プリント回路板、電子機器、および半導体パッケージ

【課題】プリント回路板上の電子部品を搭載するためのスペースを効率的に利用する。

【解決手段】プリント回路板3は、回路基板20と、回路基板に対向する対向面と、当該対向面に形成された複数のバンプ12とを有し、当該複数のバンプを介して回路基板に接続された半導体パッケージ10と、回路基板と半導体パッケージとの間の領域において半導体パッケージの対向面の少なくとも各隅部近傍に配設され、回路基板と半導体パッケージとを接着する接着部材30と、を備える。

【解決手段】プリント回路板3は、回路基板20と、回路基板に対向する対向面と、当該対向面に形成された複数のバンプ12とを有し、当該複数のバンプを介して回路基板に接続された半導体パッケージ10と、回路基板と半導体パッケージとの間の領域において半導体パッケージの対向面の少なくとも各隅部近傍に配設され、回路基板と半導体パッケージとを接着する接着部材30と、を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、回路基板に半導体パッケージを実装して構成されるプリント回路板に関する。また、本発明は、当該プリント回路板の一部である半導体パッケージ、および、当該プリント回路板を備える電子機器に関する。

【背景技術】

【0002】

従来文献(特許文献1)には、プリント回路板の一例が示されている。このプリント回路板では、半導体パッケージを回路基板に実装するために、金属細線およびシリコーンゴムからなる部材を、半導体パッケージと回路基板との間に配設している。ここで、金属細線およびシリコーンゴムからなる部材は変形するため、半導体パッケージと回路基板との熱膨張係数の相違に起因する接続不良が防止される。

【0003】

他の従来文献(特許文献2)には、プリント回路板の別の一例が示されている。このプリント回路板では、半導体パッケージを回路基板に実装するために、半導体パッケージの裏面に配列された複数のバンプが、回路基板の表面に配列された複数の導電性パッドに接合される。ここで、半導体パッケージを回路基板に実装する際に、複数の導電性パッドの間にアンダーフィルを塗布することにより、はんだブリッジの形成を防止している。

【0004】

【特許文献1】特開平11−150351号公報

【特許文献2】特開2005−183715号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

BGA(Ball Grid Alley)やCSP(Chip Size Package)などのバンプを有する半導体パッケージにおいて、半導体パッケージおよび回路基板をアンダーフィル接着剤を用いて接着する場合には、半導体パッケージと回路基板との隙間にアンダーフィル接着剤を充填して硬化させる。ここで、アンダーフィル接着剤は半導体パッケージの外側から流し込んで供給するため、アンダーフィル接着剤は半導体パッケージと回路基板との間の領域からはみ出す。よって、回路基板上の電子部品を搭載するためのスペースは無駄に使われてしまう。

【0006】

本発明は、上記の課題を解決するためになされたもので、プリント回路板上の電子部品を搭載するためのスペースを効率的に利用することが可能なプリント回路板、電子機器、および半導体パッケージを提供することを目的とする。

【課題を解決するための手段】

【0007】

上述した目的を達成するために、本発明に係るプリント回路板は、回路基板と、回路基板に対向する対向面と、当該対向面に形成された複数のバンプとを有し、当該複数のバンプを介して回路基板に接続された半導体パッケージと、回路基板と半導体パッケージとの間の領域において半導体パッケージの対向面の少なくとも各隅部近傍に配設され、回路基板と半導体パッケージとを接着する接着部材と、を備えることを特徴とする。

【0008】

また、本発明に係る電子機器は、回路基板と、回路基板に対向する対向面と、当該対向面に形成された複数のバンプとを有し、当該複数のバンプを介して回路基板に接続された半導体パッケージと、回路基板と半導体パッケージとの間の領域において半導体パッケージの対向面の少なくとも各隅部近傍に配設され、回路基板と半導体パッケージとを接着する接着部材と、を備えるプリント回路板を含んで構成されることを特徴とする。

【0009】

また、本発明に係る半導体パッケージは、半導体ウェーハを含んで構成されており、複数のバンプが形成された面と、当該面の少なくとも各隅部近傍に配設された接着部材と、を備えることを特徴とする。

【発明の効果】

【0010】

本発明によれば、プリント回路板上の電子部品を搭載するためのスペースを効率的に利用することが可能なプリント回路板、電子機器、および半導体パッケージを提供することができる。

【発明を実施するための最良の形態】

【0011】

以下、添付図面を参照して、本発明の好適な実施形態について詳細に説明する。なお、説明において、同一要素または同一機能を有する要素には、同一符号を用いることとし、重複する説明は省略する。

【0012】

(第1実施形態)

図1および図2を参照して、第1実施形態に係るプリント回路板3について説明する。図1は、半導体パッケージ10と回路基板20とを接着するための接着部材30を示す正面図である。図2は、図1の接着部材30を一部に含むプリント回路板3を示す断面図である。

【0013】

図1に示されるように、接着部材30は、矩形形状の枠状の部材であり、紙面垂直方向に一定の厚みを有している。接着部材30は、矩形形状の四隅において90度に折れ曲がった形状の4つの頂部(図1にて破線で囲われる範囲)30a,30b,30c,30dと、隣り合う頂部30a,30b,30c,30dを直線状に繋ぐ4つの辺部30e,30f,30g,30hと、を有している。また、接着部材30は、矩形形状の外側の外周面30jと、矩形形状の内側の内周面30kとを有している。

【0014】

接着部材30は、次に説明する特性を有するゴム系高分子材料で形成されている。第1に、接着部材30は、回路基板20と半導体パッケージ10との間に配置する前に、図1に示される形状に成形可能なゴム系高分子材料で形成されている。第2に、接着部材30は、回路基板20と半導体パッケージ10との間に配置して加熱することで、回路基板20および半導体パッケージ10に接着されるゴム系高分子材料で形成されている。このようなゴム系高分子材料は、例えば、シリコーンゴム系高分子材料やウレタンゴム系高分子材料などである。また、このようなゴム系高分子材料のうち、弾性率の比較的に低いものが選択されることが好ましい。

【0015】

図2(a)は、半導体パッケージ10と回路基板20とを接合して構成されるプリント回路板3を板面に垂直な方向から見た断面図であり、図2(b)は、プリント回路板3を板面に平行な方向から見た断面図である。図2(a)は図2(b)のa−a断面に相当し、図2(b)は図2(a)のb−b断面に相当する。

【0016】

プリント回路板3は、電子部品を搭載するための回路基板20と、内部に半導体ウェーハを有する半導体パッケージ10と、半導体パッケージ10を回路基板20に接続するバンプ12およびランド22と、半導体パッケージ10を回路基板20に接着する接着部材30と、を備えている。

【0017】

回路基板20は、電子部品を搭載するために設けられた板状の部材であり、その表層および内層には銅箔により形成された多数の配線が形成されている。回路基板20は上面20aおよび下面20bを有しており、回路基板20の上面20aには、エリアアレイ型の構造をした多数のランド22が形成されている。また、回路基板20の上面20aには、接着部材30が接着されて配置されている。

【0018】

半導体パッケージ10は、BGA(Ball Grid Alley)やCSP(ChipSize Package)などの半導体ウェーハを内部に有するパッケージである。半導体パッケージ10は、略矩形の板状の部材であり、回路基板20と対向して回路基板20に平行に設けられている。半導体パッケージ10は上面10aおよび下面10bを有しており、半導体パッケージ10の下面10bは回路基板20に対向する対向面である。半導体パッケージ10の下面10bには、エリアアレイ型の構造をした多数のバンプ12が形成されている。また、半導体パッケージ10の下面10bには、接着部材30が接着されて配置されている。

【0019】

バンプ12の各々は、はんだや金などを材質とする略球状の部材である。バンプ12の各々は、上面12aおよび下面12bを有している。各バンプ12の上面12aは半導体パッケージ10に接合されており、各バンプ12の下面12bはランド22に接合されている。ランド22の各々は、回路基板20の表層に形成された配線と同様に、銅箔により形成されている。ランド22の各々は、上面22aおよび下面22bを有している。各ランド22の上面22aはバンプ12に接合されており、各ランド22の下面22bは回路基板20に接合されている。

【0020】

既述のとおり、バンプ12およびランド22は、エリアアレイ型の構造をしている。より詳しく説明すると、多数のバンプ12が、半導体パッケージ10の下面10bにおいて一定間隔をあけて2次元的に配列されている。また、バンプ12と同数のランド22が、回路基板20の上面20aにおいて一定間隔をあけて2次元的に配列されている。そして、各対となるバンプ12およびランド22が互いに接合されることにより、半導体パッケージ10と回路基板20とが機械的に接合される。この結果、半導体パッケージ10と回路基板20とが電気的に接続される。なお、本実施形態では、バンプ12およびランド22は8×8のエリアアレイ型構造であるが、バンプ12およびランド22の個数はそれよりも多くてもよいし、それよりも少なくてもよい。

【0021】

接着部材30は、半導体パッケージ10および回路基板20に接着されて、半導体パッケージ10および回路基板20の接合を補強する。接着部材30はゴム素材で形成されているため、プリント回路板3に衝撃や振動が作用した際には、その衝撃や振動を吸収して緩和する。接着部材30は、半導体パッケージ10および回路基板20により挟まれた領域において、半導体パッケージ10の外縁10jに沿って配設されている。接着部材30の外周面30jは半導体パッケージ10の外縁10jよりも若干内側方向(半導体パッケージ10の中心方向)に退避しており、接着部材30は半導体パッケージ10からはみ出していない。なお、接着部材30の内周面30kは、バンプ12およびランド22に沿って配設されており、バンプ12およびランド22に対向している。

【0022】

本実施形態のプリント回路板3では、半導体パッケージ10からはみ出さないように接着部材30が配設されているため、接着部材30を用いて半導体パッケージ10と回路基板20との接合を補強することができると共に、プリント回路板3上の電子部品を搭載するためのスペースを効率的に利用することができる。すなわち、接着部材30が半導体パッケージ10からはみ出さないため、半導体パッケージ10に近接した位置に他の電子部品や配線などを配設して、プリント回路板3における電子部品の実装密度を向上することができる。

【0023】

また、本実施形態のプリント回路板3では、接着部材30は矩形の枠状に形成されており、比較的に簡易な形状であるため製造に適している。但し、本実施形態では接着部材30は矩形の枠状であったが、他の実施形態では接着部材30は少なくとも4つの頂部(図1にて破線で囲われる範囲)30a,30b,30c,30dの位置に配置されればよい。接着部材30が少なくとも4つの頂部30a,30b,30c,30dの位置に配置されることにより、半導体パッケージ10と回路基板20との機械的な接合を十分に補強することができる。

【0024】

また、本実施形態のプリント回路板3では、半導体パッケージ10と接着部材30との接着、回路基板20と接着部材30との接着は、各界面にて比較的に剥がしやすいため、半導体パッケージ10の交換が必要となった場合には、半導体パッケージ10の交換作業を容易に行うことができる。

【0025】

(第2実施形態)

図3および図4を参照して、第2実施形態に係るプリント回路板4について説明する。図3は、半導体パッケージ10と回路基板20とを接着するための接着部材40を示す正面図である。図4は、図3の接着部材40を一部に含むプリント回路板4を示す断面図である。図4(a)は、半導体パッケージ10と回路基板20とを接合して構成されるプリント回路板4を板面に垂直な方向から見た断面図であり、図4(b)は、プリント回路板4を板面に平行な方向から見た断面図である。図4(a)は図4(b)のa−a断面に相当し、図4(b)は図4(a)のb−b断面に相当する。

【0026】

第2実施形態では、接着部材40に用いる材料は第1実施形態と同じであるが、接着部材40の形状が第1実施形態と異なっている。第2実施形態では、接着部材40は4つの構成片40A,40B,40C,40Dからなる。接着部材40の各構成片40A,40B,40C,40Dの各々は、小さな矩形の枠状であり、紙面垂直方向に一定の厚みを有している。第2実施形態においても、第1実施形態と同様に、接着部材40は4つの頂部の位置を含んで構成されている。

【0027】

接着部材40の各構成片40A,40B,40C,40Dは、半導体パッケージ10および回路基板20により挟まれた領域において、半導体パッケージ10の四隅近傍に配設されている。接着部材40の各構成片40A,40B,40C,40Dは、半導体パッケージ10の四隅近傍の1対のバンプ12およびランド22を囲むように配設されている。接着部材40の外周面40jは半導体パッケージ10の外縁10jよりも内側にあり、接着部材40が半導体パッケージ10からはみ出さないようになっている。

【0028】

本実施形態のプリント回路板4では、半導体パッケージ10からはみ出さないように接着部材40が配設されているため、半導体パッケージ10と回路基板20との接合を補強することができると共に、プリント回路板4上の電子部品を搭載するためのスペースを効率的に利用することができる。なお、本実施形態では、接着部材40の4つの構成片40A,40B,40C,40Dは半導体パッケージ10の四隅に配設されているため、接着面積の小さな接着部材40で効果的に半導体パッケージ10と回路基板20との接合を補強している。

【0029】

(第3実施形態)

図5および図6を参照して、第3実施形態に係るプリント回路板5について説明する。図5は、半導体パッケージ10と回路基板20とを接着するための接着部材50を示す正面図である。図6は、図5の接着部材50を一部に含むプリント回路板5を示す断面図である。図6(a)は、半導体パッケージ10と回路基板20とを接合して構成されるプリント回路板5を板面に垂直な方向から見た断面図であり、図6(b)は、プリント回路板5を板面に平行な方向から見た断面図を示している。図6(a)は図6(b)のa−a断面に相当し、図6(b)は図6(a)のb−b断面に相当する。

【0030】

第3実施形態では、接着部材50に用いる材料は第1,第2実施形態と同じであるが、接着部材50の形状が第1,第2実施形態と異なっている。第3実施形態では、接着部材50は4つの構成片50A,50B,50C,50Dからなる。接着部材50の各構成片50A,50B,50C,50Dの各々は、矩形の枠部50aの内部に縦横に1本ずつ仕切り部50b,50cが設けられた形状であり、紙面垂直方向に一定の厚みを有している。第3実施形態においても、第1,第2実施形態と同様に、接着部材50は4つの頂部の位置を含んで構成されている。

【0031】

接着部材50の各構成片50A,50B,50C,50Dは、半導体パッケージ10および回路基板20により挟まれた領域において、半導体パッケージ10の四隅近傍に配設されている。接着部材50の各構成片50A,50B,50C,50Dは、半導体パッケージ10の四隅近傍の4対のバンプ12およびランド22を囲むように配設されている。接着部材50の外周面50jは半導体パッケージ10の外縁10jよりも内側にあり、接着部材50が半導体パッケージ10からはみ出さないようになっている。

【0032】

本実施形態のプリント回路板5では、半導体パッケージ10からはみ出さないように接着部材50が配設されているため、半導体パッケージ10と回路基板20との接合を補強することができると共に、プリント回路板5上の電子部品を搭載するためのスペースを効率的に利用することができる。なお、本実施形態では、接着部材50の4つの構成片50A,50B,50C,50Dは半導体パッケージ10の四隅に配設されているため、接着面積の小さな接着部材50で効果的に半導体パッケージ10と回路基板20との接合を補強している。また、本実施形態では、第1実施形態よりも接着面積が広いため、半導体パッケージ10と回路基板20との接合は第1実施形態よりも安定したものとなっている。

【0033】

なお、第3実施形態では、接着部材50の4つの構成片50A,50B,50C,50Dは、半導体パッケージ10の四隅近傍の4対のバンプ12およびランド22を囲むように配設された。但し、他の実施形態では、接着部材50の4つの構成片50A,50B,50C,50Dは、半導体パッケージ10の四隅近傍において2対、3対または5対以上のバンプ12およびランド22を囲むように配設されてもよい。

【0034】

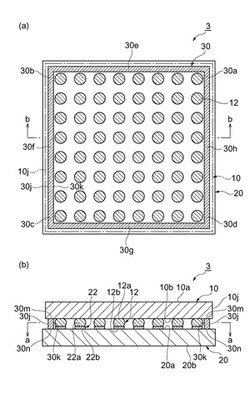

(第4実施形態)

図7および図8を参照して、第4実施形態に係るプリント回路板6について説明する。図7は、半導体パッケージ10と回路基板20とを接着するための接着部材60を示す正面図である。図8は、図7の接着部材60を一部に含むプリント回路板6を示す断面図である。図8(a)は、半導体パッケージ10と回路基板20とを接合して構成されるプリント回路板6を板面に垂直な方向から見た断面図であり、図8(b)は、プリント回路板6を板面に平行な方向から見た断面図である。図8(a)は図8(b)のa−a断面に相当し、図8(b)は図8(a)のb−b断面に相当する。

【0035】

第4実施形態では、接着部材60に用いる材料は第1〜第3実施形態と同じであるが、接着部材60の形状が第1〜第3実施形態と異なっている。第4実施形態では、接着部材60は、矩形の枠部60aの内部に縦横に複数本ずつ仕切り部60b,60cが設けられた格子状であり、紙面垂直方向に一定の厚みを有している。第4実施形態においても、第1〜第3実施形態と同様に、接着部材60は4つの頂部の位置を含んで構成されている。

【0036】

接着部材60は、半導体パッケージ10および回路基板20により挟まれた領域において、半導体パッケージ10のほぼ全域に配設されている。接着部材60は、半導体パッケージ10の全域においての全てのバンプ12およびランド22を囲むように配設されている。接着部材60の外周面60jは半導体パッケージ10の外縁10jよりも内側にあり、接着部材60が半導体パッケージ10からはみ出さないようになっている。

【0037】

本実施形態のプリント回路板6では、半導体パッケージ10からはみ出さないように接着部材60が配設されているため、半導体パッケージ10と回路基板20との接合を補強することができると共に、プリント回路板6上の電子部品を搭載するためのスペースを効率的に利用することができる。なお、本実施形態では、接着部材60が半導体パッケージ10のほぼ全域に配設されているため、接着部材60の接着面積が大きく、半導体パッケージ10と回路基板20との接合が大幅に補強されている。

【0038】

図9を参照して、第1〜第4実施形態のプリント回路板3,4,5,6の製造工程について説明する。図9では、第1実施形態のプリント回路板3の製造工程を代表として示している。

【0039】

図9(a)に示されるように、第1工程において、バンプ12付きの半導体パッケージ10および接着部材30を用意する。ここで、接着部材30は、図1、図3、図5または図7の形状に予め成形されている。そして、バンプ12付きの半導体パッケージ10に接着部材30を接着する。ここで、半導体パッケージ10に接着部材30を接着するためには、半導体パッケージ10と接着部材30とを接触させてから接触部分を加熱すればよい。この結果、半導体パッケージ10と接着部材30とが互いに接着され、半導体パッケージ10および接着部材30からなるサブアッセンブリー8が形成される。

【0040】

図9(b)に示されるように、第2工程において、回路基板20にサブアッセンブリー8を接合する。ここで、回路基板20に接着部材30を接着するためには、回路基板20と接着部材30とを接触させてから接触部分を加熱すればよい。なお、バンプ12とランド22を接合するためのリフロー工程を経ることで、回路基板20と接着部材30との接触部分を加熱して、回路基板20に接着部材30を接着してもよい。この結果、図9(c)に示されるように、プリント回路板3が完成する。

【0041】

上述したプリント回路板3の製造方法によれば、プリント回路板3を図1、図3、図5または図7の形状に予め成形されているため、接着部材30を半導体パッケージ10と回路基板20との間に配置する際に、アンダーフィル接着剤の供給装置のような特殊な製造装置を必要とすることがない。よって、本実施形態の接着部材30を用いることにより、プリント回路板3の製造工程を簡略化し、製造コストを低減することができる。

【0042】

また、上述したプリント回路板3の製造方法によれば、接着部材30がゴム系高分子材料で形成されているため、リフロー工程のみで接着部材30を回路基板20に確実に接着することができる。なお、接着部材30をエポキシ樹脂やアクリル樹脂などの樹脂素材で形成した場合には、これらの樹脂素材はリフロー工程のみでは十分に硬化しないため、アフターキュア工程が必要となってしまう。一方、本実施形態のようにゴム系高分子材料の接着部材30を用いた場合には、アフターキュア工程を必要とせず、製造工程を簡略化することができる。

【0043】

また、本実施形態では、接着部材30は図1、図3、図5または図7の所定形状に予め成形されている。エポキシ樹脂やアクリル樹脂などのアンダーフィル接着剤を用いた場合には、液状のアンダーフィル接着剤を半導体パッケージ10と回路基板20との間に流し込むため、液状のアンダーフィル接着剤が回路基板20に形成されたスルーホールや部品穴に入ってしまうおそれがある。本実施形態では、接着部材30は所定の形状に予め成形されているため、回路基板20に形成されたスルーホールや部品穴に入ってしまうことを未然に防止することができる。

【0044】

なお、第1〜第4実施形態のプリント回路板3,4,5,6は、電子機器の内部に配置されて用いられる。このような電子機器としては、例えば、デスクトップ型パーソナルコンピュータ、ノートブック型パーソナルコンピュータ、その他のプリント回路板を具備する電子機器である。電子機器の一例であるノートブック型パーソナルコンピュータ1を図10に示す。

【図面の簡単な説明】

【0045】

【図1】第1実施形態に係る接着部材を示す正面図である。

【図2】第1実施形態に係るプリント回路板を示す断面図である。

【図3】第2実施形態に係る接着部材を示す正面図である。

【図4】第2実施形態に係るプリント回路板を示す断面図である。

【図5】第3実施形態に係る接着部材を示す正面図である。

【図6】第3実施形態に係るプリント回路板を示す断面図である。

【図7】第4実施形態に係る接着部材を示す正面図である。

【図8】第4実施形態に係るプリント回路板を示す断面図である。

【図9】第1〜第4実施形態のプリント回路板の製造工程を示す側面図である。

【図10】プリント回路板を備えるノートブック型パーソナルコンピュータを示す斜視図である。

【符号の説明】

【0046】

1…ノートブック型パーソナルコンピュータ(電子機器)、3,4,5,6…プリント回路板、8,10…半導体パッケージ、12…バンプ、20…回路基板、22…ランド、30,40,50,60…接着部材。

【技術分野】

【0001】

本発明は、回路基板に半導体パッケージを実装して構成されるプリント回路板に関する。また、本発明は、当該プリント回路板の一部である半導体パッケージ、および、当該プリント回路板を備える電子機器に関する。

【背景技術】

【0002】

従来文献(特許文献1)には、プリント回路板の一例が示されている。このプリント回路板では、半導体パッケージを回路基板に実装するために、金属細線およびシリコーンゴムからなる部材を、半導体パッケージと回路基板との間に配設している。ここで、金属細線およびシリコーンゴムからなる部材は変形するため、半導体パッケージと回路基板との熱膨張係数の相違に起因する接続不良が防止される。

【0003】

他の従来文献(特許文献2)には、プリント回路板の別の一例が示されている。このプリント回路板では、半導体パッケージを回路基板に実装するために、半導体パッケージの裏面に配列された複数のバンプが、回路基板の表面に配列された複数の導電性パッドに接合される。ここで、半導体パッケージを回路基板に実装する際に、複数の導電性パッドの間にアンダーフィルを塗布することにより、はんだブリッジの形成を防止している。

【0004】

【特許文献1】特開平11−150351号公報

【特許文献2】特開2005−183715号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

BGA(Ball Grid Alley)やCSP(Chip Size Package)などのバンプを有する半導体パッケージにおいて、半導体パッケージおよび回路基板をアンダーフィル接着剤を用いて接着する場合には、半導体パッケージと回路基板との隙間にアンダーフィル接着剤を充填して硬化させる。ここで、アンダーフィル接着剤は半導体パッケージの外側から流し込んで供給するため、アンダーフィル接着剤は半導体パッケージと回路基板との間の領域からはみ出す。よって、回路基板上の電子部品を搭載するためのスペースは無駄に使われてしまう。

【0006】

本発明は、上記の課題を解決するためになされたもので、プリント回路板上の電子部品を搭載するためのスペースを効率的に利用することが可能なプリント回路板、電子機器、および半導体パッケージを提供することを目的とする。

【課題を解決するための手段】

【0007】

上述した目的を達成するために、本発明に係るプリント回路板は、回路基板と、回路基板に対向する対向面と、当該対向面に形成された複数のバンプとを有し、当該複数のバンプを介して回路基板に接続された半導体パッケージと、回路基板と半導体パッケージとの間の領域において半導体パッケージの対向面の少なくとも各隅部近傍に配設され、回路基板と半導体パッケージとを接着する接着部材と、を備えることを特徴とする。

【0008】

また、本発明に係る電子機器は、回路基板と、回路基板に対向する対向面と、当該対向面に形成された複数のバンプとを有し、当該複数のバンプを介して回路基板に接続された半導体パッケージと、回路基板と半導体パッケージとの間の領域において半導体パッケージの対向面の少なくとも各隅部近傍に配設され、回路基板と半導体パッケージとを接着する接着部材と、を備えるプリント回路板を含んで構成されることを特徴とする。

【0009】

また、本発明に係る半導体パッケージは、半導体ウェーハを含んで構成されており、複数のバンプが形成された面と、当該面の少なくとも各隅部近傍に配設された接着部材と、を備えることを特徴とする。

【発明の効果】

【0010】

本発明によれば、プリント回路板上の電子部品を搭載するためのスペースを効率的に利用することが可能なプリント回路板、電子機器、および半導体パッケージを提供することができる。

【発明を実施するための最良の形態】

【0011】

以下、添付図面を参照して、本発明の好適な実施形態について詳細に説明する。なお、説明において、同一要素または同一機能を有する要素には、同一符号を用いることとし、重複する説明は省略する。

【0012】

(第1実施形態)

図1および図2を参照して、第1実施形態に係るプリント回路板3について説明する。図1は、半導体パッケージ10と回路基板20とを接着するための接着部材30を示す正面図である。図2は、図1の接着部材30を一部に含むプリント回路板3を示す断面図である。

【0013】

図1に示されるように、接着部材30は、矩形形状の枠状の部材であり、紙面垂直方向に一定の厚みを有している。接着部材30は、矩形形状の四隅において90度に折れ曲がった形状の4つの頂部(図1にて破線で囲われる範囲)30a,30b,30c,30dと、隣り合う頂部30a,30b,30c,30dを直線状に繋ぐ4つの辺部30e,30f,30g,30hと、を有している。また、接着部材30は、矩形形状の外側の外周面30jと、矩形形状の内側の内周面30kとを有している。

【0014】

接着部材30は、次に説明する特性を有するゴム系高分子材料で形成されている。第1に、接着部材30は、回路基板20と半導体パッケージ10との間に配置する前に、図1に示される形状に成形可能なゴム系高分子材料で形成されている。第2に、接着部材30は、回路基板20と半導体パッケージ10との間に配置して加熱することで、回路基板20および半導体パッケージ10に接着されるゴム系高分子材料で形成されている。このようなゴム系高分子材料は、例えば、シリコーンゴム系高分子材料やウレタンゴム系高分子材料などである。また、このようなゴム系高分子材料のうち、弾性率の比較的に低いものが選択されることが好ましい。

【0015】

図2(a)は、半導体パッケージ10と回路基板20とを接合して構成されるプリント回路板3を板面に垂直な方向から見た断面図であり、図2(b)は、プリント回路板3を板面に平行な方向から見た断面図である。図2(a)は図2(b)のa−a断面に相当し、図2(b)は図2(a)のb−b断面に相当する。

【0016】

プリント回路板3は、電子部品を搭載するための回路基板20と、内部に半導体ウェーハを有する半導体パッケージ10と、半導体パッケージ10を回路基板20に接続するバンプ12およびランド22と、半導体パッケージ10を回路基板20に接着する接着部材30と、を備えている。

【0017】

回路基板20は、電子部品を搭載するために設けられた板状の部材であり、その表層および内層には銅箔により形成された多数の配線が形成されている。回路基板20は上面20aおよび下面20bを有しており、回路基板20の上面20aには、エリアアレイ型の構造をした多数のランド22が形成されている。また、回路基板20の上面20aには、接着部材30が接着されて配置されている。

【0018】

半導体パッケージ10は、BGA(Ball Grid Alley)やCSP(ChipSize Package)などの半導体ウェーハを内部に有するパッケージである。半導体パッケージ10は、略矩形の板状の部材であり、回路基板20と対向して回路基板20に平行に設けられている。半導体パッケージ10は上面10aおよび下面10bを有しており、半導体パッケージ10の下面10bは回路基板20に対向する対向面である。半導体パッケージ10の下面10bには、エリアアレイ型の構造をした多数のバンプ12が形成されている。また、半導体パッケージ10の下面10bには、接着部材30が接着されて配置されている。

【0019】

バンプ12の各々は、はんだや金などを材質とする略球状の部材である。バンプ12の各々は、上面12aおよび下面12bを有している。各バンプ12の上面12aは半導体パッケージ10に接合されており、各バンプ12の下面12bはランド22に接合されている。ランド22の各々は、回路基板20の表層に形成された配線と同様に、銅箔により形成されている。ランド22の各々は、上面22aおよび下面22bを有している。各ランド22の上面22aはバンプ12に接合されており、各ランド22の下面22bは回路基板20に接合されている。

【0020】

既述のとおり、バンプ12およびランド22は、エリアアレイ型の構造をしている。より詳しく説明すると、多数のバンプ12が、半導体パッケージ10の下面10bにおいて一定間隔をあけて2次元的に配列されている。また、バンプ12と同数のランド22が、回路基板20の上面20aにおいて一定間隔をあけて2次元的に配列されている。そして、各対となるバンプ12およびランド22が互いに接合されることにより、半導体パッケージ10と回路基板20とが機械的に接合される。この結果、半導体パッケージ10と回路基板20とが電気的に接続される。なお、本実施形態では、バンプ12およびランド22は8×8のエリアアレイ型構造であるが、バンプ12およびランド22の個数はそれよりも多くてもよいし、それよりも少なくてもよい。

【0021】

接着部材30は、半導体パッケージ10および回路基板20に接着されて、半導体パッケージ10および回路基板20の接合を補強する。接着部材30はゴム素材で形成されているため、プリント回路板3に衝撃や振動が作用した際には、その衝撃や振動を吸収して緩和する。接着部材30は、半導体パッケージ10および回路基板20により挟まれた領域において、半導体パッケージ10の外縁10jに沿って配設されている。接着部材30の外周面30jは半導体パッケージ10の外縁10jよりも若干内側方向(半導体パッケージ10の中心方向)に退避しており、接着部材30は半導体パッケージ10からはみ出していない。なお、接着部材30の内周面30kは、バンプ12およびランド22に沿って配設されており、バンプ12およびランド22に対向している。

【0022】

本実施形態のプリント回路板3では、半導体パッケージ10からはみ出さないように接着部材30が配設されているため、接着部材30を用いて半導体パッケージ10と回路基板20との接合を補強することができると共に、プリント回路板3上の電子部品を搭載するためのスペースを効率的に利用することができる。すなわち、接着部材30が半導体パッケージ10からはみ出さないため、半導体パッケージ10に近接した位置に他の電子部品や配線などを配設して、プリント回路板3における電子部品の実装密度を向上することができる。

【0023】

また、本実施形態のプリント回路板3では、接着部材30は矩形の枠状に形成されており、比較的に簡易な形状であるため製造に適している。但し、本実施形態では接着部材30は矩形の枠状であったが、他の実施形態では接着部材30は少なくとも4つの頂部(図1にて破線で囲われる範囲)30a,30b,30c,30dの位置に配置されればよい。接着部材30が少なくとも4つの頂部30a,30b,30c,30dの位置に配置されることにより、半導体パッケージ10と回路基板20との機械的な接合を十分に補強することができる。

【0024】

また、本実施形態のプリント回路板3では、半導体パッケージ10と接着部材30との接着、回路基板20と接着部材30との接着は、各界面にて比較的に剥がしやすいため、半導体パッケージ10の交換が必要となった場合には、半導体パッケージ10の交換作業を容易に行うことができる。

【0025】

(第2実施形態)

図3および図4を参照して、第2実施形態に係るプリント回路板4について説明する。図3は、半導体パッケージ10と回路基板20とを接着するための接着部材40を示す正面図である。図4は、図3の接着部材40を一部に含むプリント回路板4を示す断面図である。図4(a)は、半導体パッケージ10と回路基板20とを接合して構成されるプリント回路板4を板面に垂直な方向から見た断面図であり、図4(b)は、プリント回路板4を板面に平行な方向から見た断面図である。図4(a)は図4(b)のa−a断面に相当し、図4(b)は図4(a)のb−b断面に相当する。

【0026】

第2実施形態では、接着部材40に用いる材料は第1実施形態と同じであるが、接着部材40の形状が第1実施形態と異なっている。第2実施形態では、接着部材40は4つの構成片40A,40B,40C,40Dからなる。接着部材40の各構成片40A,40B,40C,40Dの各々は、小さな矩形の枠状であり、紙面垂直方向に一定の厚みを有している。第2実施形態においても、第1実施形態と同様に、接着部材40は4つの頂部の位置を含んで構成されている。

【0027】

接着部材40の各構成片40A,40B,40C,40Dは、半導体パッケージ10および回路基板20により挟まれた領域において、半導体パッケージ10の四隅近傍に配設されている。接着部材40の各構成片40A,40B,40C,40Dは、半導体パッケージ10の四隅近傍の1対のバンプ12およびランド22を囲むように配設されている。接着部材40の外周面40jは半導体パッケージ10の外縁10jよりも内側にあり、接着部材40が半導体パッケージ10からはみ出さないようになっている。

【0028】

本実施形態のプリント回路板4では、半導体パッケージ10からはみ出さないように接着部材40が配設されているため、半導体パッケージ10と回路基板20との接合を補強することができると共に、プリント回路板4上の電子部品を搭載するためのスペースを効率的に利用することができる。なお、本実施形態では、接着部材40の4つの構成片40A,40B,40C,40Dは半導体パッケージ10の四隅に配設されているため、接着面積の小さな接着部材40で効果的に半導体パッケージ10と回路基板20との接合を補強している。

【0029】

(第3実施形態)

図5および図6を参照して、第3実施形態に係るプリント回路板5について説明する。図5は、半導体パッケージ10と回路基板20とを接着するための接着部材50を示す正面図である。図6は、図5の接着部材50を一部に含むプリント回路板5を示す断面図である。図6(a)は、半導体パッケージ10と回路基板20とを接合して構成されるプリント回路板5を板面に垂直な方向から見た断面図であり、図6(b)は、プリント回路板5を板面に平行な方向から見た断面図を示している。図6(a)は図6(b)のa−a断面に相当し、図6(b)は図6(a)のb−b断面に相当する。

【0030】

第3実施形態では、接着部材50に用いる材料は第1,第2実施形態と同じであるが、接着部材50の形状が第1,第2実施形態と異なっている。第3実施形態では、接着部材50は4つの構成片50A,50B,50C,50Dからなる。接着部材50の各構成片50A,50B,50C,50Dの各々は、矩形の枠部50aの内部に縦横に1本ずつ仕切り部50b,50cが設けられた形状であり、紙面垂直方向に一定の厚みを有している。第3実施形態においても、第1,第2実施形態と同様に、接着部材50は4つの頂部の位置を含んで構成されている。

【0031】

接着部材50の各構成片50A,50B,50C,50Dは、半導体パッケージ10および回路基板20により挟まれた領域において、半導体パッケージ10の四隅近傍に配設されている。接着部材50の各構成片50A,50B,50C,50Dは、半導体パッケージ10の四隅近傍の4対のバンプ12およびランド22を囲むように配設されている。接着部材50の外周面50jは半導体パッケージ10の外縁10jよりも内側にあり、接着部材50が半導体パッケージ10からはみ出さないようになっている。

【0032】

本実施形態のプリント回路板5では、半導体パッケージ10からはみ出さないように接着部材50が配設されているため、半導体パッケージ10と回路基板20との接合を補強することができると共に、プリント回路板5上の電子部品を搭載するためのスペースを効率的に利用することができる。なお、本実施形態では、接着部材50の4つの構成片50A,50B,50C,50Dは半導体パッケージ10の四隅に配設されているため、接着面積の小さな接着部材50で効果的に半導体パッケージ10と回路基板20との接合を補強している。また、本実施形態では、第1実施形態よりも接着面積が広いため、半導体パッケージ10と回路基板20との接合は第1実施形態よりも安定したものとなっている。

【0033】

なお、第3実施形態では、接着部材50の4つの構成片50A,50B,50C,50Dは、半導体パッケージ10の四隅近傍の4対のバンプ12およびランド22を囲むように配設された。但し、他の実施形態では、接着部材50の4つの構成片50A,50B,50C,50Dは、半導体パッケージ10の四隅近傍において2対、3対または5対以上のバンプ12およびランド22を囲むように配設されてもよい。

【0034】

(第4実施形態)

図7および図8を参照して、第4実施形態に係るプリント回路板6について説明する。図7は、半導体パッケージ10と回路基板20とを接着するための接着部材60を示す正面図である。図8は、図7の接着部材60を一部に含むプリント回路板6を示す断面図である。図8(a)は、半導体パッケージ10と回路基板20とを接合して構成されるプリント回路板6を板面に垂直な方向から見た断面図であり、図8(b)は、プリント回路板6を板面に平行な方向から見た断面図である。図8(a)は図8(b)のa−a断面に相当し、図8(b)は図8(a)のb−b断面に相当する。

【0035】

第4実施形態では、接着部材60に用いる材料は第1〜第3実施形態と同じであるが、接着部材60の形状が第1〜第3実施形態と異なっている。第4実施形態では、接着部材60は、矩形の枠部60aの内部に縦横に複数本ずつ仕切り部60b,60cが設けられた格子状であり、紙面垂直方向に一定の厚みを有している。第4実施形態においても、第1〜第3実施形態と同様に、接着部材60は4つの頂部の位置を含んで構成されている。

【0036】

接着部材60は、半導体パッケージ10および回路基板20により挟まれた領域において、半導体パッケージ10のほぼ全域に配設されている。接着部材60は、半導体パッケージ10の全域においての全てのバンプ12およびランド22を囲むように配設されている。接着部材60の外周面60jは半導体パッケージ10の外縁10jよりも内側にあり、接着部材60が半導体パッケージ10からはみ出さないようになっている。

【0037】

本実施形態のプリント回路板6では、半導体パッケージ10からはみ出さないように接着部材60が配設されているため、半導体パッケージ10と回路基板20との接合を補強することができると共に、プリント回路板6上の電子部品を搭載するためのスペースを効率的に利用することができる。なお、本実施形態では、接着部材60が半導体パッケージ10のほぼ全域に配設されているため、接着部材60の接着面積が大きく、半導体パッケージ10と回路基板20との接合が大幅に補強されている。

【0038】

図9を参照して、第1〜第4実施形態のプリント回路板3,4,5,6の製造工程について説明する。図9では、第1実施形態のプリント回路板3の製造工程を代表として示している。

【0039】

図9(a)に示されるように、第1工程において、バンプ12付きの半導体パッケージ10および接着部材30を用意する。ここで、接着部材30は、図1、図3、図5または図7の形状に予め成形されている。そして、バンプ12付きの半導体パッケージ10に接着部材30を接着する。ここで、半導体パッケージ10に接着部材30を接着するためには、半導体パッケージ10と接着部材30とを接触させてから接触部分を加熱すればよい。この結果、半導体パッケージ10と接着部材30とが互いに接着され、半導体パッケージ10および接着部材30からなるサブアッセンブリー8が形成される。

【0040】

図9(b)に示されるように、第2工程において、回路基板20にサブアッセンブリー8を接合する。ここで、回路基板20に接着部材30を接着するためには、回路基板20と接着部材30とを接触させてから接触部分を加熱すればよい。なお、バンプ12とランド22を接合するためのリフロー工程を経ることで、回路基板20と接着部材30との接触部分を加熱して、回路基板20に接着部材30を接着してもよい。この結果、図9(c)に示されるように、プリント回路板3が完成する。

【0041】

上述したプリント回路板3の製造方法によれば、プリント回路板3を図1、図3、図5または図7の形状に予め成形されているため、接着部材30を半導体パッケージ10と回路基板20との間に配置する際に、アンダーフィル接着剤の供給装置のような特殊な製造装置を必要とすることがない。よって、本実施形態の接着部材30を用いることにより、プリント回路板3の製造工程を簡略化し、製造コストを低減することができる。

【0042】

また、上述したプリント回路板3の製造方法によれば、接着部材30がゴム系高分子材料で形成されているため、リフロー工程のみで接着部材30を回路基板20に確実に接着することができる。なお、接着部材30をエポキシ樹脂やアクリル樹脂などの樹脂素材で形成した場合には、これらの樹脂素材はリフロー工程のみでは十分に硬化しないため、アフターキュア工程が必要となってしまう。一方、本実施形態のようにゴム系高分子材料の接着部材30を用いた場合には、アフターキュア工程を必要とせず、製造工程を簡略化することができる。

【0043】

また、本実施形態では、接着部材30は図1、図3、図5または図7の所定形状に予め成形されている。エポキシ樹脂やアクリル樹脂などのアンダーフィル接着剤を用いた場合には、液状のアンダーフィル接着剤を半導体パッケージ10と回路基板20との間に流し込むため、液状のアンダーフィル接着剤が回路基板20に形成されたスルーホールや部品穴に入ってしまうおそれがある。本実施形態では、接着部材30は所定の形状に予め成形されているため、回路基板20に形成されたスルーホールや部品穴に入ってしまうことを未然に防止することができる。

【0044】

なお、第1〜第4実施形態のプリント回路板3,4,5,6は、電子機器の内部に配置されて用いられる。このような電子機器としては、例えば、デスクトップ型パーソナルコンピュータ、ノートブック型パーソナルコンピュータ、その他のプリント回路板を具備する電子機器である。電子機器の一例であるノートブック型パーソナルコンピュータ1を図10に示す。

【図面の簡単な説明】

【0045】

【図1】第1実施形態に係る接着部材を示す正面図である。

【図2】第1実施形態に係るプリント回路板を示す断面図である。

【図3】第2実施形態に係る接着部材を示す正面図である。

【図4】第2実施形態に係るプリント回路板を示す断面図である。

【図5】第3実施形態に係る接着部材を示す正面図である。

【図6】第3実施形態に係るプリント回路板を示す断面図である。

【図7】第4実施形態に係る接着部材を示す正面図である。

【図8】第4実施形態に係るプリント回路板を示す断面図である。

【図9】第1〜第4実施形態のプリント回路板の製造工程を示す側面図である。

【図10】プリント回路板を備えるノートブック型パーソナルコンピュータを示す斜視図である。

【符号の説明】

【0046】

1…ノートブック型パーソナルコンピュータ(電子機器)、3,4,5,6…プリント回路板、8,10…半導体パッケージ、12…バンプ、20…回路基板、22…ランド、30,40,50,60…接着部材。

【特許請求の範囲】

【請求項1】

回路基板と、

前記回路基板に対向する対向面と、当該対向面に形成された複数のバンプとを有し、当該複数のバンプを介して前記回路基板に接続された半導体パッケージと、

前記回路基板と前記半導体パッケージとの間の領域において前記半導体パッケージの対向面の少なくとも各隅部近傍に配設され、前記回路基板と前記半導体パッケージとを接着する接着部材と、

を備えることを特徴とするプリント回路板。

【請求項2】

前記接着部材は、前記回路基板と前記半導体パッケージとの間に配置する前に所定の形状に成形可能であり、前記回路基板および前記半導体パッケージに接触させて加熱することで前記回路基板および前記半導体パッケージに接着されるゴム系材料を用いて形成されていることを特徴とする請求項1に記載のプリント回路板。

【請求項3】

前記接着部材は、シリコーンゴム系高分子材料またはウレタンゴム系高分子材料を用いて形成されていることを特徴とする請求項2に記載のプリント回路板。

【請求項4】

前記接着部材は、前記半導体パッケージの対向面の外縁に沿って配設されていることを特徴とする請求項1〜3のいずれか1項に記載のプリント回路板。

【請求項5】

前記接着部材は、前記半導体パッケージの対向面の各隅部近傍に形成された1つのバンプを囲うように配設されていることを特徴とする請求項1〜3のいずれか1項に記載のプリント回路板。

【請求項6】

前記接着部材は、前記半導体パッケージの対向面の各隅部近傍に形成された複数のバンプを囲うように配設されていることを特徴とする請求項1〜3のいずれか1項に記載のプリント回路板。

【請求項7】

前記接着部材は、前記半導体パッケージの対向面の全域に格子状に配設されていることを特徴とする請求項1に記載のプリント回路板。

【請求項8】

前記半導体パッケージは、チップサイズパッケージであることを特徴とする請求項1〜3のいずれか1項に記載のプリント回路板。

【請求項9】

前記半導体パッケージに形成された複数のバンプは、ボールグリッドアレイであることを特徴とする請求項1〜3のいずれか1項に記載のプリント回路板。

【請求項10】

回路基板と、

前記回路基板に対向する対向面と、当該対向面に形成された複数のバンプとを有し、当該複数のバンプを介して前記回路基板に接続された半導体パッケージと、

前記回路基板と前記半導体パッケージとの間の領域において前記半導体パッケージの対向面の少なくとも各隅部近傍に配設され、前記回路基板と前記半導体パッケージとを接着する接着部材と、

を備えるプリント回路板を含んで構成されることを特徴とする電子機器。

【請求項11】

半導体ウェーハを含んで構成されており、複数のバンプが形成された面と、当該面の少なくとも各隅部近傍に配設された接着部材と、を備えることを特徴とする半導体パッケージ。

【請求項1】

回路基板と、

前記回路基板に対向する対向面と、当該対向面に形成された複数のバンプとを有し、当該複数のバンプを介して前記回路基板に接続された半導体パッケージと、

前記回路基板と前記半導体パッケージとの間の領域において前記半導体パッケージの対向面の少なくとも各隅部近傍に配設され、前記回路基板と前記半導体パッケージとを接着する接着部材と、

を備えることを特徴とするプリント回路板。

【請求項2】

前記接着部材は、前記回路基板と前記半導体パッケージとの間に配置する前に所定の形状に成形可能であり、前記回路基板および前記半導体パッケージに接触させて加熱することで前記回路基板および前記半導体パッケージに接着されるゴム系材料を用いて形成されていることを特徴とする請求項1に記載のプリント回路板。

【請求項3】

前記接着部材は、シリコーンゴム系高分子材料またはウレタンゴム系高分子材料を用いて形成されていることを特徴とする請求項2に記載のプリント回路板。

【請求項4】

前記接着部材は、前記半導体パッケージの対向面の外縁に沿って配設されていることを特徴とする請求項1〜3のいずれか1項に記載のプリント回路板。

【請求項5】

前記接着部材は、前記半導体パッケージの対向面の各隅部近傍に形成された1つのバンプを囲うように配設されていることを特徴とする請求項1〜3のいずれか1項に記載のプリント回路板。

【請求項6】

前記接着部材は、前記半導体パッケージの対向面の各隅部近傍に形成された複数のバンプを囲うように配設されていることを特徴とする請求項1〜3のいずれか1項に記載のプリント回路板。

【請求項7】

前記接着部材は、前記半導体パッケージの対向面の全域に格子状に配設されていることを特徴とする請求項1に記載のプリント回路板。

【請求項8】

前記半導体パッケージは、チップサイズパッケージであることを特徴とする請求項1〜3のいずれか1項に記載のプリント回路板。

【請求項9】

前記半導体パッケージに形成された複数のバンプは、ボールグリッドアレイであることを特徴とする請求項1〜3のいずれか1項に記載のプリント回路板。

【請求項10】

回路基板と、

前記回路基板に対向する対向面と、当該対向面に形成された複数のバンプとを有し、当該複数のバンプを介して前記回路基板に接続された半導体パッケージと、

前記回路基板と前記半導体パッケージとの間の領域において前記半導体パッケージの対向面の少なくとも各隅部近傍に配設され、前記回路基板と前記半導体パッケージとを接着する接着部材と、

を備えるプリント回路板を含んで構成されることを特徴とする電子機器。

【請求項11】

半導体ウェーハを含んで構成されており、複数のバンプが形成された面と、当該面の少なくとも各隅部近傍に配設された接着部材と、を備えることを特徴とする半導体パッケージ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2009−4447(P2009−4447A)

【公開日】平成21年1月8日(2009.1.8)

【国際特許分類】

【出願番号】特願2007−161680(P2007−161680)

【出願日】平成19年6月19日(2007.6.19)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

【公開日】平成21年1月8日(2009.1.8)

【国際特許分類】

【出願日】平成19年6月19日(2007.6.19)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

[ Back to top ]