プリント基板、プリント基板組立体、電子装置、プリント基板の製造方法、プリント基板組立体の製造方法、及びプリント基板の反り矯正方法

【課題】プリント基板を押圧することなく搬送キャリアの平坦な載置面に沿わせた状態で保持可能なプリント基板及びプリント基板の製造方法を提供する。

【解決手段】プリント基板10の実装面10aの反対側の裏面10cに反り矯正用金属パターン18を形成する。反り矯正用金属パターン18を用いて、プリント基板10を搬送キャリア坦な載置面10aに密着するように、熱溶融接合材によりプリント基板10を搬送キャリアに接合してプリント基板10の反りを矯正する。搬送キャリアに接合されたプリント基板10に電子部品を実装する。

【解決手段】プリント基板10の実装面10aの反対側の裏面10cに反り矯正用金属パターン18を形成する。反り矯正用金属パターン18を用いて、プリント基板10を搬送キャリア坦な載置面10aに密着するように、熱溶融接合材によりプリント基板10を搬送キャリアに接合してプリント基板10の反りを矯正する。搬送キャリアに接合されたプリント基板10に電子部品を実装する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はプリント基板に係り、特に反りを矯正するための構造を有するプリント基板、そのようなプリント基板に電子部品が実装されたプリント基板組立体、そのようなプリント基板組立体が組み込まれた電子装置、反りを矯正しながらプリント基板を製造するプリント基板の製造方法、プリント基板の反りを矯正しながら電子部品を搭載してプリント基板組立体を製造するプリント基板組立体の製造方法、及びプリント基板の反りを矯正する矯正方法に関する。

【背景技術】

【0002】

プリント基板に電子部品を実装する際、プリント基板に反り等の変形があると電子部品をうまく実装できないおそれがある。プリント基板の反りが問題となる時には、反りを矯正して平面度を確保しながら電子部品をプリント基板に実装する必要がある。

【0003】

実装工程においてプリント基板の反りを矯正するために以下のような方法が提案されている。

【0004】

1)プリント基板を搬送キャリアの平坦な載置面に搭載し、且つ部品搭載ヘッド側に反り矯正押圧ブロックを配し、電子部品の実装直前に押圧ブロックでプリント基板を搬送キャリアの平坦な載置面に押し付けることによりプリント基板を平坦にしてから電子部品を実装する。

【0005】

2)多数の反り矯正ピンを部品実装機構部に配置し、プリント基板に反り矯正ピンを押し付けてプリント基板の反りを矯正しながら電子部品をプリント基板に実装する。

【0006】

3)プリント基板を搬送キャリアの平坦な載置面に載置してネジ止めする。

【0007】

上述の方法では、プリント基板の一部に押し付けピンを押圧するための部分やネジ止めする部分を確保する必要があり、プリント基板の有効面積が減少する。したがって、プリント基板の材料取り効率が低下し、コストアップを招くこととなる。

【0008】

また、押し付けピンの接触によりプリント基板の表面に傷が付き塵埃が発生するおそれがある。ネジ止めの場合も、ネジと搬送キャリアが擦れ合い塵埃が発生するおそれがある。このような塵埃はプリント基板や電子部品を汚染することとなる。塵埃が導電性のものであると、例えば電子部品やプリント基板の端子間を短絡させるといった問題を引き起こす。あるいは、塵埃が電子部品とプリント基板の接合部に入り込んで接合信頼性が低下するといった問題も生じる。

【0009】

さらに、1)及び2)の方法では、電子部品の実装時にはプリント基板の反りは矯正された状態であるが、実装完了後に押圧ブロックあるいは矯正ピンをプリント基板から離した途端にプリント基板は元のように反った状態に戻ろうとする。したがって、例えば電子部品を接合する接合材の硬化が十分進んでいないのに、プリント基板が元の反った状態に戻ろうとする力が作用するため、接合部が離れてしまう等の問題が生じるおそれがある。

【0010】

以上のような問題を解決するために、プリント基板の周囲部分を搬送キャリアと反り防止金具との間で挟み込んでプリント基板の反りを矯正する方法が提案されている(例えば、特許文献1及び特許文献2参照。)。また、両面粘着テープを用いてプリント基板を搬送キャリアに貼り付けた状態で電子部品の実装を行う方法が提案されている(例えば、特許文献3参照)。

【特許文献1】特開2002−57451号公報

【特許文献2】特開平11−46060号公報

【特許文献3】特開平3−163896号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

プリント基板の周囲部分を搬送キャリアと反り防止金具との間で挟み込んでプリント基板の反りを矯正する方法によれば、実装有効面積ではないプリント基板の周囲部分を挟み込んで反りを矯正するため、プリント基板の材料取りの問題は解決する。また、電子部品の実装後にも搬送キャリアにプリント基板を固定しておくことができるため、実装後に接合材が十分硬化するまでプリント基板の反りを矯正しておくことができる。しかし、プリント基板を反り防止金具で挟み込むため、反り防止金具の接触による塵埃の発生という問題は解決されない。また反り矯正金具でプリント基板の周囲部分を挟み込む作業は面倒な作業である。

【0012】

一方、両面粘着テープを用いてプリント基板を搬送キャリアに貼り付けた状態で電子部品の実装を行う方法によれば、プリント基板への接触による塵埃の発生は無くなるが、搬送キャリアとプリント基板の間に両面粘着材が配置されるため、実装部品をプリント基板に押し付けた際に両面粘着材が変形してプリント基板も変形し平面度が悪くなるという問題がある。また、電子部品の実装後に、両面粘着材からプリント基板を剥離する必要があり、剥離の際にプリント基板が変形するような外力が加わって実装信頼性が低下するおそれがある。さらに、はんだ接合による実装の際の熱で両面粘着材の粘着性が低下して十分にプリント基板を保持できなくなるおそれもある。

【0013】

本発明は上述の問題に鑑みなされたものであり、プリント基板を押圧することなく搬送キャリアの平坦な載置面に沿わせた状態で保持可能なプリント基板、そのようなプリント基板に電子装置が実装されたプリント基板組立体、そのようなプリント基板組立体が組み込まれた電子装置、プリント基板の反りを矯正しながら製造するプリント基板の製造方法、プリント基板を押圧することなく搬送キャリアの平坦な載置面に沿わせて反りを矯正しながら電子部品を搭載してプリント基板組立体を製造する製造方法、及びプリント基板を押圧することなく搬送キャリアの平坦な載置面に沿わせてプリント基板の反りを矯正する矯正方法を提供することを目的とする。

【課題を解決するための手段】

【0014】

上述の目的を達成するために、本発明によれば、電子部品を実装するためのプリント基板であって、該電子部品が実装されるように構成された実装面と、該実装面の反対側の裏面とを有し、該裏面に反り矯正用金属パターンを有することを特徴とするプリント基板が提供される。

【0015】

また、上述のプリント基板と、該プリント基板に実装された電子部品とを有することを特徴とするプリント基板組立体が提供される。さらに、上述のプリント基板組立体を有することを特徴とする電子装置が提供される。

【0016】

また、プリント基板の製造方法であって、該プリント基板の実装面の反対側の裏面に反り矯正用金属パターンを形成し、該反り矯正用金属パターンを用いて、前記プリント基板を搬送キャリアの平坦な載置面に密着するように、熱溶融接合材により前記プリント基板を前記搬送キャリアに接合してプリント基板の反りを矯正することを特徴とするプリント基板の製造方法が提供される。

【0017】

さらに、プリント基板組立体の製造方法であって、上述のプリント基板の製造方法によりプリント基板を製造し、前記搬送キャリアに接合された該プリント基板に電子部品を実装することを特徴とするプリント基板組立体の製造方法が提供される。

【0018】

また、プリント基板の反り矯正方法であって、該プリント基板の実装面の反対側の裏面に形成された反り矯正用金属パターンを用いて、前記プリント基板が搬送キャリアの平坦な載置面に密着するように、熱溶融接合材により前記プリント基板を前記搬送キャリアに接合してプリント基板の反りを矯正することを特徴とするプリント基板の反り矯正方法が提供される。

【発明の効果】

【0019】

上述の発明によれば、プリント基板の実装面とは反対の裏面側に反り矯正用金属パターンを設けて反り矯正用金属パターンを搬送キャリアの載置面に接合するため、プリント基板を押圧することなく、搬送キャリアの載置面に沿わせて平坦な状態に保持することができる。したがって、プリント基板の有効実装面積を低減することはない。また、押圧部材の接触による塵埃の発生はなく、実装信頼性が低減することはない。さらに、実装完了後もプリント基板を搬送キャリアに固定しておくことができ、接合材が十分に硬化するまでプリント基板を平坦な状態に保持しておくことができる。

【発明を実施するための最良の形態】

【0020】

次に本発明の一実施形態について図面を参照しながら説明する。

【0021】

まず、本発明の一実施形態が適用されるプリント基板の一例について図1を参照しながら説明する。図1は本実施形態が適用されるプリント基板の斜視図である。図1(a)は電子部品として半導体チップが搭載される前のプリント基板を示す。図1(b)は半導体チップが搭載された後のプリント基板を示す。図1(c)はプリント基板上で形成された電子装置としての半導体装置が固片化された状態を示す。ここで、「半導体装置」とは、プリント基板に「半導体チップ」が搭載された状態のものを指すものとする。なお、本発明が適用されうる製品は、固片化される製品には限定されない。

【0022】

図1(a)に示すプリント基板10は、例えば厚みが0.2mm程度のガラスエポキシ基板あるいはポリイミド基板である。プリント基板10の厚みは、0.2mmに限ることなく、様々な厚みとすることができる。また、プリント基板10の材料は、ガラスエポキシやポリイミドに限ることなく、様々な材料を用いることができる。

【0023】

プリント基板10の実装面10aには、図1(b)に示すように複数の半導体チップ12が整列して実装される。図1(a)において、半導体チップ12を搭載する領域が整列した複数の四角の領域として示されている。プリント基板10は実装領域以外の所定の位置に位置決め孔10bを有している。図1(a)の例では、プリント基板10の四隅付近と、プリント基板長辺の中央付近との計6ヶ所に、位置決め孔10bが形成されている。位置決め孔10bは搬送キャリア上でプリント基板10を位置決めするために用いられる貫通孔である。

【0024】

プリント基板10に半導体チップ12が搭載された後、プリント基板10を切断することにより、プリント基板10に各半導体チップ12が搭載されて形成された電子装置としての半導体装置14が、図1(c)に示すように固片化される。

【0025】

図2は搬送キャリアに載置されたプリント基板10の平面図である。プリント基板10は、搬送キャリア16の載置面16a上に載置されて保持された状態で、実装工程に供給される。搬送キャリア16の載置面16aは平坦な面であり、プリント基板10が反っていても、プリント基板10を載置面16aに密着(隙間無く当接)させることで反りを矯正して平坦にすることができる。

【0026】

搬送キャリア16の載置面16aには、所定の位置に位置決めピン16bが取り付けられている。プリント基板10は、半導体チップが実装される実装面10aを上にして、位置決めピン16bが位置決め孔10bに嵌合した状態で、搬送キャリア16の載置面16a上に載置される。位置決めピンにより、プリント基板10は搬送キャリア16の載置面16a上の所定の位置に位置決めされる。

【0027】

プリント基板10を搬送キャリア16の載置面16a上に載置した際に、プリント基板10が反っていた場合(反りには捻れ等の変形も含まれるものとする)、プリント基板10の一部は載置面16aから浮き上がった状態となる。これにより、プリント基板10は平坦ではなくなり、プリント基板10に半導体チップ12を搭載する際に支障をきたすことがある。

【0028】

そこで、搬送キャリア16の載置面16aにプリント基板10を密着させて平坦にするために、本発明の一実施形態がプリント基板10に適用される。

【0029】

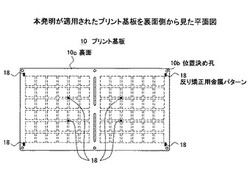

ここで、本発明の一実施形態が適用されたプリント基板10の構成について、図3を参照しながら説明する。図3は本発明の一実施形態が適用されたプリント基板10を裏面側(搬送キャリア16に面する側)から見た平面図である。

【0030】

本実施形態によるプリント基板10は、その裏面10cに反り矯正用金属パターン18を有する。反り矯正用金属パターン18は、例えば金属メッキにより形成された四辺形又は長方形のパターンであり、プリント基板10の裏面の複数箇所に設けられる。反り矯正用パターンの形状は上記のものには限定されない。反り矯正用金属パターン18は、はんだ等の熱溶融接合材により接合可能な金属層又は金属膜であり、熱溶融接合材により搬送キャリア16の載置面16aの所定の部分に接合される。これにより、プリント基板10は平坦な載置面16aに密着するように保持されてプリント基板10は平坦となり、プリント基板10の反りが矯正される。

【0031】

図4は搬送キャリア16に反り矯正用金属パターン18を接合するために搬送キャリア16の載置面16aに設けられた接合部と、プリント基板10とを示す断面図である。図4(a)は反り矯正用金属パターン18が接合部に接合される前の状態を示し、図4(b)は反り矯正用金属パターン18が接合部に接合された後の状態を示す。

【0032】

反り矯正用金属パターン18は、例えば銅メッキによりプリント基板10の所定の位置に形成される。反り矯正用金属パターン18は、プリント基板10の裏面10cの任意の位置に形成することができるが、プリント基板10の反りがうまく矯正されるように、例えば図3に示すようにプリント基板10の四隅及び中央部分付近に配置されることが好ましい。なお、想定されるプリント基板10の反りに応じて、プリント基板10上での反り矯正用金属パターンの配置位置は適宜決めることができる。

【0033】

搬送キャリア16の載置面16aにおいて、反り矯正用金属パターン18が接合される部分(接合部)には凹部16cが設けられる。反り矯正用金属パターン18はプリント基板10の裏面10cから突出して形成されているため、反り矯正用金属パターン18を凹部16cに収容することで、プリント基板10の裏面10cを搬送キャリア16の載置面16aに密着(隙間なく当接)させることができる。

【0034】

搬送キャリア16の載置面16aに設けられた凹部16cの底面にはメッキ層16dが形成される。メッキ層16dは、後述する熱溶融接合材としてはんだを用いる場合には、はんだとの接合性が良好な銅メッキで形成される。搬送キャリア16をステンレス鋼やアルミニウムにより形成した場合、これらの材質ははんだとの接合性が悪いが、銅メッキによりメッキ層16dを凹部16c内に形成することで、反り矯正用金属パターン18と搬送キャリア16とのはんだ接合が可能となる。メッキ層16dの材料は銅に限ることなく、用いられる熱溶融接合材の種類や、搬送キャリア16を形成する材料により適当な材料を選定すればよい。本実施形態では、熱溶融接合材としてはんだ20を用い、メッキ層16dとして銅メッキを用いている。銅をはんだにより接合する技術は電子部品のプリント基板への実装において広く用いられている技術であり、容易に実現できるからである。

【0035】

図4(a)に示すように、熱溶融接合材として作用するはんだ20は凹部16c内に供給され、凹部16c内で加熱されて溶融する。はんだ20が溶融したところで、プリント基板の裏面10cを搬送キャリア16の載置面16aに密着(隙間無く当接)させる。このとき、反り矯正用金属パターン18は、搬送キャリア16の凹部16c内に入り込み、溶融したはんだ20に接触する。そして、プリント基板10の裏面10cを搬送キャリア16の載置面16aに密着(隙間無く当接)させながら、はんだ20を冷却して固化させる。これにより、図4(b)に示すように、反り矯正用金属パターン18は凹部16c内のメッキ層16dにはんだ20により接合され、プリント基板10は搬送キャリア16の載置面16上に保持される。反り矯正用金属パターン18は、プリント基板10の裏面10cの全体にわたって配置されているため、プリント基板10は搬送キャリア16の平坦な載置面16aに沿うように平坦に矯正され、載置面16a上にそのまま保持される。

【0036】

図5は搬送キャリア16の載置面16aに設けられた接合部の他の例を示す断面図である。図5(a)は反り矯正用金属パターン18が接合される前の状態を示し、図5(b)は反り矯正用金属パターン18が接合された後の状態を示す。

【0037】

図5に示す例では、図4に示す例と同様に、反り矯正用金属パターン18に対応した位置で搬送キャリア16の載置面16aに凹部16bが設けられる。凹部16cの底面にメッキ層16dを形成する代わりに、凹部16cに接合部材16eが嵌め込まれている。接合部材16eは、図4に示したメッキ層16dと同じ機能を果たすもので、本実施形態では、はんだとの接合性のよい銅により形成されている。

【0038】

図5に示す例では、はんだ20はクリームはんだ又ははんだペーストであり、図5(a)に示すように反り矯正用金属パターン18に塗布される。そして、図5(b)に示すように、プリント基板の裏面10cを搬送キャリア16の載置面16aに密着(隙間無く当接)させる。このとき、反り矯正用金属パターン18は、搬送キャリア16の凹部16c内に入り込み、はんだ20に接触する。そして、プリント基板10の裏面10cを搬送キャリア16の載置面16aに密着(隙間無く当接)させながら、はんだ20を加熱して溶融した後、冷却して固化させる。これにより、反り矯正用金属パターン18は凹部16c内の接合部材16eにはんだ20により接合され、プリント基板10は搬送キャリア16の載置面16上に保持される。

【0039】

本実施形態では、反り矯正用金属パターン18はプリント基板10の裏面10cに形成されたメッキ層であるため、このメッキ層とプリント基板10との接合力が弱いと、プリント基板10の反りが戻ろうとする力でプリント基板10からメッキ層が剥離してしまうおそれがある。したがって、反り矯正用金属パターン18の各々を適当な大きさに形成しておくか、プリント基板10に設けられた反り金属用パターン18の数を多くして、プリント基板10全体として接合面積を確保することが好ましい。このように接合面積を大きくとることで、プリント基板10と搬送キャリア16との接合の度合いを高めることが出来る。本実施形態では、反り矯正用金属パターン18を四辺形又は長方形にしているが、例えばL字型、十字型等の任意の形状にして接合面積を大きくすることとしてもよい。

【0040】

また、図1に示すようにプリント基板10を切断して半導体装置を固片化する場合、プリント基板10を切断する際に削り取られる部分に反り矯正用金属パターン18を配置することで、反り矯正用金属パターン18はプリント基板10を切断する際に自動的に除去されてしまい、半導体装置14に反り矯正用金属パターン18が残らないようにすることができる。

【0041】

ここで、上述のはんだ20の加熱方法について、図6を参照しながら説明する。図6は搬送キャリアに接触した状態のはんだ加熱部の側面図である。

【0042】

はんだ加熱部30は、搬送キャリア16の下側に配置される。はんだ加熱部30は、小さな径のカートリッジヒータ32とカートリッジヒータ32を保持するホルダ34とよりなる。

【0043】

カートリッジヒータ32は、例えばステンレス鋼のチューブ32a内に電熱ヒータが組み込まれたヒータであり、チューブ32aの端面は平坦になっている。平坦になったチューブ32aの端面の反対側からは、電熱ヒータに電流を供給するために二本のリード線32bが延出している。チューブ32aは、リード線32bが延出する側において、ホルダ34に取り付けられており、ホルダ34を移動することでカートリッジヒータ32を移動することができる。

【0044】

チューブ32aの平坦な端面は、搬送キャリア16の凹部16cの真下に当接するように構成されている。図6の例では、搬送キャリアの凹部16cが形成された面と反対の面に凹部が形成され、チューブ32aの先端はこの凹部に当接する。チューブ32aの平坦な端面を搬送キャリア16の凹部16cの真下に当接させた状態で、リード線32bを介して電流を供給してカートリッジヒータ32を加熱する。カートリッジヒータ32の熱は搬送キャリア16を介して凹部16c内のはんだ20に伝達され、はんだ20が加熱され、溶融する。はんだ20が溶融したら、ホルダ34を移動してカートリッジヒータ32のチューブ32aの端面を搬送キャリア16から離間させることにより、溶融したはんだ20は冷却され、固化する。

【0045】

カートリッジヒータ32の温度を検出するために、熱電対36をホルダ34に埋め込むこととしてもよい。予め熱電対36で検出される温度と、搬送キャリア16の凹部16b内のはんだの温度との関係を調べておくことで、はんだ20が溶融するときの熱電対36での検出温度を求めておくことができる。したがって、熱電対36での検出温度が求めた温度に達した時点で、はんだ20が溶融したと判断することができ、長時間、過度に搬送キャリア16を加熱することはなくなる。

【0046】

なお、図6の例のように、熱電対36で温度を検出しながらはんだ20の溶融を判断する代わりに、カートリッジヒータ32に所定の電流を流しながら搬送キャリア16を加熱してはんだ20が溶融するまでの時間を予め求めておき、求めた時間だけカートリッジヒータ32を搬送キャリア16に接触させることで、はんだ20が溶融したと判断することもできる。

【0047】

次に、電子部品である半導体チップ12をプリント基板10に搭載してプリント基板組立体を製造する方法について、図7乃至図9を参照しながら説明する。図7乃至図9の各図は、半導体チップ12をプリント基板10に搭載してプリント基板組立体を製造するための製造工程の一部を示す図である。図7乃至図9に示す工程は、一連の工程である。

【0048】

まず、図7(a)に示すように、プリント基板載置台40に載置されたプリント基板10にプリント基板吸着ヘッド42を押し付け、プリント基板10の反りを矯正する。そして、プリント基板吸着ヘッド42を作動させてプリント基板10を真空吸着する。プリント基板10の裏面10cには反り矯正用金属パターン18が形成されており、反り矯正用金属パターン18にはクリームはんだが塗布されている。

【0049】

次に、図7(b)に示すように、プリント基板吸着ヘッド42を移動してプリント基板10を基板姿勢認識カメラ44の上に配置する。そして、プリント基板10の2箇所の位置決め孔10bの位置を基板姿勢認識カメラ44により画像で認識する。この認識情報に基づいてプリント基板吸着ヘッド42をXY方向に水平移動及びθ方向に回転移動して、搬送キャリア16の位置決めピン16bに対するプリント基板10の位置を補正する。

【0050】

続いて、図7(c)に示すように、プリント基板吸着ヘッド42を移動して、プリント基板10を搬送キャリア16の上に移動して、プリント基板10の位置決め孔10bと搬送キャリアの位置決めピン16bとが整列するように位置決めする。そして、プリント基板吸着ヘッド42を下降させて、プリント基板10を搬送キャリア16の載置面16aに押し付ける。この際、プリント基板10の裏面10cの反り矯正金属パターン18及びその上に塗布されたクリームはんだ20は、搬送キャリア16の凹部16cに収容される。

【0051】

次に図7(d)に示すように、はんだ加熱部30を搬送キャリア16に押し付けて搬送キャリア16を裏側から加熱し、その熱で搬送キャリア16の凹部16c内のクリームはんだ20を溶融する。このとき、はんだ加熱部30のカートリッジヒータ32は常時通電状態にあり、常時発熱している。

【0052】

次に、はんだ加熱部30の熱電対36による検出温度が所定の値に達したら、クリームはんだ20が溶融したと判断して、はんだ加熱部30を搬送キャリア16から離間させる。搬送キャリア16は周囲の空気により冷却され、凹部16b内の溶融したはんだ20も冷却されて個化する。これにより、プリント基板10の反り矯正用金属パターン18が搬送キャリア16にはんだ接合され、プリント基板10は搬送キャリア16の載置面16aに密着した状態に保持される。そこで、プリント基板吸着ヘッド42の真空吸着を解除し、プリント基板吸着ヘッド42を上方に移動する。

【0053】

以上の図7に示す工程により、プリント基板10は、反りが矯正された状態で搬送キャリア16の載置面16a上に載置され固定される。続いて、図8に示す実装工程に移り、プリント基板10に半導体チップ12を実装する。

【0054】

まず、反りが矯正された状態でプリント基板10が載置・固定された搬送キャリア16を、コンベアや搬送ロボットなどの搬送手段で部品実装工程部に移動する。部品実装工程部では、図8(a)に示すように、チップ搭載ヘッド46により半導体チップ12をプリント基板10に実装する。全ての半導体チップ12の実装が完了したら、次に、図8(b)に示すように、アンダーフィル塗布機48により各半導体チップ12に熱硬化樹脂よりなるアンダーフィル材を供給する。全ての半導体チップ12にアンダーフィル材を供給したら、次に、図8(c)に示すように、加熱ヘッド50を半導体チップ12の背面に押し付けて加熱し、アンダーフィル材を硬化させる。

【0055】

以上の図8に示す工程により、反りが矯正されたプリント基板10に半導体チップ12が実装されたプリント基板組立体が完成する。続いて、図9に示す工程に移り、プリント基板組立体(プリント基板10)を搬送キャリア16から取り外す。

【0056】

まず、図9(a)に示すように、半導体チップ12が実装されたプリント基板10よりなるプリント基板組立体にプリント基板取り外し用吸着ヘッド52を押し付ける。プリント基板取り外し用吸着ヘッド52は、半導体チップ12と接触しないでプリント基板10にのみ押し付けられるように、半導体チップ12が実装された部分に対応する凹部を有している。

【0057】

次に、図9(b)に示すように、プリント基板取り外し用吸着ヘッド52を作動させてプリント基板組立体を真空吸着し、搬送キャリア16にはんだ加熱部30を押し付ける。反り矯正用金属パターン18を搬送キャリア16に接合していたはんだは、カートリッジヒータ32からの熱により溶融する。

【0058】

そこで、図9(c)に示すように、プリント基板取り外し用吸着ヘッド52を上昇させることにより、搬送キャリア16からプリント基板組立体を取り外すとともに、はんだ加熱部30を下方に移動して搬送キャリア16から離間させる。

【0059】

次に、図9(d)に示すように、プリント基板組立体をプリント基板組立体載置台54上に移動し、プリント基板取り外し用吸着ヘッド52の真空吸着を解除して、プリント基板取り外し用吸着ヘッド52を上昇させる。

【0060】

以上の図8に示す工程により、プリント基板組立体は搬送キャリア16から取り外され、プリント基板組立体載置台54上に載置される。その後、プリント基板組立体は、半導体装置14を個片化するための工程に送られる。

【0061】

以上の如く、本実施形態によれば、プリント基板10に要求される反り矯正用スペースは僅かであり、プリント基板10の実装面10aの反対側の裏面10cに銅メッキにより反り矯正用金属パターン18を形成するだけでよいため、プリント基板10の製造コストを増大させることはない。

【0062】

また、反り矯正のためにプリント基板10の実装面10aに接触する部材は不要であり、塵埃の発生を回避することができるため、接合信頼性を確保することができる。

【0063】

さらに、部品実装工程以外の工程においてもプリント基板10が平坦に保持されて反りが矯正されており、フリップチップボンディングのように部品実装後にアンダーフィル材を硬化させる工程が必要であっても、アンダーフィル材が硬化するまで、プリント基板10を平坦に保持しておくことができる。したがって、実装された部品の接合部に負荷がかからない状態でアンダーフィル材を硬化させることができ、接合部におけるストレス起因の不良を回避することができ、歩留まりが改善される。また、製造設備の観点からすると、部品実装工程において反り矯正手段を設ける必要がないことから、設備コストを低減することができるという効果も期待できる。

【0064】

また、搬送キャリア16とプリント基板10の接合に用いるはんだの融点以下まで搬送キャリア16を加熱することができるため、加熱が必要な実装方法でも容易に対応することができる。

【0065】

なお、上述の実施形態では、プリント基板10に複数の半導体チップ12を実装して複数の半導体装置14を形成し、これを個片化する例について説明したが、このような半導体装置14の製造以外にも本発明による反り矯正方法を適用することができる。

【0066】

例えば、図10に示すように、本発明による反り矯正用金属パターン60が裏面に形成されたプリント基板62の反りを上述のように矯正しながら半導体チップ64や電子部品66を搭載してプリント基板組立体68を形成する。そして、プリント基板組立体68を一つの部品として、例えば、携帯電話機等の電子装置70に組み込むこともできる。

【0067】

以上のように、本明細書は以下の発明を開示する。

(付記1)電子部品を実装するためのプリント基板であって、

該電子部品が実装されるように構成された実装面と、該実装面の反対側の裏面とを有し、

該裏面に反り矯正用金属パターンを有することを特徴とするプリント基板。

(付記2)付記1記載のプリント基板であって、

前記反り矯正用金属パターンは、熱溶融接合材で接合可能な金属膜又は金属層により形成されることを特徴とするプリント基板。

(付記3)付記2記載のプリント基板であって、

前記反り矯正用金属パターンは、金属メッキにより形成されることを特徴とするプリント基板。

(付記4)付記3記載のプリント基板であって、

前記反り矯正用金属パターンは銅メッキにより形成されることを特徴とするプリント基板。

(付記5)付記1乃至4のうちいずれか一項記載のプリント基板であって、

前記反り矯正用金属パターンは、前記裏面に複数設けられることを特徴とするプリント基板。

(付記6)付記5記載のプリント基板であって、

前記反り矯正用金属パターンは、プリント基板を切断する際に削除される部分に設けられることを特徴とするプリント基板。

(付記7)付記1乃至6のうちいずれか一項記載のプリント基板と、

該プリント基板に実装された電子部品と

を有することを特徴とするプリント基板組立体。

(付記8)付記7記載のプリント基板組立体を有することを特徴とする電子装置。

(付記9)プリント基板の製造方法であって、

該プリント基板の面に反り矯正用金属パターンを形成し、

該プリント基板を、前記反り矯正用金属パターンに対向する位置に接合部が形成された載置台の上に載置し、

該接合部と該反り矯正用金属パターンとを熱溶融接合材を用いて接合して、該プリント基板の反りを矯正する

ことを特徴とするプリント基板の製造方法。

(付記10)付記9記載のプリント基板の製造方法であって、

前記プリント基板を前記搬送キャリアに接合する際に、前記反り矯正用金属パターンを前記搬送キャリアの前記載置面に設けられた凹部に収容し、前記プリント基板の前記裏面を前記載置面に密着させることを特徴とするプリント基板の製造方法。

(付記11)付記10記載のプリント基板の製造方法であって、

前記熱溶融接合材を前記反り矯正用金属パターン及び前記凹部の少なくとも一方に供給し、

前記凹部内の前記熱溶融接合材を加熱して溶融させた後、個化させることにより前記反り矯正用金属パターンを前記搬送キャリアに接合することを特徴とするプリント基板の製造方法。

(付記12)付記11記載のプリント基板の製造方法であって、

前記搬送キャリアの前記凹部近傍を外部から加熱することにより、前記凹部内の前記熱溶融接合材を加熱することを特徴とするプリント基板の製造方法。

(付記13)付記12記載のプリント基板の製造方法であって、

前記搬送キャリアの前記凹部近傍の加熱は、電熱ヒータを前記搬送キャリアの凹部近傍に接触させることで行い、加熱後に前記電熱ヒータを前記搬送キャリアから離間させることにより、前記凹部内の前記熱溶融接合材を冷却して個化させることを特徴とするプリント基板の製造方法。

(付記14)付記9乃至13のうちいずれか一項記載のプリント基板の製造方法であって、

前記反り矯正用金属パターンを銅メッキにより形成し、

前記熱溶融接合材としてはんだを用いて前記反り矯正用金属パターンを前記搬送キャリアに接合する

ことを特徴とするプリント基板の製造方法。

(付記15)プリント基板組立体の製造方法であって、

付記9乃至14のうちいずれか一項記載のプリント基板の製造方法によりプリント基板を製造し、

前記搬送キャリアに接合された該プリント基板に電子部品を実装する

ことを特徴とするプリント基板組立体の製造方法。

(付記16)付記15記載のプリント基板組立体の製造方法であって、

前記電子部品を前記プリント基板に実装した後、前記熱溶融接合材を加熱して溶融させ、前記プリント基板を前記搬送キャリアから離間させることを特徴とするプリント基板組立体の製造方法。

(付記17)付記15記載のプリント基板組立体の製造方法であって、

前記電子部品と前記プリント基板の間に熱硬化樹脂を供給し、

前記電子部品を加熱することにより該熱硬化樹脂を加熱して硬化させる

ことを特徴とするプリント基板組立体の製造方法。

(付記18)付記17記載のプリント基板組立体の製造方法であって、

前記熱硬化樹脂を硬化させた後、前記熱溶融接合材を加熱して溶融させ、前記プリント基板を前記搬送キャリアから離間させることを特徴とするプリント基板組立体の製造方法。

(付記19)プリント基板の反り矯正方法であって、

該プリント基板の実装面の反対側の裏面に形成された反り矯正用金属パターンを用いて、前記プリント基板が搬送キャリアの平坦な載置面に密着するように、熱溶融接合材により前記プリント基板を前記搬送キャリアに接合してプリント基板の反りを矯正する

ことを特徴とするプリント基板の反り矯正方法。

(付記20)付記19記載のプリント基板の反り矯正方法であって、

前記プリント基板を前記搬送キャリアに接合する際に、前記反り矯正用金属パターンを前記搬送キャリアの前記載置面に設けられた凹部に収容し、前記プリント基板の前記裏面を前記載置面に密着させることを特徴とするプリント基板の反り矯正方法。

(付記21)付記20記載のプリント基板の反り矯正方法であって、

前記熱溶融接合材を前記反り矯正用金属パターン及び前記凹部の少なくとも一方に供給し、

前記凹部内の前記熱溶融接合材を加熱して溶融させた後、個化させることにより前記反り矯正用金属パターンを前記搬送キャリアに接合することを特徴とするプリント基板の反り矯正方法。

(付記22)付記21記載のプリント基板の反り矯正方法であって、

前記搬送キャリアの前記凹部近傍を外部から加熱することにより、前記凹部内の前記熱溶融接合材を加熱することを特徴とするプリント基板の反り矯正方法。

(付記23)付記22記載のプリント基板の反り矯正方法であって、

前記搬送キャリアの前記凹部近傍の加熱は、電熱ヒータを前記搬送キャリアの凹部近傍に接触させることで行い、加熱後に前記電熱ヒータを前記搬送キャリアから離間させることにより、前記凹部内の前記熱溶融接合材を冷却して個化させることを特徴とするプリント基板の反り矯正方法。

(付記24)付記19乃至23のうちいずれか一項記載のプリント基板の反り矯正方法であって、

前記反り矯正用金属パターンを銅メッキにより形成し、

前記熱溶融接合材としてはんだを用いて前記反り矯正用金属パターンを前記搬送キャリアに接合する

ことを特徴とするプリント基板の反り矯正方法。

【図面の簡単な説明】

【0068】

【図1】本発明が適用されるプリント基板の斜視図である。

【図2】搬送キャリアに載置されたプリント基板の平面図である。

【図3】本発明が適用されたプリント基板を裏面側から見た平面図である。

【図4】反り矯正用金属パターンを接合するために搬送キャリアの載置面に設けられた接合部を示す断面図である。

【図5】搬送キャリアの載置面に設けられた接合部の他の例を示す断面図である。

【図6】搬送キャリアに接触した状態のはんだ加熱部の側面図である。

【図7】半導体チップをプリント基板に搭載してプリント基板を製造するための製造工程の一部を示す図である。

【図8】半導体チップをプリント基板に搭載してプリント基板を製造するための製造工程の一部を示す図である。

【図9】半導体チップをプリント基板に搭載してプリント基板を製造するための製造工程の一部を示す図である。

【図10】本発明による反り矯正方法を用いてプリント基板組立体を形成して電子装置に組み込む構成を説明するため図である。

【符号の説明】

【0069】

10 プリント基板

10a 実装面

10b 位置決め孔

10c 裏面

12 半導体チップ

14 半導体装置

16 搬送キャリア

16a 載置面

16b 位置決めピン

16c 凹部

16d メッキ層

16e 接合部材

18,60 反り矯正用金属パターン

20 はんだ

30 はんだ加熱部

32 カートリッジヒータ

34 ホルダ

40 プリント基板載置台

42 プリント基板吸着ヘッド

44 基板姿勢認識用カメラ

46 チップ搭載ヘッド

48 アンダーフィル塗布機

50 加熱ヘッド

52 プリント基板取り外し用吸着ヘッド

54 プリント基板組立体載置台

62 プリント基板

64 半導体チップ

66 電子部品

68 プリント基板組立体

70 電子装置

【技術分野】

【0001】

本発明はプリント基板に係り、特に反りを矯正するための構造を有するプリント基板、そのようなプリント基板に電子部品が実装されたプリント基板組立体、そのようなプリント基板組立体が組み込まれた電子装置、反りを矯正しながらプリント基板を製造するプリント基板の製造方法、プリント基板の反りを矯正しながら電子部品を搭載してプリント基板組立体を製造するプリント基板組立体の製造方法、及びプリント基板の反りを矯正する矯正方法に関する。

【背景技術】

【0002】

プリント基板に電子部品を実装する際、プリント基板に反り等の変形があると電子部品をうまく実装できないおそれがある。プリント基板の反りが問題となる時には、反りを矯正して平面度を確保しながら電子部品をプリント基板に実装する必要がある。

【0003】

実装工程においてプリント基板の反りを矯正するために以下のような方法が提案されている。

【0004】

1)プリント基板を搬送キャリアの平坦な載置面に搭載し、且つ部品搭載ヘッド側に反り矯正押圧ブロックを配し、電子部品の実装直前に押圧ブロックでプリント基板を搬送キャリアの平坦な載置面に押し付けることによりプリント基板を平坦にしてから電子部品を実装する。

【0005】

2)多数の反り矯正ピンを部品実装機構部に配置し、プリント基板に反り矯正ピンを押し付けてプリント基板の反りを矯正しながら電子部品をプリント基板に実装する。

【0006】

3)プリント基板を搬送キャリアの平坦な載置面に載置してネジ止めする。

【0007】

上述の方法では、プリント基板の一部に押し付けピンを押圧するための部分やネジ止めする部分を確保する必要があり、プリント基板の有効面積が減少する。したがって、プリント基板の材料取り効率が低下し、コストアップを招くこととなる。

【0008】

また、押し付けピンの接触によりプリント基板の表面に傷が付き塵埃が発生するおそれがある。ネジ止めの場合も、ネジと搬送キャリアが擦れ合い塵埃が発生するおそれがある。このような塵埃はプリント基板や電子部品を汚染することとなる。塵埃が導電性のものであると、例えば電子部品やプリント基板の端子間を短絡させるといった問題を引き起こす。あるいは、塵埃が電子部品とプリント基板の接合部に入り込んで接合信頼性が低下するといった問題も生じる。

【0009】

さらに、1)及び2)の方法では、電子部品の実装時にはプリント基板の反りは矯正された状態であるが、実装完了後に押圧ブロックあるいは矯正ピンをプリント基板から離した途端にプリント基板は元のように反った状態に戻ろうとする。したがって、例えば電子部品を接合する接合材の硬化が十分進んでいないのに、プリント基板が元の反った状態に戻ろうとする力が作用するため、接合部が離れてしまう等の問題が生じるおそれがある。

【0010】

以上のような問題を解決するために、プリント基板の周囲部分を搬送キャリアと反り防止金具との間で挟み込んでプリント基板の反りを矯正する方法が提案されている(例えば、特許文献1及び特許文献2参照。)。また、両面粘着テープを用いてプリント基板を搬送キャリアに貼り付けた状態で電子部品の実装を行う方法が提案されている(例えば、特許文献3参照)。

【特許文献1】特開2002−57451号公報

【特許文献2】特開平11−46060号公報

【特許文献3】特開平3−163896号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

プリント基板の周囲部分を搬送キャリアと反り防止金具との間で挟み込んでプリント基板の反りを矯正する方法によれば、実装有効面積ではないプリント基板の周囲部分を挟み込んで反りを矯正するため、プリント基板の材料取りの問題は解決する。また、電子部品の実装後にも搬送キャリアにプリント基板を固定しておくことができるため、実装後に接合材が十分硬化するまでプリント基板の反りを矯正しておくことができる。しかし、プリント基板を反り防止金具で挟み込むため、反り防止金具の接触による塵埃の発生という問題は解決されない。また反り矯正金具でプリント基板の周囲部分を挟み込む作業は面倒な作業である。

【0012】

一方、両面粘着テープを用いてプリント基板を搬送キャリアに貼り付けた状態で電子部品の実装を行う方法によれば、プリント基板への接触による塵埃の発生は無くなるが、搬送キャリアとプリント基板の間に両面粘着材が配置されるため、実装部品をプリント基板に押し付けた際に両面粘着材が変形してプリント基板も変形し平面度が悪くなるという問題がある。また、電子部品の実装後に、両面粘着材からプリント基板を剥離する必要があり、剥離の際にプリント基板が変形するような外力が加わって実装信頼性が低下するおそれがある。さらに、はんだ接合による実装の際の熱で両面粘着材の粘着性が低下して十分にプリント基板を保持できなくなるおそれもある。

【0013】

本発明は上述の問題に鑑みなされたものであり、プリント基板を押圧することなく搬送キャリアの平坦な載置面に沿わせた状態で保持可能なプリント基板、そのようなプリント基板に電子装置が実装されたプリント基板組立体、そのようなプリント基板組立体が組み込まれた電子装置、プリント基板の反りを矯正しながら製造するプリント基板の製造方法、プリント基板を押圧することなく搬送キャリアの平坦な載置面に沿わせて反りを矯正しながら電子部品を搭載してプリント基板組立体を製造する製造方法、及びプリント基板を押圧することなく搬送キャリアの平坦な載置面に沿わせてプリント基板の反りを矯正する矯正方法を提供することを目的とする。

【課題を解決するための手段】

【0014】

上述の目的を達成するために、本発明によれば、電子部品を実装するためのプリント基板であって、該電子部品が実装されるように構成された実装面と、該実装面の反対側の裏面とを有し、該裏面に反り矯正用金属パターンを有することを特徴とするプリント基板が提供される。

【0015】

また、上述のプリント基板と、該プリント基板に実装された電子部品とを有することを特徴とするプリント基板組立体が提供される。さらに、上述のプリント基板組立体を有することを特徴とする電子装置が提供される。

【0016】

また、プリント基板の製造方法であって、該プリント基板の実装面の反対側の裏面に反り矯正用金属パターンを形成し、該反り矯正用金属パターンを用いて、前記プリント基板を搬送キャリアの平坦な載置面に密着するように、熱溶融接合材により前記プリント基板を前記搬送キャリアに接合してプリント基板の反りを矯正することを特徴とするプリント基板の製造方法が提供される。

【0017】

さらに、プリント基板組立体の製造方法であって、上述のプリント基板の製造方法によりプリント基板を製造し、前記搬送キャリアに接合された該プリント基板に電子部品を実装することを特徴とするプリント基板組立体の製造方法が提供される。

【0018】

また、プリント基板の反り矯正方法であって、該プリント基板の実装面の反対側の裏面に形成された反り矯正用金属パターンを用いて、前記プリント基板が搬送キャリアの平坦な載置面に密着するように、熱溶融接合材により前記プリント基板を前記搬送キャリアに接合してプリント基板の反りを矯正することを特徴とするプリント基板の反り矯正方法が提供される。

【発明の効果】

【0019】

上述の発明によれば、プリント基板の実装面とは反対の裏面側に反り矯正用金属パターンを設けて反り矯正用金属パターンを搬送キャリアの載置面に接合するため、プリント基板を押圧することなく、搬送キャリアの載置面に沿わせて平坦な状態に保持することができる。したがって、プリント基板の有効実装面積を低減することはない。また、押圧部材の接触による塵埃の発生はなく、実装信頼性が低減することはない。さらに、実装完了後もプリント基板を搬送キャリアに固定しておくことができ、接合材が十分に硬化するまでプリント基板を平坦な状態に保持しておくことができる。

【発明を実施するための最良の形態】

【0020】

次に本発明の一実施形態について図面を参照しながら説明する。

【0021】

まず、本発明の一実施形態が適用されるプリント基板の一例について図1を参照しながら説明する。図1は本実施形態が適用されるプリント基板の斜視図である。図1(a)は電子部品として半導体チップが搭載される前のプリント基板を示す。図1(b)は半導体チップが搭載された後のプリント基板を示す。図1(c)はプリント基板上で形成された電子装置としての半導体装置が固片化された状態を示す。ここで、「半導体装置」とは、プリント基板に「半導体チップ」が搭載された状態のものを指すものとする。なお、本発明が適用されうる製品は、固片化される製品には限定されない。

【0022】

図1(a)に示すプリント基板10は、例えば厚みが0.2mm程度のガラスエポキシ基板あるいはポリイミド基板である。プリント基板10の厚みは、0.2mmに限ることなく、様々な厚みとすることができる。また、プリント基板10の材料は、ガラスエポキシやポリイミドに限ることなく、様々な材料を用いることができる。

【0023】

プリント基板10の実装面10aには、図1(b)に示すように複数の半導体チップ12が整列して実装される。図1(a)において、半導体チップ12を搭載する領域が整列した複数の四角の領域として示されている。プリント基板10は実装領域以外の所定の位置に位置決め孔10bを有している。図1(a)の例では、プリント基板10の四隅付近と、プリント基板長辺の中央付近との計6ヶ所に、位置決め孔10bが形成されている。位置決め孔10bは搬送キャリア上でプリント基板10を位置決めするために用いられる貫通孔である。

【0024】

プリント基板10に半導体チップ12が搭載された後、プリント基板10を切断することにより、プリント基板10に各半導体チップ12が搭載されて形成された電子装置としての半導体装置14が、図1(c)に示すように固片化される。

【0025】

図2は搬送キャリアに載置されたプリント基板10の平面図である。プリント基板10は、搬送キャリア16の載置面16a上に載置されて保持された状態で、実装工程に供給される。搬送キャリア16の載置面16aは平坦な面であり、プリント基板10が反っていても、プリント基板10を載置面16aに密着(隙間無く当接)させることで反りを矯正して平坦にすることができる。

【0026】

搬送キャリア16の載置面16aには、所定の位置に位置決めピン16bが取り付けられている。プリント基板10は、半導体チップが実装される実装面10aを上にして、位置決めピン16bが位置決め孔10bに嵌合した状態で、搬送キャリア16の載置面16a上に載置される。位置決めピンにより、プリント基板10は搬送キャリア16の載置面16a上の所定の位置に位置決めされる。

【0027】

プリント基板10を搬送キャリア16の載置面16a上に載置した際に、プリント基板10が反っていた場合(反りには捻れ等の変形も含まれるものとする)、プリント基板10の一部は載置面16aから浮き上がった状態となる。これにより、プリント基板10は平坦ではなくなり、プリント基板10に半導体チップ12を搭載する際に支障をきたすことがある。

【0028】

そこで、搬送キャリア16の載置面16aにプリント基板10を密着させて平坦にするために、本発明の一実施形態がプリント基板10に適用される。

【0029】

ここで、本発明の一実施形態が適用されたプリント基板10の構成について、図3を参照しながら説明する。図3は本発明の一実施形態が適用されたプリント基板10を裏面側(搬送キャリア16に面する側)から見た平面図である。

【0030】

本実施形態によるプリント基板10は、その裏面10cに反り矯正用金属パターン18を有する。反り矯正用金属パターン18は、例えば金属メッキにより形成された四辺形又は長方形のパターンであり、プリント基板10の裏面の複数箇所に設けられる。反り矯正用パターンの形状は上記のものには限定されない。反り矯正用金属パターン18は、はんだ等の熱溶融接合材により接合可能な金属層又は金属膜であり、熱溶融接合材により搬送キャリア16の載置面16aの所定の部分に接合される。これにより、プリント基板10は平坦な載置面16aに密着するように保持されてプリント基板10は平坦となり、プリント基板10の反りが矯正される。

【0031】

図4は搬送キャリア16に反り矯正用金属パターン18を接合するために搬送キャリア16の載置面16aに設けられた接合部と、プリント基板10とを示す断面図である。図4(a)は反り矯正用金属パターン18が接合部に接合される前の状態を示し、図4(b)は反り矯正用金属パターン18が接合部に接合された後の状態を示す。

【0032】

反り矯正用金属パターン18は、例えば銅メッキによりプリント基板10の所定の位置に形成される。反り矯正用金属パターン18は、プリント基板10の裏面10cの任意の位置に形成することができるが、プリント基板10の反りがうまく矯正されるように、例えば図3に示すようにプリント基板10の四隅及び中央部分付近に配置されることが好ましい。なお、想定されるプリント基板10の反りに応じて、プリント基板10上での反り矯正用金属パターンの配置位置は適宜決めることができる。

【0033】

搬送キャリア16の載置面16aにおいて、反り矯正用金属パターン18が接合される部分(接合部)には凹部16cが設けられる。反り矯正用金属パターン18はプリント基板10の裏面10cから突出して形成されているため、反り矯正用金属パターン18を凹部16cに収容することで、プリント基板10の裏面10cを搬送キャリア16の載置面16aに密着(隙間なく当接)させることができる。

【0034】

搬送キャリア16の載置面16aに設けられた凹部16cの底面にはメッキ層16dが形成される。メッキ層16dは、後述する熱溶融接合材としてはんだを用いる場合には、はんだとの接合性が良好な銅メッキで形成される。搬送キャリア16をステンレス鋼やアルミニウムにより形成した場合、これらの材質ははんだとの接合性が悪いが、銅メッキによりメッキ層16dを凹部16c内に形成することで、反り矯正用金属パターン18と搬送キャリア16とのはんだ接合が可能となる。メッキ層16dの材料は銅に限ることなく、用いられる熱溶融接合材の種類や、搬送キャリア16を形成する材料により適当な材料を選定すればよい。本実施形態では、熱溶融接合材としてはんだ20を用い、メッキ層16dとして銅メッキを用いている。銅をはんだにより接合する技術は電子部品のプリント基板への実装において広く用いられている技術であり、容易に実現できるからである。

【0035】

図4(a)に示すように、熱溶融接合材として作用するはんだ20は凹部16c内に供給され、凹部16c内で加熱されて溶融する。はんだ20が溶融したところで、プリント基板の裏面10cを搬送キャリア16の載置面16aに密着(隙間無く当接)させる。このとき、反り矯正用金属パターン18は、搬送キャリア16の凹部16c内に入り込み、溶融したはんだ20に接触する。そして、プリント基板10の裏面10cを搬送キャリア16の載置面16aに密着(隙間無く当接)させながら、はんだ20を冷却して固化させる。これにより、図4(b)に示すように、反り矯正用金属パターン18は凹部16c内のメッキ層16dにはんだ20により接合され、プリント基板10は搬送キャリア16の載置面16上に保持される。反り矯正用金属パターン18は、プリント基板10の裏面10cの全体にわたって配置されているため、プリント基板10は搬送キャリア16の平坦な載置面16aに沿うように平坦に矯正され、載置面16a上にそのまま保持される。

【0036】

図5は搬送キャリア16の載置面16aに設けられた接合部の他の例を示す断面図である。図5(a)は反り矯正用金属パターン18が接合される前の状態を示し、図5(b)は反り矯正用金属パターン18が接合された後の状態を示す。

【0037】

図5に示す例では、図4に示す例と同様に、反り矯正用金属パターン18に対応した位置で搬送キャリア16の載置面16aに凹部16bが設けられる。凹部16cの底面にメッキ層16dを形成する代わりに、凹部16cに接合部材16eが嵌め込まれている。接合部材16eは、図4に示したメッキ層16dと同じ機能を果たすもので、本実施形態では、はんだとの接合性のよい銅により形成されている。

【0038】

図5に示す例では、はんだ20はクリームはんだ又ははんだペーストであり、図5(a)に示すように反り矯正用金属パターン18に塗布される。そして、図5(b)に示すように、プリント基板の裏面10cを搬送キャリア16の載置面16aに密着(隙間無く当接)させる。このとき、反り矯正用金属パターン18は、搬送キャリア16の凹部16c内に入り込み、はんだ20に接触する。そして、プリント基板10の裏面10cを搬送キャリア16の載置面16aに密着(隙間無く当接)させながら、はんだ20を加熱して溶融した後、冷却して固化させる。これにより、反り矯正用金属パターン18は凹部16c内の接合部材16eにはんだ20により接合され、プリント基板10は搬送キャリア16の載置面16上に保持される。

【0039】

本実施形態では、反り矯正用金属パターン18はプリント基板10の裏面10cに形成されたメッキ層であるため、このメッキ層とプリント基板10との接合力が弱いと、プリント基板10の反りが戻ろうとする力でプリント基板10からメッキ層が剥離してしまうおそれがある。したがって、反り矯正用金属パターン18の各々を適当な大きさに形成しておくか、プリント基板10に設けられた反り金属用パターン18の数を多くして、プリント基板10全体として接合面積を確保することが好ましい。このように接合面積を大きくとることで、プリント基板10と搬送キャリア16との接合の度合いを高めることが出来る。本実施形態では、反り矯正用金属パターン18を四辺形又は長方形にしているが、例えばL字型、十字型等の任意の形状にして接合面積を大きくすることとしてもよい。

【0040】

また、図1に示すようにプリント基板10を切断して半導体装置を固片化する場合、プリント基板10を切断する際に削り取られる部分に反り矯正用金属パターン18を配置することで、反り矯正用金属パターン18はプリント基板10を切断する際に自動的に除去されてしまい、半導体装置14に反り矯正用金属パターン18が残らないようにすることができる。

【0041】

ここで、上述のはんだ20の加熱方法について、図6を参照しながら説明する。図6は搬送キャリアに接触した状態のはんだ加熱部の側面図である。

【0042】

はんだ加熱部30は、搬送キャリア16の下側に配置される。はんだ加熱部30は、小さな径のカートリッジヒータ32とカートリッジヒータ32を保持するホルダ34とよりなる。

【0043】

カートリッジヒータ32は、例えばステンレス鋼のチューブ32a内に電熱ヒータが組み込まれたヒータであり、チューブ32aの端面は平坦になっている。平坦になったチューブ32aの端面の反対側からは、電熱ヒータに電流を供給するために二本のリード線32bが延出している。チューブ32aは、リード線32bが延出する側において、ホルダ34に取り付けられており、ホルダ34を移動することでカートリッジヒータ32を移動することができる。

【0044】

チューブ32aの平坦な端面は、搬送キャリア16の凹部16cの真下に当接するように構成されている。図6の例では、搬送キャリアの凹部16cが形成された面と反対の面に凹部が形成され、チューブ32aの先端はこの凹部に当接する。チューブ32aの平坦な端面を搬送キャリア16の凹部16cの真下に当接させた状態で、リード線32bを介して電流を供給してカートリッジヒータ32を加熱する。カートリッジヒータ32の熱は搬送キャリア16を介して凹部16c内のはんだ20に伝達され、はんだ20が加熱され、溶融する。はんだ20が溶融したら、ホルダ34を移動してカートリッジヒータ32のチューブ32aの端面を搬送キャリア16から離間させることにより、溶融したはんだ20は冷却され、固化する。

【0045】

カートリッジヒータ32の温度を検出するために、熱電対36をホルダ34に埋め込むこととしてもよい。予め熱電対36で検出される温度と、搬送キャリア16の凹部16b内のはんだの温度との関係を調べておくことで、はんだ20が溶融するときの熱電対36での検出温度を求めておくことができる。したがって、熱電対36での検出温度が求めた温度に達した時点で、はんだ20が溶融したと判断することができ、長時間、過度に搬送キャリア16を加熱することはなくなる。

【0046】

なお、図6の例のように、熱電対36で温度を検出しながらはんだ20の溶融を判断する代わりに、カートリッジヒータ32に所定の電流を流しながら搬送キャリア16を加熱してはんだ20が溶融するまでの時間を予め求めておき、求めた時間だけカートリッジヒータ32を搬送キャリア16に接触させることで、はんだ20が溶融したと判断することもできる。

【0047】

次に、電子部品である半導体チップ12をプリント基板10に搭載してプリント基板組立体を製造する方法について、図7乃至図9を参照しながら説明する。図7乃至図9の各図は、半導体チップ12をプリント基板10に搭載してプリント基板組立体を製造するための製造工程の一部を示す図である。図7乃至図9に示す工程は、一連の工程である。

【0048】

まず、図7(a)に示すように、プリント基板載置台40に載置されたプリント基板10にプリント基板吸着ヘッド42を押し付け、プリント基板10の反りを矯正する。そして、プリント基板吸着ヘッド42を作動させてプリント基板10を真空吸着する。プリント基板10の裏面10cには反り矯正用金属パターン18が形成されており、反り矯正用金属パターン18にはクリームはんだが塗布されている。

【0049】

次に、図7(b)に示すように、プリント基板吸着ヘッド42を移動してプリント基板10を基板姿勢認識カメラ44の上に配置する。そして、プリント基板10の2箇所の位置決め孔10bの位置を基板姿勢認識カメラ44により画像で認識する。この認識情報に基づいてプリント基板吸着ヘッド42をXY方向に水平移動及びθ方向に回転移動して、搬送キャリア16の位置決めピン16bに対するプリント基板10の位置を補正する。

【0050】

続いて、図7(c)に示すように、プリント基板吸着ヘッド42を移動して、プリント基板10を搬送キャリア16の上に移動して、プリント基板10の位置決め孔10bと搬送キャリアの位置決めピン16bとが整列するように位置決めする。そして、プリント基板吸着ヘッド42を下降させて、プリント基板10を搬送キャリア16の載置面16aに押し付ける。この際、プリント基板10の裏面10cの反り矯正金属パターン18及びその上に塗布されたクリームはんだ20は、搬送キャリア16の凹部16cに収容される。

【0051】

次に図7(d)に示すように、はんだ加熱部30を搬送キャリア16に押し付けて搬送キャリア16を裏側から加熱し、その熱で搬送キャリア16の凹部16c内のクリームはんだ20を溶融する。このとき、はんだ加熱部30のカートリッジヒータ32は常時通電状態にあり、常時発熱している。

【0052】

次に、はんだ加熱部30の熱電対36による検出温度が所定の値に達したら、クリームはんだ20が溶融したと判断して、はんだ加熱部30を搬送キャリア16から離間させる。搬送キャリア16は周囲の空気により冷却され、凹部16b内の溶融したはんだ20も冷却されて個化する。これにより、プリント基板10の反り矯正用金属パターン18が搬送キャリア16にはんだ接合され、プリント基板10は搬送キャリア16の載置面16aに密着した状態に保持される。そこで、プリント基板吸着ヘッド42の真空吸着を解除し、プリント基板吸着ヘッド42を上方に移動する。

【0053】

以上の図7に示す工程により、プリント基板10は、反りが矯正された状態で搬送キャリア16の載置面16a上に載置され固定される。続いて、図8に示す実装工程に移り、プリント基板10に半導体チップ12を実装する。

【0054】

まず、反りが矯正された状態でプリント基板10が載置・固定された搬送キャリア16を、コンベアや搬送ロボットなどの搬送手段で部品実装工程部に移動する。部品実装工程部では、図8(a)に示すように、チップ搭載ヘッド46により半導体チップ12をプリント基板10に実装する。全ての半導体チップ12の実装が完了したら、次に、図8(b)に示すように、アンダーフィル塗布機48により各半導体チップ12に熱硬化樹脂よりなるアンダーフィル材を供給する。全ての半導体チップ12にアンダーフィル材を供給したら、次に、図8(c)に示すように、加熱ヘッド50を半導体チップ12の背面に押し付けて加熱し、アンダーフィル材を硬化させる。

【0055】

以上の図8に示す工程により、反りが矯正されたプリント基板10に半導体チップ12が実装されたプリント基板組立体が完成する。続いて、図9に示す工程に移り、プリント基板組立体(プリント基板10)を搬送キャリア16から取り外す。

【0056】

まず、図9(a)に示すように、半導体チップ12が実装されたプリント基板10よりなるプリント基板組立体にプリント基板取り外し用吸着ヘッド52を押し付ける。プリント基板取り外し用吸着ヘッド52は、半導体チップ12と接触しないでプリント基板10にのみ押し付けられるように、半導体チップ12が実装された部分に対応する凹部を有している。

【0057】

次に、図9(b)に示すように、プリント基板取り外し用吸着ヘッド52を作動させてプリント基板組立体を真空吸着し、搬送キャリア16にはんだ加熱部30を押し付ける。反り矯正用金属パターン18を搬送キャリア16に接合していたはんだは、カートリッジヒータ32からの熱により溶融する。

【0058】

そこで、図9(c)に示すように、プリント基板取り外し用吸着ヘッド52を上昇させることにより、搬送キャリア16からプリント基板組立体を取り外すとともに、はんだ加熱部30を下方に移動して搬送キャリア16から離間させる。

【0059】

次に、図9(d)に示すように、プリント基板組立体をプリント基板組立体載置台54上に移動し、プリント基板取り外し用吸着ヘッド52の真空吸着を解除して、プリント基板取り外し用吸着ヘッド52を上昇させる。

【0060】

以上の図8に示す工程により、プリント基板組立体は搬送キャリア16から取り外され、プリント基板組立体載置台54上に載置される。その後、プリント基板組立体は、半導体装置14を個片化するための工程に送られる。

【0061】

以上の如く、本実施形態によれば、プリント基板10に要求される反り矯正用スペースは僅かであり、プリント基板10の実装面10aの反対側の裏面10cに銅メッキにより反り矯正用金属パターン18を形成するだけでよいため、プリント基板10の製造コストを増大させることはない。

【0062】

また、反り矯正のためにプリント基板10の実装面10aに接触する部材は不要であり、塵埃の発生を回避することができるため、接合信頼性を確保することができる。

【0063】

さらに、部品実装工程以外の工程においてもプリント基板10が平坦に保持されて反りが矯正されており、フリップチップボンディングのように部品実装後にアンダーフィル材を硬化させる工程が必要であっても、アンダーフィル材が硬化するまで、プリント基板10を平坦に保持しておくことができる。したがって、実装された部品の接合部に負荷がかからない状態でアンダーフィル材を硬化させることができ、接合部におけるストレス起因の不良を回避することができ、歩留まりが改善される。また、製造設備の観点からすると、部品実装工程において反り矯正手段を設ける必要がないことから、設備コストを低減することができるという効果も期待できる。

【0064】

また、搬送キャリア16とプリント基板10の接合に用いるはんだの融点以下まで搬送キャリア16を加熱することができるため、加熱が必要な実装方法でも容易に対応することができる。

【0065】

なお、上述の実施形態では、プリント基板10に複数の半導体チップ12を実装して複数の半導体装置14を形成し、これを個片化する例について説明したが、このような半導体装置14の製造以外にも本発明による反り矯正方法を適用することができる。

【0066】

例えば、図10に示すように、本発明による反り矯正用金属パターン60が裏面に形成されたプリント基板62の反りを上述のように矯正しながら半導体チップ64や電子部品66を搭載してプリント基板組立体68を形成する。そして、プリント基板組立体68を一つの部品として、例えば、携帯電話機等の電子装置70に組み込むこともできる。

【0067】

以上のように、本明細書は以下の発明を開示する。

(付記1)電子部品を実装するためのプリント基板であって、

該電子部品が実装されるように構成された実装面と、該実装面の反対側の裏面とを有し、

該裏面に反り矯正用金属パターンを有することを特徴とするプリント基板。

(付記2)付記1記載のプリント基板であって、

前記反り矯正用金属パターンは、熱溶融接合材で接合可能な金属膜又は金属層により形成されることを特徴とするプリント基板。

(付記3)付記2記載のプリント基板であって、

前記反り矯正用金属パターンは、金属メッキにより形成されることを特徴とするプリント基板。

(付記4)付記3記載のプリント基板であって、

前記反り矯正用金属パターンは銅メッキにより形成されることを特徴とするプリント基板。

(付記5)付記1乃至4のうちいずれか一項記載のプリント基板であって、

前記反り矯正用金属パターンは、前記裏面に複数設けられることを特徴とするプリント基板。

(付記6)付記5記載のプリント基板であって、

前記反り矯正用金属パターンは、プリント基板を切断する際に削除される部分に設けられることを特徴とするプリント基板。

(付記7)付記1乃至6のうちいずれか一項記載のプリント基板と、

該プリント基板に実装された電子部品と

を有することを特徴とするプリント基板組立体。

(付記8)付記7記載のプリント基板組立体を有することを特徴とする電子装置。

(付記9)プリント基板の製造方法であって、

該プリント基板の面に反り矯正用金属パターンを形成し、

該プリント基板を、前記反り矯正用金属パターンに対向する位置に接合部が形成された載置台の上に載置し、

該接合部と該反り矯正用金属パターンとを熱溶融接合材を用いて接合して、該プリント基板の反りを矯正する

ことを特徴とするプリント基板の製造方法。

(付記10)付記9記載のプリント基板の製造方法であって、

前記プリント基板を前記搬送キャリアに接合する際に、前記反り矯正用金属パターンを前記搬送キャリアの前記載置面に設けられた凹部に収容し、前記プリント基板の前記裏面を前記載置面に密着させることを特徴とするプリント基板の製造方法。

(付記11)付記10記載のプリント基板の製造方法であって、

前記熱溶融接合材を前記反り矯正用金属パターン及び前記凹部の少なくとも一方に供給し、

前記凹部内の前記熱溶融接合材を加熱して溶融させた後、個化させることにより前記反り矯正用金属パターンを前記搬送キャリアに接合することを特徴とするプリント基板の製造方法。

(付記12)付記11記載のプリント基板の製造方法であって、

前記搬送キャリアの前記凹部近傍を外部から加熱することにより、前記凹部内の前記熱溶融接合材を加熱することを特徴とするプリント基板の製造方法。

(付記13)付記12記載のプリント基板の製造方法であって、

前記搬送キャリアの前記凹部近傍の加熱は、電熱ヒータを前記搬送キャリアの凹部近傍に接触させることで行い、加熱後に前記電熱ヒータを前記搬送キャリアから離間させることにより、前記凹部内の前記熱溶融接合材を冷却して個化させることを特徴とするプリント基板の製造方法。

(付記14)付記9乃至13のうちいずれか一項記載のプリント基板の製造方法であって、

前記反り矯正用金属パターンを銅メッキにより形成し、

前記熱溶融接合材としてはんだを用いて前記反り矯正用金属パターンを前記搬送キャリアに接合する

ことを特徴とするプリント基板の製造方法。

(付記15)プリント基板組立体の製造方法であって、

付記9乃至14のうちいずれか一項記載のプリント基板の製造方法によりプリント基板を製造し、

前記搬送キャリアに接合された該プリント基板に電子部品を実装する

ことを特徴とするプリント基板組立体の製造方法。

(付記16)付記15記載のプリント基板組立体の製造方法であって、

前記電子部品を前記プリント基板に実装した後、前記熱溶融接合材を加熱して溶融させ、前記プリント基板を前記搬送キャリアから離間させることを特徴とするプリント基板組立体の製造方法。

(付記17)付記15記載のプリント基板組立体の製造方法であって、

前記電子部品と前記プリント基板の間に熱硬化樹脂を供給し、

前記電子部品を加熱することにより該熱硬化樹脂を加熱して硬化させる

ことを特徴とするプリント基板組立体の製造方法。

(付記18)付記17記載のプリント基板組立体の製造方法であって、

前記熱硬化樹脂を硬化させた後、前記熱溶融接合材を加熱して溶融させ、前記プリント基板を前記搬送キャリアから離間させることを特徴とするプリント基板組立体の製造方法。

(付記19)プリント基板の反り矯正方法であって、

該プリント基板の実装面の反対側の裏面に形成された反り矯正用金属パターンを用いて、前記プリント基板が搬送キャリアの平坦な載置面に密着するように、熱溶融接合材により前記プリント基板を前記搬送キャリアに接合してプリント基板の反りを矯正する

ことを特徴とするプリント基板の反り矯正方法。

(付記20)付記19記載のプリント基板の反り矯正方法であって、

前記プリント基板を前記搬送キャリアに接合する際に、前記反り矯正用金属パターンを前記搬送キャリアの前記載置面に設けられた凹部に収容し、前記プリント基板の前記裏面を前記載置面に密着させることを特徴とするプリント基板の反り矯正方法。

(付記21)付記20記載のプリント基板の反り矯正方法であって、

前記熱溶融接合材を前記反り矯正用金属パターン及び前記凹部の少なくとも一方に供給し、

前記凹部内の前記熱溶融接合材を加熱して溶融させた後、個化させることにより前記反り矯正用金属パターンを前記搬送キャリアに接合することを特徴とするプリント基板の反り矯正方法。

(付記22)付記21記載のプリント基板の反り矯正方法であって、

前記搬送キャリアの前記凹部近傍を外部から加熱することにより、前記凹部内の前記熱溶融接合材を加熱することを特徴とするプリント基板の反り矯正方法。

(付記23)付記22記載のプリント基板の反り矯正方法であって、

前記搬送キャリアの前記凹部近傍の加熱は、電熱ヒータを前記搬送キャリアの凹部近傍に接触させることで行い、加熱後に前記電熱ヒータを前記搬送キャリアから離間させることにより、前記凹部内の前記熱溶融接合材を冷却して個化させることを特徴とするプリント基板の反り矯正方法。

(付記24)付記19乃至23のうちいずれか一項記載のプリント基板の反り矯正方法であって、

前記反り矯正用金属パターンを銅メッキにより形成し、

前記熱溶融接合材としてはんだを用いて前記反り矯正用金属パターンを前記搬送キャリアに接合する

ことを特徴とするプリント基板の反り矯正方法。

【図面の簡単な説明】

【0068】

【図1】本発明が適用されるプリント基板の斜視図である。

【図2】搬送キャリアに載置されたプリント基板の平面図である。

【図3】本発明が適用されたプリント基板を裏面側から見た平面図である。

【図4】反り矯正用金属パターンを接合するために搬送キャリアの載置面に設けられた接合部を示す断面図である。

【図5】搬送キャリアの載置面に設けられた接合部の他の例を示す断面図である。

【図6】搬送キャリアに接触した状態のはんだ加熱部の側面図である。

【図7】半導体チップをプリント基板に搭載してプリント基板を製造するための製造工程の一部を示す図である。

【図8】半導体チップをプリント基板に搭載してプリント基板を製造するための製造工程の一部を示す図である。

【図9】半導体チップをプリント基板に搭載してプリント基板を製造するための製造工程の一部を示す図である。

【図10】本発明による反り矯正方法を用いてプリント基板組立体を形成して電子装置に組み込む構成を説明するため図である。

【符号の説明】

【0069】

10 プリント基板

10a 実装面

10b 位置決め孔

10c 裏面

12 半導体チップ

14 半導体装置

16 搬送キャリア

16a 載置面

16b 位置決めピン

16c 凹部

16d メッキ層

16e 接合部材

18,60 反り矯正用金属パターン

20 はんだ

30 はんだ加熱部

32 カートリッジヒータ

34 ホルダ

40 プリント基板載置台

42 プリント基板吸着ヘッド

44 基板姿勢認識用カメラ

46 チップ搭載ヘッド

48 アンダーフィル塗布機

50 加熱ヘッド

52 プリント基板取り外し用吸着ヘッド

54 プリント基板組立体載置台

62 プリント基板

64 半導体チップ

66 電子部品

68 プリント基板組立体

70 電子装置

【特許請求の範囲】

【請求項1】

電子部品を実装するためのプリント基板であって、

該電子部品が実装されるように構成された実装面と、該実装面の反対側の裏面とを有し、

該裏面に反り矯正用金属パターンを有することを特徴とするプリント基板。

【請求項2】

請求項1記載のプリント基板であって、

前記反り矯正用金属パターンは、熱溶融接合材で接合可能な金属膜又は金属層により形成されることを特徴とするプリント基板。

【請求項3】

請求項2記載のプリント基板であって、

前記反り矯正用金属パターンは、金属メッキにより形成されることを特徴とするプリント基板。

【請求項4】

請求項1乃至3のうちいずれか一項記載のプリント基板と、

該プリント基板に実装された電子部品と

を有することを特徴とするプリント基板組立体。

【請求項5】

請求項4記載のプリント基板組立体を有することを特徴とする電子装置。

【請求項6】

プリント基板の製造方法であって、

該プリント基板の面に反り矯正用金属パターンを形成し、

該プリント基板を、前記反り矯正用金属パターンに対向する位置に接合部が形成された載置台の上に載置し、

該接合部と該反り矯正用金属パターンとを熱溶融接合材を用いて接合して、該プリント基板の反りを矯正する

ことを特徴とするプリント基板の製造方法。

【請求項7】

請求項6記載のプリント基板の製造方法であって、

前記プリント基板を前記搬送キャリアに接合する際に、前記反り矯正用金属パターンを前記搬送キャリアの前記載置面に設けられた凹部に収容し、前記プリント基板の前記裏面を前記載置面に密着させることを特徴とするプリント基板の製造方法。

【請求項8】

プリント基板組立体の製造方法であって、

請求項6又は7記載のプリント基板の製造方法によりプリント基板を製造し、

前記搬送キャリアに接合された該プリント基板に電子部品を実装する

ことを特徴とするプリント基板組立体の製造方法。

【請求項9】

請求項8記載のプリント基板組立体の製造方法であって、

前記電子部品と前記プリント基板の間に熱硬化樹脂を供給し、

前記電子部品を加熱することにより該熱硬化樹脂を加熱して硬化させる

ことを特徴とするプリント基板組立体の製造方法。

【請求項10】

プリント基板の反り矯正方法であって、

該プリント基板の実装面の反対側の裏面に形成された反り矯正用金属パターンを用いて、前記プリント基板が搬送キャリアの平坦な載置面に密着するように、熱溶融接合材により前記プリント基板を前記搬送キャリアに接合してプリント基板の反りを矯正する

ことを特徴とするプリント基板の反り矯正方法。

【請求項1】

電子部品を実装するためのプリント基板であって、

該電子部品が実装されるように構成された実装面と、該実装面の反対側の裏面とを有し、

該裏面に反り矯正用金属パターンを有することを特徴とするプリント基板。

【請求項2】

請求項1記載のプリント基板であって、

前記反り矯正用金属パターンは、熱溶融接合材で接合可能な金属膜又は金属層により形成されることを特徴とするプリント基板。

【請求項3】

請求項2記載のプリント基板であって、

前記反り矯正用金属パターンは、金属メッキにより形成されることを特徴とするプリント基板。

【請求項4】

請求項1乃至3のうちいずれか一項記載のプリント基板と、

該プリント基板に実装された電子部品と

を有することを特徴とするプリント基板組立体。

【請求項5】

請求項4記載のプリント基板組立体を有することを特徴とする電子装置。

【請求項6】

プリント基板の製造方法であって、

該プリント基板の面に反り矯正用金属パターンを形成し、

該プリント基板を、前記反り矯正用金属パターンに対向する位置に接合部が形成された載置台の上に載置し、

該接合部と該反り矯正用金属パターンとを熱溶融接合材を用いて接合して、該プリント基板の反りを矯正する

ことを特徴とするプリント基板の製造方法。

【請求項7】

請求項6記載のプリント基板の製造方法であって、

前記プリント基板を前記搬送キャリアに接合する際に、前記反り矯正用金属パターンを前記搬送キャリアの前記載置面に設けられた凹部に収容し、前記プリント基板の前記裏面を前記載置面に密着させることを特徴とするプリント基板の製造方法。

【請求項8】

プリント基板組立体の製造方法であって、

請求項6又は7記載のプリント基板の製造方法によりプリント基板を製造し、

前記搬送キャリアに接合された該プリント基板に電子部品を実装する

ことを特徴とするプリント基板組立体の製造方法。

【請求項9】

請求項8記載のプリント基板組立体の製造方法であって、

前記電子部品と前記プリント基板の間に熱硬化樹脂を供給し、

前記電子部品を加熱することにより該熱硬化樹脂を加熱して硬化させる

ことを特徴とするプリント基板組立体の製造方法。

【請求項10】

プリント基板の反り矯正方法であって、

該プリント基板の実装面の反対側の裏面に形成された反り矯正用金属パターンを用いて、前記プリント基板が搬送キャリアの平坦な載置面に密着するように、熱溶融接合材により前記プリント基板を前記搬送キャリアに接合してプリント基板の反りを矯正する

ことを特徴とするプリント基板の反り矯正方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2008−140791(P2008−140791A)

【公開日】平成20年6月19日(2008.6.19)

【国際特許分類】

【出願番号】特願2006−322459(P2006−322459)

【出願日】平成18年11月29日(2006.11.29)

【出願人】(000005223)富士通株式会社 (25,993)

【Fターム(参考)】

【公開日】平成20年6月19日(2008.6.19)

【国際特許分類】

【出願日】平成18年11月29日(2006.11.29)

【出願人】(000005223)富士通株式会社 (25,993)

【Fターム(参考)】

[ Back to top ]