プリント基板および樹脂封止モジュールの製造方法

【課題】プリント基板に実装された電子部品を樹脂封止する際、型締め圧力によるプリント基板の変形を防ぐことの可能なプリント基板、および樹脂封止モジュールの製造方法を提供する。

【解決手段】本発明の一実施形態によるプリント基板は、一対のモールド金型によりプリント基板10の厚さ方向に印加される型締め圧力を受ける耐圧部材20を備え、

耐圧部材20は、プリント基板10を厚さ方向に貫通し且つ厚さ方向で孔径の変化する多段貫通孔に配設され、プリント基板10よりも圧縮強度の高い材料からなることを特徴とする。

【解決手段】本発明の一実施形態によるプリント基板は、一対のモールド金型によりプリント基板10の厚さ方向に印加される型締め圧力を受ける耐圧部材20を備え、

耐圧部材20は、プリント基板10を厚さ方向に貫通し且つ厚さ方向で孔径の変化する多段貫通孔に配設され、プリント基板10よりも圧縮強度の高い材料からなることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、プリント基板および樹脂封止モジュールの製造方法に関する。

【背景技術】

【0002】

従来、チップ等の電子部品を樹脂封止するための方法の一つとして、トランスファーモールド法が知られている。このトランスファーモールド法の概要は次の通りである。まず、金属製のリードフレームに電子部品を実装する。次に、一対のモールド金型によりリードフレームの端部を挟持するとともに、該端部に所定の型締め圧力(クランプ圧)を印加する。その後、型締め圧力を印加した状態で、モールド金型のキャビティに溶融した樹脂を圧入することにより、電子部品を樹脂封止する。

【0003】

なお、特許文献1には、耐化学性に優れた乱反射防止パターンを表面に備えることで、多層セラミック基板の表面の損傷を抑制する発明が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−278409号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、プリント基板に実装された電子部品をトランスファーモールド法により樹脂封止しようとした場合、プリント基板が型締め圧力に耐えられずに厚さ方向に変形することがある。さらに、プリント基板が部品内蔵型の場合、型締め圧力によりプリント基板の変形までに至らずとも、内蔵部品がダメージを受けるおそれがある。この問題に対して、次の2つの対策が考えられる。なお、特許文献1には上記問題に対し何ら記載されていない。

【0006】

第1の対策は、プリント基板の厚さに等しい高さを有する突起部をモールド金型に設けることである。この場合、モールド金型の突起部が型締め圧力を受けることとなり、プリント基板の変形を回避することができる。しかし、モールドを繰り返すうちに突起部が摩耗し突起部の高さが減少する結果、プリント基板に想定外の圧力が加わるおそれがある。さらに、プリント基板の厚さが変わると、モールド金型を作り直さなければならず、製造コストが増加するという問題もある。

【0007】

第2の対策は、モールド金型の間隔がプリント基板の厚さにほぼ等しくなるように、トランスファーモールド装置を制御することである。しかし、プリント基板の厚さが変わる度にトランスファーモールド装置の設定変更が必要となる。さらに、全てのトランスファーモールド装置がモールド金型の間隔を調整する機能を有するとは限らないという問題もある。

【0008】

そこで、本発明は、特別な機能を有するモールド金型やトランスファーモールド装置を必要とすることなく、プリント基板に実装された電子部品を樹脂封止する際、型締め圧力によるプリント基板の変形を防ぐことの可能なプリント基板を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明の一態様に係るプリント基板10は、

一対のモールド金型によりプリント基板の厚さ方向に印加される型締め圧力を受ける耐圧部材を備え、

前記耐圧部材は、前記プリント基板を厚さ方向に貫通し且つ前記厚さ方向で孔径の変化する多段貫通孔に配設され、前記プリント基板よりも圧縮強度の高い材料からなることを特徴とする。

【0010】

前記プリント基板において、

前記多段貫通孔は、挿通孔と、前記挿通孔の一端に連通する第1の止まり穴と、前記挿通孔の他端に連通する第2の止まり穴とから構成され、

前記耐圧部材は、前記プリント基板の表面に平行な平板部、および前記平板部の表面から前記平板部に対して垂直に延びる接続部を有する第1の部材と、開口部が設けられた平板であって前記接続部が前記開口部に嵌合する第2の部材と、を備え、前記第1の部材の前記接続部は前記挿通孔に挿通され、かつ前記第1の部材の前記平板部は前記第1の止まり穴に嵌合し、前記第2の部材は前記第2の止まり穴に嵌合するようにしてもよい。

【0011】

前記プリント基板において、

前記多段貫通孔は、貫通孔と、前記貫通孔に連通する止まり穴とから構成され、

前記耐圧部材は、平板部と、前記平板部の表面から垂直に延びる接続部とを有し、前記接続部は前記貫通孔に圧入され、前記平板部は前記止まり穴に嵌入されているようにしてもよい。

【0012】

前記プリント基板において、

前記耐圧部材は、前記プリント基板の周縁領域に配設されていてもよい。

【0013】

前記プリント基板において、

前記耐圧部材の高さは、前記プリント基板の厚さに等しい、又は前記プリント基板の厚さよりも所定の値だけ小さいようにしてもよい。

【0014】

前記プリント基板において、

前記プリント基板は、ガラスエポキシ基板であってもよい。

【0015】

前記プリント基板において、

前記耐圧部材は、銅、ステンレス、またはチタンからなるようにしてもよい。

【0016】

前記プリント基板において、

前記耐圧部材は、100N/mm2以上の圧縮強度を有するエポキシ系樹脂からなるようにしてもよい。

【0017】

前記プリント基板において、

前記プリント基板に形成され、且つ前記耐圧部材と電気的に接続される金属配線をさらに備え、

前記プリント基板の前記耐圧部材の面が外部接続用の端子面となるようにしてもよい。

【0018】

本発明の一態様に係る樹脂封止モジュールの製造方法は、

プリント基板を厚さ方向に貫通し且つ前記厚さ方向で孔径の変化する多段貫通孔を形成する、貫通孔形成工程と、

前記プリント基板よりも圧縮強度の高い材料からなる耐圧部材を前記多段貫通孔に配設する、耐圧部材配設工程と、

一対のモールド金型により前記耐圧部材を前記プリント基板の両面から挟持し、前記プリント基板に前記プリント基板の厚さ方向の型締め圧力を印加する、型締め圧力印加工程と、

を備えることを特徴とする。

【0019】

前記樹脂封止モジュールの製造方法において、

前記貫通孔形成工程は、

内層プリント基板を厚さ方向に貫通する挿通孔を形成する工程と、

第1の外層プリント基板および第2の外層プリント基板に、前記挿通孔の径より大きな径を有する貫通孔をそれぞれ形成する工程と、

前記第1および第2の外層プリント基板の貫通孔が前記内層プリント基板の挿通孔と連通して止まり穴を構成するように、前記内層プリント基板の表面および裏面に前記第1の外層プリント基板および前記第2の外層プリント基板をそれぞれ貼り合わせ、それにより、前記多段貫通孔を形成するとともに前記プリント基板を構成する工程と、を備え、

前記耐圧部材配設工程は、

前記耐圧部材として、平板部および前記平板部の表面から前記平板に対して垂直に延びる接続部を有する第1の部材と、開口部が設けられた平板からなる第2の部材とを用意する工程と、

前記第1の部材の前記接続部を前記挿通孔に挿通し、前記第1の部材の前記平板部を前記第1の外層プリント基板の止まり穴に嵌入するとともに、前記第2の部材の前記開口部が前記第1の部材の前記接続部と嵌合するように前記第2の部材を前記第2の外層プリント基板の止まり穴に嵌入する工程と、を備えるようにしてもよい。

【0020】

前記樹脂封止モジュールの製造方法において、

前記貫通孔形成工程は、

前記プリント基板を厚さ方向に貫通する挿通孔を形成する工程と、

前記プリント基板の両面における前記挿通孔の形成部位にザグリ加工を行うことにより、前記プリント基板の表面および裏面に、前記挿通孔と連通する止まり穴をそれぞれ形成する工程と、を備え、

前記耐圧部材配設工程は、

前記耐圧部材として、平板部および前記平板部の表面から前記平板に対して垂直に延びる接続部を有する第1の部材と、開口部が設けられた平板からなる第2の部材とを用意する工程と、

前記第1の部材の前記接続部を前記挿通孔に挿通し、前記第1の部材の前記平板部を前記プリント基板の裏面側の止まり穴に嵌入するとともに、前記第2の部材の前記開口部が前記第1の部材の前記接続部と嵌合するように前記第2の部材を前記プリント基板の表面側の止まり穴に嵌入する工程と、を備えるようにしてもよい。

【0021】

前記樹脂封止モジュールの製造方法において、

前記貫通孔形成工程は、

前記プリント基板を厚さ方向に貫通する貫通孔を形成する工程と、

前記プリント基板の表面における前記貫通孔の形成部位にザグリ加工を行うことにより、前記プリント基板の表面に止まり穴を形成する工程と、を備え、

前記耐圧部材配設工程は、

前記耐圧部材として、平板部、および前記平板部の表面から前記平板に対して垂直に延びる突起部を有する耐圧部材を用意する工程と、

前記耐圧部材の突起部を前記多段貫通孔に圧入し、前記耐圧部材の平板部を前記プリント基板の止まり穴に嵌入する工程と、を備えるようにしてもよい。

【0022】

前記樹脂封止モジュールの製造方法において、

前記耐圧部材が配設される領域と、電子部品が実装される領域との間に、溝部を形成する工程と、

前記型締め圧力印加工程の後、前記プリント基板に実装された電子部品を樹脂封止する封止工程と、

前記封止工程の後、前記溝部に沿って前記耐圧部材を含む領域を切り落とす工程と、

をさらに備えるようにしてもよい。

【発明の効果】

【0023】

本発明の一態様に係るプリント基板は、一対のモールド金型によりプリント基板の厚さ方向に印加される型締め圧力を受ける耐圧部材を備える。この耐圧部材は、プリント基板を厚さ方向に貫通する多段貫通孔に配設されており、プリント基板よりも圧縮強度の高い材料からなる。このような構成のプリント基板では、プリント基板が一対のモールド金型により挟持され型締め圧力が印加されたとき、耐圧部材が型締め圧力を引き受ける。よって、型締め圧力により、プリント基板が変形することや、部品内蔵型基板の場合に内蔵部品がダメージを受けることを防止することができる。

【0024】

さらに、プリント基板の厚さが変わった場合には、プリント基板の厚さに応じて耐圧部材の高さを変更すればよく、モールド金型を新たに作り直すことや、トランスファーモールド装置の設定を変更する必要がなくなる。その結果、樹脂封止モジュールの生産性の向上、および製造コストの削減が可能となる。

【図面の簡単な説明】

【0025】

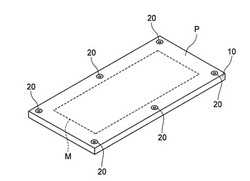

【図1】本発明の実施形態に係るプリント基板の斜視図である。

【図2】(a)および(b)ともに、2つの部材からなるストッパーの斜視図である。

【図3】(a)は単層のプリント基板に配設されたストッパーの断面図であり、(b)は多層のプリント基板に配設されたストッパーの断面図である。

【図4A】プリント基板にストッパーを配設する方法を説明するための斜視図である。

【図4B】図4Aに続く、プリント基板にストッパーを配設する方法を説明するための斜視図である。

【図5】実装領域Mに電子部品が実装された状態の、本発明の実施形態に係るプリント基板の斜視図である。

【図6】本発明の実施形態に係るプリント基板、および該プリント基板を挟持する上下一対のモールド金型の断面斜視図である。

【図7】樹脂封止モジュールの一例を示す斜視図である。

【図8】(a)は第1の変形例に係るプリント基板の斜視図であり、(b)はストッパー付近の断面図である。

【図9】(a)は第2の変形例に係るストッパーの斜視図であり、(b)は、該ストッパーが配設されたプリント基板の斜視図であり、(c)は(b)のA−A線に沿う断面図である。

【図10】(a)は第3の変形例に係るストッパーの斜視図であり、(b)は、該ストッパーが配設されたプリント基板の斜視図であり、(c)は(b)のA−A線に沿う断面図である。

【発明を実施するための形態】

【0026】

以下、本発明の実施形態に係るプリント基板および樹脂封止モジュールの製造方法について図面を参照しつつ説明する。なお、各図においては同様の機能を有する構成要素には同一の符号を付し、同一符号の構成要素の詳しい説明は繰り返さない。

【0027】

(プリント基板)

図1は、本発明の実施形態に係るプリント基板10の斜視図を示している。このプリント基板10は例えばガラスエポキシ基板である。プリント基板10には、電子部品を実装するための実装領域M、及び実装領域Mよりも外側の領域である周縁領域Pが設けられている。

【0028】

図1に示すように、本実施形態に係るプリント基板10の周縁領域Pには、ストッパー20が配設されている。このストッパー20は、詳しくは後述するが、電子部品を樹脂封止する際に、一対のモールド金型によりプリント基板10の厚さ方向に印加される型締め圧力を受ける耐圧部材である。

【0029】

なお、図示しないが、実装領域Mには、プリント基板10に実装される電子部品の端子と接合するためのランド、および配線パターンが設けられている。

【0030】

ストッパー20が配設される領域と、実装領域Mとの間に、実装領域Mを囲う枠状の溝部が設けられていてもよい。これにより、電子部品を封止した後に、溝部にそってストッパー20を含む領域を容易に切り落とすことができる。

【0031】

次に、ストッパー20の詳細な構成について図2を用いて説明する。図2(a)はストッパー20の斜視図を示している。ストッパー20は、第1の部材21および第2の部材22から構成される。第1の部材21は、平板部21a、および平板部21aの表面から平板部21aに対して垂直に延びる接続部21bを有する。第2の部材22は、開口部22aが設けられた平板である。第1の部材21の接続部21bと、第2の部材22の開口部22aとが嵌合して、1つのストッパー20を構成する。

【0032】

なお、第1の部材21および第2の部材22の外周の形状は、図2(a)に示す円形に限らず、図2(b)に示すように多角形でもよい。

【0033】

また、ストッパー20のうち少なくとも第1の部材21については、型締め圧力に耐えるためにプリント基板10よりも圧縮強度の高い材料からなる。このような材料として、例えば、銅、ステンレスまたはチタンが挙げられる。その他、圧縮強度(例えば100N/mm2以上)の高いエポキシ系樹脂などの絶縁体を用いてもよい。

【0034】

ストッパー20は、プリント基板10を厚さ方向に貫通し、プリント基板10の厚さ方向で孔径の変化する多段貫通孔に配設される。次に、図3を用いて、プリント基板10に配設されたストッパー20について詳しく説明する。図3(a)、(b)はいずれも、ストッパー20がプリント基板10に配設された状態の断面図を示している。図3(a)はプリント基板10が単層基板の場合であり、図3(b)はプリント基板10が単層基板11〜14を貼り合わせた多層基板(4層)の場合である。

【0035】

図3(a)に示すように、プリント基板10には、ストッパー20の接続部21bが挿通するための挿通孔10aと、該挿通孔10aの下端に連通する第1の止まり穴10bと、挿通孔10aの上端に連通する第2の止まり穴10bとから構成される多段貫通孔が設けられている。

【0036】

そして、図3(a)に示すように、第1の部材21の接続部21bは、挿通孔10aに挿通され、かつ第1の部材21の平板部21aは下側の止まり穴10bに嵌合する。一方、第2の部材22は上側の止まり穴10bに嵌合する。この第2の部材22は、第1の部材21がプリント基板10から脱落することを防止するための、いわば脱落防止部材として機能する。

【0037】

プリント基板10が多層基板の場合も、図3(b)に示すように、単層基板の場合と同様の形状の多段貫通孔が設けられている。この多段貫通孔は、単層基板11〜14に設けられた貫通孔が重ね合わさったものとして構成される。即ち、プリント基板10を構成する単層基板11〜14にはそれぞれ所定の位置に貫通孔が設けられており、より詳しくは、内層側の単層基板12および13には挿通孔10cを構成する貫通孔がそれぞれ設けられ、外層側の単層基板11および14には挿通孔10cよりも径が大きく、止まり穴10dを構成する貫通孔がそれぞれ設けられている。

【0038】

第1の部材21の平板部21aの厚さは、この平板部21aが嵌合する止まり穴10bの深さと等しい。同様に、第2の部材22の厚さは、この第2の部材22が嵌合する止まり穴10bの深さと等しい。また、第1の部材21の高さは、プリント基板10の厚さと等しい。よって、図3(a)および(b)に示すように、ストッパー20はプリント基板10の表面および裏面に凹凸を形成することなく配設される。即ち、第1の部材21の平板部21aおよび第2の部材22は、プリント基板10の表面に平行になるように止まり穴10bに嵌合するものとして構成される。

【0039】

上記のように、ストッパー20は、プリント基板10の表面に平行な平板部21a、および平板部12aの表面から平板部21aに対して垂直に延びる接続部21bを有する第1の部材21と、開口部22aが設けられた平板であって接続部21bが開口部22aに嵌合する第2の部材22とを備えるものとして構成される。

【0040】

次に、図4Aおよび図4Bを用いて、ストッパー20をプリント基板10に配設する方法について説明する。

【0041】

(1)まず、図4A(1)に示すように、ストッパー20を配設するための多段貫通孔を、プリント基板10に形成する。

【0042】

プリント基板10が多層基板である場合には、以下のようにする。まず、内層となるプリント基板12,13の所定の位置に、直径d1を有する貫通孔を形成する。次に、外層となるプリント基板11,14の所定の位置に、直径d1より大きい直径d2を有する貫通孔を形成する。次に、プリント基板12と13に設けられた2つの貫通孔が1つの挿通孔10cを構成するように、プリント基板12と13を貼り合わせる。これにより、内層プリント基板が作製される。次に、プリント基板11の貫通孔が挿通孔10cと連通して止まり穴10dを構成するように、内層プリント基板の表面にプリント基板11を貼り合わせる。同様に、プリント基板14の貫通孔が挿通孔10cと連通して止まり穴10dを構成するように、内層プリント基板の裏面にプリント基板14を貼り合わせる。これにより、ストッパー20を配設するための多段貫通孔が形成されるとともに、多層のプリント基板が作製される。

【0043】

一方、プリント基板10が単層基板である場合には、まず、プリント基板10を厚さ方向に貫通する挿通孔を形成する。その後、プリント基板10の両面における挿通孔の形成部位にザグリ加工を行うことにより、挿通孔と連通する止まり穴を、プリント基板10の表面および裏面にそれぞれ形成する。

【0044】

(2)次に、図4A(2)に示すように、ストッパー20を構成する第1の部材21および第2の部材22を用意する。そして、第1の部材21の接続部21bを挿通孔10cに挿通し、第1の部材21の平板部21aをプリント基板14の止まり穴10dに嵌入するとともに、第2の部材22の開口部22aが第1の部材21の接続部21bと嵌合するように第2の部材22をプリント基板11の止まり穴10dに嵌入する。これにより、図4B(3)に示すように、ストッパー20がプリント基板10に配設される。

【0045】

上記の配設方法は、プリント基板10が単層基板の場合も同様である。即ち、第1の部材21の接続部21bを挿通孔10aに挿通し、第1の部材21の平板部21aをプリント基板10の裏面側の止まり穴10bに嵌入するとともに、第2の部材22の開口部22aが第1の部材21の接続部21bと嵌合するように第2の部材22をプリント基板10の表面側の止まり穴10bに嵌入する。

【0046】

なお、ストッパー20をプリント基板に配設した後、図4B(4)に示すように、めっき処理を施してストッパー20の表面にめっき皮膜23を形成してもよい。これにより、第1の部材21及び第2の部材22間の結合を補強することができる。

【0047】

上記の方法により、図1に示すストッパーが配設されたプリント基板が作製される。この後、図5に示すように、実装領域Mに電子部品30が実装される。なお、図5においては、ストッパー20の表面にめっき皮膜23を形成していない。

【0048】

(樹脂封止モジュールの製造方法)

次に、実装領域Mに実装された電子部品30を樹脂で封止する工程について、図6を用いて説明する。図6は、プリント基板10、およびプリント基板10を挟持する上下一対のモールド金型100,200の断面斜視図である。

【0049】

モールド装置は、図6に示すように、封止樹脂を圧入するためのキャビティ110が設けられた上側モールド金型100と、平らな上面を有する下側モールド金型200とを備える。また、上側モールド金型100のキャビティ110の両側には、脚部120が設けられている。

【0050】

まず、下側モールド金型200の上面にストッパー20が設けられたプリント基板10を載置し、その後、キャビティ110が実装領域Mの上方に位置するとともに脚部120が周縁領域Pに接するように、上側モールド金型100をプリント基板10の上に載置する。前述のようにストッパー20はプリント基板10の表面に凹凸を形成することなく配設されるため、上側モールド金型100の脚部120は隙間なくプリント基板10と接する。

【0051】

次に、上側モールド金型100および下側モールド金型200によりプリント基板10の両面からストッパー20を挟持し、厚さ方向の型締め圧力(例えば90〜120t)をプリント基板10に印加する。この際、ストッパー20がモールド金型により印加される型締め圧力を受け、プリント基板10には型締め圧力は印加されない。よって、型締め圧力によってプリント基板10が変形したり、圧壊することはない。

【0052】

次に、型締め圧力を印加した状態で、上側モールド金型100のキャビティ110に溶融した樹脂を圧入し、電子部品30を樹脂で封止する。なお、樹脂封止後、プリント基板10に設けられた前述の実装領域Mを囲う枠状の溝部に沿って、周縁領域Pを切り落としてもよい。

【0053】

図7は、作製された樹脂封止モジュールの斜視図を示している。図7に示すように、実装領域Mに電子部品30を封止する樹脂部35が形成されている。

【0054】

上記のようにして、ストッパー20の配設されたプリント基板10と、プリント基板10に実装された電子部品30と、電子部品30を封止する樹脂部35とを備える樹脂封止モジュールが作製される。

【0055】

上述のように、本実施形態に係るプリント基板は、一対のモールド金型100,200によりプリント基板10の厚さ方向に印加される型締め圧力を受けるストッパー20を備え、ストッパー20は、プリント基板10を厚さ方向に貫通する多段貫通孔に配設され、プリント基板10よりも圧縮強度の高い材料からなる。このような構成を有するプリント基板によれば、ストッパー20が型締め圧力を引き受けるため、プリント基板10が一対のモールド金型100,200により挟持されたときに、プリント基板10が変形することや、部品内蔵型基板の場合に内蔵部品がダメージを受けることを防止することができる。その結果、樹脂封止モジュールの製造歩留まりを向上させることができる。

【0056】

なお、上記の説明では、ストッパー20の第1の部材21の高さはプリント基板10の厚さと等しいとしたが、プリント基板10の圧縮をある程度許容できる場合には、第1の部材21の高さを、プリント基板10の厚さよりも圧縮可能な分だけ小さくしてもよい。これにより、型締め圧力を印加したとき、モールド金型とプリント基板との間に隙間が発生することがさらに抑制されるため、キャビティ110に圧入された溶融樹脂が実装領域Mからはみ出すことを防止することができる。

【0057】

以下、本発明に係る実施形態の第1ないし第3の変形例について説明する。

【0058】

(第1の変形例)

図8(a),(b)を用いて、第1の変形例に係るプリント基板について説明する。本変形例では、樹脂封止後にストッパー20を切り落として捨てるのではなく、導電体からなるストッパー20を外部の機器(例えば電源)と接続するための端子として機能させる。

【0059】

図8(a)に示すように、実装領域Mから周縁領域Pまで延びる金属配線17がプリント基板10の実装面に形成されている。また、図8(b)に示すように、金属配線17は、少なくともストッパー20との接続部分においてめっき皮膜23により被覆され、めっき皮膜23を介してストッパー20と電気的に接続されている。

【0060】

図8(b)に示すように、プリント基板10の裏面に露出した第1の部材21の下面が外部機器と接続するための端子面18となる。この端子面18にはNi/Auなどのめっき皮膜(図示せず)が形成されていることが好ましい。

【0061】

次に、本変形例に係るプリント基板の製造方法について説明する。

【0062】

まず、図8(a)に示すように、実装領域Mから周縁領域Pまで延びる金属配線17を形成する。その後、前述のようにして、ストッパー20をプリント基板10に配設する。

【0063】

次に、プリント基板10の実装面にめっき処理を施して、ストッパー20および金属配線17上にめっき皮膜23を形成する。このめっき皮膜の形成は、図4B(4)で説明した第1の部材21と第2の部材22を接合するためのめっき処理により形成してもよい。図8(b)は、めっき処理後の周縁領域Pの断面図である。図8(b)に示すように、めっき皮膜23は、ストッパー20と金属配線17とを電気的に接続する。これにより、本変形例に係るプリント基板が作製される。

【0064】

その後、前述の実施形態の場合と同様に、実装領域Mに電子部品を実装し、実装された電子部品を樹脂封止することで樹脂封止モジュールが作製される。

【0065】

なお、上記の説明ではストッパー20と金属配線17とをめっき皮膜により電気的に接続したが、これに限らない。即ち、金属配線17を形成する前にストッパー20をプリント基板10に配設しておき、その後、プリント基板10の実装面に露出したストッパー20を被覆するように金属配線17を形成してもよい。これにより、メッキ工程を不要とすることができる。

【0066】

また、金属配線17は、プリント基板10の実装面に形成される場合に限らない。例えば、プリント基板10が図3(b)に示すような多層基板の場合には、金属配線17は内層配線として単層基板12または13に形成されてもよい。

【0067】

上記のように、本変形例に係るプリント基板は、プリント基板10の実装面に形成され、且つストッパー20と電気的に接続される金属配線17をさらに備え、プリント基板10の裏面に露出したストッパー20の面が外部接続用の端子面18となる。

【0068】

第1の変形例によれば、ストッパー20を、電源等の外部機器と樹脂封止モジュールとを接続するための端子として機能させることができる。

【0069】

(第2の変形例)

次に、第2の変形例に係るストッパーおよびプリント基板について説明する。本変形例に係るストッパー40と上記実施形態に係るストッパー20との相違点の一つは、第1の部材の形状である。即ち、ストッパー20の第1の部材21aが円形または多角形であったのに対して、ストッパー40の第1の部材41aは長円形である。以下、図9を用いて、上述の実施形態との相違点を中心に本変形例について説明する。

【0070】

図9(a)に示すように、第2の変形例に係るストッパー40は、第1の部材41および第2の部材42から構成される。第1の部材41は、棒状の平板部41aと、平板部41aの表面から平板部41aに対して垂直に延びる接続部41bとを有する。第2の部材42は、開口部42aが設けられた長円形の平板である。第1の部材41の接続部41bと、第2の部材42の開口部42aとが嵌合して、1つのストッパー40を構成する。

【0071】

図9(b)は、ストッパー40が配設された状態のプリント基板10の斜視図である。図9(b)に示すように、本変形例に係るプリント基板10には、ストッパー40が4個配設されている。これは、図1に示すストッパー20の配設数(6個)に比べて少ない。このようにプリント基板に配設されるストッパーの数を減らすことができるのは、ストッパー40の接続部41bの面積がストッパー20の接続部21bに比べて大きく、より広い面でモールド金型による型締め圧力を受けることができるためである。

【0072】

図9(c)は、図9(b)のA−A線に沿う断面図である。ストッパー20の場合と同様に、ストッパー40は、第1の部材41の平板部41aがプリント基板10に設けられた下側の止まり穴10bに嵌合し、かつ第2の部材42が上側の止まり穴10bに嵌合するように、プリント基板10に配設される。

【0073】

以上説明したように、第2の変形例によれば、ストッパーの配設数を可及的に減らすことができる。

【0074】

(第3の変形例)

次に、第3の変形例に係るストッパーおよびプリント基板について説明する。本変形例に係るストッパー50と上記実施形態に係るストッパー20との相違点の一つは、ストッパー20が第1の部材21と、その脱落を防止するための第2の部材22から構成されたのに対し、本変形例に係るストッパー50は脱落防止部材を有さず、プリント基板10に圧入される。以下、図10を用いて、上述の実施形態との相違点を中心に本変形例について説明する。

【0075】

図10(a)に示すように、第3の変形例に係るストッパー50は、円形の平板部50aと、平板部50aの表面から平板部50aに対して垂直に延びる接続部50bとを有するように構成される。

【0076】

図10(b)は、ストッパー50が配設された状態のプリント基板10の斜視図であり、図10(c)は、図10(b)のA−A線に沿う断面図である。ストッパー20の場合と同様、ストッパー50は、電子部品の実装領域Mよりも外側の領域である周縁領域Pに設けられる。また、ストッパー50の高さはプリント基板10の厚さに等しい。

図10(c)に示すように、ストッパー50はプリント基板10の周縁領域Pに設けられた多段貫通孔に圧入されている。この多段貫通孔は、貫通孔10eと、該貫通孔10eに連通する止まり穴10fとから構成される。この止まり穴10fは、プリント基板10の表面に設けられており、平板部50aが嵌合するように構成されている。ストッパー50は、その接続部50bが貫通孔10eに圧入され且つ平板部50aが止まり穴10fに嵌入されるようにして、プリント基板10に配設されている。

【0077】

次に、ストッパー50をプリント基板10に配設する手順について説明する。

【0078】

まず、プリント基板10を厚さ方向に貫通する貫通孔10eを形成する。次に、プリント基板10の表面における該貫通孔10eの形成部位にザグリ加工を行うことにより、プリント基板10の表面に止まり穴10fを形成する。

【0079】

次に、ストッパー50の接続部50bを貫通孔10eに圧入し、ストッパー50の平板部50aをプリント基板10の止まり穴10fに嵌入する。これにより、図10(b)に示すプリント基板が作製される。

【0080】

以上説明したように、第3の変形例によれば、2つの部材を組み合わせてストッパーを構成する必要がないことから、ストッパーの配設工程を簡略化することができる。

【0081】

以上、本発明に係る実施形態および第1〜第3の変形例について説明したが、上記の第1の部材21,41およびストッパー50は、複数の部材を組み合わせたものとして構成されてもよい。例えば、第1の部材21は、平板部21aの表面に止まり穴を形成しておき、その止まり穴に接続部21bを嵌入させることにより形成してもよい。

【0082】

上記の記載に基づいて、当業者であれば、本発明の追加の効果や種々の変形を想到できるかもしれないが、本発明の態様は、上述した個々の実施形態に限定されるものではない。異なる実施形態にわたる構成要素を適宜組み合わせてもよい。特許請求の範囲に規定された内容及びその均等物から導き出される本発明の概念的な思想と趣旨を逸脱しない範囲で種々の追加、変更及び部分的削除が可能である。

【符号の説明】

【0083】

10 プリント基板

10a,10c 挿通孔

10e 貫通孔

10b,10d,10f 止まり穴

11,12,13,14 単層基板

17 金属配線

18 端子面

20,40,50 ストッパー

21,41 第1の部材

21a,41a 平板部

21b,41b 接続部

22,42 第2の部材

22a,42a 開口部

23 めっき皮膜

30 電子部品

35 樹脂部

50a 平板部

50b 接続部

100 上側モールド金型

110 キャビティ

120 脚部

200 下側モールド金型

M 実装領域

P 周縁領域

【技術分野】

【0001】

本発明は、プリント基板および樹脂封止モジュールの製造方法に関する。

【背景技術】

【0002】

従来、チップ等の電子部品を樹脂封止するための方法の一つとして、トランスファーモールド法が知られている。このトランスファーモールド法の概要は次の通りである。まず、金属製のリードフレームに電子部品を実装する。次に、一対のモールド金型によりリードフレームの端部を挟持するとともに、該端部に所定の型締め圧力(クランプ圧)を印加する。その後、型締め圧力を印加した状態で、モールド金型のキャビティに溶融した樹脂を圧入することにより、電子部品を樹脂封止する。

【0003】

なお、特許文献1には、耐化学性に優れた乱反射防止パターンを表面に備えることで、多層セラミック基板の表面の損傷を抑制する発明が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−278409号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、プリント基板に実装された電子部品をトランスファーモールド法により樹脂封止しようとした場合、プリント基板が型締め圧力に耐えられずに厚さ方向に変形することがある。さらに、プリント基板が部品内蔵型の場合、型締め圧力によりプリント基板の変形までに至らずとも、内蔵部品がダメージを受けるおそれがある。この問題に対して、次の2つの対策が考えられる。なお、特許文献1には上記問題に対し何ら記載されていない。

【0006】

第1の対策は、プリント基板の厚さに等しい高さを有する突起部をモールド金型に設けることである。この場合、モールド金型の突起部が型締め圧力を受けることとなり、プリント基板の変形を回避することができる。しかし、モールドを繰り返すうちに突起部が摩耗し突起部の高さが減少する結果、プリント基板に想定外の圧力が加わるおそれがある。さらに、プリント基板の厚さが変わると、モールド金型を作り直さなければならず、製造コストが増加するという問題もある。

【0007】

第2の対策は、モールド金型の間隔がプリント基板の厚さにほぼ等しくなるように、トランスファーモールド装置を制御することである。しかし、プリント基板の厚さが変わる度にトランスファーモールド装置の設定変更が必要となる。さらに、全てのトランスファーモールド装置がモールド金型の間隔を調整する機能を有するとは限らないという問題もある。

【0008】

そこで、本発明は、特別な機能を有するモールド金型やトランスファーモールド装置を必要とすることなく、プリント基板に実装された電子部品を樹脂封止する際、型締め圧力によるプリント基板の変形を防ぐことの可能なプリント基板を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明の一態様に係るプリント基板10は、

一対のモールド金型によりプリント基板の厚さ方向に印加される型締め圧力を受ける耐圧部材を備え、

前記耐圧部材は、前記プリント基板を厚さ方向に貫通し且つ前記厚さ方向で孔径の変化する多段貫通孔に配設され、前記プリント基板よりも圧縮強度の高い材料からなることを特徴とする。

【0010】

前記プリント基板において、

前記多段貫通孔は、挿通孔と、前記挿通孔の一端に連通する第1の止まり穴と、前記挿通孔の他端に連通する第2の止まり穴とから構成され、

前記耐圧部材は、前記プリント基板の表面に平行な平板部、および前記平板部の表面から前記平板部に対して垂直に延びる接続部を有する第1の部材と、開口部が設けられた平板であって前記接続部が前記開口部に嵌合する第2の部材と、を備え、前記第1の部材の前記接続部は前記挿通孔に挿通され、かつ前記第1の部材の前記平板部は前記第1の止まり穴に嵌合し、前記第2の部材は前記第2の止まり穴に嵌合するようにしてもよい。

【0011】

前記プリント基板において、

前記多段貫通孔は、貫通孔と、前記貫通孔に連通する止まり穴とから構成され、

前記耐圧部材は、平板部と、前記平板部の表面から垂直に延びる接続部とを有し、前記接続部は前記貫通孔に圧入され、前記平板部は前記止まり穴に嵌入されているようにしてもよい。

【0012】

前記プリント基板において、

前記耐圧部材は、前記プリント基板の周縁領域に配設されていてもよい。

【0013】

前記プリント基板において、

前記耐圧部材の高さは、前記プリント基板の厚さに等しい、又は前記プリント基板の厚さよりも所定の値だけ小さいようにしてもよい。

【0014】

前記プリント基板において、

前記プリント基板は、ガラスエポキシ基板であってもよい。

【0015】

前記プリント基板において、

前記耐圧部材は、銅、ステンレス、またはチタンからなるようにしてもよい。

【0016】

前記プリント基板において、

前記耐圧部材は、100N/mm2以上の圧縮強度を有するエポキシ系樹脂からなるようにしてもよい。

【0017】

前記プリント基板において、

前記プリント基板に形成され、且つ前記耐圧部材と電気的に接続される金属配線をさらに備え、

前記プリント基板の前記耐圧部材の面が外部接続用の端子面となるようにしてもよい。

【0018】

本発明の一態様に係る樹脂封止モジュールの製造方法は、

プリント基板を厚さ方向に貫通し且つ前記厚さ方向で孔径の変化する多段貫通孔を形成する、貫通孔形成工程と、

前記プリント基板よりも圧縮強度の高い材料からなる耐圧部材を前記多段貫通孔に配設する、耐圧部材配設工程と、

一対のモールド金型により前記耐圧部材を前記プリント基板の両面から挟持し、前記プリント基板に前記プリント基板の厚さ方向の型締め圧力を印加する、型締め圧力印加工程と、

を備えることを特徴とする。

【0019】

前記樹脂封止モジュールの製造方法において、

前記貫通孔形成工程は、

内層プリント基板を厚さ方向に貫通する挿通孔を形成する工程と、

第1の外層プリント基板および第2の外層プリント基板に、前記挿通孔の径より大きな径を有する貫通孔をそれぞれ形成する工程と、

前記第1および第2の外層プリント基板の貫通孔が前記内層プリント基板の挿通孔と連通して止まり穴を構成するように、前記内層プリント基板の表面および裏面に前記第1の外層プリント基板および前記第2の外層プリント基板をそれぞれ貼り合わせ、それにより、前記多段貫通孔を形成するとともに前記プリント基板を構成する工程と、を備え、

前記耐圧部材配設工程は、

前記耐圧部材として、平板部および前記平板部の表面から前記平板に対して垂直に延びる接続部を有する第1の部材と、開口部が設けられた平板からなる第2の部材とを用意する工程と、

前記第1の部材の前記接続部を前記挿通孔に挿通し、前記第1の部材の前記平板部を前記第1の外層プリント基板の止まり穴に嵌入するとともに、前記第2の部材の前記開口部が前記第1の部材の前記接続部と嵌合するように前記第2の部材を前記第2の外層プリント基板の止まり穴に嵌入する工程と、を備えるようにしてもよい。

【0020】

前記樹脂封止モジュールの製造方法において、

前記貫通孔形成工程は、

前記プリント基板を厚さ方向に貫通する挿通孔を形成する工程と、

前記プリント基板の両面における前記挿通孔の形成部位にザグリ加工を行うことにより、前記プリント基板の表面および裏面に、前記挿通孔と連通する止まり穴をそれぞれ形成する工程と、を備え、

前記耐圧部材配設工程は、

前記耐圧部材として、平板部および前記平板部の表面から前記平板に対して垂直に延びる接続部を有する第1の部材と、開口部が設けられた平板からなる第2の部材とを用意する工程と、

前記第1の部材の前記接続部を前記挿通孔に挿通し、前記第1の部材の前記平板部を前記プリント基板の裏面側の止まり穴に嵌入するとともに、前記第2の部材の前記開口部が前記第1の部材の前記接続部と嵌合するように前記第2の部材を前記プリント基板の表面側の止まり穴に嵌入する工程と、を備えるようにしてもよい。

【0021】

前記樹脂封止モジュールの製造方法において、

前記貫通孔形成工程は、

前記プリント基板を厚さ方向に貫通する貫通孔を形成する工程と、

前記プリント基板の表面における前記貫通孔の形成部位にザグリ加工を行うことにより、前記プリント基板の表面に止まり穴を形成する工程と、を備え、

前記耐圧部材配設工程は、

前記耐圧部材として、平板部、および前記平板部の表面から前記平板に対して垂直に延びる突起部を有する耐圧部材を用意する工程と、

前記耐圧部材の突起部を前記多段貫通孔に圧入し、前記耐圧部材の平板部を前記プリント基板の止まり穴に嵌入する工程と、を備えるようにしてもよい。

【0022】

前記樹脂封止モジュールの製造方法において、

前記耐圧部材が配設される領域と、電子部品が実装される領域との間に、溝部を形成する工程と、

前記型締め圧力印加工程の後、前記プリント基板に実装された電子部品を樹脂封止する封止工程と、

前記封止工程の後、前記溝部に沿って前記耐圧部材を含む領域を切り落とす工程と、

をさらに備えるようにしてもよい。

【発明の効果】

【0023】

本発明の一態様に係るプリント基板は、一対のモールド金型によりプリント基板の厚さ方向に印加される型締め圧力を受ける耐圧部材を備える。この耐圧部材は、プリント基板を厚さ方向に貫通する多段貫通孔に配設されており、プリント基板よりも圧縮強度の高い材料からなる。このような構成のプリント基板では、プリント基板が一対のモールド金型により挟持され型締め圧力が印加されたとき、耐圧部材が型締め圧力を引き受ける。よって、型締め圧力により、プリント基板が変形することや、部品内蔵型基板の場合に内蔵部品がダメージを受けることを防止することができる。

【0024】

さらに、プリント基板の厚さが変わった場合には、プリント基板の厚さに応じて耐圧部材の高さを変更すればよく、モールド金型を新たに作り直すことや、トランスファーモールド装置の設定を変更する必要がなくなる。その結果、樹脂封止モジュールの生産性の向上、および製造コストの削減が可能となる。

【図面の簡単な説明】

【0025】

【図1】本発明の実施形態に係るプリント基板の斜視図である。

【図2】(a)および(b)ともに、2つの部材からなるストッパーの斜視図である。

【図3】(a)は単層のプリント基板に配設されたストッパーの断面図であり、(b)は多層のプリント基板に配設されたストッパーの断面図である。

【図4A】プリント基板にストッパーを配設する方法を説明するための斜視図である。

【図4B】図4Aに続く、プリント基板にストッパーを配設する方法を説明するための斜視図である。

【図5】実装領域Mに電子部品が実装された状態の、本発明の実施形態に係るプリント基板の斜視図である。

【図6】本発明の実施形態に係るプリント基板、および該プリント基板を挟持する上下一対のモールド金型の断面斜視図である。

【図7】樹脂封止モジュールの一例を示す斜視図である。

【図8】(a)は第1の変形例に係るプリント基板の斜視図であり、(b)はストッパー付近の断面図である。

【図9】(a)は第2の変形例に係るストッパーの斜視図であり、(b)は、該ストッパーが配設されたプリント基板の斜視図であり、(c)は(b)のA−A線に沿う断面図である。

【図10】(a)は第3の変形例に係るストッパーの斜視図であり、(b)は、該ストッパーが配設されたプリント基板の斜視図であり、(c)は(b)のA−A線に沿う断面図である。

【発明を実施するための形態】

【0026】

以下、本発明の実施形態に係るプリント基板および樹脂封止モジュールの製造方法について図面を参照しつつ説明する。なお、各図においては同様の機能を有する構成要素には同一の符号を付し、同一符号の構成要素の詳しい説明は繰り返さない。

【0027】

(プリント基板)

図1は、本発明の実施形態に係るプリント基板10の斜視図を示している。このプリント基板10は例えばガラスエポキシ基板である。プリント基板10には、電子部品を実装するための実装領域M、及び実装領域Mよりも外側の領域である周縁領域Pが設けられている。

【0028】

図1に示すように、本実施形態に係るプリント基板10の周縁領域Pには、ストッパー20が配設されている。このストッパー20は、詳しくは後述するが、電子部品を樹脂封止する際に、一対のモールド金型によりプリント基板10の厚さ方向に印加される型締め圧力を受ける耐圧部材である。

【0029】

なお、図示しないが、実装領域Mには、プリント基板10に実装される電子部品の端子と接合するためのランド、および配線パターンが設けられている。

【0030】

ストッパー20が配設される領域と、実装領域Mとの間に、実装領域Mを囲う枠状の溝部が設けられていてもよい。これにより、電子部品を封止した後に、溝部にそってストッパー20を含む領域を容易に切り落とすことができる。

【0031】

次に、ストッパー20の詳細な構成について図2を用いて説明する。図2(a)はストッパー20の斜視図を示している。ストッパー20は、第1の部材21および第2の部材22から構成される。第1の部材21は、平板部21a、および平板部21aの表面から平板部21aに対して垂直に延びる接続部21bを有する。第2の部材22は、開口部22aが設けられた平板である。第1の部材21の接続部21bと、第2の部材22の開口部22aとが嵌合して、1つのストッパー20を構成する。

【0032】

なお、第1の部材21および第2の部材22の外周の形状は、図2(a)に示す円形に限らず、図2(b)に示すように多角形でもよい。

【0033】

また、ストッパー20のうち少なくとも第1の部材21については、型締め圧力に耐えるためにプリント基板10よりも圧縮強度の高い材料からなる。このような材料として、例えば、銅、ステンレスまたはチタンが挙げられる。その他、圧縮強度(例えば100N/mm2以上)の高いエポキシ系樹脂などの絶縁体を用いてもよい。

【0034】

ストッパー20は、プリント基板10を厚さ方向に貫通し、プリント基板10の厚さ方向で孔径の変化する多段貫通孔に配設される。次に、図3を用いて、プリント基板10に配設されたストッパー20について詳しく説明する。図3(a)、(b)はいずれも、ストッパー20がプリント基板10に配設された状態の断面図を示している。図3(a)はプリント基板10が単層基板の場合であり、図3(b)はプリント基板10が単層基板11〜14を貼り合わせた多層基板(4層)の場合である。

【0035】

図3(a)に示すように、プリント基板10には、ストッパー20の接続部21bが挿通するための挿通孔10aと、該挿通孔10aの下端に連通する第1の止まり穴10bと、挿通孔10aの上端に連通する第2の止まり穴10bとから構成される多段貫通孔が設けられている。

【0036】

そして、図3(a)に示すように、第1の部材21の接続部21bは、挿通孔10aに挿通され、かつ第1の部材21の平板部21aは下側の止まり穴10bに嵌合する。一方、第2の部材22は上側の止まり穴10bに嵌合する。この第2の部材22は、第1の部材21がプリント基板10から脱落することを防止するための、いわば脱落防止部材として機能する。

【0037】

プリント基板10が多層基板の場合も、図3(b)に示すように、単層基板の場合と同様の形状の多段貫通孔が設けられている。この多段貫通孔は、単層基板11〜14に設けられた貫通孔が重ね合わさったものとして構成される。即ち、プリント基板10を構成する単層基板11〜14にはそれぞれ所定の位置に貫通孔が設けられており、より詳しくは、内層側の単層基板12および13には挿通孔10cを構成する貫通孔がそれぞれ設けられ、外層側の単層基板11および14には挿通孔10cよりも径が大きく、止まり穴10dを構成する貫通孔がそれぞれ設けられている。

【0038】

第1の部材21の平板部21aの厚さは、この平板部21aが嵌合する止まり穴10bの深さと等しい。同様に、第2の部材22の厚さは、この第2の部材22が嵌合する止まり穴10bの深さと等しい。また、第1の部材21の高さは、プリント基板10の厚さと等しい。よって、図3(a)および(b)に示すように、ストッパー20はプリント基板10の表面および裏面に凹凸を形成することなく配設される。即ち、第1の部材21の平板部21aおよび第2の部材22は、プリント基板10の表面に平行になるように止まり穴10bに嵌合するものとして構成される。

【0039】

上記のように、ストッパー20は、プリント基板10の表面に平行な平板部21a、および平板部12aの表面から平板部21aに対して垂直に延びる接続部21bを有する第1の部材21と、開口部22aが設けられた平板であって接続部21bが開口部22aに嵌合する第2の部材22とを備えるものとして構成される。

【0040】

次に、図4Aおよび図4Bを用いて、ストッパー20をプリント基板10に配設する方法について説明する。

【0041】

(1)まず、図4A(1)に示すように、ストッパー20を配設するための多段貫通孔を、プリント基板10に形成する。

【0042】

プリント基板10が多層基板である場合には、以下のようにする。まず、内層となるプリント基板12,13の所定の位置に、直径d1を有する貫通孔を形成する。次に、外層となるプリント基板11,14の所定の位置に、直径d1より大きい直径d2を有する貫通孔を形成する。次に、プリント基板12と13に設けられた2つの貫通孔が1つの挿通孔10cを構成するように、プリント基板12と13を貼り合わせる。これにより、内層プリント基板が作製される。次に、プリント基板11の貫通孔が挿通孔10cと連通して止まり穴10dを構成するように、内層プリント基板の表面にプリント基板11を貼り合わせる。同様に、プリント基板14の貫通孔が挿通孔10cと連通して止まり穴10dを構成するように、内層プリント基板の裏面にプリント基板14を貼り合わせる。これにより、ストッパー20を配設するための多段貫通孔が形成されるとともに、多層のプリント基板が作製される。

【0043】

一方、プリント基板10が単層基板である場合には、まず、プリント基板10を厚さ方向に貫通する挿通孔を形成する。その後、プリント基板10の両面における挿通孔の形成部位にザグリ加工を行うことにより、挿通孔と連通する止まり穴を、プリント基板10の表面および裏面にそれぞれ形成する。

【0044】

(2)次に、図4A(2)に示すように、ストッパー20を構成する第1の部材21および第2の部材22を用意する。そして、第1の部材21の接続部21bを挿通孔10cに挿通し、第1の部材21の平板部21aをプリント基板14の止まり穴10dに嵌入するとともに、第2の部材22の開口部22aが第1の部材21の接続部21bと嵌合するように第2の部材22をプリント基板11の止まり穴10dに嵌入する。これにより、図4B(3)に示すように、ストッパー20がプリント基板10に配設される。

【0045】

上記の配設方法は、プリント基板10が単層基板の場合も同様である。即ち、第1の部材21の接続部21bを挿通孔10aに挿通し、第1の部材21の平板部21aをプリント基板10の裏面側の止まり穴10bに嵌入するとともに、第2の部材22の開口部22aが第1の部材21の接続部21bと嵌合するように第2の部材22をプリント基板10の表面側の止まり穴10bに嵌入する。

【0046】

なお、ストッパー20をプリント基板に配設した後、図4B(4)に示すように、めっき処理を施してストッパー20の表面にめっき皮膜23を形成してもよい。これにより、第1の部材21及び第2の部材22間の結合を補強することができる。

【0047】

上記の方法により、図1に示すストッパーが配設されたプリント基板が作製される。この後、図5に示すように、実装領域Mに電子部品30が実装される。なお、図5においては、ストッパー20の表面にめっき皮膜23を形成していない。

【0048】

(樹脂封止モジュールの製造方法)

次に、実装領域Mに実装された電子部品30を樹脂で封止する工程について、図6を用いて説明する。図6は、プリント基板10、およびプリント基板10を挟持する上下一対のモールド金型100,200の断面斜視図である。

【0049】

モールド装置は、図6に示すように、封止樹脂を圧入するためのキャビティ110が設けられた上側モールド金型100と、平らな上面を有する下側モールド金型200とを備える。また、上側モールド金型100のキャビティ110の両側には、脚部120が設けられている。

【0050】

まず、下側モールド金型200の上面にストッパー20が設けられたプリント基板10を載置し、その後、キャビティ110が実装領域Mの上方に位置するとともに脚部120が周縁領域Pに接するように、上側モールド金型100をプリント基板10の上に載置する。前述のようにストッパー20はプリント基板10の表面に凹凸を形成することなく配設されるため、上側モールド金型100の脚部120は隙間なくプリント基板10と接する。

【0051】

次に、上側モールド金型100および下側モールド金型200によりプリント基板10の両面からストッパー20を挟持し、厚さ方向の型締め圧力(例えば90〜120t)をプリント基板10に印加する。この際、ストッパー20がモールド金型により印加される型締め圧力を受け、プリント基板10には型締め圧力は印加されない。よって、型締め圧力によってプリント基板10が変形したり、圧壊することはない。

【0052】

次に、型締め圧力を印加した状態で、上側モールド金型100のキャビティ110に溶融した樹脂を圧入し、電子部品30を樹脂で封止する。なお、樹脂封止後、プリント基板10に設けられた前述の実装領域Mを囲う枠状の溝部に沿って、周縁領域Pを切り落としてもよい。

【0053】

図7は、作製された樹脂封止モジュールの斜視図を示している。図7に示すように、実装領域Mに電子部品30を封止する樹脂部35が形成されている。

【0054】

上記のようにして、ストッパー20の配設されたプリント基板10と、プリント基板10に実装された電子部品30と、電子部品30を封止する樹脂部35とを備える樹脂封止モジュールが作製される。

【0055】

上述のように、本実施形態に係るプリント基板は、一対のモールド金型100,200によりプリント基板10の厚さ方向に印加される型締め圧力を受けるストッパー20を備え、ストッパー20は、プリント基板10を厚さ方向に貫通する多段貫通孔に配設され、プリント基板10よりも圧縮強度の高い材料からなる。このような構成を有するプリント基板によれば、ストッパー20が型締め圧力を引き受けるため、プリント基板10が一対のモールド金型100,200により挟持されたときに、プリント基板10が変形することや、部品内蔵型基板の場合に内蔵部品がダメージを受けることを防止することができる。その結果、樹脂封止モジュールの製造歩留まりを向上させることができる。

【0056】

なお、上記の説明では、ストッパー20の第1の部材21の高さはプリント基板10の厚さと等しいとしたが、プリント基板10の圧縮をある程度許容できる場合には、第1の部材21の高さを、プリント基板10の厚さよりも圧縮可能な分だけ小さくしてもよい。これにより、型締め圧力を印加したとき、モールド金型とプリント基板との間に隙間が発生することがさらに抑制されるため、キャビティ110に圧入された溶融樹脂が実装領域Mからはみ出すことを防止することができる。

【0057】

以下、本発明に係る実施形態の第1ないし第3の変形例について説明する。

【0058】

(第1の変形例)

図8(a),(b)を用いて、第1の変形例に係るプリント基板について説明する。本変形例では、樹脂封止後にストッパー20を切り落として捨てるのではなく、導電体からなるストッパー20を外部の機器(例えば電源)と接続するための端子として機能させる。

【0059】

図8(a)に示すように、実装領域Mから周縁領域Pまで延びる金属配線17がプリント基板10の実装面に形成されている。また、図8(b)に示すように、金属配線17は、少なくともストッパー20との接続部分においてめっき皮膜23により被覆され、めっき皮膜23を介してストッパー20と電気的に接続されている。

【0060】

図8(b)に示すように、プリント基板10の裏面に露出した第1の部材21の下面が外部機器と接続するための端子面18となる。この端子面18にはNi/Auなどのめっき皮膜(図示せず)が形成されていることが好ましい。

【0061】

次に、本変形例に係るプリント基板の製造方法について説明する。

【0062】

まず、図8(a)に示すように、実装領域Mから周縁領域Pまで延びる金属配線17を形成する。その後、前述のようにして、ストッパー20をプリント基板10に配設する。

【0063】

次に、プリント基板10の実装面にめっき処理を施して、ストッパー20および金属配線17上にめっき皮膜23を形成する。このめっき皮膜の形成は、図4B(4)で説明した第1の部材21と第2の部材22を接合するためのめっき処理により形成してもよい。図8(b)は、めっき処理後の周縁領域Pの断面図である。図8(b)に示すように、めっき皮膜23は、ストッパー20と金属配線17とを電気的に接続する。これにより、本変形例に係るプリント基板が作製される。

【0064】

その後、前述の実施形態の場合と同様に、実装領域Mに電子部品を実装し、実装された電子部品を樹脂封止することで樹脂封止モジュールが作製される。

【0065】

なお、上記の説明ではストッパー20と金属配線17とをめっき皮膜により電気的に接続したが、これに限らない。即ち、金属配線17を形成する前にストッパー20をプリント基板10に配設しておき、その後、プリント基板10の実装面に露出したストッパー20を被覆するように金属配線17を形成してもよい。これにより、メッキ工程を不要とすることができる。

【0066】

また、金属配線17は、プリント基板10の実装面に形成される場合に限らない。例えば、プリント基板10が図3(b)に示すような多層基板の場合には、金属配線17は内層配線として単層基板12または13に形成されてもよい。

【0067】

上記のように、本変形例に係るプリント基板は、プリント基板10の実装面に形成され、且つストッパー20と電気的に接続される金属配線17をさらに備え、プリント基板10の裏面に露出したストッパー20の面が外部接続用の端子面18となる。

【0068】

第1の変形例によれば、ストッパー20を、電源等の外部機器と樹脂封止モジュールとを接続するための端子として機能させることができる。

【0069】

(第2の変形例)

次に、第2の変形例に係るストッパーおよびプリント基板について説明する。本変形例に係るストッパー40と上記実施形態に係るストッパー20との相違点の一つは、第1の部材の形状である。即ち、ストッパー20の第1の部材21aが円形または多角形であったのに対して、ストッパー40の第1の部材41aは長円形である。以下、図9を用いて、上述の実施形態との相違点を中心に本変形例について説明する。

【0070】

図9(a)に示すように、第2の変形例に係るストッパー40は、第1の部材41および第2の部材42から構成される。第1の部材41は、棒状の平板部41aと、平板部41aの表面から平板部41aに対して垂直に延びる接続部41bとを有する。第2の部材42は、開口部42aが設けられた長円形の平板である。第1の部材41の接続部41bと、第2の部材42の開口部42aとが嵌合して、1つのストッパー40を構成する。

【0071】

図9(b)は、ストッパー40が配設された状態のプリント基板10の斜視図である。図9(b)に示すように、本変形例に係るプリント基板10には、ストッパー40が4個配設されている。これは、図1に示すストッパー20の配設数(6個)に比べて少ない。このようにプリント基板に配設されるストッパーの数を減らすことができるのは、ストッパー40の接続部41bの面積がストッパー20の接続部21bに比べて大きく、より広い面でモールド金型による型締め圧力を受けることができるためである。

【0072】

図9(c)は、図9(b)のA−A線に沿う断面図である。ストッパー20の場合と同様に、ストッパー40は、第1の部材41の平板部41aがプリント基板10に設けられた下側の止まり穴10bに嵌合し、かつ第2の部材42が上側の止まり穴10bに嵌合するように、プリント基板10に配設される。

【0073】

以上説明したように、第2の変形例によれば、ストッパーの配設数を可及的に減らすことができる。

【0074】

(第3の変形例)

次に、第3の変形例に係るストッパーおよびプリント基板について説明する。本変形例に係るストッパー50と上記実施形態に係るストッパー20との相違点の一つは、ストッパー20が第1の部材21と、その脱落を防止するための第2の部材22から構成されたのに対し、本変形例に係るストッパー50は脱落防止部材を有さず、プリント基板10に圧入される。以下、図10を用いて、上述の実施形態との相違点を中心に本変形例について説明する。

【0075】

図10(a)に示すように、第3の変形例に係るストッパー50は、円形の平板部50aと、平板部50aの表面から平板部50aに対して垂直に延びる接続部50bとを有するように構成される。

【0076】

図10(b)は、ストッパー50が配設された状態のプリント基板10の斜視図であり、図10(c)は、図10(b)のA−A線に沿う断面図である。ストッパー20の場合と同様、ストッパー50は、電子部品の実装領域Mよりも外側の領域である周縁領域Pに設けられる。また、ストッパー50の高さはプリント基板10の厚さに等しい。

図10(c)に示すように、ストッパー50はプリント基板10の周縁領域Pに設けられた多段貫通孔に圧入されている。この多段貫通孔は、貫通孔10eと、該貫通孔10eに連通する止まり穴10fとから構成される。この止まり穴10fは、プリント基板10の表面に設けられており、平板部50aが嵌合するように構成されている。ストッパー50は、その接続部50bが貫通孔10eに圧入され且つ平板部50aが止まり穴10fに嵌入されるようにして、プリント基板10に配設されている。

【0077】

次に、ストッパー50をプリント基板10に配設する手順について説明する。

【0078】

まず、プリント基板10を厚さ方向に貫通する貫通孔10eを形成する。次に、プリント基板10の表面における該貫通孔10eの形成部位にザグリ加工を行うことにより、プリント基板10の表面に止まり穴10fを形成する。

【0079】

次に、ストッパー50の接続部50bを貫通孔10eに圧入し、ストッパー50の平板部50aをプリント基板10の止まり穴10fに嵌入する。これにより、図10(b)に示すプリント基板が作製される。

【0080】

以上説明したように、第3の変形例によれば、2つの部材を組み合わせてストッパーを構成する必要がないことから、ストッパーの配設工程を簡略化することができる。

【0081】

以上、本発明に係る実施形態および第1〜第3の変形例について説明したが、上記の第1の部材21,41およびストッパー50は、複数の部材を組み合わせたものとして構成されてもよい。例えば、第1の部材21は、平板部21aの表面に止まり穴を形成しておき、その止まり穴に接続部21bを嵌入させることにより形成してもよい。

【0082】

上記の記載に基づいて、当業者であれば、本発明の追加の効果や種々の変形を想到できるかもしれないが、本発明の態様は、上述した個々の実施形態に限定されるものではない。異なる実施形態にわたる構成要素を適宜組み合わせてもよい。特許請求の範囲に規定された内容及びその均等物から導き出される本発明の概念的な思想と趣旨を逸脱しない範囲で種々の追加、変更及び部分的削除が可能である。

【符号の説明】

【0083】

10 プリント基板

10a,10c 挿通孔

10e 貫通孔

10b,10d,10f 止まり穴

11,12,13,14 単層基板

17 金属配線

18 端子面

20,40,50 ストッパー

21,41 第1の部材

21a,41a 平板部

21b,41b 接続部

22,42 第2の部材

22a,42a 開口部

23 めっき皮膜

30 電子部品

35 樹脂部

50a 平板部

50b 接続部

100 上側モールド金型

110 キャビティ

120 脚部

200 下側モールド金型

M 実装領域

P 周縁領域

【特許請求の範囲】

【請求項1】

一対のモールド金型によりプリント基板の厚さ方向に印加される型締め圧力を受ける耐圧部材を備え、

前記耐圧部材は、前記プリント基板を厚さ方向に貫通し且つ前記厚さ方向で孔径の変化する多段貫通孔に配設され、前記プリント基板よりも圧縮強度の高い材料からなることを特徴とするプリント基板。

【請求項2】

前記多段貫通孔は、挿通孔と、前記挿通孔の一端に連通する第1の止まり穴と、前記挿通孔の他端に連通する第2の止まり穴とから構成され、

前記耐圧部材は、前記プリント基板の表面に平行な平板部、および前記平板部の表面から前記平板部に対して垂直に延びる接続部を有する第1の部材と、開口部が設けられた平板であって前記接続部が前記開口部に嵌合する第2の部材と、を備え、前記第1の部材の前記接続部は前記挿通孔に挿通され、かつ前記第1の部材の前記平板部は前記第1の止まり穴に嵌合し、前記第2の部材は前記第2の止まり穴に嵌合することを特徴とする請求項1に記載のプリント基板。

【請求項3】

前記多段貫通孔は、貫通孔と、前記貫通孔に連通する止まり穴とから構成され、

前記耐圧部材は、平板部と、前記平板部の表面から前記平板部に対して垂直に延びる接続部とを有し、前記接続部は前記貫通孔に圧入され、前記平板部は前記止まり穴に嵌入されていることを特徴とする請求項1に記載のプリント基板。

【請求項4】

前記耐圧部材は、前記プリント基板の周縁領域に配設されていることを特徴とする請求項1ないし3のいずれかに記載のプリント基板。

【請求項5】

前記耐圧部材の高さは、前記プリント基板の厚さに等しい、又は前記プリント基板の厚さよりも所定の値だけ小さいことを特徴とする請求項1ないし4のいずれかに記載のプリント基板。

【請求項6】

前記プリント基板は、ガラスエポキシ基板であることを特徴とする請求項1ないし5のいずれかに記載のプリント基板。

【請求項7】

前記耐圧部材は、銅、ステンレス、またはチタンからなることを特徴とする請求項1ないし6のいずれかに記載のプリント基板。

【請求項8】

前記耐圧部材は、100N/mm2以上の圧縮強度を有するエポキシ系樹脂からなることを特徴とする請求項1ないし6のいずれかに記載のプリント基板。

【請求項9】

前記プリント基板に形成され、且つ前記耐圧部材と電気的に接続される金属配線をさらに備え、

前記プリント基板の前記耐圧部材の面が外部接続用の端子面となることを特徴とする請求項1ないし7のいずれかに記載のプリント基板。

【請求項10】

プリント基板を厚さ方向に貫通し且つ前記厚さ方向で孔径の変化する多段貫通孔を形成する、貫通孔形成工程と、

前記プリント基板よりも圧縮強度の高い材料からなる耐圧部材を前記多段貫通孔に配設する、耐圧部材配設工程と、

一対のモールド金型により前記耐圧部材を前記プリント基板の両面から挟持し、前記プリント基板に前記プリント基板の厚さ方向の型締め圧力を印加する、型締め圧力印加工程と、

を備えることを特徴とする樹脂封止モジュールの製造方法。

【請求項11】

前記貫通孔形成工程は、

内層プリント基板を厚さ方向に貫通する挿通孔を形成する工程と、

第1の外層プリント基板および第2の外層プリント基板に、前記挿通孔の径より大きな径を有する貫通孔をそれぞれ形成する工程と、

前記第1および第2の外層プリント基板の貫通孔が前記内層プリント基板の挿通孔と連通して止まり穴を構成するように、前記内層プリント基板の表面および裏面に前記第1の外層プリント基板および前記第2の外層プリント基板をそれぞれ貼り合わせ、それにより、前記多段貫通孔を形成するとともに前記プリント基板を構成する工程と、を備え、

前記耐圧部材配設工程は、

前記耐圧部材として、平板部および前記平板部の表面から前記平板に対して垂直に延びる接続部を有する第1の部材と、開口部が設けられた平板からなる第2の部材とを用意する工程と、

前記第1の部材の前記接続部を前記挿通孔に挿通し、前記第1の部材の前記平板部を前記第1の外層プリント基板の止まり穴に嵌入するとともに、前記第2の部材の前記開口部が前記第1の部材の前記接続部と嵌合するように前記第2の部材を前記第2の外層プリント基板の止まり穴に嵌入する工程と、を備えることを特徴とする請求項10に記載の樹脂封止モジュールの製造方法。

【請求項12】

前記貫通孔形成工程は、

前記プリント基板を厚さ方向に貫通する挿通孔を形成する工程と、

前記プリント基板の両面における前記挿通孔の形成部位にザグリ加工を行うことにより、前記プリント基板の表面および裏面に、前記挿通孔と連通する止まり穴をそれぞれ形成する工程と、を備え、

前記耐圧部材配設工程は、

前記耐圧部材として、平板部および前記平板部の表面から前記平板に対して垂直に延びる接続部を有する第1の部材と、開口部が設けられた平板からなる第2の部材とを用意する工程と、

前記第1の部材の前記接続部を前記挿通孔に挿通し、前記第1の部材の前記平板部を前記プリント基板の裏面側の止まり穴に嵌入するとともに、前記第2の部材の前記開口部が前記第1の部材の前記接続部と嵌合するように前記第2の部材を前記プリント基板の表面側の止まり穴に嵌入する工程と、を備えることを特徴とする請求項10に記載の樹脂封止モジュールの製造方法。

【請求項13】

前記貫通孔形成工程は、

前記プリント基板を厚さ方向に貫通する貫通孔を形成する工程と、

前記プリント基板の表面における前記貫通孔の形成部位にザグリ加工を行うことにより、前記プリント基板の表面に止まり穴を形成する工程と、を備え、

前記耐圧部材配設工程は、

前記耐圧部材として、平板部、および前記平板部の表面から前記平板に対して垂直に延びる突起部を有する耐圧部材を用意する工程と、

前記耐圧部材の突起部を前記多段貫通孔に圧入し、前記耐圧部材の平板部を前記プリント基板の止まり穴に嵌入する工程と、を備えることを特徴とする請求項10に記載の樹脂封止モジュールの製造方法。

【請求項14】

前記耐圧部材が配設される領域と、電子部品が実装される領域との間に、溝部を形成する工程と、

前記型締め圧力印加工程の後、前記プリント基板に実装された電子部品を樹脂封止する封止工程と、

前記封止工程の後、前記溝部に沿って前記耐圧部材を含む領域を切り落とす工程と、

をさらに備えることを特徴とする請求項10ないし13のいずれかに記載の樹脂封止モジュールの製造方法。

【請求項1】

一対のモールド金型によりプリント基板の厚さ方向に印加される型締め圧力を受ける耐圧部材を備え、

前記耐圧部材は、前記プリント基板を厚さ方向に貫通し且つ前記厚さ方向で孔径の変化する多段貫通孔に配設され、前記プリント基板よりも圧縮強度の高い材料からなることを特徴とするプリント基板。

【請求項2】

前記多段貫通孔は、挿通孔と、前記挿通孔の一端に連通する第1の止まり穴と、前記挿通孔の他端に連通する第2の止まり穴とから構成され、

前記耐圧部材は、前記プリント基板の表面に平行な平板部、および前記平板部の表面から前記平板部に対して垂直に延びる接続部を有する第1の部材と、開口部が設けられた平板であって前記接続部が前記開口部に嵌合する第2の部材と、を備え、前記第1の部材の前記接続部は前記挿通孔に挿通され、かつ前記第1の部材の前記平板部は前記第1の止まり穴に嵌合し、前記第2の部材は前記第2の止まり穴に嵌合することを特徴とする請求項1に記載のプリント基板。

【請求項3】

前記多段貫通孔は、貫通孔と、前記貫通孔に連通する止まり穴とから構成され、

前記耐圧部材は、平板部と、前記平板部の表面から前記平板部に対して垂直に延びる接続部とを有し、前記接続部は前記貫通孔に圧入され、前記平板部は前記止まり穴に嵌入されていることを特徴とする請求項1に記載のプリント基板。

【請求項4】

前記耐圧部材は、前記プリント基板の周縁領域に配設されていることを特徴とする請求項1ないし3のいずれかに記載のプリント基板。

【請求項5】

前記耐圧部材の高さは、前記プリント基板の厚さに等しい、又は前記プリント基板の厚さよりも所定の値だけ小さいことを特徴とする請求項1ないし4のいずれかに記載のプリント基板。

【請求項6】

前記プリント基板は、ガラスエポキシ基板であることを特徴とする請求項1ないし5のいずれかに記載のプリント基板。

【請求項7】

前記耐圧部材は、銅、ステンレス、またはチタンからなることを特徴とする請求項1ないし6のいずれかに記載のプリント基板。

【請求項8】

前記耐圧部材は、100N/mm2以上の圧縮強度を有するエポキシ系樹脂からなることを特徴とする請求項1ないし6のいずれかに記載のプリント基板。

【請求項9】

前記プリント基板に形成され、且つ前記耐圧部材と電気的に接続される金属配線をさらに備え、

前記プリント基板の前記耐圧部材の面が外部接続用の端子面となることを特徴とする請求項1ないし7のいずれかに記載のプリント基板。

【請求項10】

プリント基板を厚さ方向に貫通し且つ前記厚さ方向で孔径の変化する多段貫通孔を形成する、貫通孔形成工程と、

前記プリント基板よりも圧縮強度の高い材料からなる耐圧部材を前記多段貫通孔に配設する、耐圧部材配設工程と、

一対のモールド金型により前記耐圧部材を前記プリント基板の両面から挟持し、前記プリント基板に前記プリント基板の厚さ方向の型締め圧力を印加する、型締め圧力印加工程と、

を備えることを特徴とする樹脂封止モジュールの製造方法。

【請求項11】

前記貫通孔形成工程は、

内層プリント基板を厚さ方向に貫通する挿通孔を形成する工程と、

第1の外層プリント基板および第2の外層プリント基板に、前記挿通孔の径より大きな径を有する貫通孔をそれぞれ形成する工程と、

前記第1および第2の外層プリント基板の貫通孔が前記内層プリント基板の挿通孔と連通して止まり穴を構成するように、前記内層プリント基板の表面および裏面に前記第1の外層プリント基板および前記第2の外層プリント基板をそれぞれ貼り合わせ、それにより、前記多段貫通孔を形成するとともに前記プリント基板を構成する工程と、を備え、

前記耐圧部材配設工程は、

前記耐圧部材として、平板部および前記平板部の表面から前記平板に対して垂直に延びる接続部を有する第1の部材と、開口部が設けられた平板からなる第2の部材とを用意する工程と、

前記第1の部材の前記接続部を前記挿通孔に挿通し、前記第1の部材の前記平板部を前記第1の外層プリント基板の止まり穴に嵌入するとともに、前記第2の部材の前記開口部が前記第1の部材の前記接続部と嵌合するように前記第2の部材を前記第2の外層プリント基板の止まり穴に嵌入する工程と、を備えることを特徴とする請求項10に記載の樹脂封止モジュールの製造方法。

【請求項12】

前記貫通孔形成工程は、

前記プリント基板を厚さ方向に貫通する挿通孔を形成する工程と、

前記プリント基板の両面における前記挿通孔の形成部位にザグリ加工を行うことにより、前記プリント基板の表面および裏面に、前記挿通孔と連通する止まり穴をそれぞれ形成する工程と、を備え、

前記耐圧部材配設工程は、

前記耐圧部材として、平板部および前記平板部の表面から前記平板に対して垂直に延びる接続部を有する第1の部材と、開口部が設けられた平板からなる第2の部材とを用意する工程と、

前記第1の部材の前記接続部を前記挿通孔に挿通し、前記第1の部材の前記平板部を前記プリント基板の裏面側の止まり穴に嵌入するとともに、前記第2の部材の前記開口部が前記第1の部材の前記接続部と嵌合するように前記第2の部材を前記プリント基板の表面側の止まり穴に嵌入する工程と、を備えることを特徴とする請求項10に記載の樹脂封止モジュールの製造方法。

【請求項13】

前記貫通孔形成工程は、

前記プリント基板を厚さ方向に貫通する貫通孔を形成する工程と、

前記プリント基板の表面における前記貫通孔の形成部位にザグリ加工を行うことにより、前記プリント基板の表面に止まり穴を形成する工程と、を備え、

前記耐圧部材配設工程は、

前記耐圧部材として、平板部、および前記平板部の表面から前記平板に対して垂直に延びる突起部を有する耐圧部材を用意する工程と、

前記耐圧部材の突起部を前記多段貫通孔に圧入し、前記耐圧部材の平板部を前記プリント基板の止まり穴に嵌入する工程と、を備えることを特徴とする請求項10に記載の樹脂封止モジュールの製造方法。

【請求項14】

前記耐圧部材が配設される領域と、電子部品が実装される領域との間に、溝部を形成する工程と、

前記型締め圧力印加工程の後、前記プリント基板に実装された電子部品を樹脂封止する封止工程と、

前記封止工程の後、前記溝部に沿って前記耐圧部材を含む領域を切り落とす工程と、

をさらに備えることを特徴とする請求項10ないし13のいずれかに記載の樹脂封止モジュールの製造方法。

【図1】

【図2】

【図3】

【図4A】

【図4B】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4A】

【図4B】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2012−256753(P2012−256753A)

【公開日】平成24年12月27日(2012.12.27)

【国際特許分類】

【出願番号】特願2011−129375(P2011−129375)

【出願日】平成23年6月9日(2011.6.9)

【出願人】(000002037)新電元工業株式会社 (776)

【Fターム(参考)】

【公開日】平成24年12月27日(2012.12.27)

【国際特許分類】

【出願日】平成23年6月9日(2011.6.9)

【出願人】(000002037)新電元工業株式会社 (776)

【Fターム(参考)】

[ Back to top ]