プリント板配線構造

【目的】 各回路を覆うシールドケースに切欠き等の特別な加工を施すことなく共通部品として使用でき、プリント板のみを自由に作って組立て後の回路変更やそれに伴うパターン変更の自由度を向上させる。

【構成】 プリント板1には複数の回路2(2A,2B,2C)が形成され、各回路2は回路相互間で信号が干渉しないようにプリント板1の上下からシールドケース3(3A,3B,3C)に覆われている。配線対象の回路2A,2Cを覆うシールドケース3A,3Cの上下周壁端面3a,3bが位置するプリント板1上には、各シールドケース3A,3Cの内部に延出して所定寸法の貫通穴4が形成されている。この貫通穴4には、外周がシールドケース3A,3Cの上下周壁端面3a,3bに接触した状態で挿通され、所望の回路2A,2C間が配線される。

【構成】 プリント板1には複数の回路2(2A,2B,2C)が形成され、各回路2は回路相互間で信号が干渉しないようにプリント板1の上下からシールドケース3(3A,3B,3C)に覆われている。配線対象の回路2A,2Cを覆うシールドケース3A,3Cの上下周壁端面3a,3bが位置するプリント板1上には、各シールドケース3A,3Cの内部に延出して所定寸法の貫通穴4が形成されている。この貫通穴4には、外周がシールドケース3A,3Cの上下周壁端面3a,3bに接触した状態で挿通され、所望の回路2A,2C間が配線される。

【考案の詳細な説明】

【0001】

【産業上の利用分野】

本考案は、一枚のプリント板に対して互いの信号が干渉しないように個々にシールドケースで覆われた複数の回路における所定の回路間を配線するプリント板配線構造に関するものである。

【0002】

【従来の技術】

例えば一枚のプリント板上に複数の回路が形成され、アイソレーション(各回路相互間で信号が干渉しないこと)を必要とする場合には、図4に示すように矩形状をした金属製のシールドケース21(21A,21B,21C)により、プリント板22の上下から各回路23(23A,23B,23C)を覆う構成が採られている。

【0003】

ところで、上記のように各回路23がシールドケース21で覆われた構成では、図5に示すようにシールドケース21の周壁21aに形成された切欠き24に所定のインピーダンス(例えば50Ω)を有するケーブル(例えば同軸ケーブル等)25を通して回路23間を配線し、各回路23相互間で信号の伝送を行っていた。この際、ケーブル25の外周面25aは、シールドケース21の切欠き24とプリント板22のアースパターン22aに接触してアースされ、各シールドケース21間の遮蔽が行われている。

【0004】

【考案が解決しようとする課題】

しかしながら、上述した従来の配線構造において、シールドケース21の周壁21aに形成される切欠き24は、配線される各シールドケース21毎に加工する必要があり、切欠き24の形成される位置がどのシールドケース21も同じとは限らないので、部品の共通化を図ることができなかった。

【0005】

また、回路23間の配線が近接して多数ある場合には、図6に示すようにシールドケース21の切欠き24が連通して穴が大きくなることがあり、回路23間を配線するケーブル25と切欠き24との間に隙間26が生じ、この隙間26から信号が漏れて各回路23毎の遮蔽を十分に行うことができなかった。

【0006】

さらに、ケーブル同士が近接して異なる回路間を配線した場合、ケーブルが誘導する信号が干渉すると、ケーブル間を離す必要がある。ところが、従来の構造では、シールドケース21に対して新たに切欠きを形成する必要があるだけでなく、元の不要な切欠きから信号が漏れて十分な遮蔽が行えないという問題があった。また、組立て後に所望の特性が得られず、別に回路を追加する必要が生じ、信号線や電源線の配線を必要とする場合でも、シールドケース21に対して新たに切欠きを形成する必要があった。

【0007】

従って、従来の構造では、組立て後にプリント板のパターン変更や配線経路の変更が生じると、その都度、シールドケース21に切欠き24を形成する必要があり、組立て後の回路変更やそれに伴うパターン変更の自由度が効かないという問題があった。

【0008】

そこで、本考案は上記問題点に鑑みてなされたものであって、その目的は、各回路を覆うシールドケースに切欠き等の特別な加工を施すことなく共通部品として使用でき、組立て後のパターン変更に応じてプリント板のみを自由に作ることができるプリント板配線構造を提供することにある。

【0009】

【課題を解決するための手段】

上記目的を達成するため、本考案によるプリント板配線構造は、複数の回路2が形成されたプリント板1と、前記回路相互間で信号が干渉しないように該回路毎に前記プリント板の上下から覆うシールドケース3と、配線対象となる前記回路を覆う前記シールドケースの周壁端面3a,3bが位置する前記プリント板に、前記シールドケースの内側からその外側へ通じるように所定寸法で形成された配線穴4(8)と、前記シールドケースの周壁端面が接触する外径を有し、前記配線穴を通して配線対象となる前記回路間を配線する線材6とを備えたことを特徴としている。

【0010】

【作用】

プリント板1には複数の回路2が形成され、各回路2は回路2(2A,2B,2C)相互間で信号が干渉しないようにプリント板1の上下からシールドケース3(3A,3B,3C)によって覆われている。配線対象となる回路2(例えば回路2Aと回路2C)を覆うシールドケース3の周壁端面3a,3bが位置するプリント板1上には所定寸法の配線穴としての貫通穴4(溝8)が形成されており、この貫通穴4(溝8)には外周がシールドケース3の周壁端面3a,3bと接触するように線材6が挿通されて所望の回路2間が配線されている。

【0011】

【実施例】

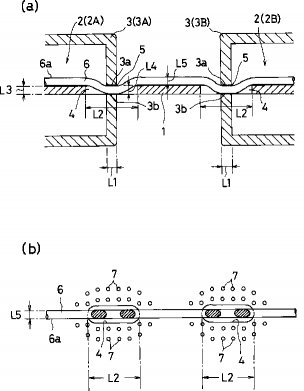

図1は本考案によるプリント板配線構造の一実施例を示す図、図2(a),(b)は同構造の配線部分を示す断面図である。

【0012】

一枚のプリント板1上に形成された所定の回路パターン(図示せず)には、回路部品が搭載されて複数の回路2(2A,2B,2C)を構成している。各回路2A,2B,2Cは矩形状に型成形あるいは切削成形および板金成形された金属製のシールドケース3(3A,3B,3C)によって個々にプリント板1の上下から覆われている。

【0013】

また、配線対象となる回路間(例えば回路2Aと回路2Bとの間)のシールドケース3の上下周壁端面3a,3bが位置するプリント板1上には、上下周壁端面を境にして、周壁端面3a,3bの厚さL1よりも長く、シールドケース3の内部に延出して所定寸法L2の貫通穴(配線穴)4が形成されており、貫通穴4の延出部分は後述する線材6の引回しに必要な長さに設計されている。

【0014】

なお、この貫通穴4はプリント板1を切断し、止めネジ用の穴やスルーホールを加工する際に一括して形成される。

これにより、各シールドケース3の上下周壁端面3a,3b間には、プリント板1の板厚L3とほぼ同一寸法L4の隙間5が形成され、各シールドケース3の上下周壁端面3a,3bはプリント板1と面一になっている。

【0015】

さらに、貫通穴4には例えば同軸ケーブル等の線材6が挿通している。この線材6は相互に信号の伝送が行えるように回路2間を配線しており、その外径L5はシールドケース3の上下周壁端面3a,3b間の隙間5より若干大きく形成されている。そして、シールドケース3をプリント板1に固定すると、シールドケース3の上下周壁端面3a,3bは線材6の外周6a上下を押圧してアースし、各回路2毎の遮蔽を行っている。

【0016】

また、プリント板1上で、貫通穴4の周囲には、高周波インピーダンスを下げるためのスルーホール7が複数形成されている。これにより、貫通穴4からの信号の漏れが低減して各回路2間の遮蔽が十分に保たれる。

【0017】

従って、上述した実施例では、各回路2をシールドケース3で覆い、各回路2毎に遮蔽を行うにあたって、従来のようにシールドケース3に切欠き等の特別な加工を施す必要がないので、コストの低減が図れ、シールドケース3を各回路2の共通部品として使用することができる。

【0018】

また、組立て後に信号が干渉する線材6間を離す必要があったり、所望の特性が得られずに別の回路を追加して信号線や電源線の配線による配線追加を必要とする場合でも、シールドケース3を共通部品として使用し、変更内容に応じてプリント板1のみを自由に作成することができるので、シールドケースに切欠きを形成していた従来の構造に比べて組立て後の回路変更やそれに伴うパターン変更の自由度を向上させることができる。

【0019】

ところで、上述した実施例では、所定の回路2間を配線するにあたって、線材6が挿通される配線穴を貫通穴4で構成した場合について説明したが、プリント板1の厚さL6がシールドケース3の上下周壁端面3a,3b間の隙間5の寸法L4よりも大きい寸法であれば、図3に示すように貫通した穴に限らず溝8で構成してもよい。この際、線材6の外周6aはシールドケース3の上周壁端面3aのみと接触するため、線材6の外周6aの下側が接触するプリント板1上にアースパターンを形成すれば、上記実施例と同様に各回路2毎に十分な遮蔽を行うことができる。

【0020】

また、溝8の周囲にスルーホール7を形成してもよく、スルーホール7の数および上述したアースパターンは回路2相互間で伝送される信号の周波数に応じて自由に選定することができる。

【0021】

さらに、上述した実施例では、貫通穴4を介してプリント板1の表面のみで回路2間を配線する場合を図示して説明したが、プリント板1の裏面で配線を行ってもよく、さらに、プリント板1の一方の面から貫通穴4を介して他方の面に通して回路2間を配線してもよい。

【0022】

また、上述した実施例において、シールドケース3は、プリント板1の上下から覆われた構成として説明したが、図4(a),(b)に示すようにフランジ3cが一体成形されたシールドケース3を用意し、プリント板1を挟むように上下から覆った状態でフランジ3cをネジ9で固定してもよい。

【0023】

【考案の効果】

以上説明したように、本考案のプリント板配線構造によれば、従来のように各回路を覆うシールドケースに切欠き等の特別な加工を施す必要がないので、コストの低減が図れ、シールドケースを各回路の共通部品として使用することができる。また、組立て後にパターン変更が生じても、シールドケースを共通部品として使用し、変更内容に応じてプリント板のみを自由に作成できるので、従来のシールドケースに切欠きを必要とする構造に比べて組立て後の回路変更やそれに伴うパターン変更の自由度を向上させることができる。

【図面の簡単な説明】

【図1】本考案によるプリント板配線構造の一実施例を示す斜視図

【図2】(a)同プリント板配線構造の配線部分を示す側断面図

(b)同プリント板配線構造の配線部分を示す平断面図

【図3】同プリント板配線構造の他の実施例を示す図

【図4】同プリント板配線構造におけるシールドケースの固定構造を示す図

【図5】従来のプリント板配線構造の一例を示す斜視図

【図6】従来のプリント板配線構造の配線部分を示す側断面図

【図7】従来のプリント板配線構造において、回路間に近接して多数の配線がある場合の配線部分の断面図

【符号の説明】

1…プリント板、2…回路、3…シールドケース、3a,3b…上下周壁端面、4…貫通穴(配線穴)、6…線材、8…溝(配線穴)。

【0001】

【産業上の利用分野】

本考案は、一枚のプリント板に対して互いの信号が干渉しないように個々にシールドケースで覆われた複数の回路における所定の回路間を配線するプリント板配線構造に関するものである。

【0002】

【従来の技術】

例えば一枚のプリント板上に複数の回路が形成され、アイソレーション(各回路相互間で信号が干渉しないこと)を必要とする場合には、図4に示すように矩形状をした金属製のシールドケース21(21A,21B,21C)により、プリント板22の上下から各回路23(23A,23B,23C)を覆う構成が採られている。

【0003】

ところで、上記のように各回路23がシールドケース21で覆われた構成では、図5に示すようにシールドケース21の周壁21aに形成された切欠き24に所定のインピーダンス(例えば50Ω)を有するケーブル(例えば同軸ケーブル等)25を通して回路23間を配線し、各回路23相互間で信号の伝送を行っていた。この際、ケーブル25の外周面25aは、シールドケース21の切欠き24とプリント板22のアースパターン22aに接触してアースされ、各シールドケース21間の遮蔽が行われている。

【0004】

【考案が解決しようとする課題】

しかしながら、上述した従来の配線構造において、シールドケース21の周壁21aに形成される切欠き24は、配線される各シールドケース21毎に加工する必要があり、切欠き24の形成される位置がどのシールドケース21も同じとは限らないので、部品の共通化を図ることができなかった。

【0005】

また、回路23間の配線が近接して多数ある場合には、図6に示すようにシールドケース21の切欠き24が連通して穴が大きくなることがあり、回路23間を配線するケーブル25と切欠き24との間に隙間26が生じ、この隙間26から信号が漏れて各回路23毎の遮蔽を十分に行うことができなかった。

【0006】

さらに、ケーブル同士が近接して異なる回路間を配線した場合、ケーブルが誘導する信号が干渉すると、ケーブル間を離す必要がある。ところが、従来の構造では、シールドケース21に対して新たに切欠きを形成する必要があるだけでなく、元の不要な切欠きから信号が漏れて十分な遮蔽が行えないという問題があった。また、組立て後に所望の特性が得られず、別に回路を追加する必要が生じ、信号線や電源線の配線を必要とする場合でも、シールドケース21に対して新たに切欠きを形成する必要があった。

【0007】

従って、従来の構造では、組立て後にプリント板のパターン変更や配線経路の変更が生じると、その都度、シールドケース21に切欠き24を形成する必要があり、組立て後の回路変更やそれに伴うパターン変更の自由度が効かないという問題があった。

【0008】

そこで、本考案は上記問題点に鑑みてなされたものであって、その目的は、各回路を覆うシールドケースに切欠き等の特別な加工を施すことなく共通部品として使用でき、組立て後のパターン変更に応じてプリント板のみを自由に作ることができるプリント板配線構造を提供することにある。

【0009】

【課題を解決するための手段】

上記目的を達成するため、本考案によるプリント板配線構造は、複数の回路2が形成されたプリント板1と、前記回路相互間で信号が干渉しないように該回路毎に前記プリント板の上下から覆うシールドケース3と、配線対象となる前記回路を覆う前記シールドケースの周壁端面3a,3bが位置する前記プリント板に、前記シールドケースの内側からその外側へ通じるように所定寸法で形成された配線穴4(8)と、前記シールドケースの周壁端面が接触する外径を有し、前記配線穴を通して配線対象となる前記回路間を配線する線材6とを備えたことを特徴としている。

【0010】

【作用】

プリント板1には複数の回路2が形成され、各回路2は回路2(2A,2B,2C)相互間で信号が干渉しないようにプリント板1の上下からシールドケース3(3A,3B,3C)によって覆われている。配線対象となる回路2(例えば回路2Aと回路2C)を覆うシールドケース3の周壁端面3a,3bが位置するプリント板1上には所定寸法の配線穴としての貫通穴4(溝8)が形成されており、この貫通穴4(溝8)には外周がシールドケース3の周壁端面3a,3bと接触するように線材6が挿通されて所望の回路2間が配線されている。

【0011】

【実施例】

図1は本考案によるプリント板配線構造の一実施例を示す図、図2(a),(b)は同構造の配線部分を示す断面図である。

【0012】

一枚のプリント板1上に形成された所定の回路パターン(図示せず)には、回路部品が搭載されて複数の回路2(2A,2B,2C)を構成している。各回路2A,2B,2Cは矩形状に型成形あるいは切削成形および板金成形された金属製のシールドケース3(3A,3B,3C)によって個々にプリント板1の上下から覆われている。

【0013】

また、配線対象となる回路間(例えば回路2Aと回路2Bとの間)のシールドケース3の上下周壁端面3a,3bが位置するプリント板1上には、上下周壁端面を境にして、周壁端面3a,3bの厚さL1よりも長く、シールドケース3の内部に延出して所定寸法L2の貫通穴(配線穴)4が形成されており、貫通穴4の延出部分は後述する線材6の引回しに必要な長さに設計されている。

【0014】

なお、この貫通穴4はプリント板1を切断し、止めネジ用の穴やスルーホールを加工する際に一括して形成される。

これにより、各シールドケース3の上下周壁端面3a,3b間には、プリント板1の板厚L3とほぼ同一寸法L4の隙間5が形成され、各シールドケース3の上下周壁端面3a,3bはプリント板1と面一になっている。

【0015】

さらに、貫通穴4には例えば同軸ケーブル等の線材6が挿通している。この線材6は相互に信号の伝送が行えるように回路2間を配線しており、その外径L5はシールドケース3の上下周壁端面3a,3b間の隙間5より若干大きく形成されている。そして、シールドケース3をプリント板1に固定すると、シールドケース3の上下周壁端面3a,3bは線材6の外周6a上下を押圧してアースし、各回路2毎の遮蔽を行っている。

【0016】

また、プリント板1上で、貫通穴4の周囲には、高周波インピーダンスを下げるためのスルーホール7が複数形成されている。これにより、貫通穴4からの信号の漏れが低減して各回路2間の遮蔽が十分に保たれる。

【0017】

従って、上述した実施例では、各回路2をシールドケース3で覆い、各回路2毎に遮蔽を行うにあたって、従来のようにシールドケース3に切欠き等の特別な加工を施す必要がないので、コストの低減が図れ、シールドケース3を各回路2の共通部品として使用することができる。

【0018】

また、組立て後に信号が干渉する線材6間を離す必要があったり、所望の特性が得られずに別の回路を追加して信号線や電源線の配線による配線追加を必要とする場合でも、シールドケース3を共通部品として使用し、変更内容に応じてプリント板1のみを自由に作成することができるので、シールドケースに切欠きを形成していた従来の構造に比べて組立て後の回路変更やそれに伴うパターン変更の自由度を向上させることができる。

【0019】

ところで、上述した実施例では、所定の回路2間を配線するにあたって、線材6が挿通される配線穴を貫通穴4で構成した場合について説明したが、プリント板1の厚さL6がシールドケース3の上下周壁端面3a,3b間の隙間5の寸法L4よりも大きい寸法であれば、図3に示すように貫通した穴に限らず溝8で構成してもよい。この際、線材6の外周6aはシールドケース3の上周壁端面3aのみと接触するため、線材6の外周6aの下側が接触するプリント板1上にアースパターンを形成すれば、上記実施例と同様に各回路2毎に十分な遮蔽を行うことができる。

【0020】

また、溝8の周囲にスルーホール7を形成してもよく、スルーホール7の数および上述したアースパターンは回路2相互間で伝送される信号の周波数に応じて自由に選定することができる。

【0021】

さらに、上述した実施例では、貫通穴4を介してプリント板1の表面のみで回路2間を配線する場合を図示して説明したが、プリント板1の裏面で配線を行ってもよく、さらに、プリント板1の一方の面から貫通穴4を介して他方の面に通して回路2間を配線してもよい。

【0022】

また、上述した実施例において、シールドケース3は、プリント板1の上下から覆われた構成として説明したが、図4(a),(b)に示すようにフランジ3cが一体成形されたシールドケース3を用意し、プリント板1を挟むように上下から覆った状態でフランジ3cをネジ9で固定してもよい。

【0023】

【考案の効果】

以上説明したように、本考案のプリント板配線構造によれば、従来のように各回路を覆うシールドケースに切欠き等の特別な加工を施す必要がないので、コストの低減が図れ、シールドケースを各回路の共通部品として使用することができる。また、組立て後にパターン変更が生じても、シールドケースを共通部品として使用し、変更内容に応じてプリント板のみを自由に作成できるので、従来のシールドケースに切欠きを必要とする構造に比べて組立て後の回路変更やそれに伴うパターン変更の自由度を向上させることができる。

【図面の簡単な説明】

【図1】本考案によるプリント板配線構造の一実施例を示す斜視図

【図2】(a)同プリント板配線構造の配線部分を示す側断面図

(b)同プリント板配線構造の配線部分を示す平断面図

【図3】同プリント板配線構造の他の実施例を示す図

【図4】同プリント板配線構造におけるシールドケースの固定構造を示す図

【図5】従来のプリント板配線構造の一例を示す斜視図

【図6】従来のプリント板配線構造の配線部分を示す側断面図

【図7】従来のプリント板配線構造において、回路間に近接して多数の配線がある場合の配線部分の断面図

【符号の説明】

1…プリント板、2…回路、3…シールドケース、3a,3b…上下周壁端面、4…貫通穴(配線穴)、6…線材、8…溝(配線穴)。

【実用新案登録請求の範囲】

【請求項1】 複数の回路(2)が形成されたプリント板(1)と、前記回路相互間で信号が干渉しないように該回路毎に前記プリント板の上下から覆うシールドケース(3)と、配線対象となる前記回路を覆う前記シールドケースの周壁端面(3a,3b)が位置する前記プリント板に、前記シールドケースの内側からその外側へ通じるように所定寸法で形成された配線穴(4,8)と、前記シールドケースの周壁端面が接触する外径を有し、前記配線穴を通して配線対象となる前記回路間を配線する線材(6)とを備えたことを特徴とするプリント板配線構造。

【請求項1】 複数の回路(2)が形成されたプリント板(1)と、前記回路相互間で信号が干渉しないように該回路毎に前記プリント板の上下から覆うシールドケース(3)と、配線対象となる前記回路を覆う前記シールドケースの周壁端面(3a,3b)が位置する前記プリント板に、前記シールドケースの内側からその外側へ通じるように所定寸法で形成された配線穴(4,8)と、前記シールドケースの周壁端面が接触する外径を有し、前記配線穴を通して配線対象となる前記回路間を配線する線材(6)とを備えたことを特徴とするプリント板配線構造。

【図1】

【図3】

【図6】

【図2】

【図4】

【図5】

【図7】

【図3】

【図6】

【図2】

【図4】

【図5】

【図7】

【公開番号】実開平5−95094

【公開日】平成5年(1993)12月24日

【考案の名称】プリント板配線構造

【国際特許分類】

【出願番号】実願平4−34996

【出願日】平成4年(1992)5月26日

【出願人】(000000572)アンリツ株式会社 (838)

【公開日】平成5年(1993)12月24日

【考案の名称】プリント板配線構造

【国際特許分類】

【出願日】平成4年(1992)5月26日

【出願人】(000000572)アンリツ株式会社 (838)

[ Back to top ]