プリント装置

【課題】シートにプリントした画像を測色する前の画像の乾燥条件を細かく制御することにより、その画像を適確に乾燥させて、正確な測色データを取得することができるプリント装置を提供すること。

【解決手段】測色用のカラーパッチPがプリントされたシート1の領域A,B,Cの乾燥の難易度に応じて、乾燥ダクト13からの風による領域A,B,Cの乾燥条件を変更する。

【解決手段】測色用のカラーパッチPがプリントされたシート1の領域A,B,Cの乾燥の難易度に応じて、乾燥ダクト13からの風による領域A,B,Cの乾燥条件を変更する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シートにプリントされた画像を測色する測色機能を備えたプリント装置に関するものである。

【背景技術】

【0002】

インクジェット式のプリント装置には、プリント画像の測色機能を備えたものがある。このようなプリント装置によれば、カラーキャリブレーション(色合わせ)等を目的として、プリント後のカラー画像を測色し、その測色データを次回以降の画像のプリントに反映させることにより、所望の色再現の画像をプリントすることができる。色データを取得するためのテストパターンとしては、各インク色のカラーパッチを格子状に配列したものが一般的である。また、測色作業においては、一般的に、シートにプリントしたカラーパッチを乾燥させた後、測色センサがシートの幅方向に移動しつつカラーパッチを一列ずつ測色してから、測色後のシートを排紙する。ところで、所望の測色データを得るためには、カラーパッチを十分に乾燥させる必要があるため、カラーパッチのプリント完了から測色開始までに時間が掛かる。

【0003】

特許文献1には、プリント部と測色部との間に、カラーパッチを強制的に乾燥させるための乾燥部を備えて、カラーパッチのプリント完了から測色開始までの時間を短縮する構成が記載されている。また特許文献2には、乾燥部からの乾燥熱がプリント部および測色部に影響を及ぼさないようにしつつ、乾燥時間の短縮を図るため、プリント部と測色部と乾燥部とを、この順番に配置する構成が記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−230171号公報

【特許文献2】特開2008−254221号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

一般に、測色部を備えたプリンタにおいては、それを備えないプリンタに比して、プリント画像のより精度の高い色安定性が求められる。特許文献1においては乾燥部を設置することにより、また特許文献2においては測色部と乾燥部のレイアウトにより、カラーパッチのプリント完了から測色開始までの時間短縮、および乾燥熱の影響を回避する方法が記載されている。しかし、乾燥部によるシートの乾燥条件を制御する手段について記載は特にない。

【0006】

例えば、100種類以上のシートを扱う大判プリンタにおいて、種々のシートにおけるプリント画像の色安定性を確保しつつ、カラーパッチのプリント完了から測色開始までの時間を短縮するためには、シートの種類などに応じた乾燥条件の変更が必要となる。具体的には、異なるシート毎の乾燥度合いの違い、プリント後のシートの姿勢の違い、カラーパッチのプリントデューティ、カラーパッチのプリントパス数、またはプリンタの使用環境を考慮して、乾燥部によるシートの乾燥条件を細かく制御する必要がある。

【0007】

本発明は、シートにプリントした画像を測色する前の画像の乾燥条件を細かく制御することにより、その画像を適確に乾燥させて、正確な測色データを取得することができるプリント装置を提供することにある。

【課題を解決するための手段】

【0008】

本発明のプリント装置は、シートにインクを付与することにより画像をプリントするプリント部と、前記プリント部によってプリントされた前記画像を測色する測色部と、前記測色部が前記画像を測色する前に、前記画像がプリントされた前記シートの領域を乾燥させる乾燥部と、前記画像がプリントされた前記領域の乾燥の難易度に応じて、前記乾燥部による前記領域の乾燥条件を変更する制御部と、を備えることを特徴とする。

【発明の効果】

【0009】

本発明によれば、画像がプリントされたシートの領域の乾燥の難易度に応じて、乾燥部による乾燥条件を変更することにより、画像の過乾燥および乾燥不足が生じないように画像を適確に乾燥させて、その画像の測色精度を向上させることができる。また、乾燥時間を短くすることにより、画像の測色作業のスループットを向上させることができる。また、シートの乾燥不足を防ぐことにより、シートを搬送する際に生じやすい傷を防ぐこともできる。

【図面の簡単な説明】

【0010】

【図1】本発明の一実施形態におけるプリント装置の概略構成図である。

【図2】図1における測色装置の拡大図である。

【図3】(a),(b),(c)は、それぞれ、図1のプリント装置によるプリント、測色、および排紙の一連の動作の説明図である。

【図4】図1のプリント装置によるプリント、測色、および排紙の一連の動作の説明するためのフローチャートである。

【図5】インクの色差と乾燥時間との関係の説明図である。

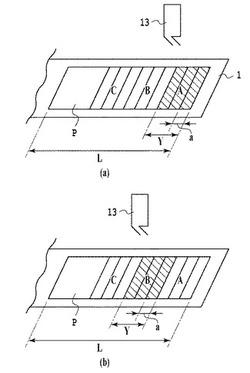

【図6】(a),(b)は、図1のプリント装置における乾燥工程の説明図である。

【図7】図1のプリント装置の制御系のブロック構成図である。

【発明を実施するための形態】

【0011】

以下、図面を参照しながら、本発明を実施するための形態について説明する。

(第1の実施形態)

まず、本発明を適用可能なプリント装置1の概略構成について、図1を参照しながら説明する。

【0012】

図1のプリント装置100にはロール状のシート1が積載され、操作パネル25によりシート1の種類(用紙種類)が入力される。その後、シート1は、搬送ローラ対2によって矢印A方向に搬送され、プリント部3によって測色用のカラーパターンがプリントされてから、プリント装置100に備わる測色装置(測色部)200へと搬送される。カラーパターンがプリントされたシート1は、測色装置200によってカラーパターンが測色された後、カッタ4によってカットされてからプリント装置100の外部に排出される。

【0013】

図2は、測色装置200の構成例の説明図である。カラーパターンの色彩を定量測定するための測色センサ5は、センサ保持体6に保持されており、そのセンサ保持体6は支持板7に支持されている。センサ保持体6の底面に設けられた摺動部材8は支持板7に接しており、センサ保持体6に係止されたループ状のベルト9は、図2中紙面の裏面側に位置するモータプーリ11と、同図中紙面の表面側に位置するアイドラプーリ12と、の間に掛け渡されている。モータ10によってモータプーリ11が回転されることにより、ベルト9を介して、センサ保持体6がシート幅方向(図2中紙面の表裏方向)に往復移動される。その移動の際には、支持板7、摺動部材8、およびセンサ保持体6を介して、支持板7の押圧面7aに対する測色センサ5の姿勢精度が維持される。測色センサ5よりもシート搬送方向(矢印A方向)の下流側には、乾燥ダクト13と、風速を可変可能な送風ファン14が備えられている。送風ファン14により発生させた風を乾燥ダクト13に送り込み、その乾燥ダクト13から噴き出した風をカラーパッチがプリントされたシート1の表面に向けて一様に当てることにより、カラーパッチの乾燥が促進される。

【0014】

支持板7の直下には排紙ガイド16が設置されており、シート1は押圧面7aと排紙ガイド16との間の開口部を通って搬送される。測色センサ5は、支持板7上をシート幅方向に移動して、シート1にプリントされたカラーパッチを走査し、支持板7に設けられたスリット7bを通してカラーパッチの測色を行う。

【0015】

測色センサ5、センサ保持体6、支持板7、摺動部材8、ベルト9、モータ10、モータプーリ11、アイドラプーリ12、乾燥ダクト13、および送風ファン14は、一体的のユニットを構成しており、以下、これを「測色ユニットU」という。

【0016】

次に、図3(a)〜(c)および図4を用いて、プリント、測色、および排紙の一連の動作について説明する。

【0017】

シート1は、搬送ローラ対2により挟持され、矢印A方向に間欠的に搬送されながら、プリント部3によりカラーパッチであるパッチ列Pをプリントする(ステップS1)。プリント部3は、インクをシート1に付与することによりカラーパッチを含む画像をプリントするものであり、例えば、インクを吐出可能なインクジェット方式のプリントヘッドを用いる構成とすることができる。インクジェット方式のプリントヘッドは、電気熱変換素子(ヒーター)やピエゾ素子などの吐出エネルギー発生素子を用いて、インクを吐出するものである。電気熱変換素子を用いた場合には、その発熱によってインクを発泡させ、その発泡エネルギーを利用してノズル先端の吐出口からインクを吐出することができる。また、プリント部3のプリント方式は任意であり、いわゆるシリアルスキャン方式やフルライン方式などのプリント方式であってもよい。シリアルスキャン方式の場合には、シート搬送方向におけるシートの搬送と、そのシート搬送方向と交差する方向におけるプリントヘッドの走査と、を繰り返すことにより、画像をプリントする。また、フルライン方式の場合には、シート幅方向に沿って延在する長尺なプリントヘッドを用い、シートを連続的に搬送しながら画像をプリントする。プリント部3は、複数色のインクを用いてカラー画像をプリントすることができる。その場合、カラーパッチとして、インク色毎のパッチを格子状に配列したパッチ列をプリントすることができる。カラーパッチの形態は、特定されず任意である。

【0018】

図3(a)は、パッチ列Pのプリント終了時における状態を示す。プリントされるパッチ列Pのシート搬送方向の長さに応じて、シート1の先端は、排紙ガイド16に沿うように、シート搬送方向の下流側に搬送される(ステップS2)。

【0019】

パッチ列Pがプリントされたシート1は、図3(b)に示すように、排紙ガイド16に沿ってシート搬送方向の下流側に搬送され、パッチ列Pの後端が乾燥ダクト13と対向する乾燥可能領域に入ったときに、シートの搬送が停止される。その後、送風ファン14を動作させ、乾燥ダクト13から風によってパッチ列Pを所定時間乾燥させる(ステップS3)。

【0020】

次に、図3(c)に示すように、シート1がシート搬送方向の上流側に搬送され、乾燥されたパッチ列Pの後端が測色センサ5の直下に位置したときに、シート1の搬送が停止される(ステップS4)。その後、測色センサ5を動作させて、パッチ列Pを一列毎に測色する(ステップS5)。乾燥ダクト13の乾燥可能領域を超えた位置にパッチ列がある場合には、乾燥されていないパッチ列に対して、図3(b)および図3(c)の動作を繰り返す(ステップS6)。全てのパッチ列の乾燥および測色が終了した後は、シート1がカッタ4によりカットされてから、排紙される(ステップS7)。

【0021】

図4は、同色インクにおける色差の推移の一例を示す。図4の横軸は、インク滴がシートに着弾された後の経過時間を示し、縦軸は、そのインク滴の色差ΔEを示す。ここで色差ΔEは、インク滴がシートに着弾してから所定時間経過して、インクが充分に乾燥したときのインクの色味を基準としている。シートに着弾されたインク滴は水分や浮動溶剤を含んでいるため、その乾燥過程において色味が変化する。そのため図5に示すように、インク滴の着弾直後は色差が大きく、その色差は時間の経過と共に減少する。その減少傾向は、プリント装置の使用環境の温湿度などによって異なる。例えば、図5中の曲線C1のような常温常湿の環境下の場合と比較して、インクが乾燥しやすい高温低湿の環境下(乾燥の難度の低い環境下)では、同図中の曲線C2のように短時間で急激な色差ΔEの減少傾向が見られる。逆に、インクが乾燥し難い低温高湿の環境下(乾燥の難度の高い環境下)では、同図中の曲線C3のように、色差ΔEが時間を掛けて緩やかに減少する傾向が見られる。このような環境温度や環境湿度は、インクの乾燥効果の変動因子、つまりインクの乾燥の難易度の変動要因となる。その他、インクの種類、プリント濃度、シートの種類なども、インクの乾燥効果の変動因子として挙げられる。また、測色機能を備えたプリント装置においては、測色用のカラーパッチ(以下、「測色パッチ」ともいう)のプリント速度に応じて、測色パッチのプリントから測色までの時間が変化するため、そのプリント速度もインクの乾燥効果の変動因子となる。

【0022】

このようなインクの乾燥効果の変動因子(インクの乾燥の難易度の変動要因)による乾燥効果変動分の変動係数(乾燥の難易度の変動係数)をτとしたとき、乾燥部によって測色パッチにもたらされる乾燥効果Eは、下式(1)によって表される。

E=τεt ・・・(1)

ここで、εは乾燥部の乾燥能力、tは乾燥時間である。

【0023】

乾燥効果Eは、変動因子による変動係数τに応じて変動する。そのため、測色パッチの色情報を安定的に取得するためには、変動係数τに応じて、乾燥部の乾燥能力または乾燥時間、もしくは両方を制御する必要がある。

【0024】

以下においては、説明の便宜上、乾燥効果の変動因子を環境要因のみとする。常温常湿の環境下における変動係数τを1としたとき、それよりも測色パッチが乾燥しやすい環境(例えば、高温低湿)下では、変動係数τがτ<1となる。そのため、上述したように送風によって乾燥する乾燥部の構成において、高温低湿の環境下での送風量、乾燥時間、送風温度などの乾燥条件が常温常湿時と同じであった場合には、測色パッチは過剰に乾燥されることになる。この場合には、乾燥時間を短くしたり、送風量を少なくすることにより、測色パッチを適切に乾燥させて、測色パッチの正確な色情報を取得することができる。また、乾燥時間を短くすることによりスループットの向上させることが可能となり、送風量や送風温度などを抑えることにより低騒音化または省電力化が可能となる。

【0025】

一方、常温常湿の環境下よりも測色パッチが乾燥しにくい環境(例えば、低温高湿)下では、変動係数τがτ>1となる。そのため、上述したように送風によって乾燥する乾燥部の構成において、低温高湿の環境下での送風量、乾燥時間、送風温度などの乾燥条件が常温常湿時と同じであった場合には、測色パッチは乾燥不足となる。この場合には、乾燥時間を長くしたり、送風量を多くしたりすることにより、測色パッチを適切に乾燥させて、測色パッチの正確な色情報を取得することができる。また、送風量を多くしたり、送風温度を高くすることにより、スループットを落とさずに乾燥することが可能となる。

【0026】

本例の乾燥部は、送風ファン14と、その送風ファン14によって吸引した空気を取り入れる乾燥ダクト13内の圧力室と、その圧力室に取り込んだ空気を外部に放出するスリット15と、を含んでいる。このような乾燥部による乾燥条件を制御する手段としては、パルス幅変調(PWM)による送風ファン14の回転数制御、またはスリット15の開口幅を可変する制御(スリット幅可変制御)がある。スリット幅可変制御は、スリット15の開口面積を狭めることにより風速を強め、広めることで風速を弱める風圧制御である。このように、乾燥部による乾燥時間や単位時間当たりの乾燥効果などの乾燥条件が変更可能である。

【0027】

実際には、乾燥効果の変動因子は、環境因子の他に、インク色、プリント濃度、シートの種類、プリント速度などが変動係数τに関連付けられるため、重みづけされた各変動因子の組み合わせに応じて変動係数τの値を決定する。ただし、乾燥効果Eは、乾燥時間tと乾燥部の乾燥能力εの一次関数に限らず、下式(2),(3),(4)のような二次関数によって表される場合もある。

E=τε2t ・・・(2)

E=τεt2 ・・・(3)

E=τε2t2 ・・・(4)

【0028】

このように、乾燥効果E、乾燥時間t、および乾燥能力εは、一次式または二次式の関係にあってもよい。

【0029】

図5は、パッチ列Pに対する乾燥工程の説明図である。本例の乾燥工程は、パッチ列Pがプリントされたシート1を乾燥部の乾燥可能領域へ搬送する動作と、パッチ列Pを乾燥する動作と、を1工程とする。その1工程によって乾燥可能なパッチ列Pにおけるパッチ数は、1パッチの長さをa、乾燥可能領域の搬送方向長さをYとすると、Y/a(小数点以下切り捨て)となる。また、パッチ列Pの搬送方向長さをLとすると、そのパッチ列Pに対しては、N=L/Y(小数点以下繰り上げ)回の乾燥工程を行うことになる。このように、パッチ列Pは複数の部分に分けて乾燥される。

【0030】

送風乾燥の乾燥能力をεa、自然乾燥の乾燥能力をεnとしたときは、図6(a)に示すようにパッチ列PのA領域をt1時間送風乾燥する第一乾燥工程では、そのA領域の乾燥効果Ea1は、Ea1=τεat1となる。この第一乾燥工程においては、A領域を送風乾燥しているt1時間だけB領域およびC領域が自然乾燥され、B領域の自然乾燥による乾燥効果Eb1は、Eb1=τεnt1となり、C領域の自然乾燥による乾燥効果Ec1は、Ec1=τεnt1となる。

【0031】

その後、A領域が測色センサ5の測色位置まで搬送され、そのA領域のパッチ列が測色される。次に、第二乾燥工程によりB領域を乾燥部の位置まで搬送して、そのB領域をt2時間送風乾燥する。B領域およびC領域は、既に、第一乾燥工程において自然乾燥による乾燥効果が得られている。そのため、第二乾燥工程におけるB領域の乾燥効果Eb2は、Eb2=Eb1+τεat2となり、C領域の自然乾燥による乾燥効果Ec2は、Ec2=Ec1+τεnt2となる。また、パッチ列PのプリントはC領域からA領域に向かって行われるため、それらの領域にプリント時間差が発生し、A領域よりもB領域、さらにB領域よりもC領域の方がより大きな自然乾燥効果が得られる。よって、t1>t2とすることができ、N回の乾燥工程がある場合には、tN-1>TNが成立するため、乾燥時間を短縮してスループットを向上させることが可能となる。

【0032】

図7は、プリント装置100の制御系のブロック構成図である。CPU(制御部)300は、ROM301に記憶された制御プラグラムにしたがってプリント、乾燥、および測色動作を含む装置全体の制御を行う。CPU300には、ホストコンピュータ(ホスト装置)302から、プリントデータおよびプリントモード設定情報等が入力インターフェイス303を介して入力される。また、CPU300は、RAM304に対してプリントデータ等の書き込みおよび読み出しが可能である。CPU300には、ホストコンピュータ302からのプリントデータおよびプリントモード情報、プリント終了後からの経過時間を計測する時間計測部400からの時間情報、温湿度計24からの温湿度情報、および測色センサ5からの測色データが入力される。CPU300は、これらの情報に基づいて、プリントヘッド305、送風ファン14、測色ユニットUの駆動手段17、およびモータ306,307,10を制御する。モータ306は、搬送ローラ2の駆動するためのシート搬送モータ306であり、モータ307は、プリントヘッド305を搭載したキャリッジを移動させるためのキャリッジモータであり、モータ10は、モータプーリ11を駆動する図2中のモータである。

【0033】

ホストコンピュータ302からプリントデータおよびプリントモード設定情報等がプリント装置100に転送されると、CPU300は、プリントモードの設定情報にしたがってプリント制御方法を決定して、測色パッチPのプリントを開始する。そのプリントが終了すると、測色パッチPの乾燥を行ってから、測色センサ5によって測色パッチPを1ラインずつ順次読み取る。プリント動作の終了後、プリント装置100の機内のインクミストが不図示のミスト回収機構によって完全に回収された後、送風ファン14の駆動を開始する。インクミストが完全に回収されるまでに要する回収時間は、シートの種類やサイズ、プリントヘッド305とシート1との間の対向間隔、プリント画像の濃度、温度、湿度により左右される。そのため、予め、それらの要因と回収時間とを関連付けたテーブルをROM301内に用意しておいて、そのテーブルに基づいて回収時間を決定する。

【0034】

測色パッチPを所定時間乾燥させた後、測色センサ5を搭載したセンサ保持体6をモータ10によって移動させ、測色センサ5によって測色パッチPを1ライン分ずる測色して、その測色データをCPU300に転送する。乾燥可能領域内における測色パッチPの1つまたは複数のラインに対して、測色センサ5を走査させることによって測色データを取得する。その走査による測色データの取得が完了した後、色色パッチPの未乾燥領域を乾燥可能領域において乾燥を行ってから、その乾燥可能領域内における測色パッチPの1つまたは複数のラインに対して、測色センサ5を走査させることによって測色データを取得する。このような乾燥および測色の動作を繰り返することにより、測色パッチPの全領域についての測色データを取得し、それを測色情報としてRAM304内に保存する。測色パッチPの測色終了後は、送風ファン14を停止させ、シート1をカッタ4のカット位置まで搬送してから、カッタ4によりシート1をカットし、そのカットしたシートを排出する。取得した測色情報は、ホストコンピュータ302に送られ、以後、画像をプリントする際の色補正情報として利用される。

【0035】

(他の実施形態)

測色パッチについてのプリント形態、プリント方法、プリントの単位、また測色パッチについての測色方法、測色の単位などは、上述した実施形態に特定されず任意である。また、乾燥方法も任意であり、温風などを用いて乾燥させる方法であってもよい。要は、インクによって測色用の画像がプリントされたシートの領域の乾燥の難易度に応じて、その領域の乾燥条件を変更できればよい。「乾燥の難易度」は、インクが付与された領域の乾燥のし難さの程度を示す指標であり、例えば、上述したように高温低湿の環境下では乾燥し易くなり、低温高湿の環境下では乾燥し難くなる。このような「乾燥の難易度」は、測色用の画像のプリント速度、その画像のプリント濃度、シートの種類、インクの種類、その画像をプリントしてからの経過時間などの種々の要因に応じて変化するため、これらの要因に応じて、乾燥条件を変更すればよい。また乾燥条件としては、乾燥方法に応じて種々の条件を変更することができ、例えば、空気を当てて乾燥させる方法の場合には、空気の送風量、送風時間、送風温度などを変更することができる。

【符号の説明】

【0036】

1 シート

2 搬送ローラ

3 プリント部

5 測色センサ

13 乾燥ダクト

14 送風ファン

【技術分野】

【0001】

本発明は、シートにプリントされた画像を測色する測色機能を備えたプリント装置に関するものである。

【背景技術】

【0002】

インクジェット式のプリント装置には、プリント画像の測色機能を備えたものがある。このようなプリント装置によれば、カラーキャリブレーション(色合わせ)等を目的として、プリント後のカラー画像を測色し、その測色データを次回以降の画像のプリントに反映させることにより、所望の色再現の画像をプリントすることができる。色データを取得するためのテストパターンとしては、各インク色のカラーパッチを格子状に配列したものが一般的である。また、測色作業においては、一般的に、シートにプリントしたカラーパッチを乾燥させた後、測色センサがシートの幅方向に移動しつつカラーパッチを一列ずつ測色してから、測色後のシートを排紙する。ところで、所望の測色データを得るためには、カラーパッチを十分に乾燥させる必要があるため、カラーパッチのプリント完了から測色開始までに時間が掛かる。

【0003】

特許文献1には、プリント部と測色部との間に、カラーパッチを強制的に乾燥させるための乾燥部を備えて、カラーパッチのプリント完了から測色開始までの時間を短縮する構成が記載されている。また特許文献2には、乾燥部からの乾燥熱がプリント部および測色部に影響を及ぼさないようにしつつ、乾燥時間の短縮を図るため、プリント部と測色部と乾燥部とを、この順番に配置する構成が記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−230171号公報

【特許文献2】特開2008−254221号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

一般に、測色部を備えたプリンタにおいては、それを備えないプリンタに比して、プリント画像のより精度の高い色安定性が求められる。特許文献1においては乾燥部を設置することにより、また特許文献2においては測色部と乾燥部のレイアウトにより、カラーパッチのプリント完了から測色開始までの時間短縮、および乾燥熱の影響を回避する方法が記載されている。しかし、乾燥部によるシートの乾燥条件を制御する手段について記載は特にない。

【0006】

例えば、100種類以上のシートを扱う大判プリンタにおいて、種々のシートにおけるプリント画像の色安定性を確保しつつ、カラーパッチのプリント完了から測色開始までの時間を短縮するためには、シートの種類などに応じた乾燥条件の変更が必要となる。具体的には、異なるシート毎の乾燥度合いの違い、プリント後のシートの姿勢の違い、カラーパッチのプリントデューティ、カラーパッチのプリントパス数、またはプリンタの使用環境を考慮して、乾燥部によるシートの乾燥条件を細かく制御する必要がある。

【0007】

本発明は、シートにプリントした画像を測色する前の画像の乾燥条件を細かく制御することにより、その画像を適確に乾燥させて、正確な測色データを取得することができるプリント装置を提供することにある。

【課題を解決するための手段】

【0008】

本発明のプリント装置は、シートにインクを付与することにより画像をプリントするプリント部と、前記プリント部によってプリントされた前記画像を測色する測色部と、前記測色部が前記画像を測色する前に、前記画像がプリントされた前記シートの領域を乾燥させる乾燥部と、前記画像がプリントされた前記領域の乾燥の難易度に応じて、前記乾燥部による前記領域の乾燥条件を変更する制御部と、を備えることを特徴とする。

【発明の効果】

【0009】

本発明によれば、画像がプリントされたシートの領域の乾燥の難易度に応じて、乾燥部による乾燥条件を変更することにより、画像の過乾燥および乾燥不足が生じないように画像を適確に乾燥させて、その画像の測色精度を向上させることができる。また、乾燥時間を短くすることにより、画像の測色作業のスループットを向上させることができる。また、シートの乾燥不足を防ぐことにより、シートを搬送する際に生じやすい傷を防ぐこともできる。

【図面の簡単な説明】

【0010】

【図1】本発明の一実施形態におけるプリント装置の概略構成図である。

【図2】図1における測色装置の拡大図である。

【図3】(a),(b),(c)は、それぞれ、図1のプリント装置によるプリント、測色、および排紙の一連の動作の説明図である。

【図4】図1のプリント装置によるプリント、測色、および排紙の一連の動作の説明するためのフローチャートである。

【図5】インクの色差と乾燥時間との関係の説明図である。

【図6】(a),(b)は、図1のプリント装置における乾燥工程の説明図である。

【図7】図1のプリント装置の制御系のブロック構成図である。

【発明を実施するための形態】

【0011】

以下、図面を参照しながら、本発明を実施するための形態について説明する。

(第1の実施形態)

まず、本発明を適用可能なプリント装置1の概略構成について、図1を参照しながら説明する。

【0012】

図1のプリント装置100にはロール状のシート1が積載され、操作パネル25によりシート1の種類(用紙種類)が入力される。その後、シート1は、搬送ローラ対2によって矢印A方向に搬送され、プリント部3によって測色用のカラーパターンがプリントされてから、プリント装置100に備わる測色装置(測色部)200へと搬送される。カラーパターンがプリントされたシート1は、測色装置200によってカラーパターンが測色された後、カッタ4によってカットされてからプリント装置100の外部に排出される。

【0013】

図2は、測色装置200の構成例の説明図である。カラーパターンの色彩を定量測定するための測色センサ5は、センサ保持体6に保持されており、そのセンサ保持体6は支持板7に支持されている。センサ保持体6の底面に設けられた摺動部材8は支持板7に接しており、センサ保持体6に係止されたループ状のベルト9は、図2中紙面の裏面側に位置するモータプーリ11と、同図中紙面の表面側に位置するアイドラプーリ12と、の間に掛け渡されている。モータ10によってモータプーリ11が回転されることにより、ベルト9を介して、センサ保持体6がシート幅方向(図2中紙面の表裏方向)に往復移動される。その移動の際には、支持板7、摺動部材8、およびセンサ保持体6を介して、支持板7の押圧面7aに対する測色センサ5の姿勢精度が維持される。測色センサ5よりもシート搬送方向(矢印A方向)の下流側には、乾燥ダクト13と、風速を可変可能な送風ファン14が備えられている。送風ファン14により発生させた風を乾燥ダクト13に送り込み、その乾燥ダクト13から噴き出した風をカラーパッチがプリントされたシート1の表面に向けて一様に当てることにより、カラーパッチの乾燥が促進される。

【0014】

支持板7の直下には排紙ガイド16が設置されており、シート1は押圧面7aと排紙ガイド16との間の開口部を通って搬送される。測色センサ5は、支持板7上をシート幅方向に移動して、シート1にプリントされたカラーパッチを走査し、支持板7に設けられたスリット7bを通してカラーパッチの測色を行う。

【0015】

測色センサ5、センサ保持体6、支持板7、摺動部材8、ベルト9、モータ10、モータプーリ11、アイドラプーリ12、乾燥ダクト13、および送風ファン14は、一体的のユニットを構成しており、以下、これを「測色ユニットU」という。

【0016】

次に、図3(a)〜(c)および図4を用いて、プリント、測色、および排紙の一連の動作について説明する。

【0017】

シート1は、搬送ローラ対2により挟持され、矢印A方向に間欠的に搬送されながら、プリント部3によりカラーパッチであるパッチ列Pをプリントする(ステップS1)。プリント部3は、インクをシート1に付与することによりカラーパッチを含む画像をプリントするものであり、例えば、インクを吐出可能なインクジェット方式のプリントヘッドを用いる構成とすることができる。インクジェット方式のプリントヘッドは、電気熱変換素子(ヒーター)やピエゾ素子などの吐出エネルギー発生素子を用いて、インクを吐出するものである。電気熱変換素子を用いた場合には、その発熱によってインクを発泡させ、その発泡エネルギーを利用してノズル先端の吐出口からインクを吐出することができる。また、プリント部3のプリント方式は任意であり、いわゆるシリアルスキャン方式やフルライン方式などのプリント方式であってもよい。シリアルスキャン方式の場合には、シート搬送方向におけるシートの搬送と、そのシート搬送方向と交差する方向におけるプリントヘッドの走査と、を繰り返すことにより、画像をプリントする。また、フルライン方式の場合には、シート幅方向に沿って延在する長尺なプリントヘッドを用い、シートを連続的に搬送しながら画像をプリントする。プリント部3は、複数色のインクを用いてカラー画像をプリントすることができる。その場合、カラーパッチとして、インク色毎のパッチを格子状に配列したパッチ列をプリントすることができる。カラーパッチの形態は、特定されず任意である。

【0018】

図3(a)は、パッチ列Pのプリント終了時における状態を示す。プリントされるパッチ列Pのシート搬送方向の長さに応じて、シート1の先端は、排紙ガイド16に沿うように、シート搬送方向の下流側に搬送される(ステップS2)。

【0019】

パッチ列Pがプリントされたシート1は、図3(b)に示すように、排紙ガイド16に沿ってシート搬送方向の下流側に搬送され、パッチ列Pの後端が乾燥ダクト13と対向する乾燥可能領域に入ったときに、シートの搬送が停止される。その後、送風ファン14を動作させ、乾燥ダクト13から風によってパッチ列Pを所定時間乾燥させる(ステップS3)。

【0020】

次に、図3(c)に示すように、シート1がシート搬送方向の上流側に搬送され、乾燥されたパッチ列Pの後端が測色センサ5の直下に位置したときに、シート1の搬送が停止される(ステップS4)。その後、測色センサ5を動作させて、パッチ列Pを一列毎に測色する(ステップS5)。乾燥ダクト13の乾燥可能領域を超えた位置にパッチ列がある場合には、乾燥されていないパッチ列に対して、図3(b)および図3(c)の動作を繰り返す(ステップS6)。全てのパッチ列の乾燥および測色が終了した後は、シート1がカッタ4によりカットされてから、排紙される(ステップS7)。

【0021】

図4は、同色インクにおける色差の推移の一例を示す。図4の横軸は、インク滴がシートに着弾された後の経過時間を示し、縦軸は、そのインク滴の色差ΔEを示す。ここで色差ΔEは、インク滴がシートに着弾してから所定時間経過して、インクが充分に乾燥したときのインクの色味を基準としている。シートに着弾されたインク滴は水分や浮動溶剤を含んでいるため、その乾燥過程において色味が変化する。そのため図5に示すように、インク滴の着弾直後は色差が大きく、その色差は時間の経過と共に減少する。その減少傾向は、プリント装置の使用環境の温湿度などによって異なる。例えば、図5中の曲線C1のような常温常湿の環境下の場合と比較して、インクが乾燥しやすい高温低湿の環境下(乾燥の難度の低い環境下)では、同図中の曲線C2のように短時間で急激な色差ΔEの減少傾向が見られる。逆に、インクが乾燥し難い低温高湿の環境下(乾燥の難度の高い環境下)では、同図中の曲線C3のように、色差ΔEが時間を掛けて緩やかに減少する傾向が見られる。このような環境温度や環境湿度は、インクの乾燥効果の変動因子、つまりインクの乾燥の難易度の変動要因となる。その他、インクの種類、プリント濃度、シートの種類なども、インクの乾燥効果の変動因子として挙げられる。また、測色機能を備えたプリント装置においては、測色用のカラーパッチ(以下、「測色パッチ」ともいう)のプリント速度に応じて、測色パッチのプリントから測色までの時間が変化するため、そのプリント速度もインクの乾燥効果の変動因子となる。

【0022】

このようなインクの乾燥効果の変動因子(インクの乾燥の難易度の変動要因)による乾燥効果変動分の変動係数(乾燥の難易度の変動係数)をτとしたとき、乾燥部によって測色パッチにもたらされる乾燥効果Eは、下式(1)によって表される。

E=τεt ・・・(1)

ここで、εは乾燥部の乾燥能力、tは乾燥時間である。

【0023】

乾燥効果Eは、変動因子による変動係数τに応じて変動する。そのため、測色パッチの色情報を安定的に取得するためには、変動係数τに応じて、乾燥部の乾燥能力または乾燥時間、もしくは両方を制御する必要がある。

【0024】

以下においては、説明の便宜上、乾燥効果の変動因子を環境要因のみとする。常温常湿の環境下における変動係数τを1としたとき、それよりも測色パッチが乾燥しやすい環境(例えば、高温低湿)下では、変動係数τがτ<1となる。そのため、上述したように送風によって乾燥する乾燥部の構成において、高温低湿の環境下での送風量、乾燥時間、送風温度などの乾燥条件が常温常湿時と同じであった場合には、測色パッチは過剰に乾燥されることになる。この場合には、乾燥時間を短くしたり、送風量を少なくすることにより、測色パッチを適切に乾燥させて、測色パッチの正確な色情報を取得することができる。また、乾燥時間を短くすることによりスループットの向上させることが可能となり、送風量や送風温度などを抑えることにより低騒音化または省電力化が可能となる。

【0025】

一方、常温常湿の環境下よりも測色パッチが乾燥しにくい環境(例えば、低温高湿)下では、変動係数τがτ>1となる。そのため、上述したように送風によって乾燥する乾燥部の構成において、低温高湿の環境下での送風量、乾燥時間、送風温度などの乾燥条件が常温常湿時と同じであった場合には、測色パッチは乾燥不足となる。この場合には、乾燥時間を長くしたり、送風量を多くしたりすることにより、測色パッチを適切に乾燥させて、測色パッチの正確な色情報を取得することができる。また、送風量を多くしたり、送風温度を高くすることにより、スループットを落とさずに乾燥することが可能となる。

【0026】

本例の乾燥部は、送風ファン14と、その送風ファン14によって吸引した空気を取り入れる乾燥ダクト13内の圧力室と、その圧力室に取り込んだ空気を外部に放出するスリット15と、を含んでいる。このような乾燥部による乾燥条件を制御する手段としては、パルス幅変調(PWM)による送風ファン14の回転数制御、またはスリット15の開口幅を可変する制御(スリット幅可変制御)がある。スリット幅可変制御は、スリット15の開口面積を狭めることにより風速を強め、広めることで風速を弱める風圧制御である。このように、乾燥部による乾燥時間や単位時間当たりの乾燥効果などの乾燥条件が変更可能である。

【0027】

実際には、乾燥効果の変動因子は、環境因子の他に、インク色、プリント濃度、シートの種類、プリント速度などが変動係数τに関連付けられるため、重みづけされた各変動因子の組み合わせに応じて変動係数τの値を決定する。ただし、乾燥効果Eは、乾燥時間tと乾燥部の乾燥能力εの一次関数に限らず、下式(2),(3),(4)のような二次関数によって表される場合もある。

E=τε2t ・・・(2)

E=τεt2 ・・・(3)

E=τε2t2 ・・・(4)

【0028】

このように、乾燥効果E、乾燥時間t、および乾燥能力εは、一次式または二次式の関係にあってもよい。

【0029】

図5は、パッチ列Pに対する乾燥工程の説明図である。本例の乾燥工程は、パッチ列Pがプリントされたシート1を乾燥部の乾燥可能領域へ搬送する動作と、パッチ列Pを乾燥する動作と、を1工程とする。その1工程によって乾燥可能なパッチ列Pにおけるパッチ数は、1パッチの長さをa、乾燥可能領域の搬送方向長さをYとすると、Y/a(小数点以下切り捨て)となる。また、パッチ列Pの搬送方向長さをLとすると、そのパッチ列Pに対しては、N=L/Y(小数点以下繰り上げ)回の乾燥工程を行うことになる。このように、パッチ列Pは複数の部分に分けて乾燥される。

【0030】

送風乾燥の乾燥能力をεa、自然乾燥の乾燥能力をεnとしたときは、図6(a)に示すようにパッチ列PのA領域をt1時間送風乾燥する第一乾燥工程では、そのA領域の乾燥効果Ea1は、Ea1=τεat1となる。この第一乾燥工程においては、A領域を送風乾燥しているt1時間だけB領域およびC領域が自然乾燥され、B領域の自然乾燥による乾燥効果Eb1は、Eb1=τεnt1となり、C領域の自然乾燥による乾燥効果Ec1は、Ec1=τεnt1となる。

【0031】

その後、A領域が測色センサ5の測色位置まで搬送され、そのA領域のパッチ列が測色される。次に、第二乾燥工程によりB領域を乾燥部の位置まで搬送して、そのB領域をt2時間送風乾燥する。B領域およびC領域は、既に、第一乾燥工程において自然乾燥による乾燥効果が得られている。そのため、第二乾燥工程におけるB領域の乾燥効果Eb2は、Eb2=Eb1+τεat2となり、C領域の自然乾燥による乾燥効果Ec2は、Ec2=Ec1+τεnt2となる。また、パッチ列PのプリントはC領域からA領域に向かって行われるため、それらの領域にプリント時間差が発生し、A領域よりもB領域、さらにB領域よりもC領域の方がより大きな自然乾燥効果が得られる。よって、t1>t2とすることができ、N回の乾燥工程がある場合には、tN-1>TNが成立するため、乾燥時間を短縮してスループットを向上させることが可能となる。

【0032】

図7は、プリント装置100の制御系のブロック構成図である。CPU(制御部)300は、ROM301に記憶された制御プラグラムにしたがってプリント、乾燥、および測色動作を含む装置全体の制御を行う。CPU300には、ホストコンピュータ(ホスト装置)302から、プリントデータおよびプリントモード設定情報等が入力インターフェイス303を介して入力される。また、CPU300は、RAM304に対してプリントデータ等の書き込みおよび読み出しが可能である。CPU300には、ホストコンピュータ302からのプリントデータおよびプリントモード情報、プリント終了後からの経過時間を計測する時間計測部400からの時間情報、温湿度計24からの温湿度情報、および測色センサ5からの測色データが入力される。CPU300は、これらの情報に基づいて、プリントヘッド305、送風ファン14、測色ユニットUの駆動手段17、およびモータ306,307,10を制御する。モータ306は、搬送ローラ2の駆動するためのシート搬送モータ306であり、モータ307は、プリントヘッド305を搭載したキャリッジを移動させるためのキャリッジモータであり、モータ10は、モータプーリ11を駆動する図2中のモータである。

【0033】

ホストコンピュータ302からプリントデータおよびプリントモード設定情報等がプリント装置100に転送されると、CPU300は、プリントモードの設定情報にしたがってプリント制御方法を決定して、測色パッチPのプリントを開始する。そのプリントが終了すると、測色パッチPの乾燥を行ってから、測色センサ5によって測色パッチPを1ラインずつ順次読み取る。プリント動作の終了後、プリント装置100の機内のインクミストが不図示のミスト回収機構によって完全に回収された後、送風ファン14の駆動を開始する。インクミストが完全に回収されるまでに要する回収時間は、シートの種類やサイズ、プリントヘッド305とシート1との間の対向間隔、プリント画像の濃度、温度、湿度により左右される。そのため、予め、それらの要因と回収時間とを関連付けたテーブルをROM301内に用意しておいて、そのテーブルに基づいて回収時間を決定する。

【0034】

測色パッチPを所定時間乾燥させた後、測色センサ5を搭載したセンサ保持体6をモータ10によって移動させ、測色センサ5によって測色パッチPを1ライン分ずる測色して、その測色データをCPU300に転送する。乾燥可能領域内における測色パッチPの1つまたは複数のラインに対して、測色センサ5を走査させることによって測色データを取得する。その走査による測色データの取得が完了した後、色色パッチPの未乾燥領域を乾燥可能領域において乾燥を行ってから、その乾燥可能領域内における測色パッチPの1つまたは複数のラインに対して、測色センサ5を走査させることによって測色データを取得する。このような乾燥および測色の動作を繰り返することにより、測色パッチPの全領域についての測色データを取得し、それを測色情報としてRAM304内に保存する。測色パッチPの測色終了後は、送風ファン14を停止させ、シート1をカッタ4のカット位置まで搬送してから、カッタ4によりシート1をカットし、そのカットしたシートを排出する。取得した測色情報は、ホストコンピュータ302に送られ、以後、画像をプリントする際の色補正情報として利用される。

【0035】

(他の実施形態)

測色パッチについてのプリント形態、プリント方法、プリントの単位、また測色パッチについての測色方法、測色の単位などは、上述した実施形態に特定されず任意である。また、乾燥方法も任意であり、温風などを用いて乾燥させる方法であってもよい。要は、インクによって測色用の画像がプリントされたシートの領域の乾燥の難易度に応じて、その領域の乾燥条件を変更できればよい。「乾燥の難易度」は、インクが付与された領域の乾燥のし難さの程度を示す指標であり、例えば、上述したように高温低湿の環境下では乾燥し易くなり、低温高湿の環境下では乾燥し難くなる。このような「乾燥の難易度」は、測色用の画像のプリント速度、その画像のプリント濃度、シートの種類、インクの種類、その画像をプリントしてからの経過時間などの種々の要因に応じて変化するため、これらの要因に応じて、乾燥条件を変更すればよい。また乾燥条件としては、乾燥方法に応じて種々の条件を変更することができ、例えば、空気を当てて乾燥させる方法の場合には、空気の送風量、送風時間、送風温度などを変更することができる。

【符号の説明】

【0036】

1 シート

2 搬送ローラ

3 プリント部

5 測色センサ

13 乾燥ダクト

14 送風ファン

【特許請求の範囲】

【請求項1】

シートにインクを付与することにより画像をプリントするプリント部と、

前記プリント部によってプリントされた前記画像を測色する測色部と、

前記測色部が前記画像を測色する前に、前記画像がプリントされた前記シートの領域を乾燥させる乾燥部と、

前記画像がプリントされた前記領域の乾燥の難易度に応じて、前記乾燥部による前記領域の乾燥条件を変更する制御部と、

を備えることを特徴とするプリント装置。

【請求項2】

前記制御部は、前記プリント装置の使用環境における温度、前記プリント装置の使用環境における湿度、前記画像のプリント速度、前記画像のプリント濃度、前記シートの種類、前記インクの種類、前記画像をプリントしてからの経過時間の内の少なくとも1つによって変化する前記領域の乾燥の難易度に応じて、前記乾燥部による前記領域の乾燥時間および単位時間当たりの乾燥効果の内の少なくとも1つを制御することを特徴とする請求項1に記載のプリント装置。

【請求項3】

前記乾燥部は、前記画像を複数の部分に分けて乾燥し、

前記制御部は、前記乾燥部によって先に乾燥される前記画像の部分に対する前記乾燥部の乾燥時間よりも、前記乾燥部によって後に乾燥される前記画像の部分に対する前記乾燥部の乾燥時間を短くする

ことを特徴とする請求項1または2に記載のプリント装置。

【請求項4】

前記領域の乾燥の難易度の変動係数τと、前記乾燥部による前記領域の乾燥時間tと、前記乾燥部による前記領域の乾燥効果Eと、は一次式または二次式の関係にあることを特徴とする請求項1から3のいずれかに記載のプリント装置。

【請求項5】

前記領域の乾燥の難易度の変動係数τは、前記プリント装置の使用環境が常温常湿のときにτ=1、高温低湿のときにτ<1、低温高湿のときにτ>1であることを特徴とする請求項1から4のいずれかに記載のプリント装置。

【請求項6】

前記乾燥部は、前記シートの前記領域に乾燥させるための空気の流れを送風ファンの回転によって生じさせ、

前記制御部は、前記乾燥部の送風ファンの回転数を制御する

ことを特徴とする請求項1から5のいずれかに記載のプリント装置。

【請求項7】

前記乾燥部は、前記シートの前記領域に乾燥させるための空気の流れを生じさせる送風ファンと、前記送風ファンから送られる空気を取り入れる圧力室と、前記圧力室に取り入れた空気を外部に放出するスリットと、を含み、

前記制御部は、前記スリットの開口面積を変更可能であることを特徴とする請求項1から6のいずれかに記載のプリント装置。

【請求項8】

前記シートが搬送される方向に沿って上流から下流に向かって、前記プリント部、前記測色部、前記乾燥部がその順で設けられており、

前記プリント部で測色用の画像をプリントした前記シートを、前記下流に向けて送って前記乾燥部で乾燥させ、次いで、前記シートを前記上流に向けて送り戻して前記測色用の画像を前記測色部で測色し、測色の済んだ前記シートを前記下流に向けて搬送して排出することを特徴とする請求項1から7のいずれかに記載のプリント装置。

【請求項1】

シートにインクを付与することにより画像をプリントするプリント部と、

前記プリント部によってプリントされた前記画像を測色する測色部と、

前記測色部が前記画像を測色する前に、前記画像がプリントされた前記シートの領域を乾燥させる乾燥部と、

前記画像がプリントされた前記領域の乾燥の難易度に応じて、前記乾燥部による前記領域の乾燥条件を変更する制御部と、

を備えることを特徴とするプリント装置。

【請求項2】

前記制御部は、前記プリント装置の使用環境における温度、前記プリント装置の使用環境における湿度、前記画像のプリント速度、前記画像のプリント濃度、前記シートの種類、前記インクの種類、前記画像をプリントしてからの経過時間の内の少なくとも1つによって変化する前記領域の乾燥の難易度に応じて、前記乾燥部による前記領域の乾燥時間および単位時間当たりの乾燥効果の内の少なくとも1つを制御することを特徴とする請求項1に記載のプリント装置。

【請求項3】

前記乾燥部は、前記画像を複数の部分に分けて乾燥し、

前記制御部は、前記乾燥部によって先に乾燥される前記画像の部分に対する前記乾燥部の乾燥時間よりも、前記乾燥部によって後に乾燥される前記画像の部分に対する前記乾燥部の乾燥時間を短くする

ことを特徴とする請求項1または2に記載のプリント装置。

【請求項4】

前記領域の乾燥の難易度の変動係数τと、前記乾燥部による前記領域の乾燥時間tと、前記乾燥部による前記領域の乾燥効果Eと、は一次式または二次式の関係にあることを特徴とする請求項1から3のいずれかに記載のプリント装置。

【請求項5】

前記領域の乾燥の難易度の変動係数τは、前記プリント装置の使用環境が常温常湿のときにτ=1、高温低湿のときにτ<1、低温高湿のときにτ>1であることを特徴とする請求項1から4のいずれかに記載のプリント装置。

【請求項6】

前記乾燥部は、前記シートの前記領域に乾燥させるための空気の流れを送風ファンの回転によって生じさせ、

前記制御部は、前記乾燥部の送風ファンの回転数を制御する

ことを特徴とする請求項1から5のいずれかに記載のプリント装置。

【請求項7】

前記乾燥部は、前記シートの前記領域に乾燥させるための空気の流れを生じさせる送風ファンと、前記送風ファンから送られる空気を取り入れる圧力室と、前記圧力室に取り入れた空気を外部に放出するスリットと、を含み、

前記制御部は、前記スリットの開口面積を変更可能であることを特徴とする請求項1から6のいずれかに記載のプリント装置。

【請求項8】

前記シートが搬送される方向に沿って上流から下流に向かって、前記プリント部、前記測色部、前記乾燥部がその順で設けられており、

前記プリント部で測色用の画像をプリントした前記シートを、前記下流に向けて送って前記乾燥部で乾燥させ、次いで、前記シートを前記上流に向けて送り戻して前記測色用の画像を前記測色部で測色し、測色の済んだ前記シートを前記下流に向けて搬送して排出することを特徴とする請求項1から7のいずれかに記載のプリント装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−111760(P2013−111760A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−257087(P2011−257087)

【出願日】平成23年11月25日(2011.11.25)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月25日(2011.11.25)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]