プリント配線基板

【課題】接続端子部のリード端子層の剥がれを防止するのに好適なプリント配線基板を提供することを目的とする。

【解決手段】プリント配線基板は、外部コネクタに挿入嵌合される接続端子部T1を有し、前記接続端子部は、外部コネクタへの挿入方向に直交する一外形線Yに沿う先端面を有する可撓性の絶縁基板1と、前記絶縁基板の一方の面に形成された複数のリード配線層4と、前記複数のリード配線層の各先端部を構成して互いに平行に配置され前記一外形線に沿う先端面2a及び露出された平坦外面2sを有する細条の複数のリード端子層2と、前記リード端子層の背面位置において前記絶縁基板の他方の面に接着され前記一外形線に平行する先端面7aを有する補強体7とを備え、前記一外形線を基準にして前記補強体の先端面7aが前記絶縁基板1の先端面1aからリード配線層側に離間していること。

【解決手段】プリント配線基板は、外部コネクタに挿入嵌合される接続端子部T1を有し、前記接続端子部は、外部コネクタへの挿入方向に直交する一外形線Yに沿う先端面を有する可撓性の絶縁基板1と、前記絶縁基板の一方の面に形成された複数のリード配線層4と、前記複数のリード配線層の各先端部を構成して互いに平行に配置され前記一外形線に沿う先端面2a及び露出された平坦外面2sを有する細条の複数のリード端子層2と、前記リード端子層の背面位置において前記絶縁基板の他方の面に接着され前記一外形線に平行する先端面7aを有する補強体7とを備え、前記一外形線を基準にして前記補強体の先端面7aが前記絶縁基板1の先端面1aからリード配線層側に離間していること。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はプリント配線基板に関し、特に接続部品であるコネクタへの接続に好適な接続端子部の構造を有するプリント配線基板に関する。

【背景技術】

【0002】

近時、電子機器の小型化、軽量化及び薄形化の要求に伴って電子機器に装着されるプリント配線基板にも同様な要求が高まっている。一般に、前記プリント配線基板は、搭載される種々の電子部品を相互接続する回路配線層が設けられた本体部及び外部のコネクタに嵌合接続される接続端子部を備えている。

【0003】

また、前記プリント配線基板には、RPC(リジッドプリント配線基板)、FPC(フレキシブルプリント配線基板)、これらを組み合わせたRPC/FPC基板、或いは、FFC(フレキシブルフラットケーブル)など様々なタイプのものがある。なお、前記FFCは、前述のような回路配線層を持たない接続専用のケーブルであるが、テープ状或いはリボン状のフレキシブル絶縁基板に複数のリード配線層を平行にプリント配線したものであり、プリント配線基板の一タイプとみることができる。

【0004】

一方、前記コネクタは、前記プリント配線基板の接続端子部を電子機器或いは中継接続コードなどに接続するための個別の接続部品であり、前記電子機器やプリント配線基板の小型化、軽量化に伴って外形寸法の低背化(薄形化)が進展してきている。

【0005】

そして、前記プリント配線基板は、折り畳み式携帯電話機などのようにヒンジなどの可動部分を有する機器内に収納される場合、少なくともその可動部分に対応する部分がFPC或いはFFCによって構成され、前記FPC或いはFFCの一外形線に沿って、コネクタに対する接続端子部が設けられることも多くなっている。

【0006】

ところで、前記プリント配線基板の接続端子部は、前記コネクタの低背化に伴って益々薄形化される傾向にあるが、コネクタに対する挿入及び引抜きの繰り返しが多数回に及んでも機械的強度及び形状が維持され、コネクタ端子の接点部と確実に嵌合して良好な電気的接続が保たれることが必要とされる。

【0007】

そこで、従来技術におけるプリント配線基板に設けられた接続端子部の構造の一般的な例について図5を参照して説明する。図5では、コネクタ及び前記コネクタに接続されるプリント配線基板のうちの主として接続端子部が概略的な断面図で示されている。

【0008】

まず、コネクタC0は、例えばプラスチック製のコネクタケースCa(破線で示す)内に、それぞれ二股に成形された導電性の弾性金属板からなる複数のコネクタ端子C1を並列関係に配置したものである。前記各コネクタ端子C1は、前記二股の内壁の少なくとも一方に凸状に突出する接点部C2を有する。

【0009】

プリント配線基板PCの本体部に連結された矩形平板状の接続端子部Tは、前記本体部に連なる矩形板状のフレキシブル絶縁基板51の上面に、接着層52によって接着された銅箔をパターニングして形成された平行パターンからなる複数条のリード配線層53を有する。

【0010】

前記各リード配線層53は、その本体部側が接着層54により接着されたカバーレイ55によって被覆されていて、コネクタC0側の先端部分にカバーレイ55から露出するリード端子層53aを有する。また、接続端子部Tには、前記絶縁基板51の下面に接着層56により補強体57が接着されている。そして、前記絶縁基板51、リード端子層53a及び補強体57の各先端面は、プリント配線基板PCの一外形線に沿う共通先端面Teに揃えられている。

【0011】

このような従来技術においては、前記接続端子部TをコネクタC0に挿入し嵌合する際に、接続端子部Tの前記共通先端面Teの位置においてリード端子層53aの先端面が、挿入方向に対して直角に切り立っているために、コネクタ端子C1の先端内壁のエッジ部や前記接点部C2の凸状先端部に引っ掛かり、リード端子層53aが前記絶縁基板51から剥がれる現象が発生し易い。

【0012】

そのために、前記コネクタ端子C1の接点部C2がリード端子層53aの上表面に嵌合できず所望の電気的接続ができなかったり、剥がれたリード端子層53aが押し曲げられて隣りのリード端子層に接触してリード端子層相互間の電気的短絡を生じるという問題がある。また、前記接続端子部TのコネクタC0への挿入及び引抜き繰り返し操作は、多数回に亘って行われることがあり、嵌合状態は長期間に及んで良好に継続されることが望まれるが、著しく早期に前記接続端子部Tが剥がれコネクタとの嵌合及び接続が不能となってしまうという問題がある。

【0013】

ところで、接続端子部の剥がれに係わる従来技術として特許文献1があるので、この従来技術について本願の図5を引用して説明する。特許文献1の発明は、接続端子部TをコネクタC0へ挿入する際に、コネクタ端子C1に達する前に、リード端子層53aの先端がコネクタケースCaのテーパ状内壁面Catに擦られながら挿入されてリード端子層53aや絶縁基板51が剥がれるという問題を解決しようとするものである。

【0014】

その解決手段として、特許文献1は、補強体57や絶縁基板51の先端部に、リード端子層53aの先端面よりも突出する突部P(二点鎖線で示す)を設けることを特徴とするものである。しかしながら、特許文献1の発明では、前記リード端子層53aがコネクタ端子C1の先端内壁のエッジ部や凸状接点部C2との引っ掛かりによって剥がれる現象に起因する前述のような従来技術の問題を解決することはできない。

【0015】

なお、前記プリント配線基板PCの外形線に沿った先端面Teの形成には、例えば特許文献2に開示されているように、複数の同一回路パターンが形成されたプリント配線基板材を回路パターン毎に打抜加工することによって、設計上の最終外形を形作る外形線を有した個々のプリント配線基板を切り出す技術が従来から採用されている。

【先行技術文献】

【特許文献】

【0016】

【特許文献1】特許第3248266号公報

【特許文献2】特許第2923012号公報

【発明の概要】

【発明が解決しようとする課題】

【0017】

本発明は、前記従来の問題点を解決するものであり、特に接続端子部のリード端子層の剥がれを防止するのに好適なプリント配線基板を提供することを目的とする。

【課題を解決するための手段】

【0018】

本発明のプリント配線基板は、外部コネクタに挿入嵌合される接続端子部を有し、前記接続端子部は、外部コネクタへの挿入方向に直交する一外形線に沿う先端面を有する可撓性の絶縁基板と、前記絶縁基板の一方の面に形成された複数のリード配線層と、前記複数のリード配線層の各先端部を構成して互いに平行に配置され前記一外形線に沿う先端面及び露出された平坦外面を有する細条の複数のリード端子層と、前記リード端子層の背面位置において前記絶縁基板の他方の面に接着され前記一外形線に平行する先端面を有する補強体とを備え、前記一外形線を基準にして前記補強体の先端面が前記絶縁基板の先端面からリード配線層側に離間していることを特徴とする。

【0019】

本発明のプリント配線基板において、前記一外形線と前記リード端子層の先端面との間隔をL1、前記一外形線と前記補強体の先端面との間隔をL2、前記一外形線と最終的嵌合位置との間隔をL3としたとき、前記接続端子部はL1<L2≦L3の関係で形成されていることを特徴とする。

【0020】

本発明は、外部コネクタに挿入嵌合される接続端子部を有するプリント配線基板であって、外部コネクタへの挿入方向に直交する一外形線に沿う先端面を有する可撓性の絶縁基板と、前記絶縁基板の一方の面に形成された第1回路配線層に対する複数のリード配線層と、前記複数のリード配線層の前記接続端子部に対応する各先端部を構成して互いに平行に配置され前記一外形線に沿う先端面及び露出された平坦外面を有する細条の複数のリード端子層と、前記リード端子層の背面位置において前記絶縁基板の他方の面に形成され前記一外形線に平行する先端面を有する第2回路配線層と、前記第2回路配線層の表面を覆う絶縁被覆層とを備え、前記一外形線を基準にして前記第2回路配線層の先端面が前記絶縁基板の先端面からリード配線層側に離間していることを特徴とする。

【0021】

本発明のプリント配線基板において、前記一外形線と前記リード端子層の先端面との間隔をL1、前記一外形線と前記第2回路配線層の先端面との間隔をL2、前記一外形線と最終的嵌合位置との間隔をL3としたとき、前記接続端子部はL1<L2≦L3の関係で形成されていることを特徴とする。

【0022】

本発明のプリント配線基板において、前記第2回路配線層は、前記リード端子層の背面に位置する接地電位層を含んでいることを特徴とする。

【0023】

本発明のプリント配線基板において、前記接地電位層がメッシュ構造になっていることを特徴とする。

【発明の効果】

【0024】

本発明のプリント配線基板によれば、接続端子部の先端部の厚さが薄肉になる。そのために、接続端子部がコネクタへ挿入されてコネクタ端子の先端内壁や接点部の先端がリード端子層の先端縁に接触した際に、前記絶縁基板及びリード端子層の各先端部が補強体や第2回路配線層側に撓まされるので、前記リード端子層の剥がれが防止される。

【0025】

従って、リード端子層の形状が、コネクタへの挿入及び引抜き繰り返し操作が多数回に亘って繰り返されても、恒常的形状が維持され、リード端子層相互間の電気的短絡が防止され、接続端子部とコネクタとの良好な嵌合並びに接続状態が確実かつ安定して確保される。

【0026】

また、特に、前記第2回路配線層に前記リード端子層の背面に位置する接地電位層を含ませた場合は、前記接地電位層が接続端子部及びその近傍のリード配線層やリード端子層群などに対して、マイクロストリップラインによるインピーダンスコントロールを可能とし、プリント配線基板における回路入出力信号の高速伝送を向上させるなどの効果を奏することができる。

【図面の簡単な説明】

【0027】

【図1】本発明の第1実施形態に係るプリント配線基板の接続端子部を示す一部切欠平面図である。

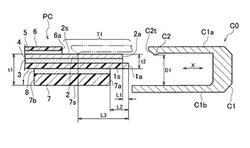

【図2】図1のA−A線に沿って矢印方向に見た断面図であり、コネクタ端子の概略断面図が合わせて示されている。

【図3】本発明の第1実施形態に係るプリント配線基板の接続端子部とコネクタ端子との嵌合状態を説明するための断面図である。

【図4】本発明の第2実施形態に係るプリント配線基板の接続端子部を示す図1のA−A線相当の断面図である。

【図5】従来技術のプリント配線基板の接続端子部の一例を示す断面図である。

【発明を実施するための形態】

【0028】

以下、本発明の第1実施形態及び第2実施形態に係わるプリント配線基板について、図1〜図4を参照して順次説明する。ここで、図1〜図4を通して付された同一引用符号は、同一部分を示しており、後続の図面においては、同一部分の詳細説明を省略する。

【0029】

[第1実施形態]

第1実施形態に係るプリント配線基板のうち主として接続端子部が図1〜図3に図示されている。まず、前記接続端子部及び外部コネクタとの関係について、図1(一部切欠平面図)及び図2(図1のA−A線断面図)を参照して説明する。

【0030】

プリント配線基板PCは、搭載される種々の電子部品を相互接続する回路配線層(図示せず)が形成された本体部及び外部のコネクタC0に挿入嵌合して電気的に接続される接続端子部T1を有している。

【0031】

前記コネクタC0は、二股分岐の脚部C1a及びC1bを有する例えばコ字状に成形された導電性の弾性金属板からなる複数のコネクタ端子C1を、例えばプラスチック製のコネクタケース(参考:図5のCa)内に、並列関係に配置したものである。また、一方の前記脚部C1aの先端側の内壁には山形(凸状)に突出する接点部C2が形成され、前記一方の脚部C1aの先端部は、前記接点部C2の山形一斜面を延長したテーパC2tを有する鋭角形状とされ、他方の脚部C1bは、前記脚部C1aよりも長く形成されている。そして、前記接続端子部T1は、前記コネクタ端子C1のコ字の奥行き長に見合った端子長を有して前記コネクタ端子C1内壁及び接点部C2に嵌合並びに接続される。

【0032】

前記接続端子部T1は、コネクタC0への挿入方向(矢印X)に直交する一外形線Y(図1参照)に沿う先端面1aを有する絶縁基板1及び前記絶縁基板1の一方の面(図2中上面)に、互いに平行する配置にて形成された複数のリード端子層2を有する。前記各リード端子層2は前記一外形線Yに平行な先端面2aを有し、前記回路配線層(図示せず)に電気的に接続された複数のリード配線層4の各先端部を構成する延長パターンとされている。そして、これらの端子層2及び配線層4は、いずれも、前記絶縁基板1の上面に接着層3によって接着されている。

【0033】

前記回路配線層及びリード配線層4の表面には、絶縁被覆層6が接着層5によって接着されており、前記絶縁被覆層6は前記コネクタ端子C1のコ字の奥行き長に見合った端子長をもって各リード端子層2の上表面を露出させるように形成されている。前記絶縁被覆層6の先端面6aは前記一外形線Yに平行してリード端子層2の先端面2aから前記端子長だけ離間しており、前記先端面6aの位置がリード端子層2の根元とリード配線層4との境界位置となる。

【0034】

そして、前記各リード端子層2は、前記コネクタ端子C1の接点部C2との嵌合領域の上表面が平坦外面2sを有する長矩形平板状の細条とされ、その長さ方向が前記一外形線Yに直交するように所定間隔(ピッチ)で平行に配置されている。また、前記各リード端子層2は、前記絶縁基板1の一方の面上において、その先端面2aと前記一外形線Yとの間に間隔L1を有するように形成されている。

【0035】

ここでは、前記間隔L1は先端面2aが前記一外形線Yを基準にしてリード配線層4側に離間するように図示されている。前記間隔L1はL1=0を含むことができ、その場合は、リード端子層2の先端面2aが絶縁基板1の先端面1aと共に前記一外形線Yと一致するように形成される。また、前記各リード端子層2の露出された上表面には、図示していないが、その腐食を防止したりコネクタ端子C1との接触抵抗を小さくするなどのために、全体的に例えばニッケル或いは金などの高導電性金属層やはんだ層からなるめっき層が形成されている。

【0036】

前記絶縁基板1の他方の面(図中下面)には、前記各リード端子層2の配列全体に亘ってその背面側から機械的強度を補強するために、補強体7が前記背面位置に接着層8によって接着されている。前記補強体7は、前記一外形線Yに平行な先端面7a及び外側に露出する平坦外面7sを有し、前記一外形線Yを基準にして、前記先端面7aが前記絶縁基板1の先端面1aからリード配線層4側に離間するように形成されている。

【0037】

また、図2には、このような補強体7の先端面7aと前記一外形線Yとの間隔L2が示され、前記リード端子層2の平坦外面2sに対するコネクタ端子C1の接点部C2の最終的嵌合位置と前記一外形線Yとの間隔L3が示されている。

【0038】

前記補強体7は、先端面7aとは反対側に反対端面7bを有し、補強体7の一部が前記リード端子層2の根元を超えて前記絶縁被覆層6に重なる位置にて終端している。前記反対端面7bの終端位置は、前記補強の要求度合いに応じて設定される。また、前記補強体7は例えばポリイミド樹脂やガラスエポキシ樹脂などの絶縁材料からなる補強フィルム或いは補強板などを用いて形成できる。

【0039】

次に、前記接続端子部T1を構成する各部材の材料や形状寸法などの具体的一例について説明する。例えば厚さ25μmのポリイミド樹脂フィルム製のフレキシブルな絶縁基板1の片面に厚さ35μmの銅箔を接着した片面銅張基板材(片面CCL)を用いて、前記銅箔に回路パターニングを施して回路配線層、リード配線層4及びリード端子層2が形成されている。このときの接着層3には厚さ10μmのエポキシ系の熱硬化性樹脂接着剤が用いられている。なお、フレキシブルな絶縁基板1の基材として他にも液晶ポリマーなどを用いることもできる。

【0040】

前記絶縁被覆層6は例えば厚さ25μmのポリイミド樹脂フィルム製のカバーレイからなり、前記補強体7は例えば厚さ125μmのフィルム状または平板状のポリイミド樹脂からなっており、それぞれに関連する接着層5は厚さ35μm、接着層8は厚さ50μmで、いずれもエポキシ系の熱硬化性樹脂接着剤が用いられている。

【0041】

従って、この場合の前記接続端子部T1は、前記リード端子部4の平坦外面2s(上面)と補強体7の平坦外面7s(下面)との間に厚さt1≒245μm、前記リード端子層2の平坦外面2s(上面)と絶縁基板1の他方の面の露出面1sとの間に厚さt2≒70μmを有している。

【0042】

前記複数のリード端子層2の本数(端子ピン数)は、例えば4〜50本に亘る様々なコネクタピン数の規格に応じて設定されるが、端子長、端子幅及び端子ピッチは、ここでは、それぞれ1.7mm、0.3mm及び0.5mmとなる配列パターンで形成されている。

【0043】

また、前記各リード配線層4のリード幅及びリードピッチは、前記端子幅及び端子ピッチとそれぞれ同一寸法とされ、前記間隔L1〜L3は、その大小関係がL1<L2≦L3とされている。なお、前記複数のリード端子層2のパターン形状は平行パターンや千鳥パターンなど様々な形態をとることができる。

【0044】

次に、図3を参照して、前記接続端子部T1のコネクタ端子C1への挿入操作における嵌合状態ついて説明する。図3(a)は接続端子部T1の先端面をコネクタ端子C1の接点部C2の先端を僅かに超えてコネクタ端子C1内に挿入した挿入初期段階を示す。図3(b)は接続端子部T1の先端面の挿入を進めてコネクタの接点部C2先端がリード端子層2の平坦外面2sに対して最終的嵌合位置にて嵌合接触し、相互の電気的接続を完了した段階を示す。

【0045】

ところで、コネクタの種類としては、前記コネクタ端子C1の二股の間隔が一定とされた固定形やしの二股の間隔を手動調整可能な開閉形などがある。ここでは、一例として前記固定形のコネクタを用いた実施形態について説明すると、前記コネクタ端子C1は、最終的にリード端子層2の平坦外面2sに対して適度の圧力で弾性嵌合するために、一方の脚部C1aの内壁の接点部C2の先端と他方の脚部C1bの内壁との間隔D1は前記接続端子部T1の最大の厚さt1よりも小さい寸法であり、厚さとの寸法の大小関係はt2<D1<t1となっている。

【0046】

前記絶縁基板1が可撓性を有するので、接続端子部T1は全体的にある程度の可撓性を有するが、このような厚さの関係により、厚さt1よりも小さい厚さt2を有する薄肉の先端部の曲げ剛性が補強体7の存在部分よりも小さくなるので、接続端子部T1の先端部が外部からの曲げ応力に対して撓み易い状態にある。

【0047】

そこで、図3(a)に示すように、前記接続端子部T1の補強体7の平坦外面7s(下面)を前記コネクタ端子C1の下側の脚部C1bの内壁に沿わせて、接続端子部T1をコネクタ端子C1へ挿入すると、挿入初期段階では、コネクタ端子の脚部C1aの先端部のテーパC2tを経て接点部C2の先端がリード端子層2の先端に接触し、前記接続端子部T1の先端部が厚さ方向に補強体7側へ撓まされる。

【0048】

このような先端部の撓みにより、リード端子層2の先端部がコネクタ端子接点部C2に引っかかることなく、絶縁基板1側へ押し付けられた状態で相互の嵌合が進行するので、リード端子層2に対する剥がれが防止される。その後、前記接点部C2先端は、リード端子層2の平坦外面2sの表面上を摺動移動して、図3(b)に示すように、コネクタ規格における正規の位置にて嵌合及び電気的接続を完遂する。なお、この段階では、前記接続端子部T1の先端部は平坦な状態に復元している。

【0049】

その結果、リード端子層2の形状が、コネクタC0への挿入及び引抜き繰り返し操作が多数回に亘って繰り返されても、長期間に亘って、恒常的形状が維持され、リード端子層2相互間の電気的短絡が防止され、接続端子部T1とコネクタC0との良好な嵌合並びに接続状態が確実かつ安定して確保される。

【0050】

また、前記リード端子層2の先端面2aが一外形線Yから遠ざかる方向に絶縁基板1の先端面1aから間隔L1をもって離間しているために、前記コネクタへの接続端子部の挿入初期段階において、コネクタ端子C1の先端部のテーパC2t並びに接点部C2の前記リード端子層2の先端縁への傾斜接触が円滑となり、リード端子層の剥がれをより一層防止することができる。

【0051】

ところで、前記接続端子部T1を有する個々の前記プリント配線基板PCは、一枚の片面銅張積層板(片面CCL)からなる配線基材に複数の同一回路パターンを形成し、打抜金型を用いて各回路パターン毎に打抜(切断)加工することによって、所定の外形線を有する形状に切り出される。

【0052】

また、リード端子層2の表面に、ニッケルや金などのめっきを施す場合、プリント配線基板PCの配線基材の一外形線Y(図1参照)の外側位置にめっき用の給電電極(図示せず)を設け、前記給電電極と前記各リード端子層2の先端部とを連結するメッキリード部を予めパターニングし、めっき後、前記メッキリード部の中間部を打抜加工によって前記一外形線Yに合わせて分断することがある。この場合、残留するメッキリード部がリード端子層2の先端部を構成するので、前記リード端子層2は、間隔L1=0の関係を有することになり、プリント配線基板PCの打抜加工による外形成形と同時に簡単に形成することができる。

【0053】

なお、前記配線基材は、ここでは、銅箔/接着剤/べースフィルムからなる3層材CCLが用いられているが、例えばポリイミド樹脂フィルムからなる絶縁基板材表面に例えばスパッタ・メッキ法などにより銅層を形成した銅/ベースフィルムからなる2層材CCLを用いて、コネクタの低背化により一層適応させることもできる。

【0054】

以上のように、第1実施形態のプリント配線基板によれば、接続端子部の外部コネクタへの嵌合接続の際にリード端子層の剥がれが防止され、コネクタへの挿入/引抜きが多数回に及んでも、リード端子層の形状が長期間に亘って維持され、リード端子層相互の電気的短絡が防止され、嵌合並びに接続状態が確実かつ安定して確保される。

【0055】

[第2実施形態]

次に、本発明の第2実施形態に係わるプリント配線基板について、図4を参照して説明する。本実施形態におけるプリント配線基板PCaは、その本体部の両面に回路配線層を設けた例を示すものであり、両面銅張積層基板(両面CCL)を用いて形成されている。絶縁基板1の一方の面に設けられた第1回路配線層(図示せず)、リード端子層2、接着層3及び5、リード配線層4並びに第1の絶縁被覆層6は、前記第1実施形態に示された同一引用符号の部分と同一または同様な部分として構成されている。

【0056】

前記絶縁基板1の他方の面(下面)には、第2回路配線層21が接着層22によって接着されていて、前記第2回路配線層21は、前記リード端子層の背面位置に対向して延在し、前記一外形線Y(図1参照)に平行する先端面21aを有し、前記先端面21aが前記絶縁基板の先端面1aからリード配線層側に離間して形成されている。また、前記第2回路配線層21のリード端子層の背面位置に対向して延在する部分は、ここでは、接地電位層を含む回路パターンによって形成され、接地電位(GND)に接続される。

【0057】

そして、前記第2回路配線層21は、前記絶縁基板1の先端面1aに隣接する先端部において、先端面21aを境に前記絶縁基板1の他方の面に対する段差を形成し、前記段差の高さは、前記第2回路配線層21の厚さと寸法が対応する。

【0058】

前記第2回路配線層21の表面及び前記絶縁基板1の下面には、第2の絶縁被覆層23が接着層24によって接着されていて、前記第2の絶縁被覆層23は、例えばポリイミド樹脂フィルム製のカバーレイからなり、前記段差面に沿って形成されている。従って、前記第2の絶縁被覆層23の第2回路配線層21と重ならない部分の外面23s2と前記平坦外面2sとに挟まれた接続端子部T2の先端部の厚さt2は、前記第2の絶縁被覆層23の第2回路配線層21に重なる部分の外面23s1とリード端子層2の平坦外面2sとに挟まれた部分の接続端子部T2の厚さt1よりも小さく形成されている。

【0059】

ここで、各部分の厚さの具体的一例を示すと、絶縁基板1は25μm、接着層3及び22は各々10μm、両面CCLの各銅箔は各々35μm、第1、第2絶縁被覆層6、23は各々25μm、絶縁被覆層用の接着層5、24は各々35μmとされている。従って、接続端子部T2の厚さt1が185μmであるのに対して、前記接続端子部T2の先端部の厚さt2は150μmの薄肉にされている。

【0060】

勿論、例えば第2絶縁被覆層23は、第2回路配線層21の先端面21aを覆うが絶縁基板1の先端部に重ねないようにすることもできるので、その場合、前記接続端子部T2の先端部の厚さt2は、前記接着層22(10μm)10及び24(35μm)の厚さ分だけ更に薄くできるので、115μmの薄肉にすることもできる。

【0061】

また、前記接続端子部T2の端子長方向の各部の間隔については、前記一外形線Y(図1参照)と前記リード端子層2の先端面2aとの間隔をL1、前記一外形線Yと前記第2回路配線層21の先端面21aとの間隔をL2、前記一外形線Yと最終嵌合位置との間隔をL3としたとき、L1<L2≦L3の関係となるように設定されている。

【0062】

なお、前記L2≦L3の関係について説明すると、前記リード端子層2とコネクタ接点部C2との最終嵌合位置は、第1、第2実施形態のいずれにおいても、接続端子部T1(T2)の根元側に位置しているが、補強体7の先端面7aや第2回路配線層21の先端面21aの位置に合わせることができるために、L2=L3の関係が含まれる。

【0063】

第2実施形態のプリント配線基板PCaによれば、第1実施形態のものよりも回路の多機能化を図ることができ、特に、前記第2回路配線層21が前記リード端子層の背面に位置する接地電位層を有する場合は、前記接地電位層が、接続端子部及びその近傍のリード配線層やリード端子層群などに対して、マイクロストリップラインによるインピーダンスコントロールを可能とし、プリント配線基板における回路入出力信号の高速伝送を向上させることができる。前記第2回路配線層21の接地電位層をメッシュ構造とすることができ、この場合は、メッシュの粗密調整により接地電位層の面積調整が容易となり、インピーダンスのコントロールが容易になる。例えば、メッシュの網目を細かくして密にすると接地電位層の表面積を大きくしてインピーダンスを大きくすることができる。

【0064】

また、前記第1実施形態のものと比較してみると、前記第2回路配線層21は、その表面を覆う絶縁被覆層23と共に、前記リード端子層2を背面から支えるので接続端子部T2の補強体として機能することもできる。勿論、接続端子部T2の補強度をより高めたい場合には、前記第2絶縁被覆層23の平坦外面23s1に、第1実施形態に示したような補強板(7)を格別に設けることができる。

【0065】

この場合、前記補強板の設置を、前記第2絶縁被覆層23の先端部に位置する平坦外面23s2から避けておけば、前記接続端子部T2の先端部側の厚さt2が根元側の厚さt1に比してより一層薄くなるので、前記接続端子部T2の先端側と根元側の曲げ剛性差が大きくなる。そのために、コネクタ挿入操作時において、接続端子部T2の先端部がより撓み易くなるので、前記リード端子層2の剥がれ防止をより確実にすることができる。また、前記各実施形態において、リード端子層2の平坦外面2sと先端面2aとが交叉する先端縁に面取りを施すことによって、前記リード端子層の剥がれ防止をより確実にすることもできる。

【0066】

ところで、本発明は、前記第1及び第2実施形態のプリント配線基板PC、PCaの形態に限らず、プリント配線基板の本体部が複数の配線基材を積層して形成する多層プリント配線基板、搭載される電子部品を相互接続する回路配線層を有しないプリント配線基板であるFFCにも適用することができる。また、本発明はFPC、RPC、或いはFPC/RPCの組み合わせ体のいずれのタイプのプリント配線基板であっても、コネクタ嵌合接続用の接続端子部を有するものに広く適用可能である。

【符号の説明】

【0067】

1 絶縁基板

1a 絶縁基板の先端面

2 リード端子層

2a リード端子層の先端面

2s リード端子層の平坦外面

3、5、8、22、24 接着層

4 リード配線層

6、23 絶縁被覆層

6a、23a 各絶縁被覆層の先端面

6s、23s1、23s2 各絶縁被覆層の平坦外面

7 補強体

7a 補強体の先端面

7s 補強体の平坦外面

21 回路配線層

21a 回路配線層の先端面

C0 コネクタ

C1 コネクタ端子

C1a、C1b コネクタ端子の脚部

C2 コネクタ端子の接点部

C2t テーパ部

PC、PCa プリント配線基板

T1、T2 接続端子部

X 挿入方向

Y プリント配線基板の一外形線

【技術分野】

【0001】

本発明はプリント配線基板に関し、特に接続部品であるコネクタへの接続に好適な接続端子部の構造を有するプリント配線基板に関する。

【背景技術】

【0002】

近時、電子機器の小型化、軽量化及び薄形化の要求に伴って電子機器に装着されるプリント配線基板にも同様な要求が高まっている。一般に、前記プリント配線基板は、搭載される種々の電子部品を相互接続する回路配線層が設けられた本体部及び外部のコネクタに嵌合接続される接続端子部を備えている。

【0003】

また、前記プリント配線基板には、RPC(リジッドプリント配線基板)、FPC(フレキシブルプリント配線基板)、これらを組み合わせたRPC/FPC基板、或いは、FFC(フレキシブルフラットケーブル)など様々なタイプのものがある。なお、前記FFCは、前述のような回路配線層を持たない接続専用のケーブルであるが、テープ状或いはリボン状のフレキシブル絶縁基板に複数のリード配線層を平行にプリント配線したものであり、プリント配線基板の一タイプとみることができる。

【0004】

一方、前記コネクタは、前記プリント配線基板の接続端子部を電子機器或いは中継接続コードなどに接続するための個別の接続部品であり、前記電子機器やプリント配線基板の小型化、軽量化に伴って外形寸法の低背化(薄形化)が進展してきている。

【0005】

そして、前記プリント配線基板は、折り畳み式携帯電話機などのようにヒンジなどの可動部分を有する機器内に収納される場合、少なくともその可動部分に対応する部分がFPC或いはFFCによって構成され、前記FPC或いはFFCの一外形線に沿って、コネクタに対する接続端子部が設けられることも多くなっている。

【0006】

ところで、前記プリント配線基板の接続端子部は、前記コネクタの低背化に伴って益々薄形化される傾向にあるが、コネクタに対する挿入及び引抜きの繰り返しが多数回に及んでも機械的強度及び形状が維持され、コネクタ端子の接点部と確実に嵌合して良好な電気的接続が保たれることが必要とされる。

【0007】

そこで、従来技術におけるプリント配線基板に設けられた接続端子部の構造の一般的な例について図5を参照して説明する。図5では、コネクタ及び前記コネクタに接続されるプリント配線基板のうちの主として接続端子部が概略的な断面図で示されている。

【0008】

まず、コネクタC0は、例えばプラスチック製のコネクタケースCa(破線で示す)内に、それぞれ二股に成形された導電性の弾性金属板からなる複数のコネクタ端子C1を並列関係に配置したものである。前記各コネクタ端子C1は、前記二股の内壁の少なくとも一方に凸状に突出する接点部C2を有する。

【0009】

プリント配線基板PCの本体部に連結された矩形平板状の接続端子部Tは、前記本体部に連なる矩形板状のフレキシブル絶縁基板51の上面に、接着層52によって接着された銅箔をパターニングして形成された平行パターンからなる複数条のリード配線層53を有する。

【0010】

前記各リード配線層53は、その本体部側が接着層54により接着されたカバーレイ55によって被覆されていて、コネクタC0側の先端部分にカバーレイ55から露出するリード端子層53aを有する。また、接続端子部Tには、前記絶縁基板51の下面に接着層56により補強体57が接着されている。そして、前記絶縁基板51、リード端子層53a及び補強体57の各先端面は、プリント配線基板PCの一外形線に沿う共通先端面Teに揃えられている。

【0011】

このような従来技術においては、前記接続端子部TをコネクタC0に挿入し嵌合する際に、接続端子部Tの前記共通先端面Teの位置においてリード端子層53aの先端面が、挿入方向に対して直角に切り立っているために、コネクタ端子C1の先端内壁のエッジ部や前記接点部C2の凸状先端部に引っ掛かり、リード端子層53aが前記絶縁基板51から剥がれる現象が発生し易い。

【0012】

そのために、前記コネクタ端子C1の接点部C2がリード端子層53aの上表面に嵌合できず所望の電気的接続ができなかったり、剥がれたリード端子層53aが押し曲げられて隣りのリード端子層に接触してリード端子層相互間の電気的短絡を生じるという問題がある。また、前記接続端子部TのコネクタC0への挿入及び引抜き繰り返し操作は、多数回に亘って行われることがあり、嵌合状態は長期間に及んで良好に継続されることが望まれるが、著しく早期に前記接続端子部Tが剥がれコネクタとの嵌合及び接続が不能となってしまうという問題がある。

【0013】

ところで、接続端子部の剥がれに係わる従来技術として特許文献1があるので、この従来技術について本願の図5を引用して説明する。特許文献1の発明は、接続端子部TをコネクタC0へ挿入する際に、コネクタ端子C1に達する前に、リード端子層53aの先端がコネクタケースCaのテーパ状内壁面Catに擦られながら挿入されてリード端子層53aや絶縁基板51が剥がれるという問題を解決しようとするものである。

【0014】

その解決手段として、特許文献1は、補強体57や絶縁基板51の先端部に、リード端子層53aの先端面よりも突出する突部P(二点鎖線で示す)を設けることを特徴とするものである。しかしながら、特許文献1の発明では、前記リード端子層53aがコネクタ端子C1の先端内壁のエッジ部や凸状接点部C2との引っ掛かりによって剥がれる現象に起因する前述のような従来技術の問題を解決することはできない。

【0015】

なお、前記プリント配線基板PCの外形線に沿った先端面Teの形成には、例えば特許文献2に開示されているように、複数の同一回路パターンが形成されたプリント配線基板材を回路パターン毎に打抜加工することによって、設計上の最終外形を形作る外形線を有した個々のプリント配線基板を切り出す技術が従来から採用されている。

【先行技術文献】

【特許文献】

【0016】

【特許文献1】特許第3248266号公報

【特許文献2】特許第2923012号公報

【発明の概要】

【発明が解決しようとする課題】

【0017】

本発明は、前記従来の問題点を解決するものであり、特に接続端子部のリード端子層の剥がれを防止するのに好適なプリント配線基板を提供することを目的とする。

【課題を解決するための手段】

【0018】

本発明のプリント配線基板は、外部コネクタに挿入嵌合される接続端子部を有し、前記接続端子部は、外部コネクタへの挿入方向に直交する一外形線に沿う先端面を有する可撓性の絶縁基板と、前記絶縁基板の一方の面に形成された複数のリード配線層と、前記複数のリード配線層の各先端部を構成して互いに平行に配置され前記一外形線に沿う先端面及び露出された平坦外面を有する細条の複数のリード端子層と、前記リード端子層の背面位置において前記絶縁基板の他方の面に接着され前記一外形線に平行する先端面を有する補強体とを備え、前記一外形線を基準にして前記補強体の先端面が前記絶縁基板の先端面からリード配線層側に離間していることを特徴とする。

【0019】

本発明のプリント配線基板において、前記一外形線と前記リード端子層の先端面との間隔をL1、前記一外形線と前記補強体の先端面との間隔をL2、前記一外形線と最終的嵌合位置との間隔をL3としたとき、前記接続端子部はL1<L2≦L3の関係で形成されていることを特徴とする。

【0020】

本発明は、外部コネクタに挿入嵌合される接続端子部を有するプリント配線基板であって、外部コネクタへの挿入方向に直交する一外形線に沿う先端面を有する可撓性の絶縁基板と、前記絶縁基板の一方の面に形成された第1回路配線層に対する複数のリード配線層と、前記複数のリード配線層の前記接続端子部に対応する各先端部を構成して互いに平行に配置され前記一外形線に沿う先端面及び露出された平坦外面を有する細条の複数のリード端子層と、前記リード端子層の背面位置において前記絶縁基板の他方の面に形成され前記一外形線に平行する先端面を有する第2回路配線層と、前記第2回路配線層の表面を覆う絶縁被覆層とを備え、前記一外形線を基準にして前記第2回路配線層の先端面が前記絶縁基板の先端面からリード配線層側に離間していることを特徴とする。

【0021】

本発明のプリント配線基板において、前記一外形線と前記リード端子層の先端面との間隔をL1、前記一外形線と前記第2回路配線層の先端面との間隔をL2、前記一外形線と最終的嵌合位置との間隔をL3としたとき、前記接続端子部はL1<L2≦L3の関係で形成されていることを特徴とする。

【0022】

本発明のプリント配線基板において、前記第2回路配線層は、前記リード端子層の背面に位置する接地電位層を含んでいることを特徴とする。

【0023】

本発明のプリント配線基板において、前記接地電位層がメッシュ構造になっていることを特徴とする。

【発明の効果】

【0024】

本発明のプリント配線基板によれば、接続端子部の先端部の厚さが薄肉になる。そのために、接続端子部がコネクタへ挿入されてコネクタ端子の先端内壁や接点部の先端がリード端子層の先端縁に接触した際に、前記絶縁基板及びリード端子層の各先端部が補強体や第2回路配線層側に撓まされるので、前記リード端子層の剥がれが防止される。

【0025】

従って、リード端子層の形状が、コネクタへの挿入及び引抜き繰り返し操作が多数回に亘って繰り返されても、恒常的形状が維持され、リード端子層相互間の電気的短絡が防止され、接続端子部とコネクタとの良好な嵌合並びに接続状態が確実かつ安定して確保される。

【0026】

また、特に、前記第2回路配線層に前記リード端子層の背面に位置する接地電位層を含ませた場合は、前記接地電位層が接続端子部及びその近傍のリード配線層やリード端子層群などに対して、マイクロストリップラインによるインピーダンスコントロールを可能とし、プリント配線基板における回路入出力信号の高速伝送を向上させるなどの効果を奏することができる。

【図面の簡単な説明】

【0027】

【図1】本発明の第1実施形態に係るプリント配線基板の接続端子部を示す一部切欠平面図である。

【図2】図1のA−A線に沿って矢印方向に見た断面図であり、コネクタ端子の概略断面図が合わせて示されている。

【図3】本発明の第1実施形態に係るプリント配線基板の接続端子部とコネクタ端子との嵌合状態を説明するための断面図である。

【図4】本発明の第2実施形態に係るプリント配線基板の接続端子部を示す図1のA−A線相当の断面図である。

【図5】従来技術のプリント配線基板の接続端子部の一例を示す断面図である。

【発明を実施するための形態】

【0028】

以下、本発明の第1実施形態及び第2実施形態に係わるプリント配線基板について、図1〜図4を参照して順次説明する。ここで、図1〜図4を通して付された同一引用符号は、同一部分を示しており、後続の図面においては、同一部分の詳細説明を省略する。

【0029】

[第1実施形態]

第1実施形態に係るプリント配線基板のうち主として接続端子部が図1〜図3に図示されている。まず、前記接続端子部及び外部コネクタとの関係について、図1(一部切欠平面図)及び図2(図1のA−A線断面図)を参照して説明する。

【0030】

プリント配線基板PCは、搭載される種々の電子部品を相互接続する回路配線層(図示せず)が形成された本体部及び外部のコネクタC0に挿入嵌合して電気的に接続される接続端子部T1を有している。

【0031】

前記コネクタC0は、二股分岐の脚部C1a及びC1bを有する例えばコ字状に成形された導電性の弾性金属板からなる複数のコネクタ端子C1を、例えばプラスチック製のコネクタケース(参考:図5のCa)内に、並列関係に配置したものである。また、一方の前記脚部C1aの先端側の内壁には山形(凸状)に突出する接点部C2が形成され、前記一方の脚部C1aの先端部は、前記接点部C2の山形一斜面を延長したテーパC2tを有する鋭角形状とされ、他方の脚部C1bは、前記脚部C1aよりも長く形成されている。そして、前記接続端子部T1は、前記コネクタ端子C1のコ字の奥行き長に見合った端子長を有して前記コネクタ端子C1内壁及び接点部C2に嵌合並びに接続される。

【0032】

前記接続端子部T1は、コネクタC0への挿入方向(矢印X)に直交する一外形線Y(図1参照)に沿う先端面1aを有する絶縁基板1及び前記絶縁基板1の一方の面(図2中上面)に、互いに平行する配置にて形成された複数のリード端子層2を有する。前記各リード端子層2は前記一外形線Yに平行な先端面2aを有し、前記回路配線層(図示せず)に電気的に接続された複数のリード配線層4の各先端部を構成する延長パターンとされている。そして、これらの端子層2及び配線層4は、いずれも、前記絶縁基板1の上面に接着層3によって接着されている。

【0033】

前記回路配線層及びリード配線層4の表面には、絶縁被覆層6が接着層5によって接着されており、前記絶縁被覆層6は前記コネクタ端子C1のコ字の奥行き長に見合った端子長をもって各リード端子層2の上表面を露出させるように形成されている。前記絶縁被覆層6の先端面6aは前記一外形線Yに平行してリード端子層2の先端面2aから前記端子長だけ離間しており、前記先端面6aの位置がリード端子層2の根元とリード配線層4との境界位置となる。

【0034】

そして、前記各リード端子層2は、前記コネクタ端子C1の接点部C2との嵌合領域の上表面が平坦外面2sを有する長矩形平板状の細条とされ、その長さ方向が前記一外形線Yに直交するように所定間隔(ピッチ)で平行に配置されている。また、前記各リード端子層2は、前記絶縁基板1の一方の面上において、その先端面2aと前記一外形線Yとの間に間隔L1を有するように形成されている。

【0035】

ここでは、前記間隔L1は先端面2aが前記一外形線Yを基準にしてリード配線層4側に離間するように図示されている。前記間隔L1はL1=0を含むことができ、その場合は、リード端子層2の先端面2aが絶縁基板1の先端面1aと共に前記一外形線Yと一致するように形成される。また、前記各リード端子層2の露出された上表面には、図示していないが、その腐食を防止したりコネクタ端子C1との接触抵抗を小さくするなどのために、全体的に例えばニッケル或いは金などの高導電性金属層やはんだ層からなるめっき層が形成されている。

【0036】

前記絶縁基板1の他方の面(図中下面)には、前記各リード端子層2の配列全体に亘ってその背面側から機械的強度を補強するために、補強体7が前記背面位置に接着層8によって接着されている。前記補強体7は、前記一外形線Yに平行な先端面7a及び外側に露出する平坦外面7sを有し、前記一外形線Yを基準にして、前記先端面7aが前記絶縁基板1の先端面1aからリード配線層4側に離間するように形成されている。

【0037】

また、図2には、このような補強体7の先端面7aと前記一外形線Yとの間隔L2が示され、前記リード端子層2の平坦外面2sに対するコネクタ端子C1の接点部C2の最終的嵌合位置と前記一外形線Yとの間隔L3が示されている。

【0038】

前記補強体7は、先端面7aとは反対側に反対端面7bを有し、補強体7の一部が前記リード端子層2の根元を超えて前記絶縁被覆層6に重なる位置にて終端している。前記反対端面7bの終端位置は、前記補強の要求度合いに応じて設定される。また、前記補強体7は例えばポリイミド樹脂やガラスエポキシ樹脂などの絶縁材料からなる補強フィルム或いは補強板などを用いて形成できる。

【0039】

次に、前記接続端子部T1を構成する各部材の材料や形状寸法などの具体的一例について説明する。例えば厚さ25μmのポリイミド樹脂フィルム製のフレキシブルな絶縁基板1の片面に厚さ35μmの銅箔を接着した片面銅張基板材(片面CCL)を用いて、前記銅箔に回路パターニングを施して回路配線層、リード配線層4及びリード端子層2が形成されている。このときの接着層3には厚さ10μmのエポキシ系の熱硬化性樹脂接着剤が用いられている。なお、フレキシブルな絶縁基板1の基材として他にも液晶ポリマーなどを用いることもできる。

【0040】

前記絶縁被覆層6は例えば厚さ25μmのポリイミド樹脂フィルム製のカバーレイからなり、前記補強体7は例えば厚さ125μmのフィルム状または平板状のポリイミド樹脂からなっており、それぞれに関連する接着層5は厚さ35μm、接着層8は厚さ50μmで、いずれもエポキシ系の熱硬化性樹脂接着剤が用いられている。

【0041】

従って、この場合の前記接続端子部T1は、前記リード端子部4の平坦外面2s(上面)と補強体7の平坦外面7s(下面)との間に厚さt1≒245μm、前記リード端子層2の平坦外面2s(上面)と絶縁基板1の他方の面の露出面1sとの間に厚さt2≒70μmを有している。

【0042】

前記複数のリード端子層2の本数(端子ピン数)は、例えば4〜50本に亘る様々なコネクタピン数の規格に応じて設定されるが、端子長、端子幅及び端子ピッチは、ここでは、それぞれ1.7mm、0.3mm及び0.5mmとなる配列パターンで形成されている。

【0043】

また、前記各リード配線層4のリード幅及びリードピッチは、前記端子幅及び端子ピッチとそれぞれ同一寸法とされ、前記間隔L1〜L3は、その大小関係がL1<L2≦L3とされている。なお、前記複数のリード端子層2のパターン形状は平行パターンや千鳥パターンなど様々な形態をとることができる。

【0044】

次に、図3を参照して、前記接続端子部T1のコネクタ端子C1への挿入操作における嵌合状態ついて説明する。図3(a)は接続端子部T1の先端面をコネクタ端子C1の接点部C2の先端を僅かに超えてコネクタ端子C1内に挿入した挿入初期段階を示す。図3(b)は接続端子部T1の先端面の挿入を進めてコネクタの接点部C2先端がリード端子層2の平坦外面2sに対して最終的嵌合位置にて嵌合接触し、相互の電気的接続を完了した段階を示す。

【0045】

ところで、コネクタの種類としては、前記コネクタ端子C1の二股の間隔が一定とされた固定形やしの二股の間隔を手動調整可能な開閉形などがある。ここでは、一例として前記固定形のコネクタを用いた実施形態について説明すると、前記コネクタ端子C1は、最終的にリード端子層2の平坦外面2sに対して適度の圧力で弾性嵌合するために、一方の脚部C1aの内壁の接点部C2の先端と他方の脚部C1bの内壁との間隔D1は前記接続端子部T1の最大の厚さt1よりも小さい寸法であり、厚さとの寸法の大小関係はt2<D1<t1となっている。

【0046】

前記絶縁基板1が可撓性を有するので、接続端子部T1は全体的にある程度の可撓性を有するが、このような厚さの関係により、厚さt1よりも小さい厚さt2を有する薄肉の先端部の曲げ剛性が補強体7の存在部分よりも小さくなるので、接続端子部T1の先端部が外部からの曲げ応力に対して撓み易い状態にある。

【0047】

そこで、図3(a)に示すように、前記接続端子部T1の補強体7の平坦外面7s(下面)を前記コネクタ端子C1の下側の脚部C1bの内壁に沿わせて、接続端子部T1をコネクタ端子C1へ挿入すると、挿入初期段階では、コネクタ端子の脚部C1aの先端部のテーパC2tを経て接点部C2の先端がリード端子層2の先端に接触し、前記接続端子部T1の先端部が厚さ方向に補強体7側へ撓まされる。

【0048】

このような先端部の撓みにより、リード端子層2の先端部がコネクタ端子接点部C2に引っかかることなく、絶縁基板1側へ押し付けられた状態で相互の嵌合が進行するので、リード端子層2に対する剥がれが防止される。その後、前記接点部C2先端は、リード端子層2の平坦外面2sの表面上を摺動移動して、図3(b)に示すように、コネクタ規格における正規の位置にて嵌合及び電気的接続を完遂する。なお、この段階では、前記接続端子部T1の先端部は平坦な状態に復元している。

【0049】

その結果、リード端子層2の形状が、コネクタC0への挿入及び引抜き繰り返し操作が多数回に亘って繰り返されても、長期間に亘って、恒常的形状が維持され、リード端子層2相互間の電気的短絡が防止され、接続端子部T1とコネクタC0との良好な嵌合並びに接続状態が確実かつ安定して確保される。

【0050】

また、前記リード端子層2の先端面2aが一外形線Yから遠ざかる方向に絶縁基板1の先端面1aから間隔L1をもって離間しているために、前記コネクタへの接続端子部の挿入初期段階において、コネクタ端子C1の先端部のテーパC2t並びに接点部C2の前記リード端子層2の先端縁への傾斜接触が円滑となり、リード端子層の剥がれをより一層防止することができる。

【0051】

ところで、前記接続端子部T1を有する個々の前記プリント配線基板PCは、一枚の片面銅張積層板(片面CCL)からなる配線基材に複数の同一回路パターンを形成し、打抜金型を用いて各回路パターン毎に打抜(切断)加工することによって、所定の外形線を有する形状に切り出される。

【0052】

また、リード端子層2の表面に、ニッケルや金などのめっきを施す場合、プリント配線基板PCの配線基材の一外形線Y(図1参照)の外側位置にめっき用の給電電極(図示せず)を設け、前記給電電極と前記各リード端子層2の先端部とを連結するメッキリード部を予めパターニングし、めっき後、前記メッキリード部の中間部を打抜加工によって前記一外形線Yに合わせて分断することがある。この場合、残留するメッキリード部がリード端子層2の先端部を構成するので、前記リード端子層2は、間隔L1=0の関係を有することになり、プリント配線基板PCの打抜加工による外形成形と同時に簡単に形成することができる。

【0053】

なお、前記配線基材は、ここでは、銅箔/接着剤/べースフィルムからなる3層材CCLが用いられているが、例えばポリイミド樹脂フィルムからなる絶縁基板材表面に例えばスパッタ・メッキ法などにより銅層を形成した銅/ベースフィルムからなる2層材CCLを用いて、コネクタの低背化により一層適応させることもできる。

【0054】

以上のように、第1実施形態のプリント配線基板によれば、接続端子部の外部コネクタへの嵌合接続の際にリード端子層の剥がれが防止され、コネクタへの挿入/引抜きが多数回に及んでも、リード端子層の形状が長期間に亘って維持され、リード端子層相互の電気的短絡が防止され、嵌合並びに接続状態が確実かつ安定して確保される。

【0055】

[第2実施形態]

次に、本発明の第2実施形態に係わるプリント配線基板について、図4を参照して説明する。本実施形態におけるプリント配線基板PCaは、その本体部の両面に回路配線層を設けた例を示すものであり、両面銅張積層基板(両面CCL)を用いて形成されている。絶縁基板1の一方の面に設けられた第1回路配線層(図示せず)、リード端子層2、接着層3及び5、リード配線層4並びに第1の絶縁被覆層6は、前記第1実施形態に示された同一引用符号の部分と同一または同様な部分として構成されている。

【0056】

前記絶縁基板1の他方の面(下面)には、第2回路配線層21が接着層22によって接着されていて、前記第2回路配線層21は、前記リード端子層の背面位置に対向して延在し、前記一外形線Y(図1参照)に平行する先端面21aを有し、前記先端面21aが前記絶縁基板の先端面1aからリード配線層側に離間して形成されている。また、前記第2回路配線層21のリード端子層の背面位置に対向して延在する部分は、ここでは、接地電位層を含む回路パターンによって形成され、接地電位(GND)に接続される。

【0057】

そして、前記第2回路配線層21は、前記絶縁基板1の先端面1aに隣接する先端部において、先端面21aを境に前記絶縁基板1の他方の面に対する段差を形成し、前記段差の高さは、前記第2回路配線層21の厚さと寸法が対応する。

【0058】

前記第2回路配線層21の表面及び前記絶縁基板1の下面には、第2の絶縁被覆層23が接着層24によって接着されていて、前記第2の絶縁被覆層23は、例えばポリイミド樹脂フィルム製のカバーレイからなり、前記段差面に沿って形成されている。従って、前記第2の絶縁被覆層23の第2回路配線層21と重ならない部分の外面23s2と前記平坦外面2sとに挟まれた接続端子部T2の先端部の厚さt2は、前記第2の絶縁被覆層23の第2回路配線層21に重なる部分の外面23s1とリード端子層2の平坦外面2sとに挟まれた部分の接続端子部T2の厚さt1よりも小さく形成されている。

【0059】

ここで、各部分の厚さの具体的一例を示すと、絶縁基板1は25μm、接着層3及び22は各々10μm、両面CCLの各銅箔は各々35μm、第1、第2絶縁被覆層6、23は各々25μm、絶縁被覆層用の接着層5、24は各々35μmとされている。従って、接続端子部T2の厚さt1が185μmであるのに対して、前記接続端子部T2の先端部の厚さt2は150μmの薄肉にされている。

【0060】

勿論、例えば第2絶縁被覆層23は、第2回路配線層21の先端面21aを覆うが絶縁基板1の先端部に重ねないようにすることもできるので、その場合、前記接続端子部T2の先端部の厚さt2は、前記接着層22(10μm)10及び24(35μm)の厚さ分だけ更に薄くできるので、115μmの薄肉にすることもできる。

【0061】

また、前記接続端子部T2の端子長方向の各部の間隔については、前記一外形線Y(図1参照)と前記リード端子層2の先端面2aとの間隔をL1、前記一外形線Yと前記第2回路配線層21の先端面21aとの間隔をL2、前記一外形線Yと最終嵌合位置との間隔をL3としたとき、L1<L2≦L3の関係となるように設定されている。

【0062】

なお、前記L2≦L3の関係について説明すると、前記リード端子層2とコネクタ接点部C2との最終嵌合位置は、第1、第2実施形態のいずれにおいても、接続端子部T1(T2)の根元側に位置しているが、補強体7の先端面7aや第2回路配線層21の先端面21aの位置に合わせることができるために、L2=L3の関係が含まれる。

【0063】

第2実施形態のプリント配線基板PCaによれば、第1実施形態のものよりも回路の多機能化を図ることができ、特に、前記第2回路配線層21が前記リード端子層の背面に位置する接地電位層を有する場合は、前記接地電位層が、接続端子部及びその近傍のリード配線層やリード端子層群などに対して、マイクロストリップラインによるインピーダンスコントロールを可能とし、プリント配線基板における回路入出力信号の高速伝送を向上させることができる。前記第2回路配線層21の接地電位層をメッシュ構造とすることができ、この場合は、メッシュの粗密調整により接地電位層の面積調整が容易となり、インピーダンスのコントロールが容易になる。例えば、メッシュの網目を細かくして密にすると接地電位層の表面積を大きくしてインピーダンスを大きくすることができる。

【0064】

また、前記第1実施形態のものと比較してみると、前記第2回路配線層21は、その表面を覆う絶縁被覆層23と共に、前記リード端子層2を背面から支えるので接続端子部T2の補強体として機能することもできる。勿論、接続端子部T2の補強度をより高めたい場合には、前記第2絶縁被覆層23の平坦外面23s1に、第1実施形態に示したような補強板(7)を格別に設けることができる。

【0065】

この場合、前記補強板の設置を、前記第2絶縁被覆層23の先端部に位置する平坦外面23s2から避けておけば、前記接続端子部T2の先端部側の厚さt2が根元側の厚さt1に比してより一層薄くなるので、前記接続端子部T2の先端側と根元側の曲げ剛性差が大きくなる。そのために、コネクタ挿入操作時において、接続端子部T2の先端部がより撓み易くなるので、前記リード端子層2の剥がれ防止をより確実にすることができる。また、前記各実施形態において、リード端子層2の平坦外面2sと先端面2aとが交叉する先端縁に面取りを施すことによって、前記リード端子層の剥がれ防止をより確実にすることもできる。

【0066】

ところで、本発明は、前記第1及び第2実施形態のプリント配線基板PC、PCaの形態に限らず、プリント配線基板の本体部が複数の配線基材を積層して形成する多層プリント配線基板、搭載される電子部品を相互接続する回路配線層を有しないプリント配線基板であるFFCにも適用することができる。また、本発明はFPC、RPC、或いはFPC/RPCの組み合わせ体のいずれのタイプのプリント配線基板であっても、コネクタ嵌合接続用の接続端子部を有するものに広く適用可能である。

【符号の説明】

【0067】

1 絶縁基板

1a 絶縁基板の先端面

2 リード端子層

2a リード端子層の先端面

2s リード端子層の平坦外面

3、5、8、22、24 接着層

4 リード配線層

6、23 絶縁被覆層

6a、23a 各絶縁被覆層の先端面

6s、23s1、23s2 各絶縁被覆層の平坦外面

7 補強体

7a 補強体の先端面

7s 補強体の平坦外面

21 回路配線層

21a 回路配線層の先端面

C0 コネクタ

C1 コネクタ端子

C1a、C1b コネクタ端子の脚部

C2 コネクタ端子の接点部

C2t テーパ部

PC、PCa プリント配線基板

T1、T2 接続端子部

X 挿入方向

Y プリント配線基板の一外形線

【特許請求の範囲】

【請求項1】

外部コネクタに挿入嵌合される接続端子部を有するプリント配線基板であって、外部コネクタへの挿入方向に直交する一外形線に沿う先端面を有する可撓性の絶縁基板と、前記絶縁基板の一方の面に形成された第1回路配線層に対する複数のリード配線層と、前記複数のリード配線層の前記接続端子部に対応する各先端部を構成して互いに平行に配置され前記一外形線に沿う先端面及び露出された平坦外面を有する細条の複数のリード端子層と、前記リード端子層の背面位置において前記絶縁基板の他方の面に形成され前記一外形線に平行する先端面を有する第2回路配線層と、前記第2回路配線層の表面を覆う絶縁被覆層とを備え、前記一外形線を基準にして前記第2回路配線層の先端面が前記絶縁基板の先端面からリード配線層側に離間していることを特徴とするプリント配線基板。

【請求項2】

前記一外形線と前記リード端子層の先端面との間隔をL1、前記一外形線と前記第2回路配線層の先端面との間隔をL2、前記一外形線と最終嵌合位置との間隔をL3としたとき、前記接続端子部はL1<L2≦L3の関係で形成されていることを特徴とする請求項1に記載のプリント配線基板。

【請求項3】

前記第2回路配線層は、前記リード端子層の背面に位置する接地電位層を含んでいることを特徴とする請求項1または請求項2に記載のプリント配線基板。

【請求項4】

前記接地電位層がメッシュ構造になっていることを特徴とする請求項3に記載のプリント配線基板。

【請求項1】

外部コネクタに挿入嵌合される接続端子部を有するプリント配線基板であって、外部コネクタへの挿入方向に直交する一外形線に沿う先端面を有する可撓性の絶縁基板と、前記絶縁基板の一方の面に形成された第1回路配線層に対する複数のリード配線層と、前記複数のリード配線層の前記接続端子部に対応する各先端部を構成して互いに平行に配置され前記一外形線に沿う先端面及び露出された平坦外面を有する細条の複数のリード端子層と、前記リード端子層の背面位置において前記絶縁基板の他方の面に形成され前記一外形線に平行する先端面を有する第2回路配線層と、前記第2回路配線層の表面を覆う絶縁被覆層とを備え、前記一外形線を基準にして前記第2回路配線層の先端面が前記絶縁基板の先端面からリード配線層側に離間していることを特徴とするプリント配線基板。

【請求項2】

前記一外形線と前記リード端子層の先端面との間隔をL1、前記一外形線と前記第2回路配線層の先端面との間隔をL2、前記一外形線と最終嵌合位置との間隔をL3としたとき、前記接続端子部はL1<L2≦L3の関係で形成されていることを特徴とする請求項1に記載のプリント配線基板。

【請求項3】

前記第2回路配線層は、前記リード端子層の背面に位置する接地電位層を含んでいることを特徴とする請求項1または請求項2に記載のプリント配線基板。

【請求項4】

前記接地電位層がメッシュ構造になっていることを特徴とする請求項3に記載のプリント配線基板。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−93608(P2013−93608A)

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願番号】特願2013−5354(P2013−5354)

【出願日】平成25年1月16日(2013.1.16)

【分割の表示】特願2009−148519(P2009−148519)の分割

【原出願日】平成21年6月23日(2009.6.23)

【出願人】(000005186)株式会社フジクラ (4,463)

【Fターム(参考)】

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願日】平成25年1月16日(2013.1.16)

【分割の表示】特願2009−148519(P2009−148519)の分割

【原出願日】平成21年6月23日(2009.6.23)

【出願人】(000005186)株式会社フジクラ (4,463)

【Fターム(参考)】

[ Back to top ]