プリント配線板、およびプリント配線板への部品実装方法

【課題】ランドに対するレジスト層の形成状態をオーバーレジスト型としたプリント配線板を作製するにあたり、レジスト層の位置ズレに応じて実装部品を実装する位置を確実に補正することができるプリント配線板、およびプリント配線板への部品の実装方法を提供する。

【解決手段】ランド3に対する実装部品を実装する位置を決定するために使用されるオーバーレジスト型のアライメントマーク5を備えるプリント配線板0とする。このプリント配線板0をCCDカメラなどの撮像装置で撮影し、アライメントマーク5のうち、レジスト層4から露出するマーク露出部50を認識し、そのマーク露出部50の特徴量に基づいて、ランド3に対する半田の塗布位置または実装部品を実装する位置を決定する。

【解決手段】ランド3に対する実装部品を実装する位置を決定するために使用されるオーバーレジスト型のアライメントマーク5を備えるプリント配線板0とする。このプリント配線板0をCCDカメラなどの撮像装置で撮影し、アライメントマーク5のうち、レジスト層4から露出するマーク露出部50を認識し、そのマーク露出部50の特徴量に基づいて、ランド3に対する半田の塗布位置または実装部品を実装する位置を決定する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、プリント配線板に実装部品を実装する際に使用されるアライメントマークを備えたプリント配線板、およびこのプリント配線板を用いたプリント配線板への部品実装方法に関するものである。

【背景技術】

【0002】

近年の電子機器の発達に伴い、例えば、特許文献1に記載のようなプリント配線板の上に半導体ICチップなどの実装部品を配置することで作製されるプリント回路の需要がますます高まっている。

【0003】

図4(A)は、プリント配線板0の概略斜視図であって、このプリント配線板0は、絶縁基板1と、絶縁基板1上に形成される導電材料からなる配線パターン2およびランド3と、同じく絶縁基板1上に形成されるレジスト層4とを備えている。このようなプリント配線板0に実装部品を実装してプリント回路を作製するには、図4(A)のB−B断面図である図4(B)に示すように、レジスト層4のランド開口部40から露出するランド露出部30に、例えば、半田6をスクリーン印刷などで塗布する。そして、塗布した半田6上に実装部品を配置した後、実装部品ごとプリント配線板0をリフロー炉に導入することで、実装部品をランド3に半田付けする。

【0004】

ところで、上記レジスト層4の形成状態には、図4(A)、(B)に示すようにランド3の縁部に重複するようにレジスト層4が形成されるオーバーレジスト型と、図示しないが、レジスト層の開口部の縁部とランドとの間に所定のクリアランスを設けたクリアランスレジスト型と、がある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平4−179189号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、ランドをオーバーレジスト型とすると、プリント配線板に実装部品を実装する際、以下に示すような問題点が生じることがあった。

【0007】

プリント配線板に実装部品を実装する際には、図4(A)に示すように、プリント配線板0の実装面に設けられ、レジスト層4のマーク開口部41から露出するアライメントマーク5を使用する。具体的には、図示しない撮像装置でこのアライメントマーク5を撮影し、その撮影したアライメントマーク5の所定位置(例えば円形のアライメントマークの中心)を基準にして半田を塗布する位置や、実装部品を配置する位置を決定する(特許文献1を参照)。このアライメントマーク5は、撮影時に認識し易いようにクリアランスレジスト型とすることが一般的である。

【0008】

ここで、図4(C)に示すように、レジスト層4を形成する位置が所定位置からズレてしまった場合、当然、レジスト層4のランド開口部40の位置もズレるため、レジスト層4からのランド3の露出状態も所定位置からズレた状態になる。同時に、クリアランスレジスト型のアライメントマーク5の位置においても、アライメントマーク5の縁部とレジスト層4のマーク開口部41とのクリアランスにバラツキが生じる。このような状態で、アライメントマーク5を用いて半田6や実装部品の位置決めを行なうと、ランド3のうちレジスト層4のランド開口部40から露出されるランド露出部30の中心がランド3自体の中心からズレているにも拘らず、半田6の塗布と実装部品の配置はランド3の中心を基準として行われる。その結果、ランド開口部40に精度良く半田を塗布することができず、最悪の場合、図4(C)に示すように、ランド3と半田6との間にレジスト層4の一部が介在された状態になる。このような場合、実装部品の実装に不具合が生じる虞がある。

【0009】

本発明は上記事情に鑑みてなされたものであり、その目的の一つは、ランドに対するレジスト層の形成状態をオーバーレジスト型としたプリント配線板に実装部品を実装するにあたり、レジスト層の位置ズレに応じて実装部品を実装する位置を確実に補正することができるプリント配線板、およびプリント配線板への部品実装方法を提供することにある。

【課題を解決するための手段】

【0010】

本発明プリント配線板は、絶縁基板と、この絶縁基板の表面に形成された導電材料からなる配線パターンおよびランドと、前記絶縁基板上に設けられて、前記ランドの外縁部と重複する領域を有するレジスト層と、前記ランドに対して半田の塗布位置または実装部品の配置位置を決定するために使用される第1アライメントマークと、を備える。そして、本発明プリント配線板に備わるレジスト層は、第1アライメントマークの外縁部と重複するように形成されていることを特徴とする。レジスト層が重複するランドもしくはアライメントマークは、いわゆるオーバーレジスト型のランドもしくはアライメントマークのことである。例えば、レジスト層がランドに重複する状態を、後述する実施形態の図1(B)を参照して説明すると、レジスト層4のランド開口部40の内周面が、ランド3の側面よりもランド3の内側に位置した状態のことである。

【0011】

また、本発明プリント配線板への部品実装方法は、絶縁基板の表面に形成された導電材料からなる配線パターンおよびランドと、前記絶縁基板上に設けられて、前記ランドの外縁部と重複する領域を有するレジスト層と、前記ランドに対する半田の塗布位置または実装部品の配置位置を決定するために使用される第1アライメントマークとを備えるプリント配線板に実装部品を実装する方法であって、以下の工程を備えることを特徴とする。

前記レジスト層が前記第1アライメントマークの外縁部に重複するように形成されたプリント配線板を用意する工程。

前記アライメントマークのうち、レジスト層から露出するマーク露出部を認識し、そのマーク露出部の特徴量に基づいて前記ランドに対する半田の塗布位置または実装部品の配置位置を決定する工程。

【0012】

通常、プリント配線板では、レジスト層の形成はランドと第1アライメントマークの双方に対して同時に行われ、ランドに対するレジスト層の所定位置からのズレ量と、第1アライメントマークに対するレジスト層の所定位置からのズレ量とが同一となるようにレジスト層が形成される。それに伴い、本発明プリント配線板、および本発明プリント配線板への部品実装方法によれば、アライメントマークをオーバーレジスト型としているため、レジスト層から露出するアライメントマークの部分(マーク露出部)もレジスト層のズレ量に応じてズレる。そのため、ランドへの半田の塗布や実装部品の配置位置を決定する際、それらの位置をレジスト層のズレに対応したマーク露出部に基づいて決定することができる。従って、絶縁基板に対するレジスト層を形成する位置がズレたとしても、そのズレを考慮した位置に実装部品を実装させることができる。

【0013】

本発明プリント配線板の一実施形態として、プリント配線板においてレジスト層が重複しないランドを備える場合、さらに、レジスト層が重複しないランドに対して半田の塗布位置または実装部品の配置位置を決定するために使用される第2アライメントマークを設けることが好ましい。そして、この第2アライメントマークの外縁部と重複しないようにレジスト層を形成すると良い。レジスト層が重複しない第2アライメントマークは、いわゆるクリアランスレジスト型のアライメントマークである。

【0014】

オーバーレジスト型のアライメントマークに加えて、クリアランスレジスト型のアライメントマークを形成することで、ランドに対するレジスト層の形成状態が、オーバーレジスト型とクリアランスレジスト型との混合状態であっても、クリアランスレジスト型のランドに対して実装部品を所定位置に実装させることができる。

【0015】

一方、本発明プリント配線板への部品実装方法において、実装部品を実装する位置を決定するにあたり以下の工程を行なうことが好ましい。

撮像装置により、前記マーク露出部を撮影する工程。

撮影した画像データから前記マーク露出部に対応したマーク画像を抽出して、マーク画像の中心位置を決定する工程。

決定した中心位置を基準とし、前記ランド上に半田を塗布する工程。

決定した中心位置を基準とし、前記半田に対応するプリント配線板上の所定位置に実装部品を配置する工程。

【0016】

上記構成では、マーク露出部の特徴量として、マーク露出部の中心位置を使用している。中心位置は算出が容易であり、半田の塗布位置や実装部品の配置位置を決定する上で誤差も少ない。

【発明の効果】

【0017】

本発明プリント配線板およびプリント配線板への部品実装方法によれば、プリント配線板を作製する際、絶縁基板に対するレジスト層の形成位置がズレたとしても、そのズレを考慮した位置に実装部品を確実に実装させることができる。

【図面の簡単な説明】

【0018】

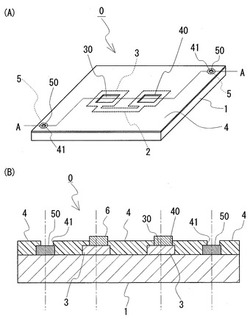

【図1】(A)は本発明プリント配線板の概略斜視図、(B)は(A)のA−A断面図であって、プリント配線板のランドに半田を印刷した状態を示す。

【図2】本発明プリント配線板と、このプリント配線板に実装部品を実装するための位置決め装置の概略構成図である。

【図3】実装部品を実装する位置を決定する手順を示すフローチャートである。

【図4】(A)は従来のプリント配線板の概略斜視図である。(B)および(C)は(A)のB−B断面図であって、(B)は適正位置にレジスト層が形成された状態で半田を印刷した状態を示す図、(C)は適正位置からズレた位置にレジスト層が形成された状態で半田を印刷した状態を示す図である。

【発明を実施するための形態】

【0019】

本発明の実施形態を図面に基づいて以下に説明する。

【0020】

<実施形態1>

図1(A)、(B)に示すプリント配線板0は、絶縁基板1と、絶縁基板1上に形成される配線パターン2、ランド3、レジスト層4、およびアライメントマーク(第1アライメントマーク)5とを備える。このプリント配線板0は、オーバーレジスト型のランド3を有することを前提として、アライメントマーク5もオーバーレジスト型としたことに特徴がある。なお、図1(A)には、片面のみに配線パターン2を形成した片面板のプリント配線板0を例示しているが、プリント配線板0は、両面板でも多層板であっても良い。

【0021】

以下、まず初めに、プリント配線板0の構成について説明し、次いで、このプリント配線板0を用いたプリント配線板への部品実装方法を詳細に説明する。

【0022】

(プリント配線板)

[絶縁基板]

絶縁基板1は、リジッドな絶縁材料からなる板状部材であって、例えば、ベークライト基板や、紙エポキシ基板、ガラスコンポジット基板、ガラスエポキシ基板、ポリテトラフルオロエチレン基板、アルミナ基板、コンポジット基板などを使用することができる。

【0023】

[配線パターンおよびランド]

配線パターン2およびランド3は、銅や金などの高導電材料からなり、例えば、フォトリソグラフィやエッチングなどにより形成される。配線パターン2およびランド3の位置・形状・サイズは、プリント配線板0の回路構成に応じて任意に選択できる。

【0024】

[レジスト層]

レジスト層4は、絶縁基板1上に形成されて配線パターン2及びランド3の所定領域を覆う絶縁層であって、ランド開口部40およびマーク開口部41を有している。このランド開口部40から各ランド3の一部が露出される。より具体的には、レジスト層4は、ランド3の外縁部の一部と重複するように設けられている。また、レジスト層4は、後述するアライメントマーク5の外縁部にも重複するように設けられ、マーク開口部41からアライメントマーク5の一部が露出される。つまり、本発明プリント配線板0におけるランド3およびアライメントマーク5は、いわゆるオーバーレジスト型である。

【0025】

[アライメントマーク]

アライメントマーク5は、プリント配線板0に実装部品を実装させる際、レジスト層4から露出するランド3の部分(ランド露出部30)に印刷される半田6の位置や、当該位置に実装部品を配置させる位置を決定するために使用される目印である。このようなアライメントマーク5は、配線パターン2およびランド3と同じ材料で同時に形成されている。

【0026】

このアライメントマーク5は、既に述べたように、オーバーレジスト型で形成されている。即ち、レジスト層4に形成されるマーク開口部41の縁部近傍のレジスト層4が、アライメントマーク5の外縁部に重複しており、プリント配線板0を実装面から見たときに、アライメントマーク5の一部がマーク露出部50としてレジスト層4から露出している。このマーク露出部50のプリント配線板0における位置は、絶縁基板1に対するレジスト層4のズレに対応して変化する。例えば、レジスト層4が設計どおりの位置に形成された場合、アライメントマーク5の中心と、レジスト層4から露出するマーク露出部50の中心とは完全に一致する。これに対して、レジスト層4が設計位置からズレて形成された場合、アライメントマーク5の中心と、マーク露出部50の中心とにズレが生じる(特に、図1(B)を参照)。両中心位置のズレは、即ち、絶縁基板1に対するレジスト層4のズレに等しいので、マーク露出部50の位置に基づいて半田6の印刷を行なえば、自動的にレジスト層4のズレ量に応じた位置に半田6の印刷を行なうことができる。

【0027】

上記アライメントマーク5およびマーク開口部41の形状は、特に限定されない。例えば、図1に示すように円形であっても良いし、多角形であっても良い。但し、レジスト層4がズレて形成された場合にもレジスト層4とアライメントマーク5との重複状態を維持することができるように、アライメントマーク5とマーク開口部41とは相似形とすることが好ましい。

【0028】

その他、アライメントマーク5の形成位置は、実装部品に近い位置であって、配線パターン2やランド3の邪魔とならない位置とすると良い。例えば、フレーム内に複数のプリント配線板0を配し、後工程でフレームから切り離して個々のプリント配線板0にする形態であれば、フレームの適宜な位置に設ければ良い。一枚のプリント配線板0を単独で扱って実装部品を実装させる形態であれば、プリント配線板0の外縁部に設けることが好ましい。いずれの形態であってもアライメントマーク5は、複数とすることが好ましく、これらのアライメントマーク5の少なくとも一組は、フレーム又はプリント配線板の対角位置にあることが好ましい。

【0029】

(プリント配線板への部品実装方法)

次に、上述したプリント配線板0に実装部品を表面実装させる方法について、図2および図3に基づいて説明する。図2は、ランド3に対する半田の印刷位置と実装部品の配置位置を自動で決定する位置決め装置100の概略構成図であり、図3は、位置決めの手順を示すフローチャートである。

【0030】

図2に示すように、位置決め装置100は、プリント配線板0の撮影を行なうCCDカメラなどの撮像装置8と、この撮像装置8に接続されるコンピューター9とを備える。コンピューター9は、画像処理部90と、特徴量算出部91と、位置決定部92と、記憶部93とを備える。この位置決め装置100は、撮像装置8で撮影したプリント配線板0におけるマーク露出部50の位置情報を作成し、図示しない他の装置に出力する。他の装置としては、ランド3のランド露出部30に半田を印刷する半田印刷装置や、半田が印刷されたランド露出部30の位置に実装部品の導電端子を位置合わせして実装部品を配置する部品配置装置などを挙げることができる。

【0031】

マーク露出部50の位置情報を作成するには、まず始めに、撮像装置8を制御してプリント配線板0を撮影し、画像データを取得する(図3のS1)。

【0032】

次いで、画像処理部90により撮影した画像データを二値化するなどして、プリント配線板0における各マーク露出部50の位置とその輪郭線をマーク画像として認識する(図3のS2)。ここで、既に述べたように、アライメントマーク5はオーバーレジスト型であるので、プリント配線板0におけるマーク露出部50の位置は、絶縁基板1に対するレジスト層4の形成位置に応じて変化する。

【0033】

次に、特徴量算出部91により、マーク画像の特徴量を算出する(図3のS3)。本実施形態では、アライメントマーク5におけるレジスト層4のマーク開口部41の形状が円形、即ち、マーク露出部50の形状が円形であるので、特徴量として円形のマーク画像の中心を特徴量として算出する。以降は、算出した特徴量を、プリント配線板0におけるマーク露出部50の位置として管理する。

【0034】

さらに、プリント配線板0のランド3の形成パターンに対応した半田の印刷パターンを記憶部93から読み出し(図3のS4)、この半田の印刷パターンと前段のS3で求めたマーク露出部50の位置とに基づいて、位置決定部92により半田の印刷位置を決定する(図3のS5)。

【0035】

ここで、図1(B)に示すように、マーク露出部50の位置は、絶縁基板1に対するレジスト層4の位置に応じて変化しているため、仮に、レジスト層4が所定位置からズレて形成されていたとしても、S5で決定された半田の印刷位置に基づいて半田の印刷を行えば、ランド露出部30の位置に半田6を印刷することができる。そのため、従来のようにレジスト層4に重複するように半田6が印刷されることがなく、半田6の剥離などの不具合も生じ難い。決定した半田6の印刷位置は、図示しない半田印刷装置に出力する(図3のS6)。

【0036】

また、プリント配線板0のランドの形成パターンに対応した実装部品の配置パターンを記憶部93から読み出し(図3のS7)、この実装部品の配置パターンとS3で求めたマーク露出部50の位置とに基づいて、位置決定部92により実装部品の配置位置を決定する(図3のS8)。S8で決定した実装部品の配置位置も、半田の印刷位置と同様に、レジスト層4のズレ量を考慮した位置となるので、実装部品をプリント配線板0に実装し損なうことがなくなる。決定した実装部品の配置位置は、図示しない部品配置装置に出力する(図3のS8)。

【0037】

最後に、プリント配線板0に実装部品を配置したら、実装部品ごとプリント配線板0をリフロー炉に導入し、半田を介して実装部品をプリント配線板0のランド3に接続させ、プリント回路を完成させる。

【0038】

以上説明したように、本発明プリント配線板0によれば、オーバーレジスト型のアライメントマーク5とするだけで、絶縁基板1に対するレジスト層4の形成位置に応じて実装部品をプリント配線板0に実装させたプリント回路を作製することができる。

【0039】

<実施形態2>

実施形態2では、オーバーレジスト型のアライメントマークに加えてクリアランスレジスト型のアライメントマークも形成したプリント配線板を簡単に説明する。

【0040】

プリント配線板の用途によっては、プリント配線板に備わるランドの一部をクリアランスレジスト型とすることが好ましい場合がある。ここで、クリアランスレジスト型のランドに対して、オーバーレジスト型のアライメントマークを使用して半田の印刷位置や実装部品の配置位置を決定しても、ランド上で半田の印刷位置がズレるだけで、半田とランドとの間にレジスト層が介在されることはない。これは、クリアランスレジスト型のランドでは、レジスト層が所定位置から多少ずれて形成されても、レジスト層がランドに重複することがないためである。しかし、クリアランスレジスト型のアライメントマークを使用した方が、ランドの所定位置に半田の印刷や実装部品の配置を行えるので、高い信頼性でもってランドと実装部品とを接続できる。そこで、クリアランスレジスト型のランドのために、プリント配線板にクリアランスレジスト型のアライメントマーク(第2アライメントマーク)を形成する。クリアランスレジスト型のアライメントマークは、レジスト層から完全に露出しているので、アライメントマークとマーク露出部とは同じものになる。

【0041】

本実施形態の構成を備えるプリント配線板を使用するのであれば、クリアランスレジスト型のランドと、オーバーレジスト型のランドに対して行なう実装部品を実装させる操作は、一度に行なっても良いし、別個に行なっても良い。

【0042】

実装操作を一度に行なうのであれば、まず、実施形態1と同様に位置決め装置を使用してプリント配線板を撮影した画像データを取得する。次いで、画像データからオーバーレジスト型のアライメントマークとクリアランスレジスト型のアライメントマークについてマーク露出部の位置情報を求める。さらに、両マーク露出部の位置情報に基づいて、クリアランスレジスト型のランドとオーバーレジスト型のランドを含む全ランドに対する半田の印刷位置と実装部品の配置位置を一括して決定する。そして、一括して決定した位置に基づいて、全ランドに対する半田の印刷を行なった後、全ランドに対して実装部品の実装を行なう。

【0043】

一方、クリアランスレジスト型のランドとオーバーレジスト型のランドに対する実装操作を別個に行なうのであれば、上述した位置決め装置により各型のマーク露出部の位置情報を個別に把握しておく。そして、クリアランスレジスト型のランドに対する実装操作は、クリアランスレジスト型のアライメントマークの位置情報に基づいて行い、オーバーレジスト型のランドに対する実装操作は、オーバーレジスト型のアライメントマークの位置情報に基づいて行なう。その際、プリント配線板上のどのランドがクリアランスレジスト型であるか、それともオーバーレジスト型であるかを予め記憶部に記憶しておき、この情報を利用して半田の印刷位置と実装部品の配置位置を決定すると良い。

【0044】

<変形例>

本発明プリント配線板およびプリント配線板への部品実装方法は、上述した実施形態に示すような表面実装以外に、挿入実装に適用することもできる。挿入実装では、プリント配線板の一面側からプリント配線板に形成されるスルーホールに実装部品のリードを挿入し、他面側からフローソルダリングなどで半田をスルーホール内に供給することで、リードをスルーホールに半田付けする。そして、挿入実装においてスルーホールに実装部品のリードを挿入する前に、プリント配線板の一面側におけるスルーホールランドに半田を予め塗布することがある。この予め行なう半田の塗布や、実装部品の配置に、本発明を適用することができ、その結果として、高い信頼性で実装部品の挿入実装を行なうことができる。

【0045】

なお、本発明は上述した実施形態に限定されるわけではなく、本発明の要旨を逸脱しない範囲で適宜変更することができる。

【産業上の利用可能性】

【0046】

本発明プリント配線板およびプリント配線板への部品実装方法は、プリント回路を歩留り良く製造することに好適に利用することができる。

【符号の説明】

【0047】

0 プリント配線板

1 絶縁基板

2 配線パターン

3 ランド 30 ランド露出部

4 レジスト層 40 ランド開口部 41 マーク開口部

5 アライメントマーク 50 マーク露出部

6 半田

100 位置決め装置

8 撮像装置

9 コンピューター

90 画像処理部 91 特徴量算出部 92 位置決定部 93 記憶部

【技術分野】

【0001】

本発明は、プリント配線板に実装部品を実装する際に使用されるアライメントマークを備えたプリント配線板、およびこのプリント配線板を用いたプリント配線板への部品実装方法に関するものである。

【背景技術】

【0002】

近年の電子機器の発達に伴い、例えば、特許文献1に記載のようなプリント配線板の上に半導体ICチップなどの実装部品を配置することで作製されるプリント回路の需要がますます高まっている。

【0003】

図4(A)は、プリント配線板0の概略斜視図であって、このプリント配線板0は、絶縁基板1と、絶縁基板1上に形成される導電材料からなる配線パターン2およびランド3と、同じく絶縁基板1上に形成されるレジスト層4とを備えている。このようなプリント配線板0に実装部品を実装してプリント回路を作製するには、図4(A)のB−B断面図である図4(B)に示すように、レジスト層4のランド開口部40から露出するランド露出部30に、例えば、半田6をスクリーン印刷などで塗布する。そして、塗布した半田6上に実装部品を配置した後、実装部品ごとプリント配線板0をリフロー炉に導入することで、実装部品をランド3に半田付けする。

【0004】

ところで、上記レジスト層4の形成状態には、図4(A)、(B)に示すようにランド3の縁部に重複するようにレジスト層4が形成されるオーバーレジスト型と、図示しないが、レジスト層の開口部の縁部とランドとの間に所定のクリアランスを設けたクリアランスレジスト型と、がある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平4−179189号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、ランドをオーバーレジスト型とすると、プリント配線板に実装部品を実装する際、以下に示すような問題点が生じることがあった。

【0007】

プリント配線板に実装部品を実装する際には、図4(A)に示すように、プリント配線板0の実装面に設けられ、レジスト層4のマーク開口部41から露出するアライメントマーク5を使用する。具体的には、図示しない撮像装置でこのアライメントマーク5を撮影し、その撮影したアライメントマーク5の所定位置(例えば円形のアライメントマークの中心)を基準にして半田を塗布する位置や、実装部品を配置する位置を決定する(特許文献1を参照)。このアライメントマーク5は、撮影時に認識し易いようにクリアランスレジスト型とすることが一般的である。

【0008】

ここで、図4(C)に示すように、レジスト層4を形成する位置が所定位置からズレてしまった場合、当然、レジスト層4のランド開口部40の位置もズレるため、レジスト層4からのランド3の露出状態も所定位置からズレた状態になる。同時に、クリアランスレジスト型のアライメントマーク5の位置においても、アライメントマーク5の縁部とレジスト層4のマーク開口部41とのクリアランスにバラツキが生じる。このような状態で、アライメントマーク5を用いて半田6や実装部品の位置決めを行なうと、ランド3のうちレジスト層4のランド開口部40から露出されるランド露出部30の中心がランド3自体の中心からズレているにも拘らず、半田6の塗布と実装部品の配置はランド3の中心を基準として行われる。その結果、ランド開口部40に精度良く半田を塗布することができず、最悪の場合、図4(C)に示すように、ランド3と半田6との間にレジスト層4の一部が介在された状態になる。このような場合、実装部品の実装に不具合が生じる虞がある。

【0009】

本発明は上記事情に鑑みてなされたものであり、その目的の一つは、ランドに対するレジスト層の形成状態をオーバーレジスト型としたプリント配線板に実装部品を実装するにあたり、レジスト層の位置ズレに応じて実装部品を実装する位置を確実に補正することができるプリント配線板、およびプリント配線板への部品実装方法を提供することにある。

【課題を解決するための手段】

【0010】

本発明プリント配線板は、絶縁基板と、この絶縁基板の表面に形成された導電材料からなる配線パターンおよびランドと、前記絶縁基板上に設けられて、前記ランドの外縁部と重複する領域を有するレジスト層と、前記ランドに対して半田の塗布位置または実装部品の配置位置を決定するために使用される第1アライメントマークと、を備える。そして、本発明プリント配線板に備わるレジスト層は、第1アライメントマークの外縁部と重複するように形成されていることを特徴とする。レジスト層が重複するランドもしくはアライメントマークは、いわゆるオーバーレジスト型のランドもしくはアライメントマークのことである。例えば、レジスト層がランドに重複する状態を、後述する実施形態の図1(B)を参照して説明すると、レジスト層4のランド開口部40の内周面が、ランド3の側面よりもランド3の内側に位置した状態のことである。

【0011】

また、本発明プリント配線板への部品実装方法は、絶縁基板の表面に形成された導電材料からなる配線パターンおよびランドと、前記絶縁基板上に設けられて、前記ランドの外縁部と重複する領域を有するレジスト層と、前記ランドに対する半田の塗布位置または実装部品の配置位置を決定するために使用される第1アライメントマークとを備えるプリント配線板に実装部品を実装する方法であって、以下の工程を備えることを特徴とする。

前記レジスト層が前記第1アライメントマークの外縁部に重複するように形成されたプリント配線板を用意する工程。

前記アライメントマークのうち、レジスト層から露出するマーク露出部を認識し、そのマーク露出部の特徴量に基づいて前記ランドに対する半田の塗布位置または実装部品の配置位置を決定する工程。

【0012】

通常、プリント配線板では、レジスト層の形成はランドと第1アライメントマークの双方に対して同時に行われ、ランドに対するレジスト層の所定位置からのズレ量と、第1アライメントマークに対するレジスト層の所定位置からのズレ量とが同一となるようにレジスト層が形成される。それに伴い、本発明プリント配線板、および本発明プリント配線板への部品実装方法によれば、アライメントマークをオーバーレジスト型としているため、レジスト層から露出するアライメントマークの部分(マーク露出部)もレジスト層のズレ量に応じてズレる。そのため、ランドへの半田の塗布や実装部品の配置位置を決定する際、それらの位置をレジスト層のズレに対応したマーク露出部に基づいて決定することができる。従って、絶縁基板に対するレジスト層を形成する位置がズレたとしても、そのズレを考慮した位置に実装部品を実装させることができる。

【0013】

本発明プリント配線板の一実施形態として、プリント配線板においてレジスト層が重複しないランドを備える場合、さらに、レジスト層が重複しないランドに対して半田の塗布位置または実装部品の配置位置を決定するために使用される第2アライメントマークを設けることが好ましい。そして、この第2アライメントマークの外縁部と重複しないようにレジスト層を形成すると良い。レジスト層が重複しない第2アライメントマークは、いわゆるクリアランスレジスト型のアライメントマークである。

【0014】

オーバーレジスト型のアライメントマークに加えて、クリアランスレジスト型のアライメントマークを形成することで、ランドに対するレジスト層の形成状態が、オーバーレジスト型とクリアランスレジスト型との混合状態であっても、クリアランスレジスト型のランドに対して実装部品を所定位置に実装させることができる。

【0015】

一方、本発明プリント配線板への部品実装方法において、実装部品を実装する位置を決定するにあたり以下の工程を行なうことが好ましい。

撮像装置により、前記マーク露出部を撮影する工程。

撮影した画像データから前記マーク露出部に対応したマーク画像を抽出して、マーク画像の中心位置を決定する工程。

決定した中心位置を基準とし、前記ランド上に半田を塗布する工程。

決定した中心位置を基準とし、前記半田に対応するプリント配線板上の所定位置に実装部品を配置する工程。

【0016】

上記構成では、マーク露出部の特徴量として、マーク露出部の中心位置を使用している。中心位置は算出が容易であり、半田の塗布位置や実装部品の配置位置を決定する上で誤差も少ない。

【発明の効果】

【0017】

本発明プリント配線板およびプリント配線板への部品実装方法によれば、プリント配線板を作製する際、絶縁基板に対するレジスト層の形成位置がズレたとしても、そのズレを考慮した位置に実装部品を確実に実装させることができる。

【図面の簡単な説明】

【0018】

【図1】(A)は本発明プリント配線板の概略斜視図、(B)は(A)のA−A断面図であって、プリント配線板のランドに半田を印刷した状態を示す。

【図2】本発明プリント配線板と、このプリント配線板に実装部品を実装するための位置決め装置の概略構成図である。

【図3】実装部品を実装する位置を決定する手順を示すフローチャートである。

【図4】(A)は従来のプリント配線板の概略斜視図である。(B)および(C)は(A)のB−B断面図であって、(B)は適正位置にレジスト層が形成された状態で半田を印刷した状態を示す図、(C)は適正位置からズレた位置にレジスト層が形成された状態で半田を印刷した状態を示す図である。

【発明を実施するための形態】

【0019】

本発明の実施形態を図面に基づいて以下に説明する。

【0020】

<実施形態1>

図1(A)、(B)に示すプリント配線板0は、絶縁基板1と、絶縁基板1上に形成される配線パターン2、ランド3、レジスト層4、およびアライメントマーク(第1アライメントマーク)5とを備える。このプリント配線板0は、オーバーレジスト型のランド3を有することを前提として、アライメントマーク5もオーバーレジスト型としたことに特徴がある。なお、図1(A)には、片面のみに配線パターン2を形成した片面板のプリント配線板0を例示しているが、プリント配線板0は、両面板でも多層板であっても良い。

【0021】

以下、まず初めに、プリント配線板0の構成について説明し、次いで、このプリント配線板0を用いたプリント配線板への部品実装方法を詳細に説明する。

【0022】

(プリント配線板)

[絶縁基板]

絶縁基板1は、リジッドな絶縁材料からなる板状部材であって、例えば、ベークライト基板や、紙エポキシ基板、ガラスコンポジット基板、ガラスエポキシ基板、ポリテトラフルオロエチレン基板、アルミナ基板、コンポジット基板などを使用することができる。

【0023】

[配線パターンおよびランド]

配線パターン2およびランド3は、銅や金などの高導電材料からなり、例えば、フォトリソグラフィやエッチングなどにより形成される。配線パターン2およびランド3の位置・形状・サイズは、プリント配線板0の回路構成に応じて任意に選択できる。

【0024】

[レジスト層]

レジスト層4は、絶縁基板1上に形成されて配線パターン2及びランド3の所定領域を覆う絶縁層であって、ランド開口部40およびマーク開口部41を有している。このランド開口部40から各ランド3の一部が露出される。より具体的には、レジスト層4は、ランド3の外縁部の一部と重複するように設けられている。また、レジスト層4は、後述するアライメントマーク5の外縁部にも重複するように設けられ、マーク開口部41からアライメントマーク5の一部が露出される。つまり、本発明プリント配線板0におけるランド3およびアライメントマーク5は、いわゆるオーバーレジスト型である。

【0025】

[アライメントマーク]

アライメントマーク5は、プリント配線板0に実装部品を実装させる際、レジスト層4から露出するランド3の部分(ランド露出部30)に印刷される半田6の位置や、当該位置に実装部品を配置させる位置を決定するために使用される目印である。このようなアライメントマーク5は、配線パターン2およびランド3と同じ材料で同時に形成されている。

【0026】

このアライメントマーク5は、既に述べたように、オーバーレジスト型で形成されている。即ち、レジスト層4に形成されるマーク開口部41の縁部近傍のレジスト層4が、アライメントマーク5の外縁部に重複しており、プリント配線板0を実装面から見たときに、アライメントマーク5の一部がマーク露出部50としてレジスト層4から露出している。このマーク露出部50のプリント配線板0における位置は、絶縁基板1に対するレジスト層4のズレに対応して変化する。例えば、レジスト層4が設計どおりの位置に形成された場合、アライメントマーク5の中心と、レジスト層4から露出するマーク露出部50の中心とは完全に一致する。これに対して、レジスト層4が設計位置からズレて形成された場合、アライメントマーク5の中心と、マーク露出部50の中心とにズレが生じる(特に、図1(B)を参照)。両中心位置のズレは、即ち、絶縁基板1に対するレジスト層4のズレに等しいので、マーク露出部50の位置に基づいて半田6の印刷を行なえば、自動的にレジスト層4のズレ量に応じた位置に半田6の印刷を行なうことができる。

【0027】

上記アライメントマーク5およびマーク開口部41の形状は、特に限定されない。例えば、図1に示すように円形であっても良いし、多角形であっても良い。但し、レジスト層4がズレて形成された場合にもレジスト層4とアライメントマーク5との重複状態を維持することができるように、アライメントマーク5とマーク開口部41とは相似形とすることが好ましい。

【0028】

その他、アライメントマーク5の形成位置は、実装部品に近い位置であって、配線パターン2やランド3の邪魔とならない位置とすると良い。例えば、フレーム内に複数のプリント配線板0を配し、後工程でフレームから切り離して個々のプリント配線板0にする形態であれば、フレームの適宜な位置に設ければ良い。一枚のプリント配線板0を単独で扱って実装部品を実装させる形態であれば、プリント配線板0の外縁部に設けることが好ましい。いずれの形態であってもアライメントマーク5は、複数とすることが好ましく、これらのアライメントマーク5の少なくとも一組は、フレーム又はプリント配線板の対角位置にあることが好ましい。

【0029】

(プリント配線板への部品実装方法)

次に、上述したプリント配線板0に実装部品を表面実装させる方法について、図2および図3に基づいて説明する。図2は、ランド3に対する半田の印刷位置と実装部品の配置位置を自動で決定する位置決め装置100の概略構成図であり、図3は、位置決めの手順を示すフローチャートである。

【0030】

図2に示すように、位置決め装置100は、プリント配線板0の撮影を行なうCCDカメラなどの撮像装置8と、この撮像装置8に接続されるコンピューター9とを備える。コンピューター9は、画像処理部90と、特徴量算出部91と、位置決定部92と、記憶部93とを備える。この位置決め装置100は、撮像装置8で撮影したプリント配線板0におけるマーク露出部50の位置情報を作成し、図示しない他の装置に出力する。他の装置としては、ランド3のランド露出部30に半田を印刷する半田印刷装置や、半田が印刷されたランド露出部30の位置に実装部品の導電端子を位置合わせして実装部品を配置する部品配置装置などを挙げることができる。

【0031】

マーク露出部50の位置情報を作成するには、まず始めに、撮像装置8を制御してプリント配線板0を撮影し、画像データを取得する(図3のS1)。

【0032】

次いで、画像処理部90により撮影した画像データを二値化するなどして、プリント配線板0における各マーク露出部50の位置とその輪郭線をマーク画像として認識する(図3のS2)。ここで、既に述べたように、アライメントマーク5はオーバーレジスト型であるので、プリント配線板0におけるマーク露出部50の位置は、絶縁基板1に対するレジスト層4の形成位置に応じて変化する。

【0033】

次に、特徴量算出部91により、マーク画像の特徴量を算出する(図3のS3)。本実施形態では、アライメントマーク5におけるレジスト層4のマーク開口部41の形状が円形、即ち、マーク露出部50の形状が円形であるので、特徴量として円形のマーク画像の中心を特徴量として算出する。以降は、算出した特徴量を、プリント配線板0におけるマーク露出部50の位置として管理する。

【0034】

さらに、プリント配線板0のランド3の形成パターンに対応した半田の印刷パターンを記憶部93から読み出し(図3のS4)、この半田の印刷パターンと前段のS3で求めたマーク露出部50の位置とに基づいて、位置決定部92により半田の印刷位置を決定する(図3のS5)。

【0035】

ここで、図1(B)に示すように、マーク露出部50の位置は、絶縁基板1に対するレジスト層4の位置に応じて変化しているため、仮に、レジスト層4が所定位置からズレて形成されていたとしても、S5で決定された半田の印刷位置に基づいて半田の印刷を行えば、ランド露出部30の位置に半田6を印刷することができる。そのため、従来のようにレジスト層4に重複するように半田6が印刷されることがなく、半田6の剥離などの不具合も生じ難い。決定した半田6の印刷位置は、図示しない半田印刷装置に出力する(図3のS6)。

【0036】

また、プリント配線板0のランドの形成パターンに対応した実装部品の配置パターンを記憶部93から読み出し(図3のS7)、この実装部品の配置パターンとS3で求めたマーク露出部50の位置とに基づいて、位置決定部92により実装部品の配置位置を決定する(図3のS8)。S8で決定した実装部品の配置位置も、半田の印刷位置と同様に、レジスト層4のズレ量を考慮した位置となるので、実装部品をプリント配線板0に実装し損なうことがなくなる。決定した実装部品の配置位置は、図示しない部品配置装置に出力する(図3のS8)。

【0037】

最後に、プリント配線板0に実装部品を配置したら、実装部品ごとプリント配線板0をリフロー炉に導入し、半田を介して実装部品をプリント配線板0のランド3に接続させ、プリント回路を完成させる。

【0038】

以上説明したように、本発明プリント配線板0によれば、オーバーレジスト型のアライメントマーク5とするだけで、絶縁基板1に対するレジスト層4の形成位置に応じて実装部品をプリント配線板0に実装させたプリント回路を作製することができる。

【0039】

<実施形態2>

実施形態2では、オーバーレジスト型のアライメントマークに加えてクリアランスレジスト型のアライメントマークも形成したプリント配線板を簡単に説明する。

【0040】

プリント配線板の用途によっては、プリント配線板に備わるランドの一部をクリアランスレジスト型とすることが好ましい場合がある。ここで、クリアランスレジスト型のランドに対して、オーバーレジスト型のアライメントマークを使用して半田の印刷位置や実装部品の配置位置を決定しても、ランド上で半田の印刷位置がズレるだけで、半田とランドとの間にレジスト層が介在されることはない。これは、クリアランスレジスト型のランドでは、レジスト層が所定位置から多少ずれて形成されても、レジスト層がランドに重複することがないためである。しかし、クリアランスレジスト型のアライメントマークを使用した方が、ランドの所定位置に半田の印刷や実装部品の配置を行えるので、高い信頼性でもってランドと実装部品とを接続できる。そこで、クリアランスレジスト型のランドのために、プリント配線板にクリアランスレジスト型のアライメントマーク(第2アライメントマーク)を形成する。クリアランスレジスト型のアライメントマークは、レジスト層から完全に露出しているので、アライメントマークとマーク露出部とは同じものになる。

【0041】

本実施形態の構成を備えるプリント配線板を使用するのであれば、クリアランスレジスト型のランドと、オーバーレジスト型のランドに対して行なう実装部品を実装させる操作は、一度に行なっても良いし、別個に行なっても良い。

【0042】

実装操作を一度に行なうのであれば、まず、実施形態1と同様に位置決め装置を使用してプリント配線板を撮影した画像データを取得する。次いで、画像データからオーバーレジスト型のアライメントマークとクリアランスレジスト型のアライメントマークについてマーク露出部の位置情報を求める。さらに、両マーク露出部の位置情報に基づいて、クリアランスレジスト型のランドとオーバーレジスト型のランドを含む全ランドに対する半田の印刷位置と実装部品の配置位置を一括して決定する。そして、一括して決定した位置に基づいて、全ランドに対する半田の印刷を行なった後、全ランドに対して実装部品の実装を行なう。

【0043】

一方、クリアランスレジスト型のランドとオーバーレジスト型のランドに対する実装操作を別個に行なうのであれば、上述した位置決め装置により各型のマーク露出部の位置情報を個別に把握しておく。そして、クリアランスレジスト型のランドに対する実装操作は、クリアランスレジスト型のアライメントマークの位置情報に基づいて行い、オーバーレジスト型のランドに対する実装操作は、オーバーレジスト型のアライメントマークの位置情報に基づいて行なう。その際、プリント配線板上のどのランドがクリアランスレジスト型であるか、それともオーバーレジスト型であるかを予め記憶部に記憶しておき、この情報を利用して半田の印刷位置と実装部品の配置位置を決定すると良い。

【0044】

<変形例>

本発明プリント配線板およびプリント配線板への部品実装方法は、上述した実施形態に示すような表面実装以外に、挿入実装に適用することもできる。挿入実装では、プリント配線板の一面側からプリント配線板に形成されるスルーホールに実装部品のリードを挿入し、他面側からフローソルダリングなどで半田をスルーホール内に供給することで、リードをスルーホールに半田付けする。そして、挿入実装においてスルーホールに実装部品のリードを挿入する前に、プリント配線板の一面側におけるスルーホールランドに半田を予め塗布することがある。この予め行なう半田の塗布や、実装部品の配置に、本発明を適用することができ、その結果として、高い信頼性で実装部品の挿入実装を行なうことができる。

【0045】

なお、本発明は上述した実施形態に限定されるわけではなく、本発明の要旨を逸脱しない範囲で適宜変更することができる。

【産業上の利用可能性】

【0046】

本発明プリント配線板およびプリント配線板への部品実装方法は、プリント回路を歩留り良く製造することに好適に利用することができる。

【符号の説明】

【0047】

0 プリント配線板

1 絶縁基板

2 配線パターン

3 ランド 30 ランド露出部

4 レジスト層 40 ランド開口部 41 マーク開口部

5 アライメントマーク 50 マーク露出部

6 半田

100 位置決め装置

8 撮像装置

9 コンピューター

90 画像処理部 91 特徴量算出部 92 位置決定部 93 記憶部

【特許請求の範囲】

【請求項1】

絶縁基板と、

前記絶縁基板の表面に形成された導電材料からなる配線パターンおよびランドと、

前記絶縁基板上に設けられて、前記ランドの外縁部と重複する領域を有するレジスト層と、

前記ランドに対して半田の塗布位置または実装部品の配置位置を決定するために使用される第1アライメントマークと、

を備えるプリント配線板であって、

前記レジスト層は、前記第1アライメントマークの外縁部と重複するように形成されていることを特徴とするプリント配線板。

【請求項2】

さらに、前記レジスト層が重複しないランドと、

このレジスト層が重複しないランドに対して半田の塗布位置または実装部品の配置位置を決定するために使用される第2アライメントマークと、を備え、

前記レジスト層は、前記第2アライメントマークの外縁部と重複しないように形成されていることを特徴とする請求項1に記載のプリント配線板。

【請求項3】

絶縁基板の表面に形成された導電材料からなる配線パターンおよびランドと、前記絶縁基板上に設けられて、前記ランドの外縁部と重複する領域を有するレジスト層と、前記ランドに対する半田の塗布位置または実装部品の配置位置を決定するために使用される第1アライメントマークとを備えるプリント配線板に実装部品を実装するプリント配線板への部品実装方法であって、

前記レジスト層が前記第1アライメントマークの外縁部に重複するように形成されたプリント配線板を用意する工程と、

前記アライメントマークのうち、レジスト層から露出するマーク露出部を認識し、そのマーク露出部の特徴量に基づいて前記ランドに対する半田の塗布位置または実装部品の配置位置を決定する工程と、

を含むことを特徴とするプリント配線板への部品実装方法。

【請求項4】

さらに、

撮像装置により、前記マーク露出部を撮影する工程と、

撮影した画像データから前記マーク露出部に対応したマーク画像を抽出して、マーク画像の中心位置を決定する工程と、

決定した中心位置を基準とし、前記ランド上に半田を塗布する工程と、

決定した中心位置を基準とし、前記半田に対応するプリント配線板上の所定位置に実装部品を配置する工程と、

を含むことを特徴とする請求項3に記載のプリント配線板への部品実装方法。

【請求項1】

絶縁基板と、

前記絶縁基板の表面に形成された導電材料からなる配線パターンおよびランドと、

前記絶縁基板上に設けられて、前記ランドの外縁部と重複する領域を有するレジスト層と、

前記ランドに対して半田の塗布位置または実装部品の配置位置を決定するために使用される第1アライメントマークと、

を備えるプリント配線板であって、

前記レジスト層は、前記第1アライメントマークの外縁部と重複するように形成されていることを特徴とするプリント配線板。

【請求項2】

さらに、前記レジスト層が重複しないランドと、

このレジスト層が重複しないランドに対して半田の塗布位置または実装部品の配置位置を決定するために使用される第2アライメントマークと、を備え、

前記レジスト層は、前記第2アライメントマークの外縁部と重複しないように形成されていることを特徴とする請求項1に記載のプリント配線板。

【請求項3】

絶縁基板の表面に形成された導電材料からなる配線パターンおよびランドと、前記絶縁基板上に設けられて、前記ランドの外縁部と重複する領域を有するレジスト層と、前記ランドに対する半田の塗布位置または実装部品の配置位置を決定するために使用される第1アライメントマークとを備えるプリント配線板に実装部品を実装するプリント配線板への部品実装方法であって、

前記レジスト層が前記第1アライメントマークの外縁部に重複するように形成されたプリント配線板を用意する工程と、

前記アライメントマークのうち、レジスト層から露出するマーク露出部を認識し、そのマーク露出部の特徴量に基づいて前記ランドに対する半田の塗布位置または実装部品の配置位置を決定する工程と、

を含むことを特徴とするプリント配線板への部品実装方法。

【請求項4】

さらに、

撮像装置により、前記マーク露出部を撮影する工程と、

撮影した画像データから前記マーク露出部に対応したマーク画像を抽出して、マーク画像の中心位置を決定する工程と、

決定した中心位置を基準とし、前記ランド上に半田を塗布する工程と、

決定した中心位置を基準とし、前記半田に対応するプリント配線板上の所定位置に実装部品を配置する工程と、

を含むことを特徴とする請求項3に記載のプリント配線板への部品実装方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2010−283260(P2010−283260A)

【公開日】平成22年12月16日(2010.12.16)

【国際特許分類】

【出願番号】特願2009−137058(P2009−137058)

【出願日】平成21年6月8日(2009.6.8)

【出願人】(504126112)住友電工システムソリューション株式会社 (78)

【Fターム(参考)】

【公開日】平成22年12月16日(2010.12.16)

【国際特許分類】

【出願日】平成21年6月8日(2009.6.8)

【出願人】(504126112)住友電工システムソリューション株式会社 (78)

【Fターム(参考)】

[ Back to top ]