プリント配線板、電子部品実装構造及び該電子部品実装構造の製造方法

【課題】絶縁層が正規の位置からズレて被覆された場合でも電子部品のチップ立ちを防止することができるプリント配線板、該プリント配線板に半田を介して電子部品を実装してなる電子部品実装構造及び該電子部品実装構造の製造方法の提供を課題とする。

【解決手段】絶縁層13に矩形状の開口部13aを備え、開口部13aに露出される1対の導体配線12aに半田30を介して電子部品20を実装するプリント配線板10であって、開口部13aは1対の導体配線12aのうち線幅A、Bが同幅で且つ相互に平行である同幅平行領域Rに設けると共に、開口部13aの幅方向寸法が1対の導体配線12aの幅方向寸法を超える構成とし、且つ1対の導体配線12aの両外側端面12a―2が開口部13aの幅方向の両内側端面13−1よりも内側にある。

【解決手段】絶縁層13に矩形状の開口部13aを備え、開口部13aに露出される1対の導体配線12aに半田30を介して電子部品20を実装するプリント配線板10であって、開口部13aは1対の導体配線12aのうち線幅A、Bが同幅で且つ相互に平行である同幅平行領域Rに設けると共に、開口部13aの幅方向寸法が1対の導体配線12aの幅方向寸法を超える構成とし、且つ1対の導体配線12aの両外側端面12a―2が開口部13aの幅方向の両内側端面13−1よりも内側にある。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、絶縁層の開口部に露出される1対の導体配線に、半田を介して電子部品を実装するプリント配線板、該プリント配線板に半田を介して電子部品を実装してなる電子部品実装構造及び該電子部品実装構造の製造方法に関する。

【背景技術】

【0002】

電子機器の内部に配設されるプリント配線板においては、絶縁層の開口部に露出される1対の導体配線に、半田を介して1対の電極を備える電子部品(いわゆるチップ部品)を実装してなる電子部品実装構造を形成するものがある。

このようなプリント配線板を示す従来技術として、例えば下記特許文献1がある。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2005−203616号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記特許文献1は、チップ部品実装構造及びチップ部品実装方法に関する発明で、極小のチップ部品の半田付け作業においても半田ボールの発生を抑制することができるチップ部品実装構造及びチップ部品実装方法を提供できるメリットがある。

このような絶縁層の開口部に露出される1対の導体配線に、半田を介して1対の電極を備える電子部品を実装するプリント配線板においては、1対の導体配線の上面に塗布された半田と電子部品の電極との接触部の面積に差が生じた場合、半田リフロー時に溶融した半田の表面張力に差が生じることで、電子部品が立ち上がる、いわゆるチップ立ちが生じるという問題があった。

このようなチップ立ちは、開口部を備えるソルダーレジスト等からなる絶縁層が、正規の位置からズレて形成されることで、開口部に露出される導体配線の上面の大きさ(面積)が、1対の導体配線で同じ大きさにならず、導体配線の上面に塗布される半田の量が1対の導体配線で異なる量になることが一因となっていた。

しかし上記特許文献1には、絶縁層が正規の位置からズレて形成されることに起因するチップ立ちを防止できるような構成はなく、またそのような記載や示唆も何らなされていないという問題があった。

なお、ここで「チップ立ち」とは、電子部品が立ち上がり、片側だけが半田付けされる現象のことを意味するものとする。

【0005】

そこで本発明は上記従来における問題点を解決し、絶縁層が正規の位置からズレて形成された場合でも電子部品のチップ立ちを防止することができるプリント配線板、該プリント配線板に半田を介して電子部品を実装してなる電子部品実装構造及び該電子部品実装構造の製造方法の提供を課題とする。

【課題を解決するための手段】

【0006】

本発明のプリント配線板は、絶縁層に矩形状の開口部を備え、該開口部に露出される1対の導体配線に半田を介して電子部品を実装するプリント配線板であって、前記開口部は前記1対の導体配線のうち線幅が同幅で且つ相互に平行である同幅平行領域に設けると共に、該開口部の幅方向寸法が前記1対の導体配線の幅方向寸法を超える構成とし、且つ前記1対の導体配線の両外側端面が前記開口部の幅方向の両内側端面よりも内側にあることを第1の特徴としている。

【0007】

上記本発明の第1の特徴によれば、プリント配線板は、絶縁層に矩形状の開口部を備え、該開口部に露出される1対の導体配線に半田を介して電子部品を実装するプリント配線板であって、前記開口部は前記1対の導体配線のうち線幅が同幅で且つ相互に平行である同幅平行領域に設けると共に、該開口部の幅方向寸法が前記1対の導体配線の幅方向寸法を超える構成とし、且つ前記1対の導体配線の両外側端面が前記開口部の幅方向の両内側端面よりも内側にあることから、プリント配線板の製造工程において、絶縁層が正規の位置からズレて形成された場合であっても、絶縁層の開口部に露出される導体配線の大きさ(面積)を1対の導体配線で同じ大きさ(面積)とすることができる。よって絶縁層の開口部に露出される1対の導体配線に半田を介して電子部品を実装する場合、導体配線に塗布される半田の量を1対の導体配線で同じ量にすることができる。よって1対の導体配線において、塗布された半田と電子部品の電極との接触部の面積に差が生じることがなく、半田リフロー時に溶融した半田の表面張力に差が生じることを防止することができる。従って電子部品のチップ立ちを防止することができるプリント配線板とすることができる。

【0008】

また本発明のプリント配線板は、上記本発明の第1の特徴に加えて、前記電子部品は、直方体からなり、表面の両端に電極を備え、且つ平面視における一辺の長さが0.4mmで、他辺の長さが0.2mmである0402型であると共に、前記同幅平行領域を構成する前記1対の導体配線の間隔は、0.1mm〜0.2mmであることを第2の特徴としている。

【0009】

上記本発明の第2の特徴によれば、上記本発明の第1の特徴による作用効果に加えて、前記電子部品は、直方体からなり、表面の両端に電極を備え、且つ平面視における一辺の長さが0.4mmで、他辺の長さが0.2mmである0402型であると共に、前記同幅平行領域を構成する前記1対の導体配線の間隔は、0.1mm〜0.2mmであることから、微小な電子部品を実装する場合であっても、電子部品のチップ立ちを効果的に防止することができるプリント配線板とすることができる。よって電気的及び機械的な接続信頼性が高い微小な電子部品実装用のプリント配線板とすることができる。

【0010】

また本発明のプリント配線板は、上記本発明の第2の特徴に加えて、前記同幅平行領域を構成する前記導体配線の線幅は、0.15mm〜0.2mmであることを第3の特徴としている。

【0011】

上記本発明の第3の特徴によれば、上記本発明の第2の特徴による作用効果に加えて、前記同幅平行領域を構成する前記導体配線の線幅は、0.15mm〜0.2mmであることから、電子部品の幅方向の端面から導体配線の外側端面までの寸法を短いものとすることができる。よってプリント配線板に電子部品を実装する際の半田リフロー工程において、電子部品を引き下げようとする力を小さくすることができる。従ってプリント配線板に0402型の微小な電子部品を実装する場合であっても、電子部品のチップ立ちを一段と効果的に防止することができるプリント配線板とすることができる。よって一段と電気的及び機械的な接続信頼性が高い微小な電子部品実装用のプリント配線板とすることができる。

【0012】

また本発明の電子部品実装構造は、上記本発明の第1〜第3の何れか1つに記載のプリント配線板の開口部に露出される1対の導体配線に、半田を介して1対の電極を備える電子部品を実装してなることを第4の特徴としている。

【0013】

上記本発明の第4の特徴によれば、本発明の電子部品実装構造は、上記本発明の第1〜第3の何れか1つに記載のプリント配線板の開口部に露出される1対の導体配線に、半田を介して1対の電極を備える電子部品を実装してなることから、電子部品のチップ立ちを防止することができ、電気的及び機械的な接続信頼性が高い電子部品実装構造とすることができる。また実装する電子部品が微小なものであっても、電子部品のチップ立ちを効果的に防止することができる。

【0014】

また本発明の電子部品実装構造の製造方法は、請求項4に記載の電子部品実装構造の製造方法であって、絶縁層の開口部に露出される1対の導体配線を備えるプリント配線板を形成する工程と、前記開口部に露出される1対の導体配線に半田を塗布する工程と、前記開口部に露出される1対の導体配線に半田を介して電子部品を実装する工程とを少なくとも備えると共に、前記プリント配線板を形成する工程は、前記1対の導体配線の線幅が同幅で且つ相互に平行である同幅平行領域を形成する工程と、前記開口部の形状を、該開口部の幅方向寸法が前記1対の導体配線の幅方向寸法を超え、且つ該開口部の幅方向の両内側端面が前記1対の導体配線の両外側端面よりも外側となる矩形状として形成する工程とを備えることを第5の特徴としている。

【0015】

上記本発明の第5の特徴によれば、電子部品実装構造の製造方法は、請求項4に記載の電子部品実装構造の製造方法であって、絶縁層の開口部に露出される1対の導体配線を備えるプリント配線板を形成する工程と、前記開口部に露出される1対の導体配線に半田を塗布する工程と、前記開口部に露出される1対の導体配線に半田を介して電子部品を実装する工程とを少なくとも備えると共に、前記プリント配線板を形成する工程は、前記1対の導体配線の線幅が同幅で且つ相互に平行である同幅平行領域を形成する工程と、前記開口部の形状を、該開口部の幅方向寸法が前記1対の導体配線の幅方向寸法を超え、且つ該開口部の幅方向の両内側端面が前記1対の導体配線の両外側端面よりも外側となる矩形状として形成する工程とを備えることから、プリント配線板を形成する工程において、絶縁層が正規の位置からズレて形成された場合であっても、絶縁層の開口部に露出される1対の導体配線の大きさを同じ大きさとすることができる。よって導体配線に塗布される半田の量を1対の導体配線で同じ量にすることができる。よって1対の導体配線において、塗布(印刷)された半田と電子部品の電極との接触部の面積に差が生じることがなく、半田リフロー時に溶融した半田の表面張力に差が生じることを防止することができる。従って電子部品のチップ立ちを防止することができ、電気的及び機械的な接続信頼性が高い電子部品実装構造を製造することができる。

また実装する電子部品が微小な電子部品であっても、電子部品のチップ立ちを効果的に防止することができる電子部品実装構造の製造方法とすることができる。

【発明の効果】

【0016】

本発明のプリント配線板によれば、絶縁層が正規の位置からズレて形成された場合でも電子部品のチップ立ちを防止することができるプリント配線板とすることができ、電気的及び機械的な接続信頼性が高い電子部品実装用のプリント配線板とすることができる。また微小な電子部品を実装する場合であっても、電子部品のチップ立ちを効果的に防止することができる電子部品実装用のプリント配線板とすることができる。

また本発明の電子部品実装構造によれば、絶縁層が正規の位置からズレて形成された場合でも電子部品のチップ立ちを防止することができ、電気的及び機械的な接続信頼性の高い電子部品実装構造とすることができる。また実装する電子部品が微小な電子部品であっても、電子部品のチップ立ちを効果的に防止することができる電子部品実装構造とすることができる。

また本発明の電子部品実装構造の製造方法によれば、絶縁層が正規の位置からズレて形成された場合でも電子部品のチップ立ちを防止することができ、電気的及び機械的な接続信頼性の高い電子部品実装構造を製造することができる。また実装する電子部品が微小な電子部品であっても、電子部品のチップ立ちを効果的に防止することができる電子部品実装構造の製造方法とすることができる。

【図面の簡単な説明】

【0017】

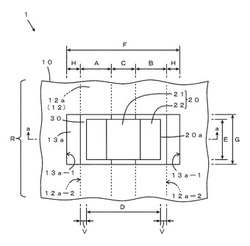

【図1】本発明の実施形態に係る電子部品実装構造の要部を示す平面図である。

【図2】図1のa―a線方向における断面図である。

【図3】本発明の実施形態に係る電子部品実装構造の要部を示す平面図で、(a)は開口部を備える絶縁層が正規の位置から横方向にズレて形成された場合を示す図、(b)は開口部を備える絶縁層が正規の位置から横方向及び縦方向にズレて形成された場合を示す図である。

【図4】本発明の実施形態に係るプリント配線板及び電子部品実装構造の製造方法を簡略化して示す断面図である。

【図5】本発明の実施形態に係る電子部品実装構造の製造方法を簡略化して示す断面図である。

【図6】従来のプリント配線板及び電子部品実装構造の要部を示す図で、(a)は従来のプリント配線板の要部を示す平面図、(b)は従来の電子部品実装構造の要部を示す断面図である。

【発明を実施するための形態】

【0018】

以下の図面を参照して、本発明の実施形態に係るプリント配線板、該プリント配線板に半田を介して電子部品を実装してなる電子部品実装構造及び該電子部品実装構造の製造方法を説明し、本発明の理解に供する。しかし、以下の説明は本発明の実施形態であって、特許請求の範囲に記載の内容を限定するものではない。

【0019】

まず図1〜図3を参照して、本発明の実施形態に係るプリント配線板10及び電子部品実装構造1を説明する。

【0020】

本発明の実施形態に係るプリント配線板10は、図1、図2に示すように、基材層11の片面にのみ導電層12を備えるいわゆる片面フレキシブルプリント配線板であると共に、絶縁層13の開口部13aに露出される導体配線12aに半田30を介して電子部品20を実装することで電子部品実装構造1を構成するプリント配線板である。

このプリント配線板10は、図2に示すように、基材層11と、導電層12と、絶縁層13とから構成される。

【0021】

前記基材層11は、プリント配線板10の基台となるものであり、絶縁性の樹脂フィルムで形成されている。

樹脂フィルムとしては、柔軟性に優れた樹脂材料からなるものが使用される。例えばポリイミドフィルムやポリエステルフィルム等、プリント配線板の基材層を形成する樹脂フィルムとして通常用いられるものであれば、如何なるものを用いてもよい。

また特に、柔軟性に加えて高い耐熱性をも有しているものが望ましい。例えばポリアミド系の樹脂フィルムや、ポリイミド、ポリアミドイミドなどのポリイミド系の樹脂フィルムや、ポリエチレンナフタレートを好適に用いることができる。

また耐熱性樹脂としては、ポリイミド樹脂、エポキシ樹脂等、プリント配線板の基材層を形成する耐熱性樹脂として通常用いられるものであれば、如何なるものを用いてもよい。

なお基材層11の厚みは、5μm〜50μm程度とすることが望ましい。

【0022】

前記導電層12は、基材層11の表側に積層され、プリント配線板10の導体配線12aや図示しない端子等を構成する層である。

本実施形態においては、図2に示すように、導電層12の一部に導体配線12aを形成すると共に、後述する絶縁層13の一部を開口してなる開口部13aから、1対の導体配線12aを露出させることで、ランド12a―1を形成してある。

なお、ここで「ランド」とは、導体配線12aにおいて半田30を塗布(印刷)する領域のことを意味するものとする。

また本実施形態においては、図1に一部を示すように、1対の導体配線12aの線幅A、Bが同幅で且つ相互に平行である同幅平行領域Rを設けてある。

また図1に示すように、1対の導体配線12aにおける幅方向の両外側端面12a―2が、開口部13aの幅方向の両内側端面13a―1よりも内側にある構成としてある。

なお、ここで「開口部13aの幅方向」とは、導体配線12aの幅方向と同じ方向を意味するものとする。

【0023】

この導電層12は、基材層11に導電性金属箔をめっきを用いて積層したり(いわゆるアディティブ法)、基材層11に予め積層される導電性金属箔をエッチングしたり(いわゆるサブトラクティブ法)等の公知の形成方法を用いて形成することができる。

また導電性金属箔としては、銅(Cu)を用いることができる。勿論、銅(Cu)に限るものではなく、プリント配線板の導電層を形成する導電性金属箔として通常用いられるものであれば如何なるものであってもよい。

なお1対の導体配線12aの線幅A、線幅Bは、特に電子部品20として0402型の電子部品を用いる場合においては、0.15mm〜0.2mm程度とすることが望ましい。

また1対の導体配線12aの間隔Cは、特に電子部品20として0402型の電子部品を用いる場合においては、0.1mm〜0.2mm程度とすることが望ましく、より好適には、0.15mm程度とすることが望ましい。

なお、ここで「0402型」とは、直方体の電子部品で、表面の両端に電極を備えると共に、図1に示す平面視における一辺(横)の長さDが0.4mmであり、且つ他辺(縦)の長さEが0.2mmである電子部品のことを意味するものとする。

また導電層12の厚みは、8μm〜35μm程度とすることが望ましい。

【0024】

前記絶縁層13は、プリント配線板10の絶縁を確保するための層である。

この絶縁層13は、ソルダーレジストやカバーレイ等からなり、公知の形成方法を用いて形成することができる。なお本実施形態においては、ドライフィルム型のソルダーレジストを基材層11及び導電層12に被覆させることで絶縁層13を形成してある。勿論、このような構成に限るものではなく、絶縁層13として現像型液状ソルダーレジストやカバーレイを用いる構成としてもよい。

なお本実施形態においては、図1、図2に示すように、絶縁層13に、導電層12を露出させるための矩形状の開口部13aを設けてある。

また図1に示すように、開口部13aは、同幅平行領域Rに設けてあると共に、幅方向寸法が1対の導体配線12aの幅方向寸法を超える構成としてある。

より具体的には、開口部13aの一辺(横)の寸法(長さF)が、1対の導体配線12aの線幅A、線幅Bと、1対の導体配線12a間の間隔Cとを足した寸法(長さ)よりも長い構成としてある。更に図1に示すように、開口部13aの幅方向の両内側端面13a−1が、1対の導体配線12aの両外側端面12a―2よりも外側となる構成としてある。

なお図1に示す開口部13aの他辺(縦)の長さGは、特に電子部品20として0402型の電子部品を用いる場合においては、0.2mm〜0.3mm程度とすることが望ましい。

また図1、図2に示す、絶縁層13が正規の位置に形成された場合における導体配線12aの外側端面12a―2から開口部13aの内側端面13a―1までの長さHは、開口部13aを備える絶縁層13を基材層11上及び導電層12上に形成する図示しない実装機(例えばドライフィルム型のソルダーレジストにおいてはラミネート機、現像型液状ソルダーレジストにおいてはスクリーン印刷機等)における位置合わせ精度の最大値(開口部13aのズレ幅の最大値)以上であることが必要である。より具体的には、特に電子部品20として0402型の電子部品を用いる場合においては、0.65μm程度とすることが望ましい。

また絶縁層13の厚みは、5μm〜80μm程度とすることが望ましい。

【0025】

前記電子部品20は、例えばチップ型セラミックコンデンサ等、表面に1対の電極を備える表面実装タイプ(いわゆるチップ型)の電子部品であり、図2に示すように、半田30を介して1対の電極22が1対の導体配線12aとそれぞれ電気的及び機械的に接続されることで、プリント配線板10に実装されて電子部品実装構造1が形成されている。

この電子部品20は、図1、図2に示すように、素体21と、電極22とから構成される。

【0026】

前記素体21は、電子部品20の本体部を形成するものであり、いわゆるチップ型の電子部品の素体を構成する公知の磁性材料や非磁性材料等で形成されている。

なお磁性材料としては、フェライト等を用いることができる。

また非磁性材料としては、酸化アルミニウム(アルミナ)等を用いることができる。

【0027】

前記電極22は導電性金属からなり、素体21の両端にそれぞれ非接触に設けられる外部電極である。

なお導電性金属としては、銅、金、銀等を用いることができる。

【0028】

前記半田30は、導体配線12aと電子部品20(電極22)とを電気的及び機械的に接続させるためのものである。

この半田30は、スクリーン印刷機等の印刷機を用いて、ランド12a―1上に塗布(印刷)される。

【0029】

以上の構成からなる本発明の実施形態に係るプリント配線板10、該プリント配線板10に電子部品20を実装してなる電子部品実装構造1は以下の効果を奏する。

同幅平行領域Rを設けると共に、同幅平行領域Rに矩形状の開口部13aを設け、且つ開口部13aの幅方向寸法が1対の導体配線12aの幅方向寸法を超える構成とし、更に1対の導体配線12aの両外側端面12a―2が開口部13aの幅方向の両内側端面13−1よりも内側にある構成(開口部13aにおける幅方向の両内側端面13−1が、1対の導体配線12aの両外側端面12a―2よりも外側となる構成)とすることで、プリント配線板10の製造工程において、絶縁層13が正規の位置からズレて形成(被覆)された場合であっても、絶縁層13の開口部13aに露出される導体配線12aの大きさを、1対(左右)の導体配線12aで同じ大きさとすることができる。

より具体的には、開口部13aが、図3(a)に1点鎖線で示す正規の位置から長さJだけ左側にズレた状態で絶縁層13が形成(被覆)された場合や、図3(b)に1点鎖線で示す正規の位置から長さKだけ右側に、長さLだけ上側にズレた状態で絶縁層13が形成(被覆)された場合であっても、斜線で示すランド12a―1の大きさ(面積)を1対(左右)の導体配線12aで同じ大きさにすることができる。よって左右のランド12a―1に同じ量の半田30を塗布(印刷)することができる。よって1対のランド12a−1において、塗布(印刷)された半田30と電子部品20の電極22との接触部の面積に差が生じることがなく、半田リフロー時に溶融した半田30の表面張力に差が生じることを防止することができる。即ち、電子部品20を引き下げようとする力(図2に白抜き矢印で示す)を、左右の半田30で同じ大きさにすることができる。

従って開口部13aを備える絶縁層13が正規の位置からズレて形成(被覆)された場合であっても、電子部品20のチップ立ちを効果的に防止することができ、電気的及び機械的な接続信頼性が高い電子部品実装用のプリント配線板10及び電子部品実装構造1とすることができる。

また実装する電子部品20が0402型等の極小な電子部品であっても、電子部品20のチップ立ちを効果的に防止することができ、電気的、機械的な接続信頼性が高い微小な電子部品実装用のプリント配線板10及び微小な電子部品を実装してなる電子部品実装構造1とすることができる。

【0030】

これに対して従来のプリント配線板100及びプリント配線板100に半田300を介して電子部品200を実装してなる電子部品実装構造2においては、図6(a)に1点鎖線で示すように、同幅平行領域Rに矩形状の開口部130aを設けてあると共に、開口部130aの幅方向寸法が1対の導体配線120aの幅方向寸法を超えない構成とするものがあった。より具体的には、図6(a)に1点鎖線で示すように、開口部130aの一辺(横)の長さMが、1対の導体配線120aの線幅N、線幅Pと、1対の導体配線120a間の間隔Qとを足した長さよりも短い構成とするものがあった。

このような構成においては、開口部130aが、図6(a)に1点鎖線で示す正規の位置から長さTだけ左側に、長さUだけ上側にズレた状態で絶縁層130が形成(被覆)された場合、斜線で示すランド120a―1の大きさ(面積)が、1対(左右)の導体配線120aで異なる大きさ(面積)となる。より具体的には、左側のランド120a―1の面積が、右側のランド120a―1の面積よりも大きくなる。

よってランド120a―1に被覆(印刷)される半田300が左右で異なる量となる。

よって1対のランド120a−1において、塗布(印刷)された半田300と電子部品200の電極220との接触部の面積に差が生じ、半田リフロー時に溶融した半田300の表面張力に差が生じる。即ち、電子部品200を引き下げようとする力(図6(b)に白抜き矢印で示す)が、左右の半田300で異なる大きさとなる。

従って開口部130aを備える絶縁層130が正規の位置からズレて形成(被覆)された場合、電子部品200のチップ立ちが発生するという問題があった。

なお従来のプリント配線板100及び電子部品実装構造2において、既述したプリント配線板10及び電子部品実装構造1と同一部材、同一機能を果たすものには、上2桁の番号及びアルファベットに同一なものを付し、詳細な説明は省略するものとする。

【0031】

よって本発明の実施形態に係るプリント配線板10及びプリント配線板10に半田30を介して電子部品20を実装してなる電子部品実装構造1の構成とすることで、開口部13aを備える絶縁層13が正規の位置からズレて形成(被覆)された場合であっても、電子部品20のチップ立ちを効果的に防止することができるプリント配線板10及び電子部品実装構造1とすることができる。

【0032】

次に図1、図4、図5を参照して、本発明の実施形態に係るプリント配線板10及びプリント配線板10に半田30を介して電子部品20を実装してなる電子部品実装構造1の製造方法を説明する。

【0033】

まず図4(a)を参照して、基材層11に導電層12を積層すると共に、導電層12の所定位置に導体配線12aや、図示しない端子等を形成する。なおこの際、図1に示すように、1対の導体配線12aの線幅A、Bが同幅で且つ相互に平行である同幅平行領域Rを形成する。

なお電子部品20として、0402型の電子部品を用いる場合は、導体配線12aの線幅A、線幅Bは、0.15mm〜0.2mm程度とすると共に、1対の導体配線12aの間隔Cは、0.1mm〜0.2mm程度、より好適には0.15mm程度とすることが望ましい。

次に図4(b)を参照して、基材層11上及び導電層12上に、開口部13aを備える絶縁層13を図示しない実装機(ラミネート機)を用いて位置合わせを行い、被覆させる。

なおこの際、図1、図4(b)に示すように、開口部13aは幅方向寸法が1対の導体配線12aの幅方向寸法を超える矩形状として形成する。より具体的には、一辺(横)の長さFが1対の導体配線12aの線幅A、線幅Bと、1対の導体配線12a間の間隔Cとを足した長さよりも長い矩形状として形成する。更に開口部13aを同幅平行領域Rに配置すると共に、図1に示すように開口部13aにおける幅方向の両内側端面13−1が1対の導体配線12aの両外側端面12a―2よりも外側となるように基材層11上及び導電層12上に絶縁層13を被覆させる。

以上の工程により、本発明の実施形態に係るプリント配線板10が製造される。

次に図4(c)を参照して、プリント配線板10にメタルマスク40を被覆した状態で、図示しないスクリーン印刷機のスキージ50を用いてクリーム半田30aを開口部13aに露出される導体配線12aの上面(ランド12a―1)に塗布(印刷)する。

次に図5(a)を参照して、半田リフロー工程により、素体21の表面両端に電極22を備える電子部品20を、溶融させたクリーム半田30aを介してプリント配線板10に実装する。より具体的には、1対の導体配線12aと1対の電極22とを、それぞれクリーム半田30aを介して電気的及び機械的に接続する。

以上の工程により、図5(b)に示すように、本発明の実施形態に係る電子部品実装構造1が製造される。

【0034】

このような構成からなる本発明の実施形態に係るプリント配線板10及び電子部品実装構造1の製造方法は、以下の効果を奏する。

本実施形態では、同幅平行領域Rを設け、且つ前記同幅平行領域Rに矩形状の開口部13aを設け、更に開口部13aの幅方向寸法が1対の導体配線12aの幅方向寸法を超えると共に、開口部13aの幅方向の両内側端面13−1が1対の導体配線12aの両外側端面12a―2よりも外側となるように基材層11上及び導電層12上に絶縁層13を被覆させる構成としている。このように構成することで、絶縁層13が正規の位置からズレて形成(被覆)された場合であっても、絶縁層13の開口部13aに露出される導体配線12aの上面(ランド12a―1)の大きさ(面積)を1対の導体配線12aで同じ大きさとすることができる。

これにより開口部13aに露出される1対のランド12a―1に同じ量のクリーム半田30aを塗布(印刷)することができ、よって1対のランド12a−1において塗布(印刷)されたクリーム半田30aと電子部品20の電極22との接触部の面積に差が生じることがなく、半田リフロー時に溶融したクリーム半田30aの表面張力に差が生じることを防止することができる。即ち、電子部品20を引き下げようとする力を、1対の導体配線12aに備えられるクリーム半田30aで同じ大きさとすることができる。

従って開口部13aを備える絶縁層13が正規の位置からズレて形成(被覆)された場合であっても、電子部品20のチップ立ちを防止することができるプリント配線板10及び電子部品実装構造1を製造することができる。

また実装する電子部品20が、0402型等の微小な電子部品であっても電子部品20のチップ立ちを効果的に防止することができ、電気的、機械的な接続信頼性が高い微小な電子部品実装用のプリント配線板10及び微小な電子部品を実装してなる電子部品実装構造1の製造方法とすることができる。

【0035】

なお本実施形態においては、プリント配線板10として、基材層11の片面にのみ導電層12を備える、いわゆる片面フレキシブルプリント配線板を用いる構成としたが、必ずしもこのような構成に限るものではなく、基材層11の両面に導電層12を備える、いわゆる両面フレキシブルプリント配線板を用いる構成としてもよいし、リジッド配線板等の他のプリント配線板を用いる構成としてもよい。

【実施例】

【0036】

以下、本発明を実施例により更に詳細に説明するが、本発明はこの実施例に限定されるものではない。

【0037】

実装試験の共通条件として、図1に示す、1対の導体配線12a間の間隔Cを0.15mm、開口部13aの他辺(縦)の長さGを0.2mm、絶縁層13が正規の位置に被覆(形成)された場合における導体配線12aの幅方向の外側端面12a―2から開口部13aの幅方向の内側端面13a―1までの長さHを65μm、半田30を介して実装する電子部品を0402型とすると共に、比較条件として、導体配線12aの線幅A、線幅Bを(1)0.15mm、(2)0.175mm、(3)0.2mm、(4)0.225mmとして、試料520個毎の本発明の実施形態に係る電子部品実装構造について、チップ立ちの発生率を評価した。結果を表1に示す。

【0038】

【表1】

【0039】

表1の結果から、本発明の実施形態に係る電子部品実装構造1において、実装する電子部品が0402型である場合、図1、図2に示す電子部品20の幅方向の端面20aから、導体配線12aの外側端面12a―2までの長さVを短い構成とするものほど、チップ立ちの発生率が低いことがわかる。

これは電子部品20の端面20aから導体配線12aの外側端面12a―2までの長さVが短い構成のものほど、半田リフロー工程において、溶融した半田が濡れ性の高い電子部品20の端面20aにフィレット状に上昇していく量を抑えることができ、電子部品20を引き下げようとする力を小さくすることができるからである。

よって本発明の実施形態に係るプリント配線板10及び電子部品実装構造1を既述した共通条件で製造する場合、図1、図2に示す導体配線12aの線幅A、線幅Bを、0.15mm〜0.2mm程度、より好ましくは0.15mm程度とすることで、一段と電子部品20(0402型の微小な電子部品)のチップ立ちを防止することができるプリント配線板10、電子部品実装構造1及び電子部品実装構造1の製造方法とすることができる。

【産業上の利用可能性】

【0040】

本発明によれば、プリント配線板において絶縁層が正規の位置からズレて形成された場合でも、電子部品のチップ立ちを防止することができることから、プリント配線板に半田を介して電子部品を実装する実装構造を備える電子部品の分野において、産業上の利用性が高い。

【符号の説明】

【0041】

1 電子部品実装構造

2 電子部品実装構造

10 プリント配線板

11 基材層

12 導電層

12a 導体配線

12a―1 ランド

12a―2 外側端面

13 絶縁層

13a 開口部

13a―1 内側端面

20 電子部品

20a 端面

21 素体

22 電極

30 半田

40 メタルマスク

50 スキージ

100 プリント配線板

110 基材層

120 導電層

120a 導体配線

120a―1 ランド

120a―2 外側端面

130 絶縁層

130a 開口部

200 電子部品

210 素体

220 電極

300 半田

A 線幅

B 線幅

C 間隔

D 長さ

E 長さ

F 長さ

G 長さ

H 長さ

J 長さ

K 長さ

L 長さ

M 長さ

N 線幅

P 線幅

Q 間隔

R 同幅平行領域

T 長さ

U 長さ

V 長さ

【技術分野】

【0001】

本発明は、絶縁層の開口部に露出される1対の導体配線に、半田を介して電子部品を実装するプリント配線板、該プリント配線板に半田を介して電子部品を実装してなる電子部品実装構造及び該電子部品実装構造の製造方法に関する。

【背景技術】

【0002】

電子機器の内部に配設されるプリント配線板においては、絶縁層の開口部に露出される1対の導体配線に、半田を介して1対の電極を備える電子部品(いわゆるチップ部品)を実装してなる電子部品実装構造を形成するものがある。

このようなプリント配線板を示す従来技術として、例えば下記特許文献1がある。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2005−203616号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記特許文献1は、チップ部品実装構造及びチップ部品実装方法に関する発明で、極小のチップ部品の半田付け作業においても半田ボールの発生を抑制することができるチップ部品実装構造及びチップ部品実装方法を提供できるメリットがある。

このような絶縁層の開口部に露出される1対の導体配線に、半田を介して1対の電極を備える電子部品を実装するプリント配線板においては、1対の導体配線の上面に塗布された半田と電子部品の電極との接触部の面積に差が生じた場合、半田リフロー時に溶融した半田の表面張力に差が生じることで、電子部品が立ち上がる、いわゆるチップ立ちが生じるという問題があった。

このようなチップ立ちは、開口部を備えるソルダーレジスト等からなる絶縁層が、正規の位置からズレて形成されることで、開口部に露出される導体配線の上面の大きさ(面積)が、1対の導体配線で同じ大きさにならず、導体配線の上面に塗布される半田の量が1対の導体配線で異なる量になることが一因となっていた。

しかし上記特許文献1には、絶縁層が正規の位置からズレて形成されることに起因するチップ立ちを防止できるような構成はなく、またそのような記載や示唆も何らなされていないという問題があった。

なお、ここで「チップ立ち」とは、電子部品が立ち上がり、片側だけが半田付けされる現象のことを意味するものとする。

【0005】

そこで本発明は上記従来における問題点を解決し、絶縁層が正規の位置からズレて形成された場合でも電子部品のチップ立ちを防止することができるプリント配線板、該プリント配線板に半田を介して電子部品を実装してなる電子部品実装構造及び該電子部品実装構造の製造方法の提供を課題とする。

【課題を解決するための手段】

【0006】

本発明のプリント配線板は、絶縁層に矩形状の開口部を備え、該開口部に露出される1対の導体配線に半田を介して電子部品を実装するプリント配線板であって、前記開口部は前記1対の導体配線のうち線幅が同幅で且つ相互に平行である同幅平行領域に設けると共に、該開口部の幅方向寸法が前記1対の導体配線の幅方向寸法を超える構成とし、且つ前記1対の導体配線の両外側端面が前記開口部の幅方向の両内側端面よりも内側にあることを第1の特徴としている。

【0007】

上記本発明の第1の特徴によれば、プリント配線板は、絶縁層に矩形状の開口部を備え、該開口部に露出される1対の導体配線に半田を介して電子部品を実装するプリント配線板であって、前記開口部は前記1対の導体配線のうち線幅が同幅で且つ相互に平行である同幅平行領域に設けると共に、該開口部の幅方向寸法が前記1対の導体配線の幅方向寸法を超える構成とし、且つ前記1対の導体配線の両外側端面が前記開口部の幅方向の両内側端面よりも内側にあることから、プリント配線板の製造工程において、絶縁層が正規の位置からズレて形成された場合であっても、絶縁層の開口部に露出される導体配線の大きさ(面積)を1対の導体配線で同じ大きさ(面積)とすることができる。よって絶縁層の開口部に露出される1対の導体配線に半田を介して電子部品を実装する場合、導体配線に塗布される半田の量を1対の導体配線で同じ量にすることができる。よって1対の導体配線において、塗布された半田と電子部品の電極との接触部の面積に差が生じることがなく、半田リフロー時に溶融した半田の表面張力に差が生じることを防止することができる。従って電子部品のチップ立ちを防止することができるプリント配線板とすることができる。

【0008】

また本発明のプリント配線板は、上記本発明の第1の特徴に加えて、前記電子部品は、直方体からなり、表面の両端に電極を備え、且つ平面視における一辺の長さが0.4mmで、他辺の長さが0.2mmである0402型であると共に、前記同幅平行領域を構成する前記1対の導体配線の間隔は、0.1mm〜0.2mmであることを第2の特徴としている。

【0009】

上記本発明の第2の特徴によれば、上記本発明の第1の特徴による作用効果に加えて、前記電子部品は、直方体からなり、表面の両端に電極を備え、且つ平面視における一辺の長さが0.4mmで、他辺の長さが0.2mmである0402型であると共に、前記同幅平行領域を構成する前記1対の導体配線の間隔は、0.1mm〜0.2mmであることから、微小な電子部品を実装する場合であっても、電子部品のチップ立ちを効果的に防止することができるプリント配線板とすることができる。よって電気的及び機械的な接続信頼性が高い微小な電子部品実装用のプリント配線板とすることができる。

【0010】

また本発明のプリント配線板は、上記本発明の第2の特徴に加えて、前記同幅平行領域を構成する前記導体配線の線幅は、0.15mm〜0.2mmであることを第3の特徴としている。

【0011】

上記本発明の第3の特徴によれば、上記本発明の第2の特徴による作用効果に加えて、前記同幅平行領域を構成する前記導体配線の線幅は、0.15mm〜0.2mmであることから、電子部品の幅方向の端面から導体配線の外側端面までの寸法を短いものとすることができる。よってプリント配線板に電子部品を実装する際の半田リフロー工程において、電子部品を引き下げようとする力を小さくすることができる。従ってプリント配線板に0402型の微小な電子部品を実装する場合であっても、電子部品のチップ立ちを一段と効果的に防止することができるプリント配線板とすることができる。よって一段と電気的及び機械的な接続信頼性が高い微小な電子部品実装用のプリント配線板とすることができる。

【0012】

また本発明の電子部品実装構造は、上記本発明の第1〜第3の何れか1つに記載のプリント配線板の開口部に露出される1対の導体配線に、半田を介して1対の電極を備える電子部品を実装してなることを第4の特徴としている。

【0013】

上記本発明の第4の特徴によれば、本発明の電子部品実装構造は、上記本発明の第1〜第3の何れか1つに記載のプリント配線板の開口部に露出される1対の導体配線に、半田を介して1対の電極を備える電子部品を実装してなることから、電子部品のチップ立ちを防止することができ、電気的及び機械的な接続信頼性が高い電子部品実装構造とすることができる。また実装する電子部品が微小なものであっても、電子部品のチップ立ちを効果的に防止することができる。

【0014】

また本発明の電子部品実装構造の製造方法は、請求項4に記載の電子部品実装構造の製造方法であって、絶縁層の開口部に露出される1対の導体配線を備えるプリント配線板を形成する工程と、前記開口部に露出される1対の導体配線に半田を塗布する工程と、前記開口部に露出される1対の導体配線に半田を介して電子部品を実装する工程とを少なくとも備えると共に、前記プリント配線板を形成する工程は、前記1対の導体配線の線幅が同幅で且つ相互に平行である同幅平行領域を形成する工程と、前記開口部の形状を、該開口部の幅方向寸法が前記1対の導体配線の幅方向寸法を超え、且つ該開口部の幅方向の両内側端面が前記1対の導体配線の両外側端面よりも外側となる矩形状として形成する工程とを備えることを第5の特徴としている。

【0015】

上記本発明の第5の特徴によれば、電子部品実装構造の製造方法は、請求項4に記載の電子部品実装構造の製造方法であって、絶縁層の開口部に露出される1対の導体配線を備えるプリント配線板を形成する工程と、前記開口部に露出される1対の導体配線に半田を塗布する工程と、前記開口部に露出される1対の導体配線に半田を介して電子部品を実装する工程とを少なくとも備えると共に、前記プリント配線板を形成する工程は、前記1対の導体配線の線幅が同幅で且つ相互に平行である同幅平行領域を形成する工程と、前記開口部の形状を、該開口部の幅方向寸法が前記1対の導体配線の幅方向寸法を超え、且つ該開口部の幅方向の両内側端面が前記1対の導体配線の両外側端面よりも外側となる矩形状として形成する工程とを備えることから、プリント配線板を形成する工程において、絶縁層が正規の位置からズレて形成された場合であっても、絶縁層の開口部に露出される1対の導体配線の大きさを同じ大きさとすることができる。よって導体配線に塗布される半田の量を1対の導体配線で同じ量にすることができる。よって1対の導体配線において、塗布(印刷)された半田と電子部品の電極との接触部の面積に差が生じることがなく、半田リフロー時に溶融した半田の表面張力に差が生じることを防止することができる。従って電子部品のチップ立ちを防止することができ、電気的及び機械的な接続信頼性が高い電子部品実装構造を製造することができる。

また実装する電子部品が微小な電子部品であっても、電子部品のチップ立ちを効果的に防止することができる電子部品実装構造の製造方法とすることができる。

【発明の効果】

【0016】

本発明のプリント配線板によれば、絶縁層が正規の位置からズレて形成された場合でも電子部品のチップ立ちを防止することができるプリント配線板とすることができ、電気的及び機械的な接続信頼性が高い電子部品実装用のプリント配線板とすることができる。また微小な電子部品を実装する場合であっても、電子部品のチップ立ちを効果的に防止することができる電子部品実装用のプリント配線板とすることができる。

また本発明の電子部品実装構造によれば、絶縁層が正規の位置からズレて形成された場合でも電子部品のチップ立ちを防止することができ、電気的及び機械的な接続信頼性の高い電子部品実装構造とすることができる。また実装する電子部品が微小な電子部品であっても、電子部品のチップ立ちを効果的に防止することができる電子部品実装構造とすることができる。

また本発明の電子部品実装構造の製造方法によれば、絶縁層が正規の位置からズレて形成された場合でも電子部品のチップ立ちを防止することができ、電気的及び機械的な接続信頼性の高い電子部品実装構造を製造することができる。また実装する電子部品が微小な電子部品であっても、電子部品のチップ立ちを効果的に防止することができる電子部品実装構造の製造方法とすることができる。

【図面の簡単な説明】

【0017】

【図1】本発明の実施形態に係る電子部品実装構造の要部を示す平面図である。

【図2】図1のa―a線方向における断面図である。

【図3】本発明の実施形態に係る電子部品実装構造の要部を示す平面図で、(a)は開口部を備える絶縁層が正規の位置から横方向にズレて形成された場合を示す図、(b)は開口部を備える絶縁層が正規の位置から横方向及び縦方向にズレて形成された場合を示す図である。

【図4】本発明の実施形態に係るプリント配線板及び電子部品実装構造の製造方法を簡略化して示す断面図である。

【図5】本発明の実施形態に係る電子部品実装構造の製造方法を簡略化して示す断面図である。

【図6】従来のプリント配線板及び電子部品実装構造の要部を示す図で、(a)は従来のプリント配線板の要部を示す平面図、(b)は従来の電子部品実装構造の要部を示す断面図である。

【発明を実施するための形態】

【0018】

以下の図面を参照して、本発明の実施形態に係るプリント配線板、該プリント配線板に半田を介して電子部品を実装してなる電子部品実装構造及び該電子部品実装構造の製造方法を説明し、本発明の理解に供する。しかし、以下の説明は本発明の実施形態であって、特許請求の範囲に記載の内容を限定するものではない。

【0019】

まず図1〜図3を参照して、本発明の実施形態に係るプリント配線板10及び電子部品実装構造1を説明する。

【0020】

本発明の実施形態に係るプリント配線板10は、図1、図2に示すように、基材層11の片面にのみ導電層12を備えるいわゆる片面フレキシブルプリント配線板であると共に、絶縁層13の開口部13aに露出される導体配線12aに半田30を介して電子部品20を実装することで電子部品実装構造1を構成するプリント配線板である。

このプリント配線板10は、図2に示すように、基材層11と、導電層12と、絶縁層13とから構成される。

【0021】

前記基材層11は、プリント配線板10の基台となるものであり、絶縁性の樹脂フィルムで形成されている。

樹脂フィルムとしては、柔軟性に優れた樹脂材料からなるものが使用される。例えばポリイミドフィルムやポリエステルフィルム等、プリント配線板の基材層を形成する樹脂フィルムとして通常用いられるものであれば、如何なるものを用いてもよい。

また特に、柔軟性に加えて高い耐熱性をも有しているものが望ましい。例えばポリアミド系の樹脂フィルムや、ポリイミド、ポリアミドイミドなどのポリイミド系の樹脂フィルムや、ポリエチレンナフタレートを好適に用いることができる。

また耐熱性樹脂としては、ポリイミド樹脂、エポキシ樹脂等、プリント配線板の基材層を形成する耐熱性樹脂として通常用いられるものであれば、如何なるものを用いてもよい。

なお基材層11の厚みは、5μm〜50μm程度とすることが望ましい。

【0022】

前記導電層12は、基材層11の表側に積層され、プリント配線板10の導体配線12aや図示しない端子等を構成する層である。

本実施形態においては、図2に示すように、導電層12の一部に導体配線12aを形成すると共に、後述する絶縁層13の一部を開口してなる開口部13aから、1対の導体配線12aを露出させることで、ランド12a―1を形成してある。

なお、ここで「ランド」とは、導体配線12aにおいて半田30を塗布(印刷)する領域のことを意味するものとする。

また本実施形態においては、図1に一部を示すように、1対の導体配線12aの線幅A、Bが同幅で且つ相互に平行である同幅平行領域Rを設けてある。

また図1に示すように、1対の導体配線12aにおける幅方向の両外側端面12a―2が、開口部13aの幅方向の両内側端面13a―1よりも内側にある構成としてある。

なお、ここで「開口部13aの幅方向」とは、導体配線12aの幅方向と同じ方向を意味するものとする。

【0023】

この導電層12は、基材層11に導電性金属箔をめっきを用いて積層したり(いわゆるアディティブ法)、基材層11に予め積層される導電性金属箔をエッチングしたり(いわゆるサブトラクティブ法)等の公知の形成方法を用いて形成することができる。

また導電性金属箔としては、銅(Cu)を用いることができる。勿論、銅(Cu)に限るものではなく、プリント配線板の導電層を形成する導電性金属箔として通常用いられるものであれば如何なるものであってもよい。

なお1対の導体配線12aの線幅A、線幅Bは、特に電子部品20として0402型の電子部品を用いる場合においては、0.15mm〜0.2mm程度とすることが望ましい。

また1対の導体配線12aの間隔Cは、特に電子部品20として0402型の電子部品を用いる場合においては、0.1mm〜0.2mm程度とすることが望ましく、より好適には、0.15mm程度とすることが望ましい。

なお、ここで「0402型」とは、直方体の電子部品で、表面の両端に電極を備えると共に、図1に示す平面視における一辺(横)の長さDが0.4mmであり、且つ他辺(縦)の長さEが0.2mmである電子部品のことを意味するものとする。

また導電層12の厚みは、8μm〜35μm程度とすることが望ましい。

【0024】

前記絶縁層13は、プリント配線板10の絶縁を確保するための層である。

この絶縁層13は、ソルダーレジストやカバーレイ等からなり、公知の形成方法を用いて形成することができる。なお本実施形態においては、ドライフィルム型のソルダーレジストを基材層11及び導電層12に被覆させることで絶縁層13を形成してある。勿論、このような構成に限るものではなく、絶縁層13として現像型液状ソルダーレジストやカバーレイを用いる構成としてもよい。

なお本実施形態においては、図1、図2に示すように、絶縁層13に、導電層12を露出させるための矩形状の開口部13aを設けてある。

また図1に示すように、開口部13aは、同幅平行領域Rに設けてあると共に、幅方向寸法が1対の導体配線12aの幅方向寸法を超える構成としてある。

より具体的には、開口部13aの一辺(横)の寸法(長さF)が、1対の導体配線12aの線幅A、線幅Bと、1対の導体配線12a間の間隔Cとを足した寸法(長さ)よりも長い構成としてある。更に図1に示すように、開口部13aの幅方向の両内側端面13a−1が、1対の導体配線12aの両外側端面12a―2よりも外側となる構成としてある。

なお図1に示す開口部13aの他辺(縦)の長さGは、特に電子部品20として0402型の電子部品を用いる場合においては、0.2mm〜0.3mm程度とすることが望ましい。

また図1、図2に示す、絶縁層13が正規の位置に形成された場合における導体配線12aの外側端面12a―2から開口部13aの内側端面13a―1までの長さHは、開口部13aを備える絶縁層13を基材層11上及び導電層12上に形成する図示しない実装機(例えばドライフィルム型のソルダーレジストにおいてはラミネート機、現像型液状ソルダーレジストにおいてはスクリーン印刷機等)における位置合わせ精度の最大値(開口部13aのズレ幅の最大値)以上であることが必要である。より具体的には、特に電子部品20として0402型の電子部品を用いる場合においては、0.65μm程度とすることが望ましい。

また絶縁層13の厚みは、5μm〜80μm程度とすることが望ましい。

【0025】

前記電子部品20は、例えばチップ型セラミックコンデンサ等、表面に1対の電極を備える表面実装タイプ(いわゆるチップ型)の電子部品であり、図2に示すように、半田30を介して1対の電極22が1対の導体配線12aとそれぞれ電気的及び機械的に接続されることで、プリント配線板10に実装されて電子部品実装構造1が形成されている。

この電子部品20は、図1、図2に示すように、素体21と、電極22とから構成される。

【0026】

前記素体21は、電子部品20の本体部を形成するものであり、いわゆるチップ型の電子部品の素体を構成する公知の磁性材料や非磁性材料等で形成されている。

なお磁性材料としては、フェライト等を用いることができる。

また非磁性材料としては、酸化アルミニウム(アルミナ)等を用いることができる。

【0027】

前記電極22は導電性金属からなり、素体21の両端にそれぞれ非接触に設けられる外部電極である。

なお導電性金属としては、銅、金、銀等を用いることができる。

【0028】

前記半田30は、導体配線12aと電子部品20(電極22)とを電気的及び機械的に接続させるためのものである。

この半田30は、スクリーン印刷機等の印刷機を用いて、ランド12a―1上に塗布(印刷)される。

【0029】

以上の構成からなる本発明の実施形態に係るプリント配線板10、該プリント配線板10に電子部品20を実装してなる電子部品実装構造1は以下の効果を奏する。

同幅平行領域Rを設けると共に、同幅平行領域Rに矩形状の開口部13aを設け、且つ開口部13aの幅方向寸法が1対の導体配線12aの幅方向寸法を超える構成とし、更に1対の導体配線12aの両外側端面12a―2が開口部13aの幅方向の両内側端面13−1よりも内側にある構成(開口部13aにおける幅方向の両内側端面13−1が、1対の導体配線12aの両外側端面12a―2よりも外側となる構成)とすることで、プリント配線板10の製造工程において、絶縁層13が正規の位置からズレて形成(被覆)された場合であっても、絶縁層13の開口部13aに露出される導体配線12aの大きさを、1対(左右)の導体配線12aで同じ大きさとすることができる。

より具体的には、開口部13aが、図3(a)に1点鎖線で示す正規の位置から長さJだけ左側にズレた状態で絶縁層13が形成(被覆)された場合や、図3(b)に1点鎖線で示す正規の位置から長さKだけ右側に、長さLだけ上側にズレた状態で絶縁層13が形成(被覆)された場合であっても、斜線で示すランド12a―1の大きさ(面積)を1対(左右)の導体配線12aで同じ大きさにすることができる。よって左右のランド12a―1に同じ量の半田30を塗布(印刷)することができる。よって1対のランド12a−1において、塗布(印刷)された半田30と電子部品20の電極22との接触部の面積に差が生じることがなく、半田リフロー時に溶融した半田30の表面張力に差が生じることを防止することができる。即ち、電子部品20を引き下げようとする力(図2に白抜き矢印で示す)を、左右の半田30で同じ大きさにすることができる。

従って開口部13aを備える絶縁層13が正規の位置からズレて形成(被覆)された場合であっても、電子部品20のチップ立ちを効果的に防止することができ、電気的及び機械的な接続信頼性が高い電子部品実装用のプリント配線板10及び電子部品実装構造1とすることができる。

また実装する電子部品20が0402型等の極小な電子部品であっても、電子部品20のチップ立ちを効果的に防止することができ、電気的、機械的な接続信頼性が高い微小な電子部品実装用のプリント配線板10及び微小な電子部品を実装してなる電子部品実装構造1とすることができる。

【0030】

これに対して従来のプリント配線板100及びプリント配線板100に半田300を介して電子部品200を実装してなる電子部品実装構造2においては、図6(a)に1点鎖線で示すように、同幅平行領域Rに矩形状の開口部130aを設けてあると共に、開口部130aの幅方向寸法が1対の導体配線120aの幅方向寸法を超えない構成とするものがあった。より具体的には、図6(a)に1点鎖線で示すように、開口部130aの一辺(横)の長さMが、1対の導体配線120aの線幅N、線幅Pと、1対の導体配線120a間の間隔Qとを足した長さよりも短い構成とするものがあった。

このような構成においては、開口部130aが、図6(a)に1点鎖線で示す正規の位置から長さTだけ左側に、長さUだけ上側にズレた状態で絶縁層130が形成(被覆)された場合、斜線で示すランド120a―1の大きさ(面積)が、1対(左右)の導体配線120aで異なる大きさ(面積)となる。より具体的には、左側のランド120a―1の面積が、右側のランド120a―1の面積よりも大きくなる。

よってランド120a―1に被覆(印刷)される半田300が左右で異なる量となる。

よって1対のランド120a−1において、塗布(印刷)された半田300と電子部品200の電極220との接触部の面積に差が生じ、半田リフロー時に溶融した半田300の表面張力に差が生じる。即ち、電子部品200を引き下げようとする力(図6(b)に白抜き矢印で示す)が、左右の半田300で異なる大きさとなる。

従って開口部130aを備える絶縁層130が正規の位置からズレて形成(被覆)された場合、電子部品200のチップ立ちが発生するという問題があった。

なお従来のプリント配線板100及び電子部品実装構造2において、既述したプリント配線板10及び電子部品実装構造1と同一部材、同一機能を果たすものには、上2桁の番号及びアルファベットに同一なものを付し、詳細な説明は省略するものとする。

【0031】

よって本発明の実施形態に係るプリント配線板10及びプリント配線板10に半田30を介して電子部品20を実装してなる電子部品実装構造1の構成とすることで、開口部13aを備える絶縁層13が正規の位置からズレて形成(被覆)された場合であっても、電子部品20のチップ立ちを効果的に防止することができるプリント配線板10及び電子部品実装構造1とすることができる。

【0032】

次に図1、図4、図5を参照して、本発明の実施形態に係るプリント配線板10及びプリント配線板10に半田30を介して電子部品20を実装してなる電子部品実装構造1の製造方法を説明する。

【0033】

まず図4(a)を参照して、基材層11に導電層12を積層すると共に、導電層12の所定位置に導体配線12aや、図示しない端子等を形成する。なおこの際、図1に示すように、1対の導体配線12aの線幅A、Bが同幅で且つ相互に平行である同幅平行領域Rを形成する。

なお電子部品20として、0402型の電子部品を用いる場合は、導体配線12aの線幅A、線幅Bは、0.15mm〜0.2mm程度とすると共に、1対の導体配線12aの間隔Cは、0.1mm〜0.2mm程度、より好適には0.15mm程度とすることが望ましい。

次に図4(b)を参照して、基材層11上及び導電層12上に、開口部13aを備える絶縁層13を図示しない実装機(ラミネート機)を用いて位置合わせを行い、被覆させる。

なおこの際、図1、図4(b)に示すように、開口部13aは幅方向寸法が1対の導体配線12aの幅方向寸法を超える矩形状として形成する。より具体的には、一辺(横)の長さFが1対の導体配線12aの線幅A、線幅Bと、1対の導体配線12a間の間隔Cとを足した長さよりも長い矩形状として形成する。更に開口部13aを同幅平行領域Rに配置すると共に、図1に示すように開口部13aにおける幅方向の両内側端面13−1が1対の導体配線12aの両外側端面12a―2よりも外側となるように基材層11上及び導電層12上に絶縁層13を被覆させる。

以上の工程により、本発明の実施形態に係るプリント配線板10が製造される。

次に図4(c)を参照して、プリント配線板10にメタルマスク40を被覆した状態で、図示しないスクリーン印刷機のスキージ50を用いてクリーム半田30aを開口部13aに露出される導体配線12aの上面(ランド12a―1)に塗布(印刷)する。

次に図5(a)を参照して、半田リフロー工程により、素体21の表面両端に電極22を備える電子部品20を、溶融させたクリーム半田30aを介してプリント配線板10に実装する。より具体的には、1対の導体配線12aと1対の電極22とを、それぞれクリーム半田30aを介して電気的及び機械的に接続する。

以上の工程により、図5(b)に示すように、本発明の実施形態に係る電子部品実装構造1が製造される。

【0034】

このような構成からなる本発明の実施形態に係るプリント配線板10及び電子部品実装構造1の製造方法は、以下の効果を奏する。

本実施形態では、同幅平行領域Rを設け、且つ前記同幅平行領域Rに矩形状の開口部13aを設け、更に開口部13aの幅方向寸法が1対の導体配線12aの幅方向寸法を超えると共に、開口部13aの幅方向の両内側端面13−1が1対の導体配線12aの両外側端面12a―2よりも外側となるように基材層11上及び導電層12上に絶縁層13を被覆させる構成としている。このように構成することで、絶縁層13が正規の位置からズレて形成(被覆)された場合であっても、絶縁層13の開口部13aに露出される導体配線12aの上面(ランド12a―1)の大きさ(面積)を1対の導体配線12aで同じ大きさとすることができる。

これにより開口部13aに露出される1対のランド12a―1に同じ量のクリーム半田30aを塗布(印刷)することができ、よって1対のランド12a−1において塗布(印刷)されたクリーム半田30aと電子部品20の電極22との接触部の面積に差が生じることがなく、半田リフロー時に溶融したクリーム半田30aの表面張力に差が生じることを防止することができる。即ち、電子部品20を引き下げようとする力を、1対の導体配線12aに備えられるクリーム半田30aで同じ大きさとすることができる。

従って開口部13aを備える絶縁層13が正規の位置からズレて形成(被覆)された場合であっても、電子部品20のチップ立ちを防止することができるプリント配線板10及び電子部品実装構造1を製造することができる。

また実装する電子部品20が、0402型等の微小な電子部品であっても電子部品20のチップ立ちを効果的に防止することができ、電気的、機械的な接続信頼性が高い微小な電子部品実装用のプリント配線板10及び微小な電子部品を実装してなる電子部品実装構造1の製造方法とすることができる。

【0035】

なお本実施形態においては、プリント配線板10として、基材層11の片面にのみ導電層12を備える、いわゆる片面フレキシブルプリント配線板を用いる構成としたが、必ずしもこのような構成に限るものではなく、基材層11の両面に導電層12を備える、いわゆる両面フレキシブルプリント配線板を用いる構成としてもよいし、リジッド配線板等の他のプリント配線板を用いる構成としてもよい。

【実施例】

【0036】

以下、本発明を実施例により更に詳細に説明するが、本発明はこの実施例に限定されるものではない。

【0037】

実装試験の共通条件として、図1に示す、1対の導体配線12a間の間隔Cを0.15mm、開口部13aの他辺(縦)の長さGを0.2mm、絶縁層13が正規の位置に被覆(形成)された場合における導体配線12aの幅方向の外側端面12a―2から開口部13aの幅方向の内側端面13a―1までの長さHを65μm、半田30を介して実装する電子部品を0402型とすると共に、比較条件として、導体配線12aの線幅A、線幅Bを(1)0.15mm、(2)0.175mm、(3)0.2mm、(4)0.225mmとして、試料520個毎の本発明の実施形態に係る電子部品実装構造について、チップ立ちの発生率を評価した。結果を表1に示す。

【0038】

【表1】

【0039】

表1の結果から、本発明の実施形態に係る電子部品実装構造1において、実装する電子部品が0402型である場合、図1、図2に示す電子部品20の幅方向の端面20aから、導体配線12aの外側端面12a―2までの長さVを短い構成とするものほど、チップ立ちの発生率が低いことがわかる。

これは電子部品20の端面20aから導体配線12aの外側端面12a―2までの長さVが短い構成のものほど、半田リフロー工程において、溶融した半田が濡れ性の高い電子部品20の端面20aにフィレット状に上昇していく量を抑えることができ、電子部品20を引き下げようとする力を小さくすることができるからである。

よって本発明の実施形態に係るプリント配線板10及び電子部品実装構造1を既述した共通条件で製造する場合、図1、図2に示す導体配線12aの線幅A、線幅Bを、0.15mm〜0.2mm程度、より好ましくは0.15mm程度とすることで、一段と電子部品20(0402型の微小な電子部品)のチップ立ちを防止することができるプリント配線板10、電子部品実装構造1及び電子部品実装構造1の製造方法とすることができる。

【産業上の利用可能性】

【0040】

本発明によれば、プリント配線板において絶縁層が正規の位置からズレて形成された場合でも、電子部品のチップ立ちを防止することができることから、プリント配線板に半田を介して電子部品を実装する実装構造を備える電子部品の分野において、産業上の利用性が高い。

【符号の説明】

【0041】

1 電子部品実装構造

2 電子部品実装構造

10 プリント配線板

11 基材層

12 導電層

12a 導体配線

12a―1 ランド

12a―2 外側端面

13 絶縁層

13a 開口部

13a―1 内側端面

20 電子部品

20a 端面

21 素体

22 電極

30 半田

40 メタルマスク

50 スキージ

100 プリント配線板

110 基材層

120 導電層

120a 導体配線

120a―1 ランド

120a―2 外側端面

130 絶縁層

130a 開口部

200 電子部品

210 素体

220 電極

300 半田

A 線幅

B 線幅

C 間隔

D 長さ

E 長さ

F 長さ

G 長さ

H 長さ

J 長さ

K 長さ

L 長さ

M 長さ

N 線幅

P 線幅

Q 間隔

R 同幅平行領域

T 長さ

U 長さ

V 長さ

【特許請求の範囲】

【請求項1】

絶縁層に矩形状の開口部を備え、該開口部に露出される1対の導体配線に半田を介して電子部品を実装するプリント配線板であって、前記開口部は前記1対の導体配線のうち線幅が同幅で且つ相互に平行である同幅平行領域に設けると共に、該開口部の幅方向寸法が前記1対の導体配線の幅方向寸法を超える構成とし、且つ前記1対の導体配線の両外側端面が前記開口部の幅方向の両内側端面よりも内側にあることを特徴とすることを特徴とするプリント配線板。

【請求項2】

前記電子部品は、直方体からなり、表面の両端に電極を備え、且つ平面視における一辺の長さが0.4mmで、他辺の長さが0.2mmである0402型であると共に、前記同幅平行領域を構成する前記1対の導体配線の間隔は、0.1mm〜0.2mmであることを特徴とする請求項1に記載のプリント配線板。

【請求項3】

前記同幅平行領域を構成する前記導体配線の線幅は、0.15mm〜0.2mmであることを特徴する請求項2に記載のプリント配線板。

【請求項4】

請求項1〜3の何れか1項に記載のプリント配線板の開口部に露出される1対の導体配線に、半田を介して1対の電極を備える電子部品を実装してなる電子部品実装構造。

【請求項5】

請求項4に記載の電子部品実装構造の製造方法であって、絶縁層の開口部に露出される1対の導体配線を備えるプリント配線板を形成する工程と、前記開口部に露出される1対の導体配線に半田を塗布する工程と、前記開口部に露出される1対の導体配線に半田を介して電子部品を実装する工程とを少なくとも備えると共に、前記プリント配線板を形成する工程は、前記1対の導体配線の線幅が同幅で且つ相互に平行である同幅平行領域を形成する工程と、前記開口部の形状を、該開口部の幅方向寸法が前記1対の導体配線の幅方向寸法を超え、且つ該開口部の幅方向の両内側端面が前記1対の導体配線の両外側端面よりも外側となる矩形状として形成する工程とを備えることを特徴とする電子部品実装構造の製造方法。

【請求項1】

絶縁層に矩形状の開口部を備え、該開口部に露出される1対の導体配線に半田を介して電子部品を実装するプリント配線板であって、前記開口部は前記1対の導体配線のうち線幅が同幅で且つ相互に平行である同幅平行領域に設けると共に、該開口部の幅方向寸法が前記1対の導体配線の幅方向寸法を超える構成とし、且つ前記1対の導体配線の両外側端面が前記開口部の幅方向の両内側端面よりも内側にあることを特徴とすることを特徴とするプリント配線板。

【請求項2】

前記電子部品は、直方体からなり、表面の両端に電極を備え、且つ平面視における一辺の長さが0.4mmで、他辺の長さが0.2mmである0402型であると共に、前記同幅平行領域を構成する前記1対の導体配線の間隔は、0.1mm〜0.2mmであることを特徴とする請求項1に記載のプリント配線板。

【請求項3】

前記同幅平行領域を構成する前記導体配線の線幅は、0.15mm〜0.2mmであることを特徴する請求項2に記載のプリント配線板。

【請求項4】

請求項1〜3の何れか1項に記載のプリント配線板の開口部に露出される1対の導体配線に、半田を介して1対の電極を備える電子部品を実装してなる電子部品実装構造。

【請求項5】

請求項4に記載の電子部品実装構造の製造方法であって、絶縁層の開口部に露出される1対の導体配線を備えるプリント配線板を形成する工程と、前記開口部に露出される1対の導体配線に半田を塗布する工程と、前記開口部に露出される1対の導体配線に半田を介して電子部品を実装する工程とを少なくとも備えると共に、前記プリント配線板を形成する工程は、前記1対の導体配線の線幅が同幅で且つ相互に平行である同幅平行領域を形成する工程と、前記開口部の形状を、該開口部の幅方向寸法が前記1対の導体配線の幅方向寸法を超え、且つ該開口部の幅方向の両内側端面が前記1対の導体配線の両外側端面よりも外側となる矩形状として形成する工程とを備えることを特徴とする電子部品実装構造の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−4656(P2013−4656A)

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願番号】特願2011−133078(P2011−133078)

【出願日】平成23年6月15日(2011.6.15)

【出願人】(500400216)住友電工プリントサーキット株式会社 (197)

【Fターム(参考)】

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願日】平成23年6月15日(2011.6.15)

【出願人】(500400216)住友電工プリントサーキット株式会社 (197)

【Fターム(参考)】

[ Back to top ]