プリント配線板の製造方法及びプリント配線板の製造装置

【課題】給電体のめっき皮膜を剥離しつつ、プリント配線板の生産効率を向上させる方法及び装置の提供。

【解決手段】電解めっき液3が収容されるめっき液浴11と、めっき液浴11内でFPC2(被めっき物)に対向するように配置された陽極板12と、めっき液浴11内でFPC2に電気的に接触する第1位置及び非接触となる第2位置に移動可能なように配置された一対の給電体13と、第1位置と第2位置との間において一対の給電体13のそれぞれを移動させる駆動機構と、記一対の給電体13及び陽極板12への印加電位をそれぞれ制御するコントローラと、を備え、コントローラは、第1位置に移動する給電体13に負の電位を印加するとともに、第2位置に移動する給電体13に負の電位を印加する。

【解決手段】電解めっき液3が収容されるめっき液浴11と、めっき液浴11内でFPC2(被めっき物)に対向するように配置された陽極板12と、めっき液浴11内でFPC2に電気的に接触する第1位置及び非接触となる第2位置に移動可能なように配置された一対の給電体13と、第1位置と第2位置との間において一対の給電体13のそれぞれを移動させる駆動機構と、記一対の給電体13及び陽極板12への印加電位をそれぞれ制御するコントローラと、を備え、コントローラは、第1位置に移動する給電体13に負の電位を印加するとともに、第2位置に移動する給電体13に負の電位を印加する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、めっき工程を含むプリント配線板の製造方法及びプリント配線板の製造装置に関する。

【背景技術】

【0002】

リールトゥリール(R−R)方式の連続製造工程に用いられるめっき装置において、陰極給電ローラをめっき液浴内に設けたものが知られている。この種のめっき装置でめっき処理を行うと、被めっき物の表面のみならず陰極給電ローラの表面にもめっき皮膜が形成される。

【0003】

ところが、陰極給電ローラの表面には製品となる被めっき物のようにめっき前処理がされていないので、陰極給電ローラの表面に形成されるめっき皮膜の表面に凹凸が生じる傾向がある。この陰極給電ローラが被めっき物に接触すると、製品のめっき皮膜に傷がつくなどの外観上の欠陥が発生するという不都合がある。また、陰極給電ローラにめっき皮膜が形成され続けて陰極給電ローラが太くなると、被めっき物が陰極給電ローラに押されるため、被めっき物と陽極との距離が変化するため、めっき皮膜の厚さ制御の精度が低下するといった不都合がある。

【0004】

これらの不都合を解消するため、陰極給電ローラの所定位相を導電部分とするとともに他の位相を非導電部分として構成し、陰極給電ローラの回転位相のうちの被めっき物と接触していない位相においては電極を逆転して陽極と接続し、陰極給電ローラの表面に形成されためっき皮膜を剥離する技術が知られている(特許文献1)。この技術によれば、陰極給電ローラの回転位相のうちの導電部分が被めっき物と接触しているときにめっき皮膜を形成することができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−231550号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、従来の技術では、陰極給電ローラの導電部分が被めっき物と接触していない場合にめっき皮膜の剥離が行われ、陰極給電ローラの導電部分が被めっき物と接触している場合にしかめっき皮膜が形成されないので、めっき皮膜の製造効率が低いという問題があった。

【0007】

本発明が解決しようとする課題は、めっき工程中において陰極給電ローラに形成されためっき皮膜を剥離しながらも被めっき物にめっき皮膜を形成することにより、製造効率を向上させることができるプリント配線板の製造方法及びその製造装置を提供することである。

【課題を解決するための手段】

【0008】

本発明は、電解めっき液が収容されためっき液浴内に被めっき物を浸漬し、前記被めっき物に対向するように配置された陽極に正の電位を印加するとともに、前記被めっき物に電気的に接触する第1位置及び非接触となる第2位置に移動可能なように配置された一対の給電体のそれぞれに正又は負の電位を印加してめっき皮膜を形成する工程を含み、前記給電体が前記第1位置に移動する場合は当該給電体に負の電位を印加するとともに、前記給電体が前記第2位置に移動する場合は当該給電体に正の電位を印加する工程であるプリント配線板の製造方法を提供することにより、上記課題を解決する。

【0009】

上記発明において、前記給電体に負の電位を印加するステップは定電流制御され、前記給電体に正の電位を印加するステップは定電圧制御されるようにすることができる。

【0010】

上記発明において、前記被めっき物と前記第2位置との距離は、前記被めっき物と前記陽極との距離と等しくすることができる。

【0011】

また、本発明は、電解めっき液が収容されるめっき液浴と、前記めっき液浴内で前記被めっき物に対向するように配置された陽極と、前記めっき液浴内で前記被めっき物に電気的に接触する第1位置及び非接触となる第2位置に移動可能なように配置された一対の給電体と、前記第1位置と第2位置との間において前記一対の給電体のそれぞれを移動させる駆動機構と、前記一対の給電体及び前記陽極への印加電位をそれぞれ制御する制御手段と、を備え、前記制御手段は、前記給電体が前記第1位置に移動する場合には当該給電体に負の電位を印加するとともに、前記給電体が前記第2位置に移動する場合には当該給電体に正の電位を印加するプリント配線板の製造装置を提供することにより、上記課題を解決する。

【0012】

上記発明において、前記制御手段は、前記第1位置に移動する給電体に定電流制御により負の電位を印加するとともに、前記第2位置に移動する給電体に定電圧制御により正の電位を印加するように構成することができる。

【0013】

上記発明において、前記被めっき物と前記第2位置との距離は、前記被めっき物と前記陽極との距離と等しくすることができる。

【0014】

上記発明において、前記駆動機構は、前記給電体を前記被めっき物から離隔させるカムと、前記被めっき物の搬送方向に沿って前記カムを移動するキャタピラとを有するように構成することができる。

【0015】

上記発明において、前記給電体の一方は、二つの第1給電部と、前記二つの第1給電部に連なる第1アーム部材と、前記第1アーム部材を回動させる第1回動軸とを有し、

前記給電体の他方も、二つの第2給電部と、前記二つの第2給電部に連なる第2アーム部材と、前記第2アーム部材を回動させる第2回動軸とを有し、前記駆動機構は、前記第1回動軸を駆動して前記二つの第1給電部の両方を第1位置又は第2位置へ移動させる際に、前記二つの第1給電部の両方を前記第1位置に移動させるときには前記第2回動軸を駆動して前記二つの第2給電部の両方を前記第2位置に移動させ、前記二つの第1給電部の両方を前記第2位置に移動するときには前記第2回動軸を駆動して前記二つの第2給電部の両方を前記第1位置に移動させて、前記制御手段は、前記第1位置に移動する第1給電部又は第2給電部に負の電位を印加するとともに、前記第2位置に移動する第1給電部又は第2給電部に正の電位を印加するように構成することができる。

【0016】

上記発明において、前記一対の給電体は、当該給電体のそれぞれに連なるアーム部材と、前記アーム部材を回動させる回動軸とをさらに有し、前記駆動機構は、前記回動軸を駆動して前記一方の給電体を第1位置又は第2位置へ移動させる際に、前記一方の給電体を前記第1位置に移動させる場合には前記他方の給電体を前記第2位置に移動させ、前記一方の給電体を前記第2位置に移動させるときには前記他方の給電体を前記第1位置に移動させ、前記制御手段は、前記第1位置に移動する給電体に負の電位を印加するとともに、前記第2位置に移動する給電体に正の電位を印加するように構成することができる。

【0017】

上記発明において、前記被めっき物の一方側と他方側の対向位置に配置された二対の前記給電体を備え、前記駆動機構は、前記一方側に配置された一対の給電体の一方を前記第1位置に移動させる場合には、前記他方側に対向配置された一対の給電体の一方も前記第1位置に移動させるように構成することができる。

【発明の効果】

【0018】

本発明によれば、給電体が被めっき物に接触し(第1位置)、負の電位が印加されると、陽極、めっき液、被めっき物及び給電体の間に電流が流れ、被めっき物にめっき皮膜が形成される。一方、給電体が被めっき物と非接触になり(第2位置)、正の電位が印加されると、めっき液及び給電体の間に電流が流れ、給電体に形成されためっき皮膜が剥離する。この結果、給電体に形成されためっき皮膜を剥離しながら、被めっき物にめっき皮膜を形成することができるので、プリント配線板の製造効率を向上させることができる。

【図面の簡単な説明】

【0019】

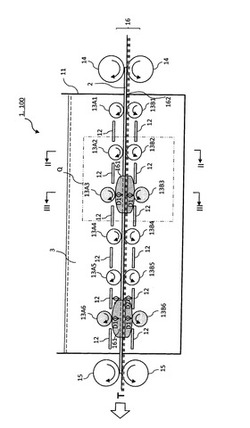

【図1】本発明の一実施の形態を適用した電解めっき装置を示す側面からの断面図である。

【図2A】図1の給電体の一例を示す斜視図である。

【図2B】図1の給電体の他の例を示す斜視図である。

【図3】図1のII-II矢視図である。

【図4】図1のIII-III矢視図である。

【図5】図3,4のコントローラにおける制御手順を示すフローチャートである。

【図6】図1に示す給電体の他の態様を示す側面図である。

【図7】図1に示す給電体のさらに他の態様を示す側面図である。

【発明を実施するための形態】

【0020】

以下、本発明に係る実施形態を図面に基づいて説明する。

【0021】

<第1実施形態>

図1は、本発明の第一の実施の形態を適用したプリント配線板の製造装置100に含まれる電解(電気)めっき装置1を示す側面からの断面図であり、平板長尺状のフレキシブルプリント基板:FPCを被めっき物2とし、当該FPCに形成されたスルーホールやビアホールをめっき処理するための装置を例に挙げて説明する。以下、被めっき物2をFPC2と略称することもある。ただし、本発明のめっき装置およびめっき方法は電解めっき装置および電解めっき方法であれば被めっき物の種類には限定されず、あらゆる被めっき物に適用することができる。

【0022】

本例のめっき装置1は、電解めっき液3が収容されるめっき液浴11と、めっき処理を実行するための陽極板12及び給電体13(13A1〜A6,13B1〜B6)と、めっき処理前のFPC2を巻回した巻き出しリール14と、めっき処理を終了したFPC2を巻き取るための巻き取りリール15と、を備えている。

【0023】

めっき液浴11には、目的とするめっき処理の金属種に応じた電解めっき液3、たとえば銅めっきの場合は硫酸銅溶液が収容され、図1に示す右端からめっき処理前のFPC2が繰り出されて電解めっき液3に浸漬され、矢印Tの方向に沿って搬送され、左端からめっき処理を終了したFPC2が電解めっき液3を出て巻き取られる。

【0024】

一対の巻き出しリール14,14の一方にはめっき処理前のFPC2が巻回され、これら一対の巻き出しリール14,14を図示しない回転駆動部により矢印方向に回転させることによりFPC2をめっき液浴3に繰り出す。これに対し、めっき処理を終了したFPC2は一対の巻き取りリール15,15を図示しない回転駆動部により矢印方向に回転させることにより一方の巻き取りリール15に巻き取られる。

【0025】

めっき液浴11内には、平板長尺状のFPC2に対向する位置に複数対の陽極板12、12がその搬送方向に沿って、給電体13と交互に複数配置されている。陽極板12,12は、めっき皮膜の膜厚を均一にする観点から板状の電極とすることが好ましいが、形状を限定することなく、例えば棒状の陽極をFPC2の搬送方向に沿って複数配置してもよい。また、めっき効率の観点から陽極板12,12の幅をFPC2の幅寸法以上とすることが好ましい。特に限定されないが、陽極板12は酸化イリジウム被覆チタン電極などの不溶性電極を用いることが好ましい。めっき皮膜に影響を与えにくい不溶性電極を陽極板12として用いることにより、陽極板12とFPC2との間隔を狭く設定することができるので、後述するように給電体13を被めっき物であるFPC2から離隔させた場合においてもめっき効率を低下させないようにすることができる。

【0026】

めっき液浴11内には、平板長尺状のFPC2の表裏のそれぞれに電気的に接触する第1位置及びFPC2に電気的に非接触となる第2位置との間を移動可能なように、給電体13A1〜A6と給電体13B1〜B6とがそれぞれ対向して配置されている。本実施形態における「電気的に接触する」とは物理的に直接接触する状態のほか、導電体を介して給電体13とFPC2とが接続されている状態も含む。また、「電気的に非接触」とは物理的に離隔された状態のほか、絶縁体を介して給電体13とFPC2との接続が解除された状態も含む。特に限定されないが、給電体13は耐食性の強い金属、例えば、ステンレス、チタン、白金などにより構成することが望ましい。

【0027】

また、給電体13は、FPC2に接触する第1位置に移動するものとFPC2に非接触となる第2位置に移動するものとで給電体13の「対」を形成する。図1に示す例で説明すると、FPC2に表面側(図中上方)から接する第1位置の給電体13A2と第2位置の給電体13A3が「対」を形成し、FPC2に裏面側(図中下方)から接する第1位置の給電体13B2と第2位置の給電体13B3が「対」を形成する(図1の破線Q内を参照)。この給電体13の「対」は、互いに隣接する二つの給電体13によって形成してもよいし、離隔して設けられた二つの給電体13(例えば、給電体A3と13A1,給電体B3と13B1)によって形成することも可能である。以下において、給電体を総称する場合は符号13で表し、特定の給電体を示称する場合は符号13A1〜A6,13B1〜B6で表すこととする。

【0028】

被めっき物であるFPC2は、陽極板12により正の電位が印加されるとともに、この陽極板12が印加する正の電位に対して相対的に負の電位が第1位置にある給電体13により印加される。このめっき処理により、FPC2の表面にめっき皮膜が形成される。ちなみに、このめっき処理によりFPC2の表面のみならず、FPC2に接する給電体13の表面にもめっき皮膜が形成されるが、このめっき皮膜は後述する処理によって剥離することができる。

【0029】

本例の給電体13A1〜13A6,13B1〜13B6は、例えば図2A又図2Bに示す構造とすることができる。

【0030】

図2Aに示す給電体13は、導電性の回転軸134と、当該回転軸134に軸支されてFPC2と接触する接触部133とを有する。図2Aに示す給電体13の接触部133は、FPC2の幅方向に渡って同一外径の円筒形状である。めっき装置1においては、回転軸134及び接触部133がFPC2の幅方向に沿うように配置される。特に限定されないが、本実施形態では接触部133の軸方向の長さはFPC2の幅寸法以上とされている。図2Aに示す給電体13では、接触部133がFPC2とその幅方向に沿って広い範囲で接触することができるので、FPC2に安定した給電を行うことができる。

【0031】

一方、図2Bに示す給電体13は、導電性の回転軸134と、当該回転軸134の両端部に軸止された二つの導電性の接触部133とを有する。図2Bに示す給電体13の接触部133は、回転軸134よりも外径が大きく、所定幅の閉環形状(リング形状)に形成されている。めっき装置1においては、回転軸134がFPC2の幅方向に沿うように配置される。つまり、FPC2の搬送時において、接触部133がFPC2の搬送方向に沿う両端部に接触する。本例の給電体13の接触部133はFPC2の中央と接触しないので、製品となるFPC2の中央領域に傷をつけることなくめっき処理を行うことができる。ちなみに、接触部133は、めっき処理時において電圧が印加された状態で被めっき物に接するため、摩耗による交換が必要となるが、接触部133を上述のリング形状や、一部が開口しているC字形状のように単純な形状とすることにより、交換時の手間を軽減させることができる。

【0032】

また、図2A及び図2Bに示すいずれの例においても、回転軸134及び接触部133を導電体から形成することにより、回転軸134をそれぞれの給電経路として接触部133に電圧を印加できる。つまり、回転軸134を、めっき処理時におけるマイナス電流のリード線及び後述するめっき皮の剥離処理時におけるプラス電流のリード線として用いることができる。このように、給電体13を一体の導電体として構成することにより、回転軸134を電気的配線経路として共用し、接触部133へ正負の電圧を印加することができるので、装置の構成を簡易にすることができ、製造コスト及び交換などの管理コストを低減させることができる。

【0033】

本例のめっき装置1は、以上説明した給電体13を移動させる駆動機構16を備えている。

【0034】

本実施形態の駆動機構16は、一対の給電体13A2及び13A3のそれぞれを、FPC2に接触する第1位置とFPC2と非接触の第2位置との間において所定のタイミングにおいて移動させることができる。一対の給電体13A2及び13A3のそれぞれを第1位置に移動させるタイミング及び第2位置に移動させるタイミングは、被めっき物2の表面積、めっき皮膜の膜厚、めっき皮膜の密度、めっき液の濃度、めっき液浴11の大きさなどに応じて適宜に設定することができる。

【0035】

本実施形態の駆動機構16は、給電体13を被めっき物であるFPC2から離隔させるカム161と、FPC2の搬送方向Tに沿ってカム161を移動するキャタピラ162とを有する。

【0036】

キャタピラ162は、FPC2のめっき液浴11内の搬送経路を含む無限軌道に沿って配設された履帯である。また、キャタピラ162に設けられたカム161は、めっき液に対する耐食性を有するポリプロピレンやポリ塩化ビニルなどの樹脂で任意の形状に構成された機械要素である。カム161は、給電体13又は給電体13のローラ回転軸134を支持するシャフトと接触し、給電体13と連なるシャフトを上下運動させることにより給電体13の高さ位置を変化させることができる。カム161を給電体13同士の間ではなく、給電体13を支えるシャフト同士の間に挿入させるのは、カム161がFPC2や給電体13の接触部133と接触すると、それらに傷をつけるおそれがあるからである。なお、給電体13の移動量はカム161の高さに応じて制御することができるが、本例では、カム161の高さはFPC2と給電体13の距離とFPC2と陽極板12との距離とが略等しくなるように設定することが好ましい。

【0037】

特に限定されないが、カム161の輪郭の端部には傾斜面が形成されていることが好ましい。この傾斜面はカム161の端に近づくにつれて高さが低くなる構成となっている。また、傾斜角度はキャタピラ162の長さ、カム161のピッチ、FPC2と第2位置の距離などに応じて任意に設定することができる。カム161の端部に傾斜面を形成することにより、給電体13、給電体13のローラ回転軸134、又は給電体13の支持軸がカム161に乗り上げやすくなり、給電体13を上下に滑らかに運動させることができる。また、カム161の頂部には所定長さの平坦部を設けることも可能である。これにより、カム161の平坦部の長さに応じて給電体13をFPC2から離隔させておく時間を制御することができる。

【0038】

キャタピラ162には任意の所定間隔で複数のカム161が配設されており、カム161の数及び配設位置とキャタピラ162の搬送速度を調節することにより、所定位置に設けられた給電体13を所定のタイミングで上下に移動させることができる。このように、駆動機構16は、給電体13の高さ位置を変化させることにより、一対の給電体13のそれぞれをFPC2に接触する第1位置とFPCに非接触の第2位置との間において移動させることができる。

【0039】

本実施形態において、FPC2に非接触の第2位置は任意に設定することができ、所定値の高さ位置を第2位置としてもよいし、所定値域の高さを第2位置と定義することもできる。本実施形態では、被めっき物であるFPC2と第2位置との距離がFPC2と陽極板12との距離と略等しくなるように第2位置を定義している。ここで、「FPC2と第2位置との距離がFPC2と陽極板12との距離と略等しい」とは、FPC2に対して相対的に正の電位が印加される給電体13が、陽極板12と同等の機能を果たせる距離の範囲を含む意味である。

【0040】

また、駆動機構16は上述の構成に限定されず、以下のように構成することも可能である。

【0041】

第2の駆動機構16として、給電体13に連なり給電体13を上下(第1位置と第2位置との間)に移動可能なシリンダを設け、このシリンダで給電体13を押し上げ又は押し下げることにより、一対の給電体13のそれぞれをFPC2に接触する第1位置とFPCに非接触の第2位置との間において移動させることができる。

【0042】

第3の駆動機構16として、給電体13を支持するシャフトの間に挿入されるスペーサを設け、所定周期でスペーサをシャフトの間に挿入することにより、一対の給電体13のそれぞれをFPC2に接触する第1位置とFPCに非接触の第2位置との間において移動させることができる。本例のスペーサは、上述のカム161と同様に、めっき液に対する耐食性を有するポリプロピレンやポリ塩化ビニルなどの樹脂で構成されることが望ましい。

【0043】

図1に示す例では、以上のように構成された駆動機構16によって、給電体13A1〜13A6,13B1〜13B6のうちの一部の給電体13A3,13A6及び13B3,13B6が第2位置に移動し、他の給電体13A1,A2,A4,A5,及び給電体13B1,B2,B4,B5は第1位置でFPC2に接触する。

【0044】

第2位置に移動させられる給電体13の数と第1位置でFPCに接触させられる給電体13の数の比は特に限定されず1:1の等数であってもよいが、本実施形態では第2位置に移動させられる給電体13の数よりも第1位置でFPCに接触させられる給電体13の数が多くなるように給電体13の駆動を制御することができる。このように、第1位置でFPCに接触する給電体13を比較的多くすることにより、効率的にめっき皮膜を形成することが可能となる。なお、図1に示す本実施形態のめっき装置1のように、陽極板12と給電体13とを交互に配置したことにより、給電体13を第2位置(非接触の位置)に移動させても、FPC2には適当な電位をムラなく印加することができるので、後述の給電体13のめっきを剥離しているときにおいても高い生産効率を維持することができる。

【0045】

さらに、本例のめっき装置1は、一対の給電体13及び陽極板12への印加電位をそれぞれ制御するコントローラ17を備えている。詳細な図示は省略するが、一対の給電体13への電位の印加は、導電性を有する回転軸134にブラシなどを介して電源を接続し、この回転軸134から給電体13へ正または負の電位が印加される。

【0046】

本実施形態のコントローラ17は、給電体13の一方が第1位置にある場合には当該給電体13に負の電位を印加するとともに、給電体13の他方が第2位置にある場合には当該給電体に正の電位を印加する。

【0047】

図3は図1のII-II矢視図に電気的構成を付加した図、図4は図1のIII-III矢視図に電気的構成を付加した図である。

【0048】

図3に示すように、一対の給電体13A2と13A3、給電体13B2と13B3(図1の破線Qを参照)のうち、給電体13A2及び13B2がFPC2に接触する第1位置にある場合は、これらの給電体13A2,13B2に負の電位を印加する。このめっき処理により、FPC2は陽極板12により印加される正の電位に対して相対的に負の電位となり、めっき皮膜が形成される。

【0049】

一方、図4に示すように、一対の給電体13A2と13A3、給電体13B2と13B3(図1の破線Qを参照)のうち、給電体13A3及び13B3がFPC2に非接触となる第2位置にある場合は、これらの給電体13A3,13B3に正の電位を印加する。これにより、給電体13A3,13B3は相対的に正の電位となり、めっき処理により給電体13A3,13B3の表面に形成されためっき皮膜が剥離される。

【0050】

陽極板12および給電体13のそれぞれには、電源19からの電力が供給される。このため、陽極板12には、開閉スイッチ20を介して電源19から正の電位が印加される。開閉スイッチ20はコントローラ17によって開閉制御され、コントローラ17に所定のめっき指示信号が入力されると開閉スイッチ20を閉じ、陽極板12に正の電位を印加する。

【0051】

また、図3、図4に示す給電体13(図3では13A2,13B2、図4では13B2,13B3で示すが、他も含めた給電体13A1〜13A6,13B1〜13B6も同様であるため符号13で代表する。)には、極性反転回路18を介して電源19からの正または負の電位が印加される。

【0052】

また、給電体13の回転軸134には、リミットスイッチなどの高さ位置を検出する位置検出センサ21がそれぞれ設けられ、この位置検出センサ21からの検出信号はコントローラ17へ出力される。そして、コントローラ17は、位置検出センサ21により検出された給電体13の高さ位置に応じて極性反転回路18のスイッチングを制御する。極性反転回路18は、電源19の正極+に接続された+端子と、電源の負極−に接続された−端子を有し、これら+端子と−端子のそれぞれにスイッチ片の基端が装着されている。この極性反転回路18のスイッチ片は各給電体13に接続されており、コントローラ17は各給電体13に対する電位の印加のスイッチングをそれぞれ制御することができる。なお、本実施形態では、すべての給電体13にスイッチ片を接続して、すべての給電体13の電位を変化させることも可能であるが、一部の給電体13にスイッチ片を接続して一部の給電体の電位を変化させ、他の給電体13には定常的に負の電位を印加し続けることも可能である。

【0053】

制御手法は特に限定されないが、本実施形態のコントローラ17は、定常時においては各給電体13に負の電位を印加しておき、カム161により給電体13が所定高さに移動してリミットスイッチがオンとなった場合(第2位置に移動した場合)に給電体13がFPC2と非接触となったと判断し、負の電位の印加から切り替えて正の電位を印加する制御を行う。

【0054】

このように、対を形成する給電体13のうち、FPC2に接触する一方の給電体13に負の電位が印加され、FPC2に非接触の他方の給電体に正の電位が印加されることにより、一方の給電体13によってFPC2のめっき処理を実行しつつ、他方の給電体13のめっき皮膜を剥離することができる。つまり、めっき処理中に給電体13のめっき皮膜を剥離する作業を行っても、めっき処理が途切れることなく継続されるので、FPC2のめっき処理の効率を低減させることが無い。この結果、生産効率の高いめっき処理を行うことができる。

【0055】

加えて、本実施形態では、複数の給電体13と複数の陽極をFPC2に対向配置させているので、他方の給電体13がFPC2と非接触になっても、FPC2には所定の負の電位を印加しつづけることができるので、給電体13の剥離が行われるときでも高い生産効率を維持することができる。

【0056】

また、めっき処理において給電体13に形成されためっき皮膜に含まれる金属は、剥離処理においてめっき液浴11に溶け、FPC2のめっき処理に再び用いることができるので、めっき金属を無駄にすることが無い。この結果、材料効率の高いめっき処理を行うことができる。

【0057】

特に限定されないが、第1位置にある一方の給電体13には一定電流が流れるように電圧を制御する定電流制御により負の電位を印加するとともに、第2位置にある他方の給電体13には一定電圧が印加されるように電流を制御する定電圧制御により正の電位を印加することが好ましい。このようにするのは、めっき処理におけるめっき皮膜の膜厚は電流値により制御することが適切であるが、剥離処理においては剥離の速度を厳密に管理する必要がないからである。また、剥離処理の対象となる給電体13にめっき皮膜が形成されている場合は流れる電流の量が多くなるが、剥離処理が進むと流れる電流の量が少なくなるので、剥離処理においては給電体13には定電圧制御により正の電位を印加することが好ましい。

【0058】

次に制御手順を説明する。

【0059】

図5は、コントローラ17における制御手順を示すフローチャートであり、このルーチンは所定周期で実行される。

【0060】

まずステップS1にて、めっき処理の指示信号が入力されているか否かを判断し、めっき処理の指示が入力されている場合はステップS2へ進み、指示が入力されていない場合は入力されるまでステップS1を繰り返す。めっき処理の指示信号が入力されている場合には、陽極板12に正の電位を印加する。

【0061】

ステップS2では、一対の給電体13の両方をFPC2に接触する第1位置にセットし、負の電位を印加する。

【0062】

ステップS3では、給電体13の回転軸134に設けられた位置検出センサ21からの検出信号を読み込む。位置検出センサ21は、給電体13が第2位置(の高さ)にあるか否かを検出する。給電体13が第2位置にある場合には、その給電体13はFPC2と非接触であると判断できる。

【0063】

そして、ステップS4にて検出された信号から給電体13がFPC2に接触しているか否かを判断する。ステップS4の判断の結果、その給電体13がFPC2に接触していない場合(第2位置にある場合)は剥離のタイミングであると判断してステップS5へ進む。他方、給電体13がFPC2に接触している場合(第1位置にある場合)は剥離のタイミングではないと判断してステップS6へ進む。これらステップS2からS6までの処理は、給電体13A1〜13A6,13B1〜13B6ごとに実行される。

【0064】

ステップS5では、給電体13がFPC2と非接触であるので、給電体13に正の電位を印加する。一方、ステップS6では、給電体13がFPC2と接触しているので、給電体13に負の電位を印加する。

【0065】

図1に示すめっき装置1を例にすると、コントローラ17は、第2位置にある給電体13A3,13B3に正の電位を印加すると同時に第1位置にある給電体13A2,13B2に負の電位を印加する。これにより、陽極板12、めっき液3、FPC2及び給電体13A2,13B2の間に電流が流れ、FPC2にめっき皮膜が形成される。一方、給電体13A3,13B3がFPC2と非接触になり(第2位置)、正の電位が印加されると、めっき液3及び給電体13A3,13B3の間に電流が流れ、給電体13A3,13B3に形成されためっき皮膜が剥離される。この結果、給電体に形成されためっき皮膜を剥離しながら、被めっき物にめっき皮膜を形成することができるので、プリント配線板の製造効率を向上させることができる。本実施形態では、給電体13A3,13B3のめっき皮膜を剥離する場合を例にして説明するが、めっき皮膜を剥離する対象は限定されず、給電体13A1〜13A6,13B1〜13B6のいずれについても行うことができる。

【0066】

以上のとおり、本例のプリント配線板の製造装置100及びプリント配線板の製造方法によれば、一対の給電体13(例えば13A2,13A3)を被めっき物であるFPC2に接触する第1位置と非接触の第2位置にそれぞれ移動させ、第1位置の給電体13Aには相対的に負の電位を印加するとともに、第2位置の給電体13A3には相対的に正の電位を印加することにより、給電体13A3に形成されためっき皮膜を剥離しながら、FPC2にめっき皮膜を形成することができるので、プリント配線板の製造効率を向上させることができる。

【0067】

また、本実施形態において、めっき装置1に設けられる給電体13の数は限定されず、二つ以上の任意の数の給電体13を設けることができる。この場合も、少なくとも一つの給電体13を第1位置に移動させて負の電位を印加し、それ以外の給電体13のうちの少なくとも一つを第2位置に移動させて正の電位を印加することができる。そして、所定時間の経過後に、別の給電体13のめっき皮膜を剥離するため、第1位置にあった給電体13のいずれか一つ(又は複数)を第2位置に移動させ、代わりに、別の給電体13でFPC2に負の電位を印加するため、第2位置にあった給電体13のいずれか一つ(又は複数)を第1位置に移動させるか、第1位置にあった給電体13のいずれか一つ(又は複数)を第1位置のまま移動させないようにする。つまり、めっき装置1が2つ以上の給電体13を備える場合であっても、あるタイミングにおいて、給電体13のうちの少なくとも一つがFPC2に接触する第1位置で負の電位が印加され、これ以外の給電体13のうちの少なくとも一つがFPC2に非接触の第2位置で正の電位が印加される。これにより、給電体13の何れか一つ(又は複数)に形成されためっき皮膜を剥離しながら、他の給電体13の何れか一つ(又は複数)が負の電位をFPC2に印加してめっき皮膜を形成することができるので、プリント配線板の製造効率を向上させることができる。

【0068】

本実施形態のめっき装置1およびめっき方法では、給電体13のめっき皮膜を剥離するために他の剥離電極などを設ける必要がなく、給電体13は被めっき物に負電位を与える陰極としての機能しつつも、析出しためっき皮膜を剥離することができる。また、給電体13の接触部133の全体が導電体で構成することができるので、導電体と絶縁体を組み合わせて陰極(給電体)を構成する必要や、部分ごとにプラス電流とマイナス電流とを切り替える構成を設ける必要がなく、構造を簡易にすることができる。この結果、プリント配線板の製造コストを低減させることができる。

【0069】

<第2実施形態>

続いて、本発明の第2実施形態に係るプリント配線板の製造装置100及びプリント配線板の製造方法を説明する。本実施形態は基本的に第1実施形態と共通する。重複した説明を避けるため、ここでは異なる点を中心に説明し、共通する点については第1実施形態の詳細な説明及び図面を援用する。

【0070】

本実施形態のプリント配線板の製造装置100に含まれる電解(電気)めっき装置1は、一対の給電体13のそれぞれが二つの給電部を備えることを特徴としている。

【0071】

図6は、本実施形態の一対の給電体13を示す図である。図6に示す各給電体13は、図1〜図4の給電体13A1〜13A6,13B1〜13B6に相当する。

【0072】

同図に示すように、本実施形態のめっき装置1の一対の給電体のうち図中左側の一方の給電体13は、二つの第1給電部131と、これら二つの第1給電部131に連なる第1アーム部材135Aと、第1アーム部材135Aを回動させる第1回動軸136Aとを有する。また、一対の給電体のうち図中右側の他方の給電体13も、二つの第2給電部132と、二つの第2給電部132に連なる第2アーム部材135Bと、第2アーム部材135Bを回動させる第2回動軸136Bとを有する。

【0073】

第1実施形態と同様に、本実施形態の給電体13の給電部131,132は駆動機構16により第1位置と第2位置との間を移動することができる。本例の駆動機構16は、第1回動軸136Aを駆動して二つの第1給電部131の両方を第1位置又は第2位置へ移動させる。本実施形態の駆動機構16は、二つの第1給電部131の両方が第1位置に移動するときには第2回動軸136Bを駆動して二つの第2給電部132の両方を第2位置に移動させ、他方、二つの第1給電部131の両方が第2位置に移動するときには第2回動軸136Bを駆動して二つの第2給電部132の両方を第1位置に移動させる。

【0074】

また、本実施形態の給電体13は、第1実施形態と同様にコントローラ17により正又は負の電位が印加される。本実施形態のコントローラ17は、FPC2に接触する第1位置に移動する第1給電部131又は第2給電部132に負の電位を印加するとともに、FPC2に非接触の第2位置に移動する第1給電部131又は第2給電部132に正の電位を印加する。

【0075】

これにより、FPC2に接触する第1位置にある二つの給電部131又は132には相対的に負の電位を印加するとともに、FPC2に非接触の第2位置にある二つの給電部131又は132には相対的に正の電位を印加することにより、給電体13に形成されためっき皮膜を剥離しながら、FPC2にめっき皮膜を形成することができるので、プリント配線板の製造効率を向上させることができる。

【0076】

以上のとおり、本実施形態のプリント配線板の製造装置100及び製造方法によれば、第1実施形態と同様の効果に加えて、二つの給電部131又は132を備えた一つの給電体13に正又は負のいずれか一方の電位を印加すればよいので、電位を印加するための配線を簡単にすることができ、装置の小型化及びコストの低減を図ることができる。

【0077】

なお、給電体13が二つの場合に限らず3つ以上の場合も、駆動機構16は、少なくとも一つ(又は複数)の給電体13の二つの給電部131の両方を第1位置へ移動させる際に、他の少なくとも一つ(又は複数)の給電体13の二つの給電部132の両方を第2位置に移動させる。そして、所定時間の経過後に、第1位置にあった少なくとも一つ(又は複数)の給電体13の二つの給電部の両方を第2位置に移動させる。つまり、めっき装置1が2つ以上の給電体13を備える場合であっても、あるタイミングにおいて、給電体13のうちの少なくとも一つ(又は複数)がFPC2に接触する第1位置で負の電位が印加され、これ以外の給電体13のうちの少なくとも一つ(又は複数)がFPC2に非接触の第2位置で正の電位が印加されていればよい。これにより、給電体13に形成されためっき皮膜を剥離しながらFPC2にめっき皮膜を形成することができるので、プリント配線板の製造効率を向上させることができる。

【0078】

<第3実施形態>

続いて、本発明の第3実施形態に係るプリント配線板の製造装置100及びプリント配線板の製造方法を説明する。本実施形態は基本的に第1実施形態と共通する。重複した説明を避けるため、ここでは異なる点を中心に説明し、共通する点については第1実施形態の詳細な説明及び図面を援用する。

【0079】

本実施形態のプリント配線板の製造装置100に含まれる電解(電気)めっき装置1は、対となる二つの給電体13がアーム部材で連結され、回動可能となっていることを特徴としている。

【0080】

図7は本実施形態の給電体13を示す図である。本実施形態では、FPC2の一方側(上面側)と他方側(下面側)の対向位置に配置された二対の給電体13を配置している。図7では、FPC2の上面に接触する一対の給電体13a1,13a2と、FPC2の下面に接触する一対の給電体13b1,13b2との二対の給電体13を示している。なお、図7に示す各給電体13a1,13a2,13b1,13b2は、図1〜図4の給電体13A1〜13A6,13B1〜13B6に相当する。

【0081】

同図に示すように、本実施形態のFPC2の上面に接触する一対の給電体13a1,13a2のそれぞれに連なるアーム部材135Aと、アーム部材135Aを回動させる回動軸136Aを有し、FPC2の下面に接触する一対の給電体13b1,13b2のそれぞれに連なるアーム部材135Bと、アーム部材135Bを回動させる回動軸136Bを有する。

【0082】

第1実施形態と同様に、本実施形態の給電体13は駆動機構16により第1位置と第2位置との間を矢印Sに沿って移動することができる。本実施形態の駆動機構16は、FPC2の上側に配置された給電体13a1又は13a2の一方が第1位置に移動する場合には他方の給電体13a1又は13a2を第2位置に移動させる。同様に、駆動機構16は、FPC2の下側に配置された給電体13b1又は13b2の一方が第1位置に移動する場合には他方の給電体13b1又は13b2を第2位置に移動させる。

【0083】

このとき、駆動機構16は、FPC2の上面側に配置された一対の給電体13a1,13a2の一方をFPC2に接する第1位置に移動させる場合には、FPC2の下面側に対向配置された一対の給電体13b1,13b2の一方もFPC2に接する第1位置に移動させることが好ましい。つまり、図7に示すように、給電体13a1がFPC2に接触する場合には、これと対向する給電体13b1もFPC2に接触し、給電体13a2がFPC2に接触する場合には、これと対向する給電体13b2もFPC2に接触するように給電体13を移動させることが好ましい。

【0084】

このように給電体13を移動させることにより、対向する給電体13a1及び13b1又は給電体13a2及び13a2によって、FPC2を上下から押さえることができるので、FPC2に低い抵抗で電流を流すことができる。また、FPC2を介して対向する給電体13を全て同期させることが可能となるので、駆動機構16の構成を簡易にすることができる。

【0085】

また、本実施形態の給電体13a1,13a2,13b1,13b2は、第1実施形態と同様にコントローラ17により正又は負の電位が印加される。本実施形態のコントローラ17は、FPC2に接触する第1位置に移動する給電体13a1,13a2,13b1,13b2に相対的に負の電位を印加するとともに、FPC2に非接触の第2位置に移動する給電体13a1,13a2,13b1,13b2に相対的に正の電位を印加する。

【0086】

これにより、一対の給電体13a1及び13a2を被めっき物であるFPC2に接触する第1位置と非接触の第2位置にそれぞれ移動可能とし、第1位置にある給電体13a1又は13a2には相対的に負の電位を印加するとともに、第2位置にある給電体13a1又は13a2には相対的に正の電位を印加することにより、給電体13に形成されためっき皮膜を剥離しながら、FPC2にめっき皮膜を形成することができるので、プリント配線板の製造効率を向上させることができる。FPC2と下面で接触する他の一対の給電体13b1及び13b2についても同様である。

【0087】

本実施形態のプリント配線板の製造装置100及び製造方法によれば、第1実施形態と同様の効果に加えて、給電体13a1又は13a2、13b1又は13b2に正又は負のいずれか一方の電位を印加すればよいので、電位を印加するための配線を簡単にすることができ、装置の小型化及びコストの低減を図ることができる。

【0088】

以上説明した実施形態は、本発明の理解を容易にするために記載されたものであって、本発明を限定するために記載されたものではない。したがって、上記の実施形態に開示された各要素は、本発明の技術的範囲に属する全ての設計変更や均等物をも含む趣旨である。

【0089】

なお、上述した実施形態では一対の給電体13を中心に説明したが、この給電体13と動作が異なる給電体13´を備えたプリント配線板の製造装置も本願に係る発明の一態様に含まれる。つまり、本実施形態のプリント配線板の製造装置100は、FPC2に接触したままの給電体13を備えてもよい。

【符号の説明】

【0090】

1…めっき装置

11…めっき液浴

12…陽極板

13,13A1〜A6,13B1〜B6…給電体

131…第1給電部

132…第2給電部

133…接触部

134,134B…ローラ回転軸

135…アーム部材

135A…第1アーム部材

135B…第2アーム部材

136…アーム回動軸

136A…第1アーム回動軸

136B…第2アーム回動軸

14…巻き出しリール

15…巻き取りリール

16…駆動機構

161…カム

162…キャタピラ

17…コントローラ

18…極性反転回路

19…電源

20…開閉スイッチ

21…位置検出センサ

2…FPC;フレキシブルプリント基板(被めっき物)

3…めっき液

【技術分野】

【0001】

本発明は、めっき工程を含むプリント配線板の製造方法及びプリント配線板の製造装置に関する。

【背景技術】

【0002】

リールトゥリール(R−R)方式の連続製造工程に用いられるめっき装置において、陰極給電ローラをめっき液浴内に設けたものが知られている。この種のめっき装置でめっき処理を行うと、被めっき物の表面のみならず陰極給電ローラの表面にもめっき皮膜が形成される。

【0003】

ところが、陰極給電ローラの表面には製品となる被めっき物のようにめっき前処理がされていないので、陰極給電ローラの表面に形成されるめっき皮膜の表面に凹凸が生じる傾向がある。この陰極給電ローラが被めっき物に接触すると、製品のめっき皮膜に傷がつくなどの外観上の欠陥が発生するという不都合がある。また、陰極給電ローラにめっき皮膜が形成され続けて陰極給電ローラが太くなると、被めっき物が陰極給電ローラに押されるため、被めっき物と陽極との距離が変化するため、めっき皮膜の厚さ制御の精度が低下するといった不都合がある。

【0004】

これらの不都合を解消するため、陰極給電ローラの所定位相を導電部分とするとともに他の位相を非導電部分として構成し、陰極給電ローラの回転位相のうちの被めっき物と接触していない位相においては電極を逆転して陽極と接続し、陰極給電ローラの表面に形成されためっき皮膜を剥離する技術が知られている(特許文献1)。この技術によれば、陰極給電ローラの回転位相のうちの導電部分が被めっき物と接触しているときにめっき皮膜を形成することができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−231550号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、従来の技術では、陰極給電ローラの導電部分が被めっき物と接触していない場合にめっき皮膜の剥離が行われ、陰極給電ローラの導電部分が被めっき物と接触している場合にしかめっき皮膜が形成されないので、めっき皮膜の製造効率が低いという問題があった。

【0007】

本発明が解決しようとする課題は、めっき工程中において陰極給電ローラに形成されためっき皮膜を剥離しながらも被めっき物にめっき皮膜を形成することにより、製造効率を向上させることができるプリント配線板の製造方法及びその製造装置を提供することである。

【課題を解決するための手段】

【0008】

本発明は、電解めっき液が収容されためっき液浴内に被めっき物を浸漬し、前記被めっき物に対向するように配置された陽極に正の電位を印加するとともに、前記被めっき物に電気的に接触する第1位置及び非接触となる第2位置に移動可能なように配置された一対の給電体のそれぞれに正又は負の電位を印加してめっき皮膜を形成する工程を含み、前記給電体が前記第1位置に移動する場合は当該給電体に負の電位を印加するとともに、前記給電体が前記第2位置に移動する場合は当該給電体に正の電位を印加する工程であるプリント配線板の製造方法を提供することにより、上記課題を解決する。

【0009】

上記発明において、前記給電体に負の電位を印加するステップは定電流制御され、前記給電体に正の電位を印加するステップは定電圧制御されるようにすることができる。

【0010】

上記発明において、前記被めっき物と前記第2位置との距離は、前記被めっき物と前記陽極との距離と等しくすることができる。

【0011】

また、本発明は、電解めっき液が収容されるめっき液浴と、前記めっき液浴内で前記被めっき物に対向するように配置された陽極と、前記めっき液浴内で前記被めっき物に電気的に接触する第1位置及び非接触となる第2位置に移動可能なように配置された一対の給電体と、前記第1位置と第2位置との間において前記一対の給電体のそれぞれを移動させる駆動機構と、前記一対の給電体及び前記陽極への印加電位をそれぞれ制御する制御手段と、を備え、前記制御手段は、前記給電体が前記第1位置に移動する場合には当該給電体に負の電位を印加するとともに、前記給電体が前記第2位置に移動する場合には当該給電体に正の電位を印加するプリント配線板の製造装置を提供することにより、上記課題を解決する。

【0012】

上記発明において、前記制御手段は、前記第1位置に移動する給電体に定電流制御により負の電位を印加するとともに、前記第2位置に移動する給電体に定電圧制御により正の電位を印加するように構成することができる。

【0013】

上記発明において、前記被めっき物と前記第2位置との距離は、前記被めっき物と前記陽極との距離と等しくすることができる。

【0014】

上記発明において、前記駆動機構は、前記給電体を前記被めっき物から離隔させるカムと、前記被めっき物の搬送方向に沿って前記カムを移動するキャタピラとを有するように構成することができる。

【0015】

上記発明において、前記給電体の一方は、二つの第1給電部と、前記二つの第1給電部に連なる第1アーム部材と、前記第1アーム部材を回動させる第1回動軸とを有し、

前記給電体の他方も、二つの第2給電部と、前記二つの第2給電部に連なる第2アーム部材と、前記第2アーム部材を回動させる第2回動軸とを有し、前記駆動機構は、前記第1回動軸を駆動して前記二つの第1給電部の両方を第1位置又は第2位置へ移動させる際に、前記二つの第1給電部の両方を前記第1位置に移動させるときには前記第2回動軸を駆動して前記二つの第2給電部の両方を前記第2位置に移動させ、前記二つの第1給電部の両方を前記第2位置に移動するときには前記第2回動軸を駆動して前記二つの第2給電部の両方を前記第1位置に移動させて、前記制御手段は、前記第1位置に移動する第1給電部又は第2給電部に負の電位を印加するとともに、前記第2位置に移動する第1給電部又は第2給電部に正の電位を印加するように構成することができる。

【0016】

上記発明において、前記一対の給電体は、当該給電体のそれぞれに連なるアーム部材と、前記アーム部材を回動させる回動軸とをさらに有し、前記駆動機構は、前記回動軸を駆動して前記一方の給電体を第1位置又は第2位置へ移動させる際に、前記一方の給電体を前記第1位置に移動させる場合には前記他方の給電体を前記第2位置に移動させ、前記一方の給電体を前記第2位置に移動させるときには前記他方の給電体を前記第1位置に移動させ、前記制御手段は、前記第1位置に移動する給電体に負の電位を印加するとともに、前記第2位置に移動する給電体に正の電位を印加するように構成することができる。

【0017】

上記発明において、前記被めっき物の一方側と他方側の対向位置に配置された二対の前記給電体を備え、前記駆動機構は、前記一方側に配置された一対の給電体の一方を前記第1位置に移動させる場合には、前記他方側に対向配置された一対の給電体の一方も前記第1位置に移動させるように構成することができる。

【発明の効果】

【0018】

本発明によれば、給電体が被めっき物に接触し(第1位置)、負の電位が印加されると、陽極、めっき液、被めっき物及び給電体の間に電流が流れ、被めっき物にめっき皮膜が形成される。一方、給電体が被めっき物と非接触になり(第2位置)、正の電位が印加されると、めっき液及び給電体の間に電流が流れ、給電体に形成されためっき皮膜が剥離する。この結果、給電体に形成されためっき皮膜を剥離しながら、被めっき物にめっき皮膜を形成することができるので、プリント配線板の製造効率を向上させることができる。

【図面の簡単な説明】

【0019】

【図1】本発明の一実施の形態を適用した電解めっき装置を示す側面からの断面図である。

【図2A】図1の給電体の一例を示す斜視図である。

【図2B】図1の給電体の他の例を示す斜視図である。

【図3】図1のII-II矢視図である。

【図4】図1のIII-III矢視図である。

【図5】図3,4のコントローラにおける制御手順を示すフローチャートである。

【図6】図1に示す給電体の他の態様を示す側面図である。

【図7】図1に示す給電体のさらに他の態様を示す側面図である。

【発明を実施するための形態】

【0020】

以下、本発明に係る実施形態を図面に基づいて説明する。

【0021】

<第1実施形態>

図1は、本発明の第一の実施の形態を適用したプリント配線板の製造装置100に含まれる電解(電気)めっき装置1を示す側面からの断面図であり、平板長尺状のフレキシブルプリント基板:FPCを被めっき物2とし、当該FPCに形成されたスルーホールやビアホールをめっき処理するための装置を例に挙げて説明する。以下、被めっき物2をFPC2と略称することもある。ただし、本発明のめっき装置およびめっき方法は電解めっき装置および電解めっき方法であれば被めっき物の種類には限定されず、あらゆる被めっき物に適用することができる。

【0022】

本例のめっき装置1は、電解めっき液3が収容されるめっき液浴11と、めっき処理を実行するための陽極板12及び給電体13(13A1〜A6,13B1〜B6)と、めっき処理前のFPC2を巻回した巻き出しリール14と、めっき処理を終了したFPC2を巻き取るための巻き取りリール15と、を備えている。

【0023】

めっき液浴11には、目的とするめっき処理の金属種に応じた電解めっき液3、たとえば銅めっきの場合は硫酸銅溶液が収容され、図1に示す右端からめっき処理前のFPC2が繰り出されて電解めっき液3に浸漬され、矢印Tの方向に沿って搬送され、左端からめっき処理を終了したFPC2が電解めっき液3を出て巻き取られる。

【0024】

一対の巻き出しリール14,14の一方にはめっき処理前のFPC2が巻回され、これら一対の巻き出しリール14,14を図示しない回転駆動部により矢印方向に回転させることによりFPC2をめっき液浴3に繰り出す。これに対し、めっき処理を終了したFPC2は一対の巻き取りリール15,15を図示しない回転駆動部により矢印方向に回転させることにより一方の巻き取りリール15に巻き取られる。

【0025】

めっき液浴11内には、平板長尺状のFPC2に対向する位置に複数対の陽極板12、12がその搬送方向に沿って、給電体13と交互に複数配置されている。陽極板12,12は、めっき皮膜の膜厚を均一にする観点から板状の電極とすることが好ましいが、形状を限定することなく、例えば棒状の陽極をFPC2の搬送方向に沿って複数配置してもよい。また、めっき効率の観点から陽極板12,12の幅をFPC2の幅寸法以上とすることが好ましい。特に限定されないが、陽極板12は酸化イリジウム被覆チタン電極などの不溶性電極を用いることが好ましい。めっき皮膜に影響を与えにくい不溶性電極を陽極板12として用いることにより、陽極板12とFPC2との間隔を狭く設定することができるので、後述するように給電体13を被めっき物であるFPC2から離隔させた場合においてもめっき効率を低下させないようにすることができる。

【0026】

めっき液浴11内には、平板長尺状のFPC2の表裏のそれぞれに電気的に接触する第1位置及びFPC2に電気的に非接触となる第2位置との間を移動可能なように、給電体13A1〜A6と給電体13B1〜B6とがそれぞれ対向して配置されている。本実施形態における「電気的に接触する」とは物理的に直接接触する状態のほか、導電体を介して給電体13とFPC2とが接続されている状態も含む。また、「電気的に非接触」とは物理的に離隔された状態のほか、絶縁体を介して給電体13とFPC2との接続が解除された状態も含む。特に限定されないが、給電体13は耐食性の強い金属、例えば、ステンレス、チタン、白金などにより構成することが望ましい。

【0027】

また、給電体13は、FPC2に接触する第1位置に移動するものとFPC2に非接触となる第2位置に移動するものとで給電体13の「対」を形成する。図1に示す例で説明すると、FPC2に表面側(図中上方)から接する第1位置の給電体13A2と第2位置の給電体13A3が「対」を形成し、FPC2に裏面側(図中下方)から接する第1位置の給電体13B2と第2位置の給電体13B3が「対」を形成する(図1の破線Q内を参照)。この給電体13の「対」は、互いに隣接する二つの給電体13によって形成してもよいし、離隔して設けられた二つの給電体13(例えば、給電体A3と13A1,給電体B3と13B1)によって形成することも可能である。以下において、給電体を総称する場合は符号13で表し、特定の給電体を示称する場合は符号13A1〜A6,13B1〜B6で表すこととする。

【0028】

被めっき物であるFPC2は、陽極板12により正の電位が印加されるとともに、この陽極板12が印加する正の電位に対して相対的に負の電位が第1位置にある給電体13により印加される。このめっき処理により、FPC2の表面にめっき皮膜が形成される。ちなみに、このめっき処理によりFPC2の表面のみならず、FPC2に接する給電体13の表面にもめっき皮膜が形成されるが、このめっき皮膜は後述する処理によって剥離することができる。

【0029】

本例の給電体13A1〜13A6,13B1〜13B6は、例えば図2A又図2Bに示す構造とすることができる。

【0030】

図2Aに示す給電体13は、導電性の回転軸134と、当該回転軸134に軸支されてFPC2と接触する接触部133とを有する。図2Aに示す給電体13の接触部133は、FPC2の幅方向に渡って同一外径の円筒形状である。めっき装置1においては、回転軸134及び接触部133がFPC2の幅方向に沿うように配置される。特に限定されないが、本実施形態では接触部133の軸方向の長さはFPC2の幅寸法以上とされている。図2Aに示す給電体13では、接触部133がFPC2とその幅方向に沿って広い範囲で接触することができるので、FPC2に安定した給電を行うことができる。

【0031】

一方、図2Bに示す給電体13は、導電性の回転軸134と、当該回転軸134の両端部に軸止された二つの導電性の接触部133とを有する。図2Bに示す給電体13の接触部133は、回転軸134よりも外径が大きく、所定幅の閉環形状(リング形状)に形成されている。めっき装置1においては、回転軸134がFPC2の幅方向に沿うように配置される。つまり、FPC2の搬送時において、接触部133がFPC2の搬送方向に沿う両端部に接触する。本例の給電体13の接触部133はFPC2の中央と接触しないので、製品となるFPC2の中央領域に傷をつけることなくめっき処理を行うことができる。ちなみに、接触部133は、めっき処理時において電圧が印加された状態で被めっき物に接するため、摩耗による交換が必要となるが、接触部133を上述のリング形状や、一部が開口しているC字形状のように単純な形状とすることにより、交換時の手間を軽減させることができる。

【0032】

また、図2A及び図2Bに示すいずれの例においても、回転軸134及び接触部133を導電体から形成することにより、回転軸134をそれぞれの給電経路として接触部133に電圧を印加できる。つまり、回転軸134を、めっき処理時におけるマイナス電流のリード線及び後述するめっき皮の剥離処理時におけるプラス電流のリード線として用いることができる。このように、給電体13を一体の導電体として構成することにより、回転軸134を電気的配線経路として共用し、接触部133へ正負の電圧を印加することができるので、装置の構成を簡易にすることができ、製造コスト及び交換などの管理コストを低減させることができる。

【0033】

本例のめっき装置1は、以上説明した給電体13を移動させる駆動機構16を備えている。

【0034】

本実施形態の駆動機構16は、一対の給電体13A2及び13A3のそれぞれを、FPC2に接触する第1位置とFPC2と非接触の第2位置との間において所定のタイミングにおいて移動させることができる。一対の給電体13A2及び13A3のそれぞれを第1位置に移動させるタイミング及び第2位置に移動させるタイミングは、被めっき物2の表面積、めっき皮膜の膜厚、めっき皮膜の密度、めっき液の濃度、めっき液浴11の大きさなどに応じて適宜に設定することができる。

【0035】

本実施形態の駆動機構16は、給電体13を被めっき物であるFPC2から離隔させるカム161と、FPC2の搬送方向Tに沿ってカム161を移動するキャタピラ162とを有する。

【0036】

キャタピラ162は、FPC2のめっき液浴11内の搬送経路を含む無限軌道に沿って配設された履帯である。また、キャタピラ162に設けられたカム161は、めっき液に対する耐食性を有するポリプロピレンやポリ塩化ビニルなどの樹脂で任意の形状に構成された機械要素である。カム161は、給電体13又は給電体13のローラ回転軸134を支持するシャフトと接触し、給電体13と連なるシャフトを上下運動させることにより給電体13の高さ位置を変化させることができる。カム161を給電体13同士の間ではなく、給電体13を支えるシャフト同士の間に挿入させるのは、カム161がFPC2や給電体13の接触部133と接触すると、それらに傷をつけるおそれがあるからである。なお、給電体13の移動量はカム161の高さに応じて制御することができるが、本例では、カム161の高さはFPC2と給電体13の距離とFPC2と陽極板12との距離とが略等しくなるように設定することが好ましい。

【0037】

特に限定されないが、カム161の輪郭の端部には傾斜面が形成されていることが好ましい。この傾斜面はカム161の端に近づくにつれて高さが低くなる構成となっている。また、傾斜角度はキャタピラ162の長さ、カム161のピッチ、FPC2と第2位置の距離などに応じて任意に設定することができる。カム161の端部に傾斜面を形成することにより、給電体13、給電体13のローラ回転軸134、又は給電体13の支持軸がカム161に乗り上げやすくなり、給電体13を上下に滑らかに運動させることができる。また、カム161の頂部には所定長さの平坦部を設けることも可能である。これにより、カム161の平坦部の長さに応じて給電体13をFPC2から離隔させておく時間を制御することができる。

【0038】

キャタピラ162には任意の所定間隔で複数のカム161が配設されており、カム161の数及び配設位置とキャタピラ162の搬送速度を調節することにより、所定位置に設けられた給電体13を所定のタイミングで上下に移動させることができる。このように、駆動機構16は、給電体13の高さ位置を変化させることにより、一対の給電体13のそれぞれをFPC2に接触する第1位置とFPCに非接触の第2位置との間において移動させることができる。

【0039】

本実施形態において、FPC2に非接触の第2位置は任意に設定することができ、所定値の高さ位置を第2位置としてもよいし、所定値域の高さを第2位置と定義することもできる。本実施形態では、被めっき物であるFPC2と第2位置との距離がFPC2と陽極板12との距離と略等しくなるように第2位置を定義している。ここで、「FPC2と第2位置との距離がFPC2と陽極板12との距離と略等しい」とは、FPC2に対して相対的に正の電位が印加される給電体13が、陽極板12と同等の機能を果たせる距離の範囲を含む意味である。

【0040】

また、駆動機構16は上述の構成に限定されず、以下のように構成することも可能である。

【0041】

第2の駆動機構16として、給電体13に連なり給電体13を上下(第1位置と第2位置との間)に移動可能なシリンダを設け、このシリンダで給電体13を押し上げ又は押し下げることにより、一対の給電体13のそれぞれをFPC2に接触する第1位置とFPCに非接触の第2位置との間において移動させることができる。

【0042】

第3の駆動機構16として、給電体13を支持するシャフトの間に挿入されるスペーサを設け、所定周期でスペーサをシャフトの間に挿入することにより、一対の給電体13のそれぞれをFPC2に接触する第1位置とFPCに非接触の第2位置との間において移動させることができる。本例のスペーサは、上述のカム161と同様に、めっき液に対する耐食性を有するポリプロピレンやポリ塩化ビニルなどの樹脂で構成されることが望ましい。

【0043】

図1に示す例では、以上のように構成された駆動機構16によって、給電体13A1〜13A6,13B1〜13B6のうちの一部の給電体13A3,13A6及び13B3,13B6が第2位置に移動し、他の給電体13A1,A2,A4,A5,及び給電体13B1,B2,B4,B5は第1位置でFPC2に接触する。

【0044】

第2位置に移動させられる給電体13の数と第1位置でFPCに接触させられる給電体13の数の比は特に限定されず1:1の等数であってもよいが、本実施形態では第2位置に移動させられる給電体13の数よりも第1位置でFPCに接触させられる給電体13の数が多くなるように給電体13の駆動を制御することができる。このように、第1位置でFPCに接触する給電体13を比較的多くすることにより、効率的にめっき皮膜を形成することが可能となる。なお、図1に示す本実施形態のめっき装置1のように、陽極板12と給電体13とを交互に配置したことにより、給電体13を第2位置(非接触の位置)に移動させても、FPC2には適当な電位をムラなく印加することができるので、後述の給電体13のめっきを剥離しているときにおいても高い生産効率を維持することができる。

【0045】

さらに、本例のめっき装置1は、一対の給電体13及び陽極板12への印加電位をそれぞれ制御するコントローラ17を備えている。詳細な図示は省略するが、一対の給電体13への電位の印加は、導電性を有する回転軸134にブラシなどを介して電源を接続し、この回転軸134から給電体13へ正または負の電位が印加される。

【0046】

本実施形態のコントローラ17は、給電体13の一方が第1位置にある場合には当該給電体13に負の電位を印加するとともに、給電体13の他方が第2位置にある場合には当該給電体に正の電位を印加する。

【0047】

図3は図1のII-II矢視図に電気的構成を付加した図、図4は図1のIII-III矢視図に電気的構成を付加した図である。

【0048】

図3に示すように、一対の給電体13A2と13A3、給電体13B2と13B3(図1の破線Qを参照)のうち、給電体13A2及び13B2がFPC2に接触する第1位置にある場合は、これらの給電体13A2,13B2に負の電位を印加する。このめっき処理により、FPC2は陽極板12により印加される正の電位に対して相対的に負の電位となり、めっき皮膜が形成される。

【0049】

一方、図4に示すように、一対の給電体13A2と13A3、給電体13B2と13B3(図1の破線Qを参照)のうち、給電体13A3及び13B3がFPC2に非接触となる第2位置にある場合は、これらの給電体13A3,13B3に正の電位を印加する。これにより、給電体13A3,13B3は相対的に正の電位となり、めっき処理により給電体13A3,13B3の表面に形成されためっき皮膜が剥離される。

【0050】

陽極板12および給電体13のそれぞれには、電源19からの電力が供給される。このため、陽極板12には、開閉スイッチ20を介して電源19から正の電位が印加される。開閉スイッチ20はコントローラ17によって開閉制御され、コントローラ17に所定のめっき指示信号が入力されると開閉スイッチ20を閉じ、陽極板12に正の電位を印加する。

【0051】

また、図3、図4に示す給電体13(図3では13A2,13B2、図4では13B2,13B3で示すが、他も含めた給電体13A1〜13A6,13B1〜13B6も同様であるため符号13で代表する。)には、極性反転回路18を介して電源19からの正または負の電位が印加される。

【0052】

また、給電体13の回転軸134には、リミットスイッチなどの高さ位置を検出する位置検出センサ21がそれぞれ設けられ、この位置検出センサ21からの検出信号はコントローラ17へ出力される。そして、コントローラ17は、位置検出センサ21により検出された給電体13の高さ位置に応じて極性反転回路18のスイッチングを制御する。極性反転回路18は、電源19の正極+に接続された+端子と、電源の負極−に接続された−端子を有し、これら+端子と−端子のそれぞれにスイッチ片の基端が装着されている。この極性反転回路18のスイッチ片は各給電体13に接続されており、コントローラ17は各給電体13に対する電位の印加のスイッチングをそれぞれ制御することができる。なお、本実施形態では、すべての給電体13にスイッチ片を接続して、すべての給電体13の電位を変化させることも可能であるが、一部の給電体13にスイッチ片を接続して一部の給電体の電位を変化させ、他の給電体13には定常的に負の電位を印加し続けることも可能である。

【0053】

制御手法は特に限定されないが、本実施形態のコントローラ17は、定常時においては各給電体13に負の電位を印加しておき、カム161により給電体13が所定高さに移動してリミットスイッチがオンとなった場合(第2位置に移動した場合)に給電体13がFPC2と非接触となったと判断し、負の電位の印加から切り替えて正の電位を印加する制御を行う。

【0054】

このように、対を形成する給電体13のうち、FPC2に接触する一方の給電体13に負の電位が印加され、FPC2に非接触の他方の給電体に正の電位が印加されることにより、一方の給電体13によってFPC2のめっき処理を実行しつつ、他方の給電体13のめっき皮膜を剥離することができる。つまり、めっき処理中に給電体13のめっき皮膜を剥離する作業を行っても、めっき処理が途切れることなく継続されるので、FPC2のめっき処理の効率を低減させることが無い。この結果、生産効率の高いめっき処理を行うことができる。

【0055】

加えて、本実施形態では、複数の給電体13と複数の陽極をFPC2に対向配置させているので、他方の給電体13がFPC2と非接触になっても、FPC2には所定の負の電位を印加しつづけることができるので、給電体13の剥離が行われるときでも高い生産効率を維持することができる。

【0056】

また、めっき処理において給電体13に形成されためっき皮膜に含まれる金属は、剥離処理においてめっき液浴11に溶け、FPC2のめっき処理に再び用いることができるので、めっき金属を無駄にすることが無い。この結果、材料効率の高いめっき処理を行うことができる。

【0057】

特に限定されないが、第1位置にある一方の給電体13には一定電流が流れるように電圧を制御する定電流制御により負の電位を印加するとともに、第2位置にある他方の給電体13には一定電圧が印加されるように電流を制御する定電圧制御により正の電位を印加することが好ましい。このようにするのは、めっき処理におけるめっき皮膜の膜厚は電流値により制御することが適切であるが、剥離処理においては剥離の速度を厳密に管理する必要がないからである。また、剥離処理の対象となる給電体13にめっき皮膜が形成されている場合は流れる電流の量が多くなるが、剥離処理が進むと流れる電流の量が少なくなるので、剥離処理においては給電体13には定電圧制御により正の電位を印加することが好ましい。

【0058】

次に制御手順を説明する。

【0059】

図5は、コントローラ17における制御手順を示すフローチャートであり、このルーチンは所定周期で実行される。

【0060】

まずステップS1にて、めっき処理の指示信号が入力されているか否かを判断し、めっき処理の指示が入力されている場合はステップS2へ進み、指示が入力されていない場合は入力されるまでステップS1を繰り返す。めっき処理の指示信号が入力されている場合には、陽極板12に正の電位を印加する。

【0061】

ステップS2では、一対の給電体13の両方をFPC2に接触する第1位置にセットし、負の電位を印加する。

【0062】

ステップS3では、給電体13の回転軸134に設けられた位置検出センサ21からの検出信号を読み込む。位置検出センサ21は、給電体13が第2位置(の高さ)にあるか否かを検出する。給電体13が第2位置にある場合には、その給電体13はFPC2と非接触であると判断できる。

【0063】

そして、ステップS4にて検出された信号から給電体13がFPC2に接触しているか否かを判断する。ステップS4の判断の結果、その給電体13がFPC2に接触していない場合(第2位置にある場合)は剥離のタイミングであると判断してステップS5へ進む。他方、給電体13がFPC2に接触している場合(第1位置にある場合)は剥離のタイミングではないと判断してステップS6へ進む。これらステップS2からS6までの処理は、給電体13A1〜13A6,13B1〜13B6ごとに実行される。

【0064】

ステップS5では、給電体13がFPC2と非接触であるので、給電体13に正の電位を印加する。一方、ステップS6では、給電体13がFPC2と接触しているので、給電体13に負の電位を印加する。

【0065】

図1に示すめっき装置1を例にすると、コントローラ17は、第2位置にある給電体13A3,13B3に正の電位を印加すると同時に第1位置にある給電体13A2,13B2に負の電位を印加する。これにより、陽極板12、めっき液3、FPC2及び給電体13A2,13B2の間に電流が流れ、FPC2にめっき皮膜が形成される。一方、給電体13A3,13B3がFPC2と非接触になり(第2位置)、正の電位が印加されると、めっき液3及び給電体13A3,13B3の間に電流が流れ、給電体13A3,13B3に形成されためっき皮膜が剥離される。この結果、給電体に形成されためっき皮膜を剥離しながら、被めっき物にめっき皮膜を形成することができるので、プリント配線板の製造効率を向上させることができる。本実施形態では、給電体13A3,13B3のめっき皮膜を剥離する場合を例にして説明するが、めっき皮膜を剥離する対象は限定されず、給電体13A1〜13A6,13B1〜13B6のいずれについても行うことができる。

【0066】

以上のとおり、本例のプリント配線板の製造装置100及びプリント配線板の製造方法によれば、一対の給電体13(例えば13A2,13A3)を被めっき物であるFPC2に接触する第1位置と非接触の第2位置にそれぞれ移動させ、第1位置の給電体13Aには相対的に負の電位を印加するとともに、第2位置の給電体13A3には相対的に正の電位を印加することにより、給電体13A3に形成されためっき皮膜を剥離しながら、FPC2にめっき皮膜を形成することができるので、プリント配線板の製造効率を向上させることができる。

【0067】

また、本実施形態において、めっき装置1に設けられる給電体13の数は限定されず、二つ以上の任意の数の給電体13を設けることができる。この場合も、少なくとも一つの給電体13を第1位置に移動させて負の電位を印加し、それ以外の給電体13のうちの少なくとも一つを第2位置に移動させて正の電位を印加することができる。そして、所定時間の経過後に、別の給電体13のめっき皮膜を剥離するため、第1位置にあった給電体13のいずれか一つ(又は複数)を第2位置に移動させ、代わりに、別の給電体13でFPC2に負の電位を印加するため、第2位置にあった給電体13のいずれか一つ(又は複数)を第1位置に移動させるか、第1位置にあった給電体13のいずれか一つ(又は複数)を第1位置のまま移動させないようにする。つまり、めっき装置1が2つ以上の給電体13を備える場合であっても、あるタイミングにおいて、給電体13のうちの少なくとも一つがFPC2に接触する第1位置で負の電位が印加され、これ以外の給電体13のうちの少なくとも一つがFPC2に非接触の第2位置で正の電位が印加される。これにより、給電体13の何れか一つ(又は複数)に形成されためっき皮膜を剥離しながら、他の給電体13の何れか一つ(又は複数)が負の電位をFPC2に印加してめっき皮膜を形成することができるので、プリント配線板の製造効率を向上させることができる。

【0068】

本実施形態のめっき装置1およびめっき方法では、給電体13のめっき皮膜を剥離するために他の剥離電極などを設ける必要がなく、給電体13は被めっき物に負電位を与える陰極としての機能しつつも、析出しためっき皮膜を剥離することができる。また、給電体13の接触部133の全体が導電体で構成することができるので、導電体と絶縁体を組み合わせて陰極(給電体)を構成する必要や、部分ごとにプラス電流とマイナス電流とを切り替える構成を設ける必要がなく、構造を簡易にすることができる。この結果、プリント配線板の製造コストを低減させることができる。

【0069】

<第2実施形態>

続いて、本発明の第2実施形態に係るプリント配線板の製造装置100及びプリント配線板の製造方法を説明する。本実施形態は基本的に第1実施形態と共通する。重複した説明を避けるため、ここでは異なる点を中心に説明し、共通する点については第1実施形態の詳細な説明及び図面を援用する。

【0070】

本実施形態のプリント配線板の製造装置100に含まれる電解(電気)めっき装置1は、一対の給電体13のそれぞれが二つの給電部を備えることを特徴としている。

【0071】

図6は、本実施形態の一対の給電体13を示す図である。図6に示す各給電体13は、図1〜図4の給電体13A1〜13A6,13B1〜13B6に相当する。

【0072】

同図に示すように、本実施形態のめっき装置1の一対の給電体のうち図中左側の一方の給電体13は、二つの第1給電部131と、これら二つの第1給電部131に連なる第1アーム部材135Aと、第1アーム部材135Aを回動させる第1回動軸136Aとを有する。また、一対の給電体のうち図中右側の他方の給電体13も、二つの第2給電部132と、二つの第2給電部132に連なる第2アーム部材135Bと、第2アーム部材135Bを回動させる第2回動軸136Bとを有する。

【0073】

第1実施形態と同様に、本実施形態の給電体13の給電部131,132は駆動機構16により第1位置と第2位置との間を移動することができる。本例の駆動機構16は、第1回動軸136Aを駆動して二つの第1給電部131の両方を第1位置又は第2位置へ移動させる。本実施形態の駆動機構16は、二つの第1給電部131の両方が第1位置に移動するときには第2回動軸136Bを駆動して二つの第2給電部132の両方を第2位置に移動させ、他方、二つの第1給電部131の両方が第2位置に移動するときには第2回動軸136Bを駆動して二つの第2給電部132の両方を第1位置に移動させる。

【0074】

また、本実施形態の給電体13は、第1実施形態と同様にコントローラ17により正又は負の電位が印加される。本実施形態のコントローラ17は、FPC2に接触する第1位置に移動する第1給電部131又は第2給電部132に負の電位を印加するとともに、FPC2に非接触の第2位置に移動する第1給電部131又は第2給電部132に正の電位を印加する。

【0075】

これにより、FPC2に接触する第1位置にある二つの給電部131又は132には相対的に負の電位を印加するとともに、FPC2に非接触の第2位置にある二つの給電部131又は132には相対的に正の電位を印加することにより、給電体13に形成されためっき皮膜を剥離しながら、FPC2にめっき皮膜を形成することができるので、プリント配線板の製造効率を向上させることができる。

【0076】

以上のとおり、本実施形態のプリント配線板の製造装置100及び製造方法によれば、第1実施形態と同様の効果に加えて、二つの給電部131又は132を備えた一つの給電体13に正又は負のいずれか一方の電位を印加すればよいので、電位を印加するための配線を簡単にすることができ、装置の小型化及びコストの低減を図ることができる。

【0077】

なお、給電体13が二つの場合に限らず3つ以上の場合も、駆動機構16は、少なくとも一つ(又は複数)の給電体13の二つの給電部131の両方を第1位置へ移動させる際に、他の少なくとも一つ(又は複数)の給電体13の二つの給電部132の両方を第2位置に移動させる。そして、所定時間の経過後に、第1位置にあった少なくとも一つ(又は複数)の給電体13の二つの給電部の両方を第2位置に移動させる。つまり、めっき装置1が2つ以上の給電体13を備える場合であっても、あるタイミングにおいて、給電体13のうちの少なくとも一つ(又は複数)がFPC2に接触する第1位置で負の電位が印加され、これ以外の給電体13のうちの少なくとも一つ(又は複数)がFPC2に非接触の第2位置で正の電位が印加されていればよい。これにより、給電体13に形成されためっき皮膜を剥離しながらFPC2にめっき皮膜を形成することができるので、プリント配線板の製造効率を向上させることができる。

【0078】

<第3実施形態>

続いて、本発明の第3実施形態に係るプリント配線板の製造装置100及びプリント配線板の製造方法を説明する。本実施形態は基本的に第1実施形態と共通する。重複した説明を避けるため、ここでは異なる点を中心に説明し、共通する点については第1実施形態の詳細な説明及び図面を援用する。

【0079】

本実施形態のプリント配線板の製造装置100に含まれる電解(電気)めっき装置1は、対となる二つの給電体13がアーム部材で連結され、回動可能となっていることを特徴としている。

【0080】

図7は本実施形態の給電体13を示す図である。本実施形態では、FPC2の一方側(上面側)と他方側(下面側)の対向位置に配置された二対の給電体13を配置している。図7では、FPC2の上面に接触する一対の給電体13a1,13a2と、FPC2の下面に接触する一対の給電体13b1,13b2との二対の給電体13を示している。なお、図7に示す各給電体13a1,13a2,13b1,13b2は、図1〜図4の給電体13A1〜13A6,13B1〜13B6に相当する。

【0081】

同図に示すように、本実施形態のFPC2の上面に接触する一対の給電体13a1,13a2のそれぞれに連なるアーム部材135Aと、アーム部材135Aを回動させる回動軸136Aを有し、FPC2の下面に接触する一対の給電体13b1,13b2のそれぞれに連なるアーム部材135Bと、アーム部材135Bを回動させる回動軸136Bを有する。

【0082】

第1実施形態と同様に、本実施形態の給電体13は駆動機構16により第1位置と第2位置との間を矢印Sに沿って移動することができる。本実施形態の駆動機構16は、FPC2の上側に配置された給電体13a1又は13a2の一方が第1位置に移動する場合には他方の給電体13a1又は13a2を第2位置に移動させる。同様に、駆動機構16は、FPC2の下側に配置された給電体13b1又は13b2の一方が第1位置に移動する場合には他方の給電体13b1又は13b2を第2位置に移動させる。

【0083】

このとき、駆動機構16は、FPC2の上面側に配置された一対の給電体13a1,13a2の一方をFPC2に接する第1位置に移動させる場合には、FPC2の下面側に対向配置された一対の給電体13b1,13b2の一方もFPC2に接する第1位置に移動させることが好ましい。つまり、図7に示すように、給電体13a1がFPC2に接触する場合には、これと対向する給電体13b1もFPC2に接触し、給電体13a2がFPC2に接触する場合には、これと対向する給電体13b2もFPC2に接触するように給電体13を移動させることが好ましい。

【0084】

このように給電体13を移動させることにより、対向する給電体13a1及び13b1又は給電体13a2及び13a2によって、FPC2を上下から押さえることができるので、FPC2に低い抵抗で電流を流すことができる。また、FPC2を介して対向する給電体13を全て同期させることが可能となるので、駆動機構16の構成を簡易にすることができる。

【0085】

また、本実施形態の給電体13a1,13a2,13b1,13b2は、第1実施形態と同様にコントローラ17により正又は負の電位が印加される。本実施形態のコントローラ17は、FPC2に接触する第1位置に移動する給電体13a1,13a2,13b1,13b2に相対的に負の電位を印加するとともに、FPC2に非接触の第2位置に移動する給電体13a1,13a2,13b1,13b2に相対的に正の電位を印加する。

【0086】

これにより、一対の給電体13a1及び13a2を被めっき物であるFPC2に接触する第1位置と非接触の第2位置にそれぞれ移動可能とし、第1位置にある給電体13a1又は13a2には相対的に負の電位を印加するとともに、第2位置にある給電体13a1又は13a2には相対的に正の電位を印加することにより、給電体13に形成されためっき皮膜を剥離しながら、FPC2にめっき皮膜を形成することができるので、プリント配線板の製造効率を向上させることができる。FPC2と下面で接触する他の一対の給電体13b1及び13b2についても同様である。

【0087】

本実施形態のプリント配線板の製造装置100及び製造方法によれば、第1実施形態と同様の効果に加えて、給電体13a1又は13a2、13b1又は13b2に正又は負のいずれか一方の電位を印加すればよいので、電位を印加するための配線を簡単にすることができ、装置の小型化及びコストの低減を図ることができる。

【0088】

以上説明した実施形態は、本発明の理解を容易にするために記載されたものであって、本発明を限定するために記載されたものではない。したがって、上記の実施形態に開示された各要素は、本発明の技術的範囲に属する全ての設計変更や均等物をも含む趣旨である。

【0089】

なお、上述した実施形態では一対の給電体13を中心に説明したが、この給電体13と動作が異なる給電体13´を備えたプリント配線板の製造装置も本願に係る発明の一態様に含まれる。つまり、本実施形態のプリント配線板の製造装置100は、FPC2に接触したままの給電体13を備えてもよい。

【符号の説明】

【0090】

1…めっき装置

11…めっき液浴

12…陽極板

13,13A1〜A6,13B1〜B6…給電体

131…第1給電部

132…第2給電部

133…接触部

134,134B…ローラ回転軸

135…アーム部材

135A…第1アーム部材

135B…第2アーム部材

136…アーム回動軸

136A…第1アーム回動軸

136B…第2アーム回動軸

14…巻き出しリール

15…巻き取りリール

16…駆動機構

161…カム

162…キャタピラ

17…コントローラ

18…極性反転回路

19…電源

20…開閉スイッチ

21…位置検出センサ

2…FPC;フレキシブルプリント基板(被めっき物)

3…めっき液

【特許請求の範囲】

【請求項1】

電解めっき液が収容されためっき液浴内に被めっき物を浸漬し、前記被めっき物に対向するように配置された陽極に正の電位を印加するとともに、前記被めっき物に電気的に接触する第1位置及び非接触となる第2位置に移動可能なように配置された一対の給電体のそれぞれに正又は負の電位を印加してめっき皮膜を形成する工程を含み、

前記給電体が前記第1位置に移動する場合は当該給電体に負の電位を印加するとともに、前記給電体が前記第2位置に移動する場合は当該給電体に正の電位を印加するプリント配線板の製造方法。

【請求項2】

請求項1に記載のプリント配線板の製造方法であって、

前記給電体に負の電位を印加するステップは定電流制御され、前記給電体に正の電位を印加するステップは定電圧制御されることを特徴とする請求項1に記載のプリント配線板の製造方法。

【請求項3】

請求項1又は2に記載のプリント配線板の製造方法であって、

前記被めっき物と前記第2位置との距離は、前記被めっき物と前記陽極との距離と等しいことを特徴とするプリント配線板の製造方法。

【請求項4】

電解めっき液が収容されるめっき液浴と、

前記めっき液浴内で前記被めっき物に対向するように配置された陽極と、

前記めっき液浴内で前記被めっき物に電気的に接触する第1位置及び非接触となる第2位置に移動可能なように配置された一対の給電体と、

前記第1位置と第2位置との間において前記一対の給電体のそれぞれを移動させる駆動機構と、

前記一対の給電体及び前記陽極への印加電位をそれぞれ制御する制御手段と、を備え、

前記制御手段は、前記給電体が前記第1位置に移動する場合には当該給電体に負の電位を印加するとともに、前記給電体が前記第2位置に移動する場合には当該給電体に正の電位を印加するプリント配線板の製造装置。

【請求項5】

請求項4に記載のプリント配線板の製造装置であって、

前記制御手段は、前記第1位置に移動する給電体に定電流制御により負の電位を印加するとともに、前記第2位置に移動する給電体に定電圧制御により正の電位を印加することを特徴とするプリント配線板の製造装置。

【請求項6】

請求項4又は5に記載のプリント配線板の製造装置であって、

前記被めっき物と前記第2位置との距離は、前記被めっき物と前記陽極との距離と等しいことを特徴とするプリント配線板の製造装置。

【請求項7】

請求項4〜6の何れか一項に記載のプリント配線板の製造装置であって、

前記駆動機構は、前記給電体を前記被めっき物から離隔させるカムと、前記被めっき物の搬送方向に沿って前記カムを移動するキャタピラとを有することを特徴とするプリント配線板の製造装置。

【請求項8】

請求項4〜7の何れか一項に記載のプリント配線板の製造装置であって、

前記給電体の一方は、二つの第1給電部と、前記二つの第1給電部に連なる第1アーム部材と、前記第1アーム部材を回動させる第1回動軸とを有し、

前記給電体の他方も、二つの第2給電部と、前記二つの第2給電部に連なる第2アーム部材と、前記第2アーム部材を回動させる第2回動軸とを有し、

前記駆動機構は、前記第1回動軸を駆動して前記二つの第1給電部の両方を第1位置又は第2位置へ移動させる際に、前記二つの第1給電部の両方を前記第1位置に移動させるときには前記第2回動軸を駆動して前記二つの第2給電部の両方を前記第2位置に移動させ、前記二つの第1給電部の両方を前記第2位置に移動させるときには前記第2回動軸を駆動して前記二つの第2給電部の両方を前記第1位置に移動させ、

前記制御手段は、前記第1位置に移動する第1給電部又は第2給電部に負の電位を印加するとともに、前記第2位置に移動する第1給電部又は第2給電部に正の電位を印加することを特徴とする記載のプリント配線板の製造装置。

【請求項9】

請求項4〜7の何れか一項に記載のプリント配線板の製造装置であって、

前記一対の給電体は、当該給電体のそれぞれに連なるアーム部材と、前記アーム部材を回動させる回動軸とをさらに有し、

前記駆動機構は、前記回動軸を駆動して前記一方の給電体を第1位置又は第2位置へ移動させる際に、前記一方の給電体を前記第1位置に移動させる場合には前記他方の給電体を前記第2位置に移動させ、前記一方の給電体を前記第2位置に移動させるときには前記他方の給電体を前記第1位置に移動させ、

前記制御手段は、前記第1位置に移動する給電体に負の電位を印加するとともに、前記第2位置に移動する給電体に正の電位を印加するプリント配線板の製造装置。

【請求項10】

請求項9に記載のプリント配線板の製造装置であって、

前記被めっき物の一方側と他方側の対向位置に配置された二対の前記給電体を備え、

前記駆動機構は、前記一方側に配置された一対の給電体の一方を前記第1位置に移動させる場合には、前記他方側に対向配置された一対の給電体の一方も前記第1位置に移動させることを特徴とするプリント配線板の製造装置。

【請求項1】

電解めっき液が収容されためっき液浴内に被めっき物を浸漬し、前記被めっき物に対向するように配置された陽極に正の電位を印加するとともに、前記被めっき物に電気的に接触する第1位置及び非接触となる第2位置に移動可能なように配置された一対の給電体のそれぞれに正又は負の電位を印加してめっき皮膜を形成する工程を含み、

前記給電体が前記第1位置に移動する場合は当該給電体に負の電位を印加するとともに、前記給電体が前記第2位置に移動する場合は当該給電体に正の電位を印加するプリント配線板の製造方法。

【請求項2】

請求項1に記載のプリント配線板の製造方法であって、

前記給電体に負の電位を印加するステップは定電流制御され、前記給電体に正の電位を印加するステップは定電圧制御されることを特徴とする請求項1に記載のプリント配線板の製造方法。

【請求項3】

請求項1又は2に記載のプリント配線板の製造方法であって、

前記被めっき物と前記第2位置との距離は、前記被めっき物と前記陽極との距離と等しいことを特徴とするプリント配線板の製造方法。

【請求項4】

電解めっき液が収容されるめっき液浴と、

前記めっき液浴内で前記被めっき物に対向するように配置された陽極と、

前記めっき液浴内で前記被めっき物に電気的に接触する第1位置及び非接触となる第2位置に移動可能なように配置された一対の給電体と、

前記第1位置と第2位置との間において前記一対の給電体のそれぞれを移動させる駆動機構と、

前記一対の給電体及び前記陽極への印加電位をそれぞれ制御する制御手段と、を備え、

前記制御手段は、前記給電体が前記第1位置に移動する場合には当該給電体に負の電位を印加するとともに、前記給電体が前記第2位置に移動する場合には当該給電体に正の電位を印加するプリント配線板の製造装置。

【請求項5】

請求項4に記載のプリント配線板の製造装置であって、

前記制御手段は、前記第1位置に移動する給電体に定電流制御により負の電位を印加するとともに、前記第2位置に移動する給電体に定電圧制御により正の電位を印加することを特徴とするプリント配線板の製造装置。

【請求項6】

請求項4又は5に記載のプリント配線板の製造装置であって、

前記被めっき物と前記第2位置との距離は、前記被めっき物と前記陽極との距離と等しいことを特徴とするプリント配線板の製造装置。

【請求項7】

請求項4〜6の何れか一項に記載のプリント配線板の製造装置であって、

前記駆動機構は、前記給電体を前記被めっき物から離隔させるカムと、前記被めっき物の搬送方向に沿って前記カムを移動するキャタピラとを有することを特徴とするプリント配線板の製造装置。

【請求項8】

請求項4〜7の何れか一項に記載のプリント配線板の製造装置であって、

前記給電体の一方は、二つの第1給電部と、前記二つの第1給電部に連なる第1アーム部材と、前記第1アーム部材を回動させる第1回動軸とを有し、

前記給電体の他方も、二つの第2給電部と、前記二つの第2給電部に連なる第2アーム部材と、前記第2アーム部材を回動させる第2回動軸とを有し、

前記駆動機構は、前記第1回動軸を駆動して前記二つの第1給電部の両方を第1位置又は第2位置へ移動させる際に、前記二つの第1給電部の両方を前記第1位置に移動させるときには前記第2回動軸を駆動して前記二つの第2給電部の両方を前記第2位置に移動させ、前記二つの第1給電部の両方を前記第2位置に移動させるときには前記第2回動軸を駆動して前記二つの第2給電部の両方を前記第1位置に移動させ、

前記制御手段は、前記第1位置に移動する第1給電部又は第2給電部に負の電位を印加するとともに、前記第2位置に移動する第1給電部又は第2給電部に正の電位を印加することを特徴とする記載のプリント配線板の製造装置。

【請求項9】

請求項4〜7の何れか一項に記載のプリント配線板の製造装置であって、

前記一対の給電体は、当該給電体のそれぞれに連なるアーム部材と、前記アーム部材を回動させる回動軸とをさらに有し、

前記駆動機構は、前記回動軸を駆動して前記一方の給電体を第1位置又は第2位置へ移動させる際に、前記一方の給電体を前記第1位置に移動させる場合には前記他方の給電体を前記第2位置に移動させ、前記一方の給電体を前記第2位置に移動させるときには前記他方の給電体を前記第1位置に移動させ、

前記制御手段は、前記第1位置に移動する給電体に負の電位を印加するとともに、前記第2位置に移動する給電体に正の電位を印加するプリント配線板の製造装置。

【請求項10】

請求項9に記載のプリント配線板の製造装置であって、

前記被めっき物の一方側と他方側の対向位置に配置された二対の前記給電体を備え、

前記駆動機構は、前記一方側に配置された一対の給電体の一方を前記第1位置に移動させる場合には、前記他方側に対向配置された一対の給電体の一方も前記第1位置に移動させることを特徴とするプリント配線板の製造装置。

【図1】

【図2A】

【図2B】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2A】

【図2B】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2011−231344(P2011−231344A)

【公開日】平成23年11月17日(2011.11.17)

【国際特許分類】

【出願番号】特願2010−99804(P2010−99804)

【出願日】平成22年4月23日(2010.4.23)

【出願人】(000005186)株式会社フジクラ (4,463)

【Fターム(参考)】

【公開日】平成23年11月17日(2011.11.17)

【国際特許分類】

【出願日】平成22年4月23日(2010.4.23)

【出願人】(000005186)株式会社フジクラ (4,463)

【Fターム(参考)】

[ Back to top ]