プリント配線板の製造方法

【課題】例えば半導体装置用両面テープキャリアのようなプリント配線板のブラインドビアホールにおける銅めっきの異常析出やボイド等を生じることなく、均一な膜厚の銅めっきのような導体膜を形成して、両面の導体パターン間の良好な電気的導通を確保する。

【解決手段】絶縁性基材1の片面に第1の金属材料層3aを張り合わせてなる銅張基板における、第1の金属材料層3aが張り合わされた面とは反対側の面に、絶縁性基材1の溶融物および/または分解物が生じる温度で当該溶融物および/または分解物に対して融着可能な材質の有機材料からなるバリ除去用シート4を張り合わせておき、レーザ照射5によって第1の金属材料層3aおよび絶縁性基材1を貫通してさらにバリ除去用シート4にまで達するようにスルーホール7を形成すると共にそのときのレーザ照射5によって不可避的に生じるバリ8をバリ除去用シート4に融着させておき、その後、そのバリ除去用シート4と共にバリ8を剥離除去する。

【解決手段】絶縁性基材1の片面に第1の金属材料層3aを張り合わせてなる銅張基板における、第1の金属材料層3aが張り合わされた面とは反対側の面に、絶縁性基材1の溶融物および/または分解物が生じる温度で当該溶融物および/または分解物に対して融着可能な材質の有機材料からなるバリ除去用シート4を張り合わせておき、レーザ照射5によって第1の金属材料層3aおよび絶縁性基材1を貫通してさらにバリ除去用シート4にまで達するようにスルーホール7を形成すると共にそのときのレーザ照射5によって不可避的に生じるバリ8をバリ除去用シート4に融着させておき、その後、そのバリ除去用シート4と共にバリ8を剥離除去する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば絶縁性基材の表裏両面に金属材料層を有しており、そのうちの少なくとも一方の面の金属材料層をパターン加工してなる導体パターンを備えると共に、その絶縁性基材を貫通して表裏両面の導体パターン間を電気的に接続するためのブラインドビアホールを備えたプリント配線板の製造方法に関する。

【背景技術】

【0002】

電子機器の小型化に伴って、それに用いられる各種電子部品にも、さらなる機能の高集積化・高密度化が要請されるようになってきている。

LSI(Large Scale Integration または Large Scale Integrated-circuit)のよう

な半導体装置の実装部品の主要なものの一つである半導体装置用テープキャリアにおいても、近年では、各種のデータ演算・処理機能およびそれを具現化するための配線等の高集積化および多ピン化に対応することが、ますます強く要請されるようになってきている。

【0003】

このような技術的要請の時代的傾向に対応するために、BGA(Ball Grid Array)や

CSP(Chip Size Package/またはChip Scale Packageとも云う)のような実装技術が

、ますます多く採用されるようになってきている。

また、特に実装パッケージのさらなる高密度化を達成するための技術としては、リジッドプリント配線板の分野ではビルドアップ多層配線板が、また半導体装置用テープキャリアの分野では両面配線方式のテープキャリアが、それぞれ有望な技術として注目されている。

【0004】

図2は、両面配線方式のテープキャリアの主要な製造工程の流れを示す図である。

絶縁性フィルム基材101の表裏両面にそれぞれ、接着剤層102を介して例えばキャステイング法によって銅箔103a、103bを張り合わせてなる、いわゆる両面銅張フィルム基板を用意する(図2(a))。

各構成部位の具体的な材質は、絶縁性フィルム基材101としては例えばポリイミド樹脂フィルム基材、接着剤としては例えばポリイミド系接着剤、金属材料層103a、103bとしては銅箔が、それぞれ代表的なものとして用いられる。また、表裏両面の金属材料層103a、103bをパターン加工してなる導体パターン同士の電気的接続を取るために、絶縁性フィルム基材101を貫通するように設けられた貫通孔107を通して、表裏の導体パターン同士を接続するブラインドビアホール110が、例えば電気銅めっき109を施すことによって設けられる。

【0005】

すなわち、まず、所定の位置毎にレーザビームを照射して、絶縁性フィルム基材101を貫通して銅箔103bの裏面111に至る貫通孔107を穿設する(図2(b)〜図2(c))。このとき、貫通孔107の底部、つまり貫通孔107が銅箔103bの裏面111に突き当たる位置付近には、貫通孔107の穿設によって熱分解されたポリイミドのような絶縁性フィルム基材101の樹脂材料を主体とした分解物108が、いわゆるバリと呼ばれるような残渣として残留することとなる(図2(c))。

【0006】

このままでは、貫通孔107に電気銅めっき109のような導電性材料からなるブラインドビアホール110を設けると、分解物108の残留に起因して、表裏両面の導体パターン同士の良好な電気的導通性の確保が妨げられる虞が極めて高い。

そこで、例えば過マンガン酸性の薬液等を用いた化学的洗浄を行って、分解物108を除去する。このようにすることにより、それまで貫通孔107内において分解物108で覆われていた金属材料層103bの表面111が露出することとなる(図2(d))。

【0007】

このようにして貫通孔107内の分解物108を除去した後、触媒化工程・表面の電導化処理工程を経て、例えば電気銅めっき109を施すことにより、ブラインドビアホール110を形成する(図2(e))。この電気銅めっき109を主体としたブラインドビアホール110によって、表裏両面の金属材料層103a、103bの電気的な導通が確保される。

【0008】

その後、片面ごとに、フォトレジストを塗布し、パターン露光〜現像(図示省略)、金属材料層103a、103bに対してエッチング法によるパターン加工を施して、導体パターンを形成する(図2(f))。そして、感光性ソルダレジスト111のような絶縁被覆層を形成し(図2(g))、最後に金めっき等を施して(図示省略)、半導体装置用テープキャリアの主要部が完成する(特許文献1、2)。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2001−24087号公報

【特許文献2】特開2002−299386号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、上記のような従来の技術では、貫通孔107は、実際にはその言葉通りに金属材料層103aから絶縁性フィルム基材101を通って金属材料層103bへと完全に貫通して設けられる孔ではなく、底部が金属材料層103bの裏面111によって閉鎖された孔(穴)であり、このことに起因して、金属材料層103a側から金属材料層103b側へと進むに連れて、孔径が先細になって行くような断面形状となる。このため、従来の技術では、実際上、貫通孔107の内部に、その孔の貫通方向に一貫して、ボイド等の銅めっき不良を生じることなく均一な膜厚で電気銅めっき109のような導体膜を形成することは、困難であるという問題があった。

【0011】

また、ブラインドビアホール110の穴底(図2では金属材料層103bの裏面が露出している部分およびその周辺)付近に、銅めっきの異常析出が生じるという問題があった。

この異常析出が発生する要因について、本発明者達は各種の実験および考察等を鋭意行って検討した結果、上記のような化学的洗浄を行ってもなお、ブラインドビアホール110の穴底付近には分解物108からなるバリのような残渣が完全には除去しきれないで、不可避的に残存しており、それに起因して、銅めっきの析出が阻害されるためである、という知見を得た。このことから、従来の技術では、ブラインドビアホール110の穴底付近の分解物108を完全に除去することは実際上困難であり、従ってまた、ブラインドビアホール110の穴底付近に銅めっきの異常析出が生じることを解消することは実際上困難である、ということが明らかとなった。

また、このような問題は、半導体装置用両面テープキャリア以外にも、ますます微細配線化や微細ビアホール化が進む両面フレキシブルプリント配線板や両面リジッドプリント配線板、あるいはさらに多層プリント配線板などにおいても同様に、解決すべき困難な問題となっていた。

【0012】

本発明は、このような問題に鑑みて成されたもので、その目的は、ブラインドビアホールにおける、銅めっきの異常析出やボイド等を生じることなく、均一な膜厚の銅めっきのような導体膜を形成して、両面の導体パターン間の良好な電気的導通を確保することを可能とした、半導体装置用両面テープキャリアをはじめとする、層間接続用のビアホールを有する各種のプリント配線板の製造方法を提供することにある。

【課題を解決するための手段】

【0013】

本発明のプリント配線板の製造方法は、絶縁性基材の片面に第1の金属材料層を張り合わせてなる銅張基板における、前記第1の金属材料層が張り合わされた面とは反対側の面に、前記絶縁性基材の溶融物および/または分解物が生じる温度で当該溶融物および/または分解物に対して融着可能な材質の有機材料からなるバリ除去用シートを張り合わせる工程と、レーザ照射によって、前記第1の金属材料層および前記絶縁性基材を貫通してさらに前記バリ除去用シートまで達するようにスルーホールを形成し、かつそれに伴って当該レーザ照射によって生じる前記絶縁性基材の溶融物および/または分解物からなるバリを前記バリ除去用シートに融着させる工程と、前記レーザ照射の後、前記バリ除去用シートを剥離除去することで、当該バリ除去用シートに融着している前記絶縁性基材の溶融物および/または分解物からなるバリを、当該バリ除去用シートと共に除去する工程と、前記バリ除去用シートを除去した後に現れる前記絶縁性基材の表面上に、第2の金属材料層を張り合わせる工程と、前記スルーホールに金属めっきを施して、前記第1の金属材料層と前記第2の金属材料層とを電気的に導通するブラインドビアホールを形成する工程と、前記第1の金属材料層および/または前記第2の金属材料層にパターン加工を施して、導体パターンを形成する工程とを含むことを特徴としている。

【発明の効果】

【0014】

本発明によれば、絶縁性基材の片面に第1の金属材料層を張り合わせてなる銅張基板における、その第1の金属材料層が張り合わされた面とは反対側の面に、絶縁性基材の溶融物および/または分解物が生じる温度で当該溶融物および/または分解物に対して融着可能な材質からなるバリ除去用シートを張り合わせておき、レーザ照射によって第1の金属材料層および絶縁性基材を貫通してさらにバリ除去用シートまで達するようにスルーホールを形成し、かつそれに伴って、そのときのレーザ照射に伴って不可避的に生じる傾向の極めて強い絶縁性基材の溶融物および/または分解物からなるバリや残渣をバリ除去用シートに融着させ、その後、そのバリ除去用シートを剥離除去することで、そのバリ除去用シートに融着している絶縁性基材の溶融物および/または分解物からなるバリや残渣を、そのバリ除去用シートと共に除去するようにしたので、上記のレーザ照射によって形成されたスルーホールおよびその周囲における、そのスルーホールの穿設の際に生じる絶縁性基材の溶融物および/または分解物からなるバリや残渣については、化学的溶解および/または機械的研磨によって除去しなくとも、バリ除去用シートの剥離によって除去することができる。

また、そのようにしてバリや残渣をバリ除去用シートの剥離と共に除去した後に、絶縁性基材における残りの一面に第2の金属材料層を張り合わせるようにしているので、スルーホールによって露出する第2の金属材料層の表面つまりブラインドビアホールのいわゆるビア底は、バリや残渣等で汚染されていないピュアな状態にすることができる。

その結果、ブラインドビアホールにおける、絶縁性基材の溶融物および/または分解物からなるバリや残渣の残留に起因した銅めっきの異常析出やボイド等を生じることなく、均一な膜厚の銅めっきのような導体膜を、均一な孔径のスルーホール内に形成して、両面の導体パターン間の良好な電気的導通を確保することが可能となる。

【図面の簡単な説明】

【0015】

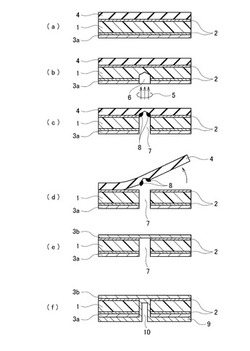

【図1】本発明の実施の形態に係るCCLタイプの両面プリント配線板の製造方法における主要な工程の流れを示す図である。

【図2】従来のCCLタイプの両面プリント配線板の製造方法における主要な工程の流れを示す図である。

【発明を実施するための形態】

【0016】

以下、本発明の実施の形態に係るプリント配線板の製造方法について、図面を参照して

説明する。

【0017】

本発明の実施の形態に係るプリント配線板の製造方法によって作製される、半導体装置用両面テープキャリアタイプのプリント配線板は、図1(f)に示したように、例えばポリイミド樹脂フィルムからなる絶縁性基材1の両面にそれぞれ接着剤層2を介して張り合わされた、例えば銅箔からなる第1の金属材料層3a、第2の金属材料層3bのうちの少なくともいずれか一方をパターン加工して形成された導体パターンと、前述の両面のうちの一方の面の第1の金属材料層3aおよび絶縁性基材1を貫通するように設けられたスルーホール7に、例えば電気銅めっき9のような金属めっきを施して、第1の金属材料層3a、第2の金属材料層3b(あるいはさらにそれらをパターン加工してなる導体パターン)同士を電気的に導通させるブラインドビアホール10と、を有するプリント配線板であって、上記のスルーホール7が、レーザ照射5によってその貫通方向全体に亘って同一の直径を有するように穿設されたものであり、かつそのスルーホール7の穿設の際に不可避的に生じる傾向が極めて強い絶縁性基材1の溶融物および/または分解物からなるバリ8や残渣(以下、単にバリ8とも呼ぶ)を、化学的溶解および/または機械的研磨によらずに除去してなるものである。

そしてまた、絶縁性基材1の溶融物および/または分解物からなるバリ8を除去した後に、絶縁性基材1における残りの一面に第2の金属材料層3bを張り合わせるようにしているので、スルーホール7によって露出する第2の金属材料層3bの表面、つまりブラインドビアホール10のいわゆるビア底は、バリ8や残渣等で汚染されていないピュアな状態となっている。そのようなピュアなビア底を有しているので、スルーホール7の内壁等に電気銅めっき9のような導電膜を施してなるブラインドビアホール10は、異常析出やボイド等を生じることなく、均一な孔径のスルーホール7内に形成されて、第1の金属材料層3aと第2の金属材料層3bとの間での良好な電気的導通を確保することを可能としている。

【0018】

上記のバリ8は、レーザ照射5によってポリイミド樹脂フィルムのような材質の絶縁性基材1にスルーホール7を穿設する際には、云うなれば不可避的に発生するものであるが、本発明の実施の形態に係る製造方法によって作製されるプリント配線板では、左様なバリ8を化学的溶解および/または機械的研磨によって除去することなしに、効果的に完全に除去している。そして、これにより、絶縁性基材1の溶融物および/または分解物からなるバリ8の残留に起因した銅めっきの異常析出やボイド等を生じることなく、均一な膜厚の電気銅めっき9のような導体膜を、レーザ照射5によって穿設された均一な孔径のスルーホール7内に形成して、第1の金属材料層3aと第2の金属材料層3bとの間での良好な電気的導通を確保している。

【0019】

このようにバリ8を化学的溶解および/または機械的研磨によって除去することなしに完全除去することを可能としているのは、本発明の実施の形態に係るプリント配線板の製造方法では、スルーホール7を形成する際のレーザ照射5によって不可避的に生じる絶縁性基材1の溶融物および/または分解物からなるバリ8を、それが形成された時点でその際に伴う熱によって自動的にバリ除去用シート4に融着させておき、その後、バリ除去用シート4を剥離除去することで、そのバリ除去用シート4に融着している絶縁性基材1の溶融物および/または分解物からなるバリ8のような残渣を、そのバリ除去用シート4と共に除去するようにしているからである。

【0020】

そのバリ除去用シート4としては、レーザ照射5によって絶縁性基材1にスルーホール7を穿設する工程にてその絶縁性基材1の溶融物および/または分解物が生じる温度で、その溶融物および/または分解物からなる溶融状態のバリ8に対して融着可能な材質の有機材料からなるものを用いることが望ましい。具体的には、例えば、PET(ポリエチレンテレフタレート)製のシートなどが好適である。

ここで、本実施の形態では、第1の金属材料層3aと絶縁性基材1とに、同種のレーザ照射5を用いて、一括して(あるいは連続して)スルーホール7を穿設するようにしているが、この他にも、まず第1の金属材料層3aに開口を形成した後、絶縁性基材1には別途にレーザ照射を行って、スルーホール7を形成するようにしてもよい。また、第2の金属材料層3aの開口の形成方法は、レーザ加工法のみには限定されない。その他にも、例えばエッチング法なども用いることが可能である。

【0021】

本発明の実施の形態に係るプリント配線板の製造方法は、図2に示したような工程を、主要な流れとして含んでいる。

まず、図1(a)に示したように、絶縁性基材1の片面((図1(a))では下面)に第1の金属材料層3aを張り合わせてなる銅張基板を用意し、第1の金属材料層3aが張り合わされた面とは反対側の面(図1(a)では上面)全面に、絶縁性基材1の溶融物および/または分解物からなるバリ8が生じる温度でその溶融物および/または分解物からなるバリ8に対して融着可能な材質の有機材料からなるバリ除去用シート4を張り合わせる。

【0022】

続いて、図1(b)に示したように、レーザ照射5によって穴6を掘り進めて行く。そうすると、やがて穴6は、図1(c)に示したように、第1の金属材料層3aおよび絶縁性基材1を完全に貫通し、さらにバリ除去用シート4の厚みの途中にまで達して、スルーホール7となる。

このスルーホール7を絶縁性基材1にレーザ照射5で穿ち設ける工程で、そのレーザ照射5に因って不可避的に絶縁性基材1の溶融物および/または分解物からなるバリ8が生じるが、そのバリ8は、穴6(穿設途中のスルーホール)をバリ除去用シート4の厚みの途中にまで達するように進めて行くことによって、図1(c)に示したように、バリ除去用シート4に融着されることとなる。

【0023】

このようにしてスルーホール7が、第1の金属材料層3aおよび絶縁性基材1を完全に貫通するように形成された後、図1(d)に示したように、バリ除去用シート4を剥離除去する。このとき、バリ除去用シート4に絡み捕られた如く融着されているバリ8も、そのバリ除去用シート4と共に(いわゆる「共連れ」の状態で)引き剥がされるようにして除去されることとなる。

【0024】

続いて、図1(e)に示したように、バリ除去用シート4を剥離除去した後に現れる、絶縁性基材1の表面((図1(e)では上面))に、例えば銅箔からなる第2の金属材料層3bを張り合わせる。このようにバリ除去用シート4の剥離除去と共にバリ8を除去した後に、絶縁性基材1の表面に第2の金属材料層3bを張り合わせているので、スルーホール7によって露出する第2の金属材料層3bの表面、つまりブラインドビアホール10のいわゆるビア底を、確実に、バリ8や残渣等で汚染されていないピュアな状態とすることができる。

【0025】

そして、図1(f)に示したように、スルーホール7に例えば電気銅めっき9のような金属めっきを施すことにより、第1の金属材料層3aと第2の金属材料層3bとを電気的に導通するブラインドビアホール10を形成する。

【0026】

その後、図示は省略するが、片面ごとに、フォトレジストを塗布し、パターン露光〜現像、第1の金属材料層3a、第2の金属材料層3bに対してエッチング法によるパターン加工を施して、導体パターンを形成する。そして、感光性ソルダレジストのような絶縁被覆層を形成し、最後に金めっき等を施して、本発明の実施の形態に係る製造方法によって作製される半導体装置用両面テープキャリアタイプのプリント配線板の主要部が完成する。

【0027】

上記のレーザ照射5としては、紫外線レーザやCO2レーザなどのような公知のレーザを用いることが可能であるが、それらのうちでも特に紫外線レーザを用いることが、より望ましい。これは、紫外線レーザを用いる場合、樹脂に対しては光分解加工となり、そのレーザを照射した部分以外の接着剤層のダメージが小さく、かつ波長が短く、また銅(Cu)への吸収率が高いので銅箔への穴(孔)明け加工が可能であるため、銅箔と樹脂(基板)との両方を一度に加工できるというメリットがあるからである。

また、第1の金属材料層3a、第2の金属材料層3bとしては、銅箔を用いることが、より望ましい。これは、銅箔は、電気抵抗が低く(つまり導電性が高く)、かつ加工性も優れており、半導体用プリント配線板用の配線材料(導体層)としての使用実績も豊富だからである。

また、第1の金属材料層3a、第2の金属材料層3bとして銅箔を用いることが望ましいということと関連して、ブラインドビアホール10における電気的導通を確保するための金属膜または金属めっきとしては、電気銅めっきを用いることが、より望ましい。

【0028】

以上説明したように、本発明の実施の形態に係るプリント配線板の製造方法では、スルーホール7の穿設の際に不可避的に生じる絶縁性基材1の溶融物および/または分解物からなるバリ8は、バリ除去用シート4に融着されて、あたかもそのバリ除去用シート4に絡め捕られたような状態となっているので、敢えて化学的溶解および/または機械的研磨によって除去しなくとも、バリ除去用シート4の剥離除去の際に、そのバリ除去用シート4と共に引き剥がされるようにして除去されることとなる。これにより、ブラインドビアホール10における、絶縁性基材1の溶融物および/または分解物からなるバリ8の残留に起因した電気銅めっき9のような導体膜の異常析出やボイド等を生じることなく、均一な膜厚の電気銅めっき9のような導体膜を、均一な孔径のスルーホール7内に形成して、第1の金属材料層3aと第2の金属材料層3bとの間での良好な電気的導通を確保することが可能となる。

【0029】

なお、基本的に、バリ8はバリ除去用シート4の剥離除去と共に除去されるのであるから、別段に化学的溶解や機械的研磨等によるバリ除去を施さずともよいこととなるが、しかしこれは、化学的溶解プロセスや機械的研磨プロセス等の追加を否定するものではない。すなわち、例えば補助的に、あるいはバリ8やそれに類する残渣等以外の、例えばスミア等の除去のために、バリ8をバリ除去用シート4の剥離と共に除去した後に、スルーホール7およびその近傍に化学的溶解等の処置を施すようにしてもよいことは勿論である。

【実施例】

【0030】

上記の実施の形態で説明したような半導体装置用両面テープキャリアタイプのプリント配線板を作製した。

まず、厚さ35μm・幅70mmのポリイミド樹脂フィルムからなる絶縁性基材1の片面に、接着剤層2を介して、厚さ9μmの電解銅箔を、第1の金属材料層3aとして張り合わせた。接着剤層2としては、厚さ8μmのポリアミド系の熱硬化型接着剤を用いた。

【0031】

そして、絶縁性基材1における、第1の金属材料層3aを張り合わせた面とは反対側の面に、厚さ25μmの透明なPET製シートからなるバリ除去用シート4を張り合わせた(図1(a))。

【0032】

続いて、紫外線レーザを用いたレーザ照射5によって、所定の位置毎に、直径60μmの穴6を掘り進めて行った(図1(b))。穴6は、やがて第1の金属材料層3aおよび絶縁性基材1を貫通してさらにバリ除去用シート4の厚みの途中まで達し、スルーホール7となった(図1(c))。このスルーホール7を絶縁性基材1にレーザ照射5で穿ち設ける工程で、主に絶縁性基材1が熱によって溶融してバリ8が生じたが、そのバリ8は、

図1(c)に模式的に示したように、バリ除去用シート4に融着されて、あたかも絡め捕られたような状態となった。

【0033】

このようにして第1の金属材料層3aおよび絶縁性基材1を完全に貫通するようにスルーホール7を形成した後、バリ除去用シート4を剥離除去した。このとき、バリ除去用シート4に融着されているバリ8も、そのバリ除去用シート4と共に引き剥がされるようにして除去された(図1(d))。

【0034】

続いて、バリ除去用シート4を除去した後に現れる、絶縁性基材1の表面に、厚さ18μmの電解銅箔からなる第2の金属材料層3bを、ロールラミネート法によって張り合わせた(図1(e))。その後、念のため(スルーホール7の側壁等におけるスミア除去のため)、過マンガン酸系の薬品を用いて化学的洗浄を施した。

【0035】

そして、触媒化工程・表面の電導化処理工程を経て、スルーホール7内およびその近傍に電気銅めっき9を施すことにより、ブラインドビアホール10を形成した(図2(f))。この電気銅めっき9を主体としたブラインドビアホール10によって、表裏両面間の、つまり第1の金属材料層3aと第2の金属材料層3bとの間での、電気的な導通が確保された。

【0036】

その後、片面ごとに、フォトレジストを塗布し、パターン露光〜現像(図示省略)、第1の金属材料層3aおよび第2の金属材料層3bに対してエッチング法によるパターン加工を施して(図示省略)、導体パターンを形成した。そして、感光性ソルダレジストのような絶縁被覆層を形成し(図示省略)、最後に金めっき等を施して(図示省略)、本実施例に係る半導体装置用テープキャリアの主要部を完成した。

【0037】

このようにして本実施例に係る製造方法によって作製されたプリント配線板では、ブラインドビアホール10における、絶縁性基材1の溶融物および/または分解物からなるバリ8の残留に起因した電気銅めっき9のような導体膜の異常析出やボイド等は全く発生しておらず、均一な膜厚の電気銅めっき9からなる導体膜が、均一な孔径のスルーホール7内に形成されており、第1の金属材料層3aと第2の金属材料層3bとの間での良好な電気的導通が確保されていることが確認できた。

【0038】

なお、以上の実施の形態および実施例では、本発明を半導体装置用両面テープキャリアのようなプリント配線板の製造方法に適用した場合について説明したが、本発明の適用は、そのような半導体装置用両面テープキャリアのみには限定されないことは勿論である。この他にも、例えばフレキシブル両面プリント配線板や、ガラスエポキシ基板を用いてなるリジッド両面プリント配線板などにも、本発明は適用可能である。あるいは、さらに、本実施の形態で説明したような両面プリント配線板を内層として用いてなる、多層プリント配線板などにも、本発明は適用可能である。いずれにしても、本発明は、レーザ照射によって形成されるスルーホールを有するプリント配線板の製造方法に対して広く適用可能である。

【符号の説明】

【0039】

1 絶縁性基材

2 接着剤層

3a 第1の金属材料層

3b 第2の金属材料層

4 バリ除去用シート

5 レーザ照射

6 穴(穿設途中のスルーホール)

7 スルーホール

8 バリ

9 電気銅めっき

10 ブラインドビアホール

【技術分野】

【0001】

本発明は、例えば絶縁性基材の表裏両面に金属材料層を有しており、そのうちの少なくとも一方の面の金属材料層をパターン加工してなる導体パターンを備えると共に、その絶縁性基材を貫通して表裏両面の導体パターン間を電気的に接続するためのブラインドビアホールを備えたプリント配線板の製造方法に関する。

【背景技術】

【0002】

電子機器の小型化に伴って、それに用いられる各種電子部品にも、さらなる機能の高集積化・高密度化が要請されるようになってきている。

LSI(Large Scale Integration または Large Scale Integrated-circuit)のよう

な半導体装置の実装部品の主要なものの一つである半導体装置用テープキャリアにおいても、近年では、各種のデータ演算・処理機能およびそれを具現化するための配線等の高集積化および多ピン化に対応することが、ますます強く要請されるようになってきている。

【0003】

このような技術的要請の時代的傾向に対応するために、BGA(Ball Grid Array)や

CSP(Chip Size Package/またはChip Scale Packageとも云う)のような実装技術が

、ますます多く採用されるようになってきている。

また、特に実装パッケージのさらなる高密度化を達成するための技術としては、リジッドプリント配線板の分野ではビルドアップ多層配線板が、また半導体装置用テープキャリアの分野では両面配線方式のテープキャリアが、それぞれ有望な技術として注目されている。

【0004】

図2は、両面配線方式のテープキャリアの主要な製造工程の流れを示す図である。

絶縁性フィルム基材101の表裏両面にそれぞれ、接着剤層102を介して例えばキャステイング法によって銅箔103a、103bを張り合わせてなる、いわゆる両面銅張フィルム基板を用意する(図2(a))。

各構成部位の具体的な材質は、絶縁性フィルム基材101としては例えばポリイミド樹脂フィルム基材、接着剤としては例えばポリイミド系接着剤、金属材料層103a、103bとしては銅箔が、それぞれ代表的なものとして用いられる。また、表裏両面の金属材料層103a、103bをパターン加工してなる導体パターン同士の電気的接続を取るために、絶縁性フィルム基材101を貫通するように設けられた貫通孔107を通して、表裏の導体パターン同士を接続するブラインドビアホール110が、例えば電気銅めっき109を施すことによって設けられる。

【0005】

すなわち、まず、所定の位置毎にレーザビームを照射して、絶縁性フィルム基材101を貫通して銅箔103bの裏面111に至る貫通孔107を穿設する(図2(b)〜図2(c))。このとき、貫通孔107の底部、つまり貫通孔107が銅箔103bの裏面111に突き当たる位置付近には、貫通孔107の穿設によって熱分解されたポリイミドのような絶縁性フィルム基材101の樹脂材料を主体とした分解物108が、いわゆるバリと呼ばれるような残渣として残留することとなる(図2(c))。

【0006】

このままでは、貫通孔107に電気銅めっき109のような導電性材料からなるブラインドビアホール110を設けると、分解物108の残留に起因して、表裏両面の導体パターン同士の良好な電気的導通性の確保が妨げられる虞が極めて高い。

そこで、例えば過マンガン酸性の薬液等を用いた化学的洗浄を行って、分解物108を除去する。このようにすることにより、それまで貫通孔107内において分解物108で覆われていた金属材料層103bの表面111が露出することとなる(図2(d))。

【0007】

このようにして貫通孔107内の分解物108を除去した後、触媒化工程・表面の電導化処理工程を経て、例えば電気銅めっき109を施すことにより、ブラインドビアホール110を形成する(図2(e))。この電気銅めっき109を主体としたブラインドビアホール110によって、表裏両面の金属材料層103a、103bの電気的な導通が確保される。

【0008】

その後、片面ごとに、フォトレジストを塗布し、パターン露光〜現像(図示省略)、金属材料層103a、103bに対してエッチング法によるパターン加工を施して、導体パターンを形成する(図2(f))。そして、感光性ソルダレジスト111のような絶縁被覆層を形成し(図2(g))、最後に金めっき等を施して(図示省略)、半導体装置用テープキャリアの主要部が完成する(特許文献1、2)。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2001−24087号公報

【特許文献2】特開2002−299386号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、上記のような従来の技術では、貫通孔107は、実際にはその言葉通りに金属材料層103aから絶縁性フィルム基材101を通って金属材料層103bへと完全に貫通して設けられる孔ではなく、底部が金属材料層103bの裏面111によって閉鎖された孔(穴)であり、このことに起因して、金属材料層103a側から金属材料層103b側へと進むに連れて、孔径が先細になって行くような断面形状となる。このため、従来の技術では、実際上、貫通孔107の内部に、その孔の貫通方向に一貫して、ボイド等の銅めっき不良を生じることなく均一な膜厚で電気銅めっき109のような導体膜を形成することは、困難であるという問題があった。

【0011】

また、ブラインドビアホール110の穴底(図2では金属材料層103bの裏面が露出している部分およびその周辺)付近に、銅めっきの異常析出が生じるという問題があった。

この異常析出が発生する要因について、本発明者達は各種の実験および考察等を鋭意行って検討した結果、上記のような化学的洗浄を行ってもなお、ブラインドビアホール110の穴底付近には分解物108からなるバリのような残渣が完全には除去しきれないで、不可避的に残存しており、それに起因して、銅めっきの析出が阻害されるためである、という知見を得た。このことから、従来の技術では、ブラインドビアホール110の穴底付近の分解物108を完全に除去することは実際上困難であり、従ってまた、ブラインドビアホール110の穴底付近に銅めっきの異常析出が生じることを解消することは実際上困難である、ということが明らかとなった。

また、このような問題は、半導体装置用両面テープキャリア以外にも、ますます微細配線化や微細ビアホール化が進む両面フレキシブルプリント配線板や両面リジッドプリント配線板、あるいはさらに多層プリント配線板などにおいても同様に、解決すべき困難な問題となっていた。

【0012】

本発明は、このような問題に鑑みて成されたもので、その目的は、ブラインドビアホールにおける、銅めっきの異常析出やボイド等を生じることなく、均一な膜厚の銅めっきのような導体膜を形成して、両面の導体パターン間の良好な電気的導通を確保することを可能とした、半導体装置用両面テープキャリアをはじめとする、層間接続用のビアホールを有する各種のプリント配線板の製造方法を提供することにある。

【課題を解決するための手段】

【0013】

本発明のプリント配線板の製造方法は、絶縁性基材の片面に第1の金属材料層を張り合わせてなる銅張基板における、前記第1の金属材料層が張り合わされた面とは反対側の面に、前記絶縁性基材の溶融物および/または分解物が生じる温度で当該溶融物および/または分解物に対して融着可能な材質の有機材料からなるバリ除去用シートを張り合わせる工程と、レーザ照射によって、前記第1の金属材料層および前記絶縁性基材を貫通してさらに前記バリ除去用シートまで達するようにスルーホールを形成し、かつそれに伴って当該レーザ照射によって生じる前記絶縁性基材の溶融物および/または分解物からなるバリを前記バリ除去用シートに融着させる工程と、前記レーザ照射の後、前記バリ除去用シートを剥離除去することで、当該バリ除去用シートに融着している前記絶縁性基材の溶融物および/または分解物からなるバリを、当該バリ除去用シートと共に除去する工程と、前記バリ除去用シートを除去した後に現れる前記絶縁性基材の表面上に、第2の金属材料層を張り合わせる工程と、前記スルーホールに金属めっきを施して、前記第1の金属材料層と前記第2の金属材料層とを電気的に導通するブラインドビアホールを形成する工程と、前記第1の金属材料層および/または前記第2の金属材料層にパターン加工を施して、導体パターンを形成する工程とを含むことを特徴としている。

【発明の効果】

【0014】

本発明によれば、絶縁性基材の片面に第1の金属材料層を張り合わせてなる銅張基板における、その第1の金属材料層が張り合わされた面とは反対側の面に、絶縁性基材の溶融物および/または分解物が生じる温度で当該溶融物および/または分解物に対して融着可能な材質からなるバリ除去用シートを張り合わせておき、レーザ照射によって第1の金属材料層および絶縁性基材を貫通してさらにバリ除去用シートまで達するようにスルーホールを形成し、かつそれに伴って、そのときのレーザ照射に伴って不可避的に生じる傾向の極めて強い絶縁性基材の溶融物および/または分解物からなるバリや残渣をバリ除去用シートに融着させ、その後、そのバリ除去用シートを剥離除去することで、そのバリ除去用シートに融着している絶縁性基材の溶融物および/または分解物からなるバリや残渣を、そのバリ除去用シートと共に除去するようにしたので、上記のレーザ照射によって形成されたスルーホールおよびその周囲における、そのスルーホールの穿設の際に生じる絶縁性基材の溶融物および/または分解物からなるバリや残渣については、化学的溶解および/または機械的研磨によって除去しなくとも、バリ除去用シートの剥離によって除去することができる。

また、そのようにしてバリや残渣をバリ除去用シートの剥離と共に除去した後に、絶縁性基材における残りの一面に第2の金属材料層を張り合わせるようにしているので、スルーホールによって露出する第2の金属材料層の表面つまりブラインドビアホールのいわゆるビア底は、バリや残渣等で汚染されていないピュアな状態にすることができる。

その結果、ブラインドビアホールにおける、絶縁性基材の溶融物および/または分解物からなるバリや残渣の残留に起因した銅めっきの異常析出やボイド等を生じることなく、均一な膜厚の銅めっきのような導体膜を、均一な孔径のスルーホール内に形成して、両面の導体パターン間の良好な電気的導通を確保することが可能となる。

【図面の簡単な説明】

【0015】

【図1】本発明の実施の形態に係るCCLタイプの両面プリント配線板の製造方法における主要な工程の流れを示す図である。

【図2】従来のCCLタイプの両面プリント配線板の製造方法における主要な工程の流れを示す図である。

【発明を実施するための形態】

【0016】

以下、本発明の実施の形態に係るプリント配線板の製造方法について、図面を参照して

説明する。

【0017】

本発明の実施の形態に係るプリント配線板の製造方法によって作製される、半導体装置用両面テープキャリアタイプのプリント配線板は、図1(f)に示したように、例えばポリイミド樹脂フィルムからなる絶縁性基材1の両面にそれぞれ接着剤層2を介して張り合わされた、例えば銅箔からなる第1の金属材料層3a、第2の金属材料層3bのうちの少なくともいずれか一方をパターン加工して形成された導体パターンと、前述の両面のうちの一方の面の第1の金属材料層3aおよび絶縁性基材1を貫通するように設けられたスルーホール7に、例えば電気銅めっき9のような金属めっきを施して、第1の金属材料層3a、第2の金属材料層3b(あるいはさらにそれらをパターン加工してなる導体パターン)同士を電気的に導通させるブラインドビアホール10と、を有するプリント配線板であって、上記のスルーホール7が、レーザ照射5によってその貫通方向全体に亘って同一の直径を有するように穿設されたものであり、かつそのスルーホール7の穿設の際に不可避的に生じる傾向が極めて強い絶縁性基材1の溶融物および/または分解物からなるバリ8や残渣(以下、単にバリ8とも呼ぶ)を、化学的溶解および/または機械的研磨によらずに除去してなるものである。

そしてまた、絶縁性基材1の溶融物および/または分解物からなるバリ8を除去した後に、絶縁性基材1における残りの一面に第2の金属材料層3bを張り合わせるようにしているので、スルーホール7によって露出する第2の金属材料層3bの表面、つまりブラインドビアホール10のいわゆるビア底は、バリ8や残渣等で汚染されていないピュアな状態となっている。そのようなピュアなビア底を有しているので、スルーホール7の内壁等に電気銅めっき9のような導電膜を施してなるブラインドビアホール10は、異常析出やボイド等を生じることなく、均一な孔径のスルーホール7内に形成されて、第1の金属材料層3aと第2の金属材料層3bとの間での良好な電気的導通を確保することを可能としている。

【0018】

上記のバリ8は、レーザ照射5によってポリイミド樹脂フィルムのような材質の絶縁性基材1にスルーホール7を穿設する際には、云うなれば不可避的に発生するものであるが、本発明の実施の形態に係る製造方法によって作製されるプリント配線板では、左様なバリ8を化学的溶解および/または機械的研磨によって除去することなしに、効果的に完全に除去している。そして、これにより、絶縁性基材1の溶融物および/または分解物からなるバリ8の残留に起因した銅めっきの異常析出やボイド等を生じることなく、均一な膜厚の電気銅めっき9のような導体膜を、レーザ照射5によって穿設された均一な孔径のスルーホール7内に形成して、第1の金属材料層3aと第2の金属材料層3bとの間での良好な電気的導通を確保している。

【0019】

このようにバリ8を化学的溶解および/または機械的研磨によって除去することなしに完全除去することを可能としているのは、本発明の実施の形態に係るプリント配線板の製造方法では、スルーホール7を形成する際のレーザ照射5によって不可避的に生じる絶縁性基材1の溶融物および/または分解物からなるバリ8を、それが形成された時点でその際に伴う熱によって自動的にバリ除去用シート4に融着させておき、その後、バリ除去用シート4を剥離除去することで、そのバリ除去用シート4に融着している絶縁性基材1の溶融物および/または分解物からなるバリ8のような残渣を、そのバリ除去用シート4と共に除去するようにしているからである。

【0020】

そのバリ除去用シート4としては、レーザ照射5によって絶縁性基材1にスルーホール7を穿設する工程にてその絶縁性基材1の溶融物および/または分解物が生じる温度で、その溶融物および/または分解物からなる溶融状態のバリ8に対して融着可能な材質の有機材料からなるものを用いることが望ましい。具体的には、例えば、PET(ポリエチレンテレフタレート)製のシートなどが好適である。

ここで、本実施の形態では、第1の金属材料層3aと絶縁性基材1とに、同種のレーザ照射5を用いて、一括して(あるいは連続して)スルーホール7を穿設するようにしているが、この他にも、まず第1の金属材料層3aに開口を形成した後、絶縁性基材1には別途にレーザ照射を行って、スルーホール7を形成するようにしてもよい。また、第2の金属材料層3aの開口の形成方法は、レーザ加工法のみには限定されない。その他にも、例えばエッチング法なども用いることが可能である。

【0021】

本発明の実施の形態に係るプリント配線板の製造方法は、図2に示したような工程を、主要な流れとして含んでいる。

まず、図1(a)に示したように、絶縁性基材1の片面((図1(a))では下面)に第1の金属材料層3aを張り合わせてなる銅張基板を用意し、第1の金属材料層3aが張り合わされた面とは反対側の面(図1(a)では上面)全面に、絶縁性基材1の溶融物および/または分解物からなるバリ8が生じる温度でその溶融物および/または分解物からなるバリ8に対して融着可能な材質の有機材料からなるバリ除去用シート4を張り合わせる。

【0022】

続いて、図1(b)に示したように、レーザ照射5によって穴6を掘り進めて行く。そうすると、やがて穴6は、図1(c)に示したように、第1の金属材料層3aおよび絶縁性基材1を完全に貫通し、さらにバリ除去用シート4の厚みの途中にまで達して、スルーホール7となる。

このスルーホール7を絶縁性基材1にレーザ照射5で穿ち設ける工程で、そのレーザ照射5に因って不可避的に絶縁性基材1の溶融物および/または分解物からなるバリ8が生じるが、そのバリ8は、穴6(穿設途中のスルーホール)をバリ除去用シート4の厚みの途中にまで達するように進めて行くことによって、図1(c)に示したように、バリ除去用シート4に融着されることとなる。

【0023】

このようにしてスルーホール7が、第1の金属材料層3aおよび絶縁性基材1を完全に貫通するように形成された後、図1(d)に示したように、バリ除去用シート4を剥離除去する。このとき、バリ除去用シート4に絡み捕られた如く融着されているバリ8も、そのバリ除去用シート4と共に(いわゆる「共連れ」の状態で)引き剥がされるようにして除去されることとなる。

【0024】

続いて、図1(e)に示したように、バリ除去用シート4を剥離除去した後に現れる、絶縁性基材1の表面((図1(e)では上面))に、例えば銅箔からなる第2の金属材料層3bを張り合わせる。このようにバリ除去用シート4の剥離除去と共にバリ8を除去した後に、絶縁性基材1の表面に第2の金属材料層3bを張り合わせているので、スルーホール7によって露出する第2の金属材料層3bの表面、つまりブラインドビアホール10のいわゆるビア底を、確実に、バリ8や残渣等で汚染されていないピュアな状態とすることができる。

【0025】

そして、図1(f)に示したように、スルーホール7に例えば電気銅めっき9のような金属めっきを施すことにより、第1の金属材料層3aと第2の金属材料層3bとを電気的に導通するブラインドビアホール10を形成する。

【0026】

その後、図示は省略するが、片面ごとに、フォトレジストを塗布し、パターン露光〜現像、第1の金属材料層3a、第2の金属材料層3bに対してエッチング法によるパターン加工を施して、導体パターンを形成する。そして、感光性ソルダレジストのような絶縁被覆層を形成し、最後に金めっき等を施して、本発明の実施の形態に係る製造方法によって作製される半導体装置用両面テープキャリアタイプのプリント配線板の主要部が完成する。

【0027】

上記のレーザ照射5としては、紫外線レーザやCO2レーザなどのような公知のレーザを用いることが可能であるが、それらのうちでも特に紫外線レーザを用いることが、より望ましい。これは、紫外線レーザを用いる場合、樹脂に対しては光分解加工となり、そのレーザを照射した部分以外の接着剤層のダメージが小さく、かつ波長が短く、また銅(Cu)への吸収率が高いので銅箔への穴(孔)明け加工が可能であるため、銅箔と樹脂(基板)との両方を一度に加工できるというメリットがあるからである。

また、第1の金属材料層3a、第2の金属材料層3bとしては、銅箔を用いることが、より望ましい。これは、銅箔は、電気抵抗が低く(つまり導電性が高く)、かつ加工性も優れており、半導体用プリント配線板用の配線材料(導体層)としての使用実績も豊富だからである。

また、第1の金属材料層3a、第2の金属材料層3bとして銅箔を用いることが望ましいということと関連して、ブラインドビアホール10における電気的導通を確保するための金属膜または金属めっきとしては、電気銅めっきを用いることが、より望ましい。

【0028】

以上説明したように、本発明の実施の形態に係るプリント配線板の製造方法では、スルーホール7の穿設の際に不可避的に生じる絶縁性基材1の溶融物および/または分解物からなるバリ8は、バリ除去用シート4に融着されて、あたかもそのバリ除去用シート4に絡め捕られたような状態となっているので、敢えて化学的溶解および/または機械的研磨によって除去しなくとも、バリ除去用シート4の剥離除去の際に、そのバリ除去用シート4と共に引き剥がされるようにして除去されることとなる。これにより、ブラインドビアホール10における、絶縁性基材1の溶融物および/または分解物からなるバリ8の残留に起因した電気銅めっき9のような導体膜の異常析出やボイド等を生じることなく、均一な膜厚の電気銅めっき9のような導体膜を、均一な孔径のスルーホール7内に形成して、第1の金属材料層3aと第2の金属材料層3bとの間での良好な電気的導通を確保することが可能となる。

【0029】

なお、基本的に、バリ8はバリ除去用シート4の剥離除去と共に除去されるのであるから、別段に化学的溶解や機械的研磨等によるバリ除去を施さずともよいこととなるが、しかしこれは、化学的溶解プロセスや機械的研磨プロセス等の追加を否定するものではない。すなわち、例えば補助的に、あるいはバリ8やそれに類する残渣等以外の、例えばスミア等の除去のために、バリ8をバリ除去用シート4の剥離と共に除去した後に、スルーホール7およびその近傍に化学的溶解等の処置を施すようにしてもよいことは勿論である。

【実施例】

【0030】

上記の実施の形態で説明したような半導体装置用両面テープキャリアタイプのプリント配線板を作製した。

まず、厚さ35μm・幅70mmのポリイミド樹脂フィルムからなる絶縁性基材1の片面に、接着剤層2を介して、厚さ9μmの電解銅箔を、第1の金属材料層3aとして張り合わせた。接着剤層2としては、厚さ8μmのポリアミド系の熱硬化型接着剤を用いた。

【0031】

そして、絶縁性基材1における、第1の金属材料層3aを張り合わせた面とは反対側の面に、厚さ25μmの透明なPET製シートからなるバリ除去用シート4を張り合わせた(図1(a))。

【0032】

続いて、紫外線レーザを用いたレーザ照射5によって、所定の位置毎に、直径60μmの穴6を掘り進めて行った(図1(b))。穴6は、やがて第1の金属材料層3aおよび絶縁性基材1を貫通してさらにバリ除去用シート4の厚みの途中まで達し、スルーホール7となった(図1(c))。このスルーホール7を絶縁性基材1にレーザ照射5で穿ち設ける工程で、主に絶縁性基材1が熱によって溶融してバリ8が生じたが、そのバリ8は、

図1(c)に模式的に示したように、バリ除去用シート4に融着されて、あたかも絡め捕られたような状態となった。

【0033】

このようにして第1の金属材料層3aおよび絶縁性基材1を完全に貫通するようにスルーホール7を形成した後、バリ除去用シート4を剥離除去した。このとき、バリ除去用シート4に融着されているバリ8も、そのバリ除去用シート4と共に引き剥がされるようにして除去された(図1(d))。

【0034】

続いて、バリ除去用シート4を除去した後に現れる、絶縁性基材1の表面に、厚さ18μmの電解銅箔からなる第2の金属材料層3bを、ロールラミネート法によって張り合わせた(図1(e))。その後、念のため(スルーホール7の側壁等におけるスミア除去のため)、過マンガン酸系の薬品を用いて化学的洗浄を施した。

【0035】

そして、触媒化工程・表面の電導化処理工程を経て、スルーホール7内およびその近傍に電気銅めっき9を施すことにより、ブラインドビアホール10を形成した(図2(f))。この電気銅めっき9を主体としたブラインドビアホール10によって、表裏両面間の、つまり第1の金属材料層3aと第2の金属材料層3bとの間での、電気的な導通が確保された。

【0036】

その後、片面ごとに、フォトレジストを塗布し、パターン露光〜現像(図示省略)、第1の金属材料層3aおよび第2の金属材料層3bに対してエッチング法によるパターン加工を施して(図示省略)、導体パターンを形成した。そして、感光性ソルダレジストのような絶縁被覆層を形成し(図示省略)、最後に金めっき等を施して(図示省略)、本実施例に係る半導体装置用テープキャリアの主要部を完成した。

【0037】

このようにして本実施例に係る製造方法によって作製されたプリント配線板では、ブラインドビアホール10における、絶縁性基材1の溶融物および/または分解物からなるバリ8の残留に起因した電気銅めっき9のような導体膜の異常析出やボイド等は全く発生しておらず、均一な膜厚の電気銅めっき9からなる導体膜が、均一な孔径のスルーホール7内に形成されており、第1の金属材料層3aと第2の金属材料層3bとの間での良好な電気的導通が確保されていることが確認できた。

【0038】

なお、以上の実施の形態および実施例では、本発明を半導体装置用両面テープキャリアのようなプリント配線板の製造方法に適用した場合について説明したが、本発明の適用は、そのような半導体装置用両面テープキャリアのみには限定されないことは勿論である。この他にも、例えばフレキシブル両面プリント配線板や、ガラスエポキシ基板を用いてなるリジッド両面プリント配線板などにも、本発明は適用可能である。あるいは、さらに、本実施の形態で説明したような両面プリント配線板を内層として用いてなる、多層プリント配線板などにも、本発明は適用可能である。いずれにしても、本発明は、レーザ照射によって形成されるスルーホールを有するプリント配線板の製造方法に対して広く適用可能である。

【符号の説明】

【0039】

1 絶縁性基材

2 接着剤層

3a 第1の金属材料層

3b 第2の金属材料層

4 バリ除去用シート

5 レーザ照射

6 穴(穿設途中のスルーホール)

7 スルーホール

8 バリ

9 電気銅めっき

10 ブラインドビアホール

【特許請求の範囲】

【請求項1】

絶縁性基材の片面に第1の金属材料層を張り合わせてなる銅張基板における、前記第1の金属材料層が張り合わされた面とは反対側の面に、前記絶縁性基材の溶融物および/または分解物が生じる温度で当該溶融物および/または分解物に対して融着可能な材質からなるバリ除去用シートを張り合わせる工程と、

レーザ照射によって、前記絶縁性基材を貫通してさらに前記バリ除去用シートまで達するようにスルーホールを形成し、かつそれに伴って当該レーザ照射に因って生じる前記絶縁性基材の溶融物および/または分解物からなるバリを前記バリ除去用シートに融着させる工程と、

前記レーザ照射の後、前記バリ除去用シートを剥離除去することで、当該バリ除去用シートに融着している前記絶縁性基材の溶融物および/または分解物からなるバリを、当該バリ除去用シートと共に除去する工程と、

前記バリ除去用シートを除去した後に現れる前記絶縁性基材の表面上に、第2の金属材料層を張り合わせる工程と、

前記スルーホールに金属めっきを施して、前記第1の金属材料層と前記第2の金属材料層とを電気的に導通するブラインドビアホールを形成する工程と、

前記第1の金属材料層および/または前記第2の金属材料層にパターン加工を施して、導体パターンを形成する工程と

を含むことを特徴とするプリント配線板の製造方法。

【請求項2】

請求項1記載のプリント配線板の製造方法において、

前記レーザとして、紫外線レーザを用いる

ことを特徴とするプリント配線板の製造方法。

【請求項3】

請求項1または2記載のプリント配線板の製造方法において、

前記第1の金属材料層および第2の金属材料層が、銅箔である

ことを特徴とするプリント配線板の製造方法。

【請求項4】

請求項1ないし3のうちいずれか1つの項に記載のプリント配線板の製造方法において、

当該プリント配線板が、半導体装置用両面テープキャリアである

ことを特徴とするプリント配線板の製造方法。

【請求項1】

絶縁性基材の片面に第1の金属材料層を張り合わせてなる銅張基板における、前記第1の金属材料層が張り合わされた面とは反対側の面に、前記絶縁性基材の溶融物および/または分解物が生じる温度で当該溶融物および/または分解物に対して融着可能な材質からなるバリ除去用シートを張り合わせる工程と、

レーザ照射によって、前記絶縁性基材を貫通してさらに前記バリ除去用シートまで達するようにスルーホールを形成し、かつそれに伴って当該レーザ照射に因って生じる前記絶縁性基材の溶融物および/または分解物からなるバリを前記バリ除去用シートに融着させる工程と、

前記レーザ照射の後、前記バリ除去用シートを剥離除去することで、当該バリ除去用シートに融着している前記絶縁性基材の溶融物および/または分解物からなるバリを、当該バリ除去用シートと共に除去する工程と、

前記バリ除去用シートを除去した後に現れる前記絶縁性基材の表面上に、第2の金属材料層を張り合わせる工程と、

前記スルーホールに金属めっきを施して、前記第1の金属材料層と前記第2の金属材料層とを電気的に導通するブラインドビアホールを形成する工程と、

前記第1の金属材料層および/または前記第2の金属材料層にパターン加工を施して、導体パターンを形成する工程と

を含むことを特徴とするプリント配線板の製造方法。

【請求項2】

請求項1記載のプリント配線板の製造方法において、

前記レーザとして、紫外線レーザを用いる

ことを特徴とするプリント配線板の製造方法。

【請求項3】

請求項1または2記載のプリント配線板の製造方法において、

前記第1の金属材料層および第2の金属材料層が、銅箔である

ことを特徴とするプリント配線板の製造方法。

【請求項4】

請求項1ないし3のうちいずれか1つの項に記載のプリント配線板の製造方法において、

当該プリント配線板が、半導体装置用両面テープキャリアである

ことを特徴とするプリント配線板の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2011−61161(P2011−61161A)

【公開日】平成23年3月24日(2011.3.24)

【国際特許分類】

【出願番号】特願2009−212392(P2009−212392)

【出願日】平成21年9月14日(2009.9.14)

【出願人】(000005120)日立電線株式会社 (3,358)

【Fターム(参考)】

【公開日】平成23年3月24日(2011.3.24)

【国際特許分類】

【出願日】平成21年9月14日(2009.9.14)

【出願人】(000005120)日立電線株式会社 (3,358)

【Fターム(参考)】

[ Back to top ]