プリント配線板の製造方法

【課題】ソルダレジストパターンがアンダーカット型となり剥離するのを防止し、はんだ付けによるブリッジ不良、短絡を防止するプリント配線板を得る。

【解決手段】絶縁基板1上に形成された実装パッド2に液状のソルダレジスト6をはじく樹脂膜5を形成する工程と、樹脂膜5を形成した絶縁基板1上に液状のソルダレジスト6を塗布及び乾燥して未硬化のソルダレジスト膜7を形成する工程と、未硬化のソルダレジスト膜7にフォトマスク8を介して露光を行なった後、現像を行なうことにより光硬化したソルダレジストパターン10を形成する工程と、樹脂膜5を除去する工程と、を備える。

【解決手段】絶縁基板1上に形成された実装パッド2に液状のソルダレジスト6をはじく樹脂膜5を形成する工程と、樹脂膜5を形成した絶縁基板1上に液状のソルダレジスト6を塗布及び乾燥して未硬化のソルダレジスト膜7を形成する工程と、未硬化のソルダレジスト膜7にフォトマスク8を介して露光を行なった後、現像を行なうことにより光硬化したソルダレジストパターン10を形成する工程と、樹脂膜5を除去する工程と、を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はプリント配線板の製造方法に関するものであり、さらに詳しくは、はんだ付けによる電子部品実装時の短絡を防ぐプリント配線板の製造方法に関するものである。

【背景技術】

【0002】

プリント配線板は、絶縁基板上に銅配線、実装パッド等が形成され、はんだ付けによる電子部品実装時に、不要な部分にはんだが付着して短絡等の不良とならないよう、実装パッド以外の部分に、はんだの付着を防止するソルダレジストパターンが形成されている。

【0003】

ソルダレジストは、液状とフィルム状の2種に大別することができる。これらは、絶縁基板上に未硬化のソルダレジスト膜を作製する工程が異なっている。本発明は、液状のソルダレジストを用いてソルダレジストパターンを形成するプリント配線板の製造方法に関するものであり、以降液状のソルダレジストを用いた場合についてのみ説明する。

【0004】

液状のソルダレジストは、光硬化性樹脂と熱硬化性樹脂の混合物で、一般に写真製版を用いてソルダレジストパターンを形成する。つまり、液状のソルダレジストを絶縁基板面に塗布、乾燥して、指触乾燥の状態とした未硬化のソルダレジスト膜を形成する。次に、フォトマスクを用いて露光、現像して不要なソルダレジスト膜を除去し、はんだの付着を防止したい部分にのみソルダレジストパターンを形成する。

【0005】

一方、プリント配線板上にQFP(Quad Flat Package)等の高密度多端子の部品を実装する要請から、実装パッドは狭ピッチ化が進み、その場合でも十分な電流密度を確保できるよう、厚膜化が進んでいる。

【0006】

この狭ピッチ、厚膜の実装パッドが形成された絶縁基板上に一様に液状のソルダレジストを塗布し、乾燥して未硬化のソルダレジスト膜を形成すると、実装パッド部分と、実装パッド間の部分の高低差により、未硬化のソルダレジスト膜の表面に凹凸が形成される。この状態でフォトマスクを用いて紫外線により露光すると、フォトマスクを未硬化のソルダレジスト膜の表面に均一に密着させることができない。つまり、実装パッド間の部分では未硬化のソルダレジスト膜の表面は凹形状となり、フォトマスクは離れた状態となる。

【0007】

未硬化のソルダレジスト膜とフォトマスクが離れていると、露光パターンの周囲の回折、未硬化のソルダレジスト膜とフォトマスク間の多重反射等により露光パターンのボケが生じる。その結果、未硬化のソルダレジスト膜の下部では、紫外線照度が低く、硬化が不十分となるため、現像後のソルダレジストパターンの断面は上部より絶縁基板に接する下部の方が狭い、いわゆるアンダーカット型となる。

【0008】

アンダーカット型のソルダレジストパターンでは、ソルダレジストパターンとプリント配線板を構成する絶縁基板との接触面積が小さく、ソルダレジストパターンの剥離が生じやすく、はんだ付けした時に、ソルダレジストパターンの剥離が生じた部分では、実装パッド間のブリッジ不良による短絡が生じやすくなる。

【0009】

この問題に対応するため、現像速度が異なる2種類以上の液状のソルダレジストを用い、絶縁基板面に近い下層ほど現像速度を速くした、多層の未硬化のソルダレジスト膜を作製し、下層の現像時間を短縮することで、1層のみの場合よりも相対現像時間を短くして、ソルダレジストパターンの断面をアンダーカット型としない製造方法が提案されている(例えば、特許文献1)。

【0010】

しかし、本製造方法を用いた場合であっても、未硬化のソルダレジスト膜の表面の凹凸に起因する露光パターンのボケは発生する。そのためソルダレジストパターンの断面がアンダーカット型となることを防ぐことはできず、ソルダレジストパターンの剥離、それに起因するはんだ付け時のブリッジ不良による短絡を防ぐことはできない。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2000−13004号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

プリント配線板の実装パッドは狭ピッチ化、厚膜化している。このような実装パッドが形成された絶縁基板面に液状のソルダレジストを一様に塗布、乾燥すると、実装パッドの有無に起因する高低差のため未硬化のソルダレジスト膜の表面に凹凸ができる。この時、フォトマスクを未硬化のソルダレジスト膜の表面に均一に密着することができず露光パターンのボケが生じる。このため、未硬化のソルダレジスト膜の絶縁基板に接する下部では紫外線照度が低く、硬化が不十分となり、現像後のソルダレジストパターンの断面はアンダーカット型となる。このアンダーカット型のソルダレジストパターンは剥離が生じやすく、はんだ付けした時に、実装パッド間のブリッジ不良による短絡が生じやすくなるという課題があった。

【0013】

本発明は、このような課題を解決するためになされたもので、ソルダレジストパターンがアンダーカット型となることを防止し、はんだ付けによる電子部品実装時のブリッジ不良による短絡を防止するプリント配線板の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0014】

本発明のプリント配線板の製造方法は、絶縁基板上に形成された実装パッドに液状のソルダレジストをはじく樹脂膜を形成する工程と、樹脂膜を形成した絶縁基板上に液状のソルダレジストを塗布及び乾燥して未硬化のソルダレジスト膜を形成する工程と、未硬化のソルダレジスト膜にフォトマスクを介して露光を行なった後、現像を行なうことにより光硬化したソルダレジストパターンを形成する工程と、樹脂膜を除去する工程と、を備えるものである。

【発明の効果】

【0015】

本発明のプリント配線板の製造方法を用いることで、ソルダレジストパターンの断面がアンダーカット型となること防止でき、ソルダレジストパターンの剥離が生じにくく、はんだ付けによる電子部品実装時のブリッジ不良による短絡を防止できる。

【図面の簡単な説明】

【0016】

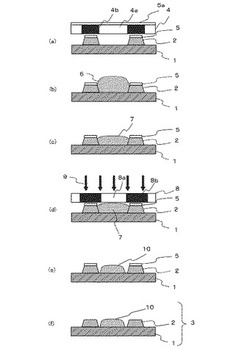

【図1】本発明の実施の形態1のプリント配線板の製造方法を説明する断面模式図である。

【図2】本発明の実施の形態2のプリント配線板の製造方法を説明する断面模式図である。

【発明を実施するための形態】

【0017】

実施の形態1.

図1を用いて、本発明の実施の形態1のプリント配線板の製造方法を説明する。図1は、本発明の実施の形態1のプリント配線板の製造方法を説明する断面模式図である。

【0018】

絶縁基板1上に、実装パッドピッチが250μm(実装パッド間隔150μm)、実装パッドの厚みが100μmの実装パッド2が形成されている。

【0019】

絶縁基板1面の実装パッド2上にメタルマスク4を用いた印刷法により、樹脂膜5を形成する。この樹脂膜5は液状のソルダレジスト6をはじく性質を有するもので、シリコーン系離型剤を樹脂膜5の材料として用いる。印刷法に用いるメタルマスク4はメタル部4aと開口部4bを有しており、メタルマスク4の開口部4bの位置を実装パッド2に合わせる。次に、メタルマスク4の上面にシリコーン系離型剤5aを塗り広げ、スキージを用いて擦ることで、メタルマスク4の開口部4b下の実装パッド2のみにシリコーン系離型剤が塗布され、乾燥後液状のソルダレジスト6をはじく樹脂膜5が形成される(図1(a))。

【0020】

次に絶縁基板1上に液状のソルダレジスト6をエアスプレー法を用いて塗布する。液状のソルダレジスト6としては紫外線を照射することにより硬化する光硬化性を有するものを用いる。液状のソルダレジスト6はシリコーン系離型剤からなる樹脂膜5の部分でははじき、塗布することができない。したがって液状のソルダレジスト6は実装パッド2上には塗布することができず、実装パッド2の間の部分にのみ塗布される(図1(b))。

【0021】

その後、液状のソルダレジスト6を塗布した絶縁基板1を乾燥して、指触乾燥の状態とした未硬化のソルダレジスト膜7を形成する(図1(c))。

【0022】

次に、未硬化のソルダレジスト膜7にフォトマスク8を介して露光を行ない、硬化させる部分のみに紫外線9を照射する。具体的には、フォトマスク8は紫外線を透過する開口部8aと、紫外線を透過しない遮光部8bからなり、開口部8aを硬化させる実装パッド2の間の部分に合わせ、平行光方式の紫外線光源を用いた露光装置を適用し、紫外線9を照射する(図1(d))。未硬化のソルダレジスト膜7は、シリコーン系離型剤が塗布された実装パッド2上には形成されず、実装パッド2の間のみに形成されているので、未硬化のソルダレジスト膜7の表面に凹凸はなく、フォトマスク8を密着させることができる。そのためフォトマスク8の露光パターンのボケはほとんどなく、露光パターンの周辺部分のソルダレジスト膜が硬化不十分となることはない。

【0023】

次に、露光を行なった絶縁基板1を現像液で洗浄して、未硬化のソルダレジスト膜7を除去し、実装パッド2の間に、光硬化したソルダレジストパターン10を形成する(図1(e))。さらに、テトラヒドロフランで洗浄し、実装パッド2上の樹脂膜5を除去してプリント配線板3を得る(図1(f))。

【0024】

本実施の形態に示す方法で製造したプリント配線板3では、実装パッド2の間のソルダレジストパターン10の断面は、上部も絶縁基板1に接する下部もほぼ同じ幅であり、アンダーカット型とはならず、良好な形状とすることができた。本プリント配線板3を用いて、はんだ付けにより電子部品実装した場合でも、ソルダレジストパターン10の剥離はなく、ブリッジ不良による短絡のない、良好な製品を得ることができた。

【0025】

本実施の形態においては、実装パッドピッチが250μm(実装パッド間隔150μm)、実装パッドの厚みが100μmの実装パッド2を用いたが、実装パッドピッチ、実装パッド間隔、実装パッドの厚みは特に限定するものではなく、通常のプリント配線板用の実装パッドに用いる実装パッドピッチ、実装パッド間隔、実装パッドの厚みを適用することができる。特に、実装パッド間隔が500μm以下、実装パッドの厚みが30μm以上の実装パッドを用いた場合には、本発明の効果は顕著となり、はんだ付けによる電子部品実装時のブリッジ不良による短絡の発生を大きく改善することができる。

【0026】

また本実施の形態においては、樹脂膜5の材料としてシリコーン系離型剤をメタルマスク4を用いた印刷法により塗布したため、位置精度よく塗布することができ、シリコーン系離型剤の位置ずれにより過剰に液状のソルダレジスト6の付着を阻害することがない。

【0027】

実施の形態2

図2を用いて、本発明の実施の形態2のプリント配線板の製造方法を説明する。図2は、本発明の実施の形態2のプリント配線板の製造方法を説明する断面模式図である。本実施の形態においては、液状のソルダレジストをはじく樹脂膜5の材料であるシリコーン系離型剤の塗布方法が転写法である以外は、実施の形態1と同じ工程によりプリント配線板を製造する。図2において、図1と同一の符号を付した部分は、図1と同一又は相当部分を示すものである。

【0028】

絶縁基板1上に実装パッド2が形成されており、この実装パッド2上に転写版11を用いて、樹脂膜5の材料であるシリコーン系離型剤を転写する。転写法はSUSなどの金属板からなる転写版11を用いる。転写版11の実装パッド2に対向する面の全面にシリコーン系離型剤5aを塗布し、押し当てることで凸部にのみシリコーン系離型剤を移し取る。したがって、絶縁基板1面に形成した凸部である実装パッド上のみにシリコーン系離型剤が塗布され、乾燥後液状のソルダレジスト6をはじく樹脂膜5が形成される(図2(a))。

【0029】

転写したシリコーン系離型剤を乾燥後、実施の形態1と同様に、液状のソルダレジスト6をエアスプレー法により塗布する(図2(b))。塗布した液状のソルダレジスト6を乾燥し、指触乾燥の状態として未硬化のソルダレジスト膜7を得る(図2(c))。

【0030】

さらに、フォトマスク8を用いて平行光方式の紫外線光源を用いた露光装置を用いて紫外線を照射する。本実施の形態においても、実施の形態1と同様に紫外線を照射した部分が硬化するソルダレジストを用いたので、フォトマスク8の開口部8aを実装パッド2の間に配置する(図2(d))。露光を行なった絶縁基板1を現像液で洗浄して、未硬化のソルダレジスト膜7を除去し、実装パッド2の間に、ソルダレジストパターン10を形成する(図2(e))。最後に、テトラヒドロフランで洗浄し、実装パッド2上の樹脂膜5を除去してプリント配線板3を得る(図2(f))。

【0031】

本実施の形態に示す方法で製造したプリント配線板3では、実装パッド2間のソルダレジストパターン10の断面は、上部も絶縁基板1に接する下部もほぼ同じ幅であり、アンダーカット型とはならなかった。本プリント配線板3を用いてはんだ付けにより電子部品実装した場合でも、ソルダレジストパターン10の剥離や、ブリッジ不良による短絡も生じることはなく、良好な製品を得ることができた。

【0032】

本実施の形態においては、転写法を用いてシリコーン系離型剤を塗布している。転写法は転写版11の実装パッド2に対向する面の全面にシリコーン系離型剤を塗布し、押し当てることで凸部である実装パッド2上にシリコーン系離型剤を移し取るものである。したがって、位置合わせを行なうことなく転写することができるため、工程時間を短縮することができる。

【0033】

転写版11の上に塗布した液状のソルダレジスト6をはじく樹脂膜5の材料であるシリコーン系離型剤の厚みは特に限定するものではないが、実装パッド2上に塗布したシリコーン系離型剤が十分に液状のソルダレジストをはじく点、また実装パッド2上に転写したシリコーン系離型剤が液だれ等を生じない点から、実装パッドの厚みの20〜80%程度とすることが最も適している。

【0034】

なお、上述した各実施の形態においては、エアスプレー法を用いて液状のソルダレジスト6を絶縁基板1上に塗布したが、カーテンコート法、ディッピング法、スピンコート法等、通常の基板面に樹脂溶液を塗布する方法を用いることができる。

【0035】

また上述した各実施の形態においては、平行光方式の紫外線光源を用いた露光装置を適用したが、フォトマスク8を未硬化のソルダレジスト膜7の表面に密着させることができ、露光パターン周辺のボケを防止する効果を有するので、散乱光方式の紫外線光源を用いた露光装置も適用することができる。

【0036】

また上述した各実施の形態においては、樹脂膜5の除去にテトラヒドロフランを用いたが、特に限定するものではなく、ジクロロエタン等の樹脂膜5を溶解することができる有機溶剤を用いることができる。

【0037】

さらに上述した各実施の形態においては、液状のソルダレジスト6をはじく樹脂膜5の材料としてシリコーン系離型剤を用いたが、樹脂膜の材料の種類は特に限定するものではなく、液状のソルダレジスト6をはじき、実装パッド2上にソルダレジストを塗布することができない、シリコーン系樹脂及びフッ素系樹脂の少なくとも一方を含む樹脂膜を用いることができる。

【0038】

本発明は、その発明の範囲内において、各実施の形態を自由に組み合わせたり、各実施の形態を適宜、変更、省略することができる。

【符号の説明】

【0039】

1 絶縁基板

2 実装パッド

3 プリント配線板

4 メタルマスク

5 樹脂膜

6 液状のソルダレジスト

8 フォトマスク

10 ソルダレジストパターン

11 転写版

【技術分野】

【0001】

本発明はプリント配線板の製造方法に関するものであり、さらに詳しくは、はんだ付けによる電子部品実装時の短絡を防ぐプリント配線板の製造方法に関するものである。

【背景技術】

【0002】

プリント配線板は、絶縁基板上に銅配線、実装パッド等が形成され、はんだ付けによる電子部品実装時に、不要な部分にはんだが付着して短絡等の不良とならないよう、実装パッド以外の部分に、はんだの付着を防止するソルダレジストパターンが形成されている。

【0003】

ソルダレジストは、液状とフィルム状の2種に大別することができる。これらは、絶縁基板上に未硬化のソルダレジスト膜を作製する工程が異なっている。本発明は、液状のソルダレジストを用いてソルダレジストパターンを形成するプリント配線板の製造方法に関するものであり、以降液状のソルダレジストを用いた場合についてのみ説明する。

【0004】

液状のソルダレジストは、光硬化性樹脂と熱硬化性樹脂の混合物で、一般に写真製版を用いてソルダレジストパターンを形成する。つまり、液状のソルダレジストを絶縁基板面に塗布、乾燥して、指触乾燥の状態とした未硬化のソルダレジスト膜を形成する。次に、フォトマスクを用いて露光、現像して不要なソルダレジスト膜を除去し、はんだの付着を防止したい部分にのみソルダレジストパターンを形成する。

【0005】

一方、プリント配線板上にQFP(Quad Flat Package)等の高密度多端子の部品を実装する要請から、実装パッドは狭ピッチ化が進み、その場合でも十分な電流密度を確保できるよう、厚膜化が進んでいる。

【0006】

この狭ピッチ、厚膜の実装パッドが形成された絶縁基板上に一様に液状のソルダレジストを塗布し、乾燥して未硬化のソルダレジスト膜を形成すると、実装パッド部分と、実装パッド間の部分の高低差により、未硬化のソルダレジスト膜の表面に凹凸が形成される。この状態でフォトマスクを用いて紫外線により露光すると、フォトマスクを未硬化のソルダレジスト膜の表面に均一に密着させることができない。つまり、実装パッド間の部分では未硬化のソルダレジスト膜の表面は凹形状となり、フォトマスクは離れた状態となる。

【0007】

未硬化のソルダレジスト膜とフォトマスクが離れていると、露光パターンの周囲の回折、未硬化のソルダレジスト膜とフォトマスク間の多重反射等により露光パターンのボケが生じる。その結果、未硬化のソルダレジスト膜の下部では、紫外線照度が低く、硬化が不十分となるため、現像後のソルダレジストパターンの断面は上部より絶縁基板に接する下部の方が狭い、いわゆるアンダーカット型となる。

【0008】

アンダーカット型のソルダレジストパターンでは、ソルダレジストパターンとプリント配線板を構成する絶縁基板との接触面積が小さく、ソルダレジストパターンの剥離が生じやすく、はんだ付けした時に、ソルダレジストパターンの剥離が生じた部分では、実装パッド間のブリッジ不良による短絡が生じやすくなる。

【0009】

この問題に対応するため、現像速度が異なる2種類以上の液状のソルダレジストを用い、絶縁基板面に近い下層ほど現像速度を速くした、多層の未硬化のソルダレジスト膜を作製し、下層の現像時間を短縮することで、1層のみの場合よりも相対現像時間を短くして、ソルダレジストパターンの断面をアンダーカット型としない製造方法が提案されている(例えば、特許文献1)。

【0010】

しかし、本製造方法を用いた場合であっても、未硬化のソルダレジスト膜の表面の凹凸に起因する露光パターンのボケは発生する。そのためソルダレジストパターンの断面がアンダーカット型となることを防ぐことはできず、ソルダレジストパターンの剥離、それに起因するはんだ付け時のブリッジ不良による短絡を防ぐことはできない。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2000−13004号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

プリント配線板の実装パッドは狭ピッチ化、厚膜化している。このような実装パッドが形成された絶縁基板面に液状のソルダレジストを一様に塗布、乾燥すると、実装パッドの有無に起因する高低差のため未硬化のソルダレジスト膜の表面に凹凸ができる。この時、フォトマスクを未硬化のソルダレジスト膜の表面に均一に密着することができず露光パターンのボケが生じる。このため、未硬化のソルダレジスト膜の絶縁基板に接する下部では紫外線照度が低く、硬化が不十分となり、現像後のソルダレジストパターンの断面はアンダーカット型となる。このアンダーカット型のソルダレジストパターンは剥離が生じやすく、はんだ付けした時に、実装パッド間のブリッジ不良による短絡が生じやすくなるという課題があった。

【0013】

本発明は、このような課題を解決するためになされたもので、ソルダレジストパターンがアンダーカット型となることを防止し、はんだ付けによる電子部品実装時のブリッジ不良による短絡を防止するプリント配線板の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0014】

本発明のプリント配線板の製造方法は、絶縁基板上に形成された実装パッドに液状のソルダレジストをはじく樹脂膜を形成する工程と、樹脂膜を形成した絶縁基板上に液状のソルダレジストを塗布及び乾燥して未硬化のソルダレジスト膜を形成する工程と、未硬化のソルダレジスト膜にフォトマスクを介して露光を行なった後、現像を行なうことにより光硬化したソルダレジストパターンを形成する工程と、樹脂膜を除去する工程と、を備えるものである。

【発明の効果】

【0015】

本発明のプリント配線板の製造方法を用いることで、ソルダレジストパターンの断面がアンダーカット型となること防止でき、ソルダレジストパターンの剥離が生じにくく、はんだ付けによる電子部品実装時のブリッジ不良による短絡を防止できる。

【図面の簡単な説明】

【0016】

【図1】本発明の実施の形態1のプリント配線板の製造方法を説明する断面模式図である。

【図2】本発明の実施の形態2のプリント配線板の製造方法を説明する断面模式図である。

【発明を実施するための形態】

【0017】

実施の形態1.

図1を用いて、本発明の実施の形態1のプリント配線板の製造方法を説明する。図1は、本発明の実施の形態1のプリント配線板の製造方法を説明する断面模式図である。

【0018】

絶縁基板1上に、実装パッドピッチが250μm(実装パッド間隔150μm)、実装パッドの厚みが100μmの実装パッド2が形成されている。

【0019】

絶縁基板1面の実装パッド2上にメタルマスク4を用いた印刷法により、樹脂膜5を形成する。この樹脂膜5は液状のソルダレジスト6をはじく性質を有するもので、シリコーン系離型剤を樹脂膜5の材料として用いる。印刷法に用いるメタルマスク4はメタル部4aと開口部4bを有しており、メタルマスク4の開口部4bの位置を実装パッド2に合わせる。次に、メタルマスク4の上面にシリコーン系離型剤5aを塗り広げ、スキージを用いて擦ることで、メタルマスク4の開口部4b下の実装パッド2のみにシリコーン系離型剤が塗布され、乾燥後液状のソルダレジスト6をはじく樹脂膜5が形成される(図1(a))。

【0020】

次に絶縁基板1上に液状のソルダレジスト6をエアスプレー法を用いて塗布する。液状のソルダレジスト6としては紫外線を照射することにより硬化する光硬化性を有するものを用いる。液状のソルダレジスト6はシリコーン系離型剤からなる樹脂膜5の部分でははじき、塗布することができない。したがって液状のソルダレジスト6は実装パッド2上には塗布することができず、実装パッド2の間の部分にのみ塗布される(図1(b))。

【0021】

その後、液状のソルダレジスト6を塗布した絶縁基板1を乾燥して、指触乾燥の状態とした未硬化のソルダレジスト膜7を形成する(図1(c))。

【0022】

次に、未硬化のソルダレジスト膜7にフォトマスク8を介して露光を行ない、硬化させる部分のみに紫外線9を照射する。具体的には、フォトマスク8は紫外線を透過する開口部8aと、紫外線を透過しない遮光部8bからなり、開口部8aを硬化させる実装パッド2の間の部分に合わせ、平行光方式の紫外線光源を用いた露光装置を適用し、紫外線9を照射する(図1(d))。未硬化のソルダレジスト膜7は、シリコーン系離型剤が塗布された実装パッド2上には形成されず、実装パッド2の間のみに形成されているので、未硬化のソルダレジスト膜7の表面に凹凸はなく、フォトマスク8を密着させることができる。そのためフォトマスク8の露光パターンのボケはほとんどなく、露光パターンの周辺部分のソルダレジスト膜が硬化不十分となることはない。

【0023】

次に、露光を行なった絶縁基板1を現像液で洗浄して、未硬化のソルダレジスト膜7を除去し、実装パッド2の間に、光硬化したソルダレジストパターン10を形成する(図1(e))。さらに、テトラヒドロフランで洗浄し、実装パッド2上の樹脂膜5を除去してプリント配線板3を得る(図1(f))。

【0024】

本実施の形態に示す方法で製造したプリント配線板3では、実装パッド2の間のソルダレジストパターン10の断面は、上部も絶縁基板1に接する下部もほぼ同じ幅であり、アンダーカット型とはならず、良好な形状とすることができた。本プリント配線板3を用いて、はんだ付けにより電子部品実装した場合でも、ソルダレジストパターン10の剥離はなく、ブリッジ不良による短絡のない、良好な製品を得ることができた。

【0025】

本実施の形態においては、実装パッドピッチが250μm(実装パッド間隔150μm)、実装パッドの厚みが100μmの実装パッド2を用いたが、実装パッドピッチ、実装パッド間隔、実装パッドの厚みは特に限定するものではなく、通常のプリント配線板用の実装パッドに用いる実装パッドピッチ、実装パッド間隔、実装パッドの厚みを適用することができる。特に、実装パッド間隔が500μm以下、実装パッドの厚みが30μm以上の実装パッドを用いた場合には、本発明の効果は顕著となり、はんだ付けによる電子部品実装時のブリッジ不良による短絡の発生を大きく改善することができる。

【0026】

また本実施の形態においては、樹脂膜5の材料としてシリコーン系離型剤をメタルマスク4を用いた印刷法により塗布したため、位置精度よく塗布することができ、シリコーン系離型剤の位置ずれにより過剰に液状のソルダレジスト6の付着を阻害することがない。

【0027】

実施の形態2

図2を用いて、本発明の実施の形態2のプリント配線板の製造方法を説明する。図2は、本発明の実施の形態2のプリント配線板の製造方法を説明する断面模式図である。本実施の形態においては、液状のソルダレジストをはじく樹脂膜5の材料であるシリコーン系離型剤の塗布方法が転写法である以外は、実施の形態1と同じ工程によりプリント配線板を製造する。図2において、図1と同一の符号を付した部分は、図1と同一又は相当部分を示すものである。

【0028】

絶縁基板1上に実装パッド2が形成されており、この実装パッド2上に転写版11を用いて、樹脂膜5の材料であるシリコーン系離型剤を転写する。転写法はSUSなどの金属板からなる転写版11を用いる。転写版11の実装パッド2に対向する面の全面にシリコーン系離型剤5aを塗布し、押し当てることで凸部にのみシリコーン系離型剤を移し取る。したがって、絶縁基板1面に形成した凸部である実装パッド上のみにシリコーン系離型剤が塗布され、乾燥後液状のソルダレジスト6をはじく樹脂膜5が形成される(図2(a))。

【0029】

転写したシリコーン系離型剤を乾燥後、実施の形態1と同様に、液状のソルダレジスト6をエアスプレー法により塗布する(図2(b))。塗布した液状のソルダレジスト6を乾燥し、指触乾燥の状態として未硬化のソルダレジスト膜7を得る(図2(c))。

【0030】

さらに、フォトマスク8を用いて平行光方式の紫外線光源を用いた露光装置を用いて紫外線を照射する。本実施の形態においても、実施の形態1と同様に紫外線を照射した部分が硬化するソルダレジストを用いたので、フォトマスク8の開口部8aを実装パッド2の間に配置する(図2(d))。露光を行なった絶縁基板1を現像液で洗浄して、未硬化のソルダレジスト膜7を除去し、実装パッド2の間に、ソルダレジストパターン10を形成する(図2(e))。最後に、テトラヒドロフランで洗浄し、実装パッド2上の樹脂膜5を除去してプリント配線板3を得る(図2(f))。

【0031】

本実施の形態に示す方法で製造したプリント配線板3では、実装パッド2間のソルダレジストパターン10の断面は、上部も絶縁基板1に接する下部もほぼ同じ幅であり、アンダーカット型とはならなかった。本プリント配線板3を用いてはんだ付けにより電子部品実装した場合でも、ソルダレジストパターン10の剥離や、ブリッジ不良による短絡も生じることはなく、良好な製品を得ることができた。

【0032】

本実施の形態においては、転写法を用いてシリコーン系離型剤を塗布している。転写法は転写版11の実装パッド2に対向する面の全面にシリコーン系離型剤を塗布し、押し当てることで凸部である実装パッド2上にシリコーン系離型剤を移し取るものである。したがって、位置合わせを行なうことなく転写することができるため、工程時間を短縮することができる。

【0033】

転写版11の上に塗布した液状のソルダレジスト6をはじく樹脂膜5の材料であるシリコーン系離型剤の厚みは特に限定するものではないが、実装パッド2上に塗布したシリコーン系離型剤が十分に液状のソルダレジストをはじく点、また実装パッド2上に転写したシリコーン系離型剤が液だれ等を生じない点から、実装パッドの厚みの20〜80%程度とすることが最も適している。

【0034】

なお、上述した各実施の形態においては、エアスプレー法を用いて液状のソルダレジスト6を絶縁基板1上に塗布したが、カーテンコート法、ディッピング法、スピンコート法等、通常の基板面に樹脂溶液を塗布する方法を用いることができる。

【0035】

また上述した各実施の形態においては、平行光方式の紫外線光源を用いた露光装置を適用したが、フォトマスク8を未硬化のソルダレジスト膜7の表面に密着させることができ、露光パターン周辺のボケを防止する効果を有するので、散乱光方式の紫外線光源を用いた露光装置も適用することができる。

【0036】

また上述した各実施の形態においては、樹脂膜5の除去にテトラヒドロフランを用いたが、特に限定するものではなく、ジクロロエタン等の樹脂膜5を溶解することができる有機溶剤を用いることができる。

【0037】

さらに上述した各実施の形態においては、液状のソルダレジスト6をはじく樹脂膜5の材料としてシリコーン系離型剤を用いたが、樹脂膜の材料の種類は特に限定するものではなく、液状のソルダレジスト6をはじき、実装パッド2上にソルダレジストを塗布することができない、シリコーン系樹脂及びフッ素系樹脂の少なくとも一方を含む樹脂膜を用いることができる。

【0038】

本発明は、その発明の範囲内において、各実施の形態を自由に組み合わせたり、各実施の形態を適宜、変更、省略することができる。

【符号の説明】

【0039】

1 絶縁基板

2 実装パッド

3 プリント配線板

4 メタルマスク

5 樹脂膜

6 液状のソルダレジスト

8 フォトマスク

10 ソルダレジストパターン

11 転写版

【特許請求の範囲】

【請求項1】

絶縁基板上に形成された実装パッドに液状のソルダレジストをはじく樹脂膜を形成する工程と、

前記樹脂膜を形成した前記絶縁基板上に前記液状のソルダレジストを塗布及び乾燥して未硬化のソルダレジスト膜を形成する工程と、

前記未硬化のソルダレジスト膜にフォトマスクを介して露光を行なった後、現像を行なうことにより光硬化したソルダレジストパターンを形成する工程と、

前記樹脂膜を除去する工程と、を備えるプリント配線板の製造方法。

【請求項2】

前記樹脂膜が、シリコーン系樹脂及びフッ素系樹脂の少なくとも一方を含む樹脂膜であることを特徴とする請求項1に記載のプリント配線板の製造方法。

【請求項3】

前記樹脂膜を印刷法を用いて形成することを特徴とする請求項1または請求項2に記載のプリント配線板の製造方法。

【請求項4】

前記樹脂膜を転写法を用いて形成することを特徴とする請求項1または請求項2に記載のプリント配線板の製造方法。

【請求項1】

絶縁基板上に形成された実装パッドに液状のソルダレジストをはじく樹脂膜を形成する工程と、

前記樹脂膜を形成した前記絶縁基板上に前記液状のソルダレジストを塗布及び乾燥して未硬化のソルダレジスト膜を形成する工程と、

前記未硬化のソルダレジスト膜にフォトマスクを介して露光を行なった後、現像を行なうことにより光硬化したソルダレジストパターンを形成する工程と、

前記樹脂膜を除去する工程と、を備えるプリント配線板の製造方法。

【請求項2】

前記樹脂膜が、シリコーン系樹脂及びフッ素系樹脂の少なくとも一方を含む樹脂膜であることを特徴とする請求項1に記載のプリント配線板の製造方法。

【請求項3】

前記樹脂膜を印刷法を用いて形成することを特徴とする請求項1または請求項2に記載のプリント配線板の製造方法。

【請求項4】

前記樹脂膜を転写法を用いて形成することを特徴とする請求項1または請求項2に記載のプリント配線板の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2013−38156(P2013−38156A)

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願番号】特願2011−171733(P2011−171733)

【出願日】平成23年8月5日(2011.8.5)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願日】平成23年8月5日(2011.8.5)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

[ Back to top ]