プリント配線板及びその製造方法並びに熱硬化性樹脂組成物

【課題】所望の大きさの開口を有し且つ優れた信頼性を有するソルダーレジストを表面に備えるプリント配線板を効率的に製造する方法を提供する。

【解決手段】(I)プリント配線板上に感光性樹脂組成物からなる第一の層を形成後、当該第一の層に対して露光処理及び現像処理を施して第一のパターンを形成する工程と、(II)前記第一のパターンの少なくとも一部を覆うように、前記プリント配線板上に熱硬化性樹脂組成物からなる第二の層を形成する工程と、(III)前記第二の層を熱硬化させる工程と、(IV)前記第二の層を機械研磨によって研削して前記第一のパターンを露出させる工程と、(V)デスミア処理によって前記第一のパターンを除去し、前記熱硬化性樹脂組成物の硬化物からなり且つ前記プリント配線板の表面にまで至る開口を有するソルダーレジストを形成する工程と、を備えるプリント配線板の製造方法。

【解決手段】(I)プリント配線板上に感光性樹脂組成物からなる第一の層を形成後、当該第一の層に対して露光処理及び現像処理を施して第一のパターンを形成する工程と、(II)前記第一のパターンの少なくとも一部を覆うように、前記プリント配線板上に熱硬化性樹脂組成物からなる第二の層を形成する工程と、(III)前記第二の層を熱硬化させる工程と、(IV)前記第二の層を機械研磨によって研削して前記第一のパターンを露出させる工程と、(V)デスミア処理によって前記第一のパターンを除去し、前記熱硬化性樹脂組成物の硬化物からなり且つ前記プリント配線板の表面にまで至る開口を有するソルダーレジストを形成する工程と、を備えるプリント配線板の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、開口を有するソルダーレジストを表面に備えるプリント配線板及びその製造方法並びに熱硬化性樹脂組成物に関する。より詳しくは、プリント配線板の最外層をなすソルダーレジストに微細なパターンを形成し、例えばフリップチップ実装に適したプリント配線板を製造する技術に関する。

【背景技術】

【0002】

プリント配線板は、コアとなる銅張積層体、層間絶縁材及びソルダーレジストの積層体からなる。ソルダーレジスト形成前の積層体の表面には配線パターンが設けられている。ソルダーレジスト形成後、外部との電気的接続が必要な箇所は露光及び現像処理によって開口が設けられている。

【0003】

プリント配線板上には、通常、ダイボンディング材やアンダーフィル材を介して半導体素子が実装され、必要に応じて、トランスファー封止材によって全面封止される場合や、放熱性の向上を目的とした金属キャップ(蓋)が装着される場合がある。近年、半導体装置の軽薄短小化は留まるところを知らず、半導体素子や多層プリント配線板の高密度化が進んでいる。また、半導体装置の上に半導体装置を積むパッケージ・オン・パッケージといった実装形態も盛んに行われており、今後、ますます半導体装置の実装密度は高くなると予想される。

【0004】

ところで、プリント配線板に半導体素子をエリアアレイ型やペリフェラル型のフリップチップ実装するためには、これに対応した開口などを有するパターンからなるソルダーレジストをプリント配線板の表面に設ける必要がある。ソルダーレジストのパターンの開口の大きさは、フリップチップ実装用のバンプ径やピッチに対応させていたものの、従来のプリント配線板は実装密度が低い上に実装する半導体素子のバンプ径やピッチも粗い設計となっているため、小径で狭ピッチな開口を設ける必要がなかった。

【0005】

しかしながら、半導体素子の微細化が進展し、バンプ径やピッチが狭小化するに従って、プリント配線板上のソルダーレジストのパターンの開口も半導体素子のバンプ径やピッチに合わせて、狭小化する必要性が高まっている。最近では、感光性樹脂材料に代わり熱硬化性樹脂材料を用いて、レーザーにより開口を設けるプリント配線板の開発が進められている(例えば特許文献1〜4参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平10−308576号公報

【特許文献2】特開2003−152311号公報

【特許文献3】特開2007−197706号公報

【特許文献4】特開2010−258147号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1〜4に記載されているプリント配線板は、熱硬化性樹脂材料を用いてレーザーにより開口を設けるため、半導体素子のバンプ径やピッチが狭小化した場合においても良好な開口を得ることができる。

【0008】

図7は、従来のプリント配線板の製造方法を示す図である。図7(a)に示すプリント配線板100Aは表面及び内部に配線パターン102,104を有する。プリント配線板100Aは、銅張積層体、層間絶縁材及び金属箔などを積層するとともにエッチング法やセミアディティブ法によって配線パターン102,104を適宜形成することによって得られる。

【0009】

プリント配線板100Aの両面に熱硬化性組成物をスクリーン印刷機やロールコータを用いて印刷して樹脂層105Aを形成する(図7(a)参照)。熱硬化性組成物からなるフィルムを予め準備し、このフィルムをプリント配線板100Aの表面に貼り付けてもよい。次いで、外部と電気的に接続することが必要な箇所を、YAGレーザーや炭酸ガスレーザーを用いて開口し、開口周辺のスミア(残渣)をデスミア処理により除去する(図7(b)参照)。このようにして得られたプリント配線板100Bは、対応する箇所に半導体素子のバンプをリフロー実装することで半導体素子と電気的に接続することが可能である。

【0010】

しかし、このような方法で製造されたプリント配線板は、レーザー等の新規な設備導入が必要であること、開口径に合わせて使用するレーザーを使い分ける必要があること、比較的大きな開口や特殊な開口を設けることが困難であること、といった問題があった。

【0011】

本発明は、上記課題に鑑みてなされたものであり、所望の大きさの開口を有し且つ優れた信頼性を有するソルダーレジストを表面に備えるプリント配線板を効率的に製造する方法を提供することを目的とする。また、本発明は上記方法によって製造されたプリント配線板、並びに、プリント配線板を製造するのに適した熱硬化性樹脂組成物を提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明は、開口を有するソルダーレジストを表面に備えるプリント配線板の製造方法に関し、

(I)導体回路を有するプリント配線板上に感光性樹脂組成物からなる第一の層を形成後、当該第一の層に対して露光処理及び現像処理を施して第一のパターンを形成する工程と、

(II)前記第一のパターンの少なくとも一部を覆うように、前記プリント配線板上に熱硬化性樹脂組成物からなる第二の層を形成する工程と、

(III)第二の層を加熱して熱硬化させる工程と、

(IV)上記(III)における処理が施された第二の層を機械研磨によって研削して第一のパターンを露出させる工程と、

(V)更なるデスミア処理によって第一のパターンを除去し、熱硬化性樹脂組成物の硬化物からなり且つプリント配線板の表面にまで至る開口を有するソルダーレジストを形成する工程とを備える。

【0013】

上記方法の特徴は、ドライフィルムレジストして機能する感光性樹脂組成物及びソルダーレジストとして機能する熱硬化性樹脂組成物のように、特性及び機能の異なる2種類の樹脂組成物と、機械研磨及びデスミア処理とを組み合わせることによって、様々な大きさの開口を有するパターンからなるソルダーレジストを形成するところにある。かかる方法によれば、図7に示したように、従来のソルダーレジスト表面にパターンを形成する方法と比較して、様々な大きさの開口をソルダーレジストに効率的に形成できる。また、このようにして製造されたプリント配線板は、プリント配線板に一般的に行われている各種加工処理、例えば、表面配線パターン上のニッケル/金めっきやはんだ処理等を施すことができる。

【0014】

上記(III)の工程は、第二の層の信頼性を向上させる点では、温度150℃〜250℃であり且つ加熱時間30分〜300分の条件で施されることが好ましい。

【0015】

上記方法において、導体回路上の第一の層の厚さT1は2μm〜50μmであることが好ましい。また、導体回路上の第一の層の厚さT1に対する導体回路上の第二の層の厚さT2の比(T2/T1)は1.0〜2.0であることが好ましい。

【0016】

導体回路(例えば銅回路)の酸化を抑制する観点から、(III)工程における熱硬化処理は不活性ガスの雰囲気で行われることが好ましい。

【0017】

本発明は、上記方法によって製造されたプリント配線板であって、ソルダーレジストが有する開口の直径が60μm以下であるプリント配線板を提供する。このプリント配線板は、ソルダーレジストが有する最小直径の開口において当該開口の直径Rminに対する当該開口の深さDの比(D/Rmin)が0.1〜1.0であることが好ましい。

【0018】

また本発明は、上記方法において使用される熱硬化性樹脂組成物であって、エポキシ樹脂、フェノール樹脂、ポリアミドイミド樹脂及び熱硬化性ポリイミド樹脂からなる群より選択される少なくとも一種を含む樹脂組成物と、最大粒径が5μm以下であり且つ平均粒径が1μm以下である無機フィラーと、を含有する熱硬化性樹脂組成物を提供する。

【0019】

なお、ここでいう無機フィラーの最大粒径及び平均粒径は日機装株式会社製の動的光散乱式ナノトラック粒度分布計「UPA−EX150」(日機装株式会社製)又はレーザ回折散乱式マイクロトラック粒度分布計「MT−3100」(日機装株式会社製)を用いて測定した値を意味する。

【発明の効果】

【0020】

本発明によれば、所望の大きさの開口を有し且つ優れた信頼性を有するソルダーレジストを表面に備えるプリント配線板を効率的に製造できる。

【図面の簡単な説明】

【0021】

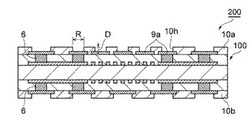

【図1】(a)〜(c)は、表面及び内部に導体回路を有するプリント配線板の製造過程を模式的に示す端面図である。

【図2】プリント配線板の両表面に第一の層(感光性樹脂組成物)を形成した状態を模式的に示す端面図である。

【図3】プリント配線板の両表面に第一のパターンを形成した状態を模式的に示す端面図である。

【図4】第一のパターンを覆うように第二の層(熱硬化性樹脂組成物)を形成した状態を模式的に示す端面図である。

【図5】図4に示すプリント配線板に機械研磨及びデスミア処理を施した後の状態を模式的に示す端面図である。

【図6】図5に示すプリント配線板をめっき処理した後の状態を模式的に示す端面図である。

【図7】従来のプリント配線板の製造方法を示す図である。

【発明を実施するための形態】

【0022】

以下、図面を参照しながら本発明の好適な実施形態について詳細に説明する。以下の説明では、同一又は相当部分には同一符号を付し、重複する説明は省略する。また、上下左右等の位置関係は、特に断らない限り、図面に示す位置関係に基づくものとする。更に、図面の寸法比率は図示の比率に限られるものではない。

【0023】

ここでは、図1(c)に示す態様のプリント配線板100から、開口10hを有するソルダーレジストを表面に備えるプリント配線板200(図5参照)を製造する方法について説明する。なお、本発明のプリント配線板200の製造方法は、微細化が進むフリップチップ型の半導体素子を実装する形態において特に好適である。また、実装される半導体素子のサイズが大きく、エリアアレイで数万バンプの電気的な接続を必要とするプリント配線板で特に好適である。

【0024】

図1を参照しながら、プリント配線板100の製造方法について説明する。まず、銅張積層体1を準備する(図1(a))。銅張積層体1の銅箔2の不要な箇所をエッチングにより除去して回路2a,2bを形成させて内層基板3を得る(図1(b))。なお、回路2a,2bの材質は、銅に限定されない。

【0025】

次いで、内層基板3の両表面上に熱硬化性樹脂を主成分とする絶縁層5a,5bをそれぞれ形成する。なお、絶縁層5a,5bの形成には液状の熱硬化性感光性樹脂組成物を使用してもよいし、熱硬化性樹脂フィルムを使用してもよい。絶縁層5a,5bにおける回路2a,2bに対応する箇所に、ビアホール6を形成して回路2a,2bの一部を露出させる。ビアホール6は、例えば、炭酸ガスレーザー加工機を用いて形成することができる。セミアディティブ法を用いてビアホール6内、更には絶縁層5a及び絶縁層5bの面に導体回路及び電極パッド9a,9bを形成し、プリント配線板100を得る。

【0026】

図2〜図5を参照しながら、プリント配線板200の製造方法について説明する。まず、図2に示すように、プリント配線板100の片面に後述する感光性樹脂組成物からなる第一の層8を形成する。なお、第一の層8の形成には感光性樹脂フィルムを使用でき、真空ラミネート等によって第一の層8を形成できる。また、必要に応じて、感光性樹脂フィルムが備える保護フィルムを除去する。

【0027】

第一の層8の厚さT1は、好ましくは2μm〜50μmであり、より好ましくは5μm〜15μmである。第一の層8の厚さT1が50μmより厚い場合、微細なパターンを形成することが困難となる傾向がある。他方、感光性樹脂組成物からなる厚さ2μm未満のフィルムは作製しにくいという事情がある。第一の層8の厚さT1は、導体回路(9a,9b)上の第一の層8の厚さを意味する(図2参照)。

【0028】

次いで、マスクパターンを通して活性光線を照射することにより、第一の層8の所定部分を露光し、露光部の第一の層8を光硬化させる((I)工程の露光処理)。活性光線の光源としては、公知の光源を用いることができるが、例えば、カーボンアーク灯、水銀蒸気アーク灯、超高圧水銀灯、高圧水銀灯、キセノンランプ等の紫外線を有効に放射するものを使用できる。また、直接描画方式のダイレクトレーザ露光を用いてもよい。露光量は使用する装置や感光性樹脂組成物の組成によって異なるが、好ましくは10mJ/cm2〜600mJ/cm2であり、より好ましくは20mJ/cm2〜400mJ/cm2である。露光量が10mJ/cm2未満であると光硬化が不充分となりやすく、他方、600mJ/cm2を超えると光硬化が過剰となり、第一の層8の開口形状を安定して得ることが困難となる傾向となる。

【0029】

次いで、現像により露光部以外の第一の層8の両表面を除去することで、図3に示すようにプリント配線板100の両片面に第一のパターン8a、8bを形成する((I)工程の現像処理)。第一のパターン8a、8bは、電極パッド9a、9bの一部を覆うように設けられている。第一のパターン8a、8bは、後述のデスミア処理によって除去され、微細な開口10hとなる(図5参照)。このときに用いる現像液としては、例えば、20℃〜50℃の炭酸ナトリウムの希薄溶液(1〜5質量%水溶液)等のアルカリ現像液が用いられ、スプレー、揺動浸漬、ブラッシング及びスクラッピング等の公知の方法により現像する。

【0030】

現像処理後、図4に示すように、プリント配線板100の両面(第一のパターン8a、8b及び導体回路9a,9b上)覆うように、後述する熱硬化性樹脂組成物からなる第二の層10を形成する((II)工程)。第二の層10を形成する工程では、液状の場合は公知のスクリーン印刷、ロールコータにより塗布する工程、フィルム状の場合は真空ラミネート等により貼り付ける工程を経ることにより、第二の層10をプリント配線板100の第一のパターン8a、8b又は導体回路9a,9b上に形成させる。次いで、形成した第二の層10を熱硬化させる((III)工程)。熱硬化性樹脂組成物としては、液状及びフィルム状のいずれも適用可能であるが、第二の層10の厚みを精度良く制御するには、予め厚みを管理しているフィルム状のものを好適に用いることができる。

【0031】

第二の層10の厚さT2は、好ましくは2μm〜50μmであり、より好ましくは5μm〜15μmである。第二の層10の厚さT2が50μmより厚い場合、微細なパターンを形成することが困難となる傾向がある。他方、熱硬化性樹脂組成物からなる厚さ2μm未満のフィルムは作製しにくいという事情がある。第二の層10の厚さT2は、導体回路(9a,9b)上の第二の層10の厚さを意味する(図4参照)。

【0032】

上記製造方法において、導体回路上の第一の層8の厚さT1に対する導体回路上の第二の層10の厚さT2の比(T2/T1)は、好ましくは1.0〜2.0であり、より好ましくは、1.0〜1.5である。T2/T1が1.0より小さい場合、第一のパターン8a、8bを第二の層10で埋め込むことができないためである。逆に、T2/T1が2.0より厚い場合、第一の層8上の熱硬化性樹脂層(ソルダーレジスト)が厚くなり、その後の機械研磨で廃棄する材料分が多くなり環境負荷が増大するため好ましくない。

【0033】

熱硬化処理では、熱硬化温度が150℃〜250℃であることが好ましく、硬化時間が30分〜300分であることが好ましく、30分〜300分であることがより好ましい。また、特に好ましくは硬化温度が160℃〜200℃であり、硬化時間が30分〜120分である。硬化温度が150℃より低く、硬化時間が30分より短いと、熱硬化が不充分となり、その後の機械研磨及びデスミア処理で研削及びはく離され易くなり導体回路9a,9bが露出し易くなる。一方、硬化温度が250℃より高く、硬化時間が300分より長いと、銅表面の酸化が進み、銅界面ではく離が発生し易くなるためである。熱硬化には、クリーンオーブンが一般的に用いられ、銅の酸化を抑制するため、窒素等の不活性ガスの雰囲気中で硬化を行っても良い。

【0034】

次いで、熱硬化処理後の第二の層10を機械研磨によって研削して第一のパターン8a、8bを露出させる((IV)工程)。その後、デスミア処理によって第一のパターン8a、8bを除去し、熱硬化性樹脂組成物の硬化物からなり且つプリント配線板100の表面にまで至る開口10hを有するソルダーレジストを形成する((V)工程)。これにより、第二の層10に微細または種々の大きさのパターン10a、10bが形成されたプリント配線板200が得られる(図5)。

【0035】

機械研磨は、ソルダーレジスト表面を研削し、第一のパターン表面を露出させるために行われる。具体的には、研磨機やバックグラインダーなどの装置を用いて、紙や布などに研磨材を接着した研磨布紙やサンドペーパーで研削する。研磨材は特に限定するものではないが、溶融アルミナ、炭化ケイ素などの人造研磨材やガーネットやエメリーなどの天然研磨材が利用される。特に、砥粒の粒度は限定するものではないが、表面に傷が残らないように、最後には#1500以上で研削するのが望ましい。

【0036】

デスミア処理は、例えば、過マンガン酸ナトリウム液、水酸化ナトリウム液、過マンガン酸カリウム液、クロム液、硫酸などの混合液に被処理基板を浸漬することによって実施できる。具体的には、熱湯や所定の膨潤液を用いて被処理基板を膨潤処理した後、過マンガン酸ナトリウム液等で残渣等を除去し、還元(中和)を行った後、水洗、湯洗、乾燥を行う。1回の処理を行っても充分な開口が形成されない場合は複数回処理を行ってもよい。なお、デスミア処理は上記のものに限定されない。

【0037】

ソルダーレジストが有する開口の直径(図5に示すR)は、好ましくは60μm以下である。また、ソルダーレジストが有する最小直径の開口の直径Rminに対する当該開口の深さ(図5に示す高さD)の比(D/Rmin)は、好ましくは0.1〜1.0であり、より好ましくは0.2〜0.8である。D/Rminが0.1未満である場合、径の小さい開口を設ける際に第二の層10が薄くなり過ぎて安定したソルダーレジスト膜を得ることが難しくなるためである。逆に、D/Rminが1.0を超える場合、径の小さい開口を設ける際に第一の層8がはく離せず、直径60μm以下の開口を設けることが困難であるためである。開口10hの形状は、円形状であるが、楕円形等であってもよい。なお、開口10hの形成が円以外の場合、直径Rは、円相当直径を用いればよい。

【0038】

プリント配線板200には、図6に示すように、電極パッド9a,9b上にめっき層11a,11b(例えば、ニッケル/金めっき)を形成してもよい。なお、プリント配線板200に対し、上記のようなめっき処理やはんだ処理に加えて、プリント配線板に対して一般的に行われている各種加工処理、例えば、穴開け加工、キャビティー加工、スルーホールめっき処理等を更に施してもよい。

【0039】

次に、上述のプリント配線板の製造に用いられる感光性樹脂組成物及び熱硬化性樹脂組成物について詳細に説明するが、本発明はこれらの樹脂組成に限定されるものではない。

【0040】

プリント配線板200の製造に用いる感光性樹脂組成物は、特に限定するものではないが、以下のものが好適である。すなわち、感光性樹脂層の形成に好適な感光性樹脂組成物は、(a)バインダーポリマーと、(b)エチレン性不飽和結合を少なくとも1つ有する光重合性化合物と、(c)光重合開始剤とを含有することが好ましい。

【0041】

感光性樹脂組成物は、(d)無機フィラーを含まないことが好ましい。この場合、現像後の解像度が向上し、微細なパターンを形成でき、デスミア処理ではく離した後の開口側面が平滑になる傾向にある。なお、感光性樹脂組成物に、(d)無機フィラーを含む場合は、最大粒径が5μm以下、平均粒径が1μm以下であることが好ましい。

【0042】

上記(a)バインダーポリマー(以下、便宜的に「(a)成分」という場合がある)としては、例えば、アクリル系樹脂、スチレン系樹脂、エポキシ系樹脂、アミド系樹脂、アミドエポキシ系樹脂、アルキド系樹脂、及びフェノール系樹脂等が挙げられる。アルカリ現像性の観点からは、アクリル系樹脂が好ましい。これらは単独で又は2種以上を組み合わせて用いることができる。(a)バインダーポリマーは、例えば、重合性単量体をラジカル重合させることにより製造することができる。

【0043】

上記重合性単量体としては、例えば、スチレン、ビニルトルエン、及びα−メチルスチレン等のα−位若しくは芳香族環において置換されている重合可能なスチレン誘導体、ジアセトンアクリルアミド等のアクリルアミド、アクリロニトリル及びビニル−n−ブチルエーテル等のビニルアルコールのエステル類、(メタ)アクリル酸アルキルエステル、(メタ)アクリル酸ベンジルエステル、(メタ)アクリル酸テトラヒドロフルフリルエステル、(メタ)アクリル酸ジメチルアミノエチルエステル、(メタ)アクリル酸ジエチルアミノエチルエステル、(メタ)アクリル酸グリシジルエステル、2,2,2−トリフルオロエチル(メタ)アクリレート、2,2,3,3−テトラフルオロプロピル(メタ)アクリレート、(メタ)アクリル酸、α−ブロモ(メタ)アクリル酸、α−クロル(メタ)アクリル酸、β−フリル(メタ)アクリル酸、β−スチリル(メタ)アクリル酸、マレイン酸、マレイン酸無水物、マレイン酸モノメチル、マレイン酸モノエチル、マレイン酸モノイソプロピル等のマレイン酸モノエステル、フマール酸、ケイ皮酸、α−シアノケイ皮酸、イタコン酸、クロトン酸、プロピオール酸などが挙げられる。これらは単独で又は2種以上を組み合わせて用いることができる。

【0044】

また、(a)バインダーポリマーは、アルカリ現像性の見地から、カルボキシル基を含有させることが好ましく、例えば、カルボキシル基を有する重合性単量体とその他の重合性単量体をラジカル重合させることにより製造することができる。上記カルボキシル基を有する重合性単量体としては、(メタ)アクリル酸が好ましく、中でもメタクリル酸がより好ましい。

【0045】

上記(a)バインダーポリマーのカルボキシル基含有量(使用する全重合性単量体に対するカルボキシル基を有する重合性単量体の割合)は、アルカリ現像性とアルカリ耐性のバランスの見地から、好ましくは12〜50質量%であり、より好ましくは12〜40質量%であり、更に好ましくは15〜30質量%であり、特に好ましくは15〜25質量%である。このカルボキシル基含有量が12質量%未満では、アルカリ現像性が劣る傾向があり、50質量%を超えるとアルカリ耐性が劣る傾向がある。

【0046】

(a)バインダーポリマーの重量平均分子量は、機械強度及びアルカリ現像性のバランスの見地から、好ましくは20,000〜300,000であり、より好ましくは40,000〜150,000であり、更に好ましくは50,000〜120,000である。重量平均分子量が、20,000未満では耐現像液性が低下する傾向があり、300,000を超えると現像時間が長くなる傾向がある。なお、本実施形態において、重量平均分子量は、ゲルパーミエーションクロマトグラフィー法により測定され、標準ポリスチレンを用いて作成した検量線により換算された値でとする。

【0047】

(b)エチレン性不飽和結合を少なくとも1つ有する光重合性化合物(以下、便宜的に「(b)成分」という)としては、例えば、多価アルコールにα,β−不飽和カルボン酸を反応させて得られる化合物、ビスフェノールA系(メタ)アクリレート化合物、グリシジル基含有化合物にα、β−不飽和カルボン酸を反応させて得られる化合物、ウレタン結合を有する(メタ)アクリレート化合物等のウレタンモノマー、ノニルフェノキシブタエチレンオキシ(メタ)アクリレート、ノニルフェノキシオクタエチレンオキシ(メタ)アクリレート、γ−クロロ−β−ヒドロキシプロピル−β′−(メタ)アクリロイルオキシエチル−o−フタレート、β−ヒドロキシエチル−β′−(メタ)アクリロイルオキシエチル−o−フタレート、β−ヒドロキシプロピル−β′−(メタ)アクリロイルオキシエチル−o−フタレート、(メタ)アクリル酸アルキルエステル等が挙げられる。これらは単独で又は2種類以上を組み合わせて使用される。

【0048】

(b)成分の含有量は、光感度及び解像性のバランスの見地から、(a)成分及び(b)成分の総量100質量部に対して、好ましくは10〜40質量部であり、より好ましくは20〜30質量部である。

【0049】

上記(c)成分の光重合開始剤としては、例えば、ベンゾフェノン、N,N′−テトラメチル−4,4′−ジアミノベンゾフェノン(ミヒラーケトン)、N,N′−テトラエチル−4,4′−ジアミノベンゾフェノン、4−メトキシ−4′−ジメチルアミノベンゾフェノン、2−ベンジル−2−ジメチルアミノ−1−(4−モルホリノフェニル)−ブタノン−1、及び2−メチル−1−[4−(メチルチオ)フェニル]−2−モルフォリノ−プロパノン−1等の芳香族ケトン、2−エチルアントラキノン、フェナントレンキノン、2−tert−ブチルアントラキノン、オクタメチルアントラキノン、1,2−ベンズアントラキノン、2,3ーベンズアントラキノン、2−フェニルアントラキノン、2,3−ジフェニルアントラキノン、1ークロロアントラキノン、2−メチルアントラキノン、1,4−ナフトキノン、9,10−フェナンタラキノン、2−メチル1,4−ナフトキノン、及び2,3−ジメチルアントラキノン等のキノン類、ベンゾインメチルエーテル、ベンゾインエチルエーテル、及びベンゾインフェニルエーテル等のベンゾインエーテル化合物、ベンゾイン、メチルベンゾイン、及びエチルベンゾイン等のベンゾイン化合物、ベンジルジメチルケタール等のベンジル誘導体、9,10−ジメトキシアントラセン、9,10−ジエトキシアントラセン、9,10−ジプロポキシアントラセン、9,10−ジブトキシアントラセン、及び9,10−ジペントキシアントラセン等の置換アントラセン類、2−(o−クロロフェニル)−4,5−ジフェニルイミダゾール二量体、2−(o−クロロフェニル)−4,5−ジ(メトキシフェニル)イミダゾール二量体、2−(o−フルオロフェニル)−4,5−ジフェニルイミダゾール二量体、2−(o−メトキシフェニル)−4,5−ジフェニルイミダゾール二量体、及び2−(p−メトキシフェニル)−4,5−ジフェニルイミダゾール二量体等の2,4,5−トリアリールイミダゾール二量体、クマリン系化合物、オキサゾール系化合物、ピラゾリン系化合物などが挙げられる。ここで、2つの2,4,5−トリアリールイミダゾールのアリール基の置換基は同一で対象な化合物を与えてもよいし、相違して非対称な化合物を与えてもよい。また、ジエチルチオキサントンとジメチルアミノ安息香酸の組み合わせのように、チオキサントン系化合物と3級アミン化合物とを組み合わせてもよい。また、密着性及び感度のバランスの見地から、2,4,5−トリアリールイミダゾール二量体がより好ましい。これらは、単独で又は2種類以上を組み合わせて使用される。

【0050】

上記(a)バインダーポリマーの含有量は、(a)成分及び(b)成分の総量100質量部に対して、好ましくは30〜80質量部であり、より好ましくは40〜75質量部であり、更に好ましくは50〜70質量部である。(a)成分の含有量がこの範囲であると、感光性樹脂組成物の塗膜性及び光硬化物の強度がより良好となる。上記(b)エチレン性不飽和結合を少なくとも1つ有する光重合性化合物の含有量は、(a)成分及び(b)成分の総量100質量部に対して、好ましくは20〜60質量部であり、より好ましくは30〜55質量部であり、更に好ましくは35〜50質量部である。(b)成分の含有量がこの範囲であると、感光性樹脂組成物の光感度及び塗膜性がより良好となる。

【0051】

上記(c)光重合開始剤の含有量は、(a)成分及び(b)成分の総量100質量部に対して、好ましくは0.01〜30質量部であり、より好ましくは0.1〜20質量部であり、更に好ましくは0.2〜10質量部である。(c)成分の含有量がこの範囲であると、感光性樹脂組成物の光感度及び内部の光硬化性がより良好となる。

【0052】

感光性樹脂組成物は、(d)無機フィラーを充填しないフィラーレスであることが好ましいが、少量であれば充填しても構わない。(d)無機フィラーを少量充填することで、収縮量が小さくなるとともに、剛性が高くなり、厚み寸法精度を向上させることができる。しかしながら、感光性樹脂組成物の総量100質量部に対して5質量%を超えて充填した場合、解像性が著しく低下するため、(d)無機フィラーを充填する場合は、充填量が感光性樹脂組成物の総量100質量部に対して5質量%未満とすることが好ましい。

【0053】

(d)無機フィラーとしては、例えば、硫酸バリウム、チタン酸バリウム、粉状酸化珪素、無定形シリカ、タルク、クレー、焼成カオリン、炭酸マグネシウム、炭酸カルシウム、酸化アルミニウム、水酸化アルミニウム、雲母粉等の無機充填剤が使用できる。特に好ましくは、シリカフィラーで一次粒径のまま、凝集することなく樹脂中に分散させるために、シランカップリング剤を用いたものが望ましい。(d)無機フィラーの最大粒径は、好ましくは2μm以下であり、より好ましくは1μm以下である。また、(d)無機フィラーの平均粒径は、解像度の観点から、好ましくは300nm以下であり、より好ましくは100nm以下である。

【0054】

また、感光性樹脂組成物には、必要に応じて、マラカイトグリーン、ビクトリアピュアブルー、ブリリアントグリーン、及びメチルバイオレット等の染料、トリブロモフェニルスルホン、ロイコクリスタルバイオレット、ジフェニルアミン、ベンジルアミン、トリフェニルアミン、ジエチルアニリン、o−クロロアニリン及びターシャリブチルカテコール等の光発色剤、熱発色防止剤、p−トルエンスルホンアミド等の可塑剤、顔料、充填剤、消泡剤、難燃剤、密着性付与剤、レベリング剤、剥離促進剤、酸化防止剤、香料、イメージング剤、熱架橋剤、重合禁止剤などを(a)成分及び(b)成分の総量100質量部に対して各々0.01〜20質量部含有することができる。これらは、単独で又は2種類以上を組み合わせて使用される。

【0055】

感光性樹脂組成物には、必要に応じて、メタノール、エタノール、アセトン、メチルエチルケトン、メチルセロソルブ、エチルセロソルブ、トルエン、N,N−ジメチルホルムアミド、プロピレングリコールモノメチルエーテル等の溶剤又はこれらの混合溶剤に溶解して固形分30〜60質量%の溶液として塗布することができる。これらは、単独で又は2種類以上を組み合わせて使用される。

【0056】

感光性樹脂組成物には、特に制限はないが、金属面、例えば、銅、銅系合金、ニッケル、クロム、鉄、ステンレス等の鉄系合金、好ましくは銅、銅系合金、鉄系合金の表面上に、液状レジストとして塗布して乾燥後、必要に応じて保護フィルムを被覆して用いるか、感光性エレメントの形態で用いられることが好ましい。

【0057】

感光性エレメントの形態とは、支持体と、該支持体上に上記感光性樹脂組成物の溶液を均一に塗布、乾燥して形成された感光性樹脂組成物層(樹脂層)とを備えるものであり、感光性樹脂組成物の層上にはそれを被覆する保護フィルムをさらに備えていてもよい。支持体としては、例えば、ポリエチレンテレフタレート、ポリプロピレン、ポリエチレン、及びポリエステル等の耐熱性及び耐溶剤性を有する重合体フィルム上に感光性樹脂組成物を塗布、乾燥することにより得られる。透明性の見地からは、ポリエチレンテレフタレートフィルムを用いることが好ましい。

【0058】

次に、以下に本発明で用いられる熱硬化性樹脂組成物の組成例について説明するが、本発明はこれに限定されるものではない。

【0059】

熱硬化性樹脂組成物は、エポキシ樹脂、フェノール樹脂、ポリアミドイミド樹脂、熱硬化性ポリイミド樹脂からなる群より選択される少なくとも一種を含む樹脂組成物と、最大粒径が5μm以下であり且つ平均粒径が1μm以下である無機フィラーと、を含むことが好ましい。

【0060】

エポキシ樹脂としては、分子内に1つ以上のグリシジル基を有するエポキシ樹脂が好ましい。無機フィラーの充填量は、好ましくは0〜90質量%の範囲、より好ましくは20〜70質量%の範囲、更に好ましくは30〜60質量%である。

【0061】

エポキシ樹脂は、2個以上のグリシジル基を持つエポキシ樹脂ならば、すべて使用することができるが、好適には、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ノボラックフェノール型エポキシ樹脂、ビフェニル型エポキシ樹脂、ビスフェノールSジグリシジルエーテル等のビスフェノールS型エポキシ樹脂、ナフタレン型エポキシ樹脂、ジシクロペンタジエン型エポキシ樹脂、ビキシレノールジグリシジルエーテル等のビキシレノール型エポキシ樹脂、水添ビスフェノールAグリシジルエーテル等の水添ビスフェノールA型エポキシ樹脂、及び、それらの二塩基酸変性ジグリシジルエーテル型エポキシ樹脂などであり、単独、又は2種以上組み合わせて用いることができる。

【0062】

市販のエポキシ樹脂としては、DIC株式会社製EXA4700(4官能ナフタレン型エポキシ樹脂)、日本化薬株式会社製NC−7000(ナフタレン骨格含有多官能固形エポキシ樹脂)等のナフタレン型エポキシ樹脂;日本化薬株式会社EPPN−502H(トリスフェノールエポキシ樹脂)等のフェノール類とフェノール性水酸基を有する芳香族アルデヒドとの縮合物のエポキシ化物(トリスフェノール型エポキシ樹脂);DIC株式会社製エピクロンHP−7200H(ジシクロペンタジエン骨格含有多官能固形エポキシ樹脂)等のジシクロペンタジエンアラルキル型エポキシ樹脂;日本化薬株式会社製NC−3000H(ビフェニル骨格含有多官能固形エポキシ樹脂)等のビフェニルアラルキル型エポキシ樹脂;DIC株式会社製エピクロンN660、エピクロンN690、日本化薬株式会社製EOCN−104S等のノボラック型エポキシ樹脂;日産化学工業株式会社製TEPIC等のトリス(2,3−エポキシプロピル)イソシアヌレート、DIC株式会社製エピクロン860、エピクロン900−IM、エピクロンEXA―4816、エピクロンEXA−4822、旭チバ株式会社製アラルダイトAER280、東都化成株式会社製エポトートYD−134、ジャパンエポキシレジン株式会社製JER834、JER872、住友化学工業株式会社製ELA−134等のビスフェノールA型エポキシ樹脂;DIC株式会社製エピクロンHP−4032等のナフタレン型エポキシ樹脂;DIC株式会社製エピクロンN−740等のフェノールノボラック型エポキシ樹脂、フェノールとサリチルアルデヒドの縮合物のエポキシ樹脂;日本化薬株式会社製EPPN−500シリーズなどが挙げられる。これらのエポキシ樹脂は各々単独で用いてもよく、2種以上を組み合わせて用いてもよい。

上記エポキシ樹脂の中でも、銅との密着性や絶縁性に優れる点で、日本化薬株式会社製NC−3000H(ビフェニル骨格含有多官能固形エポキシ樹脂)等のビフェニルアラルキル型エポキシ樹脂が好ましく、また、架橋密度が高く高Tgが得られる点で、日本化薬株式会社製EPPN−500シリーズを用いることがより好ましい。

上記エポキシ樹脂の含有量は、無機フィラー成分を除く樹脂成分100重量部に対して、30〜90質量部であることが好ましく、40〜80質量部であることがより好ましい。

【0063】

エポキシ樹脂と組み合わせる硬化剤としては、従来公知の各種エポキシ樹脂硬化剤もしくはエポキシ樹脂硬化促進剤を配合することができる。例えば、フェノール樹脂、イミダゾール化合物、酸無水物、脂肪族アミン、脂環族ポリアミン、芳香族ポリアミン、第3級アミン、ジシアンジアミド、グアニジン類、又はこれらのエポキシアダクトやマイクロカプセル化したもののほか、トリフェニルホスフィン、テトラフェニルホスフォニウム、テトラフェニルボレート等の有機ホスフィン系化合物、DBUもしくはその誘導体など、硬化剤もしくは硬化促進剤の如何に拘らず、公知慣用のものを単独であるいは2種以上組み合わせて使用することができる。エポキシ樹脂の硬化を進行させれば特に限定されないが、具体的には、4,4′−ジアミノジフェニルスルフォン、4,4′−ビス(4−アミノフェノキシ)ビフェニル、2,2−ビス[4−(4−アミノフェノキシ)フェニル]プロパン、1,3−ビス(4−アミノフェノキシ)ベンゼン、1,4−ビス(4−アミノフェノキシ)ベンゼン、トリメチレンビス(4−アミノベンゾエート)、3,3′−ジメチル−4,4′−ジアミノビフェニル、2,2′−ジメチル−4,4′−ジアミノビフェニル、4,4′−ジアミノジフェニルエーテル、3,4′−ジアミノジフェニルエーテル、ビス[4−(4−アミノフェノキシ)フェニル]スルフォン、ビス[4−(3−アミノフェノキシ)フェニル]スルフォン、9,9′−ビス(4−アミノフェニル)フルオレン、2,2−ビス[4−(4−アミノフェノキシ)フェニル]ヘキサフルオロプロパン等を例示でき、単独、又は2種以上組み合わせて用いることができる。

【0064】

本発明に使用される(b)の化合物である、分子構造中に少なくとも2個の不飽和N−置換マレイミド基を有するマレイミド化合物は、例えば、N,N′−エチレンビスマレイミド、N,N′−ヘキサメチレンビスマレイミド、N,N′−(1,3−フェニレン)ビスマレイミド、N,N′−[1,3−(2−メチルフェニレン)]ビスマレイミド、N,N′−[1,3−(4−メチルフェニレン)]ビスマレイミド、N,N′−(1,4−フェニレン)ビスマレイミド、ビス(4−マレイミドフェニル)メタン、ビス(3−メチル−4−マレイミドフェニル)メタン、3,3−ジメチル−5,5−ジエチル−4,4−ジフェニルメタンビスマレイミド、ビス(4−マレイミドフェニル)エーテル、ビス(4−マレイミドフェニル)スルホン、ビス(4−マレイミドフェニル)スルフィド、ビス(4−マレイミドフェニル)ケトン、ビス(4−マレイミドシクロヘキシル)メタン、1,4−ビス(4−マレイミドフェニル)シクロヘキサン、1,4−ビス(マレイミドメチル)シクロヘキサン、1,4−ビス(マレイミドメチル)ベンゼン、1,3−ビス(4−マレイミドフェノキシ)ベンゼン、1,3−ビス(3−マレイミドフェノキシ)ベンゼン、ビス[4−(3−マレイミドフェノキシ)フェニル]メタン、ビス[4−(4−マレイミドフェノキシ)フェニル]メタン、1,1−ビス[4−(3−マレイミドフェノキシ)フェニル]エタン、1,1−ビス[4−(4−マレイミドフェノキシ)フェニル]エタン、1,2−ビス[4−(3−マレイミドフェノキシ)フェニル]エタン、1,2−ビス[4−(4−マレイミドフェノキシ)フェニル]エタン、2,2−ビス[4−(3−マレイミドフェノキシ)フェニル]プロパン、2,2−ビス[4−(4−マレイミドフェノキシ)フェニル]プロパン、2,2−ビス[4−(3−マレイミドフェノキシ)フェニル]ブタン、2,2−ビス[4−(4−マレイミドフェノキシ)フェニル]ブタン、2,2−ビス[4−(3−マレイミドフェノキシ)フェニル]−1,1,1,3,3,3−ヘキサフルオロプロパン、2,2−ビス[4−(4−マレイミドフェノキシ)フェニル] −1,1,1,3,3,3−ヘキサフルオロプロパン、4,4−ビス(3−マレイミドフェノキシ)ビフェニル、4,4−ビス(4−マレイミドフェノキシ)ビフェニル、ビス[4−(3−マレイミドフェノキシ)フェニル]ケトン、ビス[4−(4−マレイミドフェノキシ)フェニル]ケトン、2,2′−ビス(4−マレイミドフェニル)ジスルフィド、ビス(4−マレイミドフェニル)ジスルフィド、ビス[4−(3−マレイミドフェノキシ)フェニル]スルフィド、ビス[4−(4−マレイミドフェノキシ)フェニル]スルフィド、ビス[4−(3−マレイミドフェノキシ)フェニル]スルホキシド、ビス[4−(4−マレイミドフェノキシ)フェニル]スルホキシド、ビス[4−(3−マレイミドフェノキシ)フェニル]スルホン、ビス[4−(4−マレイミドフェノキシ)フェニル]スルホン、ビス[4−(3−マレイミドフェノキシ)フェニル]エーテル、ビス[4−(4−マレイミドフェノキシ)フェニル]エーテル、1,4−ビス[4−(4−マレイミドフェノキシ)−α,α−ジメチルベンジル]ベンゼン、1,3−ビス[4−(4−マレイミドフェノキシ)−α,α−ジメチルベンジル]ベンゼン、1,4−ビス[4−(3−マレイミドフェノキシ)−α,α−ジメチルベンジル]ベンゼン、1,3−ビス[4−(3−マレイミドフェノキシ)−α,α−ジメチルベンジル]ベンゼン、1,4−ビス[4−(4−マレイミドフェノキシ)−3,5−ジメチル−α,α−ジメチルベンジル]ベンゼン、1,3−ビス[4−(4−マレイミドフェノキシ)−3,5−ジメチル−α,α−ジメチルベンジル]ベンゼン、1,4−ビス[4−(3−マレイミドフェノキシ)−3,5−ジメチル−α,α−ジメチルベンジル]ベンゼン、1,3−ビス[4−(3−マレイミドフェノキシ)−3,5−ジメチル−α,α−ジメチルベンジル]ベンゼン、ポリフェニルメタンマレイミドなどが挙げられ、これらのマレイミド化合物は、単独で用いても2種類以上を混合して用いてもよい。

【0065】

また、ポリイミド樹脂、ポリアミドイミド樹脂や各種カルボン酸含有樹脂をエポキシ樹脂と反応させる別な樹脂として使用しても良い。ポリアミドイミド樹脂としては、東洋紡株式会社製の「バイロマックスHR11NN」、「バイロマックスHR12N2」、「バイロマックスHR16NN」等が挙げられる(「バイロマックス」は登録商標)。カルボン酸含有樹脂としては、アクリル樹脂や酸変性エポキシアクリレート、酸含有ウレタン樹脂等が挙げられる。

上記硬化剤の含有量は、無機フィラー成分を除く樹脂成分100重量部に対して、5〜50質量部であることが好ましく、10〜40質量部であることがより好ましい。

【0066】

無機フィラーとしては従来公知の全ての無機充填剤及び有機充填剤が使用でき、特定のものに限定されない。例えば、硫酸バリウム、チタン酸バリウム、無定形シリカ、結晶性シリカ、溶融シリカ、球状シリカ、タルク、クレー、炭酸マグネシウム、炭酸カルシウム、酸化アルミニウム、水酸化アルミニウム、窒化ケイ素、窒化アルミニウム等の体質顔料や、銅、錫、亜鉛、ニッケル、銀、パラジウム、アルミニウム、鉄、コバルト、金、白金等の金属粉体が挙げられる。

【0067】

シリカフィラーを用いる場合は、フィラーで一次粒径のまま、凝集することなく樹脂中に分散させるために、シランカップリング剤を用いたものが望ましい。最大粒径は5μm以下であることが好ましく、更に1μm以下であることが望ましい。シランカップリング剤としては、一般的に入手可能なものを用いることができ、例えば、アルキルシラン、アルコキシシラン、ビニルシラン、エポキシシラン、アミノシラン、アクリルシラン、メタクリルシラン、メルカプトシラン、スルフィドシラン、イソシアネートシラン、サルファーシラン、スチリルシラン、アルキルクロロシラン等が使用可能である。

【0068】

具体的な化合物名としては、メチルトリメトキシシラン、ジメチルジメトキシシラン、トリメチルメトキシシラン、メチルトリエトキシシラン、メチルトリフェノキシシラン、エチルトリメトキシシラン、n−プロピルトリメトキシシラン、ジイソプロピルジメトキシシラン、イソブチルトリメトキシシラン、ジイソブチルジメトキシシラン、イソブチルトリエトキシシラン、n−ヘキシルトリメトキシシラン、n−ヘキシルトリエトキシシラン、シクロヘキシルメチルジメトキシシラン、n−オクチルトリエトキシシラン、n−ドデシルメトキシシラン、フェニルトリメトキシシラン、ジフェニルジメトキシシラン、トリフェニルシラノール、メチルトリクロロシラン、ジメチルジクロロシラン、トリメチルクロロシラン、n−オクチルジメチルクロロシラン、テトラエトキシシラン、3−アミノプロピルトリメトキシシラン、3−アミノプロピルトリエトキシシラン、3−(2−アミノエチル)アミノプロピルトリメトキシシラン、3−(2−アミノエチル)アミノプロピルメチルジメトキシシラン、3−フェニルアミノプロピルトリメトキシシラン、3−グリシドキシプロピルトリメトキシシラン、3−グリシドキシプロピルメチルジメトキシシラン、3−グリシドキシプロピルトリエトキシシラン、3−グリシドキシプロピルメチルジキシシラン、ビス(3−(トリエトキシシリル)プロピル)ジスルフィド、ビス(3−(トリエトキシシリル)プロピル)テトラスルフィド、ビニルトリアセトキシシラン、ビニルトリメトキシシラン、ビニルトリエトキシシラン、ビニルトリイソプロポキシシラン、アリルトリメトキシシラン、ジアリルジメチルシラン、3−メタクリロキシプロピルトリメトキシシラン、3−メタクリロキシプロピルメチルジメトキシシラン、3−メタクリロキシプロピルトリエトキシシラン、3−メルカプトプロピルトリメトキシシラン、3−メルカプトプロピルメチルジメトキシシラン、3−メルカプトプロピルトリエトキシシラン、N−(1,3−ジメチルブチルデン)−3−アミノプロピルトリエトキシシラン、アミノシラン等がある。

【0069】

無機フィラーの平均粒径は、より好ましくは300nm以下であり、特に好ましくは100nm以下である。無機フィラーの平均粒径が小さいほど、デスミア処理後の表面が平滑となり、その後のフリップチップ実装時にアンダーフィル材の充填性が良くなる傾向にある。無機フィラーの充填量は、好ましくは0〜90質量%であり、より好ましくは20〜70質量%であり、更に好ましくは30〜60質量%である。

【0070】

本実施形態に係るプリント配線板は、特性及び機能の異なる2種類の樹脂組成物と、機械研磨及びデスミア処理とを組み合わせることによって、微細なパターンを有するソルダーレジストを形成するところを特徴としている。かかる方法によれば、図7に示したように、従来のソルダーレジスト表面にパターンを形成する方法と比較して、微細な開口をソルダーレジストに効率的に形成できる。

【0071】

以上、本発明に係るプリント配線板の製造方法及び用いる感光性樹脂組成物及び熱硬化樹脂組成物の好適な実施形態について説明したが、本発明は必ずしも上述した実施形態に限定されるものではなく、その趣旨を逸脱しない範囲で適宜変更を行ってもよい。

【0072】

例えば、本実施形態においては、ドライレジスト及びソルダーレジストと、機械研磨及びデスミア処理とを組み合わせてソルダーレジスト表面に開口を形成させたが、特性及び機能の異なる2種類の樹脂組成物と、デスミア処理を組み合わせてソルダーレジスト表面に開口を形成させることもできる。

【実施例】

【0073】

(実施例1〜15)

<導体回路を有するプリント配線板100の準備>

まず、厚さ12μmの銅箔2が両面に貼着された銅張積層体(日立化成工業株式会社製 MCL−E−679FG)を準備した。銅張積層体の厚さは400μmであった(図1(a)参照)。

【0074】

銅箔2をエッチング処理し、所定パターン形状に加工した(図1(b)参照)。次いで、絶縁層5a,5bとして層間絶縁材(日立化成工業株式会社 AS−Z3)を両面に貼着し、炭酸ガスレーザー加工機により微小径のビアホール6を形成し、セミアディティブ法によって、導体回路9a,9bを形成した(図1(c)参照)。なお、絶縁材の厚みは40μm、導体回路の厚みは10μmであった。

【0075】

<第一の層8の形成>

次いで、図2に示すように、感光性樹脂組成物としてドライフィルムレジスト(日立化成工業株式会社 Photec H−7025)をロールラミネーターで両面に貼着し、パターンを形成したフォトツールを密着させ、第一の層8を形成した。第一の層8にパターンを形成した株式会社オーク製作所製EXM‐1201型露光機を使用して、50mJ/cm2のエネルギー量で露光を行った。次いで、30℃の1質量%炭酸ナトリウム水溶液で、90秒間スプレー現像を行い、感光性樹脂組成物を開口させて第一のパターン8aを形成した。

【0076】

<フィルム状ソルダーレジストの製造>

プリント配線板のソルダーレジストの形成に使用する熱硬化性樹脂組成物として、以下に示すものを調製した。

【0077】

<熱硬化性樹脂組成物A>

エポキシ樹脂としては、ビフェニルアラルキル型エポキシ樹脂、製品名NC−3000H(日本化薬株式会社製)70質量部を用いた。

硬化剤の合成実施例1:温度計、攪拌装置、還流冷却管付き水分定量器の付いた加熱及び冷却可能な容積2リットルの反応容器に、ビス(4−アミノフェニル)スルホン:26.40gと、2,2′−ビス[4−(4−マレイミドフェノキシ)フェニル]プロパン:484.50gと、p−アミノ安息香酸:29.10g、及びジメチルアセトアミド:360.00gを入れ、140℃で5時間反応させて分子主鎖中にスルホン基を有し、酸性置換基と不飽和N−置換マレイミド基を有する硬化剤(A−1)の溶液を得た。本硬化剤を30質量部配合した。

【0078】

無機フィラー成分としては、平均粒径が50nm、ビニルシランでシランカップリング処理したシリカフィラーを用いた。なお、無機フィラー成分は、樹脂分に対し、30質量%になるように配合した。分散状態は、動的光散乱式ナノトラック粒度分布計「UPA−EX150」(日機装株式会社製)、及びレーザー回折散乱式マイクロトラック粒度分布計「MT−3100」(日機装株式会社製)を用いて測定し、最大粒径が1μm以下となっていることを確認した。

【0079】

<熱硬化性樹脂組成物B>

エポキシ樹脂としては、ビフェニルアラルキル型エポキシ樹脂、製品名NC−3000H(日本化薬株式会社製)70質量部を用いた。

硬化剤の合成実施例2:ジアミン化合物としてワンダミンHM(WHM)〔(4,4′−ジアミノ)ジシクロヘキシルメタン、新日本理化株式会社製、商品名、「ワンダミン」は登録商標〕52.7g、反応性官能基を有するジアミンとして3,3′−ジヒドロキシ−4,4′−ジアミノビフェニル6g、トリカルボン酸無水物として無水トリメリット酸(TMA)108g及び非プロトン性極性溶媒としてN−メチル−2−ピロリドン(NMP)1281gを入れ、フラスコ内の温度を80℃に設定して30分間撹拌した。撹拌終了後、水と共沸可能な芳香族炭化水素としてトルエン192gをさらに添加し、フラスコ内の温度を160℃に昇温して2.5時間還流した。水分定量受器に理論量の水が貯留され、水の留出が見られなくなっていることを確認した後、水分定量受器中の水及びトルエンを除去しながら、フラスコ内の温度を180℃まで上昇させて反応溶液中のトルエンを除去した。フラスコ内の溶液を60℃まで冷却した後、長鎖炭化水素鎖骨格(炭素原子数約50)を有するジカルボン酸として水添α,ω−ポリブタジエンジカルボン酸(CI−1000、日本曹達株式会社製、商品名)309.5gを入れ、10分間撹拌した。撹拌終了後、ジイソシアネートとして4,4′−ジフェニルメタンジイソシアネート(MDI)119.7gを添加し、フラスコ内の温度を160℃に上昇させて2時間反応させ、樹脂溶液を得た。このポリアミドイミド樹脂溶液の重量平均分子量(Mw)をゲルパーミエーションクロマトグラフィーにより測定したところ47000であった。ポリアミドイミド1分子あたりの平均反応性官能基数Nは4.4であった。本硬化剤を30質量部配合した。無機フィラー成分としては、熱硬化性樹脂組成物Aと同様のものを用いた。

【0080】

<熱硬化性樹脂組成物C>

エポキシ樹脂としては、クレゾールノボラック型エポキシ樹脂、製品名エピクロンN660(DIC株式会社製)70質量部を用いた。

硬化剤として、フェノキシ樹脂YP−55(新日鉄化学株式会社製)、メラミン変性フェノールノボラック樹脂LA7054(DIC株式会社製)30質量部を用いた。無機フィラー成分としては、平均粒径が300nmの硫酸バリウムを、スターミルLMZ(アシザワファインテック株式会社製、「スターミル」は登録商標)で、直径1.0mmのジルコニアビーズを用い、周速12m/sにて3時間分散して調整した。分散状態を、樹脂Aと同様の方法で測定し、最大粒径が2μmであることを確認した。

【0081】

上述のように得た各熱硬化性樹脂組成物の溶液を支持層である16μm厚のポリエチレンテレフタレートフィルム(G2−16、帝人株式会社製、商品名)上に均一に塗布することにより熱硬化性樹脂組成物層を形成した。その後、熱風対流式乾燥機を用いて感光性樹脂組成物層を100℃で約10分間乾燥することによって支持層上にフィルム状ソルダーレジストを得た。フィルム状ソルダーレジストの膜厚は10μm〜90μmのものを準備した。

【0082】

次いで、フィルム状ソルダーレジストに埃等が付着しないように、支持層と接している側とは反対側の表面上にポリエチレンフィルム(NF−15、タマポリ社製、商品名)を保護フィルムとして貼り合わせ、熱硬化性フィルムタイプのソルダーレジストを得た。

【0083】

得られた熱硬化性フィルムタイプのソルダーレジストを用いて、プリント配線板100の上に第二の層10を形成した(図4参照)。詳細には、まず、熱硬化性樹脂組成物A,B又はCからなるフィルム状ソルダーレジストの保護フィルムのみを剥がし、プリント配線板100の両面(第一のパターン8a、8b及び導体回路9a,9b上)にフィルム状ソルダーレジストを載置した。プレス式真空ラミネータ(MVLP−500、株式会社名機製作所製、商品名)を用いてプリント配線板100の表面にフィルム状ソルダーレジストを積層した。プレス条件は、プレス熱板温度80℃、真空引き時間20秒、ラミネートプレス時間30秒、気圧4kPa以下、圧着圧力0.4MPaとした。次いで、クリーンオーブンで所定温度、所定時間で熱硬化した。

【0084】

その後、研磨機(粒度:#1500)を用いて第二の層の表面を研削し、第一のパターン8aを露出させ、表1に示す工程に沿ってデスミア処理を行うことで、第二の層10を研削して第一のパターン8a、8bを露出させると共に、第一のパターン8a、8bをはく離及び除去し、第二の層10の一部を開口させて第二のパターン10a、10bを形成した(図5参照)。また、必要に応じてデスミア処理を繰り返し実施した。実施例1〜15におけるプリント配線板の製造時におけるソルダーレジスト形成のプロセス条件を表2〜表3にそれぞれ示す。

【0085】

【表1】

【0086】

【表2】

【0087】

【表3】

【0088】

デスミア処理後、市販の無電解ニッケル/金めっき液を用いて、ニッケルめっき厚5μm、金めっき厚0.1μmとなるようにめっき処理を行い、プリント配線板300を得た(図6参照)。

【0089】

作製したプリント配線板300の基板サイズが45mm×45mmで、中心部20mm×20mmの範囲にエリアアレイ状に直径30μm、50μm、70μm及び90μmの開口を設けた。また、外周部四隅には1mm×1mmの開口を設けた。

以下、実施例1〜15のプリント配線板の評価基準を示す。また、表4〜5に、ソルダーレジストの研磨研削厚み(μm)、粗化時間(分)、開口の高さ(μm)を示す。

【0090】

ソルダーレジストの埋め込み性については、以下の基準に基づいて評価した。

○:空隙なく埋め込みが良好。

×:開口への埋め込みが不充分。

【0091】

ソルダーレジストの耐薬品性については、目視で確認して以下の基準に基づいて評価した。

○:デスミア処理後にソルダーレジストがはく離しないもの。

×:デスミア処理後にソルダーレジストがはく離したもの。

【0092】

ソルダーレジストの研磨研削厚みについては、以下の基準に基づいて評価した。

○:厚みが15μm以下であるもの。

×:厚みが15μm以上であるもの。

【0093】

解像性(開口性)については、金属顕微鏡で観察して以下の基準に基づいて評価した。◎:直径30μm以下で開口できたもの。

○:直径50μm以下で開口できたもの。

△:直径70μm以下で開口できたもの。

×:直径90μm以下で開口できたもの。

××:直径90μm以下で開口できないもの。

【0094】

開口の壁面平滑性については、電子顕微鏡で確認して以下の基準に基づいて評価した。

○:壁面が平滑なもの。

×:壁面にフィラーの欠落や段差があるもの。

【0095】

開口の残渣除去性については、以下の基準に基づいて評価した。

○:銅表面にドライフィルムレジスト(第一の層8)の残渣がなく、はく離及び除去できているもの。

×:ドライフィルムレジストの残渣があるもの。

【0096】

ニッケル/金めっき性については、以下の基準に基づいて評価した。

○:平滑に全面めっきされているもの。

×:開口の銅表面にめっきむらがあるもの。

−:ソルダーレジストがはく離して、その後の評価ができないもの。

【0097】

以上の評価結果を表4〜表5に示す。

【0098】

【表4】

【0099】

【表5】

【0100】

実施例に示したように、所望の大きさの開口を有し且つ優れた信頼性を有するソルダーレジストを表面に備えるプリント配線板を効率的に製造できることがわかる。

【符号の説明】

【0101】

1…銅張積層体、2…銅箔、2a,2b…回路、3…内層基板、5a,5b…絶縁層、6…ビアホール、8…第一の層、8a,8b…第一のパターン、9a,9b…電極パッド(導体回路)、10…第二の層、10a,10b…第二のパターン、10h…開口、11a,11b…めっき層、100,100A,100B…プリント配線板、102,104…配線パターン、105A,105B…樹脂層、200…(表面にソルダーレジストのパターンを有する)プリント配線板、300…(表面がめっき処理されたソルダーレジストのパターンを有する)プリント配線板、R…開口の直径、D…開口の深さ。

【技術分野】

【0001】

本発明は、開口を有するソルダーレジストを表面に備えるプリント配線板及びその製造方法並びに熱硬化性樹脂組成物に関する。より詳しくは、プリント配線板の最外層をなすソルダーレジストに微細なパターンを形成し、例えばフリップチップ実装に適したプリント配線板を製造する技術に関する。

【背景技術】

【0002】

プリント配線板は、コアとなる銅張積層体、層間絶縁材及びソルダーレジストの積層体からなる。ソルダーレジスト形成前の積層体の表面には配線パターンが設けられている。ソルダーレジスト形成後、外部との電気的接続が必要な箇所は露光及び現像処理によって開口が設けられている。

【0003】

プリント配線板上には、通常、ダイボンディング材やアンダーフィル材を介して半導体素子が実装され、必要に応じて、トランスファー封止材によって全面封止される場合や、放熱性の向上を目的とした金属キャップ(蓋)が装着される場合がある。近年、半導体装置の軽薄短小化は留まるところを知らず、半導体素子や多層プリント配線板の高密度化が進んでいる。また、半導体装置の上に半導体装置を積むパッケージ・オン・パッケージといった実装形態も盛んに行われており、今後、ますます半導体装置の実装密度は高くなると予想される。

【0004】

ところで、プリント配線板に半導体素子をエリアアレイ型やペリフェラル型のフリップチップ実装するためには、これに対応した開口などを有するパターンからなるソルダーレジストをプリント配線板の表面に設ける必要がある。ソルダーレジストのパターンの開口の大きさは、フリップチップ実装用のバンプ径やピッチに対応させていたものの、従来のプリント配線板は実装密度が低い上に実装する半導体素子のバンプ径やピッチも粗い設計となっているため、小径で狭ピッチな開口を設ける必要がなかった。

【0005】

しかしながら、半導体素子の微細化が進展し、バンプ径やピッチが狭小化するに従って、プリント配線板上のソルダーレジストのパターンの開口も半導体素子のバンプ径やピッチに合わせて、狭小化する必要性が高まっている。最近では、感光性樹脂材料に代わり熱硬化性樹脂材料を用いて、レーザーにより開口を設けるプリント配線板の開発が進められている(例えば特許文献1〜4参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平10−308576号公報

【特許文献2】特開2003−152311号公報

【特許文献3】特開2007−197706号公報

【特許文献4】特開2010−258147号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1〜4に記載されているプリント配線板は、熱硬化性樹脂材料を用いてレーザーにより開口を設けるため、半導体素子のバンプ径やピッチが狭小化した場合においても良好な開口を得ることができる。

【0008】

図7は、従来のプリント配線板の製造方法を示す図である。図7(a)に示すプリント配線板100Aは表面及び内部に配線パターン102,104を有する。プリント配線板100Aは、銅張積層体、層間絶縁材及び金属箔などを積層するとともにエッチング法やセミアディティブ法によって配線パターン102,104を適宜形成することによって得られる。

【0009】

プリント配線板100Aの両面に熱硬化性組成物をスクリーン印刷機やロールコータを用いて印刷して樹脂層105Aを形成する(図7(a)参照)。熱硬化性組成物からなるフィルムを予め準備し、このフィルムをプリント配線板100Aの表面に貼り付けてもよい。次いで、外部と電気的に接続することが必要な箇所を、YAGレーザーや炭酸ガスレーザーを用いて開口し、開口周辺のスミア(残渣)をデスミア処理により除去する(図7(b)参照)。このようにして得られたプリント配線板100Bは、対応する箇所に半導体素子のバンプをリフロー実装することで半導体素子と電気的に接続することが可能である。

【0010】

しかし、このような方法で製造されたプリント配線板は、レーザー等の新規な設備導入が必要であること、開口径に合わせて使用するレーザーを使い分ける必要があること、比較的大きな開口や特殊な開口を設けることが困難であること、といった問題があった。

【0011】

本発明は、上記課題に鑑みてなされたものであり、所望の大きさの開口を有し且つ優れた信頼性を有するソルダーレジストを表面に備えるプリント配線板を効率的に製造する方法を提供することを目的とする。また、本発明は上記方法によって製造されたプリント配線板、並びに、プリント配線板を製造するのに適した熱硬化性樹脂組成物を提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明は、開口を有するソルダーレジストを表面に備えるプリント配線板の製造方法に関し、

(I)導体回路を有するプリント配線板上に感光性樹脂組成物からなる第一の層を形成後、当該第一の層に対して露光処理及び現像処理を施して第一のパターンを形成する工程と、

(II)前記第一のパターンの少なくとも一部を覆うように、前記プリント配線板上に熱硬化性樹脂組成物からなる第二の層を形成する工程と、

(III)第二の層を加熱して熱硬化させる工程と、

(IV)上記(III)における処理が施された第二の層を機械研磨によって研削して第一のパターンを露出させる工程と、

(V)更なるデスミア処理によって第一のパターンを除去し、熱硬化性樹脂組成物の硬化物からなり且つプリント配線板の表面にまで至る開口を有するソルダーレジストを形成する工程とを備える。

【0013】

上記方法の特徴は、ドライフィルムレジストして機能する感光性樹脂組成物及びソルダーレジストとして機能する熱硬化性樹脂組成物のように、特性及び機能の異なる2種類の樹脂組成物と、機械研磨及びデスミア処理とを組み合わせることによって、様々な大きさの開口を有するパターンからなるソルダーレジストを形成するところにある。かかる方法によれば、図7に示したように、従来のソルダーレジスト表面にパターンを形成する方法と比較して、様々な大きさの開口をソルダーレジストに効率的に形成できる。また、このようにして製造されたプリント配線板は、プリント配線板に一般的に行われている各種加工処理、例えば、表面配線パターン上のニッケル/金めっきやはんだ処理等を施すことができる。

【0014】

上記(III)の工程は、第二の層の信頼性を向上させる点では、温度150℃〜250℃であり且つ加熱時間30分〜300分の条件で施されることが好ましい。

【0015】

上記方法において、導体回路上の第一の層の厚さT1は2μm〜50μmであることが好ましい。また、導体回路上の第一の層の厚さT1に対する導体回路上の第二の層の厚さT2の比(T2/T1)は1.0〜2.0であることが好ましい。

【0016】

導体回路(例えば銅回路)の酸化を抑制する観点から、(III)工程における熱硬化処理は不活性ガスの雰囲気で行われることが好ましい。

【0017】

本発明は、上記方法によって製造されたプリント配線板であって、ソルダーレジストが有する開口の直径が60μm以下であるプリント配線板を提供する。このプリント配線板は、ソルダーレジストが有する最小直径の開口において当該開口の直径Rminに対する当該開口の深さDの比(D/Rmin)が0.1〜1.0であることが好ましい。

【0018】

また本発明は、上記方法において使用される熱硬化性樹脂組成物であって、エポキシ樹脂、フェノール樹脂、ポリアミドイミド樹脂及び熱硬化性ポリイミド樹脂からなる群より選択される少なくとも一種を含む樹脂組成物と、最大粒径が5μm以下であり且つ平均粒径が1μm以下である無機フィラーと、を含有する熱硬化性樹脂組成物を提供する。

【0019】

なお、ここでいう無機フィラーの最大粒径及び平均粒径は日機装株式会社製の動的光散乱式ナノトラック粒度分布計「UPA−EX150」(日機装株式会社製)又はレーザ回折散乱式マイクロトラック粒度分布計「MT−3100」(日機装株式会社製)を用いて測定した値を意味する。

【発明の効果】

【0020】

本発明によれば、所望の大きさの開口を有し且つ優れた信頼性を有するソルダーレジストを表面に備えるプリント配線板を効率的に製造できる。

【図面の簡単な説明】

【0021】

【図1】(a)〜(c)は、表面及び内部に導体回路を有するプリント配線板の製造過程を模式的に示す端面図である。

【図2】プリント配線板の両表面に第一の層(感光性樹脂組成物)を形成した状態を模式的に示す端面図である。

【図3】プリント配線板の両表面に第一のパターンを形成した状態を模式的に示す端面図である。

【図4】第一のパターンを覆うように第二の層(熱硬化性樹脂組成物)を形成した状態を模式的に示す端面図である。

【図5】図4に示すプリント配線板に機械研磨及びデスミア処理を施した後の状態を模式的に示す端面図である。

【図6】図5に示すプリント配線板をめっき処理した後の状態を模式的に示す端面図である。

【図7】従来のプリント配線板の製造方法を示す図である。

【発明を実施するための形態】

【0022】

以下、図面を参照しながら本発明の好適な実施形態について詳細に説明する。以下の説明では、同一又は相当部分には同一符号を付し、重複する説明は省略する。また、上下左右等の位置関係は、特に断らない限り、図面に示す位置関係に基づくものとする。更に、図面の寸法比率は図示の比率に限られるものではない。

【0023】

ここでは、図1(c)に示す態様のプリント配線板100から、開口10hを有するソルダーレジストを表面に備えるプリント配線板200(図5参照)を製造する方法について説明する。なお、本発明のプリント配線板200の製造方法は、微細化が進むフリップチップ型の半導体素子を実装する形態において特に好適である。また、実装される半導体素子のサイズが大きく、エリアアレイで数万バンプの電気的な接続を必要とするプリント配線板で特に好適である。

【0024】

図1を参照しながら、プリント配線板100の製造方法について説明する。まず、銅張積層体1を準備する(図1(a))。銅張積層体1の銅箔2の不要な箇所をエッチングにより除去して回路2a,2bを形成させて内層基板3を得る(図1(b))。なお、回路2a,2bの材質は、銅に限定されない。

【0025】

次いで、内層基板3の両表面上に熱硬化性樹脂を主成分とする絶縁層5a,5bをそれぞれ形成する。なお、絶縁層5a,5bの形成には液状の熱硬化性感光性樹脂組成物を使用してもよいし、熱硬化性樹脂フィルムを使用してもよい。絶縁層5a,5bにおける回路2a,2bに対応する箇所に、ビアホール6を形成して回路2a,2bの一部を露出させる。ビアホール6は、例えば、炭酸ガスレーザー加工機を用いて形成することができる。セミアディティブ法を用いてビアホール6内、更には絶縁層5a及び絶縁層5bの面に導体回路及び電極パッド9a,9bを形成し、プリント配線板100を得る。

【0026】

図2〜図5を参照しながら、プリント配線板200の製造方法について説明する。まず、図2に示すように、プリント配線板100の片面に後述する感光性樹脂組成物からなる第一の層8を形成する。なお、第一の層8の形成には感光性樹脂フィルムを使用でき、真空ラミネート等によって第一の層8を形成できる。また、必要に応じて、感光性樹脂フィルムが備える保護フィルムを除去する。

【0027】

第一の層8の厚さT1は、好ましくは2μm〜50μmであり、より好ましくは5μm〜15μmである。第一の層8の厚さT1が50μmより厚い場合、微細なパターンを形成することが困難となる傾向がある。他方、感光性樹脂組成物からなる厚さ2μm未満のフィルムは作製しにくいという事情がある。第一の層8の厚さT1は、導体回路(9a,9b)上の第一の層8の厚さを意味する(図2参照)。

【0028】

次いで、マスクパターンを通して活性光線を照射することにより、第一の層8の所定部分を露光し、露光部の第一の層8を光硬化させる((I)工程の露光処理)。活性光線の光源としては、公知の光源を用いることができるが、例えば、カーボンアーク灯、水銀蒸気アーク灯、超高圧水銀灯、高圧水銀灯、キセノンランプ等の紫外線を有効に放射するものを使用できる。また、直接描画方式のダイレクトレーザ露光を用いてもよい。露光量は使用する装置や感光性樹脂組成物の組成によって異なるが、好ましくは10mJ/cm2〜600mJ/cm2であり、より好ましくは20mJ/cm2〜400mJ/cm2である。露光量が10mJ/cm2未満であると光硬化が不充分となりやすく、他方、600mJ/cm2を超えると光硬化が過剰となり、第一の層8の開口形状を安定して得ることが困難となる傾向となる。

【0029】

次いで、現像により露光部以外の第一の層8の両表面を除去することで、図3に示すようにプリント配線板100の両片面に第一のパターン8a、8bを形成する((I)工程の現像処理)。第一のパターン8a、8bは、電極パッド9a、9bの一部を覆うように設けられている。第一のパターン8a、8bは、後述のデスミア処理によって除去され、微細な開口10hとなる(図5参照)。このときに用いる現像液としては、例えば、20℃〜50℃の炭酸ナトリウムの希薄溶液(1〜5質量%水溶液)等のアルカリ現像液が用いられ、スプレー、揺動浸漬、ブラッシング及びスクラッピング等の公知の方法により現像する。

【0030】

現像処理後、図4に示すように、プリント配線板100の両面(第一のパターン8a、8b及び導体回路9a,9b上)覆うように、後述する熱硬化性樹脂組成物からなる第二の層10を形成する((II)工程)。第二の層10を形成する工程では、液状の場合は公知のスクリーン印刷、ロールコータにより塗布する工程、フィルム状の場合は真空ラミネート等により貼り付ける工程を経ることにより、第二の層10をプリント配線板100の第一のパターン8a、8b又は導体回路9a,9b上に形成させる。次いで、形成した第二の層10を熱硬化させる((III)工程)。熱硬化性樹脂組成物としては、液状及びフィルム状のいずれも適用可能であるが、第二の層10の厚みを精度良く制御するには、予め厚みを管理しているフィルム状のものを好適に用いることができる。

【0031】

第二の層10の厚さT2は、好ましくは2μm〜50μmであり、より好ましくは5μm〜15μmである。第二の層10の厚さT2が50μmより厚い場合、微細なパターンを形成することが困難となる傾向がある。他方、熱硬化性樹脂組成物からなる厚さ2μm未満のフィルムは作製しにくいという事情がある。第二の層10の厚さT2は、導体回路(9a,9b)上の第二の層10の厚さを意味する(図4参照)。

【0032】

上記製造方法において、導体回路上の第一の層8の厚さT1に対する導体回路上の第二の層10の厚さT2の比(T2/T1)は、好ましくは1.0〜2.0であり、より好ましくは、1.0〜1.5である。T2/T1が1.0より小さい場合、第一のパターン8a、8bを第二の層10で埋め込むことができないためである。逆に、T2/T1が2.0より厚い場合、第一の層8上の熱硬化性樹脂層(ソルダーレジスト)が厚くなり、その後の機械研磨で廃棄する材料分が多くなり環境負荷が増大するため好ましくない。

【0033】

熱硬化処理では、熱硬化温度が150℃〜250℃であることが好ましく、硬化時間が30分〜300分であることが好ましく、30分〜300分であることがより好ましい。また、特に好ましくは硬化温度が160℃〜200℃であり、硬化時間が30分〜120分である。硬化温度が150℃より低く、硬化時間が30分より短いと、熱硬化が不充分となり、その後の機械研磨及びデスミア処理で研削及びはく離され易くなり導体回路9a,9bが露出し易くなる。一方、硬化温度が250℃より高く、硬化時間が300分より長いと、銅表面の酸化が進み、銅界面ではく離が発生し易くなるためである。熱硬化には、クリーンオーブンが一般的に用いられ、銅の酸化を抑制するため、窒素等の不活性ガスの雰囲気中で硬化を行っても良い。

【0034】

次いで、熱硬化処理後の第二の層10を機械研磨によって研削して第一のパターン8a、8bを露出させる((IV)工程)。その後、デスミア処理によって第一のパターン8a、8bを除去し、熱硬化性樹脂組成物の硬化物からなり且つプリント配線板100の表面にまで至る開口10hを有するソルダーレジストを形成する((V)工程)。これにより、第二の層10に微細または種々の大きさのパターン10a、10bが形成されたプリント配線板200が得られる(図5)。

【0035】

機械研磨は、ソルダーレジスト表面を研削し、第一のパターン表面を露出させるために行われる。具体的には、研磨機やバックグラインダーなどの装置を用いて、紙や布などに研磨材を接着した研磨布紙やサンドペーパーで研削する。研磨材は特に限定するものではないが、溶融アルミナ、炭化ケイ素などの人造研磨材やガーネットやエメリーなどの天然研磨材が利用される。特に、砥粒の粒度は限定するものではないが、表面に傷が残らないように、最後には#1500以上で研削するのが望ましい。

【0036】

デスミア処理は、例えば、過マンガン酸ナトリウム液、水酸化ナトリウム液、過マンガン酸カリウム液、クロム液、硫酸などの混合液に被処理基板を浸漬することによって実施できる。具体的には、熱湯や所定の膨潤液を用いて被処理基板を膨潤処理した後、過マンガン酸ナトリウム液等で残渣等を除去し、還元(中和)を行った後、水洗、湯洗、乾燥を行う。1回の処理を行っても充分な開口が形成されない場合は複数回処理を行ってもよい。なお、デスミア処理は上記のものに限定されない。

【0037】

ソルダーレジストが有する開口の直径(図5に示すR)は、好ましくは60μm以下である。また、ソルダーレジストが有する最小直径の開口の直径Rminに対する当該開口の深さ(図5に示す高さD)の比(D/Rmin)は、好ましくは0.1〜1.0であり、より好ましくは0.2〜0.8である。D/Rminが0.1未満である場合、径の小さい開口を設ける際に第二の層10が薄くなり過ぎて安定したソルダーレジスト膜を得ることが難しくなるためである。逆に、D/Rminが1.0を超える場合、径の小さい開口を設ける際に第一の層8がはく離せず、直径60μm以下の開口を設けることが困難であるためである。開口10hの形状は、円形状であるが、楕円形等であってもよい。なお、開口10hの形成が円以外の場合、直径Rは、円相当直径を用いればよい。

【0038】

プリント配線板200には、図6に示すように、電極パッド9a,9b上にめっき層11a,11b(例えば、ニッケル/金めっき)を形成してもよい。なお、プリント配線板200に対し、上記のようなめっき処理やはんだ処理に加えて、プリント配線板に対して一般的に行われている各種加工処理、例えば、穴開け加工、キャビティー加工、スルーホールめっき処理等を更に施してもよい。

【0039】

次に、上述のプリント配線板の製造に用いられる感光性樹脂組成物及び熱硬化性樹脂組成物について詳細に説明するが、本発明はこれらの樹脂組成に限定されるものではない。

【0040】

プリント配線板200の製造に用いる感光性樹脂組成物は、特に限定するものではないが、以下のものが好適である。すなわち、感光性樹脂層の形成に好適な感光性樹脂組成物は、(a)バインダーポリマーと、(b)エチレン性不飽和結合を少なくとも1つ有する光重合性化合物と、(c)光重合開始剤とを含有することが好ましい。

【0041】

感光性樹脂組成物は、(d)無機フィラーを含まないことが好ましい。この場合、現像後の解像度が向上し、微細なパターンを形成でき、デスミア処理ではく離した後の開口側面が平滑になる傾向にある。なお、感光性樹脂組成物に、(d)無機フィラーを含む場合は、最大粒径が5μm以下、平均粒径が1μm以下であることが好ましい。

【0042】

上記(a)バインダーポリマー(以下、便宜的に「(a)成分」という場合がある)としては、例えば、アクリル系樹脂、スチレン系樹脂、エポキシ系樹脂、アミド系樹脂、アミドエポキシ系樹脂、アルキド系樹脂、及びフェノール系樹脂等が挙げられる。アルカリ現像性の観点からは、アクリル系樹脂が好ましい。これらは単独で又は2種以上を組み合わせて用いることができる。(a)バインダーポリマーは、例えば、重合性単量体をラジカル重合させることにより製造することができる。

【0043】

上記重合性単量体としては、例えば、スチレン、ビニルトルエン、及びα−メチルスチレン等のα−位若しくは芳香族環において置換されている重合可能なスチレン誘導体、ジアセトンアクリルアミド等のアクリルアミド、アクリロニトリル及びビニル−n−ブチルエーテル等のビニルアルコールのエステル類、(メタ)アクリル酸アルキルエステル、(メタ)アクリル酸ベンジルエステル、(メタ)アクリル酸テトラヒドロフルフリルエステル、(メタ)アクリル酸ジメチルアミノエチルエステル、(メタ)アクリル酸ジエチルアミノエチルエステル、(メタ)アクリル酸グリシジルエステル、2,2,2−トリフルオロエチル(メタ)アクリレート、2,2,3,3−テトラフルオロプロピル(メタ)アクリレート、(メタ)アクリル酸、α−ブロモ(メタ)アクリル酸、α−クロル(メタ)アクリル酸、β−フリル(メタ)アクリル酸、β−スチリル(メタ)アクリル酸、マレイン酸、マレイン酸無水物、マレイン酸モノメチル、マレイン酸モノエチル、マレイン酸モノイソプロピル等のマレイン酸モノエステル、フマール酸、ケイ皮酸、α−シアノケイ皮酸、イタコン酸、クロトン酸、プロピオール酸などが挙げられる。これらは単独で又は2種以上を組み合わせて用いることができる。

【0044】

また、(a)バインダーポリマーは、アルカリ現像性の見地から、カルボキシル基を含有させることが好ましく、例えば、カルボキシル基を有する重合性単量体とその他の重合性単量体をラジカル重合させることにより製造することができる。上記カルボキシル基を有する重合性単量体としては、(メタ)アクリル酸が好ましく、中でもメタクリル酸がより好ましい。

【0045】

上記(a)バインダーポリマーのカルボキシル基含有量(使用する全重合性単量体に対するカルボキシル基を有する重合性単量体の割合)は、アルカリ現像性とアルカリ耐性のバランスの見地から、好ましくは12〜50質量%であり、より好ましくは12〜40質量%であり、更に好ましくは15〜30質量%であり、特に好ましくは15〜25質量%である。このカルボキシル基含有量が12質量%未満では、アルカリ現像性が劣る傾向があり、50質量%を超えるとアルカリ耐性が劣る傾向がある。

【0046】

(a)バインダーポリマーの重量平均分子量は、機械強度及びアルカリ現像性のバランスの見地から、好ましくは20,000〜300,000であり、より好ましくは40,000〜150,000であり、更に好ましくは50,000〜120,000である。重量平均分子量が、20,000未満では耐現像液性が低下する傾向があり、300,000を超えると現像時間が長くなる傾向がある。なお、本実施形態において、重量平均分子量は、ゲルパーミエーションクロマトグラフィー法により測定され、標準ポリスチレンを用いて作成した検量線により換算された値でとする。

【0047】

(b)エチレン性不飽和結合を少なくとも1つ有する光重合性化合物(以下、便宜的に「(b)成分」という)としては、例えば、多価アルコールにα,β−不飽和カルボン酸を反応させて得られる化合物、ビスフェノールA系(メタ)アクリレート化合物、グリシジル基含有化合物にα、β−不飽和カルボン酸を反応させて得られる化合物、ウレタン結合を有する(メタ)アクリレート化合物等のウレタンモノマー、ノニルフェノキシブタエチレンオキシ(メタ)アクリレート、ノニルフェノキシオクタエチレンオキシ(メタ)アクリレート、γ−クロロ−β−ヒドロキシプロピル−β′−(メタ)アクリロイルオキシエチル−o−フタレート、β−ヒドロキシエチル−β′−(メタ)アクリロイルオキシエチル−o−フタレート、β−ヒドロキシプロピル−β′−(メタ)アクリロイルオキシエチル−o−フタレート、(メタ)アクリル酸アルキルエステル等が挙げられる。これらは単独で又は2種類以上を組み合わせて使用される。

【0048】

(b)成分の含有量は、光感度及び解像性のバランスの見地から、(a)成分及び(b)成分の総量100質量部に対して、好ましくは10〜40質量部であり、より好ましくは20〜30質量部である。

【0049】

上記(c)成分の光重合開始剤としては、例えば、ベンゾフェノン、N,N′−テトラメチル−4,4′−ジアミノベンゾフェノン(ミヒラーケトン)、N,N′−テトラエチル−4,4′−ジアミノベンゾフェノン、4−メトキシ−4′−ジメチルアミノベンゾフェノン、2−ベンジル−2−ジメチルアミノ−1−(4−モルホリノフェニル)−ブタノン−1、及び2−メチル−1−[4−(メチルチオ)フェニル]−2−モルフォリノ−プロパノン−1等の芳香族ケトン、2−エチルアントラキノン、フェナントレンキノン、2−tert−ブチルアントラキノン、オクタメチルアントラキノン、1,2−ベンズアントラキノン、2,3ーベンズアントラキノン、2−フェニルアントラキノン、2,3−ジフェニルアントラキノン、1ークロロアントラキノン、2−メチルアントラキノン、1,4−ナフトキノン、9,10−フェナンタラキノン、2−メチル1,4−ナフトキノン、及び2,3−ジメチルアントラキノン等のキノン類、ベンゾインメチルエーテル、ベンゾインエチルエーテル、及びベンゾインフェニルエーテル等のベンゾインエーテル化合物、ベンゾイン、メチルベンゾイン、及びエチルベンゾイン等のベンゾイン化合物、ベンジルジメチルケタール等のベンジル誘導体、9,10−ジメトキシアントラセン、9,10−ジエトキシアントラセン、9,10−ジプロポキシアントラセン、9,10−ジブトキシアントラセン、及び9,10−ジペントキシアントラセン等の置換アントラセン類、2−(o−クロロフェニル)−4,5−ジフェニルイミダゾール二量体、2−(o−クロロフェニル)−4,5−ジ(メトキシフェニル)イミダゾール二量体、2−(o−フルオロフェニル)−4,5−ジフェニルイミダゾール二量体、2−(o−メトキシフェニル)−4,5−ジフェニルイミダゾール二量体、及び2−(p−メトキシフェニル)−4,5−ジフェニルイミダゾール二量体等の2,4,5−トリアリールイミダゾール二量体、クマリン系化合物、オキサゾール系化合物、ピラゾリン系化合物などが挙げられる。ここで、2つの2,4,5−トリアリールイミダゾールのアリール基の置換基は同一で対象な化合物を与えてもよいし、相違して非対称な化合物を与えてもよい。また、ジエチルチオキサントンとジメチルアミノ安息香酸の組み合わせのように、チオキサントン系化合物と3級アミン化合物とを組み合わせてもよい。また、密着性及び感度のバランスの見地から、2,4,5−トリアリールイミダゾール二量体がより好ましい。これらは、単独で又は2種類以上を組み合わせて使用される。

【0050】

上記(a)バインダーポリマーの含有量は、(a)成分及び(b)成分の総量100質量部に対して、好ましくは30〜80質量部であり、より好ましくは40〜75質量部であり、更に好ましくは50〜70質量部である。(a)成分の含有量がこの範囲であると、感光性樹脂組成物の塗膜性及び光硬化物の強度がより良好となる。上記(b)エチレン性不飽和結合を少なくとも1つ有する光重合性化合物の含有量は、(a)成分及び(b)成分の総量100質量部に対して、好ましくは20〜60質量部であり、より好ましくは30〜55質量部であり、更に好ましくは35〜50質量部である。(b)成分の含有量がこの範囲であると、感光性樹脂組成物の光感度及び塗膜性がより良好となる。

【0051】

上記(c)光重合開始剤の含有量は、(a)成分及び(b)成分の総量100質量部に対して、好ましくは0.01〜30質量部であり、より好ましくは0.1〜20質量部であり、更に好ましくは0.2〜10質量部である。(c)成分の含有量がこの範囲であると、感光性樹脂組成物の光感度及び内部の光硬化性がより良好となる。

【0052】

感光性樹脂組成物は、(d)無機フィラーを充填しないフィラーレスであることが好ましいが、少量であれば充填しても構わない。(d)無機フィラーを少量充填することで、収縮量が小さくなるとともに、剛性が高くなり、厚み寸法精度を向上させることができる。しかしながら、感光性樹脂組成物の総量100質量部に対して5質量%を超えて充填した場合、解像性が著しく低下するため、(d)無機フィラーを充填する場合は、充填量が感光性樹脂組成物の総量100質量部に対して5質量%未満とすることが好ましい。

【0053】

(d)無機フィラーとしては、例えば、硫酸バリウム、チタン酸バリウム、粉状酸化珪素、無定形シリカ、タルク、クレー、焼成カオリン、炭酸マグネシウム、炭酸カルシウム、酸化アルミニウム、水酸化アルミニウム、雲母粉等の無機充填剤が使用できる。特に好ましくは、シリカフィラーで一次粒径のまま、凝集することなく樹脂中に分散させるために、シランカップリング剤を用いたものが望ましい。(d)無機フィラーの最大粒径は、好ましくは2μm以下であり、より好ましくは1μm以下である。また、(d)無機フィラーの平均粒径は、解像度の観点から、好ましくは300nm以下であり、より好ましくは100nm以下である。

【0054】

また、感光性樹脂組成物には、必要に応じて、マラカイトグリーン、ビクトリアピュアブルー、ブリリアントグリーン、及びメチルバイオレット等の染料、トリブロモフェニルスルホン、ロイコクリスタルバイオレット、ジフェニルアミン、ベンジルアミン、トリフェニルアミン、ジエチルアニリン、o−クロロアニリン及びターシャリブチルカテコール等の光発色剤、熱発色防止剤、p−トルエンスルホンアミド等の可塑剤、顔料、充填剤、消泡剤、難燃剤、密着性付与剤、レベリング剤、剥離促進剤、酸化防止剤、香料、イメージング剤、熱架橋剤、重合禁止剤などを(a)成分及び(b)成分の総量100質量部に対して各々0.01〜20質量部含有することができる。これらは、単独で又は2種類以上を組み合わせて使用される。

【0055】

感光性樹脂組成物には、必要に応じて、メタノール、エタノール、アセトン、メチルエチルケトン、メチルセロソルブ、エチルセロソルブ、トルエン、N,N−ジメチルホルムアミド、プロピレングリコールモノメチルエーテル等の溶剤又はこれらの混合溶剤に溶解して固形分30〜60質量%の溶液として塗布することができる。これらは、単独で又は2種類以上を組み合わせて使用される。

【0056】

感光性樹脂組成物には、特に制限はないが、金属面、例えば、銅、銅系合金、ニッケル、クロム、鉄、ステンレス等の鉄系合金、好ましくは銅、銅系合金、鉄系合金の表面上に、液状レジストとして塗布して乾燥後、必要に応じて保護フィルムを被覆して用いるか、感光性エレメントの形態で用いられることが好ましい。

【0057】

感光性エレメントの形態とは、支持体と、該支持体上に上記感光性樹脂組成物の溶液を均一に塗布、乾燥して形成された感光性樹脂組成物層(樹脂層)とを備えるものであり、感光性樹脂組成物の層上にはそれを被覆する保護フィルムをさらに備えていてもよい。支持体としては、例えば、ポリエチレンテレフタレート、ポリプロピレン、ポリエチレン、及びポリエステル等の耐熱性及び耐溶剤性を有する重合体フィルム上に感光性樹脂組成物を塗布、乾燥することにより得られる。透明性の見地からは、ポリエチレンテレフタレートフィルムを用いることが好ましい。

【0058】

次に、以下に本発明で用いられる熱硬化性樹脂組成物の組成例について説明するが、本発明はこれに限定されるものではない。

【0059】

熱硬化性樹脂組成物は、エポキシ樹脂、フェノール樹脂、ポリアミドイミド樹脂、熱硬化性ポリイミド樹脂からなる群より選択される少なくとも一種を含む樹脂組成物と、最大粒径が5μm以下であり且つ平均粒径が1μm以下である無機フィラーと、を含むことが好ましい。

【0060】

エポキシ樹脂としては、分子内に1つ以上のグリシジル基を有するエポキシ樹脂が好ましい。無機フィラーの充填量は、好ましくは0〜90質量%の範囲、より好ましくは20〜70質量%の範囲、更に好ましくは30〜60質量%である。

【0061】

エポキシ樹脂は、2個以上のグリシジル基を持つエポキシ樹脂ならば、すべて使用することができるが、好適には、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂、ノボラックフェノール型エポキシ樹脂、ビフェニル型エポキシ樹脂、ビスフェノールSジグリシジルエーテル等のビスフェノールS型エポキシ樹脂、ナフタレン型エポキシ樹脂、ジシクロペンタジエン型エポキシ樹脂、ビキシレノールジグリシジルエーテル等のビキシレノール型エポキシ樹脂、水添ビスフェノールAグリシジルエーテル等の水添ビスフェノールA型エポキシ樹脂、及び、それらの二塩基酸変性ジグリシジルエーテル型エポキシ樹脂などであり、単独、又は2種以上組み合わせて用いることができる。

【0062】

市販のエポキシ樹脂としては、DIC株式会社製EXA4700(4官能ナフタレン型エポキシ樹脂)、日本化薬株式会社製NC−7000(ナフタレン骨格含有多官能固形エポキシ樹脂)等のナフタレン型エポキシ樹脂;日本化薬株式会社EPPN−502H(トリスフェノールエポキシ樹脂)等のフェノール類とフェノール性水酸基を有する芳香族アルデヒドとの縮合物のエポキシ化物(トリスフェノール型エポキシ樹脂);DIC株式会社製エピクロンHP−7200H(ジシクロペンタジエン骨格含有多官能固形エポキシ樹脂)等のジシクロペンタジエンアラルキル型エポキシ樹脂;日本化薬株式会社製NC−3000H(ビフェニル骨格含有多官能固形エポキシ樹脂)等のビフェニルアラルキル型エポキシ樹脂;DIC株式会社製エピクロンN660、エピクロンN690、日本化薬株式会社製EOCN−104S等のノボラック型エポキシ樹脂;日産化学工業株式会社製TEPIC等のトリス(2,3−エポキシプロピル)イソシアヌレート、DIC株式会社製エピクロン860、エピクロン900−IM、エピクロンEXA―4816、エピクロンEXA−4822、旭チバ株式会社製アラルダイトAER280、東都化成株式会社製エポトートYD−134、ジャパンエポキシレジン株式会社製JER834、JER872、住友化学工業株式会社製ELA−134等のビスフェノールA型エポキシ樹脂;DIC株式会社製エピクロンHP−4032等のナフタレン型エポキシ樹脂;DIC株式会社製エピクロンN−740等のフェノールノボラック型エポキシ樹脂、フェノールとサリチルアルデヒドの縮合物のエポキシ樹脂;日本化薬株式会社製EPPN−500シリーズなどが挙げられる。これらのエポキシ樹脂は各々単独で用いてもよく、2種以上を組み合わせて用いてもよい。

上記エポキシ樹脂の中でも、銅との密着性や絶縁性に優れる点で、日本化薬株式会社製NC−3000H(ビフェニル骨格含有多官能固形エポキシ樹脂)等のビフェニルアラルキル型エポキシ樹脂が好ましく、また、架橋密度が高く高Tgが得られる点で、日本化薬株式会社製EPPN−500シリーズを用いることがより好ましい。

上記エポキシ樹脂の含有量は、無機フィラー成分を除く樹脂成分100重量部に対して、30〜90質量部であることが好ましく、40〜80質量部であることがより好ましい。

【0063】

エポキシ樹脂と組み合わせる硬化剤としては、従来公知の各種エポキシ樹脂硬化剤もしくはエポキシ樹脂硬化促進剤を配合することができる。例えば、フェノール樹脂、イミダゾール化合物、酸無水物、脂肪族アミン、脂環族ポリアミン、芳香族ポリアミン、第3級アミン、ジシアンジアミド、グアニジン類、又はこれらのエポキシアダクトやマイクロカプセル化したもののほか、トリフェニルホスフィン、テトラフェニルホスフォニウム、テトラフェニルボレート等の有機ホスフィン系化合物、DBUもしくはその誘導体など、硬化剤もしくは硬化促進剤の如何に拘らず、公知慣用のものを単独であるいは2種以上組み合わせて使用することができる。エポキシ樹脂の硬化を進行させれば特に限定されないが、具体的には、4,4′−ジアミノジフェニルスルフォン、4,4′−ビス(4−アミノフェノキシ)ビフェニル、2,2−ビス[4−(4−アミノフェノキシ)フェニル]プロパン、1,3−ビス(4−アミノフェノキシ)ベンゼン、1,4−ビス(4−アミノフェノキシ)ベンゼン、トリメチレンビス(4−アミノベンゾエート)、3,3′−ジメチル−4,4′−ジアミノビフェニル、2,2′−ジメチル−4,4′−ジアミノビフェニル、4,4′−ジアミノジフェニルエーテル、3,4′−ジアミノジフェニルエーテル、ビス[4−(4−アミノフェノキシ)フェニル]スルフォン、ビス[4−(3−アミノフェノキシ)フェニル]スルフォン、9,9′−ビス(4−アミノフェニル)フルオレン、2,2−ビス[4−(4−アミノフェノキシ)フェニル]ヘキサフルオロプロパン等を例示でき、単独、又は2種以上組み合わせて用いることができる。

【0064】

本発明に使用される(b)の化合物である、分子構造中に少なくとも2個の不飽和N−置換マレイミド基を有するマレイミド化合物は、例えば、N,N′−エチレンビスマレイミド、N,N′−ヘキサメチレンビスマレイミド、N,N′−(1,3−フェニレン)ビスマレイミド、N,N′−[1,3−(2−メチルフェニレン)]ビスマレイミド、N,N′−[1,3−(4−メチルフェニレン)]ビスマレイミド、N,N′−(1,4−フェニレン)ビスマレイミド、ビス(4−マレイミドフェニル)メタン、ビス(3−メチル−4−マレイミドフェニル)メタン、3,3−ジメチル−5,5−ジエチル−4,4−ジフェニルメタンビスマレイミド、ビス(4−マレイミドフェニル)エーテル、ビス(4−マレイミドフェニル)スルホン、ビス(4−マレイミドフェニル)スルフィド、ビス(4−マレイミドフェニル)ケトン、ビス(4−マレイミドシクロヘキシル)メタン、1,4−ビス(4−マレイミドフェニル)シクロヘキサン、1,4−ビス(マレイミドメチル)シクロヘキサン、1,4−ビス(マレイミドメチル)ベンゼン、1,3−ビス(4−マレイミドフェノキシ)ベンゼン、1,3−ビス(3−マレイミドフェノキシ)ベンゼン、ビス[4−(3−マレイミドフェノキシ)フェニル]メタン、ビス[4−(4−マレイミドフェノキシ)フェニル]メタン、1,1−ビス[4−(3−マレイミドフェノキシ)フェニル]エタン、1,1−ビス[4−(4−マレイミドフェノキシ)フェニル]エタン、1,2−ビス[4−(3−マレイミドフェノキシ)フェニル]エタン、1,2−ビス[4−(4−マレイミドフェノキシ)フェニル]エタン、2,2−ビス[4−(3−マレイミドフェノキシ)フェニル]プロパン、2,2−ビス[4−(4−マレイミドフェノキシ)フェニル]プロパン、2,2−ビス[4−(3−マレイミドフェノキシ)フェニル]ブタン、2,2−ビス[4−(4−マレイミドフェノキシ)フェニル]ブタン、2,2−ビス[4−(3−マレイミドフェノキシ)フェニル]−1,1,1,3,3,3−ヘキサフルオロプロパン、2,2−ビス[4−(4−マレイミドフェノキシ)フェニル] −1,1,1,3,3,3−ヘキサフルオロプロパン、4,4−ビス(3−マレイミドフェノキシ)ビフェニル、4,4−ビス(4−マレイミドフェノキシ)ビフェニル、ビス[4−(3−マレイミドフェノキシ)フェニル]ケトン、ビス[4−(4−マレイミドフェノキシ)フェニル]ケトン、2,2′−ビス(4−マレイミドフェニル)ジスルフィド、ビス(4−マレイミドフェニル)ジスルフィド、ビス[4−(3−マレイミドフェノキシ)フェニル]スルフィド、ビス[4−(4−マレイミドフェノキシ)フェニル]スルフィド、ビス[4−(3−マレイミドフェノキシ)フェニル]スルホキシド、ビス[4−(4−マレイミドフェノキシ)フェニル]スルホキシド、ビス[4−(3−マレイミドフェノキシ)フェニル]スルホン、ビス[4−(4−マレイミドフェノキシ)フェニル]スルホン、ビス[4−(3−マレイミドフェノキシ)フェニル]エーテル、ビス[4−(4−マレイミドフェノキシ)フェニル]エーテル、1,4−ビス[4−(4−マレイミドフェノキシ)−α,α−ジメチルベンジル]ベンゼン、1,3−ビス[4−(4−マレイミドフェノキシ)−α,α−ジメチルベンジル]ベンゼン、1,4−ビス[4−(3−マレイミドフェノキシ)−α,α−ジメチルベンジル]ベンゼン、1,3−ビス[4−(3−マレイミドフェノキシ)−α,α−ジメチルベンジル]ベンゼン、1,4−ビス[4−(4−マレイミドフェノキシ)−3,5−ジメチル−α,α−ジメチルベンジル]ベンゼン、1,3−ビス[4−(4−マレイミドフェノキシ)−3,5−ジメチル−α,α−ジメチルベンジル]ベンゼン、1,4−ビス[4−(3−マレイミドフェノキシ)−3,5−ジメチル−α,α−ジメチルベンジル]ベンゼン、1,3−ビス[4−(3−マレイミドフェノキシ)−3,5−ジメチル−α,α−ジメチルベンジル]ベンゼン、ポリフェニルメタンマレイミドなどが挙げられ、これらのマレイミド化合物は、単独で用いても2種類以上を混合して用いてもよい。

【0065】

また、ポリイミド樹脂、ポリアミドイミド樹脂や各種カルボン酸含有樹脂をエポキシ樹脂と反応させる別な樹脂として使用しても良い。ポリアミドイミド樹脂としては、東洋紡株式会社製の「バイロマックスHR11NN」、「バイロマックスHR12N2」、「バイロマックスHR16NN」等が挙げられる(「バイロマックス」は登録商標)。カルボン酸含有樹脂としては、アクリル樹脂や酸変性エポキシアクリレート、酸含有ウレタン樹脂等が挙げられる。

上記硬化剤の含有量は、無機フィラー成分を除く樹脂成分100重量部に対して、5〜50質量部であることが好ましく、10〜40質量部であることがより好ましい。

【0066】

無機フィラーとしては従来公知の全ての無機充填剤及び有機充填剤が使用でき、特定のものに限定されない。例えば、硫酸バリウム、チタン酸バリウム、無定形シリカ、結晶性シリカ、溶融シリカ、球状シリカ、タルク、クレー、炭酸マグネシウム、炭酸カルシウム、酸化アルミニウム、水酸化アルミニウム、窒化ケイ素、窒化アルミニウム等の体質顔料や、銅、錫、亜鉛、ニッケル、銀、パラジウム、アルミニウム、鉄、コバルト、金、白金等の金属粉体が挙げられる。

【0067】

シリカフィラーを用いる場合は、フィラーで一次粒径のまま、凝集することなく樹脂中に分散させるために、シランカップリング剤を用いたものが望ましい。最大粒径は5μm以下であることが好ましく、更に1μm以下であることが望ましい。シランカップリング剤としては、一般的に入手可能なものを用いることができ、例えば、アルキルシラン、アルコキシシラン、ビニルシラン、エポキシシラン、アミノシラン、アクリルシラン、メタクリルシラン、メルカプトシラン、スルフィドシラン、イソシアネートシラン、サルファーシラン、スチリルシラン、アルキルクロロシラン等が使用可能である。

【0068】

具体的な化合物名としては、メチルトリメトキシシラン、ジメチルジメトキシシラン、トリメチルメトキシシラン、メチルトリエトキシシラン、メチルトリフェノキシシラン、エチルトリメトキシシラン、n−プロピルトリメトキシシラン、ジイソプロピルジメトキシシラン、イソブチルトリメトキシシラン、ジイソブチルジメトキシシラン、イソブチルトリエトキシシラン、n−ヘキシルトリメトキシシラン、n−ヘキシルトリエトキシシラン、シクロヘキシルメチルジメトキシシラン、n−オクチルトリエトキシシラン、n−ドデシルメトキシシラン、フェニルトリメトキシシラン、ジフェニルジメトキシシラン、トリフェニルシラノール、メチルトリクロロシラン、ジメチルジクロロシラン、トリメチルクロロシラン、n−オクチルジメチルクロロシラン、テトラエトキシシラン、3−アミノプロピルトリメトキシシラン、3−アミノプロピルトリエトキシシラン、3−(2−アミノエチル)アミノプロピルトリメトキシシラン、3−(2−アミノエチル)アミノプロピルメチルジメトキシシラン、3−フェニルアミノプロピルトリメトキシシラン、3−グリシドキシプロピルトリメトキシシラン、3−グリシドキシプロピルメチルジメトキシシラン、3−グリシドキシプロピルトリエトキシシラン、3−グリシドキシプロピルメチルジキシシラン、ビス(3−(トリエトキシシリル)プロピル)ジスルフィド、ビス(3−(トリエトキシシリル)プロピル)テトラスルフィド、ビニルトリアセトキシシラン、ビニルトリメトキシシラン、ビニルトリエトキシシラン、ビニルトリイソプロポキシシラン、アリルトリメトキシシラン、ジアリルジメチルシラン、3−メタクリロキシプロピルトリメトキシシラン、3−メタクリロキシプロピルメチルジメトキシシラン、3−メタクリロキシプロピルトリエトキシシラン、3−メルカプトプロピルトリメトキシシラン、3−メルカプトプロピルメチルジメトキシシラン、3−メルカプトプロピルトリエトキシシラン、N−(1,3−ジメチルブチルデン)−3−アミノプロピルトリエトキシシラン、アミノシラン等がある。

【0069】

無機フィラーの平均粒径は、より好ましくは300nm以下であり、特に好ましくは100nm以下である。無機フィラーの平均粒径が小さいほど、デスミア処理後の表面が平滑となり、その後のフリップチップ実装時にアンダーフィル材の充填性が良くなる傾向にある。無機フィラーの充填量は、好ましくは0〜90質量%であり、より好ましくは20〜70質量%であり、更に好ましくは30〜60質量%である。

【0070】

本実施形態に係るプリント配線板は、特性及び機能の異なる2種類の樹脂組成物と、機械研磨及びデスミア処理とを組み合わせることによって、微細なパターンを有するソルダーレジストを形成するところを特徴としている。かかる方法によれば、図7に示したように、従来のソルダーレジスト表面にパターンを形成する方法と比較して、微細な開口をソルダーレジストに効率的に形成できる。

【0071】

以上、本発明に係るプリント配線板の製造方法及び用いる感光性樹脂組成物及び熱硬化樹脂組成物の好適な実施形態について説明したが、本発明は必ずしも上述した実施形態に限定されるものではなく、その趣旨を逸脱しない範囲で適宜変更を行ってもよい。

【0072】

例えば、本実施形態においては、ドライレジスト及びソルダーレジストと、機械研磨及びデスミア処理とを組み合わせてソルダーレジスト表面に開口を形成させたが、特性及び機能の異なる2種類の樹脂組成物と、デスミア処理を組み合わせてソルダーレジスト表面に開口を形成させることもできる。

【実施例】

【0073】

(実施例1〜15)

<導体回路を有するプリント配線板100の準備>

まず、厚さ12μmの銅箔2が両面に貼着された銅張積層体(日立化成工業株式会社製 MCL−E−679FG)を準備した。銅張積層体の厚さは400μmであった(図1(a)参照)。

【0074】

銅箔2をエッチング処理し、所定パターン形状に加工した(図1(b)参照)。次いで、絶縁層5a,5bとして層間絶縁材(日立化成工業株式会社 AS−Z3)を両面に貼着し、炭酸ガスレーザー加工機により微小径のビアホール6を形成し、セミアディティブ法によって、導体回路9a,9bを形成した(図1(c)参照)。なお、絶縁材の厚みは40μm、導体回路の厚みは10μmであった。

【0075】

<第一の層8の形成>

次いで、図2に示すように、感光性樹脂組成物としてドライフィルムレジスト(日立化成工業株式会社 Photec H−7025)をロールラミネーターで両面に貼着し、パターンを形成したフォトツールを密着させ、第一の層8を形成した。第一の層8にパターンを形成した株式会社オーク製作所製EXM‐1201型露光機を使用して、50mJ/cm2のエネルギー量で露光を行った。次いで、30℃の1質量%炭酸ナトリウム水溶液で、90秒間スプレー現像を行い、感光性樹脂組成物を開口させて第一のパターン8aを形成した。

【0076】

<フィルム状ソルダーレジストの製造>

プリント配線板のソルダーレジストの形成に使用する熱硬化性樹脂組成物として、以下に示すものを調製した。

【0077】

<熱硬化性樹脂組成物A>

エポキシ樹脂としては、ビフェニルアラルキル型エポキシ樹脂、製品名NC−3000H(日本化薬株式会社製)70質量部を用いた。

硬化剤の合成実施例1:温度計、攪拌装置、還流冷却管付き水分定量器の付いた加熱及び冷却可能な容積2リットルの反応容器に、ビス(4−アミノフェニル)スルホン:26.40gと、2,2′−ビス[4−(4−マレイミドフェノキシ)フェニル]プロパン:484.50gと、p−アミノ安息香酸:29.10g、及びジメチルアセトアミド:360.00gを入れ、140℃で5時間反応させて分子主鎖中にスルホン基を有し、酸性置換基と不飽和N−置換マレイミド基を有する硬化剤(A−1)の溶液を得た。本硬化剤を30質量部配合した。

【0078】

無機フィラー成分としては、平均粒径が50nm、ビニルシランでシランカップリング処理したシリカフィラーを用いた。なお、無機フィラー成分は、樹脂分に対し、30質量%になるように配合した。分散状態は、動的光散乱式ナノトラック粒度分布計「UPA−EX150」(日機装株式会社製)、及びレーザー回折散乱式マイクロトラック粒度分布計「MT−3100」(日機装株式会社製)を用いて測定し、最大粒径が1μm以下となっていることを確認した。

【0079】

<熱硬化性樹脂組成物B>

エポキシ樹脂としては、ビフェニルアラルキル型エポキシ樹脂、製品名NC−3000H(日本化薬株式会社製)70質量部を用いた。

硬化剤の合成実施例2:ジアミン化合物としてワンダミンHM(WHM)〔(4,4′−ジアミノ)ジシクロヘキシルメタン、新日本理化株式会社製、商品名、「ワンダミン」は登録商標〕52.7g、反応性官能基を有するジアミンとして3,3′−ジヒドロキシ−4,4′−ジアミノビフェニル6g、トリカルボン酸無水物として無水トリメリット酸(TMA)108g及び非プロトン性極性溶媒としてN−メチル−2−ピロリドン(NMP)1281gを入れ、フラスコ内の温度を80℃に設定して30分間撹拌した。撹拌終了後、水と共沸可能な芳香族炭化水素としてトルエン192gをさらに添加し、フラスコ内の温度を160℃に昇温して2.5時間還流した。水分定量受器に理論量の水が貯留され、水の留出が見られなくなっていることを確認した後、水分定量受器中の水及びトルエンを除去しながら、フラスコ内の温度を180℃まで上昇させて反応溶液中のトルエンを除去した。フラスコ内の溶液を60℃まで冷却した後、長鎖炭化水素鎖骨格(炭素原子数約50)を有するジカルボン酸として水添α,ω−ポリブタジエンジカルボン酸(CI−1000、日本曹達株式会社製、商品名)309.5gを入れ、10分間撹拌した。撹拌終了後、ジイソシアネートとして4,4′−ジフェニルメタンジイソシアネート(MDI)119.7gを添加し、フラスコ内の温度を160℃に上昇させて2時間反応させ、樹脂溶液を得た。このポリアミドイミド樹脂溶液の重量平均分子量(Mw)をゲルパーミエーションクロマトグラフィーにより測定したところ47000であった。ポリアミドイミド1分子あたりの平均反応性官能基数Nは4.4であった。本硬化剤を30質量部配合した。無機フィラー成分としては、熱硬化性樹脂組成物Aと同様のものを用いた。

【0080】

<熱硬化性樹脂組成物C>

エポキシ樹脂としては、クレゾールノボラック型エポキシ樹脂、製品名エピクロンN660(DIC株式会社製)70質量部を用いた。

硬化剤として、フェノキシ樹脂YP−55(新日鉄化学株式会社製)、メラミン変性フェノールノボラック樹脂LA7054(DIC株式会社製)30質量部を用いた。無機フィラー成分としては、平均粒径が300nmの硫酸バリウムを、スターミルLMZ(アシザワファインテック株式会社製、「スターミル」は登録商標)で、直径1.0mmのジルコニアビーズを用い、周速12m/sにて3時間分散して調整した。分散状態を、樹脂Aと同様の方法で測定し、最大粒径が2μmであることを確認した。

【0081】

上述のように得た各熱硬化性樹脂組成物の溶液を支持層である16μm厚のポリエチレンテレフタレートフィルム(G2−16、帝人株式会社製、商品名)上に均一に塗布することにより熱硬化性樹脂組成物層を形成した。その後、熱風対流式乾燥機を用いて感光性樹脂組成物層を100℃で約10分間乾燥することによって支持層上にフィルム状ソルダーレジストを得た。フィルム状ソルダーレジストの膜厚は10μm〜90μmのものを準備した。

【0082】

次いで、フィルム状ソルダーレジストに埃等が付着しないように、支持層と接している側とは反対側の表面上にポリエチレンフィルム(NF−15、タマポリ社製、商品名)を保護フィルムとして貼り合わせ、熱硬化性フィルムタイプのソルダーレジストを得た。

【0083】

得られた熱硬化性フィルムタイプのソルダーレジストを用いて、プリント配線板100の上に第二の層10を形成した(図4参照)。詳細には、まず、熱硬化性樹脂組成物A,B又はCからなるフィルム状ソルダーレジストの保護フィルムのみを剥がし、プリント配線板100の両面(第一のパターン8a、8b及び導体回路9a,9b上)にフィルム状ソルダーレジストを載置した。プレス式真空ラミネータ(MVLP−500、株式会社名機製作所製、商品名)を用いてプリント配線板100の表面にフィルム状ソルダーレジストを積層した。プレス条件は、プレス熱板温度80℃、真空引き時間20秒、ラミネートプレス時間30秒、気圧4kPa以下、圧着圧力0.4MPaとした。次いで、クリーンオーブンで所定温度、所定時間で熱硬化した。

【0084】

その後、研磨機(粒度:#1500)を用いて第二の層の表面を研削し、第一のパターン8aを露出させ、表1に示す工程に沿ってデスミア処理を行うことで、第二の層10を研削して第一のパターン8a、8bを露出させると共に、第一のパターン8a、8bをはく離及び除去し、第二の層10の一部を開口させて第二のパターン10a、10bを形成した(図5参照)。また、必要に応じてデスミア処理を繰り返し実施した。実施例1〜15におけるプリント配線板の製造時におけるソルダーレジスト形成のプロセス条件を表2〜表3にそれぞれ示す。

【0085】

【表1】

【0086】

【表2】

【0087】

【表3】

【0088】

デスミア処理後、市販の無電解ニッケル/金めっき液を用いて、ニッケルめっき厚5μm、金めっき厚0.1μmとなるようにめっき処理を行い、プリント配線板300を得た(図6参照)。

【0089】

作製したプリント配線板300の基板サイズが45mm×45mmで、中心部20mm×20mmの範囲にエリアアレイ状に直径30μm、50μm、70μm及び90μmの開口を設けた。また、外周部四隅には1mm×1mmの開口を設けた。

以下、実施例1〜15のプリント配線板の評価基準を示す。また、表4〜5に、ソルダーレジストの研磨研削厚み(μm)、粗化時間(分)、開口の高さ(μm)を示す。

【0090】

ソルダーレジストの埋め込み性については、以下の基準に基づいて評価した。

○:空隙なく埋め込みが良好。

×:開口への埋め込みが不充分。

【0091】

ソルダーレジストの耐薬品性については、目視で確認して以下の基準に基づいて評価した。

○:デスミア処理後にソルダーレジストがはく離しないもの。

×:デスミア処理後にソルダーレジストがはく離したもの。

【0092】

ソルダーレジストの研磨研削厚みについては、以下の基準に基づいて評価した。

○:厚みが15μm以下であるもの。

×:厚みが15μm以上であるもの。

【0093】

解像性(開口性)については、金属顕微鏡で観察して以下の基準に基づいて評価した。◎:直径30μm以下で開口できたもの。

○:直径50μm以下で開口できたもの。

△:直径70μm以下で開口できたもの。

×:直径90μm以下で開口できたもの。

××:直径90μm以下で開口できないもの。

【0094】

開口の壁面平滑性については、電子顕微鏡で確認して以下の基準に基づいて評価した。

○:壁面が平滑なもの。

×:壁面にフィラーの欠落や段差があるもの。

【0095】

開口の残渣除去性については、以下の基準に基づいて評価した。

○:銅表面にドライフィルムレジスト(第一の層8)の残渣がなく、はく離及び除去できているもの。

×:ドライフィルムレジストの残渣があるもの。

【0096】

ニッケル/金めっき性については、以下の基準に基づいて評価した。

○:平滑に全面めっきされているもの。

×:開口の銅表面にめっきむらがあるもの。

−:ソルダーレジストがはく離して、その後の評価ができないもの。

【0097】

以上の評価結果を表4〜表5に示す。

【0098】

【表4】

【0099】

【表5】

【0100】

実施例に示したように、所望の大きさの開口を有し且つ優れた信頼性を有するソルダーレジストを表面に備えるプリント配線板を効率的に製造できることがわかる。

【符号の説明】

【0101】

1…銅張積層体、2…銅箔、2a,2b…回路、3…内層基板、5a,5b…絶縁層、6…ビアホール、8…第一の層、8a,8b…第一のパターン、9a,9b…電極パッド(導体回路)、10…第二の層、10a,10b…第二のパターン、10h…開口、11a,11b…めっき層、100,100A,100B…プリント配線板、102,104…配線パターン、105A,105B…樹脂層、200…(表面にソルダーレジストのパターンを有する)プリント配線板、300…(表面がめっき処理されたソルダーレジストのパターンを有する)プリント配線板、R…開口の直径、D…開口の深さ。

【特許請求の範囲】

【請求項1】

開口を有するソルダーレジストを表面に備えるプリント配線板の製造方法であって、

(I)導体回路を有するプリント配線板上に感光性樹脂組成物からなる第一の層を形成後、当該第一の層に対して露光処理及び現像処理を施して第一のパターンを形成する工程と、

(II)前記第一のパターンの少なくとも一部を覆うように、前記プリント配線板上に熱硬化性樹脂組成物からなる第二の層を形成する工程と、

(III)前記第二の層を加熱して熱硬化させる工程と、

(IV)前記(III)における処理が施された前記第二の層を機械研磨によって研削して前記第一のパターンを露出させる工程と、

(V)デスミア処理によって前記第一のパターンを除去し、前記熱硬化性樹脂組成物の硬化物からなり且つ前記プリント配線板の表面にまで至る開口を有するソルダーレジストを形成する工程と、を備えるプリント配線板の製造方法。

【請求項2】

(III)の工程が、温度150℃〜250℃であり且つ加熱時間30分〜300分の条件で施される、請求項1記載のプリント配線板の製造方法。

【請求項3】

第一の層の厚さT1が2μm〜50μmである、請求項1又は2記載のプリント配線板の製造方法。

【請求項4】

第一の層の厚さT1に対する前記第二の層の厚さT2の比(T2/T1)が1.0〜2.0である、請求項1〜3のいずれか一項記載プリント配線板の製造方法。

【請求項5】

(III)工程における熱硬化処理が不活性ガスの雰囲気で行われる、請求項1〜4のいずれか一項記載のプリント配線板の製造方法。

【請求項6】

請求項1〜5のいずれか一項記載のプリント配線板の製造方法によって製造されたプリント配線板であって、前記ソルダーレジストが有する開口の直径が60μm以下である、プリント配線板。

【請求項7】

ソルダーレジストが有する最小直径の開口において当該開口の直径Rminに対する当該開口の深さDの比(D/Rmin)が0.1〜1.0である、請求項6記載のプリント配線板。

【請求項8】

請求項1〜5のいずれか一項記載のプリント配線板の製造方法において使用される熱硬化性樹脂組成物であって、エポキシ樹脂、フェノール樹脂、ポリアミドイミド樹脂及び熱硬化性ポリイミド樹脂からなる群より選択される少なくとも一種を含む樹脂組成物と、最大粒径が5μm以下であり且つ平均粒径が1μm以下である無機フィラーと、を含有する熱硬化性樹脂組成物。

【請求項1】

開口を有するソルダーレジストを表面に備えるプリント配線板の製造方法であって、

(I)導体回路を有するプリント配線板上に感光性樹脂組成物からなる第一の層を形成後、当該第一の層に対して露光処理及び現像処理を施して第一のパターンを形成する工程と、

(II)前記第一のパターンの少なくとも一部を覆うように、前記プリント配線板上に熱硬化性樹脂組成物からなる第二の層を形成する工程と、

(III)前記第二の層を加熱して熱硬化させる工程と、

(IV)前記(III)における処理が施された前記第二の層を機械研磨によって研削して前記第一のパターンを露出させる工程と、

(V)デスミア処理によって前記第一のパターンを除去し、前記熱硬化性樹脂組成物の硬化物からなり且つ前記プリント配線板の表面にまで至る開口を有するソルダーレジストを形成する工程と、を備えるプリント配線板の製造方法。

【請求項2】

(III)の工程が、温度150℃〜250℃であり且つ加熱時間30分〜300分の条件で施される、請求項1記載のプリント配線板の製造方法。

【請求項3】

第一の層の厚さT1が2μm〜50μmである、請求項1又は2記載のプリント配線板の製造方法。

【請求項4】

第一の層の厚さT1に対する前記第二の層の厚さT2の比(T2/T1)が1.0〜2.0である、請求項1〜3のいずれか一項記載プリント配線板の製造方法。

【請求項5】

(III)工程における熱硬化処理が不活性ガスの雰囲気で行われる、請求項1〜4のいずれか一項記載のプリント配線板の製造方法。

【請求項6】

請求項1〜5のいずれか一項記載のプリント配線板の製造方法によって製造されたプリント配線板であって、前記ソルダーレジストが有する開口の直径が60μm以下である、プリント配線板。

【請求項7】

ソルダーレジストが有する最小直径の開口において当該開口の直径Rminに対する当該開口の深さDの比(D/Rmin)が0.1〜1.0である、請求項6記載のプリント配線板。

【請求項8】

請求項1〜5のいずれか一項記載のプリント配線板の製造方法において使用される熱硬化性樹脂組成物であって、エポキシ樹脂、フェノール樹脂、ポリアミドイミド樹脂及び熱硬化性ポリイミド樹脂からなる群より選択される少なくとも一種を含む樹脂組成物と、最大粒径が5μm以下であり且つ平均粒径が1μm以下である無機フィラーと、を含有する熱硬化性樹脂組成物。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−115171(P2013−115171A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−258809(P2011−258809)

【出願日】平成23年11月28日(2011.11.28)

【出願人】(000004455)日立化成株式会社 (4,649)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月28日(2011.11.28)

【出願人】(000004455)日立化成株式会社 (4,649)

【Fターム(参考)】

[ Back to top ]