プリント配線板及びプリント配線板の製造方法

【課題】 半導体素子を内蔵し薄いプリント配線板の信頼性が低い。

【解決手段】 外部端子42の厚みが厚く形成されて、第1の樹脂絶縁層50に収容されている外部端子42の副面Uと半導体素子の電極92上面との高さの差Zが小さい。半導体素子90を内蔵する第1の樹脂絶縁層50に外部端子42が埋められているので、該外部端子42によって半導体素子を内蔵する第1の樹脂絶縁層50が補強される。

【解決手段】 外部端子42の厚みが厚く形成されて、第1の樹脂絶縁層50に収容されている外部端子42の副面Uと半導体素子の電極92上面との高さの差Zが小さい。半導体素子90を内蔵する第1の樹脂絶縁層50に外部端子42が埋められているので、該外部端子42によって半導体素子を内蔵する第1の樹脂絶縁層50が補強される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体素子を内蔵しているプリント配線板、及び該プリント配線板の製造方法に関する。

【背景技術】

【0002】

特許文献1は、薄型化のためコア基板を用いず、半導体素子を絶縁層に埋め込むことを開示している。該特許文献1は、支持板上に半導体素子を搭載することと、支持板上で半導体素子を絶縁層に埋め込むことと、支持板を除去することとを含む半導体装置の製造方法を開示している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−222164号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1では、以降のプロセスを含む製造方法が開示されている(特許文献1の図19、図20参照)。絶縁層で半導体素子が覆われる。そして、その絶縁層は半導体素子の電極が露出するまで研磨され、その絶縁層に支持板上のパッドに至る開口が形成される。その後、その開口をめっきで充填することでビア導体が形成されている。この製造方法では、半導体素子と同等の深さを有する開口をめっきで充填することでビア導体が形成される。そのため、絶縁層上の導体回路の厚みが厚くなると考えられる。絶縁層上に微細な導体回路の形成が困難であると考えられる。また、該導体回路上にビルドアップ層が形成されると、表面の凹凸が大きくなると考えられる。プリント配線板上に電子部品を搭載することが難しくなると考えられる。

【0005】

特許文献1では、絶縁層が研磨されるので、研磨で半導体素子が壊れることが考えられる。

【0006】

本発明の目的は、半導体素子を内蔵し薄型で接続信頼性の高いプリント配線板及び該プリント配線板の製造方法を提供することである。

【課題を解決するための手段】

【0007】

本発明に係るプリント配線板は第1面と該第1面とは反対側の第2面とを有する第1の樹脂絶縁層と、前記第1の樹脂絶縁層の第1面側に埋まっていて、前記第1の樹脂絶縁層の第1面に向いている主面と前記第1の樹脂絶縁層の第2面に向いている副面とを有する外部端子と、前記第1の樹脂絶縁層の第1面側に内蔵され、前記第1の樹脂絶縁層の第2面に向いている電極を有する半導体素子と、前記第1の樹脂絶縁層の第2面に形成されている第1導体層と、前記外部端子と前記第1導体層とを接続する第1ビア導体と、前記半導体素子の電極と前記第1導体層とを接続する接続ビア導体と、を有する。そして、前記第1の樹脂絶縁層の第1面から前記外部端子の副面までの距離(X)は前記第1導体層の厚みより大きい。

【0008】

本発明の別の観点に係るプリント配線板の製造方法は、支持板を用意することと、

前記支持板上に外部端子を所定厚みで形成することと、前記支持板上に電極を備える半導体素子を、背面が支持板と対向するように搭載することと、前記支持板上に第1面と該第1面とは反対側の第2面とを有する第1の樹脂絶縁層を該第1の樹脂絶縁層の第1面が前記支持板に向くように形成することと、前記第1の樹脂絶縁層に前記外部端子に至る第1ビア導体用の開口を形成することと、前記第1の樹脂絶縁層に前記半導体素子の電極に至る接続ビア導体用の開口を形成することと、前記第1の樹脂絶縁層の第2面上に第1導体層を形成することと、前記第1ビア導体用の開口に前記第1導体層と前記外部端子を接続する第1ビア導体を形成することと、前記接続ビア導体用の開口に前記第1導体層と前記半導体素子の電極を接続する接続ビア導体を形成することと、前記支持板を除去することとを有する。そして、前記第1の樹脂絶縁層の第1面から前記外部端子の副面までの距離(X)は前記第1導体層の厚みより大きい。

【図面の簡単な説明】

【0009】

【図1】本発明の第1実施形態に係るプリント配線板の製造工程図

【図2】第1実施形態のプリント配線板の製造工程図

【図3】第1実施形態のプリント配線板の製造工程図

【図4】第1実施形態のプリント配線板の製造工程図

【図5】第1実施形態のプリント配線板の製造工程図

【図6】第1実施形態のプリント配線板の製造工程図

【図7】第1実施形態のプリント配線板の製造工程図

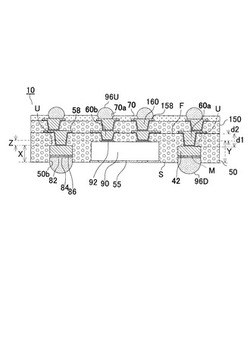

【図8】本発明の第1実施形態に係るプリント配線板の断面図

【図9】図8のプリント配線板の応用例

【図10】図1(B)中に示される銅箔の平面図

【図11】本発明の第2実施形態に係るプリント配線板の断面図

【発明を実施するための形態】

【0010】

[第1実施形態]

図8、図9を参照して本発明の第1実施形態に係るプリント配線板が以下に説明されている。

図8は第1実施形態に係るプリント配線板10の断面を示している。図9は、第1実施形態のプリント配線板の用途を示している。図9では、図8のプリント配線板がマザーボード210に搭載され、さらに、別のPKG基板200が第1実施形態のプリント配線板に搭載されている。

【0011】

図8に示されるように、プリント配線板10は、外部端子42と、第1の樹脂絶縁層50と、該第1の樹脂絶縁層の第2面(F)上の第1導体層58と、該第1の樹脂絶縁層及び第1導体層上の第2の樹脂絶縁層150と、第2の樹脂絶縁層上の第2導体層158と、第2の樹脂絶縁層及び第2導体層上のソルダーレジスト層70とを有する。第1の樹脂絶縁層50の第1面(S)側に外部端子42が埋まっている。外部端子42の主面(M)上に半田バンプ96Dが形成されている。第1の樹脂絶縁層50内にICチップ等の電子部品90が収容されている。各導体層はそれぞれ複数の導体回路を有している。第1の樹脂絶縁層の第2面(F)は第1面(S)と反対側の面である。

【0012】

外部端子42と第1導体層58は、第1の樹脂絶縁層50を貫通する第1ビア導体60aを介して接続されている。外部端子の副面は主面とは反対側の面であって、その副面に第1ビア導体が至っている。半導体素子の電極92と第1導体層58は、第1の樹脂絶縁層50を貫通する接続ビア導体60bを介して接続されている。第1導体層58と第2導体層158は、第2の樹脂絶縁層150を貫通する第2ビア導体160を介して接続されている。ソルダーレジスト層70の開口70aから露出する第2ビア導体160や第2導体層158上に半田バンプ96Uが形成されている。半導体素子90の背面には、銀ペースト等からなる接着層(ダイアタッチ)55が形成されている。ダイアタッチは無くても良い。半導体素子の背面が露出するので放熱性が向上する。

【0013】

図9では、図8のプリント配線板が反転されている。プリント配線板10の半田バンプ96Dを介してパッケージ基板200のパッド202がプリント配線板10に接続される。パッケージ基板200は、メモリー206が搭載されていて、ワイヤー204によりパッケージ基板200とメモリーが接続されている。一方、プリント配線板10の半田バンプ96Uを介して、マザーボード210のパッド212がプリント配線板10に接続されている。

【0014】

図8に示されているように、第1実施形態では、第1の樹脂絶縁層の第1面(S)から半導体素子90の電極の上面までの距離(Y)が30μm〜170μmである。半導体素子の背面にダイアタッチが形成されている場合、距離(Y)は半導体素子の厚み(Y1)とダイアタッチの厚み(Y2)の和である。半導体素子の厚み(Y1)は半導体素子の背面から半導体素子90の電極の上面までの距離である。半導体素子の厚み(Y1)は30〜150μmである。第1の樹脂絶縁層50の第1面(S)から外部端子42の副面(U)までの距離(X)は第1導体層の厚み(L)より大きい。LがXより大きい場合とLがXより小さい場合で導体層や樹脂絶縁層の層数が比較されると、前者の数が多くなりやすい。なぜなら、LがXより大きい場合、第1導体層に微細な導体回路を形成することが難しいからである。層数が多いと、プリント配線板の反りやうねりが大きくなりやすい。しかしながら、第1実施形態では、LがXより小さいので、第1導体層に微細な回路を形成することができる。そのため、プリント配線板の層数が少なくなるので、プリント配線板の反りやうねりが小さくなる。LがXより小さく外部端子の厚みは第1導体層の厚みより厚いことが好ましい。外部端子により半導体素子を内蔵している第1の樹脂絶縁層が補強される。そのため、第1実施形態のプリント配線板の反りやうねりは小さくなる。ビア導体と導体層間やビア導体と電極間の接続信頼性が向上する。

【0015】

さらに、X/Yは0.5〜1.2となるように外部端子42の厚みが調整されている。第1ビア導体用の開口の深さが浅くなるので、第1ビア導体内に空洞が存在し難い。第1ビア導体の強度が増すので、プリント配線板の反りなどで第1ビア導体が破壊されない。

さらに、X/Yは0.7以上であることが好ましい。樹脂絶縁層に半導体素子が内蔵されると、プリント配線板が反りやすい。その反りにより、外部端子と第1ビア導体間に応力が働く。しかしながら、第1実施形態のプリント配線板では、第1ビア導体用の開口の深さが浅くなるので、第1ビア導体と外部端子との接合面積が大きくなる。そのため、第1ビア導体と外部端子間の接続信頼性が向上する。

さらに、X/Yは0.9以上であることが好ましい。第1実施形態のプリント配線板は第1の樹脂絶縁層に半導体素子などの電子部品を内蔵し、その半導体素子の電極と第1導体層は第1の樹脂絶縁層に形成されている接続ビア導体で接続されている。半導体素子などの電子部品と樹脂絶縁層の熱膨張係数は10倍程度異なる。そのため、プリント配線板が温度変化すると、接続ビア導体と電子部品の電極間に大きな応力が働くと考えられる。しかしながら、第1実施形態のプリント配線板では、電子部品の電極とほぼ同一平面に外部端子の副面が位置する。そのため、電子部品の電極と略同じ高さに位置している第1の樹脂絶縁層の強度が増す。その結果、電子部品の電極と接続ビア導体の界面に働く応力が小さくなると考えられる。従って、電子部品の電極と接続ビア導体間の接続信頼性が向上する。

【0016】

さらに、X/Yは1.1以下であることが好ましい。第1ビア導体用の開口の深さと接続ビア導体用の開口の深さがほぼ同じである。そのため、第1ビア導体用の開口と接続ビア導体用の開口は同条件のレーザで形成される。また、第1ビア導体60aの長さ(d1)と接続ビア導体60bの長さ(d2)がほぼ同じになるので、いずれか一方のビア導体に応力が集中し難い。従って、第1ビア導体と接続ビア導体の信頼性が共に向上する。

さらに、外部端子42の副面Uの高さと半導体素子の電極92の上面の高さの差(Z)が7.5μm以下であることが好ましい。第1ビア導体と外部端子との接合面積と接続ビア導体と電子部品の電極との接合面積が略同じになるので、第1ビア導体と外部端子間及び接続ビア導体と電子部品の電極間の接続信頼性が共に向上する。

さらに、Zが5μm以下であることが好ましい。第1ビア導体の開口と接続ビア導体の開口がほぼ同時に金属で充填されるので、第1導体層が薄くなる。第1導体層の厚みが必要最低限の厚みになる。第1導体層に微細な導体回路が形成される。

【0017】

図1〜図10を参照して第1実施形態のプリント配線板の製造方法が以下に説明されている。

銅張積層板30と、厚さ3〜20μmの銅箔40が準備される(図1(A))。銅張積層板30に銅箔40が接着剤又は超音波接続により接合され、銅張積層板の外周と銅箔の外周が所定の幅で接合される(図1(B))。図10に、銅箔40の接合箇所CUTが鎖線で示される。接合箇所の外側の銅箔40が除去される(図1(C))。

【0018】

銅張積層板30上に開口44aを備えるめっきレジスト44が形成される(図2(A))。開口44a内に電解めっきによりニッケル膜46が形成される(図2(B))。更に、ニッケル膜46上に金膜82、パラジウム膜84、ニッケル膜86が形成される(図2(C))。最後に、外部端子を形成する銅めっき膜42が所定厚みで形成される(図3(A))。めっきレジストが除去され外部端子42が形成される(図3(B))。外部端子の厚みは7.5μm〜150μmである。該外部端子は、銅箔側の主面Mと、主面と反対側の副面Uとを有する。銅箔40の所定位置に、銀ペーストなどの接着層(ダイアタッチ)55が形成される(図3(C))。接着層55上に半導体素子90が搭載される(図4(A))。

【0019】

外部端子の副面Uと半導体素子90上に絶縁層が積層される。その後、加熱プレスすることで、第1の樹脂絶縁層が形成される。半導体素子が第1の樹脂絶縁層内に内蔵される(図4(B))。第1の樹脂絶縁層の厚みはYより25〜40μm程度厚い。第1の樹脂絶縁層の厚みは55〜190μmである。第1の樹脂絶縁層は第1面(S)とその第1面とは反対側の第2面(F)とを有する。半導体素子の電極は第1の樹脂絶縁層の第2面に向いている。第1面(S)は銅箔40と対向する面である。外部端子の側壁と副面Uは第1の樹脂絶縁層で覆われる。第1の樹脂絶縁層はエポキシなどの樹脂とガラスなどの無機粒子を含んでいる。

【0020】

レーザで、第1の樹脂絶縁層50に、外部端子42に至る開口50aと、半導体素子の電極92に至る開口50bが形成される(図4(C))。第1の樹脂絶縁層の第2面Fと開口50a、50bの内壁は粗化される。第1の樹脂絶縁層の第2面Fと開口50a、50bの内壁に形成されている粗面は図示されていない。開口50aは外部端子42の副面Uを露出する。開口50bは電極92を露出する。

【0021】

無電解めっき処理により第1の樹脂絶縁層50の表面と開口50a、50bの内面に無電解めっき膜51が形成される(図5(A))。無電解めっき膜51上に所定パターンのめっきレジスト54が形成される(図5(B))。電解めっき処理により、開口50a、開口50bは電解めっき膜で充填される。同時に、第1の樹脂絶縁層の第2面上であってめっきレジスト非形成部に電解めっき膜56が形成される(図5(C))。開口50aと開口50bの深さが異なると、浅い開口の充填が完了しても、深い開口の充填が完了するまで、めっきを終了することができない。第1導体層の厚みが必要以上に厚くなる。第1導体層の厚みを薄くするため、外部端子の高さと電極の高さとの差(Z)は5μm以下が好ましい。開口50aと開口50bがほぼ同時に電解めっき膜で充填されるので、第1導体層の厚みが必要以上に厚くならない。第1の樹脂絶縁層上に微細な導体回路が形成される。また、第1導体層の厚みが薄いので、プリント配線板の表面が平坦になる。プリント配線板上に電子部品を搭載することが容易となる。

【0022】

めっきレジスト54が除去される。そして、電解めっき膜間の無電解めっき膜51が除去される。複数の導体回路を含む第1導体層58、第1ビア導体60a及び接続ビア導体60bが完成する(図5(D))。第1導体層の表面は粗化される(図示せず)。無電解めっき膜と電解めっき膜で形成される導体層の厚みは5μm〜100μmであって、外部端子の厚みより薄いことが望ましい。第1導体層が微細な回路となるので、薄く小さいプリント配線板が得られる。

【0023】

図4(B)〜図5(D)を参照して説明されている方法と同様の方法で、第2の樹脂絶縁層150及び第2導体層158、第2ビア導体160が形成される(図6(A))。第2の樹脂絶縁層は第1の樹脂絶縁層よりも薄く、その厚みは略25〜40μmである。第2導体層の厚みは外部端子の厚みや第1導体層の厚みより薄い。第2導体層に微細な導体回路が形成される。薄くて小さいプリント配線板が得られる。

【0024】

第2の樹脂絶縁層150上に開口70aを備えるソルダーレジスト層70が形成される(図6(B))。積層基板1000が完成する。積層基板は銅箔と銅張積層板の接合箇所より内側のK−Kで切断される(図6(C))。両面銅張積層板30が除去される(図7(A))。積層基板1000から銅箔40が選択的にエッチングにより除去される(図7(B))。エッチング液としてメック社製のSF−5420を使用することができる。外部端子42の下部のニッケル層46が選択的にエッチングで除去され、金層82が露出される(図7(C))。プリント配線板10が完成する。エッチング液としてメック社製のNH−1860を使用することができる。

【0025】

ソルダーレジスト層70の開口70aにより露出される第2ビア導体や第2導体層158に金属層が形成される(図示せず)。金属層が形成される時、第1の樹脂絶縁層の第1面に保護膜が貼られる。外部端子が保護される。金属層はSn膜やNi/Au膜である。ソルダーレジスト層70の開口70aにより露出される導体層に半田バンプ96Uが形成される。外部端子42の主面Mに半田バンプ96Dが形成される(図8)。半田バンプを有するプリント配線板が完成する。プリント配線板に半田バンプ96Dを介してパッケージ基板200が搭載される。半田バンプ96Uを介してマザーボード210に多層プリント配線板10が搭載される(図9)。

【0026】

また、第1実施形態のプリント配線板において、外部端子42の主面Mは、第1の樹脂絶縁層50の第1面Sより凹んでいる。このため、隣接する外部端子上の半田バンプ96Dが短絡し難い。また、外部端子の厚みを薄くできるので、外部端子を形成するための時間を短縮することができる。外部端子間の間隔が狭くなる。

【0027】

[第2実施形態]

図11は第2実施形態に係るプリント配線板10の断面を示している。

第2実施形態では、外部端子42の主面Mは、第1の樹脂絶縁層50の第1面Sと同一面に位置している。半田バンプ96Dは、第1の樹脂絶縁層50の第1面(S)上に形成されているソルダーレジスト層700の開口700a内に形成される。第2実施形態では、外部端子の厚みが厚くなるため、第1の樹脂絶縁層の応力が更に緩和され易くなる。

【0028】

本発明の各実施形態では、XはYより大きくても小さくても良い。XがYより大きいと、電極と接続ビア導体間の接続信頼性が高い。また、第1の樹脂絶縁層の剛性が高くなるので、プリント配線板の反りやうねりが減少する。XがYより小さいと、外部端子間にボイドを有すること無く樹脂絶縁層を充填できる。外部端子間の絶縁信頼性が高くなる。外部端子間の間隔を狭くすることでプリント配線板が小さくなる。その結果、プリント配線板の反りやうねりが減少する。

【0029】

[実施例]

図1〜図10を参照して実施例のプリント配線板の製造方法が以下に説明されている。

銅張積層板30と、厚さ5μmの銅箔40が準備される(図1(A))。銅張積層板の厚みは0.8mmである。銅張積層板30に銅箔40が超音波接続により接合され、銅張積層板の外周と銅箔の外周が接合される(図1(B))。接合箇所の幅は5mmである。接合箇所の外側の銅箔40が除去される(図1(C))。

【0030】

銅張積層板30上に開口44aを備えるめっきレジスト44が形成される(図2(A))。開口44a内に電解めっきによりニッケル膜46が形成される(図2(B))。ニッケル膜46の厚みは5μmである。更に、ニッケル膜46上に金膜82、パラジウム膜84、ニッケル膜86が形成される(図2(C))。金膜82の厚みは0.3μmであり、パラジウム膜84の厚みは0.7μmであり、ニッケル膜86の厚みは5μmである。最後に、外部端子を形成する銅めっき膜42が形成される(図3(A))。銅めっき膜42の厚み85μmである。めっきレジストが除去され外部端子42が形成される(図3(B))。銅箔40の所定位置に、銀ペーストが形成される(図3(C))。銀ペースト55上に半導体素子90が搭載される(図4(A))。半導体素子の厚みは90μmであり、銀ペーストの厚みは10μmである。

【0031】

外部端子の副面Uと半導体素子90上に絶縁層が積層される。その後、加熱プレスすることで、第1の樹脂絶縁層が形成される。半導体素子が第1の樹脂絶縁層内に内蔵される(図4(B))。第1の樹脂絶縁層の厚みは135μmである。半導体素子の電極は第1の樹脂絶縁層の第2面に向いている。第1面(S)は銅箔40と対向する面である。第1の樹脂絶縁層はエポキシとシリカ粒子を含んでいる。

【0032】

レーザで、第1の樹脂絶縁層50に、外部端子42に至る開口50aと、半導体素子の電極92に至る開口50bが形成される(図4(C))。第1の樹脂絶縁層の第2面Fと開口50a、50bの内壁は粗化される。第1の樹脂絶縁層の第2面Fと開口50a、50bの内壁に形成されている粗面は図示されていない。

【0033】

無電解銅めっき処理により第1の樹脂絶縁層50の表面と開口50a、50bの内面に無電解銅めっき膜51が形成される(図5(A))。無電解銅めっき膜51上に所定パターンのめっきレジスト54が形成される(図5(B))。電解銅めっき処理により、開口50a、開口50bは電解銅めっき膜で充填される。同時に、第1の樹脂絶縁層の第1面上であってめっきレジスト非形成部に電解銅めっき膜56が形成される(図5(C))。

【0034】

めっきレジスト54が除去される。そして、電解銅めっき膜間の無電解銅めっき膜51が除去される。複数の導体回路を含む第1導体層58、第1ビア導体60a及び接続ビア導体60bが完成する(図5(D))。第1導体層の表面は粗化される(図示せず)。第1導体層の厚みは20μmであって、外部端子の厚みより薄い。

【0035】

図4(B)〜図5(D)を参照して説明されている方法と同様の方法で、第2の樹脂絶縁層150及び第2導体層158、第2ビア導体160が形成される(図6(A))。第2の樹脂絶縁層の厚さは30μmである。

【0036】

第2の樹脂絶縁層150上に開口70aを備えるソルダーレジスト層70が形成される(図6(B))。積層基板1000が完成する。積層基板は銅箔と銅張積層板の接合箇所より内側のK−Kで切断される(図6(C))。両面銅張積層板30が除去される(図7(A))。積層基板1000から銅箔40が選択的にエッチングにより除去される(図7(B))。エッチング液としてメック社製のSF−5420を使用することができる。外部端子42の下部のニッケル層46が選択的にエッチングで除去され、金層82が露出される(図7(C))。プリント配線板10が完成する。エッチング液としてメック社製のNH−1860を使用することができる。

【0037】

ソルダーレジスト層70の開口70aにより露出される第2ビア導体や第2導体層158に金属層が形成される(図示せず)。金属層が形成される時、第1の樹脂絶縁層の第1面に保護膜が貼られる。外部端子が保護される。金属層はSn膜である。

【産業上の利用可能性】

【0038】

上述した実施形態では、2層の樹脂絶縁層を積層したプリント配線板を例示したが、3層以上の樹脂絶縁層を積層することも可能である。

【符号の説明】

【0039】

10 プリント配線板

30 銅張積層板

40 銅箔

42 外部端子

50 第1の樹脂絶縁層

58 第1導体層

60a 第1ビア導体

60b 接続ビア導体

90 半導体素子

92 電極

【技術分野】

【0001】

本発明は、半導体素子を内蔵しているプリント配線板、及び該プリント配線板の製造方法に関する。

【背景技術】

【0002】

特許文献1は、薄型化のためコア基板を用いず、半導体素子を絶縁層に埋め込むことを開示している。該特許文献1は、支持板上に半導体素子を搭載することと、支持板上で半導体素子を絶縁層に埋め込むことと、支持板を除去することとを含む半導体装置の製造方法を開示している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−222164号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1では、以降のプロセスを含む製造方法が開示されている(特許文献1の図19、図20参照)。絶縁層で半導体素子が覆われる。そして、その絶縁層は半導体素子の電極が露出するまで研磨され、その絶縁層に支持板上のパッドに至る開口が形成される。その後、その開口をめっきで充填することでビア導体が形成されている。この製造方法では、半導体素子と同等の深さを有する開口をめっきで充填することでビア導体が形成される。そのため、絶縁層上の導体回路の厚みが厚くなると考えられる。絶縁層上に微細な導体回路の形成が困難であると考えられる。また、該導体回路上にビルドアップ層が形成されると、表面の凹凸が大きくなると考えられる。プリント配線板上に電子部品を搭載することが難しくなると考えられる。

【0005】

特許文献1では、絶縁層が研磨されるので、研磨で半導体素子が壊れることが考えられる。

【0006】

本発明の目的は、半導体素子を内蔵し薄型で接続信頼性の高いプリント配線板及び該プリント配線板の製造方法を提供することである。

【課題を解決するための手段】

【0007】

本発明に係るプリント配線板は第1面と該第1面とは反対側の第2面とを有する第1の樹脂絶縁層と、前記第1の樹脂絶縁層の第1面側に埋まっていて、前記第1の樹脂絶縁層の第1面に向いている主面と前記第1の樹脂絶縁層の第2面に向いている副面とを有する外部端子と、前記第1の樹脂絶縁層の第1面側に内蔵され、前記第1の樹脂絶縁層の第2面に向いている電極を有する半導体素子と、前記第1の樹脂絶縁層の第2面に形成されている第1導体層と、前記外部端子と前記第1導体層とを接続する第1ビア導体と、前記半導体素子の電極と前記第1導体層とを接続する接続ビア導体と、を有する。そして、前記第1の樹脂絶縁層の第1面から前記外部端子の副面までの距離(X)は前記第1導体層の厚みより大きい。

【0008】

本発明の別の観点に係るプリント配線板の製造方法は、支持板を用意することと、

前記支持板上に外部端子を所定厚みで形成することと、前記支持板上に電極を備える半導体素子を、背面が支持板と対向するように搭載することと、前記支持板上に第1面と該第1面とは反対側の第2面とを有する第1の樹脂絶縁層を該第1の樹脂絶縁層の第1面が前記支持板に向くように形成することと、前記第1の樹脂絶縁層に前記外部端子に至る第1ビア導体用の開口を形成することと、前記第1の樹脂絶縁層に前記半導体素子の電極に至る接続ビア導体用の開口を形成することと、前記第1の樹脂絶縁層の第2面上に第1導体層を形成することと、前記第1ビア導体用の開口に前記第1導体層と前記外部端子を接続する第1ビア導体を形成することと、前記接続ビア導体用の開口に前記第1導体層と前記半導体素子の電極を接続する接続ビア導体を形成することと、前記支持板を除去することとを有する。そして、前記第1の樹脂絶縁層の第1面から前記外部端子の副面までの距離(X)は前記第1導体層の厚みより大きい。

【図面の簡単な説明】

【0009】

【図1】本発明の第1実施形態に係るプリント配線板の製造工程図

【図2】第1実施形態のプリント配線板の製造工程図

【図3】第1実施形態のプリント配線板の製造工程図

【図4】第1実施形態のプリント配線板の製造工程図

【図5】第1実施形態のプリント配線板の製造工程図

【図6】第1実施形態のプリント配線板の製造工程図

【図7】第1実施形態のプリント配線板の製造工程図

【図8】本発明の第1実施形態に係るプリント配線板の断面図

【図9】図8のプリント配線板の応用例

【図10】図1(B)中に示される銅箔の平面図

【図11】本発明の第2実施形態に係るプリント配線板の断面図

【発明を実施するための形態】

【0010】

[第1実施形態]

図8、図9を参照して本発明の第1実施形態に係るプリント配線板が以下に説明されている。

図8は第1実施形態に係るプリント配線板10の断面を示している。図9は、第1実施形態のプリント配線板の用途を示している。図9では、図8のプリント配線板がマザーボード210に搭載され、さらに、別のPKG基板200が第1実施形態のプリント配線板に搭載されている。

【0011】

図8に示されるように、プリント配線板10は、外部端子42と、第1の樹脂絶縁層50と、該第1の樹脂絶縁層の第2面(F)上の第1導体層58と、該第1の樹脂絶縁層及び第1導体層上の第2の樹脂絶縁層150と、第2の樹脂絶縁層上の第2導体層158と、第2の樹脂絶縁層及び第2導体層上のソルダーレジスト層70とを有する。第1の樹脂絶縁層50の第1面(S)側に外部端子42が埋まっている。外部端子42の主面(M)上に半田バンプ96Dが形成されている。第1の樹脂絶縁層50内にICチップ等の電子部品90が収容されている。各導体層はそれぞれ複数の導体回路を有している。第1の樹脂絶縁層の第2面(F)は第1面(S)と反対側の面である。

【0012】

外部端子42と第1導体層58は、第1の樹脂絶縁層50を貫通する第1ビア導体60aを介して接続されている。外部端子の副面は主面とは反対側の面であって、その副面に第1ビア導体が至っている。半導体素子の電極92と第1導体層58は、第1の樹脂絶縁層50を貫通する接続ビア導体60bを介して接続されている。第1導体層58と第2導体層158は、第2の樹脂絶縁層150を貫通する第2ビア導体160を介して接続されている。ソルダーレジスト層70の開口70aから露出する第2ビア導体160や第2導体層158上に半田バンプ96Uが形成されている。半導体素子90の背面には、銀ペースト等からなる接着層(ダイアタッチ)55が形成されている。ダイアタッチは無くても良い。半導体素子の背面が露出するので放熱性が向上する。

【0013】

図9では、図8のプリント配線板が反転されている。プリント配線板10の半田バンプ96Dを介してパッケージ基板200のパッド202がプリント配線板10に接続される。パッケージ基板200は、メモリー206が搭載されていて、ワイヤー204によりパッケージ基板200とメモリーが接続されている。一方、プリント配線板10の半田バンプ96Uを介して、マザーボード210のパッド212がプリント配線板10に接続されている。

【0014】

図8に示されているように、第1実施形態では、第1の樹脂絶縁層の第1面(S)から半導体素子90の電極の上面までの距離(Y)が30μm〜170μmである。半導体素子の背面にダイアタッチが形成されている場合、距離(Y)は半導体素子の厚み(Y1)とダイアタッチの厚み(Y2)の和である。半導体素子の厚み(Y1)は半導体素子の背面から半導体素子90の電極の上面までの距離である。半導体素子の厚み(Y1)は30〜150μmである。第1の樹脂絶縁層50の第1面(S)から外部端子42の副面(U)までの距離(X)は第1導体層の厚み(L)より大きい。LがXより大きい場合とLがXより小さい場合で導体層や樹脂絶縁層の層数が比較されると、前者の数が多くなりやすい。なぜなら、LがXより大きい場合、第1導体層に微細な導体回路を形成することが難しいからである。層数が多いと、プリント配線板の反りやうねりが大きくなりやすい。しかしながら、第1実施形態では、LがXより小さいので、第1導体層に微細な回路を形成することができる。そのため、プリント配線板の層数が少なくなるので、プリント配線板の反りやうねりが小さくなる。LがXより小さく外部端子の厚みは第1導体層の厚みより厚いことが好ましい。外部端子により半導体素子を内蔵している第1の樹脂絶縁層が補強される。そのため、第1実施形態のプリント配線板の反りやうねりは小さくなる。ビア導体と導体層間やビア導体と電極間の接続信頼性が向上する。

【0015】

さらに、X/Yは0.5〜1.2となるように外部端子42の厚みが調整されている。第1ビア導体用の開口の深さが浅くなるので、第1ビア導体内に空洞が存在し難い。第1ビア導体の強度が増すので、プリント配線板の反りなどで第1ビア導体が破壊されない。

さらに、X/Yは0.7以上であることが好ましい。樹脂絶縁層に半導体素子が内蔵されると、プリント配線板が反りやすい。その反りにより、外部端子と第1ビア導体間に応力が働く。しかしながら、第1実施形態のプリント配線板では、第1ビア導体用の開口の深さが浅くなるので、第1ビア導体と外部端子との接合面積が大きくなる。そのため、第1ビア導体と外部端子間の接続信頼性が向上する。

さらに、X/Yは0.9以上であることが好ましい。第1実施形態のプリント配線板は第1の樹脂絶縁層に半導体素子などの電子部品を内蔵し、その半導体素子の電極と第1導体層は第1の樹脂絶縁層に形成されている接続ビア導体で接続されている。半導体素子などの電子部品と樹脂絶縁層の熱膨張係数は10倍程度異なる。そのため、プリント配線板が温度変化すると、接続ビア導体と電子部品の電極間に大きな応力が働くと考えられる。しかしながら、第1実施形態のプリント配線板では、電子部品の電極とほぼ同一平面に外部端子の副面が位置する。そのため、電子部品の電極と略同じ高さに位置している第1の樹脂絶縁層の強度が増す。その結果、電子部品の電極と接続ビア導体の界面に働く応力が小さくなると考えられる。従って、電子部品の電極と接続ビア導体間の接続信頼性が向上する。

【0016】

さらに、X/Yは1.1以下であることが好ましい。第1ビア導体用の開口の深さと接続ビア導体用の開口の深さがほぼ同じである。そのため、第1ビア導体用の開口と接続ビア導体用の開口は同条件のレーザで形成される。また、第1ビア導体60aの長さ(d1)と接続ビア導体60bの長さ(d2)がほぼ同じになるので、いずれか一方のビア導体に応力が集中し難い。従って、第1ビア導体と接続ビア導体の信頼性が共に向上する。

さらに、外部端子42の副面Uの高さと半導体素子の電極92の上面の高さの差(Z)が7.5μm以下であることが好ましい。第1ビア導体と外部端子との接合面積と接続ビア導体と電子部品の電極との接合面積が略同じになるので、第1ビア導体と外部端子間及び接続ビア導体と電子部品の電極間の接続信頼性が共に向上する。

さらに、Zが5μm以下であることが好ましい。第1ビア導体の開口と接続ビア導体の開口がほぼ同時に金属で充填されるので、第1導体層が薄くなる。第1導体層の厚みが必要最低限の厚みになる。第1導体層に微細な導体回路が形成される。

【0017】

図1〜図10を参照して第1実施形態のプリント配線板の製造方法が以下に説明されている。

銅張積層板30と、厚さ3〜20μmの銅箔40が準備される(図1(A))。銅張積層板30に銅箔40が接着剤又は超音波接続により接合され、銅張積層板の外周と銅箔の外周が所定の幅で接合される(図1(B))。図10に、銅箔40の接合箇所CUTが鎖線で示される。接合箇所の外側の銅箔40が除去される(図1(C))。

【0018】

銅張積層板30上に開口44aを備えるめっきレジスト44が形成される(図2(A))。開口44a内に電解めっきによりニッケル膜46が形成される(図2(B))。更に、ニッケル膜46上に金膜82、パラジウム膜84、ニッケル膜86が形成される(図2(C))。最後に、外部端子を形成する銅めっき膜42が所定厚みで形成される(図3(A))。めっきレジストが除去され外部端子42が形成される(図3(B))。外部端子の厚みは7.5μm〜150μmである。該外部端子は、銅箔側の主面Mと、主面と反対側の副面Uとを有する。銅箔40の所定位置に、銀ペーストなどの接着層(ダイアタッチ)55が形成される(図3(C))。接着層55上に半導体素子90が搭載される(図4(A))。

【0019】

外部端子の副面Uと半導体素子90上に絶縁層が積層される。その後、加熱プレスすることで、第1の樹脂絶縁層が形成される。半導体素子が第1の樹脂絶縁層内に内蔵される(図4(B))。第1の樹脂絶縁層の厚みはYより25〜40μm程度厚い。第1の樹脂絶縁層の厚みは55〜190μmである。第1の樹脂絶縁層は第1面(S)とその第1面とは反対側の第2面(F)とを有する。半導体素子の電極は第1の樹脂絶縁層の第2面に向いている。第1面(S)は銅箔40と対向する面である。外部端子の側壁と副面Uは第1の樹脂絶縁層で覆われる。第1の樹脂絶縁層はエポキシなどの樹脂とガラスなどの無機粒子を含んでいる。

【0020】

レーザで、第1の樹脂絶縁層50に、外部端子42に至る開口50aと、半導体素子の電極92に至る開口50bが形成される(図4(C))。第1の樹脂絶縁層の第2面Fと開口50a、50bの内壁は粗化される。第1の樹脂絶縁層の第2面Fと開口50a、50bの内壁に形成されている粗面は図示されていない。開口50aは外部端子42の副面Uを露出する。開口50bは電極92を露出する。

【0021】

無電解めっき処理により第1の樹脂絶縁層50の表面と開口50a、50bの内面に無電解めっき膜51が形成される(図5(A))。無電解めっき膜51上に所定パターンのめっきレジスト54が形成される(図5(B))。電解めっき処理により、開口50a、開口50bは電解めっき膜で充填される。同時に、第1の樹脂絶縁層の第2面上であってめっきレジスト非形成部に電解めっき膜56が形成される(図5(C))。開口50aと開口50bの深さが異なると、浅い開口の充填が完了しても、深い開口の充填が完了するまで、めっきを終了することができない。第1導体層の厚みが必要以上に厚くなる。第1導体層の厚みを薄くするため、外部端子の高さと電極の高さとの差(Z)は5μm以下が好ましい。開口50aと開口50bがほぼ同時に電解めっき膜で充填されるので、第1導体層の厚みが必要以上に厚くならない。第1の樹脂絶縁層上に微細な導体回路が形成される。また、第1導体層の厚みが薄いので、プリント配線板の表面が平坦になる。プリント配線板上に電子部品を搭載することが容易となる。

【0022】

めっきレジスト54が除去される。そして、電解めっき膜間の無電解めっき膜51が除去される。複数の導体回路を含む第1導体層58、第1ビア導体60a及び接続ビア導体60bが完成する(図5(D))。第1導体層の表面は粗化される(図示せず)。無電解めっき膜と電解めっき膜で形成される導体層の厚みは5μm〜100μmであって、外部端子の厚みより薄いことが望ましい。第1導体層が微細な回路となるので、薄く小さいプリント配線板が得られる。

【0023】

図4(B)〜図5(D)を参照して説明されている方法と同様の方法で、第2の樹脂絶縁層150及び第2導体層158、第2ビア導体160が形成される(図6(A))。第2の樹脂絶縁層は第1の樹脂絶縁層よりも薄く、その厚みは略25〜40μmである。第2導体層の厚みは外部端子の厚みや第1導体層の厚みより薄い。第2導体層に微細な導体回路が形成される。薄くて小さいプリント配線板が得られる。

【0024】

第2の樹脂絶縁層150上に開口70aを備えるソルダーレジスト層70が形成される(図6(B))。積層基板1000が完成する。積層基板は銅箔と銅張積層板の接合箇所より内側のK−Kで切断される(図6(C))。両面銅張積層板30が除去される(図7(A))。積層基板1000から銅箔40が選択的にエッチングにより除去される(図7(B))。エッチング液としてメック社製のSF−5420を使用することができる。外部端子42の下部のニッケル層46が選択的にエッチングで除去され、金層82が露出される(図7(C))。プリント配線板10が完成する。エッチング液としてメック社製のNH−1860を使用することができる。

【0025】

ソルダーレジスト層70の開口70aにより露出される第2ビア導体や第2導体層158に金属層が形成される(図示せず)。金属層が形成される時、第1の樹脂絶縁層の第1面に保護膜が貼られる。外部端子が保護される。金属層はSn膜やNi/Au膜である。ソルダーレジスト層70の開口70aにより露出される導体層に半田バンプ96Uが形成される。外部端子42の主面Mに半田バンプ96Dが形成される(図8)。半田バンプを有するプリント配線板が完成する。プリント配線板に半田バンプ96Dを介してパッケージ基板200が搭載される。半田バンプ96Uを介してマザーボード210に多層プリント配線板10が搭載される(図9)。

【0026】

また、第1実施形態のプリント配線板において、外部端子42の主面Mは、第1の樹脂絶縁層50の第1面Sより凹んでいる。このため、隣接する外部端子上の半田バンプ96Dが短絡し難い。また、外部端子の厚みを薄くできるので、外部端子を形成するための時間を短縮することができる。外部端子間の間隔が狭くなる。

【0027】

[第2実施形態]

図11は第2実施形態に係るプリント配線板10の断面を示している。

第2実施形態では、外部端子42の主面Mは、第1の樹脂絶縁層50の第1面Sと同一面に位置している。半田バンプ96Dは、第1の樹脂絶縁層50の第1面(S)上に形成されているソルダーレジスト層700の開口700a内に形成される。第2実施形態では、外部端子の厚みが厚くなるため、第1の樹脂絶縁層の応力が更に緩和され易くなる。

【0028】

本発明の各実施形態では、XはYより大きくても小さくても良い。XがYより大きいと、電極と接続ビア導体間の接続信頼性が高い。また、第1の樹脂絶縁層の剛性が高くなるので、プリント配線板の反りやうねりが減少する。XがYより小さいと、外部端子間にボイドを有すること無く樹脂絶縁層を充填できる。外部端子間の絶縁信頼性が高くなる。外部端子間の間隔を狭くすることでプリント配線板が小さくなる。その結果、プリント配線板の反りやうねりが減少する。

【0029】

[実施例]

図1〜図10を参照して実施例のプリント配線板の製造方法が以下に説明されている。

銅張積層板30と、厚さ5μmの銅箔40が準備される(図1(A))。銅張積層板の厚みは0.8mmである。銅張積層板30に銅箔40が超音波接続により接合され、銅張積層板の外周と銅箔の外周が接合される(図1(B))。接合箇所の幅は5mmである。接合箇所の外側の銅箔40が除去される(図1(C))。

【0030】

銅張積層板30上に開口44aを備えるめっきレジスト44が形成される(図2(A))。開口44a内に電解めっきによりニッケル膜46が形成される(図2(B))。ニッケル膜46の厚みは5μmである。更に、ニッケル膜46上に金膜82、パラジウム膜84、ニッケル膜86が形成される(図2(C))。金膜82の厚みは0.3μmであり、パラジウム膜84の厚みは0.7μmであり、ニッケル膜86の厚みは5μmである。最後に、外部端子を形成する銅めっき膜42が形成される(図3(A))。銅めっき膜42の厚み85μmである。めっきレジストが除去され外部端子42が形成される(図3(B))。銅箔40の所定位置に、銀ペーストが形成される(図3(C))。銀ペースト55上に半導体素子90が搭載される(図4(A))。半導体素子の厚みは90μmであり、銀ペーストの厚みは10μmである。

【0031】

外部端子の副面Uと半導体素子90上に絶縁層が積層される。その後、加熱プレスすることで、第1の樹脂絶縁層が形成される。半導体素子が第1の樹脂絶縁層内に内蔵される(図4(B))。第1の樹脂絶縁層の厚みは135μmである。半導体素子の電極は第1の樹脂絶縁層の第2面に向いている。第1面(S)は銅箔40と対向する面である。第1の樹脂絶縁層はエポキシとシリカ粒子を含んでいる。

【0032】

レーザで、第1の樹脂絶縁層50に、外部端子42に至る開口50aと、半導体素子の電極92に至る開口50bが形成される(図4(C))。第1の樹脂絶縁層の第2面Fと開口50a、50bの内壁は粗化される。第1の樹脂絶縁層の第2面Fと開口50a、50bの内壁に形成されている粗面は図示されていない。

【0033】

無電解銅めっき処理により第1の樹脂絶縁層50の表面と開口50a、50bの内面に無電解銅めっき膜51が形成される(図5(A))。無電解銅めっき膜51上に所定パターンのめっきレジスト54が形成される(図5(B))。電解銅めっき処理により、開口50a、開口50bは電解銅めっき膜で充填される。同時に、第1の樹脂絶縁層の第1面上であってめっきレジスト非形成部に電解銅めっき膜56が形成される(図5(C))。

【0034】

めっきレジスト54が除去される。そして、電解銅めっき膜間の無電解銅めっき膜51が除去される。複数の導体回路を含む第1導体層58、第1ビア導体60a及び接続ビア導体60bが完成する(図5(D))。第1導体層の表面は粗化される(図示せず)。第1導体層の厚みは20μmであって、外部端子の厚みより薄い。

【0035】

図4(B)〜図5(D)を参照して説明されている方法と同様の方法で、第2の樹脂絶縁層150及び第2導体層158、第2ビア導体160が形成される(図6(A))。第2の樹脂絶縁層の厚さは30μmである。

【0036】

第2の樹脂絶縁層150上に開口70aを備えるソルダーレジスト層70が形成される(図6(B))。積層基板1000が完成する。積層基板は銅箔と銅張積層板の接合箇所より内側のK−Kで切断される(図6(C))。両面銅張積層板30が除去される(図7(A))。積層基板1000から銅箔40が選択的にエッチングにより除去される(図7(B))。エッチング液としてメック社製のSF−5420を使用することができる。外部端子42の下部のニッケル層46が選択的にエッチングで除去され、金層82が露出される(図7(C))。プリント配線板10が完成する。エッチング液としてメック社製のNH−1860を使用することができる。

【0037】

ソルダーレジスト層70の開口70aにより露出される第2ビア導体や第2導体層158に金属層が形成される(図示せず)。金属層が形成される時、第1の樹脂絶縁層の第1面に保護膜が貼られる。外部端子が保護される。金属層はSn膜である。

【産業上の利用可能性】

【0038】

上述した実施形態では、2層の樹脂絶縁層を積層したプリント配線板を例示したが、3層以上の樹脂絶縁層を積層することも可能である。

【符号の説明】

【0039】

10 プリント配線板

30 銅張積層板

40 銅箔

42 外部端子

50 第1の樹脂絶縁層

58 第1導体層

60a 第1ビア導体

60b 接続ビア導体

90 半導体素子

92 電極

【特許請求の範囲】

【請求項1】

第1面と該第1面とは反対側の第2面とを有する第1の樹脂絶縁層と、

前記第1の樹脂絶縁層の第1面側に埋まっていて、前記第1の樹脂絶縁層の第1面に向いている主面と前記第1の樹脂絶縁層の第2面に向いている副面とを有する外部端子と、

前記第1の樹脂絶縁層の第1面側に内蔵され、前記第1の樹脂絶縁層の第2面に向いている電極を有する半導体素子と、

前記第1の樹脂絶縁層の第2面に形成されている第1導体層と、

前記外部端子と前記第1導体層とを接続する第1ビア導体と、

前記半導体素子の電極と前記第1導体層とを接続する接続ビア導体と、を有するプリント配線板において:

前記第1の樹脂絶縁層の第1面から前記外部端子の副面までの距離(X)は前記第1導体層の厚みより大きい。

【請求項2】

請求項1のプリント配線板において、前記第1の樹脂絶縁層の第1面から前記外部端子の副面までの距離(X)と、前記第1の樹脂絶縁層の第1面から前記半導体素子の電極の上面までの距離(Y)との比(X/Y)は0.5〜1.2である。

【請求項3】

請求項2のプリント配線板において、X/Yが0.7〜1.1である。

【請求項4】

請求項2のプリント配線板において、X/Yが0.9〜1.1である。

【請求項5】

請求項2のプリント配線板において、前記外部端子の副面と前記半導体素子の電極の上面との間の距離(Z)が7.5μm以下である。

【請求項6】

請求項1のプリント配線板において、前記外部端子はめっき膜で形成されている。

【請求項7】

請求項1のプリント配線板において、前記外部端子の主面は、前記第1の樹脂絶縁層の第1面から凹んでいる。

【請求項8】

支持板を用意することと;

前記支持板上に外部端子を所定厚みで形成することと;

前記支持板上に電極を備える半導体素子を、該半導体素子の背面が支持板と対向するように搭載することと;

前記支持板上に第1面と該第1面とは反対側の第2面とを有する第1の樹脂絶縁層を該第1の樹脂絶縁層の第1面が前記支持板に向くように形成することと;

前記第1の樹脂絶縁層に前記外部端子に至る第1ビア導体用の開口を形成することと;

前記第1の樹脂絶縁層に前記半導体素子の電極に至る接続ビア導体用の開口を形成することと;

前記第1の樹脂絶縁層の第2面上に第1導体層を形成することと;

前記第1ビア導体用の開口に前記第1導体層と前記外部端子を接続する第1ビア導体を形成することと;

前記接続ビア導体用の開口に前記第1導体層と前記半導体素子の電極を接続する接続ビア導体を形成することと;

前記支持板を除去することと;を有するプリント配線板の製造方法において、

前記第1の樹脂絶縁層の第1面から前記外部端子の副面までの距離(X)は、前記第1導体層の厚みより大きい。

【請求項9】

請求項8のプリント配線板の製造方法において、前記第1導体層を形成することと前記第1ビア導体を形成することと前記接続ビア導体を形成することは同時に行われる。

【請求項10】

請求項8のプリント配線板の製造方法において、前記半導体素子の厚みは前記半導体素子の背面から前記電極の上面までの距離である。

【請求項11】

請求項1のプリント配線板において、前記半導体素子の厚みは30μm〜150μmである。

【請求項1】

第1面と該第1面とは反対側の第2面とを有する第1の樹脂絶縁層と、

前記第1の樹脂絶縁層の第1面側に埋まっていて、前記第1の樹脂絶縁層の第1面に向いている主面と前記第1の樹脂絶縁層の第2面に向いている副面とを有する外部端子と、

前記第1の樹脂絶縁層の第1面側に内蔵され、前記第1の樹脂絶縁層の第2面に向いている電極を有する半導体素子と、

前記第1の樹脂絶縁層の第2面に形成されている第1導体層と、

前記外部端子と前記第1導体層とを接続する第1ビア導体と、

前記半導体素子の電極と前記第1導体層とを接続する接続ビア導体と、を有するプリント配線板において:

前記第1の樹脂絶縁層の第1面から前記外部端子の副面までの距離(X)は前記第1導体層の厚みより大きい。

【請求項2】

請求項1のプリント配線板において、前記第1の樹脂絶縁層の第1面から前記外部端子の副面までの距離(X)と、前記第1の樹脂絶縁層の第1面から前記半導体素子の電極の上面までの距離(Y)との比(X/Y)は0.5〜1.2である。

【請求項3】

請求項2のプリント配線板において、X/Yが0.7〜1.1である。

【請求項4】

請求項2のプリント配線板において、X/Yが0.9〜1.1である。

【請求項5】

請求項2のプリント配線板において、前記外部端子の副面と前記半導体素子の電極の上面との間の距離(Z)が7.5μm以下である。

【請求項6】

請求項1のプリント配線板において、前記外部端子はめっき膜で形成されている。

【請求項7】

請求項1のプリント配線板において、前記外部端子の主面は、前記第1の樹脂絶縁層の第1面から凹んでいる。

【請求項8】

支持板を用意することと;

前記支持板上に外部端子を所定厚みで形成することと;

前記支持板上に電極を備える半導体素子を、該半導体素子の背面が支持板と対向するように搭載することと;

前記支持板上に第1面と該第1面とは反対側の第2面とを有する第1の樹脂絶縁層を該第1の樹脂絶縁層の第1面が前記支持板に向くように形成することと;

前記第1の樹脂絶縁層に前記外部端子に至る第1ビア導体用の開口を形成することと;

前記第1の樹脂絶縁層に前記半導体素子の電極に至る接続ビア導体用の開口を形成することと;

前記第1の樹脂絶縁層の第2面上に第1導体層を形成することと;

前記第1ビア導体用の開口に前記第1導体層と前記外部端子を接続する第1ビア導体を形成することと;

前記接続ビア導体用の開口に前記第1導体層と前記半導体素子の電極を接続する接続ビア導体を形成することと;

前記支持板を除去することと;を有するプリント配線板の製造方法において、

前記第1の樹脂絶縁層の第1面から前記外部端子の副面までの距離(X)は、前記第1導体層の厚みより大きい。

【請求項9】

請求項8のプリント配線板の製造方法において、前記第1導体層を形成することと前記第1ビア導体を形成することと前記接続ビア導体を形成することは同時に行われる。

【請求項10】

請求項8のプリント配線板の製造方法において、前記半導体素子の厚みは前記半導体素子の背面から前記電極の上面までの距離である。

【請求項11】

請求項1のプリント配線板において、前記半導体素子の厚みは30μm〜150μmである。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2012−238805(P2012−238805A)

【公開日】平成24年12月6日(2012.12.6)

【国際特許分類】

【出願番号】特願2011−108414(P2011−108414)

【出願日】平成23年5月13日(2011.5.13)

【出願人】(000000158)イビデン株式会社 (856)

【Fターム(参考)】

【公開日】平成24年12月6日(2012.12.6)

【国際特許分類】

【出願日】平成23年5月13日(2011.5.13)

【出願人】(000000158)イビデン株式会社 (856)

【Fターム(参考)】

[ Back to top ]