プリント配線板用プリプレグの製造方法

【目的】 本発明は、繊維製補強用基材に、樹脂を充分に含浸させることができ、優れた高周波特性を有するプリプレグの製造方法を提供することにある。

【構成】 対向するロール2,2’の少なくとも一方のロール側に、溶融状態にある主としてシンジオタクティック構造を有するポリスチレン系樹脂4をほぼ均一な厚さで供給し、長尺状の繊維製補強用基材1に前記ポリスチレン系樹脂4を含浸させつつ、前記繊維製補強用基材1を前記ロール2,2’間に加圧しながら連続的に通過させ、その後冷却する。

【構成】 対向するロール2,2’の少なくとも一方のロール側に、溶融状態にある主としてシンジオタクティック構造を有するポリスチレン系樹脂4をほぼ均一な厚さで供給し、長尺状の繊維製補強用基材1に前記ポリスチレン系樹脂4を含浸させつつ、前記繊維製補強用基材1を前記ロール2,2’間に加圧しながら連続的に通過させ、その後冷却する。

【発明の詳細な説明】

【0001】

【産業上の利用分野】本発明は、電気・電子分野に用いられるプリント配線板用プリプレグ、特には高周波特性に優れ、安価なプリント配線板用プリプレグの製造方法に関する。

【0002】

【従来の技術】主としてシンジオタクティック構造を有するポリスチレン系樹脂組成物(以下、各種共重合成分、ブレンド樹脂、添加剤の有無にかかわらず、単にSPS 樹脂と称する。)は、誘電率及び誘電正接が低い、高耐熱性である、他の高周波用基板樹脂材料と比較して安価であるなどの利点を有していることから高速演算処理用、衛星放送受信用、小型通信機器用などの優れた高周波特性が要求されるプリント配線板用積層板の絶縁性基材として有用なものとされている。従来、プリント配線板用積層板を作製する際には、繊維製補強用基材に樹脂を含浸させた、いわゆるプリプレグとした後に、これを積層してプリント配線板用積層板とする方法が生産性に優れているため、一般的に用いられている。絶縁性基材として、ガラス・エポキシ樹脂等の、繊維製補強用基材と熱硬化性樹脂を用いる場合は、未硬化の樹脂と有機溶剤の溶液中に繊維製補強用基材を連続的に浸漬して、溶液を繊維製補強用基材に含浸させ、加熱することにより溶剤の除去及び樹脂の半硬化を行い、プリプレグとする方法が採られている。SPS 樹脂は熱可塑性樹脂であり、しかも含浸に適した溶液となる汎用の溶剤がないこと、また融点が 270℃と高温であることから、プリプレグを製造するには、SPS 樹脂をシート状に成形した後に、これと繊維性補強用基材とを重ね合わせ、熱プレスによって繊維製補強用基材に樹脂を含浸させる方法が採られてきた。

【0003】

【発明が解決しようとする課題】上記したように、従来のプリプレグの製造方法は、シート状のSPS 樹脂と繊維性補強用基材とを重ね合わせて熱プレスを行うために、バッチ式生産方式即ち、間歇生産となり、生産効率が劣るという欠点があった。さらに、現在実用化されている連続プレス機は、その機械的な強度、品質の安定性の点から、成形温度は200℃程度が限界であり、繊維製補強用基材へのSPS 樹脂の含浸は不可能であった。上記課題に鑑み、本発明の目的は、繊維製補強用基材に、樹脂を充分に含浸させることができ、優れた高周波特性を有するプリプレグの製造方法を提供することにある。

【0004】

【課題を解決するための手段】本発明のプリント配線板用プリプレグの製造方法は、対向するロールの少なくとも一方のロール側に、溶融状態にある主としてシンジオタクティック構造を有するポリスチレン系樹脂をほぼ均一な厚さで供給し、長尺状の繊維製補強用基材に前記ポリスチレン系樹脂を含浸させつつ、前記繊維製補強用基材を前記ロール間に加圧しながら連続的に通過させ、その後冷却することを特徴とする。

【0005】すなわち、本発明者らはプリント配線板用プリプレグの樹脂材料として、誘電特性の優れたSPS 樹脂を使用し、連続的に効率よくプリプレグを製造するためには、溶融状態にあるSPS 樹脂(以後、単に溶融SPS 樹脂と称する)を均一な厚さで繊維製補強用基材に安定的に供給するとともに、SPS 樹脂の溶融状態を維持して、繊維製補強用基材と溶融SPS 樹脂とを加圧すればよいことに着眼した。そしてその方法について種々検討を重ねた結果、繊維製補強用基材を 2本のロール間に通し、その際、 2本のロールの少なくとも一方のロール側に、押し出し機を介してTダイから、溶融SPS 樹脂を略均一な厚さで連続的に供給し、SPS 樹脂を繊維製補強用基材に含浸させ、その後、冷却する。あるいは、繊維製補強用基材にSPS 樹脂をより含浸させるために、繊維製補強用基材をロール上の溶融SPS 樹脂に沿って一定区画移動し、溶融SPS 樹脂の保有熱によって繊維製補強用基材を予熱し、溶融SPS 樹脂の含浸を促進させつつ 2本のロール間を通すようにすれば、連続的に効率よく、SPS 樹脂を用いたプリプレグが得られることを見いだして本発明を完成させた。

【0006】本発明に用いられるSPS 樹脂は、立体化学構造がシンジオタクティック構造、すなわち炭素−炭素結合から形成される主鎖に対して、側鎖であるフェニル基や置換フェニル基が交互に反対方向に位置する立体構造を有するものであり、そのタクティシティーは同位体炭素による核磁気共鳴(13C−NMR 法)によって定量される。13C−NMR 法によつて測定されるタクティシティーは、連続する複数個の構成単位の存在割合、例えば 2個の場合はダイアッド、 3個の場合はトリアッド、 5個の場合はペンタッドによって示される。本発明におけるシンジオタクティック構造を有するポリスチレン系樹脂とは、通常はラセミダイアッドで75%以上、好ましくは85%以上、若しくはラセミペンタッドで30%以上、好ましくは50%以上のシンジオタクティシティーを有するポリスチレン、ポリアルキルスチレン、ポリハロゲン化スチレン、ポリアルコキシスチレン、ポリビニル安息香酸エステル、これらの水素化重合体およびこれらの混合物、あるいはこれらを主成分とする共重合体をさす。

【0007】なお、ここでポリアルキルスチレンとしては、ポリメチルスチレン、ポリエチルスチレン、ポリイソプロピルスチレン、ポリターシャリーブチルスチレン、ポリフェニルスチレン、ポリビニルナフタレン、ポリビニルスチレンなどがある。ポリハロゲン化スチレンとしては、ポリクロロスチレン、ポリブロモスチレン、ポリフルオロスチレンなどがある。ポリハロゲン化アルキルスチレンとしては、ポリクロロメチルスチレンなどがある。ポリアルコキシスチレンとしては、ポリメトキシスチレン、ポリエトキシスチレンなどがある。さらに、これらの構造単位を含む共重合体のコモノマー成分としては、上記スチレン系重合体のモノマーのほか、エチレン、プロピレン、ブテン、ヘキセン、オクテン等のオレフィンモノマー、ブタジエン、イソプレン等のジエンモノマー、環状オレフィンモノマー、環状ジエンモノマー、メタクリル酸メチル、無水マレイン酸、アクリロニトリル等の極性ビニルモノマーが挙げられる。なお、これらのうち特に好ましいポリスチレン系樹脂としては、ポリスチレン、ポリアルキルスチレン、ポリハロゲン化スチレン、水素化ポリスチレン及びこれらの構造単位を含む共重合体が挙げられる。

【0008】このようなシンジオタクチック構造を有するポリスチレン系樹脂は、例えば、不活性炭化水素溶媒中または溶媒の不存在下に、チタン化合物及び水とトリアルキルアルミニウムの縮合生成物を触媒として、スチレン系単量体(上記スチレン系重合体に対応する単量体)を重合することにより製造することができる(特開昭62-187708 号公報)。またポリハロゲン化アルキルスチレンについては特開平1-46912 号公報、これらの水素化重合体は特開平1-178505号公報記載の方法などにより得ることができる。本発明に用いられるスチレン系重合体は、分子量について特に制限はないが、重量平均分子量が 2,000以上、好ましくは10,000以上、とりわけ50,000以上のものが最適である。さらに、分子量分布についてもその広狭は制約がなく、様々なものを充当することが可能である。また、これらの樹脂成分には必要に応じて、軟化剤、加工助剤等の各種添加剤を添加することができるが、これらの量は、SPS 樹脂 100重量部に対し15重量部の範囲を超えないようにすることが、SPS 樹脂の持つ誘電特性に優れた利点を損なわないようにする点から望ましい。更に、力学的物性、特には耐衝撃性を向上させるために、SPS 樹脂と相溶性の熱可塑性樹脂、例えば、アタクティック構造のスチレン系重合体、アイソタクティック構造のスチレン系重合体、ポリフェニレンエーテル、スチレン−ブタジエン−スチレン共重合体(SBS )、スチレン−エチレン−ブチレン−スチレン共重合体(SEBS)等を添加することができる。

【0009】本発明に使用される繊維製補強用基材を構成する繊維としては、ガラス繊維、炭素繊維、アルミナ繊維、セラミックス繊維(例えば、セッコウ繊維、チタン酸カリ繊維、硫酸マグネシウム繊維、酸化マグネシウム繊維等)、有機合成繊維(例えば、全芳香族ポリアミド繊維、アラミド繊維、ポリイミド繊維、フッ素樹脂繊維等)等が例示され、特にガラス繊維、フッ素樹脂繊維が好ましい。これらの繊維は単独、または 2種以上を組み合わせて使用することもできる。これらは、長尺状の不織布または織物として、樹脂を連続的に含浸させるための繊維製補強用基材とする。繊維製補強用基材は、SPS 樹脂の溶融物との濡れを良くするために、各種カップリング剤処理をすることが好ましい。カップリング剤としては、シランカップリング剤、チタネートカップリング剤等が例示されるが、SPS 樹脂に対しては、アミノシラン系のカップリング剤が好適であることが実験によって判明した。

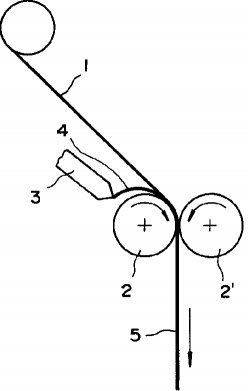

【0010】次に、本発明の製造方法を図面にもとずいて説明する。図1は、本発明の製造方法の一実施態様を説明するための製造装置を、側面からみた概略模式図である。本発明の製造方法は、繊維製補強用基材1をロール2,2′間に通すとともに、 2本のロール2,2′の少なくとも一方のロール(本実施態様においてはロール2)に、押し出し機(図示を省略)からTダイ3を経て、溶融SPS 樹脂4をほぼ均一な厚さで供給して、溶融SPS 樹脂4を繊維製補強用基材1に含浸させ、次いで冷却してプリプレグ5を得るものである。このとき、溶融SPS 樹脂4が繊維製補強用基材1に良好に含浸することができるのは、結晶性の樹脂であるSPS 樹脂が、その融点以上の温度では、1,000 〜10,000ポアズ程度の低い粘度を有するためである。さらに、繊維製補強用基材1をロール2,2′間に通す際に、溶融SPS 樹脂4を供給する側のロール2に、繊維製補強用基材1を溶融SPS 樹脂4に沿って一定区間移動させた後にロール2,2′間を通すようにすれば、繊維製補強用基材1が溶融SPS 樹脂4の保有熱によって予熱され、毛細管現象により溶融SPS 樹脂4が繊維製補強用基材1の内部に浸透する。よって、プリプレグ5内に空隙が残らず、より含浸状態の良好なプリプレグ5を得ることができる。なお、繊維製補強用基材の繊維径、充填密度、あるいは溶融SPS 樹脂の粘度等の条件によって、溶融SPS 樹脂の浸透性がよい場合には、繊維製補強用基材1を溶融SPS 樹脂4に沿って一定区間移動させることは必ずしも必要ではなく、繊維製補強用基材を、垂直上方から供給し 2本のロール間を通してもよい。この場合においても、繊維製補強用基材は溶融SPS 樹脂を含浸させつつ 2本のロール間を通過する。

【0011】ロールへの溶融SPS 樹脂4の供給幅は、繊維製補強用基材1の幅とほぼ同じか、若干広めとするのがよい。これは繊維製補強用基材1全体にSPS 樹脂を含浸させるためで、このようにすることによつて、プリプレグ5を裁断した際、繊維製補強用基材の端部から繊維クズの発生を抑えることができる。

【0012】図2は、本発明の製造方法の他の実施態様を説明するための製造装置を、側面からみた概略模式図である。前記実施態様と異なる点は、図2に示すように、両側のロール2、2’に、溶融SPS 樹脂4をTダイ3、3′から共に供給することと、ロール上に残留した余剰の溶融SPS 樹脂4を除去するために、スクレーパー6,6′をロール2,2’にそれぞれ設けていることである。これによって常に安定した樹脂の供給を行うことができる。繊維製補強用基材1をロールに供給するに際しては、前記実施態様と同様に、一方のロール(本実施態様ではロール2)に繊維製補強用基材1と溶融SPS 樹脂4とを一定区間添わせた後にロール2,2’間を通すのが好ましい。このとき、溶融SPS 樹脂4に繊維製補強用基材1を沿わす側のTダイ3と反対側に位置するTダイ3′からの樹脂供給量の関係は、Tダイ3側をTダイ3′側よりも多くするのがよい。これは、溶融SPS 樹脂4に繊維製補強用基材1を一定区間添わせることで、樹脂によって予熱された繊維製補強用基材1に、樹脂が毛細管現象により主としてロール2側から浸み込み、対向するロール2′側からの含浸量が相対的に少ないためである。

【0013】ロール2,2′、Tダイ3,3′の温度は、SPS 樹脂の融点以上の温度、すなわち 270℃以上に加熱しておく必要があり、外気との熱収支の関係から好ましくは 280℃以上、より好ましくは 290℃以上である。しかしながら、温度が高すぎるとSPS 樹脂の分解が促進され、スチレンモノマーが生じやすくなるため、 350℃以下とすることが好ましい。繊維製補強用基材1の送りスピード及びロール2,2′の回転スピードは、基本的にはほぼ同一とするのがよいが、いずれか一方のロールに繊維製補強用基材1を添わせる場合には、他方のロールの回転スピードを若干速めにすることができる。繊維製補強用基材1の送りスピードを、ロール2,2′の回転スピードより速くすると、繊維が乱れたり、脱落が生じ易くなるので好ましくない。ロール2,2′間を通った含浸シートを冷却する方法としては、一定距離空気中での放冷、強制送風、あるいは冷却ロールを用いる方法等、適宜選択して適用すればよい。このようにして得られたプリプレグ5は、ロールに巻き取るか、所望の寸法に裁断して完成される。なお、図ではロールが2本の態様について説明したが、これはロールが3本(Z字型)、4本(W,L,逆L字型)あるいは5本以上であってもよいことは言を待たない。

【0014】

【作用】本発明の製造方法は、押し出し機を介してTダイから溶融SPS 樹脂を連続的に供給し、繊維製補強用基材に溶融SPS 樹脂を含浸させつつ、繊維製補強用基材を一対のロール間に加圧しながら通すことによって、プリプレグを得る方法としたことによって、製造装置は、従来の連続プレス機に比べ、極めて簡単な構造となり、SPS 樹脂の融点 270℃を超える温度にも充分耐えることができ、低い粘度で樹脂を繊維製補強用基材に充分含浸させることができる。繊維製補強用基材と溶融状態の樹脂とを一対のロール間に加圧しながら通すことによって、プリプレグは一定の厚さで連続的に安定して生産される。さらに、繊維製補強用基材を溶融SPS 樹脂に沿ってロール上を一定区間沿わせて移動した後に、 2本のロール間を通すことによって、繊維製補強用基材は予熱され、溶融状態の樹脂が、毛細管現象により繊維製補強用基材内部に充分浸み込むこととなる。

【0015】

【実施例】次に、本発明の具体的態様を比較例とともに説明する。

[実施例1]図1に示すように、繊維製補強用基材1として、アミノシラン系カップリング剤[KBM602](信越化学製、商品名)による処理を施したガラスクロス[#5150](1000mm幅)(旭シュエーベル製、商品名)を用いた。このガラスクロス1に含浸させる樹脂としては SPS樹脂[出光SPS IR1020](出光石油化学製、商品名)を用いた。先ず、対向するのロール2,2’の、一方のロール2側に、2軸押し出し機(図示を省略)を介してTダイ3から、溶融状態にある SPS樹脂4を、幅1000mm、厚さ0.18mmで連続的に供給し、ガラスクロス1を、ロール2のほぼ頂上から溶融SPS 樹脂4に沿って移動させ、SPS 樹脂をガラスクロス1に含浸させつつ、 300℃に加熱した 2本のロール2,2’間を加圧しながら通過させ、次いで送風して冷却し、最後に裁断して、長さ1100mm、幅1000mm、厚さ 0.2mmのプリプレグを得た。このときのロールの回転速度、ガラスクロスの送り速度は、全て同じ 1.5 m/min とした。

【0016】

【発明の効果】本発明の製造方法によれば、繊維製補強用基材に溶融SPS 樹脂を連続的に含浸させつつ、一対のロール間を加圧しながら通すことによってプリプレグを得る方法としたことにより、製造装置は、従来の連続プレス機に比べ、極めて簡単な構造となり、SPS 樹脂の融点 270℃を超える温度にも充分耐えることができ、耐熱性、誘電特性に優れた SPS樹脂を樹脂材料として使用することができた。 さらに、低い粘度で溶融状態の樹脂を毛細管現象により繊維製補強用基材内部に充分浸み込ませることができるため、内部に空隙のない優れたプリプレグが一定の厚さで連続的に安定して生産された。以上、明らかなように本発明の製造方法によって得られるプリプレグを用いてプリント配線板を作製すれば、耐熱性、誘電特性に優れ、高速演算機用、小型通信機用等に使用したとき、発熱が少ない、雑音が少ない等の利点が得られる。

【図面の簡単な説明】

【図1】本発明の製造方法の一実施態様を説明するための製造装置を、側面からみた概略模式図である。

【図2】本発明の製造方法の他の実施態様を説明するための製造装置を、側面からみた概略模式図である。

【符号の説明】

1,・・・・・繊維製補強用基材、

2,2′・・・ロール、

3,3′・・・Tダイ、

4,4′・・・溶融SPS 樹脂、

5 ・・・・・プリプレグ、

6,6′・・・スクレーパー。

【0001】

【産業上の利用分野】本発明は、電気・電子分野に用いられるプリント配線板用プリプレグ、特には高周波特性に優れ、安価なプリント配線板用プリプレグの製造方法に関する。

【0002】

【従来の技術】主としてシンジオタクティック構造を有するポリスチレン系樹脂組成物(以下、各種共重合成分、ブレンド樹脂、添加剤の有無にかかわらず、単にSPS 樹脂と称する。)は、誘電率及び誘電正接が低い、高耐熱性である、他の高周波用基板樹脂材料と比較して安価であるなどの利点を有していることから高速演算処理用、衛星放送受信用、小型通信機器用などの優れた高周波特性が要求されるプリント配線板用積層板の絶縁性基材として有用なものとされている。従来、プリント配線板用積層板を作製する際には、繊維製補強用基材に樹脂を含浸させた、いわゆるプリプレグとした後に、これを積層してプリント配線板用積層板とする方法が生産性に優れているため、一般的に用いられている。絶縁性基材として、ガラス・エポキシ樹脂等の、繊維製補強用基材と熱硬化性樹脂を用いる場合は、未硬化の樹脂と有機溶剤の溶液中に繊維製補強用基材を連続的に浸漬して、溶液を繊維製補強用基材に含浸させ、加熱することにより溶剤の除去及び樹脂の半硬化を行い、プリプレグとする方法が採られている。SPS 樹脂は熱可塑性樹脂であり、しかも含浸に適した溶液となる汎用の溶剤がないこと、また融点が 270℃と高温であることから、プリプレグを製造するには、SPS 樹脂をシート状に成形した後に、これと繊維性補強用基材とを重ね合わせ、熱プレスによって繊維製補強用基材に樹脂を含浸させる方法が採られてきた。

【0003】

【発明が解決しようとする課題】上記したように、従来のプリプレグの製造方法は、シート状のSPS 樹脂と繊維性補強用基材とを重ね合わせて熱プレスを行うために、バッチ式生産方式即ち、間歇生産となり、生産効率が劣るという欠点があった。さらに、現在実用化されている連続プレス機は、その機械的な強度、品質の安定性の点から、成形温度は200℃程度が限界であり、繊維製補強用基材へのSPS 樹脂の含浸は不可能であった。上記課題に鑑み、本発明の目的は、繊維製補強用基材に、樹脂を充分に含浸させることができ、優れた高周波特性を有するプリプレグの製造方法を提供することにある。

【0004】

【課題を解決するための手段】本発明のプリント配線板用プリプレグの製造方法は、対向するロールの少なくとも一方のロール側に、溶融状態にある主としてシンジオタクティック構造を有するポリスチレン系樹脂をほぼ均一な厚さで供給し、長尺状の繊維製補強用基材に前記ポリスチレン系樹脂を含浸させつつ、前記繊維製補強用基材を前記ロール間に加圧しながら連続的に通過させ、その後冷却することを特徴とする。

【0005】すなわち、本発明者らはプリント配線板用プリプレグの樹脂材料として、誘電特性の優れたSPS 樹脂を使用し、連続的に効率よくプリプレグを製造するためには、溶融状態にあるSPS 樹脂(以後、単に溶融SPS 樹脂と称する)を均一な厚さで繊維製補強用基材に安定的に供給するとともに、SPS 樹脂の溶融状態を維持して、繊維製補強用基材と溶融SPS 樹脂とを加圧すればよいことに着眼した。そしてその方法について種々検討を重ねた結果、繊維製補強用基材を 2本のロール間に通し、その際、 2本のロールの少なくとも一方のロール側に、押し出し機を介してTダイから、溶融SPS 樹脂を略均一な厚さで連続的に供給し、SPS 樹脂を繊維製補強用基材に含浸させ、その後、冷却する。あるいは、繊維製補強用基材にSPS 樹脂をより含浸させるために、繊維製補強用基材をロール上の溶融SPS 樹脂に沿って一定区画移動し、溶融SPS 樹脂の保有熱によって繊維製補強用基材を予熱し、溶融SPS 樹脂の含浸を促進させつつ 2本のロール間を通すようにすれば、連続的に効率よく、SPS 樹脂を用いたプリプレグが得られることを見いだして本発明を完成させた。

【0006】本発明に用いられるSPS 樹脂は、立体化学構造がシンジオタクティック構造、すなわち炭素−炭素結合から形成される主鎖に対して、側鎖であるフェニル基や置換フェニル基が交互に反対方向に位置する立体構造を有するものであり、そのタクティシティーは同位体炭素による核磁気共鳴(13C−NMR 法)によって定量される。13C−NMR 法によつて測定されるタクティシティーは、連続する複数個の構成単位の存在割合、例えば 2個の場合はダイアッド、 3個の場合はトリアッド、 5個の場合はペンタッドによって示される。本発明におけるシンジオタクティック構造を有するポリスチレン系樹脂とは、通常はラセミダイアッドで75%以上、好ましくは85%以上、若しくはラセミペンタッドで30%以上、好ましくは50%以上のシンジオタクティシティーを有するポリスチレン、ポリアルキルスチレン、ポリハロゲン化スチレン、ポリアルコキシスチレン、ポリビニル安息香酸エステル、これらの水素化重合体およびこれらの混合物、あるいはこれらを主成分とする共重合体をさす。

【0007】なお、ここでポリアルキルスチレンとしては、ポリメチルスチレン、ポリエチルスチレン、ポリイソプロピルスチレン、ポリターシャリーブチルスチレン、ポリフェニルスチレン、ポリビニルナフタレン、ポリビニルスチレンなどがある。ポリハロゲン化スチレンとしては、ポリクロロスチレン、ポリブロモスチレン、ポリフルオロスチレンなどがある。ポリハロゲン化アルキルスチレンとしては、ポリクロロメチルスチレンなどがある。ポリアルコキシスチレンとしては、ポリメトキシスチレン、ポリエトキシスチレンなどがある。さらに、これらの構造単位を含む共重合体のコモノマー成分としては、上記スチレン系重合体のモノマーのほか、エチレン、プロピレン、ブテン、ヘキセン、オクテン等のオレフィンモノマー、ブタジエン、イソプレン等のジエンモノマー、環状オレフィンモノマー、環状ジエンモノマー、メタクリル酸メチル、無水マレイン酸、アクリロニトリル等の極性ビニルモノマーが挙げられる。なお、これらのうち特に好ましいポリスチレン系樹脂としては、ポリスチレン、ポリアルキルスチレン、ポリハロゲン化スチレン、水素化ポリスチレン及びこれらの構造単位を含む共重合体が挙げられる。

【0008】このようなシンジオタクチック構造を有するポリスチレン系樹脂は、例えば、不活性炭化水素溶媒中または溶媒の不存在下に、チタン化合物及び水とトリアルキルアルミニウムの縮合生成物を触媒として、スチレン系単量体(上記スチレン系重合体に対応する単量体)を重合することにより製造することができる(特開昭62-187708 号公報)。またポリハロゲン化アルキルスチレンについては特開平1-46912 号公報、これらの水素化重合体は特開平1-178505号公報記載の方法などにより得ることができる。本発明に用いられるスチレン系重合体は、分子量について特に制限はないが、重量平均分子量が 2,000以上、好ましくは10,000以上、とりわけ50,000以上のものが最適である。さらに、分子量分布についてもその広狭は制約がなく、様々なものを充当することが可能である。また、これらの樹脂成分には必要に応じて、軟化剤、加工助剤等の各種添加剤を添加することができるが、これらの量は、SPS 樹脂 100重量部に対し15重量部の範囲を超えないようにすることが、SPS 樹脂の持つ誘電特性に優れた利点を損なわないようにする点から望ましい。更に、力学的物性、特には耐衝撃性を向上させるために、SPS 樹脂と相溶性の熱可塑性樹脂、例えば、アタクティック構造のスチレン系重合体、アイソタクティック構造のスチレン系重合体、ポリフェニレンエーテル、スチレン−ブタジエン−スチレン共重合体(SBS )、スチレン−エチレン−ブチレン−スチレン共重合体(SEBS)等を添加することができる。

【0009】本発明に使用される繊維製補強用基材を構成する繊維としては、ガラス繊維、炭素繊維、アルミナ繊維、セラミックス繊維(例えば、セッコウ繊維、チタン酸カリ繊維、硫酸マグネシウム繊維、酸化マグネシウム繊維等)、有機合成繊維(例えば、全芳香族ポリアミド繊維、アラミド繊維、ポリイミド繊維、フッ素樹脂繊維等)等が例示され、特にガラス繊維、フッ素樹脂繊維が好ましい。これらの繊維は単独、または 2種以上を組み合わせて使用することもできる。これらは、長尺状の不織布または織物として、樹脂を連続的に含浸させるための繊維製補強用基材とする。繊維製補強用基材は、SPS 樹脂の溶融物との濡れを良くするために、各種カップリング剤処理をすることが好ましい。カップリング剤としては、シランカップリング剤、チタネートカップリング剤等が例示されるが、SPS 樹脂に対しては、アミノシラン系のカップリング剤が好適であることが実験によって判明した。

【0010】次に、本発明の製造方法を図面にもとずいて説明する。図1は、本発明の製造方法の一実施態様を説明するための製造装置を、側面からみた概略模式図である。本発明の製造方法は、繊維製補強用基材1をロール2,2′間に通すとともに、 2本のロール2,2′の少なくとも一方のロール(本実施態様においてはロール2)に、押し出し機(図示を省略)からTダイ3を経て、溶融SPS 樹脂4をほぼ均一な厚さで供給して、溶融SPS 樹脂4を繊維製補強用基材1に含浸させ、次いで冷却してプリプレグ5を得るものである。このとき、溶融SPS 樹脂4が繊維製補強用基材1に良好に含浸することができるのは、結晶性の樹脂であるSPS 樹脂が、その融点以上の温度では、1,000 〜10,000ポアズ程度の低い粘度を有するためである。さらに、繊維製補強用基材1をロール2,2′間に通す際に、溶融SPS 樹脂4を供給する側のロール2に、繊維製補強用基材1を溶融SPS 樹脂4に沿って一定区間移動させた後にロール2,2′間を通すようにすれば、繊維製補強用基材1が溶融SPS 樹脂4の保有熱によって予熱され、毛細管現象により溶融SPS 樹脂4が繊維製補強用基材1の内部に浸透する。よって、プリプレグ5内に空隙が残らず、より含浸状態の良好なプリプレグ5を得ることができる。なお、繊維製補強用基材の繊維径、充填密度、あるいは溶融SPS 樹脂の粘度等の条件によって、溶融SPS 樹脂の浸透性がよい場合には、繊維製補強用基材1を溶融SPS 樹脂4に沿って一定区間移動させることは必ずしも必要ではなく、繊維製補強用基材を、垂直上方から供給し 2本のロール間を通してもよい。この場合においても、繊維製補強用基材は溶融SPS 樹脂を含浸させつつ 2本のロール間を通過する。

【0011】ロールへの溶融SPS 樹脂4の供給幅は、繊維製補強用基材1の幅とほぼ同じか、若干広めとするのがよい。これは繊維製補強用基材1全体にSPS 樹脂を含浸させるためで、このようにすることによつて、プリプレグ5を裁断した際、繊維製補強用基材の端部から繊維クズの発生を抑えることができる。

【0012】図2は、本発明の製造方法の他の実施態様を説明するための製造装置を、側面からみた概略模式図である。前記実施態様と異なる点は、図2に示すように、両側のロール2、2’に、溶融SPS 樹脂4をTダイ3、3′から共に供給することと、ロール上に残留した余剰の溶融SPS 樹脂4を除去するために、スクレーパー6,6′をロール2,2’にそれぞれ設けていることである。これによって常に安定した樹脂の供給を行うことができる。繊維製補強用基材1をロールに供給するに際しては、前記実施態様と同様に、一方のロール(本実施態様ではロール2)に繊維製補強用基材1と溶融SPS 樹脂4とを一定区間添わせた後にロール2,2’間を通すのが好ましい。このとき、溶融SPS 樹脂4に繊維製補強用基材1を沿わす側のTダイ3と反対側に位置するTダイ3′からの樹脂供給量の関係は、Tダイ3側をTダイ3′側よりも多くするのがよい。これは、溶融SPS 樹脂4に繊維製補強用基材1を一定区間添わせることで、樹脂によって予熱された繊維製補強用基材1に、樹脂が毛細管現象により主としてロール2側から浸み込み、対向するロール2′側からの含浸量が相対的に少ないためである。

【0013】ロール2,2′、Tダイ3,3′の温度は、SPS 樹脂の融点以上の温度、すなわち 270℃以上に加熱しておく必要があり、外気との熱収支の関係から好ましくは 280℃以上、より好ましくは 290℃以上である。しかしながら、温度が高すぎるとSPS 樹脂の分解が促進され、スチレンモノマーが生じやすくなるため、 350℃以下とすることが好ましい。繊維製補強用基材1の送りスピード及びロール2,2′の回転スピードは、基本的にはほぼ同一とするのがよいが、いずれか一方のロールに繊維製補強用基材1を添わせる場合には、他方のロールの回転スピードを若干速めにすることができる。繊維製補強用基材1の送りスピードを、ロール2,2′の回転スピードより速くすると、繊維が乱れたり、脱落が生じ易くなるので好ましくない。ロール2,2′間を通った含浸シートを冷却する方法としては、一定距離空気中での放冷、強制送風、あるいは冷却ロールを用いる方法等、適宜選択して適用すればよい。このようにして得られたプリプレグ5は、ロールに巻き取るか、所望の寸法に裁断して完成される。なお、図ではロールが2本の態様について説明したが、これはロールが3本(Z字型)、4本(W,L,逆L字型)あるいは5本以上であってもよいことは言を待たない。

【0014】

【作用】本発明の製造方法は、押し出し機を介してTダイから溶融SPS 樹脂を連続的に供給し、繊維製補強用基材に溶融SPS 樹脂を含浸させつつ、繊維製補強用基材を一対のロール間に加圧しながら通すことによって、プリプレグを得る方法としたことによって、製造装置は、従来の連続プレス機に比べ、極めて簡単な構造となり、SPS 樹脂の融点 270℃を超える温度にも充分耐えることができ、低い粘度で樹脂を繊維製補強用基材に充分含浸させることができる。繊維製補強用基材と溶融状態の樹脂とを一対のロール間に加圧しながら通すことによって、プリプレグは一定の厚さで連続的に安定して生産される。さらに、繊維製補強用基材を溶融SPS 樹脂に沿ってロール上を一定区間沿わせて移動した後に、 2本のロール間を通すことによって、繊維製補強用基材は予熱され、溶融状態の樹脂が、毛細管現象により繊維製補強用基材内部に充分浸み込むこととなる。

【0015】

【実施例】次に、本発明の具体的態様を比較例とともに説明する。

[実施例1]図1に示すように、繊維製補強用基材1として、アミノシラン系カップリング剤[KBM602](信越化学製、商品名)による処理を施したガラスクロス[#5150](1000mm幅)(旭シュエーベル製、商品名)を用いた。このガラスクロス1に含浸させる樹脂としては SPS樹脂[出光SPS IR1020](出光石油化学製、商品名)を用いた。先ず、対向するのロール2,2’の、一方のロール2側に、2軸押し出し機(図示を省略)を介してTダイ3から、溶融状態にある SPS樹脂4を、幅1000mm、厚さ0.18mmで連続的に供給し、ガラスクロス1を、ロール2のほぼ頂上から溶融SPS 樹脂4に沿って移動させ、SPS 樹脂をガラスクロス1に含浸させつつ、 300℃に加熱した 2本のロール2,2’間を加圧しながら通過させ、次いで送風して冷却し、最後に裁断して、長さ1100mm、幅1000mm、厚さ 0.2mmのプリプレグを得た。このときのロールの回転速度、ガラスクロスの送り速度は、全て同じ 1.5 m/min とした。

【0016】

【発明の効果】本発明の製造方法によれば、繊維製補強用基材に溶融SPS 樹脂を連続的に含浸させつつ、一対のロール間を加圧しながら通すことによってプリプレグを得る方法としたことにより、製造装置は、従来の連続プレス機に比べ、極めて簡単な構造となり、SPS 樹脂の融点 270℃を超える温度にも充分耐えることができ、耐熱性、誘電特性に優れた SPS樹脂を樹脂材料として使用することができた。 さらに、低い粘度で溶融状態の樹脂を毛細管現象により繊維製補強用基材内部に充分浸み込ませることができるため、内部に空隙のない優れたプリプレグが一定の厚さで連続的に安定して生産された。以上、明らかなように本発明の製造方法によって得られるプリプレグを用いてプリント配線板を作製すれば、耐熱性、誘電特性に優れ、高速演算機用、小型通信機用等に使用したとき、発熱が少ない、雑音が少ない等の利点が得られる。

【図面の簡単な説明】

【図1】本発明の製造方法の一実施態様を説明するための製造装置を、側面からみた概略模式図である。

【図2】本発明の製造方法の他の実施態様を説明するための製造装置を、側面からみた概略模式図である。

【符号の説明】

1,・・・・・繊維製補強用基材、

2,2′・・・ロール、

3,3′・・・Tダイ、

4,4′・・・溶融SPS 樹脂、

5 ・・・・・プリプレグ、

6,6′・・・スクレーパー。

【特許請求の範囲】

【請求項1】 対向するロールの少なくとも一方のロール側に、溶融状態にある主としてシンジオタクティック構造を有するポリスチレン系樹脂をほぼ均一な厚さで供給し、長尺状の繊維製補強用基材に前記ポリスチレン系樹脂を含浸させつつ、前記繊維製補強用基材を前記ロール間に加圧しながら連続的に通過させ、その後冷却することを特徴とするプリント配線板用プリプレグの製造方法。

【請求項1】 対向するロールの少なくとも一方のロール側に、溶融状態にある主としてシンジオタクティック構造を有するポリスチレン系樹脂をほぼ均一な厚さで供給し、長尺状の繊維製補強用基材に前記ポリスチレン系樹脂を含浸させつつ、前記繊維製補強用基材を前記ロール間に加圧しながら連続的に通過させ、その後冷却することを特徴とするプリント配線板用プリプレグの製造方法。

【図1】

【図2】

【図2】

【公開番号】特開平9−12746

【公開日】平成9年(1997)1月14日

【国際特許分類】

【出願番号】特願平7−163434

【出願日】平成7年(1995)6月29日

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【公開日】平成9年(1997)1月14日

【国際特許分類】

【出願日】平成7年(1995)6月29日

【出願人】(000190116)信越ポリマー株式会社 (1,394)

[ Back to top ]