プリント配線板用積層構造体およびプリント配線板の製造方法

【課題】基板上の樹脂絶縁層に対して、異なる加工形状の貫通孔や配線溝を煩雑な工程を経ること無く形成可能な、プリント配線板用積層構造体およびそれを用いたプリント配線板の製造方法を提供する。

【解決手段】基板と、前記基板上に形成された第2の硬化塗膜の層と、前記第2の硬化塗膜の層と前記基板との間にパターン状に形成された第1の硬化塗膜の層とを備え、前記第1の硬化塗膜が、(A)多分岐構造を有するポリイミド樹脂および(B)多官能脂環式エポキシ樹脂を含む熱硬化性樹脂組成物より形成され、前記第2の硬化塗膜が、紫外線吸収性を有する成分を少なくとも1種を含む熱硬化性樹脂組成物により形成されることを特徴とするプリント配線板用積層構造体である。

【解決手段】基板と、前記基板上に形成された第2の硬化塗膜の層と、前記第2の硬化塗膜の層と前記基板との間にパターン状に形成された第1の硬化塗膜の層とを備え、前記第1の硬化塗膜が、(A)多分岐構造を有するポリイミド樹脂および(B)多官能脂環式エポキシ樹脂を含む熱硬化性樹脂組成物より形成され、前記第2の硬化塗膜が、紫外線吸収性を有する成分を少なくとも1種を含む熱硬化性樹脂組成物により形成されることを特徴とするプリント配線板用積層構造体である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、プリント配線板等に用いられる積層構造体およびそれを用いたプリント配線板の製造方法に関する。

【背景技術】

【0002】

近年、情報通信機器をはじめとした電子機器の小型化・高密度化に伴い、プリント配線板においても、小型化や薄型化が進み、それによる配線パターンの高密度化・微細化の要望が高まっている。このような基板上の樹脂絶縁層に対して、直径50から250μm程度の基板に到達する貫通孔(ビアホール)を形成する際は、炭酸ガスレーザーを用いるのが一般的である。また、直径30から50μm程度の微細な貫通孔を形成する際は、紫外線レーザーが使用される。

【0003】

一方、基板上の樹脂絶縁層に対して、異なる加工形状の貫通孔や配線溝を形成する際は、複数の感光層を設けて露光・現像によりパターニングする方法(特許文献1等参照)や、層間絶縁層上に感光層を設け露光・現像によりパターニングした後、レーザーを照射して、パターニングして露出した層間絶縁層を除去加工する方法(特許文献2、3等参照)がある。

【0004】

また、レーザー照射のみを用いて、基板上の樹脂絶縁層に対して、異なる加工形状の貫通孔や配線溝を形成する際は、樹脂絶縁層を2層以上に積層した状態で、レーザーの種類を変える方法(特許文献4、5等参照)、各樹脂層における紫外線の吸収係数の違いを利用する方法(特許文献6等参照)が挙げられる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2011−003884号公報(特許請求の範囲および実施例3、5、8等)

【特許文献2】特開2000−340708号公報(請求項1等)

【特許文献3】特開2005−244069号公報(特許請求の範囲等)

【特許文献4】特開2009−117415号公報(請求項1、[0030]〜[0034]等)

【特許文献5】特開2010−153571号公報(特許請求の範囲等)

【特許文献6】特開平11−240568号公報(特許請求の範囲等)

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上記特許文献1〜3に開示された方法は、いずれも工程が煩雑で、生産性が低くなるといった問題があった。また、上記特許文献4〜6に開示された方法は、いずれも一括の工程で2層以上の樹脂絶縁層の除去加工ができないため、加工径の精度に劣るといった問題があった。

【0007】

そこで本発明の目的は、基板上の樹脂絶縁層に対して、異なる加工形状の貫通孔や配線溝を煩雑な工程を経ること無く形成可能な、プリント配線板用積層構造体およびそれを用いたプリント配線板の製造方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明者らは、鋭意検討した結果、紫外線光吸収性を有さない熱硬化性樹脂組成物を用いた第1の硬化塗膜の層と、紫外線吸収性を有する熱硬化性樹脂組成物を用いた第2の硬化塗膜の層とを備えるプリント配線板用積層構造体とすることで、上記課題を解決しうることを見出し、本発明を完成するに至った。

【0009】

すなわち、本発明のプリント配線板用積層構造体は、基板と、前記基板上に形成された第2の硬化塗膜の層と、前記第2の硬化塗膜の層と前記基板との間にパターン状に形成された第1の硬化塗膜の層とを備え、前記第1の硬化塗膜が、(A)多分岐構造を有するポリイミド樹脂および(B)多官能脂環式エポキシ樹脂を含む熱硬化性樹脂組成物より形成され、前記第2の硬化塗膜が、紫外線吸収性を有する成分を少なくとも1種を含む熱硬化性樹脂組成物により形成されることを特徴とするものである。

【0010】

本発明のプリント配線板用積層構造体は、前記第2の硬化塗膜が、(C)線状構造を有するポリイミド樹脂、(D)多環芳香族炭化水素環を有するエポキシ樹脂、及び(E)紫外線吸収剤のうちの少なくともいずれか1種の紫外線吸収性を有する成分を含む熱硬化性樹脂組成物により形成されることが好ましい。

【0011】

本発明のプリント配線板用積層構造体は、前記第1の硬化塗膜および前記第2の硬化塗膜が、絶縁性永久保護膜であることが好ましい。

【0012】

また、本発明のプリント配線板用積層構造体は、前記(D)多環芳香族炭化水素環を有するエポキシ樹脂が、ナフタレン型エポキシ樹脂およびアントラセン型エポキシ樹脂のうちの少なくともいずれか1種であることが好ましい。

【0013】

本発明のプリント配線板の製造方法は、上述したプリント配線板用積層構造体に対して、紫外線レーザーを照射して、第2の硬化塗膜を除去し、基板に到達する貫通孔を形成する工程と、前記紫外線レーザーと同一の照射エネルギーを有する紫外線レーザーを照射して、第2の硬化塗膜を除去し、第1の硬化塗膜に到達する配線溝を形成する工程と、

を一括で行うことを特徴とするものである。

【発明の効果】

【0014】

本発明によれば、基板上の第1の硬化塗膜および第2の硬化塗膜からなる樹脂絶縁層に対して、同一パルスエネルギーの紫外線レーザーを照射することで、異なる加工形状で、かつ、レーザー加工性が良好な貫通孔および配線溝を一括で形成することが可能となる。ここで、一括で形成するとは、レーザーの照射条件等を変えること無く、一つの工程で連続して形成できることを意味する。

【図面の簡単な説明】

【0015】

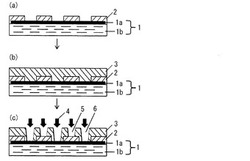

【図1】本発明の積層構造体の紫外線レーザー加工による貫通孔および配線溝形成過程を示す模式断面図である。

【発明を実施するための形態】

【0016】

以下、本発明について詳細に説明する。

本発明のプリント配線板用積層構造体は、基板と、前記基板上に形成された第2の硬化塗膜の層と、前記第2の硬化塗膜の層と前記基板との間にパターン状に形成された第1の硬化塗膜の層とを備えることを特徴とするものである。第1の硬化塗膜は下記構成を備えることにより紫外線吸収性を有さないか、もしくは、紫外線吸収性が著しく低く、第2の硬化塗膜は下記構成を備えることにより紫外線吸収性を有する。ここで、紫外線とは200〜400nmの波長を指す。本発明のプリント配線板用積層構造体は、プリント配線板として有用である。即ち、レーザー加工、好ましくは紫外線レーザー加工により、貫通穴や、配線溝を形成し、めっき処理を施すことで高密度で微細な配線パターンを備えたプリント配線板として用いることができる。

【0017】

本発明者らの検討の結果、熱硬化性樹脂組成物を用いた第1の硬化塗膜に、第2の硬化塗膜上から紫外線レーザーを照射しても、以下の条件を全て満たすと除去加工されないことが明らかとなった。

【0018】

すなわち条件とは、硬化塗膜が紫外線吸収性を有さないこと、及び硬化塗膜が(A)多分岐構造を有するポリイミド樹脂由来の高い耐熱性を持つこと、である。

【0019】

硬化塗膜が紫外線吸収性を有している場合は、紫外線レーザーのアブレーション現象として除去加工されるため、所望の加工ができない。

【0020】

第1の硬化塗膜が紫外線吸収性を有さない場合であっても、第1の硬化塗膜の耐熱性が低い場合、紫外線レーザーを照射すると、レーザー光が硬化塗膜を透過した後、紫外線吸収性を有する銅はく等の基板に吸収され、基板が部分的に分解や気化および蓄熱し、硬化塗膜が基板側とは反対(レーザー照射側)に膨張するため、塗膜物性によっては硬化塗膜が突起状となる、または、破壊され噴出した様な痕跡を残して除去加工されるため、所望の加工ができない。

【0021】

以上から、第1の硬化塗膜が除去加工されないためには、前記条件を全て満たす必要がある。そして、本発明者等は、ポリイミド樹脂のうちでも、多分岐構造を有するポリイミド樹脂が紫外線吸収性を有さない、もしくは著しく低いことを見出した。

【0022】

<第1の硬化塗膜>

第1の硬化塗膜に用いられる熱硬化性樹脂組成物は、(A)多分岐構造を有するポリイミド樹脂および(B)多官能脂環式エポキシ樹脂を含むことを特徴とするものである。

上記の(A)多分岐構造を有するポリイミド樹脂は、樹脂骨格中にイソシアヌレート環を有し、該イソシアヌレート環から分岐が生じている構造を有し、紫外線吸収性がないか、もしくは著しく低いポリイミド樹脂である。また、ナフタレン環やアントラセン環等の多環芳香族といった紫外線吸収性をもたらすような構造を樹脂構造中に含まず、好ましくは、ウレタン結合と、イミド環と、イソシアヌレート環とを有し、かつ、エポキシ基と反応する反応性官能基を有する。反応性官能基を有することで、加熱による硬化が可能となる。さらに、有機溶剤に可溶であることが好ましい。前記反応性官能基にはカルボキシル基、アミノ基、水酸基等の活性水素を有する官能基が挙げられる。イミド構造を有する為に、耐熱性が高い硬化塗膜が得られる。その為、レーザー加工に起因する発熱による分解、溶解、膨張を抑制することが期待できる。

【0023】

上記の(A)多分岐構造を有するポリイミド樹脂のうち、好適なものの具体例としては、例えば、下記一般式(1)で示される構造単位と下記一般式(2)で示される構造単位を有し、かつ、下記一般式(3)、(4)及び(5)で示される末端構造のいずれか1種以上を有するものが挙げられる。

(式中、R1は炭素原子数6〜13の環式脂肪族構造を有する有機基を示し、R2は数平均分子量700〜4,500の線状炭化水素構造を示す。)

【0024】

(A)多分岐構造を有するポリイミド樹脂の具体例としては、V−8000(DIC社製)等が挙げられる。

【0025】

なお、上記(A)多分岐構造を有するポリイミド樹脂は、紫外線吸収性がないか、もしくは著しく低いものであれば、具体例に記載した以外のポリイミド樹脂も使用できる。

【0026】

このような(A)多分岐構造を有するポリイミド樹脂の含有率は、第1の硬化塗膜を形成する為の熱硬化性樹脂組成物の全固形分(組成物全体から、溶剤を除いた分)を基準として、好ましくは50〜90質量%であり、より好ましくは50〜75質量%である。上記(A)ポリイミド樹脂が50質量%未満では、耐熱性が低下するため、本発明の効果が発揮されないことがあり、90質量%を超えると、熱硬化性が悪いため、樹脂絶縁層としての物性が低下してくることがある。

【0027】

上記(B)多官能脂環式エポキシ樹脂は、骨格に不飽和結合を有さない炭素環を含み、官能基としてエポキシ基を2以上有する樹脂である。

上記(B)多官能脂環式エポキシ樹脂の具体例としては、セロキサイド2021、−2021P、−2080、−2081、−2083、−2085、エポリードGT−301、−302、−401、−403、EHPE−3150(ダイセル化学工業社製);サイラキュアUVR−6105、−6107、−6110、−6128(ダウ・ケミカル社製);YX8000、YX8034(三菱化学社製);HBE−100(新日本理化社製)等が挙げられる。これらは、1種を単独で用いてもよく、2種類以上を組み合わせて使用してもよい。

【0028】

(B)多官能脂環式エポキシ樹脂の含有率は、第1の硬化塗膜を形成する為の熱硬化性樹脂組成物の全固形分を基準として、好ましくは10〜40質量%であり、より好ましくは10〜25質量%である。

【0029】

また、(A)多分岐構造を有するポリイミド樹脂と(B)多官能脂環式エポキシ樹脂の、第1の硬化塗膜を形成する為の熱硬化性樹脂組成物全体における配合量は、(A)ポリイミド樹脂と(B)多官能脂環式エポキシ樹脂の合計量で、第1の硬化塗膜に用いる熱硬化性樹脂組成物100質量部に対して、40質量部から95質量部であることが好ましい。配合量が40質量部未満である場合、組成物全体における樹脂量が低いため、組成物の流動性の制御が難しく、印刷性が悪くなることがある。また、配合割合が95質量部を超える場合、塗膜物性を強化するための添加剤類の配合量が相対的に低下するため、樹脂絶縁層の機械的強度が低下することがある。

【0030】

上記熱硬化性樹脂組成物を用いた第1の硬化塗膜の膜厚は、10〜20μmであることが好ましく、より好ましくは、10〜15μmである。膜厚が10μm未満である場合、レーザー照射によりクラック等の損傷を受けやすくなるため、好ましくない。また、膜厚が20μmを超える場合、基板としての厚みが増してしまい、基板の薄型化に対応できない。

【0031】

<第2の硬化塗膜>

第2の硬化塗膜は、紫外線吸収性を有する成分を少なくとも一種含む熱硬化性樹脂組成物により形成されることを特徴とするものである。

第2の硬化塗膜に用いられる熱硬化性樹脂組成物は、(C)線状構造を有するポリイミド樹脂、(D)多環芳香族炭化水素環を有するエポキシ樹脂、及び(E)紫外線吸収剤の少なくとも何れか一種を含むことが好ましい。

なお、紫外線吸収性を有する成分として(E)紫外線吸収剤のみを含む場合は、熱硬化性樹脂組成物中に熱硬化性樹脂成分を含む必要がある。

【0032】

紫外線吸収性を有する成分としての上記(C)線状構造を有するポリイミド樹脂は、樹脂骨格中に環状イミド結合を含むことが好ましく、紫外域に高い吸収性を有するものである。また、反応性官能基を有する芳香族ポリイミド樹脂が好ましく、有機溶剤に可溶なことが好ましい。ここで、芳香族ポリイミド樹脂とは、好ましくは下記一般式で表される構造単位を有する樹脂であり、また分子中に、上記と同様の反応性官能基を有することが好ましい。

(式中、R3は、芳香族環を有する4価の有機基を表し、R4は、芳香族環を有する2価の有機基を表す。)

【0033】

(C)線状構造を有するポリイミド樹脂の具体例としては、V−8005(DIC社製);GPI−NT、−HT(群栄化学工業社製);リカコートSN−20、−PN−20、−CN−20(新日本理化社製)等が挙げられる。これらは、1種を単独で用いてもよく、2種類以上を組み合わせて使用してもよい。

【0034】

なお、上記(C)線状構造を有するポリイミド樹脂は、紫外線吸収性を有するものであれば、具体例に記載した以外のポリイミド樹脂も使用できる。

【0035】

このような(C)線状構造を有するポリイミド樹脂の組成物中の含有率は、第2の硬化塗膜を形成する為の熱硬化性樹脂組成物の全固形分を基準として、好ましくは10〜90質量%であり、より好ましくは20〜60質量%である。上記(C)線状構造を有するポリイミド樹脂が10質量%未満では、耐熱性が低下するため、本発明の効果が発揮されないことがあり、90質量%を超えると、硬化性が不十分となり、硬化塗膜としての機能が発現されないことがある。

【0036】

紫外線吸収性を有する成分としての上記(D)多環芳香族炭化水素環を有するエポキシ樹脂は、樹脂骨格中に2つ以上の芳香環が縮合した多環芳香族炭化水素環を含むエポキシ樹脂のことである。それら多環芳香族炭化水素環を有するエポキシ樹脂のなかでも、良好な紫外線レーザー加工性を得ることができる点で、特に紫外線領域に高い吸収性を有するナフタレン型エポキシ樹脂またはアントラセン型エポキシ樹脂が好ましい。

【0037】

上記(D)多環芳香族炭化水素環を有するエポキシ樹脂の具体例としては、ナフタレン型エポキシ樹脂として、HP−4032、HP−4032D、HP−4700、HP−4710、HP−4770、EXA−4700、EXA−4710、EXA−7311、EXA−9900(いずれもDIC社製);ESN−175、ESN−355、ESN−375(いずれも新日鉄化学社製);アントラセン型エポキシ樹脂として、YX−8800(三菱化学社製)等が挙げられる。これらは、1種を単独で用いてもよく、2種類以上を組み合わせて使用してもよい。

【0038】

(D)多環芳香族炭化水素環を有するエポキシ樹脂の組成物中の含有率は、第2の硬化塗膜を形成する為の熱硬化性樹脂組成物の全固形分を基準として、好ましくは10〜90質量%であり、より好ましくは20〜60質量%である。

【0039】

紫外線吸収性を有する成分としての上記(E)紫外線吸収剤としては、ベンゾフェノン誘導体、ベンゾエート誘導体、ベンゾトリアゾール誘導体、トリアジン誘導体、ベンゾチアゾール誘導体、シンナメート誘導体、アントラニレート誘導体、ジベンゾイルメタン誘導体等が挙げられる。例えば、2−ヒドロキシ−4−メトキシベンゾフェノン、2−ヒドロキシ−4−n−オクトキシベンゾフェノン、2,2’−ジヒドロキシ−4−メトキシベンゾフェノン、2,4−ジヒドロキシベンゾフェノン、2−エチルヘキシルサリチレート、フェニルサリチレート、p−t−ブチルフェニルサリチレート、2,4−ジ−t−ブチルフェニル−3,5−ジ−t−ブチル−4−ヒドロキシベンゾエート、ヘキサデシル−3,5−ジ−t−ブチル−4−ヒドロキシベンゾエート、2−(2’−ヒドロキシ−5’−t−ブチルフェニル)ベンゾトリアゾール、2−(2’−ヒドロキシ−5’−メチルフェニル)べンゾトリアゾール、2−(2’−ヒドロキシ−3’−t−ブチル−5’−メチルフェニル)−5−クロロベンゾトリアゾール、2−(2’−ヒドロキシ−3’,5’−ジ−t−ブチルフェニル)−5−クロロベンゾトリアゾール、2−(2’−ヒドロキシ−5’−メチルフェニル)ベンゾトリアゾール、2−(2’−ヒドロキシ−3’,5’−ジ−t−アミルフェニル)ベンゾトリアゾール、ヒドロキシフェニルトリアジン、ビスエチルヘキシルオキシフェノールメトキシフェニルトリアジン等が挙げられ、具体例としては、CHIMASSORB81、TINUVIN120、−NP、−234、−320、−326、−327、−328、−329、−1577ED(BASFジャパン社製);スミソープ200、−250、−300、−340、−350(住友化学社製);アデカスタブLA−31、−32、−36(ADEKA社製)等が挙げられる。

【0040】

また、上記(E)紫外線吸収剤として、フォトレジスト用として一般的に用いられている光重合開始剤も使用できる。そのような光重合開始剤としては、α−アミノアルキルフェノン化合物、アシルホスフィンオキサイド化合物、オキシムエステル化合物、ベンゾフェノン化合物等が挙げられる。光重合開始剤の具体例としては、例えば、2−ベンジル−2−ジメチルアミノ−1−(4−モルフォリノフェニル)−ブタノン−1、2−ジメチルアミノ−2−(4−メチル−ベンジル)−1−(4−モルフォリン−4−イル−フェニル)−ブタン−1−オン、2−メチル−1[4−(メチルチオ)フェニル]−2−モルフォリノプロパン−1−オン、2−(アセチルオキシイミノメチル)チオキサンテン−9−オン、1,2−オクタンジオン,1−[4−(フェニルチオ)−,2−(O−ベンゾイルオキシム)]、1−(9−エチル−6−(2−メチルベンゾイル)−9H−カルバゾール−3−イル)、エタノン,1−[9−エチル−6−(2−メチルベンゾイル)−9H−カルバゾール−3−イル]−,1−(0−アセチルオキシム)、4,4’−ビス(ジメチルアミノ)ベンゾフェノン、4,4’−ビス(ジエチルアミノ)ベンゾフェノン等が挙げられる。また、市販品の具体例としては、イルガキュア−369、−379、−907、−OXE01、−OXE02、CGI−242(BASFジャパン社製);N−1919(ADEKA社製);EAB(保土谷化学社製)等が挙げられる。

上記の(E)紫外線吸収剤は、1種を単独で用いてもよく、2種類以上を組み合わせて用いてもよい。

【0041】

(E)紫外線吸収剤の含有率は、第2の硬化塗膜を形成する為の組成物の全固形分を基準として、好ましくは0.5〜10質量%であり、より好ましくは3〜7質量%である。紫外線吸収剤が1質量%未満では、レーザー加工性が十分に向上しないことがあり、10質量%を超えると、樹脂絶縁層としての物性が低下してくることがある。

【0042】

なお、紫外線吸収性を有する成分として(C)線状構造を有するポリイミド樹脂と(D)多環芳香族炭化水素環を有するエポキシ樹脂を併用する場合、第2の硬化塗膜を形成する為の熱硬化性樹脂組成物全体における配合量は、(C)線状構造を有するポリイミド樹脂と(D)多環芳香族炭化水素環を有するエポキシ樹脂の合計量で、第2の硬化塗膜に用いる熱硬化性樹脂組成物100質量部に対して、40質量部から80質量部であることが好ましい。配合量が40質量部未満である場合、組成物全体における樹脂量が低いため、組成物の流動性の制御が難しく、印刷性が悪くなることがある。一方、配合割合が80質量部を超える場合、無機充填剤等の配合量が相対的に低下し、樹脂絶縁層の機械的強度が低下することがある。

また、紫外線吸収性を有する成分として(E)紫外線吸収剤のみを含む場合、熱硬化性樹脂成分としては、エポキシ系樹脂、フェノール樹脂、アミノ樹脂、不飽和ポリエステル樹脂、ポリウレタン樹脂、シリコーン樹脂、または熱硬化性ポリイミド樹脂等の公知慣用の熱硬化性樹脂を用いることができる。

【0043】

上記熱硬化性樹脂組成物を用いた第2の硬化塗膜の膜厚は、10〜30μmであることが好ましく、第1の硬化塗膜上に形成する場合は、10〜20μmがより好ましく、基板上に形成する場合は、20〜30μmがより好ましい。これは、第2の硬化塗膜は、第1の硬化塗膜上に形成される箇所と、基板上に形成される箇所があり、加熱硬化後はレベリング(平滑化)されるために、各箇所で膜厚が異なるためである。膜厚が10μm未満である場合、レーザー照射によりクラック等の損傷を受けやすくなるため、好ましくない。また、膜厚が30μmを超える場合、基板としての厚みが増してしまい、基板の薄型化に対応できない。

【0044】

本発明に用いる第1の硬化塗膜に用いる熱硬化性樹脂組成物を構成する(A)多分岐構造を有するポリイミド樹脂および(B)多官能脂環式エポキシ樹脂、第2の硬化塗膜に用いる熱硬化性樹脂組成物を構成する(C)線状構造を有するポリイミド樹脂および(D)多環芳香族炭化水素環を有するエポキシ樹脂は、液状であることが好ましいが、常温で固形または結晶性固体であってもよく、その際は、有機溶剤に溶解させ樹脂ワニスとして使用される。

有機溶剤は、上記のように樹脂ワニスを調整するために用いる他、組成物の印刷適性を得るための粘度調整をする際等にも適宜使用できる。

【0045】

有機溶剤としては、溶剤として公知のものをいずれも使用することができる。そのような溶剤として、ケトン類、芳香族炭化水素類、グリコールエーテル類、グリコールエーテルアセテート類、エステル類、アルコール類、脂肪族炭化水素、石油系溶剤、等を用いることができる。より具体的には、メチルエチルケトン、アセトン、シクロヘキサノン等のケトン類;トルエン、キシレン、テトラメチルベンゼン等の芳香族炭化水素類;セロソルブ、メチルセロソルブ、ブチルセロソルブ、カルビトール、メチルカルビトール、ブチルカルビトール、ジエチレングリコールモノエチルエーテルアセテート、プロピレングリコールモノメチルエーテル、ジプロピレングリコールモノメチルエーテル、ジプロピレングリコールジエチルエーテル、トリエチレングリコールモノエチルエーテル等のグリコールエーテル類;酢酸エチル、酢酸ブチル、ジプロピレングリコールメチルエーテルアセテート、プロピレングリコールメチルエーテルアセテート、プロピレングリコールエチルエーテルアセテート、プロピレングリコールブチルエーテルアセテート、乳酸メチル、乳酸エチル、乳酸ブチルなどのエステル類;γ−ブチロラクトン、N−メチル−2−ピロリドン、N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド等のアミド類;エタノール、プロパノール、エチレングリコール、プロピレングリコール等のアルコール類;オクタン、デカン等の脂肪族炭化水素;石油エーテル、石油ナフサ、水添石油ナフサ、ソルベントナフサ、等の石油系溶剤が挙げられ、特に、(A)多分岐構造を有するポリイミド樹脂に対しては、ジエチレングリコールモノエチルエーテルアセテート等のグリコールエーテル類、(C)線状構造を有するポリイミド樹脂に対しては、γ−ブチロラクトン、N−メチル−2−ピロリドン、N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド等のアミド類は溶解性が良好であり、好ましい。これら有機溶剤は1種を単独で用いてもよく、2種類以上を組合せて使用してもよい。

【0046】

本発明に用いる第1の硬化塗膜および第2の硬化塗膜に用いられる熱硬化性樹脂組成物は、さらに、熱硬化触媒、無機充填剤、着色剤、増粘剤、消泡剤、レベリング剤、密着性付与剤等の公知慣用の添加剤類を添加することができる。ただし、第1の硬化塗膜に用いられる熱硬化性樹脂組成物中には、紫外線吸収性を有する添加剤類を使用することはできない。

【0047】

上記熱硬化触媒は、熱硬化性樹脂組成物の熱硬化特性をさらに向上させるために使用され、例えば、ジシアンジアミド、芳香族アミンなどのアミン化合物、イミダゾール類、リン化合物、酸無水物、二環式アミジン化合物などを使用できる。具体的には、イミダゾール、1−ベンジル−2−フェニルイミダゾール、2−メチルイミダゾール、2−エチルイミダゾール、2−エチル−4−メチルイミダゾール、2−フェニルイミダゾール、4−フェニルイミダゾール、1−シアノエチル−2−フェニルイミダゾール、1−(2−シアノエチル)−2−エチル−4−メチルイミダゾール等のイミダゾール類;ジシアンジアミド、ベンジルジメチルアミン、4−(ジメチルアミノ)−N,N−ジメチルベンジルアミン、4−メトキシ−N,N−ジメチルベンジルアミン、4−メチル−N,N−ジメチルベンジルアミン、等のアミン化合物、トリフェニルホスフィン等のリン化合物、等を用いることができる。より具体的には、イミダゾール類化合物として、1B2PZ、2E4MZ、2MZ−A、2MZ−OK、2PHZ、2P4MHZ(四国化成工業社製);ジメチルアミンのブロックイソシアネート化合物として、U−CAT3503N、−3502T(サンアプロ社製);二環式アミジン化合物およびその塩として、DBU、DBN、U−CAT SA102、U−CAT5002(サンアプロ社製)等が挙げられる。これらは1種を単独で用いてもよく、あるいは2種類以上を組み合わせて使用してもよい。

【0048】

上記熱硬化触媒の含有率は、通常の配合割合で充分であり、例えば、熱硬化成分であるエポキシ樹脂成分100質量部に対して、0.1質量部から10質量部が好ましい。

【0049】

上記無機充填剤は、樹脂絶縁層の硬化収縮を抑制し、密着性、硬度などの特性を向上させるために使用される。無機充填剤としては、例えば、硫酸バリウム、チタン酸バリウム、無定形シリカ、結晶性シリカ、溶融シリカ、球状シリカ、タルク、クレー、炭酸マグネシウム、炭酸カルシウム、酸化アルミニウム、水酸化アルミニウム、窒化ケイ素、窒化アルミニウム、等が挙げられる。これらは1種を単独で用いてもよく、あるいは2種類以上を組み合わせて使用してもよい。

【0050】

次に、上述した熱硬化性樹脂組成物を用いて、本発明にかかるプリント配線板用積層構造体を作製し、紫外線レーザー加工により貫通孔を形成する工程と、配線溝を形成する工程と、を一括で行うことを可能とするプリント配線板の製造方法の好適例について説明する。温度や時間、塗布膜厚等の製造条件は、下記に限定されること無く所望に応じて適宜変更することができる。

【0051】

上記基板はバフロール研磨、化学研磨等の前処理を施した後、印刷塗布方法に適した粘度に有機溶剤で調整した第1の硬化塗膜用の熱硬化性樹脂組成物を、乾燥膜厚で10μm〜20μmとなるように、マスク等を使用しパターン印刷する。パターン印刷は、配線溝を形成する箇所に行うことがより望ましい。次いで、40℃〜100℃の温度で組成物中に含まれる有機溶剤を揮発、乾燥させる。さらに、170℃〜230℃の温度で30分〜120分間加熱硬化させて、第1の硬化塗膜を形成することができる(図1(a)参照)。

【0052】

次いで、同様に調整した第2の硬化塗膜用の熱硬化性樹脂組成物を、乾燥膜厚で10μm〜20μmとなるように全面印刷する。次いで、40℃〜100℃の温度で組成物中に含まれる有機溶剤を揮発、乾燥させる。さらに、150℃〜230℃の温度で30分〜120分間加熱硬化させて、第2の硬化塗膜を形成することができる。この時、第2の硬化塗膜はレベリングされ、基板上にパターン形成された第1の硬化塗膜と第2の硬化塗膜が形成された部分と、基板上に第2の硬化塗膜のみが形成された部分とが存在する樹脂絶縁層が完成する(図1(b)参照)。

【0053】

上記基板としては、主として、予め回路形成されたプリント配線板やフレキシブルプリント配線板の他、紙−フェノール樹脂、紙−エポキシ樹脂、ガラス布−エポキシ樹脂、ガラス−ポリイミド、ガラス布/不繊布−エポキシ樹脂、ガラス布/紙−エポキシ樹脂、合成繊維−エポキシ樹脂、フッ素樹脂・ポリエチレン・PPO・シアネートエステル等の複合材を用いた全てのグレード(FR−4等)の銅張積層板を用いることができる。

【0054】

上記印刷方法としては、ディップコート法、フローコート法、ロールコート法、バーコーター法、スクリーン印刷法、カーテンコート法等などがある。また、キャリアフィルム上に塗布、乾燥させてフィルムとして巻き取ってドライフィルムとし、基板上にラミネートすることにより、製膜することも可能である。なお、第1の硬化塗膜は部分的に形成されることが望ましいため、主にスクリーン印刷法が用いられる。

【0055】

上記乾燥および加熱方法としては、熱風循環式乾燥炉、IR炉、ホットプレート、コンベクションオーブン等、蒸気による加熱方式の熱源を備えたものを用い、乾燥機内の熱風を向流接触させる方法、およびノズルより支持体に吹き付ける方法が適用できる。

【0056】

次いで、樹脂絶縁層に紫外線レーザー加工を行い、第1の硬化塗膜および第2の硬化塗膜を除去し基板の導体層が露出した貫通孔、および、第2の硬化塗膜のみを除去した配線溝を一括で形成する(図1(c)参照)。

【0057】

上記紫外線レーザーは、紫外線領域(波長200nmから400nmまでを指す)を発振波長とするレーザーであり、本発明においては、YLF結晶が媒体の第3高調波レーザー(351nm)、YAGまたはYVO4結晶が媒体の第3高調波レーザー(355nm)であることが特に好ましい。

【0058】

上記紫外線レーザーの照射方法としては、パルス(pulse)照射と連続照射があるが、パルス照射の方が、貫通孔および配線溝周縁の樹脂絶縁層の熱膨張およびクラック等の損傷が少ないため、好ましい。また、パルス照射の繰返し周波数は、1kHz〜500kHzまでが好ましく、より好ましくは、10kHz〜100kHzである。

【0059】

10kHz未満であると、レーザー加工に長時間を要するため、生産性の低下につながりうる。一方、100kHzを超えると、例えばナノ秒レーザーの場合、1パルス当たりの照射時間が短くなるため、第2の硬化塗膜および吸収性を有する導体層の分解、気化および蓄熱が起きやすくなるため、第2の硬化塗膜のみならず第1の硬化塗膜まで除去されたり、第2の硬化塗膜を除去した後の基板に対しクラック等の損傷が起こることがある。また、紫外線レーザーの焦点位置は、第2の硬化塗膜表面が好ましい。焦点位置を第2の硬化塗膜の内部または、塗膜より離した位置にすると、所望の加工形状が得られないことがある。

【0060】

上記紫外線レーザーの照射エネルギーは、1パルス当たりの照射エネルギー[μJ/pulse]として示され、本発明においては、0.5μJ/pulseから50μJ/pulseまでが好ましく、より好ましくは、1μJ/pulseから10μJ/pulseである。照射の際は同一の照射エネルギーで行うこととし、その際のパルス幅は1マイクロ秒以下とする。0.5μJ/pulse未満であると、樹脂絶縁層のうち第2の硬化塗膜がほとんど除去されないため、貫通孔および配線溝を形成するのが困難となり、好ましくない。一方、50μJ/pulseを超えると、第2の硬化塗膜のみならず第1の硬化塗膜まで除去されたり、または第2の硬化塗膜を除去した後の基板に対しクラック等の損傷を引き起こすことがある。

【0061】

上記紫外線レーザーの照射回数は、貫通孔および配線溝が形成できるまで行う必要があり、照射回数は樹脂絶縁層の膜厚に比例する。具体的に、貫通孔を形成する場合は、膜厚が10〜20μmの第2の硬化塗膜を除去し第1の硬化塗膜に到達する配線溝を形成するのに必要なレーザーの照射回数は、5回〜50回が好ましい。また、膜厚が20〜30μmの第2の硬化塗膜のみを除去し、導体層に到達する貫通孔を形成するのに必要なレーザーの照射回数は、1回〜100回が好ましく、より好ましくは、10回〜80回である。照射回数が多すぎると、第2の硬化塗膜を除去した後の第1の硬化塗膜、または第2の硬化塗膜を除去した後の導体層に対しクラックや除去等の損傷を引き起こすことがある。同様に、配線溝を形成する場合は、任意の加工送り速度および照射スポット数で移動しながらレーザーを照射する。

【0062】

上記紫外線レーザーにより形成される貫通孔および配線溝の形状は、貫通孔の場合は、第2の硬化塗膜表面の直径Dと導体層表面(貫通孔底面)の直径dとの比率、つまり、式(d/D)×100[%]で示される。また、配線溝の場合も、第2の硬化塗膜表面の幅d’および、第1の硬化塗膜表面(配線溝底面)の幅D’との比率で同様に示される。本発明においては、貫通孔および配線溝ともに50%以上が好ましく、より好ましくは70%以上である。50%未満であると、貫通孔底面や配線溝底面が細すぎて、はんだや金属めっきの密着不良の問題が起こりうる。また、100%を超えると貫通孔、配線溝が逆テーパー状になるため、好ましくない。

【0063】

また、上記紫外線レーザーにより形成される貫通孔の直径および配線溝の幅は、第2の硬化塗膜表面の直径DないしD’において、10μm〜70μmが好ましく、より好ましくは、10μm〜45μmである。紫外線レーザーおよび本発明のプリント配線板用積層構造体を使用することで、例えば汎用に使用される炭酸ガスレーザーおよびそれに用いる組成物では対応できない、狭ピッチ回路配線に対応したプリント配線板が提供できる。

【0064】

上記紫外線レーザーにより形成された貫通孔および配線溝は、外層(ソルダーレジスト)および内層(層間絶縁材)のパターンとして利用でき、過マンガン酸塩溶液等のデスミア処理の薬液を用いて紫外線レーザー加工後の残留成分を分解除去するデスミア処理を行い、プリント配線板を製造する。なお、両面基板、多層基板においても、同様にして熱硬化性樹脂組成物を用いて樹脂絶縁層を形成し、紫外線レーザーにより貫通孔および配線溝を形成後、デスミア処理される。

【0065】

このようにして製造したプリント配線板に対し、貫通孔部は、金属めっきを施し、あるいはプリフラックス処理した後、実装される半導体チップなどの電子部品が金バンプやはんだバンプにより接合されて搭載される。また、配線溝部は、金属めっきを施し、あるいはプリフラックス処理した後、回路配線そのものとして利用することができる。

【実施例】

【0066】

以下に、実施例および比較例を示して本発明について具体的に説明する。なお、各成分の配合量を示す値は、特に断りのない限り、全て質量基準である。

【0067】

<実施例1>

(紫外線吸収性を有さない樹脂組成物の調製(第1の硬化塗膜用))

紫外線吸収性を有さない分岐状ポリイミド樹脂(V−8000・DIC社製)を不揮発分40%になるようにジエチレングリコールモノエチルエーテルアセテートで溶かしたワニス188部、多官能脂環式エポキシ樹脂(セロキサイド2021・ダイセル化学社製)25部、をそれぞれ配合し、攪拌機にて予備混合した後、3本ロールミルを用いて混練し、第1の硬化塗膜用の熱硬化性樹脂組成物を調製した。

【0068】

(紫外線吸収性を有する樹脂組成物の調製(第2の硬化塗膜用))

紫外線吸収性を有する線状ポリイミド樹脂(V−8005・DIC社製)を不揮発分15%になるようにジメチルアセトアミドで溶かしたワニス333部、アントラセン型エポキシ樹脂(YX−8800・三菱化学社製)を不揮発分30%になるようにジメチルアセトアミドで溶かしたワニス167部、1−ベンジル−2−フェニルイミダゾール(1B2PZ・四国化成工業社製)1部、シリカ30部、硫酸バリウム15部、シリコーン系表面張力調整剤(BYK−310・ビックケミー社製)0.05部、をそれぞれ配合し、攪拌機にて予備混合した後、3本ロールミルを用いて混練し、第2の硬化塗膜用の熱硬化性樹脂組成物を調製した。

上記第2の硬化塗膜用の熱硬化性樹脂組成物の調製により、多環芳香族炭化水素環を有するエポキシ樹脂および線状構造を有するポリイミド樹脂自体に高い紫外線吸収性を有しているため、紫外線吸収剤等を添加しなくとも、紫外線吸収性を有する熱硬化性樹脂組成物が調製できた。

【0069】

(プリント配線板用積層構造体の製造)

上記第1の硬化塗膜用熱硬化性樹脂組成物を、バフロール研磨した0.8mm厚の銅張り積層板上に対し、一部の銅張り積層板が露出するようパターン印刷にて塗布し、熱風循環式乾燥炉中、80℃で30分乾燥後、170℃で1時間、加熱により硬化させて第1の硬化塗膜を形成した。この後、上記第2の硬化塗膜用の熱硬化性樹脂組成物を全面に塗布し、熱風循環式乾燥炉中、80℃で30分乾燥後、170℃で1時間、加熱により硬化させ、銅張り積層板上に第2の硬化塗膜のみが形成された部分と、第2の硬化塗膜を第1の硬化塗膜上に積層させ2層となっている部分と、を有するプリント配線板用積層構造体の試験片を作製した。

【0070】

銅張り積層板上の第2の硬化塗膜のみとなっている部分、および、2層となっている部分の硬化塗膜の厚みは20μmであり、樹脂絶縁層表面は平滑となっていた。なお、第1および第2の硬化塗膜の厚みはそれぞれ10μmであった。

【0071】

上記プリント配線板用積層構造体の硬化塗膜上に対し垂直となるよう、紫外線レーザー(YVO4レーザーの三倍高調波、波長:355nm、繰返し周波数:10kHz、パルスエネルギー:0.4μJ/pulse、パルス幅:30ns、ビーム形状:ガウシアン)を照射し、貫通孔および配線溝を形成した。

【0072】

<実施例2>

第2の硬化塗膜用樹脂組成物の調製を下記のように変更した以外は、上記実施例1と同様の方法にてプリント配線板用積層構造体の試験片を作製し、紫外線レーザーの照射を実施した。

【0073】

(紫外線吸収性を有する樹脂組成物の調製(第2の硬化塗膜用))

紫外線吸収性を有する線状ポリイミド樹脂(V−8005・DIC社製)を不揮発分15%になるようにジメチルアセトアミドで溶かしたワニス333部、ナフタレン型エポキシ樹脂(HP−4032・DIC社製)を不揮発分50%になるようにジメチルアセトアミドで溶かしたワニス100部、1−ベンジル−2−フェニルイミダゾール(1B2PZ・四国化成工業社製)1部、シリカ30部、硫酸バリウム15部、シリコーン系表面張力調整剤(BYK−310・ビックケミー社製)0.05部、をそれぞれ配合し、攪拌機にて予備混合した後、3本ロールミルを用いて混練し、第2の硬化塗膜用の熱硬化性樹脂組成物を調製した。

【0074】

<実施例3>

第2の硬化塗膜用樹脂組成物の調製を下記のように変更した以外は、上記実施例1と同様の方法にてプリント配線板用積層構造体の試験片を作製し、紫外線レーザーの照射を実施した。

【0075】

(紫外線吸収性を有する樹脂組成物の調製(第2の硬化塗膜用))

紫外線吸収性を有する線状ポリイミド樹脂(V−8005・DIC社製)を不揮発分15%になるようにジメチルアセトアミドで溶かしたワニス333部、ビスフェノールA型エポキシ樹脂(E828・三菱化学社製)50部、1−ベンジル−2−フェニルイミダゾール(1B2PZ・四国化成工業社製)1部、シリカ30部、硫酸バリウム15部、シリコーン系表面張力調整剤(BYK−310・ビックケミー社製)0.05部、をそれぞれ配合し、攪拌機にて予備混合した後、3本ロールミルを用いて混練し、第2の硬化塗膜用の熱硬化性樹脂組成物を調製した。

上記第2の硬化塗膜用熱硬化性樹脂組成物の調製により、エポキシ樹脂に紫外線吸収性を有さない場合でも、線状構造を有するポリイミド樹脂を含んでいるため、高い紫外線吸収性を有する熱硬化性樹脂組成物が調製できた。

【0076】

<実施例4>

第2の硬化塗膜用樹脂組成物の調製を下記のように変更した以外は、上記実施例1と同様の方法にてプリント配線板用積層構造体の試験片を作製し、紫外線レーザーの照射を実施した。

【0077】

(紫外線吸収性を有する樹脂組成物の調製(第2の硬化塗膜用))

アントラセン型エポキシ樹脂(YX−8800・三菱化学社製)を不揮発分30%になるようにジメチルアセトアミドで溶かしたワニス67部、トリヒドロキシフェニルメタン型エポキシ樹脂(EPPH−501H・日本化薬社製)を不揮発分80%になるようにプロピレングリコールモノメチルエーテルアセテートで溶かしたワニス63部、フェノキシ樹脂(YX8100H30・三菱化学社製)67部、シリカ70部、硫酸バリウム35部、1−ベンジル−2−フェニルイミダゾール(1B2PZ・四国化成工業社製)1部、フェノールノボラック樹脂(HF−1M・明和化成社製)を不揮発分65%になるようにジエチレングリコールモノエチルエーテルで溶かしたワニス62部、プロピレングリコールモノメチルエーテルアセテート(PGMAc・大伸化学社製)30部、シリコーン系表面張力調整剤(BYK−310・ビックケミー社製)0.05部、をそれぞれ配合し、攪拌機にて予備混合した後、3本ロールミルを用いて混練し、第2の硬化塗膜用の熱硬化性樹脂組成物を調製した。

上記第2の硬化塗膜用の熱硬化性樹脂組成物の調製により、多環芳香族炭化水素環を有するエポキシ樹脂であるアントラセン型エポキシ樹脂に紫外線吸収性を有しているため、高い紫外線吸収性を有する熱硬化性樹脂組成物が調製できた。

【0078】

<実施例5>

第2の硬化塗膜用樹脂組成物の調製を下記のように変更した以外は、上記実施例1と同様の方法にてプリント配線板用積層構造体の試験片を作製し、紫外線レーザーの照射を実施した。

【0079】

(紫外線吸収性を有する樹脂組成物の調製(第2の硬化塗膜用))

ビスフェノールA型エポキシ樹脂(E828・三菱化学社製)50部、トリヒドロキシフェニルメタン型エポキシ樹脂(EPPH−501H・日本化薬社製)を不揮発分80%になるようにプロピレングリコールモノメチルエーテルアセテートで溶かしたワニス63部、フェノキシ樹脂(YX8100H30・三菱化学社製)67部、シリカ70部、硫酸バリウム35部、1−ベンジル−2−フェニルイミダゾール(1B2PZ・四国化成工業社製)1部、フェノールノボラック樹脂(HF−1M・明和化成社製)を不揮発分65%になるようにジエチレングリコールモノエチルエーテルで溶かしたワニス62部、プロピレングリコールモノメチルエーテルアセテート(PGMAc・大伸化学社製)30部、ベンゾフェノン系紫外線吸収剤(EAB・保土谷化学工業社製)15部、シリコーン系表面張力調整剤(BYK−310・ビックケミー社製)0.05部、をそれぞれ配合し、攪拌機にて予備混合した後、3本ロールミルを用いて混練し、第2の硬化塗膜用の熱硬化性樹脂組成物を調製した。

上記第2の硬化塗膜用の調製により、エポキシ樹脂が紫外線吸収性を有さない場合でも、ベンゾフェノン系紫外線吸収剤を含んでいるため、高い紫外線吸収性を有する熱硬化性樹脂組成物が調製できた。

【0080】

<実施例6>

第2の硬化塗膜用樹脂組成物の調製を下記のように変更した以外は、上記実施例1と同様の方法にてプリント配線板用積層構造体の試験片を作製し、紫外線レーザーの照射を実施した。

【0081】

(紫外線吸収性を有する樹脂組成物の調製(第2の硬化塗膜用))

ビスフェノールA型エポキシ樹脂(E828・三菱化学社製)50部、トリヒドロキシフェニルメタン型エポキシ樹脂(EPPH−501H・日本化薬社製)を不揮発分80%になるようにプロピレングリコールモノメチルエーテルアセテートで溶かしたワニス63部、フェノキシ樹脂(YX8100H30・三菱化学社製)67部、シリカ70部、硫酸バリウム35部、1−ベンジル−2−フェニルイミダゾール(1B2PZ・四国化成工業社製)1部、フェノールノボラック樹脂(HF−1M・明和化成社製)を不揮発分65%になるようにジエチレングリコールモノエチルエーテルで溶かしたワニス62部、プロピレングリコールモノメチルエーテルアセテート(PGMAc・大伸化学社製)30部、オキシムエステル系紫外線吸収剤(OXE−02・BASFジャパン社製)15部、シリコーン系表面張力調整剤(BYK−310・ビックケミー社製)0.05部、をそれぞれ配合し、攪拌機にて予備混合した後、3本ロールミルを用いて混練し、第2の硬化塗膜用の熱硬化性樹脂組成物を調製した。

上記第2の硬化塗膜用の熱硬化性樹脂組成物の調製により、エポキシ樹脂に紫外線吸収性を有さない場合でも、オキシムエステル系紫外線吸収剤を含んでいるため、高い紫外線吸収性を有する熱硬化性樹脂組成物が調製できた。

【0082】

<比較例1>

樹脂組成物の調製において、第1の硬化塗膜用として紫外線吸収性を有する熱硬化性樹脂組成物を調製したこと以外は、上記実施例1と同様の方法にてプリント配線板用積層構造体の試験片を作製し、紫外線レーザーの照射を実施した。なお、比較例1では、第1の硬化塗膜および第2の硬化塗膜ともに、紫外線吸収性を有している樹脂組成物を調製したことになる。

【0083】

(紫外線吸収性を有する樹脂組成物の調製(第1の硬化塗膜用))

線状ポリイミド樹脂(V−8005・DIC社製)を不揮発分15%になるようにジメチルアセトアミドで溶かしたワニス333部、アントラセン型エポキシ樹脂(YX−8800・三菱化学社製)を不揮発分30%になるようにジメチルアセトアミドで溶かしたワニス167部、1−ベンジル−2−フェニルイミダゾール(1B2PZ・四国化成工業社製)1部、シリコーン系表面張力調整剤(BYK−310・ビックケミー社製)0.05部、をそれぞれ配合し、攪拌機にて予備混合した後、3本ロールミルを用いて混練し、第1の硬化塗膜用の熱硬化性樹脂組成物を調製した。

【0084】

<比較例2>

樹脂組成物の調製において、第1の硬化塗膜用として紫外線吸収性を有する熱硬化性樹脂組成物を調製したこと、および、第2の硬化塗膜用として紫外線吸収性を有さない熱硬化性樹脂組成物を調製したこと、以外は上記実施例1と同様の方法にてプリント配線板用積層構造体の試験片を作製し、紫外線レーザーの照射を実施した。

【0085】

(紫外線吸収性を有する樹脂組成物の調製(第1の硬化塗膜用))

上記比較例1と同様の方法にて、第1の硬化塗膜用の熱硬化性樹脂組成物を調製した。

【0086】

(紫外線吸収性を有さない樹脂組成物の調製(第2の硬化塗膜用))

分岐状ポリイミド樹脂(V−8000・DIC社製)を不揮発分40%になるようにジエチレングリコールモノエチルエーテルアセテートで溶かしたワニス188部、多官能脂環式エポキシ樹脂(セロキサイド2021・ダイセル化学社製)25部、シリカ15部、硫酸バリウム7部、シリコーン系表面張力調整剤(BYK−310・ビックケミー社製)0.02部、をそれぞれ配合し、攪拌機にて予備混合した後、3本ロールミルを用いて混練し、第2の硬化塗膜用の熱硬化性樹脂組成物を調製した。

【0087】

<比較例3>

樹脂組成物の調製において、第2の硬化塗膜用として紫外線吸収性を有さない熱硬化性樹脂組成物を調製したこと以外は、上記実施例1と同様の方法にてプリント配線板用積層構造体の試験片を作製し、紫外線レーザーの照射を実施した。なお、比較例3では、第1の硬化塗膜および第2の硬化塗膜ともに、紫外線吸収性を有さない樹脂組成物を調製したことになる。

【0088】

(紫外線吸収性を有さない樹脂組成物の調製(第2の硬化塗膜用))

上記比較例2と同様の方法にて、第1の硬化塗膜用の熱硬化性樹脂組成物を調製した。

【0089】

<比較例4>

樹脂組成物の調製において、第1の硬化塗膜用として紫外線吸収性を有さない熱硬化性樹脂組成物に、多官能脂環式エポキシ樹脂を用いて調製したこと以外は、上記実施例1と同様の方法にてプリント配線板用積層構造体の試験片を作製し、紫外線レーザーの照射を実施した。

【0090】

(紫外線吸収性を有さない樹脂組成物の調製(第1の硬化塗膜用))

多官能脂環式エポキシ樹脂(セロキサイド2021・ダイセル化学社製)50部、多官能脂環式エポキシ樹脂(水素化エポキシ・YX−8000・三菱化学社製)25部、トリアリールスルホニウム塩系光酸発生剤(CPI−100P・サンアプロ社製)1部、シリコーン系表面張力調整剤(BYK−310・ビックケミー社製)0.05部、をそれぞれ配合し、攪拌機にて予備混合した後、3本ロールミルを用いて混練し、第1の硬化塗膜用の熱硬化性樹脂組成物を調製した。

【0091】

(実施例1〜6および比較例1〜4にかかる試験片の性能評価)

(密着性試験)

JIS K5600−5−6:1999に準拠して、試験片の樹脂絶縁層にクロスカットを入れ、硬化塗膜にセロハンテープ(商標名)を貼り付け、これを引き剥がすというピーリングテストを行った後、樹脂絶縁層の剥がれの状態を目視観察し、以下の基準で評価した。

○:剥がれ無し

△:樹脂絶縁層の一部分に剥がれあり

×:樹脂絶縁層の大部分に剥がれあり

結果を下記表1に示す。

【0092】

(耐溶剤性試験)

常温常圧下、イソプロピルアルコールに60分間浸漬後、密着性試験と同様のピーリングテストを行った後、樹脂絶縁層の剥がれの状態を目視観察し、以下の基準で評価した。

○:剥がれ無し

△:樹脂絶縁層の一部に剥がれあり

×:樹脂絶縁層の大部分に剥がれあり

結果を下記表1に示す。

【0093】

(耐熱性試験)

試験片を260℃のはんだ槽(液の組成:Sn−3.0Ag−0.5Cuはんだ(スズ96.5%、銀3.0%、銅0.5%))に10秒間浸漬し、これを3回繰り返した後、密着性試験と同様のピーリングテストを行った後、樹脂絶縁層の剥がれの状態を目視観察し、以下の基準で評価した。

○:剥がれ無し

△:樹脂絶縁層の一部に剥がれあり

×:樹脂絶縁層の大部分に剥がれあり

結果を下記表1に示す。

【0094】

(貫通孔のレーザー加工性試験)

貫通孔を形成した際のレーザー加工性を、以下の基準で評価した。

基準:紫外線レーザーの照射回数40回とし、銅張り積層板上に形成された貫通孔について、第2の硬化塗膜表面の直径Dと銅張り積層板表面(貫通孔底面)の直径dとの比率[式(d/D)×100[%]]が、70%以上か否かを判定基準とした。ただし、第2の硬化塗膜のみを加工し銅張り積層板が損傷していないこととする。また、貫通孔の形状は、レーザー顕微鏡を用いて測長した。

○:70%以上

×:70%未満、または、銅張り積層板が損傷している

結果を下記表1に示す。

【0095】

(配線溝のレーザー加工性試験)

配線溝を形成した際のレーザー加工性を、以下の基準で評価した。

基準:第1の硬化塗膜上に形成された配線溝について、第2の硬化塗膜表面の幅D’と第1の硬化塗膜表面(配線溝底面)の幅d’との比率[式(d’/D’)×100[%]]が、70%以上か否かを判定基準とした。ただし、第2の硬化塗膜のみを加工し第1の硬化塗膜が損傷していないこととする。また、配線溝の形状は、レーザー顕微鏡を用いて測長した。

○:70%以上

×:70%未満、または、第1の硬化塗膜が損傷している

結果を下記表1に示す。

【0096】

【表1】

【0097】

表1に示す結果から明らかなように、第1の硬化塗膜に用いられる樹脂組成物に紫外線吸収性を有する比較例1、第1の硬化塗膜に紫外線吸収性を有し、第2の硬化塗膜に用いられる樹脂組成物に紫外線吸収性を有さない比較例2、第1の硬化塗膜に用いられる樹脂組成物および第2の硬化塗膜に用いられる樹脂組成物とも紫外線吸収性を有さない比較例3、第1の硬化塗膜に用いられる樹脂組成物に紫外線吸収性を有さず、第2の硬化塗膜に用いられる樹脂組成物に紫外線吸収性を有し、第1の硬化塗膜に用いられる樹脂組成物に多官能脂環式エポキシ樹脂のみを用いた硬化塗膜である比較例4の熱硬化性樹脂組成物を硬化してなる樹脂絶縁層は、いずれも配線溝のレーザー加工性が悪かった。

【0098】

比較例1では、第2の硬化塗膜のみとなっている部分は、第2の硬化塗膜が除去加工され銅張り積層板が露出した貫通孔が形成できた。しかしながら、2層となっている部分は、第2の硬化塗膜が除去されただけでなく、第1の硬化塗膜も部分的に除去されており、所望の配線溝を形成できなかった。これは、第1の硬化塗膜に用いられる樹脂組成物が紫外線吸収性を有しているため、紫外線レーザー照射によって、除去加工されたためである。

【0099】

次いで、比較例2では、第2の硬化塗膜のみとなっている部分は、除去されず、銅張り積層板が露出しなかった。これは、第2の硬化塗膜が紫外線吸収性を有さないため、指定照射条件で紫外線レーザー照射をしても、除去されないためである。

【0100】

比較例3では、第2の硬化塗膜のみとなっている部分、2層となっている部分ともに、所望の配線溝および貫通孔は形成されなかった。これは、第1の硬化塗膜に用いられる樹脂組成物、および第2の硬化塗膜に用いられる樹脂組成物ともに紫外線吸収性を有さないため、紫外線レーザーを照射しても、除去加工されなかったためである。

【0101】

比較例4では、第2の硬化塗膜が除去加工されただけでなく、第1の硬化塗膜も破壊され噴出した様な痕跡を残して除去されており、所望の加工形状が得られなかった。これは、第1の硬化塗膜に用いられる樹脂組成物に用いた多官能脂環式エポキシ樹脂の耐熱性が低いために、基板側から部分的に分解や気化および蓄熱し、硬化塗膜が基板側とは反対(レーザー照射側)に膨張し、爆発的に除去加工されたためと推測される。

【0102】

それに対して、実施例1〜6においては、第2の硬化塗膜のみとなっている部分は、第2の硬化塗膜が除去加工され銅張り積層板が露出した貫通孔が、第1の硬化塗膜および第2の硬化塗膜の2層となっている部分は、第2の硬化塗膜が除去加工され第1の硬化塗膜が露出した配線溝が、それぞれ形成され、同一パルスエネルギーの紫外線レーザー光を照射して、加工深さが異なる貫通孔および配線溝を一括で形成することが可能であった。

【0103】

このように、本発明のプリント配線板およびその製造方法は、レーザー加工性が良好な貫通孔および配線溝を一括の工程で簡便に製造できる。

したがって、特にソルダーレジストおよび層間絶縁材等として、優れた特性を有することができることがわかる。

【産業上の利用可能性】

【0104】

本発明は、高密度化・微細化の要求に応え得る狭ピッチ回路に対応したプリント配線板等として利用可能である。

【符号の説明】

【0105】

1 基板(銅張積層板)

1a 導体層(回路配線)

1b 絶縁層

2 第1の硬化塗膜(樹脂絶縁層)

3 第2の硬化塗膜(樹脂絶縁層)

4 レーザー光

5 配線溝

6 貫通孔

【技術分野】

【0001】

本発明は、プリント配線板等に用いられる積層構造体およびそれを用いたプリント配線板の製造方法に関する。

【背景技術】

【0002】

近年、情報通信機器をはじめとした電子機器の小型化・高密度化に伴い、プリント配線板においても、小型化や薄型化が進み、それによる配線パターンの高密度化・微細化の要望が高まっている。このような基板上の樹脂絶縁層に対して、直径50から250μm程度の基板に到達する貫通孔(ビアホール)を形成する際は、炭酸ガスレーザーを用いるのが一般的である。また、直径30から50μm程度の微細な貫通孔を形成する際は、紫外線レーザーが使用される。

【0003】

一方、基板上の樹脂絶縁層に対して、異なる加工形状の貫通孔や配線溝を形成する際は、複数の感光層を設けて露光・現像によりパターニングする方法(特許文献1等参照)や、層間絶縁層上に感光層を設け露光・現像によりパターニングした後、レーザーを照射して、パターニングして露出した層間絶縁層を除去加工する方法(特許文献2、3等参照)がある。

【0004】

また、レーザー照射のみを用いて、基板上の樹脂絶縁層に対して、異なる加工形状の貫通孔や配線溝を形成する際は、樹脂絶縁層を2層以上に積層した状態で、レーザーの種類を変える方法(特許文献4、5等参照)、各樹脂層における紫外線の吸収係数の違いを利用する方法(特許文献6等参照)が挙げられる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2011−003884号公報(特許請求の範囲および実施例3、5、8等)

【特許文献2】特開2000−340708号公報(請求項1等)

【特許文献3】特開2005−244069号公報(特許請求の範囲等)

【特許文献4】特開2009−117415号公報(請求項1、[0030]〜[0034]等)

【特許文献5】特開2010−153571号公報(特許請求の範囲等)

【特許文献6】特開平11−240568号公報(特許請求の範囲等)

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上記特許文献1〜3に開示された方法は、いずれも工程が煩雑で、生産性が低くなるといった問題があった。また、上記特許文献4〜6に開示された方法は、いずれも一括の工程で2層以上の樹脂絶縁層の除去加工ができないため、加工径の精度に劣るといった問題があった。

【0007】

そこで本発明の目的は、基板上の樹脂絶縁層に対して、異なる加工形状の貫通孔や配線溝を煩雑な工程を経ること無く形成可能な、プリント配線板用積層構造体およびそれを用いたプリント配線板の製造方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明者らは、鋭意検討した結果、紫外線光吸収性を有さない熱硬化性樹脂組成物を用いた第1の硬化塗膜の層と、紫外線吸収性を有する熱硬化性樹脂組成物を用いた第2の硬化塗膜の層とを備えるプリント配線板用積層構造体とすることで、上記課題を解決しうることを見出し、本発明を完成するに至った。

【0009】

すなわち、本発明のプリント配線板用積層構造体は、基板と、前記基板上に形成された第2の硬化塗膜の層と、前記第2の硬化塗膜の層と前記基板との間にパターン状に形成された第1の硬化塗膜の層とを備え、前記第1の硬化塗膜が、(A)多分岐構造を有するポリイミド樹脂および(B)多官能脂環式エポキシ樹脂を含む熱硬化性樹脂組成物より形成され、前記第2の硬化塗膜が、紫外線吸収性を有する成分を少なくとも1種を含む熱硬化性樹脂組成物により形成されることを特徴とするものである。

【0010】

本発明のプリント配線板用積層構造体は、前記第2の硬化塗膜が、(C)線状構造を有するポリイミド樹脂、(D)多環芳香族炭化水素環を有するエポキシ樹脂、及び(E)紫外線吸収剤のうちの少なくともいずれか1種の紫外線吸収性を有する成分を含む熱硬化性樹脂組成物により形成されることが好ましい。

【0011】

本発明のプリント配線板用積層構造体は、前記第1の硬化塗膜および前記第2の硬化塗膜が、絶縁性永久保護膜であることが好ましい。

【0012】

また、本発明のプリント配線板用積層構造体は、前記(D)多環芳香族炭化水素環を有するエポキシ樹脂が、ナフタレン型エポキシ樹脂およびアントラセン型エポキシ樹脂のうちの少なくともいずれか1種であることが好ましい。

【0013】

本発明のプリント配線板の製造方法は、上述したプリント配線板用積層構造体に対して、紫外線レーザーを照射して、第2の硬化塗膜を除去し、基板に到達する貫通孔を形成する工程と、前記紫外線レーザーと同一の照射エネルギーを有する紫外線レーザーを照射して、第2の硬化塗膜を除去し、第1の硬化塗膜に到達する配線溝を形成する工程と、

を一括で行うことを特徴とするものである。

【発明の効果】

【0014】

本発明によれば、基板上の第1の硬化塗膜および第2の硬化塗膜からなる樹脂絶縁層に対して、同一パルスエネルギーの紫外線レーザーを照射することで、異なる加工形状で、かつ、レーザー加工性が良好な貫通孔および配線溝を一括で形成することが可能となる。ここで、一括で形成するとは、レーザーの照射条件等を変えること無く、一つの工程で連続して形成できることを意味する。

【図面の簡単な説明】

【0015】

【図1】本発明の積層構造体の紫外線レーザー加工による貫通孔および配線溝形成過程を示す模式断面図である。

【発明を実施するための形態】

【0016】

以下、本発明について詳細に説明する。

本発明のプリント配線板用積層構造体は、基板と、前記基板上に形成された第2の硬化塗膜の層と、前記第2の硬化塗膜の層と前記基板との間にパターン状に形成された第1の硬化塗膜の層とを備えることを特徴とするものである。第1の硬化塗膜は下記構成を備えることにより紫外線吸収性を有さないか、もしくは、紫外線吸収性が著しく低く、第2の硬化塗膜は下記構成を備えることにより紫外線吸収性を有する。ここで、紫外線とは200〜400nmの波長を指す。本発明のプリント配線板用積層構造体は、プリント配線板として有用である。即ち、レーザー加工、好ましくは紫外線レーザー加工により、貫通穴や、配線溝を形成し、めっき処理を施すことで高密度で微細な配線パターンを備えたプリント配線板として用いることができる。

【0017】

本発明者らの検討の結果、熱硬化性樹脂組成物を用いた第1の硬化塗膜に、第2の硬化塗膜上から紫外線レーザーを照射しても、以下の条件を全て満たすと除去加工されないことが明らかとなった。

【0018】

すなわち条件とは、硬化塗膜が紫外線吸収性を有さないこと、及び硬化塗膜が(A)多分岐構造を有するポリイミド樹脂由来の高い耐熱性を持つこと、である。

【0019】

硬化塗膜が紫外線吸収性を有している場合は、紫外線レーザーのアブレーション現象として除去加工されるため、所望の加工ができない。

【0020】

第1の硬化塗膜が紫外線吸収性を有さない場合であっても、第1の硬化塗膜の耐熱性が低い場合、紫外線レーザーを照射すると、レーザー光が硬化塗膜を透過した後、紫外線吸収性を有する銅はく等の基板に吸収され、基板が部分的に分解や気化および蓄熱し、硬化塗膜が基板側とは反対(レーザー照射側)に膨張するため、塗膜物性によっては硬化塗膜が突起状となる、または、破壊され噴出した様な痕跡を残して除去加工されるため、所望の加工ができない。

【0021】

以上から、第1の硬化塗膜が除去加工されないためには、前記条件を全て満たす必要がある。そして、本発明者等は、ポリイミド樹脂のうちでも、多分岐構造を有するポリイミド樹脂が紫外線吸収性を有さない、もしくは著しく低いことを見出した。

【0022】

<第1の硬化塗膜>

第1の硬化塗膜に用いられる熱硬化性樹脂組成物は、(A)多分岐構造を有するポリイミド樹脂および(B)多官能脂環式エポキシ樹脂を含むことを特徴とするものである。

上記の(A)多分岐構造を有するポリイミド樹脂は、樹脂骨格中にイソシアヌレート環を有し、該イソシアヌレート環から分岐が生じている構造を有し、紫外線吸収性がないか、もしくは著しく低いポリイミド樹脂である。また、ナフタレン環やアントラセン環等の多環芳香族といった紫外線吸収性をもたらすような構造を樹脂構造中に含まず、好ましくは、ウレタン結合と、イミド環と、イソシアヌレート環とを有し、かつ、エポキシ基と反応する反応性官能基を有する。反応性官能基を有することで、加熱による硬化が可能となる。さらに、有機溶剤に可溶であることが好ましい。前記反応性官能基にはカルボキシル基、アミノ基、水酸基等の活性水素を有する官能基が挙げられる。イミド構造を有する為に、耐熱性が高い硬化塗膜が得られる。その為、レーザー加工に起因する発熱による分解、溶解、膨張を抑制することが期待できる。

【0023】

上記の(A)多分岐構造を有するポリイミド樹脂のうち、好適なものの具体例としては、例えば、下記一般式(1)で示される構造単位と下記一般式(2)で示される構造単位を有し、かつ、下記一般式(3)、(4)及び(5)で示される末端構造のいずれか1種以上を有するものが挙げられる。

(式中、R1は炭素原子数6〜13の環式脂肪族構造を有する有機基を示し、R2は数平均分子量700〜4,500の線状炭化水素構造を示す。)

【0024】

(A)多分岐構造を有するポリイミド樹脂の具体例としては、V−8000(DIC社製)等が挙げられる。

【0025】

なお、上記(A)多分岐構造を有するポリイミド樹脂は、紫外線吸収性がないか、もしくは著しく低いものであれば、具体例に記載した以外のポリイミド樹脂も使用できる。

【0026】

このような(A)多分岐構造を有するポリイミド樹脂の含有率は、第1の硬化塗膜を形成する為の熱硬化性樹脂組成物の全固形分(組成物全体から、溶剤を除いた分)を基準として、好ましくは50〜90質量%であり、より好ましくは50〜75質量%である。上記(A)ポリイミド樹脂が50質量%未満では、耐熱性が低下するため、本発明の効果が発揮されないことがあり、90質量%を超えると、熱硬化性が悪いため、樹脂絶縁層としての物性が低下してくることがある。

【0027】

上記(B)多官能脂環式エポキシ樹脂は、骨格に不飽和結合を有さない炭素環を含み、官能基としてエポキシ基を2以上有する樹脂である。

上記(B)多官能脂環式エポキシ樹脂の具体例としては、セロキサイド2021、−2021P、−2080、−2081、−2083、−2085、エポリードGT−301、−302、−401、−403、EHPE−3150(ダイセル化学工業社製);サイラキュアUVR−6105、−6107、−6110、−6128(ダウ・ケミカル社製);YX8000、YX8034(三菱化学社製);HBE−100(新日本理化社製)等が挙げられる。これらは、1種を単独で用いてもよく、2種類以上を組み合わせて使用してもよい。

【0028】

(B)多官能脂環式エポキシ樹脂の含有率は、第1の硬化塗膜を形成する為の熱硬化性樹脂組成物の全固形分を基準として、好ましくは10〜40質量%であり、より好ましくは10〜25質量%である。

【0029】

また、(A)多分岐構造を有するポリイミド樹脂と(B)多官能脂環式エポキシ樹脂の、第1の硬化塗膜を形成する為の熱硬化性樹脂組成物全体における配合量は、(A)ポリイミド樹脂と(B)多官能脂環式エポキシ樹脂の合計量で、第1の硬化塗膜に用いる熱硬化性樹脂組成物100質量部に対して、40質量部から95質量部であることが好ましい。配合量が40質量部未満である場合、組成物全体における樹脂量が低いため、組成物の流動性の制御が難しく、印刷性が悪くなることがある。また、配合割合が95質量部を超える場合、塗膜物性を強化するための添加剤類の配合量が相対的に低下するため、樹脂絶縁層の機械的強度が低下することがある。

【0030】

上記熱硬化性樹脂組成物を用いた第1の硬化塗膜の膜厚は、10〜20μmであることが好ましく、より好ましくは、10〜15μmである。膜厚が10μm未満である場合、レーザー照射によりクラック等の損傷を受けやすくなるため、好ましくない。また、膜厚が20μmを超える場合、基板としての厚みが増してしまい、基板の薄型化に対応できない。

【0031】

<第2の硬化塗膜>

第2の硬化塗膜は、紫外線吸収性を有する成分を少なくとも一種含む熱硬化性樹脂組成物により形成されることを特徴とするものである。

第2の硬化塗膜に用いられる熱硬化性樹脂組成物は、(C)線状構造を有するポリイミド樹脂、(D)多環芳香族炭化水素環を有するエポキシ樹脂、及び(E)紫外線吸収剤の少なくとも何れか一種を含むことが好ましい。

なお、紫外線吸収性を有する成分として(E)紫外線吸収剤のみを含む場合は、熱硬化性樹脂組成物中に熱硬化性樹脂成分を含む必要がある。

【0032】

紫外線吸収性を有する成分としての上記(C)線状構造を有するポリイミド樹脂は、樹脂骨格中に環状イミド結合を含むことが好ましく、紫外域に高い吸収性を有するものである。また、反応性官能基を有する芳香族ポリイミド樹脂が好ましく、有機溶剤に可溶なことが好ましい。ここで、芳香族ポリイミド樹脂とは、好ましくは下記一般式で表される構造単位を有する樹脂であり、また分子中に、上記と同様の反応性官能基を有することが好ましい。

(式中、R3は、芳香族環を有する4価の有機基を表し、R4は、芳香族環を有する2価の有機基を表す。)

【0033】

(C)線状構造を有するポリイミド樹脂の具体例としては、V−8005(DIC社製);GPI−NT、−HT(群栄化学工業社製);リカコートSN−20、−PN−20、−CN−20(新日本理化社製)等が挙げられる。これらは、1種を単独で用いてもよく、2種類以上を組み合わせて使用してもよい。

【0034】

なお、上記(C)線状構造を有するポリイミド樹脂は、紫外線吸収性を有するものであれば、具体例に記載した以外のポリイミド樹脂も使用できる。

【0035】

このような(C)線状構造を有するポリイミド樹脂の組成物中の含有率は、第2の硬化塗膜を形成する為の熱硬化性樹脂組成物の全固形分を基準として、好ましくは10〜90質量%であり、より好ましくは20〜60質量%である。上記(C)線状構造を有するポリイミド樹脂が10質量%未満では、耐熱性が低下するため、本発明の効果が発揮されないことがあり、90質量%を超えると、硬化性が不十分となり、硬化塗膜としての機能が発現されないことがある。

【0036】

紫外線吸収性を有する成分としての上記(D)多環芳香族炭化水素環を有するエポキシ樹脂は、樹脂骨格中に2つ以上の芳香環が縮合した多環芳香族炭化水素環を含むエポキシ樹脂のことである。それら多環芳香族炭化水素環を有するエポキシ樹脂のなかでも、良好な紫外線レーザー加工性を得ることができる点で、特に紫外線領域に高い吸収性を有するナフタレン型エポキシ樹脂またはアントラセン型エポキシ樹脂が好ましい。

【0037】

上記(D)多環芳香族炭化水素環を有するエポキシ樹脂の具体例としては、ナフタレン型エポキシ樹脂として、HP−4032、HP−4032D、HP−4700、HP−4710、HP−4770、EXA−4700、EXA−4710、EXA−7311、EXA−9900(いずれもDIC社製);ESN−175、ESN−355、ESN−375(いずれも新日鉄化学社製);アントラセン型エポキシ樹脂として、YX−8800(三菱化学社製)等が挙げられる。これらは、1種を単独で用いてもよく、2種類以上を組み合わせて使用してもよい。

【0038】

(D)多環芳香族炭化水素環を有するエポキシ樹脂の組成物中の含有率は、第2の硬化塗膜を形成する為の熱硬化性樹脂組成物の全固形分を基準として、好ましくは10〜90質量%であり、より好ましくは20〜60質量%である。

【0039】

紫外線吸収性を有する成分としての上記(E)紫外線吸収剤としては、ベンゾフェノン誘導体、ベンゾエート誘導体、ベンゾトリアゾール誘導体、トリアジン誘導体、ベンゾチアゾール誘導体、シンナメート誘導体、アントラニレート誘導体、ジベンゾイルメタン誘導体等が挙げられる。例えば、2−ヒドロキシ−4−メトキシベンゾフェノン、2−ヒドロキシ−4−n−オクトキシベンゾフェノン、2,2’−ジヒドロキシ−4−メトキシベンゾフェノン、2,4−ジヒドロキシベンゾフェノン、2−エチルヘキシルサリチレート、フェニルサリチレート、p−t−ブチルフェニルサリチレート、2,4−ジ−t−ブチルフェニル−3,5−ジ−t−ブチル−4−ヒドロキシベンゾエート、ヘキサデシル−3,5−ジ−t−ブチル−4−ヒドロキシベンゾエート、2−(2’−ヒドロキシ−5’−t−ブチルフェニル)ベンゾトリアゾール、2−(2’−ヒドロキシ−5’−メチルフェニル)べンゾトリアゾール、2−(2’−ヒドロキシ−3’−t−ブチル−5’−メチルフェニル)−5−クロロベンゾトリアゾール、2−(2’−ヒドロキシ−3’,5’−ジ−t−ブチルフェニル)−5−クロロベンゾトリアゾール、2−(2’−ヒドロキシ−5’−メチルフェニル)ベンゾトリアゾール、2−(2’−ヒドロキシ−3’,5’−ジ−t−アミルフェニル)ベンゾトリアゾール、ヒドロキシフェニルトリアジン、ビスエチルヘキシルオキシフェノールメトキシフェニルトリアジン等が挙げられ、具体例としては、CHIMASSORB81、TINUVIN120、−NP、−234、−320、−326、−327、−328、−329、−1577ED(BASFジャパン社製);スミソープ200、−250、−300、−340、−350(住友化学社製);アデカスタブLA−31、−32、−36(ADEKA社製)等が挙げられる。

【0040】

また、上記(E)紫外線吸収剤として、フォトレジスト用として一般的に用いられている光重合開始剤も使用できる。そのような光重合開始剤としては、α−アミノアルキルフェノン化合物、アシルホスフィンオキサイド化合物、オキシムエステル化合物、ベンゾフェノン化合物等が挙げられる。光重合開始剤の具体例としては、例えば、2−ベンジル−2−ジメチルアミノ−1−(4−モルフォリノフェニル)−ブタノン−1、2−ジメチルアミノ−2−(4−メチル−ベンジル)−1−(4−モルフォリン−4−イル−フェニル)−ブタン−1−オン、2−メチル−1[4−(メチルチオ)フェニル]−2−モルフォリノプロパン−1−オン、2−(アセチルオキシイミノメチル)チオキサンテン−9−オン、1,2−オクタンジオン,1−[4−(フェニルチオ)−,2−(O−ベンゾイルオキシム)]、1−(9−エチル−6−(2−メチルベンゾイル)−9H−カルバゾール−3−イル)、エタノン,1−[9−エチル−6−(2−メチルベンゾイル)−9H−カルバゾール−3−イル]−,1−(0−アセチルオキシム)、4,4’−ビス(ジメチルアミノ)ベンゾフェノン、4,4’−ビス(ジエチルアミノ)ベンゾフェノン等が挙げられる。また、市販品の具体例としては、イルガキュア−369、−379、−907、−OXE01、−OXE02、CGI−242(BASFジャパン社製);N−1919(ADEKA社製);EAB(保土谷化学社製)等が挙げられる。

上記の(E)紫外線吸収剤は、1種を単独で用いてもよく、2種類以上を組み合わせて用いてもよい。

【0041】

(E)紫外線吸収剤の含有率は、第2の硬化塗膜を形成する為の組成物の全固形分を基準として、好ましくは0.5〜10質量%であり、より好ましくは3〜7質量%である。紫外線吸収剤が1質量%未満では、レーザー加工性が十分に向上しないことがあり、10質量%を超えると、樹脂絶縁層としての物性が低下してくることがある。

【0042】

なお、紫外線吸収性を有する成分として(C)線状構造を有するポリイミド樹脂と(D)多環芳香族炭化水素環を有するエポキシ樹脂を併用する場合、第2の硬化塗膜を形成する為の熱硬化性樹脂組成物全体における配合量は、(C)線状構造を有するポリイミド樹脂と(D)多環芳香族炭化水素環を有するエポキシ樹脂の合計量で、第2の硬化塗膜に用いる熱硬化性樹脂組成物100質量部に対して、40質量部から80質量部であることが好ましい。配合量が40質量部未満である場合、組成物全体における樹脂量が低いため、組成物の流動性の制御が難しく、印刷性が悪くなることがある。一方、配合割合が80質量部を超える場合、無機充填剤等の配合量が相対的に低下し、樹脂絶縁層の機械的強度が低下することがある。

また、紫外線吸収性を有する成分として(E)紫外線吸収剤のみを含む場合、熱硬化性樹脂成分としては、エポキシ系樹脂、フェノール樹脂、アミノ樹脂、不飽和ポリエステル樹脂、ポリウレタン樹脂、シリコーン樹脂、または熱硬化性ポリイミド樹脂等の公知慣用の熱硬化性樹脂を用いることができる。

【0043】

上記熱硬化性樹脂組成物を用いた第2の硬化塗膜の膜厚は、10〜30μmであることが好ましく、第1の硬化塗膜上に形成する場合は、10〜20μmがより好ましく、基板上に形成する場合は、20〜30μmがより好ましい。これは、第2の硬化塗膜は、第1の硬化塗膜上に形成される箇所と、基板上に形成される箇所があり、加熱硬化後はレベリング(平滑化)されるために、各箇所で膜厚が異なるためである。膜厚が10μm未満である場合、レーザー照射によりクラック等の損傷を受けやすくなるため、好ましくない。また、膜厚が30μmを超える場合、基板としての厚みが増してしまい、基板の薄型化に対応できない。

【0044】

本発明に用いる第1の硬化塗膜に用いる熱硬化性樹脂組成物を構成する(A)多分岐構造を有するポリイミド樹脂および(B)多官能脂環式エポキシ樹脂、第2の硬化塗膜に用いる熱硬化性樹脂組成物を構成する(C)線状構造を有するポリイミド樹脂および(D)多環芳香族炭化水素環を有するエポキシ樹脂は、液状であることが好ましいが、常温で固形または結晶性固体であってもよく、その際は、有機溶剤に溶解させ樹脂ワニスとして使用される。

有機溶剤は、上記のように樹脂ワニスを調整するために用いる他、組成物の印刷適性を得るための粘度調整をする際等にも適宜使用できる。

【0045】

有機溶剤としては、溶剤として公知のものをいずれも使用することができる。そのような溶剤として、ケトン類、芳香族炭化水素類、グリコールエーテル類、グリコールエーテルアセテート類、エステル類、アルコール類、脂肪族炭化水素、石油系溶剤、等を用いることができる。より具体的には、メチルエチルケトン、アセトン、シクロヘキサノン等のケトン類;トルエン、キシレン、テトラメチルベンゼン等の芳香族炭化水素類;セロソルブ、メチルセロソルブ、ブチルセロソルブ、カルビトール、メチルカルビトール、ブチルカルビトール、ジエチレングリコールモノエチルエーテルアセテート、プロピレングリコールモノメチルエーテル、ジプロピレングリコールモノメチルエーテル、ジプロピレングリコールジエチルエーテル、トリエチレングリコールモノエチルエーテル等のグリコールエーテル類;酢酸エチル、酢酸ブチル、ジプロピレングリコールメチルエーテルアセテート、プロピレングリコールメチルエーテルアセテート、プロピレングリコールエチルエーテルアセテート、プロピレングリコールブチルエーテルアセテート、乳酸メチル、乳酸エチル、乳酸ブチルなどのエステル類;γ−ブチロラクトン、N−メチル−2−ピロリドン、N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド等のアミド類;エタノール、プロパノール、エチレングリコール、プロピレングリコール等のアルコール類;オクタン、デカン等の脂肪族炭化水素;石油エーテル、石油ナフサ、水添石油ナフサ、ソルベントナフサ、等の石油系溶剤が挙げられ、特に、(A)多分岐構造を有するポリイミド樹脂に対しては、ジエチレングリコールモノエチルエーテルアセテート等のグリコールエーテル類、(C)線状構造を有するポリイミド樹脂に対しては、γ−ブチロラクトン、N−メチル−2−ピロリドン、N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド等のアミド類は溶解性が良好であり、好ましい。これら有機溶剤は1種を単独で用いてもよく、2種類以上を組合せて使用してもよい。

【0046】

本発明に用いる第1の硬化塗膜および第2の硬化塗膜に用いられる熱硬化性樹脂組成物は、さらに、熱硬化触媒、無機充填剤、着色剤、増粘剤、消泡剤、レベリング剤、密着性付与剤等の公知慣用の添加剤類を添加することができる。ただし、第1の硬化塗膜に用いられる熱硬化性樹脂組成物中には、紫外線吸収性を有する添加剤類を使用することはできない。

【0047】

上記熱硬化触媒は、熱硬化性樹脂組成物の熱硬化特性をさらに向上させるために使用され、例えば、ジシアンジアミド、芳香族アミンなどのアミン化合物、イミダゾール類、リン化合物、酸無水物、二環式アミジン化合物などを使用できる。具体的には、イミダゾール、1−ベンジル−2−フェニルイミダゾール、2−メチルイミダゾール、2−エチルイミダゾール、2−エチル−4−メチルイミダゾール、2−フェニルイミダゾール、4−フェニルイミダゾール、1−シアノエチル−2−フェニルイミダゾール、1−(2−シアノエチル)−2−エチル−4−メチルイミダゾール等のイミダゾール類;ジシアンジアミド、ベンジルジメチルアミン、4−(ジメチルアミノ)−N,N−ジメチルベンジルアミン、4−メトキシ−N,N−ジメチルベンジルアミン、4−メチル−N,N−ジメチルベンジルアミン、等のアミン化合物、トリフェニルホスフィン等のリン化合物、等を用いることができる。より具体的には、イミダゾール類化合物として、1B2PZ、2E4MZ、2MZ−A、2MZ−OK、2PHZ、2P4MHZ(四国化成工業社製);ジメチルアミンのブロックイソシアネート化合物として、U−CAT3503N、−3502T(サンアプロ社製);二環式アミジン化合物およびその塩として、DBU、DBN、U−CAT SA102、U−CAT5002(サンアプロ社製)等が挙げられる。これらは1種を単独で用いてもよく、あるいは2種類以上を組み合わせて使用してもよい。

【0048】

上記熱硬化触媒の含有率は、通常の配合割合で充分であり、例えば、熱硬化成分であるエポキシ樹脂成分100質量部に対して、0.1質量部から10質量部が好ましい。

【0049】

上記無機充填剤は、樹脂絶縁層の硬化収縮を抑制し、密着性、硬度などの特性を向上させるために使用される。無機充填剤としては、例えば、硫酸バリウム、チタン酸バリウム、無定形シリカ、結晶性シリカ、溶融シリカ、球状シリカ、タルク、クレー、炭酸マグネシウム、炭酸カルシウム、酸化アルミニウム、水酸化アルミニウム、窒化ケイ素、窒化アルミニウム、等が挙げられる。これらは1種を単独で用いてもよく、あるいは2種類以上を組み合わせて使用してもよい。

【0050】

次に、上述した熱硬化性樹脂組成物を用いて、本発明にかかるプリント配線板用積層構造体を作製し、紫外線レーザー加工により貫通孔を形成する工程と、配線溝を形成する工程と、を一括で行うことを可能とするプリント配線板の製造方法の好適例について説明する。温度や時間、塗布膜厚等の製造条件は、下記に限定されること無く所望に応じて適宜変更することができる。

【0051】

上記基板はバフロール研磨、化学研磨等の前処理を施した後、印刷塗布方法に適した粘度に有機溶剤で調整した第1の硬化塗膜用の熱硬化性樹脂組成物を、乾燥膜厚で10μm〜20μmとなるように、マスク等を使用しパターン印刷する。パターン印刷は、配線溝を形成する箇所に行うことがより望ましい。次いで、40℃〜100℃の温度で組成物中に含まれる有機溶剤を揮発、乾燥させる。さらに、170℃〜230℃の温度で30分〜120分間加熱硬化させて、第1の硬化塗膜を形成することができる(図1(a)参照)。

【0052】

次いで、同様に調整した第2の硬化塗膜用の熱硬化性樹脂組成物を、乾燥膜厚で10μm〜20μmとなるように全面印刷する。次いで、40℃〜100℃の温度で組成物中に含まれる有機溶剤を揮発、乾燥させる。さらに、150℃〜230℃の温度で30分〜120分間加熱硬化させて、第2の硬化塗膜を形成することができる。この時、第2の硬化塗膜はレベリングされ、基板上にパターン形成された第1の硬化塗膜と第2の硬化塗膜が形成された部分と、基板上に第2の硬化塗膜のみが形成された部分とが存在する樹脂絶縁層が完成する(図1(b)参照)。

【0053】

上記基板としては、主として、予め回路形成されたプリント配線板やフレキシブルプリント配線板の他、紙−フェノール樹脂、紙−エポキシ樹脂、ガラス布−エポキシ樹脂、ガラス−ポリイミド、ガラス布/不繊布−エポキシ樹脂、ガラス布/紙−エポキシ樹脂、合成繊維−エポキシ樹脂、フッ素樹脂・ポリエチレン・PPO・シアネートエステル等の複合材を用いた全てのグレード(FR−4等)の銅張積層板を用いることができる。

【0054】

上記印刷方法としては、ディップコート法、フローコート法、ロールコート法、バーコーター法、スクリーン印刷法、カーテンコート法等などがある。また、キャリアフィルム上に塗布、乾燥させてフィルムとして巻き取ってドライフィルムとし、基板上にラミネートすることにより、製膜することも可能である。なお、第1の硬化塗膜は部分的に形成されることが望ましいため、主にスクリーン印刷法が用いられる。

【0055】

上記乾燥および加熱方法としては、熱風循環式乾燥炉、IR炉、ホットプレート、コンベクションオーブン等、蒸気による加熱方式の熱源を備えたものを用い、乾燥機内の熱風を向流接触させる方法、およびノズルより支持体に吹き付ける方法が適用できる。

【0056】

次いで、樹脂絶縁層に紫外線レーザー加工を行い、第1の硬化塗膜および第2の硬化塗膜を除去し基板の導体層が露出した貫通孔、および、第2の硬化塗膜のみを除去した配線溝を一括で形成する(図1(c)参照)。

【0057】

上記紫外線レーザーは、紫外線領域(波長200nmから400nmまでを指す)を発振波長とするレーザーであり、本発明においては、YLF結晶が媒体の第3高調波レーザー(351nm)、YAGまたはYVO4結晶が媒体の第3高調波レーザー(355nm)であることが特に好ましい。

【0058】

上記紫外線レーザーの照射方法としては、パルス(pulse)照射と連続照射があるが、パルス照射の方が、貫通孔および配線溝周縁の樹脂絶縁層の熱膨張およびクラック等の損傷が少ないため、好ましい。また、パルス照射の繰返し周波数は、1kHz〜500kHzまでが好ましく、より好ましくは、10kHz〜100kHzである。

【0059】

10kHz未満であると、レーザー加工に長時間を要するため、生産性の低下につながりうる。一方、100kHzを超えると、例えばナノ秒レーザーの場合、1パルス当たりの照射時間が短くなるため、第2の硬化塗膜および吸収性を有する導体層の分解、気化および蓄熱が起きやすくなるため、第2の硬化塗膜のみならず第1の硬化塗膜まで除去されたり、第2の硬化塗膜を除去した後の基板に対しクラック等の損傷が起こることがある。また、紫外線レーザーの焦点位置は、第2の硬化塗膜表面が好ましい。焦点位置を第2の硬化塗膜の内部または、塗膜より離した位置にすると、所望の加工形状が得られないことがある。

【0060】

上記紫外線レーザーの照射エネルギーは、1パルス当たりの照射エネルギー[μJ/pulse]として示され、本発明においては、0.5μJ/pulseから50μJ/pulseまでが好ましく、より好ましくは、1μJ/pulseから10μJ/pulseである。照射の際は同一の照射エネルギーで行うこととし、その際のパルス幅は1マイクロ秒以下とする。0.5μJ/pulse未満であると、樹脂絶縁層のうち第2の硬化塗膜がほとんど除去されないため、貫通孔および配線溝を形成するのが困難となり、好ましくない。一方、50μJ/pulseを超えると、第2の硬化塗膜のみならず第1の硬化塗膜まで除去されたり、または第2の硬化塗膜を除去した後の基板に対しクラック等の損傷を引き起こすことがある。

【0061】

上記紫外線レーザーの照射回数は、貫通孔および配線溝が形成できるまで行う必要があり、照射回数は樹脂絶縁層の膜厚に比例する。具体的に、貫通孔を形成する場合は、膜厚が10〜20μmの第2の硬化塗膜を除去し第1の硬化塗膜に到達する配線溝を形成するのに必要なレーザーの照射回数は、5回〜50回が好ましい。また、膜厚が20〜30μmの第2の硬化塗膜のみを除去し、導体層に到達する貫通孔を形成するのに必要なレーザーの照射回数は、1回〜100回が好ましく、より好ましくは、10回〜80回である。照射回数が多すぎると、第2の硬化塗膜を除去した後の第1の硬化塗膜、または第2の硬化塗膜を除去した後の導体層に対しクラックや除去等の損傷を引き起こすことがある。同様に、配線溝を形成する場合は、任意の加工送り速度および照射スポット数で移動しながらレーザーを照射する。

【0062】

上記紫外線レーザーにより形成される貫通孔および配線溝の形状は、貫通孔の場合は、第2の硬化塗膜表面の直径Dと導体層表面(貫通孔底面)の直径dとの比率、つまり、式(d/D)×100[%]で示される。また、配線溝の場合も、第2の硬化塗膜表面の幅d’および、第1の硬化塗膜表面(配線溝底面)の幅D’との比率で同様に示される。本発明においては、貫通孔および配線溝ともに50%以上が好ましく、より好ましくは70%以上である。50%未満であると、貫通孔底面や配線溝底面が細すぎて、はんだや金属めっきの密着不良の問題が起こりうる。また、100%を超えると貫通孔、配線溝が逆テーパー状になるため、好ましくない。

【0063】

また、上記紫外線レーザーにより形成される貫通孔の直径および配線溝の幅は、第2の硬化塗膜表面の直径DないしD’において、10μm〜70μmが好ましく、より好ましくは、10μm〜45μmである。紫外線レーザーおよび本発明のプリント配線板用積層構造体を使用することで、例えば汎用に使用される炭酸ガスレーザーおよびそれに用いる組成物では対応できない、狭ピッチ回路配線に対応したプリント配線板が提供できる。

【0064】

上記紫外線レーザーにより形成された貫通孔および配線溝は、外層(ソルダーレジスト)および内層(層間絶縁材)のパターンとして利用でき、過マンガン酸塩溶液等のデスミア処理の薬液を用いて紫外線レーザー加工後の残留成分を分解除去するデスミア処理を行い、プリント配線板を製造する。なお、両面基板、多層基板においても、同様にして熱硬化性樹脂組成物を用いて樹脂絶縁層を形成し、紫外線レーザーにより貫通孔および配線溝を形成後、デスミア処理される。

【0065】

このようにして製造したプリント配線板に対し、貫通孔部は、金属めっきを施し、あるいはプリフラックス処理した後、実装される半導体チップなどの電子部品が金バンプやはんだバンプにより接合されて搭載される。また、配線溝部は、金属めっきを施し、あるいはプリフラックス処理した後、回路配線そのものとして利用することができる。

【実施例】

【0066】

以下に、実施例および比較例を示して本発明について具体的に説明する。なお、各成分の配合量を示す値は、特に断りのない限り、全て質量基準である。

【0067】

<実施例1>

(紫外線吸収性を有さない樹脂組成物の調製(第1の硬化塗膜用))

紫外線吸収性を有さない分岐状ポリイミド樹脂(V−8000・DIC社製)を不揮発分40%になるようにジエチレングリコールモノエチルエーテルアセテートで溶かしたワニス188部、多官能脂環式エポキシ樹脂(セロキサイド2021・ダイセル化学社製)25部、をそれぞれ配合し、攪拌機にて予備混合した後、3本ロールミルを用いて混練し、第1の硬化塗膜用の熱硬化性樹脂組成物を調製した。

【0068】

(紫外線吸収性を有する樹脂組成物の調製(第2の硬化塗膜用))

紫外線吸収性を有する線状ポリイミド樹脂(V−8005・DIC社製)を不揮発分15%になるようにジメチルアセトアミドで溶かしたワニス333部、アントラセン型エポキシ樹脂(YX−8800・三菱化学社製)を不揮発分30%になるようにジメチルアセトアミドで溶かしたワニス167部、1−ベンジル−2−フェニルイミダゾール(1B2PZ・四国化成工業社製)1部、シリカ30部、硫酸バリウム15部、シリコーン系表面張力調整剤(BYK−310・ビックケミー社製)0.05部、をそれぞれ配合し、攪拌機にて予備混合した後、3本ロールミルを用いて混練し、第2の硬化塗膜用の熱硬化性樹脂組成物を調製した。

上記第2の硬化塗膜用の熱硬化性樹脂組成物の調製により、多環芳香族炭化水素環を有するエポキシ樹脂および線状構造を有するポリイミド樹脂自体に高い紫外線吸収性を有しているため、紫外線吸収剤等を添加しなくとも、紫外線吸収性を有する熱硬化性樹脂組成物が調製できた。

【0069】

(プリント配線板用積層構造体の製造)

上記第1の硬化塗膜用熱硬化性樹脂組成物を、バフロール研磨した0.8mm厚の銅張り積層板上に対し、一部の銅張り積層板が露出するようパターン印刷にて塗布し、熱風循環式乾燥炉中、80℃で30分乾燥後、170℃で1時間、加熱により硬化させて第1の硬化塗膜を形成した。この後、上記第2の硬化塗膜用の熱硬化性樹脂組成物を全面に塗布し、熱風循環式乾燥炉中、80℃で30分乾燥後、170℃で1時間、加熱により硬化させ、銅張り積層板上に第2の硬化塗膜のみが形成された部分と、第2の硬化塗膜を第1の硬化塗膜上に積層させ2層となっている部分と、を有するプリント配線板用積層構造体の試験片を作製した。

【0070】

銅張り積層板上の第2の硬化塗膜のみとなっている部分、および、2層となっている部分の硬化塗膜の厚みは20μmであり、樹脂絶縁層表面は平滑となっていた。なお、第1および第2の硬化塗膜の厚みはそれぞれ10μmであった。

【0071】

上記プリント配線板用積層構造体の硬化塗膜上に対し垂直となるよう、紫外線レーザー(YVO4レーザーの三倍高調波、波長:355nm、繰返し周波数:10kHz、パルスエネルギー:0.4μJ/pulse、パルス幅:30ns、ビーム形状:ガウシアン)を照射し、貫通孔および配線溝を形成した。

【0072】

<実施例2>

第2の硬化塗膜用樹脂組成物の調製を下記のように変更した以外は、上記実施例1と同様の方法にてプリント配線板用積層構造体の試験片を作製し、紫外線レーザーの照射を実施した。

【0073】

(紫外線吸収性を有する樹脂組成物の調製(第2の硬化塗膜用))

紫外線吸収性を有する線状ポリイミド樹脂(V−8005・DIC社製)を不揮発分15%になるようにジメチルアセトアミドで溶かしたワニス333部、ナフタレン型エポキシ樹脂(HP−4032・DIC社製)を不揮発分50%になるようにジメチルアセトアミドで溶かしたワニス100部、1−ベンジル−2−フェニルイミダゾール(1B2PZ・四国化成工業社製)1部、シリカ30部、硫酸バリウム15部、シリコーン系表面張力調整剤(BYK−310・ビックケミー社製)0.05部、をそれぞれ配合し、攪拌機にて予備混合した後、3本ロールミルを用いて混練し、第2の硬化塗膜用の熱硬化性樹脂組成物を調製した。

【0074】

<実施例3>

第2の硬化塗膜用樹脂組成物の調製を下記のように変更した以外は、上記実施例1と同様の方法にてプリント配線板用積層構造体の試験片を作製し、紫外線レーザーの照射を実施した。

【0075】

(紫外線吸収性を有する樹脂組成物の調製(第2の硬化塗膜用))

紫外線吸収性を有する線状ポリイミド樹脂(V−8005・DIC社製)を不揮発分15%になるようにジメチルアセトアミドで溶かしたワニス333部、ビスフェノールA型エポキシ樹脂(E828・三菱化学社製)50部、1−ベンジル−2−フェニルイミダゾール(1B2PZ・四国化成工業社製)1部、シリカ30部、硫酸バリウム15部、シリコーン系表面張力調整剤(BYK−310・ビックケミー社製)0.05部、をそれぞれ配合し、攪拌機にて予備混合した後、3本ロールミルを用いて混練し、第2の硬化塗膜用の熱硬化性樹脂組成物を調製した。

上記第2の硬化塗膜用熱硬化性樹脂組成物の調製により、エポキシ樹脂に紫外線吸収性を有さない場合でも、線状構造を有するポリイミド樹脂を含んでいるため、高い紫外線吸収性を有する熱硬化性樹脂組成物が調製できた。

【0076】

<実施例4>

第2の硬化塗膜用樹脂組成物の調製を下記のように変更した以外は、上記実施例1と同様の方法にてプリント配線板用積層構造体の試験片を作製し、紫外線レーザーの照射を実施した。

【0077】

(紫外線吸収性を有する樹脂組成物の調製(第2の硬化塗膜用))

アントラセン型エポキシ樹脂(YX−8800・三菱化学社製)を不揮発分30%になるようにジメチルアセトアミドで溶かしたワニス67部、トリヒドロキシフェニルメタン型エポキシ樹脂(EPPH−501H・日本化薬社製)を不揮発分80%になるようにプロピレングリコールモノメチルエーテルアセテートで溶かしたワニス63部、フェノキシ樹脂(YX8100H30・三菱化学社製)67部、シリカ70部、硫酸バリウム35部、1−ベンジル−2−フェニルイミダゾール(1B2PZ・四国化成工業社製)1部、フェノールノボラック樹脂(HF−1M・明和化成社製)を不揮発分65%になるようにジエチレングリコールモノエチルエーテルで溶かしたワニス62部、プロピレングリコールモノメチルエーテルアセテート(PGMAc・大伸化学社製)30部、シリコーン系表面張力調整剤(BYK−310・ビックケミー社製)0.05部、をそれぞれ配合し、攪拌機にて予備混合した後、3本ロールミルを用いて混練し、第2の硬化塗膜用の熱硬化性樹脂組成物を調製した。

上記第2の硬化塗膜用の熱硬化性樹脂組成物の調製により、多環芳香族炭化水素環を有するエポキシ樹脂であるアントラセン型エポキシ樹脂に紫外線吸収性を有しているため、高い紫外線吸収性を有する熱硬化性樹脂組成物が調製できた。

【0078】

<実施例5>

第2の硬化塗膜用樹脂組成物の調製を下記のように変更した以外は、上記実施例1と同様の方法にてプリント配線板用積層構造体の試験片を作製し、紫外線レーザーの照射を実施した。

【0079】

(紫外線吸収性を有する樹脂組成物の調製(第2の硬化塗膜用))

ビスフェノールA型エポキシ樹脂(E828・三菱化学社製)50部、トリヒドロキシフェニルメタン型エポキシ樹脂(EPPH−501H・日本化薬社製)を不揮発分80%になるようにプロピレングリコールモノメチルエーテルアセテートで溶かしたワニス63部、フェノキシ樹脂(YX8100H30・三菱化学社製)67部、シリカ70部、硫酸バリウム35部、1−ベンジル−2−フェニルイミダゾール(1B2PZ・四国化成工業社製)1部、フェノールノボラック樹脂(HF−1M・明和化成社製)を不揮発分65%になるようにジエチレングリコールモノエチルエーテルで溶かしたワニス62部、プロピレングリコールモノメチルエーテルアセテート(PGMAc・大伸化学社製)30部、ベンゾフェノン系紫外線吸収剤(EAB・保土谷化学工業社製)15部、シリコーン系表面張力調整剤(BYK−310・ビックケミー社製)0.05部、をそれぞれ配合し、攪拌機にて予備混合した後、3本ロールミルを用いて混練し、第2の硬化塗膜用の熱硬化性樹脂組成物を調製した。

上記第2の硬化塗膜用の調製により、エポキシ樹脂が紫外線吸収性を有さない場合でも、ベンゾフェノン系紫外線吸収剤を含んでいるため、高い紫外線吸収性を有する熱硬化性樹脂組成物が調製できた。

【0080】

<実施例6>

第2の硬化塗膜用樹脂組成物の調製を下記のように変更した以外は、上記実施例1と同様の方法にてプリント配線板用積層構造体の試験片を作製し、紫外線レーザーの照射を実施した。

【0081】

(紫外線吸収性を有する樹脂組成物の調製(第2の硬化塗膜用))

ビスフェノールA型エポキシ樹脂(E828・三菱化学社製)50部、トリヒドロキシフェニルメタン型エポキシ樹脂(EPPH−501H・日本化薬社製)を不揮発分80%になるようにプロピレングリコールモノメチルエーテルアセテートで溶かしたワニス63部、フェノキシ樹脂(YX8100H30・三菱化学社製)67部、シリカ70部、硫酸バリウム35部、1−ベンジル−2−フェニルイミダゾール(1B2PZ・四国化成工業社製)1部、フェノールノボラック樹脂(HF−1M・明和化成社製)を不揮発分65%になるようにジエチレングリコールモノエチルエーテルで溶かしたワニス62部、プロピレングリコールモノメチルエーテルアセテート(PGMAc・大伸化学社製)30部、オキシムエステル系紫外線吸収剤(OXE−02・BASFジャパン社製)15部、シリコーン系表面張力調整剤(BYK−310・ビックケミー社製)0.05部、をそれぞれ配合し、攪拌機にて予備混合した後、3本ロールミルを用いて混練し、第2の硬化塗膜用の熱硬化性樹脂組成物を調製した。

上記第2の硬化塗膜用の熱硬化性樹脂組成物の調製により、エポキシ樹脂に紫外線吸収性を有さない場合でも、オキシムエステル系紫外線吸収剤を含んでいるため、高い紫外線吸収性を有する熱硬化性樹脂組成物が調製できた。

【0082】

<比較例1>

樹脂組成物の調製において、第1の硬化塗膜用として紫外線吸収性を有する熱硬化性樹脂組成物を調製したこと以外は、上記実施例1と同様の方法にてプリント配線板用積層構造体の試験片を作製し、紫外線レーザーの照射を実施した。なお、比較例1では、第1の硬化塗膜および第2の硬化塗膜ともに、紫外線吸収性を有している樹脂組成物を調製したことになる。

【0083】

(紫外線吸収性を有する樹脂組成物の調製(第1の硬化塗膜用))

線状ポリイミド樹脂(V−8005・DIC社製)を不揮発分15%になるようにジメチルアセトアミドで溶かしたワニス333部、アントラセン型エポキシ樹脂(YX−8800・三菱化学社製)を不揮発分30%になるようにジメチルアセトアミドで溶かしたワニス167部、1−ベンジル−2−フェニルイミダゾール(1B2PZ・四国化成工業社製)1部、シリコーン系表面張力調整剤(BYK−310・ビックケミー社製)0.05部、をそれぞれ配合し、攪拌機にて予備混合した後、3本ロールミルを用いて混練し、第1の硬化塗膜用の熱硬化性樹脂組成物を調製した。

【0084】

<比較例2>

樹脂組成物の調製において、第1の硬化塗膜用として紫外線吸収性を有する熱硬化性樹脂組成物を調製したこと、および、第2の硬化塗膜用として紫外線吸収性を有さない熱硬化性樹脂組成物を調製したこと、以外は上記実施例1と同様の方法にてプリント配線板用積層構造体の試験片を作製し、紫外線レーザーの照射を実施した。

【0085】

(紫外線吸収性を有する樹脂組成物の調製(第1の硬化塗膜用))

上記比較例1と同様の方法にて、第1の硬化塗膜用の熱硬化性樹脂組成物を調製した。

【0086】

(紫外線吸収性を有さない樹脂組成物の調製(第2の硬化塗膜用))

分岐状ポリイミド樹脂(V−8000・DIC社製)を不揮発分40%になるようにジエチレングリコールモノエチルエーテルアセテートで溶かしたワニス188部、多官能脂環式エポキシ樹脂(セロキサイド2021・ダイセル化学社製)25部、シリカ15部、硫酸バリウム7部、シリコーン系表面張力調整剤(BYK−310・ビックケミー社製)0.02部、をそれぞれ配合し、攪拌機にて予備混合した後、3本ロールミルを用いて混練し、第2の硬化塗膜用の熱硬化性樹脂組成物を調製した。

【0087】

<比較例3>

樹脂組成物の調製において、第2の硬化塗膜用として紫外線吸収性を有さない熱硬化性樹脂組成物を調製したこと以外は、上記実施例1と同様の方法にてプリント配線板用積層構造体の試験片を作製し、紫外線レーザーの照射を実施した。なお、比較例3では、第1の硬化塗膜および第2の硬化塗膜ともに、紫外線吸収性を有さない樹脂組成物を調製したことになる。

【0088】

(紫外線吸収性を有さない樹脂組成物の調製(第2の硬化塗膜用))

上記比較例2と同様の方法にて、第1の硬化塗膜用の熱硬化性樹脂組成物を調製した。

【0089】

<比較例4>

樹脂組成物の調製において、第1の硬化塗膜用として紫外線吸収性を有さない熱硬化性樹脂組成物に、多官能脂環式エポキシ樹脂を用いて調製したこと以外は、上記実施例1と同様の方法にてプリント配線板用積層構造体の試験片を作製し、紫外線レーザーの照射を実施した。

【0090】

(紫外線吸収性を有さない樹脂組成物の調製(第1の硬化塗膜用))

多官能脂環式エポキシ樹脂(セロキサイド2021・ダイセル化学社製)50部、多官能脂環式エポキシ樹脂(水素化エポキシ・YX−8000・三菱化学社製)25部、トリアリールスルホニウム塩系光酸発生剤(CPI−100P・サンアプロ社製)1部、シリコーン系表面張力調整剤(BYK−310・ビックケミー社製)0.05部、をそれぞれ配合し、攪拌機にて予備混合した後、3本ロールミルを用いて混練し、第1の硬化塗膜用の熱硬化性樹脂組成物を調製した。

【0091】

(実施例1〜6および比較例1〜4にかかる試験片の性能評価)

(密着性試験)

JIS K5600−5−6:1999に準拠して、試験片の樹脂絶縁層にクロスカットを入れ、硬化塗膜にセロハンテープ(商標名)を貼り付け、これを引き剥がすというピーリングテストを行った後、樹脂絶縁層の剥がれの状態を目視観察し、以下の基準で評価した。

○:剥がれ無し

△:樹脂絶縁層の一部分に剥がれあり

×:樹脂絶縁層の大部分に剥がれあり

結果を下記表1に示す。

【0092】

(耐溶剤性試験)

常温常圧下、イソプロピルアルコールに60分間浸漬後、密着性試験と同様のピーリングテストを行った後、樹脂絶縁層の剥がれの状態を目視観察し、以下の基準で評価した。

○:剥がれ無し

△:樹脂絶縁層の一部に剥がれあり

×:樹脂絶縁層の大部分に剥がれあり

結果を下記表1に示す。

【0093】

(耐熱性試験)

試験片を260℃のはんだ槽(液の組成:Sn−3.0Ag−0.5Cuはんだ(スズ96.5%、銀3.0%、銅0.5%))に10秒間浸漬し、これを3回繰り返した後、密着性試験と同様のピーリングテストを行った後、樹脂絶縁層の剥がれの状態を目視観察し、以下の基準で評価した。

○:剥がれ無し

△:樹脂絶縁層の一部に剥がれあり

×:樹脂絶縁層の大部分に剥がれあり

結果を下記表1に示す。

【0094】

(貫通孔のレーザー加工性試験)

貫通孔を形成した際のレーザー加工性を、以下の基準で評価した。

基準:紫外線レーザーの照射回数40回とし、銅張り積層板上に形成された貫通孔について、第2の硬化塗膜表面の直径Dと銅張り積層板表面(貫通孔底面)の直径dとの比率[式(d/D)×100[%]]が、70%以上か否かを判定基準とした。ただし、第2の硬化塗膜のみを加工し銅張り積層板が損傷していないこととする。また、貫通孔の形状は、レーザー顕微鏡を用いて測長した。

○:70%以上

×:70%未満、または、銅張り積層板が損傷している

結果を下記表1に示す。

【0095】

(配線溝のレーザー加工性試験)

配線溝を形成した際のレーザー加工性を、以下の基準で評価した。

基準:第1の硬化塗膜上に形成された配線溝について、第2の硬化塗膜表面の幅D’と第1の硬化塗膜表面(配線溝底面)の幅d’との比率[式(d’/D’)×100[%]]が、70%以上か否かを判定基準とした。ただし、第2の硬化塗膜のみを加工し第1の硬化塗膜が損傷していないこととする。また、配線溝の形状は、レーザー顕微鏡を用いて測長した。

○:70%以上

×:70%未満、または、第1の硬化塗膜が損傷している

結果を下記表1に示す。

【0096】

【表1】

【0097】

表1に示す結果から明らかなように、第1の硬化塗膜に用いられる樹脂組成物に紫外線吸収性を有する比較例1、第1の硬化塗膜に紫外線吸収性を有し、第2の硬化塗膜に用いられる樹脂組成物に紫外線吸収性を有さない比較例2、第1の硬化塗膜に用いられる樹脂組成物および第2の硬化塗膜に用いられる樹脂組成物とも紫外線吸収性を有さない比較例3、第1の硬化塗膜に用いられる樹脂組成物に紫外線吸収性を有さず、第2の硬化塗膜に用いられる樹脂組成物に紫外線吸収性を有し、第1の硬化塗膜に用いられる樹脂組成物に多官能脂環式エポキシ樹脂のみを用いた硬化塗膜である比較例4の熱硬化性樹脂組成物を硬化してなる樹脂絶縁層は、いずれも配線溝のレーザー加工性が悪かった。

【0098】

比較例1では、第2の硬化塗膜のみとなっている部分は、第2の硬化塗膜が除去加工され銅張り積層板が露出した貫通孔が形成できた。しかしながら、2層となっている部分は、第2の硬化塗膜が除去されただけでなく、第1の硬化塗膜も部分的に除去されており、所望の配線溝を形成できなかった。これは、第1の硬化塗膜に用いられる樹脂組成物が紫外線吸収性を有しているため、紫外線レーザー照射によって、除去加工されたためである。

【0099】

次いで、比較例2では、第2の硬化塗膜のみとなっている部分は、除去されず、銅張り積層板が露出しなかった。これは、第2の硬化塗膜が紫外線吸収性を有さないため、指定照射条件で紫外線レーザー照射をしても、除去されないためである。

【0100】

比較例3では、第2の硬化塗膜のみとなっている部分、2層となっている部分ともに、所望の配線溝および貫通孔は形成されなかった。これは、第1の硬化塗膜に用いられる樹脂組成物、および第2の硬化塗膜に用いられる樹脂組成物ともに紫外線吸収性を有さないため、紫外線レーザーを照射しても、除去加工されなかったためである。

【0101】

比較例4では、第2の硬化塗膜が除去加工されただけでなく、第1の硬化塗膜も破壊され噴出した様な痕跡を残して除去されており、所望の加工形状が得られなかった。これは、第1の硬化塗膜に用いられる樹脂組成物に用いた多官能脂環式エポキシ樹脂の耐熱性が低いために、基板側から部分的に分解や気化および蓄熱し、硬化塗膜が基板側とは反対(レーザー照射側)に膨張し、爆発的に除去加工されたためと推測される。

【0102】

それに対して、実施例1〜6においては、第2の硬化塗膜のみとなっている部分は、第2の硬化塗膜が除去加工され銅張り積層板が露出した貫通孔が、第1の硬化塗膜および第2の硬化塗膜の2層となっている部分は、第2の硬化塗膜が除去加工され第1の硬化塗膜が露出した配線溝が、それぞれ形成され、同一パルスエネルギーの紫外線レーザー光を照射して、加工深さが異なる貫通孔および配線溝を一括で形成することが可能であった。

【0103】

このように、本発明のプリント配線板およびその製造方法は、レーザー加工性が良好な貫通孔および配線溝を一括の工程で簡便に製造できる。

したがって、特にソルダーレジストおよび層間絶縁材等として、優れた特性を有することができることがわかる。

【産業上の利用可能性】

【0104】

本発明は、高密度化・微細化の要求に応え得る狭ピッチ回路に対応したプリント配線板等として利用可能である。

【符号の説明】

【0105】

1 基板(銅張積層板)

1a 導体層(回路配線)

1b 絶縁層

2 第1の硬化塗膜(樹脂絶縁層)

3 第2の硬化塗膜(樹脂絶縁層)

4 レーザー光

5 配線溝

6 貫通孔

【特許請求の範囲】

【請求項1】

基板と、

前記基板上に形成された第2の硬化塗膜の層と、

前記第2の硬化塗膜の層と前記基板との間にパターン状に形成された第1の硬化塗膜の層とを備え、

前記第1の硬化塗膜が、(A)多分岐構造を有するポリイミド樹脂および(B)多官能脂環式エポキシ樹脂を含む熱硬化性樹脂組成物より形成され、

前記第2の硬化塗膜が、紫外線吸収性を有する成分を少なくとも1種を含む熱硬化性樹脂組成物により形成されることを特徴とするプリント配線板用積層構造体。

【請求項2】

前記第2の硬化塗膜が、(C)線状構造を有するポリイミド樹脂、(D)多環芳香族炭化水素環を有するエポキシ樹脂、及び(E)紫外線吸収剤のうちの少なくともいずれか1種を含む熱硬化性樹脂組成物により形成されることを特徴とする請求項1記載のプリント配線板用積層構造体。

【請求項3】

前記第1の硬化塗膜および前記第2の硬化塗膜が、絶縁性永久保護膜である請求項1又は2記載のプリント配線板用積層構造体。

【請求項4】

前記(D)多環芳香族炭化水素環を有するエポキシ樹脂が、ナフタレン型エポキシ樹脂およびアントラセン型エポキシ樹脂のうちの少なくともいずれか1種である請求項2記載のプリント配線板用積層構造体。

【請求項5】

請求項1から4までのいずれか一項記載のプリント配線板用積層構造体に対して、紫外線レーザーを照射して、前記第2の硬化塗膜を除去し、前記基板に到達する貫通孔を形成する工程と、

前記紫外線レーザーと同一の照射エネルギーを有する紫外線レーザーを照射して、前記第2の硬化塗膜を除去し、前記第1の硬化塗膜に到達する配線溝を形成する工程と、

を一括で行うことを特徴とするプリント配線板の製造方法。

【請求項1】

基板と、

前記基板上に形成された第2の硬化塗膜の層と、

前記第2の硬化塗膜の層と前記基板との間にパターン状に形成された第1の硬化塗膜の層とを備え、

前記第1の硬化塗膜が、(A)多分岐構造を有するポリイミド樹脂および(B)多官能脂環式エポキシ樹脂を含む熱硬化性樹脂組成物より形成され、

前記第2の硬化塗膜が、紫外線吸収性を有する成分を少なくとも1種を含む熱硬化性樹脂組成物により形成されることを特徴とするプリント配線板用積層構造体。

【請求項2】

前記第2の硬化塗膜が、(C)線状構造を有するポリイミド樹脂、(D)多環芳香族炭化水素環を有するエポキシ樹脂、及び(E)紫外線吸収剤のうちの少なくともいずれか1種を含む熱硬化性樹脂組成物により形成されることを特徴とする請求項1記載のプリント配線板用積層構造体。

【請求項3】

前記第1の硬化塗膜および前記第2の硬化塗膜が、絶縁性永久保護膜である請求項1又は2記載のプリント配線板用積層構造体。

【請求項4】

前記(D)多環芳香族炭化水素環を有するエポキシ樹脂が、ナフタレン型エポキシ樹脂およびアントラセン型エポキシ樹脂のうちの少なくともいずれか1種である請求項2記載のプリント配線板用積層構造体。

【請求項5】

請求項1から4までのいずれか一項記載のプリント配線板用積層構造体に対して、紫外線レーザーを照射して、前記第2の硬化塗膜を除去し、前記基板に到達する貫通孔を形成する工程と、

前記紫外線レーザーと同一の照射エネルギーを有する紫外線レーザーを照射して、前記第2の硬化塗膜を除去し、前記第1の硬化塗膜に到達する配線溝を形成する工程と、

を一括で行うことを特徴とするプリント配線板の製造方法。

【図1】

【公開番号】特開2013−80756(P2013−80756A)

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願番号】特願2011−218761(P2011−218761)

【出願日】平成23年9月30日(2011.9.30)

【出願人】(301021533)独立行政法人産業技術総合研究所 (6,529)

【出願人】(591021305)太陽ホールディングス株式会社 (327)

【Fターム(参考)】

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願日】平成23年9月30日(2011.9.30)

【出願人】(301021533)独立行政法人産業技術総合研究所 (6,529)

【出願人】(591021305)太陽ホールディングス株式会社 (327)

【Fターム(参考)】

[ Back to top ]