プリン体低減清酒の製造方法

【課題】プリン体が低減された清酒を製造可能な、清酒の製造方法を提供する。

【解決手段】

本発明のプリン体低減清酒の製造方法は、清酒を活性炭に接触させる接触工程を含み、前記活性炭として、比表面積が950〜1600m2/gの範囲であり、かつ、算術平均径が15〜80μmの範囲である活性炭を使用することを特徴とする。本発明の製造方法によれば、プリン体が低減された清酒を製造できる。本発明において、前記清酒のエタノール含有割合が、5〜22v/v%の範囲であることが好ましい。

【解決手段】

本発明のプリン体低減清酒の製造方法は、清酒を活性炭に接触させる接触工程を含み、前記活性炭として、比表面積が950〜1600m2/gの範囲であり、かつ、算術平均径が15〜80μmの範囲である活性炭を使用することを特徴とする。本発明の製造方法によれば、プリン体が低減された清酒を製造できる。本発明において、前記清酒のエタノール含有割合が、5〜22v/v%の範囲であることが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、プリン体低減清酒の製造方法に関する。

【背景技術】

【0002】

近年、消費者の健康志向の向上に伴い、飲食品における糖分、カロリー、プリン体の含有量への関心が高まっている。特に、プリン体は、体内で代謝されて尿酸となるが、血液中の尿酸値が一定以上になると、高尿酸血症、痛風の原因となる。このため、飲食品中のプリン体含有量の低減は、消費者から強く望まれている。

【0003】

このような要望に応じて、ビールについて、プリン体を低減する方法が開発されている(例えば、特許文献1〜3参照)。他方、ビールと同じアルコール飲料である清酒についても、プリン体を低減する方法が報告されているが(例えば、特許文献4参照)、十分なプリン体の低減が実現できていない。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第3730935号公報

【特許文献2】特許第4073342号公報

【特許文献3】特許第4076901号公報

【特許文献4】特開2004−113189号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

そこで、本発明は、プリン体が低減された清酒を製造可能な、清酒の製造方法の提供を目的とする。

【課題を解決するための手段】

【0006】

本発明のプリン体低減清酒の製造方法は、清酒を活性炭に接触させる接触工程を含み、前記活性炭として、比表面積が950〜1600m2/gの範囲であり、かつ、算術平均径が15〜80μmの範囲である活性炭を使用することを特徴とする。

【発明の効果】

【0007】

本発明によれば、清酒を、前記条件を満たす活性炭に接触させることで、清酒中のプリン体が除去されるため、この結果、プリン体が低減された清酒を製造できる。

【図面の簡単な説明】

【0008】

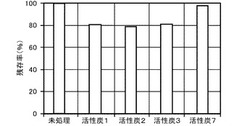

【図1】図1は、本発明の実施例1におけるプリン体低減についての結果(残存率)を示したグラフである。

【図2】図2は、本発明の実施例2におけるプリン体低減についての結果(残存率)を示したグラフである。

【図3】図3は、本発明の実施例3におけるプリン体低減についての結果(残存率)を示したグラフである。

【図4】図4は、本発明の実施例4における官能試験の結果を示したグラフである。

【発明を実施するための形態】

【0009】

<プリン体低減清酒の製造方法>

本発明のプリン体低減清酒の製造方法は、前述のように、清酒を活性炭に接触させる接触工程を含み、前記活性炭として、比表面積が950〜1600m2/gの範囲であり、かつ、算術平均径が15〜80μmの範囲である活性炭を使用することを特徴とする。本発明の製造方法は、前記条件を満たす活性炭を使用する前記接触工程を含む点が特徴であり、その他の工程および条件は、特に制限されない。

【0010】

本発明において、前記プリン体は、プリン骨格を有する物質の総称であり、例えば、プリン塩基、プリンヌクレオシド、プリンヌクレオチド、高分子核酸等が含まれる。前記プリン塩基は、一般に、プリン(9H−イミダゾ〔4,5−d〕ピリミジン)の誘導体の総称であり、例えば、アデニン、キサンチン、グアニン、ヒポキサンチン等があげられる。前記プリンヌクレオシドは、一般に、プリン塩基と糖の還元基とがN−グルコシド結合した配糖体化合物の総称であり、例えば、アデノシン、イノシン、グアノシン等があげられる。前記プリンヌクレオチドは、一般に、プリンヌクレオシドの糖部分がリン酸とエステルを形成している化合物の総称であり、アデニル酸、イノシン酸、グアニル酸等があげられる。

【0011】

本発明において、前記活性炭に接触させる前の清酒を、「未処理清酒」といい、前記活性炭に接触させた後の清酒を、「処理済清酒」または「プリン体低減清酒」という。

【0012】

清酒製品の製造は、一般的に、(1)コメの発酵、(2)コメ発酵液からの酒粕の除去および液体画分の回収、(3)前記液体画分に対する熱処理、(4)加熱後の液体画分からのオリの除去、(5)オリ除去後の液体画分の珪藻土ろ過、という工程により行われる。本発明において、前記活性炭に接触させる前記未処理清酒は、酒粕を含むコメ発酵液から前記酒粕を除去した液体画分であればよい。すなわち、本発明において、前記未処理清酒は、例えば、さらに、その他の工程、例えば、前記(3)、(4)および(5)の少なくともいずれかの工程を経たものでもよいし、いずれの工程を経ていないものでもよい。前記活性炭に接触させる前記未処理清酒のエタノール含有割合は、下限が、例えば、5v/v%以上であり、好ましくは10v/v%以上であり、より好ましくは13v/v%以上である。前記エタノール含有割合は、上限が、例えば、22v/v%以下である。前記エタノール含有割合は、例えば、5〜22v/v%の範囲であり、好ましくは10〜22v/v%の範囲であり、より好ましくは13〜22v/v%の範囲である。

【0013】

本発明において、前記活性炭は、前述のように、比表面積および算術平均径が前述の範囲を満たす活性炭であればよい。以下に、前記活性炭の特性を例示するが、本発明は、これには制限されない。

【0014】

前記活性炭の比表面積は、前述のように、比表面積が950〜1600m2/gの範囲である。前記比表面積は、例えば、950〜1000m2/gの範囲、1000〜1050m2/gの範囲、1100〜1200m2/gの範囲、1250〜1350m2/gの範囲、1350〜1490m2/gの範囲、または1500〜1600m2/gの範囲が好ましく、より好ましくは965〜985m2/gの範囲、1020〜1040m2/gの範囲、1140〜1180m2/gの範囲、1270〜1300m2/gの範囲、1370〜1400m2/gの範囲、または1570〜1590m2/gの範囲である。前記比表面積は、例えば、窒素ガス吸着等温線からBET式(慶伊富長:吸着、第95〜113頁(1967)、共立出版)により算出される。

【0015】

本発明において、前記算術平均径は、前記活性炭の粒度分布を表すパラメータである。前記算術平均径は、前述のように、15〜80μmの範囲であり、例えば、15〜50μm、15〜80μm、50〜80μmの範囲が好ましく、より好ましくは15〜30μm、20〜40μm、50〜65μm、55〜65μm、70〜80μmの範囲である。前記算術平均径は、例えば、レーザー回折/散乱式粒度分布測定装置等により決定され、各粒子径の値に相対粒子量(差分%)を掛けて、相対粒子量の合計(100%)で割って算出される。本発明における前記条件を満たす活性炭は、例えば、前記未処理清酒の種類を問わずプリン体低減に使用でき、この点で汎用性が高いといえる。

【0016】

前記算術平均径の測定は、例えば、下記条件での粒度分布測定(レーザー回折・散乱法)により行うことができる。

使用機器:LMS−2000e(セイシン企業社製)

測定方法:下記(1)〜(3)に基づき行う。

(1)分散媒のみでブランク測定を行う。

(2)分散層に試料を適量入れる。

(3)超音波により試料を分散させながら、循環式で粒度分布測定を行う。

測定範囲:0.02〜2000.00μm

使用分散媒:エタノール

超音波処理時間:1分間

【0017】

前記活性炭における前記比表面積および前記算術平均径は、例えば、下記のような組み合わせが好ましい。

(1)前記比表面積が950〜1000m2/gの範囲であり、前記算術平均径が15〜80μmの範囲である組み合わせ

(2)前記比表面積が1000〜1050m2/gの範囲であり、前記算術平均径が15〜80μmの範囲である組み合わせ

(3)前記比表面積が1100〜1200m2/gの範囲であり、前記算術平均径が15〜80μmの範囲である組み合わせ

(4)前記比表面積が1250〜1350m2/gの範囲であり、前記算術平均径が15〜80μmの範囲である組み合わせ

(5)前記比表面積が1350〜1490m2/gの範囲であり、前記算術平均径が15〜80μmの範囲である組み合わせ

(6)前記比表面積が1500〜1600m2/gの範囲であり、前記算術平均径が15〜80μmの範囲である組み合わせ

【0018】

前記活性炭は、例えば、多孔性であることが好ましい。前記活性炭の平均細孔直径は、例えば、1.5nm未満であるか、または2.3nmを超えることが好ましい。前者の前記平均細孔直径は、例えば、0.8〜1.4nmの範囲がより好ましく、0.9〜1.2nmの範囲がさらに好ましい。後者の前記平均細孔直径は、例えば、2.5〜4.0nmの範囲がより好ましく、2.6〜3.6nmの範囲がさらに好ましい。前記平均細孔直径は、前記比表面積および下記細孔容積との関係から、下記式により算出される。

平均細孔直径(nm)=4×103×細孔容積(mL/g)/比表面積(m2/g)

【0019】

前記活性炭の細孔容積は、例えば、0.1〜2mL/gの範囲であり、0.2〜1.6mL/gの範囲が好ましく、0.3〜1.5mL/gの範囲がより好ましい。前記細孔容積は、例えば、水銀圧入法、窒素ガス吸着法(慶伊富長:吸着、第95〜113頁(1967)、共立出版)等の方法により測定される。

【0020】

前記活性炭は、例えば、その製造時に分子ふるいに供された活性炭でもよい。分子ふるいに供することで、例えば、前記粒度を調整できる。

【0021】

前記活性炭の製造時における賦活化方法は、特に制限されず、例えば、薬品賦活、ガス賦活等があげられる。前記薬品賦活に使用する薬品は、例えば、塩化亜鉛、リン酸等があげられる。前記ガス賦活に使用するガスは、例えば、水蒸気、二酸化炭素、空気、燃焼ガス等があげられる。

【0022】

前記活性炭は、例えば、下記(1)〜(5)の特性を有する活性炭が好ましい。

(1)比表面積:950〜1600m2/g

(2)算術平均径:15〜80μm

(3)平均細孔直径:0.8〜4.0nm

(4)細孔容積:0.1〜2mL/g

(5)賦活化方法:塩化亜鉛、水蒸気、分子篩

【0023】

前記活性炭は、例えば、下記A〜Fが例示でき、中でも、例えば、清酒に対する汎用性がより高いことから、BおよびCが好ましい。

【0024】

A:(1A)〜(5A)の特性を有する活性炭

(1A)比表面積:1500〜1600m2/g

(2A)算術平均径:50〜80μm

(3A)平均細孔直径:3.5〜3.7nm

(4A)細孔容積:1.3〜1.5mL/g

(5A)賦活化方法:塩化亜鉛

【0025】

B:(1B)〜(5B)の特性を有する活性炭

(1B)比表面積:1000〜1050m2/g

(2B)算術平均径:50〜80μm

(3B)平均細孔直径:0.9〜1.1nm

(4B)細孔容積:0.3〜0.4mL/g

(5B)賦活化方法:分子篩

【0026】

C:(1C)〜(5C)の特性を有する活性炭

(1C)比表面積:950〜1000m2/g

(2C)算術平均径:15〜80μm

(3C)平均細孔直径:2.6〜2.8nm

(4C)細孔容積:0.6〜0.7mL/g

(5C)賦活化方法:水蒸気

【0027】

D:(1D)〜(5D)の特性を有する活性炭

(1D)比表面積:1250〜1350m2/g

(2D)算術平均径:15〜50μm

(3D)平均細孔直径:2〜2.5nm

(4D)細孔容積:0.6〜0.7mL/g

(5D)賦活化方法:水蒸気

【0028】

E:(1E)〜(5E)の特性を有する活性炭

(1E)比表面積:1350〜1490m2/g

(2E)算術平均径:15〜50μm

(3E)平均細孔直径:3.7〜4.0nm

(4E)細孔容積:1.3〜1.5mL/g

(5E)賦活化方法:塩化亜鉛

【0029】

F:(1F)〜(5F)の特性を有する活性炭

(1F)比表面積:1100〜1200m2/g

(2F)算術平均径:15〜50μm

(3F)平均細孔直径:3〜3.3nm

(4F)細孔容積:0.9〜0.94mL/g

(5F)賦活化方法:水蒸気

【0030】

前記活性炭は、例えば、市販品を購入してもよいし、自家調製してよい。前記市販品は、例えば、品川炭素株式会社、セラケム株式会社、武蔵野商事株式会社、フタムラ化学株式会社、武田薬品工業株式会社、北村化学研究所、キリン協和フーズ株式会社、味の素ファインテクノ株式会社等の製品があげられる。また、前記活性炭を自家調製する場合は、例えば、特開2007−267695号公報に記載の方法等の公知の方法が採用できる。

【0031】

前記接触工程は、前記未処理清酒と前記活性炭とを接触させればよく、その接触方法は、特に制限されない。前記接触工程は、例えば、前記未処理清酒と前記活性炭とを接触した後、前記活性炭を含む固体画分と、液体画分とを分離し、得られた前記液体画分を前記処理済清酒としてもよいし、前記未処理清酒を前記活性炭でろ過し、得られたろ過画分を前記処理済清酒としてもよい。

【0032】

前記接触工程は、例えば、前記未処理清酒を前記活性炭でろ過するろ過工程が好ましく、具体的には、例えば、前記活性炭に、前記未処理清酒を通液させるろ過工程であることが好ましい。前記活性炭への前記未処理清酒の通液は、例えば、前記活性炭の間への通液でもよいし、前記活性炭の孔への通液でもよいし、両方でもよく、好ましくは、前記活性炭の間および前記活性炭の孔の両方への通液である。

【0033】

前記ろ過工程のろ過方法は、特に制限されず、例えば、前記未処理清酒と前記活性炭との混合液を、ろ材でろ過する方法があげられる。前記ろ材は、例えば、前記活性炭が通過しない孔径のフィルターを使用できる。この方法によれば、前記ろ材上に前記活性炭が留まるため、前記ろ材上に留まった前記活性炭の間および前記活性炭の孔内を、前記未処理清酒が通過することで、前記活性炭により前記未処理清酒をろ過できる。そして、ろ過された液体画分を、前記活性炭で処理された前記処理済清酒として回収できる。前記フィルターの孔径は、特に制限されず、例えば、使用する前記活性炭の大きさに応じて適宜設定できる。前記フィルターの孔径の具体例は、例えば、100μm以下であり、20μm以下が好ましく、例えば、0.45〜20μmの範囲である。

【0034】

また、前記ろ過工程のろ過方法は、この他に、例えば、前記未処理清酒を、前記活性炭製のろ材でろ過する方法があげられる。前記ろ材は、例えば、前記活性炭のフィルター、前記活性炭のモジュール等が使用できる。この方法によれば、前記ろ材の活性炭の間および前記活性炭の孔内を、前記未処理清酒が通過することで、前記活性炭製のろ材で前記未処理清酒をろ過できる。そして、ろ過された液体画分を、前記活性炭で処理された前記処理済清酒として回収できる。

【0035】

前記ろ過工程において、前記ろ過の種類は、特に制限されず、例えば、自然ろ過、減圧ろ過、加圧ろ過、遠心ろ過等があげられる。

【0036】

前記接触工程は、前記ろ過工程には制限されず、例えば、前記未処理清酒に前記活性炭を添加した後、前記混合液を静置することにより、活性炭を含む沈殿層と液体層とに分離し、前記液体層を、前記処理済清酒として回収してもよい。

【0037】

前記接触工程の回数は、特に制限されず、例えば、1回でも、複数回でもよい。前記接触工程を複数回行う場合、例えば、2〜5回であり、好ましくは2〜4回であり、より好ましくは2〜3回である。前記接触工程を複数回行うことで、例えば、プリン体の除去効率を、より向上できる。

【0038】

前記接触工程において、例えば、前記清酒1Lあたり0.5〜20gまたは0.1〜10gの活性炭を使用するのが好ましく、より好ましくは1〜7gであり、さらに好ましくは1〜6gであり、最も好ましくは1〜5gである。前記活性炭は、例えば、前記接触工程1回あたりに前記範囲の量を使用してもよいし、複数回の接触工程の合計で、前記範囲の量を使用してもよい。具体的には、所定量の活性炭を使用する場合、例えば、前述のように、1回の接触工程で前記所定量の活性炭を使用してもよいが、複数回の各接触工程において、前記所定量の活性炭を分割して使用することが、プリン体除去効率をさらに向上できることから好ましい。

【0039】

本発明の製造方法は、例えば、さらに、前記未処理清酒または前記処理済清酒のオリを除去するオリ除去工程を含んでもよい。前記オリ除去工程は、前記未処理清酒または前記処理済清酒において、オリを沈殿させ、前記沈殿したオリを除去する工程である。

【0040】

前記オリの沈殿は、例えば、静置により行うことができ、前記静置の際、例えば、前記未処理清酒または前記処理済清酒に、オリ下げ剤を添加してもよい。前記オリ下げ剤は、例えば、オリの沈殿を促進する物質であり、沈殿化剤ともいえる。前記オリ下げ剤は、特に制限されず、例えば、柿シブ、アルギン酸塩等の公知物質を使用できる。

【0041】

前記未処理清酒または前記処理済清酒に対する前記オリ下げ剤の添加条件は、特に制限されず、公知の条件が採用できる。前記未処理清酒または前記処理済清酒に対する前記オリ下げ剤の添加量は、例えば、0〜10v/v%の範囲が好ましく、より好ましくは0.001〜1v/v%の範囲であり、さらに好ましくは0.01〜0.1v/v%の範囲である。

【0042】

前記オリ下げ工程において、前記静置の条件は、特に制限されない。静置期間は、例えば、1〜168時間の範囲であり、好ましくは12〜120時間の範囲であり、より好ましくは24〜72時間の範囲である。静置温度は、例えば、0〜40℃の範囲であり、好ましくは5〜30℃の範囲であり、より好ましくは10〜15℃の範囲である。

【0043】

前記静置後、前記未処理清酒または前記処理済清酒から、沈殿したオリを除去する。前記除去方法は、特に制限されず、例えば、前記静置により分離した液体画分と沈殿画分のうち、前記沈殿画分を除去することで行ってもよいし、前記液体画分を採取することで行ってもよい。前者の場合、例えば、前記未処理清酒または前記処理済清酒をいれた容器の下部から、前記沈殿画分を排出する方法等がある。後者の場合、例えば、前記容器の上部から、前記液体画分を吸引等により採取する方法等がある。このようにして、前記オリ除去後の未処理清酒または処理済清酒が得られる。

【0044】

本発明の製造方法において、前記オリ除去工程を行う場合、前記接触工程および前記オリ除去工程の順序は、特に制限されず、例えば、前記オリ除去工程を行った後に前記接触工程を行ってもよいし、前記接触工程を行った後に前記オリ除去工程を行ってもよいし、前記接触工程と前記オリ除去工程とを同時に行ってもよい。

【0045】

前記接触工程と前記オリ除去工程とを同時に行う場合、例えば、前記未処理清酒に、前記活性炭および前記オリ下げ剤を添加し、オリを沈殿させた後、前記活性炭および前記オリを同時に除去することが好ましい。前記除去の方法は、特に制限されず、例えば、前記活性炭および前記オリ下げ剤が添加された前記未処理清酒(すなわち混合液)を、例えば、ろ材でろ過してもよいし、容器中で静置により沈殿画分と液体画分とに分離させた後、前記沈殿画分を前記容器の下部から排出除去してもよいし、前記液体画分を前記容器から採取してもよい。前記ろ材は、例えば、前記活性炭および前記オリを通過させない孔径のフィルターが好ましい。前記フィルターの孔径は、例えば、100μm以下であり、好ましくは20μm以下であり、例えば、0.45〜20μmである。

【0046】

本発明は、例えば、前記混合液から前記オリおよび前記活性炭を除去して回収した前記液体画分について、さらにろ過処理を行ってもよい。前記ろ過処理は、ろ材として、例えば、前述と同様のものを使用できる。

【0047】

以下に、本発明の製造方法について、一例として、前記未処理清酒に、前記接触工程および前記オリ除去工程を施すことにより、プリン体低減清酒を製造する形態を説明する。本発明、この形態には制限されない。

【0048】

まず、コメ発酵液から酒粕を除去し、液体画分、すなわち、未処理清酒を回収する。前記コメ発酵液の調製方法および酒粕の除去方法は、何ら制限されず、公知の方法が採用できる。

【0049】

つぎに、前記未処理清酒に、活性炭とオリ下げ剤を添加する。前記活性炭および前記オリ下げ剤の添加量は、例えば、前述のとおりである。

【0050】

前記接触工程が1回の場合、例えば、前記未処理清酒に、前記活性炭および前記オリ下げ剤を両方添加した後、静置によりオリを沈殿させる。前記沈殿の条件は、例えば、前述のとおりである。そして、前記活性炭および前記沈殿したオリを含む前記未処理清酒を、前述のように、ろ材を用いてろ過し、得られたろ液を、前記処理済清酒とする。

【0051】

また、接触工程が複数回の場合、例えば、いずれの接触工程において、前記オリ下げ剤を添加してもよい。好ましくは、1回目の接触工程において、前記未処理清酒に前記オリ下げ剤を添加することが好ましい。前記活性炭の使用量は、特に制限されず、例えば、接触工程がY回であり、前記未処理清酒に対して使用する合計の活性炭量がXgの場合、各接触工程において、それぞれ略等量、すなわち約X/Ygを使用することが好ましい。

【0052】

このようにして、前記活性炭で処理した処理済清酒が得られる。得られた処理済み清酒は、例えば、そのままプリン体低減清酒として流通させてもよいし、さらに、例えば、加水、アルコール添加等を行った上で、流通させてもよい。

【実施例】

【0053】

以下、本発明について、実施例により詳細に説明するが、本発明はこれらの実施例に限定されない。

【0054】

[実施例1]

本実施例では、下記の活性炭を使用し、清酒におけるプリン体の低減を評価した。

【0055】

(1)プリン体含有量の測定方法

サンプル10mLを、脱気し、凍結乾燥させた。得られた凍結乾燥物を、70%過塩素酸15mLに懸濁させた。この懸濁液を、95℃以上で120分間、沸騰した状態で、攪拌しながら加熱した。前記加熱により、プリン体は、プリン塩基、すなわち、アデニン、グアニン、キサンチン、ヒポキサンチンのいずれかのプリン塩基に分解される。前記加熱後のサンプルの一部に、所定濃度(0.1、1、10mol/L)のKOHを添加して中和した。中和後の前記サンプルを、遠心分離(150000m/s2、10分)し、発生したKClO4の沈殿を除去し、上清を得た。前記上清をキサンチンオキシダーゼあるいはグアナーゼの酵素処理し、この処理液を、下記条件で高速液体クロマトグラフィー(HPLC)に供した。

(HPLC分析条件)

カラム:Shodex GS−320 HQ

カラムサイズ:75mmID × 300mm

カラム温度:35℃

サンプル注入量:10μL

溶離液:150mmol/L ナトリウムリン酸バッファー(pH2.5)

流速:0.6mL/min

検出器:UV検出器

検出波長:262nm;アデニン・キサンチン

249nm;グアニン・ヒポキサンチン

【0056】

(2)未処理清酒の準備

(2−1)未処理清酒1

コメ発酵液のろ過工程、加熱処理工程を経て得られた清酒を、活性炭と接触させる未処理清酒1として使用した。前記未処理清酒1は、プリン体含有量1.3mg/100mL、エタノール含有割合20.2v/v%の清酒であった。

【0057】

(2−2)未処理清酒2

市販の清酒(商品名:上撰パック、月桂冠株式会社製)を、活性炭と接触させる未処理清酒2として使用した。前記未処理清酒2は、プリン体含有量2.23mg/100mL、エタノール含有割合14.0v/v%の清酒であった。

【0058】

(2−3)未処理清酒3

コメ発酵液の圧搾(ろ過)工程、火入れ(加熱処理)工程を経て得られた清酒を、活性炭と接触させる未処理清酒3として使用した。前記未処理清酒3は、プリン体含有量3.24mg/100mL、エタノール含有割合20.0v/v%の清酒であった。

【0059】

(3)活性炭

下記表1に示す特性を有する活性炭1〜8を準備した。活性炭1、2、3、4、5、6は、それぞれ、前述した活性炭C、B、A、D、E、Fに該当する。活性炭7は、算術平均径が、前述の本発明の範囲を満たさない活性炭であり、活性炭8は、比表面積および算術平均径が、前述の本発明の範囲を満たさない活性炭である。

【0060】

【表1】

【0061】

(4)活性炭処理

前記未処理清酒1に、前記未処理清酒1 1Lあたり1gまたは2gの各活性炭を添加した。また、前記未処理清酒2および3に、前記未処理清酒1Lあたり2gの各活性炭を添加した。そして、24時間静置した後、活性炭を、フィルター(ADVANTEC Cellilose Acetate、孔径:0.45μm)を使用して除去し、液体画分を回収した。このようにして、前記各活性炭処理を行い、処理済清酒として前記液体画分を得た。そして、前記処理済清酒のプリン体含有量を測定した。前記未処理清酒のプリン体含有量を100%として、前記処理済清酒のプリン体含有量を、残存率(%)として算出した。この結果を、下記表2および図1示す。図1は、清酒に対するプリン体低減効果を示すグラフであり、清酒(未処理清酒1)の結果(残存率:% 1g/L)を示す。

【0062】

【表2】

【0063】

前記表2および図1に示すように、比表面積および算術平均径が前述の条件を満たす活性炭1〜6を使用した実施例では、清酒中のプリン体を効率良く低減できた。この結果から、比表面積および算術平均径が、前記本発明の範囲にある活性炭を使用することで、効率よくプリン体が除去されたプリン体低減清酒を製造できることが確認された。また、実施例の活性炭1〜6は、2種類または3種類の異なる未処理清酒について、同様にプリン体の低減を効率よく行うことができた。この結果から、本発明における活性炭によれば、例えば、清酒の種類を問わず、プリン体の低減を効率よく行うことができ、汎用性が高いといえる。中でも、活性炭1および2は、特に汎用性が高いといえる。

【0064】

[実施例2]

本実施例では、前記実施例1の活性炭1を使用して、プリン体低減に対する活性炭添加量の影響を評価した。

【0065】

(1)未処理清酒の準備

コメ発酵液のろ過工程、加熱処理工程を経て得られた清酒を、活性炭と接触させる未処理清酒として使用した。前記未処理清酒は、プリン体含有量が2.0mg/100mL、エタノール含有割合19.6v/v%の清酒であった。

【0066】

(2)活性炭処理

前記活性炭1を使用し、前記未処理清酒に対して、下記(a)〜(c)の条件で活性炭処理、下記(d)および(e)の条件で活性炭処理およびオリ下げ処理を行った以外は、前記実施例1と同様にして、処理済清酒のプリン体含有量を測定した。そして、前記未処理清酒のプリン体含有量を100%として、前記処理済清酒のプリン体含有量を、残存率(%)として算出した。

【0067】

(a)2g/L活性炭処理(+)/オリ下げ処理(−)

前記未処理清酒に、前記未処理清酒1Lあたり2g/Lの活性炭1を添加し、前記実施例1と同様に活性炭処理を行い、処理済清酒を得た。

(b)4g/L活性炭処理(+)/オリ下げ処理(−)

前記未処理清酒に、前記未処理清酒1Lあたり4g/Lの活性炭1を添加し、前記実施例1と同様に活性炭処理を行い、処理済清酒を得た。

(c)6g/L活性炭処理(+)/オリ下げ処理(−)

前記未処理清酒に、前記未処理清酒1Lあたり6g/Lの活性炭1を添加し、前記実施例1と同様に活性炭処理を行い、処理済清酒を得た。

(d)2g/L活性炭処理(+)/オリ下げ処理(+)

前記未処理清酒に、前記未処理清酒1Lあたり2g/Lの活性炭1、ならびに、前記未処理清酒1Lあたり0.1gの柿渋オリ下げ剤(商品名:亀印オリヒカリ、岩本亀太郎商店製)、および前記未処理清酒1Lあたり3.5mLの1%アルギン酸オリ下げ剤(商品名:スノーアルギン、富士化学工業株式会社製)を添加した。そして、前記混合液を、20℃で24時間、静置した。前記静置後、前記活性炭および沈殿したオリを、フィルター(ADVANTEC Cellilose Acetate、孔径:0.45μm)を使用して除去した。このようにして、活性炭処理およびオリ除去処理を同時に行い、処理済清酒を得た。

(e)4g/L活性炭処理(+)/オリ下げ処理(+)

前記未処理清酒に、前記未処理清酒1Lあたり4g/Lの活性炭1を添加した以外は、上記(d)と同様にして活性炭処理およびオリ除去処理を同時に行い、処理済清酒を得た。

【0068】

図2のグラフに、残存率の測定結果を示す。図2において、横軸は、左から右に向かって順に、前記(a)〜(e)の処理済清酒を示す。図2に示すように、前記活性炭1の添加量に応じて、前記清酒中のプリン体が低減されることが確認された。また、活性炭処理と同時にオリ除去処理を行った場合でも、前記活性炭1の添加量に応じて、前記清酒中のプリン体が低減されることが確認された。さらに、オリ下げ処理(−)の処理済清酒と、オリ下げ処理(+)の処理済清酒とを比較した結果、前記活性炭1の添加量が同じ場合、同程度のプリン体の低減を示した。この結果から、オリ除去処理は、活性炭処理(プリン体除去)に影響を及ぼさないことが確認された。

【0069】

[実施例3]

本実施例では、前記実施例1の活性炭1を使用して、活性炭処理を複数回行うことによるプリン体低減への影響を評価した。

【0070】

前記活性炭1を使用し、下記(f)および(g)の条件で活性炭処理およびオリ下げ処理を行った以外は、前記実施例2と同様にして、処理済清酒のプリン体含有量を測定した。そして、前記未処理清酒のプリン体含有量を100%として、前記炭処理済清酒のプリン体含有量を、残存率(%)として算出した。

【0071】

(f)2g/L×2活性炭処理(+)/オリ下げ処理(+)

前記未処理清酒に、前記実施例2の(d)と同条件で、活性炭1およびオリ下げ剤の添加、静置、フィルターろ過を行った。得られた液体画分に、1Lあたり2gの活性炭1を添加し、前記実施例1と同様にして2回目の活性炭処理を行った。このようにして、1回目の活性炭処理およびオリ除去処理を同時に行い、さらに2回目の活性炭処理を行い、処理済清酒(2g/L×2)を得た。

(g)2g/L×3活性炭処理(+)/オリ下げ処理(+)

前記(f)における2回目の活性炭処理後、前記実施例1と同様にして、液体画分を回収し、これに、1Lあたり2gの活性炭1を添加し、前記実施例1と同様にして3回目の活性炭処理を行った。このようにして、1回目の活性炭処理およびオリ除去処理を同時に行い、さらに2回目および3回目の活性炭処理を行い、処理済清酒(2g/L×3)を得た。

【0072】

図3のグラフに、前記実施例2における(a)、(b)、(c)の処理済清酒の残存率の測定結果、ならびに、前記(f)および(g)の処理済清酒の残存率の測定結果をあわせて示す。図3において、横軸は、左から右に向かって順に、前記(a)2g/L、(b)4g/L、(f)2g/L×2、(c)6g/Lおよび(g)2g/L×3の処理済清酒を示す。図3に示すように、(f)2g/L×2と(g)2g/L×3との比較から、活性炭処理回数の増加にしたがって、前記清酒中のプリン体の除去効率が向上することが確認された。また、(b)4g/Lと(f)2g/L×2との比較、(c)6g/Lと(g)2g/L×3との比較から、活性炭の添加量の合計が同じ場合、複数回に分けて活性炭処理を行ったほうが、前記清酒中のプリン体の除去効率が向上することが確認された。

【0073】

[実施例4]

本実施例では、プリン体低減清酒の官能試験を行い、活性炭処理を評価した。

【0074】

(1)未処理清酒の準備

下記表3に示す未処理清酒を準備した。以下、下記2種類の未処理清酒を、「76分界」および「79分界」という。前記「76分界」は、プリン体含有量が0.86mg/100mL、エタノール含有割合15v/v%の清酒であった。前記「79分界」は、プリン体含有量が0.93mg/100mL、エタノール含有割合15v/v%の清酒であった。

【0075】

【表3】

【0076】

(2)活性炭処理

前記活性炭1または前記活性炭2を使用し、前記76分界および前記79分界に、前記実施例2の(d)の条件、および前記実施例3の(g)の条件で活性炭処理およびオリ下げ処理を行い、処理済清酒を得た。前記処理済清酒について、前記実施例1と同様にしてプリン体含有量を測定した。そして、前記未処理清酒のプリン体含有量を100%として、前記処理済清酒のプリン体含有量を、残存率(%)として算出した。

【0077】

(3)官能試験

前記(d)および(g)の処理済清酒、および前記未処理清酒について、官能試験(n=9)を行った。官能試験は、前記処理済清酒および未処理清酒について、最高評価点を1とし、最低評価点を5点とし、スミルノフ・グラブス検定により外れ値を棄却して、9人の値の平均値を求めた。

【0078】

この結果を、下記表4および図4に示す。下記表4では、前記官能試験の結果とあわせて、プリン体の残存率(%)の結果を示す。下記表4および図4において、前記76分界に対して、活性炭1または2を使用した前記(g)の処理済清酒を、「実施例4−1」および「活性炭1 2g/L×3」、または「実施例4−2」および「活性炭2 2g/L×3」と示し、前記79分界に対して、活性炭1を使用した前記(d)の処理済清酒または前記(g)の処理済清酒を、「実施例4−3」および「活性炭1 2g/L」、または「実施例4−4」および「活性炭1 2g/L×3」と示す。前記未処理清酒について、前記76分界を「比較例4−1」および「未処理」と示し、前記79分界を「比較例4−2」および「未処理」と示す。図4において、縦軸は、下記表4における官能試験の平均値である。前記平均値は、数値が小さいほど評価が良好であることを示す。

【0079】

【表4】

【0080】

前記表4および図4に示すように、前記76分界および前記79分界のいずれにおいても、未処理清酒より、活性炭1または活性炭2の活性炭処理により得られた処理済清酒の方が、平均値が低く、評価が良かった。また、前記76分界においては、前記実施例4−1と前記比較例4−1との間には、有意差(t検定、p<0.05、図4において「*」で表す)があった。また、前記79分界においては、前記実施例4−3と前記比較例4−2との間、および前記実施例4−4と前記比較例4−2との間に、有意差(t検定、p<0.01、図4において「**」で表す)があった。また、前記76分界においては、同じ活性炭処理回数で比較した場合、活性炭1の活性炭処理により得られた処理済清酒の方が、活性炭2の活性炭処理により得られた処理済清酒より、さらに評価が良かった。

【産業上の利用可能性】

【0081】

本発明の製造方法によれば、プリン体が低減された清酒を製造でき、例えば、消費者の健康志向に配慮した清酒を提供できる。

【技術分野】

【0001】

本発明は、プリン体低減清酒の製造方法に関する。

【背景技術】

【0002】

近年、消費者の健康志向の向上に伴い、飲食品における糖分、カロリー、プリン体の含有量への関心が高まっている。特に、プリン体は、体内で代謝されて尿酸となるが、血液中の尿酸値が一定以上になると、高尿酸血症、痛風の原因となる。このため、飲食品中のプリン体含有量の低減は、消費者から強く望まれている。

【0003】

このような要望に応じて、ビールについて、プリン体を低減する方法が開発されている(例えば、特許文献1〜3参照)。他方、ビールと同じアルコール飲料である清酒についても、プリン体を低減する方法が報告されているが(例えば、特許文献4参照)、十分なプリン体の低減が実現できていない。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第3730935号公報

【特許文献2】特許第4073342号公報

【特許文献3】特許第4076901号公報

【特許文献4】特開2004−113189号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

そこで、本発明は、プリン体が低減された清酒を製造可能な、清酒の製造方法の提供を目的とする。

【課題を解決するための手段】

【0006】

本発明のプリン体低減清酒の製造方法は、清酒を活性炭に接触させる接触工程を含み、前記活性炭として、比表面積が950〜1600m2/gの範囲であり、かつ、算術平均径が15〜80μmの範囲である活性炭を使用することを特徴とする。

【発明の効果】

【0007】

本発明によれば、清酒を、前記条件を満たす活性炭に接触させることで、清酒中のプリン体が除去されるため、この結果、プリン体が低減された清酒を製造できる。

【図面の簡単な説明】

【0008】

【図1】図1は、本発明の実施例1におけるプリン体低減についての結果(残存率)を示したグラフである。

【図2】図2は、本発明の実施例2におけるプリン体低減についての結果(残存率)を示したグラフである。

【図3】図3は、本発明の実施例3におけるプリン体低減についての結果(残存率)を示したグラフである。

【図4】図4は、本発明の実施例4における官能試験の結果を示したグラフである。

【発明を実施するための形態】

【0009】

<プリン体低減清酒の製造方法>

本発明のプリン体低減清酒の製造方法は、前述のように、清酒を活性炭に接触させる接触工程を含み、前記活性炭として、比表面積が950〜1600m2/gの範囲であり、かつ、算術平均径が15〜80μmの範囲である活性炭を使用することを特徴とする。本発明の製造方法は、前記条件を満たす活性炭を使用する前記接触工程を含む点が特徴であり、その他の工程および条件は、特に制限されない。

【0010】

本発明において、前記プリン体は、プリン骨格を有する物質の総称であり、例えば、プリン塩基、プリンヌクレオシド、プリンヌクレオチド、高分子核酸等が含まれる。前記プリン塩基は、一般に、プリン(9H−イミダゾ〔4,5−d〕ピリミジン)の誘導体の総称であり、例えば、アデニン、キサンチン、グアニン、ヒポキサンチン等があげられる。前記プリンヌクレオシドは、一般に、プリン塩基と糖の還元基とがN−グルコシド結合した配糖体化合物の総称であり、例えば、アデノシン、イノシン、グアノシン等があげられる。前記プリンヌクレオチドは、一般に、プリンヌクレオシドの糖部分がリン酸とエステルを形成している化合物の総称であり、アデニル酸、イノシン酸、グアニル酸等があげられる。

【0011】

本発明において、前記活性炭に接触させる前の清酒を、「未処理清酒」といい、前記活性炭に接触させた後の清酒を、「処理済清酒」または「プリン体低減清酒」という。

【0012】

清酒製品の製造は、一般的に、(1)コメの発酵、(2)コメ発酵液からの酒粕の除去および液体画分の回収、(3)前記液体画分に対する熱処理、(4)加熱後の液体画分からのオリの除去、(5)オリ除去後の液体画分の珪藻土ろ過、という工程により行われる。本発明において、前記活性炭に接触させる前記未処理清酒は、酒粕を含むコメ発酵液から前記酒粕を除去した液体画分であればよい。すなわち、本発明において、前記未処理清酒は、例えば、さらに、その他の工程、例えば、前記(3)、(4)および(5)の少なくともいずれかの工程を経たものでもよいし、いずれの工程を経ていないものでもよい。前記活性炭に接触させる前記未処理清酒のエタノール含有割合は、下限が、例えば、5v/v%以上であり、好ましくは10v/v%以上であり、より好ましくは13v/v%以上である。前記エタノール含有割合は、上限が、例えば、22v/v%以下である。前記エタノール含有割合は、例えば、5〜22v/v%の範囲であり、好ましくは10〜22v/v%の範囲であり、より好ましくは13〜22v/v%の範囲である。

【0013】

本発明において、前記活性炭は、前述のように、比表面積および算術平均径が前述の範囲を満たす活性炭であればよい。以下に、前記活性炭の特性を例示するが、本発明は、これには制限されない。

【0014】

前記活性炭の比表面積は、前述のように、比表面積が950〜1600m2/gの範囲である。前記比表面積は、例えば、950〜1000m2/gの範囲、1000〜1050m2/gの範囲、1100〜1200m2/gの範囲、1250〜1350m2/gの範囲、1350〜1490m2/gの範囲、または1500〜1600m2/gの範囲が好ましく、より好ましくは965〜985m2/gの範囲、1020〜1040m2/gの範囲、1140〜1180m2/gの範囲、1270〜1300m2/gの範囲、1370〜1400m2/gの範囲、または1570〜1590m2/gの範囲である。前記比表面積は、例えば、窒素ガス吸着等温線からBET式(慶伊富長:吸着、第95〜113頁(1967)、共立出版)により算出される。

【0015】

本発明において、前記算術平均径は、前記活性炭の粒度分布を表すパラメータである。前記算術平均径は、前述のように、15〜80μmの範囲であり、例えば、15〜50μm、15〜80μm、50〜80μmの範囲が好ましく、より好ましくは15〜30μm、20〜40μm、50〜65μm、55〜65μm、70〜80μmの範囲である。前記算術平均径は、例えば、レーザー回折/散乱式粒度分布測定装置等により決定され、各粒子径の値に相対粒子量(差分%)を掛けて、相対粒子量の合計(100%)で割って算出される。本発明における前記条件を満たす活性炭は、例えば、前記未処理清酒の種類を問わずプリン体低減に使用でき、この点で汎用性が高いといえる。

【0016】

前記算術平均径の測定は、例えば、下記条件での粒度分布測定(レーザー回折・散乱法)により行うことができる。

使用機器:LMS−2000e(セイシン企業社製)

測定方法:下記(1)〜(3)に基づき行う。

(1)分散媒のみでブランク測定を行う。

(2)分散層に試料を適量入れる。

(3)超音波により試料を分散させながら、循環式で粒度分布測定を行う。

測定範囲:0.02〜2000.00μm

使用分散媒:エタノール

超音波処理時間:1分間

【0017】

前記活性炭における前記比表面積および前記算術平均径は、例えば、下記のような組み合わせが好ましい。

(1)前記比表面積が950〜1000m2/gの範囲であり、前記算術平均径が15〜80μmの範囲である組み合わせ

(2)前記比表面積が1000〜1050m2/gの範囲であり、前記算術平均径が15〜80μmの範囲である組み合わせ

(3)前記比表面積が1100〜1200m2/gの範囲であり、前記算術平均径が15〜80μmの範囲である組み合わせ

(4)前記比表面積が1250〜1350m2/gの範囲であり、前記算術平均径が15〜80μmの範囲である組み合わせ

(5)前記比表面積が1350〜1490m2/gの範囲であり、前記算術平均径が15〜80μmの範囲である組み合わせ

(6)前記比表面積が1500〜1600m2/gの範囲であり、前記算術平均径が15〜80μmの範囲である組み合わせ

【0018】

前記活性炭は、例えば、多孔性であることが好ましい。前記活性炭の平均細孔直径は、例えば、1.5nm未満であるか、または2.3nmを超えることが好ましい。前者の前記平均細孔直径は、例えば、0.8〜1.4nmの範囲がより好ましく、0.9〜1.2nmの範囲がさらに好ましい。後者の前記平均細孔直径は、例えば、2.5〜4.0nmの範囲がより好ましく、2.6〜3.6nmの範囲がさらに好ましい。前記平均細孔直径は、前記比表面積および下記細孔容積との関係から、下記式により算出される。

平均細孔直径(nm)=4×103×細孔容積(mL/g)/比表面積(m2/g)

【0019】

前記活性炭の細孔容積は、例えば、0.1〜2mL/gの範囲であり、0.2〜1.6mL/gの範囲が好ましく、0.3〜1.5mL/gの範囲がより好ましい。前記細孔容積は、例えば、水銀圧入法、窒素ガス吸着法(慶伊富長:吸着、第95〜113頁(1967)、共立出版)等の方法により測定される。

【0020】

前記活性炭は、例えば、その製造時に分子ふるいに供された活性炭でもよい。分子ふるいに供することで、例えば、前記粒度を調整できる。

【0021】

前記活性炭の製造時における賦活化方法は、特に制限されず、例えば、薬品賦活、ガス賦活等があげられる。前記薬品賦活に使用する薬品は、例えば、塩化亜鉛、リン酸等があげられる。前記ガス賦活に使用するガスは、例えば、水蒸気、二酸化炭素、空気、燃焼ガス等があげられる。

【0022】

前記活性炭は、例えば、下記(1)〜(5)の特性を有する活性炭が好ましい。

(1)比表面積:950〜1600m2/g

(2)算術平均径:15〜80μm

(3)平均細孔直径:0.8〜4.0nm

(4)細孔容積:0.1〜2mL/g

(5)賦活化方法:塩化亜鉛、水蒸気、分子篩

【0023】

前記活性炭は、例えば、下記A〜Fが例示でき、中でも、例えば、清酒に対する汎用性がより高いことから、BおよびCが好ましい。

【0024】

A:(1A)〜(5A)の特性を有する活性炭

(1A)比表面積:1500〜1600m2/g

(2A)算術平均径:50〜80μm

(3A)平均細孔直径:3.5〜3.7nm

(4A)細孔容積:1.3〜1.5mL/g

(5A)賦活化方法:塩化亜鉛

【0025】

B:(1B)〜(5B)の特性を有する活性炭

(1B)比表面積:1000〜1050m2/g

(2B)算術平均径:50〜80μm

(3B)平均細孔直径:0.9〜1.1nm

(4B)細孔容積:0.3〜0.4mL/g

(5B)賦活化方法:分子篩

【0026】

C:(1C)〜(5C)の特性を有する活性炭

(1C)比表面積:950〜1000m2/g

(2C)算術平均径:15〜80μm

(3C)平均細孔直径:2.6〜2.8nm

(4C)細孔容積:0.6〜0.7mL/g

(5C)賦活化方法:水蒸気

【0027】

D:(1D)〜(5D)の特性を有する活性炭

(1D)比表面積:1250〜1350m2/g

(2D)算術平均径:15〜50μm

(3D)平均細孔直径:2〜2.5nm

(4D)細孔容積:0.6〜0.7mL/g

(5D)賦活化方法:水蒸気

【0028】

E:(1E)〜(5E)の特性を有する活性炭

(1E)比表面積:1350〜1490m2/g

(2E)算術平均径:15〜50μm

(3E)平均細孔直径:3.7〜4.0nm

(4E)細孔容積:1.3〜1.5mL/g

(5E)賦活化方法:塩化亜鉛

【0029】

F:(1F)〜(5F)の特性を有する活性炭

(1F)比表面積:1100〜1200m2/g

(2F)算術平均径:15〜50μm

(3F)平均細孔直径:3〜3.3nm

(4F)細孔容積:0.9〜0.94mL/g

(5F)賦活化方法:水蒸気

【0030】

前記活性炭は、例えば、市販品を購入してもよいし、自家調製してよい。前記市販品は、例えば、品川炭素株式会社、セラケム株式会社、武蔵野商事株式会社、フタムラ化学株式会社、武田薬品工業株式会社、北村化学研究所、キリン協和フーズ株式会社、味の素ファインテクノ株式会社等の製品があげられる。また、前記活性炭を自家調製する場合は、例えば、特開2007−267695号公報に記載の方法等の公知の方法が採用できる。

【0031】

前記接触工程は、前記未処理清酒と前記活性炭とを接触させればよく、その接触方法は、特に制限されない。前記接触工程は、例えば、前記未処理清酒と前記活性炭とを接触した後、前記活性炭を含む固体画分と、液体画分とを分離し、得られた前記液体画分を前記処理済清酒としてもよいし、前記未処理清酒を前記活性炭でろ過し、得られたろ過画分を前記処理済清酒としてもよい。

【0032】

前記接触工程は、例えば、前記未処理清酒を前記活性炭でろ過するろ過工程が好ましく、具体的には、例えば、前記活性炭に、前記未処理清酒を通液させるろ過工程であることが好ましい。前記活性炭への前記未処理清酒の通液は、例えば、前記活性炭の間への通液でもよいし、前記活性炭の孔への通液でもよいし、両方でもよく、好ましくは、前記活性炭の間および前記活性炭の孔の両方への通液である。

【0033】

前記ろ過工程のろ過方法は、特に制限されず、例えば、前記未処理清酒と前記活性炭との混合液を、ろ材でろ過する方法があげられる。前記ろ材は、例えば、前記活性炭が通過しない孔径のフィルターを使用できる。この方法によれば、前記ろ材上に前記活性炭が留まるため、前記ろ材上に留まった前記活性炭の間および前記活性炭の孔内を、前記未処理清酒が通過することで、前記活性炭により前記未処理清酒をろ過できる。そして、ろ過された液体画分を、前記活性炭で処理された前記処理済清酒として回収できる。前記フィルターの孔径は、特に制限されず、例えば、使用する前記活性炭の大きさに応じて適宜設定できる。前記フィルターの孔径の具体例は、例えば、100μm以下であり、20μm以下が好ましく、例えば、0.45〜20μmの範囲である。

【0034】

また、前記ろ過工程のろ過方法は、この他に、例えば、前記未処理清酒を、前記活性炭製のろ材でろ過する方法があげられる。前記ろ材は、例えば、前記活性炭のフィルター、前記活性炭のモジュール等が使用できる。この方法によれば、前記ろ材の活性炭の間および前記活性炭の孔内を、前記未処理清酒が通過することで、前記活性炭製のろ材で前記未処理清酒をろ過できる。そして、ろ過された液体画分を、前記活性炭で処理された前記処理済清酒として回収できる。

【0035】

前記ろ過工程において、前記ろ過の種類は、特に制限されず、例えば、自然ろ過、減圧ろ過、加圧ろ過、遠心ろ過等があげられる。

【0036】

前記接触工程は、前記ろ過工程には制限されず、例えば、前記未処理清酒に前記活性炭を添加した後、前記混合液を静置することにより、活性炭を含む沈殿層と液体層とに分離し、前記液体層を、前記処理済清酒として回収してもよい。

【0037】

前記接触工程の回数は、特に制限されず、例えば、1回でも、複数回でもよい。前記接触工程を複数回行う場合、例えば、2〜5回であり、好ましくは2〜4回であり、より好ましくは2〜3回である。前記接触工程を複数回行うことで、例えば、プリン体の除去効率を、より向上できる。

【0038】

前記接触工程において、例えば、前記清酒1Lあたり0.5〜20gまたは0.1〜10gの活性炭を使用するのが好ましく、より好ましくは1〜7gであり、さらに好ましくは1〜6gであり、最も好ましくは1〜5gである。前記活性炭は、例えば、前記接触工程1回あたりに前記範囲の量を使用してもよいし、複数回の接触工程の合計で、前記範囲の量を使用してもよい。具体的には、所定量の活性炭を使用する場合、例えば、前述のように、1回の接触工程で前記所定量の活性炭を使用してもよいが、複数回の各接触工程において、前記所定量の活性炭を分割して使用することが、プリン体除去効率をさらに向上できることから好ましい。

【0039】

本発明の製造方法は、例えば、さらに、前記未処理清酒または前記処理済清酒のオリを除去するオリ除去工程を含んでもよい。前記オリ除去工程は、前記未処理清酒または前記処理済清酒において、オリを沈殿させ、前記沈殿したオリを除去する工程である。

【0040】

前記オリの沈殿は、例えば、静置により行うことができ、前記静置の際、例えば、前記未処理清酒または前記処理済清酒に、オリ下げ剤を添加してもよい。前記オリ下げ剤は、例えば、オリの沈殿を促進する物質であり、沈殿化剤ともいえる。前記オリ下げ剤は、特に制限されず、例えば、柿シブ、アルギン酸塩等の公知物質を使用できる。

【0041】

前記未処理清酒または前記処理済清酒に対する前記オリ下げ剤の添加条件は、特に制限されず、公知の条件が採用できる。前記未処理清酒または前記処理済清酒に対する前記オリ下げ剤の添加量は、例えば、0〜10v/v%の範囲が好ましく、より好ましくは0.001〜1v/v%の範囲であり、さらに好ましくは0.01〜0.1v/v%の範囲である。

【0042】

前記オリ下げ工程において、前記静置の条件は、特に制限されない。静置期間は、例えば、1〜168時間の範囲であり、好ましくは12〜120時間の範囲であり、より好ましくは24〜72時間の範囲である。静置温度は、例えば、0〜40℃の範囲であり、好ましくは5〜30℃の範囲であり、より好ましくは10〜15℃の範囲である。

【0043】

前記静置後、前記未処理清酒または前記処理済清酒から、沈殿したオリを除去する。前記除去方法は、特に制限されず、例えば、前記静置により分離した液体画分と沈殿画分のうち、前記沈殿画分を除去することで行ってもよいし、前記液体画分を採取することで行ってもよい。前者の場合、例えば、前記未処理清酒または前記処理済清酒をいれた容器の下部から、前記沈殿画分を排出する方法等がある。後者の場合、例えば、前記容器の上部から、前記液体画分を吸引等により採取する方法等がある。このようにして、前記オリ除去後の未処理清酒または処理済清酒が得られる。

【0044】

本発明の製造方法において、前記オリ除去工程を行う場合、前記接触工程および前記オリ除去工程の順序は、特に制限されず、例えば、前記オリ除去工程を行った後に前記接触工程を行ってもよいし、前記接触工程を行った後に前記オリ除去工程を行ってもよいし、前記接触工程と前記オリ除去工程とを同時に行ってもよい。

【0045】

前記接触工程と前記オリ除去工程とを同時に行う場合、例えば、前記未処理清酒に、前記活性炭および前記オリ下げ剤を添加し、オリを沈殿させた後、前記活性炭および前記オリを同時に除去することが好ましい。前記除去の方法は、特に制限されず、例えば、前記活性炭および前記オリ下げ剤が添加された前記未処理清酒(すなわち混合液)を、例えば、ろ材でろ過してもよいし、容器中で静置により沈殿画分と液体画分とに分離させた後、前記沈殿画分を前記容器の下部から排出除去してもよいし、前記液体画分を前記容器から採取してもよい。前記ろ材は、例えば、前記活性炭および前記オリを通過させない孔径のフィルターが好ましい。前記フィルターの孔径は、例えば、100μm以下であり、好ましくは20μm以下であり、例えば、0.45〜20μmである。

【0046】

本発明は、例えば、前記混合液から前記オリおよび前記活性炭を除去して回収した前記液体画分について、さらにろ過処理を行ってもよい。前記ろ過処理は、ろ材として、例えば、前述と同様のものを使用できる。

【0047】

以下に、本発明の製造方法について、一例として、前記未処理清酒に、前記接触工程および前記オリ除去工程を施すことにより、プリン体低減清酒を製造する形態を説明する。本発明、この形態には制限されない。

【0048】

まず、コメ発酵液から酒粕を除去し、液体画分、すなわち、未処理清酒を回収する。前記コメ発酵液の調製方法および酒粕の除去方法は、何ら制限されず、公知の方法が採用できる。

【0049】

つぎに、前記未処理清酒に、活性炭とオリ下げ剤を添加する。前記活性炭および前記オリ下げ剤の添加量は、例えば、前述のとおりである。

【0050】

前記接触工程が1回の場合、例えば、前記未処理清酒に、前記活性炭および前記オリ下げ剤を両方添加した後、静置によりオリを沈殿させる。前記沈殿の条件は、例えば、前述のとおりである。そして、前記活性炭および前記沈殿したオリを含む前記未処理清酒を、前述のように、ろ材を用いてろ過し、得られたろ液を、前記処理済清酒とする。

【0051】

また、接触工程が複数回の場合、例えば、いずれの接触工程において、前記オリ下げ剤を添加してもよい。好ましくは、1回目の接触工程において、前記未処理清酒に前記オリ下げ剤を添加することが好ましい。前記活性炭の使用量は、特に制限されず、例えば、接触工程がY回であり、前記未処理清酒に対して使用する合計の活性炭量がXgの場合、各接触工程において、それぞれ略等量、すなわち約X/Ygを使用することが好ましい。

【0052】

このようにして、前記活性炭で処理した処理済清酒が得られる。得られた処理済み清酒は、例えば、そのままプリン体低減清酒として流通させてもよいし、さらに、例えば、加水、アルコール添加等を行った上で、流通させてもよい。

【実施例】

【0053】

以下、本発明について、実施例により詳細に説明するが、本発明はこれらの実施例に限定されない。

【0054】

[実施例1]

本実施例では、下記の活性炭を使用し、清酒におけるプリン体の低減を評価した。

【0055】

(1)プリン体含有量の測定方法

サンプル10mLを、脱気し、凍結乾燥させた。得られた凍結乾燥物を、70%過塩素酸15mLに懸濁させた。この懸濁液を、95℃以上で120分間、沸騰した状態で、攪拌しながら加熱した。前記加熱により、プリン体は、プリン塩基、すなわち、アデニン、グアニン、キサンチン、ヒポキサンチンのいずれかのプリン塩基に分解される。前記加熱後のサンプルの一部に、所定濃度(0.1、1、10mol/L)のKOHを添加して中和した。中和後の前記サンプルを、遠心分離(150000m/s2、10分)し、発生したKClO4の沈殿を除去し、上清を得た。前記上清をキサンチンオキシダーゼあるいはグアナーゼの酵素処理し、この処理液を、下記条件で高速液体クロマトグラフィー(HPLC)に供した。

(HPLC分析条件)

カラム:Shodex GS−320 HQ

カラムサイズ:75mmID × 300mm

カラム温度:35℃

サンプル注入量:10μL

溶離液:150mmol/L ナトリウムリン酸バッファー(pH2.5)

流速:0.6mL/min

検出器:UV検出器

検出波長:262nm;アデニン・キサンチン

249nm;グアニン・ヒポキサンチン

【0056】

(2)未処理清酒の準備

(2−1)未処理清酒1

コメ発酵液のろ過工程、加熱処理工程を経て得られた清酒を、活性炭と接触させる未処理清酒1として使用した。前記未処理清酒1は、プリン体含有量1.3mg/100mL、エタノール含有割合20.2v/v%の清酒であった。

【0057】

(2−2)未処理清酒2

市販の清酒(商品名:上撰パック、月桂冠株式会社製)を、活性炭と接触させる未処理清酒2として使用した。前記未処理清酒2は、プリン体含有量2.23mg/100mL、エタノール含有割合14.0v/v%の清酒であった。

【0058】

(2−3)未処理清酒3

コメ発酵液の圧搾(ろ過)工程、火入れ(加熱処理)工程を経て得られた清酒を、活性炭と接触させる未処理清酒3として使用した。前記未処理清酒3は、プリン体含有量3.24mg/100mL、エタノール含有割合20.0v/v%の清酒であった。

【0059】

(3)活性炭

下記表1に示す特性を有する活性炭1〜8を準備した。活性炭1、2、3、4、5、6は、それぞれ、前述した活性炭C、B、A、D、E、Fに該当する。活性炭7は、算術平均径が、前述の本発明の範囲を満たさない活性炭であり、活性炭8は、比表面積および算術平均径が、前述の本発明の範囲を満たさない活性炭である。

【0060】

【表1】

【0061】

(4)活性炭処理

前記未処理清酒1に、前記未処理清酒1 1Lあたり1gまたは2gの各活性炭を添加した。また、前記未処理清酒2および3に、前記未処理清酒1Lあたり2gの各活性炭を添加した。そして、24時間静置した後、活性炭を、フィルター(ADVANTEC Cellilose Acetate、孔径:0.45μm)を使用して除去し、液体画分を回収した。このようにして、前記各活性炭処理を行い、処理済清酒として前記液体画分を得た。そして、前記処理済清酒のプリン体含有量を測定した。前記未処理清酒のプリン体含有量を100%として、前記処理済清酒のプリン体含有量を、残存率(%)として算出した。この結果を、下記表2および図1示す。図1は、清酒に対するプリン体低減効果を示すグラフであり、清酒(未処理清酒1)の結果(残存率:% 1g/L)を示す。

【0062】

【表2】

【0063】

前記表2および図1に示すように、比表面積および算術平均径が前述の条件を満たす活性炭1〜6を使用した実施例では、清酒中のプリン体を効率良く低減できた。この結果から、比表面積および算術平均径が、前記本発明の範囲にある活性炭を使用することで、効率よくプリン体が除去されたプリン体低減清酒を製造できることが確認された。また、実施例の活性炭1〜6は、2種類または3種類の異なる未処理清酒について、同様にプリン体の低減を効率よく行うことができた。この結果から、本発明における活性炭によれば、例えば、清酒の種類を問わず、プリン体の低減を効率よく行うことができ、汎用性が高いといえる。中でも、活性炭1および2は、特に汎用性が高いといえる。

【0064】

[実施例2]

本実施例では、前記実施例1の活性炭1を使用して、プリン体低減に対する活性炭添加量の影響を評価した。

【0065】

(1)未処理清酒の準備

コメ発酵液のろ過工程、加熱処理工程を経て得られた清酒を、活性炭と接触させる未処理清酒として使用した。前記未処理清酒は、プリン体含有量が2.0mg/100mL、エタノール含有割合19.6v/v%の清酒であった。

【0066】

(2)活性炭処理

前記活性炭1を使用し、前記未処理清酒に対して、下記(a)〜(c)の条件で活性炭処理、下記(d)および(e)の条件で活性炭処理およびオリ下げ処理を行った以外は、前記実施例1と同様にして、処理済清酒のプリン体含有量を測定した。そして、前記未処理清酒のプリン体含有量を100%として、前記処理済清酒のプリン体含有量を、残存率(%)として算出した。

【0067】

(a)2g/L活性炭処理(+)/オリ下げ処理(−)

前記未処理清酒に、前記未処理清酒1Lあたり2g/Lの活性炭1を添加し、前記実施例1と同様に活性炭処理を行い、処理済清酒を得た。

(b)4g/L活性炭処理(+)/オリ下げ処理(−)

前記未処理清酒に、前記未処理清酒1Lあたり4g/Lの活性炭1を添加し、前記実施例1と同様に活性炭処理を行い、処理済清酒を得た。

(c)6g/L活性炭処理(+)/オリ下げ処理(−)

前記未処理清酒に、前記未処理清酒1Lあたり6g/Lの活性炭1を添加し、前記実施例1と同様に活性炭処理を行い、処理済清酒を得た。

(d)2g/L活性炭処理(+)/オリ下げ処理(+)

前記未処理清酒に、前記未処理清酒1Lあたり2g/Lの活性炭1、ならびに、前記未処理清酒1Lあたり0.1gの柿渋オリ下げ剤(商品名:亀印オリヒカリ、岩本亀太郎商店製)、および前記未処理清酒1Lあたり3.5mLの1%アルギン酸オリ下げ剤(商品名:スノーアルギン、富士化学工業株式会社製)を添加した。そして、前記混合液を、20℃で24時間、静置した。前記静置後、前記活性炭および沈殿したオリを、フィルター(ADVANTEC Cellilose Acetate、孔径:0.45μm)を使用して除去した。このようにして、活性炭処理およびオリ除去処理を同時に行い、処理済清酒を得た。

(e)4g/L活性炭処理(+)/オリ下げ処理(+)

前記未処理清酒に、前記未処理清酒1Lあたり4g/Lの活性炭1を添加した以外は、上記(d)と同様にして活性炭処理およびオリ除去処理を同時に行い、処理済清酒を得た。

【0068】

図2のグラフに、残存率の測定結果を示す。図2において、横軸は、左から右に向かって順に、前記(a)〜(e)の処理済清酒を示す。図2に示すように、前記活性炭1の添加量に応じて、前記清酒中のプリン体が低減されることが確認された。また、活性炭処理と同時にオリ除去処理を行った場合でも、前記活性炭1の添加量に応じて、前記清酒中のプリン体が低減されることが確認された。さらに、オリ下げ処理(−)の処理済清酒と、オリ下げ処理(+)の処理済清酒とを比較した結果、前記活性炭1の添加量が同じ場合、同程度のプリン体の低減を示した。この結果から、オリ除去処理は、活性炭処理(プリン体除去)に影響を及ぼさないことが確認された。

【0069】

[実施例3]

本実施例では、前記実施例1の活性炭1を使用して、活性炭処理を複数回行うことによるプリン体低減への影響を評価した。

【0070】

前記活性炭1を使用し、下記(f)および(g)の条件で活性炭処理およびオリ下げ処理を行った以外は、前記実施例2と同様にして、処理済清酒のプリン体含有量を測定した。そして、前記未処理清酒のプリン体含有量を100%として、前記炭処理済清酒のプリン体含有量を、残存率(%)として算出した。

【0071】

(f)2g/L×2活性炭処理(+)/オリ下げ処理(+)

前記未処理清酒に、前記実施例2の(d)と同条件で、活性炭1およびオリ下げ剤の添加、静置、フィルターろ過を行った。得られた液体画分に、1Lあたり2gの活性炭1を添加し、前記実施例1と同様にして2回目の活性炭処理を行った。このようにして、1回目の活性炭処理およびオリ除去処理を同時に行い、さらに2回目の活性炭処理を行い、処理済清酒(2g/L×2)を得た。

(g)2g/L×3活性炭処理(+)/オリ下げ処理(+)

前記(f)における2回目の活性炭処理後、前記実施例1と同様にして、液体画分を回収し、これに、1Lあたり2gの活性炭1を添加し、前記実施例1と同様にして3回目の活性炭処理を行った。このようにして、1回目の活性炭処理およびオリ除去処理を同時に行い、さらに2回目および3回目の活性炭処理を行い、処理済清酒(2g/L×3)を得た。

【0072】

図3のグラフに、前記実施例2における(a)、(b)、(c)の処理済清酒の残存率の測定結果、ならびに、前記(f)および(g)の処理済清酒の残存率の測定結果をあわせて示す。図3において、横軸は、左から右に向かって順に、前記(a)2g/L、(b)4g/L、(f)2g/L×2、(c)6g/Lおよび(g)2g/L×3の処理済清酒を示す。図3に示すように、(f)2g/L×2と(g)2g/L×3との比較から、活性炭処理回数の増加にしたがって、前記清酒中のプリン体の除去効率が向上することが確認された。また、(b)4g/Lと(f)2g/L×2との比較、(c)6g/Lと(g)2g/L×3との比較から、活性炭の添加量の合計が同じ場合、複数回に分けて活性炭処理を行ったほうが、前記清酒中のプリン体の除去効率が向上することが確認された。

【0073】

[実施例4]

本実施例では、プリン体低減清酒の官能試験を行い、活性炭処理を評価した。

【0074】

(1)未処理清酒の準備

下記表3に示す未処理清酒を準備した。以下、下記2種類の未処理清酒を、「76分界」および「79分界」という。前記「76分界」は、プリン体含有量が0.86mg/100mL、エタノール含有割合15v/v%の清酒であった。前記「79分界」は、プリン体含有量が0.93mg/100mL、エタノール含有割合15v/v%の清酒であった。

【0075】

【表3】

【0076】

(2)活性炭処理

前記活性炭1または前記活性炭2を使用し、前記76分界および前記79分界に、前記実施例2の(d)の条件、および前記実施例3の(g)の条件で活性炭処理およびオリ下げ処理を行い、処理済清酒を得た。前記処理済清酒について、前記実施例1と同様にしてプリン体含有量を測定した。そして、前記未処理清酒のプリン体含有量を100%として、前記処理済清酒のプリン体含有量を、残存率(%)として算出した。

【0077】

(3)官能試験

前記(d)および(g)の処理済清酒、および前記未処理清酒について、官能試験(n=9)を行った。官能試験は、前記処理済清酒および未処理清酒について、最高評価点を1とし、最低評価点を5点とし、スミルノフ・グラブス検定により外れ値を棄却して、9人の値の平均値を求めた。

【0078】

この結果を、下記表4および図4に示す。下記表4では、前記官能試験の結果とあわせて、プリン体の残存率(%)の結果を示す。下記表4および図4において、前記76分界に対して、活性炭1または2を使用した前記(g)の処理済清酒を、「実施例4−1」および「活性炭1 2g/L×3」、または「実施例4−2」および「活性炭2 2g/L×3」と示し、前記79分界に対して、活性炭1を使用した前記(d)の処理済清酒または前記(g)の処理済清酒を、「実施例4−3」および「活性炭1 2g/L」、または「実施例4−4」および「活性炭1 2g/L×3」と示す。前記未処理清酒について、前記76分界を「比較例4−1」および「未処理」と示し、前記79分界を「比較例4−2」および「未処理」と示す。図4において、縦軸は、下記表4における官能試験の平均値である。前記平均値は、数値が小さいほど評価が良好であることを示す。

【0079】

【表4】

【0080】

前記表4および図4に示すように、前記76分界および前記79分界のいずれにおいても、未処理清酒より、活性炭1または活性炭2の活性炭処理により得られた処理済清酒の方が、平均値が低く、評価が良かった。また、前記76分界においては、前記実施例4−1と前記比較例4−1との間には、有意差(t検定、p<0.05、図4において「*」で表す)があった。また、前記79分界においては、前記実施例4−3と前記比較例4−2との間、および前記実施例4−4と前記比較例4−2との間に、有意差(t検定、p<0.01、図4において「**」で表す)があった。また、前記76分界においては、同じ活性炭処理回数で比較した場合、活性炭1の活性炭処理により得られた処理済清酒の方が、活性炭2の活性炭処理により得られた処理済清酒より、さらに評価が良かった。

【産業上の利用可能性】

【0081】

本発明の製造方法によれば、プリン体が低減された清酒を製造でき、例えば、消費者の健康志向に配慮した清酒を提供できる。

【特許請求の範囲】

【請求項1】

清酒を活性炭に接触させる接触工程を含み、前記活性炭として、比表面積が950〜1600m2/gの範囲であり、かつ、算術平均径が15〜80μmの範囲である活性炭を使用することを特徴とするプリン体低減清酒の製造方法。

【請求項2】

前記接触工程において、前記清酒を、前記活性炭でろ過する、請求項1記載の製造方法。

【請求項3】

前記清酒1Lあたり、0.1〜10gの活性炭を使用する、請求項1または2記載の製造方法。

【請求項4】

前記接触工程を、複数回行う、請求項1から3のいずれか一項に記載の製造方法。

【請求項5】

前記清酒のエタノール含有割合が、5〜22v/v%の範囲である、請求項1から4のいずれか一項に記載の製造方法。

【請求項6】

さらに、前記清酒のオリを除去するオリ除去工程を含む、請求項1から5のいずれか一項に記載の製造方法。

【請求項7】

前記オリ除去工程と、前記接触工程とを同時に行う、請求項6記載の製造方法。

【請求項8】

前記活性炭の平均細孔直径が、1.5nm未満である、請求項1から7のいずれか一項に記載の製造方法。

【請求項9】

前記活性炭の平均細孔直径が、2.3nmを超える、請求項1から7のいずれか一項に記載の製造方法。

【請求項1】

清酒を活性炭に接触させる接触工程を含み、前記活性炭として、比表面積が950〜1600m2/gの範囲であり、かつ、算術平均径が15〜80μmの範囲である活性炭を使用することを特徴とするプリン体低減清酒の製造方法。

【請求項2】

前記接触工程において、前記清酒を、前記活性炭でろ過する、請求項1記載の製造方法。

【請求項3】

前記清酒1Lあたり、0.1〜10gの活性炭を使用する、請求項1または2記載の製造方法。

【請求項4】

前記接触工程を、複数回行う、請求項1から3のいずれか一項に記載の製造方法。

【請求項5】

前記清酒のエタノール含有割合が、5〜22v/v%の範囲である、請求項1から4のいずれか一項に記載の製造方法。

【請求項6】

さらに、前記清酒のオリを除去するオリ除去工程を含む、請求項1から5のいずれか一項に記載の製造方法。

【請求項7】

前記オリ除去工程と、前記接触工程とを同時に行う、請求項6記載の製造方法。

【請求項8】

前記活性炭の平均細孔直径が、1.5nm未満である、請求項1から7のいずれか一項に記載の製造方法。

【請求項9】

前記活性炭の平均細孔直径が、2.3nmを超える、請求項1から7のいずれか一項に記載の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−106581(P2013−106581A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−255156(P2011−255156)

【出願日】平成23年11月22日(2011.11.22)

【出願人】(000165251)月桂冠株式会社 (88)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月22日(2011.11.22)

【出願人】(000165251)月桂冠株式会社 (88)

[ Back to top ]