プリーツ折り不織布の製造方法及びこれを用いたフィルター材

【課題】 エレクトレット加工した不織布であって、プリーツ保持性に優れたプリーツ折り不織布、及びこれを用いたフィルター材を提供する。

【解決手段】 エレクトレット加工された不織布をプリーツ折り加工するプリーツ折り不織布の製造方法であって、前記不織布を構成する主たるエレクトレット化繊維が軟化する温度よりも20℃低い温度以上であり、エレクトレット性能の少なくとも90%を保持することができる温度以下の範囲で熱処理された状態でプリーツ折り加工することにより、エレクトレット性を消失させることなく、プリーツ保持性が高いプリーツ折り不織布を得る。

【解決手段】 エレクトレット加工された不織布をプリーツ折り加工するプリーツ折り不織布の製造方法であって、前記不織布を構成する主たるエレクトレット化繊維が軟化する温度よりも20℃低い温度以上であり、エレクトレット性能の少なくとも90%を保持することができる温度以下の範囲で熱処理された状態でプリーツ折り加工することにより、エレクトレット性を消失させることなく、プリーツ保持性が高いプリーツ折り不織布を得る。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、エレクトレット加工した不織布をプリーツ折りした不織布の製造方法に関するものである。

【背景技術】

【0002】

従来、一般的なフィルター材としては、ポリプロピレン樹脂からなるメルトブローン不織布をエレクトレット化した不織布が用いられてきた。メルトブローン不織布は、腰がないことから、メルトブローン不織布に腰を与えるため、ポリエチレンテレフタレート繊維のケミカルボンド接着不織布や、メッシュなどの開孔材など剛直性のある多孔質材とメルトブローン不織布を貼り合せてから、プリーツ折りして使用していた。そのため、従来から、ガラス転移点が常温より高いポリエステル繊維を硬質のアクリル系接着剤で含浸接着したポリエチレンテレフタレート繊維のケミカル接着不織布が、エレクトレット化ポリプロピレン・メルトブローン不織布の折り曲げ用の基布として使用されてきた。さらに、特開2004−66806号公報(特許文献1)では、生分解性エレクトレット繊維状シートに、生分解性エレクトレット繊維状シートより剛性の高い繊維状シートを接合した成形繊維状シートが提案されている。

【0003】

また、上記エレクトレット化したポリプロピレン・メルトブローン不織布は、イオン注入法によるエレクトレット化手法を用いるため、エレクトレット性の耐熱性が良いとは言えず、一般的には60℃で、エレクトレットの消滅が始まり、不織布などの基布を貼り合わせも熱の影響を受け難いピンソニック法などが一般的に用いられていた。一般に、硬い不織布を保形性良く成形加工するには、熱成形を通常用いるが、従来のエレクトレット化不織布は熱に弱いため、エレクトレット化不織布を熱成形することは行われていなかった。

【特許文献1】特開2004−66806号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

前記エレクトレット不織布と貼り合わされたケミカル接着不織布、又は特許文献1は、剛性のある不織布なのでへし折る感じでプリーツ折りができ、プリーツ折りの戻りも少なく、かつシャープな折りとなるが、それに貼り合わされる腰のないメルトブローン不織布は、折れ面を被覆されているため、折り目の状態がめだたなく、シャープな折りではなかった。また、ポリオレフィン樹脂の繊維でなる不織布は、ポリオレフィン樹脂のゴム弾性のため、一般に、プリーツ折りが難しく、プリーツ折りしても保形性に問題があり、折れても反発して伸びてしまうと信じられていた。

【0005】

本発明は、エレクトレット加工した不織布であって、プリーツ保持性に優れたプリーツ折り不織布の製造方法、及びこれを用いたフィルター材を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明者らは、かかる課題を解決するため、熱成形性について詳細に調べたところ、樹脂の種類にもよるが樹脂が軟化する温度(以下、「実用使用温度」ともいう)よりも20℃低い温度以上で、プリーツ折り機によって物理的外力を加えて熱成形・変形させることにより、不織布を恒久的(パーマネント)に熱成形ができることを見出した。すなわち、本発明は、エレクトレット加工された不織布をプリーツ折り加工するプリーツ折り不織布の製造方法であって、前記不織布は、不織布を構成する主たるエレクトレット化繊維が軟化する温度よりも20℃低い温度以上であり、エレクトレット性能の少なくとも90%を保持することができる温度以下の範囲で熱処理された状態でプリーツ折り加工されていることを特徴とする。

【0007】

本発明のフィルター材は、前記方法により製造されたプリーツ折り不織布が、枠に接着されて一体化していることを特徴とする。

【0008】

本発明のフィルター材は、前記方法により製造されたプリーツ折り不織布が、枠に接着されて一体化していることを特徴とする。

【発明の効果】

【0009】

本発明は、エレクトレット化繊維が軟化する温度よりも20℃低い温度以上であり、エレクトレット性能の少なくとも90%を保持することができる温度以下の範囲で熱処理された状態でプリーツ折り加工することにより、エレクトレット加工した不織布のエレクトレット性を消失させることなく、プリーツ保持性が高いプリーツ折り不織布を得ることができる。

【0010】

本発明は、特に、不織布を構成する主たるエレクトレット化繊維としてポリブテン−1を繊維表面の70%以上を占めてなる複合繊維を含み、50℃以上120℃以下の範囲で熱処理された状態でプリーツ折り加工することにより、エレクトレット加工した不織布のエレクトレット性を消失させることなく、プリーツ保持性が高いプリーツ折り不織布を得ることができる。

【0011】

本発明のフィルター材は、前記方法により製造されたプリーツ折り不織布が、枠に接着されて一体化しているので、恒久的なプリーツ保持性を有しており、プリーツ折り幅を大きくして表面積を増大させて、濾過ライフを向上させることができる。

【発明を実施するための最良の形態】

【0012】

一般に、ポリオレフィン樹脂や繊維を実用使用温度より高い温度下で、物理的外力を加えて熱成形・変形させると恒久的な(パーマネント)付形ができることは周知である。ポリオレフィン樹脂は、廃棄処分とリサイクル性に優れているが、軟質で、ゴム弾性に富んでいるため、その繊維からなる不織布は、単独では剛性に劣りプリーツ折りし難い素材と一般に認識されてきた。本発明者らが先に提案した、他のポリオレフィン繊維と異なり、剛性のある不織布であり、単独でもプリーツ折りフィルターとして使用できるポリブテン−1と、ポリプロピレンまたはポリメチルペンテンなどとの複合繊維からなるエレクトレット不織布においても、特に全てをポリオレフィン樹脂でなるエレクトレット不織布をプリーツ折りする時、ポリオレフィン樹脂の特徴であるゴム弾性のため、せっかく折っても鋏み圧を除くと広がりやすい傾向にあり、プリーツ折りフィルターを組み立てる作業が煩雑であった。

【0013】

本発明の1形態であるポリブテン−1のエレクトレット不織布は、エレクトレット性に耐熱性があり、従来のポリプロピレン繊維のエレクトレット不織布では考えられなかったプリーツの熱成形が可能であり、かつエレクトレット性も損なわれない加工上十分広い熱成形条件があり、熱処理された状態でプリーツ加工することにより、容易にパーマネントプリーツ加工ができることを見出した。これにより、従来のポリプロピレン繊維のエレクトレット不織布では考えられなかったプリーツの支持体がなくとも、エレクトレット素材のみでのプリーツフィルターを得ることが可能となった。特に、オールポリオレフィン樹脂からなるフィルターは焼却処分しても、ポリエチレンテレフタレート樹脂の様に黒煙を発せず、再生も非吸湿性のため極めて容易である使用後の処分に優れたフィルターである。

【0014】

本発明のフィルター材は、オールポリオレフィン樹脂製のエアフィルターとして使用した場合、廃棄処分が容易で、素材として環境ホルモンや他の有害物を一切含まず、たとえ、火災に遭遇しても、煤や、塩化水素などの有害ガスを発生しないので、人と環境に配慮したフィルター材として好適である。

【0015】

本発明における「エレクトレット化繊維が軟化する温度」とは、エレクトレット化繊維を構成する樹脂の軟化がそれを超せば著しくなる温度(以下、「実用使用温度」という)をいう。具体的にポリオレフィン樹脂では、ポリプロピレン樹脂の実用使用温度が70℃であり、ポリブテン−1樹脂が100℃であり、ポリメチルペンテン樹脂が160℃である。

【0016】

前記ポリオレフィン樹脂のエレクトレット性能は、6分加熱での、一般のイオン注入法によるエレクトレット化ポリプロピレン繊維では、そのエレクトレット性能を50℃までは保持できるが、60℃を超えると急激に喪失する。熱エレクトレット加工でエレクトレット化されたポリブテン−1を繊維表面とする複合繊維では、110℃までは安定で、120℃を超えると徐々に喪失が始まる。ポリメチルペンテン樹脂では、160℃までは安定で、これを超す温度では喪失が始まる。プロピレン共重合体は共重合比によるが、概ね上記したポリプロピレン樹脂の温度を下回る。ポリオレフィン樹脂のエレクトレット安定性は、分子の流動性と強い関係を持つ実用使用温度と強い関係があることを見出した。また、当然のことながら、加熱温度とその温度での暴露時間の積とエレクトレット安定性は強い関係が有るのは言うまでもない。よって、上記した最低のパーマネント熱成形加工温度より高く、かつ、エレクトレット安定性が確保できる加熱温度、加熱時間の最大条件を下回る条件下で、エレクトレット不織布をプリーツ折りすることにより、恒久的なパーマネントプリーツ加工をすることができる。具体的には、前記実用使用温度よりも20℃低い温度以上であり、エレクトレット性能の少なくとも90%を保持することができる温度以下の範囲で熱処理された状態でプリーツ折り加工することにより、恒久的なパーマネントを有するプリーツ折り不織布を得ることができる。プリーツ加工された後は、速やかに常温に放冷などで冷却するとよい。なお、本発明でいう「エレクトレット性能の少なくとも90%を保持する」とは、後述するJIS−B−9908(換気用エアフィルタユニット・換気用電気集じん器の性能試験方法)に準じて測定される捕集効率がプリーツ折り加工の前後で変化する割合、すなわちプリーツ折り加工後の捕集効率をプリーツ折り加工前の捕集効率で除して、100を乗じた値をエレクトレット性能保持率として表すこととする。

【0017】

本発明でいう「熱処理された状態」とは、エレクトレット加工された不織布が熱処理されて所定の温度範囲内の温度を保持した状態のことをいう。そして、前記熱処理は、プリーツ折り加工工程における直前の処理(以下、「プレ加熱処理」という。)であることが好ましい。プレ加熱処理する方法としては、例えば、加熱板に接触させる方法、熱風加熱ボックスで加熱する方法、熱ロールに接触させる方法、赤外線加熱機で加熱する方法等が挙げられる。

【0018】

例えば、従来のエレクトレット化ポリプロピレン・メルトブローン不織布は、ポリプロピレン樹脂の実用使用温度(70℃)−20℃の50℃より高く、エレクトレット性能が低下する60℃より低い温度でプリーツ折り加工することにより、本発明のプリーツ折り不織布を得ることができる。ポリブテン−1樹脂を1成分とする複合繊維をエレクトレット化繊維とする不織布は、実用使用温度(100℃)−40℃の60℃より高く、120℃より低い温度でプリーツ折り加工することにより、本発明のプリーツ折り不織布を得ることができる。この様にして、主たるエレクトレット化繊維がそのエレクトレット性能の少なくとも90%を保持できる熱加工下で加熱して、軟質化した状態でプリーツ折り加工して、パーマネントプリーツ化すると、プリーツを引き伸ばした後、離してリラックスしても、熱セットされたプリーツ形状にほぼ戻る、プリーツ復元性に富んだ新規のプリーツ折り不織布を得ることができる。

【0019】

さらには、プリーツ折りされた不織布の少なくとも稜線部をさらに加熱して、プリーツの熱セットがなされているのも、パーマネントプリーツ性を増強でき好ましい。具体的には、プリーツ折り加工した後、折り畳んだ状態で前記熱処理条件以下の熱暴露を行い、主にプリーツの稜線部を熱暴露する方法が挙げられる。

【0020】

また、本発明に用いられるプリーツ折り機には、大別すると2つの加工手法がある。一方は、不織布の厚みを選ばないレシプロ式プリーツ折り機である。他方は、加工できる不織布の厚みには制限があるローラーニップ手法のロータリープリーツ折り機である。現在、厚みのある多用されているポリエチレンテレフタレート繊維からなる含浸基布にロータリーユニットが設定されているため、前記基布を使用しないフィルター素材は、その厚みをこれに合わせる必要がある。

【0021】

本発明に用いることができるエレクトレット加工された不織布(以下、「エレクトレット不織布」という)は、エレクトレット化させる目的の繊維素材層を有するものである。そのエレクトレット化することが可能な繊維を具体的に例示すると、ポリプロピレン樹脂でなるメルトブローン不織布、または芯成分をポリプロピレン樹脂とし鞘成分をポリブテン−1樹脂とする複合繊維のメルトブローン不織布などの、繊維表面の70%以上がプロピレンやブテン−1あるいはメチルペンテンを主成分とするポリオレフィン樹脂で形成されている繊維であって、主としてメルトブロー手法またはスパンボンド手法もしくはスプリットヤーン手法で繊維化された不織布であることが好ましい。

【0022】

使用後の廃棄処分の容易さの利点がある、全てをポリオレフィン樹脂で構成した、本発明の1つであるポリプロピレンスパンボンド不織布を基布とし、ポリブテン−1複合繊維のメルトブローン不織布は、繊維塊が不織布中に多数散在していることが好ましい。繊維塊の部分はその分だけ不織布の厚みが大きくして、嵩高化を達成することができる。この繊維塊を不織布中に多数散在させたエレクトレット不織布は、繊維塊の周辺は集積される繊維間の空隙を大きく作る構造になる。さらにその上から繊維を集積することで厚み方向に立体的な集積条件を作って密度を下げる繊維集積を積極的に行い、結果として繊維間間隙を広げて流体の通過性を向上させることができたのである。すなわち、圧損を下げる効果を生じさせ、より低圧損なエレクトレットフィルター素材としている。

【0023】

エレクトレット化された不織布の好ましい形態の1つは、融点が異なる2以上の熱可塑性樹脂成分からなり、低融点成分が繊維表面の大半を占めている複合繊維を構成繊維とするメルトブロー法により製造された不織布であって、構成繊維の複数本が部分的に凝集し融着した繊維塊が不織布中に多数存在して不織布表面に凸部を形成し、前記繊維塊の周辺は繊維塊が存在していない部分より構成繊維の間隙が広がり繊維密度が低下していることを特徴とする、嵩高さ(厚さμm/目付g/m2)が8以上である不織布である。

【0024】

前記エレクトレット化繊維は、平均繊維径(d:μm)が0.3<d<200、複合繊維にあっては、構成する複数の各熱可塑性樹脂成分が、その融点(Tm:℃)を60≦Tm<270、その溶融流動性メルトフローレート(MFR:g/10分;測定温度は、Tm≦200のとき230℃、200<Tmのとき290℃、加重は2.169Kg、JIS−K−6760に準ず)が、5<MFR<200である熱可塑性合成樹脂であることが好ましい。

【0025】

前記複合繊維の熱可塑性樹脂成分は、低融点成分が密度(D:g/cm3)を0.905≦D<0.930、融点(Tms:℃)を115<Tms<130とするポリブテン−1であり、もう一つがポリプロピレンであることが好ましい。

【0026】

さらに、前記ポリブテン−1とポリプロピレンからなる複合繊維不織布の少なくとも片面に、繊維径が15μm以上の繊維からなる表面不織布層が配され、前記複合繊維不織布を構成する複合繊維の少なくとも低融点の成分による熱接着で一体化している複合化不織布であることが好ましい。

【0027】

前記複合化不織布の好ましい形態のひとつは、目付が30〜400g/m2の複合化不織布である。目付が400g/m2を超えるとエレクトレット加工が極めて困難となり、また熱プリーツセットもその厚みのため困難となることがある。

【0028】

前記表面不織布層は、繊維がポリオレフィン樹脂のみからなる、単一成分繊維または複合繊維であるのが最も好ましい。なお、単一成分繊維には混合ポリマー繊維、ポリマーアロイ繊維および無機物添加繊維なども含まれ、何れも好ましい。繊維の形態は中空繊維や異型断面繊維であることも好ましい。具体的には、プロピレンを主成分とするホモポリマー、プロピレンを主体とする共重合体のうち1以上のポリオレフィン樹脂からなる、単一成分繊維または複合繊維のスパンボンド不織布、および/または、ポリプロピレン、プロピレンを主体とする共重合体プロピレンあるいはポリブテン−1で繊維表面の過半が覆われており、芯成分をポリメチルペンテンとする複合繊維の熱接着不織布または水流交絡不織布であることが好ましい。

【0029】

また、前記表面不織布層の1面が、繊維がポリエチレンテレフタレート樹脂からなる繊維であり、前記したスパンボンド不織布にニードルパンチまたは水流交絡処理で物理的に繊維交絡させて一体化させた後、不織布の剛性と不織布強力の向上を目的として、さらにアクリル樹脂の含浸により接着一体化しているものであり、1表面がポリエチレンテレフタレート繊維層で、中層がスパンボンド不織布層で、エレクトレット機能の主体である複合繊維不織布層がもう1面を形成している複合化不織布であることも好ましい。

【0030】

さらに、前記ポリブテン−1とポリプロピレンからなる複合繊維は、平均繊維径(d:μm)が10<d<200である前記複合繊維不織布の上に、さらに平均繊維径(d:μm)が0.3<d<20の複合繊維を構成繊維とする上記複合繊維不織布が配され、各不織布層間は複合繊維の低融点成分により熱接着して一体化している複合化不織布であることが好ましい。

【0031】

本発明の好ましい形態のひとつは、前記複合化不織布がエレクトレット加工され、少なくともポリブテン−1とポリプロピレンからなる複合繊維がエレクトレット化されている複合化不織布である。

【0032】

また、エレクトレット加工された複合化不織布であるため、好ましい形態のひとつは、少なくとも片面の表面不織布層は、エレクトレットの効果に悪影響を及ぼしかねない界面活性剤などの親水性化学物質が付着されていないポリプロピレン繊維またはポリエチレン繊維で構成されているのが好ましく、さらにはこの表面不織布層が両面に配されているものであって、本発明の1実施形態である上記ポリブテン−1とポリプロピレンからなる複合繊維不織布であっては、前記複合繊維不織布を構成する複合繊維の少なくとも低融点の成分による熱接着で一体化している複合化不織布であってエレクトレット化されているものである。

【0033】

また、本発明の好ましい形態のひとつは、上記ポリブテン−1とポリプロピレンからなる複合繊維不織布の少なくとも片面に繊維径が15μm以上の繊維からなる表面不織布層が配され、前記複合繊維不織布を構成する複合繊維の少なくとも低融点の成分による熱接着で一体化している複合化不織布の複合繊維不織布面側に繊維径が5μm以上のポリプロピレン繊維と、レーヨン繊維、ビニロン繊維またはアクリル繊維から選ばれた1または複数の繊維からなる親水性繊維層が積層され複合繊維の少なくとも低融点の成分による熱接着により一体化しておりエレクトレット化されている複合化不織布である。さらには、前記親水性繊維層に水溶性または親水性の、たとえば、硫酸銅などの銅化合物や亜鉛化合物や金属フタロシアニン誘導体や、檜チオールなどの天然有用物などの、抗菌性、殺菌性、消臭性あるいはアロマテラピー性を持つ薬剤を含浸または固着させるのも好ましい。

【0034】

また、本発明の好ましい形態のひとつは、上記ポリブテン−1とポリプロピレンからなる複合繊維不織布の少なくとも片面に繊維径が15μm以上の繊維からなる表面不織布層が配され、前記複合繊維不織布を構成する複合繊維の少なくとも低融点の成分による熱接着で一体化している複合化不織布の少なくとも片面にレーヨン繊維層と活性炭素繊維層とポリプロピレンスパンボンド不織布層の3層からなる積層不織布が複合繊維の低融点の成分による熱接着で一体化しておりエレクトレット化されている複合化不織布である。

【0035】

また、本発明の好ましい形態のひとつは、メルトブローン不織布以外の不織布層の繊維は難燃化している上記複合化不織布である。

以下、本発明を具体的に説明する。

【0036】

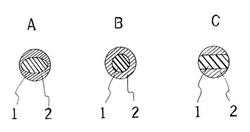

前記エレクトレット不織布は、ポリプロピレン製のメルトブローン不織布やポリブテン−1を用いた複合繊維からなるメルトブローン不織布などが例示できる。前者のポリプロピレン製のメルトブローン不織布の作り方は公知であるから省略する。後者の複合繊維からなるメルトブローン不織布は、不織布を構成する複合繊維は融点が異なる2以上の熱可塑性樹脂成分からなり、好ましくは図1に示すような2成分が鞘芯型、猫目型あるいは1成分が他の成分によって二つに分離された三層型のような断面構造をもち低融点成分が繊維表面の大半を占めている繊維である。また多芯型や3層型や1成分が少なくとも複数に区分され他の成分で区分けされた繊維断面が蜜柑型や風車型などの分割繊維型である繊維であり、繊維形状は円や楕円などの円型を基本とするが、角の取れた異型である場合も有り得る。

【0037】

また、前記エレクトレット化繊維の平均繊維径(d:μm)は一般的な0.3<d<200であり、繊維塊を意図的に作る場合は、20μm以上の太繊維が効率的で経済的であり、ポリプロピレンスパンボンド不織布に接着する場合も前記した太繊維が固着または融着接着する接着力が大きく都合が良い。無論、細かい粒子を効率良く捕捉するには、より細い繊維を多数集積した方が好ましく、本発明の不織布は一般にポリプロピレンスパンボンド不織布/太繊維/細繊維の構成とするのが望ましい。なお、太繊維層に繊維塊を存在させるか否かは、作る不織布の厚みと通気圧損などのフィルター性能仕様により選択するもので、任意である。

【0038】

このような複合繊維を形成する熱可塑性樹脂は一般的なステープル複合繊維を製造する溶融粘度のものから、より溶融流動性の高い樹脂を用いており、その溶融流動性の指標であるメルトフローレート(MFR:g/10分;測定温度は、Tm≦200のとき230℃、200<Tmのとき290℃、加重は2.169Kg、JIS−K−6760に準ず)が、5<MFR<1000である熱可塑性合成樹脂である。なお繊維塊が散在する不織布では、繊維径が太繊維をノズルから噴出させ、紡糸された複合繊維の隣り合う繊維同士を噴出中に部分的に空中で接触させて構造中に繊維塊をもつ不織布を形成する。当然、1μm以下の細繊維にはMFRの大きい樹脂が、5μmを超える太繊維は低いMFRの樹脂が好ましい。通常は、前者は50〜1000、後者は5〜200の樹脂から選択すると経済的に都合が良い。

【0039】

繊維塊を持つメルトブローン不織布を製造することにより、従来のメルトブロー法による、同じ熱可塑性樹脂を用いて作った同様の目付のメルトブローン不織布より20〜100%の厚みのある不織布を得ることができる。なお本発明において不織布の厚みはJISL−1913−6.1.2A法により測定した。

【0040】

前記エレクトレット不織布を構成するエレクトレット化複合繊維は、熱可塑性樹脂の融点(Tm:℃)は、その繊維表面の過半を覆っている樹脂が(その融点をTms:℃)低融点であることが好ましく、60≦Tms<170の範囲であると都合が良い。融点が60℃未満では融着接着しすぎ、制御が困難なため好ましくない。また170℃以上では、繊維の芯成分となる熱可塑性樹脂との組合せに制限を受けるので好ましくない。芯成分の熱可塑性樹脂(その融点をTmc:℃)の融点は、使用するメルトブロー設備の温度的制約があり、あまり高いものを用いることは好ましくない。実用的範囲では270℃未満が適当である。なお、前記した繊維表面の過半を覆っている樹脂(その融点をTms:℃)と芯成分樹脂の融点の関係については、Tms+20≦Tmcが好ましい。

【0041】

本発明にいう「熱接着」とは、低融点の熱可塑性樹脂が融点以上に加熱されて溶融し接着することをいうが、加熱温度が低いときは、低融点成分は繊維表面の形状を保ったまま接触する隣接繊維に融着する。加熱温度が融点より高くなるほど低融点成分は完全に溶融して接着点に凝集し、接着点を覆って隣接する繊維同士が一層強固に接着して一体化するようになる。

【0042】

本発明の熱セットされ、恒久的なプリーツ保持性のあるプリーツ折り不織布において、エレクトレット不織布は、硬くて剛直な不織布が最適である。剛直な不織布では、繊維に用いる樹脂を低いMFRの樹脂にするのが特に都合が良く、本発明では、5μm以下の細繊維を製造する場合のみ高いMFRの樹脂を用いるが、1μm以上の繊維の場合は、剛直な繊維を紡出して本発明の目的に添う剛直な不織布を得るため、従来のメルトブローン不織布の様に、低粘度の樹脂を用いてひたすら細繊度化を狙うのではなく、ステープル繊維の腰や固さの特徴を持った繊維からなる不織布を作る目的で、本発明に用いる樹脂は、ステープル繊維を製造する場合と同様の溶融粘度の樹脂が用いるとよい。なお、使用する樹脂の融点については、あまり高温になるとノズル直下のコンベアが過熱され不織布形成上好ましくなく、ステープル繊維と異なり、この点が繊維を溶融紡糸するときとは違って設備上の制約をうけることになり、使用する熱風の温度をむやみに上げることができず、270℃という限定を設けたのであって、設備上の制約がなければさらに高い温度、例えば350℃でも可能である。

【0043】

細繊維を除く、本発明の主に用いる樹脂の溶融流動性は、メルトフローレートで表現すると、5〜200g/10分の範囲にあり、その測定温度は、230℃で十分溶けているか否かで区分けしたのであり、実際の溶融紡糸時の溶融温度での溶融流動性とは一致していない場合もある。樹脂によって、溶融紡糸に好ましい溶融流動性は異なり、ポリエチレンテレフタレートやポリメチルペンテンの最も好ましい溶融流動状態は、100g/10分前後であり、ポリプロピレンは、これより低い。

【0044】

以上の理由で、本発明に用いる熱可塑性樹脂は、従来のステープル繊維に用いられている樹脂を工夫すれば概ね都合良く用いることができるので、詳細は個々には言及しないが、融点が60〜270℃の、ポリオレフィン樹脂、低融点エステル共重合体や脂肪族ポリエステルを含むポリエステル樹脂、ポリアミドやポリイミドなどのポリアミド樹脂、ポリカーボネート樹脂や融点を流動開始温度に読み替えた熱可塑性エラストマー樹脂が使用でき、これらの混合物、ポリマーアロイやグラフト重合や低温プラズマ処理などによる改質樹脂も含む。また、融点が60℃以上のものであれば例えば、融点が60℃のUCC社の微生物崩壊性ポリエステルTONE(商品名)も不織布とした後の冷却に工夫がいるが本発明に用いることができるが、繊維表面の大半を覆っている、エレクトレット化材として用いる樹脂は、モノマーの炭素数が3以上のポリオレフィン樹脂が都合良く用いられる。

【0045】

特に、エレクトレット不織布には、ポリオレフィン樹脂が特に好ましく、エレクトレット素材としては、ポリブテン−1が特別好ましい。ポリブテン−1は結晶形態が軟質状態から硬くて脆い形態に経時変化する特異的な樹脂であるがポリプロピレンとの複合繊維として紡糸可能である。さらに低い融点の樹脂除外については、不織布の実用上の問題であって、別段理由はない。なお、本発明で言うポリプロピレンはエチレンなどの共重合体を含むことは言うまでもなく、ポリブテン−1も密度と融点を限定しているが、できるだけブテン−1過多なポリブテン−1がエレクトレット素材として好ましい意味であって用途によっては制限されない。特に繊維間融着しやすい樹脂としてはエチレンやプロピレンなどの共重合体や非晶質樹脂で、半溶融などの加熱下において柔軟性を示す樹脂が該当する。またプロピレンリッチのエチレン−プロピレン共重合体やエチレン−オクテン共重合体やポリメチルペンテンや低密度ポリエチレンなどが好ましく用いられる。

【0046】

本発明に用いることができるエレクトレット不織布としては、使用後の廃棄処分の容易さの利点がある、全てをポリオレフィン樹脂で構成した不織布であることが好ましい。例えば、ポリプロピレンスパンボンド不織布を基布とし、ポリブテン−1を1成分とする複合繊維のメルトブローン不織布とが積層し、一体化された複合化不織布が挙げられる。ポリブテン−1は、熱エレクトレット加工が可能であり、エレクトレットの耐熱性に優れているからである。熱エレクトレット加工における加工温度は、80℃以上150℃以下の範囲であることが好ましい。

【0047】

前記ポリブテン−1を1成分とする複合繊維のメルトブローン不織布は、繊維塊が不織布中に多数散在していることが好ましい。繊維塊の部分は、その分だけ不織布の厚みが大きくして、嵩高化できるからである。この繊維塊を不織布中に多数散在させたエレクトレット不織布は、繊維塊の周辺は集積される繊維間の空隙を大きく作る構造になる。さらにその上から繊維を集積することで厚み方向に立体的な集積条件を作って密度を下げる繊維集積を積極的に行い、結果として繊維間間隙を広げて流体の通過性を向上させることができたのである。すなわち、圧損を下げる効果を生じさせ、より低圧損なエレクトレットフィルター材とすることができる。

【0048】

さらに、前記ポリブテン−1とポリプロピレンからなる複合繊維の平均繊維径(d:μm)が10<d<200である不織布の上に、平均繊維径(d:μm)が0.3<d<20の複合繊維を構成繊維とする不織布が配され、各不織布層間は複合繊維の低融点成分により熱接着して一体化している複合化不織布であることが好ましい。

【0049】

前記表面不織布層は、繊維がポリオレフィン樹脂のみからなる、単一成分繊維または複合繊維であるのが最も好ましい。なお、単一成分繊維には混合ポリマー繊維、ポリマーアロイ繊維および無機物添加繊維なども含まれ、何れも好ましい。繊維の形態は中空繊維や異型断面繊維であることも好ましい。具体的には、プロピレンを主成分とするホモポリマー、プロピレンを主体とする共重合体のうち1以上のポリオレフィン樹脂からなる、単一成分繊維または複合繊維のスパンボンド不織布、および/または、ポリプロピレン、プロピレンを主体とする共重合体プロピレンあるいはポリブテン−1で繊維表面の過半が覆われており、芯成分をポリメチルペンテンとする複合繊維の熱接着不織布または水流交絡不織布であることが好ましい。

【0050】

また、表面不織布層は、高エレクトレット性のポリブテン−1を用いた複合繊維からなるエレクトレット化繊維素材層の場合は、エレクトレット加工時のコンベア電極からの離型性確保のため、ポリプロピレンスパンボンド不織布を用いるのが、本発明の不織布を作る上で極めて都合が良い。ロータリープリーツ折り機を使用してプリーツ折りする場合は、厚みを容易に確保できるポリプロピレンスパンボンド不織布を一面に固着させたポリエチレンテレフタレート繊維のケミカルボンド不織布を、厚みと折れ性を確保するために必要に応じて使用すると都合が良い。

【0051】

前記複合化不織布をポリオレフィン繊維のみで構成する場合は、表面不織布層にポリプロピレンスパンボンド不織布を用いるのが最も経済的であるが、厚みとよりプリーツ保形性を求める場合は、表面不織布層に、鞘成分をプロピレン共重合体とし、芯成分にポリメチルペンテンを用いた複合繊維の水流交絡不織布またはスパンボンド不織布を用いるのが最も好ましい。なお、表面不織布層にポリプロピレンスパンボンド不織布を用いて、ロータリープリーツ折りをするためにエレクトレット化目的の繊維素材層を、構成繊維の複数本が部分的に凝集し熱接着した繊維塊が不織布中に多数存在して不織布表面に凸部を形成し、前記繊維塊の周辺は繊維塊が存在していない部分より構成繊維の間隙が広がり繊維密度が低下していることを特徴とする、嵩高さ(厚さμm/目付g/m2)が8以上である複合繊維からなる嵩高化させた不織布として用いるのも極めて都合が良い。

【0052】

本発明の好ましい形態の1つである嵩高なメルトブローン不織布は、具体的には、融点が異なる2以上の上記熱可塑性樹脂成分からなり、低融点成分が繊維表面の大半を占めている複合繊維を構成繊維とするメルトブロー法により製造された不織布であって、構成繊維の複数本が部分的に凝集し融着した繊維塊が不織布中に多数存在して不織布表面に凸部を形成し、前記繊維塊の周辺は繊維塊が存在していない部分より構成繊維の間隙が広がり繊維密度が低下していることを特徴とする、厚さ(μm)/目付(g/m2)が8以上である複合繊維不織布である。この場合太繊維であるから部分的に凝集し熱接着した繊維塊となるのではなく、メルトブロー手法での設備と繊維化工程を吟味することで、極端に細い繊維は別として、繊維塊は繊度に無関係に意図的に作成でき、望ましくは熱接着し易い樹脂を鞘成分に用いることで目的の達成が容易となるだけであって、工夫すれば、ポリエチレンを鞘成分とする繊維も同様にできた。低圧損のフィルター用途には、10μmより太い繊維からなる太繊維層とフィルター機能を主体として持つ20μmより細い繊維からなる細繊維層の少なくとも2層から構成する不織布が都合良く、無論太繊維層を構成する繊維は細繊維層を構成する繊維より太いのは当然である。

【0053】

上記複合繊維不織布は、ノズルからコンベアに直接メルトブローして集積したものを出口でコンベアベルトから剥離して得る。このときあらかじめコンベア上にスパンボンド不織布のような薄い基布を供給しつつこの上に複合繊維をメルトブローするとコンベアベルトからの不織布の剥離を滑らかにして都合がよい。また、基布はメルトブローン不織布を構成する繊維が延伸されておらず、繊維の配向結晶化が余り進行していないために繊維が脆くて低強力な点を補助するための、補強不織布としての役割と不織布の固さ、腰のつよさを増すためにも有効である。このような基布となる不織布は、ポイントボンドしたスパンボンド不織布やメルトブローン不織布、スパンレース加工不織布、熱接着不織布、ニードルパンチ不織布、樹脂含浸接着不織布が都合良い。中でもスパンボンド不織布は、エレクトレット不織布とした時のコンベアからの剥離性を向上させる役割を兼ねており、特にエレクトレット化した不織布には好都合であり、繊度を2〜20dtex、目付を10〜60g/m2とするのが特に好ましい。このような基布不織布は、繊維素材に限定はないが、エレクトレット材であるポリオレフィン繊維をメルトブローすると同時に前記基布不織布に融着接着または固着させるので、その接着性を考慮し、ポリオレフィン樹脂でなる不織布が好ましいのであり、廃棄処分する上でも特に好ましい。

【0054】

エレクトレット加工する用途では、主としてフィルター用途のため、低圧損化の要求より、繊維径が15μmより太い繊維を使用することがよいが、より細い繊維でも用途により不都合でない。また、両面に不織布を配したエレクトレット不織布は、吸塵用途のカーテンや壁掛けや壁紙を想定したものであり、本発明の複合繊維がポリオレフィン繊維の想定で、熱接着による一体化を達成する目的で熱接着する面にポリオレフィン繊維を少なくとも部分的に配している不織布を使用している。

【0055】

基布に前記した太繊維による繊維塊の散在した複合繊維不織布層を接着一体化させた複合化不織布をエレクトレット加工すると、繊維塊のない従来のエレクトレット不織布ではエレクトレット化が困難となる、目付が90g/m2を超えても強電界下で加工でき、さらに細繊維を積層しても可能なことが判明し、太繊維が大半である場合は400g/m2でもエレクトレット化が不可能ではない。また、太繊維の複合繊維不織布層を接着一体化させた複合化不織布は、従来の複合化不織布より腰があり、硬い不織布となり、プリーツ折り加工が容易で、形状保持効果も高くすることができた。

【0056】

すなわち、異なる繊維径をもつ複合繊維が、繊維径が15μm以上の繊維からなる不織布(基布)層の上に配されるのである。第一段階は、基布の上に、繊維径(d:μm)が10<d<200である太い複合繊維を配するのであるが、繊維径が50〜10μmの太い複合繊維からなる太繊維層を、メルトブローノズルと基布の間隔を近付けて噴出して目付が5〜15g/m2となるように集積させ、次いで、所望の繊維径の太い複合繊維を集積するのが最も好ましい。太繊維層を構成している太い複合繊維は、従って複数種の繊維径の繊維の集積であってもなんら不都合はない。

【0057】

ノズルと基布の間隔は5〜25cm程度にするとよい。これは通常のメルトブロー紡糸工程におけるより近い距離である。近付けて噴出して集積する理由は、基布へ太繊維が浸入して、太繊維で物理的交絡するのを容易とし、基布の繊維と前記太繊維の融着接着効果を高めるためである。しかし、ノズルと基布の間隔は、基布がメルトブロー紡糸の熱風で溶けない間隔に設定するのは当然であるが、長時間運転を続けると、循環するコンベアベルトの温度が上昇し、基布の一部が溶融またはフィルム化する問題が発生し好ましくない。この現象を防止するには、前記した、目付が5〜15g/m2の繊維径が50〜10μmの太繊維を用いる範囲が最も都合が良い。目付が5g/m2未満では、基布との接着性が弱く、15g/m2を超えると溶融またはフィルム化する問題が発生しやすい。前記太繊維の繊維径も50μmを超えると基布を構成する繊維の部分溶融を生じやすく、10μm未満であると基布表面への繊維集積効果が大きく、基布層への太繊維の浸入が少なくて太繊維の物理的交絡効果が減じられてあまり好ましくない。

【0058】

本来、太繊維ほど嵩高化、低圧損化および不織布の高硬さ化(不織布の高腰性と高プリーツ折り性が良い)に良いのであり、必要に応じて、より太い繊維をこれらの上に、繊維間を繊維の表面の過半を占めている低融点樹脂で融着接着または溶融接着させながら積層して接着一体化するのが極めて都合が良い。

【0059】

フィルター用途に本発明の複合化不織布を用いる場合、上記した基布と太繊維の集積層の上に、塵埃を主として捕集する機能を求めるより細い複合繊維を含む細繊維層を積層してフィルターとしての機能を持たせる。そのより細い複合繊維の繊維径(d:μm)は0.3<d<20であり、目的によって繊維径を任意に選択する。

【0060】

なお、本発明でいう繊維径は、数平均の繊維径をいい、本発明の不織布は、熱接着性複合繊維を使用している、そして、恣意的に部分的に融着接着させているため、繊維径のばらつきや分布が広く、顕微鏡観察によって繊維径を割り出したため、数平均で記載した。融着接着した塊や繊維束は1本として計測した。

【0061】

本発明のプリーツ折り不織布の原反を作る場合、基布として表面不織布層を具備させるのが生産上極めて都合が良く、具体的な例として、17dtexまたは6dtexのポリプロピレンスパンボンド不織布、または、6dtexのポリプロピレンスパンボンド不織布に5dtexのポリエチレンテレフタレート繊維をスパンレース加工して交絡させた後、アクリル接着剤で主としてポリエチレンテレフタレート繊維を接着した、ケミカルボンド複合化不織布を基布として用い、これらのポリプロピレンスパンボンド不織布に、5dtexのポリブテン−1を鞘成分とし、ポリプロピレンを芯成分とする鞘芯型複合繊維をメルトブロー手法によって噴出、積層させて、前記スパンボンド不織布の繊維に鞘成分のポリブテン−1を融着接着させて両層を接着一体化させた後、0.5〜2dtexと細くした前記鞘芯型複合繊維をメルトブロー手法によって噴出させてさらに積層、接着一体化させて複合化不織布とする。これを例えば120℃に加熱したスデレスメッシュ製コンベア乾燥機中とその後の乾燥機外に、高電界を発生できる電極を具備したエレクトレット加工機で熱エレクトレット加工して、エレクトレット不織布とした原反とする。また、6dtexのポリエチレンテレフタレート繊維からなるケミカルボンド不織布に、平均繊維径が1μmのポリプロピレン繊維からなるメルトブローン不織布をホットメルト接着剤で接着一体化した複合化不織布を室温または低温下で、直流プラズマ・エレクトレット化装置でイオン注入してエレクトレット不織布とした原反とする。

【0062】

前者のポリブテン−1樹脂を1成分とする複合繊維のエレクトレット化不織布は、実用使用温度(100℃)−50℃の50℃以上、120℃以下の温度で熱処理された状態でプリーツ折り加工して本発明の不織布を得ることができる。好ましい熱処理温度の範囲は、60〜120℃であり、より好ましくは、70〜110℃である。具体的には、例えば、接触時間数十秒で60〜80℃に加熱した鉄板の上を滑らせ、直後にレシプロ式プリーツ折り機でプリーツ折りして、数十秒以上折り畳んだ状態を保持すると、パーマネントプリーツ化した、プリーツを引き伸ばしても、離すと、熱セットされたプリーツ形状にほぼ戻る、プリーツ復元性に富んだ新規のプリーツ折り不織布を得ることができる。さらには、プリーツ折りして折り畳んだ状態で、プリーツの稜線を、不織布の表面温度が70〜110℃となる様に短い時間加熱すると、よりプリーツ復元性に富んだ本発明のプリーツ折り不織布とできる。

【0063】

後者の従来のエレクトレット化ポリプロピレン・メルトブローン不織布をケミカルボンド不織布に接着した複合化不織布は、ポリプロピレン樹脂の実用使用温度(70℃)−20℃の50℃より高く、60℃より低い温度、即ち、50〜60℃に加熱した鉄板の上を滑らせ、直後にレシプロ式プリーツ折り機でプリーツ折りして、数十秒以上折り畳んだ状態を保持すると、パーマネントプリーツ化した、プリーツを引き伸ばしても、離すと、熱セットされたプリーツ形状にほぼ戻る、前者のポリブテン−1樹脂を1成分とする複合繊維のエレクトレット化不織布よりは若干劣るが、プリーツ復元性に富んだ新規のプリーツ折り不織布を得ることができる。

【0064】

上記した様に個々の層の必要目付を考慮した上で、本発明の不織布の目付は用途によるが、30〜400g/m2が好ましく、400g/m2を超えると熱風の貫通状況が悪くて、30g/m2未満では、必要な各構成層の目付けが確保できないので都合が良くない。プリーツ折りフィルター用途では、その剛性を考慮すると60g/m2以上が好ましい。また、エレクトレット加工においても、ポリオレフィン樹脂などでなる被エレクトレット加工不織布層の目付は30〜400g/m2であっても可能であるが、エレクトレット加工対象のポリオレフィン繊維は電気絶縁性が高くて、目付200〜400g/m2では、ポリオレフィン繊維のみでなる場合は、目の粗い太い繊維でなる不織布に概ね限定され、ポリエチレンテレフタレート繊維などの電気絶縁性の低い繊維を使用したケミカルボンド不織布との接着不織布にエレクトレット加工が制限され、400g/m2を超えるとエレクトレット加工が極端に困難となり好ましくない。本発明の不織布において、主にエレクトレット加工する対象となるポリオレフィン繊維層の目付は、30〜200g/m2が好ましく、ポリオレフィン繊維層が空隙率の小さい、細繊維を中心として構成されている場合は、特に好ましい。

【0065】

本発明の1形態である、太繊維層と細繊維層を層状に集積したものは、前記したエレクトレット加工上の問題点を解決すると共に、流体の圧力損失を低下させえるので、被エレクトレット加工繊維層の構成として特に好ましい。

【0066】

本発明に使用することができる複合化不織布は、使用する繊維を選択し様々な用途に応用することができる。例えばポリブテン−1/ポリプロピレンの複合繊維を中層とした両面が、界面活性剤などの親水性物質が付着していないオレフィン不織布で占められたエレクトレット不織布で、吸塵カーテンなどに都合が良い不織布にも関する。

【0067】

また、本発明に使用することができるメルトブローン不織布は、それ自身炎が当たると速やかに孔が開く現象を生じ、難燃性に優れているが、ポリプロピレンスパンボンド不織布と張り合わせした複合化不織布は、メルトブローン不織布側から炎を当てると良難燃性だが、スパンボンド不織布側からでは、難燃性に劣る結果を得ており、スパンボンド不織布を構成するポリプロピレン樹脂に、チバ・スペシャリティ・ケミカルズ社の難燃効果剤「フレムスタブCGL−116」(商品名)を少なくとも0.5重量%添加してスパンボンド不織布とした複合化不織布は、どちらからの面から炎を当てても常に、難燃評価法JIS.L1091、A−1法で難燃3級を得ることができる様になるので、さらにエァーフィルター素材として最適となる。前記難燃効果剤の「CGL−116」は、ポリプロピレンの通常の耐候安定剤であるハルス系安定剤の誘導体であり、前記ハルス系安定剤や他の安定剤との併用でも、環境ホルモンや有害物質を含まないので大変環境に優しい。

【0068】

本発明の実施の形態について図に基づいて説明する。図1は、本発明に使用することができる複合繊維不織布の構成繊維である複合繊維の断面形状の例を示す図である。図1Aは、一般に猫目と称される芯成分である断面形状で、高融点成分(1)が楕円形でその周囲を鞘成分である低融点成分(2)が取り囲んでいる構造である。図1Bは、同心型の芯鞘構造で芯が高融点成分(1)、鞘が低融点成分(2)である。図1Cは、高融点成分(1)が低融点成分(2)によって挟まれた三層構造である。

【0069】

図2は、エレクトレット不織布層を嵩高化して、エレクトレット化の効率と通気圧損を低減させると共に、剛直性を向上させしめた繊維塊が散在している本発明に用いることができる不織布層の好ましい1形態である。

【0070】

次に、本発明の効果を実施例と比較例で具体的に説明する。なお、本発明の実施の1形態である鞘成分をポリブテン−1とし、芯成分をポリプロピレンとする複合繊維のメルトブローン不織布で、主に説明し、最後にポリプロピレン繊維のメルトブローン不織布をケミカルボンド不織布にホットメルト接着剤で貼り合せた不織布でも説明する。なお、他の形態の複合繊維不織布および複合化不織布も実施例を参考にすれば、同様に容易に作ることができることは、言うまでもない。

【実施例】

【0071】

(ポリマーの準備)

実施例及び比較例に用いた樹脂は、表1の通りである。PPはポリプロピレン、PBはポリブテン−1(三井化学タフマー、密度D:0.92g/cm3)、PEは高密度ポリエチレン、PETはポリエチレンテレフタレート(常法の限界粘度IV値が0.64の樹脂を使用)、PMPはポリメチルペンテン(三井化学TPX)、EPはプロピレン過多(エチレン含有量6〜8mass%)のエチレン−プロピレン共重合体を使用した。なお鞘と芯成分の複合比は1:1で、溶融流動性のMFRは、測定温度がPETとPMPは290℃で他は230℃での値で、単位はg/10分である。Q値は重量平均分子量/数平均分子量の比である。

【0072】

【表1】

【0073】

(複合化不織布の作製)

スパンボンド不織布上にメルトブロー手法で作製された複合繊維不織布を積層した複合化不織布を準備した。まず、2台の押出機より個々の熱可塑性樹脂を押出し、ギャーポンプによって定量供給して、複合繊維を形成できる70cm弱の幅の850ホールの複合ノズルを用いて、オリフィスの列から高速加熱気流中に吐出すると同時に、前記気流で細長化して基本的に連続している繊維とし、吸引設備が具備されたネットコンベア上に集積してメルトブロー手法によって繊維化された複合繊維不織布を作製するが、前記コンベア上に140℃で予め熱処理させたポリプロピレンスパンボンド不織布を位置させ、前記スパンボンド不織布上に、メルトブロー手法で平均繊度が6〜10dTex(23〜38μmφ)の太繊維を15g/m2の目付で集積し、ネットコンベアの進行角度を一回毎に変化させて所望の目付の太繊維または細繊維をそれぞれ複数層重ねて積層して本発明の複合化不織布を作製した。なお、各層は少なくとも30度の角度で交差させて集積した。

【0074】

ポリブテン−1を構成要素とする複合繊維の不織布は、ステンレスメッシュコンベアで搬送させながら、120℃の乾燥機中とその放冷下で連続して、15〜45Kvのコンペアと印加電極間に直流高電界を発生させ、前記電界中で熱エレクトレット加工してエレクトレット不織布とした。

【0075】

前記エレクトレット不織布を、プレ加熱として表2に示す温度に加熱したステンレス加熱板(T℃)に20秒接触させて、レシプロ式プリーツ折り機で30mmピッチのプリーツ折り不織布として、本発明のプリーツ折り不織布とした。

【0076】

[実施例1〜21、比較例1〜2]

前記複合繊維不織布は、表1の樹脂を用い、前記工程で表2および3の条件で複合化不織布とした。なお、紡糸温度とはノズル温度のことであり、同温度の高圧熱風を用いて噴出させ、これを噴出熱風量の5倍以上の吸引量で吸引して、15g/m2の目付で約7dTexのスパンボンド不織布の上に集積して、実施例と比較例のプリーツ折り不織布を得た。

【0077】

実施例7〜9は、実施例6の太繊維メルトブローン不織布の上に、さらに高MFRの樹脂を用いた細複合繊維メルトブローン不織布を積層したものである。繊維成分の表示は追加積層したものを示す。

【0078】

【表2】

【0079】

【表3】

【0080】

表2および表3における繊維径は、数平均の繊維径(μm)で、融着繊維は除外した。各繊維層は少なくとも2回の集積回数のもので、その目付(g/m2)で表示し、厚みはJIS−L−1913−6.1.2A法により測定した。なお、太繊維メルトブローン層の厚みは基布を含めた厚みで表示した。

【0081】

捕集効率は、JIS−B−9908に準拠し、フイルターユニットの替わりに、各実施例の不織布を装着し、濾過面を100mmφとして測定する定法により、面速5.3cm/秒で大気塵を濾過し、濾過前後の0.3〜0.5μmの粒子を分画し、個数を計測して計算により算出した。

【0082】

プリーツの保形性は、折幅30mmに折ったものを、その延べ長さの半分まで引っ張って伸ばし、瞬時に回復するか否かを評価した。

×:従来のプレ加熱していないものと同じ、若干戻るか、伸びたままのもので、折り目もシャープさに欠けるもの。

優:折り目がシャープで、瞬時の反発回復性を示すもの。

良:折り目がシャープであるが、反発回復性が若干遅いもの。

【0083】

実施例1〜12に使用した基布は、目付15g/m2のポリプロピレンスパンボンド不織布であり、実施例13〜16は、そのスパンボンド不織布に目付30g/m2の6dtexポリエチレンテレフタレート繊維をスパンレース加工して予備交絡をさせたものに、アクリル系接着剤でケミカルボンド不織布としたものを基布として用いた。表示をPETとした。総目付は50g/m2で、メルトブロー不織布層はスパンボンド不織布側に吹き付けて、スパンボンド不織布層に融着接着させた。実施例17〜20は、比較例1の太繊維メルトブローン不織布の上に、更に細繊度メルトブローン不織布を吹き付けて積層したものである。

【0084】

実施例1〜21のプリーツ折り不織布は、いずれにおいてもプリーツの保形性が高く、かつエレクトレット性能は消失しておらず、捕集効率も高いものであった。一方、比較例1のプリーツ折り不織布は、プリーツの保形性が低く、エレクトレット性能が消失してしまい、捕集効率は低くなった。比較例2の条件では、不織布化することができなかった。

【0085】

[実施例22]

実施例6の不織布を2枚、メルトブローン不織布層側を接する様にして重ね、140℃の熱風加工機で、バーを用いて擦る様に圧迫しながら張り合わせし、その後、実施例1と同様にして熱エレクトレット加工してエレクトレット不織布とし、プリーツ折り加工した。大気塵を拡散させたボックス内に入れると、著しく大気塵を吸着して、表面のスパンボンド不織布が灰色ぽくなった。

【0086】

[実施例23]

目付が60g/m2の6dTexレーヨン水流交絡不織布を、650〜700℃の無酸素下で焼成して得た活性炭素繊維不織布を、実施例1で使用した7dTexのスパンボンド不織布に乗せ、その上から、2dTexのレーヨン繊維の目付30g/m2のウエブを乗せて、水流交絡処理して、前記レーヨン繊維で交絡一体化させた水流交絡不織布とし、前記不織布を実施例1でのスパンボンド不織布の替わりとして、スパンボンド不織布層を上とし、実施例1と同様にしてメルトブローン不織布を積層し、複合化不織布として、実施例1と同様の方法で、エレクトレット加工とプリーツ折り加工した。前記複合化不織布は、少なくとも硫化水素を捕集する能力を保持していた。

【0087】

[実施例24]

実施例13のケミカルボンド不織布に目付が40g/m2で2μmのポリプロピレンメルトブロー不織布をピンソニックして貼り合せ、実施例1と同様にしてプレ加熱したプリーツ折り機でプリーツ折りしたところ、順調にプリーツ折りができ、プレ加熱しないものより、シャープに折れ、プリーツ保持性も向上したものであった。

【産業上の利用可能性】

【0088】

本発明の製造方法により得られるプリーツ折り不織布は、ビル空調用フィルター、吸塵カーテンやマスク等の材料として有用である。また、本発明のフィルター材は、枠に接着されて一体化しており、ビル空調機、家庭用空調機、空気清浄機、自動車用キャビンフィルター、電子機器の空調設備、クリーンルームの除塵フィルター等のフィルター材として有用である。

【図面の簡単な説明】

【0089】

【図1】図1のA、B、Cは、本発明の複合繊維不織布を構成する複合繊維の断面図の一例である。

【図2】本発明に用いられる複合化不織布の側方断面図の拡大図である。

【符号の説明】

【0090】

1 高融点成分

2 低融点成分

3 繊維塊

4 太繊維

5 細繊維

6 繊維密度が高い部分

【技術分野】

【0001】

本発明は、エレクトレット加工した不織布をプリーツ折りした不織布の製造方法に関するものである。

【背景技術】

【0002】

従来、一般的なフィルター材としては、ポリプロピレン樹脂からなるメルトブローン不織布をエレクトレット化した不織布が用いられてきた。メルトブローン不織布は、腰がないことから、メルトブローン不織布に腰を与えるため、ポリエチレンテレフタレート繊維のケミカルボンド接着不織布や、メッシュなどの開孔材など剛直性のある多孔質材とメルトブローン不織布を貼り合せてから、プリーツ折りして使用していた。そのため、従来から、ガラス転移点が常温より高いポリエステル繊維を硬質のアクリル系接着剤で含浸接着したポリエチレンテレフタレート繊維のケミカル接着不織布が、エレクトレット化ポリプロピレン・メルトブローン不織布の折り曲げ用の基布として使用されてきた。さらに、特開2004−66806号公報(特許文献1)では、生分解性エレクトレット繊維状シートに、生分解性エレクトレット繊維状シートより剛性の高い繊維状シートを接合した成形繊維状シートが提案されている。

【0003】

また、上記エレクトレット化したポリプロピレン・メルトブローン不織布は、イオン注入法によるエレクトレット化手法を用いるため、エレクトレット性の耐熱性が良いとは言えず、一般的には60℃で、エレクトレットの消滅が始まり、不織布などの基布を貼り合わせも熱の影響を受け難いピンソニック法などが一般的に用いられていた。一般に、硬い不織布を保形性良く成形加工するには、熱成形を通常用いるが、従来のエレクトレット化不織布は熱に弱いため、エレクトレット化不織布を熱成形することは行われていなかった。

【特許文献1】特開2004−66806号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

前記エレクトレット不織布と貼り合わされたケミカル接着不織布、又は特許文献1は、剛性のある不織布なのでへし折る感じでプリーツ折りができ、プリーツ折りの戻りも少なく、かつシャープな折りとなるが、それに貼り合わされる腰のないメルトブローン不織布は、折れ面を被覆されているため、折り目の状態がめだたなく、シャープな折りではなかった。また、ポリオレフィン樹脂の繊維でなる不織布は、ポリオレフィン樹脂のゴム弾性のため、一般に、プリーツ折りが難しく、プリーツ折りしても保形性に問題があり、折れても反発して伸びてしまうと信じられていた。

【0005】

本発明は、エレクトレット加工した不織布であって、プリーツ保持性に優れたプリーツ折り不織布の製造方法、及びこれを用いたフィルター材を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明者らは、かかる課題を解決するため、熱成形性について詳細に調べたところ、樹脂の種類にもよるが樹脂が軟化する温度(以下、「実用使用温度」ともいう)よりも20℃低い温度以上で、プリーツ折り機によって物理的外力を加えて熱成形・変形させることにより、不織布を恒久的(パーマネント)に熱成形ができることを見出した。すなわち、本発明は、エレクトレット加工された不織布をプリーツ折り加工するプリーツ折り不織布の製造方法であって、前記不織布は、不織布を構成する主たるエレクトレット化繊維が軟化する温度よりも20℃低い温度以上であり、エレクトレット性能の少なくとも90%を保持することができる温度以下の範囲で熱処理された状態でプリーツ折り加工されていることを特徴とする。

【0007】

本発明のフィルター材は、前記方法により製造されたプリーツ折り不織布が、枠に接着されて一体化していることを特徴とする。

【0008】

本発明のフィルター材は、前記方法により製造されたプリーツ折り不織布が、枠に接着されて一体化していることを特徴とする。

【発明の効果】

【0009】

本発明は、エレクトレット化繊維が軟化する温度よりも20℃低い温度以上であり、エレクトレット性能の少なくとも90%を保持することができる温度以下の範囲で熱処理された状態でプリーツ折り加工することにより、エレクトレット加工した不織布のエレクトレット性を消失させることなく、プリーツ保持性が高いプリーツ折り不織布を得ることができる。

【0010】

本発明は、特に、不織布を構成する主たるエレクトレット化繊維としてポリブテン−1を繊維表面の70%以上を占めてなる複合繊維を含み、50℃以上120℃以下の範囲で熱処理された状態でプリーツ折り加工することにより、エレクトレット加工した不織布のエレクトレット性を消失させることなく、プリーツ保持性が高いプリーツ折り不織布を得ることができる。

【0011】

本発明のフィルター材は、前記方法により製造されたプリーツ折り不織布が、枠に接着されて一体化しているので、恒久的なプリーツ保持性を有しており、プリーツ折り幅を大きくして表面積を増大させて、濾過ライフを向上させることができる。

【発明を実施するための最良の形態】

【0012】

一般に、ポリオレフィン樹脂や繊維を実用使用温度より高い温度下で、物理的外力を加えて熱成形・変形させると恒久的な(パーマネント)付形ができることは周知である。ポリオレフィン樹脂は、廃棄処分とリサイクル性に優れているが、軟質で、ゴム弾性に富んでいるため、その繊維からなる不織布は、単独では剛性に劣りプリーツ折りし難い素材と一般に認識されてきた。本発明者らが先に提案した、他のポリオレフィン繊維と異なり、剛性のある不織布であり、単独でもプリーツ折りフィルターとして使用できるポリブテン−1と、ポリプロピレンまたはポリメチルペンテンなどとの複合繊維からなるエレクトレット不織布においても、特に全てをポリオレフィン樹脂でなるエレクトレット不織布をプリーツ折りする時、ポリオレフィン樹脂の特徴であるゴム弾性のため、せっかく折っても鋏み圧を除くと広がりやすい傾向にあり、プリーツ折りフィルターを組み立てる作業が煩雑であった。

【0013】

本発明の1形態であるポリブテン−1のエレクトレット不織布は、エレクトレット性に耐熱性があり、従来のポリプロピレン繊維のエレクトレット不織布では考えられなかったプリーツの熱成形が可能であり、かつエレクトレット性も損なわれない加工上十分広い熱成形条件があり、熱処理された状態でプリーツ加工することにより、容易にパーマネントプリーツ加工ができることを見出した。これにより、従来のポリプロピレン繊維のエレクトレット不織布では考えられなかったプリーツの支持体がなくとも、エレクトレット素材のみでのプリーツフィルターを得ることが可能となった。特に、オールポリオレフィン樹脂からなるフィルターは焼却処分しても、ポリエチレンテレフタレート樹脂の様に黒煙を発せず、再生も非吸湿性のため極めて容易である使用後の処分に優れたフィルターである。

【0014】

本発明のフィルター材は、オールポリオレフィン樹脂製のエアフィルターとして使用した場合、廃棄処分が容易で、素材として環境ホルモンや他の有害物を一切含まず、たとえ、火災に遭遇しても、煤や、塩化水素などの有害ガスを発生しないので、人と環境に配慮したフィルター材として好適である。

【0015】

本発明における「エレクトレット化繊維が軟化する温度」とは、エレクトレット化繊維を構成する樹脂の軟化がそれを超せば著しくなる温度(以下、「実用使用温度」という)をいう。具体的にポリオレフィン樹脂では、ポリプロピレン樹脂の実用使用温度が70℃であり、ポリブテン−1樹脂が100℃であり、ポリメチルペンテン樹脂が160℃である。

【0016】

前記ポリオレフィン樹脂のエレクトレット性能は、6分加熱での、一般のイオン注入法によるエレクトレット化ポリプロピレン繊維では、そのエレクトレット性能を50℃までは保持できるが、60℃を超えると急激に喪失する。熱エレクトレット加工でエレクトレット化されたポリブテン−1を繊維表面とする複合繊維では、110℃までは安定で、120℃を超えると徐々に喪失が始まる。ポリメチルペンテン樹脂では、160℃までは安定で、これを超す温度では喪失が始まる。プロピレン共重合体は共重合比によるが、概ね上記したポリプロピレン樹脂の温度を下回る。ポリオレフィン樹脂のエレクトレット安定性は、分子の流動性と強い関係を持つ実用使用温度と強い関係があることを見出した。また、当然のことながら、加熱温度とその温度での暴露時間の積とエレクトレット安定性は強い関係が有るのは言うまでもない。よって、上記した最低のパーマネント熱成形加工温度より高く、かつ、エレクトレット安定性が確保できる加熱温度、加熱時間の最大条件を下回る条件下で、エレクトレット不織布をプリーツ折りすることにより、恒久的なパーマネントプリーツ加工をすることができる。具体的には、前記実用使用温度よりも20℃低い温度以上であり、エレクトレット性能の少なくとも90%を保持することができる温度以下の範囲で熱処理された状態でプリーツ折り加工することにより、恒久的なパーマネントを有するプリーツ折り不織布を得ることができる。プリーツ加工された後は、速やかに常温に放冷などで冷却するとよい。なお、本発明でいう「エレクトレット性能の少なくとも90%を保持する」とは、後述するJIS−B−9908(換気用エアフィルタユニット・換気用電気集じん器の性能試験方法)に準じて測定される捕集効率がプリーツ折り加工の前後で変化する割合、すなわちプリーツ折り加工後の捕集効率をプリーツ折り加工前の捕集効率で除して、100を乗じた値をエレクトレット性能保持率として表すこととする。

【0017】

本発明でいう「熱処理された状態」とは、エレクトレット加工された不織布が熱処理されて所定の温度範囲内の温度を保持した状態のことをいう。そして、前記熱処理は、プリーツ折り加工工程における直前の処理(以下、「プレ加熱処理」という。)であることが好ましい。プレ加熱処理する方法としては、例えば、加熱板に接触させる方法、熱風加熱ボックスで加熱する方法、熱ロールに接触させる方法、赤外線加熱機で加熱する方法等が挙げられる。

【0018】

例えば、従来のエレクトレット化ポリプロピレン・メルトブローン不織布は、ポリプロピレン樹脂の実用使用温度(70℃)−20℃の50℃より高く、エレクトレット性能が低下する60℃より低い温度でプリーツ折り加工することにより、本発明のプリーツ折り不織布を得ることができる。ポリブテン−1樹脂を1成分とする複合繊維をエレクトレット化繊維とする不織布は、実用使用温度(100℃)−40℃の60℃より高く、120℃より低い温度でプリーツ折り加工することにより、本発明のプリーツ折り不織布を得ることができる。この様にして、主たるエレクトレット化繊維がそのエレクトレット性能の少なくとも90%を保持できる熱加工下で加熱して、軟質化した状態でプリーツ折り加工して、パーマネントプリーツ化すると、プリーツを引き伸ばした後、離してリラックスしても、熱セットされたプリーツ形状にほぼ戻る、プリーツ復元性に富んだ新規のプリーツ折り不織布を得ることができる。

【0019】

さらには、プリーツ折りされた不織布の少なくとも稜線部をさらに加熱して、プリーツの熱セットがなされているのも、パーマネントプリーツ性を増強でき好ましい。具体的には、プリーツ折り加工した後、折り畳んだ状態で前記熱処理条件以下の熱暴露を行い、主にプリーツの稜線部を熱暴露する方法が挙げられる。

【0020】

また、本発明に用いられるプリーツ折り機には、大別すると2つの加工手法がある。一方は、不織布の厚みを選ばないレシプロ式プリーツ折り機である。他方は、加工できる不織布の厚みには制限があるローラーニップ手法のロータリープリーツ折り機である。現在、厚みのある多用されているポリエチレンテレフタレート繊維からなる含浸基布にロータリーユニットが設定されているため、前記基布を使用しないフィルター素材は、その厚みをこれに合わせる必要がある。

【0021】

本発明に用いることができるエレクトレット加工された不織布(以下、「エレクトレット不織布」という)は、エレクトレット化させる目的の繊維素材層を有するものである。そのエレクトレット化することが可能な繊維を具体的に例示すると、ポリプロピレン樹脂でなるメルトブローン不織布、または芯成分をポリプロピレン樹脂とし鞘成分をポリブテン−1樹脂とする複合繊維のメルトブローン不織布などの、繊維表面の70%以上がプロピレンやブテン−1あるいはメチルペンテンを主成分とするポリオレフィン樹脂で形成されている繊維であって、主としてメルトブロー手法またはスパンボンド手法もしくはスプリットヤーン手法で繊維化された不織布であることが好ましい。

【0022】

使用後の廃棄処分の容易さの利点がある、全てをポリオレフィン樹脂で構成した、本発明の1つであるポリプロピレンスパンボンド不織布を基布とし、ポリブテン−1複合繊維のメルトブローン不織布は、繊維塊が不織布中に多数散在していることが好ましい。繊維塊の部分はその分だけ不織布の厚みが大きくして、嵩高化を達成することができる。この繊維塊を不織布中に多数散在させたエレクトレット不織布は、繊維塊の周辺は集積される繊維間の空隙を大きく作る構造になる。さらにその上から繊維を集積することで厚み方向に立体的な集積条件を作って密度を下げる繊維集積を積極的に行い、結果として繊維間間隙を広げて流体の通過性を向上させることができたのである。すなわち、圧損を下げる効果を生じさせ、より低圧損なエレクトレットフィルター素材としている。

【0023】

エレクトレット化された不織布の好ましい形態の1つは、融点が異なる2以上の熱可塑性樹脂成分からなり、低融点成分が繊維表面の大半を占めている複合繊維を構成繊維とするメルトブロー法により製造された不織布であって、構成繊維の複数本が部分的に凝集し融着した繊維塊が不織布中に多数存在して不織布表面に凸部を形成し、前記繊維塊の周辺は繊維塊が存在していない部分より構成繊維の間隙が広がり繊維密度が低下していることを特徴とする、嵩高さ(厚さμm/目付g/m2)が8以上である不織布である。

【0024】

前記エレクトレット化繊維は、平均繊維径(d:μm)が0.3<d<200、複合繊維にあっては、構成する複数の各熱可塑性樹脂成分が、その融点(Tm:℃)を60≦Tm<270、その溶融流動性メルトフローレート(MFR:g/10分;測定温度は、Tm≦200のとき230℃、200<Tmのとき290℃、加重は2.169Kg、JIS−K−6760に準ず)が、5<MFR<200である熱可塑性合成樹脂であることが好ましい。

【0025】

前記複合繊維の熱可塑性樹脂成分は、低融点成分が密度(D:g/cm3)を0.905≦D<0.930、融点(Tms:℃)を115<Tms<130とするポリブテン−1であり、もう一つがポリプロピレンであることが好ましい。

【0026】

さらに、前記ポリブテン−1とポリプロピレンからなる複合繊維不織布の少なくとも片面に、繊維径が15μm以上の繊維からなる表面不織布層が配され、前記複合繊維不織布を構成する複合繊維の少なくとも低融点の成分による熱接着で一体化している複合化不織布であることが好ましい。

【0027】

前記複合化不織布の好ましい形態のひとつは、目付が30〜400g/m2の複合化不織布である。目付が400g/m2を超えるとエレクトレット加工が極めて困難となり、また熱プリーツセットもその厚みのため困難となることがある。

【0028】

前記表面不織布層は、繊維がポリオレフィン樹脂のみからなる、単一成分繊維または複合繊維であるのが最も好ましい。なお、単一成分繊維には混合ポリマー繊維、ポリマーアロイ繊維および無機物添加繊維なども含まれ、何れも好ましい。繊維の形態は中空繊維や異型断面繊維であることも好ましい。具体的には、プロピレンを主成分とするホモポリマー、プロピレンを主体とする共重合体のうち1以上のポリオレフィン樹脂からなる、単一成分繊維または複合繊維のスパンボンド不織布、および/または、ポリプロピレン、プロピレンを主体とする共重合体プロピレンあるいはポリブテン−1で繊維表面の過半が覆われており、芯成分をポリメチルペンテンとする複合繊維の熱接着不織布または水流交絡不織布であることが好ましい。

【0029】

また、前記表面不織布層の1面が、繊維がポリエチレンテレフタレート樹脂からなる繊維であり、前記したスパンボンド不織布にニードルパンチまたは水流交絡処理で物理的に繊維交絡させて一体化させた後、不織布の剛性と不織布強力の向上を目的として、さらにアクリル樹脂の含浸により接着一体化しているものであり、1表面がポリエチレンテレフタレート繊維層で、中層がスパンボンド不織布層で、エレクトレット機能の主体である複合繊維不織布層がもう1面を形成している複合化不織布であることも好ましい。

【0030】

さらに、前記ポリブテン−1とポリプロピレンからなる複合繊維は、平均繊維径(d:μm)が10<d<200である前記複合繊維不織布の上に、さらに平均繊維径(d:μm)が0.3<d<20の複合繊維を構成繊維とする上記複合繊維不織布が配され、各不織布層間は複合繊維の低融点成分により熱接着して一体化している複合化不織布であることが好ましい。

【0031】

本発明の好ましい形態のひとつは、前記複合化不織布がエレクトレット加工され、少なくともポリブテン−1とポリプロピレンからなる複合繊維がエレクトレット化されている複合化不織布である。

【0032】

また、エレクトレット加工された複合化不織布であるため、好ましい形態のひとつは、少なくとも片面の表面不織布層は、エレクトレットの効果に悪影響を及ぼしかねない界面活性剤などの親水性化学物質が付着されていないポリプロピレン繊維またはポリエチレン繊維で構成されているのが好ましく、さらにはこの表面不織布層が両面に配されているものであって、本発明の1実施形態である上記ポリブテン−1とポリプロピレンからなる複合繊維不織布であっては、前記複合繊維不織布を構成する複合繊維の少なくとも低融点の成分による熱接着で一体化している複合化不織布であってエレクトレット化されているものである。

【0033】

また、本発明の好ましい形態のひとつは、上記ポリブテン−1とポリプロピレンからなる複合繊維不織布の少なくとも片面に繊維径が15μm以上の繊維からなる表面不織布層が配され、前記複合繊維不織布を構成する複合繊維の少なくとも低融点の成分による熱接着で一体化している複合化不織布の複合繊維不織布面側に繊維径が5μm以上のポリプロピレン繊維と、レーヨン繊維、ビニロン繊維またはアクリル繊維から選ばれた1または複数の繊維からなる親水性繊維層が積層され複合繊維の少なくとも低融点の成分による熱接着により一体化しておりエレクトレット化されている複合化不織布である。さらには、前記親水性繊維層に水溶性または親水性の、たとえば、硫酸銅などの銅化合物や亜鉛化合物や金属フタロシアニン誘導体や、檜チオールなどの天然有用物などの、抗菌性、殺菌性、消臭性あるいはアロマテラピー性を持つ薬剤を含浸または固着させるのも好ましい。

【0034】

また、本発明の好ましい形態のひとつは、上記ポリブテン−1とポリプロピレンからなる複合繊維不織布の少なくとも片面に繊維径が15μm以上の繊維からなる表面不織布層が配され、前記複合繊維不織布を構成する複合繊維の少なくとも低融点の成分による熱接着で一体化している複合化不織布の少なくとも片面にレーヨン繊維層と活性炭素繊維層とポリプロピレンスパンボンド不織布層の3層からなる積層不織布が複合繊維の低融点の成分による熱接着で一体化しておりエレクトレット化されている複合化不織布である。

【0035】

また、本発明の好ましい形態のひとつは、メルトブローン不織布以外の不織布層の繊維は難燃化している上記複合化不織布である。

以下、本発明を具体的に説明する。

【0036】

前記エレクトレット不織布は、ポリプロピレン製のメルトブローン不織布やポリブテン−1を用いた複合繊維からなるメルトブローン不織布などが例示できる。前者のポリプロピレン製のメルトブローン不織布の作り方は公知であるから省略する。後者の複合繊維からなるメルトブローン不織布は、不織布を構成する複合繊維は融点が異なる2以上の熱可塑性樹脂成分からなり、好ましくは図1に示すような2成分が鞘芯型、猫目型あるいは1成分が他の成分によって二つに分離された三層型のような断面構造をもち低融点成分が繊維表面の大半を占めている繊維である。また多芯型や3層型や1成分が少なくとも複数に区分され他の成分で区分けされた繊維断面が蜜柑型や風車型などの分割繊維型である繊維であり、繊維形状は円や楕円などの円型を基本とするが、角の取れた異型である場合も有り得る。

【0037】

また、前記エレクトレット化繊維の平均繊維径(d:μm)は一般的な0.3<d<200であり、繊維塊を意図的に作る場合は、20μm以上の太繊維が効率的で経済的であり、ポリプロピレンスパンボンド不織布に接着する場合も前記した太繊維が固着または融着接着する接着力が大きく都合が良い。無論、細かい粒子を効率良く捕捉するには、より細い繊維を多数集積した方が好ましく、本発明の不織布は一般にポリプロピレンスパンボンド不織布/太繊維/細繊維の構成とするのが望ましい。なお、太繊維層に繊維塊を存在させるか否かは、作る不織布の厚みと通気圧損などのフィルター性能仕様により選択するもので、任意である。

【0038】

このような複合繊維を形成する熱可塑性樹脂は一般的なステープル複合繊維を製造する溶融粘度のものから、より溶融流動性の高い樹脂を用いており、その溶融流動性の指標であるメルトフローレート(MFR:g/10分;測定温度は、Tm≦200のとき230℃、200<Tmのとき290℃、加重は2.169Kg、JIS−K−6760に準ず)が、5<MFR<1000である熱可塑性合成樹脂である。なお繊維塊が散在する不織布では、繊維径が太繊維をノズルから噴出させ、紡糸された複合繊維の隣り合う繊維同士を噴出中に部分的に空中で接触させて構造中に繊維塊をもつ不織布を形成する。当然、1μm以下の細繊維にはMFRの大きい樹脂が、5μmを超える太繊維は低いMFRの樹脂が好ましい。通常は、前者は50〜1000、後者は5〜200の樹脂から選択すると経済的に都合が良い。

【0039】

繊維塊を持つメルトブローン不織布を製造することにより、従来のメルトブロー法による、同じ熱可塑性樹脂を用いて作った同様の目付のメルトブローン不織布より20〜100%の厚みのある不織布を得ることができる。なお本発明において不織布の厚みはJISL−1913−6.1.2A法により測定した。

【0040】

前記エレクトレット不織布を構成するエレクトレット化複合繊維は、熱可塑性樹脂の融点(Tm:℃)は、その繊維表面の過半を覆っている樹脂が(その融点をTms:℃)低融点であることが好ましく、60≦Tms<170の範囲であると都合が良い。融点が60℃未満では融着接着しすぎ、制御が困難なため好ましくない。また170℃以上では、繊維の芯成分となる熱可塑性樹脂との組合せに制限を受けるので好ましくない。芯成分の熱可塑性樹脂(その融点をTmc:℃)の融点は、使用するメルトブロー設備の温度的制約があり、あまり高いものを用いることは好ましくない。実用的範囲では270℃未満が適当である。なお、前記した繊維表面の過半を覆っている樹脂(その融点をTms:℃)と芯成分樹脂の融点の関係については、Tms+20≦Tmcが好ましい。

【0041】

本発明にいう「熱接着」とは、低融点の熱可塑性樹脂が融点以上に加熱されて溶融し接着することをいうが、加熱温度が低いときは、低融点成分は繊維表面の形状を保ったまま接触する隣接繊維に融着する。加熱温度が融点より高くなるほど低融点成分は完全に溶融して接着点に凝集し、接着点を覆って隣接する繊維同士が一層強固に接着して一体化するようになる。

【0042】

本発明の熱セットされ、恒久的なプリーツ保持性のあるプリーツ折り不織布において、エレクトレット不織布は、硬くて剛直な不織布が最適である。剛直な不織布では、繊維に用いる樹脂を低いMFRの樹脂にするのが特に都合が良く、本発明では、5μm以下の細繊維を製造する場合のみ高いMFRの樹脂を用いるが、1μm以上の繊維の場合は、剛直な繊維を紡出して本発明の目的に添う剛直な不織布を得るため、従来のメルトブローン不織布の様に、低粘度の樹脂を用いてひたすら細繊度化を狙うのではなく、ステープル繊維の腰や固さの特徴を持った繊維からなる不織布を作る目的で、本発明に用いる樹脂は、ステープル繊維を製造する場合と同様の溶融粘度の樹脂が用いるとよい。なお、使用する樹脂の融点については、あまり高温になるとノズル直下のコンベアが過熱され不織布形成上好ましくなく、ステープル繊維と異なり、この点が繊維を溶融紡糸するときとは違って設備上の制約をうけることになり、使用する熱風の温度をむやみに上げることができず、270℃という限定を設けたのであって、設備上の制約がなければさらに高い温度、例えば350℃でも可能である。

【0043】

細繊維を除く、本発明の主に用いる樹脂の溶融流動性は、メルトフローレートで表現すると、5〜200g/10分の範囲にあり、その測定温度は、230℃で十分溶けているか否かで区分けしたのであり、実際の溶融紡糸時の溶融温度での溶融流動性とは一致していない場合もある。樹脂によって、溶融紡糸に好ましい溶融流動性は異なり、ポリエチレンテレフタレートやポリメチルペンテンの最も好ましい溶融流動状態は、100g/10分前後であり、ポリプロピレンは、これより低い。

【0044】

以上の理由で、本発明に用いる熱可塑性樹脂は、従来のステープル繊維に用いられている樹脂を工夫すれば概ね都合良く用いることができるので、詳細は個々には言及しないが、融点が60〜270℃の、ポリオレフィン樹脂、低融点エステル共重合体や脂肪族ポリエステルを含むポリエステル樹脂、ポリアミドやポリイミドなどのポリアミド樹脂、ポリカーボネート樹脂や融点を流動開始温度に読み替えた熱可塑性エラストマー樹脂が使用でき、これらの混合物、ポリマーアロイやグラフト重合や低温プラズマ処理などによる改質樹脂も含む。また、融点が60℃以上のものであれば例えば、融点が60℃のUCC社の微生物崩壊性ポリエステルTONE(商品名)も不織布とした後の冷却に工夫がいるが本発明に用いることができるが、繊維表面の大半を覆っている、エレクトレット化材として用いる樹脂は、モノマーの炭素数が3以上のポリオレフィン樹脂が都合良く用いられる。

【0045】

特に、エレクトレット不織布には、ポリオレフィン樹脂が特に好ましく、エレクトレット素材としては、ポリブテン−1が特別好ましい。ポリブテン−1は結晶形態が軟質状態から硬くて脆い形態に経時変化する特異的な樹脂であるがポリプロピレンとの複合繊維として紡糸可能である。さらに低い融点の樹脂除外については、不織布の実用上の問題であって、別段理由はない。なお、本発明で言うポリプロピレンはエチレンなどの共重合体を含むことは言うまでもなく、ポリブテン−1も密度と融点を限定しているが、できるだけブテン−1過多なポリブテン−1がエレクトレット素材として好ましい意味であって用途によっては制限されない。特に繊維間融着しやすい樹脂としてはエチレンやプロピレンなどの共重合体や非晶質樹脂で、半溶融などの加熱下において柔軟性を示す樹脂が該当する。またプロピレンリッチのエチレン−プロピレン共重合体やエチレン−オクテン共重合体やポリメチルペンテンや低密度ポリエチレンなどが好ましく用いられる。

【0046】

本発明に用いることができるエレクトレット不織布としては、使用後の廃棄処分の容易さの利点がある、全てをポリオレフィン樹脂で構成した不織布であることが好ましい。例えば、ポリプロピレンスパンボンド不織布を基布とし、ポリブテン−1を1成分とする複合繊維のメルトブローン不織布とが積層し、一体化された複合化不織布が挙げられる。ポリブテン−1は、熱エレクトレット加工が可能であり、エレクトレットの耐熱性に優れているからである。熱エレクトレット加工における加工温度は、80℃以上150℃以下の範囲であることが好ましい。

【0047】

前記ポリブテン−1を1成分とする複合繊維のメルトブローン不織布は、繊維塊が不織布中に多数散在していることが好ましい。繊維塊の部分は、その分だけ不織布の厚みが大きくして、嵩高化できるからである。この繊維塊を不織布中に多数散在させたエレクトレット不織布は、繊維塊の周辺は集積される繊維間の空隙を大きく作る構造になる。さらにその上から繊維を集積することで厚み方向に立体的な集積条件を作って密度を下げる繊維集積を積極的に行い、結果として繊維間間隙を広げて流体の通過性を向上させることができたのである。すなわち、圧損を下げる効果を生じさせ、より低圧損なエレクトレットフィルター材とすることができる。

【0048】

さらに、前記ポリブテン−1とポリプロピレンからなる複合繊維の平均繊維径(d:μm)が10<d<200である不織布の上に、平均繊維径(d:μm)が0.3<d<20の複合繊維を構成繊維とする不織布が配され、各不織布層間は複合繊維の低融点成分により熱接着して一体化している複合化不織布であることが好ましい。

【0049】

前記表面不織布層は、繊維がポリオレフィン樹脂のみからなる、単一成分繊維または複合繊維であるのが最も好ましい。なお、単一成分繊維には混合ポリマー繊維、ポリマーアロイ繊維および無機物添加繊維なども含まれ、何れも好ましい。繊維の形態は中空繊維や異型断面繊維であることも好ましい。具体的には、プロピレンを主成分とするホモポリマー、プロピレンを主体とする共重合体のうち1以上のポリオレフィン樹脂からなる、単一成分繊維または複合繊維のスパンボンド不織布、および/または、ポリプロピレン、プロピレンを主体とする共重合体プロピレンあるいはポリブテン−1で繊維表面の過半が覆われており、芯成分をポリメチルペンテンとする複合繊維の熱接着不織布または水流交絡不織布であることが好ましい。

【0050】

また、表面不織布層は、高エレクトレット性のポリブテン−1を用いた複合繊維からなるエレクトレット化繊維素材層の場合は、エレクトレット加工時のコンベア電極からの離型性確保のため、ポリプロピレンスパンボンド不織布を用いるのが、本発明の不織布を作る上で極めて都合が良い。ロータリープリーツ折り機を使用してプリーツ折りする場合は、厚みを容易に確保できるポリプロピレンスパンボンド不織布を一面に固着させたポリエチレンテレフタレート繊維のケミカルボンド不織布を、厚みと折れ性を確保するために必要に応じて使用すると都合が良い。

【0051】

前記複合化不織布をポリオレフィン繊維のみで構成する場合は、表面不織布層にポリプロピレンスパンボンド不織布を用いるのが最も経済的であるが、厚みとよりプリーツ保形性を求める場合は、表面不織布層に、鞘成分をプロピレン共重合体とし、芯成分にポリメチルペンテンを用いた複合繊維の水流交絡不織布またはスパンボンド不織布を用いるのが最も好ましい。なお、表面不織布層にポリプロピレンスパンボンド不織布を用いて、ロータリープリーツ折りをするためにエレクトレット化目的の繊維素材層を、構成繊維の複数本が部分的に凝集し熱接着した繊維塊が不織布中に多数存在して不織布表面に凸部を形成し、前記繊維塊の周辺は繊維塊が存在していない部分より構成繊維の間隙が広がり繊維密度が低下していることを特徴とする、嵩高さ(厚さμm/目付g/m2)が8以上である複合繊維からなる嵩高化させた不織布として用いるのも極めて都合が良い。

【0052】

本発明の好ましい形態の1つである嵩高なメルトブローン不織布は、具体的には、融点が異なる2以上の上記熱可塑性樹脂成分からなり、低融点成分が繊維表面の大半を占めている複合繊維を構成繊維とするメルトブロー法により製造された不織布であって、構成繊維の複数本が部分的に凝集し融着した繊維塊が不織布中に多数存在して不織布表面に凸部を形成し、前記繊維塊の周辺は繊維塊が存在していない部分より構成繊維の間隙が広がり繊維密度が低下していることを特徴とする、厚さ(μm)/目付(g/m2)が8以上である複合繊維不織布である。この場合太繊維であるから部分的に凝集し熱接着した繊維塊となるのではなく、メルトブロー手法での設備と繊維化工程を吟味することで、極端に細い繊維は別として、繊維塊は繊度に無関係に意図的に作成でき、望ましくは熱接着し易い樹脂を鞘成分に用いることで目的の達成が容易となるだけであって、工夫すれば、ポリエチレンを鞘成分とする繊維も同様にできた。低圧損のフィルター用途には、10μmより太い繊維からなる太繊維層とフィルター機能を主体として持つ20μmより細い繊維からなる細繊維層の少なくとも2層から構成する不織布が都合良く、無論太繊維層を構成する繊維は細繊維層を構成する繊維より太いのは当然である。

【0053】

上記複合繊維不織布は、ノズルからコンベアに直接メルトブローして集積したものを出口でコンベアベルトから剥離して得る。このときあらかじめコンベア上にスパンボンド不織布のような薄い基布を供給しつつこの上に複合繊維をメルトブローするとコンベアベルトからの不織布の剥離を滑らかにして都合がよい。また、基布はメルトブローン不織布を構成する繊維が延伸されておらず、繊維の配向結晶化が余り進行していないために繊維が脆くて低強力な点を補助するための、補強不織布としての役割と不織布の固さ、腰のつよさを増すためにも有効である。このような基布となる不織布は、ポイントボンドしたスパンボンド不織布やメルトブローン不織布、スパンレース加工不織布、熱接着不織布、ニードルパンチ不織布、樹脂含浸接着不織布が都合良い。中でもスパンボンド不織布は、エレクトレット不織布とした時のコンベアからの剥離性を向上させる役割を兼ねており、特にエレクトレット化した不織布には好都合であり、繊度を2〜20dtex、目付を10〜60g/m2とするのが特に好ましい。このような基布不織布は、繊維素材に限定はないが、エレクトレット材であるポリオレフィン繊維をメルトブローすると同時に前記基布不織布に融着接着または固着させるので、その接着性を考慮し、ポリオレフィン樹脂でなる不織布が好ましいのであり、廃棄処分する上でも特に好ましい。

【0054】

エレクトレット加工する用途では、主としてフィルター用途のため、低圧損化の要求より、繊維径が15μmより太い繊維を使用することがよいが、より細い繊維でも用途により不都合でない。また、両面に不織布を配したエレクトレット不織布は、吸塵用途のカーテンや壁掛けや壁紙を想定したものであり、本発明の複合繊維がポリオレフィン繊維の想定で、熱接着による一体化を達成する目的で熱接着する面にポリオレフィン繊維を少なくとも部分的に配している不織布を使用している。

【0055】

基布に前記した太繊維による繊維塊の散在した複合繊維不織布層を接着一体化させた複合化不織布をエレクトレット加工すると、繊維塊のない従来のエレクトレット不織布ではエレクトレット化が困難となる、目付が90g/m2を超えても強電界下で加工でき、さらに細繊維を積層しても可能なことが判明し、太繊維が大半である場合は400g/m2でもエレクトレット化が不可能ではない。また、太繊維の複合繊維不織布層を接着一体化させた複合化不織布は、従来の複合化不織布より腰があり、硬い不織布となり、プリーツ折り加工が容易で、形状保持効果も高くすることができた。

【0056】

すなわち、異なる繊維径をもつ複合繊維が、繊維径が15μm以上の繊維からなる不織布(基布)層の上に配されるのである。第一段階は、基布の上に、繊維径(d:μm)が10<d<200である太い複合繊維を配するのであるが、繊維径が50〜10μmの太い複合繊維からなる太繊維層を、メルトブローノズルと基布の間隔を近付けて噴出して目付が5〜15g/m2となるように集積させ、次いで、所望の繊維径の太い複合繊維を集積するのが最も好ましい。太繊維層を構成している太い複合繊維は、従って複数種の繊維径の繊維の集積であってもなんら不都合はない。

【0057】

ノズルと基布の間隔は5〜25cm程度にするとよい。これは通常のメルトブロー紡糸工程におけるより近い距離である。近付けて噴出して集積する理由は、基布へ太繊維が浸入して、太繊維で物理的交絡するのを容易とし、基布の繊維と前記太繊維の融着接着効果を高めるためである。しかし、ノズルと基布の間隔は、基布がメルトブロー紡糸の熱風で溶けない間隔に設定するのは当然であるが、長時間運転を続けると、循環するコンベアベルトの温度が上昇し、基布の一部が溶融またはフィルム化する問題が発生し好ましくない。この現象を防止するには、前記した、目付が5〜15g/m2の繊維径が50〜10μmの太繊維を用いる範囲が最も都合が良い。目付が5g/m2未満では、基布との接着性が弱く、15g/m2を超えると溶融またはフィルム化する問題が発生しやすい。前記太繊維の繊維径も50μmを超えると基布を構成する繊維の部分溶融を生じやすく、10μm未満であると基布表面への繊維集積効果が大きく、基布層への太繊維の浸入が少なくて太繊維の物理的交絡効果が減じられてあまり好ましくない。

【0058】

本来、太繊維ほど嵩高化、低圧損化および不織布の高硬さ化(不織布の高腰性と高プリーツ折り性が良い)に良いのであり、必要に応じて、より太い繊維をこれらの上に、繊維間を繊維の表面の過半を占めている低融点樹脂で融着接着または溶融接着させながら積層して接着一体化するのが極めて都合が良い。

【0059】

フィルター用途に本発明の複合化不織布を用いる場合、上記した基布と太繊維の集積層の上に、塵埃を主として捕集する機能を求めるより細い複合繊維を含む細繊維層を積層してフィルターとしての機能を持たせる。そのより細い複合繊維の繊維径(d:μm)は0.3<d<20であり、目的によって繊維径を任意に選択する。

【0060】

なお、本発明でいう繊維径は、数平均の繊維径をいい、本発明の不織布は、熱接着性複合繊維を使用している、そして、恣意的に部分的に融着接着させているため、繊維径のばらつきや分布が広く、顕微鏡観察によって繊維径を割り出したため、数平均で記載した。融着接着した塊や繊維束は1本として計測した。

【0061】

本発明のプリーツ折り不織布の原反を作る場合、基布として表面不織布層を具備させるのが生産上極めて都合が良く、具体的な例として、17dtexまたは6dtexのポリプロピレンスパンボンド不織布、または、6dtexのポリプロピレンスパンボンド不織布に5dtexのポリエチレンテレフタレート繊維をスパンレース加工して交絡させた後、アクリル接着剤で主としてポリエチレンテレフタレート繊維を接着した、ケミカルボンド複合化不織布を基布として用い、これらのポリプロピレンスパンボンド不織布に、5dtexのポリブテン−1を鞘成分とし、ポリプロピレンを芯成分とする鞘芯型複合繊維をメルトブロー手法によって噴出、積層させて、前記スパンボンド不織布の繊維に鞘成分のポリブテン−1を融着接着させて両層を接着一体化させた後、0.5〜2dtexと細くした前記鞘芯型複合繊維をメルトブロー手法によって噴出させてさらに積層、接着一体化させて複合化不織布とする。これを例えば120℃に加熱したスデレスメッシュ製コンベア乾燥機中とその後の乾燥機外に、高電界を発生できる電極を具備したエレクトレット加工機で熱エレクトレット加工して、エレクトレット不織布とした原反とする。また、6dtexのポリエチレンテレフタレート繊維からなるケミカルボンド不織布に、平均繊維径が1μmのポリプロピレン繊維からなるメルトブローン不織布をホットメルト接着剤で接着一体化した複合化不織布を室温または低温下で、直流プラズマ・エレクトレット化装置でイオン注入してエレクトレット不織布とした原反とする。

【0062】

前者のポリブテン−1樹脂を1成分とする複合繊維のエレクトレット化不織布は、実用使用温度(100℃)−50℃の50℃以上、120℃以下の温度で熱処理された状態でプリーツ折り加工して本発明の不織布を得ることができる。好ましい熱処理温度の範囲は、60〜120℃であり、より好ましくは、70〜110℃である。具体的には、例えば、接触時間数十秒で60〜80℃に加熱した鉄板の上を滑らせ、直後にレシプロ式プリーツ折り機でプリーツ折りして、数十秒以上折り畳んだ状態を保持すると、パーマネントプリーツ化した、プリーツを引き伸ばしても、離すと、熱セットされたプリーツ形状にほぼ戻る、プリーツ復元性に富んだ新規のプリーツ折り不織布を得ることができる。さらには、プリーツ折りして折り畳んだ状態で、プリーツの稜線を、不織布の表面温度が70〜110℃となる様に短い時間加熱すると、よりプリーツ復元性に富んだ本発明のプリーツ折り不織布とできる。

【0063】

後者の従来のエレクトレット化ポリプロピレン・メルトブローン不織布をケミカルボンド不織布に接着した複合化不織布は、ポリプロピレン樹脂の実用使用温度(70℃)−20℃の50℃より高く、60℃より低い温度、即ち、50〜60℃に加熱した鉄板の上を滑らせ、直後にレシプロ式プリーツ折り機でプリーツ折りして、数十秒以上折り畳んだ状態を保持すると、パーマネントプリーツ化した、プリーツを引き伸ばしても、離すと、熱セットされたプリーツ形状にほぼ戻る、前者のポリブテン−1樹脂を1成分とする複合繊維のエレクトレット化不織布よりは若干劣るが、プリーツ復元性に富んだ新規のプリーツ折り不織布を得ることができる。

【0064】

上記した様に個々の層の必要目付を考慮した上で、本発明の不織布の目付は用途によるが、30〜400g/m2が好ましく、400g/m2を超えると熱風の貫通状況が悪くて、30g/m2未満では、必要な各構成層の目付けが確保できないので都合が良くない。プリーツ折りフィルター用途では、その剛性を考慮すると60g/m2以上が好ましい。また、エレクトレット加工においても、ポリオレフィン樹脂などでなる被エレクトレット加工不織布層の目付は30〜400g/m2であっても可能であるが、エレクトレット加工対象のポリオレフィン繊維は電気絶縁性が高くて、目付200〜400g/m2では、ポリオレフィン繊維のみでなる場合は、目の粗い太い繊維でなる不織布に概ね限定され、ポリエチレンテレフタレート繊維などの電気絶縁性の低い繊維を使用したケミカルボンド不織布との接着不織布にエレクトレット加工が制限され、400g/m2を超えるとエレクトレット加工が極端に困難となり好ましくない。本発明の不織布において、主にエレクトレット加工する対象となるポリオレフィン繊維層の目付は、30〜200g/m2が好ましく、ポリオレフィン繊維層が空隙率の小さい、細繊維を中心として構成されている場合は、特に好ましい。

【0065】

本発明の1形態である、太繊維層と細繊維層を層状に集積したものは、前記したエレクトレット加工上の問題点を解決すると共に、流体の圧力損失を低下させえるので、被エレクトレット加工繊維層の構成として特に好ましい。

【0066】

本発明に使用することができる複合化不織布は、使用する繊維を選択し様々な用途に応用することができる。例えばポリブテン−1/ポリプロピレンの複合繊維を中層とした両面が、界面活性剤などの親水性物質が付着していないオレフィン不織布で占められたエレクトレット不織布で、吸塵カーテンなどに都合が良い不織布にも関する。

【0067】

また、本発明に使用することができるメルトブローン不織布は、それ自身炎が当たると速やかに孔が開く現象を生じ、難燃性に優れているが、ポリプロピレンスパンボンド不織布と張り合わせした複合化不織布は、メルトブローン不織布側から炎を当てると良難燃性だが、スパンボンド不織布側からでは、難燃性に劣る結果を得ており、スパンボンド不織布を構成するポリプロピレン樹脂に、チバ・スペシャリティ・ケミカルズ社の難燃効果剤「フレムスタブCGL−116」(商品名)を少なくとも0.5重量%添加してスパンボンド不織布とした複合化不織布は、どちらからの面から炎を当てても常に、難燃評価法JIS.L1091、A−1法で難燃3級を得ることができる様になるので、さらにエァーフィルター素材として最適となる。前記難燃効果剤の「CGL−116」は、ポリプロピレンの通常の耐候安定剤であるハルス系安定剤の誘導体であり、前記ハルス系安定剤や他の安定剤との併用でも、環境ホルモンや有害物質を含まないので大変環境に優しい。

【0068】

本発明の実施の形態について図に基づいて説明する。図1は、本発明に使用することができる複合繊維不織布の構成繊維である複合繊維の断面形状の例を示す図である。図1Aは、一般に猫目と称される芯成分である断面形状で、高融点成分(1)が楕円形でその周囲を鞘成分である低融点成分(2)が取り囲んでいる構造である。図1Bは、同心型の芯鞘構造で芯が高融点成分(1)、鞘が低融点成分(2)である。図1Cは、高融点成分(1)が低融点成分(2)によって挟まれた三層構造である。

【0069】

図2は、エレクトレット不織布層を嵩高化して、エレクトレット化の効率と通気圧損を低減させると共に、剛直性を向上させしめた繊維塊が散在している本発明に用いることができる不織布層の好ましい1形態である。

【0070】

次に、本発明の効果を実施例と比較例で具体的に説明する。なお、本発明の実施の1形態である鞘成分をポリブテン−1とし、芯成分をポリプロピレンとする複合繊維のメルトブローン不織布で、主に説明し、最後にポリプロピレン繊維のメルトブローン不織布をケミカルボンド不織布にホットメルト接着剤で貼り合せた不織布でも説明する。なお、他の形態の複合繊維不織布および複合化不織布も実施例を参考にすれば、同様に容易に作ることができることは、言うまでもない。

【実施例】

【0071】

(ポリマーの準備)

実施例及び比較例に用いた樹脂は、表1の通りである。PPはポリプロピレン、PBはポリブテン−1(三井化学タフマー、密度D:0.92g/cm3)、PEは高密度ポリエチレン、PETはポリエチレンテレフタレート(常法の限界粘度IV値が0.64の樹脂を使用)、PMPはポリメチルペンテン(三井化学TPX)、EPはプロピレン過多(エチレン含有量6〜8mass%)のエチレン−プロピレン共重合体を使用した。なお鞘と芯成分の複合比は1:1で、溶融流動性のMFRは、測定温度がPETとPMPは290℃で他は230℃での値で、単位はg/10分である。Q値は重量平均分子量/数平均分子量の比である。

【0072】

【表1】

【0073】

(複合化不織布の作製)

スパンボンド不織布上にメルトブロー手法で作製された複合繊維不織布を積層した複合化不織布を準備した。まず、2台の押出機より個々の熱可塑性樹脂を押出し、ギャーポンプによって定量供給して、複合繊維を形成できる70cm弱の幅の850ホールの複合ノズルを用いて、オリフィスの列から高速加熱気流中に吐出すると同時に、前記気流で細長化して基本的に連続している繊維とし、吸引設備が具備されたネットコンベア上に集積してメルトブロー手法によって繊維化された複合繊維不織布を作製するが、前記コンベア上に140℃で予め熱処理させたポリプロピレンスパンボンド不織布を位置させ、前記スパンボンド不織布上に、メルトブロー手法で平均繊度が6〜10dTex(23〜38μmφ)の太繊維を15g/m2の目付で集積し、ネットコンベアの進行角度を一回毎に変化させて所望の目付の太繊維または細繊維をそれぞれ複数層重ねて積層して本発明の複合化不織布を作製した。なお、各層は少なくとも30度の角度で交差させて集積した。

【0074】

ポリブテン−1を構成要素とする複合繊維の不織布は、ステンレスメッシュコンベアで搬送させながら、120℃の乾燥機中とその放冷下で連続して、15〜45Kvのコンペアと印加電極間に直流高電界を発生させ、前記電界中で熱エレクトレット加工してエレクトレット不織布とした。

【0075】

前記エレクトレット不織布を、プレ加熱として表2に示す温度に加熱したステンレス加熱板(T℃)に20秒接触させて、レシプロ式プリーツ折り機で30mmピッチのプリーツ折り不織布として、本発明のプリーツ折り不織布とした。

【0076】

[実施例1〜21、比較例1〜2]

前記複合繊維不織布は、表1の樹脂を用い、前記工程で表2および3の条件で複合化不織布とした。なお、紡糸温度とはノズル温度のことであり、同温度の高圧熱風を用いて噴出させ、これを噴出熱風量の5倍以上の吸引量で吸引して、15g/m2の目付で約7dTexのスパンボンド不織布の上に集積して、実施例と比較例のプリーツ折り不織布を得た。

【0077】

実施例7〜9は、実施例6の太繊維メルトブローン不織布の上に、さらに高MFRの樹脂を用いた細複合繊維メルトブローン不織布を積層したものである。繊維成分の表示は追加積層したものを示す。

【0078】

【表2】

【0079】

【表3】

【0080】

表2および表3における繊維径は、数平均の繊維径(μm)で、融着繊維は除外した。各繊維層は少なくとも2回の集積回数のもので、その目付(g/m2)で表示し、厚みはJIS−L−1913−6.1.2A法により測定した。なお、太繊維メルトブローン層の厚みは基布を含めた厚みで表示した。

【0081】

捕集効率は、JIS−B−9908に準拠し、フイルターユニットの替わりに、各実施例の不織布を装着し、濾過面を100mmφとして測定する定法により、面速5.3cm/秒で大気塵を濾過し、濾過前後の0.3〜0.5μmの粒子を分画し、個数を計測して計算により算出した。

【0082】

プリーツの保形性は、折幅30mmに折ったものを、その延べ長さの半分まで引っ張って伸ばし、瞬時に回復するか否かを評価した。

×:従来のプレ加熱していないものと同じ、若干戻るか、伸びたままのもので、折り目もシャープさに欠けるもの。

優:折り目がシャープで、瞬時の反発回復性を示すもの。

良:折り目がシャープであるが、反発回復性が若干遅いもの。

【0083】

実施例1〜12に使用した基布は、目付15g/m2のポリプロピレンスパンボンド不織布であり、実施例13〜16は、そのスパンボンド不織布に目付30g/m2の6dtexポリエチレンテレフタレート繊維をスパンレース加工して予備交絡をさせたものに、アクリル系接着剤でケミカルボンド不織布としたものを基布として用いた。表示をPETとした。総目付は50g/m2で、メルトブロー不織布層はスパンボンド不織布側に吹き付けて、スパンボンド不織布層に融着接着させた。実施例17〜20は、比較例1の太繊維メルトブローン不織布の上に、更に細繊度メルトブローン不織布を吹き付けて積層したものである。

【0084】

実施例1〜21のプリーツ折り不織布は、いずれにおいてもプリーツの保形性が高く、かつエレクトレット性能は消失しておらず、捕集効率も高いものであった。一方、比較例1のプリーツ折り不織布は、プリーツの保形性が低く、エレクトレット性能が消失してしまい、捕集効率は低くなった。比較例2の条件では、不織布化することができなかった。

【0085】

[実施例22]

実施例6の不織布を2枚、メルトブローン不織布層側を接する様にして重ね、140℃の熱風加工機で、バーを用いて擦る様に圧迫しながら張り合わせし、その後、実施例1と同様にして熱エレクトレット加工してエレクトレット不織布とし、プリーツ折り加工した。大気塵を拡散させたボックス内に入れると、著しく大気塵を吸着して、表面のスパンボンド不織布が灰色ぽくなった。

【0086】

[実施例23]

目付が60g/m2の6dTexレーヨン水流交絡不織布を、650〜700℃の無酸素下で焼成して得た活性炭素繊維不織布を、実施例1で使用した7dTexのスパンボンド不織布に乗せ、その上から、2dTexのレーヨン繊維の目付30g/m2のウエブを乗せて、水流交絡処理して、前記レーヨン繊維で交絡一体化させた水流交絡不織布とし、前記不織布を実施例1でのスパンボンド不織布の替わりとして、スパンボンド不織布層を上とし、実施例1と同様にしてメルトブローン不織布を積層し、複合化不織布として、実施例1と同様の方法で、エレクトレット加工とプリーツ折り加工した。前記複合化不織布は、少なくとも硫化水素を捕集する能力を保持していた。

【0087】

[実施例24]

実施例13のケミカルボンド不織布に目付が40g/m2で2μmのポリプロピレンメルトブロー不織布をピンソニックして貼り合せ、実施例1と同様にしてプレ加熱したプリーツ折り機でプリーツ折りしたところ、順調にプリーツ折りができ、プレ加熱しないものより、シャープに折れ、プリーツ保持性も向上したものであった。

【産業上の利用可能性】

【0088】

本発明の製造方法により得られるプリーツ折り不織布は、ビル空調用フィルター、吸塵カーテンやマスク等の材料として有用である。また、本発明のフィルター材は、枠に接着されて一体化しており、ビル空調機、家庭用空調機、空気清浄機、自動車用キャビンフィルター、電子機器の空調設備、クリーンルームの除塵フィルター等のフィルター材として有用である。

【図面の簡単な説明】

【0089】

【図1】図1のA、B、Cは、本発明の複合繊維不織布を構成する複合繊維の断面図の一例である。

【図2】本発明に用いられる複合化不織布の側方断面図の拡大図である。

【符号の説明】

【0090】

1 高融点成分

2 低融点成分

3 繊維塊

4 太繊維

5 細繊維

6 繊維密度が高い部分

【特許請求の範囲】

【請求項1】

エレクトレット加工された不織布をプリーツ折り加工するプリーツ折り不織布の製造方法であって、

前記不織布は、不織布を構成する主たるエレクトレット化繊維が軟化する温度よりも20℃低い温度以上であり、エレクトレット性能の少なくとも90%を保持することができる温度以下の範囲で熱処理された状態でプリーツ折り加工されていることを特徴とするプリーツ折り不織布の製造方法。

【請求項2】

前記熱処理が、プリーツ折り加工工程における直前の処理である、請求項1に記載のプリーツ折り不織布の製造方法。

【請求項3】

前記プリーツ折りされた不織布におけるプリーツの稜線部が、さらに加熱されてなる、請求項1または2に記載のプリーツ折り不織布の製造方法。

【請求項4】

前記エレクトレット加工された不織布が、メルトブロー法により製造され、融点が異なる2以上の熱可塑性樹脂成分からなり、繊維表面の70以上を占める低融点成分がポリブテン−1を含む複合繊維をエレクトレット化繊維として含む不織布である、請求項1〜3のいずれかに記載のプリーツ折り不織布の製造方法。

【請求項5】

前記エレクトレット加工された不織布が、不織布を80℃以上150℃以下の範囲内の雰囲気中で熱エレクトレット加工されてなる、請求項1〜3のいずれかに記載のプリーツ折り不織布の製造方法。

【請求項6】

前記熱処理が、50℃以上120℃以下の範囲内である請求項5に記載のプリーツ折り不織布の製造方法。

【請求項7】

請求項1〜6のいずれかの方法により製造されたプリーツ折り不織布が、枠に接着されて一体化しているフィルター材。

【請求項8】

前記フィルター材において、流体流入側に活性炭が充填され、さらにその表面に活性炭流出防止用の多孔性材が配されている、請求項7に記載のフィルター材。

【請求項1】

エレクトレット加工された不織布をプリーツ折り加工するプリーツ折り不織布の製造方法であって、

前記不織布は、不織布を構成する主たるエレクトレット化繊維が軟化する温度よりも20℃低い温度以上であり、エレクトレット性能の少なくとも90%を保持することができる温度以下の範囲で熱処理された状態でプリーツ折り加工されていることを特徴とするプリーツ折り不織布の製造方法。

【請求項2】

前記熱処理が、プリーツ折り加工工程における直前の処理である、請求項1に記載のプリーツ折り不織布の製造方法。

【請求項3】

前記プリーツ折りされた不織布におけるプリーツの稜線部が、さらに加熱されてなる、請求項1または2に記載のプリーツ折り不織布の製造方法。

【請求項4】

前記エレクトレット加工された不織布が、メルトブロー法により製造され、融点が異なる2以上の熱可塑性樹脂成分からなり、繊維表面の70以上を占める低融点成分がポリブテン−1を含む複合繊維をエレクトレット化繊維として含む不織布である、請求項1〜3のいずれかに記載のプリーツ折り不織布の製造方法。

【請求項5】

前記エレクトレット加工された不織布が、不織布を80℃以上150℃以下の範囲内の雰囲気中で熱エレクトレット加工されてなる、請求項1〜3のいずれかに記載のプリーツ折り不織布の製造方法。

【請求項6】

前記熱処理が、50℃以上120℃以下の範囲内である請求項5に記載のプリーツ折り不織布の製造方法。

【請求項7】

請求項1〜6のいずれかの方法により製造されたプリーツ折り不織布が、枠に接着されて一体化しているフィルター材。

【請求項8】

前記フィルター材において、流体流入側に活性炭が充填され、さらにその表面に活性炭流出防止用の多孔性材が配されている、請求項7に記載のフィルター材。

【図1】

【図2】

【図2】

【公開番号】特開2006−45692(P2006−45692A)

【公開日】平成18年2月16日(2006.2.16)

【国際特許分類】

【出願番号】特願2004−224849(P2004−224849)

【出願日】平成16年7月30日(2004.7.30)

【出願人】(000002923)大和紡績株式会社 (173)

【出願人】(300049578)ダイワボウポリテック株式会社 (120)

【Fターム(参考)】

【公開日】平成18年2月16日(2006.2.16)

【国際特許分類】

【出願日】平成16年7月30日(2004.7.30)

【出願人】(000002923)大和紡績株式会社 (173)

【出願人】(300049578)ダイワボウポリテック株式会社 (120)

【Fターム(参考)】

[ Back to top ]