プレキャストコンクリート構造体の製造方法

【課題】コンクリート硬化後において丸棒や異形鉄筋以外の鉄製部材を埋設できるようにする。

【解決手段】本発明においては、チューブ体1,…を配置した状態でコンクリート打設を行い(図1(a) (b) 参照)、該チューブ体1,…を抜き出した後の孔部3,…に鉄製部材(つまり、鉄筋や鉄骨)4,…を挿入するようになっている。このチューブ体1,…は、シース管と異なり異形断面(円形以外の断面)にすることが可能であるので、異形断面の孔部を形成して色々な断面形状の鉄製部材を埋設することも可能となる。

【解決手段】本発明においては、チューブ体1,…を配置した状態でコンクリート打設を行い(図1(a) (b) 参照)、該チューブ体1,…を抜き出した後の孔部3,…に鉄製部材(つまり、鉄筋や鉄骨)4,…を挿入するようになっている。このチューブ体1,…は、シース管と異なり異形断面(円形以外の断面)にすることが可能であるので、異形断面の孔部を形成して色々な断面形状の鉄製部材を埋設することも可能となる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、プレキャストコンクリート構造体の製造方法に関する。

【背景技術】

【0002】

従来、プレキャストコンクリート構造体を製造するに際しては、

・ 鉄筋や鉄骨(以下、“鉄製部材”とする)を型枠内に設置し、

・ コンクリートを型枠内に打設し、

・ コンクリートを硬化させる

という方法が取られている。

【0003】

一方、近年は、圧縮強度が120N/mm2程度以上の高強度コンクリートが種々の構造物に用いられているが、この高強度コンクリートは通常のコンクリートに比べて自己収縮率が極めて高く、上述のように鉄製部材を配置した状態でコンクリートを硬化させるとひび割れが発生してしまうという問題がある。

【0004】

このようなひび割れの発生を抑制する方法としては、シース管を配置した型枠内にコンクリートを打設し、シース管内部の貫通孔に鉄筋を挿通すると共にグラウト材を充填するという方法が提案されている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−237410号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上述のシース管は円管状であるため丸棒鉄筋や異形鉄筋の埋設には適しているものの、略丸棒以外の鉄製部材や、長手方向に沿って断面形状が異なる鉄製部材(例えば、長手方向に沿って大径部分と小径部分とを有するような鉄製部材)の埋設には向いていないという問題があった。

【0007】

本発明は、上述の問題を解消することのできる、プレキャストコンクリート構造体の製造方法を提供することを目的とするものである。

【課題を解決するための手段】

【0008】

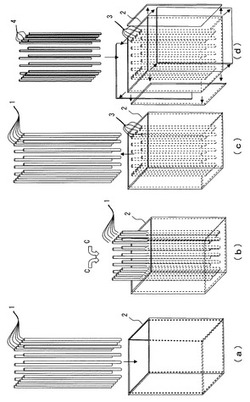

請求項1に係る発明は、図1(a) 〜(d) に例示するものであって、流体を供給して膨張させた状態でチューブ体(1,…)を型枠(2)内の所定位置に配置する工程(図1(a)

参照)と、

該チューブ体(1,…)を埋設するように前記型枠内にコンクリートを打設する工程(同図(b) の符号C参照)と、

該打設したコンクリートを硬化させる工程と、

流体を排出して前記チューブ体(1,…)を収縮させる工程と、

該収縮させたチューブ体(1,…)をコンクリートから抜き出す工程(同図(c) 参照)と、

該チューブ体(1,…)を抜き出した後の孔部(3,…)に鉄製部材(4,…)を挿入する工程(同図(d) 参照)と、

該鉄製部材(4,…)が挿入された状態の孔部(3,…)に接着用注入材(不図示)を充填すると共に該接着用注入材を硬化させて前記鉄製部材(4,…)を固定する工程と、を備えたことを特徴とするプレキャストコンクリート構造体の製造方法に関するものである。

【0009】

請求項2に係る発明は、請求項1に係る発明において、前記鉄製部材(図2(a) の符号14参照)が、その長手方向に沿って大径部分(14a)と小径部分(14b)とを有し、

前記チューブ体(図2(b) の符号11参照)が、流体が供給されて膨張した状態で、前記鉄製部材の大径部分(14a)よりも大きな断面形状となる大径部分(11a)と、前記鉄製部材の小径部分(14b)よりも大きな断面形状となる小径部分(11b)とを、前記鉄製部材の大径部分(14a)及び小径部分(14b)に応じた位置にそれぞれ有し、

前記チューブ体(11)を抜き出した後の孔部(不図示)は、前記チューブ体の大径部分(11a)によって形成された大径孔部(不図示)と、前記チューブ体の小径部分(11b)によって形成された小径孔部(不図示)と、からなり、

前記鉄製部材の大径部分(14a)が前記大径孔部に配置され前記鉄製部材の小径部分(14b)が前記小径孔部に配置されるように該鉄製部材(14)を前記孔部(不図示)に挿入することを特徴とする。

【0010】

請求項3に係る発明は、請求項2に係る発明において、前記鉄製部材の小径部分(14b)が鉄筋であり、前記鉄製部材の大径部分(14a)が、前記鉄筋に連結されたスリーブであることを特徴とする。

【0011】

請求項4に係る発明は、請求項1乃至3のいずれか1項に記載の発明において、膨張時における前記チューブ体(図3(b) の符号21参照)の断面形状が、前記鉄製部材(同図の符号24参照)の断面形状と略相似形であって、かつ、該鉄製部材(24)の断面形状よりも大きい形状であることを特徴とする。

【0012】

請求項5に係る発明は、請求項1乃至3のいずれか1項に記載の発明において、膨張時における前記チューブ体の断面形状が略円形であり(図3(c) の符号31参照)、

該チューブ体(31)が、前記鉄製部材(24)の断面形状よりも略大きい断面形状の孔部を形成するように複数並設されたことを特徴とする。

【0013】

なお、括弧内の番号などは、図面における対応する要素を示す便宜的なものであり、従って、本記述は図面上の記載に限定拘束されるものではない。

【発明の効果】

【0014】

請求項1に係る発明によれば、鉄製部材のコンクリート内への配置は、コンクリートが硬化する前ではなく硬化した後に行われる。したがって、使用するコンクリートが高強度コンクリートであっても自己収縮に伴うひび割れの発生を抑制することができる。また、該発明によれば、鉄製部材挿入用の孔部の形成はシース管ではなくチューブ体によって行うので、孔部の断面形状を比較的自由に設定でき、略丸棒以外の鉄製部材や、長手方向に沿って断面形状が異なる鉄製部材(例えば、長手方向に沿って大径部分と小径部分とを有するような鉄製部材)を埋設することも可能となる。

【0015】

請求項2及び3に係る発明によれば、均一断面ではない鉄製部材(長手方向に大径部分と小径部分とを有する鉄製部材)を埋設する場合において、接着用注入材の使用量を低減してコスト低減を図ることが出来る。

【0016】

請求項4及び5に係る発明によれば、略丸棒以外の鉄製部材等を埋設する場合において、孔部内壁と鉄製部材(鉄筋や鉄骨)との間の隙間を少なくでき、接着用注入材(グラウト材)の使用量を少なくしてコスト低減を図ることができる。

【図面の簡単な説明】

【0017】

【図1】図1は、本発明に係るプレキャストコンクリート構造体の製造方法の一例を示す模式図であり、図1(a) は、型枠内にチューブ体を挿入する様子を示す斜視図であり、同図(b) は、チューブ体を挿入した型枠内にコンクリートを打設する様子を示す斜視図であり、同図(c)は、コンクリートが硬化した後にチューブ体を抜き出す様子を示す斜視図であり、同図(d) は、該チューブ体を抜き出した後の孔部に鉄製部材を挿入する様子を示す斜視図である。

【図2】図2(a) は、鉄製部材の構成の他の例を示す斜視図であり、同図(b)は、チューブ体の構成の他の例を示す斜視図である。

【図3】図3(a) は、鉄製部材の構成のさらに他の例を示す斜視図であり、同図(b)は、チューブ体の構成のさらに他の例を示す斜視図であり、同図(c) は、チューブ体の構成のさらに他の例を示す斜視図である。

【発明を実施するための形態】

【0018】

以下、図1乃至図3に沿って、本発明の実施の形態について説明する。

【0019】

本発明に係るプレキャストコンクリート構造体の製造方法は、

・ 流体を供給して膨張させた状態でチューブ体1,…を型枠2内の所定位置に配置する工程(図1(a) (b) 参照)と、

・ 該チューブ体1,…を埋設するように前記型枠2内にコンクリートを打設する工程(同図(c) の符号C参照)と、

・ 該打設したコンクリートCを硬化させる工程と、

・ 流体を排出して前記チューブ体1,…を収縮させる工程と、

・ 該収縮させたチューブ体1,…をコンクリートCから抜き出す工程(同図(c) 参照)と、

・ 該チューブ体1,…を抜き出した後の孔部3,…に鉄製部材4,…を挿入する工程(同図(d) 参照)と、

・ 該鉄製部材4,…が挿入された状態の孔部3,…に接着用注入材(不図示)を充填すると共に該接着用注入材を硬化させて前記鉄製部材4,…を固定する工程と、

を備えたものである。なお、鉄製部材4,…を固定した後は、図1(d) 中に示すように型枠2を取り外すと良い。

【0020】

ここで、前記チューブ体1,…に供給する流体としては、空気等の気体、水やオイル等の液体、及び粘性流体等を挙げることができる。また、前記接着用注入材としてはグラウト材を挙げることができる。

【0021】

上述のチューブ体1は、流体の供給により膨張し流体の排出により収縮するように構成された袋体である。このチューブ体1は、ゴムや樹脂等の弾性材料で構成されていても良いが、弾性をほとんど有さない可撓性材料で構成されていても良い。弾性をほとんど有さない可撓性材料で構成された袋体であっても、流体の供給により膨張して所定形状を保持し、流体の排出により収縮して所定形状を保持しなくなるからである。このチューブ体1としては、特開2008−231679号公報に記載のチューブ体や、特開2009−184235号公報に記載のもの(ゴム膨張管や加圧膨張体からなる構造体)を使用するとよい。

【0022】

本発明によれば、鉄製部材4のコンクリート内への配置は、コンクリートが硬化する前ではなく硬化した後に行われる。したがって、使用するコンクリートが高強度コンクリート(具体的には、圧縮強度が120N/mm2以上のコンクリート)であって自己収縮が激しいものであっても、該自己収縮に伴うひび割れの発生を抑制することができる。

【0023】

また、本発明によれば、鉄製部材挿入用の孔部の形成はシース管ではなくチューブ体によって行うので、略丸棒以外の鉄製部材や、長手方向に沿って断面形状が異なる鉄製部材(例えば、長手方向に沿って大径部分と小径部分とを有するような鉄製部材)を埋設することも可能となる。つまり、埋設しようとする鉄製部材が丸棒や異形鉄筋以外の場合には、

・ チューブ体内に紐を張設して膨張時の形状をコントロールしたり、

・ チューブ体の一部に板状部材等を貼付して膨張時の形状をコントロールしたり、

して、チューブ体の膨張時における断面形状が、

・ 前記鉄製部材の断面形状と略相似形であって、

・ 前記鉄製部材の断面形状よりも大きい形状

にして、鉄製部材を挿通するための孔部を形成することができる。例えば、鉄製部材の断面形状が、図3(a) に符号24で示すようなH型である場合には、同図(b) に示すように、チューブ体21の断面形状(膨張時における断面形状)もH型にして略H型断面の孔部(不図示)を形成すると良い。そのようにした場合には、孔部内壁と鉄製部材との隙間を少なくでき、接着用注入材(グラウト材)の使用量を少なくしてコスト低減を図ることができる。

【0024】

また、膨張時における断面形状が略円形であるチューブ体であっても、

・ 図3(c) に符号31で示すように複数並設した状態でコンクリートを打設し、

・ コンクリート硬化後にチューブ体31,…を抜き出す

ことにより、鉄製部材24の断面形状よりも略大きい断面形状の孔部を形成することが可能となる。この方法によっても、丸棒や異形鉄筋以外の鉄製部材を埋設することが可能となる。また、孔部内壁と鉄製部材との隙間を少なくして、接着用注入材(グラウト材)の使用量を少なく出来る。

【0025】

上述の鉄製部材としては、鉄筋や鉄骨だけでなく、

・ 鉄筋と鉄骨とを連結したもの

・ 鉄製の部品(例えば、スリーブやナット等)を鉄筋に連結したもの

・ 鉄製の部品(例えば、スリーブやナット等)を鉄骨に連結したもの

・ 鉄製の部品(例えば、スリーブやナット等)と鉄筋と鉄骨とを連結したもの

を挙げることができる。なお、鉄筋や鉄骨や鉄製の部品の連結は溶接により行うと良い。

【0026】

ところで、図1(a)

〜(c) に示すチューブ体1の断面形状は、その長手方向(各図では上下方向)に沿って略均一であるが、略均一でなくても良い。例えば、図2(a) に符号14で示すような鉄製部材(つまり、断面形状が長手方向に沿って略均一ではなく、長手方向に沿って大径部分14aと小径部分14bとを有した鉄製部材)をコンクリートに埋設したいような場合には、チューブ体も、流体が供給されて膨張した状態で、図2(b)

に符号11で示すように、

・ 前記鉄製部材の大径部分14aよりも大きな断面形状となる大径部分11aと、

・ 前記鉄製部材の小径部分14bよりも大きな断面形状となる小径部分11bと

を、前記鉄製部材の大径部分14a及び小径部分14bに応じた位置(つまり、大径部分14a及び小径部分14bの相対位置関係と大径部分11a及び小径部分11bの相対位置関係とが略同じになる状態)にそれぞれ有したものとし、該チューブ体14を使って孔部を形成するようにすると良い。この場合の孔部(前記チューブ体14を抜き出した後の孔部)は、

・ 前記チューブ体の大径部分11aによって形成された大径孔部(不図示)と、

・ 前記チューブ体の小径部分11bによって形成された小径孔部(不図示)と、

からなるが、前記鉄製部材の大径部分14aが前記大径孔部に配置され前記鉄製部材の小径部分14bが前記小径孔部に配置されるように該鉄製部材14を前記孔部に挿入すると良い。なお、前記鉄製部材の小径部分14bとしては鉄筋を挙げることができ、該鉄製部材の大径部分14aとしては、鉄筋に連結されたスリーブを挙げることができる。このようにした場合には、均一断面ではない鉄製部材(長手方向に大径部分と小径部分とを有する鉄製部材)を埋設する場合において、接着用注入材の使用量を低減して、コスト低減を図ることが出来る。

【0027】

本発明は、プレキャストコンクリート柱や、プレキャストコンクリート梁や、プレキャストコンクリート床版の製造に使用することができる。

【符号の説明】

【0028】

1 チューブ体

2 型枠

3 孔部

4 鉄製部材

11 チューブ体

11a チューブ体の大径部分

11b チューブ体の小径部分

14 鉄製部材

14a スリーブ(鉄製部材の大径部分)

14b 鉄筋(鉄製部材の小径部分)

21 チューブ体

24 鉄製部材

31 チューブ体

C コンクリート

【技術分野】

【0001】

本発明は、プレキャストコンクリート構造体の製造方法に関する。

【背景技術】

【0002】

従来、プレキャストコンクリート構造体を製造するに際しては、

・ 鉄筋や鉄骨(以下、“鉄製部材”とする)を型枠内に設置し、

・ コンクリートを型枠内に打設し、

・ コンクリートを硬化させる

という方法が取られている。

【0003】

一方、近年は、圧縮強度が120N/mm2程度以上の高強度コンクリートが種々の構造物に用いられているが、この高強度コンクリートは通常のコンクリートに比べて自己収縮率が極めて高く、上述のように鉄製部材を配置した状態でコンクリートを硬化させるとひび割れが発生してしまうという問題がある。

【0004】

このようなひび割れの発生を抑制する方法としては、シース管を配置した型枠内にコンクリートを打設し、シース管内部の貫通孔に鉄筋を挿通すると共にグラウト材を充填するという方法が提案されている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−237410号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上述のシース管は円管状であるため丸棒鉄筋や異形鉄筋の埋設には適しているものの、略丸棒以外の鉄製部材や、長手方向に沿って断面形状が異なる鉄製部材(例えば、長手方向に沿って大径部分と小径部分とを有するような鉄製部材)の埋設には向いていないという問題があった。

【0007】

本発明は、上述の問題を解消することのできる、プレキャストコンクリート構造体の製造方法を提供することを目的とするものである。

【課題を解決するための手段】

【0008】

請求項1に係る発明は、図1(a) 〜(d) に例示するものであって、流体を供給して膨張させた状態でチューブ体(1,…)を型枠(2)内の所定位置に配置する工程(図1(a)

参照)と、

該チューブ体(1,…)を埋設するように前記型枠内にコンクリートを打設する工程(同図(b) の符号C参照)と、

該打設したコンクリートを硬化させる工程と、

流体を排出して前記チューブ体(1,…)を収縮させる工程と、

該収縮させたチューブ体(1,…)をコンクリートから抜き出す工程(同図(c) 参照)と、

該チューブ体(1,…)を抜き出した後の孔部(3,…)に鉄製部材(4,…)を挿入する工程(同図(d) 参照)と、

該鉄製部材(4,…)が挿入された状態の孔部(3,…)に接着用注入材(不図示)を充填すると共に該接着用注入材を硬化させて前記鉄製部材(4,…)を固定する工程と、を備えたことを特徴とするプレキャストコンクリート構造体の製造方法に関するものである。

【0009】

請求項2に係る発明は、請求項1に係る発明において、前記鉄製部材(図2(a) の符号14参照)が、その長手方向に沿って大径部分(14a)と小径部分(14b)とを有し、

前記チューブ体(図2(b) の符号11参照)が、流体が供給されて膨張した状態で、前記鉄製部材の大径部分(14a)よりも大きな断面形状となる大径部分(11a)と、前記鉄製部材の小径部分(14b)よりも大きな断面形状となる小径部分(11b)とを、前記鉄製部材の大径部分(14a)及び小径部分(14b)に応じた位置にそれぞれ有し、

前記チューブ体(11)を抜き出した後の孔部(不図示)は、前記チューブ体の大径部分(11a)によって形成された大径孔部(不図示)と、前記チューブ体の小径部分(11b)によって形成された小径孔部(不図示)と、からなり、

前記鉄製部材の大径部分(14a)が前記大径孔部に配置され前記鉄製部材の小径部分(14b)が前記小径孔部に配置されるように該鉄製部材(14)を前記孔部(不図示)に挿入することを特徴とする。

【0010】

請求項3に係る発明は、請求項2に係る発明において、前記鉄製部材の小径部分(14b)が鉄筋であり、前記鉄製部材の大径部分(14a)が、前記鉄筋に連結されたスリーブであることを特徴とする。

【0011】

請求項4に係る発明は、請求項1乃至3のいずれか1項に記載の発明において、膨張時における前記チューブ体(図3(b) の符号21参照)の断面形状が、前記鉄製部材(同図の符号24参照)の断面形状と略相似形であって、かつ、該鉄製部材(24)の断面形状よりも大きい形状であることを特徴とする。

【0012】

請求項5に係る発明は、請求項1乃至3のいずれか1項に記載の発明において、膨張時における前記チューブ体の断面形状が略円形であり(図3(c) の符号31参照)、

該チューブ体(31)が、前記鉄製部材(24)の断面形状よりも略大きい断面形状の孔部を形成するように複数並設されたことを特徴とする。

【0013】

なお、括弧内の番号などは、図面における対応する要素を示す便宜的なものであり、従って、本記述は図面上の記載に限定拘束されるものではない。

【発明の効果】

【0014】

請求項1に係る発明によれば、鉄製部材のコンクリート内への配置は、コンクリートが硬化する前ではなく硬化した後に行われる。したがって、使用するコンクリートが高強度コンクリートであっても自己収縮に伴うひび割れの発生を抑制することができる。また、該発明によれば、鉄製部材挿入用の孔部の形成はシース管ではなくチューブ体によって行うので、孔部の断面形状を比較的自由に設定でき、略丸棒以外の鉄製部材や、長手方向に沿って断面形状が異なる鉄製部材(例えば、長手方向に沿って大径部分と小径部分とを有するような鉄製部材)を埋設することも可能となる。

【0015】

請求項2及び3に係る発明によれば、均一断面ではない鉄製部材(長手方向に大径部分と小径部分とを有する鉄製部材)を埋設する場合において、接着用注入材の使用量を低減してコスト低減を図ることが出来る。

【0016】

請求項4及び5に係る発明によれば、略丸棒以外の鉄製部材等を埋設する場合において、孔部内壁と鉄製部材(鉄筋や鉄骨)との間の隙間を少なくでき、接着用注入材(グラウト材)の使用量を少なくしてコスト低減を図ることができる。

【図面の簡単な説明】

【0017】

【図1】図1は、本発明に係るプレキャストコンクリート構造体の製造方法の一例を示す模式図であり、図1(a) は、型枠内にチューブ体を挿入する様子を示す斜視図であり、同図(b) は、チューブ体を挿入した型枠内にコンクリートを打設する様子を示す斜視図であり、同図(c)は、コンクリートが硬化した後にチューブ体を抜き出す様子を示す斜視図であり、同図(d) は、該チューブ体を抜き出した後の孔部に鉄製部材を挿入する様子を示す斜視図である。

【図2】図2(a) は、鉄製部材の構成の他の例を示す斜視図であり、同図(b)は、チューブ体の構成の他の例を示す斜視図である。

【図3】図3(a) は、鉄製部材の構成のさらに他の例を示す斜視図であり、同図(b)は、チューブ体の構成のさらに他の例を示す斜視図であり、同図(c) は、チューブ体の構成のさらに他の例を示す斜視図である。

【発明を実施するための形態】

【0018】

以下、図1乃至図3に沿って、本発明の実施の形態について説明する。

【0019】

本発明に係るプレキャストコンクリート構造体の製造方法は、

・ 流体を供給して膨張させた状態でチューブ体1,…を型枠2内の所定位置に配置する工程(図1(a) (b) 参照)と、

・ 該チューブ体1,…を埋設するように前記型枠2内にコンクリートを打設する工程(同図(c) の符号C参照)と、

・ 該打設したコンクリートCを硬化させる工程と、

・ 流体を排出して前記チューブ体1,…を収縮させる工程と、

・ 該収縮させたチューブ体1,…をコンクリートCから抜き出す工程(同図(c) 参照)と、

・ 該チューブ体1,…を抜き出した後の孔部3,…に鉄製部材4,…を挿入する工程(同図(d) 参照)と、

・ 該鉄製部材4,…が挿入された状態の孔部3,…に接着用注入材(不図示)を充填すると共に該接着用注入材を硬化させて前記鉄製部材4,…を固定する工程と、

を備えたものである。なお、鉄製部材4,…を固定した後は、図1(d) 中に示すように型枠2を取り外すと良い。

【0020】

ここで、前記チューブ体1,…に供給する流体としては、空気等の気体、水やオイル等の液体、及び粘性流体等を挙げることができる。また、前記接着用注入材としてはグラウト材を挙げることができる。

【0021】

上述のチューブ体1は、流体の供給により膨張し流体の排出により収縮するように構成された袋体である。このチューブ体1は、ゴムや樹脂等の弾性材料で構成されていても良いが、弾性をほとんど有さない可撓性材料で構成されていても良い。弾性をほとんど有さない可撓性材料で構成された袋体であっても、流体の供給により膨張して所定形状を保持し、流体の排出により収縮して所定形状を保持しなくなるからである。このチューブ体1としては、特開2008−231679号公報に記載のチューブ体や、特開2009−184235号公報に記載のもの(ゴム膨張管や加圧膨張体からなる構造体)を使用するとよい。

【0022】

本発明によれば、鉄製部材4のコンクリート内への配置は、コンクリートが硬化する前ではなく硬化した後に行われる。したがって、使用するコンクリートが高強度コンクリート(具体的には、圧縮強度が120N/mm2以上のコンクリート)であって自己収縮が激しいものであっても、該自己収縮に伴うひび割れの発生を抑制することができる。

【0023】

また、本発明によれば、鉄製部材挿入用の孔部の形成はシース管ではなくチューブ体によって行うので、略丸棒以外の鉄製部材や、長手方向に沿って断面形状が異なる鉄製部材(例えば、長手方向に沿って大径部分と小径部分とを有するような鉄製部材)を埋設することも可能となる。つまり、埋設しようとする鉄製部材が丸棒や異形鉄筋以外の場合には、

・ チューブ体内に紐を張設して膨張時の形状をコントロールしたり、

・ チューブ体の一部に板状部材等を貼付して膨張時の形状をコントロールしたり、

して、チューブ体の膨張時における断面形状が、

・ 前記鉄製部材の断面形状と略相似形であって、

・ 前記鉄製部材の断面形状よりも大きい形状

にして、鉄製部材を挿通するための孔部を形成することができる。例えば、鉄製部材の断面形状が、図3(a) に符号24で示すようなH型である場合には、同図(b) に示すように、チューブ体21の断面形状(膨張時における断面形状)もH型にして略H型断面の孔部(不図示)を形成すると良い。そのようにした場合には、孔部内壁と鉄製部材との隙間を少なくでき、接着用注入材(グラウト材)の使用量を少なくしてコスト低減を図ることができる。

【0024】

また、膨張時における断面形状が略円形であるチューブ体であっても、

・ 図3(c) に符号31で示すように複数並設した状態でコンクリートを打設し、

・ コンクリート硬化後にチューブ体31,…を抜き出す

ことにより、鉄製部材24の断面形状よりも略大きい断面形状の孔部を形成することが可能となる。この方法によっても、丸棒や異形鉄筋以外の鉄製部材を埋設することが可能となる。また、孔部内壁と鉄製部材との隙間を少なくして、接着用注入材(グラウト材)の使用量を少なく出来る。

【0025】

上述の鉄製部材としては、鉄筋や鉄骨だけでなく、

・ 鉄筋と鉄骨とを連結したもの

・ 鉄製の部品(例えば、スリーブやナット等)を鉄筋に連結したもの

・ 鉄製の部品(例えば、スリーブやナット等)を鉄骨に連結したもの

・ 鉄製の部品(例えば、スリーブやナット等)と鉄筋と鉄骨とを連結したもの

を挙げることができる。なお、鉄筋や鉄骨や鉄製の部品の連結は溶接により行うと良い。

【0026】

ところで、図1(a)

〜(c) に示すチューブ体1の断面形状は、その長手方向(各図では上下方向)に沿って略均一であるが、略均一でなくても良い。例えば、図2(a) に符号14で示すような鉄製部材(つまり、断面形状が長手方向に沿って略均一ではなく、長手方向に沿って大径部分14aと小径部分14bとを有した鉄製部材)をコンクリートに埋設したいような場合には、チューブ体も、流体が供給されて膨張した状態で、図2(b)

に符号11で示すように、

・ 前記鉄製部材の大径部分14aよりも大きな断面形状となる大径部分11aと、

・ 前記鉄製部材の小径部分14bよりも大きな断面形状となる小径部分11bと

を、前記鉄製部材の大径部分14a及び小径部分14bに応じた位置(つまり、大径部分14a及び小径部分14bの相対位置関係と大径部分11a及び小径部分11bの相対位置関係とが略同じになる状態)にそれぞれ有したものとし、該チューブ体14を使って孔部を形成するようにすると良い。この場合の孔部(前記チューブ体14を抜き出した後の孔部)は、

・ 前記チューブ体の大径部分11aによって形成された大径孔部(不図示)と、

・ 前記チューブ体の小径部分11bによって形成された小径孔部(不図示)と、

からなるが、前記鉄製部材の大径部分14aが前記大径孔部に配置され前記鉄製部材の小径部分14bが前記小径孔部に配置されるように該鉄製部材14を前記孔部に挿入すると良い。なお、前記鉄製部材の小径部分14bとしては鉄筋を挙げることができ、該鉄製部材の大径部分14aとしては、鉄筋に連結されたスリーブを挙げることができる。このようにした場合には、均一断面ではない鉄製部材(長手方向に大径部分と小径部分とを有する鉄製部材)を埋設する場合において、接着用注入材の使用量を低減して、コスト低減を図ることが出来る。

【0027】

本発明は、プレキャストコンクリート柱や、プレキャストコンクリート梁や、プレキャストコンクリート床版の製造に使用することができる。

【符号の説明】

【0028】

1 チューブ体

2 型枠

3 孔部

4 鉄製部材

11 チューブ体

11a チューブ体の大径部分

11b チューブ体の小径部分

14 鉄製部材

14a スリーブ(鉄製部材の大径部分)

14b 鉄筋(鉄製部材の小径部分)

21 チューブ体

24 鉄製部材

31 チューブ体

C コンクリート

【特許請求の範囲】

【請求項1】

流体を供給して膨張させた状態でチューブ体を型枠内の所定位置に配置する工程と、

該チューブ体を埋設するように前記型枠内にコンクリートを打設する工程と、

該打設したコンクリートを硬化させる工程と、

流体を排出して前記チューブ体を収縮させる工程と、

該収縮させたチューブ体をコンクリートから抜き出す工程と、

該チューブ体を抜き出した後の孔部に鉄製部材を挿入する工程と、

該鉄製部材が挿入された状態の孔部に接着用注入材を充填すると共に該接着用注入材を硬化させて前記鉄製部材を固定する工程と、

を備えたことを特徴とするプレキャストコンクリート構造体の製造方法。

【請求項2】

前記鉄製部材は、その長手方向に沿って大径部分と小径部分とを有し、

前記チューブ体は、流体が供給されて膨張した状態で、前記鉄製部材の大径部分よりも大きな断面形状となる大径部分と、前記鉄製部材の小径部分よりも大きな断面形状となる小径部分とを、前記鉄製部材の大径部分及び小径部分に応じた位置にそれぞれ有し、

前記チューブ体を抜き出した後の孔部は、前記チューブ体の大径部分によって形成された大径孔部と、前記チューブ体の小径部分によって形成された小径孔部と、からなり、

前記鉄製部材の大径部分が前記大径孔部に配置され前記鉄製部材の小径部分が前記小径孔部に配置されるように該鉄製部材を前記孔部に挿入する、

ことを特徴とする請求項1に記載のプレキャストコンクリート構造体の製造方法。

【請求項3】

前記鉄製部材の小径部分は鉄筋であり、前記鉄製部材の大径部分は、前記鉄筋に連結されたスリーブである、

ことを特徴とする請求項2に記載のプレキャストコンクリート構造体の製造方法。

【請求項4】

膨張時における前記チューブ体の断面形状は、前記鉄製部材の断面形状と略相似形であって、かつ、該鉄製部材の断面形状よりも大きい形状である、

ことを特徴とする請求項1乃至3のいずれか1項に記載のプレキャストコンクリート構造体の製造方法。

【請求項5】

膨張時における前記チューブ体の断面形状は略円形であり、

該チューブ体は、前記鉄製部材の断面形状よりも略大きい断面形状の孔部を形成するように複数並設された、

ことを特徴とする請求項1乃至3のいずれか1項に記載のプレキャストコンクリート構造体の製造方法。

【請求項1】

流体を供給して膨張させた状態でチューブ体を型枠内の所定位置に配置する工程と、

該チューブ体を埋設するように前記型枠内にコンクリートを打設する工程と、

該打設したコンクリートを硬化させる工程と、

流体を排出して前記チューブ体を収縮させる工程と、

該収縮させたチューブ体をコンクリートから抜き出す工程と、

該チューブ体を抜き出した後の孔部に鉄製部材を挿入する工程と、

該鉄製部材が挿入された状態の孔部に接着用注入材を充填すると共に該接着用注入材を硬化させて前記鉄製部材を固定する工程と、

を備えたことを特徴とするプレキャストコンクリート構造体の製造方法。

【請求項2】

前記鉄製部材は、その長手方向に沿って大径部分と小径部分とを有し、

前記チューブ体は、流体が供給されて膨張した状態で、前記鉄製部材の大径部分よりも大きな断面形状となる大径部分と、前記鉄製部材の小径部分よりも大きな断面形状となる小径部分とを、前記鉄製部材の大径部分及び小径部分に応じた位置にそれぞれ有し、

前記チューブ体を抜き出した後の孔部は、前記チューブ体の大径部分によって形成された大径孔部と、前記チューブ体の小径部分によって形成された小径孔部と、からなり、

前記鉄製部材の大径部分が前記大径孔部に配置され前記鉄製部材の小径部分が前記小径孔部に配置されるように該鉄製部材を前記孔部に挿入する、

ことを特徴とする請求項1に記載のプレキャストコンクリート構造体の製造方法。

【請求項3】

前記鉄製部材の小径部分は鉄筋であり、前記鉄製部材の大径部分は、前記鉄筋に連結されたスリーブである、

ことを特徴とする請求項2に記載のプレキャストコンクリート構造体の製造方法。

【請求項4】

膨張時における前記チューブ体の断面形状は、前記鉄製部材の断面形状と略相似形であって、かつ、該鉄製部材の断面形状よりも大きい形状である、

ことを特徴とする請求項1乃至3のいずれか1項に記載のプレキャストコンクリート構造体の製造方法。

【請求項5】

膨張時における前記チューブ体の断面形状は略円形であり、

該チューブ体は、前記鉄製部材の断面形状よりも略大きい断面形状の孔部を形成するように複数並設された、

ことを特徴とする請求項1乃至3のいずれか1項に記載のプレキャストコンクリート構造体の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2011−168006(P2011−168006A)

【公開日】平成23年9月1日(2011.9.1)

【国際特許分類】

【出願番号】特願2010−35954(P2010−35954)

【出願日】平成22年2月22日(2010.2.22)

【出願人】(000174943)三井住友建設株式会社 (346)

【Fターム(参考)】

【公開日】平成23年9月1日(2011.9.1)

【国際特許分類】

【出願日】平成22年2月22日(2010.2.22)

【出願人】(000174943)三井住友建設株式会社 (346)

【Fターム(参考)】

[ Back to top ]