プレコート金属板及びその製造方法

【課題】工程省略を目的とした、多層同時塗装やウェットオンウェット塗装において、多層同時焼き付け時に塗膜を硬化収縮し難くし、鮮映性や光沢が高く、且つ、耐汚染性に優れたプレコート金属板を製造する。

【解決手段】金属板の片面もしくは両面に少なくとも2層以上の多層塗膜層を有するプレコート金属板であって、多層塗膜層は、空気と接する塗膜と接する最上層塗膜であるトップ塗膜層と、前記トップ塗膜層と接する下層塗膜である中塗塗膜層とを有し、トップ塗膜層と中塗塗膜層との界面にアミノプラスト樹脂由来の窒素濃度の極大値を設け、且つ、中塗塗膜層中のアミノプラスト樹脂由来の窒素濃度の極小値と前記極大値との差を制御することで得られる、耐汚染性と意匠性に優れたプレコート金属板である。

【解決手段】金属板の片面もしくは両面に少なくとも2層以上の多層塗膜層を有するプレコート金属板であって、多層塗膜層は、空気と接する塗膜と接する最上層塗膜であるトップ塗膜層と、前記トップ塗膜層と接する下層塗膜である中塗塗膜層とを有し、トップ塗膜層と中塗塗膜層との界面にアミノプラスト樹脂由来の窒素濃度の極大値を設け、且つ、中塗塗膜層中のアミノプラスト樹脂由来の窒素濃度の極小値と前記極大値との差を制御することで得られる、耐汚染性と意匠性に優れたプレコート金属板である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、プレコート金属板、これを成形加工した金属成形体及びプレコート金属板の製造方法に関するものであり、特に、例えば、家電用、建材用、土木用、機械用、自動車用、家具用、容器用等の用途において、優れた耐汚染性と鮮映性等の意匠性を有するプレコート金属板に関する。

【背景技術】

【0002】

例えば、家電分野、建材分野、自動車分野等の外板として、従来の金属板を加工した後に塗装されていたポスト塗装製品に代わって、予め着色した塗膜を被覆したプレコート金属板が使用されるようになってきている。一方、これら用途において、塗装には、デザイン、意匠性の観点から、鮮映性に優れた塗装外観の要望が高まってきている。

【0003】

塗膜の鮮映性を高める技術としては、例えば、特許文献1に記載されているように母材である金属板の表面粗さを小さくする技術、特許文献2に記載されているように分子量の低い樹脂を用いた塗膜を塗装する技術、特許文献3に記載されているように着色塗膜層の上にクリヤー塗膜を被覆する技術が公開されている。

【0004】

プレコート金属板を工業的に生産する場合、非特許文献1に記載されているように、コイルコーティングラインと呼ばれる連続塗装ラインにて製造されている。通常のコイルコーティングラインでは、ロールコーターやカーテンコーターと呼ばれる塗装装置にて、防錆機能を有するプライマー塗料を金属板上に塗装し、熱風オーブン等で焼き付けた後に、再度、前記塗装装置にて着色塗料を塗装して焼き付ける2回塗装2回焼き付け(一般に2コート2ベーク方式と呼ばれる)が一般的である。従って、着色層の上にクリヤー塗料等の鮮映性、意匠性に優れた塗膜を塗装しようとしても、多額の設備投資をして、更に塗装装置とオーブンを増設する必要があった。しかしながら、これを解決する手段として、特許文献4〜12に記載のように、塗料を未乾燥状態で重ね塗りするウェットオンウェット式の塗装方法が知られている。

【0005】

一方、プレコート金属板は、塗装後に成形加工して用いられるため、伸びの高い柔軟な塗膜を被覆することが一般的であるが、その反面、このような樹脂は汚染物質に対するバリヤー性に乏しく、耐汚染性に劣ることが欠点であった。特許文献13には、ガラス転移点5〜40℃、数平均分子量15,000〜30,000のポリエステル樹脂と、ヘキサメトキシメチロール化メラミン樹脂とを、質量比で75/25〜55/45に配合したポリエステル−メラミン樹脂100質量部に対して、ドデシルベンゼンスルホン酸のアミンブロック体を1〜2質量部配合してなる塗料によって得られる、赤マジック汚染性に優れ、加工性にも優れる塗装金属板用塗料組成物が開示されている。

【0006】

【特許文献1】特開平7−150326号公報

【特許文献2】特開平1−304934号公報

【特許文献3】特開平10−66931号公報

【特許文献4】特開平11−19581号公報

【特許文献5】特開平11−19582号公報

【特許文献6】特開平11−19583号公報

【特許文献7】特開平11−19584号公報

【特許文献8】特開平11−19585号公報

【特許文献9】特開平11−19586号公報

【特許文献10】特開平11−57608号公報

【特許文献11】特開平11−76932号公報

【特許文献12】特開平11−76933号公報

【特許文献13】特開平2−269168号公報

【非特許文献1】植田ら、色材、72(8)、525−531頁 (1999)

【発明の開示】

【発明が解決しようとする課題】

【0007】

プレコート金属板の母材の表面粗さを低く制御することで鮮映性を得る方法は、どのような塗膜を用いても、母材である金属板の表面粗さを制御できれば、比較的高鮮映性を得ることができる反面、表面粗さを調整した圧延ロール等によって金属を圧延したり、研磨機等で研磨したりすることで、母材である金属板の表面粗さ制御しなければならない。そのため、この方法で鮮映性に優れたプレコート金属板を作製するには、労力とコストが多くかかる欠点がある。一方、分子量の低い樹脂を用いた塗料を塗装することで鮮映性に優れたプレコート金属板を得る方法は、母材である金属板の表面粗さを制御して得る方法に比べると、比較的簡単に製造することが可能であるが、特定の樹脂を塗料に用いなければならないため、他の塗膜性能、例えば、加工性等を付与することが困難である。

【0008】

比較的容易に鮮映性に優れたプレコート金属板を得る方法としては、着色塗膜層の上に透明なクリヤー塗膜を塗装する方法が好適である。更に、一般のコイルコーティングラインを用いて、防錆塗料を塗装した上に着色塗膜層とクリヤー塗膜層等の意匠性塗膜を複数層塗装するためには、ウェットオンウェット塗装が好適である。ただし、通常の塗料を単にウェットオンウェット塗装した場合、未乾燥の各塗膜層間で硬化剤が移動して、塗膜表面が硬化収縮し易く、焼き付け後に塗膜表面に微細なシワが発生し、鮮映性や光沢が低下する、もしくは、塗膜表面に大きなシワが発生し縮み外観となってしまう欠点を有していた。本欠点を抑制するために、本発明者らは鋭意検討して、ウェットオンウェット塗装する全ての架橋剤(硬化剤)添加量を低下させて硬化収縮を抑制する方法があることを知見した。しかしながら、硬化剤量を低下させると塗膜の耐汚染性が悪く、実使用は困難な程度であった。

【0009】

一方、耐汚染性を向上させるために、前記特許文献13の技術を利用して、揮発性塩基性物質で中和した酸触媒を用いた塗料でウェットオンウェット塗装したところ、揮発性塩基性物質で中和した酸触媒が塗膜表層に浮上し、塗膜表層で塩基性物質が解離するために、焼き付け時における塗膜表層付近での硬化反応が促進される。その為に、ウェットオンウェットで積層した下側の塗膜の硬化剤が層を越えて上層まで拡散し、更に、表層付近での硬化反応が促進されるため、塗膜表層での硬化収縮が顕著となり、微細シワによる鮮映性や光沢の低下や縮み外観が激しくなる欠点があることを知見した。塗料中の揮発性塩基性物質で中和した酸触媒の添加量や硬化剤の添加量を低下させると、硬化収縮は抑制されて鮮映性や光沢が向上する反面、耐汚染性が低下してしまう。

【0010】

そこで、本発明は、このような問題に鑑みてなされたもので、塗料をウェットオンウェット塗装して得られるプレコート金属板、これを成形加工した金属成形体及びプレコート金属板の製造方法において、鮮映性や光沢等の意匠性と耐汚染性とを両立させることを目的とする。

【課題を解決するための手段】

【0011】

本発明者らは、前記課題を解決すべく鋭意検討したところ、ウェットオンウェット塗膜を焼き付ける際の硬化反応を以下の手法で制御できることを知見した。

1)メラミン硬化型塗料を複数層積層してウェットオンウェット塗装して焼き付けると、各層の界面付近にメラミンが濃化する。

2)多層塗膜の何れかの層の硬化剤にブチル化メラミンのみを適用し、他方の層の塗料にブチル化メラミン以外のメラミンを適用し、これらをウェットオンウェット塗装して焼き付けると、ブチル化メラミンを適用した層へ他方の塗膜層中のメラミンが拡散していくため、ブチル化メラミンを適用した層全体のメラミン濃度が高くなる。

3)多層塗膜のいずれか1層もしくは複数の層に揮発性塩基性物質で中和した酸性触媒を添加した塗料を適用し、これらをウェットオンウェット塗装して焼き付けると、いずれの層に揮発性塩基性物質で中和した酸性触媒を添加した場合でも、ウェットオンウェット塗装した多層塗膜の最上層塗膜にメラミンが濃化して、硬化収縮による微細シワ発生が懸著になる。

4)多層塗膜の上層にブチル化メラミン以外のメラミンを硬化剤として用い、且つ、揮発性塩基性物質で中和した酸性触媒を添加した塗料を適用し、下層にブチル化メラミンのみを硬化剤として用いた塗料を適用し、これらをウェットオンウェット塗装して焼き付けると、前記下層塗膜と前記上層塗膜との界面付近にメラミンが特に濃化し、下層塗膜全体のメラミン濃度が高くなり、更に、前記上層塗膜のメラミン濃度は全体的に低くなるが、最表面付近にメラミンが濃化する。そして、塗膜が硬化収縮し難くなる。

【0012】

前記の知見1)の現象が発生するメカニズムは、メラミン硬化型塗料をウェット状態で積層することで、各層のメラミンが層界面を通り抜けて相互に相関移動するため、界面付近にメラミンが濃化し易くなるものと考える。メラミンが相関移動するドライビングフォースは、各層の塗料中のメラミン添加量の違いによるメラミン濃度差、各層の塗料のメラミン種の違いや触媒種の違いによるメラミン反応速度差等であると考える。

【0013】

前記の知見2)の現象が発生するメカニズムは、ブチル化メラミンは様々な種類のメラミンの中で、最も自己縮合性が高く、反応性も高いため、ブチル化メラミン自身が拡散して他層へ移動する前に、自己縮合反応が起こり自己縮合粒を形成するため、塗料中を拡散し難くなると考える。その反面、ブチル化メラミンの自己縮合反応がドライビングフォースとなり、他層に含まれる未反応のブチル化メラミン以外のメラミンがブチル化メラミンを添加した層に層間移動してくるため、ブチル化メラミンを添加した層のメラミン濃度が高くなるものと考える。

【0014】

前記の知見3)の現象の発生メカニズムは、従来知られているメカニズムと同様で、揮発性塩基性物質が焼き付け工程で温度が高くなるに従い、塗膜内より揮発しようとして塗膜の表層に浮上し、これに伴い酸性触媒も共に塗膜表層に浮上する。すると、塗膜表層で揮発性塩基性物質が解離するため、塗膜表層付近で触媒が活性化されて、メラミンが塗膜表層に濃化するものと考える。多層ウェットオンウェット塗膜で、揮発性塩基性物質で中和した酸性触媒が上層の塗料には添加せずに、下層の塗料のみに添加した場合でも、下層塗料に含まれる揮発性塩基性物質が最上層の塗膜まで層間移動して、最上層塗膜で触媒反応を活性化させるため、最上層塗膜にメラミンが濃化し、硬化収縮が発生し易くなるものと考える。

【0015】

知見4)の現象の発生メカニズムは、前記1)〜3)の知見の組み合わせで、ウェットオンウェット塗装することで塗膜の界面付近にメラミンが濃化し、更に、下層塗膜でブチル化メラミンが硬化反応過程の早期に自己縮合反応することがドライビングフォースとなり、上層塗膜中のメラミンが下層塗膜中に移動して下層塗料中で濃化して硬化反応が促進するため、上層塗料の硬化反応速度が遅くなり、硬化収縮によるシワ発生が抑制される。しかしながら、他方で焼き付け工程で塗料の温度が上昇するに従い、上層塗料中の揮発性塩基性物質の揮発が促進され、これがドライビングフォースとなり、上層塗料中のブチル化メラミン以外のメラミンの硬化反応が上層塗膜の表層付近で促進されて、表層付近にメラミンが濃化する。

【0016】

本発明は、かかる知見を基に完成させたものであって、本発明がその要旨とするところは、以下の通りである。

(1) 金属板の片面又は両面に、少なくとも2層の多層塗膜層を有するプレコート金属板であって、前記多層塗膜層は、最表面に形成された塗膜であるトップ塗膜層と、該トップ塗膜層と接する下層塗膜である中塗塗膜層とを有し、前記多層塗膜層を高周波放電式グロー放電発光分光分析での深さ方向の元素濃度測定結果から得られる下記式(I)で定義される窒素強度比をNc、前記トップ塗膜層の空気と接する表面をゼロ点として、該トップ塗膜層の表面から深さ方向の距離をT(μm)、前記トップ塗膜層と前記中塗塗膜層との界面の位置をT1(μm)、前記中塗塗膜と該中塗塗膜と接する下層との界面の位置をT2(μm)とするとき、下記(A)、(B)の両条件を共に満足することを特徴とする、プレコート金属板。

(A) [T1−1.0]≦T≦「T1+1.0」において、Ncが極大値Nc−maxを有する。

(B) T1≦T≦T2の範囲におけるNcの極小値をNc−minとするとき、0.2≦[Nc−max−Nc−min]≦1.0である。

Nc=[N]/{[N]+[O]+[C]} ・・・ (I)

ここで、[N]は窒素のスペクトル強度、[O]は酸素のスペクトル強度、[C]は炭素のスペクトル強度である。

(2) 前記Nc−maxが0.5以上である、(1)記載のプレコート金属板。

(3) 前記Ncが、前記トップ塗膜層の空気と接する表面(T=0)で0.5以上である、(1)又は(2)に記載のプレコート金属板。

(4) 前記トップ塗膜層、又は、前記トップ塗膜層と前記中塗塗膜層の両方に含まれる顔料が、赤色系顔料、黄色系顔料、オレンジ色系顔料、メタリック顔料、及びパール調顔料から選ばれる1種又は2種以上である、(1)〜(3)のいずれかに記載のプレコート金属板。

(5) 前記トップ塗膜層が、顔料を含まないクリア塗膜である、(1)〜(3)のいずれかに記載のプレコート金属板。

(6) 前記トップ塗膜層が、塗膜を形成する樹脂骨格中に−Si−O−結合を有する、(1)〜(5)のいずれかに記載のプレコート金属板。

(7) (1)〜(6)のいずれかに記載のプレコート金属板を、曲げ加工、絞り加工、張り出し加工、打ち抜き加工又はせん断加工から選ばれる1種又は2種以上の加工により成形加工してなる金属成形体。

(8) 金属板の片面又は両面に、下記(C)、(D)の条件を満たす塗料を少なくとも2層ウェットオンウェット塗装して、多層同時焼き付けをすることを特徴とする、プレコート金属板の製造方法。

(C) 最表面のトップ塗膜層を形成する塗料が、架橋剤としてブチル化メラミン以外のアミノプラスト樹脂を含む。

(D) 前記トップ塗膜層と接する中塗塗膜を形成する塗料が、架橋剤としてブチル化メラミンのみを含む。

(9) 前記トップ塗膜層を形成する塗料のアミノプラスト樹脂含有量が、バインダー樹脂固形分100質量部に対して20〜50質量部である、(8)記載のプレコート金属板の製造方法。

(10) 前記中塗塗膜を形成する塗料のブチル化メラミン含有量が、バインダー樹脂固形分100質量部に対して20〜50質量部である、(8)又は(9)記載のプレコート金属板の製造方法。

(11) 前記トップ塗膜層を形成する塗料が、さらに揮発性塩基性物質で中和した酸性触媒を含む、(8)〜(10)のいずれかに記載のプレコート金属板の製造方法。

(12) 前記酸性触媒の含有量が、バインダー樹脂固形分100質量部に対して0.1〜1質量部である、(11)記載のプレコート金属板の製造方法。

(13) 前記中塗塗膜を形成する塗料が、揮発性塩基性物質で中和した酸性触媒を含まない、(8)〜(10)のいずれかに記載のプレコート金属板の製造方法。

【発明の効果】

【0017】

本発明により、従来以上に鮮映性等の意匠性に優れ、且つ、耐汚染性にも優れるプレコート金属板を提供することが可能となった。特に、従来より容易に多層塗装することが可能で、様々な意匠性や機能を付与したプレコート金属板を低コストで量産化可能と期待されていたウェットオンウェット塗装の欠点を克服することで、プレコート金属板業界でのウェットオンウェット塗装化を実現することが可能となった。そのため、これまでポストコートでしか対応ができなかった意匠性の必要な部位にも、プレコート金属板を適用することが容易となり、プレコート金属板を使用することで、ポストコート塗装で課題となっていた揮発性有機溶剤(VOC)の問題を解決することができるだけではなく、ユーザーでの塗装設備撤廃によるコストダウン、工場スペース化等も達成される。したがって、本発明は産業上の極めて価値の高い発明であると言える。

【発明を実施するための最良の形態】

【0018】

以下に添付図面を参照しながら、本発明の好適な実施の形態について詳細に説明する。

【0019】

本発明は、金属板の片面もしくは両面に少なくとも2層以上の多層塗膜層を有するプレコート金属板であって、空気と接する最上層塗膜をトップ塗膜層、前記トップ塗膜層と接する下層塗膜を中塗塗膜層と定義し、該塗膜層を高周波放電式グロー放電発光分光分析(以降、高周波GDSと称す)で塗膜の深さ方向の元素濃度分布を測定し、窒素強度比をNc=[窒素のスペクトル強度]/{[窒素のスペクトル強度]+[酸素のスペクトル強度]+[炭素のスペクトル強度]}、前記トップ塗膜層の空気と接する表面をゼロ点として、ここから深さ方向の距離をT、トップ塗膜と中塗塗膜との界面の深さをT1、該中塗塗膜と中塗塗膜下の塗膜との界面の深さをT2としたとき、下記(A)、(B)の両条件を共に満たす耐汚染性と意匠性に優れたプレコート金属板である。

(A) [T1−1.0μm]≦T≦[T1+1.0μm]において、Ncが極大値Nc−maxを有する

(B) T1≦T≦T2の範囲におけるNcの極小値をNc−minと定義したとき、

0.2≦[Nc−max−Nc−min]≦1.0である

【0020】

ここで、Ncの値は、塗膜の硬化剤に用いるアミノプラスト樹脂起因の窒素濃度を示しており、塗膜中のアミノプラスト樹脂濃度の指標である。ウェットオンウェットで積層塗装したメラミン架橋型塗膜は、トップ塗膜と中塗塗膜との界面付近である[T1−1.0μm]≦T≦[T1+1.0μm]にアミノプラスト樹脂が濃化するため、窒素濃度Ncが極大値を示す。塗膜の表層からの深さTがT≦[T1−1.0μm]、もしくは、T≧[T1+1.0μm]の範囲は、塗膜間の界面付近と見做すことができない。この規定した界面の範囲で極大値の無いものは、焼き付け工程でのアミノプラスト樹脂の塗膜層間移動が起こらず、アミノプラスト樹脂の層間移動が起きる多層同時塗装、もしくは、ウェットオンウェット塗装による技術と見做すことができないため、不適である。多層同時塗装、もしくは、ウェットオンウェット塗装でない塗装では、塗装時の焼付け工程が増えるため、不適である。また、該界面での塗膜層間密着性が低下するため、不適である。

【0021】

また、T1≦T≦T2の範囲(中塗塗膜の範囲を表す)における最小値Nc−minと前記界面付近の最大値Nc−maxとの関係が0.2≦[Nc−max−Nc−min]≦1.0であると、トップ塗膜中のアミノプラスト樹脂がこの下の中塗塗膜へ移動して、中塗塗膜のアミノプラスト樹脂濃度が高くなっていることを表している。[Nc−max−Nc−min]≧1.0では、中塗塗膜のアミノプラスト樹脂濃度が低く、トップ塗膜から中塗塗膜へのアミノプラスト樹脂移動量で少ないことを表しているため、不適である。また、[Nc−max−Nc−min]≦0.2の範囲では、界面付近にアミノプラスト樹脂が濃化していないことを表すため、アミノプラスト樹脂の層間移動が起きるウェットオンウェット塗装による技術と見做すことができないため、不適である。

【0022】

また、前記Nc−maxの値が0.5以上であると、耐汚染性、特に耐油汚染性がより向上し、より好適である。また、本発明のプレコート金属板の多層塗膜層の空気と接する表面であるT=0における前記Ncが0.5以上であると、耐汚染性、特に耐マジック汚染性が更に向上するため、より好適である。マジック等の汚染物は、塗膜最表層に極僅かの汚染物が付着するのみであるため、塗膜最表層付近のアミノプラスト樹脂濃度を高めるのみで、耐マジック汚染性は向上する。一方、油汚れ等は、汚染物の混じった多量の油が塗膜表層に付着し、長時間が経過すると、油分と共に汚染物が塗膜の内部まで浸透するため、塗膜の内部、特にトップ塗膜と中塗塗膜との界面付近のアミノプラスト樹脂濃度を高めるとより好適である。

【0023】

本発明のプレコート金属板の塗膜の窒素濃度を前記のように制御するためには、金属板の片面もしくは両面に、下塗り塗膜を塗装せずに、もしくは、塗装して焼き付けて更にその上に、下記(C)、(D)の両条件を満たす塗料を2層以上ウェットオンウェット塗装して多層同時焼き付けすることで、前記トップ塗膜中のアミノプラスト樹脂を中塗塗膜中に拡散させてトップ塗膜層と中塗塗膜層との界面にアミノプラスト樹脂を濃化させ、且つ、中塗塗膜中のアミノプラスト樹脂濃度も高めることで達せられる。

(C) 最上層のトップ層にブチル化メラミン以外のアミノプラスト樹脂を架橋剤として含む

(D) 最上層のトップ層下の中塗塗料にブチル化メラミン樹脂のみを架橋剤として含み、且つ、塗料中のブチル化メラミンの添加量がバインダー樹脂固形分100質量部に対して20質量部以上である

【0024】

トップ塗膜にブチル化メラミンを用いた場合、又は、中塗塗膜にブチル化メラミン以外のアミノプラスト樹脂を用いた場合は、ウェットオンウェットで積層したトップ塗膜からその下の中塗塗膜へのアミノプラスト樹脂移動が起こらないため、鮮映性や光沢が低下し、不適である。また、中塗塗料に含むブチル化メラミンの添加量が、塗料中のバインダー樹脂100質量部に対して20質量部未満であると、ウェットオンウェットで積層したトップ塗膜からその下の中塗塗膜へのアミノプラスト樹脂移動量が小さくなり、鮮映性や光沢が低下するため不適である。

【0025】

本発明のプレコート金属板のトップ塗膜に用いるブチル化メラミン以外のアミノプラスト樹脂は、ブチル化メラミン以外のものであれば、特に規定するものではなく、一般に公知のメラミン樹脂、例えば、完全アルキル型メチル化メラミン、イミノ基型メチル化メラミン、メチロール化メラミン、メチロール基型メチル化メラミン、完全アルキル型混合エーテル化メラミン、メチロール基型混合エーテル化メラミン、イミノ基型混合エーテル化メラミン等のメラミン樹脂、ベンゾグアナミン樹脂、アミノ樹脂等を用いることができる。市販のもの、例えば、三井サイテック社製のサイメル(登録商標)300シリーズ、サイメル(登録商標)200シリーズ等を使用することができる。本発明のプレコート金属板の最上層トップ塗膜下の中塗塗膜に用いるブチル化メラミンは、特に規定するものではなく、一般に公知のブチル化メラミン、例えば、完全アルキル型ブチル化メラミン、イミノ基型ブチル化メラミン等を使用することができる。市販のもの、例えば、三井サイテック社製のマイコート(登録商標)500シリーズや大日本インキ化学工業社製のスーパーベッカミン(登録商標)J−830等を用いることができる。本発明のプレコート金属板のトップ塗膜及び中塗塗膜に用いるバインダー樹脂は、特に規定するものではなく、一般に公知の塗料用樹脂、例えば、ポリエステル系樹脂、アクリル系樹脂、フッ素系樹脂、エポキシ系樹脂、ウレタン系樹脂等を用いることができる。これらは市販のものを用いても良い。本発明のトップ塗膜及び中塗塗膜に用いるバインダー樹脂の分子量は特に規定するものではない。バインダー樹脂の分子量が低いと架橋密度が高くなるため、耐汚染性や硬度、鮮映性が高くなるが、加工性が低下する恐れが有る。一方、バインダー樹脂の分子量が高いと加工性は高くなるが、耐汚染性、硬度、鉛筆硬度が低下する恐れが有る。バインダー樹脂がポリエステル樹脂の場合、数平均分子量で2,000〜30,000が好適である。また、バインダー樹脂のガラス転移温度(Tg)も特に規定するものではなく、必要に応じて適宜選定することができる。バインダー樹脂のTgが低いと加工性は向上する反面、硬度や耐汚染性が低下する恐れが有り、Tgが高いと硬度や耐汚染性が高くなる反面、加工性が低下する恐れが有る。バインダーにポリエステル樹脂を用いた場合のTgは、0〜80℃が好適である。

【0026】

本発明のプレコート金属板に最上層トップ塗膜及びその下の中塗塗膜中に添加するアミノプラスト樹脂の添加量は、最上層のトップ塗膜のアミノプラスト樹脂添加量が塗膜のバインダー樹脂固形分100質量部に対して20〜100質量部であり、且つ、トップ塗膜下の中塗塗膜中のアミノプラスト樹脂添加量が塗膜中のバインダー樹脂固形分100質量部に対して20〜50質量部であると、鮮映性と耐汚染性とがより高いレベルで両立でき、より好適である。前記トップ塗膜及びその下の中塗塗膜中のアミノプラスト樹脂添加量が20質量部未満であると、耐汚染性が低下する恐れがあるため、20質量部以上がより好適である。前記トップ塗膜のアミノプラスト樹脂添加量が100質量部超である、もしくは、前記中塗塗膜中のアミノプラスト樹脂添加量が50質量部超であると、プレコート金属板を加工した時に塗膜にクラックが発生する恐れがある。

【0027】

本発明のトップ層の塗料中には揮発性塩基性物質で中和した酸性触媒を含み、且つ、トップ層下の中塗塗料には触媒を一切含まないものを用いると、本発明のプレコート金属板のトップ塗膜と中塗塗膜との界面付近で窒素濃度Ncが極大値Nc−maxを有し、且つ、中塗塗膜層の範囲におけるNcの極小値Nc−minと前記Nc−maxとの関係が0.2≦[Nc−max−Nc−min]≦1.0となり、且つ、トップ塗膜最表面(空気と接する面)のNcが0.5以上となるため、鮮映性や光沢がより高くて耐汚染性がより優れるため、より好適である。

【0028】

トップ塗膜層の塗料中に揮発性塩基性物質を含まない場合は、トップ塗膜最表層面にアミノプラスト樹脂が濃化し難く、該最表層のNcが0.5未満となり、耐汚染性が低下する恐れがある。一方、中塗塗膜層の塗料中に触媒を含むと、中塗塗膜層での硬化速度が速過ぎて、トップ塗膜層から中塗層へのアミノプラスト樹脂の相関移動が進み難くなる恐れがあり、前記塗膜深さ方向の窒素濃度が0.2≦[Nc−max−Nc−min]≦1.0の範囲から外れ、鮮映性や光沢が低下する恐れが有る。

【0029】

本発明のトップ塗膜中、もしくは、トップ塗膜層と中塗塗膜層の両方に含まれる顔料が、赤色系顔料、黄色系顔料、オレンジ系顔料、メタリック顔料、パール顔料のいずれか1種、又は、いずれか複数種であると、鮮映性に優れ、且つ、高意匠性を発現できるため、より好適である。本発明のトップ塗膜及び中塗塗膜中に添加する赤色系顔料や黄色系顔料、オレンジ系顔料は、一般に公知のもの使用することができる。市販のものを使用しても良い。例えば、赤系顔料の場合、カドミウムレッド、銀朱等の無機系赤顔料、カーミン6B、レーキレッドC、ウォッチングレッド等の有機系溶性アゾ系赤顔料、パーマネントレッド、レーキレッド4R、ナフトールレッド等の有機系不溶性アゾ系赤顔料、クロモフタールレッド等の縮合アゾ系赤顔料等を、黄系顔料の場合は、黄鉛、黄色酸化鉄、カドミウムイエロー等の無機系黄顔料、ジスアゾイエロー、モノアゾイエロー、縮合アゾイエロー等の有機系黄顔料、オレンジ系顔料の場合は、モリブデンオレンジ等の無機系オレンジ顔料、ジスアゾオレンジ、パーマネントオレンジ等の有機系オレンジ顔料を使用することができる。本発明のトップ塗膜及び中塗塗膜中に添加するメタリック顔料も、一般に公知のメタリック顔料、例えば、アルミフレーク、ニッケルフレーク、ステンレスフレーク金箔等を用いることができる。アルミ等の金属を蒸着させたガラスフレークや樹脂フレーク等を用いても良い。これらは市販のものを使用しても良い。本発明のトップ塗膜及び中塗塗膜中に添加するパール調顔料は、一般に公知のもの、例えば、雲母、酸化チタンや酸化鉄等の金属酸化物をコーティングした雲母等を使用することができる。

【0030】

本発明のトップ塗膜は、顔料を含まないクリヤー塗膜であると、塗膜の鮮映性が向上するため、より好適である。

【0031】

本発明の中塗塗膜に白色顔料が含まれても良い。中塗塗膜中に用いる白色顔料は、一般に公知の酸化チタン系の白色顔料を用いることができる。表面修飾された酸化チタンを用いても良い。例えば、市販の酸化チタンとしては、石原産業社製の「タイペーク」、テイカ社製「TITANIX」等を使用することができる。

【0032】

本発明のトップ塗膜中に、アルコキシシランもしくはアルコキシシランの加水分解縮合物に由来するSiを、塗膜を形成する樹脂骨格中に存在する−Si−O−結合として含むと塗膜表面が親水化するため、屋外で本発明のプレコート金属板を使用したときに、塗膜表面に付着した付着物が雨等によって洗い流され易く、雨垂れ模様等も付き難くなるため、より好適である。なお、雨垂れ模様とは、塗膜表面に雨が降りかかり塗膜表面を流れ落ちたときに、雨中に含まれる汚染物質が雨スジの跡に沿って付着する汚れのことであり、一般に雨垂れ汚染、又は、雨スジ汚染等と呼ばれる。また、本雨垂れも汚染が付き難い性能のことを一般に耐雨垂れ汚染性という。一般に、塗膜中にアルコキシシラン化合物もしくはアルコキシシランの加水分解縮合物を添加すると塗膜表面が親水化し、塗膜表面に付着した汚染物質が、雨等によって流れ落ち易くなるため、雨垂れ汚染性が向上することが知られており、WO94/06870号公報等に技術が公開されている。しかしながら、従来技術では、アルコキシシラン化合物由来のSiが塗膜表層に濃化し難く、塗膜表面の親水化発現が不安定で有る点が課題であった。一方、特開2005−288963号公報にて、アルコキシシラン及びアルコキシシランの部分加水分解縮合物由来の成分とポリエステル樹脂由来の成分、メラミン樹脂由来の成分を有する表層を有し、表層での特定の深さ位置におけるSi及びNの存在比率を制御し、最表層でSiの存在比率を高め、最表層より10nm及び30nmの深さ位置でN濃度を高めることで、耐汚染性と加工性とを両立させた技術が開示されている。特開2005−288963号公報では、Si及びNの存在比率制御方法は、アルコキシシランの添加量、メラミンの添加量、アミン類でブロックしたスルホン酸類の触媒の添加量によって制御できことが開示されている。しかしながら、当該技術においては、耐汚染性を高める目的でメラミン樹脂の添加量や触媒の添加量を高めると、塗膜の硬化収縮が起こり易く、鮮映性が低下してしまう等の欠点を有している。

【0033】

本発明のプレコート金属板のトップ塗膜に、アルコキシシラン及びアルコキシシランの加水分解縮合物を添加すると、トップ塗膜中のメラミン樹脂がトップ塗膜と中塗塗膜との界面付近に濃化し、更には、中塗塗膜中へ層間移動することから、トップ塗膜表層での硬化収縮を抑制できるため、高い鮮映性を有することができるので好適である。更には、塗膜表層によりアルコキシシラン由来のSiがより濃化するため、耐雨垂れ汚染性もより向上するため、より好適である。本発明のアルコキシシラン及びアルコキシシランの加水分解縮合物の添加量は、特に限定するものではないが、トップ塗膜中のバインダー樹脂固形分100質量部に対して3〜100質量部が好適である。本発明のトップ塗膜に添加するアルコキシシランは、一般に公知のもの、例えば、テトラメトキシシラン、テトラエトキシシラン、テトラプロポキシシラン、テトラブトキシシラン、メチルトリメトキシシラン、メチルトリエトキシシラン、エチルトリメトキシシラン、エチルトリエトキシシラン、ジメトキシジエトキシシラン、ジメトキシジプロポキシシラン等を使用することができる。また、これらアルコキシシランの加水分解縮合物であっても良い。

【0034】

本発明のプレコート金属板に塗装する塗料中には、必要に応じて、一般に公知の添加剤、例えば、ワックス、レベリング剤、消泡剤、紫外線吸収剤等を添加することができる。

【0035】

本発明のプレコート金属板は、トップ塗膜及び中塗塗膜を含む多層塗膜を多層同時塗布にて、もしくは、ウェットオンウェットで塗装することで製造することができる。多層同時塗布とは、スロットダイコーターもしくはスライドホッパー式のカーテンコーター等を用いて複数層の塗液を同時に積層した状態で基材に塗布し、その後の多層同時に乾燥焼付けさせる方法である。また、ウェットオンウェット塗装とは、一度基材上に塗液を塗装した後に、この塗液が乾燥する前のウェット状態の内に、その上に他の塗液を更に塗布し、この積層された多層塗液を同時に乾燥焼付けする方法であり、例えば、ロールコーターやカーテンフローコーター等で下層塗膜を塗装し、これを焼き付ける前にカーテンフローコーター等の塗装方法にて上層塗膜を塗装した後に、下層塗膜と上層塗膜との複層塗膜を同時に焼き付ける方法である。本発明の多層同時塗布、もしくは、ウェットオンウェット塗装した塗膜を同時に焼き付ける方法は、一般に公知の塗料用焼付け炉、例えば、熱風乾燥炉、誘導加熱炉、赤外線加熱炉、もしくは、これらを併用した炉等を用いることができる。

【0036】

本発明のプレコート金属板は、必要に応じて、防錆塗料機能有したプライマー塗膜を塗装することができる。プライマー塗膜を塗装すると、金属板の耐食性が向上するため、より好適である。本発明のプレコート金属板に塗装するプライマー塗膜は、一般に公知のプレコート金属板用のプライマー塗膜、例えば、ポリエステル系プライマー、エポキシ系プライマー、ウレタン系プライマー等を使用することができる。プライマー塗膜の硬化剤は、メラミン系、イソシアネート系のいずれでも良い。プライマー塗膜に添加する防錆顔料は、クロメート系、リン酸系、シリカ系等の一般に公知のものを使用することができるが、クロメート系以外のものの方が、環境に優しいため、より好適である。本発明のプレコート金属板に塗装するプライマー塗膜は、一般に公知の塗装方法、例えば、ロールコーター、ローラーカーテンコーター、リンガーロールコーター、スプレー塗装等にて塗装し、その後、一般に公知の塗料用焼付け炉、例えば、熱風乾燥炉、誘導加熱炉、赤外線加熱炉、もしくは、これらを併用した炉等で焼き付けることができる。

【0037】

本発明に使用する金属板は、一般に公知の金属材料を用いることができる。金属材料が合金材料であっても良い。例えば、鋼板、ステンレス鋼板、アルミニウム板、アルミニウム合金板、チタン板、銅板等が挙げられる。これらの材料の表面にはめっきが施されていてもよい。めっきの種類としては、亜鉛めっき、アルミニウムめっき、銅めっき、ニッケルめっき等が挙げられ、これらの合金めっきであってもよい。鋼板の場合は、溶融亜鉛めっき鋼板、電気亜鉛めっき鋼板、亜鉛−ニッケル合金めっき鋼板、溶融合金化亜鉛めっき鋼板、アルミニウムめっき鋼板、アルミニウム−亜鉛合金化めっき鋼板等、一般に公知の鋼板及びめっき鋼板を適用できる。

【0038】

本発明に用いる金属板の表面には、一般に公知の化成処理を施すと、金属板と塗膜層との密着性が向上するため、より好適である。化成処理は、リン酸亜鉛系化成処理、塗布クロメート処理、電解クロム酸処理、反応クロメート処理、クロメートフリー系化成処理等を使用することができる。クロメートフリー系化成処理としては、シランカップリング剤、ジルコニウム化合物、チタニウム化合物、タンニン又はタンニン酸、樹脂、シリカ等を含む水溶液で処理したもの等が知られており、特開昭53−9238号公報、特開平9−241576号公報、特開2001−89868号公報、特開2001−316845号公報、特開2002−60959号公報、特開2002−38280号公報、特開2002−266081号公報、特開2003−253464号公報等に記載されている公知の技術を使用しても良い。これらの化成処理は、市販のもの、例えば、日本パーカライジング社製のクロメート処理「ZM−1300AN」、日本パーカライジング社製のクロメートフリー化成処理「CT−E300N」、日本ペイント社製の3価クロム系化成処理「サーフコート(登録商標)NRC1000」等を使用することができる。

【実施例】

【0039】

[実施例−1]

以下、実施例−1の実験について詳細を説明する。

まず、実施例−1の実験に用いたトップ塗料について詳細を説明する。

【0040】

東洋紡社製の非晶性ポリエステル樹脂である「バイロン(登録商標)63CS」(Tg:7℃、数平均分子量:20000、以降、低Tgポリエステルと称す)、「バイロン(登録商標)GK140」(Tg:20℃、数平均分子量:14000、以降、中Tgポリエステルと称す)、「バイロン(登録商標)270」(Tg:67℃、数平均分子量:23000、以降、高Tgポリエステルと称す)、旭硝子社製のフッ素系樹脂である「LUMIFLON(登録商標)LF552」(Tg:20℃、数平均分子量12000、以降、フッ素と称す)、日本触媒社製のアクリル樹脂「アロセット(登録商標)5535」(以降、アクリルと称す)に、架橋剤と触媒を添加してクリヤー塗料を作成した。架橋剤として添加したメラミン樹脂は、三井サイテック社製の完全アルキル型メチル化メラミン樹脂(以降、メチル化メラミンと称す)である「サイメル(登録商標)303」、三井サイテック社製のイミノ基型メチル化メラミン(以降、イミノ基型メラミンと称す)である「サイメル(登録商標)325」、大日本インキ化学工業社製のブチル化メラミン樹脂(以降、ブチル化メラミンと称す)である「スーパーベッカミン(登録商標)J830」を用いた。触媒は、三井サイテック社製の強酸性触媒(揮発性塩基性物質で中和していないタイプ)である「キャタリスト600」(以降、強酸性触媒と称す)、三井サイテック社製の揮発性塩基性物質で中和したタイプである「キャタリスト602」(以降、アミン中和強酸性触媒と称す)、三井サイテック社製の弱酸性触媒である「キャタリスト296−9」(以降、弱酸性触媒と称す)を用いた。なお、「バイロン(登録商標)GK140」、「バイロン(登録商標)270」、「アロセット(登録商標)5535」は、ペレットもしくはフレーク状であるため、これらを有機溶剤(質量比でシクロヘキサノン:ソルベッソ150=1:1に混合したものを使用)に溶解して使用した。

【0041】

次に、作成したクリヤー塗料に、必要に応じて石原産業社製の酸化チタンである「タイペーク(登録商標)CR−95」をクリヤー塗料中の全樹脂固形分に対する顔料添加量が50質量%に相当する量を添加した白色塗料も作成した。なお、本実験では、クリヤー塗料をトップ塗料として用い、白色塗料を中塗塗料として用いた。

【0042】

作成したトップ塗料及び中塗塗料の詳細を表1と表2にそれぞれ記載する。

【0043】

【表1】

【表2】

【0044】

また、日本ファインコーティングス社製のPCM用ポリエステル系プライマーであるFL641EUプライマーのクリヤー塗料を準備し、これにクロメートフリー防錆顔料であるテイカ社製のトリポリリン酸二水素アルミニウムで「K−WHITE #105」をクリヤー塗料の固形分100質量部に対して30質量部添加することで、クロメートフリープライマーを作成した。

【0045】

以下、実施例−1の実験に用いたプレコート金属板について詳細を説明する。

【0046】

新日本製鐵株式会社製の溶融亜鉛めっき鋼板「シルバージンク」(以降、GIと称す)、新日本製鐵株式会社製の亜鉛−ニッケル合金めっき鋼板「ジンクライト」(以降、ZLと称す)と新日本製鐵株式会社製の電気亜鉛めっき鋼板「ジンコート」(以降、EGと称す)を原板として準備した。板厚は0.6mmのものを使用した。本実験で用いたZLのめっき付着量は片面20g/m2、めっき層中のニッケル量は12%であった。また、GIのめっき付着量は片面60mg/m2のもの、EGのめっき付着量は片面20g/m2のものを用いた。

【0047】

次に、準備した原板を日本パーカライジング社製のアルカリ脱脂液「FC−4336」の2質量%濃度、50℃水溶液にてスプレー脱脂し、水洗後、乾燥した後に、日本パーカライジング社製のクロメートフリー化成処理である「CT−E300N」をロールコーターにて塗布し、熱風オーブンにて乾燥させた。熱風オーブンでの乾燥条件は、鋼板の到達板温で60℃とした。クロメートフリー処理の付着量は、全固形分で200g/m2付着するように塗装した。

【0048】

次に、化成処理を施した金属板の片方の面に、作製したプライマー塗料を、他方の面に日本ファインコーティングス社製の裏面塗料である「FL100HQ」のグレー色をロールコーターにてそれぞれ塗装し、熱風を吹き込んだ誘導加熱炉にて金属板の到達板温が210℃となる条件で乾燥硬化した。そして、乾燥焼付後に、塗装された金属板へ水をスプレーにて拭きかけ、水冷した。

【0049】

次に、プライマー塗膜の上に、中塗塗料とトップ塗料をスライドホッパー式のカーテンコーターにて同時に2層積層塗装し、熱風を吹き込んだ誘導加熱炉にて金属板の到達板温が230℃となる条件で、積層した塗膜を同時に乾燥硬化した。そして、乾燥焼付後に、塗装された金属板へ水をスプレーにて拭きかけて水冷することで、3層のプレコート金属板を作製した(以降、本塗装方法を「3C2B」塗装と称す)。

【0050】

なお、必要に応じて、同様の方法で中塗塗料のみを塗装し(トップ塗料は塗装しない)、乾燥硬化させた2層のプレコート金属板も作製した(以降、本塗装方法を「2C2B」と称す)。

【0051】

また、必要に応じて、プライマー塗膜上にロールコーターにて中塗塗料を1層のみ塗装し、前述の要領で焼き付けた後に、中塗塗膜上に再度ロールコーターにてトップ塗料を1層塗装し焼き付けた、3層のプレコート金属板も作製した(本手順での塗装方法を「3C3B塗装」と称す)。

【0052】

作製したプレコート鋼板の各塗膜厚については、表面の下塗り塗膜は乾燥膜厚で5μm、中塗り塗膜は15μm、上塗り塗膜は10μmとした。裏面塗料の膜厚は、乾燥膜厚で5μmとした。これら膜厚は、ロールコーターの場合にはロールの回転周速やロール間の押付け圧、塗料粘度を、スライドホッパー式のカーテンコーターの場合は塗料の塗出圧力や塗料粘度を調整することで、コントロールした。なお、各膜厚はKET社製の電磁膜厚計「LE−200J」にて測定した。

【0053】

以下、実験−1で作製したプレコート金属板の評価方法の詳細を記載する。

【0054】

1. 高周波GDSによる塗膜分析

理学電機工業社製のSystem3860を用い、放電電力30W、アルゴン流量250ml/分の条件で、サンプリング間隔0.5秒で塗膜表面から塗膜の深さ方向の窒素、酸素、炭素、ケイ素のスペクトル強度を測定した。そして、各サンプリング時間におけるNc=[窒素のスペクトル強度]/{[窒素のスペクトル強度]+[酸素のスペクトル強度]+[炭素のスペクトル強度]}を算出し、サンプリング時間tとNcとの関係を表すグラフを作成した。次に、トップ塗膜中には存在せず、中塗塗膜中に存在するチタンのスペクトルを指標として、ケイ素のスペクトル強度が大きく増加したサンプリング時間tをトップ塗膜と中塗塗膜との界面T1とし、この界面に相当するサンプリング時間tを表面からの深さT=10μmとした(本実験で作成したプレコート金属板のトップ塗膜の膜厚が10μmのため)。更に、チタンのスペクトル強度が大きく減少した時間tを中塗塗膜とプライマー塗膜との界面T2とし、この界面に相当するサンプリング時間tを表面からの深さT=25μmとした(本実験で作成したプレコート金属板のトップ塗膜の膜厚が10μm、中塗塗膜の膜厚が15μmのため)。そして、塗膜表面からの深さTとGDSのサンプリング時間tとは関係が正比例関係がすることから、トップ塗膜の表面から深さ方向の距離TとNcとの関係を表すグラフを作成した。

【0055】

次に、このグラフから、Ncの極大値がT1−1.0μm≦T≦T1+1.0μmの範囲(以降、Nc−max範囲と称す)に存在するか否かを調査した。T1−1.0μm≦T≦T1+1.0μmの範囲に存在する場合を○、該範囲内に存在しない場合を×と評価した。

【0056】

次に、T1≦T≦T2の範囲におけるNcの極小値Nc−minの値(以降、Nc−min値と称す)が0.2≦[Nc−max−Nc−min]≦1.0の範囲内であるか否かを調査し、Nc−minが0.2≦[Nc−max−Nc−min]≦1.0の範囲内である場合は○、該範囲外である場合は×と評価した。

【0057】

次に、Nc−maxの値(以降、Nc−max値と称す)を調査し、この値が0.5以上の場合○と評価し、0.5未満の場合は×と評価した。

【0058】

2. プレコート金属板の鮮映性測定

作製したプレコート金属板の表面の塗膜の鮮映性を、携帯用鮮明度光沢度計「PGD」(東京光電社製)にてGd値を測定した。

【0059】

3. プレコート金属板の光沢測定

JIS.K.5600.4.7に準じて、作製したプレコート金属板の表面の鏡面光沢度を測定した。測定条件は入射角及び受光角を20°とした。

【0060】

4. 塗膜加工性試験

作製したプレコート金属板を、180°折り曲げ加工(密着曲げ加工)し、加工部の塗膜を目視で観察し、塗膜の割れの有無を調べた。なお、180°折り曲げを行う際には、プレコート金属板の表面が曲げの外側となるように折り曲げて、密着曲げを行った(一般に0T曲げとして知られている)。そして、加工部を10倍ルーペにて観察し、塗膜割れや剥離の全くない場合を○、塗膜に僅かな亀裂や剥離が認められる場合を△、塗膜に明確な大きな割れや剥離がある場合を×として評価した。さらに、加工部にテープを貼り付けて剥離する加工部密着性試験も実施し、テープ剥離後の密着性を目視にて観察し、塗膜に明確な剥離が認められない場合を○、僅かな塗膜剥離が観察される場合を△、加工部前面が塗膜剥離している場合を×と評価した。

【0061】

5. マジック汚染性試験

寺西化学社製のマジックインキの黒を作成したプレコート金属板の塗膜表面に塗布して、常温で24時間放置した後に、エタノールにて塗布したマジックインキを拭き取った後の跡残りを評価した。マジック跡が消えて見えない場合を○、マジックが僅かに残っている場合を△、マジック跡が消えていない場合を×と評価した。

【0062】

6. 油汚染性

揮発性の潤滑油である日本工作油社製の「G−6216FS」に、汚染物として市販のカーボンブラックを20質量%添加して攪拌した溶液を、塗膜表面に塗布し、50℃雰囲気中に24時間放置した。放置後に塗膜表面をエタノールにて拭き取った後の塗膜概観を目視観察した。そして、黒い汚染物が付着していなかった場合を○、塗膜表層が黒く汚染されている場合を×と評価した。

【0063】

以下、評価結果について詳細を記載する。

【0064】

【表3】

【0065】

表3に、本発明で作成したプレコート金属板とその評価結果を示す。

【0066】

本発明のプレコート金属板(本発明例−1〜24)は、多層同時塗布して塗装しても鮮映性に優れ、且つ、優れた耐汚染性を有していた。トップ塗膜中のアミノプラスト樹脂添加量が、バインダー樹脂100質量部に対して20質量部未満のもの(本発明例−1)は、最表層のNc値が0.5未満となり、マジック汚染性が低下する傾向し、更には、Nc−max値も0.5以下となり、油汚染性も低下する傾向であるため、アミノプラスト樹脂添加量は、バインダー樹脂100質量部に対して20質量部以上がより好適である。トップ塗膜中のアミノプラスト樹脂添加量が、バインダー樹脂100質量部に対して100質量部超のもの(本発明例−7)は、加工性が低下する傾向であるため、アミノプラスト樹脂添加量は、バインダー樹脂100質量部に対して70質量部以下がより好適である。トップ塗膜中に揮発性塩基性物質で中和されていない触媒を用いたもの(本発明例−8、9)、もしくは、触媒を含まないものは、最表層のNc値が0.5未満となり、マジック汚染性が低下する傾向であるため、トップ塗膜中には揮発性塩基性物質で中和した触媒を添加した方がより好適である。中塗塗膜中のアミノプラスト樹脂添加量は、バインダー樹脂100質量部に対して50質量部超のもの(本発明例−17)は、加工性が低下する傾向であるため、アミノプラスト樹脂添加量は、バインダー樹脂100質量部に対して50質量部以下がより好適である。また、中塗塗膜中のアミノプラスト樹脂添加量がバインダー樹脂100質量部に対して20質量部未満のもの(比較例−25)は、Nc−min値が規定範囲以下となり鮮映性が劣り、且つ、Nc−max値も0.5未満となり油汚染性も劣るため、不適である。

【0067】

プレコート金属板の中塗塗膜にブチル化メラミン以外のアミノプラスト樹脂を用いたもの(比較例−26〜32)は、Nc−min値が本発明の規定範囲外となり鮮映性が劣るため、不適である。

【0068】

プレコート金属板のトップ塗膜にブチル化メラミンを用いたもの(比較例−33)は、Nc−min値が本発明で規定した範囲外となり、鮮映性が劣るため、不適である。

【0069】

プレコート金属板のトップ塗膜と中塗塗膜を各層毎に塗装して、焼き付ける3C3Bにて塗装したもの(比較例−34)は、界面付近にNcの極大値が無く、加工密着性にも劣るため、不適である。

【0070】

[実施例−2]

以下、実施例−2の実験について詳細を説明する。

まず、実施例−2の実験に用いた各塗料について詳細を説明する。

【0071】

実施例−1で作成した「トップ−3」のクリヤー塗料に、白色顔料として石原産業社製の酸化チタンである「タイペーク(登録商標)CR−95」をクリヤー塗料中の樹脂固形分100質量部に対して100質量部(塗膜中の50質量%に相当)添加し、ペイントシェーカーで攪拌することで、白色塗料を作成した。また、同様に実施例−1の実験で作成した「トップ−3」のクリヤー塗料に、赤系、黄系、オレンジ系の着色顔料、及び、メタリック顔料、パール調顔料を添加してトップ塗料を作製した。更に、実施例−1で作成した「中塗塗料−2」の白色顔料を他の顔料に変更した中塗塗料も作成した。赤系の顔料には市販のナフトールレッドを、黄系の顔料には市販のジスアゾイエローを、オレンジ系の顔料には市販のジスアゾピラゾロンオレンジを、メタリック顔料には市販の塗料用メタリック顔料であるアルミフレークを、パール調顔料には市販の塗料用パール調顔料である雲母を用いた。プライマー塗料は、実施例−1で作成したと同じプライマーを用いた。

作成したトップ塗料及び中塗塗料の詳細を、表4及び5にそれぞれ記載する。

【0072】

【表4】

【0073】

【表5】

【0074】

以下、実施例−2の実験に用いたプレコート金属板について詳細を説明する。

実施例−1と同様の要領でプレコート金属板を作成した。

【0075】

以下、実施例−2で作製したプレコート金属板の評価方法の詳細を記載する。

実施例−1に記載の1〜5の評価を実施した。また、これに加えて、外観を目視評価した。

【0076】

以下、実施例−2で作成したプレコート金属板の詳細と評価結果を記載する。

【0077】

【表6】

【0078】

本発明のプレコート金属板のトップ塗膜層、もしくは、トップ塗膜層と中塗り塗膜層の両方に含まれる顔料が、赤色系顔料、黄色系顔料、オレンジ色系顔料、メタリック顔料、パール調顔料を添加したもの(本発明例−35〜40)であると、鮮映性に加えて意匠性にも優れるため、より好適である。

【0079】

赤色系顔料をトップ塗膜に添加した本発明例−35は、鮮やかな赤色で高鮮映の外観を有しており、好適である。黄色系顔料を添加した本発明例−36は、鮮やかな黄色で高鮮映の目視外観を有しており、好適である。オレンジ系顔料を添加した本発明例−37は、鮮やかなオレンジ色で高鮮映の目視外観を有しており、好適である。メタリック顔料やパール顔料を添加した本発明例−38、39は、輝度感のあるメタリックやパール調で高鮮映の目視外観を有しており、好適である。

【0080】

中塗塗膜中にメタリック顔料を添加し、更に、トップ塗膜中にパール顔料を添加した本発明例−40は、大いなる輝度感を有し、鮮映性にも優れる目視外観を有しており、より好適である。中塗塗膜中に赤系顔料を含み、且つ、トップ塗膜中にも赤系顔料を含む本発明例−41は、深みの有る鮮やかな目視外観を有しており、より好適である。

【0081】

[実施例−3]

以下、実施例−3の実験について詳細を説明する。

まず、実施例−3の実験に用いた各塗料について詳細を説明する。

【0082】

東洋紡社製の非晶性ポリエステル樹脂である「バイロン(登録商標)GK150」(Tg:20℃、数平均分子量:14000、以降、中Tgポリエステル−2と称す)、架橋剤と触媒を添加してクリヤー塗料を作成した。作成したクリヤー塗料に、テトラメトキシシランを添加することで塗料を作成した。また、必要に応じて、石原産業社製の酸化チタン「タイペーク(登録商標)CR−95」を添加した。また、本実験では、中塗塗料として、実施例−1で作成した「中塗−2」と「中塗−12」を、プライマー塗料として、実施例−1作成したと同じプライマーを用いた。

【0083】

作成した塗料の詳細を表7に記載する。

【0084】

【表7】

【0085】

以下、実施例−3の実験に用いたプレコート金属板について詳細を説明する。

実施例−1と同様の要領でプレコート金属板を作成した。更に、本実験では、ロールコーターにてプライマー塗料を塗装して、熱風を吹き込んだ誘導加熱炉にて到達板温210℃で焼付けた後に、ロールコーターにてトップ塗料のみを塗装して、熱風を吹き込んだ誘導加熱炉にて到達板温230℃で焼付けた2回塗装2回焼き付け(以降、2C2Bと称す)のサンプルも作製した。

【0086】

以下、実施例−3で作製したプレコート金属板の評価方法の詳細を記載する。

実施例−1に記載の1〜5の評価に加えて、以下の雨垂れ汚染性の評価を実施した。

【0087】

7. 雨垂れ汚染性

作成したサンプルを千葉県富津市の沿岸付近にある屋外暴露試験場にて3ヶ月間暴露試験を行った。試験後のサンプルについて、雨垂れ跡の有無を目視にて評価し、雨垂れ跡が全く無い場合を○、雨垂れ跡が僅かに観察される場合を△、雨垂れ跡がはっきりと観察される場合を×と評価した。

【0088】

以下、実施例−3で作製したプレコート金属板の詳細と評価結果を記載する。

【0089】

【表8】

【0090】

評価結果を表8に記載する。本発明のプレコート金属板のトップ塗膜中にアルコキシシランもしくはアルコキシシランの加水分解縮合物に由来するSiを含むと(本発明例−42〜48)、これを含まないもの(本発明例−49)と比べて、耐雨垂れ汚染性が向上し、より好適である。また、従来知られていた2C2B塗装(比較例−50〜63)では達成出来なかった高鮮映性、高光沢が得られることができ、より好適である。また、従来知見で単に一般的なプレコート金属板用塗料、例えば、中塗りにブチル化メラミン以外のメラミンを用いた塗料を塗装した場合(比較例−64)と比べても、本発明のプレコート金属板は高鮮映性、高光沢を有しており、好適である。

【0091】

以上、添付図面を参照しながら本発明の好適な実施形態について説明したが、本発明はかかる例に限定されないことは言うまでもない。当業者であれば、特許請求の範囲に記載された範疇内において、各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

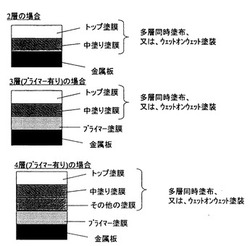

【図面の簡単な説明】

【0092】

【図1】本発明のプレコート金属板の構成例を示す説明図である。

【図2】本発明のプレコート金属板の塗膜を高周波GDS分析したときの、塗膜深さを窒素濃度Ncとの関係の例を表すグラフである。

【技術分野】

【0001】

本発明は、プレコート金属板、これを成形加工した金属成形体及びプレコート金属板の製造方法に関するものであり、特に、例えば、家電用、建材用、土木用、機械用、自動車用、家具用、容器用等の用途において、優れた耐汚染性と鮮映性等の意匠性を有するプレコート金属板に関する。

【背景技術】

【0002】

例えば、家電分野、建材分野、自動車分野等の外板として、従来の金属板を加工した後に塗装されていたポスト塗装製品に代わって、予め着色した塗膜を被覆したプレコート金属板が使用されるようになってきている。一方、これら用途において、塗装には、デザイン、意匠性の観点から、鮮映性に優れた塗装外観の要望が高まってきている。

【0003】

塗膜の鮮映性を高める技術としては、例えば、特許文献1に記載されているように母材である金属板の表面粗さを小さくする技術、特許文献2に記載されているように分子量の低い樹脂を用いた塗膜を塗装する技術、特許文献3に記載されているように着色塗膜層の上にクリヤー塗膜を被覆する技術が公開されている。

【0004】

プレコート金属板を工業的に生産する場合、非特許文献1に記載されているように、コイルコーティングラインと呼ばれる連続塗装ラインにて製造されている。通常のコイルコーティングラインでは、ロールコーターやカーテンコーターと呼ばれる塗装装置にて、防錆機能を有するプライマー塗料を金属板上に塗装し、熱風オーブン等で焼き付けた後に、再度、前記塗装装置にて着色塗料を塗装して焼き付ける2回塗装2回焼き付け(一般に2コート2ベーク方式と呼ばれる)が一般的である。従って、着色層の上にクリヤー塗料等の鮮映性、意匠性に優れた塗膜を塗装しようとしても、多額の設備投資をして、更に塗装装置とオーブンを増設する必要があった。しかしながら、これを解決する手段として、特許文献4〜12に記載のように、塗料を未乾燥状態で重ね塗りするウェットオンウェット式の塗装方法が知られている。

【0005】

一方、プレコート金属板は、塗装後に成形加工して用いられるため、伸びの高い柔軟な塗膜を被覆することが一般的であるが、その反面、このような樹脂は汚染物質に対するバリヤー性に乏しく、耐汚染性に劣ることが欠点であった。特許文献13には、ガラス転移点5〜40℃、数平均分子量15,000〜30,000のポリエステル樹脂と、ヘキサメトキシメチロール化メラミン樹脂とを、質量比で75/25〜55/45に配合したポリエステル−メラミン樹脂100質量部に対して、ドデシルベンゼンスルホン酸のアミンブロック体を1〜2質量部配合してなる塗料によって得られる、赤マジック汚染性に優れ、加工性にも優れる塗装金属板用塗料組成物が開示されている。

【0006】

【特許文献1】特開平7−150326号公報

【特許文献2】特開平1−304934号公報

【特許文献3】特開平10−66931号公報

【特許文献4】特開平11−19581号公報

【特許文献5】特開平11−19582号公報

【特許文献6】特開平11−19583号公報

【特許文献7】特開平11−19584号公報

【特許文献8】特開平11−19585号公報

【特許文献9】特開平11−19586号公報

【特許文献10】特開平11−57608号公報

【特許文献11】特開平11−76932号公報

【特許文献12】特開平11−76933号公報

【特許文献13】特開平2−269168号公報

【非特許文献1】植田ら、色材、72(8)、525−531頁 (1999)

【発明の開示】

【発明が解決しようとする課題】

【0007】

プレコート金属板の母材の表面粗さを低く制御することで鮮映性を得る方法は、どのような塗膜を用いても、母材である金属板の表面粗さを制御できれば、比較的高鮮映性を得ることができる反面、表面粗さを調整した圧延ロール等によって金属を圧延したり、研磨機等で研磨したりすることで、母材である金属板の表面粗さ制御しなければならない。そのため、この方法で鮮映性に優れたプレコート金属板を作製するには、労力とコストが多くかかる欠点がある。一方、分子量の低い樹脂を用いた塗料を塗装することで鮮映性に優れたプレコート金属板を得る方法は、母材である金属板の表面粗さを制御して得る方法に比べると、比較的簡単に製造することが可能であるが、特定の樹脂を塗料に用いなければならないため、他の塗膜性能、例えば、加工性等を付与することが困難である。

【0008】

比較的容易に鮮映性に優れたプレコート金属板を得る方法としては、着色塗膜層の上に透明なクリヤー塗膜を塗装する方法が好適である。更に、一般のコイルコーティングラインを用いて、防錆塗料を塗装した上に着色塗膜層とクリヤー塗膜層等の意匠性塗膜を複数層塗装するためには、ウェットオンウェット塗装が好適である。ただし、通常の塗料を単にウェットオンウェット塗装した場合、未乾燥の各塗膜層間で硬化剤が移動して、塗膜表面が硬化収縮し易く、焼き付け後に塗膜表面に微細なシワが発生し、鮮映性や光沢が低下する、もしくは、塗膜表面に大きなシワが発生し縮み外観となってしまう欠点を有していた。本欠点を抑制するために、本発明者らは鋭意検討して、ウェットオンウェット塗装する全ての架橋剤(硬化剤)添加量を低下させて硬化収縮を抑制する方法があることを知見した。しかしながら、硬化剤量を低下させると塗膜の耐汚染性が悪く、実使用は困難な程度であった。

【0009】

一方、耐汚染性を向上させるために、前記特許文献13の技術を利用して、揮発性塩基性物質で中和した酸触媒を用いた塗料でウェットオンウェット塗装したところ、揮発性塩基性物質で中和した酸触媒が塗膜表層に浮上し、塗膜表層で塩基性物質が解離するために、焼き付け時における塗膜表層付近での硬化反応が促進される。その為に、ウェットオンウェットで積層した下側の塗膜の硬化剤が層を越えて上層まで拡散し、更に、表層付近での硬化反応が促進されるため、塗膜表層での硬化収縮が顕著となり、微細シワによる鮮映性や光沢の低下や縮み外観が激しくなる欠点があることを知見した。塗料中の揮発性塩基性物質で中和した酸触媒の添加量や硬化剤の添加量を低下させると、硬化収縮は抑制されて鮮映性や光沢が向上する反面、耐汚染性が低下してしまう。

【0010】

そこで、本発明は、このような問題に鑑みてなされたもので、塗料をウェットオンウェット塗装して得られるプレコート金属板、これを成形加工した金属成形体及びプレコート金属板の製造方法において、鮮映性や光沢等の意匠性と耐汚染性とを両立させることを目的とする。

【課題を解決するための手段】

【0011】

本発明者らは、前記課題を解決すべく鋭意検討したところ、ウェットオンウェット塗膜を焼き付ける際の硬化反応を以下の手法で制御できることを知見した。

1)メラミン硬化型塗料を複数層積層してウェットオンウェット塗装して焼き付けると、各層の界面付近にメラミンが濃化する。

2)多層塗膜の何れかの層の硬化剤にブチル化メラミンのみを適用し、他方の層の塗料にブチル化メラミン以外のメラミンを適用し、これらをウェットオンウェット塗装して焼き付けると、ブチル化メラミンを適用した層へ他方の塗膜層中のメラミンが拡散していくため、ブチル化メラミンを適用した層全体のメラミン濃度が高くなる。

3)多層塗膜のいずれか1層もしくは複数の層に揮発性塩基性物質で中和した酸性触媒を添加した塗料を適用し、これらをウェットオンウェット塗装して焼き付けると、いずれの層に揮発性塩基性物質で中和した酸性触媒を添加した場合でも、ウェットオンウェット塗装した多層塗膜の最上層塗膜にメラミンが濃化して、硬化収縮による微細シワ発生が懸著になる。

4)多層塗膜の上層にブチル化メラミン以外のメラミンを硬化剤として用い、且つ、揮発性塩基性物質で中和した酸性触媒を添加した塗料を適用し、下層にブチル化メラミンのみを硬化剤として用いた塗料を適用し、これらをウェットオンウェット塗装して焼き付けると、前記下層塗膜と前記上層塗膜との界面付近にメラミンが特に濃化し、下層塗膜全体のメラミン濃度が高くなり、更に、前記上層塗膜のメラミン濃度は全体的に低くなるが、最表面付近にメラミンが濃化する。そして、塗膜が硬化収縮し難くなる。

【0012】

前記の知見1)の現象が発生するメカニズムは、メラミン硬化型塗料をウェット状態で積層することで、各層のメラミンが層界面を通り抜けて相互に相関移動するため、界面付近にメラミンが濃化し易くなるものと考える。メラミンが相関移動するドライビングフォースは、各層の塗料中のメラミン添加量の違いによるメラミン濃度差、各層の塗料のメラミン種の違いや触媒種の違いによるメラミン反応速度差等であると考える。

【0013】

前記の知見2)の現象が発生するメカニズムは、ブチル化メラミンは様々な種類のメラミンの中で、最も自己縮合性が高く、反応性も高いため、ブチル化メラミン自身が拡散して他層へ移動する前に、自己縮合反応が起こり自己縮合粒を形成するため、塗料中を拡散し難くなると考える。その反面、ブチル化メラミンの自己縮合反応がドライビングフォースとなり、他層に含まれる未反応のブチル化メラミン以外のメラミンがブチル化メラミンを添加した層に層間移動してくるため、ブチル化メラミンを添加した層のメラミン濃度が高くなるものと考える。

【0014】

前記の知見3)の現象の発生メカニズムは、従来知られているメカニズムと同様で、揮発性塩基性物質が焼き付け工程で温度が高くなるに従い、塗膜内より揮発しようとして塗膜の表層に浮上し、これに伴い酸性触媒も共に塗膜表層に浮上する。すると、塗膜表層で揮発性塩基性物質が解離するため、塗膜表層付近で触媒が活性化されて、メラミンが塗膜表層に濃化するものと考える。多層ウェットオンウェット塗膜で、揮発性塩基性物質で中和した酸性触媒が上層の塗料には添加せずに、下層の塗料のみに添加した場合でも、下層塗料に含まれる揮発性塩基性物質が最上層の塗膜まで層間移動して、最上層塗膜で触媒反応を活性化させるため、最上層塗膜にメラミンが濃化し、硬化収縮が発生し易くなるものと考える。

【0015】

知見4)の現象の発生メカニズムは、前記1)〜3)の知見の組み合わせで、ウェットオンウェット塗装することで塗膜の界面付近にメラミンが濃化し、更に、下層塗膜でブチル化メラミンが硬化反応過程の早期に自己縮合反応することがドライビングフォースとなり、上層塗膜中のメラミンが下層塗膜中に移動して下層塗料中で濃化して硬化反応が促進するため、上層塗料の硬化反応速度が遅くなり、硬化収縮によるシワ発生が抑制される。しかしながら、他方で焼き付け工程で塗料の温度が上昇するに従い、上層塗料中の揮発性塩基性物質の揮発が促進され、これがドライビングフォースとなり、上層塗料中のブチル化メラミン以外のメラミンの硬化反応が上層塗膜の表層付近で促進されて、表層付近にメラミンが濃化する。

【0016】

本発明は、かかる知見を基に完成させたものであって、本発明がその要旨とするところは、以下の通りである。

(1) 金属板の片面又は両面に、少なくとも2層の多層塗膜層を有するプレコート金属板であって、前記多層塗膜層は、最表面に形成された塗膜であるトップ塗膜層と、該トップ塗膜層と接する下層塗膜である中塗塗膜層とを有し、前記多層塗膜層を高周波放電式グロー放電発光分光分析での深さ方向の元素濃度測定結果から得られる下記式(I)で定義される窒素強度比をNc、前記トップ塗膜層の空気と接する表面をゼロ点として、該トップ塗膜層の表面から深さ方向の距離をT(μm)、前記トップ塗膜層と前記中塗塗膜層との界面の位置をT1(μm)、前記中塗塗膜と該中塗塗膜と接する下層との界面の位置をT2(μm)とするとき、下記(A)、(B)の両条件を共に満足することを特徴とする、プレコート金属板。

(A) [T1−1.0]≦T≦「T1+1.0」において、Ncが極大値Nc−maxを有する。

(B) T1≦T≦T2の範囲におけるNcの極小値をNc−minとするとき、0.2≦[Nc−max−Nc−min]≦1.0である。

Nc=[N]/{[N]+[O]+[C]} ・・・ (I)

ここで、[N]は窒素のスペクトル強度、[O]は酸素のスペクトル強度、[C]は炭素のスペクトル強度である。

(2) 前記Nc−maxが0.5以上である、(1)記載のプレコート金属板。

(3) 前記Ncが、前記トップ塗膜層の空気と接する表面(T=0)で0.5以上である、(1)又は(2)に記載のプレコート金属板。

(4) 前記トップ塗膜層、又は、前記トップ塗膜層と前記中塗塗膜層の両方に含まれる顔料が、赤色系顔料、黄色系顔料、オレンジ色系顔料、メタリック顔料、及びパール調顔料から選ばれる1種又は2種以上である、(1)〜(3)のいずれかに記載のプレコート金属板。

(5) 前記トップ塗膜層が、顔料を含まないクリア塗膜である、(1)〜(3)のいずれかに記載のプレコート金属板。

(6) 前記トップ塗膜層が、塗膜を形成する樹脂骨格中に−Si−O−結合を有する、(1)〜(5)のいずれかに記載のプレコート金属板。

(7) (1)〜(6)のいずれかに記載のプレコート金属板を、曲げ加工、絞り加工、張り出し加工、打ち抜き加工又はせん断加工から選ばれる1種又は2種以上の加工により成形加工してなる金属成形体。

(8) 金属板の片面又は両面に、下記(C)、(D)の条件を満たす塗料を少なくとも2層ウェットオンウェット塗装して、多層同時焼き付けをすることを特徴とする、プレコート金属板の製造方法。

(C) 最表面のトップ塗膜層を形成する塗料が、架橋剤としてブチル化メラミン以外のアミノプラスト樹脂を含む。

(D) 前記トップ塗膜層と接する中塗塗膜を形成する塗料が、架橋剤としてブチル化メラミンのみを含む。

(9) 前記トップ塗膜層を形成する塗料のアミノプラスト樹脂含有量が、バインダー樹脂固形分100質量部に対して20〜50質量部である、(8)記載のプレコート金属板の製造方法。

(10) 前記中塗塗膜を形成する塗料のブチル化メラミン含有量が、バインダー樹脂固形分100質量部に対して20〜50質量部である、(8)又は(9)記載のプレコート金属板の製造方法。

(11) 前記トップ塗膜層を形成する塗料が、さらに揮発性塩基性物質で中和した酸性触媒を含む、(8)〜(10)のいずれかに記載のプレコート金属板の製造方法。

(12) 前記酸性触媒の含有量が、バインダー樹脂固形分100質量部に対して0.1〜1質量部である、(11)記載のプレコート金属板の製造方法。

(13) 前記中塗塗膜を形成する塗料が、揮発性塩基性物質で中和した酸性触媒を含まない、(8)〜(10)のいずれかに記載のプレコート金属板の製造方法。

【発明の効果】

【0017】

本発明により、従来以上に鮮映性等の意匠性に優れ、且つ、耐汚染性にも優れるプレコート金属板を提供することが可能となった。特に、従来より容易に多層塗装することが可能で、様々な意匠性や機能を付与したプレコート金属板を低コストで量産化可能と期待されていたウェットオンウェット塗装の欠点を克服することで、プレコート金属板業界でのウェットオンウェット塗装化を実現することが可能となった。そのため、これまでポストコートでしか対応ができなかった意匠性の必要な部位にも、プレコート金属板を適用することが容易となり、プレコート金属板を使用することで、ポストコート塗装で課題となっていた揮発性有機溶剤(VOC)の問題を解決することができるだけではなく、ユーザーでの塗装設備撤廃によるコストダウン、工場スペース化等も達成される。したがって、本発明は産業上の極めて価値の高い発明であると言える。

【発明を実施するための最良の形態】

【0018】

以下に添付図面を参照しながら、本発明の好適な実施の形態について詳細に説明する。

【0019】

本発明は、金属板の片面もしくは両面に少なくとも2層以上の多層塗膜層を有するプレコート金属板であって、空気と接する最上層塗膜をトップ塗膜層、前記トップ塗膜層と接する下層塗膜を中塗塗膜層と定義し、該塗膜層を高周波放電式グロー放電発光分光分析(以降、高周波GDSと称す)で塗膜の深さ方向の元素濃度分布を測定し、窒素強度比をNc=[窒素のスペクトル強度]/{[窒素のスペクトル強度]+[酸素のスペクトル強度]+[炭素のスペクトル強度]}、前記トップ塗膜層の空気と接する表面をゼロ点として、ここから深さ方向の距離をT、トップ塗膜と中塗塗膜との界面の深さをT1、該中塗塗膜と中塗塗膜下の塗膜との界面の深さをT2としたとき、下記(A)、(B)の両条件を共に満たす耐汚染性と意匠性に優れたプレコート金属板である。

(A) [T1−1.0μm]≦T≦[T1+1.0μm]において、Ncが極大値Nc−maxを有する

(B) T1≦T≦T2の範囲におけるNcの極小値をNc−minと定義したとき、

0.2≦[Nc−max−Nc−min]≦1.0である

【0020】

ここで、Ncの値は、塗膜の硬化剤に用いるアミノプラスト樹脂起因の窒素濃度を示しており、塗膜中のアミノプラスト樹脂濃度の指標である。ウェットオンウェットで積層塗装したメラミン架橋型塗膜は、トップ塗膜と中塗塗膜との界面付近である[T1−1.0μm]≦T≦[T1+1.0μm]にアミノプラスト樹脂が濃化するため、窒素濃度Ncが極大値を示す。塗膜の表層からの深さTがT≦[T1−1.0μm]、もしくは、T≧[T1+1.0μm]の範囲は、塗膜間の界面付近と見做すことができない。この規定した界面の範囲で極大値の無いものは、焼き付け工程でのアミノプラスト樹脂の塗膜層間移動が起こらず、アミノプラスト樹脂の層間移動が起きる多層同時塗装、もしくは、ウェットオンウェット塗装による技術と見做すことができないため、不適である。多層同時塗装、もしくは、ウェットオンウェット塗装でない塗装では、塗装時の焼付け工程が増えるため、不適である。また、該界面での塗膜層間密着性が低下するため、不適である。

【0021】

また、T1≦T≦T2の範囲(中塗塗膜の範囲を表す)における最小値Nc−minと前記界面付近の最大値Nc−maxとの関係が0.2≦[Nc−max−Nc−min]≦1.0であると、トップ塗膜中のアミノプラスト樹脂がこの下の中塗塗膜へ移動して、中塗塗膜のアミノプラスト樹脂濃度が高くなっていることを表している。[Nc−max−Nc−min]≧1.0では、中塗塗膜のアミノプラスト樹脂濃度が低く、トップ塗膜から中塗塗膜へのアミノプラスト樹脂移動量で少ないことを表しているため、不適である。また、[Nc−max−Nc−min]≦0.2の範囲では、界面付近にアミノプラスト樹脂が濃化していないことを表すため、アミノプラスト樹脂の層間移動が起きるウェットオンウェット塗装による技術と見做すことができないため、不適である。

【0022】

また、前記Nc−maxの値が0.5以上であると、耐汚染性、特に耐油汚染性がより向上し、より好適である。また、本発明のプレコート金属板の多層塗膜層の空気と接する表面であるT=0における前記Ncが0.5以上であると、耐汚染性、特に耐マジック汚染性が更に向上するため、より好適である。マジック等の汚染物は、塗膜最表層に極僅かの汚染物が付着するのみであるため、塗膜最表層付近のアミノプラスト樹脂濃度を高めるのみで、耐マジック汚染性は向上する。一方、油汚れ等は、汚染物の混じった多量の油が塗膜表層に付着し、長時間が経過すると、油分と共に汚染物が塗膜の内部まで浸透するため、塗膜の内部、特にトップ塗膜と中塗塗膜との界面付近のアミノプラスト樹脂濃度を高めるとより好適である。

【0023】

本発明のプレコート金属板の塗膜の窒素濃度を前記のように制御するためには、金属板の片面もしくは両面に、下塗り塗膜を塗装せずに、もしくは、塗装して焼き付けて更にその上に、下記(C)、(D)の両条件を満たす塗料を2層以上ウェットオンウェット塗装して多層同時焼き付けすることで、前記トップ塗膜中のアミノプラスト樹脂を中塗塗膜中に拡散させてトップ塗膜層と中塗塗膜層との界面にアミノプラスト樹脂を濃化させ、且つ、中塗塗膜中のアミノプラスト樹脂濃度も高めることで達せられる。

(C) 最上層のトップ層にブチル化メラミン以外のアミノプラスト樹脂を架橋剤として含む

(D) 最上層のトップ層下の中塗塗料にブチル化メラミン樹脂のみを架橋剤として含み、且つ、塗料中のブチル化メラミンの添加量がバインダー樹脂固形分100質量部に対して20質量部以上である

【0024】

トップ塗膜にブチル化メラミンを用いた場合、又は、中塗塗膜にブチル化メラミン以外のアミノプラスト樹脂を用いた場合は、ウェットオンウェットで積層したトップ塗膜からその下の中塗塗膜へのアミノプラスト樹脂移動が起こらないため、鮮映性や光沢が低下し、不適である。また、中塗塗料に含むブチル化メラミンの添加量が、塗料中のバインダー樹脂100質量部に対して20質量部未満であると、ウェットオンウェットで積層したトップ塗膜からその下の中塗塗膜へのアミノプラスト樹脂移動量が小さくなり、鮮映性や光沢が低下するため不適である。

【0025】

本発明のプレコート金属板のトップ塗膜に用いるブチル化メラミン以外のアミノプラスト樹脂は、ブチル化メラミン以外のものであれば、特に規定するものではなく、一般に公知のメラミン樹脂、例えば、完全アルキル型メチル化メラミン、イミノ基型メチル化メラミン、メチロール化メラミン、メチロール基型メチル化メラミン、完全アルキル型混合エーテル化メラミン、メチロール基型混合エーテル化メラミン、イミノ基型混合エーテル化メラミン等のメラミン樹脂、ベンゾグアナミン樹脂、アミノ樹脂等を用いることができる。市販のもの、例えば、三井サイテック社製のサイメル(登録商標)300シリーズ、サイメル(登録商標)200シリーズ等を使用することができる。本発明のプレコート金属板の最上層トップ塗膜下の中塗塗膜に用いるブチル化メラミンは、特に規定するものではなく、一般に公知のブチル化メラミン、例えば、完全アルキル型ブチル化メラミン、イミノ基型ブチル化メラミン等を使用することができる。市販のもの、例えば、三井サイテック社製のマイコート(登録商標)500シリーズや大日本インキ化学工業社製のスーパーベッカミン(登録商標)J−830等を用いることができる。本発明のプレコート金属板のトップ塗膜及び中塗塗膜に用いるバインダー樹脂は、特に規定するものではなく、一般に公知の塗料用樹脂、例えば、ポリエステル系樹脂、アクリル系樹脂、フッ素系樹脂、エポキシ系樹脂、ウレタン系樹脂等を用いることができる。これらは市販のものを用いても良い。本発明のトップ塗膜及び中塗塗膜に用いるバインダー樹脂の分子量は特に規定するものではない。バインダー樹脂の分子量が低いと架橋密度が高くなるため、耐汚染性や硬度、鮮映性が高くなるが、加工性が低下する恐れが有る。一方、バインダー樹脂の分子量が高いと加工性は高くなるが、耐汚染性、硬度、鉛筆硬度が低下する恐れが有る。バインダー樹脂がポリエステル樹脂の場合、数平均分子量で2,000〜30,000が好適である。また、バインダー樹脂のガラス転移温度(Tg)も特に規定するものではなく、必要に応じて適宜選定することができる。バインダー樹脂のTgが低いと加工性は向上する反面、硬度や耐汚染性が低下する恐れが有り、Tgが高いと硬度や耐汚染性が高くなる反面、加工性が低下する恐れが有る。バインダーにポリエステル樹脂を用いた場合のTgは、0〜80℃が好適である。

【0026】

本発明のプレコート金属板に最上層トップ塗膜及びその下の中塗塗膜中に添加するアミノプラスト樹脂の添加量は、最上層のトップ塗膜のアミノプラスト樹脂添加量が塗膜のバインダー樹脂固形分100質量部に対して20〜100質量部であり、且つ、トップ塗膜下の中塗塗膜中のアミノプラスト樹脂添加量が塗膜中のバインダー樹脂固形分100質量部に対して20〜50質量部であると、鮮映性と耐汚染性とがより高いレベルで両立でき、より好適である。前記トップ塗膜及びその下の中塗塗膜中のアミノプラスト樹脂添加量が20質量部未満であると、耐汚染性が低下する恐れがあるため、20質量部以上がより好適である。前記トップ塗膜のアミノプラスト樹脂添加量が100質量部超である、もしくは、前記中塗塗膜中のアミノプラスト樹脂添加量が50質量部超であると、プレコート金属板を加工した時に塗膜にクラックが発生する恐れがある。

【0027】

本発明のトップ層の塗料中には揮発性塩基性物質で中和した酸性触媒を含み、且つ、トップ層下の中塗塗料には触媒を一切含まないものを用いると、本発明のプレコート金属板のトップ塗膜と中塗塗膜との界面付近で窒素濃度Ncが極大値Nc−maxを有し、且つ、中塗塗膜層の範囲におけるNcの極小値Nc−minと前記Nc−maxとの関係が0.2≦[Nc−max−Nc−min]≦1.0となり、且つ、トップ塗膜最表面(空気と接する面)のNcが0.5以上となるため、鮮映性や光沢がより高くて耐汚染性がより優れるため、より好適である。

【0028】

トップ塗膜層の塗料中に揮発性塩基性物質を含まない場合は、トップ塗膜最表層面にアミノプラスト樹脂が濃化し難く、該最表層のNcが0.5未満となり、耐汚染性が低下する恐れがある。一方、中塗塗膜層の塗料中に触媒を含むと、中塗塗膜層での硬化速度が速過ぎて、トップ塗膜層から中塗層へのアミノプラスト樹脂の相関移動が進み難くなる恐れがあり、前記塗膜深さ方向の窒素濃度が0.2≦[Nc−max−Nc−min]≦1.0の範囲から外れ、鮮映性や光沢が低下する恐れが有る。

【0029】

本発明のトップ塗膜中、もしくは、トップ塗膜層と中塗塗膜層の両方に含まれる顔料が、赤色系顔料、黄色系顔料、オレンジ系顔料、メタリック顔料、パール顔料のいずれか1種、又は、いずれか複数種であると、鮮映性に優れ、且つ、高意匠性を発現できるため、より好適である。本発明のトップ塗膜及び中塗塗膜中に添加する赤色系顔料や黄色系顔料、オレンジ系顔料は、一般に公知のもの使用することができる。市販のものを使用しても良い。例えば、赤系顔料の場合、カドミウムレッド、銀朱等の無機系赤顔料、カーミン6B、レーキレッドC、ウォッチングレッド等の有機系溶性アゾ系赤顔料、パーマネントレッド、レーキレッド4R、ナフトールレッド等の有機系不溶性アゾ系赤顔料、クロモフタールレッド等の縮合アゾ系赤顔料等を、黄系顔料の場合は、黄鉛、黄色酸化鉄、カドミウムイエロー等の無機系黄顔料、ジスアゾイエロー、モノアゾイエロー、縮合アゾイエロー等の有機系黄顔料、オレンジ系顔料の場合は、モリブデンオレンジ等の無機系オレンジ顔料、ジスアゾオレンジ、パーマネントオレンジ等の有機系オレンジ顔料を使用することができる。本発明のトップ塗膜及び中塗塗膜中に添加するメタリック顔料も、一般に公知のメタリック顔料、例えば、アルミフレーク、ニッケルフレーク、ステンレスフレーク金箔等を用いることができる。アルミ等の金属を蒸着させたガラスフレークや樹脂フレーク等を用いても良い。これらは市販のものを使用しても良い。本発明のトップ塗膜及び中塗塗膜中に添加するパール調顔料は、一般に公知のもの、例えば、雲母、酸化チタンや酸化鉄等の金属酸化物をコーティングした雲母等を使用することができる。

【0030】

本発明のトップ塗膜は、顔料を含まないクリヤー塗膜であると、塗膜の鮮映性が向上するため、より好適である。

【0031】

本発明の中塗塗膜に白色顔料が含まれても良い。中塗塗膜中に用いる白色顔料は、一般に公知の酸化チタン系の白色顔料を用いることができる。表面修飾された酸化チタンを用いても良い。例えば、市販の酸化チタンとしては、石原産業社製の「タイペーク」、テイカ社製「TITANIX」等を使用することができる。

【0032】

本発明のトップ塗膜中に、アルコキシシランもしくはアルコキシシランの加水分解縮合物に由来するSiを、塗膜を形成する樹脂骨格中に存在する−Si−O−結合として含むと塗膜表面が親水化するため、屋外で本発明のプレコート金属板を使用したときに、塗膜表面に付着した付着物が雨等によって洗い流され易く、雨垂れ模様等も付き難くなるため、より好適である。なお、雨垂れ模様とは、塗膜表面に雨が降りかかり塗膜表面を流れ落ちたときに、雨中に含まれる汚染物質が雨スジの跡に沿って付着する汚れのことであり、一般に雨垂れ汚染、又は、雨スジ汚染等と呼ばれる。また、本雨垂れも汚染が付き難い性能のことを一般に耐雨垂れ汚染性という。一般に、塗膜中にアルコキシシラン化合物もしくはアルコキシシランの加水分解縮合物を添加すると塗膜表面が親水化し、塗膜表面に付着した汚染物質が、雨等によって流れ落ち易くなるため、雨垂れ汚染性が向上することが知られており、WO94/06870号公報等に技術が公開されている。しかしながら、従来技術では、アルコキシシラン化合物由来のSiが塗膜表層に濃化し難く、塗膜表面の親水化発現が不安定で有る点が課題であった。一方、特開2005−288963号公報にて、アルコキシシラン及びアルコキシシランの部分加水分解縮合物由来の成分とポリエステル樹脂由来の成分、メラミン樹脂由来の成分を有する表層を有し、表層での特定の深さ位置におけるSi及びNの存在比率を制御し、最表層でSiの存在比率を高め、最表層より10nm及び30nmの深さ位置でN濃度を高めることで、耐汚染性と加工性とを両立させた技術が開示されている。特開2005−288963号公報では、Si及びNの存在比率制御方法は、アルコキシシランの添加量、メラミンの添加量、アミン類でブロックしたスルホン酸類の触媒の添加量によって制御できことが開示されている。しかしながら、当該技術においては、耐汚染性を高める目的でメラミン樹脂の添加量や触媒の添加量を高めると、塗膜の硬化収縮が起こり易く、鮮映性が低下してしまう等の欠点を有している。

【0033】

本発明のプレコート金属板のトップ塗膜に、アルコキシシラン及びアルコキシシランの加水分解縮合物を添加すると、トップ塗膜中のメラミン樹脂がトップ塗膜と中塗塗膜との界面付近に濃化し、更には、中塗塗膜中へ層間移動することから、トップ塗膜表層での硬化収縮を抑制できるため、高い鮮映性を有することができるので好適である。更には、塗膜表層によりアルコキシシラン由来のSiがより濃化するため、耐雨垂れ汚染性もより向上するため、より好適である。本発明のアルコキシシラン及びアルコキシシランの加水分解縮合物の添加量は、特に限定するものではないが、トップ塗膜中のバインダー樹脂固形分100質量部に対して3〜100質量部が好適である。本発明のトップ塗膜に添加するアルコキシシランは、一般に公知のもの、例えば、テトラメトキシシラン、テトラエトキシシラン、テトラプロポキシシラン、テトラブトキシシラン、メチルトリメトキシシラン、メチルトリエトキシシラン、エチルトリメトキシシラン、エチルトリエトキシシラン、ジメトキシジエトキシシラン、ジメトキシジプロポキシシラン等を使用することができる。また、これらアルコキシシランの加水分解縮合物であっても良い。

【0034】

本発明のプレコート金属板に塗装する塗料中には、必要に応じて、一般に公知の添加剤、例えば、ワックス、レベリング剤、消泡剤、紫外線吸収剤等を添加することができる。

【0035】

本発明のプレコート金属板は、トップ塗膜及び中塗塗膜を含む多層塗膜を多層同時塗布にて、もしくは、ウェットオンウェットで塗装することで製造することができる。多層同時塗布とは、スロットダイコーターもしくはスライドホッパー式のカーテンコーター等を用いて複数層の塗液を同時に積層した状態で基材に塗布し、その後の多層同時に乾燥焼付けさせる方法である。また、ウェットオンウェット塗装とは、一度基材上に塗液を塗装した後に、この塗液が乾燥する前のウェット状態の内に、その上に他の塗液を更に塗布し、この積層された多層塗液を同時に乾燥焼付けする方法であり、例えば、ロールコーターやカーテンフローコーター等で下層塗膜を塗装し、これを焼き付ける前にカーテンフローコーター等の塗装方法にて上層塗膜を塗装した後に、下層塗膜と上層塗膜との複層塗膜を同時に焼き付ける方法である。本発明の多層同時塗布、もしくは、ウェットオンウェット塗装した塗膜を同時に焼き付ける方法は、一般に公知の塗料用焼付け炉、例えば、熱風乾燥炉、誘導加熱炉、赤外線加熱炉、もしくは、これらを併用した炉等を用いることができる。

【0036】

本発明のプレコート金属板は、必要に応じて、防錆塗料機能有したプライマー塗膜を塗装することができる。プライマー塗膜を塗装すると、金属板の耐食性が向上するため、より好適である。本発明のプレコート金属板に塗装するプライマー塗膜は、一般に公知のプレコート金属板用のプライマー塗膜、例えば、ポリエステル系プライマー、エポキシ系プライマー、ウレタン系プライマー等を使用することができる。プライマー塗膜の硬化剤は、メラミン系、イソシアネート系のいずれでも良い。プライマー塗膜に添加する防錆顔料は、クロメート系、リン酸系、シリカ系等の一般に公知のものを使用することができるが、クロメート系以外のものの方が、環境に優しいため、より好適である。本発明のプレコート金属板に塗装するプライマー塗膜は、一般に公知の塗装方法、例えば、ロールコーター、ローラーカーテンコーター、リンガーロールコーター、スプレー塗装等にて塗装し、その後、一般に公知の塗料用焼付け炉、例えば、熱風乾燥炉、誘導加熱炉、赤外線加熱炉、もしくは、これらを併用した炉等で焼き付けることができる。

【0037】

本発明に使用する金属板は、一般に公知の金属材料を用いることができる。金属材料が合金材料であっても良い。例えば、鋼板、ステンレス鋼板、アルミニウム板、アルミニウム合金板、チタン板、銅板等が挙げられる。これらの材料の表面にはめっきが施されていてもよい。めっきの種類としては、亜鉛めっき、アルミニウムめっき、銅めっき、ニッケルめっき等が挙げられ、これらの合金めっきであってもよい。鋼板の場合は、溶融亜鉛めっき鋼板、電気亜鉛めっき鋼板、亜鉛−ニッケル合金めっき鋼板、溶融合金化亜鉛めっき鋼板、アルミニウムめっき鋼板、アルミニウム−亜鉛合金化めっき鋼板等、一般に公知の鋼板及びめっき鋼板を適用できる。

【0038】

本発明に用いる金属板の表面には、一般に公知の化成処理を施すと、金属板と塗膜層との密着性が向上するため、より好適である。化成処理は、リン酸亜鉛系化成処理、塗布クロメート処理、電解クロム酸処理、反応クロメート処理、クロメートフリー系化成処理等を使用することができる。クロメートフリー系化成処理としては、シランカップリング剤、ジルコニウム化合物、チタニウム化合物、タンニン又はタンニン酸、樹脂、シリカ等を含む水溶液で処理したもの等が知られており、特開昭53−9238号公報、特開平9−241576号公報、特開2001−89868号公報、特開2001−316845号公報、特開2002−60959号公報、特開2002−38280号公報、特開2002−266081号公報、特開2003−253464号公報等に記載されている公知の技術を使用しても良い。これらの化成処理は、市販のもの、例えば、日本パーカライジング社製のクロメート処理「ZM−1300AN」、日本パーカライジング社製のクロメートフリー化成処理「CT−E300N」、日本ペイント社製の3価クロム系化成処理「サーフコート(登録商標)NRC1000」等を使用することができる。

【実施例】

【0039】

[実施例−1]

以下、実施例−1の実験について詳細を説明する。

まず、実施例−1の実験に用いたトップ塗料について詳細を説明する。

【0040】

東洋紡社製の非晶性ポリエステル樹脂である「バイロン(登録商標)63CS」(Tg:7℃、数平均分子量:20000、以降、低Tgポリエステルと称す)、「バイロン(登録商標)GK140」(Tg:20℃、数平均分子量:14000、以降、中Tgポリエステルと称す)、「バイロン(登録商標)270」(Tg:67℃、数平均分子量:23000、以降、高Tgポリエステルと称す)、旭硝子社製のフッ素系樹脂である「LUMIFLON(登録商標)LF552」(Tg:20℃、数平均分子量12000、以降、フッ素と称す)、日本触媒社製のアクリル樹脂「アロセット(登録商標)5535」(以降、アクリルと称す)に、架橋剤と触媒を添加してクリヤー塗料を作成した。架橋剤として添加したメラミン樹脂は、三井サイテック社製の完全アルキル型メチル化メラミン樹脂(以降、メチル化メラミンと称す)である「サイメル(登録商標)303」、三井サイテック社製のイミノ基型メチル化メラミン(以降、イミノ基型メラミンと称す)である「サイメル(登録商標)325」、大日本インキ化学工業社製のブチル化メラミン樹脂(以降、ブチル化メラミンと称す)である「スーパーベッカミン(登録商標)J830」を用いた。触媒は、三井サイテック社製の強酸性触媒(揮発性塩基性物質で中和していないタイプ)である「キャタリスト600」(以降、強酸性触媒と称す)、三井サイテック社製の揮発性塩基性物質で中和したタイプである「キャタリスト602」(以降、アミン中和強酸性触媒と称す)、三井サイテック社製の弱酸性触媒である「キャタリスト296−9」(以降、弱酸性触媒と称す)を用いた。なお、「バイロン(登録商標)GK140」、「バイロン(登録商標)270」、「アロセット(登録商標)5535」は、ペレットもしくはフレーク状であるため、これらを有機溶剤(質量比でシクロヘキサノン:ソルベッソ150=1:1に混合したものを使用)に溶解して使用した。

【0041】

次に、作成したクリヤー塗料に、必要に応じて石原産業社製の酸化チタンである「タイペーク(登録商標)CR−95」をクリヤー塗料中の全樹脂固形分に対する顔料添加量が50質量%に相当する量を添加した白色塗料も作成した。なお、本実験では、クリヤー塗料をトップ塗料として用い、白色塗料を中塗塗料として用いた。

【0042】

作成したトップ塗料及び中塗塗料の詳細を表1と表2にそれぞれ記載する。

【0043】

【表1】

【表2】

【0044】

また、日本ファインコーティングス社製のPCM用ポリエステル系プライマーであるFL641EUプライマーのクリヤー塗料を準備し、これにクロメートフリー防錆顔料であるテイカ社製のトリポリリン酸二水素アルミニウムで「K−WHITE #105」をクリヤー塗料の固形分100質量部に対して30質量部添加することで、クロメートフリープライマーを作成した。

【0045】

以下、実施例−1の実験に用いたプレコート金属板について詳細を説明する。

【0046】

新日本製鐵株式会社製の溶融亜鉛めっき鋼板「シルバージンク」(以降、GIと称す)、新日本製鐵株式会社製の亜鉛−ニッケル合金めっき鋼板「ジンクライト」(以降、ZLと称す)と新日本製鐵株式会社製の電気亜鉛めっき鋼板「ジンコート」(以降、EGと称す)を原板として準備した。板厚は0.6mmのものを使用した。本実験で用いたZLのめっき付着量は片面20g/m2、めっき層中のニッケル量は12%であった。また、GIのめっき付着量は片面60mg/m2のもの、EGのめっき付着量は片面20g/m2のものを用いた。

【0047】

次に、準備した原板を日本パーカライジング社製のアルカリ脱脂液「FC−4336」の2質量%濃度、50℃水溶液にてスプレー脱脂し、水洗後、乾燥した後に、日本パーカライジング社製のクロメートフリー化成処理である「CT−E300N」をロールコーターにて塗布し、熱風オーブンにて乾燥させた。熱風オーブンでの乾燥条件は、鋼板の到達板温で60℃とした。クロメートフリー処理の付着量は、全固形分で200g/m2付着するように塗装した。

【0048】

次に、化成処理を施した金属板の片方の面に、作製したプライマー塗料を、他方の面に日本ファインコーティングス社製の裏面塗料である「FL100HQ」のグレー色をロールコーターにてそれぞれ塗装し、熱風を吹き込んだ誘導加熱炉にて金属板の到達板温が210℃となる条件で乾燥硬化した。そして、乾燥焼付後に、塗装された金属板へ水をスプレーにて拭きかけ、水冷した。

【0049】

次に、プライマー塗膜の上に、中塗塗料とトップ塗料をスライドホッパー式のカーテンコーターにて同時に2層積層塗装し、熱風を吹き込んだ誘導加熱炉にて金属板の到達板温が230℃となる条件で、積層した塗膜を同時に乾燥硬化した。そして、乾燥焼付後に、塗装された金属板へ水をスプレーにて拭きかけて水冷することで、3層のプレコート金属板を作製した(以降、本塗装方法を「3C2B」塗装と称す)。

【0050】

なお、必要に応じて、同様の方法で中塗塗料のみを塗装し(トップ塗料は塗装しない)、乾燥硬化させた2層のプレコート金属板も作製した(以降、本塗装方法を「2C2B」と称す)。

【0051】

また、必要に応じて、プライマー塗膜上にロールコーターにて中塗塗料を1層のみ塗装し、前述の要領で焼き付けた後に、中塗塗膜上に再度ロールコーターにてトップ塗料を1層塗装し焼き付けた、3層のプレコート金属板も作製した(本手順での塗装方法を「3C3B塗装」と称す)。

【0052】

作製したプレコート鋼板の各塗膜厚については、表面の下塗り塗膜は乾燥膜厚で5μm、中塗り塗膜は15μm、上塗り塗膜は10μmとした。裏面塗料の膜厚は、乾燥膜厚で5μmとした。これら膜厚は、ロールコーターの場合にはロールの回転周速やロール間の押付け圧、塗料粘度を、スライドホッパー式のカーテンコーターの場合は塗料の塗出圧力や塗料粘度を調整することで、コントロールした。なお、各膜厚はKET社製の電磁膜厚計「LE−200J」にて測定した。

【0053】

以下、実験−1で作製したプレコート金属板の評価方法の詳細を記載する。

【0054】

1. 高周波GDSによる塗膜分析

理学電機工業社製のSystem3860を用い、放電電力30W、アルゴン流量250ml/分の条件で、サンプリング間隔0.5秒で塗膜表面から塗膜の深さ方向の窒素、酸素、炭素、ケイ素のスペクトル強度を測定した。そして、各サンプリング時間におけるNc=[窒素のスペクトル強度]/{[窒素のスペクトル強度]+[酸素のスペクトル強度]+[炭素のスペクトル強度]}を算出し、サンプリング時間tとNcとの関係を表すグラフを作成した。次に、トップ塗膜中には存在せず、中塗塗膜中に存在するチタンのスペクトルを指標として、ケイ素のスペクトル強度が大きく増加したサンプリング時間tをトップ塗膜と中塗塗膜との界面T1とし、この界面に相当するサンプリング時間tを表面からの深さT=10μmとした(本実験で作成したプレコート金属板のトップ塗膜の膜厚が10μmのため)。更に、チタンのスペクトル強度が大きく減少した時間tを中塗塗膜とプライマー塗膜との界面T2とし、この界面に相当するサンプリング時間tを表面からの深さT=25μmとした(本実験で作成したプレコート金属板のトップ塗膜の膜厚が10μm、中塗塗膜の膜厚が15μmのため)。そして、塗膜表面からの深さTとGDSのサンプリング時間tとは関係が正比例関係がすることから、トップ塗膜の表面から深さ方向の距離TとNcとの関係を表すグラフを作成した。

【0055】

次に、このグラフから、Ncの極大値がT1−1.0μm≦T≦T1+1.0μmの範囲(以降、Nc−max範囲と称す)に存在するか否かを調査した。T1−1.0μm≦T≦T1+1.0μmの範囲に存在する場合を○、該範囲内に存在しない場合を×と評価した。

【0056】

次に、T1≦T≦T2の範囲におけるNcの極小値Nc−minの値(以降、Nc−min値と称す)が0.2≦[Nc−max−Nc−min]≦1.0の範囲内であるか否かを調査し、Nc−minが0.2≦[Nc−max−Nc−min]≦1.0の範囲内である場合は○、該範囲外である場合は×と評価した。

【0057】

次に、Nc−maxの値(以降、Nc−max値と称す)を調査し、この値が0.5以上の場合○と評価し、0.5未満の場合は×と評価した。

【0058】

2. プレコート金属板の鮮映性測定

作製したプレコート金属板の表面の塗膜の鮮映性を、携帯用鮮明度光沢度計「PGD」(東京光電社製)にてGd値を測定した。

【0059】

3. プレコート金属板の光沢測定

JIS.K.5600.4.7に準じて、作製したプレコート金属板の表面の鏡面光沢度を測定した。測定条件は入射角及び受光角を20°とした。

【0060】

4. 塗膜加工性試験

作製したプレコート金属板を、180°折り曲げ加工(密着曲げ加工)し、加工部の塗膜を目視で観察し、塗膜の割れの有無を調べた。なお、180°折り曲げを行う際には、プレコート金属板の表面が曲げの外側となるように折り曲げて、密着曲げを行った(一般に0T曲げとして知られている)。そして、加工部を10倍ルーペにて観察し、塗膜割れや剥離の全くない場合を○、塗膜に僅かな亀裂や剥離が認められる場合を△、塗膜に明確な大きな割れや剥離がある場合を×として評価した。さらに、加工部にテープを貼り付けて剥離する加工部密着性試験も実施し、テープ剥離後の密着性を目視にて観察し、塗膜に明確な剥離が認められない場合を○、僅かな塗膜剥離が観察される場合を△、加工部前面が塗膜剥離している場合を×と評価した。

【0061】

5. マジック汚染性試験

寺西化学社製のマジックインキの黒を作成したプレコート金属板の塗膜表面に塗布して、常温で24時間放置した後に、エタノールにて塗布したマジックインキを拭き取った後の跡残りを評価した。マジック跡が消えて見えない場合を○、マジックが僅かに残っている場合を△、マジック跡が消えていない場合を×と評価した。

【0062】

6. 油汚染性

揮発性の潤滑油である日本工作油社製の「G−6216FS」に、汚染物として市販のカーボンブラックを20質量%添加して攪拌した溶液を、塗膜表面に塗布し、50℃雰囲気中に24時間放置した。放置後に塗膜表面をエタノールにて拭き取った後の塗膜概観を目視観察した。そして、黒い汚染物が付着していなかった場合を○、塗膜表層が黒く汚染されている場合を×と評価した。

【0063】

以下、評価結果について詳細を記載する。

【0064】

【表3】

【0065】

表3に、本発明で作成したプレコート金属板とその評価結果を示す。

【0066】

本発明のプレコート金属板(本発明例−1〜24)は、多層同時塗布して塗装しても鮮映性に優れ、且つ、優れた耐汚染性を有していた。トップ塗膜中のアミノプラスト樹脂添加量が、バインダー樹脂100質量部に対して20質量部未満のもの(本発明例−1)は、最表層のNc値が0.5未満となり、マジック汚染性が低下する傾向し、更には、Nc−max値も0.5以下となり、油汚染性も低下する傾向であるため、アミノプラスト樹脂添加量は、バインダー樹脂100質量部に対して20質量部以上がより好適である。トップ塗膜中のアミノプラスト樹脂添加量が、バインダー樹脂100質量部に対して100質量部超のもの(本発明例−7)は、加工性が低下する傾向であるため、アミノプラスト樹脂添加量は、バインダー樹脂100質量部に対して70質量部以下がより好適である。トップ塗膜中に揮発性塩基性物質で中和されていない触媒を用いたもの(本発明例−8、9)、もしくは、触媒を含まないものは、最表層のNc値が0.5未満となり、マジック汚染性が低下する傾向であるため、トップ塗膜中には揮発性塩基性物質で中和した触媒を添加した方がより好適である。中塗塗膜中のアミノプラスト樹脂添加量は、バインダー樹脂100質量部に対して50質量部超のもの(本発明例−17)は、加工性が低下する傾向であるため、アミノプラスト樹脂添加量は、バインダー樹脂100質量部に対して50質量部以下がより好適である。また、中塗塗膜中のアミノプラスト樹脂添加量がバインダー樹脂100質量部に対して20質量部未満のもの(比較例−25)は、Nc−min値が規定範囲以下となり鮮映性が劣り、且つ、Nc−max値も0.5未満となり油汚染性も劣るため、不適である。

【0067】

プレコート金属板の中塗塗膜にブチル化メラミン以外のアミノプラスト樹脂を用いたもの(比較例−26〜32)は、Nc−min値が本発明の規定範囲外となり鮮映性が劣るため、不適である。

【0068】

プレコート金属板のトップ塗膜にブチル化メラミンを用いたもの(比較例−33)は、Nc−min値が本発明で規定した範囲外となり、鮮映性が劣るため、不適である。

【0069】

プレコート金属板のトップ塗膜と中塗塗膜を各層毎に塗装して、焼き付ける3C3Bにて塗装したもの(比較例−34)は、界面付近にNcの極大値が無く、加工密着性にも劣るため、不適である。

【0070】

[実施例−2]

以下、実施例−2の実験について詳細を説明する。

まず、実施例−2の実験に用いた各塗料について詳細を説明する。

【0071】

実施例−1で作成した「トップ−3」のクリヤー塗料に、白色顔料として石原産業社製の酸化チタンである「タイペーク(登録商標)CR−95」をクリヤー塗料中の樹脂固形分100質量部に対して100質量部(塗膜中の50質量%に相当)添加し、ペイントシェーカーで攪拌することで、白色塗料を作成した。また、同様に実施例−1の実験で作成した「トップ−3」のクリヤー塗料に、赤系、黄系、オレンジ系の着色顔料、及び、メタリック顔料、パール調顔料を添加してトップ塗料を作製した。更に、実施例−1で作成した「中塗塗料−2」の白色顔料を他の顔料に変更した中塗塗料も作成した。赤系の顔料には市販のナフトールレッドを、黄系の顔料には市販のジスアゾイエローを、オレンジ系の顔料には市販のジスアゾピラゾロンオレンジを、メタリック顔料には市販の塗料用メタリック顔料であるアルミフレークを、パール調顔料には市販の塗料用パール調顔料である雲母を用いた。プライマー塗料は、実施例−1で作成したと同じプライマーを用いた。

作成したトップ塗料及び中塗塗料の詳細を、表4及び5にそれぞれ記載する。

【0072】

【表4】

【0073】

【表5】

【0074】

以下、実施例−2の実験に用いたプレコート金属板について詳細を説明する。

実施例−1と同様の要領でプレコート金属板を作成した。

【0075】

以下、実施例−2で作製したプレコート金属板の評価方法の詳細を記載する。

実施例−1に記載の1〜5の評価を実施した。また、これに加えて、外観を目視評価した。

【0076】

以下、実施例−2で作成したプレコート金属板の詳細と評価結果を記載する。

【0077】

【表6】

【0078】

本発明のプレコート金属板のトップ塗膜層、もしくは、トップ塗膜層と中塗り塗膜層の両方に含まれる顔料が、赤色系顔料、黄色系顔料、オレンジ色系顔料、メタリック顔料、パール調顔料を添加したもの(本発明例−35〜40)であると、鮮映性に加えて意匠性にも優れるため、より好適である。

【0079】

赤色系顔料をトップ塗膜に添加した本発明例−35は、鮮やかな赤色で高鮮映の外観を有しており、好適である。黄色系顔料を添加した本発明例−36は、鮮やかな黄色で高鮮映の目視外観を有しており、好適である。オレンジ系顔料を添加した本発明例−37は、鮮やかなオレンジ色で高鮮映の目視外観を有しており、好適である。メタリック顔料やパール顔料を添加した本発明例−38、39は、輝度感のあるメタリックやパール調で高鮮映の目視外観を有しており、好適である。

【0080】

中塗塗膜中にメタリック顔料を添加し、更に、トップ塗膜中にパール顔料を添加した本発明例−40は、大いなる輝度感を有し、鮮映性にも優れる目視外観を有しており、より好適である。中塗塗膜中に赤系顔料を含み、且つ、トップ塗膜中にも赤系顔料を含む本発明例−41は、深みの有る鮮やかな目視外観を有しており、より好適である。

【0081】

[実施例−3]

以下、実施例−3の実験について詳細を説明する。

まず、実施例−3の実験に用いた各塗料について詳細を説明する。

【0082】

東洋紡社製の非晶性ポリエステル樹脂である「バイロン(登録商標)GK150」(Tg:20℃、数平均分子量:14000、以降、中Tgポリエステル−2と称す)、架橋剤と触媒を添加してクリヤー塗料を作成した。作成したクリヤー塗料に、テトラメトキシシランを添加することで塗料を作成した。また、必要に応じて、石原産業社製の酸化チタン「タイペーク(登録商標)CR−95」を添加した。また、本実験では、中塗塗料として、実施例−1で作成した「中塗−2」と「中塗−12」を、プライマー塗料として、実施例−1作成したと同じプライマーを用いた。

【0083】

作成した塗料の詳細を表7に記載する。

【0084】

【表7】

【0085】

以下、実施例−3の実験に用いたプレコート金属板について詳細を説明する。

実施例−1と同様の要領でプレコート金属板を作成した。更に、本実験では、ロールコーターにてプライマー塗料を塗装して、熱風を吹き込んだ誘導加熱炉にて到達板温210℃で焼付けた後に、ロールコーターにてトップ塗料のみを塗装して、熱風を吹き込んだ誘導加熱炉にて到達板温230℃で焼付けた2回塗装2回焼き付け(以降、2C2Bと称す)のサンプルも作製した。

【0086】

以下、実施例−3で作製したプレコート金属板の評価方法の詳細を記載する。

実施例−1に記載の1〜5の評価に加えて、以下の雨垂れ汚染性の評価を実施した。

【0087】

7. 雨垂れ汚染性

作成したサンプルを千葉県富津市の沿岸付近にある屋外暴露試験場にて3ヶ月間暴露試験を行った。試験後のサンプルについて、雨垂れ跡の有無を目視にて評価し、雨垂れ跡が全く無い場合を○、雨垂れ跡が僅かに観察される場合を△、雨垂れ跡がはっきりと観察される場合を×と評価した。

【0088】

以下、実施例−3で作製したプレコート金属板の詳細と評価結果を記載する。

【0089】

【表8】

【0090】

評価結果を表8に記載する。本発明のプレコート金属板のトップ塗膜中にアルコキシシランもしくはアルコキシシランの加水分解縮合物に由来するSiを含むと(本発明例−42〜48)、これを含まないもの(本発明例−49)と比べて、耐雨垂れ汚染性が向上し、より好適である。また、従来知られていた2C2B塗装(比較例−50〜63)では達成出来なかった高鮮映性、高光沢が得られることができ、より好適である。また、従来知見で単に一般的なプレコート金属板用塗料、例えば、中塗りにブチル化メラミン以外のメラミンを用いた塗料を塗装した場合(比較例−64)と比べても、本発明のプレコート金属板は高鮮映性、高光沢を有しており、好適である。

【0091】

以上、添付図面を参照しながら本発明の好適な実施形態について説明したが、本発明はかかる例に限定されないことは言うまでもない。当業者であれば、特許請求の範囲に記載された範疇内において、各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【図面の簡単な説明】

【0092】

【図1】本発明のプレコート金属板の構成例を示す説明図である。

【図2】本発明のプレコート金属板の塗膜を高周波GDS分析したときの、塗膜深さを窒素濃度Ncとの関係の例を表すグラフである。

【特許請求の範囲】

【請求項1】

金属板の片面又は両面に、少なくとも2層の多層塗膜層を有するプレコート金属板であって、

前記多層塗膜層は、最表面に形成された塗膜であるトップ塗膜層と、該トップ塗膜層と接する下層塗膜である中塗塗膜層とを有し、

前記多層塗膜層を高周波放電式グロー放電発光分光分析での深さ方向の元素濃度測定結果から得られる下記式(I)で定義される窒素強度比をNc、前記トップ塗膜層の空気と接する表面をゼロ点として、該トップ塗膜層の表面から深さ方向の距離をT(μm)、前記トップ塗膜層と前記中塗塗膜層との界面の位置をT1(μm)、前記中塗塗膜と該中塗塗膜と接する下層との界面の位置をT2(μm)とするとき、下記(A)、(B)の両条件を共に満足することを特徴とする、プレコート金属板。

(A) [T1−1.0]≦T≦「T1+1.0」において、Ncが極大値Nc−maxを有する。

(B) T1≦T≦T2の範囲におけるNcの極小値をNc−minとするとき、0.2≦[Nc−max−Nc−min]≦1.0である。

Nc=[N]/{[N]+[O]+[C]} ・・・ (I)

ここで、[N]は窒素のスペクトル強度、[O]は酸素のスペクトル強度、[C]は炭素のスペクトル強度である。

【請求項2】

前記Nc−maxが0.5以上である、請求項1記載のプレコート金属板。

【請求項3】

前記Ncが、前記トップ塗膜層の空気と接する表面(T=0)で0.5以上である、請求項1又は2に記載のプレコート金属板。

【請求項4】

前記トップ塗膜層、又は、前記トップ塗膜層と前記中塗塗膜層の両方に含まれる顔料が、赤色系顔料、黄色系顔料、オレンジ色系顔料、メタリック顔料、及びパール調顔料から選ばれる1種又は2種以上である、請求項1〜3のいずれかに記載のプレコート金属板。

【請求項5】

前記トップ塗膜層が、顔料を含まないクリア塗膜である、請求項1〜3のいずれかに記載のプレコート金属板。

【請求項6】

前記トップ塗膜層が、塗膜を形成する樹脂骨格中に−Si−O−結合を有する、請求項1〜5のいずれかに記載のプレコート金属板。

【請求項7】

請求項1〜6のいずれかに記載のプレコート金属板を、曲げ加工、絞り加工、張り出し加工、打ち抜き加工又はせん断加工から選ばれる1種又は2種以上の加工により成形加工してなる金属成形体。

【請求項8】

金属板の片面又は両面に、下記(C)、(D)の条件を満たす塗料を少なくとも2層ウェットオンウェット塗装または多層同時塗布して、多層同時焼き付けをすることを特徴とする、プレコート金属板の製造方法。

(C) 最表面のトップ塗膜層を形成する塗料が、架橋剤としてブチル化メラミン以外のアミノプラスト樹脂を含む。

(D) 前記トップ塗膜層と接する中塗塗膜を形成する塗料が、架橋剤としてブチル化メラミンのみを含む。

【請求項9】

前記トップ塗膜層を形成する塗料のアミノプラスト樹脂含有量が、バインダー樹脂固形分100質量部に対して20〜50質量部である、請求項8記載のプレコート金属板の製造方法。

【請求項10】

前記中塗塗膜を形成する塗料のブチル化メラミン含有量が、バインダー樹脂固形分100質量部に対して20〜50質量部である、請求項8又は9記載のプレコート金属板の製造方法。

【請求項11】

前記トップ塗膜層を形成する塗料が、さらに揮発性塩基性物質で中和した酸性触媒を含む、請求項8〜10のいずれかに記載のプレコート金属板の製造方法。

【請求項12】

前記酸性触媒の含有量が、バインダー樹脂固形分100質量部に対して0.1〜1質量部である、請求項11記載のプレコート金属板の製造方法。

【請求項13】

前記中塗塗膜を形成する塗料が、揮発性塩基性物質で中和した酸性触媒を含まない、請求項8〜10のいずれかに記載のプレコート金属板の製造方法。

【請求項1】

金属板の片面又は両面に、少なくとも2層の多層塗膜層を有するプレコート金属板であって、

前記多層塗膜層は、最表面に形成された塗膜であるトップ塗膜層と、該トップ塗膜層と接する下層塗膜である中塗塗膜層とを有し、

前記多層塗膜層を高周波放電式グロー放電発光分光分析での深さ方向の元素濃度測定結果から得られる下記式(I)で定義される窒素強度比をNc、前記トップ塗膜層の空気と接する表面をゼロ点として、該トップ塗膜層の表面から深さ方向の距離をT(μm)、前記トップ塗膜層と前記中塗塗膜層との界面の位置をT1(μm)、前記中塗塗膜と該中塗塗膜と接する下層との界面の位置をT2(μm)とするとき、下記(A)、(B)の両条件を共に満足することを特徴とする、プレコート金属板。

(A) [T1−1.0]≦T≦「T1+1.0」において、Ncが極大値Nc−maxを有する。

(B) T1≦T≦T2の範囲におけるNcの極小値をNc−minとするとき、0.2≦[Nc−max−Nc−min]≦1.0である。

Nc=[N]/{[N]+[O]+[C]} ・・・ (I)

ここで、[N]は窒素のスペクトル強度、[O]は酸素のスペクトル強度、[C]は炭素のスペクトル強度である。

【請求項2】

前記Nc−maxが0.5以上である、請求項1記載のプレコート金属板。

【請求項3】

前記Ncが、前記トップ塗膜層の空気と接する表面(T=0)で0.5以上である、請求項1又は2に記載のプレコート金属板。

【請求項4】

前記トップ塗膜層、又は、前記トップ塗膜層と前記中塗塗膜層の両方に含まれる顔料が、赤色系顔料、黄色系顔料、オレンジ色系顔料、メタリック顔料、及びパール調顔料から選ばれる1種又は2種以上である、請求項1〜3のいずれかに記載のプレコート金属板。

【請求項5】

前記トップ塗膜層が、顔料を含まないクリア塗膜である、請求項1〜3のいずれかに記載のプレコート金属板。

【請求項6】

前記トップ塗膜層が、塗膜を形成する樹脂骨格中に−Si−O−結合を有する、請求項1〜5のいずれかに記載のプレコート金属板。

【請求項7】

請求項1〜6のいずれかに記載のプレコート金属板を、曲げ加工、絞り加工、張り出し加工、打ち抜き加工又はせん断加工から選ばれる1種又は2種以上の加工により成形加工してなる金属成形体。

【請求項8】

金属板の片面又は両面に、下記(C)、(D)の条件を満たす塗料を少なくとも2層ウェットオンウェット塗装または多層同時塗布して、多層同時焼き付けをすることを特徴とする、プレコート金属板の製造方法。

(C) 最表面のトップ塗膜層を形成する塗料が、架橋剤としてブチル化メラミン以外のアミノプラスト樹脂を含む。

(D) 前記トップ塗膜層と接する中塗塗膜を形成する塗料が、架橋剤としてブチル化メラミンのみを含む。

【請求項9】

前記トップ塗膜層を形成する塗料のアミノプラスト樹脂含有量が、バインダー樹脂固形分100質量部に対して20〜50質量部である、請求項8記載のプレコート金属板の製造方法。

【請求項10】

前記中塗塗膜を形成する塗料のブチル化メラミン含有量が、バインダー樹脂固形分100質量部に対して20〜50質量部である、請求項8又は9記載のプレコート金属板の製造方法。

【請求項11】

前記トップ塗膜層を形成する塗料が、さらに揮発性塩基性物質で中和した酸性触媒を含む、請求項8〜10のいずれかに記載のプレコート金属板の製造方法。

【請求項12】

前記酸性触媒の含有量が、バインダー樹脂固形分100質量部に対して0.1〜1質量部である、請求項11記載のプレコート金属板の製造方法。

【請求項13】

前記中塗塗膜を形成する塗料が、揮発性塩基性物質で中和した酸性触媒を含まない、請求項8〜10のいずれかに記載のプレコート金属板の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2008−143108(P2008−143108A)

【公開日】平成20年6月26日(2008.6.26)

【国際特許分類】

【出願番号】特願2006−335042(P2006−335042)

【出願日】平成18年12月12日(2006.12.12)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

【公開日】平成20年6月26日(2008.6.26)

【国際特許分類】

【出願日】平成18年12月12日(2006.12.12)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]