プレコート鋼板の製造方法

【課題】 加工後の光沢低下を抑制することができるプレコート鋼板の製造方法を提供する。

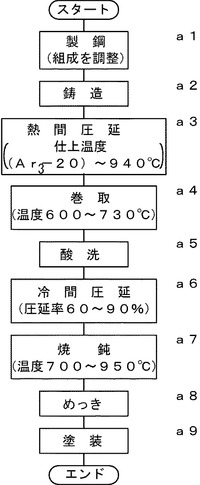

【解決手段】 重量%で、C:0.007%以下、Si:0.5%以下、Mn:1.0%以下、S:0.02%以下、N:0.007%以下、Ti:0.05〜0.2%および/またはNb:0.05〜0.2%を含有し、残部がFeおよび不可避的不純物の組成を有する鋳片を(Ar3点−20)〜940℃の仕上温度で圧延して熱間圧延鋼板とし、600〜730℃で巻取る(a1〜a4)。該熱間圧延鋼板を酸洗し、圧延率60〜90%で圧延して冷間圧延鋼板とする(a5,a6)。該冷間圧延鋼板を700〜950℃で焼鈍する(a7)。焼鈍後に得られる鋼板は、結晶粒径が20μm以下、かつr値が1.5以上であり、この鋼板にめっきおよび塗装をしてプレコート鋼板とする(a8,a9)。

【解決手段】 重量%で、C:0.007%以下、Si:0.5%以下、Mn:1.0%以下、S:0.02%以下、N:0.007%以下、Ti:0.05〜0.2%および/またはNb:0.05〜0.2%を含有し、残部がFeおよび不可避的不純物の組成を有する鋳片を(Ar3点−20)〜940℃の仕上温度で圧延して熱間圧延鋼板とし、600〜730℃で巻取る(a1〜a4)。該熱間圧延鋼板を酸洗し、圧延率60〜90%で圧延して冷間圧延鋼板とする(a5,a6)。該冷間圧延鋼板を700〜950℃で焼鈍する(a7)。焼鈍後に得られる鋼板は、結晶粒径が20μm以下、かつr値が1.5以上であり、この鋼板にめっきおよび塗装をしてプレコート鋼板とする(a8,a9)。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、種々の製品の外装部材に用いられ、鋼板の片面または両面に塗膜層を有する状態で加工に供されるプレコート鋼板の製造方法に関する。

【背景技術】

【0002】

種々の製品の外装部材として用いられる鋼板は、耐食寿命および美観の観点から塗装を施されることが多い。外装部材に用いられる鋼板の塗装は、所定の形状に加工した後で行われる場合ポストコートと呼ばれる。ポストコートは、加工された部材の形状なりに塗装しなければならないので、複雑な形状に加工される場合、塗装することが難しく、生産性を阻害する原因となっている。鋼板には、工場出荷の段階でその表面に塗膜層が予め形成されている塗装鋼板があるけれども、特に複雑な加工や厳しい加工が施される電気製品や暖房機器などの外装部材の用途では、予め塗装が施され、塗膜層を有する状態で加工に耐え得る材料が望まれている。これに応えて塗料の特性および塗装技術の向上により、塗膜層を有する状態で加工可能な鋼板が提供されるに至っている。この塗膜層を有する状態で加工可能な鋼板は、プレコート鋼板と呼ばれる。

【0003】

プレコート鋼板は、塗装原板として冷間圧延鋼板やめっき鋼板が用いられ、塗膜層に熱硬化性樹脂などが用いられる。予め塗装されているプレコート鋼板は、加工後に塗装する必要がないので、部材を所定形状に加工後塗装するポストコートに比べて、生産性が向上する。生産性に優れるプレコート鋼板は、種々の用途の材料として使用されている。用途が拡大するのに伴い、複雑な形状の部材に対してもプレコート鋼板が加工素材として使用されるようになり、たとえば深絞り成形のような厳しい加工がプレコート鋼板に施されることがある。厳しい加工を受けた場合、プレコート鋼板の光沢が部分的に低下し、光沢低下を生じていない部分または他の部材との間で光沢むらになり外観調和しないという問題がある。

【0004】

加工を受けたプレコート鋼板に生じる光沢低下の原因が、塗膜の局部伸びにあるとし、塗膜の物性を規定することによって光沢低下を改善することが提案されている(特許文献1参照)。特許文献1では、塗膜のガラス転移点を特定範囲に限定して塗膜の局部伸びを抑制することで光沢低下を防止するとともに、塗膜のユニバーサル硬度および破断伸びを特定範囲に限定して、深絞り成形加工時のカジリ発生も防止できるとしている。

【特許文献1】特開2007−44922号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

特許文献1のようなプレコート鋼板の塗膜の物性改善は、加工後の光沢低下の抑制に効果的と思われる。しかし、光沢低下は、塗膜のみを原因として発生するのではなく、プレコート鋼板の塗装原板である鋼板を原因として発生することもある。したがって、塗膜の改善だけでは加工後のプレコート鋼板の光沢低下を十分に抑制することができない。

【0006】

プレコート鋼板は、加工を受けると塗装原板である鋼板が塑性変形する。このとき鋼板の表面が粗面化すると、この鋼板の粗面化に塗膜が追従して塗膜の表面に凹凸が形成され、光沢低下が生じる。したがって、加工後のプレコート鋼板の光沢低下を抑制するには、加工に伴う鋼板の粗面化を防止することが必要である。

【0007】

本発明の目的は、たとえば深絞り成形加工などを受けた場合でも塗装原板である鋼板が粗面化することを防止し、光沢低下を抑制することができるプレコート鋼板の製造方法を提供することである。

【課題を解決するための手段】

【0008】

本発明の課題を解決するために、鋼板の片面または両面に塗膜層を有するプレコート鋼板の製造方法において、

鋼板の結晶粒径を20μm以下にし、かつランクフォード値を1.5以上にするために、

重量%で、

C:0.007%以下、

Si:0.5%以下、

Mn:1.0%以下、

S:0.02%以下、

N:0.007%以下、

Ti:0.05〜0.2%および/またはNb:0.05〜0.2%を含有し、残部がFeおよび不可避的不純物の組成を有する鋼塊または鋳片を、仕上温度が(Ar3点−20)〜940℃、巻取温度が600〜730℃で熱間圧延して熱間圧延鋼板とし、

該熱間圧延鋼板を圧延率60〜90%で冷間圧延して冷間圧延鋼板とし、

該冷間圧延鋼板を700〜950℃で焼鈍することを特徴とする。

【0009】

また本発明は、鋼塊または鋳片に、さらに重量%でB:0.00002〜0.001%を含ませてもよい。

【発明の効果】

【0010】

本発明によれば、塗装原板となる鋼板の含有元素とその含有量を適正に設定し、熱間圧延の仕上温度および巻取温度を規制して熱間圧延鋼板の結晶粒の粗大化を抑制し、さらに適度な圧延率で冷間圧延した後、適正範囲の温度で焼鈍することによって、鋼板の結晶粒の微細化と優れた加工性とを実現することができる。このような微細な結晶粒および優れた加工性を有する鋼板から製造されるプレコート鋼板を加工するとき、鋼板には粗面化が生じないので、粗面化に起因する塗膜の凹凸発生も防止され、光沢低下を抑制することが可能になる。

【0011】

また、鋼板に適量のBを含有させることによって、粒界強度が向上するので、加工時の粗面化が一層確実に防止され、プレコート鋼板加工後の光沢低下を抑制することができる。

【発明を実施するための最良の形態】

【0012】

図1は、本発明のプレコート鋼板の製造方法を実施するための概略的な製造工程を示す。以下、図1を参照して、本発明のプレコート鋼板の製造方法について説明する。ここで、鋼板は、単板および鋼帯の両方を含めた意味に用いられる。

【0013】

まず、工程a1では、製鋼にて予め定める組成の鋼を溶製する。溶製条件に制約はない。たとえば、高炉や電気炉から供される溶銑を転炉などで精錬および成分調整し、必要に応じて真空精錬して溶製することができる。組成は、重量%で、C:0.007%以下、Si:0.5%以下、Mn:1.0%以下、S:0.02%以下、N:0.007%以下、Ti:0.05〜0.2%および/またはNb:0.05〜0.2%を含有し、残部がFeおよび不可避的不純物とする。なお、溶鋼には、さらにB:0.00002〜0.001%を含有させてもよい。

【0014】

以下、組成の範囲限定理由について説明する。

C:0.007%以下

C含有量の低減に伴って加工性は向上する。しかし、極低Cとするには脱炭に長時間を要し、生産性低下の原因となる。そこで、粗面化を防止し得る加工性向上効果を発現できる程度にまで低減すればよいものとし、0.007%以下とした。

【0015】

Si:0.5%以下

Siは、強度向上に有効である。しかし、0.5%を超えて添加すると、強度が高くなるけれども、加工性およびめっき性が低下するので、0.5%以下とした。

【0016】

Mn:1.0%以下

Mnは、Sとの親和力が高くMnSを形成し易いので、Sによる熱間および冷間の脆化を抑制するのに有効である。しかし、1.0%を超えて添加してもSとの結合による脆化抑制の効果が飽和するので、1.0%以下とした。

【0017】

S:0.02%以下

Sは、熱間および冷間の脆化を起こすので、低減することが望ましい。しかし、Mnの添加によりSの悪影響を緩和することができるので、0.02%以下であれば含まれてもよい。

【0018】

N:0.007%以下

Nは、加工性を悪くするので、極力少ない方が望ましい。したがって、0.007%以下とした。

【0019】

Ti:0.05〜0.2%

Tiは、鋼中の固溶C、S、Nを析出物として固定することにより加工性を向上する。この効果を発現させるには、0.05%以上の添加が必要である。しかし、0.2%を超えて添加しても加工性向上効果は飽和する。したがって、0.05〜0.2%とした。

【0020】

Nb:0.05〜0.2%

Nbは、鋼中の固溶C、Nを析出物として固定することにより加工性を向上する。この効果を発現させるには、0.05%以上の添加が必要である。しかし、0.2%を超えて添加しても加工性向上効果は飽和する。したがって、0.05〜0.2%とした。

【0021】

B:0.00002〜0.001%

Bは、粒界に偏析して粒界強度を向上する。粒界強度向上効果を発現させるには0.00002%以上の添加が必要である。しかし、0.001%を超えて添加しても効果が飽和するとともに、延性が低下する。したがって、0.00002〜0.001%とした。

【0022】

工程a2では、溶鋼を鋳造し、上記の組成を有する鋼塊または鋳片とする。鋳造条件について特別な制約はない。工程a3では、鋼塊または鋳片を(Ar3点−20)〜940℃の仕上温度で熱間圧延して熱間圧延鋼板とする。Ar3点とは、Fe−C系合金である鋼の組織が、冷却過程でオーステナイト相からフェライト相に変態する温度をいう。相変態温度であるAr3点は、たとえば熱分析装置で測定することができる。熱間圧延の仕上温度は、最後の圧延パスを終了した時の温度であり、鋼板のフェライト組織を決定する重要な因子である。熱間圧延の仕上温度を(Ar3点−20)℃未満にすると、熱間圧延鋼板の組織が混粒となり、冷間圧延・焼鈍後の組織に影響を及ぼしてr値が低くなる。仕上温度を940℃超えにすると、結晶粒が粗大化してr値の低下を招く。したがって、熱間圧延仕上温度は、(Ar3点−20)〜940℃とした。

【0023】

工程a4では、熱間圧延の最終パスを行う圧延スタンドの出側で熱間圧延鋼板を温度600〜730℃で巻取る。巻取温度が600℃未満では、フェライト中の炭化物が微細になり、冷間圧延・焼鈍後の集合組織が良好な状態に形成されないのでr値が低くなる。巻取温度が730℃を超えると、巻取コイルが復熱により昇温し、熱間圧延鋼板の結晶粒が粗大化する。したがって、巻取温度は、600〜730℃とした。

【0024】

工程a5では、熱間圧延鋼板を酸洗し、その表面に生成した酸化スケールを除去する。工程a6では、熱間圧延鋼板を圧延率60〜90%で冷間圧延して冷間圧延鋼板とする。圧延率が60%未満では、加工性向上にとって好ましい集合組織を発達させることができず、高いr値を得ることができない。圧延率が90%を超えると、冷間圧延機に対する負荷が過大になり、圧延が困難になる。したがって、冷間圧延率を60〜90%とした。工程a7では、700〜950℃で冷間圧延鋼板を焼鈍する。700℃以下では、未再結晶となり延性等に劣る。950℃以上では、結晶粒が20μmを超えて粗大化する。したがって、焼鈍温度を700〜950℃とした。

【0025】

このように組成を調整し、仕上温度および巻取温度を規制して熱間圧延し、圧延率を適正にして冷間圧延した後、適正な温度で焼鈍することによって、塗装原板となる鋼板の結晶粒径を20μm以下、かつランクフォード値を1.5以上にすることができる。以後、ランクフォード値をr値と表記する。

【0026】

以下、鋼板の結晶粒径およびr値の範囲限定理由について説明する。

結晶粒径:20μm以下

結晶粒径を20μm以下とすることによって、たとえば深絞り成形加工を受けた場合でも、鋼板の表面が粗面化することを防止できる。鋼板の表面が粗面化しないとき、塗膜にも凹凸が発生しないので、プレコート鋼板の光沢低下発生を防止することができる。しかし、結晶粒径が20μmを超えると、たとえば深絞り成形加工を受けた場合、鋼板の表面に粗面化が生じる。この粗面化に塗膜が追従して塗膜の表面に凹凸を生じ、プレコート鋼板に光沢低下が発生する。なお、結晶粒径の測定は、たとえば日本工業規格(JIS)G0552に規定される切断法に準じて行うことができる。

【0027】

r値:1.5以上

r値を1.5以上にすることによって、良好な深絞り性を確保することができる。r値は、焼鈍後の冷間圧延鋼板からJIS Z2201に規定される5号引張試験片を採取し、引張試験機で15%の伸びを与えた状態で測定した値である。なお、r値は方向性を有するので、下記式(1)で与えられる各方向から採取した試験片による値の平均値として求める。

r=(r0+2r45+r90)/4 ・・・(1)

ここで、r0:圧延方向に対して平行方向に採取した試験片から求めたr値

r45:圧延方向に対して45度方向に採取した試験片から求めたr値

r90:圧延方向に対して直角方向に採取した試験片から求めたr値

【0028】

工程a8では、鋼板にめっき処理を行なう。このめっき処理工程は、プレコート鋼板の製造において必須ではない。しかし、プレコート鋼板としての耐食寿命向上、また塗膜の密着性向上の観点からは、めっき処理をすることが望ましい。めっき種については特に限定しない。亜鉛系、亜鉛合金系、アルミニウム系、アルミニウム合金系などのめっき種を用いることができる。めっき処理方法についても特に制約はない。溶融めっき、電気めっき、化学めっきのいずれであってもよい。生産性の観点からは溶融めっきが好ましい。特に、プレコート鋼板に用いるめっきとしては、溶融亜鉛めっき、溶融亜鉛−55%アルミニウムめっきが好適である。

【0029】

工程a9では、鋼板の片面または両面に塗装を施す。塗膜層は、1層であってもよく、2層以上の多層であってもよい。好ましくは、鋼板との密着性に優れるプライマー層と呼ばれる下塗り層と、上塗り層とを含む多層の構成である。下塗り層の塗料には、たとえばポリエステル系樹脂やエポキシ系樹脂などを用い、上塗り層の塗料には、たとえば高分子ポリエステル系樹脂などを用いることができる。塗装方法も特に制約がない。ロールコーター塗装、吹付け塗装、浸漬塗装のいずれであってもよい。塗膜の乾燥または焼付の条件にも制約がなく、形成する塗膜に応じた条件を用いることができる。

【0030】

この製造方法により製造されるプレコート鋼板は、塗装原板である鋼板の結晶粒が微細で加工性に優れる。したがって、たとえば深絞り成形加工を受けた場合でも鋼板が粗面化せず、塗膜に凹凸が生じないので、光沢低下を発生することがない。加工後のプレコート鋼板が光沢低下を生じているか否かについては、下記式(2)で与えられる光沢保持率で評価する。

光沢保持率=引張試験後の光沢度/引張試験前の光沢度×100・・・(2)

【0031】

光沢度は、次のようにして測定する。プレコート鋼板から圧延方向に対して平行方向に、JIS Z2201に規定される5号引張試験片を採取する。該試験片の引張試験前の光沢度をJIS Z8741に基づいて測定する。次いで、15%の伸びを与えた引張試験後の光沢度を同様に測定する。引張試験前後の光沢度を式(2)に代入して光沢保持率を求める。光沢保持率は、加工前の光沢度が加工後にどれだけ保持されているかを百分率で表す指標である。光沢低下が抑制されていると認められる光沢保持率は、プレコート鋼板の用途に応じて望ましい値が定められるが、たとえば家電製品の外装部材であれば、おおよそ70%以上である。工程a1〜工程a9に示す方法で製造されるプレコート鋼板によれば、70%以上の光沢保持率を達成し、加工後の光沢低下を抑制することができる。

【0032】

(実施例)

以下、本発明の実施例について説明する。

(実施例1)

表1に重量%で示す組成を有する供試材No.1〜21をそれぞれ溶製し、鋳型に鋳造して30kg鋼塊を製造した。なお、表1に示す組成以外の残部は、Feおよび不可避的不純物である。鋼塊を熱間鍛造して厚さ30mmのスラブとした。スラブを1050〜1180℃に加熱し、その加熱したスラブを厚さ4.0mmまで熱間圧延して熱間圧延鋼板とした。供試材No.1〜21は、そのAr3点がいずれも890℃未満であることから、熱間圧延仕上温度を(Ar3点−20)℃以上の920℃とした。

【0033】

熱間圧延後に巻取った鋼板を680℃のソルトバス炉に2時間浸漬するコイル巻取り相当の処理を行なった。供試材の熱間圧延鋼板のコイルは、その重量が大規模生産設備で製造する場合の熱間圧延鋼板のコイル重量に比べて少ないので、大規模生産設備で製造する場合よりも冷却速度が速くなる。大規模生産設備で熱間圧延後に巻取った場合と同等の条件になるように、コイル巻取り相当の処理を行い、冷却速度の補正をした。コイル巻取り相当の処理後、熱間圧延鋼板を室温まで冷却した。

【0034】

熱間圧延鋼板を酸洗してスケール除去した。酸洗後、圧延率80%で冷間圧延し、厚さ0.8mmの冷間圧延鋼板とした。冷間圧延鋼板を850℃で3分間焼鈍した。冷間圧延率が60%の場合、供試材No.1〜21は、再結晶温度が700℃未満であることから、焼鈍温度を再結晶温度以上であり、かつ700℃超えの850℃とした。

【0035】

焼鈍後の各冷間圧延鋼板から、JIS Z2201に規定される5号引張試験片と、組織観察試験片とを採取した。引張試験片を用いてr値および降伏応力、引張強さ、伸びを測定した。r値は、上記の式(1)に基づいて求めた。降伏応力、引張強さおよび伸びは、圧延方向に対して平行方向に採取した引張試験片についてのみ測定した。以後、降伏応力、引張強さ、伸びについては、YS、TS、Elと表記する。また、組織観察試験片を用いて、JIS G0552に規定される切断法に準じて結晶粒径を測定した。

【0036】

焼鈍後の冷間圧延鋼板をZn−0.18%Alのめっき浴に浸漬して溶融亜鉛めっきを行った。めっき浴の浴温およびインレット温度は、いずれも430℃とした。めっき付着量は、片面あたり90g/m2であり、厚さ約13μmであった。めっき処理後の鋼板に対して両面塗装を行った。塗装条件を表2に示す。塗装処理後の鋼板から、圧延方向に平行にJIS Z2201に規定される5号引張試験片を採取し、引張試験前および15%伸びを与えた引張試験後の光沢度をJIS Z8741に基づき測定した。光沢度の測定に使用した装置は、日本電色工業株式会社製のハンディー光沢計PG−1Mである。引張試験前後の光沢度から上記式(2)に基づいて光沢保持率を求めた。加工後の光沢低下発生の有無を光沢保持率で評価した。光沢保持率が70%以上の場合、光沢低下なしとして評価を良好○とし、光沢保持率が70%未満の場合、光沢低下ありとして評価を不良×とした。

【0037】

試験結果を表3に示す。供試材No.1乃至13では、結晶粒径が20μm以下、かつr値が1.5以上を満足した。これらの供試材では、光沢保持率が70%以上であり、加工後の光沢低下を抑制することができた。それに対して、供試材No.14乃至21では、結晶粒径が20μmを超えて粗大化し、また供試材No.14乃至16、18および21ではr値も1.5未満であった。これらの供試材では、光沢保持率が70%未満であり、加工後の光沢低下を抑制することができなかった。

【0038】

【表1】

【0039】

【表2】

【0040】

【表3】

【0041】

(実施例2)

実施例2では、大規模生産設備により製造した供試材による試験結果を説明する。表4に重量%で示す組成を有する供試材No.22乃至24をそれぞれ溶製した。なお、表4に示す組成以外の残部は、Feおよび不可避的不純物である。溶製は、高炉溶銑を使用し、概略転炉および脱ガス炉により成分調整して行った。得られた溶鋼を連続鋳造して厚さ200mmの鋳片を製造した。各供試材についてAr3点および再結晶温度を表5に示す。

【0042】

【表4】

【0043】

【表5】

【0044】

鋳片を1150℃に加熱し、熱間圧延して熱間圧延鋼板とした。熱間圧延の仕上温度を、(Ar3点−20)℃未満の850℃と、(Ar3点−20)〜940℃の範囲内の900℃、910℃および930℃との4水準に変化させた。また、熱間圧延鋼板の巻取温度を、500℃、660℃および750℃の3水準に変化させた。

【0045】

熱間圧延鋼板を酸洗してスケール除去した。その後、圧延率を45%、76%および86%の3水準に変化させて、厚さ0.8mmに冷間圧延して冷間圧延鋼板とした。熱間圧延鋼板の仕上厚さを調整することにより、厚さ0.8mmまで冷間圧延した時の圧延率が、上記の3水準となるようにした。

【0046】

冷間圧延後、700℃以下であり、かつ各供試材の再結晶温度未満である650℃と、700〜950℃の範囲内であり、かつ再結晶温度以上である850℃との2水準にて焼鈍を行った。焼鈍後の各供試材から、実施例1の場合と同様にして、r値、YS、TS、Elおよび結晶粒径を測定した。

【0047】

焼鈍後の冷間圧延鋼板にめっき処理を行った。めっき種は、溶融亜鉛と溶融亜鉛−55%アルミニウムとの2種類である。以後、溶融亜鉛めっきを溶融Znめっきと表記し、溶融亜鉛−55%アルミニウムめっきを溶融Zn−Alめっきと表記する。溶融Znめっきは、めっき浴の浴温を470℃とし、インレット温度を460℃とした。溶融Zn−Alめっきは、めっき浴の浴温を600℃とし、インレット温度を600℃とした。片面あたりのめっき付着量は、溶融Znめっきが45g/m2および90g/m2の2水準、溶融Zn−Alめっきが45g/m2の1水準である。各供試材No.22,23,24について、熱間圧延からめっき処理までの製造条件を、表6〜表8に示す。1つの供試材、たとえば供試材No.22の中で製造条件が異なるものは、No.22の末尾にサブ番号を付して区別した。

【0048】

【表6】

【0049】

【表7】

【0050】

【表8】

【0051】

めっき処理後の鋼板に対して両面塗装を行った。塗装条件を表9に示す。塗装処理後の鋼板から、実施例1と同様にして光沢保持率を求め、光沢低下抑制の有無を評価した。

【0052】

【表9】

【0053】

各供試材No.22,23,24についての試験結果を、表10、表11、表12にそれぞれ示す。熱間圧延の仕上温度が900℃、910℃、930℃のいずれかであり、熱間圧延鋼板の巻取温度が660℃であり、冷間圧延の圧延率が76%、86%のいずれかであり、焼鈍温度が850℃である供試材では、結晶粒径が20μm以下、かつr値が1.5以上を満足した。このような供試材は、光沢保持率が70%以上であり、加工後の光沢低下を抑制することができた。

【0054】

熱間圧延の仕上温度が(Ar3点−20)℃未満の供試材では、r値が1.5未満であり、結晶粒径も20μmを超えた。熱間圧延の仕上温度が(Ar3点−20)℃未満の場合、熱間圧延鋼板が混粒組織となり、この混粒組織が冷間圧延して焼鈍した後の加工性に影響を及ぼすので、r値が低下した。

【0055】

熱間圧延鋼板の巻取温度が高い750℃の供試材では、熱間圧延鋼板の結晶粒が粗大化し、その影響が冷間圧延鋼板の焼鈍後にまで及ぶので、結晶粒径が30μm以上に粗大化した。熱間圧延鋼板の巻取温度が低い500℃の供試材では、熱間圧延鋼板のフェライト中の炭化物が微細になり、冷間圧延鋼板の焼鈍後にr値向上にとって好ましい集合組織が形成されないので、r値が低下した。

【0056】

冷間圧延率が低い45%の供試材では、加工性向上にとって好ましい集合組織を発達させることができないので、1.5以上のr値を得ることができなかった。焼鈍温度が650℃の供試材では、冷間圧延鋼板の組織が再結晶せず、r値が著しく低下した。

【0057】

熱間圧延の仕上温度が(Ar3点−20)℃未満、熱間圧延鋼板の巻取温度が500℃または750℃、冷間圧延率が45%のいずれかに該当する供試材では、結晶粒径20μm以下、r値1.5以上の一方または両方を満足しなかった。このような供試材は、光沢保持率が70%未満であり、加工後の光沢低下を抑制することができなかった。

【0058】

【表10】

【0059】

【表11】

【0060】

【表12】

【図面の簡単な説明】

【0061】

【図1】本発明のプレコート鋼板の製造方法を実施するための概略的な製造工程を示すフローチャートである。

【技術分野】

【0001】

本発明は、種々の製品の外装部材に用いられ、鋼板の片面または両面に塗膜層を有する状態で加工に供されるプレコート鋼板の製造方法に関する。

【背景技術】

【0002】

種々の製品の外装部材として用いられる鋼板は、耐食寿命および美観の観点から塗装を施されることが多い。外装部材に用いられる鋼板の塗装は、所定の形状に加工した後で行われる場合ポストコートと呼ばれる。ポストコートは、加工された部材の形状なりに塗装しなければならないので、複雑な形状に加工される場合、塗装することが難しく、生産性を阻害する原因となっている。鋼板には、工場出荷の段階でその表面に塗膜層が予め形成されている塗装鋼板があるけれども、特に複雑な加工や厳しい加工が施される電気製品や暖房機器などの外装部材の用途では、予め塗装が施され、塗膜層を有する状態で加工に耐え得る材料が望まれている。これに応えて塗料の特性および塗装技術の向上により、塗膜層を有する状態で加工可能な鋼板が提供されるに至っている。この塗膜層を有する状態で加工可能な鋼板は、プレコート鋼板と呼ばれる。

【0003】

プレコート鋼板は、塗装原板として冷間圧延鋼板やめっき鋼板が用いられ、塗膜層に熱硬化性樹脂などが用いられる。予め塗装されているプレコート鋼板は、加工後に塗装する必要がないので、部材を所定形状に加工後塗装するポストコートに比べて、生産性が向上する。生産性に優れるプレコート鋼板は、種々の用途の材料として使用されている。用途が拡大するのに伴い、複雑な形状の部材に対してもプレコート鋼板が加工素材として使用されるようになり、たとえば深絞り成形のような厳しい加工がプレコート鋼板に施されることがある。厳しい加工を受けた場合、プレコート鋼板の光沢が部分的に低下し、光沢低下を生じていない部分または他の部材との間で光沢むらになり外観調和しないという問題がある。

【0004】

加工を受けたプレコート鋼板に生じる光沢低下の原因が、塗膜の局部伸びにあるとし、塗膜の物性を規定することによって光沢低下を改善することが提案されている(特許文献1参照)。特許文献1では、塗膜のガラス転移点を特定範囲に限定して塗膜の局部伸びを抑制することで光沢低下を防止するとともに、塗膜のユニバーサル硬度および破断伸びを特定範囲に限定して、深絞り成形加工時のカジリ発生も防止できるとしている。

【特許文献1】特開2007−44922号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

特許文献1のようなプレコート鋼板の塗膜の物性改善は、加工後の光沢低下の抑制に効果的と思われる。しかし、光沢低下は、塗膜のみを原因として発生するのではなく、プレコート鋼板の塗装原板である鋼板を原因として発生することもある。したがって、塗膜の改善だけでは加工後のプレコート鋼板の光沢低下を十分に抑制することができない。

【0006】

プレコート鋼板は、加工を受けると塗装原板である鋼板が塑性変形する。このとき鋼板の表面が粗面化すると、この鋼板の粗面化に塗膜が追従して塗膜の表面に凹凸が形成され、光沢低下が生じる。したがって、加工後のプレコート鋼板の光沢低下を抑制するには、加工に伴う鋼板の粗面化を防止することが必要である。

【0007】

本発明の目的は、たとえば深絞り成形加工などを受けた場合でも塗装原板である鋼板が粗面化することを防止し、光沢低下を抑制することができるプレコート鋼板の製造方法を提供することである。

【課題を解決するための手段】

【0008】

本発明の課題を解決するために、鋼板の片面または両面に塗膜層を有するプレコート鋼板の製造方法において、

鋼板の結晶粒径を20μm以下にし、かつランクフォード値を1.5以上にするために、

重量%で、

C:0.007%以下、

Si:0.5%以下、

Mn:1.0%以下、

S:0.02%以下、

N:0.007%以下、

Ti:0.05〜0.2%および/またはNb:0.05〜0.2%を含有し、残部がFeおよび不可避的不純物の組成を有する鋼塊または鋳片を、仕上温度が(Ar3点−20)〜940℃、巻取温度が600〜730℃で熱間圧延して熱間圧延鋼板とし、

該熱間圧延鋼板を圧延率60〜90%で冷間圧延して冷間圧延鋼板とし、

該冷間圧延鋼板を700〜950℃で焼鈍することを特徴とする。

【0009】

また本発明は、鋼塊または鋳片に、さらに重量%でB:0.00002〜0.001%を含ませてもよい。

【発明の効果】

【0010】

本発明によれば、塗装原板となる鋼板の含有元素とその含有量を適正に設定し、熱間圧延の仕上温度および巻取温度を規制して熱間圧延鋼板の結晶粒の粗大化を抑制し、さらに適度な圧延率で冷間圧延した後、適正範囲の温度で焼鈍することによって、鋼板の結晶粒の微細化と優れた加工性とを実現することができる。このような微細な結晶粒および優れた加工性を有する鋼板から製造されるプレコート鋼板を加工するとき、鋼板には粗面化が生じないので、粗面化に起因する塗膜の凹凸発生も防止され、光沢低下を抑制することが可能になる。

【0011】

また、鋼板に適量のBを含有させることによって、粒界強度が向上するので、加工時の粗面化が一層確実に防止され、プレコート鋼板加工後の光沢低下を抑制することができる。

【発明を実施するための最良の形態】

【0012】

図1は、本発明のプレコート鋼板の製造方法を実施するための概略的な製造工程を示す。以下、図1を参照して、本発明のプレコート鋼板の製造方法について説明する。ここで、鋼板は、単板および鋼帯の両方を含めた意味に用いられる。

【0013】

まず、工程a1では、製鋼にて予め定める組成の鋼を溶製する。溶製条件に制約はない。たとえば、高炉や電気炉から供される溶銑を転炉などで精錬および成分調整し、必要に応じて真空精錬して溶製することができる。組成は、重量%で、C:0.007%以下、Si:0.5%以下、Mn:1.0%以下、S:0.02%以下、N:0.007%以下、Ti:0.05〜0.2%および/またはNb:0.05〜0.2%を含有し、残部がFeおよび不可避的不純物とする。なお、溶鋼には、さらにB:0.00002〜0.001%を含有させてもよい。

【0014】

以下、組成の範囲限定理由について説明する。

C:0.007%以下

C含有量の低減に伴って加工性は向上する。しかし、極低Cとするには脱炭に長時間を要し、生産性低下の原因となる。そこで、粗面化を防止し得る加工性向上効果を発現できる程度にまで低減すればよいものとし、0.007%以下とした。

【0015】

Si:0.5%以下

Siは、強度向上に有効である。しかし、0.5%を超えて添加すると、強度が高くなるけれども、加工性およびめっき性が低下するので、0.5%以下とした。

【0016】

Mn:1.0%以下

Mnは、Sとの親和力が高くMnSを形成し易いので、Sによる熱間および冷間の脆化を抑制するのに有効である。しかし、1.0%を超えて添加してもSとの結合による脆化抑制の効果が飽和するので、1.0%以下とした。

【0017】

S:0.02%以下

Sは、熱間および冷間の脆化を起こすので、低減することが望ましい。しかし、Mnの添加によりSの悪影響を緩和することができるので、0.02%以下であれば含まれてもよい。

【0018】

N:0.007%以下

Nは、加工性を悪くするので、極力少ない方が望ましい。したがって、0.007%以下とした。

【0019】

Ti:0.05〜0.2%

Tiは、鋼中の固溶C、S、Nを析出物として固定することにより加工性を向上する。この効果を発現させるには、0.05%以上の添加が必要である。しかし、0.2%を超えて添加しても加工性向上効果は飽和する。したがって、0.05〜0.2%とした。

【0020】

Nb:0.05〜0.2%

Nbは、鋼中の固溶C、Nを析出物として固定することにより加工性を向上する。この効果を発現させるには、0.05%以上の添加が必要である。しかし、0.2%を超えて添加しても加工性向上効果は飽和する。したがって、0.05〜0.2%とした。

【0021】

B:0.00002〜0.001%

Bは、粒界に偏析して粒界強度を向上する。粒界強度向上効果を発現させるには0.00002%以上の添加が必要である。しかし、0.001%を超えて添加しても効果が飽和するとともに、延性が低下する。したがって、0.00002〜0.001%とした。

【0022】

工程a2では、溶鋼を鋳造し、上記の組成を有する鋼塊または鋳片とする。鋳造条件について特別な制約はない。工程a3では、鋼塊または鋳片を(Ar3点−20)〜940℃の仕上温度で熱間圧延して熱間圧延鋼板とする。Ar3点とは、Fe−C系合金である鋼の組織が、冷却過程でオーステナイト相からフェライト相に変態する温度をいう。相変態温度であるAr3点は、たとえば熱分析装置で測定することができる。熱間圧延の仕上温度は、最後の圧延パスを終了した時の温度であり、鋼板のフェライト組織を決定する重要な因子である。熱間圧延の仕上温度を(Ar3点−20)℃未満にすると、熱間圧延鋼板の組織が混粒となり、冷間圧延・焼鈍後の組織に影響を及ぼしてr値が低くなる。仕上温度を940℃超えにすると、結晶粒が粗大化してr値の低下を招く。したがって、熱間圧延仕上温度は、(Ar3点−20)〜940℃とした。

【0023】

工程a4では、熱間圧延の最終パスを行う圧延スタンドの出側で熱間圧延鋼板を温度600〜730℃で巻取る。巻取温度が600℃未満では、フェライト中の炭化物が微細になり、冷間圧延・焼鈍後の集合組織が良好な状態に形成されないのでr値が低くなる。巻取温度が730℃を超えると、巻取コイルが復熱により昇温し、熱間圧延鋼板の結晶粒が粗大化する。したがって、巻取温度は、600〜730℃とした。

【0024】

工程a5では、熱間圧延鋼板を酸洗し、その表面に生成した酸化スケールを除去する。工程a6では、熱間圧延鋼板を圧延率60〜90%で冷間圧延して冷間圧延鋼板とする。圧延率が60%未満では、加工性向上にとって好ましい集合組織を発達させることができず、高いr値を得ることができない。圧延率が90%を超えると、冷間圧延機に対する負荷が過大になり、圧延が困難になる。したがって、冷間圧延率を60〜90%とした。工程a7では、700〜950℃で冷間圧延鋼板を焼鈍する。700℃以下では、未再結晶となり延性等に劣る。950℃以上では、結晶粒が20μmを超えて粗大化する。したがって、焼鈍温度を700〜950℃とした。

【0025】

このように組成を調整し、仕上温度および巻取温度を規制して熱間圧延し、圧延率を適正にして冷間圧延した後、適正な温度で焼鈍することによって、塗装原板となる鋼板の結晶粒径を20μm以下、かつランクフォード値を1.5以上にすることができる。以後、ランクフォード値をr値と表記する。

【0026】

以下、鋼板の結晶粒径およびr値の範囲限定理由について説明する。

結晶粒径:20μm以下

結晶粒径を20μm以下とすることによって、たとえば深絞り成形加工を受けた場合でも、鋼板の表面が粗面化することを防止できる。鋼板の表面が粗面化しないとき、塗膜にも凹凸が発生しないので、プレコート鋼板の光沢低下発生を防止することができる。しかし、結晶粒径が20μmを超えると、たとえば深絞り成形加工を受けた場合、鋼板の表面に粗面化が生じる。この粗面化に塗膜が追従して塗膜の表面に凹凸を生じ、プレコート鋼板に光沢低下が発生する。なお、結晶粒径の測定は、たとえば日本工業規格(JIS)G0552に規定される切断法に準じて行うことができる。

【0027】

r値:1.5以上

r値を1.5以上にすることによって、良好な深絞り性を確保することができる。r値は、焼鈍後の冷間圧延鋼板からJIS Z2201に規定される5号引張試験片を採取し、引張試験機で15%の伸びを与えた状態で測定した値である。なお、r値は方向性を有するので、下記式(1)で与えられる各方向から採取した試験片による値の平均値として求める。

r=(r0+2r45+r90)/4 ・・・(1)

ここで、r0:圧延方向に対して平行方向に採取した試験片から求めたr値

r45:圧延方向に対して45度方向に採取した試験片から求めたr値

r90:圧延方向に対して直角方向に採取した試験片から求めたr値

【0028】

工程a8では、鋼板にめっき処理を行なう。このめっき処理工程は、プレコート鋼板の製造において必須ではない。しかし、プレコート鋼板としての耐食寿命向上、また塗膜の密着性向上の観点からは、めっき処理をすることが望ましい。めっき種については特に限定しない。亜鉛系、亜鉛合金系、アルミニウム系、アルミニウム合金系などのめっき種を用いることができる。めっき処理方法についても特に制約はない。溶融めっき、電気めっき、化学めっきのいずれであってもよい。生産性の観点からは溶融めっきが好ましい。特に、プレコート鋼板に用いるめっきとしては、溶融亜鉛めっき、溶融亜鉛−55%アルミニウムめっきが好適である。

【0029】

工程a9では、鋼板の片面または両面に塗装を施す。塗膜層は、1層であってもよく、2層以上の多層であってもよい。好ましくは、鋼板との密着性に優れるプライマー層と呼ばれる下塗り層と、上塗り層とを含む多層の構成である。下塗り層の塗料には、たとえばポリエステル系樹脂やエポキシ系樹脂などを用い、上塗り層の塗料には、たとえば高分子ポリエステル系樹脂などを用いることができる。塗装方法も特に制約がない。ロールコーター塗装、吹付け塗装、浸漬塗装のいずれであってもよい。塗膜の乾燥または焼付の条件にも制約がなく、形成する塗膜に応じた条件を用いることができる。

【0030】

この製造方法により製造されるプレコート鋼板は、塗装原板である鋼板の結晶粒が微細で加工性に優れる。したがって、たとえば深絞り成形加工を受けた場合でも鋼板が粗面化せず、塗膜に凹凸が生じないので、光沢低下を発生することがない。加工後のプレコート鋼板が光沢低下を生じているか否かについては、下記式(2)で与えられる光沢保持率で評価する。

光沢保持率=引張試験後の光沢度/引張試験前の光沢度×100・・・(2)

【0031】

光沢度は、次のようにして測定する。プレコート鋼板から圧延方向に対して平行方向に、JIS Z2201に規定される5号引張試験片を採取する。該試験片の引張試験前の光沢度をJIS Z8741に基づいて測定する。次いで、15%の伸びを与えた引張試験後の光沢度を同様に測定する。引張試験前後の光沢度を式(2)に代入して光沢保持率を求める。光沢保持率は、加工前の光沢度が加工後にどれだけ保持されているかを百分率で表す指標である。光沢低下が抑制されていると認められる光沢保持率は、プレコート鋼板の用途に応じて望ましい値が定められるが、たとえば家電製品の外装部材であれば、おおよそ70%以上である。工程a1〜工程a9に示す方法で製造されるプレコート鋼板によれば、70%以上の光沢保持率を達成し、加工後の光沢低下を抑制することができる。

【0032】

(実施例)

以下、本発明の実施例について説明する。

(実施例1)

表1に重量%で示す組成を有する供試材No.1〜21をそれぞれ溶製し、鋳型に鋳造して30kg鋼塊を製造した。なお、表1に示す組成以外の残部は、Feおよび不可避的不純物である。鋼塊を熱間鍛造して厚さ30mmのスラブとした。スラブを1050〜1180℃に加熱し、その加熱したスラブを厚さ4.0mmまで熱間圧延して熱間圧延鋼板とした。供試材No.1〜21は、そのAr3点がいずれも890℃未満であることから、熱間圧延仕上温度を(Ar3点−20)℃以上の920℃とした。

【0033】

熱間圧延後に巻取った鋼板を680℃のソルトバス炉に2時間浸漬するコイル巻取り相当の処理を行なった。供試材の熱間圧延鋼板のコイルは、その重量が大規模生産設備で製造する場合の熱間圧延鋼板のコイル重量に比べて少ないので、大規模生産設備で製造する場合よりも冷却速度が速くなる。大規模生産設備で熱間圧延後に巻取った場合と同等の条件になるように、コイル巻取り相当の処理を行い、冷却速度の補正をした。コイル巻取り相当の処理後、熱間圧延鋼板を室温まで冷却した。

【0034】

熱間圧延鋼板を酸洗してスケール除去した。酸洗後、圧延率80%で冷間圧延し、厚さ0.8mmの冷間圧延鋼板とした。冷間圧延鋼板を850℃で3分間焼鈍した。冷間圧延率が60%の場合、供試材No.1〜21は、再結晶温度が700℃未満であることから、焼鈍温度を再結晶温度以上であり、かつ700℃超えの850℃とした。

【0035】

焼鈍後の各冷間圧延鋼板から、JIS Z2201に規定される5号引張試験片と、組織観察試験片とを採取した。引張試験片を用いてr値および降伏応力、引張強さ、伸びを測定した。r値は、上記の式(1)に基づいて求めた。降伏応力、引張強さおよび伸びは、圧延方向に対して平行方向に採取した引張試験片についてのみ測定した。以後、降伏応力、引張強さ、伸びについては、YS、TS、Elと表記する。また、組織観察試験片を用いて、JIS G0552に規定される切断法に準じて結晶粒径を測定した。

【0036】

焼鈍後の冷間圧延鋼板をZn−0.18%Alのめっき浴に浸漬して溶融亜鉛めっきを行った。めっき浴の浴温およびインレット温度は、いずれも430℃とした。めっき付着量は、片面あたり90g/m2であり、厚さ約13μmであった。めっき処理後の鋼板に対して両面塗装を行った。塗装条件を表2に示す。塗装処理後の鋼板から、圧延方向に平行にJIS Z2201に規定される5号引張試験片を採取し、引張試験前および15%伸びを与えた引張試験後の光沢度をJIS Z8741に基づき測定した。光沢度の測定に使用した装置は、日本電色工業株式会社製のハンディー光沢計PG−1Mである。引張試験前後の光沢度から上記式(2)に基づいて光沢保持率を求めた。加工後の光沢低下発生の有無を光沢保持率で評価した。光沢保持率が70%以上の場合、光沢低下なしとして評価を良好○とし、光沢保持率が70%未満の場合、光沢低下ありとして評価を不良×とした。

【0037】

試験結果を表3に示す。供試材No.1乃至13では、結晶粒径が20μm以下、かつr値が1.5以上を満足した。これらの供試材では、光沢保持率が70%以上であり、加工後の光沢低下を抑制することができた。それに対して、供試材No.14乃至21では、結晶粒径が20μmを超えて粗大化し、また供試材No.14乃至16、18および21ではr値も1.5未満であった。これらの供試材では、光沢保持率が70%未満であり、加工後の光沢低下を抑制することができなかった。

【0038】

【表1】

【0039】

【表2】

【0040】

【表3】

【0041】

(実施例2)

実施例2では、大規模生産設備により製造した供試材による試験結果を説明する。表4に重量%で示す組成を有する供試材No.22乃至24をそれぞれ溶製した。なお、表4に示す組成以外の残部は、Feおよび不可避的不純物である。溶製は、高炉溶銑を使用し、概略転炉および脱ガス炉により成分調整して行った。得られた溶鋼を連続鋳造して厚さ200mmの鋳片を製造した。各供試材についてAr3点および再結晶温度を表5に示す。

【0042】

【表4】

【0043】

【表5】

【0044】

鋳片を1150℃に加熱し、熱間圧延して熱間圧延鋼板とした。熱間圧延の仕上温度を、(Ar3点−20)℃未満の850℃と、(Ar3点−20)〜940℃の範囲内の900℃、910℃および930℃との4水準に変化させた。また、熱間圧延鋼板の巻取温度を、500℃、660℃および750℃の3水準に変化させた。

【0045】

熱間圧延鋼板を酸洗してスケール除去した。その後、圧延率を45%、76%および86%の3水準に変化させて、厚さ0.8mmに冷間圧延して冷間圧延鋼板とした。熱間圧延鋼板の仕上厚さを調整することにより、厚さ0.8mmまで冷間圧延した時の圧延率が、上記の3水準となるようにした。

【0046】

冷間圧延後、700℃以下であり、かつ各供試材の再結晶温度未満である650℃と、700〜950℃の範囲内であり、かつ再結晶温度以上である850℃との2水準にて焼鈍を行った。焼鈍後の各供試材から、実施例1の場合と同様にして、r値、YS、TS、Elおよび結晶粒径を測定した。

【0047】

焼鈍後の冷間圧延鋼板にめっき処理を行った。めっき種は、溶融亜鉛と溶融亜鉛−55%アルミニウムとの2種類である。以後、溶融亜鉛めっきを溶融Znめっきと表記し、溶融亜鉛−55%アルミニウムめっきを溶融Zn−Alめっきと表記する。溶融Znめっきは、めっき浴の浴温を470℃とし、インレット温度を460℃とした。溶融Zn−Alめっきは、めっき浴の浴温を600℃とし、インレット温度を600℃とした。片面あたりのめっき付着量は、溶融Znめっきが45g/m2および90g/m2の2水準、溶融Zn−Alめっきが45g/m2の1水準である。各供試材No.22,23,24について、熱間圧延からめっき処理までの製造条件を、表6〜表8に示す。1つの供試材、たとえば供試材No.22の中で製造条件が異なるものは、No.22の末尾にサブ番号を付して区別した。

【0048】

【表6】

【0049】

【表7】

【0050】

【表8】

【0051】

めっき処理後の鋼板に対して両面塗装を行った。塗装条件を表9に示す。塗装処理後の鋼板から、実施例1と同様にして光沢保持率を求め、光沢低下抑制の有無を評価した。

【0052】

【表9】

【0053】

各供試材No.22,23,24についての試験結果を、表10、表11、表12にそれぞれ示す。熱間圧延の仕上温度が900℃、910℃、930℃のいずれかであり、熱間圧延鋼板の巻取温度が660℃であり、冷間圧延の圧延率が76%、86%のいずれかであり、焼鈍温度が850℃である供試材では、結晶粒径が20μm以下、かつr値が1.5以上を満足した。このような供試材は、光沢保持率が70%以上であり、加工後の光沢低下を抑制することができた。

【0054】

熱間圧延の仕上温度が(Ar3点−20)℃未満の供試材では、r値が1.5未満であり、結晶粒径も20μmを超えた。熱間圧延の仕上温度が(Ar3点−20)℃未満の場合、熱間圧延鋼板が混粒組織となり、この混粒組織が冷間圧延して焼鈍した後の加工性に影響を及ぼすので、r値が低下した。

【0055】

熱間圧延鋼板の巻取温度が高い750℃の供試材では、熱間圧延鋼板の結晶粒が粗大化し、その影響が冷間圧延鋼板の焼鈍後にまで及ぶので、結晶粒径が30μm以上に粗大化した。熱間圧延鋼板の巻取温度が低い500℃の供試材では、熱間圧延鋼板のフェライト中の炭化物が微細になり、冷間圧延鋼板の焼鈍後にr値向上にとって好ましい集合組織が形成されないので、r値が低下した。

【0056】

冷間圧延率が低い45%の供試材では、加工性向上にとって好ましい集合組織を発達させることができないので、1.5以上のr値を得ることができなかった。焼鈍温度が650℃の供試材では、冷間圧延鋼板の組織が再結晶せず、r値が著しく低下した。

【0057】

熱間圧延の仕上温度が(Ar3点−20)℃未満、熱間圧延鋼板の巻取温度が500℃または750℃、冷間圧延率が45%のいずれかに該当する供試材では、結晶粒径20μm以下、r値1.5以上の一方または両方を満足しなかった。このような供試材は、光沢保持率が70%未満であり、加工後の光沢低下を抑制することができなかった。

【0058】

【表10】

【0059】

【表11】

【0060】

【表12】

【図面の簡単な説明】

【0061】

【図1】本発明のプレコート鋼板の製造方法を実施するための概略的な製造工程を示すフローチャートである。

【特許請求の範囲】

【請求項1】

鋼板の片面または両面に塗膜層を有するプレコート鋼板の製造方法において、

鋼板の結晶粒径を20μm以下にし、かつランクフォード値を1.5以上にするために、

重量%で、

C:0.007%以下、

Si:0.5%以下、

Mn:1.0%以下、

S:0.02%以下、

N:0.007%以下、

Ti:0.05〜0.2%および/またはNb:0.05〜0.2%を含有し、残部がFeおよび不可避的不純物の組成を有する鋼塊または鋳片を、仕上温度が(Ar3点−20)〜940℃、巻取温度が600〜730℃で熱間圧延して熱間圧延鋼板とし、

該熱間圧延鋼板を圧延率60〜90%で冷間圧延して冷間圧延鋼板とし、

該冷間圧延鋼板を700〜950℃で焼鈍することを特徴とするプレコート鋼板の製造方法。

【請求項2】

鋼塊または鋳片に、さらに重量%でB:0.00002〜0.001%を含有させることを特徴とする請求項1記載のプレコート鋼板の製造方法。

【請求項1】

鋼板の片面または両面に塗膜層を有するプレコート鋼板の製造方法において、

鋼板の結晶粒径を20μm以下にし、かつランクフォード値を1.5以上にするために、

重量%で、

C:0.007%以下、

Si:0.5%以下、

Mn:1.0%以下、

S:0.02%以下、

N:0.007%以下、

Ti:0.05〜0.2%および/またはNb:0.05〜0.2%を含有し、残部がFeおよび不可避的不純物の組成を有する鋼塊または鋳片を、仕上温度が(Ar3点−20)〜940℃、巻取温度が600〜730℃で熱間圧延して熱間圧延鋼板とし、

該熱間圧延鋼板を圧延率60〜90%で冷間圧延して冷間圧延鋼板とし、

該冷間圧延鋼板を700〜950℃で焼鈍することを特徴とするプレコート鋼板の製造方法。

【請求項2】

鋼塊または鋳片に、さらに重量%でB:0.00002〜0.001%を含有させることを特徴とする請求項1記載のプレコート鋼板の製造方法。

【図1】

【公開番号】特開2009−191348(P2009−191348A)

【公開日】平成21年8月27日(2009.8.27)

【国際特許分類】

【出願番号】特願2008−36528(P2008−36528)

【出願日】平成20年2月18日(2008.2.18)

【出願人】(000004581)日新製鋼株式会社 (1,178)

【Fターム(参考)】

【公開日】平成21年8月27日(2009.8.27)

【国際特許分類】

【出願日】平成20年2月18日(2008.2.18)

【出願人】(000004581)日新製鋼株式会社 (1,178)

【Fターム(参考)】

[ Back to top ]