プレストレストコンクリート製管体および推進工法

【課題】推進工法で用いられるコンクリート製管体を低コストに高強度化する。

【解決手段】円筒状に一体に遠心成型されたC管体2内に当該C管体2の周方向に沿って複数のシース4および定着具を配置した状態で遠心成型する。そして、シース4にPC鋼材6を挿通し、PC鋼材6の一端を定着具5に固定してジャッキでプレストレスを導入し、他端も定着具5に固定する。これにより、C管体2をPC鋼材6で締め付けることによりC管体2に半径方向中心側に向かうプレストレスをかけてプレストレストコンクリート製管体1とする。

【解決手段】円筒状に一体に遠心成型されたC管体2内に当該C管体2の周方向に沿って複数のシース4および定着具を配置した状態で遠心成型する。そして、シース4にPC鋼材6を挿通し、PC鋼材6の一端を定着具5に固定してジャッキでプレストレスを導入し、他端も定着具5に固定する。これにより、C管体2をPC鋼材6で締め付けることによりC管体2に半径方向中心側に向かうプレストレスをかけてプレストレストコンクリート製管体1とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、遠心成型後にプレストレスをかけたプレストレストコンクリート製管体およびこのプレストレストコンクリート製管体を用いて地中に管渠を構築する推進工法に関する。

【背景技術】

【0002】

地中に管渠を構築する方法として、地中に立設した立坑から、推進菅を横方向に地中に押し込みながら掘削していく推進工法が知られている。これは、工場で所定長さに製造されたコンクリート製管体を、先に押し込まれた推進管の後方端に接続しながら押し込んでいくことにより、必要な長さの管渠を構築していくものである。なお、管体は、コンクリート製に限られるものではなく、円筒状に形成された鋼製のものや、円筒状の鋼板とコンクリートとからなる複合構造のものも知られている(例えば、特許文献1参照)。

【0003】

また、前記管体は、現場への輸送における制約から、一体に円筒状に構築される場合に、その径が3m程度に制限されている。また、コンクリート製管体は、規格化されており、同じサイズならば、配筋量や厚みも同程度とされることにより、同程度の強度となっている。また、コンクリート製管体は一般に遠心成型で製造されるとともに、遠心成型に際しては、遠心力による脱水が行われ、高強度のコンクリートを構築可能である。

しかし、近年、推進工法により従来より深い深度での管渠の構築も行われるようになり、浅い位置での管渠の構築を想定した従来の規格化されたコンクリート製管体では強度が不足する可能性があることから、例えば、コンクリート製管体の外周に円筒状の鋼板を巻いた状態(または、円筒状の鋼板の内面にコンクリートをライニングした状態)の複合管体が用いられる場合があった。

【0004】

【特許文献1】特開2005−90154号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、上述の鋼板とコンクリートを用いた複合管体は、コンクリート製管体に比較すると、かなり高価なものとなり、管渠構築のコストの増大を招いていた。

すなわち、通常のコンクリート製管体に対して複合管体は、少なくとも外周の鋼板にかかる費用分は高くなることになる。

【0006】

本発明は、上記事情に鑑みて為されたもので、従来のコンクリート製管体より土圧等の外部からの力に対する耐性が高く、かつ、鋼板とコンクリートを用いた複合管体より安価なプレストレストコンクリート製管体を提供することを目的とする。

【課題を解決するための手段】

【0007】

請求項1に記載のプレストレストコンクリート製管体は、円筒状に一体に遠心成型されたコンクリート製管体内に当該コンクリート製管体の周方向に沿ってPC鋼材を環状に配置し、当該PC鋼材で締め付けることによりコンクリート製管体に半径方向中心側に向かうプレストレスをかけたことを特徴とする。

【0008】

請求項1記載の発明においては、円筒状に一体に遠心成型されたコンクリート製管体内に周方向にそってPC鋼材を環状に配置して、PC鋼材で締め付けることによりコンクリート製円筒体に半径方向中心側に向かうプレストレス(ポストテンション方式)をかけることにより、例えば、このプレストレストコンクリート製管体を推進工法等による管渠の構築に用いた場合に深度が深くなることにより強度を要求される施工でも対応可能となる。

特に、従来と同様の規格化されたサイズで、かつ、鋼板を用いた複合構造とせずにコンクリート製管体でより強度を必要とする施工に対応可能となる。

【0009】

すなわち、従来のようにコンクリート製管体の周囲に鋼板を巻きつけた構造とする場合に比較してコストを低減することができる。

また、コンクリート製管体の強度を向上する方法として配筋される鉄筋の量を増やすことができるが、現状で最適な鉄筋量とされている状態で、さらに、鉄筋の量を増加すると、コンクリートを打設する際に、型枠内でのコンクリートの流動が阻害され、製造が難しくなるといった問題があるが、PC鋼材(PC鋼材を挿通させるためのシース)を新たに配置する程度ならば、そのような問題が生じることがない。

【0010】

すなわち、本発明のプレストレストコンクリート製管体によれば、低コストでより強度を必要される推進管の施工に対応することができる。なお、推進工法以外でも、プレストレストコンクリート製管体を用いることが可能である。

なお、プレキャストコンクリート製品にポストテンションでプレストレスをかけることは周知技術であるが、遠心成型されるコンクリート製管体内にその周方向にそってPC鋼材を配置し、このPC鋼材で締め付けることにより、コンクリート製管体に半径方向中心側に向かってプレストレスをかけることは従来行われていなかった。

【0011】

すなわち、通常、板状のプレキャストコンクリート製品にPC鋼材でプレストレスをかける際には、プレキャストコンクリート製品の板面方向に沿う直線方向か、あるいは板面にかかる荷重に対応して板面に対して僅かに湾曲させた状態でPC鋼材を配置して圧縮力がかかるようにプレストレスをかけることになるが、本発明では、円筒状に形成されたコンクリート製管体の周方向に沿ってPC鋼材を配置してPC鋼材で締め付けることで、円筒状に形成されたコンクリートの板厚方向に圧縮力がかかった状態となる。

これにより、円筒状のコンクリートに対して外部から主に半径方向に力がかかった場合に、コンクリートに引っ張り力が作用するような変形を防止し、高い強度を示すことになる。

【0012】

請求項2に記載の発明は、請求項1に記載のプレストレストコンクリート製管体において、前記コンクリート製管体の遠心成型時に回転させられる型枠の内周面側に前記コンクリート製管体内に配筋される鉄筋かごと、PC鋼材を挿通するためのシースと、PC鋼材の両端を定着する定着具と、前記定着具の位置にPC鋼材挿入用の開口部を形成するための凸部とを配置し、前記型枠を回転させるとともに型枠内にコンクリートを打設することにより製造されることを特徴とする。

【0013】

請求項2記載の発明においては、コンクリート製管体の遠心成型時に、シース、定着具等を型枠内に配置してコンクリートを打設することにより、成型後にPC鋼材を用いてプレストレスをかけることが可能な構造とすることができる。

【0014】

請求項3に記載の発明は、請求項2記載のプレストレストコンクリート製管体において、

前記シースを鋼製とし、軸方向に互いに間隔をあけて複数配置したことを特徴とする。

【0015】

請求項3記載の発明においては、シースを樹脂製ではなく鋼製とすることで、遠心成型時にかかる大きな遠心力に対応することが可能となり、確実にシースを正確な位置に配置することができる。また、シースを軸方向に互いに間隔をあけて複数配置することで、より強度を高められるとともに、プレストレストコンクリート製管体の軸方向に沿った長さに対応してシースの本数を変更することにより、軸方向に長いプレストレストコンクリート製管体にも対応することができる。

【0016】

請求項4に記載の発明は進管を地中に押し込み、押し込まれた推進管の後方端に管体を接続して押し込む動作を繰り返すことにより、必要な長さの管渠を構築する推進工法であって、

円筒状に一体に遠心成型されたコンクリート製管体内に周方向にそってPC鋼材を環状に配置し、PC鋼材で締め付けることによりコンクリート製管体に半径方向中心側に向かうプレストレスをかけたプレストレストコンクリート製管体を用いて前記管渠を構築することを特徴とする。

【0017】

請求項4記載の発明においては、請求項1記載のプレストレストコンクリート製管体と同様の効果を奏することができる。

【発明の効果】

【0018】

本発明のプレストレストコンクリート製管体および推進工法によれば、コンクリート製管体を用いた管渠の構築において、より強度を必要とされる場合に低コストで対応することが可能となる。

【発明を実施するための最良の形態】

【0019】

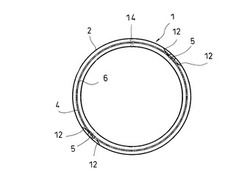

以下、本発明の実施の形態のプレストレストコンクリート製管体(以下PC管体と略す)を図1〜図6を参照して説明する。

図1は上半分がPC管体の側面を示すとともに下半分が断面を示し、図2はPC管体の半径方向に沿った断面を示し、図3および図4は図1の丸で囲まれたA部の拡大図であり、

図5は二つのPC管体の接合部分であり、図6はPC管体の後述の定着具部分を示すものである。なお、図4は、図1のA部でかつ後述の切欠部12の位置での拡大図である。

【0020】

この実施の形態のPC管体1は、後述の遠心成型により製造されたのちにPC鋼材によりポストテンション方式でプレストレスを加えたものであり、かつ、後述の推進工法で用いられるものである。

そして、PC管体1は、円筒状のコンクリート製管体(以下、C管体と略す)2と、C管体2内に配筋された鉄筋かご3と、複数のシース4と、シース4の両端部に固定された定着具5と、シース4内に挿入されたPC鋼材6(図2等に破線で図示)と、PC鋼材6の端部を定着具5に固定するための図示しない楔と、円筒状のC管体2の他のPC管体1との一方の接合部7の外周に沿って取り付けられた環状の鋼製カラー8と、他方の接合部9の外周に沿って取り付けられたシール材10と、互いに接合される接合部7,9の接合端面間に配置されるクッション材11とを備えている。

【0021】

前記C管体2は、円筒状に形成され、周知の推進工法用のコンクリート製管体としての組成を有するものである。また、図2、図4、図6に示すようにC管体2の外周面には、複数の定着具5毎に、各定着具5の位置を円周方向に沿って挟むように一対の切欠部12が形成されている。

【0022】

また、各定着具5は、後述のようにシース4に対応してPC管体1の軸方向に間隔をあけて複数個配置されるが、その配置位置が隣の定着具5に対して周方向に180度ずれた位置に配置される。すなわち、軸方向に間隔をあけて配置される複数の定着具5は、180度ずれた位置に互い違いに配置され、この定着具5の配置に基づいて、上述の一対の切欠部12もPC管体1の軸方向に間隔をあけて複数個配置され、かつ、隣となる一対の切欠部12に対して週方向に180度ずれた位置に配置されることにより互い違いに配置されている。

また、図1、図2に示すように、C管体2(PC管体1)の前後二箇所にそれぞれ内外に貫通する注入孔14が設けられている。すなわち、後述の推進管の圧入が終了した状態で、推進管を構成する各PC管体1内部から推進管(PC管体1)と地盤との間に充填材(裏込め材)を注入するための注入孔14が形成されている。

【0023】

また、C管体2の前後端部は、それぞれ、PC管体1同士を接合する際の接合部7,9となっており、一方の接合部7には、鋼製カラー8を取り付けるように、鋼製カラー8の厚み分だけ外径が僅かに小さくされており、鋼製カラー8の外面と、C管体2の前後端部を除く部分の外面とがほぼ同じ円周面上に配置されるようになっている。

【0024】

また、C管体2の他方の接合部9は、PC管体1同士を接合する際に、他のPC管体の一方の接合部7の前記鋼製カラー8内に挿入されるように、鋼製カラー8の内径よりも外径が小さくされている。また、接合部9となるC管体2の端部は、二段階に外径が小さくされるようになっており、接合部9となるC管体2の二段階目となる最も外径が小さくされた部分には、鋼製カラー8の内周面に接触するようにシール材10が取り付けられている。

シール材10は、環状の鋼製カラー8の内周面と、円筒状のC管体2の他方の接合部9の外周面との間に環状に配置されて止水するものである。

【0025】

鉄筋かご3は、図1、図3、図4に示すように、円筒状のC管体2の軸方向に沿うとともに、周方向に間隔をあけて複数配置され、かつ、直線状の鉄筋である縦筋31と、縦筋31の外周を周方向に沿って螺旋状に巻かれた状態の鉄筋である螺旋筋32とを溶接によりかご状としたものである。

【0026】

縦筋31は、周方向に沿って間隔をあけて複数配置されることで、全体として円筒状の縦格子となるとともに、縦筋31は内周側と外周側とにそれぞれ配置されることで二重の円筒状の格子となっている。そして、この内周側の縦格子と外周側の縦合格子とのそれぞれにおいて、各縦筋31間を繋ぐように外周を巻いた状態に螺旋筋32が接合されている。

これにより、内周側及び外周側の縦筋31及び螺旋筋32により二重筒状の鉄筋かご3が構成されている。

【0027】

なお、鉄筋かご3は、円筒状のC管体2の内部に納まる大きさで、かつ、C管体2の内周面および外周面に対して所定のかぶり厚となるように内周側の鉄筋と外周側の鉄筋が配置されている。

シース4は、管(鞘管)であり、図2に示すようにPC管体1(C管体2)の厚みの略中央部となる位置で、PC管体1の周方向に沿って配置され、かつ、図1(下部の断面図)に示すように、PC管体1の軸方向に沿って、ほぼ等間隔となるように互いに間隔をあけて複数(例えば5個)配置されている。

【0028】

また、シース4は、上述の鉄筋かご3の外周側の鉄筋と内周側の鉄筋との間に配置された状態となっている。

また、シース4は、全体としてほぼ環状となるが、シース4の両端部は互いに僅かに間隔をあけた状態となっており、シース4の両端部は、定着具5により後述のように連結された状態となっている。また、シース4は、遠心成型時の遠心力に十分耐えるように鋼製とされている。なお、強度的に問題がなければ、シース4は樹脂製であってもよい。

定着具5は、全体として二つの短い管を略X字状に接合した形状となっており、一方の管の一方の端部にシース4の一端が挿入されて接合された状態となっているとともに、他方の管の一方の端部にシース4の他端が挿入されて接合された状態となっている。これにより、シース4の両端部が定着具5により連結された状態となっている。

【0029】

また、図4および図6に示すように、定着具5の2つの管のそれぞれの他方の端部は、それぞれ、異なる一対の切欠部12に露出した状態となっている。すなわち、定着具5は、C管体2の一対の切欠部12の間となる部分に埋設されて、上述のように定着具5の2つの管の他方の端部をそれぞれ切欠部12に露出している。

そして、定着具5の管の他方の端部からPC鋼材6をシース4内に挿入可能となっており、定着具5の一方の管の他方の端部からシース4を通って他方の管の他方の端部までPC鋼材6が挿通されている。

【0030】

また、シース4に挿通されたPC鋼材6の一方の端部を定着具5に図示しない楔で固定した状態で、他方の端部をジャッキで引っ張ることにより、C管体2を締め付けるようにプレストレスをかけた後に他方の端部を定着具5に図示しない楔で固定した状態となっている。

また、上述のようにPC鋼材6が挿通されてプレストレスがかけられた状態のシース4内には、PC鋼材6とシース4内面との間の空間を埋めるようにグラウトが注入されている。また、切欠部12内にもグラウトもしくはモルタルが充填され、切欠部12が埋められた状態となっている。

【0031】

以上のようなPC管体1においては、円筒状に一体に遠心成型されたC管体2内に当該C管体2の周方向に沿ってPC鋼材6を環状に配置し、当該PC鋼材6で締め付けることによりC管体2に半径方向中心側に向かうプレストレスをかけてPC管体1を形成するが、このプレストレスにより、PC管体1に外部から力が作用した場合に、PC管体1の変形を防止し、プレストレスをかけてない場合に比較して格段に強度を向上することができる。

【0032】

次に、上述のPC管体1の製造方法を説明する。この実施の形態のPC管体1の製造方法は、基本的に周知の遠心成型により成型されるC管体2に、PC鋼材6を上述のように配置可能とするようにしたことを特徴としている。

遠心成型用の周知の円筒状の遠心成型用の型枠(図示略)は、その内周側が開放された状態となっており、遠心力により型枠の内周面に打設されるコンクリートを押し付けた状態で成型することになる。

そして、型枠に、鉄筋かご3をセットする際に、シース4、定着具5をセットする。この際に定着具5の周方向に沿った左右位置に上述の一対の切欠部12を形成するための凸部(図示略)を型枠の内周部分に固定し、かつ、この凸部に定着具5を固定する。また、定着具5に上述のようにシース4の両端部を固定する。

【0033】

次に、例えば、左右に並んだ二つの回転体の間に前記型枠を載せた状態にセットし、該回転体を回転駆動することに型枠を高速回転させ、該型枠内にコンクリートを注入していく。この際に、コンクリートが遠心力により外周に押し付ける際に、硬化前のコンクリートの組成のうちの最も軽い成分としての水が内周側に押し出される状態(遠心分離される状態)となり、コンクリートは、水分量が減少し、硬化時に高い強度を発現可能となるとともに、流動性が低下した状態となる。

そして、型枠内に必要十分な量のコンクリートを打設した後に、遠心力により型枠内に円筒状に堆積された状態のコンクリートの内周面をヘラ等の道具により平らにならした状態とする。

【0034】

そして、コンクリートが型枠の回転を止めても、流出しないように流動性が無くなった状態で、型枠ごと、例えば、蒸気養生室に搬送し、蒸気養生によりC管体2を硬化させる。

そして、上述のようにシース4にPC鋼材6を挿通してポストテンション方式でプレストレスをかけ、上述のグラウトの注入等を行うことでPC管体が完成する。

【0035】

次いで、このPC管体1をトラック等で現場まで搬送し、クレーンにより吊り上げて、地中に立設した立坑の底部に搬入する。

次いで、PC管体(推進管)1を、先に押し込まれたPC管体1の後方端に接続しながら地中に押し込んでいくことにより管渠を形成する。なお、施工時に予めプレストレスが導入されたPC管体1を用いる以外は、基本的に周知の推進工法と同様の方法で、管渠が構築される。なお、推進工法としては、周知の各種の推進工法に本発明のPC管体1を適用することができる。

【0036】

そして、上述のようなPC管体1を用いることで、従来のコンクリート製管体より深い深度での管渠の施工が可能となる。また、コンクリート製管体より強度を高められた例えばコンクリート製管体の外周に鋼板を配置した複合管体より低コストで製造することができ、より深い深度での管渠の構築にかかるコストを低減することができる。

【図面の簡単な説明】

【0037】

【図1】本発明の実施の形態に係るプレストレストコンクリート製管体の側面及び断面を示す図面である。

【図2】前記プレストレストコンクリート製管体の断面図である。

【図3】図1のA部を拡大した断面図である。

【図4】図1のA部を拡大した断面図である。

【図5】前記プレストレストコンクリート製管体同士を接合した際の接合部分の要部を示す断面図である。

【図6】前記プレストレストコンクリート製管体の定着具の配置部分を示す要部断面図である。

【符号の説明】

【0038】

1 プレストレストコンクリート製管体(PC管体)

2 コンクリート製管体(C管体)

3 鉄筋かご

4 シース

5 定着具

6 PC鋼材

【技術分野】

【0001】

本発明は、遠心成型後にプレストレスをかけたプレストレストコンクリート製管体およびこのプレストレストコンクリート製管体を用いて地中に管渠を構築する推進工法に関する。

【背景技術】

【0002】

地中に管渠を構築する方法として、地中に立設した立坑から、推進菅を横方向に地中に押し込みながら掘削していく推進工法が知られている。これは、工場で所定長さに製造されたコンクリート製管体を、先に押し込まれた推進管の後方端に接続しながら押し込んでいくことにより、必要な長さの管渠を構築していくものである。なお、管体は、コンクリート製に限られるものではなく、円筒状に形成された鋼製のものや、円筒状の鋼板とコンクリートとからなる複合構造のものも知られている(例えば、特許文献1参照)。

【0003】

また、前記管体は、現場への輸送における制約から、一体に円筒状に構築される場合に、その径が3m程度に制限されている。また、コンクリート製管体は、規格化されており、同じサイズならば、配筋量や厚みも同程度とされることにより、同程度の強度となっている。また、コンクリート製管体は一般に遠心成型で製造されるとともに、遠心成型に際しては、遠心力による脱水が行われ、高強度のコンクリートを構築可能である。

しかし、近年、推進工法により従来より深い深度での管渠の構築も行われるようになり、浅い位置での管渠の構築を想定した従来の規格化されたコンクリート製管体では強度が不足する可能性があることから、例えば、コンクリート製管体の外周に円筒状の鋼板を巻いた状態(または、円筒状の鋼板の内面にコンクリートをライニングした状態)の複合管体が用いられる場合があった。

【0004】

【特許文献1】特開2005−90154号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、上述の鋼板とコンクリートを用いた複合管体は、コンクリート製管体に比較すると、かなり高価なものとなり、管渠構築のコストの増大を招いていた。

すなわち、通常のコンクリート製管体に対して複合管体は、少なくとも外周の鋼板にかかる費用分は高くなることになる。

【0006】

本発明は、上記事情に鑑みて為されたもので、従来のコンクリート製管体より土圧等の外部からの力に対する耐性が高く、かつ、鋼板とコンクリートを用いた複合管体より安価なプレストレストコンクリート製管体を提供することを目的とする。

【課題を解決するための手段】

【0007】

請求項1に記載のプレストレストコンクリート製管体は、円筒状に一体に遠心成型されたコンクリート製管体内に当該コンクリート製管体の周方向に沿ってPC鋼材を環状に配置し、当該PC鋼材で締め付けることによりコンクリート製管体に半径方向中心側に向かうプレストレスをかけたことを特徴とする。

【0008】

請求項1記載の発明においては、円筒状に一体に遠心成型されたコンクリート製管体内に周方向にそってPC鋼材を環状に配置して、PC鋼材で締め付けることによりコンクリート製円筒体に半径方向中心側に向かうプレストレス(ポストテンション方式)をかけることにより、例えば、このプレストレストコンクリート製管体を推進工法等による管渠の構築に用いた場合に深度が深くなることにより強度を要求される施工でも対応可能となる。

特に、従来と同様の規格化されたサイズで、かつ、鋼板を用いた複合構造とせずにコンクリート製管体でより強度を必要とする施工に対応可能となる。

【0009】

すなわち、従来のようにコンクリート製管体の周囲に鋼板を巻きつけた構造とする場合に比較してコストを低減することができる。

また、コンクリート製管体の強度を向上する方法として配筋される鉄筋の量を増やすことができるが、現状で最適な鉄筋量とされている状態で、さらに、鉄筋の量を増加すると、コンクリートを打設する際に、型枠内でのコンクリートの流動が阻害され、製造が難しくなるといった問題があるが、PC鋼材(PC鋼材を挿通させるためのシース)を新たに配置する程度ならば、そのような問題が生じることがない。

【0010】

すなわち、本発明のプレストレストコンクリート製管体によれば、低コストでより強度を必要される推進管の施工に対応することができる。なお、推進工法以外でも、プレストレストコンクリート製管体を用いることが可能である。

なお、プレキャストコンクリート製品にポストテンションでプレストレスをかけることは周知技術であるが、遠心成型されるコンクリート製管体内にその周方向にそってPC鋼材を配置し、このPC鋼材で締め付けることにより、コンクリート製管体に半径方向中心側に向かってプレストレスをかけることは従来行われていなかった。

【0011】

すなわち、通常、板状のプレキャストコンクリート製品にPC鋼材でプレストレスをかける際には、プレキャストコンクリート製品の板面方向に沿う直線方向か、あるいは板面にかかる荷重に対応して板面に対して僅かに湾曲させた状態でPC鋼材を配置して圧縮力がかかるようにプレストレスをかけることになるが、本発明では、円筒状に形成されたコンクリート製管体の周方向に沿ってPC鋼材を配置してPC鋼材で締め付けることで、円筒状に形成されたコンクリートの板厚方向に圧縮力がかかった状態となる。

これにより、円筒状のコンクリートに対して外部から主に半径方向に力がかかった場合に、コンクリートに引っ張り力が作用するような変形を防止し、高い強度を示すことになる。

【0012】

請求項2に記載の発明は、請求項1に記載のプレストレストコンクリート製管体において、前記コンクリート製管体の遠心成型時に回転させられる型枠の内周面側に前記コンクリート製管体内に配筋される鉄筋かごと、PC鋼材を挿通するためのシースと、PC鋼材の両端を定着する定着具と、前記定着具の位置にPC鋼材挿入用の開口部を形成するための凸部とを配置し、前記型枠を回転させるとともに型枠内にコンクリートを打設することにより製造されることを特徴とする。

【0013】

請求項2記載の発明においては、コンクリート製管体の遠心成型時に、シース、定着具等を型枠内に配置してコンクリートを打設することにより、成型後にPC鋼材を用いてプレストレスをかけることが可能な構造とすることができる。

【0014】

請求項3に記載の発明は、請求項2記載のプレストレストコンクリート製管体において、

前記シースを鋼製とし、軸方向に互いに間隔をあけて複数配置したことを特徴とする。

【0015】

請求項3記載の発明においては、シースを樹脂製ではなく鋼製とすることで、遠心成型時にかかる大きな遠心力に対応することが可能となり、確実にシースを正確な位置に配置することができる。また、シースを軸方向に互いに間隔をあけて複数配置することで、より強度を高められるとともに、プレストレストコンクリート製管体の軸方向に沿った長さに対応してシースの本数を変更することにより、軸方向に長いプレストレストコンクリート製管体にも対応することができる。

【0016】

請求項4に記載の発明は進管を地中に押し込み、押し込まれた推進管の後方端に管体を接続して押し込む動作を繰り返すことにより、必要な長さの管渠を構築する推進工法であって、

円筒状に一体に遠心成型されたコンクリート製管体内に周方向にそってPC鋼材を環状に配置し、PC鋼材で締め付けることによりコンクリート製管体に半径方向中心側に向かうプレストレスをかけたプレストレストコンクリート製管体を用いて前記管渠を構築することを特徴とする。

【0017】

請求項4記載の発明においては、請求項1記載のプレストレストコンクリート製管体と同様の効果を奏することができる。

【発明の効果】

【0018】

本発明のプレストレストコンクリート製管体および推進工法によれば、コンクリート製管体を用いた管渠の構築において、より強度を必要とされる場合に低コストで対応することが可能となる。

【発明を実施するための最良の形態】

【0019】

以下、本発明の実施の形態のプレストレストコンクリート製管体(以下PC管体と略す)を図1〜図6を参照して説明する。

図1は上半分がPC管体の側面を示すとともに下半分が断面を示し、図2はPC管体の半径方向に沿った断面を示し、図3および図4は図1の丸で囲まれたA部の拡大図であり、

図5は二つのPC管体の接合部分であり、図6はPC管体の後述の定着具部分を示すものである。なお、図4は、図1のA部でかつ後述の切欠部12の位置での拡大図である。

【0020】

この実施の形態のPC管体1は、後述の遠心成型により製造されたのちにPC鋼材によりポストテンション方式でプレストレスを加えたものであり、かつ、後述の推進工法で用いられるものである。

そして、PC管体1は、円筒状のコンクリート製管体(以下、C管体と略す)2と、C管体2内に配筋された鉄筋かご3と、複数のシース4と、シース4の両端部に固定された定着具5と、シース4内に挿入されたPC鋼材6(図2等に破線で図示)と、PC鋼材6の端部を定着具5に固定するための図示しない楔と、円筒状のC管体2の他のPC管体1との一方の接合部7の外周に沿って取り付けられた環状の鋼製カラー8と、他方の接合部9の外周に沿って取り付けられたシール材10と、互いに接合される接合部7,9の接合端面間に配置されるクッション材11とを備えている。

【0021】

前記C管体2は、円筒状に形成され、周知の推進工法用のコンクリート製管体としての組成を有するものである。また、図2、図4、図6に示すようにC管体2の外周面には、複数の定着具5毎に、各定着具5の位置を円周方向に沿って挟むように一対の切欠部12が形成されている。

【0022】

また、各定着具5は、後述のようにシース4に対応してPC管体1の軸方向に間隔をあけて複数個配置されるが、その配置位置が隣の定着具5に対して周方向に180度ずれた位置に配置される。すなわち、軸方向に間隔をあけて配置される複数の定着具5は、180度ずれた位置に互い違いに配置され、この定着具5の配置に基づいて、上述の一対の切欠部12もPC管体1の軸方向に間隔をあけて複数個配置され、かつ、隣となる一対の切欠部12に対して週方向に180度ずれた位置に配置されることにより互い違いに配置されている。

また、図1、図2に示すように、C管体2(PC管体1)の前後二箇所にそれぞれ内外に貫通する注入孔14が設けられている。すなわち、後述の推進管の圧入が終了した状態で、推進管を構成する各PC管体1内部から推進管(PC管体1)と地盤との間に充填材(裏込め材)を注入するための注入孔14が形成されている。

【0023】

また、C管体2の前後端部は、それぞれ、PC管体1同士を接合する際の接合部7,9となっており、一方の接合部7には、鋼製カラー8を取り付けるように、鋼製カラー8の厚み分だけ外径が僅かに小さくされており、鋼製カラー8の外面と、C管体2の前後端部を除く部分の外面とがほぼ同じ円周面上に配置されるようになっている。

【0024】

また、C管体2の他方の接合部9は、PC管体1同士を接合する際に、他のPC管体の一方の接合部7の前記鋼製カラー8内に挿入されるように、鋼製カラー8の内径よりも外径が小さくされている。また、接合部9となるC管体2の端部は、二段階に外径が小さくされるようになっており、接合部9となるC管体2の二段階目となる最も外径が小さくされた部分には、鋼製カラー8の内周面に接触するようにシール材10が取り付けられている。

シール材10は、環状の鋼製カラー8の内周面と、円筒状のC管体2の他方の接合部9の外周面との間に環状に配置されて止水するものである。

【0025】

鉄筋かご3は、図1、図3、図4に示すように、円筒状のC管体2の軸方向に沿うとともに、周方向に間隔をあけて複数配置され、かつ、直線状の鉄筋である縦筋31と、縦筋31の外周を周方向に沿って螺旋状に巻かれた状態の鉄筋である螺旋筋32とを溶接によりかご状としたものである。

【0026】

縦筋31は、周方向に沿って間隔をあけて複数配置されることで、全体として円筒状の縦格子となるとともに、縦筋31は内周側と外周側とにそれぞれ配置されることで二重の円筒状の格子となっている。そして、この内周側の縦格子と外周側の縦合格子とのそれぞれにおいて、各縦筋31間を繋ぐように外周を巻いた状態に螺旋筋32が接合されている。

これにより、内周側及び外周側の縦筋31及び螺旋筋32により二重筒状の鉄筋かご3が構成されている。

【0027】

なお、鉄筋かご3は、円筒状のC管体2の内部に納まる大きさで、かつ、C管体2の内周面および外周面に対して所定のかぶり厚となるように内周側の鉄筋と外周側の鉄筋が配置されている。

シース4は、管(鞘管)であり、図2に示すようにPC管体1(C管体2)の厚みの略中央部となる位置で、PC管体1の周方向に沿って配置され、かつ、図1(下部の断面図)に示すように、PC管体1の軸方向に沿って、ほぼ等間隔となるように互いに間隔をあけて複数(例えば5個)配置されている。

【0028】

また、シース4は、上述の鉄筋かご3の外周側の鉄筋と内周側の鉄筋との間に配置された状態となっている。

また、シース4は、全体としてほぼ環状となるが、シース4の両端部は互いに僅かに間隔をあけた状態となっており、シース4の両端部は、定着具5により後述のように連結された状態となっている。また、シース4は、遠心成型時の遠心力に十分耐えるように鋼製とされている。なお、強度的に問題がなければ、シース4は樹脂製であってもよい。

定着具5は、全体として二つの短い管を略X字状に接合した形状となっており、一方の管の一方の端部にシース4の一端が挿入されて接合された状態となっているとともに、他方の管の一方の端部にシース4の他端が挿入されて接合された状態となっている。これにより、シース4の両端部が定着具5により連結された状態となっている。

【0029】

また、図4および図6に示すように、定着具5の2つの管のそれぞれの他方の端部は、それぞれ、異なる一対の切欠部12に露出した状態となっている。すなわち、定着具5は、C管体2の一対の切欠部12の間となる部分に埋設されて、上述のように定着具5の2つの管の他方の端部をそれぞれ切欠部12に露出している。

そして、定着具5の管の他方の端部からPC鋼材6をシース4内に挿入可能となっており、定着具5の一方の管の他方の端部からシース4を通って他方の管の他方の端部までPC鋼材6が挿通されている。

【0030】

また、シース4に挿通されたPC鋼材6の一方の端部を定着具5に図示しない楔で固定した状態で、他方の端部をジャッキで引っ張ることにより、C管体2を締め付けるようにプレストレスをかけた後に他方の端部を定着具5に図示しない楔で固定した状態となっている。

また、上述のようにPC鋼材6が挿通されてプレストレスがかけられた状態のシース4内には、PC鋼材6とシース4内面との間の空間を埋めるようにグラウトが注入されている。また、切欠部12内にもグラウトもしくはモルタルが充填され、切欠部12が埋められた状態となっている。

【0031】

以上のようなPC管体1においては、円筒状に一体に遠心成型されたC管体2内に当該C管体2の周方向に沿ってPC鋼材6を環状に配置し、当該PC鋼材6で締め付けることによりC管体2に半径方向中心側に向かうプレストレスをかけてPC管体1を形成するが、このプレストレスにより、PC管体1に外部から力が作用した場合に、PC管体1の変形を防止し、プレストレスをかけてない場合に比較して格段に強度を向上することができる。

【0032】

次に、上述のPC管体1の製造方法を説明する。この実施の形態のPC管体1の製造方法は、基本的に周知の遠心成型により成型されるC管体2に、PC鋼材6を上述のように配置可能とするようにしたことを特徴としている。

遠心成型用の周知の円筒状の遠心成型用の型枠(図示略)は、その内周側が開放された状態となっており、遠心力により型枠の内周面に打設されるコンクリートを押し付けた状態で成型することになる。

そして、型枠に、鉄筋かご3をセットする際に、シース4、定着具5をセットする。この際に定着具5の周方向に沿った左右位置に上述の一対の切欠部12を形成するための凸部(図示略)を型枠の内周部分に固定し、かつ、この凸部に定着具5を固定する。また、定着具5に上述のようにシース4の両端部を固定する。

【0033】

次に、例えば、左右に並んだ二つの回転体の間に前記型枠を載せた状態にセットし、該回転体を回転駆動することに型枠を高速回転させ、該型枠内にコンクリートを注入していく。この際に、コンクリートが遠心力により外周に押し付ける際に、硬化前のコンクリートの組成のうちの最も軽い成分としての水が内周側に押し出される状態(遠心分離される状態)となり、コンクリートは、水分量が減少し、硬化時に高い強度を発現可能となるとともに、流動性が低下した状態となる。

そして、型枠内に必要十分な量のコンクリートを打設した後に、遠心力により型枠内に円筒状に堆積された状態のコンクリートの内周面をヘラ等の道具により平らにならした状態とする。

【0034】

そして、コンクリートが型枠の回転を止めても、流出しないように流動性が無くなった状態で、型枠ごと、例えば、蒸気養生室に搬送し、蒸気養生によりC管体2を硬化させる。

そして、上述のようにシース4にPC鋼材6を挿通してポストテンション方式でプレストレスをかけ、上述のグラウトの注入等を行うことでPC管体が完成する。

【0035】

次いで、このPC管体1をトラック等で現場まで搬送し、クレーンにより吊り上げて、地中に立設した立坑の底部に搬入する。

次いで、PC管体(推進管)1を、先に押し込まれたPC管体1の後方端に接続しながら地中に押し込んでいくことにより管渠を形成する。なお、施工時に予めプレストレスが導入されたPC管体1を用いる以外は、基本的に周知の推進工法と同様の方法で、管渠が構築される。なお、推進工法としては、周知の各種の推進工法に本発明のPC管体1を適用することができる。

【0036】

そして、上述のようなPC管体1を用いることで、従来のコンクリート製管体より深い深度での管渠の施工が可能となる。また、コンクリート製管体より強度を高められた例えばコンクリート製管体の外周に鋼板を配置した複合管体より低コストで製造することができ、より深い深度での管渠の構築にかかるコストを低減することができる。

【図面の簡単な説明】

【0037】

【図1】本発明の実施の形態に係るプレストレストコンクリート製管体の側面及び断面を示す図面である。

【図2】前記プレストレストコンクリート製管体の断面図である。

【図3】図1のA部を拡大した断面図である。

【図4】図1のA部を拡大した断面図である。

【図5】前記プレストレストコンクリート製管体同士を接合した際の接合部分の要部を示す断面図である。

【図6】前記プレストレストコンクリート製管体の定着具の配置部分を示す要部断面図である。

【符号の説明】

【0038】

1 プレストレストコンクリート製管体(PC管体)

2 コンクリート製管体(C管体)

3 鉄筋かご

4 シース

5 定着具

6 PC鋼材

【特許請求の範囲】

【請求項1】

円筒状に一体に遠心成型されたコンクリート製管体内に当該コンクリート製管体の周方向に沿ってPC鋼材を環状に配置し、当該PC鋼材で締め付けることによりコンクリート製管体に半径方向中心側に向かうプレストレスをかけたことを特徴とするプレストレストコンクリート製管体。

【請求項2】

前記コンクリート製管体の遠心成型時に回転させられる型枠の内周面側に前記コンクリート製管体内に配筋される鉄筋かごと、PC鋼材を挿通するためのシースと、PC鋼材の両端を定着する定着具と、前記定着具の位置にPC鋼材挿入用の開口部を形成するための凸部とを配置し、前記型枠を回転させるとともに型枠内にコンクリートを打設することにより製造されることを特徴とする請求項1記載のプレストレストコンクリート製管体。

【請求項3】

前記シースを鋼製とし、軸方向に互いに間隔をあけて複数配置したことを特徴とする請求項2記載のプレストレストコンクリート製管体。

【請求項4】

推進管を地中に押し込み、押し込まれた推進管の後方端に管体を接続して押し込む動作を繰り返すことにより、必要な長さの管渠を構築する推進工法であって、

円筒状に一体に遠心成型されたコンクリート製管体内に周方向にそってPC鋼材を環状に配置し、PC鋼材で締め付けることによりコンクリート製管体に半径方向中心側に向かうプレストレスをかけたプレストレストコンクリート製管体を用いて前記管渠を構築することを特徴とする推進工法。

【請求項1】

円筒状に一体に遠心成型されたコンクリート製管体内に当該コンクリート製管体の周方向に沿ってPC鋼材を環状に配置し、当該PC鋼材で締め付けることによりコンクリート製管体に半径方向中心側に向かうプレストレスをかけたことを特徴とするプレストレストコンクリート製管体。

【請求項2】

前記コンクリート製管体の遠心成型時に回転させられる型枠の内周面側に前記コンクリート製管体内に配筋される鉄筋かごと、PC鋼材を挿通するためのシースと、PC鋼材の両端を定着する定着具と、前記定着具の位置にPC鋼材挿入用の開口部を形成するための凸部とを配置し、前記型枠を回転させるとともに型枠内にコンクリートを打設することにより製造されることを特徴とする請求項1記載のプレストレストコンクリート製管体。

【請求項3】

前記シースを鋼製とし、軸方向に互いに間隔をあけて複数配置したことを特徴とする請求項2記載のプレストレストコンクリート製管体。

【請求項4】

推進管を地中に押し込み、押し込まれた推進管の後方端に管体を接続して押し込む動作を繰り返すことにより、必要な長さの管渠を構築する推進工法であって、

円筒状に一体に遠心成型されたコンクリート製管体内に周方向にそってPC鋼材を環状に配置し、PC鋼材で締め付けることによりコンクリート製管体に半径方向中心側に向かうプレストレスをかけたプレストレストコンクリート製管体を用いて前記管渠を構築することを特徴とする推進工法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2007−296749(P2007−296749A)

【公開日】平成19年11月15日(2007.11.15)

【国際特許分類】

【出願番号】特願2006−126536(P2006−126536)

【出願日】平成18年4月28日(2006.4.28)

【出願人】(593012402)SMCコンクリート株式会社 (16)

【Fターム(参考)】

【公開日】平成19年11月15日(2007.11.15)

【国際特許分類】

【出願日】平成18年4月28日(2006.4.28)

【出願人】(593012402)SMCコンクリート株式会社 (16)

【Fターム(参考)】

[ Back to top ]