プレス・スルー・パック用シート及びその製造方法

【課題】塩化ビニールと同じような分割性を有するポリプロピレン系のプレス・スルー・パック用シート及びその製造方法を提供する。

【解決手段】

本発明に係るプレス・スルー・パック用シートは、ポリプロピレンを主成分とするプレス・スルー・パック用シートである。そして、このプレス・スルー・パック用シートでは、シート厚みをA、分割性を付与することを目的として形成されたスリットの深さをBとしたとき、(1/2)A≦B≦(4/5)Aの式が成立する。また、このプレス・スルー・パック用シートでは、シート厚み方向全体の結晶化度が40%以上である。

【解決手段】

本発明に係るプレス・スルー・パック用シートは、ポリプロピレンを主成分とするプレス・スルー・パック用シートである。そして、このプレス・スルー・パック用シートでは、シート厚みをA、分割性を付与することを目的として形成されたスリットの深さをBとしたとき、(1/2)A≦B≦(4/5)Aの式が成立する。また、このプレス・スルー・パック用シートでは、シート厚み方向全体の結晶化度が40%以上である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、医薬品包装の分野で、固形剤包装用として一般に用いられているプレス・スルー・パック(以下PTPという)用シート及びその製造方法に関するものである。

【背景技術】

【0002】

医薬品包装の分野において錠剤、カプセル剤等の固形剤包装用として一般に用いられているPTP包装では、透明性、成形性、腰の強さ、コスト面から主に硬質ポリ塩化ビニールからなるシートが底材として用いられている。この底材はポケット形状に成形され、その中に固形剤(錠剤、カプセル剤など)が充填される。そして、そのポケットはアルミ箔からなる蓋材で密封される。このようなPTP包装体は、1960年代前半に実用化され広く普及している。

【0003】

ところで、内容物となる錠剤、カプセル剤等は水分の吸湿によって変質や変形を起こすものが大部分である。このため、アルミ箔を含む複合フィルムによってピロー包装などの2次包装を施たり、硬質塩化ビニールシートに防湿性の優れたポリ塩化ビニリデン樹脂をコーティング等によって複合化したシートを用いることで対応してきた。しかし、これらは高価なものとなりコスト面に問題がある。また、廃棄処理の問題からポリ塩化ビニール樹脂が敬遠される傾向が強まってきている。そこで、最近ではオレフィン系樹脂であるポリプロピレン樹脂からなるシートが、防湿性、低コスト性及び易処理性に注目されてPTP包装用シートとして使用されるようになってきた。

【0004】

ところが、PTP用シートとして、ポリプロピレンはポリ塩化ビニールに比較して耐衝撃性に劣り(特に低温において悪い)、成形条件範囲が狭いという問題や、製品がカールして外観上または自動包装ラインの集積及びピロー包装でトラブルが発生し機械が停止する、分割性(PTP包装体にスリットを入れて、錠剤若しくはカプセルを少量単位に切り分けるときの切れ易さ)が悪いなどの問題があった。これらの問題点のうち、耐衝撃性、成形性、カール性の改善方法については幾つかの事例が挙げられている。例えば、耐衝撃性を改良する方法として熱可塑性エラストマー(TPE)を添加する方法(特許文献1参照)、成形性を改良する方法として石油樹脂を添加することにより結晶化度を抑えたり、加熱時の弾性率を低くする方法(特許文献2参照)、カールを改良する方法として結晶核剤を用いたりシーティング時に徐冷したり、さらにシートをアニールしたりすることでポリプロピレンの結晶化度を高くする方法(特許文献3参照)、更にはPTP包装装置の面からは加熱板の加熱部を成形する個所のみとするピンポイント加熱方式、逆反り装置によりカールを矯正する方法(特許文献4参照)などが知られている。

【0005】

しかし、分割性についてはスリット刃の形状、材質での改善も試みられているが塩化ビニールのものと比べると劣り分割し難いため更なる改善が要求されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平8−157659号公報

【特許文献2】特開昭59−143613号公報

【特許文献3】特開昭58−142818号公報

【特許文献4】特開平5−201408号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は従来のポリプロピレン系PTP包装体の分割性が悪いという問題点を解決するためになされたもので、その目的とするところは塩化ビニールと同じような分割性を有するポリプロピレン系PTP用シート及びその製造方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明の第1局面に係るプレス・スルー・パック用シートは、ポリプロピレンを主成分とする単層からなるプレス・スルー・パック用シートである。そして、このプレス・スルー・パック用シートでは、シート厚みをA、分割性を付与することを目的として形成されたスリットの深さをBとしたとき、(1/2)A≦B≦(4/5)Aの式が成立する。また、このプレス・スルー・パック用シートでは、シート厚み方向全体の結晶化度が40%以上である。

【0009】

本発明の第2局面に係るプレス・スルー・パック用シートは、ポリプロピレンを主成分とする層を少なくとも2以上積層してなるプレス・スルー・パック用シートである。そして、このプレス・スルー・パック用シートでは、シート厚みをA、分割性を付与することを目的として形成されたスリットの深さをBとしたとき、(1/2)A≦B≦(4/5)Aの式が成立する。また、このプレス・スルー・パック用シートでは、シート厚み方向全体の結晶化度が40%以上である。

【0010】

本発明の第3局面に係るプレス・スルー・パック用シートは、第2局面に係るプレス・スルー・パック用シートである。そして、このプレス・スルー・パック用シートでは、スリットを形成するためのスリット刃の未挿入深さをCとしたとき、C=A−Bの式が成立する。また、このプレス・スルー・パック用シートでは、スリット刃を挿入する前においてはスリット刃の挿入領域における結晶領域よりもスリット刃の未挿入領域における結晶領域が多く且つシート厚み方向全体の結晶化度が60%以下であり、スリット刃を挿入後においてはシート厚み方向全体の結晶化度が40%以上である。

【0011】

本発明の第4局面に係るプレス・スルー・パック用シートの製造方法は、ポリプロピレンを主成分とし、シート厚みをA、分割性を付与することを目的として形成されるスリットの深さをB、スリットを形成するためのスリット刃の未挿入深さをCとしたとき、(1/2)A≦B≦(4/5)AおよびC=A−Bの式が成立するプレス・スルー・パック用シートの製造方法であって、シート成形工程およびスリット形成工程を備える。シート成形工程では、スリット刃の挿入領域における結晶領域よりもスリット刃の未挿入領域のおける結晶領域の方が多く且つシート厚み方向全体の結晶化度が60%以下となるようにポリプロピレンを主成分とするシートが成形される。スリット形成工程では、シートの厚み方向全体の結晶化度が40%以上となるようにスリット刃の挿入領域にスリット刃によりスリットが形成される。

【0012】

本発明の第5局面に係るプレス・スルー・パック用シートの製造方法は、第4局面に係るプレス・スルー・パック用シートの製造方法であって、プレス・スルー・パック用シートは、ポリプロピレンを主成分とする単層からなる。

【発明の効果】

【0013】

本発明に従うとポリプロピレン系PTP包装体の分割性を向上させることが可能となり、分割性が悪い事で生じていた病院現場での作業性の悪さ、お年寄りが使用時分割できない、また分割時アルミが底材シートに引っ張られる事で破損し中身の薬剤が飛び出してしまうといった不具合を解決することができる。

【図面の簡単な説明】

【0014】

【図1】PTP包装体の上面図である。

【図2】図1のD−D’間の断面図である。

【発明を実施するための形態】

【0015】

本発明のシートを構成するポリプロピレン系樹脂は特に限定されるものではないが、結晶性ポリプロピレン系樹脂が好ましく、好ましく使用しうるポリプロピレン系樹脂の例として、結晶性プロピレン単独重合体、結晶性プロピレン−エチレンランダム共重合体、結晶性プロピレン/α−オレフィンランダム共重合体、プロピレンとエチレン及び/又はα−オレフィンとの結晶性ブロック共重合体が挙げられる。上記α−オレフィンとしては、ブテン−1、ペンテン−1、ヘキセン−1、オクテン−1、デセン−1等の炭素数4〜10のα−オレフィンが挙げられる。

【0016】

本発明のシートを構成するポリプロピレン系樹脂は、必要に応じて各種添加剤、例えば酸化防止剤、防曇剤、帯電防止剤、造核剤、紫外線吸収剤、顔料、石油樹脂、充填剤などを含有してもよい。また、本発明の妨げにならない範囲でポリプロピレン系樹脂以外の有機重合体がブレンドされていてもよい。

【0017】

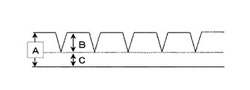

本発明におけるPTP用ポリプロピレン系シート及びこのPTP用ポリプロピレン系シートから得られるPTP包装体はシートの厚みをA、分割性を付与することを目的として形成されるスリットの深さをB((1/2)A≦B≦(4/5)A)、スリット刃の未挿入深さをC(C=A−B)、スリット刃を挿入する前においてはスリット刃の挿入領域Riよりもスリット刃の未挿入領域Ruの結晶領域(結晶領域とはミクロトームにより作製したシート断面の薄膜切片を偏光顕微鏡で観察した球晶のサイズと数から得られるトータル面積のことである)の方が多く存在しており且つシート厚み方向全体の結晶化度(結晶化度とはX線回折法により算出された数値のことである)が60%以下であり、スリット刃を挿入後においてはシート厚み方向全体の結晶化度が40%以上となる。ここで、スリット刃の挿入深さが(1/2)Aよりも小さくなると目的とする分割性は達成できず、(4/5)Aよりも大きくなると分割部で折れ曲がり酷いときには分割する前に切れてしまう。また、スリット刃の挿入領域Riはスリット刃の入りを良好にするため結晶領域が比較的抑制されている必要があり、反対にスリット刃の未挿入領域Ruは分割時の折れを良くするために結晶領域が比較的高い必要があり、このため、スリット刃の未挿入領域Ruはスリット刃の挿入領域Riに比べ結晶領域が多くなる。結晶レベルとしてはスリット刃を挿入する前においてシート厚み方向全体の結晶化度が60%以下であり、スリット刃を挿入後においてはシート厚み方向全体の結晶化度が40%以上となるようにする。ここで、スリット刃を挿入する前においてシート厚み方向全体の結晶化度が60%より高くなると、スリット刃の挿入領域Riにおいて結晶化度が必要以上に高くなることを意味しておりスリット刃の入りが悪くなり分割性が悪くなる。スリット刃を挿入後においてシート厚み方向全体の結晶化度が40%より低くなるとスリット刃の未挿入領域Ruにおいて結晶化度も必要以上に低くなることを意味しており分割時の折れが悪くなり分割性が悪くなる。

【0018】

本発明のシートは、ポリプロピレン系樹脂からなる単層で構成されていてもよく、ポリプロピレン系樹脂からなる二層以上で構成されていてもよい。このような多層ではスリット刃の挿入領域Riとスリット刃の未挿入領域Ruの結晶状態が比較的調整し易くなる。例えばスリット刃の挿入領域側にはランダムポリプロピレンや石油樹脂などを添加することで比較的ポリプロピレンの結晶状態を抑制する層を設け、スリット刃の未挿入領域側には立体規則性が高いポリプロピレンを用いたり、結晶核剤を添加する事で比較的ポリプロピレンの結晶状態が高くなる層を設けたりすることが例として挙げられる。本発明のシートの厚さAは特に限定されず、通常0.15〜0.6mmの範囲であり好ましくは0.25〜0.35mmの範囲である。

【0019】

本発明のシートは、Tダイ成形法やカレンダー成形法などの慣用的なシート成形方法を用いて製造することができる。溶融樹脂で形成した膜を冷却し固化させる際、前記スリット刃の挿入領域Riとスリット刃の未挿入領域Ruの結晶状態を調整する為に、スリット刃の挿入領域Riの冷却速度に比べてスリット刃の未挿入領域Ruの冷却速度は遅くした方が好ましい。例えば、エアーチャンバー(またはエアーナイフ)と冷却ロールとを備えた装置を用いるTダイ成形法においては、冷却ロールの表面温度を50℃以下とし、かつエアチャンバー(またはエアナイフ)に供給する空気の温度を冷却ロールの表面温度よりも10〜100℃(より好ましくは20〜80℃)高くするのが好ましい。また、冷却ロールとタッチロールとを備えた装置を用いるTダイ成形法においては、冷却ロールの表面温度を50℃以下とし、かつタッチロールの表面温度を冷却ロールの表面温度よりも10〜60℃(好ましくは20〜50℃)高くするのが好ましい。一方、第一ロールと第二ロールとを備えた装置を用いるカレンダー加工においては、第一ロールと第二ロールの表面温度差を10〜60℃(好ましくは20〜50℃)に設定するのが好ましい。

【0020】

本発明のPTP包装体は、加熱板圧空(プラグアシスト付き)成形法やドラム加熱真空成形法で製造することができる。ここで本発明のポリプロピレン系シート及びポリプロピレン系PTP包装体を得るために次の方法が挙げられる。成形前の加熱時においてはスリット刃の挿入領域側の面よりスリット刃の未挿入領域側の面を比較的高い温度で加熱する。具体的にはスリット刃の挿入領域Riはポリプロピレン系シートの再結晶化温度以下、スリット刃の未挿入領域Ruは再結晶化温度以上が好ましい。成形前の加熱後の冷却においてはスリット刃の挿入領域側の面を急冷、スリット刃の未挿入領域側の面を除冷するとよい。シール時においてはシール下送りロールをできる限り冷却することでスリット刃の挿入領域側の面を急冷するとよい。スリット時においてはポリプロピレン系シートの再結晶化温度付近でスリット刃を挿入するとよい。以上のような箇所での調整でもまだ不十分である場合や更に分割性を向上させたい場合は他の箇所で同様な効果が得られるように調整してもよい。

【実施例】

【0021】

以下、実施例を挙げて本発明を更に詳細に説明するが、これらは単なる例示であり、本発明はこれらの実施例に何ら限定されることはない。

<実施例1>

【0022】

下記に示す原材料を、多層共押出ダイ(2層マルチマニホールドダイ)から溶融押出しし、シート両面ともに冷却温度30℃で引取とり、厚み0.30mmのシートを作製した。なお、各層厚みは0.2/0.1mm(スリット挿入面側層/反対面層)とした。

(スリット挿入面側層)

・エチレン−プロピレンランダム共重合体:PP1 MFR=1.8

(反対面側)

・ポリプロピレン単独重合体:PP2 MFR=2.3

・りん酸金属塩系造核剤:NA

[配合比:PP2/NA=100/0.3(単位:重量部)]

【0023】

このシートを使用し次の条件でPTP包装体を作製した。PTP成形機(シー・ケー・ディー株式会社製 FBP−M2)において、ビオフェルミン用錠剤型(直径10mmφ、深さ5mm)、ライン速度2000錠/min、ピンポイント加熱板を用いて、成形温度136℃、ブロー圧力0.5MPa、金型温度25℃で成形し、容物を充填せずにシール下送りロール25℃の下、0.45MPa、220℃でアルミ箔とシールし、120℃でスリッターを入れた後、幅37mm、長さ94mm、コーナー5mmRに打ち抜いてPTP包装体を作製した。

<実施例2>

下記に示す原材料を単層押出ダイから溶融押出しし、スリット挿入面は15℃、反対面は50℃の温度で引取り、厚み0.30mmの単層シートを作製した。

・ポリプロピレン単独重合体:PP2 MFR=2.3

・石油樹脂(シクロペンタジエン系水添石油樹脂):DCPD 軟化温度125℃

[配合比:PP2/DCPD=100/10(単位:重量部)]

【0024】

このシートを使用し次の条件でPTP包装体を作製した。PTP成形機(シー・ケー・ディー株式会社製 FBP−M2)において、ビオフェルミン用錠剤型(直径10mmφ、深さ5mm)、ライン速度2000錠/min、ピンポイント加熱板を用いて、成形温度136℃、ブロー圧力0.5MPa、金型温度25℃で成形し、容物を充填せずにシール下送りロール25℃の下、0.45MPa、220℃でアルミ箔とシールし、120℃でスリッターを入れた後、幅37mm、長 さ94mm、コーナー5mmRに打ち抜いてPTP包装体を作製した。

<実施例3>

下記に示す原材料を単層押出ダイから溶融押出しし、シート両面ともに冷却温度30℃で引取とり、厚み0.30mmの単層シートを作製した。

・ポリプロピレン単独重合体:PP2 MFR=2.3

・石油樹脂(シクロペンタジエン系水添石油樹脂):DCPD 軟化温度125℃

[配合比:PP2/DCPD=100/10(単位:重量部)]

【0025】

このシートを使用し次の条件でPTP包装体を作製した。PTP成形機(シー・ケー・ディー株式会社製 FBP−M2)において、ビオフェルミン用錠剤型(直径10mmφ、深さ5mm)、ライン速度2000錠/min、全面加熱板を用いて、スリット刃挿入側の加熱板温度(成形温度)120℃、反対側の加熱板温度(成形温度)140℃、ブロー圧力0.5MPa、スリット刃挿入側の金型温度15℃、反対側のスリット刃挿入側の金型温度40℃で成形し、容物を充填せずにシール下送りロール40℃の下、0.45MPa、220℃でアルミ箔とシールし、120℃でスリッターを入れた後、幅37mm、長 さ94mm、コーナー5mmRに打ち抜いてPTP包装体を作製した。

<比較例1>

下記に示す原材料を単層押出ダイから溶融押出しし、シート両面ともに冷却温度30℃で引取とり、厚み0.30mmの単層シートを作製した。

・ポリプロピレン単独重合体:PP2 MFR=2.3

・石油樹脂(シクロペンタジエン系水添石油樹脂):DCPD 軟化温度125℃

[配合比:PP2/DCPD=100/10(単位:重量部)]

【0026】

このシートを使用し次の条件でPTP包装体を作製した。PTP成形機(シー・ケー・ディー株式会社製 FBP−M2)において、ビオフェルミン用錠剤型(直径10mmφ、深さ5mm)、ライン速度2000錠/min、ピンポイント加熱板を用いて、成形温度136℃、ブロー圧力0.5MPa、金型温度25℃で成形し、容物を充填せずにシール下送りロール25℃の下、0.45MPa、220℃でアルミ箔とシールし、120℃でスリッターを入れた後、幅37mm、長さ94mm、コーナー5mmRに打ち抜いてPTP包装体を作製した。

<比較例2>

【0027】

下記に示す原材料を、多層共押出ダイ(2層マルチマニホールドダイ)から溶融押出しし、シート両面ともに冷却温度30℃で引取とり、厚み0.30mmのシートを作製した。なお、各層厚みは0.2/0.1mm(スリット挿入面側層/反対面層)とした。

(スリット挿入面側層)

・ポリプロピレン単独重合体:PP2 MFR=2.3

・りん酸金属塩系造核剤:NA

[配合比:PP2/NA=100/0.3(単位:重量部)]

(反対面側)

・エチレン−プロピレンランダム共重合体:PP1 MFR=1.8

【0028】

このシートを使用し次の条件でPTP包装体を作製した。PTP成形機(シー・ケー・ディー株式会社製 FBP−M2)において、ビオフェルミン用錠剤型(直径10mmφ、深さ5mm)、ライン速度2000錠/min、ピンポイント加熱板を用いて、成形温度136℃、ブロー圧力0.5MPa、金型温度25℃で成形し、容物を充填せずにシール下送りロール25℃の下、0.45MPa、220℃でアルミ箔とシールし、120℃でスリッターを入れた後、幅37mm、長さ94mm、コーナー5mmRに打ち抜いてPTP包装体を作製した。

<比較例3>

下記に示す原材料を単層押出ダイから溶融押出しし、シート両面ともに冷却温度40℃で引取とり、厚み0.30mmの単層シートを作製した。

・ポリプロピレン単独重合体:PP2 MFR=2.3

【0029】

このシートを使用し次の条件でPTP包装体を作製した。PTP成形機(シー・ケー・ディー株式会社製 FBP−M2)において、ビオフェルミン用錠剤型(直径10mmφ、深さ5mm)、ライン速度2000錠/min、全面加熱板を用いて、成形温度142℃、ブロー圧力0.5MPa、金型温度40℃で成形し、容物を充填せずにシール下送りロール40℃の下、0.45MPa、220℃でアルミ箔とシールし、120℃でスリッターを入れた後、幅37mm、長さ94mm、コーナー5mmRに打ち抜いてPTP包装体を作製した。

本発明における評価方法は次のとおりである。

スリット挿入深さ:PTP包装体のスリット断面を切削し薄膜化した後、光学顕微鏡にて観察しスリット挿入深さを測定した。

【0030】

結晶状態観察:クライオ装置で切削雰囲気を−80℃に冷却した下、ミクロトームにて各試料の断面を切削し約5μmに薄膜化した後、偏光顕微鏡にてスリット刃の挿入領域Riとスリット刃の未挿入領域Ruの結晶状態を観察した。観察される球晶のサイズと数から得られるトータル面積で結晶領域を比較した。

結晶化度:X線回折法により測定し結晶化度を算出した。

【0031】

分割性:PTP包装体作製後常温下で7日間放置後、分割面に沿って3回折り返し分割性の官能評価を行った。結果において◎は塩化ビニール系PTP包装体の分割性と同等であることを意味する。

【0032】

【表1】

【0033】

【表2】

【符号の説明】

【0034】

A シート厚み

B スリットの深さ

C スリット刃の未挿入深さ

Ri スリット刃の挿入領域

Ru スリット刃の未挿入領域

【産業上の利用可能性】

【0035】

本発明に従うとポリプロピレン系PTP包装体の分割性を向上させることが可能となり、PTP使用時塩化ビニールPTP包装体と同様の取り扱いが可能となる。

【技術分野】

【0001】

本発明は、医薬品包装の分野で、固形剤包装用として一般に用いられているプレス・スルー・パック(以下PTPという)用シート及びその製造方法に関するものである。

【背景技術】

【0002】

医薬品包装の分野において錠剤、カプセル剤等の固形剤包装用として一般に用いられているPTP包装では、透明性、成形性、腰の強さ、コスト面から主に硬質ポリ塩化ビニールからなるシートが底材として用いられている。この底材はポケット形状に成形され、その中に固形剤(錠剤、カプセル剤など)が充填される。そして、そのポケットはアルミ箔からなる蓋材で密封される。このようなPTP包装体は、1960年代前半に実用化され広く普及している。

【0003】

ところで、内容物となる錠剤、カプセル剤等は水分の吸湿によって変質や変形を起こすものが大部分である。このため、アルミ箔を含む複合フィルムによってピロー包装などの2次包装を施たり、硬質塩化ビニールシートに防湿性の優れたポリ塩化ビニリデン樹脂をコーティング等によって複合化したシートを用いることで対応してきた。しかし、これらは高価なものとなりコスト面に問題がある。また、廃棄処理の問題からポリ塩化ビニール樹脂が敬遠される傾向が強まってきている。そこで、最近ではオレフィン系樹脂であるポリプロピレン樹脂からなるシートが、防湿性、低コスト性及び易処理性に注目されてPTP包装用シートとして使用されるようになってきた。

【0004】

ところが、PTP用シートとして、ポリプロピレンはポリ塩化ビニールに比較して耐衝撃性に劣り(特に低温において悪い)、成形条件範囲が狭いという問題や、製品がカールして外観上または自動包装ラインの集積及びピロー包装でトラブルが発生し機械が停止する、分割性(PTP包装体にスリットを入れて、錠剤若しくはカプセルを少量単位に切り分けるときの切れ易さ)が悪いなどの問題があった。これらの問題点のうち、耐衝撃性、成形性、カール性の改善方法については幾つかの事例が挙げられている。例えば、耐衝撃性を改良する方法として熱可塑性エラストマー(TPE)を添加する方法(特許文献1参照)、成形性を改良する方法として石油樹脂を添加することにより結晶化度を抑えたり、加熱時の弾性率を低くする方法(特許文献2参照)、カールを改良する方法として結晶核剤を用いたりシーティング時に徐冷したり、さらにシートをアニールしたりすることでポリプロピレンの結晶化度を高くする方法(特許文献3参照)、更にはPTP包装装置の面からは加熱板の加熱部を成形する個所のみとするピンポイント加熱方式、逆反り装置によりカールを矯正する方法(特許文献4参照)などが知られている。

【0005】

しかし、分割性についてはスリット刃の形状、材質での改善も試みられているが塩化ビニールのものと比べると劣り分割し難いため更なる改善が要求されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平8−157659号公報

【特許文献2】特開昭59−143613号公報

【特許文献3】特開昭58−142818号公報

【特許文献4】特開平5−201408号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は従来のポリプロピレン系PTP包装体の分割性が悪いという問題点を解決するためになされたもので、その目的とするところは塩化ビニールと同じような分割性を有するポリプロピレン系PTP用シート及びその製造方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明の第1局面に係るプレス・スルー・パック用シートは、ポリプロピレンを主成分とする単層からなるプレス・スルー・パック用シートである。そして、このプレス・スルー・パック用シートでは、シート厚みをA、分割性を付与することを目的として形成されたスリットの深さをBとしたとき、(1/2)A≦B≦(4/5)Aの式が成立する。また、このプレス・スルー・パック用シートでは、シート厚み方向全体の結晶化度が40%以上である。

【0009】

本発明の第2局面に係るプレス・スルー・パック用シートは、ポリプロピレンを主成分とする層を少なくとも2以上積層してなるプレス・スルー・パック用シートである。そして、このプレス・スルー・パック用シートでは、シート厚みをA、分割性を付与することを目的として形成されたスリットの深さをBとしたとき、(1/2)A≦B≦(4/5)Aの式が成立する。また、このプレス・スルー・パック用シートでは、シート厚み方向全体の結晶化度が40%以上である。

【0010】

本発明の第3局面に係るプレス・スルー・パック用シートは、第2局面に係るプレス・スルー・パック用シートである。そして、このプレス・スルー・パック用シートでは、スリットを形成するためのスリット刃の未挿入深さをCとしたとき、C=A−Bの式が成立する。また、このプレス・スルー・パック用シートでは、スリット刃を挿入する前においてはスリット刃の挿入領域における結晶領域よりもスリット刃の未挿入領域における結晶領域が多く且つシート厚み方向全体の結晶化度が60%以下であり、スリット刃を挿入後においてはシート厚み方向全体の結晶化度が40%以上である。

【0011】

本発明の第4局面に係るプレス・スルー・パック用シートの製造方法は、ポリプロピレンを主成分とし、シート厚みをA、分割性を付与することを目的として形成されるスリットの深さをB、スリットを形成するためのスリット刃の未挿入深さをCとしたとき、(1/2)A≦B≦(4/5)AおよびC=A−Bの式が成立するプレス・スルー・パック用シートの製造方法であって、シート成形工程およびスリット形成工程を備える。シート成形工程では、スリット刃の挿入領域における結晶領域よりもスリット刃の未挿入領域のおける結晶領域の方が多く且つシート厚み方向全体の結晶化度が60%以下となるようにポリプロピレンを主成分とするシートが成形される。スリット形成工程では、シートの厚み方向全体の結晶化度が40%以上となるようにスリット刃の挿入領域にスリット刃によりスリットが形成される。

【0012】

本発明の第5局面に係るプレス・スルー・パック用シートの製造方法は、第4局面に係るプレス・スルー・パック用シートの製造方法であって、プレス・スルー・パック用シートは、ポリプロピレンを主成分とする単層からなる。

【発明の効果】

【0013】

本発明に従うとポリプロピレン系PTP包装体の分割性を向上させることが可能となり、分割性が悪い事で生じていた病院現場での作業性の悪さ、お年寄りが使用時分割できない、また分割時アルミが底材シートに引っ張られる事で破損し中身の薬剤が飛び出してしまうといった不具合を解決することができる。

【図面の簡単な説明】

【0014】

【図1】PTP包装体の上面図である。

【図2】図1のD−D’間の断面図である。

【発明を実施するための形態】

【0015】

本発明のシートを構成するポリプロピレン系樹脂は特に限定されるものではないが、結晶性ポリプロピレン系樹脂が好ましく、好ましく使用しうるポリプロピレン系樹脂の例として、結晶性プロピレン単独重合体、結晶性プロピレン−エチレンランダム共重合体、結晶性プロピレン/α−オレフィンランダム共重合体、プロピレンとエチレン及び/又はα−オレフィンとの結晶性ブロック共重合体が挙げられる。上記α−オレフィンとしては、ブテン−1、ペンテン−1、ヘキセン−1、オクテン−1、デセン−1等の炭素数4〜10のα−オレフィンが挙げられる。

【0016】

本発明のシートを構成するポリプロピレン系樹脂は、必要に応じて各種添加剤、例えば酸化防止剤、防曇剤、帯電防止剤、造核剤、紫外線吸収剤、顔料、石油樹脂、充填剤などを含有してもよい。また、本発明の妨げにならない範囲でポリプロピレン系樹脂以外の有機重合体がブレンドされていてもよい。

【0017】

本発明におけるPTP用ポリプロピレン系シート及びこのPTP用ポリプロピレン系シートから得られるPTP包装体はシートの厚みをA、分割性を付与することを目的として形成されるスリットの深さをB((1/2)A≦B≦(4/5)A)、スリット刃の未挿入深さをC(C=A−B)、スリット刃を挿入する前においてはスリット刃の挿入領域Riよりもスリット刃の未挿入領域Ruの結晶領域(結晶領域とはミクロトームにより作製したシート断面の薄膜切片を偏光顕微鏡で観察した球晶のサイズと数から得られるトータル面積のことである)の方が多く存在しており且つシート厚み方向全体の結晶化度(結晶化度とはX線回折法により算出された数値のことである)が60%以下であり、スリット刃を挿入後においてはシート厚み方向全体の結晶化度が40%以上となる。ここで、スリット刃の挿入深さが(1/2)Aよりも小さくなると目的とする分割性は達成できず、(4/5)Aよりも大きくなると分割部で折れ曲がり酷いときには分割する前に切れてしまう。また、スリット刃の挿入領域Riはスリット刃の入りを良好にするため結晶領域が比較的抑制されている必要があり、反対にスリット刃の未挿入領域Ruは分割時の折れを良くするために結晶領域が比較的高い必要があり、このため、スリット刃の未挿入領域Ruはスリット刃の挿入領域Riに比べ結晶領域が多くなる。結晶レベルとしてはスリット刃を挿入する前においてシート厚み方向全体の結晶化度が60%以下であり、スリット刃を挿入後においてはシート厚み方向全体の結晶化度が40%以上となるようにする。ここで、スリット刃を挿入する前においてシート厚み方向全体の結晶化度が60%より高くなると、スリット刃の挿入領域Riにおいて結晶化度が必要以上に高くなることを意味しておりスリット刃の入りが悪くなり分割性が悪くなる。スリット刃を挿入後においてシート厚み方向全体の結晶化度が40%より低くなるとスリット刃の未挿入領域Ruにおいて結晶化度も必要以上に低くなることを意味しており分割時の折れが悪くなり分割性が悪くなる。

【0018】

本発明のシートは、ポリプロピレン系樹脂からなる単層で構成されていてもよく、ポリプロピレン系樹脂からなる二層以上で構成されていてもよい。このような多層ではスリット刃の挿入領域Riとスリット刃の未挿入領域Ruの結晶状態が比較的調整し易くなる。例えばスリット刃の挿入領域側にはランダムポリプロピレンや石油樹脂などを添加することで比較的ポリプロピレンの結晶状態を抑制する層を設け、スリット刃の未挿入領域側には立体規則性が高いポリプロピレンを用いたり、結晶核剤を添加する事で比較的ポリプロピレンの結晶状態が高くなる層を設けたりすることが例として挙げられる。本発明のシートの厚さAは特に限定されず、通常0.15〜0.6mmの範囲であり好ましくは0.25〜0.35mmの範囲である。

【0019】

本発明のシートは、Tダイ成形法やカレンダー成形法などの慣用的なシート成形方法を用いて製造することができる。溶融樹脂で形成した膜を冷却し固化させる際、前記スリット刃の挿入領域Riとスリット刃の未挿入領域Ruの結晶状態を調整する為に、スリット刃の挿入領域Riの冷却速度に比べてスリット刃の未挿入領域Ruの冷却速度は遅くした方が好ましい。例えば、エアーチャンバー(またはエアーナイフ)と冷却ロールとを備えた装置を用いるTダイ成形法においては、冷却ロールの表面温度を50℃以下とし、かつエアチャンバー(またはエアナイフ)に供給する空気の温度を冷却ロールの表面温度よりも10〜100℃(より好ましくは20〜80℃)高くするのが好ましい。また、冷却ロールとタッチロールとを備えた装置を用いるTダイ成形法においては、冷却ロールの表面温度を50℃以下とし、かつタッチロールの表面温度を冷却ロールの表面温度よりも10〜60℃(好ましくは20〜50℃)高くするのが好ましい。一方、第一ロールと第二ロールとを備えた装置を用いるカレンダー加工においては、第一ロールと第二ロールの表面温度差を10〜60℃(好ましくは20〜50℃)に設定するのが好ましい。

【0020】

本発明のPTP包装体は、加熱板圧空(プラグアシスト付き)成形法やドラム加熱真空成形法で製造することができる。ここで本発明のポリプロピレン系シート及びポリプロピレン系PTP包装体を得るために次の方法が挙げられる。成形前の加熱時においてはスリット刃の挿入領域側の面よりスリット刃の未挿入領域側の面を比較的高い温度で加熱する。具体的にはスリット刃の挿入領域Riはポリプロピレン系シートの再結晶化温度以下、スリット刃の未挿入領域Ruは再結晶化温度以上が好ましい。成形前の加熱後の冷却においてはスリット刃の挿入領域側の面を急冷、スリット刃の未挿入領域側の面を除冷するとよい。シール時においてはシール下送りロールをできる限り冷却することでスリット刃の挿入領域側の面を急冷するとよい。スリット時においてはポリプロピレン系シートの再結晶化温度付近でスリット刃を挿入するとよい。以上のような箇所での調整でもまだ不十分である場合や更に分割性を向上させたい場合は他の箇所で同様な効果が得られるように調整してもよい。

【実施例】

【0021】

以下、実施例を挙げて本発明を更に詳細に説明するが、これらは単なる例示であり、本発明はこれらの実施例に何ら限定されることはない。

<実施例1>

【0022】

下記に示す原材料を、多層共押出ダイ(2層マルチマニホールドダイ)から溶融押出しし、シート両面ともに冷却温度30℃で引取とり、厚み0.30mmのシートを作製した。なお、各層厚みは0.2/0.1mm(スリット挿入面側層/反対面層)とした。

(スリット挿入面側層)

・エチレン−プロピレンランダム共重合体:PP1 MFR=1.8

(反対面側)

・ポリプロピレン単独重合体:PP2 MFR=2.3

・りん酸金属塩系造核剤:NA

[配合比:PP2/NA=100/0.3(単位:重量部)]

【0023】

このシートを使用し次の条件でPTP包装体を作製した。PTP成形機(シー・ケー・ディー株式会社製 FBP−M2)において、ビオフェルミン用錠剤型(直径10mmφ、深さ5mm)、ライン速度2000錠/min、ピンポイント加熱板を用いて、成形温度136℃、ブロー圧力0.5MPa、金型温度25℃で成形し、容物を充填せずにシール下送りロール25℃の下、0.45MPa、220℃でアルミ箔とシールし、120℃でスリッターを入れた後、幅37mm、長さ94mm、コーナー5mmRに打ち抜いてPTP包装体を作製した。

<実施例2>

下記に示す原材料を単層押出ダイから溶融押出しし、スリット挿入面は15℃、反対面は50℃の温度で引取り、厚み0.30mmの単層シートを作製した。

・ポリプロピレン単独重合体:PP2 MFR=2.3

・石油樹脂(シクロペンタジエン系水添石油樹脂):DCPD 軟化温度125℃

[配合比:PP2/DCPD=100/10(単位:重量部)]

【0024】

このシートを使用し次の条件でPTP包装体を作製した。PTP成形機(シー・ケー・ディー株式会社製 FBP−M2)において、ビオフェルミン用錠剤型(直径10mmφ、深さ5mm)、ライン速度2000錠/min、ピンポイント加熱板を用いて、成形温度136℃、ブロー圧力0.5MPa、金型温度25℃で成形し、容物を充填せずにシール下送りロール25℃の下、0.45MPa、220℃でアルミ箔とシールし、120℃でスリッターを入れた後、幅37mm、長 さ94mm、コーナー5mmRに打ち抜いてPTP包装体を作製した。

<実施例3>

下記に示す原材料を単層押出ダイから溶融押出しし、シート両面ともに冷却温度30℃で引取とり、厚み0.30mmの単層シートを作製した。

・ポリプロピレン単独重合体:PP2 MFR=2.3

・石油樹脂(シクロペンタジエン系水添石油樹脂):DCPD 軟化温度125℃

[配合比:PP2/DCPD=100/10(単位:重量部)]

【0025】

このシートを使用し次の条件でPTP包装体を作製した。PTP成形機(シー・ケー・ディー株式会社製 FBP−M2)において、ビオフェルミン用錠剤型(直径10mmφ、深さ5mm)、ライン速度2000錠/min、全面加熱板を用いて、スリット刃挿入側の加熱板温度(成形温度)120℃、反対側の加熱板温度(成形温度)140℃、ブロー圧力0.5MPa、スリット刃挿入側の金型温度15℃、反対側のスリット刃挿入側の金型温度40℃で成形し、容物を充填せずにシール下送りロール40℃の下、0.45MPa、220℃でアルミ箔とシールし、120℃でスリッターを入れた後、幅37mm、長 さ94mm、コーナー5mmRに打ち抜いてPTP包装体を作製した。

<比較例1>

下記に示す原材料を単層押出ダイから溶融押出しし、シート両面ともに冷却温度30℃で引取とり、厚み0.30mmの単層シートを作製した。

・ポリプロピレン単独重合体:PP2 MFR=2.3

・石油樹脂(シクロペンタジエン系水添石油樹脂):DCPD 軟化温度125℃

[配合比:PP2/DCPD=100/10(単位:重量部)]

【0026】

このシートを使用し次の条件でPTP包装体を作製した。PTP成形機(シー・ケー・ディー株式会社製 FBP−M2)において、ビオフェルミン用錠剤型(直径10mmφ、深さ5mm)、ライン速度2000錠/min、ピンポイント加熱板を用いて、成形温度136℃、ブロー圧力0.5MPa、金型温度25℃で成形し、容物を充填せずにシール下送りロール25℃の下、0.45MPa、220℃でアルミ箔とシールし、120℃でスリッターを入れた後、幅37mm、長さ94mm、コーナー5mmRに打ち抜いてPTP包装体を作製した。

<比較例2>

【0027】

下記に示す原材料を、多層共押出ダイ(2層マルチマニホールドダイ)から溶融押出しし、シート両面ともに冷却温度30℃で引取とり、厚み0.30mmのシートを作製した。なお、各層厚みは0.2/0.1mm(スリット挿入面側層/反対面層)とした。

(スリット挿入面側層)

・ポリプロピレン単独重合体:PP2 MFR=2.3

・りん酸金属塩系造核剤:NA

[配合比:PP2/NA=100/0.3(単位:重量部)]

(反対面側)

・エチレン−プロピレンランダム共重合体:PP1 MFR=1.8

【0028】

このシートを使用し次の条件でPTP包装体を作製した。PTP成形機(シー・ケー・ディー株式会社製 FBP−M2)において、ビオフェルミン用錠剤型(直径10mmφ、深さ5mm)、ライン速度2000錠/min、ピンポイント加熱板を用いて、成形温度136℃、ブロー圧力0.5MPa、金型温度25℃で成形し、容物を充填せずにシール下送りロール25℃の下、0.45MPa、220℃でアルミ箔とシールし、120℃でスリッターを入れた後、幅37mm、長さ94mm、コーナー5mmRに打ち抜いてPTP包装体を作製した。

<比較例3>

下記に示す原材料を単層押出ダイから溶融押出しし、シート両面ともに冷却温度40℃で引取とり、厚み0.30mmの単層シートを作製した。

・ポリプロピレン単独重合体:PP2 MFR=2.3

【0029】

このシートを使用し次の条件でPTP包装体を作製した。PTP成形機(シー・ケー・ディー株式会社製 FBP−M2)において、ビオフェルミン用錠剤型(直径10mmφ、深さ5mm)、ライン速度2000錠/min、全面加熱板を用いて、成形温度142℃、ブロー圧力0.5MPa、金型温度40℃で成形し、容物を充填せずにシール下送りロール40℃の下、0.45MPa、220℃でアルミ箔とシールし、120℃でスリッターを入れた後、幅37mm、長さ94mm、コーナー5mmRに打ち抜いてPTP包装体を作製した。

本発明における評価方法は次のとおりである。

スリット挿入深さ:PTP包装体のスリット断面を切削し薄膜化した後、光学顕微鏡にて観察しスリット挿入深さを測定した。

【0030】

結晶状態観察:クライオ装置で切削雰囲気を−80℃に冷却した下、ミクロトームにて各試料の断面を切削し約5μmに薄膜化した後、偏光顕微鏡にてスリット刃の挿入領域Riとスリット刃の未挿入領域Ruの結晶状態を観察した。観察される球晶のサイズと数から得られるトータル面積で結晶領域を比較した。

結晶化度:X線回折法により測定し結晶化度を算出した。

【0031】

分割性:PTP包装体作製後常温下で7日間放置後、分割面に沿って3回折り返し分割性の官能評価を行った。結果において◎は塩化ビニール系PTP包装体の分割性と同等であることを意味する。

【0032】

【表1】

【0033】

【表2】

【符号の説明】

【0034】

A シート厚み

B スリットの深さ

C スリット刃の未挿入深さ

Ri スリット刃の挿入領域

Ru スリット刃の未挿入領域

【産業上の利用可能性】

【0035】

本発明に従うとポリプロピレン系PTP包装体の分割性を向上させることが可能となり、PTP使用時塩化ビニールPTP包装体と同様の取り扱いが可能となる。

【特許請求の範囲】

【請求項1】

ポリプロピレンを主成分とする単層からなるプレス・スルー・パック用シートであって、

シート厚みをA、分割性を付与することを目的として形成されたスリットの深さをBとしたとき、(1/2)A≦B≦(4/5)Aの式が成立し、

シート厚み方向全体の結晶化度が40%以上となることを特徴とする

プレス・スルー・パック用シート。

【請求項2】

ポリプロピレンを主成分とする層を少なくとも2以上積層してなるプレス・スルー・パック用シートであって、

シート厚みをA、分割性を付与することを目的として形成されたスリットの深さをBとしたとき、(1/2)A≦B≦(4/5)Aの式が成立し、

シート厚み方向全体の結晶化度が40%以上となることを特徴とする

プレス・スルー・パック用シート。

【請求項3】

前記スリットを形成するためのスリット刃の未挿入深さをCとしたとき、C=A−Bの式が成立し、

前記スリット刃を挿入する前においては前記スリット刃の挿入領域における結晶領域よりも前記スリット刃の未挿入領域における結晶領域が多く且つシート厚み方向全体の結晶化度が60%以下であり、前記スリット刃を挿入後においてはシート厚み方向全体の結晶化度が40%以上となることを特徴とする

請求項2に記載のプレス・スルー・パック用シート。

【請求項4】

ポリプロピレンを主成分とし、シート厚みをA、分割性を付与することを目的として形成されるスリットの深さをB、前記スリットを形成するためのスリット刃の未挿入深さをCとしたとき、(1/2)A≦B≦(4/5)AおよびC=A−Bの式が成立するプレス・スルー・パック用シートの製造方法であって、

前記スリット刃の挿入領域における結晶領域よりも前記スリット刃の未挿入領域のおける結晶領域の方が多く且つシート厚み方向全体の結晶化度が60%以下となるように前記ポリプロピレンを主成分とするシートを成形するシート成形工程と、

前記シートの厚み方向全体の結晶化度が40%以上となるように前記スリット刃の挿入領域に前記スリット刃により前記スリットを形成するスリット形成工程と

を備える、プレス・スルー・パック用シートの製造方法。

【請求項5】

前記プレス・スルー・パック用シートは、ポリプロピレンを主成分とする単層からなる

請求項4に記載のプレス・スルー・パック用シートの製造方法。

【請求項1】

ポリプロピレンを主成分とする単層からなるプレス・スルー・パック用シートであって、

シート厚みをA、分割性を付与することを目的として形成されたスリットの深さをBとしたとき、(1/2)A≦B≦(4/5)Aの式が成立し、

シート厚み方向全体の結晶化度が40%以上となることを特徴とする

プレス・スルー・パック用シート。

【請求項2】

ポリプロピレンを主成分とする層を少なくとも2以上積層してなるプレス・スルー・パック用シートであって、

シート厚みをA、分割性を付与することを目的として形成されたスリットの深さをBとしたとき、(1/2)A≦B≦(4/5)Aの式が成立し、

シート厚み方向全体の結晶化度が40%以上となることを特徴とする

プレス・スルー・パック用シート。

【請求項3】

前記スリットを形成するためのスリット刃の未挿入深さをCとしたとき、C=A−Bの式が成立し、

前記スリット刃を挿入する前においては前記スリット刃の挿入領域における結晶領域よりも前記スリット刃の未挿入領域における結晶領域が多く且つシート厚み方向全体の結晶化度が60%以下であり、前記スリット刃を挿入後においてはシート厚み方向全体の結晶化度が40%以上となることを特徴とする

請求項2に記載のプレス・スルー・パック用シート。

【請求項4】

ポリプロピレンを主成分とし、シート厚みをA、分割性を付与することを目的として形成されるスリットの深さをB、前記スリットを形成するためのスリット刃の未挿入深さをCとしたとき、(1/2)A≦B≦(4/5)AおよびC=A−Bの式が成立するプレス・スルー・パック用シートの製造方法であって、

前記スリット刃の挿入領域における結晶領域よりも前記スリット刃の未挿入領域のおける結晶領域の方が多く且つシート厚み方向全体の結晶化度が60%以下となるように前記ポリプロピレンを主成分とするシートを成形するシート成形工程と、

前記シートの厚み方向全体の結晶化度が40%以上となるように前記スリット刃の挿入領域に前記スリット刃により前記スリットを形成するスリット形成工程と

を備える、プレス・スルー・パック用シートの製造方法。

【請求項5】

前記プレス・スルー・パック用シートは、ポリプロピレンを主成分とする単層からなる

請求項4に記載のプレス・スルー・パック用シートの製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2010−30683(P2010−30683A)

【公開日】平成22年2月12日(2010.2.12)

【国際特許分類】

【出願番号】特願2009−210694(P2009−210694)

【出願日】平成21年9月11日(2009.9.11)

【分割の表示】特願2003−283824(P2003−283824)の分割

【原出願日】平成15年7月31日(2003.7.31)

【出願人】(000002141)住友ベークライト株式会社 (2,927)

【出願人】(506137147)エーザイ・アール・アンド・ディー・マネジメント株式会社 (215)

【Fターム(参考)】

【公開日】平成22年2月12日(2010.2.12)

【国際特許分類】

【出願日】平成21年9月11日(2009.9.11)

【分割の表示】特願2003−283824(P2003−283824)の分割

【原出願日】平成15年7月31日(2003.7.31)

【出願人】(000002141)住友ベークライト株式会社 (2,927)

【出願人】(506137147)エーザイ・アール・アンド・ディー・マネジメント株式会社 (215)

【Fターム(参考)】

[ Back to top ]