プレス加工金型用工具の補修方法

【課題】DLC膜の形成方法を検討することで、研磨実施後もプレス加工金型用工具の加工面にDLC膜が存在することが可能であり、且つ、プレス加工金型用工具の側面と加工面に同等の特性を有するDLC膜を形成することが可能なプレス加工金型用工具の補修方法を提供する。

【解決手段】被加工材をプレスにより成型加工又は打ち抜き加工を行うためのプレス加工金型用工具の補修方法であって、摩耗したプレス加工金型用工具43の加工面43bを研磨する工程と、プレス加工金型用工具43の側面43aをマスキング材10で保護する工程と、研磨した加工面43bにDLC膜41を形成する工程と、を有するものである。

【解決手段】被加工材をプレスにより成型加工又は打ち抜き加工を行うためのプレス加工金型用工具の補修方法であって、摩耗したプレス加工金型用工具43の加工面43bを研磨する工程と、プレス加工金型用工具43の側面43aをマスキング材10で保護する工程と、研磨した加工面43bにDLC膜41を形成する工程と、を有するものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、プレスにより成型加工や打ち抜き加工を行うための金型に用いられる工具、即ち、プレス加工金型用工具の補修方法に関するものである。

【背景技術】

【0002】

近年、需要の堅調な増加が見込まれる発光ダイオード(LED)製品やパワーモジュール製品では、リードフレーム(LF)と呼ばれる部品が用いられる。

【0003】

LFは、鉄や銅、又はアロイ材のような金属材料を圧延加工により薄い板状にした金属条と呼ばれるものを材料として、プレス機により成型加工や打ち抜き加工を施すことで導線パターンを形成し、その後、錫や銀等のめっきを施すことで製造される。

【0004】

このプレスプロセスを用いたLFの製造は、リールtoリール方式で行われることが多く、プレス機には金属条を搬送するための送り装置が備えられており、金型として順送金型が用いられる。LFに必要な導線パターンは製品種類毎に異なるため、専用の金型が必要になる。金型内には、成型加工や打ち抜き加工を施すために、主にWC基超硬合金材料やSKD材のような鋼材で形成される凸型工具(パンチ)が通常上型に、凹型工具(ダイ)が下型に設置されている。

【0005】

プレスプロセスでは、先ず、金属条が金型内のパンチとダイの間に設置された状態で、通常上型が下降することで金属条は上型と下型で挟まれ、位置が固定される。次いで、プレス機により所定の荷重が加えられることで、パンチとダイの形状に応じた成型加工や打ち抜き加工が施される。その後、荷重が開放され、上型が上昇することで、金属条の固定も開放され、次に、プレス機に設置された送り装置により、金属条は順送方向に一定量だけ送り出される。このようにして加工された1回分の動作を1ショットと呼ぶ。

【0006】

ところで、プレスプロセスでは金属条を所定の形状に変形させるため、プレス加工金型用工具であるパンチやダイには材料と接触する際の衝撃力、材料を変形させる過程での接触にて発生する摩擦力等の様々な負荷が発生する。

【0007】

プレスプロセスは連続的に繰り返し行われるため、前記のような負荷は蓄積していき、加工寸法の異常やバリの発生といった問題、被加工材(金属条)の残渣堆積や摩耗によりパンチやダイが破損する等の問題が生じる。

【0008】

このような問題を解決するために様々な方法が検討されているが、特に特許文献1で示されるような硬質な膜、即ちDLC膜をパンチへ形成する技術、更には膜表面改質を行った特許文献2に示されるようなDLC膜は、前記のような問題を解決するための効果が高いと考えられる。

【0009】

DLC膜は、図4,5に示すようなアークイオンプレーティング装置40により形成される。このアークイオンプレーティング装置40を用いてDLC膜41を形成する際には、装置中央に設けられた材料保持部42にプレス加工時に先端となる部分を上向きにしてプレス加工金型用工具43を設置する。

【0010】

なお、材料保持部42には温度調節機構が設置されており、プレス加工金型用工具43の温度を制御することが可能である。また、材料保持部42には回転機構も設置されており、材料保持部42は回転しながら次のエッチング処理や膜形成処理を受けることが可能であるため、より均一な処理が可能となっている。

【0011】

次に、装置扉を閉めて、装置内部を密封状態にする。そして、ガス導入口44から例えばアルゴンガス等のプロセスガス45を導入し、バイアス電源46から所定の電圧を印加することで、プラズマ処理によりプレス加工金型用工具43の表面をエッチングし、膜形成性を向上させる。その後、プロセスガス45はガス排出口47から排出される。

【0012】

次に、再びガス導入口44からアルゴンガス等のプロセスガス45を導入し、プレス加工金型用工具43にはバイアス電源46より電圧を印加する。同時にプレス加工金型用工具43の側面43aに対して直交する方向に配置されたグラファイトのターゲット48に接続されたアーク電源49を投入することで、アーク放電が発生し、ターゲット48が蒸発、イオン化し、DLC膜材料としてプレス加工金型用工具43に付着、凝集することでDLC膜41が形成される。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開2005−22073号公報

【特許文献2】特開2009−6470号公報

【特許文献3】特開2009−242141号公報

【特許文献4】特開2009−166096号公報

【発明の概要】

【発明が解決しようとする課題】

【0014】

しかしながら、このようにして形成されるDLC膜41は、ターゲット48と直交する方向に面するプレス加工金型用工具43の側面43aでは、強固に形成されるが、ターゲット48からの放電方向と平行方向となるプレス加工金型用工具43の加工面43bでは、側面43aと比較すると膜材料が付着し難くなるため強固なDLC膜41とならない。

【0015】

このような状態を改善するために、プレス加工金型用工具43の加工面43bと直交する方向にもターゲット48を設置することが検討されているが、複数方向からDLC膜41が形成されると、異方向から膜材料が付着することでDLC膜構成が混合した混合膜となる。段階的に方向を変化させてもDLC膜41が複数層になる等の副作用が発生し、逆にDLC膜強度や密着強度の低下に繋がる。

【0016】

このため、従来技術のDLC膜41が形成されたプレス加工金型用工具43によるプレス加工においては、加工面43bのDLC膜41は脆く、所定の耐摩耗性効果が得られない。

【0017】

また、プレス加工金型用工具43の加工面43bのDLC膜41が剥離することで、側面43aに形成されたDLC膜41の端部(エッジ)が露出するため、側面43aに形成されたDLC膜41の破壊を早める等の問題がある。

【0018】

更に、DLC膜41を形成することで、プレス加工金型用工具43の摩耗を低減することは可能であるが、0(ゼロ)にすることは困難である。プレス加工金型用工具43は一定量摩耗することで、正常な加工が困難となるため、所定の摩耗量に到達した際には加工面43bを研磨することで加工性を回復させる。そのため、加工面43bに形成されたDLC膜41は、研磨を施す際に同時に除去されてしまうという問題がある。

【0019】

そこで、本発明の目的は、DLC膜の形成方法を検討することで、研磨実施後もプレス加工金型用工具の加工面にDLC膜が存在することが可能であり、且つ、プレス加工金型用工具の側面と加工面に同等の特性を有するDLC膜を形成することが可能なプレス加工金型用工具の補修方法を提供することにある。

【課題を解決するための手段】

【0020】

この目的を達成するために創案された本発明は、被加工材をプレスにより成型加工又は打ち抜き加工を行うためのプレス加工金型用工具の補修方法であって、摩耗した前記プレス加工金型用工具の加工面を研磨する工程と、前記プレス加工金型用工具の側面をマスキング材で保護する工程と、研磨した前記加工面にDLC膜を形成する工程と、を有することを特徴とするプレス加工金型用工具の補修方法である。

【0021】

前記DLC膜を形成する工程は、アークプレーティング法により行い、前記加工面がターゲットと直交するように配置することを特徴とする。

【0022】

前記マスキング材は、前記DLC膜を形成する工程で保持される箇所を除いて形成されることを特徴とする。

【0023】

前記加工面は、その表面粗さがRa=0.1μm以上1.0μm以下となるように研磨することを特徴とする。

【0024】

前記DLC膜は、その膜厚が0.3μm以上0.7μm以下となるように形成することを特徴とする。

【0025】

前記プレス加工金型用工具は、ビッカース硬度測定法によりHVが1000以上2000以下のWC基超硬合金材料又はSKD材からなることを特徴とする。

【発明の効果】

【0026】

本発明によれば、DLC膜の形成方法を検討することで、研磨実施後もプレス加工金型用工具の加工面にDLC膜が存在することが可能であり、且つ、プレス加工金型用工具の側面と加工面に同等の特性を有するDLC膜を形成することが可能なプレス加工金型用工具の補修方法を提供することができる。

【図面の簡単な説明】

【0027】

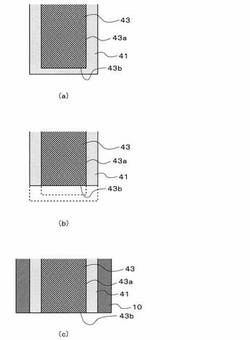

【図1】本発明の実施の形態に係るプレス加工金型用工具の補修方法を説明する図である。

【図2】本発明の実施の形態に係るプレス加工金型用工具の補修方法におけるDLC膜の形成工程を説明する図である。

【図3】本発明の実施の形態に係るプレス加工金型用工具の補修方法で補修されたプレス加工金型用工具を示す図である。

【図4】アークイオンプレーティング装置を示す図である。

【図5】従来のプレス加工金型用工具の補修方法を説明する図である。

【発明を実施するための形態】

【0028】

以下、本発明の好適な実施の形態を添付図面にしたがって説明する。

【0029】

本発明の好適な実施の形態に係るプレス加工金型用工具の補修方法は、被加工材をプレスにより成型加工又は打ち抜き加工を行うためのものであって、摩耗したプレス加工金型用工具の加工面を研磨する工程と、プレス加工金型用工具の側面をマスキング材で保護する工程と、研磨した加工面にDLC膜を形成する工程と、を有することを特徴とする。

【0030】

先ず、図1(a)に示すように、ビッカース硬度測定法によりHVが1000以上2000以下のWC基超硬合金材料又はSKD材からなるプレス加工金型用工具43(例えば、パンチ)について、図4,5に示したようなアークイオンプレーティング法によりDLC膜41を形成するためのアークイオンプレーティング装置40を用いて、プレス加工金型用工具43の加工面43bにDLC膜41を形成する。

【0031】

具体的には、図5に示したように、装置中央に設置された材料保持部42にプレス加工金型用工具43の先端となる部分を上向きにして設置する。その後、装置扉を閉めて、ガス排出口47から装置内の空気をポンプを用いて排出し、真空状態とする。

【0032】

そして、真空状態を保持しながらガス導入口44からアルゴンガスを導入し、材料保持部42に設置されたバイアス電源46より負の電圧を印加することで、プラズマ放電を発生させ、プレス加工金型用工具43の表面に所謂ドライエッチング処理を施した後、電圧印加を停止し、アルゴンガスをガス排出口47より排出する。

【0033】

その後、再びガス導入口44からアルゴンガスを導入し、材料保持部42を回転させる。また、材料保持部42に設置された温度調節機構を操作し、プレス加工金型用工具43が所定の温度となるように調整する。

【0034】

温度調整の後、バイアス電源46より材料保持部42を通じてプレス加工金型用工具43に負の電圧を印加する。同時に、プレス加工金型用工具43の側面43aに対して直交する方向に配置されたグラファイトのターゲット48に接続されたアーク電源49を投入することで、アーク放電が発生し、ターゲット48が蒸発、イオン化し、DLC膜材料としてプレス加工金型用工具43に付着、凝集することでDLC膜41を形成する。

【0035】

次いで、このように従来技術と同様の方法によりDLC膜41が形成されたプレス加工金型用工具43について、図1(b)に示すように、プレス加工金型用工具43が摩耗した際に実施している研削砥石を用いた加工面43bの研磨を実施する。この際の研磨量としては、0.05mm以上0.30mm以下程度とし、加工面43bに関しては、その表面粗さがRa=0.1μm以上1.0μm以下となるように研磨すると良い。なお、加工面43bの表面粗さは適宜設定することができるが、あまりにも粗いとDLC膜41を形成する際にその粗面に沿って膜が成長するためあまり好ましくはない。

【0036】

加工面43bの研磨後、図1(c)に示すように、プレス加工金型用工具43の加工面43bを除いた部分にマスクとなるようにマスキング材10(例えば、テフロン製の粘着テープ)を貼り付けて保護する。このとき、後述する加工面43bへのDLC膜41の形成の際に、材料保持部42に保持されて密着する箇所に関しては、装置内の雰囲気に暴露されないことから、それ自体がマスク効果としてあり、且つ、材料保持部42とプレス加工金型用工具43とは電気的に導通している必要があるため、特にマスキング材10は設けない。なお、マスキング材10に関しては、テフロン製の粘着テープ以外であっても、加工面43bへのDLC膜41の形成後の除去性が高く、また、マスキング材10で保護した部分にDLC膜41が形成されないようなマスク効果を有しているものであれば良い。

【0037】

次いで、図2に示すように、装置中央に設置された材料保持部42に、今度は加工面43bがターゲット48と直交するようにプレス加工金型用工具43を横向きに設置する。その後は初めにDLC膜41を形成したときと同様にして、先ず、装置扉を閉めて、ガス排出口47から装置内の空気をポンプを用いて排出し、真空状態とする。

【0038】

そして、真空状態を保持しながらガス導入口44からアルゴンガスを導入し、材料保持部42に設置されたバイアス電源46より負の電圧を印加することで、プラズマ放電を発生させ、プレス加工金型用工具43の表面にドライエッチング処理を施した後、電圧印加を停止し、アルゴンガスをガス排出口47より排出する。

【0039】

その後、再びガス導入口44からアルゴンガスを導入し、材料保持部42を回転させ、バイアス電源46より材料保持部42を通じてプレス加工金型用工具43に負の電圧を印加する。同時に、プレス加工金型用工具43の加工面43bに対して直交する方向に配置されたターゲット48に接続されたアーク電源49を投入することで、アーク放電が発生し、ターゲット48が蒸発、イオン化し、DLC膜材料としてプレス加工金型用工具43に付着、凝集することで追加のDLC膜41を形成する。このとき、追加のDLC膜41は、その膜厚が0.3μm以上0.7μm以下となるように形成すると良い。

【0040】

最後に、図3に示すように、プレス加工金型用工具43からマスキング材10を剥離し、プレス加工金型用工具43の補修が完了する。

【0041】

以上説明した本実施の形態に係るプレス加工金型用工具の補修方法の作用を従来技術と対比して説明する。

【0042】

従来技術によって形成されたDLC膜41を有するプレス加工金型用工具43の場合、側面43aに形成されたDLC膜41の強度は比較的良好であることから、プレス加工金型用工具43の耐摩耗性向上について一定の効果が見られた。

【0043】

しかし、プレス加工金型用工具43の加工面43bに形成されたDLC膜41は、側面43aに形成されたDLC膜41と比較して、強度、密着性等が劣ることから、プレス加工金型用工具43の耐摩耗性向上効果はあまり見られず、結果的にはプレス加工金型用工具43の長寿命化を図ることは困難であった。

【0044】

これに対し、本実施の形態に係るプレス加工金型用工具の補修方法では、プレス加工金型用工具43の側面43aに形成されたDLC膜41を変化させることなく、つまりはDLC膜41の膜厚の増加等による寸法の変動等を発生させない状態で、プレス加工金型用工具43の加工面43bにも側面43aに形成されているDLC膜41と同等以上の強度や密着性を有する追加のDLC膜41を形成することが可能となった。

【0045】

これにより、プレス加工金型用工具43の先端部の耐摩耗性が向上し、プレス加工金型用工具43の長寿命化を図ることができ、最終的には金型のコスト低減にも繋げることができる。

【0046】

また、プレス加工金型用工具43の加工面43bの摩擦力低減効果による滑り性の向上により、被加工材(金属条)の残渣堆積によるプレス加工金型用工具43の破損リスクの低減や、打ち抜きカスとの密着力低減によるカス上がり現象の発生リスクの抑制も見込まれる。

【0047】

更には、従来はDLC膜41の形成後のプレス加工金型用工具43は一定量の摩耗を経た後にプレス加工金型用工具43の加工面43bを研磨することで、同時に加工面43bに形成されたDLC膜41も完全に除去されていたことに対し、本実施の形態では、DLC膜41自体の摩耗又はプレス加工金型用工具43の摩耗による研磨等の際に、繰り返しDLC膜41を形成することが可能であるため、その効果を維持することが可能である。

【0048】

以上要するに本発明によれば、DLC膜41の形成方法を検討することで、研磨実施後もプレス加工金型用工具43の加工面43bにDLC膜41が存在することが可能であり、且つ、プレス加工金型用工具43の側面43aと加工面43bに同等の特性を有するDLC膜41を形成することが可能なプレス加工金型用工具の補修方法を提供することができる。

【0049】

なお、前述したアークイオンプレーティング法では、表面にドロップレット(陰極材料の微粒子)が付着形成されやすい。このドロップレットを捕集、除去するための機構を有するフィルタードアーク蒸着装置を用いて膜を形成する技術があり、このような技術を用いた膜の形成においても、本発明を適用することができる。

【0050】

また、本実施の形態では、プレス加工金型用工具43の側面43aと加工面43bに同一種の膜を形成するものとしたが、例えば、加工の際に作用する負荷に対して、プレス加工金型用工具43の側面43aと加工面43bに形成する膜の膜厚を変更したり、例えば、DLC膜ではなく、Ti,Cr,N,Alを単体又は混合して形成する異種材料による膜を形成したりすることも考えられる。

【0051】

その他、CVD法やPVD法のような蒸着、スパッタリング技術全般に対しても、本発明の適用の可能性が考えられる。

【実施例】

【0052】

先ず、WC基超硬合金材料を材料として形成されたパンチについて、比較例1としてDLC膜のような硬質膜を一切形成していないパンチを準備し、比較例2として従来技術により形成されたDLC膜を有するパンチを準備した。次に、全てのパンチに対し、パンチが摩耗した際に実施している研削砥石を用いた加工面の研磨を同様に実施した。そして、実施例1として比較例2のパンチの中から一部について、本発明を用いてパンチの加工面にもDLC膜が形成されたパンチを準備した。

【0053】

これら3種類のパンチを金型に組み込み、銅系の金属条を材料として、少なくとも百万ショットを超える一定のショット数のプレス加工を実施した。次いで、それぞれのパンチを金型から取り外し、パンチと加工された金属条の状態について比較評価を実施した。その結果を表1に示す。

【0054】

【表1】

【0055】

パンチ摩耗に関しては、比較例1ではパンチの著しい摩耗が確認されたが、比較例2と実施例1ではパンチのエッジ部と側面に若干の摩耗が確認されたが、パンチ自体の摩耗は少なかった。

【0056】

DLC膜剥離に関しては、比較例1ではそもそもDLC膜を形成していないため、評価対象から除外した。比較例2においては、パンチの加工面にDLC膜が存在せず、パンチの側面に形成されたDLC膜の端部が露出していることから、その部分を起点にパンチの側面に形成されたDLC膜の一部が剥離しているものが確認された。一方で、実施例1においては、DLC膜の端部が露出していないため、起点は存在せず、DLC膜の剥離も確認されなかった。

【0057】

金属条被加工形状に関しては、LF製品の設計寸法と実寸法の差を評価対象としたが、比較例1の寸法差が最も大きくなり、次いで比較例2、最も寸法差が小さいものが実施例1であった。但し、比較例2と実施例1には大きな差は確認されなかった。

【0058】

被加工材バリ発生に関しては、比較例1では加工部の至る所に打ち抜き加工時に発生したバリが確認された。比較例2でも比較例1ほどではないもののバリの発生が確認された。一方で、実施例1においては、製品機能を低下させるようなバリの発生はほぼ確認されなかった。

【0059】

被加工材残渣堆積に関しては、被加工材に付着している汚染物や加工屑のパンチと被加工材とが接触する部分への堆積を評価した。比較例1では多数堆積している様子が確認された。比較例2ではDLC膜が形成されているパンチの側面においては、あまり堆積している様子は確認されなかったが、パンチの加工面に堆積している様子が確認された。実施例1においては、パンチの側面及び加工面の両方にDLC膜が形成されている効果のため、堆積物はほぼ確認されなかった。

【0060】

カス上がり不良に関しては、発生数は少ないものの、比較例1及び2においては発生が確認された。一方で、実施例1においては発生が確認されなかった。

【0061】

よって、本発明によれば、研磨実施後もプレス加工金型用工具の加工面にDLC膜が存在することが可能であり、且つ、プレス加工金型用工具の側面と加工面に同等の特性を有するDLC膜を形成することが可能なプレス加工金型用工具の補修方法を提供することができる。

【符号の説明】

【0062】

10 マスキング材

40 アークイオンプレーティング装置

41 DLC膜

42 材料保持部

43 プレス加工金型用工具

43a 側面

43b 加工面

44 ガス導入口

45 プロセスガス

46 バイアス電源

47 ガス排出口

48 ターゲット

49 アーク電源

【技術分野】

【0001】

本発明は、プレスにより成型加工や打ち抜き加工を行うための金型に用いられる工具、即ち、プレス加工金型用工具の補修方法に関するものである。

【背景技術】

【0002】

近年、需要の堅調な増加が見込まれる発光ダイオード(LED)製品やパワーモジュール製品では、リードフレーム(LF)と呼ばれる部品が用いられる。

【0003】

LFは、鉄や銅、又はアロイ材のような金属材料を圧延加工により薄い板状にした金属条と呼ばれるものを材料として、プレス機により成型加工や打ち抜き加工を施すことで導線パターンを形成し、その後、錫や銀等のめっきを施すことで製造される。

【0004】

このプレスプロセスを用いたLFの製造は、リールtoリール方式で行われることが多く、プレス機には金属条を搬送するための送り装置が備えられており、金型として順送金型が用いられる。LFに必要な導線パターンは製品種類毎に異なるため、専用の金型が必要になる。金型内には、成型加工や打ち抜き加工を施すために、主にWC基超硬合金材料やSKD材のような鋼材で形成される凸型工具(パンチ)が通常上型に、凹型工具(ダイ)が下型に設置されている。

【0005】

プレスプロセスでは、先ず、金属条が金型内のパンチとダイの間に設置された状態で、通常上型が下降することで金属条は上型と下型で挟まれ、位置が固定される。次いで、プレス機により所定の荷重が加えられることで、パンチとダイの形状に応じた成型加工や打ち抜き加工が施される。その後、荷重が開放され、上型が上昇することで、金属条の固定も開放され、次に、プレス機に設置された送り装置により、金属条は順送方向に一定量だけ送り出される。このようにして加工された1回分の動作を1ショットと呼ぶ。

【0006】

ところで、プレスプロセスでは金属条を所定の形状に変形させるため、プレス加工金型用工具であるパンチやダイには材料と接触する際の衝撃力、材料を変形させる過程での接触にて発生する摩擦力等の様々な負荷が発生する。

【0007】

プレスプロセスは連続的に繰り返し行われるため、前記のような負荷は蓄積していき、加工寸法の異常やバリの発生といった問題、被加工材(金属条)の残渣堆積や摩耗によりパンチやダイが破損する等の問題が生じる。

【0008】

このような問題を解決するために様々な方法が検討されているが、特に特許文献1で示されるような硬質な膜、即ちDLC膜をパンチへ形成する技術、更には膜表面改質を行った特許文献2に示されるようなDLC膜は、前記のような問題を解決するための効果が高いと考えられる。

【0009】

DLC膜は、図4,5に示すようなアークイオンプレーティング装置40により形成される。このアークイオンプレーティング装置40を用いてDLC膜41を形成する際には、装置中央に設けられた材料保持部42にプレス加工時に先端となる部分を上向きにしてプレス加工金型用工具43を設置する。

【0010】

なお、材料保持部42には温度調節機構が設置されており、プレス加工金型用工具43の温度を制御することが可能である。また、材料保持部42には回転機構も設置されており、材料保持部42は回転しながら次のエッチング処理や膜形成処理を受けることが可能であるため、より均一な処理が可能となっている。

【0011】

次に、装置扉を閉めて、装置内部を密封状態にする。そして、ガス導入口44から例えばアルゴンガス等のプロセスガス45を導入し、バイアス電源46から所定の電圧を印加することで、プラズマ処理によりプレス加工金型用工具43の表面をエッチングし、膜形成性を向上させる。その後、プロセスガス45はガス排出口47から排出される。

【0012】

次に、再びガス導入口44からアルゴンガス等のプロセスガス45を導入し、プレス加工金型用工具43にはバイアス電源46より電圧を印加する。同時にプレス加工金型用工具43の側面43aに対して直交する方向に配置されたグラファイトのターゲット48に接続されたアーク電源49を投入することで、アーク放電が発生し、ターゲット48が蒸発、イオン化し、DLC膜材料としてプレス加工金型用工具43に付着、凝集することでDLC膜41が形成される。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開2005−22073号公報

【特許文献2】特開2009−6470号公報

【特許文献3】特開2009−242141号公報

【特許文献4】特開2009−166096号公報

【発明の概要】

【発明が解決しようとする課題】

【0014】

しかしながら、このようにして形成されるDLC膜41は、ターゲット48と直交する方向に面するプレス加工金型用工具43の側面43aでは、強固に形成されるが、ターゲット48からの放電方向と平行方向となるプレス加工金型用工具43の加工面43bでは、側面43aと比較すると膜材料が付着し難くなるため強固なDLC膜41とならない。

【0015】

このような状態を改善するために、プレス加工金型用工具43の加工面43bと直交する方向にもターゲット48を設置することが検討されているが、複数方向からDLC膜41が形成されると、異方向から膜材料が付着することでDLC膜構成が混合した混合膜となる。段階的に方向を変化させてもDLC膜41が複数層になる等の副作用が発生し、逆にDLC膜強度や密着強度の低下に繋がる。

【0016】

このため、従来技術のDLC膜41が形成されたプレス加工金型用工具43によるプレス加工においては、加工面43bのDLC膜41は脆く、所定の耐摩耗性効果が得られない。

【0017】

また、プレス加工金型用工具43の加工面43bのDLC膜41が剥離することで、側面43aに形成されたDLC膜41の端部(エッジ)が露出するため、側面43aに形成されたDLC膜41の破壊を早める等の問題がある。

【0018】

更に、DLC膜41を形成することで、プレス加工金型用工具43の摩耗を低減することは可能であるが、0(ゼロ)にすることは困難である。プレス加工金型用工具43は一定量摩耗することで、正常な加工が困難となるため、所定の摩耗量に到達した際には加工面43bを研磨することで加工性を回復させる。そのため、加工面43bに形成されたDLC膜41は、研磨を施す際に同時に除去されてしまうという問題がある。

【0019】

そこで、本発明の目的は、DLC膜の形成方法を検討することで、研磨実施後もプレス加工金型用工具の加工面にDLC膜が存在することが可能であり、且つ、プレス加工金型用工具の側面と加工面に同等の特性を有するDLC膜を形成することが可能なプレス加工金型用工具の補修方法を提供することにある。

【課題を解決するための手段】

【0020】

この目的を達成するために創案された本発明は、被加工材をプレスにより成型加工又は打ち抜き加工を行うためのプレス加工金型用工具の補修方法であって、摩耗した前記プレス加工金型用工具の加工面を研磨する工程と、前記プレス加工金型用工具の側面をマスキング材で保護する工程と、研磨した前記加工面にDLC膜を形成する工程と、を有することを特徴とするプレス加工金型用工具の補修方法である。

【0021】

前記DLC膜を形成する工程は、アークプレーティング法により行い、前記加工面がターゲットと直交するように配置することを特徴とする。

【0022】

前記マスキング材は、前記DLC膜を形成する工程で保持される箇所を除いて形成されることを特徴とする。

【0023】

前記加工面は、その表面粗さがRa=0.1μm以上1.0μm以下となるように研磨することを特徴とする。

【0024】

前記DLC膜は、その膜厚が0.3μm以上0.7μm以下となるように形成することを特徴とする。

【0025】

前記プレス加工金型用工具は、ビッカース硬度測定法によりHVが1000以上2000以下のWC基超硬合金材料又はSKD材からなることを特徴とする。

【発明の効果】

【0026】

本発明によれば、DLC膜の形成方法を検討することで、研磨実施後もプレス加工金型用工具の加工面にDLC膜が存在することが可能であり、且つ、プレス加工金型用工具の側面と加工面に同等の特性を有するDLC膜を形成することが可能なプレス加工金型用工具の補修方法を提供することができる。

【図面の簡単な説明】

【0027】

【図1】本発明の実施の形態に係るプレス加工金型用工具の補修方法を説明する図である。

【図2】本発明の実施の形態に係るプレス加工金型用工具の補修方法におけるDLC膜の形成工程を説明する図である。

【図3】本発明の実施の形態に係るプレス加工金型用工具の補修方法で補修されたプレス加工金型用工具を示す図である。

【図4】アークイオンプレーティング装置を示す図である。

【図5】従来のプレス加工金型用工具の補修方法を説明する図である。

【発明を実施するための形態】

【0028】

以下、本発明の好適な実施の形態を添付図面にしたがって説明する。

【0029】

本発明の好適な実施の形態に係るプレス加工金型用工具の補修方法は、被加工材をプレスにより成型加工又は打ち抜き加工を行うためのものであって、摩耗したプレス加工金型用工具の加工面を研磨する工程と、プレス加工金型用工具の側面をマスキング材で保護する工程と、研磨した加工面にDLC膜を形成する工程と、を有することを特徴とする。

【0030】

先ず、図1(a)に示すように、ビッカース硬度測定法によりHVが1000以上2000以下のWC基超硬合金材料又はSKD材からなるプレス加工金型用工具43(例えば、パンチ)について、図4,5に示したようなアークイオンプレーティング法によりDLC膜41を形成するためのアークイオンプレーティング装置40を用いて、プレス加工金型用工具43の加工面43bにDLC膜41を形成する。

【0031】

具体的には、図5に示したように、装置中央に設置された材料保持部42にプレス加工金型用工具43の先端となる部分を上向きにして設置する。その後、装置扉を閉めて、ガス排出口47から装置内の空気をポンプを用いて排出し、真空状態とする。

【0032】

そして、真空状態を保持しながらガス導入口44からアルゴンガスを導入し、材料保持部42に設置されたバイアス電源46より負の電圧を印加することで、プラズマ放電を発生させ、プレス加工金型用工具43の表面に所謂ドライエッチング処理を施した後、電圧印加を停止し、アルゴンガスをガス排出口47より排出する。

【0033】

その後、再びガス導入口44からアルゴンガスを導入し、材料保持部42を回転させる。また、材料保持部42に設置された温度調節機構を操作し、プレス加工金型用工具43が所定の温度となるように調整する。

【0034】

温度調整の後、バイアス電源46より材料保持部42を通じてプレス加工金型用工具43に負の電圧を印加する。同時に、プレス加工金型用工具43の側面43aに対して直交する方向に配置されたグラファイトのターゲット48に接続されたアーク電源49を投入することで、アーク放電が発生し、ターゲット48が蒸発、イオン化し、DLC膜材料としてプレス加工金型用工具43に付着、凝集することでDLC膜41を形成する。

【0035】

次いで、このように従来技術と同様の方法によりDLC膜41が形成されたプレス加工金型用工具43について、図1(b)に示すように、プレス加工金型用工具43が摩耗した際に実施している研削砥石を用いた加工面43bの研磨を実施する。この際の研磨量としては、0.05mm以上0.30mm以下程度とし、加工面43bに関しては、その表面粗さがRa=0.1μm以上1.0μm以下となるように研磨すると良い。なお、加工面43bの表面粗さは適宜設定することができるが、あまりにも粗いとDLC膜41を形成する際にその粗面に沿って膜が成長するためあまり好ましくはない。

【0036】

加工面43bの研磨後、図1(c)に示すように、プレス加工金型用工具43の加工面43bを除いた部分にマスクとなるようにマスキング材10(例えば、テフロン製の粘着テープ)を貼り付けて保護する。このとき、後述する加工面43bへのDLC膜41の形成の際に、材料保持部42に保持されて密着する箇所に関しては、装置内の雰囲気に暴露されないことから、それ自体がマスク効果としてあり、且つ、材料保持部42とプレス加工金型用工具43とは電気的に導通している必要があるため、特にマスキング材10は設けない。なお、マスキング材10に関しては、テフロン製の粘着テープ以外であっても、加工面43bへのDLC膜41の形成後の除去性が高く、また、マスキング材10で保護した部分にDLC膜41が形成されないようなマスク効果を有しているものであれば良い。

【0037】

次いで、図2に示すように、装置中央に設置された材料保持部42に、今度は加工面43bがターゲット48と直交するようにプレス加工金型用工具43を横向きに設置する。その後は初めにDLC膜41を形成したときと同様にして、先ず、装置扉を閉めて、ガス排出口47から装置内の空気をポンプを用いて排出し、真空状態とする。

【0038】

そして、真空状態を保持しながらガス導入口44からアルゴンガスを導入し、材料保持部42に設置されたバイアス電源46より負の電圧を印加することで、プラズマ放電を発生させ、プレス加工金型用工具43の表面にドライエッチング処理を施した後、電圧印加を停止し、アルゴンガスをガス排出口47より排出する。

【0039】

その後、再びガス導入口44からアルゴンガスを導入し、材料保持部42を回転させ、バイアス電源46より材料保持部42を通じてプレス加工金型用工具43に負の電圧を印加する。同時に、プレス加工金型用工具43の加工面43bに対して直交する方向に配置されたターゲット48に接続されたアーク電源49を投入することで、アーク放電が発生し、ターゲット48が蒸発、イオン化し、DLC膜材料としてプレス加工金型用工具43に付着、凝集することで追加のDLC膜41を形成する。このとき、追加のDLC膜41は、その膜厚が0.3μm以上0.7μm以下となるように形成すると良い。

【0040】

最後に、図3に示すように、プレス加工金型用工具43からマスキング材10を剥離し、プレス加工金型用工具43の補修が完了する。

【0041】

以上説明した本実施の形態に係るプレス加工金型用工具の補修方法の作用を従来技術と対比して説明する。

【0042】

従来技術によって形成されたDLC膜41を有するプレス加工金型用工具43の場合、側面43aに形成されたDLC膜41の強度は比較的良好であることから、プレス加工金型用工具43の耐摩耗性向上について一定の効果が見られた。

【0043】

しかし、プレス加工金型用工具43の加工面43bに形成されたDLC膜41は、側面43aに形成されたDLC膜41と比較して、強度、密着性等が劣ることから、プレス加工金型用工具43の耐摩耗性向上効果はあまり見られず、結果的にはプレス加工金型用工具43の長寿命化を図ることは困難であった。

【0044】

これに対し、本実施の形態に係るプレス加工金型用工具の補修方法では、プレス加工金型用工具43の側面43aに形成されたDLC膜41を変化させることなく、つまりはDLC膜41の膜厚の増加等による寸法の変動等を発生させない状態で、プレス加工金型用工具43の加工面43bにも側面43aに形成されているDLC膜41と同等以上の強度や密着性を有する追加のDLC膜41を形成することが可能となった。

【0045】

これにより、プレス加工金型用工具43の先端部の耐摩耗性が向上し、プレス加工金型用工具43の長寿命化を図ることができ、最終的には金型のコスト低減にも繋げることができる。

【0046】

また、プレス加工金型用工具43の加工面43bの摩擦力低減効果による滑り性の向上により、被加工材(金属条)の残渣堆積によるプレス加工金型用工具43の破損リスクの低減や、打ち抜きカスとの密着力低減によるカス上がり現象の発生リスクの抑制も見込まれる。

【0047】

更には、従来はDLC膜41の形成後のプレス加工金型用工具43は一定量の摩耗を経た後にプレス加工金型用工具43の加工面43bを研磨することで、同時に加工面43bに形成されたDLC膜41も完全に除去されていたことに対し、本実施の形態では、DLC膜41自体の摩耗又はプレス加工金型用工具43の摩耗による研磨等の際に、繰り返しDLC膜41を形成することが可能であるため、その効果を維持することが可能である。

【0048】

以上要するに本発明によれば、DLC膜41の形成方法を検討することで、研磨実施後もプレス加工金型用工具43の加工面43bにDLC膜41が存在することが可能であり、且つ、プレス加工金型用工具43の側面43aと加工面43bに同等の特性を有するDLC膜41を形成することが可能なプレス加工金型用工具の補修方法を提供することができる。

【0049】

なお、前述したアークイオンプレーティング法では、表面にドロップレット(陰極材料の微粒子)が付着形成されやすい。このドロップレットを捕集、除去するための機構を有するフィルタードアーク蒸着装置を用いて膜を形成する技術があり、このような技術を用いた膜の形成においても、本発明を適用することができる。

【0050】

また、本実施の形態では、プレス加工金型用工具43の側面43aと加工面43bに同一種の膜を形成するものとしたが、例えば、加工の際に作用する負荷に対して、プレス加工金型用工具43の側面43aと加工面43bに形成する膜の膜厚を変更したり、例えば、DLC膜ではなく、Ti,Cr,N,Alを単体又は混合して形成する異種材料による膜を形成したりすることも考えられる。

【0051】

その他、CVD法やPVD法のような蒸着、スパッタリング技術全般に対しても、本発明の適用の可能性が考えられる。

【実施例】

【0052】

先ず、WC基超硬合金材料を材料として形成されたパンチについて、比較例1としてDLC膜のような硬質膜を一切形成していないパンチを準備し、比較例2として従来技術により形成されたDLC膜を有するパンチを準備した。次に、全てのパンチに対し、パンチが摩耗した際に実施している研削砥石を用いた加工面の研磨を同様に実施した。そして、実施例1として比較例2のパンチの中から一部について、本発明を用いてパンチの加工面にもDLC膜が形成されたパンチを準備した。

【0053】

これら3種類のパンチを金型に組み込み、銅系の金属条を材料として、少なくとも百万ショットを超える一定のショット数のプレス加工を実施した。次いで、それぞれのパンチを金型から取り外し、パンチと加工された金属条の状態について比較評価を実施した。その結果を表1に示す。

【0054】

【表1】

【0055】

パンチ摩耗に関しては、比較例1ではパンチの著しい摩耗が確認されたが、比較例2と実施例1ではパンチのエッジ部と側面に若干の摩耗が確認されたが、パンチ自体の摩耗は少なかった。

【0056】

DLC膜剥離に関しては、比較例1ではそもそもDLC膜を形成していないため、評価対象から除外した。比較例2においては、パンチの加工面にDLC膜が存在せず、パンチの側面に形成されたDLC膜の端部が露出していることから、その部分を起点にパンチの側面に形成されたDLC膜の一部が剥離しているものが確認された。一方で、実施例1においては、DLC膜の端部が露出していないため、起点は存在せず、DLC膜の剥離も確認されなかった。

【0057】

金属条被加工形状に関しては、LF製品の設計寸法と実寸法の差を評価対象としたが、比較例1の寸法差が最も大きくなり、次いで比較例2、最も寸法差が小さいものが実施例1であった。但し、比較例2と実施例1には大きな差は確認されなかった。

【0058】

被加工材バリ発生に関しては、比較例1では加工部の至る所に打ち抜き加工時に発生したバリが確認された。比較例2でも比較例1ほどではないもののバリの発生が確認された。一方で、実施例1においては、製品機能を低下させるようなバリの発生はほぼ確認されなかった。

【0059】

被加工材残渣堆積に関しては、被加工材に付着している汚染物や加工屑のパンチと被加工材とが接触する部分への堆積を評価した。比較例1では多数堆積している様子が確認された。比較例2ではDLC膜が形成されているパンチの側面においては、あまり堆積している様子は確認されなかったが、パンチの加工面に堆積している様子が確認された。実施例1においては、パンチの側面及び加工面の両方にDLC膜が形成されている効果のため、堆積物はほぼ確認されなかった。

【0060】

カス上がり不良に関しては、発生数は少ないものの、比較例1及び2においては発生が確認された。一方で、実施例1においては発生が確認されなかった。

【0061】

よって、本発明によれば、研磨実施後もプレス加工金型用工具の加工面にDLC膜が存在することが可能であり、且つ、プレス加工金型用工具の側面と加工面に同等の特性を有するDLC膜を形成することが可能なプレス加工金型用工具の補修方法を提供することができる。

【符号の説明】

【0062】

10 マスキング材

40 アークイオンプレーティング装置

41 DLC膜

42 材料保持部

43 プレス加工金型用工具

43a 側面

43b 加工面

44 ガス導入口

45 プロセスガス

46 バイアス電源

47 ガス排出口

48 ターゲット

49 アーク電源

【特許請求の範囲】

【請求項1】

被加工材をプレスにより成型加工又は打ち抜き加工を行うためのプレス加工金型用工具の補修方法であって、

摩耗した前記プレス加工金型用工具の加工面を研磨する工程と、

前記プレス加工金型用工具の側面をマスキング材で保護する工程と、

研磨した前記加工面にDLC膜を形成する工程と、

を有することを特徴とするプレス加工金型用工具の補修方法。

【請求項2】

前記DLC膜を形成する工程は、アークイオンプレーティング法により行い、前記加工面がターゲットと直交するように配置することを特徴とする請求項1に記載のプレス加工金型用工具の補修方法。

【請求項3】

前記マスキング材は、前記DLC膜を形成する工程で保持される箇所を除いて形成されることを特徴とする請求項1又は2に記載のプレス加工金型用工具の補修方法。

【請求項4】

前記加工面は、その表面粗さがRa=0.1μm以上1.0μm以下となるように研磨することを特徴とする請求項1〜3のいずれかに記載のプレス加工金型用工具の補修方法。

【請求項5】

前記DLC膜は、その膜厚が0.3μm以上0.7μm以下となるように形成することを特徴とする請求項1〜4のいずれかに記載のプレス加工金型用工具の補修方法。

【請求項6】

前記プレス加工金型用工具は、ビッカース硬度測定法によりHVが1000以上2000以下のWC基超硬合金材料又はSKD材からなることを特徴とする請求項1〜5のいずれかに記載のプレス加工金型用工具の補修方法。

【請求項1】

被加工材をプレスにより成型加工又は打ち抜き加工を行うためのプレス加工金型用工具の補修方法であって、

摩耗した前記プレス加工金型用工具の加工面を研磨する工程と、

前記プレス加工金型用工具の側面をマスキング材で保護する工程と、

研磨した前記加工面にDLC膜を形成する工程と、

を有することを特徴とするプレス加工金型用工具の補修方法。

【請求項2】

前記DLC膜を形成する工程は、アークイオンプレーティング法により行い、前記加工面がターゲットと直交するように配置することを特徴とする請求項1に記載のプレス加工金型用工具の補修方法。

【請求項3】

前記マスキング材は、前記DLC膜を形成する工程で保持される箇所を除いて形成されることを特徴とする請求項1又は2に記載のプレス加工金型用工具の補修方法。

【請求項4】

前記加工面は、その表面粗さがRa=0.1μm以上1.0μm以下となるように研磨することを特徴とする請求項1〜3のいずれかに記載のプレス加工金型用工具の補修方法。

【請求項5】

前記DLC膜は、その膜厚が0.3μm以上0.7μm以下となるように形成することを特徴とする請求項1〜4のいずれかに記載のプレス加工金型用工具の補修方法。

【請求項6】

前記プレス加工金型用工具は、ビッカース硬度測定法によりHVが1000以上2000以下のWC基超硬合金材料又はSKD材からなることを特徴とする請求項1〜5のいずれかに記載のプレス加工金型用工具の補修方法。

【図4】

【図1】

【図2】

【図3】

【図5】

【図1】

【図2】

【図3】

【図5】

【公開番号】特開2013−71137(P2013−71137A)

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願番号】特願2011−210526(P2011−210526)

【出願日】平成23年9月27日(2011.9.27)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.テフロン

【出願人】(000005120)日立電線株式会社 (3,358)

【Fターム(参考)】

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願日】平成23年9月27日(2011.9.27)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.テフロン

【出願人】(000005120)日立電線株式会社 (3,358)

【Fターム(参考)】

[ Back to top ]