プレス成形性およびアルカリ脱膜性に優れたアルカリ可溶型潤滑金属板およびその製造方法

【課題】特に、チタン板等のプレス成形性に劣っている金属板にアルカリで脱膜可能な潤滑皮膜を付与し、複雑な形状へのプレス成形が可能なアルカリ可溶型潤滑金属板の提供を課題として掲げた。

【解決手段】表面処理組成物から得られるアルカリ可溶型潤滑皮膜を備えた金属板であって、前記表面処理組成物は、α,β−エチレン性不飽和カルボン酸に由来する構成単位(A−1)と、α,β−エチレン性不飽和カルボン酸エステルに由来する構成単位(A−2)とを含む単量体成分から合成された共重合体(A)、粒子径40〜50nmのコロイダルシリカ(B)および平均粒子径1μmの球形ポリエチレンワックスと平均粒子径0.6μmの球形ポリエチレンワックスからなるワックス混合物(C)を含むものであることを特徴とするプレス成形性およびアルカリ脱膜性に優れたアルカリ可溶型潤滑金属板である。

【解決手段】表面処理組成物から得られるアルカリ可溶型潤滑皮膜を備えた金属板であって、前記表面処理組成物は、α,β−エチレン性不飽和カルボン酸に由来する構成単位(A−1)と、α,β−エチレン性不飽和カルボン酸エステルに由来する構成単位(A−2)とを含む単量体成分から合成された共重合体(A)、粒子径40〜50nmのコロイダルシリカ(B)および平均粒子径1μmの球形ポリエチレンワックスと平均粒子径0.6μmの球形ポリエチレンワックスからなるワックス混合物(C)を含むものであることを特徴とするプレス成形性およびアルカリ脱膜性に優れたアルカリ可溶型潤滑金属板である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、チタン板等のプレス成形性に劣る金属板に、プレス成形性を高め得る潤滑皮膜であって、かつ、アルカリ脱膜も可能な皮膜が表面に形成された金属板に関し、特に、熱交換器等へ適用するため複雑で過酷なプレス成形を受けても、不良の発生の少ないアルカリ可溶型潤滑金属板に関するものである。

【背景技術】

【0002】

従来から、プレス加工時の潤滑性能を高めるため、金属板表面に樹脂を含む潤滑皮膜を積層する方法が知られている。しかし、このような潤滑皮膜は電着塗装性に悪影響を及ぼすため、プレス加工後で電着塗装前のアルカリ洗浄工程において皮膜を剥離させることも行われており、例えば、特許文献1には、プレス成形性とアルカリ脱膜性に優れた樹脂膜を有する樹脂被覆鋼板が開示されている。

【0003】

近年、ユーザーニーズが多様化すると共に、金属部材の薄型化・軽量化の要求特性が次第に過酷になっているため、1枚の金属板を複雑な形状へ加工するプレス成形が行われるようになってきた。また、金属板として、比較的プレス成形性に優れている鋼板のみならず、プレス成形性に劣るチタン板を複雑な形状へとプレス成形することが望まれるようになってきた。

【0004】

チタン板は、海水中でも腐食しない耐食性や、軽量であるにもかかわらず優れた比強度を有する等、他の金属にはない優れた特性を有しているため、航空・宇宙関連や化学プラント等の分野から、時計やメガネフレーム等、幅広い分野で用いられている。特に、化学プラント分野では、チタン板の優れた耐食性のため、海水熱交換器等に使用されるようになっている。この場合、例えばプレート式熱交換器では、板材表面を非常に複雑な形状にプレス成形して表面積を多くすることにより、伝熱効率の向上を図ることが行われているが、チタン板は加工性が悪いため、表面形状が制限されてしまうという問題があった。

【0005】

すなわち、チタン板の圧延方向(長手方向;L方向)への伸び特性はそれなりによいのであるが、圧延方向に直交する方向(幅方向;C方向)に対しては伸び特性が劣っており、伸び特性に異方性があることも相俟って、チタン板を複雑な形状へとプレス成形しようとすると、割れてしまうのである。

【0006】

チタン板のプレス成形性を改善するために、チタン板の表面に酸化皮膜を生成させる方法(特許文献2等)や、チタン板の表層にTiC含有層を存在させる方法(特許文献3等)も検討されてきたが、近年の過酷なプレス成形に対応するには、成形性が不充分であった。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2007−98599号公報

【特許文献2】特開平6−173083号公報

【特許文献3】特開2006−291362号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は上記諸事情を考慮して、特に、チタン板等のプレス成形性に劣っている金属板

にアルカリで脱膜可能な潤滑皮膜を付与し、複雑な形状へのプレス成形が可能なアルカリ可溶型潤滑金属板の提供を課題として掲げた。

【課題を解決するための手段】

【0009】

上記課題を解決し得た本発明は、表面処理組成物から得られるアルカリ可溶型潤滑皮膜を備えた金属板であって、前記表面処理組成物は、α,β−エチレン性不飽和カルボン酸に由来する構成単位(A−1)と、α,β−エチレン性不飽和カルボン酸エステルに由来する構成単位(A−2)とを含む単量体成分から合成された共重合体(A)、粒子径40〜50nmのコロイダルシリカ(B)および平均粒子径1μmの球形ポリエチレンワックスと平均粒子径0.6μmの球形ポリエチレンワックスからなるワックス混合物(C)を含むものであることを特徴とするプレス成形性およびアルカリ脱膜性に優れたアルカリ可溶型潤滑金属板である。

【0010】

上記ワックス混合物(C)は、平均粒子径1μmの球形ポリエチレンワックスと平均粒子径0.6μmの球形ポリエチレンワックスとの合計100質量%中、平均粒子径0.6μmの球形ポリエチレンワックスを30〜50質量%含むものであることが好ましく、これらは、いずれも軟化点が113〜132℃である態様が好ましい。

【0011】

上記アルカリ可溶型潤滑皮膜表面の静摩擦係数と動摩擦係数のいずれもが0.15以下であり、かつ、静摩擦係数から動摩擦係数を減じたときの値が、−0.02〜+0.02であると、一層プレス成形性が良好となる。

【0012】

上記表面処理組成物は、共重合体(A)、コロイダルシリカ(B)およびワックス混合物(C)の合計量を100質量%としたとき、共重合体(A)が70〜90質量%、コロイダルシリカ(B)が5〜20質量%、ワックス混合物(C)が3.5〜10質量%含まれている態様、共重合体(A)のα,β−エチレン性不飽和カルボン酸に由来する構成単位(A−1)がメタクリル酸に由来する構成単位であり、α,β−エチレン性不飽和カルボン酸に由来する構成単位(A−1)とα,β−エチレン性不飽和カルボン酸エステルに由来する構成単位(A−2)の合計100質量%中、α,β−エチレン性不飽和カルボン酸に由来する構成単位(A−1)が20〜40質量%である態様、共重合体(A)の酸価が150mgKOH/g以上である態様は、いずれも本発明の好適な実施態様である。また、アルカリ可溶型潤滑皮膜の付着量が0.6〜1.5g/m2であることも好ましい。

【0013】

本発明には、上記アルカリ可溶型潤滑金属板を製造する方法であって、上記本発明の表面処理組成物を、金属板に塗布した後、板温100〜130℃で乾燥することを特徴とする製造方法も含まれ、この場合において、金属板が、純チタン板またはチタン合金板であることが最も好ましい。

【発明の効果】

【0014】

本発明により、チタン板等のプレス成形性に劣っている金属板のプレス成形性を著しく高めることができた。従って、本発明のアルカリ可溶型潤滑金属板は、熱交換器等の化学プラント分野や、その他、家電製品、建築材料、船舶・自動車部品等の移動媒体用部材等、各種用途に適用可能である。

【図面の簡単な説明】

【0015】

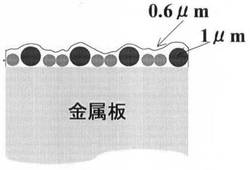

【図1】本発明の潤滑皮膜中のワックスの存在状態を模式的に表した図である。

【図2】本発明におけるプレス成形性の評価場所の説明図である。

【発明を実施するための形態】

【0016】

本発明のアルカリ可溶型潤滑金属板は、金属板の表面に特定粒径のワックスを2種類使

用した潤滑皮膜が積層されているところに特徴を有する。以下、各構成成分について説明する。

【0017】

[原板]

本発明のアルカリ可溶型潤滑金属板における原板としては、前記したように、原板のままではプレス成形性に劣るチタン板(チタン合金板も含む)が最適である。しかし、さらなるプレス成形性の向上を目指して、アルミニウム板、銅板、冷延鋼板、溶融亜鉛めっき鋼板、電気亜鉛めっき鋼板、合金化溶融亜鉛めっき鋼板等を原板として用いても構わない。

【0018】

チタン板としては、工業的に用いられる純チタン板(JIS:1種または2種)を想定しているが、プレス成形性を阻害しない程度で少量の合金元素を含有させたチタン合金板も利用可能である。例えば、アルミニウム、シリコン、ニオブ等の元素を含有させることは、チタン合金板の強度を高める上で有効であるが、これらの元素の含有量が増大すると、強度が高くなり過ぎて、本発明で期待するプレス成形性が得られなくなるので、これらの元素の含有量(1種または2種以上の合計の含有量)は2%程度までとすることが好ましい。また、鉄は、通常、不可避不純物として含まれているが、Feを1.5%程度までを積極的に含有させて強度を高めたチタン合金板を適用することもできる。

【0019】

チタン板(以下、チタン合金板も含む)においては、上記含有成分の他(残部)は、チタンおよび不可避的不純物である。不可避的不純物は、チタン板原料のスポンジチタンに不可避的に含まれる不純物元素のことであり、代表的には、酸素、鉄(鉄を積極的に含有させた場合を除く)、炭素、窒素、水素、クロム、ニッケル等があり、また製造工程において製品中に取り込まれる可能性のある元素等も不可避的不純物に含まれる。

【0020】

チタン板の厚みは0.3〜1mm程度が好ましい。板厚があまり大きくなると、潤滑皮膜を塗布することによる成形性向上効果が発揮されにくくなる。すなわち、板厚が大きい場合、ごく微小な高塑性歪み領域であれば板の局部変形によって割れには至らないが、潤滑皮膜を施すと、逆に局部変形では緩和できない比較的大きな高塑性歪み領域が形成されてしまい、割れに至ることもある。こうしたことから、チタン板の板厚は1.0mm以下とすることが好ましい。チタン板の厚さの下限については必要とされる強度等を考慮して設定すればよく、チタン板の種類によっても異なるが、例えば工業用純チタンの場合(1種または2種)には0.3mm程度以上とするのが良く、少量の合金元素を含有させたチタン合金の場合には、より薄くても構わない。

【0021】

[潤滑皮膜用共重合体(A)]

本発明のアルカリ可溶型潤滑金属板は、上記原板の片面または両面に潤滑皮膜が形成されたものである。この潤滑皮膜は、α,β−エチレン性不飽和カルボン酸に由来する構成単位(A−1)と、α,β−エチレン性不飽和カルボン酸エステルに由来する構成単位(A−2)を必須的に含有する共重合体(A)を樹脂成分として含む表面処理組成物から得られる皮膜である。

【0022】

α,β−エチレン性不飽和カルボン酸に由来する構成単位(A−1)は、共重合体(A)にカルボキシル基を導入するために用いられ、これにより、共重合体(A)のアルカリ水溶液への溶解性を高め、その結果、潤滑皮膜の脱膜性を高める作用を有する。構成単位(A−1)を形成するためのα,β−エチレン性不飽和カルボン酸としては、特に限定は無く、例えば、アクリル酸、メタクリル酸、クロトン酸、イソクロトン酸等のモノカルボン酸や、マレイン酸、フマル酸、イタコン酸等のジカルボン酸あるいはこれらのモノエステルを挙げることができる。これらは、1種または2種以上を使用することができる。これらの中でも、メタクリル酸が最も好ましい。

【0023】

構成単位(A−1)の量は、構成単位(A−2)との合計100質量%中、20〜40質量%とするのが好ましく、共重合体(A)を合成する際に用いる単量体100質量%のうちの20〜40質量%を、上記α,β−エチレン性不飽和カルボン酸とすることが好ましい。不飽和カルボン酸が20質量%より少ないとアルカリ脱膜性が不足するおそれがある。一方、40質量%を超えて不飽和カルボン酸を用いると、潤滑皮膜としての強度が劣化して、プレス加工時に皮膜剥離を起こしやすくなるため、好ましくない。構成単位(A−1)の量は、25〜35質量%がより好ましい。

【0024】

構成単位(A−1)を上記範囲にすると、共重合体(A)の酸価は150〜300mgKOH/g程度になる。共重合体(A)1g当たりのカルボキシル基量としては、2.69〜5.37mmol程度に相当する。より好ましい酸価の範囲は150〜250mgKOH/gである。

【0025】

α,β−エチレン性不飽和カルボン酸エステルに由来する構成単位(A−2)は、共重合体(A)のベースとなるものであり、金属板に対する密着性や潤滑性に影響を及ぼす。また構成単位(A−2)は、エステルであって、アルカリ水溶液により加水分解するので、潤滑皮膜の脱膜性にも寄与し得る。

【0026】

構成単位(A−2)を形成するためのα,β−エチレン性不飽和カルボン酸エステルとしては、特に限定は無く、例えばアクリル酸メチル、アクリル酸エチル、アクリル酸ブチル異性体(例えばアクリル酸i−ブチル等)、アクリル酸2−エチルヘキシル、アクリル酸イソオクチル、アクリル酸イソノニル、アクリル酸イソボニル、アクリル酸N,N−ジメチルアミノエチル、アクリル酸2−メトキシエチル、アクリル酸3−メトキシブチル、アクリル酸2−ヒドロキシエチル、アクリル酸2−ヒドロキシプロピル、アクリル酸4−ヒドロキシブチル、アクリル酸ラウリル、アクリル酸n−ステアリル、アクリル酸テトラヒドロフルフリル、アクリル酸トリメチロールプロパン、アクリル酸1,9−ノナンジオール等のアクリル酸エステルや、メタクリル酸メチル、メタクリル酸エチル、メタクリル酸ブチル異性体(例えばメタクリル酸n−ブチル、メタクリル酸i−ブチル、メタクリル酸t−ブチル等)、メタクリル酸2−エチルヘキシル、メタクリル酸ラウリル、メタクリル酸ステアリル、メタクリル酸トリデシル、メタクリル酸シクロヘキシル、メタクリル酸ベンジル、メタクリル酸イソボニル、メタクリル酸グリシジル、メタクリル酸テトラヒドロフルフリル、メタクリル酸アリル、メタクリル酸2−ヒドロキシエチル、メタクリル酸ヒドロキシプロピル、メタクリル酸2−メトキシエチル、メタクリル酸2−エトキシエチル、ジメタクリル酸エチレングリコール、ジメタクリル酸トリエチレングリコール、ジメタクリル酸1,3−ブチレングリコール、ジメタクリル酸1,6−ヘキサンジオール、ジメタクリル酸ポリプロピレングリコール、トリメタクリル酸トリメチロールプロパン、メタクリル酸ジメチルアミノエチル、メタクリル酸ジエチルアミノエチル、メタクリル酸トリフルオロエチル、メタクリル酸ヘプタデカフルオロデシル等のメタクリル酸エステル等が挙げられる。これらは、1種または2種以上を使用することができる。これらの中でも、単官能の単量体が好ましく、(メタ)アクリル酸エチル、(メタ)アクリル酸2−エチルヘキシル、(メタ)アクリル酸n−ブチル等が好ましいものとして挙げられる。

【0027】

この構成単位(A−2)を形成する単量体以外の単量体をさらに用いて共重合体(A)を合成してもよいが、金属板に対する密着性、潤滑皮膜の柔軟性や潤滑性、あるいは脱膜性を考慮すると、共重合体(A)は構成単位(A−1)と構成単位(A−2)とからなるものであることが好ましい。従って、構成単位(A−2)は、共重合体(A)100質量%中、60〜80質量%であるのが好ましい。より具体的には、構成単位(A−1)用の不飽和カルボン酸と構成単位(A−2)用の不飽和カルボン酸エステルとの合計100質量%中、不飽和カルボン酸を20〜40質量%とし、不飽和カルボン酸エステルを60〜

80質量%用いることが好ましい。

【0028】

共重合体(A)を合成する方法は、特に限定されないが、水系の表面処理組成物が得やすく、環境に優しい点で、乳化重合が好ましい。乳化重合は公知の方法で行うことができ、例えば、過硫酸アンモニウム等の水溶性重合開始剤と、乳化剤とを用い、水中で乳化重合を行う。乳化剤は特に限定されないが、分子中にエチレン性不飽和基を有する反応性の乳化剤を用いることもできる。

【0029】

共重合体(A)の数平均分子量は、潤滑性および脱膜性の観点から、好ましくは10,000以上、より好ましくは12,000以上、さらに好ましくは15,000以上で、好ましくは30,000以下、より好ましくは25,000以下、さらに好ましくは20,000以下である。

【0030】

また、共重合体(A)のガラス転移温度(Tg)は、−40〜100℃であることが好ましい。Tgが−40℃よりも下回ると、潤滑皮膜に粘着性が発現し、ゴミの付着やブロッキング等のトラブルの原因になるおそれがある。また100℃を超えると、潤滑皮膜が脆くなり、プレス加工時の皮膜剥離の原因になるおそれがある。

【0031】

本発明では、潤滑皮膜を形成するための表面処理組成物において、上記共重合体(A)は中和しない。従って、乳化重合中の反応液、重合終了後の乳化液および表面処理組成物には、アルカリ化合物は加えない。なお、ワックス混合物(C)の水分散体はアルカリ性であるため、上記「アルカリ化合物」には、ワックス混合物(C)は含まない。共重合体(A)がカルボキシル基を有しているため、重合終了後の乳化液を用いて表面処理組成物を調製すると、pHは大体1.7〜4程度の酸性領域となる。

【0032】

表面処理組成物中における上記共重合体(A)の量は、共重合体(A)、コロイダルシリカ(B;固形分)およびワックス混合物(C)の合計を100質量%としたとき、70〜90質量%とすることが好ましい。70質量%よりも少ないと、潤滑皮膜の造膜性が低下したり、ワックス混合物(C)を潤滑皮膜中に保持もしくは被覆できなくなるおそれがあり、好ましくない。一方、90質量%を超えると、シリカ(B)やワックス混合物(C)の量が相対的に少なくなるので、潤滑性能が低下して、プレス成形時に皮膜剥離等が発生するおそれがある。

【0033】

[潤滑皮膜用コロイダルシリカ(B)]

本発明のアルカリ可溶型潤滑金属板の潤滑皮膜を形成するための表面処理組成物には、コロイダルシリカ(B)が必須成分として含まれる。コロイダルシリカ(B)の配合は、プレス成形性を高めるためである。本発明で用いるコロイダルシリカ(B)は粒子径が40〜50nmのものである。粒子径が40nmより下回ると、比表面積が大きくなり、活性度が高くなるため、表面処理組成物中で凝集して該組成物の保存安定性が劣化すると共に、潤滑皮膜のアルカリ脱膜性も低下するため好ましくない。粒子径が50nmを超えると、表面処理組成物を保存している内に沈殿が生じ、撹拌しても再分散できなくなるため好ましくない。また、沈殿物がわずかに生じてもプレス成形性が低下するため、粒子径40〜50nmのコロイダルシリカ(B)を用いることが好ましい。

【0034】

本発明で用いる表面処理組成物は、上記したとおり、pHが1.7〜4程度の酸性なので、コロイダルシリカ(B)も酸性のものを用いることが好ましい。アルカリ側にあるコロイダルシリカを用いると、表面処理組成物の調製時にゲル化することがある。粒子径40〜50nmで酸性のコロイダルシリカ(B)としては、日産化学工業社から、「スノーテックス(登録商標)OL」として入手可能である。なお、粒子径は、BET法による平均粒子径である。

【0035】

表面処理組成物中におけるコロイダルシリカ(B;固形分)の量は、共重合体(A)、コロイダルシリカ(B)およびワックス混合物(C)の合計を100質量%としたとき、5〜20質量%とすることが好ましい。5質量%より少ないと、脱膜性やプレス成形性の向上効果が不充分となるおそれがある。20質量%を超えるとプレス成形性は低下する傾向にあり、表面処理組成物の安定性も低下するため好ましくない。

【0036】

[潤滑皮膜用ワックス混合物(C)]

本発明のアルカリ可溶型潤滑金属板の潤滑皮膜を形成するための表面処理組成物には、ワックス混合物(C)が含まれる。本発明では、平均粒子径1μmの球形ポリエチレンワックス(以下C−1)と、平均粒子径0.6μmの球形ポリエチレンワックス(以下C−2)を混合して用いる。両者を混合して用いるのは、図1に示すように、平均粒子径1μmのワックス(C−1)で潤滑皮膜表面に突部を形成させて表面の潤滑性を高めると共に、皮膜内部に埋もれている平均粒子径0.6μmのワックス(C−2)で、プレス成形の際の金型の凹部へ金属板が流入していくときの潤滑効果を発現させるためである。いずれか一方では、プレス成形性が不充分であり、また平均粒子径1μmを超えるワックスを用いても潤滑効果が低いため、本発明では上記の組み合わせとした。また、フッ素系潤滑剤を用いても、潤滑効果は低かった。

【0037】

このように、本発明では、皮膜厚よりも平均粒子径が大きいワックス(C−1)と、皮膜厚よりも平均粒子径が小さいワックス(C−2)とを組み合わせて使うことで、金属板が金型の凹部へ流入する際の初期の潤滑性をワックス(C−1)で発現させ、凹部へ流入した金属板が金型と摺動するときの潤滑性をワックス(C−2)で発現させるところに特徴がある。なお、皮膜厚については後述する。

【0038】

本発明では、図1に示したように、ワックス(C−1)とワックス(C−2)は、いずれも潤滑皮膜中で、球形を維持していることが必要である。プレス成形時にワックスが溶融して潤滑皮膜表面にブリードアウトしてしまうと、2種のワックスを併用する効果が発現しない。プレス成形時には、金型との摩擦熱で金属板が120〜130℃程度に加熱されているため、本発明では、ワックス(C−1)と(C−2)はいずれも軟化点が113〜132℃のポリエチレンワックスを用いることが好ましい。これにより、固体潤滑と液体潤滑とが混合した最も潤滑性に優れた領域でプレス成形を行うことができる。

【0039】

このようなワックス(C−1)としては、三井化学社製のケミパール(登録商標)「WF−640」(軟化点113℃)や「W−700」(軟化点132℃)があり、ワックス(C−2)としては、同じくケミパール「W−950」(軟化点113℃)、「W−900」(軟化点132℃)がある。これらはいずれもワックス粒子の水分散体である。なお、ワックスの平均粒子径はコールターカウンター法によるものであり、軟化点は環球法によるものである。また、上記ワックス(C−1)の体積平均粒子径は、0.9μmから1.4μmの範囲にあり、上記ワックス(C−2)の体積平均粒子径は、0.45μmから0.8μmの範囲にある。従って、本発明で用いるワックス混合物(C)においては、0.9μmから1.4μmの間に1つのピークがあり、0.45μmから0.8μmの間に1つのピークがある多峰性の粒度分布を示す。このため図1に示すような形態の皮膜構造となり、良好な潤滑性を示すのである。

【0040】

ワックス(C−1)とワックス(C−2)の混合比率は、両者の合計100質量%に対し、ワックス(C−1)を50〜70質量%、ワックス(C−2)を30〜50質量%とすることが好ましい(いずれも固形分である)。ワックス(C−2)が30質量%よりも少ないと、皮膜内部のワックス(C−2)による潤滑効果が充分に発揮されず、皮膜の深さ方向への潤滑性が不足して、金型摺動によって皮膜剥離(摺動方向への凝集破壊)を生じるおそれがある。またワックス(C−2)が50質量%を超えると、ワックス(C−1)が少なくなって、皮膜表面の潤滑効果が低下し、プレス成形性が低下するおそれがある。

【0041】

表面処理組成物中におけるワックス混合物(C)の量は、共重合体(A)、コロイダル

シリカ(B)およびワックス混合物(C)の合計を100質量%としたとき、3.5〜10質量%とすることが好ましい。潤滑皮膜中のワックス濃度を増加させていくと、約1質量%で動摩擦係数は大きく低下し、3.5質量%でほぼ横ばいとなり、その後わずかずつ低下していき、10質量%程度で、一定値を示すようになる。従って、ワックス混合物(C)は3.5質量%以上が好ましく、より好ましくは5質量%以上である。10質量%を超えて添加しても動摩擦係数の低下効果は飽和するので、上限は10質量%が好ましい。また、ワックス混合物(C)が多くなると、表面処理組成物を金属板に塗布する際に発泡が激しくなるため、均一な皮膜が得られがたくなる。ワックスの水分散体中に界面活性剤が含まれているためではないかと考えられる。ワックス混合物(C)は8質量%以下がより好ましい。

【0042】

上記のように2種類のワックスを併用することで、本発明のアルカリ可溶型潤滑金属板の潤滑皮膜の静摩擦係数と動摩擦係数は近接した値となる。具体的には、潤滑皮膜の静摩擦係数と動摩擦係数のいずれもが0.15以下であり、かつ、静摩擦係数から動摩擦係数を減じたときの値が、−0.02〜+0.02であることが好ましい。この範囲であると、金型の凹部へ金属板が流入して伸びが発生するまでの潤滑皮膜の抵抗が小さくなると共に、静摩擦係数と動摩擦係数が同程度であるので、プレス成形時の圧延方向と幅方向の伸び率の差によって生じる成形不良(ネッキングや割れ)を一層抑制することができる。その結果、プレート式熱交換器のような複雑な形状へのプレス成形においても加工を可能とした。

【0043】

[潤滑皮膜の付着量]

本発明では、潤滑皮膜は、図1に示すように、平均粒子径の大きいワックス(C−1)の凸部を形成しているため、単純にμmで表すことが難しい。図1に示すように、平均粒子径1μmのワックス(C−1)によって皮膜表面に凸部を形成させるためには、皮膜の付着量を0.6〜1.5g/m2とすることが好ましい。皮膜付着量が0.6g/m2よりも少ないと、潤滑性を発揮できず、皮膜剥離が発生して、かじりや割れの原因となるおそれがある。一方、1.5g/m2を超えると、皮膜のアルカリ脱膜性が低下すると共に、

アルカリ脱脂液のpHが低下して脱脂液の能力を低下させるおそれがあり、好ましくない。

【0044】

[表面処理組成物]

本発明の表面処理組成物を調製するには、例えば、共重合体(A)を乳化重合で合成し、得られた乳化液に、水分散体であるコロイダルシリカ(B)、ワックス混合物(C)の水分散体、すなわちワックス(C−1)の水分散体とワックス(C−2)の水分散体を加えてよく混合する方法が挙げられる。表面処理組成物は、塗工に適する粘度にするため、希釈しても濃縮してもよい。

【0045】

上記表面処理組成物には、本発明の目的を阻害しない範囲で、酸化チタン等の顔料、艶消し剤、防錆剤、沈降防止剤等、樹脂塗装金属板分野で用いられる各種公知の添加剤を添加しても構わない。

【0046】

上記表面処理組成物を原板に塗布する方法は特に限定されず、バーコーター法、ロールコーター法、スプレー法、カーテンフローコーター法等が採用可能である。塗布後には乾燥を行うが、ワックス混合物(C)の粒子状態を維持するために、高温で加熱乾燥を行うのは避けるべきである。具体的には、100〜130℃で加熱乾燥を行うことが好ましい。なお、原板には、耐食性向上、潤滑皮膜との密着性向上等を目的として、予め、クロメート処理、ノンクロメート処理、リン酸塩処理等の公知の表面処理(下地処理)を施しておいてもよい。

【実施例】

【0047】

以下実施例によって本発明をさらに詳述するが、下記実施例は本発明を制限するものではなく、本発明の趣旨を逸脱しない範囲の変更実施は本発明に含まれる。以下では、「部」は「質量部」を、「%」は「質量%」を示すものとする。また、実施例で用いた評価方法は、以下の通りである。

【0048】

[評価方法]

(1)摩擦係数

表面処理組成物を金属板に塗布し、乾燥後、新東化学社製の表面性測定機(TYPE;14DR)

を用いてSUSボールを一定荷重で加圧しながら摺動させて、下記条件で、静摩擦係数と動摩擦係数とを測定した。

【0049】

試験荷重:500gf

摺動速度:100mm/min

摺動距離:40mm

試験回数:n=3

摺動治具:SUSボール10mmφ

測定温度:室温(20℃)

【0050】

(2)プレス成形性

プレート式熱交換器の熱交換部分を模擬した、100mm×100mm、ピッチ10mm、最大高さ4mm、曲率半径R=0.4,0.6,0.8,1.0,1.4,1.8mmの6種類の稜線を有する金型を用い、80トン油圧プレス機でプレス加工を行った。プレス条件は、最大荷重300kN、プレス速度1mm/sec、4mm押し切りである。得られたプレス成形品について36箇所の割れ測定点で割れの状態を評価した。図2の左側に示すように、A,B,C,D,Eについては稜部と波線の交点の30箇所と、図2の右側に示すように、C’は谷部を6箇所測定した。

【0051】

割れの起点となるA,C,C’,Eに関しては、健全(割れやネッキングが認められない)なら2点、ネッキング(くびれる現象)傾向があれば1点、割れが生じていれば0点として、下記式(1)で数値化した。

F(i,j)=1.0 ×(健全2,ネッキング1,割れ発生0) ・・・式(1)

【0052】

また、B,Dに関しては、健全(割れやネッキングが認められない)なら1点(0.5×2)、ネッキング(くびれる現象)傾向があれば0.5点(0.5×1)、割れが生じていれば0点として、下記式(2)で数値化した。

G(i,j)=0.5 ×(健全2,ネッキング1,割れ発生0) ・・・式(2)

【0053】

そして、それぞれの点数に稜部の曲率半径R(各曲率半径をR(k)と表す)の逆数を掛けて割れの状況を数値化し、その値と、全体に割れが生じていない場合の値(式(3)における分母)との割合を下記式(3)で求め、プレス成形性の「スコア」として、本発明におけるプレス成形性評価の指標とした。スコアが高いほど、プレス成形に優れていることを表す。なお、式(1)〜(3)において、iは場所、jは点数を示す。従って、R(k)は、0.4,0.6,0.8,1.0,1.4,1.8のいずれかである。

【0054】

【数1】

【0055】

(3)アルカリ脱膜性

アルカリ脱脂工程における潤滑皮膜の脱膜性を評価するために、金属板に付着している潤滑皮膜の付着量V0(g/m2)を測定した供試材を、60℃に調整したアルカリ脱脂剤(日本パーカライジング社製「CL-N364S」)の濃度20g/Lの溶液に2分間浸漬し、水洗・乾燥した後、皮膜付着量をV1(g/m2)を測定して、皮膜の脱膜率(%)を下記式(4)により求めた。

【0056】

【数2】

【0057】

評価基準は、脱膜率100%を◎、脱膜率95%以上100%未満を○、脱膜率90%以上95%未満を△、脱膜率90%未満を×とした。

【0058】

なお、皮膜付着量(g/m2)は、皮膜中のSi元素量を蛍光X線装置(島津製作所製

「MIF-2100」)を用いて定量し、下記の換算式(5)により求めた。

【0059】

【数3】

ここで、Siは皮膜中のSi元素量(mg/m2)、Cは表面処理組成物中のSiO2の添加濃度(%)、28はSiの元素量、60はSiO2の分子量である。

【0060】

合成例1

撹拌機、温度計、還流冷却器および滴下漏斗を備えた4つ口フラスコに、400部の水を仕込み、窒素置換を行いながら、80℃まで昇温した。過硫酸アンモニウム0.4部を水200部に溶解させた開始剤水溶液と、不飽和カルボン酸としてのメタクリル酸60部、不飽和カルボン酸エステルとしてのメタクリル酸n−ブチル77.4部とアクリル酸2−エチルヘキシル65.6部、水200部および反応性界面活性剤である「ラテムル(登録商標)S−180」(花王社製)を15部入れて乳化したプレエマルションとを、別々の滴下ロートに入れ、1時間かけて同時に滴下した。滴下終了後、80℃で1時間熟成した後、40℃まで冷却してから、150メッシュの金網で濾過し、共重合体の乳化液No.1を得た。

【0061】

合成例2

不飽和カルボン酸エステルをアクリル酸エチル140部のみにした以外は、合成例1と同様にして、共重合体の乳化液No.2を得た。

【0062】

合成例3

メタクリル酸を40部に、アクリル酸エチルを150部にした以外は、合成例2と同様にして、共重合体の乳化液No.3を得た。

【0063】

合成例4

メタクリル酸を80部に、アクリル酸エチルを130部にした以外は、合成例2と同様にして、共重合体の乳化液No.4を得た。

【0064】

合成例5

メタクリル酸を90部にした以外は、合成例4と同様にして、共重合体の乳化液No.5を得た。

【0065】

合成例6

メタクリル酸を30部にした以外は、合成例3と同様にして、共重合体の乳化液No.6を得た。

【0066】

合成例7

合成例2と同様にして乳化重合を行った。80℃での1時間の熟成の後、トリエチルアミンの50%水溶液を約10部、pHが6になるまで徐々に滴下し、30分間熟成を続けた。その後は合成例1と同様に冷却、濾過を行い、共重合体の乳化液No.7を得た。

【0067】

合成例8

メタクリル酸を180部、アクリル酸エチルを20部に変更した以外は、合成例2と同様にして、共重合体の乳化液No.8を得た。

【0068】

各共重合体の組成、特性を表1にまとめた。

【0069】

【表1】

【0070】

実験例1

合成例1〜8で製造した共重合体の乳化液No.1〜8のそれぞれと、粒子径40〜50nmのコロイダルシリカ(「スノーテックス(登録商標)OL」;日産化学工業社製)、平均粒子径1μmの球形ポリエチレンワックス(「ケミパール(登録商標)W−700」;軟化点132℃;三井化学社製)、平均粒子径0.6μmの球形ポリエチレンワックス(「ケミパール(登録商標)W−900」;軟化点132℃;三井化学社製)を用いて、表面処理組成物No.1〜8を調製した。配合比は固形分比率で、共重合体が85%、シリカが10%、ワックス混合物が5%とした。ワックス混合物中、平均粒子径1μmのワックスと0.6μmのワックスは、同量(50%ずつ)用いた。

【0071】

板厚0.5mmのJIS:1種純チタン板、JIS:2種純チタン板、電気亜鉛めっき

鋼板(めっき付着量;片面20g/m2ずつ;EG)、溶融亜鉛めっき鋼板(めっき付着

量;片面60g/m2ずつ;GI)を原板として用いた。ラボのロールコーターで、上記

各表面処理組成物No.1〜8を表裏面に塗布し、熱風乾燥炉の出側板温120℃で乾燥して、皮膜付着量1.0g/m2のアルカリ可溶型潤滑金属板を製造した。

【0072】

表2にチタン板の結果を示す。実験No.1はJIS:1種純チタン板にプレス油のみを塗布した例、実験No.2はJIS:2種純チタン板にプレス油のみを塗布した例である。実験No.3〜10は原板としてJIS:2種純チタン板を用いた例であり、実験No.3〜No.6は本発明例、実験No.7〜10は比較例である。

【0073】

【表2】

【0074】

表3にはEGとGIの結果を示す。実験No.11と15はプレス油のみを使用した例であり、実験No.12と16はプレス成形の際にポリエチレンシート(厚さ20μm;日本サニパック社製のポリ袋)を金属板の上に載置してからプレス成形を行った例である

。実験No.13〜14と17〜18が本発明例、その他は比較例である。

【0075】

【表3】

【0076】

実験例2

共重合体85%、シリカ10%、ワックス混合物5%の比率は変えずに、ワックス混合物における平均粒子径1μmのワックスと平均粒子径0.6μmのワックスの比率を表4に示したように変更し、共重合体の乳化液No.1のみを用いた以外は実験例1と同様にして、板厚0.5mmのJIS:2種純チタン板に各表面処理組成物を塗布・乾燥し、アルカリ可溶型潤滑金属板を得た。評価結果を表4に示した。

【0077】

【表4】

【0078】

実験例3

シリカ10%は変えずに、ワックス混合物(平均粒子径1μmのワックスと平均粒子径0.6μmのワックスが50:50の混合物)の添加量を表5に示したように変更した。合わせて、共重合体、シリカ、ワックス混合物の合計量が100%になるように、共重合体の量をワックス混合物の添加量に応じて変更し、共重合体の乳化液No.1のみを用いた以外は実験例1と同様にして、板厚0.5mmのJIS:2種純チタン板に各表面処理組成物を塗布・乾燥し、アルカリ可溶型潤滑金属板を得た。評価結果を表5に示した。

【0079】

【表5】

【0080】

実験例4

共重合体の乳化液No.1のみを用い、共重合体85%、シリカ10%、ワックス混合物(またはワックスとフッ素系潤滑剤との混合物)5%の比率は変えずに、表面処理組成物を調製した。このとき、ワックスまたはフッ素系潤滑剤は、平均粒子径の大きいものと小さいものを50%ずつ混合して用いた。ワックスおよびフッ素系潤滑剤の種類を以下に示す。なお、ケミパールは全て球形ポリエチレンワックスである。

a:「ケミパール(登録商標)W−700」(平均粒子径1μm;軟化点132℃;三井化学社製)

b:「ケミパール(登録商標)W−900」(平均粒子径0.6μm;軟化点132℃;三井化学社製)

c:「ケミパール(登録商標)W−300」(平均粒子径3μm;軟化点132℃;三井化学社製)

d:「ケミパール(登録商標)W−500」(平均粒子径2.5μm;軟化点113℃;

三井化学社製)

e:「ケミパール(登録商標)WF−640」(平均粒子径1.0μm;軟化点113℃;三井化学社製)

f:「ケミパール(登録商標)W−950」(平均粒子径0.6μm;軟化点113℃;三井化学社製)

g:フッ素系潤滑剤「KTL500F」(平均粒子径0.49μm(実測値);融点310℃;喜多村社製)

h:フッ素系潤滑剤「PTFE 31−JR」(平均粒子径0.2〜0.25μm;融点327℃;三井・デュポンフロロケミカル社製)

【0081】

また、皮膜付着量は表6に示したように0.5〜2.0g/m2の間で変更した。これ

らの条件以外は実験例1と同様にして、板厚0.5mmのJIS:2種純チタン板に各表面処理組成物を塗布・乾燥し、アルカリ可溶型潤滑金属板を得た。評価結果を表6に示した。

【0082】

なお、表6中の皮膜厚(μm)は、皮膜付着量(g/m2)から、次式で換算して求め

たおおよその値である。皮膜中に、比重2.2のコロイダルシリカが10%、比重1.0の樹脂とワックスが90%含まれていることから、以下の式を用いた。

【0083】

【数4】

【0084】

【表6】

【0085】

実験例5

共重合体の乳化液No.1のみを用い、ワックス混合物(平均粒子径1μmのワックスと平均粒子径0.6μmのワックスが50:50の混合物)を5%とし、シリカの種類と添加量を表7に示したように変更した。合わせて、共重合体、シリカ、ワックス混合物の合計量が100%になるように、共重合体の量をシリカの添加量に応じて変更し、これら以外の条件は実験例1と同様にして、板厚0.5mmのJIS:2種純チタン板に各表面処理組成物を塗布・乾燥し、アルカリ可溶型潤滑金属板を得た。評価結果を表7に示した。

【0086】

用いたコロイダルシリカは以下の通りである。

I:「スノーテックス(登録商標)OL」(pH2〜4;粒子径40〜50nm;日産化学工業社製)

II:「スノーテックス(登録商標)O」(pH2〜4;粒子径10〜20nm;日産化学工業社製)

III:「スノーテックス(登録商標)OUP」(pH2〜4;粒子径40〜100nm;

日産化学工業社製)

IV:「スノーテックス(登録商標)AK」(pH4〜6;粒子径10〜20nm;日産化学工業社製)

V:「スノーテックス(登録商標)20L」(pH9.5〜11.0;粒子径40〜50nm;日産化学工業社製)

【0087】

【表7】

【産業上の利用可能性】

【0088】

本発明のアルカリ可溶型潤滑金属板は、プレス成形性とアルカリ脱膜性に優れた潤滑皮膜が形成されているので、従来、加工性に劣っていたチタン板を原板とした場合であっても、優れたプレス成形性を付与することができた。また、本発明の潤滑皮膜はアルカリ脱膜性に優れているので、プレス成形後のアルカリ脱脂処理で容易に除去することができ、続く電着塗装における塗装性を阻害することがない。従って、本発明のアルカリ可溶型潤滑金属板は、過酷な成形が施される分野に適用するのに適しており、特に、プレート式熱交換器の熱交換部用に最適である。また、その他、家電製品、建築材料、船舶・自動車部品等の移動媒体材料等、各種用途にも適用可能である。

【技術分野】

【0001】

本発明は、チタン板等のプレス成形性に劣る金属板に、プレス成形性を高め得る潤滑皮膜であって、かつ、アルカリ脱膜も可能な皮膜が表面に形成された金属板に関し、特に、熱交換器等へ適用するため複雑で過酷なプレス成形を受けても、不良の発生の少ないアルカリ可溶型潤滑金属板に関するものである。

【背景技術】

【0002】

従来から、プレス加工時の潤滑性能を高めるため、金属板表面に樹脂を含む潤滑皮膜を積層する方法が知られている。しかし、このような潤滑皮膜は電着塗装性に悪影響を及ぼすため、プレス加工後で電着塗装前のアルカリ洗浄工程において皮膜を剥離させることも行われており、例えば、特許文献1には、プレス成形性とアルカリ脱膜性に優れた樹脂膜を有する樹脂被覆鋼板が開示されている。

【0003】

近年、ユーザーニーズが多様化すると共に、金属部材の薄型化・軽量化の要求特性が次第に過酷になっているため、1枚の金属板を複雑な形状へ加工するプレス成形が行われるようになってきた。また、金属板として、比較的プレス成形性に優れている鋼板のみならず、プレス成形性に劣るチタン板を複雑な形状へとプレス成形することが望まれるようになってきた。

【0004】

チタン板は、海水中でも腐食しない耐食性や、軽量であるにもかかわらず優れた比強度を有する等、他の金属にはない優れた特性を有しているため、航空・宇宙関連や化学プラント等の分野から、時計やメガネフレーム等、幅広い分野で用いられている。特に、化学プラント分野では、チタン板の優れた耐食性のため、海水熱交換器等に使用されるようになっている。この場合、例えばプレート式熱交換器では、板材表面を非常に複雑な形状にプレス成形して表面積を多くすることにより、伝熱効率の向上を図ることが行われているが、チタン板は加工性が悪いため、表面形状が制限されてしまうという問題があった。

【0005】

すなわち、チタン板の圧延方向(長手方向;L方向)への伸び特性はそれなりによいのであるが、圧延方向に直交する方向(幅方向;C方向)に対しては伸び特性が劣っており、伸び特性に異方性があることも相俟って、チタン板を複雑な形状へとプレス成形しようとすると、割れてしまうのである。

【0006】

チタン板のプレス成形性を改善するために、チタン板の表面に酸化皮膜を生成させる方法(特許文献2等)や、チタン板の表層にTiC含有層を存在させる方法(特許文献3等)も検討されてきたが、近年の過酷なプレス成形に対応するには、成形性が不充分であった。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2007−98599号公報

【特許文献2】特開平6−173083号公報

【特許文献3】特開2006−291362号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は上記諸事情を考慮して、特に、チタン板等のプレス成形性に劣っている金属板

にアルカリで脱膜可能な潤滑皮膜を付与し、複雑な形状へのプレス成形が可能なアルカリ可溶型潤滑金属板の提供を課題として掲げた。

【課題を解決するための手段】

【0009】

上記課題を解決し得た本発明は、表面処理組成物から得られるアルカリ可溶型潤滑皮膜を備えた金属板であって、前記表面処理組成物は、α,β−エチレン性不飽和カルボン酸に由来する構成単位(A−1)と、α,β−エチレン性不飽和カルボン酸エステルに由来する構成単位(A−2)とを含む単量体成分から合成された共重合体(A)、粒子径40〜50nmのコロイダルシリカ(B)および平均粒子径1μmの球形ポリエチレンワックスと平均粒子径0.6μmの球形ポリエチレンワックスからなるワックス混合物(C)を含むものであることを特徴とするプレス成形性およびアルカリ脱膜性に優れたアルカリ可溶型潤滑金属板である。

【0010】

上記ワックス混合物(C)は、平均粒子径1μmの球形ポリエチレンワックスと平均粒子径0.6μmの球形ポリエチレンワックスとの合計100質量%中、平均粒子径0.6μmの球形ポリエチレンワックスを30〜50質量%含むものであることが好ましく、これらは、いずれも軟化点が113〜132℃である態様が好ましい。

【0011】

上記アルカリ可溶型潤滑皮膜表面の静摩擦係数と動摩擦係数のいずれもが0.15以下であり、かつ、静摩擦係数から動摩擦係数を減じたときの値が、−0.02〜+0.02であると、一層プレス成形性が良好となる。

【0012】

上記表面処理組成物は、共重合体(A)、コロイダルシリカ(B)およびワックス混合物(C)の合計量を100質量%としたとき、共重合体(A)が70〜90質量%、コロイダルシリカ(B)が5〜20質量%、ワックス混合物(C)が3.5〜10質量%含まれている態様、共重合体(A)のα,β−エチレン性不飽和カルボン酸に由来する構成単位(A−1)がメタクリル酸に由来する構成単位であり、α,β−エチレン性不飽和カルボン酸に由来する構成単位(A−1)とα,β−エチレン性不飽和カルボン酸エステルに由来する構成単位(A−2)の合計100質量%中、α,β−エチレン性不飽和カルボン酸に由来する構成単位(A−1)が20〜40質量%である態様、共重合体(A)の酸価が150mgKOH/g以上である態様は、いずれも本発明の好適な実施態様である。また、アルカリ可溶型潤滑皮膜の付着量が0.6〜1.5g/m2であることも好ましい。

【0013】

本発明には、上記アルカリ可溶型潤滑金属板を製造する方法であって、上記本発明の表面処理組成物を、金属板に塗布した後、板温100〜130℃で乾燥することを特徴とする製造方法も含まれ、この場合において、金属板が、純チタン板またはチタン合金板であることが最も好ましい。

【発明の効果】

【0014】

本発明により、チタン板等のプレス成形性に劣っている金属板のプレス成形性を著しく高めることができた。従って、本発明のアルカリ可溶型潤滑金属板は、熱交換器等の化学プラント分野や、その他、家電製品、建築材料、船舶・自動車部品等の移動媒体用部材等、各種用途に適用可能である。

【図面の簡単な説明】

【0015】

【図1】本発明の潤滑皮膜中のワックスの存在状態を模式的に表した図である。

【図2】本発明におけるプレス成形性の評価場所の説明図である。

【発明を実施するための形態】

【0016】

本発明のアルカリ可溶型潤滑金属板は、金属板の表面に特定粒径のワックスを2種類使

用した潤滑皮膜が積層されているところに特徴を有する。以下、各構成成分について説明する。

【0017】

[原板]

本発明のアルカリ可溶型潤滑金属板における原板としては、前記したように、原板のままではプレス成形性に劣るチタン板(チタン合金板も含む)が最適である。しかし、さらなるプレス成形性の向上を目指して、アルミニウム板、銅板、冷延鋼板、溶融亜鉛めっき鋼板、電気亜鉛めっき鋼板、合金化溶融亜鉛めっき鋼板等を原板として用いても構わない。

【0018】

チタン板としては、工業的に用いられる純チタン板(JIS:1種または2種)を想定しているが、プレス成形性を阻害しない程度で少量の合金元素を含有させたチタン合金板も利用可能である。例えば、アルミニウム、シリコン、ニオブ等の元素を含有させることは、チタン合金板の強度を高める上で有効であるが、これらの元素の含有量が増大すると、強度が高くなり過ぎて、本発明で期待するプレス成形性が得られなくなるので、これらの元素の含有量(1種または2種以上の合計の含有量)は2%程度までとすることが好ましい。また、鉄は、通常、不可避不純物として含まれているが、Feを1.5%程度までを積極的に含有させて強度を高めたチタン合金板を適用することもできる。

【0019】

チタン板(以下、チタン合金板も含む)においては、上記含有成分の他(残部)は、チタンおよび不可避的不純物である。不可避的不純物は、チタン板原料のスポンジチタンに不可避的に含まれる不純物元素のことであり、代表的には、酸素、鉄(鉄を積極的に含有させた場合を除く)、炭素、窒素、水素、クロム、ニッケル等があり、また製造工程において製品中に取り込まれる可能性のある元素等も不可避的不純物に含まれる。

【0020】

チタン板の厚みは0.3〜1mm程度が好ましい。板厚があまり大きくなると、潤滑皮膜を塗布することによる成形性向上効果が発揮されにくくなる。すなわち、板厚が大きい場合、ごく微小な高塑性歪み領域であれば板の局部変形によって割れには至らないが、潤滑皮膜を施すと、逆に局部変形では緩和できない比較的大きな高塑性歪み領域が形成されてしまい、割れに至ることもある。こうしたことから、チタン板の板厚は1.0mm以下とすることが好ましい。チタン板の厚さの下限については必要とされる強度等を考慮して設定すればよく、チタン板の種類によっても異なるが、例えば工業用純チタンの場合(1種または2種)には0.3mm程度以上とするのが良く、少量の合金元素を含有させたチタン合金の場合には、より薄くても構わない。

【0021】

[潤滑皮膜用共重合体(A)]

本発明のアルカリ可溶型潤滑金属板は、上記原板の片面または両面に潤滑皮膜が形成されたものである。この潤滑皮膜は、α,β−エチレン性不飽和カルボン酸に由来する構成単位(A−1)と、α,β−エチレン性不飽和カルボン酸エステルに由来する構成単位(A−2)を必須的に含有する共重合体(A)を樹脂成分として含む表面処理組成物から得られる皮膜である。

【0022】

α,β−エチレン性不飽和カルボン酸に由来する構成単位(A−1)は、共重合体(A)にカルボキシル基を導入するために用いられ、これにより、共重合体(A)のアルカリ水溶液への溶解性を高め、その結果、潤滑皮膜の脱膜性を高める作用を有する。構成単位(A−1)を形成するためのα,β−エチレン性不飽和カルボン酸としては、特に限定は無く、例えば、アクリル酸、メタクリル酸、クロトン酸、イソクロトン酸等のモノカルボン酸や、マレイン酸、フマル酸、イタコン酸等のジカルボン酸あるいはこれらのモノエステルを挙げることができる。これらは、1種または2種以上を使用することができる。これらの中でも、メタクリル酸が最も好ましい。

【0023】

構成単位(A−1)の量は、構成単位(A−2)との合計100質量%中、20〜40質量%とするのが好ましく、共重合体(A)を合成する際に用いる単量体100質量%のうちの20〜40質量%を、上記α,β−エチレン性不飽和カルボン酸とすることが好ましい。不飽和カルボン酸が20質量%より少ないとアルカリ脱膜性が不足するおそれがある。一方、40質量%を超えて不飽和カルボン酸を用いると、潤滑皮膜としての強度が劣化して、プレス加工時に皮膜剥離を起こしやすくなるため、好ましくない。構成単位(A−1)の量は、25〜35質量%がより好ましい。

【0024】

構成単位(A−1)を上記範囲にすると、共重合体(A)の酸価は150〜300mgKOH/g程度になる。共重合体(A)1g当たりのカルボキシル基量としては、2.69〜5.37mmol程度に相当する。より好ましい酸価の範囲は150〜250mgKOH/gである。

【0025】

α,β−エチレン性不飽和カルボン酸エステルに由来する構成単位(A−2)は、共重合体(A)のベースとなるものであり、金属板に対する密着性や潤滑性に影響を及ぼす。また構成単位(A−2)は、エステルであって、アルカリ水溶液により加水分解するので、潤滑皮膜の脱膜性にも寄与し得る。

【0026】

構成単位(A−2)を形成するためのα,β−エチレン性不飽和カルボン酸エステルとしては、特に限定は無く、例えばアクリル酸メチル、アクリル酸エチル、アクリル酸ブチル異性体(例えばアクリル酸i−ブチル等)、アクリル酸2−エチルヘキシル、アクリル酸イソオクチル、アクリル酸イソノニル、アクリル酸イソボニル、アクリル酸N,N−ジメチルアミノエチル、アクリル酸2−メトキシエチル、アクリル酸3−メトキシブチル、アクリル酸2−ヒドロキシエチル、アクリル酸2−ヒドロキシプロピル、アクリル酸4−ヒドロキシブチル、アクリル酸ラウリル、アクリル酸n−ステアリル、アクリル酸テトラヒドロフルフリル、アクリル酸トリメチロールプロパン、アクリル酸1,9−ノナンジオール等のアクリル酸エステルや、メタクリル酸メチル、メタクリル酸エチル、メタクリル酸ブチル異性体(例えばメタクリル酸n−ブチル、メタクリル酸i−ブチル、メタクリル酸t−ブチル等)、メタクリル酸2−エチルヘキシル、メタクリル酸ラウリル、メタクリル酸ステアリル、メタクリル酸トリデシル、メタクリル酸シクロヘキシル、メタクリル酸ベンジル、メタクリル酸イソボニル、メタクリル酸グリシジル、メタクリル酸テトラヒドロフルフリル、メタクリル酸アリル、メタクリル酸2−ヒドロキシエチル、メタクリル酸ヒドロキシプロピル、メタクリル酸2−メトキシエチル、メタクリル酸2−エトキシエチル、ジメタクリル酸エチレングリコール、ジメタクリル酸トリエチレングリコール、ジメタクリル酸1,3−ブチレングリコール、ジメタクリル酸1,6−ヘキサンジオール、ジメタクリル酸ポリプロピレングリコール、トリメタクリル酸トリメチロールプロパン、メタクリル酸ジメチルアミノエチル、メタクリル酸ジエチルアミノエチル、メタクリル酸トリフルオロエチル、メタクリル酸ヘプタデカフルオロデシル等のメタクリル酸エステル等が挙げられる。これらは、1種または2種以上を使用することができる。これらの中でも、単官能の単量体が好ましく、(メタ)アクリル酸エチル、(メタ)アクリル酸2−エチルヘキシル、(メタ)アクリル酸n−ブチル等が好ましいものとして挙げられる。

【0027】

この構成単位(A−2)を形成する単量体以外の単量体をさらに用いて共重合体(A)を合成してもよいが、金属板に対する密着性、潤滑皮膜の柔軟性や潤滑性、あるいは脱膜性を考慮すると、共重合体(A)は構成単位(A−1)と構成単位(A−2)とからなるものであることが好ましい。従って、構成単位(A−2)は、共重合体(A)100質量%中、60〜80質量%であるのが好ましい。より具体的には、構成単位(A−1)用の不飽和カルボン酸と構成単位(A−2)用の不飽和カルボン酸エステルとの合計100質量%中、不飽和カルボン酸を20〜40質量%とし、不飽和カルボン酸エステルを60〜

80質量%用いることが好ましい。

【0028】

共重合体(A)を合成する方法は、特に限定されないが、水系の表面処理組成物が得やすく、環境に優しい点で、乳化重合が好ましい。乳化重合は公知の方法で行うことができ、例えば、過硫酸アンモニウム等の水溶性重合開始剤と、乳化剤とを用い、水中で乳化重合を行う。乳化剤は特に限定されないが、分子中にエチレン性不飽和基を有する反応性の乳化剤を用いることもできる。

【0029】

共重合体(A)の数平均分子量は、潤滑性および脱膜性の観点から、好ましくは10,000以上、より好ましくは12,000以上、さらに好ましくは15,000以上で、好ましくは30,000以下、より好ましくは25,000以下、さらに好ましくは20,000以下である。

【0030】

また、共重合体(A)のガラス転移温度(Tg)は、−40〜100℃であることが好ましい。Tgが−40℃よりも下回ると、潤滑皮膜に粘着性が発現し、ゴミの付着やブロッキング等のトラブルの原因になるおそれがある。また100℃を超えると、潤滑皮膜が脆くなり、プレス加工時の皮膜剥離の原因になるおそれがある。

【0031】

本発明では、潤滑皮膜を形成するための表面処理組成物において、上記共重合体(A)は中和しない。従って、乳化重合中の反応液、重合終了後の乳化液および表面処理組成物には、アルカリ化合物は加えない。なお、ワックス混合物(C)の水分散体はアルカリ性であるため、上記「アルカリ化合物」には、ワックス混合物(C)は含まない。共重合体(A)がカルボキシル基を有しているため、重合終了後の乳化液を用いて表面処理組成物を調製すると、pHは大体1.7〜4程度の酸性領域となる。

【0032】

表面処理組成物中における上記共重合体(A)の量は、共重合体(A)、コロイダルシリカ(B;固形分)およびワックス混合物(C)の合計を100質量%としたとき、70〜90質量%とすることが好ましい。70質量%よりも少ないと、潤滑皮膜の造膜性が低下したり、ワックス混合物(C)を潤滑皮膜中に保持もしくは被覆できなくなるおそれがあり、好ましくない。一方、90質量%を超えると、シリカ(B)やワックス混合物(C)の量が相対的に少なくなるので、潤滑性能が低下して、プレス成形時に皮膜剥離等が発生するおそれがある。

【0033】

[潤滑皮膜用コロイダルシリカ(B)]

本発明のアルカリ可溶型潤滑金属板の潤滑皮膜を形成するための表面処理組成物には、コロイダルシリカ(B)が必須成分として含まれる。コロイダルシリカ(B)の配合は、プレス成形性を高めるためである。本発明で用いるコロイダルシリカ(B)は粒子径が40〜50nmのものである。粒子径が40nmより下回ると、比表面積が大きくなり、活性度が高くなるため、表面処理組成物中で凝集して該組成物の保存安定性が劣化すると共に、潤滑皮膜のアルカリ脱膜性も低下するため好ましくない。粒子径が50nmを超えると、表面処理組成物を保存している内に沈殿が生じ、撹拌しても再分散できなくなるため好ましくない。また、沈殿物がわずかに生じてもプレス成形性が低下するため、粒子径40〜50nmのコロイダルシリカ(B)を用いることが好ましい。

【0034】

本発明で用いる表面処理組成物は、上記したとおり、pHが1.7〜4程度の酸性なので、コロイダルシリカ(B)も酸性のものを用いることが好ましい。アルカリ側にあるコロイダルシリカを用いると、表面処理組成物の調製時にゲル化することがある。粒子径40〜50nmで酸性のコロイダルシリカ(B)としては、日産化学工業社から、「スノーテックス(登録商標)OL」として入手可能である。なお、粒子径は、BET法による平均粒子径である。

【0035】

表面処理組成物中におけるコロイダルシリカ(B;固形分)の量は、共重合体(A)、コロイダルシリカ(B)およびワックス混合物(C)の合計を100質量%としたとき、5〜20質量%とすることが好ましい。5質量%より少ないと、脱膜性やプレス成形性の向上効果が不充分となるおそれがある。20質量%を超えるとプレス成形性は低下する傾向にあり、表面処理組成物の安定性も低下するため好ましくない。

【0036】

[潤滑皮膜用ワックス混合物(C)]

本発明のアルカリ可溶型潤滑金属板の潤滑皮膜を形成するための表面処理組成物には、ワックス混合物(C)が含まれる。本発明では、平均粒子径1μmの球形ポリエチレンワックス(以下C−1)と、平均粒子径0.6μmの球形ポリエチレンワックス(以下C−2)を混合して用いる。両者を混合して用いるのは、図1に示すように、平均粒子径1μmのワックス(C−1)で潤滑皮膜表面に突部を形成させて表面の潤滑性を高めると共に、皮膜内部に埋もれている平均粒子径0.6μmのワックス(C−2)で、プレス成形の際の金型の凹部へ金属板が流入していくときの潤滑効果を発現させるためである。いずれか一方では、プレス成形性が不充分であり、また平均粒子径1μmを超えるワックスを用いても潤滑効果が低いため、本発明では上記の組み合わせとした。また、フッ素系潤滑剤を用いても、潤滑効果は低かった。

【0037】

このように、本発明では、皮膜厚よりも平均粒子径が大きいワックス(C−1)と、皮膜厚よりも平均粒子径が小さいワックス(C−2)とを組み合わせて使うことで、金属板が金型の凹部へ流入する際の初期の潤滑性をワックス(C−1)で発現させ、凹部へ流入した金属板が金型と摺動するときの潤滑性をワックス(C−2)で発現させるところに特徴がある。なお、皮膜厚については後述する。

【0038】

本発明では、図1に示したように、ワックス(C−1)とワックス(C−2)は、いずれも潤滑皮膜中で、球形を維持していることが必要である。プレス成形時にワックスが溶融して潤滑皮膜表面にブリードアウトしてしまうと、2種のワックスを併用する効果が発現しない。プレス成形時には、金型との摩擦熱で金属板が120〜130℃程度に加熱されているため、本発明では、ワックス(C−1)と(C−2)はいずれも軟化点が113〜132℃のポリエチレンワックスを用いることが好ましい。これにより、固体潤滑と液体潤滑とが混合した最も潤滑性に優れた領域でプレス成形を行うことができる。

【0039】

このようなワックス(C−1)としては、三井化学社製のケミパール(登録商標)「WF−640」(軟化点113℃)や「W−700」(軟化点132℃)があり、ワックス(C−2)としては、同じくケミパール「W−950」(軟化点113℃)、「W−900」(軟化点132℃)がある。これらはいずれもワックス粒子の水分散体である。なお、ワックスの平均粒子径はコールターカウンター法によるものであり、軟化点は環球法によるものである。また、上記ワックス(C−1)の体積平均粒子径は、0.9μmから1.4μmの範囲にあり、上記ワックス(C−2)の体積平均粒子径は、0.45μmから0.8μmの範囲にある。従って、本発明で用いるワックス混合物(C)においては、0.9μmから1.4μmの間に1つのピークがあり、0.45μmから0.8μmの間に1つのピークがある多峰性の粒度分布を示す。このため図1に示すような形態の皮膜構造となり、良好な潤滑性を示すのである。

【0040】

ワックス(C−1)とワックス(C−2)の混合比率は、両者の合計100質量%に対し、ワックス(C−1)を50〜70質量%、ワックス(C−2)を30〜50質量%とすることが好ましい(いずれも固形分である)。ワックス(C−2)が30質量%よりも少ないと、皮膜内部のワックス(C−2)による潤滑効果が充分に発揮されず、皮膜の深さ方向への潤滑性が不足して、金型摺動によって皮膜剥離(摺動方向への凝集破壊)を生じるおそれがある。またワックス(C−2)が50質量%を超えると、ワックス(C−1)が少なくなって、皮膜表面の潤滑効果が低下し、プレス成形性が低下するおそれがある。

【0041】

表面処理組成物中におけるワックス混合物(C)の量は、共重合体(A)、コロイダル

シリカ(B)およびワックス混合物(C)の合計を100質量%としたとき、3.5〜10質量%とすることが好ましい。潤滑皮膜中のワックス濃度を増加させていくと、約1質量%で動摩擦係数は大きく低下し、3.5質量%でほぼ横ばいとなり、その後わずかずつ低下していき、10質量%程度で、一定値を示すようになる。従って、ワックス混合物(C)は3.5質量%以上が好ましく、より好ましくは5質量%以上である。10質量%を超えて添加しても動摩擦係数の低下効果は飽和するので、上限は10質量%が好ましい。また、ワックス混合物(C)が多くなると、表面処理組成物を金属板に塗布する際に発泡が激しくなるため、均一な皮膜が得られがたくなる。ワックスの水分散体中に界面活性剤が含まれているためではないかと考えられる。ワックス混合物(C)は8質量%以下がより好ましい。

【0042】

上記のように2種類のワックスを併用することで、本発明のアルカリ可溶型潤滑金属板の潤滑皮膜の静摩擦係数と動摩擦係数は近接した値となる。具体的には、潤滑皮膜の静摩擦係数と動摩擦係数のいずれもが0.15以下であり、かつ、静摩擦係数から動摩擦係数を減じたときの値が、−0.02〜+0.02であることが好ましい。この範囲であると、金型の凹部へ金属板が流入して伸びが発生するまでの潤滑皮膜の抵抗が小さくなると共に、静摩擦係数と動摩擦係数が同程度であるので、プレス成形時の圧延方向と幅方向の伸び率の差によって生じる成形不良(ネッキングや割れ)を一層抑制することができる。その結果、プレート式熱交換器のような複雑な形状へのプレス成形においても加工を可能とした。

【0043】

[潤滑皮膜の付着量]

本発明では、潤滑皮膜は、図1に示すように、平均粒子径の大きいワックス(C−1)の凸部を形成しているため、単純にμmで表すことが難しい。図1に示すように、平均粒子径1μmのワックス(C−1)によって皮膜表面に凸部を形成させるためには、皮膜の付着量を0.6〜1.5g/m2とすることが好ましい。皮膜付着量が0.6g/m2よりも少ないと、潤滑性を発揮できず、皮膜剥離が発生して、かじりや割れの原因となるおそれがある。一方、1.5g/m2を超えると、皮膜のアルカリ脱膜性が低下すると共に、

アルカリ脱脂液のpHが低下して脱脂液の能力を低下させるおそれがあり、好ましくない。

【0044】

[表面処理組成物]

本発明の表面処理組成物を調製するには、例えば、共重合体(A)を乳化重合で合成し、得られた乳化液に、水分散体であるコロイダルシリカ(B)、ワックス混合物(C)の水分散体、すなわちワックス(C−1)の水分散体とワックス(C−2)の水分散体を加えてよく混合する方法が挙げられる。表面処理組成物は、塗工に適する粘度にするため、希釈しても濃縮してもよい。

【0045】

上記表面処理組成物には、本発明の目的を阻害しない範囲で、酸化チタン等の顔料、艶消し剤、防錆剤、沈降防止剤等、樹脂塗装金属板分野で用いられる各種公知の添加剤を添加しても構わない。

【0046】

上記表面処理組成物を原板に塗布する方法は特に限定されず、バーコーター法、ロールコーター法、スプレー法、カーテンフローコーター法等が採用可能である。塗布後には乾燥を行うが、ワックス混合物(C)の粒子状態を維持するために、高温で加熱乾燥を行うのは避けるべきである。具体的には、100〜130℃で加熱乾燥を行うことが好ましい。なお、原板には、耐食性向上、潤滑皮膜との密着性向上等を目的として、予め、クロメート処理、ノンクロメート処理、リン酸塩処理等の公知の表面処理(下地処理)を施しておいてもよい。

【実施例】

【0047】

以下実施例によって本発明をさらに詳述するが、下記実施例は本発明を制限するものではなく、本発明の趣旨を逸脱しない範囲の変更実施は本発明に含まれる。以下では、「部」は「質量部」を、「%」は「質量%」を示すものとする。また、実施例で用いた評価方法は、以下の通りである。

【0048】

[評価方法]

(1)摩擦係数

表面処理組成物を金属板に塗布し、乾燥後、新東化学社製の表面性測定機(TYPE;14DR)

を用いてSUSボールを一定荷重で加圧しながら摺動させて、下記条件で、静摩擦係数と動摩擦係数とを測定した。

【0049】

試験荷重:500gf

摺動速度:100mm/min

摺動距離:40mm

試験回数:n=3

摺動治具:SUSボール10mmφ

測定温度:室温(20℃)

【0050】

(2)プレス成形性

プレート式熱交換器の熱交換部分を模擬した、100mm×100mm、ピッチ10mm、最大高さ4mm、曲率半径R=0.4,0.6,0.8,1.0,1.4,1.8mmの6種類の稜線を有する金型を用い、80トン油圧プレス機でプレス加工を行った。プレス条件は、最大荷重300kN、プレス速度1mm/sec、4mm押し切りである。得られたプレス成形品について36箇所の割れ測定点で割れの状態を評価した。図2の左側に示すように、A,B,C,D,Eについては稜部と波線の交点の30箇所と、図2の右側に示すように、C’は谷部を6箇所測定した。

【0051】

割れの起点となるA,C,C’,Eに関しては、健全(割れやネッキングが認められない)なら2点、ネッキング(くびれる現象)傾向があれば1点、割れが生じていれば0点として、下記式(1)で数値化した。

F(i,j)=1.0 ×(健全2,ネッキング1,割れ発生0) ・・・式(1)

【0052】

また、B,Dに関しては、健全(割れやネッキングが認められない)なら1点(0.5×2)、ネッキング(くびれる現象)傾向があれば0.5点(0.5×1)、割れが生じていれば0点として、下記式(2)で数値化した。

G(i,j)=0.5 ×(健全2,ネッキング1,割れ発生0) ・・・式(2)

【0053】

そして、それぞれの点数に稜部の曲率半径R(各曲率半径をR(k)と表す)の逆数を掛けて割れの状況を数値化し、その値と、全体に割れが生じていない場合の値(式(3)における分母)との割合を下記式(3)で求め、プレス成形性の「スコア」として、本発明におけるプレス成形性評価の指標とした。スコアが高いほど、プレス成形に優れていることを表す。なお、式(1)〜(3)において、iは場所、jは点数を示す。従って、R(k)は、0.4,0.6,0.8,1.0,1.4,1.8のいずれかである。

【0054】

【数1】

【0055】

(3)アルカリ脱膜性

アルカリ脱脂工程における潤滑皮膜の脱膜性を評価するために、金属板に付着している潤滑皮膜の付着量V0(g/m2)を測定した供試材を、60℃に調整したアルカリ脱脂剤(日本パーカライジング社製「CL-N364S」)の濃度20g/Lの溶液に2分間浸漬し、水洗・乾燥した後、皮膜付着量をV1(g/m2)を測定して、皮膜の脱膜率(%)を下記式(4)により求めた。

【0056】

【数2】

【0057】

評価基準は、脱膜率100%を◎、脱膜率95%以上100%未満を○、脱膜率90%以上95%未満を△、脱膜率90%未満を×とした。

【0058】

なお、皮膜付着量(g/m2)は、皮膜中のSi元素量を蛍光X線装置(島津製作所製

「MIF-2100」)を用いて定量し、下記の換算式(5)により求めた。

【0059】

【数3】

ここで、Siは皮膜中のSi元素量(mg/m2)、Cは表面処理組成物中のSiO2の添加濃度(%)、28はSiの元素量、60はSiO2の分子量である。

【0060】

合成例1

撹拌機、温度計、還流冷却器および滴下漏斗を備えた4つ口フラスコに、400部の水を仕込み、窒素置換を行いながら、80℃まで昇温した。過硫酸アンモニウム0.4部を水200部に溶解させた開始剤水溶液と、不飽和カルボン酸としてのメタクリル酸60部、不飽和カルボン酸エステルとしてのメタクリル酸n−ブチル77.4部とアクリル酸2−エチルヘキシル65.6部、水200部および反応性界面活性剤である「ラテムル(登録商標)S−180」(花王社製)を15部入れて乳化したプレエマルションとを、別々の滴下ロートに入れ、1時間かけて同時に滴下した。滴下終了後、80℃で1時間熟成した後、40℃まで冷却してから、150メッシュの金網で濾過し、共重合体の乳化液No.1を得た。

【0061】

合成例2

不飽和カルボン酸エステルをアクリル酸エチル140部のみにした以外は、合成例1と同様にして、共重合体の乳化液No.2を得た。

【0062】

合成例3

メタクリル酸を40部に、アクリル酸エチルを150部にした以外は、合成例2と同様にして、共重合体の乳化液No.3を得た。

【0063】

合成例4

メタクリル酸を80部に、アクリル酸エチルを130部にした以外は、合成例2と同様にして、共重合体の乳化液No.4を得た。

【0064】

合成例5

メタクリル酸を90部にした以外は、合成例4と同様にして、共重合体の乳化液No.5を得た。

【0065】

合成例6

メタクリル酸を30部にした以外は、合成例3と同様にして、共重合体の乳化液No.6を得た。

【0066】

合成例7

合成例2と同様にして乳化重合を行った。80℃での1時間の熟成の後、トリエチルアミンの50%水溶液を約10部、pHが6になるまで徐々に滴下し、30分間熟成を続けた。その後は合成例1と同様に冷却、濾過を行い、共重合体の乳化液No.7を得た。

【0067】

合成例8

メタクリル酸を180部、アクリル酸エチルを20部に変更した以外は、合成例2と同様にして、共重合体の乳化液No.8を得た。

【0068】

各共重合体の組成、特性を表1にまとめた。

【0069】

【表1】

【0070】

実験例1

合成例1〜8で製造した共重合体の乳化液No.1〜8のそれぞれと、粒子径40〜50nmのコロイダルシリカ(「スノーテックス(登録商標)OL」;日産化学工業社製)、平均粒子径1μmの球形ポリエチレンワックス(「ケミパール(登録商標)W−700」;軟化点132℃;三井化学社製)、平均粒子径0.6μmの球形ポリエチレンワックス(「ケミパール(登録商標)W−900」;軟化点132℃;三井化学社製)を用いて、表面処理組成物No.1〜8を調製した。配合比は固形分比率で、共重合体が85%、シリカが10%、ワックス混合物が5%とした。ワックス混合物中、平均粒子径1μmのワックスと0.6μmのワックスは、同量(50%ずつ)用いた。

【0071】

板厚0.5mmのJIS:1種純チタン板、JIS:2種純チタン板、電気亜鉛めっき

鋼板(めっき付着量;片面20g/m2ずつ;EG)、溶融亜鉛めっき鋼板(めっき付着

量;片面60g/m2ずつ;GI)を原板として用いた。ラボのロールコーターで、上記

各表面処理組成物No.1〜8を表裏面に塗布し、熱風乾燥炉の出側板温120℃で乾燥して、皮膜付着量1.0g/m2のアルカリ可溶型潤滑金属板を製造した。

【0072】

表2にチタン板の結果を示す。実験No.1はJIS:1種純チタン板にプレス油のみを塗布した例、実験No.2はJIS:2種純チタン板にプレス油のみを塗布した例である。実験No.3〜10は原板としてJIS:2種純チタン板を用いた例であり、実験No.3〜No.6は本発明例、実験No.7〜10は比較例である。

【0073】

【表2】

【0074】

表3にはEGとGIの結果を示す。実験No.11と15はプレス油のみを使用した例であり、実験No.12と16はプレス成形の際にポリエチレンシート(厚さ20μm;日本サニパック社製のポリ袋)を金属板の上に載置してからプレス成形を行った例である

。実験No.13〜14と17〜18が本発明例、その他は比較例である。

【0075】

【表3】

【0076】

実験例2

共重合体85%、シリカ10%、ワックス混合物5%の比率は変えずに、ワックス混合物における平均粒子径1μmのワックスと平均粒子径0.6μmのワックスの比率を表4に示したように変更し、共重合体の乳化液No.1のみを用いた以外は実験例1と同様にして、板厚0.5mmのJIS:2種純チタン板に各表面処理組成物を塗布・乾燥し、アルカリ可溶型潤滑金属板を得た。評価結果を表4に示した。

【0077】

【表4】

【0078】

実験例3

シリカ10%は変えずに、ワックス混合物(平均粒子径1μmのワックスと平均粒子径0.6μmのワックスが50:50の混合物)の添加量を表5に示したように変更した。合わせて、共重合体、シリカ、ワックス混合物の合計量が100%になるように、共重合体の量をワックス混合物の添加量に応じて変更し、共重合体の乳化液No.1のみを用いた以外は実験例1と同様にして、板厚0.5mmのJIS:2種純チタン板に各表面処理組成物を塗布・乾燥し、アルカリ可溶型潤滑金属板を得た。評価結果を表5に示した。

【0079】

【表5】

【0080】

実験例4

共重合体の乳化液No.1のみを用い、共重合体85%、シリカ10%、ワックス混合物(またはワックスとフッ素系潤滑剤との混合物)5%の比率は変えずに、表面処理組成物を調製した。このとき、ワックスまたはフッ素系潤滑剤は、平均粒子径の大きいものと小さいものを50%ずつ混合して用いた。ワックスおよびフッ素系潤滑剤の種類を以下に示す。なお、ケミパールは全て球形ポリエチレンワックスである。

a:「ケミパール(登録商標)W−700」(平均粒子径1μm;軟化点132℃;三井化学社製)

b:「ケミパール(登録商標)W−900」(平均粒子径0.6μm;軟化点132℃;三井化学社製)

c:「ケミパール(登録商標)W−300」(平均粒子径3μm;軟化点132℃;三井化学社製)

d:「ケミパール(登録商標)W−500」(平均粒子径2.5μm;軟化点113℃;

三井化学社製)

e:「ケミパール(登録商標)WF−640」(平均粒子径1.0μm;軟化点113℃;三井化学社製)

f:「ケミパール(登録商標)W−950」(平均粒子径0.6μm;軟化点113℃;三井化学社製)

g:フッ素系潤滑剤「KTL500F」(平均粒子径0.49μm(実測値);融点310℃;喜多村社製)

h:フッ素系潤滑剤「PTFE 31−JR」(平均粒子径0.2〜0.25μm;融点327℃;三井・デュポンフロロケミカル社製)

【0081】

また、皮膜付着量は表6に示したように0.5〜2.0g/m2の間で変更した。これ

らの条件以外は実験例1と同様にして、板厚0.5mmのJIS:2種純チタン板に各表面処理組成物を塗布・乾燥し、アルカリ可溶型潤滑金属板を得た。評価結果を表6に示した。

【0082】

なお、表6中の皮膜厚(μm)は、皮膜付着量(g/m2)から、次式で換算して求め

たおおよその値である。皮膜中に、比重2.2のコロイダルシリカが10%、比重1.0の樹脂とワックスが90%含まれていることから、以下の式を用いた。

【0083】

【数4】

【0084】

【表6】

【0085】

実験例5

共重合体の乳化液No.1のみを用い、ワックス混合物(平均粒子径1μmのワックスと平均粒子径0.6μmのワックスが50:50の混合物)を5%とし、シリカの種類と添加量を表7に示したように変更した。合わせて、共重合体、シリカ、ワックス混合物の合計量が100%になるように、共重合体の量をシリカの添加量に応じて変更し、これら以外の条件は実験例1と同様にして、板厚0.5mmのJIS:2種純チタン板に各表面処理組成物を塗布・乾燥し、アルカリ可溶型潤滑金属板を得た。評価結果を表7に示した。

【0086】

用いたコロイダルシリカは以下の通りである。

I:「スノーテックス(登録商標)OL」(pH2〜4;粒子径40〜50nm;日産化学工業社製)

II:「スノーテックス(登録商標)O」(pH2〜4;粒子径10〜20nm;日産化学工業社製)

III:「スノーテックス(登録商標)OUP」(pH2〜4;粒子径40〜100nm;

日産化学工業社製)

IV:「スノーテックス(登録商標)AK」(pH4〜6;粒子径10〜20nm;日産化学工業社製)

V:「スノーテックス(登録商標)20L」(pH9.5〜11.0;粒子径40〜50nm;日産化学工業社製)

【0087】

【表7】

【産業上の利用可能性】

【0088】

本発明のアルカリ可溶型潤滑金属板は、プレス成形性とアルカリ脱膜性に優れた潤滑皮膜が形成されているので、従来、加工性に劣っていたチタン板を原板とした場合であっても、優れたプレス成形性を付与することができた。また、本発明の潤滑皮膜はアルカリ脱膜性に優れているので、プレス成形後のアルカリ脱脂処理で容易に除去することができ、続く電着塗装における塗装性を阻害することがない。従って、本発明のアルカリ可溶型潤滑金属板は、過酷な成形が施される分野に適用するのに適しており、特に、プレート式熱交換器の熱交換部用に最適である。また、その他、家電製品、建築材料、船舶・自動車部品等の移動媒体材料等、各種用途にも適用可能である。

【特許請求の範囲】

【請求項1】

表面処理組成物から得られるアルカリ可溶型潤滑皮膜を備えた金属板であって、

前記表面処理組成物は、α,β−エチレン性不飽和カルボン酸に由来する構成単位(A−1)と、α,β−エチレン性不飽和カルボン酸エステルに由来する構成単位(A−2)とを含む単量体成分から合成された共重合体(A)、粒子径40〜50nmのコロイダルシリカ(B)および平均粒子径1μmの球形ポリエチレンワックスと平均粒子径0.6μmの球形ポリエチレンワックスからなるワックス混合物(C)を含むものであることを特徴とするプレス成形性およびアルカリ脱膜性に優れたアルカリ可溶型潤滑金属板。

【請求項2】

上記ワックス混合物(C)は、平均粒子径1μmの球形ポリエチレンワックスと平均粒子径0.6μmの球形ポリエチレンワックスとの合計100質量%中、平均粒子径0.6μmの球形ポリエチレンワックスを30〜50質量%含むものである請求項1に記載のアルカリ可溶型潤滑金属板。

【請求項3】

平均粒子径1μmの球形ポリエチレンワックスおよび平均粒子径0.6μmの球形ポリエチレンワックスの軟化点が、いずれも113〜132℃である請求項1または2に記載のアルカリ可溶型潤滑金属板。

【請求項4】

上記アルカリ可溶型潤滑皮膜表面の静摩擦係数と動摩擦係数のいずれもが0.15以下であり、かつ、静摩擦係数から動摩擦係数を減じたときの値が、−0.02〜+0.02である請求項1〜3のいずれかに記載のアルカリ可溶型潤滑金属板。

【請求項5】

上記表面処理組成物は、共重合体(A)、コロイダルシリカ(B)およびワックス混合物(C)の合計量を100質量%としたとき、共重合体(A)が70〜90質量%、コロイダルシリカ(B)が5〜20質量%、ワックス混合物(C)が3.5〜10質量%含まれている請求項1〜4のいずれかに記載のアルカリ可溶型潤滑金属板。

【請求項6】

上記共重合体(A)のα,β−エチレン性不飽和カルボン酸に由来する構成単位(A−1)がメタクリル酸に由来する構成単位であり、α,β−エチレン性不飽和カルボン酸に由来する構成単位(A−1)とα,β−エチレン性不飽和カルボン酸エステルに由来する構成単位(A−2)の合計100質量%中、α,β−エチレン性不飽和カルボン酸に由来する構成単位(A−1)が20〜40質量%である請求項1〜5のいずれかに記載のアルカリ可溶型潤滑金属板。

【請求項7】

上記共重合体(A)の酸価が150mgKOH/g以上である請求項1〜6のいずれかに記載のアルカリ可溶型潤滑金属板。

【請求項8】

上記アルカリ可溶型潤滑皮膜の付着量が0.6〜1.5g/m2である請求項1〜7の

いずれかに記載のアルカリ可溶型潤滑金属板。

【請求項9】

請求項1〜8のいずれかに記載のアルカリ可溶型潤滑金属板を製造する方法であって、請求項1に記載の表面処理組成物を、金属板に塗布した後、板温100〜130℃で乾燥することを特徴とするプレス成形性およびアルカリ脱膜性に優れたアルカリ可溶型潤滑金属板の製造方法。

【請求項10】

上記金属板が、純チタン板またはチタン合金板である請求項9に記載のアルカリ可溶型潤滑金属板の製造方法。

【請求項1】

表面処理組成物から得られるアルカリ可溶型潤滑皮膜を備えた金属板であって、

前記表面処理組成物は、α,β−エチレン性不飽和カルボン酸に由来する構成単位(A−1)と、α,β−エチレン性不飽和カルボン酸エステルに由来する構成単位(A−2)とを含む単量体成分から合成された共重合体(A)、粒子径40〜50nmのコロイダルシリカ(B)および平均粒子径1μmの球形ポリエチレンワックスと平均粒子径0.6μmの球形ポリエチレンワックスからなるワックス混合物(C)を含むものであることを特徴とするプレス成形性およびアルカリ脱膜性に優れたアルカリ可溶型潤滑金属板。

【請求項2】

上記ワックス混合物(C)は、平均粒子径1μmの球形ポリエチレンワックスと平均粒子径0.6μmの球形ポリエチレンワックスとの合計100質量%中、平均粒子径0.6μmの球形ポリエチレンワックスを30〜50質量%含むものである請求項1に記載のアルカリ可溶型潤滑金属板。

【請求項3】

平均粒子径1μmの球形ポリエチレンワックスおよび平均粒子径0.6μmの球形ポリエチレンワックスの軟化点が、いずれも113〜132℃である請求項1または2に記載のアルカリ可溶型潤滑金属板。

【請求項4】

上記アルカリ可溶型潤滑皮膜表面の静摩擦係数と動摩擦係数のいずれもが0.15以下であり、かつ、静摩擦係数から動摩擦係数を減じたときの値が、−0.02〜+0.02である請求項1〜3のいずれかに記載のアルカリ可溶型潤滑金属板。

【請求項5】

上記表面処理組成物は、共重合体(A)、コロイダルシリカ(B)およびワックス混合物(C)の合計量を100質量%としたとき、共重合体(A)が70〜90質量%、コロイダルシリカ(B)が5〜20質量%、ワックス混合物(C)が3.5〜10質量%含まれている請求項1〜4のいずれかに記載のアルカリ可溶型潤滑金属板。

【請求項6】

上記共重合体(A)のα,β−エチレン性不飽和カルボン酸に由来する構成単位(A−1)がメタクリル酸に由来する構成単位であり、α,β−エチレン性不飽和カルボン酸に由来する構成単位(A−1)とα,β−エチレン性不飽和カルボン酸エステルに由来する構成単位(A−2)の合計100質量%中、α,β−エチレン性不飽和カルボン酸に由来する構成単位(A−1)が20〜40質量%である請求項1〜5のいずれかに記載のアルカリ可溶型潤滑金属板。

【請求項7】

上記共重合体(A)の酸価が150mgKOH/g以上である請求項1〜6のいずれかに記載のアルカリ可溶型潤滑金属板。

【請求項8】

上記アルカリ可溶型潤滑皮膜の付着量が0.6〜1.5g/m2である請求項1〜7の

いずれかに記載のアルカリ可溶型潤滑金属板。

【請求項9】

請求項1〜8のいずれかに記載のアルカリ可溶型潤滑金属板を製造する方法であって、請求項1に記載の表面処理組成物を、金属板に塗布した後、板温100〜130℃で乾燥することを特徴とするプレス成形性およびアルカリ脱膜性に優れたアルカリ可溶型潤滑金属板の製造方法。

【請求項10】

上記金属板が、純チタン板またはチタン合金板である請求項9に記載のアルカリ可溶型潤滑金属板の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2010−285687(P2010−285687A)

【公開日】平成22年12月24日(2010.12.24)

【国際特許分類】

【出願番号】特願2010−9949(P2010−9949)

【出願日】平成22年1月20日(2010.1.20)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

【公開日】平成22年12月24日(2010.12.24)

【国際特許分類】

【出願日】平成22年1月20日(2010.1.20)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

[ Back to top ]