プレス成形性に優れたマグネシウム合金板の製造方法

【課題】 プレス成形性に優れたマグネシウム合金板を生産性よく製造する。

【解決手段】マグネシウム合金溶湯を板厚3〜10mmの帯状板に連続鋳造圧延した後、均質化熱処理を施し、その後、温間圧延または熱間および温間圧延する。前記熱間および/または温間圧延工程途中に中間焼鈍工程を設けることもできる。前記マグネシウム合金が、好適には質量%で、Al:1〜6.5%、Zn:0.2〜2.5%、Mn:0.1〜0.5%を含有し、残部がMgおよび不可避不純物である組成を有する。微細な結晶粒からなるマグネシウム合金板を効率的に製造することができる。得られたマグネシウム合金板は、プレス成形性に優れ、複雑な形状の成形品を容易に成形できる。

【解決手段】マグネシウム合金溶湯を板厚3〜10mmの帯状板に連続鋳造圧延した後、均質化熱処理を施し、その後、温間圧延または熱間および温間圧延する。前記熱間および/または温間圧延工程途中に中間焼鈍工程を設けることもできる。前記マグネシウム合金が、好適には質量%で、Al:1〜6.5%、Zn:0.2〜2.5%、Mn:0.1〜0.5%を含有し、残部がMgおよび不可避不純物である組成を有する。微細な結晶粒からなるマグネシウム合金板を効率的に製造することができる。得られたマグネシウム合金板は、プレス成形性に優れ、複雑な形状の成形品を容易に成形できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、プレス成形性に優れたマグネシウム合金板の製造方法に関するものである。

【背景技術】

【0002】

マグネシウム合金の結晶構造は稠密六方晶であることから、そうしたマグネシウム合金は、常温で塑性変形しにくく冷間加工性が悪い材料として知られている。そのため、従来は、マグネシウム合金が塑性変形しやすい熱間または温間で圧延し、所定の厚さのマグネシウム合金板を製造している。こうした方法は、特許文献1にも開示されており、マグネシウム合金からなる厚いスラブを熱間圧延や温間圧延することにより加熱と圧延を繰り返し、所望の厚さのマグネシウム合金板を製造している。

【特許文献1】特開平6−293944号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、上述した従来の方法では、所定の厚さのマグネシウム合金板を製造するための加熱と圧延が繰り返されることから、非常に多くの時間と労力を必要とし、生産性向上の障害にもなっている。こうしたことは、マグネシウム合金板の製造コストにも反映し、マグネシウム合金板から成形されたプレス成形品の価格にも大きく影響している。

また、従来の製造方法においては、加熱と圧延が繰り返されることから、得られるマグネシウム合金板の結晶粒組織も粗大となる。このような結晶粒組織は、そのマグネシウム合金板を加温した状態でプレス成形する際のプレス成形性を低下させる。特に、プレス速度を高速にした場合においては、絞り加工時にコーナー部分がくびれたり割れが発生したりして、所望の形状を確保できないことがある。

【0004】

本発明は、プレス成形性に優れたマグネシウム合金板を極めて効率よく製造することができる方法を提供すると共に、コストパフォーマンスに優れ且つ複雑な形状にプレス成形可能なマグネシウム合金板を提供するものである。

【課題を解決するための手段】

【0005】

すなわち、請求項1記載のプレス成形性に優れたマグネシウム合金板の製造方法の発明は、マグネシウム合金溶湯を板厚3〜10mmの帯状板に連続鋳造圧延した後、均質化熱処理を施し、その後、温間圧延または熱間および温間圧延することを特徴とする。

【0006】

請求項2記載のプレス成形性に優れたマグネシウム合金板の製造方法の発明は、請求項1記載の発明において、前記温間圧延または熱間および温間圧延工程途中に中間焼鈍工程を有することを特徴とする。

【0007】

請求項3記載のプレス成形性に優れたマグネシウム合金板の製造方法の発明は、請求項1または2に記載の発明において、前記マグネシウム合金が、質量%で、Al:1〜6.5%、Zn:0.2〜2.5%、Mn:0.1〜0.5%を含有し、残部がMgおよび不可避不純物である組成を有することを特徴とする。

【発明の効果】

【0008】

本発明のうち請求項1記載の発明によれば、マグネシウム合金溶湯を板厚3〜10mmの帯状板に連続鋳造圧延した後、均質化熱処理を施し、その後、温間圧延または熱間および温間圧延するので、厚いスラブから加熱と熱間圧延や温間圧延を繰り返す従来の方法に比べて、極めて効率的にマグネシウム合金板を製造することができる。また、上述のように、加熱と熱間圧延の回数が少なくマグネシウム合金板を製造することができるので、微細な結晶粒からなるマグネシウム合金板を製造できる。そうして得られたマグネシウム合金板は、プレス成形性に優れ、複雑な形状の成形品を容易に成形することができる。

【0009】

また、請求項2記載の発明によれば、前記温間圧延または熱間および温間圧延工程途中に中間焼鈍工程を有するので、連続鋳造圧延板を高い圧延率で所定の厚さのマグネシウム合金板に加工することが可能になる。

【0010】

請求項3記載の本発明によれば、前記マグネシウム合金が、質量%で、Al:1〜6.5%、Zn:0.2〜2.5%、Mn:0.1〜0.5%を含有し、残部がMgおよび不可避不純物である組成を有するので、上記の連続鋳造圧延工程、均質加熱処理と熱間および/または温間圧延工程とを有する本発明の特徴的な製造方法に好適に適用され、極めて効率的にマグネシウム合金板を製造できると共に、製造されたマグネシウム合金板は、プレス成形性とコストパフォーマンスに優れ、複雑な形状の成形品に容易にプレス成形することができる。

【発明を実施するための最良の形態】

【0011】

以下に、本発明のプレス成形性に優れたマグネシウム合金板(以下「マグネシウム合金板」という。)の製造方法の一実施形態について説明する。

【0012】

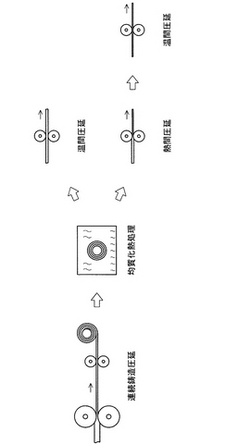

本発明のマグネシウム合金板の製造方法は、図1に示すように、マグネシウム合金溶湯を双ロール法などにより、板厚3〜10mmの帯状板に連続鋳造圧延し、次いで均質化熱処理を施し、その後温間圧延または熱間および温間圧延することに特徴を有するものである。

連続鋳造圧延工程は、後述するマグネシウム合金の溶湯を、例えば水冷された一対のロールの間に供給し、連続的に薄い帯状板に鋳造圧延する工程である。本発明においては、連続鋳造圧延工程によって、極めて効率的なマグネシウム合金板の製造を可能にしたものである。本発明としては双ロールによる連続鋳造圧延方法が好適なものとして挙げられるが、特定の方法に限定されるものではない。また、双ロール法においては、例えば溶解炉で得られるマグネシウム合金溶湯をタンディッシュに供給し、該タンディッシュから供給されるマグネシウム合金溶湯を双ロールで圧延する。

【0013】

均質化熱処理工程は急冷凝固された連続鋳造圧延板におけるAl、Zn溶質元素のデンドライト・セル境界および板厚中心部での高濃度の偏析を解消するために行われる。

熱処理条件としては370〜470℃の温度範囲で1時間以上行うのが好ましい。この熱処理により上記偏析が解消され、プレス成形性に優れたマグネシウム合金板を得ることができる。

【0014】

熱間/温間圧延工程は、所定の厚さの連続鋳造圧延板を目的の厚さのマグネシウム合金板に加工するための工程である。ここで、300℃以上での圧延を熱間圧延、300℃未満での圧延を温間圧延とする。最終温間圧延工程での圧下率としては、50%以上の圧下率を特に好ましく適用できる。この圧下率は、一回(一パス)の圧延であっても複数回の圧延であってもよくパス数は特に限定されない。

【0015】

中間焼鈍工程は、熱間圧延工程と温間圧延工程の間に、あるいは温間圧延工程の途中に設けることができる。温間圧延工程では、温間圧延での圧下率が80%を超える場合に設けるのが好ましい。一の温間圧延工程での圧下率が80%以下であっても、二以上の温間圧延工程でのトータルの圧下率が80%を超える場合には、中間焼鈍工程を設け、その後に最終温間圧延工程を設けることが好ましい。

なお、中間焼鈍の条件としては、300〜350℃の温度範囲で1〜8時間または350〜450℃の温度範囲で1分以下を例示することができる。中間焼鈍は、バッチ炉、連続炉のいずれであってもよい。

【0016】

こうした本発明のマグネシウム合金板の製造方法により、所望の厚さのマグネシウム合金板を極めて効率的に製造することができる。製造されるマグネシウム合金板は、微細な結晶粒を有する高強度のものとなり、深絞り等のプレス成形性に優れ、複雑な形状の成形体を容易に成形することができる。その結果、複雑な形状からなる電子部品ケース等の用途に好ましく適用することができる。

【0017】

また、微細な結晶粒を有する高強度のマグネシウム合金板であることから、プレス成形の際に加温してプレス成形に最適な状態とし、プレス成形の効率化を図ることが可能である。本発明に係るマグネシウム合金板は、そうした加温処理によって、プレス成形に最適な状態を実現でき、例えばプレス成形品のコーナー部の成形量を調節することができる。その結果、難易度の高い部品形状の成形が可能となり、プレス成形の一層の効率化や連続成形性の向上を図ることができる。

【0018】

次に、マグネシウム合金の成分組成について説明する。

本発明の製造方法に適用されるマグネシウム合金は、好適には質量%で、Al:1〜6.5%、Zn:0.2〜2.5%、Mn:0.1〜0.5%、残部:Mgおよび不可避不純物からなる成分組成を有するものである。

【0019】

Alは、1〜6.5%の範囲内で添加されていることが好ましく、2〜4%の範囲内で添加されていることがより好ましい。Alは、強度等の機械的性質の向上および耐食性の向上を目的として積極的に添加されるものであるが、Alの添加量が6.5%を超えると、冷間圧延工程における加工性が低下することがある。また、Alの添加量が1%未満では、耐食性が低下する場合があるほか、強度が低下することがありその結果としてプレス成形性が低下することがある。

【0020】

Znは、0.2〜2.5%の範囲内で添加されていることが好ましい。Znは、Alと同様に、強度等の機械的性質の向上に寄与するものであるが、Znの添加量が2.5%を超えると、耐食性が低下することがある。また、Znの添加量が0.2%未満では、強度が低下することがあり、その結果としてプレス成形性が低下することがある。

【0021】

Mnは、0.1〜0.5%の範囲内で添加されていることが好ましい。Mnは、耐食性を低下させる元素の影響を緩和する効果を有するものである。すなわち、Mnを添加することによって、耐食性を低下させる不純物元素であるFeの影響を緩和することができ、上記の範囲内で添加することによって、その効果を最も発揮することができる。

【実施例1】

【0022】

以下に、実施例と比較例によって本発明を更に詳しく説明する。

(実施例)

双ロール法により、表1に示す合金組成からなるマグネシウム合金溶湯から、厚さ5mmの帯状板を連続鋳造圧延した。得られた鋳造圧延板を450℃で8時間の均質化熱処理を施した後、一部は熱間圧延(圧延後板厚2.0mm)と温間圧延により、厚さ0.4mmの本発明に係るマグネシウム合金板を得た(実施例1)。また、一部は厚さ2mmまで熱間圧延し、次いで350℃で1時間の中間焼鈍を行った後、厚さ0.4mmまで温間圧延し本発明に係るマグネシウム合金板を得た(実施例2)。

【0023】

【表1】

【0024】

こうして得られたマグネシウム合金板を、長さ87mm×幅84mm×コーナーR10mmのプレス成形用の試験片に加工した。

【0025】

(比較例1)

実施例1に示した製造工程から均質化熱処理を省いた他は同様の工程にて厚さ0.4mmのマグネシウム合金板を得た。

【0026】

(比較例2)

通常の溶解法により、表1に示す成分組成からなるマグネシウム合金を溶製し、厚さ60mmのスラブを作製した。このスラブを460℃に加熱した後、1パス当たり5〜30%の圧下率で厚さ30mmになるまで熱間圧延を行った。このときの熱間圧延においては、材料温度が400℃以上になるように維持させた。次に、熱間圧延された板材を研削した後、パス間に設けた加熱炉により、その板厚を340〜380℃の温度に維持させつつ圧延を行い、厚さ3mmの板材に加工した。さらに、温度200〜230℃、1パス当たりの圧下率2〜5%の温間圧延を繰り返し行い、厚さ0.4mmのマグネシウム合金板を得た。こうして得られたマグネシウム合金板を、長さ87mm×幅84mm×コーナーR10mmのプレス成形用の試験片に加工した。

【0027】

(プレス成形性の評価)

プレス成形性を評価するプレス成形型としては、0.2mmのコーナーRを有し、且つその中心部分に深さ0.5mmのエンボス文字を成形品に形成できるエンボス成形部を有する、深さ7mmの角型のエンボス成形型を用いた。

プレス成形については、上記のプレス成形型を使用し、上述の実施例および比較例で得られたプレス成形用の試験材料を、表2に示す温度で所定時間保持した状態で、120mm/分のプレス速度でプレス成形した。なお、プレス成形用の試験材料の加温は、プレス成形型に埋め込んだ1kW×4本のヒーターによって行い、試験材料の表面に最も近い側のプレス成形型に埋め込んだ熱電対によって測定した。

プレス成形性は、加工量が最も大きくなるコーナー部分に割れが発生するか否かによって評価した。割れが発生しない場合には○とし、割れが発生した場合には×とした。その結果を表2に示した。

【0028】

【表2】

【0029】

(評価結果)

表2の結果からも明らかなように、本発明のマグネシウム合金板の製造方法によって製造されたプレス成形用の試験材料(実施例1、2)は、加温した状態でプレス成形を行った際の割れの発生は見られなかった。一方、連続鋳造圧延材に均質加熱処理を行わなかった試験材料(比較例1)と従来のマグネシウム合金板の製造方法によって製造されたプレス成形用の試験材料(比較例2)は、加温した状態でプレス成形を行った際の割れの発生が見られた。

【0030】

以上説明したように、本発明のプレス成形性に優れたマグネシウム合金板の製造方法によれば、プレス成形性に優れたマグネシウム合金板を極めて効率的に製造できるので、マグネシウム合金板の生産性を大幅に向上させることができる。

【0031】

また、本発明の製造方法によって製造されたマグネシウム合金板は、プレス成形性を飛躍的に向上させることができるので、従来不可能とされてきたような複雑な形状からなるプレス成形体を成形することができる。その結果、マグネシウム合金からなるプレス成形品の適用範囲を著しく拡大でき、軽量で構造強度の高い成形体を提供することができる。

【図面の簡単な説明】

【0032】

【図1】本発明の一実施形態の製造工程を示す図である。

【技術分野】

【0001】

本発明は、プレス成形性に優れたマグネシウム合金板の製造方法に関するものである。

【背景技術】

【0002】

マグネシウム合金の結晶構造は稠密六方晶であることから、そうしたマグネシウム合金は、常温で塑性変形しにくく冷間加工性が悪い材料として知られている。そのため、従来は、マグネシウム合金が塑性変形しやすい熱間または温間で圧延し、所定の厚さのマグネシウム合金板を製造している。こうした方法は、特許文献1にも開示されており、マグネシウム合金からなる厚いスラブを熱間圧延や温間圧延することにより加熱と圧延を繰り返し、所望の厚さのマグネシウム合金板を製造している。

【特許文献1】特開平6−293944号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、上述した従来の方法では、所定の厚さのマグネシウム合金板を製造するための加熱と圧延が繰り返されることから、非常に多くの時間と労力を必要とし、生産性向上の障害にもなっている。こうしたことは、マグネシウム合金板の製造コストにも反映し、マグネシウム合金板から成形されたプレス成形品の価格にも大きく影響している。

また、従来の製造方法においては、加熱と圧延が繰り返されることから、得られるマグネシウム合金板の結晶粒組織も粗大となる。このような結晶粒組織は、そのマグネシウム合金板を加温した状態でプレス成形する際のプレス成形性を低下させる。特に、プレス速度を高速にした場合においては、絞り加工時にコーナー部分がくびれたり割れが発生したりして、所望の形状を確保できないことがある。

【0004】

本発明は、プレス成形性に優れたマグネシウム合金板を極めて効率よく製造することができる方法を提供すると共に、コストパフォーマンスに優れ且つ複雑な形状にプレス成形可能なマグネシウム合金板を提供するものである。

【課題を解決するための手段】

【0005】

すなわち、請求項1記載のプレス成形性に優れたマグネシウム合金板の製造方法の発明は、マグネシウム合金溶湯を板厚3〜10mmの帯状板に連続鋳造圧延した後、均質化熱処理を施し、その後、温間圧延または熱間および温間圧延することを特徴とする。

【0006】

請求項2記載のプレス成形性に優れたマグネシウム合金板の製造方法の発明は、請求項1記載の発明において、前記温間圧延または熱間および温間圧延工程途中に中間焼鈍工程を有することを特徴とする。

【0007】

請求項3記載のプレス成形性に優れたマグネシウム合金板の製造方法の発明は、請求項1または2に記載の発明において、前記マグネシウム合金が、質量%で、Al:1〜6.5%、Zn:0.2〜2.5%、Mn:0.1〜0.5%を含有し、残部がMgおよび不可避不純物である組成を有することを特徴とする。

【発明の効果】

【0008】

本発明のうち請求項1記載の発明によれば、マグネシウム合金溶湯を板厚3〜10mmの帯状板に連続鋳造圧延した後、均質化熱処理を施し、その後、温間圧延または熱間および温間圧延するので、厚いスラブから加熱と熱間圧延や温間圧延を繰り返す従来の方法に比べて、極めて効率的にマグネシウム合金板を製造することができる。また、上述のように、加熱と熱間圧延の回数が少なくマグネシウム合金板を製造することができるので、微細な結晶粒からなるマグネシウム合金板を製造できる。そうして得られたマグネシウム合金板は、プレス成形性に優れ、複雑な形状の成形品を容易に成形することができる。

【0009】

また、請求項2記載の発明によれば、前記温間圧延または熱間および温間圧延工程途中に中間焼鈍工程を有するので、連続鋳造圧延板を高い圧延率で所定の厚さのマグネシウム合金板に加工することが可能になる。

【0010】

請求項3記載の本発明によれば、前記マグネシウム合金が、質量%で、Al:1〜6.5%、Zn:0.2〜2.5%、Mn:0.1〜0.5%を含有し、残部がMgおよび不可避不純物である組成を有するので、上記の連続鋳造圧延工程、均質加熱処理と熱間および/または温間圧延工程とを有する本発明の特徴的な製造方法に好適に適用され、極めて効率的にマグネシウム合金板を製造できると共に、製造されたマグネシウム合金板は、プレス成形性とコストパフォーマンスに優れ、複雑な形状の成形品に容易にプレス成形することができる。

【発明を実施するための最良の形態】

【0011】

以下に、本発明のプレス成形性に優れたマグネシウム合金板(以下「マグネシウム合金板」という。)の製造方法の一実施形態について説明する。

【0012】

本発明のマグネシウム合金板の製造方法は、図1に示すように、マグネシウム合金溶湯を双ロール法などにより、板厚3〜10mmの帯状板に連続鋳造圧延し、次いで均質化熱処理を施し、その後温間圧延または熱間および温間圧延することに特徴を有するものである。

連続鋳造圧延工程は、後述するマグネシウム合金の溶湯を、例えば水冷された一対のロールの間に供給し、連続的に薄い帯状板に鋳造圧延する工程である。本発明においては、連続鋳造圧延工程によって、極めて効率的なマグネシウム合金板の製造を可能にしたものである。本発明としては双ロールによる連続鋳造圧延方法が好適なものとして挙げられるが、特定の方法に限定されるものではない。また、双ロール法においては、例えば溶解炉で得られるマグネシウム合金溶湯をタンディッシュに供給し、該タンディッシュから供給されるマグネシウム合金溶湯を双ロールで圧延する。

【0013】

均質化熱処理工程は急冷凝固された連続鋳造圧延板におけるAl、Zn溶質元素のデンドライト・セル境界および板厚中心部での高濃度の偏析を解消するために行われる。

熱処理条件としては370〜470℃の温度範囲で1時間以上行うのが好ましい。この熱処理により上記偏析が解消され、プレス成形性に優れたマグネシウム合金板を得ることができる。

【0014】

熱間/温間圧延工程は、所定の厚さの連続鋳造圧延板を目的の厚さのマグネシウム合金板に加工するための工程である。ここで、300℃以上での圧延を熱間圧延、300℃未満での圧延を温間圧延とする。最終温間圧延工程での圧下率としては、50%以上の圧下率を特に好ましく適用できる。この圧下率は、一回(一パス)の圧延であっても複数回の圧延であってもよくパス数は特に限定されない。

【0015】

中間焼鈍工程は、熱間圧延工程と温間圧延工程の間に、あるいは温間圧延工程の途中に設けることができる。温間圧延工程では、温間圧延での圧下率が80%を超える場合に設けるのが好ましい。一の温間圧延工程での圧下率が80%以下であっても、二以上の温間圧延工程でのトータルの圧下率が80%を超える場合には、中間焼鈍工程を設け、その後に最終温間圧延工程を設けることが好ましい。

なお、中間焼鈍の条件としては、300〜350℃の温度範囲で1〜8時間または350〜450℃の温度範囲で1分以下を例示することができる。中間焼鈍は、バッチ炉、連続炉のいずれであってもよい。

【0016】

こうした本発明のマグネシウム合金板の製造方法により、所望の厚さのマグネシウム合金板を極めて効率的に製造することができる。製造されるマグネシウム合金板は、微細な結晶粒を有する高強度のものとなり、深絞り等のプレス成形性に優れ、複雑な形状の成形体を容易に成形することができる。その結果、複雑な形状からなる電子部品ケース等の用途に好ましく適用することができる。

【0017】

また、微細な結晶粒を有する高強度のマグネシウム合金板であることから、プレス成形の際に加温してプレス成形に最適な状態とし、プレス成形の効率化を図ることが可能である。本発明に係るマグネシウム合金板は、そうした加温処理によって、プレス成形に最適な状態を実現でき、例えばプレス成形品のコーナー部の成形量を調節することができる。その結果、難易度の高い部品形状の成形が可能となり、プレス成形の一層の効率化や連続成形性の向上を図ることができる。

【0018】

次に、マグネシウム合金の成分組成について説明する。

本発明の製造方法に適用されるマグネシウム合金は、好適には質量%で、Al:1〜6.5%、Zn:0.2〜2.5%、Mn:0.1〜0.5%、残部:Mgおよび不可避不純物からなる成分組成を有するものである。

【0019】

Alは、1〜6.5%の範囲内で添加されていることが好ましく、2〜4%の範囲内で添加されていることがより好ましい。Alは、強度等の機械的性質の向上および耐食性の向上を目的として積極的に添加されるものであるが、Alの添加量が6.5%を超えると、冷間圧延工程における加工性が低下することがある。また、Alの添加量が1%未満では、耐食性が低下する場合があるほか、強度が低下することがありその結果としてプレス成形性が低下することがある。

【0020】

Znは、0.2〜2.5%の範囲内で添加されていることが好ましい。Znは、Alと同様に、強度等の機械的性質の向上に寄与するものであるが、Znの添加量が2.5%を超えると、耐食性が低下することがある。また、Znの添加量が0.2%未満では、強度が低下することがあり、その結果としてプレス成形性が低下することがある。

【0021】

Mnは、0.1〜0.5%の範囲内で添加されていることが好ましい。Mnは、耐食性を低下させる元素の影響を緩和する効果を有するものである。すなわち、Mnを添加することによって、耐食性を低下させる不純物元素であるFeの影響を緩和することができ、上記の範囲内で添加することによって、その効果を最も発揮することができる。

【実施例1】

【0022】

以下に、実施例と比較例によって本発明を更に詳しく説明する。

(実施例)

双ロール法により、表1に示す合金組成からなるマグネシウム合金溶湯から、厚さ5mmの帯状板を連続鋳造圧延した。得られた鋳造圧延板を450℃で8時間の均質化熱処理を施した後、一部は熱間圧延(圧延後板厚2.0mm)と温間圧延により、厚さ0.4mmの本発明に係るマグネシウム合金板を得た(実施例1)。また、一部は厚さ2mmまで熱間圧延し、次いで350℃で1時間の中間焼鈍を行った後、厚さ0.4mmまで温間圧延し本発明に係るマグネシウム合金板を得た(実施例2)。

【0023】

【表1】

【0024】

こうして得られたマグネシウム合金板を、長さ87mm×幅84mm×コーナーR10mmのプレス成形用の試験片に加工した。

【0025】

(比較例1)

実施例1に示した製造工程から均質化熱処理を省いた他は同様の工程にて厚さ0.4mmのマグネシウム合金板を得た。

【0026】

(比較例2)

通常の溶解法により、表1に示す成分組成からなるマグネシウム合金を溶製し、厚さ60mmのスラブを作製した。このスラブを460℃に加熱した後、1パス当たり5〜30%の圧下率で厚さ30mmになるまで熱間圧延を行った。このときの熱間圧延においては、材料温度が400℃以上になるように維持させた。次に、熱間圧延された板材を研削した後、パス間に設けた加熱炉により、その板厚を340〜380℃の温度に維持させつつ圧延を行い、厚さ3mmの板材に加工した。さらに、温度200〜230℃、1パス当たりの圧下率2〜5%の温間圧延を繰り返し行い、厚さ0.4mmのマグネシウム合金板を得た。こうして得られたマグネシウム合金板を、長さ87mm×幅84mm×コーナーR10mmのプレス成形用の試験片に加工した。

【0027】

(プレス成形性の評価)

プレス成形性を評価するプレス成形型としては、0.2mmのコーナーRを有し、且つその中心部分に深さ0.5mmのエンボス文字を成形品に形成できるエンボス成形部を有する、深さ7mmの角型のエンボス成形型を用いた。

プレス成形については、上記のプレス成形型を使用し、上述の実施例および比較例で得られたプレス成形用の試験材料を、表2に示す温度で所定時間保持した状態で、120mm/分のプレス速度でプレス成形した。なお、プレス成形用の試験材料の加温は、プレス成形型に埋め込んだ1kW×4本のヒーターによって行い、試験材料の表面に最も近い側のプレス成形型に埋め込んだ熱電対によって測定した。

プレス成形性は、加工量が最も大きくなるコーナー部分に割れが発生するか否かによって評価した。割れが発生しない場合には○とし、割れが発生した場合には×とした。その結果を表2に示した。

【0028】

【表2】

【0029】

(評価結果)

表2の結果からも明らかなように、本発明のマグネシウム合金板の製造方法によって製造されたプレス成形用の試験材料(実施例1、2)は、加温した状態でプレス成形を行った際の割れの発生は見られなかった。一方、連続鋳造圧延材に均質加熱処理を行わなかった試験材料(比較例1)と従来のマグネシウム合金板の製造方法によって製造されたプレス成形用の試験材料(比較例2)は、加温した状態でプレス成形を行った際の割れの発生が見られた。

【0030】

以上説明したように、本発明のプレス成形性に優れたマグネシウム合金板の製造方法によれば、プレス成形性に優れたマグネシウム合金板を極めて効率的に製造できるので、マグネシウム合金板の生産性を大幅に向上させることができる。

【0031】

また、本発明の製造方法によって製造されたマグネシウム合金板は、プレス成形性を飛躍的に向上させることができるので、従来不可能とされてきたような複雑な形状からなるプレス成形体を成形することができる。その結果、マグネシウム合金からなるプレス成形品の適用範囲を著しく拡大でき、軽量で構造強度の高い成形体を提供することができる。

【図面の簡単な説明】

【0032】

【図1】本発明の一実施形態の製造工程を示す図である。

【特許請求の範囲】

【請求項1】

マグネシウム合金溶湯を板厚3〜10mmの帯状板に連続鋳造圧延した後、均質化熱処理を施し、その後、温間圧延または熱間および温間圧延することを特徴とするプレス成形性に優れたマグネシウム合金板の製造方法。

【請求項2】

前記温間圧延または熱間および温間圧延工程途中に中間焼鈍工程を有することを特徴とする請求項1に記載のプレス成形性に優れたマグネシウム合金板の製造方法。

【請求項3】

前記マグネシウム合金が、質量%で、Al:1〜6.5%、Zn:0.2〜2.5%、Mn:0.1〜0.5%を含有し、残部がMgおよび不可避不純物である組成を有することを特徴とする請求項1または請求項2に記載のプレス成形性に優れたマグネシウム合金板の製造方法。

【請求項1】

マグネシウム合金溶湯を板厚3〜10mmの帯状板に連続鋳造圧延した後、均質化熱処理を施し、その後、温間圧延または熱間および温間圧延することを特徴とするプレス成形性に優れたマグネシウム合金板の製造方法。

【請求項2】

前記温間圧延または熱間および温間圧延工程途中に中間焼鈍工程を有することを特徴とする請求項1に記載のプレス成形性に優れたマグネシウム合金板の製造方法。

【請求項3】

前記マグネシウム合金が、質量%で、Al:1〜6.5%、Zn:0.2〜2.5%、Mn:0.1〜0.5%を含有し、残部がMgおよび不可避不純物である組成を有することを特徴とする請求項1または請求項2に記載のプレス成形性に優れたマグネシウム合金板の製造方法。

【図1】

【公開番号】特開2006−144043(P2006−144043A)

【公開日】平成18年6月8日(2006.6.8)

【国際特許分類】

【出願番号】特願2004−332690(P2004−332690)

【出願日】平成16年11月17日(2004.11.17)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 平成16年5月18日 社団法人軽金属学会発行の「第106回 春期大会講演概要集」に発表

【出願人】(000176707)三菱アルミニウム株式会社 (446)

【Fターム(参考)】

【公開日】平成18年6月8日(2006.6.8)

【国際特許分類】

【出願日】平成16年11月17日(2004.11.17)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 平成16年5月18日 社団法人軽金属学会発行の「第106回 春期大会講演概要集」に発表

【出願人】(000176707)三菱アルミニウム株式会社 (446)

【Fターム(参考)】

[ Back to top ]