プレス成形用ガラス素材、および該ガラス素材を用いたガラス光学素子の製造方法、並びにガラス光学素子

【課題】易還元成分を含有するガラス素材であっても、表面クラック、クモリ、キズ等が無く、充分な光学性能を有する光学素子を提供するプレス成形用ガラス素材を提供する。表面クラック、クモリ、キズ等が無く、充分な光学性能を有する光学素子とその製造方法を提供する。

【解決手段】多成分系の光学ガラスからなる芯部と、少なくとも前記芯部の光学機能面となる部位を覆う複合表面層とを有するプレス成形用ガラス素材及びガラス光学素子。芯部は、易還元成分を含有し、Pbを含有しない光学ガラスからなり、複合表面層は、芯部上に被覆される第1の表面層と第1の表面層上に被覆される第2の表面層を含み、前記第1の表面層は、ZrO2、Y2O3、及びSc2O3のいずれか一種以上の金属酸化物からなり、膜厚が1nm以上かつ15nm以下のであり、

前記第2の表面層は、炭素(C)からなり、膜厚が1nm以上かつ15nm以下のである。前記光学素子の製造方法。

【解決手段】多成分系の光学ガラスからなる芯部と、少なくとも前記芯部の光学機能面となる部位を覆う複合表面層とを有するプレス成形用ガラス素材及びガラス光学素子。芯部は、易還元成分を含有し、Pbを含有しない光学ガラスからなり、複合表面層は、芯部上に被覆される第1の表面層と第1の表面層上に被覆される第2の表面層を含み、前記第1の表面層は、ZrO2、Y2O3、及びSc2O3のいずれか一種以上の金属酸化物からなり、膜厚が1nm以上かつ15nm以下のであり、

前記第2の表面層は、炭素(C)からなり、膜厚が1nm以上かつ15nm以下のである。前記光学素子の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、精密モールドプレスによってガラス光学素子を得るために用いるガラス素材、およびガラス素材を用いたガラス光学素子の製造方法、並びにかかる製造方法によって得られるガラス光学素子に関する。

【0002】

特に、本発明では、プレス成形時の高温下において成形型との反応活性の高い成分を含有するガラス硝材を用いるが、本発明は、それらの成分による成形面での反応を抑え、主として成形体表面での融着、クモリ、キズ状の反応痕を防止しつつ、充分な光学性能をもった光学素子を安定に効率よく生産するとともに、成形型の寿命を延ばすために適用できる。

【背景技術】

【0003】

加熱により軟化したガラス素材を、成形型を用いてプレス成形して、成形面形状をガラス素材に転写することによりガラスレンズ等の光学素子を得ることが知られている。プレス成形によって形成された光学素子の光学機能面は、研磨等の機械加工を行うことなく、所望の光学性能を有する。

【0004】

特許文献1には、表面に酸化ケイ素膜を被覆したガラス素材(被成形体)を成形型内に置いて、このガラス素材が軟化状態にある温度で加圧成形することによりプレスレンズを製造する方法が開示されている。かかる方法により、加圧成形時の型とガラスとの融着を防止するとともに、易還元成分であるPbOの還元による還元粒子の析出を防止できると記載されている。この特許文献1に記載の発明によると、酸化ケイ素膜の厚さの実用範囲は50〜2000Å(5〜200nm)であり、50Å(5nm)未満であると、この酸化ケイ素膜形成の効果が得られないし、2000Åを越えると、加圧成形時においてクラック等の欠陥が発生しやすく、透過率や屈折率などの光学的品質を低下させる原因になる、とされている。

【0005】

特許文献2には、予めガラス素材の中央部にSiO2を主体とする薄膜を形成しておき、このガラス素材を成形型内に投入してプレス成形する、光学ガラス素子の成形方法が開示されている。かかる方法により、表層クラックの発生を回避しながら、光学素子の中心部でクモリが発生しない、優れた光学機能面をもつ光学素子が得られるとされている。この特許文献2に記載の発明によると、SiO2を主体とする薄膜の厚さは100〜200Åであり、100Å(10nm)未満では曇り防止効果がなく、200Å以上では表層クラックが発生する、とされている。

【0006】

特許文献3には、予備成形された芯ガラスの表面に2重に表面層を形成した光学素子であって、芯ガラスから近い方の第1の表面層は、芯ガラスの素材を減圧状態でガラス転移点以上の温度で芯ガラス表面に膜状に形成され、芯ガラスから遠い方の第2の表面層は、蒸着用ガラス素材をスパッタリング等で第1の表面層の上に膜状に形成されたものである光学素子、およびその製造方法が開示されている。第2の表面層を形成するための蒸着用ガラス素材として、SiO2、Na2O、Al2O3、B2O3を含むガラス素材が用いられている。かかる発明によれば、反応性の強いガラスや揮発しやすいガラス成分を持つガラスをガラス素材として用いる場合であっても、表面にクラックを生じることなく、しかも融着やクモリのない光学素子を得られるとしている。この特許文献3に記載の発明によると、SiO2を主成分とする第2の表面層の厚さは、5nm〜50nmであり、5nm未満では(型とガラスとの)融着防止効果が低減し、50nm以上ではクラックが発生することが判っていると、されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特公平2−1779号公報

【特許文献2】特開平7−118025号公報

【特許文献3】特開平8−198631号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

近年、デジタルカメラやカメラ付携帯端末機に代表される撮像機器には、高画質を維持しつつ、コンパクト化、軽量化が求められている。光学機器のコンパクト化、軽量化は、非球面レンズを用いて光学系のレンズの枚数を減らすことにより、ある程度達成することができるが、更なるコンパクト化のためには、光学系に用いる個々のレンズについて改良を加える必要がある。そこで、このような撮像機器に搭載される光学レンズを作製するための光学ガラス材料として、高屈折率ガラスは好適である。屈折率を高くするためには、光学ガラス材料にW、Ti、Bi、Nbの何れかの成分を含有させることが知られている。

【0009】

しかしながら、これらの成分を含有した光学ガラス材料を用いて、モールドプレス成形により非球面光学レンズを製造する場合、W、Ti、Bi、Nbが易還元成分であることから、ガラス成分として存在しつつ複数の価数をとりえる為、酸化還元反応を生じやすく、プレス成形のプロセスにおいて、成形型に圧着されつつ変形する過程で種々の界面反応を生じ、成形型に融着し、又はガラス成形体の表面にクモリや、キズ状の反応痕を残すことが見出された。又は融着に起因して成形面が粗れ、これを転写することで成形体表面に凹凸が生じてクモリが観察されることも生じやすいことが判明した。

【0010】

発明者らの研究によると、特許文献1〜3に記載の酸化ケイ素等の薄膜を有するガラス素材を用いても、上記W、Ti、Bi、Nbの何れかの易還元成分を含有させたガラスでは、プレス成形後にガラス膜にクラックが生じたり、ひいては当該クラックから流出する芯ガラスと成形型とが融着を起こしたりして、十分な光学性能や良好な外観の光学素子が得られないことが見出された。

【0011】

本発明は、かかる実情に鑑みなされたもので、光学ガラスからなるガラス素材をプレス成形して光学素子を製造するにあたり、W、Ti、Bi、Nbの何れかの易還元成分を含有するガラス素材であっても、プレス成形の際の型とガラスとの融着等の不要な界面反応を抑えて、表面クラック、クモリ、キズ等が無く、充分な光学性能を有する光学素子を提供することができる、プレス成形用ガラス素材を提供することを目的とする。さらに、本発明は、前記プレス成形用ガラス素材から製造した表面クラック、クモリ、キズ等が無く、充分な光学性能を有する光学素子とその製造方法を提供することも目的とする。

【課題を解決するための手段】

【0012】

上記目的を達成する本発明は以下のとおりある。

[1]

多成分系の光学ガラスからなる芯部と、少なくとも前記芯部の光学機能面となる部位を覆う複合表面層とを有するプレス成形用ガラス素材であって、

前記芯部は、W、Ti、Bi、およびNbからなる易還元成分を少なくとも一種含有するとともに、Pbを含有しない光学ガラスからなり、

前記複合表面層は、前記芯部上に被覆される第1の表面層と第1の表面層上に被覆される第2の表面層を含み、

前記第1の表面層は、ZrO2、Y2O3、及びSc2O3のいずれか一種以上の金属酸化物からなり、膜厚が1nm以上かつ15nm以下のであり、

前記第2の表面層は、炭素(C)からなり、膜厚が1nm以上かつ15nm以下のであることを特徴とするプレス成形用ガラス素材。

[2]

前記芯部は、モル%表示でSiO2;1〜20%、B2O3;10〜65%、Li2O;0〜20%、Na2O; 0〜10%、K2O; 0〜10%、ZnO;10〜40%、CaO:0〜5%、BaO:0〜5%、SrO:0〜5%、MgO:0〜5%、La2O3;5〜30%、Gd2O3;0〜22%、Yb2O3;0〜10%、Nb2O5;0〜15%、WO3;0〜20%、TiO2;0〜24%、Bi2O3;0〜20%、ZrO2;0〜15%、Ta2O5;0〜20%、GeO2;0〜10%、(但し、WO3、TiO2、Bi2O3およびNb2O5の合計量が0.1〜25%)

を含み、上記各成分に清澄剤を加えた合計量が95%超含み、

ガラス転移点Tgが530℃以上である

光学ガラスであることを特徴とする[1]に記載のプレス成

形用ガラス素材。

[3]

B2O3とSiO2の合計量に対するB2O3の量のモル比(B2O3/(B2O3+SiO2))が0.60〜0.95であって、屈折率(nd)が1.7超、アッベ数(νd)が27以上である[2]に記載のプレス成形用ガラス素材。

[4]

[1]〜[3]のいずれか1項に記載のガラス素材を加熱し、軟化した前記ガラス素材を成形型によりプレス成形してガラス光学素子を得るガラス光学素子の製造方法。

[5]

前記成形型は、成形面に炭素含有離型膜を有する、[4]に記載のガラス光学素子の製造方法。

[6]

プレス成形されたガラス光学素子であって、

多成分系の光学ガラスからなる芯部と、少なくとも前記芯部の光学機能面となる部位を覆う複合表面層とを有するプレス成形用ガラス素材であって、

前記芯部は、W、Ti、Bi、およびNbからなる易還元成分を少なくとも一種含有するとともに、Pbを含有しない光学ガラスからなり、

前記複合表面層は、前記芯部上に被覆される第1の表面層と第1の表面層上に被覆される第2の表面層を含み、

前記第1の表面層は、ZrO2、Y2O3、及びSc2O3のいずれか一種以上の金属酸化物からなり、膜厚が1nm以上かつ15nm以下のであり、

前記第2の表面層は、炭素(C)からなり、膜厚が1nm以上かつ15nm以下のであることを特徴とするガラス光学素子。

[7]

前記芯部は、モル%表示でSiO2;1〜20%、B2O3;10〜65%、Li2O;0〜20%、Na2O;0〜10%、K2O; 0〜10%、ZnO;10〜40%、CaO:0〜5%、BaO:0〜5%、SrO:0〜5%、MgO:0〜5%、La2O3;5〜30%、Gd2O3;0〜22%、Yb2O3;0〜10%、Nb2O5;0〜15%、WO3;0〜20%、TiO2;0〜24%、Bi2O3;0〜20%、ZrO2;0〜15%、Ta2O5;0〜20%、GeO2;0〜10%、(但し、WO3、TiO2、Bi2O3およびNb2O5の合計量が0.1〜25%)を含み、上記各成分に清澄剤を加えた合計量が95%超含み、

ガラス転移点Tgが530℃以上である

光学ガラスであることを特徴とする[6]に記載のガラス光学素子。

[8]

B2O3とSiO2の合計量に対するB2O3の量のモル比(B2O3/(B2O3+SiO2))が0.60〜0.95であって、屈折率(nd)が1.7超、アッベ数(νd)が27以上である[6]または[7]に記載のガラス光学素子。

【発明の効果】

【0013】

本発明によれば、芯部と成形型との間に第1の表面層と第2の表面層からなる複合表面層が介在して成形が行われるため、芯部と成形型との接触による反応が生じることがなくなり、しかも、芯部から表面側への易還元成分の移動を第1の表面層によって遮断し、さらに第2の表面層によってプレス成形時の成形性が高まるため、円滑な成形が行われ、結果として、表面クラックやクモリ、キズ等が発生することなく、高品質な光学性能を有する光学素子を製造することができる。

【図面の簡単な説明】

【0014】

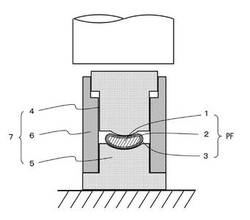

【図1】本発明にかかるガラス素材をプレス成形する際の一形態を表した断面図である。

【図2】本発明にかかるプレス成形用ガラス素材の一形態を表した断面図である。

【図3】図2に示したプレス成形用ガラス素材を用いてプレス成形したガラス成形体の断面図である。

【図4】図3に示したガラス成形体から得られたガラス光学素子の断面図である。

【発明を実施するための形態】

【0015】

[プレス成形用ガラス素材]

本発明のプレス成形用ガラス素材は、多成分系の光学ガラスからなる芯部と、少なくとも前記芯部の光学機能面となる部位を覆う複合表面層とを有する。

さらには、

前記芯部は、W、Ti、Bi、およびNbからなる易還元成分を少なくとも一種含有するとともに、Pbを含有しない光学ガラスからなり、

前記複合表面層は、前記芯部上に被覆される第1の表面層と第1の表面層上に被覆される第2の表面層を含み、

前記第1の表面層は、プレス成形温度において、芯部のガラスと反応せず、かつ芯部のガラス中に拡散しない成分からなり、

前記第2の表面層は、プレス成形時における成形性を高める成分からなることを特徴とする。

【0016】

本発明にかかるガラス素材をプレス成形することにより、芯部と成形型との間に第1の表面層と第2の表面層からなる複合表面層が介在して成形が行われるため、芯部と成形型との接触による反応が生じることがなくなり、しかも、芯部から表面側への易還元成分の移動を第1の表面層によって遮断し、さらに第2の表面層によってプレス成形時の成形性が高まるため、円滑な成形が行われ、結果として、表面クラックやクモリ、キズ等が発生することなく、高品質な光学性能を有する光学素子を製造することができる。

【0017】

本発明のガラス光学素子における芯部となる多成分系の光学ガラスは、W、Ti、Bi、およびNbからなる易還元成分を少なくとも一種含を有するとともにPbを含まない光学ガラスである。本発明は、プレス成形時において、成形型との界面反応が生じ易い、易還元成分を含有する光学ガラスに対して有効である。これらの易還元成分は、高屈折率特性を得るために含有されるが、このような光学ガラスをプレス成形に供すると、レンズの表面にキズが現れ易く、また、発泡も起こり易い。これは、上記成分が還元され易い性質を持っているため、成形工程中に成形型との界面において反応が起こることに因るものであると考えられる。

【0018】

そこで、発明者らは、比較的プレス成形し難い光学ガラスを製造するにあたり、図1に示すように多成分系光学ガラスからなる芯部1の表面に、プレス成形温度において芯部のガラスと反応せず、かつ芯部のガラス中に拡散しない成分(ZrO2、Y2O3など)からなる第1の表面層2が被覆され、さらに、この第1表面層2の上に、プレス成形時における成形性を高める第2の表面層3(例えば、SiO2、Al2O3等)を被覆したプレス成形用ガラス素材PF(以下、単にガラス素材と称する場合もある)を用意し、このガラス素材PFを成形型7によりプレス成形を試みた。

【0019】

多成分系光学ガラスは、W、Ti、Bi、およびNbからなる易還元成分を少なくとも一種含有するものである実施例1のガラスであり、このガラスを、目的とする光学レンズの形状に近似する片凸片凹形状に予備成形した芯部1(予備成形素材)を複数個用意した。

【0020】

次いで、これらの芯部1のそれぞれに、表1に示すような35通りの組み合わせパターンで第1の表面層および第2の表面層をスパッタ法により成膜してガラス素材PFを作成した。ここでは、芯部1の表面に成膜した第1の表面層としてはZrO2を用い、当該第1の表面層の上に成膜した第2の表面層としてはSiO2を用いた。

【0021】

【表1】

【0022】

表1に示すように、パターン1〜35は、第1の表面層(ZrO2)を0nm、2nm、5nm、10nm、15nm、20nmとしたものと、第2の表面層(SiO2)を0nm、2nm、5nm、10nm、15nm、20nmとしたものとの組み合わせでそれぞれの表面層を成膜したガラス素材PFであり、このうち「0nm」のものは該当する表面層を成膜しなかったものである。

【0023】

このように用意されたガラス素材PFを用いて、図1に示す成形面を有する上型4、下型5、および上下型4、5の同軸度を保持する胴型6からなる成形型7により、ガラス素材PFをプレス成形した。プレス成形条件の詳細は実施例に示すが、成形型7と成形用ガラス素材PFを加熱してガラス素材PFの粘度をプレス成形に適切な106〜109dPa・sに設定して行った。

【0024】

表1における「評価結果」は、それぞれのガラス素材PFを同一のプレス成形条件で成形した時の、プレス成形体の形状精度、外観、およびプレス成形の連続成形性を評価した結果であり、「A」はいずれも問題ないもの、「B」は一部の評価項目(例えば、形状精度)は問題ないものの、その他の評価項目(例えば、外観または連続成形性)に劣るもの、「C」は形状精度、外観、連続成形性がともに基準を満たさないものとして表示してある。

【0025】

上記プレステストにより、第1表面層と第2表面層がともに成膜されているガラス素材PFをプレス成形した場合の方が、第1表面層か第2表面層のいずれかを成膜しなかったガラス素材PFをプレス成形した場合よりも評価結果は良好であった。さらに、第1表面層と第2表面層の膜厚がいずれも15nm以下の方が、評価結果が良い傾向を示した。

【0026】

上記プレス成形についての試みの結果に基づいて本発明のプレス成形用ガラス素材に関する発明は完成された。

【0027】

本発明のガラス素材を構成する芯部は、多成分系の光学ガラスからなる。多成分系光学ガラスは、例えば、W、Ti、Bi、およびNbからなる易還元成分を少なくとも一種含有するガラスである。芯部がこのガラスである本発明にかかるガラス素材をプレス成形することにより、高屈折率、低分散を有するとともに形状精度に優れたガラス光学素子を提供できる。

【0028】

W、Ti、Bi、およびNbからなる易還元成分を少なくとも一種含有するガラスの例は、以下に光学ガラスI及びIIとして説明する。

【0029】

<光学ガラスIについて>

以下、本発明のガラス素材及びガラス光学素子で使用される芯部1のガラス(光学ガラスI)について説明する。本発明では、芯部1としては、WO3、TiO2、Bi2O3、Nb2O5のいずれかを含有する多成分系の光学ガラスを用いることができる。特に、その含有量が合計で5モル%以上(例えば、10〜65、より好ましくは、15〜55モル%)であるときに、特に本発明の方法は有用である。また、好ましくは、芯部1のガラスがWO3を3モル%以上、例えば4〜15モル%含有するときに、本発明の効果が顕著である。

【0030】

当該光学ガラスIは、具体的には、例えば、モル%表示で、

P2O5;10〜45%、Nb2O5;3〜35%、Li2O;0〜35%、TiO2;0〜25%、WO3;0〜20%、Bi2O3;0〜40%、B2O3;0〜20%、BaO;0〜25%、ZnO;0〜25%、Na2O;0〜50%、K2O;0〜20%、Al2O3;0〜15%、SiO2;0〜15%、(但し、WO3、TiO2、Bi2O3およびNb2O5の合計量が10%以上、65%未満)Fを全酸素量の0〜10%、を含む光学ガラスであることができる。

【0031】

前記光学ガラスIは、転移点Tgが、430℃以上、たとえば450℃以上520℃以下であるときに、本発明の効果が顕著である。また、軟化点が530℃以上、たとえば540℃以上600℃以下であるときに本発明の効果が顕著である。

【0032】

上記組成につき、具体的に説明する。

P2O5は、ガラスの網目構造の形成物であり、ガラスに製造可能な安定性を持たせる。P2O5の含有量が45モル%を超えると、耐候性が悪化するとともに高屈折率の維持が困難になる傾向がある。また10モル%未満では、ガラスの失透傾向が強くなりガラスが不安定となりやすいので、10〜45モル%の範囲が好ましく、15〜35モル%の範囲とするのがより好ましい。

【0033】

Nb2O5は、高屈折率・高分散などの特性を持たせる。導入量が35%を超えると、ガラス転移温度や屈伏点が高くなり、安定性、高温溶解性も悪くなり、精密プレス時に発泡や着色しやすくなるという傾向がある。その導入量が3%未満では、ガラスの耐久性が悪化し、所要の高屈折率を得にくくなるため、3〜35%の範囲にするのが好ましく、5〜25%の範囲にするのがより好ましい。

【0034】

Li2Oは、ガラス転移温度を下げるのに効果的な成分であり、他のアルカリに比べ、屈折率を低下させにくい。35%を超えると、ガラスの安定が悪化し、失透しやすいため、導入量を0〜35%の範囲とし、0〜30%の範囲が好ましい。なお、導入量が2%未満では転移温度の低下が難しくため、好ましくは2〜30%、より好ましくは3〜25%の範囲である。

【0035】

TiO2は、高屈折率高分散性を付与し、失透安定性を向上させる。含有量が25%を超えると、ガラスの失透安定性や透過率が悪化しやすく、屈伏点や液相温度も上昇し、精密プレス成形時にガラスが着色しやすくなる為、0〜25%にするのが好ましく、0〜15%にするのがより好ましい。

【0036】

WO3は、高屈折率・高分散特性と低温軟化性を付与する上で効果的な成分である。WO3はガラス転移温度や屈伏点を下げる働きや、屈折率を上げる働きをする。WO3の過剰導入、例えば20%を超えて導入すると、ガラスが着色しやすくなる一方、ガラスの高温粘性も低くなるので、ガラス素球の熱間成形が難しくなる。したがって、その含有量を0〜20%とすることが好ましく、0〜15%の範囲とすることがより好ましく、0〜10%の範囲とすることがより好ましい。

【0037】

また、高屈折率ガラスの結晶化傾向を抑制するためには、WO3は1モル%以上導入することが好ましく、例えば2モル%以上、好ましくは2〜10モル%含有することが有利である。

【0038】

Bi2O3は、鉛の代替材料であって、高屈折率・高分散性を付与する成分であり、ガラスの生成領域を大幅に拡大し、安定化させる効果がある。したがって、Bi2O3を導入することにより、P2O5の含有量の少ないガラスでもガラス化を可能にする。その導入量が40%超えると、ガラスが着色しやすくなるあるため、Bi2O3の含有量は0〜40%とすることが好ましく、0〜25%とすることがより好ましい。

【0039】

B2O3は、ガラスの溶融性の向上やガラスの均質化に有効であると同時に、少量の導入でガラス内部にあるOHの結合性を変え、精密プレス成形時におけるガラスの発泡を抑制する効果が得られる。B2O3を20%より多く導入すると、ガラスの耐候性が悪化したり、ガラスが不安定になりやすいため、0〜20%のとすることが好ましい。より好ましい範囲は0〜10%である。

【0040】

BaOは、高屈折率を付与し、失透安定性を向上させ、液相温度を低下させる効果のある成分である。WO3を導入する場合、特に多量のWO3を導入する場合、BaOの導入でガラスの着色を抑え、失透安定性を高める効果が大きく、P2O5含有量の少ない場合、ガラスの耐候性を高める効果もある。BaOの導入量が25%を超えると、ガラスが不安定となり、転移温度、屈伏点が高くなるので、BaOの導入量を0〜25%にするのが好ましく、0〜15%にするのがより好ましい。

【0041】

ZnOはガラスの屈折率や分散を高めるために導入し得る成分で、少量のZnOの導入でガラス転移温度や屈伏点、液相温度を低下させる効果もある。しかし、過剰に導入すると、ガラスの失透安定性が著しく悪化し、液相温度も逆に高くなる恐れがある。したがって、ZnO導入量を0〜25%にすることが好ましく、0〜15%の範囲がより好ましく、0〜10%の範囲がさらに好ましい。

【0042】

Na2O、K2Oは、いずれもガラスの耐失透性を向上させるとともに、ガラス転移温度、屈伏点、液相温度を低下させ、ガラスの溶融性を改善するために導入し得る成分である。しかし、Na2OとK2Oのいずれかが50%より多いと、あるいはLi2O、Na2O及びK2Oの合計量が55%よりも多いと、ガラスの安定性が悪くなるばかりでなく、ガラスの耐候性や耐久性が悪くなる恐れがあるため、Na2OとK2Oの導入量をそれぞれ0〜50%、0〜20%にするのが好ましく、Li2O、Na2O及びK2Oの合計量を0〜55%にするのが好ましい。より好ましくは、Na2Oを3〜35%、K2Oを0〜10%である。

【0043】

Al2O3、SiO2は、ガラスの安定性や光学恒数を調整するときに導入し得る成分である。

しかし、これらの成分はガラス転移温度を高めるので、精密プレス成形性を低下させる恐れがあるため、それぞれ15%以下に抑えることが望ましく、さらに、それぞれ0〜10%にするのがより好ましい。

【0044】

MgO、CaO、SrOはガラスの安定性や耐候性を調整するために導入し得る成分であるが、過剰に導入すると、ガラスが不安定となるので、導入量をそれぞれ0〜15%にするのが好ましく、0〜10%がより好ましい。

【0045】

La2O3、Gd2O3、Yb2O3、ZrO2、Ta2O3も、ガラスの安定性や光学恒数を調整するときに導入し得る成分である。しかし、これらの成分のすべてはガラス転移温度を高めるので、精密プレス成形性を低下させる恐れがある。したがって、その導入量をそれぞれ0〜10%に抑えることが望ましく、さらに、それぞれ0〜8%にするのがより好ましい。

【0046】

なお、発明の目的を達成しつつ、上記性質をより良好にする上から、上記各成分に清澄剤を加えた合計量を95%超とすることが好ましく、98%超とすることがより好ましく、99%超とすることがさらに好ましく、100%とすることがより一層好ましい。

【0047】

上記成分に加えて清澄剤を外割で0〜1質量%加えることができる。ただし清澄剤の過剰な添加は精密プレス成形時に成形型の成形面、特に離型膜にダメージを与えるおそれがあるため注意する必要がある。清澄剤としてはSb2O3、SnO2、CeO2、As2O3、などを例示できるが、環境への影響に配慮するとAs2O3の使用は避けるべきである。Sb2O3の好ましい量は0〜1質量%である。Sb2O3はガラスの清澄剤として有効であるが、1質量%超えて添加すると、プレス成形時にガラスが発泡しやすくなるので、その導入量は0〜1質量%とするのがよい。また、SnO2とCeO2は同時に使用することができ、好ましい量は合計で0〜2.5質量%である。

【0048】

その他に、さらに、TeO2、Cs2Oなどのその他の成分も本発明の目的を損なわない程度であれば合計で5%までの導入可能である。ただし、TeO2は毒性があるため、環境影響上から使用しないことが望ましく、同様にAs2O3、CdO、Tl2Oや放射性物質、Cr、Hgなどの化合物も使用しないことが望ましい。

【0049】

この他、PbOは環境への影響から導入されない。また、ガラスを着色して特定波長域の光吸収機能を付与する場合は別にして、Cu、Fe、Cdなどを導入しないことが望ましい。

【0050】

Fは低Tg化に有用な成分である。しかし、過剰に導入すると溶融ガラスを成形する際に融液から揮発し、脈理発生や恒数変動の原因となる。よって、導入量は全酸素量の0〜10モル%とし、好ましくは0〜5モル%の範囲である。

【0051】

上記芯部となる光学ガラスIは、屈折率ndが1.7以上、アッベ数νdが35以下、より好ましくは、30以下、更には25以下のものなど、高屈折、高分散を達成することができるため、非常に重用される高付加価値ガラスである。しかしながら、そのような有用な光学恒数を達成するために含有する成分(W、Ti、Bi、Nb)は、還元されやすく、プレス成形の過程で反応活性が高い。すなわち、ガラス表面と成形型の成形面との界面において、高温下で反応が生じやすく、その結果、得られた成形体表面にクモリ、キズ状の反応痕や成形面との融着が生じるために、外観性能の不十分な光学素子となりやすい。

しかるに、本発明によれば、プレス成形用ガラス素材の表面に複合表面層を設けて成形が行われるため、表面クラックやクモリ、キズ等の欠陥のない高い外観性能を有する光学ガラスIを芯部とする光学素子を得られる。

【0052】

<光学ガラスIIについて>

以下、本発明のガラス素材及びガラス光学素子で使用される芯部1のガラス(光学ガラスII)について説明する。

【0053】

本発明の芯部1となる光学ガラスとしては、W、Ti、Bi、Nbからなる易還元成分を少なくとも一種含有するほか、必須成分としてB2O3、La2O3、ZnOを含む光学ガラスも採用できる。

【0054】

該光学ガラスIIにおいて、B2O3はガラスのネットワーク構成のために必須の成分であり、La2O3は高屈折率、低分散特性を付与するために必須の成分であって、両成分が共存することにより、ガラスの安定性がより一層向上する。ZnOは、屈折率を低下させずにガラスに低温軟化性を付与するために必須の成分である。

【0055】

該光学ガラスIIは上記必須成分を含むことにより、屈折率(nd)が1.7超、好ましくは1.8以上、アッベ数(νd)が27以上、好ましくは35〜50という光学特性を有することができる。具体的には、以下のものが挙げられる。

モル%表示でSiO2;0〜50%、B2O3;5〜70%、Li2O;0〜20%、Na2O; 0〜10%、K2O;0〜10%、ZnO;1〜50%、CaO:0〜10%、BaO:0〜10%、SrO:0〜10%、MgO:0〜10%、La2O3;5〜30%、Gd2O3;0〜22%、Yb2O3;0〜10%、Nb2O5;0〜15%、WO3;0〜20%、TiO2;0〜24%、Bi2O3;0〜20%、ZrO2;0〜15%、Ta2O5;0〜20%、GeO2;0〜10%、(但し、WO3、TiO2、Bi2O3およびNb2O5の合計量が0.1〜25%)、Fを全酸素量の0〜10%、を含む光学ガラス。

【0056】

前記光学ガラスIIは、転移点Tgが、530℃以上、たとえば560℃以上630℃以下であるときに、本発明の効果が顕著である。また、軟化点が、640℃以上、たとえば650℃以上720℃以下であるときに本発明の効果が顕著である。

【0057】

前記光学ガラスの各組成について説明する。

SiO2はガラス安定性を向上させる働きをするが、過剰導入によって屈折率が低下するとともにガラス転移温度が上昇する。したがって、その導入量は0〜50%とする。その導入量は、0〜40%が好ましく、1〜20%がより好ましく、4〜15%が特に好ましい。

【0058】

B2O3はネットワーク形成のための必須成分であるが、過剰導入によって屈折率(nd)が低下するため5〜70%導入する。その導入量は、10〜65%が好ましく、20〜55%が特に好ましい。

【0059】

Li2Oはガラス転移温度を低下させる効果が大きいが、過剰導入により屈折率が低下するとともに、ガラス安定性も低下する。したがって、Li2Oの量を0〜20%とすることが好ましく、0〜15%がより好ましく、導入しなくてもよい。Na2O、K2Oは熔融性を改善させる働きがあるが、過剰導入により屈折率やガラス安定性が低下するため、それぞれの導入量を0〜10%とする。導入量は、好ましくはそれぞれ0〜8%、特に好ましくは0〜6%であり、導入しなくてもよい。

【0060】

ZnOは高屈折率を維持しつつ、低温軟化性を付与するための必須成分であるが、過剰導入によってガラス安定性が低下するので、その導入量を1〜50%とする。その導入量は、3〜45%が好ましく、10〜40%が特に好ましい。

【0061】

CaO、SrO、MgOも熔融性を改善させる働きがあるが、過剰導入により屈折率やガラス安定性が低下するため、それぞれの導入量は0〜10%とする。導入量は、好ましくはそれぞれ0〜8%、特に好ましくは0〜5%である。BaOは屈折率を高める働きをするが過剰導入により、ガラス安定性が低下するため、その導入量を0〜10%とする。導入量は0〜8%が好ましく、0〜5%が特に好ましい。

【0062】

La2O3は高屈折率低分散特性を付与するための必須成分であるが、過剰導入によりガラス安定性が低下するので、5〜30%導入する。その導入量は、7〜25%が好ましく、9〜18%が特に好ましい。

【0063】

Gd2O3は高屈折率、低分散特性を付与するための成分であるが、過剰導入によりガラス安定性が低下するので0〜22%導入する。Gd2O3はLa2O3と共存することにより単独で導入したときよりもガラス安定性を向上できるという効果がある。その導入量は、0〜20%が好ましく、1〜10%が特に好ましい。

【0064】

Yb2O3は高屈折率・低分散の成分として使用される任意成分であり、少量導入する場合、ガラスの安定性を高め、化学的耐久性を向上させるが、過剰の導入によりガラスの失透に対する安定性を大きく損ない、ガラス転移温度や屈伏点温度を上昇させる。そのため、導入量は0〜10%、好ましくは0〜8%とする。

【0065】

Nb2O5も屈折率を高める成分であるが過剰導入により、ガラス安定性が低下し、液相温度が上昇するので0〜15%導入する。その導入量は、0〜13%が好ましく、0〜7%が特に好ましい。

【0066】

WO3は屈折率を上げ、ガラス安定性を向上させる働きをする。ただし、過剰導入によりガラス安定性が低下するとともにガラスが着色する。したがって、WO3の導入量は0〜20%であり、好ましくは0〜18%、特に好ましくは1〜13%とする。

【0067】

TiO2も屈折率を高める成分であるが過剰導入により、ガラス安定性が低下し、ガラスが着色するので0〜24%導入する。その導入量は、0〜20%が好ましく、0〜15%が特に好ましい。

【0068】

Bi2O3は屈折率を高め、ガラス安定性を向上する働きをするが、過剰導入によりガラスが着色したり、白金製の溶解炉を腐食したりする問題が生ずるので導入量を0〜20%とする。導入量は0〜10%が好ましく、0〜5%が特に好ましい。

【0069】

なお、屈折率を高める上から、WO3、TiO2、Nb2O5、Bi2O3の合計量を好ましくは0.1〜25%、より好ましくは1〜21%、さらに好ましくは3〜15%とする。

【0070】

なお、アッベ数(νd)27未満の範囲でガラスに求められる諸条件を満たしつつより一層の高屈折率化を図るためには、B2O3とSiO2の合計量に対するB2O3の量のモル比(B2O3/(B2O3+SiO2))を0.50〜1.00とすることが好ましく、0.60〜0.95とすることが特に好ましい。

【0071】

ZrO2は屈折率を高める働きをするが、過剰導入によりガラス安定性が低下し、液相温度が上昇する。そのため、導入量を0〜15%とする。導入量は0〜12%が好ましく、1〜6%が特に好ましい。

【0072】

なお、ガラス安定性を維持しつつ、高屈折率化を図る上から、WO3、Ta2O5、Nb2O5、TiO2およびZrO2の合計量を2〜40モル%とすることが好ましく、5〜35モル%が特に好ましい。

【0073】

Ta2O5は高屈折率・低分散の成分として使われる任意成分である。少量のTa2O5を導入することにより、ガラスの屈折率を低下させずに、高温粘性や失透に対する安定性を改善する効果があるが、20%を超えて導入すると液相温度が急激に上昇し、分散が増大するので、その導入量を0〜20%とし、好ましくは0〜17%とする。

【0074】

GeO2は、ガラスの屈折率を高めるとともに、ガラスの安定性を向上させる働きをする任意成分であり、その導入量は0〜10%とし、0〜8%とするのが好ましい。ただし、他の成分に比べて桁違いに高価であるため導入しないことがより好ましい。

【0075】

なお、発明の目的を達成しつつ、上記性質をより良好にする上から、上記各成分に清澄剤を加えた合計量を95%超とすることが好ましく、98%超とすることがより好ましく、99%超とすることがさらに好ましく、100%とすることがより一層好ましい。

【0076】

上記成分に加えて清澄剤を外割で0〜1質量%加えることができる。ただし清澄剤の過剰な添加は精密プレス成形時に成形型の成形面、特に離型膜にダメージを与えるおそれがあるため注意する必要がある。清澄剤としてはSb2O3、SnO2、CeO2、As2O3、などを例示できるが、環境への影響に配慮するとAs2O3の使用は避けるべきである。Sb2O3の好ましい量は0〜1質量%である。また、SnO2とCeO2は同時に使用することができ、好ましい量は合計で0〜2.5質量%である。

【0077】

Fは低Tg化に有用な成分である。しかし、過剰に導入すると溶融ガラスを成形する際に融液から揮発し、脈理発生や恒数変動の原因となる。よって、導入量は全酸素量の0〜10モル%とし、好ましくは0〜5モル%の範囲である。

【0078】

この他、PbOは環境への影響、非酸化性雰囲気中で精密プレス成形する時に還元してプレス成形型の成形面に付着することから導入されない。また、ガラスを着色して特定波長域の光吸収機能を付与する場合は別にして、Cu、Fe、Cd、Ni、Crなどを導入しないことが望ましい。

【0079】

本発明のガラス素材を構成する芯部の形状は、芯部の光学機能面となる部位を覆う複合表面層の膜厚が数十nm程度、好ましくは30nm以下、より好ましくは20nm以下、さらに好ましくは10nm以下であることから、本発明のガラス素材の形状と実質的には同一である。

【0080】

<複合表面層>

本発明のプレス成形用ガラス素材は少なくとも芯部の光学機能面となる部位を覆う複合表面層を有する。複合表面層は、芯部上に被覆される第1の表面層と第1の表面層上に被覆される第2の表面層を含む。

【0081】

第1の表面層は、プレス成形温度において、芯部のガラスと反応せず、かつ芯部のガラス中に拡散しない成分からなるものである。プレス成形温度において、芯部のガラスと反応せず、かつ芯部のガラス中に拡散しない成分は、換言すると、芯部のガラスに取り込まれない成分である。なお、「プレス成形温度」とは、成形型で成形用ガラス素材PFをプレス成形するときの温度であって、ガラス素材PFの粘度が105〜1010dPa・sに相当するときの温度である。

【0082】

第1の表面層は、例えば、ZrO2、Y2O3、Sc2O3及びLn2O3(ランタノイド系酸化物)のいずれか一種以上の金属酸化物からなるか、または貴金属からなる。ランタノイド系酸化物としては、La2O3、Ce2O、Pr2O3、Sm2O3、Yb2O3等を挙げることができる。貴金属としては、Pt、Au等を挙げることができる。第1の表面層を上記成分にすることで、芯部から表面側への易還元成分の移動を十分に抑止できるため、芯部と成形型との接触を確実に回避できる。

【0083】

第1の表面層は、例えば、1nm以上かつ15nm以下の膜厚であることができる。好ましくは2nm以上かつ10nm以下の膜厚である。第1の表面層の膜厚を上記範囲にすることで、芯部から表面側への易還元成分の移動を抑止しつつ、第1の表面層自体のクラックやクモリを防止できる。

【0084】

第2の表面層は、プレス成形時における成形性を高める成分からなる。そのような成分としては、ケイ素(Si)、アルミニウム(Al)、亜鉛(Zn)、錫(Sn)、ハフニウム(Hf)、ホウ素(B)またはマグネシウム(Mg)の酸化物、弗化物または窒化物、および炭素(C)のいずれか一種以上からなる。ケイ素(Si)、アルミニウム(Al) 、亜鉛(Zn)、錫(Sn)、ハフニウム(Hf)、ホウ素(B)またはマグネシウム(Mg)の酸化物は、例えば、SiO2、Al2O3、ZnO、SnO、SnO2、HfO2、B2O3、MgO等であり、ケイ素(Si)、アルミニウム(Al)、亜鉛(Zn)、錫(Sn)、ハフニウム(Hf)、ホウ素(B)またはマグネシウム(Mg)の弗化物は、例えば、SiF4、AlF3、ZnF2、SnF2、SnF4、HfF4、BF3、MgF2等であり、ケイ素(Si)、アルミニウム(Al)、亜鉛(Zn)、錫(Sn)、ハフニウム(Hf)、ホウ素(B)またはマグネシウム(Mg)の窒化物は、例えば、Si3N4、AlN 、Zn3N2、Sn3N2、Sn3N4、HfN、BN、MgN2等である。

このうち、第2の表面層としては、芯部を構成する多成分系の光学ガラスの軟化点よりもはるかに軟化点が高く、かつ成形型との界面反応が起こり難い、すなわち成形性の高いSiO2が特に好ましい。

【0085】

第2の表面層を上記成分にすることで、プレス成形時の成形性が一層高くなり、円滑な成形を行うことができる。なお、「成形性」とは、光学ガラスを加熱・軟化させて成形型で加圧成形する際の滑り性および耐久性に関する特性であり、より多くプレス成形を連続して行えることが「成形性」が高いことを意味する。

【0086】

第2の表面層は、例えば、1nm以上かつ15nm以下の膜厚である。好ましくは2nm以上かつ10nm以下の膜厚である。第2の表面層の膜厚を上記範囲にすることで、プレス成形時の成形性を向上させるとともに、第2の表面層自体のクラックやクモリを防止できる。

【0087】

本発明のガラス素材は、目的とするガラス光学素子と同一の面形状、中心肉厚を有するガラス成形体(プレス成形によって成形されたガラス成形体)に近似した形状とすることが好ましい。

【0088】

本発明によれば、プレス成形によって得られるガラス成形体に近似した形状のガラス素材(以下、近似形状ガラス素材ということもある)を用いてプレス成形することで、プレス成形時におけるガラス素材の形状変化率が少なくなり、それに伴って表面層の伸び量も少なくなるため、表面層が薄くなり過ぎたり、クラックが入ったりして表面層の機能が損なわれることを抑止できる。

【0089】

ガラス成形体に近似した形状とは、好ましくは、ガラス光学素子を得るためのプレス成形による中心肉厚の変化率が50%以下であること、及び外径の変化率が50%以下であることである。

【0090】

このようにプレス成形による中心肉厚の変化率が50%以下、かつ外径の変化率が50%以下となるような近似形状ガラス素材を用いた場合、表面クラックやクモリ、キズ等が発生することのない高品質な光学性能を有する光学素子を容易に製造することができる。

【0091】

ここで、変化率とはプレス成形前の寸法に対して、プレス成形後の寸法がどれだけ変化したかを示す比率であって、下記の計算式(式1)で求めることができる。

【数1】

変化率(%)=|1−(プレス成形後の寸法/プレス成形前の寸法)|×100

【0092】

つまり、中心肉厚の変化率は下記式2で求めることができる。

【数2】

中心肉厚の変化率(%)=|1−(プレス成形体の中心肉厚/ガラス素材の中心肉厚)|×100

【0093】

たとえば、プレス成形前のガラス素材の中心肉厚が2.0mmで、プレス後のプレス成形体の中心肉厚が1.0mmとした場合、式2から、中心肉厚の変化率は50%となる。

【0094】

また、外径の変化率は下記式3で求めることができる。

【数3】

外径の変化率(%)=|1−(プレス成形後の外径/プレス成形前の外径)|×100

【0095】

たとえば、プレス成形前のガラス素材の外径寸法が10.0mmで、プレス後のプレス成形体の外径寸法が15.0mmとした場合、数式3から、外径の変化率は50%となる。

【0096】

近似形状ガラス素材をプレス成形した際の中心肉厚の変化率が50%以下、かつ外径の変化率が50%以下とすることで、ガラス素材の変形量が少なくなるのに伴って、表面層の変形量も少なくなり、複合表面層にひび割れが生じることはない。

【0097】

なお、中心肉厚の変化率は、40%以下が好ましく、35%以下がより好ましく、30%以下がさらに好ましい。ただし、中心肉厚の変化率が1%未満になると、近似形状ガラス素材の主表面と成形型の成形面との間にガス溜まりが生じて、プレス成形体の面精度が却って劣化する場合がある。したがって、中心肉厚の変化率は1%以上、好ましくは5%以上であることが望ましい。中心肉厚の好ましい範囲として、5%〜40%が適当であり、さらには10%〜35%が望ましい。

【0098】

また、外径の変化率は、30%以下が好ましく、25%以下がさらに好ましく、15%以下がより好ましい。ただし、外径の変化率が1%未満になると、近似形状ガラス素材の主表面と成形型の成形面との間にガス溜まりが生じて、プレス成形体の面精度が却って劣化する場合がある。したがって、外径の変化率は1%以上、好ましくは3%以上であることが望ましい。外径の変化率の好ましい範囲として、3〜30%が適当であり、さらには5%〜25%が望ましい。

【0099】

図2は、本発明にかかるガラス素材の断面図であって、当該ガラス素材は最終的な光学素子を得るための基となるガラス成形体と近似した形状に予備成形された近似形状ガラス素材である。図2において、符号dはガラス素材の外形寸法であり、符号tは中心肉厚を示している。当該ガラス素材は、上記光学ガラスIまたは光学ガラスIIなどの多成分系の光学ガラスからなる芯部1と、芯部1の表面に被覆された第1の表面層2と第2の表面層3とを有している。

【0100】

図3は、図2に示したガラス素材をプレス成形したガラス成形体の断面図であり、プレス成形によって中心肉厚tがガラス素材のそれよりも薄くなり、外径寸法dがガラス素材のそれよりも大きくなっている。なお、プレス成形体の表面全体には第1の表面層2と第2の表面層3が形成されている。

【0101】

次に、本発明のガラス素材の芯部の予備成形について説明する。本発明のガラス素材は、芯部1となるガラスを所定の体積および所定の形状に予備成形したものを用いて作製することができる。この予備成形は、例えば、ブロック状の光学ガラスから切り出したものを、研削や研磨によって所定体積、所定形状に予備成形することができる。または、溶融状態の光学ガラスをパイプから滴下、又は流下しつつ分離して所定量のガラス塊とし、このガラス塊の冷却中に予備成形することができる。ここで、溶融状態のガラスを、底部からガスを噴出する受け型に受け、実質的に浮上させた状態で冷却しつつ予備成形する方法をとることができる。この方法は生産効率高く、表面の平滑なガラス素材を得られことから好ましい。

【0102】

本発明のガラス素材は、プレス成形によって得られるガラス成形体に近似した形状を有することが好ましく、この近似形状ガラス素材の芯部1も、表面ガラス層2の被覆に先立って、目的のガラス成形体に近似した形状に予備成形しておくことが望ましい。

【0103】

かかる近似形状ガラス素材の芯部1は、例えば、以下のような方法で成形することができる。

すなわち、溶融ガラスをパイプから流出させ、溶融カラス塊を分離し、得られた溶融ガラス塊を下型成形面を有する下型で保持しつつ、溶融ガラスの上面を所定形状の上型成形面を有する上型でプレスし、この状態を維持しながらガラスを冷却することで、ガラスが上型及び下型の成形面に応じた形状に成形され、近似形状ガラス素材の芯部1が形成される。

【0104】

また、上記方法以外に、予め球形状または扁平球状に成形したガラス素材を再加熱により軟化させ、軟化したガラス素材を、成形型を用いて目的のガラス成形体に近似した形状に成形することもできる。さらにまた、ブロック状や板状のガラス素材を研削または研磨加工することにより近似形状ガラス素材の芯部1を形成してもよい。

【0105】

なお、ガラス光学素子としてメニスカスレンズを得る場合、近似形状ガラス素材及びその芯部1は、一方の面に凸面、他方の面に凹面または平面を有する形状とすることが好ましく、他方面が凹面であることが特に好ましい。このような形状を有する近似形状ガラス素材及びその芯部1を成形する場合、上記方法における溶融ガラス塊または軟化したガラス素材を成形するための成形型は、下型として成形面を凹面とした成形型を用い、上型として成形面を凸面もしくは平面とした成形型を用いて、上記のようにプレス成形および冷却することにより、所定の形状の近似形状ガラス素材及びその芯部1を形成できる。

【0106】

また、ガラス光学素子として両凸レンズを得る場合には、近似形状ガラス素材及びその芯部1は、一方の面および他方の面の両方に凸面を有する形状とすることが好ましい。そのような近似形状ガラス素材及びその芯部1は、下型及び上型の両方を、成形面を凹面とした成形型を用いてプレス成形および冷却することにより形成できる。

【0107】

本発明において、上記のように予備成形された芯部1となる多成分系の光学ガラスからなる予備成形体の表面に第1の表面層2と第2の表面層3からなる複合表面層が被覆されている。これらの表面層の成膜方法は、スパッタ法、真空蒸着法などの公知の成膜法を用いることができる。例えば、各表面層を形成する材料からなるターゲット基材とし、アルゴンガスを用いたスパッタ法によって、芯部1に第1の表面層2と第2の表面層3を順次形成することができる。

【0108】

具体的な第1の表面層2の成膜方法としては、以下の方法を用いることができる。すなわち、所定形状に形成した複数の芯ガラス(芯部1)をトレーに配列して真空チャンバー内に配置し、真空チャンバー内を真空排気しながら、加熱ヒーターにより芯ガラスを約300℃に加熱する。真空チャンバー内の真空度が1×10-5Torr以下になるまで排気した後、Arガスを導入し、真空チャンバー内のターゲット基材(Zr、Yなど)に高周波を印加して、原料をプラズマ化し、芯ガラスの表面に第1の表面層2を成膜する。なお、第1の表面層2の膜厚は、真空チャンバー内の圧力(真空度)、電源パワー、成膜時間を調整することによって所望の膜厚に制御することができる。

【0109】

また、第2の表面層3の成膜方法も上記第1の表面層2と同様に行うことができるが、ターゲット基材としては、石英ガラス、および、シリコン、アルミニウム、亜鉛、錫、ハフニウム、ホウ素、マグネシウムの単体もしくはこれらの酸化物、窒化物またはフッ化物を用いることができる。

【0110】

なお、第1の表面層2と第2の表面層3は、当該ガラス素材PFをプレス成形して光学素子を成形したときに、光学素子の光学機能面を形成することになる芯部1の部位に少なくとも被覆されていればよい。光学機能面とは、例えば光学レンズにおいては有効径内の領域を意味する。

【0111】

本発明のガラス素材PFは、その表面(すなわち第1の表面層2と第2の表面層3のさらに外側)に、炭素を含有する膜を有することができる。これはプレスに先立ってガラス素材が成形型に供給される際、成形型との充分な滑り性をもたらし、ガラス素材が成形型の所定位置(中心位置)に滑らかに移動できるようにするとともに、プレスによってガラス素材が軟化し、変形するときに、ガラス素材の表面上でガラス変形に従って伸び、ガラス素材の成形型表面における延展を助ける。更に、プレス後に成形体が所定温度に冷却されたときに、ガラスが成形型表面と離れやすくし、離型を助ける点で有用である。

【0112】

この炭素含有膜としては、炭素を主成分とするものが好ましく、炭化水素膜など、炭素以外の成分を含有するものでもよい。成膜方法としては、炭素原料を用いた真空蒸着、スパッタリング、イオンプレーティング法、プラズマ処理、イオンガン処理など、公知の成膜方法を用いて行うことができる。また、炭化水素等、炭素含有物の熱分解によって成膜してもよい。

【0113】

[ガラス光学素子の製造方法]

本発明は、所定形状に予備成形したガラス素材PFを加熱により軟化し、図1に示すように成形型7を用いてプレス成形を行うことによるガラス光学素子の製造方法を包含する。このガラス光学素子の製造方法において、上記本発明のガラス素材を用いる。

【0114】

本発明にかかるガラス光学素子の製造方法によれば、芯部1と成形型7との接触による反応が生じることがなく、表面クラックやクモリ、キズ等が発生することなく、高品質な光学性能を有する光学素子を製造することができる。

【0115】

プレス成形方法について説明する。プレス成形に用いる成形型7としては、充分な耐熱性、剛性を有し、緻密な材料を精密加工したものを用いることができる。例えば、炭化ケイ素、窒化ケイ素、炭化タングステン、酸化アルミニウムや炭化チタン、ステンレス等金属、あるいはこれらの表面に炭素、耐熱金属、貴金属合金、炭化物、窒化物、硼化物などの膜を被覆したものを挙げることができる。

【0116】

成形面を被覆する膜としては、第1の表面層2と第2の表面層3を有する本発明のガラス素材を、融着、クモリ、キズ等をともなうことガラス光学素子に成形できるという観点から、炭素を含有する膜が好ましい。該炭素含有膜としては、非晶質及び/又は結晶質の、グラファイト及び/又はダイヤモンドの、単一成分層又は複合層から構成されているものを用いることが好ましい。この炭素膜は、スパッタリング法、プラズマCVD法、CVD法、イオンプレーティング法等の手段で成膜することができる。例えば、スパッタガスとしてArの如き不活性ガスを、スパッタターゲットとしてグラファイトを用いてスパッタリングにより成膜することができる。或いは、マイクロ波プラズマCVD法により原料ガスとしてメタンガスと水素ガスを用いて成膜してもよい。イオンプレーティング法により形成する場合には、ベンゼンガスを用い、イオン化して用いることができる。これらの炭素膜はC−H結合を有するものを含む。

【0117】

成形型の成形面に炭素を含む離型膜を設けたり、又は、ガラス素材の表面に炭素を含む膜を形成したりすることは、融着防止の上で一定の効果があるが、このような場合には、プレス成形時に炭素の酸化を防止する目的で、非酸化雰囲気下でプレスを行うことが好ましい。しかし、非酸化雰囲気下では、上記易還元成分はより還元されやすい上、ガラスと炭素の間で界面反応が生じやすいという不都合がある。本発明では、芯部となるガラスの表面に第1の表面層2と第2の表面層3を被覆したガラス素材を用いるので、例えば、窒素ガスなどの非酸化雰囲気下でプレスを行ってもガラスと炭素の間の界面反応を抑制することができるという利点もある。

【0118】

成形型として、成形面に炭素含有離型膜を有する成形型を用いることより、成形面とガラス素材との滑り性が高まり、成形性がより一層向上するという利点がある。

【0119】

プレス成形は、例えば以下のような方法で行うことができる。

プレス成形にあたっては、図1に示すように、上型4、下型5、及び胴型6を含む成形型7内にガラス素材PFを供給し、プレスに適した温度域に昇温する。例えば、加熱温度は芯部1の光学ガラスによって適宜設定されるが、ガラス素材PFと成形型7が、ガラス素材PFの粘度が105〜1010dPa・sになる温度域にあるときプレス成形を行うことが好ましい。プレス温度は、例えば芯部1を構成する光学ガラスが107.2dPa・s相当前後の106〜108dPa・Sとなる温度がさらに好ましく、芯部1が107.2dPa・s相当となる温度が800℃以下、好ましくは750℃以下、更に好ましくは650℃以下であるようにすることで、ガラスの選択の指標となる。特に、本発明においては、第1の表面層2と第2の表面層3を有する本発明のガラス素材を用いること、複合表面層の軟化点は、芯部1のガラスより高いこと、プレス成形においては複合表面層もある程度変形する(膜厚が極薄であることから比較的容易ではあるが)ことも考慮して、上記プレス成形の温度条件を設定することが適当である。

【0120】

ガラス素材PFを成形型7に供給し、ガラス素材PFと成形型7をともに上記温度範囲に昇温してもよく、又はガラス素材PFと成形型7をそれぞれ上記温度範囲に昇温してから、ガラス素材PFを成形型7内に配置してもよい。更に、ガラス素材PFを105〜109dPa・s粘度相当、成形型7をガラス粘度で109〜1012dPa・s相当の温度にそれぞれ昇温し、ガラス素材PFを成形型7に配置して直ちにプレス成形する方法を採用してもよい。この場合、成形型温度を相対的に低くすることができるため、成形装置の昇温/降温サイクルタイムを短縮できるとともに、成形型7の熱による劣化を抑制できる効果があり、好ましい。いずれの場合も、プレス成形開始時、又は開始後に冷却を開始し、適切な荷重印加スケジュールを適用しつつ、成形面とガラス素子の密着を維持しながら、降温する。この後、離型して成形体を取り出す。離型温度は、1012.5〜1013.5dPa・s相当で行うことが好ましい。

【0121】

[ガラス光学素子]

本発明は、本発明にかかるガラス素材PFをプレス成形して製造されたガラス光学素子も包含する。

本発明のガラス光学素子は、プレス成形されたガラス光学素子であって、

多成分系の光学ガラスからなる芯部と、少なくとも前記芯部の光学機能面となる部位を覆う複合表面層とを有するプレス成形用ガラス素材であって、

前記芯部は、W、Ti、Bi、およびNbからなる易還元成分を少なくとも一種含有するとともに、Pbを含有しない光学ガラスからなり、

前記複合表面層は、前記芯部上に被覆される第1の表面層と第1の表面層上に被覆される第2の表面層を含み、

前記第1の表面層は、プレス成形温度において、芯部のガラスと反応せず、かつ芯部のガラス中に拡散しない成分からなり、

前記第2の表面層は、プレス成形時における成形性を高める成分からなることを特徴とする。

【0122】

本発明にかかるガラス光学素子は、プレス成形課程において、芯部と成形型との間に第1の表面層と第2の表面層からなる複合表面層が介在して成形が行われるため、芯部と成形型との接触による反応が生じることがなくなり、しかも、芯部から表面側への易還元成分の移動を第1の表面層によって遮断し、さらに第2の表面層によってプレス成形時の成形性が高まるため、円滑な成形が行われ、結果として、表面クラックやクモリ、キズ等が発生することなく、高品質な光学性能を有する光学素子である。

【0123】

本発明によれば、芯部として、前記光学ガラスIまたはIIを用いることで、高屈折率、高分散を有するとともに形状精度に優れた高品質なガラス光学素子を提供できる。

【0124】

本発明のガラス光学素子を構成する光学ガラスからなる芯部及び複合表面層の組成等については、本発明のガラス素材と同様である。また、複合表面層の膜厚は、プレス成形により実質的な変化はしない。特に、ガラス素材がプレス成形によって得られるガラス成形体に近似した形状を有する場合、ことに、プレス成形による中心肉厚の変化率が50%以下であり、かつ外径の変化率が50%以下である形状を有する場合にはこの傾向は顕著である。表面層は芯ガラスに比べて熱膨張係数がかなり小さいく、かつ、ガラス転移温度が芯ガラスに比べて高い(プレス温度程度では熱変形し難い(延び難い))。そのため、常温のガラス素材PFをプレス温度まで加熱昇温し、プレス成形し、さらにプレス成形後に常温まで冷却しても、複合表面層の膜厚は、ガラス素材とプレス成形後のガラス光学素子で大きく変化しない。

【0125】

さらに本発明のガラス光学素子は、第2の表面層としてSiO2膜が存在する場合、表面に極薄ではあるがSiO2膜が存在するため、表面のSiO2の含有量が多く、そのため、化学的耐久性に優れるという特性や、第2の表面層が存在しないガラス光学素子に比べて反射率を低く抑えられるという特性も有する。また、SiO2膜に代えてAi2O3、AlF3、MgF2等を第2の表面層としてガラス光学素子の表面に存在させる場合も、同様に化学的耐久性が高くなるという利点がある。

【0126】

本発明のガラス光学素子は、表面には反射防止膜等の光学的機能膜を形成することもできる。その場合は、複合表面層を有する成形体に、Al2O3、ZrO2-TiO2、MgF2などの材料を単層で、又は積層して適宜成膜することによって、所望の反射防止膜とすることができる。反射防止膜の成膜方法は、蒸着法、イオンアシスト蒸着法、イオンプレーティング法、スパッタ法など、公知の方法で行うことができる。なお、反射防止膜の膜厚は、本発明の複合表面層よりも厚く、例えば50nm〜500nmの範囲内で成膜される。

【0127】

たとえば、蒸着法による場合には、蒸着装置を用いて、10-4Torr程度の真空雰囲気中で、蒸着材料を電子ビーム、直接通電もしくはアークにより加熱し、材料から蒸発および昇華により発生する材料の蒸気を基材の上に輸送し凝縮・析出させることにより反射防止膜を形成する。基材加熱温度は室温〜400℃程度とすることができる。ただし、基材のガラス転移温度(Tg)が450℃以下の場合、基材加熱の上限温度はTg−50℃とすることができる。

【0128】

本発明のガラス光学素子は、SiO2やAl2O3、AlF3、MgF2等を主成分とする第2の表面層を有し、これらの第2の表面層は反射防止膜との親和性が高い。そのため、反射防止膜が剥離し難くなる。さらに、本発明では、ガラス光学素子が有する第2の表面層が比較的薄いため、反射防止効果をムラなく施すことができる。但し、複合表面層が厚くなり過ぎると、そのような複合表面層を有するガラス素材をプレス成形して得られたガラス光学素子は、表面クラックが発生し、反射防止膜を成膜することでそのクラックが顕在化し、光学ガラス素子の透過率を下げるといった問題を生じる傾向がある。そのため、複合表面層を構成する第1の表面層及び第2の表面層の厚みは、前述の範囲とすることが好ましい。

【0129】

本発明のガラス光学素子の断面図を図4に示す。図4に示した目的とする光学素子は、図3に示すガラス成形体の外周部を心取り加工(研削加工)して得られる。心取り加工により研削された外周端面は、複合表面層(第1の表面層2及び第2の表面層3)も除去されている。なお、本発明のガラス光学素子の形状は限定されず、凸メニスカスレンズ、凹メニスカスレンズ、両凸レンズ、両凹レンズなど各種の形状に適用できる。

【0130】

本発明のガラス光学素子の用途は、小径、薄肉の小重量レンズ、例えば、携帯撮像機器などに搭載する小型撮像系用レンズ、通信用レンズ、光ピックアップ用の対物レンズ、コリメータレンズ等とすることができる。

【実施例】

【0131】

以下、本発明の実施例をより詳細に説明する。

実施例1〜6

カラス素材PFの芯部1となる光学ガラスとして、表2に記載した上述の光学ガラスIに属する光学ガラス6種類を用いて、その表面に異なる膜厚のZrO2からなる第1の表面層2を施し、さらのその表面に異なる膜厚のSiO2からなる第2の表面層3を成膜したガラス素材PFを複数個用意して、図4に示すようなレンズ径18mm、中心肉厚2.65mmの凸メニスカス形状のガラスレンズを成形した。なお第1の表面層2の成分はZrO2が99.5%(残部は不純物)、第2の表面層の成分はSiO2が99.8質量%(残部は不純物)であった。

【0132】

まず、芯部1となる光学ガラスIを、溶融状態から受け型に滴下、冷却し、図2に示すような片側を凸面、反対側を凹面とした形状のガラス塊を予備成形した。この予備成形されたガラス塊に対して、Zrをターゲットに用いてスパッタ法によりZrO2を所定の厚さ(2nm、3nm、5nm、10nm、15nm)に成膜し、次いで、石英ガラス(SiO2)をターゲットとして用い、その表面に所定厚さ(2nm、3nm、5nm、10nm、15nm)の第2の表面層3を形成して、モールドプレス用ガラス素材PFを得た。前記所定厚さはスパッタ条件から推定した値である。ガラス素材PFは、図2に示すようにガラス成形体(図3参照)に近似した形状を有し、外径寸法dは17.6mm、中心肉厚tは3.24mmである。

【0133】

【表2】

なお、表中のTgはガラス転移温度、Tsは屈伏点を示す。

【0134】

次いで、上記ガラス素材PFをモールドプレス成形装置により窒素ガス雰囲気下でプレス成形した。すなわち、成形面にスパッタ法による炭素含有離型膜を形成したSiC製の上下型と、胴型からなる成形型を用い、成形装置のチャンバー内雰囲気を非酸化性のN2ガスで充満してから、芯ガラスの粘度が107.2dPa・sとなる温度に加熱し、芯ガラスの粘度で108.5dPa・s相当の温度に加熱した成形型に供給した。そして、供給直後に上下型間でガラス素材をプレスし、ガラスと上下型の密着を維持したまま、芯ガラスの徐冷温度以下の温度まで冷却し、成形型内から成形体(光学レンズ)を取り出した。成形体の断面形状は図3に示し、その外径寸法dは21.5mm、中心肉厚は2.65mmであった。

すなわち、プレス成形による外径の変化率は22.2%であり、中心肉厚の変化率が18.2%であった。次いで、プレス成形体の外周部を研削加工により心取りを行い、φ18mmの凸メニスカス形状の非球面ガラスレンズを得た。

【0135】

光学ガラスIに属する光学ガラスを芯ガラスとして用い、この芯ガラスに第1の表面層2を2nm、3nm、5nm、10nm、15nmに成膜し、第2の表面層3を2nm、3nm、5nm、10nm、15nmに成膜したガラス素材PF(すなわち、表1におけるパターン7〜10、13〜16、19〜22、25〜28)をプレス成形した後の成形体の表面は、いずれの成形体も、表面に残存する複合表面層2は、ひび割れや傷などの表面欠陥が認められず、良好な表面状態であった。しかも、プレス成形は300ショット連続して行っても成形型の成形面にプルアウトや融着が生じることなく、プレス成形体の形状精度、偏心精度、外観はともに規格を満足するものであった。

【0136】

一方、比較例として、第1の表面層2を被膜せずに、芯ガラスに直接第2の表面層を成膜したガラス素材(表1におけるパターン1〜5)、芯ガラスの表面に第1の表面層2のみを成膜したガラス素材(表1におけるパターン6、12、18、24、30)、第1の表面層の上に第2の表面層を20nmの膜厚で成膜したガラス素材(表1におけるパターン11、17、23、29)、第1の表面層を20nmの膜厚で成膜した上に第2の表面層を施したガラス素材(表1におけるパターン31〜35)について、それぞれ上記実施例と同一のプレス成型条件でそれぞれのガラス素材PFをプレス成形した。

【0137】

プレス成形後の成形体の表面は、大半の成形体が、表面に残存する複合表面層2にひび割れや傷などの表面欠陥が認められ、光学素子として利用できない表面状態であった。

特に、第2の表面層を成膜しなかったガラス素材をプレス成形すると、成形の初期の段階からプレス成形にクモリや形状不良が認められた。また、第1の表面層もしくは第2の表面層のいずれか一方でも20nm以上の膜厚に被覆したガラス素材をプレス成形すると、プレス成形体の表面にクラックが発生したり、キズが発生したり、歩留まりが著しく低下した。

【0138】

実施例7〜18

カラス素材PFの芯部1となる光学ガラスとして、表3に記載した上述の光学ガラスIIに属する光学ガラス12種類を用いて、その表面にZrO2からなる第1の表面層2と、SiO2からなる第2の表面層3を施したガラス素材PFを用意して、レンズ径16mm、凸メニスカス形状のガラスレンズを成形した。

【0139】

まず、芯部1となる光学ガラスIIを、上記実施例1〜6と同様に、溶融状態から受け型に滴下、冷却し、片側を凸面、反対側を凹面とした形状のガラス塊を予備成形した。次いで、Zrをスパッタ・ターゲットとして第1の表面層を成膜し、その表面に石英ガラス(SiO2)をスパッタ・ターゲットとして用い所定厚さの第2の表面層3を形成して、モールドプレス用ガラス素材PFを得た。前記所定厚さはスパッタ条件から推定した値である。ガラス素材PFは、図2に示すようにガラス成形体(図3参照)に近似した形状を有し、外径寸法dは15.6mm、中心肉厚tは2.20mmである。

【0140】

【表3】

【0141】

次いで、上記ガラス素材PFをモールドプレス成形装置により、上記実施例1〜6と同様にプレス成形した。成形体の断面形状は図3に示し、その外径寸法dは18.2mm、中心肉厚は1.98mmであった。すなわち、プレス成形による外径の変化率が16.7%であり、中心肉厚の変化率は10.0%であった。次いで、プレス成形体の外周部を研削加工により心取りを行い、φ16mmの凸メニスカス形状の非球面ガラスレンズを得た。

【0142】

プレス成形後の成形体の表面は、いずれの成形体も、表面に残存する複合表面層は、ひび割れや傷などの表面欠陥が認められず、良好な表面状態であった。しかも、プレス成形は200ショット連続して行っても成形型の成形面にプルアウトや融着が生じることなく、プレス成形体の形状精度、偏心精度、外観はともに規格を満足するものであった。

【産業上の利用可能性】

【0143】

本発明はガラス光学素子の製造分野に有用である。

【符号の説明】

【0144】

1 芯部

2 第1の表面層

3 第2の表面層

4 上型

5 下型

6 胴型

7 成形型

PF プレス成形用ガラス素材

d 外径寸法

t 中心肉厚

【技術分野】

【0001】

本発明は、精密モールドプレスによってガラス光学素子を得るために用いるガラス素材、およびガラス素材を用いたガラス光学素子の製造方法、並びにかかる製造方法によって得られるガラス光学素子に関する。

【0002】

特に、本発明では、プレス成形時の高温下において成形型との反応活性の高い成分を含有するガラス硝材を用いるが、本発明は、それらの成分による成形面での反応を抑え、主として成形体表面での融着、クモリ、キズ状の反応痕を防止しつつ、充分な光学性能をもった光学素子を安定に効率よく生産するとともに、成形型の寿命を延ばすために適用できる。

【背景技術】

【0003】

加熱により軟化したガラス素材を、成形型を用いてプレス成形して、成形面形状をガラス素材に転写することによりガラスレンズ等の光学素子を得ることが知られている。プレス成形によって形成された光学素子の光学機能面は、研磨等の機械加工を行うことなく、所望の光学性能を有する。

【0004】

特許文献1には、表面に酸化ケイ素膜を被覆したガラス素材(被成形体)を成形型内に置いて、このガラス素材が軟化状態にある温度で加圧成形することによりプレスレンズを製造する方法が開示されている。かかる方法により、加圧成形時の型とガラスとの融着を防止するとともに、易還元成分であるPbOの還元による還元粒子の析出を防止できると記載されている。この特許文献1に記載の発明によると、酸化ケイ素膜の厚さの実用範囲は50〜2000Å(5〜200nm)であり、50Å(5nm)未満であると、この酸化ケイ素膜形成の効果が得られないし、2000Åを越えると、加圧成形時においてクラック等の欠陥が発生しやすく、透過率や屈折率などの光学的品質を低下させる原因になる、とされている。

【0005】

特許文献2には、予めガラス素材の中央部にSiO2を主体とする薄膜を形成しておき、このガラス素材を成形型内に投入してプレス成形する、光学ガラス素子の成形方法が開示されている。かかる方法により、表層クラックの発生を回避しながら、光学素子の中心部でクモリが発生しない、優れた光学機能面をもつ光学素子が得られるとされている。この特許文献2に記載の発明によると、SiO2を主体とする薄膜の厚さは100〜200Åであり、100Å(10nm)未満では曇り防止効果がなく、200Å以上では表層クラックが発生する、とされている。

【0006】

特許文献3には、予備成形された芯ガラスの表面に2重に表面層を形成した光学素子であって、芯ガラスから近い方の第1の表面層は、芯ガラスの素材を減圧状態でガラス転移点以上の温度で芯ガラス表面に膜状に形成され、芯ガラスから遠い方の第2の表面層は、蒸着用ガラス素材をスパッタリング等で第1の表面層の上に膜状に形成されたものである光学素子、およびその製造方法が開示されている。第2の表面層を形成するための蒸着用ガラス素材として、SiO2、Na2O、Al2O3、B2O3を含むガラス素材が用いられている。かかる発明によれば、反応性の強いガラスや揮発しやすいガラス成分を持つガラスをガラス素材として用いる場合であっても、表面にクラックを生じることなく、しかも融着やクモリのない光学素子を得られるとしている。この特許文献3に記載の発明によると、SiO2を主成分とする第2の表面層の厚さは、5nm〜50nmであり、5nm未満では(型とガラスとの)融着防止効果が低減し、50nm以上ではクラックが発生することが判っていると、されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特公平2−1779号公報

【特許文献2】特開平7−118025号公報

【特許文献3】特開平8−198631号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

近年、デジタルカメラやカメラ付携帯端末機に代表される撮像機器には、高画質を維持しつつ、コンパクト化、軽量化が求められている。光学機器のコンパクト化、軽量化は、非球面レンズを用いて光学系のレンズの枚数を減らすことにより、ある程度達成することができるが、更なるコンパクト化のためには、光学系に用いる個々のレンズについて改良を加える必要がある。そこで、このような撮像機器に搭載される光学レンズを作製するための光学ガラス材料として、高屈折率ガラスは好適である。屈折率を高くするためには、光学ガラス材料にW、Ti、Bi、Nbの何れかの成分を含有させることが知られている。

【0009】

しかしながら、これらの成分を含有した光学ガラス材料を用いて、モールドプレス成形により非球面光学レンズを製造する場合、W、Ti、Bi、Nbが易還元成分であることから、ガラス成分として存在しつつ複数の価数をとりえる為、酸化還元反応を生じやすく、プレス成形のプロセスにおいて、成形型に圧着されつつ変形する過程で種々の界面反応を生じ、成形型に融着し、又はガラス成形体の表面にクモリや、キズ状の反応痕を残すことが見出された。又は融着に起因して成形面が粗れ、これを転写することで成形体表面に凹凸が生じてクモリが観察されることも生じやすいことが判明した。

【0010】

発明者らの研究によると、特許文献1〜3に記載の酸化ケイ素等の薄膜を有するガラス素材を用いても、上記W、Ti、Bi、Nbの何れかの易還元成分を含有させたガラスでは、プレス成形後にガラス膜にクラックが生じたり、ひいては当該クラックから流出する芯ガラスと成形型とが融着を起こしたりして、十分な光学性能や良好な外観の光学素子が得られないことが見出された。

【0011】

本発明は、かかる実情に鑑みなされたもので、光学ガラスからなるガラス素材をプレス成形して光学素子を製造するにあたり、W、Ti、Bi、Nbの何れかの易還元成分を含有するガラス素材であっても、プレス成形の際の型とガラスとの融着等の不要な界面反応を抑えて、表面クラック、クモリ、キズ等が無く、充分な光学性能を有する光学素子を提供することができる、プレス成形用ガラス素材を提供することを目的とする。さらに、本発明は、前記プレス成形用ガラス素材から製造した表面クラック、クモリ、キズ等が無く、充分な光学性能を有する光学素子とその製造方法を提供することも目的とする。

【課題を解決するための手段】

【0012】

上記目的を達成する本発明は以下のとおりある。

[1]

多成分系の光学ガラスからなる芯部と、少なくとも前記芯部の光学機能面となる部位を覆う複合表面層とを有するプレス成形用ガラス素材であって、

前記芯部は、W、Ti、Bi、およびNbからなる易還元成分を少なくとも一種含有するとともに、Pbを含有しない光学ガラスからなり、

前記複合表面層は、前記芯部上に被覆される第1の表面層と第1の表面層上に被覆される第2の表面層を含み、

前記第1の表面層は、ZrO2、Y2O3、及びSc2O3のいずれか一種以上の金属酸化物からなり、膜厚が1nm以上かつ15nm以下のであり、

前記第2の表面層は、炭素(C)からなり、膜厚が1nm以上かつ15nm以下のであることを特徴とするプレス成形用ガラス素材。

[2]

前記芯部は、モル%表示でSiO2;1〜20%、B2O3;10〜65%、Li2O;0〜20%、Na2O; 0〜10%、K2O; 0〜10%、ZnO;10〜40%、CaO:0〜5%、BaO:0〜5%、SrO:0〜5%、MgO:0〜5%、La2O3;5〜30%、Gd2O3;0〜22%、Yb2O3;0〜10%、Nb2O5;0〜15%、WO3;0〜20%、TiO2;0〜24%、Bi2O3;0〜20%、ZrO2;0〜15%、Ta2O5;0〜20%、GeO2;0〜10%、(但し、WO3、TiO2、Bi2O3およびNb2O5の合計量が0.1〜25%)

を含み、上記各成分に清澄剤を加えた合計量が95%超含み、

ガラス転移点Tgが530℃以上である

光学ガラスであることを特徴とする[1]に記載のプレス成

形用ガラス素材。

[3]

B2O3とSiO2の合計量に対するB2O3の量のモル比(B2O3/(B2O3+SiO2))が0.60〜0.95であって、屈折率(nd)が1.7超、アッベ数(νd)が27以上である[2]に記載のプレス成形用ガラス素材。

[4]

[1]〜[3]のいずれか1項に記載のガラス素材を加熱し、軟化した前記ガラス素材を成形型によりプレス成形してガラス光学素子を得るガラス光学素子の製造方法。

[5]

前記成形型は、成形面に炭素含有離型膜を有する、[4]に記載のガラス光学素子の製造方法。

[6]

プレス成形されたガラス光学素子であって、

多成分系の光学ガラスからなる芯部と、少なくとも前記芯部の光学機能面となる部位を覆う複合表面層とを有するプレス成形用ガラス素材であって、

前記芯部は、W、Ti、Bi、およびNbからなる易還元成分を少なくとも一種含有するとともに、Pbを含有しない光学ガラスからなり、

前記複合表面層は、前記芯部上に被覆される第1の表面層と第1の表面層上に被覆される第2の表面層を含み、

前記第1の表面層は、ZrO2、Y2O3、及びSc2O3のいずれか一種以上の金属酸化物からなり、膜厚が1nm以上かつ15nm以下のであり、

前記第2の表面層は、炭素(C)からなり、膜厚が1nm以上かつ15nm以下のであることを特徴とするガラス光学素子。

[7]

前記芯部は、モル%表示でSiO2;1〜20%、B2O3;10〜65%、Li2O;0〜20%、Na2O;0〜10%、K2O; 0〜10%、ZnO;10〜40%、CaO:0〜5%、BaO:0〜5%、SrO:0〜5%、MgO:0〜5%、La2O3;5〜30%、Gd2O3;0〜22%、Yb2O3;0〜10%、Nb2O5;0〜15%、WO3;0〜20%、TiO2;0〜24%、Bi2O3;0〜20%、ZrO2;0〜15%、Ta2O5;0〜20%、GeO2;0〜10%、(但し、WO3、TiO2、Bi2O3およびNb2O5の合計量が0.1〜25%)を含み、上記各成分に清澄剤を加えた合計量が95%超含み、

ガラス転移点Tgが530℃以上である

光学ガラスであることを特徴とする[6]に記載のガラス光学素子。

[8]

B2O3とSiO2の合計量に対するB2O3の量のモル比(B2O3/(B2O3+SiO2))が0.60〜0.95であって、屈折率(nd)が1.7超、アッベ数(νd)が27以上である[6]または[7]に記載のガラス光学素子。

【発明の効果】

【0013】

本発明によれば、芯部と成形型との間に第1の表面層と第2の表面層からなる複合表面層が介在して成形が行われるため、芯部と成形型との接触による反応が生じることがなくなり、しかも、芯部から表面側への易還元成分の移動を第1の表面層によって遮断し、さらに第2の表面層によってプレス成形時の成形性が高まるため、円滑な成形が行われ、結果として、表面クラックやクモリ、キズ等が発生することなく、高品質な光学性能を有する光学素子を製造することができる。

【図面の簡単な説明】

【0014】

【図1】本発明にかかるガラス素材をプレス成形する際の一形態を表した断面図である。

【図2】本発明にかかるプレス成形用ガラス素材の一形態を表した断面図である。

【図3】図2に示したプレス成形用ガラス素材を用いてプレス成形したガラス成形体の断面図である。

【図4】図3に示したガラス成形体から得られたガラス光学素子の断面図である。

【発明を実施するための形態】

【0015】

[プレス成形用ガラス素材]

本発明のプレス成形用ガラス素材は、多成分系の光学ガラスからなる芯部と、少なくとも前記芯部の光学機能面となる部位を覆う複合表面層とを有する。

さらには、

前記芯部は、W、Ti、Bi、およびNbからなる易還元成分を少なくとも一種含有するとともに、Pbを含有しない光学ガラスからなり、

前記複合表面層は、前記芯部上に被覆される第1の表面層と第1の表面層上に被覆される第2の表面層を含み、

前記第1の表面層は、プレス成形温度において、芯部のガラスと反応せず、かつ芯部のガラス中に拡散しない成分からなり、

前記第2の表面層は、プレス成形時における成形性を高める成分からなることを特徴とする。

【0016】

本発明にかかるガラス素材をプレス成形することにより、芯部と成形型との間に第1の表面層と第2の表面層からなる複合表面層が介在して成形が行われるため、芯部と成形型との接触による反応が生じることがなくなり、しかも、芯部から表面側への易還元成分の移動を第1の表面層によって遮断し、さらに第2の表面層によってプレス成形時の成形性が高まるため、円滑な成形が行われ、結果として、表面クラックやクモリ、キズ等が発生することなく、高品質な光学性能を有する光学素子を製造することができる。

【0017】

本発明のガラス光学素子における芯部となる多成分系の光学ガラスは、W、Ti、Bi、およびNbからなる易還元成分を少なくとも一種含を有するとともにPbを含まない光学ガラスである。本発明は、プレス成形時において、成形型との界面反応が生じ易い、易還元成分を含有する光学ガラスに対して有効である。これらの易還元成分は、高屈折率特性を得るために含有されるが、このような光学ガラスをプレス成形に供すると、レンズの表面にキズが現れ易く、また、発泡も起こり易い。これは、上記成分が還元され易い性質を持っているため、成形工程中に成形型との界面において反応が起こることに因るものであると考えられる。

【0018】

そこで、発明者らは、比較的プレス成形し難い光学ガラスを製造するにあたり、図1に示すように多成分系光学ガラスからなる芯部1の表面に、プレス成形温度において芯部のガラスと反応せず、かつ芯部のガラス中に拡散しない成分(ZrO2、Y2O3など)からなる第1の表面層2が被覆され、さらに、この第1表面層2の上に、プレス成形時における成形性を高める第2の表面層3(例えば、SiO2、Al2O3等)を被覆したプレス成形用ガラス素材PF(以下、単にガラス素材と称する場合もある)を用意し、このガラス素材PFを成形型7によりプレス成形を試みた。

【0019】

多成分系光学ガラスは、W、Ti、Bi、およびNbからなる易還元成分を少なくとも一種含有するものである実施例1のガラスであり、このガラスを、目的とする光学レンズの形状に近似する片凸片凹形状に予備成形した芯部1(予備成形素材)を複数個用意した。

【0020】

次いで、これらの芯部1のそれぞれに、表1に示すような35通りの組み合わせパターンで第1の表面層および第2の表面層をスパッタ法により成膜してガラス素材PFを作成した。ここでは、芯部1の表面に成膜した第1の表面層としてはZrO2を用い、当該第1の表面層の上に成膜した第2の表面層としてはSiO2を用いた。

【0021】

【表1】

【0022】

表1に示すように、パターン1〜35は、第1の表面層(ZrO2)を0nm、2nm、5nm、10nm、15nm、20nmとしたものと、第2の表面層(SiO2)を0nm、2nm、5nm、10nm、15nm、20nmとしたものとの組み合わせでそれぞれの表面層を成膜したガラス素材PFであり、このうち「0nm」のものは該当する表面層を成膜しなかったものである。

【0023】

このように用意されたガラス素材PFを用いて、図1に示す成形面を有する上型4、下型5、および上下型4、5の同軸度を保持する胴型6からなる成形型7により、ガラス素材PFをプレス成形した。プレス成形条件の詳細は実施例に示すが、成形型7と成形用ガラス素材PFを加熱してガラス素材PFの粘度をプレス成形に適切な106〜109dPa・sに設定して行った。

【0024】

表1における「評価結果」は、それぞれのガラス素材PFを同一のプレス成形条件で成形した時の、プレス成形体の形状精度、外観、およびプレス成形の連続成形性を評価した結果であり、「A」はいずれも問題ないもの、「B」は一部の評価項目(例えば、形状精度)は問題ないものの、その他の評価項目(例えば、外観または連続成形性)に劣るもの、「C」は形状精度、外観、連続成形性がともに基準を満たさないものとして表示してある。

【0025】

上記プレステストにより、第1表面層と第2表面層がともに成膜されているガラス素材PFをプレス成形した場合の方が、第1表面層か第2表面層のいずれかを成膜しなかったガラス素材PFをプレス成形した場合よりも評価結果は良好であった。さらに、第1表面層と第2表面層の膜厚がいずれも15nm以下の方が、評価結果が良い傾向を示した。

【0026】

上記プレス成形についての試みの結果に基づいて本発明のプレス成形用ガラス素材に関する発明は完成された。

【0027】

本発明のガラス素材を構成する芯部は、多成分系の光学ガラスからなる。多成分系光学ガラスは、例えば、W、Ti、Bi、およびNbからなる易還元成分を少なくとも一種含有するガラスである。芯部がこのガラスである本発明にかかるガラス素材をプレス成形することにより、高屈折率、低分散を有するとともに形状精度に優れたガラス光学素子を提供できる。

【0028】

W、Ti、Bi、およびNbからなる易還元成分を少なくとも一種含有するガラスの例は、以下に光学ガラスI及びIIとして説明する。

【0029】

<光学ガラスIについて>

以下、本発明のガラス素材及びガラス光学素子で使用される芯部1のガラス(光学ガラスI)について説明する。本発明では、芯部1としては、WO3、TiO2、Bi2O3、Nb2O5のいずれかを含有する多成分系の光学ガラスを用いることができる。特に、その含有量が合計で5モル%以上(例えば、10〜65、より好ましくは、15〜55モル%)であるときに、特に本発明の方法は有用である。また、好ましくは、芯部1のガラスがWO3を3モル%以上、例えば4〜15モル%含有するときに、本発明の効果が顕著である。

【0030】

当該光学ガラスIは、具体的には、例えば、モル%表示で、

P2O5;10〜45%、Nb2O5;3〜35%、Li2O;0〜35%、TiO2;0〜25%、WO3;0〜20%、Bi2O3;0〜40%、B2O3;0〜20%、BaO;0〜25%、ZnO;0〜25%、Na2O;0〜50%、K2O;0〜20%、Al2O3;0〜15%、SiO2;0〜15%、(但し、WO3、TiO2、Bi2O3およびNb2O5の合計量が10%以上、65%未満)Fを全酸素量の0〜10%、を含む光学ガラスであることができる。

【0031】

前記光学ガラスIは、転移点Tgが、430℃以上、たとえば450℃以上520℃以下であるときに、本発明の効果が顕著である。また、軟化点が530℃以上、たとえば540℃以上600℃以下であるときに本発明の効果が顕著である。

【0032】

上記組成につき、具体的に説明する。

P2O5は、ガラスの網目構造の形成物であり、ガラスに製造可能な安定性を持たせる。P2O5の含有量が45モル%を超えると、耐候性が悪化するとともに高屈折率の維持が困難になる傾向がある。また10モル%未満では、ガラスの失透傾向が強くなりガラスが不安定となりやすいので、10〜45モル%の範囲が好ましく、15〜35モル%の範囲とするのがより好ましい。

【0033】

Nb2O5は、高屈折率・高分散などの特性を持たせる。導入量が35%を超えると、ガラス転移温度や屈伏点が高くなり、安定性、高温溶解性も悪くなり、精密プレス時に発泡や着色しやすくなるという傾向がある。その導入量が3%未満では、ガラスの耐久性が悪化し、所要の高屈折率を得にくくなるため、3〜35%の範囲にするのが好ましく、5〜25%の範囲にするのがより好ましい。

【0034】

Li2Oは、ガラス転移温度を下げるのに効果的な成分であり、他のアルカリに比べ、屈折率を低下させにくい。35%を超えると、ガラスの安定が悪化し、失透しやすいため、導入量を0〜35%の範囲とし、0〜30%の範囲が好ましい。なお、導入量が2%未満では転移温度の低下が難しくため、好ましくは2〜30%、より好ましくは3〜25%の範囲である。

【0035】

TiO2は、高屈折率高分散性を付与し、失透安定性を向上させる。含有量が25%を超えると、ガラスの失透安定性や透過率が悪化しやすく、屈伏点や液相温度も上昇し、精密プレス成形時にガラスが着色しやすくなる為、0〜25%にするのが好ましく、0〜15%にするのがより好ましい。

【0036】

WO3は、高屈折率・高分散特性と低温軟化性を付与する上で効果的な成分である。WO3はガラス転移温度や屈伏点を下げる働きや、屈折率を上げる働きをする。WO3の過剰導入、例えば20%を超えて導入すると、ガラスが着色しやすくなる一方、ガラスの高温粘性も低くなるので、ガラス素球の熱間成形が難しくなる。したがって、その含有量を0〜20%とすることが好ましく、0〜15%の範囲とすることがより好ましく、0〜10%の範囲とすることがより好ましい。

【0037】

また、高屈折率ガラスの結晶化傾向を抑制するためには、WO3は1モル%以上導入することが好ましく、例えば2モル%以上、好ましくは2〜10モル%含有することが有利である。

【0038】

Bi2O3は、鉛の代替材料であって、高屈折率・高分散性を付与する成分であり、ガラスの生成領域を大幅に拡大し、安定化させる効果がある。したがって、Bi2O3を導入することにより、P2O5の含有量の少ないガラスでもガラス化を可能にする。その導入量が40%超えると、ガラスが着色しやすくなるあるため、Bi2O3の含有量は0〜40%とすることが好ましく、0〜25%とすることがより好ましい。

【0039】

B2O3は、ガラスの溶融性の向上やガラスの均質化に有効であると同時に、少量の導入でガラス内部にあるOHの結合性を変え、精密プレス成形時におけるガラスの発泡を抑制する効果が得られる。B2O3を20%より多く導入すると、ガラスの耐候性が悪化したり、ガラスが不安定になりやすいため、0〜20%のとすることが好ましい。より好ましい範囲は0〜10%である。

【0040】

BaOは、高屈折率を付与し、失透安定性を向上させ、液相温度を低下させる効果のある成分である。WO3を導入する場合、特に多量のWO3を導入する場合、BaOの導入でガラスの着色を抑え、失透安定性を高める効果が大きく、P2O5含有量の少ない場合、ガラスの耐候性を高める効果もある。BaOの導入量が25%を超えると、ガラスが不安定となり、転移温度、屈伏点が高くなるので、BaOの導入量を0〜25%にするのが好ましく、0〜15%にするのがより好ましい。

【0041】

ZnOはガラスの屈折率や分散を高めるために導入し得る成分で、少量のZnOの導入でガラス転移温度や屈伏点、液相温度を低下させる効果もある。しかし、過剰に導入すると、ガラスの失透安定性が著しく悪化し、液相温度も逆に高くなる恐れがある。したがって、ZnO導入量を0〜25%にすることが好ましく、0〜15%の範囲がより好ましく、0〜10%の範囲がさらに好ましい。

【0042】

Na2O、K2Oは、いずれもガラスの耐失透性を向上させるとともに、ガラス転移温度、屈伏点、液相温度を低下させ、ガラスの溶融性を改善するために導入し得る成分である。しかし、Na2OとK2Oのいずれかが50%より多いと、あるいはLi2O、Na2O及びK2Oの合計量が55%よりも多いと、ガラスの安定性が悪くなるばかりでなく、ガラスの耐候性や耐久性が悪くなる恐れがあるため、Na2OとK2Oの導入量をそれぞれ0〜50%、0〜20%にするのが好ましく、Li2O、Na2O及びK2Oの合計量を0〜55%にするのが好ましい。より好ましくは、Na2Oを3〜35%、K2Oを0〜10%である。

【0043】

Al2O3、SiO2は、ガラスの安定性や光学恒数を調整するときに導入し得る成分である。

しかし、これらの成分はガラス転移温度を高めるので、精密プレス成形性を低下させる恐れがあるため、それぞれ15%以下に抑えることが望ましく、さらに、それぞれ0〜10%にするのがより好ましい。

【0044】

MgO、CaO、SrOはガラスの安定性や耐候性を調整するために導入し得る成分であるが、過剰に導入すると、ガラスが不安定となるので、導入量をそれぞれ0〜15%にするのが好ましく、0〜10%がより好ましい。

【0045】

La2O3、Gd2O3、Yb2O3、ZrO2、Ta2O3も、ガラスの安定性や光学恒数を調整するときに導入し得る成分である。しかし、これらの成分のすべてはガラス転移温度を高めるので、精密プレス成形性を低下させる恐れがある。したがって、その導入量をそれぞれ0〜10%に抑えることが望ましく、さらに、それぞれ0〜8%にするのがより好ましい。

【0046】

なお、発明の目的を達成しつつ、上記性質をより良好にする上から、上記各成分に清澄剤を加えた合計量を95%超とすることが好ましく、98%超とすることがより好ましく、99%超とすることがさらに好ましく、100%とすることがより一層好ましい。

【0047】

上記成分に加えて清澄剤を外割で0〜1質量%加えることができる。ただし清澄剤の過剰な添加は精密プレス成形時に成形型の成形面、特に離型膜にダメージを与えるおそれがあるため注意する必要がある。清澄剤としてはSb2O3、SnO2、CeO2、As2O3、などを例示できるが、環境への影響に配慮するとAs2O3の使用は避けるべきである。Sb2O3の好ましい量は0〜1質量%である。Sb2O3はガラスの清澄剤として有効であるが、1質量%超えて添加すると、プレス成形時にガラスが発泡しやすくなるので、その導入量は0〜1質量%とするのがよい。また、SnO2とCeO2は同時に使用することができ、好ましい量は合計で0〜2.5質量%である。

【0048】

その他に、さらに、TeO2、Cs2Oなどのその他の成分も本発明の目的を損なわない程度であれば合計で5%までの導入可能である。ただし、TeO2は毒性があるため、環境影響上から使用しないことが望ましく、同様にAs2O3、CdO、Tl2Oや放射性物質、Cr、Hgなどの化合物も使用しないことが望ましい。

【0049】

この他、PbOは環境への影響から導入されない。また、ガラスを着色して特定波長域の光吸収機能を付与する場合は別にして、Cu、Fe、Cdなどを導入しないことが望ましい。

【0050】

Fは低Tg化に有用な成分である。しかし、過剰に導入すると溶融ガラスを成形する際に融液から揮発し、脈理発生や恒数変動の原因となる。よって、導入量は全酸素量の0〜10モル%とし、好ましくは0〜5モル%の範囲である。

【0051】

上記芯部となる光学ガラスIは、屈折率ndが1.7以上、アッベ数νdが35以下、より好ましくは、30以下、更には25以下のものなど、高屈折、高分散を達成することができるため、非常に重用される高付加価値ガラスである。しかしながら、そのような有用な光学恒数を達成するために含有する成分(W、Ti、Bi、Nb)は、還元されやすく、プレス成形の過程で反応活性が高い。すなわち、ガラス表面と成形型の成形面との界面において、高温下で反応が生じやすく、その結果、得られた成形体表面にクモリ、キズ状の反応痕や成形面との融着が生じるために、外観性能の不十分な光学素子となりやすい。

しかるに、本発明によれば、プレス成形用ガラス素材の表面に複合表面層を設けて成形が行われるため、表面クラックやクモリ、キズ等の欠陥のない高い外観性能を有する光学ガラスIを芯部とする光学素子を得られる。

【0052】

<光学ガラスIIについて>

以下、本発明のガラス素材及びガラス光学素子で使用される芯部1のガラス(光学ガラスII)について説明する。

【0053】

本発明の芯部1となる光学ガラスとしては、W、Ti、Bi、Nbからなる易還元成分を少なくとも一種含有するほか、必須成分としてB2O3、La2O3、ZnOを含む光学ガラスも採用できる。

【0054】

該光学ガラスIIにおいて、B2O3はガラスのネットワーク構成のために必須の成分であり、La2O3は高屈折率、低分散特性を付与するために必須の成分であって、両成分が共存することにより、ガラスの安定性がより一層向上する。ZnOは、屈折率を低下させずにガラスに低温軟化性を付与するために必須の成分である。

【0055】

該光学ガラスIIは上記必須成分を含むことにより、屈折率(nd)が1.7超、好ましくは1.8以上、アッベ数(νd)が27以上、好ましくは35〜50という光学特性を有することができる。具体的には、以下のものが挙げられる。

モル%表示でSiO2;0〜50%、B2O3;5〜70%、Li2O;0〜20%、Na2O; 0〜10%、K2O;0〜10%、ZnO;1〜50%、CaO:0〜10%、BaO:0〜10%、SrO:0〜10%、MgO:0〜10%、La2O3;5〜30%、Gd2O3;0〜22%、Yb2O3;0〜10%、Nb2O5;0〜15%、WO3;0〜20%、TiO2;0〜24%、Bi2O3;0〜20%、ZrO2;0〜15%、Ta2O5;0〜20%、GeO2;0〜10%、(但し、WO3、TiO2、Bi2O3およびNb2O5の合計量が0.1〜25%)、Fを全酸素量の0〜10%、を含む光学ガラス。

【0056】

前記光学ガラスIIは、転移点Tgが、530℃以上、たとえば560℃以上630℃以下であるときに、本発明の効果が顕著である。また、軟化点が、640℃以上、たとえば650℃以上720℃以下であるときに本発明の効果が顕著である。

【0057】

前記光学ガラスの各組成について説明する。

SiO2はガラス安定性を向上させる働きをするが、過剰導入によって屈折率が低下するとともにガラス転移温度が上昇する。したがって、その導入量は0〜50%とする。その導入量は、0〜40%が好ましく、1〜20%がより好ましく、4〜15%が特に好ましい。

【0058】

B2O3はネットワーク形成のための必須成分であるが、過剰導入によって屈折率(nd)が低下するため5〜70%導入する。その導入量は、10〜65%が好ましく、20〜55%が特に好ましい。

【0059】

Li2Oはガラス転移温度を低下させる効果が大きいが、過剰導入により屈折率が低下するとともに、ガラス安定性も低下する。したがって、Li2Oの量を0〜20%とすることが好ましく、0〜15%がより好ましく、導入しなくてもよい。Na2O、K2Oは熔融性を改善させる働きがあるが、過剰導入により屈折率やガラス安定性が低下するため、それぞれの導入量を0〜10%とする。導入量は、好ましくはそれぞれ0〜8%、特に好ましくは0〜6%であり、導入しなくてもよい。

【0060】

ZnOは高屈折率を維持しつつ、低温軟化性を付与するための必須成分であるが、過剰導入によってガラス安定性が低下するので、その導入量を1〜50%とする。その導入量は、3〜45%が好ましく、10〜40%が特に好ましい。

【0061】

CaO、SrO、MgOも熔融性を改善させる働きがあるが、過剰導入により屈折率やガラス安定性が低下するため、それぞれの導入量は0〜10%とする。導入量は、好ましくはそれぞれ0〜8%、特に好ましくは0〜5%である。BaOは屈折率を高める働きをするが過剰導入により、ガラス安定性が低下するため、その導入量を0〜10%とする。導入量は0〜8%が好ましく、0〜5%が特に好ましい。

【0062】

La2O3は高屈折率低分散特性を付与するための必須成分であるが、過剰導入によりガラス安定性が低下するので、5〜30%導入する。その導入量は、7〜25%が好ましく、9〜18%が特に好ましい。

【0063】

Gd2O3は高屈折率、低分散特性を付与するための成分であるが、過剰導入によりガラス安定性が低下するので0〜22%導入する。Gd2O3はLa2O3と共存することにより単独で導入したときよりもガラス安定性を向上できるという効果がある。その導入量は、0〜20%が好ましく、1〜10%が特に好ましい。

【0064】

Yb2O3は高屈折率・低分散の成分として使用される任意成分であり、少量導入する場合、ガラスの安定性を高め、化学的耐久性を向上させるが、過剰の導入によりガラスの失透に対する安定性を大きく損ない、ガラス転移温度や屈伏点温度を上昇させる。そのため、導入量は0〜10%、好ましくは0〜8%とする。

【0065】

Nb2O5も屈折率を高める成分であるが過剰導入により、ガラス安定性が低下し、液相温度が上昇するので0〜15%導入する。その導入量は、0〜13%が好ましく、0〜7%が特に好ましい。

【0066】

WO3は屈折率を上げ、ガラス安定性を向上させる働きをする。ただし、過剰導入によりガラス安定性が低下するとともにガラスが着色する。したがって、WO3の導入量は0〜20%であり、好ましくは0〜18%、特に好ましくは1〜13%とする。

【0067】

TiO2も屈折率を高める成分であるが過剰導入により、ガラス安定性が低下し、ガラスが着色するので0〜24%導入する。その導入量は、0〜20%が好ましく、0〜15%が特に好ましい。

【0068】

Bi2O3は屈折率を高め、ガラス安定性を向上する働きをするが、過剰導入によりガラスが着色したり、白金製の溶解炉を腐食したりする問題が生ずるので導入量を0〜20%とする。導入量は0〜10%が好ましく、0〜5%が特に好ましい。

【0069】

なお、屈折率を高める上から、WO3、TiO2、Nb2O5、Bi2O3の合計量を好ましくは0.1〜25%、より好ましくは1〜21%、さらに好ましくは3〜15%とする。

【0070】

なお、アッベ数(νd)27未満の範囲でガラスに求められる諸条件を満たしつつより一層の高屈折率化を図るためには、B2O3とSiO2の合計量に対するB2O3の量のモル比(B2O3/(B2O3+SiO2))を0.50〜1.00とすることが好ましく、0.60〜0.95とすることが特に好ましい。

【0071】

ZrO2は屈折率を高める働きをするが、過剰導入によりガラス安定性が低下し、液相温度が上昇する。そのため、導入量を0〜15%とする。導入量は0〜12%が好ましく、1〜6%が特に好ましい。

【0072】

なお、ガラス安定性を維持しつつ、高屈折率化を図る上から、WO3、Ta2O5、Nb2O5、TiO2およびZrO2の合計量を2〜40モル%とすることが好ましく、5〜35モル%が特に好ましい。

【0073】

Ta2O5は高屈折率・低分散の成分として使われる任意成分である。少量のTa2O5を導入することにより、ガラスの屈折率を低下させずに、高温粘性や失透に対する安定性を改善する効果があるが、20%を超えて導入すると液相温度が急激に上昇し、分散が増大するので、その導入量を0〜20%とし、好ましくは0〜17%とする。

【0074】

GeO2は、ガラスの屈折率を高めるとともに、ガラスの安定性を向上させる働きをする任意成分であり、その導入量は0〜10%とし、0〜8%とするのが好ましい。ただし、他の成分に比べて桁違いに高価であるため導入しないことがより好ましい。

【0075】

なお、発明の目的を達成しつつ、上記性質をより良好にする上から、上記各成分に清澄剤を加えた合計量を95%超とすることが好ましく、98%超とすることがより好ましく、99%超とすることがさらに好ましく、100%とすることがより一層好ましい。

【0076】

上記成分に加えて清澄剤を外割で0〜1質量%加えることができる。ただし清澄剤の過剰な添加は精密プレス成形時に成形型の成形面、特に離型膜にダメージを与えるおそれがあるため注意する必要がある。清澄剤としてはSb2O3、SnO2、CeO2、As2O3、などを例示できるが、環境への影響に配慮するとAs2O3の使用は避けるべきである。Sb2O3の好ましい量は0〜1質量%である。また、SnO2とCeO2は同時に使用することができ、好ましい量は合計で0〜2.5質量%である。

【0077】

Fは低Tg化に有用な成分である。しかし、過剰に導入すると溶融ガラスを成形する際に融液から揮発し、脈理発生や恒数変動の原因となる。よって、導入量は全酸素量の0〜10モル%とし、好ましくは0〜5モル%の範囲である。

【0078】

この他、PbOは環境への影響、非酸化性雰囲気中で精密プレス成形する時に還元してプレス成形型の成形面に付着することから導入されない。また、ガラスを着色して特定波長域の光吸収機能を付与する場合は別にして、Cu、Fe、Cd、Ni、Crなどを導入しないことが望ましい。

【0079】

本発明のガラス素材を構成する芯部の形状は、芯部の光学機能面となる部位を覆う複合表面層の膜厚が数十nm程度、好ましくは30nm以下、より好ましくは20nm以下、さらに好ましくは10nm以下であることから、本発明のガラス素材の形状と実質的には同一である。

【0080】

<複合表面層>

本発明のプレス成形用ガラス素材は少なくとも芯部の光学機能面となる部位を覆う複合表面層を有する。複合表面層は、芯部上に被覆される第1の表面層と第1の表面層上に被覆される第2の表面層を含む。

【0081】

第1の表面層は、プレス成形温度において、芯部のガラスと反応せず、かつ芯部のガラス中に拡散しない成分からなるものである。プレス成形温度において、芯部のガラスと反応せず、かつ芯部のガラス中に拡散しない成分は、換言すると、芯部のガラスに取り込まれない成分である。なお、「プレス成形温度」とは、成形型で成形用ガラス素材PFをプレス成形するときの温度であって、ガラス素材PFの粘度が105〜1010dPa・sに相当するときの温度である。

【0082】

第1の表面層は、例えば、ZrO2、Y2O3、Sc2O3及びLn2O3(ランタノイド系酸化物)のいずれか一種以上の金属酸化物からなるか、または貴金属からなる。ランタノイド系酸化物としては、La2O3、Ce2O、Pr2O3、Sm2O3、Yb2O3等を挙げることができる。貴金属としては、Pt、Au等を挙げることができる。第1の表面層を上記成分にすることで、芯部から表面側への易還元成分の移動を十分に抑止できるため、芯部と成形型との接触を確実に回避できる。

【0083】

第1の表面層は、例えば、1nm以上かつ15nm以下の膜厚であることができる。好ましくは2nm以上かつ10nm以下の膜厚である。第1の表面層の膜厚を上記範囲にすることで、芯部から表面側への易還元成分の移動を抑止しつつ、第1の表面層自体のクラックやクモリを防止できる。

【0084】

第2の表面層は、プレス成形時における成形性を高める成分からなる。そのような成分としては、ケイ素(Si)、アルミニウム(Al)、亜鉛(Zn)、錫(Sn)、ハフニウム(Hf)、ホウ素(B)またはマグネシウム(Mg)の酸化物、弗化物または窒化物、および炭素(C)のいずれか一種以上からなる。ケイ素(Si)、アルミニウム(Al) 、亜鉛(Zn)、錫(Sn)、ハフニウム(Hf)、ホウ素(B)またはマグネシウム(Mg)の酸化物は、例えば、SiO2、Al2O3、ZnO、SnO、SnO2、HfO2、B2O3、MgO等であり、ケイ素(Si)、アルミニウム(Al)、亜鉛(Zn)、錫(Sn)、ハフニウム(Hf)、ホウ素(B)またはマグネシウム(Mg)の弗化物は、例えば、SiF4、AlF3、ZnF2、SnF2、SnF4、HfF4、BF3、MgF2等であり、ケイ素(Si)、アルミニウム(Al)、亜鉛(Zn)、錫(Sn)、ハフニウム(Hf)、ホウ素(B)またはマグネシウム(Mg)の窒化物は、例えば、Si3N4、AlN 、Zn3N2、Sn3N2、Sn3N4、HfN、BN、MgN2等である。

このうち、第2の表面層としては、芯部を構成する多成分系の光学ガラスの軟化点よりもはるかに軟化点が高く、かつ成形型との界面反応が起こり難い、すなわち成形性の高いSiO2が特に好ましい。

【0085】

第2の表面層を上記成分にすることで、プレス成形時の成形性が一層高くなり、円滑な成形を行うことができる。なお、「成形性」とは、光学ガラスを加熱・軟化させて成形型で加圧成形する際の滑り性および耐久性に関する特性であり、より多くプレス成形を連続して行えることが「成形性」が高いことを意味する。

【0086】

第2の表面層は、例えば、1nm以上かつ15nm以下の膜厚である。好ましくは2nm以上かつ10nm以下の膜厚である。第2の表面層の膜厚を上記範囲にすることで、プレス成形時の成形性を向上させるとともに、第2の表面層自体のクラックやクモリを防止できる。

【0087】

本発明のガラス素材は、目的とするガラス光学素子と同一の面形状、中心肉厚を有するガラス成形体(プレス成形によって成形されたガラス成形体)に近似した形状とすることが好ましい。

【0088】

本発明によれば、プレス成形によって得られるガラス成形体に近似した形状のガラス素材(以下、近似形状ガラス素材ということもある)を用いてプレス成形することで、プレス成形時におけるガラス素材の形状変化率が少なくなり、それに伴って表面層の伸び量も少なくなるため、表面層が薄くなり過ぎたり、クラックが入ったりして表面層の機能が損なわれることを抑止できる。

【0089】

ガラス成形体に近似した形状とは、好ましくは、ガラス光学素子を得るためのプレス成形による中心肉厚の変化率が50%以下であること、及び外径の変化率が50%以下であることである。

【0090】

このようにプレス成形による中心肉厚の変化率が50%以下、かつ外径の変化率が50%以下となるような近似形状ガラス素材を用いた場合、表面クラックやクモリ、キズ等が発生することのない高品質な光学性能を有する光学素子を容易に製造することができる。

【0091】

ここで、変化率とはプレス成形前の寸法に対して、プレス成形後の寸法がどれだけ変化したかを示す比率であって、下記の計算式(式1)で求めることができる。

【数1】

変化率(%)=|1−(プレス成形後の寸法/プレス成形前の寸法)|×100

【0092】

つまり、中心肉厚の変化率は下記式2で求めることができる。

【数2】

中心肉厚の変化率(%)=|1−(プレス成形体の中心肉厚/ガラス素材の中心肉厚)|×100

【0093】

たとえば、プレス成形前のガラス素材の中心肉厚が2.0mmで、プレス後のプレス成形体の中心肉厚が1.0mmとした場合、式2から、中心肉厚の変化率は50%となる。

【0094】

また、外径の変化率は下記式3で求めることができる。

【数3】

外径の変化率(%)=|1−(プレス成形後の外径/プレス成形前の外径)|×100

【0095】

たとえば、プレス成形前のガラス素材の外径寸法が10.0mmで、プレス後のプレス成形体の外径寸法が15.0mmとした場合、数式3から、外径の変化率は50%となる。

【0096】

近似形状ガラス素材をプレス成形した際の中心肉厚の変化率が50%以下、かつ外径の変化率が50%以下とすることで、ガラス素材の変形量が少なくなるのに伴って、表面層の変形量も少なくなり、複合表面層にひび割れが生じることはない。

【0097】

なお、中心肉厚の変化率は、40%以下が好ましく、35%以下がより好ましく、30%以下がさらに好ましい。ただし、中心肉厚の変化率が1%未満になると、近似形状ガラス素材の主表面と成形型の成形面との間にガス溜まりが生じて、プレス成形体の面精度が却って劣化する場合がある。したがって、中心肉厚の変化率は1%以上、好ましくは5%以上であることが望ましい。中心肉厚の好ましい範囲として、5%〜40%が適当であり、さらには10%〜35%が望ましい。

【0098】

また、外径の変化率は、30%以下が好ましく、25%以下がさらに好ましく、15%以下がより好ましい。ただし、外径の変化率が1%未満になると、近似形状ガラス素材の主表面と成形型の成形面との間にガス溜まりが生じて、プレス成形体の面精度が却って劣化する場合がある。したがって、外径の変化率は1%以上、好ましくは3%以上であることが望ましい。外径の変化率の好ましい範囲として、3〜30%が適当であり、さらには5%〜25%が望ましい。

【0099】

図2は、本発明にかかるガラス素材の断面図であって、当該ガラス素材は最終的な光学素子を得るための基となるガラス成形体と近似した形状に予備成形された近似形状ガラス素材である。図2において、符号dはガラス素材の外形寸法であり、符号tは中心肉厚を示している。当該ガラス素材は、上記光学ガラスIまたは光学ガラスIIなどの多成分系の光学ガラスからなる芯部1と、芯部1の表面に被覆された第1の表面層2と第2の表面層3とを有している。

【0100】

図3は、図2に示したガラス素材をプレス成形したガラス成形体の断面図であり、プレス成形によって中心肉厚tがガラス素材のそれよりも薄くなり、外径寸法dがガラス素材のそれよりも大きくなっている。なお、プレス成形体の表面全体には第1の表面層2と第2の表面層3が形成されている。

【0101】

次に、本発明のガラス素材の芯部の予備成形について説明する。本発明のガラス素材は、芯部1となるガラスを所定の体積および所定の形状に予備成形したものを用いて作製することができる。この予備成形は、例えば、ブロック状の光学ガラスから切り出したものを、研削や研磨によって所定体積、所定形状に予備成形することができる。または、溶融状態の光学ガラスをパイプから滴下、又は流下しつつ分離して所定量のガラス塊とし、このガラス塊の冷却中に予備成形することができる。ここで、溶融状態のガラスを、底部からガスを噴出する受け型に受け、実質的に浮上させた状態で冷却しつつ予備成形する方法をとることができる。この方法は生産効率高く、表面の平滑なガラス素材を得られことから好ましい。

【0102】

本発明のガラス素材は、プレス成形によって得られるガラス成形体に近似した形状を有することが好ましく、この近似形状ガラス素材の芯部1も、表面ガラス層2の被覆に先立って、目的のガラス成形体に近似した形状に予備成形しておくことが望ましい。

【0103】

かかる近似形状ガラス素材の芯部1は、例えば、以下のような方法で成形することができる。

すなわち、溶融ガラスをパイプから流出させ、溶融カラス塊を分離し、得られた溶融ガラス塊を下型成形面を有する下型で保持しつつ、溶融ガラスの上面を所定形状の上型成形面を有する上型でプレスし、この状態を維持しながらガラスを冷却することで、ガラスが上型及び下型の成形面に応じた形状に成形され、近似形状ガラス素材の芯部1が形成される。

【0104】

また、上記方法以外に、予め球形状または扁平球状に成形したガラス素材を再加熱により軟化させ、軟化したガラス素材を、成形型を用いて目的のガラス成形体に近似した形状に成形することもできる。さらにまた、ブロック状や板状のガラス素材を研削または研磨加工することにより近似形状ガラス素材の芯部1を形成してもよい。

【0105】

なお、ガラス光学素子としてメニスカスレンズを得る場合、近似形状ガラス素材及びその芯部1は、一方の面に凸面、他方の面に凹面または平面を有する形状とすることが好ましく、他方面が凹面であることが特に好ましい。このような形状を有する近似形状ガラス素材及びその芯部1を成形する場合、上記方法における溶融ガラス塊または軟化したガラス素材を成形するための成形型は、下型として成形面を凹面とした成形型を用い、上型として成形面を凸面もしくは平面とした成形型を用いて、上記のようにプレス成形および冷却することにより、所定の形状の近似形状ガラス素材及びその芯部1を形成できる。

【0106】

また、ガラス光学素子として両凸レンズを得る場合には、近似形状ガラス素材及びその芯部1は、一方の面および他方の面の両方に凸面を有する形状とすることが好ましい。そのような近似形状ガラス素材及びその芯部1は、下型及び上型の両方を、成形面を凹面とした成形型を用いてプレス成形および冷却することにより形成できる。

【0107】

本発明において、上記のように予備成形された芯部1となる多成分系の光学ガラスからなる予備成形体の表面に第1の表面層2と第2の表面層3からなる複合表面層が被覆されている。これらの表面層の成膜方法は、スパッタ法、真空蒸着法などの公知の成膜法を用いることができる。例えば、各表面層を形成する材料からなるターゲット基材とし、アルゴンガスを用いたスパッタ法によって、芯部1に第1の表面層2と第2の表面層3を順次形成することができる。

【0108】

具体的な第1の表面層2の成膜方法としては、以下の方法を用いることができる。すなわち、所定形状に形成した複数の芯ガラス(芯部1)をトレーに配列して真空チャンバー内に配置し、真空チャンバー内を真空排気しながら、加熱ヒーターにより芯ガラスを約300℃に加熱する。真空チャンバー内の真空度が1×10-5Torr以下になるまで排気した後、Arガスを導入し、真空チャンバー内のターゲット基材(Zr、Yなど)に高周波を印加して、原料をプラズマ化し、芯ガラスの表面に第1の表面層2を成膜する。なお、第1の表面層2の膜厚は、真空チャンバー内の圧力(真空度)、電源パワー、成膜時間を調整することによって所望の膜厚に制御することができる。

【0109】

また、第2の表面層3の成膜方法も上記第1の表面層2と同様に行うことができるが、ターゲット基材としては、石英ガラス、および、シリコン、アルミニウム、亜鉛、錫、ハフニウム、ホウ素、マグネシウムの単体もしくはこれらの酸化物、窒化物またはフッ化物を用いることができる。

【0110】

なお、第1の表面層2と第2の表面層3は、当該ガラス素材PFをプレス成形して光学素子を成形したときに、光学素子の光学機能面を形成することになる芯部1の部位に少なくとも被覆されていればよい。光学機能面とは、例えば光学レンズにおいては有効径内の領域を意味する。

【0111】

本発明のガラス素材PFは、その表面(すなわち第1の表面層2と第2の表面層3のさらに外側)に、炭素を含有する膜を有することができる。これはプレスに先立ってガラス素材が成形型に供給される際、成形型との充分な滑り性をもたらし、ガラス素材が成形型の所定位置(中心位置)に滑らかに移動できるようにするとともに、プレスによってガラス素材が軟化し、変形するときに、ガラス素材の表面上でガラス変形に従って伸び、ガラス素材の成形型表面における延展を助ける。更に、プレス後に成形体が所定温度に冷却されたときに、ガラスが成形型表面と離れやすくし、離型を助ける点で有用である。

【0112】

この炭素含有膜としては、炭素を主成分とするものが好ましく、炭化水素膜など、炭素以外の成分を含有するものでもよい。成膜方法としては、炭素原料を用いた真空蒸着、スパッタリング、イオンプレーティング法、プラズマ処理、イオンガン処理など、公知の成膜方法を用いて行うことができる。また、炭化水素等、炭素含有物の熱分解によって成膜してもよい。

【0113】

[ガラス光学素子の製造方法]

本発明は、所定形状に予備成形したガラス素材PFを加熱により軟化し、図1に示すように成形型7を用いてプレス成形を行うことによるガラス光学素子の製造方法を包含する。このガラス光学素子の製造方法において、上記本発明のガラス素材を用いる。

【0114】

本発明にかかるガラス光学素子の製造方法によれば、芯部1と成形型7との接触による反応が生じることがなく、表面クラックやクモリ、キズ等が発生することなく、高品質な光学性能を有する光学素子を製造することができる。

【0115】

プレス成形方法について説明する。プレス成形に用いる成形型7としては、充分な耐熱性、剛性を有し、緻密な材料を精密加工したものを用いることができる。例えば、炭化ケイ素、窒化ケイ素、炭化タングステン、酸化アルミニウムや炭化チタン、ステンレス等金属、あるいはこれらの表面に炭素、耐熱金属、貴金属合金、炭化物、窒化物、硼化物などの膜を被覆したものを挙げることができる。

【0116】

成形面を被覆する膜としては、第1の表面層2と第2の表面層3を有する本発明のガラス素材を、融着、クモリ、キズ等をともなうことガラス光学素子に成形できるという観点から、炭素を含有する膜が好ましい。該炭素含有膜としては、非晶質及び/又は結晶質の、グラファイト及び/又はダイヤモンドの、単一成分層又は複合層から構成されているものを用いることが好ましい。この炭素膜は、スパッタリング法、プラズマCVD法、CVD法、イオンプレーティング法等の手段で成膜することができる。例えば、スパッタガスとしてArの如き不活性ガスを、スパッタターゲットとしてグラファイトを用いてスパッタリングにより成膜することができる。或いは、マイクロ波プラズマCVD法により原料ガスとしてメタンガスと水素ガスを用いて成膜してもよい。イオンプレーティング法により形成する場合には、ベンゼンガスを用い、イオン化して用いることができる。これらの炭素膜はC−H結合を有するものを含む。

【0117】

成形型の成形面に炭素を含む離型膜を設けたり、又は、ガラス素材の表面に炭素を含む膜を形成したりすることは、融着防止の上で一定の効果があるが、このような場合には、プレス成形時に炭素の酸化を防止する目的で、非酸化雰囲気下でプレスを行うことが好ましい。しかし、非酸化雰囲気下では、上記易還元成分はより還元されやすい上、ガラスと炭素の間で界面反応が生じやすいという不都合がある。本発明では、芯部となるガラスの表面に第1の表面層2と第2の表面層3を被覆したガラス素材を用いるので、例えば、窒素ガスなどの非酸化雰囲気下でプレスを行ってもガラスと炭素の間の界面反応を抑制することができるという利点もある。

【0118】

成形型として、成形面に炭素含有離型膜を有する成形型を用いることより、成形面とガラス素材との滑り性が高まり、成形性がより一層向上するという利点がある。

【0119】

プレス成形は、例えば以下のような方法で行うことができる。

プレス成形にあたっては、図1に示すように、上型4、下型5、及び胴型6を含む成形型7内にガラス素材PFを供給し、プレスに適した温度域に昇温する。例えば、加熱温度は芯部1の光学ガラスによって適宜設定されるが、ガラス素材PFと成形型7が、ガラス素材PFの粘度が105〜1010dPa・sになる温度域にあるときプレス成形を行うことが好ましい。プレス温度は、例えば芯部1を構成する光学ガラスが107.2dPa・s相当前後の106〜108dPa・Sとなる温度がさらに好ましく、芯部1が107.2dPa・s相当となる温度が800℃以下、好ましくは750℃以下、更に好ましくは650℃以下であるようにすることで、ガラスの選択の指標となる。特に、本発明においては、第1の表面層2と第2の表面層3を有する本発明のガラス素材を用いること、複合表面層の軟化点は、芯部1のガラスより高いこと、プレス成形においては複合表面層もある程度変形する(膜厚が極薄であることから比較的容易ではあるが)ことも考慮して、上記プレス成形の温度条件を設定することが適当である。

【0120】

ガラス素材PFを成形型7に供給し、ガラス素材PFと成形型7をともに上記温度範囲に昇温してもよく、又はガラス素材PFと成形型7をそれぞれ上記温度範囲に昇温してから、ガラス素材PFを成形型7内に配置してもよい。更に、ガラス素材PFを105〜109dPa・s粘度相当、成形型7をガラス粘度で109〜1012dPa・s相当の温度にそれぞれ昇温し、ガラス素材PFを成形型7に配置して直ちにプレス成形する方法を採用してもよい。この場合、成形型温度を相対的に低くすることができるため、成形装置の昇温/降温サイクルタイムを短縮できるとともに、成形型7の熱による劣化を抑制できる効果があり、好ましい。いずれの場合も、プレス成形開始時、又は開始後に冷却を開始し、適切な荷重印加スケジュールを適用しつつ、成形面とガラス素子の密着を維持しながら、降温する。この後、離型して成形体を取り出す。離型温度は、1012.5〜1013.5dPa・s相当で行うことが好ましい。

【0121】

[ガラス光学素子]

本発明は、本発明にかかるガラス素材PFをプレス成形して製造されたガラス光学素子も包含する。

本発明のガラス光学素子は、プレス成形されたガラス光学素子であって、

多成分系の光学ガラスからなる芯部と、少なくとも前記芯部の光学機能面となる部位を覆う複合表面層とを有するプレス成形用ガラス素材であって、

前記芯部は、W、Ti、Bi、およびNbからなる易還元成分を少なくとも一種含有するとともに、Pbを含有しない光学ガラスからなり、

前記複合表面層は、前記芯部上に被覆される第1の表面層と第1の表面層上に被覆される第2の表面層を含み、

前記第1の表面層は、プレス成形温度において、芯部のガラスと反応せず、かつ芯部のガラス中に拡散しない成分からなり、

前記第2の表面層は、プレス成形時における成形性を高める成分からなることを特徴とする。

【0122】

本発明にかかるガラス光学素子は、プレス成形課程において、芯部と成形型との間に第1の表面層と第2の表面層からなる複合表面層が介在して成形が行われるため、芯部と成形型との接触による反応が生じることがなくなり、しかも、芯部から表面側への易還元成分の移動を第1の表面層によって遮断し、さらに第2の表面層によってプレス成形時の成形性が高まるため、円滑な成形が行われ、結果として、表面クラックやクモリ、キズ等が発生することなく、高品質な光学性能を有する光学素子である。

【0123】

本発明によれば、芯部として、前記光学ガラスIまたはIIを用いることで、高屈折率、高分散を有するとともに形状精度に優れた高品質なガラス光学素子を提供できる。

【0124】

本発明のガラス光学素子を構成する光学ガラスからなる芯部及び複合表面層の組成等については、本発明のガラス素材と同様である。また、複合表面層の膜厚は、プレス成形により実質的な変化はしない。特に、ガラス素材がプレス成形によって得られるガラス成形体に近似した形状を有する場合、ことに、プレス成形による中心肉厚の変化率が50%以下であり、かつ外径の変化率が50%以下である形状を有する場合にはこの傾向は顕著である。表面層は芯ガラスに比べて熱膨張係数がかなり小さいく、かつ、ガラス転移温度が芯ガラスに比べて高い(プレス温度程度では熱変形し難い(延び難い))。そのため、常温のガラス素材PFをプレス温度まで加熱昇温し、プレス成形し、さらにプレス成形後に常温まで冷却しても、複合表面層の膜厚は、ガラス素材とプレス成形後のガラス光学素子で大きく変化しない。

【0125】

さらに本発明のガラス光学素子は、第2の表面層としてSiO2膜が存在する場合、表面に極薄ではあるがSiO2膜が存在するため、表面のSiO2の含有量が多く、そのため、化学的耐久性に優れるという特性や、第2の表面層が存在しないガラス光学素子に比べて反射率を低く抑えられるという特性も有する。また、SiO2膜に代えてAi2O3、AlF3、MgF2等を第2の表面層としてガラス光学素子の表面に存在させる場合も、同様に化学的耐久性が高くなるという利点がある。

【0126】

本発明のガラス光学素子は、表面には反射防止膜等の光学的機能膜を形成することもできる。その場合は、複合表面層を有する成形体に、Al2O3、ZrO2-TiO2、MgF2などの材料を単層で、又は積層して適宜成膜することによって、所望の反射防止膜とすることができる。反射防止膜の成膜方法は、蒸着法、イオンアシスト蒸着法、イオンプレーティング法、スパッタ法など、公知の方法で行うことができる。なお、反射防止膜の膜厚は、本発明の複合表面層よりも厚く、例えば50nm〜500nmの範囲内で成膜される。

【0127】

たとえば、蒸着法による場合には、蒸着装置を用いて、10-4Torr程度の真空雰囲気中で、蒸着材料を電子ビーム、直接通電もしくはアークにより加熱し、材料から蒸発および昇華により発生する材料の蒸気を基材の上に輸送し凝縮・析出させることにより反射防止膜を形成する。基材加熱温度は室温〜400℃程度とすることができる。ただし、基材のガラス転移温度(Tg)が450℃以下の場合、基材加熱の上限温度はTg−50℃とすることができる。

【0128】

本発明のガラス光学素子は、SiO2やAl2O3、AlF3、MgF2等を主成分とする第2の表面層を有し、これらの第2の表面層は反射防止膜との親和性が高い。そのため、反射防止膜が剥離し難くなる。さらに、本発明では、ガラス光学素子が有する第2の表面層が比較的薄いため、反射防止効果をムラなく施すことができる。但し、複合表面層が厚くなり過ぎると、そのような複合表面層を有するガラス素材をプレス成形して得られたガラス光学素子は、表面クラックが発生し、反射防止膜を成膜することでそのクラックが顕在化し、光学ガラス素子の透過率を下げるといった問題を生じる傾向がある。そのため、複合表面層を構成する第1の表面層及び第2の表面層の厚みは、前述の範囲とすることが好ましい。

【0129】

本発明のガラス光学素子の断面図を図4に示す。図4に示した目的とする光学素子は、図3に示すガラス成形体の外周部を心取り加工(研削加工)して得られる。心取り加工により研削された外周端面は、複合表面層(第1の表面層2及び第2の表面層3)も除去されている。なお、本発明のガラス光学素子の形状は限定されず、凸メニスカスレンズ、凹メニスカスレンズ、両凸レンズ、両凹レンズなど各種の形状に適用できる。

【0130】

本発明のガラス光学素子の用途は、小径、薄肉の小重量レンズ、例えば、携帯撮像機器などに搭載する小型撮像系用レンズ、通信用レンズ、光ピックアップ用の対物レンズ、コリメータレンズ等とすることができる。

【実施例】

【0131】

以下、本発明の実施例をより詳細に説明する。

実施例1〜6

カラス素材PFの芯部1となる光学ガラスとして、表2に記載した上述の光学ガラスIに属する光学ガラス6種類を用いて、その表面に異なる膜厚のZrO2からなる第1の表面層2を施し、さらのその表面に異なる膜厚のSiO2からなる第2の表面層3を成膜したガラス素材PFを複数個用意して、図4に示すようなレンズ径18mm、中心肉厚2.65mmの凸メニスカス形状のガラスレンズを成形した。なお第1の表面層2の成分はZrO2が99.5%(残部は不純物)、第2の表面層の成分はSiO2が99.8質量%(残部は不純物)であった。

【0132】

まず、芯部1となる光学ガラスIを、溶融状態から受け型に滴下、冷却し、図2に示すような片側を凸面、反対側を凹面とした形状のガラス塊を予備成形した。この予備成形されたガラス塊に対して、Zrをターゲットに用いてスパッタ法によりZrO2を所定の厚さ(2nm、3nm、5nm、10nm、15nm)に成膜し、次いで、石英ガラス(SiO2)をターゲットとして用い、その表面に所定厚さ(2nm、3nm、5nm、10nm、15nm)の第2の表面層3を形成して、モールドプレス用ガラス素材PFを得た。前記所定厚さはスパッタ条件から推定した値である。ガラス素材PFは、図2に示すようにガラス成形体(図3参照)に近似した形状を有し、外径寸法dは17.6mm、中心肉厚tは3.24mmである。

【0133】

【表2】

なお、表中のTgはガラス転移温度、Tsは屈伏点を示す。

【0134】

次いで、上記ガラス素材PFをモールドプレス成形装置により窒素ガス雰囲気下でプレス成形した。すなわち、成形面にスパッタ法による炭素含有離型膜を形成したSiC製の上下型と、胴型からなる成形型を用い、成形装置のチャンバー内雰囲気を非酸化性のN2ガスで充満してから、芯ガラスの粘度が107.2dPa・sとなる温度に加熱し、芯ガラスの粘度で108.5dPa・s相当の温度に加熱した成形型に供給した。そして、供給直後に上下型間でガラス素材をプレスし、ガラスと上下型の密着を維持したまま、芯ガラスの徐冷温度以下の温度まで冷却し、成形型内から成形体(光学レンズ)を取り出した。成形体の断面形状は図3に示し、その外径寸法dは21.5mm、中心肉厚は2.65mmであった。

すなわち、プレス成形による外径の変化率は22.2%であり、中心肉厚の変化率が18.2%であった。次いで、プレス成形体の外周部を研削加工により心取りを行い、φ18mmの凸メニスカス形状の非球面ガラスレンズを得た。

【0135】

光学ガラスIに属する光学ガラスを芯ガラスとして用い、この芯ガラスに第1の表面層2を2nm、3nm、5nm、10nm、15nmに成膜し、第2の表面層3を2nm、3nm、5nm、10nm、15nmに成膜したガラス素材PF(すなわち、表1におけるパターン7〜10、13〜16、19〜22、25〜28)をプレス成形した後の成形体の表面は、いずれの成形体も、表面に残存する複合表面層2は、ひび割れや傷などの表面欠陥が認められず、良好な表面状態であった。しかも、プレス成形は300ショット連続して行っても成形型の成形面にプルアウトや融着が生じることなく、プレス成形体の形状精度、偏心精度、外観はともに規格を満足するものであった。

【0136】

一方、比較例として、第1の表面層2を被膜せずに、芯ガラスに直接第2の表面層を成膜したガラス素材(表1におけるパターン1〜5)、芯ガラスの表面に第1の表面層2のみを成膜したガラス素材(表1におけるパターン6、12、18、24、30)、第1の表面層の上に第2の表面層を20nmの膜厚で成膜したガラス素材(表1におけるパターン11、17、23、29)、第1の表面層を20nmの膜厚で成膜した上に第2の表面層を施したガラス素材(表1におけるパターン31〜35)について、それぞれ上記実施例と同一のプレス成型条件でそれぞれのガラス素材PFをプレス成形した。

【0137】

プレス成形後の成形体の表面は、大半の成形体が、表面に残存する複合表面層2にひび割れや傷などの表面欠陥が認められ、光学素子として利用できない表面状態であった。

特に、第2の表面層を成膜しなかったガラス素材をプレス成形すると、成形の初期の段階からプレス成形にクモリや形状不良が認められた。また、第1の表面層もしくは第2の表面層のいずれか一方でも20nm以上の膜厚に被覆したガラス素材をプレス成形すると、プレス成形体の表面にクラックが発生したり、キズが発生したり、歩留まりが著しく低下した。

【0138】

実施例7〜18

カラス素材PFの芯部1となる光学ガラスとして、表3に記載した上述の光学ガラスIIに属する光学ガラス12種類を用いて、その表面にZrO2からなる第1の表面層2と、SiO2からなる第2の表面層3を施したガラス素材PFを用意して、レンズ径16mm、凸メニスカス形状のガラスレンズを成形した。

【0139】

まず、芯部1となる光学ガラスIIを、上記実施例1〜6と同様に、溶融状態から受け型に滴下、冷却し、片側を凸面、反対側を凹面とした形状のガラス塊を予備成形した。次いで、Zrをスパッタ・ターゲットとして第1の表面層を成膜し、その表面に石英ガラス(SiO2)をスパッタ・ターゲットとして用い所定厚さの第2の表面層3を形成して、モールドプレス用ガラス素材PFを得た。前記所定厚さはスパッタ条件から推定した値である。ガラス素材PFは、図2に示すようにガラス成形体(図3参照)に近似した形状を有し、外径寸法dは15.6mm、中心肉厚tは2.20mmである。

【0140】

【表3】

【0141】

次いで、上記ガラス素材PFをモールドプレス成形装置により、上記実施例1〜6と同様にプレス成形した。成形体の断面形状は図3に示し、その外径寸法dは18.2mm、中心肉厚は1.98mmであった。すなわち、プレス成形による外径の変化率が16.7%であり、中心肉厚の変化率は10.0%であった。次いで、プレス成形体の外周部を研削加工により心取りを行い、φ16mmの凸メニスカス形状の非球面ガラスレンズを得た。

【0142】

プレス成形後の成形体の表面は、いずれの成形体も、表面に残存する複合表面層は、ひび割れや傷などの表面欠陥が認められず、良好な表面状態であった。しかも、プレス成形は200ショット連続して行っても成形型の成形面にプルアウトや融着が生じることなく、プレス成形体の形状精度、偏心精度、外観はともに規格を満足するものであった。

【産業上の利用可能性】

【0143】

本発明はガラス光学素子の製造分野に有用である。

【符号の説明】

【0144】

1 芯部

2 第1の表面層

3 第2の表面層

4 上型

5 下型

6 胴型

7 成形型

PF プレス成形用ガラス素材

d 外径寸法

t 中心肉厚

【特許請求の範囲】

【請求項1】

多成分系の光学ガラスからなる芯部と、少なくとも前記芯部の光学機能面となる部位を覆う複合表面層とを有するプレス成形用ガラス素材であって、

前記芯部は、W、Ti、Bi、およびNbからなる易還元成分を少なくとも一種含有するとともに、Pbを含有しない光学ガラスからなり、

前記複合表面層は、前記芯部上に被覆される第1の表面層と第1の表面層上に被覆される第2の表面層を含み、

前記第1の表面層は、ZrO2、Y2O3、及びSc2O3のいずれか一種以上の金属酸化物からなり、膜厚が1nm以上かつ15nm以下のであり、

前記第2の表面層は、炭素(C)からなり、膜厚が1nm以上かつ15nm以下のであることを特徴とするプレス成形用ガラス素材。

【請求項2】

前記芯部は、モル%表示でSiO2;1〜20%、B2O3;10〜65%、Li2O;0〜20%、Na2O; 0〜10%、K2O; 0〜10%、ZnO;10〜40%、CaO:0〜5%、BaO:0〜5%、SrO:0〜5%、MgO:0〜5%、La2O3;5〜30%、Gd2O3;0〜22%、Yb2O3;0〜10%、Nb2O5;0〜15%、WO3;0〜20%、TiO2;0〜24%、Bi2O3;0〜20%、ZrO2;0〜15%、Ta2O5;0〜20%、GeO2;0〜10%、(但し、WO3、TiO2、Bi2O3およびNb2O5の合計量が0.1〜25%)

を含み、上記各成分に清澄剤を加えた合計量が95%超含み、

ガラス転移点Tgが530℃以上である

光学ガラスであることを特徴とする請求項1に記載のプレス成

形用ガラス素材。

【請求項3】

B2O3とSiO2の合計量に対するB2O3の量のモル比(B2O3/(B2O3+SiO2))が0.60〜0.95であって、屈折率(nd)が1.7超、アッベ数(νd)が27以上である請求項2に記載のプレス成形用ガラス素材。

【請求項4】

請求項1〜3のいずれか1項に記載のガラス素材を加熱し、軟化した前記ガラス素材を成形型によりプレス成形してガラス光学素子を得るガラス光学素子の製造方法。

【請求項5】

前記成形型は、成形面に炭素含有離型膜を有する、請求項4に記載のガラス光学素子の製造方法。

【請求項6】

プレス成形されたガラス光学素子であって、

多成分系の光学ガラスからなる芯部と、少なくとも前記芯部の光学機能面となる部位を覆う複合表面層とを有するプレス成形用ガラス素材であって、

前記芯部は、W、Ti、Bi、およびNbからなる易還元成分を少なくとも一種含有するとともに、Pbを含有しない光学ガラスからなり、

前記複合表面層は、前記芯部上に被覆される第1の表面層と第1の表面層上に被覆される第2の表面層を含み、

前記第1の表面層は、ZrO2、Y2O3、及びSc2O3のいずれか一種以上の金属酸化物からなり、膜厚が1nm以上かつ15nm以下のであり、

前記第2の表面層は、炭素(C)からなり、膜厚が1nm以上かつ15nm以下のであることを特徴とするガラス光学素子。

【請求項7】

前記芯部は、モル%表示でSiO2;1〜20%、B2O3;10〜65%、Li2O;0〜20%、Na2O;0〜10%、K2O; 0〜10%、ZnO;10〜40%、CaO:0〜5%、BaO:0〜5%、SrO:0〜5%、MgO:0〜5%、La2O3;5〜30%、Gd2O3;0〜22%、Yb2O3;0〜10%、Nb2O5;0〜15%、WO3;0〜20%、TiO2;0〜24%、Bi2O3;0〜20%、ZrO2;0〜15%、Ta2O5;0〜20%、GeO2;0〜10%、(但し、WO3、TiO2、Bi2O3およびNb2O5の合計量が0.1〜25%)を含み、上記各成分に清澄剤を加えた合計量が95%超含み、

ガラス転移点Tgが530℃以上である

光学ガラスであることを特徴とする請求項6に記載のガラス光学素子。

【請求項8】

B2O3とSiO2の合計量に対するB2O3の量のモル比(B2O3/(B2O3+SiO2))が0.60〜0.95であって、屈折率(nd)が1.7超、アッベ数(νd)が27以上である請求項6または7に記載のガラス光学素子。

【請求項1】

多成分系の光学ガラスからなる芯部と、少なくとも前記芯部の光学機能面となる部位を覆う複合表面層とを有するプレス成形用ガラス素材であって、

前記芯部は、W、Ti、Bi、およびNbからなる易還元成分を少なくとも一種含有するとともに、Pbを含有しない光学ガラスからなり、

前記複合表面層は、前記芯部上に被覆される第1の表面層と第1の表面層上に被覆される第2の表面層を含み、

前記第1の表面層は、ZrO2、Y2O3、及びSc2O3のいずれか一種以上の金属酸化物からなり、膜厚が1nm以上かつ15nm以下のであり、

前記第2の表面層は、炭素(C)からなり、膜厚が1nm以上かつ15nm以下のであることを特徴とするプレス成形用ガラス素材。

【請求項2】

前記芯部は、モル%表示でSiO2;1〜20%、B2O3;10〜65%、Li2O;0〜20%、Na2O; 0〜10%、K2O; 0〜10%、ZnO;10〜40%、CaO:0〜5%、BaO:0〜5%、SrO:0〜5%、MgO:0〜5%、La2O3;5〜30%、Gd2O3;0〜22%、Yb2O3;0〜10%、Nb2O5;0〜15%、WO3;0〜20%、TiO2;0〜24%、Bi2O3;0〜20%、ZrO2;0〜15%、Ta2O5;0〜20%、GeO2;0〜10%、(但し、WO3、TiO2、Bi2O3およびNb2O5の合計量が0.1〜25%)

を含み、上記各成分に清澄剤を加えた合計量が95%超含み、

ガラス転移点Tgが530℃以上である

光学ガラスであることを特徴とする請求項1に記載のプレス成

形用ガラス素材。

【請求項3】

B2O3とSiO2の合計量に対するB2O3の量のモル比(B2O3/(B2O3+SiO2))が0.60〜0.95であって、屈折率(nd)が1.7超、アッベ数(νd)が27以上である請求項2に記載のプレス成形用ガラス素材。

【請求項4】

請求項1〜3のいずれか1項に記載のガラス素材を加熱し、軟化した前記ガラス素材を成形型によりプレス成形してガラス光学素子を得るガラス光学素子の製造方法。

【請求項5】

前記成形型は、成形面に炭素含有離型膜を有する、請求項4に記載のガラス光学素子の製造方法。

【請求項6】

プレス成形されたガラス光学素子であって、

多成分系の光学ガラスからなる芯部と、少なくとも前記芯部の光学機能面となる部位を覆う複合表面層とを有するプレス成形用ガラス素材であって、

前記芯部は、W、Ti、Bi、およびNbからなる易還元成分を少なくとも一種含有するとともに、Pbを含有しない光学ガラスからなり、

前記複合表面層は、前記芯部上に被覆される第1の表面層と第1の表面層上に被覆される第2の表面層を含み、

前記第1の表面層は、ZrO2、Y2O3、及びSc2O3のいずれか一種以上の金属酸化物からなり、膜厚が1nm以上かつ15nm以下のであり、

前記第2の表面層は、炭素(C)からなり、膜厚が1nm以上かつ15nm以下のであることを特徴とするガラス光学素子。

【請求項7】

前記芯部は、モル%表示でSiO2;1〜20%、B2O3;10〜65%、Li2O;0〜20%、Na2O;0〜10%、K2O; 0〜10%、ZnO;10〜40%、CaO:0〜5%、BaO:0〜5%、SrO:0〜5%、MgO:0〜5%、La2O3;5〜30%、Gd2O3;0〜22%、Yb2O3;0〜10%、Nb2O5;0〜15%、WO3;0〜20%、TiO2;0〜24%、Bi2O3;0〜20%、ZrO2;0〜15%、Ta2O5;0〜20%、GeO2;0〜10%、(但し、WO3、TiO2、Bi2O3およびNb2O5の合計量が0.1〜25%)を含み、上記各成分に清澄剤を加えた合計量が95%超含み、

ガラス転移点Tgが530℃以上である

光学ガラスであることを特徴とする請求項6に記載のガラス光学素子。

【請求項8】

B2O3とSiO2の合計量に対するB2O3の量のモル比(B2O3/(B2O3+SiO2))が0.60〜0.95であって、屈折率(nd)が1.7超、アッベ数(νd)が27以上である請求項6または7に記載のガラス光学素子。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−126640(P2012−126640A)

【公開日】平成24年7月5日(2012.7.5)

【国際特許分類】

【出願番号】特願2012−61406(P2012−61406)

【出願日】平成24年3月19日(2012.3.19)

【分割の表示】特願2010−115599(P2010−115599)の分割

【原出願日】平成22年5月19日(2010.5.19)

【出願人】(000113263)HOYA株式会社 (3,820)

【Fターム(参考)】

【公開日】平成24年7月5日(2012.7.5)

【国際特許分類】

【出願日】平成24年3月19日(2012.3.19)

【分割の表示】特願2010−115599(P2010−115599)の分割

【原出願日】平成22年5月19日(2010.5.19)

【出願人】(000113263)HOYA株式会社 (3,820)

【Fターム(参考)】

[ Back to top ]