プレス金型

【課題】パンチやダイ本体に負担をかけることなく、ダイ本体とパンチとの間のクリアランスを追い込むことができるプレス金型を提供する。

【解決手段】上型10にパンチ11を備え、下型20にパンチ11の下面に対向するパッド22とそのパッド22の両側に位置しパンチ11の両側面に対向する一対のダイ本体21を備え、パンチ11で板材30をパッド22に当たるように押し込んで、パンチ11の下面とパッド22の間でプレス成形品6のウェブ面61を形成すると共にパンチ11の両側面とダイ本体21の内側面との間でフランジ面62を形成し、板材30から断面コ字状のプレス成形品6を成形するプレス金型1において、パンチ11の両側面に、押し込み時にダイ本体21の内側面とのクリアランスを板材30の板厚以下に保つと共にパンチ11の上昇時にパンチ幅を狭めてクリアランスを拡げるクリアランス追い込み・抜き取り手段40を設けた。

【解決手段】上型10にパンチ11を備え、下型20にパンチ11の下面に対向するパッド22とそのパッド22の両側に位置しパンチ11の両側面に対向する一対のダイ本体21を備え、パンチ11で板材30をパッド22に当たるように押し込んで、パンチ11の下面とパッド22の間でプレス成形品6のウェブ面61を形成すると共にパンチ11の両側面とダイ本体21の内側面との間でフランジ面62を形成し、板材30から断面コ字状のプレス成形品6を成形するプレス金型1において、パンチ11の両側面に、押し込み時にダイ本体21の内側面とのクリアランスを板材30の板厚以下に保つと共にパンチ11の上昇時にパンチ幅を狭めてクリアランスを拡げるクリアランス追い込み・抜き取り手段40を設けた。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、板材から断面コ字状のプレス成形品を成形するプレス金型に関する。

【背景技術】

【0002】

従来より、車両のフレームを構成する断面コ字状のサイドメンバを成形する方法として、上型で材料を下型に押し付けてプレス成形品を成形するプレス加工方法が広く用いられている(例えば、特許文献1〜3参照)。

【0003】

まず、サイドメンバについて図4により説明する。

【0004】

トラックなどの大型の車両4は、キャビン4aや荷台4bをフレーム4cで支持する構造を有し(図4(a))、そのフレーム4cは、平行に配置した一対のサイドメンバ6を複数のクロスメンバ7で連結して構成される。

【0005】

サイドメンバ6は断面コ字状に形成され、車両4の側面に沿って起立するウェブ面61とその両側から水平方向に延出する2枚のフランジ面62とからなる。また、サイドメンバ6のウェブ面61は、車両4のキャビン4a側で水平面視外側に拡がるようにオフセットするオフセット部63aを有し、そのオフセット部63aの前後には、共に車両4の側面に平行な前部ウェブ面63bおよび後部ウェブ面63cを有する。オフセット部63aよりも更に車両4の前方側においては、フランジ面62,62同士の間隔をキャビン4a側で縮小するように形状変化させる形状変化部64を有する。

【0006】

一般的に、サイドメンバ6は、サイドメンバ6を展開した形状を有する鉄鋼製の板材をプレス成形して成形され、その長さは車両4のサイズに合わせて4600〜11000mm程度、厚さは6〜8mm程度とされる。

【0007】

そのプレス成形には、図5に示すようなプレス金型が用いられる。

【0008】

このプレス金型5は、上型10にパンチ11を備え、下型20にパンチ11の下面に対向するパッド22とそのパッド22の両側に位置してパンチ11の両側面に対向する一対のダイ本体21,21を備える。パンチ11の側面にはパンチインサート11aが、ダイ本体21の内側面にはダイインサート21aが、それぞれ固定ボルト11b,21bを用いて設けられ、摩耗など金型への負担が大きい箇所を容易に交換できるようにしている。

【0009】

このダイ本体21,21上に載置した板材をパンチ11で押し込むことで、板材の両側部が折り曲げられて起立し、パンチ11の下面とパッド22との間でウェブ面11が形成されると共にパンチ11の側面とダイ本体21の内側面との間でフランジ面62が形成され、板材の断面がコ字状に成形される。

【0010】

また、パンチ11およびパッド22は、図4で説明したサイドメンバ6のオフセット部63aを成形すべく、その下面および上面を上下方向にオフセットしたオフセット成形部を有する。パッド22に当たるようにパンチ11で板材を更に押し込むことで、オフセット部63aが形成され、サイドメンバ6が成形される。

【0011】

このプレス金型5では、フランジ面62の食い付きによりパンチ11が抜き取り不能となることを防ぐために、パンチ11の側面とダイ本体21の内側面との隙間であるクリアランスを、板材の板厚+0.5mm程度の広さとするのが一般的である。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開平4−118118号公報

【特許文献2】特開平11−123469号公報

【特許文献3】特開2010−149589号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

しかしながら、クリアランスを板厚+0.5mm程度としたプレス金型5でプレス成形を行うと、オフセット部63aの近傍でフランジ面62にシワが発生しやすいという問題があった。

【0014】

このシワの発生について図6(a)〜(c)により説明する。

【0015】

サイドメンバ6のオフセット部63aの近傍、より具体的には、オフセット部63aと前部ウェブ面63bとの境界近傍では、オフセット成形によりフランジ面62が圧縮変形されるオフセット縮みフランジ部65が形成される(図6(a)中、点線枠で囲った領域)。プレス成形中、このオフセット縮みフランジ部65には周囲の材料が寄ってくるため、プレス金型5のクリアランスを板材の板厚よりも大きくしてプレス成形を行うと、板材と金型との間に形成される隙間で材料が遊び、蛇腹状のシワ66が形成されやすい。

【0016】

シワ66の形状については従来から厳しい要求精度があり、例えばシワ66の段数を1つ以下とし、その高さをできるだけ小さくする(例えば、長さ100mmにつき0.3mm以内にする)ことが求められる。要求精度を満たさないサイドメンバ6ではシワ66を修正する工程が必要となるため、シワ66の発生を軽減することが望ましい。

【0017】

シワ66の発生を軽減するためには、オフセット成形部近傍で材料が遊ぶ隙間を無くし、クリアランスを板材の板厚以下に小さく設定する、すなわち、クリアランスを追い込む必要がある。

【0018】

しかしながら、クリアランスを追い込むとプレス金型5へのフランジ面62の食い付きが強くなるため、パンチ11が下死点から持ち上がらなくなる場合があり、クリアランスを板材の板厚以下にしてサイドメンバ6をプレス成形する技術は確立されていなかった。

【0019】

本発明は上記課題を解決するためになされたものであり、板材からサイドメンバのような断面コ字状のプレス成形品を成形するに際し、パンチやダイ本体に負担をかけることなく、ダイ本体とパンチとの間のクリアランスを追い込むことができるプレス金型を提供することを目的とする。

【課題を解決するための手段】

【0020】

上記目的を達成するために創案された本発明は、上型にパンチを備え、下型にパンチの下面に対向するパッドとそのパッドの両側に位置しパンチの両側面に対向する一対のダイ本体を備え、上記パンチで板材を上記パッドに当たるように押し込んで、パンチの下面とパッドの間でプレス成形品のウェブ面を形成すると共にパンチの両側面とダイ本体の内側面との間でフランジ面を形成し、板材から断面コ字状のプレス成形品を成形するプレス金型において、上記パンチの両側面に、押し込み時にダイ本体の内側面とのクリアランスを板材の板厚以下に保つと共にパンチの上昇時にパンチ幅を狭めてクリアランスを拡げるクリアランス追い込み・抜き取り手段を設けたプレス金型である。

【0021】

上記クリアランス追い込み・抜き取り手段は、パンチの側面に設けられたスライドプレートと、そのスライドプレートの外側面に上下移動可能に設けられ、押し込み時にダイ本体の内側面とのクリアランスを板材の板厚以下に保ち、パンチが下死点から持ち上げられたときにスライドプレートに沿って下降しパンチ幅を狭めてクリアランスを拡げる可動インサートとからなると良い。

【0022】

上記スライドプレートと上記可動インサートとの接触面には、上端から下端にかけて外側から内側に傾斜する傾斜スライド面が形成されると良い。

【0023】

上記可動インサートは、その外側面からストリッパボルトで上記スライドプレートに支持され、上記可動インサートには、上記ストリッパボルトの上下方向の移動を許容する長穴が形成されると良い。

【0024】

上記プレス成形品は、車両フレームを形成するサイドメンバからなり、そのサイドメンバが断面コ字状に形成されると共にキャビン側で水平面視外側に拡げられたオフセット部を有し、パンチに設けられる上記クリアランス追い込み・抜き取り手段は、上記オフセット部に対応した位置に設けられると良い。

【0025】

上記パンチには、上記オフセット部に対応した位置にクリアランス追い込み・抜き取り手段を収容する凹溝が形成されると良い。

【0026】

上記ダイ本体の内側面に、押し込み時にパンチの側面とのクリアランスを板材の板厚以下に保つと共にパンチの上昇時にクリアランスを拡げるダイ側クリアランス追い込み・抜き取り手段をさらに設けると良い。

【発明の効果】

【0027】

本発明によれば、板材から断面コ字状のプレス成形品を成形するに際し、パンチやダイ本体に負担をかけることなく、ダイ本体とパンチとの間のクリアランスを追い込むことができるプレス金型を提供できる。

【図面の簡単な説明】

【0028】

【図1】本発明の一実施の形態に係るプレス金型の構造を示す要部拡大図であり、(a)は正面図、(b)は(a)のA−A線矢視図、(c)は平面図である。

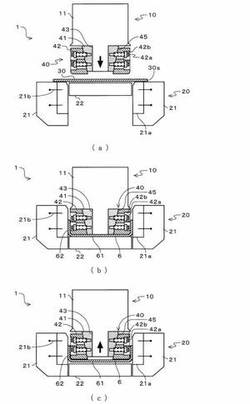

【図2】本発明の一実施の形態に係るプレス金型の断面図であり、(a)はパンチの押し込み前、(b)はパンチの押し込み時、(c)はパンチの抜き取り時を示す図である。

【図3】本発明の他の実施の形態に係るプレス金型を示す図であり、(a)は要部拡大平面図、(b)はパンチ押し込み時のプレス金型の断面図、(c)はパンチ抜き取り時のプレス金型の断面図である。

【図4】車両の構造を示す模式図であり、(a)はトラック全体、(b)はフレームを示す図である。

【図5】従来のプレス金型の構造を示す断面図である。

【図6】サイドメンバのオフセット縮みフランジ部に発生するシワを示す図であり、(a)はサイドメンバの全体斜視図、(b)はオフセット縮みフランジ部の斜視図、(c)はオフセット縮みフランジ部の正面図である。

【発明を実施するための形態】

【0029】

以下に、本発明の好適な実施の形態について添付図面を用いて説明する。

【0030】

本実施の形態に係るプレス金型の構造を、図1,2により説明する。ここではプレス金型の一例として、図4に示したサイドメンバをプレス成形品として成形するプレス金型について説明する。

【0031】

図1は、本実施の形態に係るプレス金型の構造を示す図であり、(a)は正面図、(b)は(a)のA−A線矢視図、(c)は平面図である。また図2は、本発明に係るプレス金型の構造を示す断面図であり、(a)はパンチの押し込み前、(b)はパンチの押し込み時、(c)はパンチの抜き取り時を示す図である。

【0032】

図1および図2に示すように、プレス金型1は、上型10にパンチ11を備え、下型20に、パンチ11の下面に対向すると共にパンチ11の上下動に連動して上下動するように設けられたパッド22とそのパッド22の両側に位置しパンチ11の両側面に対向する一対のダイ本体21,21を備える。上型10および下型20は、プレス成形品に合わせてパンチ11やパッド22などを交換することにより、様々な形状・寸法のプレス成形品を成形できる。

【0033】

上型10が備えるパンチ11は、サイドメンバ6のオフセット部63aを形成するためのパンチ側オフセット成形部12aを有し、パンチ側オフセット成形部12aの前後には、前部ウェブ面63bを形成するためのパンチ側前部成形部12bと、後部ウェブ面63cを形成するためのパンチ側後部成形部12cを有する。またパンチ11は、パンチ側後部成形部12cにて前後に分割された2体のパンチ体11F,11Rで構成されており、パンチ11の交換を容易に行えるようにしている。

【0034】

一方、下型20が備えるパッド22は、サイドメンバ6のオフセット部63aを形成するためのパッド側オフセット成形部23a、前部ウェブ面63bを形成するためのパッド側前部成形部23b、後部ウェブ面63cを形成するためのパッド側後部成形部23cを有する。ここではパッド22は一枚のパッド体で構成したが、パンチ11と同様に、パッド22を複数枚のパッド体に分割して構成することもできる。

【0035】

パンチ11,ダイ本体21,パッド22は、サイドメンバ6のサイズに合わせ、長手方向(図1では左右方向)の全長を4600〜11000mm程度とされる。なお図1は、プレス金型1のうち、シワ66の発生しやすいオフセット部63aの近傍に対応する位置、すなわち、パンチ側およびダイ側オフセット成形部12a,23aの近傍を拡大して示した要部拡大図である。

【0036】

図2に示すように、このプレス金型1を用い、パンチ11で板材30をパッド22に当たるように押し込むことで、パンチ11の下面とパッド22の間でウェブ面61が形成されると共にパンチ11の両側面とダイ本体21の内側面との間でフランジ面62が形成される。さらに、パンチ11およびパッド22が有するそれぞれのオフセット成形部12a,23aによりオフセット部63aが形成されることで、板材30から断面コ字状のサイドメンバ6が成形される。

【0037】

このプレス金型1では、オフセット縮みフランジ部65でのシワ66の発生を軽減するために、パンチ11とダイ本体21のクリアランスをオフセット成形部12a,23a近傍で板材30の板厚以下にして、プレス成形を行う。

【0038】

従来、シワ66の発生を軽減するために、オフセット成形部12a,23a近傍でのクリアランスを追い込んでプレス成形を行うと、フランジ面62の食い付きによりパンチ11やダイ本体21に負担がかかり、パンチ11が下死点から持ち上がらなくなる場合があることから、量産工法としては採用できないという課題があった。

【0039】

そこで本実施の形態に係るプレス金型1は、上型10のパンチ11の両側面に、押し込み時にダイ本体21の内側面とのクリアランスを板材30の板厚以下に保つと共にパンチ11の上昇時にパンチ幅を狭めてクリアランスを拡げるクリアランス追い込み・抜き取り手段40を設けたことを特徴とする。

【0040】

このクリアランス追い込み・抜き取り手段40の詳細について説明する。

【0041】

クリアランス追い込み・抜き取り手段40は、パンチ11の側面に設けられたスライドプレート41と、そのスライドプレート41の外側面に上下移動可能に設けられ、押し込み時にダイ本体21の内側面とのクリアランスを板材30の板厚以下に保ち、パンチ11が下死点から持ち上げられたときにスライドプレート41に沿って下降しパンチ幅を狭めてクリアランスを拡げる可動インサート42からなる。

【0042】

スライドプレート41と可動インサート42は、パンチ11の側面の一部を切り欠いて形成した凹溝43に収容される。本実施の形態では、凹溝43は、サイドメンバ6のオフセット部63aに対応した位置、より具体的には、サイドメンバ6のオフセット部63aと前部ウェブ面63bとの境界近傍に対応した位置に形成される。凹溝43の形成方法は特に限定されず、ドリルによる切削で形成するような場合には、凹溝43の上底に図1(a)に示すような加工の逃がし溝44を形成することもできる。また、従来のプレス金型5に用いるパンチインサート11aを取り外し(図5参照)、その位置にスライドプレート41および可動インサート42を収容することもできる。

【0043】

スライドプレート41は、断面視(図2参照)で下端先細のクサビ形状を有し、その上端が凹溝43の上底よりも幅狭となるように形成される。

【0044】

可動インサート42は、断面視で上端先細の逆クサビ形状を有し、凹溝43の上底への着底時にその外側面とダイ本体の内側面とのクリアランスが板材30の板厚以下となるように形成される。

【0045】

スライドプレート41と可動インサート42が接触する接触面には、上端から下端にかけて外側から内側に傾斜する傾斜スライド面45が形成される。この傾斜スライド面45に沿って可動インサート42が下降することにより、パンチ11の両側面の間隔、すなわちパンチ幅が狭まり、クリアランスが拡がる。

【0046】

クリアランスの拡大量は、本実施の形態では傾斜スライド面45の傾斜角(傾斜スライド面45と凹溝43の上底とが成す内側の角)により調節する。例えば、オフセット量がより大きいサイドメンバ6を成形するような場合には、傾斜角を小さくしてクリアランスが大きく拡がるようにする。オフセット量が大きいサイドメンバ6では、シワ66がより発生し易いため、傾斜角を小さくすることで、オフセット成形部12a,23aの近傍でのクリアランスを更に追い込むことが可能となり、シワの発生を軽減することができる。

【0047】

スライドプレート41はパンチ11の側面に設けられる。より具体的には、スライドプレート41は凹溝43の側部に固定ボルト41aにより固定される。また、可動インサート42は、スライドプレート41の外側面に設けられる。より具体的には、可動インサート42はスライドプレート41の外側面と接触した状態で、可動インサート42の外側面からストリッパボルト42aでスライドプレート41に支持される。

【0048】

本実施の形態では、正面視(図1(a)参照)で四角状に配置した4本の固定ボルト41aおよび4本のストリッパボルト42aにより、スライドプレート41の固定および可動インサート42の支持をしている。ただし、本発明ではこれらボルト41a、42aの本数や配置は特に限定されない。

【0049】

可動インサート42には、ストリッパボルト42aの上下方向の移動を許容する長穴42bが形成される。ストリッパボルト42aを長穴42bに挿通して可動インサート42をスライドプレート41に支持させることで、可動インサート42の上下方向の移動が長穴42bで許容される。長穴42bの寸法は特に限定されないが、その長径については、ストリッパボルト42aおよび可動インサート42の移動量が小さくなりすぎないように、例えばストリッパボルト42aの胴径+10mm程度の長さとされる。この場合、ストリッパボルト42aおよび可動インサート42には、上下方向に対して10mm程度の移動が許容される。

【0050】

凹溝43の上底には、可動インサート42を下方向へ付勢し、可動インサート42の下降を補助するためのスプリング46が設定される。スプリング46はウレタンなどの弾性材料からなり、可動インサート42の上方における凹溝43の上底に形成したスプリング孔46aに収容される。また、スプリング46は、パンチ押し込み前、あるいはパンチ抜き取り後の可動インサート42の上端から離間するような高さで形成され、パンチ11の上昇開始時のみに可動インサート42に付勢力が働き、それ以外の間は付勢力が働かないようにされる。なお、サイドメンバ6の食い付き力がさらに大きくなるような場合には、可動インサート42が固着してクリアランスが拡がらなくなることを防ぐために、スプリング46の高さ寸法を大きくし、常に可動インサート42に大きな付勢力が働くようにしても良い。

【0051】

次に、本実施の形態の作用を図2により説明する。

【0052】

まず図2(a)に示すように、一対のダイ本体21,21の上面にサイドメンバ6を成形するための板材30(鋼板)を載置する。このとき、可動インサート42は自重で傾斜スライド面45に沿って下降しており、クリアランスは板材30の板厚よりも広くなっている。

【0053】

下降してきたパンチ11が板材30に当たるとき、まず可動インサート42が板材30により傾斜スライド面45に沿って持ち上げられ、パンチ幅が拡がり、クリアランスが板材30の板厚以下に小さくなる。

【0054】

その後、図2(b)に示すように、パンチ11により板材30をパッド22で挟みながら一対のダイ本体21,21の間に押し込むことで、板材30の両側部30s,30sが折り曲げられて起立する。その後、板材30を、さらに押し込むことで、パンチ11の下面とパッド22の上面との間でウェブ面61が、パンチ11の側面とダイ本体21の内側面との間でフランジ面62が形成されると共に、オフセット成形部12a,23a(図1参照)でオフセット部63aが形成され、サイドメンバ6が成形される。

【0055】

この間、可動インサート42は板材30からの反力により、その位置が凹溝43の上底で維持されるため、クリアランスは板材30の板厚以下で一定に保たれる。これにより、サイドメンバ6のオフセット縮みフランジ部65ではシワ66の発生が軽減される。

【0056】

パンチ11の押し込み後、パンチ11およびダイ本体21にはサイドメンバ6が食い付くが、図2(c)に示すように、パンチ11を上昇させると、可動インサート42が傾斜スライド面45に沿って下降し、パンチ幅が狭まってクリアランスが拡がる。これにより、パンチ11を下型20から円滑に抜き取ることが可能となり、また、パンチ11の抜き取りの際にパンチ11やダイ本体21への負担を軽減することが可能となる。

【0057】

パンチ11を下型20から抜き取ったとき、可動インサート42に対するサイドメンバ6の食い付きが無くなるので、可動インサート42は元の位置に自然に戻ることとなり、安定した品質で効率よくサイドメンバ6の量産を行うことが可能となる。

【0058】

以上要するに、本実施の形態に係るプレス金型1では、上型に備えるパンチ21の両側面に、押し込み時にパンチ11の側面とのクリアランスを板材30の板厚以下で一定に保つと共に、パンチ11の上昇時(抜き取り時)にパンチ幅を狭めてクリアランスを拡げるクリアランス追い込み・抜き取り手段40を設けるようにした。

【0059】

これにより、板材30から断面コ字状のサイドメンバ6を成形するに際し、サイドメンバ6のオフセット縮みフランジ部65でのシワ66の発生を軽減することができる。

【0060】

また、シワ66の発生を軽減することにより、プレス成形後のシワ66の修正を不要とすることができる。

【0061】

さらに、ダイ本体21およびパンチ11への負担を軽減できるので、クリアランスを板材30の板厚以下に追い込んでも、サイドメンバ6の量産を行うことが可能となる。

【0062】

なお、本発明は上記実施の形態に限られず、種々の変形が可能である。

【0063】

例えば、図3に示すように、下型20が備えるダイ本体21の内側面に、押し込み時にパンチ11の側面とのクリアランスを板材30の板厚以下に保つと共にパンチ11の上昇時にクリアランスを拡げる、ダイ側クリアランス追い込み・抜き取り手段50をさらに設けたプレス金型3としても良い。

【0064】

このダイ側クリアランス追い込み・抜き取り手段50は、パンチ11に設けたクリアランス追い込み・抜き取り手段40と同様の構成を有し、ダイ本体21の内側面に設けられたダイ側スライドプレート51と、ダイ側スライドプレート51の内側面に設けられたダイ側可動インサート52からなる。

【0065】

ダイ側スライドプレート51とダイ側可動インサート52は、ダイ本体21の内側面の一部を切り欠いて形成したダイ側凹溝53に収容され、そのダイ側凹溝53は、パンチ11に形成した凹溝43と同じく、サイドメンバ6のオフセット部63aに対応した位置に形成される。

【0066】

ダイ側スライドプレート51とダイ側可動インサート52の接触面には、下端から上端にかけて内側から外側へ傾斜するダイ側傾斜スライド面54が形成され、このダイ側傾斜スライド面54に沿ってダイ側可動インサート52が上昇することにより、パンチ11の側面とのクリアランスが拡がる。

【0067】

ダイ側スライドプレート51は、固定ボルト51aによりダイ側凹溝53の内側面に固定される。ダイ側可動インサート52はダイ側スライドプレート51を通してストリッパボルト52aによりダイ本体21に支持され、ダイ本体21とダイ側スライドプレート51にはストリッパボルト52aの上下方向の移動を許容する長穴52bが形成される。

【0068】

このプレス金型3では、ダイ側クリアランス追い込み・抜き取り手段50をさらに設けたことにより、パンチ11の抜き取り時により大きくクリアランスを拡げることが可能となり、パンチ11やダイ本体21への負担をさらに軽減することが可能となる。

【0069】

また、上記実施の形態では、サイドメンバ6をプレス成形するプレス金型について説明したが、本発明は断面コ字状のプレス成形品を成形するプレス金型の全てに適用可能である。

【0070】

さらに、形状変化部64に対応する位置にクリアランス追い込み・抜き取り手段40(およびダイ側クリアランス追い込み・抜き取り手段50)をさらに設け、形状変化部64でのシワの軽減を図ることもできる。

【符号の説明】

【0071】

1 プレス金型

6 プレス成形品(サイドメンバ)

10 上型

11 パンチ

20 下型

21 ダイ本体

21a ダイインサート

21b 固定ボルト

22 パッド

30 板材

30s 側部

40 クリアランス追い込み・抜き取り手段

41 スライドプレート

42 可動インサート

42a ストリッパボルト

42b 長穴

43 凹溝

45 傾斜スライド面

61 ウェブ面

62 フランジ面

【技術分野】

【0001】

本発明は、板材から断面コ字状のプレス成形品を成形するプレス金型に関する。

【背景技術】

【0002】

従来より、車両のフレームを構成する断面コ字状のサイドメンバを成形する方法として、上型で材料を下型に押し付けてプレス成形品を成形するプレス加工方法が広く用いられている(例えば、特許文献1〜3参照)。

【0003】

まず、サイドメンバについて図4により説明する。

【0004】

トラックなどの大型の車両4は、キャビン4aや荷台4bをフレーム4cで支持する構造を有し(図4(a))、そのフレーム4cは、平行に配置した一対のサイドメンバ6を複数のクロスメンバ7で連結して構成される。

【0005】

サイドメンバ6は断面コ字状に形成され、車両4の側面に沿って起立するウェブ面61とその両側から水平方向に延出する2枚のフランジ面62とからなる。また、サイドメンバ6のウェブ面61は、車両4のキャビン4a側で水平面視外側に拡がるようにオフセットするオフセット部63aを有し、そのオフセット部63aの前後には、共に車両4の側面に平行な前部ウェブ面63bおよび後部ウェブ面63cを有する。オフセット部63aよりも更に車両4の前方側においては、フランジ面62,62同士の間隔をキャビン4a側で縮小するように形状変化させる形状変化部64を有する。

【0006】

一般的に、サイドメンバ6は、サイドメンバ6を展開した形状を有する鉄鋼製の板材をプレス成形して成形され、その長さは車両4のサイズに合わせて4600〜11000mm程度、厚さは6〜8mm程度とされる。

【0007】

そのプレス成形には、図5に示すようなプレス金型が用いられる。

【0008】

このプレス金型5は、上型10にパンチ11を備え、下型20にパンチ11の下面に対向するパッド22とそのパッド22の両側に位置してパンチ11の両側面に対向する一対のダイ本体21,21を備える。パンチ11の側面にはパンチインサート11aが、ダイ本体21の内側面にはダイインサート21aが、それぞれ固定ボルト11b,21bを用いて設けられ、摩耗など金型への負担が大きい箇所を容易に交換できるようにしている。

【0009】

このダイ本体21,21上に載置した板材をパンチ11で押し込むことで、板材の両側部が折り曲げられて起立し、パンチ11の下面とパッド22との間でウェブ面11が形成されると共にパンチ11の側面とダイ本体21の内側面との間でフランジ面62が形成され、板材の断面がコ字状に成形される。

【0010】

また、パンチ11およびパッド22は、図4で説明したサイドメンバ6のオフセット部63aを成形すべく、その下面および上面を上下方向にオフセットしたオフセット成形部を有する。パッド22に当たるようにパンチ11で板材を更に押し込むことで、オフセット部63aが形成され、サイドメンバ6が成形される。

【0011】

このプレス金型5では、フランジ面62の食い付きによりパンチ11が抜き取り不能となることを防ぐために、パンチ11の側面とダイ本体21の内側面との隙間であるクリアランスを、板材の板厚+0.5mm程度の広さとするのが一般的である。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開平4−118118号公報

【特許文献2】特開平11−123469号公報

【特許文献3】特開2010−149589号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

しかしながら、クリアランスを板厚+0.5mm程度としたプレス金型5でプレス成形を行うと、オフセット部63aの近傍でフランジ面62にシワが発生しやすいという問題があった。

【0014】

このシワの発生について図6(a)〜(c)により説明する。

【0015】

サイドメンバ6のオフセット部63aの近傍、より具体的には、オフセット部63aと前部ウェブ面63bとの境界近傍では、オフセット成形によりフランジ面62が圧縮変形されるオフセット縮みフランジ部65が形成される(図6(a)中、点線枠で囲った領域)。プレス成形中、このオフセット縮みフランジ部65には周囲の材料が寄ってくるため、プレス金型5のクリアランスを板材の板厚よりも大きくしてプレス成形を行うと、板材と金型との間に形成される隙間で材料が遊び、蛇腹状のシワ66が形成されやすい。

【0016】

シワ66の形状については従来から厳しい要求精度があり、例えばシワ66の段数を1つ以下とし、その高さをできるだけ小さくする(例えば、長さ100mmにつき0.3mm以内にする)ことが求められる。要求精度を満たさないサイドメンバ6ではシワ66を修正する工程が必要となるため、シワ66の発生を軽減することが望ましい。

【0017】

シワ66の発生を軽減するためには、オフセット成形部近傍で材料が遊ぶ隙間を無くし、クリアランスを板材の板厚以下に小さく設定する、すなわち、クリアランスを追い込む必要がある。

【0018】

しかしながら、クリアランスを追い込むとプレス金型5へのフランジ面62の食い付きが強くなるため、パンチ11が下死点から持ち上がらなくなる場合があり、クリアランスを板材の板厚以下にしてサイドメンバ6をプレス成形する技術は確立されていなかった。

【0019】

本発明は上記課題を解決するためになされたものであり、板材からサイドメンバのような断面コ字状のプレス成形品を成形するに際し、パンチやダイ本体に負担をかけることなく、ダイ本体とパンチとの間のクリアランスを追い込むことができるプレス金型を提供することを目的とする。

【課題を解決するための手段】

【0020】

上記目的を達成するために創案された本発明は、上型にパンチを備え、下型にパンチの下面に対向するパッドとそのパッドの両側に位置しパンチの両側面に対向する一対のダイ本体を備え、上記パンチで板材を上記パッドに当たるように押し込んで、パンチの下面とパッドの間でプレス成形品のウェブ面を形成すると共にパンチの両側面とダイ本体の内側面との間でフランジ面を形成し、板材から断面コ字状のプレス成形品を成形するプレス金型において、上記パンチの両側面に、押し込み時にダイ本体の内側面とのクリアランスを板材の板厚以下に保つと共にパンチの上昇時にパンチ幅を狭めてクリアランスを拡げるクリアランス追い込み・抜き取り手段を設けたプレス金型である。

【0021】

上記クリアランス追い込み・抜き取り手段は、パンチの側面に設けられたスライドプレートと、そのスライドプレートの外側面に上下移動可能に設けられ、押し込み時にダイ本体の内側面とのクリアランスを板材の板厚以下に保ち、パンチが下死点から持ち上げられたときにスライドプレートに沿って下降しパンチ幅を狭めてクリアランスを拡げる可動インサートとからなると良い。

【0022】

上記スライドプレートと上記可動インサートとの接触面には、上端から下端にかけて外側から内側に傾斜する傾斜スライド面が形成されると良い。

【0023】

上記可動インサートは、その外側面からストリッパボルトで上記スライドプレートに支持され、上記可動インサートには、上記ストリッパボルトの上下方向の移動を許容する長穴が形成されると良い。

【0024】

上記プレス成形品は、車両フレームを形成するサイドメンバからなり、そのサイドメンバが断面コ字状に形成されると共にキャビン側で水平面視外側に拡げられたオフセット部を有し、パンチに設けられる上記クリアランス追い込み・抜き取り手段は、上記オフセット部に対応した位置に設けられると良い。

【0025】

上記パンチには、上記オフセット部に対応した位置にクリアランス追い込み・抜き取り手段を収容する凹溝が形成されると良い。

【0026】

上記ダイ本体の内側面に、押し込み時にパンチの側面とのクリアランスを板材の板厚以下に保つと共にパンチの上昇時にクリアランスを拡げるダイ側クリアランス追い込み・抜き取り手段をさらに設けると良い。

【発明の効果】

【0027】

本発明によれば、板材から断面コ字状のプレス成形品を成形するに際し、パンチやダイ本体に負担をかけることなく、ダイ本体とパンチとの間のクリアランスを追い込むことができるプレス金型を提供できる。

【図面の簡単な説明】

【0028】

【図1】本発明の一実施の形態に係るプレス金型の構造を示す要部拡大図であり、(a)は正面図、(b)は(a)のA−A線矢視図、(c)は平面図である。

【図2】本発明の一実施の形態に係るプレス金型の断面図であり、(a)はパンチの押し込み前、(b)はパンチの押し込み時、(c)はパンチの抜き取り時を示す図である。

【図3】本発明の他の実施の形態に係るプレス金型を示す図であり、(a)は要部拡大平面図、(b)はパンチ押し込み時のプレス金型の断面図、(c)はパンチ抜き取り時のプレス金型の断面図である。

【図4】車両の構造を示す模式図であり、(a)はトラック全体、(b)はフレームを示す図である。

【図5】従来のプレス金型の構造を示す断面図である。

【図6】サイドメンバのオフセット縮みフランジ部に発生するシワを示す図であり、(a)はサイドメンバの全体斜視図、(b)はオフセット縮みフランジ部の斜視図、(c)はオフセット縮みフランジ部の正面図である。

【発明を実施するための形態】

【0029】

以下に、本発明の好適な実施の形態について添付図面を用いて説明する。

【0030】

本実施の形態に係るプレス金型の構造を、図1,2により説明する。ここではプレス金型の一例として、図4に示したサイドメンバをプレス成形品として成形するプレス金型について説明する。

【0031】

図1は、本実施の形態に係るプレス金型の構造を示す図であり、(a)は正面図、(b)は(a)のA−A線矢視図、(c)は平面図である。また図2は、本発明に係るプレス金型の構造を示す断面図であり、(a)はパンチの押し込み前、(b)はパンチの押し込み時、(c)はパンチの抜き取り時を示す図である。

【0032】

図1および図2に示すように、プレス金型1は、上型10にパンチ11を備え、下型20に、パンチ11の下面に対向すると共にパンチ11の上下動に連動して上下動するように設けられたパッド22とそのパッド22の両側に位置しパンチ11の両側面に対向する一対のダイ本体21,21を備える。上型10および下型20は、プレス成形品に合わせてパンチ11やパッド22などを交換することにより、様々な形状・寸法のプレス成形品を成形できる。

【0033】

上型10が備えるパンチ11は、サイドメンバ6のオフセット部63aを形成するためのパンチ側オフセット成形部12aを有し、パンチ側オフセット成形部12aの前後には、前部ウェブ面63bを形成するためのパンチ側前部成形部12bと、後部ウェブ面63cを形成するためのパンチ側後部成形部12cを有する。またパンチ11は、パンチ側後部成形部12cにて前後に分割された2体のパンチ体11F,11Rで構成されており、パンチ11の交換を容易に行えるようにしている。

【0034】

一方、下型20が備えるパッド22は、サイドメンバ6のオフセット部63aを形成するためのパッド側オフセット成形部23a、前部ウェブ面63bを形成するためのパッド側前部成形部23b、後部ウェブ面63cを形成するためのパッド側後部成形部23cを有する。ここではパッド22は一枚のパッド体で構成したが、パンチ11と同様に、パッド22を複数枚のパッド体に分割して構成することもできる。

【0035】

パンチ11,ダイ本体21,パッド22は、サイドメンバ6のサイズに合わせ、長手方向(図1では左右方向)の全長を4600〜11000mm程度とされる。なお図1は、プレス金型1のうち、シワ66の発生しやすいオフセット部63aの近傍に対応する位置、すなわち、パンチ側およびダイ側オフセット成形部12a,23aの近傍を拡大して示した要部拡大図である。

【0036】

図2に示すように、このプレス金型1を用い、パンチ11で板材30をパッド22に当たるように押し込むことで、パンチ11の下面とパッド22の間でウェブ面61が形成されると共にパンチ11の両側面とダイ本体21の内側面との間でフランジ面62が形成される。さらに、パンチ11およびパッド22が有するそれぞれのオフセット成形部12a,23aによりオフセット部63aが形成されることで、板材30から断面コ字状のサイドメンバ6が成形される。

【0037】

このプレス金型1では、オフセット縮みフランジ部65でのシワ66の発生を軽減するために、パンチ11とダイ本体21のクリアランスをオフセット成形部12a,23a近傍で板材30の板厚以下にして、プレス成形を行う。

【0038】

従来、シワ66の発生を軽減するために、オフセット成形部12a,23a近傍でのクリアランスを追い込んでプレス成形を行うと、フランジ面62の食い付きによりパンチ11やダイ本体21に負担がかかり、パンチ11が下死点から持ち上がらなくなる場合があることから、量産工法としては採用できないという課題があった。

【0039】

そこで本実施の形態に係るプレス金型1は、上型10のパンチ11の両側面に、押し込み時にダイ本体21の内側面とのクリアランスを板材30の板厚以下に保つと共にパンチ11の上昇時にパンチ幅を狭めてクリアランスを拡げるクリアランス追い込み・抜き取り手段40を設けたことを特徴とする。

【0040】

このクリアランス追い込み・抜き取り手段40の詳細について説明する。

【0041】

クリアランス追い込み・抜き取り手段40は、パンチ11の側面に設けられたスライドプレート41と、そのスライドプレート41の外側面に上下移動可能に設けられ、押し込み時にダイ本体21の内側面とのクリアランスを板材30の板厚以下に保ち、パンチ11が下死点から持ち上げられたときにスライドプレート41に沿って下降しパンチ幅を狭めてクリアランスを拡げる可動インサート42からなる。

【0042】

スライドプレート41と可動インサート42は、パンチ11の側面の一部を切り欠いて形成した凹溝43に収容される。本実施の形態では、凹溝43は、サイドメンバ6のオフセット部63aに対応した位置、より具体的には、サイドメンバ6のオフセット部63aと前部ウェブ面63bとの境界近傍に対応した位置に形成される。凹溝43の形成方法は特に限定されず、ドリルによる切削で形成するような場合には、凹溝43の上底に図1(a)に示すような加工の逃がし溝44を形成することもできる。また、従来のプレス金型5に用いるパンチインサート11aを取り外し(図5参照)、その位置にスライドプレート41および可動インサート42を収容することもできる。

【0043】

スライドプレート41は、断面視(図2参照)で下端先細のクサビ形状を有し、その上端が凹溝43の上底よりも幅狭となるように形成される。

【0044】

可動インサート42は、断面視で上端先細の逆クサビ形状を有し、凹溝43の上底への着底時にその外側面とダイ本体の内側面とのクリアランスが板材30の板厚以下となるように形成される。

【0045】

スライドプレート41と可動インサート42が接触する接触面には、上端から下端にかけて外側から内側に傾斜する傾斜スライド面45が形成される。この傾斜スライド面45に沿って可動インサート42が下降することにより、パンチ11の両側面の間隔、すなわちパンチ幅が狭まり、クリアランスが拡がる。

【0046】

クリアランスの拡大量は、本実施の形態では傾斜スライド面45の傾斜角(傾斜スライド面45と凹溝43の上底とが成す内側の角)により調節する。例えば、オフセット量がより大きいサイドメンバ6を成形するような場合には、傾斜角を小さくしてクリアランスが大きく拡がるようにする。オフセット量が大きいサイドメンバ6では、シワ66がより発生し易いため、傾斜角を小さくすることで、オフセット成形部12a,23aの近傍でのクリアランスを更に追い込むことが可能となり、シワの発生を軽減することができる。

【0047】

スライドプレート41はパンチ11の側面に設けられる。より具体的には、スライドプレート41は凹溝43の側部に固定ボルト41aにより固定される。また、可動インサート42は、スライドプレート41の外側面に設けられる。より具体的には、可動インサート42はスライドプレート41の外側面と接触した状態で、可動インサート42の外側面からストリッパボルト42aでスライドプレート41に支持される。

【0048】

本実施の形態では、正面視(図1(a)参照)で四角状に配置した4本の固定ボルト41aおよび4本のストリッパボルト42aにより、スライドプレート41の固定および可動インサート42の支持をしている。ただし、本発明ではこれらボルト41a、42aの本数や配置は特に限定されない。

【0049】

可動インサート42には、ストリッパボルト42aの上下方向の移動を許容する長穴42bが形成される。ストリッパボルト42aを長穴42bに挿通して可動インサート42をスライドプレート41に支持させることで、可動インサート42の上下方向の移動が長穴42bで許容される。長穴42bの寸法は特に限定されないが、その長径については、ストリッパボルト42aおよび可動インサート42の移動量が小さくなりすぎないように、例えばストリッパボルト42aの胴径+10mm程度の長さとされる。この場合、ストリッパボルト42aおよび可動インサート42には、上下方向に対して10mm程度の移動が許容される。

【0050】

凹溝43の上底には、可動インサート42を下方向へ付勢し、可動インサート42の下降を補助するためのスプリング46が設定される。スプリング46はウレタンなどの弾性材料からなり、可動インサート42の上方における凹溝43の上底に形成したスプリング孔46aに収容される。また、スプリング46は、パンチ押し込み前、あるいはパンチ抜き取り後の可動インサート42の上端から離間するような高さで形成され、パンチ11の上昇開始時のみに可動インサート42に付勢力が働き、それ以外の間は付勢力が働かないようにされる。なお、サイドメンバ6の食い付き力がさらに大きくなるような場合には、可動インサート42が固着してクリアランスが拡がらなくなることを防ぐために、スプリング46の高さ寸法を大きくし、常に可動インサート42に大きな付勢力が働くようにしても良い。

【0051】

次に、本実施の形態の作用を図2により説明する。

【0052】

まず図2(a)に示すように、一対のダイ本体21,21の上面にサイドメンバ6を成形するための板材30(鋼板)を載置する。このとき、可動インサート42は自重で傾斜スライド面45に沿って下降しており、クリアランスは板材30の板厚よりも広くなっている。

【0053】

下降してきたパンチ11が板材30に当たるとき、まず可動インサート42が板材30により傾斜スライド面45に沿って持ち上げられ、パンチ幅が拡がり、クリアランスが板材30の板厚以下に小さくなる。

【0054】

その後、図2(b)に示すように、パンチ11により板材30をパッド22で挟みながら一対のダイ本体21,21の間に押し込むことで、板材30の両側部30s,30sが折り曲げられて起立する。その後、板材30を、さらに押し込むことで、パンチ11の下面とパッド22の上面との間でウェブ面61が、パンチ11の側面とダイ本体21の内側面との間でフランジ面62が形成されると共に、オフセット成形部12a,23a(図1参照)でオフセット部63aが形成され、サイドメンバ6が成形される。

【0055】

この間、可動インサート42は板材30からの反力により、その位置が凹溝43の上底で維持されるため、クリアランスは板材30の板厚以下で一定に保たれる。これにより、サイドメンバ6のオフセット縮みフランジ部65ではシワ66の発生が軽減される。

【0056】

パンチ11の押し込み後、パンチ11およびダイ本体21にはサイドメンバ6が食い付くが、図2(c)に示すように、パンチ11を上昇させると、可動インサート42が傾斜スライド面45に沿って下降し、パンチ幅が狭まってクリアランスが拡がる。これにより、パンチ11を下型20から円滑に抜き取ることが可能となり、また、パンチ11の抜き取りの際にパンチ11やダイ本体21への負担を軽減することが可能となる。

【0057】

パンチ11を下型20から抜き取ったとき、可動インサート42に対するサイドメンバ6の食い付きが無くなるので、可動インサート42は元の位置に自然に戻ることとなり、安定した品質で効率よくサイドメンバ6の量産を行うことが可能となる。

【0058】

以上要するに、本実施の形態に係るプレス金型1では、上型に備えるパンチ21の両側面に、押し込み時にパンチ11の側面とのクリアランスを板材30の板厚以下で一定に保つと共に、パンチ11の上昇時(抜き取り時)にパンチ幅を狭めてクリアランスを拡げるクリアランス追い込み・抜き取り手段40を設けるようにした。

【0059】

これにより、板材30から断面コ字状のサイドメンバ6を成形するに際し、サイドメンバ6のオフセット縮みフランジ部65でのシワ66の発生を軽減することができる。

【0060】

また、シワ66の発生を軽減することにより、プレス成形後のシワ66の修正を不要とすることができる。

【0061】

さらに、ダイ本体21およびパンチ11への負担を軽減できるので、クリアランスを板材30の板厚以下に追い込んでも、サイドメンバ6の量産を行うことが可能となる。

【0062】

なお、本発明は上記実施の形態に限られず、種々の変形が可能である。

【0063】

例えば、図3に示すように、下型20が備えるダイ本体21の内側面に、押し込み時にパンチ11の側面とのクリアランスを板材30の板厚以下に保つと共にパンチ11の上昇時にクリアランスを拡げる、ダイ側クリアランス追い込み・抜き取り手段50をさらに設けたプレス金型3としても良い。

【0064】

このダイ側クリアランス追い込み・抜き取り手段50は、パンチ11に設けたクリアランス追い込み・抜き取り手段40と同様の構成を有し、ダイ本体21の内側面に設けられたダイ側スライドプレート51と、ダイ側スライドプレート51の内側面に設けられたダイ側可動インサート52からなる。

【0065】

ダイ側スライドプレート51とダイ側可動インサート52は、ダイ本体21の内側面の一部を切り欠いて形成したダイ側凹溝53に収容され、そのダイ側凹溝53は、パンチ11に形成した凹溝43と同じく、サイドメンバ6のオフセット部63aに対応した位置に形成される。

【0066】

ダイ側スライドプレート51とダイ側可動インサート52の接触面には、下端から上端にかけて内側から外側へ傾斜するダイ側傾斜スライド面54が形成され、このダイ側傾斜スライド面54に沿ってダイ側可動インサート52が上昇することにより、パンチ11の側面とのクリアランスが拡がる。

【0067】

ダイ側スライドプレート51は、固定ボルト51aによりダイ側凹溝53の内側面に固定される。ダイ側可動インサート52はダイ側スライドプレート51を通してストリッパボルト52aによりダイ本体21に支持され、ダイ本体21とダイ側スライドプレート51にはストリッパボルト52aの上下方向の移動を許容する長穴52bが形成される。

【0068】

このプレス金型3では、ダイ側クリアランス追い込み・抜き取り手段50をさらに設けたことにより、パンチ11の抜き取り時により大きくクリアランスを拡げることが可能となり、パンチ11やダイ本体21への負担をさらに軽減することが可能となる。

【0069】

また、上記実施の形態では、サイドメンバ6をプレス成形するプレス金型について説明したが、本発明は断面コ字状のプレス成形品を成形するプレス金型の全てに適用可能である。

【0070】

さらに、形状変化部64に対応する位置にクリアランス追い込み・抜き取り手段40(およびダイ側クリアランス追い込み・抜き取り手段50)をさらに設け、形状変化部64でのシワの軽減を図ることもできる。

【符号の説明】

【0071】

1 プレス金型

6 プレス成形品(サイドメンバ)

10 上型

11 パンチ

20 下型

21 ダイ本体

21a ダイインサート

21b 固定ボルト

22 パッド

30 板材

30s 側部

40 クリアランス追い込み・抜き取り手段

41 スライドプレート

42 可動インサート

42a ストリッパボルト

42b 長穴

43 凹溝

45 傾斜スライド面

61 ウェブ面

62 フランジ面

【特許請求の範囲】

【請求項1】

上型にパンチを備え、下型にパンチの下面に対向するパッドとそのパッドの両側に位置しパンチの両側面に対向する一対のダイ本体を備え、上記パンチで板材を上記パッドに当たるように押し込んで、パンチの下面とパッドの間でプレス成形品のウェブ面を形成すると共にパンチの両側面とダイ本体の内側面との間でフランジ面を形成し、板材から断面コ字状のプレス成形品を成形するプレス金型において、

上記パンチの両側面に、押し込み時にダイ本体の内側面とのクリアランスを板材の板厚以下に保つと共にパンチの上昇時にパンチ幅を狭めてクリアランスを拡げるクリアランス追い込み・抜き取り手段を設けたことを特徴とするプレス金型。

【請求項2】

上記クリアランス追い込み・抜き取り手段は、パンチの側面に設けられたスライドプレートと、そのスライドプレートの外側面に上下移動可能に設けられ、押し込み時にダイ本体の内側面とのクリアランスを板材の板厚以下に保ち、パンチが下死点から持ち上げられたときにスライドプレートに沿って下降しパンチ幅を狭めてクリアランスを拡げる可動インサートとからなる請求項1記載のプレス金型。

【請求項3】

上記スライドプレートと上記可動インサートとの接触面には、上端から下端にかけて外側から内側に傾斜する傾斜スライド面が形成される請求項2記載のプレス金型。

【請求項4】

上記可動インサートは、その外側面からストリッパボルトで上記スライドプレートに支持され、上記可動インサートには、上記ストリッパボルトの上下方向の移動を許容する長穴が形成される請求項2又は3記載のプレス金型。

【請求項5】

上記プレス成形品は、車両フレームを形成するサイドメンバからなり、そのサイドメンバが断面コ字状に形成されると共にキャビン側で水平面視外側に拡げられたオフセット部を有し、

パンチに設けられる上記クリアランス追い込み・抜き取り手段は、上記オフセット部に対応した位置に設けられる請求項1〜4いずれか記載のプレス金型。

【請求項6】

上記パンチには、上記オフセット部に対応した位置にクリアランス追い込み・抜き取り手段を収容する凹溝が形成される請求項5記載のプレス金型。

【請求項7】

上記ダイ本体の内側面に、押し込み時にパンチの側面とのクリアランスを板材の板厚以下に保つと共にパンチの上昇時にクリアランスを拡げるダイ側クリアランス追い込み・抜き取り手段をさらに設けた請求項1〜6いずれか記載のプレス金型。

【請求項1】

上型にパンチを備え、下型にパンチの下面に対向するパッドとそのパッドの両側に位置しパンチの両側面に対向する一対のダイ本体を備え、上記パンチで板材を上記パッドに当たるように押し込んで、パンチの下面とパッドの間でプレス成形品のウェブ面を形成すると共にパンチの両側面とダイ本体の内側面との間でフランジ面を形成し、板材から断面コ字状のプレス成形品を成形するプレス金型において、

上記パンチの両側面に、押し込み時にダイ本体の内側面とのクリアランスを板材の板厚以下に保つと共にパンチの上昇時にパンチ幅を狭めてクリアランスを拡げるクリアランス追い込み・抜き取り手段を設けたことを特徴とするプレス金型。

【請求項2】

上記クリアランス追い込み・抜き取り手段は、パンチの側面に設けられたスライドプレートと、そのスライドプレートの外側面に上下移動可能に設けられ、押し込み時にダイ本体の内側面とのクリアランスを板材の板厚以下に保ち、パンチが下死点から持ち上げられたときにスライドプレートに沿って下降しパンチ幅を狭めてクリアランスを拡げる可動インサートとからなる請求項1記載のプレス金型。

【請求項3】

上記スライドプレートと上記可動インサートとの接触面には、上端から下端にかけて外側から内側に傾斜する傾斜スライド面が形成される請求項2記載のプレス金型。

【請求項4】

上記可動インサートは、その外側面からストリッパボルトで上記スライドプレートに支持され、上記可動インサートには、上記ストリッパボルトの上下方向の移動を許容する長穴が形成される請求項2又は3記載のプレス金型。

【請求項5】

上記プレス成形品は、車両フレームを形成するサイドメンバからなり、そのサイドメンバが断面コ字状に形成されると共にキャビン側で水平面視外側に拡げられたオフセット部を有し、

パンチに設けられる上記クリアランス追い込み・抜き取り手段は、上記オフセット部に対応した位置に設けられる請求項1〜4いずれか記載のプレス金型。

【請求項6】

上記パンチには、上記オフセット部に対応した位置にクリアランス追い込み・抜き取り手段を収容する凹溝が形成される請求項5記載のプレス金型。

【請求項7】

上記ダイ本体の内側面に、押し込み時にパンチの側面とのクリアランスを板材の板厚以下に保つと共にパンチの上昇時にクリアランスを拡げるダイ側クリアランス追い込み・抜き取り手段をさらに設けた請求項1〜6いずれか記載のプレス金型。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−49087(P2013−49087A)

【公開日】平成25年3月14日(2013.3.14)

【国際特許分類】

【出願番号】特願2011−189477(P2011−189477)

【出願日】平成23年8月31日(2011.8.31)

【出願人】(390001579)プレス工業株式会社 (173)

【Fターム(参考)】

【公開日】平成25年3月14日(2013.3.14)

【国際特許分類】

【出願日】平成23年8月31日(2011.8.31)

【出願人】(390001579)プレス工業株式会社 (173)

【Fターム(参考)】

[ Back to top ]