プレフィルドシリンジ包装体及びプレフィルドシリンジ用パック

【課題】成型が容易で,輸送時の振動や落下時の衝撃に強いプレフィルドシリンジ用パックを提供する。

【解決手段】プレフィルドシリンジ用パック1は本体1a及び蓋体1bとから少なくとも構成され,本体1a及び蓋体1bには,一本のプレフィルドシリンジ2の形状及び半断面に合わせて凹型に成型された成型部10が設けられ,成型部10には,注射筒20を狭持するように成型された注射筒収納部100と,フランジ21の形状に合わせ,フランジ21を狭持するように成型されたフランジ収納部102と,フランジ収納部102の深さよりも深く成型された衝撃吸収部101を有し,衝撃吸収部101は注射筒20の収納箇所に少なくとも設けられている。

【解決手段】プレフィルドシリンジ用パック1は本体1a及び蓋体1bとから少なくとも構成され,本体1a及び蓋体1bには,一本のプレフィルドシリンジ2の形状及び半断面に合わせて凹型に成型された成型部10が設けられ,成型部10には,注射筒20を狭持するように成型された注射筒収納部100と,フランジ21の形状に合わせ,フランジ21を狭持するように成型されたフランジ収納部102と,フランジ収納部102の深さよりも深く成型された衝撃吸収部101を有し,衝撃吸収部101は注射筒20の収納箇所に少なくとも設けられている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、注射器に予め薬液を充填して流通するプレフィルドシリンジの破損を防止するための技術に関する。

【背景技術】

【0002】

特許文献1などで開示され,予め薬液を注射筒に充填してあるプレフィルドシリンジは、使用の簡便性、薬品吸入時の内容液汚染防止、特に、院内感染防止の観点から注目を浴び多用されている。

【0003】

プレフィルドシリンジの一般的な包装形態としては、プラスチック容器にプレフィルドシリンジを収納し、弱シール性を有する蓋材をプラスチック容器にヒートシールさせ密封したブリスターパック、および、包装フィルムの袋体にプレフィルドシリンジを収納したピロー包装などが挙げられる。

【0004】

上述したようにプレフィルドシリンジの注射筒には,水に薬剤を溶解させた薬液が予め充填されているためかなり重く、注射筒の先端にカバーやキャップを被せてあっても、輸送中の振動や落下時の衝撃を受けると,ブリスターパックの蓋材やピロー包装の包装フィルムを容易に突き破ってしまうという問題があり、極端な場合、注射筒の先端が折れて薬液が飛び出したり、フランジや押子が欠けてしまうという問題もある。

特に、薬液充填量が20mlを超えると,プレフィルドシリンジ自体の重量が増しこのような事故が多発してしまう傾向が見られる。

【0005】

輸送中の振動や落下時の衝撃によるプレフィルドシリンジの破損を防止する発明として,例えば,特許文献2において,プラスチック容器の弾性を利用した絞り収納部を備え,開いた状態の絞り収納部にプレフィルドシリンジを収納した後,絞り収納部を狭めた状態で蓋材を用いプラスチック容器を密閉し,絞り収納部にプレフィルドシリンジを嵌合・固定することで,輸送の揺れや落下時の衝撃によって,シリンジ包装容器の絞り収納部からプレフィルドシリンジが外れないようにしたシリンジ包装容器が開示されている。

【0006】

【特許文献1】特開2007−260251号公報

【特許文献2】特開2008-104645号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかし,特許文献2で開示されている発明は,プレフィルドシリンジを収納するとき絞り収納部を狭めた状態にする必要があるため,成型が困難であるし,成型深さが大きいため、収納部の肉厚が薄くなり、収納部を狭めた効果は殆ど期待できない。また,プレフィルドシリンジをクラスター状に収納し包装する包装形態に適用できない問題がある。

【0008】

そこで,本願発明は、成型が容易で,輸送時の振動や落下時の衝撃に強いプレフィルドシリンジ包装体及びプレフィルドシリンジ用パックを提供することを目的とし,更に,プレフィルドシリンジをクラスター状に収納し包装する包装形態への適用も可能とする。

【課題を解決するための手段】

【0009】

上記のような問題点を解決すべく種々研究を重ねた結果、上記問題点を解決する第1の発明として,一本のプレフィルドシリンジの形状及び半断面に合わせて凹型に成型された成型部が設けられた本体及び蓋体とから少なくとも構成されるプレフィルドシリンジ用パックであって,前記成型部は,前記プレフィルドシリンジの注射筒を狭持するように成型された注射筒収納部と,前記プレフィルドシリンジのフランジの形状に合わせ,前記フランジを狭持するように成型されたフランジ収納部と,前記フランジ収納部の深さよりも深く成型された衝撃吸収部を有し,前記衝撃吸収部は前記注射筒の収納箇所に少なくとも設けられていることを特徴とするプレフィルドシリンジ用パックを発明できた。

【0010】

前記成型部が前記注射筒収納部及び前記フランジ収納部を有することで,前記プレフィルドシリンジ用パックを利用してプレフィルドシリンジを収納したとき,前記プレフィルドシリンジ用パック内にプレフィルドシリンジは固定されるため,輸送中の振動によってプレフィルドシリンジが動き破損することを防止できる。

また,前記衝撃吸収部の深さを前記フランジ収納部よりも深く成型することで,前記注射筒の収納箇所の下には空間が形成され,この空間が,落下時にプレフィルドシリンジが受ける衝撃を吸収するため,落下時にプレフィルドシリンジが破損することを防止できる。

また、成型深さが通常の半分で済むため、成型が非常に容易で、かつ、成形部の肉厚が薄くなり過ぎることがないため、強度面でも優れる。

【0011】

更に,第2の発明は,前記衝撃吸収部の幅を前記注射筒の幅よりも長くしたことを特徴とする,請求項1に記載するプレフィルドシリンジ用パックである。

前記衝撃吸収部の幅を前記注射筒の幅よりも長くすることで,前記注射筒の幅方向にも空間が形成されるため,衝撃に対してより強くなる。

【0012】

更に,第3の発明は,前記衝撃吸収部はボックス形状を成していることを特徴とする,第1の発明又は第2の発明に記載するプレフィルドシリンジ用パックである。前記衝撃吸収部をボックス形状とすることで,前記プレフィルドシリンジ用パックを利用してプレフィルドシリンジを収納し箱に収めるとき,前記衝撃吸収部をボックス形状にしておくと収まりがよくなり,輸送中の振動を抑えることができるようになる。

【0013】

更に,第4の発明は,ヒンジ部を介して,前記本体と前記蓋体を一体化して成型したことを特徴とする,第1の発明から第3の発明のいずれか一つに記載するプレフィルドシリンジ用パックである。また,第5の発明は,前記ヒンジ部の折り罫を設けたことを特徴とする,第4の発明に記載のプレフィルドシリンジ用パックである。

前記ヒンジ部を介して,前記本体と前記蓋体を一体化して成型することで,前記本体と前記蓋体を重ね合わせることが容易になる,また,前記ヒンジ部に折り罫を設けることで,前記本体と前記蓋体を重ね合わせることがより容易になる。

【0014】

更に,第6の発明は,前記フランジ収納部の長さは前記フランジの厚みよりも長く,前前記フランジ収納部の幅は前記フランジの厚みの差を補うように,記成型部の幅の長さをプレフィルドシリンジの全長よりも長く成型したことを特徴とする,第1の発明から第5の発明のいずれか一つに記載するプレフィルドシリンジ用パックである。

前記フランジの厚みは薄く,前記フランジの厚み通りに成型することには難があるため,前記フランジ収納部の長さを前記フランジの厚みよりも長くすると成型性が高められ,前記フランジ収納部の長さを前記フランジの厚みよりも長くすると,プレフィルドシリンジが注射筒の軸方向で動くようになるが,前記フランジ収納部の幅は前記フランジの厚みの差を補うように,前記成型部の幅の長さをプレフィルドシリンジの全長よりも長くしておくと,プレフィルドシリンジが注射筒の軸方向に動いても,プレフィルドシリンジが成型部に衝突しないようになる。

【0015】

更に,第7の発明は,前記注射筒が収納される箇所に加え,前記プレフィルドシリンジの先端側及び押子側にそれぞれに前記衝撃吸収部を設けたことを特徴とする,第1の発明から第6の発明のいずれか一つに記載するプレフィルドシリンジ用パックである。

前記プレフィルドシリンジの先端側及び押子側にそれぞれに前記衝撃吸収部を設けることで,前記プレフィルドシリンジの先端側又は押子側が下になって落下した時の衝撃に対してより強固にすることができる。

【0016】

更に,第8の発明は,第1の発明から第7の発明のいずれか一つに記載のプレフィルドシリンジ用パックを,連結部を介してクラスター状に連結したことを特徴とするプレフィルドシリンジ用パックである。プレフィルドシリンジ用パックをクラスター状に連結することで,効率良くプレフィルドシリンジを包装することができるようになる。

【0017】

更に,第9の発明は,第1の発明から第7の発明のいずれか一つに記載のプレフィルドシリンジ用パックの前記本体の成型部にプレフィルドシリンジを置いた後,該本体と前記蓋体を重ね合わせて接合したプレフィルドシリンジ包装体である。

第8の発明は,上述したプレフィルドシリンジ用パックを利用した包装体である。

【0018】

更に,第10の発明は,バリア性を有するプラスチック材料で成型された前記プレフィルドシリンジ用パックにバリア性を持たせ,前記本体及び前記蓋体の周縁を全周に亘ってヒートシールしたことを特徴とする,第9の発明に記載のプレフィルドシリンジ包装体である。

バリア性を有するプラスチック材料でプレフィルドシリンジ用パックを成型した場合,前記本体及び前記蓋体の周縁を全周に亘ってヒートシールすることで,前記プレフィルドシリンジ包装体の内部を密封できる。

【0019】

更に,第11の発明は,前記本体と前記蓋体を重ね合わせ,前記本体及び前記蓋体の周縁の一部を接合した後,バリア性を有する袋体に前記プレフィルドシリンジ用パックを収納しシール包装したことを特徴とする,第9の発明に記載のプレフィルドシリンジ包装体である。

前記プレフィルドシリンジ用パック自体にバリア性がないときは,前記本体及び前記蓋体の周縁の一部を接合した後,バリア性を有する袋体に前記プレフィルドシリンジ用パックを収納しシール包装することで,前記プレフィルドシリンジ包装体の内部を密封できる。

【0020】

更に,第12の発明は,プレフィルドシリンジ用パックの前記成型部の前記衝撃吸収部の少なくとも一つに脱酸素剤を収納したことを特徴とする,第10の発明又は第11の発明に記載するプレフィルドシリンジ包装体である。

前記プレフィルドシリンジ用パックの前記成型部の前記衝撃吸収部には空間があるため,この空間に脱酸素剤を収納し,前記プレフィルドシリンジ包装体の内部を密封すれば,プレフィルドシリンジに充填された薬液の品質劣化を防止できる。

【発明の効果】

【0021】

上述したように,本願発明によれば、成型が容易で,輸送時の振動や落下時の衝撃に強いプレフィルドシリンジ包装体及びプレフィルドシリンジ用パックを提供でき,更に,プレフィルドシリンジをクラスター状に収納し包装する包装形態への適用も可能となる。

【図面の簡単な説明】

【0022】

【図1】プレフィルドシリンジ用パックを説明する図。

【図2】注射筒収納部,フランジ収納部及び衝撃吸収部を説明する図。

【図3】プレフィルドシリンジ包装体を説明する図。

【図4】添付部材を収納したプレフィルドシリンジ包装体を説明する図。

【図5】プレフィルドシリンジ包装体を説明する図。

【図6】複数の衝撃吸収部を有するプレフィルドシリンジ用パックの一例を説明する図。

【図7】複数のプレフィルドシリンジをクラスター状に収納できるプレフィルドシリンジ用パックの一例を説明する図。

【発明を実施するための最良の形態】

【0023】

ここから,本願発明の実施形態について,本願発明の技術分野に係わる当業者が,本願発明の内容を理解し,本願発明を実施できる程度に説明する。

【0024】

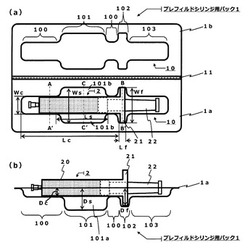

図1は、プレフィルドシリンジを収納したプレフィルドシリンジ包装体の製造に利用されるプレフィルドシリンジ用パック1を説明する図で,図1(a)は,プレフィルドシリンジ用パック1の平面図で,図1(b)はプレフィルドシリンジ用パック1の側面図である。

【0025】

図1(a)で図示しているように,プレフィルドシリンジ用パック1は,プレフィルドシリンジ用パック1に収納するプレフィルドシリンジ2の形状・半断面に応じて凹型に成型された成型部10を有する本体1aと,本体1aと同じ成型部10を有する蓋体1bとが,ヒンジ部11を介して折り曲げ可能ように一体化して成型され,成型部10には,プレフィルドシリンジ2の注射筒20を狭持するように成型された注射筒収納部100と,プレフィルドシリンジ2のフランジ21を狭持するように成型されたフランジ収納部102と,押子22を狭持することなく,注射筒20に途中まで挿入された状態の押子22を収納する押子収納部103と,フランジ収納部102の深さよりも深く成型されている衝撃吸収部102が含まれ,図1では,ボックス形状の衝撃吸収部101が注射筒20の先端とフランジ21の間に設けられている。

なお,図1(a)において,図が見づらくなるため,本体1aの成型部10において,注射筒収納部100,衝撃吸収部101,フランジ収納部102及び押子収納部103の符号は記載していないが,蓋体1bの成型部10に付与した符号を参照すれば,本体1aの成型部10においても,注射筒収納部100,衝撃吸収部101,フランジ収納部102及び押子収納部103の箇所はわかる。

【0026】

図1(b)で図示しているように,プレフィルドシリンジ用パック1の本体1a及び蓋体1bに設けられた成型部10の衝撃吸収部101の深さは,フランジ収納部102の深さよりも深く成型されているため,衝撃吸収部101は,プレフィルドシリンジ2の注射筒20の外側と接することがなく,衝撃吸収部101で形成される空間101aが衝撃吸収の役割を果たすことになる。

【0027】

図1で図示したプレフィルドシリンジ用パック1の製造には、通常のシート成型に用いられるプラスチック材料の成型用シートを用いることができ、例えば、ポリエチレン、ポリプロピレン、エチレン−酢酸ビニル共重合体、金属架橋ポリエチレン、環状ポリオレフィンコポリマー、環状ポリオレフィン等のオレフィン系樹脂、ポリアミド、ポリエステル、ポリスチレン、エチレン−ビニルアルコール共重合体、ポリアクリロニトリル、塩化ビニル等のシート、または、これらの樹脂の共押出しシート、または、これらの樹脂のラミネートフィルムなどが利用できる。

【0028】

プレフィルドシリンジ用パック1の成型に利用するプラスチック材料の成型用シートの厚みは、成型用シートのプラスチック材料,プレフィルドシリンジ2の重量、成型深さ、成型部10に要求される硬さ等に従い選定すべきものであるため、特に限定する必要はないが、100μm〜1mm程度の厚みになる。

【0029】

プラスチック材料の成型用シートを用いてプレフィルドシリンジ用パック1を成型する場合,プレフィルドシリンジ用パック1の本体1aと蓋体1bは同じ成型部10を有しているため、従来のブリスターパック型のプラスチック容器よりも成型部10の絞り深さよりは浅くなり、同じ厚みの成型用シートを用いて成型すると、ブリスターパック型のプラスチック容器よりもプレフィルドシリンジ用パック1の方がより成型し易く、かつ、成型部10の厚みが厚くなるので、より強度の大きい成型部10を形成することができ、逆に、成型部10の厚みが従来と同じで良い場合、成型用シートの厚みを薄くすることができるため、コストダウンを図ることができる。

【0030】

図2は,プレフィルドシリンジ用パック1の本体1a及び蓋体1bに設けられた成型部10が有する注射筒収納部100,フランジ収納部102及び衝撃吸収部101を説明する図で,図2(a)は,本体1aの成型部10に設けられた注射筒収納部100を説明する図で,図1(a)のAからA‘の断面図である。

【0031】

注射筒収納部100は,プレフィルドシリンジ用パック1に収納されるプレフィルドシリンジ2の注射筒20の形状・半断面に依存して設計され,プレフィルドシリンジ2の注射筒20は,注射筒20と接する注射筒収納部100の箇所で狭持される。

【0032】

注射筒収納部100の軸方向の長さLcは,注射筒20の先端側に10mm程度余裕を持たせた長さにするとよい。また,プレフィルドシリンジ2の注射筒20は円筒型をしているため,本実施形態において,注射筒収納部100の断面は注射筒20を半円形状に近い形状にしており,注射筒収納部100の深さDcは注射筒20の半径とほぼ同じが良い。また,注射筒収納部100の幅Wcは、注射筒20を狭持するために注射筒20の直径とほぼ同じが良いが,注射筒収納部100の幅Wcが注射筒20の直径より多少狭くてもプレフィルドシリンジ2を注射筒収納部100に押し込むことは可能である。

【0033】

図2(b)は,本体1aの成型部10に設けられたフランジ収納部102を説明する図で,図1(a)のBからB‘の断面図である。フランジ収納部102は,プレフィルドシリンジ用パック1に収納されるプレフィルドシリンジ2のフランジ21の形状・半断面に依存して設計される。

フランジ21の半断面は注射筒20及び押子22の半断面よりも大きく,かつ,厚みが薄いため,フランジ収納部102をフランジ21の形状に沿った形状で成型することにより,プレフィルドシリンジ2の軸方向の動きを規制でき、輸送中の振動によってプレフィルドシリンジ2が成型部10にぶつかって破損することを防止できる。

【0034】

一般的に,プレフィルドシリンジ2のフランジ21は楕円形や俵型をしているため、フランジ収納部102の深さDfは、プレフィルドシリンジ2のフランジ21の短辺の半分とほぼ同じが良く,また,フランジ収納部102の幅Wcは、フランジ21を狭持するためにフランジ21の長辺とほぼ同じであれば良いが,多少狭くてもプレフィルドシリンジ2を押し込むことは可能である。

【0035】

フランジ収納部102の長さLfをフランジ21の厚みと同じ寸法にすると、プレフィルドシリンジ2のフランジ21の長さは短く成型が困難になるため、フランジ収納部102の長さLfには,成型性を優先してプレフィルドシリンジ2のフランジ21の長さから余裕を持たせると良い。

【0036】

フランジ収納部102の長さLfに余裕を持たせると,図1から明らかなように、フランジ収納部102の長さLfからフランジ21の厚みを引いた長さだけ、プレフィルドシリンジ2は注射筒20の軸方向に移動可能であるが、注射筒収納部100や押子収納部の長さに10mm程度の余裕を持たせておけば,プレフィルドシリンジ2は注射筒20の軸方向に移動しても,プレフィルドシリンジ2の先端および押子が成型部10の端にぶつかることはく、また,落下などによって成型部10が変形してもプレフィルドシリンジ2が破損することを防止できるようになる。

【0037】

図2(c)は,本体1aの成型部10に設けられた衝撃吸収部101を説明する図で,図1(a)のCからC‘の断面図である。プレフィルドシリンジ2において最も高さが高くなる箇所はフランジ21になるため,衝撃吸収部101の深さDsはフランジ収納部102の深さDfよりも深くすることが必要で,衝撃吸収部101の幅Wsは任意であるが,注射筒20の幅よりも大きくすると空間101bができ衝撃吸収を高めることができる。なお,図1では,フランジ収納部102の幅Wfとほぼ同一にしている。

【0038】

衝撃吸収部101の軸方向の長さLsも任意であるが,衝撃吸収部101は注射筒収納部100の一部に設けられているため,衝撃吸収部101の軸方向の長さLsを長くすると,注射筒収納部100の狭持力が弱くなってしまうため注意が必要である。

【0039】

なお,図1で図示したように,衝撃吸収部101の幅Wsに対する深さDsの比を小さく設計すると,プラスチック材料の成型用シートを利用してプレフィルドシリンジ2を成型したときに,衝撃吸収部101は薄肉になり難く強度も大きくなり、衝撃吸収の機能を向上させることができる。

【0040】

加えて,衝撃吸収部101をボックス形状にしておくと,プレフィルドシリンジ用パック1を利用して製造されるプレフィルドシリンジ包装体を紙箱に収納する場合、ボックス形状の衝撃吸収部101が紙箱を面で支えるため、非常に収まりが良くなる。更に、プレフィルドシリンジ包装体を重ねて一つの箱に収納する場合も、本体1a及び蓋体1bの成型部10が有するボックス形状の衝撃吸収部101同士が重なるため,非常に収まりが良くなる。

【0041】

また,図1では,プレフィルドシリンジ用パック1にヒンジ部11を設け,本体1aと蓋体1bを一体化しているが,プレフィルドシリンジ用パック1の本体1aと蓋体1bを個別に成型してもよい。特に、シート成型装置の幅の制約により、プレフィルドシリンジ1の形状の成型部10を偶数列成型できない場合等に便利である。

また、本体と蓋体を同一構造とすることにより、同じ成型体を多数製造し、使用できるため、取り違えが無く、包装を容易に行えるばかりでなく、非常に高価な成型金型を複数購入する必要も無くなり、コスト面でも優れる。

【0042】

プレフィルドシリンジ用パック1にヒンジ部11を設ける場合,本体1aと蓋体1bが重なり合うようにヒンジ部11を折り曲げたとき,シート厚みが大きくなると、ヒンジ部11にひびが入ったり、破断したりすることがあるため,ヒンジ部11に折り罫を設けることが好適である。

プレフィルドシリンジ用パック1のヒンジ部11に折り罫を成型するためには,金型に該折り罫を成型するため突起を設けることが一般的であるが、プレフィルドシリンジ用パック1のシートが硬すぎて罫を入れ辛い場合は別工程で実施する場合もある。また、該折り罫は1本とは限らず、複数本設けても良く、厚みが大きく曲げ辛いシート、および、きちんと罫線を入れないと折り曲げ部でシートが割れてしまうような場合などは複数本入れると良い。

【0043】

図3は,1本のプレフィルドシリンジ2が収納されたプレフィルドシリンジ包装体3を説明する図で,図3(a)はプレフィルドシリンジ包装体3の平面図で,図3(b)は,プレフィルドシリンジ包装体3の断面図である。

【0044】

図1で図示したプレフィルドシリンジ用パック1の本体1aの成型部10に1本のプレフィルドシリンジ2を収納した後,本体1aと蓋体1bが重なり合うようにヒンジ部11を折り曲げて,プレフィルドシリンジ用パック1の蓋体1bを本体1aに被せ,本体1aと蓋体1bを接合させることで,図3(a),(b)で図示したような,1本のプレフィルドシリンジ2が収納されたプレフィルドシリンジ包装体3が製造され,輸送時の振動や落下持の衝撃からプレフィルドシリンジ2を保護するための機能がプレフィルドシリンジ包装体3に備えられる。

【0045】

図3(a),(b)に図示したプレフィルドシリンジ包装体3を製造するときに利用されるプレフィルドシリンジ用パック1に設けられた注射筒収納部100とフランジ収納部102によってプレフィルドシリンジ包装体3にほぼ固定され,輸送時の振動によって、プレフィルドシリンジ包装体3内のプレフィルドシリンジ2が動き破損することが防止される。

【0046】

また,図2に図示したプレフィルドシリンジ包装体3を製造するときに利用されるプレフィルドシリンジ用パック1に設けられたボックス形状の衝撃吸収部101で形成される空間101a,bによって,プレフィルドシリンジ包装体3の落下時の衝撃が吸収されるため,落下の衝撃によって,プレフィルドシリンジ包装体3内のプレフィルドシリンジ2が破損することが防止される。

【0047】

プレフィルドシリンジ包装体3を輸送時の振動や落下時の衝撃に対して強くすることも必要であるが,プレフィルドシリンジ包装体3にはプレフィルドシリンジ2が収納されるため,異物の侵入や薬液の品質劣化を防止できることもプレフィルドシリンジ包装体3には求められる。

【0048】

プラスチック材料の成型用シートを成型したプレフィルドシリンジ用パック1を用いる場合,プレフィルドシリンジ用パック1の本体1a及び蓋体1bを重ね合わせ周縁を全周に亘ってヒートシールすることでプレフィルドシリンジ包装体3を密封することができる。

【0049】

図3で図示したプレフィルドシリンジ包装体3には,プレフィルドシリンジ用パック1の本体1a及び蓋体1bを重ね合わせ周縁を全周に亘ってヒートシールすることで形成された接合部30が設けられ,この接合部30によって、本体1a及び蓋体1bが重ね合わされた状態で密封され,輸送中の異物の侵入を防止することができる。また,特に図示しないが、ヒンジ部11も封止部として考えれば、ヒンジ部11を除いた3辺のみをヒートシールしてもよく,更には,スポット溶着を加えてもよい。

【0050】

プレフィルドシリンジ用パック1の本体1a及び蓋体1bをヒートシールで密封する場合、輸送時の振動や落下時の衝撃によって開封されない程度に,ヒートシール面の材質に弱シール性フィルム、または、弱シール性樹脂を用いることができる。ヒートシール面の材質に弱シール性フィルム、または、弱シール性樹脂を用いれば、開封する際に鋏、カッター等の器具を用いずに済む。

【0051】

弱シール性フィルムとしては、ラミネートフィルム用に販売されている、面々イージーピールシーラント(例えば、製品名「7601A」、東レフィルム加工株式会社製)を用いると良い。また、弱シール性樹脂としては、低密度ポリエチレン樹脂、ヒートシール性エチレン−ビニルアルコール共重合体樹脂、ポリアクリロニトリル樹脂、エラストマーを添加したポリプロピレン樹脂等を用いると良い。

【0052】

ヒートシール方法としては、熱板シール、超音波シール、インパルスシール等の通常の方法を用いることができるが、ベルトシール等、シール圧力を加え難いヒートシール方法は、成型用のプラスチックシートが一般的に厚いため、シール抜け等のシール不良を生じ易く、不適当である。更に、予めヒートシール面の樹脂に赤外線吸収剤を練り込んでおき、レーザー溶着を施しても良い。

【0053】

プレフィルドシリンジ2に充填された薬液の品質劣化を防止するためには,プレフィルドシリンジ用パック1の本体1a及び蓋体1bを重ね合わせ周縁を全周に亘ってヒートシールするだけでなく,バリア性有する成型用シートを用いてプレフィルドシリンジ用パック1を成型し,プレフィルドシリンジ包装体3内部に脱酸素剤を収納することが必要になる。

【0054】

図4は、添付部材を収納したプレフィルドシリンジ包装体3を説明する図である。

【0055】

これまで説明したように,プレフィルドシリンジ包装体3には,衝撃吸収部101によって空間101aが設けられるため,この空間101aを利用して脱酸素剤等の添付部材4をプレフィルドシリンジ包装体3に収納することができ、かつ、衝撃吸収部101は本体1aと蓋体1bに少なくとも二つあるため、2つ以上の添付部材4をプレフィルドシリンジ包装体3に収納することができる。

【0056】

プレフィルドシリンジ包装体3に収納する添付部材4を脱酸素剤とすると,プレフィルドシリンジ包装体3には接合部30が設けられ密封されるため,プレフィルドシリンジ包装体3内の酸素が脱酸素剤に吸収されることにより内部が減圧になり、衝撃吸収部101が凹んで減圧を吸収するため、衝撃吸収部101の凹みを観察することにより、プレフィルドシリンジ包装体3内の酸素が吸収された状態であることを確認することができる。

【0057】

なお,プレフィルドシリンジ包装体3に添付部材4を収納する場合、ホットメルト、接着剤、両面テープ等を用いて添付部材をプレフィルドシリンジ用パック1の成型部10の衝撃吸収部101の底に貼り付けてから,プレフィルドシリンジ包装体3を製造すると良い。

【0058】

すでに上述しているように,プレフィルドシリンジ用パック1は本体1a及び蓋体1bの接合にヒートシールを利用しない場合,例えば,スポット溶着のみにより接合したり,片側に切り込みを、もう一方にベロを設け、ベロを切り込みに挿入することにより接合したり、片側にイボ状突起を、もう一方に嵌合用凹みを設け、突起を凹みに嵌合させることで接合するとき,プレフィルドシリンジ包装体3自体は密封されないため,プレフィルドシリンジ包装体3をプラスチックフィルム製の袋体で包装することにより、異物の付着や薬液の品質劣化を防止することが必要になる。

【0059】

図5は、プラスチックフィルム製の袋体で包装されたプレフィルドシリンジ包装体3を説明する図である。図5で図示したように,プラスチックフィルム製の袋体5には印刷が施され,プレフィルドシリンジ包装体3を袋体5に収納しシール加工させることで,プレフィルドシリンジ包装体3は密封され、プレフィルドシリンジ2への異物の付着や薬液の品質劣化を防止できる。

【0060】

本発明に用いるプラスチックフィルム製の袋体5は、四方シール袋、三方シール袋、ピロー袋、スタンドパック、ガゼット袋、片ガゼット袋等、特に限定することなく用いることができる。

【0061】

袋体5に利用するプラスチックフィルムとしては、ポリエチレン、ポリプロピレン、環状ポリオレフィン等のポリオレフィンフィルム、ヒートシール性エチレン−ビニルアルコール共重合体、ポリアクリロニトリル、ポリエステル等、ヒートシール性を有する単層、または、複層の単体フィルム、あるいは、前記ヒートシール性フィルムと、二軸延伸ポリエチレンテレフタレート、二軸延伸ポリアミド、二軸延伸ポリプロピレン等の基材フィルムとを、必要に応じて中間層を設けて貼り合わせた積層フィルムを用いることができ、バリア性が必要な場合、金属蒸着フィルム、金属酸化物蒸着フィルム、アルミニウム箔、エチレン−ビニルアルコール共重合体、ポリアクリロニトリル、塩化ビニリデンやポリビニルアルコール等、各種バリア性物質のコーティングフィルム等を用いれば良い。

また、貼り合わせ方法としては、ドライラミネーション、ノンソルラミネーション、溶融樹脂の押し出しラミネーション、熱ラミネーション等、特に限定せずに用いることができる。

【0062】

バリア性を有するプラスチックフィルムを袋体5に利用すれば,プレフィルドシリンジ用パック1自体にはバリア性を付与する必要がなくなる。

【0063】

バリア性を有する袋体5でプレフィルドシリンジ包装体3をシール包装する場合,プレフィルドシリンジ2に充填された薬液の品質劣化を防止するための脱酸素剤4は、図5で図示したような,プレフィルドシリンジ包装体3の衝撃吸収部101に脱酸素剤を収納する形態以外にも、プレフィルドシリンジ包装体3には収納せずに袋体の内側に収納する形態、あるいは、この双方の形態が考えられるが、いずれでも構わない。

【0064】

なお,プレフィルドシリンジ包装体3には収納せずに袋体の内側に収納する形態を採用する場合、プレフィルドシリンジ包装体3の外周すべてをヒートシールしてしまうと、プレフィルドシリンジ包装体3内の酸素を脱酸素剤が吸収できないため、プレフィルドシリンジ用パック1の本体1aと蓋体1bを密封しないように,本体1a及び蓋体1bを重ね合わせ周縁の一部接合をすることが好ましい。

【0065】

プレフィルドシリンジ用パック1の本体1aと蓋体1bを密封しないような接合をすると,袋体5が変形するが,プレフィルドシリンジ包装体3自体は変形しないため、プラスチックフィルム製の袋体5の変形度合いによって、袋体5内の酸素が吸収された状態であるか否かを目視で判断できる。

【0066】

また、注射針、注意書き文書等、包装体内で動くと困るもの、粉塵を発するもの、直接貼り付けると剥がす際に破壊されてしまうもの等もプラスチックフィルム製の袋体5に貼り付けることもできる。

【0067】

次に、実施例及び比較例により本発明を更に詳述する。

【実施例1】

【0068】

(プレフィルドシリンジ包装体の製造)

実施例1のプレフィルドシリンジ包装体3に収納したプレフィルドシリンジ2は,公称容量50mlのポリプロピレン製シリンジで,該プレフィルドシリンジ2において全長は212mm、先端を含む注射筒20の長さは120mm、注射筒20の直径は30mm,フランジ21の厚みは2mmで、フランジ21の断面は長軸45mm、短軸34mmである。

該プレフィルドシリンジ2に水40mlを充填し、先端にキャップを施したところ,該プレフィルドシリンジ2の1本の重量は、約73gであった。

【0069】

プレフィルドシリンジ用パック1の成型に利用した成型用シートは、厚さ600μmのポリプロピレンシート(製品名「ピュアサーモ」、出光ユニテック株式会社製)で、成型装置としてプラグアシスト真空圧空成型充填機(ムルチバックR530型、ムルチバック社製)を用いて,図1で図示したようなプレフィルドシリンジ用パック1を成型した。

【0070】

実施例1のプレフィルドシリンジ包装体3の製造に利用したプレフィルドシリンジ用パック1において,ヒンジ部11に設けた折り罫を挟み本体1aと蓋体1bは左右対称で,本体1aと蓋体1bは同一の成型部10を有し,本体1aと蓋体1bの成型部10全体の長さは,成型部10にプレフィルドシリンジ2を収納した際に注射筒20の先端側と押子の手元側にそれぞれ約10mmの余裕をもたせ235mmとした。

【0071】

成型部10において、フランジ収納部102の長さLfは3mm、深さDfは18mm、幅Wfは47mmで、フランジ収納部102の先端側から20mm離れた箇所に,長さLsが70mm、深さDsが22mm、幅Wsが47mm(フランジ収納部102の幅Wfと同じ)の衝撃吸収部101を設け,注射筒収納部100及び押子収納部103は,注射筒20の外形に合わせて直径30mmの断面半円形状とし, 注射筒20の先端側と押子の手元側にそれぞれ約10mmの余裕をもたせた。

【0072】

そして,プレフィルドシリンジ用パック1の本体1a側の成型部10にプレフィルドシリンジ2を置き,プレフィルドシリンジ用パック1の本体1aと蓋体1bが重なり合うように,ヒンジ部11の折り罫に沿って折り曲げ、プレフィルドシリンジ用パック1の本体1aと蓋体1bの周縁の3カ所を,超音波シール機(SUH−20、スズキ株式会社製)でポイントシールして封止し、実施例1のプレフィルドシリンジ包装体3を得た。なお,プレフィルドシリンジ包装体3の外寸は、長さ255mm、幅67mm、高さ44mmであった。

【実施例2】

【0073】

(プレフィルドシリンジ包装体のシール包装)

実施例2のプレフィルドシリンジ包装体3をシール包装する袋体5に利用するプラスチックフィルムとして、バリア性基材フィルムである、厚み15μmの透明蒸着ポリアミドフィルム(製品名「IB−ONC」、大日本印刷株式会社製)と、厚み40μmの直鎖状低密度ポリエチレンフィルム(製品名「L4102」、東洋紡績株式会社製)とを2液硬化型ウレタン樹脂系接着剤を用いて貼り合わせた、バリア性を有するプラスチックフィルムを用いた。

【0074】

該プラスチックフィルムを利用しピロー製袋機を用いて、長さ350mm、幅125mm、ボトムシール幅10mm、背シール幅10mmの、開口部を有するピロー袋である袋体を製造した。プレフィルドシリンジ用パック1の蓋体1b側の衝撃吸収部101の底に脱酸素剤(製品名「エージレスFX100」、三菱ガス化学株式会社製)をホットメルトで固着した以外は、実施例1と同じプレフィルドシリンジ包装体3を、該袋体5に収納し、インパルスシーラーを用いて開口部を密封してプレフィルドシリンジ包装体3をシール包装した。

【0075】

「比較例」

(ブリスターパック型包装体の製造)

実施例1と同じ、厚さ600μmのポリプロピレンシートと、真空圧空成型充填機と、実施例1と同じプレフィルドシリンジ2のブリスターパック用成型型を用い、成型型開口部形状にくりぬいた厚さ22mmのハカマを成型型に載せて成型することによりブリスターパック用のプラスチック容器を作成した後、充填機上で実施例1と同じプレフィルドシリンジ2と、実施例2と同じ脱酸素剤を充填し、成型部10上面を厚み15μmの透明蒸着ポリアミドフィルム(製品名「IB−ONC」、大日本印刷株式会社製)と、厚み50μmのポリプロピレン容器用イージーピールシーラントフィルム(製品名「9501H」、東レフィルム加工株式会社製)とを2液硬化型ウレタン樹脂系接着剤を用いて貼り合わせた蓋材で覆い、ヒートシールしてトリミングし、実施例1及び実施例2と比較するプレフィルドシリンジ包装体3として、長さ255mm、幅67mm、高さ40mmのプレフィルドシリンジブリスターパックを得た。

【0076】

(落下試験)

実施例1〜2、及び比較例で製造したサンプル各々5検体採取し、筒先を真下に向けて2mの高さから5回落下させた後、プレフィルドシリンジ2の破損状況を調べた。

その結果、実施例1,2のサンプルは一つもプレフィルドシリンジ2、プレフィルドシリンジ2をシール包装した袋体5の破損は認められなかったが、比較例のサンプルは、1回の落下でシリンジが蓋材を剥がして飛び出し、筒先が破損して水が漏れたものがある等、5検体全て3回以内の落下回数でシリンジが破損してしまい、本発明は極めて優れたものであることが示された。

【0077】

なお、本発明は、これまで説明した実施の形態に限定されることなく、当業者ならば種々の変形や変更が可能である。

【0078】

上述した実施形態のプレフィルドシリンジ用パック1の成型部10の衝撃吸収部101はボックス形状であったが、衝撃吸収部101の形状はボックス形状でなくとも構わず,衝撃吸収部101の形状はドーム形状であってもよい。衝撃吸収部101の形状がドーム形状に近ければ近いほど、成型し易く、かつ、より均一な肉厚が得られるため強度も大きくなる。

また、特に図示しないが、衝撃吸収部101の断面形状を、略「コ」の字型ではなく、略「く」の字型として、本包装体を箱に収納する際、紙箱内側角の谷線に沿って、前記「く」の字型成形部の稜線を合わせるようにしても紙箱への収まりは良い。

【0079】

また,上述した実施形態のプレフィルドシリンジ用パック1において,成型部10に設けられた衝撃吸収部101の数は1個であったが,複数の衝撃吸収部をプレフィルドシリンジ用パックに設けてもよい。

【0080】

図6は,複数の衝撃吸収部を有するプレフィルドシリンジ用パック6の一例を説明する図で,図6(a)はプレフィルドシリンジ包装体6の平面図で,図6(b)は,プレフィルドシリンジ包装体6の断面図である。

図6に図示したプレフィルドシリンジ用パック6には,図1で図示したプレフィルドシリンジ用パック1の成型部10と同じ成型部60に加え,プレフィルドシリンジ2の前後に衝撃吸収部61が成型されている。

【0081】

プレフィルドシリンジ2が落下するとき,プレフィルドシリンジ2の先端側又は押子側が下を向いて斜めに落下することが多いため,図6に図示したプレフィルドシリンジ用パック60のように,プレフィルドシリンジ2の前後に衝撃吸収部61を設けることで,落下時の衝撃に対してより強固になる。

【0082】

更に,上述した実施形態のプレフィルドシリンジ用パック1は,複数のプレフィルドシリンジ2をクラスター状に収納する形態にも応用できる。

【0083】

図7は,複数のプレフィルドシリンジ2をクラスター状に収納できるプレフィルドシリンジ用パック7の一例を説明する図で,図7(a)は,1本のプレフィルドシリン2を収納するプレフィルドシリンジ用パック7aを説明する図で,図7(b)は,複数のプレフィルドシリンジ2をクラスター状に収納するプレフィルドシリンジ用パック7を説明する図である。

【0084】

図7(a)で図示したプレフィルドシリンジ用パック7は,ヒンジ部70aを短手方向に設けている以外は図1で図示したプレフィルドシリンジ用パック1と同じで,図7(b)で図示したプレフィルドシリンジ用パック7では,ミシン目72の入った連結部71を介して,図7(a)で図示したプレフィルドシリンジ用パック7aを6個連結させている。

【0085】

図7(b)で図示したプレフィルドシリンジ用パック7に6本のプレフィルドシリンジ2を収納させた後,図7(b)では,右側から左側に折るようにヒンジ部70を折り,図7(a)で図示したプレフィルドシリンジ用パック7aに対応する箇所の周縁を全周に亘ってヒートシールすることで,6本のプレフィルドシリンジ2を収納したプレフィルドシリンジ包装体が得られ,プレフィルドシリンジ2を利用するときは,ミシン目72から切り離されて,一つずつ利用可能である。

【符号の説明】

【0086】

1,6,7 プレフィルドシリンジ用パック

10 成型部

100 注射筒収納部

101 衝撃吸収部

101a,b 衝撃吸収部によって形成される空間

102 フランジ収納部

103 押子収納部

11 ヒンジ部

2 プレフィルドシリンジ

20 注射筒

21 フランジ

22 押子

3 プレフィルドシリンジ包装体

30 接合部

4 添付部材(脱酸素剤)

【技術分野】

【0001】

本発明は、注射器に予め薬液を充填して流通するプレフィルドシリンジの破損を防止するための技術に関する。

【背景技術】

【0002】

特許文献1などで開示され,予め薬液を注射筒に充填してあるプレフィルドシリンジは、使用の簡便性、薬品吸入時の内容液汚染防止、特に、院内感染防止の観点から注目を浴び多用されている。

【0003】

プレフィルドシリンジの一般的な包装形態としては、プラスチック容器にプレフィルドシリンジを収納し、弱シール性を有する蓋材をプラスチック容器にヒートシールさせ密封したブリスターパック、および、包装フィルムの袋体にプレフィルドシリンジを収納したピロー包装などが挙げられる。

【0004】

上述したようにプレフィルドシリンジの注射筒には,水に薬剤を溶解させた薬液が予め充填されているためかなり重く、注射筒の先端にカバーやキャップを被せてあっても、輸送中の振動や落下時の衝撃を受けると,ブリスターパックの蓋材やピロー包装の包装フィルムを容易に突き破ってしまうという問題があり、極端な場合、注射筒の先端が折れて薬液が飛び出したり、フランジや押子が欠けてしまうという問題もある。

特に、薬液充填量が20mlを超えると,プレフィルドシリンジ自体の重量が増しこのような事故が多発してしまう傾向が見られる。

【0005】

輸送中の振動や落下時の衝撃によるプレフィルドシリンジの破損を防止する発明として,例えば,特許文献2において,プラスチック容器の弾性を利用した絞り収納部を備え,開いた状態の絞り収納部にプレフィルドシリンジを収納した後,絞り収納部を狭めた状態で蓋材を用いプラスチック容器を密閉し,絞り収納部にプレフィルドシリンジを嵌合・固定することで,輸送の揺れや落下時の衝撃によって,シリンジ包装容器の絞り収納部からプレフィルドシリンジが外れないようにしたシリンジ包装容器が開示されている。

【0006】

【特許文献1】特開2007−260251号公報

【特許文献2】特開2008-104645号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかし,特許文献2で開示されている発明は,プレフィルドシリンジを収納するとき絞り収納部を狭めた状態にする必要があるため,成型が困難であるし,成型深さが大きいため、収納部の肉厚が薄くなり、収納部を狭めた効果は殆ど期待できない。また,プレフィルドシリンジをクラスター状に収納し包装する包装形態に適用できない問題がある。

【0008】

そこで,本願発明は、成型が容易で,輸送時の振動や落下時の衝撃に強いプレフィルドシリンジ包装体及びプレフィルドシリンジ用パックを提供することを目的とし,更に,プレフィルドシリンジをクラスター状に収納し包装する包装形態への適用も可能とする。

【課題を解決するための手段】

【0009】

上記のような問題点を解決すべく種々研究を重ねた結果、上記問題点を解決する第1の発明として,一本のプレフィルドシリンジの形状及び半断面に合わせて凹型に成型された成型部が設けられた本体及び蓋体とから少なくとも構成されるプレフィルドシリンジ用パックであって,前記成型部は,前記プレフィルドシリンジの注射筒を狭持するように成型された注射筒収納部と,前記プレフィルドシリンジのフランジの形状に合わせ,前記フランジを狭持するように成型されたフランジ収納部と,前記フランジ収納部の深さよりも深く成型された衝撃吸収部を有し,前記衝撃吸収部は前記注射筒の収納箇所に少なくとも設けられていることを特徴とするプレフィルドシリンジ用パックを発明できた。

【0010】

前記成型部が前記注射筒収納部及び前記フランジ収納部を有することで,前記プレフィルドシリンジ用パックを利用してプレフィルドシリンジを収納したとき,前記プレフィルドシリンジ用パック内にプレフィルドシリンジは固定されるため,輸送中の振動によってプレフィルドシリンジが動き破損することを防止できる。

また,前記衝撃吸収部の深さを前記フランジ収納部よりも深く成型することで,前記注射筒の収納箇所の下には空間が形成され,この空間が,落下時にプレフィルドシリンジが受ける衝撃を吸収するため,落下時にプレフィルドシリンジが破損することを防止できる。

また、成型深さが通常の半分で済むため、成型が非常に容易で、かつ、成形部の肉厚が薄くなり過ぎることがないため、強度面でも優れる。

【0011】

更に,第2の発明は,前記衝撃吸収部の幅を前記注射筒の幅よりも長くしたことを特徴とする,請求項1に記載するプレフィルドシリンジ用パックである。

前記衝撃吸収部の幅を前記注射筒の幅よりも長くすることで,前記注射筒の幅方向にも空間が形成されるため,衝撃に対してより強くなる。

【0012】

更に,第3の発明は,前記衝撃吸収部はボックス形状を成していることを特徴とする,第1の発明又は第2の発明に記載するプレフィルドシリンジ用パックである。前記衝撃吸収部をボックス形状とすることで,前記プレフィルドシリンジ用パックを利用してプレフィルドシリンジを収納し箱に収めるとき,前記衝撃吸収部をボックス形状にしておくと収まりがよくなり,輸送中の振動を抑えることができるようになる。

【0013】

更に,第4の発明は,ヒンジ部を介して,前記本体と前記蓋体を一体化して成型したことを特徴とする,第1の発明から第3の発明のいずれか一つに記載するプレフィルドシリンジ用パックである。また,第5の発明は,前記ヒンジ部の折り罫を設けたことを特徴とする,第4の発明に記載のプレフィルドシリンジ用パックである。

前記ヒンジ部を介して,前記本体と前記蓋体を一体化して成型することで,前記本体と前記蓋体を重ね合わせることが容易になる,また,前記ヒンジ部に折り罫を設けることで,前記本体と前記蓋体を重ね合わせることがより容易になる。

【0014】

更に,第6の発明は,前記フランジ収納部の長さは前記フランジの厚みよりも長く,前前記フランジ収納部の幅は前記フランジの厚みの差を補うように,記成型部の幅の長さをプレフィルドシリンジの全長よりも長く成型したことを特徴とする,第1の発明から第5の発明のいずれか一つに記載するプレフィルドシリンジ用パックである。

前記フランジの厚みは薄く,前記フランジの厚み通りに成型することには難があるため,前記フランジ収納部の長さを前記フランジの厚みよりも長くすると成型性が高められ,前記フランジ収納部の長さを前記フランジの厚みよりも長くすると,プレフィルドシリンジが注射筒の軸方向で動くようになるが,前記フランジ収納部の幅は前記フランジの厚みの差を補うように,前記成型部の幅の長さをプレフィルドシリンジの全長よりも長くしておくと,プレフィルドシリンジが注射筒の軸方向に動いても,プレフィルドシリンジが成型部に衝突しないようになる。

【0015】

更に,第7の発明は,前記注射筒が収納される箇所に加え,前記プレフィルドシリンジの先端側及び押子側にそれぞれに前記衝撃吸収部を設けたことを特徴とする,第1の発明から第6の発明のいずれか一つに記載するプレフィルドシリンジ用パックである。

前記プレフィルドシリンジの先端側及び押子側にそれぞれに前記衝撃吸収部を設けることで,前記プレフィルドシリンジの先端側又は押子側が下になって落下した時の衝撃に対してより強固にすることができる。

【0016】

更に,第8の発明は,第1の発明から第7の発明のいずれか一つに記載のプレフィルドシリンジ用パックを,連結部を介してクラスター状に連結したことを特徴とするプレフィルドシリンジ用パックである。プレフィルドシリンジ用パックをクラスター状に連結することで,効率良くプレフィルドシリンジを包装することができるようになる。

【0017】

更に,第9の発明は,第1の発明から第7の発明のいずれか一つに記載のプレフィルドシリンジ用パックの前記本体の成型部にプレフィルドシリンジを置いた後,該本体と前記蓋体を重ね合わせて接合したプレフィルドシリンジ包装体である。

第8の発明は,上述したプレフィルドシリンジ用パックを利用した包装体である。

【0018】

更に,第10の発明は,バリア性を有するプラスチック材料で成型された前記プレフィルドシリンジ用パックにバリア性を持たせ,前記本体及び前記蓋体の周縁を全周に亘ってヒートシールしたことを特徴とする,第9の発明に記載のプレフィルドシリンジ包装体である。

バリア性を有するプラスチック材料でプレフィルドシリンジ用パックを成型した場合,前記本体及び前記蓋体の周縁を全周に亘ってヒートシールすることで,前記プレフィルドシリンジ包装体の内部を密封できる。

【0019】

更に,第11の発明は,前記本体と前記蓋体を重ね合わせ,前記本体及び前記蓋体の周縁の一部を接合した後,バリア性を有する袋体に前記プレフィルドシリンジ用パックを収納しシール包装したことを特徴とする,第9の発明に記載のプレフィルドシリンジ包装体である。

前記プレフィルドシリンジ用パック自体にバリア性がないときは,前記本体及び前記蓋体の周縁の一部を接合した後,バリア性を有する袋体に前記プレフィルドシリンジ用パックを収納しシール包装することで,前記プレフィルドシリンジ包装体の内部を密封できる。

【0020】

更に,第12の発明は,プレフィルドシリンジ用パックの前記成型部の前記衝撃吸収部の少なくとも一つに脱酸素剤を収納したことを特徴とする,第10の発明又は第11の発明に記載するプレフィルドシリンジ包装体である。

前記プレフィルドシリンジ用パックの前記成型部の前記衝撃吸収部には空間があるため,この空間に脱酸素剤を収納し,前記プレフィルドシリンジ包装体の内部を密封すれば,プレフィルドシリンジに充填された薬液の品質劣化を防止できる。

【発明の効果】

【0021】

上述したように,本願発明によれば、成型が容易で,輸送時の振動や落下時の衝撃に強いプレフィルドシリンジ包装体及びプレフィルドシリンジ用パックを提供でき,更に,プレフィルドシリンジをクラスター状に収納し包装する包装形態への適用も可能となる。

【図面の簡単な説明】

【0022】

【図1】プレフィルドシリンジ用パックを説明する図。

【図2】注射筒収納部,フランジ収納部及び衝撃吸収部を説明する図。

【図3】プレフィルドシリンジ包装体を説明する図。

【図4】添付部材を収納したプレフィルドシリンジ包装体を説明する図。

【図5】プレフィルドシリンジ包装体を説明する図。

【図6】複数の衝撃吸収部を有するプレフィルドシリンジ用パックの一例を説明する図。

【図7】複数のプレフィルドシリンジをクラスター状に収納できるプレフィルドシリンジ用パックの一例を説明する図。

【発明を実施するための最良の形態】

【0023】

ここから,本願発明の実施形態について,本願発明の技術分野に係わる当業者が,本願発明の内容を理解し,本願発明を実施できる程度に説明する。

【0024】

図1は、プレフィルドシリンジを収納したプレフィルドシリンジ包装体の製造に利用されるプレフィルドシリンジ用パック1を説明する図で,図1(a)は,プレフィルドシリンジ用パック1の平面図で,図1(b)はプレフィルドシリンジ用パック1の側面図である。

【0025】

図1(a)で図示しているように,プレフィルドシリンジ用パック1は,プレフィルドシリンジ用パック1に収納するプレフィルドシリンジ2の形状・半断面に応じて凹型に成型された成型部10を有する本体1aと,本体1aと同じ成型部10を有する蓋体1bとが,ヒンジ部11を介して折り曲げ可能ように一体化して成型され,成型部10には,プレフィルドシリンジ2の注射筒20を狭持するように成型された注射筒収納部100と,プレフィルドシリンジ2のフランジ21を狭持するように成型されたフランジ収納部102と,押子22を狭持することなく,注射筒20に途中まで挿入された状態の押子22を収納する押子収納部103と,フランジ収納部102の深さよりも深く成型されている衝撃吸収部102が含まれ,図1では,ボックス形状の衝撃吸収部101が注射筒20の先端とフランジ21の間に設けられている。

なお,図1(a)において,図が見づらくなるため,本体1aの成型部10において,注射筒収納部100,衝撃吸収部101,フランジ収納部102及び押子収納部103の符号は記載していないが,蓋体1bの成型部10に付与した符号を参照すれば,本体1aの成型部10においても,注射筒収納部100,衝撃吸収部101,フランジ収納部102及び押子収納部103の箇所はわかる。

【0026】

図1(b)で図示しているように,プレフィルドシリンジ用パック1の本体1a及び蓋体1bに設けられた成型部10の衝撃吸収部101の深さは,フランジ収納部102の深さよりも深く成型されているため,衝撃吸収部101は,プレフィルドシリンジ2の注射筒20の外側と接することがなく,衝撃吸収部101で形成される空間101aが衝撃吸収の役割を果たすことになる。

【0027】

図1で図示したプレフィルドシリンジ用パック1の製造には、通常のシート成型に用いられるプラスチック材料の成型用シートを用いることができ、例えば、ポリエチレン、ポリプロピレン、エチレン−酢酸ビニル共重合体、金属架橋ポリエチレン、環状ポリオレフィンコポリマー、環状ポリオレフィン等のオレフィン系樹脂、ポリアミド、ポリエステル、ポリスチレン、エチレン−ビニルアルコール共重合体、ポリアクリロニトリル、塩化ビニル等のシート、または、これらの樹脂の共押出しシート、または、これらの樹脂のラミネートフィルムなどが利用できる。

【0028】

プレフィルドシリンジ用パック1の成型に利用するプラスチック材料の成型用シートの厚みは、成型用シートのプラスチック材料,プレフィルドシリンジ2の重量、成型深さ、成型部10に要求される硬さ等に従い選定すべきものであるため、特に限定する必要はないが、100μm〜1mm程度の厚みになる。

【0029】

プラスチック材料の成型用シートを用いてプレフィルドシリンジ用パック1を成型する場合,プレフィルドシリンジ用パック1の本体1aと蓋体1bは同じ成型部10を有しているため、従来のブリスターパック型のプラスチック容器よりも成型部10の絞り深さよりは浅くなり、同じ厚みの成型用シートを用いて成型すると、ブリスターパック型のプラスチック容器よりもプレフィルドシリンジ用パック1の方がより成型し易く、かつ、成型部10の厚みが厚くなるので、より強度の大きい成型部10を形成することができ、逆に、成型部10の厚みが従来と同じで良い場合、成型用シートの厚みを薄くすることができるため、コストダウンを図ることができる。

【0030】

図2は,プレフィルドシリンジ用パック1の本体1a及び蓋体1bに設けられた成型部10が有する注射筒収納部100,フランジ収納部102及び衝撃吸収部101を説明する図で,図2(a)は,本体1aの成型部10に設けられた注射筒収納部100を説明する図で,図1(a)のAからA‘の断面図である。

【0031】

注射筒収納部100は,プレフィルドシリンジ用パック1に収納されるプレフィルドシリンジ2の注射筒20の形状・半断面に依存して設計され,プレフィルドシリンジ2の注射筒20は,注射筒20と接する注射筒収納部100の箇所で狭持される。

【0032】

注射筒収納部100の軸方向の長さLcは,注射筒20の先端側に10mm程度余裕を持たせた長さにするとよい。また,プレフィルドシリンジ2の注射筒20は円筒型をしているため,本実施形態において,注射筒収納部100の断面は注射筒20を半円形状に近い形状にしており,注射筒収納部100の深さDcは注射筒20の半径とほぼ同じが良い。また,注射筒収納部100の幅Wcは、注射筒20を狭持するために注射筒20の直径とほぼ同じが良いが,注射筒収納部100の幅Wcが注射筒20の直径より多少狭くてもプレフィルドシリンジ2を注射筒収納部100に押し込むことは可能である。

【0033】

図2(b)は,本体1aの成型部10に設けられたフランジ収納部102を説明する図で,図1(a)のBからB‘の断面図である。フランジ収納部102は,プレフィルドシリンジ用パック1に収納されるプレフィルドシリンジ2のフランジ21の形状・半断面に依存して設計される。

フランジ21の半断面は注射筒20及び押子22の半断面よりも大きく,かつ,厚みが薄いため,フランジ収納部102をフランジ21の形状に沿った形状で成型することにより,プレフィルドシリンジ2の軸方向の動きを規制でき、輸送中の振動によってプレフィルドシリンジ2が成型部10にぶつかって破損することを防止できる。

【0034】

一般的に,プレフィルドシリンジ2のフランジ21は楕円形や俵型をしているため、フランジ収納部102の深さDfは、プレフィルドシリンジ2のフランジ21の短辺の半分とほぼ同じが良く,また,フランジ収納部102の幅Wcは、フランジ21を狭持するためにフランジ21の長辺とほぼ同じであれば良いが,多少狭くてもプレフィルドシリンジ2を押し込むことは可能である。

【0035】

フランジ収納部102の長さLfをフランジ21の厚みと同じ寸法にすると、プレフィルドシリンジ2のフランジ21の長さは短く成型が困難になるため、フランジ収納部102の長さLfには,成型性を優先してプレフィルドシリンジ2のフランジ21の長さから余裕を持たせると良い。

【0036】

フランジ収納部102の長さLfに余裕を持たせると,図1から明らかなように、フランジ収納部102の長さLfからフランジ21の厚みを引いた長さだけ、プレフィルドシリンジ2は注射筒20の軸方向に移動可能であるが、注射筒収納部100や押子収納部の長さに10mm程度の余裕を持たせておけば,プレフィルドシリンジ2は注射筒20の軸方向に移動しても,プレフィルドシリンジ2の先端および押子が成型部10の端にぶつかることはく、また,落下などによって成型部10が変形してもプレフィルドシリンジ2が破損することを防止できるようになる。

【0037】

図2(c)は,本体1aの成型部10に設けられた衝撃吸収部101を説明する図で,図1(a)のCからC‘の断面図である。プレフィルドシリンジ2において最も高さが高くなる箇所はフランジ21になるため,衝撃吸収部101の深さDsはフランジ収納部102の深さDfよりも深くすることが必要で,衝撃吸収部101の幅Wsは任意であるが,注射筒20の幅よりも大きくすると空間101bができ衝撃吸収を高めることができる。なお,図1では,フランジ収納部102の幅Wfとほぼ同一にしている。

【0038】

衝撃吸収部101の軸方向の長さLsも任意であるが,衝撃吸収部101は注射筒収納部100の一部に設けられているため,衝撃吸収部101の軸方向の長さLsを長くすると,注射筒収納部100の狭持力が弱くなってしまうため注意が必要である。

【0039】

なお,図1で図示したように,衝撃吸収部101の幅Wsに対する深さDsの比を小さく設計すると,プラスチック材料の成型用シートを利用してプレフィルドシリンジ2を成型したときに,衝撃吸収部101は薄肉になり難く強度も大きくなり、衝撃吸収の機能を向上させることができる。

【0040】

加えて,衝撃吸収部101をボックス形状にしておくと,プレフィルドシリンジ用パック1を利用して製造されるプレフィルドシリンジ包装体を紙箱に収納する場合、ボックス形状の衝撃吸収部101が紙箱を面で支えるため、非常に収まりが良くなる。更に、プレフィルドシリンジ包装体を重ねて一つの箱に収納する場合も、本体1a及び蓋体1bの成型部10が有するボックス形状の衝撃吸収部101同士が重なるため,非常に収まりが良くなる。

【0041】

また,図1では,プレフィルドシリンジ用パック1にヒンジ部11を設け,本体1aと蓋体1bを一体化しているが,プレフィルドシリンジ用パック1の本体1aと蓋体1bを個別に成型してもよい。特に、シート成型装置の幅の制約により、プレフィルドシリンジ1の形状の成型部10を偶数列成型できない場合等に便利である。

また、本体と蓋体を同一構造とすることにより、同じ成型体を多数製造し、使用できるため、取り違えが無く、包装を容易に行えるばかりでなく、非常に高価な成型金型を複数購入する必要も無くなり、コスト面でも優れる。

【0042】

プレフィルドシリンジ用パック1にヒンジ部11を設ける場合,本体1aと蓋体1bが重なり合うようにヒンジ部11を折り曲げたとき,シート厚みが大きくなると、ヒンジ部11にひびが入ったり、破断したりすることがあるため,ヒンジ部11に折り罫を設けることが好適である。

プレフィルドシリンジ用パック1のヒンジ部11に折り罫を成型するためには,金型に該折り罫を成型するため突起を設けることが一般的であるが、プレフィルドシリンジ用パック1のシートが硬すぎて罫を入れ辛い場合は別工程で実施する場合もある。また、該折り罫は1本とは限らず、複数本設けても良く、厚みが大きく曲げ辛いシート、および、きちんと罫線を入れないと折り曲げ部でシートが割れてしまうような場合などは複数本入れると良い。

【0043】

図3は,1本のプレフィルドシリンジ2が収納されたプレフィルドシリンジ包装体3を説明する図で,図3(a)はプレフィルドシリンジ包装体3の平面図で,図3(b)は,プレフィルドシリンジ包装体3の断面図である。

【0044】

図1で図示したプレフィルドシリンジ用パック1の本体1aの成型部10に1本のプレフィルドシリンジ2を収納した後,本体1aと蓋体1bが重なり合うようにヒンジ部11を折り曲げて,プレフィルドシリンジ用パック1の蓋体1bを本体1aに被せ,本体1aと蓋体1bを接合させることで,図3(a),(b)で図示したような,1本のプレフィルドシリンジ2が収納されたプレフィルドシリンジ包装体3が製造され,輸送時の振動や落下持の衝撃からプレフィルドシリンジ2を保護するための機能がプレフィルドシリンジ包装体3に備えられる。

【0045】

図3(a),(b)に図示したプレフィルドシリンジ包装体3を製造するときに利用されるプレフィルドシリンジ用パック1に設けられた注射筒収納部100とフランジ収納部102によってプレフィルドシリンジ包装体3にほぼ固定され,輸送時の振動によって、プレフィルドシリンジ包装体3内のプレフィルドシリンジ2が動き破損することが防止される。

【0046】

また,図2に図示したプレフィルドシリンジ包装体3を製造するときに利用されるプレフィルドシリンジ用パック1に設けられたボックス形状の衝撃吸収部101で形成される空間101a,bによって,プレフィルドシリンジ包装体3の落下時の衝撃が吸収されるため,落下の衝撃によって,プレフィルドシリンジ包装体3内のプレフィルドシリンジ2が破損することが防止される。

【0047】

プレフィルドシリンジ包装体3を輸送時の振動や落下時の衝撃に対して強くすることも必要であるが,プレフィルドシリンジ包装体3にはプレフィルドシリンジ2が収納されるため,異物の侵入や薬液の品質劣化を防止できることもプレフィルドシリンジ包装体3には求められる。

【0048】

プラスチック材料の成型用シートを成型したプレフィルドシリンジ用パック1を用いる場合,プレフィルドシリンジ用パック1の本体1a及び蓋体1bを重ね合わせ周縁を全周に亘ってヒートシールすることでプレフィルドシリンジ包装体3を密封することができる。

【0049】

図3で図示したプレフィルドシリンジ包装体3には,プレフィルドシリンジ用パック1の本体1a及び蓋体1bを重ね合わせ周縁を全周に亘ってヒートシールすることで形成された接合部30が設けられ,この接合部30によって、本体1a及び蓋体1bが重ね合わされた状態で密封され,輸送中の異物の侵入を防止することができる。また,特に図示しないが、ヒンジ部11も封止部として考えれば、ヒンジ部11を除いた3辺のみをヒートシールしてもよく,更には,スポット溶着を加えてもよい。

【0050】

プレフィルドシリンジ用パック1の本体1a及び蓋体1bをヒートシールで密封する場合、輸送時の振動や落下時の衝撃によって開封されない程度に,ヒートシール面の材質に弱シール性フィルム、または、弱シール性樹脂を用いることができる。ヒートシール面の材質に弱シール性フィルム、または、弱シール性樹脂を用いれば、開封する際に鋏、カッター等の器具を用いずに済む。

【0051】

弱シール性フィルムとしては、ラミネートフィルム用に販売されている、面々イージーピールシーラント(例えば、製品名「7601A」、東レフィルム加工株式会社製)を用いると良い。また、弱シール性樹脂としては、低密度ポリエチレン樹脂、ヒートシール性エチレン−ビニルアルコール共重合体樹脂、ポリアクリロニトリル樹脂、エラストマーを添加したポリプロピレン樹脂等を用いると良い。

【0052】

ヒートシール方法としては、熱板シール、超音波シール、インパルスシール等の通常の方法を用いることができるが、ベルトシール等、シール圧力を加え難いヒートシール方法は、成型用のプラスチックシートが一般的に厚いため、シール抜け等のシール不良を生じ易く、不適当である。更に、予めヒートシール面の樹脂に赤外線吸収剤を練り込んでおき、レーザー溶着を施しても良い。

【0053】

プレフィルドシリンジ2に充填された薬液の品質劣化を防止するためには,プレフィルドシリンジ用パック1の本体1a及び蓋体1bを重ね合わせ周縁を全周に亘ってヒートシールするだけでなく,バリア性有する成型用シートを用いてプレフィルドシリンジ用パック1を成型し,プレフィルドシリンジ包装体3内部に脱酸素剤を収納することが必要になる。

【0054】

図4は、添付部材を収納したプレフィルドシリンジ包装体3を説明する図である。

【0055】

これまで説明したように,プレフィルドシリンジ包装体3には,衝撃吸収部101によって空間101aが設けられるため,この空間101aを利用して脱酸素剤等の添付部材4をプレフィルドシリンジ包装体3に収納することができ、かつ、衝撃吸収部101は本体1aと蓋体1bに少なくとも二つあるため、2つ以上の添付部材4をプレフィルドシリンジ包装体3に収納することができる。

【0056】

プレフィルドシリンジ包装体3に収納する添付部材4を脱酸素剤とすると,プレフィルドシリンジ包装体3には接合部30が設けられ密封されるため,プレフィルドシリンジ包装体3内の酸素が脱酸素剤に吸収されることにより内部が減圧になり、衝撃吸収部101が凹んで減圧を吸収するため、衝撃吸収部101の凹みを観察することにより、プレフィルドシリンジ包装体3内の酸素が吸収された状態であることを確認することができる。

【0057】

なお,プレフィルドシリンジ包装体3に添付部材4を収納する場合、ホットメルト、接着剤、両面テープ等を用いて添付部材をプレフィルドシリンジ用パック1の成型部10の衝撃吸収部101の底に貼り付けてから,プレフィルドシリンジ包装体3を製造すると良い。

【0058】

すでに上述しているように,プレフィルドシリンジ用パック1は本体1a及び蓋体1bの接合にヒートシールを利用しない場合,例えば,スポット溶着のみにより接合したり,片側に切り込みを、もう一方にベロを設け、ベロを切り込みに挿入することにより接合したり、片側にイボ状突起を、もう一方に嵌合用凹みを設け、突起を凹みに嵌合させることで接合するとき,プレフィルドシリンジ包装体3自体は密封されないため,プレフィルドシリンジ包装体3をプラスチックフィルム製の袋体で包装することにより、異物の付着や薬液の品質劣化を防止することが必要になる。

【0059】

図5は、プラスチックフィルム製の袋体で包装されたプレフィルドシリンジ包装体3を説明する図である。図5で図示したように,プラスチックフィルム製の袋体5には印刷が施され,プレフィルドシリンジ包装体3を袋体5に収納しシール加工させることで,プレフィルドシリンジ包装体3は密封され、プレフィルドシリンジ2への異物の付着や薬液の品質劣化を防止できる。

【0060】

本発明に用いるプラスチックフィルム製の袋体5は、四方シール袋、三方シール袋、ピロー袋、スタンドパック、ガゼット袋、片ガゼット袋等、特に限定することなく用いることができる。

【0061】

袋体5に利用するプラスチックフィルムとしては、ポリエチレン、ポリプロピレン、環状ポリオレフィン等のポリオレフィンフィルム、ヒートシール性エチレン−ビニルアルコール共重合体、ポリアクリロニトリル、ポリエステル等、ヒートシール性を有する単層、または、複層の単体フィルム、あるいは、前記ヒートシール性フィルムと、二軸延伸ポリエチレンテレフタレート、二軸延伸ポリアミド、二軸延伸ポリプロピレン等の基材フィルムとを、必要に応じて中間層を設けて貼り合わせた積層フィルムを用いることができ、バリア性が必要な場合、金属蒸着フィルム、金属酸化物蒸着フィルム、アルミニウム箔、エチレン−ビニルアルコール共重合体、ポリアクリロニトリル、塩化ビニリデンやポリビニルアルコール等、各種バリア性物質のコーティングフィルム等を用いれば良い。

また、貼り合わせ方法としては、ドライラミネーション、ノンソルラミネーション、溶融樹脂の押し出しラミネーション、熱ラミネーション等、特に限定せずに用いることができる。

【0062】

バリア性を有するプラスチックフィルムを袋体5に利用すれば,プレフィルドシリンジ用パック1自体にはバリア性を付与する必要がなくなる。

【0063】

バリア性を有する袋体5でプレフィルドシリンジ包装体3をシール包装する場合,プレフィルドシリンジ2に充填された薬液の品質劣化を防止するための脱酸素剤4は、図5で図示したような,プレフィルドシリンジ包装体3の衝撃吸収部101に脱酸素剤を収納する形態以外にも、プレフィルドシリンジ包装体3には収納せずに袋体の内側に収納する形態、あるいは、この双方の形態が考えられるが、いずれでも構わない。

【0064】

なお,プレフィルドシリンジ包装体3には収納せずに袋体の内側に収納する形態を採用する場合、プレフィルドシリンジ包装体3の外周すべてをヒートシールしてしまうと、プレフィルドシリンジ包装体3内の酸素を脱酸素剤が吸収できないため、プレフィルドシリンジ用パック1の本体1aと蓋体1bを密封しないように,本体1a及び蓋体1bを重ね合わせ周縁の一部接合をすることが好ましい。

【0065】

プレフィルドシリンジ用パック1の本体1aと蓋体1bを密封しないような接合をすると,袋体5が変形するが,プレフィルドシリンジ包装体3自体は変形しないため、プラスチックフィルム製の袋体5の変形度合いによって、袋体5内の酸素が吸収された状態であるか否かを目視で判断できる。

【0066】

また、注射針、注意書き文書等、包装体内で動くと困るもの、粉塵を発するもの、直接貼り付けると剥がす際に破壊されてしまうもの等もプラスチックフィルム製の袋体5に貼り付けることもできる。

【0067】

次に、実施例及び比較例により本発明を更に詳述する。

【実施例1】

【0068】

(プレフィルドシリンジ包装体の製造)

実施例1のプレフィルドシリンジ包装体3に収納したプレフィルドシリンジ2は,公称容量50mlのポリプロピレン製シリンジで,該プレフィルドシリンジ2において全長は212mm、先端を含む注射筒20の長さは120mm、注射筒20の直径は30mm,フランジ21の厚みは2mmで、フランジ21の断面は長軸45mm、短軸34mmである。

該プレフィルドシリンジ2に水40mlを充填し、先端にキャップを施したところ,該プレフィルドシリンジ2の1本の重量は、約73gであった。

【0069】

プレフィルドシリンジ用パック1の成型に利用した成型用シートは、厚さ600μmのポリプロピレンシート(製品名「ピュアサーモ」、出光ユニテック株式会社製)で、成型装置としてプラグアシスト真空圧空成型充填機(ムルチバックR530型、ムルチバック社製)を用いて,図1で図示したようなプレフィルドシリンジ用パック1を成型した。

【0070】

実施例1のプレフィルドシリンジ包装体3の製造に利用したプレフィルドシリンジ用パック1において,ヒンジ部11に設けた折り罫を挟み本体1aと蓋体1bは左右対称で,本体1aと蓋体1bは同一の成型部10を有し,本体1aと蓋体1bの成型部10全体の長さは,成型部10にプレフィルドシリンジ2を収納した際に注射筒20の先端側と押子の手元側にそれぞれ約10mmの余裕をもたせ235mmとした。

【0071】

成型部10において、フランジ収納部102の長さLfは3mm、深さDfは18mm、幅Wfは47mmで、フランジ収納部102の先端側から20mm離れた箇所に,長さLsが70mm、深さDsが22mm、幅Wsが47mm(フランジ収納部102の幅Wfと同じ)の衝撃吸収部101を設け,注射筒収納部100及び押子収納部103は,注射筒20の外形に合わせて直径30mmの断面半円形状とし, 注射筒20の先端側と押子の手元側にそれぞれ約10mmの余裕をもたせた。

【0072】

そして,プレフィルドシリンジ用パック1の本体1a側の成型部10にプレフィルドシリンジ2を置き,プレフィルドシリンジ用パック1の本体1aと蓋体1bが重なり合うように,ヒンジ部11の折り罫に沿って折り曲げ、プレフィルドシリンジ用パック1の本体1aと蓋体1bの周縁の3カ所を,超音波シール機(SUH−20、スズキ株式会社製)でポイントシールして封止し、実施例1のプレフィルドシリンジ包装体3を得た。なお,プレフィルドシリンジ包装体3の外寸は、長さ255mm、幅67mm、高さ44mmであった。

【実施例2】

【0073】

(プレフィルドシリンジ包装体のシール包装)

実施例2のプレフィルドシリンジ包装体3をシール包装する袋体5に利用するプラスチックフィルムとして、バリア性基材フィルムである、厚み15μmの透明蒸着ポリアミドフィルム(製品名「IB−ONC」、大日本印刷株式会社製)と、厚み40μmの直鎖状低密度ポリエチレンフィルム(製品名「L4102」、東洋紡績株式会社製)とを2液硬化型ウレタン樹脂系接着剤を用いて貼り合わせた、バリア性を有するプラスチックフィルムを用いた。

【0074】

該プラスチックフィルムを利用しピロー製袋機を用いて、長さ350mm、幅125mm、ボトムシール幅10mm、背シール幅10mmの、開口部を有するピロー袋である袋体を製造した。プレフィルドシリンジ用パック1の蓋体1b側の衝撃吸収部101の底に脱酸素剤(製品名「エージレスFX100」、三菱ガス化学株式会社製)をホットメルトで固着した以外は、実施例1と同じプレフィルドシリンジ包装体3を、該袋体5に収納し、インパルスシーラーを用いて開口部を密封してプレフィルドシリンジ包装体3をシール包装した。

【0075】

「比較例」

(ブリスターパック型包装体の製造)

実施例1と同じ、厚さ600μmのポリプロピレンシートと、真空圧空成型充填機と、実施例1と同じプレフィルドシリンジ2のブリスターパック用成型型を用い、成型型開口部形状にくりぬいた厚さ22mmのハカマを成型型に載せて成型することによりブリスターパック用のプラスチック容器を作成した後、充填機上で実施例1と同じプレフィルドシリンジ2と、実施例2と同じ脱酸素剤を充填し、成型部10上面を厚み15μmの透明蒸着ポリアミドフィルム(製品名「IB−ONC」、大日本印刷株式会社製)と、厚み50μmのポリプロピレン容器用イージーピールシーラントフィルム(製品名「9501H」、東レフィルム加工株式会社製)とを2液硬化型ウレタン樹脂系接着剤を用いて貼り合わせた蓋材で覆い、ヒートシールしてトリミングし、実施例1及び実施例2と比較するプレフィルドシリンジ包装体3として、長さ255mm、幅67mm、高さ40mmのプレフィルドシリンジブリスターパックを得た。

【0076】

(落下試験)

実施例1〜2、及び比較例で製造したサンプル各々5検体採取し、筒先を真下に向けて2mの高さから5回落下させた後、プレフィルドシリンジ2の破損状況を調べた。

その結果、実施例1,2のサンプルは一つもプレフィルドシリンジ2、プレフィルドシリンジ2をシール包装した袋体5の破損は認められなかったが、比較例のサンプルは、1回の落下でシリンジが蓋材を剥がして飛び出し、筒先が破損して水が漏れたものがある等、5検体全て3回以内の落下回数でシリンジが破損してしまい、本発明は極めて優れたものであることが示された。

【0077】

なお、本発明は、これまで説明した実施の形態に限定されることなく、当業者ならば種々の変形や変更が可能である。

【0078】

上述した実施形態のプレフィルドシリンジ用パック1の成型部10の衝撃吸収部101はボックス形状であったが、衝撃吸収部101の形状はボックス形状でなくとも構わず,衝撃吸収部101の形状はドーム形状であってもよい。衝撃吸収部101の形状がドーム形状に近ければ近いほど、成型し易く、かつ、より均一な肉厚が得られるため強度も大きくなる。

また、特に図示しないが、衝撃吸収部101の断面形状を、略「コ」の字型ではなく、略「く」の字型として、本包装体を箱に収納する際、紙箱内側角の谷線に沿って、前記「く」の字型成形部の稜線を合わせるようにしても紙箱への収まりは良い。

【0079】

また,上述した実施形態のプレフィルドシリンジ用パック1において,成型部10に設けられた衝撃吸収部101の数は1個であったが,複数の衝撃吸収部をプレフィルドシリンジ用パックに設けてもよい。

【0080】

図6は,複数の衝撃吸収部を有するプレフィルドシリンジ用パック6の一例を説明する図で,図6(a)はプレフィルドシリンジ包装体6の平面図で,図6(b)は,プレフィルドシリンジ包装体6の断面図である。

図6に図示したプレフィルドシリンジ用パック6には,図1で図示したプレフィルドシリンジ用パック1の成型部10と同じ成型部60に加え,プレフィルドシリンジ2の前後に衝撃吸収部61が成型されている。

【0081】

プレフィルドシリンジ2が落下するとき,プレフィルドシリンジ2の先端側又は押子側が下を向いて斜めに落下することが多いため,図6に図示したプレフィルドシリンジ用パック60のように,プレフィルドシリンジ2の前後に衝撃吸収部61を設けることで,落下時の衝撃に対してより強固になる。

【0082】

更に,上述した実施形態のプレフィルドシリンジ用パック1は,複数のプレフィルドシリンジ2をクラスター状に収納する形態にも応用できる。

【0083】

図7は,複数のプレフィルドシリンジ2をクラスター状に収納できるプレフィルドシリンジ用パック7の一例を説明する図で,図7(a)は,1本のプレフィルドシリン2を収納するプレフィルドシリンジ用パック7aを説明する図で,図7(b)は,複数のプレフィルドシリンジ2をクラスター状に収納するプレフィルドシリンジ用パック7を説明する図である。

【0084】

図7(a)で図示したプレフィルドシリンジ用パック7は,ヒンジ部70aを短手方向に設けている以外は図1で図示したプレフィルドシリンジ用パック1と同じで,図7(b)で図示したプレフィルドシリンジ用パック7では,ミシン目72の入った連結部71を介して,図7(a)で図示したプレフィルドシリンジ用パック7aを6個連結させている。

【0085】

図7(b)で図示したプレフィルドシリンジ用パック7に6本のプレフィルドシリンジ2を収納させた後,図7(b)では,右側から左側に折るようにヒンジ部70を折り,図7(a)で図示したプレフィルドシリンジ用パック7aに対応する箇所の周縁を全周に亘ってヒートシールすることで,6本のプレフィルドシリンジ2を収納したプレフィルドシリンジ包装体が得られ,プレフィルドシリンジ2を利用するときは,ミシン目72から切り離されて,一つずつ利用可能である。

【符号の説明】

【0086】

1,6,7 プレフィルドシリンジ用パック

10 成型部

100 注射筒収納部

101 衝撃吸収部

101a,b 衝撃吸収部によって形成される空間

102 フランジ収納部

103 押子収納部

11 ヒンジ部

2 プレフィルドシリンジ

20 注射筒

21 フランジ

22 押子

3 プレフィルドシリンジ包装体

30 接合部

4 添付部材(脱酸素剤)

【特許請求の範囲】

【請求項1】

一本のプレフィルドシリンジの形状及び半断面に合わせて凹型に成型された成型部が設けられた本体及び蓋体とから少なくとも構成されるプレフィルドシリンジ用パックであって,前記成型部は,前記プレフィルドシリンジの注射筒を狭持するように成型された注射筒収納部と,前記プレフィルドシリンジのフランジの形状に合わせ,前記フランジを狭持するように成型されたフランジ収納部と,前記フランジ収納部の深さよりも深く成型された衝撃吸収部を有し,前記衝撃吸収部は前記注射筒の収納箇所に少なくとも設けられていることを特徴とするプレフィルドシリンジ用パック。

【請求項2】

前記衝撃吸収部の幅を前記注射筒の幅よりも長くしたことを特徴とする,請求項1に記載するプレフィルドシリンジ用パック。

【請求項3】

前記衝撃吸収部はボックス形状を成していることを特徴とする,請求項1又は請求項2に記載するプレフィルドシリンジ用パック。

【請求項4】

ヒンジ部を介して,前記本体と前記蓋体を一体化して成型したことを特徴とする,請求項1から請求項3のいずれか一つに記載するプレフィルドシリンジ用パック。

【請求項5】

前記ヒンジ部の折り罫を設けたことを特徴とする,請求項4に記載するプレフィルドシリンジ用パック。

【請求項6】

前記フランジ収納部の長さは前記フランジの厚みよりも長く,前記フランジ収納部の幅は前記フランジの厚みの差を補うように,前記成型部の幅の長さをプレフィルドシリンジの全長よりも長く成型したことを特徴とする,請求項1から請求項5のいずれか一つに記載するプレフィルドシリンジ用パック。

【請求項7】

前記注射筒が収納される箇所に加え,前記プレフィルドシリンジの先端側及び押手側にそれぞれに前記衝撃吸収部を設けたことを特徴とする,請求項1から請求項6のいずれか一つに記載するプレフィルドシリンジ用パック。

【請求項8】

請求項1から請求項7のいずれか一つに記載のプレフィルドシリンジ用パックを,連結部を介してクラスター状に連結したことを特徴とするプレフィルドシリンジ用パック。

【請求項9】

請求項1から請求項7のいずれか一つに記載のプレフィルドシリンジ用パックの前記本体の成型部にプレフィルドシリンジを置いた後,該本体と前記蓋体を重ね合わせて接合したプレフィルドシリンジ包装体。

【請求項10】

前記プレフィルドシリンジ用パックにバリア性を持たせ,前記本体及び前記蓋体の周縁を全周に亘ってヒートシールしたことを特徴とする,請求項9に記載のプレフィルドシリンジ包装体。

【請求項11】

前記本体と前記蓋体を重ね合わせ,前記本体及び前記蓋体の周縁の一部を接合した後,バリア性を有する袋体に前記プレフィルドシリンジ用パックを収納しシール包装したことを特徴とする,請求項9に記載のプレフィルドシリンジ包装体。

【請求項12】

プレフィルドシリンジ用パックの前記成型部の前記衝撃吸収部の少なくとも一つに脱酸素剤を収納したことを特徴とする,請求項10又は請求項11に記載するプレフィルドシリンジ包装体。

【請求項1】

一本のプレフィルドシリンジの形状及び半断面に合わせて凹型に成型された成型部が設けられた本体及び蓋体とから少なくとも構成されるプレフィルドシリンジ用パックであって,前記成型部は,前記プレフィルドシリンジの注射筒を狭持するように成型された注射筒収納部と,前記プレフィルドシリンジのフランジの形状に合わせ,前記フランジを狭持するように成型されたフランジ収納部と,前記フランジ収納部の深さよりも深く成型された衝撃吸収部を有し,前記衝撃吸収部は前記注射筒の収納箇所に少なくとも設けられていることを特徴とするプレフィルドシリンジ用パック。

【請求項2】

前記衝撃吸収部の幅を前記注射筒の幅よりも長くしたことを特徴とする,請求項1に記載するプレフィルドシリンジ用パック。

【請求項3】

前記衝撃吸収部はボックス形状を成していることを特徴とする,請求項1又は請求項2に記載するプレフィルドシリンジ用パック。

【請求項4】

ヒンジ部を介して,前記本体と前記蓋体を一体化して成型したことを特徴とする,請求項1から請求項3のいずれか一つに記載するプレフィルドシリンジ用パック。

【請求項5】

前記ヒンジ部の折り罫を設けたことを特徴とする,請求項4に記載するプレフィルドシリンジ用パック。

【請求項6】

前記フランジ収納部の長さは前記フランジの厚みよりも長く,前記フランジ収納部の幅は前記フランジの厚みの差を補うように,前記成型部の幅の長さをプレフィルドシリンジの全長よりも長く成型したことを特徴とする,請求項1から請求項5のいずれか一つに記載するプレフィルドシリンジ用パック。

【請求項7】

前記注射筒が収納される箇所に加え,前記プレフィルドシリンジの先端側及び押手側にそれぞれに前記衝撃吸収部を設けたことを特徴とする,請求項1から請求項6のいずれか一つに記載するプレフィルドシリンジ用パック。

【請求項8】

請求項1から請求項7のいずれか一つに記載のプレフィルドシリンジ用パックを,連結部を介してクラスター状に連結したことを特徴とするプレフィルドシリンジ用パック。

【請求項9】

請求項1から請求項7のいずれか一つに記載のプレフィルドシリンジ用パックの前記本体の成型部にプレフィルドシリンジを置いた後,該本体と前記蓋体を重ね合わせて接合したプレフィルドシリンジ包装体。

【請求項10】

前記プレフィルドシリンジ用パックにバリア性を持たせ,前記本体及び前記蓋体の周縁を全周に亘ってヒートシールしたことを特徴とする,請求項9に記載のプレフィルドシリンジ包装体。

【請求項11】

前記本体と前記蓋体を重ね合わせ,前記本体及び前記蓋体の周縁の一部を接合した後,バリア性を有する袋体に前記プレフィルドシリンジ用パックを収納しシール包装したことを特徴とする,請求項9に記載のプレフィルドシリンジ包装体。

【請求項12】

プレフィルドシリンジ用パックの前記成型部の前記衝撃吸収部の少なくとも一つに脱酸素剤を収納したことを特徴とする,請求項10又は請求項11に記載するプレフィルドシリンジ包装体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2011−5182(P2011−5182A)

【公開日】平成23年1月13日(2011.1.13)

【国際特許分類】

【出願番号】特願2009−154061(P2009−154061)

【出願日】平成21年6月29日(2009.6.29)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

【公開日】平成23年1月13日(2011.1.13)

【国際特許分類】

【出願日】平成21年6月29日(2009.6.29)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

[ Back to top ]