プレート・ダイ装着構造

【課題】プレート・ダイの胴への取り付け、取り外しを容易とし、取り付けられたプレート・ダイが胴から外れないようにし、かつ微小の見当調整を容易とするプレート・ダイ装着構造の提供。

【解決手段】プレート・ダイ5の一端部に第1突設片7が突設され、他端部に長孔8aを有する第2突設片8が突設されている。永久磁石11が埋設されたマグネット・サドル10の一端部には第1突設片7が係入されるスリット12が設けられ、他端部には第2突設片8がねじ止めされる。マグネット・サドル10の両側部には、長孔14cが形成された鍔14がマグネット・サドル10の表面から退避した低い位置に設けられている。エンボッシング・シリンダの周面には、溝が円周方向に等間隔おいて複数設けられている。長孔14cに挿通させたボルトをエンボッシング・シリンダの溝に締結し、プレート・ダイ5がマグネット・サドル10を介してシリンダの周面に装着される。

【解決手段】プレート・ダイ5の一端部に第1突設片7が突設され、他端部に長孔8aを有する第2突設片8が突設されている。永久磁石11が埋設されたマグネット・サドル10の一端部には第1突設片7が係入されるスリット12が設けられ、他端部には第2突設片8がねじ止めされる。マグネット・サドル10の両側部には、長孔14cが形成された鍔14がマグネット・サドル10の表面から退避した低い位置に設けられている。エンボッシング・シリンダの周面には、溝が円周方向に等間隔おいて複数設けられている。長孔14cに挿通させたボルトをエンボッシング・シリンダの溝に締結し、プレート・ダイ5がマグネット・サドル10を介してシリンダの周面に装着される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、点字エンボス加工や箔転写(フォイル・スタンプ)加工に使用され、回転する胴に装着されるプレート・ダイ装着構造に関するものである。

【背景技術】

【0002】

一般に、シート状の型であるプレート・ダイを回転する胴に装着する場合は、両面粘着テープまたは永久磁石の磁力を利用することによって、プレート・ダイが胴の周面から浮き上がらないように密着させた状態を維持する必要がある。表面のほぼ全面にマグネットを埋設したマグネット・シリンダの表面に、鋼性のプレート・ダイを磁力によって装着しているものがある(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2010−5881号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上述したような従来のプレート・ダイ装着構造のように、ある程度の大きさのプレート・ダイを永久磁石の磁力を利用して胴に巻き付けて取り付ける作業および磁力に抗して胴から取り外す作業は容易ではなくオペレータの負担が大きいという問題があった。特に、点字エンボス用ダイは、その機能上および構造上から他のプレート・ダイよりも厚みが相対的に厚いため、曲げ剛性が大きくかつ外形寸法が小さいことにより、胴に装着する場合、プレート・ダイの端部が胴の周面に密着できずに浮き上がってしまい、胴の回転中にプレート・ダイが外れるおそれがある。また、一つの胴に外形寸法が比較的小さなプレート・ダイを多数装着し、これらプレート・ダイの見当調整をする場合、マグネット・シリンダによる吸着力が強いため、プレート・ダイを吸着させたままの状態で、微小の見当調整が難しいという問題もあった。

【0005】

本発明は上記した従来の問題に鑑みなされたものであり、その目的は、プレート・ダイの胴への取り付け、取り外しを容易とし、取り付けられたプレート・ダイが胴から外れないようにし、かつ微小の見当調整を容易とすることにある。

【課題を解決するための手段】

【0006】

この目的を達成するために、本発明は、磁性材によって形成され可撓性を有するプレート・ダイを胴の周面に装着するプレート・ダイの装着構造において、永久磁石が埋設されるとともに、裏面が胴の周面と同一の曲率によって円弧状に形成され、かつ表面が前記胴の周面と同心円状に円弧状に形成されたマグネット・サドルを備え、前記マグネット・サドルの円弧方向の両端部のそれぞれに、マグネット・サドルの表面に前記永久磁石の磁力によって吸着される前記プレート・ダイを着脱自在に保持し、当該プレート・ダイの端部の前記マグネット・サドルからの剥離を規制する保持手段を設け、前記マグネット・サドルを前記胴に固定するための固定手段を設けたものである。

【0007】

本発明は、前記発明において、前記保持手段の一方は、前記プレート・ダイの一端部から突設された第1突設片と、前記マグネット・サドルの円弧方向の一端部に設けられ前記第1突設片が係入されるスリットとによって構成されている。

【0008】

本発明は、前記発明において、前記保持手段の他方は、前記プレート・ダイの他端部から突設された第2突設片と、この第2突設片を前記マグネット・サドルの円弧方向の他端部に固定するためのプレート・ダイ固定手段とによって構成されている。

【0009】

本発明は、前記発明において、前記固定手段は、前記胴の胴軸方向および円周方向に位置調整された前記マグネット・サドルを固定可能である。

【0010】

本発明は、前記発明のいずれか一つの発明において、前記第2突設片は、前記プレート・ダイの曲率と同じ曲率の延設部とこの延設部からプレート・ダイの裏面側に向かって折り曲げられた折曲部とこの折曲部からプレート・ダイ側に向かって折り返えされた折り返し部とによって断面がL字状に形成され、前記折り返し部を前記プレート・ダイ固定手段によって前記マグネット・サドルの円弧方向の他端部に固定したものである。

【発明の効果】

【0011】

本発明によれば、胴の回転中にプレート・ダイがずれたり、胴の周面から浮き上がったり、胴から外れたりするようなことがない。また、プレート・ダイをマグネット・サドルに装着したままの状態で、胴の別の部位に配置換えすることができるため、プレート・ダイの取り付け、取り外しが容易になるとともに、新たにダイを製作することなく同じプレート・ダイを使用して配置を換えることで繰り返し使用でき、より短時間で、より安価なプレート・ダイの装着構造を提供することができる。また、マグネット・サドルを取り外さなくても、胴からプレート・ダイだけを取り外したり、取り付けたりすることができるため、一旦取り付けたマグネット・サドルの位置調整が不要になるから、プレート・ダイの交換が容易かつ短時間で行える。さらに、胴にプレート・ダイを装着することで、製函機でのインライン処理よりも稼動速度が速くかつ安価である印刷機でのインライン処理が可能になるため生産性が向上する。

【0012】

前記発明のうちの一つの発明によれば、固定手段による固定を解除することにより、マグネット・サドルの胴の胴軸方向および円周方向への見当調整ができるので、プレート・ダイの微小の見当調整が容易になる。

【0013】

前記発明のうちの一つの発明によれば、プレート・ダイの第2突設片にプレート・ダイの曲率と同じ曲率の延設部を設けたことにより、プレート・ダイをマグネット・サドルに固定するためのプレート・ダイ固定手段に搬送される被加工物が接触するようなことがない。このため、被加工物に傷が付いたり、印刷擦れが発生したりするようなことがない。また、延設部によって被加工物が対接する胴の有効面が拡がるため、被加工物に加工を施す際に被加工物にしわやこすれ傷が発生するようなことがない。

【図面の簡単な説明】

【0014】

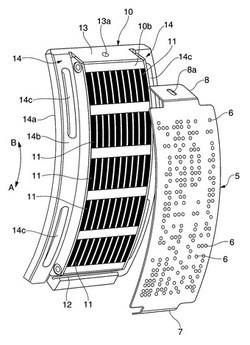

【図1】本発明の第1の実施の形態に係るプレート・ダイ装着構造を示す斜視図である。

【図2】本発明の第1の実施の形態に係るプレート・ダイ装着構造を拡大して示す斜視図である。

【図3】本発明の第1の実施の形態に係るプレート・ダイとマグネット・サドルとを分解して示す斜視図である。

【図4】本発明の第1の実施の形態に係るプレート・ダイをマグネット・サドルに固定した状態を示す斜視図である。

【図5】本発明の第1の実施の形態に係るプレート・ダイ装着構造の要部を示す正面図である。

【図6】図5におけるVI-VI 線断面図である。

【図7】本発明の第1の実施の形態における印刷レイアウトを示す平面図である。

【図8】本発明の第2の実施の形態に係るプレート・ダイ装着構造を示し、同図(A)はシェルの斜視図、同図(B)はシェルを装着した状態を示すエンボッシング・シリンダの斜視図、同図(C)はプレート・ダイを装着した状態のエンボッシング・シリンダ1の斜視図である。

【図9】本発明の第2の実施の形態に係るプレート・ダイをエンボッシング・シリンダに装着した状態を拡大して示す斜視図である。

【図10】同図(A)は本発明の第2の実施の形態に係るプレート・ダイとマグネット・サドルとを分解して示す斜視図、同図(B)はプレート・ダイをマグネット・サドルに固定した状態を示す斜視図である。

【図11】図10(B)におけるXI-XI 線断面図である。

【図12】本発明の第2の実施の形態において、プレート・ダイをマグネット・サドルに固定する構造の変形例を示す斜視図である。

【図13】本発明の第2の実施の形態における印刷レイアウトを示す平面図である。

【図14】本発明の第3の実施の形態に係るプレート・ダイ装着構造を示す斜視図であって、同図(A)はゴムシートを装着する以前の状態を示し、同図(B)はゴムシートを装着した状態を示す。

【図15】本発明の第3の実施の形態における印刷レイアウトを示す平面図である。

【図16】本発明の第4の実施の形態に係るプレート・ダイ装着構造を示す斜視図である。

【図17】同図(A)は本発明の第4の実施の形態に係るプレート・ダイの斜視図、同図(B)はプレート・ダイをマグネット・サドルに固定した状態を示す斜視図である。

【図18】本発明の第4の実施の形態に係るプレート・ダイ装着構造の要部を示す正面図である。

【図19】本発明の第4の実施の形態に係るプレート・ダイ装着構造の要部を示す斜視図である。

【発明を実施するための形態】

【0015】

以下、本発明の実施の形態を図1〜図19に基づいて説明する。

〔実施の形態1〕

【0016】

先ず、図1〜図7を用いて、本発明の第1の実施の形態について説明する。図1に全体を符号1で示す胴としてのエンボッシング・シリンダは、胴本体2とこの胴本体2の両端部に突設された端軸3,3とからなり、胴本体2の周面の一部に胴軸方向全体に延在する切欠き内には、被加工材であるカートン・ブランクが印刷されたシートをくわえて搬送するくわえ爪装置(いずれも図示せず)が備えられている。

【0017】

このエンボッシング・シリンダ1は、枚葉式印刷機や枚葉式紙工機等のフレームに回転自在に支持され、周面に装着される後述するプレート・ダイ5と、エンボッシング・シリンダ1に対接されるカウンタ・シリンダの周面に装着されたプレート・ダイ(いずれも図示せず)とによって、エンボッシング・シリンダ1とカウンタ・シリンダとの間を通過するカートン・ブランクが印刷されたシートにエンボス加工が施される。

【0018】

このエンボッシング・シリンダ1の胴本体2の周面には、胴軸方向全体に延在し両端に開口4aを有する多数の溝4が、エンボッシング・シリンダ1の円周方向に等間隔おいて互いに平行に設けられている。この溝4は蟻溝状に形成され、図6に示すように断面が凸状を呈している。

【0019】

図3において、5は点字エンボス加工用の磁性材である鋼製のプレート・ダイであって、可撓性を有する扁平な長方形で長辺方向(図3中上下方向)に向かって、後述するマグネット・サドル10の表面10bの曲率と同一の曲率によって円弧状に湾曲形成されており、表面にカートン・ブランクが印刷されたシートに刻印する点字に対応する多数の凸部6が設けられている。

【0020】

このプレート・ダイ5の円弧方向の一端部(矢印A方向側端部)には、プレート・ダイ5の裏面側に向かって当該プレート・ダイ5とのなす角度が鈍角となるように折曲形成された保持手段としての第1突設片7が矢印A方向に向かって突設されている。また、プレート・ダイ5の第1突設片7に対する他端部(矢印B方向側端部)には、プレート・ダイ5の裏面側に向かって当該プレート・ダイ5とのなす角度が鈍角となるように折曲形成された保持手段としての第2突設片8が矢印B方向に向かって突設されており、この第2突設片8には長孔8aが設けられている。

【0021】

10は多数の永久磁石11が五列に並設されるように埋設されたマグネット・サドルであって、全体が扁平な直方体に形成されており、図6に示すように側面視において、裏面10aがエンボッシング・シリンダ1の周面と同一の曲率によって円弧状に湾曲形成され、かつ表面10bがエンボッシング・シリンダ1の周面と同心円状となるように円弧状に湾曲形成されている。

【0022】

このマグネット・サドル10の円弧方向(矢印A−B方向)の一端部(矢印A方向側端部)には、図3に示すようにプレート・ダイ5の第1突設片7が係入されてマグネット・サドル10からの剥離を規制する保持手段としてのスリット12が形成されている。また、マグネット・サドル10の円弧方向の他端部(矢印B方向側端部)には、プレート・ダイ5の第2突設片8が対接される対接面13が形成され、この対接面13にはプレート・ダイ固定手段であるねじ穴13aが設けられている。

【0023】

さらに、マグネット・サドル10の円弧方向と直交する方向の両端部(図3中左右方向)には、鍔14,14が突設されており、この鍔14の裏面14aはエンボッシング・シリンダ1の周面と同一の曲率によって円弧状に湾曲形成され、マグネット・サドル10の裏面10aと同一面をなしている。

【0024】

この鍔14の表面14bは、マグネット・サドル10の表面10bから高さ方向において退避した低い位置に位置付けられている。また、この鍔14の円弧方向の両端部には、円弧方向に長軸を有する長孔14cが設けられている。

【0025】

このような構成において、プレート・ダイ5をマグネット・サドル10に固定するには、図4に示すようにプレート・ダイ5の第1突設片7をマグネット・サドル10のスリット12内に係入させる。次いで、プレート・ダイ5の全体をマグネット・サドル10の表面10bに対接させ、プレート・ダイ5を永久磁石11の磁力によってマグネット・サドル10の表面10bに吸着させるとともに、第2突設片8を対接面13に対接させる。

【0026】

この状態で、プレート・ダイ固定手段であるボルト15を第2突設片8の長孔8aに挿通させ、ねじ穴13aに螺合させることにより、プレート・ダイ5がマグネット・サドル10の表面10bに密着して固定される。

【0027】

次に、このようにマグネット・サドル10に固定されたプレート・ダイ5をエンボッシング・シリンダ1の周面に装着するには、予め、プレート・ダイ5の装着位置に対応した溝4を選択し、図6に示すように選択した溝4の開口4aからクランプナット17を挿入しておく。

【0028】

次いで、マグネット・サドル10の長孔14cに止め具18を介して六角穴付きボルト19を挿通させ、六角穴付きボルト19をクランプナット17に螺合させることにより、マグネット・サドル10を介してプレート・ダイ5がエンボッシング・シリンダ1の周面に装着される。このように、エンボッシング・シリンダ1の周面に装着されたマグネット・サドル10の長孔14cの長軸と、エンボッシング・シリンダ1の溝4の延在方向とは直交している。

【0029】

順次、必要数のプレート・ダイ5を、図7に示す印刷レイアウトに対応させて、エンボッシング・シリンダ1の周面の所定位置に装着する。すなわち、この第1の実施の形態における印刷レイアウトでは、一枚のシート21に、十二個のカートン・ブランク20がシート21の幅方向に四個を一列として、天地方向に三列配置されている。

【0030】

また、この例では、一つのカートン・ブランク20には、二つのエンボス加工面22A,22Bを備えている。したがって、この印刷レイアウトに対応させて、エンボッシング・シリンダ1の周面には、図1に示すように一つのカートン・ブランク20の二つのエンボス加工面22A,22Bに対応して二つのプレート・ダイ5,5を一組のセット5Aとして、胴軸方向に四組のセット5Aが一列に並設され、この四組のセット5Aが円周方向に三列装着されている。

【0031】

ここで、エンボッシング・シリンダ1の周面に装着されたプレート・ダイ5の見当調整をする場合は、ボルト19の締め付けを弛め、マグネット・サドル10を長孔14cに沿ってエンボッシング・シリンダ1の円周方向に移動させて調整するとともに、マグネット・サドル10を溝4に沿ってエンボッシング・シリンダ1の胴軸方向に移動させて調整する。

【0032】

このように、マグネット・サドル10を移動させて見当調整を行うことができるから、従来のようにプレート・ダイがマグネット・シリンダに吸着されている場合と比較して、プレート・ダイの微小の見当調整が容易になる。

【0033】

また、プレート・ダイ5をマグネット・サドル10に装着するのに、永久磁石11の磁力だけでなく、第1突設片7をマグネット・サドル10のスリット12内に係入させて保持するとともに、第2突設片8をマグネット・サドルの対接面13にねじ止めして固定している。

【0034】

このため、仮に、プレート・ダイ5の曲げ剛性が大きいため永久磁石11の磁力だけではマグネット・サドル10の周面に対して密着が不充分であっても、エンボッシング・シリンダ1の回転中にプレート・ダイ5がずれたり、マグネット・サドル10の周面から浮き上がったり、マグネット・サドル10から外れたりするようなことがない。

【0035】

また、プレート・ダイ5をマグネット・サドル10に装着したままの状態で、ボルト19による締結を解除し、マグネット・サドル10ごとエンボッシング・シリンダ1の別の部位に配置換えすることができる。

【0036】

このため、プレート・ダイ5の煩雑な取り付け、取り外しが不要になるとともに、従来のプレート・ダイのように新たに一体形成されてシート1枚のレイアウトに対応した一枚のプレート・ダイを製作することなく、同じプレート・ダイを使用して配置を換えることで繰り返し使用でき、より短時間で、より安価なプレート・ダイの装着構造を提供することができる。

【0037】

また、マグネット・サドル10をエンボッシング・シリンダ1の周面から取り外さなくても、マグネット・サドル10からプレート・ダイ5だけを取り外したり、取り付けたりすることができる。

【0038】

このため、一旦取り付けたマグネット・サドル10の位置調整が不要になるから、プレート・ダイ5の交換が容易かつ短時間で行える。さらに、回転するエンボッシング・シリンダ1にプレート・ダイ5を装着することで、今までエンボス加工のインライン処理が行われていた製函機よりも稼動速度が速くかつ安価である印刷機でのインライン処理が可能になるため生産性が向上する。

〔実施の形態2〕

【0039】

次に、図8〜図13を用いて、本発明の第2の実施の形態について説明する。この第2の実施の形態が上述した第1の実施の形態と異なる点は、エンボッシング・シリンダ29の周面に溝を設けるのではなく、エンボッシング・シリンダ1の周面に装着するシェル30に溝31を設けた点と、溝31が胴軸方向ではなく、円周方向に延在している点にある。

【0040】

シェル30は、図8(A)に示すように周部の一部が軸線方向に一定の幅で切り欠かれた切欠部30aを有する略円筒状に形成されており、両端部に開口31aを有する多数の溝31が軸線方向に等間隔おいて互いに平行に円周方向に延在するように設けられている。

【0041】

このシェル30には半径方向に向かって多数の貫通孔32が設けられており、同図(B)に示すように貫通孔32を挿通させたボルト33により、シェル30はエンボッシング・シリンダ29の胴本体の周面に巻かれるように装着される。34はシートをくわえるくわえ爪装置であって、シェル30の切欠部30aに臨んでいる。

【0042】

図10において、40は点字エンボス加工用の磁性材である鋼製のプレート・ダイであって、可撓性を有する扁平な長方形で短辺方向(矢印A−B方向)に向かって、後述するマグネット・サドル45の表面と同一の曲率によって円弧状に湾曲形成されており、表面にカートン・ブランクが印刷されたシートに刻印を施す点字に対応する多数の凸部41が設けられている。

【0043】

このプレート・ダイ40の円弧方向の一端部(矢印A方向側端部)には、プレート・ダイ40の裏面側に向かって当該プレート・ダイ40とのなす角度が鈍角となるように折曲形成された保持手段としての第1突設片43A,43B,43Cが突設されており、これら第1突設片43A,43B,43Cのそれぞれには長孔43aが設けられている。

【0044】

また、プレート・ダイ40の第1突設片43A,43B,43Cの他端部(矢印B方向側端部)には、プレート・ダイ40の裏面側に向かって当該プレート・ダイ40とのなす角度が鈍角となるように折曲形成された保持手段としての第2突設片42A,42B,42Cが突設されており、これら第2突設片42A,42B,42Cのそれぞれには長孔42aが設けられている。

【0045】

45は多数の永久磁石46が二列に並設されるように埋設されたマグネット・サドルであって、全体が扁平な直方体に形成されており、図11に示すように側面視において、裏面45aがシェル30の周面と同一の曲率によって円弧状に湾曲形成され、かつ表面45bがシェル30の周面と同心円状となるように円弧状に湾曲形成されている。

【0046】

このマグネット・サドル45の円弧方向(矢印A−B方向)の一端部(矢印A方向側端部)には、図10に示すようにプレート・ダイ40の第1突設片43A,43B,43Cが係入されて保持される各スリット48aが形成されたブロック48A,48B,48Cが設けられている。

【0047】

また、マグネット・サドル45の円弧方向の他端部(矢印B方向側端部)には、プレート・ダイ40の第2突設片42A,42B,42Cが対接される各対接面47aが形成された三つのブロック47A,47B,47Cが設けられている。このブロック47A,47B,47Cの各対接面47aにはプレート・ダイ固定手段であるねじ穴47bが設けられている。

【0048】

さらに、マグネット・サドル40の円弧方向の両端部のそれぞれには、各ブロック47A,47B,47C間および各ブロック48A,48B,48C間に位置する一対の鍔49,49が突設されている。これら鍔49の表面49aは、マグネット・サドル40の表面40bから高さ方向において退避した低い位置に位置付けられている。また、これら鍔49には、円弧方向と直交する方向に長軸を有する長孔49bが設けられている。

【0049】

このような構成において、プレート・ダイ40をマグネット・サドル45に固定するには、プレート・ダイ40の各第1突設片43A,43B,43Cをマグネット・サドル45のスリット48aのそれぞれに係入させる。

【0050】

次いで、プレート・ダイ40全体をマグネット・サドル45の表面45bに対接させ、プレート・ダイ40を永久磁石46の磁力によってマグネット・サドル45の表面45bに吸着させるとともに、各第2突設片42A,42B,42Cをブロック47A,47B,47Cの各対接面47aに対接させる。

【0051】

この状態で、プレート・ダイ固定手段であるボルト50を各第2突設片42A,42B,42Cの長孔42aを挿通させ、ブロック47A,47B,47Cの各ねじ穴47bに螺合させることにより、プレート・ダイ40がマグネット・サドル45の表面45bに密着して固定される。

【0052】

次に、このようにマグネット・サドル45に固定されたプレート・ダイ40をシェル30を介してエンボッシング・シリンダ29の周面に装着するには、予め、プレート・ダイ40の装着位置に対応した溝31を選択し、選択した溝31の開口31aからクランプナットを挿入しておく。

【0053】

次いで、マグネット・サドル45の長孔49bに六角穴付きボルト55を挿通させ、六角穴付きボルト55をクランプナットに螺合させることにより、図9に示すようにシェル30およびマグネット・サドル45を介してプレート・ダイ40がエンボッシング・シリンダ29の周面に装着される。このように、エンボッシング・シリンダ29の周面に装着されたマグネット・サドル45の長孔49aの長軸と、シェル30の溝31の延在方向とは直交している。

【0054】

順次、必要数のプレート・ダイ40を、図13に示す印刷レイアウトに対応させて、エンボッシング・シリンダ29の周面の所定位置に装着する。すなわち、この第2の実施の形態における印刷レイアウトでは、一枚のシート56に、十二個のカートン・ブランク57がシート56の幅方向に四個を一列として、天地方向に三列配置されている。

【0055】

また、この例では一つのカートン・ブランク57には、二つのエンボス加工面58A,58Bを備えている。したがって、この印刷レイアウトに対応させて、エンボッシング・シリンダ29の周面には、図8(C)に示すように一つのカートン・ブランク57の二つのエンボス加工面58A,58Bに対応して二つのプレート・ダイ40,40を一組のセット40Aとして、胴軸方向に四組のセット40Aが一列に並設され、この四組のセット40Aが円周方向に三列(二列は図示せず)装着されている。

【0056】

ここで、エンボッシング・シリンダ29の周面に装着されたプレート・ダイ40の見当調整する場合は、ボルト55の締め付けを弛め、マグネット・サドル45を長孔49bに沿ってエンボッシング・シリンダ29の胴軸方向に移動させて調整するとともに、マグネット・サドル45を溝31に沿ってエンボッシング・シリンダ29の円周方向に移動させて調整する。

【0057】

このように、マグネット・サドル45を移動させて見当調整を行うことができるから、従来のようにプレート・ダイがマグネット・シリンダに吸着されている場合と比較して、プレート・ダイ40の微小の見当調整が容易になる。

【0058】

また、プレート・ダイ40をマグネット・サドル45に装着するのに、永久磁石46の磁力だけでなく、各第1突設片43A,43B,43Cをマグネット・サドル45の各スリット43a内に係入させて保持するとともに、各第2突設片42A,42B,42Cをマグネット・サドル45の各対接面47A,47B,47Cにねじ止めして固定している。

【0059】

このため、仮に、プレート・ダイ40の曲げ剛性が大きいため永久磁石46の磁力だけではマグネット・サドル45の周面に対して密着が不充分であっても、エンボッシング・シリンダ29の回転中にプレート・ダイ40がずれたり、マグネット・サドル45の周面から浮き上がったり、マグネット・サドル45から外れたりするようなことがない。

【0060】

また、プレート・ダイ40をマグネット・サドル45に装着したままの状態で、ボルト55による締結を解除し、マグネット・サドル45ごとエンボッシング・シリンダ29の別の部位に配置換えすることができる。

【0061】

このため、プレート・ダイ40の取り付け、取り外しが容易になるとともに、従来のプレート・ダイのように新たに一体形成されてシート1枚のレイアウトに対応した一枚のプレート・ダイを製作することなく同じプレート・ダイを使用して配置を換えることで繰り返し使用でき、より短時間で、より安価なプレート・ダイの装着構造を提供することができる。

【0062】

また、マグネット・サドル45をシェル30の周面から取り外さなくても、マグネット・サドル45からプレート・ダイ40だけを取り外したり、取り付けたりすることができる。

【0063】

このため、一旦取り付けたマグネット・サドル45の位置調整が不要になるから、プレート・ダイ40の交換が容易かつ短時間で行える。さらに、回転するエンボッシング・シリンダ29にプレート・ダイ40を装着することで、今までエンボス加工のインライン処理が行われていた製函機よりも稼動速度が速くかつ安価である印刷機でのインライン処理が可能になるため生産性が向上する。

【0064】

また、シェル30を介してエンボッシング・シリンダ29の周面にプレート・ダイ5を装着したことにより、エンボッシング・シリンダ29の周面に直接溝31を形成するよりも安価になる。

【0065】

また、カートン・ブランク57の大きさやレイアウトの変更等に対して胴軸方向に延在する溝が都合がよい場合には、エンボッシング・シリンダ29を交換する必要はなく、シェル30のみを所望の溝方向のシェルに交換すれば対応できるので製造コストを低減することができる。

【0066】

図12は第2の実施の形態におけるマグネット・サドルに対するプレート・ダイの固定構造の変形例を示すものである。この変形例では、マグネット・サドル52の円弧方向の一端部(矢印A方向側端部)に、プレート・ダイ40の各第1突設片43A,43B,43Cが対接する各対接面(図示せず)を設け、プレート・ダイ固定手段であるボルト51によって各第1突設片43A,43B,43Cを各対接面に取り付けるようにしたものである。

〔実施の形態3〕

【0067】

次に、図14および図15を用いて、本発明の第3の実施の形態について説明する。図14(A)に示す第3の実施の形態が、図8(C)で説明した第2の実施の形態と異なる点は、エンボッシング・シリンダ29の周面に装着されるプレート・ダイが点字用のプレート・ダイ40だけでなく、画像用のエンボッシング・ダイ60が装着されている点にある。画像用エンボッシング・ダイは、金属製のブロックから形成したブロック・ダイでもよいし、樹脂プレートを利用したプレート・ダイでもよい。

【0068】

したがって、一つのカートン・ブランク57には、図15に示すようにプレート・ダイ40によってエンボス加工される点字加工面63Aと、画像エンボス用ダイ60によってエンボス加工される画像浮出し面63Bとの互いに異なる加工面を備える。

【0069】

また、上述した第1および第2の実施の形態においては、図14(A)に示すように、エンボッシング・シリンダ29の胴軸方向において、隣接するプレート・ダイ40,40間および隣接する画像エンボス用ダイ60,60間に、エンボッシング・シリンダ29の円周方向に延在するように、プレート・ダイ40およびエンボッシング・ダイ60の表面より高さが低いリング状の凹部64が形成される。

【0070】

この第3の実施の形態では、同図(B)に示すようにこの凹部64に粘着テープを介して、プレート・ダイ40およびエンボッシング・ダイ60の表面と同じ高さを有するゴムテープ65が巻かれ装着されている。

【0071】

このように、エンボッシング・シリンダ29の周面にプレート・ダイ40およびエンボッシング・ダイ60の表面より低い凹部を極力低減することにより、シリンダのくわえ爪にくわえられ搬送されるシートの凹部64への引っ掛かりを規制することができるから、シート表面への傷付きや印刷擦れの発生を規制することができる。

【0072】

また、凹部64を低減することにより、カートン・ブランクの印刷されたシートが対接するエンボッシング・シリンダ1の有効面が拡がるから、エンボッシング・シリンダ1とこれに対接するカウンター・シリンダ(図示せず)とでカートン・ブランクの印刷されたシートに加工を施す際にカートン・ブランクの印刷されたシートにしわが発生するのを規制することができる。

〔実施の形態4〕

【0073】

次に、図16〜図19を用いて、本発明の第4の実施の形態について説明する。この第4の実施の形態が上述した第3の実施の形態と異なる点は、プレート・ダイ70のエンボッシング・シリンダ29の周面への固定構造にある。

【0074】

プレート・ダイ70は、図17に示すように表面に凸部71が形成され、エンボッシング・シリンダ29の周面に装着されるマグネット・サドル45の表面45bと同じ曲率によって湾曲形成されている。このプレート・ダイ70の矢印A方向側端部には、矢印A方向に向かって突設された三つの第1突設片72がプレート・ダイ70の裏面側に向かって当該プレート・ダイ70とのなす角度が鈍角となるように折曲形成されている。

【0075】

また、プレート・ダイ70の矢印B方向側端部には、矢印B方向に向かって三つの第2突設片73が突設されている。この第2突設片73は、プレート・ダイ70と同じ曲率によって矢印B方向へ向かって延設された延設部73aと、この延設部73aからプレート・ダイ70の裏面側に向かって直角に折り曲げられた折曲部73bと、この折曲部73bからプレート・ダイ70側に向かって鋭角状に折り返された折り返し部73cとによって、全体が側面視において略L字状に形成されている。また、この第2突設片73は幅方向の中央部に形成された挿通溝73dによって、基端部から自由端部に向かって二股状に形成されている。

【0076】

このような構成において、プレート・ダイ70をマグネット・サドル45に固定するには、図17(B)〜図19に示すように、プレート・ダイ70の各第1突設片72をマグネット・サドル45の各スリット48aに係入させる。

【0077】

次いで、プレート・ダイ70全体をマグネット・サドル45の表面45bに対接させ、プレート・ダイ70を永久磁石46の磁力によってマグネット・サドル45の表面45bに吸着させるとともに、各第2突設片73の折り返し部73cをブロック47A,47B,47Cの各対接面47aに対接させる。

【0078】

この状態で、プレート・ダイ固定手段であるボルト75を、各折り返し部73b間の挿通溝73dから各対接面47A,47B,47Cのねじ穴47bに対応させ、各延設部73a間の挿通溝73dから差し入れた六角レンチ(図示せず)でボルト75をねじ穴47bに螺合させることにより、プレート・ダイ70がマグネット・サドル45の表面45bに密着して固定される。

【0079】

次に、このようにマグネット・サドル45に固定されたプレート・ダイ70をシェル30を介してエンボッシング・シリンダ29の周面に装着するには、上述した第2の実施の形態と同様に、マグネット・サドル45の長孔49bに挿通させた六角穴付きボルト55を予めシェル30の溝31内に挿入しておいたクランプナット17に螺合させることにより、図16に示すようにシェル30およびマグネット・サドル45を介してプレート・ダイ70がエンボッシング・シリンダ29の周面に装着される。

【0080】

このように、第2突設片73に、プレート・ダイ70と同じ曲率に形成した延設部73aを設けたことにより、エンボッシング・シリンダ29のくわえ爪装置によってくわえられ搬送されるカートン・ブランクの印刷されたシートが、ボルト75や鍔49の長孔49bに引っ掛かることを規制できるため、カートン・ブランクの印刷されたシートに傷が付いたり、印刷擦れが発生したりするようなことを規制することができる。

【0081】

また、延設部73aによってカートン・ブランクの印刷されたシートが対接するエンボッシング・シリンダ29の周面における有効面が拡がるから、エンボッシング・シリンダ29のプレート・ダイ70とカウンター・シリンダのプレート・ダイ(いずれも図示せず)とによってカートン・ブランクの印刷されたシートにエンボス加工を施す際に、カートン・ブランクの印刷されたシートにしわが発生するのを規制することもできる。

【0082】

なお、第4の実施の形態において、第2突設片73の挿通溝73dを延設部73a、、折曲部73b、折り返し部73cの全てに連設するように設けたが、少なくとも折り返し部73cにボルト75を挿通させる孔と、延設部73aにレンチを差し入れる孔を設ければよい。さらに、ボルトが誤って緩んでしまっても脱落事故を招かないように工夫された形状となっている。

【符号の説明】

【0083】

1,29…エンボッシング・シリンダ(胴)、4,31…溝、5,40,70…プレート・ダイ、6,41,71…凸部(点字ドット)、7,43A,43B,43C,72…第1突設片(固定手段)、8,42A,42B,42C,73…第2突設片(保持手段)、10,45,52…マグネット・サドル、11,46…永久磁石、12a,47a…ねじ穴(固定手段、プレート・ダイ固定手段)、12,48a…スリット(保持手段)、14c,49b…長孔、15,50,51,75…ボルト(固定手段、プレート・ダイ固定手段)、17…クランプナット(固定手段)、19,55…ボルト(固定手段)、20…カートン・ブランク(被加工材)、21…シート、22A,22B,58A,58B,63A,63B…エンボス加工面、30…シェル。

【技術分野】

【0001】

本発明は、点字エンボス加工や箔転写(フォイル・スタンプ)加工に使用され、回転する胴に装着されるプレート・ダイ装着構造に関するものである。

【背景技術】

【0002】

一般に、シート状の型であるプレート・ダイを回転する胴に装着する場合は、両面粘着テープまたは永久磁石の磁力を利用することによって、プレート・ダイが胴の周面から浮き上がらないように密着させた状態を維持する必要がある。表面のほぼ全面にマグネットを埋設したマグネット・シリンダの表面に、鋼性のプレート・ダイを磁力によって装着しているものがある(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2010−5881号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上述したような従来のプレート・ダイ装着構造のように、ある程度の大きさのプレート・ダイを永久磁石の磁力を利用して胴に巻き付けて取り付ける作業および磁力に抗して胴から取り外す作業は容易ではなくオペレータの負担が大きいという問題があった。特に、点字エンボス用ダイは、その機能上および構造上から他のプレート・ダイよりも厚みが相対的に厚いため、曲げ剛性が大きくかつ外形寸法が小さいことにより、胴に装着する場合、プレート・ダイの端部が胴の周面に密着できずに浮き上がってしまい、胴の回転中にプレート・ダイが外れるおそれがある。また、一つの胴に外形寸法が比較的小さなプレート・ダイを多数装着し、これらプレート・ダイの見当調整をする場合、マグネット・シリンダによる吸着力が強いため、プレート・ダイを吸着させたままの状態で、微小の見当調整が難しいという問題もあった。

【0005】

本発明は上記した従来の問題に鑑みなされたものであり、その目的は、プレート・ダイの胴への取り付け、取り外しを容易とし、取り付けられたプレート・ダイが胴から外れないようにし、かつ微小の見当調整を容易とすることにある。

【課題を解決するための手段】

【0006】

この目的を達成するために、本発明は、磁性材によって形成され可撓性を有するプレート・ダイを胴の周面に装着するプレート・ダイの装着構造において、永久磁石が埋設されるとともに、裏面が胴の周面と同一の曲率によって円弧状に形成され、かつ表面が前記胴の周面と同心円状に円弧状に形成されたマグネット・サドルを備え、前記マグネット・サドルの円弧方向の両端部のそれぞれに、マグネット・サドルの表面に前記永久磁石の磁力によって吸着される前記プレート・ダイを着脱自在に保持し、当該プレート・ダイの端部の前記マグネット・サドルからの剥離を規制する保持手段を設け、前記マグネット・サドルを前記胴に固定するための固定手段を設けたものである。

【0007】

本発明は、前記発明において、前記保持手段の一方は、前記プレート・ダイの一端部から突設された第1突設片と、前記マグネット・サドルの円弧方向の一端部に設けられ前記第1突設片が係入されるスリットとによって構成されている。

【0008】

本発明は、前記発明において、前記保持手段の他方は、前記プレート・ダイの他端部から突設された第2突設片と、この第2突設片を前記マグネット・サドルの円弧方向の他端部に固定するためのプレート・ダイ固定手段とによって構成されている。

【0009】

本発明は、前記発明において、前記固定手段は、前記胴の胴軸方向および円周方向に位置調整された前記マグネット・サドルを固定可能である。

【0010】

本発明は、前記発明のいずれか一つの発明において、前記第2突設片は、前記プレート・ダイの曲率と同じ曲率の延設部とこの延設部からプレート・ダイの裏面側に向かって折り曲げられた折曲部とこの折曲部からプレート・ダイ側に向かって折り返えされた折り返し部とによって断面がL字状に形成され、前記折り返し部を前記プレート・ダイ固定手段によって前記マグネット・サドルの円弧方向の他端部に固定したものである。

【発明の効果】

【0011】

本発明によれば、胴の回転中にプレート・ダイがずれたり、胴の周面から浮き上がったり、胴から外れたりするようなことがない。また、プレート・ダイをマグネット・サドルに装着したままの状態で、胴の別の部位に配置換えすることができるため、プレート・ダイの取り付け、取り外しが容易になるとともに、新たにダイを製作することなく同じプレート・ダイを使用して配置を換えることで繰り返し使用でき、より短時間で、より安価なプレート・ダイの装着構造を提供することができる。また、マグネット・サドルを取り外さなくても、胴からプレート・ダイだけを取り外したり、取り付けたりすることができるため、一旦取り付けたマグネット・サドルの位置調整が不要になるから、プレート・ダイの交換が容易かつ短時間で行える。さらに、胴にプレート・ダイを装着することで、製函機でのインライン処理よりも稼動速度が速くかつ安価である印刷機でのインライン処理が可能になるため生産性が向上する。

【0012】

前記発明のうちの一つの発明によれば、固定手段による固定を解除することにより、マグネット・サドルの胴の胴軸方向および円周方向への見当調整ができるので、プレート・ダイの微小の見当調整が容易になる。

【0013】

前記発明のうちの一つの発明によれば、プレート・ダイの第2突設片にプレート・ダイの曲率と同じ曲率の延設部を設けたことにより、プレート・ダイをマグネット・サドルに固定するためのプレート・ダイ固定手段に搬送される被加工物が接触するようなことがない。このため、被加工物に傷が付いたり、印刷擦れが発生したりするようなことがない。また、延設部によって被加工物が対接する胴の有効面が拡がるため、被加工物に加工を施す際に被加工物にしわやこすれ傷が発生するようなことがない。

【図面の簡単な説明】

【0014】

【図1】本発明の第1の実施の形態に係るプレート・ダイ装着構造を示す斜視図である。

【図2】本発明の第1の実施の形態に係るプレート・ダイ装着構造を拡大して示す斜視図である。

【図3】本発明の第1の実施の形態に係るプレート・ダイとマグネット・サドルとを分解して示す斜視図である。

【図4】本発明の第1の実施の形態に係るプレート・ダイをマグネット・サドルに固定した状態を示す斜視図である。

【図5】本発明の第1の実施の形態に係るプレート・ダイ装着構造の要部を示す正面図である。

【図6】図5におけるVI-VI 線断面図である。

【図7】本発明の第1の実施の形態における印刷レイアウトを示す平面図である。

【図8】本発明の第2の実施の形態に係るプレート・ダイ装着構造を示し、同図(A)はシェルの斜視図、同図(B)はシェルを装着した状態を示すエンボッシング・シリンダの斜視図、同図(C)はプレート・ダイを装着した状態のエンボッシング・シリンダ1の斜視図である。

【図9】本発明の第2の実施の形態に係るプレート・ダイをエンボッシング・シリンダに装着した状態を拡大して示す斜視図である。

【図10】同図(A)は本発明の第2の実施の形態に係るプレート・ダイとマグネット・サドルとを分解して示す斜視図、同図(B)はプレート・ダイをマグネット・サドルに固定した状態を示す斜視図である。

【図11】図10(B)におけるXI-XI 線断面図である。

【図12】本発明の第2の実施の形態において、プレート・ダイをマグネット・サドルに固定する構造の変形例を示す斜視図である。

【図13】本発明の第2の実施の形態における印刷レイアウトを示す平面図である。

【図14】本発明の第3の実施の形態に係るプレート・ダイ装着構造を示す斜視図であって、同図(A)はゴムシートを装着する以前の状態を示し、同図(B)はゴムシートを装着した状態を示す。

【図15】本発明の第3の実施の形態における印刷レイアウトを示す平面図である。

【図16】本発明の第4の実施の形態に係るプレート・ダイ装着構造を示す斜視図である。

【図17】同図(A)は本発明の第4の実施の形態に係るプレート・ダイの斜視図、同図(B)はプレート・ダイをマグネット・サドルに固定した状態を示す斜視図である。

【図18】本発明の第4の実施の形態に係るプレート・ダイ装着構造の要部を示す正面図である。

【図19】本発明の第4の実施の形態に係るプレート・ダイ装着構造の要部を示す斜視図である。

【発明を実施するための形態】

【0015】

以下、本発明の実施の形態を図1〜図19に基づいて説明する。

〔実施の形態1〕

【0016】

先ず、図1〜図7を用いて、本発明の第1の実施の形態について説明する。図1に全体を符号1で示す胴としてのエンボッシング・シリンダは、胴本体2とこの胴本体2の両端部に突設された端軸3,3とからなり、胴本体2の周面の一部に胴軸方向全体に延在する切欠き内には、被加工材であるカートン・ブランクが印刷されたシートをくわえて搬送するくわえ爪装置(いずれも図示せず)が備えられている。

【0017】

このエンボッシング・シリンダ1は、枚葉式印刷機や枚葉式紙工機等のフレームに回転自在に支持され、周面に装着される後述するプレート・ダイ5と、エンボッシング・シリンダ1に対接されるカウンタ・シリンダの周面に装着されたプレート・ダイ(いずれも図示せず)とによって、エンボッシング・シリンダ1とカウンタ・シリンダとの間を通過するカートン・ブランクが印刷されたシートにエンボス加工が施される。

【0018】

このエンボッシング・シリンダ1の胴本体2の周面には、胴軸方向全体に延在し両端に開口4aを有する多数の溝4が、エンボッシング・シリンダ1の円周方向に等間隔おいて互いに平行に設けられている。この溝4は蟻溝状に形成され、図6に示すように断面が凸状を呈している。

【0019】

図3において、5は点字エンボス加工用の磁性材である鋼製のプレート・ダイであって、可撓性を有する扁平な長方形で長辺方向(図3中上下方向)に向かって、後述するマグネット・サドル10の表面10bの曲率と同一の曲率によって円弧状に湾曲形成されており、表面にカートン・ブランクが印刷されたシートに刻印する点字に対応する多数の凸部6が設けられている。

【0020】

このプレート・ダイ5の円弧方向の一端部(矢印A方向側端部)には、プレート・ダイ5の裏面側に向かって当該プレート・ダイ5とのなす角度が鈍角となるように折曲形成された保持手段としての第1突設片7が矢印A方向に向かって突設されている。また、プレート・ダイ5の第1突設片7に対する他端部(矢印B方向側端部)には、プレート・ダイ5の裏面側に向かって当該プレート・ダイ5とのなす角度が鈍角となるように折曲形成された保持手段としての第2突設片8が矢印B方向に向かって突設されており、この第2突設片8には長孔8aが設けられている。

【0021】

10は多数の永久磁石11が五列に並設されるように埋設されたマグネット・サドルであって、全体が扁平な直方体に形成されており、図6に示すように側面視において、裏面10aがエンボッシング・シリンダ1の周面と同一の曲率によって円弧状に湾曲形成され、かつ表面10bがエンボッシング・シリンダ1の周面と同心円状となるように円弧状に湾曲形成されている。

【0022】

このマグネット・サドル10の円弧方向(矢印A−B方向)の一端部(矢印A方向側端部)には、図3に示すようにプレート・ダイ5の第1突設片7が係入されてマグネット・サドル10からの剥離を規制する保持手段としてのスリット12が形成されている。また、マグネット・サドル10の円弧方向の他端部(矢印B方向側端部)には、プレート・ダイ5の第2突設片8が対接される対接面13が形成され、この対接面13にはプレート・ダイ固定手段であるねじ穴13aが設けられている。

【0023】

さらに、マグネット・サドル10の円弧方向と直交する方向の両端部(図3中左右方向)には、鍔14,14が突設されており、この鍔14の裏面14aはエンボッシング・シリンダ1の周面と同一の曲率によって円弧状に湾曲形成され、マグネット・サドル10の裏面10aと同一面をなしている。

【0024】

この鍔14の表面14bは、マグネット・サドル10の表面10bから高さ方向において退避した低い位置に位置付けられている。また、この鍔14の円弧方向の両端部には、円弧方向に長軸を有する長孔14cが設けられている。

【0025】

このような構成において、プレート・ダイ5をマグネット・サドル10に固定するには、図4に示すようにプレート・ダイ5の第1突設片7をマグネット・サドル10のスリット12内に係入させる。次いで、プレート・ダイ5の全体をマグネット・サドル10の表面10bに対接させ、プレート・ダイ5を永久磁石11の磁力によってマグネット・サドル10の表面10bに吸着させるとともに、第2突設片8を対接面13に対接させる。

【0026】

この状態で、プレート・ダイ固定手段であるボルト15を第2突設片8の長孔8aに挿通させ、ねじ穴13aに螺合させることにより、プレート・ダイ5がマグネット・サドル10の表面10bに密着して固定される。

【0027】

次に、このようにマグネット・サドル10に固定されたプレート・ダイ5をエンボッシング・シリンダ1の周面に装着するには、予め、プレート・ダイ5の装着位置に対応した溝4を選択し、図6に示すように選択した溝4の開口4aからクランプナット17を挿入しておく。

【0028】

次いで、マグネット・サドル10の長孔14cに止め具18を介して六角穴付きボルト19を挿通させ、六角穴付きボルト19をクランプナット17に螺合させることにより、マグネット・サドル10を介してプレート・ダイ5がエンボッシング・シリンダ1の周面に装着される。このように、エンボッシング・シリンダ1の周面に装着されたマグネット・サドル10の長孔14cの長軸と、エンボッシング・シリンダ1の溝4の延在方向とは直交している。

【0029】

順次、必要数のプレート・ダイ5を、図7に示す印刷レイアウトに対応させて、エンボッシング・シリンダ1の周面の所定位置に装着する。すなわち、この第1の実施の形態における印刷レイアウトでは、一枚のシート21に、十二個のカートン・ブランク20がシート21の幅方向に四個を一列として、天地方向に三列配置されている。

【0030】

また、この例では、一つのカートン・ブランク20には、二つのエンボス加工面22A,22Bを備えている。したがって、この印刷レイアウトに対応させて、エンボッシング・シリンダ1の周面には、図1に示すように一つのカートン・ブランク20の二つのエンボス加工面22A,22Bに対応して二つのプレート・ダイ5,5を一組のセット5Aとして、胴軸方向に四組のセット5Aが一列に並設され、この四組のセット5Aが円周方向に三列装着されている。

【0031】

ここで、エンボッシング・シリンダ1の周面に装着されたプレート・ダイ5の見当調整をする場合は、ボルト19の締め付けを弛め、マグネット・サドル10を長孔14cに沿ってエンボッシング・シリンダ1の円周方向に移動させて調整するとともに、マグネット・サドル10を溝4に沿ってエンボッシング・シリンダ1の胴軸方向に移動させて調整する。

【0032】

このように、マグネット・サドル10を移動させて見当調整を行うことができるから、従来のようにプレート・ダイがマグネット・シリンダに吸着されている場合と比較して、プレート・ダイの微小の見当調整が容易になる。

【0033】

また、プレート・ダイ5をマグネット・サドル10に装着するのに、永久磁石11の磁力だけでなく、第1突設片7をマグネット・サドル10のスリット12内に係入させて保持するとともに、第2突設片8をマグネット・サドルの対接面13にねじ止めして固定している。

【0034】

このため、仮に、プレート・ダイ5の曲げ剛性が大きいため永久磁石11の磁力だけではマグネット・サドル10の周面に対して密着が不充分であっても、エンボッシング・シリンダ1の回転中にプレート・ダイ5がずれたり、マグネット・サドル10の周面から浮き上がったり、マグネット・サドル10から外れたりするようなことがない。

【0035】

また、プレート・ダイ5をマグネット・サドル10に装着したままの状態で、ボルト19による締結を解除し、マグネット・サドル10ごとエンボッシング・シリンダ1の別の部位に配置換えすることができる。

【0036】

このため、プレート・ダイ5の煩雑な取り付け、取り外しが不要になるとともに、従来のプレート・ダイのように新たに一体形成されてシート1枚のレイアウトに対応した一枚のプレート・ダイを製作することなく、同じプレート・ダイを使用して配置を換えることで繰り返し使用でき、より短時間で、より安価なプレート・ダイの装着構造を提供することができる。

【0037】

また、マグネット・サドル10をエンボッシング・シリンダ1の周面から取り外さなくても、マグネット・サドル10からプレート・ダイ5だけを取り外したり、取り付けたりすることができる。

【0038】

このため、一旦取り付けたマグネット・サドル10の位置調整が不要になるから、プレート・ダイ5の交換が容易かつ短時間で行える。さらに、回転するエンボッシング・シリンダ1にプレート・ダイ5を装着することで、今までエンボス加工のインライン処理が行われていた製函機よりも稼動速度が速くかつ安価である印刷機でのインライン処理が可能になるため生産性が向上する。

〔実施の形態2〕

【0039】

次に、図8〜図13を用いて、本発明の第2の実施の形態について説明する。この第2の実施の形態が上述した第1の実施の形態と異なる点は、エンボッシング・シリンダ29の周面に溝を設けるのではなく、エンボッシング・シリンダ1の周面に装着するシェル30に溝31を設けた点と、溝31が胴軸方向ではなく、円周方向に延在している点にある。

【0040】

シェル30は、図8(A)に示すように周部の一部が軸線方向に一定の幅で切り欠かれた切欠部30aを有する略円筒状に形成されており、両端部に開口31aを有する多数の溝31が軸線方向に等間隔おいて互いに平行に円周方向に延在するように設けられている。

【0041】

このシェル30には半径方向に向かって多数の貫通孔32が設けられており、同図(B)に示すように貫通孔32を挿通させたボルト33により、シェル30はエンボッシング・シリンダ29の胴本体の周面に巻かれるように装着される。34はシートをくわえるくわえ爪装置であって、シェル30の切欠部30aに臨んでいる。

【0042】

図10において、40は点字エンボス加工用の磁性材である鋼製のプレート・ダイであって、可撓性を有する扁平な長方形で短辺方向(矢印A−B方向)に向かって、後述するマグネット・サドル45の表面と同一の曲率によって円弧状に湾曲形成されており、表面にカートン・ブランクが印刷されたシートに刻印を施す点字に対応する多数の凸部41が設けられている。

【0043】

このプレート・ダイ40の円弧方向の一端部(矢印A方向側端部)には、プレート・ダイ40の裏面側に向かって当該プレート・ダイ40とのなす角度が鈍角となるように折曲形成された保持手段としての第1突設片43A,43B,43Cが突設されており、これら第1突設片43A,43B,43Cのそれぞれには長孔43aが設けられている。

【0044】

また、プレート・ダイ40の第1突設片43A,43B,43Cの他端部(矢印B方向側端部)には、プレート・ダイ40の裏面側に向かって当該プレート・ダイ40とのなす角度が鈍角となるように折曲形成された保持手段としての第2突設片42A,42B,42Cが突設されており、これら第2突設片42A,42B,42Cのそれぞれには長孔42aが設けられている。

【0045】

45は多数の永久磁石46が二列に並設されるように埋設されたマグネット・サドルであって、全体が扁平な直方体に形成されており、図11に示すように側面視において、裏面45aがシェル30の周面と同一の曲率によって円弧状に湾曲形成され、かつ表面45bがシェル30の周面と同心円状となるように円弧状に湾曲形成されている。

【0046】

このマグネット・サドル45の円弧方向(矢印A−B方向)の一端部(矢印A方向側端部)には、図10に示すようにプレート・ダイ40の第1突設片43A,43B,43Cが係入されて保持される各スリット48aが形成されたブロック48A,48B,48Cが設けられている。

【0047】

また、マグネット・サドル45の円弧方向の他端部(矢印B方向側端部)には、プレート・ダイ40の第2突設片42A,42B,42Cが対接される各対接面47aが形成された三つのブロック47A,47B,47Cが設けられている。このブロック47A,47B,47Cの各対接面47aにはプレート・ダイ固定手段であるねじ穴47bが設けられている。

【0048】

さらに、マグネット・サドル40の円弧方向の両端部のそれぞれには、各ブロック47A,47B,47C間および各ブロック48A,48B,48C間に位置する一対の鍔49,49が突設されている。これら鍔49の表面49aは、マグネット・サドル40の表面40bから高さ方向において退避した低い位置に位置付けられている。また、これら鍔49には、円弧方向と直交する方向に長軸を有する長孔49bが設けられている。

【0049】

このような構成において、プレート・ダイ40をマグネット・サドル45に固定するには、プレート・ダイ40の各第1突設片43A,43B,43Cをマグネット・サドル45のスリット48aのそれぞれに係入させる。

【0050】

次いで、プレート・ダイ40全体をマグネット・サドル45の表面45bに対接させ、プレート・ダイ40を永久磁石46の磁力によってマグネット・サドル45の表面45bに吸着させるとともに、各第2突設片42A,42B,42Cをブロック47A,47B,47Cの各対接面47aに対接させる。

【0051】

この状態で、プレート・ダイ固定手段であるボルト50を各第2突設片42A,42B,42Cの長孔42aを挿通させ、ブロック47A,47B,47Cの各ねじ穴47bに螺合させることにより、プレート・ダイ40がマグネット・サドル45の表面45bに密着して固定される。

【0052】

次に、このようにマグネット・サドル45に固定されたプレート・ダイ40をシェル30を介してエンボッシング・シリンダ29の周面に装着するには、予め、プレート・ダイ40の装着位置に対応した溝31を選択し、選択した溝31の開口31aからクランプナットを挿入しておく。

【0053】

次いで、マグネット・サドル45の長孔49bに六角穴付きボルト55を挿通させ、六角穴付きボルト55をクランプナットに螺合させることにより、図9に示すようにシェル30およびマグネット・サドル45を介してプレート・ダイ40がエンボッシング・シリンダ29の周面に装着される。このように、エンボッシング・シリンダ29の周面に装着されたマグネット・サドル45の長孔49aの長軸と、シェル30の溝31の延在方向とは直交している。

【0054】

順次、必要数のプレート・ダイ40を、図13に示す印刷レイアウトに対応させて、エンボッシング・シリンダ29の周面の所定位置に装着する。すなわち、この第2の実施の形態における印刷レイアウトでは、一枚のシート56に、十二個のカートン・ブランク57がシート56の幅方向に四個を一列として、天地方向に三列配置されている。

【0055】

また、この例では一つのカートン・ブランク57には、二つのエンボス加工面58A,58Bを備えている。したがって、この印刷レイアウトに対応させて、エンボッシング・シリンダ29の周面には、図8(C)に示すように一つのカートン・ブランク57の二つのエンボス加工面58A,58Bに対応して二つのプレート・ダイ40,40を一組のセット40Aとして、胴軸方向に四組のセット40Aが一列に並設され、この四組のセット40Aが円周方向に三列(二列は図示せず)装着されている。

【0056】

ここで、エンボッシング・シリンダ29の周面に装着されたプレート・ダイ40の見当調整する場合は、ボルト55の締め付けを弛め、マグネット・サドル45を長孔49bに沿ってエンボッシング・シリンダ29の胴軸方向に移動させて調整するとともに、マグネット・サドル45を溝31に沿ってエンボッシング・シリンダ29の円周方向に移動させて調整する。

【0057】

このように、マグネット・サドル45を移動させて見当調整を行うことができるから、従来のようにプレート・ダイがマグネット・シリンダに吸着されている場合と比較して、プレート・ダイ40の微小の見当調整が容易になる。

【0058】

また、プレート・ダイ40をマグネット・サドル45に装着するのに、永久磁石46の磁力だけでなく、各第1突設片43A,43B,43Cをマグネット・サドル45の各スリット43a内に係入させて保持するとともに、各第2突設片42A,42B,42Cをマグネット・サドル45の各対接面47A,47B,47Cにねじ止めして固定している。

【0059】

このため、仮に、プレート・ダイ40の曲げ剛性が大きいため永久磁石46の磁力だけではマグネット・サドル45の周面に対して密着が不充分であっても、エンボッシング・シリンダ29の回転中にプレート・ダイ40がずれたり、マグネット・サドル45の周面から浮き上がったり、マグネット・サドル45から外れたりするようなことがない。

【0060】

また、プレート・ダイ40をマグネット・サドル45に装着したままの状態で、ボルト55による締結を解除し、マグネット・サドル45ごとエンボッシング・シリンダ29の別の部位に配置換えすることができる。

【0061】

このため、プレート・ダイ40の取り付け、取り外しが容易になるとともに、従来のプレート・ダイのように新たに一体形成されてシート1枚のレイアウトに対応した一枚のプレート・ダイを製作することなく同じプレート・ダイを使用して配置を換えることで繰り返し使用でき、より短時間で、より安価なプレート・ダイの装着構造を提供することができる。

【0062】

また、マグネット・サドル45をシェル30の周面から取り外さなくても、マグネット・サドル45からプレート・ダイ40だけを取り外したり、取り付けたりすることができる。

【0063】

このため、一旦取り付けたマグネット・サドル45の位置調整が不要になるから、プレート・ダイ40の交換が容易かつ短時間で行える。さらに、回転するエンボッシング・シリンダ29にプレート・ダイ40を装着することで、今までエンボス加工のインライン処理が行われていた製函機よりも稼動速度が速くかつ安価である印刷機でのインライン処理が可能になるため生産性が向上する。

【0064】

また、シェル30を介してエンボッシング・シリンダ29の周面にプレート・ダイ5を装着したことにより、エンボッシング・シリンダ29の周面に直接溝31を形成するよりも安価になる。

【0065】

また、カートン・ブランク57の大きさやレイアウトの変更等に対して胴軸方向に延在する溝が都合がよい場合には、エンボッシング・シリンダ29を交換する必要はなく、シェル30のみを所望の溝方向のシェルに交換すれば対応できるので製造コストを低減することができる。

【0066】

図12は第2の実施の形態におけるマグネット・サドルに対するプレート・ダイの固定構造の変形例を示すものである。この変形例では、マグネット・サドル52の円弧方向の一端部(矢印A方向側端部)に、プレート・ダイ40の各第1突設片43A,43B,43Cが対接する各対接面(図示せず)を設け、プレート・ダイ固定手段であるボルト51によって各第1突設片43A,43B,43Cを各対接面に取り付けるようにしたものである。

〔実施の形態3〕

【0067】

次に、図14および図15を用いて、本発明の第3の実施の形態について説明する。図14(A)に示す第3の実施の形態が、図8(C)で説明した第2の実施の形態と異なる点は、エンボッシング・シリンダ29の周面に装着されるプレート・ダイが点字用のプレート・ダイ40だけでなく、画像用のエンボッシング・ダイ60が装着されている点にある。画像用エンボッシング・ダイは、金属製のブロックから形成したブロック・ダイでもよいし、樹脂プレートを利用したプレート・ダイでもよい。

【0068】

したがって、一つのカートン・ブランク57には、図15に示すようにプレート・ダイ40によってエンボス加工される点字加工面63Aと、画像エンボス用ダイ60によってエンボス加工される画像浮出し面63Bとの互いに異なる加工面を備える。

【0069】

また、上述した第1および第2の実施の形態においては、図14(A)に示すように、エンボッシング・シリンダ29の胴軸方向において、隣接するプレート・ダイ40,40間および隣接する画像エンボス用ダイ60,60間に、エンボッシング・シリンダ29の円周方向に延在するように、プレート・ダイ40およびエンボッシング・ダイ60の表面より高さが低いリング状の凹部64が形成される。

【0070】

この第3の実施の形態では、同図(B)に示すようにこの凹部64に粘着テープを介して、プレート・ダイ40およびエンボッシング・ダイ60の表面と同じ高さを有するゴムテープ65が巻かれ装着されている。

【0071】

このように、エンボッシング・シリンダ29の周面にプレート・ダイ40およびエンボッシング・ダイ60の表面より低い凹部を極力低減することにより、シリンダのくわえ爪にくわえられ搬送されるシートの凹部64への引っ掛かりを規制することができるから、シート表面への傷付きや印刷擦れの発生を規制することができる。

【0072】

また、凹部64を低減することにより、カートン・ブランクの印刷されたシートが対接するエンボッシング・シリンダ1の有効面が拡がるから、エンボッシング・シリンダ1とこれに対接するカウンター・シリンダ(図示せず)とでカートン・ブランクの印刷されたシートに加工を施す際にカートン・ブランクの印刷されたシートにしわが発生するのを規制することができる。

〔実施の形態4〕

【0073】

次に、図16〜図19を用いて、本発明の第4の実施の形態について説明する。この第4の実施の形態が上述した第3の実施の形態と異なる点は、プレート・ダイ70のエンボッシング・シリンダ29の周面への固定構造にある。

【0074】

プレート・ダイ70は、図17に示すように表面に凸部71が形成され、エンボッシング・シリンダ29の周面に装着されるマグネット・サドル45の表面45bと同じ曲率によって湾曲形成されている。このプレート・ダイ70の矢印A方向側端部には、矢印A方向に向かって突設された三つの第1突設片72がプレート・ダイ70の裏面側に向かって当該プレート・ダイ70とのなす角度が鈍角となるように折曲形成されている。

【0075】

また、プレート・ダイ70の矢印B方向側端部には、矢印B方向に向かって三つの第2突設片73が突設されている。この第2突設片73は、プレート・ダイ70と同じ曲率によって矢印B方向へ向かって延設された延設部73aと、この延設部73aからプレート・ダイ70の裏面側に向かって直角に折り曲げられた折曲部73bと、この折曲部73bからプレート・ダイ70側に向かって鋭角状に折り返された折り返し部73cとによって、全体が側面視において略L字状に形成されている。また、この第2突設片73は幅方向の中央部に形成された挿通溝73dによって、基端部から自由端部に向かって二股状に形成されている。

【0076】

このような構成において、プレート・ダイ70をマグネット・サドル45に固定するには、図17(B)〜図19に示すように、プレート・ダイ70の各第1突設片72をマグネット・サドル45の各スリット48aに係入させる。

【0077】

次いで、プレート・ダイ70全体をマグネット・サドル45の表面45bに対接させ、プレート・ダイ70を永久磁石46の磁力によってマグネット・サドル45の表面45bに吸着させるとともに、各第2突設片73の折り返し部73cをブロック47A,47B,47Cの各対接面47aに対接させる。

【0078】

この状態で、プレート・ダイ固定手段であるボルト75を、各折り返し部73b間の挿通溝73dから各対接面47A,47B,47Cのねじ穴47bに対応させ、各延設部73a間の挿通溝73dから差し入れた六角レンチ(図示せず)でボルト75をねじ穴47bに螺合させることにより、プレート・ダイ70がマグネット・サドル45の表面45bに密着して固定される。

【0079】

次に、このようにマグネット・サドル45に固定されたプレート・ダイ70をシェル30を介してエンボッシング・シリンダ29の周面に装着するには、上述した第2の実施の形態と同様に、マグネット・サドル45の長孔49bに挿通させた六角穴付きボルト55を予めシェル30の溝31内に挿入しておいたクランプナット17に螺合させることにより、図16に示すようにシェル30およびマグネット・サドル45を介してプレート・ダイ70がエンボッシング・シリンダ29の周面に装着される。

【0080】

このように、第2突設片73に、プレート・ダイ70と同じ曲率に形成した延設部73aを設けたことにより、エンボッシング・シリンダ29のくわえ爪装置によってくわえられ搬送されるカートン・ブランクの印刷されたシートが、ボルト75や鍔49の長孔49bに引っ掛かることを規制できるため、カートン・ブランクの印刷されたシートに傷が付いたり、印刷擦れが発生したりするようなことを規制することができる。

【0081】

また、延設部73aによってカートン・ブランクの印刷されたシートが対接するエンボッシング・シリンダ29の周面における有効面が拡がるから、エンボッシング・シリンダ29のプレート・ダイ70とカウンター・シリンダのプレート・ダイ(いずれも図示せず)とによってカートン・ブランクの印刷されたシートにエンボス加工を施す際に、カートン・ブランクの印刷されたシートにしわが発生するのを規制することもできる。

【0082】

なお、第4の実施の形態において、第2突設片73の挿通溝73dを延設部73a、、折曲部73b、折り返し部73cの全てに連設するように設けたが、少なくとも折り返し部73cにボルト75を挿通させる孔と、延設部73aにレンチを差し入れる孔を設ければよい。さらに、ボルトが誤って緩んでしまっても脱落事故を招かないように工夫された形状となっている。

【符号の説明】

【0083】

1,29…エンボッシング・シリンダ(胴)、4,31…溝、5,40,70…プレート・ダイ、6,41,71…凸部(点字ドット)、7,43A,43B,43C,72…第1突設片(固定手段)、8,42A,42B,42C,73…第2突設片(保持手段)、10,45,52…マグネット・サドル、11,46…永久磁石、12a,47a…ねじ穴(固定手段、プレート・ダイ固定手段)、12,48a…スリット(保持手段)、14c,49b…長孔、15,50,51,75…ボルト(固定手段、プレート・ダイ固定手段)、17…クランプナット(固定手段)、19,55…ボルト(固定手段)、20…カートン・ブランク(被加工材)、21…シート、22A,22B,58A,58B,63A,63B…エンボス加工面、30…シェル。

【特許請求の範囲】

【請求項1】

磁性材によって形成され可撓性を有するプレート・ダイを胴の周面に装着するプレート・ダイの装着構造において、

永久磁石が埋設されるとともに、裏面が胴の周面と同一の曲率によって円弧状に形成され、かつ表面が前記胴の周面と同心円状に円弧状に形成されたマグネット・サドルを備え、

前記マグネット・サドルの円弧方向の両端部のそれぞれに、マグネット・サドルの表面に前記永久磁石の磁力によって吸着される前記プレート・ダイを着脱自在に保持し、当該プレート・ダイの端部の前記マグネット・サドルからの剥離を規制する保持手段を設け、

前記マグネット・サドルを前記胴に固定するための固定手段を設けた

ことを特徴とするプレート・ダイ装着構造。

【請求項2】

前記保持手段の一方は、前記プレート・ダイの一端部から突設された第1突設片と、前記マグネット・サドルの円弧方向の一端部に設けられ前記第1突設片が係入されるスリットとによって構成されている

ことを特徴とする請求項1記載のプレート・ダイ装着構造。

【請求項3】

前記保持手段の他方は、前記プレート・ダイの他端部から突設された第2突設片と、この第2突設片を前記マグネット・サドルの円弧方向の他端部に固定するためのプレート・ダイ固定手段とによって構成されている

ことを特徴とする請求項1記載のプレート・ダイ装着構造。

【請求項4】

前記固定手段は、前記胴の胴軸方向および円周方向に位置調整された前記マグネット・サドルを固定可能である

ことを特徴とする請求項1記載のプレート・ダイ装着構造。

【請求項5】

前記第2突設片は、前記プレート・ダイの曲率と同じ曲率の延設部とこの延設部からプレート・ダイの裏面側に向かって折り曲げられた折曲部とこの折曲部からプレート・ダイ側に向かって折り返えされた折り返し部とによって断面がL字状に形成され、

前記折り返し部を前記プレート・ダイ固定手段によって前記マグネット・サドルの円弧方向の他端部に固定した

ことを特徴とする請求項3記載のプレート・ダイ装着構造。

【請求項1】

磁性材によって形成され可撓性を有するプレート・ダイを胴の周面に装着するプレート・ダイの装着構造において、

永久磁石が埋設されるとともに、裏面が胴の周面と同一の曲率によって円弧状に形成され、かつ表面が前記胴の周面と同心円状に円弧状に形成されたマグネット・サドルを備え、

前記マグネット・サドルの円弧方向の両端部のそれぞれに、マグネット・サドルの表面に前記永久磁石の磁力によって吸着される前記プレート・ダイを着脱自在に保持し、当該プレート・ダイの端部の前記マグネット・サドルからの剥離を規制する保持手段を設け、

前記マグネット・サドルを前記胴に固定するための固定手段を設けた

ことを特徴とするプレート・ダイ装着構造。

【請求項2】

前記保持手段の一方は、前記プレート・ダイの一端部から突設された第1突設片と、前記マグネット・サドルの円弧方向の一端部に設けられ前記第1突設片が係入されるスリットとによって構成されている

ことを特徴とする請求項1記載のプレート・ダイ装着構造。

【請求項3】

前記保持手段の他方は、前記プレート・ダイの他端部から突設された第2突設片と、この第2突設片を前記マグネット・サドルの円弧方向の他端部に固定するためのプレート・ダイ固定手段とによって構成されている

ことを特徴とする請求項1記載のプレート・ダイ装着構造。

【請求項4】

前記固定手段は、前記胴の胴軸方向および円周方向に位置調整された前記マグネット・サドルを固定可能である

ことを特徴とする請求項1記載のプレート・ダイ装着構造。

【請求項5】

前記第2突設片は、前記プレート・ダイの曲率と同じ曲率の延設部とこの延設部からプレート・ダイの裏面側に向かって折り曲げられた折曲部とこの折曲部からプレート・ダイ側に向かって折り返えされた折り返し部とによって断面がL字状に形成され、

前記折り返し部を前記プレート・ダイ固定手段によって前記マグネット・サドルの円弧方向の他端部に固定した

ことを特徴とする請求項3記載のプレート・ダイ装着構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【公開番号】特開2012−245773(P2012−245773A)

【公開日】平成24年12月13日(2012.12.13)

【国際特許分類】

【出願番号】特願2011−121900(P2011−121900)

【出願日】平成23年5月31日(2011.5.31)

【出願人】(000184735)株式会社小森コーポレーション (403)

【Fターム(参考)】

【公開日】平成24年12月13日(2012.12.13)

【国際特許分類】

【出願日】平成23年5月31日(2011.5.31)

【出願人】(000184735)株式会社小森コーポレーション (403)

【Fターム(参考)】

[ Back to top ]