プレート処理

一連の連結した金属プレートを処理する方法であって、ここで各プレート(9)が隣接エッジ(8)に沿って、隣接プレートに接続されており、前記方法は、第1の扇子折りプレートスタック(1)として前記一連のプレートを供すること、前記スタックから順に前記プレートを引き出すこと、1つ以上の前記プレートに表面処理を施すこと、および前記プレートを逆の順番に重ね、第2の扇子折りプレートスタック(5)を形成することからなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば、燃料電池の電極プレートの製造に用いられる金属プレートの処理に関する。

【背景技術】

【0002】

燃料電池用、すなわちアノードまたはカソード・プレートの形態の電極またはセパレータ・プレートは、汚染物質を回避または取り除くための厳しい条件を満たす必要があり、概して、プレートが燃料電池スタックに組み込まれる前に行われるべき一連のさまざまな処理段階を必要とする。さまざまなタイプのコーティングおよびその他の表面処理が必要とされるであろうが、これは、例えば蒸着法またはイオンデポジション法において、密閉室内で行われる必要があるであろう。コーティングの非付着の危険を防止するために、コーティングされるプレートの表面にはまず、グリースまたはオイルなどの有機汚染物質があってはならない。しかしながら、プレートに表面形状を付与するために用いられる先立つスタンピング作業は、一般にはクリーンな工程とは考えられないものであって、大きな相互汚染のリスクをもたらす。板金ロールの形態を採ることがある原材料もまた、クリーンとは見なされ得ない。燃料電池部品の大量生産が、そのような多数のプレートが矢継ぎ早に処理されることを要求するなら、理想的には、バッチ式工程を通して金属プレートの連続供給を可能とする解決策が必要とされる。

電極プレートに表面処理を施すための現在公知の方法は、個々のプレートを取り扱い、さまざまな表面処理をプレートに個別に施すことを含み、例えば特許文献1に開示されるように、プレス後のプレートは不動態化液で処理され、これに洗浄および乾燥段階が続く。

【0003】

既存の方法の問題は、個々のプレートの自動的な取り扱いが複雑な機械装置を必要とすることである。

【0004】

さらなる問題は、とりわけ燃料電池の電極またはセパレータ・プレートに関するもので、こうしたプレートが薄く、個別に取り扱われることでダメージを負いやすいということである。

【0005】

さらなる問題は、非常にたくさんのプレートが処理される大量生産の規模において、中には生産ラインに休止を要するものもある工程間において、プレートのバッチをどのように取り扱うかである。

【0006】

さらなる問題は、表面処理用の溶液などのリソース使用をどのように最小化し、表面蒸着層などのその他の処理を施すためのエネルギ使用をどのように減らすかである。

【0007】

さらなる問題は、非常にたくさんのプレートを矢継ぎ早に取り扱うつくりの表面処理装置に必要とされるスペースをどのように最小化するかである。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】米国特許公開第2005/0241732号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明の目的は、上述の問題の1つ以上に対処することである。

【課題を解決するための手段】

【0010】

本発明によれば、一連の連結した金属プレートを処理する方法が供され、ここで各プレートは隣接エッジ沿いに隣接プレートに接続されており、前記方法は、

第1の扇子折り(fan-folded)プレートスタックとして前記一連のプレートを供すること、

前記スタックから順に前記プレートを引き出すこと、

1つ以上の前記プレートに表面処理を施すこと、および

前記プレートを逆の順番に重ね、第2の扇子折りプレートスタックを形成することを含む。

【0011】

金属プレートを扇子折りのスタックとして処理することで、個々のプレートの取り扱いに関する問題が多いに減るが、これは、プレートが移送容易なプレートバッチの形態で取り扱われるだけでよいためである。このようなバッチは、非常にコンパクトな形態の多数のプレートを含んだカートリッジの形態で供されるものとできる。

【0012】

好ましい実施の形態では、少なくとも前記第2の扇子折りスタックにおける複数の前記金属プレートが、1つ以上の燃料電池電極プレートを含む。燃料電池電極プレートの製造に適用されたとき、本発明は既存の技術に対して大きなアドバンテージを有するが、これはとりわけ、このようなタイプのプレートに必要なさまざまな異なる表面処理を施すことに関係する問題が多いに減るためである。

【0013】

工程の効率をさらに高めるために、各プレートは、規則的配列の燃料電池電極プレートを含む。

【0014】

プレートに施される表面処理は、洗浄、スタンピング、吹付け、成形、および熱処理工程のうち1つ以上からなるものとできる。

【0015】

代表的な洗浄工程においては、前記第1の扇子折りプレートスタックが、少なくとも部分的に洗浄溶剤に浸漬される。工程中に使用される溶剤の量は、個々のプレートそれぞれではなくスタックを洗浄溶剤に浸けることで最低限に抑えられる。

【0016】

各プレートは、前記プレートをつなぐ脆弱材料線に沿って隣接プレートに接続されるものとできる。一般的には「リビングヒンジ」と呼ばれるこのような接合部は、燃料電池スタックへとプレートを組み立てる前の最終段階で各プレートを分離する前に、一連の処理段階にプレートスタックを供するに十分なだけの、繰り返される折りおよび展開工程に耐えるつくりとできる。

【0017】

脆弱材料線は、一連のミシン目によってもたらされるものとできる。このタイプの折りは、例えばプレートスタックが未加工の板金リールから準備されるときのスタンピング工程中に付与されるものとできる。

【0018】

あるいは、各プレートがヒンジによって隣接プレートに接続されていてもよく、これは、処理段階が終了したら取り除かれる一時的な接合部材の形態とできる。ヒンジは、隣接プレートを互いに接合する対応する1つ以上のタブおよびスロット接続部を含むものとできる。このタイプの接合は、個々のプレートが出発材料、例えば大きな金属のシートから打ち抜かれ、これにスタックを形成するためにプレートを互いに接合する工程が続く場合に好適であろう。

【0019】

本発明の第2の側面によれば、表面処理工程用の金属プレートのカートリッジが供され、前記カートリッジは、一連の連結した金属プレートを含み、ここで各プレートは隣接エッジ沿いに隣接プレートに接続され、扇子折りスタックを形成している。

【0020】

本発明の第3の側面によれば、一連の金属プレートに表面処理を施すための装置が供され、前記装置は、

第1の扇子折り金属プレートスタックを受け取る設計の第1の受け台と、

前記金属プレートを受け台から順に引き出す設計の第1の回転移送スプール組立体と、

前記第1の扇子折りスタックから第1の移送スプールによって引き出された第2の扇子折りプレートスタックを逆の順番に受け取る設計の第2の受け台を含む。

【0021】

第1の回転移送スプール組立体は、好ましくは組立体の周囲に等間隔で配置された一連のアームを有し、間隔はスタックにおけるプレートの幅と対応している。

【0022】

前記装置は、第1の受け台から第1の移送スプールによって引き出されたプレートを受け取り、前記プレートを前記第2の受け台に移送する設計の第2の回転移送スプールを含むものであってもよい。

【0023】

添付の図面を参照して以下に本発明を例示する。

【図面の簡単な説明】

【0024】

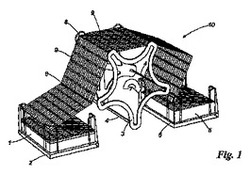

【図1】図1は、第1から第2の扇子折りスタックへと移送される一連のプレートの図式的斜視図。

【図2】図2aおよび2bは、第1のタイプのヒンジによって隣接エッジ沿いに接続された1組のプレートの斜視図。

【図3】図3aおよび3bは、第2のタイプのヒンジによって隣接エッジ沿いに接続された1組のプレートの斜視図。

【図4】図4aおよび4bは、第3のタイプのヒンジによって隣接エッジ沿いに接続された1組のプレートの斜視図。

【図5】成形プレスによってプレートスタックを処理するための組立体の斜視図。

【発明を実施するための形態】

【0025】

図1は、一連の金属プレートに表面処理を施すための装置10によって実施された、本発明による工程の図式的概観を示す。第1の扇子折りプレートスタック1は、第1の受け台2に保持される。スタック1のプレートは、例えば、組立体の周囲に等間隔で配置された一連のアーム4を有する回転移送スプール組立体3を用いて順に引き出されるもので、アーム4の間隔はスタック1におけるプレートの幅と対応している。組立体3が矢印7によって示される方向に回転すると、アーム4は隣接プレート9の隣接エッジ8とつながり、スタック1からさらにプレートを引き出す。第2の受け台6に第2の扇子折りプレートスタック5を作るために、同一または第2の同様の組立体3が一連のプレートを重ね戻すのに用いられてもよい。

【0026】

紙の扇子折りスタックの処理は、印刷、とりわけ大量のコンピュータ作成フォームの印刷で公知の方法である。一例はUS3683756に開示されており、そこでは紙の第1の扇子折りスタックがアドレスプリンタに供給され、これは紙を出力して、アドレス詳細が各シートに印刷された紙の第2の扇子折りスタックを作り出す。しかしながらこうした方法は、とりわけ、こうしたプレートが燃料電池電極プレートに用いられるときのようにスタンピングによる表面形状を有する場合には、図1に示すような金属プレートの処理に適さないものである。こうしたプレートが、プレートが永久的に歪められることなくこうしたシステムを用いて供給されることがあり得ないからである。

【0027】

図1に示した組立体10は、本発明による工程の基本バージョンを示したもので、ここでは、1つの移送スプール組立体3が、一連のプレートの山を崩しかつ逆の順番に重ね戻すのに用いられている。例えば、組立体3にプレートを第1のスタックからコンベヤシステムへと供給させることで本発明の範囲に留まりながら、コンベヤシステムからプレートを抜き出し第2の受け台6へとプレートを重ね戻すようにさらなる同様な組立体を配することで、さらなる段階を組み込むこともできる。移送スプールの使用は、山を崩す間および重ね戻す間にプレートが歪むことを防ぐ。

【0028】

第1のスタック1のプレートは、さまざまな方法、例えば、隣接プレートをつなぐタブを介して相互接続されるものとでき、タブはプレートが積み重ねられるときおよび重ね戻されるときに曲がるつくりとなっている。あるいは隣接プレートは、対応するスロットと係合するタブによって、あるいは追加の一時的ヒンジ部品を用いることで接続されてもよい。さまざまなタイプのヒンジの例が、図2a、2b、図3a、3b、および図4a、4b、に描かれている。

【0029】

図2aは、第1のタイプのヒンジ23によって、隣接エッジに沿って接続された1組のプレート21、22を示す。この実施例におけるヒンジ23は、高分子材料から形成されたヒンジ接続部材の形態の追加部材である。好ましくは、ヒンジ接続部材23は一様な断面を有し、これは部材を押し出し法によって形成されるのに好適なものとする。スロット28、29は、ヒンジ23の対向する長いエッジに沿って設けられており、この中にプレート21、22のエッジがはめ込まれる。ヒンジ23の屈曲性は、図2aに輪郭を描いた領域24の拡大図を示す図2bにより明確に示したように、2つのリビングヒンジ25、26を用いることでもたらされている。リビングヒンジ25、26は、接続部材27の両側に沿って設けられており、この組み合わせがプレート21、22の平らな折り畳みを可能とする。ヒンジ部材23の厚みはまた、例えば、プレート21、22が平らに、互いに平行に重ねられることを依然として許容しながら、プレートにフローチャンネルを形成するためのスタンピング作業の結果として、プレート21、22がプレート平面から飛び出す形状を有することを許す。したがって接続部材27の幅は、こうしたスタンピング作業後のプレート21、22の厚みと一致するように設計されてもよい。

【0030】

図3aは、第2のタイプのヒンジ33によって、隣接エッジに沿って接続された1組のプレート21、22を示す。この実施例におけるヒンジ33は、プレート21、22の隣接エッジに沿う一連のミシン目によって形成されており、これによって、プレート間の接合部が、接合部に繰り返しの折り畳みおよび展開を可能とするのに十分なだけ弱くなっている。ヒンジ33は、図3aに指示した領域34の拡大図を示す図3bにより詳しく描かれている。この第2のタイプのヒンジは、追加部材が必要ないと言う点で第1のタイプのヒンジに対してアドバンテージを有する。しかしながら、ヒンジ33は最終的には金属疲労によって弱くなり壊れるものであるため、ヒンジ33は、折り畳みおよび展開作業が無制限に行われることを許すものではない。ヒンジ33はまた、スタンピング作業の結果としての、またはプレート21、22の表面に接合された他の部材によるプレートの厚みの増加を許容しない。したがってこのタイプのヒンジは、プレートが隆起した表面形状を持たない平坦な形態である場合の作業で用いられるのに、そして少数回の折り畳みおよび展開作業で用いられるのにより適している。

【0031】

図4aは、第3のタイプのヒンジ43によって、隣接エッジに沿って接続された1組のプレート21、22を示す。この実施例におけるヒンジ43は、隣接プレート21、22の隣接エッジに沿う一連のタブと対応するスロットによって形成されている。タブはそれぞれ対応するスロットに挿入され、曲げられてインターロッキングヒンジを形成している。ヒンジ43の拡大図は、図4aに指示した領域44を示す図4bに示されている。この第3のタイプのヒンジは、無制限の折り畳みおよび展開作業が可能と言う点で第1のタイプのヒンジと似たアドバンテージを有し、かつヒンジは、スタンピング作業による、または表面上に部材を追加することによるプレートの厚みの増加を許容し、同時にヒンジが追加部材から形成される必要を回避し、これにより潜在的に複雑さとコストを減らす。しかしながら、この第3のタイプのヒンジは、第2のタイプのヒンジを形成するために必要な単純なパンチング作業よりもずっと複雑な、各組の隣接プレート間にヒンジを形成するための追加の処理段階を必要とする。

【0032】

第2のタイプのヒンジと第1のタイプのヒンジの組み合わせも可能で、例えば、第2のタイプを初期洗浄作業に用い、その後の作業へ第1のタイプのヒンジの使用が続く。これは、ある環境、例えば、洗浄作業がヒンジ部材23(図2a、2b)の耐えられないであろう高温を含むならば、必要であろう。

【0033】

典型的な扇子折りプレートスタック1は、例えば、それぞれが規則的配列の部材を含む平坦な四角いプレートからなるものとできる。各プレートに12×12列の部材があり、一連のそうしたプレートがそうしたプレート100枚を含むスタックに形成されると、別個の部材14400個を含む1つのスタックとなる。従って、この工程は、多数の部材を取り扱う効率的な方法を供する。

【0034】

山を崩し、重ね戻す工程は、スペース効率がよく、工程によって求められるであろう環境内に、例えばPVD(物理気相成長法)マグネトロンの密閉真空室内に完全に収容可能である。

【0035】

表面処理が洗浄工程である工程では、第1の(すなわち分配)スタックが、部分的または完全に洗浄液に浸漬でき、移送スプールがエアーストリッパを横切るようプレートを間欠送りする。

【0036】

扇子折りスタックは、燃料電池電極プレートの製造中に求められるであろう多くのタイプの処理に好適な共通フォーマットを提供することができる。本発明にとりわけ好適であろうタイプの処理は、マルチキャビティ射出成形のそれで、ここでは成形ツールを通って間欠送りされるときにプレート上に部材が成形される。したがって本発明はとりわけ、処理段階内および異なる工程間の両方での自動取り扱いに好適である。

【0037】

本発明に基づいて扇子折りプレートのスタックを処理するための組立体の代表的な実施例が、図5に示されている。組立体50は、成形プレス51の両側に配された第1および第2の回転移送スプール3a、3bを含む。各スプール3a、3bは、上述のように図1に示した形態である。第1の受け台2内の第1のスタック1からプレートが引き出され、第1のスプール3aを横切り、対向するプラテン52間で成形プレス51を通り抜け、第2の受け台6内に第2のスタック5として折り畳まれる前に第2のスプール3bを横切る。各受け台2、6は、新たなプレートスタックが導入およびプレス51を通って供給できるように、組立体50から取り外し可能であってもよい。

【0038】

プレート9は、プレート9の1つ以上のエッジに沿って設けられた対応するトラクタ穴に係合する1つ以上の歯につながれたステッピングモータ53によって、順にプレス51を通される。ステッピングモータ53およびプレス51は、プレス51の作動中、プラテン52が分離し、静止状態に保たれている間にプレートが動くように作動するつくりとなっている。プレス51は、水撃ポンプ54を作動させることで働く。あるいはプレス51は、プレート9に形状をエンボスまたはパンチするスタンピングプレスとして働くつくりであってもよい。

【0039】

その他の実施例も、意図的に、添付の請求項によって定められるような本発明の範囲内にある。

【技術分野】

【0001】

本発明は、例えば、燃料電池の電極プレートの製造に用いられる金属プレートの処理に関する。

【背景技術】

【0002】

燃料電池用、すなわちアノードまたはカソード・プレートの形態の電極またはセパレータ・プレートは、汚染物質を回避または取り除くための厳しい条件を満たす必要があり、概して、プレートが燃料電池スタックに組み込まれる前に行われるべき一連のさまざまな処理段階を必要とする。さまざまなタイプのコーティングおよびその他の表面処理が必要とされるであろうが、これは、例えば蒸着法またはイオンデポジション法において、密閉室内で行われる必要があるであろう。コーティングの非付着の危険を防止するために、コーティングされるプレートの表面にはまず、グリースまたはオイルなどの有機汚染物質があってはならない。しかしながら、プレートに表面形状を付与するために用いられる先立つスタンピング作業は、一般にはクリーンな工程とは考えられないものであって、大きな相互汚染のリスクをもたらす。板金ロールの形態を採ることがある原材料もまた、クリーンとは見なされ得ない。燃料電池部品の大量生産が、そのような多数のプレートが矢継ぎ早に処理されることを要求するなら、理想的には、バッチ式工程を通して金属プレートの連続供給を可能とする解決策が必要とされる。

電極プレートに表面処理を施すための現在公知の方法は、個々のプレートを取り扱い、さまざまな表面処理をプレートに個別に施すことを含み、例えば特許文献1に開示されるように、プレス後のプレートは不動態化液で処理され、これに洗浄および乾燥段階が続く。

【0003】

既存の方法の問題は、個々のプレートの自動的な取り扱いが複雑な機械装置を必要とすることである。

【0004】

さらなる問題は、とりわけ燃料電池の電極またはセパレータ・プレートに関するもので、こうしたプレートが薄く、個別に取り扱われることでダメージを負いやすいということである。

【0005】

さらなる問題は、非常にたくさんのプレートが処理される大量生産の規模において、中には生産ラインに休止を要するものもある工程間において、プレートのバッチをどのように取り扱うかである。

【0006】

さらなる問題は、表面処理用の溶液などのリソース使用をどのように最小化し、表面蒸着層などのその他の処理を施すためのエネルギ使用をどのように減らすかである。

【0007】

さらなる問題は、非常にたくさんのプレートを矢継ぎ早に取り扱うつくりの表面処理装置に必要とされるスペースをどのように最小化するかである。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】米国特許公開第2005/0241732号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明の目的は、上述の問題の1つ以上に対処することである。

【課題を解決するための手段】

【0010】

本発明によれば、一連の連結した金属プレートを処理する方法が供され、ここで各プレートは隣接エッジ沿いに隣接プレートに接続されており、前記方法は、

第1の扇子折り(fan-folded)プレートスタックとして前記一連のプレートを供すること、

前記スタックから順に前記プレートを引き出すこと、

1つ以上の前記プレートに表面処理を施すこと、および

前記プレートを逆の順番に重ね、第2の扇子折りプレートスタックを形成することを含む。

【0011】

金属プレートを扇子折りのスタックとして処理することで、個々のプレートの取り扱いに関する問題が多いに減るが、これは、プレートが移送容易なプレートバッチの形態で取り扱われるだけでよいためである。このようなバッチは、非常にコンパクトな形態の多数のプレートを含んだカートリッジの形態で供されるものとできる。

【0012】

好ましい実施の形態では、少なくとも前記第2の扇子折りスタックにおける複数の前記金属プレートが、1つ以上の燃料電池電極プレートを含む。燃料電池電極プレートの製造に適用されたとき、本発明は既存の技術に対して大きなアドバンテージを有するが、これはとりわけ、このようなタイプのプレートに必要なさまざまな異なる表面処理を施すことに関係する問題が多いに減るためである。

【0013】

工程の効率をさらに高めるために、各プレートは、規則的配列の燃料電池電極プレートを含む。

【0014】

プレートに施される表面処理は、洗浄、スタンピング、吹付け、成形、および熱処理工程のうち1つ以上からなるものとできる。

【0015】

代表的な洗浄工程においては、前記第1の扇子折りプレートスタックが、少なくとも部分的に洗浄溶剤に浸漬される。工程中に使用される溶剤の量は、個々のプレートそれぞれではなくスタックを洗浄溶剤に浸けることで最低限に抑えられる。

【0016】

各プレートは、前記プレートをつなぐ脆弱材料線に沿って隣接プレートに接続されるものとできる。一般的には「リビングヒンジ」と呼ばれるこのような接合部は、燃料電池スタックへとプレートを組み立てる前の最終段階で各プレートを分離する前に、一連の処理段階にプレートスタックを供するに十分なだけの、繰り返される折りおよび展開工程に耐えるつくりとできる。

【0017】

脆弱材料線は、一連のミシン目によってもたらされるものとできる。このタイプの折りは、例えばプレートスタックが未加工の板金リールから準備されるときのスタンピング工程中に付与されるものとできる。

【0018】

あるいは、各プレートがヒンジによって隣接プレートに接続されていてもよく、これは、処理段階が終了したら取り除かれる一時的な接合部材の形態とできる。ヒンジは、隣接プレートを互いに接合する対応する1つ以上のタブおよびスロット接続部を含むものとできる。このタイプの接合は、個々のプレートが出発材料、例えば大きな金属のシートから打ち抜かれ、これにスタックを形成するためにプレートを互いに接合する工程が続く場合に好適であろう。

【0019】

本発明の第2の側面によれば、表面処理工程用の金属プレートのカートリッジが供され、前記カートリッジは、一連の連結した金属プレートを含み、ここで各プレートは隣接エッジ沿いに隣接プレートに接続され、扇子折りスタックを形成している。

【0020】

本発明の第3の側面によれば、一連の金属プレートに表面処理を施すための装置が供され、前記装置は、

第1の扇子折り金属プレートスタックを受け取る設計の第1の受け台と、

前記金属プレートを受け台から順に引き出す設計の第1の回転移送スプール組立体と、

前記第1の扇子折りスタックから第1の移送スプールによって引き出された第2の扇子折りプレートスタックを逆の順番に受け取る設計の第2の受け台を含む。

【0021】

第1の回転移送スプール組立体は、好ましくは組立体の周囲に等間隔で配置された一連のアームを有し、間隔はスタックにおけるプレートの幅と対応している。

【0022】

前記装置は、第1の受け台から第1の移送スプールによって引き出されたプレートを受け取り、前記プレートを前記第2の受け台に移送する設計の第2の回転移送スプールを含むものであってもよい。

【0023】

添付の図面を参照して以下に本発明を例示する。

【図面の簡単な説明】

【0024】

【図1】図1は、第1から第2の扇子折りスタックへと移送される一連のプレートの図式的斜視図。

【図2】図2aおよび2bは、第1のタイプのヒンジによって隣接エッジ沿いに接続された1組のプレートの斜視図。

【図3】図3aおよび3bは、第2のタイプのヒンジによって隣接エッジ沿いに接続された1組のプレートの斜視図。

【図4】図4aおよび4bは、第3のタイプのヒンジによって隣接エッジ沿いに接続された1組のプレートの斜視図。

【図5】成形プレスによってプレートスタックを処理するための組立体の斜視図。

【発明を実施するための形態】

【0025】

図1は、一連の金属プレートに表面処理を施すための装置10によって実施された、本発明による工程の図式的概観を示す。第1の扇子折りプレートスタック1は、第1の受け台2に保持される。スタック1のプレートは、例えば、組立体の周囲に等間隔で配置された一連のアーム4を有する回転移送スプール組立体3を用いて順に引き出されるもので、アーム4の間隔はスタック1におけるプレートの幅と対応している。組立体3が矢印7によって示される方向に回転すると、アーム4は隣接プレート9の隣接エッジ8とつながり、スタック1からさらにプレートを引き出す。第2の受け台6に第2の扇子折りプレートスタック5を作るために、同一または第2の同様の組立体3が一連のプレートを重ね戻すのに用いられてもよい。

【0026】

紙の扇子折りスタックの処理は、印刷、とりわけ大量のコンピュータ作成フォームの印刷で公知の方法である。一例はUS3683756に開示されており、そこでは紙の第1の扇子折りスタックがアドレスプリンタに供給され、これは紙を出力して、アドレス詳細が各シートに印刷された紙の第2の扇子折りスタックを作り出す。しかしながらこうした方法は、とりわけ、こうしたプレートが燃料電池電極プレートに用いられるときのようにスタンピングによる表面形状を有する場合には、図1に示すような金属プレートの処理に適さないものである。こうしたプレートが、プレートが永久的に歪められることなくこうしたシステムを用いて供給されることがあり得ないからである。

【0027】

図1に示した組立体10は、本発明による工程の基本バージョンを示したもので、ここでは、1つの移送スプール組立体3が、一連のプレートの山を崩しかつ逆の順番に重ね戻すのに用いられている。例えば、組立体3にプレートを第1のスタックからコンベヤシステムへと供給させることで本発明の範囲に留まりながら、コンベヤシステムからプレートを抜き出し第2の受け台6へとプレートを重ね戻すようにさらなる同様な組立体を配することで、さらなる段階を組み込むこともできる。移送スプールの使用は、山を崩す間および重ね戻す間にプレートが歪むことを防ぐ。

【0028】

第1のスタック1のプレートは、さまざまな方法、例えば、隣接プレートをつなぐタブを介して相互接続されるものとでき、タブはプレートが積み重ねられるときおよび重ね戻されるときに曲がるつくりとなっている。あるいは隣接プレートは、対応するスロットと係合するタブによって、あるいは追加の一時的ヒンジ部品を用いることで接続されてもよい。さまざまなタイプのヒンジの例が、図2a、2b、図3a、3b、および図4a、4b、に描かれている。

【0029】

図2aは、第1のタイプのヒンジ23によって、隣接エッジに沿って接続された1組のプレート21、22を示す。この実施例におけるヒンジ23は、高分子材料から形成されたヒンジ接続部材の形態の追加部材である。好ましくは、ヒンジ接続部材23は一様な断面を有し、これは部材を押し出し法によって形成されるのに好適なものとする。スロット28、29は、ヒンジ23の対向する長いエッジに沿って設けられており、この中にプレート21、22のエッジがはめ込まれる。ヒンジ23の屈曲性は、図2aに輪郭を描いた領域24の拡大図を示す図2bにより明確に示したように、2つのリビングヒンジ25、26を用いることでもたらされている。リビングヒンジ25、26は、接続部材27の両側に沿って設けられており、この組み合わせがプレート21、22の平らな折り畳みを可能とする。ヒンジ部材23の厚みはまた、例えば、プレート21、22が平らに、互いに平行に重ねられることを依然として許容しながら、プレートにフローチャンネルを形成するためのスタンピング作業の結果として、プレート21、22がプレート平面から飛び出す形状を有することを許す。したがって接続部材27の幅は、こうしたスタンピング作業後のプレート21、22の厚みと一致するように設計されてもよい。

【0030】

図3aは、第2のタイプのヒンジ33によって、隣接エッジに沿って接続された1組のプレート21、22を示す。この実施例におけるヒンジ33は、プレート21、22の隣接エッジに沿う一連のミシン目によって形成されており、これによって、プレート間の接合部が、接合部に繰り返しの折り畳みおよび展開を可能とするのに十分なだけ弱くなっている。ヒンジ33は、図3aに指示した領域34の拡大図を示す図3bにより詳しく描かれている。この第2のタイプのヒンジは、追加部材が必要ないと言う点で第1のタイプのヒンジに対してアドバンテージを有する。しかしながら、ヒンジ33は最終的には金属疲労によって弱くなり壊れるものであるため、ヒンジ33は、折り畳みおよび展開作業が無制限に行われることを許すものではない。ヒンジ33はまた、スタンピング作業の結果としての、またはプレート21、22の表面に接合された他の部材によるプレートの厚みの増加を許容しない。したがってこのタイプのヒンジは、プレートが隆起した表面形状を持たない平坦な形態である場合の作業で用いられるのに、そして少数回の折り畳みおよび展開作業で用いられるのにより適している。

【0031】

図4aは、第3のタイプのヒンジ43によって、隣接エッジに沿って接続された1組のプレート21、22を示す。この実施例におけるヒンジ43は、隣接プレート21、22の隣接エッジに沿う一連のタブと対応するスロットによって形成されている。タブはそれぞれ対応するスロットに挿入され、曲げられてインターロッキングヒンジを形成している。ヒンジ43の拡大図は、図4aに指示した領域44を示す図4bに示されている。この第3のタイプのヒンジは、無制限の折り畳みおよび展開作業が可能と言う点で第1のタイプのヒンジと似たアドバンテージを有し、かつヒンジは、スタンピング作業による、または表面上に部材を追加することによるプレートの厚みの増加を許容し、同時にヒンジが追加部材から形成される必要を回避し、これにより潜在的に複雑さとコストを減らす。しかしながら、この第3のタイプのヒンジは、第2のタイプのヒンジを形成するために必要な単純なパンチング作業よりもずっと複雑な、各組の隣接プレート間にヒンジを形成するための追加の処理段階を必要とする。

【0032】

第2のタイプのヒンジと第1のタイプのヒンジの組み合わせも可能で、例えば、第2のタイプを初期洗浄作業に用い、その後の作業へ第1のタイプのヒンジの使用が続く。これは、ある環境、例えば、洗浄作業がヒンジ部材23(図2a、2b)の耐えられないであろう高温を含むならば、必要であろう。

【0033】

典型的な扇子折りプレートスタック1は、例えば、それぞれが規則的配列の部材を含む平坦な四角いプレートからなるものとできる。各プレートに12×12列の部材があり、一連のそうしたプレートがそうしたプレート100枚を含むスタックに形成されると、別個の部材14400個を含む1つのスタックとなる。従って、この工程は、多数の部材を取り扱う効率的な方法を供する。

【0034】

山を崩し、重ね戻す工程は、スペース効率がよく、工程によって求められるであろう環境内に、例えばPVD(物理気相成長法)マグネトロンの密閉真空室内に完全に収容可能である。

【0035】

表面処理が洗浄工程である工程では、第1の(すなわち分配)スタックが、部分的または完全に洗浄液に浸漬でき、移送スプールがエアーストリッパを横切るようプレートを間欠送りする。

【0036】

扇子折りスタックは、燃料電池電極プレートの製造中に求められるであろう多くのタイプの処理に好適な共通フォーマットを提供することができる。本発明にとりわけ好適であろうタイプの処理は、マルチキャビティ射出成形のそれで、ここでは成形ツールを通って間欠送りされるときにプレート上に部材が成形される。したがって本発明はとりわけ、処理段階内および異なる工程間の両方での自動取り扱いに好適である。

【0037】

本発明に基づいて扇子折りプレートのスタックを処理するための組立体の代表的な実施例が、図5に示されている。組立体50は、成形プレス51の両側に配された第1および第2の回転移送スプール3a、3bを含む。各スプール3a、3bは、上述のように図1に示した形態である。第1の受け台2内の第1のスタック1からプレートが引き出され、第1のスプール3aを横切り、対向するプラテン52間で成形プレス51を通り抜け、第2の受け台6内に第2のスタック5として折り畳まれる前に第2のスプール3bを横切る。各受け台2、6は、新たなプレートスタックが導入およびプレス51を通って供給できるように、組立体50から取り外し可能であってもよい。

【0038】

プレート9は、プレート9の1つ以上のエッジに沿って設けられた対応するトラクタ穴に係合する1つ以上の歯につながれたステッピングモータ53によって、順にプレス51を通される。ステッピングモータ53およびプレス51は、プレス51の作動中、プラテン52が分離し、静止状態に保たれている間にプレートが動くように作動するつくりとなっている。プレス51は、水撃ポンプ54を作動させることで働く。あるいはプレス51は、プレート9に形状をエンボスまたはパンチするスタンピングプレスとして働くつくりであってもよい。

【0039】

その他の実施例も、意図的に、添付の請求項によって定められるような本発明の範囲内にある。

【特許請求の範囲】

【請求項1】

一連の連結した金属プレートを処理する方法であって、ここで各プレートが隣接エッジに沿って、隣接プレートに接続されており、前記方法は、

第1の扇子折り(fan-folded)プレートスタックとして、前記一連のプレートを供すること、

前記スタックから順に前記プレートを引き出すこと、

1つ以上の前記プレートに表面処理を施すこと、および

前記プレートを逆の順番に重ね、第2の扇子折りプレートスタックを形成することからなる。

【請求項2】

少なくとも前記第2の扇子折りスタックにおける複数の前記金属プレートが、1つ以上の燃料電池電極プレートを含む請求項1に記載の方法。

【請求項3】

各プレートが、規則的配列の燃料電池電極プレートを含む請求項2に記載の方法。

【請求項4】

前記表面処理が、洗浄、スタンピング、吹付け、成形、および熱処理工程のうち1つ以上を含む請求項1〜3のいずれかに記載の方法。

【請求項5】

前記第1の扇子折りプレートスタックが、少なくとも部分的に洗浄溶剤に浸漬される請求項4に記載の方法。

【請求項6】

各プレートが、前記プレートをつなぐ脆弱材料線に沿って隣接プレートに接続される先行するいずれかの請求項に記載の方法。

【請求項7】

前記脆弱材料線が、一連のミシン目によってもたらされる請求項6に記載の方法。

【請求項8】

各プレートが、ヒンジによって隣接プレートに接続されている請求項1〜5のいずれかに記載の方法。

【請求項9】

前記ヒンジが、隣接プレートを互いに接合する対応する1つ以上のタブおよびスロット接続部を含む請求項8記載の方法。

【請求項10】

前記表面処理が、第1のスタックからの移送に続いて、各プレートに行われる成形またはスタンピング作業を含む先行するいずれかの請求項に記載の方法。

【請求項11】

表面処理工程用の金属プレートのカートリッジであって、前記カートリッジは、一連の連結した金属プレートを含み、ここで各プレートは隣接エッジに沿って、隣接プレートに接続され、扇子折りスタックを形成している。

【請求項12】

一連の金属プレートに表面処理を施すための装置であって、前記装置は、

第1の扇子折り金属プレートスタックを受け取る設計の第1の受け台と、

前記金属プレートを受け台から順に引き出す設計の第1の回転移送スプール組立体と、

前記第1の扇子折りスタックから前記第1の移送スプールによって引き出された第2の扇子折りプレートスタックを逆の順番に受け取る設計の第2の受け台を含む。

【請求項13】

前記第1の回転移送スプール組立体が、前記組立体の周囲に等間隔で配置された一連のアームを有し、前記間隔が前記第1の扇子折りスタックにおける前記プレートの幅と対応している請求項12記載の装置。

【請求項14】

前記第1の受け台から前記第1の移送スプールによって引き出されたプレートを受け取り、前記プレートを前記第2の受け台に移送する設計の第2の回転移送スプールを含む請求項12または請求項13に記載の装置。

【請求項15】

前記第1および前記第2のスプール間に配された成形またはスタンピングプレスを含み、前記プレスは、前記第1のスプールから前記第2のスプールへと通過するプレートの対向面に隣接する一対のプラテンを含む請求項14に記載の装置。

【請求項16】

添付の図面を参照して概ねここに述べたような一連の連結した金属プレートを処理する方法。

【請求項17】

添付の図面を参照して概ねここに述べたような一連の金属プレートに表面処理を施すための装置。

【請求項1】

一連の連結した金属プレートを処理する方法であって、ここで各プレートが隣接エッジに沿って、隣接プレートに接続されており、前記方法は、

第1の扇子折り(fan-folded)プレートスタックとして、前記一連のプレートを供すること、

前記スタックから順に前記プレートを引き出すこと、

1つ以上の前記プレートに表面処理を施すこと、および

前記プレートを逆の順番に重ね、第2の扇子折りプレートスタックを形成することからなる。

【請求項2】

少なくとも前記第2の扇子折りスタックにおける複数の前記金属プレートが、1つ以上の燃料電池電極プレートを含む請求項1に記載の方法。

【請求項3】

各プレートが、規則的配列の燃料電池電極プレートを含む請求項2に記載の方法。

【請求項4】

前記表面処理が、洗浄、スタンピング、吹付け、成形、および熱処理工程のうち1つ以上を含む請求項1〜3のいずれかに記載の方法。

【請求項5】

前記第1の扇子折りプレートスタックが、少なくとも部分的に洗浄溶剤に浸漬される請求項4に記載の方法。

【請求項6】

各プレートが、前記プレートをつなぐ脆弱材料線に沿って隣接プレートに接続される先行するいずれかの請求項に記載の方法。

【請求項7】

前記脆弱材料線が、一連のミシン目によってもたらされる請求項6に記載の方法。

【請求項8】

各プレートが、ヒンジによって隣接プレートに接続されている請求項1〜5のいずれかに記載の方法。

【請求項9】

前記ヒンジが、隣接プレートを互いに接合する対応する1つ以上のタブおよびスロット接続部を含む請求項8記載の方法。

【請求項10】

前記表面処理が、第1のスタックからの移送に続いて、各プレートに行われる成形またはスタンピング作業を含む先行するいずれかの請求項に記載の方法。

【請求項11】

表面処理工程用の金属プレートのカートリッジであって、前記カートリッジは、一連の連結した金属プレートを含み、ここで各プレートは隣接エッジに沿って、隣接プレートに接続され、扇子折りスタックを形成している。

【請求項12】

一連の金属プレートに表面処理を施すための装置であって、前記装置は、

第1の扇子折り金属プレートスタックを受け取る設計の第1の受け台と、

前記金属プレートを受け台から順に引き出す設計の第1の回転移送スプール組立体と、

前記第1の扇子折りスタックから前記第1の移送スプールによって引き出された第2の扇子折りプレートスタックを逆の順番に受け取る設計の第2の受け台を含む。

【請求項13】

前記第1の回転移送スプール組立体が、前記組立体の周囲に等間隔で配置された一連のアームを有し、前記間隔が前記第1の扇子折りスタックにおける前記プレートの幅と対応している請求項12記載の装置。

【請求項14】

前記第1の受け台から前記第1の移送スプールによって引き出されたプレートを受け取り、前記プレートを前記第2の受け台に移送する設計の第2の回転移送スプールを含む請求項12または請求項13に記載の装置。

【請求項15】

前記第1および前記第2のスプール間に配された成形またはスタンピングプレスを含み、前記プレスは、前記第1のスプールから前記第2のスプールへと通過するプレートの対向面に隣接する一対のプラテンを含む請求項14に記載の装置。

【請求項16】

添付の図面を参照して概ねここに述べたような一連の連結した金属プレートを処理する方法。

【請求項17】

添付の図面を参照して概ねここに述べたような一連の金属プレートに表面処理を施すための装置。

【図1】

【図2a】

【図2b】

【図3a】

【図3b】

【図4a】

【図4b】

【図5】

【図2a】

【図2b】

【図3a】

【図3b】

【図4a】

【図4b】

【図5】

【公表番号】特表2013−510947(P2013−510947A)

【公表日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願番号】特願2012−538392(P2012−538392)

【出願日】平成22年11月9日(2010.11.9)

【国際出願番号】PCT/GB2010/002052

【国際公開番号】WO2011/061472

【国際公開日】平成23年5月26日(2011.5.26)

【出願人】(504175659)インテリジェント エナジー リミテッド (17)

【氏名又は名称原語表記】INTELLIGENT ENERGY LIMITED

【Fターム(参考)】

【公表日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願日】平成22年11月9日(2010.11.9)

【国際出願番号】PCT/GB2010/002052

【国際公開番号】WO2011/061472

【国際公開日】平成23年5月26日(2011.5.26)

【出願人】(504175659)インテリジェント エナジー リミテッド (17)

【氏名又は名称原語表記】INTELLIGENT ENERGY LIMITED

【Fターム(参考)】

[ Back to top ]