プレート型反応器及びこれを用いる反応生成物の製造方法

【課題】より安価に得られ、充填時に触媒の割れを抑制することができるプレート式反応器を提供する。

【解決手段】ガス状の原料を反応させるための反応容器に並んで設けられる複数の伝熱プレート3を有し、伝熱プレート3は、断面形状の周縁又は端縁で鉛直方向に連結している複数の伝熱管2を含み、隣り合う伝熱プレート3間の隙間に触媒を落下させることによって触媒が充填されるプレート式反応器において、伝熱管2は、複数の直線と、複数の直線のうちの隣り合う二本の直線を結ぶ曲線とを含む断面形状を有し、前記曲線は、外側に凸の曲線であり、触媒の充填時に触媒が供給される方向から伝熱管を見たときに見える部分にあり、かつ前記曲線の曲率半径が0.5〜10.0mmであるプレート式反応器を構成し、これを(メタ)アクロレイン及び(メタ)アクリル酸の製造に用いる。

【解決手段】ガス状の原料を反応させるための反応容器に並んで設けられる複数の伝熱プレート3を有し、伝熱プレート3は、断面形状の周縁又は端縁で鉛直方向に連結している複数の伝熱管2を含み、隣り合う伝熱プレート3間の隙間に触媒を落下させることによって触媒が充填されるプレート式反応器において、伝熱管2は、複数の直線と、複数の直線のうちの隣り合う二本の直線を結ぶ曲線とを含む断面形状を有し、前記曲線は、外側に凸の曲線であり、触媒の充填時に触媒が供給される方向から伝熱管を見たときに見える部分にあり、かつ前記曲線の曲率半径が0.5〜10.0mmであるプレート式反応器を構成し、これを(メタ)アクロレイン及び(メタ)アクリル酸の製造に用いる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はプレート式反応器に関し、平面及び曲面の両方を表面に有する伝熱管を有するプレート式反応器、及びこれを用いる反応生成物の製造方法に関する。

【背景技術】

【0002】

気相接触酸化反応等の固体の触媒の存在下における気相の反応に用いられる反応器としては、複数の伝熱管で構成された伝熱プレートを複数並べ、伝熱プレート間の隙間に触媒を充填し、かつ原料ガスを通して反応生成物を得るためのプレート式反応器が知られている。このようなプレート式反応器としては、例えばガス状の原料を反応させるための反応容器と、前記反応容器内に並んで設けられる複数の伝熱プレートとを有し、前記伝熱プレートは、断面形状の周縁又は端縁で鉛直方向に連結している複数の伝熱管を含み、隣り合う伝熱プレート間の隙間に触媒を落下させることによって触媒が充填されるプレート式反応器が知られている。前記伝熱管としては、例えば円弧又は楕円弧で構成される断面形状を有する伝熱管が知られている。また、このような伝熱管を有する伝熱プレートは、伝熱管の断面形状に応じて成形した二枚の鋼板を接合することによって形成されることも知られている(例えば、特許文献1及び2参照。)。

【0003】

前記プレート式反応器は、伝熱管の断面形状が曲線で形成されていることから、伝熱管の伝熱可能な面積が比較的大きい。また、前記プレート式反応器は、伝熱管の断面形状が曲線で形成されていることから、伝熱プレート間の隙間に触媒を落下させて充填する際に、触媒の割れが生じにくい。

【0004】

しかしながら、前述したように伝熱プレートを二枚の鋼板の接合によって形成する場合では、この鋼板の円弧や楕円弧の成形は、プレス成形やロール成形のような安価で精度の高い方法で行うことが困難である。また、前記伝熱管の断面形状は、触媒が充填される伝熱プレート間の隙間に向けて突出する曲線で形成されるため、伝熱管の表面と触媒との接触面積が小さくなることがあり、伝熱管の伝熱可能な表面積が大きくても十分な伝熱性が得られない場合がある。

【特許文献1】特開2004−202430号公報

【特許文献2】特開2006−707号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、より安価に得られ、充填時の触媒の割れを抑制することができるプレート式反応器を提供する。

【課題を解決するための手段】

【0006】

本発明は、前記の課題を解決するための手段として、多角形のうちの、触媒の充填時に直接触媒が当接し得る位置の角が適当な曲率半径の曲線で丸められてなる断面形状の伝熱管を有するプレート式反応器を提供する。

【0007】

すなわち本発明は、原料を反応させるための反応容器と、前記反応容器内に並んで設けられる複数の伝熱プレートとを有し、前記伝熱プレートは、断面形状の周縁又は端縁で鉛直方向に連結している複数の伝熱管を含み、隣り合う伝熱プレート間の隙間に触媒を落下させることによって触媒が充填されるプレート式反応器において、前記伝熱管の軸に対して垂直方向の断面の形状は、三以上の直線と、三以上の直線のうちの隣り合う二本の直線を結ぶ曲線とを含み、前記伝熱プレートにおける前記伝熱管の鉛直方向の管径は10mm

以上であり、前記伝熱プレートにおける前記伝熱管の水平方向の管径は5mm以上であり、前記曲線は、前記断面形状の外側に凸の曲線であり、触媒の充填時に触媒が供給される方向から伝熱管を見たときに見える部分にあり、かつ前記曲線の曲率半径が0.5〜10.0mmであるプレート式反応器を提供する。

【0008】

また本発明は、前記隣り合う伝熱プレート間の隙間が原料の入口から出口に向けて拡大している前記プレート式反応器を提供する。

【0009】

また本発明は、前記伝熱管の軸が水平である前記プレート式反応器を提供する。

【0010】

また本発明は、原料を反応させるための反応容器に並んで設けられる複数の伝熱プレートを有し、前記伝熱プレートが断面形状の周縁又は端縁で鉛直方向に連結している複数の伝熱管を含むプレート式反応器を用いて、原料から接触反応によって反応生成物を製造する方法であって、隣り合う伝熱プレート間の隙間に触媒を落下させることによって形成される触媒層に前記原料を通す工程と、前記伝熱管に所望の温度の熱媒を供給する工程とを含み、

前記原料が、エチレン;炭素数3及び4の炭化水素、並びにターシャリーブタノールからなる群から選ばれる少なくとも1種、又は炭素数3及び4の不飽和脂肪族アルデヒドからなる群から選ばれる少なくとも1種;炭素数4以上の脂肪族炭化水素;o−キシレン;オレフィン;カルボニル化合物;クメンハイドロパーオキサイド;ブテン;又はエチルベンゼン;であり、

得られる前記反応生成物が、酸化エチレン;炭素数3及び4の不飽和脂肪族アルデヒド及び炭素数3及び4の不飽和脂肪酸の少なくとも一方;マレイン酸;フタル酸;パラフィン;アルコール;アセトン及びフェノール;ブタジエン;又はスチレン;である方法において、

前記プレート式反応器に、前記の本発明のプレート式反応器を用いる方法を提供する。

【0011】

また本発明は、前記原料がプロピレン又はイソブチレンであり、分子状酸素含有ガスを用いてプロピレン又はイソブチレンを酸化し、(メタ)アクロレイン及び(メタ)アクリル酸の一方又は両方を製造する前記反応生成物の製造方法を提供する。

【発明の効果】

【0012】

本発明のプレート式反応器は、多角形における特定の位置の角が丸められた形状の断面形状を有する伝熱管を有することから、ロール成形やプレス成形のような安価で精度の高い方法で二枚の鋼板を成形し、接合することによって伝熱プレートを形成することができるので、従来のプレート式反応器に比べて安価に得ることができる。

【0013】

また発明のプレート式反応器は、伝熱管の断面形状が、触媒の充填時に触媒が供給される方向から伝熱管を見たときに見える部分に、曲率半径が0.5〜10.0mmである曲線を有することから、触媒の充填時に触媒が直接当接する角縁を伝熱管が有さないので、従来のプレート式反応器と同様に触媒の充填時における触媒の割れを防止することができる。

【0014】

また本発明のプレート式反応器では、前記隣り合う伝熱プレート間の隙間が原料の入口から出口に向けて拡大していることが、気相接触酸化反応による(メタ)アクリル酸の製造のような発熱反応に用いたときの反応温度の局部的な上昇(即ち、ホットスポット)による反応の過剰な進行を予防する観点からより一層効果的である。

【0015】

また本発明のプレート式反応器では、前記伝熱管の軸が水平であることが、伝熱プレート間の隙間における反応状態を揃える観点からより一層効果的である。

【0016】

また本発明は、固定床接触反応器を用いる反応工程に適用され、このような反応工程の中でも特に、高い反応熱のために触媒が劣化したり、反応生成が低下することがある反応工程に適用される。特に本発明は、原料が液である場合に比べて除熱のしにくいガスである場合に好適に用いることができる。また、特に本発明は、ホットスポットが発生しやすいことが知られている、気相接触酸化反応による(メタ)アクリル酸の製造に、最も好適に用いることができる。

【発明を実施するための最良の形態】

【0017】

本発明のプレート式反応器は、原料を反応させるための反応容器と、前記反応容器内に並んで設けられる複数の伝熱プレートとを有する。伝熱プレートの枚数は、反応に用いられる触媒量によって決めることができ、反応生成物の工業的な製造の観点から、10〜300枚であることが好ましい。

【0018】

前記反応容器には、ガス等の原料が供給され、生成ガス等の生成物が排出され、かつ複数の伝熱プレートが並んで収容される容器を用いることができる。プレート式反応器は一般に加圧条件下の雰囲気での反応に用いられることから、前記反応容器は3,000kPa(キロパスカル)の内圧に耐えられる耐圧性の容器であることが好ましく、反応容器の入手や反応の制御の容易さをさらに考慮すると、反応容器が耐え得る内圧は、常圧から1,000kPaであることがより好ましく、常圧から300kPaであることがさらに好ましい。このような反応容器としては、例えば円筒又は円筒の一部を組み合わせてなるシェル、複数の伝熱プレートが収容されるように板部材によって内部が区切られたシェル、及び、複数の伝熱プレートが収容されるように平面の内面を構成する部材によって囲まれてなる筐体状の内部を有する容器等が挙げられる。

【0019】

前記伝熱プレートは、断面形状の周縁又は端縁で鉛直方向に連結している複数の伝熱管を含む。このように伝熱プレートは、並列する複数の伝熱管を含む板状体である。伝熱プレートにおいて、伝熱管は直接連結されていてもよいし、プレートやヒンジ等の適当な部材を介して間接的に連結されていてもよい。伝熱プレートは、伝熱管の断面形状を二分割した形状が直接又は間接的に連結してなる形状に、プレス成形やロール成形によって二枚の鋼板を成形し、それぞれの鋼板を接合することによって形成されることが、高い精度で安価に伝熱プレートを得る観点から好ましい。

【0020】

前記伝熱プレートにおいて、前記伝熱管の軸と鉛直方向とが形成する角度は、伝熱プレート間の隙間における反応状態を揃える観点から、120〜60°であることが好ましく、100〜80°であることがより好ましく、90°であることがさらに好ましい。例えば前記原料がガスである場合では、伝熱プレート間の隙間を流れるガスと伝熱管との間の熱伝達は、伝熱管による伝熱プレートの表面の凹凸がガスの流れの乱れの原因となり促進する。前記角度は、熱伝達の観点から90°付近であることが最も好ましい。しかし、流れるガスの圧力損失は、前記角度が90°のときに最も大きくなる。ガスの圧力損失を低く抑えたいときには、前記角度を90°以外の角度とすることが好ましい。この場合、隣り合った伝熱プレートで角度を反転させることが、ガスの流れや充填時の触媒を均等化する観点から好ましい。

【0021】

前記反応容器に設けられたときの伝熱プレートの鉛直方向における長さは、本発明の効果が得られる範囲であればよく、例えば0.5〜10mであることが好ましく、0.5〜5mであることがより好ましく、0.5〜3mであることがさらに好ましい。通常入手できる薄板鋼板のサイズから、1.5m以上の時は2枚のプレートを接合するか、組み合わせて用いることもできる。

【0022】

また、前記伝熱プレートの幅(すなわち伝熱管の長さ)は、気相接触反応における反応条件に基づいて決めることができる。例えば伝熱プレートの幅は、伝熱管を流れる熱媒による反応温度の制御の観点から、0.5〜20mであることが好ましく、3〜15mであることがより好ましく、6〜10mであることがさらに好ましい。

【0023】

伝熱プレートは、伝熱性を有する材料で形成される。このような材料としては、例えばステンレス及びカーボンスチール、ハステロイ、チタン、アルミニウム、エンジニアリングプラスチック及び銅が挙げられる。好ましくはステンレスが用いられる。ステンレスでは、304、304L、316、及び316Lが好ましい。

【0024】

伝熱プレートを構成する薄板の板厚は、2mm以下が好ましく、1mm以下がより好ましい。

【0025】

前記伝熱管の軸に対して垂直方向の断面の形状は、三以上の直線と、三以上の直線のうちの隣り合う二本の直線を結ぶ曲線とを含む。前記曲線は、前記断面形状の外側に凸の曲線であり、触媒の充填時に触媒が供給される方向から伝熱管を見たときに見える部分にある。すなわち、伝熱管は、多角形の角のうちの触媒供給側に面する角が曲線によって丸められた形状の断面形状を有する。触媒の充填時に触媒が供給される方向から伝熱管を見たときに見えない部分における伝熱管の断面形状では、二本の直線が互いに直接接続されていてもよいし、二本の直線が前記曲線を介して接続されていてもよいし、二本の直線が前記以外の他の曲線を介して接続されていてもよい。

【0026】

前記伝熱管の断面形状において、前記曲線の曲率半径は0.5〜10.0mmである。前記曲率半径を有する曲線であれば、前記曲線は円弧であっても楕円弧であっても、これらを組み合わせた曲線であっても、その他の曲線であってもよい。前記曲線の曲率半径は、0.5mmより小さいと、充填時に触媒の割れを生じることがあり、10.0mmより大きいと、前述した鋼板をプレス成形又はロール成形によって精度よく成形することができなくなり、伝熱管の断面形状における伝熱管の表面が曲線に近くなり、成形時の形状精度が低下することがある。前記曲線の曲率半径は、前述した鋼板をプレス成形又はロール成形によって成形する観点から、1.0〜5.0mmであることが好ましく、2.0〜3.0mmであることがより好ましい。

【0027】

角が前記曲線で丸められていないと仮定した場合の前記伝熱管の断面形状は、多角形である。この多角形の角数は3〜12であることが好ましい。また多角形の角数は、偶数であることが、同じ断面形状の伝熱管を有する隣り合う伝熱プレートに好適に利用することができることから好ましい。さらに多角形の角数は、前述した鋼板の成形の容易性とその精度との観点をさらに加えると、4、6及び8であることがより好ましく、4及び6であることがさらに好ましい。

【0028】

前記多角形において前記曲線で丸められる角の数は、前記多角形の角のうちの触媒供給側に面する角の数であり、角が多いと断面形状が円又は楕円に近づき、成形されたプレートの形状の精度が低下することがあることから、2〜6箇所であることが好ましく、2〜4であることがより好ましい。

【0029】

前記伝熱プレートにおける前記伝熱管の鉛直方向の管径(L1)は、充填時における触媒の割れを防止する観点、及び前述した鋼板の成形による伝熱プレートの作製を可能にする観点から10mm以上である。L1は、例えば前記原料がガスである場合に、伝熱プレート間の隙間を流れるガスの流れを乱し、ガスと伝熱管との間の熱伝達を促進させる観点から、20〜100mmであることが好ましく、30〜70mmであることがより好ましく、30〜50mmであることがさらに好ましい。

【0030】

また 前記伝熱プレートにおける前記伝熱管の水平方向の管径(H)は、充填時における触媒の割れを防止する観点、及び前述した鋼板の成形による伝熱プレートの作製を可能にする観点から5mm以上である。Hは、例えば前記原料がガスである場合におけるガスの乱れによる熱伝達の促進効果の観点、熱媒の流速による伝熱係数の向上の観点、及び伝熱管径(H)が大きすぎることによって反応器に投入される触媒量が減少することによる、反応器の容積効率の低下を抑制する観点から、10〜50mmであることが好ましく、10〜35mmであることがより好ましく、10〜20mmであることがさらに好ましい。

【0031】

なお、前記Hは、伝熱管の断面形状が伝熱プレートの軸で分割された形状のそれぞれにおける伝熱プレートの軸から管壁までの最大距離の和である。ここで、伝熱プレートの軸とは、伝熱プレートにおいて全ての伝熱管が一鉛直線上で連結している場合はこの鉛直線を言い、全ての伝熱管の連結部が一鉛直線上にない場合は、それらの水平方向における中点を通る鉛直線を言う。

【0032】

また、前記伝熱プレートにおいて、隣り合う伝熱管が直接連結している場合では、これらの伝熱管の断面形状において、連結部において交わる各伝熱管の管壁の角間の距離(L2)は、前記管壁と触媒とを十分に接触させる観点から、2〜30mmであることが好ましく、5〜20mmであることがより好ましく、5〜10mmであることがさらに好ましい。又は、前記角間の距離L2は、触媒の粒径の1.1〜5倍であることが好ましく、2〜3倍がより好ましい。

【0033】

さらに前記伝熱プレートにおいて、隣り合う伝熱管が直接連結している場合では、これらの伝熱管の断面形状において、各伝熱管の管壁が連結部において形成する角度は、前記管壁と触媒とを十分に接触させる観点から、30〜120°であることが好ましく、40〜80°であることがより好ましく、45〜60°であることがさらに好ましい。前記角度が小さすぎると、前記連結部による前記隙間の凹部に触媒が流れ込まず、反応には寄与しないデッドスペースとなることがある。また前記角度が大きすぎると、例えば前記原料がガスである場合に、伝熱プレート間の隙間を流れるガスの撹乱効果が低下し、前記ガスと伝熱管との間の熱伝達が低下することがある。

【0034】

本発明では、前述したように、伝熱管の断面形状における特定の位置に曲面が形成されることによって、触媒の充填時における触媒の割れが防止される。触媒充填時に触媒の割れが多く発生すると、例えば前記原料がガスである場合に、1)プレート式反応器の差圧が高くなり、気相接触反応の収率が落ちることがある、2)プレート式反応器にガスを供給するための圧縮機の必要動力が高まることにより多量のエネルギーを使用する必要が生じる、3)割れた触媒により触媒層内で閉塞が起こり、ガスの流れが均一にならないことにより異常反応が起こることがある、4)長期間運転した場合、割れた触媒がさらに粉化して、反応器の差圧が徐々に上昇して、反応を停止せざるを得なくなることがある、5)割れた触媒がガスに乗ってさらに流れて行き、そのプレート式反応器外のさらに後ろのプロセスで閉塞を起こすことがある、との問題点を生じることがある。このため、プレート式反応器では、触媒の割れはできる限り少なくすることが望ましい。本発明者らの経験によれば、触媒充填時の触媒の割れ率は5%以下、好ましくは4%以下に抑えると、上記のような問題が発生しにくい。ここでいう触媒の割れ率は、伝熱プレート間の隙間に充填した後に抜き出した触媒を7.5meshの篩にかけたときに、篩にかけられた触媒の全量に対する、篩を通ってその篩から落ちたものの重量割合のことである。

【0035】

隣り合う伝熱プレートにおいて、伝熱プレートの軸間の距離(P)は、伝熱プレート間の隙間に触媒を収容したときに、触媒層の厚さを決定する。一方で触媒層内の温度分布は

、触媒層の厚さと除熱能力とで決定される。このため、前記距離(P)は、ホットスポットの形成や反応生成の向上に影響しやすいことから、触媒の粒径によっても異なるが、例えば触媒の粒径が2〜6mmである場合では、10〜50mmであることが好ましく、15〜40mmであることがより好ましく、20〜35mmであることがさらに好ましい。

【0036】

前述した断面形状を有する伝熱管を有する伝熱プレートは、伝熱管の断面形状を鉛直方向に二分割した形状に対応する金型を用いてプレス成形によって二枚の鋼板を成形し、得られた鋼板の端部同士及び凸縁同士を溶接することによって得ることができる。又は、前記伝熱プレートは、前述した断面形状を二分割した形状に対応するギアを用いてロール成形によって二枚の鋼板を成形し、得られた鋼板の端部同士及び凸縁同士を溶接することによって得ることができる。鋼板の溶接は、例えばレーザー溶接やティグ溶接によって行うことができる。

【0037】

隣り合う伝熱プレートにおいて、一方の伝熱管のHをH1とし、他方の伝熱管のHをH2としたときに、伝熱管の水平方向への凸端間の距離(「伝熱プレート間の極小距離」とも言う。P−(H1/2+H2/2))は、触媒を充填する際、好ましい範囲の密度で触媒が充填され、形成される触媒層によって空間当たりの反応速度を確保し、触媒層でのホットスポットの発生を防止する観点から、2〜50mmであることが好ましく、5〜30mmであることがより好ましく、8〜20mmであることがさらに好ましい。

【0038】

前記伝熱プレート間の極小距離は、一定であってもよいが、伝熱プレート間の一つの隙間において、この極小距離を変えることによって、触媒層で起きる気相接触反応を制御することができる。例えば伝熱管を流れる熱媒が除熱に用いられる発熱反応では、前記極小距離を小さくすると同じ熱媒温度でも除熱性能が良くなり反応を抑制することができ、前記極小距離を大きくすると同じ熱媒温度でも除熱性能が低下して反応を促進することができる。前記伝熱プレート間の極小距離は、発熱反応におけるホットスポットの形成のような異常反応を抑制し、また触媒層全体の圧力損失の上昇を抑える観点から、伝熱プレート間の隙間における原料の入口から出口に向けて拡大していることが好ましい。

【0039】

前記伝熱プレート間の極小距離の拡大は、前記の観点から、伝熱プレート間の隙間において、原料の出口における前記極小距離が、原料の入口における前記極小距離に対して1.1〜5倍であることが好ましく、1.5〜3倍であることがより好ましい。

【0040】

前述した伝熱プレートが複数並んで配置されるプレート式反応器としては、例えば、矩形又は多角形の一部に賦形された波板の2枚を対面させ、当該両波板の凸面部を互いに接合して複数の熱媒流路(伝熱管)を形成した伝熱プレートを、隣り合った伝熱プレートの凸面部と凹面部とが対面して所定の間隔で複数配列してなるプレート式反応器が好適に挙げられる。

【0041】

前記伝熱プレート間の極小距離は、伝熱管の幅によって調整することができる。例えば、原料の入口から出口に向けて伝熱プレート間の距離を大きくする場合には、原料の入口側よりも小さな幅の伝熱管を原料の出口側において用いることによって行うことができる。伝熱管の幅の変化は、一枚の伝熱プレートにおける全ての伝熱管において、原料の入口側から出口側に向けて漸次幅が大きくなるように、全て異なる幅を有する伝熱管を用いて行ってもよいが、幅の異なる数種類の伝熱管を種類ごとに鉛直方向に連結することにより、段階的に行うことがより好ましい。幅の異なる伝熱管では熱媒の温度を変えることによって反応をより精密に制御することができることから、幅の異なる伝熱管の種類は、熱媒の温度の調整の容易さとそれによる効果との観点から、2〜10であることが好ましく、3〜7であることがより好ましく、3〜5であることがさらに好ましい。幅の異なる伝熱管の種類を多くすることは、反応転化率や触媒層温度分布を精密に制御する観点から好ま

しく、幅の異なる伝熱管の種類を少なくすることは、熱媒の供給システム及び熱媒の供給の制御の単純化の観点から好ましい。

【0042】

前記プレート式反応器において、隣り合う伝熱プレート間の隙間に触媒を落下させることによって触媒が充填される。触媒には気相接触反応に用いられる固形の公知の触媒を用いることができる。

【0043】

前記触媒の形状としては、例えば円柱状、リング状、及び球状が挙げられる。伝熱管の断面形状が直線部分を有することによる触媒との接触性を、従来の曲線部分のみの伝熱管に比べて向上させる観点から、触媒の形状は、表面に接線が含まれる形状であることが好ましい。このような触媒の形状としては、例えば円柱状、リング状、球状、円盤状、及び星型が挙げられる。また前記の観点から、触媒の最大粒径は、1〜20mmであることが好ましく、3〜10mmであることがより好ましい。

【0044】

前記プレート式反応器は、前述した構成要素以外の他の構成要素をさらに有していてもよい。このような他の構成要素としては、例えば、伝熱管に熱媒を供給するための熱媒供給装置、前記隙間を鉛直方向に仕切る仕切り、反応容器内の圧力の上昇によるプレート式反応器の損傷を防止するための安全装置、及び、通気性を有し、前記仕切りによって前記隙間が区切られて形成される区画の端部を着脱自在に塞ぐ通気栓が挙げられる。

【0045】

本発明のプレート式反応器は、熱媒による熱交換を伴う条件で、かつ粒子状の触媒の存在下で、原料を反応させる接触反応に用いることができる。原料には、粒子状の触媒が充填されてなる触媒層を通過することができる状態の物質を用いることができ、液体又は気体を好適に用いることができ、気体をさらに好適に用いることができる。さらには、本発明のプレート式反応器は、ガス状の原料を反応させる気相接触反応に好適に用いることができ、このような気相接触反応の中でも特に、充填時に割れ易い触媒を用いる場合や、充填された触媒の状態の変化によって反応が影響されやすい場合に、より顕著に効果を奏する。気相接触反応は、発熱反応であってもよいし、吸熱反応であってもよい。このような気相接触反応は、使用する触媒や原料、及び反応条件に係る公知の技術に基づいて行うことができる。

【0046】

このような観点から、発熱反応としては、例えば:エチレンと酸素から酸化エチレンを生成する反応;炭素数3及び4の炭化水素、並びにターシャリーブタノールからなる群から選ばれる少なくとも1種、又は、炭素数3及び4の不飽和脂肪族アルデヒドからなる群から選ばれる少なくとも1種と酸素から、炭素数3及び4の不飽和脂肪族アルデヒド及び炭素数3及び4の不飽和脂肪酸の少なくとも一方を生成する反応;炭素数4以上の脂肪族炭化水素と酸素からマレイン酸を生成する反応;o−キシレンと酸素からフタル酸を生成する反応;オレフィンの水素化によりパラフィンを生成する反応;カルボニル化合物の水素化によりアルコールを生成する反応;クメンハイドロパーオキサイドの酸分解によりアセトンとフェノールを生成する反応;及び、ブテンの酸化脱水素によってブタジエンの生成する反応;が挙げられる。また吸熱反応としては、例えば、エチルベンゼンの脱水素によりスチレンを生成する反応、が挙げられる。本発明における気相接触反応では、前述した以外の原料をさらに用いてもよい。

【0047】

本発明のプレート式反応器は、気相接触酸化反応によるアクリル酸又はメタクリル酸((メタ)アクリル酸)の製造に特に好適に用いることができる。すなわち、分子状酸素含有ガスを用いてプロピレン又はイソブチレンを酸化し、(メタ)アクロレイン(アクロレイン又はメタクロレイン)及び(メタ)アクリル酸の一方又は両方を製造する方法において、本発明のプレート式反応器を好適に用いることができる。

【0048】

(メタ)アクリル酸の製造は、反応器として本発明のプレート式反応器を用いる以外は、例えば特開2003−252807号公報に記載されているような、プロパン、プロピレン又はイソブチレンを触媒の存在下で分子状酸素又はそれを含有するガスを用いて酸化する公知の方法によって行うことができる。また前記触媒には、同公報に記載されているような、Mo−V−Te系複合酸化物触媒、Mo−V−Sb系複合酸化物触媒、Mo−Bi系複合酸化物触媒、及びMo−V系複合酸化物触媒等の、(メタ)アクリル酸を生成する気相接触酸化反応での使用において公知の触媒を公知の用法で用いることができる。

以下、本発明のプレート式反応器を、図面を用いてより具体的に説明する。

【0049】

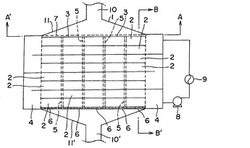

本発明のプレート式反応器は、例えば図1〜3に示すように、矩形のケーシング1と、伝熱管2を有し、ケーシング1内に対向して並んで設けられる複数の伝熱プレート3と、伝熱管2に供給される熱媒を収容する熱媒収容部4と、隣り合う伝熱プレート3間の隙間をケーシング1内の通気方向に沿って、触媒が充填され保持される複数の区画に仕切る複数の仕切り5と、通気性を有し各区画の下端部を塞ぐ複数の通気栓6と、伝熱プレート3の上部に設けられる穴あき板7と、熱媒収容部4の熱媒を循環させるためのポンプ8と、循環する熱媒の温度を調整するための温度調整装置9とを有する。

【0050】

ケーシング1は、断面形状が矩形の通気路を形成しており、前記反応容器に相当する。ケーシング1は、ケーシング1の上端及び下端に、対向する一対の通気口10、10’を有しており、通気口10を含むケーシング端部11と、通気口10’を含むケーシング端部11’と、伝熱プレート3が収容されるケーシング本体とから構成されている。ケーシング端部11、11’は、ケーシング本体に対して着脱自在にそれぞれ接続されている。

【0051】

伝熱管2は、図4に示すように、縦長の略六角形の断面形状を有する。この略六角形は、一鉛直線上にある第一の鋭角を形成する一対の第一組の直線と、第一組の直線に連なる平行な一対の第二組の直線と、第二組の直線に連なり、第一の鋭角に対向する第二の鋭角を形成する一対の第三組の直線と、第一組の直線のそれぞれと第二組との直線のそれぞれとを接続する外側に凸の曲線であり、2mmの曲率半径を有する一対の曲線とから形成されている。すなわち、前記略六角形は、一鉛直線上にある対向する一対の鋭角と、この軸に対して対向する上下二対の鈍角とを有する六角形の角のうち、図4中の破線で囲んだ上の一対の鈍角が2mmの曲率半径の曲線で丸められた形状である。伝熱管2の鉛直方向における管径(L1)は、例えば10〜100mmであり、伝熱管2の水平方向における管径(H)は、例えば5〜50mmである。また伝熱管2の断面形状を六角形とした場合に、伝熱プレート3において上下に隣り合う第一及び第二の伝熱管2において、第一の伝熱管2の下側の鈍角と第二の伝熱管2の上側の鈍角との間の距離(L2)は、例えば5〜30mmである。

【0052】

伝熱プレート3は、複数の伝熱管2が断面形状における前記鋭角による端縁で鉛直方向に連結した形状を有している。伝熱プレート3は、前記略六角形を鉛直方向に二分割した形状にプレス成形又はロール成形によって成形された二枚の鋼板を、前記の鋭角部となる凸縁で互いに接合することによって形成されている。伝熱プレート3は、前記軸間の距離(P)が26mmとなるように対向して整列している。伝熱プレート3は、図3〜5に示すように、隣り合う伝熱プレート3において、一方の伝熱プレート3における伝熱管2の端部(連結部)と、他方の伝熱プレート3における伝熱管2の略六角形の中央部とが対向するように整列している。なお、伝熱プレート3は、反応容器全体において異なる間隔で並列していてもよいし、また図6に示すように、隣り合う伝熱プレート3において、互いの伝熱管2が並列するように整列していてもよい。なお図6中、破線で囲まれた角は、図4と同様に、前記曲線で丸められていることを示している。

【0053】

さらに伝熱プレート3は、図5に示すように、断面形状の大きさが異なる三種の伝熱管

2a〜2cを有している。伝熱管2aは、一番大きな断面形状を有し、伝熱プレート3の上部に配置されている。伝熱管2bは、二番目に大きな断面形状を有し、伝熱プレート3の中部に配置されている。伝熱管2cは、一番小さな断面形状を有し、伝熱プレート3の下部に配置されている。伝熱管2aは伝熱プレート3の高さの30%分の伝熱プレート3を形成し、伝熱管2bは伝熱プレート3の高さの25%分の伝熱プレート3を形成し、伝熱管2cは伝熱プレート3の高さの45%分の伝熱プレート3を形成している。伝熱管2a、2b及び2cの具体的な数としては、例えば、それぞれ、15、11、及び23が挙げられる。

【0054】

伝熱管2aの断面形状の大きさは、L1が30mmであり、L2が10mmであり、H(Ha)が20mmである。伝熱管2bの断面形状の大きさは、L1が30mmであり、L2が10mmであり、H(Hb)が16mmである。伝熱管2cの断面形状の大きさは、L1が25mmであり、L2が5mmであり、H(Hc)が10mmである。隣り合う伝熱プレート3間の隙間において、対向する伝熱管2aにおける前記極小距離(P−Ha)は6mmであり、対向する伝熱管2bにおける前記極小距離(P−Hb)は10mmであり、対向する伝熱管2cにおける前記極小距離(P−Hc)は16mmである。

【0055】

熱媒収容部4は、ケーシング1の対向する一対の壁に設けられる容器であり、各伝熱管2に熱媒を供給するための供給口が前記壁に形成されており、例えば反応容器全体において、熱媒が伝熱管2を介して熱媒収容部4間を蛇行するように、所定の高さにおいて複数に区切られている。

【0056】

仕切り5は、隣り合う伝熱プレート3の間を、ケーシング1内の通気方向に沿って設けられている。仕切り5は、反応容器全体において異なる間隔で設けられていてもよいが、図1のプレート式反応器では、同じ間隔(例えば500mm)で並列し、20Lの容積の区画を形成している。例えば仕切り5は、図5に示すような、伝熱プレート3の表面の凹凸に密着する側縁を有する形状のステンレス製の板であり、下端部に窓12を有している。

【0057】

仕切りは、区画毎に触媒を均一に充填することによって前記隙間に触媒を均一かつ容易に充填する観点から好ましい。仕切りは、触媒が区画に充填されたときに形状が保たれる程度の剛性をさらに有すると、伝熱プレート間の距離を保つスペーサとして用いることができる。前記仕切りとしては、例えば、ステンレス、カーボンスチール、ハステロイ、チタン、アルミニウム、エンジニアリングプラスチック及び銅製の板、角棒、丸棒、網;グラスウール;及びセラミック板;が挙げられる。この仕切りの設置間隔は5cm〜2mであることが好ましく、10cm〜1mであることがより好ましく、20cm〜50cmであることが、特に好ましい。

【0058】

伝熱プレートと仕切り間の区画の容積は、隙間への充填物の充填を区画単位で行い、充填物の正確かつ容易な充填を行う観点から、1〜100Lが好ましく、1.5〜30Lであることがより好ましく、2〜15Lであることが特に好ましい。

【0059】

通気栓6は、図7に示すように、各区画の断面形状の同じ矩形の通気板13と、通気板13の短辺から下方に垂設される第一のスカート部14と、通気板13の長辺から下方に垂設される第二のスカート部15とを有している。第一のスカート部14には、矩形の係止窓16と、その隣に併設される係止爪17とが形成されている。

【0060】

通気板13は例えば2mmの円形の孔が開口率30%で形成された板である。係止窓16は、係止爪17を収容する幅と高さを有する大きさで形成されている。また係止爪17は、第一のスカート部14の下端縁からの平行な二本の切り込みを外側に凸に折り曲げて

形成されている。対向する一対の第一のスカート部14において、一方の係止窓16と他方の係止爪17とが対向し、一方の係止爪17と他方の係止窓16とが対向している。仕切り5の窓12は、係止窓16と係止爪17とが同時に含まれる幅及び高さを有する大きさで形成されている。

【0061】

通気栓6は、各区画の下端から通気板13を上に各区画に挿入される。このとき係止爪17は、外側への付勢に抗して仕切り5に押さえられるが、窓12に到達したときに、図8に示すように、仕切り5の押さえつけから開放されて窓12に向けて進出し、窓12に係止する。

【0062】

穴あき板7は、充填される触媒の最長径に対して0.3〜0.8倍の径を有する孔が20〜40%の開口率で設けられている板である。図1のプレート式反応器では、穴あき板7は、最も外側に配置される伝熱プレート3とケーシング1の壁との間の隙間への通気を防止するために、図3に示すように、最も外側に配置されている伝熱プレート3の端縁からケーシング1の壁までの隙間を塞ぐように形成されている。

【0063】

ポンプ8には、所望の温度の熱媒を移送することができる装置が用いられる。また、温度調整装置9には、熱媒の温度を所望の温度に制御することができる熱交換器等の装置が用いられる。熱媒収容部4、ポンプ8、及び温度調整装置9は熱媒供給装置を構成している。

【0064】

本発明において、熱媒の温度は反応条件に基づいて決めることができ、例えば、炭素数3及び4の炭化水素、並びにターシャリーブタノールからなる群から選ばれる少なくとも1種、又は、炭素数3及び4の不飽和脂肪族アルデヒドからなる群から選ばれる少なくとも1種と酸素から、炭素数3及び4の不飽和脂肪族アルデヒド及び炭素数3及び4の不飽和脂肪酸の少なくとも一方を生成する気相接触酸化反応であれば、熱媒の温度は一般に200〜600℃の範囲から決められる。

【0065】

前記の反応の場合、伝熱管に供給される熱媒の温度は、200〜600℃で供給されることが好ましい。反応原料が、炭素数3及び4の炭化水素、並びにターシャリーブタノールからなる群から選ばれる反応原料の少なくとも1種である場合は、伝熱管に供給される熱媒の温度は250〜450℃であることが好ましく、300〜420℃であることがより好ましい。前記反応原料がプロピレンである場合は、伝熱管に供給される熱媒の温度は250〜400℃であることが好ましく、320〜400℃であることがより好ましい。前記反応原料が、炭素数3及び4の不飽和脂肪族アルデヒドからなる群から選ばれる反応原料の少なくとも1種である場合は、伝熱管に供給される熱媒の温度は200〜350℃であることが好ましく、250〜330℃であることがより好ましい。前記反応原料がアクロレインである場合は、伝熱管に供給される熱媒の温度は200〜350℃であることが好ましく、250〜320℃であることがより好ましい。

【0066】

なお、断熱形状の大きさの異なる複数の伝熱管を用いて、伝熱プレート間の隙間における触媒層に、触媒層の厚さの異なる複数の反応帯域を設ける場合は、これらの反応帯域のそれぞれには、前記の範囲内で異なる温度の熱媒が伝熱管に供給される。

【0067】

伝熱プレート3間への触媒の充填は、各区画へ触媒の充填することによって行われる。伝熱プレート3と仕切り5とによって形成されている区画は全て同じ容積を有していることから、一区画の容量と同等の容量(例えば一区画の容量に対して97〜103%の体積)の触媒が各区画に充填される。触媒の良好な充填状態は、触媒の充填高さの理論値と実測値との比較(例えば理論値に対する実測値の誤差が3%以内)や、各区画間での触媒の充填高さの比較(例えば各区画間の充填高さの差が充填高さの5%以内)によって判断す

ることができる。

【0068】

触媒は、例えばアクロレイン及びアクリル酸の製造に用いられるMo−Bi系複合酸化物触媒である。この触媒の形状は円盤状であり、この触媒の最大粒径は5mmであり、最小粒径は3mmである。

【0069】

各区画への触媒の充填において、伝熱管2は、前記隙間において上方に面する角(前記の上側の鈍角)が、2mmの曲率半径を有する曲面に形成されていることから、充填時における触媒の割れが抑制される。

【0070】

また各区画において、伝熱管2は、前記第一組から第三組の直線を含む断面形状を有することから、前記触媒と面又は線で接触する。

【0071】

一区画における触媒の充填状態が不良であった場合には、その不良な区画に隣り合う区画側における仕切り5の窓12から、不良な区画の底を塞ぐ通気栓6の係止爪17を押し、係止爪17と窓12との係止を解除し、不良な区画の通気栓6を外す。このように通気栓6を外すことによって、不良な区画の触媒が抜き出される。触媒を抜き出したら再び通気栓6をその区画の下端から挿入して固定し、その区画に触媒を充填することにより、各区画における触媒の充填がやり直される。

【0072】

このプレート式反応器において、プロピレン、空気、及び水蒸気からなる原料ガスを通気口10から供給し、300〜350℃の熱媒を熱媒収容部4から伝熱管2へ、例えば下から上に向けて供給することによって、アクロレイン及びアクリル酸が生成し、生成したアクロレイン及びアクリル酸は通気口10’から排出される。反応時におけるプレート式反応器の内圧は例えば150〜200kPa(キロパスカル)である。酸化に伴う発熱は伝熱管2内を流れる熱媒に吸収される。

【0073】

アクロレイン及びアクリル酸の製造において、熱媒の温度は、伝熱管2に熱媒を順次通すことによって、又は熱媒収容部4中の不図示の熱媒混合ノズルからの、温度の異なる熱媒の供給によって、伝熱管2a、2b、及び2cのそれぞれにおいて特定の温度に制御される。例えば伝熱管2aの熱媒の温度は330〜400℃に制御され、伝熱管2bの熱媒の温度は300〜400℃に制御され、伝熱管2cの熱媒の温度は300〜400℃に制御される。

【0074】

前記プレート式反応器では、充填されている触媒の割れが抑制されることから、外側に凸の曲面からなる伝熱管を有するプレート式反応器と同様に、アクロレイン及びアクリル酸の製造が高い効率で行われる。

【0075】

また前記プレート式反応器は、伝熱管2の断面形状に直線を含む、すなわち触媒の接する伝熱管2の表面に平面を有する。このため前記プレート式反応器は、外側に凸の曲面からなる伝熱管を有する従来のプレート式反応器に比べて、円柱、リング等の表面が曲面を含む形状の触媒に対して、線又は平面で接することができる。したがって、前記プレート式反応器は、前記隙間から伝熱管中の熱媒への優れた伝熱性を発揮する。このため、前記プレート式反応器では、従来のプレート式反応器に比べて、アクロレイン及びアクリル酸の製造がより高い精度で行われる。

【0076】

また前記プレート式反応器は、仕切り5及び通気栓6をさらに有することから、反応器全体において触媒がより容易に均一に充填される。したがって、アクロレイン及びアクリル酸の製造が、より効率よく、また高い精度で行われる。

【0077】

さらに前記プレート式反応器は、伝熱管に三種類の伝熱管2a〜2cを用いていることから、原料ガスの入口から出口に向けて拡大する前記隙間を有している。このため、前記隙間における原料ガスの入口側では原料の濃度が濃いため反応が激しいが除熱の制御が容易にでき、原料ガスの出口側ではガス流速が下がり反応が促進されやすいことから、異常反応を防止する観点及び所期の反応を促進するから優れている。

【0078】

さらに前記プレート式反応器は、三種類の伝熱管2a〜2cのそれぞれにおいて、熱媒の温度が制御されている。このため、アクロレイン及びアクリル酸の製造を高い精度で行う観点からより一層優れている。

【0079】

なお、前記伝熱管には、図9に示すような略八角形の断面形状を有する伝熱管や、図10に示すような上下方向に非対称な略多角形(略六角形)を有する伝熱管を用いることができる。図9の略八角形は、L1が10〜100mmであり、Hが5〜50mmであり、伝熱プレートの軸方向における一対の角と、前記軸に対して対称の位置にある三対の角とを有する八角形のうち、前記三対のうちの上から二対の角が、0.5〜10.0mmの曲率半径の曲線で丸められた形状である。また図10の略六角形は、L1が10〜100mmであり、Hが5〜50mmであり、伝熱プレートの軸方向における一対の角と、前記軸からの距離が異なるが前記軸に対して対称の位置にある二対の角とを有する、軸方向において非対称の六角形のうち、軸に対称の位置にある二対の角が0.5〜10.0mmの曲率半径の曲線で丸められた形状である。図9及び10中、破線で囲まれた角は、図4と同様に、前記曲線で丸められていることを示している。

【実施例】

【0080】

<実施例1>

図4に示す断面形状を有し表1に示される伝熱管を用いて、下記表1に示すように伝熱プレートを構成し、この伝熱プレートを用いて、図1に示すようなプレート式反応器を構成した。この伝熱プレートにおいて、上側の一対の鈍角に置き換えられる曲線は、曲率半径が2.0mmの曲線(円弧)であった。また伝熱プレートの軸間の距離(P)は26mmであり、伝熱管の長さ(図4の紙面に垂直な方向)は114mmであった。また前記伝熱プレートは、伝熱管の断面形状を前記軸で二分割した形状に、二枚の鋼板をプレス成形により成形し、得られた成形板における前記鋭角を形成する凸縁同士を溶接して得た。

【0081】

【表1】

【0082】

一方で、プロピレンを分子状酸素により接触気相酸化し、アクロレイン及びアクリル酸に転換する触媒として、Mo12Bi5Co3Ni2Fe0.4Na0.4B0.2K0.08Si24Oxの組成の金属酸化物粉末を調製した。ここで「Ox」のxは各金属酸化物の酸化状態により決まる数である。これを成形して外径4mm、高さ3mmのペレット形状の成形品を得た。得られた成形品を、空気存在下で510℃の条件で、4時間焼成を行い、複合酸化物触媒を得た。

【0083】

得られた複合酸化物触媒(約5.1リットル)を、前記プレート式反応器における伝熱プレート間の隙間に、伝熱プレートの上から落下させて充填した。その後、前記隙間を塞ぐ通気栓を外して、充填した触媒を前記隙間から金属等の硬いものに当たらないようにそっと袋の中に抜き出し、抜き出された触媒を7.5meshの篩にかけた。この触媒の充填・抜き出し・篩かけの操作をそれぞれ新しい触媒で5回繰り返して触媒の割れ率の平均値を求めた。その結果、抜き出された触媒の96.6質量%が篩に残った。触媒の割れ率は3.4%であった。

【0084】

<比較例1>

前記上側の一対の鈍角に置き換えられる曲線を、曲率半径が0.3mmの曲線(円弧)とした以外は実施例1と同様にプレート式反応器を構成し、触媒の充填、抜き出し、及び篩による分級を行った。その結果、抜き出された触媒の94.7質量%が篩に残った。触媒の割れ率は5.3%であった。

【産業上の利用可能性】

【0085】

本発明のプレート式反応器は、伝熱管の表面への触媒の接触性が高められ、それにより熱媒から触媒への伝熱性が高められる。さらに触媒の充填時における割れが抑制され、充填された触媒の状態における高い均一性が得られる。本発明のプレート式反応器では、これらによって熱媒による反応温度の制御効果がより一層高められることが期待される。したがって本発明のプレート式反応器では、触媒層の厚さの調整、伝熱管ごとの熱媒の温度の制御、等の反応の制御方法による効果もより一層高められることが期待される。さらに本発明のプレート式反応器では、仕切りを用いることによって触媒の充填の均一性をさらに高めることができ、また通気栓を用いることによって触媒の充填や抜き出しに係る作業性をさらに高めることができる。したがって、本発明のプレート式反応器は、プレート式反応器の設置、保守管理、及び定期点検等を含む長期間における生産性において、従来のプレート式反応器に比べてさらなる向上が期待される。

【図面の簡単な説明】

【0086】

【図1】本発明のプレート式反応器の一実施の形態における構成を概略的に示す図である。

【図2】図1のプレート式反応器をA−A’線に沿って切断したときの断面を示す図である。

【図3】図1のプレート式反応器をB−B’線に沿って切断したときの断面を示す図である。

【図4】伝熱管の断面形状を概略的に示すと共に、隣り合う伝熱プレートの配置の一形態を示す図である。

【図5】仕切り5を示す図である。

【図6】伝熱管の断面形状を概略的に示すと共に、隣り合う伝熱プレートの配置の他の形態を示す図である。

【図7】通気栓6の斜視図である。

【図8】通気栓6と仕切り5との着脱自在構造を示す図である。

【図9】本発明に用いられる伝熱管の他の形態を示す図である。

【図10】本発明に用いられる伝熱管の他の形態を示す図である。

【符号の説明】

【0087】

1 ケーシング

2、2a〜2c 伝熱管

3 伝熱プレート

4 熱媒収容部

5 仕切り

6、7 穴あき板

8 ポンプ

9 温度調整装置

10、10’ 通気口

11、11’ ケーシング端部

12 窓

13 通気板

14 第一のスカート部

15 第二のスカート部

16 係止窓

17 係止爪

【技術分野】

【0001】

本発明はプレート式反応器に関し、平面及び曲面の両方を表面に有する伝熱管を有するプレート式反応器、及びこれを用いる反応生成物の製造方法に関する。

【背景技術】

【0002】

気相接触酸化反応等の固体の触媒の存在下における気相の反応に用いられる反応器としては、複数の伝熱管で構成された伝熱プレートを複数並べ、伝熱プレート間の隙間に触媒を充填し、かつ原料ガスを通して反応生成物を得るためのプレート式反応器が知られている。このようなプレート式反応器としては、例えばガス状の原料を反応させるための反応容器と、前記反応容器内に並んで設けられる複数の伝熱プレートとを有し、前記伝熱プレートは、断面形状の周縁又は端縁で鉛直方向に連結している複数の伝熱管を含み、隣り合う伝熱プレート間の隙間に触媒を落下させることによって触媒が充填されるプレート式反応器が知られている。前記伝熱管としては、例えば円弧又は楕円弧で構成される断面形状を有する伝熱管が知られている。また、このような伝熱管を有する伝熱プレートは、伝熱管の断面形状に応じて成形した二枚の鋼板を接合することによって形成されることも知られている(例えば、特許文献1及び2参照。)。

【0003】

前記プレート式反応器は、伝熱管の断面形状が曲線で形成されていることから、伝熱管の伝熱可能な面積が比較的大きい。また、前記プレート式反応器は、伝熱管の断面形状が曲線で形成されていることから、伝熱プレート間の隙間に触媒を落下させて充填する際に、触媒の割れが生じにくい。

【0004】

しかしながら、前述したように伝熱プレートを二枚の鋼板の接合によって形成する場合では、この鋼板の円弧や楕円弧の成形は、プレス成形やロール成形のような安価で精度の高い方法で行うことが困難である。また、前記伝熱管の断面形状は、触媒が充填される伝熱プレート間の隙間に向けて突出する曲線で形成されるため、伝熱管の表面と触媒との接触面積が小さくなることがあり、伝熱管の伝熱可能な表面積が大きくても十分な伝熱性が得られない場合がある。

【特許文献1】特開2004−202430号公報

【特許文献2】特開2006−707号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、より安価に得られ、充填時の触媒の割れを抑制することができるプレート式反応器を提供する。

【課題を解決するための手段】

【0006】

本発明は、前記の課題を解決するための手段として、多角形のうちの、触媒の充填時に直接触媒が当接し得る位置の角が適当な曲率半径の曲線で丸められてなる断面形状の伝熱管を有するプレート式反応器を提供する。

【0007】

すなわち本発明は、原料を反応させるための反応容器と、前記反応容器内に並んで設けられる複数の伝熱プレートとを有し、前記伝熱プレートは、断面形状の周縁又は端縁で鉛直方向に連結している複数の伝熱管を含み、隣り合う伝熱プレート間の隙間に触媒を落下させることによって触媒が充填されるプレート式反応器において、前記伝熱管の軸に対して垂直方向の断面の形状は、三以上の直線と、三以上の直線のうちの隣り合う二本の直線を結ぶ曲線とを含み、前記伝熱プレートにおける前記伝熱管の鉛直方向の管径は10mm

以上であり、前記伝熱プレートにおける前記伝熱管の水平方向の管径は5mm以上であり、前記曲線は、前記断面形状の外側に凸の曲線であり、触媒の充填時に触媒が供給される方向から伝熱管を見たときに見える部分にあり、かつ前記曲線の曲率半径が0.5〜10.0mmであるプレート式反応器を提供する。

【0008】

また本発明は、前記隣り合う伝熱プレート間の隙間が原料の入口から出口に向けて拡大している前記プレート式反応器を提供する。

【0009】

また本発明は、前記伝熱管の軸が水平である前記プレート式反応器を提供する。

【0010】

また本発明は、原料を反応させるための反応容器に並んで設けられる複数の伝熱プレートを有し、前記伝熱プレートが断面形状の周縁又は端縁で鉛直方向に連結している複数の伝熱管を含むプレート式反応器を用いて、原料から接触反応によって反応生成物を製造する方法であって、隣り合う伝熱プレート間の隙間に触媒を落下させることによって形成される触媒層に前記原料を通す工程と、前記伝熱管に所望の温度の熱媒を供給する工程とを含み、

前記原料が、エチレン;炭素数3及び4の炭化水素、並びにターシャリーブタノールからなる群から選ばれる少なくとも1種、又は炭素数3及び4の不飽和脂肪族アルデヒドからなる群から選ばれる少なくとも1種;炭素数4以上の脂肪族炭化水素;o−キシレン;オレフィン;カルボニル化合物;クメンハイドロパーオキサイド;ブテン;又はエチルベンゼン;であり、

得られる前記反応生成物が、酸化エチレン;炭素数3及び4の不飽和脂肪族アルデヒド及び炭素数3及び4の不飽和脂肪酸の少なくとも一方;マレイン酸;フタル酸;パラフィン;アルコール;アセトン及びフェノール;ブタジエン;又はスチレン;である方法において、

前記プレート式反応器に、前記の本発明のプレート式反応器を用いる方法を提供する。

【0011】

また本発明は、前記原料がプロピレン又はイソブチレンであり、分子状酸素含有ガスを用いてプロピレン又はイソブチレンを酸化し、(メタ)アクロレイン及び(メタ)アクリル酸の一方又は両方を製造する前記反応生成物の製造方法を提供する。

【発明の効果】

【0012】

本発明のプレート式反応器は、多角形における特定の位置の角が丸められた形状の断面形状を有する伝熱管を有することから、ロール成形やプレス成形のような安価で精度の高い方法で二枚の鋼板を成形し、接合することによって伝熱プレートを形成することができるので、従来のプレート式反応器に比べて安価に得ることができる。

【0013】

また発明のプレート式反応器は、伝熱管の断面形状が、触媒の充填時に触媒が供給される方向から伝熱管を見たときに見える部分に、曲率半径が0.5〜10.0mmである曲線を有することから、触媒の充填時に触媒が直接当接する角縁を伝熱管が有さないので、従来のプレート式反応器と同様に触媒の充填時における触媒の割れを防止することができる。

【0014】

また本発明のプレート式反応器では、前記隣り合う伝熱プレート間の隙間が原料の入口から出口に向けて拡大していることが、気相接触酸化反応による(メタ)アクリル酸の製造のような発熱反応に用いたときの反応温度の局部的な上昇(即ち、ホットスポット)による反応の過剰な進行を予防する観点からより一層効果的である。

【0015】

また本発明のプレート式反応器では、前記伝熱管の軸が水平であることが、伝熱プレート間の隙間における反応状態を揃える観点からより一層効果的である。

【0016】

また本発明は、固定床接触反応器を用いる反応工程に適用され、このような反応工程の中でも特に、高い反応熱のために触媒が劣化したり、反応生成が低下することがある反応工程に適用される。特に本発明は、原料が液である場合に比べて除熱のしにくいガスである場合に好適に用いることができる。また、特に本発明は、ホットスポットが発生しやすいことが知られている、気相接触酸化反応による(メタ)アクリル酸の製造に、最も好適に用いることができる。

【発明を実施するための最良の形態】

【0017】

本発明のプレート式反応器は、原料を反応させるための反応容器と、前記反応容器内に並んで設けられる複数の伝熱プレートとを有する。伝熱プレートの枚数は、反応に用いられる触媒量によって決めることができ、反応生成物の工業的な製造の観点から、10〜300枚であることが好ましい。

【0018】

前記反応容器には、ガス等の原料が供給され、生成ガス等の生成物が排出され、かつ複数の伝熱プレートが並んで収容される容器を用いることができる。プレート式反応器は一般に加圧条件下の雰囲気での反応に用いられることから、前記反応容器は3,000kPa(キロパスカル)の内圧に耐えられる耐圧性の容器であることが好ましく、反応容器の入手や反応の制御の容易さをさらに考慮すると、反応容器が耐え得る内圧は、常圧から1,000kPaであることがより好ましく、常圧から300kPaであることがさらに好ましい。このような反応容器としては、例えば円筒又は円筒の一部を組み合わせてなるシェル、複数の伝熱プレートが収容されるように板部材によって内部が区切られたシェル、及び、複数の伝熱プレートが収容されるように平面の内面を構成する部材によって囲まれてなる筐体状の内部を有する容器等が挙げられる。

【0019】

前記伝熱プレートは、断面形状の周縁又は端縁で鉛直方向に連結している複数の伝熱管を含む。このように伝熱プレートは、並列する複数の伝熱管を含む板状体である。伝熱プレートにおいて、伝熱管は直接連結されていてもよいし、プレートやヒンジ等の適当な部材を介して間接的に連結されていてもよい。伝熱プレートは、伝熱管の断面形状を二分割した形状が直接又は間接的に連結してなる形状に、プレス成形やロール成形によって二枚の鋼板を成形し、それぞれの鋼板を接合することによって形成されることが、高い精度で安価に伝熱プレートを得る観点から好ましい。

【0020】

前記伝熱プレートにおいて、前記伝熱管の軸と鉛直方向とが形成する角度は、伝熱プレート間の隙間における反応状態を揃える観点から、120〜60°であることが好ましく、100〜80°であることがより好ましく、90°であることがさらに好ましい。例えば前記原料がガスである場合では、伝熱プレート間の隙間を流れるガスと伝熱管との間の熱伝達は、伝熱管による伝熱プレートの表面の凹凸がガスの流れの乱れの原因となり促進する。前記角度は、熱伝達の観点から90°付近であることが最も好ましい。しかし、流れるガスの圧力損失は、前記角度が90°のときに最も大きくなる。ガスの圧力損失を低く抑えたいときには、前記角度を90°以外の角度とすることが好ましい。この場合、隣り合った伝熱プレートで角度を反転させることが、ガスの流れや充填時の触媒を均等化する観点から好ましい。

【0021】

前記反応容器に設けられたときの伝熱プレートの鉛直方向における長さは、本発明の効果が得られる範囲であればよく、例えば0.5〜10mであることが好ましく、0.5〜5mであることがより好ましく、0.5〜3mであることがさらに好ましい。通常入手できる薄板鋼板のサイズから、1.5m以上の時は2枚のプレートを接合するか、組み合わせて用いることもできる。

【0022】

また、前記伝熱プレートの幅(すなわち伝熱管の長さ)は、気相接触反応における反応条件に基づいて決めることができる。例えば伝熱プレートの幅は、伝熱管を流れる熱媒による反応温度の制御の観点から、0.5〜20mであることが好ましく、3〜15mであることがより好ましく、6〜10mであることがさらに好ましい。

【0023】

伝熱プレートは、伝熱性を有する材料で形成される。このような材料としては、例えばステンレス及びカーボンスチール、ハステロイ、チタン、アルミニウム、エンジニアリングプラスチック及び銅が挙げられる。好ましくはステンレスが用いられる。ステンレスでは、304、304L、316、及び316Lが好ましい。

【0024】

伝熱プレートを構成する薄板の板厚は、2mm以下が好ましく、1mm以下がより好ましい。

【0025】

前記伝熱管の軸に対して垂直方向の断面の形状は、三以上の直線と、三以上の直線のうちの隣り合う二本の直線を結ぶ曲線とを含む。前記曲線は、前記断面形状の外側に凸の曲線であり、触媒の充填時に触媒が供給される方向から伝熱管を見たときに見える部分にある。すなわち、伝熱管は、多角形の角のうちの触媒供給側に面する角が曲線によって丸められた形状の断面形状を有する。触媒の充填時に触媒が供給される方向から伝熱管を見たときに見えない部分における伝熱管の断面形状では、二本の直線が互いに直接接続されていてもよいし、二本の直線が前記曲線を介して接続されていてもよいし、二本の直線が前記以外の他の曲線を介して接続されていてもよい。

【0026】

前記伝熱管の断面形状において、前記曲線の曲率半径は0.5〜10.0mmである。前記曲率半径を有する曲線であれば、前記曲線は円弧であっても楕円弧であっても、これらを組み合わせた曲線であっても、その他の曲線であってもよい。前記曲線の曲率半径は、0.5mmより小さいと、充填時に触媒の割れを生じることがあり、10.0mmより大きいと、前述した鋼板をプレス成形又はロール成形によって精度よく成形することができなくなり、伝熱管の断面形状における伝熱管の表面が曲線に近くなり、成形時の形状精度が低下することがある。前記曲線の曲率半径は、前述した鋼板をプレス成形又はロール成形によって成形する観点から、1.0〜5.0mmであることが好ましく、2.0〜3.0mmであることがより好ましい。

【0027】

角が前記曲線で丸められていないと仮定した場合の前記伝熱管の断面形状は、多角形である。この多角形の角数は3〜12であることが好ましい。また多角形の角数は、偶数であることが、同じ断面形状の伝熱管を有する隣り合う伝熱プレートに好適に利用することができることから好ましい。さらに多角形の角数は、前述した鋼板の成形の容易性とその精度との観点をさらに加えると、4、6及び8であることがより好ましく、4及び6であることがさらに好ましい。

【0028】

前記多角形において前記曲線で丸められる角の数は、前記多角形の角のうちの触媒供給側に面する角の数であり、角が多いと断面形状が円又は楕円に近づき、成形されたプレートの形状の精度が低下することがあることから、2〜6箇所であることが好ましく、2〜4であることがより好ましい。

【0029】

前記伝熱プレートにおける前記伝熱管の鉛直方向の管径(L1)は、充填時における触媒の割れを防止する観点、及び前述した鋼板の成形による伝熱プレートの作製を可能にする観点から10mm以上である。L1は、例えば前記原料がガスである場合に、伝熱プレート間の隙間を流れるガスの流れを乱し、ガスと伝熱管との間の熱伝達を促進させる観点から、20〜100mmであることが好ましく、30〜70mmであることがより好ましく、30〜50mmであることがさらに好ましい。

【0030】

また 前記伝熱プレートにおける前記伝熱管の水平方向の管径(H)は、充填時における触媒の割れを防止する観点、及び前述した鋼板の成形による伝熱プレートの作製を可能にする観点から5mm以上である。Hは、例えば前記原料がガスである場合におけるガスの乱れによる熱伝達の促進効果の観点、熱媒の流速による伝熱係数の向上の観点、及び伝熱管径(H)が大きすぎることによって反応器に投入される触媒量が減少することによる、反応器の容積効率の低下を抑制する観点から、10〜50mmであることが好ましく、10〜35mmであることがより好ましく、10〜20mmであることがさらに好ましい。

【0031】

なお、前記Hは、伝熱管の断面形状が伝熱プレートの軸で分割された形状のそれぞれにおける伝熱プレートの軸から管壁までの最大距離の和である。ここで、伝熱プレートの軸とは、伝熱プレートにおいて全ての伝熱管が一鉛直線上で連結している場合はこの鉛直線を言い、全ての伝熱管の連結部が一鉛直線上にない場合は、それらの水平方向における中点を通る鉛直線を言う。

【0032】

また、前記伝熱プレートにおいて、隣り合う伝熱管が直接連結している場合では、これらの伝熱管の断面形状において、連結部において交わる各伝熱管の管壁の角間の距離(L2)は、前記管壁と触媒とを十分に接触させる観点から、2〜30mmであることが好ましく、5〜20mmであることがより好ましく、5〜10mmであることがさらに好ましい。又は、前記角間の距離L2は、触媒の粒径の1.1〜5倍であることが好ましく、2〜3倍がより好ましい。

【0033】

さらに前記伝熱プレートにおいて、隣り合う伝熱管が直接連結している場合では、これらの伝熱管の断面形状において、各伝熱管の管壁が連結部において形成する角度は、前記管壁と触媒とを十分に接触させる観点から、30〜120°であることが好ましく、40〜80°であることがより好ましく、45〜60°であることがさらに好ましい。前記角度が小さすぎると、前記連結部による前記隙間の凹部に触媒が流れ込まず、反応には寄与しないデッドスペースとなることがある。また前記角度が大きすぎると、例えば前記原料がガスである場合に、伝熱プレート間の隙間を流れるガスの撹乱効果が低下し、前記ガスと伝熱管との間の熱伝達が低下することがある。

【0034】

本発明では、前述したように、伝熱管の断面形状における特定の位置に曲面が形成されることによって、触媒の充填時における触媒の割れが防止される。触媒充填時に触媒の割れが多く発生すると、例えば前記原料がガスである場合に、1)プレート式反応器の差圧が高くなり、気相接触反応の収率が落ちることがある、2)プレート式反応器にガスを供給するための圧縮機の必要動力が高まることにより多量のエネルギーを使用する必要が生じる、3)割れた触媒により触媒層内で閉塞が起こり、ガスの流れが均一にならないことにより異常反応が起こることがある、4)長期間運転した場合、割れた触媒がさらに粉化して、反応器の差圧が徐々に上昇して、反応を停止せざるを得なくなることがある、5)割れた触媒がガスに乗ってさらに流れて行き、そのプレート式反応器外のさらに後ろのプロセスで閉塞を起こすことがある、との問題点を生じることがある。このため、プレート式反応器では、触媒の割れはできる限り少なくすることが望ましい。本発明者らの経験によれば、触媒充填時の触媒の割れ率は5%以下、好ましくは4%以下に抑えると、上記のような問題が発生しにくい。ここでいう触媒の割れ率は、伝熱プレート間の隙間に充填した後に抜き出した触媒を7.5meshの篩にかけたときに、篩にかけられた触媒の全量に対する、篩を通ってその篩から落ちたものの重量割合のことである。

【0035】

隣り合う伝熱プレートにおいて、伝熱プレートの軸間の距離(P)は、伝熱プレート間の隙間に触媒を収容したときに、触媒層の厚さを決定する。一方で触媒層内の温度分布は

、触媒層の厚さと除熱能力とで決定される。このため、前記距離(P)は、ホットスポットの形成や反応生成の向上に影響しやすいことから、触媒の粒径によっても異なるが、例えば触媒の粒径が2〜6mmである場合では、10〜50mmであることが好ましく、15〜40mmであることがより好ましく、20〜35mmであることがさらに好ましい。

【0036】

前述した断面形状を有する伝熱管を有する伝熱プレートは、伝熱管の断面形状を鉛直方向に二分割した形状に対応する金型を用いてプレス成形によって二枚の鋼板を成形し、得られた鋼板の端部同士及び凸縁同士を溶接することによって得ることができる。又は、前記伝熱プレートは、前述した断面形状を二分割した形状に対応するギアを用いてロール成形によって二枚の鋼板を成形し、得られた鋼板の端部同士及び凸縁同士を溶接することによって得ることができる。鋼板の溶接は、例えばレーザー溶接やティグ溶接によって行うことができる。

【0037】

隣り合う伝熱プレートにおいて、一方の伝熱管のHをH1とし、他方の伝熱管のHをH2としたときに、伝熱管の水平方向への凸端間の距離(「伝熱プレート間の極小距離」とも言う。P−(H1/2+H2/2))は、触媒を充填する際、好ましい範囲の密度で触媒が充填され、形成される触媒層によって空間当たりの反応速度を確保し、触媒層でのホットスポットの発生を防止する観点から、2〜50mmであることが好ましく、5〜30mmであることがより好ましく、8〜20mmであることがさらに好ましい。

【0038】

前記伝熱プレート間の極小距離は、一定であってもよいが、伝熱プレート間の一つの隙間において、この極小距離を変えることによって、触媒層で起きる気相接触反応を制御することができる。例えば伝熱管を流れる熱媒が除熱に用いられる発熱反応では、前記極小距離を小さくすると同じ熱媒温度でも除熱性能が良くなり反応を抑制することができ、前記極小距離を大きくすると同じ熱媒温度でも除熱性能が低下して反応を促進することができる。前記伝熱プレート間の極小距離は、発熱反応におけるホットスポットの形成のような異常反応を抑制し、また触媒層全体の圧力損失の上昇を抑える観点から、伝熱プレート間の隙間における原料の入口から出口に向けて拡大していることが好ましい。

【0039】

前記伝熱プレート間の極小距離の拡大は、前記の観点から、伝熱プレート間の隙間において、原料の出口における前記極小距離が、原料の入口における前記極小距離に対して1.1〜5倍であることが好ましく、1.5〜3倍であることがより好ましい。

【0040】

前述した伝熱プレートが複数並んで配置されるプレート式反応器としては、例えば、矩形又は多角形の一部に賦形された波板の2枚を対面させ、当該両波板の凸面部を互いに接合して複数の熱媒流路(伝熱管)を形成した伝熱プレートを、隣り合った伝熱プレートの凸面部と凹面部とが対面して所定の間隔で複数配列してなるプレート式反応器が好適に挙げられる。

【0041】

前記伝熱プレート間の極小距離は、伝熱管の幅によって調整することができる。例えば、原料の入口から出口に向けて伝熱プレート間の距離を大きくする場合には、原料の入口側よりも小さな幅の伝熱管を原料の出口側において用いることによって行うことができる。伝熱管の幅の変化は、一枚の伝熱プレートにおける全ての伝熱管において、原料の入口側から出口側に向けて漸次幅が大きくなるように、全て異なる幅を有する伝熱管を用いて行ってもよいが、幅の異なる数種類の伝熱管を種類ごとに鉛直方向に連結することにより、段階的に行うことがより好ましい。幅の異なる伝熱管では熱媒の温度を変えることによって反応をより精密に制御することができることから、幅の異なる伝熱管の種類は、熱媒の温度の調整の容易さとそれによる効果との観点から、2〜10であることが好ましく、3〜7であることがより好ましく、3〜5であることがさらに好ましい。幅の異なる伝熱管の種類を多くすることは、反応転化率や触媒層温度分布を精密に制御する観点から好ま

しく、幅の異なる伝熱管の種類を少なくすることは、熱媒の供給システム及び熱媒の供給の制御の単純化の観点から好ましい。

【0042】

前記プレート式反応器において、隣り合う伝熱プレート間の隙間に触媒を落下させることによって触媒が充填される。触媒には気相接触反応に用いられる固形の公知の触媒を用いることができる。

【0043】

前記触媒の形状としては、例えば円柱状、リング状、及び球状が挙げられる。伝熱管の断面形状が直線部分を有することによる触媒との接触性を、従来の曲線部分のみの伝熱管に比べて向上させる観点から、触媒の形状は、表面に接線が含まれる形状であることが好ましい。このような触媒の形状としては、例えば円柱状、リング状、球状、円盤状、及び星型が挙げられる。また前記の観点から、触媒の最大粒径は、1〜20mmであることが好ましく、3〜10mmであることがより好ましい。

【0044】

前記プレート式反応器は、前述した構成要素以外の他の構成要素をさらに有していてもよい。このような他の構成要素としては、例えば、伝熱管に熱媒を供給するための熱媒供給装置、前記隙間を鉛直方向に仕切る仕切り、反応容器内の圧力の上昇によるプレート式反応器の損傷を防止するための安全装置、及び、通気性を有し、前記仕切りによって前記隙間が区切られて形成される区画の端部を着脱自在に塞ぐ通気栓が挙げられる。

【0045】

本発明のプレート式反応器は、熱媒による熱交換を伴う条件で、かつ粒子状の触媒の存在下で、原料を反応させる接触反応に用いることができる。原料には、粒子状の触媒が充填されてなる触媒層を通過することができる状態の物質を用いることができ、液体又は気体を好適に用いることができ、気体をさらに好適に用いることができる。さらには、本発明のプレート式反応器は、ガス状の原料を反応させる気相接触反応に好適に用いることができ、このような気相接触反応の中でも特に、充填時に割れ易い触媒を用いる場合や、充填された触媒の状態の変化によって反応が影響されやすい場合に、より顕著に効果を奏する。気相接触反応は、発熱反応であってもよいし、吸熱反応であってもよい。このような気相接触反応は、使用する触媒や原料、及び反応条件に係る公知の技術に基づいて行うことができる。

【0046】

このような観点から、発熱反応としては、例えば:エチレンと酸素から酸化エチレンを生成する反応;炭素数3及び4の炭化水素、並びにターシャリーブタノールからなる群から選ばれる少なくとも1種、又は、炭素数3及び4の不飽和脂肪族アルデヒドからなる群から選ばれる少なくとも1種と酸素から、炭素数3及び4の不飽和脂肪族アルデヒド及び炭素数3及び4の不飽和脂肪酸の少なくとも一方を生成する反応;炭素数4以上の脂肪族炭化水素と酸素からマレイン酸を生成する反応;o−キシレンと酸素からフタル酸を生成する反応;オレフィンの水素化によりパラフィンを生成する反応;カルボニル化合物の水素化によりアルコールを生成する反応;クメンハイドロパーオキサイドの酸分解によりアセトンとフェノールを生成する反応;及び、ブテンの酸化脱水素によってブタジエンの生成する反応;が挙げられる。また吸熱反応としては、例えば、エチルベンゼンの脱水素によりスチレンを生成する反応、が挙げられる。本発明における気相接触反応では、前述した以外の原料をさらに用いてもよい。

【0047】

本発明のプレート式反応器は、気相接触酸化反応によるアクリル酸又はメタクリル酸((メタ)アクリル酸)の製造に特に好適に用いることができる。すなわち、分子状酸素含有ガスを用いてプロピレン又はイソブチレンを酸化し、(メタ)アクロレイン(アクロレイン又はメタクロレイン)及び(メタ)アクリル酸の一方又は両方を製造する方法において、本発明のプレート式反応器を好適に用いることができる。

【0048】

(メタ)アクリル酸の製造は、反応器として本発明のプレート式反応器を用いる以外は、例えば特開2003−252807号公報に記載されているような、プロパン、プロピレン又はイソブチレンを触媒の存在下で分子状酸素又はそれを含有するガスを用いて酸化する公知の方法によって行うことができる。また前記触媒には、同公報に記載されているような、Mo−V−Te系複合酸化物触媒、Mo−V−Sb系複合酸化物触媒、Mo−Bi系複合酸化物触媒、及びMo−V系複合酸化物触媒等の、(メタ)アクリル酸を生成する気相接触酸化反応での使用において公知の触媒を公知の用法で用いることができる。

以下、本発明のプレート式反応器を、図面を用いてより具体的に説明する。

【0049】

本発明のプレート式反応器は、例えば図1〜3に示すように、矩形のケーシング1と、伝熱管2を有し、ケーシング1内に対向して並んで設けられる複数の伝熱プレート3と、伝熱管2に供給される熱媒を収容する熱媒収容部4と、隣り合う伝熱プレート3間の隙間をケーシング1内の通気方向に沿って、触媒が充填され保持される複数の区画に仕切る複数の仕切り5と、通気性を有し各区画の下端部を塞ぐ複数の通気栓6と、伝熱プレート3の上部に設けられる穴あき板7と、熱媒収容部4の熱媒を循環させるためのポンプ8と、循環する熱媒の温度を調整するための温度調整装置9とを有する。

【0050】

ケーシング1は、断面形状が矩形の通気路を形成しており、前記反応容器に相当する。ケーシング1は、ケーシング1の上端及び下端に、対向する一対の通気口10、10’を有しており、通気口10を含むケーシング端部11と、通気口10’を含むケーシング端部11’と、伝熱プレート3が収容されるケーシング本体とから構成されている。ケーシング端部11、11’は、ケーシング本体に対して着脱自在にそれぞれ接続されている。

【0051】

伝熱管2は、図4に示すように、縦長の略六角形の断面形状を有する。この略六角形は、一鉛直線上にある第一の鋭角を形成する一対の第一組の直線と、第一組の直線に連なる平行な一対の第二組の直線と、第二組の直線に連なり、第一の鋭角に対向する第二の鋭角を形成する一対の第三組の直線と、第一組の直線のそれぞれと第二組との直線のそれぞれとを接続する外側に凸の曲線であり、2mmの曲率半径を有する一対の曲線とから形成されている。すなわち、前記略六角形は、一鉛直線上にある対向する一対の鋭角と、この軸に対して対向する上下二対の鈍角とを有する六角形の角のうち、図4中の破線で囲んだ上の一対の鈍角が2mmの曲率半径の曲線で丸められた形状である。伝熱管2の鉛直方向における管径(L1)は、例えば10〜100mmであり、伝熱管2の水平方向における管径(H)は、例えば5〜50mmである。また伝熱管2の断面形状を六角形とした場合に、伝熱プレート3において上下に隣り合う第一及び第二の伝熱管2において、第一の伝熱管2の下側の鈍角と第二の伝熱管2の上側の鈍角との間の距離(L2)は、例えば5〜30mmである。

【0052】

伝熱プレート3は、複数の伝熱管2が断面形状における前記鋭角による端縁で鉛直方向に連結した形状を有している。伝熱プレート3は、前記略六角形を鉛直方向に二分割した形状にプレス成形又はロール成形によって成形された二枚の鋼板を、前記の鋭角部となる凸縁で互いに接合することによって形成されている。伝熱プレート3は、前記軸間の距離(P)が26mmとなるように対向して整列している。伝熱プレート3は、図3〜5に示すように、隣り合う伝熱プレート3において、一方の伝熱プレート3における伝熱管2の端部(連結部)と、他方の伝熱プレート3における伝熱管2の略六角形の中央部とが対向するように整列している。なお、伝熱プレート3は、反応容器全体において異なる間隔で並列していてもよいし、また図6に示すように、隣り合う伝熱プレート3において、互いの伝熱管2が並列するように整列していてもよい。なお図6中、破線で囲まれた角は、図4と同様に、前記曲線で丸められていることを示している。

【0053】

さらに伝熱プレート3は、図5に示すように、断面形状の大きさが異なる三種の伝熱管

2a〜2cを有している。伝熱管2aは、一番大きな断面形状を有し、伝熱プレート3の上部に配置されている。伝熱管2bは、二番目に大きな断面形状を有し、伝熱プレート3の中部に配置されている。伝熱管2cは、一番小さな断面形状を有し、伝熱プレート3の下部に配置されている。伝熱管2aは伝熱プレート3の高さの30%分の伝熱プレート3を形成し、伝熱管2bは伝熱プレート3の高さの25%分の伝熱プレート3を形成し、伝熱管2cは伝熱プレート3の高さの45%分の伝熱プレート3を形成している。伝熱管2a、2b及び2cの具体的な数としては、例えば、それぞれ、15、11、及び23が挙げられる。

【0054】

伝熱管2aの断面形状の大きさは、L1が30mmであり、L2が10mmであり、H(Ha)が20mmである。伝熱管2bの断面形状の大きさは、L1が30mmであり、L2が10mmであり、H(Hb)が16mmである。伝熱管2cの断面形状の大きさは、L1が25mmであり、L2が5mmであり、H(Hc)が10mmである。隣り合う伝熱プレート3間の隙間において、対向する伝熱管2aにおける前記極小距離(P−Ha)は6mmであり、対向する伝熱管2bにおける前記極小距離(P−Hb)は10mmであり、対向する伝熱管2cにおける前記極小距離(P−Hc)は16mmである。

【0055】

熱媒収容部4は、ケーシング1の対向する一対の壁に設けられる容器であり、各伝熱管2に熱媒を供給するための供給口が前記壁に形成されており、例えば反応容器全体において、熱媒が伝熱管2を介して熱媒収容部4間を蛇行するように、所定の高さにおいて複数に区切られている。

【0056】

仕切り5は、隣り合う伝熱プレート3の間を、ケーシング1内の通気方向に沿って設けられている。仕切り5は、反応容器全体において異なる間隔で設けられていてもよいが、図1のプレート式反応器では、同じ間隔(例えば500mm)で並列し、20Lの容積の区画を形成している。例えば仕切り5は、図5に示すような、伝熱プレート3の表面の凹凸に密着する側縁を有する形状のステンレス製の板であり、下端部に窓12を有している。

【0057】

仕切りは、区画毎に触媒を均一に充填することによって前記隙間に触媒を均一かつ容易に充填する観点から好ましい。仕切りは、触媒が区画に充填されたときに形状が保たれる程度の剛性をさらに有すると、伝熱プレート間の距離を保つスペーサとして用いることができる。前記仕切りとしては、例えば、ステンレス、カーボンスチール、ハステロイ、チタン、アルミニウム、エンジニアリングプラスチック及び銅製の板、角棒、丸棒、網;グラスウール;及びセラミック板;が挙げられる。この仕切りの設置間隔は5cm〜2mであることが好ましく、10cm〜1mであることがより好ましく、20cm〜50cmであることが、特に好ましい。

【0058】

伝熱プレートと仕切り間の区画の容積は、隙間への充填物の充填を区画単位で行い、充填物の正確かつ容易な充填を行う観点から、1〜100Lが好ましく、1.5〜30Lであることがより好ましく、2〜15Lであることが特に好ましい。

【0059】

通気栓6は、図7に示すように、各区画の断面形状の同じ矩形の通気板13と、通気板13の短辺から下方に垂設される第一のスカート部14と、通気板13の長辺から下方に垂設される第二のスカート部15とを有している。第一のスカート部14には、矩形の係止窓16と、その隣に併設される係止爪17とが形成されている。

【0060】

通気板13は例えば2mmの円形の孔が開口率30%で形成された板である。係止窓16は、係止爪17を収容する幅と高さを有する大きさで形成されている。また係止爪17は、第一のスカート部14の下端縁からの平行な二本の切り込みを外側に凸に折り曲げて

形成されている。対向する一対の第一のスカート部14において、一方の係止窓16と他方の係止爪17とが対向し、一方の係止爪17と他方の係止窓16とが対向している。仕切り5の窓12は、係止窓16と係止爪17とが同時に含まれる幅及び高さを有する大きさで形成されている。

【0061】

通気栓6は、各区画の下端から通気板13を上に各区画に挿入される。このとき係止爪17は、外側への付勢に抗して仕切り5に押さえられるが、窓12に到達したときに、図8に示すように、仕切り5の押さえつけから開放されて窓12に向けて進出し、窓12に係止する。

【0062】

穴あき板7は、充填される触媒の最長径に対して0.3〜0.8倍の径を有する孔が20〜40%の開口率で設けられている板である。図1のプレート式反応器では、穴あき板7は、最も外側に配置される伝熱プレート3とケーシング1の壁との間の隙間への通気を防止するために、図3に示すように、最も外側に配置されている伝熱プレート3の端縁からケーシング1の壁までの隙間を塞ぐように形成されている。

【0063】

ポンプ8には、所望の温度の熱媒を移送することができる装置が用いられる。また、温度調整装置9には、熱媒の温度を所望の温度に制御することができる熱交換器等の装置が用いられる。熱媒収容部4、ポンプ8、及び温度調整装置9は熱媒供給装置を構成している。

【0064】

本発明において、熱媒の温度は反応条件に基づいて決めることができ、例えば、炭素数3及び4の炭化水素、並びにターシャリーブタノールからなる群から選ばれる少なくとも1種、又は、炭素数3及び4の不飽和脂肪族アルデヒドからなる群から選ばれる少なくとも1種と酸素から、炭素数3及び4の不飽和脂肪族アルデヒド及び炭素数3及び4の不飽和脂肪酸の少なくとも一方を生成する気相接触酸化反応であれば、熱媒の温度は一般に200〜600℃の範囲から決められる。

【0065】

前記の反応の場合、伝熱管に供給される熱媒の温度は、200〜600℃で供給されることが好ましい。反応原料が、炭素数3及び4の炭化水素、並びにターシャリーブタノールからなる群から選ばれる反応原料の少なくとも1種である場合は、伝熱管に供給される熱媒の温度は250〜450℃であることが好ましく、300〜420℃であることがより好ましい。前記反応原料がプロピレンである場合は、伝熱管に供給される熱媒の温度は250〜400℃であることが好ましく、320〜400℃であることがより好ましい。前記反応原料が、炭素数3及び4の不飽和脂肪族アルデヒドからなる群から選ばれる反応原料の少なくとも1種である場合は、伝熱管に供給される熱媒の温度は200〜350℃であることが好ましく、250〜330℃であることがより好ましい。前記反応原料がアクロレインである場合は、伝熱管に供給される熱媒の温度は200〜350℃であることが好ましく、250〜320℃であることがより好ましい。

【0066】

なお、断熱形状の大きさの異なる複数の伝熱管を用いて、伝熱プレート間の隙間における触媒層に、触媒層の厚さの異なる複数の反応帯域を設ける場合は、これらの反応帯域のそれぞれには、前記の範囲内で異なる温度の熱媒が伝熱管に供給される。

【0067】

伝熱プレート3間への触媒の充填は、各区画へ触媒の充填することによって行われる。伝熱プレート3と仕切り5とによって形成されている区画は全て同じ容積を有していることから、一区画の容量と同等の容量(例えば一区画の容量に対して97〜103%の体積)の触媒が各区画に充填される。触媒の良好な充填状態は、触媒の充填高さの理論値と実測値との比較(例えば理論値に対する実測値の誤差が3%以内)や、各区画間での触媒の充填高さの比較(例えば各区画間の充填高さの差が充填高さの5%以内)によって判断す

ることができる。

【0068】

触媒は、例えばアクロレイン及びアクリル酸の製造に用いられるMo−Bi系複合酸化物触媒である。この触媒の形状は円盤状であり、この触媒の最大粒径は5mmであり、最小粒径は3mmである。

【0069】

各区画への触媒の充填において、伝熱管2は、前記隙間において上方に面する角(前記の上側の鈍角)が、2mmの曲率半径を有する曲面に形成されていることから、充填時における触媒の割れが抑制される。

【0070】

また各区画において、伝熱管2は、前記第一組から第三組の直線を含む断面形状を有することから、前記触媒と面又は線で接触する。

【0071】

一区画における触媒の充填状態が不良であった場合には、その不良な区画に隣り合う区画側における仕切り5の窓12から、不良な区画の底を塞ぐ通気栓6の係止爪17を押し、係止爪17と窓12との係止を解除し、不良な区画の通気栓6を外す。このように通気栓6を外すことによって、不良な区画の触媒が抜き出される。触媒を抜き出したら再び通気栓6をその区画の下端から挿入して固定し、その区画に触媒を充填することにより、各区画における触媒の充填がやり直される。

【0072】

このプレート式反応器において、プロピレン、空気、及び水蒸気からなる原料ガスを通気口10から供給し、300〜350℃の熱媒を熱媒収容部4から伝熱管2へ、例えば下から上に向けて供給することによって、アクロレイン及びアクリル酸が生成し、生成したアクロレイン及びアクリル酸は通気口10’から排出される。反応時におけるプレート式反応器の内圧は例えば150〜200kPa(キロパスカル)である。酸化に伴う発熱は伝熱管2内を流れる熱媒に吸収される。

【0073】

アクロレイン及びアクリル酸の製造において、熱媒の温度は、伝熱管2に熱媒を順次通すことによって、又は熱媒収容部4中の不図示の熱媒混合ノズルからの、温度の異なる熱媒の供給によって、伝熱管2a、2b、及び2cのそれぞれにおいて特定の温度に制御される。例えば伝熱管2aの熱媒の温度は330〜400℃に制御され、伝熱管2bの熱媒の温度は300〜400℃に制御され、伝熱管2cの熱媒の温度は300〜400℃に制御される。

【0074】

前記プレート式反応器では、充填されている触媒の割れが抑制されることから、外側に凸の曲面からなる伝熱管を有するプレート式反応器と同様に、アクロレイン及びアクリル酸の製造が高い効率で行われる。

【0075】

また前記プレート式反応器は、伝熱管2の断面形状に直線を含む、すなわち触媒の接する伝熱管2の表面に平面を有する。このため前記プレート式反応器は、外側に凸の曲面からなる伝熱管を有する従来のプレート式反応器に比べて、円柱、リング等の表面が曲面を含む形状の触媒に対して、線又は平面で接することができる。したがって、前記プレート式反応器は、前記隙間から伝熱管中の熱媒への優れた伝熱性を発揮する。このため、前記プレート式反応器では、従来のプレート式反応器に比べて、アクロレイン及びアクリル酸の製造がより高い精度で行われる。

【0076】

また前記プレート式反応器は、仕切り5及び通気栓6をさらに有することから、反応器全体において触媒がより容易に均一に充填される。したがって、アクロレイン及びアクリル酸の製造が、より効率よく、また高い精度で行われる。

【0077】

さらに前記プレート式反応器は、伝熱管に三種類の伝熱管2a〜2cを用いていることから、原料ガスの入口から出口に向けて拡大する前記隙間を有している。このため、前記隙間における原料ガスの入口側では原料の濃度が濃いため反応が激しいが除熱の制御が容易にでき、原料ガスの出口側ではガス流速が下がり反応が促進されやすいことから、異常反応を防止する観点及び所期の反応を促進するから優れている。

【0078】

さらに前記プレート式反応器は、三種類の伝熱管2a〜2cのそれぞれにおいて、熱媒の温度が制御されている。このため、アクロレイン及びアクリル酸の製造を高い精度で行う観点からより一層優れている。

【0079】

なお、前記伝熱管には、図9に示すような略八角形の断面形状を有する伝熱管や、図10に示すような上下方向に非対称な略多角形(略六角形)を有する伝熱管を用いることができる。図9の略八角形は、L1が10〜100mmであり、Hが5〜50mmであり、伝熱プレートの軸方向における一対の角と、前記軸に対して対称の位置にある三対の角とを有する八角形のうち、前記三対のうちの上から二対の角が、0.5〜10.0mmの曲率半径の曲線で丸められた形状である。また図10の略六角形は、L1が10〜100mmであり、Hが5〜50mmであり、伝熱プレートの軸方向における一対の角と、前記軸からの距離が異なるが前記軸に対して対称の位置にある二対の角とを有する、軸方向において非対称の六角形のうち、軸に対称の位置にある二対の角が0.5〜10.0mmの曲率半径の曲線で丸められた形状である。図9及び10中、破線で囲まれた角は、図4と同様に、前記曲線で丸められていることを示している。

【実施例】

【0080】

<実施例1>

図4に示す断面形状を有し表1に示される伝熱管を用いて、下記表1に示すように伝熱プレートを構成し、この伝熱プレートを用いて、図1に示すようなプレート式反応器を構成した。この伝熱プレートにおいて、上側の一対の鈍角に置き換えられる曲線は、曲率半径が2.0mmの曲線(円弧)であった。また伝熱プレートの軸間の距離(P)は26mmであり、伝熱管の長さ(図4の紙面に垂直な方向)は114mmであった。また前記伝熱プレートは、伝熱管の断面形状を前記軸で二分割した形状に、二枚の鋼板をプレス成形により成形し、得られた成形板における前記鋭角を形成する凸縁同士を溶接して得た。

【0081】

【表1】

【0082】

一方で、プロピレンを分子状酸素により接触気相酸化し、アクロレイン及びアクリル酸に転換する触媒として、Mo12Bi5Co3Ni2Fe0.4Na0.4B0.2K0.08Si24Oxの組成の金属酸化物粉末を調製した。ここで「Ox」のxは各金属酸化物の酸化状態により決まる数である。これを成形して外径4mm、高さ3mmのペレット形状の成形品を得た。得られた成形品を、空気存在下で510℃の条件で、4時間焼成を行い、複合酸化物触媒を得た。

【0083】

得られた複合酸化物触媒(約5.1リットル)を、前記プレート式反応器における伝熱プレート間の隙間に、伝熱プレートの上から落下させて充填した。その後、前記隙間を塞ぐ通気栓を外して、充填した触媒を前記隙間から金属等の硬いものに当たらないようにそっと袋の中に抜き出し、抜き出された触媒を7.5meshの篩にかけた。この触媒の充填・抜き出し・篩かけの操作をそれぞれ新しい触媒で5回繰り返して触媒の割れ率の平均値を求めた。その結果、抜き出された触媒の96.6質量%が篩に残った。触媒の割れ率は3.4%であった。

【0084】

<比較例1>

前記上側の一対の鈍角に置き換えられる曲線を、曲率半径が0.3mmの曲線(円弧)とした以外は実施例1と同様にプレート式反応器を構成し、触媒の充填、抜き出し、及び篩による分級を行った。その結果、抜き出された触媒の94.7質量%が篩に残った。触媒の割れ率は5.3%であった。

【産業上の利用可能性】

【0085】

本発明のプレート式反応器は、伝熱管の表面への触媒の接触性が高められ、それにより熱媒から触媒への伝熱性が高められる。さらに触媒の充填時における割れが抑制され、充填された触媒の状態における高い均一性が得られる。本発明のプレート式反応器では、これらによって熱媒による反応温度の制御効果がより一層高められることが期待される。したがって本発明のプレート式反応器では、触媒層の厚さの調整、伝熱管ごとの熱媒の温度の制御、等の反応の制御方法による効果もより一層高められることが期待される。さらに本発明のプレート式反応器では、仕切りを用いることによって触媒の充填の均一性をさらに高めることができ、また通気栓を用いることによって触媒の充填や抜き出しに係る作業性をさらに高めることができる。したがって、本発明のプレート式反応器は、プレート式反応器の設置、保守管理、及び定期点検等を含む長期間における生産性において、従来のプレート式反応器に比べてさらなる向上が期待される。

【図面の簡単な説明】

【0086】

【図1】本発明のプレート式反応器の一実施の形態における構成を概略的に示す図である。

【図2】図1のプレート式反応器をA−A’線に沿って切断したときの断面を示す図である。

【図3】図1のプレート式反応器をB−B’線に沿って切断したときの断面を示す図である。

【図4】伝熱管の断面形状を概略的に示すと共に、隣り合う伝熱プレートの配置の一形態を示す図である。

【図5】仕切り5を示す図である。

【図6】伝熱管の断面形状を概略的に示すと共に、隣り合う伝熱プレートの配置の他の形態を示す図である。

【図7】通気栓6の斜視図である。

【図8】通気栓6と仕切り5との着脱自在構造を示す図である。

【図9】本発明に用いられる伝熱管の他の形態を示す図である。

【図10】本発明に用いられる伝熱管の他の形態を示す図である。

【符号の説明】

【0087】

1 ケーシング

2、2a〜2c 伝熱管

3 伝熱プレート

4 熱媒収容部

5 仕切り

6、7 穴あき板

8 ポンプ

9 温度調整装置

10、10’ 通気口

11、11’ ケーシング端部

12 窓

13 通気板

14 第一のスカート部

15 第二のスカート部

16 係止窓

17 係止爪

【特許請求の範囲】

【請求項1】

原料を反応させるための反応容器と、前記反応容器内に並んで設けられる複数の伝熱プレートとを有し、

前記伝熱プレートは、断面形状の周縁又は端縁で鉛直方向に連結している複数の伝熱管を含み、

隣り合う伝熱プレート間の隙間に触媒を落下させることによって触媒が充填されるプレート式反応器において、

前記伝熱管の軸に対して垂直方向の断面の形状は、三以上の直線と、三以上の直線のうちの隣り合う二本の直線を結ぶ曲線とを含み、

前記伝熱プレートにおける前記伝熱管の鉛直方向の管径は10mm以上であり、

前記伝熱プレートにおける前記伝熱管の水平方向の管径は5mm以上であり、前記曲線は、前記断面形状の外側に凸の曲線であり、触媒の充填時に触媒が供給される方向から伝熱管を見たときに見える部分にあり、かつ

前記曲線の曲率半径が0.5〜10.0mmであることを特徴とするプレート式反応器。

【請求項2】

前記隣り合う伝熱プレート間の隙間が原料の入口から出口に向けて拡大していることを特徴とする請求項1に記載のプレート式反応器。

【請求項3】

前記伝熱管の軸が水平であることを特徴とする請求項1又は2に記載のプレート式反応器。

【請求項4】

原料を反応させるための反応容器に並んで設けられる複数の伝熱プレートを有し、前記伝熱プレートが断面形状の周縁又は端縁で鉛直方向に連結している複数の伝熱管を含むプレート式反応器を用いて、原料から接触反応によって反応生成物を製造する方法であって、隣り合う伝熱プレート間の隙間に触媒を落下させることによって形成される触媒層に前記原料を通す工程と、前記伝熱管に所望の温度の熱媒を供給する工程とを含み、

前記原料が、エチレン;炭素数3及び4の炭化水素、並びにターシャリーブタノールからなる群から選ばれる少なくとも1種、又は炭素数3及び4の不飽和脂肪族アルデヒドからなる群から選ばれる少なくとも1種;炭素数4以上の脂肪族炭化水素;o−キシレン;オレフィン;カルボニル化合物;クメンハイドロパーオキサイド;ブテン;又はエチルベンゼン;であり、

得られる前記反応生成物が、酸化エチレン;炭素数3及び4の不飽和脂肪族アルデヒド及び炭素数3及び4の不飽和脂肪酸の少なくとも一方;マレイン酸;フタル酸;パラフィン;アルコール;アセトン及びフェノール;ブタジエン;又はスチレン;である方法において、

前記プレート式反応器に、請求項1〜3のいずれか一項に記載のプレート式反応器を用いることを特徴とする生成物の製造方法。

【請求項5】

前記原料がプロピレン又はイソブチレンであり、分子状酸素含有ガスを用いてプロピレン又はイソブチレンを酸化し、(メタ)アクロレイン及び(メタ)アクリル酸の一方又は両方を製造することを特徴とする請求項4に記載の製造方法。

【請求項1】

原料を反応させるための反応容器と、前記反応容器内に並んで設けられる複数の伝熱プレートとを有し、

前記伝熱プレートは、断面形状の周縁又は端縁で鉛直方向に連結している複数の伝熱管を含み、

隣り合う伝熱プレート間の隙間に触媒を落下させることによって触媒が充填されるプレート式反応器において、

前記伝熱管の軸に対して垂直方向の断面の形状は、三以上の直線と、三以上の直線のうちの隣り合う二本の直線を結ぶ曲線とを含み、

前記伝熱プレートにおける前記伝熱管の鉛直方向の管径は10mm以上であり、

前記伝熱プレートにおける前記伝熱管の水平方向の管径は5mm以上であり、前記曲線は、前記断面形状の外側に凸の曲線であり、触媒の充填時に触媒が供給される方向から伝熱管を見たときに見える部分にあり、かつ

前記曲線の曲率半径が0.5〜10.0mmであることを特徴とするプレート式反応器。

【請求項2】

前記隣り合う伝熱プレート間の隙間が原料の入口から出口に向けて拡大していることを特徴とする請求項1に記載のプレート式反応器。

【請求項3】

前記伝熱管の軸が水平であることを特徴とする請求項1又は2に記載のプレート式反応器。

【請求項4】

原料を反応させるための反応容器に並んで設けられる複数の伝熱プレートを有し、前記伝熱プレートが断面形状の周縁又は端縁で鉛直方向に連結している複数の伝熱管を含むプレート式反応器を用いて、原料から接触反応によって反応生成物を製造する方法であって、隣り合う伝熱プレート間の隙間に触媒を落下させることによって形成される触媒層に前記原料を通す工程と、前記伝熱管に所望の温度の熱媒を供給する工程とを含み、

前記原料が、エチレン;炭素数3及び4の炭化水素、並びにターシャリーブタノールからなる群から選ばれる少なくとも1種、又は炭素数3及び4の不飽和脂肪族アルデヒドからなる群から選ばれる少なくとも1種;炭素数4以上の脂肪族炭化水素;o−キシレン;オレフィン;カルボニル化合物;クメンハイドロパーオキサイド;ブテン;又はエチルベンゼン;であり、

得られる前記反応生成物が、酸化エチレン;炭素数3及び4の不飽和脂肪族アルデヒド及び炭素数3及び4の不飽和脂肪酸の少なくとも一方;マレイン酸;フタル酸;パラフィン;アルコール;アセトン及びフェノール;ブタジエン;又はスチレン;である方法において、

前記プレート式反応器に、請求項1〜3のいずれか一項に記載のプレート式反応器を用いることを特徴とする生成物の製造方法。

【請求項5】

前記原料がプロピレン又はイソブチレンであり、分子状酸素含有ガスを用いてプロピレン又はイソブチレンを酸化し、(メタ)アクロレイン及び(メタ)アクリル酸の一方又は両方を製造することを特徴とする請求項4に記載の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2010−137142(P2010−137142A)

【公開日】平成22年6月24日(2010.6.24)

【国際特許分類】

【出願番号】特願2008−314502(P2008−314502)

【出願日】平成20年12月10日(2008.12.10)

【出願人】(000005968)三菱化学株式会社 (4,356)

【出願人】(000176763)三菱化学エンジニアリング株式会社 (85)

【Fターム(参考)】

【公開日】平成22年6月24日(2010.6.24)

【国際特許分類】

【出願日】平成20年12月10日(2008.12.10)

【出願人】(000005968)三菱化学株式会社 (4,356)

【出願人】(000176763)三菱化学エンジニアリング株式会社 (85)

【Fターム(参考)】

[ Back to top ]