プロジェクション溶接装置、プロジェクション溶接方法、及びプロジェクション溶接構造

【課題】溶接用突起以外の部位での第1板材と第2板材との接触を抑制すると共に、溶融物の飛散を抑制することができるプロジェクション溶接装置、プロジェクション溶接方法、及びプロジェクション溶接構造を提供することを目的とする。

【解決手段】下側平板電極42の上面に設けられた一対のストッパ部材44は、その上面44Aと補強リブ24Aのウェブ部32との間に間隔を空けた状態で補強リブ24A内に配置される。このストッパ部材44によって、補強リブ24Aのウェブ部32を内側から支持することにより、下側平板電極42に対する上側平板電極40の接近が制限されるようになっている。また、補強リブ24Aのウェブ部32がストッパ部材44の上面44Aに接触すると、ストッパ部材44を介して補強リブ24Aのウェブ部32と下側平板電極42が電気的に接続されるようになっている。

【解決手段】下側平板電極42の上面に設けられた一対のストッパ部材44は、その上面44Aと補強リブ24Aのウェブ部32との間に間隔を空けた状態で補強リブ24A内に配置される。このストッパ部材44によって、補強リブ24Aのウェブ部32を内側から支持することにより、下側平板電極42に対する上側平板電極40の接近が制限されるようになっている。また、補強リブ24Aのウェブ部32がストッパ部材44の上面44Aに接触すると、ストッパ部材44を介して補強リブ24Aのウェブ部32と下側平板電極42が電気的に接続されるようになっている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、プロジェクション溶接装置、プロジェクション溶接方法、及びプロジェクション溶接構造に関する。

【背景技術】

【0002】

従来から、溶接部材(母材)に形成された溶接部としての複数の溶接用突起(プロジェクション)に被溶接部材を圧接しながら通電することにより、溶接用突起に被溶接部材を溶接するプロジェクション溶接が知られている(例えば、特許文献1)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平9−57462号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

プロジェクション溶接では、溶接用突起に流す電流の設定が重要であるところ、溶接用突起と被溶接部材との溶接が完了する前に、被溶接部材の溶接面と溶接部材の溶接面とが接触すると、当該接触部で電流の分流が発生する。このような分流が発生すると、溶接用突起を流れる電流が減少して発熱量が小さくなり、溶接強度が低下する等して溶接不良の原因となる。

【0005】

一方、製造誤差による溶接用突起の高さのばらつきや、被溶接部材の溶接面の歪み等により、複数の溶接用突起が同時又は略同時に被溶接部材の溶接面に接触せず、特定の溶接用突起が先に被溶接部材の溶接面に接触すると、当該溶接用突起の通電時間が長くなる。この結果、先に被溶接部材の溶接面に接触した溶接用突起の発熱量が過大となり、溶融物が飛散する等して溶接不良の原因となる。

【0006】

本発明は、上記の事実を考慮し、溶接用突起以外の部位での第1板材と第2板材との接触を抑制すると共に、溶融物の飛散を抑制することができるプロジェクション溶接装置、プロジェクション溶接方法、及びプロジェクション溶接構造を提供することを目的とする。

【課題を解決するための手段】

【0007】

請求項1に記載のプロジェクション溶接装置は、表面に複数の溶接用突起が形成された第1板材の裏面側に配置される第1電極と、前記第1板材と、該第1板材の前記表面と対向する対向部及び該対向部から前記第1部材に向かって延出すると共に延出方向の端面が前記溶接用突起に突き当てられる延出部を有する第2板材と、を間において前記第1電極と対向して配置される第2電極と、前記第1電極に対して前記第2電極を接近し、該第2電極によって前記第2板材を押圧して前記延出部の前記端面を前記溶接用突起に圧接させる圧接手段と、前記第1電極及び前記第2電極に電圧を印加し、前記第1板材及び前記第2板材に電流を流す電圧印加手段と、電気伝導性を有し、前記第1電極と前記対向部との間に該対向部と間隔を空けて配置され、前記第2電極によって押圧された前記第2板材の前記対向部に接触し、前記第1電極と前記第2電極との接近を制限すると共に、前記第1板材を迂回して前記対向部と前記第1電極とを電気的に接続するストッパ部材と、を備えている。

【0008】

請求項1に記載のプロジェクション溶接装置によれば、第1電極は第1板材の裏面側に配置され、第2電極は第1板材と第2板材とを間において第1電極と対向して配置される。そして、圧接手段によって第1電極に対して第2電極を接近させ、当該第2電極によって押圧された第2板材の延出部の端面を第1板材に表面に形成された複数の溶接用突起に圧接しながら、電圧印加手段によって第1電極及び第2電極に電圧を印加し、第1板材及び第2板材に電流を流す。これにより、第1板材の溶接用突起と第2板材の延出部の端面との接触部に電流が流れ、抵抗発熱によって溶接用突起の温度が上昇する。この温度上昇に伴って溶接用突起が軟化すると共に、軟化された溶接用突起が第2板材の延出部の端面によって押し潰され、溶接用突起に第2板材の延出部が溶着される。

【0009】

ここで、第1電極と第2板材の対向部との間には、ストッパ部材が配置される。このストッパ部材は第2板材の対向部と間隔を空けて配置される。そして、このストッパ部材が、第2電極によって押圧された第2板材の対向部と接触することにより、第1電極と第2電極との接近が制限される。このストッパ部材によって、第1板材の表面と第2板材の延出部の端面とが接触しないように、第1電極及び第2電極の接近を制限することにより、溶接用突起以外の部位での電流の分流が抑制される。この結果、溶接用突起と延出部の端面との接触部に所定量の電流が通電され、溶接用突起が所定温度に加熱される。従って、溶接品質が向上する。

【0010】

更に、ストッパ部材は電気伝導性を有しており、第2板材の対向部がストッパ部材に接触すると、ストッパ部材を介して第2板材の対向部と第1電極とが電気的に接続される。これにより、第1板材を迂回して第2板材の対向部と第1電極との間に電流が流れる結果、第1板材に流れる電流が減少する。従って、複数の溶接用突起のうち、特定の溶接用突起が先に延出部の端面に接触した場合であっても、先に延出部の端面に接触した溶接用突起の発熱量が低減されるため、溶融物の飛散が抑制される。

【0011】

請求項2に記載のプロジェクション溶接装置は、請求項1に記載のプロジェクション溶接装置において、前記ストッパ部材が、前記第1電極から前記第2電極へ向かって突出し、前記第1板材に形成された貫通孔を貫通して前記第1電極と前記対向部との間に配置される。

【0012】

請求項2に記載のプロジェクション溶接装置によれば、ストッパ部材が、第1電極から第2電極へ向かって突出している。一方、第1板材には、貫通孔が形成されている。この貫通孔を通してストッパ部材が第1板材と第2板材の対向部の間に配置される。

【0013】

このように、第1板材に形成された貫通孔を通してストッパ部材を第1電極と第2板材の対向部との間に配置することにより、第1板材と第2板材の対向部の間の所定位置にストッパ部材を配置することができる。従って、第1板材の表面と第2板材の延出部の端面との間隔のばらつきを低減することができる。

【0014】

請求項3に記載のプロジェクション溶接装置は、請求項1に記載のプロジェクション溶接装置において、前記ストッパ部材が、前記第1板材と前記対向部との間に該第1板材と間隔を空けて配置され、前記前記第1板材と前記対向部の間の制限位置と、該制限位置から外れた退避位置との間で前記ストッパ部材を移動可能に支持する移動手段を備えている。

【0015】

請求項3に記載のプロジェクション溶接装置によれば、例えば、溶接用突起と第2板材の延出部との溶接が完了した後に、移動手段によって、対向部と第1板材との間の制限位置から当該制限位置から外れた退避位置へストッパ部材を移動させる。これにより、溶接された第1板材及び第2板材を第1電極と第2電極の間から取り出す際に、ストッパ部材が障害にならないため、第1板材及び第2板材を容易に取り出すことができる。従って、生産性が向上する。

【0016】

請求項4に記載のプロジェクション溶接装置は、請求項1〜3の何れか1項に記載のプロジェクション溶接装置において、前記ストッパ部材が、前記第1板材の前記表面と前記延出部の前記端面とが接触する前に、前記対向部に接触される。

【0017】

請求項4に記載のプロジェクション溶接装置によれば、第1板材の表面と第2板材の延出部の端面とが接触する前に、ストッパ部材によって第1電極と第2電極との接近を制限することにより、第1板材の表面と第2板材の延出部の端面との間に間隔を空けた状態で、各溶接用突起に第2板材の延出部が溶接される。従って、溶接用突起以外の部位での電流の分流が抑制されるため、溶接品質が向上する。

【0018】

請求項5に記載のプロジェクション溶接方法は、表面に複数の溶接用突起が形成された第1板材と、該第1板材の前記表面と対向する対向部及び該対向部から前記第1部材に向かって延出する延出部を有する第2板材とを、前記溶接用突起に前記延出部の延出方向の端面を突き当てた状態で、対向する第1電極と第2電極との間に配置すると共に、前記第1電極と前記対向部との間に、電気伝導性を有するストッパ部材を前記対向部と間隔を空けて配置するストッパ部材配置工程と、前記第1電極に対して前記第2電極を接近させ、該第2電極によって前記第2板材を押圧して前記延出部の前記端面を前記溶接用突起に圧接しながら、該第1電極及び該第2電極に電圧を印加して前記第1板材と前記第2板材とに電流を流すと共に、前記第2電極によって押圧された前記第2板材の前記対向部を前記ストッパ部材に接触させ、前記第1板材を迂回して前記対向部と前記第1電極とを電気的に接続する溶接工程と、を備えている。

【0019】

請求項5に記載のプロジェクション溶接方法によれば、先ず、ストッパ部材配置工程において、第1板材の表面に形成された複数の溶接用突起に第2板材の延出部の端面を突き当てた状態で、これらの第1板材及び第2板材を第1電極と第2電極との間に配置すると共に、第1電極と第2板材の対向部との間にストッパ部材を配置する。このストッパ部材は、電気伝導性を有すると共に、第2板材の対向部と間隔を空けて配置される。

【0020】

次に、溶接工程において、第1電極に対して第2電極を接近させ、当該第2電極によって押圧された第2板材の延出部の端面を第1板材の表面に形成された複数の溶接用突起に圧接しながら、第1電極及び第2電極に電圧を印加して第1板材と前記第2板材とに電流を流す。これにより、第1板材の溶接用突起と第2板材の延出部の端面との接触部に電流が流れ、抵抗発熱によって溶接用突起の温度が上昇する。この温度上昇に伴って溶接用突起が軟化すると共に、軟化された溶接用突起が第2板材の端面によって押し潰され、溶接用突起に第2板材の延出部が溶着される。

【0021】

ここで、溶接工程において、ストッパ部材によって第1板材の表面と第2板材の延出部の端面とが接触しないように、第1電極及び第2電極の接近を制限することにより、溶接用突起以外の部位での電流の分流が抑制される。この結果、溶接用突起と延出部の端面との接触部に所定量の電流が通電され、溶接用突起が所定温度に加熱される。従って、溶接品質が向上する。

【0022】

また、第2板材の対向部がストッパ部材に接触することにより、第1板材を迂回して第2板材の対向部と第1電極とが電気的に接続される。これにより、ストッパ部材を介して第2板材の対向部と第1電極との間に電流が流れる結果、第1板材に流れる電流が減少する。従って、複数の溶接用突起のうち、特定の溶接用突起が先に延出部の端面に接触した場合であっても、先に延出部の端面に接触した溶接用突起の発熱量が低減されるため、溶融物の飛散が抑制される。

【0023】

請求項6に記載のプロジェクション溶接方法は、請求項5に記載のプロジェクション溶接方法において、前記ストッパ部材配置工程において、前記第1電極から前記第2電極に向かって突出する前記ストッパ部材を、前記第1板材に形成された貫通孔を通して前記第1電極と前記対向部との間に配置する。

【0024】

請求項6に記載のプロジェクション溶接方法によれば、ストッパ部材配置工程において、第1板材に形成された貫通孔を通してストッパ部材を第1電極と第2板材の対向部との間に配置することにより、第1板材と第2板材の対向部の間の所定位置にストッパ部材を配置することができる。従って、第1板材の表面と第2板材の延出部の端面との間隔のばらつきを低減することができる。

【0025】

請求項7に記載のプロジェクション溶接方法は、請求項5に記載のプロジェクション溶接方法において、前記ストッパ部材配置に工程において、前記第1板材と前記対向部との間に該第1板材と間隔を空けて前記ストッパ部材を配置し、前記溶接工程の後に、前記対向部と前記第1板材との制限位置から、該制限位置から外れた退避位置へ前記ストッパ部材を移動する退避工程を備えている。

【0026】

請求項7に記載のプロジェクション溶接方法によれば、ストッパ部材配置工程において、第1板材と第2板材の対向部との間に、当該第1板材と間隔を空けてストッパ部材を配置する。そして、溶接工程の後の退避工程において、第2板材の対向部と第1板材との間の制限位置から当該制限位置から外れた退避位置へストッパ部材を移動する。これにより、溶接された第1板材及び第2板材を第1電極と第2電極との間から取り出す際に、ストッパ部材が障害にならないため、第1板材及び第2板材を容易に取り出すことができる。従って、生産性が向上する。

【0027】

請求項8に記載のプロジェクション溶接方法は、請求項5〜7の何れか1項に記載のプロジェクション溶接方法において、前記溶接工程において、前記ストッパ部材が、前記第1板材の前記表面と前記延出部の端面とが接触する前に、前記対向部に接触する。

【0028】

請求項8に記載のプロジェクション溶接方法によれば、溶接工程において、第1板材の表面と第2板材の延出部の端面とが接触する前に、ストッパ部材によって第1電極と第2電極との接近を制限することにより、第1板材の表面と第2板材の延出部の端面との間に間隔を空けた状態で、各溶接用突起に第2板材の延出部が溶接される。従って、溶接用突起以外の部位での電流の分流が抑制されるため、溶接品質が向上する。

【0029】

請求項9に記載のプロジェクション溶接構造は、プロジェクション溶接構造において、表面に複数の溶接用突起が形成された第1板材と、前記第1板材の前記表面と対向する対向部及び該対向部から前記第1部材に向かって延出すると共に延出方向の端面が前記溶接用突起に突き当てられる延出部を有し、請求項5〜請求項8の何れか1項に記載のプロジェクション溶接方法によって、前記延出部の前記端面が前記溶接用突起に突き当てられて溶接された第2板材と、を備えている。

【0030】

請求項9に記載のプロジェクション溶接構造によれば、請求項5〜請求項8の何れか1項に記載のプロジェクション溶接方法によって、第1板材の表面に形成された複数の溶接用突起に第2板材の延出部の端面が突き当てられて溶接されている。従って、第1板材及び第2板材の製造コストを削減しつつ、溶接品質が向上されたプロジェクション溶接構造を得ることができる。

【0031】

請求項10に記載のプロジェクション溶接構造は、請求項9に記載のプロジェクション溶接構造において、前記第1板材が、車両用シートバックを構成するパネルフレームである。

【0032】

請求項10に記載のプロジェクション溶接構造によれば、車両用シートバックを構成する第1板材としてのパネルフレームの表面に複数の溶接用突起が形成されており、これらの溶接用突起に第2板材の端面が突き当てられて溶接されている。従って、車両用シートバックの品質の向上、コスト削減を図ることができる。

【発明の効果】

【0033】

以上説明したように、本発明に係るプロジェクション溶接装置、プロジェクション溶接方法、及びプロジェクション溶接構造によれば、溶接用突起以外の部位での第1板材と第2板材との接触を抑制すると共に、溶融物の飛散を抑制することができる。

【図面の簡単な説明】

【0034】

【図1】本発明の第1実施形態に係るプロジェクション溶接構造が適用されたリヤシートバックフレームを備える車両用リヤシートを示す斜視図である。

【図2】本発明の第1実施形態に係るプロジェクション溶接構造が適用されるパネルフレーム及び補強リブを示す分解斜視図である。

【図3】本発明の第1実施形態に係るプロジェクション溶接構造が適用されるパネルフレーム及び補強リブをシート前後方向前側から見た平面図である。

【図4】本発明の第1実施形態に係るプロジェクション溶接構造が適用されるパネルフレーム及び補強リブをシート幅方向から見た側面図であり、(A)は溶接前の状態を示し、(B)は溶接後の状態を示している。

【図5】本発明の第1実施形態に係るプロジェクション溶接装置を示す側面図である。

【図6】本発明の第1実施形態に係るプロジェクション溶接装置を部分的に示す斜視図である。

【図7】本発明の第1実施形態に係るプロジェクション溶接装置に設置された補強リブ及びパネルフレームを補強リブの長手方向から見た断面図であり、(A)は溶接前の状態を示し、(B)は溶接後の状態を示している。

【図8】本発明の第2実施形態に係るプロジェクション溶接装置を示す側面図である。

【図9】本発明の第2実施形態に係るプロジェクション溶接装置を示す図8の一部拡大図である。

【図10】本発明の第2実施形態に係るプロジェクション溶接装置に設置された補強リブ及びパネルフレームを補強リブの長手方向から見た断面図であり、(A)は溶接前の状態を示し、(B)は溶接後の状態を示している。

【発明を実施するための形態】

【0035】

以下、図面を参照しながら、本発明の実施形態に係るプロジェクション溶接装置、プロジェクション溶接方法、及びプロジェクション溶接構造について説明する。なお、各図において適宜示される矢印X、Y、Zは、本実施形態に係るプロジェクション溶接構造が適用されたリヤシートバックフレームを備える車両用リヤシートのシート前後方向前側、シート幅方向外側、シート高さ方向上側をそれぞれ示している。

【0036】

先ず、第1実施形態に係るプロジェクション溶接構造が適用されたリヤシートバックフレーム18を備える車両用リヤシート10の構成について説明する。

【0037】

図1に示されるように、車両用リヤシート10は、着座した乗員の臀部及び大腿部を支持するリヤシートクッション12と、リヤシートクッション12のシート前後方向後側の端部に設けられ、乗員の背部を支持するリヤシートバック14と、リヤシートバック14の上端部に設けられ、乗員の頭部を支持するヘッドレスト16を備えている。リヤシートクッション12は、図示しない車体のリヤフロアパンの上面に取り付けられている。リヤシートバック14は、所謂トランクスルー用の左右分割可倒式リヤシートバックの片側を構成しており、二人掛け用のリヤシートバックとされている。なお、図1において、リヤシートバック14の右側には、図示しない一人掛け用のリヤシートバックが配置される構成になっている。

【0038】

車両用シートバックとしてのリヤシートバック14は、骨格部材としてのリヤシートバックフレーム18を備えている。このリヤシートバックフレーム18には、図示しないシート表皮で覆われたクッション材が支持されている。また、リヤシートバックフレーム18は、パネルフレーム22と、このパネルフレーム22を補強する複数(本実施形態では、4つ)の補強リブ24A〜24Dとを備えている。

【0039】

第1板材としてのパネルフレーム22は、鋼、鉄等の溶接可能な金属製の板材を薄肉の板状にプレス加工したプレス部品とされている。パネルフレーム22の下端部におけるシート幅方向の両端部には、パネルフレーム22をシート前後方向に回転可能に支持する一対の回転ヒンジ26が設けられている。各回転ヒンジ26は、図示しない車体のリヤフロアパンの上面に固定されるヒンジベース26Aと、このヒンジベース26Aにヒンジ結合されたL字形状のヒンジアーム26Bを備えている。ヒンジアーム26Bは、補強リブ24A,24Bに溶接等によってそれぞれ固定されている。

【0040】

第2板材としての複数の補強リブ24A〜24Dは、パネルフレーム22のシート前後方向前側に配置されている。補強リブ24A,24Bは、長手方向をシート高さ方向にしてパネルフレーム22のシート幅方向の両端部に沿って配置され、補強リブ24Cは、長手方向をシート幅方向にしてパネルフレーム22の上端部に沿って配置されている。また、補強リブ24Dは、補強リブ24Bの下端部から補強リブ24Cの長手方向の中央部に渡って配置されている。これらの補強リブ24A〜24Dは、本実施形態に係るプロジェクション溶接方法によってパネルフレーム22にプロジェクション溶接(以下、単に「溶接」という場合がある)で接合されている。

【0041】

次に、パネルフレーム22と補強リブ24Aを例に、第1実施形態に係るプロジェクション溶接構造について説明する。なお、パネルフレーム22と補強リブ24B〜24Dとの溶接構造は、パネルフレーム22と補強リブ24Aの溶接構造と同様であるため、説明を省略する。

【0042】

図2に示されるように、パネルフレーム22の表面(シート前後方向の前側の面)22Aには、当該パネルフレーム22の表面22Aから突出する複数の溶接用突起(プロジェクション)28が形成されている。これらの溶接用突起28は、プレス成形によってシート高さ方向及びシート幅方向に所定の間隔を空けて形成されている。また、パネルフレーム22における補強リブ24Aの長手方向の両端部に対応する位置には、後述するプロジェクション溶接方法においてストッパ部材44が挿入される貫通孔36がそれぞれ形成されている。

【0043】

図3に示されるように、各溶接用突起28は、パネルフレーム22の板厚方向(シート前後方向)から見て、補強リブ24Aの長手方向(シート高さ方向)と交差(本実施形態では、略直交)する方向(シート幅方向)に延びる略楕円形とされており、その長手方向の中間部に、後述する補強リブ24Aのフランジ部30の端面30Aが突き当てられて溶接されるようになっている。これにより、溶接用突起28にフランジ部30を位置決めする際に、溶接用突起28の長手方向の位置ずれ(位置決め誤差)が吸収可能になっている。

【0044】

また、図4(A)に示されるように、溶接用突起28の高さ(突出量)Hは、その板厚、材質等を考慮し、補強リブ24Aのフランジ部30の端面30Aが突き当てられて押し潰されたときに、当該溶接用突起28が破れないような高さに設定されている。

【0045】

図2に示されるように、補強リブ24Aは、鋼、鉄等の溶接可能な金属製の板材を断面C形(断面コ字形)にプレス加工した薄肉のプレス部品とされ、対向する一対のフランジ部30と、これらのフランジ部30を繋ぐウェブ部32を備えている。この補強リブ24Aは、断面が開いた開口側をパネルフレーム22の表面22Aに向け、対向部としてのウェブ部32をパネルフレーム22に対向させると共に、パネルフレーム22の表面22Aに対してフランジ部30が略垂直になるように配置される。換言すると、パネルフレーム22と各フランジ部30とは、補強リブ24Aの長手方向から見て、それぞれ略T字形状に配置されている。

【0046】

延出部としてのフランジ部30は、ウェブ部32の幅方向(シート幅方向)の両端部からパネルフレーム22に向かって延出している。このフランジ部30の開口側の端部における端面30Aが、図4(B)に示されるように、パネルフレーム22に形成された溶接用突起28に突き当てられて溶接される。

【0047】

次に、第1実施形態に係るプロジェクション溶接装置の構成について説明する。

【0048】

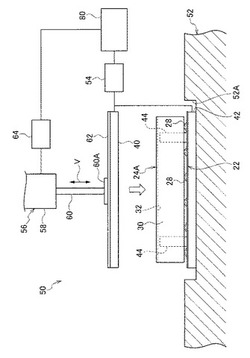

図5に示されるように、第1実施形態に係るプロジェクション溶接装置50は、支持テーブル52と、第1電極としての下側平板電極42と、第2電極としての上側平板電極40と、圧接手段としての昇降機56と、ストッパ部材44を備えている。

【0049】

下側平板電極42は板状の電極で、支持テーブル52の中央部に形成された収納凹部52A内に略水平に設置されている。下側平板電極42の上方には、上側平板電極40が配置されている。上側平板電極40は板状の電極で、略水平に配置されており、下側平板電極42と対向している。これらの下側平板電極42と上側平板電極40との間に、パネルフレーム22及び補強リブ24Aが配置されるようになっている。

【0050】

上側平板電極40及び下側平板電極42には電圧電源54が接続されており、この電圧電源54によって上側平板電極40及び下側平板電極42に電圧が印加されるようになっている。また、電圧電源54には、制御回路等のコントローラ80が接続されている。このコントローラ80によって、電圧電源54による上側平板電極40及び下側平板電極42への電圧の印加の開始及び停止が制御されるようになっている。

【0051】

上側平板電極40は、昇降機56によって上下方向に移動可能に支持されている。昇降機56は、エアシリンダ58と、エアシリンダ58から突出する加圧ロッド60を備えている。エアシリンダ58は、上側平板電極40の上方に配置され、加圧ロッド60の先端部60Aを下に向けた状態で図示しない支持フレームに支持されている。加圧ロッド60の先端部60Aには、取付ブラケット62を介して上側平板電極40が取り付けられている。

【0052】

また、エアシリンダ58には、真空ポンプ64が接続されている。この真空ポンプ64によってエアシリンダ58内へ圧縮空気を供給し、エアシリンダ58から加圧ロッド60を押し出し、又はエアシリンダ58内に加圧ロッド60を引き込むことより、上側平板電極40が略水平姿勢を保持したまま上下方向(矢印V方向)へ移動するようになっている。そして、上側平板電極40が下方へ移動されて下側平板電極42に接近すると、当該上側平板電極40の下面(支持面)によってパネルフレーム22の上に載置された補強リブ24Aが押圧されるようになっている。また、真空ポンプ64には、コントローラ80が接続されている。このコントローラ80によって、真空ポンプ64によるエアシリンダ58への圧縮空気の供給の開始及び停止が制御されるようになっている。

【0053】

ここで、図6に示されるように、パネルフレーム22の裏面(表面22Aと反対側の面)側に配置された下側平板電極42の上面には、下側平板電極42に対する上側平板電極40の接近を制限する一対のストッパ部材44が設けられている。各ストッパ部材44は円柱状に構成され、下側平板電極42の上面から上側平板電極40に向かって突出している。また、各ストッパ部材44は、補強リブ24Aの長手方向の両端部に対応する位置に設けられており、パネルフレーム22に形成された貫通孔36へそれぞれ挿入可能になっている。これらのストッパ部材44をパネルフレーム22の貫通孔36に貫通させることにより、下側平板電極42の上面にパネルフレーム22が載置可能になっている。なお、パネルフレーム22の貫通孔36の直径は、ストッパ部材44の直径よりも大きくされており、貫通孔36の縁がストッパ部材44に接触しないようになっている。

【0054】

また、図7(A)に示されるように、パネルフレーム22の貫通孔36へ挿入されたストッパ部材44は、パネルフレーム22の溶接用突起28の上に載置された補強リブ24A内に配置される。換言すると、ストッパ部材44は、下側平板電極42と補強リブ24Aのウェブ部32との間に配置される。また、ストッパ部材44は、その上面(接触面)44Aと補強リブ24Aのウェブ部32との間に間隔Dを空けた状態で補強リブ24A内に配置され、図7(B)に示されるように、上側平板電極40によって押圧された補強リブ24Aのウェブ部32が接触するようになっている。このストッパ部材44によって、補強リブ24Aのウェブ部32を内側(パネルフレーム22側)から支持することにより、下側平板電極42に対する上側平板電極40の接近が制限され、パネルフレーム22の溶接用突起28にフランジ部30の端面30Aが溶接された状態で、パネルフレーム22の表面22Aとフランジ部30の端面30Aとの間に間隔Sが空くようになっている。このストッパ部材44の高さKは、補強リブ24Aのウェブ部32からパネルフレーム22に向かって延出するフランジ部30の延出方向の長さ(延出長さ)をEとすると、延出長さE<高さK<(延出長さE+溶接用突起28の高さH)の範囲内で設定され、補強リブ24Aのウェブ部32がストッパ部材44の上面44Aに接触するまでの間に、各溶接用突起28が所定温度(必要発熱量)に達するように調整される。

【0055】

更に、ストッパ部材44は、電気伝導性を有する材料(例えば、銅、銀、金、白金の金属等)で構成されている。これにより、ストッパ部材44の上面44Aに補強リブ24Aのウェブ部32が接触すると、ストッパ部材44を介して、補強リブ24Aのウェブ部32と下側平板電極42とが電気的に接続されるようになっている。即ち、ストッパ部材44は、パネルフレーム22を迂回する迂回路(バイパス)としても機能するようになっている。

【0056】

なお、ストッパ部材44は、その全体が電気伝導性を有する材料で構成されている必要はなく、例えば、電気伝導性を有する材料でストッパ部材44の上面(接触面)44Aを被覆し、この被覆層と下側平板電極42とを銅線等の配線で接続しても良い。また、ストッパ部材44、及び当該ストッパ部材44が挿入される貫通孔36の形状、配置、数等は、適宜変更可能である。

【0057】

次に、第1実施形態に係るプロジェクション溶接方法について説明する。

【0058】

先ず、ストッパ部材配置工程について説明する。ストッパ部材配置工程では、図6に示されるように、パネルフレーム22に形成された貫通孔36にストッパ部材44を挿入し、表面22Aを上に向けた状態でパネルフレーム22を下側平板電極42の上面に載置する。次に、図7(A)に示されるように、補強リブ24Aのフランジ部30の間にストッパ部材44を挿入すると共に、フランジ部30の端面30Aをパネルフレーム22の表面22Aに形成された複数の溶接用突起28の上に載置する。これにより、ウェブ部32とストッパ部材44の上面44Aとの間に間隔Dを空けた状態で、補強リブ24A内にストッパ部材44が配置される。

【0059】

次に、溶接工程について説明する。溶接工程では、図5に示されるように、コントローラ80によって真空ポンプ64を駆動し、エアシリンダ58から加圧ロッド60を押し出して上側平板電極40を下方へ移動する。そして、移動した上側平板電極40で補強リブ24Aを下方へ押圧し、上側平板電極40と下側平板電極42との間でパネルフレーム22及び補強リブ24Aを挟み込む。更に、図7(B)に示されるように、補強リブ24Aのウェブ部32がストッパ部材44の上面44Aに接触するまで上側平板電極40を下方へ移動し、パネルフレーム22の溶接用突起28に対してフランジ部30の端面30Aを圧接しながら、電圧電源54(図5参照)によって上側平板電極40及び下側平板電極42に電圧を印加する。これにより、溶接用突起28とフランジ部30の端面30Aとの接触部(溶接部)に電流が流れ、抵抗発熱によって溶接用突起28の温度が上昇する。この温度上昇に伴って溶接用突起28が軟化すると共に、軟化された溶接用突起28がフランジ部30によって押し潰され、溶接用突起28がフランジ部30に溶着される。この結果、パネルフレーム22の表面22Aとフランジ部30の端面30Aとの間に間隔Sを空けた状態で、複数の溶接用突起28に対してフランジ部30の端面30Aが同時に又は並行して溶接される。

【0060】

その後、電圧電源54による上側平板電極40及び下側平板電極42への電圧の印加を停止し、溶接用突起28を冷却固化して溶接用突起28にフランジ部30を接合する。

【0061】

なお、本実施形態では、上側平板電極40と下側平板電極42との間でパネルフレーム22及び補強リブ24Aを挟み込んだ後に、上側平板電極40及び下側平板電極42に電圧を印加したが、上側平板電極40と下側平板電極42との間でパネルフレーム22及び補強リブ24Aを挟み込む前に、上側平板電極40及び下側平板電極42に電圧を印加しても良い。

【0062】

次に、第1実施形態の作用について説明する。

【0063】

本実施形態では、前述したように、パネルフレーム22に形成された貫通孔36にストッパ部材44を挿入し、補強リブ24Aのウェブ部32とストッパ部材44の上面44Aとの間に間隔Dを空けた状態で、補強リブ24A内にストッパ部材44を配置する。そして、補強リブ24Aのフランジ部30の端面30Aがパネルフレーム22の表面22Aに接触する前に、補強リブ24Aのウェブ部32をストッパ部材44の上面44Aに接触させ、パネルフレーム22に対する補強リブ24Aの接近を制限すると共に、下側平板電極42に対する上側平板電極40の接近を制限する。これにより、パネルフレーム22の表面22Aとフランジ部30の端面30Aとの間に間隔Sを空けた状態で、パネルフレーム22の表面22Aに形成された複数の溶接用突起28にフランジ部30の端面30Aが溶接される。

【0064】

従って、パネルフレーム22の表面22Aとフランジ部30の端面30Aとの接触が抑制され、パネルフレーム22の溶接用突起28とフランジ部30の端面30Aとの接触部以外の部位での電流の分流が抑制される。この結果、溶接用突起28とフランジ部30の端面30Aとの接触部に所定量の電流が流れ、溶接用突起28が所定温度に加熱される。従って、溶接品質が向上する。

【0065】

また、パネルフレーム22の表面22Aとフランジ部30の端面30Aとの間に空けられた間隔Sによって、例えば、製造誤差等によるパネルフレーム22の表面22Aやフランジ部30の端面30A、上側平板電極40及び下側平板電極42の支持面等の凹凸や歪みが吸収されるため、パネルフレーム22の表面22Aや、フランジ部30の端面30Aの平面精度が緩和される。従って、パネルフレーム22及び補強リブ24Aの製造コストを削減することができる。更に、上側平板電極40及び下側平板電極42の支持面等の平面精度や、上側平板電極40を平行移動させる昇降機56の移動精度も緩和されるため、プロジェクション溶接装置50の製造コストを削減することができる。

【0066】

更に、補強リブ24Aのウェブ部32がストッパ部材44の上面44Aに接触すると、ストッパ部材44を介して補強リブ24Aのウェブ部32と下側平板電極42とが電気的に接続され、パネルフレーム22を迂回してウェブ部32と下側平板電極42との間に電流が流れる。即ち、溶接用突起28が所定温度に加熱され、溶接が完了した後に流れる余分な電流が、ストッパ部材44を介して補強リブ24Aのウェブ部32と下側平板電極42との間でバイパスされる。この結果、溶接用突起28とフランジ部30の端面30Aとの接触部(溶接部)に流れる余分な電流が減少し、溶接用突起28の発熱量が低減される。

【0067】

ここで、例えば、製造誤差による溶接用突起28の高さのばらつきや、補強リブ24Aのフランジ部30の端面30Aの歪み等により、複数の溶接用突起28が同時又は略同時にフランジ部30の端面30Aに接触せず、特定の溶接用突起28が先にフランジ部30の端面30Aに接触すると、当該溶接用突起28の通電時間が他の溶接用突起28の通電時間よりも長くなる。この場合、先にフランジ部30の端面30Aに接触した溶接用突起28の発熱量が過大となり、溶融物が飛散する可能性がある。

【0068】

これに対して本実施形態では、特定の溶接用突起28が先にフランジ部30の端面30Aに接触した場合であっても、前述したように、補強リブ24Aのウェブ部32がストッパ部材44の上面44Aに接触することにより、余分な電流がストッパ部材44を介して補強リブ24Aのウェブ部32と下側平板電極42との間でバイパスされるため、パネルフレーム22に流れる余分な電流が減少する。これにより、先にフランジ部30の端面30Aに接触した溶接用突起28に対する過剰な電流供給が抑制され、当該溶接用突起28の発熱量が低減されるため、溶融物の飛散が抑制される。

【0069】

なお、ストッパ部材44の電気抵抗によって、ストッパ部材44を介して補強リブ24Aのウェブ部32と下側平板電極42との間に流れる電流を増減し、溶接用突起28に流れる電流を調整することも可能である。

【0070】

更に、パネルフレーム22に形成された貫通孔36を通してストッパ部材44を補強リブ24A内に配置することにより、補強リブ24A内の所定位置にストッパ部材44を配置することができる。従って、パネルフレーム22の表面22Aとフランジ部30の端面30Aとの間の間隔Sのばらつきを低減することができる。

【0071】

以上説明したように、本実施形態によれば、パネルフレーム22の表面22Aに形成された溶接用突起28と、補強リブ24Aのフランジ部30の端面30Aとの接触部(溶接部)以外の部位で、パネルフレーム22の表面22Aとフランジ部30の端面30Aとが接触することを抑制すると共に、溶融物の飛散を抑制することができる。従って、溶接品質を確保しつつ、リヤシートバック14の製造コストを削減することができる。

【0072】

次に、第2実施形態について説明する。なお、第1実施形態と同じ構成のものは、同符号を付すると共に適宜省略して説明する。

【0073】

図8に示されるように、第2実施形態に係るプロジェクション溶接装置90は、上記第1実施形態におけるストッパ部材44に替えてストッパ部材74を備えている。更に、第2実施形態に係るプロジェクション溶接装置90は、移動手段としての一対の移動機66を備えている。

【0074】

一対の移動機66は、支持テーブル52における収納凹部52Aの縁に、下側平板電極42を間において対向して配置されている。各移動機66は、エアシリンダ68と、エアシリンダ68から突出する支持ロッド70と、エアシリンダ68を支持する昇降台72を備えている。エアシリンダ68は、支持ロッド70の先端部70Aを向かい合わせた状態で補強リブ24Aの長手方向の両側に配置され、その軸方向の中央部が昇降台72によって支持されている。

【0075】

支持ロッド70の先端部70Aには、下側平板電極42に対する上側平板電極40の接近を制限するストッパ部材74が設けられている。このストッパ部材74は、図10(A)に示されるように、支持ロッド70の軸方向から見て矩形形状に構成されている。

【0076】

図8に示されるように、エアシリンダ68には、真空ポンプ76が接続されている。この真空ポンプ76によってエアシリンダ68内へ圧縮空気を供給し、エアシリンダ58から支持ロッド70を押し出し、又はエアシリンダ68内に支持ロッド70を引き込むことにより、図9に示されるように、ストッパ部材74が補強リブ24A内の制限位置(実線で示す位置)と、補強リブ24A外の退避位置(二点差線で示す位置)との間を水平方向に移動可能になっている。また、図8に示されるように、真空ポンプ76には、コントローラ80が接続されている。このコントローラ80によって、真空ポンプ76によるエアシリンダ68への圧縮空気の供給の開始及び停止が制御されるようになっている。なお、図8では、左側の真空ポンプ76とコントローラ80とを結ぶ線の図示を省略している。

【0077】

図9に示されるように、エアシリンダ68を支持する昇降台72は、支持テーブル52に固定される筒状のベース72Aと、ベース72Aから突出し、エアシリンダ68に固定される円柱状の可動支柱72Bを備えている。この昇降台72には図示しないボールねじ等の昇降機構が設けられており、可動支柱72Bが上下動するようになっている。これにより、パネルフレーム22の表面22Aからストッパ部材74の上面74Aまでの高さ(距離)Kが調整可能になっている。この昇降台72によってストッパ部材74の高さKを調整することにより、パネルフレーム22の溶接用突起28にフランジ部30の端面30Aが溶接された状態で、パネルフレーム22の表面22Aとフランジ部30の端面30Aとの間に間隔(隙間)Sが空くようになっている。このストッパ部材74の高さKは、第1実施形態と同様に、フランジ部30の延出方向の長さ(延出長さ)をEとすると、延出長さE<高さK<(延出長さE+溶接用突起28の高さH)の範囲内で設定され、補強リブ24Aのウェブ部32がストッパ部材74の上面74Aに接触するまでの間に、各溶接用突起28が所定温度(必要発熱量)に達するように調整される。なお、ストッパ部材74の形状は適宜変更可能である。

【0078】

ここで、図10(A)に示されるように、制限位置では、ストッパ部材74は、その上面74Aと補強リブ24Aのウェブ部32との間に間隔Dを空けた状態で、補強リブ24A内の制限位置に配置され、図10(B)に示されるように、上側平板電極40によって押圧された補強リブ24Aのウェブ部32が、ストッパ部材74の上面(接触面)74Aに接触するようになっている。このストッパ部材74によって、補強リブ24Aのウェブ部32を内側(パネルフレーム22側)から支持することにより、パネルフレーム22に対する補強リブ24Aの接近が制限されると共に、下側平板電極42に対する上側平板電極40の接近が制限されるようになっている。

【0079】

また、ストッパ部材74は、電気伝導性を有する材料(例えば、銅、銀、金、白金の金属等)で構成されており、図示しない銅線等の配線によって下側平板電極42と電気的に接続されている。これにより、補強リブ24Aのウェブ部32がストッパ部材74の上面74Aに接触すると、ストッパ部材74を介して、補強リブ24Aのウェブ部32と下側平板電極42とが電気的に接続されるようになっている。即ち、ストッパ部材74は、パネルフレーム22を迂回する迂回路(バイパス)としても機能するようになっている。

【0080】

なお、ストッパ部材74は、その全体が電気伝導性を有する材料で構成されている必要はなく、例えば、電気伝導性を有する材料でストッパ部材74の上面(接触面)74Aを被覆し、この被覆層と下側平板電極42とを銅線等の配線で接続しても良い。

【0081】

一方、図9に示されるように、制限位置から外れた退避位置(二点差線で示す位置)では、補強リブ24A外にストッパ部材74が位置し、ストッパ部材74がパネルフレーム22及び補強リブ24Aに干渉しないようになっている。これにより、溶接されたパネルフレーム22及び補強リブ24Aが上側平板電極40と下側平板電極42との間から取り出し易いようになっている。

【0082】

次に、第2実施形態に係るプロジェクション溶接方法について説明する。

【0083】

先ず、ストッパ部材配置工程について説明する。ストッパ部材配置工程では、図8に示されるように、表面22Aを上に向けた状態で、パネルフレーム22を下側平板電極42の上面に載置する。次に、補強リブ24Aのフランジ部30の端面30Aをパネルフレーム22の表面22Aに形成された複数の溶接用突起28の上に載置する。次に、コントローラ80によって真空ポンプ76を駆動し、図9に示されるように、エアシリンダ68から支持ロッド70を押し出し、退避位置(二点差線で示す位置)に位置するストッパ部材74を補強リブ24A内の制限位置(実線で示す位置)へ移動する。これにより、ストッパ部材74が、その上面74Aと補強リブ24Aのウェブ部32との間に間隔D(図10(A)参照)を空けた状態で、補強リブ24A内に配置される。

【0084】

次に、溶接工程について説明する。溶接工程では、図8に示されるように、コントローラ80によって真空ポンプ64を駆動し、エアシリンダ58から加圧ロッド60を押し出して上側平板電極40を下方へ移動する。そして、移動した上側平板電極40で補強リブ24Aを下方へ押圧し、上側平板電極40と下側平板電極42との間でパネルフレーム22及び補強リブ24Aを挟み込む。更に、図9に示されるように、補強リブ24Aのウェブ部32がストッパ部材74の上面74Aに接触するまで上側平板電極40を下方へ移動し、パネルフレーム22の溶接用突起28に対してフランジ部30の端面30Aを圧接しながら、電圧電源54によって上側平板電極40及び下側平板電極42に電圧を印加する。これにより、パネルフレーム22の表面22Aとフランジ部30の端面30Aとの間に間隔Sを空けた状態で、複数の溶接用突起28に対してフランジ部30の端面30Aが同時に又は並行して溶接される。

【0085】

次に、退避工程について説明する。退避工程では、コントローラ80(図8参照)によって真空ポンプ76を駆動し、図9に示されるように、エアシリンダ68内に支持ロッド70を引き込んでストッパ部材74を制限位置(実線で示す位置)から退避位置(二点差線で示す位置)へ移動する。また、コントローラ80(図5参照)によって真空ポンプ64を駆動し、エアシリンダ58内に加圧ロッド60を引き込んで上側平板電極40を上方へ平行移動する。これにより、上側平板電極40と下側平板電極42との間から、溶接されたパネルフレーム22及び補強リブ24Aが撤去可能になる。

【0086】

なお、ストッパ部材74を退避位置へ移動する工程と、上側平板電極40を上方へ移動する工程は、順不同である。

【0087】

次に、第2実施形態の作用について説明する。

【0088】

本実施形態では、前述したように、補強リブ24Aのウェブ部32とストッパ部材74の上面74Aとの間に間隔Dを空けた状態で、補強リブ24A内の制限位置にストッパ部材74を配置する。そして、補強リブ24Aのフランジ部30の端面30Aがパネルフレーム22の表面22Aに接触する前に、補強リブ24Aのウェブ部32をストッパ部材74の上面74Aに接触させ、パネルフレーム22に対する補強リブ24Aの接近を制限すると共に、下側平板電極42に対する上側平板電極40の接近を制限する。これにより、パネルフレーム22の表面22Aとフランジ部30の端面30Aとの間に間隔Sを空けた状態で、パネルフレーム22の表面22Aに形成された複数の溶接用突起28にフランジ部30の端面30Aが溶接される。

【0089】

また、補強リブ24Aのウェブ部32がストッパ部材74の上面74Aに接触すると、ストッパ部材74を介して補強リブ24Aのウェブ部32と下側平板電極42が電気的に接続され、パネルフレーム22を迂回してウェブ部32と下側平板電極42との間に電流が流れる。この結果、溶接用突起28とフランジ部30の端面30Aとの接触部(溶接部)に流れる電流が減少し、溶接用突起28の発熱量が低減される。従って、上記第1実施形態と同様の効果を得ることができる。

【0090】

更に、本実施形態では、パネルフレーム22と補強リブ24Aとの溶接が完了した後に、移動機66によってストッパ部材74を補強リブ24A内の制限位置から補強リブ24A外の退避位置へ移動させる。これにより、溶接されたパネルフレーム22及び補強リブ24Aを上側平板電極40と下側平板電極42との間から取り出す際に、ストッパ部材74が障害にならないため、これらのパネルフレーム22及び補強リブ24Aを容易に取り出すことができる。従って、生産性が向上する。

【0091】

また、第1実施形態と比較して、パネルフレーム22に貫通孔36を形成する必要がないため、パネルフレーム22の加工コスト等を削減することができる。

【0092】

以上説明したように、本実施形態によれば、パネルフレーム22の表面22Aに形成された溶接用突起28と、補強リブ24Aのフランジ部30の端面30Aとの接触部(溶接部)以外の部位で、パネルフレーム22の表面22Aとフランジ部30の端面30Aとが接触することを抑制すると共に、溶融物の飛散を抑制することができる。従って、溶接品質を確保しつつ、リヤシートバック14の製造コストを削減することができる。

【0093】

なお、本実施形態では、移動手段として、エアシリンダ68等を備える移動機66(図5参照)を用いたが、これに限らない。移動手段は、ストッパ部材74を制限位置と退避位置との間で移動可能に支持できれば良く、例えば、油圧シリンダや、ソレノイド、電動スライダ等を用いても良い。また、移動手段を省略し、例えば、作業者によってパネルフレーム22と補強リブ24Aとの間にストッパ部材74を配置しても良い。この場合、パネルフレーム22とストッパ部材74とが接触しないように、支持テーブル52に固定されたフレーム等でストッパ部材74を支持すれば良い。

【0094】

次に、第1,第2実施形態の変形例について説明する。

【0095】

上記第1,第2実施形態では、第1板材として平板状のパネルフレーム22を例に説明したが、第1板材は、溶接用突起が形成可能な表面(平面)を備えた板材であれば良く、その断面形状は、例えばC形、L形等でも良い。また、第2板材として断面C形の補強リブ24Aを例に説明したが、第2板材の断面形状は、例えば、L形、H形等でも良い。なお、断面H形の第2板材の場合、そのウェブ部には上側平板電極40に接触せず、そのフランジ部の上端部に上側平板電極40が接触されて下方へ押圧される。更に、第2板材のフランジ部(延出部)は、第1板材の表面に対して必ずしも略垂直である必要はないが、溶接時における第1板材と第2板材との圧接力の伝達効率を考慮すると、第1板材の表面に対して略垂直であることが望ましい。

【0096】

更に、上記実施形態では、圧接手段として、エアシリンダ58を備えた昇降機56を用いたが、これに限らない。圧接手段は、下側平板電極42に対して上側平板電極40を接離可能に支持できれば良く、例えば、油圧シリンダ等の種々の昇降機を用いることができる。

【0097】

また、溶接用突起28の形状は、パネルフレーム22の板厚方向(シート前後方向)から見て略楕円形に限らず、例えば、パネルフレーム22の板厚方向(シート前後方向)から見て円形でも良い。更に、溶接用突起28は少なくとも1つあれば良く、その数や配置は適宜変更可能である。

【0098】

更にまた、上記実施形態では、リヤシートバックフレーム18を構成するパネルフレーム22と補強リブ24Aとのプロジェクション溶接を例に説明したが、上記実施形態は、プロジェクション溶接可能な種々の板材に適用可能であり、例えば、車両用ドアフレームや、電子機器の筐体フレーム、建材等に適用可能である。

【0099】

以上、本発明の第1,第2実施形態について説明したが、本発明はこうした実施形態に限定されるものでなく、上記第1,第2実施形態及び各種の変形例を適宜組み合わせても良いし、本発明の要旨を逸脱しない範囲において、種々なる態様で実施し得ることは勿論である。

【符号の説明】

【0100】

14 リヤシートバック(車両用シートバック)

22 パネルフレーム(第1板材)

24A〜24D 補強リブ(第2板材)

28 溶接用突起

30 フランジ部(延出部)

30A 端面

32 ウェブ部(対向部)

36 貫通孔

40 上側平板電極(第2電極)

42 下側平板電極(第1電極)

44 ストッパ部材

50 プロジェクション溶接装置

56 昇降機(圧接手段)

66 移動機(移動手段)

74 ストッパ部材

90 プロジェクション溶接装置

【技術分野】

【0001】

本発明は、プロジェクション溶接装置、プロジェクション溶接方法、及びプロジェクション溶接構造に関する。

【背景技術】

【0002】

従来から、溶接部材(母材)に形成された溶接部としての複数の溶接用突起(プロジェクション)に被溶接部材を圧接しながら通電することにより、溶接用突起に被溶接部材を溶接するプロジェクション溶接が知られている(例えば、特許文献1)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平9−57462号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

プロジェクション溶接では、溶接用突起に流す電流の設定が重要であるところ、溶接用突起と被溶接部材との溶接が完了する前に、被溶接部材の溶接面と溶接部材の溶接面とが接触すると、当該接触部で電流の分流が発生する。このような分流が発生すると、溶接用突起を流れる電流が減少して発熱量が小さくなり、溶接強度が低下する等して溶接不良の原因となる。

【0005】

一方、製造誤差による溶接用突起の高さのばらつきや、被溶接部材の溶接面の歪み等により、複数の溶接用突起が同時又は略同時に被溶接部材の溶接面に接触せず、特定の溶接用突起が先に被溶接部材の溶接面に接触すると、当該溶接用突起の通電時間が長くなる。この結果、先に被溶接部材の溶接面に接触した溶接用突起の発熱量が過大となり、溶融物が飛散する等して溶接不良の原因となる。

【0006】

本発明は、上記の事実を考慮し、溶接用突起以外の部位での第1板材と第2板材との接触を抑制すると共に、溶融物の飛散を抑制することができるプロジェクション溶接装置、プロジェクション溶接方法、及びプロジェクション溶接構造を提供することを目的とする。

【課題を解決するための手段】

【0007】

請求項1に記載のプロジェクション溶接装置は、表面に複数の溶接用突起が形成された第1板材の裏面側に配置される第1電極と、前記第1板材と、該第1板材の前記表面と対向する対向部及び該対向部から前記第1部材に向かって延出すると共に延出方向の端面が前記溶接用突起に突き当てられる延出部を有する第2板材と、を間において前記第1電極と対向して配置される第2電極と、前記第1電極に対して前記第2電極を接近し、該第2電極によって前記第2板材を押圧して前記延出部の前記端面を前記溶接用突起に圧接させる圧接手段と、前記第1電極及び前記第2電極に電圧を印加し、前記第1板材及び前記第2板材に電流を流す電圧印加手段と、電気伝導性を有し、前記第1電極と前記対向部との間に該対向部と間隔を空けて配置され、前記第2電極によって押圧された前記第2板材の前記対向部に接触し、前記第1電極と前記第2電極との接近を制限すると共に、前記第1板材を迂回して前記対向部と前記第1電極とを電気的に接続するストッパ部材と、を備えている。

【0008】

請求項1に記載のプロジェクション溶接装置によれば、第1電極は第1板材の裏面側に配置され、第2電極は第1板材と第2板材とを間において第1電極と対向して配置される。そして、圧接手段によって第1電極に対して第2電極を接近させ、当該第2電極によって押圧された第2板材の延出部の端面を第1板材に表面に形成された複数の溶接用突起に圧接しながら、電圧印加手段によって第1電極及び第2電極に電圧を印加し、第1板材及び第2板材に電流を流す。これにより、第1板材の溶接用突起と第2板材の延出部の端面との接触部に電流が流れ、抵抗発熱によって溶接用突起の温度が上昇する。この温度上昇に伴って溶接用突起が軟化すると共に、軟化された溶接用突起が第2板材の延出部の端面によって押し潰され、溶接用突起に第2板材の延出部が溶着される。

【0009】

ここで、第1電極と第2板材の対向部との間には、ストッパ部材が配置される。このストッパ部材は第2板材の対向部と間隔を空けて配置される。そして、このストッパ部材が、第2電極によって押圧された第2板材の対向部と接触することにより、第1電極と第2電極との接近が制限される。このストッパ部材によって、第1板材の表面と第2板材の延出部の端面とが接触しないように、第1電極及び第2電極の接近を制限することにより、溶接用突起以外の部位での電流の分流が抑制される。この結果、溶接用突起と延出部の端面との接触部に所定量の電流が通電され、溶接用突起が所定温度に加熱される。従って、溶接品質が向上する。

【0010】

更に、ストッパ部材は電気伝導性を有しており、第2板材の対向部がストッパ部材に接触すると、ストッパ部材を介して第2板材の対向部と第1電極とが電気的に接続される。これにより、第1板材を迂回して第2板材の対向部と第1電極との間に電流が流れる結果、第1板材に流れる電流が減少する。従って、複数の溶接用突起のうち、特定の溶接用突起が先に延出部の端面に接触した場合であっても、先に延出部の端面に接触した溶接用突起の発熱量が低減されるため、溶融物の飛散が抑制される。

【0011】

請求項2に記載のプロジェクション溶接装置は、請求項1に記載のプロジェクション溶接装置において、前記ストッパ部材が、前記第1電極から前記第2電極へ向かって突出し、前記第1板材に形成された貫通孔を貫通して前記第1電極と前記対向部との間に配置される。

【0012】

請求項2に記載のプロジェクション溶接装置によれば、ストッパ部材が、第1電極から第2電極へ向かって突出している。一方、第1板材には、貫通孔が形成されている。この貫通孔を通してストッパ部材が第1板材と第2板材の対向部の間に配置される。

【0013】

このように、第1板材に形成された貫通孔を通してストッパ部材を第1電極と第2板材の対向部との間に配置することにより、第1板材と第2板材の対向部の間の所定位置にストッパ部材を配置することができる。従って、第1板材の表面と第2板材の延出部の端面との間隔のばらつきを低減することができる。

【0014】

請求項3に記載のプロジェクション溶接装置は、請求項1に記載のプロジェクション溶接装置において、前記ストッパ部材が、前記第1板材と前記対向部との間に該第1板材と間隔を空けて配置され、前記前記第1板材と前記対向部の間の制限位置と、該制限位置から外れた退避位置との間で前記ストッパ部材を移動可能に支持する移動手段を備えている。

【0015】

請求項3に記載のプロジェクション溶接装置によれば、例えば、溶接用突起と第2板材の延出部との溶接が完了した後に、移動手段によって、対向部と第1板材との間の制限位置から当該制限位置から外れた退避位置へストッパ部材を移動させる。これにより、溶接された第1板材及び第2板材を第1電極と第2電極の間から取り出す際に、ストッパ部材が障害にならないため、第1板材及び第2板材を容易に取り出すことができる。従って、生産性が向上する。

【0016】

請求項4に記載のプロジェクション溶接装置は、請求項1〜3の何れか1項に記載のプロジェクション溶接装置において、前記ストッパ部材が、前記第1板材の前記表面と前記延出部の前記端面とが接触する前に、前記対向部に接触される。

【0017】

請求項4に記載のプロジェクション溶接装置によれば、第1板材の表面と第2板材の延出部の端面とが接触する前に、ストッパ部材によって第1電極と第2電極との接近を制限することにより、第1板材の表面と第2板材の延出部の端面との間に間隔を空けた状態で、各溶接用突起に第2板材の延出部が溶接される。従って、溶接用突起以外の部位での電流の分流が抑制されるため、溶接品質が向上する。

【0018】

請求項5に記載のプロジェクション溶接方法は、表面に複数の溶接用突起が形成された第1板材と、該第1板材の前記表面と対向する対向部及び該対向部から前記第1部材に向かって延出する延出部を有する第2板材とを、前記溶接用突起に前記延出部の延出方向の端面を突き当てた状態で、対向する第1電極と第2電極との間に配置すると共に、前記第1電極と前記対向部との間に、電気伝導性を有するストッパ部材を前記対向部と間隔を空けて配置するストッパ部材配置工程と、前記第1電極に対して前記第2電極を接近させ、該第2電極によって前記第2板材を押圧して前記延出部の前記端面を前記溶接用突起に圧接しながら、該第1電極及び該第2電極に電圧を印加して前記第1板材と前記第2板材とに電流を流すと共に、前記第2電極によって押圧された前記第2板材の前記対向部を前記ストッパ部材に接触させ、前記第1板材を迂回して前記対向部と前記第1電極とを電気的に接続する溶接工程と、を備えている。

【0019】

請求項5に記載のプロジェクション溶接方法によれば、先ず、ストッパ部材配置工程において、第1板材の表面に形成された複数の溶接用突起に第2板材の延出部の端面を突き当てた状態で、これらの第1板材及び第2板材を第1電極と第2電極との間に配置すると共に、第1電極と第2板材の対向部との間にストッパ部材を配置する。このストッパ部材は、電気伝導性を有すると共に、第2板材の対向部と間隔を空けて配置される。

【0020】

次に、溶接工程において、第1電極に対して第2電極を接近させ、当該第2電極によって押圧された第2板材の延出部の端面を第1板材の表面に形成された複数の溶接用突起に圧接しながら、第1電極及び第2電極に電圧を印加して第1板材と前記第2板材とに電流を流す。これにより、第1板材の溶接用突起と第2板材の延出部の端面との接触部に電流が流れ、抵抗発熱によって溶接用突起の温度が上昇する。この温度上昇に伴って溶接用突起が軟化すると共に、軟化された溶接用突起が第2板材の端面によって押し潰され、溶接用突起に第2板材の延出部が溶着される。

【0021】

ここで、溶接工程において、ストッパ部材によって第1板材の表面と第2板材の延出部の端面とが接触しないように、第1電極及び第2電極の接近を制限することにより、溶接用突起以外の部位での電流の分流が抑制される。この結果、溶接用突起と延出部の端面との接触部に所定量の電流が通電され、溶接用突起が所定温度に加熱される。従って、溶接品質が向上する。

【0022】

また、第2板材の対向部がストッパ部材に接触することにより、第1板材を迂回して第2板材の対向部と第1電極とが電気的に接続される。これにより、ストッパ部材を介して第2板材の対向部と第1電極との間に電流が流れる結果、第1板材に流れる電流が減少する。従って、複数の溶接用突起のうち、特定の溶接用突起が先に延出部の端面に接触した場合であっても、先に延出部の端面に接触した溶接用突起の発熱量が低減されるため、溶融物の飛散が抑制される。

【0023】

請求項6に記載のプロジェクション溶接方法は、請求項5に記載のプロジェクション溶接方法において、前記ストッパ部材配置工程において、前記第1電極から前記第2電極に向かって突出する前記ストッパ部材を、前記第1板材に形成された貫通孔を通して前記第1電極と前記対向部との間に配置する。

【0024】

請求項6に記載のプロジェクション溶接方法によれば、ストッパ部材配置工程において、第1板材に形成された貫通孔を通してストッパ部材を第1電極と第2板材の対向部との間に配置することにより、第1板材と第2板材の対向部の間の所定位置にストッパ部材を配置することができる。従って、第1板材の表面と第2板材の延出部の端面との間隔のばらつきを低減することができる。

【0025】

請求項7に記載のプロジェクション溶接方法は、請求項5に記載のプロジェクション溶接方法において、前記ストッパ部材配置に工程において、前記第1板材と前記対向部との間に該第1板材と間隔を空けて前記ストッパ部材を配置し、前記溶接工程の後に、前記対向部と前記第1板材との制限位置から、該制限位置から外れた退避位置へ前記ストッパ部材を移動する退避工程を備えている。

【0026】

請求項7に記載のプロジェクション溶接方法によれば、ストッパ部材配置工程において、第1板材と第2板材の対向部との間に、当該第1板材と間隔を空けてストッパ部材を配置する。そして、溶接工程の後の退避工程において、第2板材の対向部と第1板材との間の制限位置から当該制限位置から外れた退避位置へストッパ部材を移動する。これにより、溶接された第1板材及び第2板材を第1電極と第2電極との間から取り出す際に、ストッパ部材が障害にならないため、第1板材及び第2板材を容易に取り出すことができる。従って、生産性が向上する。

【0027】

請求項8に記載のプロジェクション溶接方法は、請求項5〜7の何れか1項に記載のプロジェクション溶接方法において、前記溶接工程において、前記ストッパ部材が、前記第1板材の前記表面と前記延出部の端面とが接触する前に、前記対向部に接触する。

【0028】

請求項8に記載のプロジェクション溶接方法によれば、溶接工程において、第1板材の表面と第2板材の延出部の端面とが接触する前に、ストッパ部材によって第1電極と第2電極との接近を制限することにより、第1板材の表面と第2板材の延出部の端面との間に間隔を空けた状態で、各溶接用突起に第2板材の延出部が溶接される。従って、溶接用突起以外の部位での電流の分流が抑制されるため、溶接品質が向上する。

【0029】

請求項9に記載のプロジェクション溶接構造は、プロジェクション溶接構造において、表面に複数の溶接用突起が形成された第1板材と、前記第1板材の前記表面と対向する対向部及び該対向部から前記第1部材に向かって延出すると共に延出方向の端面が前記溶接用突起に突き当てられる延出部を有し、請求項5〜請求項8の何れか1項に記載のプロジェクション溶接方法によって、前記延出部の前記端面が前記溶接用突起に突き当てられて溶接された第2板材と、を備えている。

【0030】

請求項9に記載のプロジェクション溶接構造によれば、請求項5〜請求項8の何れか1項に記載のプロジェクション溶接方法によって、第1板材の表面に形成された複数の溶接用突起に第2板材の延出部の端面が突き当てられて溶接されている。従って、第1板材及び第2板材の製造コストを削減しつつ、溶接品質が向上されたプロジェクション溶接構造を得ることができる。

【0031】

請求項10に記載のプロジェクション溶接構造は、請求項9に記載のプロジェクション溶接構造において、前記第1板材が、車両用シートバックを構成するパネルフレームである。

【0032】

請求項10に記載のプロジェクション溶接構造によれば、車両用シートバックを構成する第1板材としてのパネルフレームの表面に複数の溶接用突起が形成されており、これらの溶接用突起に第2板材の端面が突き当てられて溶接されている。従って、車両用シートバックの品質の向上、コスト削減を図ることができる。

【発明の効果】

【0033】

以上説明したように、本発明に係るプロジェクション溶接装置、プロジェクション溶接方法、及びプロジェクション溶接構造によれば、溶接用突起以外の部位での第1板材と第2板材との接触を抑制すると共に、溶融物の飛散を抑制することができる。

【図面の簡単な説明】

【0034】

【図1】本発明の第1実施形態に係るプロジェクション溶接構造が適用されたリヤシートバックフレームを備える車両用リヤシートを示す斜視図である。

【図2】本発明の第1実施形態に係るプロジェクション溶接構造が適用されるパネルフレーム及び補強リブを示す分解斜視図である。

【図3】本発明の第1実施形態に係るプロジェクション溶接構造が適用されるパネルフレーム及び補強リブをシート前後方向前側から見た平面図である。

【図4】本発明の第1実施形態に係るプロジェクション溶接構造が適用されるパネルフレーム及び補強リブをシート幅方向から見た側面図であり、(A)は溶接前の状態を示し、(B)は溶接後の状態を示している。

【図5】本発明の第1実施形態に係るプロジェクション溶接装置を示す側面図である。

【図6】本発明の第1実施形態に係るプロジェクション溶接装置を部分的に示す斜視図である。

【図7】本発明の第1実施形態に係るプロジェクション溶接装置に設置された補強リブ及びパネルフレームを補強リブの長手方向から見た断面図であり、(A)は溶接前の状態を示し、(B)は溶接後の状態を示している。

【図8】本発明の第2実施形態に係るプロジェクション溶接装置を示す側面図である。

【図9】本発明の第2実施形態に係るプロジェクション溶接装置を示す図8の一部拡大図である。

【図10】本発明の第2実施形態に係るプロジェクション溶接装置に設置された補強リブ及びパネルフレームを補強リブの長手方向から見た断面図であり、(A)は溶接前の状態を示し、(B)は溶接後の状態を示している。

【発明を実施するための形態】

【0035】

以下、図面を参照しながら、本発明の実施形態に係るプロジェクション溶接装置、プロジェクション溶接方法、及びプロジェクション溶接構造について説明する。なお、各図において適宜示される矢印X、Y、Zは、本実施形態に係るプロジェクション溶接構造が適用されたリヤシートバックフレームを備える車両用リヤシートのシート前後方向前側、シート幅方向外側、シート高さ方向上側をそれぞれ示している。

【0036】

先ず、第1実施形態に係るプロジェクション溶接構造が適用されたリヤシートバックフレーム18を備える車両用リヤシート10の構成について説明する。

【0037】

図1に示されるように、車両用リヤシート10は、着座した乗員の臀部及び大腿部を支持するリヤシートクッション12と、リヤシートクッション12のシート前後方向後側の端部に設けられ、乗員の背部を支持するリヤシートバック14と、リヤシートバック14の上端部に設けられ、乗員の頭部を支持するヘッドレスト16を備えている。リヤシートクッション12は、図示しない車体のリヤフロアパンの上面に取り付けられている。リヤシートバック14は、所謂トランクスルー用の左右分割可倒式リヤシートバックの片側を構成しており、二人掛け用のリヤシートバックとされている。なお、図1において、リヤシートバック14の右側には、図示しない一人掛け用のリヤシートバックが配置される構成になっている。

【0038】

車両用シートバックとしてのリヤシートバック14は、骨格部材としてのリヤシートバックフレーム18を備えている。このリヤシートバックフレーム18には、図示しないシート表皮で覆われたクッション材が支持されている。また、リヤシートバックフレーム18は、パネルフレーム22と、このパネルフレーム22を補強する複数(本実施形態では、4つ)の補強リブ24A〜24Dとを備えている。

【0039】

第1板材としてのパネルフレーム22は、鋼、鉄等の溶接可能な金属製の板材を薄肉の板状にプレス加工したプレス部品とされている。パネルフレーム22の下端部におけるシート幅方向の両端部には、パネルフレーム22をシート前後方向に回転可能に支持する一対の回転ヒンジ26が設けられている。各回転ヒンジ26は、図示しない車体のリヤフロアパンの上面に固定されるヒンジベース26Aと、このヒンジベース26Aにヒンジ結合されたL字形状のヒンジアーム26Bを備えている。ヒンジアーム26Bは、補強リブ24A,24Bに溶接等によってそれぞれ固定されている。

【0040】

第2板材としての複数の補強リブ24A〜24Dは、パネルフレーム22のシート前後方向前側に配置されている。補強リブ24A,24Bは、長手方向をシート高さ方向にしてパネルフレーム22のシート幅方向の両端部に沿って配置され、補強リブ24Cは、長手方向をシート幅方向にしてパネルフレーム22の上端部に沿って配置されている。また、補強リブ24Dは、補強リブ24Bの下端部から補強リブ24Cの長手方向の中央部に渡って配置されている。これらの補強リブ24A〜24Dは、本実施形態に係るプロジェクション溶接方法によってパネルフレーム22にプロジェクション溶接(以下、単に「溶接」という場合がある)で接合されている。

【0041】

次に、パネルフレーム22と補強リブ24Aを例に、第1実施形態に係るプロジェクション溶接構造について説明する。なお、パネルフレーム22と補強リブ24B〜24Dとの溶接構造は、パネルフレーム22と補強リブ24Aの溶接構造と同様であるため、説明を省略する。

【0042】

図2に示されるように、パネルフレーム22の表面(シート前後方向の前側の面)22Aには、当該パネルフレーム22の表面22Aから突出する複数の溶接用突起(プロジェクション)28が形成されている。これらの溶接用突起28は、プレス成形によってシート高さ方向及びシート幅方向に所定の間隔を空けて形成されている。また、パネルフレーム22における補強リブ24Aの長手方向の両端部に対応する位置には、後述するプロジェクション溶接方法においてストッパ部材44が挿入される貫通孔36がそれぞれ形成されている。

【0043】

図3に示されるように、各溶接用突起28は、パネルフレーム22の板厚方向(シート前後方向)から見て、補強リブ24Aの長手方向(シート高さ方向)と交差(本実施形態では、略直交)する方向(シート幅方向)に延びる略楕円形とされており、その長手方向の中間部に、後述する補強リブ24Aのフランジ部30の端面30Aが突き当てられて溶接されるようになっている。これにより、溶接用突起28にフランジ部30を位置決めする際に、溶接用突起28の長手方向の位置ずれ(位置決め誤差)が吸収可能になっている。

【0044】

また、図4(A)に示されるように、溶接用突起28の高さ(突出量)Hは、その板厚、材質等を考慮し、補強リブ24Aのフランジ部30の端面30Aが突き当てられて押し潰されたときに、当該溶接用突起28が破れないような高さに設定されている。

【0045】

図2に示されるように、補強リブ24Aは、鋼、鉄等の溶接可能な金属製の板材を断面C形(断面コ字形)にプレス加工した薄肉のプレス部品とされ、対向する一対のフランジ部30と、これらのフランジ部30を繋ぐウェブ部32を備えている。この補強リブ24Aは、断面が開いた開口側をパネルフレーム22の表面22Aに向け、対向部としてのウェブ部32をパネルフレーム22に対向させると共に、パネルフレーム22の表面22Aに対してフランジ部30が略垂直になるように配置される。換言すると、パネルフレーム22と各フランジ部30とは、補強リブ24Aの長手方向から見て、それぞれ略T字形状に配置されている。

【0046】

延出部としてのフランジ部30は、ウェブ部32の幅方向(シート幅方向)の両端部からパネルフレーム22に向かって延出している。このフランジ部30の開口側の端部における端面30Aが、図4(B)に示されるように、パネルフレーム22に形成された溶接用突起28に突き当てられて溶接される。

【0047】

次に、第1実施形態に係るプロジェクション溶接装置の構成について説明する。

【0048】

図5に示されるように、第1実施形態に係るプロジェクション溶接装置50は、支持テーブル52と、第1電極としての下側平板電極42と、第2電極としての上側平板電極40と、圧接手段としての昇降機56と、ストッパ部材44を備えている。

【0049】

下側平板電極42は板状の電極で、支持テーブル52の中央部に形成された収納凹部52A内に略水平に設置されている。下側平板電極42の上方には、上側平板電極40が配置されている。上側平板電極40は板状の電極で、略水平に配置されており、下側平板電極42と対向している。これらの下側平板電極42と上側平板電極40との間に、パネルフレーム22及び補強リブ24Aが配置されるようになっている。

【0050】

上側平板電極40及び下側平板電極42には電圧電源54が接続されており、この電圧電源54によって上側平板電極40及び下側平板電極42に電圧が印加されるようになっている。また、電圧電源54には、制御回路等のコントローラ80が接続されている。このコントローラ80によって、電圧電源54による上側平板電極40及び下側平板電極42への電圧の印加の開始及び停止が制御されるようになっている。

【0051】

上側平板電極40は、昇降機56によって上下方向に移動可能に支持されている。昇降機56は、エアシリンダ58と、エアシリンダ58から突出する加圧ロッド60を備えている。エアシリンダ58は、上側平板電極40の上方に配置され、加圧ロッド60の先端部60Aを下に向けた状態で図示しない支持フレームに支持されている。加圧ロッド60の先端部60Aには、取付ブラケット62を介して上側平板電極40が取り付けられている。

【0052】

また、エアシリンダ58には、真空ポンプ64が接続されている。この真空ポンプ64によってエアシリンダ58内へ圧縮空気を供給し、エアシリンダ58から加圧ロッド60を押し出し、又はエアシリンダ58内に加圧ロッド60を引き込むことより、上側平板電極40が略水平姿勢を保持したまま上下方向(矢印V方向)へ移動するようになっている。そして、上側平板電極40が下方へ移動されて下側平板電極42に接近すると、当該上側平板電極40の下面(支持面)によってパネルフレーム22の上に載置された補強リブ24Aが押圧されるようになっている。また、真空ポンプ64には、コントローラ80が接続されている。このコントローラ80によって、真空ポンプ64によるエアシリンダ58への圧縮空気の供給の開始及び停止が制御されるようになっている。

【0053】

ここで、図6に示されるように、パネルフレーム22の裏面(表面22Aと反対側の面)側に配置された下側平板電極42の上面には、下側平板電極42に対する上側平板電極40の接近を制限する一対のストッパ部材44が設けられている。各ストッパ部材44は円柱状に構成され、下側平板電極42の上面から上側平板電極40に向かって突出している。また、各ストッパ部材44は、補強リブ24Aの長手方向の両端部に対応する位置に設けられており、パネルフレーム22に形成された貫通孔36へそれぞれ挿入可能になっている。これらのストッパ部材44をパネルフレーム22の貫通孔36に貫通させることにより、下側平板電極42の上面にパネルフレーム22が載置可能になっている。なお、パネルフレーム22の貫通孔36の直径は、ストッパ部材44の直径よりも大きくされており、貫通孔36の縁がストッパ部材44に接触しないようになっている。

【0054】

また、図7(A)に示されるように、パネルフレーム22の貫通孔36へ挿入されたストッパ部材44は、パネルフレーム22の溶接用突起28の上に載置された補強リブ24A内に配置される。換言すると、ストッパ部材44は、下側平板電極42と補強リブ24Aのウェブ部32との間に配置される。また、ストッパ部材44は、その上面(接触面)44Aと補強リブ24Aのウェブ部32との間に間隔Dを空けた状態で補強リブ24A内に配置され、図7(B)に示されるように、上側平板電極40によって押圧された補強リブ24Aのウェブ部32が接触するようになっている。このストッパ部材44によって、補強リブ24Aのウェブ部32を内側(パネルフレーム22側)から支持することにより、下側平板電極42に対する上側平板電極40の接近が制限され、パネルフレーム22の溶接用突起28にフランジ部30の端面30Aが溶接された状態で、パネルフレーム22の表面22Aとフランジ部30の端面30Aとの間に間隔Sが空くようになっている。このストッパ部材44の高さKは、補強リブ24Aのウェブ部32からパネルフレーム22に向かって延出するフランジ部30の延出方向の長さ(延出長さ)をEとすると、延出長さE<高さK<(延出長さE+溶接用突起28の高さH)の範囲内で設定され、補強リブ24Aのウェブ部32がストッパ部材44の上面44Aに接触するまでの間に、各溶接用突起28が所定温度(必要発熱量)に達するように調整される。

【0055】

更に、ストッパ部材44は、電気伝導性を有する材料(例えば、銅、銀、金、白金の金属等)で構成されている。これにより、ストッパ部材44の上面44Aに補強リブ24Aのウェブ部32が接触すると、ストッパ部材44を介して、補強リブ24Aのウェブ部32と下側平板電極42とが電気的に接続されるようになっている。即ち、ストッパ部材44は、パネルフレーム22を迂回する迂回路(バイパス)としても機能するようになっている。

【0056】

なお、ストッパ部材44は、その全体が電気伝導性を有する材料で構成されている必要はなく、例えば、電気伝導性を有する材料でストッパ部材44の上面(接触面)44Aを被覆し、この被覆層と下側平板電極42とを銅線等の配線で接続しても良い。また、ストッパ部材44、及び当該ストッパ部材44が挿入される貫通孔36の形状、配置、数等は、適宜変更可能である。

【0057】

次に、第1実施形態に係るプロジェクション溶接方法について説明する。

【0058】

先ず、ストッパ部材配置工程について説明する。ストッパ部材配置工程では、図6に示されるように、パネルフレーム22に形成された貫通孔36にストッパ部材44を挿入し、表面22Aを上に向けた状態でパネルフレーム22を下側平板電極42の上面に載置する。次に、図7(A)に示されるように、補強リブ24Aのフランジ部30の間にストッパ部材44を挿入すると共に、フランジ部30の端面30Aをパネルフレーム22の表面22Aに形成された複数の溶接用突起28の上に載置する。これにより、ウェブ部32とストッパ部材44の上面44Aとの間に間隔Dを空けた状態で、補強リブ24A内にストッパ部材44が配置される。

【0059】

次に、溶接工程について説明する。溶接工程では、図5に示されるように、コントローラ80によって真空ポンプ64を駆動し、エアシリンダ58から加圧ロッド60を押し出して上側平板電極40を下方へ移動する。そして、移動した上側平板電極40で補強リブ24Aを下方へ押圧し、上側平板電極40と下側平板電極42との間でパネルフレーム22及び補強リブ24Aを挟み込む。更に、図7(B)に示されるように、補強リブ24Aのウェブ部32がストッパ部材44の上面44Aに接触するまで上側平板電極40を下方へ移動し、パネルフレーム22の溶接用突起28に対してフランジ部30の端面30Aを圧接しながら、電圧電源54(図5参照)によって上側平板電極40及び下側平板電極42に電圧を印加する。これにより、溶接用突起28とフランジ部30の端面30Aとの接触部(溶接部)に電流が流れ、抵抗発熱によって溶接用突起28の温度が上昇する。この温度上昇に伴って溶接用突起28が軟化すると共に、軟化された溶接用突起28がフランジ部30によって押し潰され、溶接用突起28がフランジ部30に溶着される。この結果、パネルフレーム22の表面22Aとフランジ部30の端面30Aとの間に間隔Sを空けた状態で、複数の溶接用突起28に対してフランジ部30の端面30Aが同時に又は並行して溶接される。

【0060】

その後、電圧電源54による上側平板電極40及び下側平板電極42への電圧の印加を停止し、溶接用突起28を冷却固化して溶接用突起28にフランジ部30を接合する。

【0061】

なお、本実施形態では、上側平板電極40と下側平板電極42との間でパネルフレーム22及び補強リブ24Aを挟み込んだ後に、上側平板電極40及び下側平板電極42に電圧を印加したが、上側平板電極40と下側平板電極42との間でパネルフレーム22及び補強リブ24Aを挟み込む前に、上側平板電極40及び下側平板電極42に電圧を印加しても良い。

【0062】

次に、第1実施形態の作用について説明する。

【0063】

本実施形態では、前述したように、パネルフレーム22に形成された貫通孔36にストッパ部材44を挿入し、補強リブ24Aのウェブ部32とストッパ部材44の上面44Aとの間に間隔Dを空けた状態で、補強リブ24A内にストッパ部材44を配置する。そして、補強リブ24Aのフランジ部30の端面30Aがパネルフレーム22の表面22Aに接触する前に、補強リブ24Aのウェブ部32をストッパ部材44の上面44Aに接触させ、パネルフレーム22に対する補強リブ24Aの接近を制限すると共に、下側平板電極42に対する上側平板電極40の接近を制限する。これにより、パネルフレーム22の表面22Aとフランジ部30の端面30Aとの間に間隔Sを空けた状態で、パネルフレーム22の表面22Aに形成された複数の溶接用突起28にフランジ部30の端面30Aが溶接される。

【0064】

従って、パネルフレーム22の表面22Aとフランジ部30の端面30Aとの接触が抑制され、パネルフレーム22の溶接用突起28とフランジ部30の端面30Aとの接触部以外の部位での電流の分流が抑制される。この結果、溶接用突起28とフランジ部30の端面30Aとの接触部に所定量の電流が流れ、溶接用突起28が所定温度に加熱される。従って、溶接品質が向上する。

【0065】

また、パネルフレーム22の表面22Aとフランジ部30の端面30Aとの間に空けられた間隔Sによって、例えば、製造誤差等によるパネルフレーム22の表面22Aやフランジ部30の端面30A、上側平板電極40及び下側平板電極42の支持面等の凹凸や歪みが吸収されるため、パネルフレーム22の表面22Aや、フランジ部30の端面30Aの平面精度が緩和される。従って、パネルフレーム22及び補強リブ24Aの製造コストを削減することができる。更に、上側平板電極40及び下側平板電極42の支持面等の平面精度や、上側平板電極40を平行移動させる昇降機56の移動精度も緩和されるため、プロジェクション溶接装置50の製造コストを削減することができる。

【0066】

更に、補強リブ24Aのウェブ部32がストッパ部材44の上面44Aに接触すると、ストッパ部材44を介して補強リブ24Aのウェブ部32と下側平板電極42とが電気的に接続され、パネルフレーム22を迂回してウェブ部32と下側平板電極42との間に電流が流れる。即ち、溶接用突起28が所定温度に加熱され、溶接が完了した後に流れる余分な電流が、ストッパ部材44を介して補強リブ24Aのウェブ部32と下側平板電極42との間でバイパスされる。この結果、溶接用突起28とフランジ部30の端面30Aとの接触部(溶接部)に流れる余分な電流が減少し、溶接用突起28の発熱量が低減される。

【0067】

ここで、例えば、製造誤差による溶接用突起28の高さのばらつきや、補強リブ24Aのフランジ部30の端面30Aの歪み等により、複数の溶接用突起28が同時又は略同時にフランジ部30の端面30Aに接触せず、特定の溶接用突起28が先にフランジ部30の端面30Aに接触すると、当該溶接用突起28の通電時間が他の溶接用突起28の通電時間よりも長くなる。この場合、先にフランジ部30の端面30Aに接触した溶接用突起28の発熱量が過大となり、溶融物が飛散する可能性がある。

【0068】

これに対して本実施形態では、特定の溶接用突起28が先にフランジ部30の端面30Aに接触した場合であっても、前述したように、補強リブ24Aのウェブ部32がストッパ部材44の上面44Aに接触することにより、余分な電流がストッパ部材44を介して補強リブ24Aのウェブ部32と下側平板電極42との間でバイパスされるため、パネルフレーム22に流れる余分な電流が減少する。これにより、先にフランジ部30の端面30Aに接触した溶接用突起28に対する過剰な電流供給が抑制され、当該溶接用突起28の発熱量が低減されるため、溶融物の飛散が抑制される。

【0069】

なお、ストッパ部材44の電気抵抗によって、ストッパ部材44を介して補強リブ24Aのウェブ部32と下側平板電極42との間に流れる電流を増減し、溶接用突起28に流れる電流を調整することも可能である。

【0070】

更に、パネルフレーム22に形成された貫通孔36を通してストッパ部材44を補強リブ24A内に配置することにより、補強リブ24A内の所定位置にストッパ部材44を配置することができる。従って、パネルフレーム22の表面22Aとフランジ部30の端面30Aとの間の間隔Sのばらつきを低減することができる。

【0071】

以上説明したように、本実施形態によれば、パネルフレーム22の表面22Aに形成された溶接用突起28と、補強リブ24Aのフランジ部30の端面30Aとの接触部(溶接部)以外の部位で、パネルフレーム22の表面22Aとフランジ部30の端面30Aとが接触することを抑制すると共に、溶融物の飛散を抑制することができる。従って、溶接品質を確保しつつ、リヤシートバック14の製造コストを削減することができる。

【0072】

次に、第2実施形態について説明する。なお、第1実施形態と同じ構成のものは、同符号を付すると共に適宜省略して説明する。

【0073】

図8に示されるように、第2実施形態に係るプロジェクション溶接装置90は、上記第1実施形態におけるストッパ部材44に替えてストッパ部材74を備えている。更に、第2実施形態に係るプロジェクション溶接装置90は、移動手段としての一対の移動機66を備えている。

【0074】

一対の移動機66は、支持テーブル52における収納凹部52Aの縁に、下側平板電極42を間において対向して配置されている。各移動機66は、エアシリンダ68と、エアシリンダ68から突出する支持ロッド70と、エアシリンダ68を支持する昇降台72を備えている。エアシリンダ68は、支持ロッド70の先端部70Aを向かい合わせた状態で補強リブ24Aの長手方向の両側に配置され、その軸方向の中央部が昇降台72によって支持されている。

【0075】

支持ロッド70の先端部70Aには、下側平板電極42に対する上側平板電極40の接近を制限するストッパ部材74が設けられている。このストッパ部材74は、図10(A)に示されるように、支持ロッド70の軸方向から見て矩形形状に構成されている。

【0076】

図8に示されるように、エアシリンダ68には、真空ポンプ76が接続されている。この真空ポンプ76によってエアシリンダ68内へ圧縮空気を供給し、エアシリンダ58から支持ロッド70を押し出し、又はエアシリンダ68内に支持ロッド70を引き込むことにより、図9に示されるように、ストッパ部材74が補強リブ24A内の制限位置(実線で示す位置)と、補強リブ24A外の退避位置(二点差線で示す位置)との間を水平方向に移動可能になっている。また、図8に示されるように、真空ポンプ76には、コントローラ80が接続されている。このコントローラ80によって、真空ポンプ76によるエアシリンダ68への圧縮空気の供給の開始及び停止が制御されるようになっている。なお、図8では、左側の真空ポンプ76とコントローラ80とを結ぶ線の図示を省略している。

【0077】

図9に示されるように、エアシリンダ68を支持する昇降台72は、支持テーブル52に固定される筒状のベース72Aと、ベース72Aから突出し、エアシリンダ68に固定される円柱状の可動支柱72Bを備えている。この昇降台72には図示しないボールねじ等の昇降機構が設けられており、可動支柱72Bが上下動するようになっている。これにより、パネルフレーム22の表面22Aからストッパ部材74の上面74Aまでの高さ(距離)Kが調整可能になっている。この昇降台72によってストッパ部材74の高さKを調整することにより、パネルフレーム22の溶接用突起28にフランジ部30の端面30Aが溶接された状態で、パネルフレーム22の表面22Aとフランジ部30の端面30Aとの間に間隔(隙間)Sが空くようになっている。このストッパ部材74の高さKは、第1実施形態と同様に、フランジ部30の延出方向の長さ(延出長さ)をEとすると、延出長さE<高さK<(延出長さE+溶接用突起28の高さH)の範囲内で設定され、補強リブ24Aのウェブ部32がストッパ部材74の上面74Aに接触するまでの間に、各溶接用突起28が所定温度(必要発熱量)に達するように調整される。なお、ストッパ部材74の形状は適宜変更可能である。

【0078】

ここで、図10(A)に示されるように、制限位置では、ストッパ部材74は、その上面74Aと補強リブ24Aのウェブ部32との間に間隔Dを空けた状態で、補強リブ24A内の制限位置に配置され、図10(B)に示されるように、上側平板電極40によって押圧された補強リブ24Aのウェブ部32が、ストッパ部材74の上面(接触面)74Aに接触するようになっている。このストッパ部材74によって、補強リブ24Aのウェブ部32を内側(パネルフレーム22側)から支持することにより、パネルフレーム22に対する補強リブ24Aの接近が制限されると共に、下側平板電極42に対する上側平板電極40の接近が制限されるようになっている。

【0079】

また、ストッパ部材74は、電気伝導性を有する材料(例えば、銅、銀、金、白金の金属等)で構成されており、図示しない銅線等の配線によって下側平板電極42と電気的に接続されている。これにより、補強リブ24Aのウェブ部32がストッパ部材74の上面74Aに接触すると、ストッパ部材74を介して、補強リブ24Aのウェブ部32と下側平板電極42とが電気的に接続されるようになっている。即ち、ストッパ部材74は、パネルフレーム22を迂回する迂回路(バイパス)としても機能するようになっている。

【0080】

なお、ストッパ部材74は、その全体が電気伝導性を有する材料で構成されている必要はなく、例えば、電気伝導性を有する材料でストッパ部材74の上面(接触面)74Aを被覆し、この被覆層と下側平板電極42とを銅線等の配線で接続しても良い。

【0081】

一方、図9に示されるように、制限位置から外れた退避位置(二点差線で示す位置)では、補強リブ24A外にストッパ部材74が位置し、ストッパ部材74がパネルフレーム22及び補強リブ24Aに干渉しないようになっている。これにより、溶接されたパネルフレーム22及び補強リブ24Aが上側平板電極40と下側平板電極42との間から取り出し易いようになっている。

【0082】

次に、第2実施形態に係るプロジェクション溶接方法について説明する。

【0083】

先ず、ストッパ部材配置工程について説明する。ストッパ部材配置工程では、図8に示されるように、表面22Aを上に向けた状態で、パネルフレーム22を下側平板電極42の上面に載置する。次に、補強リブ24Aのフランジ部30の端面30Aをパネルフレーム22の表面22Aに形成された複数の溶接用突起28の上に載置する。次に、コントローラ80によって真空ポンプ76を駆動し、図9に示されるように、エアシリンダ68から支持ロッド70を押し出し、退避位置(二点差線で示す位置)に位置するストッパ部材74を補強リブ24A内の制限位置(実線で示す位置)へ移動する。これにより、ストッパ部材74が、その上面74Aと補強リブ24Aのウェブ部32との間に間隔D(図10(A)参照)を空けた状態で、補強リブ24A内に配置される。

【0084】

次に、溶接工程について説明する。溶接工程では、図8に示されるように、コントローラ80によって真空ポンプ64を駆動し、エアシリンダ58から加圧ロッド60を押し出して上側平板電極40を下方へ移動する。そして、移動した上側平板電極40で補強リブ24Aを下方へ押圧し、上側平板電極40と下側平板電極42との間でパネルフレーム22及び補強リブ24Aを挟み込む。更に、図9に示されるように、補強リブ24Aのウェブ部32がストッパ部材74の上面74Aに接触するまで上側平板電極40を下方へ移動し、パネルフレーム22の溶接用突起28に対してフランジ部30の端面30Aを圧接しながら、電圧電源54によって上側平板電極40及び下側平板電極42に電圧を印加する。これにより、パネルフレーム22の表面22Aとフランジ部30の端面30Aとの間に間隔Sを空けた状態で、複数の溶接用突起28に対してフランジ部30の端面30Aが同時に又は並行して溶接される。

【0085】

次に、退避工程について説明する。退避工程では、コントローラ80(図8参照)によって真空ポンプ76を駆動し、図9に示されるように、エアシリンダ68内に支持ロッド70を引き込んでストッパ部材74を制限位置(実線で示す位置)から退避位置(二点差線で示す位置)へ移動する。また、コントローラ80(図5参照)によって真空ポンプ64を駆動し、エアシリンダ58内に加圧ロッド60を引き込んで上側平板電極40を上方へ平行移動する。これにより、上側平板電極40と下側平板電極42との間から、溶接されたパネルフレーム22及び補強リブ24Aが撤去可能になる。

【0086】

なお、ストッパ部材74を退避位置へ移動する工程と、上側平板電極40を上方へ移動する工程は、順不同である。

【0087】

次に、第2実施形態の作用について説明する。

【0088】

本実施形態では、前述したように、補強リブ24Aのウェブ部32とストッパ部材74の上面74Aとの間に間隔Dを空けた状態で、補強リブ24A内の制限位置にストッパ部材74を配置する。そして、補強リブ24Aのフランジ部30の端面30Aがパネルフレーム22の表面22Aに接触する前に、補強リブ24Aのウェブ部32をストッパ部材74の上面74Aに接触させ、パネルフレーム22に対する補強リブ24Aの接近を制限すると共に、下側平板電極42に対する上側平板電極40の接近を制限する。これにより、パネルフレーム22の表面22Aとフランジ部30の端面30Aとの間に間隔Sを空けた状態で、パネルフレーム22の表面22Aに形成された複数の溶接用突起28にフランジ部30の端面30Aが溶接される。

【0089】

また、補強リブ24Aのウェブ部32がストッパ部材74の上面74Aに接触すると、ストッパ部材74を介して補強リブ24Aのウェブ部32と下側平板電極42が電気的に接続され、パネルフレーム22を迂回してウェブ部32と下側平板電極42との間に電流が流れる。この結果、溶接用突起28とフランジ部30の端面30Aとの接触部(溶接部)に流れる電流が減少し、溶接用突起28の発熱量が低減される。従って、上記第1実施形態と同様の効果を得ることができる。

【0090】

更に、本実施形態では、パネルフレーム22と補強リブ24Aとの溶接が完了した後に、移動機66によってストッパ部材74を補強リブ24A内の制限位置から補強リブ24A外の退避位置へ移動させる。これにより、溶接されたパネルフレーム22及び補強リブ24Aを上側平板電極40と下側平板電極42との間から取り出す際に、ストッパ部材74が障害にならないため、これらのパネルフレーム22及び補強リブ24Aを容易に取り出すことができる。従って、生産性が向上する。

【0091】

また、第1実施形態と比較して、パネルフレーム22に貫通孔36を形成する必要がないため、パネルフレーム22の加工コスト等を削減することができる。

【0092】

以上説明したように、本実施形態によれば、パネルフレーム22の表面22Aに形成された溶接用突起28と、補強リブ24Aのフランジ部30の端面30Aとの接触部(溶接部)以外の部位で、パネルフレーム22の表面22Aとフランジ部30の端面30Aとが接触することを抑制すると共に、溶融物の飛散を抑制することができる。従って、溶接品質を確保しつつ、リヤシートバック14の製造コストを削減することができる。

【0093】

なお、本実施形態では、移動手段として、エアシリンダ68等を備える移動機66(図5参照)を用いたが、これに限らない。移動手段は、ストッパ部材74を制限位置と退避位置との間で移動可能に支持できれば良く、例えば、油圧シリンダや、ソレノイド、電動スライダ等を用いても良い。また、移動手段を省略し、例えば、作業者によってパネルフレーム22と補強リブ24Aとの間にストッパ部材74を配置しても良い。この場合、パネルフレーム22とストッパ部材74とが接触しないように、支持テーブル52に固定されたフレーム等でストッパ部材74を支持すれば良い。

【0094】

次に、第1,第2実施形態の変形例について説明する。

【0095】

上記第1,第2実施形態では、第1板材として平板状のパネルフレーム22を例に説明したが、第1板材は、溶接用突起が形成可能な表面(平面)を備えた板材であれば良く、その断面形状は、例えばC形、L形等でも良い。また、第2板材として断面C形の補強リブ24Aを例に説明したが、第2板材の断面形状は、例えば、L形、H形等でも良い。なお、断面H形の第2板材の場合、そのウェブ部には上側平板電極40に接触せず、そのフランジ部の上端部に上側平板電極40が接触されて下方へ押圧される。更に、第2板材のフランジ部(延出部)は、第1板材の表面に対して必ずしも略垂直である必要はないが、溶接時における第1板材と第2板材との圧接力の伝達効率を考慮すると、第1板材の表面に対して略垂直であることが望ましい。

【0096】

更に、上記実施形態では、圧接手段として、エアシリンダ58を備えた昇降機56を用いたが、これに限らない。圧接手段は、下側平板電極42に対して上側平板電極40を接離可能に支持できれば良く、例えば、油圧シリンダ等の種々の昇降機を用いることができる。

【0097】

また、溶接用突起28の形状は、パネルフレーム22の板厚方向(シート前後方向)から見て略楕円形に限らず、例えば、パネルフレーム22の板厚方向(シート前後方向)から見て円形でも良い。更に、溶接用突起28は少なくとも1つあれば良く、その数や配置は適宜変更可能である。

【0098】

更にまた、上記実施形態では、リヤシートバックフレーム18を構成するパネルフレーム22と補強リブ24Aとのプロジェクション溶接を例に説明したが、上記実施形態は、プロジェクション溶接可能な種々の板材に適用可能であり、例えば、車両用ドアフレームや、電子機器の筐体フレーム、建材等に適用可能である。

【0099】

以上、本発明の第1,第2実施形態について説明したが、本発明はこうした実施形態に限定されるものでなく、上記第1,第2実施形態及び各種の変形例を適宜組み合わせても良いし、本発明の要旨を逸脱しない範囲において、種々なる態様で実施し得ることは勿論である。

【符号の説明】

【0100】

14 リヤシートバック(車両用シートバック)

22 パネルフレーム(第1板材)

24A〜24D 補強リブ(第2板材)

28 溶接用突起

30 フランジ部(延出部)

30A 端面

32 ウェブ部(対向部)

36 貫通孔

40 上側平板電極(第2電極)

42 下側平板電極(第1電極)

44 ストッパ部材

50 プロジェクション溶接装置

56 昇降機(圧接手段)

66 移動機(移動手段)

74 ストッパ部材

90 プロジェクション溶接装置

【特許請求の範囲】

【請求項1】

表面に複数の溶接用突起が形成された第1板材の裏面側に配置される第1電極と、

前記第1板材と、該第1板材の前記表面と対向する対向部及び該対向部から前記第1部材に向かって延出すると共に延出方向の端面が前記溶接用突起に突き当てられる延出部を有する第2板材と、を間において前記第1電極と対向して配置される第2電極と、

前記第1電極に対して前記第2電極を接近し、該第2電極によって前記第2板材を押圧して前記延出部の前記端面を前記溶接用突起に圧接させる圧接手段と、

前記第1電極及び前記第2電極に電圧を印加し、前記第1板材及び前記第2板材に電流を流す電圧印加手段と、

電気伝導性を有し、前記第1電極と前記対向部との間に該対向部と間隔を空けて配置され、前記第2電極によって押圧された前記第2板材の前記対向部に接触し、前記第1電極と前記第2電極との接近を制限すると共に、前記第1板材を迂回して前記対向部と前記第1電極とを電気的に接続するストッパ部材と、

を備えるプロジェクション溶接装置。

【請求項2】

前記ストッパ部材が、前記第1電極から前記第2電極へ向かって突出し、前記第1板材に形成された貫通孔を貫通して前記第1電極と前記対向部との間に配置される請求項1に記載のプロジェクション溶接装置。

【請求項3】

前記ストッパ部材が、前記第1板材と前記対向部との間に該第1板材と間隔を空けて配置され、

前記前記第1板材と前記対向部の間の制限位置と、該制限位置から外れた退避位置との間で前記ストッパ部材を移動可能に支持する移動手段を備える請求項1に記載のプロジェクション溶接装置。

【請求項4】

前記ストッパ部材が、前記第1板材の前記表面と前記延出部の前記端面とが接触する前に、前記対向部に接触される請求項1〜3の何れか1項に記載のプロジェクション溶接装置。

【請求項5】

表面に複数の溶接用突起が形成された第1板材と、該第1板材の前記表面と対向する対向部及び該対向部から前記第1部材に向かって延出する延出部を有する第2板材とを、前記溶接用突起に前記延出部の延出方向の端面を突き当てた状態で、対向する第1電極と第2電極との間に配置すると共に、前記第1電極と前記対向部との間に、電気伝導性を有するストッパ部材を前記対向部と間隔を空けて配置するストッパ部材配置工程と、

前記第1電極に対して前記第2電極を接近し、該第2電極によって前記第2板材を押圧して前記延出部の前記端面を前記溶接用突起に圧接させながら、該第1電極及び該第2電極に電圧を印加して前記第1板材と前記第2板材とに電流を流すと共に、前記第2電極によって押圧された前記第2板材の前記対向部を前記ストッパ部材に接触させ、前記第1板材を迂回して前記対向部と前記第1電極とを電気的に接続する溶接工程と、

を備えるプロジェクション溶接方法。

【請求項6】

前記ストッパ部材配置工程において、前記第1電極から前記第2電極に向かって突出する前記ストッパ部材を、前記第1板材に形成された貫通孔を通して前記第1電極と前記対向部との間に配置する請求項5に記載のプロジェクション溶接方法。

【請求項7】

前記ストッパ部材配置に工程において、前記第1板材と前記対向部との間に該第1板材と間隔を空けて前記ストッパ部材を配置し、

前記溶接工程の後に、前記対向部と前記第1板材との制限位置から、該制限位置から外れた退避位置へ前記ストッパ部材を移動する退避工程を備える請求項5に記載のプロジェクション溶接方法。

【請求項8】

前記溶接工程において、前記ストッパ部材が、前記第1板材の前記表面と前記延出部の端面とが接触する前に、前記対向部に接触する請求項5〜7の何れか1項に記載のプロジェクション溶接方法。

【請求項9】

表面に複数の溶接用突起が形成された第1板材と、

前記第1板材の前記表面と対向する対向部及び該対向部から前記第1部材に向かって延出すると共に延出方向の端面が前記溶接用突起に突き当てられる延出部を有し、請求項5〜請求項8の何れか1項に記載のプロジェクション溶接方法によって、前記延出部の前記端面が前記溶接用突起に突き当てられて溶接された第2板材と、

を備えるプロジェクション溶接構造。

【請求項10】

前記第1板材が、車両用シートバックを構成するパネルフレームである請求項9に記載のプロジェクション溶接構造。

【請求項1】

表面に複数の溶接用突起が形成された第1板材の裏面側に配置される第1電極と、

前記第1板材と、該第1板材の前記表面と対向する対向部及び該対向部から前記第1部材に向かって延出すると共に延出方向の端面が前記溶接用突起に突き当てられる延出部を有する第2板材と、を間において前記第1電極と対向して配置される第2電極と、

前記第1電極に対して前記第2電極を接近し、該第2電極によって前記第2板材を押圧して前記延出部の前記端面を前記溶接用突起に圧接させる圧接手段と、

前記第1電極及び前記第2電極に電圧を印加し、前記第1板材及び前記第2板材に電流を流す電圧印加手段と、

電気伝導性を有し、前記第1電極と前記対向部との間に該対向部と間隔を空けて配置され、前記第2電極によって押圧された前記第2板材の前記対向部に接触し、前記第1電極と前記第2電極との接近を制限すると共に、前記第1板材を迂回して前記対向部と前記第1電極とを電気的に接続するストッパ部材と、

を備えるプロジェクション溶接装置。

【請求項2】

前記ストッパ部材が、前記第1電極から前記第2電極へ向かって突出し、前記第1板材に形成された貫通孔を貫通して前記第1電極と前記対向部との間に配置される請求項1に記載のプロジェクション溶接装置。

【請求項3】

前記ストッパ部材が、前記第1板材と前記対向部との間に該第1板材と間隔を空けて配置され、

前記前記第1板材と前記対向部の間の制限位置と、該制限位置から外れた退避位置との間で前記ストッパ部材を移動可能に支持する移動手段を備える請求項1に記載のプロジェクション溶接装置。

【請求項4】

前記ストッパ部材が、前記第1板材の前記表面と前記延出部の前記端面とが接触する前に、前記対向部に接触される請求項1〜3の何れか1項に記載のプロジェクション溶接装置。

【請求項5】

表面に複数の溶接用突起が形成された第1板材と、該第1板材の前記表面と対向する対向部及び該対向部から前記第1部材に向かって延出する延出部を有する第2板材とを、前記溶接用突起に前記延出部の延出方向の端面を突き当てた状態で、対向する第1電極と第2電極との間に配置すると共に、前記第1電極と前記対向部との間に、電気伝導性を有するストッパ部材を前記対向部と間隔を空けて配置するストッパ部材配置工程と、

前記第1電極に対して前記第2電極を接近し、該第2電極によって前記第2板材を押圧して前記延出部の前記端面を前記溶接用突起に圧接させながら、該第1電極及び該第2電極に電圧を印加して前記第1板材と前記第2板材とに電流を流すと共に、前記第2電極によって押圧された前記第2板材の前記対向部を前記ストッパ部材に接触させ、前記第1板材を迂回して前記対向部と前記第1電極とを電気的に接続する溶接工程と、

を備えるプロジェクション溶接方法。

【請求項6】

前記ストッパ部材配置工程において、前記第1電極から前記第2電極に向かって突出する前記ストッパ部材を、前記第1板材に形成された貫通孔を通して前記第1電極と前記対向部との間に配置する請求項5に記載のプロジェクション溶接方法。

【請求項7】

前記ストッパ部材配置に工程において、前記第1板材と前記対向部との間に該第1板材と間隔を空けて前記ストッパ部材を配置し、

前記溶接工程の後に、前記対向部と前記第1板材との制限位置から、該制限位置から外れた退避位置へ前記ストッパ部材を移動する退避工程を備える請求項5に記載のプロジェクション溶接方法。

【請求項8】

前記溶接工程において、前記ストッパ部材が、前記第1板材の前記表面と前記延出部の端面とが接触する前に、前記対向部に接触する請求項5〜7の何れか1項に記載のプロジェクション溶接方法。

【請求項9】

表面に複数の溶接用突起が形成された第1板材と、

前記第1板材の前記表面と対向する対向部及び該対向部から前記第1部材に向かって延出すると共に延出方向の端面が前記溶接用突起に突き当てられる延出部を有し、請求項5〜請求項8の何れか1項に記載のプロジェクション溶接方法によって、前記延出部の前記端面が前記溶接用突起に突き当てられて溶接された第2板材と、

を備えるプロジェクション溶接構造。

【請求項10】

前記第1板材が、車両用シートバックを構成するパネルフレームである請求項9に記載のプロジェクション溶接構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2012−223788(P2012−223788A)

【公開日】平成24年11月15日(2012.11.15)

【国際特許分類】

【出願番号】特願2011−93112(P2011−93112)

【出願日】平成23年4月19日(2011.4.19)

【出願人】(000004640)日本発條株式会社 (1,048)

【公開日】平成24年11月15日(2012.11.15)

【国際特許分類】

【出願日】平成23年4月19日(2011.4.19)

【出願人】(000004640)日本発條株式会社 (1,048)

[ Back to top ]