プロセスカートリッジ、及び、画像形成装置

【課題】面板やプロセスカートリッジの大きさ等に対する制約が比較的小さく、アイドラギアを回転可能に保持する軸部に倒れが生じにくい、プロセスカートリッジ、及び、画像形成装置を提供する。

【解決手段】像担持体と現像剤担持体とをそれぞれ回転軸方向の端部で回転可能に支持して、双方の部材の回転軸の軸間距離を定める面板61が設置されている。この面板61には、画像形成装置本体に形成された位置決め用穴部に嵌合する位置決め用軸部材61cが、面板61上において回転軸方向に起立するように設置されている。そして、面板61の位置決め用軸部材61cは、その内径部に、アイドラギア54が回転可能に設置される軸部13kが嵌挿されるように形成されている。

【解決手段】像担持体と現像剤担持体とをそれぞれ回転軸方向の端部で回転可能に支持して、双方の部材の回転軸の軸間距離を定める面板61が設置されている。この面板61には、画像形成装置本体に形成された位置決め用穴部に嵌合する位置決め用軸部材61cが、面板61上において回転軸方向に起立するように設置されている。そして、面板61の位置決め用軸部材61cは、その内径部に、アイドラギア54が回転可能に設置される軸部13kが嵌挿されるように形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、複写機、プリンタ、ファクシミリ、又は、それらの複合機等の電子写真方式を用いた画像形成装置と、そこに着脱可能に設置されるプロセスカートリッジとに関するものである。

【背景技術】

【0002】

従来から、複写機、プリンタ等の画像形成装置において、現像装置や感光体ドラム(像担持体)を一体化して着脱可能なプロセスカートリッジとして構成する技術が知られている(例えば、特許文献1等参照。)。

【0003】

このようなプロセスカートリッジでは、現像装置の現像ローラ(現像剤担持体)と感光体ドラム(像担持体)とのギャップを精度良く設定して良好な現像工程をおこなう必要があるために、現像ローラの回転軸と感光体ドラムの回転軸とを回転軸方向両端部で支持して双方の軸間距離を定める面板(結合部材)を設置する技術が多用されている。そして、このような面板には、画像形成装置本体に対するプロセスカートリッジの位置決めをおこなうために、画像形成装置本体に形成された位置決め用穴部に嵌合する位置決めピン(軸部材)が設置されている。

また、プロセスカートリッジにおける現像装置には、現像ローラや複数の搬送部材をそれぞれ所定方向に所望の回転数で回転駆動するためのギア列が設置されている。そして、そのギア列には、現像装置のケース上に起立する軸部に、回転可能に設置されたアイドラギアが含まれている。

【発明の概要】

【発明が解決しようとする課題】

【0004】

従来のプロセスカートリッジは、現像装置の現像ローラや搬送部材に比較的大きな負荷がかかってしまったとき等に、アイドラギアを回転可能に保持する軸部に倒れ(軸倒れ)が生じてしまうことがあった。

このようなアイドラギアの軸部の倒れを防止するために、軸部の先端部を保持するために面板に嵌合穴を形成して、軸部を面板と現像装置のケースとで両持支持する方策が考えられる。しかし、その場合、面板に、現像ローラの回転軸と感光体ドラムの回転軸との軸間を定めるための穴部や、画像形成装置本体に対する位置決めをおこなうための位置決めピンとは別に、軸部を保持するための嵌合穴を形成するためのスペースを特定の位置に確保する必要が生じることになり、面板自体の大きさ等の形態はもちろんのこと、現像装置(プロセスカートリッジ)全体の大きさ等の形態に対して大きな制約が生じてしまっていた。

【0005】

この発明は、上述のような課題を解決するためになされたもので、面板やプロセスカートリッジの大きさ等に対する制約が比較的小さく、アイドラギアを回転可能に保持する軸部に倒れが生じにくい、プロセスカートリッジ、及び、画像形成装置を提供することにある。

【課題を解決するための手段】

【0006】

この発明の請求項1記載の発明にかかるプロセスカートリッジは、画像形成装置の装置本体に対して着脱可能に設置されるプロセスカートリッジであって、所定方向に回転する像担持体と、現像剤が収容されるとともに、像担持体上に形成される潜像を現像する現像装置と、を備え、前記現像装置は、前記像担持体に対向するとともに、所定方向に回転する現像剤担持体と、所定方向に回転して当該現像装置内に収容された現像剤を搬送する搬送部材と、前記現像剤担持体と前記搬送部材とに回転駆動力を伝達するギア列に含まれるとともに、当該現像装置上において回転軸方向に起立する軸部に回転可能に設置されたアイドラギアと、を具備し、前記像担持体と前記現像剤担持体とをそれぞれ回転軸方向の端部で回転可能に支持して、前記像担持体の回転軸と前記現像剤担持体の回転軸との軸間距離を定める面板をさらに備え、前記面板は、前記画像形成装置本体に形成された位置決め用穴部に嵌合するように当該面板上において回転軸方向に起立するとともに、その内穴部に前記現像装置の前記軸部が挿入される位置決め用軸部材を具備したものである。

【0007】

なお、本願において、「プロセスカートリッジ」とは、像担持体を帯電する帯電部と、像担持体上に形成された潜像を現像する現像装置(現像部)と、像担持体上をクリーニングするクリーニング部とのうち、少なくとも1つと、像担持体とが、一体化されて、画像形成装置本体に対して着脱可能に設置されるユニットと定義する。

【0008】

また、本願において、「面板」とは、像担持体の回転軸と現像剤担持体の回転軸との軸間距離を定めるものであって、その形状は板状の部材に限定されることなく、種々の形状のものを含むものと定義する。

【発明の効果】

【0009】

本発明は、プロセスカートリッジの面板に、画像形成装置本体に形成された位置決め用穴部に嵌合するとともに、その内穴部にアイドラギアの軸部が挿入される位置決め用軸部材を設けている。これにより、面板やプロセスカートリッジの大きさ等に対する制約が比較的小さく、アイドラギアを回転可能に保持する軸部に倒れが生じにくい、プロセスカートリッジ、及び、画像形成装置を提供することができる。

【図面の簡単な説明】

【0010】

【図1】この発明の実施の形態における画像形成装置を示す全体構成図である。

【図2】プロセスカートリッジを含む作像部を示す構成図である。

【図3】(A)現像装置の上部を長手方向にみた概略断面図と、(B)現像装置の下部を長手方向にみた概略断面図と、である。

【図4】現像装置の循環経路を長手方向にみた概略断面図である。

【図5】プロセスカートリッジを示す斜視図である。

【図6】現像装置のギア列を示す概略図である。

【図7】プロセスカートリッジを示す分解図である。

【図8】現像装置の内部を示す斜視図である。

【図9】画像形成装置本体にプロセスカートリッジが位置決めされた状態を示す概略図である。

【図10】(A)第1面板を現像装置の側からみた正面図と、(B)変形例としての第1面板を現像装置の側からみた正面図と、である。

【発明を実施するための形態】

【0011】

実施の形態.

以下、この発明を実施するための形態について、図面を参照して詳細に説明する。なお、各図中、同一又は相当する部分には同一の符号を付しており、その重複説明は適宜に簡略化ないし省略する。

【0012】

まず、図1にて、画像形成装置全体の構成・動作について説明する。

図1において、1は画像形成装置としてのタンデム型カラー複写機の装置本体、2は入力画像情報に基づいたレーザ光を発する書込み部、3は原稿Dを原稿読込部4に搬送する原稿搬送部、4は原稿Dの画像情報を読み込む原稿読込部、7は転写紙等の記録媒体Pが収容される給紙部、9は記録媒体Pの搬送タイミングを調整するレジストローラ(タイミングローラ)、10Y、10M、10C、10BKは各色(イエロー、マゼンタ、シアン、ブラック)に対応したプロセスカートリッジ、11は各プロセスカートリッジ10Y、10M、10C、10BKにそれぞれ設置された像担持体としての感光体ドラム、12は感光体ドラム11上を帯電する帯電部(帯電ローラ)、13は感光体ドラム11上に形成される静電潜像を現像する現像装置、14は感光体ドラム11上に形成されたトナー像を記録媒体P上に重ねて転写する転写バイアスローラ(1次転写バイアスローラ)、15は感光体ドラム11上の未転写トナーを回収するクリーニング部、を示す。

各プロセスカートリッジ10Y、10M、10C、10BKは、それぞれ、感光体ドラム11、現像装置13、帯電部12、クリーニング部15が一体化されたユニットであって、装置本体1に対して着脱可能(交換可能)に構成されている。

【0013】

また、16は中間転写ベルト17を清掃する中間転写ベルトクリーニング部、17は複数色のトナー像が重ねて転写される中間転写ベルト、18は中間転写ベルト17上のカラートナー像を記録媒体P上に転写するための2次転写バイアスローラ、20は記録媒体P上の未定着画像を定着する定着装置、を示す。

なお、図示は省略するが、各プロセスカートリッジ10Y、10C、10M、10BKの上方には、各色(イエロー、シアン、マゼンタ、ブラック)のトナー(トナー粒子)を現像装置13に供給する各色のトナー容器がそれぞれ設置されている。

【0014】

以下、画像形成装置における、通常のカラー画像形成時の動作について説明する。

なお、各プロセスカートリッジ10Y、10M、10C、10BKの感光体ドラム11上でおこなわれる作像プロセスについては、図2をも参照することができる。また、各プロセスカートリッジ10Y、10M、10C、10BKは、作像プロセスに用いられるトナーの色(種類)が異なる以外はほぼ同一構造であるため、図2において、プロセスカートリッジ10に付した符号のアルファベット(Y、M、C、BK)を除して図示する。

【0015】

まず、原稿Dは、原稿搬送部3の搬送ローラによって、原稿台から図中の矢印方向に搬送されて、原稿読込部4のコンタクトガラス5上に載置される。そして、原稿読込部4で、コンタクトガラス5上に載置された原稿Dの画像情報が光学的に読み取られる。

詳しくは、原稿読込部4は、コンタクトガラス5上の原稿Dの画像に対して、照明ランプから発した光を照射しながら走査させる。そして、原稿Dにて反射した光を、ミラー群及びレンズを介して、カラーセンサに結像する。原稿Dのカラー画像情報は、カラーセンサにてRGB(レッド、グリーン、ブルー)の色分解光ごとに読み取られた後に、電気的な画像信号に変換される。さらに、RGBの色分解画像信号をもとにして画像処理部で色変換処理、色補正処理、空間周波数補正処理等の処理をおこない、イエロー、マゼンタ、シアン、ブラックのカラー画像情報を得る。

【0016】

そして、イエロー、マゼンタ、シアン、ブラックの各色の画像情報は、書込み部2に送信される。そして、書込み部2からは、各色の画像情報に基づいたレーザ光L(図2を参照できる。)が、それぞれ、対応する感光体ドラム11上に向けて発せられる。

【0017】

一方、4つのプロセスカートリッジ10Y、10M、10C、10BKの感光体ドラム11は、それぞれ、図1の時計方向に回転している。そして、まず、感光体ドラム11の表面は、帯電部12との対向部で、一様に帯電される(帯電工程である。)。こうして、感光体ドラム11上には、帯電電位が形成される。その後、帯電された感光体ドラム11表面は、それぞれのレーザ光の照射位置に達する。

書込み部2において、4つの光源から画像信号に対応したレーザ光が各色に対応してそれぞれ射出される。各レーザ光は、イエロー、マゼンタ、シアン、ブラックの色成分ごとに別の光路を通過することになる(露光工程である。)。

【0018】

イエロー成分に対応したレーザ光は、紙面左側から1番目のプロセスカートリッジ10Yの感光体ドラム11表面に照射される。このとき、イエロー成分のレーザ光は、高速回転するポリゴンミラーにより、感光体ドラム11の回転軸方向(主走査方向)に走査される。こうして、帯電部12にて帯電された後の感光体ドラム11上には、イエロー成分に対応した静電潜像が形成される。

【0019】

同様に、マゼンタ成分に対応したレーザ光は、紙面左から2番目のプロセスカートリッジ10Mの感光体ドラム11表面に照射されて、マゼンタ成分に対応した静電潜像が形成される。シアン成分のレーザ光は、紙面左から3番目のプロセスカートリッジ10Cの感光体ドラム11表面に照射されて、シアン成分の静電潜像が形成される。ブラック成分のレーザ光は、紙面左から4番目のプロセスカートリッジ10BKの感光体ドラム11表面に照射されて、ブラック成分の静電潜像が形成される。

【0020】

その後、各色の静電潜像が形成された感光体ドラム11表面は、それぞれ、現像装置13との対向位置に達する。そして、現像装置13から感光体ドラム11上に各色のトナーが供給されて、感光体ドラム11上の潜像が現像される(現像工程である。)。

その後、現像工程後の各感光体ドラム11表面は、それぞれ、中間転写ベルト17との対向部に達する。ここで、それぞれの対向部には、中間転写ベルト17の内周面に当接するように転写バイアスローラ14が設置されている。そして、転写バイアスローラ14の位置で、中間転写ベルト17上に、各プロセスカートリッジ10Y、10M、10C、10BKの感光体ドラム11上に形成された各色のトナー像が、順次重ねて転写される(1次転写工程である。)。

【0021】

そして、転写工程後の感光体ドラム11表面は、それぞれ、クリーニング部15との対向位置に達する。そして、クリーニング部15で、感光体ドラム11K上に残存する未転写トナーが回収される(クリーニング工程である。)。

その後、感光体ドラム11表面は、不図示の除電部を通過して、感光体ドラム11における一連の作像プロセスが終了する。

【0022】

他方、各プロセスカートリッジ10Y、10M、10C、10BKの感光体ドラム11上の各色のトナーが重ねて転写(担持)された中間転写ベルト17は、図中の時計方向に走行して、2次転写バイアスローラ18との対向位置に達する。そして、2次転写バイアスローラ18との対向位置で、記録媒体P上に中間転写ベルト17上に担持されたカラーのトナー像が転写される(2次転写工程である。)。

その後、中間転写ベルト17表面は、中間転写ベルトクリーニング部16の位置に達する。そして、中間転写ベルト17上に付着した未転写トナーが中間転写ベルトクリーニング部16に回収されて、中間転写ベルト17における一連の転写プロセスが終了する。

【0023】

ここで、中間転写ベルト17と2次転写バイアスローラ18との間(2次転写ニップである。)に搬送される記録媒体Pは、給紙部7からレジストローラ9等を経由して搬送されたものである。

詳しくは、記録媒体Pを収納する給紙部7から、給紙ローラ8により給送された記録媒体Pが、搬送ガイドを通過した後に、レジストローラ9に導かれる。レジストローラ9に達した記録媒体Pは、タイミングを合わせて、2次転写ニップに向けて搬送される。

【0024】

そして、フルカラー画像が転写された記録媒体Pは、搬送ベルトによって定着装置20に導かれる。定着装置20では、定着ベルトと加圧ローラとのニップにて、カラー画像が記録媒体P上に定着される。

そして、定着工程後の記録媒体Pは、排紙ローラによって、装置本体1外に出力画像として排出されて、一連の画像形成プロセスが完了する。

【0025】

次に、図2〜図4にて、画像形成装置における作像部について詳述する。

図2は、プロセスカートリッジ10を含む作像部を示す構成図である。図3(A)は現像装置13の上部(第1搬送部材としての第1搬送スクリュ13b1の位置である。)を長手方向にみた概略断面図(水平方向の断面図)であって、図3(B)は現像装置13の下部(第2搬送部材としての第2搬送スクリュ13b2の位置である。)を長手方向にみた概略断面図である。図4は、現像装置13の循環経路を長手方向にみた概略断面図(垂直方向の断面図)である。

【0026】

図2に示すように、プロセスカートリッジ10は、像担持体としての感光体ドラム11、帯電部12、現像装置13(現像部)、クリーニング部15、等で構成される。

像担持体としての感光体ドラム11は、負帯電の有機感光体であって、不図示の回転駆動機構によって反時計方向に回転駆動される。

【0027】

帯電部12は、芯金上に、ウレタン樹脂、導電性粒子としてのカーボンブラック、硫化剤、発泡剤等を処方した中抵抗の発泡ウレタン層をローラ状に形成した弾性を有する帯電ローラである。帯電部12の中抵抗層の材質としては、ウレタン、エチレン−プロピレン−ジエンポリエチレン(EPDM)、ブタジエンアクリロニトリルゴム(NBR)、シリコーンゴムや、イソプレンゴム等に抵抗調整のためにカーボンブラックや金属酸化物等の導電性物質を分散したゴム材や、またこれらを発泡させたものを用いることもできる。

クリーニング部15は、感光体ドラム11に対して所定の角度及び当接圧で当接するクリーニングブレード15aが設置されていて、感光体ドラム11上の未転写トナーを機械的に除去・回収する。クリーニングブレード15aは、ウレタンゴム等の弾性材料で形成された略板状部材である。

【0028】

現像装置13は、現像剤担持体としての現像ローラ13aが感光体ドラム11に対して所定のギャップ(現像ギャップ)をあけて対向するように配置されていて、双方の対向部分には感光体ドラム11と磁気ブラシとが接触する現像領域(現像ニップ部)が形成される。現像装置13内には、トナーTとキャリアCとからなる現像剤G(2成分現像剤)が収容されている。そして、現像装置13は、感光体ドラム11上に形成される静電潜像を現像する(トナー像を形成する。)。なお、現像装置13の構成・動作については、後で詳しく説明する。

【0029】

図2を参照して、トナー容器28は、その内部に現像装置13内に供給するためのトナーTを収容している。具体的に、現像装置13に設置された磁気センサ(不図示である。)によって検知されるトナー濃度(現像剤G中のトナーの割合である。)の情報に基いて、シャッタ駆動部によってシャッタ機構80の開閉動作をおこなって、トナー容器28から現像装置13内に向けてトナーTを適宜に供給する。

なお、トナーTの供給は、トナー濃度の情報に限定されず、感光体ベルトや中間転写ベルト等に形成されたトナー像の反射率等から検知される画像濃度の情報に基づいて実施されてもよい。また、これらの異なる情報を組み合わせて、トナーTの供給の実施を判断してもよい。

供給管29は、トナー容器28から供給されるトナーTを現像装置13内に確実に導くためのものである。すなわち、トナー容器28から排出されたトナーTは、供給管29を介して、トナー補給口13eから現像装置13内に供給される。

【0030】

以下、プロセスカートリッジ10における現像装置13(現像部)について詳述する。

図2〜図4を参照して、現像装置13は、現像剤担持体としての現像ローラ13a、搬送部材としての搬送スクリュ13b1、13b2(オーガスクリュ)、現像剤規制部材としてのドクターブレード13c、等で構成されている。

現像剤担持体としての現像ローラ13aは、アルミニウム、真鍮、ステンレス、導電性樹脂等の非磁性体を円筒形に形成してなるスリーブ13a2が不図示の回転駆動機構によって時計方向に回転されるように構成されている。図3を参照して、現像ローラ13aのスリーブ13a2内には、スリーブ13a2の周面に複数の磁極を形成するマグネット13a1が固設されている。現像ローラ13a上に担持された現像剤Gは、現像ローラ13aの矢印方向の回転にともなって搬送されて、ドクターブレード13cの位置に達する。そして、現像ローラ13a上の現像剤Gは、この位置で適量に規制された後に、感光体ドラム11との対向位置(現像領域である。)まで搬送される。そして、現像領域に形成された電界(現像電界)によって、感光体ドラム11上に形成された潜像にトナーが吸着される。

【0031】

2つの搬送スクリュ13b1、13b2(搬送部材)は、不図示の回転駆動機構によって回転駆動されて、現像装置13内に収容された現像剤Gを長手方向(図2の紙面垂直方向である。)に循環しながら撹拌・混合する。

第1搬送部材としての第1搬送スクリュ13b1は、現像ローラ13aに対向する位置に配設されていて、現像剤Gを長手方向(回転軸方向)に水平に搬送する(図3(A)の破線矢印に示す右方向の搬送である。)とともに、現像ローラ13a上に現像剤Gを供給(図3(A)の白矢印方向の供給である。)する。なお、本実施の形態では、第1搬送スクリュ13b1の回転方向が、現像ローラ13aの回転方向に対して逆方向(図2の反時計方向である。)になるように設定されている。

【0032】

第2搬送部材としての第2搬送スクリュ13b2は、第1搬送スクリュ13b1の下方であって現像ローラ13aに対向する位置に配設されている。そして、現像ローラ13aから離脱した現像剤G(現像工程後に剤離れ磁極によって現像ローラ13a上から強制的に離脱された現像剤Gであって、図3(B)の白矢印方向に離脱するものある。)を長手方向に水平に搬送する(図3(B)の破線矢印に示す左方向の搬送である。)。なお、本実施の形態では、第2搬送スクリュ13b2の回転方向が、現像ローラ13aの回転方向と同方向(図2の時計方向である。)になるように設定されている。

そして、第2搬送スクリュ13b2は、第1搬送スクリュ13b1による搬送経路の下流側から中継部としての第1中継部13fを介して循環される現像剤Gを第1搬送部材13b1による搬送経路の上流側に第2中継部13gを介して搬送する(図3(B)の一点鎖線矢印に示す搬送である。)。

2つの搬送スクリュ13b1、13b2は、現像ローラ13aや感光体ドラム11と同様に、回転軸がほぼ水平になるように配設されている。また、2つの搬送スクリュ13b1、13b2は、軸部にスクリュ部が螺旋状に巻装されたものである。

【0033】

なお、第1搬送スクリュ13b1による搬送経路(第1搬送経路)と、第2搬送スクリュ13b2による搬送経路(第2搬送経路)と、は壁部によって隔絶されている。

図3及び図4を参照して、第2搬送スクリュ13b2による搬送経路(第2搬送経路)の下流側と、第1搬送スクリュ13b1による搬送経路(第1搬送経路)の上流側と、は第2中継部13gを介して連通している。そして、第2搬送スクリュ13b2による搬送経路において第2中継部13gの近傍に留まって盛り上がった現像剤Gが、第2中継部13gを介して第1搬送スクリュ13b1による搬送経路の上流側に搬送(供給)されることになる。

また、図3及び図4を参照して、第1搬送スクリュ13b1による搬送経路の下流側と、第2搬送スクリュ13b2による搬送経路の上流側と、は第1中継部13f(中継部)を介して連通している。そして、第1搬送スクリュ13b1による第1搬送経路にて現像ローラ13a上に供給されなかった現像剤Gが、第1中継部13fにて自重落下して、第2搬送経路の上流側に達することになる。

【0034】

このような構成により、2つの搬送スクリュ13b1、13b2によって、現像装置13において現像剤Gを長手方向に循環させる循環経路が形成されることになる。すなわち、現像装置13が稼動されると、装置内に収容された現像剤Gは図3及び図4中の破線矢印の方向に流動する。そして、このように、現像ローラ13aに対する現像剤Gの供給経路(第1搬送スクリュ13a1による第1搬送経路である。)と、現像ローラ13aから離脱する現像剤Gの回収経路(第2搬送スクリュ13a2による第2搬送経路である。)と、を分離することで、感光体ドラム11上に形成するトナー像の濃度偏差を小さくすることができる。

【0035】

なお、図示は省略するが、第2搬送スクリュ13b2による搬送経路中には、装置内を循環する現像剤のトナー濃度を検知する磁気センサが設置されている。そして、磁気センサによって検知されるトナー濃度の情報に基いて、トナー容器28からトナー補給口13e(第1中継部13fの近傍に配設されている。)を介して現像装置13内に向けて新品のトナーTが供給される。

また、図3、図4を参照して、トナー補給口13eは、第2搬送スクリュ13b2による搬送経路の上流側の上方であって、現像領域から離れた位置(現像ローラ13aの長手方向の範囲の外側である。)に配設されている。このようにトナー補給口13eを第1中継部13fの近傍に設置することで、第2搬送経路において、現像ローラ13aから離脱した現像剤が比重の小さい補給トナーの上方から降りかかり、第2搬送経路の下流側にむけて比較的長い時間をかけて現像剤に対して補給トナーの分散・混合を充分におこなうことができる。

なお、本実施の形態では、トナー補給口13eを第2搬送スクリュ13a2による搬送経路中に配設したが、トナー補給口13eの位置はこれに限定されることなく、例えば、第1搬送経路の上流側の上方に配置することもできる。

【0036】

以下、主として図5〜図9を用いて、本実施の形態のプロセスカートリッジ10における、特徴的な構成・動作について説明する。

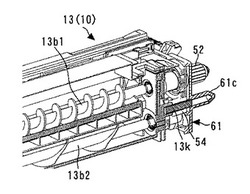

図5は、プロセスカートリッジ10を示す斜視図である。図6は、プロセスカートリッジ10における現像装置13のギア列50を示す概略図である。図7は、プロセスカートリッジ10を示す分解図である。また、図8は、プロセスカートリッジ10における現像装置13の内部の一部を示す斜視図である。さらに、図9は、画像形成装置本体1の本体側板71(不図示の回転駆動機構が設置されている。)にプロセスカートリッジ10が位置決めされた状態を示す概略図である。

【0037】

図5を参照して、先に図2等を用いて説明したように、プロセスカートリッジ10は、感光体ドラム11、現像装置13、帯電部12、クリーニング部15が一体化されたユニットであって、装置本体1に対して着脱可能(交換可能)に設置される。さらに、本実施の形態におけるプロセスカートリッジ10は、感光体ドラム11と帯電部12とクリーニング部15とが一体化された感光体ユニットと、現像ユニットとしての現像装置13と、にサブユニット化されている(図7を参照できる)。

【0038】

また、図6等を参照して、プロセスカートリッジ10の現像装置13には、現像ローラ13a(現像剤担持体)と搬送スクリュ13b1、13b2(搬送部材)とに回転駆動力を伝達するギア列50が設置されている。そして、装置本体1にプロセスカートリッジ10が装着されると、ギア列50の第1ギア52が、装置本体1における不図示の駆動ギア(回転駆動機構)に噛合することになる。

詳しくは、ギア列50は、装置本体1の駆動ギアに噛合する第1ギア52(第1搬送スクリュ13b1の回転軸に設置されている。)、第1ギア52に噛合する第2ギア53(現像ローラ13aの回転軸に設置されている。)、第2ギア53に噛合するアイドラギア54(現像装置13の現像ケース13j上において回転軸方向に起立する軸部13kに回転可能に設置されている。)、アイドラギア54に噛合する第3ギア55(第2搬送スクリュ13b2の回転軸に設置されている。)、で構成されている。このようなギア列50の構成によって、装置本体1側から第1ギア52に回転駆動力が入力されると、第2ギア53、アイドラギア54、第3ギア55がそれぞれ図6の矢印方向に回転して、現像ローラ13aや搬送スクリュ13b1、13b2に回転駆動力が伝達される。

【0039】

また、本実施の形態において、感光体ドラム11は、回転軸方向の一端側に、内径部に従動カップリングが形成されたフランジ51が圧入されている。そして、装置本体1にプロセスカートリッジ10が装着されると、感光体ドラム11におけるフランジ51(回転軸)の従動カップリングが、装置本体1における不図示の駆動カップリング(回転駆動機構)に嵌合することになる。そして、装置本体1側からフランジ51の従動カップリングに回転駆動力が入力されると、従動カップリング(フランジ51)が図6の矢印方向に回転して、感光体ドラム11に回転駆動力が伝達される。

【0040】

なお、本実施の形態では、感光体ドラム11を駆動する駆動系と、現像装置13を駆動する駆動系と、を別々の駆動系として構成したが、それらの駆動系を1つの駆動系として構成することもできる。

また、本実施の形態では、感光体ドラム11を回転駆動する機構としてカップリングを用いたが、感光体ドラム11を回転駆動する機構としてギアを用いることもできる。

さらに、本実施の形態では、現像装置13のギア列50を構成する各ギア52〜55を回転軸方向(図2、図6の紙面垂直方向であって、図9の左右方向である。)の一端側にのみ設置したが、現像装置13のギア列50を構成する各ギア52〜55を回転軸方向の一端側と他端側とに分けて設置することもできる。

【0041】

ここで、図5、図7〜図9を参照して、プロセスカートリッジ10の回転軸方向の一端側には、面板(軸間位置決め部材)としての第1面板61が設置されている。同様に、図5、図7を参照して、プロセスカートリッジ10の回転軸方向の他端側(第1面板61が設置された回転軸方向端部とは反対側の端部である。)には、第2面板62が設置されている。

これらの第1面板61、第2面板62は、いずれも、感光体ドラム11(像担持体)と現像ローラ13a(現像剤担持体)とをそれぞれ回転軸方向端部で回転可能に支持して、感光体ドラム11の回転軸(回転中心)と現像ローラ13aの回転軸(回転中心)との軸間距離(図10(A)に示す中心間距離Mである。)を定めるものである。

【0042】

詳しくは、図5等を参照して、第1面板61(面板)には、感光体ドラム11の外周部(フランジ51の一部である。)が軸受91を介して挿入される第1穴部61aが形成されている(図9をも参照できる。)。さらに、第1面板61(面板)には、現像ローラ13aの回転軸が軸受を介して挿入される第2穴部61bが形成されている。そして、第1面板61において、第1穴部61aと第2穴部61bとは、それらの穴中心間距離が高精度に形成されている。これにより、感光体ドラム11の回転軸と現像ローラ13aの回転軸との軸間距離が高精度に設定されることになり、感光体ドラム11と現像ローラ13aとのギャップ(現像ギャップ)が狙いの値に設定されて、良好な現像工程がおこなわれることになる。

また、図示は省略するが、第2面板62にも、感光体ドラム11が軸受を介して挿入される第1穴部が形成され、現像ローラ13aの回転軸が軸受を介して挿入される第2穴部が形成されて、第1穴部61aと第2穴部61bとの穴中心間距離が高精度に形成されている。これにより、感光体ドラム11の回転軸と現像ローラ13aの回転軸との軸間距離が高精度に設定されることになり、感光体ドラム11と現像ローラ13aとのギャップ(現像ギャップ)が回転軸方向にわたって狙いの値に設定されて、良好な現像工程がおこなわれることになる。

なお、これらの面板61、62は、上述した機能が確実に発揮される程度の機械的強度を有するものであればよく、樹脂材料で形成することもできるし、金属材料で形成することもできる。

【0043】

具体的に、図7に示すように、製造工場においてプロセスカートリッジ10を組み立てる際に、まず、現像装置13(現像ユニット)と、感光体ユニット(感光体ドラム11と帯電部12とクリーニング部15とが一体化されたユニットである。)と、が白矢印方向に移動されて、仮の位置合わせがされる。その後、感光体ユニット及び現像装置13の回転軸方向両端から第1面板61と第2面板62とが黒矢印方向に移動されて、2つの面板61、62の第1穴部に感光体ユニットの感光体ドラム11が挿入され、第2穴部に現像装置13の現像ローラ13aが挿入される。最後に、ネジ締結によって、感光体ユニットと現像装置13とに対して、第1面板61と第2面板62とが固定されて、プロセスカートリッジ10の組立て作業が完了する。

【0044】

ここで、図8、図9等を参照して、本実施の形態において、第1面板61(面板)には、画像形成装置本体1(本体側板71)に形成された位置決め用穴部71bに嵌合する位置決め用軸部材61cが、第1面板61上において回転軸方向に起立するように設置されている。そして、この位置決め用軸部材61cは、その内穴部としての内径部にアイドラギア54用の軸部13k(現像装置13の現像ケース13j上に起立する軸部である。)が嵌挿(挿入)されるように形成されている。

【0045】

詳しくは、位置決め用軸部材61c(位置決めピン)は、樹脂材料からなる第1面板61に対して一体的に成形されたピン部材であって、その外径が直径6mm程度に形成され、その内径部が直径3mm程度に形成されている。そして、先に図7を用いて説明したプロセスカートリッジ10の組立時において、現像装置13に第1面板61がセットされるときに、現像ローラ13aの回転軸が第2穴部61bに挿入されるとともに、位置決め用軸部材61cの内径部61c1(その穴形状が円形状に形成された内穴部であって、図10(A)を参照できる。)に軸部13kが挿入されることになる。ここで、軸部13kは、位置決め用軸部材61cの内径部に対して、比較的小さな力で着脱ができる程度に密着して嵌合するように、その先端部(位置決め用軸部材61cに挿入される部分である。)の外径が形成されている。なお、軸部13kの根元部は、現像ケース13jに形成された穴部(非貫通穴部)に圧入され固定されている。また、本実施の形態では、軸部13kがステンレス鋼等の金属材料で形成されている。

【0046】

このように、アイドラギア54が回転可能に設置される軸部13kを、現像ケース13jのみで片持支持するのではなく、現像ケース13jと第1面板61とで両持支持することで、現像ローラ13aや搬送スクリュ13b1、13b2に比較的大きな負荷がかかってしまった場合であっても、軸部54に倒れ(軸倒れ)が生じにくくなる。したがって、現像装置13が安定的に駆動されることになる。

さらに、本実施の形態では、位置決め用軸部材61cの内径部に軸部13kの先端部が内挿されるように構成しているので、第1面板61に、位置決め用軸部材61cとは別に軸部13kの先端部を支持するための嵌合穴を形成するスペースを確保する必要がなくなる。そのため、第1面板61自体の面積が大きくなってしまう不具合や、設計時において現像装置13における現像ローラ13aや搬送スクリュ13b1、13b2やギア列50のレイアウトに大きな制約が生じてしまう不具合を抑止することができる。このことは、現像装置13(プロセスカートリッジ10)全体の大きさ等の形態に対して大きな制約が生じてしまう不具合を抑止できることにもなる。

【0047】

なお、図9を参照して、本実施の形態において、第1面板61の位置決め用軸部材61cが挿入される装置本体1の位置決め用穴部71bは、装置本体1にプロセスカートリッジ10を装着する際の位置決め従基準となる長穴である。

そして、第1面板61は、画像形成装置本体1(本体側板71)に形成された位置決め主基準となる穴部71aに、不図示の軸受を介して、感光体ドラム11の回転軸(フランジ51)が嵌合するように形成されている。また、位置決め従基準となる長穴71b(位置決め用穴部)は、その長手方向が穴部71aに向かうように形成されている。すなわち、長穴71bの中心を通る長手方向(長径方向)の仮想線分が穴部71aの中心を通るように、穴部71aに対する長穴71bの姿勢が定められている。

このような構成によって、装置本体1に対する感光体ドラム11の位置は位置決め主基準となる穴部71aによって正確に定められ、感光体ドラム11と現像ローラ13aとの軸間距離(又は、現像ギャップ)は第1面板61によって定められることになる。すなわち、本体側板71において穴部71a(主基準)と長穴71b(従基準)との中心間距離が狙いのものからズレてしまっていても、感光体ドラム11と現像ローラ13aとの軸間距離(又は、現像ギャップ)はそれに影響されることなく、第1面板61の第1穴部61aと第2穴部61bとの位置精度によって精度よく定められることになる。

なお、本実施の形態では、装置本体1の位置決め用穴部71bを長穴としたが、装置本体1の位置決め用穴部71bを小判穴とすることもできる。そして、その場合にも、位置決め従基準となる小判穴(位置決め用穴部)を、その長手方向が穴部71aに向かうように形成することが好ましい。

【0048】

なお、本実施の形態では、軸部13kを金属材料で形成しているため、アイドラギア54が軸部13kに摺接することによって生じる熱が、軸部13kの摺接部から非摺接部に移動しやすく、熱放散が促進される。これに対して、位置決め用軸部材61cや第1面板61を金属材料で形成した場合であっても、アイドラギア54が軸部13kに摺接することによって生じた熱を、外部に放熱させることができるため、プロセスカートリッジ10(アイドラギア54の近傍)の温度上昇を軽減することができる。そのため、現像装置13内に収容されたトナーTが凝集して、白スジ等の異常画像が発生する不具合を軽減することができる。

特に、図9に示すように、軸部13k(又は、位置決め用軸部材61c)の近傍を冷却する冷却手段としてのファン110を設置した場合には、ファン110から送出される空気によってアイドラギア54の近傍に気流が形成されて、アイドラギア54が軸部13kに摺接することによって生じた熱が積極的に気流によって拡散されるため、プロセスカートリッジ10(アイドラギア54の近傍)の温度上昇をさらに軽減することができる。

【0049】

なお、図10(A)は本実施の形態1における第1面板61を現像装置13(又は、感光体ドラム11)の側からみた正面図であって、図10(B)は変形例としての第1面板61を現像装置13(又は、感光体ドラム11)の側からみた正面図である。図10では、簡単のため、第1穴部61aや第2穴部61bや位置決め用軸部材61cを除く他の穴部の図示を省略している。

図10(A)に示すように、本実施の形態において、第1面板61における位置決め用軸部材61cの内径部61c1(内穴部)は、その穴形状が円形状に形成されていて、その内径部61c1にアイドラギア54の軸部13kが嵌挿されるように構成されている。

これに対して、図10(B)に示すように、第1面板61における位置決め用軸部材61cの内穴部61c10を、その穴形状が長穴状(又は、小判穴状)に形成して、その内穴部61c10にアイドラギア54の軸部13kが挿入されるように構成することもできる。このように構成した場合には、第1面板61に対する現像装置13の位置決めが、現像ローラ13a(現像剤担持体)の回転軸が主基準となって、アイドラギア54の軸部13kが従基準となってされることになる。そのため、第1面板61において、第2穴部61bの中心と、位置決め用軸部材61c(内穴部)の中心と、の中心間距離が狙いの値に対してそれほど精度よく形成されていなくても、アイドラギア54の軸部13kが内穴部61c10(長穴)の範囲内で位置決めされて、第1面板61に変形が生じて現像ギャップが変化する不具合が未然に防止されることになる。すなわち、第1面板62を図10(A)のように構成した場合には、第2穴部61bの中心と位置決め用軸部材61c(内径部61c1)の中心との中心間距離が狙いの値に対してある程度精度よく形成されていなければ、上述したような不具合が生じてしまう可能性があることになる。

なお、位置決め用軸部材61cの内穴部61c10を、図10(B)のように、長穴状(又は、小判穴状)に形成した場合、内穴部61c10の長手方向が、第1面板61における現像ローラ13aの回転軸の位置決め部(第2穴部61b)に向かうように形成することが好ましい。すなわち、内穴部61c10(長穴)の中心を通る長手方向(長径方向)の仮想線分Nが第2穴部61bの中心を通るように、第2穴部61bに対する内穴部61c10(長穴)の姿勢が定められることが好ましい。このような構成により、上述した軸部13k(内穴部61c10)が従基準として確実に機能することになる。さらに、内穴部61c10(長穴)の中心に対して軸部13kがズレた状態で設置された場合であっても、第2ギア53とアイドラギア54との駆動伝達に生じる影響を少なくすることができる。

【0050】

以上説明したように、本実施の形態では、プロセスカートリッジ10の第1面板61(面板)に、画像形成装置本体1(本体側板71)に形成された位置決め用穴部71bに嵌合するとともに、その内径部(内穴部)にアイドラギア54の軸部13kが嵌挿(挿入)される位置決め用軸部材61cを設けている。これにより、第1面板61やプロセスカートリッジ10の大きさ等に対する制約が比較的小さく、アイドラギア54を回転可能に保持する軸部13kに倒れが生じる不具合を軽減することができる。

【0051】

なお、本実施の形態では、搬送部材として搬送スクリュ13b1、13b2が2つ設置された現像装置13を具備したプロセスカートリッジ10に対して本発明を適用したが、搬送部材の数や形態はこれに限定されることなく、例えば、搬送スクリュが3つ以上設置された現像装置を具備したプロセスカートリッジや、搬送部材としてパドル状部材を用いた現像装置を具備したプロセスカートリッジに対しても本発明を適用することができる。

また、本実施の形態では、現像ローラ13aが1つ設置された現像装置13を具備したプロセスカートリッジ10に対して本発明を適用したが、現像ローラが上下方向に複数設置された現像装置を具備したプロセスカートリッジに対しても本発明を適用することができる。

それらの場合も、面板61の位置決め用軸部材61cを本実施の形態のものと同様に構成することで、本実施の形態と同様の効果を得ることができる。

【0052】

また、本実施の形態では、中間転写ベルト17が設置されたタンデム型の画像形成装置1に着脱可能に設置されるプロセスカートリッジ10に対して本発明を適用したが、その他のすべての画像形成装置(例えば、転写搬送ベルトが設置されたタンデム型画像形成装置や、モノクロ画像形成装置等である。)に設置されるプロセスカートリッジに対しても当然に本発明を適用することができる。

さらに、本実施の形態では、ユニット化されたプロセスカートリッジ10をさらに感光体ユニットと現像装置13とにサブユニット化したが、プロセスカートリッジ10の形態はこれに限定されることなく、プロセスカートリッジ10を感光体ドラム11と現像装置13と帯電部12とクリーニング部15とにサブユニット化することもできるし、プロセスカートリッジ10に帯電部12やクリーニング部15を一体化することなく感光体ドラム11と現像装置13とのみを一体化して構成することもできる。

【0053】

なお、本発明が本実施の形態に限定されず、本発明の技術思想の範囲内において、本実施の形態の中で示唆した以外にも、本実施の形態は適宜変更され得ることは明らかである。また、前記構成部材の数、位置、形状等は本実施の形態に限定されず、本発明を実施する上で好適な数、位置、形状等にすることができる。

【符号の説明】

【0054】

1 画像形成装置本体(装置本体)、

10、10Y、10C、10M、10BK プロセスカートリッジ、

11 感光体ドラム(像担持体)、

12 帯電部、

13 現像装置(現像部)、

13a 現像ローラ(現像剤担持体)、

13b1 第1搬送スクリュ(第1搬送部材)、

13b2 第2搬送スクリュ(第2搬送部材)、

13c ドクターブレード(現像剤規制部材)、

13j 現像ケース、

13k 軸部(アイドラギアの軸部)、

15 クリーニング部、

50 ギア列、

54 アイドラギア、

61 第1面板(面板)、

61a 第1穴部、 61b 第2穴部、

61c 位置決め用軸部材、

62 第2面板、

71 本体側板、

71a 位置決め主基準となる穴部、

71b 位置決め用穴部(位置決め従基準となる長穴)、

G 現像剤(2成分現像剤)、 T トナー、 C キャリア。

【先行技術文献】

【特許文献】

【0055】

【特許文献1】特開2007−47720号公報

【技術分野】

【0001】

この発明は、複写機、プリンタ、ファクシミリ、又は、それらの複合機等の電子写真方式を用いた画像形成装置と、そこに着脱可能に設置されるプロセスカートリッジとに関するものである。

【背景技術】

【0002】

従来から、複写機、プリンタ等の画像形成装置において、現像装置や感光体ドラム(像担持体)を一体化して着脱可能なプロセスカートリッジとして構成する技術が知られている(例えば、特許文献1等参照。)。

【0003】

このようなプロセスカートリッジでは、現像装置の現像ローラ(現像剤担持体)と感光体ドラム(像担持体)とのギャップを精度良く設定して良好な現像工程をおこなう必要があるために、現像ローラの回転軸と感光体ドラムの回転軸とを回転軸方向両端部で支持して双方の軸間距離を定める面板(結合部材)を設置する技術が多用されている。そして、このような面板には、画像形成装置本体に対するプロセスカートリッジの位置決めをおこなうために、画像形成装置本体に形成された位置決め用穴部に嵌合する位置決めピン(軸部材)が設置されている。

また、プロセスカートリッジにおける現像装置には、現像ローラや複数の搬送部材をそれぞれ所定方向に所望の回転数で回転駆動するためのギア列が設置されている。そして、そのギア列には、現像装置のケース上に起立する軸部に、回転可能に設置されたアイドラギアが含まれている。

【発明の概要】

【発明が解決しようとする課題】

【0004】

従来のプロセスカートリッジは、現像装置の現像ローラや搬送部材に比較的大きな負荷がかかってしまったとき等に、アイドラギアを回転可能に保持する軸部に倒れ(軸倒れ)が生じてしまうことがあった。

このようなアイドラギアの軸部の倒れを防止するために、軸部の先端部を保持するために面板に嵌合穴を形成して、軸部を面板と現像装置のケースとで両持支持する方策が考えられる。しかし、その場合、面板に、現像ローラの回転軸と感光体ドラムの回転軸との軸間を定めるための穴部や、画像形成装置本体に対する位置決めをおこなうための位置決めピンとは別に、軸部を保持するための嵌合穴を形成するためのスペースを特定の位置に確保する必要が生じることになり、面板自体の大きさ等の形態はもちろんのこと、現像装置(プロセスカートリッジ)全体の大きさ等の形態に対して大きな制約が生じてしまっていた。

【0005】

この発明は、上述のような課題を解決するためになされたもので、面板やプロセスカートリッジの大きさ等に対する制約が比較的小さく、アイドラギアを回転可能に保持する軸部に倒れが生じにくい、プロセスカートリッジ、及び、画像形成装置を提供することにある。

【課題を解決するための手段】

【0006】

この発明の請求項1記載の発明にかかるプロセスカートリッジは、画像形成装置の装置本体に対して着脱可能に設置されるプロセスカートリッジであって、所定方向に回転する像担持体と、現像剤が収容されるとともに、像担持体上に形成される潜像を現像する現像装置と、を備え、前記現像装置は、前記像担持体に対向するとともに、所定方向に回転する現像剤担持体と、所定方向に回転して当該現像装置内に収容された現像剤を搬送する搬送部材と、前記現像剤担持体と前記搬送部材とに回転駆動力を伝達するギア列に含まれるとともに、当該現像装置上において回転軸方向に起立する軸部に回転可能に設置されたアイドラギアと、を具備し、前記像担持体と前記現像剤担持体とをそれぞれ回転軸方向の端部で回転可能に支持して、前記像担持体の回転軸と前記現像剤担持体の回転軸との軸間距離を定める面板をさらに備え、前記面板は、前記画像形成装置本体に形成された位置決め用穴部に嵌合するように当該面板上において回転軸方向に起立するとともに、その内穴部に前記現像装置の前記軸部が挿入される位置決め用軸部材を具備したものである。

【0007】

なお、本願において、「プロセスカートリッジ」とは、像担持体を帯電する帯電部と、像担持体上に形成された潜像を現像する現像装置(現像部)と、像担持体上をクリーニングするクリーニング部とのうち、少なくとも1つと、像担持体とが、一体化されて、画像形成装置本体に対して着脱可能に設置されるユニットと定義する。

【0008】

また、本願において、「面板」とは、像担持体の回転軸と現像剤担持体の回転軸との軸間距離を定めるものであって、その形状は板状の部材に限定されることなく、種々の形状のものを含むものと定義する。

【発明の効果】

【0009】

本発明は、プロセスカートリッジの面板に、画像形成装置本体に形成された位置決め用穴部に嵌合するとともに、その内穴部にアイドラギアの軸部が挿入される位置決め用軸部材を設けている。これにより、面板やプロセスカートリッジの大きさ等に対する制約が比較的小さく、アイドラギアを回転可能に保持する軸部に倒れが生じにくい、プロセスカートリッジ、及び、画像形成装置を提供することができる。

【図面の簡単な説明】

【0010】

【図1】この発明の実施の形態における画像形成装置を示す全体構成図である。

【図2】プロセスカートリッジを含む作像部を示す構成図である。

【図3】(A)現像装置の上部を長手方向にみた概略断面図と、(B)現像装置の下部を長手方向にみた概略断面図と、である。

【図4】現像装置の循環経路を長手方向にみた概略断面図である。

【図5】プロセスカートリッジを示す斜視図である。

【図6】現像装置のギア列を示す概略図である。

【図7】プロセスカートリッジを示す分解図である。

【図8】現像装置の内部を示す斜視図である。

【図9】画像形成装置本体にプロセスカートリッジが位置決めされた状態を示す概略図である。

【図10】(A)第1面板を現像装置の側からみた正面図と、(B)変形例としての第1面板を現像装置の側からみた正面図と、である。

【発明を実施するための形態】

【0011】

実施の形態.

以下、この発明を実施するための形態について、図面を参照して詳細に説明する。なお、各図中、同一又は相当する部分には同一の符号を付しており、その重複説明は適宜に簡略化ないし省略する。

【0012】

まず、図1にて、画像形成装置全体の構成・動作について説明する。

図1において、1は画像形成装置としてのタンデム型カラー複写機の装置本体、2は入力画像情報に基づいたレーザ光を発する書込み部、3は原稿Dを原稿読込部4に搬送する原稿搬送部、4は原稿Dの画像情報を読み込む原稿読込部、7は転写紙等の記録媒体Pが収容される給紙部、9は記録媒体Pの搬送タイミングを調整するレジストローラ(タイミングローラ)、10Y、10M、10C、10BKは各色(イエロー、マゼンタ、シアン、ブラック)に対応したプロセスカートリッジ、11は各プロセスカートリッジ10Y、10M、10C、10BKにそれぞれ設置された像担持体としての感光体ドラム、12は感光体ドラム11上を帯電する帯電部(帯電ローラ)、13は感光体ドラム11上に形成される静電潜像を現像する現像装置、14は感光体ドラム11上に形成されたトナー像を記録媒体P上に重ねて転写する転写バイアスローラ(1次転写バイアスローラ)、15は感光体ドラム11上の未転写トナーを回収するクリーニング部、を示す。

各プロセスカートリッジ10Y、10M、10C、10BKは、それぞれ、感光体ドラム11、現像装置13、帯電部12、クリーニング部15が一体化されたユニットであって、装置本体1に対して着脱可能(交換可能)に構成されている。

【0013】

また、16は中間転写ベルト17を清掃する中間転写ベルトクリーニング部、17は複数色のトナー像が重ねて転写される中間転写ベルト、18は中間転写ベルト17上のカラートナー像を記録媒体P上に転写するための2次転写バイアスローラ、20は記録媒体P上の未定着画像を定着する定着装置、を示す。

なお、図示は省略するが、各プロセスカートリッジ10Y、10C、10M、10BKの上方には、各色(イエロー、シアン、マゼンタ、ブラック)のトナー(トナー粒子)を現像装置13に供給する各色のトナー容器がそれぞれ設置されている。

【0014】

以下、画像形成装置における、通常のカラー画像形成時の動作について説明する。

なお、各プロセスカートリッジ10Y、10M、10C、10BKの感光体ドラム11上でおこなわれる作像プロセスについては、図2をも参照することができる。また、各プロセスカートリッジ10Y、10M、10C、10BKは、作像プロセスに用いられるトナーの色(種類)が異なる以外はほぼ同一構造であるため、図2において、プロセスカートリッジ10に付した符号のアルファベット(Y、M、C、BK)を除して図示する。

【0015】

まず、原稿Dは、原稿搬送部3の搬送ローラによって、原稿台から図中の矢印方向に搬送されて、原稿読込部4のコンタクトガラス5上に載置される。そして、原稿読込部4で、コンタクトガラス5上に載置された原稿Dの画像情報が光学的に読み取られる。

詳しくは、原稿読込部4は、コンタクトガラス5上の原稿Dの画像に対して、照明ランプから発した光を照射しながら走査させる。そして、原稿Dにて反射した光を、ミラー群及びレンズを介して、カラーセンサに結像する。原稿Dのカラー画像情報は、カラーセンサにてRGB(レッド、グリーン、ブルー)の色分解光ごとに読み取られた後に、電気的な画像信号に変換される。さらに、RGBの色分解画像信号をもとにして画像処理部で色変換処理、色補正処理、空間周波数補正処理等の処理をおこない、イエロー、マゼンタ、シアン、ブラックのカラー画像情報を得る。

【0016】

そして、イエロー、マゼンタ、シアン、ブラックの各色の画像情報は、書込み部2に送信される。そして、書込み部2からは、各色の画像情報に基づいたレーザ光L(図2を参照できる。)が、それぞれ、対応する感光体ドラム11上に向けて発せられる。

【0017】

一方、4つのプロセスカートリッジ10Y、10M、10C、10BKの感光体ドラム11は、それぞれ、図1の時計方向に回転している。そして、まず、感光体ドラム11の表面は、帯電部12との対向部で、一様に帯電される(帯電工程である。)。こうして、感光体ドラム11上には、帯電電位が形成される。その後、帯電された感光体ドラム11表面は、それぞれのレーザ光の照射位置に達する。

書込み部2において、4つの光源から画像信号に対応したレーザ光が各色に対応してそれぞれ射出される。各レーザ光は、イエロー、マゼンタ、シアン、ブラックの色成分ごとに別の光路を通過することになる(露光工程である。)。

【0018】

イエロー成分に対応したレーザ光は、紙面左側から1番目のプロセスカートリッジ10Yの感光体ドラム11表面に照射される。このとき、イエロー成分のレーザ光は、高速回転するポリゴンミラーにより、感光体ドラム11の回転軸方向(主走査方向)に走査される。こうして、帯電部12にて帯電された後の感光体ドラム11上には、イエロー成分に対応した静電潜像が形成される。

【0019】

同様に、マゼンタ成分に対応したレーザ光は、紙面左から2番目のプロセスカートリッジ10Mの感光体ドラム11表面に照射されて、マゼンタ成分に対応した静電潜像が形成される。シアン成分のレーザ光は、紙面左から3番目のプロセスカートリッジ10Cの感光体ドラム11表面に照射されて、シアン成分の静電潜像が形成される。ブラック成分のレーザ光は、紙面左から4番目のプロセスカートリッジ10BKの感光体ドラム11表面に照射されて、ブラック成分の静電潜像が形成される。

【0020】

その後、各色の静電潜像が形成された感光体ドラム11表面は、それぞれ、現像装置13との対向位置に達する。そして、現像装置13から感光体ドラム11上に各色のトナーが供給されて、感光体ドラム11上の潜像が現像される(現像工程である。)。

その後、現像工程後の各感光体ドラム11表面は、それぞれ、中間転写ベルト17との対向部に達する。ここで、それぞれの対向部には、中間転写ベルト17の内周面に当接するように転写バイアスローラ14が設置されている。そして、転写バイアスローラ14の位置で、中間転写ベルト17上に、各プロセスカートリッジ10Y、10M、10C、10BKの感光体ドラム11上に形成された各色のトナー像が、順次重ねて転写される(1次転写工程である。)。

【0021】

そして、転写工程後の感光体ドラム11表面は、それぞれ、クリーニング部15との対向位置に達する。そして、クリーニング部15で、感光体ドラム11K上に残存する未転写トナーが回収される(クリーニング工程である。)。

その後、感光体ドラム11表面は、不図示の除電部を通過して、感光体ドラム11における一連の作像プロセスが終了する。

【0022】

他方、各プロセスカートリッジ10Y、10M、10C、10BKの感光体ドラム11上の各色のトナーが重ねて転写(担持)された中間転写ベルト17は、図中の時計方向に走行して、2次転写バイアスローラ18との対向位置に達する。そして、2次転写バイアスローラ18との対向位置で、記録媒体P上に中間転写ベルト17上に担持されたカラーのトナー像が転写される(2次転写工程である。)。

その後、中間転写ベルト17表面は、中間転写ベルトクリーニング部16の位置に達する。そして、中間転写ベルト17上に付着した未転写トナーが中間転写ベルトクリーニング部16に回収されて、中間転写ベルト17における一連の転写プロセスが終了する。

【0023】

ここで、中間転写ベルト17と2次転写バイアスローラ18との間(2次転写ニップである。)に搬送される記録媒体Pは、給紙部7からレジストローラ9等を経由して搬送されたものである。

詳しくは、記録媒体Pを収納する給紙部7から、給紙ローラ8により給送された記録媒体Pが、搬送ガイドを通過した後に、レジストローラ9に導かれる。レジストローラ9に達した記録媒体Pは、タイミングを合わせて、2次転写ニップに向けて搬送される。

【0024】

そして、フルカラー画像が転写された記録媒体Pは、搬送ベルトによって定着装置20に導かれる。定着装置20では、定着ベルトと加圧ローラとのニップにて、カラー画像が記録媒体P上に定着される。

そして、定着工程後の記録媒体Pは、排紙ローラによって、装置本体1外に出力画像として排出されて、一連の画像形成プロセスが完了する。

【0025】

次に、図2〜図4にて、画像形成装置における作像部について詳述する。

図2は、プロセスカートリッジ10を含む作像部を示す構成図である。図3(A)は現像装置13の上部(第1搬送部材としての第1搬送スクリュ13b1の位置である。)を長手方向にみた概略断面図(水平方向の断面図)であって、図3(B)は現像装置13の下部(第2搬送部材としての第2搬送スクリュ13b2の位置である。)を長手方向にみた概略断面図である。図4は、現像装置13の循環経路を長手方向にみた概略断面図(垂直方向の断面図)である。

【0026】

図2に示すように、プロセスカートリッジ10は、像担持体としての感光体ドラム11、帯電部12、現像装置13(現像部)、クリーニング部15、等で構成される。

像担持体としての感光体ドラム11は、負帯電の有機感光体であって、不図示の回転駆動機構によって反時計方向に回転駆動される。

【0027】

帯電部12は、芯金上に、ウレタン樹脂、導電性粒子としてのカーボンブラック、硫化剤、発泡剤等を処方した中抵抗の発泡ウレタン層をローラ状に形成した弾性を有する帯電ローラである。帯電部12の中抵抗層の材質としては、ウレタン、エチレン−プロピレン−ジエンポリエチレン(EPDM)、ブタジエンアクリロニトリルゴム(NBR)、シリコーンゴムや、イソプレンゴム等に抵抗調整のためにカーボンブラックや金属酸化物等の導電性物質を分散したゴム材や、またこれらを発泡させたものを用いることもできる。

クリーニング部15は、感光体ドラム11に対して所定の角度及び当接圧で当接するクリーニングブレード15aが設置されていて、感光体ドラム11上の未転写トナーを機械的に除去・回収する。クリーニングブレード15aは、ウレタンゴム等の弾性材料で形成された略板状部材である。

【0028】

現像装置13は、現像剤担持体としての現像ローラ13aが感光体ドラム11に対して所定のギャップ(現像ギャップ)をあけて対向するように配置されていて、双方の対向部分には感光体ドラム11と磁気ブラシとが接触する現像領域(現像ニップ部)が形成される。現像装置13内には、トナーTとキャリアCとからなる現像剤G(2成分現像剤)が収容されている。そして、現像装置13は、感光体ドラム11上に形成される静電潜像を現像する(トナー像を形成する。)。なお、現像装置13の構成・動作については、後で詳しく説明する。

【0029】

図2を参照して、トナー容器28は、その内部に現像装置13内に供給するためのトナーTを収容している。具体的に、現像装置13に設置された磁気センサ(不図示である。)によって検知されるトナー濃度(現像剤G中のトナーの割合である。)の情報に基いて、シャッタ駆動部によってシャッタ機構80の開閉動作をおこなって、トナー容器28から現像装置13内に向けてトナーTを適宜に供給する。

なお、トナーTの供給は、トナー濃度の情報に限定されず、感光体ベルトや中間転写ベルト等に形成されたトナー像の反射率等から検知される画像濃度の情報に基づいて実施されてもよい。また、これらの異なる情報を組み合わせて、トナーTの供給の実施を判断してもよい。

供給管29は、トナー容器28から供給されるトナーTを現像装置13内に確実に導くためのものである。すなわち、トナー容器28から排出されたトナーTは、供給管29を介して、トナー補給口13eから現像装置13内に供給される。

【0030】

以下、プロセスカートリッジ10における現像装置13(現像部)について詳述する。

図2〜図4を参照して、現像装置13は、現像剤担持体としての現像ローラ13a、搬送部材としての搬送スクリュ13b1、13b2(オーガスクリュ)、現像剤規制部材としてのドクターブレード13c、等で構成されている。

現像剤担持体としての現像ローラ13aは、アルミニウム、真鍮、ステンレス、導電性樹脂等の非磁性体を円筒形に形成してなるスリーブ13a2が不図示の回転駆動機構によって時計方向に回転されるように構成されている。図3を参照して、現像ローラ13aのスリーブ13a2内には、スリーブ13a2の周面に複数の磁極を形成するマグネット13a1が固設されている。現像ローラ13a上に担持された現像剤Gは、現像ローラ13aの矢印方向の回転にともなって搬送されて、ドクターブレード13cの位置に達する。そして、現像ローラ13a上の現像剤Gは、この位置で適量に規制された後に、感光体ドラム11との対向位置(現像領域である。)まで搬送される。そして、現像領域に形成された電界(現像電界)によって、感光体ドラム11上に形成された潜像にトナーが吸着される。

【0031】

2つの搬送スクリュ13b1、13b2(搬送部材)は、不図示の回転駆動機構によって回転駆動されて、現像装置13内に収容された現像剤Gを長手方向(図2の紙面垂直方向である。)に循環しながら撹拌・混合する。

第1搬送部材としての第1搬送スクリュ13b1は、現像ローラ13aに対向する位置に配設されていて、現像剤Gを長手方向(回転軸方向)に水平に搬送する(図3(A)の破線矢印に示す右方向の搬送である。)とともに、現像ローラ13a上に現像剤Gを供給(図3(A)の白矢印方向の供給である。)する。なお、本実施の形態では、第1搬送スクリュ13b1の回転方向が、現像ローラ13aの回転方向に対して逆方向(図2の反時計方向である。)になるように設定されている。

【0032】

第2搬送部材としての第2搬送スクリュ13b2は、第1搬送スクリュ13b1の下方であって現像ローラ13aに対向する位置に配設されている。そして、現像ローラ13aから離脱した現像剤G(現像工程後に剤離れ磁極によって現像ローラ13a上から強制的に離脱された現像剤Gであって、図3(B)の白矢印方向に離脱するものある。)を長手方向に水平に搬送する(図3(B)の破線矢印に示す左方向の搬送である。)。なお、本実施の形態では、第2搬送スクリュ13b2の回転方向が、現像ローラ13aの回転方向と同方向(図2の時計方向である。)になるように設定されている。

そして、第2搬送スクリュ13b2は、第1搬送スクリュ13b1による搬送経路の下流側から中継部としての第1中継部13fを介して循環される現像剤Gを第1搬送部材13b1による搬送経路の上流側に第2中継部13gを介して搬送する(図3(B)の一点鎖線矢印に示す搬送である。)。

2つの搬送スクリュ13b1、13b2は、現像ローラ13aや感光体ドラム11と同様に、回転軸がほぼ水平になるように配設されている。また、2つの搬送スクリュ13b1、13b2は、軸部にスクリュ部が螺旋状に巻装されたものである。

【0033】

なお、第1搬送スクリュ13b1による搬送経路(第1搬送経路)と、第2搬送スクリュ13b2による搬送経路(第2搬送経路)と、は壁部によって隔絶されている。

図3及び図4を参照して、第2搬送スクリュ13b2による搬送経路(第2搬送経路)の下流側と、第1搬送スクリュ13b1による搬送経路(第1搬送経路)の上流側と、は第2中継部13gを介して連通している。そして、第2搬送スクリュ13b2による搬送経路において第2中継部13gの近傍に留まって盛り上がった現像剤Gが、第2中継部13gを介して第1搬送スクリュ13b1による搬送経路の上流側に搬送(供給)されることになる。

また、図3及び図4を参照して、第1搬送スクリュ13b1による搬送経路の下流側と、第2搬送スクリュ13b2による搬送経路の上流側と、は第1中継部13f(中継部)を介して連通している。そして、第1搬送スクリュ13b1による第1搬送経路にて現像ローラ13a上に供給されなかった現像剤Gが、第1中継部13fにて自重落下して、第2搬送経路の上流側に達することになる。

【0034】

このような構成により、2つの搬送スクリュ13b1、13b2によって、現像装置13において現像剤Gを長手方向に循環させる循環経路が形成されることになる。すなわち、現像装置13が稼動されると、装置内に収容された現像剤Gは図3及び図4中の破線矢印の方向に流動する。そして、このように、現像ローラ13aに対する現像剤Gの供給経路(第1搬送スクリュ13a1による第1搬送経路である。)と、現像ローラ13aから離脱する現像剤Gの回収経路(第2搬送スクリュ13a2による第2搬送経路である。)と、を分離することで、感光体ドラム11上に形成するトナー像の濃度偏差を小さくすることができる。

【0035】

なお、図示は省略するが、第2搬送スクリュ13b2による搬送経路中には、装置内を循環する現像剤のトナー濃度を検知する磁気センサが設置されている。そして、磁気センサによって検知されるトナー濃度の情報に基いて、トナー容器28からトナー補給口13e(第1中継部13fの近傍に配設されている。)を介して現像装置13内に向けて新品のトナーTが供給される。

また、図3、図4を参照して、トナー補給口13eは、第2搬送スクリュ13b2による搬送経路の上流側の上方であって、現像領域から離れた位置(現像ローラ13aの長手方向の範囲の外側である。)に配設されている。このようにトナー補給口13eを第1中継部13fの近傍に設置することで、第2搬送経路において、現像ローラ13aから離脱した現像剤が比重の小さい補給トナーの上方から降りかかり、第2搬送経路の下流側にむけて比較的長い時間をかけて現像剤に対して補給トナーの分散・混合を充分におこなうことができる。

なお、本実施の形態では、トナー補給口13eを第2搬送スクリュ13a2による搬送経路中に配設したが、トナー補給口13eの位置はこれに限定されることなく、例えば、第1搬送経路の上流側の上方に配置することもできる。

【0036】

以下、主として図5〜図9を用いて、本実施の形態のプロセスカートリッジ10における、特徴的な構成・動作について説明する。

図5は、プロセスカートリッジ10を示す斜視図である。図6は、プロセスカートリッジ10における現像装置13のギア列50を示す概略図である。図7は、プロセスカートリッジ10を示す分解図である。また、図8は、プロセスカートリッジ10における現像装置13の内部の一部を示す斜視図である。さらに、図9は、画像形成装置本体1の本体側板71(不図示の回転駆動機構が設置されている。)にプロセスカートリッジ10が位置決めされた状態を示す概略図である。

【0037】

図5を参照して、先に図2等を用いて説明したように、プロセスカートリッジ10は、感光体ドラム11、現像装置13、帯電部12、クリーニング部15が一体化されたユニットであって、装置本体1に対して着脱可能(交換可能)に設置される。さらに、本実施の形態におけるプロセスカートリッジ10は、感光体ドラム11と帯電部12とクリーニング部15とが一体化された感光体ユニットと、現像ユニットとしての現像装置13と、にサブユニット化されている(図7を参照できる)。

【0038】

また、図6等を参照して、プロセスカートリッジ10の現像装置13には、現像ローラ13a(現像剤担持体)と搬送スクリュ13b1、13b2(搬送部材)とに回転駆動力を伝達するギア列50が設置されている。そして、装置本体1にプロセスカートリッジ10が装着されると、ギア列50の第1ギア52が、装置本体1における不図示の駆動ギア(回転駆動機構)に噛合することになる。

詳しくは、ギア列50は、装置本体1の駆動ギアに噛合する第1ギア52(第1搬送スクリュ13b1の回転軸に設置されている。)、第1ギア52に噛合する第2ギア53(現像ローラ13aの回転軸に設置されている。)、第2ギア53に噛合するアイドラギア54(現像装置13の現像ケース13j上において回転軸方向に起立する軸部13kに回転可能に設置されている。)、アイドラギア54に噛合する第3ギア55(第2搬送スクリュ13b2の回転軸に設置されている。)、で構成されている。このようなギア列50の構成によって、装置本体1側から第1ギア52に回転駆動力が入力されると、第2ギア53、アイドラギア54、第3ギア55がそれぞれ図6の矢印方向に回転して、現像ローラ13aや搬送スクリュ13b1、13b2に回転駆動力が伝達される。

【0039】

また、本実施の形態において、感光体ドラム11は、回転軸方向の一端側に、内径部に従動カップリングが形成されたフランジ51が圧入されている。そして、装置本体1にプロセスカートリッジ10が装着されると、感光体ドラム11におけるフランジ51(回転軸)の従動カップリングが、装置本体1における不図示の駆動カップリング(回転駆動機構)に嵌合することになる。そして、装置本体1側からフランジ51の従動カップリングに回転駆動力が入力されると、従動カップリング(フランジ51)が図6の矢印方向に回転して、感光体ドラム11に回転駆動力が伝達される。

【0040】

なお、本実施の形態では、感光体ドラム11を駆動する駆動系と、現像装置13を駆動する駆動系と、を別々の駆動系として構成したが、それらの駆動系を1つの駆動系として構成することもできる。

また、本実施の形態では、感光体ドラム11を回転駆動する機構としてカップリングを用いたが、感光体ドラム11を回転駆動する機構としてギアを用いることもできる。

さらに、本実施の形態では、現像装置13のギア列50を構成する各ギア52〜55を回転軸方向(図2、図6の紙面垂直方向であって、図9の左右方向である。)の一端側にのみ設置したが、現像装置13のギア列50を構成する各ギア52〜55を回転軸方向の一端側と他端側とに分けて設置することもできる。

【0041】

ここで、図5、図7〜図9を参照して、プロセスカートリッジ10の回転軸方向の一端側には、面板(軸間位置決め部材)としての第1面板61が設置されている。同様に、図5、図7を参照して、プロセスカートリッジ10の回転軸方向の他端側(第1面板61が設置された回転軸方向端部とは反対側の端部である。)には、第2面板62が設置されている。

これらの第1面板61、第2面板62は、いずれも、感光体ドラム11(像担持体)と現像ローラ13a(現像剤担持体)とをそれぞれ回転軸方向端部で回転可能に支持して、感光体ドラム11の回転軸(回転中心)と現像ローラ13aの回転軸(回転中心)との軸間距離(図10(A)に示す中心間距離Mである。)を定めるものである。

【0042】

詳しくは、図5等を参照して、第1面板61(面板)には、感光体ドラム11の外周部(フランジ51の一部である。)が軸受91を介して挿入される第1穴部61aが形成されている(図9をも参照できる。)。さらに、第1面板61(面板)には、現像ローラ13aの回転軸が軸受を介して挿入される第2穴部61bが形成されている。そして、第1面板61において、第1穴部61aと第2穴部61bとは、それらの穴中心間距離が高精度に形成されている。これにより、感光体ドラム11の回転軸と現像ローラ13aの回転軸との軸間距離が高精度に設定されることになり、感光体ドラム11と現像ローラ13aとのギャップ(現像ギャップ)が狙いの値に設定されて、良好な現像工程がおこなわれることになる。

また、図示は省略するが、第2面板62にも、感光体ドラム11が軸受を介して挿入される第1穴部が形成され、現像ローラ13aの回転軸が軸受を介して挿入される第2穴部が形成されて、第1穴部61aと第2穴部61bとの穴中心間距離が高精度に形成されている。これにより、感光体ドラム11の回転軸と現像ローラ13aの回転軸との軸間距離が高精度に設定されることになり、感光体ドラム11と現像ローラ13aとのギャップ(現像ギャップ)が回転軸方向にわたって狙いの値に設定されて、良好な現像工程がおこなわれることになる。

なお、これらの面板61、62は、上述した機能が確実に発揮される程度の機械的強度を有するものであればよく、樹脂材料で形成することもできるし、金属材料で形成することもできる。

【0043】

具体的に、図7に示すように、製造工場においてプロセスカートリッジ10を組み立てる際に、まず、現像装置13(現像ユニット)と、感光体ユニット(感光体ドラム11と帯電部12とクリーニング部15とが一体化されたユニットである。)と、が白矢印方向に移動されて、仮の位置合わせがされる。その後、感光体ユニット及び現像装置13の回転軸方向両端から第1面板61と第2面板62とが黒矢印方向に移動されて、2つの面板61、62の第1穴部に感光体ユニットの感光体ドラム11が挿入され、第2穴部に現像装置13の現像ローラ13aが挿入される。最後に、ネジ締結によって、感光体ユニットと現像装置13とに対して、第1面板61と第2面板62とが固定されて、プロセスカートリッジ10の組立て作業が完了する。

【0044】

ここで、図8、図9等を参照して、本実施の形態において、第1面板61(面板)には、画像形成装置本体1(本体側板71)に形成された位置決め用穴部71bに嵌合する位置決め用軸部材61cが、第1面板61上において回転軸方向に起立するように設置されている。そして、この位置決め用軸部材61cは、その内穴部としての内径部にアイドラギア54用の軸部13k(現像装置13の現像ケース13j上に起立する軸部である。)が嵌挿(挿入)されるように形成されている。

【0045】

詳しくは、位置決め用軸部材61c(位置決めピン)は、樹脂材料からなる第1面板61に対して一体的に成形されたピン部材であって、その外径が直径6mm程度に形成され、その内径部が直径3mm程度に形成されている。そして、先に図7を用いて説明したプロセスカートリッジ10の組立時において、現像装置13に第1面板61がセットされるときに、現像ローラ13aの回転軸が第2穴部61bに挿入されるとともに、位置決め用軸部材61cの内径部61c1(その穴形状が円形状に形成された内穴部であって、図10(A)を参照できる。)に軸部13kが挿入されることになる。ここで、軸部13kは、位置決め用軸部材61cの内径部に対して、比較的小さな力で着脱ができる程度に密着して嵌合するように、その先端部(位置決め用軸部材61cに挿入される部分である。)の外径が形成されている。なお、軸部13kの根元部は、現像ケース13jに形成された穴部(非貫通穴部)に圧入され固定されている。また、本実施の形態では、軸部13kがステンレス鋼等の金属材料で形成されている。

【0046】

このように、アイドラギア54が回転可能に設置される軸部13kを、現像ケース13jのみで片持支持するのではなく、現像ケース13jと第1面板61とで両持支持することで、現像ローラ13aや搬送スクリュ13b1、13b2に比較的大きな負荷がかかってしまった場合であっても、軸部54に倒れ(軸倒れ)が生じにくくなる。したがって、現像装置13が安定的に駆動されることになる。

さらに、本実施の形態では、位置決め用軸部材61cの内径部に軸部13kの先端部が内挿されるように構成しているので、第1面板61に、位置決め用軸部材61cとは別に軸部13kの先端部を支持するための嵌合穴を形成するスペースを確保する必要がなくなる。そのため、第1面板61自体の面積が大きくなってしまう不具合や、設計時において現像装置13における現像ローラ13aや搬送スクリュ13b1、13b2やギア列50のレイアウトに大きな制約が生じてしまう不具合を抑止することができる。このことは、現像装置13(プロセスカートリッジ10)全体の大きさ等の形態に対して大きな制約が生じてしまう不具合を抑止できることにもなる。

【0047】

なお、図9を参照して、本実施の形態において、第1面板61の位置決め用軸部材61cが挿入される装置本体1の位置決め用穴部71bは、装置本体1にプロセスカートリッジ10を装着する際の位置決め従基準となる長穴である。

そして、第1面板61は、画像形成装置本体1(本体側板71)に形成された位置決め主基準となる穴部71aに、不図示の軸受を介して、感光体ドラム11の回転軸(フランジ51)が嵌合するように形成されている。また、位置決め従基準となる長穴71b(位置決め用穴部)は、その長手方向が穴部71aに向かうように形成されている。すなわち、長穴71bの中心を通る長手方向(長径方向)の仮想線分が穴部71aの中心を通るように、穴部71aに対する長穴71bの姿勢が定められている。

このような構成によって、装置本体1に対する感光体ドラム11の位置は位置決め主基準となる穴部71aによって正確に定められ、感光体ドラム11と現像ローラ13aとの軸間距離(又は、現像ギャップ)は第1面板61によって定められることになる。すなわち、本体側板71において穴部71a(主基準)と長穴71b(従基準)との中心間距離が狙いのものからズレてしまっていても、感光体ドラム11と現像ローラ13aとの軸間距離(又は、現像ギャップ)はそれに影響されることなく、第1面板61の第1穴部61aと第2穴部61bとの位置精度によって精度よく定められることになる。

なお、本実施の形態では、装置本体1の位置決め用穴部71bを長穴としたが、装置本体1の位置決め用穴部71bを小判穴とすることもできる。そして、その場合にも、位置決め従基準となる小判穴(位置決め用穴部)を、その長手方向が穴部71aに向かうように形成することが好ましい。

【0048】

なお、本実施の形態では、軸部13kを金属材料で形成しているため、アイドラギア54が軸部13kに摺接することによって生じる熱が、軸部13kの摺接部から非摺接部に移動しやすく、熱放散が促進される。これに対して、位置決め用軸部材61cや第1面板61を金属材料で形成した場合であっても、アイドラギア54が軸部13kに摺接することによって生じた熱を、外部に放熱させることができるため、プロセスカートリッジ10(アイドラギア54の近傍)の温度上昇を軽減することができる。そのため、現像装置13内に収容されたトナーTが凝集して、白スジ等の異常画像が発生する不具合を軽減することができる。

特に、図9に示すように、軸部13k(又は、位置決め用軸部材61c)の近傍を冷却する冷却手段としてのファン110を設置した場合には、ファン110から送出される空気によってアイドラギア54の近傍に気流が形成されて、アイドラギア54が軸部13kに摺接することによって生じた熱が積極的に気流によって拡散されるため、プロセスカートリッジ10(アイドラギア54の近傍)の温度上昇をさらに軽減することができる。

【0049】

なお、図10(A)は本実施の形態1における第1面板61を現像装置13(又は、感光体ドラム11)の側からみた正面図であって、図10(B)は変形例としての第1面板61を現像装置13(又は、感光体ドラム11)の側からみた正面図である。図10では、簡単のため、第1穴部61aや第2穴部61bや位置決め用軸部材61cを除く他の穴部の図示を省略している。

図10(A)に示すように、本実施の形態において、第1面板61における位置決め用軸部材61cの内径部61c1(内穴部)は、その穴形状が円形状に形成されていて、その内径部61c1にアイドラギア54の軸部13kが嵌挿されるように構成されている。

これに対して、図10(B)に示すように、第1面板61における位置決め用軸部材61cの内穴部61c10を、その穴形状が長穴状(又は、小判穴状)に形成して、その内穴部61c10にアイドラギア54の軸部13kが挿入されるように構成することもできる。このように構成した場合には、第1面板61に対する現像装置13の位置決めが、現像ローラ13a(現像剤担持体)の回転軸が主基準となって、アイドラギア54の軸部13kが従基準となってされることになる。そのため、第1面板61において、第2穴部61bの中心と、位置決め用軸部材61c(内穴部)の中心と、の中心間距離が狙いの値に対してそれほど精度よく形成されていなくても、アイドラギア54の軸部13kが内穴部61c10(長穴)の範囲内で位置決めされて、第1面板61に変形が生じて現像ギャップが変化する不具合が未然に防止されることになる。すなわち、第1面板62を図10(A)のように構成した場合には、第2穴部61bの中心と位置決め用軸部材61c(内径部61c1)の中心との中心間距離が狙いの値に対してある程度精度よく形成されていなければ、上述したような不具合が生じてしまう可能性があることになる。

なお、位置決め用軸部材61cの内穴部61c10を、図10(B)のように、長穴状(又は、小判穴状)に形成した場合、内穴部61c10の長手方向が、第1面板61における現像ローラ13aの回転軸の位置決め部(第2穴部61b)に向かうように形成することが好ましい。すなわち、内穴部61c10(長穴)の中心を通る長手方向(長径方向)の仮想線分Nが第2穴部61bの中心を通るように、第2穴部61bに対する内穴部61c10(長穴)の姿勢が定められることが好ましい。このような構成により、上述した軸部13k(内穴部61c10)が従基準として確実に機能することになる。さらに、内穴部61c10(長穴)の中心に対して軸部13kがズレた状態で設置された場合であっても、第2ギア53とアイドラギア54との駆動伝達に生じる影響を少なくすることができる。

【0050】

以上説明したように、本実施の形態では、プロセスカートリッジ10の第1面板61(面板)に、画像形成装置本体1(本体側板71)に形成された位置決め用穴部71bに嵌合するとともに、その内径部(内穴部)にアイドラギア54の軸部13kが嵌挿(挿入)される位置決め用軸部材61cを設けている。これにより、第1面板61やプロセスカートリッジ10の大きさ等に対する制約が比較的小さく、アイドラギア54を回転可能に保持する軸部13kに倒れが生じる不具合を軽減することができる。

【0051】

なお、本実施の形態では、搬送部材として搬送スクリュ13b1、13b2が2つ設置された現像装置13を具備したプロセスカートリッジ10に対して本発明を適用したが、搬送部材の数や形態はこれに限定されることなく、例えば、搬送スクリュが3つ以上設置された現像装置を具備したプロセスカートリッジや、搬送部材としてパドル状部材を用いた現像装置を具備したプロセスカートリッジに対しても本発明を適用することができる。

また、本実施の形態では、現像ローラ13aが1つ設置された現像装置13を具備したプロセスカートリッジ10に対して本発明を適用したが、現像ローラが上下方向に複数設置された現像装置を具備したプロセスカートリッジに対しても本発明を適用することができる。

それらの場合も、面板61の位置決め用軸部材61cを本実施の形態のものと同様に構成することで、本実施の形態と同様の効果を得ることができる。

【0052】

また、本実施の形態では、中間転写ベルト17が設置されたタンデム型の画像形成装置1に着脱可能に設置されるプロセスカートリッジ10に対して本発明を適用したが、その他のすべての画像形成装置(例えば、転写搬送ベルトが設置されたタンデム型画像形成装置や、モノクロ画像形成装置等である。)に設置されるプロセスカートリッジに対しても当然に本発明を適用することができる。

さらに、本実施の形態では、ユニット化されたプロセスカートリッジ10をさらに感光体ユニットと現像装置13とにサブユニット化したが、プロセスカートリッジ10の形態はこれに限定されることなく、プロセスカートリッジ10を感光体ドラム11と現像装置13と帯電部12とクリーニング部15とにサブユニット化することもできるし、プロセスカートリッジ10に帯電部12やクリーニング部15を一体化することなく感光体ドラム11と現像装置13とのみを一体化して構成することもできる。

【0053】

なお、本発明が本実施の形態に限定されず、本発明の技術思想の範囲内において、本実施の形態の中で示唆した以外にも、本実施の形態は適宜変更され得ることは明らかである。また、前記構成部材の数、位置、形状等は本実施の形態に限定されず、本発明を実施する上で好適な数、位置、形状等にすることができる。

【符号の説明】

【0054】

1 画像形成装置本体(装置本体)、

10、10Y、10C、10M、10BK プロセスカートリッジ、

11 感光体ドラム(像担持体)、

12 帯電部、

13 現像装置(現像部)、

13a 現像ローラ(現像剤担持体)、

13b1 第1搬送スクリュ(第1搬送部材)、

13b2 第2搬送スクリュ(第2搬送部材)、

13c ドクターブレード(現像剤規制部材)、

13j 現像ケース、

13k 軸部(アイドラギアの軸部)、

15 クリーニング部、

50 ギア列、

54 アイドラギア、

61 第1面板(面板)、

61a 第1穴部、 61b 第2穴部、

61c 位置決め用軸部材、

62 第2面板、

71 本体側板、

71a 位置決め主基準となる穴部、

71b 位置決め用穴部(位置決め従基準となる長穴)、

G 現像剤(2成分現像剤)、 T トナー、 C キャリア。

【先行技術文献】

【特許文献】

【0055】

【特許文献1】特開2007−47720号公報

【特許請求の範囲】

【請求項1】

画像形成装置の装置本体に対して着脱可能に設置されるプロセスカートリッジであって、

所定方向に回転する像担持体と、

現像剤が収容されるとともに、像担持体上に形成される潜像を現像する現像装置と、

を備え、

前記現像装置は、

前記像担持体に対向するとともに、所定方向に回転する現像剤担持体と、

所定方向に回転して当該現像装置内に収容された現像剤を搬送する搬送部材と、

前記現像剤担持体と前記搬送部材とに回転駆動力を伝達するギア列に含まれるとともに、当該現像装置上において回転軸方向に起立する軸部に回転可能に設置されたアイドラギアと、

を具備し、

前記像担持体と前記現像剤担持体とをそれぞれ回転軸方向の端部で回転可能に支持して、前記像担持体の回転軸と前記現像剤担持体の回転軸との軸間距離を定める面板をさらに備え、

前記面板は、前記画像形成装置本体に形成された位置決め用穴部に嵌合するように当該面板上において回転軸方向に起立するとともに、その内穴部に前記現像装置の前記軸部が挿入される位置決め用軸部材を具備したことを特徴とするプロセスカートリッジ。

【請求項2】

前記面板が設置された回転軸方向の端部とは反対側の端部において前記像担持体と前記現像剤担持体とをそれぞれ回転可能に支持して、前記像担持体の回転軸と前記現像剤担持体の回転軸との軸間距離を定める第2面板をさらに備えたことを特徴とする請求項1に記載のプロセスカートリッジ。

【請求項3】

前記位置決め用軸部材と前記軸部と前記面板とのうち少なくとも1つは、金属材料で形成されたことを特徴とする請求項1又は請求項2に記載のプロセスカートリッジ。

【請求項4】

前記面板は、前記画像形成装置本体に形成された位置決め主基準となる穴部に前記像担持体の回転軸が嵌合するように形成され、

前記位置決め用穴部は、位置決め従基準となる長穴又は小判穴であって、その長手方向が前記穴部に向かうように形成されたことを特徴とする請求項1〜請求項3のいずれかに記載のプロセスカートリッジ。

【請求項5】

前記軸部の近傍を冷却する冷却手段を備えたことを特徴とする請求項1〜請求項4のいずれかに記載のプロセスカートリッジ。

【請求項6】

前記位置決め用軸部材の前記内穴部は、その穴形状が円形状に形成されたことを特徴とする請求項1〜請求項5のいずれかに記載のプロセスカートリッジ。

【請求項7】

前記位置決め用軸部材の前記内穴部は、その穴形状が長穴状又は小判穴状に形成されたことを特徴とする請求項1〜請求項5のいずれかに記載のプロセスカートリッジ。

【請求項8】

前記位置決め用軸部材の前記内穴部は、その長手方向が、前記面板における前記現像剤担持体の回転軸の位置決め部に向かうように形成されたことを特徴とする請求項7に記載のプロセスカートリッジ。

【請求項9】

請求項1〜請求項8のいずれかに記載のプロセスカートリッジを備えたことを特徴とする画像形成装置。

【請求項1】

画像形成装置の装置本体に対して着脱可能に設置されるプロセスカートリッジであって、

所定方向に回転する像担持体と、

現像剤が収容されるとともに、像担持体上に形成される潜像を現像する現像装置と、

を備え、

前記現像装置は、

前記像担持体に対向するとともに、所定方向に回転する現像剤担持体と、

所定方向に回転して当該現像装置内に収容された現像剤を搬送する搬送部材と、

前記現像剤担持体と前記搬送部材とに回転駆動力を伝達するギア列に含まれるとともに、当該現像装置上において回転軸方向に起立する軸部に回転可能に設置されたアイドラギアと、

を具備し、

前記像担持体と前記現像剤担持体とをそれぞれ回転軸方向の端部で回転可能に支持して、前記像担持体の回転軸と前記現像剤担持体の回転軸との軸間距離を定める面板をさらに備え、

前記面板は、前記画像形成装置本体に形成された位置決め用穴部に嵌合するように当該面板上において回転軸方向に起立するとともに、その内穴部に前記現像装置の前記軸部が挿入される位置決め用軸部材を具備したことを特徴とするプロセスカートリッジ。

【請求項2】

前記面板が設置された回転軸方向の端部とは反対側の端部において前記像担持体と前記現像剤担持体とをそれぞれ回転可能に支持して、前記像担持体の回転軸と前記現像剤担持体の回転軸との軸間距離を定める第2面板をさらに備えたことを特徴とする請求項1に記載のプロセスカートリッジ。

【請求項3】

前記位置決め用軸部材と前記軸部と前記面板とのうち少なくとも1つは、金属材料で形成されたことを特徴とする請求項1又は請求項2に記載のプロセスカートリッジ。

【請求項4】

前記面板は、前記画像形成装置本体に形成された位置決め主基準となる穴部に前記像担持体の回転軸が嵌合するように形成され、

前記位置決め用穴部は、位置決め従基準となる長穴又は小判穴であって、その長手方向が前記穴部に向かうように形成されたことを特徴とする請求項1〜請求項3のいずれかに記載のプロセスカートリッジ。

【請求項5】

前記軸部の近傍を冷却する冷却手段を備えたことを特徴とする請求項1〜請求項4のいずれかに記載のプロセスカートリッジ。

【請求項6】

前記位置決め用軸部材の前記内穴部は、その穴形状が円形状に形成されたことを特徴とする請求項1〜請求項5のいずれかに記載のプロセスカートリッジ。

【請求項7】

前記位置決め用軸部材の前記内穴部は、その穴形状が長穴状又は小判穴状に形成されたことを特徴とする請求項1〜請求項5のいずれかに記載のプロセスカートリッジ。

【請求項8】

前記位置決め用軸部材の前記内穴部は、その長手方向が、前記面板における前記現像剤担持体の回転軸の位置決め部に向かうように形成されたことを特徴とする請求項7に記載のプロセスカートリッジ。

【請求項9】

請求項1〜請求項8のいずれかに記載のプロセスカートリッジを備えたことを特徴とする画像形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−68929(P2013−68929A)

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願番号】特願2012−113175(P2012−113175)

【出願日】平成24年5月17日(2012.5.17)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願日】平成24年5月17日(2012.5.17)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

[ Back to top ]