プロセスカートリッジ

【課題】使用済みのカートリッジを再生する際、充填する現像剤量を変化させた場合に、再生工程における簡略な作業により、現像剤の残量検出精度の低下を抑制する。

【解決手段】現像スリーブ6とプレートアンテナ14との間の領域C1で検出可能なトナー量よりも多い量のトナーを検出するために、現像容器12内でプレートアンテナ14に対向して配置されてプレートアンテナ14との間でトナーの検出領域が形成され、現像スリーブ6に電気的に接続される支持部材16と、現像スリーブ6と支持部材16とを電気的に接続可能なプレート22と、を備え、プロセスカートリッジ101を再生する工程で、枠体23に対して支持部材16を組み付ける動作に伴って、プレート22による現像スリーブ6と支持部材16との電気的な接続が切断されることで、トナー量の検出領域が切り換わることを特徴とする。

【解決手段】現像スリーブ6とプレートアンテナ14との間の領域C1で検出可能なトナー量よりも多い量のトナーを検出するために、現像容器12内でプレートアンテナ14に対向して配置されてプレートアンテナ14との間でトナーの検出領域が形成され、現像スリーブ6に電気的に接続される支持部材16と、現像スリーブ6と支持部材16とを電気的に接続可能なプレート22と、を備え、プロセスカートリッジ101を再生する工程で、枠体23に対して支持部材16を組み付ける動作に伴って、プレート22による現像スリーブ6と支持部材16との電気的な接続が切断されることで、トナー量の検出領域が切り換わることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シート等の記録材上に画像を形成する機能を備えた、例えば、複写機、プリンタなどの画像形成装置に着脱可能に設けられたプロセスカートリッジに関するものである。

【背景技術】

【0002】

レーザビームプリンタや複写機に代表される電子写真装置においては、次のようにして画像形成が行われる。

まず、像担持体が一様に帯電され、画像露光により像担持体に静電潜像が形成され、次いで現像装置から記録材料である現像剤としてのトナーが規制部材等で帯電された状態で静電潜像に供給されることで、像担持体表面にトナー像が形成される。そして、このトナー像が像担持体表面から紙等の記録材上に転写され、転写されたトナー像が熱、圧力等により記録材上に定着することによって、画像の形成が行われる。

電子写真装置には現像剤の残量を示す残量検出手段が設けられている場合があり、残量検出手段によってカートリッジの交換時期をユーザに知らせることができる。

残量検出手段としては、現像剤担持体、及び、現像剤担持体上の現像剤量を規制する規制部材を支持する支持部材と、現像剤収容部内に設けられた導電性のアンテナとの間の静電容量を検出して残量を検出するアンテナ方式の残量検出手段等が提案されている。(特許文献1)。

【0003】

また、近年の地球環境保護の高まりから、省資源やゴミの低減を目的として、部品の再生や再利用(リサイクル)が大きな関心を集めている。このため、電子写真用カートリッジにおいても再利用できることが求められている。

カートリッジの回収方法については、カートリッジを販売した包装箱内に回収先の宛名表を貼って郵送で回収する方法や、代理店が交換カートリッジと引き換えに回収する方法、販売店に回収ボックスを設けてユーザに持ってきてもらう方法等がある。

回収されたカートリッジは、分解洗浄され再利用回数や状態ごとに分別される。プロセスカートリッジに使われている帯電ローラ、現像スリーブ、磁石、現像ブレード等は寿命が長く、トナーを使い切った後も暫くの間は使用が可能である。

再利用するためには再生回数で仕分けを行う必要がある。仕分けを行う方法としては、ビスの長さをリサイクル回数に合わせて変えることでマーキングを施す方法などがある(特許文献2)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平5−6092号公報

【特許文献2】特開2003−285474号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、回収したカートリッジの再利用には、多くの課題が生じている。

使用後のカートリッジの部品は、ユーザの使用状況の差で劣化具合が異なるため、各々の部品の状態は全て不均一であり、再使用時に一番劣化が進んだ部品に準じて画質への影響が生じる。従って、使用状態が異なる様々な状態の部品を組み合わせて再利用を行う場合、カートリッジ寿命を通じて良好な画質を維持するために、新品時に対して再生時のカートリッジ寿命を短く設定する場合が有る。その際、再生後の現像剤の充填量は、再生前に比べて、寿命を短くした分だけ減少する。

【0006】

ここで、カートリッジの現像剤の残量検出手段としてアンテナ残量検出方式を用いるカートリッジにおいて、上述の通り現像剤の充填量を減らした場合、現像剤収容部内の残量検出領域が新品時の設定のままだと、残量検出精度が低下する場合があった。この理由を以下に説明する。

一般的なアンテナ方式の現像剤残量検出は、規制ブレード支持部及び現像剤担持体と、プレートアンテナとの間で行われる。現像剤の充填量が多い場合、規制ブレード支持部及び現像剤担持体と、プレートアンテナとの間が現像剤で十分満たされるため残量検出の基準が安定してとれ、残量検出精度が十分確保できる。

しかしながら、現像剤の充填量が減少した場合、規制ブレード支持部及び現像剤担持体と、プレートアンテナとの間に充分な現像剤が存在しなくなる。このため、このような場合にアンテナ残量検出を行うと、再生カートリッジ初期に残量検出の基準が不安定となり、残量検出の精度が低下することが懸念される。

【0007】

上述の様な残量検出精度の低下を改善する手段として、アンテナ残量検出の検出領域を、現像剤の密度が高い領域(現像剤が存在する領域)のみに切り換える方法等が考えられる。例えば、残量検出手段を構成する規制ブレード支持部及び現像剤担持体とプレートアンテナの内、規制ブレード支持部の利用を止め、現像剤担持体とプレートアンテナのみを検出に用いる事で、残量検出領域を切り換える事が可能である。

しかしながら、この手段では、規制ブレード支持部と現像剤担持体の導通を切断する必要があり、カートリッジに追加工の必要が生じたり、新たな部品を組込む必要が生じるため、リサイクル時の工程が増えてしまうことが懸念される。

本発明は上記したような事情に鑑みてなされたものであり、使用済みのカートリッジを再生する際、充填する現像剤量を変化させた場合に、再生工程における簡略な作業により、現像剤の残量検出精度の低下を抑制する事を目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成するために本発明にあっては、

現像剤を収容する現像容器と、

前記現像容器に収容された現像剤を担持するための現像剤担持体と、

前記現像容器内で前記現像剤担持体に対向して配置された電極と、

を有し、前記現像剤担持体と前記電極との間の静電容量の変化から、前記現像容器内の現像剤量が検出されるプロセスカートリッジであって、

画像形成装置本体に着脱可能に設けられ、再生して使用可能なプロセスカートリッジにおいて、

前記現像剤担持体と前記電極との間の検出領域で検出可能な現像剤量よりも多い量の現像剤を検出するために、前記現像容器内で前記電極に対向して配置されて前記電極との間で現像剤の検出領域が形成され、前記現像剤担持体に電気的に接続される導電部材と、

前記現像剤担持体と前記導電部材とを電気的に接続可能な接続部材と、

を備え、

プロセスカートリッジを再生する工程で、プロセスカートリッジ本体に対して前記導電部材を分解又は組み付ける動作に伴って、前記接続部材による前記現像剤担持体と前記導電部材との電気的な接続が切断されることで、現像剤量の検出領域が切り換わることを特徴とする。

【発明の効果】

【0009】

本発明によれば、使用済みのカートリッジを再生する際、充填する現像剤量を変化させた場合に、再生工程における簡略な作業により、現像剤の残量検出精度の低下を抑制することが可能となる。

【図面の簡単な説明】

【0010】

【図1】実施例1の再生されたプロセスカートリッジを示す概略図

【図2】実施例1の再生されたプロセスカートリッジの現像剤残量検出領域を示す図

【図3】実施例1の新品のプロセスカートリッジを示す概略図

【図4】実施例1の現像剤残量検出について説明するための図

【図5】実施例1の現像装置内の現像剤量と静電容量の出力値の関係を示したグラフ

【図6】実施例1の現像剤残量検出の出力値の推移を示すグラフ

【図7】実施例1の画像形成装置の概略構成を示す断面図

【図8】実施例2の残量検出領域の切り換えについて説明するための図

【発明を実施するための形態】

【0011】

以下に図面を参照して、この発明を実施するための形態を例示的に詳しく説明する。ただし、この実施の形態に記載されている構成部品の寸法、材質、形状それらの相対配置などは、発明が適用される装置の構成や各種条件により適宜変更されるべきものであり、この発明の範囲を以下の実施の形態に限定する趣旨のものではない。

【実施例1】

【0012】

以下、本発明の実施例1を図面に基づいて詳細に説明する。

図7は、本実施例の画像形成装置の概略構成を示す断面図である。本実施例の画像形成装置は電子写真プロセス利用の、プロセスカートリッジ着脱方式のレーザビームプリンタである。

【0013】

1は回転ドラム型の電子写真感光体(以下、感光体)であり、接地された円筒アルミニウム基体の外周に有機光導電体層(OPC)からなる感光体層が形成された有機感光体である。この感光体1は、図中矢印で示す時計方向に所定のプロセススピード(周速度)、例えば200mm/secで回転駆動される。2は感光体1に接触させた接触帯電部材としての帯電ローラであり、本実施例の場合は感光体1の回転駆動に伴い従動回転する。

【0014】

感光体1は、その回転過程で、振動電圧(VAC+VDC)が印加された帯電ローラ2により所定の極性(本実施例では負)・電位に一様に帯電処理される。そして、感光体1は、その帯電処理面にレーザスキャナ5から出力される、目的の画像情報の時系列電気デジタル画像信号に対応して変調されたレーザによる走査露光をミラー4を介して受ける。

これにより、感光体1の表面に目的の画像情報に対応した静電潜像が形成される。

その静電潜像は、現像装置3に設けられた現像剤担持体としての現像スリーブ6から、負に帯電された現像剤としてのトナー11が供給されて反転現像される。現像スリーブ6には高圧電源から所定の現像印加電圧が印加される。

【0015】

一方、不図示の給送部から転写ガイド部材7を通して記録材(転写材)Pが感光体1と転写ローラ8との間に形成された当接ニップ部(転写部)へ、感光体1表面のトナー像とタイミングを合わせて給送される。このことで、該記録材P上には感光体1表面のトナー像が転写(転移)される。

転写ローラ8には高圧電源から所定の転写電圧が印加されて、その転写電圧によってトナー像の転写がなされる。

転写部を通った記録材Pは感光体1表面から分離されて定着装置30へ導入されて、トナー像の定着処理を受け、画像形成物(プリント)として出力される。

【0016】

プロセスカートリッジ101は画像形成装置本体(以下、プリンタ本体)100に対して着脱自在(着脱可能)であり、本実施例では、感光体1、接触帯電部材としての帯電ローラ2、現像装置3、クリーニング装置9の4つのプロセス機器を包含させている。プロセスカートリッジとしては、帯電ローラ2、現像装置3及びクリーニング装置9のうち少

なくとも1つと、感光体1とを備えるように構成されるものであれば良い。

【0017】

プロセスカートリッジ101は、レーザ光が入射するスリット窓穴部、感光体1の下面露出部に対する開閉シャッタ部(不図示)を有している。この開閉シャッタ部は、プロセスカートリッジ101がプリンタ本体100から取り出された時は閉じ、プロセスカートリッジ101がプリンタ本体100に装着された状態では、開いた状態で保持される。

また、プロセスカートリッジ101がプリンタ本体100に装着されると、プロセスカートリッジ101の構成部材がプリンタ本体100と機械的・電気的にカップリングするように構成されている。このことで、プリンタ本体100側の駆動機構で感光体1や現像装置3の現像スリーブ6等の駆動が可能となり、また、プリンタ本体100側の電源から、帯電ローラ2や現像スリーブ6等への所定の電圧印加が可能となる。

【0018】

現像スリーブ6は、図中矢印方向に回転可能に構成されている。現像スリーブ6は、直径は14mm、肉厚1mmのアルミニウムパイプからなっており、その表面は不定形ブラスト処理によって粗面化されている。現像スリーブ6内にはマグネットが固定されている。

【0019】

本実施例の現像装置3において、現像容器12に収容されている現像剤は磁性一成分ネガトナーである。

このトナーは現像スリーブ6と規制ブレード10によって摩擦帯電されることで、現像スリーブ6上に担持される。現像スリーブ6の回転によって感光体1に対向する現像領域へと搬送される。

規制ブレード10を支持する導電部材としての支持部材16は板金であり、支持部材16とプロセスカートリッジ101の枠体(プロセスカートリッジ本体)23を締結する締結部材にはタッピングビス21が用いられている。支持部材16とタッピングビス21は共に導電性を有している。

【0020】

(残量検出手段の説明)

本実施例における画像形成装置の現像装置の現像剤残量検出について説明する。

図4は、本実施例の現像剤残量検出について説明するための図である。

図4に示すように、現像装置3の現像容器12内部(現像容器内)には、電極としてのプレートアンテナ14が、現像スリーブ6に対向して配置されている。

規制ブレード10の支持部材16と現像スリーブ6は導通しており、支持部材16及び現像スリーブ6と、プレートアンテナ14との間の領域(検出領域)C2の静電容量を検出することで、現像装置内のトナー残量を見積もる(検出する)ことが可能である。

【0021】

トナーの残量検出は、例えば、次のように行われる。

現像スリーブ6に、所定(予め設定された)の交流電圧が印加されることで、支持部材16及び現像スリーブ6と、プレートアンテナ14との間の領域C2の静電容量に対応した電流がプレートアンテナ14に誘起される(発生する)。

本実施例では、現像剤量検出手段としての検出部27が、この電流値を用いて、電気的な出力値で静電容量を出力している。

【0022】

そして、現像容器12内に現像剤があるときは、支持部材16及び現像スリーブ6と、プレートアンテナ14との間の領域C2が現像剤で満たされるため、静電容量は増え出力値も高くなる。現像装置3の使用に伴い、現像剤が減少すると支持部材16及び現像スリーブ6と、プレートアンテナ14との間の領域C2の現像剤が減り、静電容量が下がり出力値も下がる。

【0023】

図5は、本実施例の現像装置3内の現像剤量と静電容量の出力値との関係を示したグラ

フである。

現像剤の残量が十分多い時は、支持部材16及び現像スリーブ6と、プレートアンテナ14との間の領域C2にある現像剤の量が変わらないため、静電容量の出力値が一定となる。現像剤の量が少なくなってくると、支持部材16及び現像スリーブ6と、プレートアンテナ14との間の領域C2にある現像剤が減ってくるため、静電容量が下がり、それに伴って出力値が下がる。

【0024】

本実施例において、トナーの残量検出は、検出部27が、静電容量の変化が少ない領域の出力値を基にして、そこからの出力値の差分(変化)を検出することで行われる。そして、これに基づく残量表示が行われる。本実施例では、トナーの残量検出は、プロセスカートリッジ101に設けられた検出部27により行っているが、プリンタ本体100に設けられた検出部で行うものであってもよい。

【0025】

ここで、本実施例では、新品時にトナーが100g充填されている。

本実施例では図5に示すように、残量100gから60gあたりの出力値が基準となっており、出力値の差分を見て残りの残量を表示するようにしている。例えば、出力値の差分が30だと残量が20g程度となり、この残量に対応した残り印字枚数がプリンタ本体100の表示部に表示される。

【0026】

(ビスの取り付けによって残量検出制御を変える方法)

本実施例のプロセスカートリッジ101は、画像形成装置本体に着脱可能に設けられ、再生して使用可能なプロセスカートリッジである。

ここで、プロセスカートリッジ101を使用し続けると現像剤が無くなっていき、上記残量検出によって現像剤が無くなったことがユーザに知らされる。ユーザは現像剤が無くなった段階で新しいプロセスカートリッジに交換する。使い終わったプロセスカートリッジは回収され、リサイクル回数ごとに分別される。回収方法としては、郵送で送る方法や販売員やサービスマンが直接回収する方法、量販店の回収ボックスで回収する方法等がある。

【0027】

回収されたプロセスカートリッジを再生する方法として、本実施例では新品時に現像剤量が100gあったプロセスカートリッジを、現像剤量が50gのプロセスカートリッジとして再生(再利用)する場合について説明する。プロセスカートリッジの寿命を通して良好な画質を確保するには、再生時の現像剤の充填量が、新品時の100gから50gと少なくなっていることが望ましい。

【0028】

以下に、プロセスカートリッジが再生される工程について説明する。

プロセスカートリッジの再生工程では、規制ブレード10や現像スリーブ6が取り外され(分解され)、その後、枠体23の清掃が行われる。この後、再度、構成部品の取り付け(組み付け)が行われる。このとき、枠体23と支持部材16を固定するタッピングビス21は1回目(再生前、新品時)と形状を変えたものを用いる。これは、タッピングビス21を取り外した時、タッピングビス21は取り付け穴に損傷を生じやすく、2回目以降(再生時、再利用時)では十分な締め付けトルクが得られないことを防ぐためである。本実施例では、プロセスカートリッジの再生工程において、枠体23と支持部材16を固定するために使用するタッピングビス21としては、1回目より長いビスを用いた。これは、支持部材16の追加工を必要とせず、また、支持部材16の取付位置を変えることなく、支持部材16を枠体23に締結するためである。

【0029】

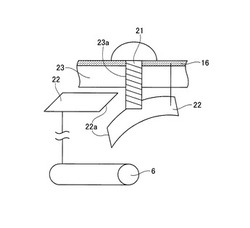

図1は、本実施例における再生されたプロセスカートリッジを示す概略図であって、プロセスカートリッジの再生時に、1回目より長いビスを用いて、支持部材16を枠体23に締結した状態を示す概略図である。これに対して、図3は、新品のプロセスカートリッ

ジを示す概略図であって、タッピングビス21で1回目に支持部材16を枠体23に締結した状態を示す概略図である。

枠体23のビス受け穴23aと、プレート(金属板)22との関係は、図1,3に示すようになっている。ここで、プレート22は、支持部材16と現像スリーブ6とを電気的に接続可能な接続部材に相当する。

【0030】

すなわち、プロセスカートリッジの再生時に1回目より長いビスを締めると、図1のようにタッピングビス21がプレート22を押すことでプレート22が切断部22aで切断され、支持部材16と現像スリーブ6との電気的接続が切れるように構成されている。

このように、本実施例のプロセスカートリッジでは、支持部材16がタッピングビス21によって枠体23に固定され、且つ支持部材16と現像スリーブ6間が導電性のプレート22で接続されている。そして、プロセスカートリッジの再生時に、再生前に対して形状の異なるタッピングビス21を用いる事で、タッピングビス21により支持部材16を枠体23に組み付ける動作に伴って、タッピングビス21の先端でプレート22が切断されるように構成されている。

【0031】

これによって、再生前では図4に示すように領域C2で行われていた残量検出が、再生後では図2に示すようにプレートアンテナ14と現像スリーブ6との間の領域C1で行われるように切り換わる。ここで、図2は、再生されたプロセスカートリッジの現像剤残量検出領域について示すための図である。

【0032】

図6は、現像剤量を50gとした場合に、領域C2で残量検出を行った場合の残量検出の出力値の推移と、領域C1で残量検出を行った場合の残量検出の出力値の推移を示すグラフである。

図6においてスイッチONは、支持部材16及び現像スリーブ6と、プレートアンテナ14との間の領域C2で残量検出を行ったときの出力値の推移である。残量検出の出力値は50g付近で既に傾きを持っており、残量検出の基準となる出力値が一定の領域が存在していない。

このため基準となる出力値が不安定となり、出力値の差分のズレが大きくなるため残量検出の精度が低下する。

【0033】

図6においてスイッチOFFは、残量検出領域を現像スリーブ6とプレートアンテナ14との間の領域C1に切り換えた場合の残量検出の出力値の推移である。残量検出領域が変わったことにより、出力値の基準となる出力値の安定な領域が、残量50gから40gの辺りに現れている。このため、基準となる出力値が安定して決められ、出力値の差分が安定することとなる。

【0034】

上述したように本実施例では、プロセスカートリッジを再生する工程において、支持部材16を組み付ける際に、新品時よりも長いビスを用いることでプレート22が切断部22aで切断され、残量検出領域が適正に切り換わるように構成されている。このような構成により、トナーの残量検出において、基準となる静電容量が安定することとなる(図6に示すスイッチOFF)。このことで、プロセスカートリッジを構成する各部品の再使用率を向上するために再生品のプロセスカートリッジ寿命を短く設定する等の理由で、充填するトナー量の変更を行った場合でも、残量検出精度の低下を抑えることが可能となる。

すなわち、新品のプロセスカートリッジ及び再生されたプロセスカートリッジそれぞれにおける残量検出領域を適正化することができ、再生されたプロセスカートリッジにおいて懸念される残量検出精度の低下を抑えることが可能となる。

また、プロセスカートリッジを再生する際の通常の分解組み立て工程で、トナーの残量検出の領域を切り変えることができるため、別途、残量検出の領域を切り換える工程を設ける必要がなくなり、タクトアップを防ぎ、作業(生産)効率を上げることが出来る。

したがって、使用済みのカートリッジを、再生する際に、充填するトナー量が変更された場合でも、再生工程における通常の作業により、トナーの残量検出精度の低下を抑止することが出来る。

【0035】

また、残量検出領域が切り換わったことを検出可能に構成すれば、新品と再生品との仕分けに利用することも可能となる。具体的には、検出孔または開口を設けて、目視あるいはテスターを繋ぎ、現像スリーブ6と支持部材16との間の導通状態を確認することによって、再生品かどうかを容易に判別することが可能となり、再生時の仕分けの効率を向上できる。

【0036】

ここで、本実施例では、領域C2の静電容量を検出するために、導電部材として、規制ブレード10を支持する支持部材16を用いたが、これに限るものではない。導電部材は、領域C1で検出可能なトナー量よりも多い量のトナーを検出するために、現像容器12内でプレートアンテナ14に対向して配置されプレートアンテナ14との間でトナーの検出領域が形成され、現像スリーブ6に電気的に接続されるものであればよい。

【実施例2】

【0037】

以下に、実施例2について説明する。

実施例1では、プロセスカートリッジを再生する際に、プロセスカートリッジ本体に規制ブレードを組み付ける動作に伴って、プレート22が切断され、残量検出領域が切り換わることについて説明した。

これに対して、本実施例では、プロセスカートリッジを再生する際の規制ブレード取り外しに伴って、残量検出領域の切り換えを行うことを特徴とするものである。

図8は、本実施例のプロセスカートリッジにおける残量検出領域の切り換えについて説明するための図である。なお、本実施例においては、実施例1に対して異なる構成部分について述べることとし、実施例1と同様の構成部分については、その説明を省略する。

【0038】

本実施例においても、支持部材16と枠体23はタッピングビス21によって締結されている。そして、接続部材として配線になる板金26が枠体23に這わせてあり、この板金26は現像スリーブ6と繋がって導通がとられている。配線になる板金26は、図8に示すように折り曲げられており、バネ性(弾性)を有している。本実施例においては、プロセスカートリッジの新品時に、板金26と支持部材16は、スポット溶接によって接続(締結)されている。

【0039】

板金26は、通常の状態(自然の状態、弾性を有する板金26に何も力がかかっていない(弾性変形していない)状態)、すなわち、支持部材16と接続していない状態では、支持部材16とは接しないように構成(配置)されている。つまり、板金26は、弾性変形した状態で、支持部材16とスポット溶接によって接続され、枠体23に這うように配設されている。

【0040】

新品のプロセスカートリッジ製造時において、プロセスカートリッジ本体に規制ブレードが組み込まれた場合には、板金26と支持部材16とは、スポット溶接によって接続された状態にあり、導通がとられている。

板金26と支持部材16は、再生時の規制ブレード10の取り外しを妨げない程度の強さで接続されている。

【0041】

プロセスカートリッジ101の再生の際に、規制ブレード10が取り外されることで、この配線用の板金26と支持部材16とが別れることとなり、板金26による現像スリーブ6と支持部材16との電気的な接続が切断される。

再び規制ブレード10をプロセスカートリッジ本体に組み込む際には、配線になる板金

26と規制ブレード10の接続は行われない。まとめると下記のようになる。

・新品時→板金26は、支持部材16とスポット溶接で接続されていることで、図8に示すBの位置をとる。

・再生時→板金26は、支持部材16とは接続されていないことで、自然の状態にあり、支持部材16と接触することのない図8に示すAの位置をとる。

【0042】

このように、本実施例では、プロセスカートリッジの再生時に、枠体23から支持部材16を取り外す際に板金26が切断され、再び支持部材16の組み込みを行う際には、板金26と支持部材16とが接続されないように構成している。これにより、プロセスカートリッジの再生時に、支持部材16と現像スリーブ6とが電気的に接続されることはない。また、本実施例では、現像スリーブ6と支持部材16とを電気的に接続する板金26が、現像スリーブ6側を固定端とする金属の板バネであり、自由端側が支持部材16にスポット溶接されている。そして、プロセスカートリッジの再生時に、枠体23から支持部材16を取り外す際に、スポット溶接部が切断されるように構成されている。

【0043】

このような構成により、新品のプロセスカートリッジでは支持部材16と現像スリーブ6とが導通することで、残量検出領域は図4に示す領域C2となる。そして、再生されたプロセスカートリッジでは支持部材16と現像スリーブ6の電気的な接続が切れて残量検出領域が図2に示す領域C1となる。

したがって、本実施例においても上述した実施例1同様の効果を得ることが可能となる。

【符号の説明】

【0044】

6…現像スリーブ、12…現像容器、14…プレートアンテナ、16…支持部材、22…プレート、23…枠体、100…プリンタ本体、101…プロセスカートリッジ

【技術分野】

【0001】

本発明は、シート等の記録材上に画像を形成する機能を備えた、例えば、複写機、プリンタなどの画像形成装置に着脱可能に設けられたプロセスカートリッジに関するものである。

【背景技術】

【0002】

レーザビームプリンタや複写機に代表される電子写真装置においては、次のようにして画像形成が行われる。

まず、像担持体が一様に帯電され、画像露光により像担持体に静電潜像が形成され、次いで現像装置から記録材料である現像剤としてのトナーが規制部材等で帯電された状態で静電潜像に供給されることで、像担持体表面にトナー像が形成される。そして、このトナー像が像担持体表面から紙等の記録材上に転写され、転写されたトナー像が熱、圧力等により記録材上に定着することによって、画像の形成が行われる。

電子写真装置には現像剤の残量を示す残量検出手段が設けられている場合があり、残量検出手段によってカートリッジの交換時期をユーザに知らせることができる。

残量検出手段としては、現像剤担持体、及び、現像剤担持体上の現像剤量を規制する規制部材を支持する支持部材と、現像剤収容部内に設けられた導電性のアンテナとの間の静電容量を検出して残量を検出するアンテナ方式の残量検出手段等が提案されている。(特許文献1)。

【0003】

また、近年の地球環境保護の高まりから、省資源やゴミの低減を目的として、部品の再生や再利用(リサイクル)が大きな関心を集めている。このため、電子写真用カートリッジにおいても再利用できることが求められている。

カートリッジの回収方法については、カートリッジを販売した包装箱内に回収先の宛名表を貼って郵送で回収する方法や、代理店が交換カートリッジと引き換えに回収する方法、販売店に回収ボックスを設けてユーザに持ってきてもらう方法等がある。

回収されたカートリッジは、分解洗浄され再利用回数や状態ごとに分別される。プロセスカートリッジに使われている帯電ローラ、現像スリーブ、磁石、現像ブレード等は寿命が長く、トナーを使い切った後も暫くの間は使用が可能である。

再利用するためには再生回数で仕分けを行う必要がある。仕分けを行う方法としては、ビスの長さをリサイクル回数に合わせて変えることでマーキングを施す方法などがある(特許文献2)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平5−6092号公報

【特許文献2】特開2003−285474号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、回収したカートリッジの再利用には、多くの課題が生じている。

使用後のカートリッジの部品は、ユーザの使用状況の差で劣化具合が異なるため、各々の部品の状態は全て不均一であり、再使用時に一番劣化が進んだ部品に準じて画質への影響が生じる。従って、使用状態が異なる様々な状態の部品を組み合わせて再利用を行う場合、カートリッジ寿命を通じて良好な画質を維持するために、新品時に対して再生時のカートリッジ寿命を短く設定する場合が有る。その際、再生後の現像剤の充填量は、再生前に比べて、寿命を短くした分だけ減少する。

【0006】

ここで、カートリッジの現像剤の残量検出手段としてアンテナ残量検出方式を用いるカートリッジにおいて、上述の通り現像剤の充填量を減らした場合、現像剤収容部内の残量検出領域が新品時の設定のままだと、残量検出精度が低下する場合があった。この理由を以下に説明する。

一般的なアンテナ方式の現像剤残量検出は、規制ブレード支持部及び現像剤担持体と、プレートアンテナとの間で行われる。現像剤の充填量が多い場合、規制ブレード支持部及び現像剤担持体と、プレートアンテナとの間が現像剤で十分満たされるため残量検出の基準が安定してとれ、残量検出精度が十分確保できる。

しかしながら、現像剤の充填量が減少した場合、規制ブレード支持部及び現像剤担持体と、プレートアンテナとの間に充分な現像剤が存在しなくなる。このため、このような場合にアンテナ残量検出を行うと、再生カートリッジ初期に残量検出の基準が不安定となり、残量検出の精度が低下することが懸念される。

【0007】

上述の様な残量検出精度の低下を改善する手段として、アンテナ残量検出の検出領域を、現像剤の密度が高い領域(現像剤が存在する領域)のみに切り換える方法等が考えられる。例えば、残量検出手段を構成する規制ブレード支持部及び現像剤担持体とプレートアンテナの内、規制ブレード支持部の利用を止め、現像剤担持体とプレートアンテナのみを検出に用いる事で、残量検出領域を切り換える事が可能である。

しかしながら、この手段では、規制ブレード支持部と現像剤担持体の導通を切断する必要があり、カートリッジに追加工の必要が生じたり、新たな部品を組込む必要が生じるため、リサイクル時の工程が増えてしまうことが懸念される。

本発明は上記したような事情に鑑みてなされたものであり、使用済みのカートリッジを再生する際、充填する現像剤量を変化させた場合に、再生工程における簡略な作業により、現像剤の残量検出精度の低下を抑制する事を目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成するために本発明にあっては、

現像剤を収容する現像容器と、

前記現像容器に収容された現像剤を担持するための現像剤担持体と、

前記現像容器内で前記現像剤担持体に対向して配置された電極と、

を有し、前記現像剤担持体と前記電極との間の静電容量の変化から、前記現像容器内の現像剤量が検出されるプロセスカートリッジであって、

画像形成装置本体に着脱可能に設けられ、再生して使用可能なプロセスカートリッジにおいて、

前記現像剤担持体と前記電極との間の検出領域で検出可能な現像剤量よりも多い量の現像剤を検出するために、前記現像容器内で前記電極に対向して配置されて前記電極との間で現像剤の検出領域が形成され、前記現像剤担持体に電気的に接続される導電部材と、

前記現像剤担持体と前記導電部材とを電気的に接続可能な接続部材と、

を備え、

プロセスカートリッジを再生する工程で、プロセスカートリッジ本体に対して前記導電部材を分解又は組み付ける動作に伴って、前記接続部材による前記現像剤担持体と前記導電部材との電気的な接続が切断されることで、現像剤量の検出領域が切り換わることを特徴とする。

【発明の効果】

【0009】

本発明によれば、使用済みのカートリッジを再生する際、充填する現像剤量を変化させた場合に、再生工程における簡略な作業により、現像剤の残量検出精度の低下を抑制することが可能となる。

【図面の簡単な説明】

【0010】

【図1】実施例1の再生されたプロセスカートリッジを示す概略図

【図2】実施例1の再生されたプロセスカートリッジの現像剤残量検出領域を示す図

【図3】実施例1の新品のプロセスカートリッジを示す概略図

【図4】実施例1の現像剤残量検出について説明するための図

【図5】実施例1の現像装置内の現像剤量と静電容量の出力値の関係を示したグラフ

【図6】実施例1の現像剤残量検出の出力値の推移を示すグラフ

【図7】実施例1の画像形成装置の概略構成を示す断面図

【図8】実施例2の残量検出領域の切り換えについて説明するための図

【発明を実施するための形態】

【0011】

以下に図面を参照して、この発明を実施するための形態を例示的に詳しく説明する。ただし、この実施の形態に記載されている構成部品の寸法、材質、形状それらの相対配置などは、発明が適用される装置の構成や各種条件により適宜変更されるべきものであり、この発明の範囲を以下の実施の形態に限定する趣旨のものではない。

【実施例1】

【0012】

以下、本発明の実施例1を図面に基づいて詳細に説明する。

図7は、本実施例の画像形成装置の概略構成を示す断面図である。本実施例の画像形成装置は電子写真プロセス利用の、プロセスカートリッジ着脱方式のレーザビームプリンタである。

【0013】

1は回転ドラム型の電子写真感光体(以下、感光体)であり、接地された円筒アルミニウム基体の外周に有機光導電体層(OPC)からなる感光体層が形成された有機感光体である。この感光体1は、図中矢印で示す時計方向に所定のプロセススピード(周速度)、例えば200mm/secで回転駆動される。2は感光体1に接触させた接触帯電部材としての帯電ローラであり、本実施例の場合は感光体1の回転駆動に伴い従動回転する。

【0014】

感光体1は、その回転過程で、振動電圧(VAC+VDC)が印加された帯電ローラ2により所定の極性(本実施例では負)・電位に一様に帯電処理される。そして、感光体1は、その帯電処理面にレーザスキャナ5から出力される、目的の画像情報の時系列電気デジタル画像信号に対応して変調されたレーザによる走査露光をミラー4を介して受ける。

これにより、感光体1の表面に目的の画像情報に対応した静電潜像が形成される。

その静電潜像は、現像装置3に設けられた現像剤担持体としての現像スリーブ6から、負に帯電された現像剤としてのトナー11が供給されて反転現像される。現像スリーブ6には高圧電源から所定の現像印加電圧が印加される。

【0015】

一方、不図示の給送部から転写ガイド部材7を通して記録材(転写材)Pが感光体1と転写ローラ8との間に形成された当接ニップ部(転写部)へ、感光体1表面のトナー像とタイミングを合わせて給送される。このことで、該記録材P上には感光体1表面のトナー像が転写(転移)される。

転写ローラ8には高圧電源から所定の転写電圧が印加されて、その転写電圧によってトナー像の転写がなされる。

転写部を通った記録材Pは感光体1表面から分離されて定着装置30へ導入されて、トナー像の定着処理を受け、画像形成物(プリント)として出力される。

【0016】

プロセスカートリッジ101は画像形成装置本体(以下、プリンタ本体)100に対して着脱自在(着脱可能)であり、本実施例では、感光体1、接触帯電部材としての帯電ローラ2、現像装置3、クリーニング装置9の4つのプロセス機器を包含させている。プロセスカートリッジとしては、帯電ローラ2、現像装置3及びクリーニング装置9のうち少

なくとも1つと、感光体1とを備えるように構成されるものであれば良い。

【0017】

プロセスカートリッジ101は、レーザ光が入射するスリット窓穴部、感光体1の下面露出部に対する開閉シャッタ部(不図示)を有している。この開閉シャッタ部は、プロセスカートリッジ101がプリンタ本体100から取り出された時は閉じ、プロセスカートリッジ101がプリンタ本体100に装着された状態では、開いた状態で保持される。

また、プロセスカートリッジ101がプリンタ本体100に装着されると、プロセスカートリッジ101の構成部材がプリンタ本体100と機械的・電気的にカップリングするように構成されている。このことで、プリンタ本体100側の駆動機構で感光体1や現像装置3の現像スリーブ6等の駆動が可能となり、また、プリンタ本体100側の電源から、帯電ローラ2や現像スリーブ6等への所定の電圧印加が可能となる。

【0018】

現像スリーブ6は、図中矢印方向に回転可能に構成されている。現像スリーブ6は、直径は14mm、肉厚1mmのアルミニウムパイプからなっており、その表面は不定形ブラスト処理によって粗面化されている。現像スリーブ6内にはマグネットが固定されている。

【0019】

本実施例の現像装置3において、現像容器12に収容されている現像剤は磁性一成分ネガトナーである。

このトナーは現像スリーブ6と規制ブレード10によって摩擦帯電されることで、現像スリーブ6上に担持される。現像スリーブ6の回転によって感光体1に対向する現像領域へと搬送される。

規制ブレード10を支持する導電部材としての支持部材16は板金であり、支持部材16とプロセスカートリッジ101の枠体(プロセスカートリッジ本体)23を締結する締結部材にはタッピングビス21が用いられている。支持部材16とタッピングビス21は共に導電性を有している。

【0020】

(残量検出手段の説明)

本実施例における画像形成装置の現像装置の現像剤残量検出について説明する。

図4は、本実施例の現像剤残量検出について説明するための図である。

図4に示すように、現像装置3の現像容器12内部(現像容器内)には、電極としてのプレートアンテナ14が、現像スリーブ6に対向して配置されている。

規制ブレード10の支持部材16と現像スリーブ6は導通しており、支持部材16及び現像スリーブ6と、プレートアンテナ14との間の領域(検出領域)C2の静電容量を検出することで、現像装置内のトナー残量を見積もる(検出する)ことが可能である。

【0021】

トナーの残量検出は、例えば、次のように行われる。

現像スリーブ6に、所定(予め設定された)の交流電圧が印加されることで、支持部材16及び現像スリーブ6と、プレートアンテナ14との間の領域C2の静電容量に対応した電流がプレートアンテナ14に誘起される(発生する)。

本実施例では、現像剤量検出手段としての検出部27が、この電流値を用いて、電気的な出力値で静電容量を出力している。

【0022】

そして、現像容器12内に現像剤があるときは、支持部材16及び現像スリーブ6と、プレートアンテナ14との間の領域C2が現像剤で満たされるため、静電容量は増え出力値も高くなる。現像装置3の使用に伴い、現像剤が減少すると支持部材16及び現像スリーブ6と、プレートアンテナ14との間の領域C2の現像剤が減り、静電容量が下がり出力値も下がる。

【0023】

図5は、本実施例の現像装置3内の現像剤量と静電容量の出力値との関係を示したグラ

フである。

現像剤の残量が十分多い時は、支持部材16及び現像スリーブ6と、プレートアンテナ14との間の領域C2にある現像剤の量が変わらないため、静電容量の出力値が一定となる。現像剤の量が少なくなってくると、支持部材16及び現像スリーブ6と、プレートアンテナ14との間の領域C2にある現像剤が減ってくるため、静電容量が下がり、それに伴って出力値が下がる。

【0024】

本実施例において、トナーの残量検出は、検出部27が、静電容量の変化が少ない領域の出力値を基にして、そこからの出力値の差分(変化)を検出することで行われる。そして、これに基づく残量表示が行われる。本実施例では、トナーの残量検出は、プロセスカートリッジ101に設けられた検出部27により行っているが、プリンタ本体100に設けられた検出部で行うものであってもよい。

【0025】

ここで、本実施例では、新品時にトナーが100g充填されている。

本実施例では図5に示すように、残量100gから60gあたりの出力値が基準となっており、出力値の差分を見て残りの残量を表示するようにしている。例えば、出力値の差分が30だと残量が20g程度となり、この残量に対応した残り印字枚数がプリンタ本体100の表示部に表示される。

【0026】

(ビスの取り付けによって残量検出制御を変える方法)

本実施例のプロセスカートリッジ101は、画像形成装置本体に着脱可能に設けられ、再生して使用可能なプロセスカートリッジである。

ここで、プロセスカートリッジ101を使用し続けると現像剤が無くなっていき、上記残量検出によって現像剤が無くなったことがユーザに知らされる。ユーザは現像剤が無くなった段階で新しいプロセスカートリッジに交換する。使い終わったプロセスカートリッジは回収され、リサイクル回数ごとに分別される。回収方法としては、郵送で送る方法や販売員やサービスマンが直接回収する方法、量販店の回収ボックスで回収する方法等がある。

【0027】

回収されたプロセスカートリッジを再生する方法として、本実施例では新品時に現像剤量が100gあったプロセスカートリッジを、現像剤量が50gのプロセスカートリッジとして再生(再利用)する場合について説明する。プロセスカートリッジの寿命を通して良好な画質を確保するには、再生時の現像剤の充填量が、新品時の100gから50gと少なくなっていることが望ましい。

【0028】

以下に、プロセスカートリッジが再生される工程について説明する。

プロセスカートリッジの再生工程では、規制ブレード10や現像スリーブ6が取り外され(分解され)、その後、枠体23の清掃が行われる。この後、再度、構成部品の取り付け(組み付け)が行われる。このとき、枠体23と支持部材16を固定するタッピングビス21は1回目(再生前、新品時)と形状を変えたものを用いる。これは、タッピングビス21を取り外した時、タッピングビス21は取り付け穴に損傷を生じやすく、2回目以降(再生時、再利用時)では十分な締め付けトルクが得られないことを防ぐためである。本実施例では、プロセスカートリッジの再生工程において、枠体23と支持部材16を固定するために使用するタッピングビス21としては、1回目より長いビスを用いた。これは、支持部材16の追加工を必要とせず、また、支持部材16の取付位置を変えることなく、支持部材16を枠体23に締結するためである。

【0029】

図1は、本実施例における再生されたプロセスカートリッジを示す概略図であって、プロセスカートリッジの再生時に、1回目より長いビスを用いて、支持部材16を枠体23に締結した状態を示す概略図である。これに対して、図3は、新品のプロセスカートリッ

ジを示す概略図であって、タッピングビス21で1回目に支持部材16を枠体23に締結した状態を示す概略図である。

枠体23のビス受け穴23aと、プレート(金属板)22との関係は、図1,3に示すようになっている。ここで、プレート22は、支持部材16と現像スリーブ6とを電気的に接続可能な接続部材に相当する。

【0030】

すなわち、プロセスカートリッジの再生時に1回目より長いビスを締めると、図1のようにタッピングビス21がプレート22を押すことでプレート22が切断部22aで切断され、支持部材16と現像スリーブ6との電気的接続が切れるように構成されている。

このように、本実施例のプロセスカートリッジでは、支持部材16がタッピングビス21によって枠体23に固定され、且つ支持部材16と現像スリーブ6間が導電性のプレート22で接続されている。そして、プロセスカートリッジの再生時に、再生前に対して形状の異なるタッピングビス21を用いる事で、タッピングビス21により支持部材16を枠体23に組み付ける動作に伴って、タッピングビス21の先端でプレート22が切断されるように構成されている。

【0031】

これによって、再生前では図4に示すように領域C2で行われていた残量検出が、再生後では図2に示すようにプレートアンテナ14と現像スリーブ6との間の領域C1で行われるように切り換わる。ここで、図2は、再生されたプロセスカートリッジの現像剤残量検出領域について示すための図である。

【0032】

図6は、現像剤量を50gとした場合に、領域C2で残量検出を行った場合の残量検出の出力値の推移と、領域C1で残量検出を行った場合の残量検出の出力値の推移を示すグラフである。

図6においてスイッチONは、支持部材16及び現像スリーブ6と、プレートアンテナ14との間の領域C2で残量検出を行ったときの出力値の推移である。残量検出の出力値は50g付近で既に傾きを持っており、残量検出の基準となる出力値が一定の領域が存在していない。

このため基準となる出力値が不安定となり、出力値の差分のズレが大きくなるため残量検出の精度が低下する。

【0033】

図6においてスイッチOFFは、残量検出領域を現像スリーブ6とプレートアンテナ14との間の領域C1に切り換えた場合の残量検出の出力値の推移である。残量検出領域が変わったことにより、出力値の基準となる出力値の安定な領域が、残量50gから40gの辺りに現れている。このため、基準となる出力値が安定して決められ、出力値の差分が安定することとなる。

【0034】

上述したように本実施例では、プロセスカートリッジを再生する工程において、支持部材16を組み付ける際に、新品時よりも長いビスを用いることでプレート22が切断部22aで切断され、残量検出領域が適正に切り換わるように構成されている。このような構成により、トナーの残量検出において、基準となる静電容量が安定することとなる(図6に示すスイッチOFF)。このことで、プロセスカートリッジを構成する各部品の再使用率を向上するために再生品のプロセスカートリッジ寿命を短く設定する等の理由で、充填するトナー量の変更を行った場合でも、残量検出精度の低下を抑えることが可能となる。

すなわち、新品のプロセスカートリッジ及び再生されたプロセスカートリッジそれぞれにおける残量検出領域を適正化することができ、再生されたプロセスカートリッジにおいて懸念される残量検出精度の低下を抑えることが可能となる。

また、プロセスカートリッジを再生する際の通常の分解組み立て工程で、トナーの残量検出の領域を切り変えることができるため、別途、残量検出の領域を切り換える工程を設ける必要がなくなり、タクトアップを防ぎ、作業(生産)効率を上げることが出来る。

したがって、使用済みのカートリッジを、再生する際に、充填するトナー量が変更された場合でも、再生工程における通常の作業により、トナーの残量検出精度の低下を抑止することが出来る。

【0035】

また、残量検出領域が切り換わったことを検出可能に構成すれば、新品と再生品との仕分けに利用することも可能となる。具体的には、検出孔または開口を設けて、目視あるいはテスターを繋ぎ、現像スリーブ6と支持部材16との間の導通状態を確認することによって、再生品かどうかを容易に判別することが可能となり、再生時の仕分けの効率を向上できる。

【0036】

ここで、本実施例では、領域C2の静電容量を検出するために、導電部材として、規制ブレード10を支持する支持部材16を用いたが、これに限るものではない。導電部材は、領域C1で検出可能なトナー量よりも多い量のトナーを検出するために、現像容器12内でプレートアンテナ14に対向して配置されプレートアンテナ14との間でトナーの検出領域が形成され、現像スリーブ6に電気的に接続されるものであればよい。

【実施例2】

【0037】

以下に、実施例2について説明する。

実施例1では、プロセスカートリッジを再生する際に、プロセスカートリッジ本体に規制ブレードを組み付ける動作に伴って、プレート22が切断され、残量検出領域が切り換わることについて説明した。

これに対して、本実施例では、プロセスカートリッジを再生する際の規制ブレード取り外しに伴って、残量検出領域の切り換えを行うことを特徴とするものである。

図8は、本実施例のプロセスカートリッジにおける残量検出領域の切り換えについて説明するための図である。なお、本実施例においては、実施例1に対して異なる構成部分について述べることとし、実施例1と同様の構成部分については、その説明を省略する。

【0038】

本実施例においても、支持部材16と枠体23はタッピングビス21によって締結されている。そして、接続部材として配線になる板金26が枠体23に這わせてあり、この板金26は現像スリーブ6と繋がって導通がとられている。配線になる板金26は、図8に示すように折り曲げられており、バネ性(弾性)を有している。本実施例においては、プロセスカートリッジの新品時に、板金26と支持部材16は、スポット溶接によって接続(締結)されている。

【0039】

板金26は、通常の状態(自然の状態、弾性を有する板金26に何も力がかかっていない(弾性変形していない)状態)、すなわち、支持部材16と接続していない状態では、支持部材16とは接しないように構成(配置)されている。つまり、板金26は、弾性変形した状態で、支持部材16とスポット溶接によって接続され、枠体23に這うように配設されている。

【0040】

新品のプロセスカートリッジ製造時において、プロセスカートリッジ本体に規制ブレードが組み込まれた場合には、板金26と支持部材16とは、スポット溶接によって接続された状態にあり、導通がとられている。

板金26と支持部材16は、再生時の規制ブレード10の取り外しを妨げない程度の強さで接続されている。

【0041】

プロセスカートリッジ101の再生の際に、規制ブレード10が取り外されることで、この配線用の板金26と支持部材16とが別れることとなり、板金26による現像スリーブ6と支持部材16との電気的な接続が切断される。

再び規制ブレード10をプロセスカートリッジ本体に組み込む際には、配線になる板金

26と規制ブレード10の接続は行われない。まとめると下記のようになる。

・新品時→板金26は、支持部材16とスポット溶接で接続されていることで、図8に示すBの位置をとる。

・再生時→板金26は、支持部材16とは接続されていないことで、自然の状態にあり、支持部材16と接触することのない図8に示すAの位置をとる。

【0042】

このように、本実施例では、プロセスカートリッジの再生時に、枠体23から支持部材16を取り外す際に板金26が切断され、再び支持部材16の組み込みを行う際には、板金26と支持部材16とが接続されないように構成している。これにより、プロセスカートリッジの再生時に、支持部材16と現像スリーブ6とが電気的に接続されることはない。また、本実施例では、現像スリーブ6と支持部材16とを電気的に接続する板金26が、現像スリーブ6側を固定端とする金属の板バネであり、自由端側が支持部材16にスポット溶接されている。そして、プロセスカートリッジの再生時に、枠体23から支持部材16を取り外す際に、スポット溶接部が切断されるように構成されている。

【0043】

このような構成により、新品のプロセスカートリッジでは支持部材16と現像スリーブ6とが導通することで、残量検出領域は図4に示す領域C2となる。そして、再生されたプロセスカートリッジでは支持部材16と現像スリーブ6の電気的な接続が切れて残量検出領域が図2に示す領域C1となる。

したがって、本実施例においても上述した実施例1同様の効果を得ることが可能となる。

【符号の説明】

【0044】

6…現像スリーブ、12…現像容器、14…プレートアンテナ、16…支持部材、22…プレート、23…枠体、100…プリンタ本体、101…プロセスカートリッジ

【特許請求の範囲】

【請求項1】

現像剤を収容する現像容器と、

前記現像容器に収容された現像剤を担持するための現像剤担持体と、

前記現像容器内で前記現像剤担持体に対向して配置された電極と、

を有し、前記現像剤担持体と前記電極との間の静電容量の変化から、前記現像容器内の現像剤量が検出されるプロセスカートリッジであって、

画像形成装置本体に着脱可能に設けられ、再生して使用可能なプロセスカートリッジにおいて、

前記現像剤担持体と前記電極との間の検出領域で検出可能な現像剤量よりも多い量の現像剤を検出するために、前記現像容器内で前記電極に対向して配置されて前記電極との間で現像剤の検出領域が形成され、前記現像剤担持体に電気的に接続される導電部材と、

前記現像剤担持体と前記導電部材とを電気的に接続可能な接続部材と、

を備え、

プロセスカートリッジを再生する工程で、プロセスカートリッジ本体に対して前記導電部材を分解又は組み付ける動作に伴って、前記接続部材による前記現像剤担持体と前記導電部材との電気的な接続が切断されることで、現像剤量の検出領域が切り換わることを特徴とするプロセスカートリッジ。

【請求項1】

現像剤を収容する現像容器と、

前記現像容器に収容された現像剤を担持するための現像剤担持体と、

前記現像容器内で前記現像剤担持体に対向して配置された電極と、

を有し、前記現像剤担持体と前記電極との間の静電容量の変化から、前記現像容器内の現像剤量が検出されるプロセスカートリッジであって、

画像形成装置本体に着脱可能に設けられ、再生して使用可能なプロセスカートリッジにおいて、

前記現像剤担持体と前記電極との間の検出領域で検出可能な現像剤量よりも多い量の現像剤を検出するために、前記現像容器内で前記電極に対向して配置されて前記電極との間で現像剤の検出領域が形成され、前記現像剤担持体に電気的に接続される導電部材と、

前記現像剤担持体と前記導電部材とを電気的に接続可能な接続部材と、

を備え、

プロセスカートリッジを再生する工程で、プロセスカートリッジ本体に対して前記導電部材を分解又は組み付ける動作に伴って、前記接続部材による前記現像剤担持体と前記導電部材との電気的な接続が切断されることで、現像剤量の検出領域が切り換わることを特徴とするプロセスカートリッジ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−41116(P2013−41116A)

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願番号】特願2011−178018(P2011−178018)

【出願日】平成23年8月16日(2011.8.16)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願日】平成23年8月16日(2011.8.16)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]