プロセスチーズ類の製造方法

【課題】加熱溶融工程を有することで多様な包装形態に対応することが可能なプロセスチーズ類に、その特性を維持したまま、健康へ寄与する乳酸菌が生存しているプロセスチーズ類と、その製造方法を提案する。

【解決手段】プロセスチーズ類の製造に用いるチーズ原料の加熱溶融工程後に添加された乳酸菌が生菌として存在するプロセスチーズ類。プロセスチーズ類の製造に用いるチーズ原料の加熱溶融を行う第1の工程と、加熱溶融後の前記チーズ原料に乳酸菌を添加する第2の工程とを有するプロセスチーズ類の製造方法。

【解決手段】プロセスチーズ類の製造に用いるチーズ原料の加熱溶融工程後に添加された乳酸菌が生菌として存在するプロセスチーズ類。プロセスチーズ類の製造に用いるチーズ原料の加熱溶融を行う第1の工程と、加熱溶融後の前記チーズ原料に乳酸菌を添加する第2の工程とを有するプロセスチーズ類の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、整腸作用等の健康への寄与が期待されるプロセスチーズ類及びその製造方法に関する。具体的には、乳酸菌の生菌が製品中に生残しているプロセスチーズ類及びその製造方法に関し、より詳しくは、プロセスチーズ類の製造に用いるチーズ原料の加熱溶融工程後に添加された乳酸菌が生菌として存在するプロセスチーズ類及びその製造方法に関する。

【背景技術】

【0002】

プロセスチーズは、日本国の「乳等省令」では、ナチュラルチーズを粉砕し、加熱溶融し、乳化したものと定義されている。

【0003】

ここで用いられる、溶融塩としては、一般に、リン酸塩、クエン酸塩、酒石酸塩などが用いられている。また、乳化のための加熱溶融は、80℃〜90℃で行われている。

【0004】

本発明におけるプロセスチーズ類は、前記で定義されるプロセスチーズに加えて、植物性油脂やデンプン等の他の食品を組み合わせて加熱溶融を行ったチーズフードやチーズサブスティテュート、チーズケーキ等のチーズデザートのように、ナチュラルチーズを主原料にし、一般に、冷蔵では保形性を有する固体状のチーズ様食品を含むものである。

【0005】

なお、前記におけるナチュラルチーズは、日本国の「乳等省令」において、次のように定義されているもののことをいう。

【0006】

(1)乳、バターミルク(バターを製造する際に生じた脂肪粒以外の部分をいう。以下同じ。)若しくはクリームを乳酸菌で発酵させ、又は乳、バターミルク若しくはクリームに酵素を加えてできた凝乳から乳清を除去し、固形状にしたもの又は、これらを熟成したもの。

【0007】

(2)前記(1)に揚げるものの他、乳、バターミルク又はクリームを原料として、凝固作用を含む製造技術を用いて製造したものであって、前記(1)に揚げるものと同様の化学的、物理的及び官能的特性を有するもの。

【0008】

プロセスチーズ類では、その製造工程に、前述したように、加熱溶融工程を含むため、原料のナチュラルチーズ中に生存していた乳酸菌は芽胞を除き、この加熱溶融工程で死滅してしまう。

【0009】

そこで、乳酸菌が生菌として生残しているプロセスチーズ類については従来、提案されていなかった。

【0010】

これに対し、フレッシュチーズ(熟成させないチーズ)においては、一般に、乳酸菌が生残しているという印象がある。事実、代表的なフレッシュチーズであるクワルクの場合、原産国のドイツでは、加熱殺菌されないため、乳酸菌が生残した状態で流通している。

【0011】

しかしながら、日本では、一部のベンダーの製品を除き、溶融塩や他の食品を加えないというプロセスチーズ類との製法上の違いはあるものの、フレッシュチーズであっても、プロセスチーズ類と同様、加熱殺菌処理されて製品化されているものが多い。

【0012】

また、クワルク以外の代表的なフレッシュチーズであるクリームチーズのように、世界的に見てもスターター乳酸菌が殺菌された後に充填包装され、製品化されているものもある。先のクワルクの場合にも、日本国内では、多くの製品は殺菌された後に流通している。

【0013】

従って、日本国内に限って言えば、乳酸菌の示す健康機能の程度は、プロセスチーズ類もフレッシュチーズも、ほぼ同等であるということができる。

【0014】

このような現状に対し、特許文献1にはフレッシュチーズの製造において、スターター乳酸菌を含む凝乳(カード)を殺菌した後、乳酸菌の凍結菌体及び/又は凍結乾燥菌体を添加することで最終的に長期間乳酸菌が製品中に生残し、酸味が増加しないフレッシュチーズとその製造方法が提案されている。

【0015】

この製造方法は、例えば、クワルクの場合には本来、クワルクの持っている乳酸菌の生菌が示す健康機能を復活させ、さらに保存期間も長い製品を提供する方法と捉えることができる。

【0016】

一方、本願出願人は、先に、フレッシュチーズと異なり本来生菌を含む態様のないプロセスチーズ類において、加熱溶融工程後、チーズの流動性が維持されている状態で乳酸菌を添加することで、プロセスチーズ類であるにもかかわらず、製品中に乳酸菌が長期間生残しているプロセスチーズ類とその製造方法を提案している。

【0017】

この本願出願人による先の提案は、2004年6月14日に日本国特許庁へ特許出願され、本願の優先権主張の基礎になっている日本国特許出願の出願日(優先日)である2005年12月21日の後の2005年12月22日に日本国特許庁から公開されている(特開2005−348697)(特許文献2)。以下、本明細書において、この本願出願人による先の提案を「先の出願」ということがある。

【0018】

この先の出願においては、プロセスチーズ類の示すpHが5以上のものは、特に、添加した乳酸菌の生残性に優れていることを記している。

【0019】

プロセスチーズ類の代表的な製造方法は、前述した加熱溶融工程によって、流動性を有する状態にした後に、成形するものである。この成形工程は、前記の流動性を有する状態のものを、約65℃以上の高温のまま、成形されている包材又は容器に充填し、包装してから、冷却するのが一般的である。

【0020】

また、キャンディータイプチーズデザート(チーズケーキ)等のように、加熱溶融された後に連続的に冷却し、成形した後に包装して製品にされたプロセスチーズ類もある。

【0021】

すなわち、フレッシュチーズと異なり、プロセスチーズ類は、加熱溶融した後に、高温にて流動性を保ち、多彩な包装形態に対応できることが大きな利点である。

【0022】

この結果、プロセスチーズ類は、スライスチーズ、ポーションチーズ等の使用時の利便性につながる包装形態に対応することが可能である。

【0023】

このプロセスチーズ類の特徴である、多様な包装形態に対応できる充填適性を活かしながら、乳酸菌を生残させる技術について検討された例はない。

【0024】

本願出願人による前述した先の出願は、プロセスチーズ類において、生菌の示す乳酸菌の健康機能を具現化した初めての技術となっている。

【0025】

なお、乳原料と副原料を混合し、加熱殺菌し、冷却した後に、乳酸菌を添加している例として特許文献3がある。

【0026】

しかしながら、特許文献3で得られる製品は、容器に充填してから乳酸発酵を行っているものである。そこで、本願発明の持つ多様な包装形態に対応できるという商品性は有していない。また、発明の主たる目的も、乳タンパク質の酸による凝固の発生を抑制して食感の良好なレアチーズケーキタイプの菓子を提供するというもので、本願とは異なるものである。

【0027】

ところで、プロセスチーズ類は、チーズ市場においてナチュラルチーズとほぼ同量の需要を占めており、今後も安定した需要が見込まれる。

【0028】

このプロセスチーズ類に乳酸菌を生残させ、乳酸菌の生菌が示す新たな機能を付与させることで、これまでにない新たな市場を開拓することも可能と考えられる。本願発明は、この市場開拓の幅をさらに大きくするものである。

【0029】

前述した乳酸菌の生菌が示す機能は、主に発酵乳に担われており、乳酸菌の健康機能を謳った特定保健用食品も発酵乳の製品形態のものがほとんどである。

【0030】

乳酸菌の生菌の持つ機能を活かしつつ、発酵乳以外のチーズデザート等のプロセスチーズ類へ乳酸菌の機能を拡張することができれば、発酵乳のみを食べ続ける必要がなくなり、嗜好性の面からも良いと考えられる。

【0031】

つまり、多彩な商品形態をとることで、多くの人を対象に、また、風味や食感(物性)に飽きることなく、健康へ寄与する乳酸菌が生残している食品を摂ることを可能とすることとなる。

【先行技術文献】

【特許文献】

【0032】

【特許文献1】特開2001−275564号公報

【特許文献2】特開2005−348697号公報

【特許文献3】特開2005−151943号公報

【発明の概要】

【発明が解決しようとする課題】

【0033】

プロセスチーズ類において、乳酸菌を原材料と共に製造工程の初めから添加すると、加熱溶融工程で乳酸菌は熱死滅する。一方、乳酸菌が熱死滅しない温度として、例えば、30℃までプロセスチーズ類を冷却してから乳酸菌を添加すると、チーズ自体の流動性が無くなり、充填・包装が困難となる。すなわち、多様な包装形態に対応できるというプロセスチーズ類の特徴が発揮されなくなってしまう。

【0034】

本発明は、これまで両立が困難とされていた、上記の製造工程に対して、技術的な解決策を見いだすことで、より付加価値の高いプロセスチーズ類と、その製造方法を提案することを目的にしている。

【0035】

ところで、先に述べたフレッシュチーズはpHが低いのが特徴の一つである(pH4.5〜5.0)。またこれらフレッシュチーズを主原料としたチーズケーキ等のフレッシュチーズ加工品(プロセスチーズ類)も酸味を生かしたpHの低いものが多く流通している。

【0036】

そこで、先の出願で開示した、製品のpHが5以上のものが乳酸菌の生残性に優れるという知見は、多くのフレッシュチーズ加工品に対しては最適条件ではないという問題点を有していた。

【0037】

本発明は、加熱溶融工程を有することで、多様な包装形態に対応することが可能なプロセスチーズ類に、その特性を維持したまま、健康へ寄与する乳酸菌が生存しているプロセスチーズ類と、その製造方法を提案することを目的にしている。

【0038】

また、このようなプロセスチーズ類が呈するpHの範囲が、高低の広い範囲である場合でも、その範囲の中で乳酸菌が長期間生存しているプロセスチーズ類と、その製造方法を提案することを目的にしている。

【課題を解決するための手段】

【0039】

本願の発明者らは、上記課題に鑑み、鋭意研究を重ねた結果、プロセスチーズ類において加熱溶融工程後に、必要に応じて適宜、連続的にチーズ類の品温を下げ、チーズ類の流動性を維持した状態で、乳酸菌を接種し、これを成形することによって製品中に乳酸菌を生残させる方法を見いだしたものである。

【0040】

すなわち、前記課題を解決するために本願が提案する請求項1に係る発明は、プロセスチーズ類の製造に用いるチーズ原料の加熱溶融工程後に添加された乳酸菌が生菌として存在するプロセスチーズ類である。

【0041】

また、請求項2に係る発明は、前記乳酸菌は、前記加熱溶融工程後に所定の温度に冷却され、流動性を有している状態の前記チーズ原料に添加されていることを特徴とする請求項1に記載のプロセスチーズ類である。

【0042】

請求項3に係る発明は、添加された前記乳酸菌は、前記チーズ原料中に混入された状態、又は前記チーズ原料とは分離された状態で存在することを特徴とする請求項1又は2に記載のプロセスチーズ類である。

【0043】

請求項4に係る発明は、プロセスチーズ類の製造に用いるチーズ原料の加熱溶融を行う第1の工程と、加熱溶融後の前記チーズ原料に乳酸菌を添加する第2の工程とを有することを特徴とするプロセスチーズ類の製造方法である。

【0044】

請求項5に係る発明は、前記第1の工程と前記第2の工程との間に、加熱溶融後の前記チーズ原料を、流動性を維持している所定の温度に冷却する冷却工程を設けたことを特徴とする請求項4に記載のプロセスチーズ類の製造方法である。

【0045】

請求項6に係る発明は、前記第2の工程における乳酸菌の添加がインライン混合で行われることを特徴とする請求項4又は5に記載のプロセスチーズ類の製造方法である。

【0046】

そして、請求項7に係る発明は、前記第2の工程の後に、乳酸菌が添加された前記チーズ原料を所定の形態に成形することを特徴とする請求項4乃至6のいずれか一項に記載のプロセスチーズ類の製造方法である。

【0047】

ここで、前記において、チーズ原料とは、プロセスチーズ類の製造に用いる主原料のナチュラルチーズと、加熱溶融前に加えるリン酸塩、クエン酸塩、酒石酸塩等の溶融塩を含み、これらに加えて、さらにチーズフードやチーズサブスティテュート、チーズケーキ等のチーズデザート等を製造する際に用いられる植物性油脂やデンプン等の他の食品を含むものである。

【0048】

なお、製品の風味や食感(物性)の観点から、本願のプロセスチーズ類(製品)中に、ナチュラルチーズが25%以上で含まれていることが望ましい。

【0049】

また、前記において、乳酸菌は生菌であれば特に限定はない。ただし、最終製品たるプロセスチーズ類が、商品として乳酸菌の機能を有効に活用できるものであることや、長期間の保存性の観点から、生菌を10000cfu/g以上で含む乳酸菌であることが望ましい。

【0050】

このようなものであれば、前記の本発明における乳酸菌には、乳酸を多量に産生する菌の全てが含まれ、ビフィズス菌なども含まれる。

【0051】

具体的には、Lactobacillus属、Lactococcus属、Streptococcus属、Leuconostoc属、Propionibacterium属、Bifidobacterium属に属する菌を、前記の本発明における乳酸菌として例示できる。

【0052】

より具体的には、Lactobacillus delbrueckii subspecies bulgaricus、Lactobacillus delbrueckii subspecies lactis、Lactobacillus helveticus、Lactobacillus helveticus subspecies jugurti、Lactobacillus acidophilus、Lactobacillus crispatus、Lactobacillus amylovorus、Lactobacillus gallinarum、Lactobacillus gasseri、Lactobacillus johnsonii、Lactobacillus casei、Lactobacillus casei subspecies rhamnosus、Lactococcus lactis subspecies lactis、Lactococcus lactis subspecies cremoris、Lactococcus diacetilactis、Streptococcus thermophilus、Leuconostoc cremoris、Leuconostoc lactis、Leuconostoc mesenteroides subspecies mesenteroides、Leuconostoc mesenteroides subspecies dextranicum、Leuconostoc paramesenteroides、Propionibacterium shermani、Bifidobacterium bifidum、Bifidobacterium longum、Bifidobacterium breve、Bifidobacterium infantis、Bifidobacterium adolescentisなどが、前記の本発明における乳酸菌として例示できる。

【0053】

さらに、前記において、チーズ原料の加熱溶融工程後に添加される乳酸菌の形態には、乳酸菌培養物としての乳酸菌スターター以外に、ナチュラルチーズ、ヨーグルト等の乳酸菌の生きている発酵食品の状態での添加も含まれる。

【発明の効果】

【0054】

本発明によれば、加熱溶融工程を有することで多様な包装形態に対応することが可能なプロセスチーズ類に、その特性を維持したまま、健康へ寄与する乳酸菌が生残しているプロセスチーズ類と、その製造方法を提供することができる。

【0055】

また、本発明によれば、プロセスチーズ類が呈するpHの範囲が高低の広い範囲である場合でも、その範囲の中で乳酸菌が長期間生存しているプロセスチーズ類と、その製造方法を提供することができる。

【0056】

さらに、乳酸菌がチーズに混入している状態のプロセスチーズ類と、乳酸菌とチーズとが多層状態のように分離している状態のプロセスチーズ類のいずれをも提供することができる。

【図面の簡単な説明】

【0057】

【図1】本発明のプロセスチーズ類のpHと添加した乳酸菌(菌種:Lactobacillus gasseri)の生菌数の関係(温度10℃における保存菌数)を示すグラフ。

【図2】(a)は、加熱溶融後のチーズ原料に対する混合試験の模式構成図、(b)は、この混合試験に使用した各混合機の試験結果一覧図。

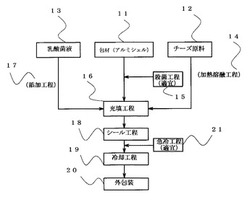

【図3】本発明のプロセスチーズ類の製造方法の一例を説明する概略工程図。

【発明を実施するための形態】

【0058】

本願の発明者らは、鋭意研究を重ねた結果、プロセスチーズ類において加熱溶融工程後に、必要に応じて適宜、連続的にチーズ類の品温を下げ、チーズ類の流動性を維持した状態で、乳酸菌を接種し、これを成形することによって製品中に乳酸菌を生残させる方法を見いだした。

【0059】

本発明のプロセスチーズ類は、プロセスチーズ類の製造に用いるチーズ原料の加熱溶融工程後に添加された乳酸菌が生菌として存在するものである(請求項1)。

【0060】

これは、プロセスチーズ類の製造に用いるチーズ原料の加熱溶融を行う第1の工程と、加熱溶融後の前記チーズ原料に乳酸菌を添加する第2の工程とを有するプロセスチーズ類の製造方法(請求項4)によって製造されるものである。

【0061】

ここでの加熱溶融後のチーズ原料に対する乳酸菌の添加は、例えば、インラインによる比例混合等の無菌状態を維持して乳酸菌を接種する方法を採用することができる。

【0062】

前述したように、プロセスチーズ類を製造する工程における加熱溶融工程によって、チーズ原料に含まれていた乳酸菌は死滅してしまう。しかし、加熱溶融工程を経た後に、乳酸菌を添加(再接種)し、最終的に製造されたプロセスチーズ類に乳酸菌を生残させることができるものである。

【0063】

本発明においては、加熱溶融工程後に、乳酸菌を添加する際の添加温度、添加後の温度履歴、経過時間を選択し調整することが重要な意義を有する。添加(再接種)した乳酸菌の生残と、加熱溶融工程後のチーズ原料が有する流動性との両立をコントロールするためである。

【0064】

すなわち、本願発明は、前述した本発明のプロセスチーズ類において、前記乳酸菌は、前記加熱溶融工程後に、所定の温度に冷却され、流動性を有している状態の前記チーズ原料に添加されているものである(請求項2)。

【0065】

そして、前述した本発明のプロセスチーズ類の製造方法において、前記第1の工程と前記第2の工程との間に、加熱溶融後の前記チーズ原料を、流動性を維持している所定の温度に冷却する冷却工程を設けたものである(請求項5)。

【0066】

加熱溶融工程後の乳酸菌の添加(再接種)は、所定の温度範囲において行い、かつ添加後の温度履歴を乳酸菌が生残できるようにすることが望ましい。そして、ここで、プロセスチーズ類の流動性を維持するという点にも配慮する必要がある。

【0067】

加熱溶融工程において溶融されたチーズ原料が、ある特定の温度に冷却されたとき、その温度における本来の粘度又は硬さとなるには特定の時間の保持、すなわち経過が必要である。そこで、加熱溶融工程後、ある程度の急速で冷却することで、その冷却後の温度における本来の粘度よりも低い、又は本来の硬さよりも軟らかい物性に所定の時間、チーズ原料を維持できる。すなわち、ここで、所定の時間、チーズ原料の流動性を維持できる。

【0068】

このことが本発明の骨子の一つである。乳酸菌が熱死滅しにくい添加(再接種)温度と流動性が維持される充填適性とを両立させるために、上記した温度と物性のタイムラグを利用するのである。

【0069】

本発明においては、乳酸菌の添加温度、添加後の温度履歴、経過時間を、乳酸菌の耐熱性を表現するD値を指標にして適宜、設定する。これによって、添加した乳酸菌を加熱で死滅(熱死滅)させず、確実に生残させ、なおかつ、チーズ原料の流動性を効果的に維持できる。これによって、多様な包装形態に対応することが可能であるというプロセスチーズ類の特性を維持し、多様な形状、形態のプロセスチーズ類、多様な包装形態のプロセスチーズ類を提供することができる。

【0070】

なお、前記において、D値とは、ある温度で菌数が1桁減少するために必要な保持時間のことである。

【0071】

本発明のプロセスチーズ類及びその製造方法では、乳酸菌を添加する時の温度を、生菌数が極端に減少しない条件に設定すれば問題とならないが、乳酸菌の添加から、製品として冷蔵で保存されるまでの温度経過条件として、乳酸菌の生菌数を5桁まで減少させる熱履歴以下で、乳酸菌が添加されることが望ましい。

【0072】

具体的な添加温度、添加後の温度履歴、経過時間の選択等は、乳酸菌の菌種や菌株にもよる。

【0073】

プロセスチーズ類の製造法において、原材料の溶融工程後の充填方法に着目すると、(1)高温(65〜90℃程度)の状態で充填されるホットパック方式(ポーション、個包装スライス、カルトン等)と、(2)低温(15〜35℃程度)まで冷却しながら成形した後に、さらに冷却して包装する方式(キャンディー包装チーズ、スライス・オン・スライス等)がある。

【0074】

加熱溶融後のチーズ原料に乳酸菌を添加して生残させようとする場合、生残させたい菌数、成形性又は充填時の流動性を考慮して、添加温度、添加後の温度履歴と経過時間が適宜、選択されなければならない。

【0075】

乳酸菌の耐熱性を考慮すると、上記(2)の方式に適用する方が有利であると考えられる。

【0076】

冷却工程を備えているため、乳酸菌が死滅しない温度として、例えば、45℃で乳酸菌の添加を行えば良いからである。

【0077】

一方、上記(1)のホットパック方式では、乳酸菌を添加してから充填し、急冷されるまでの保持時間を考慮して、添加するときの温度を下げる必要が出てくる。

【0078】

菌種や菌株にもよるが、例えば、個包装スライスチーズの場合、インラインで添加してから、温度5℃の冷水中で10℃に冷却されるまでに10秒を要するとすると、乳酸菌の添加は約65℃以下で行うのが望ましく、この場合の生菌数の減少は約1桁である。

【0079】

同様に、6P包装の場合、添加してから急凍庫で30℃に冷却されるまで30分を要するとすると、乳酸菌の添加は約55℃以下にするのが望ましく、この場合の生菌数の減少は約1桁である。

【0080】

これらの点から勘案して、乳酸菌を添加する時の加熱溶融後のチーズ原料の温度は65℃以下であることが望ましい。

【0081】

なお、製造後のプロセスチーズ類に乳酸菌が均一に混合されているようにすることを目的として、乳酸菌を加熱溶融後のチーズ原料で撹拌ないし混練する場合には、加熱溶融後のチーズ原料の温度は65℃以下で、乳酸菌の撹拌、混練が可能である温度範囲にすることが望ましい。

【0082】

この場合、より好ましくは、60℃以上での保持時間が30秒以下に相当する熱履歴である。

【0083】

なお、プロセスチーズ類が製品として冷蔵で保存される温度は10℃以下であることが望ましい。

【0084】

前記において、加熱溶融温度から乳酸菌の添加が可能な適温(65℃以下)までチーズ原料の品温を下げるには、掻き取り式のサーモシリンダーや熱交換型のスタティックミキサー等の熱交換器を用いることができる。

【0085】

乳酸菌を加熱溶融後のチーズ原料に添加した後に、冷蔵保存における乳酸菌の消長が当然ながら重要である。

【0086】

本願の発明者らは、多種の乳酸菌を様々なチーズ原料に添加して保存試験を実施し、その乳酸菌の消長を測定した結果、本発明の製造方法で製造した本発明のプロセスチーズ類によれば、特殊な菌体に加工しなくとも生菌数が実用上問題のない範囲程度しか減少しないことを見いだした。

【0087】

先の出願では、その条件としてプロセスチーズ類のpHが5.0以上であることが重要であることを記した。

【0088】

しかしながら、本発明の製造方法で製造した本発明のプロセスチーズ類について検討を続けた結果、保存試験後の乳酸菌の生残数が当初添加乳酸菌数の1/100程度に減少した場合でも、当初添加乳酸菌量を増加する等することで、十分に乳酸菌の生菌が生存しているプロセスチーズ類と評価しても良いことが判明した。

【0089】

その結果を元に、適用可能なプロセスチーズ類のpHを評価した結果、本発明のプロセスチーズ類は、pHが5未満であっても乳酸菌の生菌数を維持できるものであることが確認できた。

【0090】

すなわち、本発明によれば、pHが5未満である多様な包装形態が可能な成型性を有する乳酸菌生菌を含むプロセスチーズ類が提供可能となったものである。

【0091】

本発明のプロセスチーズ類は、当初に添加する乳酸菌の生菌数で最終的に発現する機能を制御できるため、保存中に乳酸菌の生菌数が幾らか減少することは問題としない。

【0092】

しかしながら、目安として10℃で3ヶ月程度の保存後に、添加した乳酸菌の1/100程度以上の生菌として留まっているものが、製品品質が安定化しているという意味で好ましく、10℃で4ヶ月程度の保存後に、前述を満たしていればより好ましいと言える。

【0093】

前述したように、プロセスチーズ類、特にチーズデザートは、その嗜好性からクリームチーズ等を主原料にした酸味の効いた、さわやかな風味の商品に人気がある。これらの商品のpHは一般にpH4.0〜5.0である。

【0094】

前述した本発明の製造方法で製造した本発明のプロセスチーズ類について、乳酸菌の生残性に関する検討を行ったところ、図1に示すように、製品のpHが5.0未満の低いpHであっても、保存温度10℃で約4ヶ月の保存後に、添加時の1/100の生菌数を維持しており、十分に製品として供給できる乳酸菌の生残性を示すプロセスチーズ類が得られることを再現性良く確認できた。

【0095】

すなわち、本発明の製造方法で製造した本発明のプロセスチーズ類は、pHが5.0未満であっても乳酸菌が生残し、pHが5以上の場合に限らず、pHが5未満のチーズデザート等のプロセスチーズ類が示すpH4.0〜5.0の範囲であっても、乳酸菌が支障なく生残できるものである。

【0096】

前述した本発明のプロセスチーズ類において、添加された前記乳酸菌は、前記チーズ原料中に混入された状態、又は前記チーズ原料とは分離された状態で存在する(請求項3)。

【0097】

すなわち、加熱溶融後の流動性を維持している状態のチーズ原料に対して、液状の乳酸菌を添加することによって、乳酸菌がチーズ中に混合(例えば、浸透)している状態のプロセスチーズ類を提供することができる。

【0098】

また、乳酸菌を水等で適度に希釈等してから、ゲル化剤(安定剤)等を添加し、これを加熱溶融後の流動性を維持している状態のチーズ原料に対して添加することにより、冷却、固化後に、チーズの部分と、乳酸菌の部分とが分離されている状態のプロセスチーズ類を提供することができる。

【0099】

前述した本発明のプロセスチーズ類の製造方法において、前記第2の工程における乳酸菌の添加は、インライン混合で行なうようにすることができる(請求項6)。

【0100】

このインライン混合で使用される混合機としては、例えば、ダイナミックミキサー、バイブロミキサー等を用いることができる。

【0101】

これら混合機による均一混合化の試験を、乳酸菌に代えた模擬液として鉄分散液を用いて行った。

【0102】

図2(a)は、この混合試験の模式構成図であり、同(b)は混合試験に使用した各混合機の試験結果一覧図である。

【0103】

図2(a)に示すように、溶融したチーズ原料を乳酸菌(プロバイオティクス)が死滅しない温度の40〜50℃に冷却して、チーズ送液用ポンプ31で送出し、混合機32にはポンプ(モーノポンプ)33で送液した。

【0104】

このチーズ原料に、乳酸菌の懸濁液の模擬液(ダミー)として鉄(サンアクティブFe−M)分散液を、鉄分散液送液用ポンプ35により送出(添加)し、混合機32には同じくポンプ(モーノポンプ)33で送液した。

【0105】

なお、鉄分散液送液用ポンプ35とポンプ(モーノポンプ)33との間には、鉄分散液の流量を計測する流量計36が設けられている。

【0106】

このとき、チーズ原料に対する鉄分散液の混合(添加)比率を100分の1(1%)に設定した。そして、混合機32として、ダイナミックミキサー32aとバイブロミキサー32bとをそれぞれを用いて、この添加した鉄分散液をチーズへ均一に混合した。そして、この実験によりポンプの定量送液性や混合機の均一混合性について適性を検討した。

【0107】

この試験では、乳酸菌の懸濁液の代わりに鉄分散液を模擬液として使用したが、ここで製品の鉄含量を測定することにより、製品で乳酸菌が均一に混合されるかを定量できる。

【0108】

具体的には、鉄分散液の調製に、サンアクティブFe−M(太陽化学社製)を使用した。実際にチーズ原料へ乳酸菌を添加する場合には、生菌数で1011(10の11乗)cfu/mLの乳酸菌の懸濁液を使用する。この乳酸菌の懸濁液10mLをチーズ原料1kgに対して定量的に混合し、製品の生菌数を109(10の9乗)cfu/gとする。

【0109】

ダイナミックミキサー32aの使用時では、混合機32(ダイナミックミキサー32a)への入口圧力が0MPa、チーズの流量の測定値が1.26kg/min、鉄分散液(添加物)の流量の測定値が12.8〜13.0g/minであった。

【0110】

チーズ原料に対する鉄分散液の混合比率の実測値は1.02%、製品の出口温度は45.1℃、粘度は100,000mPa・sであった。

【0111】

ダイナミックミキサー32aの使用時には、目的の添加比率となった。このとき、入口圧力が0で、圧力損失が殆どなく、製品の出口粘度も低めであり、スムーズに送液できた。

【0112】

バイブロミキサー32bの使用時では、混合機(バイブロミキサー32b)の入口圧力が0.65〜0.80MPa、チーズ原料の流量の測定値が1.01kg/min、鉄分散液(添加物)の流量の測定値が8.0〜11.0g/minであった。

【0113】

チーズ原料に対する鉄分散液の混合比率の実測値は0.94%、製品の出口温度は38.0℃、粘度は400,000mPa・sであった。

【0114】

バイブロミキサー32bの使用時には、目的の添加比率となった。このとき、入口流路が狭いため、入口圧力が僅かながら上昇し、圧力損失が幾らかあり、製品の出口粘度が高めであった。

【0115】

なお、2種類の混合機の出口の製品(試料)を2回に分けて採取し、それぞれの鉄含量を実測したところ、いずれの混合機を使用しても、チーズと鉄が均一に混合されていることを確認できた。

【0116】

以上より、ダイナミックミキサー、バイブロミキサーとも、インライン混合で行なう前記第2の工程における乳酸菌の添加に使用する混合機として好ましいことがわかった。

【0117】

ダイナミックミキサーは、従来からヨーグルトに果肉を分散する際などに使用されているものである。

【0118】

バイブロミキサーは、機械的な振動によりパイを捏ねるようにして混合する装置である。振動数や滞留時間の変更で運転条件を容易に変更できることや、容易にスケールアップできるメリットがあるが、機械的に振動する構造であるため、周辺機器への影響や配管への負担を考慮する必要がある。

【0119】

前述したように、製造後のプロセスチーズ類に乳酸菌が均一に混合されているようにすることを目的として、乳酸菌を加熱溶融後のチーズ原料で撹拌ないし混練する場合には、加熱溶融後のチーズ原料の温度は65℃以下で、乳酸菌の撹拌、混練が可能である温度範囲にすることが望ましい。

【0120】

この場合、乳酸菌がチーズ中に混合(例えば、浸透)している状態のプロセスチーズ類を製造するには、前述したように、加熱溶融後の流動性を維持している状態のチーズ原料に対して液状の乳酸菌を添加する。

【0121】

この際、液状の乳酸菌の粘度と、加熱溶融後の流動性を維持している状態のチーズ原料の粘度を比較すると後者の方が高粘度である。

【0122】

一般に高粘性(高粘度)の流体と、低粘性(低粘度)の流体とを混合する場合、特に、一方がチーズ原料のように油分が多く、他方が液状の乳酸菌のように水分の多いものである場合、均一に混合することは容易ではない。そこで、一般には、このような場合、タンク等を用いて、回分(バッチ)式で長時間をかけて混合することが行われる。

【0123】

しかし、製造後のプロセスチーズ類に乳酸菌が均一に混合されているようにすることを目的として、乳酸菌を加熱溶融後のチーズ原料で撹拌ないし混練する本願発明においては、前述したように、加熱溶融後のチーズ原料の温度は65℃以下で、乳酸菌の撹拌、混練が可能である温度範囲、より好ましくは、60℃以上での保持時間が30秒以下に相当する熱履歴であることが望ましい。

【0124】

そこで、回分(バッチ)式の混合を行わず、乳酸菌の添加の際に使用する混合機としてインライン混合を行うようにしたものである。

【0125】

そして、このインライン混合においても、前述したように、ダイナミックミキサー、バイブロミキサーを用いることにより、製造後のプロセスチーズ類に乳酸菌を均一に混合させることができる。

【0126】

なお、加熱溶融後のチーズ原料や、これに添加する乳酸菌、例えば、乳酸菌を水などで適度に希釈等した液状の乳酸菌液や、乳酸菌を水などで適度に希釈等した後、これにゲル化剤(安定剤)等を添加したものを、前述したようなインライン混合などによる添加、混合処理を行うところ(混合部)へ輸送管などを介して移送するにあたっても、これらの粘性に考慮して好ましい輸送手段を採用することができる。

【0127】

比較的粘度が高い加熱溶融後のチーズ原料を送る際には、高圧状態での送液が課題となる。高粘性流体を高圧で送液する場合には、一般的には回転型のポンプが用いられる。回転型のポンプには、例えば、ロータリーポンプやモーノポンプが挙げられる。

【0128】

しかし、ロータリーポンプを用いると、ローターの回転に伴う流量の変動が大きく、周期的な変動となるため、混合比が100分の1のような場合には、ロータリーポンプは適切ではない。

【0129】

また、モーノポンプでは、流量の変動やリーク量は少なく、安定性と定量性での信頼性は高いものの、高粘性流体であるチーズ原料を吸い込むまでポンプは空運転の状態となる。モーノポンプでの空運転はステータのゴムの破損やそれに伴う異物混入の危険性があるため、モーノポンプを使用することは不適切である。

【0130】

従って、本願発明の場合においては、回転型のポンプを用いると混合装置で圧力が変動した際に、添加液のリーク量も変動してしまうため、添加液量を正確に制御できないという欠点が生じてしまう。

【0131】

これらの欠点を解決するために、比較的粘度が高い加熱溶融後のチーズ原料の移送には、偏心円板ポンプや、低脈動ピストンポンプを使用することができる。

【0132】

偏心円板ポンプは、真空状態で流体を吸い込めること、空運転できること、低粘性流体でも高粘性流体でもリーク量が少ないこと、流量の変動が少ないこと等の特徴を期待できる。

【0133】

低脈動ピストンポンプは、流量を測定(計量)しながら、高粘性流体を少ない振動(低脈動)で送液することができる。

【0134】

また、比較的粘度が低く、少量の液状の乳酸菌などの移送には、正確な計量と正確な送液、混合比率の保証が課題となる。

【0135】

セラムQポンプでは、ある程度定量的に送液することができるが、1連のピストンポンプであるため、間欠的な送液となり不適である。

【0136】

従って前記課題を解決するためには、モーノポンプ(ヘイシン装備社 : 2NL04PU)や、ダブルピストン・ハイセラポンプ(イワキ社 : V-05)などを使用することが望ましい。

【0137】

モーノポンプ(ヘイシン装備社 : 2NL04PU)は、低粘性流体であれば高圧状態でも、定量的に安定して送液できる。

【0138】

ダブルピストン・ハイセラポンプは2連のロータリー式ピストンポンプであるため、計量しながら、連続式で安定して、低脈動で送液できる。

【0139】

さらに、このようにして輸送管を介してインライン混合などによる添加、混合処理を行うところ(混合部)へ移送してきた加熱溶融後のチーズ原料に、液状の乳酸菌を添加するにあたっては、低粘性流体である液状の乳酸菌を、高粘性流体である加熱溶融後のチーズ原料の中心付近へ、チーズ原料の流れる方向と順方向で注入することができる。このようにすれば、乳酸菌の分布が均一となり、輸送管の壁面近傍に偏ることがなくなる。

【0140】

また、高粘性流体である加熱溶融後のチーズ原料の中心付近へ、チーズ原料の流れる方向と逆方向で低粘性流体である液状の乳酸菌を注入することもできる。このようにすると、チーズ原料の流れ方向に逆らって、液状の乳酸菌を注入することで、乳酸菌は様々な方向へ分散され、予備的に混合をされてから、混合部へ投入されることになる。

【0141】

以上で説明したように、本発明のプロセスチーズ類は、乳酸菌が加熱で死滅(熱死滅)しにくい添加(再接種)温度と、流動性が維持される温度とを両立させ、添加した乳酸菌を熱死滅させず、なおかつ、チーズ原料の流動性を効果的に維持できる。

【0142】

そこで、加熱溶融後のチーズ原料に乳酸菌を添加した後に、乳酸菌が添加された前記チーズ原料を所定の形態に成形することが可能である(請求項7)。

【0143】

これによって、多様な包装形態に対応することが可能であるというプロセスチーズ類の特性を維持し、多様な形状、形態のプロセスチーズ類、多様な包装形態のプロセスチーズ類を提供することができる。

【0144】

以下、本発明の実施例を説明するが、本発明は、これらにより限定されるものではない。

【0145】

図1は、以下に述べる実施例1及び実施例2における、プロセスチーズ類のpHと添加した乳酸菌(菌種:Lactobacillus gasseri)の生菌数の関係(温度10℃における保存菌数)を示すグラフである。図1を参照しつつ、以下に実施例1、2及び3を説明する。

【実施例1】

【0146】

本発明に係るプロセスチーズ類(pH5.8、pH5.6の場合)の製造。

【0147】

ミートチョッパーで粉砕したチェダーチーズ10kgとゴーダチーズ30kgをケトル型溶融釜に入れ、溶融塩としてトリポリリン酸ナトリウム0.8kgを加え、蒸気を吹き込みながら攪拌し、82℃まで加熱溶融した。

【0148】

液状になったチーズ溶融物をポンプで送りながらサーモシリンダーで連続的に冷却し、35℃になったところで、生菌数1011cfu/mlの乳酸菌(Lactobacillus gasseri)培養液の約10mlを、冷却したチーズ1kgに対してインラインで定量混合した。

【0149】

乳酸菌の混合されたチーズを約5g/個で球形に成形し、キャンディー包装した。約20個ずつ混合ガス(窒素:炭酸ガス=1:1)でガス置換しながらピロー包装した。その後、温度10℃の冷蔵庫で保管した。

【0150】

上記の工程により、乳酸菌(Lactobacillus gasseri)の生菌数が約109cfu/gのプロセスチーズ(pH5.8)を製造できた。

【0151】

pH5.6のプロセスチーズでは、pH調整剤として乳酸0.1kgをトリポリリン酸ナトリウムと共に加える以外はpH5.8のチーズと同様に調製を行った。

【0152】

pH5.8とpH5.6のプロセスチーズを、保存温度10℃、保存期間4ヶ月保存した後の乳酸菌の生菌数は、共に約109cfu/gであった(図1中のpH5.8とpH5.6のグラフ参照)。

【0153】

本発明に係る実施例1のプロセスチーズ類は、ピロー包装が可能な成型性を維持した状態で添加した乳酸菌を、温度10℃、期間4ヶ月程度で保存した後でも、生菌数は当初添加量の1/100以上に留まっており、乳酸菌の生菌を含むプロセスチーズ類となっていることが確認できた。

【実施例2】

【0154】

本発明に係るプロセスチーズ類(pH4.8、pH4.5の場合)の製造。

【0155】

クリームチーズを30kgとNa−カゼイネート10kg、植物性油脂15kgと卵白5kg、砂糖6kg、さらにpH調整剤として乳酸を0.25kg(pH4.8の場合)又は0.3kg(pH4.5の場合)加え、ケトル型溶融釜に入れ、80℃まで加熱溶融した。液状になったチーズ溶融物をポンプで送りながらサーモシリンダーで連続的に冷却し、35℃になったところで生菌数1011cfu/mlの乳酸菌(Lactobacillus gasseri)培養液の約10mlを、冷却したチーズ1kgに対してインラインで定量混合した。

【0156】

乳酸菌の混合されたチーズを約5g/個で球形に成形し、キャンディー包装した。約20個ずつ混合ガス(窒素:炭酸ガス=1:1)でガス置換しながらピロー包装した。その後、温度10℃の冷蔵庫で保管した。

【0157】

上記の工程により、乳酸菌(Lactobacillus gasseri)の生菌数が約109cfu/gのプロセスチーズ類を製造できた。

【0158】

pH4.8、pH4.5のプロセスチーズを、温度10℃、期間4ヶ月で保存した後の乳酸菌の生菌数は共に107cfu/gから108cfu/gであった(図1中pH4.8とpH4.5のグラフ参照)。

【0159】

上記した実施例1と同様に、本実施例においてもプロセスチーズ類はピロー包装が可能な成型性を維持した状態で添加した乳酸菌を、温度10℃、期間4ヶ月程度で保存した後でも、生菌数は当初添加量の1/100以上に留まっており、乳酸菌の生菌を含むプロセスチーズ類となっていることが確認できた。

【実施例3】

【0160】

図3は、溶融チーズを包材(アルミシェル)へ充填から外包装するまでの概略工程図である。すなわち、加熱溶融工程を経て溶融したチーズ原料をポーションタイプ(6Pタイプ)の容器へ充填する際、そこへ乳酸菌の懸濁液(乳酸菌液)を添加する添加工程、シール工程、冷却工程、外包装までの工程を示した工程図である。

【0161】

加熱溶融されたチーズが充填される包材(アルミシェル)11は、ポーションタイプ(6Pタイプ)のものであり、チーズ製品のなかでは比較的小型の容器で、放熱冷却が比較的速くなされるものである。

【0162】

なお、本実施例ではポーションタイプ(6Pタイプ)であるが、例えば、直方体形状のベビータイプのものであっても良い。

【0163】

充填されるチーズ原料12は加熱溶融工程14により、プロセスチーズを従来どおり製造しているときの溶融温度(65〜90℃)におかれている。

【0164】

低温や中温(55℃以下)では、チーズの粘度が上昇して包材に充填したときの成型性に支障が生じること、さらに容器である包材へ付着している雑菌(汚染菌)を溶融チーズで十分に殺菌できないためである。

【0165】

なお、溶融温度が低く(例えば、65℃以下)、十分に殺菌できないときは、包材(アルミシェル)11を殺菌する殺菌工程15を適宜、設けても良い。

【0166】

殺菌工程15としては、例えば、包材を紫外線や過酸化水素で処理して殺菌することが考えられる。なお、充填時のチーズ原料の温度が65℃以下としても、新たに添加した乳酸菌の存在により、雑菌の増殖を抑制できる可能性もある。

【0167】

添加剤としての乳酸菌液13は、乳酸菌の懸濁液(乳酸菌液)であり、液状のまま添加(添加工程17)しても良いが、乳酸菌液13を水等で適度に希釈等してから、ゲル化剤(安定剤)等を添加しても良い。

【0168】

次に充填工程16として、包材(アルミシェル)11に、チーズ原料12と乳酸菌液13を、それぞれ順番に6Pタイプの容器である包材(アルミシェル)11に充填する。

【0169】

例えば、チーズ原料12を先に、乳酸菌液13を後にし、それぞれ順番で2回に分けての充填が想定できるが、この順番や回数は特に限定しない。例えば、3回に分けての充填ならば、チーズ、乳酸菌液、チーズという順番が想定できる。

【0170】

そして、この充填工程16では、上記したように乳酸菌液13を液状のまま充填することで、乳酸菌をチーズ中に混合(例えば、浸透)させた状態のプロセスチーズ類とすることができ、さらにまた、乳酸菌液13を水等で適度に希釈等してから、ゲル化剤(安定剤)等を添加して充填した後に固化させて、チーズとは別の分離した多層状態としたプロセスチーズ類とすることもできる。

【0171】

すなわち、生きた乳酸菌が存在するプロセスチーズ類であって、乳酸菌がチーズに混合したもの、あるいはチーズとは別の分離した多層状態としたところが本実施例の特徴である。

【0172】

次にシール工程18、冷却工程19、外包装20と進んで、最終製品の6Pタイプのプロセスチーズ類が作られるが、冷却工程19の前に急冷工程21を設けるか、あるいは冷却工程19を急冷工程20にすることが考えられる。

【0173】

溶融した原料チーズ12の温度が高温(65〜90℃)のとき、乳酸菌の種類、冷却の温度履歴により、添加した乳酸菌の死滅が予想されるときは、充填工程16及びシール工程後18後に一気に低温や中温(55℃以下)に冷却することで、6pタイプの容器が小さいことと相俟って品温を急冷でき、乳酸菌を生残させることができる。

【0174】

このように、本実施例においては、ポーションタイプ(6P)やベビータイプとした比較的容器の小さいものであるので、これに上記した冷却工程を採用することで、加熱溶融しているチーズ原料が高温(65〜90℃程度)であっても、添加した乳酸菌を生残させることが可能である。

【0175】

これによって、高温(65〜90℃程度)で流動性を維持し、なおかつ小型の容器を急速冷却することにより、乳酸菌の生菌が生存しているプロセスチーズ類を提供できる。

【0176】

しかも、乳酸菌が混入しているプロセスチーズ類、あるいは乳酸菌とチーズとが分離した多層状態のプロセスチーズ類を提供することができる。

【産業上の利用可能性】

【0177】

加熱溶融後のプロセスチーズ類の原料の流動性を維持しつつ、乳酸菌を添加し、成型及び包装後にも、添加した乳酸菌が生残した状態にあるプロセスチーズ類を提供することができる。このとき、プロセスチーズ類のpHの範囲に影響されることなく、添加した乳酸菌を生残させることができる。そして、乳酸菌をチーズに混入したタイプ、乳酸菌とチーズとが分離した多層状態のタイプのいずれをも提供できる。

【符号の説明】

【0178】

11 包材(アルミシェル)

12 チーズ原料

13 乳酸菌液

14 加熱溶融工程

15 殺菌工程

16 充填工程

17 添加工程

18 シール工程

19 冷却工程

20 外包装

21 急冷工程

【技術分野】

【0001】

本発明は、整腸作用等の健康への寄与が期待されるプロセスチーズ類及びその製造方法に関する。具体的には、乳酸菌の生菌が製品中に生残しているプロセスチーズ類及びその製造方法に関し、より詳しくは、プロセスチーズ類の製造に用いるチーズ原料の加熱溶融工程後に添加された乳酸菌が生菌として存在するプロセスチーズ類及びその製造方法に関する。

【背景技術】

【0002】

プロセスチーズは、日本国の「乳等省令」では、ナチュラルチーズを粉砕し、加熱溶融し、乳化したものと定義されている。

【0003】

ここで用いられる、溶融塩としては、一般に、リン酸塩、クエン酸塩、酒石酸塩などが用いられている。また、乳化のための加熱溶融は、80℃〜90℃で行われている。

【0004】

本発明におけるプロセスチーズ類は、前記で定義されるプロセスチーズに加えて、植物性油脂やデンプン等の他の食品を組み合わせて加熱溶融を行ったチーズフードやチーズサブスティテュート、チーズケーキ等のチーズデザートのように、ナチュラルチーズを主原料にし、一般に、冷蔵では保形性を有する固体状のチーズ様食品を含むものである。

【0005】

なお、前記におけるナチュラルチーズは、日本国の「乳等省令」において、次のように定義されているもののことをいう。

【0006】

(1)乳、バターミルク(バターを製造する際に生じた脂肪粒以外の部分をいう。以下同じ。)若しくはクリームを乳酸菌で発酵させ、又は乳、バターミルク若しくはクリームに酵素を加えてできた凝乳から乳清を除去し、固形状にしたもの又は、これらを熟成したもの。

【0007】

(2)前記(1)に揚げるものの他、乳、バターミルク又はクリームを原料として、凝固作用を含む製造技術を用いて製造したものであって、前記(1)に揚げるものと同様の化学的、物理的及び官能的特性を有するもの。

【0008】

プロセスチーズ類では、その製造工程に、前述したように、加熱溶融工程を含むため、原料のナチュラルチーズ中に生存していた乳酸菌は芽胞を除き、この加熱溶融工程で死滅してしまう。

【0009】

そこで、乳酸菌が生菌として生残しているプロセスチーズ類については従来、提案されていなかった。

【0010】

これに対し、フレッシュチーズ(熟成させないチーズ)においては、一般に、乳酸菌が生残しているという印象がある。事実、代表的なフレッシュチーズであるクワルクの場合、原産国のドイツでは、加熱殺菌されないため、乳酸菌が生残した状態で流通している。

【0011】

しかしながら、日本では、一部のベンダーの製品を除き、溶融塩や他の食品を加えないというプロセスチーズ類との製法上の違いはあるものの、フレッシュチーズであっても、プロセスチーズ類と同様、加熱殺菌処理されて製品化されているものが多い。

【0012】

また、クワルク以外の代表的なフレッシュチーズであるクリームチーズのように、世界的に見てもスターター乳酸菌が殺菌された後に充填包装され、製品化されているものもある。先のクワルクの場合にも、日本国内では、多くの製品は殺菌された後に流通している。

【0013】

従って、日本国内に限って言えば、乳酸菌の示す健康機能の程度は、プロセスチーズ類もフレッシュチーズも、ほぼ同等であるということができる。

【0014】

このような現状に対し、特許文献1にはフレッシュチーズの製造において、スターター乳酸菌を含む凝乳(カード)を殺菌した後、乳酸菌の凍結菌体及び/又は凍結乾燥菌体を添加することで最終的に長期間乳酸菌が製品中に生残し、酸味が増加しないフレッシュチーズとその製造方法が提案されている。

【0015】

この製造方法は、例えば、クワルクの場合には本来、クワルクの持っている乳酸菌の生菌が示す健康機能を復活させ、さらに保存期間も長い製品を提供する方法と捉えることができる。

【0016】

一方、本願出願人は、先に、フレッシュチーズと異なり本来生菌を含む態様のないプロセスチーズ類において、加熱溶融工程後、チーズの流動性が維持されている状態で乳酸菌を添加することで、プロセスチーズ類であるにもかかわらず、製品中に乳酸菌が長期間生残しているプロセスチーズ類とその製造方法を提案している。

【0017】

この本願出願人による先の提案は、2004年6月14日に日本国特許庁へ特許出願され、本願の優先権主張の基礎になっている日本国特許出願の出願日(優先日)である2005年12月21日の後の2005年12月22日に日本国特許庁から公開されている(特開2005−348697)(特許文献2)。以下、本明細書において、この本願出願人による先の提案を「先の出願」ということがある。

【0018】

この先の出願においては、プロセスチーズ類の示すpHが5以上のものは、特に、添加した乳酸菌の生残性に優れていることを記している。

【0019】

プロセスチーズ類の代表的な製造方法は、前述した加熱溶融工程によって、流動性を有する状態にした後に、成形するものである。この成形工程は、前記の流動性を有する状態のものを、約65℃以上の高温のまま、成形されている包材又は容器に充填し、包装してから、冷却するのが一般的である。

【0020】

また、キャンディータイプチーズデザート(チーズケーキ)等のように、加熱溶融された後に連続的に冷却し、成形した後に包装して製品にされたプロセスチーズ類もある。

【0021】

すなわち、フレッシュチーズと異なり、プロセスチーズ類は、加熱溶融した後に、高温にて流動性を保ち、多彩な包装形態に対応できることが大きな利点である。

【0022】

この結果、プロセスチーズ類は、スライスチーズ、ポーションチーズ等の使用時の利便性につながる包装形態に対応することが可能である。

【0023】

このプロセスチーズ類の特徴である、多様な包装形態に対応できる充填適性を活かしながら、乳酸菌を生残させる技術について検討された例はない。

【0024】

本願出願人による前述した先の出願は、プロセスチーズ類において、生菌の示す乳酸菌の健康機能を具現化した初めての技術となっている。

【0025】

なお、乳原料と副原料を混合し、加熱殺菌し、冷却した後に、乳酸菌を添加している例として特許文献3がある。

【0026】

しかしながら、特許文献3で得られる製品は、容器に充填してから乳酸発酵を行っているものである。そこで、本願発明の持つ多様な包装形態に対応できるという商品性は有していない。また、発明の主たる目的も、乳タンパク質の酸による凝固の発生を抑制して食感の良好なレアチーズケーキタイプの菓子を提供するというもので、本願とは異なるものである。

【0027】

ところで、プロセスチーズ類は、チーズ市場においてナチュラルチーズとほぼ同量の需要を占めており、今後も安定した需要が見込まれる。

【0028】

このプロセスチーズ類に乳酸菌を生残させ、乳酸菌の生菌が示す新たな機能を付与させることで、これまでにない新たな市場を開拓することも可能と考えられる。本願発明は、この市場開拓の幅をさらに大きくするものである。

【0029】

前述した乳酸菌の生菌が示す機能は、主に発酵乳に担われており、乳酸菌の健康機能を謳った特定保健用食品も発酵乳の製品形態のものがほとんどである。

【0030】

乳酸菌の生菌の持つ機能を活かしつつ、発酵乳以外のチーズデザート等のプロセスチーズ類へ乳酸菌の機能を拡張することができれば、発酵乳のみを食べ続ける必要がなくなり、嗜好性の面からも良いと考えられる。

【0031】

つまり、多彩な商品形態をとることで、多くの人を対象に、また、風味や食感(物性)に飽きることなく、健康へ寄与する乳酸菌が生残している食品を摂ることを可能とすることとなる。

【先行技術文献】

【特許文献】

【0032】

【特許文献1】特開2001−275564号公報

【特許文献2】特開2005−348697号公報

【特許文献3】特開2005−151943号公報

【発明の概要】

【発明が解決しようとする課題】

【0033】

プロセスチーズ類において、乳酸菌を原材料と共に製造工程の初めから添加すると、加熱溶融工程で乳酸菌は熱死滅する。一方、乳酸菌が熱死滅しない温度として、例えば、30℃までプロセスチーズ類を冷却してから乳酸菌を添加すると、チーズ自体の流動性が無くなり、充填・包装が困難となる。すなわち、多様な包装形態に対応できるというプロセスチーズ類の特徴が発揮されなくなってしまう。

【0034】

本発明は、これまで両立が困難とされていた、上記の製造工程に対して、技術的な解決策を見いだすことで、より付加価値の高いプロセスチーズ類と、その製造方法を提案することを目的にしている。

【0035】

ところで、先に述べたフレッシュチーズはpHが低いのが特徴の一つである(pH4.5〜5.0)。またこれらフレッシュチーズを主原料としたチーズケーキ等のフレッシュチーズ加工品(プロセスチーズ類)も酸味を生かしたpHの低いものが多く流通している。

【0036】

そこで、先の出願で開示した、製品のpHが5以上のものが乳酸菌の生残性に優れるという知見は、多くのフレッシュチーズ加工品に対しては最適条件ではないという問題点を有していた。

【0037】

本発明は、加熱溶融工程を有することで、多様な包装形態に対応することが可能なプロセスチーズ類に、その特性を維持したまま、健康へ寄与する乳酸菌が生存しているプロセスチーズ類と、その製造方法を提案することを目的にしている。

【0038】

また、このようなプロセスチーズ類が呈するpHの範囲が、高低の広い範囲である場合でも、その範囲の中で乳酸菌が長期間生存しているプロセスチーズ類と、その製造方法を提案することを目的にしている。

【課題を解決するための手段】

【0039】

本願の発明者らは、上記課題に鑑み、鋭意研究を重ねた結果、プロセスチーズ類において加熱溶融工程後に、必要に応じて適宜、連続的にチーズ類の品温を下げ、チーズ類の流動性を維持した状態で、乳酸菌を接種し、これを成形することによって製品中に乳酸菌を生残させる方法を見いだしたものである。

【0040】

すなわち、前記課題を解決するために本願が提案する請求項1に係る発明は、プロセスチーズ類の製造に用いるチーズ原料の加熱溶融工程後に添加された乳酸菌が生菌として存在するプロセスチーズ類である。

【0041】

また、請求項2に係る発明は、前記乳酸菌は、前記加熱溶融工程後に所定の温度に冷却され、流動性を有している状態の前記チーズ原料に添加されていることを特徴とする請求項1に記載のプロセスチーズ類である。

【0042】

請求項3に係る発明は、添加された前記乳酸菌は、前記チーズ原料中に混入された状態、又は前記チーズ原料とは分離された状態で存在することを特徴とする請求項1又は2に記載のプロセスチーズ類である。

【0043】

請求項4に係る発明は、プロセスチーズ類の製造に用いるチーズ原料の加熱溶融を行う第1の工程と、加熱溶融後の前記チーズ原料に乳酸菌を添加する第2の工程とを有することを特徴とするプロセスチーズ類の製造方法である。

【0044】

請求項5に係る発明は、前記第1の工程と前記第2の工程との間に、加熱溶融後の前記チーズ原料を、流動性を維持している所定の温度に冷却する冷却工程を設けたことを特徴とする請求項4に記載のプロセスチーズ類の製造方法である。

【0045】

請求項6に係る発明は、前記第2の工程における乳酸菌の添加がインライン混合で行われることを特徴とする請求項4又は5に記載のプロセスチーズ類の製造方法である。

【0046】

そして、請求項7に係る発明は、前記第2の工程の後に、乳酸菌が添加された前記チーズ原料を所定の形態に成形することを特徴とする請求項4乃至6のいずれか一項に記載のプロセスチーズ類の製造方法である。

【0047】

ここで、前記において、チーズ原料とは、プロセスチーズ類の製造に用いる主原料のナチュラルチーズと、加熱溶融前に加えるリン酸塩、クエン酸塩、酒石酸塩等の溶融塩を含み、これらに加えて、さらにチーズフードやチーズサブスティテュート、チーズケーキ等のチーズデザート等を製造する際に用いられる植物性油脂やデンプン等の他の食品を含むものである。

【0048】

なお、製品の風味や食感(物性)の観点から、本願のプロセスチーズ類(製品)中に、ナチュラルチーズが25%以上で含まれていることが望ましい。

【0049】

また、前記において、乳酸菌は生菌であれば特に限定はない。ただし、最終製品たるプロセスチーズ類が、商品として乳酸菌の機能を有効に活用できるものであることや、長期間の保存性の観点から、生菌を10000cfu/g以上で含む乳酸菌であることが望ましい。

【0050】

このようなものであれば、前記の本発明における乳酸菌には、乳酸を多量に産生する菌の全てが含まれ、ビフィズス菌なども含まれる。

【0051】

具体的には、Lactobacillus属、Lactococcus属、Streptococcus属、Leuconostoc属、Propionibacterium属、Bifidobacterium属に属する菌を、前記の本発明における乳酸菌として例示できる。

【0052】

より具体的には、Lactobacillus delbrueckii subspecies bulgaricus、Lactobacillus delbrueckii subspecies lactis、Lactobacillus helveticus、Lactobacillus helveticus subspecies jugurti、Lactobacillus acidophilus、Lactobacillus crispatus、Lactobacillus amylovorus、Lactobacillus gallinarum、Lactobacillus gasseri、Lactobacillus johnsonii、Lactobacillus casei、Lactobacillus casei subspecies rhamnosus、Lactococcus lactis subspecies lactis、Lactococcus lactis subspecies cremoris、Lactococcus diacetilactis、Streptococcus thermophilus、Leuconostoc cremoris、Leuconostoc lactis、Leuconostoc mesenteroides subspecies mesenteroides、Leuconostoc mesenteroides subspecies dextranicum、Leuconostoc paramesenteroides、Propionibacterium shermani、Bifidobacterium bifidum、Bifidobacterium longum、Bifidobacterium breve、Bifidobacterium infantis、Bifidobacterium adolescentisなどが、前記の本発明における乳酸菌として例示できる。

【0053】

さらに、前記において、チーズ原料の加熱溶融工程後に添加される乳酸菌の形態には、乳酸菌培養物としての乳酸菌スターター以外に、ナチュラルチーズ、ヨーグルト等の乳酸菌の生きている発酵食品の状態での添加も含まれる。

【発明の効果】

【0054】

本発明によれば、加熱溶融工程を有することで多様な包装形態に対応することが可能なプロセスチーズ類に、その特性を維持したまま、健康へ寄与する乳酸菌が生残しているプロセスチーズ類と、その製造方法を提供することができる。

【0055】

また、本発明によれば、プロセスチーズ類が呈するpHの範囲が高低の広い範囲である場合でも、その範囲の中で乳酸菌が長期間生存しているプロセスチーズ類と、その製造方法を提供することができる。

【0056】

さらに、乳酸菌がチーズに混入している状態のプロセスチーズ類と、乳酸菌とチーズとが多層状態のように分離している状態のプロセスチーズ類のいずれをも提供することができる。

【図面の簡単な説明】

【0057】

【図1】本発明のプロセスチーズ類のpHと添加した乳酸菌(菌種:Lactobacillus gasseri)の生菌数の関係(温度10℃における保存菌数)を示すグラフ。

【図2】(a)は、加熱溶融後のチーズ原料に対する混合試験の模式構成図、(b)は、この混合試験に使用した各混合機の試験結果一覧図。

【図3】本発明のプロセスチーズ類の製造方法の一例を説明する概略工程図。

【発明を実施するための形態】

【0058】

本願の発明者らは、鋭意研究を重ねた結果、プロセスチーズ類において加熱溶融工程後に、必要に応じて適宜、連続的にチーズ類の品温を下げ、チーズ類の流動性を維持した状態で、乳酸菌を接種し、これを成形することによって製品中に乳酸菌を生残させる方法を見いだした。

【0059】

本発明のプロセスチーズ類は、プロセスチーズ類の製造に用いるチーズ原料の加熱溶融工程後に添加された乳酸菌が生菌として存在するものである(請求項1)。

【0060】

これは、プロセスチーズ類の製造に用いるチーズ原料の加熱溶融を行う第1の工程と、加熱溶融後の前記チーズ原料に乳酸菌を添加する第2の工程とを有するプロセスチーズ類の製造方法(請求項4)によって製造されるものである。

【0061】

ここでの加熱溶融後のチーズ原料に対する乳酸菌の添加は、例えば、インラインによる比例混合等の無菌状態を維持して乳酸菌を接種する方法を採用することができる。

【0062】

前述したように、プロセスチーズ類を製造する工程における加熱溶融工程によって、チーズ原料に含まれていた乳酸菌は死滅してしまう。しかし、加熱溶融工程を経た後に、乳酸菌を添加(再接種)し、最終的に製造されたプロセスチーズ類に乳酸菌を生残させることができるものである。

【0063】

本発明においては、加熱溶融工程後に、乳酸菌を添加する際の添加温度、添加後の温度履歴、経過時間を選択し調整することが重要な意義を有する。添加(再接種)した乳酸菌の生残と、加熱溶融工程後のチーズ原料が有する流動性との両立をコントロールするためである。

【0064】

すなわち、本願発明は、前述した本発明のプロセスチーズ類において、前記乳酸菌は、前記加熱溶融工程後に、所定の温度に冷却され、流動性を有している状態の前記チーズ原料に添加されているものである(請求項2)。

【0065】

そして、前述した本発明のプロセスチーズ類の製造方法において、前記第1の工程と前記第2の工程との間に、加熱溶融後の前記チーズ原料を、流動性を維持している所定の温度に冷却する冷却工程を設けたものである(請求項5)。

【0066】

加熱溶融工程後の乳酸菌の添加(再接種)は、所定の温度範囲において行い、かつ添加後の温度履歴を乳酸菌が生残できるようにすることが望ましい。そして、ここで、プロセスチーズ類の流動性を維持するという点にも配慮する必要がある。

【0067】

加熱溶融工程において溶融されたチーズ原料が、ある特定の温度に冷却されたとき、その温度における本来の粘度又は硬さとなるには特定の時間の保持、すなわち経過が必要である。そこで、加熱溶融工程後、ある程度の急速で冷却することで、その冷却後の温度における本来の粘度よりも低い、又は本来の硬さよりも軟らかい物性に所定の時間、チーズ原料を維持できる。すなわち、ここで、所定の時間、チーズ原料の流動性を維持できる。

【0068】

このことが本発明の骨子の一つである。乳酸菌が熱死滅しにくい添加(再接種)温度と流動性が維持される充填適性とを両立させるために、上記した温度と物性のタイムラグを利用するのである。

【0069】

本発明においては、乳酸菌の添加温度、添加後の温度履歴、経過時間を、乳酸菌の耐熱性を表現するD値を指標にして適宜、設定する。これによって、添加した乳酸菌を加熱で死滅(熱死滅)させず、確実に生残させ、なおかつ、チーズ原料の流動性を効果的に維持できる。これによって、多様な包装形態に対応することが可能であるというプロセスチーズ類の特性を維持し、多様な形状、形態のプロセスチーズ類、多様な包装形態のプロセスチーズ類を提供することができる。

【0070】

なお、前記において、D値とは、ある温度で菌数が1桁減少するために必要な保持時間のことである。

【0071】

本発明のプロセスチーズ類及びその製造方法では、乳酸菌を添加する時の温度を、生菌数が極端に減少しない条件に設定すれば問題とならないが、乳酸菌の添加から、製品として冷蔵で保存されるまでの温度経過条件として、乳酸菌の生菌数を5桁まで減少させる熱履歴以下で、乳酸菌が添加されることが望ましい。

【0072】

具体的な添加温度、添加後の温度履歴、経過時間の選択等は、乳酸菌の菌種や菌株にもよる。

【0073】

プロセスチーズ類の製造法において、原材料の溶融工程後の充填方法に着目すると、(1)高温(65〜90℃程度)の状態で充填されるホットパック方式(ポーション、個包装スライス、カルトン等)と、(2)低温(15〜35℃程度)まで冷却しながら成形した後に、さらに冷却して包装する方式(キャンディー包装チーズ、スライス・オン・スライス等)がある。

【0074】

加熱溶融後のチーズ原料に乳酸菌を添加して生残させようとする場合、生残させたい菌数、成形性又は充填時の流動性を考慮して、添加温度、添加後の温度履歴と経過時間が適宜、選択されなければならない。

【0075】

乳酸菌の耐熱性を考慮すると、上記(2)の方式に適用する方が有利であると考えられる。

【0076】

冷却工程を備えているため、乳酸菌が死滅しない温度として、例えば、45℃で乳酸菌の添加を行えば良いからである。

【0077】

一方、上記(1)のホットパック方式では、乳酸菌を添加してから充填し、急冷されるまでの保持時間を考慮して、添加するときの温度を下げる必要が出てくる。

【0078】

菌種や菌株にもよるが、例えば、個包装スライスチーズの場合、インラインで添加してから、温度5℃の冷水中で10℃に冷却されるまでに10秒を要するとすると、乳酸菌の添加は約65℃以下で行うのが望ましく、この場合の生菌数の減少は約1桁である。

【0079】

同様に、6P包装の場合、添加してから急凍庫で30℃に冷却されるまで30分を要するとすると、乳酸菌の添加は約55℃以下にするのが望ましく、この場合の生菌数の減少は約1桁である。

【0080】

これらの点から勘案して、乳酸菌を添加する時の加熱溶融後のチーズ原料の温度は65℃以下であることが望ましい。

【0081】

なお、製造後のプロセスチーズ類に乳酸菌が均一に混合されているようにすることを目的として、乳酸菌を加熱溶融後のチーズ原料で撹拌ないし混練する場合には、加熱溶融後のチーズ原料の温度は65℃以下で、乳酸菌の撹拌、混練が可能である温度範囲にすることが望ましい。

【0082】

この場合、より好ましくは、60℃以上での保持時間が30秒以下に相当する熱履歴である。

【0083】

なお、プロセスチーズ類が製品として冷蔵で保存される温度は10℃以下であることが望ましい。

【0084】

前記において、加熱溶融温度から乳酸菌の添加が可能な適温(65℃以下)までチーズ原料の品温を下げるには、掻き取り式のサーモシリンダーや熱交換型のスタティックミキサー等の熱交換器を用いることができる。

【0085】

乳酸菌を加熱溶融後のチーズ原料に添加した後に、冷蔵保存における乳酸菌の消長が当然ながら重要である。

【0086】

本願の発明者らは、多種の乳酸菌を様々なチーズ原料に添加して保存試験を実施し、その乳酸菌の消長を測定した結果、本発明の製造方法で製造した本発明のプロセスチーズ類によれば、特殊な菌体に加工しなくとも生菌数が実用上問題のない範囲程度しか減少しないことを見いだした。

【0087】

先の出願では、その条件としてプロセスチーズ類のpHが5.0以上であることが重要であることを記した。

【0088】

しかしながら、本発明の製造方法で製造した本発明のプロセスチーズ類について検討を続けた結果、保存試験後の乳酸菌の生残数が当初添加乳酸菌数の1/100程度に減少した場合でも、当初添加乳酸菌量を増加する等することで、十分に乳酸菌の生菌が生存しているプロセスチーズ類と評価しても良いことが判明した。

【0089】

その結果を元に、適用可能なプロセスチーズ類のpHを評価した結果、本発明のプロセスチーズ類は、pHが5未満であっても乳酸菌の生菌数を維持できるものであることが確認できた。

【0090】

すなわち、本発明によれば、pHが5未満である多様な包装形態が可能な成型性を有する乳酸菌生菌を含むプロセスチーズ類が提供可能となったものである。

【0091】

本発明のプロセスチーズ類は、当初に添加する乳酸菌の生菌数で最終的に発現する機能を制御できるため、保存中に乳酸菌の生菌数が幾らか減少することは問題としない。

【0092】

しかしながら、目安として10℃で3ヶ月程度の保存後に、添加した乳酸菌の1/100程度以上の生菌として留まっているものが、製品品質が安定化しているという意味で好ましく、10℃で4ヶ月程度の保存後に、前述を満たしていればより好ましいと言える。

【0093】

前述したように、プロセスチーズ類、特にチーズデザートは、その嗜好性からクリームチーズ等を主原料にした酸味の効いた、さわやかな風味の商品に人気がある。これらの商品のpHは一般にpH4.0〜5.0である。

【0094】

前述した本発明の製造方法で製造した本発明のプロセスチーズ類について、乳酸菌の生残性に関する検討を行ったところ、図1に示すように、製品のpHが5.0未満の低いpHであっても、保存温度10℃で約4ヶ月の保存後に、添加時の1/100の生菌数を維持しており、十分に製品として供給できる乳酸菌の生残性を示すプロセスチーズ類が得られることを再現性良く確認できた。

【0095】

すなわち、本発明の製造方法で製造した本発明のプロセスチーズ類は、pHが5.0未満であっても乳酸菌が生残し、pHが5以上の場合に限らず、pHが5未満のチーズデザート等のプロセスチーズ類が示すpH4.0〜5.0の範囲であっても、乳酸菌が支障なく生残できるものである。

【0096】

前述した本発明のプロセスチーズ類において、添加された前記乳酸菌は、前記チーズ原料中に混入された状態、又は前記チーズ原料とは分離された状態で存在する(請求項3)。

【0097】

すなわち、加熱溶融後の流動性を維持している状態のチーズ原料に対して、液状の乳酸菌を添加することによって、乳酸菌がチーズ中に混合(例えば、浸透)している状態のプロセスチーズ類を提供することができる。

【0098】

また、乳酸菌を水等で適度に希釈等してから、ゲル化剤(安定剤)等を添加し、これを加熱溶融後の流動性を維持している状態のチーズ原料に対して添加することにより、冷却、固化後に、チーズの部分と、乳酸菌の部分とが分離されている状態のプロセスチーズ類を提供することができる。

【0099】

前述した本発明のプロセスチーズ類の製造方法において、前記第2の工程における乳酸菌の添加は、インライン混合で行なうようにすることができる(請求項6)。

【0100】

このインライン混合で使用される混合機としては、例えば、ダイナミックミキサー、バイブロミキサー等を用いることができる。

【0101】

これら混合機による均一混合化の試験を、乳酸菌に代えた模擬液として鉄分散液を用いて行った。

【0102】

図2(a)は、この混合試験の模式構成図であり、同(b)は混合試験に使用した各混合機の試験結果一覧図である。

【0103】

図2(a)に示すように、溶融したチーズ原料を乳酸菌(プロバイオティクス)が死滅しない温度の40〜50℃に冷却して、チーズ送液用ポンプ31で送出し、混合機32にはポンプ(モーノポンプ)33で送液した。

【0104】

このチーズ原料に、乳酸菌の懸濁液の模擬液(ダミー)として鉄(サンアクティブFe−M)分散液を、鉄分散液送液用ポンプ35により送出(添加)し、混合機32には同じくポンプ(モーノポンプ)33で送液した。

【0105】

なお、鉄分散液送液用ポンプ35とポンプ(モーノポンプ)33との間には、鉄分散液の流量を計測する流量計36が設けられている。

【0106】

このとき、チーズ原料に対する鉄分散液の混合(添加)比率を100分の1(1%)に設定した。そして、混合機32として、ダイナミックミキサー32aとバイブロミキサー32bとをそれぞれを用いて、この添加した鉄分散液をチーズへ均一に混合した。そして、この実験によりポンプの定量送液性や混合機の均一混合性について適性を検討した。

【0107】

この試験では、乳酸菌の懸濁液の代わりに鉄分散液を模擬液として使用したが、ここで製品の鉄含量を測定することにより、製品で乳酸菌が均一に混合されるかを定量できる。

【0108】

具体的には、鉄分散液の調製に、サンアクティブFe−M(太陽化学社製)を使用した。実際にチーズ原料へ乳酸菌を添加する場合には、生菌数で1011(10の11乗)cfu/mLの乳酸菌の懸濁液を使用する。この乳酸菌の懸濁液10mLをチーズ原料1kgに対して定量的に混合し、製品の生菌数を109(10の9乗)cfu/gとする。

【0109】

ダイナミックミキサー32aの使用時では、混合機32(ダイナミックミキサー32a)への入口圧力が0MPa、チーズの流量の測定値が1.26kg/min、鉄分散液(添加物)の流量の測定値が12.8〜13.0g/minであった。

【0110】

チーズ原料に対する鉄分散液の混合比率の実測値は1.02%、製品の出口温度は45.1℃、粘度は100,000mPa・sであった。

【0111】

ダイナミックミキサー32aの使用時には、目的の添加比率となった。このとき、入口圧力が0で、圧力損失が殆どなく、製品の出口粘度も低めであり、スムーズに送液できた。

【0112】

バイブロミキサー32bの使用時では、混合機(バイブロミキサー32b)の入口圧力が0.65〜0.80MPa、チーズ原料の流量の測定値が1.01kg/min、鉄分散液(添加物)の流量の測定値が8.0〜11.0g/minであった。

【0113】

チーズ原料に対する鉄分散液の混合比率の実測値は0.94%、製品の出口温度は38.0℃、粘度は400,000mPa・sであった。

【0114】

バイブロミキサー32bの使用時には、目的の添加比率となった。このとき、入口流路が狭いため、入口圧力が僅かながら上昇し、圧力損失が幾らかあり、製品の出口粘度が高めであった。

【0115】

なお、2種類の混合機の出口の製品(試料)を2回に分けて採取し、それぞれの鉄含量を実測したところ、いずれの混合機を使用しても、チーズと鉄が均一に混合されていることを確認できた。

【0116】

以上より、ダイナミックミキサー、バイブロミキサーとも、インライン混合で行なう前記第2の工程における乳酸菌の添加に使用する混合機として好ましいことがわかった。

【0117】

ダイナミックミキサーは、従来からヨーグルトに果肉を分散する際などに使用されているものである。

【0118】

バイブロミキサーは、機械的な振動によりパイを捏ねるようにして混合する装置である。振動数や滞留時間の変更で運転条件を容易に変更できることや、容易にスケールアップできるメリットがあるが、機械的に振動する構造であるため、周辺機器への影響や配管への負担を考慮する必要がある。

【0119】

前述したように、製造後のプロセスチーズ類に乳酸菌が均一に混合されているようにすることを目的として、乳酸菌を加熱溶融後のチーズ原料で撹拌ないし混練する場合には、加熱溶融後のチーズ原料の温度は65℃以下で、乳酸菌の撹拌、混練が可能である温度範囲にすることが望ましい。

【0120】

この場合、乳酸菌がチーズ中に混合(例えば、浸透)している状態のプロセスチーズ類を製造するには、前述したように、加熱溶融後の流動性を維持している状態のチーズ原料に対して液状の乳酸菌を添加する。

【0121】

この際、液状の乳酸菌の粘度と、加熱溶融後の流動性を維持している状態のチーズ原料の粘度を比較すると後者の方が高粘度である。

【0122】

一般に高粘性(高粘度)の流体と、低粘性(低粘度)の流体とを混合する場合、特に、一方がチーズ原料のように油分が多く、他方が液状の乳酸菌のように水分の多いものである場合、均一に混合することは容易ではない。そこで、一般には、このような場合、タンク等を用いて、回分(バッチ)式で長時間をかけて混合することが行われる。

【0123】

しかし、製造後のプロセスチーズ類に乳酸菌が均一に混合されているようにすることを目的として、乳酸菌を加熱溶融後のチーズ原料で撹拌ないし混練する本願発明においては、前述したように、加熱溶融後のチーズ原料の温度は65℃以下で、乳酸菌の撹拌、混練が可能である温度範囲、より好ましくは、60℃以上での保持時間が30秒以下に相当する熱履歴であることが望ましい。

【0124】

そこで、回分(バッチ)式の混合を行わず、乳酸菌の添加の際に使用する混合機としてインライン混合を行うようにしたものである。

【0125】

そして、このインライン混合においても、前述したように、ダイナミックミキサー、バイブロミキサーを用いることにより、製造後のプロセスチーズ類に乳酸菌を均一に混合させることができる。

【0126】

なお、加熱溶融後のチーズ原料や、これに添加する乳酸菌、例えば、乳酸菌を水などで適度に希釈等した液状の乳酸菌液や、乳酸菌を水などで適度に希釈等した後、これにゲル化剤(安定剤)等を添加したものを、前述したようなインライン混合などによる添加、混合処理を行うところ(混合部)へ輸送管などを介して移送するにあたっても、これらの粘性に考慮して好ましい輸送手段を採用することができる。

【0127】

比較的粘度が高い加熱溶融後のチーズ原料を送る際には、高圧状態での送液が課題となる。高粘性流体を高圧で送液する場合には、一般的には回転型のポンプが用いられる。回転型のポンプには、例えば、ロータリーポンプやモーノポンプが挙げられる。

【0128】

しかし、ロータリーポンプを用いると、ローターの回転に伴う流量の変動が大きく、周期的な変動となるため、混合比が100分の1のような場合には、ロータリーポンプは適切ではない。

【0129】

また、モーノポンプでは、流量の変動やリーク量は少なく、安定性と定量性での信頼性は高いものの、高粘性流体であるチーズ原料を吸い込むまでポンプは空運転の状態となる。モーノポンプでの空運転はステータのゴムの破損やそれに伴う異物混入の危険性があるため、モーノポンプを使用することは不適切である。

【0130】

従って、本願発明の場合においては、回転型のポンプを用いると混合装置で圧力が変動した際に、添加液のリーク量も変動してしまうため、添加液量を正確に制御できないという欠点が生じてしまう。

【0131】

これらの欠点を解決するために、比較的粘度が高い加熱溶融後のチーズ原料の移送には、偏心円板ポンプや、低脈動ピストンポンプを使用することができる。

【0132】

偏心円板ポンプは、真空状態で流体を吸い込めること、空運転できること、低粘性流体でも高粘性流体でもリーク量が少ないこと、流量の変動が少ないこと等の特徴を期待できる。

【0133】

低脈動ピストンポンプは、流量を測定(計量)しながら、高粘性流体を少ない振動(低脈動)で送液することができる。

【0134】

また、比較的粘度が低く、少量の液状の乳酸菌などの移送には、正確な計量と正確な送液、混合比率の保証が課題となる。

【0135】

セラムQポンプでは、ある程度定量的に送液することができるが、1連のピストンポンプであるため、間欠的な送液となり不適である。

【0136】

従って前記課題を解決するためには、モーノポンプ(ヘイシン装備社 : 2NL04PU)や、ダブルピストン・ハイセラポンプ(イワキ社 : V-05)などを使用することが望ましい。

【0137】

モーノポンプ(ヘイシン装備社 : 2NL04PU)は、低粘性流体であれば高圧状態でも、定量的に安定して送液できる。

【0138】

ダブルピストン・ハイセラポンプは2連のロータリー式ピストンポンプであるため、計量しながら、連続式で安定して、低脈動で送液できる。

【0139】

さらに、このようにして輸送管を介してインライン混合などによる添加、混合処理を行うところ(混合部)へ移送してきた加熱溶融後のチーズ原料に、液状の乳酸菌を添加するにあたっては、低粘性流体である液状の乳酸菌を、高粘性流体である加熱溶融後のチーズ原料の中心付近へ、チーズ原料の流れる方向と順方向で注入することができる。このようにすれば、乳酸菌の分布が均一となり、輸送管の壁面近傍に偏ることがなくなる。

【0140】

また、高粘性流体である加熱溶融後のチーズ原料の中心付近へ、チーズ原料の流れる方向と逆方向で低粘性流体である液状の乳酸菌を注入することもできる。このようにすると、チーズ原料の流れ方向に逆らって、液状の乳酸菌を注入することで、乳酸菌は様々な方向へ分散され、予備的に混合をされてから、混合部へ投入されることになる。

【0141】

以上で説明したように、本発明のプロセスチーズ類は、乳酸菌が加熱で死滅(熱死滅)しにくい添加(再接種)温度と、流動性が維持される温度とを両立させ、添加した乳酸菌を熱死滅させず、なおかつ、チーズ原料の流動性を効果的に維持できる。

【0142】

そこで、加熱溶融後のチーズ原料に乳酸菌を添加した後に、乳酸菌が添加された前記チーズ原料を所定の形態に成形することが可能である(請求項7)。

【0143】

これによって、多様な包装形態に対応することが可能であるというプロセスチーズ類の特性を維持し、多様な形状、形態のプロセスチーズ類、多様な包装形態のプロセスチーズ類を提供することができる。

【0144】

以下、本発明の実施例を説明するが、本発明は、これらにより限定されるものではない。

【0145】

図1は、以下に述べる実施例1及び実施例2における、プロセスチーズ類のpHと添加した乳酸菌(菌種:Lactobacillus gasseri)の生菌数の関係(温度10℃における保存菌数)を示すグラフである。図1を参照しつつ、以下に実施例1、2及び3を説明する。

【実施例1】

【0146】

本発明に係るプロセスチーズ類(pH5.8、pH5.6の場合)の製造。

【0147】

ミートチョッパーで粉砕したチェダーチーズ10kgとゴーダチーズ30kgをケトル型溶融釜に入れ、溶融塩としてトリポリリン酸ナトリウム0.8kgを加え、蒸気を吹き込みながら攪拌し、82℃まで加熱溶融した。

【0148】

液状になったチーズ溶融物をポンプで送りながらサーモシリンダーで連続的に冷却し、35℃になったところで、生菌数1011cfu/mlの乳酸菌(Lactobacillus gasseri)培養液の約10mlを、冷却したチーズ1kgに対してインラインで定量混合した。

【0149】

乳酸菌の混合されたチーズを約5g/個で球形に成形し、キャンディー包装した。約20個ずつ混合ガス(窒素:炭酸ガス=1:1)でガス置換しながらピロー包装した。その後、温度10℃の冷蔵庫で保管した。

【0150】

上記の工程により、乳酸菌(Lactobacillus gasseri)の生菌数が約109cfu/gのプロセスチーズ(pH5.8)を製造できた。

【0151】

pH5.6のプロセスチーズでは、pH調整剤として乳酸0.1kgをトリポリリン酸ナトリウムと共に加える以外はpH5.8のチーズと同様に調製を行った。

【0152】

pH5.8とpH5.6のプロセスチーズを、保存温度10℃、保存期間4ヶ月保存した後の乳酸菌の生菌数は、共に約109cfu/gであった(図1中のpH5.8とpH5.6のグラフ参照)。

【0153】

本発明に係る実施例1のプロセスチーズ類は、ピロー包装が可能な成型性を維持した状態で添加した乳酸菌を、温度10℃、期間4ヶ月程度で保存した後でも、生菌数は当初添加量の1/100以上に留まっており、乳酸菌の生菌を含むプロセスチーズ類となっていることが確認できた。

【実施例2】

【0154】

本発明に係るプロセスチーズ類(pH4.8、pH4.5の場合)の製造。

【0155】

クリームチーズを30kgとNa−カゼイネート10kg、植物性油脂15kgと卵白5kg、砂糖6kg、さらにpH調整剤として乳酸を0.25kg(pH4.8の場合)又は0.3kg(pH4.5の場合)加え、ケトル型溶融釜に入れ、80℃まで加熱溶融した。液状になったチーズ溶融物をポンプで送りながらサーモシリンダーで連続的に冷却し、35℃になったところで生菌数1011cfu/mlの乳酸菌(Lactobacillus gasseri)培養液の約10mlを、冷却したチーズ1kgに対してインラインで定量混合した。

【0156】

乳酸菌の混合されたチーズを約5g/個で球形に成形し、キャンディー包装した。約20個ずつ混合ガス(窒素:炭酸ガス=1:1)でガス置換しながらピロー包装した。その後、温度10℃の冷蔵庫で保管した。

【0157】

上記の工程により、乳酸菌(Lactobacillus gasseri)の生菌数が約109cfu/gのプロセスチーズ類を製造できた。

【0158】

pH4.8、pH4.5のプロセスチーズを、温度10℃、期間4ヶ月で保存した後の乳酸菌の生菌数は共に107cfu/gから108cfu/gであった(図1中pH4.8とpH4.5のグラフ参照)。

【0159】

上記した実施例1と同様に、本実施例においてもプロセスチーズ類はピロー包装が可能な成型性を維持した状態で添加した乳酸菌を、温度10℃、期間4ヶ月程度で保存した後でも、生菌数は当初添加量の1/100以上に留まっており、乳酸菌の生菌を含むプロセスチーズ類となっていることが確認できた。

【実施例3】

【0160】

図3は、溶融チーズを包材(アルミシェル)へ充填から外包装するまでの概略工程図である。すなわち、加熱溶融工程を経て溶融したチーズ原料をポーションタイプ(6Pタイプ)の容器へ充填する際、そこへ乳酸菌の懸濁液(乳酸菌液)を添加する添加工程、シール工程、冷却工程、外包装までの工程を示した工程図である。

【0161】

加熱溶融されたチーズが充填される包材(アルミシェル)11は、ポーションタイプ(6Pタイプ)のものであり、チーズ製品のなかでは比較的小型の容器で、放熱冷却が比較的速くなされるものである。

【0162】

なお、本実施例ではポーションタイプ(6Pタイプ)であるが、例えば、直方体形状のベビータイプのものであっても良い。

【0163】

充填されるチーズ原料12は加熱溶融工程14により、プロセスチーズを従来どおり製造しているときの溶融温度(65〜90℃)におかれている。

【0164】

低温や中温(55℃以下)では、チーズの粘度が上昇して包材に充填したときの成型性に支障が生じること、さらに容器である包材へ付着している雑菌(汚染菌)を溶融チーズで十分に殺菌できないためである。

【0165】

なお、溶融温度が低く(例えば、65℃以下)、十分に殺菌できないときは、包材(アルミシェル)11を殺菌する殺菌工程15を適宜、設けても良い。

【0166】

殺菌工程15としては、例えば、包材を紫外線や過酸化水素で処理して殺菌することが考えられる。なお、充填時のチーズ原料の温度が65℃以下としても、新たに添加した乳酸菌の存在により、雑菌の増殖を抑制できる可能性もある。

【0167】

添加剤としての乳酸菌液13は、乳酸菌の懸濁液(乳酸菌液)であり、液状のまま添加(添加工程17)しても良いが、乳酸菌液13を水等で適度に希釈等してから、ゲル化剤(安定剤)等を添加しても良い。

【0168】

次に充填工程16として、包材(アルミシェル)11に、チーズ原料12と乳酸菌液13を、それぞれ順番に6Pタイプの容器である包材(アルミシェル)11に充填する。

【0169】

例えば、チーズ原料12を先に、乳酸菌液13を後にし、それぞれ順番で2回に分けての充填が想定できるが、この順番や回数は特に限定しない。例えば、3回に分けての充填ならば、チーズ、乳酸菌液、チーズという順番が想定できる。

【0170】

そして、この充填工程16では、上記したように乳酸菌液13を液状のまま充填することで、乳酸菌をチーズ中に混合(例えば、浸透)させた状態のプロセスチーズ類とすることができ、さらにまた、乳酸菌液13を水等で適度に希釈等してから、ゲル化剤(安定剤)等を添加して充填した後に固化させて、チーズとは別の分離した多層状態としたプロセスチーズ類とすることもできる。

【0171】

すなわち、生きた乳酸菌が存在するプロセスチーズ類であって、乳酸菌がチーズに混合したもの、あるいはチーズとは別の分離した多層状態としたところが本実施例の特徴である。

【0172】

次にシール工程18、冷却工程19、外包装20と進んで、最終製品の6Pタイプのプロセスチーズ類が作られるが、冷却工程19の前に急冷工程21を設けるか、あるいは冷却工程19を急冷工程20にすることが考えられる。

【0173】

溶融した原料チーズ12の温度が高温(65〜90℃)のとき、乳酸菌の種類、冷却の温度履歴により、添加した乳酸菌の死滅が予想されるときは、充填工程16及びシール工程後18後に一気に低温や中温(55℃以下)に冷却することで、6pタイプの容器が小さいことと相俟って品温を急冷でき、乳酸菌を生残させることができる。

【0174】

このように、本実施例においては、ポーションタイプ(6P)やベビータイプとした比較的容器の小さいものであるので、これに上記した冷却工程を採用することで、加熱溶融しているチーズ原料が高温(65〜90℃程度)であっても、添加した乳酸菌を生残させることが可能である。

【0175】

これによって、高温(65〜90℃程度)で流動性を維持し、なおかつ小型の容器を急速冷却することにより、乳酸菌の生菌が生存しているプロセスチーズ類を提供できる。

【0176】

しかも、乳酸菌が混入しているプロセスチーズ類、あるいは乳酸菌とチーズとが分離した多層状態のプロセスチーズ類を提供することができる。

【産業上の利用可能性】

【0177】

加熱溶融後のプロセスチーズ類の原料の流動性を維持しつつ、乳酸菌を添加し、成型及び包装後にも、添加した乳酸菌が生残した状態にあるプロセスチーズ類を提供することができる。このとき、プロセスチーズ類のpHの範囲に影響されることなく、添加した乳酸菌を生残させることができる。そして、乳酸菌をチーズに混入したタイプ、乳酸菌とチーズとが分離した多層状態のタイプのいずれをも提供できる。

【符号の説明】

【0178】

11 包材(アルミシェル)

12 チーズ原料

13 乳酸菌液

14 加熱溶融工程

15 殺菌工程

16 充填工程

17 添加工程

18 シール工程

19 冷却工程

20 外包装

21 急冷工程

【特許請求の範囲】

【請求項1】

プロセスチーズ類の製造に用いるチーズ原料の加熱溶融を行う第1の工程と、加熱溶融後の流動性を有している状態の前記チーズ原料にインライン混合で乳酸菌を添加する第2の工程とを備えていて、前記第1の工程と前記第2の工程との間に、加熱溶融後の前記チーズ原料を、流動性を維持している所定の温度に冷却する冷却工程を設けたことを特徴とするプロセスチーズ類の製造方法。

【請求項2】

前記インライン混合で使用される混合機が、ダイナミックミキサー又はバイブロミキサーであることを特徴とする請求項1記載のプロセスチーズ類の製造方法。

【請求項3】

前記インライン混合で使用される混合機への輸送管を介した前記チーズ原料の移送に偏心円板ポンプ又は低脈動ポンプを用いることを特徴とする請求項2記載のプロセスチーズ類の製造方法。

【請求項4】

前記第2の工程の後に、乳酸菌が添加された前記チーズ原料を所定の形態に成形することを特徴とする請求項1乃至3のいずれか一項に記載のプロセスチーズ類の製造方法。

【請求項5】

前記所定の形態がポーションタイプ(6Pタイプ)形状、スライス形状、球体形状、ベビータイプ又は直方体形状であることを特徴とする請求項4記載のプロセスチーズ類の製造方法。

【請求項6】

前記添加される乳酸菌が生菌を10000cfu/g以上で含む乳酸菌であることを特徴とする請求項1乃至5のいずれか一項に記載のプロセスチーズ類の製造方法。

【請求項7】

製造されたプロセスチーズ類は、保存温度10℃で4ケ月の保存後に、前記添加された乳酸菌が、前記添加時の1/100の生菌数で維持されていることを特徴とする請求項1乃至6のいずれか一項に記載のプロセスチーズ類の製造方法。

【請求項8】

前記乳酸菌の添加から製造されたプロセスチーズ類を製品として冷蔵保存するまでの温度条件が、前記添加された乳酸菌の生菌数を5桁まで減少させる熱履歴以下で管理されることを特徴とする請求項1乃至7のいずれか一項に記載のプロセスチーズ類の製造方法。

【請求項1】

プロセスチーズ類の製造に用いるチーズ原料の加熱溶融を行う第1の工程と、加熱溶融後の流動性を有している状態の前記チーズ原料にインライン混合で乳酸菌を添加する第2の工程とを備えていて、前記第1の工程と前記第2の工程との間に、加熱溶融後の前記チーズ原料を、流動性を維持している所定の温度に冷却する冷却工程を設けたことを特徴とするプロセスチーズ類の製造方法。

【請求項2】

前記インライン混合で使用される混合機が、ダイナミックミキサー又はバイブロミキサーであることを特徴とする請求項1記載のプロセスチーズ類の製造方法。

【請求項3】

前記インライン混合で使用される混合機への輸送管を介した前記チーズ原料の移送に偏心円板ポンプ又は低脈動ポンプを用いることを特徴とする請求項2記載のプロセスチーズ類の製造方法。

【請求項4】

前記第2の工程の後に、乳酸菌が添加された前記チーズ原料を所定の形態に成形することを特徴とする請求項1乃至3のいずれか一項に記載のプロセスチーズ類の製造方法。

【請求項5】

前記所定の形態がポーションタイプ(6Pタイプ)形状、スライス形状、球体形状、ベビータイプ又は直方体形状であることを特徴とする請求項4記載のプロセスチーズ類の製造方法。

【請求項6】

前記添加される乳酸菌が生菌を10000cfu/g以上で含む乳酸菌であることを特徴とする請求項1乃至5のいずれか一項に記載のプロセスチーズ類の製造方法。

【請求項7】

製造されたプロセスチーズ類は、保存温度10℃で4ケ月の保存後に、前記添加された乳酸菌が、前記添加時の1/100の生菌数で維持されていることを特徴とする請求項1乃至6のいずれか一項に記載のプロセスチーズ類の製造方法。

【請求項8】

前記乳酸菌の添加から製造されたプロセスチーズ類を製品として冷蔵保存するまでの温度条件が、前記添加された乳酸菌の生菌数を5桁まで減少させる熱履歴以下で管理されることを特徴とする請求項1乃至7のいずれか一項に記載のプロセスチーズ類の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−228273(P2012−228273A)

【公開日】平成24年11月22日(2012.11.22)

【国際特許分類】

【出願番号】特願2012−188472(P2012−188472)

【出願日】平成24年8月29日(2012.8.29)

【分割の表示】特願2007−551141(P2007−551141)の分割

【原出願日】平成18年12月21日(2006.12.21)

【出願人】(000006138)株式会社明治 (265)

【Fターム(参考)】

【公開日】平成24年11月22日(2012.11.22)

【国際特許分類】

【出願日】平成24年8月29日(2012.8.29)

【分割の表示】特願2007−551141(P2007−551141)の分割

【原出願日】平成18年12月21日(2006.12.21)

【出願人】(000006138)株式会社明治 (265)

【Fターム(参考)】

[ Back to top ]