プロセス監視診断装置

【課題】MSPCによる状態監視性能の向上、すなわち状態変化や異常状態の予兆検出を可能とし、監視上オペレータが着目している指標とMSPCを結びつけることによりオペレータにとってよりわかりやすい状態監視・異常診断が可能なプロセス監視診断装置を提供する。

【解決手段】対象プロセスに設けられた複数のプロセスセンサーにより所定の周期で計測される前記対象プロセスの状態量や操作量からなる複数の計測変数の時系列データを収集し、保持しておくデータ収集・保存部2を有し、このデータ収集・保存2に保存された複数の計測変数の過去の時系列データを用いて、プロセス監視モデルを構築し供給するプロセスモデル構築・供給部4と、データ収集・保存部2から抽出されたオンラインデータと前記プロセスモデル構築・供給部4で構築されたプロセス監視モデルを用いてプロセスの状態を監視し、状態変化や異常兆候を検出するプロセス監視・診断部6とを備えてプロセスを監視し診断する。

【解決手段】対象プロセスに設けられた複数のプロセスセンサーにより所定の周期で計測される前記対象プロセスの状態量や操作量からなる複数の計測変数の時系列データを収集し、保持しておくデータ収集・保存部2を有し、このデータ収集・保存2に保存された複数の計測変数の過去の時系列データを用いて、プロセス監視モデルを構築し供給するプロセスモデル構築・供給部4と、データ収集・保存部2から抽出されたオンラインデータと前記プロセスモデル構築・供給部4で構築されたプロセス監視モデルを用いてプロセスの状態を監視し、状態変化や異常兆候を検出するプロセス監視・診断部6とを備えてプロセスを監視し診断する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は下水処理プロセス、排水処理プロセス、汚泥消化プロセス、浄水プロセス、給配水プロセス、化学プロセスなどのプロセス系の状態変化や異常の予兆を検出可能な診断アルゴリズムを有するプロセス監視診断装置に関する。

【背景技術】

【0002】

下水処理プロセス、汚泥消化プロセス、浄水プロセス、給配水プロセスなどの水処理/水運用プロセスや石油化学プロセス、あるいは半導体製造プロセスなどのプロセスの運転管理では、プロセスの所定目標性能を達成した上で省エネルギ・省コストに繋がる運用が求められる。

【0003】

ここで、所定目標性能の例としては、下水処理プロセスでは放流水質基準の遵守、汚泥消化プロセスでは生成エネルギー(メタンや水素など)の所定発生量確保、浄水プロセスでは消毒・殺菌などによる給配水水質基準の遵守、石油化学プロセスでは石油など精製製品歩留まりの所定目標値達成、半導体製造プロセスでは半導体製品歩留まりの所定目標値以上達成などが挙げられる。また、省エネ・省コスト運用の例としては、下水処理プロセスではブロワやポンプの駆動電力や薬品注入量の削減、汚泥消化プロセスでは発生エネルギ−効率の最大化、浄水プロセスでは薬品注入量の最小化、石油化学プロセスや半導体製造プロセスでは歩留まりの最大化などがあげられる。

【0004】

これらを実現するためには、所定目標を達成できないような状態に陥らない様に目標性能に関するプロセスの状態を監視し、所定目標の達成を阻害する様な状態変化や異常状態を素早く検知し事前に対策を取ることが重要な運転管理上のポイントとなる。また、所定目標を達成した上で省エネ・省コストにつながる運用を行うためには、目標性能や省エネ・省コストに関するプロセス状態を常に良好な状態に保ち、良好な状態から逸脱しそうなプロセス状態変化を素早く検知する必要がある。

【0005】

このようなプロセスの状態変化や異常を診断する方法として、主に石油化学プロセスの分野で発展してきた「多変量統計解析手法」を用いた多変量統計的プロセス監視(MSPC:Multi-Variate Statistical Process Control)と呼ばれる方法が知られている(例えば、非特許文献1、特許文献1、特許文献2、特許文献3参照)。

【0006】

MSPCは、ケモメトリクス手法と呼ばれることもあり、MSPCの中で最も基本的であり、かつよく利用される手法として、主成分分析(PCA:Principal Component Analysis)に基づいた方法が広く用いられている。また、PCAに基づく方法を発展させた方法として主成分回帰(PCR:Principal Component Regression)や潜在変数射影法/部分最小二乗法(PLS:Projection to Latent Structure/Partial Least Square)などを用いた監視方法も用いられる(前述の非特許文献1参照)。

【0007】

これらの手法は、多数の計測データから多数のプロセスデータ間の相関情報を利用して通常数個の少数の統計量データを生成し、生成された少数の統計量データによってプロセス状態の変化を検出しようという考え方に基づいている。例えば、PCAを用いたMSPCでは、PCAを用いて相関の強いデータ集合(データの部分空間)を生成し、この部分空間内のデータに対する(品質工学分野のタグチ法で用いられるマハラノビス距離に類似する概念の)T2統計量と呼ばれる統計量と、各時刻のデータがこの部分空間からどの程度乖離しているかを示すQ統計量と呼ばれる統計量によってプロセスの状態監視を行う。

【0008】

このような状態監視/異常診断システムの構築にあたっては、まず、対象となるプロセスで計測されている多数の計測変数の全部あるいは監視に必要となるいくつかの変数を選定した上で、選定した計測変数の(データサーバなどに蓄積された)時系列デ−タをオフラインで入力して監視診断モデルを構築/同定する。そして、構築した監視診断モデルにオンラインで同じ計測変数の時系列デ−タを入力する。その後、例えば、PCAに基づく監視手法では、所定の手順によって、プロセスの状態変化や異常の検出(状態変化/異常検出)を行い、その要因となる計測変数の推定(要因分離)を行う。その後、通常は、検出と要因分離結果を提示されたオペレータが、状態変化/異常の真の要因を特定し、その状況への対策、という手順をとる。

【0009】

このようなアドバンストな状態監視・異常診断手法は石油化学プロセス分野などでは先駆的に用いられるが、上下水道プロセスなどの分野ではほとんど普及していない。通常プロセスを運用・運転を管理するプロセス管理者やオペレータは、上記診断システムに利用する計測変数の時系列データをトレンドグラフなどで監視し、トレンドグラフ上でプロセスの状態変化や異常を監視している。また、これに加えて、計測変数やプラントの構造データから計算されるいくつかの管理指標や性能指標を監視している場合も多い。例えば、下水処理プロセス分野では、計測変数である汚泥濃度と流量と構造物の容積から計算されるSRT(汚泥滞留時間)と呼ばれる管理指標があり、オペレータはこの管理指標に注目しながら、プラントの運用を行っている。他の例として、上水プロセスの分野では日本水道協会(JWWA)が策定する水道事業ガイドラインではパフォーマンスインディケータ(PI)と呼ばれる性能指標により浄水や給配水プロセスの性能を評価することを提案している。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開平8−241121号公報

【特許文献2】特開2004−303007号公報

【特許文献3】特開2007−65883号公報

【非特許文献】

【0011】

【非特許文献1】URL:http://tech.chase-dream.com/spc.html

【発明の概要】

【発明が解決しようとする課題】

【0012】

このような管理指標や性能指標はプラントの性能や安定運転にかかわるプラントのある特徴を良く表現した指標であり、オペレータやプラント管理者にとって有用な情報である。しかし、石油化学プロセス分野で主に利用されている従来のMSPCによる状態監視システムは、これらの管理指標によるプラント監視とは整合性のとれたものではない。また、管理指標はプラントのある特徴をうまく表現しているため、管理指標の変化はプラントの状態変化と非常に深い関連を持つにも関わらず、従来のMSPCではこのような管理指標を考慮していない。

【0013】

また、プロセスの状態変化は、プロセスの計測変数のデータを直接監視するよりも、計測データに非線形演算を施した値や計測データの微分値や積分値、あるいは、計測データの部分的な情報や周期的な情報を監視する方がより適切にプロセス状態を把握できることも多い。例えば、下水処理プロセス分野では、微生物の活性状態を監視するための呼吸速度計と呼ばれるものがあるが、呼吸速度計を設置している処理場は少なく、代替指標として溶存酸素(DO)濃度の微分値(変化率)を監視することによって、微生物の活性状態を把握する場合もある。もう一つの例として、上水の配水プロセスでは漏水が問題になっているが、漏水量の概算値を把握するために浄水需要が少ない夜間の時間帯のみの配水量データを用いて漏水量の概算値を把握することがある。他の例としては、上水や下水では人の生活パターンに起因する日変動があり、これを時間帯毎に監視する方がよりよくプロセスの状態変化を捉えられることがある。

【0014】

しかし、従来のMSPCでは計測変数の全項目あるいは選択した項目の全データを用いて監視システムを構築していた。

【0015】

本発明の目的は、MSPCによる状態監視性能の向上、すなわち状態変化や異常状態の予兆検出を可能とし、監視上オペレータが着目している指標とMSPCを結びつけることによりオペレータにとってよりわかりやすい状態監視・異常診断が可能なプロセス監視診断装置を提供することにある。

【課題を解決するための手段】

【0016】

本発明のプロセス監視診断装置は、対象プロセスに設けられた複数のプロセスセンサーにより所定の周期で計測される前記対象プロセスの状態量や操作量からなる複数の計測変数の時系列データを収集し、保持しておくデータ収集・保存部と、前記データ収集・保存に保存された複数の計測変数の過去の時系列データを用いて、プロセス監視モデルを構築し供給するプロセスモデル構築・供給部と、前記データ収集・保存部から抽出されたオンラインデータと前記プロセスモデル構築・供給部で構築されたプロセス監視モデルを用いてプロセスの状態を監視し、状態変化や異常兆候を検出するプロセス監視・診断部とを備え、前記プロセスモデル構築・供給部は、前記データ収集・保存に保存された複数の計測変数の過去の時系列データから、前記プロセス監視モデルを構築するために必要となる全変数あるいは一部の変数を選択する選択変数決定部と、前記データ収集・保存部に保存された複数の計測変数から、前記対象プロセスの運転上有用な管理指標やプロセスの状態変化や異常兆候の早期検出に有用な指標を得るための所定の変換式が設定されている変数変換式決定部と、前記選択変数決定部によって選択された選択変数と前記変数変換式決定部の式を用いることによって変換された過去の変換変数の時系列データの中からアウトライアなどの異常データを除去した前記選択変数と前記変換変数の正常時系列データに対して(xi(t)−ai)/biによりデータを正規化するためのパラメータaiとbiを決定するデータ正規化パラメータ決定部と、前記正規化パラメータ決定部によって決定された正規化パラメータを用いて正規化されたデータに対して、主成分分析(PCA)、主成分回帰(PCR)、部分最小2乗法(PLS)に代表される多変量解析手段の一つを利用して、少なくとも一つ以上の診断用統計量データを生成する式を定義する診断モデル構築部と、

前記診断モデル構築部で生成する前記一つ以上の診断用統計量データに対する状態の変化を検出するための統計量閾値設定部とを有し、前記プロセス監視・診断部は、前記選択変数決定部で決定した選択変数に対応する現在データを前記データ収集・保存部から順次取り出す変数選択部と、前記変数変換式決定部で決定した変数変換式を用いて前記データ収集・保存部の現在データから現時点の指標を得るための変数変換を行う変数変換部と、前記正規化パラメータ決定部で決定した正規化パラメータを用いて選択された変数及び変換された変数のオンラインデータを正規化するデータ正規化部と、このデータ正規化部で正規化されたオンラインデータから前記診断モデル構築部で定義された統計量生成式に基づいて統計量データを生成しそれを監視可能な状態とする統計量監視部と、統計量監視部で生成されたオンラインの統計量データが前記統計量閾値設定部で決定した閾値を超えた場合にプロセスの状態変化や異常として検出する状態変化検出部とを有することを特徴とする。

【0017】

ただし、xi:i番目の選択変数/変換変数、ai:i番目の選択変数/変換変数に対するシフトを表す定数(シフトパラメータ)、bi:i番目の選択変数/変換変数に対するスケーリングを表す定数(スケーリングパラメータ)とする。

【0018】

本発明では、前記プロセスモデル構築・供給部は、前記選択変数と前記変換変数の中から状態変化が生じた場合の要因を推定する状態変化要因寄与量式設定部をさらに有し、前記プロセス監視・診断部は、前記状態変化検出部でプロセスの状態変化や異常が検出された場合に、その要因となる変数を前記状態変化要因寄与量式設定部で設定された寄与量演算によって推定する要因項目(変数)推定部をさらに有する構成でもよい。

【0019】

また、本発明では、変数変換式決定部には、非線形変換(含:積(掛け算)と商(割り算))、微分/差分変換、積分/積算変換、所定周期のデシメーション変換、所定周期のインターポレーション変換、管理指標/性能指標変換の中から少なくとも一つ以上の変換式を含んでいる。

【0020】

また、本発明では、前記選択変数決定部および前記変数選択部での処理の前段において、前記データ収集・保存部に収集・保存されているプロセス計測変数に対して、所定時間単位Tで所定の期間Rに亘る時間をシフトしてプロセス計測変数を新たに生成し、元のプロセス計測変数の個数のR/T倍の拡張されたプロセス計測変数を構成しておく処理が入るように構成してもよい。

【0021】

また、本発明では、前記選択変数決定部および前記変数選択部での処理の前段において、前記データ収集・保存部に収集・保存されているプロセス計測変数に対して、離散ウェーブレット変換による分解・再構成アルゴリズムによって構成されるデジタルフィルタを適用することにより元のプロセスデータをN個に分割し、元のプロセス計測変数の個数のN倍の拡張されたプロセス計測変数を構成しておいてもよい。

【0022】

また、本発明は、データ収集・保存部、プロセスモデル構築・供給部、及びプロセス監視・診断部から成るプロセス監視診断装置を、処理系列毎や配水ブロック毎などの処理単位毎にM個(M:処理単位の個数)構築し、さらに、このM個の各監視・診断装置から計算される各統計量を入力とするMSPCによる全体のプロセス監視・診断装置を有する階層型に構成してもよい。

【0023】

また、本発明では、前記対象プロセスが下水処理プロセス/産業排水プロセスなどの生物学的廃水処理プロセスであり、前記変数変換式決定部による変換式として、汚泥滞留時間(SRT)、好気槽汚泥滞留時間(A−SRT)、水理学的滞留時間(HRT)、Log(SRT)/水温、Log(A-SRT)/水温、余剰汚泥発生量、有機物(COD and/or BOD)負荷量、窒素負荷量、リン負荷量、有機物(BOD and/or COD)-SS負荷、水面積負荷、リン負荷/窒素負荷、有機物負荷/窒素負荷、有機物負荷/リン負荷、pH/ORP、DOの変化率(微分値)、風量の変化率(微分値)、アンモニア濃度変化率、硝酸濃度変化率、リン濃度変化率、pHの変化率、ORPの変化率、汚泥界面の変化率、水温の変化率、所定期間の雨量積算値(積分値)、平日/休日毎の計測データ、のいずれか一つ以上の変換式を有する。

【0024】

また、本発明では、対象プロセスが汚泥処理プロセスであり、前記変数変換式決定部による変換式として、濃縮槽余剰汚泥混入率、濃縮槽固形物回収率、濃縮槽HRT、濃縮槽汚泥固形物滞留時間、濃縮槽汚泥界面変化率、遠心濃縮機遠心効果、遠心濃縮機スクリューコンベヤとボウル回転数差速、加圧・常圧濃縮機気固比、加圧・常圧濃縮機フロス厚変化率、加圧・常圧濃縮機浮上汚泥掻きとり頻度、消化槽消化率、消化槽消化汚泥量、消化槽消化日数、消化槽消化日数/消化温度、ガス発生率、メタンガス組成比率、CO2組成比率、硫化水素組成比率、消化槽固形物負荷、消化槽有機物負荷、消化槽有機物負荷/窒素負荷、pH/ORP、pH変化率、ORP変化率、消化槽脱離液SS変化率、温度変化率、ガス発生量変化率、脱水機ろ過流量変化率、のいずれか一つ以上の変換式を有する構成でもよい。

【0025】

さらに、本発明では、対象プロセスが浄水・給配水プロセスであり、前記変数変換式決定部による変換式として、汚泥量/凝集剤注入量、塩素要求量/次亜塩素酸注入量、予め定義した夜間時間帯の配水量、予め定義した所定時間毎の配水量あるいは給水量、あるいは、オンライン計測データから計測されるパフォーマンスインディケータ(PI)である、原水有効利用率(%)、カビ臭から見たおいしい水達成率(%)、塩素臭から見たおいしい水達成率(%)、総トリハロメタン濃度水質基準比(%)、有機物(TOC)濃度水質基準比(%)、活性炭投入率(%)、薬品備蓄日数(日)、燃料備蓄日数(日)、供給単価(円/立方メートル)、給水原価(円/立方メートル)、有収率(%)、配水量1立方メートル当たり電力消費量(kWh/立方メートル)、配水量1立方メートル当たり消費エネルギ(MJ/立方メートル)、再生可能エネルギ利用率(%)、浄水発生土の有効利用率(%)、配水量1立方メートル当たり二酸化炭素(CO2)排出量(g・CO2/立方メートル)、地下水率(%)、ポンプ平均稼働率(%)、漏水率(%)、給水件数当たり漏水量(立方メートル/年/件)、のいずれか一つ以上の変換式を有する構成でもよい。

【発明の効果】

【0026】

本発明によれば、プラント運転管理者にとって有用な情報とMSPCとを結びつけたことにより、MSPCによる状態監視性能の向上、すなわち状態変化や異常状態の予兆検出を可能とすることができる。また、監視上オペレータが着目している指標とMSPCを結びつけたので、オペレータにとってよりわかりやすい状態監視・異常診断が可能となる。

【図面の簡単な説明】

【0027】

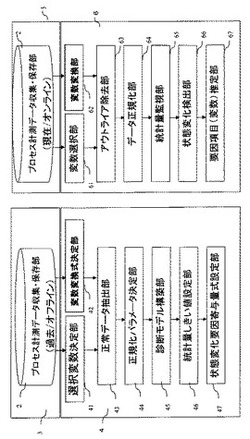

【図1】本発明に係るプロセス監視診断装置の一実施の形態を示す機能ブロック図である。

【図2】同上一実施の形態を下水処理プロセスに適用した場合を示すシステム構成図である。

【図3】同上一実施の形態が適用される汚泥処理プロセスを説明するシステム構成図である。

【図4】同上一実施の形態が適用される浄水・給配水プロセスを説明するシステム構成図である。

【図5】本発明においてプロセス遅れを考慮する処理を適用した実施の形態を説明する図である。

【図6】本発明において離散ウェーブレット変換を併用する実施の形態を説明するブロック図である。

【図7】本発明において階層構造とした実施の形態を説明するブロック図である。

【図8A】本発明を生物学的排水処理プロセスに適用した場合の指標を得るための変数変換式決定部の構成を示す表1を表す図である。

【図8B】同表1を表す図である。

【図9A】本発明を汚泥濃縮・消化プロセスに適用した場合の指標を得るための変数変換式決定部の構成を示す表2を表す図である。

【図9B】同表2を表す図である。

【図9C】同表2を表す図である。

【図10A】本発明を上水・浄水・給配水プロセスに適用した場合の指標を得るための変数変換式決定部の構成を示す表3を表す図である。

【図10B】同表3を表す図である。

【発明を実施するための形態】

【0028】

以下、本発明によるプロセス監視診断装置の一実施の形態について、図面を用いて詳細に説明する。

【0029】

図1及び図2は、この実施の形態の基本的な構成を示しており、対象プロセスとして、下水処理プロセス/産業排水プロセスなどの生物学的廃水処理プロセスの一例である、窒素およびリン除去を目的とした下水高度処理プロセスに適用した監視システムを想定して示したものである。始めに、図2において、監視対象プロセスである下水高度処理プロセスを説明する。

【0030】

下水処理プロセス1は、最初沈澱池101、嫌気槽102、無酸素槽103、好気槽104、及び最終沈澱池105を順次直列に連結して構成されている。この下水処理プロセス1の上記各池及び槽には、以下に説明するポンプ及びセンサーがアクチュエータおよびその操作量センサーとして設けられている。すなわち、最初沈澱池101には余剰汚泥引きぬきポンプおよびその引き抜き流量センサー111が、好気槽104には酸素を供給するブロワおよびその供給空気流量センサー112が、この好気槽104とその前段の無酸素槽103との循環路には循環ポンプおよびその循環流量センサー113が、最終沈殿池105から嫌気槽102への返送路には返送汚泥ポンプおよびその返送流量センサー114が、さらに、この最終沈澱池105には、余剰汚泥引き抜きポンプおよびその引き抜き流量センサー115が、それぞれ設けられている。

【0031】

また、この下水処理プロセス1には以下に示すプロセスセンサーがそれぞれ設けられている。すなわち、最初沈殿池101への流入管路に対しては、その周辺領域の降雨量を測定する雨量センサー121、流入下水量を計測する下水流入量センサー122、流入下水に含まれる全窒素量を計測する流入TNセンサー123、流入下水に含まれる全リン量を計測する流入TPセンサー124、及び流入下水に含まれる有機物量を計測する流入UVセンサーあるいは流入CODセンサー125、がそれぞれ設けられている。

【0032】

また、嫌気槽102には、そのORP(酸素還元電位)を計測する嫌気槽ORPセンサー126、及びpHを計測する嫌気槽pHセンサー127が設けられ、無酸素槽103には、そのORPを計測する無酸素槽ORPセンサー128、及びpHを計測する無酸素槽pHセンサー129が設けられ、好気槽104には、そのリン酸濃度を計測するリン酸センサー1210、溶存酸素濃度を計測するDOセンサー1211、及びアンモニア濃度を計測するアンモニアセンサー1212、がそれぞれ設けられている。

【0033】

また、上記各反応槽102〜104に対しては、それらの少なくとも1ヶ所の槽(図の例では嫌気槽102)で活性汚泥量を計測するMLSSセンサー1213が、同じく、各反応槽102〜104に対して、それらの少なくとも1ヶ所の槽(図の例では無酸素槽103)で水温を計測する水温センサー1214が、それぞれ設けられている。

【0034】

また、最終沈澱池105には、ここから引き抜かれる汚泥量の固形物濃度を計測する余剰汚泥SSセンサー1215と、ここから放流される放流水のSS濃度を計測する放流SSセンサー1216 と、最終沈殿池105の汚泥界面レベルを計測する汚泥界面センサー1217とが、それぞれ設けられている。

【0035】

さらに、最終沈殿池105からの放流管には、放流下水量を計測する下水放流量センサー1218と、放流下水に含まれる全窒素量を計測する放流TNセンサー1219と、放流下水に含まれる全リン量を計測する放流TPセンサー1220と、放流下水に含まれる有機物量を計測する放流UVセンサーあるいは放流CODセンサー1221とがそれぞれ設けられている。

【0036】

上述した各種アクチュエータ111〜115は、所定の周期で動作しており、同じ符号で表すその操作量センサー111〜115と各種プロセスセンサー121〜1221は所定の周期で計測を行っている。

【0037】

図1および図2で示すプロセス監視診断装置は、プロセス計測データ収集・保存部2、過去データ(オフラインデータ)抽出部3、プロセス監視モデル構築・供給部4、現在データ(オンラインデータ)抽出部5、プロセス監視・診断部6、及びユーザインターフェース部7から構成される。

【0038】

プロセス計測データ収集・保存部2は、下水高度処理プロセス1の各種アクチュエータ/操作量センサー111〜115及び各種プロセスセンサー121〜1221から所定の周期で得られるプロセスデータを収集し保持する。過去データ抽出部3は、プロセス計測データ収集・保存部2に保存された各種時系列データの中から、過去データ(オフラインデータ)を抽出する。 プロセス監視モデル構築・供給部4は、過去データ抽出部3で抽出されたオフラインデータを用いて予めプロセスの監視・診断モデルをオフラインで構築する。現在データ抽出部5は、プロセス計測データ収集・保存部2に保存された各種時系列データの中から、現在データ(オンラインデータ)を抽出する。プロセス監視・診断部6は、現在データ抽出部5で抽出されたオンラインデータと、プロセス監視モデル構築・供給部4で構築されたプロセス監視モデルを用いて、プロセスの状態を監視し、状態変化や異常兆候を検出する。ユーザインターフェース部7は、プロセス監視・診断部6によって検出された状態変化や異常兆候とその要因変数候補に関する情報をプラント管理者やオペレータに通知する。

【0039】

プロセス監視モデル構築・供給部4は、図1で示すように、選択変数決定部41と、変数変換式決定部42と、正常データ抽出部43と、正規化パラメータ決定部44と、診断モデル構築部45と、統計量閾値設定部46とを備え、さらに状態変化要因寄与量式設定部47を備えていることが好ましい。

【0040】

選択変数決定部41は、プロセス計測データ収集・保存部2から過去データ(オフラインデータ)抽出部3を通して抽出された計測変数の、過去の時系列データの情報から、プロセス監視モデル構築に必要な変数を決定し選択する。変数変換式決定部42は、プロセス監視モデルの状態変化や異常兆候を素早い検出と、オペレータの運転管理にとって理解しやすい情報を提供することを目的に、計測変数に適切な変数変換を施して新たな変換変数(指標)を生成する。正常データ抽出部43は、選択変数決定部41で選択された計測変数と、変数変換式決定部42で生成された指標との中から、欠測値や明白な異常値を除去して正常なデータのみを抽出する。正規化パラメータ決定部44は、正常データ抽出部43で取り出した正常状態の選択変数と変換変数に対して、 (xi(t) -ai)/biによって各種の選択/変換変数を正規化する式のシフトパラメータaiとスケーリングパラメータbiを決定する。

【0041】

なお、xi(t) :i番目の選択/変換変数、ai:i番目の選択/変換変数に対するシフトを表す定数(シフトパラメータ)、bi:i番目の選択/変換変数に対するスケーリングを表す定数(スケーリングパラメータ)、である。

【0042】

診断モデル構築部45は、正規化パラメータ決定部44で定義した正規化データに対して、主成分分析(PCA:Principal Component Analysis)、主成分回帰(PCR: Principal Component Regression)あるいは部分最小2乗法(PLS:Partial Least Squares)などの多変量解析手段を施すことによってローディング行列(負荷行列)とスコア行列とを求め、これらを用いて定義されるQ統計量およびHotellingのT2統計量を計算するための計算式(モデル)を設定する。統計量閾値設定部46は、診断モデル構築部45で構築した診断モデルを用いて、過去のオフラインデータを用いて計算した統計量データに対して、その異常・正常の判断を行うための閾値を設定する。状態変化要因寄与量式設定部47は、Q統計量やHotellingのT2統計量が、統計量閾値設定部46の閾値を超えた場合に、その統計量に対する各選択/変換変数の寄与量を計算するための式を決定する。

【0043】

また、プロセス監視・診断部6は、同じく図1で示すとおり、変数選択部61と、変数変換部62と、アウトライア除去部63と、データ正規化部64と、統計量監視部65と、状態変化検出部66とを備え、さらに要因項目(変数)推定部67を備えていることが好ましい。

【0044】

変数選択部61は、プロセス計測データ収集・保存部2から現在データ(オンラインデータ)抽出部6を通して抽出された計測変数の現時点の時系列データから、選択変数決定部41で決定した選択変数を取り出す。変数変換部62は、変数変換式決定部42で決定した変数変換式を用いて、現時点の時系列データに対して変数変換を行い、指標を算出する。アウトライア除去部63は、変数選択部61で選択された計測変数の現在のデータと、変数変換部62で生成された現在の指標(変換変数)とから、欠測値やアウトライアを除去する。データ正規化部64は、アウトライア除去部63で取り出した現在の正常状態の選択変数と変換変数に対して、正規化パラメータ決定部44で決定した、シフトパラメータaiとスケーリングパラメータbiとを用いて正規化を行う。統計量監視部65は、データ正規化部64で正規化された現在のデータに対して、診断モデル構築部45で決定したQ統計量およびHotellingのT2統計量の計算式に従ってこれらの統計量を計算する。状態変化検出部66は、統計量監視部65で監視されている統計量が、統計量閾値設定部46で定義した閾値を超えた場合に、プロセスの状態変化や異常兆候を検出する。要因項目(変数)推定部67は、状態変化検出部66でQ統計量やHotellingのT2統計量の変化が検出された場合に、その変化要因となる選択/変換変数の寄与量を、状態変化要因寄与量式設定部47で設定した式に従って計算し、要因となる選択/変換変数を推定する。

【0045】

ここで、従来のMSPCによる状態監視システムは、前述のように、オペレータやプラント管理者にとって有用な情報である管理指標や性能指標を用いたものではなく、計測変数の全項目あるいは選択した項目の全データを用いて監視システムを構築していた。

【0046】

そこで、本発明では、プラント運転管理者にとって有用な情報とMSPCとを結びつけることにより、MSPCによる状態監視性能の向上、すなわち状態変化や異常状態の予兆検出を可能とする。また、監視上オペレータが着目している指標とMSPCを結びつけることにより、オペレータにとってよりわかりやすい状態監視・異常診断を可能としている。

【0047】

そして、これらを実現するために、本発明の特徴部分は、この図1及び図2で示した実施の形態では、プロセス監視モデル構築・供給部4に変数変換式決定部42を設け、プロセス監視診断部6に変数変換部62を設けて、上述した各種の指標を得、それらをMSPCに適用したことにある。

【0048】

次に、上述した実施の形態の作用を説明する。

【0049】

まず、下水高度処理プロセス1では、操作量センサー111〜115と、各種プロセスセンサー121〜1221によって、所定の周期でプロセスの情報が計測されている。これらの計測情報は、プロセス計測情報収集・保存部2によって、予め決められたフォーマットに従って時系列データとして保存されている。

【0050】

本発明において、プロセス監視および診断装置を構築する際は、まず、このプロセス計測情報収集・保存部2に保存されている、所定の期間にわたる過去のプロセスデータを、過去データ抽出部3で抽出する。この過去データ抽出部3で抽出した所定の期間に亘る過去のプロセスデータを用いて、プロセス監視モデル構築・供給部4ではプロセス監視モデルを構築する。

【0051】

このプロセス監視モデル構築・供給部4において、選択変数決定部41では、プロセス監視モデルを構築するために必要な計測変数の選択方法を決定する。通常下水処理プロセスでは、操作量センサー111〜115と各種プロセスセンサー121〜1221とで計測されている項目だけでなく、フィードバック制御の目標値やブロワやポンプなどの機器に関する計測変数、あるいは、時間と共に積算されている積算量など、通常数千項目にもおよぶ計測変数が存在する。多変量統計的プロセス監視手法では、これらの全ての計測変数を入力してもプロセス監視モデルを原理的には構築できるが、必要な変数のみを選択するように選択方法を決定する。

【0052】

例えば、フィードバック制御の目標値などは通常長期に亘って一定値で変化しないためほとんど情報を持っていない。このような情報を持っていない変数を入力するとかえって診断性能を劣化させる場合があるため選定しない方が好ましい。また、積算量などは単調に増加する変数であるため、プロセス監視モデル構築用の入力データとして選定すると、プロセス監視モデルが正しく構築できない。また、複数のポンプやブロワが用意されているようなケースで、稀にしか起動しないブロワやポンプの流量データをそのまま入力すると、ほとんどの時間帯において0であるため、監視モデルを正しく構築することができない。また、処理プロセスの状態変化や異常兆候を検出するためには、機器の電流値や配管圧力などの機器側のデータはほとんど必要ではない。

【0053】

したがって、選択変数決定部41では、上述のような変数は選択せず、目的に対して必要な計測変数のみを選定する。例えば、図2のプロセスの場合、操作量センサー111〜115と各種プロセスセンサー121〜1221とで計測されている計測変数を選定する。

【0054】

変数変換式決定部42は、前述したように、本発明の特徴部分となるもので、データ収集・保存部2に保存された複数の計測変数に対して、運転員にとって有用な管理指標やプロセスの状態変化や異常兆候の早期検出に有用な指標の変換式を決定する。

【0055】

以下、変換式の例を列挙する。なお、以下に示す変数変換式は図8A,図8Bで示す表1にまとめられている。

【0056】

運転管理指標の例として、表1の汚泥滞留時間(SRT)や好気槽汚泥滞留時間(A−SRT)、あるいは水理学的滞留時間(HRT)についてみる。これらは、操作量センサー111〜115と各種プロセスセンサー121〜1221で計測される変数のいくつかを用いて計算することができる。これらの指標は下水処理プロセスの運用では常に管理しているものであり、プロセス管理者やオペレータはこの指標を参考にして運転を行っている(下水道維持管理指針 後編2003年度版、日本下水道協会、参照)。したがって、この指標をMSPCによるプロセス監視の入力情報として用いると、この指標に何らかの変化が生じた場合、後述するMSPCの統計量の変化として検出されることになる。さらに、表1に示すようにLog(SRT)/水温やLog(A-SRT)/水温は、通常直線関係になる様に管理されている(同じく、下水道維持管理指針 後編2003年度版、日本下水道協会、参照)ため、これらの指標も同じ目的で用いることができる。

【0057】

その他、余剰汚泥の発生量もオペレータやプロセス管理者が管理する指標である。この発生量の概算値は、表1に示すように流入溶解性BODと流入SSと反応槽のMLSS濃度に対して、それぞれ予め調査して決定しておく汚泥転換係数a,b,cを用いて計算できる。この指標も重要な運転管理指標として用いることができる。

【0058】

また、通常は有機物、窒素、リンなどは、これらに関連する各種水質濃度センサーで計測されているが、処理という観点からは濃度ではなく、濃度に処理量を掛け合わせた負荷量で管理する方が適切であることも多い。そのため、表1に示す、流入有機物負荷量、流入窒素負荷量、流入リン負荷量、あるいは放流有機物負荷量、放流窒素負荷量、放流リン負荷量などの指標も生成しておくことが好ましい。

【0059】

また、これらの負荷量そのものだけではなく、負荷量の比率で運転管理を行うことも多いため、この場合には、例えば、表1に示した有機物の処理特性の指標である有機物-SS負荷や沈殿池の沈降特性に関わる水面積負荷も指標として生成しておく。また、窒素やリンの除去を目的とした高度処理プロセスでは、有機物:窒素:リンの比率が微生物の組成比におおよそ対応する所定の割合に保たれている場合に処理が効率的行われることが知られている。このため、これらの負荷比率、すなわちリン負荷/窒素負荷、有機物負荷/窒素負荷、有機物負荷/リン負荷の指標として生成しておけば、リンや窒素の除去性能の目安として用いることができる。

【0060】

また、嫌気槽102や無酸素槽103には通常ORP計128やpH計127が設置されていることが多い。これらORP計128とpH計127は、総イオン濃度にあまり大きな変化が無い場合には強い相関を示すため、ORP/pHの比率を管理しておくと、pH以外のイオン濃度の変化を検出しやすくなる。例えば、雨天時などに嫌気槽102や無酸素槽103の溶存酸素濃度が上がり処理が悪化することがある。このような場合にはpHの変化と比較してORPの変化が大きくなるため、この比率を監視すると溶存酸素混入の検出に役だてることができる。

【0061】

さらに、操作量センサー111〜115と各種プロセスセンサー121〜1221で計測されている計測変数の中には、計測変数の値だけでなくその変化率(差分、微分)の情報がプロセスの運転管理にとって重要な場合がある。例えば、溶存酸素(DO)濃度の変化率は、微生物の呼吸速度計の代用として考えることができる。微生物の呼吸速度計は下水を処理する微生物の活性が弱まった場合に消費する溶存酸素が減少するという性質を利用して微生物の活性状態を監視するものであるが、呼吸速度計を使わなくてもDOの変化率を監視しておけば、微生物の活性状態を監視することができる。一方、処理場ではDO濃度を一定値に保つ様に曝気風量を制御していることも多いため、このような場合には、DO濃度は制御されているため変化しないが、その代りに風量の変化率を監視しておけば微生物の活性状態を間接的に知ることができる。同様の原理を用いれば、窒素やリンの除去にかかわる特定の微生物の活性状態も監視することができる。つまり、アンモニアを硝酸に変化させる硝化菌の活性状態を見るためにはアンモニア濃度の変化率を監視すればよく、硝酸を窒素ガスに還元する脱窒菌の活性状態を見るには硝酸濃度の変化率を監視すればよい。リンを除去するリン蓄積性微生物の活性状態を監視するためには、嫌気槽および好気槽でのリン濃度の変化率を監視すればよい。さらに、毒物の混入などや処理の阻害時にはpHやORPが急激に変化する場合があるため、pHやORPの変化率の情報もプロセス監視にとって有用である。また、雨天時や雪解け水の流入時などには水温が急激に低下することがあるが、水温の低下は処理の阻害要因となるため、水温変化率も重要な監視項目となる。

【0062】

一方、このような変化率の情報とは逆に所定期間の積算量がプロセスに影響を与える場合も多い。例えば、所定期間の雨量の積算量は特にリン除去の性能に影響を与える可能性が高い。これは、雨によって嫌気槽や無酸素槽への溶存酸素の持ち込みがあることや、雨によってリン除去に必要となる酢酸系の有機物が流出してしまうことなどによる。このような雨の影響は雨天時に直接現れる場合もあるが、雨天後しばらくたって現れる場合もある。この場合、雨天の積算量やそれ以前にどれくらいの期間晴天時が継続していたかという情報が重要となる場合が多いため、所定期間にわたる積算雨量は一つの指標となりうる。

【0063】

また、通常下水処理プロセスは人々の生活パターンに対応した負荷パターンを持つため、例えば、日曜日などの休日と平日で異なる負荷パターンを示す場合がある。このような場合、休日/平日のデータを各々別のものとして取り出てMSPCの入力とすると診断性能をより向上させられる可能性がある。例えば、日曜日のデータを取り出すのは1日/7日でデータを間引く(デシメーション)する操作に対応し、平日のデータを取り出すのは6日/7日のデシメーションに対応する。一方、データを連続的に供給するためには日曜データに対しては、平日はゼロ入力とし、平日データに対しては日曜をゼロ入力とするというような操作が考えられ、これらは補間(インターポレーション)操作に対応する。従って、このように適切にデシメーションとインターポレーションを利用してデータを変換した指標を入力するとMSPCの診断性能を向上させられることが期待できる。

【0064】

このように、各種の変数変換を行う表1に示した変数変換式、すなわち、非線形変換(含:積(掛け算)と商(割り算))、微分/差分変換、積分/積算変換、所定周期のデシメーション変換、所定周期のインターポレーション変換、管理指標/性能指標変換の中から少なくとも一つ以上の変換を実行する変数返還式を決定する部分が変数変換式決定部42の作用である。

【0065】

次に、正常データ抽出部43は、MSPCによるプロセス監視モデルを構築するために、過去データ(オフラインデータ)抽出部3で抽出したオフラインデータから、欠測データやアウトライアを除去し、プロセス監視モデル構築に有用なデータのみを取り出す。この正常データ抽出部43の処理方法としては複数の方法が考えられる。しかし、ポイントは、実際のプロセスの値とは考えられないようなアウトライアや欠測値は除去する必要があるが、プロセスの状態が通常状態から乖離しているデータはあまり除去してはいけないという点である。

【0066】

具体的には、例えば、所定周期での計測が1分などの比較的速い周期であるような場合には、1時間毎のメジアンデータを取り出して用いると言った単純な操作も考えられる。通常下水処理プロセスの滞留時間は数時間〜十数時間なので、このような1時間単位のメジアン処理を行うという単純な操作でも多くのアウトライアや欠測値を除去することができる。その他の方法としては、例えば、ロバスト統計の方法を用いて、データの中心値指標としてメジアンを採用し、データのばらつき指標としてメジアン絶対偏差(MAD:Median Absolute Deviation)を用いて、メジアンからMADの所定倍以上離れているデータを除去するという様な方法も考えられる。

【0067】

次に、正規化パラメータ決定部44では、正規化に必要となるシフトパラメータaiと、スケーリングパラメータbiの値を決定する。

【0068】

例えば、ロバスト標本とロバスト標本標準偏差を用いる。ここで、「ロバスト標本平均」や「ロバスト標本標準偏差」とは、予めプロセスデータの最大値及び最小値付近の数パーセント程度のデータを取り除いた上で標本平均と標本標準偏差を求めることである。この手順に従えば、予め上下限値付近のいくつかのデータを除いた上で、シフトパラメータとスケーリングパラメータとを次式のように定めることができる。

【0069】

ai=1/N*Σk=1Nxi(k)

bi=Σk=1N(xi(k)−ai)2/(N−1)

・・・(1)

ただし、Nは切り出したデータ数である。

【0070】

あるいは、先述のシフトパラメータを先述のメジアンとし、スケーリングパラメータをメジアン絶対偏差(MAD)とすることもできる。

【0071】

診断モデル構築部45は、プロセス監視に必要となる統計量の計算式を定義する。例えば、多変量解析手段としてPCAを用いる場合には、まず次のようにデータ分解を行う。

【数1】

【0072】

このように分解したデータに対して、ローディング行列Pを用いてQ統計量やHotellingのT2統計量を計算する計算式を以下の様に定義する。

【0073】

Q統計量:

Q(x(t))=xT(t)(I−PPT)x(t) ・・・(3)

HotellingのT2統計量:

【数2】

【0074】

統計量閾値設定部46では、(3)式と(4)式の閾値を設定する。この閾値の設定値は、状態変化や異常兆候の検出に大きく関わるため、その設定方法は重要であるが、本発明とは直接関係ないため、その詳細については触れず、典型的な設定方法のみを示す。もし、過去のオフラインデータに対して何ら事前情報が無い場合には、デフォルトの設定法として、Q統計量の統計的信頼限界値とHotellingのT2統計量に関する統計的信頼限界値を用いることができる(C.Rosen \Monitoring Wastewater Treatment Systems"、 Lic.Thesis、 Dept. of Industrial Electrical Engineering and Automation、 Lund University、 Lund、 Sweden (1998))

これらは、以下の様に書くことができる。

【数3】

【0075】

このように(5)式や(6)式に基づいて統計量の閾値を設定することができる。

【0076】

その他の方法としては、例えば、ロバスト統計量として先述のメジアンMEとメジアン絶対偏差(MAD)を用いてQ統計量とT2統計量に対してME±k*MAD(kはパラメータ)の範囲外のデータを除去したうえで、除去されたQ統計量やHotellingのT2統計量の最大値を閾値あるいは、最大値から上位α%(α:パラメータ)の値を閾値として決定する。このような方法で閾値を設定する手段が統計量閾値設定部46の機能である。

【0077】

状態変化要因寄与量式設定部47は、(3)式や(4)式で定義された統計量に対する、選択変数決定部41および変数変換式決定部42で決定された計測変数および変換変数の寄与量の定義式を設定する。寄与量の定義方法も複数あるが、例えば、以下の様に定義することができる。

【数4】

【0078】

ここで、nはn番目変数という意味であり、tはある時刻を表す変数である。(7)式および(8)式が状態変化要因寄与量式設定部47の作用である。

【0079】

上記の手順に従って、プロセス監視モデル構築・供給部4でプロセス監視モデルを構築した後、プロセス監視・診断部6では、プロセス監視モデル構築・供給部4で構築したプロセス監視モデルを供給してもらい、このプロセス監視モデルを用いてプロセスの監視を行う。

【0080】

プロセス監視・診断部6では、まず、診断を行いたい時点(以下現時点あるいは現在という)のオンラインデータを、プロセス計測情報収集・保存部2で収集しているデータの中から現在データ(オンラインデータ)抽出部5で抽出する。プロセス監視・診断部6は、この現在データ抽出部5で抽出した現在データを用いてプロセス状態の監視を行い、状態に変化があったり異常の兆候が認められたりした場合にはそれを検出する。このプロセス監視・診断部6での作用を、以下詳細に説明する。

【0081】

変数選択部61は、選択変数決定部41で選択すると決定した変数に対応する現時点のデータを取り出す。

【0082】

同様に、変数変換部62は、変数変換式決定部42で決定した変数変換式によって、現在データから現時点の運転管理指標などの指標を算出する。

【0083】

アウトライア除去部63では、変数選択部61と変数変換部62とで選択/計算された現時点の計測データおよび指標データに対し、それがアウトライアである場合の処理を行う。この処理としては、例えば、該当時刻のデータが欠測データである場合にのみ零次ホールドするなどの簡単な処理で良い。あるいは、変数選択部61と変数変換部62の計算を行う前に3〜7ステップ程度の簡単なメジアン処理を施すものであってもよい。プロセス監視・診断部6は実際に監視と診断を行うフェーズであるため、このアウトライア処理は、必ずしも必須ではなくごく簡単なものでよい。仮に、アウトライア処理がされていなくても後の診断で異常と診断されるため。これがアウトライア除去部63の作用である。

【0084】

次に、データ正規化部64では、正規化パラメータ決定部44で決定した、例えば(1)式に示した正規化パラメータを用いて、変数選択部61と変数変換部62で選択/計算された現時点の計測データおよび指標データを正規化する。

【0085】

次に、統計量監視部65では、データ正規化部64で正規化された計測データと指標データを、診断モデル構築部45で定義した統計量、例えば(3)式と(4)式で定義したQ統計量とT2統計量のX(t)に代入することによって、現時点のQ統計量とT2統計量を監視する。この統計量は時間の経過と共に時々刻々と変化するので、時系列グラフ(トレンドグラフ)の様な形で監視してもよい。

【0086】

次に、状態変化検出部66では、現時点のQ統計量あるいはT2統計量が、統計量閾値設定部46で設定した閾値、例えば(5)式と(6)式で定義した閾値を超えた場合に、プロセスに状態変化が生じたと判断し、その旨を、図2で示したユーザインターフェース部7を通してオペレータあるいはプロセス管理者に通知する。この場合、例えば、閾値を超える回数が連続してr回続いた場合にオペレータに通知する、などのルールを入れてアラームの頻発を避けるようにしておいてもよい。

【0087】

状態変化検出部66でプロセスの状態変化が検出された場合には、要因項目(変数)推定部67で、その要因となる計測変数あるいは指標を推定することが好ましい。この際、状態変化要因寄与量式設定部46で設定した寄与量式、例えば(7)式と(8)式に基づいて計測変数および指標の寄与量を各々計算する。そして、例えば、以下に(a)(b)(c)として列挙するルールを予め決めておくことによって、状態変化の要因と考えられる計測変数あるいは指標を推定し、これをユーザインターフェース部7を通してオペレータあるいはプロセス管理者に通知する。

【0088】

(a)寄与量の最も大きいものを状態変化要因変数とする。

(b)寄与量の大きいものから順に3個を状態変化要因変数とする。

(c)寄与量の値が、寄与量の平均±k*寄与量の標準偏差(k:パラメータ)を超えたものを状態変化要因変数とする。

【0089】

図2で示したユーザインターフェース部7では、上述の様に異常の検出結果と要因変数推定結果を提示するだけでなく、先述したとおり、Q統計量やT2統計量などの統計量データの時系列グラフ(トレンドグラフ)を常に監視できるようにしておいてもよい。また、変数変換部62で変換された運転管理指標などの指標データについてもトレンドグラフとして常に監視できるようにしておいてもよい。

【0090】

このように図1及び図2で示した実施の形態では、下水処理プロセスにおいて、プラント管理者が常に気を配って管理している運転管理指標(SRTや負荷比)などの変化を、MSPCによる統計的プロセス監視のフレームワークの中で検出することができ、プラント管理者やオペレータにとって有用な診断情報を提示できる。すなわち、下水処理プロセスの運転管理においてカギとなるプロセスの異常を、計測変数の微分値(差分値)や積分値(積算値)あるいは平日/休日毎の計測変数など、よりプロセスの状態変化を捉え安い指標でMSPCに入力することによって、MSPCのフレームワークの中で、状態変化や異常の兆候をより素早く的確に検出することができる。

【0091】

次に、図3で示す汚泥処理システムに、図1で示す監視・診断システムを適用した場合の実施の形態を説明する。

【0092】

図3に示す対象プロセスである汚泥処理プロセス8は、最初沈澱池801と、生物反応槽802と、最終沈澱池803とで構成された、汚泥の供給元となる下水処理プロセスを有する。また、これらから発生した汚泥を処理するために、遠心濃縮装置804と、加圧/常圧濃縮装置805と、汚泥濃縮槽806と、汚泥消化槽807と、脱水機808とからなる汚泥処理プロセスを有する。

【0093】

さらに、プロセスセンサーとして、最初沈澱池801に対しては、最初沈澱池汚泥流量センサー811と、最初沈殿池汚泥濃度センサー812とが設けられている。最初沈澱池汚泥流量センサー811は、最初沈澱池801から汚泥濃縮槽806へ排出される汚泥流量を計測する。また、最初沈殿池汚泥濃度センサー812は、最初沈澱池801における汚泥濃度を計測する。

【0094】

また、最終沈殿池803に対しては、汚泥濃縮槽806への投入量を計測する濃縮槽余剰汚泥投入量センサー813と、最終沈殿池803における余剰汚泥濃度を計測する余剰汚泥濃度センサー814とが設けられている。

【0095】

汚泥濃縮槽806に対しては、その汚泥濃縮槽806から排出される分離液の流量と濁度を計測する汚泥濃縮槽分離液流量センサー815と、汚泥濃縮槽分離液SSセンサー816が設けられている。また、この汚泥濃縮槽806から汚泥消化槽807への管路には、ここに流れる濃縮汚泥流量(汚泥消化槽投入汚泥量)とその濃度(汚泥消化槽投入汚泥濃度)を計測する濃縮汚泥流量センサー817と、濃縮汚泥濃度センサー818とが設けられている。さらに、この汚泥濃縮槽806における固形物濃度を計測する汚泥濃縮槽固形物濃度センサー819と、汚泥濃縮槽界面レベルセンサー8110とが設けられている。

【0096】

また、遠心濃縮槽804に対しては、その電動機出力を計測する遠心濃縮槽電動機出力センサー8111と、そのスクリューコンベヤの回転数を計測する遠心濃縮槽スクリューコンベヤ回転数センサー8112と、そのボウル回転数を計測する遠心濃縮槽ボウル回転数センサー8113が設けられ、さらに、最終沈殿池803から遠心濃縮槽804へ投入される余剰汚泥投入量を計測する遠心濃縮槽余剰汚泥投入量センサー8114が設けられている、

また、加圧・常圧濃縮槽805に対しては、最終沈殿池803から投入される余剰汚泥流量を計測する加圧・常圧濃縮槽余剰汚泥投入量センサー8115と、加圧・常圧濃縮槽805における加圧・常圧水量、フロス厚、浮上汚泥濃度、浮上汚泥かきとり厚さをそれぞれ計測する加圧・常圧水量センサー8116、フロス厚センサー8117、浮上汚泥濃度センサー8118、及び浮上汚泥かきとり厚さセンサー8119がそれぞれ設けられている、

また、汚泥消化槽807に対しては、後段の脱水機808への管路に、汚泥消化槽807から排出された消化汚泥の量と汚泥濃度を計測する汚泥消化槽消化汚泥量センサー8120と、汚泥消化槽消化汚泥濃度センサー8121とが設けられ、前段からの投入管路には汚泥消化槽投入有機物濃度センサー8122が設けられている。また、この汚泥消化槽807における、消化汚泥有機物濃度、消化温度、消化ガス発生量、メタン濃度、CO2濃度、硫化水素濃度、pH、ORPをそれぞれ計測する消化汚泥有機物濃度センサー8123、消化温度センサー8124、消化ガス発生量センサー8125、メタン濃度センサー8126、CO2濃度センサー8127、硫化水素濃度センサー8128、pHセンサー8129、及びORPセンサー8130が設けられている。さらに、最初沈殿池801への循環管路には、この汚泥消化槽807での脱離液SS濃度センサー8131が設けられている。

【0097】

また、脱水機808に対しては、そのろ過流量を計測する脱水機ろ過流量センサー8132が設けられている。

【0098】

次に、この図1及び図3で示す実施の形態の作用を説明する。この実施の形態では、前述した図1及び図2の実施の形態とは対象プロセスが異なるため、図1における変数変換式決定部42の作用のみが相違する。したがって、この部分の作用のみを説明する。

【0099】

変数変換式決定部42では、プロセス計測情報収集・保存部2で収集・保存された各種計測変数から運転員にとって有用な管理指標や、プロセスの状態変化や異常兆候の早期検出に有用な指標の変換式を決定する。以下、変換式の例を列挙する。なお、これらの変換式は図9A、図9B、図9Cで示す表2にまとめられている。

【0100】

例えば、汚泥濃縮槽806では最初沈殿池801からの汚泥に加えて最終沈殿池803からの余剰汚泥の濃縮を行うことがある。この場合、余剰汚泥の混入率が高いと汚泥濃縮槽806での沈降がわるくなることがある。従って、表2の余剰汚泥混入率を指標として計算しておくとよい。また、汚泥濃縮槽806の処理効率を評価する指標として濃縮槽固形物回収率も計算しておくとよい。さらに、汚泥濃縮槽806の処理は滞留時間(HRT)によって管理されるため、HRTの指標も計算しておくと汚泥濃縮槽806の運転管理に役立つ。同様に汚泥濃縮槽806の運転管理に役立つ指標として、濃縮槽固形物負荷、汚泥固形物滞留時間などがある。さらに、汚泥濃縮が悪くなる場合には汚泥界面が急上昇することが考えられるので、汚泥界面レベルの変化率は濃縮処理の重要な指標となる。

【0101】

このような指標を表2で示す計算式により計測データを用いて演算すれば汚泥濃縮槽806に対する運転管理がより適切となる。

【0102】

また、余剰汚泥は濃縮しにくい場合があるため、汚泥濃縮槽806ではなく、遠心濃縮装置804や加圧浮上濃縮機、常圧浮上濃縮機などの加圧・常圧濃縮装置805を用いて機械的に濃縮する場合がある。

【0103】

遠心濃縮装置804では、遠心効果を増せば濃縮汚泥濃度や固形物回収率が高くなるが、そのためには電力コストがかかるので、処理効率と省エネのバランスで遠心効果を監視することがある。また、また、スクリューコンベヤとボウルの回転数の差は濃縮汚泥濃度や固形物回収率と関係するため、この差速も監視しておく方が良い。

【0104】

また、加圧浮上式濃縮機や常圧浮上式濃縮機では、安定に汚泥を浮上させるための管理指標として気固比が管理されている。このため、気固比は加圧・常圧濃縮装置805の管理指標としては重要な管理項目である。また、加圧浮上式濃縮機や常圧浮上式濃縮機では汚泥を浮上させ、それをかきとって回収するため浮上汚泥(フロス)の厚さの変化率も重要な指標となる。また、浮上汚泥のかきとり頻度も加圧浮上式濃縮機や常圧浮上式濃縮機の重要な管理項目である。

【0105】

したがって、このような指標を表2で示す計算式により計測データを用いて演算すれば遠心濃縮装置804や加圧・常圧濃縮装置805に対する運転管理がより適切となる。

【0106】

汚泥消化槽807では、消化によってメタンガスをエネルギとして回収するため、消化率、消化汚泥量、消化日数、消化日数/消化温度などは重要な管理指標となる。また、より直接的な指標としてはガス発生率があり、さらに発生したガスの品質指標であると同時に管理指標にもなる指標としてはメタンガス組成比率、CO2組成比率、硫化水素組成比率がある。さらに、下水処理プロセスと同様に負荷量で管理することも多いため、消化槽固形物負荷量、消化槽有機物負荷量、消化槽窒素負荷量なども管理しておくことが好ましく、消化の処理に影響する指標としては有機物負荷と窒素負荷の比率も重要な管理項目となる。また、異常の診断の目的としては、下水処理プロセスと同様にpHとORPの比率やpH変化率、ORP変化率もMSPCの入力としておくことが好ましい。さらに、消化槽脱離液のSSが急上昇する場合は異常状態であることが知られているので、脱離液のSS変化率もMSPCの入力にしてよい。また、異常時にはガス発生量が急変することが考えられるので、ガス発生量の変化率も指標とすることができる。

【0107】

最後に脱水槽808では、汚泥を脱水するが、ろ過流速が運転管理上重要であるためろ過流量の変化率を指標として選定することができる。

【0108】

上述したような汚泥処理プロセスの各サブプロセス(濃縮、消化、脱水)の運転管理指標や異常兆候の検出指標を各種プロセスセンサー811〜8132による計測変数を用いて変数変換式決定部42で決定する。

【0109】

この実施の形態によれば、汚泥処理プロセスの各サブプロセスにおいて、プラント管理者が気を配って管理している運転管理指標の変化をMSPCによる統計的プロセス監視のフレームワークの中で検出することができ、汚泥処理プラント管理者やオペレータにとって有用な診断情報を提示できる。また、汚泥処理プロセスの運転管理においてカギとなるプロセスの異常を、計測変数の微分値(差分値)など、よりプロセスの状態変化を捉え安い指標でMSPCに入力することによって、MSPCのフレームワークの中で、状態変化や異常の兆候をより素早く的確に検出することができる。

【0110】

次に、図1及び図4で示す実施の形態を説明する。この実施の形態は、図4で示す浄水・給配水プロセスに、図1で示す監視・診断システムを適用している。

【0111】

図4に示す対象プロセスである浄水・給配水プロセスは、着水井901、混和池902、沈殿池903、ろ過池904、浄水池905、及び配水池906を、順次直列に配置している。また、上記ろ過池904に対しては、排水池907と、そこで生じた排泥を貯留する排泥池908とが設けられている。

【0112】

また、アクチュエータとして、着水井901に対する取水ポンプ911が設けられ、混和池902には攪拌機912が設けられ、ろ過池904に対しては浄水池905の水により洗浄を行うための洗浄ポンプ913が設けられている。また、この浄水池905から配水池906までの間に送水ポンプ914が設けられ、さらに配水池906配水区までの間に配水ポンプ915が設けられている。また、配水池907から混和池902までの間に返送ポンプ916が設けられ排泥池908の出側には濃縮機917と、脱水機918とが設けられている。

【0113】

さらに、プロセスセンサーとして、着水井901への管路には取水流量センサー921が設けられ、この着水井901には塩素要求量センサー922、ジェオスミン濃度センサー923、2MIB濃度センサー924、トリハロメタン濃度センサー925、及びTOCセンサー926が設けられている。また、混和池902には、次亜塩素酸注入量センサー927、凝集剤注入量センサー928、pH調整剤注入量センサー929、及び活性炭注入量センサー9210が設けられている。また、沈殿池903から排泥池908までの管路には汚泥引抜量センサー9211と、汚泥濃度センサー9212が設けられている。さらに、ろ過池904には残留塩素濃度センサー9213が設けられ、配水池906の入り側には配水流量センサー9214が設けられ、配水区には給水流量量センサー9215が設けられている。

【0114】

次に、この図1及び図4で示す実施の形態の作用を説明する。この実施の形態も、前述した図1及び図2の実施の形態とは対象プロセスが異なるため、図1における変数変換式決定部42の作用のみが相違点である。したがって、この部分の作用のみを説明する。

【0115】

変数変換式決定部42では、プロセス計測情報収集・保存部2で収集・保存された各種計測変数から運転員にとって有用な管理指標やプロセスの状態変化や異常兆候の早期検出に有用な指標の変換式を決定する。この変換式の例を列挙する。なお、これら変換式は図10A、図10Bで示す表3にまとめられている。

【0116】

浄水場では、PACなどの凝集剤注入を行うが、凝集剤により汚泥が発生する。この発生汚泥量と凝集剤注入量の比率は適正な注入量のための一つの指標となる。同様に塩素要求量に対して次亜塩素酸を注入することが多いため、塩素要求量と次亜塩素酸注入量の比率も一つの指標となる。

【0117】

一方、配水区における配水管路網では漏水が大きな問題となっている。この漏水量の概算値を評価する場合は、水の需要があまりない夜間時間帯の配水量を参考にすることがある。この場合、各時刻の配水量だけでなく所定の夜間時間帯の配水量をデシメーションしておけば漏水量の診断に役立つ可能性がある。また、昼間の時間帯のデータが欠落する場合には、ある特定日の夜間時間帯データをデシメーションによって抽出した後、そのデータをその日のデータになる様に適切にインターポレーションしておいてもよい。すなわち、アップサンプラの考え方を利用して、例えば、夜間8時間の時間帯データを抽出した場合、3点毎に同じデータでインターポレーションすることにすれば8×3=24時間分のデータを生成することができる。このようにして夜間時間帯配水量を一つの指標データとできる。また、水の需要は人々の生活パターンに合わせた日変動を持つため、所定時間毎の配水量などの計測データも有用になることがある。同様に平日/休日毎の計測データも有用な指標となり得る。

【0118】

また、浄水・給配水プロセスでは、日本水道協会(JWWA)が性能指標(PI:Performance Indicator)を公表しており、浄水・給配水プロセスはPIによって管理される場合も多い。PIの中のいくつかはオンラインで(少なくとも原理的に)計測可能なセンサーから計算できる運転管理指標となりうる指標も存在する。PIは通常年単位で定義されているが、年単位を所定の時間単位に変更して監視することにすればPIがどのように推移しているかがオンラインで監視できることになり、有用な管理情報となりうる。このようにオンライン監視が(少なくとも原理的に)可能なPIとして、原水有効利用率、カビ臭から見たおいしい水達成率、塩素臭からみたおいしい水達成率、総トリハロメタン濃度水質基準比、有機物(TOC)濃度水質基準比、活性炭投入率、薬品備蓄日数、燃料備蓄日数、供給単価、有収率、電力消費量(配水量1m3あたり)、エネルギ消費量(配水量1m3あたり)、再生可能エネルギ利用率、浄水発生土の有効利用率、CO2排出量(配水量1m3あたり)、地下水率、ポンプ平均稼働率、漏水率、給水件数あたり漏水量、がある。

【0119】

これらの指標は、プロセスセンサー921〜9215による計測値から表3で示した計算式により計算できる。但し、電力量やCO2発生量は通常計測していない場合が多いので、ポンプなど機器の流量とスペックから換算する。

【0120】

この実施の形態によれば、浄水・給配水プロセスにおいて、浄水処理プロセスの性能指標や運転管理指標の変化をMSPCによる統計的プロセス監視のフレームワークの中で検出することができ、上水プラント管理者やオペレータにとって有用な診断情報を提示できる。また、浄水・給配水プロセスの運転管理においてカギとなるプロセスの異常を、計測変数の微分値(差分値)など、よりプロセスの状態変化を捉え安い指標でMSPCに入力することによって、MSPCのフレームワークの中で、状態変化や異常の兆候をより素早く的確に検出することができる。

【0121】

次に、図1で示した選択変数決定部41および変数選択部61の前に、データ収集・保存部2に収集・保存されているプロセス計測変数に対して、所定時間単位Tで所定の期間Rに亘る時間をシフトしてプロセス計測変数を新たに生成し、元のプロセス計測変数の個数のR/T倍の拡張されたプロセス計測変数を構成しておく実施の形態を、図5を用いて説明する。

【0122】

この実施の形態は、過去データ(オフラインデータ)抽出部3の直後、および現在データ(オンラインデータ)抽出部5の直後に、図5に記載の処理が入る点が特徴であるため、この部分について説明する。

【0123】

図5は、プロセス計測データ収集・保存部2に保存された計測データの集合をXとし、その時刻tを先頭とするデータセットをX(t)と記載したものである。図6では、時刻を所定の時間単位で1ステップから7ステップずらしたX(t-1)〜X(t-7)まで記載してある。

【0124】

前述した各実施の形態では、プロセス計測データ収集・保存部2に保存された計測データから、過去データ(オフラインデータ)抽出部3あるいは現在データ(オンラインデータ)抽出部5でデータを抽出した後、選択変数決定部41や変数変換式決定部42、あるいは変数選択部61や変数変換部62の処理を実施していた。これは、図6においてX(t)を用いて処理することを意味している。一方、本実施の形態では、X(t)の代わりに拡張された計測変数:Y(t)=[X(t) X(t−1) ・・・X(t−M)] を用いて、選択変数決定部41や変数変換式決定部42、あるいは変数選択部61や変数変換部62の処理を実施する。ここで、t−Mは、ではM=7となっているが特に意味を持つわけではなく、予め決めておく。その後の処理は、各実施の形態のとおりである。

【0125】

このようにすると、プロセスの滞留時間などに伴う時間遅れが明確に存在するようなプロセスであっても、プロセスの時間遅れを考慮して、前述した各実施の形態と同様の効果をあげることができる。

【0126】

次に、図1で示した選択変数決定部41および変数選択部61の前に、データ収集・保存部2に収集・保存されているプロセス計測変数に対して、離散ウェーブレット変換による分解・再構成アルゴリズムによって構成されるデジタルフィルタを適用することにより元のプロセスデータをN個に分割し、元のプロセス計測変数の個数のN倍の拡張されたプロセス計測変数を構成しておく実施の形態を図6により説明する。

【0127】

この実施の形態も、過去データ(オフラインデータ)抽出部3の直後、および現在データ(オンラインデータ)抽出部5の直後に、図6で示す処理が入る点が特徴であるため、この部分について説明する。

【0128】

図6では、プロセス計測データ収集・保存部2に保存された計測データの集合をX(t)とし、これに離散ウェーブレット変換を施したあとに再構成して時系列データに戻したデータをX1(t)〜X4(t)と記載してある。

【0129】

前述の実施の形態では、プロセス計測データ収集・保存部2に保存された計測データから、過去データ(オフラインデータ)抽出部3あるいは現在データ(オンラインデータ)抽出部5でデータを抽出した後、選択変数決定部41や変数変換式決定部42、あるいは変数選択部61や変数変換部62の処理を実施していた。これは、図6においてX(t)を用いて処理することを意味している。

【0130】

これに対して、本実施の形態では、X(t)の代わりに離散ウェーブレット変換によって周波数毎に分解された計測変数:Y(t)=[X1(t) X2(t) ・・・Xm(t)] を用いて、選択変数決定部41や変数変換式決定部42、あるいは変数選択部61や変数変換部62の処理を実施する。ここで、図6ではm=4となっているが特に意味を持つわけではなく、予め決めておく。その後の処理は、前述した各実施の形態のとおりである。

【0131】

このようにすると、複数のプロセス計測変数の変化速度にばらつきがあったり、速い変化と遅い変化が混在するような非定常な変動が多い場合でも、変化速度の違いや非定常性を考慮して前述の各実施の形態と同様の効果をあげることができる。

【0132】

次に、プロセス監視・診断装置を、処理系列毎や配水ブロック毎などの処理単位毎にM個(M:処理単位の個数)部分的(ローカル)に構築し、さらに、このM個の各監視・診断装置から計算される各統計量を入力とするMSPCによる全体の(グローバルな)プロセス監視・診断を行う実施の形態を図7を用いて説明する。

【0133】

図7において、系列1のプロセス監視・診断装置〜系列Nのプロセス監視・診断装置は、各々図1で示した装置と同一のものであるが、各々の系列の監視装置で計算されるQ統計量およびT2統計量を入力とする全体プロセス監視・診断装置を有している点に特徴がある。

【0134】

この実施の形態についても、前述の実施の形態と異なる特徴的な点の作用を、以下説明する。

【0135】

各々の系列のプロセス監視・診断装置では図1で説明した前述の実施の形態に準ずる方法によってプロセスが監視されているが、各々のQ統計量やT2統計量を独立に監視していることに加えて、これらの統計量を入力とするMSPCによる全体プロセス監視・診断装置が上位で動作している。この全体プロセス監視・診断装置の作用は、入力が各系列からのQ統計量とT2統計量である点以外は、前述の実施の形態の作用と全く同様である。

【0136】

この全体プロセス監視・診断装置を持つことにより、もし全体プロセス監視・診断装置で何らかの状態変化が検出された場合、それがどの系列で検出されたかを寄与量の考え方を用いて判断することができる。仮に、ある特定の系列の状態変化であれば、その系列のみの異常であると判断できるが、複数の系列に同時に状態変化が生じている場合には、複数の系列に影響する異常であることが判断できる。例えば、対象プロセスが図2で示した下水処理プロセスである場合、ある系列の運転状態が他の系列の運転状態よりわるく、プロセスに状態変化が生じた場合には、全体プロセス監視・診断装置によって検出された異常の寄与量はその特定の系列が高くなる。一方、流入下水に毒物が混入した場合には、全系列に影響するため、全体プロセス監視・診断装置によって検出された異常の寄与量は全系列に現れることになる。

【0137】

このように構成したことにより、プロセスが処理系列毎に管理されていたり、配水ブロック毎に管理されていたり、あるいは処理プロセスが連絡管や連結管などでネットワーク状に連携して運用されている場合であっても、処理単位毎に前述した各実施の形態と同様の効果をあげることができる。また、全体プロセス監視・診断装置を有することにより、処理単位毎の状態変化なのかプロセス全体におよぶ状態変化なのかを同時に判断することができ、プラント全体を見渡したプロセス監視・診断が可能になる。

【0138】

このように、上下水プラントなどのプロセス監視において、通常プラント管理者やオペレータが管理している運転管理指標やプラントの性能指標の変化をMSPCによる統計的プロセス監視のフレームワークの中で検出することができ、プラント管理者やオペレータにとって有用な診断情報を提示できる。

【0139】

また、上下水プラントなどのプロセスの運転管理において、カギとなるプロセスの異常を、計測変数の微分値(差分値)、計測変数の積分値(積算値)、計測変数同時の積や比率、計測データからの特徴的データの抽出など、よりプロセスの状態変化を捉え安い指標をMSPCに入力することによって、MSPCのフレームワークの中で、状態変化や異常の兆候をより素早く的確に検出することができ、プラント運転管理者にとって有用な気づきのツールを提供することができる。

【符号の説明】

【0140】

2…プロセス計測データ収集・保存部

3…過去データ(オフラインデータ)抽出部

4…プロセス監視モデル構築・供給部

5…現在データ(オンラインデータ)抽出部

6…プロセス監視・診断部

41…選択変数決定部

42…変数変換式決定部

43…正常データ抽出部

44…正規化パラメータ決定部

45…診断モデル構築部

46…統計量しきい値設定部

47…状態変化要因寄与量式設定部

61…変数選択部

62…変数変換部

63…アウトライア除去部

64…データ正規化部

65…統計量監視部

66…状態変化検出部

67…要因項目(変数)推定部

【技術分野】

【0001】

本発明は下水処理プロセス、排水処理プロセス、汚泥消化プロセス、浄水プロセス、給配水プロセス、化学プロセスなどのプロセス系の状態変化や異常の予兆を検出可能な診断アルゴリズムを有するプロセス監視診断装置に関する。

【背景技術】

【0002】

下水処理プロセス、汚泥消化プロセス、浄水プロセス、給配水プロセスなどの水処理/水運用プロセスや石油化学プロセス、あるいは半導体製造プロセスなどのプロセスの運転管理では、プロセスの所定目標性能を達成した上で省エネルギ・省コストに繋がる運用が求められる。

【0003】

ここで、所定目標性能の例としては、下水処理プロセスでは放流水質基準の遵守、汚泥消化プロセスでは生成エネルギー(メタンや水素など)の所定発生量確保、浄水プロセスでは消毒・殺菌などによる給配水水質基準の遵守、石油化学プロセスでは石油など精製製品歩留まりの所定目標値達成、半導体製造プロセスでは半導体製品歩留まりの所定目標値以上達成などが挙げられる。また、省エネ・省コスト運用の例としては、下水処理プロセスではブロワやポンプの駆動電力や薬品注入量の削減、汚泥消化プロセスでは発生エネルギ−効率の最大化、浄水プロセスでは薬品注入量の最小化、石油化学プロセスや半導体製造プロセスでは歩留まりの最大化などがあげられる。

【0004】

これらを実現するためには、所定目標を達成できないような状態に陥らない様に目標性能に関するプロセスの状態を監視し、所定目標の達成を阻害する様な状態変化や異常状態を素早く検知し事前に対策を取ることが重要な運転管理上のポイントとなる。また、所定目標を達成した上で省エネ・省コストにつながる運用を行うためには、目標性能や省エネ・省コストに関するプロセス状態を常に良好な状態に保ち、良好な状態から逸脱しそうなプロセス状態変化を素早く検知する必要がある。

【0005】

このようなプロセスの状態変化や異常を診断する方法として、主に石油化学プロセスの分野で発展してきた「多変量統計解析手法」を用いた多変量統計的プロセス監視(MSPC:Multi-Variate Statistical Process Control)と呼ばれる方法が知られている(例えば、非特許文献1、特許文献1、特許文献2、特許文献3参照)。

【0006】

MSPCは、ケモメトリクス手法と呼ばれることもあり、MSPCの中で最も基本的であり、かつよく利用される手法として、主成分分析(PCA:Principal Component Analysis)に基づいた方法が広く用いられている。また、PCAに基づく方法を発展させた方法として主成分回帰(PCR:Principal Component Regression)や潜在変数射影法/部分最小二乗法(PLS:Projection to Latent Structure/Partial Least Square)などを用いた監視方法も用いられる(前述の非特許文献1参照)。

【0007】

これらの手法は、多数の計測データから多数のプロセスデータ間の相関情報を利用して通常数個の少数の統計量データを生成し、生成された少数の統計量データによってプロセス状態の変化を検出しようという考え方に基づいている。例えば、PCAを用いたMSPCでは、PCAを用いて相関の強いデータ集合(データの部分空間)を生成し、この部分空間内のデータに対する(品質工学分野のタグチ法で用いられるマハラノビス距離に類似する概念の)T2統計量と呼ばれる統計量と、各時刻のデータがこの部分空間からどの程度乖離しているかを示すQ統計量と呼ばれる統計量によってプロセスの状態監視を行う。

【0008】

このような状態監視/異常診断システムの構築にあたっては、まず、対象となるプロセスで計測されている多数の計測変数の全部あるいは監視に必要となるいくつかの変数を選定した上で、選定した計測変数の(データサーバなどに蓄積された)時系列デ−タをオフラインで入力して監視診断モデルを構築/同定する。そして、構築した監視診断モデルにオンラインで同じ計測変数の時系列デ−タを入力する。その後、例えば、PCAに基づく監視手法では、所定の手順によって、プロセスの状態変化や異常の検出(状態変化/異常検出)を行い、その要因となる計測変数の推定(要因分離)を行う。その後、通常は、検出と要因分離結果を提示されたオペレータが、状態変化/異常の真の要因を特定し、その状況への対策、という手順をとる。

【0009】

このようなアドバンストな状態監視・異常診断手法は石油化学プロセス分野などでは先駆的に用いられるが、上下水道プロセスなどの分野ではほとんど普及していない。通常プロセスを運用・運転を管理するプロセス管理者やオペレータは、上記診断システムに利用する計測変数の時系列データをトレンドグラフなどで監視し、トレンドグラフ上でプロセスの状態変化や異常を監視している。また、これに加えて、計測変数やプラントの構造データから計算されるいくつかの管理指標や性能指標を監視している場合も多い。例えば、下水処理プロセス分野では、計測変数である汚泥濃度と流量と構造物の容積から計算されるSRT(汚泥滞留時間)と呼ばれる管理指標があり、オペレータはこの管理指標に注目しながら、プラントの運用を行っている。他の例として、上水プロセスの分野では日本水道協会(JWWA)が策定する水道事業ガイドラインではパフォーマンスインディケータ(PI)と呼ばれる性能指標により浄水や給配水プロセスの性能を評価することを提案している。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開平8−241121号公報

【特許文献2】特開2004−303007号公報

【特許文献3】特開2007−65883号公報

【非特許文献】

【0011】

【非特許文献1】URL:http://tech.chase-dream.com/spc.html

【発明の概要】

【発明が解決しようとする課題】

【0012】

このような管理指標や性能指標はプラントの性能や安定運転にかかわるプラントのある特徴を良く表現した指標であり、オペレータやプラント管理者にとって有用な情報である。しかし、石油化学プロセス分野で主に利用されている従来のMSPCによる状態監視システムは、これらの管理指標によるプラント監視とは整合性のとれたものではない。また、管理指標はプラントのある特徴をうまく表現しているため、管理指標の変化はプラントの状態変化と非常に深い関連を持つにも関わらず、従来のMSPCではこのような管理指標を考慮していない。

【0013】

また、プロセスの状態変化は、プロセスの計測変数のデータを直接監視するよりも、計測データに非線形演算を施した値や計測データの微分値や積分値、あるいは、計測データの部分的な情報や周期的な情報を監視する方がより適切にプロセス状態を把握できることも多い。例えば、下水処理プロセス分野では、微生物の活性状態を監視するための呼吸速度計と呼ばれるものがあるが、呼吸速度計を設置している処理場は少なく、代替指標として溶存酸素(DO)濃度の微分値(変化率)を監視することによって、微生物の活性状態を把握する場合もある。もう一つの例として、上水の配水プロセスでは漏水が問題になっているが、漏水量の概算値を把握するために浄水需要が少ない夜間の時間帯のみの配水量データを用いて漏水量の概算値を把握することがある。他の例としては、上水や下水では人の生活パターンに起因する日変動があり、これを時間帯毎に監視する方がよりよくプロセスの状態変化を捉えられることがある。

【0014】

しかし、従来のMSPCでは計測変数の全項目あるいは選択した項目の全データを用いて監視システムを構築していた。

【0015】

本発明の目的は、MSPCによる状態監視性能の向上、すなわち状態変化や異常状態の予兆検出を可能とし、監視上オペレータが着目している指標とMSPCを結びつけることによりオペレータにとってよりわかりやすい状態監視・異常診断が可能なプロセス監視診断装置を提供することにある。

【課題を解決するための手段】

【0016】

本発明のプロセス監視診断装置は、対象プロセスに設けられた複数のプロセスセンサーにより所定の周期で計測される前記対象プロセスの状態量や操作量からなる複数の計測変数の時系列データを収集し、保持しておくデータ収集・保存部と、前記データ収集・保存に保存された複数の計測変数の過去の時系列データを用いて、プロセス監視モデルを構築し供給するプロセスモデル構築・供給部と、前記データ収集・保存部から抽出されたオンラインデータと前記プロセスモデル構築・供給部で構築されたプロセス監視モデルを用いてプロセスの状態を監視し、状態変化や異常兆候を検出するプロセス監視・診断部とを備え、前記プロセスモデル構築・供給部は、前記データ収集・保存に保存された複数の計測変数の過去の時系列データから、前記プロセス監視モデルを構築するために必要となる全変数あるいは一部の変数を選択する選択変数決定部と、前記データ収集・保存部に保存された複数の計測変数から、前記対象プロセスの運転上有用な管理指標やプロセスの状態変化や異常兆候の早期検出に有用な指標を得るための所定の変換式が設定されている変数変換式決定部と、前記選択変数決定部によって選択された選択変数と前記変数変換式決定部の式を用いることによって変換された過去の変換変数の時系列データの中からアウトライアなどの異常データを除去した前記選択変数と前記変換変数の正常時系列データに対して(xi(t)−ai)/biによりデータを正規化するためのパラメータaiとbiを決定するデータ正規化パラメータ決定部と、前記正規化パラメータ決定部によって決定された正規化パラメータを用いて正規化されたデータに対して、主成分分析(PCA)、主成分回帰(PCR)、部分最小2乗法(PLS)に代表される多変量解析手段の一つを利用して、少なくとも一つ以上の診断用統計量データを生成する式を定義する診断モデル構築部と、

前記診断モデル構築部で生成する前記一つ以上の診断用統計量データに対する状態の変化を検出するための統計量閾値設定部とを有し、前記プロセス監視・診断部は、前記選択変数決定部で決定した選択変数に対応する現在データを前記データ収集・保存部から順次取り出す変数選択部と、前記変数変換式決定部で決定した変数変換式を用いて前記データ収集・保存部の現在データから現時点の指標を得るための変数変換を行う変数変換部と、前記正規化パラメータ決定部で決定した正規化パラメータを用いて選択された変数及び変換された変数のオンラインデータを正規化するデータ正規化部と、このデータ正規化部で正規化されたオンラインデータから前記診断モデル構築部で定義された統計量生成式に基づいて統計量データを生成しそれを監視可能な状態とする統計量監視部と、統計量監視部で生成されたオンラインの統計量データが前記統計量閾値設定部で決定した閾値を超えた場合にプロセスの状態変化や異常として検出する状態変化検出部とを有することを特徴とする。

【0017】

ただし、xi:i番目の選択変数/変換変数、ai:i番目の選択変数/変換変数に対するシフトを表す定数(シフトパラメータ)、bi:i番目の選択変数/変換変数に対するスケーリングを表す定数(スケーリングパラメータ)とする。

【0018】

本発明では、前記プロセスモデル構築・供給部は、前記選択変数と前記変換変数の中から状態変化が生じた場合の要因を推定する状態変化要因寄与量式設定部をさらに有し、前記プロセス監視・診断部は、前記状態変化検出部でプロセスの状態変化や異常が検出された場合に、その要因となる変数を前記状態変化要因寄与量式設定部で設定された寄与量演算によって推定する要因項目(変数)推定部をさらに有する構成でもよい。

【0019】

また、本発明では、変数変換式決定部には、非線形変換(含:積(掛け算)と商(割り算))、微分/差分変換、積分/積算変換、所定周期のデシメーション変換、所定周期のインターポレーション変換、管理指標/性能指標変換の中から少なくとも一つ以上の変換式を含んでいる。

【0020】

また、本発明では、前記選択変数決定部および前記変数選択部での処理の前段において、前記データ収集・保存部に収集・保存されているプロセス計測変数に対して、所定時間単位Tで所定の期間Rに亘る時間をシフトしてプロセス計測変数を新たに生成し、元のプロセス計測変数の個数のR/T倍の拡張されたプロセス計測変数を構成しておく処理が入るように構成してもよい。

【0021】

また、本発明では、前記選択変数決定部および前記変数選択部での処理の前段において、前記データ収集・保存部に収集・保存されているプロセス計測変数に対して、離散ウェーブレット変換による分解・再構成アルゴリズムによって構成されるデジタルフィルタを適用することにより元のプロセスデータをN個に分割し、元のプロセス計測変数の個数のN倍の拡張されたプロセス計測変数を構成しておいてもよい。

【0022】

また、本発明は、データ収集・保存部、プロセスモデル構築・供給部、及びプロセス監視・診断部から成るプロセス監視診断装置を、処理系列毎や配水ブロック毎などの処理単位毎にM個(M:処理単位の個数)構築し、さらに、このM個の各監視・診断装置から計算される各統計量を入力とするMSPCによる全体のプロセス監視・診断装置を有する階層型に構成してもよい。

【0023】

また、本発明では、前記対象プロセスが下水処理プロセス/産業排水プロセスなどの生物学的廃水処理プロセスであり、前記変数変換式決定部による変換式として、汚泥滞留時間(SRT)、好気槽汚泥滞留時間(A−SRT)、水理学的滞留時間(HRT)、Log(SRT)/水温、Log(A-SRT)/水温、余剰汚泥発生量、有機物(COD and/or BOD)負荷量、窒素負荷量、リン負荷量、有機物(BOD and/or COD)-SS負荷、水面積負荷、リン負荷/窒素負荷、有機物負荷/窒素負荷、有機物負荷/リン負荷、pH/ORP、DOの変化率(微分値)、風量の変化率(微分値)、アンモニア濃度変化率、硝酸濃度変化率、リン濃度変化率、pHの変化率、ORPの変化率、汚泥界面の変化率、水温の変化率、所定期間の雨量積算値(積分値)、平日/休日毎の計測データ、のいずれか一つ以上の変換式を有する。

【0024】

また、本発明では、対象プロセスが汚泥処理プロセスであり、前記変数変換式決定部による変換式として、濃縮槽余剰汚泥混入率、濃縮槽固形物回収率、濃縮槽HRT、濃縮槽汚泥固形物滞留時間、濃縮槽汚泥界面変化率、遠心濃縮機遠心効果、遠心濃縮機スクリューコンベヤとボウル回転数差速、加圧・常圧濃縮機気固比、加圧・常圧濃縮機フロス厚変化率、加圧・常圧濃縮機浮上汚泥掻きとり頻度、消化槽消化率、消化槽消化汚泥量、消化槽消化日数、消化槽消化日数/消化温度、ガス発生率、メタンガス組成比率、CO2組成比率、硫化水素組成比率、消化槽固形物負荷、消化槽有機物負荷、消化槽有機物負荷/窒素負荷、pH/ORP、pH変化率、ORP変化率、消化槽脱離液SS変化率、温度変化率、ガス発生量変化率、脱水機ろ過流量変化率、のいずれか一つ以上の変換式を有する構成でもよい。

【0025】

さらに、本発明では、対象プロセスが浄水・給配水プロセスであり、前記変数変換式決定部による変換式として、汚泥量/凝集剤注入量、塩素要求量/次亜塩素酸注入量、予め定義した夜間時間帯の配水量、予め定義した所定時間毎の配水量あるいは給水量、あるいは、オンライン計測データから計測されるパフォーマンスインディケータ(PI)である、原水有効利用率(%)、カビ臭から見たおいしい水達成率(%)、塩素臭から見たおいしい水達成率(%)、総トリハロメタン濃度水質基準比(%)、有機物(TOC)濃度水質基準比(%)、活性炭投入率(%)、薬品備蓄日数(日)、燃料備蓄日数(日)、供給単価(円/立方メートル)、給水原価(円/立方メートル)、有収率(%)、配水量1立方メートル当たり電力消費量(kWh/立方メートル)、配水量1立方メートル当たり消費エネルギ(MJ/立方メートル)、再生可能エネルギ利用率(%)、浄水発生土の有効利用率(%)、配水量1立方メートル当たり二酸化炭素(CO2)排出量(g・CO2/立方メートル)、地下水率(%)、ポンプ平均稼働率(%)、漏水率(%)、給水件数当たり漏水量(立方メートル/年/件)、のいずれか一つ以上の変換式を有する構成でもよい。

【発明の効果】

【0026】

本発明によれば、プラント運転管理者にとって有用な情報とMSPCとを結びつけたことにより、MSPCによる状態監視性能の向上、すなわち状態変化や異常状態の予兆検出を可能とすることができる。また、監視上オペレータが着目している指標とMSPCを結びつけたので、オペレータにとってよりわかりやすい状態監視・異常診断が可能となる。

【図面の簡単な説明】

【0027】

【図1】本発明に係るプロセス監視診断装置の一実施の形態を示す機能ブロック図である。

【図2】同上一実施の形態を下水処理プロセスに適用した場合を示すシステム構成図である。

【図3】同上一実施の形態が適用される汚泥処理プロセスを説明するシステム構成図である。

【図4】同上一実施の形態が適用される浄水・給配水プロセスを説明するシステム構成図である。

【図5】本発明においてプロセス遅れを考慮する処理を適用した実施の形態を説明する図である。

【図6】本発明において離散ウェーブレット変換を併用する実施の形態を説明するブロック図である。

【図7】本発明において階層構造とした実施の形態を説明するブロック図である。

【図8A】本発明を生物学的排水処理プロセスに適用した場合の指標を得るための変数変換式決定部の構成を示す表1を表す図である。

【図8B】同表1を表す図である。

【図9A】本発明を汚泥濃縮・消化プロセスに適用した場合の指標を得るための変数変換式決定部の構成を示す表2を表す図である。

【図9B】同表2を表す図である。

【図9C】同表2を表す図である。

【図10A】本発明を上水・浄水・給配水プロセスに適用した場合の指標を得るための変数変換式決定部の構成を示す表3を表す図である。

【図10B】同表3を表す図である。

【発明を実施するための形態】

【0028】

以下、本発明によるプロセス監視診断装置の一実施の形態について、図面を用いて詳細に説明する。

【0029】

図1及び図2は、この実施の形態の基本的な構成を示しており、対象プロセスとして、下水処理プロセス/産業排水プロセスなどの生物学的廃水処理プロセスの一例である、窒素およびリン除去を目的とした下水高度処理プロセスに適用した監視システムを想定して示したものである。始めに、図2において、監視対象プロセスである下水高度処理プロセスを説明する。

【0030】

下水処理プロセス1は、最初沈澱池101、嫌気槽102、無酸素槽103、好気槽104、及び最終沈澱池105を順次直列に連結して構成されている。この下水処理プロセス1の上記各池及び槽には、以下に説明するポンプ及びセンサーがアクチュエータおよびその操作量センサーとして設けられている。すなわち、最初沈澱池101には余剰汚泥引きぬきポンプおよびその引き抜き流量センサー111が、好気槽104には酸素を供給するブロワおよびその供給空気流量センサー112が、この好気槽104とその前段の無酸素槽103との循環路には循環ポンプおよびその循環流量センサー113が、最終沈殿池105から嫌気槽102への返送路には返送汚泥ポンプおよびその返送流量センサー114が、さらに、この最終沈澱池105には、余剰汚泥引き抜きポンプおよびその引き抜き流量センサー115が、それぞれ設けられている。

【0031】

また、この下水処理プロセス1には以下に示すプロセスセンサーがそれぞれ設けられている。すなわち、最初沈殿池101への流入管路に対しては、その周辺領域の降雨量を測定する雨量センサー121、流入下水量を計測する下水流入量センサー122、流入下水に含まれる全窒素量を計測する流入TNセンサー123、流入下水に含まれる全リン量を計測する流入TPセンサー124、及び流入下水に含まれる有機物量を計測する流入UVセンサーあるいは流入CODセンサー125、がそれぞれ設けられている。

【0032】

また、嫌気槽102には、そのORP(酸素還元電位)を計測する嫌気槽ORPセンサー126、及びpHを計測する嫌気槽pHセンサー127が設けられ、無酸素槽103には、そのORPを計測する無酸素槽ORPセンサー128、及びpHを計測する無酸素槽pHセンサー129が設けられ、好気槽104には、そのリン酸濃度を計測するリン酸センサー1210、溶存酸素濃度を計測するDOセンサー1211、及びアンモニア濃度を計測するアンモニアセンサー1212、がそれぞれ設けられている。

【0033】

また、上記各反応槽102〜104に対しては、それらの少なくとも1ヶ所の槽(図の例では嫌気槽102)で活性汚泥量を計測するMLSSセンサー1213が、同じく、各反応槽102〜104に対して、それらの少なくとも1ヶ所の槽(図の例では無酸素槽103)で水温を計測する水温センサー1214が、それぞれ設けられている。

【0034】

また、最終沈澱池105には、ここから引き抜かれる汚泥量の固形物濃度を計測する余剰汚泥SSセンサー1215と、ここから放流される放流水のSS濃度を計測する放流SSセンサー1216 と、最終沈殿池105の汚泥界面レベルを計測する汚泥界面センサー1217とが、それぞれ設けられている。

【0035】

さらに、最終沈殿池105からの放流管には、放流下水量を計測する下水放流量センサー1218と、放流下水に含まれる全窒素量を計測する放流TNセンサー1219と、放流下水に含まれる全リン量を計測する放流TPセンサー1220と、放流下水に含まれる有機物量を計測する放流UVセンサーあるいは放流CODセンサー1221とがそれぞれ設けられている。

【0036】

上述した各種アクチュエータ111〜115は、所定の周期で動作しており、同じ符号で表すその操作量センサー111〜115と各種プロセスセンサー121〜1221は所定の周期で計測を行っている。

【0037】

図1および図2で示すプロセス監視診断装置は、プロセス計測データ収集・保存部2、過去データ(オフラインデータ)抽出部3、プロセス監視モデル構築・供給部4、現在データ(オンラインデータ)抽出部5、プロセス監視・診断部6、及びユーザインターフェース部7から構成される。

【0038】

プロセス計測データ収集・保存部2は、下水高度処理プロセス1の各種アクチュエータ/操作量センサー111〜115及び各種プロセスセンサー121〜1221から所定の周期で得られるプロセスデータを収集し保持する。過去データ抽出部3は、プロセス計測データ収集・保存部2に保存された各種時系列データの中から、過去データ(オフラインデータ)を抽出する。 プロセス監視モデル構築・供給部4は、過去データ抽出部3で抽出されたオフラインデータを用いて予めプロセスの監視・診断モデルをオフラインで構築する。現在データ抽出部5は、プロセス計測データ収集・保存部2に保存された各種時系列データの中から、現在データ(オンラインデータ)を抽出する。プロセス監視・診断部6は、現在データ抽出部5で抽出されたオンラインデータと、プロセス監視モデル構築・供給部4で構築されたプロセス監視モデルを用いて、プロセスの状態を監視し、状態変化や異常兆候を検出する。ユーザインターフェース部7は、プロセス監視・診断部6によって検出された状態変化や異常兆候とその要因変数候補に関する情報をプラント管理者やオペレータに通知する。

【0039】

プロセス監視モデル構築・供給部4は、図1で示すように、選択変数決定部41と、変数変換式決定部42と、正常データ抽出部43と、正規化パラメータ決定部44と、診断モデル構築部45と、統計量閾値設定部46とを備え、さらに状態変化要因寄与量式設定部47を備えていることが好ましい。

【0040】

選択変数決定部41は、プロセス計測データ収集・保存部2から過去データ(オフラインデータ)抽出部3を通して抽出された計測変数の、過去の時系列データの情報から、プロセス監視モデル構築に必要な変数を決定し選択する。変数変換式決定部42は、プロセス監視モデルの状態変化や異常兆候を素早い検出と、オペレータの運転管理にとって理解しやすい情報を提供することを目的に、計測変数に適切な変数変換を施して新たな変換変数(指標)を生成する。正常データ抽出部43は、選択変数決定部41で選択された計測変数と、変数変換式決定部42で生成された指標との中から、欠測値や明白な異常値を除去して正常なデータのみを抽出する。正規化パラメータ決定部44は、正常データ抽出部43で取り出した正常状態の選択変数と変換変数に対して、 (xi(t) -ai)/biによって各種の選択/変換変数を正規化する式のシフトパラメータaiとスケーリングパラメータbiを決定する。

【0041】

なお、xi(t) :i番目の選択/変換変数、ai:i番目の選択/変換変数に対するシフトを表す定数(シフトパラメータ)、bi:i番目の選択/変換変数に対するスケーリングを表す定数(スケーリングパラメータ)、である。

【0042】

診断モデル構築部45は、正規化パラメータ決定部44で定義した正規化データに対して、主成分分析(PCA:Principal Component Analysis)、主成分回帰(PCR: Principal Component Regression)あるいは部分最小2乗法(PLS:Partial Least Squares)などの多変量解析手段を施すことによってローディング行列(負荷行列)とスコア行列とを求め、これらを用いて定義されるQ統計量およびHotellingのT2統計量を計算するための計算式(モデル)を設定する。統計量閾値設定部46は、診断モデル構築部45で構築した診断モデルを用いて、過去のオフラインデータを用いて計算した統計量データに対して、その異常・正常の判断を行うための閾値を設定する。状態変化要因寄与量式設定部47は、Q統計量やHotellingのT2統計量が、統計量閾値設定部46の閾値を超えた場合に、その統計量に対する各選択/変換変数の寄与量を計算するための式を決定する。

【0043】

また、プロセス監視・診断部6は、同じく図1で示すとおり、変数選択部61と、変数変換部62と、アウトライア除去部63と、データ正規化部64と、統計量監視部65と、状態変化検出部66とを備え、さらに要因項目(変数)推定部67を備えていることが好ましい。

【0044】

変数選択部61は、プロセス計測データ収集・保存部2から現在データ(オンラインデータ)抽出部6を通して抽出された計測変数の現時点の時系列データから、選択変数決定部41で決定した選択変数を取り出す。変数変換部62は、変数変換式決定部42で決定した変数変換式を用いて、現時点の時系列データに対して変数変換を行い、指標を算出する。アウトライア除去部63は、変数選択部61で選択された計測変数の現在のデータと、変数変換部62で生成された現在の指標(変換変数)とから、欠測値やアウトライアを除去する。データ正規化部64は、アウトライア除去部63で取り出した現在の正常状態の選択変数と変換変数に対して、正規化パラメータ決定部44で決定した、シフトパラメータaiとスケーリングパラメータbiとを用いて正規化を行う。統計量監視部65は、データ正規化部64で正規化された現在のデータに対して、診断モデル構築部45で決定したQ統計量およびHotellingのT2統計量の計算式に従ってこれらの統計量を計算する。状態変化検出部66は、統計量監視部65で監視されている統計量が、統計量閾値設定部46で定義した閾値を超えた場合に、プロセスの状態変化や異常兆候を検出する。要因項目(変数)推定部67は、状態変化検出部66でQ統計量やHotellingのT2統計量の変化が検出された場合に、その変化要因となる選択/変換変数の寄与量を、状態変化要因寄与量式設定部47で設定した式に従って計算し、要因となる選択/変換変数を推定する。

【0045】

ここで、従来のMSPCによる状態監視システムは、前述のように、オペレータやプラント管理者にとって有用な情報である管理指標や性能指標を用いたものではなく、計測変数の全項目あるいは選択した項目の全データを用いて監視システムを構築していた。

【0046】

そこで、本発明では、プラント運転管理者にとって有用な情報とMSPCとを結びつけることにより、MSPCによる状態監視性能の向上、すなわち状態変化や異常状態の予兆検出を可能とする。また、監視上オペレータが着目している指標とMSPCを結びつけることにより、オペレータにとってよりわかりやすい状態監視・異常診断を可能としている。

【0047】

そして、これらを実現するために、本発明の特徴部分は、この図1及び図2で示した実施の形態では、プロセス監視モデル構築・供給部4に変数変換式決定部42を設け、プロセス監視診断部6に変数変換部62を設けて、上述した各種の指標を得、それらをMSPCに適用したことにある。

【0048】

次に、上述した実施の形態の作用を説明する。

【0049】

まず、下水高度処理プロセス1では、操作量センサー111〜115と、各種プロセスセンサー121〜1221によって、所定の周期でプロセスの情報が計測されている。これらの計測情報は、プロセス計測情報収集・保存部2によって、予め決められたフォーマットに従って時系列データとして保存されている。

【0050】

本発明において、プロセス監視および診断装置を構築する際は、まず、このプロセス計測情報収集・保存部2に保存されている、所定の期間にわたる過去のプロセスデータを、過去データ抽出部3で抽出する。この過去データ抽出部3で抽出した所定の期間に亘る過去のプロセスデータを用いて、プロセス監視モデル構築・供給部4ではプロセス監視モデルを構築する。

【0051】

このプロセス監視モデル構築・供給部4において、選択変数決定部41では、プロセス監視モデルを構築するために必要な計測変数の選択方法を決定する。通常下水処理プロセスでは、操作量センサー111〜115と各種プロセスセンサー121〜1221とで計測されている項目だけでなく、フィードバック制御の目標値やブロワやポンプなどの機器に関する計測変数、あるいは、時間と共に積算されている積算量など、通常数千項目にもおよぶ計測変数が存在する。多変量統計的プロセス監視手法では、これらの全ての計測変数を入力してもプロセス監視モデルを原理的には構築できるが、必要な変数のみを選択するように選択方法を決定する。

【0052】

例えば、フィードバック制御の目標値などは通常長期に亘って一定値で変化しないためほとんど情報を持っていない。このような情報を持っていない変数を入力するとかえって診断性能を劣化させる場合があるため選定しない方が好ましい。また、積算量などは単調に増加する変数であるため、プロセス監視モデル構築用の入力データとして選定すると、プロセス監視モデルが正しく構築できない。また、複数のポンプやブロワが用意されているようなケースで、稀にしか起動しないブロワやポンプの流量データをそのまま入力すると、ほとんどの時間帯において0であるため、監視モデルを正しく構築することができない。また、処理プロセスの状態変化や異常兆候を検出するためには、機器の電流値や配管圧力などの機器側のデータはほとんど必要ではない。

【0053】

したがって、選択変数決定部41では、上述のような変数は選択せず、目的に対して必要な計測変数のみを選定する。例えば、図2のプロセスの場合、操作量センサー111〜115と各種プロセスセンサー121〜1221とで計測されている計測変数を選定する。

【0054】

変数変換式決定部42は、前述したように、本発明の特徴部分となるもので、データ収集・保存部2に保存された複数の計測変数に対して、運転員にとって有用な管理指標やプロセスの状態変化や異常兆候の早期検出に有用な指標の変換式を決定する。

【0055】

以下、変換式の例を列挙する。なお、以下に示す変数変換式は図8A,図8Bで示す表1にまとめられている。

【0056】

運転管理指標の例として、表1の汚泥滞留時間(SRT)や好気槽汚泥滞留時間(A−SRT)、あるいは水理学的滞留時間(HRT)についてみる。これらは、操作量センサー111〜115と各種プロセスセンサー121〜1221で計測される変数のいくつかを用いて計算することができる。これらの指標は下水処理プロセスの運用では常に管理しているものであり、プロセス管理者やオペレータはこの指標を参考にして運転を行っている(下水道維持管理指針 後編2003年度版、日本下水道協会、参照)。したがって、この指標をMSPCによるプロセス監視の入力情報として用いると、この指標に何らかの変化が生じた場合、後述するMSPCの統計量の変化として検出されることになる。さらに、表1に示すようにLog(SRT)/水温やLog(A-SRT)/水温は、通常直線関係になる様に管理されている(同じく、下水道維持管理指針 後編2003年度版、日本下水道協会、参照)ため、これらの指標も同じ目的で用いることができる。

【0057】

その他、余剰汚泥の発生量もオペレータやプロセス管理者が管理する指標である。この発生量の概算値は、表1に示すように流入溶解性BODと流入SSと反応槽のMLSS濃度に対して、それぞれ予め調査して決定しておく汚泥転換係数a,b,cを用いて計算できる。この指標も重要な運転管理指標として用いることができる。

【0058】

また、通常は有機物、窒素、リンなどは、これらに関連する各種水質濃度センサーで計測されているが、処理という観点からは濃度ではなく、濃度に処理量を掛け合わせた負荷量で管理する方が適切であることも多い。そのため、表1に示す、流入有機物負荷量、流入窒素負荷量、流入リン負荷量、あるいは放流有機物負荷量、放流窒素負荷量、放流リン負荷量などの指標も生成しておくことが好ましい。

【0059】

また、これらの負荷量そのものだけではなく、負荷量の比率で運転管理を行うことも多いため、この場合には、例えば、表1に示した有機物の処理特性の指標である有機物-SS負荷や沈殿池の沈降特性に関わる水面積負荷も指標として生成しておく。また、窒素やリンの除去を目的とした高度処理プロセスでは、有機物:窒素:リンの比率が微生物の組成比におおよそ対応する所定の割合に保たれている場合に処理が効率的行われることが知られている。このため、これらの負荷比率、すなわちリン負荷/窒素負荷、有機物負荷/窒素負荷、有機物負荷/リン負荷の指標として生成しておけば、リンや窒素の除去性能の目安として用いることができる。

【0060】

また、嫌気槽102や無酸素槽103には通常ORP計128やpH計127が設置されていることが多い。これらORP計128とpH計127は、総イオン濃度にあまり大きな変化が無い場合には強い相関を示すため、ORP/pHの比率を管理しておくと、pH以外のイオン濃度の変化を検出しやすくなる。例えば、雨天時などに嫌気槽102や無酸素槽103の溶存酸素濃度が上がり処理が悪化することがある。このような場合にはpHの変化と比較してORPの変化が大きくなるため、この比率を監視すると溶存酸素混入の検出に役だてることができる。

【0061】

さらに、操作量センサー111〜115と各種プロセスセンサー121〜1221で計測されている計測変数の中には、計測変数の値だけでなくその変化率(差分、微分)の情報がプロセスの運転管理にとって重要な場合がある。例えば、溶存酸素(DO)濃度の変化率は、微生物の呼吸速度計の代用として考えることができる。微生物の呼吸速度計は下水を処理する微生物の活性が弱まった場合に消費する溶存酸素が減少するという性質を利用して微生物の活性状態を監視するものであるが、呼吸速度計を使わなくてもDOの変化率を監視しておけば、微生物の活性状態を監視することができる。一方、処理場ではDO濃度を一定値に保つ様に曝気風量を制御していることも多いため、このような場合には、DO濃度は制御されているため変化しないが、その代りに風量の変化率を監視しておけば微生物の活性状態を間接的に知ることができる。同様の原理を用いれば、窒素やリンの除去にかかわる特定の微生物の活性状態も監視することができる。つまり、アンモニアを硝酸に変化させる硝化菌の活性状態を見るためにはアンモニア濃度の変化率を監視すればよく、硝酸を窒素ガスに還元する脱窒菌の活性状態を見るには硝酸濃度の変化率を監視すればよい。リンを除去するリン蓄積性微生物の活性状態を監視するためには、嫌気槽および好気槽でのリン濃度の変化率を監視すればよい。さらに、毒物の混入などや処理の阻害時にはpHやORPが急激に変化する場合があるため、pHやORPの変化率の情報もプロセス監視にとって有用である。また、雨天時や雪解け水の流入時などには水温が急激に低下することがあるが、水温の低下は処理の阻害要因となるため、水温変化率も重要な監視項目となる。

【0062】

一方、このような変化率の情報とは逆に所定期間の積算量がプロセスに影響を与える場合も多い。例えば、所定期間の雨量の積算量は特にリン除去の性能に影響を与える可能性が高い。これは、雨によって嫌気槽や無酸素槽への溶存酸素の持ち込みがあることや、雨によってリン除去に必要となる酢酸系の有機物が流出してしまうことなどによる。このような雨の影響は雨天時に直接現れる場合もあるが、雨天後しばらくたって現れる場合もある。この場合、雨天の積算量やそれ以前にどれくらいの期間晴天時が継続していたかという情報が重要となる場合が多いため、所定期間にわたる積算雨量は一つの指標となりうる。

【0063】

また、通常下水処理プロセスは人々の生活パターンに対応した負荷パターンを持つため、例えば、日曜日などの休日と平日で異なる負荷パターンを示す場合がある。このような場合、休日/平日のデータを各々別のものとして取り出てMSPCの入力とすると診断性能をより向上させられる可能性がある。例えば、日曜日のデータを取り出すのは1日/7日でデータを間引く(デシメーション)する操作に対応し、平日のデータを取り出すのは6日/7日のデシメーションに対応する。一方、データを連続的に供給するためには日曜データに対しては、平日はゼロ入力とし、平日データに対しては日曜をゼロ入力とするというような操作が考えられ、これらは補間(インターポレーション)操作に対応する。従って、このように適切にデシメーションとインターポレーションを利用してデータを変換した指標を入力するとMSPCの診断性能を向上させられることが期待できる。

【0064】

このように、各種の変数変換を行う表1に示した変数変換式、すなわち、非線形変換(含:積(掛け算)と商(割り算))、微分/差分変換、積分/積算変換、所定周期のデシメーション変換、所定周期のインターポレーション変換、管理指標/性能指標変換の中から少なくとも一つ以上の変換を実行する変数返還式を決定する部分が変数変換式決定部42の作用である。

【0065】

次に、正常データ抽出部43は、MSPCによるプロセス監視モデルを構築するために、過去データ(オフラインデータ)抽出部3で抽出したオフラインデータから、欠測データやアウトライアを除去し、プロセス監視モデル構築に有用なデータのみを取り出す。この正常データ抽出部43の処理方法としては複数の方法が考えられる。しかし、ポイントは、実際のプロセスの値とは考えられないようなアウトライアや欠測値は除去する必要があるが、プロセスの状態が通常状態から乖離しているデータはあまり除去してはいけないという点である。

【0066】

具体的には、例えば、所定周期での計測が1分などの比較的速い周期であるような場合には、1時間毎のメジアンデータを取り出して用いると言った単純な操作も考えられる。通常下水処理プロセスの滞留時間は数時間〜十数時間なので、このような1時間単位のメジアン処理を行うという単純な操作でも多くのアウトライアや欠測値を除去することができる。その他の方法としては、例えば、ロバスト統計の方法を用いて、データの中心値指標としてメジアンを採用し、データのばらつき指標としてメジアン絶対偏差(MAD:Median Absolute Deviation)を用いて、メジアンからMADの所定倍以上離れているデータを除去するという様な方法も考えられる。

【0067】

次に、正規化パラメータ決定部44では、正規化に必要となるシフトパラメータaiと、スケーリングパラメータbiの値を決定する。

【0068】

例えば、ロバスト標本とロバスト標本標準偏差を用いる。ここで、「ロバスト標本平均」や「ロバスト標本標準偏差」とは、予めプロセスデータの最大値及び最小値付近の数パーセント程度のデータを取り除いた上で標本平均と標本標準偏差を求めることである。この手順に従えば、予め上下限値付近のいくつかのデータを除いた上で、シフトパラメータとスケーリングパラメータとを次式のように定めることができる。

【0069】

ai=1/N*Σk=1Nxi(k)

bi=Σk=1N(xi(k)−ai)2/(N−1)

・・・(1)

ただし、Nは切り出したデータ数である。

【0070】

あるいは、先述のシフトパラメータを先述のメジアンとし、スケーリングパラメータをメジアン絶対偏差(MAD)とすることもできる。

【0071】

診断モデル構築部45は、プロセス監視に必要となる統計量の計算式を定義する。例えば、多変量解析手段としてPCAを用いる場合には、まず次のようにデータ分解を行う。

【数1】

【0072】

このように分解したデータに対して、ローディング行列Pを用いてQ統計量やHotellingのT2統計量を計算する計算式を以下の様に定義する。

【0073】

Q統計量:

Q(x(t))=xT(t)(I−PPT)x(t) ・・・(3)

HotellingのT2統計量:

【数2】

【0074】

統計量閾値設定部46では、(3)式と(4)式の閾値を設定する。この閾値の設定値は、状態変化や異常兆候の検出に大きく関わるため、その設定方法は重要であるが、本発明とは直接関係ないため、その詳細については触れず、典型的な設定方法のみを示す。もし、過去のオフラインデータに対して何ら事前情報が無い場合には、デフォルトの設定法として、Q統計量の統計的信頼限界値とHotellingのT2統計量に関する統計的信頼限界値を用いることができる(C.Rosen \Monitoring Wastewater Treatment Systems"、 Lic.Thesis、 Dept. of Industrial Electrical Engineering and Automation、 Lund University、 Lund、 Sweden (1998))

これらは、以下の様に書くことができる。

【数3】

【0075】

このように(5)式や(6)式に基づいて統計量の閾値を設定することができる。

【0076】

その他の方法としては、例えば、ロバスト統計量として先述のメジアンMEとメジアン絶対偏差(MAD)を用いてQ統計量とT2統計量に対してME±k*MAD(kはパラメータ)の範囲外のデータを除去したうえで、除去されたQ統計量やHotellingのT2統計量の最大値を閾値あるいは、最大値から上位α%(α:パラメータ)の値を閾値として決定する。このような方法で閾値を設定する手段が統計量閾値設定部46の機能である。

【0077】

状態変化要因寄与量式設定部47は、(3)式や(4)式で定義された統計量に対する、選択変数決定部41および変数変換式決定部42で決定された計測変数および変換変数の寄与量の定義式を設定する。寄与量の定義方法も複数あるが、例えば、以下の様に定義することができる。

【数4】

【0078】

ここで、nはn番目変数という意味であり、tはある時刻を表す変数である。(7)式および(8)式が状態変化要因寄与量式設定部47の作用である。

【0079】

上記の手順に従って、プロセス監視モデル構築・供給部4でプロセス監視モデルを構築した後、プロセス監視・診断部6では、プロセス監視モデル構築・供給部4で構築したプロセス監視モデルを供給してもらい、このプロセス監視モデルを用いてプロセスの監視を行う。

【0080】

プロセス監視・診断部6では、まず、診断を行いたい時点(以下現時点あるいは現在という)のオンラインデータを、プロセス計測情報収集・保存部2で収集しているデータの中から現在データ(オンラインデータ)抽出部5で抽出する。プロセス監視・診断部6は、この現在データ抽出部5で抽出した現在データを用いてプロセス状態の監視を行い、状態に変化があったり異常の兆候が認められたりした場合にはそれを検出する。このプロセス監視・診断部6での作用を、以下詳細に説明する。

【0081】

変数選択部61は、選択変数決定部41で選択すると決定した変数に対応する現時点のデータを取り出す。

【0082】

同様に、変数変換部62は、変数変換式決定部42で決定した変数変換式によって、現在データから現時点の運転管理指標などの指標を算出する。

【0083】

アウトライア除去部63では、変数選択部61と変数変換部62とで選択/計算された現時点の計測データおよび指標データに対し、それがアウトライアである場合の処理を行う。この処理としては、例えば、該当時刻のデータが欠測データである場合にのみ零次ホールドするなどの簡単な処理で良い。あるいは、変数選択部61と変数変換部62の計算を行う前に3〜7ステップ程度の簡単なメジアン処理を施すものであってもよい。プロセス監視・診断部6は実際に監視と診断を行うフェーズであるため、このアウトライア処理は、必ずしも必須ではなくごく簡単なものでよい。仮に、アウトライア処理がされていなくても後の診断で異常と診断されるため。これがアウトライア除去部63の作用である。

【0084】

次に、データ正規化部64では、正規化パラメータ決定部44で決定した、例えば(1)式に示した正規化パラメータを用いて、変数選択部61と変数変換部62で選択/計算された現時点の計測データおよび指標データを正規化する。

【0085】

次に、統計量監視部65では、データ正規化部64で正規化された計測データと指標データを、診断モデル構築部45で定義した統計量、例えば(3)式と(4)式で定義したQ統計量とT2統計量のX(t)に代入することによって、現時点のQ統計量とT2統計量を監視する。この統計量は時間の経過と共に時々刻々と変化するので、時系列グラフ(トレンドグラフ)の様な形で監視してもよい。

【0086】

次に、状態変化検出部66では、現時点のQ統計量あるいはT2統計量が、統計量閾値設定部46で設定した閾値、例えば(5)式と(6)式で定義した閾値を超えた場合に、プロセスに状態変化が生じたと判断し、その旨を、図2で示したユーザインターフェース部7を通してオペレータあるいはプロセス管理者に通知する。この場合、例えば、閾値を超える回数が連続してr回続いた場合にオペレータに通知する、などのルールを入れてアラームの頻発を避けるようにしておいてもよい。

【0087】

状態変化検出部66でプロセスの状態変化が検出された場合には、要因項目(変数)推定部67で、その要因となる計測変数あるいは指標を推定することが好ましい。この際、状態変化要因寄与量式設定部46で設定した寄与量式、例えば(7)式と(8)式に基づいて計測変数および指標の寄与量を各々計算する。そして、例えば、以下に(a)(b)(c)として列挙するルールを予め決めておくことによって、状態変化の要因と考えられる計測変数あるいは指標を推定し、これをユーザインターフェース部7を通してオペレータあるいはプロセス管理者に通知する。

【0088】

(a)寄与量の最も大きいものを状態変化要因変数とする。

(b)寄与量の大きいものから順に3個を状態変化要因変数とする。

(c)寄与量の値が、寄与量の平均±k*寄与量の標準偏差(k:パラメータ)を超えたものを状態変化要因変数とする。

【0089】

図2で示したユーザインターフェース部7では、上述の様に異常の検出結果と要因変数推定結果を提示するだけでなく、先述したとおり、Q統計量やT2統計量などの統計量データの時系列グラフ(トレンドグラフ)を常に監視できるようにしておいてもよい。また、変数変換部62で変換された運転管理指標などの指標データについてもトレンドグラフとして常に監視できるようにしておいてもよい。

【0090】

このように図1及び図2で示した実施の形態では、下水処理プロセスにおいて、プラント管理者が常に気を配って管理している運転管理指標(SRTや負荷比)などの変化を、MSPCによる統計的プロセス監視のフレームワークの中で検出することができ、プラント管理者やオペレータにとって有用な診断情報を提示できる。すなわち、下水処理プロセスの運転管理においてカギとなるプロセスの異常を、計測変数の微分値(差分値)や積分値(積算値)あるいは平日/休日毎の計測変数など、よりプロセスの状態変化を捉え安い指標でMSPCに入力することによって、MSPCのフレームワークの中で、状態変化や異常の兆候をより素早く的確に検出することができる。

【0091】

次に、図3で示す汚泥処理システムに、図1で示す監視・診断システムを適用した場合の実施の形態を説明する。

【0092】

図3に示す対象プロセスである汚泥処理プロセス8は、最初沈澱池801と、生物反応槽802と、最終沈澱池803とで構成された、汚泥の供給元となる下水処理プロセスを有する。また、これらから発生した汚泥を処理するために、遠心濃縮装置804と、加圧/常圧濃縮装置805と、汚泥濃縮槽806と、汚泥消化槽807と、脱水機808とからなる汚泥処理プロセスを有する。

【0093】

さらに、プロセスセンサーとして、最初沈澱池801に対しては、最初沈澱池汚泥流量センサー811と、最初沈殿池汚泥濃度センサー812とが設けられている。最初沈澱池汚泥流量センサー811は、最初沈澱池801から汚泥濃縮槽806へ排出される汚泥流量を計測する。また、最初沈殿池汚泥濃度センサー812は、最初沈澱池801における汚泥濃度を計測する。

【0094】

また、最終沈殿池803に対しては、汚泥濃縮槽806への投入量を計測する濃縮槽余剰汚泥投入量センサー813と、最終沈殿池803における余剰汚泥濃度を計測する余剰汚泥濃度センサー814とが設けられている。

【0095】

汚泥濃縮槽806に対しては、その汚泥濃縮槽806から排出される分離液の流量と濁度を計測する汚泥濃縮槽分離液流量センサー815と、汚泥濃縮槽分離液SSセンサー816が設けられている。また、この汚泥濃縮槽806から汚泥消化槽807への管路には、ここに流れる濃縮汚泥流量(汚泥消化槽投入汚泥量)とその濃度(汚泥消化槽投入汚泥濃度)を計測する濃縮汚泥流量センサー817と、濃縮汚泥濃度センサー818とが設けられている。さらに、この汚泥濃縮槽806における固形物濃度を計測する汚泥濃縮槽固形物濃度センサー819と、汚泥濃縮槽界面レベルセンサー8110とが設けられている。

【0096】

また、遠心濃縮槽804に対しては、その電動機出力を計測する遠心濃縮槽電動機出力センサー8111と、そのスクリューコンベヤの回転数を計測する遠心濃縮槽スクリューコンベヤ回転数センサー8112と、そのボウル回転数を計測する遠心濃縮槽ボウル回転数センサー8113が設けられ、さらに、最終沈殿池803から遠心濃縮槽804へ投入される余剰汚泥投入量を計測する遠心濃縮槽余剰汚泥投入量センサー8114が設けられている、

また、加圧・常圧濃縮槽805に対しては、最終沈殿池803から投入される余剰汚泥流量を計測する加圧・常圧濃縮槽余剰汚泥投入量センサー8115と、加圧・常圧濃縮槽805における加圧・常圧水量、フロス厚、浮上汚泥濃度、浮上汚泥かきとり厚さをそれぞれ計測する加圧・常圧水量センサー8116、フロス厚センサー8117、浮上汚泥濃度センサー8118、及び浮上汚泥かきとり厚さセンサー8119がそれぞれ設けられている、

また、汚泥消化槽807に対しては、後段の脱水機808への管路に、汚泥消化槽807から排出された消化汚泥の量と汚泥濃度を計測する汚泥消化槽消化汚泥量センサー8120と、汚泥消化槽消化汚泥濃度センサー8121とが設けられ、前段からの投入管路には汚泥消化槽投入有機物濃度センサー8122が設けられている。また、この汚泥消化槽807における、消化汚泥有機物濃度、消化温度、消化ガス発生量、メタン濃度、CO2濃度、硫化水素濃度、pH、ORPをそれぞれ計測する消化汚泥有機物濃度センサー8123、消化温度センサー8124、消化ガス発生量センサー8125、メタン濃度センサー8126、CO2濃度センサー8127、硫化水素濃度センサー8128、pHセンサー8129、及びORPセンサー8130が設けられている。さらに、最初沈殿池801への循環管路には、この汚泥消化槽807での脱離液SS濃度センサー8131が設けられている。

【0097】

また、脱水機808に対しては、そのろ過流量を計測する脱水機ろ過流量センサー8132が設けられている。

【0098】

次に、この図1及び図3で示す実施の形態の作用を説明する。この実施の形態では、前述した図1及び図2の実施の形態とは対象プロセスが異なるため、図1における変数変換式決定部42の作用のみが相違する。したがって、この部分の作用のみを説明する。

【0099】

変数変換式決定部42では、プロセス計測情報収集・保存部2で収集・保存された各種計測変数から運転員にとって有用な管理指標や、プロセスの状態変化や異常兆候の早期検出に有用な指標の変換式を決定する。以下、変換式の例を列挙する。なお、これらの変換式は図9A、図9B、図9Cで示す表2にまとめられている。

【0100】

例えば、汚泥濃縮槽806では最初沈殿池801からの汚泥に加えて最終沈殿池803からの余剰汚泥の濃縮を行うことがある。この場合、余剰汚泥の混入率が高いと汚泥濃縮槽806での沈降がわるくなることがある。従って、表2の余剰汚泥混入率を指標として計算しておくとよい。また、汚泥濃縮槽806の処理効率を評価する指標として濃縮槽固形物回収率も計算しておくとよい。さらに、汚泥濃縮槽806の処理は滞留時間(HRT)によって管理されるため、HRTの指標も計算しておくと汚泥濃縮槽806の運転管理に役立つ。同様に汚泥濃縮槽806の運転管理に役立つ指標として、濃縮槽固形物負荷、汚泥固形物滞留時間などがある。さらに、汚泥濃縮が悪くなる場合には汚泥界面が急上昇することが考えられるので、汚泥界面レベルの変化率は濃縮処理の重要な指標となる。

【0101】

このような指標を表2で示す計算式により計測データを用いて演算すれば汚泥濃縮槽806に対する運転管理がより適切となる。

【0102】

また、余剰汚泥は濃縮しにくい場合があるため、汚泥濃縮槽806ではなく、遠心濃縮装置804や加圧浮上濃縮機、常圧浮上濃縮機などの加圧・常圧濃縮装置805を用いて機械的に濃縮する場合がある。

【0103】

遠心濃縮装置804では、遠心効果を増せば濃縮汚泥濃度や固形物回収率が高くなるが、そのためには電力コストがかかるので、処理効率と省エネのバランスで遠心効果を監視することがある。また、また、スクリューコンベヤとボウルの回転数の差は濃縮汚泥濃度や固形物回収率と関係するため、この差速も監視しておく方が良い。

【0104】

また、加圧浮上式濃縮機や常圧浮上式濃縮機では、安定に汚泥を浮上させるための管理指標として気固比が管理されている。このため、気固比は加圧・常圧濃縮装置805の管理指標としては重要な管理項目である。また、加圧浮上式濃縮機や常圧浮上式濃縮機では汚泥を浮上させ、それをかきとって回収するため浮上汚泥(フロス)の厚さの変化率も重要な指標となる。また、浮上汚泥のかきとり頻度も加圧浮上式濃縮機や常圧浮上式濃縮機の重要な管理項目である。

【0105】

したがって、このような指標を表2で示す計算式により計測データを用いて演算すれば遠心濃縮装置804や加圧・常圧濃縮装置805に対する運転管理がより適切となる。

【0106】

汚泥消化槽807では、消化によってメタンガスをエネルギとして回収するため、消化率、消化汚泥量、消化日数、消化日数/消化温度などは重要な管理指標となる。また、より直接的な指標としてはガス発生率があり、さらに発生したガスの品質指標であると同時に管理指標にもなる指標としてはメタンガス組成比率、CO2組成比率、硫化水素組成比率がある。さらに、下水処理プロセスと同様に負荷量で管理することも多いため、消化槽固形物負荷量、消化槽有機物負荷量、消化槽窒素負荷量なども管理しておくことが好ましく、消化の処理に影響する指標としては有機物負荷と窒素負荷の比率も重要な管理項目となる。また、異常の診断の目的としては、下水処理プロセスと同様にpHとORPの比率やpH変化率、ORP変化率もMSPCの入力としておくことが好ましい。さらに、消化槽脱離液のSSが急上昇する場合は異常状態であることが知られているので、脱離液のSS変化率もMSPCの入力にしてよい。また、異常時にはガス発生量が急変することが考えられるので、ガス発生量の変化率も指標とすることができる。

【0107】

最後に脱水槽808では、汚泥を脱水するが、ろ過流速が運転管理上重要であるためろ過流量の変化率を指標として選定することができる。

【0108】

上述したような汚泥処理プロセスの各サブプロセス(濃縮、消化、脱水)の運転管理指標や異常兆候の検出指標を各種プロセスセンサー811〜8132による計測変数を用いて変数変換式決定部42で決定する。

【0109】

この実施の形態によれば、汚泥処理プロセスの各サブプロセスにおいて、プラント管理者が気を配って管理している運転管理指標の変化をMSPCによる統計的プロセス監視のフレームワークの中で検出することができ、汚泥処理プラント管理者やオペレータにとって有用な診断情報を提示できる。また、汚泥処理プロセスの運転管理においてカギとなるプロセスの異常を、計測変数の微分値(差分値)など、よりプロセスの状態変化を捉え安い指標でMSPCに入力することによって、MSPCのフレームワークの中で、状態変化や異常の兆候をより素早く的確に検出することができる。

【0110】

次に、図1及び図4で示す実施の形態を説明する。この実施の形態は、図4で示す浄水・給配水プロセスに、図1で示す監視・診断システムを適用している。

【0111】

図4に示す対象プロセスである浄水・給配水プロセスは、着水井901、混和池902、沈殿池903、ろ過池904、浄水池905、及び配水池906を、順次直列に配置している。また、上記ろ過池904に対しては、排水池907と、そこで生じた排泥を貯留する排泥池908とが設けられている。

【0112】

また、アクチュエータとして、着水井901に対する取水ポンプ911が設けられ、混和池902には攪拌機912が設けられ、ろ過池904に対しては浄水池905の水により洗浄を行うための洗浄ポンプ913が設けられている。また、この浄水池905から配水池906までの間に送水ポンプ914が設けられ、さらに配水池906配水区までの間に配水ポンプ915が設けられている。また、配水池907から混和池902までの間に返送ポンプ916が設けられ排泥池908の出側には濃縮機917と、脱水機918とが設けられている。

【0113】

さらに、プロセスセンサーとして、着水井901への管路には取水流量センサー921が設けられ、この着水井901には塩素要求量センサー922、ジェオスミン濃度センサー923、2MIB濃度センサー924、トリハロメタン濃度センサー925、及びTOCセンサー926が設けられている。また、混和池902には、次亜塩素酸注入量センサー927、凝集剤注入量センサー928、pH調整剤注入量センサー929、及び活性炭注入量センサー9210が設けられている。また、沈殿池903から排泥池908までの管路には汚泥引抜量センサー9211と、汚泥濃度センサー9212が設けられている。さらに、ろ過池904には残留塩素濃度センサー9213が設けられ、配水池906の入り側には配水流量センサー9214が設けられ、配水区には給水流量量センサー9215が設けられている。

【0114】

次に、この図1及び図4で示す実施の形態の作用を説明する。この実施の形態も、前述した図1及び図2の実施の形態とは対象プロセスが異なるため、図1における変数変換式決定部42の作用のみが相違点である。したがって、この部分の作用のみを説明する。

【0115】

変数変換式決定部42では、プロセス計測情報収集・保存部2で収集・保存された各種計測変数から運転員にとって有用な管理指標やプロセスの状態変化や異常兆候の早期検出に有用な指標の変換式を決定する。この変換式の例を列挙する。なお、これら変換式は図10A、図10Bで示す表3にまとめられている。

【0116】

浄水場では、PACなどの凝集剤注入を行うが、凝集剤により汚泥が発生する。この発生汚泥量と凝集剤注入量の比率は適正な注入量のための一つの指標となる。同様に塩素要求量に対して次亜塩素酸を注入することが多いため、塩素要求量と次亜塩素酸注入量の比率も一つの指標となる。

【0117】

一方、配水区における配水管路網では漏水が大きな問題となっている。この漏水量の概算値を評価する場合は、水の需要があまりない夜間時間帯の配水量を参考にすることがある。この場合、各時刻の配水量だけでなく所定の夜間時間帯の配水量をデシメーションしておけば漏水量の診断に役立つ可能性がある。また、昼間の時間帯のデータが欠落する場合には、ある特定日の夜間時間帯データをデシメーションによって抽出した後、そのデータをその日のデータになる様に適切にインターポレーションしておいてもよい。すなわち、アップサンプラの考え方を利用して、例えば、夜間8時間の時間帯データを抽出した場合、3点毎に同じデータでインターポレーションすることにすれば8×3=24時間分のデータを生成することができる。このようにして夜間時間帯配水量を一つの指標データとできる。また、水の需要は人々の生活パターンに合わせた日変動を持つため、所定時間毎の配水量などの計測データも有用になることがある。同様に平日/休日毎の計測データも有用な指標となり得る。

【0118】

また、浄水・給配水プロセスでは、日本水道協会(JWWA)が性能指標(PI:Performance Indicator)を公表しており、浄水・給配水プロセスはPIによって管理される場合も多い。PIの中のいくつかはオンラインで(少なくとも原理的に)計測可能なセンサーから計算できる運転管理指標となりうる指標も存在する。PIは通常年単位で定義されているが、年単位を所定の時間単位に変更して監視することにすればPIがどのように推移しているかがオンラインで監視できることになり、有用な管理情報となりうる。このようにオンライン監視が(少なくとも原理的に)可能なPIとして、原水有効利用率、カビ臭から見たおいしい水達成率、塩素臭からみたおいしい水達成率、総トリハロメタン濃度水質基準比、有機物(TOC)濃度水質基準比、活性炭投入率、薬品備蓄日数、燃料備蓄日数、供給単価、有収率、電力消費量(配水量1m3あたり)、エネルギ消費量(配水量1m3あたり)、再生可能エネルギ利用率、浄水発生土の有効利用率、CO2排出量(配水量1m3あたり)、地下水率、ポンプ平均稼働率、漏水率、給水件数あたり漏水量、がある。

【0119】

これらの指標は、プロセスセンサー921〜9215による計測値から表3で示した計算式により計算できる。但し、電力量やCO2発生量は通常計測していない場合が多いので、ポンプなど機器の流量とスペックから換算する。

【0120】

この実施の形態によれば、浄水・給配水プロセスにおいて、浄水処理プロセスの性能指標や運転管理指標の変化をMSPCによる統計的プロセス監視のフレームワークの中で検出することができ、上水プラント管理者やオペレータにとって有用な診断情報を提示できる。また、浄水・給配水プロセスの運転管理においてカギとなるプロセスの異常を、計測変数の微分値(差分値)など、よりプロセスの状態変化を捉え安い指標でMSPCに入力することによって、MSPCのフレームワークの中で、状態変化や異常の兆候をより素早く的確に検出することができる。

【0121】

次に、図1で示した選択変数決定部41および変数選択部61の前に、データ収集・保存部2に収集・保存されているプロセス計測変数に対して、所定時間単位Tで所定の期間Rに亘る時間をシフトしてプロセス計測変数を新たに生成し、元のプロセス計測変数の個数のR/T倍の拡張されたプロセス計測変数を構成しておく実施の形態を、図5を用いて説明する。

【0122】

この実施の形態は、過去データ(オフラインデータ)抽出部3の直後、および現在データ(オンラインデータ)抽出部5の直後に、図5に記載の処理が入る点が特徴であるため、この部分について説明する。

【0123】

図5は、プロセス計測データ収集・保存部2に保存された計測データの集合をXとし、その時刻tを先頭とするデータセットをX(t)と記載したものである。図6では、時刻を所定の時間単位で1ステップから7ステップずらしたX(t-1)〜X(t-7)まで記載してある。

【0124】

前述した各実施の形態では、プロセス計測データ収集・保存部2に保存された計測データから、過去データ(オフラインデータ)抽出部3あるいは現在データ(オンラインデータ)抽出部5でデータを抽出した後、選択変数決定部41や変数変換式決定部42、あるいは変数選択部61や変数変換部62の処理を実施していた。これは、図6においてX(t)を用いて処理することを意味している。一方、本実施の形態では、X(t)の代わりに拡張された計測変数:Y(t)=[X(t) X(t−1) ・・・X(t−M)] を用いて、選択変数決定部41や変数変換式決定部42、あるいは変数選択部61や変数変換部62の処理を実施する。ここで、t−Mは、ではM=7となっているが特に意味を持つわけではなく、予め決めておく。その後の処理は、各実施の形態のとおりである。

【0125】

このようにすると、プロセスの滞留時間などに伴う時間遅れが明確に存在するようなプロセスであっても、プロセスの時間遅れを考慮して、前述した各実施の形態と同様の効果をあげることができる。

【0126】

次に、図1で示した選択変数決定部41および変数選択部61の前に、データ収集・保存部2に収集・保存されているプロセス計測変数に対して、離散ウェーブレット変換による分解・再構成アルゴリズムによって構成されるデジタルフィルタを適用することにより元のプロセスデータをN個に分割し、元のプロセス計測変数の個数のN倍の拡張されたプロセス計測変数を構成しておく実施の形態を図6により説明する。

【0127】

この実施の形態も、過去データ(オフラインデータ)抽出部3の直後、および現在データ(オンラインデータ)抽出部5の直後に、図6で示す処理が入る点が特徴であるため、この部分について説明する。

【0128】

図6では、プロセス計測データ収集・保存部2に保存された計測データの集合をX(t)とし、これに離散ウェーブレット変換を施したあとに再構成して時系列データに戻したデータをX1(t)〜X4(t)と記載してある。

【0129】

前述の実施の形態では、プロセス計測データ収集・保存部2に保存された計測データから、過去データ(オフラインデータ)抽出部3あるいは現在データ(オンラインデータ)抽出部5でデータを抽出した後、選択変数決定部41や変数変換式決定部42、あるいは変数選択部61や変数変換部62の処理を実施していた。これは、図6においてX(t)を用いて処理することを意味している。

【0130】

これに対して、本実施の形態では、X(t)の代わりに離散ウェーブレット変換によって周波数毎に分解された計測変数:Y(t)=[X1(t) X2(t) ・・・Xm(t)] を用いて、選択変数決定部41や変数変換式決定部42、あるいは変数選択部61や変数変換部62の処理を実施する。ここで、図6ではm=4となっているが特に意味を持つわけではなく、予め決めておく。その後の処理は、前述した各実施の形態のとおりである。

【0131】

このようにすると、複数のプロセス計測変数の変化速度にばらつきがあったり、速い変化と遅い変化が混在するような非定常な変動が多い場合でも、変化速度の違いや非定常性を考慮して前述の各実施の形態と同様の効果をあげることができる。

【0132】

次に、プロセス監視・診断装置を、処理系列毎や配水ブロック毎などの処理単位毎にM個(M:処理単位の個数)部分的(ローカル)に構築し、さらに、このM個の各監視・診断装置から計算される各統計量を入力とするMSPCによる全体の(グローバルな)プロセス監視・診断を行う実施の形態を図7を用いて説明する。

【0133】

図7において、系列1のプロセス監視・診断装置〜系列Nのプロセス監視・診断装置は、各々図1で示した装置と同一のものであるが、各々の系列の監視装置で計算されるQ統計量およびT2統計量を入力とする全体プロセス監視・診断装置を有している点に特徴がある。

【0134】

この実施の形態についても、前述の実施の形態と異なる特徴的な点の作用を、以下説明する。

【0135】

各々の系列のプロセス監視・診断装置では図1で説明した前述の実施の形態に準ずる方法によってプロセスが監視されているが、各々のQ統計量やT2統計量を独立に監視していることに加えて、これらの統計量を入力とするMSPCによる全体プロセス監視・診断装置が上位で動作している。この全体プロセス監視・診断装置の作用は、入力が各系列からのQ統計量とT2統計量である点以外は、前述の実施の形態の作用と全く同様である。

【0136】

この全体プロセス監視・診断装置を持つことにより、もし全体プロセス監視・診断装置で何らかの状態変化が検出された場合、それがどの系列で検出されたかを寄与量の考え方を用いて判断することができる。仮に、ある特定の系列の状態変化であれば、その系列のみの異常であると判断できるが、複数の系列に同時に状態変化が生じている場合には、複数の系列に影響する異常であることが判断できる。例えば、対象プロセスが図2で示した下水処理プロセスである場合、ある系列の運転状態が他の系列の運転状態よりわるく、プロセスに状態変化が生じた場合には、全体プロセス監視・診断装置によって検出された異常の寄与量はその特定の系列が高くなる。一方、流入下水に毒物が混入した場合には、全系列に影響するため、全体プロセス監視・診断装置によって検出された異常の寄与量は全系列に現れることになる。

【0137】

このように構成したことにより、プロセスが処理系列毎に管理されていたり、配水ブロック毎に管理されていたり、あるいは処理プロセスが連絡管や連結管などでネットワーク状に連携して運用されている場合であっても、処理単位毎に前述した各実施の形態と同様の効果をあげることができる。また、全体プロセス監視・診断装置を有することにより、処理単位毎の状態変化なのかプロセス全体におよぶ状態変化なのかを同時に判断することができ、プラント全体を見渡したプロセス監視・診断が可能になる。

【0138】

このように、上下水プラントなどのプロセス監視において、通常プラント管理者やオペレータが管理している運転管理指標やプラントの性能指標の変化をMSPCによる統計的プロセス監視のフレームワークの中で検出することができ、プラント管理者やオペレータにとって有用な診断情報を提示できる。

【0139】

また、上下水プラントなどのプロセスの運転管理において、カギとなるプロセスの異常を、計測変数の微分値(差分値)、計測変数の積分値(積算値)、計測変数同時の積や比率、計測データからの特徴的データの抽出など、よりプロセスの状態変化を捉え安い指標をMSPCに入力することによって、MSPCのフレームワークの中で、状態変化や異常の兆候をより素早く的確に検出することができ、プラント運転管理者にとって有用な気づきのツールを提供することができる。

【符号の説明】

【0140】

2…プロセス計測データ収集・保存部

3…過去データ(オフラインデータ)抽出部

4…プロセス監視モデル構築・供給部

5…現在データ(オンラインデータ)抽出部

6…プロセス監視・診断部

41…選択変数決定部

42…変数変換式決定部

43…正常データ抽出部

44…正規化パラメータ決定部

45…診断モデル構築部

46…統計量しきい値設定部

47…状態変化要因寄与量式設定部

61…変数選択部

62…変数変換部

63…アウトライア除去部

64…データ正規化部

65…統計量監視部

66…状態変化検出部

67…要因項目(変数)推定部

【特許請求の範囲】

【請求項1】

対象プロセスに設けられた複数のプロセスセンサーにより所定の周期で計測される前記対象プロセスの状態量や操作量からなる複数の計測変数の時系列データを収集し、保持しておくデータ収集・保存部と、

前記データ収集・保存に保存された複数の計測変数の過去の時系列データを用いて、プロセス監視モデルを構築し供給するプロセスモデル構築・供給部と、

前記データ収集・保存部から抽出されたオンラインデータと前記プロセスモデル構築・供給部で構築されたプロセス監視モデルを用いてプロセスの状態を監視し、状態変化や異常兆候を検出するプロセス監視・診断部とを備え、

前記プロセスモデル構築・供給部は、

前記データ収集・保存に保存された複数の計測変数の過去の時系列データから、前記プロセス監視モデルを構築するために必要となる全変数あるいは一部の変数を選択する選択変数決定部と、

前記データ収集・保存部に保存された複数の計測変数から、前記対象プロセスの運転上有用な管理指標やプロセスの状態変化や異常兆候の早期検出に有用な指標を得るための所定の変換式が設定されている変数変換式決定部と、

前記選択変数決定部によって選択された選択変数と前記変数変換式決定部の式を用いることによって変換された過去の変換変数の時系列データの中からアウトライアなどの異常データを除去した前記選択変数と前記変換変数の正常時系列データに対して(xi(t)−ai)/biによりデータを正規化するためのパラメータaiとbiを決定するデータ正規化パラメータ決定部と、

前記正規化パラメータ決定部によって決定した正規化パラメータを用いて正規化されたデータに対して、主成分分析(PCA)、主成分回帰(PCR)、部分最小2乗法(PLS)に代表される多変量解析手段の一つを利用して、少なくとも一つ以上の診断用統計量データを生成する式を定義する診断モデル構築部と、

前記診断モデル構築部で生成する前記一つ以上の診断用統計量データに対する状態の変化を検出するための統計量閾値設定部とを有し、

前記プロセス監視・診断部は、

前記選択変数決定部で決定した選択変数に対応する現在データを前記データ収集・保存部から順次取り出す変数選択部と、

前記変数変換式決定部で決定した変数変換式を用いて前記データ収集・保存部の現在データから現時点の指標を得るための変数変換を行う変数変換部と、

前記正規化パラメータ決定部で決定した正規化パラメータを用いて選択された変数及び変換された変数のオンラインデータを正規化するデータ正規化部と、

このデータ正規化部で正規化されたオンラインデータから前記診断モデル構築部で定義された統計量生成式に基づいて統計量データを生成しそれを監視可能な状態とする統計量監視部と、

統計量監視部で生成されたオンラインの統計量データが前記統計量閾値設定部で決定された閾値を超えた場合にプロセスの状態変化や異常として検出する状態変化検出部とを有する

ことを特徴とするプロセス監視診断装置。

ただし、xi:i番目の選択変数/変換変数、ai:i番目の選択変数/変換変数に対するシフトを表す定数(シフトパラメータ)、bi:i番目の選択変数/変換変数に対するスケーリングを表す定数(スケーリングパラメータ)とする。

【請求項2】

前記プロセスモデル構築・供給部は、前記選択変数と前記変換変数の中から状態変化が生じた場合の要因を推定する状態変化要因寄与量式設定部をさらに有し、

前記プロセス監視・診断部は、前記状態変化検出部でプロセスの状態変化や異常が検出された場合に、その要因となる変数を前記状態変化要因寄与量式設定部で設定された寄与量演算によって推定する要因項目(変数)推定部をさらに有する

ことを特徴とする請求項1に記載のプロセス監視診断装置。

【請求項3】

変数変換式決定部には、非線形変換(含:積(掛け算)と商(割り算))、微分/差分変換、積分/積算変換、所定周期のデシメーション変換、所定周期のインターポレーション変換、管理指標/性能指標変換の中から少なくとも一つ以上の変換式を含むことを特徴とする請求項1又は請求項2に記載のプロセス監視診断装置。

【請求項4】

前記選択変数決定部および前記変数選択部での処理の前段において、前記データ収集・保存部に収集・保存されているプロセス計測変数に対して、所定時間単位Tで所定の期間Rに亘る時間をシフトしてプロセス計測変数を新たに生成し、元のプロセス計測変数の個数のR/T倍の拡張されたプロセス計測変数を構成しておく処理が入ることを特徴とする請求項1乃至請求項3のいずれかに記載のプロセス監視診断装置。

【請求項5】

前記選択変数決定部および前記変数選択部での処理の前段において、前記データ収集・保存部に収集・保存されているプロセス計測変数に対して、離散ウェーブレット変換による分解・再構成アルゴリズムによって構成されるデジタルフィルタを適用することにより元のプロセスデータをN個に分割し、元のプロセス計測変数の個数のN倍の拡張されたプロセス計測変数を構成しておくことを特徴とする請求項1乃至請求項3のいずれかに記載のプロセス監視診断装置。

【請求項6】

請求項1に記載のデータ収集・保存部、プロセスモデル構築・供給部、及びプロセス監視・診断部から成るプロセス監視診断装置を、処理系列毎や配水ブロック毎などの処理単位毎にM個(M:処理単位の個数)構築し、さらに、このM個の各監視・診断装置から計算される各統計量を入力とするMSPCによる全体のプロセス監視・診断装置を有することを特徴とする階層型のプロセス監視診断装置。

【請求項7】

前記対象プロセスが下水処理プロセス/産業排水プロセスなどの生物学的廃水処理プロセスであり、

前記変数変換式決定部による変換式として、汚泥滞留時間(SRT)、好気槽汚泥滞留時間(A−SRT)、水理学的滞留時間(HRT)、Log(SRT)/水温、Log(A-SRT)/水温、余剰汚泥発生量、有機物(COD and/or BOD)負荷量、窒素負荷量、リン負荷量、有機物(BOD and/or COD)-SS負荷、水面積負荷、リン負荷/窒素負荷、有機物負荷/窒素負荷、有機物負荷/リン負荷、pH/ORP、DOの変化率(微分値)、風量の変化率(微分値)、アンモニア濃度変化率、硝酸濃度変化率、リン濃度変化率、pHの変化率、ORPの変化率、汚泥界面の変化率、水温の変化率、所定期間の雨量積算値(積分値)、平日/休日毎の計測データ、のいずれか一つ以上の変換式を有する

ことを特徴とする請求項1乃至請求項5のいずれかに記載のプロセス監視診断装置。

【請求項8】

対象プロセスが汚泥処理プロセスであり、

前記変数変換式決定部による変換式として、濃縮槽余剰汚泥混入率、濃縮槽固形物回収率、濃縮槽HRT、濃縮槽汚泥固形物滞留時間、濃縮槽汚泥界面変化率、遠心濃縮機遠心効果、遠心濃縮機スクリューコンベヤとボウル回転数差速、加圧・常圧濃縮機気固比、加圧・常圧濃縮機フロス厚変化率、加圧・常圧濃縮機浮上汚泥掻きとり頻度、消化槽消化率、消化槽消化汚泥量、消化槽消化日数、消化槽消化日数/消化温度、ガス発生率、メタンガス組成比率、CO2組成比率、硫化水素組成比率、消化槽固形物負荷、消化槽有機物負荷、消化槽有機物負荷/窒素負荷、pH/ORP、pH変化率、ORP変化率、消化槽脱離液SS変化率、温度変化率、ガス発生量変化率、脱水機ろ過流量変化率、のいずれか一つ以上の変換式を有する

ことを特徴とする請求項1乃至請求項5のいずれかに記載のプロセス監視診断装置。

【請求項9】

対象プロセスが浄水・給配水プロセスであり、

前記変数変換式決定部による変換式として、汚泥量/凝集剤注入量、塩素要求量/次亜塩素酸注入量、予め定義した夜間時間帯の配水量、予め定義した所定時間毎の配水量あるいは給水量、あるいは、オンライン計測データから計測されるパフォーマンスインディケータ(PI)である、原水有効利用率(%)、カビ臭から見たおいしい水達成率(%)、塩素臭から見たおいしい水達成率(%)、総トリハロメタン濃度水質基準比(%)、有機物(TOC)濃度水質基準比(%)、活性炭投入率(%)、薬品備蓄日数(日)、燃料備蓄日数(日)、供給単価(円/立方メートル)、給水原価(円/立方メートル)、有収率(%)、配水量1立方メートル当たり電力消費量(kWh/立方メートル)、配水量1立方メートル当たり消費エネルギ(MJ/立方メートル)、再生可能エネルギ利用率(%)、浄水発生土の有効利用率(%)、配水量1立方メートル当たり二酸化炭素(CO2)排出量(g・CO2/立方メートル)、地下水率(%)、ポンプ平均稼働率(%)、漏水率(%)、給水件数当たり漏水量(立方メートル/年/件)、のいずれか一つ以上の変換式を有する

ことを特徴とする請求項1乃至請求項5のいずれかに記載のプロセス監視診断装置。

【請求項1】

対象プロセスに設けられた複数のプロセスセンサーにより所定の周期で計測される前記対象プロセスの状態量や操作量からなる複数の計測変数の時系列データを収集し、保持しておくデータ収集・保存部と、

前記データ収集・保存に保存された複数の計測変数の過去の時系列データを用いて、プロセス監視モデルを構築し供給するプロセスモデル構築・供給部と、

前記データ収集・保存部から抽出されたオンラインデータと前記プロセスモデル構築・供給部で構築されたプロセス監視モデルを用いてプロセスの状態を監視し、状態変化や異常兆候を検出するプロセス監視・診断部とを備え、

前記プロセスモデル構築・供給部は、

前記データ収集・保存に保存された複数の計測変数の過去の時系列データから、前記プロセス監視モデルを構築するために必要となる全変数あるいは一部の変数を選択する選択変数決定部と、

前記データ収集・保存部に保存された複数の計測変数から、前記対象プロセスの運転上有用な管理指標やプロセスの状態変化や異常兆候の早期検出に有用な指標を得るための所定の変換式が設定されている変数変換式決定部と、

前記選択変数決定部によって選択された選択変数と前記変数変換式決定部の式を用いることによって変換された過去の変換変数の時系列データの中からアウトライアなどの異常データを除去した前記選択変数と前記変換変数の正常時系列データに対して(xi(t)−ai)/biによりデータを正規化するためのパラメータaiとbiを決定するデータ正規化パラメータ決定部と、

前記正規化パラメータ決定部によって決定した正規化パラメータを用いて正規化されたデータに対して、主成分分析(PCA)、主成分回帰(PCR)、部分最小2乗法(PLS)に代表される多変量解析手段の一つを利用して、少なくとも一つ以上の診断用統計量データを生成する式を定義する診断モデル構築部と、

前記診断モデル構築部で生成する前記一つ以上の診断用統計量データに対する状態の変化を検出するための統計量閾値設定部とを有し、

前記プロセス監視・診断部は、

前記選択変数決定部で決定した選択変数に対応する現在データを前記データ収集・保存部から順次取り出す変数選択部と、

前記変数変換式決定部で決定した変数変換式を用いて前記データ収集・保存部の現在データから現時点の指標を得るための変数変換を行う変数変換部と、

前記正規化パラメータ決定部で決定した正規化パラメータを用いて選択された変数及び変換された変数のオンラインデータを正規化するデータ正規化部と、

このデータ正規化部で正規化されたオンラインデータから前記診断モデル構築部で定義された統計量生成式に基づいて統計量データを生成しそれを監視可能な状態とする統計量監視部と、

統計量監視部で生成されたオンラインの統計量データが前記統計量閾値設定部で決定された閾値を超えた場合にプロセスの状態変化や異常として検出する状態変化検出部とを有する

ことを特徴とするプロセス監視診断装置。

ただし、xi:i番目の選択変数/変換変数、ai:i番目の選択変数/変換変数に対するシフトを表す定数(シフトパラメータ)、bi:i番目の選択変数/変換変数に対するスケーリングを表す定数(スケーリングパラメータ)とする。

【請求項2】

前記プロセスモデル構築・供給部は、前記選択変数と前記変換変数の中から状態変化が生じた場合の要因を推定する状態変化要因寄与量式設定部をさらに有し、

前記プロセス監視・診断部は、前記状態変化検出部でプロセスの状態変化や異常が検出された場合に、その要因となる変数を前記状態変化要因寄与量式設定部で設定された寄与量演算によって推定する要因項目(変数)推定部をさらに有する

ことを特徴とする請求項1に記載のプロセス監視診断装置。

【請求項3】

変数変換式決定部には、非線形変換(含:積(掛け算)と商(割り算))、微分/差分変換、積分/積算変換、所定周期のデシメーション変換、所定周期のインターポレーション変換、管理指標/性能指標変換の中から少なくとも一つ以上の変換式を含むことを特徴とする請求項1又は請求項2に記載のプロセス監視診断装置。

【請求項4】

前記選択変数決定部および前記変数選択部での処理の前段において、前記データ収集・保存部に収集・保存されているプロセス計測変数に対して、所定時間単位Tで所定の期間Rに亘る時間をシフトしてプロセス計測変数を新たに生成し、元のプロセス計測変数の個数のR/T倍の拡張されたプロセス計測変数を構成しておく処理が入ることを特徴とする請求項1乃至請求項3のいずれかに記載のプロセス監視診断装置。

【請求項5】

前記選択変数決定部および前記変数選択部での処理の前段において、前記データ収集・保存部に収集・保存されているプロセス計測変数に対して、離散ウェーブレット変換による分解・再構成アルゴリズムによって構成されるデジタルフィルタを適用することにより元のプロセスデータをN個に分割し、元のプロセス計測変数の個数のN倍の拡張されたプロセス計測変数を構成しておくことを特徴とする請求項1乃至請求項3のいずれかに記載のプロセス監視診断装置。

【請求項6】

請求項1に記載のデータ収集・保存部、プロセスモデル構築・供給部、及びプロセス監視・診断部から成るプロセス監視診断装置を、処理系列毎や配水ブロック毎などの処理単位毎にM個(M:処理単位の個数)構築し、さらに、このM個の各監視・診断装置から計算される各統計量を入力とするMSPCによる全体のプロセス監視・診断装置を有することを特徴とする階層型のプロセス監視診断装置。

【請求項7】

前記対象プロセスが下水処理プロセス/産業排水プロセスなどの生物学的廃水処理プロセスであり、

前記変数変換式決定部による変換式として、汚泥滞留時間(SRT)、好気槽汚泥滞留時間(A−SRT)、水理学的滞留時間(HRT)、Log(SRT)/水温、Log(A-SRT)/水温、余剰汚泥発生量、有機物(COD and/or BOD)負荷量、窒素負荷量、リン負荷量、有機物(BOD and/or COD)-SS負荷、水面積負荷、リン負荷/窒素負荷、有機物負荷/窒素負荷、有機物負荷/リン負荷、pH/ORP、DOの変化率(微分値)、風量の変化率(微分値)、アンモニア濃度変化率、硝酸濃度変化率、リン濃度変化率、pHの変化率、ORPの変化率、汚泥界面の変化率、水温の変化率、所定期間の雨量積算値(積分値)、平日/休日毎の計測データ、のいずれか一つ以上の変換式を有する

ことを特徴とする請求項1乃至請求項5のいずれかに記載のプロセス監視診断装置。

【請求項8】

対象プロセスが汚泥処理プロセスであり、

前記変数変換式決定部による変換式として、濃縮槽余剰汚泥混入率、濃縮槽固形物回収率、濃縮槽HRT、濃縮槽汚泥固形物滞留時間、濃縮槽汚泥界面変化率、遠心濃縮機遠心効果、遠心濃縮機スクリューコンベヤとボウル回転数差速、加圧・常圧濃縮機気固比、加圧・常圧濃縮機フロス厚変化率、加圧・常圧濃縮機浮上汚泥掻きとり頻度、消化槽消化率、消化槽消化汚泥量、消化槽消化日数、消化槽消化日数/消化温度、ガス発生率、メタンガス組成比率、CO2組成比率、硫化水素組成比率、消化槽固形物負荷、消化槽有機物負荷、消化槽有機物負荷/窒素負荷、pH/ORP、pH変化率、ORP変化率、消化槽脱離液SS変化率、温度変化率、ガス発生量変化率、脱水機ろ過流量変化率、のいずれか一つ以上の変換式を有する

ことを特徴とする請求項1乃至請求項5のいずれかに記載のプロセス監視診断装置。

【請求項9】

対象プロセスが浄水・給配水プロセスであり、

前記変数変換式決定部による変換式として、汚泥量/凝集剤注入量、塩素要求量/次亜塩素酸注入量、予め定義した夜間時間帯の配水量、予め定義した所定時間毎の配水量あるいは給水量、あるいは、オンライン計測データから計測されるパフォーマンスインディケータ(PI)である、原水有効利用率(%)、カビ臭から見たおいしい水達成率(%)、塩素臭から見たおいしい水達成率(%)、総トリハロメタン濃度水質基準比(%)、有機物(TOC)濃度水質基準比(%)、活性炭投入率(%)、薬品備蓄日数(日)、燃料備蓄日数(日)、供給単価(円/立方メートル)、給水原価(円/立方メートル)、有収率(%)、配水量1立方メートル当たり電力消費量(kWh/立方メートル)、配水量1立方メートル当たり消費エネルギ(MJ/立方メートル)、再生可能エネルギ利用率(%)、浄水発生土の有効利用率(%)、配水量1立方メートル当たり二酸化炭素(CO2)排出量(g・CO2/立方メートル)、地下水率(%)、ポンプ平均稼働率(%)、漏水率(%)、給水件数当たり漏水量(立方メートル/年/件)、のいずれか一つ以上の変換式を有する

ことを特徴とする請求項1乃至請求項5のいずれかに記載のプロセス監視診断装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8A】

【図8B】

【図9A】

【図9B】

【図9C】

【図10A】

【図10B】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8A】

【図8B】

【図9A】

【図9B】

【図9C】

【図10A】

【図10B】

【公開番号】特開2012−141712(P2012−141712A)

【公開日】平成24年7月26日(2012.7.26)

【国際特許分類】

【出願番号】特願2010−293048(P2010−293048)

【出願日】平成22年12月28日(2010.12.28)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り (1) 社団法人日本下水道協会発行「第47回下水道研究発表会講演集」(平成22年6月30日発行) (2) 環境システム計測制御学会発行「環境システム計測制御学会誌 第15巻2/3号」(平成22年10月15日発行)

【出願人】(000003078)株式会社東芝 (54,554)

【出願人】(000230571)日本下水道事業団 (46)

【Fターム(参考)】

【公開日】平成24年7月26日(2012.7.26)

【国際特許分類】

【出願日】平成22年12月28日(2010.12.28)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り (1) 社団法人日本下水道協会発行「第47回下水道研究発表会講演集」(平成22年6月30日発行) (2) 環境システム計測制御学会発行「環境システム計測制御学会誌 第15巻2/3号」(平成22年10月15日発行)

【出願人】(000003078)株式会社東芝 (54,554)

【出願人】(000230571)日本下水道事業団 (46)

【Fターム(参考)】

[ Back to top ]