プロトン伝導性粉末および触媒組成物ならびにその用途

【課題】耐熱性が高く、なおかつ、100℃以上の高温においても安定したプロトン伝導が可能なプロトン伝導性を有する新規な粉末、さらには、これを用いた触媒組成物、電極触媒、MEA並びに燃料電池を提供する。

【解決手段】以下の式(1)で表されるオルガノポリシロキサンを含むことを特徴とするプロトン伝導性粉末。

【解決手段】以下の式(1)で表されるオルガノポリシロキサンを含むことを特徴とするプロトン伝導性粉末。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、新規なプロトン伝導性粉末とこれを用いた触媒組成物、並びに該触媒組成物を電極触媒に用いた燃料電池に関するものである。

【背景技術】

【0002】

高分子固体電解質型燃料電池は、触媒能及びプロトン伝導性を有する触媒層を介して高分子電解質膜と電極とが一体化された膜電極複合体(Membrane Electrode Assembly;以下、「MEA」とする)を主な発電要素とする。触媒層は燃料ガスの通過、プロトン伝導及び電気伝導等の役割を有し、高分子電解質膜と電極とをコンタクトさせる重要な機能を有する。このような触媒層としては、白金担持カーボン等の導電性及び触媒能を有する触媒成分とプロトン伝導性物質とから構成されている。

【0003】

ところで、高分子固体電解質型燃料電池に使用される高分子電解質膜は低耐熱性のため、80℃程度の低い温度でしか運転できない。このような低温での運転では、燃料由来の一酸化炭素等による電極触媒被毒や低発電効率などの問題があり、電極触媒被毒の低減、高エネルギー効率化、並びに、発電に伴う廃熱利用(コージェネレーション)を目的として、100℃以上の高温での運転、いわゆる高温作動化が求められている。

【0004】

高分子固体電解質型燃料電池の高温作動化に際しては、電解質膜の改良のみならず、触媒層の高耐熱化、特にプロトン伝導性物質の高耐熱化及び高温での高いプロトン伝導性が必要である。これまで、高温作動化に対する電解質膜の検討はなされているが(例えば特許文献1又は2)、高温作動化に適したプロトン伝導性物質の検討はされていなかった。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−165050号公報

【特許文献2】特開2009−114046号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、耐熱性が高く、なおかつ、100℃以上の高温においても安定したプロトン伝導が可能なプロトン伝導性を有する新規な粉末を提供することを目的とする。さらには、これを用いた触媒組成物、電極触媒、MEA並びに燃料電池を提供する。

【課題を解決するための手段】

【0007】

これらの課題に鑑み、本発明者らは、燃料電池用のプロトン伝導性物質、いわゆるイオノマーとして、高温でも安定したプロトン伝導性を有する材料について鋭意検討を行った。その結果、ポリシロキサンを主成分とする無機−有機ハイブリッド材料が高い耐熱性を有し、なおかつ、プロトン伝導性に優れるだけでなく、燃料電池の触媒組成物とした際に柔軟な機械的特性、優れた化学安定性及び寸法安定性を備える材料となることを見出した。

【0008】

すなわち、本発明は以下の式(1)で表されるオルガノポリシロキサンを含有することを特徴とするプロトン伝導性粉末である。

【0009】

【化1】

【0010】

(R1はCH3、C2H5、C3H7、C4H9、C6H5、H、OHから選ばれるいずれか、R2はCH3、C2H5、C3H7、C4H9、C6H5から選ばれるいずれかであり、それぞれが異なっていてもよい。AはOH、CH3、C2H5、C3H7、C4H9、架橋に関与する−O−、から選ばれるいずれかであり、それぞれが異なっていてもよい。m1,m2はそれぞれ1〜10の整数、nは1〜20の整数)

【0011】

以下、本発明のプロトン伝導性粉末について具体的に説明する。

【0012】

本発明のプロトン伝導性粉末が含有するオルガノポリシロキサンは、以下の式(1)で表される。

【0013】

【化2】

【0014】

(R1はCH3、C2H5、C3H7、C4H9、C6H5、H、OHから選ばれるいずれか、R2はCH3、C2H5、C3H7、C4H9、C6H5から選ばれるいずれかであり、それぞれが異なっていてもよい。AはOH、CH3、C2H5、C3H7、C4H9、架橋に関与する−O−、から選ばれるいずれかであり、それぞれが異なっていてもよい。m1,m2はそれぞれ1〜10の整数、nは1〜20の整数)

【0015】

式(1)のオルガノポリシロキサンを含有することで、高い耐熱性を有したプロトン伝導性粉末となる。

【0016】

式(1)において、オルガノポリシロキサンはケイ素−炭素結合を有し、かつ、当該炭素と結合している酸素がないことが好ましい。これにより、柔軟性が向上するだけでなく、シロキサン骨格が収縮・再配列し難くなる。さらにオルガノポリシロキサン骨格中の構造体単位が炭素−酸素結合で架橋しないことにより、耐熱性がさらに向上する。

【0017】

加えて、オルガノポリシロキサン中にケイ素−酸素結合の繰り返し単位を有することによって、オルガノポリシロキサン中の炭素−炭素結合を少なくすること、すなわち、式(1)中のm1およびm2が小さいことが好ましい。炭素−炭素結合の比率を減少することで化学安定性がさらに向上する。オルガノポリシロキサンがこのような構造をとることで、柔軟性および化学安定性がより高くなる。

【0018】

上記の式(1)において、R1はCH3、C2H5、C3H7、C4H9、C6H5、OH、水素から選ばれるいずれかである。また、R2はCH3、C2H5、C3H7、C4H9、C6H5から選ばれるいずれかである。AはOH、CH3、C2H5、C3H7、C4H9、架橋に関与する−O−、から選ばれるいずれかである。ポリシロキサンとオルガノポリシロキサンが架橋しているため、Aのひとつ以上が架橋に関与する−O−である。架橋に関与する−O−が増えることでプロトン伝導性粉末の柔軟性が向上しやすい。

【0019】

m1,m2はそれぞれ1〜10であり、1〜5であることが好ましい。m1,m2が10を超えると化学安定性が低くなりやすい。また、同様な理由により、m1,m2の合計が10以下であることがより好ましい。

【0020】

nは1〜20であることが好ましい。nの値、およびm1,m2の値のいずれかがこの範囲を越えると、オルガノポリシロキサンの鎖長が長くなる。これにより、ポリシロキサンとの均一性が低下し、プロトン伝導性粉末の柔軟性が改善されない。さらに、3nmを超える粗大な細孔が形成されやすくなる。

【0021】

本発明のプロトン伝導性粉末が含有するオルガノポリシロキサンは、R1が水素、R2がメチル基であることがより好ましく、下記の式(2)であることがさらに好ましい。

【0022】

【化3】

【0023】

(但し、nは1〜20の整数、AはOH、CH3、C2H5、C3H7、C4H9、架橋に関与する−O−、から選ばれるいずれか)

【0024】

本発明のプロトン伝導性粉末は、式(1)で表されるオルガノポリシロキサンのR1、R2及びA以外の炭素およびケイ素の合計比率がプロトン伝導性粉末中の炭素、ケイ素及び酸素の全モル数に対して50mol%以下であることが好ましく、30mol%以下であることがより好ましく、20mol%以下であることが更に好ましく、10mol%以下であることが更により好ましく、5mol%以下であることが特に好ましい。

【0025】

オルガノポリシロキサンは、式(1)で表されるオルガノポリシロキサンのR1、R2及びA以外の炭素とケイ素の合計比率は、オルガノポリシロキサンの含有量の指標とすることができる。式(1)で表されるオルガノポリシロキサンのR1、R2及びA以外の炭素とケイ素の合計比率が50mol%を超えると、プロトン伝導性粉末中のオルガノポリシロキサンの割合が多くなりすぎ、粉末の柔軟性が低下する。一方、10mol%以下となると、プロトン伝導性粉末の強度が安定する。さらに、5mol%以下になるとプロトン伝導性粉末としてより好ましい寸法安定性および柔軟性を有しやすい。

【0026】

一方、オルガノポリシロキサンの含有量が少ない場合はプロトン伝導性粉末の柔軟性が低下しやすい。そのため、式(1)で表されるオルガノポリシロキサンのR1、R2及びA以外の炭素とケイ素の合計比率は1mol%以上であることが好ましく、2mol%以上であることがより好ましい。

【0027】

ここで、式(1)で表されるオルガノポリシロキサンのR1、R2及びA以外の炭素とケイ素の合計比率は、例えば、29Si NMRによりケイ素−炭素の結合状態およびその割合を調べることで、オルガノポリシロキサンの主鎖中のケイ素を求めることができる。さらに、1H NMR又は13C NMR若しくはその両者により炭素−水素の結合状態およびその割合を調べることで、オルガノポリシロキサン中の主鎖にある炭素を求めることができる。

【0028】

本発明のプロトン伝導性粉末は、ポリシロキサンとオルガノポリシロキサンを含有することが好ましい。プロトン伝導性粉末が、ポリシロキサンとオルガノポリシロキサンを含むことで無機−有機ハイブリッド構造となる。これにより、粉末の機械的特性、すなわち柔軟性が向上し、粉末粒子の割れや変形などが抑制される。さらに、オルガノポリシロキサンは疎水基を有するため、メタノール等の親水性溶媒の透過を抑制することができる。

【0029】

さらに、本発明のプロトン伝導性粉末は、ポリシロキサンとオルガノポリシロキサンが架橋した構造を有することが好ましい。ここで、本発明においてポリシロキサンとオルガノポリシロキサンとの架橋構造とは、オルガノポリシロキサンとポリシロキサンが少なくともひとつ以上の酸素−ケイ素結合を介して結合している構造のことをいう。ポリシロキサンとオルガノポリシロキサンが架橋構造をとることで、プロトン伝導性粉末の柔軟性が向上すると共に、シロキサン骨格の収縮・再配列が抑止され、粉末の強度が向上する。これにより、形状変化が少なく、柔軟かつ高強度なプロトン伝導性粉末となる。

【0030】

なお、本発明において、ポリシロキサンとは、ケイ素−酸素結合からなる架橋構造を有する構造体であり、好ましくは、ケイ素−酸素結合からなる架橋構造を主骨格とし、かつ、主鎖および側鎖のいずれにも炭素原子を含まない骨格構造を有するケイ素化合物からなる構造体である。このように、ケイ素−炭素結合を有さないケイ素化合物をポリシロキサンの分子骨格とすることで、耐熱性、化学安定性、機械的特性および寸法安定性に優れたプロトン伝導性粉末となる。

【0031】

また、本発明において、オルガノポリシロキサンとは、主鎖にケイ素−酸素結合およびケイ素−炭素結合を有する構造体であり、好ましくは、主鎖にケイ素−酸素結合およびケイ素−炭素結合、さらに、ひとつ以上の炭素−炭素結合を有するケイ素化合物からなる構造体である。ここで、オルガノポリシロキサンの主鎖とは、オルガノポリシロキサンに含まれる末端のケイ素と、他方の末端のケイ素とを直鎖状に繋ぐ結合から形成される分子骨格である。

【0032】

さらに、オルガノポリシロキサンは、炭素−酸素結合を含んでいないことが好ましい。炭素−酸素結合は熱に弱いため、これを含むとプロトン伝導性粉末の耐熱性が低くなり易い。

【0033】

本発明のプロトン伝導性粉末は固定アニオン基を含有することが好ましい。固定アニオン基とは、プロトン解離性基を有した官能基であり、これを含有することにより、プロトン伝導性粉末がより高い水素イオン伝導性を発現する。

【0034】

本発明のプロトン伝導性粉末は、含有する固定アニオン基が多いほど水素イオン伝導性が向上する。そのため、固定アニオン基はプロトン伝導性粉末に対して0.5meq/g以上であることが好ましく、0.6meq/g以上であることがより好ましく、0.9meq/gであることが更に好ましく、1.2meq/g以上とすることが更により好ましい。これにより、プロトン伝導性粉末が0.1S/m以上の優れた水素イオン伝導性を発現することができる。一方、固定アニオン基が多くなりすぎると水分を多量に取り込んで粉末が変形しやすくなるため、固定アニオン基量は3.0meq/g以下であることが好ましい。

【0035】

本発明のプロトン伝導性粉末が含有する固定アニオン基は、下記化学式(化3)であることが好ましい。

【0036】

【化4】

【0037】

(但し、R3は直鎖アルキレン鎖、分枝アルキレン鎖、C6H5からなる群より選ばれた基、Xは水素イオン解離性アニオン基、Yは1〜5の整数、Zは1〜10の整数)

【0038】

上記の式(3)において、固定アニオン基の末端にあるケイ素は3つのシロキサン結合(酸素−ケイ素結合)でプロトン伝導性粉末と結合している。そのため、プロトン伝導性粉末と固定アニオン基の結合が強固になり、固定アニオン基の脱離が起こり難くなる。これにより、熱水耐性や化学耐性が向上し、100℃を超える高温条件下においても高いプロトン伝導性を有する。固定アニオン基は、主にポリシロキサンに結合していることが好ましい。

【0039】

上記の式(3)において、R3は直鎖アルキレン鎖、分枝アルキレン鎖、C6H5およびこれらの組合せであってもよく、直鎖アルキレン鎖であることがより好ましい。yは1〜5が好ましく、yが5以下であることで固定アニオン基中の分子間隙間が大きくなりにくい、もしくは、プロトン伝導性粉末との結合が容易になりやすい。zは1〜10が好ましい。Zの値はR3の種類によって値が変わるため、R3が直鎖アルキレン鎖の場合にはz=1となり、R3が分枝アルキレン鎖の場合には、最大でアルキレン鎖の分枝の数となる。zが10以下であるとプロトン伝導性粉末の親水性が適度に抑制されるため、水を多量に含有して粉末が崩壊することがなくなりやすい。Xは水素イオン解離性を有する官能基であれば特に制限されないが、リン酸基、スルホン酸基であること好ましく、スルホン酸基であることがより好ましい。本発明のプロトン伝導性粉末が含有する固定アニオン基は、R3がメチレン基、Xがスルホン酸基であることが好ましく、化学式(式(4))であることが更に好ましい。

【0040】

【化5】

【0041】

本発明のプロトン伝導性粉末は、固定アニオン基がポリシロキサンと強固に結合しているため、高い熱水耐性を有し、例えば、120℃、48時間の煮沸による熱水処理後においても、熱水処理前の80%以上、好ましくは90%以上の固定アニオン基が残存し、熱水条件下においても高いプロトン伝導性を維持することができる。

【0042】

本発明のプロトン伝導性粉末は、最頻細孔径が1.5nm以上3nm以下であることが好ましい。これにより、水や固定アニオン基を介した水素イオンの移動が容易になり、100℃以上の高温及び低加湿条件において水素イオン伝導度が高くなりやすい。水素イオン移動が容易になる理由は必ずしも明らかではない。しかしながら、細孔の最頻細孔径が1.5nm以上3nm以下とすることで細孔内部での水の保持が容易になるためと考えられる。

【0043】

細孔内部には、細孔表面のシラノール基の影響を強く受ける状態の水、その影響は小さく、むしろ水分子同士の相互作用の影響を受ける状態の水、フリーの状態の水、の3つのタイプの水が存在していると考えられる。最頻細孔径が3nmを越えた場合には、シラノール基との相互作用や水分子同士の相互作用が弱くなり、最頻細孔径が1.5nm未満ではシラノール基との相互作用が強まると共に水分子同士が強い相互作用を及ぼす状態になり、いずれも不安定な状態の水となり、細孔内部に水を保持する能力が小さくなると考えられる。一方、最頻細孔径が1.5nm以上3nm以下では、細孔内部に水を安定に留まらせるに適したシラノール基との相互作用及び水分子同士の相互作用が発現し、100℃を越える温度でも安定に水が保持できるものと考えられる。

【0044】

本発明のプロトン伝導性粉末の細孔の構造は、3次元的に規則性を持って配列した連続細孔であることが好ましい。これにより、水素イオン伝導を促進する水チャンネルが形成されやすくなる。

【0045】

本発明のプロトン伝導性粉末は、水を保持する能力が特に優れているため、高い水素イオン伝導性を有し、特に低湿度の状態、例えば30〜40RH%(相対湿度30%〜40%)においても、高い水素イオン伝導性を示すことができる。

【0046】

本発明における最頻細孔径とは、窒素ガス吸着法によって求めた吸脱着等温曲線から算出される細孔分布曲線をプロットして求めた細孔直径の値、または小角X線散乱測定で得られる細孔径の値である。例えば、最頻細孔径が1.5nm〜3nmの場合、小角X線散乱測定では2θが2°未満のところに最大のピークが観測される。

【0047】

本発明のプロトン伝導性粉末の最頻粒子径は、触媒組成物として使用する際の触媒と同程度であることが好ましい。通常、白金担持カーボン等の触媒は300nm以下程度の最頻粒子径である。そのため、本発明のプロトン伝導性粉末の最頻粒子径は300nm以下であることが好ましく、250nm以下であることがより好ましく、200nm以下であることが更に好ましい。最頻粒子径の下限値は特に制限されないが、凝集抑制の観点から例えば、10nm以上であることが好ましく、50nm以上であることがより好ましい。

【0048】

本発明のプロトン伝導性粉末は、そのBET比表面積が20m2/g以上であることが好ましく、200m2/g以上であることがより好ましい。これにより、水の保持量が多くなり、高いプロトン伝導性が発現しやすい。

【0049】

本発明のプロトン伝導性粉末の等電点はpH=6以上であることが好ましく、pH=10であることがより好ましい。これにより、触媒とより均一に混合されやすくなる。

【0050】

次に、本発明のプロトン伝導性粉末の製造方法について説明する。

【0051】

本発明のプロトン伝導性粉末は、少なくとも下記の式(5)の構造を有するオルガノポリシロキサンの前駆体を原料として用いる方法により製造することができる。

【0052】

【化6】

【0053】

(BはOR4又はR4であり(R4;アルキル基)、R1はCH3、C2H5、C3H7、C4H9、C6H5、OH、Hらなる群より選ばれた基、R2はCH3、C2H5、C3H7、C4H9、C6H5から選ばれるいずれかより選ばれた基、m1およびm2は1〜10の整数、nは1〜20の整数)

【0054】

式(5)は、構造のそれぞれの末端に架橋性アルコキシランのアルコキシシリル基を少なくとも一つ以上有し、オルガノポリシロキサンの前駆体とすることができる。また、式(5)において、Bはそれぞれ異なっていてもよく、少なくともひとつ以上のBがOR4であることが好ましく、両末端のBのひとつ以上がOR4であることがより好ましい。好ましいオルガノポリシロキサンの前駆体として、下記の式(6)を例示することができる。

【0055】

【化7】

【0056】

(BはOR4又はR4であり(R4;アルキル基)、nは1〜20の整数)

【0057】

以下、上記のオルガノポリシロキサン前駆体の好ましい製造方法について説明する。

【0058】

式(5)の構造を有するオルガノポリシロキサン前駆体は、ヒドロシリル化反応により製造することがより好ましく、SiH基を有する水素化ケイ素化合物(以下、単に「水素化ケイ素化合物」とする)とビニルシランとを触媒の存在下で反応させることで製造することがより好ましい。

【0059】

オルガノポリシロキサン前駆体は、ヒドロシリル化反応により製造する場合、水素化ケイ素化合物とビニルシランを原料として使用することが好ましい。

【0060】

水素化ケイ素化合物としては、例えば、1,1,3,3−テトラメチルジシロキサン、1,1,3,3,5,5−ヘキサメチルトリシロキサン、1,1,3,3,5,5,7,7−オクタメチルテトラシロキサン等のポリジメチル水素シロキサン、1,1,3,3−テトラエチルジシロキサン、1,1,3,3,5,5−ヘキサエチルトリシロキサン、1,1,3,3,5,5,7,7−オクタエチルテトラシロキサン等のポリジエチル水素シロキサン、1,1,3,3−テトラプロピルジシロキサン、1,1,3,3,5,5−ヘキサプロピルトリシロキサン、1,1,3,3,5,5,7,7−オクタプロピルテトラシロキサン等のポリジプロピル水素シロキサン、1,1,3,3−テトラブチルジシロキサン、1,1,3,3,5,5−ヘキサブチルトリシロキサン、1,1,3,3,5,5,7,7−オクタブチルテトラシロキサン等のポリジブチル水素シロキサン、1,1,3,3−テトラフェニルジシロキサン、1,1,3,3,5,5−ヘキサフェニルトリシロキサン、1,1,3,3,5,5,7,7−オクタフェニルテトラシロキサン等のポリジフェニル水素シロキサンを挙げることができる。これらの水素化ケイ素化合物の中でも、ポリジメチル水素シロキサンを使用することが簡便であるため好ましい。

【0061】

ビニルシランとしては、ジメチルメトキシビニルシラン、ジメトキシメチルビニルシラン、トリメトキシビニルシラン、ジメチルエトキシビニルシラン、ジエトキシメチルビニルシラン、トリエトキシビニルシラン、ジエチルメトキシビニルシラン、ジメトキシエチルビニルシラン、ジエチルエトキシビニルシラン又はジエトキシエチルビニルシラン等のいずれか一種以上であることが好ましい。トリエトキシビニルシラン又はジメチルエトキシビニルシラン若しくはその両者であることがより好ましい。

【0062】

なお、水素化ケイ素化合物及びビニルシランの原料は、反応に関与しない溶媒を用いて希釈した状態で使用してもよい。反応に関与しない溶媒としては、ヘキサン、ベンゼン、トルエン等の不活性溶媒を挙げることができる。これらの溶媒の使用量は目的とする原料濃度に合わせて適宜調整すればよい。

【0063】

触媒としては、白金−カーボン担持触媒、白金−アルミナ担持触媒、塩化白金酸、塩化白金酸とジビニルテトラメチルジシロキサンとの錯体、塩化白金酸とシクロビニルメチルシロキサンとの錯体、ジクロロ(ジシクロペンタジエニル)−白金(II)等の白金触媒、ロジウム−カーボン担持触媒又はクロロトリス(トリフェニルホスフィン)ロジウム(I)等のロジウム触媒が挙げられる。これらの触媒を使用することで、オルガノポリシロキサン前駆体を高い収率で得ることができる。

【0064】

さらに、好ましい触媒として、白金−カーボン担持触媒又は白金−アルミナ担持触媒を挙げることができる。白金−カーボン担持触媒又は白金−アルミナ担持触媒は反応終了後、反応液から容易に触媒を分離可能である。そのため、反応終了後のオルガノポリシロキサン前駆体中に残存する触媒量を低減できる。これにより、オルガノポリシロキサン前駆体の保存劣化が抑制できる。

【0065】

触媒の使用量は、水素化ケイ素化合物に対して0.01mol%以上5mol%以下であることが好ましく、0.05mol%以上1mol%以下であることがより好ましい。

【0066】

水素化ケイ素化合物に対して、0.01mol%以上とすることで反応が進行しやすくなり、工業的にも有利となりやすい。一方、水素化ケイ素化合物に対して、5mol%以下であれば副反応が抑制でき、ヒドロシリル化反応の反応選択率が高くなる。これにより、オルガノポリシロキサン前駆体の収率が高くなりやすい。触媒の使用量をこの範囲とすることで、高収率でオルガノポリシロキサン前駆体を製造することができる。

【0067】

オルガノポリシロキサン前駆体を製造する際の反応温度は、室温以上100℃以下であることが好ましく、40℃以上80℃以下であることがより好ましい。反応温度を室温以上とすることで、反応速度が実用的な速度になる。また、反応速度を100℃以下とすることで、ヒドロシリル化反応の選択性が向上するだけでなく、β位でのヒドロシリル化反応の位置選択性が向上する。

【0068】

水素化ケイ素化合物とビニルシランの反応方法は、その反応が進行する方法であれば限定されない。好ましい反応方法として、水素化ケイ素化合物とビニルシランとの混合物中に触媒を混合する方法、触媒と水素化ケイ素化合物との混合物中にビニリシランを滴下する方法、又は触媒とビニルシランとの混合物中に水素化ケイ素化合物を滴下する方法を挙げることができる。

【0069】

なお、ヒドロシリル化反応によりオルガノポリシロキサン前駆体を製造する場合、ビニルシランのビニル基がシリル化される位置によって、オルガノポリシロキサン前駆体は3種類の構造異性体が得られる。

【0070】

上記の式(6)に示されるオルガノポリシロキサン前駆体は、ビニルシラン化合物のビニル基のβ,β’位が水素化ケイ素化合物によりシリル化された構造のオルガノポリシロキサン前駆体(以下、「β,β’−付加体」とする)である。

【0071】

ヒドロシリル化反応では、β,β’−付加体に加えて、α,β’位でシリル化されたオルガノポリシロキサン前駆体(以下、「α,β’−付加体」とする)、α、α’位でシリル化されたオルガノポリシロキサン前駆体(以下、「α,α’−付加体」とする)が得られる。

【0072】

オルガノポリシロキサン前駆体の構造異性体の比率は特に限定するものではない。得られるプロトン伝導性粉末がより高い柔軟性を有するため、構造異性体のうちβ、β’−付加体の含有比率が高いほうが好ましい。

【0073】

次に、本発明のプロトン伝導性粉末の好ましい製造方法について説明する。

【0074】

本発明のプロトン伝導性粉末は、例えば、ゾル−ゲル法などにより製造することができる。ゾル‐ゲル法により本発明のプロトン伝導性粉末を製造する場合、原料として上記のオルガノポリシロキサン前駆体、ケイ素のアルコキシド、固定アニオン基前駆体および界面活性剤を加えたゾルを調製する。

【0075】

ケイ素のアルコキシドとして、テトラメトキシシランやテトラエトキシシランを例示することができる。

【0076】

固定アニオン基前駆体として、トリエトキシメルカプトプロピルシランやトリメトキシメルカプトプロピルシランを例示することができる。

【0077】

界面活性剤としては、非イオン性界面活性剤のポリオキシエチレンセチルエーテルやポリエチレン‐ポリプロピレン‐トリブロックコポリマー、陽イオン界面活性剤のセチルトリエチルアンモニウムブロマイドが例示される。これらの界面活性剤は、3次元的に自己集積するため、これらの界面活性剤を反応時に添加し、合成後に除去することで3次元的に規則性を持って配列した連続細孔を持つ材料を得ることができる。

【0078】

これらの原料を酸触媒存在下で加水分解して原料ゾルを得る。原料ゾルの形状は特に限定はなく、不定形状、膜状、ペレット状など種々の形状とすることができる。

【0079】

得られた原料ゾルは、界面活性剤の除去及び粉砕を行うことでプロトン伝導性粉末を製造することができる。

【0080】

界面活性剤の除去により、最頻細孔径が1.5〜3nmの細孔を形成させることができる。界面活性剤を除去する方法としては、形成させた細孔の規則性を保持した状態で除去することができればいかなる方法でも良く、例えば、加熱処理、溶媒抽出、酸溶解によって界面活性剤を除去する方法が例示できる。界面活性剤の除去はオルガノポリシロキサンが分解しない温度での加熱処理で行うことが好ましく、150〜350℃で加熱処理することがより好ましい。

【0081】

粉砕は、得られるプロトン伝導性粉末の平均粒子径が所望の粒径、例えば、10nm〜300nm程度となれば、粉砕方法は特に限定されない。粉砕方法としては、湿式粉砕や乾式粉砕を例示することができる。なお、湿式粉砕の場合、粉砕溶液をろ紙やフィルターを使用してろ過してもよい。

【0082】

本発明の製造方法では、界面活性剤の除去を行った後に粉砕を行ってもよく、粉砕を行った後に界面活性剤の除去を行ってもよい。界面活性剤の除去を行った後に湿式粉砕を行った場合は、100℃以下の温度で乾燥させることが好ましい。これにより操作性が容易になる。

【0083】

本発明のプロトン伝導性粉末は、導電材及び触媒と混合することで触媒組成物とすることができる。

【0084】

本発明のプロトン伝導性粉末は高い耐熱性を有するため、これを燃料電池用の触媒組成物として使用した場合、燃料電池を100℃以上の温度で運転することができる。これに加え、本発明のプロトン伝導性粉末は化学安定性及び寸法安定性に優れている。そのため、触媒組成物とした場合に、ガス透過を促進する適度な空隙を有することができる。

【0085】

本発明の触媒組成物が含有する触媒は、水素の酸化及び/又は酸素の還元が行えるものであれば特に制限はない。このような触媒としては、白金族金属、白金、パラジウム、イリジウム、ロジウム、ルテニウム、コバルト、クロム、タングステン、モリブデン、バナジウム、鉄、銅及びニッケルの少なくとも1種以上及び、これらの合金が例示することができ、白金族元素であることが好ましい。

【0086】

本発明の触媒組成物が含有する導電材としては、各種カーボン、導電性酸化物、導電性金属を例示することができる。

【0087】

なお、触媒及び導電体は、両者が混合された状態であることが好ましく、触媒が導電材に担持された触媒粒子であることがより好ましい。

【0088】

本発明の触媒組成物とする際のプロトン伝導性粉末、触媒、導電体はこれらが均一に混合されていればその粒子径は特に限定されない。触媒組成物が含有するプロトン伝導性粉末及び触媒粒子は、その粒子径が1nm〜1μmであることが好ましく1nm〜500nmであることがより好ましい。粒子径がこの範囲であることで、燃料電池の触媒層として使用最多場合、水素等の燃料ガスが透過するのに必要な隙間が得られるだけでなく、適度な強度を有する。

【0089】

本発明の触媒組成物は、触媒粒子とプロトン伝導性粉末との重量比は、1:1〜1:2であることが好ましい。重量比がこの範囲であることで、均一に混合された触媒組成物となる。

【0090】

本発明の触媒組成物の状態はスラリー状であることが好ましい。これにより、燃料電池の高分子電解質膜と電極とをより密に接着することができる。

【0091】

本発明の触媒組成物がスラリー状である場合、プロトン伝導性粉末及び触媒粒子の合計濃度が5〜50重量%であることが好ましく、5〜15重量%であることがより好ましい。プロトン伝導性粉末及び触媒粒子の合計濃度がこの範囲であることで、燃料電池の電極触媒とした場合に均一な電極触媒となりやすい。

【0092】

本発明の触媒組成物は、これを高分子電解質等に塗布することで電極触媒とすることができ、これに電極を形成することでMEAとすることができる。さらには、このMEAを用いて100℃以上の高温でも安定して作動する燃料電池とすることができる。

【発明の効果】

【0093】

本発明のプロトン伝導性粉末は、耐熱性が高く、100℃以上の高温においても安定してプロトン伝導を行うことができる。更には、高い化学安定性、柔軟性および寸法安定性を備えているため、100℃を超える高温でも安定な運転が可能な燃料電池の触媒組成物、電極触媒、MEAとすることができる。

【図面の簡単な説明】

【0094】

【図1】オルガノポリシロキサン前駆体の1H NMR測定結果(実施例1)

【図2】オルガノポリシロキサン前駆体の29Si NMRの測定結果(実施例1)

【図3】オルガノポリシロキサン導入シリカの29Si NMRの測定結果(実施例1)

【図4】オルガノポリシロキサン導入シリカの1H NMR測定結果(実施例1)

【図5】オルガノポリシロキサン導入シリカの1H CP/MS NMRの結果(実施例1)

【図6】粒度分布の測定結果(実施例1)

【図7】SEM像および元素マッピング像(実施例1)

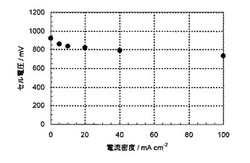

【図8】発電試験の結果(実施例1および比較例)

【図9】発電試験の結果(実施例2)

【実施例】

【0095】

以下、実施例において本発明の具体例を示すが、本発明はこれらの実施例に限定されるものではない。

【0096】

(ガスクロマトグラフの測定)

合成後のオルガノポリシロキサン前駆体について、ガスクロマトグラフィーを評価した。測定には機器名GC‐2014(島津製作所)を用いた。また、測定条件は以下の様にした。

【0097】

ガスクロ測定条件

カラム:キャピラリーカラムDB−5 0.25mmφ×30m

膜厚0.25μm(J&W SCIENTIFIC社製)

検出器:FID

カラムオーブン:50℃から300℃まで10℃/分で昇温した

希釈溶剤:ヘプタン

内部標準物質:ドデカン

【0098】

(オルガノポリシロキサン前駆体の収率)

ガスクロマトフィーにより得られたピーク面積から、ビニルシラン反応率の指標となるビニルシランの転化率(以下、「ビニルシラン転化率」とする)、ヒドロシリル化反応の選択率(以下、「ヒドロシリル化選択率」とする)を求め、オルガノポリシロキサン前駆体の収率を求めた。

【0099】

収率の算出式を以下に示す。なお、ヒドロシリル化選択率における原料のピーク面積には、原料及びそれに含まれる不純物のピーク面積を含んだ値である。

【0100】

ビニルシラン転化率は、反応後のビニルシランのピーク面積を基に内部標準(内部標準物質;ドデカン)法により定量した。

【0101】

(ヒドロシリル化選択率)=(オルガノポリシロキサン前駆体のピーク面積)

/{(合計ピーク面積)−(原料のピーク面積)}

(オルガノポリシロキサン前駆体の収率)

=(ビニルシランの転化率)×(ヒドロシリル化選択率)/100

【0102】

(オルガノポリシロキサン前駆体の評価)

ガスクロマトフィーにより得られたピーク面積から、オルガノポリシロキサン前駆体の各構造異性体の割合を、以下の様に求めた。

【0103】

(各構造異性体の割合)=(各構造異性体のピーク面積)

/(オルガノポリシロキサン前駆体のピーク面積) ×100

【0104】

(固定アニオン基の定量)

150℃で1時間乾燥したプロトン伝導性粉末の0.1gに0.5mol/lの塩化ナトリウム水溶液20mlを加え、1時間攪拌した後、フェノールフタレインを指示薬として、0.01mol/lの水酸化ナトリウム水溶液で中和滴定を行い、スルホン酸基量を算出し、固定アニオン基量(meq/g)を求めた。

【0105】

(プロトン伝導性粉末の細孔評価)

プロトン伝導性粉末の細孔はBET比表面積測定、透過X線小角散乱法測定及び低角X線回折測定で評価した。細孔の有無をBET比表面積測定で評価し、プロトン伝導性粉末の細孔径を透過X線小角散乱法測定で評価し、細孔の規則性を低角X線回折測定により評価した。

【0106】

BET比表面積測定は、流動式比表面積自動測定装置(MICROMERITICS FLOWSORB III)で行った。測定はN2吸着1点法、N2相耐圧を0.3として行った。なお、試料は、測定前にN2ガス気流下において150℃で1時間処理した。

【0107】

透過X線小角散乱法測定は、スペクトリス製X’PERT PRO MPD小角散乱測定装置にて、CuKαをX線源として測定を行った。出力45kv−40MA、ステップ幅は0.1deg.、発散スリット 1/32deg.、受光スリット0.05MMで、計測時間は100秒とした。得られた散乱強度プロファイルから細孔径を評価した。

【0108】

低角X線回折測定は、マックサイエンス製X線回折測定装置MXP3HFにて、CuKαをX線源として測定を行った。出力40KV−30MA、発散スリット0.5deg.、散乱スリット0.5deg.、受光スリット0.15mmとした。得られた回折ピークのプロファイルから細孔形状を評価した。

【0109】

(プロトン伝導性粉末の熱水耐性の評価)

密閉可能なテフロン(登録商標)容器にプロトン伝導性粉末0.1gと水30gを入れて、120℃で48時間加熱した。加熱前後のプロトン伝導性粉末の固定アニオン基を定量し、熱水耐性を評価した。

【0110】

(粒度分布測定)

粉砕して粉末にした水素イオン伝導性材料について、粒度分布測定を行った。測定には機器名 MICROTRAC UPA 150(日機装株式会社)を用いた。測定原理および光源は以下のようにした。

【0111】

測定原理:動的光散乱(ドップラー散乱光解析)

光源:半導体レーザー(波長 780nm,出力 3mW)

【0112】

(プロトン伝導度の測定)

プロトン伝導性粉末0.1gとポリビニルアルコール0.01gの混合物を金型に充てんし、1ton/cm2で一軸プレスしてペレットを得た。得られたペレットの表面に等間隔に4ヶ所金蒸着して金電極を作製した。各電極に銀ペーストを使って白金リード線を取り付け、水素イオン伝導度測定試料とした。

【0113】

これを、所定の温度および湿度に設定した恒温槽内で1時間保持した後、交流インピーダンス法によりプロトン伝導度を測定した。

【0114】

測定は、周波数10mHz〜10MHz、印加電圧5〜200mVで、測定する電極を変えて電極間距離が異なる状態のインピーダンスを測定し、電極間距離とプロトン伝導性粉末に由来する抵抗成分をグラフにプロットして、グラフの傾きからプロトン伝導度を算出した。

【0115】

(MEA及び測定セルの作製)

発電試験に使用したMEAおよび測定セルを以下の様に作製した。

【0116】

プロトン伝導性粉末と同じ成分からなる40×40mm角のプロトン伝導性膜の5cm2(正方形)に、Pt担持量が1mg‐Pt/cm2になるように調製した触媒組成物を塗布した。触媒組成物を塗布した部分に多孔質カーボン電極を乗せ、圧力30kgf/cm2で1分間1軸プレスしてプロトン伝導性膜と電極を圧着した。この操作をプロトン伝導性膜の両面について行いMEAを作製した。

【0117】

作製したMEAを、JARI標準セル(日本自動車研究所)に4N・mのトルク圧で組み込み、測定セルを作製した。なお、ガスケットには150μmのポリエチレンナフタレートを用いた。

【0118】

(発電試験)

発電試験は、電流(I)負荷を変えてセル電圧(V)を測定する方法(I−V特性評価)で行った。負荷電流を設定後、一定時間放置後の定常値を記録する準定常法とした。

【0119】

なお、測定は大気開放系(常圧)で、アノードとカソードには水素ガスおよび酸素ガスをそれぞれ50mL/minで流した。放置時間は1分、次の1〜2分間の平均電圧をセル電圧として記録した。

【0120】

測定条件は120℃,41%RH/露点94℃とした。

【0121】

実施例1

(オルガノポリシロキサン前駆体の合成)

原料として下記の式(7)の構造のH末端ポリジメチルシロキサン(以下、「DMSH03」とする。数平均分子量500,n=5,商品名DMS−H03,GELEST社)257.8g、トリエトキシビニルシラン(以下、「TEVS」とする。東京化成工業社製、試薬一級)190.3g(1.0mol)を使用し、また、ヒドロシリル化触媒として白金−アルミナ(Pt5重量%;和光純薬工業社製、試薬一級)1.95g(白金換算で0.5mmol)を使用した。

【0122】

原料を混合した後、そこに触媒を添加し、窒素雰囲気下、攪拌状態で50℃まで昇温した後、50℃で24時間反応させた。反応終了後、反応溶液を室温まで放冷し、目開き0.1μmのテフロン(登録商標)製メンブランフィルターでろ過し、これにより触媒を含む固相を除去して、オルガノポリシロキサン前駆体(DMSH03−TEVS)を得た。

【0123】

【化8】

【0124】

得られたオルガノポリシロキサン前駆体をガスクロマトグラフィーで分析した。その結果、TEVSの転化率(ビニルシラン転化率)は98.7%、ヒドロシリル化選択率は97.3%であった。これより、オルガノポリシロキサン前駆体の収率は96.0%であった。

【0125】

また、得られたオルガノポリシロキサン前駆体はβ,β’−付加体が70.4%、α,β’−付加体が27.0%及びα,α’−付加体が2.5%であった。

【0126】

1H NMRおよび29Si NMRにより、得られたオルガノポリシロキサン前駆体はポリジメチルシロキサンの両末端に−CH2−CH2−結合を介して、トリエトキシシリル基が結合した化合物であることを確認した。1H NMRの結果を図1に、29Si NMRの結果を図2にそれぞれ示した。

【0127】

(原料ゾルの合成)

オルガノポリシロキサン前駆体4.58g、テトラエトキシシラン(信越化学)4.17G、ポリオキシエチレンセチルエーテルのC16H33(OCH2CH2)10OH(以下、「C16EO10」とする。アルドリッチ BRIJ56)1.54gを300mLのセパラブルフラスコに入れ、15分間攪拌した。

【0128】

次に、エタノール(キシダ化学)1.07g、水1.82g、35%塩酸(キシダ)0.03gを混合調製した溶液を加えて、15分間攪拌した。攪拌後、メルカプトプロピルトリエトキシシラン(東京化成)1.13gを加え、さらに30分間攪拌した。さらに、N−メチルピロリドン(東京化成)1.24gを加えて1時間攪拌した後、35%過酸化水素水(キシダ化学)0.77gを加えて1時間攪拌した。なお、上記反応は全て窒素気流下、30℃で行った。

【0129】

得られた原料ゾルの粘度を振動式粘度計で測定したところ、33MPa・S(22℃)であった。

【0130】

(プロトン伝導性粉末の合成)

原料ゾル50gを、300×400mmのテフロン(登録商標)製の皿に入れ、大気中、室温で16時間放置してゲル化させ、原料ゲルを得た。

【0131】

得られた原料ゲルを250℃で48時間、加熱処理した後、60%硝酸と35%過酸化水素水を重量比で1:1の割合で混合した混合溶液中で16時間攪拌して、プロトン伝導性粉末の前駆体を得た。なお、原料ゲルと混合溶液との重量比は1:10とした。

【0132】

次に、混合溶液をろ過した後、洗浄液のpHが6になるまで水洗し、50℃で乾燥して、オルガノポリシロキサンを20mol%含むプロトン伝導性粉末を得た。

【0133】

なお、原料にMPESを使用しているため、プロトン伝導性粉末の前駆体が含有する固定アニオン基は、MPESのメルカプト基がスルホン酸基に変換され、式(3)に記載のm=3、Xがスルホン酸基の固定アニオン基であった。

【0134】

また、29Si−NMR測定により、固定アニオン基中のSiは全てケイ素−酸素結合を形成していることを確認した。これにより、固定アニオン基(スルホン酸基)がポリシロキサンに強固に結合していることを確認した。

【0135】

また、29Si CP/MS NMR、13C CP/MS NMR、1H CP/MS NMRの測定から、オルガノポリシロキサン前駆体の各構成成分に帰属されるスペクトルが観察された。これらの結果から、得られたプロトン伝導性粉末の前駆体は、式(1)に示した構造体のオルガノポリシロキサンを含んでいることが確認できた。29Si CP/MS NMRの結果を図3に、13C CP/MS NMRの結果を図4に、1H CP/MS NMRの結果を図5にそれぞれ示した。

【0136】

次に、乾燥したプロトン伝導性粉末の前駆体を、直径2mmのジルコニアビーズを用いて5日間ボールミル粉砕し、プロトン伝導性粉末を得た。なお、粉砕の際は適宜アンモニウム水溶液を添加し、粉砕時のpHが10前後になるようにした。得られたプロトン伝導性粉末の最頻粒子径は87nmであった。図6に粒度分布測定の結果を示した。また、BET比表面積は22m2/gであった。

【0137】

(熱水耐性)

得られたプロトン伝導性粉末の熱水耐性の評価を行った。熱水耐熱評価後のプロトン伝導性粉末は、熱水耐性評価前のスルホン酸基量(固定アニオン基量;0.9meq/g)の87%のスルホン酸基量を保持し、熱水処理によるスルホン酸基の脱離がほとんどないことが分かった。これより、本発明のプロトン伝導性粉末は、耐熱性に優れていることが分かった。

【0138】

(細孔の測定)

次に、得られたプロトン伝導性粉末の細孔評価を行った。

【0139】

小角X線散乱測定から、周期的構造に由来する2θが3.5°付近で散乱ピークが認められ、最頻細孔径が2〜3nmであることがわかった。また、低角X線回折測定の結果、本発明のプロトン伝導性粉末は、DONGYUAN ZHAO ET.AL.,J.AM.CHEM.SOC.,120,6024−6036(1998)(以下、参考文献1)と同様なX線回折パターンであった。参考文献1に記載されたX線回折パターンは、C16EO10を用いて合成した3次元的に規則性を持って配列した細孔を有するシリカ材料のものであり、本発明のプロトン伝導性粉末の細孔が3次元的に規則性を持って配列していることを確認した。

【0140】

なお、水銀ポロシメーター測定により、得られたプロトン伝導性粉末は1μmを超える細孔を有していないことが確認できた。

【0141】

(プロトン伝導度)

熱水耐性評価前後のプロトン伝導性粉末の80℃,90%RHにおけるプロトン伝導度を測定した。

【0142】

熱水耐性評価前後とも0.1S/cmで、本発明のプロトン伝導性粉末は熱水処理後においても高水素イオン伝導性を保持していることが確認できた。

【0143】

(触媒組成物の作製)

実施例1のプロトン導電性粉末を用いて触媒組成物を作製した。触媒粒子としては市販の白金担持カーボン(Pt/C,田中貴金属 TEC10E50B,Pt 45.6重量%)を用いた。白金担持カーボンとプロトン伝導性粉末が重量比で1:2となるように混合し、純水を加えてスラリーとした。得られたスラリーを直径2mmのジルコニアビーズを使用してボールミルにより混合することでスラリー状の触媒組成物を得た。

【0144】

SEM観察およびEPMAによる元素分布分析から、得られた触媒組成物はプロトン伝導性粉末と白金担持カーボンが均一に分布していることが分かった。また、当該触媒組成物にはサブミクロンオーダーの空孔が認められた。これより得られた触媒組成物はガス相との3相界面を形成しやすい形状であることが分かった。図7にSEM像と、同一視野におけるSi、Pt、Cの元素分布像のマッピング像を示した。なお、図7のマッピング像において、各図中の白い部分が各元素を示している。

【0145】

(発電試験)

上記の触媒組成物を使ってMEAを作製した。得られたEMAを組み込んだセルで発電試験を行った。結果を図8に示した。

【0146】

本発明のプロトン伝導性粉末を使って作製したMEAは120℃,41%RHの条件においても良好な発電特性を示し、高温かつ低湿度の条件でも作動することを確認した。

【0147】

比較例1

従来の電極触媒として、市販の触媒電極を用いたこと以外は実施例1と同様にしてMEAを作製して発電試験を行った。なお、市販触媒電極の性状は下記のとおりである。

【0148】

市販電極:E−TEK社製−LT120ENS1

触媒:30重量% PT/C

アイオノマー:ナフィオン(スルホン酸基量:0.97meq/g)

ガス拡散層:カーボンペーパー

サイズ:22.5mm×22.5mm×155mm

【0149】

結果を図8に示した。

【0150】

従来の電極触媒を用いたMEAでは、120℃,41%RHという湿度の低い条件において、小電流負荷で電圧低下が起こり、発電性能が著しく低下した。

【0151】

実施例2

(原料ゾルの合成)

実施例1で得られたオルガノポリシロキサン前駆体を4.74gとしたこと、TEOSを19.79gをとしたこと、及び、MPESを22.08gとしたこと以外は実施例1と同様の方法により、原料ゾルを得た。

【0152】

得られた原料ゾルの粘度は10MPa・S(22℃)であった。

【0153】

(プロトン伝導性粉末の合成、性能評価)

得られた原料ゾルを用いたこと、ゲルの加熱処理を250℃で48時間としたこと、及び、60%硝酸と35%過酸化水素水との混合溶液への浸漬を5日間とした以外は実施例1と同様な方法でオルガノポリシロキサンを5mol%含有するプロトン伝導性粉末を得た。

【0154】

(各種物性および性能評価)

プロトン伝導性粉末のBET比表面積は350m2/gで、細孔が形成されていることが分かった。また、小角X線散乱測定から、周期的構造に由来する2θが3.5°付近で散乱ピークが認められ、最頻細孔径が2〜3nmであることが確認できた。また、最頻粒子径は98nmであった。

【0155】

スルホン酸基量(固定アニオン基量)は0.91meq/gであった。交流インピーダンス法によるプロトン伝導度測定の結果、80℃、90%RHで、0.13S/cmであった。

【0156】

熱水耐性を調べた結果、熱水耐性評価後のプロトン伝導性粉末のスルホン酸基量(固定アニオン基量)は熱水耐性評価前の46%のスルホン酸基を保持していた。

【0157】

(発電試験)

図9に120℃,41%RHでの発電試験を示した。実施例1と同様に、実施例2のプロトン伝導性粉末を使用した触媒組成物を用いた場合、高温低湿度の条件でも劣化することなく、優れた発電性能を示すことが分かった。

【0158】

このように、本発明の水素イオン伝導性粉末は高温、低湿状態でも発電可能な状態を維持し、これを用いた触媒組成物を使った触媒層を持つMEAは優れた発電性能を示すことがわかった。

【産業上の利用可能性】

【0159】

本発明の水素イオン伝導性粉末は、100℃を越える温度や低湿度においても安定な水素イオン伝導が可能になり、高温、低湿状態でも安定に作動する燃料電池を構成することができる。

【符号の説明】

【0160】

○:実施例1の発電試験結果

●:実施例2の発電試験結果

□:比較例1の発電試験結果

【技術分野】

【0001】

本発明は、新規なプロトン伝導性粉末とこれを用いた触媒組成物、並びに該触媒組成物を電極触媒に用いた燃料電池に関するものである。

【背景技術】

【0002】

高分子固体電解質型燃料電池は、触媒能及びプロトン伝導性を有する触媒層を介して高分子電解質膜と電極とが一体化された膜電極複合体(Membrane Electrode Assembly;以下、「MEA」とする)を主な発電要素とする。触媒層は燃料ガスの通過、プロトン伝導及び電気伝導等の役割を有し、高分子電解質膜と電極とをコンタクトさせる重要な機能を有する。このような触媒層としては、白金担持カーボン等の導電性及び触媒能を有する触媒成分とプロトン伝導性物質とから構成されている。

【0003】

ところで、高分子固体電解質型燃料電池に使用される高分子電解質膜は低耐熱性のため、80℃程度の低い温度でしか運転できない。このような低温での運転では、燃料由来の一酸化炭素等による電極触媒被毒や低発電効率などの問題があり、電極触媒被毒の低減、高エネルギー効率化、並びに、発電に伴う廃熱利用(コージェネレーション)を目的として、100℃以上の高温での運転、いわゆる高温作動化が求められている。

【0004】

高分子固体電解質型燃料電池の高温作動化に際しては、電解質膜の改良のみならず、触媒層の高耐熱化、特にプロトン伝導性物質の高耐熱化及び高温での高いプロトン伝導性が必要である。これまで、高温作動化に対する電解質膜の検討はなされているが(例えば特許文献1又は2)、高温作動化に適したプロトン伝導性物質の検討はされていなかった。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−165050号公報

【特許文献2】特開2009−114046号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、耐熱性が高く、なおかつ、100℃以上の高温においても安定したプロトン伝導が可能なプロトン伝導性を有する新規な粉末を提供することを目的とする。さらには、これを用いた触媒組成物、電極触媒、MEA並びに燃料電池を提供する。

【課題を解決するための手段】

【0007】

これらの課題に鑑み、本発明者らは、燃料電池用のプロトン伝導性物質、いわゆるイオノマーとして、高温でも安定したプロトン伝導性を有する材料について鋭意検討を行った。その結果、ポリシロキサンを主成分とする無機−有機ハイブリッド材料が高い耐熱性を有し、なおかつ、プロトン伝導性に優れるだけでなく、燃料電池の触媒組成物とした際に柔軟な機械的特性、優れた化学安定性及び寸法安定性を備える材料となることを見出した。

【0008】

すなわち、本発明は以下の式(1)で表されるオルガノポリシロキサンを含有することを特徴とするプロトン伝導性粉末である。

【0009】

【化1】

【0010】

(R1はCH3、C2H5、C3H7、C4H9、C6H5、H、OHから選ばれるいずれか、R2はCH3、C2H5、C3H7、C4H9、C6H5から選ばれるいずれかであり、それぞれが異なっていてもよい。AはOH、CH3、C2H5、C3H7、C4H9、架橋に関与する−O−、から選ばれるいずれかであり、それぞれが異なっていてもよい。m1,m2はそれぞれ1〜10の整数、nは1〜20の整数)

【0011】

以下、本発明のプロトン伝導性粉末について具体的に説明する。

【0012】

本発明のプロトン伝導性粉末が含有するオルガノポリシロキサンは、以下の式(1)で表される。

【0013】

【化2】

【0014】

(R1はCH3、C2H5、C3H7、C4H9、C6H5、H、OHから選ばれるいずれか、R2はCH3、C2H5、C3H7、C4H9、C6H5から選ばれるいずれかであり、それぞれが異なっていてもよい。AはOH、CH3、C2H5、C3H7、C4H9、架橋に関与する−O−、から選ばれるいずれかであり、それぞれが異なっていてもよい。m1,m2はそれぞれ1〜10の整数、nは1〜20の整数)

【0015】

式(1)のオルガノポリシロキサンを含有することで、高い耐熱性を有したプロトン伝導性粉末となる。

【0016】

式(1)において、オルガノポリシロキサンはケイ素−炭素結合を有し、かつ、当該炭素と結合している酸素がないことが好ましい。これにより、柔軟性が向上するだけでなく、シロキサン骨格が収縮・再配列し難くなる。さらにオルガノポリシロキサン骨格中の構造体単位が炭素−酸素結合で架橋しないことにより、耐熱性がさらに向上する。

【0017】

加えて、オルガノポリシロキサン中にケイ素−酸素結合の繰り返し単位を有することによって、オルガノポリシロキサン中の炭素−炭素結合を少なくすること、すなわち、式(1)中のm1およびm2が小さいことが好ましい。炭素−炭素結合の比率を減少することで化学安定性がさらに向上する。オルガノポリシロキサンがこのような構造をとることで、柔軟性および化学安定性がより高くなる。

【0018】

上記の式(1)において、R1はCH3、C2H5、C3H7、C4H9、C6H5、OH、水素から選ばれるいずれかである。また、R2はCH3、C2H5、C3H7、C4H9、C6H5から選ばれるいずれかである。AはOH、CH3、C2H5、C3H7、C4H9、架橋に関与する−O−、から選ばれるいずれかである。ポリシロキサンとオルガノポリシロキサンが架橋しているため、Aのひとつ以上が架橋に関与する−O−である。架橋に関与する−O−が増えることでプロトン伝導性粉末の柔軟性が向上しやすい。

【0019】

m1,m2はそれぞれ1〜10であり、1〜5であることが好ましい。m1,m2が10を超えると化学安定性が低くなりやすい。また、同様な理由により、m1,m2の合計が10以下であることがより好ましい。

【0020】

nは1〜20であることが好ましい。nの値、およびm1,m2の値のいずれかがこの範囲を越えると、オルガノポリシロキサンの鎖長が長くなる。これにより、ポリシロキサンとの均一性が低下し、プロトン伝導性粉末の柔軟性が改善されない。さらに、3nmを超える粗大な細孔が形成されやすくなる。

【0021】

本発明のプロトン伝導性粉末が含有するオルガノポリシロキサンは、R1が水素、R2がメチル基であることがより好ましく、下記の式(2)であることがさらに好ましい。

【0022】

【化3】

【0023】

(但し、nは1〜20の整数、AはOH、CH3、C2H5、C3H7、C4H9、架橋に関与する−O−、から選ばれるいずれか)

【0024】

本発明のプロトン伝導性粉末は、式(1)で表されるオルガノポリシロキサンのR1、R2及びA以外の炭素およびケイ素の合計比率がプロトン伝導性粉末中の炭素、ケイ素及び酸素の全モル数に対して50mol%以下であることが好ましく、30mol%以下であることがより好ましく、20mol%以下であることが更に好ましく、10mol%以下であることが更により好ましく、5mol%以下であることが特に好ましい。

【0025】

オルガノポリシロキサンは、式(1)で表されるオルガノポリシロキサンのR1、R2及びA以外の炭素とケイ素の合計比率は、オルガノポリシロキサンの含有量の指標とすることができる。式(1)で表されるオルガノポリシロキサンのR1、R2及びA以外の炭素とケイ素の合計比率が50mol%を超えると、プロトン伝導性粉末中のオルガノポリシロキサンの割合が多くなりすぎ、粉末の柔軟性が低下する。一方、10mol%以下となると、プロトン伝導性粉末の強度が安定する。さらに、5mol%以下になるとプロトン伝導性粉末としてより好ましい寸法安定性および柔軟性を有しやすい。

【0026】

一方、オルガノポリシロキサンの含有量が少ない場合はプロトン伝導性粉末の柔軟性が低下しやすい。そのため、式(1)で表されるオルガノポリシロキサンのR1、R2及びA以外の炭素とケイ素の合計比率は1mol%以上であることが好ましく、2mol%以上であることがより好ましい。

【0027】

ここで、式(1)で表されるオルガノポリシロキサンのR1、R2及びA以外の炭素とケイ素の合計比率は、例えば、29Si NMRによりケイ素−炭素の結合状態およびその割合を調べることで、オルガノポリシロキサンの主鎖中のケイ素を求めることができる。さらに、1H NMR又は13C NMR若しくはその両者により炭素−水素の結合状態およびその割合を調べることで、オルガノポリシロキサン中の主鎖にある炭素を求めることができる。

【0028】

本発明のプロトン伝導性粉末は、ポリシロキサンとオルガノポリシロキサンを含有することが好ましい。プロトン伝導性粉末が、ポリシロキサンとオルガノポリシロキサンを含むことで無機−有機ハイブリッド構造となる。これにより、粉末の機械的特性、すなわち柔軟性が向上し、粉末粒子の割れや変形などが抑制される。さらに、オルガノポリシロキサンは疎水基を有するため、メタノール等の親水性溶媒の透過を抑制することができる。

【0029】

さらに、本発明のプロトン伝導性粉末は、ポリシロキサンとオルガノポリシロキサンが架橋した構造を有することが好ましい。ここで、本発明においてポリシロキサンとオルガノポリシロキサンとの架橋構造とは、オルガノポリシロキサンとポリシロキサンが少なくともひとつ以上の酸素−ケイ素結合を介して結合している構造のことをいう。ポリシロキサンとオルガノポリシロキサンが架橋構造をとることで、プロトン伝導性粉末の柔軟性が向上すると共に、シロキサン骨格の収縮・再配列が抑止され、粉末の強度が向上する。これにより、形状変化が少なく、柔軟かつ高強度なプロトン伝導性粉末となる。

【0030】

なお、本発明において、ポリシロキサンとは、ケイ素−酸素結合からなる架橋構造を有する構造体であり、好ましくは、ケイ素−酸素結合からなる架橋構造を主骨格とし、かつ、主鎖および側鎖のいずれにも炭素原子を含まない骨格構造を有するケイ素化合物からなる構造体である。このように、ケイ素−炭素結合を有さないケイ素化合物をポリシロキサンの分子骨格とすることで、耐熱性、化学安定性、機械的特性および寸法安定性に優れたプロトン伝導性粉末となる。

【0031】

また、本発明において、オルガノポリシロキサンとは、主鎖にケイ素−酸素結合およびケイ素−炭素結合を有する構造体であり、好ましくは、主鎖にケイ素−酸素結合およびケイ素−炭素結合、さらに、ひとつ以上の炭素−炭素結合を有するケイ素化合物からなる構造体である。ここで、オルガノポリシロキサンの主鎖とは、オルガノポリシロキサンに含まれる末端のケイ素と、他方の末端のケイ素とを直鎖状に繋ぐ結合から形成される分子骨格である。

【0032】

さらに、オルガノポリシロキサンは、炭素−酸素結合を含んでいないことが好ましい。炭素−酸素結合は熱に弱いため、これを含むとプロトン伝導性粉末の耐熱性が低くなり易い。

【0033】

本発明のプロトン伝導性粉末は固定アニオン基を含有することが好ましい。固定アニオン基とは、プロトン解離性基を有した官能基であり、これを含有することにより、プロトン伝導性粉末がより高い水素イオン伝導性を発現する。

【0034】

本発明のプロトン伝導性粉末は、含有する固定アニオン基が多いほど水素イオン伝導性が向上する。そのため、固定アニオン基はプロトン伝導性粉末に対して0.5meq/g以上であることが好ましく、0.6meq/g以上であることがより好ましく、0.9meq/gであることが更に好ましく、1.2meq/g以上とすることが更により好ましい。これにより、プロトン伝導性粉末が0.1S/m以上の優れた水素イオン伝導性を発現することができる。一方、固定アニオン基が多くなりすぎると水分を多量に取り込んで粉末が変形しやすくなるため、固定アニオン基量は3.0meq/g以下であることが好ましい。

【0035】

本発明のプロトン伝導性粉末が含有する固定アニオン基は、下記化学式(化3)であることが好ましい。

【0036】

【化4】

【0037】

(但し、R3は直鎖アルキレン鎖、分枝アルキレン鎖、C6H5からなる群より選ばれた基、Xは水素イオン解離性アニオン基、Yは1〜5の整数、Zは1〜10の整数)

【0038】

上記の式(3)において、固定アニオン基の末端にあるケイ素は3つのシロキサン結合(酸素−ケイ素結合)でプロトン伝導性粉末と結合している。そのため、プロトン伝導性粉末と固定アニオン基の結合が強固になり、固定アニオン基の脱離が起こり難くなる。これにより、熱水耐性や化学耐性が向上し、100℃を超える高温条件下においても高いプロトン伝導性を有する。固定アニオン基は、主にポリシロキサンに結合していることが好ましい。

【0039】

上記の式(3)において、R3は直鎖アルキレン鎖、分枝アルキレン鎖、C6H5およびこれらの組合せであってもよく、直鎖アルキレン鎖であることがより好ましい。yは1〜5が好ましく、yが5以下であることで固定アニオン基中の分子間隙間が大きくなりにくい、もしくは、プロトン伝導性粉末との結合が容易になりやすい。zは1〜10が好ましい。Zの値はR3の種類によって値が変わるため、R3が直鎖アルキレン鎖の場合にはz=1となり、R3が分枝アルキレン鎖の場合には、最大でアルキレン鎖の分枝の数となる。zが10以下であるとプロトン伝導性粉末の親水性が適度に抑制されるため、水を多量に含有して粉末が崩壊することがなくなりやすい。Xは水素イオン解離性を有する官能基であれば特に制限されないが、リン酸基、スルホン酸基であること好ましく、スルホン酸基であることがより好ましい。本発明のプロトン伝導性粉末が含有する固定アニオン基は、R3がメチレン基、Xがスルホン酸基であることが好ましく、化学式(式(4))であることが更に好ましい。

【0040】

【化5】

【0041】

本発明のプロトン伝導性粉末は、固定アニオン基がポリシロキサンと強固に結合しているため、高い熱水耐性を有し、例えば、120℃、48時間の煮沸による熱水処理後においても、熱水処理前の80%以上、好ましくは90%以上の固定アニオン基が残存し、熱水条件下においても高いプロトン伝導性を維持することができる。

【0042】

本発明のプロトン伝導性粉末は、最頻細孔径が1.5nm以上3nm以下であることが好ましい。これにより、水や固定アニオン基を介した水素イオンの移動が容易になり、100℃以上の高温及び低加湿条件において水素イオン伝導度が高くなりやすい。水素イオン移動が容易になる理由は必ずしも明らかではない。しかしながら、細孔の最頻細孔径が1.5nm以上3nm以下とすることで細孔内部での水の保持が容易になるためと考えられる。

【0043】

細孔内部には、細孔表面のシラノール基の影響を強く受ける状態の水、その影響は小さく、むしろ水分子同士の相互作用の影響を受ける状態の水、フリーの状態の水、の3つのタイプの水が存在していると考えられる。最頻細孔径が3nmを越えた場合には、シラノール基との相互作用や水分子同士の相互作用が弱くなり、最頻細孔径が1.5nm未満ではシラノール基との相互作用が強まると共に水分子同士が強い相互作用を及ぼす状態になり、いずれも不安定な状態の水となり、細孔内部に水を保持する能力が小さくなると考えられる。一方、最頻細孔径が1.5nm以上3nm以下では、細孔内部に水を安定に留まらせるに適したシラノール基との相互作用及び水分子同士の相互作用が発現し、100℃を越える温度でも安定に水が保持できるものと考えられる。

【0044】

本発明のプロトン伝導性粉末の細孔の構造は、3次元的に規則性を持って配列した連続細孔であることが好ましい。これにより、水素イオン伝導を促進する水チャンネルが形成されやすくなる。

【0045】

本発明のプロトン伝導性粉末は、水を保持する能力が特に優れているため、高い水素イオン伝導性を有し、特に低湿度の状態、例えば30〜40RH%(相対湿度30%〜40%)においても、高い水素イオン伝導性を示すことができる。

【0046】

本発明における最頻細孔径とは、窒素ガス吸着法によって求めた吸脱着等温曲線から算出される細孔分布曲線をプロットして求めた細孔直径の値、または小角X線散乱測定で得られる細孔径の値である。例えば、最頻細孔径が1.5nm〜3nmの場合、小角X線散乱測定では2θが2°未満のところに最大のピークが観測される。

【0047】

本発明のプロトン伝導性粉末の最頻粒子径は、触媒組成物として使用する際の触媒と同程度であることが好ましい。通常、白金担持カーボン等の触媒は300nm以下程度の最頻粒子径である。そのため、本発明のプロトン伝導性粉末の最頻粒子径は300nm以下であることが好ましく、250nm以下であることがより好ましく、200nm以下であることが更に好ましい。最頻粒子径の下限値は特に制限されないが、凝集抑制の観点から例えば、10nm以上であることが好ましく、50nm以上であることがより好ましい。

【0048】

本発明のプロトン伝導性粉末は、そのBET比表面積が20m2/g以上であることが好ましく、200m2/g以上であることがより好ましい。これにより、水の保持量が多くなり、高いプロトン伝導性が発現しやすい。

【0049】

本発明のプロトン伝導性粉末の等電点はpH=6以上であることが好ましく、pH=10であることがより好ましい。これにより、触媒とより均一に混合されやすくなる。

【0050】

次に、本発明のプロトン伝導性粉末の製造方法について説明する。

【0051】

本発明のプロトン伝導性粉末は、少なくとも下記の式(5)の構造を有するオルガノポリシロキサンの前駆体を原料として用いる方法により製造することができる。

【0052】

【化6】

【0053】

(BはOR4又はR4であり(R4;アルキル基)、R1はCH3、C2H5、C3H7、C4H9、C6H5、OH、Hらなる群より選ばれた基、R2はCH3、C2H5、C3H7、C4H9、C6H5から選ばれるいずれかより選ばれた基、m1およびm2は1〜10の整数、nは1〜20の整数)

【0054】

式(5)は、構造のそれぞれの末端に架橋性アルコキシランのアルコキシシリル基を少なくとも一つ以上有し、オルガノポリシロキサンの前駆体とすることができる。また、式(5)において、Bはそれぞれ異なっていてもよく、少なくともひとつ以上のBがOR4であることが好ましく、両末端のBのひとつ以上がOR4であることがより好ましい。好ましいオルガノポリシロキサンの前駆体として、下記の式(6)を例示することができる。

【0055】

【化7】

【0056】

(BはOR4又はR4であり(R4;アルキル基)、nは1〜20の整数)

【0057】

以下、上記のオルガノポリシロキサン前駆体の好ましい製造方法について説明する。

【0058】

式(5)の構造を有するオルガノポリシロキサン前駆体は、ヒドロシリル化反応により製造することがより好ましく、SiH基を有する水素化ケイ素化合物(以下、単に「水素化ケイ素化合物」とする)とビニルシランとを触媒の存在下で反応させることで製造することがより好ましい。

【0059】

オルガノポリシロキサン前駆体は、ヒドロシリル化反応により製造する場合、水素化ケイ素化合物とビニルシランを原料として使用することが好ましい。

【0060】

水素化ケイ素化合物としては、例えば、1,1,3,3−テトラメチルジシロキサン、1,1,3,3,5,5−ヘキサメチルトリシロキサン、1,1,3,3,5,5,7,7−オクタメチルテトラシロキサン等のポリジメチル水素シロキサン、1,1,3,3−テトラエチルジシロキサン、1,1,3,3,5,5−ヘキサエチルトリシロキサン、1,1,3,3,5,5,7,7−オクタエチルテトラシロキサン等のポリジエチル水素シロキサン、1,1,3,3−テトラプロピルジシロキサン、1,1,3,3,5,5−ヘキサプロピルトリシロキサン、1,1,3,3,5,5,7,7−オクタプロピルテトラシロキサン等のポリジプロピル水素シロキサン、1,1,3,3−テトラブチルジシロキサン、1,1,3,3,5,5−ヘキサブチルトリシロキサン、1,1,3,3,5,5,7,7−オクタブチルテトラシロキサン等のポリジブチル水素シロキサン、1,1,3,3−テトラフェニルジシロキサン、1,1,3,3,5,5−ヘキサフェニルトリシロキサン、1,1,3,3,5,5,7,7−オクタフェニルテトラシロキサン等のポリジフェニル水素シロキサンを挙げることができる。これらの水素化ケイ素化合物の中でも、ポリジメチル水素シロキサンを使用することが簡便であるため好ましい。

【0061】

ビニルシランとしては、ジメチルメトキシビニルシラン、ジメトキシメチルビニルシラン、トリメトキシビニルシラン、ジメチルエトキシビニルシラン、ジエトキシメチルビニルシラン、トリエトキシビニルシラン、ジエチルメトキシビニルシラン、ジメトキシエチルビニルシラン、ジエチルエトキシビニルシラン又はジエトキシエチルビニルシラン等のいずれか一種以上であることが好ましい。トリエトキシビニルシラン又はジメチルエトキシビニルシラン若しくはその両者であることがより好ましい。

【0062】

なお、水素化ケイ素化合物及びビニルシランの原料は、反応に関与しない溶媒を用いて希釈した状態で使用してもよい。反応に関与しない溶媒としては、ヘキサン、ベンゼン、トルエン等の不活性溶媒を挙げることができる。これらの溶媒の使用量は目的とする原料濃度に合わせて適宜調整すればよい。

【0063】

触媒としては、白金−カーボン担持触媒、白金−アルミナ担持触媒、塩化白金酸、塩化白金酸とジビニルテトラメチルジシロキサンとの錯体、塩化白金酸とシクロビニルメチルシロキサンとの錯体、ジクロロ(ジシクロペンタジエニル)−白金(II)等の白金触媒、ロジウム−カーボン担持触媒又はクロロトリス(トリフェニルホスフィン)ロジウム(I)等のロジウム触媒が挙げられる。これらの触媒を使用することで、オルガノポリシロキサン前駆体を高い収率で得ることができる。

【0064】

さらに、好ましい触媒として、白金−カーボン担持触媒又は白金−アルミナ担持触媒を挙げることができる。白金−カーボン担持触媒又は白金−アルミナ担持触媒は反応終了後、反応液から容易に触媒を分離可能である。そのため、反応終了後のオルガノポリシロキサン前駆体中に残存する触媒量を低減できる。これにより、オルガノポリシロキサン前駆体の保存劣化が抑制できる。

【0065】

触媒の使用量は、水素化ケイ素化合物に対して0.01mol%以上5mol%以下であることが好ましく、0.05mol%以上1mol%以下であることがより好ましい。

【0066】

水素化ケイ素化合物に対して、0.01mol%以上とすることで反応が進行しやすくなり、工業的にも有利となりやすい。一方、水素化ケイ素化合物に対して、5mol%以下であれば副反応が抑制でき、ヒドロシリル化反応の反応選択率が高くなる。これにより、オルガノポリシロキサン前駆体の収率が高くなりやすい。触媒の使用量をこの範囲とすることで、高収率でオルガノポリシロキサン前駆体を製造することができる。

【0067】

オルガノポリシロキサン前駆体を製造する際の反応温度は、室温以上100℃以下であることが好ましく、40℃以上80℃以下であることがより好ましい。反応温度を室温以上とすることで、反応速度が実用的な速度になる。また、反応速度を100℃以下とすることで、ヒドロシリル化反応の選択性が向上するだけでなく、β位でのヒドロシリル化反応の位置選択性が向上する。

【0068】

水素化ケイ素化合物とビニルシランの反応方法は、その反応が進行する方法であれば限定されない。好ましい反応方法として、水素化ケイ素化合物とビニルシランとの混合物中に触媒を混合する方法、触媒と水素化ケイ素化合物との混合物中にビニリシランを滴下する方法、又は触媒とビニルシランとの混合物中に水素化ケイ素化合物を滴下する方法を挙げることができる。

【0069】

なお、ヒドロシリル化反応によりオルガノポリシロキサン前駆体を製造する場合、ビニルシランのビニル基がシリル化される位置によって、オルガノポリシロキサン前駆体は3種類の構造異性体が得られる。

【0070】

上記の式(6)に示されるオルガノポリシロキサン前駆体は、ビニルシラン化合物のビニル基のβ,β’位が水素化ケイ素化合物によりシリル化された構造のオルガノポリシロキサン前駆体(以下、「β,β’−付加体」とする)である。

【0071】

ヒドロシリル化反応では、β,β’−付加体に加えて、α,β’位でシリル化されたオルガノポリシロキサン前駆体(以下、「α,β’−付加体」とする)、α、α’位でシリル化されたオルガノポリシロキサン前駆体(以下、「α,α’−付加体」とする)が得られる。

【0072】

オルガノポリシロキサン前駆体の構造異性体の比率は特に限定するものではない。得られるプロトン伝導性粉末がより高い柔軟性を有するため、構造異性体のうちβ、β’−付加体の含有比率が高いほうが好ましい。

【0073】

次に、本発明のプロトン伝導性粉末の好ましい製造方法について説明する。

【0074】

本発明のプロトン伝導性粉末は、例えば、ゾル−ゲル法などにより製造することができる。ゾル‐ゲル法により本発明のプロトン伝導性粉末を製造する場合、原料として上記のオルガノポリシロキサン前駆体、ケイ素のアルコキシド、固定アニオン基前駆体および界面活性剤を加えたゾルを調製する。

【0075】

ケイ素のアルコキシドとして、テトラメトキシシランやテトラエトキシシランを例示することができる。

【0076】

固定アニオン基前駆体として、トリエトキシメルカプトプロピルシランやトリメトキシメルカプトプロピルシランを例示することができる。

【0077】

界面活性剤としては、非イオン性界面活性剤のポリオキシエチレンセチルエーテルやポリエチレン‐ポリプロピレン‐トリブロックコポリマー、陽イオン界面活性剤のセチルトリエチルアンモニウムブロマイドが例示される。これらの界面活性剤は、3次元的に自己集積するため、これらの界面活性剤を反応時に添加し、合成後に除去することで3次元的に規則性を持って配列した連続細孔を持つ材料を得ることができる。

【0078】

これらの原料を酸触媒存在下で加水分解して原料ゾルを得る。原料ゾルの形状は特に限定はなく、不定形状、膜状、ペレット状など種々の形状とすることができる。

【0079】

得られた原料ゾルは、界面活性剤の除去及び粉砕を行うことでプロトン伝導性粉末を製造することができる。

【0080】

界面活性剤の除去により、最頻細孔径が1.5〜3nmの細孔を形成させることができる。界面活性剤を除去する方法としては、形成させた細孔の規則性を保持した状態で除去することができればいかなる方法でも良く、例えば、加熱処理、溶媒抽出、酸溶解によって界面活性剤を除去する方法が例示できる。界面活性剤の除去はオルガノポリシロキサンが分解しない温度での加熱処理で行うことが好ましく、150〜350℃で加熱処理することがより好ましい。

【0081】

粉砕は、得られるプロトン伝導性粉末の平均粒子径が所望の粒径、例えば、10nm〜300nm程度となれば、粉砕方法は特に限定されない。粉砕方法としては、湿式粉砕や乾式粉砕を例示することができる。なお、湿式粉砕の場合、粉砕溶液をろ紙やフィルターを使用してろ過してもよい。

【0082】

本発明の製造方法では、界面活性剤の除去を行った後に粉砕を行ってもよく、粉砕を行った後に界面活性剤の除去を行ってもよい。界面活性剤の除去を行った後に湿式粉砕を行った場合は、100℃以下の温度で乾燥させることが好ましい。これにより操作性が容易になる。

【0083】

本発明のプロトン伝導性粉末は、導電材及び触媒と混合することで触媒組成物とすることができる。

【0084】

本発明のプロトン伝導性粉末は高い耐熱性を有するため、これを燃料電池用の触媒組成物として使用した場合、燃料電池を100℃以上の温度で運転することができる。これに加え、本発明のプロトン伝導性粉末は化学安定性及び寸法安定性に優れている。そのため、触媒組成物とした場合に、ガス透過を促進する適度な空隙を有することができる。

【0085】

本発明の触媒組成物が含有する触媒は、水素の酸化及び/又は酸素の還元が行えるものであれば特に制限はない。このような触媒としては、白金族金属、白金、パラジウム、イリジウム、ロジウム、ルテニウム、コバルト、クロム、タングステン、モリブデン、バナジウム、鉄、銅及びニッケルの少なくとも1種以上及び、これらの合金が例示することができ、白金族元素であることが好ましい。

【0086】

本発明の触媒組成物が含有する導電材としては、各種カーボン、導電性酸化物、導電性金属を例示することができる。

【0087】

なお、触媒及び導電体は、両者が混合された状態であることが好ましく、触媒が導電材に担持された触媒粒子であることがより好ましい。

【0088】

本発明の触媒組成物とする際のプロトン伝導性粉末、触媒、導電体はこれらが均一に混合されていればその粒子径は特に限定されない。触媒組成物が含有するプロトン伝導性粉末及び触媒粒子は、その粒子径が1nm〜1μmであることが好ましく1nm〜500nmであることがより好ましい。粒子径がこの範囲であることで、燃料電池の触媒層として使用最多場合、水素等の燃料ガスが透過するのに必要な隙間が得られるだけでなく、適度な強度を有する。

【0089】

本発明の触媒組成物は、触媒粒子とプロトン伝導性粉末との重量比は、1:1〜1:2であることが好ましい。重量比がこの範囲であることで、均一に混合された触媒組成物となる。

【0090】

本発明の触媒組成物の状態はスラリー状であることが好ましい。これにより、燃料電池の高分子電解質膜と電極とをより密に接着することができる。

【0091】

本発明の触媒組成物がスラリー状である場合、プロトン伝導性粉末及び触媒粒子の合計濃度が5〜50重量%であることが好ましく、5〜15重量%であることがより好ましい。プロトン伝導性粉末及び触媒粒子の合計濃度がこの範囲であることで、燃料電池の電極触媒とした場合に均一な電極触媒となりやすい。

【0092】

本発明の触媒組成物は、これを高分子電解質等に塗布することで電極触媒とすることができ、これに電極を形成することでMEAとすることができる。さらには、このMEAを用いて100℃以上の高温でも安定して作動する燃料電池とすることができる。

【発明の効果】

【0093】

本発明のプロトン伝導性粉末は、耐熱性が高く、100℃以上の高温においても安定してプロトン伝導を行うことができる。更には、高い化学安定性、柔軟性および寸法安定性を備えているため、100℃を超える高温でも安定な運転が可能な燃料電池の触媒組成物、電極触媒、MEAとすることができる。

【図面の簡単な説明】

【0094】

【図1】オルガノポリシロキサン前駆体の1H NMR測定結果(実施例1)

【図2】オルガノポリシロキサン前駆体の29Si NMRの測定結果(実施例1)

【図3】オルガノポリシロキサン導入シリカの29Si NMRの測定結果(実施例1)

【図4】オルガノポリシロキサン導入シリカの1H NMR測定結果(実施例1)

【図5】オルガノポリシロキサン導入シリカの1H CP/MS NMRの結果(実施例1)

【図6】粒度分布の測定結果(実施例1)

【図7】SEM像および元素マッピング像(実施例1)

【図8】発電試験の結果(実施例1および比較例)

【図9】発電試験の結果(実施例2)

【実施例】

【0095】

以下、実施例において本発明の具体例を示すが、本発明はこれらの実施例に限定されるものではない。

【0096】

(ガスクロマトグラフの測定)

合成後のオルガノポリシロキサン前駆体について、ガスクロマトグラフィーを評価した。測定には機器名GC‐2014(島津製作所)を用いた。また、測定条件は以下の様にした。

【0097】

ガスクロ測定条件

カラム:キャピラリーカラムDB−5 0.25mmφ×30m

膜厚0.25μm(J&W SCIENTIFIC社製)

検出器:FID

カラムオーブン:50℃から300℃まで10℃/分で昇温した

希釈溶剤:ヘプタン

内部標準物質:ドデカン

【0098】

(オルガノポリシロキサン前駆体の収率)

ガスクロマトフィーにより得られたピーク面積から、ビニルシラン反応率の指標となるビニルシランの転化率(以下、「ビニルシラン転化率」とする)、ヒドロシリル化反応の選択率(以下、「ヒドロシリル化選択率」とする)を求め、オルガノポリシロキサン前駆体の収率を求めた。

【0099】

収率の算出式を以下に示す。なお、ヒドロシリル化選択率における原料のピーク面積には、原料及びそれに含まれる不純物のピーク面積を含んだ値である。

【0100】

ビニルシラン転化率は、反応後のビニルシランのピーク面積を基に内部標準(内部標準物質;ドデカン)法により定量した。

【0101】

(ヒドロシリル化選択率)=(オルガノポリシロキサン前駆体のピーク面積)

/{(合計ピーク面積)−(原料のピーク面積)}

(オルガノポリシロキサン前駆体の収率)

=(ビニルシランの転化率)×(ヒドロシリル化選択率)/100

【0102】

(オルガノポリシロキサン前駆体の評価)

ガスクロマトフィーにより得られたピーク面積から、オルガノポリシロキサン前駆体の各構造異性体の割合を、以下の様に求めた。

【0103】

(各構造異性体の割合)=(各構造異性体のピーク面積)

/(オルガノポリシロキサン前駆体のピーク面積) ×100

【0104】

(固定アニオン基の定量)

150℃で1時間乾燥したプロトン伝導性粉末の0.1gに0.5mol/lの塩化ナトリウム水溶液20mlを加え、1時間攪拌した後、フェノールフタレインを指示薬として、0.01mol/lの水酸化ナトリウム水溶液で中和滴定を行い、スルホン酸基量を算出し、固定アニオン基量(meq/g)を求めた。

【0105】

(プロトン伝導性粉末の細孔評価)

プロトン伝導性粉末の細孔はBET比表面積測定、透過X線小角散乱法測定及び低角X線回折測定で評価した。細孔の有無をBET比表面積測定で評価し、プロトン伝導性粉末の細孔径を透過X線小角散乱法測定で評価し、細孔の規則性を低角X線回折測定により評価した。

【0106】

BET比表面積測定は、流動式比表面積自動測定装置(MICROMERITICS FLOWSORB III)で行った。測定はN2吸着1点法、N2相耐圧を0.3として行った。なお、試料は、測定前にN2ガス気流下において150℃で1時間処理した。

【0107】

透過X線小角散乱法測定は、スペクトリス製X’PERT PRO MPD小角散乱測定装置にて、CuKαをX線源として測定を行った。出力45kv−40MA、ステップ幅は0.1deg.、発散スリット 1/32deg.、受光スリット0.05MMで、計測時間は100秒とした。得られた散乱強度プロファイルから細孔径を評価した。

【0108】

低角X線回折測定は、マックサイエンス製X線回折測定装置MXP3HFにて、CuKαをX線源として測定を行った。出力40KV−30MA、発散スリット0.5deg.、散乱スリット0.5deg.、受光スリット0.15mmとした。得られた回折ピークのプロファイルから細孔形状を評価した。

【0109】

(プロトン伝導性粉末の熱水耐性の評価)

密閉可能なテフロン(登録商標)容器にプロトン伝導性粉末0.1gと水30gを入れて、120℃で48時間加熱した。加熱前後のプロトン伝導性粉末の固定アニオン基を定量し、熱水耐性を評価した。

【0110】

(粒度分布測定)

粉砕して粉末にした水素イオン伝導性材料について、粒度分布測定を行った。測定には機器名 MICROTRAC UPA 150(日機装株式会社)を用いた。測定原理および光源は以下のようにした。

【0111】

測定原理:動的光散乱(ドップラー散乱光解析)

光源:半導体レーザー(波長 780nm,出力 3mW)

【0112】

(プロトン伝導度の測定)

プロトン伝導性粉末0.1gとポリビニルアルコール0.01gの混合物を金型に充てんし、1ton/cm2で一軸プレスしてペレットを得た。得られたペレットの表面に等間隔に4ヶ所金蒸着して金電極を作製した。各電極に銀ペーストを使って白金リード線を取り付け、水素イオン伝導度測定試料とした。

【0113】

これを、所定の温度および湿度に設定した恒温槽内で1時間保持した後、交流インピーダンス法によりプロトン伝導度を測定した。

【0114】

測定は、周波数10mHz〜10MHz、印加電圧5〜200mVで、測定する電極を変えて電極間距離が異なる状態のインピーダンスを測定し、電極間距離とプロトン伝導性粉末に由来する抵抗成分をグラフにプロットして、グラフの傾きからプロトン伝導度を算出した。

【0115】

(MEA及び測定セルの作製)

発電試験に使用したMEAおよび測定セルを以下の様に作製した。

【0116】

プロトン伝導性粉末と同じ成分からなる40×40mm角のプロトン伝導性膜の5cm2(正方形)に、Pt担持量が1mg‐Pt/cm2になるように調製した触媒組成物を塗布した。触媒組成物を塗布した部分に多孔質カーボン電極を乗せ、圧力30kgf/cm2で1分間1軸プレスしてプロトン伝導性膜と電極を圧着した。この操作をプロトン伝導性膜の両面について行いMEAを作製した。

【0117】

作製したMEAを、JARI標準セル(日本自動車研究所)に4N・mのトルク圧で組み込み、測定セルを作製した。なお、ガスケットには150μmのポリエチレンナフタレートを用いた。

【0118】

(発電試験)

発電試験は、電流(I)負荷を変えてセル電圧(V)を測定する方法(I−V特性評価)で行った。負荷電流を設定後、一定時間放置後の定常値を記録する準定常法とした。

【0119】

なお、測定は大気開放系(常圧)で、アノードとカソードには水素ガスおよび酸素ガスをそれぞれ50mL/minで流した。放置時間は1分、次の1〜2分間の平均電圧をセル電圧として記録した。

【0120】

測定条件は120℃,41%RH/露点94℃とした。

【0121】

実施例1

(オルガノポリシロキサン前駆体の合成)

原料として下記の式(7)の構造のH末端ポリジメチルシロキサン(以下、「DMSH03」とする。数平均分子量500,n=5,商品名DMS−H03,GELEST社)257.8g、トリエトキシビニルシラン(以下、「TEVS」とする。東京化成工業社製、試薬一級)190.3g(1.0mol)を使用し、また、ヒドロシリル化触媒として白金−アルミナ(Pt5重量%;和光純薬工業社製、試薬一級)1.95g(白金換算で0.5mmol)を使用した。

【0122】

原料を混合した後、そこに触媒を添加し、窒素雰囲気下、攪拌状態で50℃まで昇温した後、50℃で24時間反応させた。反応終了後、反応溶液を室温まで放冷し、目開き0.1μmのテフロン(登録商標)製メンブランフィルターでろ過し、これにより触媒を含む固相を除去して、オルガノポリシロキサン前駆体(DMSH03−TEVS)を得た。

【0123】

【化8】

【0124】

得られたオルガノポリシロキサン前駆体をガスクロマトグラフィーで分析した。その結果、TEVSの転化率(ビニルシラン転化率)は98.7%、ヒドロシリル化選択率は97.3%であった。これより、オルガノポリシロキサン前駆体の収率は96.0%であった。

【0125】

また、得られたオルガノポリシロキサン前駆体はβ,β’−付加体が70.4%、α,β’−付加体が27.0%及びα,α’−付加体が2.5%であった。

【0126】

1H NMRおよび29Si NMRにより、得られたオルガノポリシロキサン前駆体はポリジメチルシロキサンの両末端に−CH2−CH2−結合を介して、トリエトキシシリル基が結合した化合物であることを確認した。1H NMRの結果を図1に、29Si NMRの結果を図2にそれぞれ示した。

【0127】

(原料ゾルの合成)

オルガノポリシロキサン前駆体4.58g、テトラエトキシシラン(信越化学)4.17G、ポリオキシエチレンセチルエーテルのC16H33(OCH2CH2)10OH(以下、「C16EO10」とする。アルドリッチ BRIJ56)1.54gを300mLのセパラブルフラスコに入れ、15分間攪拌した。

【0128】

次に、エタノール(キシダ化学)1.07g、水1.82g、35%塩酸(キシダ)0.03gを混合調製した溶液を加えて、15分間攪拌した。攪拌後、メルカプトプロピルトリエトキシシラン(東京化成)1.13gを加え、さらに30分間攪拌した。さらに、N−メチルピロリドン(東京化成)1.24gを加えて1時間攪拌した後、35%過酸化水素水(キシダ化学)0.77gを加えて1時間攪拌した。なお、上記反応は全て窒素気流下、30℃で行った。

【0129】

得られた原料ゾルの粘度を振動式粘度計で測定したところ、33MPa・S(22℃)であった。

【0130】

(プロトン伝導性粉末の合成)

原料ゾル50gを、300×400mmのテフロン(登録商標)製の皿に入れ、大気中、室温で16時間放置してゲル化させ、原料ゲルを得た。

【0131】

得られた原料ゲルを250℃で48時間、加熱処理した後、60%硝酸と35%過酸化水素水を重量比で1:1の割合で混合した混合溶液中で16時間攪拌して、プロトン伝導性粉末の前駆体を得た。なお、原料ゲルと混合溶液との重量比は1:10とした。

【0132】

次に、混合溶液をろ過した後、洗浄液のpHが6になるまで水洗し、50℃で乾燥して、オルガノポリシロキサンを20mol%含むプロトン伝導性粉末を得た。

【0133】

なお、原料にMPESを使用しているため、プロトン伝導性粉末の前駆体が含有する固定アニオン基は、MPESのメルカプト基がスルホン酸基に変換され、式(3)に記載のm=3、Xがスルホン酸基の固定アニオン基であった。

【0134】

また、29Si−NMR測定により、固定アニオン基中のSiは全てケイ素−酸素結合を形成していることを確認した。これにより、固定アニオン基(スルホン酸基)がポリシロキサンに強固に結合していることを確認した。

【0135】

また、29Si CP/MS NMR、13C CP/MS NMR、1H CP/MS NMRの測定から、オルガノポリシロキサン前駆体の各構成成分に帰属されるスペクトルが観察された。これらの結果から、得られたプロトン伝導性粉末の前駆体は、式(1)に示した構造体のオルガノポリシロキサンを含んでいることが確認できた。29Si CP/MS NMRの結果を図3に、13C CP/MS NMRの結果を図4に、1H CP/MS NMRの結果を図5にそれぞれ示した。

【0136】

次に、乾燥したプロトン伝導性粉末の前駆体を、直径2mmのジルコニアビーズを用いて5日間ボールミル粉砕し、プロトン伝導性粉末を得た。なお、粉砕の際は適宜アンモニウム水溶液を添加し、粉砕時のpHが10前後になるようにした。得られたプロトン伝導性粉末の最頻粒子径は87nmであった。図6に粒度分布測定の結果を示した。また、BET比表面積は22m2/gであった。

【0137】

(熱水耐性)

得られたプロトン伝導性粉末の熱水耐性の評価を行った。熱水耐熱評価後のプロトン伝導性粉末は、熱水耐性評価前のスルホン酸基量(固定アニオン基量;0.9meq/g)の87%のスルホン酸基量を保持し、熱水処理によるスルホン酸基の脱離がほとんどないことが分かった。これより、本発明のプロトン伝導性粉末は、耐熱性に優れていることが分かった。

【0138】

(細孔の測定)

次に、得られたプロトン伝導性粉末の細孔評価を行った。

【0139】

小角X線散乱測定から、周期的構造に由来する2θが3.5°付近で散乱ピークが認められ、最頻細孔径が2〜3nmであることがわかった。また、低角X線回折測定の結果、本発明のプロトン伝導性粉末は、DONGYUAN ZHAO ET.AL.,J.AM.CHEM.SOC.,120,6024−6036(1998)(以下、参考文献1)と同様なX線回折パターンであった。参考文献1に記載されたX線回折パターンは、C16EO10を用いて合成した3次元的に規則性を持って配列した細孔を有するシリカ材料のものであり、本発明のプロトン伝導性粉末の細孔が3次元的に規則性を持って配列していることを確認した。

【0140】

なお、水銀ポロシメーター測定により、得られたプロトン伝導性粉末は1μmを超える細孔を有していないことが確認できた。

【0141】

(プロトン伝導度)

熱水耐性評価前後のプロトン伝導性粉末の80℃,90%RHにおけるプロトン伝導度を測定した。

【0142】

熱水耐性評価前後とも0.1S/cmで、本発明のプロトン伝導性粉末は熱水処理後においても高水素イオン伝導性を保持していることが確認できた。

【0143】

(触媒組成物の作製)

実施例1のプロトン導電性粉末を用いて触媒組成物を作製した。触媒粒子としては市販の白金担持カーボン(Pt/C,田中貴金属 TEC10E50B,Pt 45.6重量%)を用いた。白金担持カーボンとプロトン伝導性粉末が重量比で1:2となるように混合し、純水を加えてスラリーとした。得られたスラリーを直径2mmのジルコニアビーズを使用してボールミルにより混合することでスラリー状の触媒組成物を得た。

【0144】

SEM観察およびEPMAによる元素分布分析から、得られた触媒組成物はプロトン伝導性粉末と白金担持カーボンが均一に分布していることが分かった。また、当該触媒組成物にはサブミクロンオーダーの空孔が認められた。これより得られた触媒組成物はガス相との3相界面を形成しやすい形状であることが分かった。図7にSEM像と、同一視野におけるSi、Pt、Cの元素分布像のマッピング像を示した。なお、図7のマッピング像において、各図中の白い部分が各元素を示している。

【0145】

(発電試験)

上記の触媒組成物を使ってMEAを作製した。得られたEMAを組み込んだセルで発電試験を行った。結果を図8に示した。

【0146】

本発明のプロトン伝導性粉末を使って作製したMEAは120℃,41%RHの条件においても良好な発電特性を示し、高温かつ低湿度の条件でも作動することを確認した。

【0147】

比較例1

従来の電極触媒として、市販の触媒電極を用いたこと以外は実施例1と同様にしてMEAを作製して発電試験を行った。なお、市販触媒電極の性状は下記のとおりである。

【0148】

市販電極:E−TEK社製−LT120ENS1

触媒:30重量% PT/C

アイオノマー:ナフィオン(スルホン酸基量:0.97meq/g)

ガス拡散層:カーボンペーパー

サイズ:22.5mm×22.5mm×155mm

【0149】

結果を図8に示した。

【0150】

従来の電極触媒を用いたMEAでは、120℃,41%RHという湿度の低い条件において、小電流負荷で電圧低下が起こり、発電性能が著しく低下した。

【0151】

実施例2

(原料ゾルの合成)

実施例1で得られたオルガノポリシロキサン前駆体を4.74gとしたこと、TEOSを19.79gをとしたこと、及び、MPESを22.08gとしたこと以外は実施例1と同様の方法により、原料ゾルを得た。

【0152】

得られた原料ゾルの粘度は10MPa・S(22℃)であった。

【0153】

(プロトン伝導性粉末の合成、性能評価)

得られた原料ゾルを用いたこと、ゲルの加熱処理を250℃で48時間としたこと、及び、60%硝酸と35%過酸化水素水との混合溶液への浸漬を5日間とした以外は実施例1と同様な方法でオルガノポリシロキサンを5mol%含有するプロトン伝導性粉末を得た。

【0154】

(各種物性および性能評価)

プロトン伝導性粉末のBET比表面積は350m2/gで、細孔が形成されていることが分かった。また、小角X線散乱測定から、周期的構造に由来する2θが3.5°付近で散乱ピークが認められ、最頻細孔径が2〜3nmであることが確認できた。また、最頻粒子径は98nmであった。

【0155】

スルホン酸基量(固定アニオン基量)は0.91meq/gであった。交流インピーダンス法によるプロトン伝導度測定の結果、80℃、90%RHで、0.13S/cmであった。

【0156】

熱水耐性を調べた結果、熱水耐性評価後のプロトン伝導性粉末のスルホン酸基量(固定アニオン基量)は熱水耐性評価前の46%のスルホン酸基を保持していた。

【0157】

(発電試験)

図9に120℃,41%RHでの発電試験を示した。実施例1と同様に、実施例2のプロトン伝導性粉末を使用した触媒組成物を用いた場合、高温低湿度の条件でも劣化することなく、優れた発電性能を示すことが分かった。

【0158】

このように、本発明の水素イオン伝導性粉末は高温、低湿状態でも発電可能な状態を維持し、これを用いた触媒組成物を使った触媒層を持つMEAは優れた発電性能を示すことがわかった。

【産業上の利用可能性】

【0159】

本発明の水素イオン伝導性粉末は、100℃を越える温度や低湿度においても安定な水素イオン伝導が可能になり、高温、低湿状態でも安定に作動する燃料電池を構成することができる。

【符号の説明】

【0160】

○:実施例1の発電試験結果

●:実施例2の発電試験結果

□:比較例1の発電試験結果

【特許請求の範囲】

【請求項1】

以下の式(1)で表されるオルガノポリシロキサンを含むことを特徴とするプロトン伝導性粉末。

【化1】

(R1はCH3、C2H5、C3H7、C4H9、C6H5、H、OHから選ばれるいずれか、R2はCH3、C2H5、C3H7、C4H9、C6H5から選ばれるいずれかであり、それぞれが異なっていてもよい。AはOH、CH3、C2H5、C3H7、C4H9、架橋に関与する−O−から選ばれるいずれかであり、それぞれが異なっていてもよい。m1,m2はそれぞれ1〜10の整数、nは1〜20の整数)

【請求項2】

式(1)で表されるオルガノポリシロキサンにおけるR1、R2及びA以外の炭素およびケイ素の合計比率が、プロトン伝導性粉末中の炭素、ケイ素及び酸素の全モル数に対して50mol%以下であることを特徴とする請求項1に記載のプロトン伝導性粉末。

【請求項3】

1.5nm以上3nm以下の最頻細孔径を有することを特徴とする請求項1又は2に記載のプロトン伝導性粉末。

【請求項4】

以下の式(3)で表される固定アニオン基を有することを特徴とする請求項1乃至3のいずれかに記載のプロトン伝導性粉末。

【化2】

(R3は直鎖アルキレン鎖、分枝アルキレン鎖、C6H5からなる群より選ばれた基、Xはプロトン解離性アニオン基、yは1〜5の整数、zは1〜10の整数)

【請求項5】

Xがスルホン酸基、リン酸基のいずれかであることを特徴とする請求項4に記載のプロトン伝導性粉末。

【請求項6】

固定アニオン基を0.5meq/g以上含有することを特徴とする請求項1乃至5のいずれかに記載のプロトン伝導性粉末。

【請求項7】

粒子径が1nm〜1μmの請求項1乃至6のいずれかに記載のプロトン伝導性粉末。

【請求項8】

以下の式(5)に示す化合物を原料として使用することを特徴とする請求項1乃至7のいずれかに記載のプロトン伝導性粉末の製造方法。

【化3】

(BはOR4又はR4であり(R4;アルキル基)、R1はCH3、C2H5、C3H7、C4H9、C6H5、OH、Hからなる群より選ばれた基、R2はCH3、C2H5、C3H7、C4H9、C6H5から選ばれるいずれかより選ばれた基、m1およびm2は1〜10の整数、nは1〜20の整数)

【請求項9】

請求項1乃至7に記載のプロトン伝導性粉末を含むことを特徴とする触媒組成物。

【請求項10】

請求項9に記載の触媒組成物を含むことを特徴とする電極触媒。

【請求項11】

請求項10に記載の電極触媒を含むことを特徴とする膜電極複合体。

【請求項12】

請求項11に記載の膜電極複合体を含むことを特徴とする燃料電池。

【請求項1】

以下の式(1)で表されるオルガノポリシロキサンを含むことを特徴とするプロトン伝導性粉末。

【化1】

(R1はCH3、C2H5、C3H7、C4H9、C6H5、H、OHから選ばれるいずれか、R2はCH3、C2H5、C3H7、C4H9、C6H5から選ばれるいずれかであり、それぞれが異なっていてもよい。AはOH、CH3、C2H5、C3H7、C4H9、架橋に関与する−O−から選ばれるいずれかであり、それぞれが異なっていてもよい。m1,m2はそれぞれ1〜10の整数、nは1〜20の整数)

【請求項2】

式(1)で表されるオルガノポリシロキサンにおけるR1、R2及びA以外の炭素およびケイ素の合計比率が、プロトン伝導性粉末中の炭素、ケイ素及び酸素の全モル数に対して50mol%以下であることを特徴とする請求項1に記載のプロトン伝導性粉末。

【請求項3】

1.5nm以上3nm以下の最頻細孔径を有することを特徴とする請求項1又は2に記載のプロトン伝導性粉末。

【請求項4】

以下の式(3)で表される固定アニオン基を有することを特徴とする請求項1乃至3のいずれかに記載のプロトン伝導性粉末。

【化2】

(R3は直鎖アルキレン鎖、分枝アルキレン鎖、C6H5からなる群より選ばれた基、Xはプロトン解離性アニオン基、yは1〜5の整数、zは1〜10の整数)

【請求項5】

Xがスルホン酸基、リン酸基のいずれかであることを特徴とする請求項4に記載のプロトン伝導性粉末。

【請求項6】

固定アニオン基を0.5meq/g以上含有することを特徴とする請求項1乃至5のいずれかに記載のプロトン伝導性粉末。

【請求項7】

粒子径が1nm〜1μmの請求項1乃至6のいずれかに記載のプロトン伝導性粉末。

【請求項8】

以下の式(5)に示す化合物を原料として使用することを特徴とする請求項1乃至7のいずれかに記載のプロトン伝導性粉末の製造方法。

【化3】

(BはOR4又はR4であり(R4;アルキル基)、R1はCH3、C2H5、C3H7、C4H9、C6H5、OH、Hからなる群より選ばれた基、R2はCH3、C2H5、C3H7、C4H9、C6H5から選ばれるいずれかより選ばれた基、m1およびm2は1〜10の整数、nは1〜20の整数)

【請求項9】

請求項1乃至7に記載のプロトン伝導性粉末を含むことを特徴とする触媒組成物。

【請求項10】

請求項9に記載の触媒組成物を含むことを特徴とする電極触媒。

【請求項11】

請求項10に記載の電極触媒を含むことを特徴とする膜電極複合体。

【請求項12】

請求項11に記載の膜電極複合体を含むことを特徴とする燃料電池。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−67671(P2013−67671A)

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願番号】特願2011−204961(P2011−204961)

【出願日】平成23年9月20日(2011.9.20)

【出願人】(000003300)東ソー株式会社 (1,901)

【Fターム(参考)】

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願日】平成23年9月20日(2011.9.20)

【出願人】(000003300)東ソー株式会社 (1,901)

【Fターム(参考)】

[ Back to top ]