プロトン伝導性膜用補強材およびそれを用いたプロトン伝導性膜および燃料電池

【課題】燃料電池のプロトン伝導性膜に用いられる補強材であって、耐熱性、耐酸性および寸法安定性に優れる補強材を提供する。

【解決手段】プロトン伝導性膜用の補強材であって、Cガラス組成を有するガラス繊維と前記ガラス繊維同士の結びつきを強めるバインダとを主要構成要素とする不織布からなり、前記ガラス繊維の平均繊維径が0.1μm〜20μmの範囲にあり、前記ガラス繊維の平均繊維長が0.5mm〜20mmの範囲にあり、前記バインダが繊維状バインダを含み、前記繊維状バインダの添加量が、前記ガラス繊維の質量の1%〜40%の範囲にある。

【解決手段】プロトン伝導性膜用の補強材であって、Cガラス組成を有するガラス繊維と前記ガラス繊維同士の結びつきを強めるバインダとを主要構成要素とする不織布からなり、前記ガラス繊維の平均繊維径が0.1μm〜20μmの範囲にあり、前記ガラス繊維の平均繊維長が0.5mm〜20mmの範囲にあり、前記バインダが繊維状バインダを含み、前記繊維状バインダの添加量が、前記ガラス繊維の質量の1%〜40%の範囲にある。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、燃料電池の電解質膜として利用されるプロトン伝導性膜の補強材に関する。また、本発明は、その補強材を用いたプロトン伝導性膜および燃料電池に関する。

【背景技術】

【0002】

燃料電池は、発電効率が高くかつ環境負荷が小さいため、環境にやさしいエネルギー源として注目されている。燃料電池は、一般に、電解質の種類によっていくつかのタイプに分類される。なかでも、高分子電解質型燃料電池(PEFC)は、高出力かつ小型軽量化が容易であり、さらに量産効果による低コスト化も期待できる。そのため、高分子電解質型燃料電池は、小規模オンサイト型、自動車用、携帯用等の電源として有用である。

【0003】

現在、プロトン伝導性の高分子膜としては、パーフルオロアルキレンを主骨格とし、スルホン酸基やカルボン酸基等のイオン交換基を有するフッ素系高分子膜などが主に使用されている。

【0004】

これらの高分子膜では、水を含有することによって、ポリマー中のスルホン酸がイオン化して親水性となる。また、イオン化した分子が集合してクラスタを形成し、このクラスタがプロトンの通り道を形成する。しかし、この高分子膜は含水にともなって膨潤するため、寸法の増大,機械的強度の低下,および長時間運転時のクリープ発生を招く。その結果、燃料電池組み立て時の取扱い性が低下し、また、運転開始後の耐久性が低下する。

【0005】

このような課題を解決するために、各種の補強材による高分子膜の補強が試みられている。例えば、特開2001−345111号公報には、フィブリル状のフルオロカーボン重合体からなる補強材を、スルホン酸基を有するパーフルオロカーボン重合体からなるプロトン交換膜中に、混合・分散させる方法が開示されている。

【0006】

また、特開2003−142122号公報には、熱プレスで薄くしても破壊されることのない膜を作製することを目的として、延伸多孔質ポリテトラフルオロエチレンに高分子固体電解質を含浸する方法が開示されている。

【0007】

また、特開平11−204121号公報には、シランカップリング剤で表面処理した無機繊維でフッ素系高分子を補強し、そのフッ素系高分子に炭化水素系高分子をグラフト重合した後、得られた重合体にスルホン酸基を導入する方法が開示されている。

【0008】

また、特開2001−307545号公報には、ポリエチレンオキシド等の有機重合体と、ケイ素,チタン,ジルコニウム等の金属酸化物3次元架橋構造体との複合膜を、織布等の補強材で補強する方法が開示されている。この補強材としては、アクリル,ポリエステル,ポリプロピレン,フッ素樹脂等の高分子素材の繊維や、絹,綿,紙等の天然素材系の繊維、ガラス繊維等が開示されている。これらの中でも、強度や膜組成物との親和性から、ガラス繊維およびその織物を用いることが好ましいことが、特開2001−307545号公報に記載されている。

【0009】

また、特開平10−312815号公報には、無作為に配向した個々の繊維からなる多孔質支持体に、イオン伝導性ポリマーを埋め込んだ複合膜が開示されている。多孔質支持体は、複合膜の寸法安定性および取扱い性を向上させるために用いられている。特開平10−312815号公報には、適当な繊維として、ガラス,ポリマー,セラミック,石英,シリカ,炭素または金属の繊維が例示されており、好ましくはガラス,セラミック,または石英の繊維であることが述べられている。

【0010】

しかし、特開2001−345111号公報のフィブリル状のフルオロカーボン重合体や、特開2003−142122号公報の延伸多孔質ポリテトラフルオロエチレンは、一般に市販される多孔体、たとえばガラス繊維不織布および織布に比較して、極めて高価である。また、安価かつ高強度の多孔体として知られる、ポリプロピレン不織布,ポリエチレン多孔フィルム等のポリオレフィン系の多孔体は、燃料電池用のプロトン伝導性膜に要求される耐熱性および耐酸性が不充分である。

【0011】

特開平11−204121号公報で開示されている電解質膜では、電解質膜に埋め込まれた針状繊維とフッ素系高分子とがシランカップリング剤で結合することによって電解質膜の引張強度が高められる。したがって、特開平11−204121号公報で開示されている電解質膜では、補強用繊維自体が3次元構造を形成しているわけではない。実際、特開平11−204121号公報の実施例で用いられる無機繊維の長さは、約20μm(繊維径0.6μm、アスペクト比33)と非常に短い。

【0012】

また、特開2001−307545号公報の実施例では、電解質膜中に長さ70μm、繊維直径10μmの粉砕ガラス繊維を混入している。このような極めて短い繊維を補強用の繊維として混合、分散させて補強することによって、引張強度はある程度向上する。しかし、高分子膜の含水による膨潤や乾燥硬化時の収縮にともなう寸法変化を抑制する効果は、充分ではない。

【0013】

特開平10−312815号公報には、市販のガラス繊維不織布や、切断されたガラス繊維とガラスマイクロファイバーの混合湿式抄造シートを補強材として用いた例や、石英ファイバーのシートを補強材として用いた例が開示されている。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特開2001−345111号公報

【特許文献2】特開2003−142122号公報

【特許文献3】特開平11−204121号公報

【特許文献4】特開2001−307545号公報

【特許文献5】特開平10−312815号公報

【発明の概要】

【発明が解決しようとする課題】

【0015】

燃料電池のプロトン伝導性膜の内部は酸性環境であり、その補強材には高い耐酸性が要求される。したがって、一般的なガラス組成、たとえば、ガラス繊維としてよく用いられるEガラス組成は、耐酸性が劣るので不適切である。Eガラス組成では、長期間の使用によって、ガラス繊維内部からアルカリ成分が溶出してしまう。

また、燃料電池に使用されるプロトン伝導性膜には、高い引っ張り強度に加えて、膨潤時の寸法変化が小さいことが求められる。

【0016】

そこで本発明は、燃料電池のプロトン伝導性膜に用いられる補強材であって、耐熱性、耐酸性および寸法安定性に優れる補強材を提供することを目的の1つとする。さらに本発明は、その補強材を用いたプロトン伝導性膜および燃料電池を提供することを目的の1つとする。

【課題を解決するための手段】

【0017】

本発明の補強材は、プロトン伝導性膜用の補強材であって、Cガラス組成を有するガラス繊維と前記ガラス繊維同士の結びつきを強めるバインダとを主要構成要素とする不織布からなり、前記ガラス繊維の平均繊維径が0.1μm〜20μmの範囲にあり、前記ガラス繊維の平均繊維長が0.5mm〜20mmの範囲にあり、前記バインダが繊維状バインダを含み、前記繊維状バインダの添加量が、前記ガラス繊維の質量の1%〜40%の範囲にある。なお、「主要構成要素」とは、Cガラス組成を有するガラス繊維の含有量とバインダの含有量との合計が90質量%以上であることを意味する。

【0018】

また、本発明のプロトン伝導性膜は、プロトン伝導性物質と補強材とを含むプロトン伝導性膜であって、前記補強材が本発明の補強材である。

【0019】

また、本発明の燃料電池は、プロトン伝導性膜を含む燃料電池であって、前記プロトン伝導性膜がプロトン伝導性物質と補強材とを含み、前記補強材が本発明の補強材である。

【0020】

本発明の補強材は、Cガラス組成を有するガラス繊維とバインダとによって骨格が形成されるため、耐熱性および耐酸性が高く、高温の酸性環境下でも充分な強度を保つことができる。また、本発明の補強材は、ガラス繊維同士がバインダによって拘束されているため、優れた寸法安定性と引張強度とを示す。また、本発明の補強材は、安価に製造できる。

【発明の効果】

【0021】

本発明の補強材を用いることによって、機械的強度,寸法安定性,取扱い性および耐久性に優れ、良好なプロトン伝導性を示すプロトン伝導性膜が得られる。さらに、このプロトン伝導性膜を用いて燃料電池を構成することにより、発電効率の高い燃料電池が得られる。

【図面の簡単な説明】

【0022】

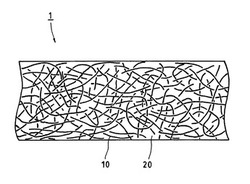

【図1】図1は、本発明の補強材の一例を示す電子顕微鏡写真である。

【図2】図2は、本発明の補強材の他の一例を示す電子顕微鏡写真である。

【図3】図3は、本発明のプロトン伝導性膜の構造を模式的に示す断面図である。

【発明を実施するための形態】

【0023】

以下、本発明の実施の形態について説明する。

【0024】

[補強材]

本発明の補強材は、プロトン伝導性膜用の補強材である。この補強材は、Cガラス組成を有するガラス繊維とガラス繊維同士の結びつきを強めるバインダとを主要構成要素とする不織布を含む。この不織布において、Cガラス組成を有するガラス繊維の含有量とバインダの含有量との合計は、90質量%以上(たとえば95質量%以上)で、典型的には99質量%以上(たとえば100質量%)である。この不織布では、ガラス繊維同士の結びつきがバインダによって強められている。ガラス繊維の平均繊維径は0.1μm〜20μmの範囲にある。ガラス繊維の平均繊維長は0.5mm〜20mmの範囲にある。Cガラス組成を有するガラス繊維とガラス繊維同士の結びつきを強めるバインダとによって実質的に構成される不織布を補強材として用いることによって、特性が高いプロトン伝導性膜を得ることができる。

【0025】

Cガラス繊維(Cガラス組成を有するガラス繊維)は、鉛蓄電池などで用いられている繊維である。Cガラス組成は、ガラス繊維用の公知の組成の中で最も耐酸性が高い。本発明に適用できる一般的なCガラス組成を表1に示す。

【0026】

【表1】

【0027】

なお、表1中、R2Oは、Na2OとK2Oとの合計を表す。0≦[Na2O]≦19(質量%)、0≦[K2O]≦19(質量%)、9≦[Na2O]+[K2O]≦19(質量%)である。また、表1のCガラス組成は、表1中に示されない微量成分を含んでもよい。

【0028】

固体高分子型燃料電池の電解質膜としての機能を確保するためには、電解質膜の骨格となる不織布(補強材)の厚さは、好ましくは400μm以下であり、より好ましくは100μm以下であり、たとえば50μm以下である。なお、この明細書において、「不織布の厚さ」は、20kPaの圧力で加圧された不織布の厚さをダイヤルゲージで測定したときの値を意味する。

【0029】

不織布を構成するガラス繊維の平均繊維径は、0.1μm〜20μmの範囲であることが必要であり、0.3μm〜8μmの範囲であることが好ましい。平均繊維径が0.1μm未満であると、製造コストが極端に高くなる。一方、平均繊維径が20μmを超えると、厚さが均一な不織布の形成が困難となる。なお、平均繊維径が異なる複数種のガラス繊維を混合して用いてもよい。

【0030】

不織布を構成するガラス繊維の平均繊維長は、0.5mm〜20mmの範囲にあることが必要であり、2mm〜15mmの範囲にあることが好ましい。平均繊維長が0.5mm未満であると、不織布の機械的強度が著しく低下するため、電解質膜の補強効果が減少し、取扱い性が極めて悪くなる。一方、平均繊維長が20mmを超えると、不織布形成時におけるガラス繊維の分散性が低下し、厚さの均一性や、目付量の均一性が低下する。その結果、電解質膜の補強に適した不織布が得られなくなる。

【0031】

Cガラス繊維のみで不織布を形成した場合、不織布の寸法安定性および引張強度は、繊維同士の絡み合いのみに依存する。そのため、繊維同士の結びつきが弱く、電解質(プロトン伝導性ポリマー)の変形に伴って、それに密着しているガラス繊維も移動してしまう。特に、直径20μm以下の細いCガラス繊維は、長繊維化が難しいため繊維長が短く、ガラス繊維同士の拘束力が非常に弱い。そのため、Cガラス繊維のみで不織布を構成した場合、燃料電池のプロトン伝導性膜に必要とされる寸法安定性が得られない。本発明の補強材では、バインダを用いてガラス繊維同士を拘束し、不織布の寸法安定性と強度とを高めている。

【0032】

バインダは、無機バインダを含んでもよい。ガラス繊維同士の交点を無機バインダで固定することによって、寸法安定性が高い3次元構造体を形成できる。

【0033】

無機バインダの添加量は、ガラス繊維の質量の0.5%〜10%(より好ましくは2%〜9%)の範囲にあってもよい。この範囲とすることによって、プロトン伝導性を大きく低下させることなしに、機械的特性に優れた補強材が得られる。無機バインダとしては、たとえば、シリカ(酸化ケイ素)を用いることができるが、他の無機材料を用いてもよい。また、バインダは、有機バインダを含んでもよい。これらの無機バインダおよび有機バインダは、後述する液状バインダで形成できる。

【0034】

バインダは、バインダの成分を含む液体(以下、「液状バインダ」という場合がある)を用いて形成されたバインダを含んでもよい。

【0035】

液状バインダは、硬化後に耐熱性および耐酸性が高いバインダが得られるものである限り特に限定されない。液状バインダとしては、アクリル樹脂ディスパージョン,アクリル樹脂エマルジョン,フッ素樹脂ディスパージョン,フッ素樹脂エマルジョン,シリコーン樹脂ディスパージョン,シリコーン樹脂エマルジョン,ポリイミドワニス,ポリビニルアルコール溶液,コロイダルシリカディスパージョン,アルキルシリケート溶液,ケイ素またはチタンのアルコキシド溶液,チタニアゾル等が例示できる。これらの溶媒または分散媒としては、たとえば、水,各種アルコール類、またはそれらの混合物を用いることができる。液状バインダは、分散剤、界面活性剤、pH調整剤、凝集剤などを含んでもよい。

【0036】

液状バインダを用いる場合、バインダの添加量(液状バインダの固形分質量)は、バインダの付着量がガラス繊維の質量の0.5%〜10%(より好ましくは2%〜9%)の範囲となる量であることが好ましい。バインダの付着量がガラス繊維の質量の0.5%未満であると、バインダによるガラス繊維同士の接着効果が低くなる。一方、バインダの付着量がガラス繊維の質量の10%を超えると、ガラス繊維間に多数の膜が形成され、プロトン伝導が阻害される場合がある。液状バインダとしては、耐酸性および耐熱性に優れるコロイダルシリカを用いることが、特に好ましい。

【0037】

また、バインダは繊維状バインダを含んでもよい。この場合、繊維状バインダの添加量は、ガラス繊維の質量の1%〜40%(より好ましくは2%〜30%)の範囲にあることが好ましい。添加量がガラス繊維の質量の1%未満であると、バインダによる、ガラス繊維同士の接着または絡み合いの効果が低くなる。一方、添加量がガラス繊維の質量の40%を超えると、ガラス繊維の分散が不充分になったり、ガラス繊維間に膜が形成されたりする。その結果、プロトン伝導性ポリマーをガラス繊維間へ充分に浸透させることが困難になる場合がある。

【0038】

繊維状バインダには、ガラス繊維との間および/または繊維状バインダ同士で、物理的および/または化学的な拘束力を生じる繊維状物質が用いられる。また、繊維状バインダは、耐熱性および耐酸性が高い材料からなることが好ましい。そのような繊維状バインダとしては、叩解セルロース,アクリル繊維,フッ素樹脂繊維,アラミド繊維,ポリエステル繊維,ポリオレフィン繊維などが例示される。これらの中でも、叩解セルロースおよびポリエステル繊維は、高い耐熱性と接着性とをあわせ持つという利点を有する。

【0039】

厚さ50μm以下の不織布を形成する場合に直径が20μmを超える繊維状バインダを用いると、不織布に局所的な凸部が形成されて厚さが均一な不織布を形成することが困難となる場合がある。そのため、繊維状バインダの直径は20μm以下であることが好ましい。ただし、不織布の製造過程で繊維状バインダが変形あるいは溶解して不織布に凸部が形成されない場合には、直径が20μmを超えてもよい。

【0040】

繊維状バインダの好ましい長さは、繊維状バインダの材料、直径、形状、および親水性などに応じて変化する。繊維状バインダの一例の長さは、0.2mm〜20mmの範囲であってもよい。

【0041】

なお、上述した無機バインダ、有機バインダ、液状バインダで形成されるバインダ、繊維状バインダは、それぞれ単独で用いられてもよいし、複数種を併用してもよい。

【0042】

補強材として用いられる本発明の不織布は、目付量および厚さが均一であることが好ましい。

【0043】

また、不織布の厚さを上述した厚さとする場合、不織布の目付量(単位面積当たりの質量)は、2〜50g/m2の範囲であることが好ましく、3〜25g/m2の範囲であることがより好ましい。目付量が2g/m2未満であると、ガラス短繊維同士の絡みあいが少なくなり、引張強度が低下する。一方、目付量が50g/m2を超えると、電解質膜の補強材としては厚くなりすぎ、これを薄くするためにプレス等によって密度を高くすれば、ガラス繊維がその交接点で折れて短くなり、引張強度が著しく低下する場合がある。

【0044】

また、不織布の空隙率は、好ましくは60〜98体積%の範囲である。空隙率が98体積%を超えると、強度が低下する。また、剛性も低下し、電解質の収縮による変形を抑える役割も低くなる。一方、空隙率が60体積%未満であると、電解質膜のプロトン伝導率が低下する。空隙率は、より好ましくは80〜98体積%の範囲であり、さらに好ましくは90〜95体積%の範囲である。平均直径約0.7μm、平均長さ約4mmのガラス短繊維を、機械的な圧縮工程なしに湿式抄造する場合の一例では、厚さ30μmで空隙率95体積%程度の不織布を作製することが可能である。

【0045】

なお、空隙率V(体積%)の値は、不織布の厚さt(m)、不織布の単位面積当たりの質量W(kg/m2)、ガラス繊維の密度ρG(約2.5×103kg/m3)、バインダ材料の真密度ρB(kg/m3)、ガラス繊維に対するバインダの質量比cBを用いて、以下の[式1]から求められる。なお、不織布の厚さtは、20kPaの圧力で加圧された不織布の厚さをダイヤルゲージで測定した値である。また、真密度ρBは、空隙を含まない密度であり、物質自身が占める体積だけを密度算定用の体積としたときの密度である。

【0046】

[式1] V(%)=[1−W/t×{(1−cB)/ρG+cB/ρB}]×100

【0047】

さらに、本発明による補強材は、表面処理が施されていてもよい。たとえば、不織布の表面がシランカップリング剤で処理されていてもよい。本発明の補強材にシランカップリング剤処理を施すことによって、補強効果をさらに高めることができる。

【0048】

なお、ガラス繊維にシリカ等の被膜を形成するなどの表面処理を施してもよい。この表面処理の方法は、ガラス繊維の耐熱性および耐酸性を損なわないものであれば、特に限定されるものではない。

【0049】

不織布を用いて電解質膜を補強する場合、ガラス繊維とプロトン伝導性ポリマーとの界面において、両者の熱膨脹率の差や高分子膜形成時の応力によって、微小な剥離が形成される。微小な剥離が起きた部分の近傍においては、ポリマーの変形を抑制するというガラス繊維の効果が低下し、その結果、不織布による補強効果が低下することがある。

【0050】

このような補強効果の低下を防止し、補強効果をさらに向上させる手段として、シランカップリング剤によるガラス繊維の表面処理が有効である。ガラス繊維の表面に対して、適切な条件でシランカップリング剤処理を施すことによって、ガラス繊維とプロトン伝導性ポリマーとの接着性が向上し、上述した微小な剥離の形成が抑えられる。その結果、ガラス繊維による補強効果が極めて高くなる。

【0051】

シランカップリング剤の付着量は、ガラス繊維の表面積1m2あたり0.5mg〜200mgの範囲にあることが好ましい。付着量が0.5mg/m2未満であると、シランカップリング剤がガラス繊維表面を充分に覆うことができず、ガラス繊維とポリマーとの接着力向上効果が低くなる。また、付着量が200mg/m2を超えると、ガラス繊維とポリマーとの間にシランのみからなる低強度の層が形成され、その層内での破壊が起きやすくなり、ガラス繊維とポリマーとの接着力向上効果が低くなる。

【0052】

本発明の補強材に用いられるシランカップリング剤は、ガラス繊維とプロトン伝導性ポリマーとの接着力向上効果を示すものであれば特に限定されないが、取扱いが容易であることから、アミノシランまたはアクリルシランが好ましい。

【0053】

上述のシランカップリング剤処理と、上述のバインダ添加とは、それぞれ独立したメカニズムで補強の効果を発揮するため、それらは併用することができ、その効果は相乗される。

【0054】

[補強材の製造方法]

以下、本発明の補強材を製造する方法について説明する。本発明の補強材は、たとえば、以下の2つの方法で製造できる。

【0055】

第1の方法では、まず、Cガラス組成を有するガラス繊維と、ガラス繊維同士の結びつきを強めるバインダの成分とを含む混合液を調製する(工程(i))。ガラス繊維には、上述したガラス繊維が用いられる。バインダの成分には、上述した、液状バインダや繊維状バインダが用いられる。工程(i)の混合液は、分散剤、界面活性剤、pH調整剤、凝集剤などを含んでもよい。次に、その混合液から、ガラス繊維とバインダとを含む不織布を形成する(工程(ii))。不織布は、たとえば、一般的な湿式抄造の方法で形成できる。不織布を形成したのち、必要に応じて熱処理などを行ってもよい。工程(ii)によって、ガラス繊維同士がバインダで拘束された不織布が得られる。

【0056】

コロイダルシリカを含む混合液を用いて第1の方法で形成した補強材の一例の電子顕微鏡写真を図1に示す。図1に示すように、シリカ粒子は、ガラス繊維の交点に加え、ガラス繊維の表面にも付着しており、ガラス繊維の表面にシリカからなる凹凸が形成されている。

【0057】

第2の方法では、まず、Cガラス組成を有するガラス繊維で不織布を形成する(工程(I))。ガラス繊維には、上述したガラス繊維が用いられる。不織布は、たとえば、一般的な湿式抄造の方法で形成できる。

【0058】

次に、バインダの成分を含む液体を不織布に塗布したのち、乾燥させることによって、ガラス繊維同士の結びつきをバインダで強める(工程(II))。バインダの成分を含む液体には、上述した液状バインダが用いられる。必要に応じて、乾燥後に熱処理を行ってもよい。液状バインダの塗布は、液状バインダに不織布を浸漬することによって行ってもよいし、不織布に液状バインダを含浸させることによって行ってもよい。工程(II)では、ガラス繊維間に膜が形成されることを抑制するため、液状バインダを塗布したのち、余分な液状バインダを除去することが好ましい。

【0059】

液状バインダとしてコロイダルシリカを用いて第2の方法で形成した補強材の一例の電子顕微鏡写真を図2に示す。図2に示すように、シリカは、主にガラス繊維の交点に付着して、交点部分に膜を形成している。

【0060】

第1の方法は、製造工程が簡単であるという利点を有する。一方、第2の方法は、ガラス繊維の交点にバインダを集中させることが可能であり、少ないバインダの量で高い効果が得られるという利点がある。

【0061】

なお、補強材の表面をシランカップリング剤で処理する場合には、上述の工程のあとに行えばよい。シランカップリング剤による処理は、一般的なシランカップリング剤を用いて一般的な方法で行うことができる。

【0062】

[プロトン伝導性膜]

本発明のプロトン伝導性膜は、プロトン伝導性物質と本発明の補強材とを含む。プロトン伝導性物質に特に限定はなく、公知の物質を用いることができる。たとえば、フッ素系高分子電解質、炭化水素系高分子電解質、化学修飾フラーレン系プロトン伝導体といった高分子電解質を用いてもよい。また、無機プロトン伝導体または無機有機複合プロトン伝導体を用いてもよい。たとえば、ホスホシリケート固体電解質などのシリケート系固体電解質を用いてもよい。

【0063】

高分子電解質としては、パーフルオロアルキレンを主骨格とし、スルホン酸基やカルボン酸基等のイオン交換基を有するプロトン伝導性ポリマーを用いてもよい。具体的には、Nafion(登録商標)膜(Du Pont社製),Dow膜(Dow Chemical社製)、Aciplex(登録商標)膜(旭化成工業社製),Flemion(登録商標)膜(旭硝子社製)などを用いてもよい。

【0064】

プロトン伝導性膜は、たとえば、プロトン伝導性ポリマーなどのプロトン伝導性物質を分散または溶解した液体を本発明の不織布に含浸させたのち、乾燥することによって形成できる。乾燥後に熱処理を行ってもよい。

【0065】

プロトン伝導性膜に占める本発明の補強材の割合は、1〜50質量%の範囲にあることが好ましい。

【0066】

[燃料電池]

本発明の燃料電池は、プロトン伝導性膜を含む燃料電池であって、そのプロトン伝導性膜がプロトン伝導性物質と本発明の補強材とを含む。すなわち、プロトン伝導性膜は、上記本発明のプロトン伝導性膜である。プロトン伝導性膜以外の部分は、特に限定されず、公知の燃料電池と同じ構成を適用でき、たとえば高分子電解質型燃料電池と同じ構成を適用できる。たとえば、本発明のプロトン伝導性膜の両側には、公知の燃料極と公知の空気極とが配置される。

【実施例】

【0067】

以下、実施例および比較例により、本発明をさらに具体的に説明する。なお、本発明は、以下の実施例に限定されない。

【0068】

(実施例1)

表2に示したCガラス組成を有し、平均直径0.7μmで平均長さ約3mmのガラス短繊維を用意した。このガラス繊維95質量部と、叩解セルロース繊維を5質量部とを、繊維を解きほぐすためのパルパーに同時に投入し、硫酸でpH2.5に調整した水溶液中で充分に解離、分散させて、抄紙用のスラリーを作製した。

【0069】

【表2】

【0070】

なお、表2中、R2Oは、Na2OとK2Oとの合計を表し、Na2Oは6〜12質量%程度であり、K2Oは0〜6質量%程度である。

【0071】

次に、湿式抄紙装置を用いて、上記スラリーから、厚さが50μmで目付量が8g/m2のガラス繊維不織布を作製した。得られた不織布は、上述した2種類の繊維を上述の配合比で含有していた。この不織布の空隙率は、約95体積%であった。このようにして、繊維状バインダを含む本発明の補強材を得た。

【0072】

次に、この補強材に、フッ素系ポリマー電解質の分散液を含浸させ、12時間以上自然乾燥した後、120℃で1時間熱処理した。このようにして、プロトン伝導性膜を作製した。電解質分散液は、ナフィオンDE2020(デュポン社製)をイソプロピルアルコールで希釈して作製した。なお、電解質分散液の濃度および含浸量は、熱処理後の電解質膜の厚さが50μmになるように調整した。このようにして、プロトン伝導性膜を得た。このプロトン伝導性膜の構造を図3に模式的に示す。

【0073】

図3に示すように、プロトン伝導性膜1は、補強材(不織布)10と、補強材10に含浸されたフッ素系ポリマー電解質20とによって構成されている。

【0074】

なお、ガラス繊維および電解質の密度、および不織布の空隙率から、このプロトン伝導性膜中のガラス繊維含有率は、約12質量%と算出された。

【0075】

(実施例2)

実施例1で作製した不織布に、シランカップリング剤を含浸させた後、オーブンで120℃、1時間熱処理した。このようにして、繊維状バインダを含み表面がシランカップリング剤で処理された本発明の補強材を得た。シランカップリング剤には、イオン交換水にアミノシランを溶解して得られる水溶液を用いた。このとき、アミノシラン水溶液の濃度および含浸量を調整して、ガラス繊維の表面積1m2当たりの固形分付着量が10mgとなるようにした。この補強材に、実施例1と同じ手順で電解質分散液を含浸させ、プロトン伝導性膜を得た。

【0076】

(実施例3)

実施例1で作製した不織布に液状バインダを含浸させた後、オーブンで100℃、30分間乾燥した。このようにして、無機バインダ(シリカ)と繊維状バインダとを含む本発明の補強材を得た。液状バインダは、コロイダルシリカ(日産化学工業株式会社製、商品名:スノーテックスO)を純水で希釈することによって調製した。このとき、コロイダルシリカ希釈液の濃度および含浸量を調整して、ガラス繊維に対するシリカの付着量が5質量%となるようにした。この補強材に、実施例1と同じ手順で電解質分散液を含浸させ、プロトン伝導性膜を得た。

【0077】

(実施例4)

実施例3で作製した不織布に、シランカップリング剤を含浸させた後、オーブンで120℃、1時間熱処理した。このようにして、無機バインダと繊維状バインダとを含み、表面がシランカップリング剤で処理された本発明の補強材を得た。シランカップリング剤には、イオン交換水にアミノシランを溶解して得られる水溶液を用いた。このとき、アミノシラン水溶液の濃度および含浸量を調整して、ガラス繊維の表面積1m2当たりの固形分付着量が10mgとなるようにした。この補強材に、実施例1と同じ手順で電解質分散液を含浸させ、プロトン伝導性膜を得た。

【0078】

(参考例1)

実施例1で使用したガラス繊維のみを用いて、実施例1と同様の抄紙工程によってガラス繊維のみからなる不織布を形成した。この不織布に、実施例3と同様の方法でコロイダルシリカ処理を施した。このようにして、シリカを含む本発明の補強材を得た。この補強材に、実施例1と同じ手順で電解質分散液を含浸させ、プロトン伝導性膜を得た。

【0079】

(比較例1)

実施例1で用いた電解質分散液を、平坦性の良好な底面を有するガラス製シャーレに入れ、12時間以上自然乾燥した後、120℃で1時間熱処理した。このようにして、補強材を含まないプロトン伝導性膜を得た。電解質分散液の濃度は実施例1と同様とし、液量は熱処理後の電解質膜の厚さが50μmになるように調整した。

【0080】

(比較例2)

実施例1で作製した不織布を、約10MPaの圧力を加えて粉砕し、ガラス繊維の微粉末を得た。この微粉末に、シランカップリング剤を含浸させた後、オーブンで120℃、1時間熱処理して、表面がシランカップリング剤で処理されたガラス繊維微粉末(平均繊維長0.5mm未満)を得た。シランカップリング剤には、イオン交換水にアミノシランを溶解して得られる水溶液を用いた。このとき、アミノシラン水溶液の濃度および含浸量を調整して、ガラス繊維の表面積1m2あたりの固形分付着量が10mgとなるようにした。

【0081】

このガラス繊維微粉末を、実施例1と同じ電解質分散液に、電解質に対するガラス繊維微粉末の割合が約12質量%の割合となるように混合した。そして、この混合液を、ペイントシェーカーで、1.67回転/秒(100rpm)の回転速度で5分間撹拌した。このようにして、ガラス繊維微粉末を含む電解質分散液を得た。これを、平坦性の良好な底面を有するガラス製のシャーレに入れ、12時間以上自然乾燥した後、120℃で1時間熱処理して、プロトン伝導性膜を得た。電解質分散液の濃度は、実施例1と同様とし、その液量は熱処理後のプロトン伝導性膜の厚さが50μmになるように調整した。

【0082】

実施例1〜4、参考例1および比較例1〜2で作製したプロトン伝導性膜について、下記の試験を行った。

【0083】

[引張強度測定]

プロトン伝導性膜を切断して、幅20mm×長さ80mmの試験片を作製した。この試験片を、チャック間隔30mmとなるように2つのチャックでつかみ、10mm/分の速度で引っ張って、破断時の荷重(N)を測定した。これをサンプル厚さおよび幅の実測値で除して、引張強度(MPa)を算出した。サンプル厚さはマイクロメータで測定した。

【0084】

[面積膨潤率測定]

プロトン伝導性膜を切断して、約40mm×約70mmの試験片を作製し、乾燥状態での寸法(縦および横)を測定した。この試験片を、イオン交換水中に12時間以上浸漬し、含水状態での寸法(縦および横)を再度測定した。この測定結果から乾燥状態での試験片の面積、ならびに含水状態での試験片の面積を算出し、それらを以下の[式2]に代入して、面積膨潤率を算出した。面積膨潤率は、含水にともなうプロトン伝導性膜の膨潤による面積増加率である。

【0085】

[式2] 面積膨潤率(%)=(含水状態の面積/乾燥状態の面積−1)×100

【0086】

[プロトン伝導度評価]

プロトン伝導性膜を湿潤状態とし、インピーダンスアナライザを用い、直流2端子法によってプロトン伝導度を測定した。

【0087】

以上の試験の結果を、表3に示す。

【0088】

【表3】

【0089】

上記の実施例および比較例の結果から明らかなように、本発明の実施例1〜4および参考例1の電解質膜は、比較例1および2の電解質膜に比べて、引張強度が大きくなった。また、実施例1〜4および参考例1の面積膨潤率は、比較例に比べて大きく低減された。特に、液状バインダ(無機バインダ)を用いた実施例2〜4および参考例1における寸法変化の抑制効果は著しかった。

【0090】

アミノシラン処理を施したガラス繊維微粉末を約12質量%含む比較例2の引張強度と膨潤率は、ガラス繊維を全く含まない比較例1の結果と大差がなかった。そればかりか、同じくアミノシラン処理を施したガラス繊維不織布を約12質量%含む実施例2に比べ、比較例2は引張強度と膨潤率が大きく劣った。以上のことから、繊維長が極めて短いガラス繊維微粉末を用いたプロトン伝導性膜では、補強効果が低いことが示された。

【0091】

なお、実施例1〜4、参考例1、および比較例1〜2を用いて得られたプロトン伝導性膜は、いずれも良好なプロトン伝導性を示した。

【0092】

(参考例2)

平均繊維径約0.4μmのガラス繊維(Cガラス組成)と、平均繊維径約0.9μmのガラス繊維(Cガラス組成)とを、質量比が4:1となるように採取した。このガラス繊維とコロイダルシリカとを共に、硫酸によってpH2.5に調整した水中に投入して、それらの混合液を得た。コロイダルシリカの添加量は、2種類のガラス繊維の合計質量の約40%とした。次に、上記混合液をパルパーに投入し、50回転/秒(3000rpm)で約10分間、撹拌してスラリーを得た。

【0093】

このスラリーを、硫酸によってpH2.5に調整した水で希釈してさらに撹拌したのち、目開き0.5mm以下のネットを通した。そして、ネット上に残ったガラス繊維を乾燥することによって、シリカを含むガラス繊維からなる本発明の補強材(厚さ50μm)を得た。この補強材に占めるバインダ(シリカ)の割合は、約29質量%であった。

【0094】

(比較例3)

コロイダルシリカを添加しないこと以外は参考例2と同じ方法で、Cガラス繊維のみからなる不織布(厚さ50μm)を得た。

【0095】

実施例1、参考例2および比較例3の補強材(不織布)について、それぞれの引張強度を測定した。その結果、実施例1の補強材の引張強度は、約2.2MPaであった。参考例2の補強材の引張強度は、約1.9MPaであった。比較例3の補強材の引張強度は、約0.4MPaであった。

【0096】

以上のように、Cガラス組成のガラス繊維で構成された不織布をバインダで補強することによって、引張強度と寸法安定性に優れる補強材、およびプロトン伝導性膜が得られた。

【産業上の利用可能性】

【0097】

本発明の補強材は、燃料電池のプロトン伝導性膜の補強に適用できる。この補強材を用いたプロトン伝導性膜は、燃料電池に適用できる。

【技術分野】

【0001】

本発明は、燃料電池の電解質膜として利用されるプロトン伝導性膜の補強材に関する。また、本発明は、その補強材を用いたプロトン伝導性膜および燃料電池に関する。

【背景技術】

【0002】

燃料電池は、発電効率が高くかつ環境負荷が小さいため、環境にやさしいエネルギー源として注目されている。燃料電池は、一般に、電解質の種類によっていくつかのタイプに分類される。なかでも、高分子電解質型燃料電池(PEFC)は、高出力かつ小型軽量化が容易であり、さらに量産効果による低コスト化も期待できる。そのため、高分子電解質型燃料電池は、小規模オンサイト型、自動車用、携帯用等の電源として有用である。

【0003】

現在、プロトン伝導性の高分子膜としては、パーフルオロアルキレンを主骨格とし、スルホン酸基やカルボン酸基等のイオン交換基を有するフッ素系高分子膜などが主に使用されている。

【0004】

これらの高分子膜では、水を含有することによって、ポリマー中のスルホン酸がイオン化して親水性となる。また、イオン化した分子が集合してクラスタを形成し、このクラスタがプロトンの通り道を形成する。しかし、この高分子膜は含水にともなって膨潤するため、寸法の増大,機械的強度の低下,および長時間運転時のクリープ発生を招く。その結果、燃料電池組み立て時の取扱い性が低下し、また、運転開始後の耐久性が低下する。

【0005】

このような課題を解決するために、各種の補強材による高分子膜の補強が試みられている。例えば、特開2001−345111号公報には、フィブリル状のフルオロカーボン重合体からなる補強材を、スルホン酸基を有するパーフルオロカーボン重合体からなるプロトン交換膜中に、混合・分散させる方法が開示されている。

【0006】

また、特開2003−142122号公報には、熱プレスで薄くしても破壊されることのない膜を作製することを目的として、延伸多孔質ポリテトラフルオロエチレンに高分子固体電解質を含浸する方法が開示されている。

【0007】

また、特開平11−204121号公報には、シランカップリング剤で表面処理した無機繊維でフッ素系高分子を補強し、そのフッ素系高分子に炭化水素系高分子をグラフト重合した後、得られた重合体にスルホン酸基を導入する方法が開示されている。

【0008】

また、特開2001−307545号公報には、ポリエチレンオキシド等の有機重合体と、ケイ素,チタン,ジルコニウム等の金属酸化物3次元架橋構造体との複合膜を、織布等の補強材で補強する方法が開示されている。この補強材としては、アクリル,ポリエステル,ポリプロピレン,フッ素樹脂等の高分子素材の繊維や、絹,綿,紙等の天然素材系の繊維、ガラス繊維等が開示されている。これらの中でも、強度や膜組成物との親和性から、ガラス繊維およびその織物を用いることが好ましいことが、特開2001−307545号公報に記載されている。

【0009】

また、特開平10−312815号公報には、無作為に配向した個々の繊維からなる多孔質支持体に、イオン伝導性ポリマーを埋め込んだ複合膜が開示されている。多孔質支持体は、複合膜の寸法安定性および取扱い性を向上させるために用いられている。特開平10−312815号公報には、適当な繊維として、ガラス,ポリマー,セラミック,石英,シリカ,炭素または金属の繊維が例示されており、好ましくはガラス,セラミック,または石英の繊維であることが述べられている。

【0010】

しかし、特開2001−345111号公報のフィブリル状のフルオロカーボン重合体や、特開2003−142122号公報の延伸多孔質ポリテトラフルオロエチレンは、一般に市販される多孔体、たとえばガラス繊維不織布および織布に比較して、極めて高価である。また、安価かつ高強度の多孔体として知られる、ポリプロピレン不織布,ポリエチレン多孔フィルム等のポリオレフィン系の多孔体は、燃料電池用のプロトン伝導性膜に要求される耐熱性および耐酸性が不充分である。

【0011】

特開平11−204121号公報で開示されている電解質膜では、電解質膜に埋め込まれた針状繊維とフッ素系高分子とがシランカップリング剤で結合することによって電解質膜の引張強度が高められる。したがって、特開平11−204121号公報で開示されている電解質膜では、補強用繊維自体が3次元構造を形成しているわけではない。実際、特開平11−204121号公報の実施例で用いられる無機繊維の長さは、約20μm(繊維径0.6μm、アスペクト比33)と非常に短い。

【0012】

また、特開2001−307545号公報の実施例では、電解質膜中に長さ70μm、繊維直径10μmの粉砕ガラス繊維を混入している。このような極めて短い繊維を補強用の繊維として混合、分散させて補強することによって、引張強度はある程度向上する。しかし、高分子膜の含水による膨潤や乾燥硬化時の収縮にともなう寸法変化を抑制する効果は、充分ではない。

【0013】

特開平10−312815号公報には、市販のガラス繊維不織布や、切断されたガラス繊維とガラスマイクロファイバーの混合湿式抄造シートを補強材として用いた例や、石英ファイバーのシートを補強材として用いた例が開示されている。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特開2001−345111号公報

【特許文献2】特開2003−142122号公報

【特許文献3】特開平11−204121号公報

【特許文献4】特開2001−307545号公報

【特許文献5】特開平10−312815号公報

【発明の概要】

【発明が解決しようとする課題】

【0015】

燃料電池のプロトン伝導性膜の内部は酸性環境であり、その補強材には高い耐酸性が要求される。したがって、一般的なガラス組成、たとえば、ガラス繊維としてよく用いられるEガラス組成は、耐酸性が劣るので不適切である。Eガラス組成では、長期間の使用によって、ガラス繊維内部からアルカリ成分が溶出してしまう。

また、燃料電池に使用されるプロトン伝導性膜には、高い引っ張り強度に加えて、膨潤時の寸法変化が小さいことが求められる。

【0016】

そこで本発明は、燃料電池のプロトン伝導性膜に用いられる補強材であって、耐熱性、耐酸性および寸法安定性に優れる補強材を提供することを目的の1つとする。さらに本発明は、その補強材を用いたプロトン伝導性膜および燃料電池を提供することを目的の1つとする。

【課題を解決するための手段】

【0017】

本発明の補強材は、プロトン伝導性膜用の補強材であって、Cガラス組成を有するガラス繊維と前記ガラス繊維同士の結びつきを強めるバインダとを主要構成要素とする不織布からなり、前記ガラス繊維の平均繊維径が0.1μm〜20μmの範囲にあり、前記ガラス繊維の平均繊維長が0.5mm〜20mmの範囲にあり、前記バインダが繊維状バインダを含み、前記繊維状バインダの添加量が、前記ガラス繊維の質量の1%〜40%の範囲にある。なお、「主要構成要素」とは、Cガラス組成を有するガラス繊維の含有量とバインダの含有量との合計が90質量%以上であることを意味する。

【0018】

また、本発明のプロトン伝導性膜は、プロトン伝導性物質と補強材とを含むプロトン伝導性膜であって、前記補強材が本発明の補強材である。

【0019】

また、本発明の燃料電池は、プロトン伝導性膜を含む燃料電池であって、前記プロトン伝導性膜がプロトン伝導性物質と補強材とを含み、前記補強材が本発明の補強材である。

【0020】

本発明の補強材は、Cガラス組成を有するガラス繊維とバインダとによって骨格が形成されるため、耐熱性および耐酸性が高く、高温の酸性環境下でも充分な強度を保つことができる。また、本発明の補強材は、ガラス繊維同士がバインダによって拘束されているため、優れた寸法安定性と引張強度とを示す。また、本発明の補強材は、安価に製造できる。

【発明の効果】

【0021】

本発明の補強材を用いることによって、機械的強度,寸法安定性,取扱い性および耐久性に優れ、良好なプロトン伝導性を示すプロトン伝導性膜が得られる。さらに、このプロトン伝導性膜を用いて燃料電池を構成することにより、発電効率の高い燃料電池が得られる。

【図面の簡単な説明】

【0022】

【図1】図1は、本発明の補強材の一例を示す電子顕微鏡写真である。

【図2】図2は、本発明の補強材の他の一例を示す電子顕微鏡写真である。

【図3】図3は、本発明のプロトン伝導性膜の構造を模式的に示す断面図である。

【発明を実施するための形態】

【0023】

以下、本発明の実施の形態について説明する。

【0024】

[補強材]

本発明の補強材は、プロトン伝導性膜用の補強材である。この補強材は、Cガラス組成を有するガラス繊維とガラス繊維同士の結びつきを強めるバインダとを主要構成要素とする不織布を含む。この不織布において、Cガラス組成を有するガラス繊維の含有量とバインダの含有量との合計は、90質量%以上(たとえば95質量%以上)で、典型的には99質量%以上(たとえば100質量%)である。この不織布では、ガラス繊維同士の結びつきがバインダによって強められている。ガラス繊維の平均繊維径は0.1μm〜20μmの範囲にある。ガラス繊維の平均繊維長は0.5mm〜20mmの範囲にある。Cガラス組成を有するガラス繊維とガラス繊維同士の結びつきを強めるバインダとによって実質的に構成される不織布を補強材として用いることによって、特性が高いプロトン伝導性膜を得ることができる。

【0025】

Cガラス繊維(Cガラス組成を有するガラス繊維)は、鉛蓄電池などで用いられている繊維である。Cガラス組成は、ガラス繊維用の公知の組成の中で最も耐酸性が高い。本発明に適用できる一般的なCガラス組成を表1に示す。

【0026】

【表1】

【0027】

なお、表1中、R2Oは、Na2OとK2Oとの合計を表す。0≦[Na2O]≦19(質量%)、0≦[K2O]≦19(質量%)、9≦[Na2O]+[K2O]≦19(質量%)である。また、表1のCガラス組成は、表1中に示されない微量成分を含んでもよい。

【0028】

固体高分子型燃料電池の電解質膜としての機能を確保するためには、電解質膜の骨格となる不織布(補強材)の厚さは、好ましくは400μm以下であり、より好ましくは100μm以下であり、たとえば50μm以下である。なお、この明細書において、「不織布の厚さ」は、20kPaの圧力で加圧された不織布の厚さをダイヤルゲージで測定したときの値を意味する。

【0029】

不織布を構成するガラス繊維の平均繊維径は、0.1μm〜20μmの範囲であることが必要であり、0.3μm〜8μmの範囲であることが好ましい。平均繊維径が0.1μm未満であると、製造コストが極端に高くなる。一方、平均繊維径が20μmを超えると、厚さが均一な不織布の形成が困難となる。なお、平均繊維径が異なる複数種のガラス繊維を混合して用いてもよい。

【0030】

不織布を構成するガラス繊維の平均繊維長は、0.5mm〜20mmの範囲にあることが必要であり、2mm〜15mmの範囲にあることが好ましい。平均繊維長が0.5mm未満であると、不織布の機械的強度が著しく低下するため、電解質膜の補強効果が減少し、取扱い性が極めて悪くなる。一方、平均繊維長が20mmを超えると、不織布形成時におけるガラス繊維の分散性が低下し、厚さの均一性や、目付量の均一性が低下する。その結果、電解質膜の補強に適した不織布が得られなくなる。

【0031】

Cガラス繊維のみで不織布を形成した場合、不織布の寸法安定性および引張強度は、繊維同士の絡み合いのみに依存する。そのため、繊維同士の結びつきが弱く、電解質(プロトン伝導性ポリマー)の変形に伴って、それに密着しているガラス繊維も移動してしまう。特に、直径20μm以下の細いCガラス繊維は、長繊維化が難しいため繊維長が短く、ガラス繊維同士の拘束力が非常に弱い。そのため、Cガラス繊維のみで不織布を構成した場合、燃料電池のプロトン伝導性膜に必要とされる寸法安定性が得られない。本発明の補強材では、バインダを用いてガラス繊維同士を拘束し、不織布の寸法安定性と強度とを高めている。

【0032】

バインダは、無機バインダを含んでもよい。ガラス繊維同士の交点を無機バインダで固定することによって、寸法安定性が高い3次元構造体を形成できる。

【0033】

無機バインダの添加量は、ガラス繊維の質量の0.5%〜10%(より好ましくは2%〜9%)の範囲にあってもよい。この範囲とすることによって、プロトン伝導性を大きく低下させることなしに、機械的特性に優れた補強材が得られる。無機バインダとしては、たとえば、シリカ(酸化ケイ素)を用いることができるが、他の無機材料を用いてもよい。また、バインダは、有機バインダを含んでもよい。これらの無機バインダおよび有機バインダは、後述する液状バインダで形成できる。

【0034】

バインダは、バインダの成分を含む液体(以下、「液状バインダ」という場合がある)を用いて形成されたバインダを含んでもよい。

【0035】

液状バインダは、硬化後に耐熱性および耐酸性が高いバインダが得られるものである限り特に限定されない。液状バインダとしては、アクリル樹脂ディスパージョン,アクリル樹脂エマルジョン,フッ素樹脂ディスパージョン,フッ素樹脂エマルジョン,シリコーン樹脂ディスパージョン,シリコーン樹脂エマルジョン,ポリイミドワニス,ポリビニルアルコール溶液,コロイダルシリカディスパージョン,アルキルシリケート溶液,ケイ素またはチタンのアルコキシド溶液,チタニアゾル等が例示できる。これらの溶媒または分散媒としては、たとえば、水,各種アルコール類、またはそれらの混合物を用いることができる。液状バインダは、分散剤、界面活性剤、pH調整剤、凝集剤などを含んでもよい。

【0036】

液状バインダを用いる場合、バインダの添加量(液状バインダの固形分質量)は、バインダの付着量がガラス繊維の質量の0.5%〜10%(より好ましくは2%〜9%)の範囲となる量であることが好ましい。バインダの付着量がガラス繊維の質量の0.5%未満であると、バインダによるガラス繊維同士の接着効果が低くなる。一方、バインダの付着量がガラス繊維の質量の10%を超えると、ガラス繊維間に多数の膜が形成され、プロトン伝導が阻害される場合がある。液状バインダとしては、耐酸性および耐熱性に優れるコロイダルシリカを用いることが、特に好ましい。

【0037】

また、バインダは繊維状バインダを含んでもよい。この場合、繊維状バインダの添加量は、ガラス繊維の質量の1%〜40%(より好ましくは2%〜30%)の範囲にあることが好ましい。添加量がガラス繊維の質量の1%未満であると、バインダによる、ガラス繊維同士の接着または絡み合いの効果が低くなる。一方、添加量がガラス繊維の質量の40%を超えると、ガラス繊維の分散が不充分になったり、ガラス繊維間に膜が形成されたりする。その結果、プロトン伝導性ポリマーをガラス繊維間へ充分に浸透させることが困難になる場合がある。

【0038】

繊維状バインダには、ガラス繊維との間および/または繊維状バインダ同士で、物理的および/または化学的な拘束力を生じる繊維状物質が用いられる。また、繊維状バインダは、耐熱性および耐酸性が高い材料からなることが好ましい。そのような繊維状バインダとしては、叩解セルロース,アクリル繊維,フッ素樹脂繊維,アラミド繊維,ポリエステル繊維,ポリオレフィン繊維などが例示される。これらの中でも、叩解セルロースおよびポリエステル繊維は、高い耐熱性と接着性とをあわせ持つという利点を有する。

【0039】

厚さ50μm以下の不織布を形成する場合に直径が20μmを超える繊維状バインダを用いると、不織布に局所的な凸部が形成されて厚さが均一な不織布を形成することが困難となる場合がある。そのため、繊維状バインダの直径は20μm以下であることが好ましい。ただし、不織布の製造過程で繊維状バインダが変形あるいは溶解して不織布に凸部が形成されない場合には、直径が20μmを超えてもよい。

【0040】

繊維状バインダの好ましい長さは、繊維状バインダの材料、直径、形状、および親水性などに応じて変化する。繊維状バインダの一例の長さは、0.2mm〜20mmの範囲であってもよい。

【0041】

なお、上述した無機バインダ、有機バインダ、液状バインダで形成されるバインダ、繊維状バインダは、それぞれ単独で用いられてもよいし、複数種を併用してもよい。

【0042】

補強材として用いられる本発明の不織布は、目付量および厚さが均一であることが好ましい。

【0043】

また、不織布の厚さを上述した厚さとする場合、不織布の目付量(単位面積当たりの質量)は、2〜50g/m2の範囲であることが好ましく、3〜25g/m2の範囲であることがより好ましい。目付量が2g/m2未満であると、ガラス短繊維同士の絡みあいが少なくなり、引張強度が低下する。一方、目付量が50g/m2を超えると、電解質膜の補強材としては厚くなりすぎ、これを薄くするためにプレス等によって密度を高くすれば、ガラス繊維がその交接点で折れて短くなり、引張強度が著しく低下する場合がある。

【0044】

また、不織布の空隙率は、好ましくは60〜98体積%の範囲である。空隙率が98体積%を超えると、強度が低下する。また、剛性も低下し、電解質の収縮による変形を抑える役割も低くなる。一方、空隙率が60体積%未満であると、電解質膜のプロトン伝導率が低下する。空隙率は、より好ましくは80〜98体積%の範囲であり、さらに好ましくは90〜95体積%の範囲である。平均直径約0.7μm、平均長さ約4mmのガラス短繊維を、機械的な圧縮工程なしに湿式抄造する場合の一例では、厚さ30μmで空隙率95体積%程度の不織布を作製することが可能である。

【0045】

なお、空隙率V(体積%)の値は、不織布の厚さt(m)、不織布の単位面積当たりの質量W(kg/m2)、ガラス繊維の密度ρG(約2.5×103kg/m3)、バインダ材料の真密度ρB(kg/m3)、ガラス繊維に対するバインダの質量比cBを用いて、以下の[式1]から求められる。なお、不織布の厚さtは、20kPaの圧力で加圧された不織布の厚さをダイヤルゲージで測定した値である。また、真密度ρBは、空隙を含まない密度であり、物質自身が占める体積だけを密度算定用の体積としたときの密度である。

【0046】

[式1] V(%)=[1−W/t×{(1−cB)/ρG+cB/ρB}]×100

【0047】

さらに、本発明による補強材は、表面処理が施されていてもよい。たとえば、不織布の表面がシランカップリング剤で処理されていてもよい。本発明の補強材にシランカップリング剤処理を施すことによって、補強効果をさらに高めることができる。

【0048】

なお、ガラス繊維にシリカ等の被膜を形成するなどの表面処理を施してもよい。この表面処理の方法は、ガラス繊維の耐熱性および耐酸性を損なわないものであれば、特に限定されるものではない。

【0049】

不織布を用いて電解質膜を補強する場合、ガラス繊維とプロトン伝導性ポリマーとの界面において、両者の熱膨脹率の差や高分子膜形成時の応力によって、微小な剥離が形成される。微小な剥離が起きた部分の近傍においては、ポリマーの変形を抑制するというガラス繊維の効果が低下し、その結果、不織布による補強効果が低下することがある。

【0050】

このような補強効果の低下を防止し、補強効果をさらに向上させる手段として、シランカップリング剤によるガラス繊維の表面処理が有効である。ガラス繊維の表面に対して、適切な条件でシランカップリング剤処理を施すことによって、ガラス繊維とプロトン伝導性ポリマーとの接着性が向上し、上述した微小な剥離の形成が抑えられる。その結果、ガラス繊維による補強効果が極めて高くなる。

【0051】

シランカップリング剤の付着量は、ガラス繊維の表面積1m2あたり0.5mg〜200mgの範囲にあることが好ましい。付着量が0.5mg/m2未満であると、シランカップリング剤がガラス繊維表面を充分に覆うことができず、ガラス繊維とポリマーとの接着力向上効果が低くなる。また、付着量が200mg/m2を超えると、ガラス繊維とポリマーとの間にシランのみからなる低強度の層が形成され、その層内での破壊が起きやすくなり、ガラス繊維とポリマーとの接着力向上効果が低くなる。

【0052】

本発明の補強材に用いられるシランカップリング剤は、ガラス繊維とプロトン伝導性ポリマーとの接着力向上効果を示すものであれば特に限定されないが、取扱いが容易であることから、アミノシランまたはアクリルシランが好ましい。

【0053】

上述のシランカップリング剤処理と、上述のバインダ添加とは、それぞれ独立したメカニズムで補強の効果を発揮するため、それらは併用することができ、その効果は相乗される。

【0054】

[補強材の製造方法]

以下、本発明の補強材を製造する方法について説明する。本発明の補強材は、たとえば、以下の2つの方法で製造できる。

【0055】

第1の方法では、まず、Cガラス組成を有するガラス繊維と、ガラス繊維同士の結びつきを強めるバインダの成分とを含む混合液を調製する(工程(i))。ガラス繊維には、上述したガラス繊維が用いられる。バインダの成分には、上述した、液状バインダや繊維状バインダが用いられる。工程(i)の混合液は、分散剤、界面活性剤、pH調整剤、凝集剤などを含んでもよい。次に、その混合液から、ガラス繊維とバインダとを含む不織布を形成する(工程(ii))。不織布は、たとえば、一般的な湿式抄造の方法で形成できる。不織布を形成したのち、必要に応じて熱処理などを行ってもよい。工程(ii)によって、ガラス繊維同士がバインダで拘束された不織布が得られる。

【0056】

コロイダルシリカを含む混合液を用いて第1の方法で形成した補強材の一例の電子顕微鏡写真を図1に示す。図1に示すように、シリカ粒子は、ガラス繊維の交点に加え、ガラス繊維の表面にも付着しており、ガラス繊維の表面にシリカからなる凹凸が形成されている。

【0057】

第2の方法では、まず、Cガラス組成を有するガラス繊維で不織布を形成する(工程(I))。ガラス繊維には、上述したガラス繊維が用いられる。不織布は、たとえば、一般的な湿式抄造の方法で形成できる。

【0058】

次に、バインダの成分を含む液体を不織布に塗布したのち、乾燥させることによって、ガラス繊維同士の結びつきをバインダで強める(工程(II))。バインダの成分を含む液体には、上述した液状バインダが用いられる。必要に応じて、乾燥後に熱処理を行ってもよい。液状バインダの塗布は、液状バインダに不織布を浸漬することによって行ってもよいし、不織布に液状バインダを含浸させることによって行ってもよい。工程(II)では、ガラス繊維間に膜が形成されることを抑制するため、液状バインダを塗布したのち、余分な液状バインダを除去することが好ましい。

【0059】

液状バインダとしてコロイダルシリカを用いて第2の方法で形成した補強材の一例の電子顕微鏡写真を図2に示す。図2に示すように、シリカは、主にガラス繊維の交点に付着して、交点部分に膜を形成している。

【0060】

第1の方法は、製造工程が簡単であるという利点を有する。一方、第2の方法は、ガラス繊維の交点にバインダを集中させることが可能であり、少ないバインダの量で高い効果が得られるという利点がある。

【0061】

なお、補強材の表面をシランカップリング剤で処理する場合には、上述の工程のあとに行えばよい。シランカップリング剤による処理は、一般的なシランカップリング剤を用いて一般的な方法で行うことができる。

【0062】

[プロトン伝導性膜]

本発明のプロトン伝導性膜は、プロトン伝導性物質と本発明の補強材とを含む。プロトン伝導性物質に特に限定はなく、公知の物質を用いることができる。たとえば、フッ素系高分子電解質、炭化水素系高分子電解質、化学修飾フラーレン系プロトン伝導体といった高分子電解質を用いてもよい。また、無機プロトン伝導体または無機有機複合プロトン伝導体を用いてもよい。たとえば、ホスホシリケート固体電解質などのシリケート系固体電解質を用いてもよい。

【0063】

高分子電解質としては、パーフルオロアルキレンを主骨格とし、スルホン酸基やカルボン酸基等のイオン交換基を有するプロトン伝導性ポリマーを用いてもよい。具体的には、Nafion(登録商標)膜(Du Pont社製),Dow膜(Dow Chemical社製)、Aciplex(登録商標)膜(旭化成工業社製),Flemion(登録商標)膜(旭硝子社製)などを用いてもよい。

【0064】

プロトン伝導性膜は、たとえば、プロトン伝導性ポリマーなどのプロトン伝導性物質を分散または溶解した液体を本発明の不織布に含浸させたのち、乾燥することによって形成できる。乾燥後に熱処理を行ってもよい。

【0065】

プロトン伝導性膜に占める本発明の補強材の割合は、1〜50質量%の範囲にあることが好ましい。

【0066】

[燃料電池]

本発明の燃料電池は、プロトン伝導性膜を含む燃料電池であって、そのプロトン伝導性膜がプロトン伝導性物質と本発明の補強材とを含む。すなわち、プロトン伝導性膜は、上記本発明のプロトン伝導性膜である。プロトン伝導性膜以外の部分は、特に限定されず、公知の燃料電池と同じ構成を適用でき、たとえば高分子電解質型燃料電池と同じ構成を適用できる。たとえば、本発明のプロトン伝導性膜の両側には、公知の燃料極と公知の空気極とが配置される。

【実施例】

【0067】

以下、実施例および比較例により、本発明をさらに具体的に説明する。なお、本発明は、以下の実施例に限定されない。

【0068】

(実施例1)

表2に示したCガラス組成を有し、平均直径0.7μmで平均長さ約3mmのガラス短繊維を用意した。このガラス繊維95質量部と、叩解セルロース繊維を5質量部とを、繊維を解きほぐすためのパルパーに同時に投入し、硫酸でpH2.5に調整した水溶液中で充分に解離、分散させて、抄紙用のスラリーを作製した。

【0069】

【表2】

【0070】

なお、表2中、R2Oは、Na2OとK2Oとの合計を表し、Na2Oは6〜12質量%程度であり、K2Oは0〜6質量%程度である。

【0071】

次に、湿式抄紙装置を用いて、上記スラリーから、厚さが50μmで目付量が8g/m2のガラス繊維不織布を作製した。得られた不織布は、上述した2種類の繊維を上述の配合比で含有していた。この不織布の空隙率は、約95体積%であった。このようにして、繊維状バインダを含む本発明の補強材を得た。

【0072】

次に、この補強材に、フッ素系ポリマー電解質の分散液を含浸させ、12時間以上自然乾燥した後、120℃で1時間熱処理した。このようにして、プロトン伝導性膜を作製した。電解質分散液は、ナフィオンDE2020(デュポン社製)をイソプロピルアルコールで希釈して作製した。なお、電解質分散液の濃度および含浸量は、熱処理後の電解質膜の厚さが50μmになるように調整した。このようにして、プロトン伝導性膜を得た。このプロトン伝導性膜の構造を図3に模式的に示す。

【0073】

図3に示すように、プロトン伝導性膜1は、補強材(不織布)10と、補強材10に含浸されたフッ素系ポリマー電解質20とによって構成されている。

【0074】

なお、ガラス繊維および電解質の密度、および不織布の空隙率から、このプロトン伝導性膜中のガラス繊維含有率は、約12質量%と算出された。

【0075】

(実施例2)

実施例1で作製した不織布に、シランカップリング剤を含浸させた後、オーブンで120℃、1時間熱処理した。このようにして、繊維状バインダを含み表面がシランカップリング剤で処理された本発明の補強材を得た。シランカップリング剤には、イオン交換水にアミノシランを溶解して得られる水溶液を用いた。このとき、アミノシラン水溶液の濃度および含浸量を調整して、ガラス繊維の表面積1m2当たりの固形分付着量が10mgとなるようにした。この補強材に、実施例1と同じ手順で電解質分散液を含浸させ、プロトン伝導性膜を得た。

【0076】

(実施例3)

実施例1で作製した不織布に液状バインダを含浸させた後、オーブンで100℃、30分間乾燥した。このようにして、無機バインダ(シリカ)と繊維状バインダとを含む本発明の補強材を得た。液状バインダは、コロイダルシリカ(日産化学工業株式会社製、商品名:スノーテックスO)を純水で希釈することによって調製した。このとき、コロイダルシリカ希釈液の濃度および含浸量を調整して、ガラス繊維に対するシリカの付着量が5質量%となるようにした。この補強材に、実施例1と同じ手順で電解質分散液を含浸させ、プロトン伝導性膜を得た。

【0077】

(実施例4)

実施例3で作製した不織布に、シランカップリング剤を含浸させた後、オーブンで120℃、1時間熱処理した。このようにして、無機バインダと繊維状バインダとを含み、表面がシランカップリング剤で処理された本発明の補強材を得た。シランカップリング剤には、イオン交換水にアミノシランを溶解して得られる水溶液を用いた。このとき、アミノシラン水溶液の濃度および含浸量を調整して、ガラス繊維の表面積1m2当たりの固形分付着量が10mgとなるようにした。この補強材に、実施例1と同じ手順で電解質分散液を含浸させ、プロトン伝導性膜を得た。

【0078】

(参考例1)

実施例1で使用したガラス繊維のみを用いて、実施例1と同様の抄紙工程によってガラス繊維のみからなる不織布を形成した。この不織布に、実施例3と同様の方法でコロイダルシリカ処理を施した。このようにして、シリカを含む本発明の補強材を得た。この補強材に、実施例1と同じ手順で電解質分散液を含浸させ、プロトン伝導性膜を得た。

【0079】

(比較例1)

実施例1で用いた電解質分散液を、平坦性の良好な底面を有するガラス製シャーレに入れ、12時間以上自然乾燥した後、120℃で1時間熱処理した。このようにして、補強材を含まないプロトン伝導性膜を得た。電解質分散液の濃度は実施例1と同様とし、液量は熱処理後の電解質膜の厚さが50μmになるように調整した。

【0080】

(比較例2)

実施例1で作製した不織布を、約10MPaの圧力を加えて粉砕し、ガラス繊維の微粉末を得た。この微粉末に、シランカップリング剤を含浸させた後、オーブンで120℃、1時間熱処理して、表面がシランカップリング剤で処理されたガラス繊維微粉末(平均繊維長0.5mm未満)を得た。シランカップリング剤には、イオン交換水にアミノシランを溶解して得られる水溶液を用いた。このとき、アミノシラン水溶液の濃度および含浸量を調整して、ガラス繊維の表面積1m2あたりの固形分付着量が10mgとなるようにした。

【0081】

このガラス繊維微粉末を、実施例1と同じ電解質分散液に、電解質に対するガラス繊維微粉末の割合が約12質量%の割合となるように混合した。そして、この混合液を、ペイントシェーカーで、1.67回転/秒(100rpm)の回転速度で5分間撹拌した。このようにして、ガラス繊維微粉末を含む電解質分散液を得た。これを、平坦性の良好な底面を有するガラス製のシャーレに入れ、12時間以上自然乾燥した後、120℃で1時間熱処理して、プロトン伝導性膜を得た。電解質分散液の濃度は、実施例1と同様とし、その液量は熱処理後のプロトン伝導性膜の厚さが50μmになるように調整した。

【0082】

実施例1〜4、参考例1および比較例1〜2で作製したプロトン伝導性膜について、下記の試験を行った。

【0083】

[引張強度測定]

プロトン伝導性膜を切断して、幅20mm×長さ80mmの試験片を作製した。この試験片を、チャック間隔30mmとなるように2つのチャックでつかみ、10mm/分の速度で引っ張って、破断時の荷重(N)を測定した。これをサンプル厚さおよび幅の実測値で除して、引張強度(MPa)を算出した。サンプル厚さはマイクロメータで測定した。

【0084】

[面積膨潤率測定]

プロトン伝導性膜を切断して、約40mm×約70mmの試験片を作製し、乾燥状態での寸法(縦および横)を測定した。この試験片を、イオン交換水中に12時間以上浸漬し、含水状態での寸法(縦および横)を再度測定した。この測定結果から乾燥状態での試験片の面積、ならびに含水状態での試験片の面積を算出し、それらを以下の[式2]に代入して、面積膨潤率を算出した。面積膨潤率は、含水にともなうプロトン伝導性膜の膨潤による面積増加率である。

【0085】

[式2] 面積膨潤率(%)=(含水状態の面積/乾燥状態の面積−1)×100

【0086】

[プロトン伝導度評価]

プロトン伝導性膜を湿潤状態とし、インピーダンスアナライザを用い、直流2端子法によってプロトン伝導度を測定した。

【0087】

以上の試験の結果を、表3に示す。

【0088】

【表3】

【0089】

上記の実施例および比較例の結果から明らかなように、本発明の実施例1〜4および参考例1の電解質膜は、比較例1および2の電解質膜に比べて、引張強度が大きくなった。また、実施例1〜4および参考例1の面積膨潤率は、比較例に比べて大きく低減された。特に、液状バインダ(無機バインダ)を用いた実施例2〜4および参考例1における寸法変化の抑制効果は著しかった。

【0090】

アミノシラン処理を施したガラス繊維微粉末を約12質量%含む比較例2の引張強度と膨潤率は、ガラス繊維を全く含まない比較例1の結果と大差がなかった。そればかりか、同じくアミノシラン処理を施したガラス繊維不織布を約12質量%含む実施例2に比べ、比較例2は引張強度と膨潤率が大きく劣った。以上のことから、繊維長が極めて短いガラス繊維微粉末を用いたプロトン伝導性膜では、補強効果が低いことが示された。

【0091】

なお、実施例1〜4、参考例1、および比較例1〜2を用いて得られたプロトン伝導性膜は、いずれも良好なプロトン伝導性を示した。

【0092】

(参考例2)

平均繊維径約0.4μmのガラス繊維(Cガラス組成)と、平均繊維径約0.9μmのガラス繊維(Cガラス組成)とを、質量比が4:1となるように採取した。このガラス繊維とコロイダルシリカとを共に、硫酸によってpH2.5に調整した水中に投入して、それらの混合液を得た。コロイダルシリカの添加量は、2種類のガラス繊維の合計質量の約40%とした。次に、上記混合液をパルパーに投入し、50回転/秒(3000rpm)で約10分間、撹拌してスラリーを得た。

【0093】

このスラリーを、硫酸によってpH2.5に調整した水で希釈してさらに撹拌したのち、目開き0.5mm以下のネットを通した。そして、ネット上に残ったガラス繊維を乾燥することによって、シリカを含むガラス繊維からなる本発明の補強材(厚さ50μm)を得た。この補強材に占めるバインダ(シリカ)の割合は、約29質量%であった。

【0094】

(比較例3)

コロイダルシリカを添加しないこと以外は参考例2と同じ方法で、Cガラス繊維のみからなる不織布(厚さ50μm)を得た。

【0095】

実施例1、参考例2および比較例3の補強材(不織布)について、それぞれの引張強度を測定した。その結果、実施例1の補強材の引張強度は、約2.2MPaであった。参考例2の補強材の引張強度は、約1.9MPaであった。比較例3の補強材の引張強度は、約0.4MPaであった。

【0096】

以上のように、Cガラス組成のガラス繊維で構成された不織布をバインダで補強することによって、引張強度と寸法安定性に優れる補強材、およびプロトン伝導性膜が得られた。

【産業上の利用可能性】

【0097】

本発明の補強材は、燃料電池のプロトン伝導性膜の補強に適用できる。この補強材を用いたプロトン伝導性膜は、燃料電池に適用できる。

【特許請求の範囲】

【請求項1】

プロトン伝導性膜用の補強材であって、

Cガラス組成を有するガラス繊維と前記ガラス繊維同士の結びつきを強めるバインダとを主要構成要素とする不織布からなり、

前記ガラス繊維の平均繊維径が0.1μm〜20μmの範囲にあり、

前記ガラス繊維の平均繊維長が0.5mm〜20mmの範囲にあり、

前記バインダが繊維状バインダを含み、

前記繊維状バインダの添加量が、前記ガラス繊維の質量の1%〜40%の範囲にある、プロトン伝導性膜用補強材。

【請求項2】

前記不織布の目付量が2〜50g/m2の範囲にある請求項1に記載の補強材。

【請求項3】

前記不織布の厚さが400μm以下である請求項1または2に記載の補強材。

【請求項4】

前記不織布の空隙率が60〜98体積%の範囲にある請求項1〜3のいずれか1項に記載の補強材。

【請求項5】

前記不織布の表面がシランカップリング剤で処理されている請求項1〜4のいずれか1項に記載の補強材。

【請求項6】

前記シランカップリング剤の付着量が、前記ガラス繊維の表面積1m2あたり、0.5mg〜200mgの範囲にある請求項5に記載の補強材。

【請求項7】

前記繊維状バインダが叩解セルロースである請求項1〜6のいずれか1項に記載の補強材。

【請求項8】

プロトン伝導性物質と補強材とを含むプロトン伝導性膜であって、

前記補強材が請求項1〜7のいずれか1項に記載の補強材であるプロトン伝導性膜。

【請求項9】

プロトン伝導性膜を含む燃料電池であって、

前記プロトン伝導性膜がプロトン伝導性物質と補強材とを含み、

前記補強材が請求項1〜7のいずれか1項に記載の補強材である燃料電池。

【請求項1】

プロトン伝導性膜用の補強材であって、

Cガラス組成を有するガラス繊維と前記ガラス繊維同士の結びつきを強めるバインダとを主要構成要素とする不織布からなり、

前記ガラス繊維の平均繊維径が0.1μm〜20μmの範囲にあり、

前記ガラス繊維の平均繊維長が0.5mm〜20mmの範囲にあり、

前記バインダが繊維状バインダを含み、

前記繊維状バインダの添加量が、前記ガラス繊維の質量の1%〜40%の範囲にある、プロトン伝導性膜用補強材。

【請求項2】

前記不織布の目付量が2〜50g/m2の範囲にある請求項1に記載の補強材。

【請求項3】

前記不織布の厚さが400μm以下である請求項1または2に記載の補強材。

【請求項4】

前記不織布の空隙率が60〜98体積%の範囲にある請求項1〜3のいずれか1項に記載の補強材。

【請求項5】

前記不織布の表面がシランカップリング剤で処理されている請求項1〜4のいずれか1項に記載の補強材。

【請求項6】

前記シランカップリング剤の付着量が、前記ガラス繊維の表面積1m2あたり、0.5mg〜200mgの範囲にある請求項5に記載の補強材。

【請求項7】

前記繊維状バインダが叩解セルロースである請求項1〜6のいずれか1項に記載の補強材。

【請求項8】

プロトン伝導性物質と補強材とを含むプロトン伝導性膜であって、

前記補強材が請求項1〜7のいずれか1項に記載の補強材であるプロトン伝導性膜。

【請求項9】

プロトン伝導性膜を含む燃料電池であって、

前記プロトン伝導性膜がプロトン伝導性物質と補強材とを含み、

前記補強材が請求項1〜7のいずれか1項に記載の補強材である燃料電池。

【図3】

【図1】

【図2】

【図1】

【図2】

【公開番号】特開2011−236429(P2011−236429A)

【公開日】平成23年11月24日(2011.11.24)

【国際特許分類】

【出願番号】特願2011−136060(P2011−136060)

【出願日】平成23年6月20日(2011.6.20)

【分割の表示】特願2006−510726(P2006−510726)の分割

【原出願日】平成17年3月3日(2005.3.3)

【出願人】(000004008)日本板硝子株式会社 (853)

【Fターム(参考)】

【公開日】平成23年11月24日(2011.11.24)

【国際特許分類】

【出願日】平成23年6月20日(2011.6.20)

【分割の表示】特願2006−510726(P2006−510726)の分割

【原出願日】平成17年3月3日(2005.3.3)

【出願人】(000004008)日本板硝子株式会社 (853)

【Fターム(参考)】

[ Back to top ]