プロトン伝導性電解質膜および該電解質膜の製造方法

【課題】イオン交換基の導入量を抑えつつ、高いプロトン伝導性を示す燃料電池用電解質膜を得る。

【解決手段】プロトン伝導性を有する燃料電池用電解質膜の製造方法は、(A)ディスク状の液晶分子であって、中心部に配置されて芳香族炭化水素誘導体を備えるコア部と、液晶分子の外周を含む領域に配置されて脂肪族炭化水素誘導体を備えるコロナ部と、を有し、イオン交換基を有するディスコティック液晶分子を用意する工程と、(B)表面にアミノ基を導入した基板を用意する工程と、(C)アミノ基を導入した基板の表面にディスコティック液晶分子を含有する液を塗布し、基板の面方向に垂直な方向が積層方向となるように、基板の表面上で複数のディスコティック液晶分子を自己組織化的に積層させてカラムを形成させ、基板上で複数のカラムが2次元的に配置されたディスコティック液晶膜を形成する工程と、を備える。

【解決手段】プロトン伝導性を有する燃料電池用電解質膜の製造方法は、(A)ディスク状の液晶分子であって、中心部に配置されて芳香族炭化水素誘導体を備えるコア部と、液晶分子の外周を含む領域に配置されて脂肪族炭化水素誘導体を備えるコロナ部と、を有し、イオン交換基を有するディスコティック液晶分子を用意する工程と、(B)表面にアミノ基を導入した基板を用意する工程と、(C)アミノ基を導入した基板の表面にディスコティック液晶分子を含有する液を塗布し、基板の面方向に垂直な方向が積層方向となるように、基板の表面上で複数のディスコティック液晶分子を自己組織化的に積層させてカラムを形成させ、基板上で複数のカラムが2次元的に配置されたディスコティック液晶膜を形成する工程と、を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、プロトン伝導性電解質膜、および、該電解質膜の製造方法に関するものである。

【背景技術】

【0002】

燃料電池として、プロトン伝導性を有する固体高分子電解質膜を備える固体電解質形燃料電池が知られている。このような固体電解質形燃料電池では、電解質膜のプロトン伝導性を高めて、電池性能をさらに向上することが望まれている。

【0003】

電解質膜のプロトン伝導性を高める方策としては、例えば、プロトン伝導性を実現するイオン交換基(例えばスルホン酸基)の、電解質膜への導入密度を高める方策や、電解質膜の薄型化が考えられる。しかしながら、イオン交換基の導入密度を高める方策を採用する場合には、高分子電解質膜の含水量が増加し、高分子電解質膜の水との親和性が高まることになるため、電解質膜の強度の低下が引き起こされ得る。また、電解質膜を薄型化させる方策を採用する場合にも、電解質膜の機械的強度の低下が引き起こされ得る。したがって、イオン交換基の導入密度を高めたり、電解質膜を薄型化することによるプロトン伝導性の向上には、限界があった。

【0004】

なお、プロトン伝導性を有する電解質は、燃料電池以外の電池、例えば、二次電池においても用いられ、近年、種々の電解質が提案されている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2001−338527号公報

【特許文献2】特開2007−194150号公報

【特許文献3】特開2006−241124号公報

【特許文献4】特開2009−211942号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、プロトン伝導性を有する燃料電池用の電解質膜としては、未だ充分な検討がなされておらず、イオン交換基の導入に起因する強度低下を抑えつつ、より高いプロトン伝導性を示す電解質膜が望まれていた。

【0007】

本発明は、上述した従来の課題を解決するためになされたものであり、イオン交換基の導入量を抑えつつ、より高いプロトン伝導性を示す燃料電池用電解質膜を得ることを目的とする。

【課題を解決するための手段】

【0008】

本発明は、上述の課題の少なくとも一部を解決するためになされたものであり、以下の形態または適用例として実施することが可能である。

【0009】

[適用例1]

プロトン伝導性を有する燃料電池用電解質膜の製造方法であって、

(A)ディスク状のディスコティック液晶分子であって、該ディスコティック液晶分子の中心部に配置されて芳香族炭化水素誘導体を備えるコア部と、前記ディスコティック液晶分子の外周を含む領域に配置されて脂肪族炭化水素誘導体を備えるコロナ部と、を有し、前記コア部と前記コロナ部の内の少なくとも一方に、前記プロトン伝導性を実現するためのイオン交換基を有するディスコティック液晶分子を用意する工程と、

(B)表面にアミノ基を導入した基板を用意する工程と、

(C)アミノ基を導入した前記基板の表面に、前記ディスコティック液晶分子を含有する液を塗布し、アミノ基を導入した前記基板の表面上で、前記基板の面方向に垂直な方向が積層方向となるように、複数の前記ディスコティック液晶分子を自己組織化的に積層させてカラムを形成させ、前記基板上で複数の前記カラムが2次元的に配置されたディスコティック液晶膜を形成する工程と、

を備える電解質膜の製造方法。

【0010】

適用例1に記載の電解質膜の製造方法によれば、ディスコティック液晶分子の積層の方向が膜厚方向に平行な方向に揃っているため、電解質膜を構成する各カラムにおいて、プロトンの通り道(プロトンパス)が、膜厚方向に平行に揃う。そのため、膜厚方向のプロトンパスが確保され、電解質膜において、イオン交換基の導入量を抑えつつ、イオン伝導性を向上させることができ、燃料電池の性能を向上させることができる。また、各カラム内において、膜厚方向に沿ってイオン交換基を配置して、プロトン伝導を担うイオン交換基同士を近距離に存在させることができるため、プロトンの移動に必要な水の量を抑えることができる。そのため、電解質膜における含水量の増大に起因する電解質膜の強度低下を抑制することができる。また、含水に起因する電解質膜の膨潤を抑制することができる。さらに、このような電解質膜を用いることにより、燃料電池において、燃料電池に供給するガスの加湿量を抑えて電池性能を確保することが可能になる。

【0011】

[適用例2]

適用例1記載の燃料電池用電解質膜の製造方法であって、前記(A)工程は、(A−1)芳香族炭化水素誘導体を備える環状部分と、該環状部分に結合すると共に脂肪族炭化水素誘導体を備える直鎖部分と、を備え、イオン交換基を有するディスコティック液晶モノマを用意する工程と、(A−2)前記ディスコティック液晶モノマを含有する液中において、複数の前記ディスコティック液晶モノマが集合し、各々の前記ディスコティック液晶モノマの前記環状部分が中央部に集合して前記コア部を形成すると共に、各々の前記ディスコティック液晶モノマの前記直鎖部分が前記コロナ部を形成して、前記ディスコティック液晶分子が形成される工程と、を備える電解質膜の製造方法。適用例2に記載の電解質膜の製造方法によれば、ディスコティック液晶モノマによって、容易に、自己組織化的にディスコティック液晶分子を形成することができる。

【0012】

[適用例3]

適用例1または2記載の燃料電池用電解質膜の製造方法であって、前記イオン交換基は、前記ディスコティック液晶分子内において前記コア部に配置され、前記電解質膜の製造方法は、さらに、(D)前記コロナ部が備える前記脂肪族炭化水素誘導体が有する不飽和結合を利用して、前記ディスコティック液晶膜内の隣り合う前記カラム間を化学結合させて、前記ディスコティック液晶膜をガス不透過にする工程を備える電解質膜の製造方法。適用例3に記載の電解質膜の製造方法によれば、各カラムにおいて、ディスコティック液晶分子のコア部に対応する部位、すなわち、各カラムの中央部を結ぶ軸の近傍に、イオン交換基が配置される。そのため、各カラムにおいて、カラムの中央部を膜厚方向に貫通するプロトンの通り道を確保することができる。

【0013】

[適用例4]

適用例3記載の燃料電池用電解質膜の製造方法であって、前記コロナ部が備える脂肪族炭化水素誘導体は、炭素原子の一部が酸素原子またはカルボニル基で置換されることで、前記不飽和結合が形成されており、炭素数が5以上であることを特徴とする電解質膜の製造方法。適用例4に記載の電解質膜の製造方法によれば、炭素原子の一部が酸素原子またはカルボニル基で置換された不飽和結合を利用して、ディスコティック液晶膜内の隣り合うカラム間を化学結合させて、ディスコティック液晶膜をガス不透過にすることができる。また、隣り合うカラム間の化学結合が、コア部におけるプロトンの移動に影響することを抑制できる。

【0014】

[適用例5]

適用例4記載の燃料電池用電解質膜の製造方法であって、前記コロナ部が備える脂肪族炭化水素誘導体は、炭素数が10以上であることを特徴とする電解質膜の製造方法。適用例5に記載の電解質膜の製造方法によれば、隣り合うカラム間の化学結合が、コア部におけるプロトンの移動に影響することを、さらに抑制できる。

【0015】

[適用例6]

適用例1ないし5いずれか記載の燃料電池用電解質膜の製造方法であって、前記コア部が備える芳香族炭化水素誘導体は、ベンゼン環フタロシアニン環、ポルフィリン環、ピレン環、ペリレン環から選択される構造を有する電解質膜の製造方法。適用例6に記載の電解質膜の製造方法によれば、芳香族炭化水素誘導体として、ベンゼン環フタロシアニン環、ポルフィリン環、ピレン環、ペリレン環から選択される構造を有するディスコティック液晶分子によって、膜厚方向にホメオトロピック配向した電解質膜を作製することができる。

【0016】

本発明は、上記以外の種々の形態で実現可能であり、例えば、本願発明に係る電解質膜の製造方法により製造された燃料電池用電解質膜や、このような電解質膜を備える燃料電池などの形態で実現することが可能である。

【図面の簡単な説明】

【0017】

【図1】電解質膜10の概略構成を表わす模式図である。

【図2】化合物Aの構成を表わす説明図である。

【図3】化合物Bの構成を表わす説明図である。

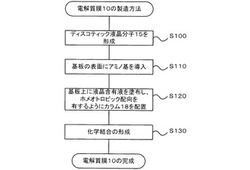

【図4】燃料電池用電解質膜10の製造方法の概略を表わす工程図である。

【図5】化合物AおよびBの合成の工程を表わす説明図である。

【図6】化合物Aについて1H−NMRの測定を行なった結果を示す図である。

【図7】化合物Bについて1H−NMRの測定を行なった結果を示す図である。

【図8】ガラス基板へのアミノ基の導入の工程を表わす説明図である。

【図9】ガラス基板の接触角を測定した際の画像を示す説明図である。

【図10】電解質膜の成膜方法を表わす説明図である。

【図11】各サンプルの製造条件とイオン交換容量をまとめて示す説明図である。

【図12】各サンプルについてのXRD測定の結果を示す説明図である。

【図13】サンプル1とフッ素系電解質膜とを比較した結果を表わす説明図である。

【発明を実施するための形態】

【0018】

A.電解質膜の構成:

本発明の実施の形態としての燃料電池用電解質膜10は、プロトン伝導性を有し、ディスコティック液晶によって構成されている。図1は、本実施の形態の電解質膜10の概略構成を表わす模式図である。電解質膜10を構成するディスコティック液晶は、ディスコティック液晶分子15を備えると共に、複数のディスコティック液晶分子15が一定の方向に積層されたカラム18を備える。電解質膜10は、複数のカラム18が互いに近接して、隣り合うカラム18に化学結合が形成された状態で、2次元的に配置されることによって構成されている。

【0019】

ディスコティック液晶分子15は、図1に示すように円盤状の構造を有しており、円盤中央部に位置するコア(核)部20と、コア部20に結合されて円盤周縁部を構成するコロナ部22と、を備えている。コア部20は、後述するディスコティック液晶分子の配向性の実現に寄与する部分である芳香族炭化水素誘導体を備える。また、コロナ部22は、脂肪族炭化水素誘導体を備える。さらに、ディスコティック液晶分子15は、コア部20とコロナ部22の内の少なくとも一方に、プロトン伝導性を実現するためのイオン交換基を有している。

【0020】

コア部20が備える芳香族炭化水素誘導体は、例えば、ベンゼン環、ベンゼン環が4つ結合したピレン環、ベンゼン環が5つ結合したペリレン環、フタロシアニン環、ポルフィリン環から選択される構造を有することとすればよい。コア部20に結合するコロナ部22が備える脂肪族炭化水素誘導体は、炭素数が5以上、好ましくは10以上の長鎖脂肪族炭化水素誘導体とすればよい。また、コロナ部22が備える脂肪族炭化水素誘導体は、不飽和結合を有している。例えば、直鎖部分が備える脂肪族炭化水素誘導体を、炭素原子の一部が酸素原子またはカルボニル基に置換された炭化水素誘導体とすることにより、直鎖部分に不飽和結合を設けることができる。ディスコティック液晶分子15が備えるイオン交換基は、例えば、スルホン酸基、カルボン酸基、ホスホン酸基から選択されるイオン交換基とすることができる。

【0021】

このようなディスコティック液晶分子15は、例えば、複数のディスコティック液晶モノマを集合させることによって形成しても良い。すなわち、芳香族炭化水素誘導体を備える環状部分と、環状部分に結合すると共に脂肪族炭化水素誘導体を備える1あるいは複数の直鎖部分とを備え、さらに、環状部分と直鎖部分の内の少なくとも一方にイオン交換基を有するディスコティック液晶モノマを用いることができる。このようなディスコティック液晶モノマを複数集合させることで、集合した各々のディスコティック液晶モノマの環状部分によってコア部20を構成すると共に、集合した各々のディスコティック液晶モノマの直鎖部分によってコロナ部22を構成することができる。

【0022】

ディスコティック液晶モノマの例を、図2および図3に示す。図2は、2−(3,4,5−トリス(11’−アクリロイルオキシウンデシロキシ)ベンゾイルアミノ)−エタンスルホン酸を表わす。図3は、N−(3,4,5−トリス(11’−アクリロイルオキシウンデシロキシ)ベンゾイル)L−アラニンを表わす。以後、図2に示す化合物を化合物Aとも呼び、図3に示す化合物を化合物Bとも呼ぶ。

【0023】

化合物AおよびBは、環状部分が備える芳香族炭化水素誘導体として、ベンゼン環を備えている。また、各々の化合物は、炭素数が14である脂肪族炭化水素誘導体を、環状部分に結合する直鎖部分として3つずつ備えている。また、各化合物が備える直鎖部分では、その端部(環状部分から離間した側)において、カルボニル基を有しており、不飽和結合(二重結合)が形成されている。また、化合物AおよびBは、短鎖の炭化水素誘導体を介して環状部分の芳香族炭化水素誘導体に結合するイオン交換基を有している。化合物Aが有するイオン交換基はスルホン酸基であり、化合物Bが有するイオン交換基はカルボン酸基である。本実施の態様で例示した化合物AおよびBを用いる場合には、化合物AとBのモル比を5:1として両者を混合することにより、化合物Aであるディスコティック液晶モノマ5個と、化合物Bであるディスコティック液晶モノマ1個とから成るディスコティック液晶分子15を得ることができる。

【0024】

ディスコティック液晶モノマが集合してディスコティック液晶分子15を形成する際に、各ディスコティック液晶モノマが備える極性基であるイオン交換基は、互いに引き合う性質を有している。そのため、本実施の態様で例示した化合物AおよびBをディスコティック液晶モノマとして用いてディスコティック液晶分子15を形成する場合には、各ディスコティック液晶モノマの環状部分がディスコティック液晶分子15の中央部に集合してコア部20を形成する際に、その中央部にイオン交換基が集まる。なお、ディスコティック液晶モノマとして、環状部分に直接イオン交換基が結合しているモノマを用いる場合にも、化合物AおよびBを用いる場合と同様に、イオン交換基を備えるコア部20を有するディスコティック液晶分子を得ることが可能になる。このようなディスコティック液晶モノマが集合してディスコティック液晶分子を形成する工程は、ディスコティック液晶モノマを含有する溶液中で自己組織化的に進行させることができる。

【0025】

ディスコティック液晶分子15は、一定の方向に積層されてカラム18を形成する。このようなカラム18の形成は、例えば、ディスコティック液晶分子15を含有する液を基板上に塗布することによって、自己組織化的に行なわせることができる。

【0026】

本実施の形態の電解質膜10では、図1に示すように、カラム18における積層の方向が膜厚方向となるように、複数のカラム18が2次元的に配置されている。すなわち、電解質膜10は、ホメオトロピック配向したカラム18によって構成されている。本実施の態様では、電解質膜10の製造方法における特徴によって、カラム18のホメオトロピック配向を実現している。電解質膜10の製造方法については後に詳しく説明する。

【0027】

図1に示すように、ディスコティック液晶分子15が膜厚方向に平行に積層されることで、各ディスコティック液晶分子が備えるイオン交換基が、膜厚方向に並んで配置される。すなわち、本実施の形態の電解質膜10には、膜厚方向に平行なプロトンの通り道が形成される。特に、既述した化合物AおよびBをディスコティック液晶モノマとして用いる場合のように、ディスコティック液晶分子15のコア部20の中央部にイオン交換基が配置される場合には、各カラム18の中央部を結ぶ軸の近傍に、イオン交換基が配置される。これにより、各カラム18では、カラム18の中央部を積層方向に貫通するプロトンの通り道が形成される。

【0028】

また、本実施の形態の電解質膜10は、既述したカラム18を複数備えると共に、隣り合うカラム18間には、化学結合が形成されている。このような化学結合は、コロナ部22の脂肪族炭化水素誘導体が有する既述した不飽和結合を利用して形成される。コロナ部22は、ディスコティック液晶分子15の周縁部に配置されるため、隣り合うカラム18の周縁部間に、化学結合が形成される。本実施の形態では、カラム18間に化学結合が形成されることによって、電解質膜10におけるガス不透過性が確保されている。

【0029】

B.電解質膜の製造方法:

図4は、本実施の形態の燃料電池用電解質膜10の製造方法の概略を表わす工程図である。燃料電池用電解質膜10を製造する際には、まず、ディスコティック液晶分子15を形成する(ステップS100)。ここで、ディスコティック液晶分子15を、複数のディスコティック液晶モノマの集合体によって形成する場合には、ステップS100は、ディスコティック液晶モノマを合成する工程を含むこととすれば良い。例えば、既述したようにディスコティック液晶分子15を化合物AおよびBによって構成する場合には、ステップS100は、化合物AおよびBを合成する工程を含むこととすれば良い。化合物AおよびBのようなディスコティック液晶モノマを集合させてディスコティック液晶分子15を構成する工程は、合成したディスコティック液晶モノマを所定の液に溶解することにより行なうことができる。

【0030】

このようなディスコティック液晶分子15を形成する工程とは別に、本実施の形態の燃料電池用電解質膜10を製造する際には、ディスコティック液晶の成膜に用いる基板の表面に、アミノ基を導入する工程を行なう(ステップS110)。この工程は、基板表面の親水基(基板表面の有機鎖やOH基)をアミノ基に置き換える処理であり、カラム18のホメオトロピック配向の実現のために重要な工程である。

【0031】

用いる基板は、ディスコティック液晶の成膜に用いることができ、アミノ基を導入可能であれば良い。例えば、ガラス基板の他、チタニア等のセラミック基板や、カーボン基板、あるいは樹脂基板を用いることができる。基板へのアミノ基の導入は、種々の方法を選択可能であるが、例えば、シランカップリング法により行なうことができる。

【0032】

ステップS110で基板表面にアミノ基を導入すると、このアミノ基を導入した基板表面上に、ステップS100で得たディスコティック液晶分子15を含有する液を塗布する(ステップS120)。基板上にディスコティック液晶分子含有液を塗布することで、基板の表面上において、ディスコティック液晶分子15が一定の方向に積層されて、自己組織化的にカラム18が形成される。その際に、基板上にアミノ基が導入されていることにより、ディスコティック液晶分子15の積層の方向が基板に垂直な方向に揃う。そのため、アミノ基を導入した基板を用いることで、基板上に、積層の方向が基板面に垂直方向である複数のカラム18を、2次元的に配置することができる。なお、基板上への液晶含有溶液の塗布は、例えば、スピンコートやスプレーコート、あるいはバーコートやキャスト法等により行なうことができる。

【0033】

アミノ基を導入した基板を用いることにより、上記のようなホメオトロピック配向を有するディスコティック液晶層が形成される理由は、以下のように考えられる。すなわち、ディスコティック液晶分子15を、アミノ基を導入した基板上に塗布すると、液中のディスコティック液晶分子15が備えるイオン交換基が、基板上のアミノ基と中和的に結合することにより、ディスク状の液晶分子15が、基板に対して並行になると考えられる。ディスコティック液晶分子15が積層されてカラム18を形成する工程は、自己組織化的に進行する。そのため、基板と接したディスコティック液晶分子15が、上記のように基板に対して並行に配置されることにより、配置されたディスコティック液晶分子15上に、他のディスコティック液晶分子15が順次積層されて、積層方向が基板面に対して垂直であるカラム18が形成されると考えられる。

【0034】

基板上に、積層方向が基板面に対して垂直であるカラム18が2次元的に配置されたディスコティック液晶層を形成すると、このディスコティック液晶層を構成する隣接するカラム18間に化学結合を形成して(ステップS130)、ガス不透過な電解質膜10を得る。上記した化学結合の形成は、既述したように、カラム18を構成するディスコティック液晶分子15のコロナ部22が備える不飽和結合を利用して行なわれる。不飽和結合間に化学結合を形成する方法としては、例えば、紫外線(UV)照射を採用することができる。UV照射により化学結合を形成する際には、雰囲気中の酸素の影響を排除するために、窒素等の不活性ガス雰囲気下で行なうことが望ましい。なお、ステップS130におけるカラム18間の化学結合の形成は、UV照射以外の方法であっても良く、コロナ部22の脂肪族炭化水素誘導体が有する不飽和結合を切断して活性点を生じることができれば良い。化学結合の形成の際には、例えば、ラジカル反応開始剤を添加しても良い。

【0035】

C.電解質膜10を用いた燃料電池:

本実施の形態の電解質膜10は、基板を取り除いた後に、通常の固体高分子形燃料電池と同様の構成の燃料電池において高分子電解質膜に代えて配置することにより、燃料電池用電解質膜として用いることができる。燃料電池のアノード側に水素含有ガスを供給すると共に、カソード側に酸素含有ガスを供給し、各電極において電気化学反応を進行させると、電解質膜10においては、電解質膜10中のイオン交換基を介して、アノード側からカソード側へと水和したプロトンが移動する。

【0036】

本実施の形態の電解質膜10は、既述したように、ディスコティック液晶分子15の積層の方向が膜厚方向に平行な方向に揃っており、各カラム18において、プロトンの通り道(プロトンパス)が、膜厚方向に平行に揃っている。このように、膜厚方向のプロトンパスが確保されることにより、電解質膜10において、イオン交換基の導入量の増加を抑えつつ、イオン伝導性を向上させることができ、燃料電池の性能を向上させることができる。

【0037】

また、各カラム18内において、膜厚方向に沿ってイオン交換基が配置されて、プロトン伝導を担うイオン交換基同士が近距離に存在するため、プロトンの移動に必要な水の量を抑えることができる。電解質膜におけるプロトン伝導は、水の水素結合を介してイオン交換基のプロトンがホッピングすることによると考えられるが、イオン交換基同士の距離が近いことにより、プロトン拡散に要する水が少なくて済むためである。このように、電解質膜が含むべき水の量を抑えることができることにより、含水量の増大に起因する電解質膜の強度低下を抑制することができる。また、含水に起因する電解質膜の膨潤を抑制することができる。また、このような電解質膜を用いた燃料電池では、燃料電池に供給するガスの加湿量を抑えて電池性能を確保することが可能になるため、加湿装置を小型化し、あるいは不要とすることが可能となり、燃料電池システム全体の構成を簡素化・小型化することができる。

【実施例】

【0038】

D−1.ディスコティック液晶モノマの合成:

ディスコティック液晶モノマとして、化合物A(2−(3,4,5−トリス(11’−アクリロイルオキシウンデシロキシ)ベンゾイルアミノ)−エタンスルホン酸)および化合物B(N−(3,4,5−トリス(11’−アクリロイルオキシウンデシロキシ)ベンゾイル)L−アラニン)を合成した。図5は、化合物AおよびBの合成の工程を表わす説明図である。図5に示すように、化合物AおよびBは、3,4,5−トリス(11−アクリロイルオキシウンデシロキシ)ヒドロキシ安息香酸(以下、化合物dとも呼ぶ)を合成材料として用いて、工程4あるいは工程5により合成した。化合物dは、3,4,5−トリス(11−ヒドロキシウンデシロキシ)安息香酸(以下、化合物cとも呼ぶ)を合成材料として用いて、工程3により合成した。化合物cは、3,4,5−トリヒドロキシ安息香酸メチル(以下、化合物bとも呼ぶ)を合成材料として用いて、工程2により合成した。化合物bは、3,4,5−トリヒドロキシ安息香酸(以下、化合物aとも呼ぶ)を合成材料として用いて、工程1により合成した。工程1から工程5は、既述したステップS100に含まれる。

【0039】

D−1−1.化合物aから化合物bを合成(工程1):

窒素雰囲気下、ジムロート冷管を装着した300mlの3つ口反応器に、化合物a(東京化成社製)を10.00g(58.8mmol)と、メタノール125ml、硫酸1.00gを入れて、一晩加熱還流した。放冷後、反応器内にさらに10%水酸化ナトリウム水溶液を加えて、中和した。中和後、ロータリーエバポレーターを用いて、反応混合物からメタノールを除去した。得られた残渣に水100mlを加え、酢酸エチルで4回抽出操作を行なった。有機層を無水硫酸ナトリウムで乾燥し、ろ過、濃縮を経て、白色粉体として化合物bを得た。収量は8.28g、収率は78%であった。得られた物質が化合物bであることは、1H−NMRの測定によって同定した(データ示さず)。

【0040】

D−1−2.化合物bから化合物cを合成(工程2):

窒素雰囲気下、空冷管を装着した300mlの3つ口反応器に、(D−1−1)にて合成した化合物bを0.98g(5.34mmol)と、脱水DMF25ml、炭酸カリウム7.38g(53.4mmol)を入れて、75℃に熱したオイルバス中で30分間加熱攪拌した。加熱攪拌後の反応混合物中に、11−ブロモウンデカノール4.43g(17.6mmol)を添加し、さらに7時間加熱攪拌した。放冷後、反応混合物をろ過し、ろ液に蒸留水100mlと酢酸エチルを加えて抽出した。有機層を蒸留水で3回洗浄したのち、水層を酢酸エチルで逆抽出した。得られた有機層を無水硫酸ナトリウムで乾燥、濃縮することで茶色固体の粗生成物が4.50g得られた。この粗生成物をカラムクロマトグラフィー(展開溶媒:ヘキサン/酢酸エチル=3/1→酢酸エチル)で精製し、白色粉体の3,4,5−トリス(11−ヒドロキシウンデシロキシ)安息香酸メチルを1.98g取得した。300mlナスフラスコにリービッヒ冷却環を装着した反応器に、この白色粉体と、メタノールと水の混合溶媒(混合比は体積比で3:1)を30mlと、水酸化カリウム2.43g(43.3mmol)を入れた。この反応混合物を4.5時間加熱還流攪拌した後、3MのHClで酸析し、ろ過、乾燥を行なって、白色粉体として化合物cを得た。収量は1.98g、収率は54%であった。得られた物質が化合物cであることは、1H−NMRの測定、および、13C−NMRの測定によって同定した(データ示さず)。

【0041】

D−1−3.化合物cから化合物dを合成(工程3):

窒素雰囲気下、ジムロート冷管を装着した50mlの3つ口反応器に、(D−1−2)にて合成した化合物cを1.95g(2.9mmol)と、ジオキサン16ml、N,N−ジメチルアニリン1.16g(9.5mmol)を入れた。この反応器をオイルバス(温度60℃)で加熱して、加熱攪拌を行なった。加熱攪拌している反応混合物中へアクリロイルクロライド0.86g(9.5mmol)をゆっくり滴下した。その後、2時間加熱攪拌し、反応温度を室温まで戻し、メタノールを0.2mlを加えた。別途回転子を入れた300mlビーカーに1.2MのHCl水溶液を入れ、そこへ、上記反応混合物を加えた。この溶液を酢酸エチルで3回抽出操作を行ない、得られた有機層を無水硫酸ナトリウムで乾燥し、ろ過、濃縮、シリカろ過を経て、黄色油状物を得た。氷冷下、この油状物に酢酸エチル、ヘキサンを加え、結晶を析出させ、ろ過、乾燥をすることで白橙色粉体の粗生成物を得た。NMRの測定の結果、この中間体は目的化合物と少なくとも1つ以上のアクリロイル基が導入された化合物との混合物であることがわかったため、上記組成生物に対して、未反応のアルコール部位へのアクリロイル基の導入を行なった。窒素雰囲気下、ジムロート冷管を装着した100mlの3つ口反応器に、上記粗生成物1.70g、ジオキサン12ml、N,N−ジメチルアニリン0.44g(3.7mmol)を入れた。この反応器をオイルバス(温度60℃)で加熱し、反応混合物中へアクリロイルクロライド0.33g(3.7mmol)をゆっくり滴下した。その後、3時間加熱攪拌し、反応温度を室温まで戻し、メタノールを0.2ml加えた。1.2MのHCl水溶液(44ml)へ反応混合物を加え入れ、酢酸エチルで3回抽出操作を行なった。有機層を無水硫酸ナトリウムで乾燥、濃縮により黄色油状物を得た。この油状物に対して氷冷下で酢酸エチルおよびヘキサンを加えることで、白色粉体として化合物dを得た。収量は1.34g、収率は55%であった。得られた物質が化合物dであることは、1H−NMRの測定によって同定した(データ示さず)。

【0042】

D−1−4.化合物dから化合物Aを合成(工程4):

窒素雰囲気下、100mlの3つ口反応器に、(D−1−3)にて合成した化合物dを1.09g(1.29mmol)と、ジクロロメタン25ml、ニトロベンゼン3滴を入れた。この反応器を氷冷下で30分攪拌させた後、塩化チオニル0.57ml(7.9mmol)を反応混合物中へ加えた。塩化チオニルを加えた後に氷浴を外し、反応温度を室温まで上げて17.5時間攪拌した。エバポレーターで反応装置内の溶媒を除去し、黄色油状物を得た。別途、窒素雰囲気下、50ml3つ口反応器内に、2−アミノエタンスルホン酸0.81g(7.8mmol)、炭酸カリウム0.89g(7.8mmol)、アセトン/蒸留水混合溶媒5ml(混合比は体積比で1:1)を添加し、激しく攪拌させた。そこへアセトン20mlに溶かした上記黄色油状物を滴下し、室温で21時間攪拌した。この反応混合物を逆相カラムクロマトグラフィー(シリカゲル60−C18;20g、展開溶媒:タノール/水=1/1→9/1)により精製し、白色固体1.20gを取得した。この白色固体を強酸性陽イオン交換樹脂で処理した後、メタノールで洗浄することで、白色固体として化合物Aを得た。収量は0.75g、収率は61%であった。得られた物質が化合物Aであることは、1H−NMRの測定によって同定した。合成した化合物Aについて1H−NMRの測定を行なった結果を、図6に示す。

【0043】

D−1−5.化合物dから化合物Bを合成(工程5):

窒素雰囲気下、300mlの3つ口反応器に、(D−1−3)にて合成した化合物dを1.01g(1.20mmol)と、ジクロロメタン20ml、ニトロベンゼン3滴を入れた。この反応器を氷冷下で30分攪拌させた後、塩化チオニル0.44ml(6.12mmol)を反応混合物中へ加えた。滴下後に氷浴を外し、反応温度を室温まで上げて17時間攪拌した。エバポレーターで反応装置内の溶媒を除去することで、黄色油状物を得た。別途、窒素雰囲気下の100ml反応装置にL−アラニン0.43g(4.83mmol)、炭酸カリウム1.00g(7.24mmol)、水2.5ml入れ、激しく攪拌させた。上記黄色油状物をアセトン12mlに溶解させ、この反応装置内に滴下し、室温で24時間攪拌した。この反応混合物内に1.5Mの塩酸35mlを添加した後に、酢酸エチルで3回抽出操作をした。こうして得られた有機層を硫酸ナトリウムで乾燥し、ろ過、濃縮を経て、粗生成物1.37gを取得した。粗生成物をシリカゲルカラムクロマトグラフィー(シリカゲル28g、展開溶媒:酢酸エチル/ヘキサン/酢酸=300/200/6.5(体積比))で精製し、目的化合物を含む薄黄色油状物を0.39g得た。この油状物をヘキサン/酢酸エチルでトリチュレーションを行うことで、白色固体として化合物Bを得た。収量は0.27g、収率は25%であった。得られた物質が化合物Bであることは、1H−NMRの測定によって同定した。合成した化合物Bについて1H−NMRの測定を行なった結果を、図7に示す。

【0044】

D−2.基板へのアミノ基の導入:

図8は、ガラス基板へのアミノ基の導入の工程を表わす説明図である。通常、ガラス板は、その表面に、ヒドロキシ基(−OH)と共に、有機鎖(−OR)を備えている。本実施例では、ガラス基板表面に対して、上記有機鎖を利用してシランカップリング剤を用いてアミノ基を導入した。本実施例では、ガラス基板として、MICRO SLIDE GLASS(松浪硝子工業株式会社製)を用いた。また、シランカップリング剤としては、3−(aminopropyl)triethoxysilane(チッソ社製、サイラエース S330)を用いた。

【0045】

表面に有機鎖を有するガラス基板の様子を、図8(A)に示す。このようなガラス基板表面の有機鎖をヒドロキシ基に置き換える処理を行なった後のガラス基板の様子を、図8(B)に示す。置き換えたヒドロキシ基が結合する部位に、上記シランカップリング剤を用いてアミノ基の導入を行なった後のガラス基板表面の様子を、図8(C)に示す。図8(A)から(C)に示す処理は、既述したステップS110に対応する。

【0046】

有機鎖のヒドロキシ基への置き換えの処理として、まず、図8(A)のガラス基板(38×52mm)を、105mlのピラニア溶液の入った200mlのビーカーに入れた。ピラニア溶液とは、過酸化水素(H2O2)と濃硫酸(H2SO4)の混合液であり、ここでは、30%のH2O2水溶液45mlと濃硫酸105mlとを混合した溶液を用いた。ヒドロキシ基への置き換えのためのピラニア溶液を用いた処理は、5分間行なった。

【0047】

その後、ピラニア溶液からガラス基板を取りだし、蒸留水、アセトン、メタノールを順次用いてガラス基板の洗浄を行ない、自然乾燥した。また、上記シランカップリング剤22.1gとトルエン420g(5wt%溶液)の混合液を作製し、表面の有機鎖をヒドロキシ基に置き換えたガラス基板を浸漬し、室温で1時間処理した。その後、トルエン、メタノールを順次用いてガラス基板の洗浄を行ない、デシケータに入れ、120℃のオーブン中で真空引きして30分乾燥を行なった。

【0048】

図9は、ガラス基板の接触角を測定した際の画像を示す説明図である。図9(A)は未処理ガラス基板(図8(A)に対応)を表わし、図9(B)は表面の有機鎖をヒドロキシ基で置き換えたOH処理ガラス基板(図8(B)に対応)を表わし、図9(C)はアミノ基を導入した後のシランカップリング剤処理ガラス基板(図8(C)に対応)を表わす。接触角の測定は、Drop Master 500(協和界面科学株式会社製)を用いて行なった。接触角は、各々のガラス基板について5回測定を行ない、着滴してから10秒後の接触角の平均値を求めた。図9に示すように、OH処理基板では、未処理ガラス基板に比べて接触角が低下して水に対する親和性が増加しており、ヒドロキシ基が増加していることが確認された。シランカップリング剤処理基板では、接触角が大きく増加し、表面の疎水性が高まった。また、シランカップリング剤処理基板では、対象となる試料のごく表面の赤外吸収測定に適したATR測定(減衰全反射法、attenuated total reflection)を行なったところ、シランカップリング剤のアミノ基とガラス基板が備える珪素原子とを連結する炭化水素の吸収と考えられる吸収が、3000cm−1付近に観察された。これにより、アミノ基が導入されたことが確認された(データ示さず)。

【0049】

D−3.成膜:

アミノ基を導入した基板を用いてディスコティック液晶を成膜する(層状に成形する)方法として、例えば、塗布法およびサンドイッチ法を採用することができる。図10は、塗布法およびサンドイッチ法の概要を表わす説明図である。塗布法は、基板上にディスコティック液晶溶液を塗布してディスコティック液晶層を形成し、形成したディスコティック液晶層に対してUV硬化処理を行ない、その後、基板を除去することによって電解質膜を得る方法である。サンドイッチ法は、基板上にディスコティック液晶溶液を塗布してディスコティック液晶層を形成する際に、基板上にスペーサを配置して、スペーサ上にさらにもう1枚の基板を配置し、その後、UV硬化処理を行なって基板を除去して電解質膜を得る方法である。

【0050】

なお、基板上にディスコティック液晶溶液を塗布する工程は、既述したステップS120に対応する。すなわち、アミノ基を導入した基板上にディスコティック液晶溶液を塗布することにより、基板の表面上において、溶液中のディスコティック液晶分子15が基板面に垂直な方向に積層されて、自己組織化的にカラム18が形成され、複数のカラム18が2次元的に配置される。また、UV硬化処理は、既述したステップS130に対応する。すなわち、紫外線(UV)照射によって、カラム18を構成するディスコティック液晶分子15のコロナ部22が備える不飽和結合間で化学結合が形成され、基板上のディスコティック液晶層が、ガス不透過な電解質膜となる。

【0051】

実施例の電解質膜として、アミノ基を導入した基板を用いて塗布法により成膜したサンプル1と、アミノ基を導入した基板を用いてサンドイッチ法により成膜したサンプル2と、アミノ基導入の処理を行なわない基板を用いて塗布法により成膜したサンプル3と、を作製した。以下に、各サンプルの具体的な製造方法を説明する。

【0052】

D−3−1.サンプル1の作製:

アミノ基を導入した基板は、(D−2)で説明した方法により作製した。また、ディスコティック液晶モノマである化合物AおよびBは、(D−1)で説明した方法により作製した。化合物A(分子量950.3)を156mg(0.164mmol)と、化合物B(分子量913.6)を30mg(0.0328mmol)と、純水(蒸留水)12mgと、重合開始剤2mgとを混合して、ディスコティック液晶溶液を得た。重合開始剤は、2−hydroxy−2−methylpropiophenone(チバ・ジャパン社製、DAROCURE1173)を用いた。上記重合始剤は、超音波を用いて蒸留水に懸濁して、ディスコティック液晶モノマに加えた。これらの混合物について、攪拌と遠心分離を繰り返すことで、均一な橙色で粘度の高い液を、ディスコティック液晶溶液として得た。

【0053】

サンプル1では、既述したように、塗布法により成膜を行なった。すなわち、上記ディスコティック液晶溶液を、ガラス基板のアミノ基導入面上にバーコータで室温塗布した。

【0054】

ディスコティック液晶溶液を塗布してディスコティック液晶層を形成した基板を、プラスチック製の袋に入れ、窒素を流しながら(約50mL/min)、ブラックライトを用いてUV照射を24時間行なった。紫外線量は、365nmで3.5mW/cm2とした。UV照射により、硬化し透明感のある褐色膜が得られた。得られた膜を基板から剥離して、サンプル1の電解質膜を得た。

【0055】

D−3−2.サンプル2の作製:

アミノ基を導入した基板、ディスコティック液晶モノマである化合物AおよびB、および、化合物AおよびBを含有するディスコティック液晶溶液は、サンプル1と同様に作製した。

【0056】

サンプル2では、既述したように、サンドイッチ法により成膜を行なった。すなわち、上記ディスコティック液晶溶液を、ガラス基板のアミノ基導入面上に滴下し、続いて、この基板上に約100μmのスペーサを配置した。そして、表面にアミノ基を導入したガラス基板をもう1枚用意し、アミノ基の導入面がディスコティック液晶溶液に接する側となるようにスペーサ上に配置し、スペーサへと押し付けた。

【0057】

2枚のガラス基板で挟んだディスコティック液晶層に対するUV硬化処理は、サンプル1と同様に行なった。その後、得られた膜を基板ごとメタノールに浸漬し、超音波処理を行なうことで基板から剥離して、サンプル2の電解質膜を得た。

【0058】

D−3−3.サンプル3の作製:

サンプル3の電解質膜は、成膜に用いるガラス基板として、アミノ基の導入を行なっていない(無処理の)ガラス基板を用いたこと以外は、サンプル1と同様の方法及び条件によって作製した。

【0059】

D−4.評価:

図11は、サンプル1から3の製造方法と、測定したイオン交換容量(IEC)をまとめて示す説明図である。

【0060】

各サンプルのイオン交換容量の測定方法は、以下の通りである。イオン交換容量の測定のために、まず、各サンプルを、80℃で2時間乾燥させた。乾燥させた各サンプルを、約0.4mmolのNaClを含んだ水溶液中に浸漬し、イオン交換を行なわせた。その後、フェノールフタレインの10wt%エタノール溶液を1滴加え、0.04MのNaOH溶液で滴定を行った。

【0061】

図11では、NaClを含む水溶液中に浸漬してイオン交換を行なわせる時間を、30分として測定した値と、3日として測定した値とを示している。浸漬時間を3日として、充分にイオン交換を行なわせて測定した結果では、各サンプルのイオン交換容量(IEC)は、各サンプルにおけるイオン交換容量の理論値(製作に用いたディスコティック液晶モノマ量から算出される計算値)である約1meq/gに達していた。これにより、サンプル1〜3の各サンプルは、所望量のイオン交換基を備えていることが確認された。

【0062】

図12は、サンプル1〜3の各サンプルについて、X線回折法による測定(XRD測定)を行なった結果を示す説明図である。図12(A)、(B)、(C)は、それぞれ、サンプル1、2、3のXRDチャートを表わす。各サンプルにおいて、同様のピークが観察された。すなわち、2Θが10°以下の2.1°、3.7°、5.7°の位置にピークが観測され、10−50Å程度の格子間隔を持った構造が形成されていることが確認された。上記値は、筒状の微細構造であるカラム18の内径と外径に対応しており、いずれのサンプルにおいても、ディスコティック液晶分子15が積層したカラム18が形成されていることが確認された。

【0063】

図13は、サンプル1の電解質膜と、固体高分子形燃料電池の電解質膜として広く用いられているフッ素系の高分子電解質膜とについて、プロトン伝導度とイオン交換容量との関係を比較した結果を示す説明図である。フッ素系の高分子電解質膜としては、ナフィオン膜(登録商標)を用いた。一般に高分子電解質膜では、イオン交換膜の性質として、図13に示すように、イオン交換容量とプロトン伝導度との間には、1次式で表わし得る相関関係があることが知られている。図13に示す結果から、本実施例のサンプル1の電解質膜は、より少ないイオン交換容量であっても、フッ素系の高分子電解質膜と同程度のプロトン伝導度を得ることができるといえる。したがって、ディスコティック液晶から成る電解質膜を用いることで、電解質膜が備えるイオン交換基の量がより少なくても、より高いプロトン伝導度を実現することが可能であると考えられる。

【符号の説明】

【0064】

10…電解質膜

15…ディスコティック液晶分子

18…カラム

20…コア部

22…コロナ部

【技術分野】

【0001】

本発明は、プロトン伝導性電解質膜、および、該電解質膜の製造方法に関するものである。

【背景技術】

【0002】

燃料電池として、プロトン伝導性を有する固体高分子電解質膜を備える固体電解質形燃料電池が知られている。このような固体電解質形燃料電池では、電解質膜のプロトン伝導性を高めて、電池性能をさらに向上することが望まれている。

【0003】

電解質膜のプロトン伝導性を高める方策としては、例えば、プロトン伝導性を実現するイオン交換基(例えばスルホン酸基)の、電解質膜への導入密度を高める方策や、電解質膜の薄型化が考えられる。しかしながら、イオン交換基の導入密度を高める方策を採用する場合には、高分子電解質膜の含水量が増加し、高分子電解質膜の水との親和性が高まることになるため、電解質膜の強度の低下が引き起こされ得る。また、電解質膜を薄型化させる方策を採用する場合にも、電解質膜の機械的強度の低下が引き起こされ得る。したがって、イオン交換基の導入密度を高めたり、電解質膜を薄型化することによるプロトン伝導性の向上には、限界があった。

【0004】

なお、プロトン伝導性を有する電解質は、燃料電池以外の電池、例えば、二次電池においても用いられ、近年、種々の電解質が提案されている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2001−338527号公報

【特許文献2】特開2007−194150号公報

【特許文献3】特開2006−241124号公報

【特許文献4】特開2009−211942号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、プロトン伝導性を有する燃料電池用の電解質膜としては、未だ充分な検討がなされておらず、イオン交換基の導入に起因する強度低下を抑えつつ、より高いプロトン伝導性を示す電解質膜が望まれていた。

【0007】

本発明は、上述した従来の課題を解決するためになされたものであり、イオン交換基の導入量を抑えつつ、より高いプロトン伝導性を示す燃料電池用電解質膜を得ることを目的とする。

【課題を解決するための手段】

【0008】

本発明は、上述の課題の少なくとも一部を解決するためになされたものであり、以下の形態または適用例として実施することが可能である。

【0009】

[適用例1]

プロトン伝導性を有する燃料電池用電解質膜の製造方法であって、

(A)ディスク状のディスコティック液晶分子であって、該ディスコティック液晶分子の中心部に配置されて芳香族炭化水素誘導体を備えるコア部と、前記ディスコティック液晶分子の外周を含む領域に配置されて脂肪族炭化水素誘導体を備えるコロナ部と、を有し、前記コア部と前記コロナ部の内の少なくとも一方に、前記プロトン伝導性を実現するためのイオン交換基を有するディスコティック液晶分子を用意する工程と、

(B)表面にアミノ基を導入した基板を用意する工程と、

(C)アミノ基を導入した前記基板の表面に、前記ディスコティック液晶分子を含有する液を塗布し、アミノ基を導入した前記基板の表面上で、前記基板の面方向に垂直な方向が積層方向となるように、複数の前記ディスコティック液晶分子を自己組織化的に積層させてカラムを形成させ、前記基板上で複数の前記カラムが2次元的に配置されたディスコティック液晶膜を形成する工程と、

を備える電解質膜の製造方法。

【0010】

適用例1に記載の電解質膜の製造方法によれば、ディスコティック液晶分子の積層の方向が膜厚方向に平行な方向に揃っているため、電解質膜を構成する各カラムにおいて、プロトンの通り道(プロトンパス)が、膜厚方向に平行に揃う。そのため、膜厚方向のプロトンパスが確保され、電解質膜において、イオン交換基の導入量を抑えつつ、イオン伝導性を向上させることができ、燃料電池の性能を向上させることができる。また、各カラム内において、膜厚方向に沿ってイオン交換基を配置して、プロトン伝導を担うイオン交換基同士を近距離に存在させることができるため、プロトンの移動に必要な水の量を抑えることができる。そのため、電解質膜における含水量の増大に起因する電解質膜の強度低下を抑制することができる。また、含水に起因する電解質膜の膨潤を抑制することができる。さらに、このような電解質膜を用いることにより、燃料電池において、燃料電池に供給するガスの加湿量を抑えて電池性能を確保することが可能になる。

【0011】

[適用例2]

適用例1記載の燃料電池用電解質膜の製造方法であって、前記(A)工程は、(A−1)芳香族炭化水素誘導体を備える環状部分と、該環状部分に結合すると共に脂肪族炭化水素誘導体を備える直鎖部分と、を備え、イオン交換基を有するディスコティック液晶モノマを用意する工程と、(A−2)前記ディスコティック液晶モノマを含有する液中において、複数の前記ディスコティック液晶モノマが集合し、各々の前記ディスコティック液晶モノマの前記環状部分が中央部に集合して前記コア部を形成すると共に、各々の前記ディスコティック液晶モノマの前記直鎖部分が前記コロナ部を形成して、前記ディスコティック液晶分子が形成される工程と、を備える電解質膜の製造方法。適用例2に記載の電解質膜の製造方法によれば、ディスコティック液晶モノマによって、容易に、自己組織化的にディスコティック液晶分子を形成することができる。

【0012】

[適用例3]

適用例1または2記載の燃料電池用電解質膜の製造方法であって、前記イオン交換基は、前記ディスコティック液晶分子内において前記コア部に配置され、前記電解質膜の製造方法は、さらに、(D)前記コロナ部が備える前記脂肪族炭化水素誘導体が有する不飽和結合を利用して、前記ディスコティック液晶膜内の隣り合う前記カラム間を化学結合させて、前記ディスコティック液晶膜をガス不透過にする工程を備える電解質膜の製造方法。適用例3に記載の電解質膜の製造方法によれば、各カラムにおいて、ディスコティック液晶分子のコア部に対応する部位、すなわち、各カラムの中央部を結ぶ軸の近傍に、イオン交換基が配置される。そのため、各カラムにおいて、カラムの中央部を膜厚方向に貫通するプロトンの通り道を確保することができる。

【0013】

[適用例4]

適用例3記載の燃料電池用電解質膜の製造方法であって、前記コロナ部が備える脂肪族炭化水素誘導体は、炭素原子の一部が酸素原子またはカルボニル基で置換されることで、前記不飽和結合が形成されており、炭素数が5以上であることを特徴とする電解質膜の製造方法。適用例4に記載の電解質膜の製造方法によれば、炭素原子の一部が酸素原子またはカルボニル基で置換された不飽和結合を利用して、ディスコティック液晶膜内の隣り合うカラム間を化学結合させて、ディスコティック液晶膜をガス不透過にすることができる。また、隣り合うカラム間の化学結合が、コア部におけるプロトンの移動に影響することを抑制できる。

【0014】

[適用例5]

適用例4記載の燃料電池用電解質膜の製造方法であって、前記コロナ部が備える脂肪族炭化水素誘導体は、炭素数が10以上であることを特徴とする電解質膜の製造方法。適用例5に記載の電解質膜の製造方法によれば、隣り合うカラム間の化学結合が、コア部におけるプロトンの移動に影響することを、さらに抑制できる。

【0015】

[適用例6]

適用例1ないし5いずれか記載の燃料電池用電解質膜の製造方法であって、前記コア部が備える芳香族炭化水素誘導体は、ベンゼン環フタロシアニン環、ポルフィリン環、ピレン環、ペリレン環から選択される構造を有する電解質膜の製造方法。適用例6に記載の電解質膜の製造方法によれば、芳香族炭化水素誘導体として、ベンゼン環フタロシアニン環、ポルフィリン環、ピレン環、ペリレン環から選択される構造を有するディスコティック液晶分子によって、膜厚方向にホメオトロピック配向した電解質膜を作製することができる。

【0016】

本発明は、上記以外の種々の形態で実現可能であり、例えば、本願発明に係る電解質膜の製造方法により製造された燃料電池用電解質膜や、このような電解質膜を備える燃料電池などの形態で実現することが可能である。

【図面の簡単な説明】

【0017】

【図1】電解質膜10の概略構成を表わす模式図である。

【図2】化合物Aの構成を表わす説明図である。

【図3】化合物Bの構成を表わす説明図である。

【図4】燃料電池用電解質膜10の製造方法の概略を表わす工程図である。

【図5】化合物AおよびBの合成の工程を表わす説明図である。

【図6】化合物Aについて1H−NMRの測定を行なった結果を示す図である。

【図7】化合物Bについて1H−NMRの測定を行なった結果を示す図である。

【図8】ガラス基板へのアミノ基の導入の工程を表わす説明図である。

【図9】ガラス基板の接触角を測定した際の画像を示す説明図である。

【図10】電解質膜の成膜方法を表わす説明図である。

【図11】各サンプルの製造条件とイオン交換容量をまとめて示す説明図である。

【図12】各サンプルについてのXRD測定の結果を示す説明図である。

【図13】サンプル1とフッ素系電解質膜とを比較した結果を表わす説明図である。

【発明を実施するための形態】

【0018】

A.電解質膜の構成:

本発明の実施の形態としての燃料電池用電解質膜10は、プロトン伝導性を有し、ディスコティック液晶によって構成されている。図1は、本実施の形態の電解質膜10の概略構成を表わす模式図である。電解質膜10を構成するディスコティック液晶は、ディスコティック液晶分子15を備えると共に、複数のディスコティック液晶分子15が一定の方向に積層されたカラム18を備える。電解質膜10は、複数のカラム18が互いに近接して、隣り合うカラム18に化学結合が形成された状態で、2次元的に配置されることによって構成されている。

【0019】

ディスコティック液晶分子15は、図1に示すように円盤状の構造を有しており、円盤中央部に位置するコア(核)部20と、コア部20に結合されて円盤周縁部を構成するコロナ部22と、を備えている。コア部20は、後述するディスコティック液晶分子の配向性の実現に寄与する部分である芳香族炭化水素誘導体を備える。また、コロナ部22は、脂肪族炭化水素誘導体を備える。さらに、ディスコティック液晶分子15は、コア部20とコロナ部22の内の少なくとも一方に、プロトン伝導性を実現するためのイオン交換基を有している。

【0020】

コア部20が備える芳香族炭化水素誘導体は、例えば、ベンゼン環、ベンゼン環が4つ結合したピレン環、ベンゼン環が5つ結合したペリレン環、フタロシアニン環、ポルフィリン環から選択される構造を有することとすればよい。コア部20に結合するコロナ部22が備える脂肪族炭化水素誘導体は、炭素数が5以上、好ましくは10以上の長鎖脂肪族炭化水素誘導体とすればよい。また、コロナ部22が備える脂肪族炭化水素誘導体は、不飽和結合を有している。例えば、直鎖部分が備える脂肪族炭化水素誘導体を、炭素原子の一部が酸素原子またはカルボニル基に置換された炭化水素誘導体とすることにより、直鎖部分に不飽和結合を設けることができる。ディスコティック液晶分子15が備えるイオン交換基は、例えば、スルホン酸基、カルボン酸基、ホスホン酸基から選択されるイオン交換基とすることができる。

【0021】

このようなディスコティック液晶分子15は、例えば、複数のディスコティック液晶モノマを集合させることによって形成しても良い。すなわち、芳香族炭化水素誘導体を備える環状部分と、環状部分に結合すると共に脂肪族炭化水素誘導体を備える1あるいは複数の直鎖部分とを備え、さらに、環状部分と直鎖部分の内の少なくとも一方にイオン交換基を有するディスコティック液晶モノマを用いることができる。このようなディスコティック液晶モノマを複数集合させることで、集合した各々のディスコティック液晶モノマの環状部分によってコア部20を構成すると共に、集合した各々のディスコティック液晶モノマの直鎖部分によってコロナ部22を構成することができる。

【0022】

ディスコティック液晶モノマの例を、図2および図3に示す。図2は、2−(3,4,5−トリス(11’−アクリロイルオキシウンデシロキシ)ベンゾイルアミノ)−エタンスルホン酸を表わす。図3は、N−(3,4,5−トリス(11’−アクリロイルオキシウンデシロキシ)ベンゾイル)L−アラニンを表わす。以後、図2に示す化合物を化合物Aとも呼び、図3に示す化合物を化合物Bとも呼ぶ。

【0023】

化合物AおよびBは、環状部分が備える芳香族炭化水素誘導体として、ベンゼン環を備えている。また、各々の化合物は、炭素数が14である脂肪族炭化水素誘導体を、環状部分に結合する直鎖部分として3つずつ備えている。また、各化合物が備える直鎖部分では、その端部(環状部分から離間した側)において、カルボニル基を有しており、不飽和結合(二重結合)が形成されている。また、化合物AおよびBは、短鎖の炭化水素誘導体を介して環状部分の芳香族炭化水素誘導体に結合するイオン交換基を有している。化合物Aが有するイオン交換基はスルホン酸基であり、化合物Bが有するイオン交換基はカルボン酸基である。本実施の態様で例示した化合物AおよびBを用いる場合には、化合物AとBのモル比を5:1として両者を混合することにより、化合物Aであるディスコティック液晶モノマ5個と、化合物Bであるディスコティック液晶モノマ1個とから成るディスコティック液晶分子15を得ることができる。

【0024】

ディスコティック液晶モノマが集合してディスコティック液晶分子15を形成する際に、各ディスコティック液晶モノマが備える極性基であるイオン交換基は、互いに引き合う性質を有している。そのため、本実施の態様で例示した化合物AおよびBをディスコティック液晶モノマとして用いてディスコティック液晶分子15を形成する場合には、各ディスコティック液晶モノマの環状部分がディスコティック液晶分子15の中央部に集合してコア部20を形成する際に、その中央部にイオン交換基が集まる。なお、ディスコティック液晶モノマとして、環状部分に直接イオン交換基が結合しているモノマを用いる場合にも、化合物AおよびBを用いる場合と同様に、イオン交換基を備えるコア部20を有するディスコティック液晶分子を得ることが可能になる。このようなディスコティック液晶モノマが集合してディスコティック液晶分子を形成する工程は、ディスコティック液晶モノマを含有する溶液中で自己組織化的に進行させることができる。

【0025】

ディスコティック液晶分子15は、一定の方向に積層されてカラム18を形成する。このようなカラム18の形成は、例えば、ディスコティック液晶分子15を含有する液を基板上に塗布することによって、自己組織化的に行なわせることができる。

【0026】

本実施の形態の電解質膜10では、図1に示すように、カラム18における積層の方向が膜厚方向となるように、複数のカラム18が2次元的に配置されている。すなわち、電解質膜10は、ホメオトロピック配向したカラム18によって構成されている。本実施の態様では、電解質膜10の製造方法における特徴によって、カラム18のホメオトロピック配向を実現している。電解質膜10の製造方法については後に詳しく説明する。

【0027】

図1に示すように、ディスコティック液晶分子15が膜厚方向に平行に積層されることで、各ディスコティック液晶分子が備えるイオン交換基が、膜厚方向に並んで配置される。すなわち、本実施の形態の電解質膜10には、膜厚方向に平行なプロトンの通り道が形成される。特に、既述した化合物AおよびBをディスコティック液晶モノマとして用いる場合のように、ディスコティック液晶分子15のコア部20の中央部にイオン交換基が配置される場合には、各カラム18の中央部を結ぶ軸の近傍に、イオン交換基が配置される。これにより、各カラム18では、カラム18の中央部を積層方向に貫通するプロトンの通り道が形成される。

【0028】

また、本実施の形態の電解質膜10は、既述したカラム18を複数備えると共に、隣り合うカラム18間には、化学結合が形成されている。このような化学結合は、コロナ部22の脂肪族炭化水素誘導体が有する既述した不飽和結合を利用して形成される。コロナ部22は、ディスコティック液晶分子15の周縁部に配置されるため、隣り合うカラム18の周縁部間に、化学結合が形成される。本実施の形態では、カラム18間に化学結合が形成されることによって、電解質膜10におけるガス不透過性が確保されている。

【0029】

B.電解質膜の製造方法:

図4は、本実施の形態の燃料電池用電解質膜10の製造方法の概略を表わす工程図である。燃料電池用電解質膜10を製造する際には、まず、ディスコティック液晶分子15を形成する(ステップS100)。ここで、ディスコティック液晶分子15を、複数のディスコティック液晶モノマの集合体によって形成する場合には、ステップS100は、ディスコティック液晶モノマを合成する工程を含むこととすれば良い。例えば、既述したようにディスコティック液晶分子15を化合物AおよびBによって構成する場合には、ステップS100は、化合物AおよびBを合成する工程を含むこととすれば良い。化合物AおよびBのようなディスコティック液晶モノマを集合させてディスコティック液晶分子15を構成する工程は、合成したディスコティック液晶モノマを所定の液に溶解することにより行なうことができる。

【0030】

このようなディスコティック液晶分子15を形成する工程とは別に、本実施の形態の燃料電池用電解質膜10を製造する際には、ディスコティック液晶の成膜に用いる基板の表面に、アミノ基を導入する工程を行なう(ステップS110)。この工程は、基板表面の親水基(基板表面の有機鎖やOH基)をアミノ基に置き換える処理であり、カラム18のホメオトロピック配向の実現のために重要な工程である。

【0031】

用いる基板は、ディスコティック液晶の成膜に用いることができ、アミノ基を導入可能であれば良い。例えば、ガラス基板の他、チタニア等のセラミック基板や、カーボン基板、あるいは樹脂基板を用いることができる。基板へのアミノ基の導入は、種々の方法を選択可能であるが、例えば、シランカップリング法により行なうことができる。

【0032】

ステップS110で基板表面にアミノ基を導入すると、このアミノ基を導入した基板表面上に、ステップS100で得たディスコティック液晶分子15を含有する液を塗布する(ステップS120)。基板上にディスコティック液晶分子含有液を塗布することで、基板の表面上において、ディスコティック液晶分子15が一定の方向に積層されて、自己組織化的にカラム18が形成される。その際に、基板上にアミノ基が導入されていることにより、ディスコティック液晶分子15の積層の方向が基板に垂直な方向に揃う。そのため、アミノ基を導入した基板を用いることで、基板上に、積層の方向が基板面に垂直方向である複数のカラム18を、2次元的に配置することができる。なお、基板上への液晶含有溶液の塗布は、例えば、スピンコートやスプレーコート、あるいはバーコートやキャスト法等により行なうことができる。

【0033】

アミノ基を導入した基板を用いることにより、上記のようなホメオトロピック配向を有するディスコティック液晶層が形成される理由は、以下のように考えられる。すなわち、ディスコティック液晶分子15を、アミノ基を導入した基板上に塗布すると、液中のディスコティック液晶分子15が備えるイオン交換基が、基板上のアミノ基と中和的に結合することにより、ディスク状の液晶分子15が、基板に対して並行になると考えられる。ディスコティック液晶分子15が積層されてカラム18を形成する工程は、自己組織化的に進行する。そのため、基板と接したディスコティック液晶分子15が、上記のように基板に対して並行に配置されることにより、配置されたディスコティック液晶分子15上に、他のディスコティック液晶分子15が順次積層されて、積層方向が基板面に対して垂直であるカラム18が形成されると考えられる。

【0034】

基板上に、積層方向が基板面に対して垂直であるカラム18が2次元的に配置されたディスコティック液晶層を形成すると、このディスコティック液晶層を構成する隣接するカラム18間に化学結合を形成して(ステップS130)、ガス不透過な電解質膜10を得る。上記した化学結合の形成は、既述したように、カラム18を構成するディスコティック液晶分子15のコロナ部22が備える不飽和結合を利用して行なわれる。不飽和結合間に化学結合を形成する方法としては、例えば、紫外線(UV)照射を採用することができる。UV照射により化学結合を形成する際には、雰囲気中の酸素の影響を排除するために、窒素等の不活性ガス雰囲気下で行なうことが望ましい。なお、ステップS130におけるカラム18間の化学結合の形成は、UV照射以外の方法であっても良く、コロナ部22の脂肪族炭化水素誘導体が有する不飽和結合を切断して活性点を生じることができれば良い。化学結合の形成の際には、例えば、ラジカル反応開始剤を添加しても良い。

【0035】

C.電解質膜10を用いた燃料電池:

本実施の形態の電解質膜10は、基板を取り除いた後に、通常の固体高分子形燃料電池と同様の構成の燃料電池において高分子電解質膜に代えて配置することにより、燃料電池用電解質膜として用いることができる。燃料電池のアノード側に水素含有ガスを供給すると共に、カソード側に酸素含有ガスを供給し、各電極において電気化学反応を進行させると、電解質膜10においては、電解質膜10中のイオン交換基を介して、アノード側からカソード側へと水和したプロトンが移動する。

【0036】

本実施の形態の電解質膜10は、既述したように、ディスコティック液晶分子15の積層の方向が膜厚方向に平行な方向に揃っており、各カラム18において、プロトンの通り道(プロトンパス)が、膜厚方向に平行に揃っている。このように、膜厚方向のプロトンパスが確保されることにより、電解質膜10において、イオン交換基の導入量の増加を抑えつつ、イオン伝導性を向上させることができ、燃料電池の性能を向上させることができる。

【0037】

また、各カラム18内において、膜厚方向に沿ってイオン交換基が配置されて、プロトン伝導を担うイオン交換基同士が近距離に存在するため、プロトンの移動に必要な水の量を抑えることができる。電解質膜におけるプロトン伝導は、水の水素結合を介してイオン交換基のプロトンがホッピングすることによると考えられるが、イオン交換基同士の距離が近いことにより、プロトン拡散に要する水が少なくて済むためである。このように、電解質膜が含むべき水の量を抑えることができることにより、含水量の増大に起因する電解質膜の強度低下を抑制することができる。また、含水に起因する電解質膜の膨潤を抑制することができる。また、このような電解質膜を用いた燃料電池では、燃料電池に供給するガスの加湿量を抑えて電池性能を確保することが可能になるため、加湿装置を小型化し、あるいは不要とすることが可能となり、燃料電池システム全体の構成を簡素化・小型化することができる。

【実施例】

【0038】

D−1.ディスコティック液晶モノマの合成:

ディスコティック液晶モノマとして、化合物A(2−(3,4,5−トリス(11’−アクリロイルオキシウンデシロキシ)ベンゾイルアミノ)−エタンスルホン酸)および化合物B(N−(3,4,5−トリス(11’−アクリロイルオキシウンデシロキシ)ベンゾイル)L−アラニン)を合成した。図5は、化合物AおよびBの合成の工程を表わす説明図である。図5に示すように、化合物AおよびBは、3,4,5−トリス(11−アクリロイルオキシウンデシロキシ)ヒドロキシ安息香酸(以下、化合物dとも呼ぶ)を合成材料として用いて、工程4あるいは工程5により合成した。化合物dは、3,4,5−トリス(11−ヒドロキシウンデシロキシ)安息香酸(以下、化合物cとも呼ぶ)を合成材料として用いて、工程3により合成した。化合物cは、3,4,5−トリヒドロキシ安息香酸メチル(以下、化合物bとも呼ぶ)を合成材料として用いて、工程2により合成した。化合物bは、3,4,5−トリヒドロキシ安息香酸(以下、化合物aとも呼ぶ)を合成材料として用いて、工程1により合成した。工程1から工程5は、既述したステップS100に含まれる。

【0039】

D−1−1.化合物aから化合物bを合成(工程1):

窒素雰囲気下、ジムロート冷管を装着した300mlの3つ口反応器に、化合物a(東京化成社製)を10.00g(58.8mmol)と、メタノール125ml、硫酸1.00gを入れて、一晩加熱還流した。放冷後、反応器内にさらに10%水酸化ナトリウム水溶液を加えて、中和した。中和後、ロータリーエバポレーターを用いて、反応混合物からメタノールを除去した。得られた残渣に水100mlを加え、酢酸エチルで4回抽出操作を行なった。有機層を無水硫酸ナトリウムで乾燥し、ろ過、濃縮を経て、白色粉体として化合物bを得た。収量は8.28g、収率は78%であった。得られた物質が化合物bであることは、1H−NMRの測定によって同定した(データ示さず)。

【0040】

D−1−2.化合物bから化合物cを合成(工程2):

窒素雰囲気下、空冷管を装着した300mlの3つ口反応器に、(D−1−1)にて合成した化合物bを0.98g(5.34mmol)と、脱水DMF25ml、炭酸カリウム7.38g(53.4mmol)を入れて、75℃に熱したオイルバス中で30分間加熱攪拌した。加熱攪拌後の反応混合物中に、11−ブロモウンデカノール4.43g(17.6mmol)を添加し、さらに7時間加熱攪拌した。放冷後、反応混合物をろ過し、ろ液に蒸留水100mlと酢酸エチルを加えて抽出した。有機層を蒸留水で3回洗浄したのち、水層を酢酸エチルで逆抽出した。得られた有機層を無水硫酸ナトリウムで乾燥、濃縮することで茶色固体の粗生成物が4.50g得られた。この粗生成物をカラムクロマトグラフィー(展開溶媒:ヘキサン/酢酸エチル=3/1→酢酸エチル)で精製し、白色粉体の3,4,5−トリス(11−ヒドロキシウンデシロキシ)安息香酸メチルを1.98g取得した。300mlナスフラスコにリービッヒ冷却環を装着した反応器に、この白色粉体と、メタノールと水の混合溶媒(混合比は体積比で3:1)を30mlと、水酸化カリウム2.43g(43.3mmol)を入れた。この反応混合物を4.5時間加熱還流攪拌した後、3MのHClで酸析し、ろ過、乾燥を行なって、白色粉体として化合物cを得た。収量は1.98g、収率は54%であった。得られた物質が化合物cであることは、1H−NMRの測定、および、13C−NMRの測定によって同定した(データ示さず)。

【0041】

D−1−3.化合物cから化合物dを合成(工程3):

窒素雰囲気下、ジムロート冷管を装着した50mlの3つ口反応器に、(D−1−2)にて合成した化合物cを1.95g(2.9mmol)と、ジオキサン16ml、N,N−ジメチルアニリン1.16g(9.5mmol)を入れた。この反応器をオイルバス(温度60℃)で加熱して、加熱攪拌を行なった。加熱攪拌している反応混合物中へアクリロイルクロライド0.86g(9.5mmol)をゆっくり滴下した。その後、2時間加熱攪拌し、反応温度を室温まで戻し、メタノールを0.2mlを加えた。別途回転子を入れた300mlビーカーに1.2MのHCl水溶液を入れ、そこへ、上記反応混合物を加えた。この溶液を酢酸エチルで3回抽出操作を行ない、得られた有機層を無水硫酸ナトリウムで乾燥し、ろ過、濃縮、シリカろ過を経て、黄色油状物を得た。氷冷下、この油状物に酢酸エチル、ヘキサンを加え、結晶を析出させ、ろ過、乾燥をすることで白橙色粉体の粗生成物を得た。NMRの測定の結果、この中間体は目的化合物と少なくとも1つ以上のアクリロイル基が導入された化合物との混合物であることがわかったため、上記組成生物に対して、未反応のアルコール部位へのアクリロイル基の導入を行なった。窒素雰囲気下、ジムロート冷管を装着した100mlの3つ口反応器に、上記粗生成物1.70g、ジオキサン12ml、N,N−ジメチルアニリン0.44g(3.7mmol)を入れた。この反応器をオイルバス(温度60℃)で加熱し、反応混合物中へアクリロイルクロライド0.33g(3.7mmol)をゆっくり滴下した。その後、3時間加熱攪拌し、反応温度を室温まで戻し、メタノールを0.2ml加えた。1.2MのHCl水溶液(44ml)へ反応混合物を加え入れ、酢酸エチルで3回抽出操作を行なった。有機層を無水硫酸ナトリウムで乾燥、濃縮により黄色油状物を得た。この油状物に対して氷冷下で酢酸エチルおよびヘキサンを加えることで、白色粉体として化合物dを得た。収量は1.34g、収率は55%であった。得られた物質が化合物dであることは、1H−NMRの測定によって同定した(データ示さず)。

【0042】

D−1−4.化合物dから化合物Aを合成(工程4):

窒素雰囲気下、100mlの3つ口反応器に、(D−1−3)にて合成した化合物dを1.09g(1.29mmol)と、ジクロロメタン25ml、ニトロベンゼン3滴を入れた。この反応器を氷冷下で30分攪拌させた後、塩化チオニル0.57ml(7.9mmol)を反応混合物中へ加えた。塩化チオニルを加えた後に氷浴を外し、反応温度を室温まで上げて17.5時間攪拌した。エバポレーターで反応装置内の溶媒を除去し、黄色油状物を得た。別途、窒素雰囲気下、50ml3つ口反応器内に、2−アミノエタンスルホン酸0.81g(7.8mmol)、炭酸カリウム0.89g(7.8mmol)、アセトン/蒸留水混合溶媒5ml(混合比は体積比で1:1)を添加し、激しく攪拌させた。そこへアセトン20mlに溶かした上記黄色油状物を滴下し、室温で21時間攪拌した。この反応混合物を逆相カラムクロマトグラフィー(シリカゲル60−C18;20g、展開溶媒:タノール/水=1/1→9/1)により精製し、白色固体1.20gを取得した。この白色固体を強酸性陽イオン交換樹脂で処理した後、メタノールで洗浄することで、白色固体として化合物Aを得た。収量は0.75g、収率は61%であった。得られた物質が化合物Aであることは、1H−NMRの測定によって同定した。合成した化合物Aについて1H−NMRの測定を行なった結果を、図6に示す。

【0043】

D−1−5.化合物dから化合物Bを合成(工程5):

窒素雰囲気下、300mlの3つ口反応器に、(D−1−3)にて合成した化合物dを1.01g(1.20mmol)と、ジクロロメタン20ml、ニトロベンゼン3滴を入れた。この反応器を氷冷下で30分攪拌させた後、塩化チオニル0.44ml(6.12mmol)を反応混合物中へ加えた。滴下後に氷浴を外し、反応温度を室温まで上げて17時間攪拌した。エバポレーターで反応装置内の溶媒を除去することで、黄色油状物を得た。別途、窒素雰囲気下の100ml反応装置にL−アラニン0.43g(4.83mmol)、炭酸カリウム1.00g(7.24mmol)、水2.5ml入れ、激しく攪拌させた。上記黄色油状物をアセトン12mlに溶解させ、この反応装置内に滴下し、室温で24時間攪拌した。この反応混合物内に1.5Mの塩酸35mlを添加した後に、酢酸エチルで3回抽出操作をした。こうして得られた有機層を硫酸ナトリウムで乾燥し、ろ過、濃縮を経て、粗生成物1.37gを取得した。粗生成物をシリカゲルカラムクロマトグラフィー(シリカゲル28g、展開溶媒:酢酸エチル/ヘキサン/酢酸=300/200/6.5(体積比))で精製し、目的化合物を含む薄黄色油状物を0.39g得た。この油状物をヘキサン/酢酸エチルでトリチュレーションを行うことで、白色固体として化合物Bを得た。収量は0.27g、収率は25%であった。得られた物質が化合物Bであることは、1H−NMRの測定によって同定した。合成した化合物Bについて1H−NMRの測定を行なった結果を、図7に示す。

【0044】

D−2.基板へのアミノ基の導入:

図8は、ガラス基板へのアミノ基の導入の工程を表わす説明図である。通常、ガラス板は、その表面に、ヒドロキシ基(−OH)と共に、有機鎖(−OR)を備えている。本実施例では、ガラス基板表面に対して、上記有機鎖を利用してシランカップリング剤を用いてアミノ基を導入した。本実施例では、ガラス基板として、MICRO SLIDE GLASS(松浪硝子工業株式会社製)を用いた。また、シランカップリング剤としては、3−(aminopropyl)triethoxysilane(チッソ社製、サイラエース S330)を用いた。

【0045】

表面に有機鎖を有するガラス基板の様子を、図8(A)に示す。このようなガラス基板表面の有機鎖をヒドロキシ基に置き換える処理を行なった後のガラス基板の様子を、図8(B)に示す。置き換えたヒドロキシ基が結合する部位に、上記シランカップリング剤を用いてアミノ基の導入を行なった後のガラス基板表面の様子を、図8(C)に示す。図8(A)から(C)に示す処理は、既述したステップS110に対応する。

【0046】

有機鎖のヒドロキシ基への置き換えの処理として、まず、図8(A)のガラス基板(38×52mm)を、105mlのピラニア溶液の入った200mlのビーカーに入れた。ピラニア溶液とは、過酸化水素(H2O2)と濃硫酸(H2SO4)の混合液であり、ここでは、30%のH2O2水溶液45mlと濃硫酸105mlとを混合した溶液を用いた。ヒドロキシ基への置き換えのためのピラニア溶液を用いた処理は、5分間行なった。

【0047】

その後、ピラニア溶液からガラス基板を取りだし、蒸留水、アセトン、メタノールを順次用いてガラス基板の洗浄を行ない、自然乾燥した。また、上記シランカップリング剤22.1gとトルエン420g(5wt%溶液)の混合液を作製し、表面の有機鎖をヒドロキシ基に置き換えたガラス基板を浸漬し、室温で1時間処理した。その後、トルエン、メタノールを順次用いてガラス基板の洗浄を行ない、デシケータに入れ、120℃のオーブン中で真空引きして30分乾燥を行なった。

【0048】

図9は、ガラス基板の接触角を測定した際の画像を示す説明図である。図9(A)は未処理ガラス基板(図8(A)に対応)を表わし、図9(B)は表面の有機鎖をヒドロキシ基で置き換えたOH処理ガラス基板(図8(B)に対応)を表わし、図9(C)はアミノ基を導入した後のシランカップリング剤処理ガラス基板(図8(C)に対応)を表わす。接触角の測定は、Drop Master 500(協和界面科学株式会社製)を用いて行なった。接触角は、各々のガラス基板について5回測定を行ない、着滴してから10秒後の接触角の平均値を求めた。図9に示すように、OH処理基板では、未処理ガラス基板に比べて接触角が低下して水に対する親和性が増加しており、ヒドロキシ基が増加していることが確認された。シランカップリング剤処理基板では、接触角が大きく増加し、表面の疎水性が高まった。また、シランカップリング剤処理基板では、対象となる試料のごく表面の赤外吸収測定に適したATR測定(減衰全反射法、attenuated total reflection)を行なったところ、シランカップリング剤のアミノ基とガラス基板が備える珪素原子とを連結する炭化水素の吸収と考えられる吸収が、3000cm−1付近に観察された。これにより、アミノ基が導入されたことが確認された(データ示さず)。

【0049】

D−3.成膜:

アミノ基を導入した基板を用いてディスコティック液晶を成膜する(層状に成形する)方法として、例えば、塗布法およびサンドイッチ法を採用することができる。図10は、塗布法およびサンドイッチ法の概要を表わす説明図である。塗布法は、基板上にディスコティック液晶溶液を塗布してディスコティック液晶層を形成し、形成したディスコティック液晶層に対してUV硬化処理を行ない、その後、基板を除去することによって電解質膜を得る方法である。サンドイッチ法は、基板上にディスコティック液晶溶液を塗布してディスコティック液晶層を形成する際に、基板上にスペーサを配置して、スペーサ上にさらにもう1枚の基板を配置し、その後、UV硬化処理を行なって基板を除去して電解質膜を得る方法である。

【0050】

なお、基板上にディスコティック液晶溶液を塗布する工程は、既述したステップS120に対応する。すなわち、アミノ基を導入した基板上にディスコティック液晶溶液を塗布することにより、基板の表面上において、溶液中のディスコティック液晶分子15が基板面に垂直な方向に積層されて、自己組織化的にカラム18が形成され、複数のカラム18が2次元的に配置される。また、UV硬化処理は、既述したステップS130に対応する。すなわち、紫外線(UV)照射によって、カラム18を構成するディスコティック液晶分子15のコロナ部22が備える不飽和結合間で化学結合が形成され、基板上のディスコティック液晶層が、ガス不透過な電解質膜となる。

【0051】

実施例の電解質膜として、アミノ基を導入した基板を用いて塗布法により成膜したサンプル1と、アミノ基を導入した基板を用いてサンドイッチ法により成膜したサンプル2と、アミノ基導入の処理を行なわない基板を用いて塗布法により成膜したサンプル3と、を作製した。以下に、各サンプルの具体的な製造方法を説明する。

【0052】

D−3−1.サンプル1の作製:

アミノ基を導入した基板は、(D−2)で説明した方法により作製した。また、ディスコティック液晶モノマである化合物AおよびBは、(D−1)で説明した方法により作製した。化合物A(分子量950.3)を156mg(0.164mmol)と、化合物B(分子量913.6)を30mg(0.0328mmol)と、純水(蒸留水)12mgと、重合開始剤2mgとを混合して、ディスコティック液晶溶液を得た。重合開始剤は、2−hydroxy−2−methylpropiophenone(チバ・ジャパン社製、DAROCURE1173)を用いた。上記重合始剤は、超音波を用いて蒸留水に懸濁して、ディスコティック液晶モノマに加えた。これらの混合物について、攪拌と遠心分離を繰り返すことで、均一な橙色で粘度の高い液を、ディスコティック液晶溶液として得た。

【0053】

サンプル1では、既述したように、塗布法により成膜を行なった。すなわち、上記ディスコティック液晶溶液を、ガラス基板のアミノ基導入面上にバーコータで室温塗布した。

【0054】

ディスコティック液晶溶液を塗布してディスコティック液晶層を形成した基板を、プラスチック製の袋に入れ、窒素を流しながら(約50mL/min)、ブラックライトを用いてUV照射を24時間行なった。紫外線量は、365nmで3.5mW/cm2とした。UV照射により、硬化し透明感のある褐色膜が得られた。得られた膜を基板から剥離して、サンプル1の電解質膜を得た。

【0055】

D−3−2.サンプル2の作製:

アミノ基を導入した基板、ディスコティック液晶モノマである化合物AおよびB、および、化合物AおよびBを含有するディスコティック液晶溶液は、サンプル1と同様に作製した。

【0056】

サンプル2では、既述したように、サンドイッチ法により成膜を行なった。すなわち、上記ディスコティック液晶溶液を、ガラス基板のアミノ基導入面上に滴下し、続いて、この基板上に約100μmのスペーサを配置した。そして、表面にアミノ基を導入したガラス基板をもう1枚用意し、アミノ基の導入面がディスコティック液晶溶液に接する側となるようにスペーサ上に配置し、スペーサへと押し付けた。

【0057】

2枚のガラス基板で挟んだディスコティック液晶層に対するUV硬化処理は、サンプル1と同様に行なった。その後、得られた膜を基板ごとメタノールに浸漬し、超音波処理を行なうことで基板から剥離して、サンプル2の電解質膜を得た。

【0058】

D−3−3.サンプル3の作製:

サンプル3の電解質膜は、成膜に用いるガラス基板として、アミノ基の導入を行なっていない(無処理の)ガラス基板を用いたこと以外は、サンプル1と同様の方法及び条件によって作製した。

【0059】

D−4.評価:

図11は、サンプル1から3の製造方法と、測定したイオン交換容量(IEC)をまとめて示す説明図である。

【0060】

各サンプルのイオン交換容量の測定方法は、以下の通りである。イオン交換容量の測定のために、まず、各サンプルを、80℃で2時間乾燥させた。乾燥させた各サンプルを、約0.4mmolのNaClを含んだ水溶液中に浸漬し、イオン交換を行なわせた。その後、フェノールフタレインの10wt%エタノール溶液を1滴加え、0.04MのNaOH溶液で滴定を行った。

【0061】

図11では、NaClを含む水溶液中に浸漬してイオン交換を行なわせる時間を、30分として測定した値と、3日として測定した値とを示している。浸漬時間を3日として、充分にイオン交換を行なわせて測定した結果では、各サンプルのイオン交換容量(IEC)は、各サンプルにおけるイオン交換容量の理論値(製作に用いたディスコティック液晶モノマ量から算出される計算値)である約1meq/gに達していた。これにより、サンプル1〜3の各サンプルは、所望量のイオン交換基を備えていることが確認された。

【0062】

図12は、サンプル1〜3の各サンプルについて、X線回折法による測定(XRD測定)を行なった結果を示す説明図である。図12(A)、(B)、(C)は、それぞれ、サンプル1、2、3のXRDチャートを表わす。各サンプルにおいて、同様のピークが観察された。すなわち、2Θが10°以下の2.1°、3.7°、5.7°の位置にピークが観測され、10−50Å程度の格子間隔を持った構造が形成されていることが確認された。上記値は、筒状の微細構造であるカラム18の内径と外径に対応しており、いずれのサンプルにおいても、ディスコティック液晶分子15が積層したカラム18が形成されていることが確認された。

【0063】

図13は、サンプル1の電解質膜と、固体高分子形燃料電池の電解質膜として広く用いられているフッ素系の高分子電解質膜とについて、プロトン伝導度とイオン交換容量との関係を比較した結果を示す説明図である。フッ素系の高分子電解質膜としては、ナフィオン膜(登録商標)を用いた。一般に高分子電解質膜では、イオン交換膜の性質として、図13に示すように、イオン交換容量とプロトン伝導度との間には、1次式で表わし得る相関関係があることが知られている。図13に示す結果から、本実施例のサンプル1の電解質膜は、より少ないイオン交換容量であっても、フッ素系の高分子電解質膜と同程度のプロトン伝導度を得ることができるといえる。したがって、ディスコティック液晶から成る電解質膜を用いることで、電解質膜が備えるイオン交換基の量がより少なくても、より高いプロトン伝導度を実現することが可能であると考えられる。

【符号の説明】

【0064】

10…電解質膜

15…ディスコティック液晶分子

18…カラム

20…コア部

22…コロナ部

【特許請求の範囲】

【請求項1】

プロトン伝導性を有する燃料電池用電解質膜の製造方法であって、

(A)ディスク状のディスコティック液晶分子であって、該ディスコティック液晶分子の中心部に配置されて芳香族炭化水素誘導体を備えるコア部と、前記ディスコティック液晶分子の外周を含む領域に配置されて脂肪族炭化水素誘導体を備えるコロナ部と、を有し、前記コア部と前記コロナ部の内の少なくとも一方に、前記プロトン伝導性を実現するためのイオン交換基を有するディスコティック液晶分子を用意する工程と、

(B)表面にアミノ基を導入した基板を用意する工程と、

(C)アミノ基を導入した前記基板の表面に、前記ディスコティック液晶分子を含有する液を塗布し、アミノ基を導入した前記基板の表面上で、前記基板の面方向に垂直な方向が積層方向となるように、複数の前記ディスコティック液晶分子を自己組織化的に積層させてカラムを形成させ、前記基板上で複数の前記カラムが2次元的に配置されたディスコティック液晶膜を形成する工程と、

を備える電解質膜の製造方法。

【請求項2】

請求項1記載の燃料電池用電解質膜の製造方法であって、

前記(A)工程は、

(A−1)芳香族炭化水素誘導体を備える環状部分と、該環状部分に結合すると共に脂肪族炭化水素誘導体を備える直鎖部分と、を備え、イオン交換基を有するディスコティック液晶モノマを用意する工程と、

(A−2)前記ディスコティック液晶モノマを含有する液中において、複数の前記ディスコティック液晶モノマが集合し、各々の前記ディスコティック液晶モノマの前記環状部分が中央部に集合して前記コア部を形成すると共に、各々の前記ディスコティック液晶モノマの前記直鎖部分が前記コロナ部を形成して、前記ディスコティック液晶分子が形成される工程と、

を備える電解質膜の製造方法。

【請求項3】

請求項1または2記載の燃料電池用電解質膜の製造方法であって、

前記イオン交換基は、前記ディスコティック液晶分子内において前記コア部に配置され、

前記電解質膜の製造方法は、さらに、

(D)前記コロナ部が備える前記脂肪族炭化水素誘導体が有する不飽和結合を利用して、前記ディスコティック液晶膜内の隣り合う前記カラム間を化学結合させて、前記ディスコティック液晶膜をガス不透過にする工程を備える

電解質膜の製造方法。

【請求項4】

請求項3記載の燃料電池用電解質膜の製造方法であって、

前記コロナ部が備える脂肪族炭化水素誘導体は、炭素原子の一部が酸素原子またはカルボニル基で置換されることで、前記不飽和結合が形成されており、炭素数が5以上であることを特徴とする

電解質膜の製造方法。

【請求項5】

請求項4記載の燃料電池用電解質膜の製造方法であって、

前記コロナ部が備える脂肪族炭化水素誘導体は、炭素数が10以上であることを特徴とする

電解質膜の製造方法。

【請求項6】

請求項1ないし5いずれか記載の燃料電池用電解質膜の製造方法であって、

前記コア部が備える芳香族炭化水素誘導体は、ベンゼン環フタロシアニン環、ポルフィリン環、ピレン環、ペリレン環から選択される構造を有する

電解質膜の製造方法。

【請求項7】

プロトン伝導性を有する燃料電池用電解質膜であって、

ディスク状のディスコティック液晶分子であって、該ディスコティック液晶分子の中心部に配置されて芳香族炭化水素誘導体を備えるコア部と、前記ディスコティック液晶分子の外周を含む領域に配置されて脂肪族炭化水素誘導体を備えるコロナ部と、を備え、前記プロトン伝導性を実現するためのイオン交換基を有するディスコティック液晶分子と、

複数の前記ディスコティック液晶分子が一定方向に積層された複数のカラムと、

を備え、

各々の前記カラムにおける前記積層の方向が、前記電解質膜の膜面方向に垂直な方向となるように複数の前記カラムが2次元的に配置されている

燃料電池用電解質膜。

【請求項8】

請求項7記載の燃料電池用電解質膜であって、

前記ディスコティック液晶分子は、

芳香族炭化水素誘導体を備える環状部分と、該環状部分に結合すると共に脂肪族炭化水素誘導体を備える直鎖部分と、を備えると共に、イオン交換基を有するディスコティック液晶モノマを複数備え、

各々の前記ディスコティック液晶モノマの前記環状部分が中央部に集合して前記コア部を形成すると共に、各々の前記ディスコティック液晶モノマの前記直鎖部分が前記コロナ部を形成している

燃料電池用電解質膜。

【請求項9】

請求項7または8記載の燃料電池用電解質膜であって、

前記イオン交換基は、前記ディスコティック液晶分子内において前記コア部に配置され、

前記コア部が備える芳香族炭化水素誘導体は、ベンゼン環フタロシアニン環、ポルフィリン環、ピレン環、ペリレン環から選択される構造を有する

燃料電池用電解質膜。

【請求項10】

請求項7ないし9いずれか記載の燃料電池用電解質膜であって、

前記ディスコティック液晶分子は、前記ディスコティック液晶モノマとして、2−(3,4,5−トリス(11’−アクリロイルオキシウンデシロキシ)ベンゾイルアミノ)−エンタンスルホン酸である化合物Aと、N−(3,4,5−トリス(11’−アクリロイルオキシウンデシロキシ)ベンゾイル)L−アラニンである化合物Bとを、5:1のモル比で備える

燃料電池用電解質膜。

【請求項1】

プロトン伝導性を有する燃料電池用電解質膜の製造方法であって、

(A)ディスク状のディスコティック液晶分子であって、該ディスコティック液晶分子の中心部に配置されて芳香族炭化水素誘導体を備えるコア部と、前記ディスコティック液晶分子の外周を含む領域に配置されて脂肪族炭化水素誘導体を備えるコロナ部と、を有し、前記コア部と前記コロナ部の内の少なくとも一方に、前記プロトン伝導性を実現するためのイオン交換基を有するディスコティック液晶分子を用意する工程と、

(B)表面にアミノ基を導入した基板を用意する工程と、

(C)アミノ基を導入した前記基板の表面に、前記ディスコティック液晶分子を含有する液を塗布し、アミノ基を導入した前記基板の表面上で、前記基板の面方向に垂直な方向が積層方向となるように、複数の前記ディスコティック液晶分子を自己組織化的に積層させてカラムを形成させ、前記基板上で複数の前記カラムが2次元的に配置されたディスコティック液晶膜を形成する工程と、

を備える電解質膜の製造方法。

【請求項2】

請求項1記載の燃料電池用電解質膜の製造方法であって、

前記(A)工程は、

(A−1)芳香族炭化水素誘導体を備える環状部分と、該環状部分に結合すると共に脂肪族炭化水素誘導体を備える直鎖部分と、を備え、イオン交換基を有するディスコティック液晶モノマを用意する工程と、

(A−2)前記ディスコティック液晶モノマを含有する液中において、複数の前記ディスコティック液晶モノマが集合し、各々の前記ディスコティック液晶モノマの前記環状部分が中央部に集合して前記コア部を形成すると共に、各々の前記ディスコティック液晶モノマの前記直鎖部分が前記コロナ部を形成して、前記ディスコティック液晶分子が形成される工程と、

を備える電解質膜の製造方法。

【請求項3】

請求項1または2記載の燃料電池用電解質膜の製造方法であって、

前記イオン交換基は、前記ディスコティック液晶分子内において前記コア部に配置され、

前記電解質膜の製造方法は、さらに、

(D)前記コロナ部が備える前記脂肪族炭化水素誘導体が有する不飽和結合を利用して、前記ディスコティック液晶膜内の隣り合う前記カラム間を化学結合させて、前記ディスコティック液晶膜をガス不透過にする工程を備える

電解質膜の製造方法。

【請求項4】

請求項3記載の燃料電池用電解質膜の製造方法であって、

前記コロナ部が備える脂肪族炭化水素誘導体は、炭素原子の一部が酸素原子またはカルボニル基で置換されることで、前記不飽和結合が形成されており、炭素数が5以上であることを特徴とする

電解質膜の製造方法。

【請求項5】

請求項4記載の燃料電池用電解質膜の製造方法であって、

前記コロナ部が備える脂肪族炭化水素誘導体は、炭素数が10以上であることを特徴とする

電解質膜の製造方法。

【請求項6】

請求項1ないし5いずれか記載の燃料電池用電解質膜の製造方法であって、

前記コア部が備える芳香族炭化水素誘導体は、ベンゼン環フタロシアニン環、ポルフィリン環、ピレン環、ペリレン環から選択される構造を有する

電解質膜の製造方法。

【請求項7】

プロトン伝導性を有する燃料電池用電解質膜であって、

ディスク状のディスコティック液晶分子であって、該ディスコティック液晶分子の中心部に配置されて芳香族炭化水素誘導体を備えるコア部と、前記ディスコティック液晶分子の外周を含む領域に配置されて脂肪族炭化水素誘導体を備えるコロナ部と、を備え、前記プロトン伝導性を実現するためのイオン交換基を有するディスコティック液晶分子と、

複数の前記ディスコティック液晶分子が一定方向に積層された複数のカラムと、

を備え、

各々の前記カラムにおける前記積層の方向が、前記電解質膜の膜面方向に垂直な方向となるように複数の前記カラムが2次元的に配置されている

燃料電池用電解質膜。

【請求項8】

請求項7記載の燃料電池用電解質膜であって、

前記ディスコティック液晶分子は、

芳香族炭化水素誘導体を備える環状部分と、該環状部分に結合すると共に脂肪族炭化水素誘導体を備える直鎖部分と、を備えると共に、イオン交換基を有するディスコティック液晶モノマを複数備え、

各々の前記ディスコティック液晶モノマの前記環状部分が中央部に集合して前記コア部を形成すると共に、各々の前記ディスコティック液晶モノマの前記直鎖部分が前記コロナ部を形成している

燃料電池用電解質膜。

【請求項9】

請求項7または8記載の燃料電池用電解質膜であって、

前記イオン交換基は、前記ディスコティック液晶分子内において前記コア部に配置され、

前記コア部が備える芳香族炭化水素誘導体は、ベンゼン環フタロシアニン環、ポルフィリン環、ピレン環、ペリレン環から選択される構造を有する

燃料電池用電解質膜。

【請求項10】

請求項7ないし9いずれか記載の燃料電池用電解質膜であって、

前記ディスコティック液晶分子は、前記ディスコティック液晶モノマとして、2−(3,4,5−トリス(11’−アクリロイルオキシウンデシロキシ)ベンゾイルアミノ)−エンタンスルホン酸である化合物Aと、N−(3,4,5−トリス(11’−アクリロイルオキシウンデシロキシ)ベンゾイル)L−アラニンである化合物Bとを、5:1のモル比で備える

燃料電池用電解質膜。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図10】

【図11】

【図12】

【図13】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図10】

【図11】

【図12】

【図13】

【図9】

【公開番号】特開2012−178290(P2012−178290A)

【公開日】平成24年9月13日(2012.9.13)

【国際特許分類】

【出願番号】特願2011−41144(P2011−41144)

【出願日】平成23年2月28日(2011.2.28)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成24年9月13日(2012.9.13)

【国際特許分類】

【出願日】平成23年2月28日(2011.2.28)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]