プローブの加工装置

【課題】テーパ部の形状や分注孔の加工精度のばらつきを抑え、分注精度と品質が安定したプローブを量産することが可能なプローブの加工装置を提供すること。

【解決手段】液体を吸引し、吐出する分注孔を有するプローブの加工装置1。先端に向かって細くなる絞り加工をパイプWの一端に施す絞り加工部3と、絞り加工が施されるパイプを回転自在に保持する保持部材28とを備え、保持部材は、絞り加工部からパイプを介して作用する回転トルクに摩擦負荷を付与するトルクリミッタ30が設けられている。

【解決手段】液体を吸引し、吐出する分注孔を有するプローブの加工装置1。先端に向かって細くなる絞り加工をパイプWの一端に施す絞り加工部3と、絞り加工が施されるパイプを回転自在に保持する保持部材28とを備え、保持部材は、絞り加工部からパイプを介して作用する回転トルクに摩擦負荷を付与するトルクリミッタ30が設けられている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、分注装置や自動分析装置において試薬や血液等の検体を含む各種液体を分注する際に使用するプローブを加工するプローブの加工装置に関するものである。

【背景技術】

【0002】

従来、この種のプローブは、パイプを加工して製造され、試薬や血液等の検体を含む各種液体を分注する際に使用される。このため、この種のプローブは、液体を吸入,吐出する分注孔の内径が1mm未満であり、数nL〜10μLの液体を分注するものもある。また、プローブは、分注に際し先端を反応容器内に挿入することから、先端に向かって細くなるテーパ部が端部に成形されている(例えば、特許文献1参照)。このような従来のプローブは、検体の分析精度に直接影響する分注精度の観点から、液体を吸入,吐出する分注孔の先端を高精度に加工する必要があったが、機械加工が難しいことから職人が手作業によって製造していた。

【0003】

【特許文献1】特開2004−125780号公報(図1)

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、プローブを製造する場合、先端のテーパ部は手作業による絞り加工によって成形している。しかし、テーパ部を手作業で成形すると、プローブは、テーパ部の形状がばらつくと共に、分注孔が潰れて開口面積がばらつく結果、分注精度がプローブ毎にばらつき、品質が不安定になるという問題があった。

【0005】

本発明は、上記に鑑みてなされたものであって、テーパ部の形状や分注孔の加工精度のばらつきを抑え、分注精度と品質が安定したプローブを量産することが可能なプローブの加工装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

上述した課題を解決し、目的を達成するために、請求項1に係るプローブの加工装置は、液体を吸引し、吐出する分注孔を有するプローブの加工装置であって、先端に向かって細くなる絞り加工をパイプの一端に施す絞り加工部と、絞り加工が施される前記パイプを回転自在に保持する保持部材と、を備え、前記保持部材は、前記絞り加工部から前記パイプを介して作用する回転トルクに摩擦負荷を付与する負荷付与手段が設けられていることを特徴とする。

【0007】

また、請求項2に係るプローブの加工装置は、上記の発明において、前記負荷付与手段は、トルクリミッタであることを特徴とする。

【0008】

また、上述した課題を解決し、目的を達成するために、請求項3に係るプローブの加工装置は、液体を吸引し、吐出する分注孔を有するプローブの加工装置であって、先端に向かって細くなる絞り加工をパイプの一端に施す絞り加工部に前記パイプを送り込む搬送手段と、前記搬送手段による前記パイプの前記絞り加工部への送り速度を制御する制御手段と、を備えたことを特徴とする。

【発明の効果】

【0009】

本発明にかかるプローブの加工装置は、パイプを回転自在に保持する保持部材に、絞り加工部から前記パイプを介して作用する回転トルクに摩擦負荷を付与する負荷付与手段を設け、或いは搬送手段による前記パイプの前記絞り加工部への送り速度を制御する制御手段を設けたので、テーパ部の形状や分注孔の加工精度のばらつきを抑え、分注精度と品質が安定したプローブを量産することが可能なプローブの加工装置を提供することができるという効果を奏する。

【発明を実施するための最良の形態】

【0010】

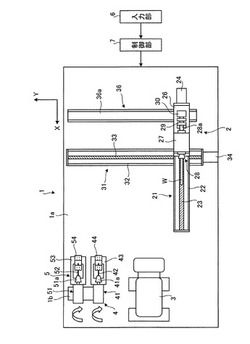

以下、本発明のプローブの加工装置にかかる実施の形態について、図面を参照しつつ詳細に説明する。図1は、本発明の加工装置によって製造されるプローブの全体図である。図2は、図1のA部拡大図である。図3は、本発明のプローブの加工装置の平面図である。図4は、図3の加工装置で使用するプローブを搬送する搬送部の構成を示す正面図である。

【0011】

プローブ8は、耐薬品性に優れたステンレス(SUS304)等の金属パイプから成形され、図1に示すように、プローブ本体8aの基端側がカバー8b,8cによって保護され、基端には口金8dが取り付けられている。特に、プローブ本体8aは、耐薬品性の他に加工の容易性を考慮して延性に優れたステンレス(SUS316J)等の軟性に富む金属パイプから成形され、先端に向かって先細になるテーパ部Tが端部に形成されている。テーパ部Tは、図2に示すように、プローブ8の中心軸Acに対して平行に成形された平行部Pを先端に有しており、平行部Pから後方の基端側に向かって直径が大きくなる円錐状に成形されている。プローブ8は、プローブ本体8aにおける平行部Pの長さと平行部Pにおける分注孔8eの内径(1mm未満)の加工精度、並びに平行部Pを含むテーパ部T表面の平滑度が分注精度に大きく影響する。

【0012】

次に、以上のように構成されるプローブ8のプローブ本体8aの製造に使用する加工装置1と研磨装置100を以下に説明する。

【0013】

加工装置1は、図3に示すように、台座1a上に搬送部2、絞り加工部3、ドリル加工部4及びリーマ加工部5が配置されており、入力操作を行う入力部6及び加工装置1の作動を制御する制御部7を備えている。加工装置1は、絞り加工部3、ドリル加工部4及びリーマ加工部5がワークWの軸と並行に配置され、搬送部2にワークWをセットすると、制御部7による制御の下に、ワークWが初期位置から絞り加工部3、ドリル加工部4及びリーマ加工部5へと搬送されて順次所定の加工が施された後、初期位置へ復帰し、プローブ本体8aにおけるテーパ部Tの加工から平行部Pの分注孔の整形加工までが自動で行われる。

【0014】

搬送部2は、プローブ本体8aに未加工の金属パイプであるワークWを図3にX,Yで示すX軸方向及びY軸方向に搬送するX軸搬送装置21とY軸搬送装置31を有している。X軸搬送装置21とY軸搬送装置31は、図3に示す位置が動作上の初期位置であり、ワークWは初期位置で着脱される。

【0015】

X軸搬送装置21は、ワークWを±0.03mmの誤差範囲で位置決めする精度を有しており、図3及び図4に示すように、X軸ベース22、ボールねじ23、モータ24及びスライドテーブル26を有している。X軸ベース22は、ボールねじ23の両端を回転自在に支持している。ボールねじ23は、X軸ベース22の一端に設けたモータ24によって正逆回転されてスライダ25を軸方向に移動させる。スライドテーブル26は、スライダ25に設置されており、ボールねじ23の回転によりスライダ25と共にボールねじ23に沿って移動する。スライドテーブル26は、図5に示すように、保持台27、クラッチ29及びトルクリミッタ30が設置されている。

【0016】

保持台27は、図5に示すように、ベアリング27aを介してコレットチャック28を回転自在に支持している。コレットチャック28は、加工対象のワークWを把持する。クラッチ29は、スライドテーブル26に設けたブラケット29aに固定部29bが取り付けられ、固定部29bと対向する位置に可動部29cが配置されている。固定部29bは、可動部29cを電磁的に吸着する電磁石が内蔵されている。可動部29cは、コレットチャック28の延出軸28aに軸着され、前記電磁石が通電されると固定部29bに電磁的に吸着され、コレットチャック28の回転を規制する。このため、固定部29bと可動部29cとを吸着させて回転を規制することにより、コレットチャック28は、片手でワークWを着脱することができる。

【0017】

トルクリミッタ30は、摩擦による乾式の負荷をワークWに付与する部分であり、スライドテーブル26に設けたブラケット30aに取り付けられる固定部30bと、コレットチャック28の延出軸28aの端部に軸着された可動部30cとを有している。固定部30bは、可動部30cに作用するトルク、従ってワークWに作用するトルクを規制するコイルばね30dが内蔵されている。トルクリミッタ30は、乾式の負荷をワークWに加えることで、安定した形状の平行部Pやテーパ部Tを絞り加工することができるようにしており、ワークWに作用するトルクを微調節することができる。

【0018】

ここで、加工装置1は、トルクリミッタ30を使用することなく平行部Pやテーパ部Tを絞り加工すると、絞り加工部3の一組のダイスからワークWに作用するトルクが急激に変化し、ワークWのテーパTや平行部Pの表面に残る打痕の凹凸が大きく荒れてしまう。このため、加工装置1は、トルクリミッタ30を使用することにより絞り加工部3の一組のダイスからワークWに作用するトルクの急激な変化を緩和している。

【0019】

一方、Y軸搬送装置31は、ワークWを±0.02mmの誤差範囲で位置決めする精度を有しており、図3及び図4に示すように、Y軸ベース32、ボールねじ33、モータ34、スライダ35及びリニアガイド36を有している。Y軸ベース32は、ボールねじ33の両端を回転自在に支持している。ボールねじ33は、Y軸ベース32の一端に設けたモータ34によって正逆回転され、スライダ35を軸方向に移動させる。スライダ35は、X軸ベース22が載置され、リニアガイド36のスライダ36bと共にX軸ベース22をY軸方向へ移動自在に支持している。リニアガイド36は、Y軸ベース32と平行に台座1a上に設けられるガイドレール36aと、X軸ベース22の下面に取り付けられると共に、ガイドレール36aにスライド自在に組み付けられるスライダ36bとを有している。

【0020】

絞り加工部3は、ワークWに絞り加工を施す部分であり、ワークWの端部に対向配置した一組のダイスを軸廻りに回転させながらダイスによってワークWの表面を打撃し、平行部Pとテーパ部Pを成形する。一組のダイスは、半割れ円筒の内面にプローブ本体8aの平行部Pとテーパ部Tに対応した打面が形成されている。絞り加工の際、ワークWは、テーパ部の加工形状に応じて種々の送り速度の下に絞り加工部3へ送り込まれる。

【0021】

このとき、ワークWは、ダイスの打撃によって塑性変形してゆく金属素材の時間的変態に合わせて送り速度を変えると、加工形状が安定する。例えば、ワークWは、図6に一例を示すように、加工開始時は送り速度を急速に増加させた後、送り速度の増加率を抑えてテーパ部を加工し、テーパ部の加工が終了し、平行部を加工する際には等速で送り込むように制御部7によって送り速度を制御する。また、一組のダイスによる絞り加工に伴って、ワークWには一組のダイスから回転方向の応力が作用する。このため、ワークWが好適な形状に加工されるように、クラッチ29は断の状態にすることで、図5に示すように、固定部29bと可動部29cとの吸着を解除し、ワークWに乾式の負荷のみが作用するようにしておく。

【0022】

ドリル加工部4は、絞り加工が施されたワークWの平行部の分注孔を所定の直径に荒整形する。ドリル加工部4は、リーマ加工部5と共に台座1aに設置した設置台1b上にモータ41が設けられている。モータ41は、チャック41aによってドリル42を交換自在に把持しており、前部には支持部材43が設けられている。支持部材43は、チャック41aの下部に設置され、ドリル42とワークWのテーパ部及び平行部とを同心上に位置決めするガイド部材44を着脱自在に支持している。ガイド部材44は、図7に示すように、円柱形の本体44aの長手方向中央に凹部44bが形成されると共に、円柱の中心に長手方向に位置決め孔44cが形成されている。ガイド部材44は、チャック41aにドリル42を把持させると、位置決め孔44cに案内されてドリル42の先端が凹部44bに突出するように支持部材43に取り付けられる。

【0023】

リーマ加工部5は、荒整形した分注孔を仕上げ整形し、モータ51のチャック51aがドリル42に代えて1枚刃のリーマ52を交換自在に把持していることを除きドリル加工部4と同様に構成されている。このため、以下の説明においては、対応する構成要素には対応する符号を付して説明している。

【0024】

入力部6は、加工装置1の運転の開始,停止,非常停止等の入力操作、X軸搬送装置21によるワークWの送り速度、ドリル加工部4のモータ41やリーマ加工部5のモータ51の回転数等を含む加工条件の入力操作を行うタッチパネル式の操作パネルである。

【0025】

制御部7は、ワークWの絞り加工部3への送り速度の制御、ワークWの絞り加工からリーマ加工に至る搬送部2におけるX軸搬送装置21とY軸搬送装置31の所定のプログラムに基づく作動の制御、ワークWへ乾式負荷を伝達或いは遮断するクラッチ29の接断の制御等を含む加工装置1の作動を制御する。

【0026】

一方、研磨装置100は、平行部Pの分注孔8eが整形され、平行部P先端の切断が終了したワークWを研削,研磨加工する。ワークWは、加工装置1の絞り加工部3によってテーパ部T及び平行部Pを成形すると、ワークWのテーパTや平行部Pの表面にダイスの打痕が凹凸として残ってしまう。研磨装置100は、ワークWに残るこの凹凸を研削し、研磨することにより、製造されるプローブ本体8aの液切れ性能を向上させる。

【0027】

研磨装置100は、図8に示すように、台座100a上に搬送部110、研削加工部130及び研磨加工部140が配置されており、入力操作を行う入力部102及び研磨装置100の作動を制御する制御部104を備えている。研磨装置100は、図8に示す初期位置にある搬送部110にワークWをセットすると、制御部104による制御の下に、ワークWが図8に示す初期位置から研削加工部130及び研磨加工部140へと搬送されて順次所定の加工が施された後、初期位置へ復帰し、プローブ本体8aにおけるテーパ部Tの研削加工から研磨加工までが自動的に実行される。

【0028】

搬送部110は、ワークWを図8にX,Yで示すX軸方向及びY軸方向に搬送するX軸搬送装置111とY軸搬送装置121を有している。ここで、X軸搬送装置111とY軸搬送装置121は、ワークWを0.001mm単位でX軸方向及びY軸方向に移送することができ、図8に示す位置が初期位置であり、ワークWは初期位置で着脱される。

【0029】

X軸搬送装置111は、図8及び図9に示すように、X軸ベース112、ボールねじ113、モータ114及びスライダ115を有している。X軸ベース112は、台座100a上にX軸方向に沿って配置され、ボールねじ113の両端を回転自在に支持している。ボールねじ113は、X軸ベース112の一端に設けたモータ114によって正逆回転されてスライダ115を軸方向に移動させる。スライダ115は、ボールねじ113に軸方向に沿って移動自在に支持されており、Y軸搬送装置121を載置してX軸方向に移動させる。

【0030】

Y軸搬送装置121は、図8及び図9に示すように、Y軸ベース122、ボールねじ123、モータ124、スライダ125及び保持台126を有している。Y軸ベース122は、X軸ベース112に直交させてスライダ115上にY軸方向に配置され、ボールねじ123の両端を回転自在に支持している。ボールねじ123は、Y軸ベース122の一端に設けたモータ124によって正逆回転され、スライダ125を軸方向に移動させる。スライダ125は、保持台126が載置されている。

【0031】

保持台126は、図9に示すように、研削,研磨の対象となるワークWを把持するコレットチャック127が回転自在に支持され、上部にモータ128が設置されている。モータ128は、回転軸128aとコレットチャック127の延出軸127aとの間にタイミングベルト128bが掛け渡されている。これにより、コレットチャック127が把持したワークWは、研削加工及び研磨加工に際してモータ128によって回転される。また、保持台126は、両側下部から延出した2本のアーム126aの端部に芯押し部126bが形成されている。芯押し部126bは、芯押し軸129がベアリング126cを介して回転自在に取り付けられている。

【0032】

芯押し軸129は、円筒状の本体129aの端部にピン129bが設けられている。ピン129bは、研削や研磨の際にワークWを回転中心に位置決めするものである。即ち、ワークWをコレットチャック127に把持させると、図10に示すように、ワークWの分注孔8eに係合してワークWがコレットチャック127の回転中心に芯合せされる。ここで、ワークWは、延性に優れた軟性に富む金属からなる。このため、芯押しをせずに研削加工や研磨加工をすると、ワークWが容易に変形してコレットチャック127の回転中心からずれてしまい、研削加工や研磨加工を施したテーパ部Tや平行部Pの外面と分注孔8eとを同心円に加工できなくなる。

【0033】

この場合、ワークWの直径が太く、製造するプローブ本体8aの分注孔8eが太ければ、ワークWの孔に補強型を入れてワークWを加工する手段もある。しかし、プローブ本体8aは、先端の分注孔8eが直径1mm未満と細いことから、このような補強型を製造することが難しいうえ、孔に補強型が詰まって抜けなくなる恐れがある。このため、研磨装置100は、芯押し軸129を使用することとしたのである。なお、芯押し軸129は、本体129aのピン129b側の端部にテーパ面129cが成形されており、テーパ面129cがワークWの分注孔8eにピン129bを挿通する際のストッパとなる。

【0034】

研削加工部130は、ワークWを研削加工する。研削加工部130は、台座100aのX軸方向略中央に設置され、モータ131、変速機133及び砥石134を有している。モータ131は、回転軸に取り付けたプーリと変速機133の入力軸に取り付けたプーリとの間にタイミングベルト132が掛け渡されている。変速機133は、出力軸に砥石134が取り付けられ、モータ131の回転数を変速して砥石134に出力する。砥石134は、ワークWの研削面134aがテーパ部Tと平行部Pの外面に対応する形状に成形され、研削液によってテーパ部Tと平行部Pの外面を分注孔8eと同心円に研削する。このため、研磨装置100は、台座100aの下部に研削液の供給部が設けられ、この供給部と研削加工部130との間で研削液を循環させている。また、砥石134は、ワークWを粗研削した後、加工粗さの異なる砥石で仕上げ研削をしてもよい。

【0035】

研磨加工部140は、研削加工が終了したワークWを研磨加工する。研磨加工部140は、台座100aに研削加工部130にX軸方向に隣接して配置され、バフ144によってワークWのテーパ部Tの外面を研磨することを除き研削加工部130と同様に構成されている。このため、以下の説明においては、対応する構成要素には対応する符号を付して説明している。

【0036】

入力部102は、研磨装置100の運転の開始,停止,非常停止等の入力操作、搬送部110によるワークWのY軸方向の送り速度、研削加工や研磨加工の時間、モータ124によるワークWの回転数等を含む加工条件の入力操作を行うタッチパネル式の操作パネルである。

【0037】

制御部104は、所定の制御プログラムに基づくワークWのY軸搬送装置121によるY軸方向の送り速度の制御、モータ124の回転数の制御、変速機133,143によるモータ131,141の回転数の変速条件の制御等を含む研磨装置100の作動を制御する。

【0038】

本発明のプローブの加工装置1は、以下のようにしてプローブ8のプローブ本体8aを製造した後、研磨装置100を用いて以下のようにしてプローブ本体8aのテーパ部T及び平行部Pを研削し、研磨する。

【0039】

先ず、X軸搬送装置21とY軸搬送装置31の初期位置において、図3に示すように、保持台27のコレットチャック28に未加工のパイプであるワークWを把持させる。次に、入力部6から加工条件と運転開始を入力すると、加工装置1は、絞り加工部3、ドリル加工部4及びリーマ加工部5のモータ41,51が作動を開始すると共に、制御部7の制御の下にY軸搬送装置31を駆動し、図11に示すように、X軸搬送装置21を絞り加工部3と対向する位置へ移動する。

【0040】

次いで、加工装置1は、制御部7の制御の下に、X軸搬送装置21を駆動し、図12に示すように、スライドテーブル26を絞り加工部3へ向けてX軸方向に移動させる。このとき、加工装置1は、制御部7の制御の下に、予め設定された送り速度の下にスライドテーブル26を絞り加工部3へ向けて移動させ、例えば、図6に示す送り速度の下にワークWを絞り加工部3に送り込む。これにより、加工装置1は、一組のダイスによってワークWの端部に先細のテーパ部Tと平行部Pとを加工する。

【0041】

このとき、クラッチ29は、断の状態にすることで、図5に示したように、固定部29bと可動部29cとの吸着を解除し、ワークWに乾式の負荷のみが作用するようにしておく。これにより、ワークWは、適度な乾式の負荷が作用し、形状が安定したものを所望の数だけ加工できる。ここで、クラッチ29を接の状態にし、乾式の負荷を作用させずにワークWを加工すると、絞り加工されたテーパ部Tや平行部Pの断面形状が星型等の多角形状となり円形に近い形状に加工することが難しい。なお、テーパ部Tと平行部Pとの加工が終了後、加工装置1は、制御部7の制御の下に、図13に示すように、X軸搬送装置21を駆動してスライドテーブル26を後退させる。

【0042】

このように、ワークWの端部に一組のダイスによってテーパ部Tと平行部Pとを塑性加工すると、ワークWは、図14及び図15に示すように、表面、特にテーパ部Tと平行部Pの表面及び平行部Pの内面が凹凸になってしまううえ、特に平行部Pにおける分注孔8eの直径が小さくなってしまう。このため、ワークWは、この塑性加工したままでは、分注精度が低下すると共に、分注精度がばらついてプローブ本体8aとしての品質が不安定になる。

【0043】

このため、本発明のプローブの加工装置においては、一組のダイスによるワークW先端への塑性加工が終了した後、分注孔8eの整形加工を行うのである。即ち、ワークWの先端を塑性加工した後、加工装置1は、制御部7の制御の下に、Y軸搬送装置31を駆動し、図16に示すように、X軸搬送装置21をドリル加工部4に対向する位置へ移動する。次に、加工装置1は、制御部7の制御の下に、クラッチ29を接の状態に切り替え、図19に示すように、固定部29bと可動部29cとを吸着させてコレットチャック28の回転を規制する。

【0044】

次いで、加工装置1は、制御部7の制御の下に、X軸搬送装置21を駆動し、図17に示すように、スライドテーブル26をドリル加工部4へ向けてX軸方向に移動させる。これにより、加工装置1は、ワークWの先端が位置決め孔44cを通って凹部44bに突出し、図18に示すように、ドリル42とワークWのテーパ部T及び平行部Pとがガイド部材44によって同心上に正確に位置決めされる。このため、ワークWは、ドリル42によって平行部Pの孔が所定の直径を有する分注孔8eに荒整形される。

【0045】

ここで、加工対象のワークWは、軟性の金属からなるうえ、分注孔8eの内径が1mm未満の細径のパイプである。このため、ワークWは、ドリル42の刃先が平行部Pに当接した瞬間にドリル42の回転力によって先端が外径方向に変形し易い。このため、加工装置1は、ガイド部材44,54を使用せずに分注孔8eを整形すると、ドリル42やリーマ52の軸中心と分注孔8eに整形すべき孔の中心がずれてしまう。この結果、ワークWは、分注孔8eの加工精度が低下し、最悪の場合にはドリル42やリーマ52が折損する。そこで、加工装置1は、分注孔8eの整形に際し、ガイド部材44,54によってドリル42やリーマ52と平行部Pとを同心上に位置決めし、ワークW先端の外径方向への変形を抑えている。加工装置1は、このようにして分注孔8eの加工精度を向上させている。ここで、ガイド部材44,54は、モータ41,51側ではなくワークW側の例えば、保持台27に設けてもよい。

【0046】

また、ワークWが回転自在であると、ドリル42やリーマ52によって分注孔8eを整形する際にワークWがドリル42等と共に連れ回って分注孔8eを整形することができない。このため、分注孔8eを整形する際には、加工装置1は、前述のようにワークWを保持するコレットチャック28の回転を規制する。更に、分注孔8eの整形に際し、ドリル42やリーマ52とワークWのテーパ部T及び平行部Pは、ガイド部材44,54の凹部44b,54bにおいて位置決めされている。このため、ドリル42やリーマ52によって分注孔8eを整形して生ずる切子は、位置決め孔44c,54c内で分注孔8eを荒整形する場合に比べると、分注孔8eに詰まることなく円滑に凹部44b,54bへ排出される。

【0047】

このようにして分注孔8eの荒整形が終了した後、加工装置1は、制御部7の制御の下に、X軸搬送装置21を駆動してスライドテーブル26を図16に示す元の位置に後退させる。次に、加工装置1は、制御部7の制御の下に、Y軸搬送装置31を駆動し、図20に示すように、X軸搬送装置21をリーマ加工部5に対向する位置へ移動する。

【0048】

次いで、加工装置1は、制御部7の制御の下に、X軸搬送装置21を駆動し、図21に示すように、スライドテーブル26をリーマ加工部5へ向けてX軸方向に移動させる。これにより、加工装置1は、ドリル加工部4の場合と同様にして、ワークWの先端が位置決め孔54cに挿通される。この結果、加工装置1においては、凹部54bに突出しているリーマ52とワークWのテーパ部T及び平行部Pとがガイド部材54によって同心上に位置決めされ、図22及び図23に示すように、平行部Pの孔がリーマ52によって所定の直径を有する平滑な分注孔8eに仕上げ整形される。この仕上げ整形においても、生ずる切子は、分注孔8eに詰まることなく円滑に凹部54bへ排出される。

【0049】

この後、加工装置1は、制御部7の制御の下に、X軸搬送装置21とY軸搬送装置31が初期位置に復帰する。そして、保持台27のコレットチャック28からワークWを外す。このように、加工装置1は、絞り加工部3、ドリル加工部4及びリーマ加工部5がワークWの軸に並行に配置されていることから、配置上の無駄がない。従って、加工装置1は、絞り加工部3、ドリル加工部4及びリーマ加工部5にワークWを搬送する搬送部2の動作上の無駄を省くことができ、小型化を図ることができる。また、搬送部2のX軸搬送装置21及びY軸搬送装置31は、ワークWをそれぞれ±0.03mm,±0.02mmの誤差範囲で高精度に位置決めすることができる。このため、加工装置1は、絞り加工部3、ドリル加工部4及びリーマ加工部5における加工精度が位置決め精度に伴って向上し、加工されたワークWの品質が安定する。更に、加工装置1は、機械によってワークWを加工するので、手作業で加工する場合に比べて短時間でワークWを加工でき、プローブの量産が可能となるうえ、X軸搬送装置21の位置によってワークWの加工態様を一目で把握することができる。

【0050】

そして、コレットチャック28から外したワークWは、図24に示すように、ダイシングソー9によって先端をカットし、平行部Pの長さを一定にする。これにより、ワークWは、図25に示すように、平行部Pのカット面Fcが鏡面となり、プローブ本体8aとしてプローブ8として組み立てた場合における液切れ性能を向上させている。また、加工後のワークWを外した加工装置1は、保持台27のコレットチャック28に新たなワークWをセットしてテーパ部T及び平行部Pの成形工程と、分注孔8eの整形工程を繰り返す。

【0051】

このようにして端面のカットが終了したワークWは、研磨装置100を用いて研削加工と研磨加工が施される。以下、研磨装置100によるワークWの研削加工と研磨加工について説明する。

【0052】

先ず、X軸搬送装置111とY軸搬送装置121の初期位置において、図8に示すように、保持台126のコレットチャック127にワークWを把持させる。次に、入力部102から加工条件と運転開始を入力すると、研磨装置100は、保持台126、研削加工部130及び研磨加工部140のモータ128,131,141が作動を開始すると共に、制御部104の制御の下にY軸搬送装置121を駆動し、図26に示すように、ワークWを回転させながら保持台126を砥石134側へ移動させる。これにより、ワークWは、研削液を供給されながら回転している砥石134の研削面134aに平行部P及びテーパ部Tが当接し、表面の凹凸(図25参照)が砥石134によって研削される。

【0053】

次いで、研磨装置100は、制御部104の制御の下に、Y軸搬送装置121を駆動して保持台126を図8に示す初期位置に戻した後、X軸搬送装置111を駆動し、図27に示すように、Y軸搬送装置121を研磨加工部140のバフ144側へ移動する。そして、研磨装置100は、制御部104の制御の下に、Y軸搬送装置121を駆動し、図28に示すように、保持台126をバフ144側へ移動させる。これにより、ワークWは、回転しながら平行部P及びテーパ部Tの表面が回転しているバフ144の側面に当接し、バフ144によって研磨される。

【0054】

このとき、研削加工部130及び研磨加工部140は、芯押し部126bの芯押し軸129によってワークWをコレットチャック127の回転中心に芯合せしてワークWの研削加工及び研磨加工を行っている。このため、ワークWは、図29に示すように、平行部Pの外面と分注孔8eが同心円に加工される。但し、研削加工部130及び研磨加工部140は、芯合せをしなくてもワークWの研削加工及び研磨加工を行うことは可能であるが、図30に示すように、平行部Pの外面と分注孔8eを同心円に加工することが難しくなる。

【0055】

このようにしてワークWの研磨加工が終了した後、研磨装置100は、制御部104の制御の下に、X軸搬送装置111とY軸搬送装置121を初期位置に復帰させる。そして、保持台126のコレットチャック127からワークWを外して、プローブ本体8aの加工が終了する。このようにして加工されたプローブ本体8aは、基端側にカバー8b,8cを取り付けると共に、基端に口金8dを取り付けてプローブ8が製造される。また、研磨終了後のプローブ本体8aを外した研磨装置100は、保持台126のコレットチャック127に新たなワークWをセットしてテーパ部T及び平行部Pの研削加工と研磨加工を繰り返す。

【0056】

本発明の加工装置1は、絞り加工に伴って絞り加工部3からワークWを介して作用する回転トルクに対して摩擦負荷を付与する負荷付与手段としてトルクリミッタ30をコレットチャック28に設けている。このため、加工装置1は、ワークWをテーパ部Tの形状や分注孔8eの加工精度のばらつきを抑えたプローブ本体8aに加工することができ、分注精度と品質が安定したプローブ8を量産することができる。また、本発明の加工装置1は、搬送部2によるワークWの絞り加工部3への送り速度を制御部7によって制御する。このため、加工装置1は、ダイスの打撃によって塑性変形してゆく金属素材の時間的変態に合わせて送り速度が変化するので、ワークWの加工形状が安定し、分注孔8eの加工精度のばらつきが抑えられる。従って、加工装置1は、ワークWの絞り加工部3への送り速度を制御することによっても、分注精度と品質が安定したプローブを量産することができる。

【0057】

尚、上記実施の形態のプローブ本体8aは、テーパ部Tの先端に平行部Pが形成されていた。しかし、本発明の加工装置1は、平行部Pがなく、テーパ部Tのみを有するプローブ本体8aであっても加工するができる。この場合、加工装置1によるテーパ部Tの成形と、分注孔8eの整形が終了したワークWは、テーパ部Tの先端をダイシングソー9によってカットした後、研磨装置100による研削加工と研磨加工が施される。

【0058】

また、本発明の加工装置1は、負荷付与手段としてトルクリミッタを使用したが、実施の形態で説明した機能を有していればトルクリミッタに限定されるものではない。

【図面の簡単な説明】

【0059】

【図1】本発明の加工装置によって製造されるプローブの全体図である。

【図2】図1のA部拡大図である。

【図3】本発明のプローブの加工装置の平面図である。

【図4】図3の加工装置で使用するプローブを搬送する搬送部を拡大して示した正面図である。

【図5】スライドテーブルと、スライドテーブルの上に設置される保持台、クラッチ及びトルクリミッタを更に拡大して示した正面図である。

【図6】ワークを絞り加工部へ送り込んだ際の位置と送り速度の一例を示す図である。

【図7】ドリル加工部とリーマ加工部において、ワークのテーパ部の先端をドリルの先端やリーマの先端に位置決めするガイド部材の斜視図である。

【図8】図3の加工装置によって加工したプローブを研磨する研磨装置の平面図である。

【図9】図8に示す研磨装置の搬送部の要部を拡大して示す正面図である。

【図10】図9のB部拡大図である。

【図11】図3の加工装置において、X軸搬送装置を加工装置の絞り加工部と対向する位置へ移動した状態を示す平面図である。

【図12】図3の加工装置において、X軸搬送装置を駆動し、スライドテーブルを絞り加工部側へ移動させた状態を示す平面図である。

【図13】図12の加工装置において、ワークにテーパ部と平行部を成形し、スライドテーブルを後退させた状態を示す平面図である。

【図14】ワークに成形した平行部の正面図である。

【図15】ワークに成形したテーパ部と平行部の下半を示す半断面図である。

【図16】X軸搬送装置を加工装置のドリル加工部と対向する位置へ移動した状態を示す平面図である。

【図17】図16の加工装置において、X軸搬送装置を駆動し、スライドテーブルをドリル加工部側へ移動させた状態を示す平面図である。

【図18】図17の加工装置において、ドリルとワークのテーパ部及び平行部がガイド部材によって同心上に位置決めされた状態を示す平面図である。

【図19】図5に示すクラッチを接の状態に切り替えた状態を示す正面図である。

【図20】X軸搬送装置を図17に示す位置からリーマ加工部と対向する位置へ移動した状態を示す平面図である。

【図21】図20の加工装置において、X軸搬送装置を駆動し、スライドテーブルをリーマ加工部側へ移動させた状態を示す平面図である。

【図22】ワークの分注孔が仕上げ整形された平行部の正面図である。

【図23】分注孔が仕上げ整形されたワークのテーパ部と平行部の下半を示す半断面図である。

【図24】分注孔が仕上げ整形されたワークの平行部から先端をカットする状態を模式的に示す斜視図である。

【図25】平行部の先端をカットしたワークのテーパ部と平行部の下半を示す半断面図である。

【図26】図8に示す研磨装置において、Y軸搬送装置を駆動して保持台を砥石側へ移動させた状態を示す平面図である。

【図27】X軸駆動装置とY軸搬送装置を駆動して、Y軸搬送装置を図26に示す位置から研磨加工部のバフ側へ移動すると共に、保持台を後退させた状態を示す平面図である。

【図28】Y軸搬送装置を駆動して保持台を図27に示す位置からバフ側へ移動させた状態を示す平面図である。

【図29】研磨装置によって研削加工と研磨加工を施したワークの正面図である。

【図30】芯出しをすることなく研削加工と研磨加工を施したワークの正面図である。

【符号の説明】

【0060】

1 加工装置

2 搬送部

3 絞り加工部

4 ドリル加工部

5 リーマ加工部

6 入力部

7 制御部

8 プローブ

8a プローブ本体

8b,8c カバー

8d 口金

8e 分注孔

9 ダイシングソー

21 X軸搬送装置

22 X軸ベース

23 ボールねじ

24 モータ

25 スライダ

26 スライドテーブル

27 保持台

28 コレットチャック

29 クラッチ

30 トルクリミッタ

31 Y軸搬送装置

32 Y軸ベース

33 ボールねじ

34 モータ

35 スライダ

36 リニアガイド

41 モータ

42 ドリル

43 支持部材

44 ガイド部材

44a 本体

44b 凹部

44c 位置決め孔

51 モータ

52 リーマ

53 支持部材

54 ガイド部材

100 研磨装置

102 入力部

104 制御部

110 搬送部

130 研削加工部

140 研磨加工部

111 X軸搬送装置

112 X軸ベース

113 ボールねじ

114 モータ

115 スライダ

121 Y軸搬送装置

122 Y軸ベース

123 ボールねじ

124 モータ

125 スライダ

126 保持台

126b 芯押し部

127 コレットチャック

128 モータ

128b タイミングベルト

129 芯押し軸

130 研削加工部

131 モータ

132 タイミングベルト

133 変速機

134 砥石

140 研磨加工部

141 モータ

142 タイミングベルト

143 変速機

144 バフ

Ac 中心軸

P 平行部

T テーパ部

W ワーク

【技術分野】

【0001】

本発明は、分注装置や自動分析装置において試薬や血液等の検体を含む各種液体を分注する際に使用するプローブを加工するプローブの加工装置に関するものである。

【背景技術】

【0002】

従来、この種のプローブは、パイプを加工して製造され、試薬や血液等の検体を含む各種液体を分注する際に使用される。このため、この種のプローブは、液体を吸入,吐出する分注孔の内径が1mm未満であり、数nL〜10μLの液体を分注するものもある。また、プローブは、分注に際し先端を反応容器内に挿入することから、先端に向かって細くなるテーパ部が端部に成形されている(例えば、特許文献1参照)。このような従来のプローブは、検体の分析精度に直接影響する分注精度の観点から、液体を吸入,吐出する分注孔の先端を高精度に加工する必要があったが、機械加工が難しいことから職人が手作業によって製造していた。

【0003】

【特許文献1】特開2004−125780号公報(図1)

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、プローブを製造する場合、先端のテーパ部は手作業による絞り加工によって成形している。しかし、テーパ部を手作業で成形すると、プローブは、テーパ部の形状がばらつくと共に、分注孔が潰れて開口面積がばらつく結果、分注精度がプローブ毎にばらつき、品質が不安定になるという問題があった。

【0005】

本発明は、上記に鑑みてなされたものであって、テーパ部の形状や分注孔の加工精度のばらつきを抑え、分注精度と品質が安定したプローブを量産することが可能なプローブの加工装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

上述した課題を解決し、目的を達成するために、請求項1に係るプローブの加工装置は、液体を吸引し、吐出する分注孔を有するプローブの加工装置であって、先端に向かって細くなる絞り加工をパイプの一端に施す絞り加工部と、絞り加工が施される前記パイプを回転自在に保持する保持部材と、を備え、前記保持部材は、前記絞り加工部から前記パイプを介して作用する回転トルクに摩擦負荷を付与する負荷付与手段が設けられていることを特徴とする。

【0007】

また、請求項2に係るプローブの加工装置は、上記の発明において、前記負荷付与手段は、トルクリミッタであることを特徴とする。

【0008】

また、上述した課題を解決し、目的を達成するために、請求項3に係るプローブの加工装置は、液体を吸引し、吐出する分注孔を有するプローブの加工装置であって、先端に向かって細くなる絞り加工をパイプの一端に施す絞り加工部に前記パイプを送り込む搬送手段と、前記搬送手段による前記パイプの前記絞り加工部への送り速度を制御する制御手段と、を備えたことを特徴とする。

【発明の効果】

【0009】

本発明にかかるプローブの加工装置は、パイプを回転自在に保持する保持部材に、絞り加工部から前記パイプを介して作用する回転トルクに摩擦負荷を付与する負荷付与手段を設け、或いは搬送手段による前記パイプの前記絞り加工部への送り速度を制御する制御手段を設けたので、テーパ部の形状や分注孔の加工精度のばらつきを抑え、分注精度と品質が安定したプローブを量産することが可能なプローブの加工装置を提供することができるという効果を奏する。

【発明を実施するための最良の形態】

【0010】

以下、本発明のプローブの加工装置にかかる実施の形態について、図面を参照しつつ詳細に説明する。図1は、本発明の加工装置によって製造されるプローブの全体図である。図2は、図1のA部拡大図である。図3は、本発明のプローブの加工装置の平面図である。図4は、図3の加工装置で使用するプローブを搬送する搬送部の構成を示す正面図である。

【0011】

プローブ8は、耐薬品性に優れたステンレス(SUS304)等の金属パイプから成形され、図1に示すように、プローブ本体8aの基端側がカバー8b,8cによって保護され、基端には口金8dが取り付けられている。特に、プローブ本体8aは、耐薬品性の他に加工の容易性を考慮して延性に優れたステンレス(SUS316J)等の軟性に富む金属パイプから成形され、先端に向かって先細になるテーパ部Tが端部に形成されている。テーパ部Tは、図2に示すように、プローブ8の中心軸Acに対して平行に成形された平行部Pを先端に有しており、平行部Pから後方の基端側に向かって直径が大きくなる円錐状に成形されている。プローブ8は、プローブ本体8aにおける平行部Pの長さと平行部Pにおける分注孔8eの内径(1mm未満)の加工精度、並びに平行部Pを含むテーパ部T表面の平滑度が分注精度に大きく影響する。

【0012】

次に、以上のように構成されるプローブ8のプローブ本体8aの製造に使用する加工装置1と研磨装置100を以下に説明する。

【0013】

加工装置1は、図3に示すように、台座1a上に搬送部2、絞り加工部3、ドリル加工部4及びリーマ加工部5が配置されており、入力操作を行う入力部6及び加工装置1の作動を制御する制御部7を備えている。加工装置1は、絞り加工部3、ドリル加工部4及びリーマ加工部5がワークWの軸と並行に配置され、搬送部2にワークWをセットすると、制御部7による制御の下に、ワークWが初期位置から絞り加工部3、ドリル加工部4及びリーマ加工部5へと搬送されて順次所定の加工が施された後、初期位置へ復帰し、プローブ本体8aにおけるテーパ部Tの加工から平行部Pの分注孔の整形加工までが自動で行われる。

【0014】

搬送部2は、プローブ本体8aに未加工の金属パイプであるワークWを図3にX,Yで示すX軸方向及びY軸方向に搬送するX軸搬送装置21とY軸搬送装置31を有している。X軸搬送装置21とY軸搬送装置31は、図3に示す位置が動作上の初期位置であり、ワークWは初期位置で着脱される。

【0015】

X軸搬送装置21は、ワークWを±0.03mmの誤差範囲で位置決めする精度を有しており、図3及び図4に示すように、X軸ベース22、ボールねじ23、モータ24及びスライドテーブル26を有している。X軸ベース22は、ボールねじ23の両端を回転自在に支持している。ボールねじ23は、X軸ベース22の一端に設けたモータ24によって正逆回転されてスライダ25を軸方向に移動させる。スライドテーブル26は、スライダ25に設置されており、ボールねじ23の回転によりスライダ25と共にボールねじ23に沿って移動する。スライドテーブル26は、図5に示すように、保持台27、クラッチ29及びトルクリミッタ30が設置されている。

【0016】

保持台27は、図5に示すように、ベアリング27aを介してコレットチャック28を回転自在に支持している。コレットチャック28は、加工対象のワークWを把持する。クラッチ29は、スライドテーブル26に設けたブラケット29aに固定部29bが取り付けられ、固定部29bと対向する位置に可動部29cが配置されている。固定部29bは、可動部29cを電磁的に吸着する電磁石が内蔵されている。可動部29cは、コレットチャック28の延出軸28aに軸着され、前記電磁石が通電されると固定部29bに電磁的に吸着され、コレットチャック28の回転を規制する。このため、固定部29bと可動部29cとを吸着させて回転を規制することにより、コレットチャック28は、片手でワークWを着脱することができる。

【0017】

トルクリミッタ30は、摩擦による乾式の負荷をワークWに付与する部分であり、スライドテーブル26に設けたブラケット30aに取り付けられる固定部30bと、コレットチャック28の延出軸28aの端部に軸着された可動部30cとを有している。固定部30bは、可動部30cに作用するトルク、従ってワークWに作用するトルクを規制するコイルばね30dが内蔵されている。トルクリミッタ30は、乾式の負荷をワークWに加えることで、安定した形状の平行部Pやテーパ部Tを絞り加工することができるようにしており、ワークWに作用するトルクを微調節することができる。

【0018】

ここで、加工装置1は、トルクリミッタ30を使用することなく平行部Pやテーパ部Tを絞り加工すると、絞り加工部3の一組のダイスからワークWに作用するトルクが急激に変化し、ワークWのテーパTや平行部Pの表面に残る打痕の凹凸が大きく荒れてしまう。このため、加工装置1は、トルクリミッタ30を使用することにより絞り加工部3の一組のダイスからワークWに作用するトルクの急激な変化を緩和している。

【0019】

一方、Y軸搬送装置31は、ワークWを±0.02mmの誤差範囲で位置決めする精度を有しており、図3及び図4に示すように、Y軸ベース32、ボールねじ33、モータ34、スライダ35及びリニアガイド36を有している。Y軸ベース32は、ボールねじ33の両端を回転自在に支持している。ボールねじ33は、Y軸ベース32の一端に設けたモータ34によって正逆回転され、スライダ35を軸方向に移動させる。スライダ35は、X軸ベース22が載置され、リニアガイド36のスライダ36bと共にX軸ベース22をY軸方向へ移動自在に支持している。リニアガイド36は、Y軸ベース32と平行に台座1a上に設けられるガイドレール36aと、X軸ベース22の下面に取り付けられると共に、ガイドレール36aにスライド自在に組み付けられるスライダ36bとを有している。

【0020】

絞り加工部3は、ワークWに絞り加工を施す部分であり、ワークWの端部に対向配置した一組のダイスを軸廻りに回転させながらダイスによってワークWの表面を打撃し、平行部Pとテーパ部Pを成形する。一組のダイスは、半割れ円筒の内面にプローブ本体8aの平行部Pとテーパ部Tに対応した打面が形成されている。絞り加工の際、ワークWは、テーパ部の加工形状に応じて種々の送り速度の下に絞り加工部3へ送り込まれる。

【0021】

このとき、ワークWは、ダイスの打撃によって塑性変形してゆく金属素材の時間的変態に合わせて送り速度を変えると、加工形状が安定する。例えば、ワークWは、図6に一例を示すように、加工開始時は送り速度を急速に増加させた後、送り速度の増加率を抑えてテーパ部を加工し、テーパ部の加工が終了し、平行部を加工する際には等速で送り込むように制御部7によって送り速度を制御する。また、一組のダイスによる絞り加工に伴って、ワークWには一組のダイスから回転方向の応力が作用する。このため、ワークWが好適な形状に加工されるように、クラッチ29は断の状態にすることで、図5に示すように、固定部29bと可動部29cとの吸着を解除し、ワークWに乾式の負荷のみが作用するようにしておく。

【0022】

ドリル加工部4は、絞り加工が施されたワークWの平行部の分注孔を所定の直径に荒整形する。ドリル加工部4は、リーマ加工部5と共に台座1aに設置した設置台1b上にモータ41が設けられている。モータ41は、チャック41aによってドリル42を交換自在に把持しており、前部には支持部材43が設けられている。支持部材43は、チャック41aの下部に設置され、ドリル42とワークWのテーパ部及び平行部とを同心上に位置決めするガイド部材44を着脱自在に支持している。ガイド部材44は、図7に示すように、円柱形の本体44aの長手方向中央に凹部44bが形成されると共に、円柱の中心に長手方向に位置決め孔44cが形成されている。ガイド部材44は、チャック41aにドリル42を把持させると、位置決め孔44cに案内されてドリル42の先端が凹部44bに突出するように支持部材43に取り付けられる。

【0023】

リーマ加工部5は、荒整形した分注孔を仕上げ整形し、モータ51のチャック51aがドリル42に代えて1枚刃のリーマ52を交換自在に把持していることを除きドリル加工部4と同様に構成されている。このため、以下の説明においては、対応する構成要素には対応する符号を付して説明している。

【0024】

入力部6は、加工装置1の運転の開始,停止,非常停止等の入力操作、X軸搬送装置21によるワークWの送り速度、ドリル加工部4のモータ41やリーマ加工部5のモータ51の回転数等を含む加工条件の入力操作を行うタッチパネル式の操作パネルである。

【0025】

制御部7は、ワークWの絞り加工部3への送り速度の制御、ワークWの絞り加工からリーマ加工に至る搬送部2におけるX軸搬送装置21とY軸搬送装置31の所定のプログラムに基づく作動の制御、ワークWへ乾式負荷を伝達或いは遮断するクラッチ29の接断の制御等を含む加工装置1の作動を制御する。

【0026】

一方、研磨装置100は、平行部Pの分注孔8eが整形され、平行部P先端の切断が終了したワークWを研削,研磨加工する。ワークWは、加工装置1の絞り加工部3によってテーパ部T及び平行部Pを成形すると、ワークWのテーパTや平行部Pの表面にダイスの打痕が凹凸として残ってしまう。研磨装置100は、ワークWに残るこの凹凸を研削し、研磨することにより、製造されるプローブ本体8aの液切れ性能を向上させる。

【0027】

研磨装置100は、図8に示すように、台座100a上に搬送部110、研削加工部130及び研磨加工部140が配置されており、入力操作を行う入力部102及び研磨装置100の作動を制御する制御部104を備えている。研磨装置100は、図8に示す初期位置にある搬送部110にワークWをセットすると、制御部104による制御の下に、ワークWが図8に示す初期位置から研削加工部130及び研磨加工部140へと搬送されて順次所定の加工が施された後、初期位置へ復帰し、プローブ本体8aにおけるテーパ部Tの研削加工から研磨加工までが自動的に実行される。

【0028】

搬送部110は、ワークWを図8にX,Yで示すX軸方向及びY軸方向に搬送するX軸搬送装置111とY軸搬送装置121を有している。ここで、X軸搬送装置111とY軸搬送装置121は、ワークWを0.001mm単位でX軸方向及びY軸方向に移送することができ、図8に示す位置が初期位置であり、ワークWは初期位置で着脱される。

【0029】

X軸搬送装置111は、図8及び図9に示すように、X軸ベース112、ボールねじ113、モータ114及びスライダ115を有している。X軸ベース112は、台座100a上にX軸方向に沿って配置され、ボールねじ113の両端を回転自在に支持している。ボールねじ113は、X軸ベース112の一端に設けたモータ114によって正逆回転されてスライダ115を軸方向に移動させる。スライダ115は、ボールねじ113に軸方向に沿って移動自在に支持されており、Y軸搬送装置121を載置してX軸方向に移動させる。

【0030】

Y軸搬送装置121は、図8及び図9に示すように、Y軸ベース122、ボールねじ123、モータ124、スライダ125及び保持台126を有している。Y軸ベース122は、X軸ベース112に直交させてスライダ115上にY軸方向に配置され、ボールねじ123の両端を回転自在に支持している。ボールねじ123は、Y軸ベース122の一端に設けたモータ124によって正逆回転され、スライダ125を軸方向に移動させる。スライダ125は、保持台126が載置されている。

【0031】

保持台126は、図9に示すように、研削,研磨の対象となるワークWを把持するコレットチャック127が回転自在に支持され、上部にモータ128が設置されている。モータ128は、回転軸128aとコレットチャック127の延出軸127aとの間にタイミングベルト128bが掛け渡されている。これにより、コレットチャック127が把持したワークWは、研削加工及び研磨加工に際してモータ128によって回転される。また、保持台126は、両側下部から延出した2本のアーム126aの端部に芯押し部126bが形成されている。芯押し部126bは、芯押し軸129がベアリング126cを介して回転自在に取り付けられている。

【0032】

芯押し軸129は、円筒状の本体129aの端部にピン129bが設けられている。ピン129bは、研削や研磨の際にワークWを回転中心に位置決めするものである。即ち、ワークWをコレットチャック127に把持させると、図10に示すように、ワークWの分注孔8eに係合してワークWがコレットチャック127の回転中心に芯合せされる。ここで、ワークWは、延性に優れた軟性に富む金属からなる。このため、芯押しをせずに研削加工や研磨加工をすると、ワークWが容易に変形してコレットチャック127の回転中心からずれてしまい、研削加工や研磨加工を施したテーパ部Tや平行部Pの外面と分注孔8eとを同心円に加工できなくなる。

【0033】

この場合、ワークWの直径が太く、製造するプローブ本体8aの分注孔8eが太ければ、ワークWの孔に補強型を入れてワークWを加工する手段もある。しかし、プローブ本体8aは、先端の分注孔8eが直径1mm未満と細いことから、このような補強型を製造することが難しいうえ、孔に補強型が詰まって抜けなくなる恐れがある。このため、研磨装置100は、芯押し軸129を使用することとしたのである。なお、芯押し軸129は、本体129aのピン129b側の端部にテーパ面129cが成形されており、テーパ面129cがワークWの分注孔8eにピン129bを挿通する際のストッパとなる。

【0034】

研削加工部130は、ワークWを研削加工する。研削加工部130は、台座100aのX軸方向略中央に設置され、モータ131、変速機133及び砥石134を有している。モータ131は、回転軸に取り付けたプーリと変速機133の入力軸に取り付けたプーリとの間にタイミングベルト132が掛け渡されている。変速機133は、出力軸に砥石134が取り付けられ、モータ131の回転数を変速して砥石134に出力する。砥石134は、ワークWの研削面134aがテーパ部Tと平行部Pの外面に対応する形状に成形され、研削液によってテーパ部Tと平行部Pの外面を分注孔8eと同心円に研削する。このため、研磨装置100は、台座100aの下部に研削液の供給部が設けられ、この供給部と研削加工部130との間で研削液を循環させている。また、砥石134は、ワークWを粗研削した後、加工粗さの異なる砥石で仕上げ研削をしてもよい。

【0035】

研磨加工部140は、研削加工が終了したワークWを研磨加工する。研磨加工部140は、台座100aに研削加工部130にX軸方向に隣接して配置され、バフ144によってワークWのテーパ部Tの外面を研磨することを除き研削加工部130と同様に構成されている。このため、以下の説明においては、対応する構成要素には対応する符号を付して説明している。

【0036】

入力部102は、研磨装置100の運転の開始,停止,非常停止等の入力操作、搬送部110によるワークWのY軸方向の送り速度、研削加工や研磨加工の時間、モータ124によるワークWの回転数等を含む加工条件の入力操作を行うタッチパネル式の操作パネルである。

【0037】

制御部104は、所定の制御プログラムに基づくワークWのY軸搬送装置121によるY軸方向の送り速度の制御、モータ124の回転数の制御、変速機133,143によるモータ131,141の回転数の変速条件の制御等を含む研磨装置100の作動を制御する。

【0038】

本発明のプローブの加工装置1は、以下のようにしてプローブ8のプローブ本体8aを製造した後、研磨装置100を用いて以下のようにしてプローブ本体8aのテーパ部T及び平行部Pを研削し、研磨する。

【0039】

先ず、X軸搬送装置21とY軸搬送装置31の初期位置において、図3に示すように、保持台27のコレットチャック28に未加工のパイプであるワークWを把持させる。次に、入力部6から加工条件と運転開始を入力すると、加工装置1は、絞り加工部3、ドリル加工部4及びリーマ加工部5のモータ41,51が作動を開始すると共に、制御部7の制御の下にY軸搬送装置31を駆動し、図11に示すように、X軸搬送装置21を絞り加工部3と対向する位置へ移動する。

【0040】

次いで、加工装置1は、制御部7の制御の下に、X軸搬送装置21を駆動し、図12に示すように、スライドテーブル26を絞り加工部3へ向けてX軸方向に移動させる。このとき、加工装置1は、制御部7の制御の下に、予め設定された送り速度の下にスライドテーブル26を絞り加工部3へ向けて移動させ、例えば、図6に示す送り速度の下にワークWを絞り加工部3に送り込む。これにより、加工装置1は、一組のダイスによってワークWの端部に先細のテーパ部Tと平行部Pとを加工する。

【0041】

このとき、クラッチ29は、断の状態にすることで、図5に示したように、固定部29bと可動部29cとの吸着を解除し、ワークWに乾式の負荷のみが作用するようにしておく。これにより、ワークWは、適度な乾式の負荷が作用し、形状が安定したものを所望の数だけ加工できる。ここで、クラッチ29を接の状態にし、乾式の負荷を作用させずにワークWを加工すると、絞り加工されたテーパ部Tや平行部Pの断面形状が星型等の多角形状となり円形に近い形状に加工することが難しい。なお、テーパ部Tと平行部Pとの加工が終了後、加工装置1は、制御部7の制御の下に、図13に示すように、X軸搬送装置21を駆動してスライドテーブル26を後退させる。

【0042】

このように、ワークWの端部に一組のダイスによってテーパ部Tと平行部Pとを塑性加工すると、ワークWは、図14及び図15に示すように、表面、特にテーパ部Tと平行部Pの表面及び平行部Pの内面が凹凸になってしまううえ、特に平行部Pにおける分注孔8eの直径が小さくなってしまう。このため、ワークWは、この塑性加工したままでは、分注精度が低下すると共に、分注精度がばらついてプローブ本体8aとしての品質が不安定になる。

【0043】

このため、本発明のプローブの加工装置においては、一組のダイスによるワークW先端への塑性加工が終了した後、分注孔8eの整形加工を行うのである。即ち、ワークWの先端を塑性加工した後、加工装置1は、制御部7の制御の下に、Y軸搬送装置31を駆動し、図16に示すように、X軸搬送装置21をドリル加工部4に対向する位置へ移動する。次に、加工装置1は、制御部7の制御の下に、クラッチ29を接の状態に切り替え、図19に示すように、固定部29bと可動部29cとを吸着させてコレットチャック28の回転を規制する。

【0044】

次いで、加工装置1は、制御部7の制御の下に、X軸搬送装置21を駆動し、図17に示すように、スライドテーブル26をドリル加工部4へ向けてX軸方向に移動させる。これにより、加工装置1は、ワークWの先端が位置決め孔44cを通って凹部44bに突出し、図18に示すように、ドリル42とワークWのテーパ部T及び平行部Pとがガイド部材44によって同心上に正確に位置決めされる。このため、ワークWは、ドリル42によって平行部Pの孔が所定の直径を有する分注孔8eに荒整形される。

【0045】

ここで、加工対象のワークWは、軟性の金属からなるうえ、分注孔8eの内径が1mm未満の細径のパイプである。このため、ワークWは、ドリル42の刃先が平行部Pに当接した瞬間にドリル42の回転力によって先端が外径方向に変形し易い。このため、加工装置1は、ガイド部材44,54を使用せずに分注孔8eを整形すると、ドリル42やリーマ52の軸中心と分注孔8eに整形すべき孔の中心がずれてしまう。この結果、ワークWは、分注孔8eの加工精度が低下し、最悪の場合にはドリル42やリーマ52が折損する。そこで、加工装置1は、分注孔8eの整形に際し、ガイド部材44,54によってドリル42やリーマ52と平行部Pとを同心上に位置決めし、ワークW先端の外径方向への変形を抑えている。加工装置1は、このようにして分注孔8eの加工精度を向上させている。ここで、ガイド部材44,54は、モータ41,51側ではなくワークW側の例えば、保持台27に設けてもよい。

【0046】

また、ワークWが回転自在であると、ドリル42やリーマ52によって分注孔8eを整形する際にワークWがドリル42等と共に連れ回って分注孔8eを整形することができない。このため、分注孔8eを整形する際には、加工装置1は、前述のようにワークWを保持するコレットチャック28の回転を規制する。更に、分注孔8eの整形に際し、ドリル42やリーマ52とワークWのテーパ部T及び平行部Pは、ガイド部材44,54の凹部44b,54bにおいて位置決めされている。このため、ドリル42やリーマ52によって分注孔8eを整形して生ずる切子は、位置決め孔44c,54c内で分注孔8eを荒整形する場合に比べると、分注孔8eに詰まることなく円滑に凹部44b,54bへ排出される。

【0047】

このようにして分注孔8eの荒整形が終了した後、加工装置1は、制御部7の制御の下に、X軸搬送装置21を駆動してスライドテーブル26を図16に示す元の位置に後退させる。次に、加工装置1は、制御部7の制御の下に、Y軸搬送装置31を駆動し、図20に示すように、X軸搬送装置21をリーマ加工部5に対向する位置へ移動する。

【0048】

次いで、加工装置1は、制御部7の制御の下に、X軸搬送装置21を駆動し、図21に示すように、スライドテーブル26をリーマ加工部5へ向けてX軸方向に移動させる。これにより、加工装置1は、ドリル加工部4の場合と同様にして、ワークWの先端が位置決め孔54cに挿通される。この結果、加工装置1においては、凹部54bに突出しているリーマ52とワークWのテーパ部T及び平行部Pとがガイド部材54によって同心上に位置決めされ、図22及び図23に示すように、平行部Pの孔がリーマ52によって所定の直径を有する平滑な分注孔8eに仕上げ整形される。この仕上げ整形においても、生ずる切子は、分注孔8eに詰まることなく円滑に凹部54bへ排出される。

【0049】

この後、加工装置1は、制御部7の制御の下に、X軸搬送装置21とY軸搬送装置31が初期位置に復帰する。そして、保持台27のコレットチャック28からワークWを外す。このように、加工装置1は、絞り加工部3、ドリル加工部4及びリーマ加工部5がワークWの軸に並行に配置されていることから、配置上の無駄がない。従って、加工装置1は、絞り加工部3、ドリル加工部4及びリーマ加工部5にワークWを搬送する搬送部2の動作上の無駄を省くことができ、小型化を図ることができる。また、搬送部2のX軸搬送装置21及びY軸搬送装置31は、ワークWをそれぞれ±0.03mm,±0.02mmの誤差範囲で高精度に位置決めすることができる。このため、加工装置1は、絞り加工部3、ドリル加工部4及びリーマ加工部5における加工精度が位置決め精度に伴って向上し、加工されたワークWの品質が安定する。更に、加工装置1は、機械によってワークWを加工するので、手作業で加工する場合に比べて短時間でワークWを加工でき、プローブの量産が可能となるうえ、X軸搬送装置21の位置によってワークWの加工態様を一目で把握することができる。

【0050】

そして、コレットチャック28から外したワークWは、図24に示すように、ダイシングソー9によって先端をカットし、平行部Pの長さを一定にする。これにより、ワークWは、図25に示すように、平行部Pのカット面Fcが鏡面となり、プローブ本体8aとしてプローブ8として組み立てた場合における液切れ性能を向上させている。また、加工後のワークWを外した加工装置1は、保持台27のコレットチャック28に新たなワークWをセットしてテーパ部T及び平行部Pの成形工程と、分注孔8eの整形工程を繰り返す。

【0051】

このようにして端面のカットが終了したワークWは、研磨装置100を用いて研削加工と研磨加工が施される。以下、研磨装置100によるワークWの研削加工と研磨加工について説明する。

【0052】

先ず、X軸搬送装置111とY軸搬送装置121の初期位置において、図8に示すように、保持台126のコレットチャック127にワークWを把持させる。次に、入力部102から加工条件と運転開始を入力すると、研磨装置100は、保持台126、研削加工部130及び研磨加工部140のモータ128,131,141が作動を開始すると共に、制御部104の制御の下にY軸搬送装置121を駆動し、図26に示すように、ワークWを回転させながら保持台126を砥石134側へ移動させる。これにより、ワークWは、研削液を供給されながら回転している砥石134の研削面134aに平行部P及びテーパ部Tが当接し、表面の凹凸(図25参照)が砥石134によって研削される。

【0053】

次いで、研磨装置100は、制御部104の制御の下に、Y軸搬送装置121を駆動して保持台126を図8に示す初期位置に戻した後、X軸搬送装置111を駆動し、図27に示すように、Y軸搬送装置121を研磨加工部140のバフ144側へ移動する。そして、研磨装置100は、制御部104の制御の下に、Y軸搬送装置121を駆動し、図28に示すように、保持台126をバフ144側へ移動させる。これにより、ワークWは、回転しながら平行部P及びテーパ部Tの表面が回転しているバフ144の側面に当接し、バフ144によって研磨される。

【0054】

このとき、研削加工部130及び研磨加工部140は、芯押し部126bの芯押し軸129によってワークWをコレットチャック127の回転中心に芯合せしてワークWの研削加工及び研磨加工を行っている。このため、ワークWは、図29に示すように、平行部Pの外面と分注孔8eが同心円に加工される。但し、研削加工部130及び研磨加工部140は、芯合せをしなくてもワークWの研削加工及び研磨加工を行うことは可能であるが、図30に示すように、平行部Pの外面と分注孔8eを同心円に加工することが難しくなる。

【0055】

このようにしてワークWの研磨加工が終了した後、研磨装置100は、制御部104の制御の下に、X軸搬送装置111とY軸搬送装置121を初期位置に復帰させる。そして、保持台126のコレットチャック127からワークWを外して、プローブ本体8aの加工が終了する。このようにして加工されたプローブ本体8aは、基端側にカバー8b,8cを取り付けると共に、基端に口金8dを取り付けてプローブ8が製造される。また、研磨終了後のプローブ本体8aを外した研磨装置100は、保持台126のコレットチャック127に新たなワークWをセットしてテーパ部T及び平行部Pの研削加工と研磨加工を繰り返す。

【0056】

本発明の加工装置1は、絞り加工に伴って絞り加工部3からワークWを介して作用する回転トルクに対して摩擦負荷を付与する負荷付与手段としてトルクリミッタ30をコレットチャック28に設けている。このため、加工装置1は、ワークWをテーパ部Tの形状や分注孔8eの加工精度のばらつきを抑えたプローブ本体8aに加工することができ、分注精度と品質が安定したプローブ8を量産することができる。また、本発明の加工装置1は、搬送部2によるワークWの絞り加工部3への送り速度を制御部7によって制御する。このため、加工装置1は、ダイスの打撃によって塑性変形してゆく金属素材の時間的変態に合わせて送り速度が変化するので、ワークWの加工形状が安定し、分注孔8eの加工精度のばらつきが抑えられる。従って、加工装置1は、ワークWの絞り加工部3への送り速度を制御することによっても、分注精度と品質が安定したプローブを量産することができる。

【0057】

尚、上記実施の形態のプローブ本体8aは、テーパ部Tの先端に平行部Pが形成されていた。しかし、本発明の加工装置1は、平行部Pがなく、テーパ部Tのみを有するプローブ本体8aであっても加工するができる。この場合、加工装置1によるテーパ部Tの成形と、分注孔8eの整形が終了したワークWは、テーパ部Tの先端をダイシングソー9によってカットした後、研磨装置100による研削加工と研磨加工が施される。

【0058】

また、本発明の加工装置1は、負荷付与手段としてトルクリミッタを使用したが、実施の形態で説明した機能を有していればトルクリミッタに限定されるものではない。

【図面の簡単な説明】

【0059】

【図1】本発明の加工装置によって製造されるプローブの全体図である。

【図2】図1のA部拡大図である。

【図3】本発明のプローブの加工装置の平面図である。

【図4】図3の加工装置で使用するプローブを搬送する搬送部を拡大して示した正面図である。

【図5】スライドテーブルと、スライドテーブルの上に設置される保持台、クラッチ及びトルクリミッタを更に拡大して示した正面図である。

【図6】ワークを絞り加工部へ送り込んだ際の位置と送り速度の一例を示す図である。

【図7】ドリル加工部とリーマ加工部において、ワークのテーパ部の先端をドリルの先端やリーマの先端に位置決めするガイド部材の斜視図である。

【図8】図3の加工装置によって加工したプローブを研磨する研磨装置の平面図である。

【図9】図8に示す研磨装置の搬送部の要部を拡大して示す正面図である。

【図10】図9のB部拡大図である。

【図11】図3の加工装置において、X軸搬送装置を加工装置の絞り加工部と対向する位置へ移動した状態を示す平面図である。

【図12】図3の加工装置において、X軸搬送装置を駆動し、スライドテーブルを絞り加工部側へ移動させた状態を示す平面図である。

【図13】図12の加工装置において、ワークにテーパ部と平行部を成形し、スライドテーブルを後退させた状態を示す平面図である。

【図14】ワークに成形した平行部の正面図である。

【図15】ワークに成形したテーパ部と平行部の下半を示す半断面図である。

【図16】X軸搬送装置を加工装置のドリル加工部と対向する位置へ移動した状態を示す平面図である。

【図17】図16の加工装置において、X軸搬送装置を駆動し、スライドテーブルをドリル加工部側へ移動させた状態を示す平面図である。

【図18】図17の加工装置において、ドリルとワークのテーパ部及び平行部がガイド部材によって同心上に位置決めされた状態を示す平面図である。

【図19】図5に示すクラッチを接の状態に切り替えた状態を示す正面図である。

【図20】X軸搬送装置を図17に示す位置からリーマ加工部と対向する位置へ移動した状態を示す平面図である。

【図21】図20の加工装置において、X軸搬送装置を駆動し、スライドテーブルをリーマ加工部側へ移動させた状態を示す平面図である。

【図22】ワークの分注孔が仕上げ整形された平行部の正面図である。

【図23】分注孔が仕上げ整形されたワークのテーパ部と平行部の下半を示す半断面図である。

【図24】分注孔が仕上げ整形されたワークの平行部から先端をカットする状態を模式的に示す斜視図である。

【図25】平行部の先端をカットしたワークのテーパ部と平行部の下半を示す半断面図である。

【図26】図8に示す研磨装置において、Y軸搬送装置を駆動して保持台を砥石側へ移動させた状態を示す平面図である。

【図27】X軸駆動装置とY軸搬送装置を駆動して、Y軸搬送装置を図26に示す位置から研磨加工部のバフ側へ移動すると共に、保持台を後退させた状態を示す平面図である。

【図28】Y軸搬送装置を駆動して保持台を図27に示す位置からバフ側へ移動させた状態を示す平面図である。

【図29】研磨装置によって研削加工と研磨加工を施したワークの正面図である。

【図30】芯出しをすることなく研削加工と研磨加工を施したワークの正面図である。

【符号の説明】

【0060】

1 加工装置

2 搬送部

3 絞り加工部

4 ドリル加工部

5 リーマ加工部

6 入力部

7 制御部

8 プローブ

8a プローブ本体

8b,8c カバー

8d 口金

8e 分注孔

9 ダイシングソー

21 X軸搬送装置

22 X軸ベース

23 ボールねじ

24 モータ

25 スライダ

26 スライドテーブル

27 保持台

28 コレットチャック

29 クラッチ

30 トルクリミッタ

31 Y軸搬送装置

32 Y軸ベース

33 ボールねじ

34 モータ

35 スライダ

36 リニアガイド

41 モータ

42 ドリル

43 支持部材

44 ガイド部材

44a 本体

44b 凹部

44c 位置決め孔

51 モータ

52 リーマ

53 支持部材

54 ガイド部材

100 研磨装置

102 入力部

104 制御部

110 搬送部

130 研削加工部

140 研磨加工部

111 X軸搬送装置

112 X軸ベース

113 ボールねじ

114 モータ

115 スライダ

121 Y軸搬送装置

122 Y軸ベース

123 ボールねじ

124 モータ

125 スライダ

126 保持台

126b 芯押し部

127 コレットチャック

128 モータ

128b タイミングベルト

129 芯押し軸

130 研削加工部

131 モータ

132 タイミングベルト

133 変速機

134 砥石

140 研磨加工部

141 モータ

142 タイミングベルト

143 変速機

144 バフ

Ac 中心軸

P 平行部

T テーパ部

W ワーク

【特許請求の範囲】

【請求項1】

液体を吸引し、吐出する分注孔を有するプローブの加工装置であって、

先端に向かって細くなる絞り加工をパイプの一端に施す絞り加工部と、

絞り加工が施される前記パイプを回転自在に保持する保持部材と、

を備え、

前記保持部材は、前記絞り加工部から前記パイプを介して作用する回転トルクに摩擦負荷を付与する負荷付与手段が設けられていることを特徴とするプローブの加工装置。

【請求項2】

前記負荷付与手段は、トルクリミッタであることを特徴とする請求項1に記載のプローブの加工装置。

【請求項3】

液体を吸引し、吐出する分注孔を有するプローブの加工装置であって、

先端に向かって細くなる絞り加工をパイプの一端に施す絞り加工部に前記パイプを送り込む搬送手段と、

前記搬送手段による前記パイプの前記絞り加工部への送り速度を制御する制御手段と、

を備えたことを特徴とするプローブの加工装置。

【請求項1】

液体を吸引し、吐出する分注孔を有するプローブの加工装置であって、

先端に向かって細くなる絞り加工をパイプの一端に施す絞り加工部と、

絞り加工が施される前記パイプを回転自在に保持する保持部材と、

を備え、

前記保持部材は、前記絞り加工部から前記パイプを介して作用する回転トルクに摩擦負荷を付与する負荷付与手段が設けられていることを特徴とするプローブの加工装置。

【請求項2】

前記負荷付与手段は、トルクリミッタであることを特徴とする請求項1に記載のプローブの加工装置。

【請求項3】

液体を吸引し、吐出する分注孔を有するプローブの加工装置であって、

先端に向かって細くなる絞り加工をパイプの一端に施す絞り加工部に前記パイプを送り込む搬送手段と、

前記搬送手段による前記パイプの前記絞り加工部への送り速度を制御する制御手段と、

を備えたことを特徴とするプローブの加工装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【公開番号】特開2007−29975(P2007−29975A)

【公開日】平成19年2月8日(2007.2.8)

【国際特許分類】

【出願番号】特願2005−214825(P2005−214825)

【出願日】平成17年7月25日(2005.7.25)

【出願人】(000000376)オリンパス株式会社 (11,466)

【Fターム(参考)】

【公開日】平成19年2月8日(2007.2.8)

【国際特許分類】

【出願日】平成17年7月25日(2005.7.25)

【出願人】(000000376)オリンパス株式会社 (11,466)

【Fターム(参考)】

[ Back to top ]