プローブカードおよび微小構造体の検査装置

【課題】簡易な方式で微小な可動部を有する微小構造体を精度よく検査するプローブカードおよび検査装置を提供する。

【解決手段】プローブカード6は、スピーカ2と、プローブ針4を固定する回路基板100とを含み、回路基板100にスピーカ2が載置される。そして、回路基板100には開口領域が設けられ、その上にスピーカ2を載置することによりテスト音波が微小構造体の可動部に対して出力される。そして、このテスト音波に従って可動部が動くことにより変化する電気的特性の変化をプローブ針4により検出して微小構造体の特性を検査する。

【解決手段】プローブカード6は、スピーカ2と、プローブ針4を固定する回路基板100とを含み、回路基板100にスピーカ2が載置される。そして、回路基板100には開口領域が設けられ、その上にスピーカ2を載置することによりテスト音波が微小構造体の可動部に対して出力される。そして、このテスト音波に従って可動部が動くことにより変化する電気的特性の変化をプローブ針4により検出して微小構造体の特性を検査する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、微小構造体たとえばMEMS(Micro Electro Mechanical Systems)を検査するプローブカードおよび検査装置に関する。

【背景技術】

【0002】

近年、特に半導体微細加工技術等を用いて、機械・電子・光・化学等の多用な機能を集積化したデバイスであるMEMSが注目されている。これまでに実用化されたMEMS技術としては、たとえば自動車・医療用の各種センサとして、マイクロセンサである加速度センサや圧力センサ、エアーフローセンサ等にMEMSデバイスが搭載されてきている。また、インクジェットプリンタヘッドにこのMEMS技術を採用することによりインクを噴出するノズル数の増加と正確なインクの噴出が可能となり画質の向上と印刷スピードの高速化を図ることが可能となっている。さらには、反射型のプロジェクタにおいて用いられているマイクロミラーアレイ等も一般的なMEMSデバイスとして知られている。

【0003】

また、今後MEMS技術を利用したさまざまなセンサやアクチュエータが開発されることにより光通信・モバイル機器への応用、計算機の周辺機器への応用、さらにはバイオ分析や携帯用電源への応用へと展開することが期待されている。技術調査レポート第3号(経済産業省産業技術環境局技術調査室 製造産業局産業機械課 発行 平成15年3月28日)には、MEMSに関する技術の現状と課題という議題で種々のMEMS技術が紹介されている。

【0004】

一方で、MEMSデバイスの発展に伴い、微細な構造等であるがゆえにそれを適正に検査する方式も重要となってくる。従来においては、パッケージ後にデバイスを回転させることや、あるいは振動等の手段を用いてその特性の評価を実行してきたが、微細加工技術後のウェハ状態等の初期段階において適正な検査を実行して不良を検出することにより歩留りを向上させ製造コストをより低減することが可能となる。

【0005】

特開平5−34371号公報においては、一例としてウェハ上に形成された加速度センサに対して、空気を吹き付けることにより変化する加速度センサの抵抗値を検出して加速度センサの特性を判別する検査方式が提案されている。

【特許文献1】特開平5−34371号公報

【非特許文献1】技術調査レポート第3号(経済産業省産業技術環境局技術調査室 製造産業局産業機械課 発行 平成15年3月28日)

【発明の開示】

【発明が解決しようとする課題】

【0006】

一般に、加速度センサ等の微小な可動部を有する構造体は、微小な動きに対してもその応答特性が変化するデバイスである。したがって、その特性を評価するためには、精度の高い検査をする必要がある。上記公報に示されるような空気の吹き付けによりデバイスに変化を加える場合にも微調整を施して加速度センサの特性を評価しなければならないが、気体の流量を制御するとともに均一にデバイスに気体を吹き付けて精度の高い検査を実行することは極めて困難であり、たとえ実行するとしても複雑かつ高価なテスタを設けなければならない。

【0007】

さらに、空気の吹き付けの場合には、空気に対して指向性を持たせて、特定の位置に対して空気を吹き付けて精度の高い検査を実行することは困難である。

【0008】

本発明は、上記のような問題を解決するためになされたものであって、簡易な方式で微小な可動部を有する微小構造体を精度よく検査するプローブカードおよび微小構造体の検査装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明の第1の観点に係るプローブカードは、基板上に形成された可動部を有する、少なくとも1つの微小構造体の特性を評価する評価手段と接続されるプローブカードであって、テスト時において基板上に形成された可動部の動きに基づく電気的変化量を検出するために基板上に形成された微小構造体の検査用電極と電気的に接続されるプローブ針と、微小構造体の可動部に対してテスト音波を出力するための音波発生手段とを含む。

【0010】

好ましくは、プローブカードは、音波発生手段から出力されたテスト音波を検知するマイクロフォンをさらに含む。マイクロフォンで検知された結果に基づいて音波発生手段から出力するテスト音波の特性が調整される。

【0011】

好ましくは、音波発生手段は、機械的な振動動作以外の無振動動作によりテスト音波を出力する。

【0012】

特に、音波発生手段は、熱による空気の膨張圧縮に基づいてテスト音波を出力する熱音響エンジンを含む。

【0013】

好ましくは、プローブカードは、プローブ針を固定する固定部材を含み、固定部材は、音波発生手段からテスト音波が微小構造体の可動部に対して出力される開口領域を有する。

【0014】

特に、音波発生手段は、機械的な振動動作によりテスト音波を出力し、プローブカードは、固定部材に対して音波発生手段を載置するための支持部材をさらに含み、支持部材は、音波発生手段の振動を抑制する防振材料を有する。

【0015】

特に、支持部材は、音波発生手段を複数点で支持する複数の点支持部を含む。

特に、プローブカードは、固定部材と音波発生手段との間でテスト音波が漏れないように固定部材と音波発生手段との間において開口領域に沿って設けられた防音材をさらに含む。

【0016】

特に、支持部材は、音波発生手段と固定部材との間に設けられる少なくとも1つの第1および第2の支持部材ユニットを含む。第1および第2の支持部材ユニットのうちの一方は防振材料で形成され、他方の支持部材ユニットは、一方の支持部材ユニットと比較して硬度が高い材質で形成される。

【0017】

特に、プローブ針は、開口領域に対してせり出している。

好ましくは、プローブ針の先端は、微小構造体の検査電極に対して垂直に接触するように形成されている。

【0018】

特に、音波発生手段は、機械的な振動動作によりテスト音波を出力し、プローブカードは、プローブ針を固定する固定部材と、音波発生手段を支持するための支持部材とを含む。固定部材は、音波発生手段からテスト音波が微小構造体の可動部に対して出力される開口領域を有する。支持部材は、固定部材の開口領域に対して吊り下げるように支持する。

【0019】

特に、プローブカードは、固定部材と音波発生手段との間でテスト音波が漏れないように固定部材と音波発生手段との間において開口領域に沿って設けられた防音材をさらに含

む。

【0020】

好ましくは、前記音波発生手段を前記開口領域以外の領域において覆うための前記固定部材と接合されるカバーをさらに含む。

【0021】

特に、前記基板上に形成された前記微小構造体は、前記開口領域の中心軸が通過する位置に配置される。

【0022】

さらに、複数個の前記音波発生手段を含み、前記固定部材は、前記複数個の音波発生手段にそれぞれ対応して設けられ、各前記音波発生手段から前記テスト音波が前記微小構造体の可動部に対して出力される複数の開口領域を有し、前記基板上に形成された前記微小構造体は、前記複数の開口領域の各々の開口領域の中心軸により囲まれる領域面の中心軸が通過する位置に配置される。

【0023】

特に、前記プローブカードは、前記基板と前記プローブカードとの間で前記テスト音波を漏らさず前記可動部に集中させるように、前記基板と前記プローブカードとの間において前記開口領域の周囲に沿って設けられた集音部材をさらに含む。

好ましくは、前記集音部材は、前記プローブ針を固定する固定部材の一部である。

【0024】

好ましくは、フリッティング現象を利用してプローブ針と検査用電極とを導通させる導通手段をさらに備える。

【0025】

特に、導通手段は、テスト時前においてフリッティング現象を引き起こすために検査用電極に電圧を印加するために用いられるフリッティング用電源と、テスト時前のフリッティング現象を引き起こす際にフリッティング用電源と接続し、テスト時において外部の検査装置と接続される切替回路とを含む。

【0026】

本発明の第2の観点に係る微小構造体の検査装置は、基板上に形成された可動部を有する、少なくとも1つの微小構造体の特性を評価する評価手段と接続される微小構造体の検査装置であって、上記のプローブカードと、プローブカードと接続され微小構造体の特性を評価するための評価手段とを備える。評価手段は、プローブ針を介して音波発生手段により出力されたテスト音波に応答した微小構造体の可動部の動きを検出し、検出結果に基づいて微小構造体の特性を評価する。

【発明の効果】

【0027】

本発明に係るプローブカードおよび微小構造体の検査装置は、微小構造体の可動部に対してテスト音波を出力するための音波発生手段を含み、評価手段は、プローブ針を介して音波発生手段により出力されたテスト音波に応答した微小構造体の可動部の動きを検出し、検出結果に基づいて微小構造体の特性を評価する。

【0028】

すなわち、プローブカードに音波発生手段が含まれるため、プローブカードのプローブ針のアライメント調整により、音波発生手段についても位置決めされるため、独立に音波発生手段についてもアライメント調整する必要がなく、またそのための機構を設ける必要がなく効率が向上するとともに簡易な方式でテストすることが可能となる。

【発明を実施するための最良の形態】

【0029】

以下、この発明の実施の形態について図面を参照しながら詳細に説明する。なお、図中同一または相当部分には同一符号を付し、その説明は繰り返さない。

【0030】

(実施の形態1)

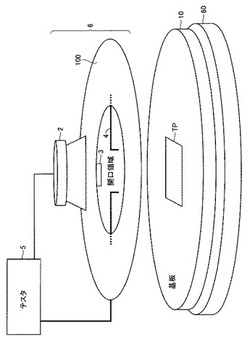

図1は、本発明の実施の形態1に従う微小構造体の検査システム1の概略構成図である。

【0031】

図1を参照して、本発明の実施の形態1に従う検査システム1は、テスタ(検査装置)5と、微小な可動部を有する微小構造体のチップTPが複数形成された基板10とを備える。

【0032】

本例においてはテストする微小構造体の一例として、多軸である3軸加速度センサを挙げて説明する。

【0033】

テスタ5は、疎密波である音波を出力するスピーカ2と、外部とテスタ内部との間で入出力データの授受を実行するための入出力インタフェース15と、テスタ5全体を制御する制御部20と、テスト対象物との接触に用いられるプローブ針4と、プローブ針4を介してテスト対象物の特性評価となる測定値を検出するための測定部25と、制御部20からの指示に応答してスピーカ2を制御するスピーカ制御部30と、外部の音を検出するマイクロフォン(マイク)3と、マイク3が検出した音波を電圧信号に変換し、さらに増幅して制御部20に出力するための信号調整部35とを備える。なお、マイク3は、テスト対象物近傍に配置することが可能である。なお、後述するがスピーカ2と、プローブ針4と、マイク3とは一つのプローブカードに設けられているものとする。

【0034】

本実施の形態に従う検査方法について説明する前にまずテスト対象物である微小構造体の3軸加速度センサについて説明する。

【0035】

図2は、3軸加速度センサのデバイス上面から見た図である。

図2に示されるように、基板10に形成されるチップTPには、複数の電極パッドPDがその周辺に配置されている。そして、電気信号を電極パッドに対して伝達あるいは電極パッドから伝達するために金属配線が設けられている。そして、中央部には、クローバ型を形成する4つの重錐体ARが配置されている。

【0036】

図3は、3軸加速度センサの概略図である。

図3を参照して、この3軸加速度センサはピエゾ抵抗型であり検出素子であるピエゾ抵抗素子が拡散抵抗として設けられている。このピエゾ抵抗型の加速度センサは、安価なICプロセスを利用することができるとともに、検出素子である抵抗素子を小さく形成しても感度低下がないため、小型化・低コスト化に有利である。

【0037】

具体的な構成としては、中央の重錐体ARは4本のビームBMで支持した構造となっている。ビームBMはX,Yの2軸方向で互いに直交するように形成されており、1軸当りに4つのピエゾ抵抗素子を備えている。Z軸方向検出用の4つのピエゾ抵抗素子は、X軸方向検出用ピエゾ抵抗素子の横に配置されている。重錐体ARの上面形状はクローバ型を形成し、中央部でビームBMと連結されている。このクローバ型構造を採用することにより、重錐体ARを大きくすると同時にビーム長も長くすることができるため小型であっても高感度な加速度センサを実現することが可能である。

【0038】

このピエゾ抵抗型の3軸加速度センサの動作原理は、重錐体が加速度(慣性力)を受けると、ビームBMが変形し、その表面に形成されたピエゾ抵抗素子の抵抗値の変化により加速度を検出するメカニズムである。そしてこのセンサ出力は、3軸それぞれ独立に組込まれた後述するホイートストンブリッジの出力から取り出す構成に設定されている。

【0039】

図4は、各軸方向の加速度を受けた場合の重錐体とビームの変形を説明する概念図である。

【0040】

図4に示されるようにピエゾ抵抗素子は、加えられた歪みによってその抵抗値が変化する性質(ピエゾ抵抗効果)を持っており、引張歪みの場合は抵抗値が増加し、圧縮歪みの場合は抵抗値が減少する。本例においては、X軸方向検出用ピエゾ抵抗素子Rx1〜Rx4、Y軸方向検出用ピエゾ抵抗素子Ry1〜Ry4およびZ軸方向検出用ピエゾ抵抗素子Rz1〜Rz4が一例として示されている。

【0041】

図5は、各軸に対して設けられるホイートストンブリッジの回路構成図である。

図5(a)は、X(Y)軸におけるホイートストンブリッジの回路構成図である。X軸およびY軸の出力電圧としてはそれぞれVxoutおよびVyoutとする。

【0042】

図5(b)は、Z軸におけるホイートストンブリッジの回路構成図である。Z軸の出力電圧としてはVzoutとする。

【0043】

上述したように加えられた歪みによって各軸4つのピエゾ抵抗素子の抵抗値は変化し、この変化に基づいて各ピエゾ抵抗素子は例えばX軸Y軸においては、ホイートストンブリッジで形成される回路の出力各軸の加速度成分が独立に分離された出力電圧として検出される。なお、上記の回路が構成されるように図2で示されるような上述した金属配線等が連結され、所定の電極パッドから各軸に対する出力電圧が検出されるように構成されている。

【0044】

また、この3軸加速度センサは、加速度のDC成分も検出することができるため重力加速度を検出する傾斜角センサとしても用いることが可能である。

【0045】

図6は、3軸加速度センサの傾斜角に対する出力応答を説明する図である。

図6に示されるようにセンサをX,Y,Z軸周りに回転させX,Y,Z軸それぞれのブリッジ出力をデジタルボルトメータで測定したものである。センサの電源としては低電圧電源+5Vを使用している。なお、図6に示される各測定点は、各軸出力のゼロ点オフセットを算術的に減じた値がプロットされている。

【0046】

図7は、重力加速度(入力)とセンサ出力との関係を説明する図である。

図7に示される入出力関係は、図6の傾斜角の余弦からX,Y,Z軸にそれぞれ関わっている重力加速度成分を計算し、重力加速度(入力)とセンサ出力との関係を求めてその入出力の線形性を評価したものである。すなわち加速度と出力電圧との関係はほぼ線形である。

【0047】

図8は、3軸加速度センサの周波数特性を説明する図である。

図8に示されるようにX,Y,Z軸それぞれのセンサ出力の周波数特性は、一例として3軸ともに200Hz付近まではフラットな周波数特性を示しておりX軸においては602Hz、Y軸においては600Hz、Z軸においては883Hzにおいて共振している。

【0048】

再び図1を参照して、本発明の実施の形態における微小構造体の検査方法は、微小構造体である3軸加速度センサに対して疎密波である音波を出力することによりその音波に基づく微小構造体の可動部の動きを検出してその特性を評価する方式である。

【0049】

図9のフローチャートを用いて、本発明の実施の形態1に従う微小構造体の検査方法について説明する。

【0050】

図9を参照して、まず微小構造体の検査(テスト)を開始(スタート)する(ステップS0)。次に、検出チップTPの電極パッドPDにプローブ針4を接触させる(ステップS1)。具体的には、図5で説明したホイートストンブリッジ回路の出力電圧を検出するために所定の電極パッドPDにプローブ針4を接触させる。なお、図1の構成においては、一組のプローブ針4を用いた構成が示されているが、複数組のプローブ針を用いた構成とすることも可能である。複数組のプローブ針を用いることにより並列に出力信号を検出することができる。

【0051】

次に、スピーカ2から出力するテスト音波を設定する(ステップS2a)。具体的には、制御部20は、入出力インタフェース15を介して外部からの入力データの入力を受ける。そして、制御部20は、スピーカ制御部30を制御し、入力データに基づいて所望の周波数および所望の音圧のテスト音波をスピーカ2から出力するようにスピーカ制御部3

0に対して指示する。次に、スピーカ2から検出チップTPに対してテスト音波を出力する(ステップS2b)。

【0052】

次に、マイク3を用いてスピーカ2から検出チップTPに対して与えられるテスト音波を検出する(ステップS3)。マイク3で検出したテスト音波は信号調整部35において、電圧信号に変換・増幅されて制御部20に出力される。

【0053】

次に、制御部20は、信号調整部35から入力される電圧信号を解析し、判定して、所望のテスト音波が到達しているかどうかを判定する(ステップS4)。

【0054】

ステップS4において、制御部20は、所望のテスト音波であると判定した場合には、次のステップS5に進み、検出チップの特性値を測定する。具体的には、プローブ針4を介して伝達される電気信号に基づいて測定部25で特性値を測定する(ステップS5)。

【0055】

具体的には、スピーカ2から出力される疎密波であるテスト音波の到達すなわち空気振動により検出チップの微小構造体の可動部は動く。この動きに基づいて変化する微小構造体である3軸加速度センサの抵抗値の変化についてプローブ針4を介して与えられる出力電圧に基づいて測定することが可能である。

【0056】

一方、ステップS4において、所望のテスト音波でないと判定した場合には、再びステップS2aに戻りテスト音波を再設定する。その際、制御部20は、スピーカ制御部30に対してテスト音波の補正をするようにスピーカ制御部30に対して指示する。スピーカ制御部30は、制御部20からの指示に応答して所望のテスト音波となるように周波数および/または音圧を微調整してスピーカ2から所望のテスト音波を出力するように制御する。なお、本例においては、テスト音波を検出して、所望のテスト音波に補正する方式について説明しているが、予め所望のテスト音波が検出チップの微小構造体に到達する場合には、特にテスト音波の補正手段およびテスト音波を補正する方式を設けない構成とすることも可能である。具体的には、予めステップS2a〜S4に至る処理をテスト開始前に実行し、スピーカ制御部30において、所望のテスト音波を出力するための補正された制御値を記憶する。そして、実際の微小構造体のテスト時には、スピーカ制御部30は、この記録された制御値でスピーカ2への入力を制御することにより、上述したテスト時におけるステップS3およびS4の処理を省略することも可能である。

【0057】

次に、制御部20は、測定された特性値すなわち測定データが、許容範囲であるかどうかを判定する(ステップS6)。ステップS6において、許容範囲であると判定された場合には合格(ステップS7)であるとし、データの出力および保存を実行する(ステップS8)。そして、ステップS9に進む。たとえば、制御部20において、許容範囲の判定の一例としてスピーカ2から出力されるテスト音波の音圧に応答して所望の出力電圧が得られるか、より具体的にはスピーカ2から出力されるテスト音波の音圧の変化に応答して3軸加速度センサの抵抗値が線形に変化していくかどうか、すなわち図7で説明した線形関係が得られるかどうかを判定することにより、そのチップが適正な特性を有しているかどうかを判定することができる。なお、データの保存については、図示しないが制御部20からの指示に基づいてテスタ5内部に設けられたメモリ等の記憶部に記憶されるものとする。

【0058】

ステップS9において、次に検査するチップがない場合には、微小構造体の検査(テスト)を終了する(ステップS10)。

【0059】

一方、ステップS9において、さらに次の検査すべきチップがある場合には、最初のステップS1に戻り再び上述した検査を実行する。

【0060】

ここで、ステップS6において、制御部20は、測定された特性値すなわち測定データが、許容範囲ではないと判定した場合には不合格(ステップS11)であるとし、再検査する(ステップS12)。具体的には、再検査により、許容範囲外であると判定されるチップについては除去することができる。あるいは、許容範囲外であると判定されるチップであっても複数のグループに分けることができる。すなわち、厳しいテスト条件にクリアできないチップであっても補修・補正等行なうことにより実際上出荷しても問題もないチップも多数存在することが考えられる。したがって、再検査等によりそのグループ分けを実行することによりチップを選別し、選別結果に基づいて出荷することも可能である。

【0061】

なお、本例においては、一例として3軸加速度センサの動きに応答して、3軸加速度センサに設けられたピエゾ抵抗素子の抵抗値の変化を出力電圧により検出し、判定する構成について説明したが特に抵抗素子に限られず容量素子やリアクタンス素子等のインピーダンス値の変化もしくはインピーダンス値の変化に基づく電圧、電流、周波数、位相差、遅延時間および位置等の変化を検出し、判定する構成とすることも可能である。

【0062】

図10は、スピーカ2から出力されたテスト音波に応答する3軸加速度センサの周波数応答を説明する図である。なお、ここでは、パッケージ後の共振周波数特性が示されているものとする。図8についても同様である。

【0063】

図10においては、音圧として1Pa(パスカル)のテスト音波を与えて、その周波数を変化させた場合に3軸加速度センサから出力される出力電圧が示されている。縦軸が3軸加速度センサの出力電圧(mV)、横軸がテスト音波の周波数(Hz)を示している。

【0064】

ここでは、特にX軸方向に対して得られる出力電圧が示されている。

図10に示されるように2つの領域A,Bが示されている。具体的には、共振周波数領域Aと、非共振周波数領域Bが示されている。

【0065】

図10を参照して、出力電圧が最大であるすなわち共振することにより変化した最大の出力電圧を得られる周波数が共振周波数に相当する。図10においては、この出力に対応する周波数が約600Hzである。すなわち、上述した3軸加速度センサのX軸における周波数特性とほぼ一致する。

【0066】

したがって、たとえば、音圧を一定としてテスト音波の周波数を変化することにより得られる出力電圧特性から共振周波数を特定することが可能であり、この特定された共振周波数が所望の共振周波数かどうかを比較して、所望の共振周波数かどうかを判定することが可能となる。本例においては、X軸のみしか図示していないが、同様にY軸およびZ軸においても同様の周波数特性を得ることが可能であるため3軸それぞれにおいて加速度センサの特性を評価することができる。

【0067】

たとえば、共振周波数である共振点が600Hz以外の周波数で共振するような場合においては、その軸において適性かつ所望の周波数を得ることができないため不良であると判定することも可能である。すなわち、特に微小構造体であるため外観検査は難しく、内部の構造破壊や微小構造体の可動部に存在するクラック等をテスト音波を当てることにより検査することができる。なお、ここでは、最大の出力電圧から共振周波数を特定する場合について説明しているが、共振することにより可動部は最大の変位量となる。したがって、最大の変位量が得られる周波数が共振周波数に相当する。これにより、最大の変位量から共振周波数を特定し、上記と同様に所望の共振周波数かどうかを比較して、不良判定することが可能である。

【0068】

また、たとえば領域Bの周波数領域すなわち非共振周波数領域を用いてテスト音波の音圧を変化させて、出力結果から3軸加速度センサの感度、オフセット等の検出検査を実行することも可能である。

【0069】

さらに、本例においては、一つのチップTPに対してプローブ針4を介して検査する方式について説明しているが、テスト音波は均一に拡がるため複数のチップに対して並列に同様の検査を実行することも可能である。また、テスト音波の周波数および音圧の制御は比較的容易であるため空気の流量を制御等する構成と比較して、装置の構成を簡易かつ容易な構成とすることができる。

【0070】

以上、説明したように本実施の形態1に従う検査方法および検査装置の構成により、疎密波である音波を制御するという簡易な方式で微小構造体の可動部の動きから微小構造体の特性を高精度に検査することができる。

【0071】

ここで、上記においては、テスト音波を出力して微小構造体の可動部の特性を検査する方式について説明したが、以下においては、上記のテストを実行する際における微小構造体とテスタとの電気的な接続を実行するプローブカードの構成について説明する。

【0072】

図11は、微小構造体の電極パッドとテスト時において電気的に結合される本発明の実施の形態に従うプローブカード6について説明する図である。

【0073】

本発明のプローブカードは、図11に示すようなカード状の部材に限られない。後述するように、スピーカ2や、そのカバーを含む箱形の形状あってもよい。本発明では、微小構造体の電極パッドPDに電気的に接続するためのプローブ針4を備え、プローブ針4と電極パッドPDの位置決めのためにアライメント制御される構造体をプローブカードという。

【0074】

図11を参照して、本発明の実施の形態に従うプローブカード6は、複数のプローブ針4を固定し、電気的に結合する回路基板100と、回路基板に接合されたマイク3と、スピーカ2とを含む。ここでは、一例として、回路基板100の中央部に開口領域が設けられる。そして、回路基板100の上面部から開口領域を介してウェハ10の微小構造体のチップTPの可動部に対してテスト音波が出力されるようにスピーカ2が配置される。マイク3は、回路基板の下面部に設けられているものとする。

【0075】

通常、プローブ針と電気的に結合される検査用電極である電極パッドは図2に示されるようにチップTPの周辺領域に形成される。したがって、プローブ針で囲まれる領域において開口領域を設けてその上にスピーカ2を配置することにより微小構造体の可動部の直上からテスト音波を出力することができる。なお、プローブ針は、一例として開口領域に対してせりだすように配置されている。当該構成により微小構造体の検査用電極の直上が開口領域である場合でもせり出しているプローブ針を用いて適切に検査用電極と接触させることができる。

【0076】

また、プローブ針の少なくとも先端は、微小構造体の検査用電極に対して垂直に接触するように形成される。これにより、垂直(図3でいうZ軸方向)のみに針圧がかかることになり、水平方向(図3でいうX軸方向あるいはY軸方向)に針圧がかかることを抑制して後述する針圧に起因する外乱を抑制することができる。

【0077】

また、ウェハ10の下部には、真空吸着してウェハを搬送可能なステージ60が設けられている。また、図示しないがプローブカード6をウェハの所定の位置にアライメント調整するアライメント調整機構が設けられているものとする。

【0078】

当該構成とすることにより、プローブカード6のプローブ針4のアライメント調整の際に、同時にスピーカ2およびマイクロフォン3についてもアライメント調整が行われるためそれぞれ独立にアライメント調整をする必要がなく作業効率が向上する。また、それぞれを独立にアライメント調整する場合には、調整機構をそれぞれ設ける必要があるためテスタのコストが増大するとともに、それぞれ制御しなければならないため複雑な制御が必

要となる。

【0079】

本願構成のプローブカードを用いることにより、作業効率を向上させるとともに、調整機構のコストを削減し、制御も簡易にすることができるため全体としてテスタのコストを低下させることができる。

【0080】

次に、プローブカード6の構造について説明する。

図12は、加速度センサにプローブ針の先端を検査用電極に押し当てた場合の共振周波数の変化を説明する図である。

【0081】

横軸は、プローブ針の先端を押し当てたプローブカード6の変位量を示している。また、縦軸は、微小構造体の共振周波数の計測値を示している。プローブ針の先端を押し当てる変位量が増大するとともに針圧の値も大きくなる。

【0082】

図12を参照して、針圧が増加すればするほど、共振周波数は低下していっている。これは、針圧の影響によりデバイスの周波数特性が変化していることを示している。

【0083】

特にMEMSデバイスの如く可動部を有する微小構造体の場合には、プローブ針4を当てることによって可動部の動きが変化する、すなわちデバイスの応答特性が変化する可能性がある。プローブ針4を当てることによる影響には、2つの要因がある。1つは、プローブ針4を経由して振動が微小構造体に伝わることによって、テスト音波以外の振動の影響が重畳されることである。他の1つは、プローブ針4の針圧によって、微小構造体に余計な応力が加わり、微小構造体の可動部の動きが変化することである。

【0084】

したがって、精度の高い計測すなわちデバイス本来の応答特性を計測するには、前者の影響を除くために、プローブ針4から振動が伝わらないようにすることと、後者の影響を除くために、可能な限り針圧を小さく、また針圧の方向を微小構造体が変形しないように限定することが望ましい。

【0085】

前者の影響を排除するために、後述するように、回路基板100の上にスピーカ2が防振材料で形成された支持部材で支持される構成とすることができる。また、本実施の形態の構成の回路基板に載置するスピーカ2としては、機械的振動無しにテスト音波を出力するスピーカを用いることが可能である。

【0086】

たとえば、スピーカ2として熱を加えることにより空気を膨張圧縮させて音を出力する熱音響エンジンを用いることが可能である。当該構成によりスピーカ2から機械的振動がプローブ針4に伝達されない。したがって、外乱の影響を抑制して精度の高い検査を実行することが可能である。

【0087】

プローブ針4を当てる応力による微小構造体への影響を小さくするために、針圧を小さくすると、プローブ針4と電極パッドPDの間の接触抵抗が増加する。針圧の応力と接触抵抗は二律背反の関係にある。そこで、本発明の実施の形態に従う検査方式においては、フリッティング現象を利用することにより針圧の影響を抑制する。尚、フリッティング現象とは金属(本発明では電極パッド)の表面に形成された酸化膜に印加される電位傾度が105〜106V/cm程度になると、酸化膜の厚さや金属の組成の不均一性により電流が流れて酸化膜が破壊される現象をいう。

【0088】

図13は、本発明の実施の形態に従う測定部25と検査用電極PDとの接続について説明する図である。

【0089】

図13を参照して、本発明の実施の形態に従う測定部25は、フリッティング用電源50と、測定ユニット40とを含む。また、プローブカード6の回路基板100には、チップの複数の電極パッドPDにそれぞれ接触する一対のプローブ針4と、各プローブ針4にそれぞれ接続されたリレー45とを有し、リレー45を介して測定ユニット40とフリッティング用電源50との間で一対のプローブ針4を切り替えて接続するようにしている。

【0090】

測定ユニット40は、ドライバ41と、コンパレータ42とを有しており、ドライバ41から検査用信号を出力して、コンパレータ42によりその結果を比較判定できるような構成となっている。なお、ここでは、一対のプローブ針に2個のドライバおよび2個のコンパレータが接続される構成が示されているが、1個のドライバおよび1個のコンパレータを接続した構成とすることも可能である。

【0091】

本実施の形態の測定部25では、フリッティング用電源50から1対のプローブ針4の間に電圧を供給することによって、プローブ針4と電極パッドPDの間にフリッティング現象を発生させて、プローブ針4と電極パッドPDの間の接触抵抗を小さくする。フリッティング現象を利用して接触抵抗を小さくすることによって、プローブ針4の針圧を下げることができる。

【0092】

プローブ針4のコンプライアンス特性(撓みやすさ)は高い方が望ましい。プローブ針4の先端の基板10に対する高さは精確には一定でなく、プローブ針4ごとにわずかに異なっている場合がある。プローブ針4の先端の高さの均一精度と、プローブカード6の製造コストはトレードオフの関係にある。プローブ針4先端の高さの違いを吸収し、全てのプローブ針4を電極パッドに接触させたときに、プローブ針4のコンプライアンス特性が高いと、プローブ針4ごとの針圧の違いが小さい。コンプライアンス特性を高くすることによって、プローブ針4の先端の高さに違いがあっても、その針圧をほぼ一定にすることができる。

【0093】

また、プローブ針4の先端が電極パッドPDに接触したことを検知し、その点から一定の長さ(オーバードライブ量という)だけプローブ針4を電極パッドPDに押しつけるように構成する。特にMEMSのように基板10に立体構造を形成する加工では、基板10の表面を完全な平面に保つことは困難で、チップTPごとにわずかに高さが異なるものである。プローブ針4の先端が電極パッドPDに接触したことを検知し、一定のオーバードライブ量でプローブ針4を押しつけることによって、チップTPごとに高さが異なっていても、チップTPごとに測定する針圧を一定にすることができる。

【0094】

プローブ針4の先端が電極パッドPDに接触したことを検知するには、例えば、レーザ計測によってプローブカードと電極パッドPDの距離を測定する方法、プローブ針4の先端と電極パッドPDの画像から形状を抽出することによって接触状態を検知する方法、又は、フリッティングに用いるための対になったプローブ針4の間の電気抵抗の変化によって検知する方法などがある。対になったプローブ針4の間の電気抵抗の変化による場合は、電気抵抗が極めて大きい開放状態から、対をなすプローブ針4が1つの電極パッドPDに接触して電気抵抗が小さくなったことによって検知できる。

【0095】

こうして、基板10の上のチップTPごとの高さの違いと、プローブ針4の先端の高さの違いを吸収し、針圧が一定の条件で微小構造体の検査を行うことができる。

【0096】

微小構造体の検査を行なう場合には、まず、一対のプローブ針4を各電極パッドPDに接触させた後、リレー45を介して一対のプローブ針4とフリッティング用電源50とを

接続する。なお、プローブ針4の少なくとも先端は、デバイスすなわち各電極パッドPDに対して垂直な方向から接触させるのが好ましい。斜め方向から接触させた場合には、針圧の影響がX軸およびY軸に現れる可能性があるからである。

【0097】

前述のとおり、プローブ針4の先端が電極パッドPDに接触したことを検知し、その点から一定のオーバードライブ量だけプローブ針4を電極パッドPD方向に移動し、針圧を一定の小さい値に保つ。プローブ針4と電極パッドPDの接触抵抗を小さくし、かつ、プローブ針4の針圧による応力を無視できる程度に抑えるように、予めオーバードライブ量を適切な値に定めておく。基板10の全てのチップTPに対して、プローブ針4を接触させてから予め定められたオーバードライブ量だけ変位させることによって、チップTPに与える影響を最小にして、チップTPごとに同じ条件で検査を行うことができる。

【0098】

次に、フリッティング用電源50から一対のプローブ針4に一方のプローブ針4に対して電圧を印加する。そして、徐々に昇圧すると、一対のプローブ針に印加される電圧差に基づくフリッティング現象により一対のプローブ針4間の酸化膜を破って一対のプローブ針4間で電流が流れ、プローブ針4と電極パッドPD間で電気的に導通する。次いで、リレー45を介して一対のプローブ針4をフリッティング用電源50から測定ユニット40側に切り替えて測定ユニット40と電気的に結合させる。本例においては、リレー45を用いてフリッティング用電源50と測定ユニット40との切り替えを実現する構成について説明しているがこれに限られずリレー45の代わりに半導体スイッチを用いて切り替えを実行することも可能である。

【0099】

そして、プローブ針4を介して測定ユニット40から電極パッドPDへ検査用信号を印加してウェハの所定の検査を実行する。このようにフリッティング現象を利用する場合にはプローブ針4と電極パッドPD間の針圧を極めて低く設定することができ、電極パッド等を損傷するおそれがなく、信頼性の高い検査を行なうことができる。

【0100】

(実施の形態2)

上記の実施の形態においては、無振動型の熱音響エンジンをスピーカ2として用いることが可能である点について説明したが、これに限られずたとえば通常の機械振動型のスピーカを用いることも可能である。

【0101】

図14は、本発明の実施の形態2に従うプローブカードの構造を説明する図である。

図14(a)を参照して、ここでは、回路基板100の上にスピーカ2が載置されている。ここで、スピーカ2は、回路基板100に対して支持部材により支持されており、支持部材を防振材料(防振材)70で形成することができる。これにより、スピーカ2からの振動を回路基板に伝達するのを防止し、精度の高い検査を実行することができる。防振材料70としては、シリコンゴムあるいは樹脂等を用いることが可能である。

【0102】

図14(b)は、回路基板100の開口領域に沿って防振材料で形成された支持部材が設けられている場合を説明する図である。

【0103】

図14(c)は、支持部材について、回路基板100とスピーカ2との接触面積を削減することにより、振動が伝達するのをさらに防止した構成である。ここでは、4点の防振材70aによりスピーカ2が支持されている場合が示されている。

【0104】

(実施の形態2の変形例1)

図15は、本発明の実施の形態2の変形例1に従うプローブカードの構造を説明する図である。

【0105】

図15(a)を参照して、ここでは、回路基板100の上にスピーカ2が防振材料で形成された支持部材で支持されるとともに、図15(b)に示されるように開口領域に沿って防音部材(防音材)80が回路基板100とスピーカ2との間に設けられている。これにより、開口領域以外の部分にテスト音波が漏れることを防止し、外部で発生している音(ノイズ)の影響を除去して、指向性の強いテスト音波を出力することができる。

【0106】

(実施の形態2の変形例2)

図16は、本発明の実施の形態2の変形例2に従うプローブカードの構造を説明する図である。

【0107】

図16(a)を参照して、ここでは、回路基板100の上にスピーカ2が載置されている。ここで、スピーカ2は、回路基板100に対して支持部材75により支持されており、支持部材を防振材料で形成することができる。ここで、支持部材としては、図16(b)に示されるように複数点でスピーカ2を支持する点支持部材75aが用いられている。ここでは、4点で支持されている。これにより、スピーカ2と回路基板100とが接触する面積はさらに小さくなるためスピーカ2からの振動を回路基板に伝達するのをさらに防止し、精度の高い検査を実行することができる。

【0108】

(実施の形態2の変形例3)

図17は、本発明の実施の形態2の変形例3に従うプローブカードの構造を説明する図である。

【0109】

図17(a)を参照して、ここでは、回路基板100の上にスピーカ2が防振材料で形成された支持部材で支持されるとともに、図17(b)に示されるように開口領域に沿って防音部材が回路基板100とスピーカ2との間に設けられている。これにより、開口領域以外の部分にテスト音波が漏れることを防止し、指向性の強いテスト音波を出力することができる。

【0110】

(実施の形態2の変形例4)

図18は、本発明の実施の形態2の変形例4に従うプローブカードの構造を説明する図である。

【0111】

図18を参照して、本発明の実施の形態2の変形例4に従うプローブカードは、図14で説明したプローブカードの構成に加えて、さらに、スピーカ2から出力されたテスト音波を集音して出力する集音部85をさらに設ける。集音部85は、基板とプローブカードとの間でテスト音波を漏らさず、微小構造体の可動部に集中させるように、基板とプローブカードとの間において、プローブカードの開口領域の周囲に沿って設けられる。集音部85は、例えばホーンを逆向きに取り付けた構成と同様であり、指向性の強いテスト音波を出力することができる。

【0112】

また、集音部85は、プローブ針4のポスト(固定台座)を兼ねている。プローブ針4がコンプライアンスの高い(撓みやすい)材料で構成されても、ポスト部は変形しにくい。プローブ針4のカンチレバー構造の支点が基板に近いので、プローブ針4の先端の変位方向が基板10にほぼ垂直になる。そのため、プローブカードに対して基板面と垂直方向に基板10を移動してプローブ針4と基板10を接触させるようにすれば、プローブ針4の先端を基板10に接触させて、さらに前述のオーバードライブ量を変位させても、基板10の表面に対して垂直方向の応力しか発生しない。その結果、微小構造体に対して基板面方向の応力がかからない状態で、微小構造体のテストを行うことができる。

【0113】

なお、スピーカ2、開口領域、集音部85、プローブ針4の組を、プローブカードに複数組設けて、基板100の複数のチップTPのテストを同時に行えるように構成してもよい。その場合、テストを行うチップTP間のテスト音波をそれぞれの集音部85が遮蔽するので、複数のチップTPで干渉することなく同時にテストを行うことができる。

【0114】

(実施の形態2の変形例5)

図19は、本発明の実施の形態2の変形例5に従うプローブカードの構造を説明する図である。

【0115】

図19(a)を参照して、ここでは、回路基板100の上にスピーカ2が吊り下げられるように支持部材により固定されている。具体的には、スピーカ2を覆うようにして回路基板100と接合された部材90(カバー)が回路基板100上に設けられており、部材90の上方からケーブルLによりスピーカ2が吊り下げられた構造となっている。

【0116】

当該構成により、スピーカ2は、ケーブルLにより支持されているため接触面積が小さく振動が伝達しにくくなる。これによりスピーカ2からの振動を回路基板に伝達するのをさらに防止し、精度の高い検査を実行することができる。

【0117】

図19(b)は、ケーブルLの長さを調整して開口領域付近に近づけた場合の図である。このような構成とすることによりテスト音波の漏れを抑制して指向性の高いテスト音波を開口領域から出力することができる。

【0118】

さらに、図19(c)に示されるように防音部材70を開口領域に沿って、スピーカ2と回路基板との間に設けることによりテスト音波の漏れを抑制して指向性の高いテスト音

波を出力するようにすることも可能である。

【0119】

(実施の形態3)

図20は、本発明の実施の形態3に従うプローブカードの構造を説明する図である。

【0120】

図20を参照して、本発明の実施の形態3に従うプローブカードは、図14で説明したプローブカードの構成と比較して、スピーカ2を覆うようにして部材90が回路基板10上に設けられている点と、防振材70とスピーカ2との間にさらに防振材とは異なる別の部材71を設けた点が異なる。ここで、別の部材71は、防振材70と比較して硬度の高い材料を用いることができる例えばセラミック材料あるいは木材等を用いることも可能である。なお、この部材71は、これらのセラミック材料等に限られず、種々の部材を用いることが可能であるが、断熱性あるいは熱伝達係数の低い材質であることが好ましい。

【0121】

当該構成により、スピーカ2を比較的硬度の高い材料に載置することができるためスピーカ2を安定して固定することが可能となる。

【0122】

なお、ここでは、回路基板100とスピーカ2との間に防振材70および部材71の順序で設置した構成について説明しているが、防振材70と部材71との設置順序を逆にすることも可能である。

【0123】

また、ここでは、防振材70と、部材71とを1つの組として設けた構成について説明したが、これに限られず例えば防振材および部材の複数組を重ね合わせることも当然に可能である。

【0124】

そして、本例においては、スピーカ2を覆うようにして回路基板100と接合された部材90(カバー)を設けているためスピーカ2の振動に伴いスピーカ2の後方側に出力される音の廻り込みを防止することができる。これにより、後方側のテスト音波の廻り込みを抑制してテスト音波の制御性を向上させることができる。

【0125】

(実施の形態3の変形例)

上記の実施の形態3に従う構成においては、単にスピーカ2を覆うように部材90(カバー)を回路基板100上に設けた構成について説明したが、部材(カバー)とスピーカ2とを一体型として回路基板100上に設ける構成とすることも可能である。

【0126】

図21は、本発明の実施の形態3の変形例に従うプローブカードの構造を説明する図である。

【0127】

図21を参照して、本発明の実施の形態3の変形例に従うプローブカードは、図20で説明したプローブカードの構成と比較して、部材(カバー)90を部材(カバー)90#に置換した点が異なる。部材90#は、一例として回路基板100の開口領域と同様の開口領域を有する箱型の形状として設けられる。そして、防振材70および部材71は、箱型の形状として形成された部材90#の内部で接合される。そして、部材71の上スピーカ2が載置される。すなわち、スピーカ2は箱型の形状の部材(カバー)90の内部に収納された構造となる。

【0128】

この構造により、スピーカ2の振動に伴いスピーカ2の後方側に出力される音の廻り込みを防止することができる。これにより、後方側のテスト音波の廻り込みを抑制してテスト音波の制御性を向上させることができる。なお、本構成においては、箱型の形状の部材(カバー)90は回路基板100に対して着脱可能なように設けられているものとする。

【0129】

これにより、部材90の内部に収納されるスピーカ側と、回路基板100に設けられたプローブ針側とで独立に成型することが可能であるため高速にあるいは効率的に量産することも可能となる。

【0130】

(実施の形態4)

本実施の形態4においては、テスト音波を効率的に測定対象となるデバイス群に印加する方式について説明する。すなわち、回路基板100の開口領域の位置と測定対象となるデバイスとのアライメントについて説明する。

【0131】

図22は、本発明の実施の形態4に従う測定対象デバイスと開口領域との位置関係を説明する図である。

【0132】

図22(a)を参照して、ここでは、プローブカードと、測定デバイス群11について側面方向から見た図が示されている。本実施の形態4に従う構成においては、測定デバイス11は、プローブカードの開口領域PCWDの開口面に対して垂直な中心軸が測定デバイス11の中心を通過するように配置される。

【0133】

図22(b)には、プローブカードと、測定デバイス群11について真上方向から見た図が示されている。具体的には、スピーカ2が防振材70に載置されている。また、防振材70は、スピーカ2の形状に沿って円形に設けられており、防振材70の開口領域VWDは円形状となっている。また、回路基板100の開口領域は、四角形状の開口領域PCWDとして設けられている。なお、ここでは、正方形状の開口領域が一例として示されている。

【0134】

そして、本例においては、測定デバイス群11を開口領域の中心軸が通過する位置に配置する。具体的には、図22に示されているように測定デバイス群11が3×3の複数のチップが集合した場合には、その中心のチップに対して中心軸が通過するように配置する。なお、ここでは、複数のチップで構成される測定デバイス群11について説明したがこれに限られず単一のチップの場合でも同様に適用可能である。具体的には、単一のチップについては、単一のチップに対して開口領域の中心軸が通過するように配置する。

【0135】

これにより、スピーカ2から出力したテスト音波を効率的に測定デバイス群11に対して印加することができる。

【0136】

次に複数のスピーカ2を用いた場合のアライメントについて説明する。

図23は、本発明の実施の形態4の変形例に従う測定対象デバイスと開口領域との位置関係を説明する図である。ここでは、一例として4個のスピーカ2を用いて、正方形状にスピーカおよび開口領域が設けられた場合について説明する。

【0137】

図23(a)を参照して、ここでは、プローブカードと、測定デバイス群11について側面方向から見た図が示されている。

【0138】

図23(b)は、プローブカードと、測定デバイス群11について真上方向から見た図が示されている。ここでは、4個のスピーカ2a〜2dが示されている。

【0139】

各スピーカ2a〜2dに対応する回路基板の開口領域の中心軸をSa〜Sdとする。そして、本実施の形態においては、各中心軸Sa〜Sdで囲まれる領域面の中心軸が通過する位置に測定デバイス群11を配置する。

【0140】

これにより、回路基板の各開口領域から測定デバイス群11までの距離は同じに設定さ

れる。すなわち、各スピーカ2a〜2dから均等に測定デバイス群11に対してテスト音波が印加されるため効率的にテスト音波を測定デバイス群11に対して印加することができる。なお、ここでは、複数のチップで構成される測定デバイス群11について説明したがこれに限られず単一のチップの場合でも同様に適用可能である。具体的には、単一のチップについては、単一のチップに対して各中心軸Sa〜Sdで囲まれる領域面の中心軸が通過する位置に配置する。

【0141】

なお、本例においては、主に3軸加速度センサについて説明したが、これに限られず、他のMEMSデバイスにおいても微小構造体の可動部に対して本実施の形態1および2に従うテスト音波を印加することにより3軸加速度センサと同様の効果を得ることができる。

【0142】

今回開示された実施の形態はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は上記した説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【図面の簡単な説明】

【0143】

【図1】本発明の実施の形態1に従う微小構造体の検査システム1の概略構成図である。

【図2】3軸加速度センサのデバイス上面から見た図である。

【図3】3軸加速度センサの概略図である。

【図4】各軸方向の加速度を受けた場合の重錐体とビームの変形を説明する概念図である。

【図5】各軸に対して設けられるホイートストンブリッジの回路構成図である。

【図6】3軸加速度センサの傾斜角に対する出力応答を説明する図である。

【図7】重力加速度(入力)とセンサ出力との関係を説明する図である。

【図8】3軸加速度センサの周波数特性を説明する図である。

【図9】本発明の実施の形態1に従う微小構造体の検査方法について説明するフローチャートである。

【図10】スピーカ2から出力されたテスト音波に応答する3軸加速度センサの周波数応答を説明する図である。

【図11】本発明の実施の形態に従うテスト時において微小構造体の電極パッドと電気的に結合されるプローブカード6について説明する図である。

【図12】加速度センサにプローブ針の先端を検査用電極に押し当てた場合の共振周波数の変化を説明する図である。

【図13】本発明の実施の形態に従う測定部25と検査用電極PDとの接続について説明する図である。

【図14】本発明の実施の形態2に従うプローブカードの構造を説明する図である。

【図15】本発明の実施の形態2の変形例1に従うプローブカードの構造を説明する図である。

【図16】本発明の実施の形態2の変形例2に従うプローブカードの構造を説明する図である。

【図17】本発明の実施の形態2の変形例3に従うプローブカードの構造を説明する図である。

【図18】本発明の実施の形態2の変形例4に従うプローブカードの構造を説明する図である。

【図19】本発明の実施の形態2の変形例5に従うプローブカードの構造を説明する図である。

【図20】本発明の実施の形態3に従うプローブカードの構造を説明する図である。

【図21】本発明の実施の形態3の変形例に従うプローブカードの構造を説明する図である。

【図22】本発明の実施の形態4に従う測定対象デバイスと開口領域との位置関係を説明する図である。

【図23】本発明の実施の形態4の変形例に従う測定対象デバイスと開口領域との位置関係を説明する図である。

【符号の説明】

【0144】

1 検査システム、2,2a〜2d スピーカ、3 マイク、4 プローブ針、5 テスタ、6 プローブカード、10 基板、11 測定デバイス群、15 入出力インタフェース、20 制御部、25 測定部、30 スピーカ制御部、35 信号調整部、40

測定ユニット、45 リレー、50 フリッティング用電源、60 ステージ、70,70a 防振材、75,75a 点支持部材、80 防音材、100 回路基板。

【技術分野】

【0001】

本発明は、微小構造体たとえばMEMS(Micro Electro Mechanical Systems)を検査するプローブカードおよび検査装置に関する。

【背景技術】

【0002】

近年、特に半導体微細加工技術等を用いて、機械・電子・光・化学等の多用な機能を集積化したデバイスであるMEMSが注目されている。これまでに実用化されたMEMS技術としては、たとえば自動車・医療用の各種センサとして、マイクロセンサである加速度センサや圧力センサ、エアーフローセンサ等にMEMSデバイスが搭載されてきている。また、インクジェットプリンタヘッドにこのMEMS技術を採用することによりインクを噴出するノズル数の増加と正確なインクの噴出が可能となり画質の向上と印刷スピードの高速化を図ることが可能となっている。さらには、反射型のプロジェクタにおいて用いられているマイクロミラーアレイ等も一般的なMEMSデバイスとして知られている。

【0003】

また、今後MEMS技術を利用したさまざまなセンサやアクチュエータが開発されることにより光通信・モバイル機器への応用、計算機の周辺機器への応用、さらにはバイオ分析や携帯用電源への応用へと展開することが期待されている。技術調査レポート第3号(経済産業省産業技術環境局技術調査室 製造産業局産業機械課 発行 平成15年3月28日)には、MEMSに関する技術の現状と課題という議題で種々のMEMS技術が紹介されている。

【0004】

一方で、MEMSデバイスの発展に伴い、微細な構造等であるがゆえにそれを適正に検査する方式も重要となってくる。従来においては、パッケージ後にデバイスを回転させることや、あるいは振動等の手段を用いてその特性の評価を実行してきたが、微細加工技術後のウェハ状態等の初期段階において適正な検査を実行して不良を検出することにより歩留りを向上させ製造コストをより低減することが可能となる。

【0005】

特開平5−34371号公報においては、一例としてウェハ上に形成された加速度センサに対して、空気を吹き付けることにより変化する加速度センサの抵抗値を検出して加速度センサの特性を判別する検査方式が提案されている。

【特許文献1】特開平5−34371号公報

【非特許文献1】技術調査レポート第3号(経済産業省産業技術環境局技術調査室 製造産業局産業機械課 発行 平成15年3月28日)

【発明の開示】

【発明が解決しようとする課題】

【0006】

一般に、加速度センサ等の微小な可動部を有する構造体は、微小な動きに対してもその応答特性が変化するデバイスである。したがって、その特性を評価するためには、精度の高い検査をする必要がある。上記公報に示されるような空気の吹き付けによりデバイスに変化を加える場合にも微調整を施して加速度センサの特性を評価しなければならないが、気体の流量を制御するとともに均一にデバイスに気体を吹き付けて精度の高い検査を実行することは極めて困難であり、たとえ実行するとしても複雑かつ高価なテスタを設けなければならない。

【0007】

さらに、空気の吹き付けの場合には、空気に対して指向性を持たせて、特定の位置に対して空気を吹き付けて精度の高い検査を実行することは困難である。

【0008】

本発明は、上記のような問題を解決するためになされたものであって、簡易な方式で微小な可動部を有する微小構造体を精度よく検査するプローブカードおよび微小構造体の検査装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明の第1の観点に係るプローブカードは、基板上に形成された可動部を有する、少なくとも1つの微小構造体の特性を評価する評価手段と接続されるプローブカードであって、テスト時において基板上に形成された可動部の動きに基づく電気的変化量を検出するために基板上に形成された微小構造体の検査用電極と電気的に接続されるプローブ針と、微小構造体の可動部に対してテスト音波を出力するための音波発生手段とを含む。

【0010】

好ましくは、プローブカードは、音波発生手段から出力されたテスト音波を検知するマイクロフォンをさらに含む。マイクロフォンで検知された結果に基づいて音波発生手段から出力するテスト音波の特性が調整される。

【0011】

好ましくは、音波発生手段は、機械的な振動動作以外の無振動動作によりテスト音波を出力する。

【0012】

特に、音波発生手段は、熱による空気の膨張圧縮に基づいてテスト音波を出力する熱音響エンジンを含む。

【0013】

好ましくは、プローブカードは、プローブ針を固定する固定部材を含み、固定部材は、音波発生手段からテスト音波が微小構造体の可動部に対して出力される開口領域を有する。

【0014】

特に、音波発生手段は、機械的な振動動作によりテスト音波を出力し、プローブカードは、固定部材に対して音波発生手段を載置するための支持部材をさらに含み、支持部材は、音波発生手段の振動を抑制する防振材料を有する。

【0015】

特に、支持部材は、音波発生手段を複数点で支持する複数の点支持部を含む。

特に、プローブカードは、固定部材と音波発生手段との間でテスト音波が漏れないように固定部材と音波発生手段との間において開口領域に沿って設けられた防音材をさらに含む。

【0016】

特に、支持部材は、音波発生手段と固定部材との間に設けられる少なくとも1つの第1および第2の支持部材ユニットを含む。第1および第2の支持部材ユニットのうちの一方は防振材料で形成され、他方の支持部材ユニットは、一方の支持部材ユニットと比較して硬度が高い材質で形成される。

【0017】

特に、プローブ針は、開口領域に対してせり出している。

好ましくは、プローブ針の先端は、微小構造体の検査電極に対して垂直に接触するように形成されている。

【0018】

特に、音波発生手段は、機械的な振動動作によりテスト音波を出力し、プローブカードは、プローブ針を固定する固定部材と、音波発生手段を支持するための支持部材とを含む。固定部材は、音波発生手段からテスト音波が微小構造体の可動部に対して出力される開口領域を有する。支持部材は、固定部材の開口領域に対して吊り下げるように支持する。

【0019】

特に、プローブカードは、固定部材と音波発生手段との間でテスト音波が漏れないように固定部材と音波発生手段との間において開口領域に沿って設けられた防音材をさらに含

む。

【0020】

好ましくは、前記音波発生手段を前記開口領域以外の領域において覆うための前記固定部材と接合されるカバーをさらに含む。

【0021】

特に、前記基板上に形成された前記微小構造体は、前記開口領域の中心軸が通過する位置に配置される。

【0022】

さらに、複数個の前記音波発生手段を含み、前記固定部材は、前記複数個の音波発生手段にそれぞれ対応して設けられ、各前記音波発生手段から前記テスト音波が前記微小構造体の可動部に対して出力される複数の開口領域を有し、前記基板上に形成された前記微小構造体は、前記複数の開口領域の各々の開口領域の中心軸により囲まれる領域面の中心軸が通過する位置に配置される。

【0023】

特に、前記プローブカードは、前記基板と前記プローブカードとの間で前記テスト音波を漏らさず前記可動部に集中させるように、前記基板と前記プローブカードとの間において前記開口領域の周囲に沿って設けられた集音部材をさらに含む。

好ましくは、前記集音部材は、前記プローブ針を固定する固定部材の一部である。

【0024】

好ましくは、フリッティング現象を利用してプローブ針と検査用電極とを導通させる導通手段をさらに備える。

【0025】

特に、導通手段は、テスト時前においてフリッティング現象を引き起こすために検査用電極に電圧を印加するために用いられるフリッティング用電源と、テスト時前のフリッティング現象を引き起こす際にフリッティング用電源と接続し、テスト時において外部の検査装置と接続される切替回路とを含む。

【0026】

本発明の第2の観点に係る微小構造体の検査装置は、基板上に形成された可動部を有する、少なくとも1つの微小構造体の特性を評価する評価手段と接続される微小構造体の検査装置であって、上記のプローブカードと、プローブカードと接続され微小構造体の特性を評価するための評価手段とを備える。評価手段は、プローブ針を介して音波発生手段により出力されたテスト音波に応答した微小構造体の可動部の動きを検出し、検出結果に基づいて微小構造体の特性を評価する。

【発明の効果】

【0027】

本発明に係るプローブカードおよび微小構造体の検査装置は、微小構造体の可動部に対してテスト音波を出力するための音波発生手段を含み、評価手段は、プローブ針を介して音波発生手段により出力されたテスト音波に応答した微小構造体の可動部の動きを検出し、検出結果に基づいて微小構造体の特性を評価する。

【0028】

すなわち、プローブカードに音波発生手段が含まれるため、プローブカードのプローブ針のアライメント調整により、音波発生手段についても位置決めされるため、独立に音波発生手段についてもアライメント調整する必要がなく、またそのための機構を設ける必要がなく効率が向上するとともに簡易な方式でテストすることが可能となる。

【発明を実施するための最良の形態】

【0029】

以下、この発明の実施の形態について図面を参照しながら詳細に説明する。なお、図中同一または相当部分には同一符号を付し、その説明は繰り返さない。

【0030】

(実施の形態1)

図1は、本発明の実施の形態1に従う微小構造体の検査システム1の概略構成図である。

【0031】

図1を参照して、本発明の実施の形態1に従う検査システム1は、テスタ(検査装置)5と、微小な可動部を有する微小構造体のチップTPが複数形成された基板10とを備える。

【0032】

本例においてはテストする微小構造体の一例として、多軸である3軸加速度センサを挙げて説明する。

【0033】

テスタ5は、疎密波である音波を出力するスピーカ2と、外部とテスタ内部との間で入出力データの授受を実行するための入出力インタフェース15と、テスタ5全体を制御する制御部20と、テスト対象物との接触に用いられるプローブ針4と、プローブ針4を介してテスト対象物の特性評価となる測定値を検出するための測定部25と、制御部20からの指示に応答してスピーカ2を制御するスピーカ制御部30と、外部の音を検出するマイクロフォン(マイク)3と、マイク3が検出した音波を電圧信号に変換し、さらに増幅して制御部20に出力するための信号調整部35とを備える。なお、マイク3は、テスト対象物近傍に配置することが可能である。なお、後述するがスピーカ2と、プローブ針4と、マイク3とは一つのプローブカードに設けられているものとする。

【0034】

本実施の形態に従う検査方法について説明する前にまずテスト対象物である微小構造体の3軸加速度センサについて説明する。

【0035】

図2は、3軸加速度センサのデバイス上面から見た図である。

図2に示されるように、基板10に形成されるチップTPには、複数の電極パッドPDがその周辺に配置されている。そして、電気信号を電極パッドに対して伝達あるいは電極パッドから伝達するために金属配線が設けられている。そして、中央部には、クローバ型を形成する4つの重錐体ARが配置されている。

【0036】

図3は、3軸加速度センサの概略図である。

図3を参照して、この3軸加速度センサはピエゾ抵抗型であり検出素子であるピエゾ抵抗素子が拡散抵抗として設けられている。このピエゾ抵抗型の加速度センサは、安価なICプロセスを利用することができるとともに、検出素子である抵抗素子を小さく形成しても感度低下がないため、小型化・低コスト化に有利である。

【0037】

具体的な構成としては、中央の重錐体ARは4本のビームBMで支持した構造となっている。ビームBMはX,Yの2軸方向で互いに直交するように形成されており、1軸当りに4つのピエゾ抵抗素子を備えている。Z軸方向検出用の4つのピエゾ抵抗素子は、X軸方向検出用ピエゾ抵抗素子の横に配置されている。重錐体ARの上面形状はクローバ型を形成し、中央部でビームBMと連結されている。このクローバ型構造を採用することにより、重錐体ARを大きくすると同時にビーム長も長くすることができるため小型であっても高感度な加速度センサを実現することが可能である。

【0038】

このピエゾ抵抗型の3軸加速度センサの動作原理は、重錐体が加速度(慣性力)を受けると、ビームBMが変形し、その表面に形成されたピエゾ抵抗素子の抵抗値の変化により加速度を検出するメカニズムである。そしてこのセンサ出力は、3軸それぞれ独立に組込まれた後述するホイートストンブリッジの出力から取り出す構成に設定されている。

【0039】

図4は、各軸方向の加速度を受けた場合の重錐体とビームの変形を説明する概念図である。

【0040】

図4に示されるようにピエゾ抵抗素子は、加えられた歪みによってその抵抗値が変化する性質(ピエゾ抵抗効果)を持っており、引張歪みの場合は抵抗値が増加し、圧縮歪みの場合は抵抗値が減少する。本例においては、X軸方向検出用ピエゾ抵抗素子Rx1〜Rx4、Y軸方向検出用ピエゾ抵抗素子Ry1〜Ry4およびZ軸方向検出用ピエゾ抵抗素子Rz1〜Rz4が一例として示されている。

【0041】

図5は、各軸に対して設けられるホイートストンブリッジの回路構成図である。

図5(a)は、X(Y)軸におけるホイートストンブリッジの回路構成図である。X軸およびY軸の出力電圧としてはそれぞれVxoutおよびVyoutとする。

【0042】

図5(b)は、Z軸におけるホイートストンブリッジの回路構成図である。Z軸の出力電圧としてはVzoutとする。

【0043】

上述したように加えられた歪みによって各軸4つのピエゾ抵抗素子の抵抗値は変化し、この変化に基づいて各ピエゾ抵抗素子は例えばX軸Y軸においては、ホイートストンブリッジで形成される回路の出力各軸の加速度成分が独立に分離された出力電圧として検出される。なお、上記の回路が構成されるように図2で示されるような上述した金属配線等が連結され、所定の電極パッドから各軸に対する出力電圧が検出されるように構成されている。

【0044】

また、この3軸加速度センサは、加速度のDC成分も検出することができるため重力加速度を検出する傾斜角センサとしても用いることが可能である。

【0045】

図6は、3軸加速度センサの傾斜角に対する出力応答を説明する図である。

図6に示されるようにセンサをX,Y,Z軸周りに回転させX,Y,Z軸それぞれのブリッジ出力をデジタルボルトメータで測定したものである。センサの電源としては低電圧電源+5Vを使用している。なお、図6に示される各測定点は、各軸出力のゼロ点オフセットを算術的に減じた値がプロットされている。

【0046】

図7は、重力加速度(入力)とセンサ出力との関係を説明する図である。

図7に示される入出力関係は、図6の傾斜角の余弦からX,Y,Z軸にそれぞれ関わっている重力加速度成分を計算し、重力加速度(入力)とセンサ出力との関係を求めてその入出力の線形性を評価したものである。すなわち加速度と出力電圧との関係はほぼ線形である。

【0047】

図8は、3軸加速度センサの周波数特性を説明する図である。

図8に示されるようにX,Y,Z軸それぞれのセンサ出力の周波数特性は、一例として3軸ともに200Hz付近まではフラットな周波数特性を示しておりX軸においては602Hz、Y軸においては600Hz、Z軸においては883Hzにおいて共振している。

【0048】

再び図1を参照して、本発明の実施の形態における微小構造体の検査方法は、微小構造体である3軸加速度センサに対して疎密波である音波を出力することによりその音波に基づく微小構造体の可動部の動きを検出してその特性を評価する方式である。

【0049】

図9のフローチャートを用いて、本発明の実施の形態1に従う微小構造体の検査方法について説明する。

【0050】

図9を参照して、まず微小構造体の検査(テスト)を開始(スタート)する(ステップS0)。次に、検出チップTPの電極パッドPDにプローブ針4を接触させる(ステップS1)。具体的には、図5で説明したホイートストンブリッジ回路の出力電圧を検出するために所定の電極パッドPDにプローブ針4を接触させる。なお、図1の構成においては、一組のプローブ針4を用いた構成が示されているが、複数組のプローブ針を用いた構成とすることも可能である。複数組のプローブ針を用いることにより並列に出力信号を検出することができる。

【0051】

次に、スピーカ2から出力するテスト音波を設定する(ステップS2a)。具体的には、制御部20は、入出力インタフェース15を介して外部からの入力データの入力を受ける。そして、制御部20は、スピーカ制御部30を制御し、入力データに基づいて所望の周波数および所望の音圧のテスト音波をスピーカ2から出力するようにスピーカ制御部3

0に対して指示する。次に、スピーカ2から検出チップTPに対してテスト音波を出力する(ステップS2b)。

【0052】

次に、マイク3を用いてスピーカ2から検出チップTPに対して与えられるテスト音波を検出する(ステップS3)。マイク3で検出したテスト音波は信号調整部35において、電圧信号に変換・増幅されて制御部20に出力される。

【0053】

次に、制御部20は、信号調整部35から入力される電圧信号を解析し、判定して、所望のテスト音波が到達しているかどうかを判定する(ステップS4)。

【0054】

ステップS4において、制御部20は、所望のテスト音波であると判定した場合には、次のステップS5に進み、検出チップの特性値を測定する。具体的には、プローブ針4を介して伝達される電気信号に基づいて測定部25で特性値を測定する(ステップS5)。

【0055】

具体的には、スピーカ2から出力される疎密波であるテスト音波の到達すなわち空気振動により検出チップの微小構造体の可動部は動く。この動きに基づいて変化する微小構造体である3軸加速度センサの抵抗値の変化についてプローブ針4を介して与えられる出力電圧に基づいて測定することが可能である。

【0056】

一方、ステップS4において、所望のテスト音波でないと判定した場合には、再びステップS2aに戻りテスト音波を再設定する。その際、制御部20は、スピーカ制御部30に対してテスト音波の補正をするようにスピーカ制御部30に対して指示する。スピーカ制御部30は、制御部20からの指示に応答して所望のテスト音波となるように周波数および/または音圧を微調整してスピーカ2から所望のテスト音波を出力するように制御する。なお、本例においては、テスト音波を検出して、所望のテスト音波に補正する方式について説明しているが、予め所望のテスト音波が検出チップの微小構造体に到達する場合には、特にテスト音波の補正手段およびテスト音波を補正する方式を設けない構成とすることも可能である。具体的には、予めステップS2a〜S4に至る処理をテスト開始前に実行し、スピーカ制御部30において、所望のテスト音波を出力するための補正された制御値を記憶する。そして、実際の微小構造体のテスト時には、スピーカ制御部30は、この記録された制御値でスピーカ2への入力を制御することにより、上述したテスト時におけるステップS3およびS4の処理を省略することも可能である。

【0057】

次に、制御部20は、測定された特性値すなわち測定データが、許容範囲であるかどうかを判定する(ステップS6)。ステップS6において、許容範囲であると判定された場合には合格(ステップS7)であるとし、データの出力および保存を実行する(ステップS8)。そして、ステップS9に進む。たとえば、制御部20において、許容範囲の判定の一例としてスピーカ2から出力されるテスト音波の音圧に応答して所望の出力電圧が得られるか、より具体的にはスピーカ2から出力されるテスト音波の音圧の変化に応答して3軸加速度センサの抵抗値が線形に変化していくかどうか、すなわち図7で説明した線形関係が得られるかどうかを判定することにより、そのチップが適正な特性を有しているかどうかを判定することができる。なお、データの保存については、図示しないが制御部20からの指示に基づいてテスタ5内部に設けられたメモリ等の記憶部に記憶されるものとする。

【0058】

ステップS9において、次に検査するチップがない場合には、微小構造体の検査(テスト)を終了する(ステップS10)。

【0059】

一方、ステップS9において、さらに次の検査すべきチップがある場合には、最初のステップS1に戻り再び上述した検査を実行する。

【0060】

ここで、ステップS6において、制御部20は、測定された特性値すなわち測定データが、許容範囲ではないと判定した場合には不合格(ステップS11)であるとし、再検査する(ステップS12)。具体的には、再検査により、許容範囲外であると判定されるチップについては除去することができる。あるいは、許容範囲外であると判定されるチップであっても複数のグループに分けることができる。すなわち、厳しいテスト条件にクリアできないチップであっても補修・補正等行なうことにより実際上出荷しても問題もないチップも多数存在することが考えられる。したがって、再検査等によりそのグループ分けを実行することによりチップを選別し、選別結果に基づいて出荷することも可能である。

【0061】

なお、本例においては、一例として3軸加速度センサの動きに応答して、3軸加速度センサに設けられたピエゾ抵抗素子の抵抗値の変化を出力電圧により検出し、判定する構成について説明したが特に抵抗素子に限られず容量素子やリアクタンス素子等のインピーダンス値の変化もしくはインピーダンス値の変化に基づく電圧、電流、周波数、位相差、遅延時間および位置等の変化を検出し、判定する構成とすることも可能である。

【0062】

図10は、スピーカ2から出力されたテスト音波に応答する3軸加速度センサの周波数応答を説明する図である。なお、ここでは、パッケージ後の共振周波数特性が示されているものとする。図8についても同様である。

【0063】

図10においては、音圧として1Pa(パスカル)のテスト音波を与えて、その周波数を変化させた場合に3軸加速度センサから出力される出力電圧が示されている。縦軸が3軸加速度センサの出力電圧(mV)、横軸がテスト音波の周波数(Hz)を示している。

【0064】

ここでは、特にX軸方向に対して得られる出力電圧が示されている。

図10に示されるように2つの領域A,Bが示されている。具体的には、共振周波数領域Aと、非共振周波数領域Bが示されている。

【0065】

図10を参照して、出力電圧が最大であるすなわち共振することにより変化した最大の出力電圧を得られる周波数が共振周波数に相当する。図10においては、この出力に対応する周波数が約600Hzである。すなわち、上述した3軸加速度センサのX軸における周波数特性とほぼ一致する。

【0066】

したがって、たとえば、音圧を一定としてテスト音波の周波数を変化することにより得られる出力電圧特性から共振周波数を特定することが可能であり、この特定された共振周波数が所望の共振周波数かどうかを比較して、所望の共振周波数かどうかを判定することが可能となる。本例においては、X軸のみしか図示していないが、同様にY軸およびZ軸においても同様の周波数特性を得ることが可能であるため3軸それぞれにおいて加速度センサの特性を評価することができる。

【0067】

たとえば、共振周波数である共振点が600Hz以外の周波数で共振するような場合においては、その軸において適性かつ所望の周波数を得ることができないため不良であると判定することも可能である。すなわち、特に微小構造体であるため外観検査は難しく、内部の構造破壊や微小構造体の可動部に存在するクラック等をテスト音波を当てることにより検査することができる。なお、ここでは、最大の出力電圧から共振周波数を特定する場合について説明しているが、共振することにより可動部は最大の変位量となる。したがって、最大の変位量が得られる周波数が共振周波数に相当する。これにより、最大の変位量から共振周波数を特定し、上記と同様に所望の共振周波数かどうかを比較して、不良判定することが可能である。

【0068】

また、たとえば領域Bの周波数領域すなわち非共振周波数領域を用いてテスト音波の音圧を変化させて、出力結果から3軸加速度センサの感度、オフセット等の検出検査を実行することも可能である。

【0069】

さらに、本例においては、一つのチップTPに対してプローブ針4を介して検査する方式について説明しているが、テスト音波は均一に拡がるため複数のチップに対して並列に同様の検査を実行することも可能である。また、テスト音波の周波数および音圧の制御は比較的容易であるため空気の流量を制御等する構成と比較して、装置の構成を簡易かつ容易な構成とすることができる。

【0070】

以上、説明したように本実施の形態1に従う検査方法および検査装置の構成により、疎密波である音波を制御するという簡易な方式で微小構造体の可動部の動きから微小構造体の特性を高精度に検査することができる。

【0071】

ここで、上記においては、テスト音波を出力して微小構造体の可動部の特性を検査する方式について説明したが、以下においては、上記のテストを実行する際における微小構造体とテスタとの電気的な接続を実行するプローブカードの構成について説明する。

【0072】

図11は、微小構造体の電極パッドとテスト時において電気的に結合される本発明の実施の形態に従うプローブカード6について説明する図である。

【0073】

本発明のプローブカードは、図11に示すようなカード状の部材に限られない。後述するように、スピーカ2や、そのカバーを含む箱形の形状あってもよい。本発明では、微小構造体の電極パッドPDに電気的に接続するためのプローブ針4を備え、プローブ針4と電極パッドPDの位置決めのためにアライメント制御される構造体をプローブカードという。

【0074】

図11を参照して、本発明の実施の形態に従うプローブカード6は、複数のプローブ針4を固定し、電気的に結合する回路基板100と、回路基板に接合されたマイク3と、スピーカ2とを含む。ここでは、一例として、回路基板100の中央部に開口領域が設けられる。そして、回路基板100の上面部から開口領域を介してウェハ10の微小構造体のチップTPの可動部に対してテスト音波が出力されるようにスピーカ2が配置される。マイク3は、回路基板の下面部に設けられているものとする。

【0075】

通常、プローブ針と電気的に結合される検査用電極である電極パッドは図2に示されるようにチップTPの周辺領域に形成される。したがって、プローブ針で囲まれる領域において開口領域を設けてその上にスピーカ2を配置することにより微小構造体の可動部の直上からテスト音波を出力することができる。なお、プローブ針は、一例として開口領域に対してせりだすように配置されている。当該構成により微小構造体の検査用電極の直上が開口領域である場合でもせり出しているプローブ針を用いて適切に検査用電極と接触させることができる。

【0076】

また、プローブ針の少なくとも先端は、微小構造体の検査用電極に対して垂直に接触するように形成される。これにより、垂直(図3でいうZ軸方向)のみに針圧がかかることになり、水平方向(図3でいうX軸方向あるいはY軸方向)に針圧がかかることを抑制して後述する針圧に起因する外乱を抑制することができる。

【0077】

また、ウェハ10の下部には、真空吸着してウェハを搬送可能なステージ60が設けられている。また、図示しないがプローブカード6をウェハの所定の位置にアライメント調整するアライメント調整機構が設けられているものとする。

【0078】

当該構成とすることにより、プローブカード6のプローブ針4のアライメント調整の際に、同時にスピーカ2およびマイクロフォン3についてもアライメント調整が行われるためそれぞれ独立にアライメント調整をする必要がなく作業効率が向上する。また、それぞれを独立にアライメント調整する場合には、調整機構をそれぞれ設ける必要があるためテスタのコストが増大するとともに、それぞれ制御しなければならないため複雑な制御が必

要となる。

【0079】

本願構成のプローブカードを用いることにより、作業効率を向上させるとともに、調整機構のコストを削減し、制御も簡易にすることができるため全体としてテスタのコストを低下させることができる。

【0080】

次に、プローブカード6の構造について説明する。

図12は、加速度センサにプローブ針の先端を検査用電極に押し当てた場合の共振周波数の変化を説明する図である。

【0081】

横軸は、プローブ針の先端を押し当てたプローブカード6の変位量を示している。また、縦軸は、微小構造体の共振周波数の計測値を示している。プローブ針の先端を押し当てる変位量が増大するとともに針圧の値も大きくなる。

【0082】

図12を参照して、針圧が増加すればするほど、共振周波数は低下していっている。これは、針圧の影響によりデバイスの周波数特性が変化していることを示している。

【0083】

特にMEMSデバイスの如く可動部を有する微小構造体の場合には、プローブ針4を当てることによって可動部の動きが変化する、すなわちデバイスの応答特性が変化する可能性がある。プローブ針4を当てることによる影響には、2つの要因がある。1つは、プローブ針4を経由して振動が微小構造体に伝わることによって、テスト音波以外の振動の影響が重畳されることである。他の1つは、プローブ針4の針圧によって、微小構造体に余計な応力が加わり、微小構造体の可動部の動きが変化することである。

【0084】

したがって、精度の高い計測すなわちデバイス本来の応答特性を計測するには、前者の影響を除くために、プローブ針4から振動が伝わらないようにすることと、後者の影響を除くために、可能な限り針圧を小さく、また針圧の方向を微小構造体が変形しないように限定することが望ましい。

【0085】

前者の影響を排除するために、後述するように、回路基板100の上にスピーカ2が防振材料で形成された支持部材で支持される構成とすることができる。また、本実施の形態の構成の回路基板に載置するスピーカ2としては、機械的振動無しにテスト音波を出力するスピーカを用いることが可能である。

【0086】

たとえば、スピーカ2として熱を加えることにより空気を膨張圧縮させて音を出力する熱音響エンジンを用いることが可能である。当該構成によりスピーカ2から機械的振動がプローブ針4に伝達されない。したがって、外乱の影響を抑制して精度の高い検査を実行することが可能である。

【0087】

プローブ針4を当てる応力による微小構造体への影響を小さくするために、針圧を小さくすると、プローブ針4と電極パッドPDの間の接触抵抗が増加する。針圧の応力と接触抵抗は二律背反の関係にある。そこで、本発明の実施の形態に従う検査方式においては、フリッティング現象を利用することにより針圧の影響を抑制する。尚、フリッティング現象とは金属(本発明では電極パッド)の表面に形成された酸化膜に印加される電位傾度が105〜106V/cm程度になると、酸化膜の厚さや金属の組成の不均一性により電流が流れて酸化膜が破壊される現象をいう。

【0088】

図13は、本発明の実施の形態に従う測定部25と検査用電極PDとの接続について説明する図である。

【0089】

図13を参照して、本発明の実施の形態に従う測定部25は、フリッティング用電源50と、測定ユニット40とを含む。また、プローブカード6の回路基板100には、チップの複数の電極パッドPDにそれぞれ接触する一対のプローブ針4と、各プローブ針4にそれぞれ接続されたリレー45とを有し、リレー45を介して測定ユニット40とフリッティング用電源50との間で一対のプローブ針4を切り替えて接続するようにしている。

【0090】

測定ユニット40は、ドライバ41と、コンパレータ42とを有しており、ドライバ41から検査用信号を出力して、コンパレータ42によりその結果を比較判定できるような構成となっている。なお、ここでは、一対のプローブ針に2個のドライバおよび2個のコンパレータが接続される構成が示されているが、1個のドライバおよび1個のコンパレータを接続した構成とすることも可能である。

【0091】

本実施の形態の測定部25では、フリッティング用電源50から1対のプローブ針4の間に電圧を供給することによって、プローブ針4と電極パッドPDの間にフリッティング現象を発生させて、プローブ針4と電極パッドPDの間の接触抵抗を小さくする。フリッティング現象を利用して接触抵抗を小さくすることによって、プローブ針4の針圧を下げることができる。

【0092】

プローブ針4のコンプライアンス特性(撓みやすさ)は高い方が望ましい。プローブ針4の先端の基板10に対する高さは精確には一定でなく、プローブ針4ごとにわずかに異なっている場合がある。プローブ針4の先端の高さの均一精度と、プローブカード6の製造コストはトレードオフの関係にある。プローブ針4先端の高さの違いを吸収し、全てのプローブ針4を電極パッドに接触させたときに、プローブ針4のコンプライアンス特性が高いと、プローブ針4ごとの針圧の違いが小さい。コンプライアンス特性を高くすることによって、プローブ針4の先端の高さに違いがあっても、その針圧をほぼ一定にすることができる。

【0093】

また、プローブ針4の先端が電極パッドPDに接触したことを検知し、その点から一定の長さ(オーバードライブ量という)だけプローブ針4を電極パッドPDに押しつけるように構成する。特にMEMSのように基板10に立体構造を形成する加工では、基板10の表面を完全な平面に保つことは困難で、チップTPごとにわずかに高さが異なるものである。プローブ針4の先端が電極パッドPDに接触したことを検知し、一定のオーバードライブ量でプローブ針4を押しつけることによって、チップTPごとに高さが異なっていても、チップTPごとに測定する針圧を一定にすることができる。

【0094】

プローブ針4の先端が電極パッドPDに接触したことを検知するには、例えば、レーザ計測によってプローブカードと電極パッドPDの距離を測定する方法、プローブ針4の先端と電極パッドPDの画像から形状を抽出することによって接触状態を検知する方法、又は、フリッティングに用いるための対になったプローブ針4の間の電気抵抗の変化によって検知する方法などがある。対になったプローブ針4の間の電気抵抗の変化による場合は、電気抵抗が極めて大きい開放状態から、対をなすプローブ針4が1つの電極パッドPDに接触して電気抵抗が小さくなったことによって検知できる。

【0095】

こうして、基板10の上のチップTPごとの高さの違いと、プローブ針4の先端の高さの違いを吸収し、針圧が一定の条件で微小構造体の検査を行うことができる。

【0096】

微小構造体の検査を行なう場合には、まず、一対のプローブ針4を各電極パッドPDに接触させた後、リレー45を介して一対のプローブ針4とフリッティング用電源50とを

接続する。なお、プローブ針4の少なくとも先端は、デバイスすなわち各電極パッドPDに対して垂直な方向から接触させるのが好ましい。斜め方向から接触させた場合には、針圧の影響がX軸およびY軸に現れる可能性があるからである。

【0097】

前述のとおり、プローブ針4の先端が電極パッドPDに接触したことを検知し、その点から一定のオーバードライブ量だけプローブ針4を電極パッドPD方向に移動し、針圧を一定の小さい値に保つ。プローブ針4と電極パッドPDの接触抵抗を小さくし、かつ、プローブ針4の針圧による応力を無視できる程度に抑えるように、予めオーバードライブ量を適切な値に定めておく。基板10の全てのチップTPに対して、プローブ針4を接触させてから予め定められたオーバードライブ量だけ変位させることによって、チップTPに与える影響を最小にして、チップTPごとに同じ条件で検査を行うことができる。

【0098】

次に、フリッティング用電源50から一対のプローブ針4に一方のプローブ針4に対して電圧を印加する。そして、徐々に昇圧すると、一対のプローブ針に印加される電圧差に基づくフリッティング現象により一対のプローブ針4間の酸化膜を破って一対のプローブ針4間で電流が流れ、プローブ針4と電極パッドPD間で電気的に導通する。次いで、リレー45を介して一対のプローブ針4をフリッティング用電源50から測定ユニット40側に切り替えて測定ユニット40と電気的に結合させる。本例においては、リレー45を用いてフリッティング用電源50と測定ユニット40との切り替えを実現する構成について説明しているがこれに限られずリレー45の代わりに半導体スイッチを用いて切り替えを実行することも可能である。

【0099】

そして、プローブ針4を介して測定ユニット40から電極パッドPDへ検査用信号を印加してウェハの所定の検査を実行する。このようにフリッティング現象を利用する場合にはプローブ針4と電極パッドPD間の針圧を極めて低く設定することができ、電極パッド等を損傷するおそれがなく、信頼性の高い検査を行なうことができる。

【0100】

(実施の形態2)

上記の実施の形態においては、無振動型の熱音響エンジンをスピーカ2として用いることが可能である点について説明したが、これに限られずたとえば通常の機械振動型のスピーカを用いることも可能である。

【0101】

図14は、本発明の実施の形態2に従うプローブカードの構造を説明する図である。

図14(a)を参照して、ここでは、回路基板100の上にスピーカ2が載置されている。ここで、スピーカ2は、回路基板100に対して支持部材により支持されており、支持部材を防振材料(防振材)70で形成することができる。これにより、スピーカ2からの振動を回路基板に伝達するのを防止し、精度の高い検査を実行することができる。防振材料70としては、シリコンゴムあるいは樹脂等を用いることが可能である。

【0102】

図14(b)は、回路基板100の開口領域に沿って防振材料で形成された支持部材が設けられている場合を説明する図である。

【0103】

図14(c)は、支持部材について、回路基板100とスピーカ2との接触面積を削減することにより、振動が伝達するのをさらに防止した構成である。ここでは、4点の防振材70aによりスピーカ2が支持されている場合が示されている。

【0104】

(実施の形態2の変形例1)

図15は、本発明の実施の形態2の変形例1に従うプローブカードの構造を説明する図である。

【0105】

図15(a)を参照して、ここでは、回路基板100の上にスピーカ2が防振材料で形成された支持部材で支持されるとともに、図15(b)に示されるように開口領域に沿って防音部材(防音材)80が回路基板100とスピーカ2との間に設けられている。これにより、開口領域以外の部分にテスト音波が漏れることを防止し、外部で発生している音(ノイズ)の影響を除去して、指向性の強いテスト音波を出力することができる。

【0106】

(実施の形態2の変形例2)

図16は、本発明の実施の形態2の変形例2に従うプローブカードの構造を説明する図である。

【0107】

図16(a)を参照して、ここでは、回路基板100の上にスピーカ2が載置されている。ここで、スピーカ2は、回路基板100に対して支持部材75により支持されており、支持部材を防振材料で形成することができる。ここで、支持部材としては、図16(b)に示されるように複数点でスピーカ2を支持する点支持部材75aが用いられている。ここでは、4点で支持されている。これにより、スピーカ2と回路基板100とが接触する面積はさらに小さくなるためスピーカ2からの振動を回路基板に伝達するのをさらに防止し、精度の高い検査を実行することができる。

【0108】

(実施の形態2の変形例3)

図17は、本発明の実施の形態2の変形例3に従うプローブカードの構造を説明する図である。

【0109】

図17(a)を参照して、ここでは、回路基板100の上にスピーカ2が防振材料で形成された支持部材で支持されるとともに、図17(b)に示されるように開口領域に沿って防音部材が回路基板100とスピーカ2との間に設けられている。これにより、開口領域以外の部分にテスト音波が漏れることを防止し、指向性の強いテスト音波を出力することができる。

【0110】

(実施の形態2の変形例4)

図18は、本発明の実施の形態2の変形例4に従うプローブカードの構造を説明する図である。

【0111】

図18を参照して、本発明の実施の形態2の変形例4に従うプローブカードは、図14で説明したプローブカードの構成に加えて、さらに、スピーカ2から出力されたテスト音波を集音して出力する集音部85をさらに設ける。集音部85は、基板とプローブカードとの間でテスト音波を漏らさず、微小構造体の可動部に集中させるように、基板とプローブカードとの間において、プローブカードの開口領域の周囲に沿って設けられる。集音部85は、例えばホーンを逆向きに取り付けた構成と同様であり、指向性の強いテスト音波を出力することができる。

【0112】

また、集音部85は、プローブ針4のポスト(固定台座)を兼ねている。プローブ針4がコンプライアンスの高い(撓みやすい)材料で構成されても、ポスト部は変形しにくい。プローブ針4のカンチレバー構造の支点が基板に近いので、プローブ針4の先端の変位方向が基板10にほぼ垂直になる。そのため、プローブカードに対して基板面と垂直方向に基板10を移動してプローブ針4と基板10を接触させるようにすれば、プローブ針4の先端を基板10に接触させて、さらに前述のオーバードライブ量を変位させても、基板10の表面に対して垂直方向の応力しか発生しない。その結果、微小構造体に対して基板面方向の応力がかからない状態で、微小構造体のテストを行うことができる。

【0113】

なお、スピーカ2、開口領域、集音部85、プローブ針4の組を、プローブカードに複数組設けて、基板100の複数のチップTPのテストを同時に行えるように構成してもよい。その場合、テストを行うチップTP間のテスト音波をそれぞれの集音部85が遮蔽するので、複数のチップTPで干渉することなく同時にテストを行うことができる。

【0114】

(実施の形態2の変形例5)

図19は、本発明の実施の形態2の変形例5に従うプローブカードの構造を説明する図である。

【0115】

図19(a)を参照して、ここでは、回路基板100の上にスピーカ2が吊り下げられるように支持部材により固定されている。具体的には、スピーカ2を覆うようにして回路基板100と接合された部材90(カバー)が回路基板100上に設けられており、部材90の上方からケーブルLによりスピーカ2が吊り下げられた構造となっている。

【0116】

当該構成により、スピーカ2は、ケーブルLにより支持されているため接触面積が小さく振動が伝達しにくくなる。これによりスピーカ2からの振動を回路基板に伝達するのをさらに防止し、精度の高い検査を実行することができる。

【0117】

図19(b)は、ケーブルLの長さを調整して開口領域付近に近づけた場合の図である。このような構成とすることによりテスト音波の漏れを抑制して指向性の高いテスト音波を開口領域から出力することができる。

【0118】

さらに、図19(c)に示されるように防音部材70を開口領域に沿って、スピーカ2と回路基板との間に設けることによりテスト音波の漏れを抑制して指向性の高いテスト音

波を出力するようにすることも可能である。

【0119】

(実施の形態3)

図20は、本発明の実施の形態3に従うプローブカードの構造を説明する図である。

【0120】

図20を参照して、本発明の実施の形態3に従うプローブカードは、図14で説明したプローブカードの構成と比較して、スピーカ2を覆うようにして部材90が回路基板10上に設けられている点と、防振材70とスピーカ2との間にさらに防振材とは異なる別の部材71を設けた点が異なる。ここで、別の部材71は、防振材70と比較して硬度の高い材料を用いることができる例えばセラミック材料あるいは木材等を用いることも可能である。なお、この部材71は、これらのセラミック材料等に限られず、種々の部材を用いることが可能であるが、断熱性あるいは熱伝達係数の低い材質であることが好ましい。

【0121】

当該構成により、スピーカ2を比較的硬度の高い材料に載置することができるためスピーカ2を安定して固定することが可能となる。

【0122】

なお、ここでは、回路基板100とスピーカ2との間に防振材70および部材71の順序で設置した構成について説明しているが、防振材70と部材71との設置順序を逆にすることも可能である。

【0123】

また、ここでは、防振材70と、部材71とを1つの組として設けた構成について説明したが、これに限られず例えば防振材および部材の複数組を重ね合わせることも当然に可能である。

【0124】

そして、本例においては、スピーカ2を覆うようにして回路基板100と接合された部材90(カバー)を設けているためスピーカ2の振動に伴いスピーカ2の後方側に出力される音の廻り込みを防止することができる。これにより、後方側のテスト音波の廻り込みを抑制してテスト音波の制御性を向上させることができる。

【0125】

(実施の形態3の変形例)

上記の実施の形態3に従う構成においては、単にスピーカ2を覆うように部材90(カバー)を回路基板100上に設けた構成について説明したが、部材(カバー)とスピーカ2とを一体型として回路基板100上に設ける構成とすることも可能である。

【0126】

図21は、本発明の実施の形態3の変形例に従うプローブカードの構造を説明する図である。

【0127】

図21を参照して、本発明の実施の形態3の変形例に従うプローブカードは、図20で説明したプローブカードの構成と比較して、部材(カバー)90を部材(カバー)90#に置換した点が異なる。部材90#は、一例として回路基板100の開口領域と同様の開口領域を有する箱型の形状として設けられる。そして、防振材70および部材71は、箱型の形状として形成された部材90#の内部で接合される。そして、部材71の上スピーカ2が載置される。すなわち、スピーカ2は箱型の形状の部材(カバー)90の内部に収納された構造となる。

【0128】

この構造により、スピーカ2の振動に伴いスピーカ2の後方側に出力される音の廻り込みを防止することができる。これにより、後方側のテスト音波の廻り込みを抑制してテスト音波の制御性を向上させることができる。なお、本構成においては、箱型の形状の部材(カバー)90は回路基板100に対して着脱可能なように設けられているものとする。

【0129】

これにより、部材90の内部に収納されるスピーカ側と、回路基板100に設けられたプローブ針側とで独立に成型することが可能であるため高速にあるいは効率的に量産することも可能となる。

【0130】

(実施の形態4)

本実施の形態4においては、テスト音波を効率的に測定対象となるデバイス群に印加する方式について説明する。すなわち、回路基板100の開口領域の位置と測定対象となるデバイスとのアライメントについて説明する。

【0131】

図22は、本発明の実施の形態4に従う測定対象デバイスと開口領域との位置関係を説明する図である。

【0132】

図22(a)を参照して、ここでは、プローブカードと、測定デバイス群11について側面方向から見た図が示されている。本実施の形態4に従う構成においては、測定デバイス11は、プローブカードの開口領域PCWDの開口面に対して垂直な中心軸が測定デバイス11の中心を通過するように配置される。

【0133】

図22(b)には、プローブカードと、測定デバイス群11について真上方向から見た図が示されている。具体的には、スピーカ2が防振材70に載置されている。また、防振材70は、スピーカ2の形状に沿って円形に設けられており、防振材70の開口領域VWDは円形状となっている。また、回路基板100の開口領域は、四角形状の開口領域PCWDとして設けられている。なお、ここでは、正方形状の開口領域が一例として示されている。

【0134】

そして、本例においては、測定デバイス群11を開口領域の中心軸が通過する位置に配置する。具体的には、図22に示されているように測定デバイス群11が3×3の複数のチップが集合した場合には、その中心のチップに対して中心軸が通過するように配置する。なお、ここでは、複数のチップで構成される測定デバイス群11について説明したがこれに限られず単一のチップの場合でも同様に適用可能である。具体的には、単一のチップについては、単一のチップに対して開口領域の中心軸が通過するように配置する。

【0135】

これにより、スピーカ2から出力したテスト音波を効率的に測定デバイス群11に対して印加することができる。

【0136】

次に複数のスピーカ2を用いた場合のアライメントについて説明する。

図23は、本発明の実施の形態4の変形例に従う測定対象デバイスと開口領域との位置関係を説明する図である。ここでは、一例として4個のスピーカ2を用いて、正方形状にスピーカおよび開口領域が設けられた場合について説明する。

【0137】

図23(a)を参照して、ここでは、プローブカードと、測定デバイス群11について側面方向から見た図が示されている。

【0138】

図23(b)は、プローブカードと、測定デバイス群11について真上方向から見た図が示されている。ここでは、4個のスピーカ2a〜2dが示されている。

【0139】

各スピーカ2a〜2dに対応する回路基板の開口領域の中心軸をSa〜Sdとする。そして、本実施の形態においては、各中心軸Sa〜Sdで囲まれる領域面の中心軸が通過する位置に測定デバイス群11を配置する。

【0140】

これにより、回路基板の各開口領域から測定デバイス群11までの距離は同じに設定さ

れる。すなわち、各スピーカ2a〜2dから均等に測定デバイス群11に対してテスト音波が印加されるため効率的にテスト音波を測定デバイス群11に対して印加することができる。なお、ここでは、複数のチップで構成される測定デバイス群11について説明したがこれに限られず単一のチップの場合でも同様に適用可能である。具体的には、単一のチップについては、単一のチップに対して各中心軸Sa〜Sdで囲まれる領域面の中心軸が通過する位置に配置する。

【0141】

なお、本例においては、主に3軸加速度センサについて説明したが、これに限られず、他のMEMSデバイスにおいても微小構造体の可動部に対して本実施の形態1および2に従うテスト音波を印加することにより3軸加速度センサと同様の効果を得ることができる。

【0142】

今回開示された実施の形態はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は上記した説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【図面の簡単な説明】

【0143】

【図1】本発明の実施の形態1に従う微小構造体の検査システム1の概略構成図である。

【図2】3軸加速度センサのデバイス上面から見た図である。

【図3】3軸加速度センサの概略図である。

【図4】各軸方向の加速度を受けた場合の重錐体とビームの変形を説明する概念図である。

【図5】各軸に対して設けられるホイートストンブリッジの回路構成図である。

【図6】3軸加速度センサの傾斜角に対する出力応答を説明する図である。

【図7】重力加速度(入力)とセンサ出力との関係を説明する図である。

【図8】3軸加速度センサの周波数特性を説明する図である。

【図9】本発明の実施の形態1に従う微小構造体の検査方法について説明するフローチャートである。

【図10】スピーカ2から出力されたテスト音波に応答する3軸加速度センサの周波数応答を説明する図である。

【図11】本発明の実施の形態に従うテスト時において微小構造体の電極パッドと電気的に結合されるプローブカード6について説明する図である。

【図12】加速度センサにプローブ針の先端を検査用電極に押し当てた場合の共振周波数の変化を説明する図である。

【図13】本発明の実施の形態に従う測定部25と検査用電極PDとの接続について説明する図である。

【図14】本発明の実施の形態2に従うプローブカードの構造を説明する図である。

【図15】本発明の実施の形態2の変形例1に従うプローブカードの構造を説明する図である。

【図16】本発明の実施の形態2の変形例2に従うプローブカードの構造を説明する図である。

【図17】本発明の実施の形態2の変形例3に従うプローブカードの構造を説明する図である。

【図18】本発明の実施の形態2の変形例4に従うプローブカードの構造を説明する図である。

【図19】本発明の実施の形態2の変形例5に従うプローブカードの構造を説明する図である。

【図20】本発明の実施の形態3に従うプローブカードの構造を説明する図である。

【図21】本発明の実施の形態3の変形例に従うプローブカードの構造を説明する図である。

【図22】本発明の実施の形態4に従う測定対象デバイスと開口領域との位置関係を説明する図である。

【図23】本発明の実施の形態4の変形例に従う測定対象デバイスと開口領域との位置関係を説明する図である。

【符号の説明】

【0144】

1 検査システム、2,2a〜2d スピーカ、3 マイク、4 プローブ針、5 テスタ、6 プローブカード、10 基板、11 測定デバイス群、15 入出力インタフェース、20 制御部、25 測定部、30 スピーカ制御部、35 信号調整部、40

測定ユニット、45 リレー、50 フリッティング用電源、60 ステージ、70,70a 防振材、75,75a 点支持部材、80 防音材、100 回路基板。

【特許請求の範囲】

【請求項1】

基板上に形成された可動部を有する、少なくとも1つの微小構造体の特性を評価する評価手段と接続されるプローブカードであって、

テスト時において基板上に形成された可動部の動きに基づく電気的変化量を検出するために前記基板上に形成された前記微小構造体の検査用電極と電気的に接続されるプローブ針と、

前記微小構造体の可動部に対してテスト音波を出力するための少なくとも1つの音波発生手段と、

を含むことを特徴とするプローブカード。

【請求項2】

前記音波発生手段から出力された前記テスト音波を検知するマイクロフォンをさらに含み、

前記マイクロフォンで検知された結果に基づいて、前記音波発生手段から出力する前記テスト音波の特性を調整する、

ことを特徴とする請求項1に記載のプローブカード。

【請求項3】

前記音波発生手段は、機械的な振動動作以外の無振動動作により前記テスト音波を出力することを特徴とする請求項1に記載のプローブカード。

【請求項4】

前記音波発生手段は、熱による空気の膨張圧縮に基づいて前記テスト音波を出力する熱音響エンジンを含むことを特徴とする請求項3に記載のプローブカード。

【請求項5】

前記プローブカードは、前記プローブ針を固定する固定部材を含み、

前記固定部材は、前記音波発生手段から前記テスト音波が前記微小構造体の可動部に対して出力される開口領域を有する、

ことを特徴とする請求項1に記載のプローブカード。

【請求項6】

前記音波発生手段は、機械的な振動動作により前記テスト音波を出力し、

前記プローブカードは、前記固定部材に対して前記音波発生手段を載置するための支持部材をさらに含み、

前記支持部材は、前記音波発生手段の振動を抑制する防振材料を有する、

ことを特徴とする請求項5に記載のプローブカード。

【請求項7】

前記支持部材は、前記音波発生手段を複数点で支持する複数の点支持部を含むことを特徴とする請求項6に記載のプローブカード。

【請求項8】

前記プローブカードは、前記固定部材と前記音波発生手段との間で前記テスト音波が漏れないように前記固定部材と前記音波発生手段との間において開口領域に沿って設けられた防音材をさらに含むことを特徴とする請求項6又は7に記載のプローブカード。

【請求項9】

前記支持部材は、前記音波発生手段と前記固定部材との間に設けられる少なくとも1つの第1および第2の支持部材ユニットを含み、

前記第1および第2の支持部材ユニットのうちの一方は防振材料で形成され、他方の支持部材ユニットは、前記一方の支持部材ユニットと比較して硬度が高い材質で形成される、

ことを特徴とする請求項6に記載のプローブカード。

【請求項10】

前記プローブ針は、前記開口領域に対してせり出していることを特徴とする請求項5に記載のプローブカード。

【請求項11】

前記プローブ針の先端は、前記微小構造体の検査電極に対して垂直に接触するように形成されていることを特徴とする請求項1に記載のプローブカード。

【請求項12】

前記音波発生手段は、機械的な振動動作により前記テスト音波を出力し、

前記プローブカードは、

前記プローブ針を固定する固定部材と、

前記音波発生手段を支持するための支持部材とを含み、

前記固定部材は、前記音波発生手段から前記テスト音波が前記微小構造体の可動部に対して出力される開口領域を有し、

前記支持部材は、前記固定部材の前記開口領域に対して吊り下げるように支持する、

ことを特徴とする請求項1に記載のプローブカード。

【請求項13】

前記プローブカードは、前記固定部材と前記音波発生手段との間で前記テスト音波が漏れないように、前記固定部材と前記音波発生手段との間において前記開口領域に沿って設けられた防音材をさらに含むことを特徴とする請求項12に記載のプローブカード。

【請求項14】

前記音波発生手段を前記開口領域以外の領域において覆うための前記固定部材と接合されるカバーをさらに含むことを特徴とする請求項5に記載のプローブカード。

【請求項15】

前記基板上に形成された前記微小構造体は、前記開口領域の中心軸が通過する位置に配置されることを特徴とする請求項5記載のプローブカード。

【請求項16】

複数個の前記音波発生手段を含み、

前記固定部材は、前記複数個の音波発生手段にそれぞれ対応して設けられ、各前記音波発生手段から前記テスト音波が前記微小構造体の可動部に対して出力される複数の開口領域を有し、

前記基板上に形成された前記微小構造体は、前記複数の開口領域の各々の開口領域の中心軸により囲まれる領域面の中心軸が通過する位置に配置される、

ことを特徴とする請求項5記載のプローブカード。

【請求項17】

前記プローブカードは、前記基板と前記プローブカードとの間で前記テスト音波を漏らさず前記可動部に集中させるように、前記基板と前記プローブカードとの間において前記開口領域の周囲に沿って設けられた集音部材をさらに含むことを特徴とする請求項5に記載のプローブカード。

【請求項18】

前記集音部材は、前記プローブ針を固定する固定部材の一部であることを特徴とする請求項17に記載のプローブカード。

【請求項19】

フリッティング現象を利用して前記プローブ針と前記検査用電極とを導通させる導通手段をさらに備える、請求項1記載のプローブカード。

【請求項20】

前記導通手段は、

テスト時前において前記フリッティング現象を引き起こすために前記検査用電極に電圧を印加するために用いられるフリッティング用電源と、

前記テスト時前の前記フリッティング現象を引き起こす際に前記フリッティング用電源と接続し、前記テスト時において外部の検査装置と接続される切替回路とを含む、請求項19記載のプローブカード。

【請求項21】

基板上に形成された可動部を有する、少なくとも1つの微小構造体の特性を評価する評価手段と接続される微小構造体の検査装置であって、

請求項1乃至20のいずれかに記載のプローブカードと、

前記プローブカードと接続され、前記微小構造体の特性を評価するための評価手段とを備え、

前記評価手段は、前記プローブ針を介して前記音波発生手段により出力された前記テスト音波に応答した前記微小構造体の可動部の動きを検出し、検出結果に基づいて前記微小構造体の特性を評価する、微小構造体の検査装置。

【請求項1】

基板上に形成された可動部を有する、少なくとも1つの微小構造体の特性を評価する評価手段と接続されるプローブカードであって、

テスト時において基板上に形成された可動部の動きに基づく電気的変化量を検出するために前記基板上に形成された前記微小構造体の検査用電極と電気的に接続されるプローブ針と、

前記微小構造体の可動部に対してテスト音波を出力するための少なくとも1つの音波発生手段と、

を含むことを特徴とするプローブカード。

【請求項2】

前記音波発生手段から出力された前記テスト音波を検知するマイクロフォンをさらに含み、

前記マイクロフォンで検知された結果に基づいて、前記音波発生手段から出力する前記テスト音波の特性を調整する、

ことを特徴とする請求項1に記載のプローブカード。

【請求項3】

前記音波発生手段は、機械的な振動動作以外の無振動動作により前記テスト音波を出力することを特徴とする請求項1に記載のプローブカード。

【請求項4】

前記音波発生手段は、熱による空気の膨張圧縮に基づいて前記テスト音波を出力する熱音響エンジンを含むことを特徴とする請求項3に記載のプローブカード。

【請求項5】

前記プローブカードは、前記プローブ針を固定する固定部材を含み、

前記固定部材は、前記音波発生手段から前記テスト音波が前記微小構造体の可動部に対して出力される開口領域を有する、

ことを特徴とする請求項1に記載のプローブカード。

【請求項6】

前記音波発生手段は、機械的な振動動作により前記テスト音波を出力し、

前記プローブカードは、前記固定部材に対して前記音波発生手段を載置するための支持部材をさらに含み、

前記支持部材は、前記音波発生手段の振動を抑制する防振材料を有する、

ことを特徴とする請求項5に記載のプローブカード。

【請求項7】

前記支持部材は、前記音波発生手段を複数点で支持する複数の点支持部を含むことを特徴とする請求項6に記載のプローブカード。

【請求項8】

前記プローブカードは、前記固定部材と前記音波発生手段との間で前記テスト音波が漏れないように前記固定部材と前記音波発生手段との間において開口領域に沿って設けられた防音材をさらに含むことを特徴とする請求項6又は7に記載のプローブカード。

【請求項9】

前記支持部材は、前記音波発生手段と前記固定部材との間に設けられる少なくとも1つの第1および第2の支持部材ユニットを含み、

前記第1および第2の支持部材ユニットのうちの一方は防振材料で形成され、他方の支持部材ユニットは、前記一方の支持部材ユニットと比較して硬度が高い材質で形成される、

ことを特徴とする請求項6に記載のプローブカード。

【請求項10】

前記プローブ針は、前記開口領域に対してせり出していることを特徴とする請求項5に記載のプローブカード。

【請求項11】

前記プローブ針の先端は、前記微小構造体の検査電極に対して垂直に接触するように形成されていることを特徴とする請求項1に記載のプローブカード。

【請求項12】

前記音波発生手段は、機械的な振動動作により前記テスト音波を出力し、

前記プローブカードは、

前記プローブ針を固定する固定部材と、

前記音波発生手段を支持するための支持部材とを含み、

前記固定部材は、前記音波発生手段から前記テスト音波が前記微小構造体の可動部に対して出力される開口領域を有し、

前記支持部材は、前記固定部材の前記開口領域に対して吊り下げるように支持する、

ことを特徴とする請求項1に記載のプローブカード。

【請求項13】

前記プローブカードは、前記固定部材と前記音波発生手段との間で前記テスト音波が漏れないように、前記固定部材と前記音波発生手段との間において前記開口領域に沿って設けられた防音材をさらに含むことを特徴とする請求項12に記載のプローブカード。

【請求項14】

前記音波発生手段を前記開口領域以外の領域において覆うための前記固定部材と接合されるカバーをさらに含むことを特徴とする請求項5に記載のプローブカード。

【請求項15】

前記基板上に形成された前記微小構造体は、前記開口領域の中心軸が通過する位置に配置されることを特徴とする請求項5記載のプローブカード。

【請求項16】

複数個の前記音波発生手段を含み、

前記固定部材は、前記複数個の音波発生手段にそれぞれ対応して設けられ、各前記音波発生手段から前記テスト音波が前記微小構造体の可動部に対して出力される複数の開口領域を有し、

前記基板上に形成された前記微小構造体は、前記複数の開口領域の各々の開口領域の中心軸により囲まれる領域面の中心軸が通過する位置に配置される、

ことを特徴とする請求項5記載のプローブカード。

【請求項17】

前記プローブカードは、前記基板と前記プローブカードとの間で前記テスト音波を漏らさず前記可動部に集中させるように、前記基板と前記プローブカードとの間において前記開口領域の周囲に沿って設けられた集音部材をさらに含むことを特徴とする請求項5に記載のプローブカード。

【請求項18】

前記集音部材は、前記プローブ針を固定する固定部材の一部であることを特徴とする請求項17に記載のプローブカード。

【請求項19】

フリッティング現象を利用して前記プローブ針と前記検査用電極とを導通させる導通手段をさらに備える、請求項1記載のプローブカード。

【請求項20】

前記導通手段は、

テスト時前において前記フリッティング現象を引き起こすために前記検査用電極に電圧を印加するために用いられるフリッティング用電源と、

前記テスト時前の前記フリッティング現象を引き起こす際に前記フリッティング用電源と接続し、前記テスト時において外部の検査装置と接続される切替回路とを含む、請求項19記載のプローブカード。

【請求項21】

基板上に形成された可動部を有する、少なくとも1つの微小構造体の特性を評価する評価手段と接続される微小構造体の検査装置であって、

請求項1乃至20のいずれかに記載のプローブカードと、

前記プローブカードと接続され、前記微小構造体の特性を評価するための評価手段とを備え、

前記評価手段は、前記プローブ針を介して前記音波発生手段により出力された前記テスト音波に応答した前記微小構造体の可動部の動きを検出し、検出結果に基づいて前記微小構造体の特性を評価する、微小構造体の検査装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【公開番号】特開2007−108157(P2007−108157A)

【公開日】平成19年4月26日(2007.4.26)

【国際特許分類】

【出願番号】特願2006−93448(P2006−93448)

【出願日】平成18年3月30日(2006.3.30)

【出願人】(000219967)東京エレクトロン株式会社 (5,184)

【Fターム(参考)】

【公開日】平成19年4月26日(2007.4.26)

【国際特許分類】

【出願日】平成18年3月30日(2006.3.30)

【出願人】(000219967)東京エレクトロン株式会社 (5,184)

【Fターム(参考)】

[ Back to top ]