プローブカード

【課題】 接触端子が形成される弾性層の熱膨張により接触端子の位置ずれが生じることを防止できるプローブカードを提供すること。

【解決手段】 プローブカードXを構成する接触端子ユニット20において,シリコン等の低熱膨張材料からなる基板である前記保持基材21上に,ゴム等からなるブロック状の弾性部材22(弾性層)が保持され,その弾性部材22上に,複数の前記接触端子2が並べて形成され,前記弾性部材22における複数の前記接触端子2の配列面方向の周囲に,低熱膨張材料である前記保持基材21(低熱膨張部材の一例)の表面に膜状に貼附されることによって前記保持基材21と一体構造を有する弾性部材拘束層23が形成され,この弾性部材拘束層23によって,前記弾性部材22の周囲が拘束された構成を有する。

【解決手段】 プローブカードXを構成する接触端子ユニット20において,シリコン等の低熱膨張材料からなる基板である前記保持基材21上に,ゴム等からなるブロック状の弾性部材22(弾性層)が保持され,その弾性部材22上に,複数の前記接触端子2が並べて形成され,前記弾性部材22における複数の前記接触端子2の配列面方向の周囲に,低熱膨張材料である前記保持基材21(低熱膨張部材の一例)の表面に膜状に貼附されることによって前記保持基材21と一体構造を有する弾性部材拘束層23が形成され,この弾性部材拘束層23によって,前記弾性部材22の周囲が拘束された構成を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は,半導体ウェーハ等の被検査物の通電検査に用いるプローブカードに関するものである。

【背景技術】

【0002】

半導体ウェーハ等の電子部品を被検査物とする通電検査では,電気的な接続装置としてプローブカードが用いられる。

プローブカードは,被検査物表面のICの端子や配線パターン等に接触する接触端子が,支持部材に対して片持ち梁状に支持されること等によって弾性変位するよう支持され,各接触端子が前記支持部材側のプリント基板等に形成された信号配線と電気的に接続された構成を有している。そして,前記信号配線に対して各種の電機子信号を入出力することにより,被検査物の通電検査を行う。

一方,近年の電子部品の高集積化に伴い,被検査物(電子部品)における電極配置の高密度化,狭ピッチ化が進み,これに応じてプローブカードにおける接触端子の微細化及びその配列の狭ピッチ化が進んでいる。このようにごく狭ピッチで配列される接触端子は,例えば,特許文献1,特許文献2,特許文献3,特許文献4及び特許文献5等に示されるように,フォトリソグラフィ技術とメッキとによる端子形成技術を用いて作られる。これらの技術を用いれば,原理的には,半導体製造と同等レベルまでの微細化が可能となる。

ここで,従前の一般的なプローブカードでは,接触端子を針状に形成してそれ自体を弾性変形させるこにより,被検査物表面の凹凸等による相対位置のばらつきや傾きを吸収していた。しかし,微細化された接触端子を有するプローブカードでは,例えば特許文献4に示されるように,支持体に対して一部が固定された板ばねに,複数の接触端子(接触子ユニット)を保持させ,その板ばねの弾性変形によってプローブカードと被検査物との相対位置のばらつきや傾きを吸収する構成が提案されている。

また,接触端子個々の接触状態のばらつき吸収については,前述の特許文献1及び特許文献2等に,複数の接触端子を保持する保持基材に,弾力性のあるゴム層を用いることにより,被検査物の電極端子が持つ高さのばらつきを吸収して安定に接触させることが提案されている。

【特許文献1】特許第2073844号公報

【特許文献2】特開2001−330628号公報

【特許文献3】特開2002−228685号公報

【特許文献4】特開2002−311049号公報

【特許文献5】特開2002−71719号公報

【特許文献6】特開2002−71720号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら,接触端子の保持部に,シリコンゴム等からなる弾性層を設けると,その弾性層の熱膨張によって被検査物の電極等に対する接触端子の位置ずれ(接触端子の配列面方向の位置ずれ)が生じるという問題点があった。

電子部品(被検査物)の導通検査では,環境負荷試験のため,雰囲気温度を高温や低温に保持した状態で検査を行う場合がある。

一方,弾性層として一般的に用いられるシリコンゴムの線熱膨張係数は,数十ppm/℃のオーダーである。その他,ポリイミドフィルム等の弾性層を用いた場合でも,同程度の熱膨張係数を有する。このため,環境負荷試験等において,雰囲気や被検査物自体の温度が変化すると,弾性層の温度が変化して熱膨張(或いは縮小)し,その弾性層上に保持された接触端子の位置がずれる。

例えば,弾性層の線熱膨張係数が40ppm/℃であり,その弾性層上に複数の接触端子が20mmの幅に渡って配列されている条件の場合,弾性層の温度が80℃上昇すると,複数の接触端子の列の両端の接触端子間の位置関係(距離)は,元の状態から64μm(=80×40×10-6×20)も変位する。

一方,高集積化されたIC等の被検査物では,その電極の大きさが20μm以下のものも存在するため,それに接触するプローブカード側の接触端子においては,10μmの位置ずれであっても致命的となり,弾性層の熱膨張によって接触端子が被検査物側の電極に全く接触しない状況も発生し得る。

これに対し,特許文献2には,弾性層の熱膨張を設計段階で見込むことによって位置補正を行うことが示されている。しかし,この場合,被検察物側の電極配置が複雑な場合には熱膨張を見込む設計が煩雑になる上,材料特性のばらつきや温度条件ばらつきによって検査時の実際の接触端子の位置が安定しない,或いは異なる温度条件ごとに対応するプローブカードを用意して交換しなければならないといった問題が生じる。

例えば,被測定物を一定温度に加熱して検査を行う場合であっても,被検査物とプローブカードとの位置関係の違いや,測定開始時からの経過時間の違い等により,プローブカード自体の温度が10℃程度変化し得る場合には,前述の条件では,複数の接触端子の列の両端の接触端子間の位置関係(距離)は,8μm(=10×40×10-6×20)変位する。

仮に,弾性樹脂(弾性層)を,保持基材上に接触端子ごとに独立させて形成した場合には,熱膨張による位置ずれの問題は回避できると考えられるが,弾性樹脂そのものを微細加工(形成)し,さらにその上に接触端子各々を形成することは,寸法精度や構造の安定性の面で困難であり現実的でない。

従って,本発明は上記事情に鑑みてなされたものであり,その目的とするところは,接触端子が形成される弾性層の熱膨張により接触端子の位置ずれが生じることを防止できるプローブカードを提供することにある。

【課題を解決するための手段】

【0004】

上記目的を達成するために本発明は,被検査物の通電検査に用いるプローブカードに適用されるものであり,被検査物に接触する複数の接触端子が表面に形成された弾性部材が,前記複数の接触端子の配列面方向における周囲を,低熱膨張部材又はこれと一体構造を有する部材により拘束されたものである。

このような構成により,前記接触端子の配列面方向,即ち前記基材の保持面方向における前記弾性部材(弾性層)の熱膨張による変形が抑えられる。その結果,温度変化が生じても,前記接触端子相互間の位置ずれが抑えられ,被検査物上の電極等と前記接触端子との接触不良を防止できる。

ここで,前記低熱膨張部材としては,線熱膨張係数が6ppm/℃以下の部材であることが望ましく,例えば,シリコンやガラス等が考えられる。また,前記低熱膨張部材と一体構造を有する部材としては,例えば熱可塑性の樹脂等からなるものが考えられる。

【発明の効果】

【0005】

本発明によれば,複数の接触端子が表面に形成された弾性部材が,これを保持する基材の保持面方向における周囲を低熱膨張部材又はこれと一体構造を有する部材により拘束されるので,温度変化が生じても,前記接触端子相互間の位置ずれが抑えられ,被検査物上の電極等と前記接触端子との接触不良を防止できる。

【発明を実施するための最良の形態】

【0006】

以下添付図面を参照しながら,本発明の実施の形態について説明し,本発明の理解に供する。尚,以下の実施の形態は,本発明を具体化した一例であって,本発明の技術的範囲を限定する性格のものではない。

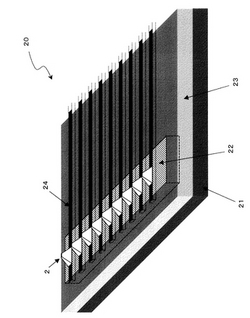

ここに,図1は本発明の実施形態に係るプローブカードXの概略側面図,図2はプローブカードXを構成する接触端子ユニットの斜視図,図3は従来のプローブカードとプローブカードXとにおける温度変化に対する接触端子の位置ずれ量を表すグラフ,図4はプローブカードXを構成する接触端子ユニットの製造手順の一例を表す模式図,図5はプローブカードXを構成する接触端子ユニットの他の構成例を表す断面模式図である。

【0007】

まず,図1の概略側面図を用いて,本発明の実施形態に係るプローブカードXの構成について説明する。

プローブカードXは,その本体であるプリント基板等の支持部材1に対し,固定部材9によって一端が固定支持されることにより,片持ち梁状に支持された板ばね部材3を備えている。これにより,前記板ばね部材3は,押圧が加わることによって弾性変位する。

さらに,プローブカードXは,被検査物15に接触する複数の接触端子2(導電性の接触子)を備え,その接触端子2が,シリコン等からなる保持基材21に保持され,さらにその保持基材21が,剛体6を介して前記板ばね部材3により保持された構成を有している。

前記保持基材21及びこれに保持された複数の前記接触端子2等はユニット化されており,以下,これを接触端子ユニット20という。

また,前記接触端子ユニット20は,プリント配線5aが形成された樹脂フィルム5に接続され,前記接触端子2各々は,前記樹脂フィルム5上のプリント配線5aを介して,前記支持部材1側に形成された信号配線1aに電気的に接続されている。

なお,図1において,前記接触端子2は,図の奥行き方向に複数配列されている。

このような構成により,前記接触端子2各々が前記被検査物15上のプリント配線等に接触した状態で,前記支持部材1側の信号配線1aに対して検査用の信号を入出力することにより,前記被検査物15の通電検査を行うことができる。

【0008】

次に,図2の斜視図を用いて,前記接触端子ユニット20の構成について説明する。

前記プローブカードXにおける前記接触端子ユニット20は,シリコン等の低熱膨張材料からなる基板である前記保持基材21上に,ゴム等からなるブロック状の弾性部材22(弾性層)が保持され,その弾性部材22上に,複数の前記接触端子2が並べて形成された構成を有している。前記弾性部材22の作用により,前記接触端子2は押圧されることによってわずかではあるが弾性変位する。これにより,被検査物15表面の若干の凹凸については,前記接触端子2個々の弾性変位によって吸収される。

前記接触端子2各々は,パターン配線24に電気的に接続されており,このパターン配線24が,前記樹脂フィルム5上のプリント配線5a(図1)に電気的に接続される。

この接触端子ユニット20の特徴は,前記保持基材21上に保持された前記弾性部材22における複数の前記接触端子2の配列面方向の周囲に,低熱膨張材料である前記保持基材21(低熱膨張部材の一例)の表面に膜状に貼附されることによって前記保持基材21と一体構造を有する弾性部材拘束層23が形成され,この弾性部材拘束層23によって,前記弾性部材22の周囲が拘束されている点である。これに対し,従来は,図2における前記弾性部材22及び前記弾性部材拘束層23の両方合わせた部分全体に相当する領域に弾性層が形成されていた。

図2に示す構成により,前記弾性部材拘束層23によって,前記接触端子2の配列面方向における前記弾性部材22(弾性層)の熱膨張による変形が抑えられる。その結果,温度変化が生じても,前記接触端子2相互間の配列面方向の位置ずれが抑えられ,被検査物15上の電極等と前記接触端子2との接触不良を防止できる。

一方,前記弾性部材22は,図2の構成によっても,被検査物15に向かう方向(前記接触端子2の配列面に対して略垂直の方向)には熱膨張する。しかし,前記弾性部材22の線膨張係数は数十ppm/℃であり,前記弾性部材22のその方向の厚みは0.1mmm以下の厚みであるため,100℃1の温度変化が生じても,その方向の変位は1μm以下の微小なものとなる。その程度の変位は,前記弾性部材22自体の弾性変形及び前記板ばね部材3の弾性変形によって吸収されるので,被検査物15に対する接触不良の問題は生じない。

【0009】

ここで,前記弾性部材拘束層23と一体構造を構成する前記保持基材21に用いる低熱膨張材料(低熱膨張部材)としては,例えば,シリコンの他,ガラス等からなるものも考えられる。また,その熱線膨張係数は,6ppm/℃以下の部材であることが望ましい。

6ppm/℃以下であれば,被検査物15における電極列の両端間の距離が20mmである場合でも,80℃(20℃→100℃)の温度変化に対して最大変位量は9.6μm(=80×6×10-6×20)となる。このように10μm未満のずれに抑えることができれば,電極の大きさが20μm程度の高集積化されたIC等(被検査物)に対しても,前記接触端子2の接触不良を防止できる。

特に,被検査物15が,広く用いられるシリコン半導体のIC回路である場合には,被検査物と同じ熱膨張係数をもったシリコンを前記保持基材21(低熱膨張部材)として用いれば,被検査物側と熱膨張による変位量が一致するので,前記接触端子2の接触不良を防止する上でより望ましい。

一方,前記弾性部材22の周囲を直接的に拘束する前記弾性部材拘束層23は,前記保持基材21に貼附されて一体構造を有するので,必ずしも熱膨張係数の小さい材料を用いる必要はなく,熱可塑性樹脂等を用いることが考えられる。プローブカードは,例えば120℃程度の高温環境下で使用されるので,化学反応を伴って固化するものでないため熱的に安定な熱可塑性樹脂を用いることは好適である。

前記弾性部材拘束層23は,低熱膨張の前記保持基材21上に貼附等により固定され,前記保持基材21よりも充分に薄く,小さな弾性定数を有するものであれば,熱膨張による変形は前記保持基材21への固定によって制限されるためである。但し,バイメタル効果のように,前記保持基材21との熱膨張係数差によってそりが生じるようなことがあってはならないので,弾性定数や厚みは制限される。

もちろん,前記弾性部材拘束層23自体をシリコンやガラス等の低熱膨張材料によって構成したものや,前記保持基材21に前記弾性部材22を埋め込んだ構成等も考えられる(低熱膨張部材の一例)。

【0010】

図3は,従来のプローブカードとプローブカードXとにおける温度変化に対する接触端子の位置ずれ量を表すグラフである。

グラフは,複数の前記接触端子2が15mmの長さに渡って狭ピッチで配列されたプローブカードにおいて,室温から75℃へ温度を変化させたときの実験データを表し,グラフの縦軸は,両端の前記接触端子2相互間の距離の既定値(15mm)に対する差(最大位置ずれ量)を,横軸(♯1〜♯5)は各サンプル(プローブカードの接触端子ユニット)を表す。ここで,サンプル♯1及び♯2は,前記弾性部材22(弾性層)の周囲を拘束しない構成(従来の構成)のサンプルであり,サンプル♯3〜♯5は,前記弾性部材22(弾性層)の周囲を拘束した構成(前記プローブカードXにおける前記接触端子ユニット20の構成)のサンプルである。

サンプル♯1,♯2では,室温(常温)から75℃への温度変化に対し,前記最大位置ずれ量が約10μ以上となっている。これに対し,サンプル♯3〜♯5(本発明)では,ほとんど位置ずれが生じていないことがわかる。

さらに,サンプル♯1,♯2では,既定値(設計値)に対する前記接触端子2配列の寸法精度のばらつきが大きいのに対し,サンプル♯3〜♯5では,設計値に対する寸法精度のばらつきが小さく,±3μm程度の範囲内に収まっている。

これは,一般に,ゴム等の弾性部材において安定した寸法精度(再現性)を得ることは難しいが,前記弾性部材拘束層23を設けることにより,前記弾性部材22の熱膨張変形が拘束されるとともに,その位置自体も拘束されて寸法精度が安定化することを表している。

【0011】

図4は,図2に示すような前記接触端子ユニット20を,フォトリソグラフィ処理を用いて製造する手順の一例を模式的に表したものである。

まず,図4(a)に示すように,前記接触端子ユニット20における前記接触端子2側の面の鋳型となる鋳型基板31上に,犠牲層32を挟んで前記接触端子2の列を形成する。その形成方法は,特許文献6等に詳説されているので,ここでは説明を省略する。

次に,図4(b)に示すように,前記接触端子2の列の上に前記弾性部材22(弾性層ブロック)を形成する。この弾性部材22の形成方法としては,周知のリフトオフ法を用いることができる。

まず,最終的に前記弾性部材22のブロック層を形成すべき部分以外の部分に,フォトリソグラフィによりフォトレジストを分厚く形成する。さらにその形成したフォトレジストの上層及びそのフォトレジスト相互間の溝部分(前記ブロック層を形成すべき部分)の両方に渡って液状のゴム原料を塗布した後,前記フォトレジスト上層のゴム原料を引き剥がすことにより,ゴム原料と一緒にその下層のフォトレジストが除去され,前記フォトレジスト相互間の溝部に埋められたゴム原料のみが残存して弾性層のブロック(前記弾性部材22)が形成される。

その他,ステンシルマスクを用いたスキージ法等によっても同様のパターンを形成することができる。さらに,パターン形成可能なシリコーン樹脂のサンプル提供も一部メーカにより開始されており,このような新材料を用いれば,より容易に弾性層ブロック(前記弾性部材22)を形成できる。

次に,図4(c)に示すように,形成された弾性層のブロック(前記弾性部材22)の上からポリカーボネイト系の熱可塑性樹脂(前記弾性部材拘束層23)を接着層として形成し,その接着層に対してシリコン等からなる前記保持基材21を接着する。

最後に,前記犠牲層32を除去することによって前記接触端子ユニット20が完成完成する。

一方,図5は,前記接触端子ユニット20の他の構成例(変形例)である接触端子ユニット20’を表す断面模式図である。

前記接触端子ユニット20’のように,前記弾性部材22(弾性層ブロック)を前記保持基材21に密着させて形成した構成も考えられる。この場合,前記弾性部材2のブロックを前記保持基材21に直接形成することになり,製造プロセスを選択することができる。

即ち,前記接触端子ユニット20’のように前記保持基材21に前記弾性部材22を密着させた場合,針先を予め作り込んだ基板上に弾性層のパターンを形成することが必要でなく,前記保持基材21側に予め弾性層ブロック(弾性部材22)を形成してておき(これを,基板(21+22)という),その基板(21+22)と,針先を形成した鋳型基板31とを最後に接着するという製造プロセスを選択することができる。

これにより,付加価値の高い針先側の基板を製造した上で,付加的に弾性層パターンの製造プロセスを加えることで歩留まりの低下を防止できる。さらに,製造方法選択の自由度が増えるため,それぞれのプロセス温度等を最適化する上で有利となる。構造の上でも,接触端子2及び配線24が弾性部材の拘束層23に直接的に接する面積が増加するため,機械的な強度を向上できる。

【産業上の利用可能性】

【0012】

本発明は,通電検査用のプローブカードに利用可能である。

【図面の簡単な説明】

【0013】

【図1】本発明の実施形態に係るプローブカードXの概略側面図。

【図2】プローブカードXを構成する接触端子ユニットの斜視図。

【図3】従来のプローブカードとプローブカードXとにおける温度変化に対する接触端子の位置ずれ量を表すグラフ。

【図4】プローブカードXを構成する接触端子ユニットの製造手順の一例を表す模式図。

【図5】プローブカードXを構成する接触端子ユニットの他の構成例を表す断面模式図。

【符号の説明】

【0014】

X…プローブカード

1…支持部材

1a…信号配線

2…接触端子

3…板ばね部材(弾性部材)

5…樹脂フィルム

6…剛体

15…被検査物

20,20’…接触端子ユニット

21…保持基材

22…弾性部材(弾性層)

23…弾性部材拘束層

24…パターン配線

31…鋳型基板

32…犠牲層

【技術分野】

【0001】

本発明は,半導体ウェーハ等の被検査物の通電検査に用いるプローブカードに関するものである。

【背景技術】

【0002】

半導体ウェーハ等の電子部品を被検査物とする通電検査では,電気的な接続装置としてプローブカードが用いられる。

プローブカードは,被検査物表面のICの端子や配線パターン等に接触する接触端子が,支持部材に対して片持ち梁状に支持されること等によって弾性変位するよう支持され,各接触端子が前記支持部材側のプリント基板等に形成された信号配線と電気的に接続された構成を有している。そして,前記信号配線に対して各種の電機子信号を入出力することにより,被検査物の通電検査を行う。

一方,近年の電子部品の高集積化に伴い,被検査物(電子部品)における電極配置の高密度化,狭ピッチ化が進み,これに応じてプローブカードにおける接触端子の微細化及びその配列の狭ピッチ化が進んでいる。このようにごく狭ピッチで配列される接触端子は,例えば,特許文献1,特許文献2,特許文献3,特許文献4及び特許文献5等に示されるように,フォトリソグラフィ技術とメッキとによる端子形成技術を用いて作られる。これらの技術を用いれば,原理的には,半導体製造と同等レベルまでの微細化が可能となる。

ここで,従前の一般的なプローブカードでは,接触端子を針状に形成してそれ自体を弾性変形させるこにより,被検査物表面の凹凸等による相対位置のばらつきや傾きを吸収していた。しかし,微細化された接触端子を有するプローブカードでは,例えば特許文献4に示されるように,支持体に対して一部が固定された板ばねに,複数の接触端子(接触子ユニット)を保持させ,その板ばねの弾性変形によってプローブカードと被検査物との相対位置のばらつきや傾きを吸収する構成が提案されている。

また,接触端子個々の接触状態のばらつき吸収については,前述の特許文献1及び特許文献2等に,複数の接触端子を保持する保持基材に,弾力性のあるゴム層を用いることにより,被検査物の電極端子が持つ高さのばらつきを吸収して安定に接触させることが提案されている。

【特許文献1】特許第2073844号公報

【特許文献2】特開2001−330628号公報

【特許文献3】特開2002−228685号公報

【特許文献4】特開2002−311049号公報

【特許文献5】特開2002−71719号公報

【特許文献6】特開2002−71720号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら,接触端子の保持部に,シリコンゴム等からなる弾性層を設けると,その弾性層の熱膨張によって被検査物の電極等に対する接触端子の位置ずれ(接触端子の配列面方向の位置ずれ)が生じるという問題点があった。

電子部品(被検査物)の導通検査では,環境負荷試験のため,雰囲気温度を高温や低温に保持した状態で検査を行う場合がある。

一方,弾性層として一般的に用いられるシリコンゴムの線熱膨張係数は,数十ppm/℃のオーダーである。その他,ポリイミドフィルム等の弾性層を用いた場合でも,同程度の熱膨張係数を有する。このため,環境負荷試験等において,雰囲気や被検査物自体の温度が変化すると,弾性層の温度が変化して熱膨張(或いは縮小)し,その弾性層上に保持された接触端子の位置がずれる。

例えば,弾性層の線熱膨張係数が40ppm/℃であり,その弾性層上に複数の接触端子が20mmの幅に渡って配列されている条件の場合,弾性層の温度が80℃上昇すると,複数の接触端子の列の両端の接触端子間の位置関係(距離)は,元の状態から64μm(=80×40×10-6×20)も変位する。

一方,高集積化されたIC等の被検査物では,その電極の大きさが20μm以下のものも存在するため,それに接触するプローブカード側の接触端子においては,10μmの位置ずれであっても致命的となり,弾性層の熱膨張によって接触端子が被検査物側の電極に全く接触しない状況も発生し得る。

これに対し,特許文献2には,弾性層の熱膨張を設計段階で見込むことによって位置補正を行うことが示されている。しかし,この場合,被検察物側の電極配置が複雑な場合には熱膨張を見込む設計が煩雑になる上,材料特性のばらつきや温度条件ばらつきによって検査時の実際の接触端子の位置が安定しない,或いは異なる温度条件ごとに対応するプローブカードを用意して交換しなければならないといった問題が生じる。

例えば,被測定物を一定温度に加熱して検査を行う場合であっても,被検査物とプローブカードとの位置関係の違いや,測定開始時からの経過時間の違い等により,プローブカード自体の温度が10℃程度変化し得る場合には,前述の条件では,複数の接触端子の列の両端の接触端子間の位置関係(距離)は,8μm(=10×40×10-6×20)変位する。

仮に,弾性樹脂(弾性層)を,保持基材上に接触端子ごとに独立させて形成した場合には,熱膨張による位置ずれの問題は回避できると考えられるが,弾性樹脂そのものを微細加工(形成)し,さらにその上に接触端子各々を形成することは,寸法精度や構造の安定性の面で困難であり現実的でない。

従って,本発明は上記事情に鑑みてなされたものであり,その目的とするところは,接触端子が形成される弾性層の熱膨張により接触端子の位置ずれが生じることを防止できるプローブカードを提供することにある。

【課題を解決するための手段】

【0004】

上記目的を達成するために本発明は,被検査物の通電検査に用いるプローブカードに適用されるものであり,被検査物に接触する複数の接触端子が表面に形成された弾性部材が,前記複数の接触端子の配列面方向における周囲を,低熱膨張部材又はこれと一体構造を有する部材により拘束されたものである。

このような構成により,前記接触端子の配列面方向,即ち前記基材の保持面方向における前記弾性部材(弾性層)の熱膨張による変形が抑えられる。その結果,温度変化が生じても,前記接触端子相互間の位置ずれが抑えられ,被検査物上の電極等と前記接触端子との接触不良を防止できる。

ここで,前記低熱膨張部材としては,線熱膨張係数が6ppm/℃以下の部材であることが望ましく,例えば,シリコンやガラス等が考えられる。また,前記低熱膨張部材と一体構造を有する部材としては,例えば熱可塑性の樹脂等からなるものが考えられる。

【発明の効果】

【0005】

本発明によれば,複数の接触端子が表面に形成された弾性部材が,これを保持する基材の保持面方向における周囲を低熱膨張部材又はこれと一体構造を有する部材により拘束されるので,温度変化が生じても,前記接触端子相互間の位置ずれが抑えられ,被検査物上の電極等と前記接触端子との接触不良を防止できる。

【発明を実施するための最良の形態】

【0006】

以下添付図面を参照しながら,本発明の実施の形態について説明し,本発明の理解に供する。尚,以下の実施の形態は,本発明を具体化した一例であって,本発明の技術的範囲を限定する性格のものではない。

ここに,図1は本発明の実施形態に係るプローブカードXの概略側面図,図2はプローブカードXを構成する接触端子ユニットの斜視図,図3は従来のプローブカードとプローブカードXとにおける温度変化に対する接触端子の位置ずれ量を表すグラフ,図4はプローブカードXを構成する接触端子ユニットの製造手順の一例を表す模式図,図5はプローブカードXを構成する接触端子ユニットの他の構成例を表す断面模式図である。

【0007】

まず,図1の概略側面図を用いて,本発明の実施形態に係るプローブカードXの構成について説明する。

プローブカードXは,その本体であるプリント基板等の支持部材1に対し,固定部材9によって一端が固定支持されることにより,片持ち梁状に支持された板ばね部材3を備えている。これにより,前記板ばね部材3は,押圧が加わることによって弾性変位する。

さらに,プローブカードXは,被検査物15に接触する複数の接触端子2(導電性の接触子)を備え,その接触端子2が,シリコン等からなる保持基材21に保持され,さらにその保持基材21が,剛体6を介して前記板ばね部材3により保持された構成を有している。

前記保持基材21及びこれに保持された複数の前記接触端子2等はユニット化されており,以下,これを接触端子ユニット20という。

また,前記接触端子ユニット20は,プリント配線5aが形成された樹脂フィルム5に接続され,前記接触端子2各々は,前記樹脂フィルム5上のプリント配線5aを介して,前記支持部材1側に形成された信号配線1aに電気的に接続されている。

なお,図1において,前記接触端子2は,図の奥行き方向に複数配列されている。

このような構成により,前記接触端子2各々が前記被検査物15上のプリント配線等に接触した状態で,前記支持部材1側の信号配線1aに対して検査用の信号を入出力することにより,前記被検査物15の通電検査を行うことができる。

【0008】

次に,図2の斜視図を用いて,前記接触端子ユニット20の構成について説明する。

前記プローブカードXにおける前記接触端子ユニット20は,シリコン等の低熱膨張材料からなる基板である前記保持基材21上に,ゴム等からなるブロック状の弾性部材22(弾性層)が保持され,その弾性部材22上に,複数の前記接触端子2が並べて形成された構成を有している。前記弾性部材22の作用により,前記接触端子2は押圧されることによってわずかではあるが弾性変位する。これにより,被検査物15表面の若干の凹凸については,前記接触端子2個々の弾性変位によって吸収される。

前記接触端子2各々は,パターン配線24に電気的に接続されており,このパターン配線24が,前記樹脂フィルム5上のプリント配線5a(図1)に電気的に接続される。

この接触端子ユニット20の特徴は,前記保持基材21上に保持された前記弾性部材22における複数の前記接触端子2の配列面方向の周囲に,低熱膨張材料である前記保持基材21(低熱膨張部材の一例)の表面に膜状に貼附されることによって前記保持基材21と一体構造を有する弾性部材拘束層23が形成され,この弾性部材拘束層23によって,前記弾性部材22の周囲が拘束されている点である。これに対し,従来は,図2における前記弾性部材22及び前記弾性部材拘束層23の両方合わせた部分全体に相当する領域に弾性層が形成されていた。

図2に示す構成により,前記弾性部材拘束層23によって,前記接触端子2の配列面方向における前記弾性部材22(弾性層)の熱膨張による変形が抑えられる。その結果,温度変化が生じても,前記接触端子2相互間の配列面方向の位置ずれが抑えられ,被検査物15上の電極等と前記接触端子2との接触不良を防止できる。

一方,前記弾性部材22は,図2の構成によっても,被検査物15に向かう方向(前記接触端子2の配列面に対して略垂直の方向)には熱膨張する。しかし,前記弾性部材22の線膨張係数は数十ppm/℃であり,前記弾性部材22のその方向の厚みは0.1mmm以下の厚みであるため,100℃1の温度変化が生じても,その方向の変位は1μm以下の微小なものとなる。その程度の変位は,前記弾性部材22自体の弾性変形及び前記板ばね部材3の弾性変形によって吸収されるので,被検査物15に対する接触不良の問題は生じない。

【0009】

ここで,前記弾性部材拘束層23と一体構造を構成する前記保持基材21に用いる低熱膨張材料(低熱膨張部材)としては,例えば,シリコンの他,ガラス等からなるものも考えられる。また,その熱線膨張係数は,6ppm/℃以下の部材であることが望ましい。

6ppm/℃以下であれば,被検査物15における電極列の両端間の距離が20mmである場合でも,80℃(20℃→100℃)の温度変化に対して最大変位量は9.6μm(=80×6×10-6×20)となる。このように10μm未満のずれに抑えることができれば,電極の大きさが20μm程度の高集積化されたIC等(被検査物)に対しても,前記接触端子2の接触不良を防止できる。

特に,被検査物15が,広く用いられるシリコン半導体のIC回路である場合には,被検査物と同じ熱膨張係数をもったシリコンを前記保持基材21(低熱膨張部材)として用いれば,被検査物側と熱膨張による変位量が一致するので,前記接触端子2の接触不良を防止する上でより望ましい。

一方,前記弾性部材22の周囲を直接的に拘束する前記弾性部材拘束層23は,前記保持基材21に貼附されて一体構造を有するので,必ずしも熱膨張係数の小さい材料を用いる必要はなく,熱可塑性樹脂等を用いることが考えられる。プローブカードは,例えば120℃程度の高温環境下で使用されるので,化学反応を伴って固化するものでないため熱的に安定な熱可塑性樹脂を用いることは好適である。

前記弾性部材拘束層23は,低熱膨張の前記保持基材21上に貼附等により固定され,前記保持基材21よりも充分に薄く,小さな弾性定数を有するものであれば,熱膨張による変形は前記保持基材21への固定によって制限されるためである。但し,バイメタル効果のように,前記保持基材21との熱膨張係数差によってそりが生じるようなことがあってはならないので,弾性定数や厚みは制限される。

もちろん,前記弾性部材拘束層23自体をシリコンやガラス等の低熱膨張材料によって構成したものや,前記保持基材21に前記弾性部材22を埋め込んだ構成等も考えられる(低熱膨張部材の一例)。

【0010】

図3は,従来のプローブカードとプローブカードXとにおける温度変化に対する接触端子の位置ずれ量を表すグラフである。

グラフは,複数の前記接触端子2が15mmの長さに渡って狭ピッチで配列されたプローブカードにおいて,室温から75℃へ温度を変化させたときの実験データを表し,グラフの縦軸は,両端の前記接触端子2相互間の距離の既定値(15mm)に対する差(最大位置ずれ量)を,横軸(♯1〜♯5)は各サンプル(プローブカードの接触端子ユニット)を表す。ここで,サンプル♯1及び♯2は,前記弾性部材22(弾性層)の周囲を拘束しない構成(従来の構成)のサンプルであり,サンプル♯3〜♯5は,前記弾性部材22(弾性層)の周囲を拘束した構成(前記プローブカードXにおける前記接触端子ユニット20の構成)のサンプルである。

サンプル♯1,♯2では,室温(常温)から75℃への温度変化に対し,前記最大位置ずれ量が約10μ以上となっている。これに対し,サンプル♯3〜♯5(本発明)では,ほとんど位置ずれが生じていないことがわかる。

さらに,サンプル♯1,♯2では,既定値(設計値)に対する前記接触端子2配列の寸法精度のばらつきが大きいのに対し,サンプル♯3〜♯5では,設計値に対する寸法精度のばらつきが小さく,±3μm程度の範囲内に収まっている。

これは,一般に,ゴム等の弾性部材において安定した寸法精度(再現性)を得ることは難しいが,前記弾性部材拘束層23を設けることにより,前記弾性部材22の熱膨張変形が拘束されるとともに,その位置自体も拘束されて寸法精度が安定化することを表している。

【0011】

図4は,図2に示すような前記接触端子ユニット20を,フォトリソグラフィ処理を用いて製造する手順の一例を模式的に表したものである。

まず,図4(a)に示すように,前記接触端子ユニット20における前記接触端子2側の面の鋳型となる鋳型基板31上に,犠牲層32を挟んで前記接触端子2の列を形成する。その形成方法は,特許文献6等に詳説されているので,ここでは説明を省略する。

次に,図4(b)に示すように,前記接触端子2の列の上に前記弾性部材22(弾性層ブロック)を形成する。この弾性部材22の形成方法としては,周知のリフトオフ法を用いることができる。

まず,最終的に前記弾性部材22のブロック層を形成すべき部分以外の部分に,フォトリソグラフィによりフォトレジストを分厚く形成する。さらにその形成したフォトレジストの上層及びそのフォトレジスト相互間の溝部分(前記ブロック層を形成すべき部分)の両方に渡って液状のゴム原料を塗布した後,前記フォトレジスト上層のゴム原料を引き剥がすことにより,ゴム原料と一緒にその下層のフォトレジストが除去され,前記フォトレジスト相互間の溝部に埋められたゴム原料のみが残存して弾性層のブロック(前記弾性部材22)が形成される。

その他,ステンシルマスクを用いたスキージ法等によっても同様のパターンを形成することができる。さらに,パターン形成可能なシリコーン樹脂のサンプル提供も一部メーカにより開始されており,このような新材料を用いれば,より容易に弾性層ブロック(前記弾性部材22)を形成できる。

次に,図4(c)に示すように,形成された弾性層のブロック(前記弾性部材22)の上からポリカーボネイト系の熱可塑性樹脂(前記弾性部材拘束層23)を接着層として形成し,その接着層に対してシリコン等からなる前記保持基材21を接着する。

最後に,前記犠牲層32を除去することによって前記接触端子ユニット20が完成完成する。

一方,図5は,前記接触端子ユニット20の他の構成例(変形例)である接触端子ユニット20’を表す断面模式図である。

前記接触端子ユニット20’のように,前記弾性部材22(弾性層ブロック)を前記保持基材21に密着させて形成した構成も考えられる。この場合,前記弾性部材2のブロックを前記保持基材21に直接形成することになり,製造プロセスを選択することができる。

即ち,前記接触端子ユニット20’のように前記保持基材21に前記弾性部材22を密着させた場合,針先を予め作り込んだ基板上に弾性層のパターンを形成することが必要でなく,前記保持基材21側に予め弾性層ブロック(弾性部材22)を形成してておき(これを,基板(21+22)という),その基板(21+22)と,針先を形成した鋳型基板31とを最後に接着するという製造プロセスを選択することができる。

これにより,付加価値の高い針先側の基板を製造した上で,付加的に弾性層パターンの製造プロセスを加えることで歩留まりの低下を防止できる。さらに,製造方法選択の自由度が増えるため,それぞれのプロセス温度等を最適化する上で有利となる。構造の上でも,接触端子2及び配線24が弾性部材の拘束層23に直接的に接する面積が増加するため,機械的な強度を向上できる。

【産業上の利用可能性】

【0012】

本発明は,通電検査用のプローブカードに利用可能である。

【図面の簡単な説明】

【0013】

【図1】本発明の実施形態に係るプローブカードXの概略側面図。

【図2】プローブカードXを構成する接触端子ユニットの斜視図。

【図3】従来のプローブカードとプローブカードXとにおける温度変化に対する接触端子の位置ずれ量を表すグラフ。

【図4】プローブカードXを構成する接触端子ユニットの製造手順の一例を表す模式図。

【図5】プローブカードXを構成する接触端子ユニットの他の構成例を表す断面模式図。

【符号の説明】

【0014】

X…プローブカード

1…支持部材

1a…信号配線

2…接触端子

3…板ばね部材(弾性部材)

5…樹脂フィルム

6…剛体

15…被検査物

20,20’…接触端子ユニット

21…保持基材

22…弾性部材(弾性層)

23…弾性部材拘束層

24…パターン配線

31…鋳型基板

32…犠牲層

【特許請求の範囲】

【請求項1】

被検査物に接触する複数の接触端子が表面に形成された弾性部材を基材上に保持するプローブカードであって,

前記弾性部材が,前記複数の接触端子が配列される面方向における周囲を低熱膨張部材又はこれと一体構造を有する部材により拘束されて前記基材上に保持されてなることを特徴とするプローブカード。

【請求項2】

前記低熱膨張部材が,線熱膨張係数が6ppm/℃以下の部材である請求項1に記載のプローブカード。

【請求項3】

前記低熱膨張部材が,シリコンからなる請求項1に記載のプローブカード。

【請求項4】

前記低熱膨張部材が,ガラスからなる請求項1に記載のプローブカード。

【請求項5】

前記低熱膨張部材と一体構造を有する部材が,熱可塑性の樹脂からなる請求項1に記載のプローブカード。

【請求項1】

被検査物に接触する複数の接触端子が表面に形成された弾性部材を基材上に保持するプローブカードであって,

前記弾性部材が,前記複数の接触端子が配列される面方向における周囲を低熱膨張部材又はこれと一体構造を有する部材により拘束されて前記基材上に保持されてなることを特徴とするプローブカード。

【請求項2】

前記低熱膨張部材が,線熱膨張係数が6ppm/℃以下の部材である請求項1に記載のプローブカード。

【請求項3】

前記低熱膨張部材が,シリコンからなる請求項1に記載のプローブカード。

【請求項4】

前記低熱膨張部材が,ガラスからなる請求項1に記載のプローブカード。

【請求項5】

前記低熱膨張部材と一体構造を有する部材が,熱可塑性の樹脂からなる請求項1に記載のプローブカード。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2006−98344(P2006−98344A)

【公開日】平成18年4月13日(2006.4.13)

【国際特許分類】

【出願番号】特願2004−287605(P2004−287605)

【出願日】平成16年9月30日(2004.9.30)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

【公開日】平成18年4月13日(2006.4.13)

【国際特許分類】

【出願日】平成16年9月30日(2004.9.30)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

[ Back to top ]