プローブ及びその製造方法

【課題】探針の先端部にナノチューブが強固に結合された高品質なプローブを提供すること。

【解決手段】先端部が先鋭化された探針20と、該探針の先端部に、該探針の延在方向に沿って配向された状態で一端部側が付着されたナノチューブ23と、を備え、探針の先端部には、該探針とは異なる材料からなる結合体30が形成され、ナノチューブが、該ナノチューブ及び結合体に対してそれぞれ親和性を有する選択的結合性物質31を介して探針に対してさらに化学的結合されているプローブ3を提供する。

【解決手段】先端部が先鋭化された探針20と、該探針の先端部に、該探針の延在方向に沿って配向された状態で一端部側が付着されたナノチューブ23と、を備え、探針の先端部には、該探針とは異なる材料からなる結合体30が形成され、ナノチューブが、該ナノチューブ及び結合体に対してそれぞれ親和性を有する選択的結合性物質31を介して探針に対してさらに化学的結合されているプローブ3を提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、探針の先端部にナノチューブが結合されたプローブ、及びその製造方法に関するものである。

【背景技術】

【0002】

AFM(Atomic Force Microscope)等の走査型プローブ顕微鏡(SPM:Scanning Probe Microscope)に好適に用いられるプローブとして、探針の先端にナノチューブを付着させたものが知られている。このプローブによれば、探針の先端を先鋭化させる場合よりも、より精密で高分解能の表面形状観察や様々な物性特性等を得ることが可能とされている。

【0003】

ところで、カーボンナノチューブに代表されるナノチューブは、その名のとおりナノサイズであるため取り扱いが難しく、狙った位置に正確に付着させることが困難とされている。そこで、従来では以下の方法によりナノチューブを結合してプローブを製造することが知られている(例えば特許文献1〜3参照)。

【0004】

まず、ナノチューブを分散させた溶液中に電極を対向配置させ、これら電極間に電圧を印加することでナノチューブを高周波泳動させる。すると、この高周波泳動によってナノチューブが溶液中を移動し、電極の先端縁に引き寄せられて次々と付着する。

次に、上記高周波泳動によって複数のナノチューブが付着した電極を、走査型電子顕微鏡(SEM:Scanning Electron Microscope)のチャンバー内にセットすると共に、該チャンバー内に先端に探針が形成されたカンチレバーもセットする。そして、走査型電子顕微鏡を操作し、電極の先端縁に付着した複数のナノチューブの中から選択した1本を、カンチレバーの探針の先端に移植させ、その先端に付着させる。これにより、ナノチューブを具備するプローブを得ることができる。

なお、ナノチューブを付着させるにあたって、例えば電流加熱による融着や、カーボン膜を被膜させること等も考えられている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2000−227435号公報

【特許文献2】特開2000−249712号公報

【特許文献3】特開2009−58488号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上記した従来の方法では、作業者が走査型電子顕微鏡を操作しながらナノチューブを1本ずつ探針の先端に移植させているので、繊細な作業を慎重且つ集中して長時間行う必要があり、作業者の肉体的、精神的負担が大きかった。そのため、作業効率が悪く、プローブの生産効率が悪かった。

また、生産の自動化が困難であるうえ、例えばマルチプローブを実現するといったことは実質的に不可能に近く、デバイスとして将来的な発展性に乏しいものであった。

更に、ナノチューブが十分に付着されていない場合もあり、品質にばらつきが生じ易かった。

【0007】

本発明は、このような事情に考慮してなされたもので、その目的は、探針の先端部にナノチューブが強固に結合された高品質なプローブを提供することである。また、該プローブを容易且つ効率良く製造することができ、生産性の向上化及び低コスト化に繋げることができると共に、マルチプローブへの応用も可能となり、デバイスとしての高機能化及び高性能化を図ることができるプローブの製造方法を提供することである。

【課題を解決するための手段】

【0008】

本発明は、前記課題を解決するために以下の手段を提供する。

(1)本発明に係るプローブは、先端部が先鋭化された探針と、該探針の先端部に、該探針の延在方向に沿って配向された状態で一端部側が付着されたナノチューブと、を備え、前記探針の先端部には、該探針とは異なる材料からなる結合体が形成され、前記ナノチューブが、該ナノチューブ及び前記結合体に対してそれぞれ親和性を有する選択的結合性物質を介して、前記探針に対してさらに化学的結合されていることを特徴とする。

【0009】

本発明に係るプローブによれば、探針の先端部に、該探針の延在方向に沿って配向された状態でナノチューブの一端部側が付着されているので、ナノチューブの他端部が探針よりも外方に確実に突出した状態となっている。従って、この微細なナノチューブの他端部を利用して、精密且つナノオーダーの高分解能で各種測定、例えばサンプルの表面形状観察や各種の物性特性(粘弾性等)等の測定を行える。

【0010】

特に、上記ナノチューブは、一端部側が探針の先端部に単に付着されているだけでなく、ナノチューブ及び結合体の両者に対してそれぞれ親和性を有し、特異的に結合する(二重特異性を有する)選択的結合性物質を介して化学的結合されているので、該選択的結合性物質によって補強された状態とされている。従って、ナノチューブが強固に結合された高品質なプローブとすることができる。

【0011】

(2)上記本発明に係るプローブにおいて、前記ナノチューブの他端部側には、特定物質に対して反応する反応物質が修飾されていることが好ましい。

【0012】

この場合には、ナノチューブの他端部側に生体細胞等の特定物質に反応する反応物質が修飾されているので、該特定物質の各種観察や分析、解析等を容易に行い易い。従って、プローブをバイオセンサやケミカルセンサ等として機能させることができ、プローブの多機能化、高性能化を図ることができる。

【0013】

(3)上記本発明に係るプローブにおいて、基端側から先端側に向けて一方向に延在して形成され、基端側が片持ち状に保持されるレバー部を備え、該レバー部の先端側に前記探針が設けられていることが好ましい。

【0014】

この場合には、例えばAFM観察に適した走査型プローブ顕微鏡用のプローブとして好適に用いることができる。つまり、レバー部を片持ち状に保持しながらナノチューブをサンプル上で走査し、その際のレバー部の変位を測定することで、上記した表面形状観察や物性特性等の測定を行うことができる。

【0015】

(4)上記本発明に係るプローブにおいて、前記レバー部を複数備え、複数の前記レバー部の基端側をそれぞれ片持ち状に保持する共通のホルダ部を備えていることが好ましい。

【0016】

この場合には、複数の上記したレバー部が共通のホルダ部に片持ち状に保持されているのでマルチプローブデバイスとして利用でき、各レバー部をそれぞれ利用して上記表面形状観察や物性特性等の測定を一度に多数箇所で行える。従って、デバイスとしての付加価値を高めることができる。

【0017】

(5)本発明に係るプローブの製造方法は、先端部が先鋭化された探針と、該探針の先端部に探針の延在方向に沿って配向された状態で一端部側が付着されたナノチューブと、を備えるプローブを製造する方法であって、前記探針を形成すると共に、該探針の先端部に該探針とは異なる材料で結合体を形成する形成工程と、前記ナノチューブが分散された溶液中に前記探針及び電極を互いに向かい合うように浸漬させた後、これら探針と電極との間に高周波電圧を印加して、ナノチューブを高周波泳動により移動させると共に、該ナノチューブを該探針の延在方向に沿って配向させながら一端部側を探針の先端部に付着させる結合工程と、を備え、前記結合工程の際、前記ナノチューブを、前記結合体及び該ナノチューブに対してそれぞれ親和性を有する選択的結合性物質を介して前記探針に対してさらに化学的結合させることを特徴とする。

【0018】

本発明に係るプローブの製造方法によれば、まず、半導体プロセスやMEMSプロセス等の加工技術を用いて、先端部に結合体が形成された探針を形成する形成工程を行う。次いで、結合工程を行い、探針の先端部にナノチューブを結合させる。

具体的には、ナノチューブが分散された溶液中に探針及び電極を互いに向かい合うように浸漬させた後、これら探針と電極との間に高周波電圧を印加する。これにより、ナノチューブを探針及び電極に向けて高周波泳動により移動させることができる。この際、ナノチューブの両端部に電荷が集中し易いので、該両端部が探針及び電極に向いた状態に姿勢変化し易い。従って、上記移動中、探針と電極とを結ぶ電界方向に沿ってナノチューブを配向させることができる。

【0019】

そして、探針側に移動したナノチューブは、電界が集中し易い該探針の先端部に一端部側が付着する。これにより、探針の延在方向に沿ってナノチューブを配向した状態で、該探針の先端部に対してナノチューブの一端部側を付着させることができる。なおナノチューブは、1本だけ付着されても構わないし、複数本が付着して束状とされていても構わない。

また、ナノチューブを付着させる際、該ナノチューブ及び結合体の両者に対してそれぞれ特異的に結合する(二重特異性を有する)選択的結合性物質を介して探針の先端部にナノチューブを化学的結合させる。これにより、単に付着されたナノチューブを補強することができ、該ナノチューブが強固に結合された高品質なプローブを得ることができる。

【0020】

特に、高周波泳動を利用してナノチューブの向きを所望の向きに整えながら、探針に容易に結合することができるので、従来の1本ずつ移植を行っていた方法とは異なり、作業者にかかる負担を軽減できると共に容易且つ効率良く製造することができる。従って、生産性の向上化及び低コスト化に繋げることができる。

また、高周波泳動させるだけで、選択的結合性物質を利用してナノチューブを補強する作業を同時に行えるので、工程を簡略化でき量産性に優れている。また、常温程度の温度環境で製造を行えるので、この点においても量産性に優れている。

【0021】

(6)上記本発明に係るプローブの製造方法において、前記結合工程の際、前記ナノチューブを介して前記探針と前記電極との間に流れる電流値の変化、又はナノチューブの抵抗値変化を検出し、その検出結果に基づいて前記高周波電圧の印加を停止することが好ましい。

【0022】

この場合には、探針の先端部に、ナノチューブを束状に付着させることができると共に、その直径(太さ)を狙ったサイズに仕上げ易い。つまり、上記結合工程の際、高周波泳動によって移動したナノチューブは、探針の先端部だけでなく電極側にも付着する。そして、時間の経過と共にナノチューブは次々と付着するので束状に成長すると共に、探針の先端部側に付着したナノチューブの束と、電極側に付着したナノチューブの束と、が互いに連結して探針の先端部と電極との間に架け渡された状態となる。

これにより、この連結したナノチューブの束を介して探針と電極との間に流れる電流値の変化、又は架け渡されたナノチューブの抵抗値の変化を検出することができる。ここで、上記成長がさらに進行するにつれてナノチューブの束の直径が大きくなるので、上記電流値又は抵抗値が直径に応じて変化する。従って、これらの変化に基づいて高周波電圧の印加を停止することで、ナノチューブの束を狙った直径に仕上げることができる。これにより、一定の剛性を有するナノチューブを得ることができ、より高品質なプローブとすることができる。

【0023】

(7)上記本発明に係るプローブの製造方法において、前記結合工程の際、前記高周波電圧の印加と、前記電流値変化又は前記抵抗値変化の検出と、を交互に行うことが好ましい。

【0024】

この場合には、高周波電圧の印加と、電流値変化又は抵抗値変化の検出とを交互に行うので、電圧印加を行う回路と、電流値変化又は抵抗値変化の検出を行う回路とを別個にそれぞれ設ける必要がなく、共通の回路を利用できる。そのため、回路構成の簡略化を図り易い。

【0025】

(8)上記本発明に係るプローブの製造方法において、前記結合工程後、前記ナノチューブの他端部側に特定物質に対して反応する反応物質を修飾させる修飾工程を備えていることが好ましい。

【0026】

この場合には、ナノチューブの他端部側に生体細胞等の特定物質に反応する反応物質を修飾するので、該特定物質の各種観察や分析、解析等を容易に行い易い。従って、プローブをバイオセンサやケミカルセンサ等として機能させることができ、プローブの多機能化、高性能化を図ることができる。

【0027】

(9)上記本発明に係るプローブの製造方法において、前記結合工程が、前記選択的結合性物質が予め混入された前記溶液中に前記ナノチューブを分散させ、該ナノチューブに対して選択的結合性物質を化学的結合させておく予備工程と、前記高周波電圧の印加により前記選択的結合性物質が化学的結合された前記ナノチューブを高周波泳動させ、該ナノチューブの一端部側を前記探針に付着させると同時に、選択的結合性物質を前記結合体に化学的結合させる本工程と、を備えていることが好ましい。

【0028】

この場合には、選択的結合性物質が予め混入された溶液中にナノチューブを分散させるので、予めナノチューブに対してムラなく選択的結合性物質を化学的結合させておき易い。そのため、その後に行う高周波電圧の印加によって、確実に選択的結合性物質を介してナノチューブの一端部側を結合体に化学的結合させることができる。従って、ナノチューブが安定且つ強固に結合されたプローブを得ることができる。

【0029】

(10)上記本発明に係るプローブの製造方法において、前記結合工程が、前記ナノチューブに対して前記選択的結合性物質を予め化学的結合させた後、該ナノチューブを前記溶液中に分散させると共に前記探針を該溶液中に浸漬させる予備工程と、前記高周波電圧の印加により前記選択的結合性物質が化学的結合された前記ナノチューブを高周波泳動させ、該ナノチューブの一端部側を前記探針に付着させると同時に、選択的結合性物質を前記結合体に化学的結合させる本工程と、を備えていることが好ましい。

【0030】

この場合には、溶液中に分散させる前段階で、予めナノチューブに対して選択的結合性物質を修飾させて化学的結合させるので、該選択的結合性物質を確実にムラなく結合させておき易い。そのため、これらのナノチューブが分散された溶液を利用した高周波電圧の印加によって、確実に選択的結合性物質を介してナノチューブの一端部側を結合体に化学的結合させることができる。従って、ナノチューブが安定且つ強固に結合されたプローブを得ることができる。

【0031】

(11)上記本発明に係るプローブの製造方法において、前記結合工程が、前記探針の先端部に形成された前記結合体に対して前記選択的結合性物質を予め化学的結合させた後、該探針を前記ナノチューブが分散された前記溶液中に浸漬させる予備工程と、前記高周波電圧の印加により前記ナノチューブを高周波泳動させ、該ナノチューブの一端部側を前記探針に付着させると同時に、前記結合体に化学的結合された前記選択的結合性物質をナノチューブに化学的結合させる本工程と、を備えていることが好ましい。

【0032】

この場合には、探針を溶液中に浸漬する前に、探針の結合体に対して選択的結合性物質を予めムラなく化学的結合させておき易い。そのため、その後に行う高周波電圧の印加によって、確実に選択的結合性物質を介してナノチューブの一端部側を結合体に化学的結合させることができる。従って、ナノチューブが安定且つ強固に結合されたプローブを得ることができる。

【発明の効果】

【0033】

本発明によれば、探針の先端部にナノチューブが所望の向きで強固に結合された高品質なプローブを得ることができると共に、該プローブを容易且つ効率良く製造することができ、生産性の向上化及び低コスト化に繋げることができる。

【図面の簡単な説明】

【0034】

【図1】本発明に係る第1実施形態を示す図であって、走査型プローブ顕微鏡の構成図である。

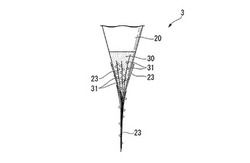

【図2】図1に示すプローブの外観斜視図である。

【図3】図2に示すプローブの探針の先端部の拡大図である。

【図4】図2に示すプローブを製造する際の一工程図であって、ペプチドが結合されたカーノンナノチューブが分散された溶液中に、探針及び電極を浸漬させた状態を示す図である。

【図5】図4に示す状態から、探針と電極との間に高周波電圧を印加して、カーボンナノチューブを高周波泳動させている状態を示す図である。

【図6】プローブの製造方法の変形例を示す図であって、カーノンナノチューブが分散された溶液中に、ペプチドが結合された探針及び電極を浸漬させた状態を示す図である。

【図7】図6に示す状態から、探針と電極との間に高周波電圧を印加して、カーボンナノチューブを高周波泳動させている状態を示す図である。

【図8】本発明に係るプローブの変形例を示す図であって、カーノンナノチューブの先端に特定物質に反応する反応物質が修飾されたプローブの部分拡大図である。

【図9】本発明に係るプローブの別の変形例を示す図であって、レバー部を複数具備するプローブの外観斜視図である。

【図10】プローブの製造方法の変形例を示す図であって、向かい合わせに配置した探針間に高周波電圧を印加している状態を示す図である。

【図11】図10に示す状態から、高周波電圧を印加したまま時間経過させた状態を示す図である。

【図12】図11に示す状態において、カーボンナノチューブを介して探針間に流れる電流値又はカーボンナノチューブの抵抗値の変化をモニタしている状態を示す図である。

【図13】図11に示す状態において、カーボンナノチューブを介して探針間に流れる電流値又はカーボンナノチューブの抵抗値の変化をモニタしている状態の変形例を示す図である。

【図14】図11に示す状態において、カーボンナノチューブを介して探針間に流れる電流値又はカーボンナノチューブの抵抗値の変化をモニタしている状態の別の変形例を示す図である。

【図15】本発明に係る第2実施形態を示す図であって、(a)はプローブの外観斜視図であり、(b)は(a)のA−A線に沿った断面図である。

【図16】図15に示すプローブを製造する際の一工程図であって、基板に凹部を形成した状態を示す図である。

【図17】図16に示すB−B線に沿った基板の断面図である。

【図18】図17に示す状態から金属薄膜を形成した状態を示す図である。

【図19】図18に示す状態から凹部の底面上及び基板上における金属薄膜を除去した状態を示す図である。

【図20】図19に示す状態から、絶縁層を積層した状態を示す図である。

【図21】図20に示す状態から、絶縁層を研磨して凹部内にのみ絶縁層を残した状態を示す図である。

【図22】図21に示す状態における基板の斜視図である。

【図23】図22に示す状態からエッチング加工して、複数の探針を形成した状態を示す斜視図である。

【図24】図23に示す状態から、カーボンナノチューブが分散された溶液中で向かい合わせとされた探針間に高周波電圧を印加した状態を示す斜視図である。

【図25】本発明に係るプローブの別の変形例を示す図であって、図15に示す探針を複数具備するプローブの外観斜視図である。

【図26】本発明に係るプローブの別の変形例を示す図であって、平面基板上に探針がマトリックス状に形成され、これら各探針にカーボンナノチューブが結合されたプローブの断面図である。

【図27】図26に示すプローブを製造する際の一工程図であって、平面基板上に金属薄膜を形成した状態を示す図である。

【図28】図27に示す状態から、エッチング加工等を行って探針をマトリックス状に形成した状態を示す図である。

【図29】図28に示す状態から、カーボンナノチューブが分散された溶液中で平面基板を対向配置され、向かい合わせとされた探針間に高周波電圧を印加した状態を示す斜視図である。

【発明を実施するための形態】

【0035】

<第1実施形態>

以下、本発明に係る第1実施形態について図面を参照して説明する。

なお、本実施形態では、試料をAFM観察する走査型プローブ顕微鏡に用いられるプローブを例に挙げて説明する。

【0036】

(走査型プローブ顕微鏡の構成)

はじめに、走査型プローブ顕微鏡について簡単に説明する。

図1に示すように、走査型プローブ顕微鏡1は、試料Sを載置するステージ2と、試料Sの上方に配設されるプローブ3と、これらステージ2とプローブ3とを試料表面S1に平行なXY方向及び試料表面S1に垂直なZ方向に相対的に移動させる移動手段4と、プローブ3のレバー部21の撓みを測定する変位測定手段5と、変位測定手段5による測定結果に基づいて移動手段4を制御すると共に試料表面S1の観察データを取得する制御手段6と、を備えている。

【0037】

プローブ3は、ホルダ部22を介してXYZスキャナ10の下面に固定されたブロック体11に対して図示しない保持ワイヤ等により着脱自在に保持されている。この際プローブ3は、試料表面S1に対して所定角度傾斜した状態でブロック体11に保持されている。XYZスキャナ10は、例えばPZT等からなる圧電素子であり、ドライブ回路12から電圧が印加されると、その電圧印加量及び極性に応じてXY方向及びZ方向の3方向に微小移動するよう設定されている。これにより、プローブ3をXY方向及びZ方向に移動させることが可能とされている。これらXYZスキャナ10及びドライブ回路12は、上記移動手段4として機能する。

【0038】

なお本実施形態では、プローブ3側を3次元的に移動させる場合を例に挙げているが、この場合に限られず、ステージ2側を3次元的に移動させる構成としても構わない。この場合においても、スキャン方式が異なるだけで同様の作用効果を奏効することができる。また、プローブ3及びステージ2のそれぞれを3次元的に移動させる構成としても構わない。

【0039】

プローブ3の上方には、該プローブ3のレバー部21の裏面に形成された図示しない反射面に向けてレーザ光Lを照射する光照射部13と、反射面で反射されたレーザ光Lを受光する光検出部14と、が配設されている。

光検出部14は、例えば4分割フォトディテクタであり、レーザ光Lの入射位置に基づいてレバー部21の撓み変化を検出している。そして、光検出部14は、検出したレバー部21の撓み変化をDIF信号としてZ電圧フィードバック回路15に出力している。これら光照射部13及び光検出部14は、上記変位測定手段5として機能する。

なお、上記DIF信号は、図示しないプリアンプによって適切に増幅された後、図示しない交流−直流変換回路によって直流変換された後にZ電圧フィードバック回路15に出力される。

【0040】

Z電圧フィードバック回路15は、直流変換された上記DIF信号が常に一定となるように、ドライブ回路12をフィードバック制御する。これにより、移動手段4によりプローブ3を試料S上で走査した際に、該プローブ3の後述するカーボンナノチューブ23の他端部と試料表面S1との距離を、レバー部21の撓みの変位が一定となるように制御することが可能とされている。

【0041】

また、このZ電圧フィードバック回路15には制御部16が接続されており、該制御部16がZ電圧フィードバック回路15により上下させる信号に基づいて、試料表面S1上の観察データを取得して、その表面形状や粘弾性等の各種物性特性等を観察することが可能とされている。

これらZ電圧フィードバック回路15及び制御部16は、上記制御手段6として機能する。なお、この制御手段6は上記各構成品を総合的に制御している。

【0042】

(プローブの構成)

ここで、上記プローブ3について詳細に説明する。

本実施形態のプローブ3は、図2に示すように、先端部が先鋭化された略円錐状の探針20と、基端側から先端側に向けて一方向に延在して形成され、上記探針20が先端側に設けられたレバー部21と、該レバー部21の基端側を片持ち状に保持するホルダ部22と、探針20の先端部に、該探針20の延在方向(突出方向)に沿って配向された状態で一端部側が付着されたカーボンナノチューブ(ナノチューブ)23と、を備えている。

【0043】

なお、このように構成されたプローブ3は、例えばシリコン支持層25a上に酸化層(シリコン酸化膜)25bを形成し、さらに該酸化層25b上にシリコン活性層25cを熱的に貼り合わせたSOI基板25を利用して基本的に製造されている。但し、SOI基板25に限られるものではない。

そして、レバー部21及び探針20は、シリコン活性層25cから形成されており、ホルダ部22はシリコン支持層25a、酸化層25b及びシリコン活性層25cの3層から形成されている。

【0044】

ところで、上記探針20の先端部には、図2及び図3に示すように、該探針20と異なる材料からなる結合体30が形成されている。その材料としては、例えばシリコン結晶とは異なる金属材料又は化合物等が挙げられ、金属材料としては、金(Au)、クロム(Cr)やアルミ(Al)等が挙げられ、金属化合物としては酸化亜鉛(ZnO)、酸化錫(SnO2)や酸化インジウム(In2O3)等が挙げられる。

なお、結合体30としては、探針20の先端部だけに被膜された薄膜体であっても構わないし、探針20の先端部そのものを酸化亜鉛等で形成した突起体であっても構わない。図示の例では探針20の先端部そのものが結合体30とされている場合を例にしている。

【0045】

そして、探針20の先端部である結合体30に、上記したように探針20の延在方向に向きを略一致させた状態でカーボンナノチューブ23の一端部側が付着されている。この際、本実施形態では、多数のカーボンナノチューブ23が付着しており、全体として束状(バンドル状)にまとまった状態で付着している。

また、これらカーボンナノチューブ23は、単に付着しているだけでなく、選択的結合性物質であるペプチド31を介して探針20に対して化学的結合されて補強されている。

【0046】

上記ペプチド31は、カーボンナノチューブ23及び結合体30の両者に対してのみそれぞれ親和性を有し、それによって両者に特異的に結合する特性を有している。これによりカーボンナノチューブ23は、分子間力等の付着力に加え、ペプチド31を利用した化学的結合によって探針20に対して強固に結合されている。

【0047】

なお、通常ペプチドはアミノ酸の種類とその配列によって決定されるものであるが、本実施形態のペプチド31としては、カーボンナノチューブ23及び酸化亜鉛等からなる結合体30に対してそれぞれ特異的に結合する(2重特異性を有する)ものを採用すれば良い。このようなペプチド31としては、以下の方法で見つけ出すことが可能である。

【0048】

特定の材料表面やカーボンナノチューブ等のナノ粒子に特異的結合性を有する結合分子(ペプチド)の探索及び合成においては、ファージディスプレイ法を応用したペプチド分子ライブラリ(又はペプチド提示ファージライブラリ)を用いる。遺伝子工学的ペプチド合成法としても知られている。

ペプチド分子を提示した(組み込んだ)バクテリオ・ファージの集合体(ファージライブラリ)に、結合を目的とするターゲット粒子(材料またはナノチューブ等)を添加し、ターゲットに結合したファージのみを比重などで分離・抽出し、これを複製することにより、ターゲットに特異的に結合するペプチドの配列を見いだし合成することができる。

この方法で、ナノチューブと金属や金属化合物であるプローブ材質に特異的に結合するペプチド配列をそれぞれ見いだし、これを接続・合成することで2重特異性結合分子を作り出すことができる。さらに、溶液中でナノチューブと、ナノチューブに特異的に結合するペプチドと、を混合することで、ペプチドは自動的にナノチューブに結合し、ペプチドが修飾された(結合した)ナノチューブを製造することが可能である。

【0049】

以上の方法で、ペプチド修飾されたカーボンナノチューブを製造し、これを混合したナノチューブ分散液(溶液)を用いた泳動プロスにより、図5に示すように、プローブ先端部へナノチューブを配列操作し、強固に結合することができる。

【0050】

(走査型プローブ顕微鏡及びプローブの作用)

次に、上記のように構成されたプローブ3を具備する走査型プローブ顕微鏡1を利用して、試料Sの例えば表面形状をAFM観察する場合を説明する。

【0051】

まず、プローブ3のセットやレーザ光Lの位置調整等の初期設定を行った後、図1に示すように、試料表面S1とカーボンナノチューブ23の他端部との距離を、レバー部21の撓みの変位が一定となるように制御した状態で、移動手段4によりプローブ3を試料S上で走査する。すると、試料表面S1の凹凸に応じてレバー部21が撓み変形しようとするので、光検出部14に入射するレーザ光Lの位置が異なる。光検出部14は、この入射位置に応じたDIF信号をZ電圧フィードバック回路15に出力する。Z電圧フィードバック回路15は、DIF信号が常に一定となるように(即ち、レバー部21の撓みの変位が一定となるように)、ドライブ回路12をフィードバック制御する。これにより、試料表面S1とカーボンナノチューブ23の他端部との距離をレバー部21の撓みの変位が一定となるように制御した状態で走査することができる。そして制御部16が、Z電圧フィードバック回路15により上下させる信号に基づいて試料表面S1の観察データを取得することで、試料Sの表面形状を観察することができる。

【0052】

特に、本実施形態のプローブ3は、図2及び図3に示すように、カーボンナノチューブ23付きのプローブであり、探針20の先端部に、該探針20の延在方向に沿って配向された状態でカーボンナノチューブ23の一端部側が付着されているので、カーボンナノチューブ23の他端部が探針20よりも外方に確実に突出した状態となっている。従って、この微細なカーボンナノチューブ23の他端部を利用して、上記した試料Sの表面形状観察を精密且つナノオーダーの分解能で行える。

【0053】

しかもカーボンナノチューブ23は、探針20の先端部である結合体30に単に付着されているだけでなく、該カーボンナノチューブ23及び結合体30の両者に対してそれぞれ特異的に結合するペプチド31を介して化学的結合されて補強されている。従って、カーボンナノチューブ23が強固に結合されたプローブ3とすることができ、上述した表面形状観察を安定して行うことができ、観察の信頼性の向上に繋げることができる。

【0054】

(プローブの製造方法)

次に、上記したプローブ3の製造方法について、以下に説明する。

まず、一般的なフォトリソグラフィ技術やエッチング加工技術を利用した半導体プロセスやMEMSプロセス等により、SOI基板25からホルダ部22、レバー部21及び探針20を一体的に形成する形成工程を行う。またこの際、探針20の先端部に結合体30を形成しておく。

【0055】

次いで、高周波泳動を利用して、探針20の先端部である結合体30にカーボンナノチューブ23を付着させると同時に、ペプチド31を利用してカーボンナノチューブ23を結合体30に化学的結合させる結合工程を行う。以下、この結合工程について詳細する。

【0056】

まず、図4に示すように、純水等の溶液Wが貯留された液槽35を用意し、該溶液Wにペプチド31を混入しておく。続いて、該溶液Wにカーボンナノチューブ23を投入して分散させる。すると、先に混入されているペプチド31がカーボンナノチューブ23に対して親和性を有しているので、該カーボンナノチューブ23の全体にムラなく特異的に化学的結合する。これにより、溶液W中にはペプチド31が化学的結合されたカーボンナノチューブ23が均一に分散された状態となる(予備工程)。

なお、図中では、溶液W中のペプチド31及びカーボンナノチューブ23の図示を省略している。

【0057】

特にこの工程時、カーボンナノチューブ23を分散させる前に、溶液W中にペプチド31が既に混入されている。

一般的に、カーボンナノチューブ23を単に溶液Wに混入させた場合には、カーボンナノチューブ23同士がくっ付き合い易く(絡まり易く)なることが知られており、これにより溶液W中に均一に分散されない恐れがある。その対策として、溶液Wに分散剤や界面活性剤等を入れておく等の処置を行う場合が多い。

これに対して本工程の場合には、先に混入されたペプチド31がカーボンナノチューブ23に対して速やかに且つムラなく化学的結合するので、カーボンナノチューブ23同士のくっ付き合いを抑制することができ、上記界面活性剤等と同様の働きをさせることができる。従って、界面活性剤等を入れる手間や、その管理に係る手間を省略することができる。

【0058】

次いで、図4に示すように上記溶液W中に探針20及び電極36を浸漬させ、これらを互いに向かい合うよう配置させた後、高周波電源37により探針20と電極36との間に高周波電圧を印加する。これにより、図5に示すようにペプチド31が化学的結合されたカーボンナノチューブ23を高周波泳動により移動させることができると共に、該カーボンナノチューブ23を探針20の延在方向に沿って配向させながら一端部側を探針20の先端部である結合体30に付着させると同時に、ペプチド31を結合体30に化学的結合させることができる(本工程)。

【0059】

より詳細には、上記高周波電圧を印加すると、カーボンナノチューブ23を探針20及び電極36に向けて高周波泳動により移動させることができる。この際、高周波ナノチューブの両端部に電荷が集中し易いので、該両端部が探針20及び電極36に向いた状態に姿勢変化し易い。従って、上記移動中、探針20と電極36とを結ぶ電界方向(図4及び図5に示す矢印V方向)に沿ってカーボンナノチューブ23を配向させることができる。そして、探針20側に移動したカーボンナノチューブ23は、電界が集中し易い探針20の先端部である結合体30に一端部側が次々と付着する。これにより、探針20の延在方向に沿ってカーボンナノチューブ23を配向した状態で、探針20の先端部である結合体30に対してカーボンナノチューブ23の一端部側を束状に付着させることができる。

【0060】

しかも、カーボンナノチューブ23が付着した際、該カーボンナノチューブ23に結合されているペプチド31が結合体30にも親和性を有しているので、結合体30に対して特異的に化学的結合する。これにより、単に付着されたカーボンナノチューブ23を補強することができ、該カーボンナノチューブ23が強固に結合された、図2及び図3に示す高品質なプローブ3を得ることができる。

【0061】

上記した本実施形態の製造方法によれば、高周波泳動を利用してカーボンナノチューブ23の向きを所望の向きに整えながら、探針20に容易に結合することができるので、従来の1本ずつ移植を行っていた方法とは異なり、作業者にかかる負担を軽減できると共に容易且つ効率良く製造することができる。従って、生産性の向上化及び低コスト化に繋げることができる。

また、高周波泳動させるだけで、ペプチド31を利用してカーボンナノチューブ23を補強する作業を同時に行えるので、工程を簡略化でき量産性に優れている。更に、常温程度の温度環境で製造を行えるので、この点においても量産性に優れている。

【0062】

なお、上記第1実施形態では、探針20に対して複数のカーボンナノチューブ23が束状に結合された場合を例に挙げたが、電圧値や電圧印加時間等を調整することで1本又は数本だけ結合させても構わない。

また、上記第1実施形態では、試料SをAFM観察によって表面形状を観察する場合を例に挙げて説明したが、試料表面S1の粘弾性等の各種物性特性を測定しても構わないし、加振源をさらに具備し、レバー部21を共振させながら測定を行うDFM観察を行っても構わない。

また、光てこ方式によりレバー部21の変位を検出したが、この方式に限定されるものではない。例えば、レバー部21自身に変位検出機能(例えば、ピエゾ等の圧電素子)を設けた自己検知方式を採用しても構わない。

【0063】

また、プローブ3の製造時、溶液Wにペプチド31を混入した後、カーボンナノチューブ23を投入することで、溶液W内にカーボンナノチューブ23を分散させながら該カーボンナノチューブ23に対してペプチド31を化学的結合させたが、この場合に限定されるものではない。

例えば、溶液Wに投入する前段階で、予めカーボンナノチューブ23に対してペプチド31を何らかの方法で修飾させて化学的結合させ、その後にペプチド31が結合されたカーボンナノチューブ23を溶液Wに投入して分散させても構わない。

この場合であっても、カーボンナノチューブ23の全体にムラなくペプチド31を化学的結合させることができ、同様の作用効果を奏効することができる。なお、ペプチド31が結合されたカーボンナノチューブ23を溶液Wに投入するタイミングは、探針20を溶液Wに浸漬させる前に行っても構わないし、浸漬させた後に行っても構わない。

【0064】

また、プローブ3の製造時、結合工程時にカーボンナノチューブ23に対して予めペプチド31を結合させたが、この場合に限定されるものではない。

例えば、図6に示すように、まず探針20の先端部である結合体30に対してペプチド31を予め化学的結合させた後、該探針20をカーボンナノチューブ23が分散された溶液W中に浸漬させる予備工程を行う。その後、図7に示すように、高周波電圧の印加によりカーボンナノチューブ23を高周波泳動させることで、カーボンナノチューブ23を結合体30に付着させると同時に、ペプチド31を介してカーボンナノチューブ23を結合体30に化学的結合させる本工程を行う。

この場合であっても、同様の作用効果を奏効することができる。

【0065】

また、上記第1実施形態において、結合工程後に、カーボンナノチューブ23の他端部側に特定物質に対して反応する反応物質38を修飾させる修飾工程を行って、図8に示すプローブ3としても良い。反応物質38としては、例えば生体細胞(特定物質)にのみ特異的に結合するペプチドであっても構わないし、特定の化合物(特定物質)にのみ反応して結合する化合物であっても構わない。

この場合には、特定物質の各種観察や分析、解析を容易に行い易い。従って、プローブ3をバイオセンサやケミカルセンサ等として機能させることができ、プローブの多機能化や高性能化を図り易い。

【0066】

また、上記第1実施形態において、図9に示すようにレバー部21を複数備え、これら複数のレバー部21を共通のホルダ部22でそれぞれ片持ち状に保持したプローブ40としても構わない。

この場合には、プローブ40をマルチプローブデバイスとして利用でき、各レバー部21のカーボンナノチューブ23をそれぞれ利用して試料Sの例えば表面形状観察を一度に多数箇所で行える。従って、デバイスとしての付加価値を高めることができる。

特に、レバー部21の数が増えたとしても、高周波泳動により各レバー部21の探針20に対してカーボンナノチューブ23を容易且つ同時に結合させることができるので、やはり効率良く製造でき、量産性に優れている。

【0067】

また、上記第1実施形態では、板状の電極36を利用して探針20との間に高周波電圧を印加したが、別の探針20を電極36として使用しても構わない。

例えば、図10に示すように、探針20を向かい合わせに配置した状態で溶液W中に浸漬させる。なお、図示の例では、複数の探針20を向かい合わせに配置した状態で溶液W中に浸漬させた場合を例にしている。そして、これら向かい合わせに配置した探針20間に高周波電圧を印加することで、カーボンナノチューブ23をこれら複数の探針20に対して同時に結合させることができる。従って、電極36に代えて探針20を利用した場合であっても、同様の作用効果を奏効することができる。

【0068】

ところでこの場合において、高周波電圧の印加を引き続き継続すると、時間の経過と共にカーボンナノチューブ23が次々と付着して成長し、図11に示すように向かい合わせに配置された探針20の一方側に結合したカーボンナノチューブ23の束と、他方側に結合したカーボンナノチューブ23の束と、が互いに連結して、両探針20間に架け渡された状態となる。そして、これ以降、上記成長がさらに進行するので、連結されたカーボンナノチューブ23の束の直径(太さ)を大きくすることができる。

そのため、一定の直径に達した時点で高周波電圧の印加を停止し、連結されたカーボンナノチューブ23の束の略中間部を切断することで、一定の剛性を有するカーボンナノチューブ23が連結されたプローブ3を得ることが可能である。

【0069】

さらにこの場合において、図12に示すように、カーボンナノチューブ23を介して両探針20間に流れる電流値又はカーボンナノチューブ23の抵抗値を検出し、それらの変化に基づいて高周波電圧の印加を停止しても良い。

具体的には、両探針20間に架け渡されたカーボンナノチューブ23を介して両探針20間に流れる電流値、又はカーボンナノチューブ23の抵抗値を検出器41で検出する。ここで、上記成長によってカーボンナノチューブ23の束の直径が大きくなると、それに応じて上記電流値又は上記抵抗値が変化する。従って、これらの変化に基づいて高周波電圧の印加を停止することで、カーボンナノチューブ23の束を狙った直径に仕上げることができる。これにより、所望の剛性を有するカーボンナノチューブ23が結合された、より高品質なプローブ3を得ることができる。

【0070】

なお、上述した場合において、高周波電圧を印加する高周波電源37側の泳動回路と、抵抗値変化を検出する検出器41側の検出回路と、を別個にするのではなく、図13に示すように、検出器41を泳動回路に組み込むことで共通の回路とし、回路構成の簡略化を図っても構わない。

この場合には、高周波電圧を印加(泳動モード)している間、一定時間毎に、例えば検出器41で高周波電源37の電流値の検出(測定モード)を行って、その検出結果からカーボンナノチューブ23の束の成長具合(直径)を確認する。そして、一定の電流値が検出された時点で、高周波電圧の印加を停止させれば良い。よって、この場合でも、回路構成の簡略化を図りながら、一定の剛性を有するカーボンナノチューブ23が連結されたプローブ3を得ることが可能である。

【0071】

また、図14に示すように、上記泳動回路と上記検出回路との間に回路切替器42を設け、上記泳動モードと上記測定モードとを交互に行うように構成しても構わない。

この場合には、回路切替器42を泳動回路側にして高周波電圧を印加する泳動モードを行い、該泳動モードを一定時間行った後、回路切替器42を検出回路側に切り替えて、例えば検出器41で電流値の検出を行う測定モードを行う。そして、回路切替器42による切り替えによって泳動モードと測定モードとを交互に行いながら、一定の電流値が検出された時点で高周波電圧の印加を停止させれば良い。よって、この場合でも、一定の剛性を有するカーボンナノチューブ23が連結されたプローブ3を得ることが可能である。

【0072】

<第2実施形態>

次に、本発明に係る第2実施形態について図面を参照して説明する。なお、この第2実施形態においては、第1実施形態における構成要素と同一の部分については、同一の符号を付しその説明を省略する。

【0073】

(プローブの構成)

図15に示すように、本実施形態のプローブ50は、シリコン等の半導体材料により一定の厚みの板片とされ、その先端部が先鋭化された探針51と、該探針51の先端部から長手方向略中央部に亘って形成された結合体52と、該探針51の先端部に付着すると共に、ペプチド31を介して探針51の先端部における結合体52に化学的結合されたカーボンナノチューブ23と、を備えている。

【0074】

上記結合体52は、アルミ、クロムや金等からなる金属薄膜、又は酸化亜鉛、酸化インジウムや酸化錫等からなる金属化合物薄膜であって、探針51の中心線に沿って上記したように探針51の先端部から基端部に亘って形成されている。これにより、結合体52の一部が探針51の先端部に露出している。またこの結合体52は、探針51の一方の主面側に露出していると共に、探針51の厚みよりも小さい膜厚とされている。

【0075】

(プローブの製造方法)

次に、上記のように構成されたプローブ50を製造する方法について説明する。ここでは、1枚のシリコンの基板から一度に複数のプローブ50を製造する場合について説明する。

【0076】

はじめに、探針51及び結合体52を形成する形成工程を行う。

詳細には、まず図16及び図17に示すように、基板55上にエッチング加工等により間隔を開けて一定幅の凹部56を複数形成する。次いで、図18に示すように、基板55の表面全体に蒸着やスパッタ等により、後に結合体52となる金属薄膜57を所定の膜厚で形成する。

なお、この段階における膜厚が、図15で示す結合体52の幅Tとなる。従って、この段階で金属薄膜57の膜厚をコントロールすることで、容易に結合体52の幅Tを正確に調整することが可能である。

【0077】

次いで、図19に示すように、基板55の表面上及び凹部56の底面上に形成されている金属薄膜57をエッチング加工等により除去した後、図20に示すように、基板55の表面全体に絶縁層(酸化膜)58を形成する。これにより、凹部56の内部にも絶縁層58が埋められた状態となる。次いで、図21に示すように、研磨加工等を行って、基板55上に形成した絶縁層58を除去して、凹部56内にだけ絶縁層58を残す。

【0078】

次いで、基板55を図22で示す点線で示した外形線に沿ってエッチング加工することで、図23に示すように一度に複数の結合体52が形成された探針51を得ることができる。この時点で形成工程が終了する。特に、上記各工程を経ることで、先端部を正確に向かい合わせにした状態で探針51を形成することができる。

【0079】

次いで、図24に示すように、複数の探針51を溶液W中に浸漬させた状態で、互いに向かい合う探針51間に高周波電圧を印加することで、各探針51の先端部にカーボンナノチューブ23を付着させることができると共に、ペプチド31を介してカーボンナノチューブ23を結合体52に強固に結合させることができる。なお、カーボンナノチューブ23は、向かい合わせに配置されている探針51間に架け渡された状態で束状に形成される。

その後、探針51間に架け渡されたカーボンナノチューブ23の束の略中間部を切断すると共に、基板55をダイシング加工して上記複数の探針51を切り離すことで、図15に示すプローブ50を一度に複数製造することができる。

【0080】

上述したように、本実施形態の場合であっても、探針51の先端部にカーボンナノチューブ23がペプチド31を利用して強固に結合された高品質なプローブ50を得ることができると共に、高周波泳動させるだけの簡便な工程で該プローブ50を容易且つ効率良く製造することができる。

【0081】

なお、本実施形態の場合であっても、図25に示すように、複数の探針51が共通のホルダ部59で支持されたプローブ60とすることができ、マルチプローブデバイスとして利用することが可能である。

なお、ホルダ部59には、各探針51の結合体30に導通する共通配線部50aが形成されている。これにより、製造時、共通配線部59aを利用して各探針51に対して同時に高周波電圧を印加することができ、カーボンナノチューブ23を各探針51の先端部に容易に結合させることができる。

【0082】

ところで、マルチプローブデバイスとする場合、例えば図28に示すように、平面基板71に複数の探針72がマトリックス状に並んだ状態で形成され、これら各探針72にカーボンナノチューブ23が結合されたプローブ70とすることも可能である。

【0083】

この場合のプローブ70の製造方法としては、まず図27に示すように、シリコン等の基板55の表面に結合体30となる金属薄膜73を蒸着やスパッタ等で形成する。次いで、図28に示すようにエッチング加工又はFIB(集束イオンビーム)の照射による加工を行って、金属薄膜73が形成された側の平面基板7の表面に探針72をマトリックス状に形成する。これにより、先鋭化された探針72を一度にマトリックス状に形成することができると共に、探針72の先端部を結合体30とすることができる。

【0084】

その後、図29に示すように、複数の探針72が形成された平面基板71を、向かい合わせにした状態で溶液W中に浸漬させ、両平面基板71の間に高周波電圧を印加することで、各探針72の先端部にカーボンナノチューブ23を付着させることができると共に、ペプチド31を介してカーボンナノチューブ23を結合体30に強固に結合させることができる。この際、カーボンナノチューブ23は、向かい合わせに配置されている両平面基板71の探針72間に架け渡された状態で束状に形成される。そして、最後にこの架け渡されたカーボンナノチューブ23の束の略中間部を切断することで、図26に示すプローブ70を製造することができ、マルチプローブデバイスとして利用することができる。

【0085】

なお、本発明の技術範囲は上記実施の形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能である。

【0086】

例えば、上記各実施形態では、ナノチューブとしてカーボンナノチューブ23を例に挙げて説明したが、この場合に限定されるものではなく、例えばBCN(炭窒化ホウ素)系ナノチューブや、BN(窒化・ホウ素)系ナノチューブ等に一般的なナノチューブでも構わない。また、これらのナノチューブに応じて、特異性を有するペプチドを採用すれば良い。

また、上記各実施形態では、選択的結合性物質としてペプチド31を用いたが、2重特異性を有する物質であればそれ以外ものを採用して構わない。

【符号の説明】

【0087】

W…溶液

3、40、50、60、70…プローブ

20、51、72…探針

21…レバー部

22…ホルダ部

23…カーボンナノチューブ(ナノチューブ)

30、52…結合体

31…ペプチド(選択的結合性物質)

36…電極

38…反応物質

【技術分野】

【0001】

本発明は、探針の先端部にナノチューブが結合されたプローブ、及びその製造方法に関するものである。

【背景技術】

【0002】

AFM(Atomic Force Microscope)等の走査型プローブ顕微鏡(SPM:Scanning Probe Microscope)に好適に用いられるプローブとして、探針の先端にナノチューブを付着させたものが知られている。このプローブによれば、探針の先端を先鋭化させる場合よりも、より精密で高分解能の表面形状観察や様々な物性特性等を得ることが可能とされている。

【0003】

ところで、カーボンナノチューブに代表されるナノチューブは、その名のとおりナノサイズであるため取り扱いが難しく、狙った位置に正確に付着させることが困難とされている。そこで、従来では以下の方法によりナノチューブを結合してプローブを製造することが知られている(例えば特許文献1〜3参照)。

【0004】

まず、ナノチューブを分散させた溶液中に電極を対向配置させ、これら電極間に電圧を印加することでナノチューブを高周波泳動させる。すると、この高周波泳動によってナノチューブが溶液中を移動し、電極の先端縁に引き寄せられて次々と付着する。

次に、上記高周波泳動によって複数のナノチューブが付着した電極を、走査型電子顕微鏡(SEM:Scanning Electron Microscope)のチャンバー内にセットすると共に、該チャンバー内に先端に探針が形成されたカンチレバーもセットする。そして、走査型電子顕微鏡を操作し、電極の先端縁に付着した複数のナノチューブの中から選択した1本を、カンチレバーの探針の先端に移植させ、その先端に付着させる。これにより、ナノチューブを具備するプローブを得ることができる。

なお、ナノチューブを付着させるにあたって、例えば電流加熱による融着や、カーボン膜を被膜させること等も考えられている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2000−227435号公報

【特許文献2】特開2000−249712号公報

【特許文献3】特開2009−58488号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上記した従来の方法では、作業者が走査型電子顕微鏡を操作しながらナノチューブを1本ずつ探針の先端に移植させているので、繊細な作業を慎重且つ集中して長時間行う必要があり、作業者の肉体的、精神的負担が大きかった。そのため、作業効率が悪く、プローブの生産効率が悪かった。

また、生産の自動化が困難であるうえ、例えばマルチプローブを実現するといったことは実質的に不可能に近く、デバイスとして将来的な発展性に乏しいものであった。

更に、ナノチューブが十分に付着されていない場合もあり、品質にばらつきが生じ易かった。

【0007】

本発明は、このような事情に考慮してなされたもので、その目的は、探針の先端部にナノチューブが強固に結合された高品質なプローブを提供することである。また、該プローブを容易且つ効率良く製造することができ、生産性の向上化及び低コスト化に繋げることができると共に、マルチプローブへの応用も可能となり、デバイスとしての高機能化及び高性能化を図ることができるプローブの製造方法を提供することである。

【課題を解決するための手段】

【0008】

本発明は、前記課題を解決するために以下の手段を提供する。

(1)本発明に係るプローブは、先端部が先鋭化された探針と、該探針の先端部に、該探針の延在方向に沿って配向された状態で一端部側が付着されたナノチューブと、を備え、前記探針の先端部には、該探針とは異なる材料からなる結合体が形成され、前記ナノチューブが、該ナノチューブ及び前記結合体に対してそれぞれ親和性を有する選択的結合性物質を介して、前記探針に対してさらに化学的結合されていることを特徴とする。

【0009】

本発明に係るプローブによれば、探針の先端部に、該探針の延在方向に沿って配向された状態でナノチューブの一端部側が付着されているので、ナノチューブの他端部が探針よりも外方に確実に突出した状態となっている。従って、この微細なナノチューブの他端部を利用して、精密且つナノオーダーの高分解能で各種測定、例えばサンプルの表面形状観察や各種の物性特性(粘弾性等)等の測定を行える。

【0010】

特に、上記ナノチューブは、一端部側が探針の先端部に単に付着されているだけでなく、ナノチューブ及び結合体の両者に対してそれぞれ親和性を有し、特異的に結合する(二重特異性を有する)選択的結合性物質を介して化学的結合されているので、該選択的結合性物質によって補強された状態とされている。従って、ナノチューブが強固に結合された高品質なプローブとすることができる。

【0011】

(2)上記本発明に係るプローブにおいて、前記ナノチューブの他端部側には、特定物質に対して反応する反応物質が修飾されていることが好ましい。

【0012】

この場合には、ナノチューブの他端部側に生体細胞等の特定物質に反応する反応物質が修飾されているので、該特定物質の各種観察や分析、解析等を容易に行い易い。従って、プローブをバイオセンサやケミカルセンサ等として機能させることができ、プローブの多機能化、高性能化を図ることができる。

【0013】

(3)上記本発明に係るプローブにおいて、基端側から先端側に向けて一方向に延在して形成され、基端側が片持ち状に保持されるレバー部を備え、該レバー部の先端側に前記探針が設けられていることが好ましい。

【0014】

この場合には、例えばAFM観察に適した走査型プローブ顕微鏡用のプローブとして好適に用いることができる。つまり、レバー部を片持ち状に保持しながらナノチューブをサンプル上で走査し、その際のレバー部の変位を測定することで、上記した表面形状観察や物性特性等の測定を行うことができる。

【0015】

(4)上記本発明に係るプローブにおいて、前記レバー部を複数備え、複数の前記レバー部の基端側をそれぞれ片持ち状に保持する共通のホルダ部を備えていることが好ましい。

【0016】

この場合には、複数の上記したレバー部が共通のホルダ部に片持ち状に保持されているのでマルチプローブデバイスとして利用でき、各レバー部をそれぞれ利用して上記表面形状観察や物性特性等の測定を一度に多数箇所で行える。従って、デバイスとしての付加価値を高めることができる。

【0017】

(5)本発明に係るプローブの製造方法は、先端部が先鋭化された探針と、該探針の先端部に探針の延在方向に沿って配向された状態で一端部側が付着されたナノチューブと、を備えるプローブを製造する方法であって、前記探針を形成すると共に、該探針の先端部に該探針とは異なる材料で結合体を形成する形成工程と、前記ナノチューブが分散された溶液中に前記探針及び電極を互いに向かい合うように浸漬させた後、これら探針と電極との間に高周波電圧を印加して、ナノチューブを高周波泳動により移動させると共に、該ナノチューブを該探針の延在方向に沿って配向させながら一端部側を探針の先端部に付着させる結合工程と、を備え、前記結合工程の際、前記ナノチューブを、前記結合体及び該ナノチューブに対してそれぞれ親和性を有する選択的結合性物質を介して前記探針に対してさらに化学的結合させることを特徴とする。

【0018】

本発明に係るプローブの製造方法によれば、まず、半導体プロセスやMEMSプロセス等の加工技術を用いて、先端部に結合体が形成された探針を形成する形成工程を行う。次いで、結合工程を行い、探針の先端部にナノチューブを結合させる。

具体的には、ナノチューブが分散された溶液中に探針及び電極を互いに向かい合うように浸漬させた後、これら探針と電極との間に高周波電圧を印加する。これにより、ナノチューブを探針及び電極に向けて高周波泳動により移動させることができる。この際、ナノチューブの両端部に電荷が集中し易いので、該両端部が探針及び電極に向いた状態に姿勢変化し易い。従って、上記移動中、探針と電極とを結ぶ電界方向に沿ってナノチューブを配向させることができる。

【0019】

そして、探針側に移動したナノチューブは、電界が集中し易い該探針の先端部に一端部側が付着する。これにより、探針の延在方向に沿ってナノチューブを配向した状態で、該探針の先端部に対してナノチューブの一端部側を付着させることができる。なおナノチューブは、1本だけ付着されても構わないし、複数本が付着して束状とされていても構わない。

また、ナノチューブを付着させる際、該ナノチューブ及び結合体の両者に対してそれぞれ特異的に結合する(二重特異性を有する)選択的結合性物質を介して探針の先端部にナノチューブを化学的結合させる。これにより、単に付着されたナノチューブを補強することができ、該ナノチューブが強固に結合された高品質なプローブを得ることができる。

【0020】

特に、高周波泳動を利用してナノチューブの向きを所望の向きに整えながら、探針に容易に結合することができるので、従来の1本ずつ移植を行っていた方法とは異なり、作業者にかかる負担を軽減できると共に容易且つ効率良く製造することができる。従って、生産性の向上化及び低コスト化に繋げることができる。

また、高周波泳動させるだけで、選択的結合性物質を利用してナノチューブを補強する作業を同時に行えるので、工程を簡略化でき量産性に優れている。また、常温程度の温度環境で製造を行えるので、この点においても量産性に優れている。

【0021】

(6)上記本発明に係るプローブの製造方法において、前記結合工程の際、前記ナノチューブを介して前記探針と前記電極との間に流れる電流値の変化、又はナノチューブの抵抗値変化を検出し、その検出結果に基づいて前記高周波電圧の印加を停止することが好ましい。

【0022】

この場合には、探針の先端部に、ナノチューブを束状に付着させることができると共に、その直径(太さ)を狙ったサイズに仕上げ易い。つまり、上記結合工程の際、高周波泳動によって移動したナノチューブは、探針の先端部だけでなく電極側にも付着する。そして、時間の経過と共にナノチューブは次々と付着するので束状に成長すると共に、探針の先端部側に付着したナノチューブの束と、電極側に付着したナノチューブの束と、が互いに連結して探針の先端部と電極との間に架け渡された状態となる。

これにより、この連結したナノチューブの束を介して探針と電極との間に流れる電流値の変化、又は架け渡されたナノチューブの抵抗値の変化を検出することができる。ここで、上記成長がさらに進行するにつれてナノチューブの束の直径が大きくなるので、上記電流値又は抵抗値が直径に応じて変化する。従って、これらの変化に基づいて高周波電圧の印加を停止することで、ナノチューブの束を狙った直径に仕上げることができる。これにより、一定の剛性を有するナノチューブを得ることができ、より高品質なプローブとすることができる。

【0023】

(7)上記本発明に係るプローブの製造方法において、前記結合工程の際、前記高周波電圧の印加と、前記電流値変化又は前記抵抗値変化の検出と、を交互に行うことが好ましい。

【0024】

この場合には、高周波電圧の印加と、電流値変化又は抵抗値変化の検出とを交互に行うので、電圧印加を行う回路と、電流値変化又は抵抗値変化の検出を行う回路とを別個にそれぞれ設ける必要がなく、共通の回路を利用できる。そのため、回路構成の簡略化を図り易い。

【0025】

(8)上記本発明に係るプローブの製造方法において、前記結合工程後、前記ナノチューブの他端部側に特定物質に対して反応する反応物質を修飾させる修飾工程を備えていることが好ましい。

【0026】

この場合には、ナノチューブの他端部側に生体細胞等の特定物質に反応する反応物質を修飾するので、該特定物質の各種観察や分析、解析等を容易に行い易い。従って、プローブをバイオセンサやケミカルセンサ等として機能させることができ、プローブの多機能化、高性能化を図ることができる。

【0027】

(9)上記本発明に係るプローブの製造方法において、前記結合工程が、前記選択的結合性物質が予め混入された前記溶液中に前記ナノチューブを分散させ、該ナノチューブに対して選択的結合性物質を化学的結合させておく予備工程と、前記高周波電圧の印加により前記選択的結合性物質が化学的結合された前記ナノチューブを高周波泳動させ、該ナノチューブの一端部側を前記探針に付着させると同時に、選択的結合性物質を前記結合体に化学的結合させる本工程と、を備えていることが好ましい。

【0028】

この場合には、選択的結合性物質が予め混入された溶液中にナノチューブを分散させるので、予めナノチューブに対してムラなく選択的結合性物質を化学的結合させておき易い。そのため、その後に行う高周波電圧の印加によって、確実に選択的結合性物質を介してナノチューブの一端部側を結合体に化学的結合させることができる。従って、ナノチューブが安定且つ強固に結合されたプローブを得ることができる。

【0029】

(10)上記本発明に係るプローブの製造方法において、前記結合工程が、前記ナノチューブに対して前記選択的結合性物質を予め化学的結合させた後、該ナノチューブを前記溶液中に分散させると共に前記探針を該溶液中に浸漬させる予備工程と、前記高周波電圧の印加により前記選択的結合性物質が化学的結合された前記ナノチューブを高周波泳動させ、該ナノチューブの一端部側を前記探針に付着させると同時に、選択的結合性物質を前記結合体に化学的結合させる本工程と、を備えていることが好ましい。

【0030】

この場合には、溶液中に分散させる前段階で、予めナノチューブに対して選択的結合性物質を修飾させて化学的結合させるので、該選択的結合性物質を確実にムラなく結合させておき易い。そのため、これらのナノチューブが分散された溶液を利用した高周波電圧の印加によって、確実に選択的結合性物質を介してナノチューブの一端部側を結合体に化学的結合させることができる。従って、ナノチューブが安定且つ強固に結合されたプローブを得ることができる。

【0031】

(11)上記本発明に係るプローブの製造方法において、前記結合工程が、前記探針の先端部に形成された前記結合体に対して前記選択的結合性物質を予め化学的結合させた後、該探針を前記ナノチューブが分散された前記溶液中に浸漬させる予備工程と、前記高周波電圧の印加により前記ナノチューブを高周波泳動させ、該ナノチューブの一端部側を前記探針に付着させると同時に、前記結合体に化学的結合された前記選択的結合性物質をナノチューブに化学的結合させる本工程と、を備えていることが好ましい。

【0032】

この場合には、探針を溶液中に浸漬する前に、探針の結合体に対して選択的結合性物質を予めムラなく化学的結合させておき易い。そのため、その後に行う高周波電圧の印加によって、確実に選択的結合性物質を介してナノチューブの一端部側を結合体に化学的結合させることができる。従って、ナノチューブが安定且つ強固に結合されたプローブを得ることができる。

【発明の効果】

【0033】

本発明によれば、探針の先端部にナノチューブが所望の向きで強固に結合された高品質なプローブを得ることができると共に、該プローブを容易且つ効率良く製造することができ、生産性の向上化及び低コスト化に繋げることができる。

【図面の簡単な説明】

【0034】

【図1】本発明に係る第1実施形態を示す図であって、走査型プローブ顕微鏡の構成図である。

【図2】図1に示すプローブの外観斜視図である。

【図3】図2に示すプローブの探針の先端部の拡大図である。

【図4】図2に示すプローブを製造する際の一工程図であって、ペプチドが結合されたカーノンナノチューブが分散された溶液中に、探針及び電極を浸漬させた状態を示す図である。

【図5】図4に示す状態から、探針と電極との間に高周波電圧を印加して、カーボンナノチューブを高周波泳動させている状態を示す図である。

【図6】プローブの製造方法の変形例を示す図であって、カーノンナノチューブが分散された溶液中に、ペプチドが結合された探針及び電極を浸漬させた状態を示す図である。

【図7】図6に示す状態から、探針と電極との間に高周波電圧を印加して、カーボンナノチューブを高周波泳動させている状態を示す図である。

【図8】本発明に係るプローブの変形例を示す図であって、カーノンナノチューブの先端に特定物質に反応する反応物質が修飾されたプローブの部分拡大図である。

【図9】本発明に係るプローブの別の変形例を示す図であって、レバー部を複数具備するプローブの外観斜視図である。

【図10】プローブの製造方法の変形例を示す図であって、向かい合わせに配置した探針間に高周波電圧を印加している状態を示す図である。

【図11】図10に示す状態から、高周波電圧を印加したまま時間経過させた状態を示す図である。

【図12】図11に示す状態において、カーボンナノチューブを介して探針間に流れる電流値又はカーボンナノチューブの抵抗値の変化をモニタしている状態を示す図である。

【図13】図11に示す状態において、カーボンナノチューブを介して探針間に流れる電流値又はカーボンナノチューブの抵抗値の変化をモニタしている状態の変形例を示す図である。

【図14】図11に示す状態において、カーボンナノチューブを介して探針間に流れる電流値又はカーボンナノチューブの抵抗値の変化をモニタしている状態の別の変形例を示す図である。

【図15】本発明に係る第2実施形態を示す図であって、(a)はプローブの外観斜視図であり、(b)は(a)のA−A線に沿った断面図である。

【図16】図15に示すプローブを製造する際の一工程図であって、基板に凹部を形成した状態を示す図である。

【図17】図16に示すB−B線に沿った基板の断面図である。

【図18】図17に示す状態から金属薄膜を形成した状態を示す図である。

【図19】図18に示す状態から凹部の底面上及び基板上における金属薄膜を除去した状態を示す図である。

【図20】図19に示す状態から、絶縁層を積層した状態を示す図である。

【図21】図20に示す状態から、絶縁層を研磨して凹部内にのみ絶縁層を残した状態を示す図である。

【図22】図21に示す状態における基板の斜視図である。

【図23】図22に示す状態からエッチング加工して、複数の探針を形成した状態を示す斜視図である。

【図24】図23に示す状態から、カーボンナノチューブが分散された溶液中で向かい合わせとされた探針間に高周波電圧を印加した状態を示す斜視図である。

【図25】本発明に係るプローブの別の変形例を示す図であって、図15に示す探針を複数具備するプローブの外観斜視図である。

【図26】本発明に係るプローブの別の変形例を示す図であって、平面基板上に探針がマトリックス状に形成され、これら各探針にカーボンナノチューブが結合されたプローブの断面図である。

【図27】図26に示すプローブを製造する際の一工程図であって、平面基板上に金属薄膜を形成した状態を示す図である。

【図28】図27に示す状態から、エッチング加工等を行って探針をマトリックス状に形成した状態を示す図である。

【図29】図28に示す状態から、カーボンナノチューブが分散された溶液中で平面基板を対向配置され、向かい合わせとされた探針間に高周波電圧を印加した状態を示す斜視図である。

【発明を実施するための形態】

【0035】

<第1実施形態>

以下、本発明に係る第1実施形態について図面を参照して説明する。

なお、本実施形態では、試料をAFM観察する走査型プローブ顕微鏡に用いられるプローブを例に挙げて説明する。

【0036】

(走査型プローブ顕微鏡の構成)

はじめに、走査型プローブ顕微鏡について簡単に説明する。

図1に示すように、走査型プローブ顕微鏡1は、試料Sを載置するステージ2と、試料Sの上方に配設されるプローブ3と、これらステージ2とプローブ3とを試料表面S1に平行なXY方向及び試料表面S1に垂直なZ方向に相対的に移動させる移動手段4と、プローブ3のレバー部21の撓みを測定する変位測定手段5と、変位測定手段5による測定結果に基づいて移動手段4を制御すると共に試料表面S1の観察データを取得する制御手段6と、を備えている。

【0037】

プローブ3は、ホルダ部22を介してXYZスキャナ10の下面に固定されたブロック体11に対して図示しない保持ワイヤ等により着脱自在に保持されている。この際プローブ3は、試料表面S1に対して所定角度傾斜した状態でブロック体11に保持されている。XYZスキャナ10は、例えばPZT等からなる圧電素子であり、ドライブ回路12から電圧が印加されると、その電圧印加量及び極性に応じてXY方向及びZ方向の3方向に微小移動するよう設定されている。これにより、プローブ3をXY方向及びZ方向に移動させることが可能とされている。これらXYZスキャナ10及びドライブ回路12は、上記移動手段4として機能する。

【0038】

なお本実施形態では、プローブ3側を3次元的に移動させる場合を例に挙げているが、この場合に限られず、ステージ2側を3次元的に移動させる構成としても構わない。この場合においても、スキャン方式が異なるだけで同様の作用効果を奏効することができる。また、プローブ3及びステージ2のそれぞれを3次元的に移動させる構成としても構わない。

【0039】

プローブ3の上方には、該プローブ3のレバー部21の裏面に形成された図示しない反射面に向けてレーザ光Lを照射する光照射部13と、反射面で反射されたレーザ光Lを受光する光検出部14と、が配設されている。

光検出部14は、例えば4分割フォトディテクタであり、レーザ光Lの入射位置に基づいてレバー部21の撓み変化を検出している。そして、光検出部14は、検出したレバー部21の撓み変化をDIF信号としてZ電圧フィードバック回路15に出力している。これら光照射部13及び光検出部14は、上記変位測定手段5として機能する。

なお、上記DIF信号は、図示しないプリアンプによって適切に増幅された後、図示しない交流−直流変換回路によって直流変換された後にZ電圧フィードバック回路15に出力される。

【0040】

Z電圧フィードバック回路15は、直流変換された上記DIF信号が常に一定となるように、ドライブ回路12をフィードバック制御する。これにより、移動手段4によりプローブ3を試料S上で走査した際に、該プローブ3の後述するカーボンナノチューブ23の他端部と試料表面S1との距離を、レバー部21の撓みの変位が一定となるように制御することが可能とされている。

【0041】

また、このZ電圧フィードバック回路15には制御部16が接続されており、該制御部16がZ電圧フィードバック回路15により上下させる信号に基づいて、試料表面S1上の観察データを取得して、その表面形状や粘弾性等の各種物性特性等を観察することが可能とされている。

これらZ電圧フィードバック回路15及び制御部16は、上記制御手段6として機能する。なお、この制御手段6は上記各構成品を総合的に制御している。

【0042】

(プローブの構成)

ここで、上記プローブ3について詳細に説明する。

本実施形態のプローブ3は、図2に示すように、先端部が先鋭化された略円錐状の探針20と、基端側から先端側に向けて一方向に延在して形成され、上記探針20が先端側に設けられたレバー部21と、該レバー部21の基端側を片持ち状に保持するホルダ部22と、探針20の先端部に、該探針20の延在方向(突出方向)に沿って配向された状態で一端部側が付着されたカーボンナノチューブ(ナノチューブ)23と、を備えている。

【0043】

なお、このように構成されたプローブ3は、例えばシリコン支持層25a上に酸化層(シリコン酸化膜)25bを形成し、さらに該酸化層25b上にシリコン活性層25cを熱的に貼り合わせたSOI基板25を利用して基本的に製造されている。但し、SOI基板25に限られるものではない。

そして、レバー部21及び探針20は、シリコン活性層25cから形成されており、ホルダ部22はシリコン支持層25a、酸化層25b及びシリコン活性層25cの3層から形成されている。

【0044】

ところで、上記探針20の先端部には、図2及び図3に示すように、該探針20と異なる材料からなる結合体30が形成されている。その材料としては、例えばシリコン結晶とは異なる金属材料又は化合物等が挙げられ、金属材料としては、金(Au)、クロム(Cr)やアルミ(Al)等が挙げられ、金属化合物としては酸化亜鉛(ZnO)、酸化錫(SnO2)や酸化インジウム(In2O3)等が挙げられる。

なお、結合体30としては、探針20の先端部だけに被膜された薄膜体であっても構わないし、探針20の先端部そのものを酸化亜鉛等で形成した突起体であっても構わない。図示の例では探針20の先端部そのものが結合体30とされている場合を例にしている。

【0045】

そして、探針20の先端部である結合体30に、上記したように探針20の延在方向に向きを略一致させた状態でカーボンナノチューブ23の一端部側が付着されている。この際、本実施形態では、多数のカーボンナノチューブ23が付着しており、全体として束状(バンドル状)にまとまった状態で付着している。

また、これらカーボンナノチューブ23は、単に付着しているだけでなく、選択的結合性物質であるペプチド31を介して探針20に対して化学的結合されて補強されている。

【0046】

上記ペプチド31は、カーボンナノチューブ23及び結合体30の両者に対してのみそれぞれ親和性を有し、それによって両者に特異的に結合する特性を有している。これによりカーボンナノチューブ23は、分子間力等の付着力に加え、ペプチド31を利用した化学的結合によって探針20に対して強固に結合されている。

【0047】

なお、通常ペプチドはアミノ酸の種類とその配列によって決定されるものであるが、本実施形態のペプチド31としては、カーボンナノチューブ23及び酸化亜鉛等からなる結合体30に対してそれぞれ特異的に結合する(2重特異性を有する)ものを採用すれば良い。このようなペプチド31としては、以下の方法で見つけ出すことが可能である。

【0048】

特定の材料表面やカーボンナノチューブ等のナノ粒子に特異的結合性を有する結合分子(ペプチド)の探索及び合成においては、ファージディスプレイ法を応用したペプチド分子ライブラリ(又はペプチド提示ファージライブラリ)を用いる。遺伝子工学的ペプチド合成法としても知られている。

ペプチド分子を提示した(組み込んだ)バクテリオ・ファージの集合体(ファージライブラリ)に、結合を目的とするターゲット粒子(材料またはナノチューブ等)を添加し、ターゲットに結合したファージのみを比重などで分離・抽出し、これを複製することにより、ターゲットに特異的に結合するペプチドの配列を見いだし合成することができる。

この方法で、ナノチューブと金属や金属化合物であるプローブ材質に特異的に結合するペプチド配列をそれぞれ見いだし、これを接続・合成することで2重特異性結合分子を作り出すことができる。さらに、溶液中でナノチューブと、ナノチューブに特異的に結合するペプチドと、を混合することで、ペプチドは自動的にナノチューブに結合し、ペプチドが修飾された(結合した)ナノチューブを製造することが可能である。

【0049】

以上の方法で、ペプチド修飾されたカーボンナノチューブを製造し、これを混合したナノチューブ分散液(溶液)を用いた泳動プロスにより、図5に示すように、プローブ先端部へナノチューブを配列操作し、強固に結合することができる。

【0050】

(走査型プローブ顕微鏡及びプローブの作用)

次に、上記のように構成されたプローブ3を具備する走査型プローブ顕微鏡1を利用して、試料Sの例えば表面形状をAFM観察する場合を説明する。

【0051】

まず、プローブ3のセットやレーザ光Lの位置調整等の初期設定を行った後、図1に示すように、試料表面S1とカーボンナノチューブ23の他端部との距離を、レバー部21の撓みの変位が一定となるように制御した状態で、移動手段4によりプローブ3を試料S上で走査する。すると、試料表面S1の凹凸に応じてレバー部21が撓み変形しようとするので、光検出部14に入射するレーザ光Lの位置が異なる。光検出部14は、この入射位置に応じたDIF信号をZ電圧フィードバック回路15に出力する。Z電圧フィードバック回路15は、DIF信号が常に一定となるように(即ち、レバー部21の撓みの変位が一定となるように)、ドライブ回路12をフィードバック制御する。これにより、試料表面S1とカーボンナノチューブ23の他端部との距離をレバー部21の撓みの変位が一定となるように制御した状態で走査することができる。そして制御部16が、Z電圧フィードバック回路15により上下させる信号に基づいて試料表面S1の観察データを取得することで、試料Sの表面形状を観察することができる。

【0052】

特に、本実施形態のプローブ3は、図2及び図3に示すように、カーボンナノチューブ23付きのプローブであり、探針20の先端部に、該探針20の延在方向に沿って配向された状態でカーボンナノチューブ23の一端部側が付着されているので、カーボンナノチューブ23の他端部が探針20よりも外方に確実に突出した状態となっている。従って、この微細なカーボンナノチューブ23の他端部を利用して、上記した試料Sの表面形状観察を精密且つナノオーダーの分解能で行える。

【0053】

しかもカーボンナノチューブ23は、探針20の先端部である結合体30に単に付着されているだけでなく、該カーボンナノチューブ23及び結合体30の両者に対してそれぞれ特異的に結合するペプチド31を介して化学的結合されて補強されている。従って、カーボンナノチューブ23が強固に結合されたプローブ3とすることができ、上述した表面形状観察を安定して行うことができ、観察の信頼性の向上に繋げることができる。

【0054】

(プローブの製造方法)

次に、上記したプローブ3の製造方法について、以下に説明する。

まず、一般的なフォトリソグラフィ技術やエッチング加工技術を利用した半導体プロセスやMEMSプロセス等により、SOI基板25からホルダ部22、レバー部21及び探針20を一体的に形成する形成工程を行う。またこの際、探針20の先端部に結合体30を形成しておく。

【0055】

次いで、高周波泳動を利用して、探針20の先端部である結合体30にカーボンナノチューブ23を付着させると同時に、ペプチド31を利用してカーボンナノチューブ23を結合体30に化学的結合させる結合工程を行う。以下、この結合工程について詳細する。

【0056】

まず、図4に示すように、純水等の溶液Wが貯留された液槽35を用意し、該溶液Wにペプチド31を混入しておく。続いて、該溶液Wにカーボンナノチューブ23を投入して分散させる。すると、先に混入されているペプチド31がカーボンナノチューブ23に対して親和性を有しているので、該カーボンナノチューブ23の全体にムラなく特異的に化学的結合する。これにより、溶液W中にはペプチド31が化学的結合されたカーボンナノチューブ23が均一に分散された状態となる(予備工程)。

なお、図中では、溶液W中のペプチド31及びカーボンナノチューブ23の図示を省略している。

【0057】

特にこの工程時、カーボンナノチューブ23を分散させる前に、溶液W中にペプチド31が既に混入されている。

一般的に、カーボンナノチューブ23を単に溶液Wに混入させた場合には、カーボンナノチューブ23同士がくっ付き合い易く(絡まり易く)なることが知られており、これにより溶液W中に均一に分散されない恐れがある。その対策として、溶液Wに分散剤や界面活性剤等を入れておく等の処置を行う場合が多い。

これに対して本工程の場合には、先に混入されたペプチド31がカーボンナノチューブ23に対して速やかに且つムラなく化学的結合するので、カーボンナノチューブ23同士のくっ付き合いを抑制することができ、上記界面活性剤等と同様の働きをさせることができる。従って、界面活性剤等を入れる手間や、その管理に係る手間を省略することができる。

【0058】

次いで、図4に示すように上記溶液W中に探針20及び電極36を浸漬させ、これらを互いに向かい合うよう配置させた後、高周波電源37により探針20と電極36との間に高周波電圧を印加する。これにより、図5に示すようにペプチド31が化学的結合されたカーボンナノチューブ23を高周波泳動により移動させることができると共に、該カーボンナノチューブ23を探針20の延在方向に沿って配向させながら一端部側を探針20の先端部である結合体30に付着させると同時に、ペプチド31を結合体30に化学的結合させることができる(本工程)。

【0059】

より詳細には、上記高周波電圧を印加すると、カーボンナノチューブ23を探針20及び電極36に向けて高周波泳動により移動させることができる。この際、高周波ナノチューブの両端部に電荷が集中し易いので、該両端部が探針20及び電極36に向いた状態に姿勢変化し易い。従って、上記移動中、探針20と電極36とを結ぶ電界方向(図4及び図5に示す矢印V方向)に沿ってカーボンナノチューブ23を配向させることができる。そして、探針20側に移動したカーボンナノチューブ23は、電界が集中し易い探針20の先端部である結合体30に一端部側が次々と付着する。これにより、探針20の延在方向に沿ってカーボンナノチューブ23を配向した状態で、探針20の先端部である結合体30に対してカーボンナノチューブ23の一端部側を束状に付着させることができる。

【0060】

しかも、カーボンナノチューブ23が付着した際、該カーボンナノチューブ23に結合されているペプチド31が結合体30にも親和性を有しているので、結合体30に対して特異的に化学的結合する。これにより、単に付着されたカーボンナノチューブ23を補強することができ、該カーボンナノチューブ23が強固に結合された、図2及び図3に示す高品質なプローブ3を得ることができる。

【0061】

上記した本実施形態の製造方法によれば、高周波泳動を利用してカーボンナノチューブ23の向きを所望の向きに整えながら、探針20に容易に結合することができるので、従来の1本ずつ移植を行っていた方法とは異なり、作業者にかかる負担を軽減できると共に容易且つ効率良く製造することができる。従って、生産性の向上化及び低コスト化に繋げることができる。

また、高周波泳動させるだけで、ペプチド31を利用してカーボンナノチューブ23を補強する作業を同時に行えるので、工程を簡略化でき量産性に優れている。更に、常温程度の温度環境で製造を行えるので、この点においても量産性に優れている。

【0062】

なお、上記第1実施形態では、探針20に対して複数のカーボンナノチューブ23が束状に結合された場合を例に挙げたが、電圧値や電圧印加時間等を調整することで1本又は数本だけ結合させても構わない。

また、上記第1実施形態では、試料SをAFM観察によって表面形状を観察する場合を例に挙げて説明したが、試料表面S1の粘弾性等の各種物性特性を測定しても構わないし、加振源をさらに具備し、レバー部21を共振させながら測定を行うDFM観察を行っても構わない。

また、光てこ方式によりレバー部21の変位を検出したが、この方式に限定されるものではない。例えば、レバー部21自身に変位検出機能(例えば、ピエゾ等の圧電素子)を設けた自己検知方式を採用しても構わない。

【0063】

また、プローブ3の製造時、溶液Wにペプチド31を混入した後、カーボンナノチューブ23を投入することで、溶液W内にカーボンナノチューブ23を分散させながら該カーボンナノチューブ23に対してペプチド31を化学的結合させたが、この場合に限定されるものではない。

例えば、溶液Wに投入する前段階で、予めカーボンナノチューブ23に対してペプチド31を何らかの方法で修飾させて化学的結合させ、その後にペプチド31が結合されたカーボンナノチューブ23を溶液Wに投入して分散させても構わない。

この場合であっても、カーボンナノチューブ23の全体にムラなくペプチド31を化学的結合させることができ、同様の作用効果を奏効することができる。なお、ペプチド31が結合されたカーボンナノチューブ23を溶液Wに投入するタイミングは、探針20を溶液Wに浸漬させる前に行っても構わないし、浸漬させた後に行っても構わない。

【0064】

また、プローブ3の製造時、結合工程時にカーボンナノチューブ23に対して予めペプチド31を結合させたが、この場合に限定されるものではない。

例えば、図6に示すように、まず探針20の先端部である結合体30に対してペプチド31を予め化学的結合させた後、該探針20をカーボンナノチューブ23が分散された溶液W中に浸漬させる予備工程を行う。その後、図7に示すように、高周波電圧の印加によりカーボンナノチューブ23を高周波泳動させることで、カーボンナノチューブ23を結合体30に付着させると同時に、ペプチド31を介してカーボンナノチューブ23を結合体30に化学的結合させる本工程を行う。

この場合であっても、同様の作用効果を奏効することができる。

【0065】

また、上記第1実施形態において、結合工程後に、カーボンナノチューブ23の他端部側に特定物質に対して反応する反応物質38を修飾させる修飾工程を行って、図8に示すプローブ3としても良い。反応物質38としては、例えば生体細胞(特定物質)にのみ特異的に結合するペプチドであっても構わないし、特定の化合物(特定物質)にのみ反応して結合する化合物であっても構わない。

この場合には、特定物質の各種観察や分析、解析を容易に行い易い。従って、プローブ3をバイオセンサやケミカルセンサ等として機能させることができ、プローブの多機能化や高性能化を図り易い。

【0066】

また、上記第1実施形態において、図9に示すようにレバー部21を複数備え、これら複数のレバー部21を共通のホルダ部22でそれぞれ片持ち状に保持したプローブ40としても構わない。

この場合には、プローブ40をマルチプローブデバイスとして利用でき、各レバー部21のカーボンナノチューブ23をそれぞれ利用して試料Sの例えば表面形状観察を一度に多数箇所で行える。従って、デバイスとしての付加価値を高めることができる。

特に、レバー部21の数が増えたとしても、高周波泳動により各レバー部21の探針20に対してカーボンナノチューブ23を容易且つ同時に結合させることができるので、やはり効率良く製造でき、量産性に優れている。

【0067】

また、上記第1実施形態では、板状の電極36を利用して探針20との間に高周波電圧を印加したが、別の探針20を電極36として使用しても構わない。

例えば、図10に示すように、探針20を向かい合わせに配置した状態で溶液W中に浸漬させる。なお、図示の例では、複数の探針20を向かい合わせに配置した状態で溶液W中に浸漬させた場合を例にしている。そして、これら向かい合わせに配置した探針20間に高周波電圧を印加することで、カーボンナノチューブ23をこれら複数の探針20に対して同時に結合させることができる。従って、電極36に代えて探針20を利用した場合であっても、同様の作用効果を奏効することができる。

【0068】

ところでこの場合において、高周波電圧の印加を引き続き継続すると、時間の経過と共にカーボンナノチューブ23が次々と付着して成長し、図11に示すように向かい合わせに配置された探針20の一方側に結合したカーボンナノチューブ23の束と、他方側に結合したカーボンナノチューブ23の束と、が互いに連結して、両探針20間に架け渡された状態となる。そして、これ以降、上記成長がさらに進行するので、連結されたカーボンナノチューブ23の束の直径(太さ)を大きくすることができる。

そのため、一定の直径に達した時点で高周波電圧の印加を停止し、連結されたカーボンナノチューブ23の束の略中間部を切断することで、一定の剛性を有するカーボンナノチューブ23が連結されたプローブ3を得ることが可能である。

【0069】

さらにこの場合において、図12に示すように、カーボンナノチューブ23を介して両探針20間に流れる電流値又はカーボンナノチューブ23の抵抗値を検出し、それらの変化に基づいて高周波電圧の印加を停止しても良い。

具体的には、両探針20間に架け渡されたカーボンナノチューブ23を介して両探針20間に流れる電流値、又はカーボンナノチューブ23の抵抗値を検出器41で検出する。ここで、上記成長によってカーボンナノチューブ23の束の直径が大きくなると、それに応じて上記電流値又は上記抵抗値が変化する。従って、これらの変化に基づいて高周波電圧の印加を停止することで、カーボンナノチューブ23の束を狙った直径に仕上げることができる。これにより、所望の剛性を有するカーボンナノチューブ23が結合された、より高品質なプローブ3を得ることができる。

【0070】

なお、上述した場合において、高周波電圧を印加する高周波電源37側の泳動回路と、抵抗値変化を検出する検出器41側の検出回路と、を別個にするのではなく、図13に示すように、検出器41を泳動回路に組み込むことで共通の回路とし、回路構成の簡略化を図っても構わない。

この場合には、高周波電圧を印加(泳動モード)している間、一定時間毎に、例えば検出器41で高周波電源37の電流値の検出(測定モード)を行って、その検出結果からカーボンナノチューブ23の束の成長具合(直径)を確認する。そして、一定の電流値が検出された時点で、高周波電圧の印加を停止させれば良い。よって、この場合でも、回路構成の簡略化を図りながら、一定の剛性を有するカーボンナノチューブ23が連結されたプローブ3を得ることが可能である。

【0071】

また、図14に示すように、上記泳動回路と上記検出回路との間に回路切替器42を設け、上記泳動モードと上記測定モードとを交互に行うように構成しても構わない。

この場合には、回路切替器42を泳動回路側にして高周波電圧を印加する泳動モードを行い、該泳動モードを一定時間行った後、回路切替器42を検出回路側に切り替えて、例えば検出器41で電流値の検出を行う測定モードを行う。そして、回路切替器42による切り替えによって泳動モードと測定モードとを交互に行いながら、一定の電流値が検出された時点で高周波電圧の印加を停止させれば良い。よって、この場合でも、一定の剛性を有するカーボンナノチューブ23が連結されたプローブ3を得ることが可能である。

【0072】

<第2実施形態>

次に、本発明に係る第2実施形態について図面を参照して説明する。なお、この第2実施形態においては、第1実施形態における構成要素と同一の部分については、同一の符号を付しその説明を省略する。

【0073】

(プローブの構成)

図15に示すように、本実施形態のプローブ50は、シリコン等の半導体材料により一定の厚みの板片とされ、その先端部が先鋭化された探針51と、該探針51の先端部から長手方向略中央部に亘って形成された結合体52と、該探針51の先端部に付着すると共に、ペプチド31を介して探針51の先端部における結合体52に化学的結合されたカーボンナノチューブ23と、を備えている。

【0074】

上記結合体52は、アルミ、クロムや金等からなる金属薄膜、又は酸化亜鉛、酸化インジウムや酸化錫等からなる金属化合物薄膜であって、探針51の中心線に沿って上記したように探針51の先端部から基端部に亘って形成されている。これにより、結合体52の一部が探針51の先端部に露出している。またこの結合体52は、探針51の一方の主面側に露出していると共に、探針51の厚みよりも小さい膜厚とされている。

【0075】

(プローブの製造方法)

次に、上記のように構成されたプローブ50を製造する方法について説明する。ここでは、1枚のシリコンの基板から一度に複数のプローブ50を製造する場合について説明する。

【0076】

はじめに、探針51及び結合体52を形成する形成工程を行う。

詳細には、まず図16及び図17に示すように、基板55上にエッチング加工等により間隔を開けて一定幅の凹部56を複数形成する。次いで、図18に示すように、基板55の表面全体に蒸着やスパッタ等により、後に結合体52となる金属薄膜57を所定の膜厚で形成する。

なお、この段階における膜厚が、図15で示す結合体52の幅Tとなる。従って、この段階で金属薄膜57の膜厚をコントロールすることで、容易に結合体52の幅Tを正確に調整することが可能である。

【0077】

次いで、図19に示すように、基板55の表面上及び凹部56の底面上に形成されている金属薄膜57をエッチング加工等により除去した後、図20に示すように、基板55の表面全体に絶縁層(酸化膜)58を形成する。これにより、凹部56の内部にも絶縁層58が埋められた状態となる。次いで、図21に示すように、研磨加工等を行って、基板55上に形成した絶縁層58を除去して、凹部56内にだけ絶縁層58を残す。

【0078】

次いで、基板55を図22で示す点線で示した外形線に沿ってエッチング加工することで、図23に示すように一度に複数の結合体52が形成された探針51を得ることができる。この時点で形成工程が終了する。特に、上記各工程を経ることで、先端部を正確に向かい合わせにした状態で探針51を形成することができる。

【0079】

次いで、図24に示すように、複数の探針51を溶液W中に浸漬させた状態で、互いに向かい合う探針51間に高周波電圧を印加することで、各探針51の先端部にカーボンナノチューブ23を付着させることができると共に、ペプチド31を介してカーボンナノチューブ23を結合体52に強固に結合させることができる。なお、カーボンナノチューブ23は、向かい合わせに配置されている探針51間に架け渡された状態で束状に形成される。

その後、探針51間に架け渡されたカーボンナノチューブ23の束の略中間部を切断すると共に、基板55をダイシング加工して上記複数の探針51を切り離すことで、図15に示すプローブ50を一度に複数製造することができる。

【0080】

上述したように、本実施形態の場合であっても、探針51の先端部にカーボンナノチューブ23がペプチド31を利用して強固に結合された高品質なプローブ50を得ることができると共に、高周波泳動させるだけの簡便な工程で該プローブ50を容易且つ効率良く製造することができる。

【0081】

なお、本実施形態の場合であっても、図25に示すように、複数の探針51が共通のホルダ部59で支持されたプローブ60とすることができ、マルチプローブデバイスとして利用することが可能である。

なお、ホルダ部59には、各探針51の結合体30に導通する共通配線部50aが形成されている。これにより、製造時、共通配線部59aを利用して各探針51に対して同時に高周波電圧を印加することができ、カーボンナノチューブ23を各探針51の先端部に容易に結合させることができる。

【0082】

ところで、マルチプローブデバイスとする場合、例えば図28に示すように、平面基板71に複数の探針72がマトリックス状に並んだ状態で形成され、これら各探針72にカーボンナノチューブ23が結合されたプローブ70とすることも可能である。

【0083】

この場合のプローブ70の製造方法としては、まず図27に示すように、シリコン等の基板55の表面に結合体30となる金属薄膜73を蒸着やスパッタ等で形成する。次いで、図28に示すようにエッチング加工又はFIB(集束イオンビーム)の照射による加工を行って、金属薄膜73が形成された側の平面基板7の表面に探針72をマトリックス状に形成する。これにより、先鋭化された探針72を一度にマトリックス状に形成することができると共に、探針72の先端部を結合体30とすることができる。

【0084】

その後、図29に示すように、複数の探針72が形成された平面基板71を、向かい合わせにした状態で溶液W中に浸漬させ、両平面基板71の間に高周波電圧を印加することで、各探針72の先端部にカーボンナノチューブ23を付着させることができると共に、ペプチド31を介してカーボンナノチューブ23を結合体30に強固に結合させることができる。この際、カーボンナノチューブ23は、向かい合わせに配置されている両平面基板71の探針72間に架け渡された状態で束状に形成される。そして、最後にこの架け渡されたカーボンナノチューブ23の束の略中間部を切断することで、図26に示すプローブ70を製造することができ、マルチプローブデバイスとして利用することができる。

【0085】

なお、本発明の技術範囲は上記実施の形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能である。

【0086】

例えば、上記各実施形態では、ナノチューブとしてカーボンナノチューブ23を例に挙げて説明したが、この場合に限定されるものではなく、例えばBCN(炭窒化ホウ素)系ナノチューブや、BN(窒化・ホウ素)系ナノチューブ等に一般的なナノチューブでも構わない。また、これらのナノチューブに応じて、特異性を有するペプチドを採用すれば良い。

また、上記各実施形態では、選択的結合性物質としてペプチド31を用いたが、2重特異性を有する物質であればそれ以外ものを採用して構わない。

【符号の説明】

【0087】

W…溶液

3、40、50、60、70…プローブ

20、51、72…探針

21…レバー部

22…ホルダ部

23…カーボンナノチューブ(ナノチューブ)

30、52…結合体

31…ペプチド(選択的結合性物質)

36…電極

38…反応物質

【特許請求の範囲】

【請求項1】

先端部が先鋭化された探針と、

該探針の先端部に、該探針の延在方向に沿って配向された状態で一端部側が付着されたナノチューブと、を備え、

前記探針の先端部には、該探針とは異なる材料からなる結合体が形成され、

前記ナノチューブは、該ナノチューブ及び前記結合体に対してそれぞれ親和性を有する選択的結合性物質を介して、前記探針に対してさらに化学的結合されていることを特徴とするプローブ。

【請求項2】

請求項1に記載のプローブにおいて、

前記ナノチューブの他端部側には、特定物質に対して反応する反応物質が修飾されていることを特徴とするプローブ。

【請求項3】

請求項1又は2に記載のプローブにおいて、

基端側から先端側に向けて一方向に延在して形成され、基端側が片持ち状に保持されるレバー部を備え、

該レバー部の先端側に前記探針が設けられていることを特徴とするプローブ。

【請求項4】

請求項3に記載のプローブにおいて、

前記レバー部を複数備え、

複数の前記レバー部の基端側をそれぞれ片持ち状に保持する共通のホルダ部を備えていることを特徴とするプローブ。

【請求項5】

先端部が先鋭化された探針と、該探針の先端部に探針の延在方向に沿って配向された状態で一端部側が付着されたナノチューブと、を備えるプローブを製造する方法であって、

前記探針を形成すると共に、該探針の先端部に該探針とは異なる材料で結合体を形成する形成工程と、

前記ナノチューブが分散された溶液中に前記探針及び電極を互いに向かい合うように浸漬させた後、これら探針と電極との間に高周波電圧を印加して、ナノチューブを高周波泳動により移動させると共に、該ナノチューブを該探針の延在方向に沿って配向させながら一端部側を探針の先端部に付着させる結合工程と、を備え、

前記結合工程の際、前記ナノチューブを、前記結合体及び該ナノチューブに対してそれぞれ親和性を有する選択的結合性物質を介して前記探針に対してさらに化学的結合させることを特徴とするプローブの製造方法。

【請求項6】

請求項5に記載のプローブの製造方法において、

前記結合工程の際、前記ナノチューブを介して前記探針と前記電極との間に流れる電流値の変化、又はナノチューブの抵抗値変化を検出し、その検出結果に基づいて前記高周波電圧の印加を停止することを特徴とするプローブの製造方法。

【請求項7】

請求項6に記載のプローブの製造方法において、

前記結合工程の際、前記高周波電圧の印加と、前記電流値変化又は前記抵抗値変化の検出と、を交互に行うことを特徴とするプローブの製造方法。

【請求項8】

請求項5から7のいずれか1項に記載のプローブの製造方法において、

前記結合工程後、前記ナノチューブの他端部側に特定物質に対して反応する反応物質を修飾させる修飾工程を備えていることを特徴とするプローブの製造方法。

【請求項9】

請求項5から8のいずれか1項に記載のプローブの製造方法において、

前記結合工程は、

前記選択的結合性物質が予め混入された前記溶液中に前記ナノチューブを分散させ、該ナノチューブに対して選択的結合性物質を化学的結合させておく予備工程と、

前記高周波電圧の印加により前記選択的結合性物質が化学的結合された前記ナノチューブを高周波泳動させ、該ナノチューブの一端部側を前記探針に付着させると同時に、選択的結合性物質を前記結合体に化学的結合させる本工程と、を備えていることを特徴とするプローブの製造方法。

【請求項10】

請求項5から8のいずれか1項に記載のプローブの製造方法において、

前記結合工程は、

前記ナノチューブに対して前記選択的結合性物質を予め化学的結合させた後、該ナノチューブを前記溶液中に分散させると共に前記探針を該溶液中に浸漬させる予備工程と、

前記高周波電圧の印加により前記選択的結合性物質が化学的結合された前記ナノチューブを高周波泳動させ、該ナノチューブの一端部側を前記探針に付着させると同時に、選択的結合性物質を前記結合体に化学的結合させる本工程と、を備えていることを特徴とするプローブの製造方法。

【請求項11】

請求項5から8のいずれか1項に記載のプローブの製造方法において、

前記結合工程は、

前記探針の先端部に形成された前記結合体に対して前記選択的結合性物質を予め化学的結合させた後、該探針を前記ナノチューブが分散された前記溶液中に浸漬させる予備工程と、

前記高周波電圧の印加により前記ナノチューブを高周波泳動させ、該ナノチューブの一端部側を前記探針に付着させると同時に、前記結合体に化学的結合された前記選択的結合性物質をナノチューブに化学的結合させる本工程と、を備えていることを特徴とするプローブの製造方法。

【請求項1】

先端部が先鋭化された探針と、

該探針の先端部に、該探針の延在方向に沿って配向された状態で一端部側が付着されたナノチューブと、を備え、

前記探針の先端部には、該探針とは異なる材料からなる結合体が形成され、

前記ナノチューブは、該ナノチューブ及び前記結合体に対してそれぞれ親和性を有する選択的結合性物質を介して、前記探針に対してさらに化学的結合されていることを特徴とするプローブ。

【請求項2】

請求項1に記載のプローブにおいて、

前記ナノチューブの他端部側には、特定物質に対して反応する反応物質が修飾されていることを特徴とするプローブ。

【請求項3】

請求項1又は2に記載のプローブにおいて、

基端側から先端側に向けて一方向に延在して形成され、基端側が片持ち状に保持されるレバー部を備え、

該レバー部の先端側に前記探針が設けられていることを特徴とするプローブ。

【請求項4】

請求項3に記載のプローブにおいて、

前記レバー部を複数備え、

複数の前記レバー部の基端側をそれぞれ片持ち状に保持する共通のホルダ部を備えていることを特徴とするプローブ。

【請求項5】

先端部が先鋭化された探針と、該探針の先端部に探針の延在方向に沿って配向された状態で一端部側が付着されたナノチューブと、を備えるプローブを製造する方法であって、

前記探針を形成すると共に、該探針の先端部に該探針とは異なる材料で結合体を形成する形成工程と、

前記ナノチューブが分散された溶液中に前記探針及び電極を互いに向かい合うように浸漬させた後、これら探針と電極との間に高周波電圧を印加して、ナノチューブを高周波泳動により移動させると共に、該ナノチューブを該探針の延在方向に沿って配向させながら一端部側を探針の先端部に付着させる結合工程と、を備え、

前記結合工程の際、前記ナノチューブを、前記結合体及び該ナノチューブに対してそれぞれ親和性を有する選択的結合性物質を介して前記探針に対してさらに化学的結合させることを特徴とするプローブの製造方法。

【請求項6】

請求項5に記載のプローブの製造方法において、

前記結合工程の際、前記ナノチューブを介して前記探針と前記電極との間に流れる電流値の変化、又はナノチューブの抵抗値変化を検出し、その検出結果に基づいて前記高周波電圧の印加を停止することを特徴とするプローブの製造方法。

【請求項7】

請求項6に記載のプローブの製造方法において、

前記結合工程の際、前記高周波電圧の印加と、前記電流値変化又は前記抵抗値変化の検出と、を交互に行うことを特徴とするプローブの製造方法。

【請求項8】

請求項5から7のいずれか1項に記載のプローブの製造方法において、

前記結合工程後、前記ナノチューブの他端部側に特定物質に対して反応する反応物質を修飾させる修飾工程を備えていることを特徴とするプローブの製造方法。

【請求項9】

請求項5から8のいずれか1項に記載のプローブの製造方法において、

前記結合工程は、

前記選択的結合性物質が予め混入された前記溶液中に前記ナノチューブを分散させ、該ナノチューブに対して選択的結合性物質を化学的結合させておく予備工程と、

前記高周波電圧の印加により前記選択的結合性物質が化学的結合された前記ナノチューブを高周波泳動させ、該ナノチューブの一端部側を前記探針に付着させると同時に、選択的結合性物質を前記結合体に化学的結合させる本工程と、を備えていることを特徴とするプローブの製造方法。

【請求項10】

請求項5から8のいずれか1項に記載のプローブの製造方法において、

前記結合工程は、

前記ナノチューブに対して前記選択的結合性物質を予め化学的結合させた後、該ナノチューブを前記溶液中に分散させると共に前記探針を該溶液中に浸漬させる予備工程と、

前記高周波電圧の印加により前記選択的結合性物質が化学的結合された前記ナノチューブを高周波泳動させ、該ナノチューブの一端部側を前記探針に付着させると同時に、選択的結合性物質を前記結合体に化学的結合させる本工程と、を備えていることを特徴とするプローブの製造方法。

【請求項11】

請求項5から8のいずれか1項に記載のプローブの製造方法において、

前記結合工程は、

前記探針の先端部に形成された前記結合体に対して前記選択的結合性物質を予め化学的結合させた後、該探針を前記ナノチューブが分散された前記溶液中に浸漬させる予備工程と、

前記高周波電圧の印加により前記ナノチューブを高周波泳動させ、該ナノチューブの一端部側を前記探針に付着させると同時に、前記結合体に化学的結合された前記選択的結合性物質をナノチューブに化学的結合させる本工程と、を備えていることを特徴とするプローブの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【公開番号】特開2013−19779(P2013−19779A)

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願番号】特願2011−153657(P2011−153657)

【出願日】平成23年7月12日(2011.7.12)

【国等の委託研究の成果に係る記載事項】(出願人による申告)「平成21年度 独立行政法人新エネルギー・産業技術総合開発機構(ロボット・新機械イノベーションプログラム)「異分野融合型次世代デバイス製造技術開発プロジェクト」委託研究、産業技術力強化法第19条の適用を受ける特許出願」

【出願人】(000002325)セイコーインスツル株式会社 (3,629)

【出願人】(504137912)国立大学法人 東京大学 (1,942)

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願日】平成23年7月12日(2011.7.12)

【国等の委託研究の成果に係る記載事項】(出願人による申告)「平成21年度 独立行政法人新エネルギー・産業技術総合開発機構(ロボット・新機械イノベーションプログラム)「異分野融合型次世代デバイス製造技術開発プロジェクト」委託研究、産業技術力強化法第19条の適用を受ける特許出願」

【出願人】(000002325)セイコーインスツル株式会社 (3,629)

【出願人】(504137912)国立大学法人 東京大学 (1,942)

[ Back to top ]