プローブ

【課題】 接触部の脱落事故がなく信頼性が向上するプローブを提供すること。

【解決手段】 軸部2と、軸部2の先端部分に設けられた接触部3と、を備える。軸部2は、その先端部分が接触部3に埋設されている。かつ、先端部分には軸部2の軸方向に対して交差する方向へ張り出したフランジ部22を備える。フランジ部22は、先端方向に行くに従って拡径する形状である。

【解決手段】 軸部2と、軸部2の先端部分に設けられた接触部3と、を備える。軸部2は、その先端部分が接触部3に埋設されている。かつ、先端部分には軸部2の軸方向に対して交差する方向へ張り出したフランジ部22を備える。フランジ部22は、先端方向に行くに従って拡径する形状である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、プローブに関する。例えば、被測定物の表面を走査して被測定物表面を検出するプローブに関する。

【背景技術】

【0002】

従来、例えば図8に示されるように、プローブ1により被測定物表面Sを走査して被測定物Wの表面形状を測定する三次元測定機が知られている。

ここで、プローブ1は、柱状の軸部2と、この軸部2の先端に設けられた球状の接触部3と、を備えている。このようなプローブ1は次の製造工程によって製造される(例えば、特許文献1)。

まず、軸部2が、研削加工あるいは放電加工により加工形成される。その一方、接触部3となるガラスが加熱されて溶融される。そして、軸部2の先端が溶融したガラスに一旦浸されたのちに引き上げられる。すると、軸部2の先端に付着した溶融ガラスが冷却され、軸部2の先端に球状の接触部3が形成される。

被測定物Wの表面を測定するにあたっては、このように製造されたプローブ1を三次元測定機の駆動部に取り付ける。そして、プローブ1の接触部3を所定の押込圧で被測定物表面Sに当接させた状態で三次元測定機の数値制御によって被測定物表面Sを走査する。すると、被測定物表面Sを走査する際の接触部3の軌道に基づいて被測定表面の表面形状が測定される。

【0003】

【特許文献1】特開2003−114118号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

近年では、被測定物表面Sの微細凹凸形状を検出することが望まれていることに伴って、プローブ1も非常に微細な形状とすることが望まれている。例えば、径の太さが8μmの軸部2に直径15μmの接触部3が設けられた微細なプローブ1が望まれる。

しかしながら、このように微細なプローブ1となると、軸部2に付着した接触部3が軸部2から脱落する破損が頻繁に起こるという問題が生じる。

このような破損事故は、被測定物表面Sにプローブ1の接触部3を所定押込圧で当接させた際に、被測定物表面Sと接触部3との間に静電気力や原子間力が作用して凝着したり、さらには、被測定物表面Sに汚れがあった場合にはこの汚れによって接触部3が被測定物表面Sに凝着してしまう結果、プローブ1の構造として最も弱い部分である軸部2と接触部3との接合部との接着が離れてしまうことが原因と考えられる。

このような破損事故が頻発するため、微細なプローブを提供することができなかった。

【0005】

本発明の目的は、従来の問題点を解消して、接触部の脱落事故がなく信頼性が向上するプローブを提供することにある。

【課題を解決するための手段】

【0006】

本発明のプローブは、軸部と、前記軸部の先端部分に設けられた接触部と、を備えるプローブにおいて、前記軸部は、その先端部分が前記接触部に埋設され、かつ、前記先端部分には前記軸部の軸方向に対して交差する方向へ張り出したフランジ部を備えることを特徴とする。

【0007】

このような構成において、軸部を接触部に埋設してあるので、単に軸部の端面に接触部を付着することに比べて、埋設された軸部の表面積の分だけ軸部と接触部との接触面積を広くすることができる。このように軸部と接触部との接触面積を広くすることで、軸部と接触部とを強固に凝着させることができる。

また、この埋設した軸部の先端部分にフランジ部を設けているので、この張り出したフランジ部の分だけ軸部と接触部との接触面積をさらに広くすることができる。

なおかつ、フランジ部を接触部に埋設したので、単に軸部の端面に接触部を付着することに比べて、フランジ部の張り出した部分に接触部が引っ掛かるようになり、接触部が軸部から容易には脱落しなくなる。

このような構成によれば、たとえ微細なプローブであって軸部の径が細くて接触部が小さい場合であったとしても、軸部と接触部との接触面積を十分に確保して接触部と軸部との凝着を強固にすることができ、また、フランジ部の張り出しにより接触部が軸部から脱落する事故を極限的に少なくすることができる。

したがって、微細なプローブであっても接触部の脱落事故を防ぎ、製品としての信頼性を向上させることができる。

【0008】

本発明では、前記フランジ部は、先端方向に行くに従って拡径する形状であることが好ましい。

【0009】

このような構成によれば、フランジ部が先端方向にいくに従って拡径するので、埋設が深くなるほどフランジ部が広がることになる。埋設されたフランジ部が接触部の表面近くにおいて張り出していると接触部を真球に形成することが困難となるが、この点、フランジ部は先端方向に行くに従って拡径する形状であるので、接触部の真球度に与える影響を少なくして、接触部を真球に形成することができる。

【0010】

本発明のプローブは、軸部と、前記軸部の先端部分に設けられた接触部と、を備えるプローブにおいて、前記軸部は、その先端部分が前記接触部に埋設され、かつ、前記先端部分の径は、前記軸部と前記接触部との接合部における前記軸部の径よりも段差を持って細くなる部分を備えることを特徴とする。

【0011】

このような構成によれば、軸部の先端部分が接触部に埋設されていることで軸部と接触部との接触面積を広くすることができることに加えて、段差部分を有することでこの段差面に接触面積を確保することができる。この接触面積を広くすることができるので、微細なプローブであっても接触部の脱落事故を防ぎ、製品としての信頼性を向上させることができる。

【0012】

本発明では、前記先端部分は、前記軸部と前記接触部との接合部において段差をもって細くなる部分を有し、前記接触部の表面が前記段差の面に付着されていることが好ましい。

【0013】

このような構成において、接触部の表面を軸部の段差面に付着させることにより真球度が高い接触部を製作しやすくなる。

例えば、軸部を接触部に埋設して軸部の側面に接触部を付着させようとすると、軸部の材質と接触部の材質との組合せによっては、界面張力の影響で接触部の真球度が低くなる場合も考えられる。

この点、本発明では、接触部の表面を軸部の段差面にあてるので、接触部はこの段差面から吊られた状態となる。すると、軸部から接触部の表面に与える界面張力の影響を少なくでき、結果として接触部の真球度を高くすることができる。

そして、先端部分は接触部に埋設しているので、軸部と接触部との接触面積を十分に確保して接触部と軸部との凝着を強固にすることができる。

したがって、微細なプローブであっても接触部の脱落事故を防ぎ、製品としての信頼性を向上させることができる。

【0014】

本発明では、軸部と、前記軸部の先端に設けられた接触部と、を備えるプローブにおいて、前記軸部が前記接触部の中心よりも深く前記接触部に埋設されていることを特徴とする。

【0015】

このような構成において、軸部が接触部に深く埋設されているので、埋設された軸部の表面積の分だけ軸部と接触部との接触面積が広くなる。このように軸部と接触部との接触面積が広くなることで、軸部と接触部とが強固に凝着される。

【0016】

なお、軸部に接触部を設けるにあたっては、軸部に対して直接に接触部を固着してもよく、あるいは、軸部と接触部との間に接触部との濡れ性がよいコーティング材を介在させてもよい。例えば、軸部の先端部分にコーティング材を成膜しておいて、このコーティング材に接触部を設けてもよい。このような構成によれば、軸部に接触部を取り付ける際の接触面積が広くなることに加えて、コーティング材の濡れ性によって接触部を軸部に対して強固に付着させることができる。

【発明を実施するための最良の形態】

【0017】

以下、本発明の実施の形態を図示するとともに図中の各要素に付した符号を参照して説明する。

(第1実施形態)

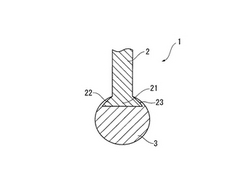

本発明のプローブに係る第1実施形態について図1、図2、図3を参照して説明する。

図1は、第1実施形態のプローブ1の側面図であり、図2は、軸部2を軸方向に対して直交する方向で断面した断面図であり、図3は、軸部2の軸方向に沿って断面した断面図である。

このプローブ1は、柱状の軸部2と、この軸部2の先端部分21の設けられた接触部3と、を備えている。

軸部2は、超硬(例えば、タングステンカーバイド)で形成され、研削加工、放電加工、ケミカルプロセスなど種々の方法により柱状に加工形成されている。軸部2の径(太さ)は特に限定されないが、例えば、数μm程度に形成されることが例として挙げられる。なお、図2に示されるように、軸部2の断面形状は、円形でも四角でもよい。

軸部2の先端部分21は、軸方向に対して交差する方向に張り出したフランジ部22を備えている。フランジ部22は、テーパ面23によって先端方向にいくに従って次第に拡径する形状に形成されている。そして、軸部2の先端部分21は、接触部3の中に埋設されている。

【0018】

接触部3は、軸部2の先端部分21において球状に設けられている。接触部3は、アモルファスであって、溶融した状態から凝固した際にその表面が鏡面状になる材質、例えば、ガラスで形成されることが例として挙げられる。

この接触部3は、次の工程によって軸部2の先端部分21に設けられる。

まず、接触部3の形成材をなるガラスを溶融させておく。そして、軸部2の先端部分21を溶融ガラスに浸ける。このとき、フランジ部22の総てが溶融ガラスに浸かるようにする。そして、軸部2を溶融ガラスから引き上げて冷却する。すると、溶融ガラスが軸部2に付着するとともに、自己の表面張力によって球状となる。

【0019】

このような第1実施形態によれば、次の効果を奏することができる。

(1)軸部2の先端部分21を接触部3に埋設してあるので、単に軸部2の端面に接触部3を付着することに比べて、埋設された軸部2の表面積の分だけ軸部2と接触部3との接触面積を広くすることができる。埋設された軸部2の先端部分にはフランジ部22が設けられているので、この張り出したフランジ部22の分だけ軸部2と接触部3との接触面積がさらに広くなる。このように軸部2と接触部3との接触面積を広くすることで、軸部2と接触部3とを強固に凝着させることができる。このように軸部2と接触部3との接触面積を広く確保できるので、たとえ微細なプローブ1であっても軸部2と接触との接触面積を十分に確保して接触部3が軸部2から脱落しにくいプローブ1とすることができる。

【0020】

(2)フランジ部22が接触部3に埋設されているので、フランジ部22の張り出した部分に接触部3が引っ掛かるようになり、接触部3が軸部2から容易には脱落しなくなる。したがって、たとえ微細なプローブ1であって軸部2の径が細くて接触部3が小さい場合であったとしても、フランジ部22の張り出しにより接触部3が軸部2から脱落する事故を極限的に少なくすることができる。

【0021】

(3)フランジ部22が先端方向にいくに従って拡径するので、埋設が深くなるほどフランジ部22が広がることになる。よって、フランジ部22を設けていても接触部の真球度に与える影響を少なくして、接触部を真球に形成することができる。

【0022】

(変形例1)

上記第1実施形態ではフランジ部22が先端に向けて拡径する形状を例にして説明したが、図4に示されるように、軸部2からフランジ状に張り出していればよく、その形状は特に限定されない。例えば、フランジ部22は、軸部2の軸線を中心とした対称形でなくてもよく、先端部分の一部が突起状に張り出していてもよい。

【0023】

(第2実施形態)

次に、本発明の第2実施形態について図5を参照して説明する。

第2実施形態が特徴とするところは、先端部分24の径が軸部2と接触部3との接合部25における軸部2の径よりも段差26を持って細くなる部分を備えている点にある。

図5は、軸部2の軸方向に沿って断面した断面図である。

図5に示されるように、軸部2の先端部分24が接触部3に埋設されており、先端部分24の径が細くなっている。

すなわち、軸部2と接触部3との接合部25において段差26を持って径が細くなっており、細くなった先端部分24が接触部3に埋設されている。そして、段差面26において軸部2と接触部3とが凝着している。

【0024】

このような構成によれば、次の効果を奏する。

(4)軸部2の先端部分24が接触部3に埋設されていることで軸部2と接触部3との接触面積を広くすることができることに加えて、段差部分を有することでこの段差面26に接触面積を確保することができる。このように軸部2と接触部3との接触面積を広くすることができるので、微細なプローブ1であっても接触部3の脱落事故を防ぎ、製品としての信頼性を向上させることができる。

【0025】

(5)接触部3の表面を軸部2の段差面26に付着させることにより真球度が高い接触部3を製作しやすくなる。すなわち、接触部3の表面を軸部2の段差面26に付着させるので、接触部3はこの段差面26から吊られた状態となって、軸部2から接触部3の表面に作用する界面張力の影響を少なくでき、結果として接触部3の真球度を高くすることができる。

【0026】

(変形例2)

上記第2実施形態では先端部分24が段差26をもって細くなる部分を有するところ、軸部2と接触部3との接合部25において段差26をもって径が細くなっている例について説明したが、例えば、図6に示されるように、接触部3に埋設された先端部分24において途中の一部が段差26をもって縮径して細くなっていてもよい。

【0027】

(第3実施形態)

次に、本発明の第3実施形態について図7を参照して説明する。

図7は、軸部2の軸方向に沿って断面した断面図である。

第3実施形態は、軸部2の先端部分27が接触部3に埋設されているところ、先端部分27が接触部3の中心点よりも深く接触部3に埋設されている点に特徴を有する。

このような構成によれば、次の効果を奏する。

(6)軸部2が接触部3に深く埋設されているので、埋設された軸部2の表面積の分だけ軸部2と接触部3との接触面積が広くなる。このように軸部2と接触部3との接触面積が広くなることで、軸部2と接触部3とが強固に凝着される。その結果、微細なプローブ1であっても接触部3の脱落事故を防ぎ、製品としての信頼性を向上させることができる。

【0028】

なお、本発明は前述の実施形態に限定されず、本発明の目的を達成できる範囲での変形、改良等は本発明に含まれる。

プローブの大きさについては特に限定されず、上記に説明したように微細なプローブはもちろん比較的径が大きいプローブであっても本発明を適用することで接触部3の脱落を防ぎ、製品としての信頼性を向上させることができるのはいうまでもない。

【産業上の利用可能性】

【0029】

本発明は、〜に利用できる他、…にも利用することができる。

【図面の簡単な説明】

【0030】

【図1】第1実施形態のプローブの側面図。

【図2】第1実施形態において、軸部を軸方向に対して直交する方向で断面した断面図。

【図3】第1実施形態において、軸部の軸方向に沿って断面した断面図。

【図4】変形例1において、軸部から張り出したフランジ部の変形例を示す図。

【図5】第2実施形態において、軸部の軸方向に沿って断面した断面図。

【図6】変形例2において、軸部の先端部分において途中の一部が段差をもって縮径して細くなっている変形例を示す図。

【図7】第3実施形態において、軸部の軸方向に沿って断面した断面図。

【図8】プローブにより被測定物表面を走査する様子を示す図。

【符号の説明】

【0031】

1…プローブ、2…軸部、3…接触部、21…先端部分、22…フランジ部、23…テーパ面、24…先端部分、25…接合部、26…段差面、27…先端部分、S…被測定物表面、W…被測定物。

【技術分野】

【0001】

本発明は、プローブに関する。例えば、被測定物の表面を走査して被測定物表面を検出するプローブに関する。

【背景技術】

【0002】

従来、例えば図8に示されるように、プローブ1により被測定物表面Sを走査して被測定物Wの表面形状を測定する三次元測定機が知られている。

ここで、プローブ1は、柱状の軸部2と、この軸部2の先端に設けられた球状の接触部3と、を備えている。このようなプローブ1は次の製造工程によって製造される(例えば、特許文献1)。

まず、軸部2が、研削加工あるいは放電加工により加工形成される。その一方、接触部3となるガラスが加熱されて溶融される。そして、軸部2の先端が溶融したガラスに一旦浸されたのちに引き上げられる。すると、軸部2の先端に付着した溶融ガラスが冷却され、軸部2の先端に球状の接触部3が形成される。

被測定物Wの表面を測定するにあたっては、このように製造されたプローブ1を三次元測定機の駆動部に取り付ける。そして、プローブ1の接触部3を所定の押込圧で被測定物表面Sに当接させた状態で三次元測定機の数値制御によって被測定物表面Sを走査する。すると、被測定物表面Sを走査する際の接触部3の軌道に基づいて被測定表面の表面形状が測定される。

【0003】

【特許文献1】特開2003−114118号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

近年では、被測定物表面Sの微細凹凸形状を検出することが望まれていることに伴って、プローブ1も非常に微細な形状とすることが望まれている。例えば、径の太さが8μmの軸部2に直径15μmの接触部3が設けられた微細なプローブ1が望まれる。

しかしながら、このように微細なプローブ1となると、軸部2に付着した接触部3が軸部2から脱落する破損が頻繁に起こるという問題が生じる。

このような破損事故は、被測定物表面Sにプローブ1の接触部3を所定押込圧で当接させた際に、被測定物表面Sと接触部3との間に静電気力や原子間力が作用して凝着したり、さらには、被測定物表面Sに汚れがあった場合にはこの汚れによって接触部3が被測定物表面Sに凝着してしまう結果、プローブ1の構造として最も弱い部分である軸部2と接触部3との接合部との接着が離れてしまうことが原因と考えられる。

このような破損事故が頻発するため、微細なプローブを提供することができなかった。

【0005】

本発明の目的は、従来の問題点を解消して、接触部の脱落事故がなく信頼性が向上するプローブを提供することにある。

【課題を解決するための手段】

【0006】

本発明のプローブは、軸部と、前記軸部の先端部分に設けられた接触部と、を備えるプローブにおいて、前記軸部は、その先端部分が前記接触部に埋設され、かつ、前記先端部分には前記軸部の軸方向に対して交差する方向へ張り出したフランジ部を備えることを特徴とする。

【0007】

このような構成において、軸部を接触部に埋設してあるので、単に軸部の端面に接触部を付着することに比べて、埋設された軸部の表面積の分だけ軸部と接触部との接触面積を広くすることができる。このように軸部と接触部との接触面積を広くすることで、軸部と接触部とを強固に凝着させることができる。

また、この埋設した軸部の先端部分にフランジ部を設けているので、この張り出したフランジ部の分だけ軸部と接触部との接触面積をさらに広くすることができる。

なおかつ、フランジ部を接触部に埋設したので、単に軸部の端面に接触部を付着することに比べて、フランジ部の張り出した部分に接触部が引っ掛かるようになり、接触部が軸部から容易には脱落しなくなる。

このような構成によれば、たとえ微細なプローブであって軸部の径が細くて接触部が小さい場合であったとしても、軸部と接触部との接触面積を十分に確保して接触部と軸部との凝着を強固にすることができ、また、フランジ部の張り出しにより接触部が軸部から脱落する事故を極限的に少なくすることができる。

したがって、微細なプローブであっても接触部の脱落事故を防ぎ、製品としての信頼性を向上させることができる。

【0008】

本発明では、前記フランジ部は、先端方向に行くに従って拡径する形状であることが好ましい。

【0009】

このような構成によれば、フランジ部が先端方向にいくに従って拡径するので、埋設が深くなるほどフランジ部が広がることになる。埋設されたフランジ部が接触部の表面近くにおいて張り出していると接触部を真球に形成することが困難となるが、この点、フランジ部は先端方向に行くに従って拡径する形状であるので、接触部の真球度に与える影響を少なくして、接触部を真球に形成することができる。

【0010】

本発明のプローブは、軸部と、前記軸部の先端部分に設けられた接触部と、を備えるプローブにおいて、前記軸部は、その先端部分が前記接触部に埋設され、かつ、前記先端部分の径は、前記軸部と前記接触部との接合部における前記軸部の径よりも段差を持って細くなる部分を備えることを特徴とする。

【0011】

このような構成によれば、軸部の先端部分が接触部に埋設されていることで軸部と接触部との接触面積を広くすることができることに加えて、段差部分を有することでこの段差面に接触面積を確保することができる。この接触面積を広くすることができるので、微細なプローブであっても接触部の脱落事故を防ぎ、製品としての信頼性を向上させることができる。

【0012】

本発明では、前記先端部分は、前記軸部と前記接触部との接合部において段差をもって細くなる部分を有し、前記接触部の表面が前記段差の面に付着されていることが好ましい。

【0013】

このような構成において、接触部の表面を軸部の段差面に付着させることにより真球度が高い接触部を製作しやすくなる。

例えば、軸部を接触部に埋設して軸部の側面に接触部を付着させようとすると、軸部の材質と接触部の材質との組合せによっては、界面張力の影響で接触部の真球度が低くなる場合も考えられる。

この点、本発明では、接触部の表面を軸部の段差面にあてるので、接触部はこの段差面から吊られた状態となる。すると、軸部から接触部の表面に与える界面張力の影響を少なくでき、結果として接触部の真球度を高くすることができる。

そして、先端部分は接触部に埋設しているので、軸部と接触部との接触面積を十分に確保して接触部と軸部との凝着を強固にすることができる。

したがって、微細なプローブであっても接触部の脱落事故を防ぎ、製品としての信頼性を向上させることができる。

【0014】

本発明では、軸部と、前記軸部の先端に設けられた接触部と、を備えるプローブにおいて、前記軸部が前記接触部の中心よりも深く前記接触部に埋設されていることを特徴とする。

【0015】

このような構成において、軸部が接触部に深く埋設されているので、埋設された軸部の表面積の分だけ軸部と接触部との接触面積が広くなる。このように軸部と接触部との接触面積が広くなることで、軸部と接触部とが強固に凝着される。

【0016】

なお、軸部に接触部を設けるにあたっては、軸部に対して直接に接触部を固着してもよく、あるいは、軸部と接触部との間に接触部との濡れ性がよいコーティング材を介在させてもよい。例えば、軸部の先端部分にコーティング材を成膜しておいて、このコーティング材に接触部を設けてもよい。このような構成によれば、軸部に接触部を取り付ける際の接触面積が広くなることに加えて、コーティング材の濡れ性によって接触部を軸部に対して強固に付着させることができる。

【発明を実施するための最良の形態】

【0017】

以下、本発明の実施の形態を図示するとともに図中の各要素に付した符号を参照して説明する。

(第1実施形態)

本発明のプローブに係る第1実施形態について図1、図2、図3を参照して説明する。

図1は、第1実施形態のプローブ1の側面図であり、図2は、軸部2を軸方向に対して直交する方向で断面した断面図であり、図3は、軸部2の軸方向に沿って断面した断面図である。

このプローブ1は、柱状の軸部2と、この軸部2の先端部分21の設けられた接触部3と、を備えている。

軸部2は、超硬(例えば、タングステンカーバイド)で形成され、研削加工、放電加工、ケミカルプロセスなど種々の方法により柱状に加工形成されている。軸部2の径(太さ)は特に限定されないが、例えば、数μm程度に形成されることが例として挙げられる。なお、図2に示されるように、軸部2の断面形状は、円形でも四角でもよい。

軸部2の先端部分21は、軸方向に対して交差する方向に張り出したフランジ部22を備えている。フランジ部22は、テーパ面23によって先端方向にいくに従って次第に拡径する形状に形成されている。そして、軸部2の先端部分21は、接触部3の中に埋設されている。

【0018】

接触部3は、軸部2の先端部分21において球状に設けられている。接触部3は、アモルファスであって、溶融した状態から凝固した際にその表面が鏡面状になる材質、例えば、ガラスで形成されることが例として挙げられる。

この接触部3は、次の工程によって軸部2の先端部分21に設けられる。

まず、接触部3の形成材をなるガラスを溶融させておく。そして、軸部2の先端部分21を溶融ガラスに浸ける。このとき、フランジ部22の総てが溶融ガラスに浸かるようにする。そして、軸部2を溶融ガラスから引き上げて冷却する。すると、溶融ガラスが軸部2に付着するとともに、自己の表面張力によって球状となる。

【0019】

このような第1実施形態によれば、次の効果を奏することができる。

(1)軸部2の先端部分21を接触部3に埋設してあるので、単に軸部2の端面に接触部3を付着することに比べて、埋設された軸部2の表面積の分だけ軸部2と接触部3との接触面積を広くすることができる。埋設された軸部2の先端部分にはフランジ部22が設けられているので、この張り出したフランジ部22の分だけ軸部2と接触部3との接触面積がさらに広くなる。このように軸部2と接触部3との接触面積を広くすることで、軸部2と接触部3とを強固に凝着させることができる。このように軸部2と接触部3との接触面積を広く確保できるので、たとえ微細なプローブ1であっても軸部2と接触との接触面積を十分に確保して接触部3が軸部2から脱落しにくいプローブ1とすることができる。

【0020】

(2)フランジ部22が接触部3に埋設されているので、フランジ部22の張り出した部分に接触部3が引っ掛かるようになり、接触部3が軸部2から容易には脱落しなくなる。したがって、たとえ微細なプローブ1であって軸部2の径が細くて接触部3が小さい場合であったとしても、フランジ部22の張り出しにより接触部3が軸部2から脱落する事故を極限的に少なくすることができる。

【0021】

(3)フランジ部22が先端方向にいくに従って拡径するので、埋設が深くなるほどフランジ部22が広がることになる。よって、フランジ部22を設けていても接触部の真球度に与える影響を少なくして、接触部を真球に形成することができる。

【0022】

(変形例1)

上記第1実施形態ではフランジ部22が先端に向けて拡径する形状を例にして説明したが、図4に示されるように、軸部2からフランジ状に張り出していればよく、その形状は特に限定されない。例えば、フランジ部22は、軸部2の軸線を中心とした対称形でなくてもよく、先端部分の一部が突起状に張り出していてもよい。

【0023】

(第2実施形態)

次に、本発明の第2実施形態について図5を参照して説明する。

第2実施形態が特徴とするところは、先端部分24の径が軸部2と接触部3との接合部25における軸部2の径よりも段差26を持って細くなる部分を備えている点にある。

図5は、軸部2の軸方向に沿って断面した断面図である。

図5に示されるように、軸部2の先端部分24が接触部3に埋設されており、先端部分24の径が細くなっている。

すなわち、軸部2と接触部3との接合部25において段差26を持って径が細くなっており、細くなった先端部分24が接触部3に埋設されている。そして、段差面26において軸部2と接触部3とが凝着している。

【0024】

このような構成によれば、次の効果を奏する。

(4)軸部2の先端部分24が接触部3に埋設されていることで軸部2と接触部3との接触面積を広くすることができることに加えて、段差部分を有することでこの段差面26に接触面積を確保することができる。このように軸部2と接触部3との接触面積を広くすることができるので、微細なプローブ1であっても接触部3の脱落事故を防ぎ、製品としての信頼性を向上させることができる。

【0025】

(5)接触部3の表面を軸部2の段差面26に付着させることにより真球度が高い接触部3を製作しやすくなる。すなわち、接触部3の表面を軸部2の段差面26に付着させるので、接触部3はこの段差面26から吊られた状態となって、軸部2から接触部3の表面に作用する界面張力の影響を少なくでき、結果として接触部3の真球度を高くすることができる。

【0026】

(変形例2)

上記第2実施形態では先端部分24が段差26をもって細くなる部分を有するところ、軸部2と接触部3との接合部25において段差26をもって径が細くなっている例について説明したが、例えば、図6に示されるように、接触部3に埋設された先端部分24において途中の一部が段差26をもって縮径して細くなっていてもよい。

【0027】

(第3実施形態)

次に、本発明の第3実施形態について図7を参照して説明する。

図7は、軸部2の軸方向に沿って断面した断面図である。

第3実施形態は、軸部2の先端部分27が接触部3に埋設されているところ、先端部分27が接触部3の中心点よりも深く接触部3に埋設されている点に特徴を有する。

このような構成によれば、次の効果を奏する。

(6)軸部2が接触部3に深く埋設されているので、埋設された軸部2の表面積の分だけ軸部2と接触部3との接触面積が広くなる。このように軸部2と接触部3との接触面積が広くなることで、軸部2と接触部3とが強固に凝着される。その結果、微細なプローブ1であっても接触部3の脱落事故を防ぎ、製品としての信頼性を向上させることができる。

【0028】

なお、本発明は前述の実施形態に限定されず、本発明の目的を達成できる範囲での変形、改良等は本発明に含まれる。

プローブの大きさについては特に限定されず、上記に説明したように微細なプローブはもちろん比較的径が大きいプローブであっても本発明を適用することで接触部3の脱落を防ぎ、製品としての信頼性を向上させることができるのはいうまでもない。

【産業上の利用可能性】

【0029】

本発明は、〜に利用できる他、…にも利用することができる。

【図面の簡単な説明】

【0030】

【図1】第1実施形態のプローブの側面図。

【図2】第1実施形態において、軸部を軸方向に対して直交する方向で断面した断面図。

【図3】第1実施形態において、軸部の軸方向に沿って断面した断面図。

【図4】変形例1において、軸部から張り出したフランジ部の変形例を示す図。

【図5】第2実施形態において、軸部の軸方向に沿って断面した断面図。

【図6】変形例2において、軸部の先端部分において途中の一部が段差をもって縮径して細くなっている変形例を示す図。

【図7】第3実施形態において、軸部の軸方向に沿って断面した断面図。

【図8】プローブにより被測定物表面を走査する様子を示す図。

【符号の説明】

【0031】

1…プローブ、2…軸部、3…接触部、21…先端部分、22…フランジ部、23…テーパ面、24…先端部分、25…接合部、26…段差面、27…先端部分、S…被測定物表面、W…被測定物。

【特許請求の範囲】

【請求項1】

軸部と、前記軸部の先端部分に設けられた接触部と、を備えるプローブにおいて、

前記軸部は、その先端部分が前記接触部に埋設され、かつ、前記先端部分には前記軸部の軸方向に対して交差する方向へ張り出したフランジ部を備える

ことを特徴とするプローブ。

【請求項2】

請求項1に記載のプローブにおいて、

前記フランジ部は、先端方向に行くに従って拡径する形状である

ことを特徴とするプローブ。

【請求項3】

軸部と、前記軸部の先端部分に設けられた接触部と、を備えるプローブにおいて、

前記軸部は、その先端部分が前記接触部に埋設され、かつ、前記先端部分の径は、前記軸部と前記接触部との接合部における前記軸部の径よりも段差を持って細くなる部分を備える

ことを特徴とするプローブ。

【請求項4】

請求項3に記載のプローブにおいて、

前記先端部分は、前記軸部と前記接触部との接合部において段差をもって細くなる部分を有し、

前記接触部の表面が前記段差の面に付着されている

ことを特徴とするプローブ。

【請求項5】

軸部と、前記軸部の先端に設けられた接触部と、を備えるプローブにおいて、

前記軸部が前記接触部の中心よりも深く前記接触部に埋設されている

ことを特徴とするプローブ。

【請求項1】

軸部と、前記軸部の先端部分に設けられた接触部と、を備えるプローブにおいて、

前記軸部は、その先端部分が前記接触部に埋設され、かつ、前記先端部分には前記軸部の軸方向に対して交差する方向へ張り出したフランジ部を備える

ことを特徴とするプローブ。

【請求項2】

請求項1に記載のプローブにおいて、

前記フランジ部は、先端方向に行くに従って拡径する形状である

ことを特徴とするプローブ。

【請求項3】

軸部と、前記軸部の先端部分に設けられた接触部と、を備えるプローブにおいて、

前記軸部は、その先端部分が前記接触部に埋設され、かつ、前記先端部分の径は、前記軸部と前記接触部との接合部における前記軸部の径よりも段差を持って細くなる部分を備える

ことを特徴とするプローブ。

【請求項4】

請求項3に記載のプローブにおいて、

前記先端部分は、前記軸部と前記接触部との接合部において段差をもって細くなる部分を有し、

前記接触部の表面が前記段差の面に付着されている

ことを特徴とするプローブ。

【請求項5】

軸部と、前記軸部の先端に設けられた接触部と、を備えるプローブにおいて、

前記軸部が前記接触部の中心よりも深く前記接触部に埋設されている

ことを特徴とするプローブ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2006−258556(P2006−258556A)

【公開日】平成18年9月28日(2006.9.28)

【国際特許分類】

【出願番号】特願2005−75359(P2005−75359)

【出願日】平成17年3月16日(2005.3.16)

【出願人】(000137694)株式会社ミツトヨ (979)

【Fターム(参考)】

【公開日】平成18年9月28日(2006.9.28)

【国際特許分類】

【出願日】平成17年3月16日(2005.3.16)

【出願人】(000137694)株式会社ミツトヨ (979)

【Fターム(参考)】

[ Back to top ]