ヘアライン燻し調ステンレス鋼板の製造方法及びヘアライン燻し調ステンレス鋼板

【課題】ステンレス基材の表面にエッチングでヘアライン溝を形成した後に、めっき及び硫化燻しを施しても埋没することがない溝幅及び溝深さを有したヘアライン溝が形成されたステンレス鋼板を製造できる。

【解決手段】ステンレス基材2の表面2aに塗布されたレジスト11を、透光性を有したマスクフィルム12越しに露光することでヘアラインHL状に除去し、レジスト11を除去して露出したステンレス基材2の表面2aにエッチングしてヘアライン溝3を形成する溝形成工程Aと、ステンレス基材2の表面2aにニッケルめっき層4を形成するニッケルめっき工程Bと、ニッケルめっき層4の表面4aに銅めっき層5を形成する銅めっき工程Cと、銅めっき層5の表面5aに硫化燻しを施して硫化膜6を形成する燻し工程Dとを有している。

【解決手段】ステンレス基材2の表面2aに塗布されたレジスト11を、透光性を有したマスクフィルム12越しに露光することでヘアラインHL状に除去し、レジスト11を除去して露出したステンレス基材2の表面2aにエッチングしてヘアライン溝3を形成する溝形成工程Aと、ステンレス基材2の表面2aにニッケルめっき層4を形成するニッケルめっき工程Bと、ニッケルめっき層4の表面4aに銅めっき層5を形成する銅めっき工程Cと、銅めっき層5の表面5aに硫化燻しを施して硫化膜6を形成する燻し工程Dとを有している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、建物の内装材、外装材、化粧板などの建材に適し且つ審美性に優れていて、燻し銅風の表面にヘアライン溝を形成したヘアライン燻し調ステンレス鋼板の製造方法、及びヘアライン燻し調ステンレス鋼板に関するものである。

【背景技術】

【0002】

従来、建築の内装材(例えば、エレベータドア)の表面に、ヘアライン加工を表面に施した銅板に硫化いぶし仕上げを施したものが使用されている(特許文献1参照)。

また、銅板にヘアライン加工する際には、研磨ペーパーによって鋼板製品の表面仕上げをするヘアライン仕上げ加工機が用いられている。このヘアライン仕上げ加工機は、送りベルト上を移動する被加工材に対して研磨ペーパーをヘッドの押圧板を介して圧着して被加工材表面をヘアライン研磨するものである(特許文献2参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平5−246670号公報

【特許文献2】特開昭61−181648号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、銅板を建材として用いる際には、軟らかく加工性が十分ではないと共に、内装材のコスト高も招く。

仮に銅板の代わりとしてステンレスの基材を用いた場合、上記従来のヘアライン仕上げ加工機では、基材表面に浅いヘアライン溝しか形成できず、ヘアライン溝を形成した基材表面にめっきや燻し加工をすると、ヘアライン溝が埋まったり、意図する線密度でヘアライン仕上げをすることができない等の問題がある。

【0005】

そこで、本発明に係るヘアライン燻し調ステンレス鋼板の製造方法は、このような点に鑑みて、ステンレス基材に塗布されたレジストをマスクフィルム越しに露光してヘアライン状に除去するエッチングでヘアライン溝を形成する溝形成工程と、ステンレス基材に銅めっき層を形成する銅めっき工程と、銅めっき層に硫化燻しを施して硫化膜を形成する燻し工程とを有することで、ステンレス鋼板の表面に銅めっきや硫化燻しを施しても埋まることのない深さのヘアライン溝を形成し、ヘアライン仕上げを施した燻し銅風の表面を有するヘアライン燻し調ステンレス鋼板の製造方法を提供することを目的とする。

【0006】

また、本発明に係るヘアライン燻し調ステンレス鋼板は、エッチングで溝幅50μm以上200μm以下で且つ溝深さ50μm以上100μm以下のヘアライン溝が形成されたステンレス基材の表面に銅めっき層を形成することで、銅めっき及び硫化燻しを経ても埋没しないヘアライン溝を有したヘアライン燻し調ステンレス鋼板を提供することを目的とする。

【課題を解決するための手段】

【0007】

前記目的を達成するため、本発明は、以下の技術的手段を採用した。

本発明に係るヘアライン燻し調ステンレス鋼板の製造方法は、第1に、ステンレス基材2の表面2aに塗布されたレジスト11を、透光性を有したマスクフィルム12越しに露光することでヘアラインHL状に除去し、前記レジスト11を除去して露出したステンレス基材2の表面2aにエッチングしてヘアライン溝3を形成する溝形成工程Aと、

前記ステンレス基材2の表面2aにニッケルめっき層4を形成するニッケルめっき工程Bと、

前記ニッケルめっき層4の表面4aに銅めっき層5を形成する銅めっき工程Cと、

前記銅めっき層5の表面5aに硫化燻しを施して硫化膜6を形成する燻し工程Dと

を有していることを特徴とする。

【0008】

第2に、前記溝形成工程Aは、前記レジスト11においてヘアラインHLを印字したマスクフィルム12越しに露光した露光部13とヘアラインHL状の未露光部14とを形成し、この未露光部14を除去して露出したステンレス基材2の表面2aにエッチングしてヘアライン溝3を形成することを特徴とする。

【0009】

第3に、前記マスクフィルム12の厚みを100μm以下としていることを特徴とする。

【0010】

これらの特徴によって、ステンレス基材2にエッチングしてヘアライン溝3を形成する溝形成工程Aと、ステンレス基材2にニッケルめっき層4を形成するニッケルめっき工程Bと、ニッケルめっき層4の表面4aに銅めっき層5を形成する銅めっき工程Cと、銅めっき層5に硫化燻しで硫化膜6(燻し層6)を形成する燻し工程Dとを有することで、ステンレス鋼板1の表面に各めっき層4、5や硫化膜6を形成しても埋まることのない深さのヘアライン溝3を形成し、ヘアライン仕上げを施した燻し銅風の表面を有するステンレス鋼板1が製造可能となり、銅板と比べて、剛性、加工性及び経済性を向上できる。

【0011】

また、溝形成工程Aにて、ヘアラインHLを印字したマスクフィルム12越しの露光で未露光部14を除去して露出したステンレス基材2の表面2aにエッチングでヘアライン溝3を形成することで、ネガ型のレジスト11を用いることとなり、マスクフィルム12における印字部分を圧倒的に減らすことができ、マスクフィルム12の印字高速化や、大型化が図れる。

【0012】

さらに、前記マスクフィルム12の厚みを100μm以下とすることで、露光時に紫外線等の回折を防ぎ、エッチングで形成されるヘアライン溝3の溝幅wを50μm以上200μm以下で且つ溝深さdを50μm以上100μm以下にすることが可能となり、この上からめっきや硫化燻しを施してもヘアライン溝3が埋まることはない。

【0013】

本発明に係るヘアライン燻し調ステンレス鋼板は、第1に、エッチングでヘアライン溝3を形成したステンレス基材2の表面2aにニッケルめっき層4が形成され、

このニッケルめっき層4の表面4aに銅めっき層5が形成され、

この銅めっき層5の表面5aに硫化燻しを施して硫化膜6が形成され、

前記ヘアライン溝3は、溝幅wが50μm以上200μm以下で且つ溝深さdが50μm以上100μm以下に形成されていることを特徴とする。

【0014】

第2に、前記ヘアライン溝3をニッケルめっき層4、銅めっき層5及び硫化膜6で覆った被覆ヘアライン溝3’は、溝幅w’が20μm以上100μm以下で且つ溝深さd’が50μm以上100μm以下に形成されている。

【0015】

これらの特徴によって、エッチングによって溝幅wが50μm以上200μm以下で且つ溝深さdが50μm以上100μm以下のヘアライン溝3をステンレス基材2の表面2aに形成することで、ステンレス基材2の表面2aに各めっき層4、5や硫化膜6が形成されても、ヘアライン溝3が埋没することはなく、高い審美性を有するヘアライン仕上げの燻し銅の風合いを、ステンレス基材2で実現できるため、剛性、加工性及び経済性を向上させることができる。

また、ヘアライン溝3がニッケルめっき層4、銅めっき層5及び硫化膜6で覆われても、被覆ヘアライン溝3’の溝幅w’を20μm以上100μm以下で且つ溝深さd’を50μm以上100μm以下に保つことで、ヘアライン仕上げをした燻し銅の風合いをステンレス基材2で実現でき、剛性、加工性及び経済性を向上できる。

【発明の効果】

【0016】

本発明に係るヘアライン燻し調ステンレス鋼板の製造方法によると、マスクフィルムを用いたエッチングによりステンレス基材の表面にヘアライン溝を形成することで、ステンレス基材に銅めっき及び硫化燻しを施しても、ヘアライン溝が埋没することがなく、燻した銅板をヘアライン仕上げを施した風合いを、ステンレス鋼板によって製造することが可能となる。

【0017】

本発明に係るヘアライン燻し調ステンレス鋼板によると、エッチングによりステンレス基材の表面に溝幅が50μm以上200μm以下で且つ溝深さが50μm以上100μm以下のヘアライン溝を形成することで、ステンレス基材にめっき及び硫化燻しを施しても、ヘアライン溝が埋没することがなく、燻した銅板表面にヘアライン仕上げを施した風合いを持つステンレス鋼板を製造することが可能となる。

【図面の簡単な説明】

【0018】

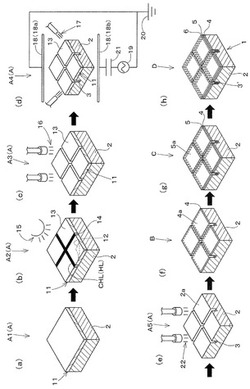

【図1】ヘアライン燻し調ステンレス鋼板の製造方法を示した概要図であって、(a)はステンレス基材の表面にレジストを塗布する塗布工程を示し、(b)はマスクフィルム越しに露光する露光工程を示し、(c)未露光部を除去する現像工程を示し、(d)はステンレス基材の露出部分をエッチングするエッチング工程を示し、(e)は残ったレジストを剥離する剥離工程を示し、(f)はニッケルめっきを施すニッケルめっき工程を示し、(g)は銅めっきを施す銅めっき工程を示し、(h)は硫化燻しを施す燻し工程を示す。

【図2】(a)は、ヘアライン燻し調ステンレス鋼板の斜視図であって、(b)は、ヘアライン溝のX−X線矢視断面図である。

【発明を実施するための形態】

【0019】

以下、本発明のヘアライン燻し調ステンレス鋼板1及びその製造方法について、図面に基づいて実施形態を説明する。

【0020】

図2の(a)に示す如く、ヘアライン燻し調ステンレス鋼板1(以下、ステンレス鋼板1)は、基板材であるステンレス基材2の表面2a(表面仕上げ「No.2B(JIS

G4305)」)に、エッチングで略直交するヘアライン溝3を直交状に形成していて、このステンレス基材2の表面2aに形成されたニッケルめっき層4と、このニッケルめっき層4の表面4aに形成された銅めっき層5と、この銅めっき層5の表面5aに硫化燻しを施して形成された硫化膜6(燻し層6)とを有している。

ステンレス基材2としては、鋼種に関する特段の制約はなくフェライト系、オーステナイト系、マルテンサイト系等、各種ステンレス板を使用できる。

【0021】

図2(b)で示す如く、ステンレス基材2の基材表面2aに形成されるヘアライン溝3は、溝幅wが50μm以上200μm以下、好ましくは、50μm以上150μm以下、さらに好ましくは50μm以上100μm以下に形成する。このような溝幅wであると同時に、ヘアライン溝3の溝深さdが50μm以上100μm以下、好ましくは、60μm以上100μm以下、さらに好ましくは70μm以上100μm以下に形成する。

【0022】

上述したような溝幅w及び溝深さdのヘアライン溝3が形成されたステンレス基材2の表面2aを、めっきや硫化燻しを施してヘアライン仕上げをした燻し銅風のステンレス鋼板1を製造するには、以下に示す工程を要する。

【0023】

図1に示したように、ステンレス鋼板1の製造方法は、ステンレス基材2の表面2aに塗布されたレジスト11を互いに略直交するヘアライン(以下、クロスヘアラインCHL)を印字したマスクフィルム12越しに露光して、レジスト11をクロスヘアラインCHL状に除去したステンレス基材2の露出部分をエッチングすることでヘアライン溝3を直交状に形成する溝形成工程Aと、ステンレス基材2の表面2aにニッケルめっき層4を形成するニッケルめっき工程Bと、ニッケルめっき層4の表面4aに銅めっき層5を形成する銅めっき工程Cと、銅めっき層5の表面5aに硫化燻しを施して硫化膜6を形成する燻し工程Dとを有している。

【0024】

図1(a)〜(e)で示したように、溝形成工程Aは、さらに、後述するA1〜A5の小工程に分かれていて、小工程A1は、ステンレス基材2の表面2aにレジスト11を塗布する塗布工程であり、小工程A2は、ヘアライン印字したマスクフィルム12越しに露光する露光工程であり、小工程A3は、レジスト11のうちヘアラインHL状で露光されなかった部分を除去する現像工程であり、小工程A4は、ステンレス基材2の露出部分をエッチングするエッチング工程であり、小工程A5は、ステンレス基材2の表面2aからすべてのレジスト11を除去する剥離工程である。

【0025】

図1(a)で示す如く、塗布工程A1では、ステンレス基材2の表面2aにレジスト11を塗布(ラミネート)する。

ラミネートされるレジスト11は、エッチングによる腐食加工(化学切削)からステンレス基材2の表面2aを保護する感光性組成物であって、紫外線や電子線等を照射(露光)することによって、溶解性などの物性が変化する。

レジスト11のうち露光された部分(露光部)13は、後述の現像液16よりも溶解度が低く(つまり、硬く)なり、現像液16にさらす現像後であっても、露光部13がステンレス基材2の表面2aに残る。

【0026】

一方、レジスト11のうち、後述のマスクフィルム12のクロスヘアラインCHLに遮られて露光されなかった部分(未露光部)14は、現像液16よりも溶解度が高く(軟らかく)なり、現像液16にさらす現像後には、未露光部14がステンレス基材2の表面2aから、マスクフィルム12の印字部分通りにクロスヘアラインCHL状に除去(溶出)される。

【0027】

レジスト11の膜厚は、ステンレス基材2の厚みの1.1〜5倍であることが望ましい。1.1倍未満の場合、ラミネート後に基材2の凸部がレジスト11を突き破って露出する恐れがあり、エッチング不良の原因となる。また、ヘアライン溝3を所望の溝幅wに安定してエッチング形成する目的から、レジスト11膜厚の上限は、ステンレス基材2の厚みの5倍までが好ましい。

上述したレジスト11は、露光されなかった未露光部14が除去されるネガ型であるが、以下に述べる工程を実施可能であれば、露光した部分が現像液16に溶出するポジ型であってもよい。

【0028】

なお、ネガ型のレジスト11を用いた場合の方が、後述のマスクフィルム12における印字部分を大幅に減らせるため、マスクフィルム12の印字の高速化、マスクフィルム12の大版化が可能となる。

レジスト11のラミネート手法は、ロールプレス等を用いて行うことができるが、露光工程A2にてムラなく一様に紫外線等を照射するために、ステンレス基材2の反りを最小限に抑える必要があり、面プレスを用いることが、精度良く設計どおりの製品を作製するのに好ましい。

【0029】

また、ステンレス基材2にラミネートする際に気泡の混入があると、気泡が内包された部分がレジスト11と密着不良となり、エッチング形状に支障が出る。

したがって、この塗布工程A1を、減圧状態乃至真空状態、好ましくは、80KPa以下、さらに好ましくは40KPa以下、さらに好ましくは、10KPa以下の雰囲気圧下で行うことが気泡除去に望ましい。

【0030】

図1(b)で示したように、露光工程A2では、塗布工程A1にて塗布されたレジスト11に対して、クロスヘアラインCHLを印字したマスクフィルム12越しに、平行光密着露光機15で、紫外線等を一様に照射する。この照射によって、露光されて硬化した前記露光部13と、マスクフィルム12のクロスヘアラインCHLによってマスクされて紫外線などが届かないために硬化していない前記未露光部14とが、レジスト11に形成される。

前記平行光密着露光機15は、紫外線ランプや、電子線照射源、波長400nm前後の光を照射する高圧水銀灯などを備えた照射システムであって、ステンレス基材2の表面2aに塗布されたレジスト11の表面の法線に略平行して、ステンレス基材2の端縁まで一様に露光することができる。

【0031】

なお、平行光密着露光機15の露光量は、30〜200mJ以下の範囲とする。

露光工程A2でも用いるマスクフィルム12は、紫外線、電子線等が透光可能な(透光性を有した)シート状フィルム(例えば、650×1900mm)であって、マスクフィルム12の表面12aには、クロスヘアラインCHLが印字されている。

【0032】

クロスヘアラインCHLは、互いに直交する髪の毛の太さほどの幅100μmの線であって、隣り合う線の疎密によって、高級感のある風合いを出している。クロスヘアラインCHLをCAD/CAMシステムにより作成されたデータを元に描くことで、レーザプロッターから高精度のヘアラインHLを略直交させた状態で、任意の線幅、長さ、線密度でマスクフィルム12の端部まで正確に印字することができる。

【0033】

印字されるクロスヘアラインCHLは、1本1本の線幅が50μm以上200μm以下、好ましくは、50μm以上150μm以下、さらに好ましくは50μm以上100μm以下である。また、各ヘアラインHLは、互いに平行となるように複数並んで印字され、隣り合うヘアラインHL同士の間隔は、100μm以上1000μm以下、好ましくは100μm以上500μm以下、さらに好ましくは100μm以上200μm以下である。

このように、隣接するヘアライン溝3の間隔を適切な範囲で変えることで、クロスヘアラインCHLの疎密を自由に調整可能になって、ヘアライン仕上げの風合いに変化を持たせることができる。

【0034】

ここで、露光時には紫外線等の回析が起るが、この回析によって本来マスクすべきクロスヘアラインCHLの裏側にあるレジスト11まで硬化され、結果、ステンレス基材2に形成されるヘアライン溝3が浅くなる、もしくは幅狭となり、適切な溝深さdや溝幅wが得られない懸念がある。

【0035】

しかし、本発明においては、マスクフィルム12の厚みが100μm以下、つまり、マスクフィルム12の表面12aからステンレス基材2の表面2aまでの距離が100μm以下であるため、照射された紫外線等は、回析してクロスヘアラインCHLの裏側に回り込む前に、ステンレス基材2の表面2aに到達してしまうので、クロスヘアラインCHLで覆われたレジスト11(未露光部14)まで硬化されることはない。

したがって、意図した通りの幅50μm以上200μm以下(好ましくは、50μm以上150μm以下、さらに好ましくは50μm以上100μm以下)のクロスヘアラインCHL状にレジスト11を除去することができ、ステンレス基材2のヘアライン溝3が所望の溝幅w、溝深さdで形成可能となって、後の各工程B、C、Dでニッケルめっき層4、銅めっき層5、硫化膜6に覆われても、ヘアライン溝3が埋没することはない。

【0036】

なお、マスクフィルム12は、薄いほど紫外線等が回析してクロスヘアラインCHLの裏側への回り込みが起こらないため、好ましくは厚みが50μm以下、さらに好ましくは厚みが30μm以下であってもよい。

また、マスクフィルム12の大きさは、650×1900mmに限定されるものではなく、ドア、壁面などの設置箇所に応じた内装材として、マスクフィルム12の横幅は、100mm以上1000mm以下、長さは、100mm以上10000mm以下としてもよく、100×100mm等の小さい版や、2000×10000mm等の大きい版でもかまわない。

【0037】

図1(c)で示したように、現像工程A3では、露光工程A2にて露光部13及び未露光部14が形成されたレジスト11を、現像液16に晒して未露光部14のみを溶出する。上述したように未露光部14は、クロスヘアラインCHL状であって、現像液16によって溶出されることによって、ステンレス基材2の表面2aが、所望の幅50μm以上200μm以下のクロスヘアラインCHL状に露出する。

レジスト11の現像方法は、気中で現像液16をレジスト11に吹き付けるスプレー法であって、Na2 CO3 水溶液を、30℃、スプレー圧2Kg/cm2 で、60秒間、噴霧したり、NaOH水溶液を、50℃、スプレー圧1Kg/cm2 で、60秒間、噴霧する。

【0038】

なお、現像液16にレジスト11をさらす方法は、スプレー法以外でも、ステンレス基材2及びレジスト11を現像液16中に浸漬させて処理するディップ法や、現像液16を滴下するスピン式等であってもよい。

現像液16は、クロスヘアラインCHL状にレジスト11を除去できるのであれば、塩基性水溶液、無機塩基性水溶液や、レジスト11を溶解できる任意の溶剤でもよい。

【0039】

図1(d)にて示したように、エッチング工程A4は、露光工程A2にてクロスヘアラインCHL状に露出したステンレス基材2をドライエッチングして、ヘアライン溝3を形成する。

【0040】

ドライエッチングとは、プラズマ化した反応性の気体(エッチングガス)17をステンレス基材2と化学反応させて反応物を除去していく手法であって、プラズマイオン等をステンレス基材2に衝突させて表面2aを切削することで、ヘアライン溝3を形成する。

エッチングガス17は、ステンレスの主成分であるFe、Crと反応する塩素系ガス(BCl3 、Cl2 、CCl4 等)であって、ステンレス基材2が載置された真空チャンバ(図示せず)内に導入される。

【0041】

真空チャンバ内には、ステンレス基材2を挟んだ上下一対の電極18(上部電極18a、下部電極18b)が対向状に配備され、高周波電源19によって、上部電極(アノード)18aと下部電極(カソード)18b間に高周波電圧が印加される。高周波電圧により上下電極18a、18b間にプラズマ放電が起こり、ステンレス基材2の表面2a(つまり、レジスト11の露光部13)周辺にあるエッチングガス17がイオン化(プラズマ)する。

【0042】

このとき、上部電極18aではアース20に接続されているために電位は変わらないが、下部電極18bと高周波電源19との間に設けたブロッキングコンデンサ21により直流の電流は遮断され、下部電極18bは、電子が溜まりマイナス電位になる。

なお、交流である高周波電源19の高周波電圧は、ブロッキングコンデンサ21を通過するので、プラズマ放電によるイオン化に支障はない。

【0043】

上下電極18a、18b間で発生したプラズマイオンは、正の電荷をもち、ステンレス基材2を載置した下部電極18bが負電位であるため、下部電極18b側(つまり、ステンレス基材2側)に引かれて、マスクされていないステンレス基材2の表面2aの露出している部分に衝突する。

衝突するプラズマイオンは、ステンレス基材2の表面2aに対して垂直に入射することとなり、ステンレス(Fe原子及びCr原子)と反応する後、この反応生成物がステンレス基材2の表面2aから離脱することによって、ステンレス基材2の表面2aをエッチングによる腐食加工(化学切削)する。

【0044】

また、プラズマイオンの入射方向は、ステンレス基材2の表面2aに垂直であり、ステンレス基材2の表面2aに平行にプラズマイオンが入射することがほぼない。

つまり、レジスト11の露光部13でマスクされた部分まで横掘りされることはなく、ドライエッチングによって、ステンレス基材2の表面2aに、クロスヘアラインCHL状のマスクフィルム12を忠実に転写したヘアライン溝3が形成できる。

【0045】

ヘアライン溝3の溝幅wに対する溝深さdの比(アスペクト比、図2(b)参照)は、微細な加工の目安となるが、このアスペクト比を向上させるには、上述した真空チャンバ内の真空度を上げればよい。真空度を上げることで、ステンレス基材2の表面2aに入射するプラズマイオンの平均自由行程(熱運動している分子(原子)が他の分子(原子)に衝突することなく直進できる平均距離)が大きくなり、プラズマイオンの直進性が増して、アスペクト比が向上する。

アスペクト比の向上によって、適切な溝幅w(50μm以上200μm以下等)を確保しながら、めっきや硫化燻しを施しても埋没しないように、所望の溝深さdを有したヘアライン溝3が形成可能となる。

【0046】

ヘアライン溝3の溝深さdは、所望の範囲内(50μm以上100μm以下、好ましくは、60μm以上100μm以下、さらに好ましくは70μm以上100μm以下)において、エッチング時間によって調整が可能である。

【0047】

エッチング時間は、レジスト11の残り部分(露光部13)のエッチングガス17に対する耐性の観点から10秒以上30分以内であることが好ましく、15分以内で加工できることがさらに好ましい。一方、30分間を超えることは生産性が悪くなることにつながる。

例えば、ヘアライン溝3の溝深さdを約100μmを5〜20分でドライエッチングするには、エッチングレートが5〜20μm/minとなるように、エッチングガス17の濃度を設定すればよい。

【0048】

したがって、エッチング工程A4における真空チャンバ内の真空度、エッチング時間、エッチングガス17の濃度を調節することによって、ヘアライン溝3を所望の溝深さdに形成できる。

【0049】

図1(e)で示した如く、剥離工程A5は、エッチング工程A4にてヘアライン溝3を形成したステンレス基材2から残りのレジスト11(露光部13)を剥離する。

剥離液22は、レジスト11に対して、水酸化ナトリウムの塩基性水溶液を50℃でスプレーすることにより、レジスト11の露光部13をステンレス基材2から剥離した。また、剥離液22としては、エタノールアミン等の有機塩基性水溶液を使用してもよく、剥離の手法は、通常、塩基性水溶液の薬液のスプレー剥離が用いられることが多いが、ディップ法や、超音波照射によって剥離するものでもよい。

【0050】

図1(f)に示したように、ニッケルめっき工程Bは、剥離工程A5でレジスト11をすべて除去したステンレス基材2の表面2aと、表面2aに形成されたヘアライン溝3の溝底及び溝内壁にニッケルめっき層4を形成する。

ニッケルめっきの手法は、硫酸ニッケル、塩化ニッケル、ホウ酸等を主成分とするめっき水溶液の浴槽(図示せず)中でステンレス基材2を通電し、電子の還元力によって、ステンレス基材2の表面2aにニッケルを皮膜して、ニッケルめっき層4を形成するワット浴である。

【0051】

また、ステンレス基材2を表面2aに酸化皮膜が生成しているため、前処理でこの酸化皮膜を除去しておく。

ニッケルめっき層4が薄すぎる場合にはピンホールが多く発生し、厚すぎる場合には、ヘアライン溝3が埋没したり、残留応力が増大してニッケルめっき層4のが剥がれ易くなるため、適切な層厚みとして、3μm以上10μm以下、より好ましくは7μm以上10μm以下とする。

【0052】

このような層厚みを持つニッケルめっき層4を形成することで、後の銅めっき工程Cにおいてニッケルめっき層4の表面4aに銅めっき層5を形成しても、銅がステンレス基材2へ拡散することを防止できらため、ニッケルめっき層4はバリアーメタルとして使用される。さらには、ニッケルめっき層4によって、ステンレス基材2の耐食性向上とともに、導電性を高められる。

また、ニッケルめっき層4は、ステンレス基材2の表面2aを滑らかに覆って銅めっき層5の食い付きをよくなるため、銅めっきの下地として使われる。

【0053】

図1(g)に示したように、銅めっき工程Cは、ニッケルめっき工程Bで形成したニッケルめっき層4の表面4aに銅めっき層5を形成する。

銅めっき工程Cは、ニッケルめっき工程Bで形成したニッケルめっき層4の表面4aに銅めっき層5を形成する。

【0054】

銅めっきの方法も、上述のニッケルめっきと同様に、硫酸銅やシアン化銅、ピロリン酸銅等を主成分とするめっき水溶液の浴槽(図示せず)中において、ステンレス基材2及びニッケルめっき層4の通電により生じる電子の還元力で、ニッケルめっき層4の表面4aに銅を皮膜して、銅めっき層5を形成する硫酸銅浴等である。

銅めっき層5は、厚さを10μm以上40μm以下、好ましくは15μm以上35μm以下とすることによって、ヘアライン溝3を埋没させることなると同時に、銅めっき層5の表面5aに後の燻し工程Dによる硫化膜6を形成可能な厚みとなる。

銅めっき層5を形成することで、出来上がるステンレス鋼板1の展延性が大きくなり、耐食性に優れた装飾用として幅広く利用される。

【0055】

図1(h)に示したように、燻し工程Dは、銅めっき工程Cで形成された銅めっき層5の表面5aに硫化燻しを施して硫化膜6を形成する。

硫化燻しは、銅めっき層5の表面5aに五硫化アンチモンの水溶液を塗布して自然乾燥後に磨く作業であって、この作業を何回か繰り返すことで、銅めっき層5の表面5aに硫化銅の被膜である硫化膜6が形成される。

【0056】

硫化膜6は、膜厚が100nm以上250nm以下である。

なお、工程B、C、Dを経ることで、ステンレス基材2に形成されたヘアライン溝3の溝幅wは、各めっき層4、5及び硫化膜6の厚み分だけ小さくなる。

しかし、ヘアライン溝3をニッケルめっき層4、銅めっき層5及び硫化膜6のそれぞれを適切な厚みにすることによって、各めっき層4、5及び硫化膜6で覆われた被覆ヘアライン溝3’は、溝幅w’が20μm以上100μm以下で、好ましくは20μm以上70μm以下、さらに好ましくは20μm以上50μm以下とする。

【0057】

なお、被膜ヘアライン溝3’の溝深さd’は、ヘアライン溝3の溝底の被膜厚さが、ヘアライン溝3以外の部分の被膜厚さと略同一となって、50μm以上100μm以下、好ましくは60μm以上100μm以下、さらに好ましくは70μm以上100μm以下とする。

【0058】

本発明は、前述した実施形態に限定されるものではない。ヘアライン燻し調ステンレス鋼板1等の各構成又は全体の構造、形状、寸法などは、本発明の趣旨に沿って適宜変更することができる。

【0059】

ステンレス基材2の表面2aの仕上げは、「No.2B」であるが、「BA(JIS

G4305)」などであってもよい。

マスクフィルム12は、ヘアラインHLが略直交したクロスヘアラインCHLが印字されていたが、ヘアラインHLが疎密に略平行に並んだものを印字してもよい。

【0060】

エッチング工程A4は、ステンレス基材2の表面2aに、クロスヘアラインCHL状のマスクフィルム12を忠実に転写したヘアライン溝3が形成できるのであれば、ドライエッチングのかわりに、ウェットエッチングによってヘアライン溝3を形成してもよい。

ウェットエッチングは、エッチング液の中にステンレス基材2及びレジスト11(未露光部14)を浸すディップ法や、霧状のエッチング液をレジスト11が塗布された側に吹き付ける気中スプレー法などで行う。

このとき、エッチング液としては、例えば、塩化鉄(FeCl2 )を含む液を用い、エッチング塩化鉄(FeCl2 )は、ステンレスのような鉄を含む金属を容易にエッチングするが、レジスト11を構成する物質は殆どエッチングしない特性がある。

【0061】

ニッケルめっき工程Bは、所望の層厚みを有したニッケルめっき層4が形成できるのであれば、無電解ニッケルめっき法を行ってもよい。無電解ニッケルめっき法は、通電による電子ではなく、めっき水溶液に含まれる還元剤の酸化によって放出される電子によって、めっき水溶液に含浸させたステンレス基材2にニッケルめっき層4を形成させる。

【0062】

銅めっき工程Cにおいても、所望の厚みの銅めっき層5が形成できれば、無電解銅めっき法を用いてもよい。

銅めっき工程Cでは、銅をめっきするだけに限らず、銅合金(亜鉛を加えた黄銅、錫を加えた青銅など)をめっきして、銅合金のめっき層を、ニッケルめっき層4の表面4aに形成することとしてもよい。

【0063】

なお、本発明に係る銅めっき層5は、銅合金のめっき層を含む。

燻し工程Dの後、硫化膜6の表面に対して、メラミン樹脂やアクリル樹脂塗料等で常温タイプのクリア塗装を焼付け処理をすることで、硫化膜6が空気にさらされるのを防ぎ、耐食性を向上させてもよい。

【産業上の利用可能性】

【0064】

本発明は、高級感を持たせる等の審美性に優れたものを使用する必要があるエレベータの壁面など建物の内装材などの建材に適したヘアライン燻し調ステンレス鋼板の製造方法、及びヘアライン燻し調ステンレス鋼板に利用することができる。

【符号の説明】

【0065】

1 ヘアライン燻し調ステンレス鋼板

2 ステンレス基材

3 ヘアライン溝

3’ 被覆ヘアライン溝

4 ニッケルめっき層

5 銅めっき層

6 硫化膜

11 レジスト

12 マスクフィルム

13 露光部

14 未露光部

A 溝形成工程

B ニッケルめっき工程

C 銅めっき工程

D 燻し工程

HL ヘアライン

w ヘアライン溝の溝幅

w’ 被覆ヘアライン溝の溝幅

d ヘアライン溝の溝深さ

d’ 被覆ヘアライン溝の溝深さ

【技術分野】

【0001】

本発明は、建物の内装材、外装材、化粧板などの建材に適し且つ審美性に優れていて、燻し銅風の表面にヘアライン溝を形成したヘアライン燻し調ステンレス鋼板の製造方法、及びヘアライン燻し調ステンレス鋼板に関するものである。

【背景技術】

【0002】

従来、建築の内装材(例えば、エレベータドア)の表面に、ヘアライン加工を表面に施した銅板に硫化いぶし仕上げを施したものが使用されている(特許文献1参照)。

また、銅板にヘアライン加工する際には、研磨ペーパーによって鋼板製品の表面仕上げをするヘアライン仕上げ加工機が用いられている。このヘアライン仕上げ加工機は、送りベルト上を移動する被加工材に対して研磨ペーパーをヘッドの押圧板を介して圧着して被加工材表面をヘアライン研磨するものである(特許文献2参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平5−246670号公報

【特許文献2】特開昭61−181648号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、銅板を建材として用いる際には、軟らかく加工性が十分ではないと共に、内装材のコスト高も招く。

仮に銅板の代わりとしてステンレスの基材を用いた場合、上記従来のヘアライン仕上げ加工機では、基材表面に浅いヘアライン溝しか形成できず、ヘアライン溝を形成した基材表面にめっきや燻し加工をすると、ヘアライン溝が埋まったり、意図する線密度でヘアライン仕上げをすることができない等の問題がある。

【0005】

そこで、本発明に係るヘアライン燻し調ステンレス鋼板の製造方法は、このような点に鑑みて、ステンレス基材に塗布されたレジストをマスクフィルム越しに露光してヘアライン状に除去するエッチングでヘアライン溝を形成する溝形成工程と、ステンレス基材に銅めっき層を形成する銅めっき工程と、銅めっき層に硫化燻しを施して硫化膜を形成する燻し工程とを有することで、ステンレス鋼板の表面に銅めっきや硫化燻しを施しても埋まることのない深さのヘアライン溝を形成し、ヘアライン仕上げを施した燻し銅風の表面を有するヘアライン燻し調ステンレス鋼板の製造方法を提供することを目的とする。

【0006】

また、本発明に係るヘアライン燻し調ステンレス鋼板は、エッチングで溝幅50μm以上200μm以下で且つ溝深さ50μm以上100μm以下のヘアライン溝が形成されたステンレス基材の表面に銅めっき層を形成することで、銅めっき及び硫化燻しを経ても埋没しないヘアライン溝を有したヘアライン燻し調ステンレス鋼板を提供することを目的とする。

【課題を解決するための手段】

【0007】

前記目的を達成するため、本発明は、以下の技術的手段を採用した。

本発明に係るヘアライン燻し調ステンレス鋼板の製造方法は、第1に、ステンレス基材2の表面2aに塗布されたレジスト11を、透光性を有したマスクフィルム12越しに露光することでヘアラインHL状に除去し、前記レジスト11を除去して露出したステンレス基材2の表面2aにエッチングしてヘアライン溝3を形成する溝形成工程Aと、

前記ステンレス基材2の表面2aにニッケルめっき層4を形成するニッケルめっき工程Bと、

前記ニッケルめっき層4の表面4aに銅めっき層5を形成する銅めっき工程Cと、

前記銅めっき層5の表面5aに硫化燻しを施して硫化膜6を形成する燻し工程Dと

を有していることを特徴とする。

【0008】

第2に、前記溝形成工程Aは、前記レジスト11においてヘアラインHLを印字したマスクフィルム12越しに露光した露光部13とヘアラインHL状の未露光部14とを形成し、この未露光部14を除去して露出したステンレス基材2の表面2aにエッチングしてヘアライン溝3を形成することを特徴とする。

【0009】

第3に、前記マスクフィルム12の厚みを100μm以下としていることを特徴とする。

【0010】

これらの特徴によって、ステンレス基材2にエッチングしてヘアライン溝3を形成する溝形成工程Aと、ステンレス基材2にニッケルめっき層4を形成するニッケルめっき工程Bと、ニッケルめっき層4の表面4aに銅めっき層5を形成する銅めっき工程Cと、銅めっき層5に硫化燻しで硫化膜6(燻し層6)を形成する燻し工程Dとを有することで、ステンレス鋼板1の表面に各めっき層4、5や硫化膜6を形成しても埋まることのない深さのヘアライン溝3を形成し、ヘアライン仕上げを施した燻し銅風の表面を有するステンレス鋼板1が製造可能となり、銅板と比べて、剛性、加工性及び経済性を向上できる。

【0011】

また、溝形成工程Aにて、ヘアラインHLを印字したマスクフィルム12越しの露光で未露光部14を除去して露出したステンレス基材2の表面2aにエッチングでヘアライン溝3を形成することで、ネガ型のレジスト11を用いることとなり、マスクフィルム12における印字部分を圧倒的に減らすことができ、マスクフィルム12の印字高速化や、大型化が図れる。

【0012】

さらに、前記マスクフィルム12の厚みを100μm以下とすることで、露光時に紫外線等の回折を防ぎ、エッチングで形成されるヘアライン溝3の溝幅wを50μm以上200μm以下で且つ溝深さdを50μm以上100μm以下にすることが可能となり、この上からめっきや硫化燻しを施してもヘアライン溝3が埋まることはない。

【0013】

本発明に係るヘアライン燻し調ステンレス鋼板は、第1に、エッチングでヘアライン溝3を形成したステンレス基材2の表面2aにニッケルめっき層4が形成され、

このニッケルめっき層4の表面4aに銅めっき層5が形成され、

この銅めっき層5の表面5aに硫化燻しを施して硫化膜6が形成され、

前記ヘアライン溝3は、溝幅wが50μm以上200μm以下で且つ溝深さdが50μm以上100μm以下に形成されていることを特徴とする。

【0014】

第2に、前記ヘアライン溝3をニッケルめっき層4、銅めっき層5及び硫化膜6で覆った被覆ヘアライン溝3’は、溝幅w’が20μm以上100μm以下で且つ溝深さd’が50μm以上100μm以下に形成されている。

【0015】

これらの特徴によって、エッチングによって溝幅wが50μm以上200μm以下で且つ溝深さdが50μm以上100μm以下のヘアライン溝3をステンレス基材2の表面2aに形成することで、ステンレス基材2の表面2aに各めっき層4、5や硫化膜6が形成されても、ヘアライン溝3が埋没することはなく、高い審美性を有するヘアライン仕上げの燻し銅の風合いを、ステンレス基材2で実現できるため、剛性、加工性及び経済性を向上させることができる。

また、ヘアライン溝3がニッケルめっき層4、銅めっき層5及び硫化膜6で覆われても、被覆ヘアライン溝3’の溝幅w’を20μm以上100μm以下で且つ溝深さd’を50μm以上100μm以下に保つことで、ヘアライン仕上げをした燻し銅の風合いをステンレス基材2で実現でき、剛性、加工性及び経済性を向上できる。

【発明の効果】

【0016】

本発明に係るヘアライン燻し調ステンレス鋼板の製造方法によると、マスクフィルムを用いたエッチングによりステンレス基材の表面にヘアライン溝を形成することで、ステンレス基材に銅めっき及び硫化燻しを施しても、ヘアライン溝が埋没することがなく、燻した銅板をヘアライン仕上げを施した風合いを、ステンレス鋼板によって製造することが可能となる。

【0017】

本発明に係るヘアライン燻し調ステンレス鋼板によると、エッチングによりステンレス基材の表面に溝幅が50μm以上200μm以下で且つ溝深さが50μm以上100μm以下のヘアライン溝を形成することで、ステンレス基材にめっき及び硫化燻しを施しても、ヘアライン溝が埋没することがなく、燻した銅板表面にヘアライン仕上げを施した風合いを持つステンレス鋼板を製造することが可能となる。

【図面の簡単な説明】

【0018】

【図1】ヘアライン燻し調ステンレス鋼板の製造方法を示した概要図であって、(a)はステンレス基材の表面にレジストを塗布する塗布工程を示し、(b)はマスクフィルム越しに露光する露光工程を示し、(c)未露光部を除去する現像工程を示し、(d)はステンレス基材の露出部分をエッチングするエッチング工程を示し、(e)は残ったレジストを剥離する剥離工程を示し、(f)はニッケルめっきを施すニッケルめっき工程を示し、(g)は銅めっきを施す銅めっき工程を示し、(h)は硫化燻しを施す燻し工程を示す。

【図2】(a)は、ヘアライン燻し調ステンレス鋼板の斜視図であって、(b)は、ヘアライン溝のX−X線矢視断面図である。

【発明を実施するための形態】

【0019】

以下、本発明のヘアライン燻し調ステンレス鋼板1及びその製造方法について、図面に基づいて実施形態を説明する。

【0020】

図2の(a)に示す如く、ヘアライン燻し調ステンレス鋼板1(以下、ステンレス鋼板1)は、基板材であるステンレス基材2の表面2a(表面仕上げ「No.2B(JIS

G4305)」)に、エッチングで略直交するヘアライン溝3を直交状に形成していて、このステンレス基材2の表面2aに形成されたニッケルめっき層4と、このニッケルめっき層4の表面4aに形成された銅めっき層5と、この銅めっき層5の表面5aに硫化燻しを施して形成された硫化膜6(燻し層6)とを有している。

ステンレス基材2としては、鋼種に関する特段の制約はなくフェライト系、オーステナイト系、マルテンサイト系等、各種ステンレス板を使用できる。

【0021】

図2(b)で示す如く、ステンレス基材2の基材表面2aに形成されるヘアライン溝3は、溝幅wが50μm以上200μm以下、好ましくは、50μm以上150μm以下、さらに好ましくは50μm以上100μm以下に形成する。このような溝幅wであると同時に、ヘアライン溝3の溝深さdが50μm以上100μm以下、好ましくは、60μm以上100μm以下、さらに好ましくは70μm以上100μm以下に形成する。

【0022】

上述したような溝幅w及び溝深さdのヘアライン溝3が形成されたステンレス基材2の表面2aを、めっきや硫化燻しを施してヘアライン仕上げをした燻し銅風のステンレス鋼板1を製造するには、以下に示す工程を要する。

【0023】

図1に示したように、ステンレス鋼板1の製造方法は、ステンレス基材2の表面2aに塗布されたレジスト11を互いに略直交するヘアライン(以下、クロスヘアラインCHL)を印字したマスクフィルム12越しに露光して、レジスト11をクロスヘアラインCHL状に除去したステンレス基材2の露出部分をエッチングすることでヘアライン溝3を直交状に形成する溝形成工程Aと、ステンレス基材2の表面2aにニッケルめっき層4を形成するニッケルめっき工程Bと、ニッケルめっき層4の表面4aに銅めっき層5を形成する銅めっき工程Cと、銅めっき層5の表面5aに硫化燻しを施して硫化膜6を形成する燻し工程Dとを有している。

【0024】

図1(a)〜(e)で示したように、溝形成工程Aは、さらに、後述するA1〜A5の小工程に分かれていて、小工程A1は、ステンレス基材2の表面2aにレジスト11を塗布する塗布工程であり、小工程A2は、ヘアライン印字したマスクフィルム12越しに露光する露光工程であり、小工程A3は、レジスト11のうちヘアラインHL状で露光されなかった部分を除去する現像工程であり、小工程A4は、ステンレス基材2の露出部分をエッチングするエッチング工程であり、小工程A5は、ステンレス基材2の表面2aからすべてのレジスト11を除去する剥離工程である。

【0025】

図1(a)で示す如く、塗布工程A1では、ステンレス基材2の表面2aにレジスト11を塗布(ラミネート)する。

ラミネートされるレジスト11は、エッチングによる腐食加工(化学切削)からステンレス基材2の表面2aを保護する感光性組成物であって、紫外線や電子線等を照射(露光)することによって、溶解性などの物性が変化する。

レジスト11のうち露光された部分(露光部)13は、後述の現像液16よりも溶解度が低く(つまり、硬く)なり、現像液16にさらす現像後であっても、露光部13がステンレス基材2の表面2aに残る。

【0026】

一方、レジスト11のうち、後述のマスクフィルム12のクロスヘアラインCHLに遮られて露光されなかった部分(未露光部)14は、現像液16よりも溶解度が高く(軟らかく)なり、現像液16にさらす現像後には、未露光部14がステンレス基材2の表面2aから、マスクフィルム12の印字部分通りにクロスヘアラインCHL状に除去(溶出)される。

【0027】

レジスト11の膜厚は、ステンレス基材2の厚みの1.1〜5倍であることが望ましい。1.1倍未満の場合、ラミネート後に基材2の凸部がレジスト11を突き破って露出する恐れがあり、エッチング不良の原因となる。また、ヘアライン溝3を所望の溝幅wに安定してエッチング形成する目的から、レジスト11膜厚の上限は、ステンレス基材2の厚みの5倍までが好ましい。

上述したレジスト11は、露光されなかった未露光部14が除去されるネガ型であるが、以下に述べる工程を実施可能であれば、露光した部分が現像液16に溶出するポジ型であってもよい。

【0028】

なお、ネガ型のレジスト11を用いた場合の方が、後述のマスクフィルム12における印字部分を大幅に減らせるため、マスクフィルム12の印字の高速化、マスクフィルム12の大版化が可能となる。

レジスト11のラミネート手法は、ロールプレス等を用いて行うことができるが、露光工程A2にてムラなく一様に紫外線等を照射するために、ステンレス基材2の反りを最小限に抑える必要があり、面プレスを用いることが、精度良く設計どおりの製品を作製するのに好ましい。

【0029】

また、ステンレス基材2にラミネートする際に気泡の混入があると、気泡が内包された部分がレジスト11と密着不良となり、エッチング形状に支障が出る。

したがって、この塗布工程A1を、減圧状態乃至真空状態、好ましくは、80KPa以下、さらに好ましくは40KPa以下、さらに好ましくは、10KPa以下の雰囲気圧下で行うことが気泡除去に望ましい。

【0030】

図1(b)で示したように、露光工程A2では、塗布工程A1にて塗布されたレジスト11に対して、クロスヘアラインCHLを印字したマスクフィルム12越しに、平行光密着露光機15で、紫外線等を一様に照射する。この照射によって、露光されて硬化した前記露光部13と、マスクフィルム12のクロスヘアラインCHLによってマスクされて紫外線などが届かないために硬化していない前記未露光部14とが、レジスト11に形成される。

前記平行光密着露光機15は、紫外線ランプや、電子線照射源、波長400nm前後の光を照射する高圧水銀灯などを備えた照射システムであって、ステンレス基材2の表面2aに塗布されたレジスト11の表面の法線に略平行して、ステンレス基材2の端縁まで一様に露光することができる。

【0031】

なお、平行光密着露光機15の露光量は、30〜200mJ以下の範囲とする。

露光工程A2でも用いるマスクフィルム12は、紫外線、電子線等が透光可能な(透光性を有した)シート状フィルム(例えば、650×1900mm)であって、マスクフィルム12の表面12aには、クロスヘアラインCHLが印字されている。

【0032】

クロスヘアラインCHLは、互いに直交する髪の毛の太さほどの幅100μmの線であって、隣り合う線の疎密によって、高級感のある風合いを出している。クロスヘアラインCHLをCAD/CAMシステムにより作成されたデータを元に描くことで、レーザプロッターから高精度のヘアラインHLを略直交させた状態で、任意の線幅、長さ、線密度でマスクフィルム12の端部まで正確に印字することができる。

【0033】

印字されるクロスヘアラインCHLは、1本1本の線幅が50μm以上200μm以下、好ましくは、50μm以上150μm以下、さらに好ましくは50μm以上100μm以下である。また、各ヘアラインHLは、互いに平行となるように複数並んで印字され、隣り合うヘアラインHL同士の間隔は、100μm以上1000μm以下、好ましくは100μm以上500μm以下、さらに好ましくは100μm以上200μm以下である。

このように、隣接するヘアライン溝3の間隔を適切な範囲で変えることで、クロスヘアラインCHLの疎密を自由に調整可能になって、ヘアライン仕上げの風合いに変化を持たせることができる。

【0034】

ここで、露光時には紫外線等の回析が起るが、この回析によって本来マスクすべきクロスヘアラインCHLの裏側にあるレジスト11まで硬化され、結果、ステンレス基材2に形成されるヘアライン溝3が浅くなる、もしくは幅狭となり、適切な溝深さdや溝幅wが得られない懸念がある。

【0035】

しかし、本発明においては、マスクフィルム12の厚みが100μm以下、つまり、マスクフィルム12の表面12aからステンレス基材2の表面2aまでの距離が100μm以下であるため、照射された紫外線等は、回析してクロスヘアラインCHLの裏側に回り込む前に、ステンレス基材2の表面2aに到達してしまうので、クロスヘアラインCHLで覆われたレジスト11(未露光部14)まで硬化されることはない。

したがって、意図した通りの幅50μm以上200μm以下(好ましくは、50μm以上150μm以下、さらに好ましくは50μm以上100μm以下)のクロスヘアラインCHL状にレジスト11を除去することができ、ステンレス基材2のヘアライン溝3が所望の溝幅w、溝深さdで形成可能となって、後の各工程B、C、Dでニッケルめっき層4、銅めっき層5、硫化膜6に覆われても、ヘアライン溝3が埋没することはない。

【0036】

なお、マスクフィルム12は、薄いほど紫外線等が回析してクロスヘアラインCHLの裏側への回り込みが起こらないため、好ましくは厚みが50μm以下、さらに好ましくは厚みが30μm以下であってもよい。

また、マスクフィルム12の大きさは、650×1900mmに限定されるものではなく、ドア、壁面などの設置箇所に応じた内装材として、マスクフィルム12の横幅は、100mm以上1000mm以下、長さは、100mm以上10000mm以下としてもよく、100×100mm等の小さい版や、2000×10000mm等の大きい版でもかまわない。

【0037】

図1(c)で示したように、現像工程A3では、露光工程A2にて露光部13及び未露光部14が形成されたレジスト11を、現像液16に晒して未露光部14のみを溶出する。上述したように未露光部14は、クロスヘアラインCHL状であって、現像液16によって溶出されることによって、ステンレス基材2の表面2aが、所望の幅50μm以上200μm以下のクロスヘアラインCHL状に露出する。

レジスト11の現像方法は、気中で現像液16をレジスト11に吹き付けるスプレー法であって、Na2 CO3 水溶液を、30℃、スプレー圧2Kg/cm2 で、60秒間、噴霧したり、NaOH水溶液を、50℃、スプレー圧1Kg/cm2 で、60秒間、噴霧する。

【0038】

なお、現像液16にレジスト11をさらす方法は、スプレー法以外でも、ステンレス基材2及びレジスト11を現像液16中に浸漬させて処理するディップ法や、現像液16を滴下するスピン式等であってもよい。

現像液16は、クロスヘアラインCHL状にレジスト11を除去できるのであれば、塩基性水溶液、無機塩基性水溶液や、レジスト11を溶解できる任意の溶剤でもよい。

【0039】

図1(d)にて示したように、エッチング工程A4は、露光工程A2にてクロスヘアラインCHL状に露出したステンレス基材2をドライエッチングして、ヘアライン溝3を形成する。

【0040】

ドライエッチングとは、プラズマ化した反応性の気体(エッチングガス)17をステンレス基材2と化学反応させて反応物を除去していく手法であって、プラズマイオン等をステンレス基材2に衝突させて表面2aを切削することで、ヘアライン溝3を形成する。

エッチングガス17は、ステンレスの主成分であるFe、Crと反応する塩素系ガス(BCl3 、Cl2 、CCl4 等)であって、ステンレス基材2が載置された真空チャンバ(図示せず)内に導入される。

【0041】

真空チャンバ内には、ステンレス基材2を挟んだ上下一対の電極18(上部電極18a、下部電極18b)が対向状に配備され、高周波電源19によって、上部電極(アノード)18aと下部電極(カソード)18b間に高周波電圧が印加される。高周波電圧により上下電極18a、18b間にプラズマ放電が起こり、ステンレス基材2の表面2a(つまり、レジスト11の露光部13)周辺にあるエッチングガス17がイオン化(プラズマ)する。

【0042】

このとき、上部電極18aではアース20に接続されているために電位は変わらないが、下部電極18bと高周波電源19との間に設けたブロッキングコンデンサ21により直流の電流は遮断され、下部電極18bは、電子が溜まりマイナス電位になる。

なお、交流である高周波電源19の高周波電圧は、ブロッキングコンデンサ21を通過するので、プラズマ放電によるイオン化に支障はない。

【0043】

上下電極18a、18b間で発生したプラズマイオンは、正の電荷をもち、ステンレス基材2を載置した下部電極18bが負電位であるため、下部電極18b側(つまり、ステンレス基材2側)に引かれて、マスクされていないステンレス基材2の表面2aの露出している部分に衝突する。

衝突するプラズマイオンは、ステンレス基材2の表面2aに対して垂直に入射することとなり、ステンレス(Fe原子及びCr原子)と反応する後、この反応生成物がステンレス基材2の表面2aから離脱することによって、ステンレス基材2の表面2aをエッチングによる腐食加工(化学切削)する。

【0044】

また、プラズマイオンの入射方向は、ステンレス基材2の表面2aに垂直であり、ステンレス基材2の表面2aに平行にプラズマイオンが入射することがほぼない。

つまり、レジスト11の露光部13でマスクされた部分まで横掘りされることはなく、ドライエッチングによって、ステンレス基材2の表面2aに、クロスヘアラインCHL状のマスクフィルム12を忠実に転写したヘアライン溝3が形成できる。

【0045】

ヘアライン溝3の溝幅wに対する溝深さdの比(アスペクト比、図2(b)参照)は、微細な加工の目安となるが、このアスペクト比を向上させるには、上述した真空チャンバ内の真空度を上げればよい。真空度を上げることで、ステンレス基材2の表面2aに入射するプラズマイオンの平均自由行程(熱運動している分子(原子)が他の分子(原子)に衝突することなく直進できる平均距離)が大きくなり、プラズマイオンの直進性が増して、アスペクト比が向上する。

アスペクト比の向上によって、適切な溝幅w(50μm以上200μm以下等)を確保しながら、めっきや硫化燻しを施しても埋没しないように、所望の溝深さdを有したヘアライン溝3が形成可能となる。

【0046】

ヘアライン溝3の溝深さdは、所望の範囲内(50μm以上100μm以下、好ましくは、60μm以上100μm以下、さらに好ましくは70μm以上100μm以下)において、エッチング時間によって調整が可能である。

【0047】

エッチング時間は、レジスト11の残り部分(露光部13)のエッチングガス17に対する耐性の観点から10秒以上30分以内であることが好ましく、15分以内で加工できることがさらに好ましい。一方、30分間を超えることは生産性が悪くなることにつながる。

例えば、ヘアライン溝3の溝深さdを約100μmを5〜20分でドライエッチングするには、エッチングレートが5〜20μm/minとなるように、エッチングガス17の濃度を設定すればよい。

【0048】

したがって、エッチング工程A4における真空チャンバ内の真空度、エッチング時間、エッチングガス17の濃度を調節することによって、ヘアライン溝3を所望の溝深さdに形成できる。

【0049】

図1(e)で示した如く、剥離工程A5は、エッチング工程A4にてヘアライン溝3を形成したステンレス基材2から残りのレジスト11(露光部13)を剥離する。

剥離液22は、レジスト11に対して、水酸化ナトリウムの塩基性水溶液を50℃でスプレーすることにより、レジスト11の露光部13をステンレス基材2から剥離した。また、剥離液22としては、エタノールアミン等の有機塩基性水溶液を使用してもよく、剥離の手法は、通常、塩基性水溶液の薬液のスプレー剥離が用いられることが多いが、ディップ法や、超音波照射によって剥離するものでもよい。

【0050】

図1(f)に示したように、ニッケルめっき工程Bは、剥離工程A5でレジスト11をすべて除去したステンレス基材2の表面2aと、表面2aに形成されたヘアライン溝3の溝底及び溝内壁にニッケルめっき層4を形成する。

ニッケルめっきの手法は、硫酸ニッケル、塩化ニッケル、ホウ酸等を主成分とするめっき水溶液の浴槽(図示せず)中でステンレス基材2を通電し、電子の還元力によって、ステンレス基材2の表面2aにニッケルを皮膜して、ニッケルめっき層4を形成するワット浴である。

【0051】

また、ステンレス基材2を表面2aに酸化皮膜が生成しているため、前処理でこの酸化皮膜を除去しておく。

ニッケルめっき層4が薄すぎる場合にはピンホールが多く発生し、厚すぎる場合には、ヘアライン溝3が埋没したり、残留応力が増大してニッケルめっき層4のが剥がれ易くなるため、適切な層厚みとして、3μm以上10μm以下、より好ましくは7μm以上10μm以下とする。

【0052】

このような層厚みを持つニッケルめっき層4を形成することで、後の銅めっき工程Cにおいてニッケルめっき層4の表面4aに銅めっき層5を形成しても、銅がステンレス基材2へ拡散することを防止できらため、ニッケルめっき層4はバリアーメタルとして使用される。さらには、ニッケルめっき層4によって、ステンレス基材2の耐食性向上とともに、導電性を高められる。

また、ニッケルめっき層4は、ステンレス基材2の表面2aを滑らかに覆って銅めっき層5の食い付きをよくなるため、銅めっきの下地として使われる。

【0053】

図1(g)に示したように、銅めっき工程Cは、ニッケルめっき工程Bで形成したニッケルめっき層4の表面4aに銅めっき層5を形成する。

銅めっき工程Cは、ニッケルめっき工程Bで形成したニッケルめっき層4の表面4aに銅めっき層5を形成する。

【0054】

銅めっきの方法も、上述のニッケルめっきと同様に、硫酸銅やシアン化銅、ピロリン酸銅等を主成分とするめっき水溶液の浴槽(図示せず)中において、ステンレス基材2及びニッケルめっき層4の通電により生じる電子の還元力で、ニッケルめっき層4の表面4aに銅を皮膜して、銅めっき層5を形成する硫酸銅浴等である。

銅めっき層5は、厚さを10μm以上40μm以下、好ましくは15μm以上35μm以下とすることによって、ヘアライン溝3を埋没させることなると同時に、銅めっき層5の表面5aに後の燻し工程Dによる硫化膜6を形成可能な厚みとなる。

銅めっき層5を形成することで、出来上がるステンレス鋼板1の展延性が大きくなり、耐食性に優れた装飾用として幅広く利用される。

【0055】

図1(h)に示したように、燻し工程Dは、銅めっき工程Cで形成された銅めっき層5の表面5aに硫化燻しを施して硫化膜6を形成する。

硫化燻しは、銅めっき層5の表面5aに五硫化アンチモンの水溶液を塗布して自然乾燥後に磨く作業であって、この作業を何回か繰り返すことで、銅めっき層5の表面5aに硫化銅の被膜である硫化膜6が形成される。

【0056】

硫化膜6は、膜厚が100nm以上250nm以下である。

なお、工程B、C、Dを経ることで、ステンレス基材2に形成されたヘアライン溝3の溝幅wは、各めっき層4、5及び硫化膜6の厚み分だけ小さくなる。

しかし、ヘアライン溝3をニッケルめっき層4、銅めっき層5及び硫化膜6のそれぞれを適切な厚みにすることによって、各めっき層4、5及び硫化膜6で覆われた被覆ヘアライン溝3’は、溝幅w’が20μm以上100μm以下で、好ましくは20μm以上70μm以下、さらに好ましくは20μm以上50μm以下とする。

【0057】

なお、被膜ヘアライン溝3’の溝深さd’は、ヘアライン溝3の溝底の被膜厚さが、ヘアライン溝3以外の部分の被膜厚さと略同一となって、50μm以上100μm以下、好ましくは60μm以上100μm以下、さらに好ましくは70μm以上100μm以下とする。

【0058】

本発明は、前述した実施形態に限定されるものではない。ヘアライン燻し調ステンレス鋼板1等の各構成又は全体の構造、形状、寸法などは、本発明の趣旨に沿って適宜変更することができる。

【0059】

ステンレス基材2の表面2aの仕上げは、「No.2B」であるが、「BA(JIS

G4305)」などであってもよい。

マスクフィルム12は、ヘアラインHLが略直交したクロスヘアラインCHLが印字されていたが、ヘアラインHLが疎密に略平行に並んだものを印字してもよい。

【0060】

エッチング工程A4は、ステンレス基材2の表面2aに、クロスヘアラインCHL状のマスクフィルム12を忠実に転写したヘアライン溝3が形成できるのであれば、ドライエッチングのかわりに、ウェットエッチングによってヘアライン溝3を形成してもよい。

ウェットエッチングは、エッチング液の中にステンレス基材2及びレジスト11(未露光部14)を浸すディップ法や、霧状のエッチング液をレジスト11が塗布された側に吹き付ける気中スプレー法などで行う。

このとき、エッチング液としては、例えば、塩化鉄(FeCl2 )を含む液を用い、エッチング塩化鉄(FeCl2 )は、ステンレスのような鉄を含む金属を容易にエッチングするが、レジスト11を構成する物質は殆どエッチングしない特性がある。

【0061】

ニッケルめっき工程Bは、所望の層厚みを有したニッケルめっき層4が形成できるのであれば、無電解ニッケルめっき法を行ってもよい。無電解ニッケルめっき法は、通電による電子ではなく、めっき水溶液に含まれる還元剤の酸化によって放出される電子によって、めっき水溶液に含浸させたステンレス基材2にニッケルめっき層4を形成させる。

【0062】

銅めっき工程Cにおいても、所望の厚みの銅めっき層5が形成できれば、無電解銅めっき法を用いてもよい。

銅めっき工程Cでは、銅をめっきするだけに限らず、銅合金(亜鉛を加えた黄銅、錫を加えた青銅など)をめっきして、銅合金のめっき層を、ニッケルめっき層4の表面4aに形成することとしてもよい。

【0063】

なお、本発明に係る銅めっき層5は、銅合金のめっき層を含む。

燻し工程Dの後、硫化膜6の表面に対して、メラミン樹脂やアクリル樹脂塗料等で常温タイプのクリア塗装を焼付け処理をすることで、硫化膜6が空気にさらされるのを防ぎ、耐食性を向上させてもよい。

【産業上の利用可能性】

【0064】

本発明は、高級感を持たせる等の審美性に優れたものを使用する必要があるエレベータの壁面など建物の内装材などの建材に適したヘアライン燻し調ステンレス鋼板の製造方法、及びヘアライン燻し調ステンレス鋼板に利用することができる。

【符号の説明】

【0065】

1 ヘアライン燻し調ステンレス鋼板

2 ステンレス基材

3 ヘアライン溝

3’ 被覆ヘアライン溝

4 ニッケルめっき層

5 銅めっき層

6 硫化膜

11 レジスト

12 マスクフィルム

13 露光部

14 未露光部

A 溝形成工程

B ニッケルめっき工程

C 銅めっき工程

D 燻し工程

HL ヘアライン

w ヘアライン溝の溝幅

w’ 被覆ヘアライン溝の溝幅

d ヘアライン溝の溝深さ

d’ 被覆ヘアライン溝の溝深さ

【特許請求の範囲】

【請求項1】

ステンレス基材(2)の表面(2a)に塗布されたレジスト(11)を、透光性を有したマスクフィルム(12)越しに露光することでヘアライン(HL)状に除去し、前記レジスト(11)を除去して露出したステンレス基材(2)の表面(2a)にエッチングしてヘアライン溝(3)を形成する溝形成工程(A)と、

前記ステンレス基材(2)の表面(2a)にニッケルめっき層(4)を形成するニッケルめっき工程(B)と、

前記ニッケルめっき層(4)の表面(4a)に銅めっき層(5)を形成する銅めっき工程(C)と、

前記銅めっき層(5)の表面(5a)に硫化燻しを施して硫化膜(6)を形成する燻し工程(D)と

を有していることを特徴とするヘアライン燻し調ステンレス鋼板の製造方法。

【請求項2】

前記溝形成工程(A)は、前記レジスト(11)においてヘアライン(HL)を印字したマスクフィルム(12)越しに露光した露光部(13)とヘアライン(HL)状の未露光部(14)とを形成し、この未露光部(14)を除去して露出したステンレス基材(2)の表面(2a)にエッチングしてヘアライン溝(3)を形成することを特徴とする請求項1に記載のヘアライン燻し調ステンレス鋼板の製造方法。

【請求項3】

前記マスクフィルム(12)の厚みを100μm以下としていることを特徴とする請求項1又は2に記載のヘアライン燻し調ステンレス鋼板の製造方法。

【請求項4】

エッチングでヘアライン溝(3)を形成したステンレス基材(2)の表面(2a)にニッケルめっき層(4)が形成され、

このニッケルめっき層(4)の表面(4a)に銅めっき層(5)が形成され、

この銅めっき層(5)の表面(5a)に硫化燻しを施して硫化膜(6)が形成され、

前記ヘアライン溝(3)は、溝幅(w)が50μm以上200μm以下で且つ溝深さ(d)が50μm以上100μm以下に形成されていることを特徴とするヘアライン燻し調ステンレス鋼板。

【請求項5】

エッチングでヘアライン溝(3)を形成したステンレス基材(2)の表面(2a)にニッケルめっき層(4)が形成され、

このニッケルめっき層(4)の表面(4a)に銅めっき層(5)が形成され、

この銅めっき層(5)の表面(5a)に硫化燻しを施して硫化膜(6)が形成され、

前記ヘアライン溝(3)をニッケルめっき層(4)、銅めっき層(5)及び硫化膜(6)で覆った被覆ヘアライン溝(3’)は、溝幅(w’)が20μm以上100μm以下で且つ溝深さ(d’)が50μm以上100μm以下に形成されていることを特徴とするヘアライン燻し調ステンレス鋼板。

【請求項1】

ステンレス基材(2)の表面(2a)に塗布されたレジスト(11)を、透光性を有したマスクフィルム(12)越しに露光することでヘアライン(HL)状に除去し、前記レジスト(11)を除去して露出したステンレス基材(2)の表面(2a)にエッチングしてヘアライン溝(3)を形成する溝形成工程(A)と、

前記ステンレス基材(2)の表面(2a)にニッケルめっき層(4)を形成するニッケルめっき工程(B)と、

前記ニッケルめっき層(4)の表面(4a)に銅めっき層(5)を形成する銅めっき工程(C)と、

前記銅めっき層(5)の表面(5a)に硫化燻しを施して硫化膜(6)を形成する燻し工程(D)と

を有していることを特徴とするヘアライン燻し調ステンレス鋼板の製造方法。

【請求項2】

前記溝形成工程(A)は、前記レジスト(11)においてヘアライン(HL)を印字したマスクフィルム(12)越しに露光した露光部(13)とヘアライン(HL)状の未露光部(14)とを形成し、この未露光部(14)を除去して露出したステンレス基材(2)の表面(2a)にエッチングしてヘアライン溝(3)を形成することを特徴とする請求項1に記載のヘアライン燻し調ステンレス鋼板の製造方法。

【請求項3】

前記マスクフィルム(12)の厚みを100μm以下としていることを特徴とする請求項1又は2に記載のヘアライン燻し調ステンレス鋼板の製造方法。

【請求項4】

エッチングでヘアライン溝(3)を形成したステンレス基材(2)の表面(2a)にニッケルめっき層(4)が形成され、

このニッケルめっき層(4)の表面(4a)に銅めっき層(5)が形成され、

この銅めっき層(5)の表面(5a)に硫化燻しを施して硫化膜(6)が形成され、

前記ヘアライン溝(3)は、溝幅(w)が50μm以上200μm以下で且つ溝深さ(d)が50μm以上100μm以下に形成されていることを特徴とするヘアライン燻し調ステンレス鋼板。

【請求項5】

エッチングでヘアライン溝(3)を形成したステンレス基材(2)の表面(2a)にニッケルめっき層(4)が形成され、

このニッケルめっき層(4)の表面(4a)に銅めっき層(5)が形成され、

この銅めっき層(5)の表面(5a)に硫化燻しを施して硫化膜(6)が形成され、

前記ヘアライン溝(3)をニッケルめっき層(4)、銅めっき層(5)及び硫化膜(6)で覆った被覆ヘアライン溝(3’)は、溝幅(w’)が20μm以上100μm以下で且つ溝深さ(d’)が50μm以上100μm以下に形成されていることを特徴とするヘアライン燻し調ステンレス鋼板。

【図1】

【図2】

【図2】

【公開番号】特開2012−201957(P2012−201957A)

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願番号】特願2011−69507(P2011−69507)

【出願日】平成23年3月28日(2011.3.28)

【特許番号】特許第4783885号(P4783885)

【特許公報発行日】平成23年9月28日(2011.9.28)

【出願人】(598160225)

【Fターム(参考)】

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願日】平成23年3月28日(2011.3.28)

【特許番号】特許第4783885号(P4783885)

【特許公報発行日】平成23年9月28日(2011.9.28)

【出願人】(598160225)

【Fターム(参考)】

[ Back to top ]