ヘッドクリーニング装置、フラットパネルディスプレイの製造装置、フラットパネルディスプレイ、太陽電池の製造装置、太陽電池及びヘッドクリーニング方法

【課題】インクジェットヘッドに液膜となっているインクのクリーニングと乾燥して固着した状態のスペーサビーズのクリーニングとの2つのクリーニングに対応することを目的とする。

【解決手段】スペーサビーズを含むインクを下方に向けて噴射する複数のノズル30を1列に配列して設けたインクジェットヘッド24に付着したインクの液膜を非接触で吸引して除去する吸引機構43と、インクが乾燥してインクジェットヘッド24に固着したスペーサビーズを含む固化汚れに洗浄液を供給して洗浄する洗浄機構42と、を備えている。インクが液膜となって付着している程度であれば、短時間で処理が終了する吸引機構43を用いた液膜除去のクリーニングを行い、固化汚れとなっている場合には、洗浄効果の高い洗浄液を供給する洗浄機構42を用いた洗浄によるクリーニングを行うようにする。

【解決手段】スペーサビーズを含むインクを下方に向けて噴射する複数のノズル30を1列に配列して設けたインクジェットヘッド24に付着したインクの液膜を非接触で吸引して除去する吸引機構43と、インクが乾燥してインクジェットヘッド24に固着したスペーサビーズを含む固化汚れに洗浄液を供給して洗浄する洗浄機構42と、を備えている。インクが液膜となって付着している程度であれば、短時間で処理が終了する吸引機構43を用いた液膜除去のクリーニングを行い、固化汚れとなっている場合には、洗浄効果の高い洗浄液を供給する洗浄機構42を用いた洗浄によるクリーニングを行うようにする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、粒子を混在させた懸濁液を基板に散布する複数の噴射口を備えた噴射ヘッドをクリーニングするヘッドクリーニング装置、フラットパネルディスプレイの製造装置、フラットパネルディスプレイ、太陽電池の製造装置、太陽電池及びインクジェットヘッドクリーニング方法に関するものである。

【背景技術】

【0002】

フラットパネルディスプレイの1つとして、液晶ディスプレイがある。液晶ディスプレイは、ガラス等の透明薄板からなるTFT基板とカラーフィルタ基板とを接合させたものから構成され、TFT基板とカラーフィルタ基板との間にはセルギャップと呼ばれる微小な隙間が形成される。セルギャップは複数のスペーサビーズの凝集体からなるスペーサにより確保され、この空間に液晶が封入される。スペーサは粒径が3〜5μmの球状とした微小粒子からなり、TFT基板又はカラーフィルタ基板の何れか一方に多数分散した配置を行う。

【0003】

スペーサは基板上のブラックマトリクス領域に限定的に配置される。このために、スペーサビーズを溶剤に均一に分散させた懸濁液からなるスペーサインクを用いて、ブラックマトリクス領域にスペーサインクを着弾させるようにして散布している。スペーサインクを供給する方式としてはインクジェット方式が採用されている。インクジェット方式は、微小なノズルを1列に複数配列したインクジェットヘッドからなるインクジェットヘッドを用いて、各ノズルから基板に向けてスペーサインクの液滴を噴射するようにしているものが一般的である。

【0004】

インクジェット方式では、定期的にインクジェットヘッドのクリーニングを行う。この種のクリーニング技術としては、例えば特許文献1に開示されている技術がある。特許文献1では、各ノズルに対して局所的にインクの吸引除去を行う局所吸引手段を備え、この局所吸引手段をノズルの配列方向に移動させて、各ノズルのクリーニングを行っている。

【特許文献1】特開平5−201028号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

インクジェットヘッドの各ノズルから繰り返しインクを噴射すると、インクの一部が液膜となってインクジェットヘッドに付着する。インクにはスペーサビーズが混在されており、また粘度の高い液体であるため、インクジェットヘッドに付着したインクが乾燥すると、インクが蒸発してスペーサビーズが固化汚れとなってインクジェットヘッドに固着する。また、各ノズルから繰り返しインクが噴射されることにより、インクジェットヘッドに固着した固化汚れに新たなインクが付着すると、固化汚れが堆積されていき、固化汚れが塊となって成長していく。この固化汚れの塊が成長してノズルの一部を塞いだ状態になると、各ノズルから噴射されるインクの方向は本来の方向と異なる方向に湾曲し、基板上の所定位置にインクを着弾させることができなくなる。また、ノズルの全面を塞いだ状態になると、各ノズルからインクを噴射させることができず、インクの不吐出となる。

【0006】

この点、特許文献1の技術では、ノズルに対して局所吸引を行なっているため、インクが乾燥する前の液膜の状態であればともかく、インクが乾燥した後に強力にインクジェットヘッドに固着したスペーサビーズの除去には不適である。

【0007】

そこで、本発明は、インクジェットヘッド等の噴射ヘッドに液膜の状態となっているインク等の懸濁液のクリーニングと、懸濁液が乾燥して固着した状態のスペーサビーズ等の固化汚れのクリーニングとの2つのクリーニングに対応することを目的とする。

【課題を解決するための手段】

【0008】

本発明の請求項1のヘッドクリーニング装置は、懸濁液を下方に向けて噴射する複数の噴射口を1列に配列して設けた噴射ヘッドに付着した懸濁液の液膜を非接触で吸引して除去する液膜除去手段と、懸濁液が乾燥して前記噴射ヘッドに固着した懸濁液中の粒子を含む固化汚れに洗浄液を供給して洗浄する洗浄手段と、を備えたこと、を特徴とする。

【0009】

請求項1のヘッドクリーニング装置によれば、液膜除去手段と洗浄手段との2つの手段を備えており、懸濁液の液膜除去と懸濁液中に混在させた粒子を含む固化汚れとの洗浄との2つのクリーニングに対応することができる。噴射ヘッドに懸濁液が液膜となって付着している程度であれば、液膜除去手段によって液膜を除去し、固化汚れとなっている場合には洗浄手段によって洗浄を行うようにする。これにより、噴射ヘッドの状態に応じて、2つのクリーニング手段のうち何れかを自由に選択してクリーニングを行うことができ、また組み合わせてクリーニングを行うことができる。

【0010】

噴射ヘッドとしては、液晶ディスプレイ等のフラットパネルディスプレイを製造するときにおいて、セルギャップ形成用のスペーサビーズを散布するインクジェットヘッドを適用することができる。インクジェットヘッドの場合には、懸濁液としては、ブラックマトリクス領域に分散配置させるスペーサビーズを混在させたインクとなる。また、噴射ヘッドは、他の用途にも適用することができ、例えば、太陽電池を製造するときに用いることもできる。太陽電池は、パネルセル内の発電電気を外部へ取り出すための金属配線や金属膜、太陽光を電気に変換するためのシリコン膜、ITO(透明導電膜)等をガラス基板上に形成する。このときに、ナノ単位の金属粒子を懸濁液に混在させて、噴射ヘッドから懸濁液を噴射させ、ガラス基板上に金属膜の形成や金属配線の描画等を行うことができる。従って、太陽電池を製造する製造装置に備えられる噴射ヘッドのクリーニングを行うときに適用することができる。

【0011】

洗浄手段が供給する洗浄液としては、固化汚れに高い剥離力を作用させるような専用の洗浄液(イソプロピルアルコールやエチレングリコール等)であってもよいが、懸濁液と同種の洗浄液(スペーサビーズや金属粒子等が混在されていない懸濁液)を使用することが望ましい。

【0012】

ここで、液膜除去手段によるクリーニングは、非接触で噴射ヘッドに付着している液膜を除去するクリーニングであるため比較的短時間でクリーニング作業が終了する。一方、洗浄手段による洗浄は、洗浄液を供給して固化汚れを除去するクリーニングであるため、液膜除去手段によるクリーニングよりは作業時間を要する。また、常時には液膜除去手段により懸濁液の液膜を除去しておけば足りるが、噴射回数が多くなると、固化汚れの除去が必要になる。そこで、作業時間の短い液膜除去手段と固化汚れを除去する洗浄手段とを組み合わせて使用すれば、高い洗浄効果と洗浄時間の短縮化との2つの効果をバランスよく達成することができる。

【0013】

本発明の請求項2のヘッドクリーニング装置は、請求項1記載のヘッドクリーニング装置において、前記洗浄手段は、前記噴射ヘッドの表面に前記洗浄液を供給する洗浄液供給手段と、前記噴射ヘッドを揺動させる揺動手段と、を備え、前記洗浄液供給手段が前記噴射ヘッドの表面に前記洗浄液を供給した状態で、前記噴射ヘッドを揺動させることにより、前記噴射ヘッドの表面に固着した前記固化汚れを洗浄すること、を特徴とする。

【0014】

請求項2のヘッドクリーニング装置によれば、洗浄液供給手段により洗浄液を噴射ヘッドの表面に供給して、揺動手段により噴射ヘッドを揺動しているため、固化汚れには洗浄液による溶解力と揺動手段による振動力のエネルギーが与えられる。従って、固化汚れは噴射ヘッドの表面から剥離され、綺麗に洗い流すことができる。

【0015】

本発明の請求項3のヘッドクリーニング装置は、請求項1記載のヘッドクリーニング装置において、前記洗浄手段は、前記洗浄液を充填した洗浄槽に超音波発生手段を備え、前記噴射ヘッドの表面を前記洗浄液に浸漬させた状態で超音波洗浄を行うことにより、前記噴射ヘッドの表面に固着した前記固化汚れを洗浄すること、を特徴とする。

【0016】

請求項3のヘッドクリーニング装置によれば、洗浄槽の洗浄液に噴射ヘッドの表面を浸漬した状態で超音波洗浄を行っているため、固化汚れを溶解させて超音波振動力による高いエネルギーを与えられ、噴射ヘッド表面から固化汚れを剥離させることができる。

【0017】

本発明の請求項4のヘッドクリーニング装置は、請求項1記載のヘッドクリーニング装置において、前記洗浄手段は、前記洗浄液を貯蔵する洗浄液槽と、前記洗浄液槽と前記噴射ヘッドとに当接されて密閉空間を形成する側壁部と、前記噴射ヘッドの各噴射口に備えられ、噴射口から吸引力を作用させる吸引手段と、を備え、前記噴射ヘッドを前記側壁部に当接させて密閉空間を形成した状態で、前記吸引手段が前記洗浄液槽の前記洗浄液を吸引することにより、前記各噴射口に固着している前記固化汚れを洗浄すること、を特徴とする。

【0018】

請求項4のヘッドクリーニング装置によれば、吸引手段により吸引力を作用させると、密閉空間には負圧吸引力が作用し、各噴射口には洗浄液槽の洗浄液を吸引する。これにより、噴射口に固着した固化汚れに対して洗浄液を供給し、吸引力によって剥離させるエネルギーを固化汚れに作用させることができる。

【0019】

本発明の請求項5のヘッドクリーニング装置は、請求項1記載のヘッドクリーニング装置において、前記洗浄手段は、吸引力を発生させる吸引手段を備えた吸引槽と、この吸引槽と前記噴射ヘッドとに当接されて密閉空間を形成する側壁部と、を備え、前記噴射ヘッドを前記側壁部に当接させて密閉空間を形成した状態で、前記吸引手段が前記噴射ヘッドの各噴射口に充填されている懸濁液を吸引することにより、前記各噴射口に固着している前記固化汚れの洗浄を行うこと、を特徴とする。

【0020】

請求項5のヘッドクリーニング装置によれば、吸引槽に備えられる吸引手段により密閉空間には負圧吸引力が作用して、各噴射口に充填されている懸濁液に吸引力が作用する。これにより、噴射口に固着した固化汚れに対して懸濁液を洗浄液として供給し、吸引力によって剥離させるエネルギーを固化汚れに作用させることができる。

【0021】

本発明の請求項6のフラットパネルディスプレイの製造装置は、請求項1乃至5何れか1項に記載のヘッドクリーニング装置を有することを特徴としている。また、本発明の請求項7のフラットパネルディスプレイは、請求項6記載のフラットパネルディスプレイの製造装置により製造されたことを特徴としている。請求項1乃至5のヘッドクリーニング装置を適用することができるフラットパネルディスプレイとしては、液晶ディスプレイや有機ELディスプレイ、プラズマディスプレイ等がある。

【0022】

本発明の請求項8の太陽電池の製造装置は、請求項1乃至5何れか1項に記載のヘッドクリーニング装置を有することを特徴としている。また、本発明の請求項9の太陽電池は、請求項8記載の太陽電池の製造装置により製造されたことを特徴としている。請求項1乃至5のヘッドクリーニング装置は、太陽電池の製造装置にも適用することができる。太陽電池の製造装置とフラットパネルディスプレイの製造装置とは、懸濁液に混在される粒子が金属粒子であるのか、スペーサビーズであるのかという点で異なるが、溶媒の性質(粘度や表面張力等)は殆ど同じであり、金属粒子が混在された懸濁液を用いれば、ガラス基板上に金属膜の形成や金属配線の描画等を行なう太陽電池の製造装置として利用することが可能になる。

【0023】

本発明の請求項10のヘッドクリーニング方法は、噴射ヘッドに配列させた各噴射口から懸濁液を下方に向けて噴射する懸濁液噴射工程を1または複数回行なった後に、前記噴射ヘッドのクリーニングを行うクリーニング工程を行ない、前記クリーニング工程は、前記噴射ヘッドに付着した懸濁液の液膜を非接触で吸引する液膜除去工程を所定回数行なった後に、前記懸濁液が乾燥して前記噴射ヘッドに固着した懸濁液中の粒子を含む固化汚れに洗浄液を供給して洗浄する洗浄工程を行うこと、を特徴とする。

【0024】

請求項10のヘッドクリーニング方法によれば、クリーニングに要する時間が短い液膜除去工程を複数回行なってから、高い洗浄効果の洗浄工程を行うことにより、処理効率の向上と高い洗浄効果との2つの効果をバランスよく達成することができる。液膜除去工程を複数回行なってから洗浄工程を行うサイクルとしているが、1つのサイクルの中の液膜除去工程の回数は、噴射ヘッドに固着した固化汚れの成長度合いによって適宜の値に設定することができる。固化汚れの成長度が懸濁液の着弾精度の許容範囲内のうちは液膜除去工程によるクリーニングを行い、許容範囲を超えたときに洗浄工程を行うようにすることもできる。

【0025】

本発明の請求項11のヘッドクリーニング方法は、噴射ヘッドに配列させた各噴射口から懸濁液を下方に向けて噴射する懸濁液噴射工程を1または複数回行なった後に、前記噴射ヘッドのクリーニングを行うクリーニング工程を行ない、前記クリーニング工程は、前記懸濁液が乾燥して前記噴射ヘッドに固着した懸濁液中の粒子を含む固化汚れに洗浄液を供給して洗浄する洗浄工程を行った後に、前記噴射ヘッドに付着した洗浄液を非接触で吸引する洗浄液除去工程を行なうこと、を特徴とする。

【0026】

請求項11のヘッドクリーニング方法によれば、洗浄液を供給して行う洗浄工程を行なった後に、液膜除去工程で洗浄液を非接触で吸引して除去しているため、噴射ヘッドの洗浄を行うことにより付着した洗浄液を除去することが可能になる。

【発明の効果】

【0027】

本発明は、噴射ヘッドに液膜の状態で付着している懸濁液の除去と懸濁液が乾燥して固着している懸濁液中の粒子を含む固化汚れの洗浄との2つのクリーニングに対応することができる。また、液膜の除去と固化汚れの洗浄とを組み合わせることにより、処理効率の向上と高い洗浄効果との2つの効果をバランスよく得ることができる。

【発明を実施するための最良の形態】

【0028】

以下、本発明の実施形態について説明する。以下においては、フラットパネルディスプレイの1つである液晶ディスプレイの製造装置を例示して、ヘッドクリーニング装置を説明したものである。従って、噴射ヘッドはインクジェットヘッドとして、懸濁液はインクとして、懸濁液中の粒子はスペーサビーズとして説明しているが、これに限定されない。例えば、太陽電池の製造装置に適用する場合には、懸濁液中に混在される粒子はナノ単位の金属粒子となる。

【0029】

図1において、基板1はガラス等の透明性の薄板ある。基板1としては、TFT回路が形成されたTFT基板やカラーフィルタが形成されたカラーフィルタ基板を適用することができるが、ここでは、基板1はカラーフィルタ基板であるものとして説明する。基板1は、主に画素領域2とブラックマトリクス領域3とを有している。画素領域2はRGBの各色の画素を構成する画素領域であり、画素領域2の間はブラックマトリクス領域3により区画形成されている。ブラックマトリクス領域3にはスペーサ4が格子状に均一に散布され、スペーサ4によりカラーフィルタ基板とTFT基板とが接合されたときに、所定間隙となるセルギャップを形成する。そして、スペーサ4により形成される両基板の間の隙間に液晶を封入することにより液晶パネルが形成される。スペーサ4は、カラーフィルタ基板側だけではなく、TFT基板側に形成するものであってもよい。

【0030】

図2にインクの散布とインクジェットヘッドのクリーニングを行う全体のシステム構成を示す。同図に示すように、主にインク散布ステージ11とクリーニングステージ12とに分かれている。基板1に対してインクの散布を行うインク散布ステージ11は、搬送テーブル20とボールねじ手段21とX軸ガイド22とY軸ガイド23とインクジェットヘッド24とを主に有している。インクジェットヘッド24は、ヘッド部25とヘッド移動機構26とヘッド上下機構27とヘッド回転機構28と揺動機構29とを有して概略構成している。図2では、1つのインクジェットヘッドを設けた例を示しているが、インクジェットヘッドは複数であってもよい。

【0031】

基板1は搬送テーブル20に載置されて、真空吸着手段等で固定的に保持されている。そして、搬送テーブル20はボールねじ手段21によりX軸ガイド22に沿って図中のX方向に搬送される。ボールねじ手段21には所定クロックで動作するエンコーダ付きのモータ21Mが具備されており、このモータ21Mにより回転駆動されて、所定ピッチで搬送テーブル20がX方向に搬送される。

【0032】

インクジェットヘッド24のヘッド移動機構26は、搬送テーブル20を跨ぐように門型をしたY軸ガイド23に装着され、インクジェットヘッド24全体がY軸ガイド23に沿ってY方向に移動可能な構成となっている。ヘッド上下機構27は上下にヘッド部25を昇降させる機構であり、ヘッド回転機構28はヘッド部25を任意の角度で回転させる機構である。揺動機構29は、図中のX方向にヘッド部25を揺動させる機構である。

【0033】

ヘッド部25は、図3に示すように、噴射口としての多数の微小なノズル30を所定のピッチ間隔で配列したものから構成し、各ノズル30からスペーサビーズ入りの一定量のインクを下方に向けて間欠的に噴射する。図4に示すように、インクが充填されたタンク31を設けてあり、タンク31に充填されているインクには配管33の一端を浸漬させておき、他端は各ノズル30のノズル孔32に接続している。タンク31の洗浄液の液面上部には配管34の一端が臨んでおり、配管34の他端はポンプ35に接続している。タンク31の最上面は蓋で密閉した状態にしている。また、配管33には途中に真空ポンプ36を設けており、真空ポンプ36の吸引作用により、配管33に接続されるノズル孔32に吸引力を作用させることが可能な構成としている。そして、各ノズル30にはチャンバピース37を設け、チャンバピース37には圧電素子からなるアクチュエータ38を装着している。

【0034】

アクチュエータ38に電圧を印加すると、図4の二点鎖線で示すように、アクチュエータ38が変形して、チャンバピース37が拡張する。その結果、タンク31から配管33を経由してチャンバピース37にインクが吸い込まれる。このとき、ポンプ35からは一定の吸引力を常に作用させ、タンク31の液面上部に負圧力を作用させている。ノズル30は下方に向けて配置しているため、ノズル孔32のインクには重力によりノズル30から流下しようとする力が作用するが、ポンプ35の吸引作用によりノズル孔32のインクには一定の吸引力が作用し、ノズル孔32で充填された状態を維持する。このとき、インクの先端はノズル孔32において凹のメニスカスMSが形成された状態を維持する。次に、アクチュエータ38への電圧の印加を停止すると、元の状態に復元して、チャンバピース37の容積が減少して、その分のインクがノズル孔32を通って、ノズル30から噴射される。

【0035】

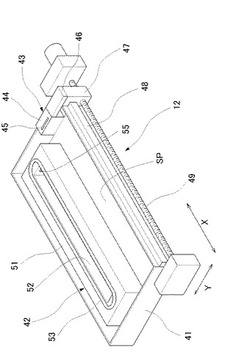

図5及び図6を用いてクリーニングステージ12について説明する。クリーニングステージ12はステージ本体41を有しており、インクジェットヘッド24に固着しているスペーサビーズを含む固化汚れ(以下、単に固化汚れとする)を洗浄する洗浄手段としての洗浄機構42と、インクジェットヘッド24に液膜となって付着しているインクを非接触で吸引除去する吸引機構43とを備えている。洗浄機構42は、主に概略矩形の洗浄ブロック51からなり、洗浄ブロック51には所定深さの液槽52が形成されている。洗浄ブロック51の上面には側壁部としての所定高さを有するOリング53を設けており、液槽52を囲むようにOリング53を配置している。液槽52の底面には複数箇所に吸引孔54を設けており、液槽52の側面には液供給孔55を設けている。また、液供給孔55には液供給配管56が接続され、液供給配管56を適宜の液供給機構に接続する。液供給孔55の個数は1つであってもよいし、複数であってもよい。また、液供給孔55や吸引孔54は任意の場所に設けることができる。

【0036】

図5及び図6に示すように、吸引機構43は主に吸引ブロック44からなり、吸引ブロック44にはスリット45が形成されている。吸引ブロック44には図示しない配管が接続されており、吸引ブロック44の内部で配管とスリット45とが接続されている。スリット45から吸引力を作用させるために、例えばポンプを前記の配管を接続し、ポンプの作用によりスリット45から吸引力を作用させることができる。

【0037】

吸引ブロック44には支持部材46が連結されており、支持部材46はスライダ47に取り付けられている。ステージ本体41の外壁にはガイドレール48を設けてあり、スライダ47はガイドレール48に沿って移動可能なように構成している。また、スライダ47を移動させるために送りねじ手段49を設けている。ガイドレール48は、図2のX方向に平行に設けているため、送りねじ手段49によりスライダ47がガイドレール48を移動することにより、吸引ブロック44は図2のX方向に移動する。図中では、ガイドレール48をステージ本体41の外壁に設けているが、何れの位置に設けるものであってもよく、例えば独立に設けるものであってもよい。

【0038】

図2に戻って、ヘッド部25の制御を行うためのインクジェット制御装置C1を備えている。インクジェット制御装置C1は、ヘッド部25の移動制御やノズル30によるインクの噴射等の動作制御を行うための装置である。インクジェット制御装置C1はコンピュータC2に接続され、コンピュータC2を用いることにより、ヘッド部25の移動制御や動作制御を設定することができる。

【0039】

次に、インクジェットヘッド24の制御について説明していく。インクジェットヘッド24は、通常は基板1に対してインクの散布を行うためにインク散布ステージ11に位置している。インクジェットヘッド24の各ノズル30からインクの散布を繰り返し行っていると、インクジェットヘッド24にインクの液膜が付着し、この液膜が乾燥するとスペーサビーズが固着して固化汚れが形成されてしまう。従って、インクの噴射状態を良好にするために、定期的にクリーニングを行う。このため、クリーニングを行うときには、インク散布処理を一時的に中断して、インク散布ステージ11からクリーニングステージ12にヘッド部25を移行してクリーニングを行なう。この移行制御は、インクジェット制御装置C1が行う。

【0040】

インクジェットヘッド24をクリーニングステージ12に移行するタイミングとしては、1枚の基板1の全ての箇所にインクを散布する処理が終了したとき、複数枚の基板1の全ての箇所にインクを散布する処理が終了したとき、1枚の基板1の一部の箇所にインクを散布したとき等、任意のタイミングで行うことができるが、インクジェットヘッド24のクリーニングの必要性と処理効率との観点から、1枚の基板1に対してインク散布処理が終了したときに、クリーニングステージ12に移行して行なうことが好適である。

【0041】

インクジェット制御装置C1から移行制御の信号を出力すると、ヘッド移動機構26がY軸ガイド23に沿って移動することにより、インクジェットヘッド24がインク散布ステージ11からクリーニングステージ12に移行する。そして、クリーニングステージ12においてクリーニングを行い、クリーニング終了後に再びインク散布ステージ11にインクジェットヘッド24を戻して、インク散布処理を行う。つまり、インクジェットヘッド24は、インク散布ステージ11とクリーニングステージ12との間を往復動作する。

【0042】

クリーニングステージ12には洗浄機構42と吸引機構43とを設けており、インクジェットヘッド24の状態によって、洗浄機構42によるクリーニングを行うか、吸引機構43によるクリーニングを行なうか、自由に選択することができる。

【0043】

まず、吸引機構43によるインクジェットヘッド24のクリーニングについて説明する。このクリーニングは、インクジェットヘッド24に付着した液膜を非接触で吸引して除去する液膜除去である。ノズル30から噴射されるインクは粘性の高い液体であるため、インクの噴射時にインクの一部がインクジェットヘッド24の表面(ヘッド部25の表面)やノズル孔32に付着する。付着したインクは、噴射直後のときには液体の状態であるが、次第に乾燥して固化汚れとなる。インクは粘性の高い液体であるため、固化汚れは強力な密着力でヘッド部25の表面やノズル孔32に固着する。そして、インクジェットヘッド24に固化汚れが固着している状態で、新たにインクを噴射すると、固化汚れに新たなインクが付着する。

【0044】

従って、ノズル30からインクを繰り返して噴射すると、固化汚れが塊となって成長をしていき、その成長度合いによっては、ノズル30の一部又は全部を塞ぎ、インクの噴射を正常に行えなくなるようになる。例えば、ノズル30の一部を塞ぐ程度に固化汚れの塊が成長した場合にはインクの噴射方向を大きく変化させるようになる。また、ノズル30の全部を塞ぐ程度に固化汚れの塊が成長した場合には、インクの不吐出となる。

【0045】

そこで、吸引機構43では、吸引ブロック44に設けているスリット45から吸引力を作用させて、インクジェットヘッド24に付着している液膜を非接触で吸引する液膜除去を行なう。このため、インクジェット制御装置C1からの命令により、液膜除去を行う位置SPの上部にまでインクジェットヘッド24を移行させる。この位置SPは、図7で示すように、Y方向においては吸引ブロック44と同じ位置であり、X方向には若干ずれた位置となり、高さ方向においては吸引ブロック44よりも高い位置となる。この位置SPで、ヘッド回転機構28によりヘッド部25の向きを90度回転させて、ヘッド部25の向きをX方向に平行な方向にして、ヘッド上下機構27によりヘッド部25を下降させる。このとき、ヘッド部25と吸引ブロック44との間には高さ方向において微小な隙間が形成される位置にまで下降する。

【0046】

この状態で、スライダ47をガイドレール48に沿って移動させることにより、吸引ブロック44をX方向に移動させる。インクジェットヘッド24の表面と吸引ブロック44とを対向させた状態で、吸引ブロック44を移動させることにより、インクジェットヘッド24の表面に付着した液膜となっているインクを吸引しながらスライドしていく。特に、ヘッド部25の表面のうちインクの液膜が付着する箇所はノズル30の近傍に集中するため、ノズル30の配列方向であるX方向に沿って吸引ブロック44を移動させれば、効率的にインク液膜の除去を行うことができる。そして、吸引ブロック44はノズル30のノズル孔32の下方を移動しながら吸引していくため、ノズル孔32に付着しているインクも吸引ブロック44に吸収されていく。

【0047】

このとき、図8に示すように、吸引ブロック44はインクジェットヘッド24の表面とは非接触状態でスライドしていくため、インクジェットヘッド24の表面に損傷を与えることがない。ただし、液膜5Fの除去を行なえるものであれば、接触させて除去するものであってもよいが、非接触で除去するものが望ましい。また、ここでは、インクジェットヘッド24のヘッド部25を固定した状態で吸引ブロック44を移動させて洗浄を行っているが、吸引ブロック44を固定した状態でヘッド部25を移動させるものであってもよい。つまり、ヘッド部25と吸引ブロック44とが相対移動するものであればよい。

【0048】

以上が液膜除去である。液膜除去は、吸引ブロック44をインクジェットヘッド24に対して吸引力を作用させた状態で相対移動させているだけであるため、短時間でクリーニング処理を終了することができる処理効率の高いクリーニングである。ただし、インクは粘性の高い液体であるため、非接触による吸引だけでは完全にはインク液膜を除去しきれないことがあり、またクリーニングステージ12にインクジェットヘッド24を移行させたときには既にインクがある程度乾燥して、固化汚れが形成されている場合もある。そうすると、液膜除去を行なったとしても、一部の固化汚れが残存して、これが固着することもあり、後にインクの噴射を繰り返していくことにより、固化汚れが成長することもある。

【0049】

そこで、インクジェットヘッド24のクリーニングとしては、液膜除去だけではなく、洗浄液を固化汚れに供給して剥離させる洗浄も併用する。以下、この洗浄について説明する。

【0050】

インクジェットヘッド24の洗浄を行うときには、インク散布ステージ11から洗浄機構42の液槽52の上部に位置するようにインクジェットヘッド24を移行させる。そして、この位置で、ヘッド回転機構28によりヘッド部25の向きを90度回転させて、ヘッド上下機構27によりヘッド部25を下降させる。ヘッド部25を下降させるときには、Oリング53とヘッド部25との間に微小な隙間が形成されるように、下降させる。これにより、図9に示す状態になる。

【0051】

そして、前述した液供給機構から液供給配管56及び液供給孔55を経由して、液槽52に液を供給する。この液はノズル30の洗浄を行う洗浄液である。洗浄液としてはIPAやエチレングリコール等を使用できるが、ここではノズル30から噴射するインクの液と同種のインクをインク洗浄液として使用する。ただし、ノズル30から噴射するインクにはスペーサビーズを分散させているが、洗浄液としてのインク洗浄液にはスペーサビーズは含まれていない。液供給機構から大量に高圧でインク洗浄液を供給すると、図10に示すように、液槽52からインク洗浄液が溢れ出し、上部に位置しているヘッド部25の表面にインク洗浄液が供給される。

【0052】

そして、揺動機構29を稼動させて、ヘッド部25をX方向に揺動させる。揺動機構29にはX方向に所定間隔だけヘッド部25を往復動作させて揺動させる機構を有しており、これにより、ヘッド部25を揺動させることができる。ヘッド部25の表面に固着した固化汚れにインク洗浄液が供給されることにより、固化汚れに溶解力が作用して、固着力が弱化する。そして、この状態でヘッド部25を揺動させて振動力を作用させると、固化汚れが確実にヘッド部25の表面から剥離される。これにより、インクジェットヘッド24の固化汚れを洗い落とす洗浄が行われる。

【0053】

ヘッド部25の表面とOリング53の上面との間には微小な隙間を形成するようにしているが、これはヘッド部25を揺動させて振動力を与えるときにヘッド部25とOリング53とが当接しないようにするためである。一方、インク洗浄液をヘッド部25の表面に供給するという点からは、ヘッド部25は液槽52とできる限り近づけることが望ましい。従って、ヘッド部25の表面とOリング53の上面との間には隙間を設けるようにするが、この隙間はできる限り微小な隙間となるようにする。

【0054】

ところで、ヘッド部25の表面の洗浄を行っているときには、洗浄ブロック51からはインク洗浄液が溢れ出した状態となる。溢れ出したインク洗浄液を回収するために、インク洗浄液の受け部を洗浄ブロック51の下方に配置しておき、受け部により回収されたインク洗浄液を再利用するようにすることもできる。回収したインク洗浄液を再利用するために、例えばフィルタやポンプ等を配置するようにする。

【0055】

インクジェットヘッド24を洗浄するときには、インク洗浄液を表面に供給しながら行うため、洗浄後のインクジェットヘッド24の表面にはインクが液膜となって付着した状態となる。インク洗浄液にはスペーサビーズが混在されていないため、インクジェットヘッド24に付着したインク洗浄液が乾燥したとしても、スペーサビーズが固着して固化汚れを形成することはないが、インク洗浄液も表面から綺麗に除去しておくことが望ましい。そこで、ヘッド部25を吸引ブロック44の上部位置に移動して液膜除去を行ない、インクジェットヘッド24からインク洗浄液を除去するようにする。これにより、インクジェットヘッド24に固着した固化汚れにインク洗浄液を供給して、表面から固化汚れを洗い落とし、次に液膜除去によるクリーニングを行なうことにより、インクジェットヘッド24の状態を極めて良好なものとすることができる。

【0056】

ところで、洗浄液を供給して行う洗浄は、インクジェットヘッド24に固着した固化汚れに溶解力を作用させて剥離させるものであるため、高い洗浄効果を発揮するが、表面に洗浄液を供給してヘッド部25を揺動させるために、ある程度の時間を要することになる。つまり、洗浄は液膜除去よりも高い洗浄力を発揮するが、処理時間が長くなり、液膜除去は洗浄ほどの洗浄力は得られないが、処理時間は短い。このため、洗浄と液膜除去とをバランスよく組み合わせて適用するようにする。

【0057】

ここで、液膜除去は洗浄液を用いた洗浄ほどの洗浄力は得られないが、付着した液膜に対して非接触で吸引を行なえば、完全には除去しきれないものの、ほぼ綺麗にインクを吸引除去することができる。従って、液膜除去を行なうことだけでもインクジェットヘッド24を良好な状態に維持することができ、それほど頻繁に洗浄を行わなくてもよい。逆に、頻繁に洗浄を行うことは、処理効率の観点から好ましくない。そこで、液膜除去を複数回行なって、洗浄液を用いて洗浄を行う必要性が生じたときに洗浄を行うようにする。液膜除去の回数を適切に設定することにより、確実な洗浄効果を得ながら、処理効率を向上させることができる。ただし、インクの粘性が高い場合等の特段の事情がある場合には、高い頻度で洗浄を行わなければならないため、洗浄と液膜除去とを交互に行うようにしてもよい。

【0058】

次に、洗浄によるクリーニングの他の例について説明する。第1の例は、洗浄機構42として、液槽52ではなく、図11で示すように、超音波振動槽58を用いてヘッド部25の表面を洗浄する。超音波振動槽58は超音波振動板によって構成される槽であり、槽の内部には洗浄液としてのインク洗浄液を満たしている。インク散布ステージ11から移行するときには、超音波振動槽58の上部位置にまでインクジェットヘッド24を移行し、ヘッド部25の回転及び下降を行って、ヘッド部25の表面をインク洗浄液に浸漬させる。この状態で、超音波振動板を振動させると、槽内部のインク洗浄液に局部的に激しい振動によりキャビティが発生し、このキャビティの作用によりノズル30に付着している固着した固化汚れに対して強力な溶解力を作用し、剥離される。超音波振動槽58を用いることにより、洗浄によるクリーニングとしての高い効果を発揮する。

【0059】

次に、図12を用いて、洗浄によるクリーニングの第2の例を説明する。前述してきた例は、主にインクジェットヘッド24の表面(ヘッド部25の表面)に固着したスペーサビーズを洗浄するものが対象になるが、第2の例は、主にノズル30のノズル孔32に固着したスペーサビーズの洗浄を行うものを対象とする。図12に示すように、インク散布ステージ11からインクジェットヘッド24を移行させるときに、ヘッド部25が洗浄ブロック51に配置されているOリング53の上部に位置するように移行させる。そして、そのまま下降させることにより、ヘッド部25をOリング53に圧接した状態とする。これにより、洗浄ブロック51とOリング53とヘッド部25の表面とにより液槽52に密閉空間が形成される。

【0060】

図4で示したように、インクジェットヘッド24の各ノズル30には配管33が接続されており、配管33には真空ポンプ36を設けている。この真空ポンプ36を作動させることにより、配管33からノズル30のノズル孔32に吸引力を作用させる。液槽52は密閉空間となっており、ノズル孔32から吸引力が作用させると、密閉空間に負圧吸引力が作用して、ノズル孔32に強い勢いで液槽52に充填されているインク洗浄液が吸引される。これにより、ノズル孔32に固着した固化汚れに対してインク洗浄液が供給されて分解され、しかも強い勢いでインク洗浄液を吸引しているため衝撃力が作用されて、固化汚れが洗い落とされる。

【0061】

次に、洗浄によるクリーニングの第3の例について説明する。この例も、インクジェットヘッド24に備えられる各ノズル30のノズル孔32に固着した固化汚れを洗浄する例である。図13に示すように、液槽52の底面に設けられている複数の吸引孔54は、液槽52の底部で1箇所に纏められて、外部に導出される配管61に接続される。配管61にはポンプ62及びフィルタ63を設けており、一端が洗浄液を回収するタンク64に接続されている。タンク64に貯蔵されている洗浄液に前述の液供給配管56の一端が浸漬されており、液供給配管56にはポンプ65を設けている。

【0062】

洗浄ブロック51のOリング53にヘッド部25を圧接した状態にして、密閉空間を形成した状態で、ポンプ62を作動させる。ポンプ62を作動することにより、配管61には吸引力が作用し、液槽52の底面に設けられている吸引孔54からは液槽52に負圧吸引力が作用する。前述したように各ノズル30のノズル孔32にはインクが充填されており、負圧吸引力の作用により、充填されているインクがノズル孔32から吸い出される。従って、ノズル孔32に固着した固化汚れに洗浄液を供給して洗い流すことができる。

【0063】

このとき、ノズル孔32から吸い出されたインクは、液槽52にある洗浄液と共に配管61からタンク64に回収される。配管61にはフィルタ63を設けているため、回収した洗浄液は不純物が除去されて、再利用可能な洗浄液とすることができる。そして、タンク64に回収された洗浄液をポンプ65により、液供給配管56から圧送して液槽52に戻すことにより、前述の液供給機構として機能させることができる。これにより、回収した洗浄液の再利用を図る。

【0064】

次に洗浄によるクリーニングの第4の例について説明する。この例の洗浄も、ノズル孔32に固着している固化汚れの洗浄である。前述したように、インクジェットヘッド24の各ノズル30には配管33を接続しており、配管33には真空ポンプ36を設けている。前述した第2の例では、真空ポンプ36から吸引力を作用させているが、第4の例の真空ポンプ36は、ノズル孔32に充填されているインクを排出させるように機能させる。真空ポンプ36を作動させると、ノズル孔32に充填されているインクが排出されるが、このときにノズル孔32に固着された固化汚れに対してインクが供給されて、洗浄することができる。

【0065】

次に、インクジェットヘッド24の保護機能について説明する。インクジェットヘッド24にスペーサビーズが固着するのは、付着したインクの液膜が乾燥するからであり、インクの液膜が乾燥しないようにすれば、少なくとも洗浄は不要になる。そこで、インクジェットヘッド24の表面を湿潤状態にして、液膜の乾燥を回避するようにする。このため、インクジェットヘッド24がインク散布処理やクリーニングを行っていないときには、図14に示すように、ヘッド部25を洗浄ブロック51のOリング53に圧接させた状態にする。液槽52にはインク洗浄液を充填しておき、ヘッド部25をOリング53に圧接させて密閉空間を形成するようにすれば、この密閉空間はインク洗浄液によって湿潤状態になる。このため、インクジェットヘッド24に付着したインク液膜が乾燥すること回避でき、液膜の状態が維持され、固化汚れが形成されないようにすることができる。

【0066】

インクの噴射を行うことにより、インクジェットヘッド24にインクの液膜は付着することになるが、インクジェットヘッド24の保護を行なうことにより、固化汚れが形成されることを回避することができる。このため、インクの液膜除去を行なう必要はあるが、固化汚れが形成されることを回避し得るため、比較的時間を要する洗浄液を用いた洗浄を要しなくなる。従って、全体としての処理効率が向上する。

【0067】

また、図4で説明したように、ノズル孔32には、インクによるメニスカスMSが形成されている。インクジェットヘッド24のノズル孔32が空気中に曝されていると、インクのメニスカスMSが乾燥して破壊されて、アクチュエータ38を変形動作しても、適切なインクの噴射を行うことができなくなる。そこで、図14のように、インクジェットヘッド24を湿潤状態の環境下に置くことにより、インクのメニスカスMSを保護することができるようになる。

【図面の簡単な説明】

【0068】

【図1】スペーサが散布される基板の構成説明図である。

【図2】インク散布ステージの全体構成を示す外観図である。

【図3】インクジェットヘッドの先端部を示す構成説明図である。

【図4】インクジェットヘッドを構成するノズルからのインクを噴射する動作の説明図である。

【図5】クリーニングステージの外観図である。

【図6】クリーニングステージの上面図である。

【図7】液膜除去を行うときのインクジェットヘッドの位置関係を示した図である。

【図8】吸引機構がノズルに付着した液膜を吸引するときの動作を説明した図である。

【図9】洗浄によるクリーニングを行うときのインクジェットヘッドの位置関係を示した図である。

【図10】インクジェットヘッドと液槽とを示す断面図である。

【図11】第1の例における洗浄によるクリーニングを説明する断面図である。

【図12】第2の例における洗浄によるクリーニングを説明する断面図である。

【図13】第3の例における洗浄によるクリーニングを説明する断面図である。

【図14】インクジェットヘッドの保護機能について説明する図である。

【符号の説明】

【0069】

1 基板 2 画素領域

3 ブラックマトリクス領域 4 スペーサ

5F 液膜 11 インク散布ステージ

12 クリーニングステージ 24 インクジェットヘッド

25 ヘッド部 30 ノズル

42 洗浄機構 43 吸引機構

44 吸引ブロック 45 スリット

47 スライダ 52 液槽

53 Oリング 54 吸引孔

55 液供給孔 58 超音波振動槽

MS メニスカス

【技術分野】

【0001】

本発明は、粒子を混在させた懸濁液を基板に散布する複数の噴射口を備えた噴射ヘッドをクリーニングするヘッドクリーニング装置、フラットパネルディスプレイの製造装置、フラットパネルディスプレイ、太陽電池の製造装置、太陽電池及びインクジェットヘッドクリーニング方法に関するものである。

【背景技術】

【0002】

フラットパネルディスプレイの1つとして、液晶ディスプレイがある。液晶ディスプレイは、ガラス等の透明薄板からなるTFT基板とカラーフィルタ基板とを接合させたものから構成され、TFT基板とカラーフィルタ基板との間にはセルギャップと呼ばれる微小な隙間が形成される。セルギャップは複数のスペーサビーズの凝集体からなるスペーサにより確保され、この空間に液晶が封入される。スペーサは粒径が3〜5μmの球状とした微小粒子からなり、TFT基板又はカラーフィルタ基板の何れか一方に多数分散した配置を行う。

【0003】

スペーサは基板上のブラックマトリクス領域に限定的に配置される。このために、スペーサビーズを溶剤に均一に分散させた懸濁液からなるスペーサインクを用いて、ブラックマトリクス領域にスペーサインクを着弾させるようにして散布している。スペーサインクを供給する方式としてはインクジェット方式が採用されている。インクジェット方式は、微小なノズルを1列に複数配列したインクジェットヘッドからなるインクジェットヘッドを用いて、各ノズルから基板に向けてスペーサインクの液滴を噴射するようにしているものが一般的である。

【0004】

インクジェット方式では、定期的にインクジェットヘッドのクリーニングを行う。この種のクリーニング技術としては、例えば特許文献1に開示されている技術がある。特許文献1では、各ノズルに対して局所的にインクの吸引除去を行う局所吸引手段を備え、この局所吸引手段をノズルの配列方向に移動させて、各ノズルのクリーニングを行っている。

【特許文献1】特開平5−201028号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

インクジェットヘッドの各ノズルから繰り返しインクを噴射すると、インクの一部が液膜となってインクジェットヘッドに付着する。インクにはスペーサビーズが混在されており、また粘度の高い液体であるため、インクジェットヘッドに付着したインクが乾燥すると、インクが蒸発してスペーサビーズが固化汚れとなってインクジェットヘッドに固着する。また、各ノズルから繰り返しインクが噴射されることにより、インクジェットヘッドに固着した固化汚れに新たなインクが付着すると、固化汚れが堆積されていき、固化汚れが塊となって成長していく。この固化汚れの塊が成長してノズルの一部を塞いだ状態になると、各ノズルから噴射されるインクの方向は本来の方向と異なる方向に湾曲し、基板上の所定位置にインクを着弾させることができなくなる。また、ノズルの全面を塞いだ状態になると、各ノズルからインクを噴射させることができず、インクの不吐出となる。

【0006】

この点、特許文献1の技術では、ノズルに対して局所吸引を行なっているため、インクが乾燥する前の液膜の状態であればともかく、インクが乾燥した後に強力にインクジェットヘッドに固着したスペーサビーズの除去には不適である。

【0007】

そこで、本発明は、インクジェットヘッド等の噴射ヘッドに液膜の状態となっているインク等の懸濁液のクリーニングと、懸濁液が乾燥して固着した状態のスペーサビーズ等の固化汚れのクリーニングとの2つのクリーニングに対応することを目的とする。

【課題を解決するための手段】

【0008】

本発明の請求項1のヘッドクリーニング装置は、懸濁液を下方に向けて噴射する複数の噴射口を1列に配列して設けた噴射ヘッドに付着した懸濁液の液膜を非接触で吸引して除去する液膜除去手段と、懸濁液が乾燥して前記噴射ヘッドに固着した懸濁液中の粒子を含む固化汚れに洗浄液を供給して洗浄する洗浄手段と、を備えたこと、を特徴とする。

【0009】

請求項1のヘッドクリーニング装置によれば、液膜除去手段と洗浄手段との2つの手段を備えており、懸濁液の液膜除去と懸濁液中に混在させた粒子を含む固化汚れとの洗浄との2つのクリーニングに対応することができる。噴射ヘッドに懸濁液が液膜となって付着している程度であれば、液膜除去手段によって液膜を除去し、固化汚れとなっている場合には洗浄手段によって洗浄を行うようにする。これにより、噴射ヘッドの状態に応じて、2つのクリーニング手段のうち何れかを自由に選択してクリーニングを行うことができ、また組み合わせてクリーニングを行うことができる。

【0010】

噴射ヘッドとしては、液晶ディスプレイ等のフラットパネルディスプレイを製造するときにおいて、セルギャップ形成用のスペーサビーズを散布するインクジェットヘッドを適用することができる。インクジェットヘッドの場合には、懸濁液としては、ブラックマトリクス領域に分散配置させるスペーサビーズを混在させたインクとなる。また、噴射ヘッドは、他の用途にも適用することができ、例えば、太陽電池を製造するときに用いることもできる。太陽電池は、パネルセル内の発電電気を外部へ取り出すための金属配線や金属膜、太陽光を電気に変換するためのシリコン膜、ITO(透明導電膜)等をガラス基板上に形成する。このときに、ナノ単位の金属粒子を懸濁液に混在させて、噴射ヘッドから懸濁液を噴射させ、ガラス基板上に金属膜の形成や金属配線の描画等を行うことができる。従って、太陽電池を製造する製造装置に備えられる噴射ヘッドのクリーニングを行うときに適用することができる。

【0011】

洗浄手段が供給する洗浄液としては、固化汚れに高い剥離力を作用させるような専用の洗浄液(イソプロピルアルコールやエチレングリコール等)であってもよいが、懸濁液と同種の洗浄液(スペーサビーズや金属粒子等が混在されていない懸濁液)を使用することが望ましい。

【0012】

ここで、液膜除去手段によるクリーニングは、非接触で噴射ヘッドに付着している液膜を除去するクリーニングであるため比較的短時間でクリーニング作業が終了する。一方、洗浄手段による洗浄は、洗浄液を供給して固化汚れを除去するクリーニングであるため、液膜除去手段によるクリーニングよりは作業時間を要する。また、常時には液膜除去手段により懸濁液の液膜を除去しておけば足りるが、噴射回数が多くなると、固化汚れの除去が必要になる。そこで、作業時間の短い液膜除去手段と固化汚れを除去する洗浄手段とを組み合わせて使用すれば、高い洗浄効果と洗浄時間の短縮化との2つの効果をバランスよく達成することができる。

【0013】

本発明の請求項2のヘッドクリーニング装置は、請求項1記載のヘッドクリーニング装置において、前記洗浄手段は、前記噴射ヘッドの表面に前記洗浄液を供給する洗浄液供給手段と、前記噴射ヘッドを揺動させる揺動手段と、を備え、前記洗浄液供給手段が前記噴射ヘッドの表面に前記洗浄液を供給した状態で、前記噴射ヘッドを揺動させることにより、前記噴射ヘッドの表面に固着した前記固化汚れを洗浄すること、を特徴とする。

【0014】

請求項2のヘッドクリーニング装置によれば、洗浄液供給手段により洗浄液を噴射ヘッドの表面に供給して、揺動手段により噴射ヘッドを揺動しているため、固化汚れには洗浄液による溶解力と揺動手段による振動力のエネルギーが与えられる。従って、固化汚れは噴射ヘッドの表面から剥離され、綺麗に洗い流すことができる。

【0015】

本発明の請求項3のヘッドクリーニング装置は、請求項1記載のヘッドクリーニング装置において、前記洗浄手段は、前記洗浄液を充填した洗浄槽に超音波発生手段を備え、前記噴射ヘッドの表面を前記洗浄液に浸漬させた状態で超音波洗浄を行うことにより、前記噴射ヘッドの表面に固着した前記固化汚れを洗浄すること、を特徴とする。

【0016】

請求項3のヘッドクリーニング装置によれば、洗浄槽の洗浄液に噴射ヘッドの表面を浸漬した状態で超音波洗浄を行っているため、固化汚れを溶解させて超音波振動力による高いエネルギーを与えられ、噴射ヘッド表面から固化汚れを剥離させることができる。

【0017】

本発明の請求項4のヘッドクリーニング装置は、請求項1記載のヘッドクリーニング装置において、前記洗浄手段は、前記洗浄液を貯蔵する洗浄液槽と、前記洗浄液槽と前記噴射ヘッドとに当接されて密閉空間を形成する側壁部と、前記噴射ヘッドの各噴射口に備えられ、噴射口から吸引力を作用させる吸引手段と、を備え、前記噴射ヘッドを前記側壁部に当接させて密閉空間を形成した状態で、前記吸引手段が前記洗浄液槽の前記洗浄液を吸引することにより、前記各噴射口に固着している前記固化汚れを洗浄すること、を特徴とする。

【0018】

請求項4のヘッドクリーニング装置によれば、吸引手段により吸引力を作用させると、密閉空間には負圧吸引力が作用し、各噴射口には洗浄液槽の洗浄液を吸引する。これにより、噴射口に固着した固化汚れに対して洗浄液を供給し、吸引力によって剥離させるエネルギーを固化汚れに作用させることができる。

【0019】

本発明の請求項5のヘッドクリーニング装置は、請求項1記載のヘッドクリーニング装置において、前記洗浄手段は、吸引力を発生させる吸引手段を備えた吸引槽と、この吸引槽と前記噴射ヘッドとに当接されて密閉空間を形成する側壁部と、を備え、前記噴射ヘッドを前記側壁部に当接させて密閉空間を形成した状態で、前記吸引手段が前記噴射ヘッドの各噴射口に充填されている懸濁液を吸引することにより、前記各噴射口に固着している前記固化汚れの洗浄を行うこと、を特徴とする。

【0020】

請求項5のヘッドクリーニング装置によれば、吸引槽に備えられる吸引手段により密閉空間には負圧吸引力が作用して、各噴射口に充填されている懸濁液に吸引力が作用する。これにより、噴射口に固着した固化汚れに対して懸濁液を洗浄液として供給し、吸引力によって剥離させるエネルギーを固化汚れに作用させることができる。

【0021】

本発明の請求項6のフラットパネルディスプレイの製造装置は、請求項1乃至5何れか1項に記載のヘッドクリーニング装置を有することを特徴としている。また、本発明の請求項7のフラットパネルディスプレイは、請求項6記載のフラットパネルディスプレイの製造装置により製造されたことを特徴としている。請求項1乃至5のヘッドクリーニング装置を適用することができるフラットパネルディスプレイとしては、液晶ディスプレイや有機ELディスプレイ、プラズマディスプレイ等がある。

【0022】

本発明の請求項8の太陽電池の製造装置は、請求項1乃至5何れか1項に記載のヘッドクリーニング装置を有することを特徴としている。また、本発明の請求項9の太陽電池は、請求項8記載の太陽電池の製造装置により製造されたことを特徴としている。請求項1乃至5のヘッドクリーニング装置は、太陽電池の製造装置にも適用することができる。太陽電池の製造装置とフラットパネルディスプレイの製造装置とは、懸濁液に混在される粒子が金属粒子であるのか、スペーサビーズであるのかという点で異なるが、溶媒の性質(粘度や表面張力等)は殆ど同じであり、金属粒子が混在された懸濁液を用いれば、ガラス基板上に金属膜の形成や金属配線の描画等を行なう太陽電池の製造装置として利用することが可能になる。

【0023】

本発明の請求項10のヘッドクリーニング方法は、噴射ヘッドに配列させた各噴射口から懸濁液を下方に向けて噴射する懸濁液噴射工程を1または複数回行なった後に、前記噴射ヘッドのクリーニングを行うクリーニング工程を行ない、前記クリーニング工程は、前記噴射ヘッドに付着した懸濁液の液膜を非接触で吸引する液膜除去工程を所定回数行なった後に、前記懸濁液が乾燥して前記噴射ヘッドに固着した懸濁液中の粒子を含む固化汚れに洗浄液を供給して洗浄する洗浄工程を行うこと、を特徴とする。

【0024】

請求項10のヘッドクリーニング方法によれば、クリーニングに要する時間が短い液膜除去工程を複数回行なってから、高い洗浄効果の洗浄工程を行うことにより、処理効率の向上と高い洗浄効果との2つの効果をバランスよく達成することができる。液膜除去工程を複数回行なってから洗浄工程を行うサイクルとしているが、1つのサイクルの中の液膜除去工程の回数は、噴射ヘッドに固着した固化汚れの成長度合いによって適宜の値に設定することができる。固化汚れの成長度が懸濁液の着弾精度の許容範囲内のうちは液膜除去工程によるクリーニングを行い、許容範囲を超えたときに洗浄工程を行うようにすることもできる。

【0025】

本発明の請求項11のヘッドクリーニング方法は、噴射ヘッドに配列させた各噴射口から懸濁液を下方に向けて噴射する懸濁液噴射工程を1または複数回行なった後に、前記噴射ヘッドのクリーニングを行うクリーニング工程を行ない、前記クリーニング工程は、前記懸濁液が乾燥して前記噴射ヘッドに固着した懸濁液中の粒子を含む固化汚れに洗浄液を供給して洗浄する洗浄工程を行った後に、前記噴射ヘッドに付着した洗浄液を非接触で吸引する洗浄液除去工程を行なうこと、を特徴とする。

【0026】

請求項11のヘッドクリーニング方法によれば、洗浄液を供給して行う洗浄工程を行なった後に、液膜除去工程で洗浄液を非接触で吸引して除去しているため、噴射ヘッドの洗浄を行うことにより付着した洗浄液を除去することが可能になる。

【発明の効果】

【0027】

本発明は、噴射ヘッドに液膜の状態で付着している懸濁液の除去と懸濁液が乾燥して固着している懸濁液中の粒子を含む固化汚れの洗浄との2つのクリーニングに対応することができる。また、液膜の除去と固化汚れの洗浄とを組み合わせることにより、処理効率の向上と高い洗浄効果との2つの効果をバランスよく得ることができる。

【発明を実施するための最良の形態】

【0028】

以下、本発明の実施形態について説明する。以下においては、フラットパネルディスプレイの1つである液晶ディスプレイの製造装置を例示して、ヘッドクリーニング装置を説明したものである。従って、噴射ヘッドはインクジェットヘッドとして、懸濁液はインクとして、懸濁液中の粒子はスペーサビーズとして説明しているが、これに限定されない。例えば、太陽電池の製造装置に適用する場合には、懸濁液中に混在される粒子はナノ単位の金属粒子となる。

【0029】

図1において、基板1はガラス等の透明性の薄板ある。基板1としては、TFT回路が形成されたTFT基板やカラーフィルタが形成されたカラーフィルタ基板を適用することができるが、ここでは、基板1はカラーフィルタ基板であるものとして説明する。基板1は、主に画素領域2とブラックマトリクス領域3とを有している。画素領域2はRGBの各色の画素を構成する画素領域であり、画素領域2の間はブラックマトリクス領域3により区画形成されている。ブラックマトリクス領域3にはスペーサ4が格子状に均一に散布され、スペーサ4によりカラーフィルタ基板とTFT基板とが接合されたときに、所定間隙となるセルギャップを形成する。そして、スペーサ4により形成される両基板の間の隙間に液晶を封入することにより液晶パネルが形成される。スペーサ4は、カラーフィルタ基板側だけではなく、TFT基板側に形成するものであってもよい。

【0030】

図2にインクの散布とインクジェットヘッドのクリーニングを行う全体のシステム構成を示す。同図に示すように、主にインク散布ステージ11とクリーニングステージ12とに分かれている。基板1に対してインクの散布を行うインク散布ステージ11は、搬送テーブル20とボールねじ手段21とX軸ガイド22とY軸ガイド23とインクジェットヘッド24とを主に有している。インクジェットヘッド24は、ヘッド部25とヘッド移動機構26とヘッド上下機構27とヘッド回転機構28と揺動機構29とを有して概略構成している。図2では、1つのインクジェットヘッドを設けた例を示しているが、インクジェットヘッドは複数であってもよい。

【0031】

基板1は搬送テーブル20に載置されて、真空吸着手段等で固定的に保持されている。そして、搬送テーブル20はボールねじ手段21によりX軸ガイド22に沿って図中のX方向に搬送される。ボールねじ手段21には所定クロックで動作するエンコーダ付きのモータ21Mが具備されており、このモータ21Mにより回転駆動されて、所定ピッチで搬送テーブル20がX方向に搬送される。

【0032】

インクジェットヘッド24のヘッド移動機構26は、搬送テーブル20を跨ぐように門型をしたY軸ガイド23に装着され、インクジェットヘッド24全体がY軸ガイド23に沿ってY方向に移動可能な構成となっている。ヘッド上下機構27は上下にヘッド部25を昇降させる機構であり、ヘッド回転機構28はヘッド部25を任意の角度で回転させる機構である。揺動機構29は、図中のX方向にヘッド部25を揺動させる機構である。

【0033】

ヘッド部25は、図3に示すように、噴射口としての多数の微小なノズル30を所定のピッチ間隔で配列したものから構成し、各ノズル30からスペーサビーズ入りの一定量のインクを下方に向けて間欠的に噴射する。図4に示すように、インクが充填されたタンク31を設けてあり、タンク31に充填されているインクには配管33の一端を浸漬させておき、他端は各ノズル30のノズル孔32に接続している。タンク31の洗浄液の液面上部には配管34の一端が臨んでおり、配管34の他端はポンプ35に接続している。タンク31の最上面は蓋で密閉した状態にしている。また、配管33には途中に真空ポンプ36を設けており、真空ポンプ36の吸引作用により、配管33に接続されるノズル孔32に吸引力を作用させることが可能な構成としている。そして、各ノズル30にはチャンバピース37を設け、チャンバピース37には圧電素子からなるアクチュエータ38を装着している。

【0034】

アクチュエータ38に電圧を印加すると、図4の二点鎖線で示すように、アクチュエータ38が変形して、チャンバピース37が拡張する。その結果、タンク31から配管33を経由してチャンバピース37にインクが吸い込まれる。このとき、ポンプ35からは一定の吸引力を常に作用させ、タンク31の液面上部に負圧力を作用させている。ノズル30は下方に向けて配置しているため、ノズル孔32のインクには重力によりノズル30から流下しようとする力が作用するが、ポンプ35の吸引作用によりノズル孔32のインクには一定の吸引力が作用し、ノズル孔32で充填された状態を維持する。このとき、インクの先端はノズル孔32において凹のメニスカスMSが形成された状態を維持する。次に、アクチュエータ38への電圧の印加を停止すると、元の状態に復元して、チャンバピース37の容積が減少して、その分のインクがノズル孔32を通って、ノズル30から噴射される。

【0035】

図5及び図6を用いてクリーニングステージ12について説明する。クリーニングステージ12はステージ本体41を有しており、インクジェットヘッド24に固着しているスペーサビーズを含む固化汚れ(以下、単に固化汚れとする)を洗浄する洗浄手段としての洗浄機構42と、インクジェットヘッド24に液膜となって付着しているインクを非接触で吸引除去する吸引機構43とを備えている。洗浄機構42は、主に概略矩形の洗浄ブロック51からなり、洗浄ブロック51には所定深さの液槽52が形成されている。洗浄ブロック51の上面には側壁部としての所定高さを有するOリング53を設けており、液槽52を囲むようにOリング53を配置している。液槽52の底面には複数箇所に吸引孔54を設けており、液槽52の側面には液供給孔55を設けている。また、液供給孔55には液供給配管56が接続され、液供給配管56を適宜の液供給機構に接続する。液供給孔55の個数は1つであってもよいし、複数であってもよい。また、液供給孔55や吸引孔54は任意の場所に設けることができる。

【0036】

図5及び図6に示すように、吸引機構43は主に吸引ブロック44からなり、吸引ブロック44にはスリット45が形成されている。吸引ブロック44には図示しない配管が接続されており、吸引ブロック44の内部で配管とスリット45とが接続されている。スリット45から吸引力を作用させるために、例えばポンプを前記の配管を接続し、ポンプの作用によりスリット45から吸引力を作用させることができる。

【0037】

吸引ブロック44には支持部材46が連結されており、支持部材46はスライダ47に取り付けられている。ステージ本体41の外壁にはガイドレール48を設けてあり、スライダ47はガイドレール48に沿って移動可能なように構成している。また、スライダ47を移動させるために送りねじ手段49を設けている。ガイドレール48は、図2のX方向に平行に設けているため、送りねじ手段49によりスライダ47がガイドレール48を移動することにより、吸引ブロック44は図2のX方向に移動する。図中では、ガイドレール48をステージ本体41の外壁に設けているが、何れの位置に設けるものであってもよく、例えば独立に設けるものであってもよい。

【0038】

図2に戻って、ヘッド部25の制御を行うためのインクジェット制御装置C1を備えている。インクジェット制御装置C1は、ヘッド部25の移動制御やノズル30によるインクの噴射等の動作制御を行うための装置である。インクジェット制御装置C1はコンピュータC2に接続され、コンピュータC2を用いることにより、ヘッド部25の移動制御や動作制御を設定することができる。

【0039】

次に、インクジェットヘッド24の制御について説明していく。インクジェットヘッド24は、通常は基板1に対してインクの散布を行うためにインク散布ステージ11に位置している。インクジェットヘッド24の各ノズル30からインクの散布を繰り返し行っていると、インクジェットヘッド24にインクの液膜が付着し、この液膜が乾燥するとスペーサビーズが固着して固化汚れが形成されてしまう。従って、インクの噴射状態を良好にするために、定期的にクリーニングを行う。このため、クリーニングを行うときには、インク散布処理を一時的に中断して、インク散布ステージ11からクリーニングステージ12にヘッド部25を移行してクリーニングを行なう。この移行制御は、インクジェット制御装置C1が行う。

【0040】

インクジェットヘッド24をクリーニングステージ12に移行するタイミングとしては、1枚の基板1の全ての箇所にインクを散布する処理が終了したとき、複数枚の基板1の全ての箇所にインクを散布する処理が終了したとき、1枚の基板1の一部の箇所にインクを散布したとき等、任意のタイミングで行うことができるが、インクジェットヘッド24のクリーニングの必要性と処理効率との観点から、1枚の基板1に対してインク散布処理が終了したときに、クリーニングステージ12に移行して行なうことが好適である。

【0041】

インクジェット制御装置C1から移行制御の信号を出力すると、ヘッド移動機構26がY軸ガイド23に沿って移動することにより、インクジェットヘッド24がインク散布ステージ11からクリーニングステージ12に移行する。そして、クリーニングステージ12においてクリーニングを行い、クリーニング終了後に再びインク散布ステージ11にインクジェットヘッド24を戻して、インク散布処理を行う。つまり、インクジェットヘッド24は、インク散布ステージ11とクリーニングステージ12との間を往復動作する。

【0042】

クリーニングステージ12には洗浄機構42と吸引機構43とを設けており、インクジェットヘッド24の状態によって、洗浄機構42によるクリーニングを行うか、吸引機構43によるクリーニングを行なうか、自由に選択することができる。

【0043】

まず、吸引機構43によるインクジェットヘッド24のクリーニングについて説明する。このクリーニングは、インクジェットヘッド24に付着した液膜を非接触で吸引して除去する液膜除去である。ノズル30から噴射されるインクは粘性の高い液体であるため、インクの噴射時にインクの一部がインクジェットヘッド24の表面(ヘッド部25の表面)やノズル孔32に付着する。付着したインクは、噴射直後のときには液体の状態であるが、次第に乾燥して固化汚れとなる。インクは粘性の高い液体であるため、固化汚れは強力な密着力でヘッド部25の表面やノズル孔32に固着する。そして、インクジェットヘッド24に固化汚れが固着している状態で、新たにインクを噴射すると、固化汚れに新たなインクが付着する。

【0044】

従って、ノズル30からインクを繰り返して噴射すると、固化汚れが塊となって成長をしていき、その成長度合いによっては、ノズル30の一部又は全部を塞ぎ、インクの噴射を正常に行えなくなるようになる。例えば、ノズル30の一部を塞ぐ程度に固化汚れの塊が成長した場合にはインクの噴射方向を大きく変化させるようになる。また、ノズル30の全部を塞ぐ程度に固化汚れの塊が成長した場合には、インクの不吐出となる。

【0045】

そこで、吸引機構43では、吸引ブロック44に設けているスリット45から吸引力を作用させて、インクジェットヘッド24に付着している液膜を非接触で吸引する液膜除去を行なう。このため、インクジェット制御装置C1からの命令により、液膜除去を行う位置SPの上部にまでインクジェットヘッド24を移行させる。この位置SPは、図7で示すように、Y方向においては吸引ブロック44と同じ位置であり、X方向には若干ずれた位置となり、高さ方向においては吸引ブロック44よりも高い位置となる。この位置SPで、ヘッド回転機構28によりヘッド部25の向きを90度回転させて、ヘッド部25の向きをX方向に平行な方向にして、ヘッド上下機構27によりヘッド部25を下降させる。このとき、ヘッド部25と吸引ブロック44との間には高さ方向において微小な隙間が形成される位置にまで下降する。

【0046】

この状態で、スライダ47をガイドレール48に沿って移動させることにより、吸引ブロック44をX方向に移動させる。インクジェットヘッド24の表面と吸引ブロック44とを対向させた状態で、吸引ブロック44を移動させることにより、インクジェットヘッド24の表面に付着した液膜となっているインクを吸引しながらスライドしていく。特に、ヘッド部25の表面のうちインクの液膜が付着する箇所はノズル30の近傍に集中するため、ノズル30の配列方向であるX方向に沿って吸引ブロック44を移動させれば、効率的にインク液膜の除去を行うことができる。そして、吸引ブロック44はノズル30のノズル孔32の下方を移動しながら吸引していくため、ノズル孔32に付着しているインクも吸引ブロック44に吸収されていく。

【0047】

このとき、図8に示すように、吸引ブロック44はインクジェットヘッド24の表面とは非接触状態でスライドしていくため、インクジェットヘッド24の表面に損傷を与えることがない。ただし、液膜5Fの除去を行なえるものであれば、接触させて除去するものであってもよいが、非接触で除去するものが望ましい。また、ここでは、インクジェットヘッド24のヘッド部25を固定した状態で吸引ブロック44を移動させて洗浄を行っているが、吸引ブロック44を固定した状態でヘッド部25を移動させるものであってもよい。つまり、ヘッド部25と吸引ブロック44とが相対移動するものであればよい。

【0048】

以上が液膜除去である。液膜除去は、吸引ブロック44をインクジェットヘッド24に対して吸引力を作用させた状態で相対移動させているだけであるため、短時間でクリーニング処理を終了することができる処理効率の高いクリーニングである。ただし、インクは粘性の高い液体であるため、非接触による吸引だけでは完全にはインク液膜を除去しきれないことがあり、またクリーニングステージ12にインクジェットヘッド24を移行させたときには既にインクがある程度乾燥して、固化汚れが形成されている場合もある。そうすると、液膜除去を行なったとしても、一部の固化汚れが残存して、これが固着することもあり、後にインクの噴射を繰り返していくことにより、固化汚れが成長することもある。

【0049】

そこで、インクジェットヘッド24のクリーニングとしては、液膜除去だけではなく、洗浄液を固化汚れに供給して剥離させる洗浄も併用する。以下、この洗浄について説明する。

【0050】

インクジェットヘッド24の洗浄を行うときには、インク散布ステージ11から洗浄機構42の液槽52の上部に位置するようにインクジェットヘッド24を移行させる。そして、この位置で、ヘッド回転機構28によりヘッド部25の向きを90度回転させて、ヘッド上下機構27によりヘッド部25を下降させる。ヘッド部25を下降させるときには、Oリング53とヘッド部25との間に微小な隙間が形成されるように、下降させる。これにより、図9に示す状態になる。

【0051】

そして、前述した液供給機構から液供給配管56及び液供給孔55を経由して、液槽52に液を供給する。この液はノズル30の洗浄を行う洗浄液である。洗浄液としてはIPAやエチレングリコール等を使用できるが、ここではノズル30から噴射するインクの液と同種のインクをインク洗浄液として使用する。ただし、ノズル30から噴射するインクにはスペーサビーズを分散させているが、洗浄液としてのインク洗浄液にはスペーサビーズは含まれていない。液供給機構から大量に高圧でインク洗浄液を供給すると、図10に示すように、液槽52からインク洗浄液が溢れ出し、上部に位置しているヘッド部25の表面にインク洗浄液が供給される。

【0052】

そして、揺動機構29を稼動させて、ヘッド部25をX方向に揺動させる。揺動機構29にはX方向に所定間隔だけヘッド部25を往復動作させて揺動させる機構を有しており、これにより、ヘッド部25を揺動させることができる。ヘッド部25の表面に固着した固化汚れにインク洗浄液が供給されることにより、固化汚れに溶解力が作用して、固着力が弱化する。そして、この状態でヘッド部25を揺動させて振動力を作用させると、固化汚れが確実にヘッド部25の表面から剥離される。これにより、インクジェットヘッド24の固化汚れを洗い落とす洗浄が行われる。

【0053】

ヘッド部25の表面とOリング53の上面との間には微小な隙間を形成するようにしているが、これはヘッド部25を揺動させて振動力を与えるときにヘッド部25とOリング53とが当接しないようにするためである。一方、インク洗浄液をヘッド部25の表面に供給するという点からは、ヘッド部25は液槽52とできる限り近づけることが望ましい。従って、ヘッド部25の表面とOリング53の上面との間には隙間を設けるようにするが、この隙間はできる限り微小な隙間となるようにする。

【0054】

ところで、ヘッド部25の表面の洗浄を行っているときには、洗浄ブロック51からはインク洗浄液が溢れ出した状態となる。溢れ出したインク洗浄液を回収するために、インク洗浄液の受け部を洗浄ブロック51の下方に配置しておき、受け部により回収されたインク洗浄液を再利用するようにすることもできる。回収したインク洗浄液を再利用するために、例えばフィルタやポンプ等を配置するようにする。

【0055】

インクジェットヘッド24を洗浄するときには、インク洗浄液を表面に供給しながら行うため、洗浄後のインクジェットヘッド24の表面にはインクが液膜となって付着した状態となる。インク洗浄液にはスペーサビーズが混在されていないため、インクジェットヘッド24に付着したインク洗浄液が乾燥したとしても、スペーサビーズが固着して固化汚れを形成することはないが、インク洗浄液も表面から綺麗に除去しておくことが望ましい。そこで、ヘッド部25を吸引ブロック44の上部位置に移動して液膜除去を行ない、インクジェットヘッド24からインク洗浄液を除去するようにする。これにより、インクジェットヘッド24に固着した固化汚れにインク洗浄液を供給して、表面から固化汚れを洗い落とし、次に液膜除去によるクリーニングを行なうことにより、インクジェットヘッド24の状態を極めて良好なものとすることができる。

【0056】

ところで、洗浄液を供給して行う洗浄は、インクジェットヘッド24に固着した固化汚れに溶解力を作用させて剥離させるものであるため、高い洗浄効果を発揮するが、表面に洗浄液を供給してヘッド部25を揺動させるために、ある程度の時間を要することになる。つまり、洗浄は液膜除去よりも高い洗浄力を発揮するが、処理時間が長くなり、液膜除去は洗浄ほどの洗浄力は得られないが、処理時間は短い。このため、洗浄と液膜除去とをバランスよく組み合わせて適用するようにする。

【0057】

ここで、液膜除去は洗浄液を用いた洗浄ほどの洗浄力は得られないが、付着した液膜に対して非接触で吸引を行なえば、完全には除去しきれないものの、ほぼ綺麗にインクを吸引除去することができる。従って、液膜除去を行なうことだけでもインクジェットヘッド24を良好な状態に維持することができ、それほど頻繁に洗浄を行わなくてもよい。逆に、頻繁に洗浄を行うことは、処理効率の観点から好ましくない。そこで、液膜除去を複数回行なって、洗浄液を用いて洗浄を行う必要性が生じたときに洗浄を行うようにする。液膜除去の回数を適切に設定することにより、確実な洗浄効果を得ながら、処理効率を向上させることができる。ただし、インクの粘性が高い場合等の特段の事情がある場合には、高い頻度で洗浄を行わなければならないため、洗浄と液膜除去とを交互に行うようにしてもよい。

【0058】

次に、洗浄によるクリーニングの他の例について説明する。第1の例は、洗浄機構42として、液槽52ではなく、図11で示すように、超音波振動槽58を用いてヘッド部25の表面を洗浄する。超音波振動槽58は超音波振動板によって構成される槽であり、槽の内部には洗浄液としてのインク洗浄液を満たしている。インク散布ステージ11から移行するときには、超音波振動槽58の上部位置にまでインクジェットヘッド24を移行し、ヘッド部25の回転及び下降を行って、ヘッド部25の表面をインク洗浄液に浸漬させる。この状態で、超音波振動板を振動させると、槽内部のインク洗浄液に局部的に激しい振動によりキャビティが発生し、このキャビティの作用によりノズル30に付着している固着した固化汚れに対して強力な溶解力を作用し、剥離される。超音波振動槽58を用いることにより、洗浄によるクリーニングとしての高い効果を発揮する。

【0059】

次に、図12を用いて、洗浄によるクリーニングの第2の例を説明する。前述してきた例は、主にインクジェットヘッド24の表面(ヘッド部25の表面)に固着したスペーサビーズを洗浄するものが対象になるが、第2の例は、主にノズル30のノズル孔32に固着したスペーサビーズの洗浄を行うものを対象とする。図12に示すように、インク散布ステージ11からインクジェットヘッド24を移行させるときに、ヘッド部25が洗浄ブロック51に配置されているOリング53の上部に位置するように移行させる。そして、そのまま下降させることにより、ヘッド部25をOリング53に圧接した状態とする。これにより、洗浄ブロック51とOリング53とヘッド部25の表面とにより液槽52に密閉空間が形成される。

【0060】

図4で示したように、インクジェットヘッド24の各ノズル30には配管33が接続されており、配管33には真空ポンプ36を設けている。この真空ポンプ36を作動させることにより、配管33からノズル30のノズル孔32に吸引力を作用させる。液槽52は密閉空間となっており、ノズル孔32から吸引力が作用させると、密閉空間に負圧吸引力が作用して、ノズル孔32に強い勢いで液槽52に充填されているインク洗浄液が吸引される。これにより、ノズル孔32に固着した固化汚れに対してインク洗浄液が供給されて分解され、しかも強い勢いでインク洗浄液を吸引しているため衝撃力が作用されて、固化汚れが洗い落とされる。

【0061】

次に、洗浄によるクリーニングの第3の例について説明する。この例も、インクジェットヘッド24に備えられる各ノズル30のノズル孔32に固着した固化汚れを洗浄する例である。図13に示すように、液槽52の底面に設けられている複数の吸引孔54は、液槽52の底部で1箇所に纏められて、外部に導出される配管61に接続される。配管61にはポンプ62及びフィルタ63を設けており、一端が洗浄液を回収するタンク64に接続されている。タンク64に貯蔵されている洗浄液に前述の液供給配管56の一端が浸漬されており、液供給配管56にはポンプ65を設けている。

【0062】

洗浄ブロック51のOリング53にヘッド部25を圧接した状態にして、密閉空間を形成した状態で、ポンプ62を作動させる。ポンプ62を作動することにより、配管61には吸引力が作用し、液槽52の底面に設けられている吸引孔54からは液槽52に負圧吸引力が作用する。前述したように各ノズル30のノズル孔32にはインクが充填されており、負圧吸引力の作用により、充填されているインクがノズル孔32から吸い出される。従って、ノズル孔32に固着した固化汚れに洗浄液を供給して洗い流すことができる。

【0063】

このとき、ノズル孔32から吸い出されたインクは、液槽52にある洗浄液と共に配管61からタンク64に回収される。配管61にはフィルタ63を設けているため、回収した洗浄液は不純物が除去されて、再利用可能な洗浄液とすることができる。そして、タンク64に回収された洗浄液をポンプ65により、液供給配管56から圧送して液槽52に戻すことにより、前述の液供給機構として機能させることができる。これにより、回収した洗浄液の再利用を図る。

【0064】

次に洗浄によるクリーニングの第4の例について説明する。この例の洗浄も、ノズル孔32に固着している固化汚れの洗浄である。前述したように、インクジェットヘッド24の各ノズル30には配管33を接続しており、配管33には真空ポンプ36を設けている。前述した第2の例では、真空ポンプ36から吸引力を作用させているが、第4の例の真空ポンプ36は、ノズル孔32に充填されているインクを排出させるように機能させる。真空ポンプ36を作動させると、ノズル孔32に充填されているインクが排出されるが、このときにノズル孔32に固着された固化汚れに対してインクが供給されて、洗浄することができる。

【0065】

次に、インクジェットヘッド24の保護機能について説明する。インクジェットヘッド24にスペーサビーズが固着するのは、付着したインクの液膜が乾燥するからであり、インクの液膜が乾燥しないようにすれば、少なくとも洗浄は不要になる。そこで、インクジェットヘッド24の表面を湿潤状態にして、液膜の乾燥を回避するようにする。このため、インクジェットヘッド24がインク散布処理やクリーニングを行っていないときには、図14に示すように、ヘッド部25を洗浄ブロック51のOリング53に圧接させた状態にする。液槽52にはインク洗浄液を充填しておき、ヘッド部25をOリング53に圧接させて密閉空間を形成するようにすれば、この密閉空間はインク洗浄液によって湿潤状態になる。このため、インクジェットヘッド24に付着したインク液膜が乾燥すること回避でき、液膜の状態が維持され、固化汚れが形成されないようにすることができる。

【0066】

インクの噴射を行うことにより、インクジェットヘッド24にインクの液膜は付着することになるが、インクジェットヘッド24の保護を行なうことにより、固化汚れが形成されることを回避することができる。このため、インクの液膜除去を行なう必要はあるが、固化汚れが形成されることを回避し得るため、比較的時間を要する洗浄液を用いた洗浄を要しなくなる。従って、全体としての処理効率が向上する。

【0067】

また、図4で説明したように、ノズル孔32には、インクによるメニスカスMSが形成されている。インクジェットヘッド24のノズル孔32が空気中に曝されていると、インクのメニスカスMSが乾燥して破壊されて、アクチュエータ38を変形動作しても、適切なインクの噴射を行うことができなくなる。そこで、図14のように、インクジェットヘッド24を湿潤状態の環境下に置くことにより、インクのメニスカスMSを保護することができるようになる。

【図面の簡単な説明】

【0068】

【図1】スペーサが散布される基板の構成説明図である。

【図2】インク散布ステージの全体構成を示す外観図である。

【図3】インクジェットヘッドの先端部を示す構成説明図である。

【図4】インクジェットヘッドを構成するノズルからのインクを噴射する動作の説明図である。

【図5】クリーニングステージの外観図である。

【図6】クリーニングステージの上面図である。

【図7】液膜除去を行うときのインクジェットヘッドの位置関係を示した図である。

【図8】吸引機構がノズルに付着した液膜を吸引するときの動作を説明した図である。

【図9】洗浄によるクリーニングを行うときのインクジェットヘッドの位置関係を示した図である。

【図10】インクジェットヘッドと液槽とを示す断面図である。

【図11】第1の例における洗浄によるクリーニングを説明する断面図である。

【図12】第2の例における洗浄によるクリーニングを説明する断面図である。

【図13】第3の例における洗浄によるクリーニングを説明する断面図である。

【図14】インクジェットヘッドの保護機能について説明する図である。

【符号の説明】

【0069】

1 基板 2 画素領域

3 ブラックマトリクス領域 4 スペーサ

5F 液膜 11 インク散布ステージ

12 クリーニングステージ 24 インクジェットヘッド

25 ヘッド部 30 ノズル

42 洗浄機構 43 吸引機構

44 吸引ブロック 45 スリット

47 スライダ 52 液槽

53 Oリング 54 吸引孔

55 液供給孔 58 超音波振動槽

MS メニスカス

【特許請求の範囲】

【請求項1】

懸濁液を下方に向けて噴射する複数の噴射口を1列に配列して設けた噴射ヘッドに付着した懸濁液の液膜を非接触で吸引して除去する液膜除去手段と、

懸濁液が乾燥して前記噴射ヘッドに固着した懸濁液中の粒子を含む固化汚れに洗浄液を供給して洗浄する洗浄手段と、を備えたこと、

を特徴とするヘッドクリーニング装置。

【請求項2】

前記洗浄手段は、

前記噴射ヘッドの表面に前記洗浄液を供給する洗浄液供給手段と、前記噴射ヘッドを揺動させる揺動手段と、を備え、

前記洗浄液供給手段が前記噴射ヘッドの表面に前記洗浄液を供給した状態で、前記噴射ヘッドを揺動させることにより、前記噴射ヘッドの表面に固着した前記固化汚れを洗浄すること、

を特徴とする請求項1記載のヘッドクリーニング装置。

【請求項3】

前記洗浄手段は、

前記洗浄液を充填した洗浄槽に超音波発生手段を備え、

前記噴射ヘッドの表面を前記洗浄液に浸漬させた状態で超音波洗浄を行うことにより、前記噴射ヘッドの表面に固着した前記固化汚れを洗浄すること、

を特徴とする請求項1記載のヘッドクリーニング装置。

【請求項4】

前記洗浄手段は、

前記洗浄液を貯蔵する洗浄液槽と、前記洗浄液槽と前記噴射ヘッドとに当接されて密閉空間を形成する側壁部と、前記噴射ヘッドの各噴射口に備えられ、噴射口から吸引力を作用させる吸引手段と、を備え、

前記噴射ヘッドを前記側壁部に当接させて密閉空間を形成した状態で、前記吸引手段が前記洗浄液槽の前記洗浄液を吸引することにより、前記各噴射口に固着している前記固化汚れを洗浄すること、

を特徴とする請求項1記載のヘッドクリーニング装置。

【請求項5】

前記洗浄手段は、

吸引力を発生させる吸引手段を備えた吸引槽と、この吸引槽と前記噴射ヘッドとに当接されて密閉空間を形成する側壁部と、を備え、

前記噴射ヘッドを前記側壁部に当接させて密閉空間を形成した状態で、前記吸引手段が前記噴射ヘッドの各噴射口に充填されている懸濁液を吸引することにより、前記各噴射口に固着している前記固化汚れの洗浄を行うこと、

を特徴とする請求項1記載のヘッドクリーニング装置。

【請求項6】

請求項1乃至5何れか1項に記載のヘッドクリーニング装置を有するフラットパネルディスプレイの製造装置。

【請求項7】

請求項6記載のフラットパネルディスプレイの製造装置により製造されたフラットパネルディスプレイ。

【請求項8】

請求項1乃至5何れか1項に記載のヘッドクリーニング装置を有する太陽電池の製造装置。

【請求項9】

請求項8記載の太陽電池の製造装置により製造された太陽電池。

【請求項10】

噴射ヘッドに配列させた各噴射口から懸濁液を下方に向けて噴射する懸濁液噴射工程を1または複数回行なった後に、前記噴射ヘッドのクリーニングを行うクリーニング工程を行ない、

前記クリーニング工程は、前記噴射ヘッドに付着した懸濁液の液膜を非接触で吸引する液膜除去工程を所定回数行なった後に、前記懸濁液が乾燥して前記噴射ヘッドに固着した懸濁液中の粒子を含む固化汚れに洗浄液を供給して洗浄する洗浄工程を行うこと、

を特徴とするヘッドクリーニング方法。

【請求項11】

噴射ヘッドに配列させた各噴射口から懸濁液を下方に向けて噴射する懸濁液噴射工程を1または複数回行なった後に、前記噴射ヘッドのクリーニングを行うクリーニング工程を行ない、

前記クリーニング工程は、前記懸濁液が乾燥して前記噴射ヘッドに固着した懸濁液中の粒子を含む固化汚れに洗浄液を供給して洗浄する洗浄工程を行った後に、前記噴射ヘッドに付着した洗浄液を非接触で吸引する洗浄液除去工程を行なうこと、

を特徴とするヘッドクリーニング方法。

【請求項1】

懸濁液を下方に向けて噴射する複数の噴射口を1列に配列して設けた噴射ヘッドに付着した懸濁液の液膜を非接触で吸引して除去する液膜除去手段と、

懸濁液が乾燥して前記噴射ヘッドに固着した懸濁液中の粒子を含む固化汚れに洗浄液を供給して洗浄する洗浄手段と、を備えたこと、

を特徴とするヘッドクリーニング装置。

【請求項2】

前記洗浄手段は、

前記噴射ヘッドの表面に前記洗浄液を供給する洗浄液供給手段と、前記噴射ヘッドを揺動させる揺動手段と、を備え、

前記洗浄液供給手段が前記噴射ヘッドの表面に前記洗浄液を供給した状態で、前記噴射ヘッドを揺動させることにより、前記噴射ヘッドの表面に固着した前記固化汚れを洗浄すること、

を特徴とする請求項1記載のヘッドクリーニング装置。

【請求項3】

前記洗浄手段は、

前記洗浄液を充填した洗浄槽に超音波発生手段を備え、

前記噴射ヘッドの表面を前記洗浄液に浸漬させた状態で超音波洗浄を行うことにより、前記噴射ヘッドの表面に固着した前記固化汚れを洗浄すること、

を特徴とする請求項1記載のヘッドクリーニング装置。

【請求項4】

前記洗浄手段は、

前記洗浄液を貯蔵する洗浄液槽と、前記洗浄液槽と前記噴射ヘッドとに当接されて密閉空間を形成する側壁部と、前記噴射ヘッドの各噴射口に備えられ、噴射口から吸引力を作用させる吸引手段と、を備え、

前記噴射ヘッドを前記側壁部に当接させて密閉空間を形成した状態で、前記吸引手段が前記洗浄液槽の前記洗浄液を吸引することにより、前記各噴射口に固着している前記固化汚れを洗浄すること、

を特徴とする請求項1記載のヘッドクリーニング装置。

【請求項5】

前記洗浄手段は、

吸引力を発生させる吸引手段を備えた吸引槽と、この吸引槽と前記噴射ヘッドとに当接されて密閉空間を形成する側壁部と、を備え、

前記噴射ヘッドを前記側壁部に当接させて密閉空間を形成した状態で、前記吸引手段が前記噴射ヘッドの各噴射口に充填されている懸濁液を吸引することにより、前記各噴射口に固着している前記固化汚れの洗浄を行うこと、

を特徴とする請求項1記載のヘッドクリーニング装置。

【請求項6】

請求項1乃至5何れか1項に記載のヘッドクリーニング装置を有するフラットパネルディスプレイの製造装置。

【請求項7】

請求項6記載のフラットパネルディスプレイの製造装置により製造されたフラットパネルディスプレイ。

【請求項8】

請求項1乃至5何れか1項に記載のヘッドクリーニング装置を有する太陽電池の製造装置。

【請求項9】

請求項8記載の太陽電池の製造装置により製造された太陽電池。

【請求項10】

噴射ヘッドに配列させた各噴射口から懸濁液を下方に向けて噴射する懸濁液噴射工程を1または複数回行なった後に、前記噴射ヘッドのクリーニングを行うクリーニング工程を行ない、

前記クリーニング工程は、前記噴射ヘッドに付着した懸濁液の液膜を非接触で吸引する液膜除去工程を所定回数行なった後に、前記懸濁液が乾燥して前記噴射ヘッドに固着した懸濁液中の粒子を含む固化汚れに洗浄液を供給して洗浄する洗浄工程を行うこと、

を特徴とするヘッドクリーニング方法。

【請求項11】

噴射ヘッドに配列させた各噴射口から懸濁液を下方に向けて噴射する懸濁液噴射工程を1または複数回行なった後に、前記噴射ヘッドのクリーニングを行うクリーニング工程を行ない、

前記クリーニング工程は、前記懸濁液が乾燥して前記噴射ヘッドに固着した懸濁液中の粒子を含む固化汚れに洗浄液を供給して洗浄する洗浄工程を行った後に、前記噴射ヘッドに付着した洗浄液を非接触で吸引する洗浄液除去工程を行なうこと、

を特徴とするヘッドクリーニング方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2009−166014(P2009−166014A)

【公開日】平成21年7月30日(2009.7.30)

【国際特許分類】

【出願番号】特願2008−10417(P2008−10417)

【出願日】平成20年1月21日(2008.1.21)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

【公開日】平成21年7月30日(2009.7.30)

【国際特許分類】

【出願日】平成20年1月21日(2008.1.21)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

[ Back to top ]