ヘッド圧バランスチェック方法

【課題】 印字状態のテストプリント処理の印字圧の調整において、適正な印字品質を容易に提供できるようにする。

【解決手段】 サーマルヘッドと、当該サーマルヘッドに相対して位置するプラテンローラとの間に印字媒体を挟圧移送して印字を行なうサーマルプリンタにおける、テスト印字前の上記サーマルヘッドと上記プラテンローラとの間の加圧状態を確認するヘッド圧バランスチェック方法であって、上記サーマルヘッドを駆動しない状態にしておき(A)、加えられる圧力の大きさに応じて発色状態が変化する確認シートを、上記サーマルヘッドと上記プラテンローラとの間に移送通過させ(B)、上記移送通過した上記確認シートの発色状態に基づいて、上記加圧状態を確認する(C)ヘッド圧バランスチェック方法を提供する。

【解決手段】 サーマルヘッドと、当該サーマルヘッドに相対して位置するプラテンローラとの間に印字媒体を挟圧移送して印字を行なうサーマルプリンタにおける、テスト印字前の上記サーマルヘッドと上記プラテンローラとの間の加圧状態を確認するヘッド圧バランスチェック方法であって、上記サーマルヘッドを駆動しない状態にしておき(A)、加えられる圧力の大きさに応じて発色状態が変化する確認シートを、上記サーマルヘッドと上記プラテンローラとの間に移送通過させ(B)、上記移送通過した上記確認シートの発色状態に基づいて、上記加圧状態を確認する(C)ヘッド圧バランスチェック方法を提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、テスト印字前のサーマルヘッドのプラテンローラに対する相対位置関係を確認できるヘッド圧バランスチェック方法であり、詳しくは、テスト印字時の印字媒体に対して印字圧を付勢した際のサーマルヘッドの印字媒体に対するヘッド圧バランスではなく、テスト印字前のサーマルヘッドとプラテンローラとの位置関係をチェックするためのヘッド圧バランスチェック方法に関する。

【背景技術】

【0002】

従来、サーマルプリンタで印字を行なう場合、適正な印字品質を得るためにテスト印字

時にサーマルヘッドからプラテンローラへ、又はプラテンローラからサーマルヘッドへ加

圧(印字圧)を行なっている。用いる種々の印字媒体(厚さや固さの相違等)に好ましい

印字圧が生じるように(適正な印字品質を得るように)、実印字前にテスト印字処理にて印

字圧を調整できるようにしている。例えば、特許文献1においては、プラテンローラに対

してサーマルヘッドをスライド移動させることによりプラテンローラへの加圧状態を変化

させて印字圧の調整を行っている。

【0003】

一方、テスト印字前の状態(以下、印字前状態と記する)におけるサーマルヘッドとプ

ラテンとの位置関係をチェックする方法については、特に開示されていない。

実際、印字前状態におけるサーマルヘッドとプラテンローラとの位置関係は、テスト印字における印字圧調整に影響を与える。例えば、印字前状態のサーマルヘッドとプラテンローラとの間に生じる圧力値が所望とする範囲にない場合、例えば印字圧が小さいと印字が擦れ、逆に圧力圧が大きいと印字が潰れてしまう。更に、ヘッド圧バランスが均一でない場合には、印字の濃度にバラツキが生じてしまう。

このように、印字圧が適正圧になっていないと印字品質が劣化するという問題が生じる。

【0004】

通常、ヘッド圧バランスは印字状態において印字品質に影響を与えるものであり、印字状態のヘッド圧バランスを考慮することで十分と考えられている。故に、テスト印字を試み、適正な印字品質が得られるようにサーマルヘッドとプラテンローラとの位置関係を微調整して最適な印字圧が得られるようにヘッド圧バランスの調整を行なっている。

しかし、テスト印字の結果によっては、印字圧の調整に時間を要してしまう虞がある。

【0005】

テスト印字にて適正な印字品質を容易に提供するためには、印字状態前のサーマルヘッドとプラテンローラとの位置関係を、予めチェックし矯正する必要がある。

そのため、印字前状態のサーマルヘッドとプラテンローラとの位置関係をチェックするための方法(ヘッド圧バランスチェック方法)が必要であった。

印字前状態のサーマルヘッドとプラテンローラとの位置関係を調べる手法としては、サーマルヘッドを構成する熱素子先端とプラテンローラ表面との位置関係を物理数学的に算出してチェックする方法が考えられるが、種々の設備等が必要になり簡易的な方法とはいえない。メンテナンス時に、容易にチェックできるヘッド圧バランスチェック方法が必要とされていた。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2004−255730号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、印字前状態のサーマルヘッドとプラテンローラとの位置関係を容易にチェックすることができ、テスト印字において、適正な印字品質を容易に提供可能にするヘッド圧バランスチェック方法に関する。

【課題を解決するための手段】

【0008】

すなわち、本発明は、サーマルヘッドと、当該サーマルヘッドに相対して位置するプラテンローラとの間に印字媒体を挟圧移送して印字を行なうサーマルプリンタにおける、テスト印字前の上記サーマルヘッドと上記プラテンローラとの間の加圧状態を確認するヘッド圧バランスチェック方法であって、上記サーマルヘッドを駆動しない状態にしておき、加えられる圧力の大きさに応じて発色状態が変化する確認シートを、上記サーマルヘッドと上記プラテンローラとの間に移送通過させ、上記移送通過した上記確認シートの発色状態に基づいて、上記加圧状態を確認するヘッド圧バランスチェック方法である。

サーマルヘッドとプラテンローラとの間に確認シートを通すことにより、通過時に受けた加圧状態が確認シートに発現される。この発現は、受けた加圧力に応じた発色により行なわれる。

【0009】

また、上記確認シートの移送通過は、上記プラテンローラの回転駆動により行なうことを特徴とする。確認シートの移送を人手で行なうことなく、確認シートを均一な牽引力にて移送することができる。

【0010】

また、上記確認シートは、加えられる圧力の大きさに応じて発色濃度が変化することを特徴とする。

発色は、加圧状況に応じて複数の色彩が顕色するのではなく、単色による顕色で加圧力に応じた濃度変化(グラデーション)で行われる。

【発明の効果】

【0011】

テスト印字前において、サーマルヘッドのプラテンローラに対する加圧バランスが、確認シートに発現した発色状態により容易に確認できる。用いる印字媒体(厚さや硬さの相違)に応じて予め所望とするサーマルヘッドとプラテンローラとの位置関係(移送通過時に確認シートに負荷される加圧値や加圧バランス)がある。この位置関係は、テスト印字において容易に適正な印字品質が得られる調整範囲内とする。このような位置関係を設定することにより、テスト印字においてヘッド圧バランスを調整することが容易になりテスト印字処理効率が向上する。

【0012】

また、確認シートの移送をプラテンローラで行うことにより、均等な力を加えて確認シートを移送することができる。確認シートへの不均一な力の付与がなくなり、移送通過して得られる発色精度が向上するので、ヘッド圧バランスチェックの精度も向上することができる。従って、テスト印字処理効率の向上を図ることができる。

【0013】

また、加圧による確認シートの発色を多色発現ではなく単色発現にし、加圧状態に応じて発色濃度に差が生じるグラデーション表示が成されるので、ヘッド圧バランスを視認により容易に確認することができる。従って、テスト印字におけるヘッドバランス調整が容易になるため、テスト印字処理効率の向上を図ることができる。

【図面の簡単な説明】

【0014】

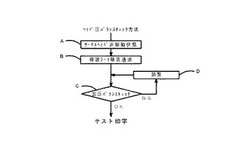

【図1】本発明の実施の形態に係るヘッド圧バランスチェック方法の説明図である。

【図2】確認シートの一例構成図である。

【図3】移送通過した確認シートの発色状態を示す説明図である。

【図4】サーマルプリンタの概略構成図である。

【図5】印字部の構成図である。

【図6】印字部の斜視図である。

【発明を実施するための形態】

【0015】

本発明は、サーマルヘッドと、当該サーマルヘッドに相対して位置するプラテンローラとの間に印字媒体を挟圧移送して印字を行なうサーマルプリンタにおける、テスト印字前の上記サーマルヘッドと上記プラテンローラとの間の加圧状態を確認するヘッド圧バランスチェック方法である。

【0016】

先ず、本発明のヘッド圧バランスチェック方法が適用されるサーマルプリンタの一例に

ついて説明する。

図4は、本発明のヘッド圧チェック方法を適用するサーマルプリンタの概略図を示す。

サーマルプリンタ1は、ロール状に巻回された感熱材からなる印字媒体8を回転自在に支持する供給部2と、印字媒体の位置を検知する透過センサ3と、印字媒体8を移送するとともに印字媒体に印字する印字部4と、印字動作の制御部5を備える。

印字部4は、モータ(図示せず)駆動により印字媒体8を搬送するプラテンローラ7と、印字媒体8をプラテンローラ7側へ押圧するサーマルヘッド6を備える。

【0017】

図5(A)は、印字圧を付勢した状態の印字部4の構成を示す説明図である。図5(B)は、印字圧を付勢していない状態の印字部4の構成を示す説明図である。

図5(A)に示すように、サーマルヘッド6は、印字媒体の移送方向に対して交差する方向に配置された発熱体11を有し、ヘッド保持板12に固定されている。ヘッド保持板12の移送上流側の一端には、サーマルヘッド6を回動可能に支持するヘッド支持軸13が設けられている。ヘッド支持軸13は、長孔15に対して摺動可能に設けられている。また、ヘッド支持軸13の端部に設けた固定ネジ16は、ヘッド支持軸13を長孔15の任意の位置に固定可能としている。尚、長孔15は、印字媒体8の移送方向に長軸を有する形状である。

ヘッド保持板12の上方には、サーマルヘッド6からプラテンローラ7への印字圧Fを調整する傾斜部材21が固定されている。傾斜部材21は、印字媒体8の搬送方向の下流側に向かって徐々にその高さが低くなる傾斜面26を有している。

【0018】

更に、図6(図5(B)に示す印字部4の斜視図)に示すように、傾斜面26を垂直方向へ押圧する二つの押圧ブロック23、24と、二つの押圧ブロック23、24を所定の間隔をあけて固定した回動軸22と、回動軸22の一端側に設けられ、押圧ブロック23、24を回動させる開閉レバー25とを有する押圧機構20が備えられている。

押圧ブロック23、24は内部にスプリングを有しており、図5(A)に示す印字状態において、サーマルヘッド6はプラテンローラ7側へ印字圧Fを付与している。

【0019】

開閉レバー25は回動軸22の一端に固定されており、図5(B)の状態において開閉レバー25を時計方向に回動することにより、回動軸22と押圧ブロック23、24とが時計方向に回動し、開閉レバー25の先端をプリンタ本体に係止させることでサーマルヘッド6が、4点(発熱体11とプラテンローラ7(若しくは印字媒体)との当接点と、ヘッド支持軸と、ブロック23、24と傾斜面26との当接点)支持により図5(A)の状態の様に固定される。

なお、サーマルヘッド6には上方に付勢するように図示しないコイルバネが設けられており、開閉レバー25を反時計方向に回動操作することによって押圧ブロック23、24が印字前状態に示す位置に戻るとともに、コイルバネによりサーマルヘッド6も上方に移動する。

【0020】

次に、サーマルプリンタ1のテスト印字における印字圧調整方法について説明する。

まず、例えば厚みが厚く硬度が大きい印字媒体8を使用する場合には、ヘッド支持軸13を長孔15に対して用紙移送方向下流側に移動させ、固定ネジ16を締め付けてフレーム14に固定し、プラテンローラ7とサーマルヘッド6との間に印字媒体8を通して開閉レバー25を時計方向に回動し加圧状態になるようにサーマルヘッド6を固定する。このとき、プラテンローラ7の中心垂線に対してサーマルヘッド6の発熱体11が微少量だけ用紙搬送方向に対して下流側に位置することになり、発熱体11に対してプラテンローラ7による回転力fが印字圧として加わるようになる。

【0021】

また、ヘッド支持軸13の移動に伴って傾斜部材21も加圧状態に位置し、この状態で開閉レバー25を時計方向に回動し押圧ブロック23、24を傾斜部材21の傾斜面26に当接させることにより、傾斜面26を介してサーマルヘッド6の発熱体11がプラテンローラ7側へ押し付けられる。

従って、回転力f及び押圧力Fが印字媒体への印字圧となり、印字媒体への印字が可能になる。

【0022】

このように、大きい印字圧が必要な印字媒体に印字する場合は、傾斜部材21を移送方向に対して下流側へ移動させ押圧ブロック23、24に当接する傾斜面26の高さを上げることで、押圧ブロック23、24によるプラテンローラ7側への押圧力Fを大きくすることができる。

【0023】

一方、印字媒体として厚みが薄く硬度が小さいものを使用する場合には、ヘッド支持軸13を長孔15に対して媒体供給側に移動させ、固定ネジ16を締め付けてフレーム14に固定し、プラテンローラ7とサーマルヘッド6との間にラベルを通して開閉レバー25を時計方向に回動しサーマルヘッド6をロックする。このとき、プラテンローラ7の中心垂線に対してサーマルヘッド6の発熱体11が微少量だけ移送方向に対して上流側に位置することになり、発熱体11に対してプラテンローラ7による回転力fが印字圧として加わるようになる。

【0024】

また、ヘッド支持軸13の移動に伴って傾斜部材21も媒体供給側に位置し、この状態で開閉レバー25を時計方向に回動することにより押圧ブロック23、24を傾斜部材21の傾斜面26に当接させることにより、傾斜面26を介してサーマルヘッド6の発熱体11がプラテンローラ7側へ押し付けられる。

従って、回転力fと押圧力Fが印字媒体への印字圧となり、印字媒体への印字が可能になる。

【0025】

このように、小さい印字圧が必要な印字媒体に印字する場合は、傾斜部材21を移送方向に対して上流側へ移動させ押圧ブロック23、24に当接する傾斜面26の高さを下げることで、押圧ブロック23、24によるプラテンローラ7への押圧力Fを小さくすることができる。

【0026】

上記テスト印字において、適正な印字品質が得られないときは、印字圧を再度調整する必要がある。

本発明のヘッド圧チェック方法は、印字圧の調整作業を容易にし、適切な印字品質を現出し易くするものである。

図1は、本発明のヘッド圧バランスチェック方法の処理フローである。

ヘッド圧バランスチェック方法においては、先ず、サーマルヘッド6が駆動していないことを確認する(A)。ヘッド圧バランスチェック方法は、テスト印字前のサーマルヘッド6とプラテンローラ7との位置関係を確認する方法であり、この位置関係をサーマルヘッド6とプラテンローラ7との間に生じる圧力(ヘッド圧バランス)状態を検知することにより行なう。

【0027】

ヘッド圧バランスを確認するために、図5(A)の状態において、確認シートをサーマルヘッド6とプラテンローラ7との間に移送通過させる(B)。

図2に示すように、確認シート30は、感圧複写体31と被複写体32とを剥離可能に重ね合わせたものである。ここでは、感圧複写体31としてカーボン紙を用い、被複写体32として加圧に応じたカーボン粒子が付着する紙台紙を用いている。移送通過時に確認シートの挟持圧が大きいほどカーボン粒子の台紙への付着量が増大し発色濃度が濃くなる。

移送通過は、プラテンローラ7を回転駆動させて行なう。

【0028】

次に、移送通過した確認シートの感圧複写体31を剥離し、被複写体32に付着したカーボン粒子による発色状態からヘッド圧バランスをチェックする(C)。

図3には、被複写体32の発色状態例が示される。

(A)は、ヘッド圧バランスが適正時の発色状態を示す。適正時は、適切な印字圧による発色とバランスが均一であることを示す全面同一濃度の発色が現出する。

(B)は、ヘッド圧バランスが不適正時の一例発色状態を示す。このように不適正時には、発色濃度が均一にならない。ここで示した発色状態は、プラテンローラ7に対してサーマルヘッド6が移送方向右下側に傾いていることを意味する。確認シート30の移送方向右側に不当な加圧状態があることを確認することができる。

また、移送通過した確認シート30の発色状態において全面同一濃度である場合でも、濃度が濃すぎる場合(薄すぎる場合)には不当な印字圧が生じていることが現出される。

【0029】

得られた確認シート30の発色状態から、適切な状態の場合には、サーマルプリンタ1を駆動してテスト印字を行い印字状態の確認を行なう。

一方、不適切な場合には、適切な状態になるように上記したテスト印字と同様にして印字圧の調整(D)を行なう。

このように、テスト印字の前に、サーマルヘッド6とプラテンローラ7との位置調整を行なうことにより、テスト印字にて容易に良好な印字品質が得られるようになる。

【0030】

上記実施の形態において、確認シートにカーボン紙を用いたが、感圧インクからなる複写体を用いることができる。感圧インクは、加圧状態に応じて色彩が変化するので、受けた圧力状態を容易に認識することができる。

また、移送通過は、プラテンローラの代わりに、プラテンローラに対して移送方向下流側に別途設けた移送駆動ローラの動力にて行なってもよい。

【産業上の利用可能性】

【0031】

本発明のヘッド圧バランスチェック方法は、サーマルヘッドとプラテンローラとの初期位置関係の確認だけではなく、一般に加圧処理が行なわれている箇所での加圧状況をチェックする方法として利用することができる。例えば、移送ローラ等印字媒体を挟圧する箇所の移送時の印加圧力状態のチェックに利用することができる。

また、プレス等する場合(プレス印字)のプレス圧のチェックにも応用することができる。

【符号の説明】

【0032】

1 サーマルプリンタ

2 供給部

3 透過センサ

4 印字部

5 制御部

6 サーマルヘッド

7 プラテンローラ

8 印字媒体

11 発熱体

12 ヘッド保持体

13 ヘッド支持軸

14 フレーム

15 長孔

16 固定ネジ

21 傾斜部材

22 回動軸

23 押圧ブロック

24 押圧ブロック

25 開閉レバー

26 傾斜面

30 確認シート

31 感圧複写体

32 被複写体

A サーマルヘッド非駆動状態

B 確認シート移送通過

C 加圧バランスチェック

D 調整

F 押圧力

f 回転力

【技術分野】

【0001】

本発明は、テスト印字前のサーマルヘッドのプラテンローラに対する相対位置関係を確認できるヘッド圧バランスチェック方法であり、詳しくは、テスト印字時の印字媒体に対して印字圧を付勢した際のサーマルヘッドの印字媒体に対するヘッド圧バランスではなく、テスト印字前のサーマルヘッドとプラテンローラとの位置関係をチェックするためのヘッド圧バランスチェック方法に関する。

【背景技術】

【0002】

従来、サーマルプリンタで印字を行なう場合、適正な印字品質を得るためにテスト印字

時にサーマルヘッドからプラテンローラへ、又はプラテンローラからサーマルヘッドへ加

圧(印字圧)を行なっている。用いる種々の印字媒体(厚さや固さの相違等)に好ましい

印字圧が生じるように(適正な印字品質を得るように)、実印字前にテスト印字処理にて印

字圧を調整できるようにしている。例えば、特許文献1においては、プラテンローラに対

してサーマルヘッドをスライド移動させることによりプラテンローラへの加圧状態を変化

させて印字圧の調整を行っている。

【0003】

一方、テスト印字前の状態(以下、印字前状態と記する)におけるサーマルヘッドとプ

ラテンとの位置関係をチェックする方法については、特に開示されていない。

実際、印字前状態におけるサーマルヘッドとプラテンローラとの位置関係は、テスト印字における印字圧調整に影響を与える。例えば、印字前状態のサーマルヘッドとプラテンローラとの間に生じる圧力値が所望とする範囲にない場合、例えば印字圧が小さいと印字が擦れ、逆に圧力圧が大きいと印字が潰れてしまう。更に、ヘッド圧バランスが均一でない場合には、印字の濃度にバラツキが生じてしまう。

このように、印字圧が適正圧になっていないと印字品質が劣化するという問題が生じる。

【0004】

通常、ヘッド圧バランスは印字状態において印字品質に影響を与えるものであり、印字状態のヘッド圧バランスを考慮することで十分と考えられている。故に、テスト印字を試み、適正な印字品質が得られるようにサーマルヘッドとプラテンローラとの位置関係を微調整して最適な印字圧が得られるようにヘッド圧バランスの調整を行なっている。

しかし、テスト印字の結果によっては、印字圧の調整に時間を要してしまう虞がある。

【0005】

テスト印字にて適正な印字品質を容易に提供するためには、印字状態前のサーマルヘッドとプラテンローラとの位置関係を、予めチェックし矯正する必要がある。

そのため、印字前状態のサーマルヘッドとプラテンローラとの位置関係をチェックするための方法(ヘッド圧バランスチェック方法)が必要であった。

印字前状態のサーマルヘッドとプラテンローラとの位置関係を調べる手法としては、サーマルヘッドを構成する熱素子先端とプラテンローラ表面との位置関係を物理数学的に算出してチェックする方法が考えられるが、種々の設備等が必要になり簡易的な方法とはいえない。メンテナンス時に、容易にチェックできるヘッド圧バランスチェック方法が必要とされていた。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2004−255730号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、印字前状態のサーマルヘッドとプラテンローラとの位置関係を容易にチェックすることができ、テスト印字において、適正な印字品質を容易に提供可能にするヘッド圧バランスチェック方法に関する。

【課題を解決するための手段】

【0008】

すなわち、本発明は、サーマルヘッドと、当該サーマルヘッドに相対して位置するプラテンローラとの間に印字媒体を挟圧移送して印字を行なうサーマルプリンタにおける、テスト印字前の上記サーマルヘッドと上記プラテンローラとの間の加圧状態を確認するヘッド圧バランスチェック方法であって、上記サーマルヘッドを駆動しない状態にしておき、加えられる圧力の大きさに応じて発色状態が変化する確認シートを、上記サーマルヘッドと上記プラテンローラとの間に移送通過させ、上記移送通過した上記確認シートの発色状態に基づいて、上記加圧状態を確認するヘッド圧バランスチェック方法である。

サーマルヘッドとプラテンローラとの間に確認シートを通すことにより、通過時に受けた加圧状態が確認シートに発現される。この発現は、受けた加圧力に応じた発色により行なわれる。

【0009】

また、上記確認シートの移送通過は、上記プラテンローラの回転駆動により行なうことを特徴とする。確認シートの移送を人手で行なうことなく、確認シートを均一な牽引力にて移送することができる。

【0010】

また、上記確認シートは、加えられる圧力の大きさに応じて発色濃度が変化することを特徴とする。

発色は、加圧状況に応じて複数の色彩が顕色するのではなく、単色による顕色で加圧力に応じた濃度変化(グラデーション)で行われる。

【発明の効果】

【0011】

テスト印字前において、サーマルヘッドのプラテンローラに対する加圧バランスが、確認シートに発現した発色状態により容易に確認できる。用いる印字媒体(厚さや硬さの相違)に応じて予め所望とするサーマルヘッドとプラテンローラとの位置関係(移送通過時に確認シートに負荷される加圧値や加圧バランス)がある。この位置関係は、テスト印字において容易に適正な印字品質が得られる調整範囲内とする。このような位置関係を設定することにより、テスト印字においてヘッド圧バランスを調整することが容易になりテスト印字処理効率が向上する。

【0012】

また、確認シートの移送をプラテンローラで行うことにより、均等な力を加えて確認シートを移送することができる。確認シートへの不均一な力の付与がなくなり、移送通過して得られる発色精度が向上するので、ヘッド圧バランスチェックの精度も向上することができる。従って、テスト印字処理効率の向上を図ることができる。

【0013】

また、加圧による確認シートの発色を多色発現ではなく単色発現にし、加圧状態に応じて発色濃度に差が生じるグラデーション表示が成されるので、ヘッド圧バランスを視認により容易に確認することができる。従って、テスト印字におけるヘッドバランス調整が容易になるため、テスト印字処理効率の向上を図ることができる。

【図面の簡単な説明】

【0014】

【図1】本発明の実施の形態に係るヘッド圧バランスチェック方法の説明図である。

【図2】確認シートの一例構成図である。

【図3】移送通過した確認シートの発色状態を示す説明図である。

【図4】サーマルプリンタの概略構成図である。

【図5】印字部の構成図である。

【図6】印字部の斜視図である。

【発明を実施するための形態】

【0015】

本発明は、サーマルヘッドと、当該サーマルヘッドに相対して位置するプラテンローラとの間に印字媒体を挟圧移送して印字を行なうサーマルプリンタにおける、テスト印字前の上記サーマルヘッドと上記プラテンローラとの間の加圧状態を確認するヘッド圧バランスチェック方法である。

【0016】

先ず、本発明のヘッド圧バランスチェック方法が適用されるサーマルプリンタの一例に

ついて説明する。

図4は、本発明のヘッド圧チェック方法を適用するサーマルプリンタの概略図を示す。

サーマルプリンタ1は、ロール状に巻回された感熱材からなる印字媒体8を回転自在に支持する供給部2と、印字媒体の位置を検知する透過センサ3と、印字媒体8を移送するとともに印字媒体に印字する印字部4と、印字動作の制御部5を備える。

印字部4は、モータ(図示せず)駆動により印字媒体8を搬送するプラテンローラ7と、印字媒体8をプラテンローラ7側へ押圧するサーマルヘッド6を備える。

【0017】

図5(A)は、印字圧を付勢した状態の印字部4の構成を示す説明図である。図5(B)は、印字圧を付勢していない状態の印字部4の構成を示す説明図である。

図5(A)に示すように、サーマルヘッド6は、印字媒体の移送方向に対して交差する方向に配置された発熱体11を有し、ヘッド保持板12に固定されている。ヘッド保持板12の移送上流側の一端には、サーマルヘッド6を回動可能に支持するヘッド支持軸13が設けられている。ヘッド支持軸13は、長孔15に対して摺動可能に設けられている。また、ヘッド支持軸13の端部に設けた固定ネジ16は、ヘッド支持軸13を長孔15の任意の位置に固定可能としている。尚、長孔15は、印字媒体8の移送方向に長軸を有する形状である。

ヘッド保持板12の上方には、サーマルヘッド6からプラテンローラ7への印字圧Fを調整する傾斜部材21が固定されている。傾斜部材21は、印字媒体8の搬送方向の下流側に向かって徐々にその高さが低くなる傾斜面26を有している。

【0018】

更に、図6(図5(B)に示す印字部4の斜視図)に示すように、傾斜面26を垂直方向へ押圧する二つの押圧ブロック23、24と、二つの押圧ブロック23、24を所定の間隔をあけて固定した回動軸22と、回動軸22の一端側に設けられ、押圧ブロック23、24を回動させる開閉レバー25とを有する押圧機構20が備えられている。

押圧ブロック23、24は内部にスプリングを有しており、図5(A)に示す印字状態において、サーマルヘッド6はプラテンローラ7側へ印字圧Fを付与している。

【0019】

開閉レバー25は回動軸22の一端に固定されており、図5(B)の状態において開閉レバー25を時計方向に回動することにより、回動軸22と押圧ブロック23、24とが時計方向に回動し、開閉レバー25の先端をプリンタ本体に係止させることでサーマルヘッド6が、4点(発熱体11とプラテンローラ7(若しくは印字媒体)との当接点と、ヘッド支持軸と、ブロック23、24と傾斜面26との当接点)支持により図5(A)の状態の様に固定される。

なお、サーマルヘッド6には上方に付勢するように図示しないコイルバネが設けられており、開閉レバー25を反時計方向に回動操作することによって押圧ブロック23、24が印字前状態に示す位置に戻るとともに、コイルバネによりサーマルヘッド6も上方に移動する。

【0020】

次に、サーマルプリンタ1のテスト印字における印字圧調整方法について説明する。

まず、例えば厚みが厚く硬度が大きい印字媒体8を使用する場合には、ヘッド支持軸13を長孔15に対して用紙移送方向下流側に移動させ、固定ネジ16を締め付けてフレーム14に固定し、プラテンローラ7とサーマルヘッド6との間に印字媒体8を通して開閉レバー25を時計方向に回動し加圧状態になるようにサーマルヘッド6を固定する。このとき、プラテンローラ7の中心垂線に対してサーマルヘッド6の発熱体11が微少量だけ用紙搬送方向に対して下流側に位置することになり、発熱体11に対してプラテンローラ7による回転力fが印字圧として加わるようになる。

【0021】

また、ヘッド支持軸13の移動に伴って傾斜部材21も加圧状態に位置し、この状態で開閉レバー25を時計方向に回動し押圧ブロック23、24を傾斜部材21の傾斜面26に当接させることにより、傾斜面26を介してサーマルヘッド6の発熱体11がプラテンローラ7側へ押し付けられる。

従って、回転力f及び押圧力Fが印字媒体への印字圧となり、印字媒体への印字が可能になる。

【0022】

このように、大きい印字圧が必要な印字媒体に印字する場合は、傾斜部材21を移送方向に対して下流側へ移動させ押圧ブロック23、24に当接する傾斜面26の高さを上げることで、押圧ブロック23、24によるプラテンローラ7側への押圧力Fを大きくすることができる。

【0023】

一方、印字媒体として厚みが薄く硬度が小さいものを使用する場合には、ヘッド支持軸13を長孔15に対して媒体供給側に移動させ、固定ネジ16を締め付けてフレーム14に固定し、プラテンローラ7とサーマルヘッド6との間にラベルを通して開閉レバー25を時計方向に回動しサーマルヘッド6をロックする。このとき、プラテンローラ7の中心垂線に対してサーマルヘッド6の発熱体11が微少量だけ移送方向に対して上流側に位置することになり、発熱体11に対してプラテンローラ7による回転力fが印字圧として加わるようになる。

【0024】

また、ヘッド支持軸13の移動に伴って傾斜部材21も媒体供給側に位置し、この状態で開閉レバー25を時計方向に回動することにより押圧ブロック23、24を傾斜部材21の傾斜面26に当接させることにより、傾斜面26を介してサーマルヘッド6の発熱体11がプラテンローラ7側へ押し付けられる。

従って、回転力fと押圧力Fが印字媒体への印字圧となり、印字媒体への印字が可能になる。

【0025】

このように、小さい印字圧が必要な印字媒体に印字する場合は、傾斜部材21を移送方向に対して上流側へ移動させ押圧ブロック23、24に当接する傾斜面26の高さを下げることで、押圧ブロック23、24によるプラテンローラ7への押圧力Fを小さくすることができる。

【0026】

上記テスト印字において、適正な印字品質が得られないときは、印字圧を再度調整する必要がある。

本発明のヘッド圧チェック方法は、印字圧の調整作業を容易にし、適切な印字品質を現出し易くするものである。

図1は、本発明のヘッド圧バランスチェック方法の処理フローである。

ヘッド圧バランスチェック方法においては、先ず、サーマルヘッド6が駆動していないことを確認する(A)。ヘッド圧バランスチェック方法は、テスト印字前のサーマルヘッド6とプラテンローラ7との位置関係を確認する方法であり、この位置関係をサーマルヘッド6とプラテンローラ7との間に生じる圧力(ヘッド圧バランス)状態を検知することにより行なう。

【0027】

ヘッド圧バランスを確認するために、図5(A)の状態において、確認シートをサーマルヘッド6とプラテンローラ7との間に移送通過させる(B)。

図2に示すように、確認シート30は、感圧複写体31と被複写体32とを剥離可能に重ね合わせたものである。ここでは、感圧複写体31としてカーボン紙を用い、被複写体32として加圧に応じたカーボン粒子が付着する紙台紙を用いている。移送通過時に確認シートの挟持圧が大きいほどカーボン粒子の台紙への付着量が増大し発色濃度が濃くなる。

移送通過は、プラテンローラ7を回転駆動させて行なう。

【0028】

次に、移送通過した確認シートの感圧複写体31を剥離し、被複写体32に付着したカーボン粒子による発色状態からヘッド圧バランスをチェックする(C)。

図3には、被複写体32の発色状態例が示される。

(A)は、ヘッド圧バランスが適正時の発色状態を示す。適正時は、適切な印字圧による発色とバランスが均一であることを示す全面同一濃度の発色が現出する。

(B)は、ヘッド圧バランスが不適正時の一例発色状態を示す。このように不適正時には、発色濃度が均一にならない。ここで示した発色状態は、プラテンローラ7に対してサーマルヘッド6が移送方向右下側に傾いていることを意味する。確認シート30の移送方向右側に不当な加圧状態があることを確認することができる。

また、移送通過した確認シート30の発色状態において全面同一濃度である場合でも、濃度が濃すぎる場合(薄すぎる場合)には不当な印字圧が生じていることが現出される。

【0029】

得られた確認シート30の発色状態から、適切な状態の場合には、サーマルプリンタ1を駆動してテスト印字を行い印字状態の確認を行なう。

一方、不適切な場合には、適切な状態になるように上記したテスト印字と同様にして印字圧の調整(D)を行なう。

このように、テスト印字の前に、サーマルヘッド6とプラテンローラ7との位置調整を行なうことにより、テスト印字にて容易に良好な印字品質が得られるようになる。

【0030】

上記実施の形態において、確認シートにカーボン紙を用いたが、感圧インクからなる複写体を用いることができる。感圧インクは、加圧状態に応じて色彩が変化するので、受けた圧力状態を容易に認識することができる。

また、移送通過は、プラテンローラの代わりに、プラテンローラに対して移送方向下流側に別途設けた移送駆動ローラの動力にて行なってもよい。

【産業上の利用可能性】

【0031】

本発明のヘッド圧バランスチェック方法は、サーマルヘッドとプラテンローラとの初期位置関係の確認だけではなく、一般に加圧処理が行なわれている箇所での加圧状況をチェックする方法として利用することができる。例えば、移送ローラ等印字媒体を挟圧する箇所の移送時の印加圧力状態のチェックに利用することができる。

また、プレス等する場合(プレス印字)のプレス圧のチェックにも応用することができる。

【符号の説明】

【0032】

1 サーマルプリンタ

2 供給部

3 透過センサ

4 印字部

5 制御部

6 サーマルヘッド

7 プラテンローラ

8 印字媒体

11 発熱体

12 ヘッド保持体

13 ヘッド支持軸

14 フレーム

15 長孔

16 固定ネジ

21 傾斜部材

22 回動軸

23 押圧ブロック

24 押圧ブロック

25 開閉レバー

26 傾斜面

30 確認シート

31 感圧複写体

32 被複写体

A サーマルヘッド非駆動状態

B 確認シート移送通過

C 加圧バランスチェック

D 調整

F 押圧力

f 回転力

【特許請求の範囲】

【請求項1】

サーマルヘッドと、当該サーマルヘッドに相対して位置するプラテンローラとの間に印字媒体を挟圧移送して印字を行なうサーマルプリンタにおける、テスト印字前の上記サーマルヘッドと上記プラテンローラとの間の加圧状態を確認するヘッド圧バランスチェック方法であって、

上記サーマルヘッドを駆動しない状態にしておき、

加えられる圧力の大きさに応じて発色状態が変化する確認シートを、上記サーマルヘッドと上記プラテンローラとの間に移送通過させ、

上記移送通過した上記確認シートの発色状態に基づいて、上記加圧状態を確認するヘッド圧バランスチェック方法。

【請求項2】

上記確認シートの移送通過は、上記プラテンローラの回転駆動により行なうことを特徴とする請求項1記載のヘッド圧バランスチェック方法。

【請求項3】

上記確認シートは、加えられる圧力の大きさに応じて発色濃度が変化することを特徴とする請求項1または2記載のヘッド圧バランスチェック方法。

【請求項1】

サーマルヘッドと、当該サーマルヘッドに相対して位置するプラテンローラとの間に印字媒体を挟圧移送して印字を行なうサーマルプリンタにおける、テスト印字前の上記サーマルヘッドと上記プラテンローラとの間の加圧状態を確認するヘッド圧バランスチェック方法であって、

上記サーマルヘッドを駆動しない状態にしておき、

加えられる圧力の大きさに応じて発色状態が変化する確認シートを、上記サーマルヘッドと上記プラテンローラとの間に移送通過させ、

上記移送通過した上記確認シートの発色状態に基づいて、上記加圧状態を確認するヘッド圧バランスチェック方法。

【請求項2】

上記確認シートの移送通過は、上記プラテンローラの回転駆動により行なうことを特徴とする請求項1記載のヘッド圧バランスチェック方法。

【請求項3】

上記確認シートは、加えられる圧力の大きさに応じて発色濃度が変化することを特徴とする請求項1または2記載のヘッド圧バランスチェック方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2010−214632(P2010−214632A)

【公開日】平成22年9月30日(2010.9.30)

【国際特許分類】

【出願番号】特願2009−61278(P2009−61278)

【出願日】平成21年3月13日(2009.3.13)

【出願人】(307010993)株式会社サトー知識財産研究所 (588)

【出願人】(000130581)株式会社サトー (1,153)

【Fターム(参考)】

【公開日】平成22年9月30日(2010.9.30)

【国際特許分類】

【出願日】平成21年3月13日(2009.3.13)

【出願人】(307010993)株式会社サトー知識財産研究所 (588)

【出願人】(000130581)株式会社サトー (1,153)

【Fターム(参考)】

[ Back to top ]