ヘッド清浄化方法およびインクジェット記録装置

【課題】 インク吐出口が設けられたインクジェットヘッドの表面(吐出面)にヘッド用液体を供給し、ワイピング動作を行うことで吐出面の清浄化を行う方法において、吐出面、インクおよびヘッド用液体の相互の表面張力の関係を適切に定め、インク残渣を効率的かつ確実に吐出面より排除し、十分な清浄化を達成する。

【解決手段】 吐出面上のインク残渣にヘッド用液体を供給することで、両者が混合され、インク残渣はヘッド用液体中に取り込まれる。インクおよびヘッド用液体の表面張力がともに吐出面の表面張力より高いものを用いることで、インク残渣溶解物の吐出面との濡れが少なくなり、インク残渣溶解物はワイピング動作によってスムーズに移動する。

【解決手段】 吐出面上のインク残渣にヘッド用液体を供給することで、両者が混合され、インク残渣はヘッド用液体中に取り込まれる。インクおよびヘッド用液体の表面張力がともに吐出面の表面張力より高いものを用いることで、インク残渣溶解物の吐出面との濡れが少なくなり、インク残渣溶解物はワイピング動作によってスムーズに移動する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、インクジェットヘッドの清浄化方法およびインクジェット記録装置に関し、詳しくはインクジェットヘッド(以下、記録ヘッドまたは単にヘッドとも言う)のインク吐出口が形成された表面(以下、吐出面とも言う)に付着したインク残渣等を効率よく排除して清浄化するための技術に関するものである。

【背景技術】

【0002】

インクジェット記録方式は、液体であるインクを媒介として入力画像データを出力画像に変換するシステムであるため、インクを吐出する記録ヘッドの清浄化(クリーニング)技術が非常に重要な要素となっている。クリーニングを必要とする主な課題を簡単に説明すると、次の通りである。

【0003】

インク吐出用の記録ヘッドは微細なノズル(以下、特にことわらない限り、吐出口、これに連通する液路およびインク吐出に利用されるエネルギを発生するための素子を総称して言う)から記録媒体にインクを直接吐出するものである。従って、吐出したインクが記録媒体に当たって跳ね返ったり、インクを吐出する際に記録に関与する主なインクの他に微小なインク滴(サテライト)が吐出されて雰囲気中に漂ったりすることがある。すると、これらがインクミストとなって、記録ヘッドのインク吐出口の周りに付着することがある。また、空気中を漂っていた塵埃などが付着することもある。すると、吐出される主インク滴をこれらの付着物が引っ張ることで、インク吐出方向がよれること、すなわち主インク滴の直進性が妨げられることがある。

【0004】

そこで、この問題を解決するためのクリーニング技術として、インクジェット記録装置では、所定のタイミングで、ゴム等の弾性材料でなる払拭部材(ワイパブレード)で記録ヘッドの吐出面というを掃き、付着物を除去するワイピングと呼ばれるものが採用される。

【0005】

一方最近では、記録物の記録濃度、耐水性および耐光性等を向上する目的で、色材として顔料成分を含有するインク(顔料系インク)が使用されることが多くなってきている。顔料系インクは、元来固体である色材を、分散剤や、顔料表面に官能基を導入するなどして水中に分散させてなるものである。従って、吐出面上でインク中の水分が蒸発し乾燥した顔料インクの乾燥物は、色材自体が分子レベルで溶解している染料系インクの乾燥固着物と比べ、吐出面に与えるダメージが大きい。また、また顔料を溶剤中に分散させるために用いている高分子化合物が吐出面に対して吸着されやすいという性質が見られる。これは、インクの粘度調整や、耐光性向上その他の目的でインクに反応液を添加する結果インク中に高分子化合物が存在する場合には、顔料系インク以外でも生じる問題である。

【0006】

これらの課題に対し、特許文献1および2には、記録ヘッドのワイピング時に不揮発性溶剤のヘッド用液体を吐出面に塗着させることで、ワイパの磨耗を軽減し、記録ヘッドに蓄積したインク残渣を溶解させることによって蓄積物を除去する技術が開示されている。さらには、記録ヘッド上にヘッド用液体の薄膜を形成させることによって異物の記録ヘッドに対する付着を防止することが図られ、これらによって拭き取り性を向上させている。また、これらのワイピング時に用いるヘッド用液体は、プリンタ本体内部に貯蔵する構成がとられている。

【0007】

特許文献3には、ワイパに不揮発性溶剤でなるヘッド用液体を塗布した後、ヘッドの吐出面に対して払拭動作を行っている内容が開示されている。

【0008】

また、特許文献4には、吐出面に溶解液を噴霧し、吐出面に付着した不溶化物をワイパーで除去している内容が開示されている。

【0009】

さらに、特許文献5には、ヘッド上のインク残渣をワイパー上に保持された不揮発性のインク溶剤中に溶かすことにより払拭動作を行っている内容が開示されている。

【0010】

【特許文献1】特開平10−138503号公報

【特許文献2】特開2000−203037号公報

【特許文献3】特開平10−138502号公報

【特許文献4】特開平10−151759号公報

【特許文献5】特開平11−254692号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

本発明者らは、上記特許文献開示の方式で吐出面に対し不揮発性溶剤の適用し、クリーニングの効果を検証した。すると、記録ヘッドの構成材料やインクの種類によっては、インク残渣の溶解による蓄積物の除去ないしは所期の吐出面清浄化が不十分となり、新たな問題が生じることを見出した。具体的には、インク残渣中の高分子化合物成分がヘッド用液体により一旦溶解するが、その後、溶解した高分子化合物が記録ヘッド表面により均一に付着し、記録ヘッドが元来持っている表面特性を変化させてしまうことがわかった。つまり、吐出面全体に高分子化合物の薄膜が形成されてしまうことで、記録ヘッド表面特性が高分子化合物の特性に支配されることになるからである。一般に、記録ヘッドの吐出面は、用いるインクに適した形態(撥水性をもたせるか、親水性をもたせるか等)に定められており、表面特性の変化は記録ヘッドのインク吐出性能自体の変化につながる。

【0012】

すなわち、ヘッド用液体の供給により吐出面上のインク残渣を溶解させることで、インク残渣が蓄積されてゆくという不都合を抑制することが可能ではある。しかしヘッド用液体剤によるインク残渣の溶解物が吐出面に残った状態は、十分に清浄化されたものとは言い得ず、吐出面の所望の表面特性を維持するものではないのである。

【0013】

本発明者らは、吐出面に不揮発性溶剤を含むヘッド用液体を供給し、吐出面のインク残渣を溶解させた後、ヘッド用液体とインク残渣とをともに吐出面より効率的に排除することで、十分な清浄化を行い、吐出面の表面特性を維持することが可能であることを見出した。そして本発明者らは、吐出面の表面張力、インクの表面張力、ヘッド用液体の表面張力の関係により、インク残渣の拭き取り性が変化することを見出した。

【0014】

従って本発明は、吐出面、インクおよびヘッド用液体の相互の表面張力の関係を適切に定めることで、インク残渣を効率的かつ確実に吐出面より排除し、十分な清浄化を達成することで、吐出面の表面特性の変化を抑制し、記録ヘッドの持つ初期性能を維持することを目的とする。

【課題を解決するための手段】

【0015】

そのために、本発明は、色材を含むインクを吐出する吐出口が設けられたインクジェットヘッドの表面にヘッド用液体を供給し、ワイピング動作を行うことで前記表面の清浄化を行うヘッド清浄化方法において、

前記インクジェットヘッドの表面の表面張力をFγs、前記インクの表面張力をIγs、前記ヘッド用液体の表面張力をRγsとするとき、Fγs<IγsかつFγs<Rγsの条件を用いることを特徴とする。

【0016】

また、本発明は、色材を含むインクを吐出する吐出口が設けられたインクジェットヘッドの表面にヘッド用液体を供給し、ワイピング動作を行うことで前記表面の清浄化を行う手段を具え、

前記インクジェットヘッドの表面の表面張力をFγs、前記インクの表面張力をIγs、前記ヘッド用液体の表面張力をRγsとするとき、Fγs<IγsかつFγs<Rγsの条件を満たす前記インクジェットヘッド、前記インクおよび前記ヘッド用液体を用いることを特徴とする。

【0017】

さらに、これらにおいて、前記インクジェットヘッドの表面、前記インクおよび前記ヘッド用液体の表面張力の関係がFγs<Iγs<Rγsを満たすものとすることができる。

【発明の効果】

【0018】

本発明によれば、吐出面上のインク残渣にヘッド用液体を供給することで、インク残渣とヘッド用液体が混合され、インク残渣はヘッド用液体中に取り込まれる。この際、インクおよびヘッド用液体の表面張力がともに吐出面の表面張力より高いことから、インク残渣が溶け込んだヘッド用液体(インク残渣溶解物)の吐出面との濡れが少なく、ワイピング動作によってスムーズに移動する。

【0019】

また、好ましくは吐出面表面張力<インク表面張力<ヘッド用液体表面張力の関係とすることで、ヘッド用液体と比較して表面張力の低いインク残渣がより表面張力の高いヘッド用液体に溶け込むことになる。すなわちより高い表面張力を有するものとなることで、吐出面との濡れがより少なくなり、ヘッド用液体に取り囲まれながらワイピング動作によってよりスムーズに移動する。

【0020】

これらにより、インク残渣溶解物を効率的に吐出面より排除することが可能になり、吐出面の表面特性の変化を抑制し、記録ヘッドの持つ初期特性を維持することで、安定した画質品位を保つことが可能となる。

【発明を実施するための最良の形態】

【0021】

以下、図面を参照して本発明を詳細に説明する。

【0022】

(本発明の基本的概念)

まず、吐出面の表面張力、インクの表面張力、ヘッド用液体の表面張力の関係によりインク残渣の拭き取り性が変化することを説明する。

【0023】

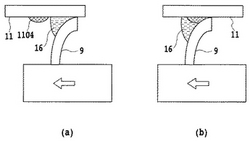

図1および図2は、吐出面の表面張力よりもインクの表面張力が高い場合において、1枚のワイパブレードでワイピングを行う際の吐出面でのインクの挙動を示している。吐出面1の表面張力よりもインクの表面張力が高い場合には、図1(a)に示すように、吐出面上の滴状のインク残渣1104は吐出面1に対し比較的高い接触角を維持する。従って、ヘッド用液体の供給がない場合でも、図1(b)に示すように、矢印方向へのワイパブレード9の移動によって比較的良好な拭き取りが可能である。

【0024】

しかし、インク中に顔料や高分子ポリマー等が含有されている場合には、図2に示すように、吐出面1上に顔料や高分子ポリマーの拭き残り1104’が生じる場合がある。特に、吐出面1上に付着したインク残渣1104が蒸発乾燥した場合には、拭き残しがあらわれやすい。

【0025】

このように拭き残りが生じた場合には、拭き残り1104’に含まれている顔料や高分子ポリマーが徐々に堆積し、その堆積物中で顔料が凝集して、これが吐出面上に蓄積されて行くことになる。また、その状態で再びワイピングを行うことによって顔料凝集物(粒径の増大した顔料)が剥離すると、その剥離した顔料凝集物で吐出面1が擦られることになり、吐出面表面を削ることで吐出面の表面特性を変化させ、吐出特性に悪影響を及ぼすことがある。

【0026】

これに対し、ヘッド用液体の供給により吐出面上のインク残渣を溶解させることで、インク残渣が蓄積されてゆくという不都合を抑制することが可能である。しかしながら、上述のように、ヘッド用液体によって溶解した高分子化合物の薄膜が形成されてしまい、これが増粘した場合には、ワイパブレード9による拭き取りが非常に困難になる。またその薄膜により吐出面の表面特性が変化することによって記録ヘッドの吐出性能を悪化させてしまう。

【0027】

これらの課題に対し、本発明は、吐出面、インクおよびヘッド用液体の相互の表面張力の関係を適切に定めることで、インク残渣を効率的かつ確実に吐出面より排除できるようにするものである。そして本発明者らは、ヘッド用液体の表面張力をRγs、吐出面の表面張力をFγs、インクの表面張力をIγsとしたとき、

Fγs<Iγs かつ Fγs<Rγs (1)

の関係を満たす構成とすることにより、顔料インクを用いた場合にもプリントヘッドに付着したインク残渣を効率よく排除することができ、吐出面の表面特性の変化(ダメージを含む)を抑制して、十分な清浄化を達成することが可能であることを見出した。

【0028】

さらに、本発明者らは、

Fγs<Iγs<Rγs (2)

の関係となるよう規定することがより好ましいことを見出した。

【0029】

図3(a)および(b)は、吐出面、インクおよびヘッド用液体の相互の表面張力の関係を式(1)のように規定した場合において、1枚のワイパブレードでワイピングを行う際の吐出面でのインク残渣およびヘッド用液体の挙動を示している。この規定を満たす場合には、図3(a)に示すように、インク1104およびヘッド用液体16ともに比較的濡れの少ない状態で吐出面11上に存在し、ヘッド用液体16もワイパブレード9に押されるかたちでスムーズに移動している。このヘッド用液体16がインク残渣1104と接触すると、インク残渣はヘッド用液体に溶け込む。ここで、インクおよびヘッド用液体の表面張力がともに吐出面の表面張力より高いことから、インク残渣が溶け込んだヘッド用液体の吐出面との濡れが少なく、図3(b)に示すように、ワイパブレード9に押されるかたちでスムーズに移動する。

【0030】

そして特に、式(2)のように規定を行った場合には、ヘッド用液体と比較して表面張力の低いインク残渣がより表面張力の高いヘッド用液体に溶け込むことになる。すなわちより高い表面張力を有するものとなることで、吐出面との濡れがより少なくなり、ヘッド用液体に取り囲まれながらワイパブレード9に押されるかたちでスムーズに移動することになる。

【0031】

これらに対し、式(1)の関係を満たさない場合、例えばIγ<Fγsの場合には、インク残渣が吐出面に対して濡れやすいために、ワイパブレード9による押しやりがスムーズに行われず、図2に示したようにインクの拭き残しが生じ易い。Rγs<Fγsの場合にも同様の理由で、インク残渣が溶け込んだヘッド用液体自身の拭き残しを生じてしまう。これらのような拭き残しがある場合に生じる不都合については上述したとおりである。

【0032】

以上のように、式(1)、より好ましくは式(2)の関係を満たすよう吐出面、インクおよびヘッド用液体の相互の表面張力の関係を適切に定めることで、吐出面の表面特性の変化(ダメージを含む)を抑制して、十分な清浄化を達成することが可能である。なお、より具体的な実施例については後述する。

【0033】

(装置の実施形態)

図4は本発明の一実施形態に係るインクジェットプリンタの主要部の模式的な斜視図である。

【0034】

図示のインクジェット記録装置において、キャリッジ100は無端ベルト5に固定され、かつガイドシャフト3に沿って移動可能になっている。無端ベルト5は一対のプーリ503に巻回され、一方のプーリ503にはキャリッジ駆動モータ(不図示)の駆動軸が連結されている。従って、キャリッジ100は、モータの回転駆動に伴いガイドシャフト3に沿って図の左右方向に往復主走査される。キャリッジ100上には、インクタンク2を着脱可能に保持するカートリッジ形態の記録ヘッド1が搭載されている。

【0035】

図5は図4のキャリッジ100に搭載可能な記録ヘッド1の一構成例を示す斜視図、図6は記録ヘッド1の構成要素であるヘッドユニットの一構成例を示す分解斜視図である。

【0036】

本例に係る記録ヘッド1は、インクを吐出する吐出口の配列を有したヘッドユニット400と、インクを貯蔵し、ヘッドユニット400にインクを供給するインクタンク410とを有している。記録ヘッド1は、ヘッドユニット400に設けられたインク吐出口列が記録媒体としての用紙6と対向し、かつ上記配列方向が主走査方向と異なる方向(例えば記録媒体6の搬送方向である副走査方向)に一致するようにキャリッジ100に搭載される。インク吐出口列およびインクタンク410の組は、使用するインク色に対応した個数を設けることができ、図示の例では6色(例えばブラック(Bk)、シアン(C)、マゼンタ(M)、イエロー(Y)、淡シアン(PC)および淡マゼンタ(PM))に対応して6組設けられている。ここに示す記録ヘッド1では、各色独立のインクタンク410が用意されており、それぞれがヘッドユニット400に対して着脱自在となっている。

【0037】

ヘッドユニット400は、図6に示すように、記録素子基板420、第1のプレート430、電気配線基板440、第2のプレート450、タンクホルダ460および流路形成部材470から構成されている。各色インクの吐出口列を有する記録素子基板420は、酸化アルミニウム(Al2O3)を材料とする第1のプレート430上に接着固定されており、ここには記録素子基板420にインクを供給するためのインク供給口431が形成されている。さらに、第1のプレート430には、開口部を有する第2のプレート450が接着固定されている。この第2のプレート450は、インクを吐出するための電気信号を印加する電気配線基板440と記録素子基板420とが電気的に接続されるように電気配線基板440を保持している。一方、インクタンク410を脱着可能に保持するタンクホルダ460には流路形成部材470が超音波溶着され、インクタンク410から第1のプレート430にわたるインク流路(不図示)を形成している。

【0038】

図7は、図6に示す記録素子基板420において、一色についての吐出口列付近の構造を、部分的に破断して示す斜視図である。図7において、421はインクを吐出するために利用されるエネルギとして、通電に応じインクに膜沸騰を生じさせる熱エネルギを発生する発熱素子(ヒータ)である。また、ヒータ421が実装される基体423上には、ヘッドユニット400の温度を検出する温度センサ428と、当該検出温度に応じてヘッドないしインクを保温するためのサブヒータ(不図示)と、が設けられる。422はインク吐出口、426はインク流路壁である。425は各ヒータに対向した状態でインク吐出口426が形成された吐出口プレートであり、樹脂の被膜層427を介して基体423上に配設される。また、吐出口プレート425の表面(記録媒体と対向する吐出面)には、所望の撥水材が設けられている。

【0039】

本例においては、ヒータ421ないし吐出口422の列が2列配置され、各列間のヒータ421ないし吐出口422同士は配列方向すなわち副走査方向に配列ピッチの1/2だけずれて配置されている。ここで、1列あたり128個のヒータ421ないし吐出口422が600dpiの密度で配列されることで、1色のインクあたり1200dpiの解像度を実現している。そして、上記6色に対応した記録素子基板構成が第1のプレート430上に配置される。

【0040】

図8(a)〜(g)を用い、記録素子基板および吐出面の作成方法について説明する。

【0041】

図8(a)および(b)は、それぞれ、記録素子基板420の模式的斜視図およびそのB−B’線の模式的断面図であり、複数のヒータ421がシリコン等でなる基体1上に配置されている(ヒータに通電を行うための電極等は不図示)。

【0042】

図8(c)は、図8(b)で示した基体423上に、ポジ型レジストによりインク流路パターン形成材433を配置した図である。このインク流路パターン形成材433は、各吐出口へ供給するインクを一時保持するための共通液室と、この共通液室から複数に分岐し、ヒータにより膜沸騰を起こさせるインクの流路を構成するためのパターンに対応している。

【0043】

図8(d)は、図8(c)で示したインク流路パターン形成材433の上にネガ型レジストからなるノズル形成材料434とフッ素およびシロキサン分子を含むネガ型レジストである撥水材料435を形成した状態を示す図である。本実施形態では、これら材料によって吐出口プレート425が形成されることになる。このように撥水材料435を用いることにより、吐出面に撥水性を持たせることが可能となる。あるいは、この工程において、ノズル形成材料に組み合わせる材料を変更することにより、吐出面を所望の表面特性に変化させることが可能である。また、吐出面に撥水性を必要としない場合には、撥水材料を用いずノズル材料のみ用いることで、撥水性を有さない吐出面の形成が可能になる。

【0044】

図8(e)は、図8(d)の状態に対し、フォトリソグラフィ法によりインク吐出口422およびこれに通じるインク路を形成した状態である。さらに図8(f)は、図8(e)の状態に対し、吐出口形成面側等を適切に保護しながら、基体423の裏面側よりシリコンの異方性エッチングによりインク供給口424を形成した状態を示す図である。図8(g)は、図8(f)の状態に対し、インク流路パターン形成材4333を溶出させ、記録素子基板を完成させた状態を示している。そしてこのように完成した記録素子基板420を第1のプレート430上に配置し、さらに各部との接続や電気的実装等を行うことで、図5に示した構成が得られる。

【0045】

再び図4を参照するに、記録媒体6は、キャリッジ100のスキャン方向と直交する方向に間欠的に搬送される。記録媒体6は搬送方向の上流側および下流側にそれぞれ設けた一対のローラユニット(不図示)により支持され、一定の張力を付与されてインク吐出口に対する平坦性を確保した状態で搬送される。そして、キャリッジ100の移動に伴うヘッドユニット1の吐出口の配列幅に対応した幅の記録と、記録媒体6の搬送とを交互に繰り返しながら、記録媒体6全体に対する記録が行われる。また、図示の装置には、キャリッジの主走査方向上の移動位置を検出するなどの目的でリニアエンコーダ4が設けられている。

【0046】

キャリッジ100は、記録開始時または記録中に必要に応じてホームポジションで停止する。ホームポジション付近には、キャップや、図9について後述するクリーニング装置を含むメンテナンス機構7が設置されている。キャップは昇降可能に支持されており、上昇位置では、ヘッドユニット1の吐出面をキャッピングし、非記録動作時等においてその保護を行ったり、あるいは吸引回復を行うことが可能である。記録動作時にはヘッドユニット1との干渉を避ける下降位置に設定され、また吐出面との対向によって予備吐出を受けることが可能である。

【0047】

図9は本発明に係るクリーニング装置の一例を示す模式的側面図であり、図4の矢印方向から見たものである。

【0048】

ゴム等の弾性部材でなるワイパブレード9Aおよび9Bがワイパホルダ10に固定されており、ワイパホルダ10は図の左右方向(記録ヘッド1の主走査方向と直交する、インク吐出口が配列された方向)に移動可能である。ワイパブレード9Aおよび9Bは高さが異なっており、記録ヘッド1の吐出面11との摺接時に、前者は比較的大きく屈曲して側部(腹部)が、後者は比較的小さく屈曲して先端部(エッジ部)が摺接するようになっている。

【0049】

12はワイパブレードが接触することでヘッド用液体を転移させるための供給装置であり、タンク(容器)にヘッド用液体を収納した形態とすることができる。また、所定量のヘッド用液体を保持する一方、ワイパブレードとの接触に応じてヘッド用液体を滲出させる吸収体を少なくとも当該接触部位に有したものとすることができる。さらに、均一な混合状態を得るための攪拌装置等が付加されていてもよい。14はヘッド用液体の性能維持装置としての水補充装置である。これは、水を含有するヘッド用液体を用いた場合に、極端な環境変化によって水分蒸発が生じても、ヘッド用液体が上記式(1)または(2)で規定する表面張力の範囲を維持するために配置される。この補充装置は、ヘッド用液体が本発明で規定する状態を維持する限り作動する必要は無い。しかし、所望の条件によって、本発明が開示する範囲内でその表面張力を適宜変更したり、維持したりすることもできる。当然、異常環境下に置かれた場合や、もしくは適切でない放置状態に置かれる等、通常では予想できない事態が生じたために水分が失われてしまうことで上記規定を満たさなくなるような場合には、この手段14により補給することで、本発明の範囲内の条件に収めるべく使用されることが好ましい。

【0050】

クリーニング動作にあたっては、まず記録ヘッド1をホームポジションから離れた位置で待機させた状態、またはホームポジションに移動させる前に、供給装置12にワイパブレードを接触させることでヘッド用液体を転移させる。そしてワイパホルダ10を図示の位置に戻し、記録ヘッドをホームポジションに設定した後、再びワイパホルダ10を矢印方向に移動させる。この移動の過程で、まず比較的長いワイパブレード9Aがまず吐出面11に摺接し、比較的短いワイパブレード9Bがこれに続くことになる。

【0051】

図10はこの過程の説明図である。ワイパブレード9Aは比較的大きく屈曲してその側部(腹部)が吐出面11に摺接し、ヘッド用液体16を効率よく吐出面11に転写・塗布されてゆく。吐出面11にインク残渣1104があっても、ヘッド用液体16の付与によって溶解する。なお、塗布量は、1回のワイピング動作において、0.05〜0.5mgの範囲が好ましい。そしてこの状態でワイパブレード9Bの先端部(エッジ)が吐出面11に当接することで、インク残渣の溶解物を効率的に掻きとって行き、記録ヘッドのクリーニングが行われる。このとき、ワイパーブレード9Bの表面特性を吐出面11の表面張力よりも高くする(吐出面よりもインクに対する濡れ性を高くする)ことで、インク残渣の溶解物は吐出面11からワイパーブレード9Bへと移動しやすくなり、インク残渣の溶解物を吐出面より効率的に排除可能になる。

【0052】

なお、上記ワイピングの結果、ワイパブレード9B上にはインク残渣の溶解物が付着している。これが重力の作用に従いワイパブレードを伝って流れ落ちるようにする場合には、図示のワイパホルダ10の位置の下方においてこれを受容する部材を設けることができる。

【0053】

しかし、供給装置12の付近でワイパブレード9Aおよび9Bに当接することで溶解物をワイパブレードから積極的に受容し、ワイパブレードを清浄な状態にする手段(スポンジやスクレイパ等)または工程を設けることが望ましい。ワイパブレード9Aおよび9Bを清浄な状態としてからヘッド用液体を転移させるようにすれば、直ちに次のワイピング動作に備えることができる。

【0054】

上述のようなクリーニングを行う上でも、ヘッド用液体の性能維持構成を採用することが好ましい。ワイパブレード9Aは供給装置12および吐出面11との摺接に伴い、所望の転移量(供給装置12からワイパブレード9Aへの転移量およびワイパブレード9Aから吐出面11への転移量)を得るべく、材質、形状、寸法および摺接対象との相対位置を定めるべきである一方、環境変化に起因したヘッド用液体の重量変動や物性変化が大きいと、所望の転移量が得られなくなり、クリーニング性が低下する恐れがあるからである。

【0055】

(本発明の規定とワイパブレードとの関係)

本発明においては、吐出面、インクおよびヘッド用液体の相互の表面張力の関係が上記式(1)を満たすことを規定し、さらに上記式(2)の関係を満たすことが好ましい。

【0056】

これにより、吐出面11に対してヘッド用液体を確実に塗布し、インク残渣と混合撹拌することが可能であり、従って、吐出面に固着したインク残渣等を容易に取り除くことが可能となる。そしてこの効果により、多数回のワイピング動作を行った後でも、吐出面の初期の表面特性(例えば撥水性)を維持することができ、長期にわたって安定した記録性能を維持することが可能となる。さらに、本発明の効果は、色材としての顔料を分散させるために高分子ポリマーを含有するインクを用いた場合、あるいは色材として染料を含むインクを用いた場合においても、拭き残りが生じないヘッドの清浄化が可能となり、記録性能の安定性が向上するので有効である。

【0057】

ここで、本発明の規定と、用いるワイパブレードの構成との関係について説明する。

【0058】

ワイパブレードの好ましい条件としては、第1に、インクに対して良好な濡れ性を有することである。第2に、図3に示したようにワイパブレードを1枚とする場合には、ヘッド用液体に対し、吐出面11からの液体の排除のために、ある程度の好ましい濡れ性を有することである。第3は、図10に示したように2枚のワイパブレードを用い、先行するワイパブレード9Aでヘッド用液体の供給を行い、後続のワイパブレード9Bで掻きとりを行う、すなわち機能を分ける場合の条件である。この場合には、吐出面11にヘッド用液体を多く残すためワイパブレード9Aはヘッド用液体との濡れ性が低く、ワイパブレード9Bはインク残渣が溶け込んだヘッド用液体(インク残渣混合液)との濡れ性が高いものであることが望ましい。

【0059】

図10に示したように2枚のワイパブレードを用いる場合には、式(1)の規定を満たすようにする一方、ヘッド用液体との関連においてワイパブレード9Aの材質を選択し、インク残渣混合液との関連においてワイパブレード9Bの材質を選択すればよい。

【0060】

また、図3に示したようにワイパブレードを1枚とする場合には、式(2)の規定を満たすようにすることでインク残渣混合液の吐出面に対する表面張力をインク残渣単独のときより高くする一方、インク残渣混合液との関連においてワイパブレード9の材質を選択すればよい。つまり、インク残渣混合液は、インク残渣単独のときよりも高い表面張力となるので、吐出面との表面張力差がインク残渣単独のときより大きくなる。すなわち吐出面の濡れがより少なくなることにより、インク残渣混合液は吐出面上での移動が容易になる。このため、インク残渣混合液はワイパーブレード9の移動に伴って吐出面11より容易に排除可能になる。

【0061】

すなわち、本発明は、1枚のワイパーブレードを用いる構成においても、式(2)の関係を規定することで、ヘッド用液体と比較して表面張力の低いインク残渣がより表面張力の高いヘッド用液体に溶け込むことになる。このように、より高い表面張力を有するインク残渣混合液を得ることで、吐出面との濡れがより少なくなり、ワイパブレード9に押されるかたちでスムーズに移動することになる。そのため、顔料や高分子ポリマー等を有するインクが用いられる場合においても、十分な吐出面の清浄化が可能になる。さらに、ワイパーブレード9の表面特性を吐出面11の表面張力よりも高くする(吐出面よりもインクに対する濡れ性を高くする)ことで、インク残渣の溶解物は吐出面11からワイパーブレード9へと移動しやすくなり、インク残渣の溶解物を吐出面より効率的に排除可能になる。

【0062】

以下、より具体的な実施例および比較例を挙げて本発明の効果を検証する。

【0063】

(実施例)

表面張力

ここでまず、本明細書に記載している表面張力について説明する。

吐出面の表面張力(固体の表面張力)の測定は、JIS K6768-1971記載の濡れ試験標準液(濡れ試薬)を綿棒により吐出面に塗布した。、塗布直後の状態(塗布時の綿棒の移動に伴う濡れ試薬の「尾引き」の状態)における濡れ試薬の弾き度合いを観察することにより行った。測定方法は、塗布直後に濡れ試薬が丸い液滴を形成している場合は「弾く」と判断し、直後の液滴が真円でない場合には「濡れている」と判断した。測定は表面張力の低い濡れ試薬から順番に行い、最初に「弾く」と判定されたときに適用した濡れ試薬の直前に適用した濡れ試薬の表面張力を、測定物すなわち吐出面の表面張力とした。

【0064】

また、インクおよびヘッド用液体の表面張力の測定には、協和界面科学製の表面張力計「CBVP-A3」を用いた。

【0065】

以下で述べる実施例に適用した記録ヘッド吐出面、インクおよび ヘッド用液体の表面張力は次のとおりである。

吐出面表面張力 : Fγs=22dyn/cm

インク表面張力 : Iγs=36〜40dyn/cm

ヘッド用液体表面張力 : Rγs=37〜64dyn/cm

【0066】

ワイピング耐久試験

下記のヘッド用液体とインクとを使用し、ワイピング条件を変えてワイピング耐久試験を行った。ここでは、実使用上の環境を想定して、プリンタを用い吐出面のクリーニング動作を記録動作と組み合わせて連続して5000回行い、試験前後での記録状態評価することで吐出面表面特性の変化を確認した。

【0067】

評価用本体

評価に使用した本体は、キヤノン株式会社製のインクジェットプリンター「PIXUS850i」の回復系を図4のように改造したものを用いた。

【0068】

評価用ヘッド

評価に使用した記録ヘッドは、吐出面がフッ素およびシロキサン分子を含むネガ型レジストである撥水材料により作られた記録ヘッドを用い、吐出面の表面張力がFγs=22dyn/cmであるものを用いた。

【0069】

評価用インク

表1に示す組成のインクを記録ヘッドのカラータンク位置に装着して評価を行った。

【0070】

【表1】

【0071】

比表面積210m2/gで、DBP吸油量74ml/100gのカーボンブラック10部と、酸価200、重量平均分子量10,000のスチレン−アクリル酸共重合体の10%水酸化ナトリウム中和水溶液20部、さらにイオン交換水70部を混合し、サンドグラインダーを用いて1時間分散させた後、遠心分離処理によって粗大粒子を除去し、ポアサイズ3.0μmのミクロフィルター(富士フィルム製)にて加圧ろ過し、樹脂分散型顔料が含有された顔料分散液1を得た。得られた顔料分散液1の物性値は、固形分10%であり、pH=10.0、平均粒子径120nmであった。

【0072】

ヘッド用液体

ヘッド用液体は表2に示すものを用いた。

【0073】

【表2】

【0074】

ワイピング条件

(1)ワイピング条件(1):下記2枚のワイパブレードを図10のように使用した。なお自由長とはワイパ根本から先端までの長さであり、侵入量とは吐出面相当の位置からワイパ先端までの高さである。

・第1ワイパブレード(吐出面に腹部が摺接するワイパブレード9Aに対応)

材質:ウレタン、硬度:75°、厚み:0.5mm、幅:9mm

自由長:6mm、侵入量:1.75mm

・第2ワイパブレード(吐出面にエッジが摺接するワイパブレード9Bに対応)

材質:ウレタン、硬度:75°、厚み:0.5mm、幅:9mm

自由長:5mm、侵入量:0.6mm

(2)ワイピング条件(2):下記の1枚のワイパブレードを図4のように使用した。

材質:ウレタン、硬度:75°、厚み:0.5mm、幅:9mm

自由長:7mm、侵入量:1.2mm(腹部摺接となる)

【0075】

耐久試験組み合わせ

耐久試験毎の上記評価用インク、ヘッド用液体およびワイピング条件の組み合わせを表3に示す。

【0076】

【表3】

【0077】

評価結果

評価は、温度条件25℃における耐久試験前後での記録状態の変化を確認することで行った。この際、プリンタ本体内蔵のノズルチェックパターンを高品位専用紙に記録し、ドット形成位置のずれ(ヨレ)を観察した。評価は次の3段階とした。

○:ノズルチェックパターンにヨレがなく、良好に印字されている(無改造のプリンタ本体に純正インクを使用した場合の印字と変わらない)。

△:ノズルチェックパターンの一部にヨレが生じている。

×:ノズルチェックパターンの全体にヨレが生じている。

【0078】

【表4】

【0079】

上記実施例の組み合わせでワイパー動作を連続で5000回行った後も、全ての組み合わせにおいた実使用上問題のないレベルでの印字性能を維持していた。

すなわち、吐出面に付着した多数の顔料粒子や撥水性の低下を受けた不吐出やヨレといった実質的な画像劣化は確認されなかった。

【0080】

(比較例)

比較例として、吐出面を撥水材料を用いて形成せずに、ネガ型レジストからなるノズル材料で整形したこと以外は、実施例で使用した評価用ヘッド相当の比較例用記録ヘッドを用い、実施例と同じ条件で評価をおこなった。この比較例用記録ヘッドの吐出面表面張力はFγs=54dyn/cmであり、式(1)および(2)の規定を満たしていない。

った。

【0081】

比較例試験の評価結果は表5に示す通りである。

【0082】

【表5】

【0083】

比較例における各試験結果で、ワイピング動作を連続で5000回行った後には全ての組み合わせにおいて、ノズルチェックパターン全体にヨレが確認できた。また、比較例の評価終了後に、比較例で使用した記録ヘッドの吐出面を顕微鏡で観察したところ、インクとヘッド用液体との混合物が、吐出面を不均一に濡らしている様子が確認できた。

【0084】

図11を用いてこの現象の観察結果を説明する。観察に用いた吐出面の表面張力はFγs=56dyn/cm、インクの表面張力はIγs=36〜40dyn/cm、ヘッド用液体表面張力Rγs=64dyn/cmである。すなわち、これらの関係は本発明の規定を満たさず、Iγs<Fγs<Rγsとなる場合である。

【0085】

図11(a)は、1枚のワイパブレードでワイピングを行う際の模式図を示しており、吐出面11に対し、インク残渣1104およびヘッド用液体16ともに濡れた状態で存在している。この場合、吐出面上のヘッド用液体の濡れがあるためにワイパブレード9はヘッド用液体の上をすべるように移動し、ワイパブレード9の通過後にはヘッド用液体の薄い膜が形成される。

【0086】

図11(b)は、吐出面11に付着したインク残渣1104にヘッド用液体16が塗布された後、ワイパブレード9が通過する際の様子を示している。ここで、インク残渣1104は吐出面11よりも表面張力が低いために高い濡れ性を有し、延ばされた形で吐出面11に付着している。そのため、インク残渣付着部の上をヘッド用液体16とワイパブレード9が通過する際には、延ばされたインク残渣の上にヘッド用液体が塗布される。その結果、吐出面上には、延ばされたインク残渣とヘッド用液体とが残される。

【0087】

図11(c)はそのときの状態を示している。この状態では、当初インク残渣が付着していた部分でインク成分が多く、付着していなかった部分ではヘッド用液体成分が多いというように、吐出面11上にはインク成分が不均一に存在するようになる。この不均一なインク成分の分布が吐出口422周辺に存在した状態でインク吐出動作を行うと、吐出インクが吐出口周辺の不均一な状態に引きずられるために直進性が阻害され、着弾位置がずれるという問題が生じてしまう。また、吐出面上に残ったインク成分が、吐出面に薄く延ばされることにより、吐出面の本来有する特性がインクの特性に変化してしまうという問題も生じるのである。

【0088】

これに対し、本発明の実施形態ないしは実施例に示された構成を用いることで、顔料インクを用いた場合にもヘッド吐出面の清浄化が可能になるので、インク吐出動作に悪影響を与えるような拭き残しが生じない。またその結果、吐出面11に対するポリマーの付着や、ワイピング動作の繰り返しに伴う顔料の凝集物による吐出面の削れなど、吐出面の劣化を抑制することが可能となる。

【図面の簡単な説明】

【0089】

【図1】(a)および(b)は、吐出面の表面張力よりもインクの表面張力が高い場合において、1枚のワイパブレードでワイピングを行う際の吐出面でのインクの挙動を示す説明図である。

【図2】吐出面の表面張力よりもインクの表面張力が高い場合において、1枚のワイパブレードでワイピングを行う際の吐出面でのインクの挙動を示す説明図である。

【図3】(a)および(b)は、吐出面、インクおよびヘッド用液体の相互の表面張力の関係を本発明に従って規定した場合において、1枚のワイパブレードでワイピングを行う際の吐出面でのインク残渣およびヘッド用液体の挙動を示す説明図である。

【図4】本発明の一実施形態に係るインクジェットプリンタの主要部の模式的な斜視図である。

【図5】図4のインクジェットプリンタのキャリッジに搭載可能な記録ヘッドの一構成例を示す斜視図である。

【図6】図5の記録ヘッドの構成要素である記録ヘッドの一構成例を示す分解斜視図である。

【図7】図6の記録ヘッドに適用される記録素子基板において、一色についての吐出口列付近の構造を、部分的に破断して示す斜視図である。

【図8】(a)〜(g)は図7の記録素子基板の製造工程の説明図である。

【図9】図4のプリンタに適用されるクリーニング装置の一例を示す模式的側面図である。

【図10】図5のクリーニング装置の動作を説明するための模式図である。

【図11】(a)〜(c)は、吐出面、インクおよびヘッド用液体の相互の表面張力の関係が本発明の規定に従わない場合において、1枚のワイパブレードでワイピングを行う際の吐出面でのインク残渣およびヘッド用液体の挙動ないし状態を示す説明図である。

【符号の説明】

【0090】

1 インクジェット記録ヘッド

2 インクタンク

3 ガイド軸

4 リニアエンコーダ

5 ベルト

6 記録媒体

9、9A、9B ワイパブレード

10 ワイパホルダ

11 吐出面

12 ヘッド用液体供給装置

14 ヘッド用液体補充装置

100 キャリッジ

400 ヘッドユニット

410 インクタンク

420 記録素子基板

421 ヒータ

422 吐出口

425 吐出口プレート

【技術分野】

【0001】

本発明は、インクジェットヘッドの清浄化方法およびインクジェット記録装置に関し、詳しくはインクジェットヘッド(以下、記録ヘッドまたは単にヘッドとも言う)のインク吐出口が形成された表面(以下、吐出面とも言う)に付着したインク残渣等を効率よく排除して清浄化するための技術に関するものである。

【背景技術】

【0002】

インクジェット記録方式は、液体であるインクを媒介として入力画像データを出力画像に変換するシステムであるため、インクを吐出する記録ヘッドの清浄化(クリーニング)技術が非常に重要な要素となっている。クリーニングを必要とする主な課題を簡単に説明すると、次の通りである。

【0003】

インク吐出用の記録ヘッドは微細なノズル(以下、特にことわらない限り、吐出口、これに連通する液路およびインク吐出に利用されるエネルギを発生するための素子を総称して言う)から記録媒体にインクを直接吐出するものである。従って、吐出したインクが記録媒体に当たって跳ね返ったり、インクを吐出する際に記録に関与する主なインクの他に微小なインク滴(サテライト)が吐出されて雰囲気中に漂ったりすることがある。すると、これらがインクミストとなって、記録ヘッドのインク吐出口の周りに付着することがある。また、空気中を漂っていた塵埃などが付着することもある。すると、吐出される主インク滴をこれらの付着物が引っ張ることで、インク吐出方向がよれること、すなわち主インク滴の直進性が妨げられることがある。

【0004】

そこで、この問題を解決するためのクリーニング技術として、インクジェット記録装置では、所定のタイミングで、ゴム等の弾性材料でなる払拭部材(ワイパブレード)で記録ヘッドの吐出面というを掃き、付着物を除去するワイピングと呼ばれるものが採用される。

【0005】

一方最近では、記録物の記録濃度、耐水性および耐光性等を向上する目的で、色材として顔料成分を含有するインク(顔料系インク)が使用されることが多くなってきている。顔料系インクは、元来固体である色材を、分散剤や、顔料表面に官能基を導入するなどして水中に分散させてなるものである。従って、吐出面上でインク中の水分が蒸発し乾燥した顔料インクの乾燥物は、色材自体が分子レベルで溶解している染料系インクの乾燥固着物と比べ、吐出面に与えるダメージが大きい。また、また顔料を溶剤中に分散させるために用いている高分子化合物が吐出面に対して吸着されやすいという性質が見られる。これは、インクの粘度調整や、耐光性向上その他の目的でインクに反応液を添加する結果インク中に高分子化合物が存在する場合には、顔料系インク以外でも生じる問題である。

【0006】

これらの課題に対し、特許文献1および2には、記録ヘッドのワイピング時に不揮発性溶剤のヘッド用液体を吐出面に塗着させることで、ワイパの磨耗を軽減し、記録ヘッドに蓄積したインク残渣を溶解させることによって蓄積物を除去する技術が開示されている。さらには、記録ヘッド上にヘッド用液体の薄膜を形成させることによって異物の記録ヘッドに対する付着を防止することが図られ、これらによって拭き取り性を向上させている。また、これらのワイピング時に用いるヘッド用液体は、プリンタ本体内部に貯蔵する構成がとられている。

【0007】

特許文献3には、ワイパに不揮発性溶剤でなるヘッド用液体を塗布した後、ヘッドの吐出面に対して払拭動作を行っている内容が開示されている。

【0008】

また、特許文献4には、吐出面に溶解液を噴霧し、吐出面に付着した不溶化物をワイパーで除去している内容が開示されている。

【0009】

さらに、特許文献5には、ヘッド上のインク残渣をワイパー上に保持された不揮発性のインク溶剤中に溶かすことにより払拭動作を行っている内容が開示されている。

【0010】

【特許文献1】特開平10−138503号公報

【特許文献2】特開2000−203037号公報

【特許文献3】特開平10−138502号公報

【特許文献4】特開平10−151759号公報

【特許文献5】特開平11−254692号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

本発明者らは、上記特許文献開示の方式で吐出面に対し不揮発性溶剤の適用し、クリーニングの効果を検証した。すると、記録ヘッドの構成材料やインクの種類によっては、インク残渣の溶解による蓄積物の除去ないしは所期の吐出面清浄化が不十分となり、新たな問題が生じることを見出した。具体的には、インク残渣中の高分子化合物成分がヘッド用液体により一旦溶解するが、その後、溶解した高分子化合物が記録ヘッド表面により均一に付着し、記録ヘッドが元来持っている表面特性を変化させてしまうことがわかった。つまり、吐出面全体に高分子化合物の薄膜が形成されてしまうことで、記録ヘッド表面特性が高分子化合物の特性に支配されることになるからである。一般に、記録ヘッドの吐出面は、用いるインクに適した形態(撥水性をもたせるか、親水性をもたせるか等)に定められており、表面特性の変化は記録ヘッドのインク吐出性能自体の変化につながる。

【0012】

すなわち、ヘッド用液体の供給により吐出面上のインク残渣を溶解させることで、インク残渣が蓄積されてゆくという不都合を抑制することが可能ではある。しかしヘッド用液体剤によるインク残渣の溶解物が吐出面に残った状態は、十分に清浄化されたものとは言い得ず、吐出面の所望の表面特性を維持するものではないのである。

【0013】

本発明者らは、吐出面に不揮発性溶剤を含むヘッド用液体を供給し、吐出面のインク残渣を溶解させた後、ヘッド用液体とインク残渣とをともに吐出面より効率的に排除することで、十分な清浄化を行い、吐出面の表面特性を維持することが可能であることを見出した。そして本発明者らは、吐出面の表面張力、インクの表面張力、ヘッド用液体の表面張力の関係により、インク残渣の拭き取り性が変化することを見出した。

【0014】

従って本発明は、吐出面、インクおよびヘッド用液体の相互の表面張力の関係を適切に定めることで、インク残渣を効率的かつ確実に吐出面より排除し、十分な清浄化を達成することで、吐出面の表面特性の変化を抑制し、記録ヘッドの持つ初期性能を維持することを目的とする。

【課題を解決するための手段】

【0015】

そのために、本発明は、色材を含むインクを吐出する吐出口が設けられたインクジェットヘッドの表面にヘッド用液体を供給し、ワイピング動作を行うことで前記表面の清浄化を行うヘッド清浄化方法において、

前記インクジェットヘッドの表面の表面張力をFγs、前記インクの表面張力をIγs、前記ヘッド用液体の表面張力をRγsとするとき、Fγs<IγsかつFγs<Rγsの条件を用いることを特徴とする。

【0016】

また、本発明は、色材を含むインクを吐出する吐出口が設けられたインクジェットヘッドの表面にヘッド用液体を供給し、ワイピング動作を行うことで前記表面の清浄化を行う手段を具え、

前記インクジェットヘッドの表面の表面張力をFγs、前記インクの表面張力をIγs、前記ヘッド用液体の表面張力をRγsとするとき、Fγs<IγsかつFγs<Rγsの条件を満たす前記インクジェットヘッド、前記インクおよび前記ヘッド用液体を用いることを特徴とする。

【0017】

さらに、これらにおいて、前記インクジェットヘッドの表面、前記インクおよび前記ヘッド用液体の表面張力の関係がFγs<Iγs<Rγsを満たすものとすることができる。

【発明の効果】

【0018】

本発明によれば、吐出面上のインク残渣にヘッド用液体を供給することで、インク残渣とヘッド用液体が混合され、インク残渣はヘッド用液体中に取り込まれる。この際、インクおよびヘッド用液体の表面張力がともに吐出面の表面張力より高いことから、インク残渣が溶け込んだヘッド用液体(インク残渣溶解物)の吐出面との濡れが少なく、ワイピング動作によってスムーズに移動する。

【0019】

また、好ましくは吐出面表面張力<インク表面張力<ヘッド用液体表面張力の関係とすることで、ヘッド用液体と比較して表面張力の低いインク残渣がより表面張力の高いヘッド用液体に溶け込むことになる。すなわちより高い表面張力を有するものとなることで、吐出面との濡れがより少なくなり、ヘッド用液体に取り囲まれながらワイピング動作によってよりスムーズに移動する。

【0020】

これらにより、インク残渣溶解物を効率的に吐出面より排除することが可能になり、吐出面の表面特性の変化を抑制し、記録ヘッドの持つ初期特性を維持することで、安定した画質品位を保つことが可能となる。

【発明を実施するための最良の形態】

【0021】

以下、図面を参照して本発明を詳細に説明する。

【0022】

(本発明の基本的概念)

まず、吐出面の表面張力、インクの表面張力、ヘッド用液体の表面張力の関係によりインク残渣の拭き取り性が変化することを説明する。

【0023】

図1および図2は、吐出面の表面張力よりもインクの表面張力が高い場合において、1枚のワイパブレードでワイピングを行う際の吐出面でのインクの挙動を示している。吐出面1の表面張力よりもインクの表面張力が高い場合には、図1(a)に示すように、吐出面上の滴状のインク残渣1104は吐出面1に対し比較的高い接触角を維持する。従って、ヘッド用液体の供給がない場合でも、図1(b)に示すように、矢印方向へのワイパブレード9の移動によって比較的良好な拭き取りが可能である。

【0024】

しかし、インク中に顔料や高分子ポリマー等が含有されている場合には、図2に示すように、吐出面1上に顔料や高分子ポリマーの拭き残り1104’が生じる場合がある。特に、吐出面1上に付着したインク残渣1104が蒸発乾燥した場合には、拭き残しがあらわれやすい。

【0025】

このように拭き残りが生じた場合には、拭き残り1104’に含まれている顔料や高分子ポリマーが徐々に堆積し、その堆積物中で顔料が凝集して、これが吐出面上に蓄積されて行くことになる。また、その状態で再びワイピングを行うことによって顔料凝集物(粒径の増大した顔料)が剥離すると、その剥離した顔料凝集物で吐出面1が擦られることになり、吐出面表面を削ることで吐出面の表面特性を変化させ、吐出特性に悪影響を及ぼすことがある。

【0026】

これに対し、ヘッド用液体の供給により吐出面上のインク残渣を溶解させることで、インク残渣が蓄積されてゆくという不都合を抑制することが可能である。しかしながら、上述のように、ヘッド用液体によって溶解した高分子化合物の薄膜が形成されてしまい、これが増粘した場合には、ワイパブレード9による拭き取りが非常に困難になる。またその薄膜により吐出面の表面特性が変化することによって記録ヘッドの吐出性能を悪化させてしまう。

【0027】

これらの課題に対し、本発明は、吐出面、インクおよびヘッド用液体の相互の表面張力の関係を適切に定めることで、インク残渣を効率的かつ確実に吐出面より排除できるようにするものである。そして本発明者らは、ヘッド用液体の表面張力をRγs、吐出面の表面張力をFγs、インクの表面張力をIγsとしたとき、

Fγs<Iγs かつ Fγs<Rγs (1)

の関係を満たす構成とすることにより、顔料インクを用いた場合にもプリントヘッドに付着したインク残渣を効率よく排除することができ、吐出面の表面特性の変化(ダメージを含む)を抑制して、十分な清浄化を達成することが可能であることを見出した。

【0028】

さらに、本発明者らは、

Fγs<Iγs<Rγs (2)

の関係となるよう規定することがより好ましいことを見出した。

【0029】

図3(a)および(b)は、吐出面、インクおよびヘッド用液体の相互の表面張力の関係を式(1)のように規定した場合において、1枚のワイパブレードでワイピングを行う際の吐出面でのインク残渣およびヘッド用液体の挙動を示している。この規定を満たす場合には、図3(a)に示すように、インク1104およびヘッド用液体16ともに比較的濡れの少ない状態で吐出面11上に存在し、ヘッド用液体16もワイパブレード9に押されるかたちでスムーズに移動している。このヘッド用液体16がインク残渣1104と接触すると、インク残渣はヘッド用液体に溶け込む。ここで、インクおよびヘッド用液体の表面張力がともに吐出面の表面張力より高いことから、インク残渣が溶け込んだヘッド用液体の吐出面との濡れが少なく、図3(b)に示すように、ワイパブレード9に押されるかたちでスムーズに移動する。

【0030】

そして特に、式(2)のように規定を行った場合には、ヘッド用液体と比較して表面張力の低いインク残渣がより表面張力の高いヘッド用液体に溶け込むことになる。すなわちより高い表面張力を有するものとなることで、吐出面との濡れがより少なくなり、ヘッド用液体に取り囲まれながらワイパブレード9に押されるかたちでスムーズに移動することになる。

【0031】

これらに対し、式(1)の関係を満たさない場合、例えばIγ<Fγsの場合には、インク残渣が吐出面に対して濡れやすいために、ワイパブレード9による押しやりがスムーズに行われず、図2に示したようにインクの拭き残しが生じ易い。Rγs<Fγsの場合にも同様の理由で、インク残渣が溶け込んだヘッド用液体自身の拭き残しを生じてしまう。これらのような拭き残しがある場合に生じる不都合については上述したとおりである。

【0032】

以上のように、式(1)、より好ましくは式(2)の関係を満たすよう吐出面、インクおよびヘッド用液体の相互の表面張力の関係を適切に定めることで、吐出面の表面特性の変化(ダメージを含む)を抑制して、十分な清浄化を達成することが可能である。なお、より具体的な実施例については後述する。

【0033】

(装置の実施形態)

図4は本発明の一実施形態に係るインクジェットプリンタの主要部の模式的な斜視図である。

【0034】

図示のインクジェット記録装置において、キャリッジ100は無端ベルト5に固定され、かつガイドシャフト3に沿って移動可能になっている。無端ベルト5は一対のプーリ503に巻回され、一方のプーリ503にはキャリッジ駆動モータ(不図示)の駆動軸が連結されている。従って、キャリッジ100は、モータの回転駆動に伴いガイドシャフト3に沿って図の左右方向に往復主走査される。キャリッジ100上には、インクタンク2を着脱可能に保持するカートリッジ形態の記録ヘッド1が搭載されている。

【0035】

図5は図4のキャリッジ100に搭載可能な記録ヘッド1の一構成例を示す斜視図、図6は記録ヘッド1の構成要素であるヘッドユニットの一構成例を示す分解斜視図である。

【0036】

本例に係る記録ヘッド1は、インクを吐出する吐出口の配列を有したヘッドユニット400と、インクを貯蔵し、ヘッドユニット400にインクを供給するインクタンク410とを有している。記録ヘッド1は、ヘッドユニット400に設けられたインク吐出口列が記録媒体としての用紙6と対向し、かつ上記配列方向が主走査方向と異なる方向(例えば記録媒体6の搬送方向である副走査方向)に一致するようにキャリッジ100に搭載される。インク吐出口列およびインクタンク410の組は、使用するインク色に対応した個数を設けることができ、図示の例では6色(例えばブラック(Bk)、シアン(C)、マゼンタ(M)、イエロー(Y)、淡シアン(PC)および淡マゼンタ(PM))に対応して6組設けられている。ここに示す記録ヘッド1では、各色独立のインクタンク410が用意されており、それぞれがヘッドユニット400に対して着脱自在となっている。

【0037】

ヘッドユニット400は、図6に示すように、記録素子基板420、第1のプレート430、電気配線基板440、第2のプレート450、タンクホルダ460および流路形成部材470から構成されている。各色インクの吐出口列を有する記録素子基板420は、酸化アルミニウム(Al2O3)を材料とする第1のプレート430上に接着固定されており、ここには記録素子基板420にインクを供給するためのインク供給口431が形成されている。さらに、第1のプレート430には、開口部を有する第2のプレート450が接着固定されている。この第2のプレート450は、インクを吐出するための電気信号を印加する電気配線基板440と記録素子基板420とが電気的に接続されるように電気配線基板440を保持している。一方、インクタンク410を脱着可能に保持するタンクホルダ460には流路形成部材470が超音波溶着され、インクタンク410から第1のプレート430にわたるインク流路(不図示)を形成している。

【0038】

図7は、図6に示す記録素子基板420において、一色についての吐出口列付近の構造を、部分的に破断して示す斜視図である。図7において、421はインクを吐出するために利用されるエネルギとして、通電に応じインクに膜沸騰を生じさせる熱エネルギを発生する発熱素子(ヒータ)である。また、ヒータ421が実装される基体423上には、ヘッドユニット400の温度を検出する温度センサ428と、当該検出温度に応じてヘッドないしインクを保温するためのサブヒータ(不図示)と、が設けられる。422はインク吐出口、426はインク流路壁である。425は各ヒータに対向した状態でインク吐出口426が形成された吐出口プレートであり、樹脂の被膜層427を介して基体423上に配設される。また、吐出口プレート425の表面(記録媒体と対向する吐出面)には、所望の撥水材が設けられている。

【0039】

本例においては、ヒータ421ないし吐出口422の列が2列配置され、各列間のヒータ421ないし吐出口422同士は配列方向すなわち副走査方向に配列ピッチの1/2だけずれて配置されている。ここで、1列あたり128個のヒータ421ないし吐出口422が600dpiの密度で配列されることで、1色のインクあたり1200dpiの解像度を実現している。そして、上記6色に対応した記録素子基板構成が第1のプレート430上に配置される。

【0040】

図8(a)〜(g)を用い、記録素子基板および吐出面の作成方法について説明する。

【0041】

図8(a)および(b)は、それぞれ、記録素子基板420の模式的斜視図およびそのB−B’線の模式的断面図であり、複数のヒータ421がシリコン等でなる基体1上に配置されている(ヒータに通電を行うための電極等は不図示)。

【0042】

図8(c)は、図8(b)で示した基体423上に、ポジ型レジストによりインク流路パターン形成材433を配置した図である。このインク流路パターン形成材433は、各吐出口へ供給するインクを一時保持するための共通液室と、この共通液室から複数に分岐し、ヒータにより膜沸騰を起こさせるインクの流路を構成するためのパターンに対応している。

【0043】

図8(d)は、図8(c)で示したインク流路パターン形成材433の上にネガ型レジストからなるノズル形成材料434とフッ素およびシロキサン分子を含むネガ型レジストである撥水材料435を形成した状態を示す図である。本実施形態では、これら材料によって吐出口プレート425が形成されることになる。このように撥水材料435を用いることにより、吐出面に撥水性を持たせることが可能となる。あるいは、この工程において、ノズル形成材料に組み合わせる材料を変更することにより、吐出面を所望の表面特性に変化させることが可能である。また、吐出面に撥水性を必要としない場合には、撥水材料を用いずノズル材料のみ用いることで、撥水性を有さない吐出面の形成が可能になる。

【0044】

図8(e)は、図8(d)の状態に対し、フォトリソグラフィ法によりインク吐出口422およびこれに通じるインク路を形成した状態である。さらに図8(f)は、図8(e)の状態に対し、吐出口形成面側等を適切に保護しながら、基体423の裏面側よりシリコンの異方性エッチングによりインク供給口424を形成した状態を示す図である。図8(g)は、図8(f)の状態に対し、インク流路パターン形成材4333を溶出させ、記録素子基板を完成させた状態を示している。そしてこのように完成した記録素子基板420を第1のプレート430上に配置し、さらに各部との接続や電気的実装等を行うことで、図5に示した構成が得られる。

【0045】

再び図4を参照するに、記録媒体6は、キャリッジ100のスキャン方向と直交する方向に間欠的に搬送される。記録媒体6は搬送方向の上流側および下流側にそれぞれ設けた一対のローラユニット(不図示)により支持され、一定の張力を付与されてインク吐出口に対する平坦性を確保した状態で搬送される。そして、キャリッジ100の移動に伴うヘッドユニット1の吐出口の配列幅に対応した幅の記録と、記録媒体6の搬送とを交互に繰り返しながら、記録媒体6全体に対する記録が行われる。また、図示の装置には、キャリッジの主走査方向上の移動位置を検出するなどの目的でリニアエンコーダ4が設けられている。

【0046】

キャリッジ100は、記録開始時または記録中に必要に応じてホームポジションで停止する。ホームポジション付近には、キャップや、図9について後述するクリーニング装置を含むメンテナンス機構7が設置されている。キャップは昇降可能に支持されており、上昇位置では、ヘッドユニット1の吐出面をキャッピングし、非記録動作時等においてその保護を行ったり、あるいは吸引回復を行うことが可能である。記録動作時にはヘッドユニット1との干渉を避ける下降位置に設定され、また吐出面との対向によって予備吐出を受けることが可能である。

【0047】

図9は本発明に係るクリーニング装置の一例を示す模式的側面図であり、図4の矢印方向から見たものである。

【0048】

ゴム等の弾性部材でなるワイパブレード9Aおよび9Bがワイパホルダ10に固定されており、ワイパホルダ10は図の左右方向(記録ヘッド1の主走査方向と直交する、インク吐出口が配列された方向)に移動可能である。ワイパブレード9Aおよび9Bは高さが異なっており、記録ヘッド1の吐出面11との摺接時に、前者は比較的大きく屈曲して側部(腹部)が、後者は比較的小さく屈曲して先端部(エッジ部)が摺接するようになっている。

【0049】

12はワイパブレードが接触することでヘッド用液体を転移させるための供給装置であり、タンク(容器)にヘッド用液体を収納した形態とすることができる。また、所定量のヘッド用液体を保持する一方、ワイパブレードとの接触に応じてヘッド用液体を滲出させる吸収体を少なくとも当該接触部位に有したものとすることができる。さらに、均一な混合状態を得るための攪拌装置等が付加されていてもよい。14はヘッド用液体の性能維持装置としての水補充装置である。これは、水を含有するヘッド用液体を用いた場合に、極端な環境変化によって水分蒸発が生じても、ヘッド用液体が上記式(1)または(2)で規定する表面張力の範囲を維持するために配置される。この補充装置は、ヘッド用液体が本発明で規定する状態を維持する限り作動する必要は無い。しかし、所望の条件によって、本発明が開示する範囲内でその表面張力を適宜変更したり、維持したりすることもできる。当然、異常環境下に置かれた場合や、もしくは適切でない放置状態に置かれる等、通常では予想できない事態が生じたために水分が失われてしまうことで上記規定を満たさなくなるような場合には、この手段14により補給することで、本発明の範囲内の条件に収めるべく使用されることが好ましい。

【0050】

クリーニング動作にあたっては、まず記録ヘッド1をホームポジションから離れた位置で待機させた状態、またはホームポジションに移動させる前に、供給装置12にワイパブレードを接触させることでヘッド用液体を転移させる。そしてワイパホルダ10を図示の位置に戻し、記録ヘッドをホームポジションに設定した後、再びワイパホルダ10を矢印方向に移動させる。この移動の過程で、まず比較的長いワイパブレード9Aがまず吐出面11に摺接し、比較的短いワイパブレード9Bがこれに続くことになる。

【0051】

図10はこの過程の説明図である。ワイパブレード9Aは比較的大きく屈曲してその側部(腹部)が吐出面11に摺接し、ヘッド用液体16を効率よく吐出面11に転写・塗布されてゆく。吐出面11にインク残渣1104があっても、ヘッド用液体16の付与によって溶解する。なお、塗布量は、1回のワイピング動作において、0.05〜0.5mgの範囲が好ましい。そしてこの状態でワイパブレード9Bの先端部(エッジ)が吐出面11に当接することで、インク残渣の溶解物を効率的に掻きとって行き、記録ヘッドのクリーニングが行われる。このとき、ワイパーブレード9Bの表面特性を吐出面11の表面張力よりも高くする(吐出面よりもインクに対する濡れ性を高くする)ことで、インク残渣の溶解物は吐出面11からワイパーブレード9Bへと移動しやすくなり、インク残渣の溶解物を吐出面より効率的に排除可能になる。

【0052】

なお、上記ワイピングの結果、ワイパブレード9B上にはインク残渣の溶解物が付着している。これが重力の作用に従いワイパブレードを伝って流れ落ちるようにする場合には、図示のワイパホルダ10の位置の下方においてこれを受容する部材を設けることができる。

【0053】

しかし、供給装置12の付近でワイパブレード9Aおよび9Bに当接することで溶解物をワイパブレードから積極的に受容し、ワイパブレードを清浄な状態にする手段(スポンジやスクレイパ等)または工程を設けることが望ましい。ワイパブレード9Aおよび9Bを清浄な状態としてからヘッド用液体を転移させるようにすれば、直ちに次のワイピング動作に備えることができる。

【0054】

上述のようなクリーニングを行う上でも、ヘッド用液体の性能維持構成を採用することが好ましい。ワイパブレード9Aは供給装置12および吐出面11との摺接に伴い、所望の転移量(供給装置12からワイパブレード9Aへの転移量およびワイパブレード9Aから吐出面11への転移量)を得るべく、材質、形状、寸法および摺接対象との相対位置を定めるべきである一方、環境変化に起因したヘッド用液体の重量変動や物性変化が大きいと、所望の転移量が得られなくなり、クリーニング性が低下する恐れがあるからである。

【0055】

(本発明の規定とワイパブレードとの関係)

本発明においては、吐出面、インクおよびヘッド用液体の相互の表面張力の関係が上記式(1)を満たすことを規定し、さらに上記式(2)の関係を満たすことが好ましい。

【0056】

これにより、吐出面11に対してヘッド用液体を確実に塗布し、インク残渣と混合撹拌することが可能であり、従って、吐出面に固着したインク残渣等を容易に取り除くことが可能となる。そしてこの効果により、多数回のワイピング動作を行った後でも、吐出面の初期の表面特性(例えば撥水性)を維持することができ、長期にわたって安定した記録性能を維持することが可能となる。さらに、本発明の効果は、色材としての顔料を分散させるために高分子ポリマーを含有するインクを用いた場合、あるいは色材として染料を含むインクを用いた場合においても、拭き残りが生じないヘッドの清浄化が可能となり、記録性能の安定性が向上するので有効である。

【0057】

ここで、本発明の規定と、用いるワイパブレードの構成との関係について説明する。

【0058】

ワイパブレードの好ましい条件としては、第1に、インクに対して良好な濡れ性を有することである。第2に、図3に示したようにワイパブレードを1枚とする場合には、ヘッド用液体に対し、吐出面11からの液体の排除のために、ある程度の好ましい濡れ性を有することである。第3は、図10に示したように2枚のワイパブレードを用い、先行するワイパブレード9Aでヘッド用液体の供給を行い、後続のワイパブレード9Bで掻きとりを行う、すなわち機能を分ける場合の条件である。この場合には、吐出面11にヘッド用液体を多く残すためワイパブレード9Aはヘッド用液体との濡れ性が低く、ワイパブレード9Bはインク残渣が溶け込んだヘッド用液体(インク残渣混合液)との濡れ性が高いものであることが望ましい。

【0059】

図10に示したように2枚のワイパブレードを用いる場合には、式(1)の規定を満たすようにする一方、ヘッド用液体との関連においてワイパブレード9Aの材質を選択し、インク残渣混合液との関連においてワイパブレード9Bの材質を選択すればよい。

【0060】

また、図3に示したようにワイパブレードを1枚とする場合には、式(2)の規定を満たすようにすることでインク残渣混合液の吐出面に対する表面張力をインク残渣単独のときより高くする一方、インク残渣混合液との関連においてワイパブレード9の材質を選択すればよい。つまり、インク残渣混合液は、インク残渣単独のときよりも高い表面張力となるので、吐出面との表面張力差がインク残渣単独のときより大きくなる。すなわち吐出面の濡れがより少なくなることにより、インク残渣混合液は吐出面上での移動が容易になる。このため、インク残渣混合液はワイパーブレード9の移動に伴って吐出面11より容易に排除可能になる。

【0061】

すなわち、本発明は、1枚のワイパーブレードを用いる構成においても、式(2)の関係を規定することで、ヘッド用液体と比較して表面張力の低いインク残渣がより表面張力の高いヘッド用液体に溶け込むことになる。このように、より高い表面張力を有するインク残渣混合液を得ることで、吐出面との濡れがより少なくなり、ワイパブレード9に押されるかたちでスムーズに移動することになる。そのため、顔料や高分子ポリマー等を有するインクが用いられる場合においても、十分な吐出面の清浄化が可能になる。さらに、ワイパーブレード9の表面特性を吐出面11の表面張力よりも高くする(吐出面よりもインクに対する濡れ性を高くする)ことで、インク残渣の溶解物は吐出面11からワイパーブレード9へと移動しやすくなり、インク残渣の溶解物を吐出面より効率的に排除可能になる。

【0062】

以下、より具体的な実施例および比較例を挙げて本発明の効果を検証する。

【0063】

(実施例)

表面張力

ここでまず、本明細書に記載している表面張力について説明する。

吐出面の表面張力(固体の表面張力)の測定は、JIS K6768-1971記載の濡れ試験標準液(濡れ試薬)を綿棒により吐出面に塗布した。、塗布直後の状態(塗布時の綿棒の移動に伴う濡れ試薬の「尾引き」の状態)における濡れ試薬の弾き度合いを観察することにより行った。測定方法は、塗布直後に濡れ試薬が丸い液滴を形成している場合は「弾く」と判断し、直後の液滴が真円でない場合には「濡れている」と判断した。測定は表面張力の低い濡れ試薬から順番に行い、最初に「弾く」と判定されたときに適用した濡れ試薬の直前に適用した濡れ試薬の表面張力を、測定物すなわち吐出面の表面張力とした。

【0064】

また、インクおよびヘッド用液体の表面張力の測定には、協和界面科学製の表面張力計「CBVP-A3」を用いた。

【0065】

以下で述べる実施例に適用した記録ヘッド吐出面、インクおよび ヘッド用液体の表面張力は次のとおりである。

吐出面表面張力 : Fγs=22dyn/cm

インク表面張力 : Iγs=36〜40dyn/cm

ヘッド用液体表面張力 : Rγs=37〜64dyn/cm

【0066】

ワイピング耐久試験

下記のヘッド用液体とインクとを使用し、ワイピング条件を変えてワイピング耐久試験を行った。ここでは、実使用上の環境を想定して、プリンタを用い吐出面のクリーニング動作を記録動作と組み合わせて連続して5000回行い、試験前後での記録状態評価することで吐出面表面特性の変化を確認した。

【0067】

評価用本体

評価に使用した本体は、キヤノン株式会社製のインクジェットプリンター「PIXUS850i」の回復系を図4のように改造したものを用いた。

【0068】

評価用ヘッド

評価に使用した記録ヘッドは、吐出面がフッ素およびシロキサン分子を含むネガ型レジストである撥水材料により作られた記録ヘッドを用い、吐出面の表面張力がFγs=22dyn/cmであるものを用いた。

【0069】

評価用インク

表1に示す組成のインクを記録ヘッドのカラータンク位置に装着して評価を行った。

【0070】

【表1】

【0071】

比表面積210m2/gで、DBP吸油量74ml/100gのカーボンブラック10部と、酸価200、重量平均分子量10,000のスチレン−アクリル酸共重合体の10%水酸化ナトリウム中和水溶液20部、さらにイオン交換水70部を混合し、サンドグラインダーを用いて1時間分散させた後、遠心分離処理によって粗大粒子を除去し、ポアサイズ3.0μmのミクロフィルター(富士フィルム製)にて加圧ろ過し、樹脂分散型顔料が含有された顔料分散液1を得た。得られた顔料分散液1の物性値は、固形分10%であり、pH=10.0、平均粒子径120nmであった。

【0072】

ヘッド用液体

ヘッド用液体は表2に示すものを用いた。

【0073】

【表2】

【0074】

ワイピング条件

(1)ワイピング条件(1):下記2枚のワイパブレードを図10のように使用した。なお自由長とはワイパ根本から先端までの長さであり、侵入量とは吐出面相当の位置からワイパ先端までの高さである。

・第1ワイパブレード(吐出面に腹部が摺接するワイパブレード9Aに対応)

材質:ウレタン、硬度:75°、厚み:0.5mm、幅:9mm

自由長:6mm、侵入量:1.75mm

・第2ワイパブレード(吐出面にエッジが摺接するワイパブレード9Bに対応)

材質:ウレタン、硬度:75°、厚み:0.5mm、幅:9mm

自由長:5mm、侵入量:0.6mm

(2)ワイピング条件(2):下記の1枚のワイパブレードを図4のように使用した。

材質:ウレタン、硬度:75°、厚み:0.5mm、幅:9mm

自由長:7mm、侵入量:1.2mm(腹部摺接となる)

【0075】

耐久試験組み合わせ

耐久試験毎の上記評価用インク、ヘッド用液体およびワイピング条件の組み合わせを表3に示す。

【0076】

【表3】

【0077】

評価結果

評価は、温度条件25℃における耐久試験前後での記録状態の変化を確認することで行った。この際、プリンタ本体内蔵のノズルチェックパターンを高品位専用紙に記録し、ドット形成位置のずれ(ヨレ)を観察した。評価は次の3段階とした。

○:ノズルチェックパターンにヨレがなく、良好に印字されている(無改造のプリンタ本体に純正インクを使用した場合の印字と変わらない)。

△:ノズルチェックパターンの一部にヨレが生じている。

×:ノズルチェックパターンの全体にヨレが生じている。

【0078】

【表4】

【0079】

上記実施例の組み合わせでワイパー動作を連続で5000回行った後も、全ての組み合わせにおいた実使用上問題のないレベルでの印字性能を維持していた。

すなわち、吐出面に付着した多数の顔料粒子や撥水性の低下を受けた不吐出やヨレといった実質的な画像劣化は確認されなかった。

【0080】

(比較例)

比較例として、吐出面を撥水材料を用いて形成せずに、ネガ型レジストからなるノズル材料で整形したこと以外は、実施例で使用した評価用ヘッド相当の比較例用記録ヘッドを用い、実施例と同じ条件で評価をおこなった。この比較例用記録ヘッドの吐出面表面張力はFγs=54dyn/cmであり、式(1)および(2)の規定を満たしていない。

った。

【0081】

比較例試験の評価結果は表5に示す通りである。

【0082】

【表5】

【0083】

比較例における各試験結果で、ワイピング動作を連続で5000回行った後には全ての組み合わせにおいて、ノズルチェックパターン全体にヨレが確認できた。また、比較例の評価終了後に、比較例で使用した記録ヘッドの吐出面を顕微鏡で観察したところ、インクとヘッド用液体との混合物が、吐出面を不均一に濡らしている様子が確認できた。

【0084】

図11を用いてこの現象の観察結果を説明する。観察に用いた吐出面の表面張力はFγs=56dyn/cm、インクの表面張力はIγs=36〜40dyn/cm、ヘッド用液体表面張力Rγs=64dyn/cmである。すなわち、これらの関係は本発明の規定を満たさず、Iγs<Fγs<Rγsとなる場合である。

【0085】

図11(a)は、1枚のワイパブレードでワイピングを行う際の模式図を示しており、吐出面11に対し、インク残渣1104およびヘッド用液体16ともに濡れた状態で存在している。この場合、吐出面上のヘッド用液体の濡れがあるためにワイパブレード9はヘッド用液体の上をすべるように移動し、ワイパブレード9の通過後にはヘッド用液体の薄い膜が形成される。

【0086】

図11(b)は、吐出面11に付着したインク残渣1104にヘッド用液体16が塗布された後、ワイパブレード9が通過する際の様子を示している。ここで、インク残渣1104は吐出面11よりも表面張力が低いために高い濡れ性を有し、延ばされた形で吐出面11に付着している。そのため、インク残渣付着部の上をヘッド用液体16とワイパブレード9が通過する際には、延ばされたインク残渣の上にヘッド用液体が塗布される。その結果、吐出面上には、延ばされたインク残渣とヘッド用液体とが残される。

【0087】

図11(c)はそのときの状態を示している。この状態では、当初インク残渣が付着していた部分でインク成分が多く、付着していなかった部分ではヘッド用液体成分が多いというように、吐出面11上にはインク成分が不均一に存在するようになる。この不均一なインク成分の分布が吐出口422周辺に存在した状態でインク吐出動作を行うと、吐出インクが吐出口周辺の不均一な状態に引きずられるために直進性が阻害され、着弾位置がずれるという問題が生じてしまう。また、吐出面上に残ったインク成分が、吐出面に薄く延ばされることにより、吐出面の本来有する特性がインクの特性に変化してしまうという問題も生じるのである。

【0088】

これに対し、本発明の実施形態ないしは実施例に示された構成を用いることで、顔料インクを用いた場合にもヘッド吐出面の清浄化が可能になるので、インク吐出動作に悪影響を与えるような拭き残しが生じない。またその結果、吐出面11に対するポリマーの付着や、ワイピング動作の繰り返しに伴う顔料の凝集物による吐出面の削れなど、吐出面の劣化を抑制することが可能となる。

【図面の簡単な説明】

【0089】

【図1】(a)および(b)は、吐出面の表面張力よりもインクの表面張力が高い場合において、1枚のワイパブレードでワイピングを行う際の吐出面でのインクの挙動を示す説明図である。

【図2】吐出面の表面張力よりもインクの表面張力が高い場合において、1枚のワイパブレードでワイピングを行う際の吐出面でのインクの挙動を示す説明図である。

【図3】(a)および(b)は、吐出面、インクおよびヘッド用液体の相互の表面張力の関係を本発明に従って規定した場合において、1枚のワイパブレードでワイピングを行う際の吐出面でのインク残渣およびヘッド用液体の挙動を示す説明図である。

【図4】本発明の一実施形態に係るインクジェットプリンタの主要部の模式的な斜視図である。

【図5】図4のインクジェットプリンタのキャリッジに搭載可能な記録ヘッドの一構成例を示す斜視図である。

【図6】図5の記録ヘッドの構成要素である記録ヘッドの一構成例を示す分解斜視図である。

【図7】図6の記録ヘッドに適用される記録素子基板において、一色についての吐出口列付近の構造を、部分的に破断して示す斜視図である。

【図8】(a)〜(g)は図7の記録素子基板の製造工程の説明図である。

【図9】図4のプリンタに適用されるクリーニング装置の一例を示す模式的側面図である。

【図10】図5のクリーニング装置の動作を説明するための模式図である。

【図11】(a)〜(c)は、吐出面、インクおよびヘッド用液体の相互の表面張力の関係が本発明の規定に従わない場合において、1枚のワイパブレードでワイピングを行う際の吐出面でのインク残渣およびヘッド用液体の挙動ないし状態を示す説明図である。

【符号の説明】

【0090】

1 インクジェット記録ヘッド

2 インクタンク

3 ガイド軸

4 リニアエンコーダ

5 ベルト

6 記録媒体

9、9A、9B ワイパブレード

10 ワイパホルダ

11 吐出面

12 ヘッド用液体供給装置

14 ヘッド用液体補充装置

100 キャリッジ

400 ヘッドユニット

410 インクタンク

420 記録素子基板

421 ヒータ

422 吐出口

425 吐出口プレート

【特許請求の範囲】

【請求項1】

色材を含むインクを吐出する吐出口が設けられたインクジェットヘッドの表面にヘッド用液体を供給し、ワイピング動作を行うことで前記表面の清浄化を行うヘッド清浄化方法において、

前記インクジェットヘッドの表面の表面張力をFγs、前記インクの表面張力をIγs、前記ヘッド用液体の表面張力をRγsとするとき、Fγs<IγsかつFγs<Rγsの条件を用いることを特徴とするヘッド清浄化方法。

【請求項2】

ワイパにより前記ヘッド用液体を前記表面に塗布することで、前記表面に存在するインク残渣と混合撹拌させる第1の工程と、前記ヘッド用液体および前記インク残渣の混合物をかきとる第2の工程とを具えることを特徴とする請求項1に記載のヘッド清浄化方法。

【請求項3】

前記第1の工程に用いる第1のワイパと、前記第2の工程に用いる第2ワイパとを有することを特徴とする請求項2に記載のヘッド清浄化方法。

【請求項4】

前記インクジェットヘッドの表面、前記インクおよび前記ヘッド用液体の表面張力の関係がFγs<Iγs<Rγsを満たすことを特徴とする請求項1ないし請求項3のいずれかに記載のヘッド清浄化方法。

【請求項5】

前記インクは前記色材として顔料を含むものであることを特徴とする請求項1ないし請求項4のいずれかに記載のヘッド清浄化方法。

【請求項6】

色材を含むインクを吐出する吐出口が設けられたインクジェットヘッドの表面にヘッド用液体を供給し、ワイピング動作を行うことで前記表面の清浄化を行う手段を具え、

前記インクジェットヘッドの表面の表面張力をFγs、前記インクの表面張力をIγs、前記ヘッド用液体の表面張力をRγsとするとき、Fγs<IγsかつFγs<Rγsの条件を満たす前記インクジェットヘッド、前記インクおよび前記ヘッド用液体を用いることを特徴とするインクジェット記録装置。

【請求項1】

色材を含むインクを吐出する吐出口が設けられたインクジェットヘッドの表面にヘッド用液体を供給し、ワイピング動作を行うことで前記表面の清浄化を行うヘッド清浄化方法において、

前記インクジェットヘッドの表面の表面張力をFγs、前記インクの表面張力をIγs、前記ヘッド用液体の表面張力をRγsとするとき、Fγs<IγsかつFγs<Rγsの条件を用いることを特徴とするヘッド清浄化方法。

【請求項2】

ワイパにより前記ヘッド用液体を前記表面に塗布することで、前記表面に存在するインク残渣と混合撹拌させる第1の工程と、前記ヘッド用液体および前記インク残渣の混合物をかきとる第2の工程とを具えることを特徴とする請求項1に記載のヘッド清浄化方法。

【請求項3】

前記第1の工程に用いる第1のワイパと、前記第2の工程に用いる第2ワイパとを有することを特徴とする請求項2に記載のヘッド清浄化方法。

【請求項4】

前記インクジェットヘッドの表面、前記インクおよび前記ヘッド用液体の表面張力の関係がFγs<Iγs<Rγsを満たすことを特徴とする請求項1ないし請求項3のいずれかに記載のヘッド清浄化方法。

【請求項5】

前記インクは前記色材として顔料を含むものであることを特徴とする請求項1ないし請求項4のいずれかに記載のヘッド清浄化方法。

【請求項6】

色材を含むインクを吐出する吐出口が設けられたインクジェットヘッドの表面にヘッド用液体を供給し、ワイピング動作を行うことで前記表面の清浄化を行う手段を具え、

前記インクジェットヘッドの表面の表面張力をFγs、前記インクの表面張力をIγs、前記ヘッド用液体の表面張力をRγsとするとき、Fγs<IγsかつFγs<Rγsの条件を満たす前記インクジェットヘッド、前記インクおよび前記ヘッド用液体を用いることを特徴とするインクジェット記録装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2006−205714(P2006−205714A)

【公開日】平成18年8月10日(2006.8.10)

【国際特許分類】

【出願番号】特願2005−235405(P2005−235405)

【出願日】平成17年8月15日(2005.8.15)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成18年8月10日(2006.8.10)

【国際特許分類】

【出願日】平成17年8月15日(2005.8.15)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]