ベルトコンベアの縦裂き検知方法および装置

【課題】非接触でベルトコンベアの縦裂きを検知する方法および装置を提供する。

【解決手段】ベルトコンベアの下面にスリット光を照射し、得られた光切断像を工業用カメラにて撮像後、画像処理装置にて手順1.2値化処理、手順2.膨張、収縮処理によるノイズ除去、手順3.ラベリング処理の順で画像処理を施し、ベルトコンベアの幅方向をX軸、ベルトコンベアの搬送方向をY軸とする2次元画面において、XY座標でラベリング処理された連結画素で構成される画像を得、前記画像より段差部や隙間などのベルトコンベアの縦裂き検知情報を得る。

【解決手段】ベルトコンベアの下面にスリット光を照射し、得られた光切断像を工業用カメラにて撮像後、画像処理装置にて手順1.2値化処理、手順2.膨張、収縮処理によるノイズ除去、手順3.ラベリング処理の順で画像処理を施し、ベルトコンベアの幅方向をX軸、ベルトコンベアの搬送方向をY軸とする2次元画面において、XY座標でラベリング処理された連結画素で構成される画像を得、前記画像より段差部や隙間などのベルトコンベアの縦裂き検知情報を得る。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、非接触でベルトコンベアの縦裂きを検知する方法および装置に関し、特に鉄鉱石運搬用ベルトコンベアの縦裂き検知に好適なものに関する。

【背景技術】

【0002】

製鐵業界やセメント業界では原料置場と加工設備の間に長大な原料運搬用ベルトコンベアを使用しているが、ベルトが進行方向に引き裂かれる損傷(以下、ベルトコンベアの縦裂き)が発生する場合がある。

【0003】

ベルトコンベアの縦裂きは、原料貯留槽から原料をシュート設備を介してベルトコンベアに移載する際、原料落下の衝撃でシュート設備から緩衝板部材がベルトコンベア上に脱落して発生する。

【0004】

近年、原料搬送設備は運転制御が自動化され無人状態で稼動する時間が長く、ベルトコンベアの縦裂きが発生しても発見が遅れ、縦裂きの長さが数百mとなり、ベルトの張替えと落下した鉱石の処理による設備停止が長時間となり生産上甚大な損失が発生する場合がある。

【0005】

そのため、ベルトコンベアの縦裂きを自動的に検出し、コンベアの運転制御を行う技術が種々提案されている。特許文献1はベルトコンベア装置の運転中に、ベルト表面のゴム剥離及び亀裂などのベルト疵を検出する装置に関し、ベルトコンベア装置のプーリーの近傍にその軸方向に沿ってベルト幅にわたって等間隔に距離センサを複数配置し、該距離センサからベルトまでの距離の変動からベルト疵を検出したり、縦裂き発生までの時間を予想することを特徴とする。

【0006】

特許文献2はベルトコンベアの縦裂き検出装置に関し、ベルトコンベアの複数箇所にコイルを埋設し、センサで検知されるコイルの断線状態から縦裂き発生の有無を検知する方法において、センサの検知信号にデジタル化処理を行い、信号ケーブルが長くなることにより低下する縦裂き検出の判定精度を向上させることを特徴とする。

【特許文献1】特開平9−12128号公報

【特許文献2】特開平6−48549号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

上述したベルトコンベア縦裂き検知方法はいずれも縦裂き発生を自動的に検知する方法であるが、特許文献1記載の技術は距離センサの設置位置が、ベルトのプーリー部であるため、縦裂き発生の起点となることが多いシュート設備近傍でのベルトの状態を検出することができず、早期発見が困難である。

【0008】

特許文献2記載の技術はベルトコンベアに埋め込むコイルの数により検出精度が影響され、早期発見するためには数多くのコイルを必要とし設備コストの負担が大きくなる。

【0009】

そこで本発明は安価な設備費で、ベルトコンベアの縦裂きを発生点近傍で早期に精度良く検出可能な方法および設備を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明の課題は以下の手段により達成できる。

【0011】

1.ベルトコンベアの下面にスリット光を照射し、得られた光切断像を工業用カメラにて撮像後、画像処理装置にて下記の手順で画像処理を施し、ベルトコンベアの幅方向をX軸、ベルトコンベアの搬送方向をY軸とする2次元画面において、XY座標でラベリング処理された連結画素で構成される画像を得、前記画像よりベルトコンベアの縦裂き検知情報を得ることを特徴とするベルトコンベアの縦裂き検知方法。

手順1.2値化処理

手順2.膨張、収縮処理によるノイズ除去

手順3.ラベリング処理

2. 前記XY座標でラベリング処理された連結画素で構成される画像のうち、一定の面積と細長比を有するものを用いて、ベルトコンベアの縦裂き検知情報を得ることを特徴とする1記載のベルトコンベアの縦裂き検知方法。

3. 2次元画面における、複数の前記一定の面積と細長比を有する、XY座標でラベリング処理された連結画素で構成される画像について、Y軸方向の画素列毎に重心位置を求め、前記重心位置をX軸方向に結んで前記画像の中心線とすることを所定の時間毎に行い、一定時間内における前記中心線の位置変動からベルトコンベアの縦裂き検知情報を得ることを特徴とする2記載のベルトコンベアの縦裂き検知方法。

4.3記載のベルトコンベアの縦裂き検知方法において、ベルトコンベアの縦裂き検知情報が、ベルトコンベアの縦裂きにより生じた隙間量であって、2次元画面における、複数の、前記一定の面積と細長比を有する、XY座標でラベリング処理された連結画素で構成される画像について求めた中心線の、X軸方向の画像間における間隔が1画素以上の場合、前記間隔をベルトコンベアの縦裂きにより生じた隙間量とすることを特徴とするベルトコンベアの縦裂き検知方法。

5.2次元画面における、複数の前記一定の面積と細長比を有する、XY座標でラベリング処理された連結画素で構成される画像について求めた中心線を、X軸方向に移動平均処理して移動平均値を求め、前記移動平均値をX軸方向に結んで前記画像の移動平均線とすることを所定の時間毎に行い、一定時間内における前記移動平均線の位置変動からベルトコンベアの縦裂き検知情報を得ることを特徴とする4記載のベルトコンベアの縦裂き検知方法。

6.更に、移動移動平均値を求めた後、予め、定常状態におけるベルトコンベアの下面にスリット光を照射して得られた光切断像から同様な手順で移動平均値を求め、その差分に基づき微分値を求め基準線補正することを特徴とする5記載のベルトコンベアの縦裂き検知方法。

7.稼動状態のベルトコンベアの下面にスリット光を照射し、得られた光切断像を工業用カメラにて撮像後、画像処理装置にて所定の時間間隔で、1記載の手順で画像処理を施し、ベルトコンベアの幅方向をX軸、ベルトコンベアの搬送方向をY軸とする2次元画面において、XY座標でラベリング処理された連結画素で構成される画像を得、前記画像を5または6記載の方法で画像処理することを特徴とするベルトコンベアの縦裂き検知方法。

8.ベルトコンベアの下面にスリット光を照射するレーザ発振器と、前記スリット光による光切断像を撮影する工業用カメラと、前記工業用カメラで撮影した画像を画像処理装置に取り込むための画像取込み回路と、前記取り込んだ画像を5または6記載の方法で処理する画像処理装置と、前記画像処理装置による処理状況を確認するためのモニター装置と、前記画像処理装置による縦裂き検知信号が入力され、コンベア駆動停止信号を出力する警報表示装置を備えたことを特徴とするベルトコンベアの縦裂き検知装置。

【発明の効果】

【0012】

本発明によれば縦裂きが発生する起点となりやすい、ベルトコンベア上に原料が落下するシュート部近傍においても縦裂きの発生の有無を検出することが可能であるため、縦裂き長さを最小限とし、ベルトに部分補修を施すだけで操業を継続することが可能である。

【0013】

また、ベルトコンベアにコイルを埋め込む必要がないので設備費を安価とすることが可能である。

【発明を実施するための最良の形態】

【0014】

本発明は、画像処理装置に取り込んだベルトコンベアの光切断像を、ベルトコンベアの幅方向をX軸、ベルトコンベアの搬送方向をY軸とする2次元画像において、特定の方法で画像処理してベルトコンベアの縦裂きを検出することを特徴とする。

【0015】

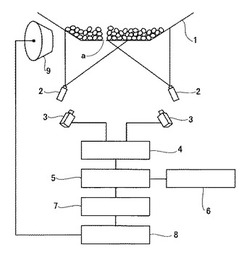

図1は本発明の適用に好適なベルトコンベアの縦裂き検知システムの一例を説明する模式図で、図において1はベルトコンベア(図は横断面を示す)、2はスリット光となるレーザ光線を発振するレーザ発振器、3はレーザ発振器2から発振されたレーザ光線のスリット光による光切断像を撮影する工業用カメラ、4は工業用カメラ3で撮影した画像を画像処理装置に取り込むための画像取込み回路、5は4により取り込んだ画像を処理する画像処理装置である。

【0016】

6は画像処理装置5による処理状況を確認するためのモニター装置、7は画像処理装置5による縦裂き検知信号が入力され、コンベア駆動停止信号を出力する警報表示装置、8は警報表示装置7からのコンベア駆動停止信号が入力されるコンベア駆動装置、9はコンベア駆動用ローラ、aはベルトコンベア1に発生した縦裂きによる開口部を示す。

【0017】

図示した縦裂き検知システムでは、ベルトコンベア1の上面または下面にレーザ発振器2によりスリット状のレーザ光線を照射する(ベルトコンベア1の下面とは、移送物を搭載しない側の面を指す)。

【0018】

レーザ光線はレーザ発振器2からの点光源をレンズ系(図では省略)を介してスリット光とし、ベルトコンベア1を光切断する。レーザ光線は、ベルトコンベア本体やベルトコンベア表面に付着した汚れとの識別が容易な波長のものを用いることが好ましい。

【0019】

工業用カメラ3はベルトコンベア1の光切断像を撮影できるように配置する。撮影の際、レーザ光線の波長が通過する特定波長通過フィルターを用いるとSN比が少ない光切断像が得られ好ましい。

【0020】

図2に、光切断のためのスリット光をベルトコンベア1の下面に照射し、ベルトコンベア1に発生した縦裂きaを光切断する様子を模式的に示す。図は説明のためベルトコンベア1の下面を上にして示す。

【0021】

レーザ発振器2と工業用カメラ3は、ベルトコンベア1の断面で左右となる斜め下方に一対ずつ配置し、左右のレーザ発振器2からのスリット光が、それぞれベルトコンベア1の中央部を光切断するように調整する。

【0022】

このように配置するとベルトコンベア1の縦裂き部からの落下物によるレーザ発振器2と工業用カメラ3の損傷を回避でき、縦裂き発生検出信号の精度が向上して好ましい。工業用カメラ3はレーザ発振器2によるスリット光10の全長が視野bに入るように調整する。

【0023】

上記説明では、レーザ発振器や工業用カメラの本体をベルトコンベアの斜め下方に配置しているが、これらの本体は保守点検の容易な場所に配置し、光ファイバーケーブルを経由してレーザ光を照射したり画像の取り込みを行っても良い。

【0024】

工業用カメラ3により撮影された光切断像は画像取込み回路4により画像処理装置5に入力される。画像処理装置5は光切断像における不連続部(断線部)の有無を検出し、不連続部(断線部)が有る場合は縦裂きにより開口部aが発生したと判定して警報表示装置7に縦裂き発生信号を出力する。

【0025】

警報表示装置7は画像処理装置5から縦裂き発生信号が入力されるとコンベア駆動用ローラ9を制御するコンベア駆動装置8にコンベア駆動停止信号を出力する。

【0026】

本発明は、画像処理装置5にて工業用カメラ3により撮影された光切断像を、ベルトコンベアの幅方向をX軸、ベルトコンベアの搬送方向をY軸とする2次元画面において、2値化処理(画像の0、1化処理)し、膨張、収縮処理によるノイズ除去後、ラベリング処理等する前処理により、XY座標でラベリング処理された連結画素で構成された画像とし、得られる画像からベルトコンベアの縦裂き検知情報を得ることを特徴とする。

【0027】

図6は、本発明において縦裂き検知情報を得るために実施する前処理の内容を説明する模式図で、工業用カメラで撮影された原画像(図6(a))は、ベルトコンベアの幅方向をX軸、ベルトコンベアの搬送方向をY軸とする2次元画面において、まず、光の三原色(赤、緑、青)各々の閾値を設定し、2値化処理される(図6(b))。レーザ光は、赤色レーザを用いると、日光などの外乱光の影響排除に有効である。

【0028】

2値化処理された画像から点状外乱(スターノイズ)やレーザスリット光輪郭の跳ねなどを除去するため、膨張・圧縮処理を行い、得られた画像において画素が連結した槐(以下、槐)に各々ナンバリングし、当該連結画素となる各画素にXY座標を振り付けるラベリング処理(ラベリング1、2、3、4)を行う(図6(c))。

【0029】

次に、ベルトコンベアの縦裂き検知情報を得るための有為な画像とするため、ラベリング処理によりナンバリングされた槐のうち、面積および縦方向(y軸方向)と横方向(x軸方向)の長さの比(以下細長比)が一定以上ものを選別する有為性判定を行い(図6(d))、更に、有為と判定された槐(ラベル1、2を有為判定)に対し、細線化するための中心線処理を行う(図6(e))。

【0030】

面積としては、連結した画素数が10以上を有為と判定することが好ましい。また、細長比は2次元画面においてX:Yの比が20以上を有為と判定することが好ましい。

図4は図6(e)の点線四角部Aの中心線処理を説明する図で、ベルトコンベアの幅方向をX軸、ベルトコンベアの搬送方向をY軸とする2次元画面において、ラベル1の槐とラベル2の槐が存在する場合を示し、中心線処理は、槐を構成する画素のY座標値の平均値をX軸方向に亘って求め、得られた平均値をX軸方向に連結して中心線とする。

【0031】

すなわち、ラベル1の槐の場合、X軸座標値22の画素群のY軸座標値の平均値として31.0を求め、X軸座標値が23の画素群のY軸座標値の平均値として30.5を求め、同様にX軸座標値23〜32における各画素群のY軸座標値の平均値を求める(図中黒丸で表示)。

【0032】

中心線処理では、槐を構成する全ての画素についてY軸座標値の平均値を求め、当該平均値をX軸方向に連結して中心線とすることで、槐を細線化して表示する。

【0033】

さらに、中心線処理された画像について、X軸方向にY座標値を移動平均処理すると、中心線が滑らかな曲線として表示されるので(図6(f))、後述の基準線補正により得られる微分の処理が容易となって好ましい。

【0034】

例えば、X軸座標の複数個(5個)を一群として移動平均処理することにより外乱等による微小なX軸座標間でのY軸座標の変化の影響がキャンセルされ縦裂き欠陥の検出向上を可能とすることができる。

【0035】

本発明では、更に、縦裂きの検出精度を向上させるため、移動平均処理で得られた画像(細線化された槐)に対して基準線補正を行う。

【0036】

基準線補正は、搬送時におけるベルトコンベアの変形や、振動が光切断画像に及ぼす影響を軽減するために行う処理で、ベルトコンベアの定常状態(搬送物を載せないベルトコンベアの状態)について、上述した手順により移動平均処理までを行って求めた移動平均(図6(g))と、搬送状態におけるベルトコンベアについて求めた移動平均(図6(f))の差分をとる。

【0037】

次に、この差分値に対し隣接するY軸座標値を、X軸座標差で徐した値(微分値)を新たなY軸座標値としてX軸方向に連結して表示し、縦裂き検知情報を得るための画像とする(図6(h))。

【0038】

ベルトコンベアの縦裂きがある場合には光切断像の微分処理後の画像は、縦裂き箇所(図6(e)の点線四角部)でY軸座標は増大し、また不連続となり、それ以外ではX軸に重なる直線として表示される。以上の前処理によりベルトコンベアの縦裂きの状況を判定することが可能となる。ベルトコンベアの性状等により縦裂きの有無の判定値を微分処理後の値が3以上を縦裂きと判断することが好ましい。

【0039】

図3に、本発明の実施方法を具体的項目別に説明する。本発明では、ベルトコンベアの幅方向をX軸、ベルトコンベアの搬送方向をY軸とする2次元画面上に、上述した基準線補正までの前処理を行った画像を表示し(手順1)、当該画面上において前記画像を処理することにより(手順2)、縦裂き検知情報を得る(手順3)。

【0040】

表1に、ベルトコンベアに縦裂きが生じた場合に、前記基準線補正までの前処理を行って得られる画像を模式的に示す。

【0041】

【表1】

【0042】

縦裂きは隙間の有無と段差の有無によって大別されるので、隙間が生じる場合を開口性、段差が生じる場合を段差性と判定すると、実操業において発生する縦裂きは段差がなくX軸方向の隙間だけが発生する純粋開口、段差とX軸方向の隙間が生じる段差性開口、段差と隙間が生じ、隙間はY軸方向に生じる開口性段差、開口がなく段差だけが発生する純粋段差の4つに弁別される。但し、段差性は、段差量に閾値h1を設け、閾値h1を超えるものを段差性と判定する。

【0043】

そこで、本発明では、手順2として、前記画像について、隙間、段差の有無を検出し、更に其々の大きさを求める処理を行う。

【0044】

隙間の検出は、ベルトコンベアの幅方向をX軸、ベルトコンベアの搬送方向をY軸とする2次元画面において、ラベリングされた槐毎に、中心線のX座標の最大値と最小値を求め、隣り合う槐間でのX座標上における間隔を求める。

【0045】

間隔が1画素以上の場合、隙間があるとし、当該間隔を隙間量とする。間隔が0画素以下の場合、Y軸方向に重なりが生じたと判定し、当該間隔を重なり量とする。図5に隙間と重なりが生じた場合を模式的に示す。図においてdを隙間量、cを重なり量とする。

【0046】

段差の検出は、ベルトコンベアの幅方向をX軸、ベルトコンベアの搬送方向をY軸とする2次元画面において、ラベリングされた槐毎に、中心線のY座標をX軸方向に移動平均処理し、一定範囲内における移動平均値について微分値を求め、当該微分値が予め設けた閾値を超える場合、段差が生じたと判定し、当該微分値を段差量とする。閾値3以上を段差性の縦裂きとして判定することが好ましい。

【0047】

実操業においてベルトコンベアの縦裂きは、一つの起点によるものが搬送方向に連続して成長したり、複数の起点が時間差をもって発生してそれぞれの起点から縦裂きが成長する。

【0048】

本発明をベルトコンベアの搬送中に連続して実施、または一定の時間間隔毎に複数の光切断像を取り込み、ベルトコンベアの同一箇所で複数のN画像について実施すれば、それらも、弁別することが可能で、正確な縦裂き検知情報を得ることが可能である(手順3)。

【0049】

尚、ベルトコンベアの損傷部をゴムパッチで補修して生じた段差と縦裂きによるものは、段差が検出される時間の長短によって弁別される。

【図面の簡単な説明】

【0050】

【図1】本発明の実施に好適なベルトコンベアの縦裂き検知システムの一例を示す図。

【図2】図1に示すベルトコンベアの縦裂き検知システムで縦裂き部分の光切断像を取り込む様子を模式的に示す図。

【図3】本発明例。

【図4】本発明例で、ラベリング処理を説明する図。

【図5】光切断像の一例を示す図。

【図6】本発明における画像処理を説明する模式図。

【符号の説明】

【0051】

1 ベルトコンベア(横断面)

2 レーザ発振器

3 工業用カメラ

4 画像取込み回路

5 画像処理装置

6 モニター装置

7 警報表示装置

8 コンベア駆動装置

9 コンベア駆動用ローラ

10 スリット光

a 縦裂き(開口)部

b 視野

c 重なり部

d 隙間

【技術分野】

【0001】

本発明は、非接触でベルトコンベアの縦裂きを検知する方法および装置に関し、特に鉄鉱石運搬用ベルトコンベアの縦裂き検知に好適なものに関する。

【背景技術】

【0002】

製鐵業界やセメント業界では原料置場と加工設備の間に長大な原料運搬用ベルトコンベアを使用しているが、ベルトが進行方向に引き裂かれる損傷(以下、ベルトコンベアの縦裂き)が発生する場合がある。

【0003】

ベルトコンベアの縦裂きは、原料貯留槽から原料をシュート設備を介してベルトコンベアに移載する際、原料落下の衝撃でシュート設備から緩衝板部材がベルトコンベア上に脱落して発生する。

【0004】

近年、原料搬送設備は運転制御が自動化され無人状態で稼動する時間が長く、ベルトコンベアの縦裂きが発生しても発見が遅れ、縦裂きの長さが数百mとなり、ベルトの張替えと落下した鉱石の処理による設備停止が長時間となり生産上甚大な損失が発生する場合がある。

【0005】

そのため、ベルトコンベアの縦裂きを自動的に検出し、コンベアの運転制御を行う技術が種々提案されている。特許文献1はベルトコンベア装置の運転中に、ベルト表面のゴム剥離及び亀裂などのベルト疵を検出する装置に関し、ベルトコンベア装置のプーリーの近傍にその軸方向に沿ってベルト幅にわたって等間隔に距離センサを複数配置し、該距離センサからベルトまでの距離の変動からベルト疵を検出したり、縦裂き発生までの時間を予想することを特徴とする。

【0006】

特許文献2はベルトコンベアの縦裂き検出装置に関し、ベルトコンベアの複数箇所にコイルを埋設し、センサで検知されるコイルの断線状態から縦裂き発生の有無を検知する方法において、センサの検知信号にデジタル化処理を行い、信号ケーブルが長くなることにより低下する縦裂き検出の判定精度を向上させることを特徴とする。

【特許文献1】特開平9−12128号公報

【特許文献2】特開平6−48549号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

上述したベルトコンベア縦裂き検知方法はいずれも縦裂き発生を自動的に検知する方法であるが、特許文献1記載の技術は距離センサの設置位置が、ベルトのプーリー部であるため、縦裂き発生の起点となることが多いシュート設備近傍でのベルトの状態を検出することができず、早期発見が困難である。

【0008】

特許文献2記載の技術はベルトコンベアに埋め込むコイルの数により検出精度が影響され、早期発見するためには数多くのコイルを必要とし設備コストの負担が大きくなる。

【0009】

そこで本発明は安価な設備費で、ベルトコンベアの縦裂きを発生点近傍で早期に精度良く検出可能な方法および設備を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明の課題は以下の手段により達成できる。

【0011】

1.ベルトコンベアの下面にスリット光を照射し、得られた光切断像を工業用カメラにて撮像後、画像処理装置にて下記の手順で画像処理を施し、ベルトコンベアの幅方向をX軸、ベルトコンベアの搬送方向をY軸とする2次元画面において、XY座標でラベリング処理された連結画素で構成される画像を得、前記画像よりベルトコンベアの縦裂き検知情報を得ることを特徴とするベルトコンベアの縦裂き検知方法。

手順1.2値化処理

手順2.膨張、収縮処理によるノイズ除去

手順3.ラベリング処理

2. 前記XY座標でラベリング処理された連結画素で構成される画像のうち、一定の面積と細長比を有するものを用いて、ベルトコンベアの縦裂き検知情報を得ることを特徴とする1記載のベルトコンベアの縦裂き検知方法。

3. 2次元画面における、複数の前記一定の面積と細長比を有する、XY座標でラベリング処理された連結画素で構成される画像について、Y軸方向の画素列毎に重心位置を求め、前記重心位置をX軸方向に結んで前記画像の中心線とすることを所定の時間毎に行い、一定時間内における前記中心線の位置変動からベルトコンベアの縦裂き検知情報を得ることを特徴とする2記載のベルトコンベアの縦裂き検知方法。

4.3記載のベルトコンベアの縦裂き検知方法において、ベルトコンベアの縦裂き検知情報が、ベルトコンベアの縦裂きにより生じた隙間量であって、2次元画面における、複数の、前記一定の面積と細長比を有する、XY座標でラベリング処理された連結画素で構成される画像について求めた中心線の、X軸方向の画像間における間隔が1画素以上の場合、前記間隔をベルトコンベアの縦裂きにより生じた隙間量とすることを特徴とするベルトコンベアの縦裂き検知方法。

5.2次元画面における、複数の前記一定の面積と細長比を有する、XY座標でラベリング処理された連結画素で構成される画像について求めた中心線を、X軸方向に移動平均処理して移動平均値を求め、前記移動平均値をX軸方向に結んで前記画像の移動平均線とすることを所定の時間毎に行い、一定時間内における前記移動平均線の位置変動からベルトコンベアの縦裂き検知情報を得ることを特徴とする4記載のベルトコンベアの縦裂き検知方法。

6.更に、移動移動平均値を求めた後、予め、定常状態におけるベルトコンベアの下面にスリット光を照射して得られた光切断像から同様な手順で移動平均値を求め、その差分に基づき微分値を求め基準線補正することを特徴とする5記載のベルトコンベアの縦裂き検知方法。

7.稼動状態のベルトコンベアの下面にスリット光を照射し、得られた光切断像を工業用カメラにて撮像後、画像処理装置にて所定の時間間隔で、1記載の手順で画像処理を施し、ベルトコンベアの幅方向をX軸、ベルトコンベアの搬送方向をY軸とする2次元画面において、XY座標でラベリング処理された連結画素で構成される画像を得、前記画像を5または6記載の方法で画像処理することを特徴とするベルトコンベアの縦裂き検知方法。

8.ベルトコンベアの下面にスリット光を照射するレーザ発振器と、前記スリット光による光切断像を撮影する工業用カメラと、前記工業用カメラで撮影した画像を画像処理装置に取り込むための画像取込み回路と、前記取り込んだ画像を5または6記載の方法で処理する画像処理装置と、前記画像処理装置による処理状況を確認するためのモニター装置と、前記画像処理装置による縦裂き検知信号が入力され、コンベア駆動停止信号を出力する警報表示装置を備えたことを特徴とするベルトコンベアの縦裂き検知装置。

【発明の効果】

【0012】

本発明によれば縦裂きが発生する起点となりやすい、ベルトコンベア上に原料が落下するシュート部近傍においても縦裂きの発生の有無を検出することが可能であるため、縦裂き長さを最小限とし、ベルトに部分補修を施すだけで操業を継続することが可能である。

【0013】

また、ベルトコンベアにコイルを埋め込む必要がないので設備費を安価とすることが可能である。

【発明を実施するための最良の形態】

【0014】

本発明は、画像処理装置に取り込んだベルトコンベアの光切断像を、ベルトコンベアの幅方向をX軸、ベルトコンベアの搬送方向をY軸とする2次元画像において、特定の方法で画像処理してベルトコンベアの縦裂きを検出することを特徴とする。

【0015】

図1は本発明の適用に好適なベルトコンベアの縦裂き検知システムの一例を説明する模式図で、図において1はベルトコンベア(図は横断面を示す)、2はスリット光となるレーザ光線を発振するレーザ発振器、3はレーザ発振器2から発振されたレーザ光線のスリット光による光切断像を撮影する工業用カメラ、4は工業用カメラ3で撮影した画像を画像処理装置に取り込むための画像取込み回路、5は4により取り込んだ画像を処理する画像処理装置である。

【0016】

6は画像処理装置5による処理状況を確認するためのモニター装置、7は画像処理装置5による縦裂き検知信号が入力され、コンベア駆動停止信号を出力する警報表示装置、8は警報表示装置7からのコンベア駆動停止信号が入力されるコンベア駆動装置、9はコンベア駆動用ローラ、aはベルトコンベア1に発生した縦裂きによる開口部を示す。

【0017】

図示した縦裂き検知システムでは、ベルトコンベア1の上面または下面にレーザ発振器2によりスリット状のレーザ光線を照射する(ベルトコンベア1の下面とは、移送物を搭載しない側の面を指す)。

【0018】

レーザ光線はレーザ発振器2からの点光源をレンズ系(図では省略)を介してスリット光とし、ベルトコンベア1を光切断する。レーザ光線は、ベルトコンベア本体やベルトコンベア表面に付着した汚れとの識別が容易な波長のものを用いることが好ましい。

【0019】

工業用カメラ3はベルトコンベア1の光切断像を撮影できるように配置する。撮影の際、レーザ光線の波長が通過する特定波長通過フィルターを用いるとSN比が少ない光切断像が得られ好ましい。

【0020】

図2に、光切断のためのスリット光をベルトコンベア1の下面に照射し、ベルトコンベア1に発生した縦裂きaを光切断する様子を模式的に示す。図は説明のためベルトコンベア1の下面を上にして示す。

【0021】

レーザ発振器2と工業用カメラ3は、ベルトコンベア1の断面で左右となる斜め下方に一対ずつ配置し、左右のレーザ発振器2からのスリット光が、それぞれベルトコンベア1の中央部を光切断するように調整する。

【0022】

このように配置するとベルトコンベア1の縦裂き部からの落下物によるレーザ発振器2と工業用カメラ3の損傷を回避でき、縦裂き発生検出信号の精度が向上して好ましい。工業用カメラ3はレーザ発振器2によるスリット光10の全長が視野bに入るように調整する。

【0023】

上記説明では、レーザ発振器や工業用カメラの本体をベルトコンベアの斜め下方に配置しているが、これらの本体は保守点検の容易な場所に配置し、光ファイバーケーブルを経由してレーザ光を照射したり画像の取り込みを行っても良い。

【0024】

工業用カメラ3により撮影された光切断像は画像取込み回路4により画像処理装置5に入力される。画像処理装置5は光切断像における不連続部(断線部)の有無を検出し、不連続部(断線部)が有る場合は縦裂きにより開口部aが発生したと判定して警報表示装置7に縦裂き発生信号を出力する。

【0025】

警報表示装置7は画像処理装置5から縦裂き発生信号が入力されるとコンベア駆動用ローラ9を制御するコンベア駆動装置8にコンベア駆動停止信号を出力する。

【0026】

本発明は、画像処理装置5にて工業用カメラ3により撮影された光切断像を、ベルトコンベアの幅方向をX軸、ベルトコンベアの搬送方向をY軸とする2次元画面において、2値化処理(画像の0、1化処理)し、膨張、収縮処理によるノイズ除去後、ラベリング処理等する前処理により、XY座標でラベリング処理された連結画素で構成された画像とし、得られる画像からベルトコンベアの縦裂き検知情報を得ることを特徴とする。

【0027】

図6は、本発明において縦裂き検知情報を得るために実施する前処理の内容を説明する模式図で、工業用カメラで撮影された原画像(図6(a))は、ベルトコンベアの幅方向をX軸、ベルトコンベアの搬送方向をY軸とする2次元画面において、まず、光の三原色(赤、緑、青)各々の閾値を設定し、2値化処理される(図6(b))。レーザ光は、赤色レーザを用いると、日光などの外乱光の影響排除に有効である。

【0028】

2値化処理された画像から点状外乱(スターノイズ)やレーザスリット光輪郭の跳ねなどを除去するため、膨張・圧縮処理を行い、得られた画像において画素が連結した槐(以下、槐)に各々ナンバリングし、当該連結画素となる各画素にXY座標を振り付けるラベリング処理(ラベリング1、2、3、4)を行う(図6(c))。

【0029】

次に、ベルトコンベアの縦裂き検知情報を得るための有為な画像とするため、ラベリング処理によりナンバリングされた槐のうち、面積および縦方向(y軸方向)と横方向(x軸方向)の長さの比(以下細長比)が一定以上ものを選別する有為性判定を行い(図6(d))、更に、有為と判定された槐(ラベル1、2を有為判定)に対し、細線化するための中心線処理を行う(図6(e))。

【0030】

面積としては、連結した画素数が10以上を有為と判定することが好ましい。また、細長比は2次元画面においてX:Yの比が20以上を有為と判定することが好ましい。

図4は図6(e)の点線四角部Aの中心線処理を説明する図で、ベルトコンベアの幅方向をX軸、ベルトコンベアの搬送方向をY軸とする2次元画面において、ラベル1の槐とラベル2の槐が存在する場合を示し、中心線処理は、槐を構成する画素のY座標値の平均値をX軸方向に亘って求め、得られた平均値をX軸方向に連結して中心線とする。

【0031】

すなわち、ラベル1の槐の場合、X軸座標値22の画素群のY軸座標値の平均値として31.0を求め、X軸座標値が23の画素群のY軸座標値の平均値として30.5を求め、同様にX軸座標値23〜32における各画素群のY軸座標値の平均値を求める(図中黒丸で表示)。

【0032】

中心線処理では、槐を構成する全ての画素についてY軸座標値の平均値を求め、当該平均値をX軸方向に連結して中心線とすることで、槐を細線化して表示する。

【0033】

さらに、中心線処理された画像について、X軸方向にY座標値を移動平均処理すると、中心線が滑らかな曲線として表示されるので(図6(f))、後述の基準線補正により得られる微分の処理が容易となって好ましい。

【0034】

例えば、X軸座標の複数個(5個)を一群として移動平均処理することにより外乱等による微小なX軸座標間でのY軸座標の変化の影響がキャンセルされ縦裂き欠陥の検出向上を可能とすることができる。

【0035】

本発明では、更に、縦裂きの検出精度を向上させるため、移動平均処理で得られた画像(細線化された槐)に対して基準線補正を行う。

【0036】

基準線補正は、搬送時におけるベルトコンベアの変形や、振動が光切断画像に及ぼす影響を軽減するために行う処理で、ベルトコンベアの定常状態(搬送物を載せないベルトコンベアの状態)について、上述した手順により移動平均処理までを行って求めた移動平均(図6(g))と、搬送状態におけるベルトコンベアについて求めた移動平均(図6(f))の差分をとる。

【0037】

次に、この差分値に対し隣接するY軸座標値を、X軸座標差で徐した値(微分値)を新たなY軸座標値としてX軸方向に連結して表示し、縦裂き検知情報を得るための画像とする(図6(h))。

【0038】

ベルトコンベアの縦裂きがある場合には光切断像の微分処理後の画像は、縦裂き箇所(図6(e)の点線四角部)でY軸座標は増大し、また不連続となり、それ以外ではX軸に重なる直線として表示される。以上の前処理によりベルトコンベアの縦裂きの状況を判定することが可能となる。ベルトコンベアの性状等により縦裂きの有無の判定値を微分処理後の値が3以上を縦裂きと判断することが好ましい。

【0039】

図3に、本発明の実施方法を具体的項目別に説明する。本発明では、ベルトコンベアの幅方向をX軸、ベルトコンベアの搬送方向をY軸とする2次元画面上に、上述した基準線補正までの前処理を行った画像を表示し(手順1)、当該画面上において前記画像を処理することにより(手順2)、縦裂き検知情報を得る(手順3)。

【0040】

表1に、ベルトコンベアに縦裂きが生じた場合に、前記基準線補正までの前処理を行って得られる画像を模式的に示す。

【0041】

【表1】

【0042】

縦裂きは隙間の有無と段差の有無によって大別されるので、隙間が生じる場合を開口性、段差が生じる場合を段差性と判定すると、実操業において発生する縦裂きは段差がなくX軸方向の隙間だけが発生する純粋開口、段差とX軸方向の隙間が生じる段差性開口、段差と隙間が生じ、隙間はY軸方向に生じる開口性段差、開口がなく段差だけが発生する純粋段差の4つに弁別される。但し、段差性は、段差量に閾値h1を設け、閾値h1を超えるものを段差性と判定する。

【0043】

そこで、本発明では、手順2として、前記画像について、隙間、段差の有無を検出し、更に其々の大きさを求める処理を行う。

【0044】

隙間の検出は、ベルトコンベアの幅方向をX軸、ベルトコンベアの搬送方向をY軸とする2次元画面において、ラベリングされた槐毎に、中心線のX座標の最大値と最小値を求め、隣り合う槐間でのX座標上における間隔を求める。

【0045】

間隔が1画素以上の場合、隙間があるとし、当該間隔を隙間量とする。間隔が0画素以下の場合、Y軸方向に重なりが生じたと判定し、当該間隔を重なり量とする。図5に隙間と重なりが生じた場合を模式的に示す。図においてdを隙間量、cを重なり量とする。

【0046】

段差の検出は、ベルトコンベアの幅方向をX軸、ベルトコンベアの搬送方向をY軸とする2次元画面において、ラベリングされた槐毎に、中心線のY座標をX軸方向に移動平均処理し、一定範囲内における移動平均値について微分値を求め、当該微分値が予め設けた閾値を超える場合、段差が生じたと判定し、当該微分値を段差量とする。閾値3以上を段差性の縦裂きとして判定することが好ましい。

【0047】

実操業においてベルトコンベアの縦裂きは、一つの起点によるものが搬送方向に連続して成長したり、複数の起点が時間差をもって発生してそれぞれの起点から縦裂きが成長する。

【0048】

本発明をベルトコンベアの搬送中に連続して実施、または一定の時間間隔毎に複数の光切断像を取り込み、ベルトコンベアの同一箇所で複数のN画像について実施すれば、それらも、弁別することが可能で、正確な縦裂き検知情報を得ることが可能である(手順3)。

【0049】

尚、ベルトコンベアの損傷部をゴムパッチで補修して生じた段差と縦裂きによるものは、段差が検出される時間の長短によって弁別される。

【図面の簡単な説明】

【0050】

【図1】本発明の実施に好適なベルトコンベアの縦裂き検知システムの一例を示す図。

【図2】図1に示すベルトコンベアの縦裂き検知システムで縦裂き部分の光切断像を取り込む様子を模式的に示す図。

【図3】本発明例。

【図4】本発明例で、ラベリング処理を説明する図。

【図5】光切断像の一例を示す図。

【図6】本発明における画像処理を説明する模式図。

【符号の説明】

【0051】

1 ベルトコンベア(横断面)

2 レーザ発振器

3 工業用カメラ

4 画像取込み回路

5 画像処理装置

6 モニター装置

7 警報表示装置

8 コンベア駆動装置

9 コンベア駆動用ローラ

10 スリット光

a 縦裂き(開口)部

b 視野

c 重なり部

d 隙間

【特許請求の範囲】

【請求項1】

ベルトコンベアの下面にスリット光を照射し、得られた光切断像を工業用カメラにて撮像後、画像処理装置にて下記の手順で画像処理を施し、ベルトコンベアの幅方向をX軸、ベルトコンベアの搬送方向をY軸とする2次元画面において、XY座標でラベリング処理された連結画素で構成される画像を得、前記画像よりベルトコンベアの縦裂き検知情報を得ることを特徴とするベルトコンベアの縦裂き検知方法。

手順1.2値化処理

手順2.膨張、収縮処理によるノイズ除去

手順3.ラベリング処理

【請求項2】

前記XY座標でラベリング処理された連結画素で構成される画像のうち、一定の面積と細長比を有するものを用いて、ベルトコンベアの縦裂き検知情報を得ることを特徴とする請求項1記載のベルトコンベアの縦裂き検知方法。

【請求項3】

2次元画面における、複数の前記一定の面積と細長比を有する、XY座標でラベリング処理された連結画素で構成される画像について、Y軸方向の画素列毎に重心位置を求め、前記重心位置をX軸方向に結んで前記画像の中心線とすることを所定の時間毎に行い、一定時間内における前記中心線の位置変動からベルトコンベアの縦裂き検知情報を得ることを特徴とする請求項2記載のベルトコンベアの縦裂き検知方法。

【請求項4】

請求項3記載のベルトコンベアの縦裂き検知方法において、ベルトコンベアの縦裂き検知情報が、ベルトコンベアの縦裂きにより生じた隙間量であって、2次元画面における、複数の、前記一定の面積と細長比を有する、XY座標でラベリング処理された連結画素で構成される画像について求めた中心線の、X軸方向の画像間における間隔が1画素以上の場合、前記間隔をベルトコンベアの縦裂きにより生じた隙間量とすることを特徴とするベルトコンベアの縦裂き検知方法。

【請求項5】

2次元画面における、複数の前記一定の面積と細長比を有する、XY座標でラベリング処理された連結画素で構成される画像について求めた中心線を、X軸方向に移動平均処理して移動平均値を求め、前記移動平均値をX軸方向に結んで前記画像の移動平均線とすることを所定の時間毎に行い、一定時間内における前記移動平均線の位置変動からベルトコンベアの縦裂き検知情報を得ることを特徴とする請求項4記載のベルトコンベアの縦裂き検知方法。

【請求項6】

更に、移動移動平均値を求めた後、予め、定常状態におけるベルトコンベアの下面にスリット光を照射して得られた光切断像から同様な手順で移動平均値を求め、その差分に基づき微分値を求め基準線補正することを特徴とする請求項5記載のベルトコンベアの縦裂き検知方法。

【請求項7】

稼動状態のベルトコンベアの下面にスリット光を照射し、得られた光切断像を工業用カメラにて撮像後、画像処理装置にて所定の時間間隔で、請求項1記載の手順で画像処理を施し、ベルトコンベアの幅方向をX軸、ベルトコンベアの搬送方向をY軸とする2次元画面において、XY座標でラベリング処理された連結画素で構成される画像を得、前記画像を請求項5または6記載の方法で画像処理することを特徴とするベルトコンベアの縦裂き検知方法。

【請求項8】

ベルトコンベアの下面にスリット光を照射するレーザ発振器と、前記スリット光による光切断像を撮影する工業用カメラと、前記工業用カメラで撮影した画像を画像処理装置に取り込むための画像取込み回路と、前記取り込んだ画像を請求項5または6記載の方法で処理する画像処理装置と、前記画像処理装置による処理状況を確認するためのモニター装置と、前記画像処理装置による縦裂き検知信号が入力され、コンベア駆動停止信号を出力する警報表示装置を備えたことを特徴とするベルトコンベアの縦裂き検知装置。

【請求項1】

ベルトコンベアの下面にスリット光を照射し、得られた光切断像を工業用カメラにて撮像後、画像処理装置にて下記の手順で画像処理を施し、ベルトコンベアの幅方向をX軸、ベルトコンベアの搬送方向をY軸とする2次元画面において、XY座標でラベリング処理された連結画素で構成される画像を得、前記画像よりベルトコンベアの縦裂き検知情報を得ることを特徴とするベルトコンベアの縦裂き検知方法。

手順1.2値化処理

手順2.膨張、収縮処理によるノイズ除去

手順3.ラベリング処理

【請求項2】

前記XY座標でラベリング処理された連結画素で構成される画像のうち、一定の面積と細長比を有するものを用いて、ベルトコンベアの縦裂き検知情報を得ることを特徴とする請求項1記載のベルトコンベアの縦裂き検知方法。

【請求項3】

2次元画面における、複数の前記一定の面積と細長比を有する、XY座標でラベリング処理された連結画素で構成される画像について、Y軸方向の画素列毎に重心位置を求め、前記重心位置をX軸方向に結んで前記画像の中心線とすることを所定の時間毎に行い、一定時間内における前記中心線の位置変動からベルトコンベアの縦裂き検知情報を得ることを特徴とする請求項2記載のベルトコンベアの縦裂き検知方法。

【請求項4】

請求項3記載のベルトコンベアの縦裂き検知方法において、ベルトコンベアの縦裂き検知情報が、ベルトコンベアの縦裂きにより生じた隙間量であって、2次元画面における、複数の、前記一定の面積と細長比を有する、XY座標でラベリング処理された連結画素で構成される画像について求めた中心線の、X軸方向の画像間における間隔が1画素以上の場合、前記間隔をベルトコンベアの縦裂きにより生じた隙間量とすることを特徴とするベルトコンベアの縦裂き検知方法。

【請求項5】

2次元画面における、複数の前記一定の面積と細長比を有する、XY座標でラベリング処理された連結画素で構成される画像について求めた中心線を、X軸方向に移動平均処理して移動平均値を求め、前記移動平均値をX軸方向に結んで前記画像の移動平均線とすることを所定の時間毎に行い、一定時間内における前記移動平均線の位置変動からベルトコンベアの縦裂き検知情報を得ることを特徴とする請求項4記載のベルトコンベアの縦裂き検知方法。

【請求項6】

更に、移動移動平均値を求めた後、予め、定常状態におけるベルトコンベアの下面にスリット光を照射して得られた光切断像から同様な手順で移動平均値を求め、その差分に基づき微分値を求め基準線補正することを特徴とする請求項5記載のベルトコンベアの縦裂き検知方法。

【請求項7】

稼動状態のベルトコンベアの下面にスリット光を照射し、得られた光切断像を工業用カメラにて撮像後、画像処理装置にて所定の時間間隔で、請求項1記載の手順で画像処理を施し、ベルトコンベアの幅方向をX軸、ベルトコンベアの搬送方向をY軸とする2次元画面において、XY座標でラベリング処理された連結画素で構成される画像を得、前記画像を請求項5または6記載の方法で画像処理することを特徴とするベルトコンベアの縦裂き検知方法。

【請求項8】

ベルトコンベアの下面にスリット光を照射するレーザ発振器と、前記スリット光による光切断像を撮影する工業用カメラと、前記工業用カメラで撮影した画像を画像処理装置に取り込むための画像取込み回路と、前記取り込んだ画像を請求項5または6記載の方法で処理する画像処理装置と、前記画像処理装置による処理状況を確認するためのモニター装置と、前記画像処理装置による縦裂き検知信号が入力され、コンベア駆動停止信号を出力する警報表示装置を備えたことを特徴とするベルトコンベアの縦裂き検知装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2007−230706(P2007−230706A)

【公開日】平成19年9月13日(2007.9.13)

【国際特許分類】

【出願番号】特願2006−53443(P2006−53443)

【出願日】平成18年2月28日(2006.2.28)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【出願人】(000200334)JFEメカニカル株式会社 (48)

【Fターム(参考)】

【公開日】平成19年9月13日(2007.9.13)

【国際特許分類】

【出願日】平成18年2月28日(2006.2.28)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【出願人】(000200334)JFEメカニカル株式会社 (48)

【Fターム(参考)】

[ Back to top ]