ベルトコンベアシュート装置

【課題】粒状物を、下流側ベルトコンベア上に、均等厚に積載することができるベルトコンベアシュート装置を提供する

【解決手段】上流側ベルトコンベアから下流側ベルトコンベアへ粒状物を移送するためのベルトコンベアシュート装置であって、側壁と、底板と、蓋板とからなり上面が開放した箱型形状であって、両側壁の上部に設けられた蓋板の間に下流側ベルトコンベアの幅方向と平行に形鋼がわたされ、該形鋼はベルトコンベアシュート装置の長さ方向に任意の間隔をおいて複数本設けられており、各形鋼の間には、流下する粒状物の流下量を分割する仕切り板が、ベルトコンベアシュート装置の幅方向に取付け位置を移動可能に複数枚設けられ、且つ粒状物の流下方向にその角度が変更可能であることを特徴とするベルトコンベアシュート装置。

【解決手段】上流側ベルトコンベアから下流側ベルトコンベアへ粒状物を移送するためのベルトコンベアシュート装置であって、側壁と、底板と、蓋板とからなり上面が開放した箱型形状であって、両側壁の上部に設けられた蓋板の間に下流側ベルトコンベアの幅方向と平行に形鋼がわたされ、該形鋼はベルトコンベアシュート装置の長さ方向に任意の間隔をおいて複数本設けられており、各形鋼の間には、流下する粒状物の流下量を分割する仕切り板が、ベルトコンベアシュート装置の幅方向に取付け位置を移動可能に複数枚設けられ、且つ粒状物の流下方向にその角度が変更可能であることを特徴とするベルトコンベアシュート装置。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鉱石や石炭、あるいは焼結鉱等の粒状物を移送するためのベルトコンベヤにおいて、その乗り継ぎ部に供するベルトコンベアシュート装置に関するものである。

【背景技術】

【0002】

鉱石や石炭、あるいは焼結鉱等の粒状物を搬送する手段としては、一般にベルトコンベアが採用されている。前記粒状物の搬送において、ベルトコンベアによる搬送途中で、乾燥または湿潤等の処理(以下、中間処理という)が施される場合や他の機器に分割して供給される場合があり、前記粒状物の中間処理あるいはべルトコンベアの末端からの排出に際しては、前記粒状物がベルトコンベア上に、均等な厚みで積載されていることが求められることがある。

【0003】

しかしながら、ベルトコンベアラインにおいて、上流側ベルトコンベア1と下流側ベルトコンベア2とが直行する乗り継ぎ部では、図3に示すように下流側ベルトコンベア2の幅方向で粒状物の粒度分布に偏りが発生し積載厚みもかなり不均一な状態となっており使用に供することができない状態であった。特に狭幅の上流側ベルトコンベア1から広幅の下流側ベルトコンベア2へ乗り継ぐ場合は顕著であった。

【0004】

これに対して、特許文献1には、図5に示すように、上流側ベルトコンベア1と下流側ベルトコンベア2とが直行する乗り継ぎ部において、上流側ベルトコンベア1から落下する粒状物を細粒及び粗粒に分けて受けるとともに、その受けた粒状物を前後動可能なガイド筒により、下流側ベルトコンベア2上の幅方向に落下位置を変えて移載できる、乗り継ぎ部での粒度偏析を任意に調整できるベルトコンベア乗り継ぎシュートが開示されている。

【0005】

また、特許文献2には、上流側ベルトコンベアの全幅上に均等厚に積載移送されてくる粉粒体等をベルトコンベアの終端部より落下させ、これを上流側ベルトコンベアと直行する下流側ベルトコンベアの全幅上に均等厚に分配できるベルトコンベアに於ける分配ベルトコンベアシュート装置が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】実開昭63−56121号公報

【特許文献2】実公昭58−16981号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、鉱石や石炭、あるいは焼結鉱等の粒状物の中には、ベルトコンベアによる搬送途中で、粒状物に乾燥または湿潤等の中間処理が施される場合や、前記粒状物を他の機器に分割して供給する場合があり、前記粒状物の中間処理あるいは、上流側べルトコンベアの末端から粒状物が排出される際に、前記粒状物が搬送される下流側ベルトコンベア上に均等な厚みで積載されることが必要である。しかし、特許文献1に開示された技術では、粒状物が搬送されるベルトコンベア上に均等な厚みで積載できる機能を有しないという問題がある。

【0008】

一方、特許文献2に記載の技術では、分配シュートが定位置に固定されるため、移送されてくる粒状物の性状が変化した場合や、上流側ベルトコンベアから分配シュートに落下する位置や、分配シュート上での流下状態が変化した場合には、下流側ベルトコンベア上に流下する粒状物の粒度分布や積載厚み等が変化し、これによって下流側ベルトコンベアの全幅上に粒状物を均等厚に分配できなくなるという問題がある。

【0009】

本発明は、上流側ベルトコンベアと下流側ベルトコンベアの乗り継ぎ部において、上流側ベルトコンベアから落下する鉱石や石炭、あるいは焼結鉱等の粒状物を、下流側ベルトコンベア上に、均等厚に積載することができるベルトコンベアシュート装置を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記課題を解決するための本発明の要旨は以下の通りである。

【0011】

本発明は、上流側ベルトコンベアから下流側ベルトコンベアへ粒状物を移送するためのベルトコンベアシュート装置であって、側壁と、底板と、蓋板とからなり上面が開放した箱型形状であって、両側壁の上部に設けられた蓋板の間に下流側ベルトコンベアの幅方向と平行に形鋼がわたされ、該形鋼はベルトコンベアシュート装置の長さ方向に任意の間隔をおいて複数本設けられており、各形鋼の間には、流下する粒状物の流下量を分割する仕切り板が、ベルトコンベアシュート装置の幅方向に取付け位置を移動可能に複数枚設けられ、且つ粒状物の流下方向にその角度が変更可能であることを特徴とするベルトコンベアシュート装置である。

【発明の効果】

【0012】

本発明のベルトコンベアシュート装置により、上流側ベルトコンベアと下流側ベルトコンベアの乗り継ぎ部において、上流側ベルトコンベアから落下する鉱石や石炭、あるいは焼結鉱等の粒状物を、下流側ベルトコンベア上に、均等厚に積載することができるので、ベルトコンベアによる搬送途中において、乾燥または湿潤等の中間処理を施す場合や、これらの粒状物を他の機器に分割して供給する場合であっても、これらの粒状物の中間処理あるいは、ベルトコンベア末端からの排出等を効率的に処理することができる。

【図面の簡単な説明】

【0013】

【図1】本発明の一実施の形態に係るベルトコンベア乗り継ぎ部の概略図である。

【図2】本発明の一実施の形態に係るベルトコンベアシュート装置の俯瞰図である。

【図3】従来例におけるベルトコンベア乗り継ぎ部の図である。

【図4】本発明の一実施の形態に係るベルトコンベアシュート装置の側面図である。

【図5】従来例におけるベルトコンベア乗り継ぎ部の図である。

【図6】本発明の一実施の形態に係るベルトコンベアシュート装置の粒状物流下状況を示す図である。

【図7】本発明の一実施の形態に係る下流側ベルトコンベアにおける粒状物の積載状態を示す断面図である。

【図8】従来例における下流側ベルトコンベアにおける粒状物の積載状態を示す断面図である。

【発明を実施するための形態】

【0014】

本発明を実施するための最良の形態について図を用いて説明する。

【0015】

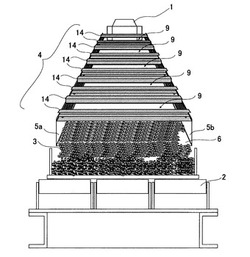

図2は、本発明の一実施の形態に係るベルトコンベアシュート装置4の俯瞰図である。

上流側ベルトコンベア1と、下流側ベルトコンベア2との乗り継ぎ部にベルトコンベアシュート装置4が設置されている。

【0016】

ベルトコンベアシュート装置4の下端側は、下流側ベルトコンベヤ2の全幅とほぼ同じであり、下流側ベルトコンベヤ2の進行方向に平行に設置されている。ベルトコンベアシュート装置4の底板6の左右両側に側壁5a、5bがあり、各側壁5a、5bの上部に一定の幅を有する蓋板7がベルトコンベアシュート装置4の長さ方向全長に亘って取り付けられている。そして、左右の蓋板7間に下流側ベルトコンベア2の幅方向と平行に形鋼14がベルトコンベアシュート装置4の長さ方向に任意の間隔で複数本亘されている。

【0017】

図6にベルトコンベアシュート装置4における粒状物3の流下状況と仕切り板8の配置の一例を示す。

【0018】

図4に仕切り板8の具体的取り付け状態を示す。図4は、仕切り板8を支える形鋼としてC形鋼14を用いた例である。

【0019】

C形鋼14が図2のベルトコンベアシュート装置4の左右両側にある蓋板7間に亘されており、C形鋼14間には取り付け板13が固定されている。そして、仕切り板8は六角ボルト11を介して取り付け板13に固定されている。

【0020】

図4の仕切り板8は図2のベルトコンベアシュート装置4の幅方向および長さ方向に、粒状物の流下状況に応じて取付け空間9に複数枚設置され、ボルト11を回転することにより各仕切り板8の角度を変えることができるので、図6に示す通りベルトコンベアシュート装置4における粒状物の流下状況を細かく制御することができる。

【0021】

ここで図4に示す通り、仕切り板8は、断面が長方形で板厚が20〜30mmであり、前記粒状物3が接触する面には硬化肉盛を4〜5mm施して耐磨耗性を付与している。さらに仕切り板8は、ベルトコンベアシュート装置4の左右の側壁5a、5bを超えない高さ寸法とし、粒状物3の流下方向の長さは150〜200mmとする。

【0022】

仕切り板8の上面の中心部に六角ナット10が溶接にて固定されている。また、対向するC形鋼14の上面には、六角ナット12を溶接し、貫通穴を有する取付け板13がボルトにてC形鋼14に固定されている。六角ボルト11を取付け板13に設置された六角ナット12を介して仕切り板8の上面の中心部に設けられた六角ナット10にねじ込むことによって、仕切り板8が取付け板13に固定されることとなる。

【0023】

そして、六角ボルト11は取付け板13に設置された六角ナット12を介して仕切り板8と連結しているので、六角ボルト11を回転することによって仕切り板8を回転することができる。

【0024】

図2に示す通り、C形鋼14のフランジ部に一定間隔で貫通孔を設けておくと、取付け板13をベルトコンベアシュート装置4の幅方向の任意の位置に取り付けることができるので取付け板13に連結した仕切り板8をベルトコンベアシュート装置4を流下する粒状物の流れの任意の位置に設置することができる。また六角ボルト11を回転することによって仕切り板8を回転できるので、ベルトコンベアシュート装置4を流下する粒状物の流れを観察して、ベルトコンベアシュート装置4の幅方向、長さ方向の任意の位置に仕切り板8を設置することによって、粒状物の流れの方向を制御できるようになる。

【0025】

ここで、C形鋼14に設けた貫通穴に六角ボルト15を通して、C形鋼14と取付板13を締結するので、C形鋼14の裏面に工具や手が入れられるすきまを確保する必要から、C形鋼14のウエブ幅は50mm以上とするのが良い。

【0026】

また、対向するC形鋼14の取付け空間9の開口寸法が仕切り板8の流下方向長さより狭い場合は、仕切り板8は、取付板13に固定した六角ナット12を介して六角ボルト11に連結されているため、この仕切り板8を回転させて、前記開口部に差し込むように調整するとよい。

【実施例1】

【0027】

上流側ベルトコンベヤと下流側ベルトコンベヤとの乗り継ぎ部に設置され、移送する粒状物が下流側ベルトコンベヤの全幅上に均等厚みに移載させるために、ベルト幅が900mmの狭幅の上流側ベルトコンベヤ1と、ベルト幅が3000mmの広幅の下流ベルトコンベヤ2の乗り継ぎ部において、本発明に係るベルトコンベアシュート装置4を適用することで、図7に示す通り、上流側ベルトコンベヤ1から落下する粒状物3を、下流側ベルトコンベヤ2上に、粒状物3の平均厚みが150mmで、該粒状物3の厚みが大きい箇所で170mm、反対に該粒状物3の厚みが小さい箇所で130mm、とその差が最大40mm以内に、ほぼ均等厚みで積載することができた。

【0028】

従来技術に係るベルトコンベヤ乗継ぎベルトコンベアシュート装置を適用した場合は、図8に示す通り、粒状物3の平均厚みは150mmであっても、該粒状物3の厚みが大きい箇所で200mm、反対に該粒状物3の厚みが小さい箇所で50mm、とその差が最大150mmにもなっていた。

【0029】

本発明に係るベルトコンベアシュート装置4を適用することで、下流側ベルトコンベヤ2の搬送途中において、該粒状物3の乾燥処理を行ったが、該粒状物3の含有水分はほとんどむらなく、効率的に乾燥処理することができた。

【符号の説明】

【0030】

1 上流側ベルトコンベア

2 下流側ベルトコンベア

3 粒状物

4 ベルトコンベアシュート装置

5a、5b 側壁

6 底板

7 蓋板

8 仕切り板

9 仕切り板の取付け空間

10 六角ナット

11 六角ボルト

12 六角ナット

13 取付板

14 C形鋼

15 六角ボルト

【技術分野】

【0001】

本発明は、鉱石や石炭、あるいは焼結鉱等の粒状物を移送するためのベルトコンベヤにおいて、その乗り継ぎ部に供するベルトコンベアシュート装置に関するものである。

【背景技術】

【0002】

鉱石や石炭、あるいは焼結鉱等の粒状物を搬送する手段としては、一般にベルトコンベアが採用されている。前記粒状物の搬送において、ベルトコンベアによる搬送途中で、乾燥または湿潤等の処理(以下、中間処理という)が施される場合や他の機器に分割して供給される場合があり、前記粒状物の中間処理あるいはべルトコンベアの末端からの排出に際しては、前記粒状物がベルトコンベア上に、均等な厚みで積載されていることが求められることがある。

【0003】

しかしながら、ベルトコンベアラインにおいて、上流側ベルトコンベア1と下流側ベルトコンベア2とが直行する乗り継ぎ部では、図3に示すように下流側ベルトコンベア2の幅方向で粒状物の粒度分布に偏りが発生し積載厚みもかなり不均一な状態となっており使用に供することができない状態であった。特に狭幅の上流側ベルトコンベア1から広幅の下流側ベルトコンベア2へ乗り継ぐ場合は顕著であった。

【0004】

これに対して、特許文献1には、図5に示すように、上流側ベルトコンベア1と下流側ベルトコンベア2とが直行する乗り継ぎ部において、上流側ベルトコンベア1から落下する粒状物を細粒及び粗粒に分けて受けるとともに、その受けた粒状物を前後動可能なガイド筒により、下流側ベルトコンベア2上の幅方向に落下位置を変えて移載できる、乗り継ぎ部での粒度偏析を任意に調整できるベルトコンベア乗り継ぎシュートが開示されている。

【0005】

また、特許文献2には、上流側ベルトコンベアの全幅上に均等厚に積載移送されてくる粉粒体等をベルトコンベアの終端部より落下させ、これを上流側ベルトコンベアと直行する下流側ベルトコンベアの全幅上に均等厚に分配できるベルトコンベアに於ける分配ベルトコンベアシュート装置が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】実開昭63−56121号公報

【特許文献2】実公昭58−16981号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、鉱石や石炭、あるいは焼結鉱等の粒状物の中には、ベルトコンベアによる搬送途中で、粒状物に乾燥または湿潤等の中間処理が施される場合や、前記粒状物を他の機器に分割して供給する場合があり、前記粒状物の中間処理あるいは、上流側べルトコンベアの末端から粒状物が排出される際に、前記粒状物が搬送される下流側ベルトコンベア上に均等な厚みで積載されることが必要である。しかし、特許文献1に開示された技術では、粒状物が搬送されるベルトコンベア上に均等な厚みで積載できる機能を有しないという問題がある。

【0008】

一方、特許文献2に記載の技術では、分配シュートが定位置に固定されるため、移送されてくる粒状物の性状が変化した場合や、上流側ベルトコンベアから分配シュートに落下する位置や、分配シュート上での流下状態が変化した場合には、下流側ベルトコンベア上に流下する粒状物の粒度分布や積載厚み等が変化し、これによって下流側ベルトコンベアの全幅上に粒状物を均等厚に分配できなくなるという問題がある。

【0009】

本発明は、上流側ベルトコンベアと下流側ベルトコンベアの乗り継ぎ部において、上流側ベルトコンベアから落下する鉱石や石炭、あるいは焼結鉱等の粒状物を、下流側ベルトコンベア上に、均等厚に積載することができるベルトコンベアシュート装置を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記課題を解決するための本発明の要旨は以下の通りである。

【0011】

本発明は、上流側ベルトコンベアから下流側ベルトコンベアへ粒状物を移送するためのベルトコンベアシュート装置であって、側壁と、底板と、蓋板とからなり上面が開放した箱型形状であって、両側壁の上部に設けられた蓋板の間に下流側ベルトコンベアの幅方向と平行に形鋼がわたされ、該形鋼はベルトコンベアシュート装置の長さ方向に任意の間隔をおいて複数本設けられており、各形鋼の間には、流下する粒状物の流下量を分割する仕切り板が、ベルトコンベアシュート装置の幅方向に取付け位置を移動可能に複数枚設けられ、且つ粒状物の流下方向にその角度が変更可能であることを特徴とするベルトコンベアシュート装置である。

【発明の効果】

【0012】

本発明のベルトコンベアシュート装置により、上流側ベルトコンベアと下流側ベルトコンベアの乗り継ぎ部において、上流側ベルトコンベアから落下する鉱石や石炭、あるいは焼結鉱等の粒状物を、下流側ベルトコンベア上に、均等厚に積載することができるので、ベルトコンベアによる搬送途中において、乾燥または湿潤等の中間処理を施す場合や、これらの粒状物を他の機器に分割して供給する場合であっても、これらの粒状物の中間処理あるいは、ベルトコンベア末端からの排出等を効率的に処理することができる。

【図面の簡単な説明】

【0013】

【図1】本発明の一実施の形態に係るベルトコンベア乗り継ぎ部の概略図である。

【図2】本発明の一実施の形態に係るベルトコンベアシュート装置の俯瞰図である。

【図3】従来例におけるベルトコンベア乗り継ぎ部の図である。

【図4】本発明の一実施の形態に係るベルトコンベアシュート装置の側面図である。

【図5】従来例におけるベルトコンベア乗り継ぎ部の図である。

【図6】本発明の一実施の形態に係るベルトコンベアシュート装置の粒状物流下状況を示す図である。

【図7】本発明の一実施の形態に係る下流側ベルトコンベアにおける粒状物の積載状態を示す断面図である。

【図8】従来例における下流側ベルトコンベアにおける粒状物の積載状態を示す断面図である。

【発明を実施するための形態】

【0014】

本発明を実施するための最良の形態について図を用いて説明する。

【0015】

図2は、本発明の一実施の形態に係るベルトコンベアシュート装置4の俯瞰図である。

上流側ベルトコンベア1と、下流側ベルトコンベア2との乗り継ぎ部にベルトコンベアシュート装置4が設置されている。

【0016】

ベルトコンベアシュート装置4の下端側は、下流側ベルトコンベヤ2の全幅とほぼ同じであり、下流側ベルトコンベヤ2の進行方向に平行に設置されている。ベルトコンベアシュート装置4の底板6の左右両側に側壁5a、5bがあり、各側壁5a、5bの上部に一定の幅を有する蓋板7がベルトコンベアシュート装置4の長さ方向全長に亘って取り付けられている。そして、左右の蓋板7間に下流側ベルトコンベア2の幅方向と平行に形鋼14がベルトコンベアシュート装置4の長さ方向に任意の間隔で複数本亘されている。

【0017】

図6にベルトコンベアシュート装置4における粒状物3の流下状況と仕切り板8の配置の一例を示す。

【0018】

図4に仕切り板8の具体的取り付け状態を示す。図4は、仕切り板8を支える形鋼としてC形鋼14を用いた例である。

【0019】

C形鋼14が図2のベルトコンベアシュート装置4の左右両側にある蓋板7間に亘されており、C形鋼14間には取り付け板13が固定されている。そして、仕切り板8は六角ボルト11を介して取り付け板13に固定されている。

【0020】

図4の仕切り板8は図2のベルトコンベアシュート装置4の幅方向および長さ方向に、粒状物の流下状況に応じて取付け空間9に複数枚設置され、ボルト11を回転することにより各仕切り板8の角度を変えることができるので、図6に示す通りベルトコンベアシュート装置4における粒状物の流下状況を細かく制御することができる。

【0021】

ここで図4に示す通り、仕切り板8は、断面が長方形で板厚が20〜30mmであり、前記粒状物3が接触する面には硬化肉盛を4〜5mm施して耐磨耗性を付与している。さらに仕切り板8は、ベルトコンベアシュート装置4の左右の側壁5a、5bを超えない高さ寸法とし、粒状物3の流下方向の長さは150〜200mmとする。

【0022】

仕切り板8の上面の中心部に六角ナット10が溶接にて固定されている。また、対向するC形鋼14の上面には、六角ナット12を溶接し、貫通穴を有する取付け板13がボルトにてC形鋼14に固定されている。六角ボルト11を取付け板13に設置された六角ナット12を介して仕切り板8の上面の中心部に設けられた六角ナット10にねじ込むことによって、仕切り板8が取付け板13に固定されることとなる。

【0023】

そして、六角ボルト11は取付け板13に設置された六角ナット12を介して仕切り板8と連結しているので、六角ボルト11を回転することによって仕切り板8を回転することができる。

【0024】

図2に示す通り、C形鋼14のフランジ部に一定間隔で貫通孔を設けておくと、取付け板13をベルトコンベアシュート装置4の幅方向の任意の位置に取り付けることができるので取付け板13に連結した仕切り板8をベルトコンベアシュート装置4を流下する粒状物の流れの任意の位置に設置することができる。また六角ボルト11を回転することによって仕切り板8を回転できるので、ベルトコンベアシュート装置4を流下する粒状物の流れを観察して、ベルトコンベアシュート装置4の幅方向、長さ方向の任意の位置に仕切り板8を設置することによって、粒状物の流れの方向を制御できるようになる。

【0025】

ここで、C形鋼14に設けた貫通穴に六角ボルト15を通して、C形鋼14と取付板13を締結するので、C形鋼14の裏面に工具や手が入れられるすきまを確保する必要から、C形鋼14のウエブ幅は50mm以上とするのが良い。

【0026】

また、対向するC形鋼14の取付け空間9の開口寸法が仕切り板8の流下方向長さより狭い場合は、仕切り板8は、取付板13に固定した六角ナット12を介して六角ボルト11に連結されているため、この仕切り板8を回転させて、前記開口部に差し込むように調整するとよい。

【実施例1】

【0027】

上流側ベルトコンベヤと下流側ベルトコンベヤとの乗り継ぎ部に設置され、移送する粒状物が下流側ベルトコンベヤの全幅上に均等厚みに移載させるために、ベルト幅が900mmの狭幅の上流側ベルトコンベヤ1と、ベルト幅が3000mmの広幅の下流ベルトコンベヤ2の乗り継ぎ部において、本発明に係るベルトコンベアシュート装置4を適用することで、図7に示す通り、上流側ベルトコンベヤ1から落下する粒状物3を、下流側ベルトコンベヤ2上に、粒状物3の平均厚みが150mmで、該粒状物3の厚みが大きい箇所で170mm、反対に該粒状物3の厚みが小さい箇所で130mm、とその差が最大40mm以内に、ほぼ均等厚みで積載することができた。

【0028】

従来技術に係るベルトコンベヤ乗継ぎベルトコンベアシュート装置を適用した場合は、図8に示す通り、粒状物3の平均厚みは150mmであっても、該粒状物3の厚みが大きい箇所で200mm、反対に該粒状物3の厚みが小さい箇所で50mm、とその差が最大150mmにもなっていた。

【0029】

本発明に係るベルトコンベアシュート装置4を適用することで、下流側ベルトコンベヤ2の搬送途中において、該粒状物3の乾燥処理を行ったが、該粒状物3の含有水分はほとんどむらなく、効率的に乾燥処理することができた。

【符号の説明】

【0030】

1 上流側ベルトコンベア

2 下流側ベルトコンベア

3 粒状物

4 ベルトコンベアシュート装置

5a、5b 側壁

6 底板

7 蓋板

8 仕切り板

9 仕切り板の取付け空間

10 六角ナット

11 六角ボルト

12 六角ナット

13 取付板

14 C形鋼

15 六角ボルト

【特許請求の範囲】

【請求項1】

上流側ベルトコンベアから下流側ベルトコンベアへ粒状物を移送するためのベルトコンベアシュート装置であって、側壁と、底板と、蓋板とからなり上面が開放した箱型形状であって、両側壁の上部に設けられた蓋板の間に下流側ベルトコンベアの幅方向と平行に形鋼がわたされ、該形鋼はベルトコンベアシュート装置の長さ方向に任意の間隔をおいて複数本設けられており、各形鋼の間には、流下する粒状物の流下量を分割する仕切り板が、ベルトコンベアシュート装置の幅方向に取付け位置を移動可能に複数枚設けられ、且つ粒状物の流下方向にその角度が変更可能であることを特徴とするベルトコンベアシュート装置。

【請求項1】

上流側ベルトコンベアから下流側ベルトコンベアへ粒状物を移送するためのベルトコンベアシュート装置であって、側壁と、底板と、蓋板とからなり上面が開放した箱型形状であって、両側壁の上部に設けられた蓋板の間に下流側ベルトコンベアの幅方向と平行に形鋼がわたされ、該形鋼はベルトコンベアシュート装置の長さ方向に任意の間隔をおいて複数本設けられており、各形鋼の間には、流下する粒状物の流下量を分割する仕切り板が、ベルトコンベアシュート装置の幅方向に取付け位置を移動可能に複数枚設けられ、且つ粒状物の流下方向にその角度が変更可能であることを特徴とするベルトコンベアシュート装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−23309(P2013−23309A)

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願番号】特願2011−157608(P2011−157608)

【出願日】平成23年7月19日(2011.7.19)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願日】平成23年7月19日(2011.7.19)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

[ Back to top ]